どのようにジュエリーワックス注入を行い、ジュエリーワックス鋳造モデルを作成するには?

典型的な5つのタスクの基本原則と操作スキル

ジュエリーのロストワックス鋳造のプロセスでは、ワックス鋳型の品質はジュエリーの鋳造品の品質に直接影響します。高品質のワックス鋳型を得るために、ワックス材料は適度な融点、低い収縮率、一定の強度と靭性、最小限の残留灰分を持っている必要があります。ワックス鋳型を作る方法は真空ワックス射出、自動ワックス射出、全自動生産ラインワックス射出、金型ワックス射出などがある。ワックス鋳型の品質は一般的に、形状・サイズ、外観品質、内部品質、機械的特性の4つの側面から評価される。ワックス型の品質を確保することは非常に重要であり、不適格なワックス型を使ってワックスパターンツリーを成長させることは、不必要な生産加工コストと貴金属の損失を減らすことができるので、厳禁である。ワックス型の品質を左右する主な要因として、ゴム型の品質、ワックス材料の品質、ワックス液の温度、ワックス射出空気圧、型のクランプと取り外しの技術などがある。

このプロジェクトでは、5つの典型的なタスクと授業後の拡張演習を通して、真空ワックス射出、自動ワックス射出、全自動生産ラインワックス射出、金型ワックス射出、ワックス金型仕上げの基本原理と操作スキルを習得することができる。

様々な色のワックスビーズ

目次

セクション I 真空ワックス注入

1.背景知識

1.1 ジュエリー・ロストワックス鋳造用ワックス

ジュエリーの鋳造プロセスでは、ワックスモールドの品質はジュエリーのブランクの品質に直接影響します。良いジュエリーのワックスモールドを得るために、ワックスモールド材料は次のような特性を持つ必要があります。

(1)ワックスモールド材料の融点は中程度であるべきで、一定の溶融温度範囲を持ち、溶融後に適切な流動性を持ち、容易に軟化したり変形したりせず、溶接しやすい。

(2)宝石用ワックスモールドの寸法精度を確保するために、ワックスモールド材料の収縮率は小さく、一般的に1%以下でなければならない。

(3)ワックスモールド材料は、ロストワックス鋳造工程で表面が摩耗しないように、室温で十分な表面硬度を持つべきである。

(4)ワックスモールドをゴム型から曲げたり折ったりすることなく取り外すことができ、取り外した後は自動的に元の形状に戻るようにするため、ワックスモールドの材料は強度、柔軟性、弾力性に優れ、曲げ強度が8MPa以上であることが望ましい。

(5) 加熱時の組成変化が少なく、燃焼時の灰分残留が少ないこと。

ワックスモールド材料の基本成分は、ワックス、グリース、天然樹脂、合成樹脂、その他の添加剤などである。このうち、ワックスはマトリックスの役割を果たし、少量のグリースは潤滑油の役割を果たし、各種樹脂を添加することでワックスモールドを強靭にし、弾力性を持たせるとともに表面の光沢を向上させることができる。パラフィンに樹脂を加えると、パラフィンの結晶の成長を妨げることができるため、木目が細かくなり、強度が増す。

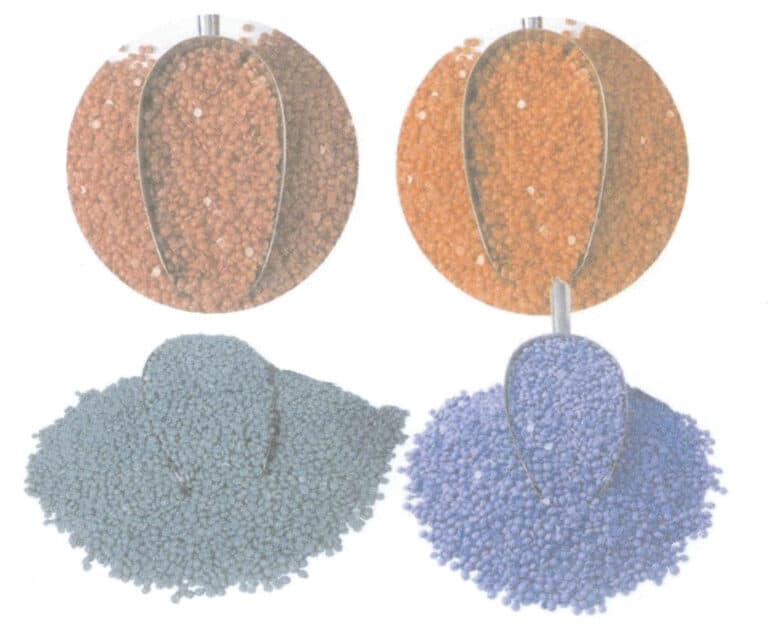

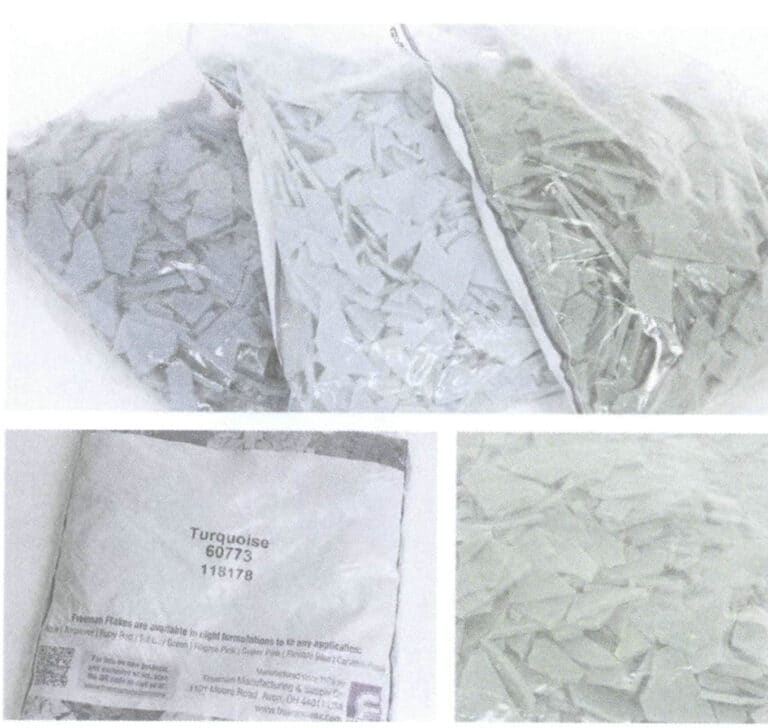

現在、ジュエリー用ワックスとして一般的なものは、ビーズ状、シート状、チューブ状、ワイヤー状、ブロック状など様々な形状のものがある。図3-1と図3-2に示すように、ワックスモールドを作るのに使われるワックス素材はビーズとシート状が最も一般的で、色も青、緑、赤などがある。ワックスの溶融温度は60℃前後で、射出ワックスの温度は70~75℃である。センターランナー用ワックスと金型用ワックスを選択する場合、両者はできるだけ異なる方が良い。センターランナー用ワックスの融点は、鋳型用ワックスの融点よりやや低い方が、脱ワックス時に鋳物内のワックス液が膨張してクラックが入るのを防ぐことができる。

図3-1 色の異なるワックスビーズ

図3-2 色の異なるワックスシート

1.2 ワックス型を作るための主な設備と道具

表3-1 さまざまな構造に対するワックス射出パラメータ

| ワックス構造 | 温度 | ワックス注入時間 /s | ワックス注入圧力 /kPa |

|---|---|---|---|

| よりフラットな表面、シンプルな構造 | 70 〜 73 | 2 | 50 〜 80 |

| 壁が薄く、石を置く位置が多く、隙間が狭い。 | 73 〜 75 | 2 | 100 〜 150 |

| ブレスレット | 73 〜 75 | 4 | 60 ~ 100 |

1.3 ワックス注入

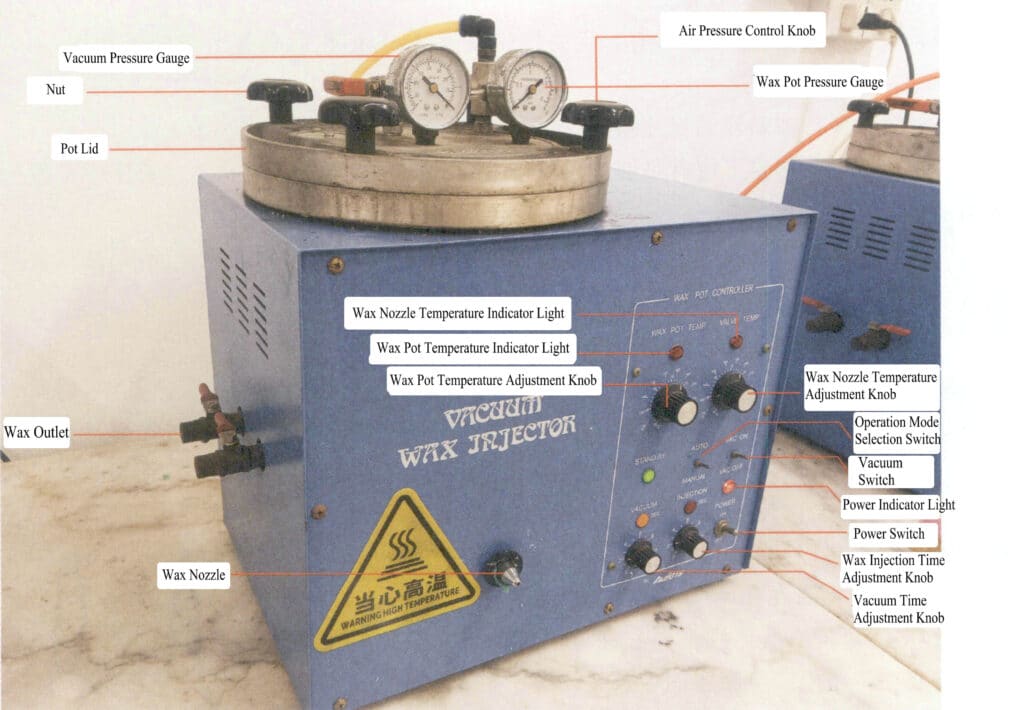

ワックスインジェクションは、溶かしたワックスを加熱して型に圧入する機械を使って行われる。現在一般的に使われているのは、真空ワックス注入機である。その作動原理は、ワックスを注入する前に型から空気を抜き、空気圧を利用して溶けたワックスを型に注入することである。真空ワックスインジェクターの利点は、充填性がよく、薄いワックス型でも充填でき、ワックス型内の気泡の発生が少ないことである。

ワックスタンクに入れるワックスは清潔に保たれなければならない。ワックスの表面にゴミや不純物が付着していると、バルブが詰まりやすくなり、射出ノズルからワックスが漏れ続けてしまいます。そのため、ワックスに異物が混入している疑いがある場合やリサイクルワックスを使用する場合は、適切な温度に加熱して溶融させ、数枚のガーゼでろ過してから使用する必要があります。ワックスインジェクターのヒーターと温度コントローラーは、ワックス液が一定の温度に到達し、維持されるようにすることができる。一般的に、ワックスインジェクターの温度は70~75℃の間に保たれ、ワックス液が十分な流動性を持つようにする。ワックス液の温度が低すぎると、ワックス液が金型キャビティにうまく充填されず、不完全なワックス金型になり、逆にワックス液の温度が高すぎると、ワックス液が金型の継ぎ目や注入口から溢れ出し、バリができたり、指を怪我したりしやすくなる。

1.4 リングワックス型のリングサイズ

「リング・サイズ」とは、ジュエリー業界の専門用語で、リングの内径と内周を基準にリングのサイズを表すもので、リング・サイズ番号によって分類されています。これは無次元の数値であり、特定の寸法と直接同一視することはできません。指輪のサイズ番号は国によって異なり(表3-2)、香港サイズ、アメリカンサイズ、日本サイズなどが一般的で、それぞれ異なる内径と内周に対応しています。

表3-2 各国のリングサイズ番号の比較

| 中国 | 米国 | イギリス | 日本 | ドイツ | フランス | スイス |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

指輪のサイズを測るには、指輪をはめている指の周囲を測ってサイズを決めるという2つの側面があります。指輪のサイズを示す方法や基準は国や地域によって異なり、許容誤差は±0.5mmです。一般的なサイズの測り方としては直接指輪をはめる:指輪の内径や内周を測り、サイズ表と比較してサイズを確認する。リングサイザーを使う:リングサイザーとは、指輪のサイズを測る専門的な道具のことで、試着することでサイズを決めることができます。綿糸や紙を指に巻きつけて長さを測り、リングサイズ表と比較してサイズを確認します。

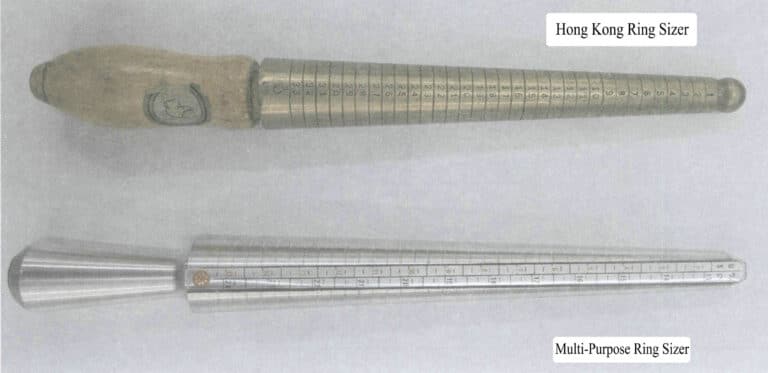

もうひとつは、リングワックス型に使う手のサイズを測ることで、これはリングサイザーを使って測ることができます。リングサイザーは円錐形をしており、図3-4のようにリングサイズに対応する数字が記されています。

1.5 ワックス型の品質評価

ワックスモールドの生産はジュエリー鋳造の重要なリンクであり、ワックスモールドの品質はジュエリー製品に大きく影響する。ワックスモールドの品質を確保することは非常に重要で、ワックスパターンツリーに不適格なワックスモールドを使用することは、不必要な生産加工コストと貴金属の損失を減らすことができるため、厳禁です。

ワックス鋳型の品質は、一般的に以下の4つの側面から評価される。

(1) 形とサイズ。ワックス型は原型の形状を正確に反映し、明らかな変形がなく、サイズの要求を満たし、軟化や変形に強く、溶接が容易でなければならない。

(2) 外観品質。ワックスモールドの表面は滑らかで、きめ細かく、きれいで、明らかな表面の収縮、ひび割れ、剥がれ、膨らみ、その他の欠陥がないこと。

(3) 内部品質。ワックスモールドは密度が高く、内部に明らかな気泡がなく、燃やしたときに灰が残りにくいものでなければならない。

(4) 機械的性質。ワックスモールドは強度、柔軟性、弾力性に優れ、ロストワックス鋳造の他の工程で表面が摩耗しないよう、常温で十分な表面硬度を持つこと。ゴム型から取り外した時、ワックスモールドは折れずに曲がり、その後元の形に戻ること。ワックスパターンの木を植える時、ワックスモールドはコアにしっかり溶接され、簡単に落ちないこと。

2.タスクの実施

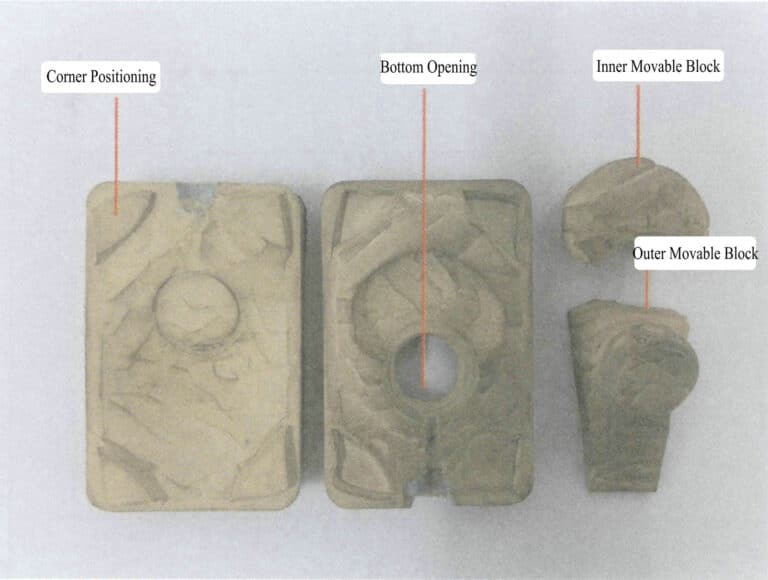

この作業では、可動ピースが埋め込まれた内部リング金型と真空ワックス注入機を使用してワックス金型を製造し、金型の内部構造を図3-5に示す。

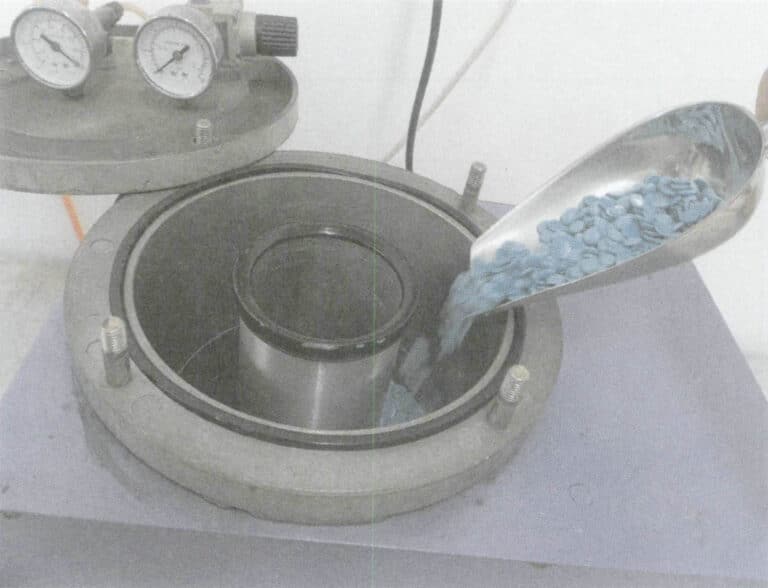

(1) ワックス材料の準備

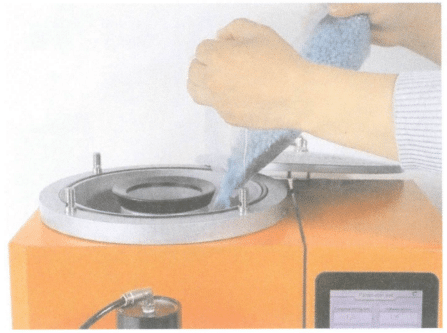

真空ワックスインジェクターのスイッチを入れ、ワックスタンクとインジェクションノズルの温度を最大に設定し、インジェクターのトップカバーにある4つの黒いノブのネジを外し、図3-6に示すようにワックスタンクにワックスビーズを加える。加える量は、タンクの最小容量ラインより上でなければなりません。全てのワックスビーズが溶けたら、上蓋をし、4つのノブを斜めに締めます。

図3-5 リングモールドの内部構造

図3-6 ワックス材料の準備

(2) パラメーターの設定

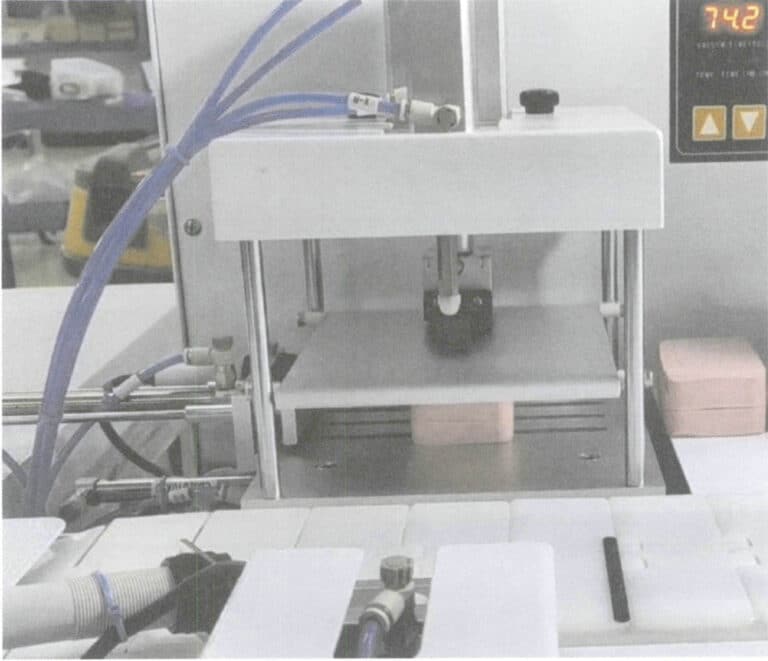

ワックスタンクと注入ノズルの温度を73℃に設定し(10分間保温)、真空と注入時間をそれぞれ2秒に設定し、エアコンプレッサーと真空ポンプを作動させ、図3-7に示すように、圧力バルブを時計回りに回して0.6kg/cm2(赤い読み)にし、真空バルブを開く。

(3) ワックス注入

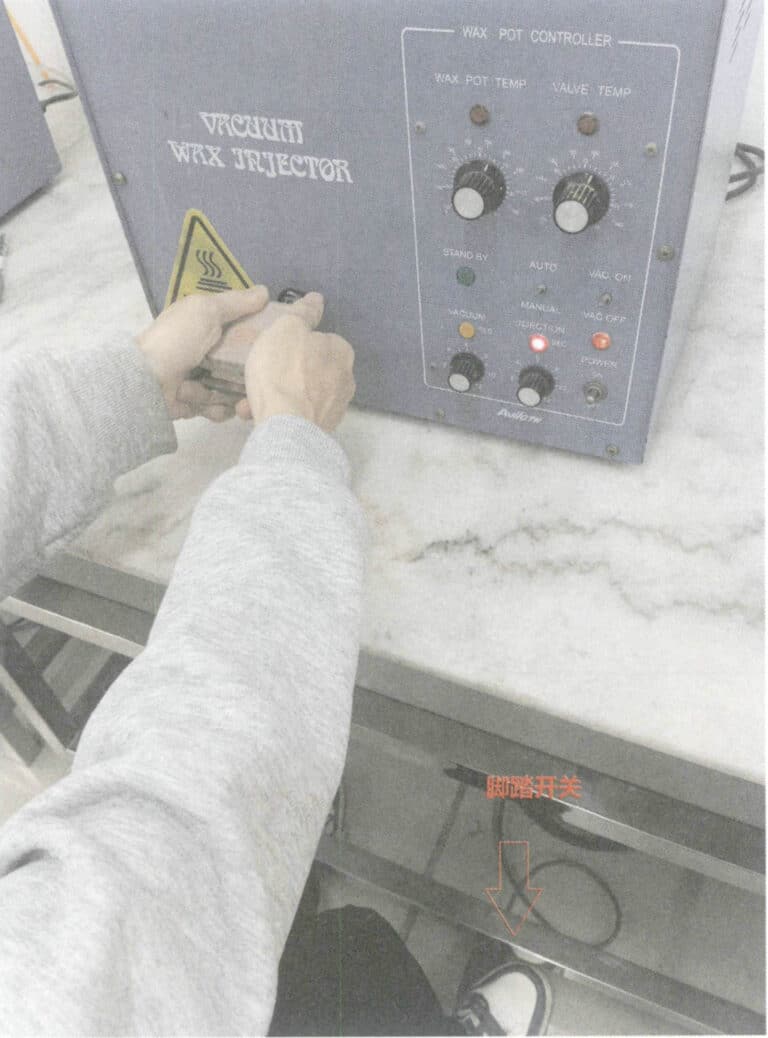

ワックスを注入する前に、金型を開き、その完全性と清潔さをチェックし、エアガンを使ってキャビティ内の残留物を取り除く。ワックスのカスを徹底的に掃除する。ワックスモールドを取り出しやすくするために、モールドの小さくて複雑な部分に少量の離型剤をスプレーする(またはタルカムパウダーを少量振りかける)。その後、アクリルクランプを使って型をしっかりと固定し、指の配分が型に均等に圧力がかかるようにする。図3-8に示すように、金型のスプルをワックス射出ノズルに合わせ、水平方向にしっかりと押して固定する。ワックスインジェクターのフットスイッチをゆっくりと踏み、次に離します。ワックスインジェクターのインジケーターランプが黄色から赤色に変わり、さらに赤色から緑色に変わったら、ワックス注入が完了したことを示します(時間は3~4秒)。この時点で、金型をワックス注入ノズルから離して、順番にテーブルの上に置いて冷やすことができる。

(4) ワックスモールドの除去

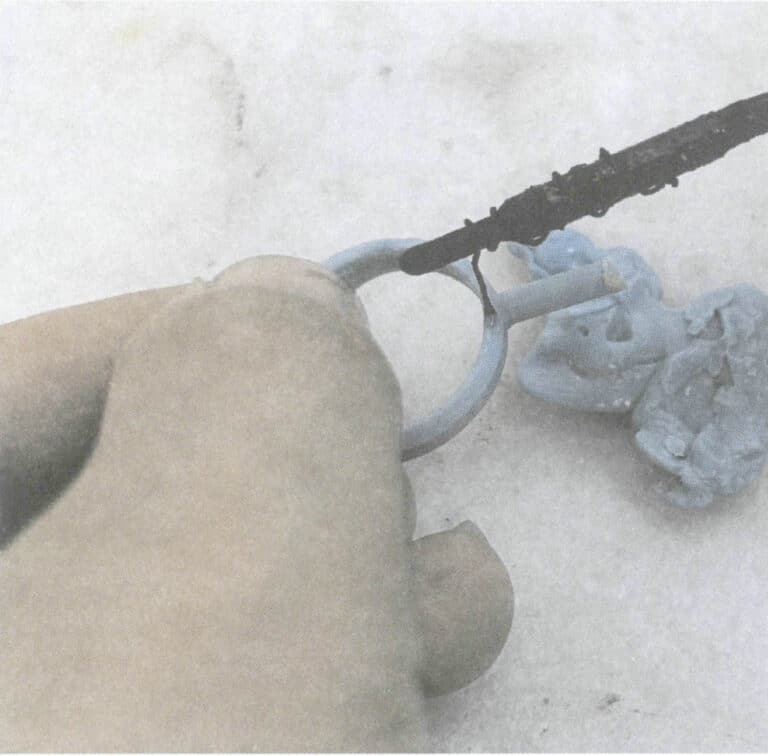

6~8回連続注入した後、ワックスモールドを取り外すことができる。ワックスモールドを取り出す前に、まず外側の可動部分を取り外し、次に内側の可動部分を取り出して、図3-9に示すように、モールドを軽く曲げてベゼルやヘッドなどの小さなパーツを緩め、ワックスモールドを静かに取り外します。このとき、無理な力を加えるとワックスモールドが割れたり変形したりすることがあるので、慎重に行うこと。

セクション II 自動ワックス注入

1.背景知識

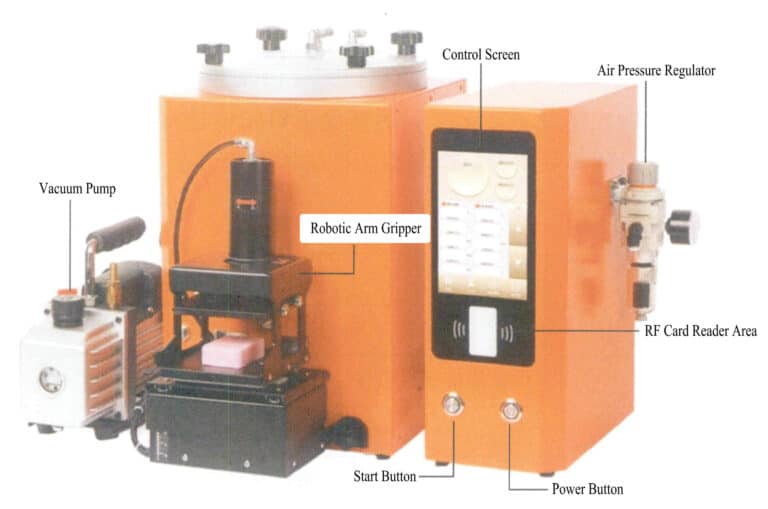

(1) 自動真空ワックスインジェクター

ワックス射出生産では、通常、オペレーターは手動でパラメータを設定し、ワックス射出は手持ち金型で完了する。この方法は自動化と効率が低く、生産の自動化を達成できない。自動ワックスインジェクターは伝統的なワックスインジェクターをベースに開発された。自動ワックスインジェクターは、従来の機械と比べ、ロボットグリッパー、タッチディスプレイスクリーン、RFID(無線周波数識別)感知装置を備えている。RFカード読み取りエリアがコントロールパネルに設定され、IDカードが金型に装着される。各金型のワックス射出データは機械のチップに保存されている。射出中に金型のIDカードをカード読み取りエリアに置くだけで、データを自動的に読み取ることができる。射出パラメータは直接タッチスクリーンに表示されるため、図3-10に示すように、その都度手動で入力したりパラメータを選択したりする必要がなく、金型に記録する必要もないため、正確で直感的な操作が可能です。オペレーターはグリッパーを持つ必要がなく、機械は自動的にワックス射出ノズルの位置を合わせることができ、その結果、ワックス金型の品質がより安定し、生産効率が向上する。

(2) 二次ワックス注入の原理

二次ワックス射出の目的は、ワックスモールドの収縮に関連する欠陥を減らすことである。一般的に、二次ワックス射出の圧力は一次ワックス射出の圧力よりも大きくする必要があり、ワックス液が完全に固化する前にワックス型の収縮を補うことができるようにする。射出時間、金型圧力、金型保持時間などの二次ワックス射出のパラメーターは、表3-6に示すように、シリコーン金型の構造に応じて設定する。

表 3-6 ワックス注入パラメーターの設定

| パラメータ | 必要条件の設定 |

|---|---|

| ワックスタンク温度 | 融点はワックスより5〜8℃高い。 |

| ワックス噴射ノズル温度 | ワックス液がタンクからスムーズに流れ出るように、一般的にワックスタンクの温度より2〜3℃高くする必要がある。 |

| 外部ガス供給圧力/kPa | 固定値は通常400kPaで、調整は不要。 |

| 真空引き時間/秒 | 金型キャビティ内の空気を抜き、2〜4sなど金型構造に合わせて調整する。 |

| 最初のワックス注入圧力/kPa | 0〜200kPaのワックス出力流量に比例する。 |

| 最初のワックス注入時間/秒 | 2〜4sなど、必要なワックス量に応じて調整する。 |

| 第2ワックス注入圧力/kPa | 一般的には、最初のワックス注入圧力より大きくする。 |

| セカンドワックス注入時間/秒 | ワックスが固まる時間に注意しながら、2~4sなど実際の状況に応じて調整する。 |

| 成形圧力/kPa | 圧力が大きいほど気密性がよく、ゴム型が変形しやすく、逆に圧力が小さいほど気密性が悪く、ワックス型がバリが出やすくなる。成形圧力の設定範囲は30〜235kPaである。 |

| 射出およびプッシュ金型圧力/kPa | 一般的には、成形圧力より小さくする。 |

| 成形保持時間/秒 | ワックス射出が完了した後、ロボットアームの成形保持時間は2〜4秒である。 |

2.タスクの実施

この作業では、フィリグリー中空型と自動ワックスインジェクターを使ってワックス型を作る。

(1) システムパラメータの設定

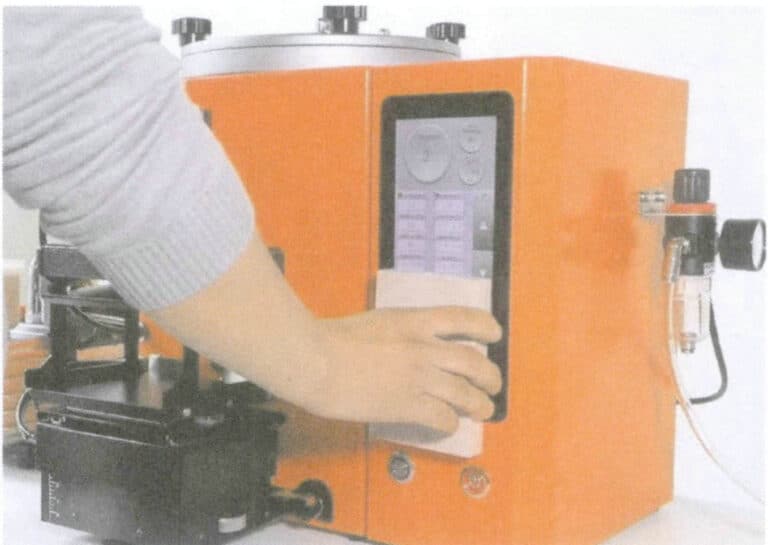

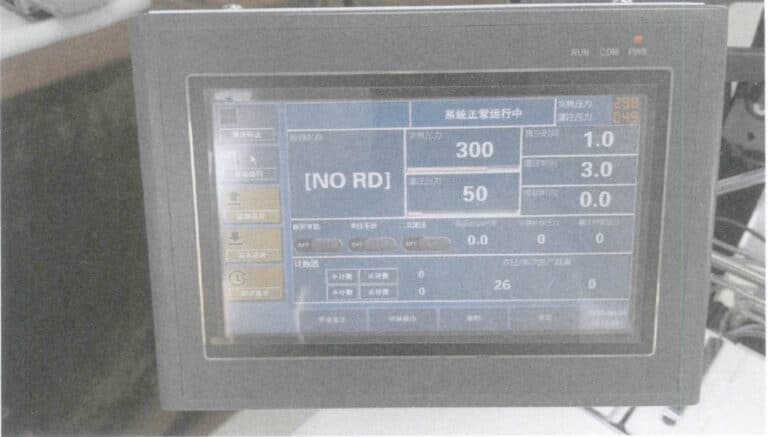

まず、エアーコンプレッサーと真空ポンプを始動させ、次にワックスインジェクターのスイッチを入れ、LCDスクリーンでシステムパラメーターを設定する-図3-12に示すように、金型スタート時間は1.0秒、押し型スタート時間は1.0秒、ワックスインジェクションスタート時間は0.5秒である。

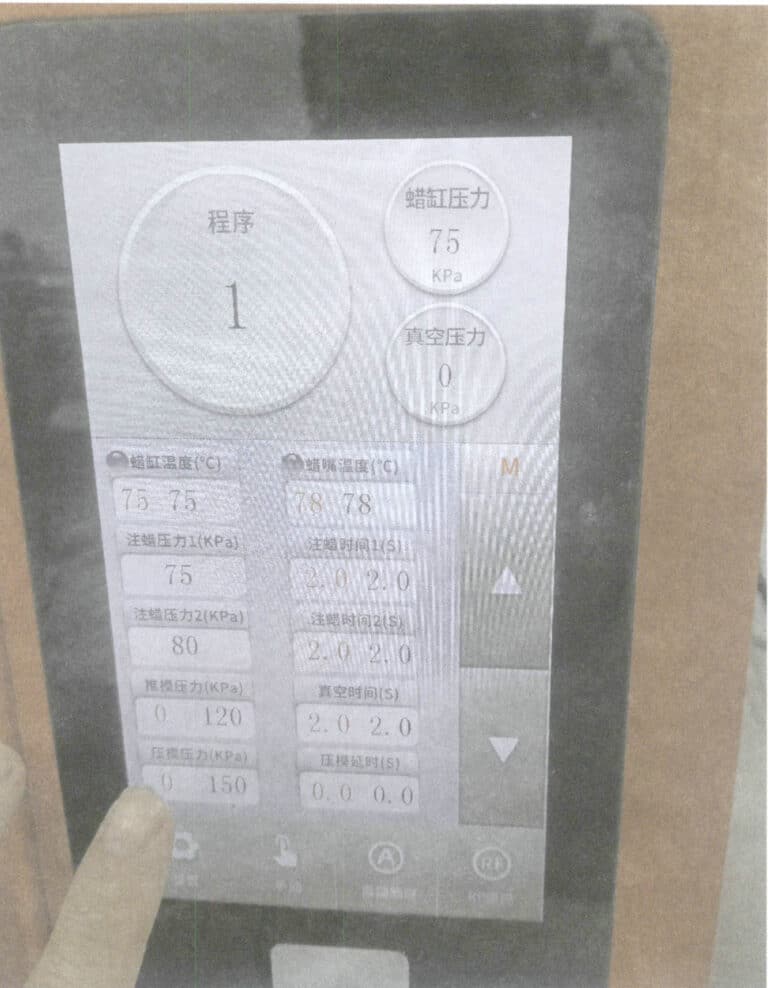

(2) 番組パラメーターの設定

ワックスノズル温度は78℃、ワックスタンク温度は75℃、真空時間は2.0秒、ワックス射出時間は2.0秒、金型圧力は150kPa、押し型圧力は120kPa、第一ワックス射出圧力は75kPa、第二ワックス射出圧力は80kPa、図3-13に示すように、金型の内部構造に従ってプログラムパラメーターを設定する。

(3) ワックス材の添加

まず、ワックスインジェクターのトップカバーにある4つの黒いノブを斜めに外し、図3-14に示すように、ワックスタンクにワックスビーズを加えます。加える量はタンクの最小容量ラインより上になるようにする。全てのワックスビーズが溶けたら、上蓋をし、4つのノブを斜めに締める。

(4) RFパラメータ入力

タッチスクリーンエリアにデータ(ワックスモールドプログラムパラメータに対応)を入力した後、「入力」ボタンをクリックします。入力が成功したら、システムがプロンプト音を出します。

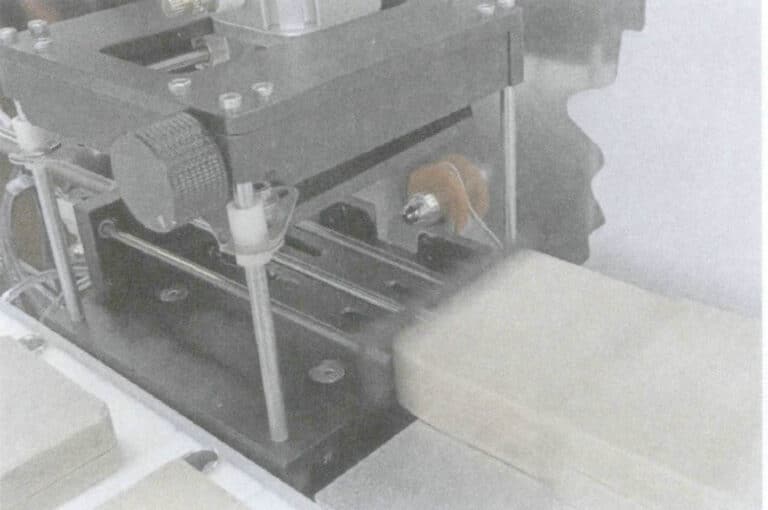

(5) ロボットアーム固定具の高さ調整

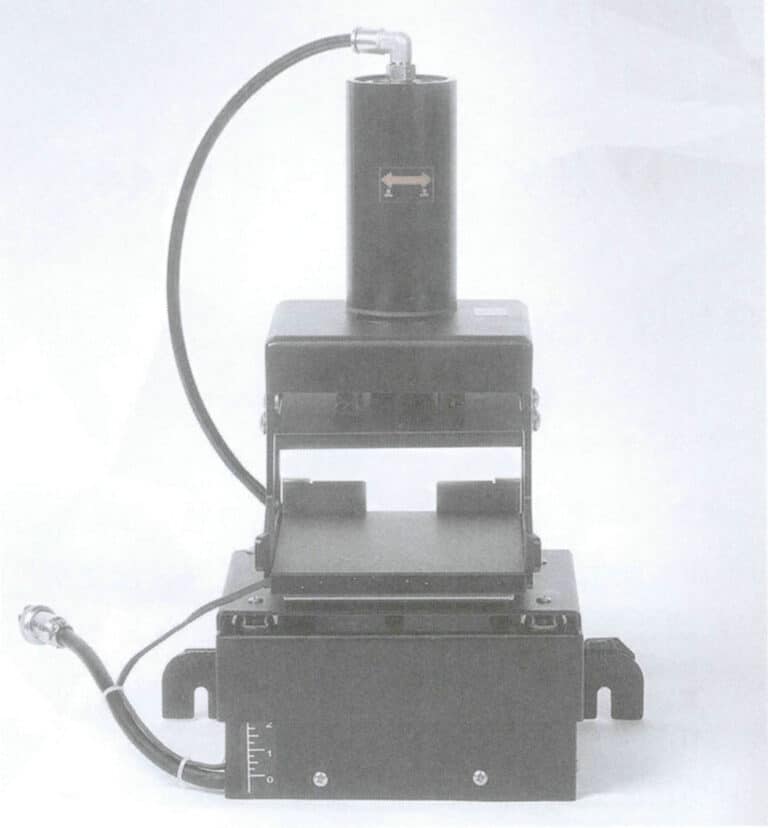

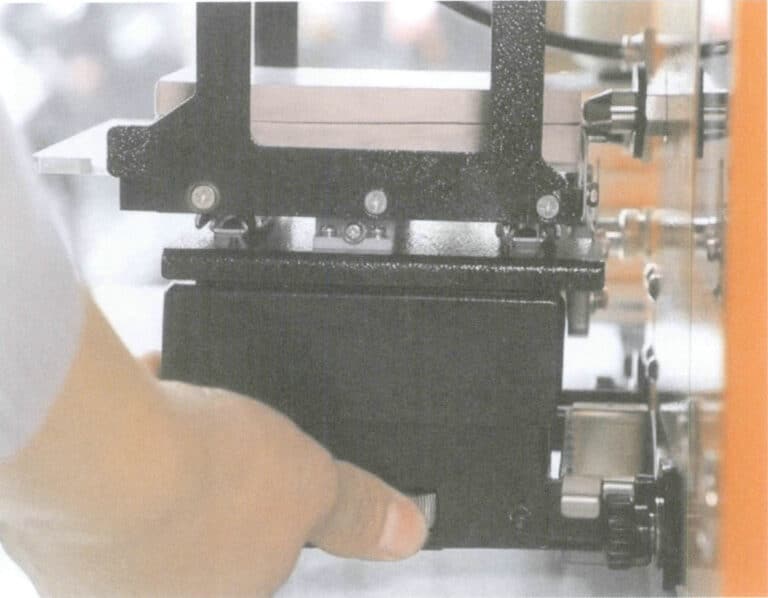

ロボットアーム固定具の右側の下にトグル・ダイヤルがある。ダイヤルを反時計回りに回すとロボットアームが上がり、時計回りに回すとロボットアームが下がる。ワックス射出ノズルが金型開口部と一直線上にあるかどうかを観察する。位置が合っていない場合は、図3-15に示すように、ダイヤルを回して金型の高さを調整することができます。

(6) ワックス注入

ワックスを注入する前に、金型を開き、その完全性と清潔さをチェックし、キャビティに残ったワックスをきれいに取り除く。図3-16に示すように、ロボットアームのクランプの高さを調節し、自動検知ワックス注入モードを選択し、RFカード読み取りエリアに金型IDカードを置き、あらかじめ保存されているワックス注入パラメーターを取り出します。次に、図3-17に示すように、金型をロボットアームのクランプにセットします。

図 3-16 RF カード読み取りワックス注入パラメーター

図3-17 金型をロボットアームのクランプにセットする

(7) ワックスモールドの除去

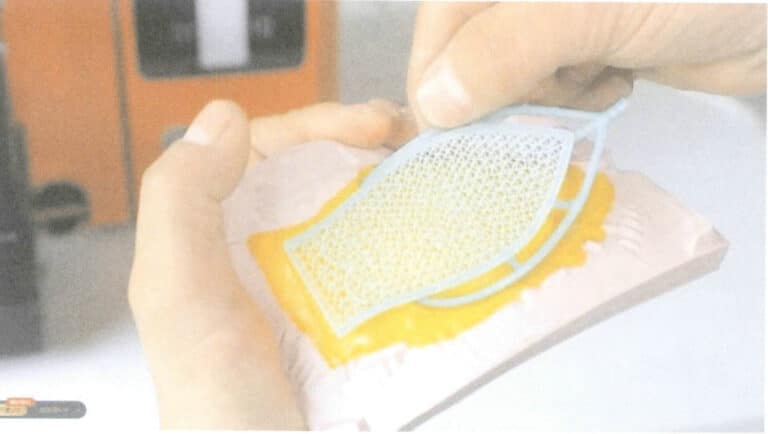

ワックスモールドを取り外す前に、図3-18に示すように、ワックスモールドを開き、軽く曲げてベゼルやヘッドなどの小さなパーツを緩め、ワックスモールドを静かに取り外します。このとき、無理な力を加えるとワックスモールドが割れたり変形したりすることがあるので、慎重に行うこと。ワックスモールドを取り外した後は、入念に点検する必要があります。

セクション III 全自動ワックスインジェクション製造ライン

1.背景知識

2.タスクの実施

この作業では、完全自動化されたワックス射出製造ラインと10種類の異なるスタイルのオープンボトム金型を使ってワックス型を作る。

(1) タッチスクリーンによるワックス注入パラメータの設定

電源を入れ、ロボットアームのクランプの高さを調整し、コンベアベルトと冷却システムが正しく機能しているか確認し、図3-20に示すように、タッチスクリーンを通してワックス注入に関するパラメーターを設定する。

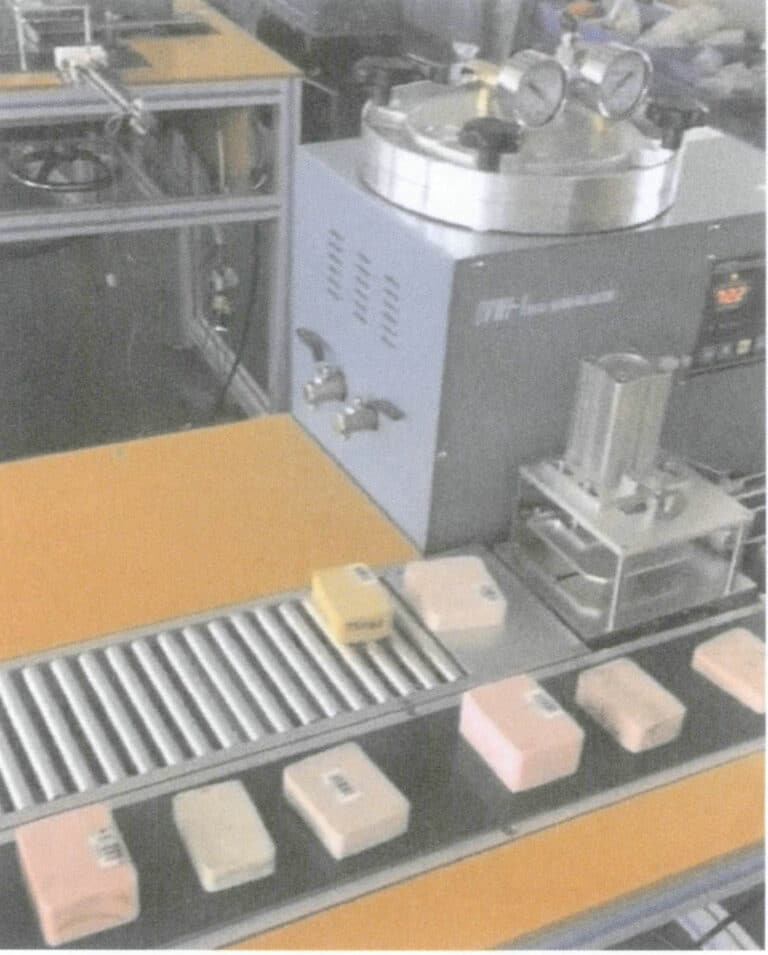

(2) バーコードを貼ったゴム型をベルトコンベアに乗せる

図 3-21 に示すように、10 種類の異なるスタイルのゴム型に対応するバーコードを貼 り付け、一定の間隔を空けてベルトコンベア上に配置する。

(3) 自動ワックス注入プログラムの開始

自動モードを開始する。具体的なワックス射出プロセスは以下の通り。

スキャナーは自動的に金型のバーコードをスキャンし、図3-22に示すように、対応するワッ クス注入パラメーターを取得します。

図 3-21 金型を金型コンベア・ベルトの上に置く

図 3-22 バーコードのスキャン

図3-23に示すように、ロボットアームのプッシュ・シリンダーが金型をセンタリング・フィクスチャーまで押し、金型をセンタリングします。

バーコードパラメータに基づいて、ワックス注入パラメータを自動的に調整します。

図3-24に示すように、射出治具の下向きの加圧シリンダーが金型を押し、押しシリンダーが金型をワックス射出位置まで移動させ、真空引きが完了した後、ワックス射出を開始する。

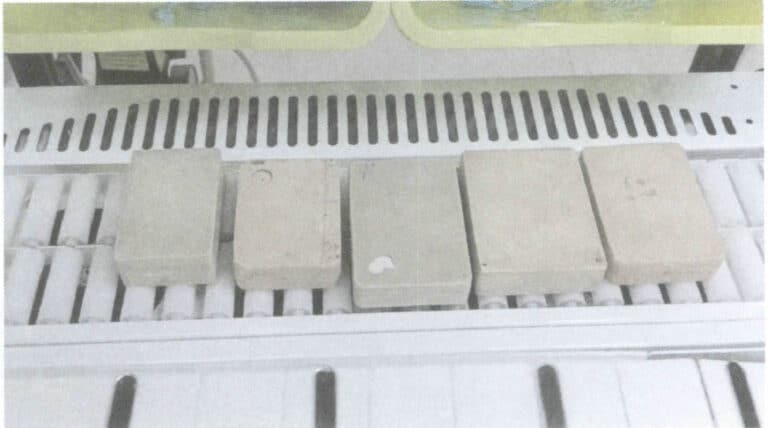

ワックス射出後、押圧シリンダーは自動的に後退し、下向きの押圧シリンダーも後退し、固定具は開放される。これに対し、図3-25、図3-26に示すように、固定具のシリンダーがゴム型を離型装置に押し付け、離型装置が下降し、ゴム型は自動的にベルトコンベヤを出て強制冷却される。

図 3-25 ベルトコンベアから金型が自動的に出る

図 3-26 金型の冷却

(4) ワックスモールドの除去

ワックスモールドを取り外す前に、まずゴムモールドの底を開くか、可動部分を引き出す必要があります。ゴム型をゆっくり曲げて、ベゼルやヘッドなどの小さな部品を緩めてから、ワックスモールドを慎重に取り外します。ワックスモールドを取り外す時、力を入れすぎてワックスモールドを壊したり、変形させたりしないように注意してください。ワックスモールドを取り外した後、慎重に検査する必要がある。脱型後、取り出した可動片と底部の開口部をゴム型の元の位置に戻し、ずれのない正確な位置合わせをする。その後、ゴム型の四隅を合わせてベルトコンベアーに戻し、次のワックス注入に備える。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション IV 金型ワックス射出

1.背景知識

1.1 ゴム金型の長所と短所

1.2 金型ワックス射出の特徴

1.3 金型ワックスインジェクター

1.4 ジュエリー金型

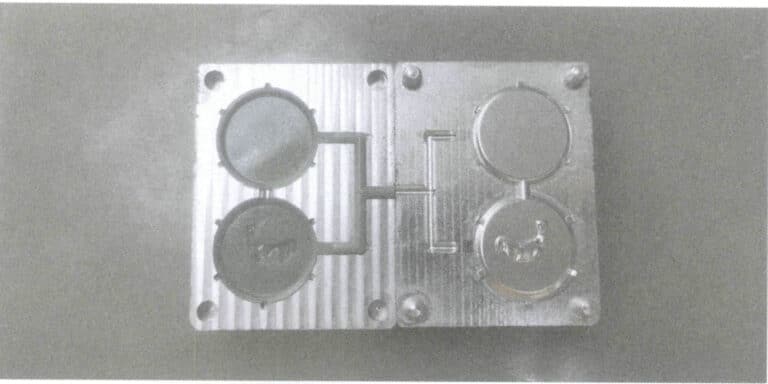

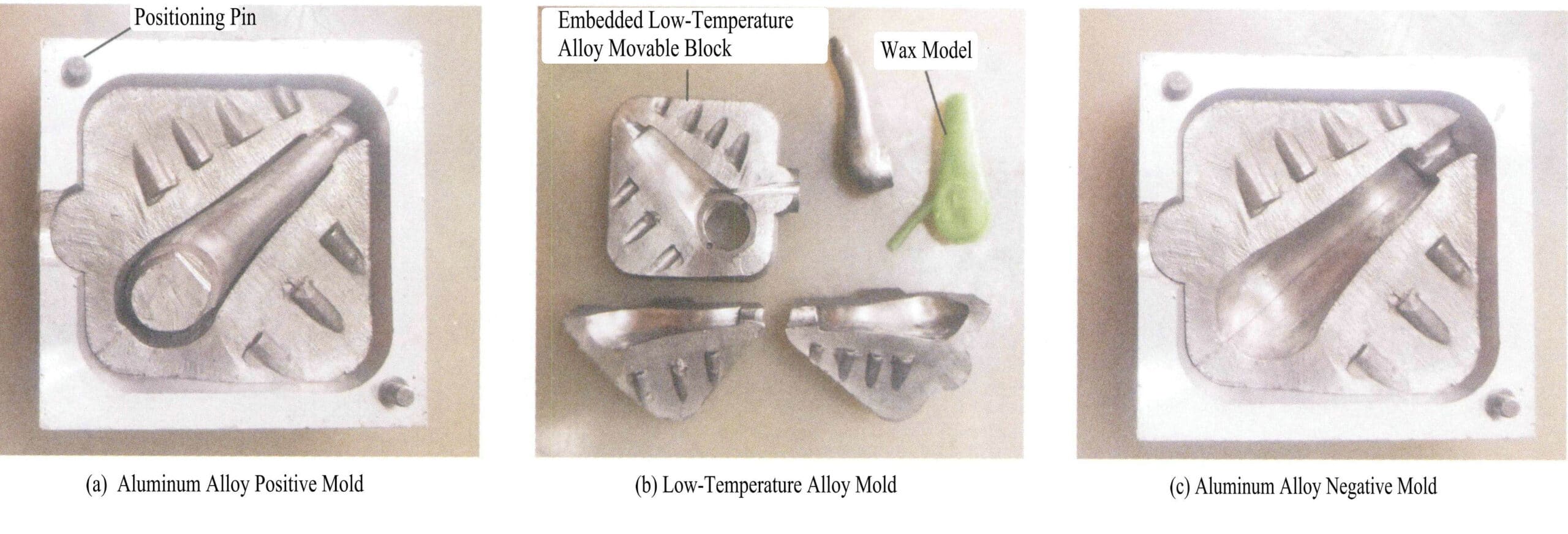

ジュエリー金型は通常、材質によってアルミ合金金型、アルミ合金埋め込み低温合金金型、水溶性ワックス中空ジュエリー鋼金型、アルミ合金裏打ちシリコーンゴム製ジュエリー金型に分類される。設計図面に従って、金型はCNC(コンピュータ数値制御)彫刻機を使用して処理され、一般的にオスとメスの金型に加工され、位置決めピンは、金型の容易な整列と分離のために四隅に残されている。

(1)アルミニウム合金金型

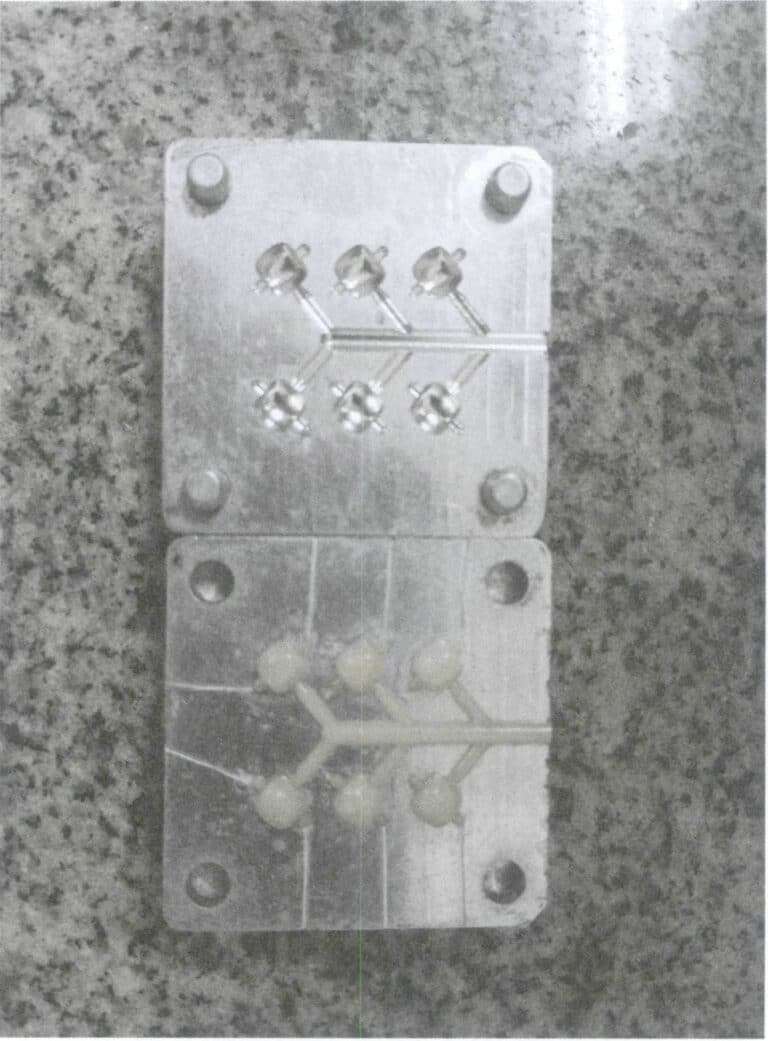

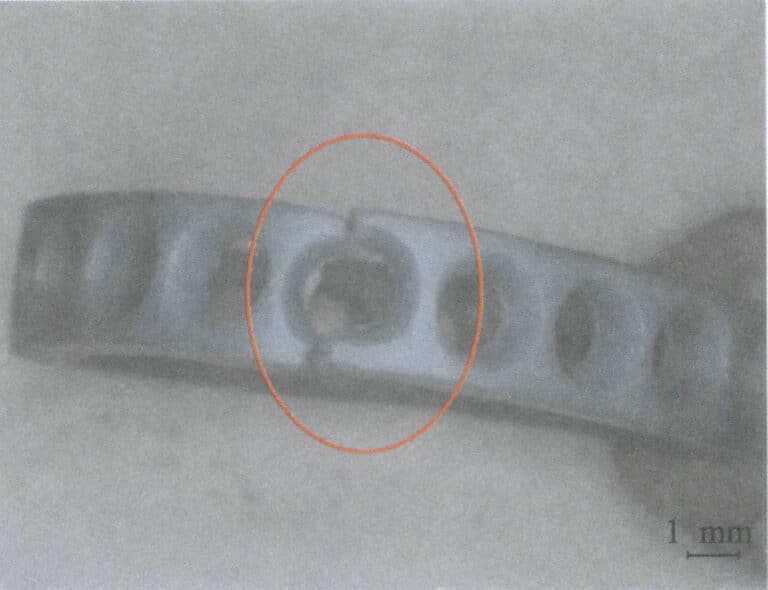

このタイプの金型はアルミニウム合金製で、図3-28に示すように、ワックス注入キャビティ、ワックス注入チャネル、位置決めピン、位置決め穴はCNCで加工される。

(2)アルミ合金埋め込み低温合金金型

このタイプの金型は、図3-29に示すように、アルミニウム合金で金型枠を作り、低温合金で成形モジュールを作り、アルミニウム合金の金型枠に埋め込む。

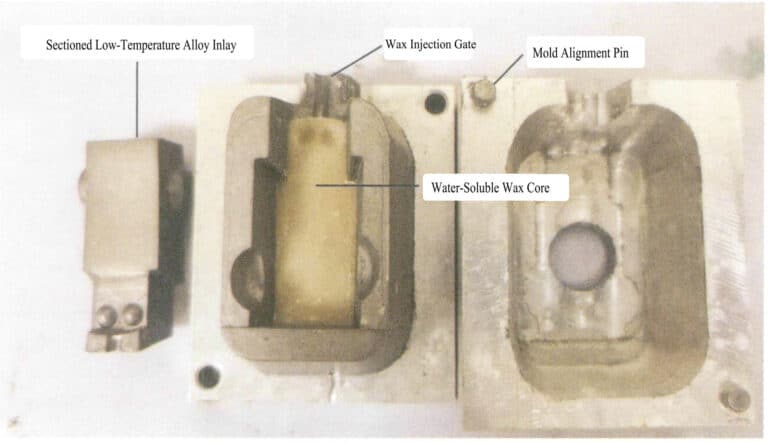

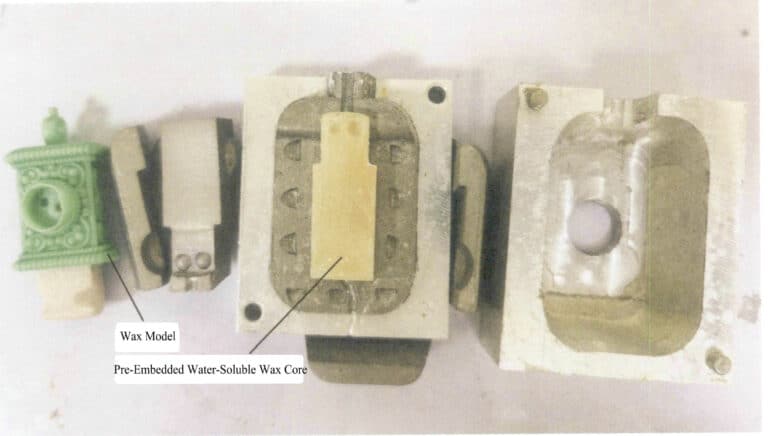

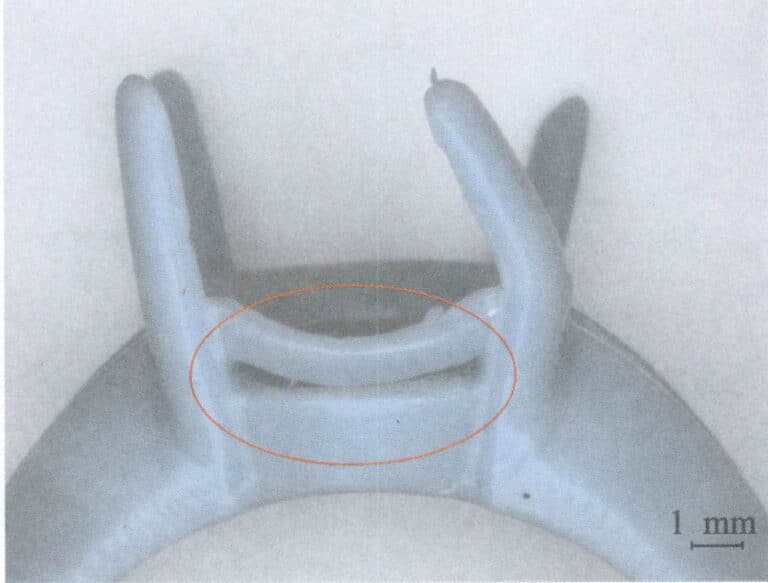

(3)水溶性ワックス中空ジュエリー鋼型

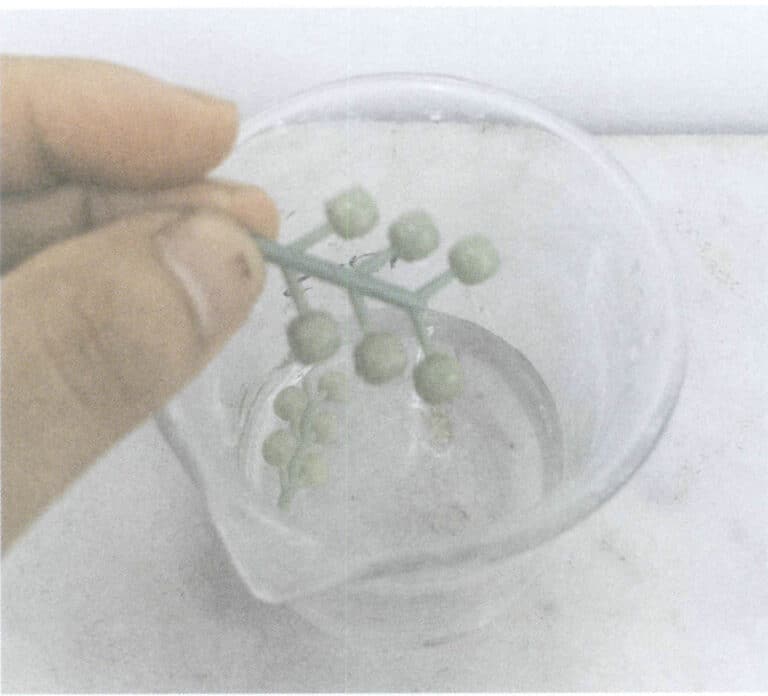

ジュエリーアクセサリーの中には、複雑な中空デザインやメッシュ構造など、立体的な彫刻が必要な製品もあります。従来のスチールモールドを分割組み立てに使用し、ワックスモールド製造時に溶接すると、ワックスモールドに継ぎ目、溶接箇所、位置決め跡がどうしてもできてしまい、ジュエリーの外観に直接影響する。さらに、ワックスモールドは変形しやすく、アクセサリーの品質を確保するのが難しい。水溶性ワックス中空ジュエリースチール型を使用することで、ワックス注入前に中空部分に水溶性ワックスコアを埋め込むことができます。ワックス注入後、ワックス型は水溶性ワックスコアを完全に包み込む(図3-30、3-31)。その後、ワックスモールドを酸性の水溶液に浸し、水溶性ワックスコアが完全に溶解すれば、完全な中空ワックスモールドを得ることができる。

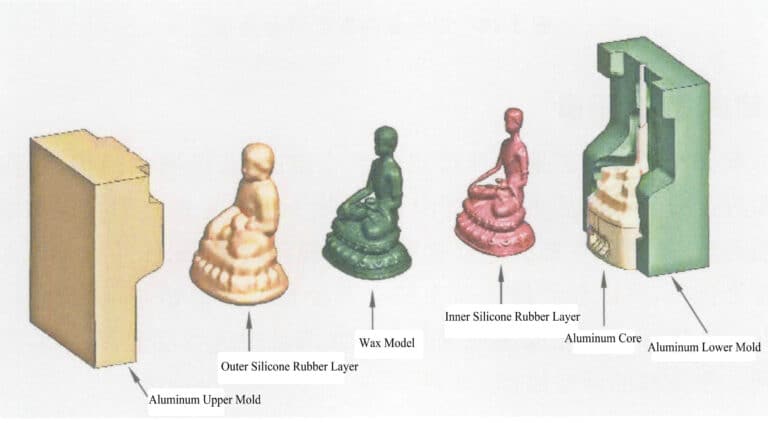

(4)アルミ合金の内部のライニングのシリコーンゴムの宝石類型

仏像や中空の宝飾品など、肉薄で変形しやすく、複雑な蝋型が必要な場合は、金型の内側にシリコーンゴム材を追加することもある。金型一式は、図3-32に示すように、アルミニウム製の上型、外側のシリコーンゴム層、ワックス模型、内側のシリコーンゴム層、アルミニウム製の中子、アルミニウム製の下型に分かれています。このため、金型の構成部品が複雑にならず、分解が容易で、金型の継ぎ目線を少なくすることができる。また、使用するシリコーンゴムはかなり特殊なものであるため、シリコーンゴム型で作るよりもワックスモデルの収縮が少ない。

2.タスクの実施

ワックス型を作るには、水溶性ワックス中空ジュエリースチール型と金属ワックスインジェクターを使う。

(1) 準備作業

まず、ワックス射出システムのスイッチを入れ、射出時間を6秒に設定する(時間は一般的に金型の内部構造に応じて設定する必要がある)。

操作方法ワックス射出システムのスイッチを入れる(この時、ワックス射出ロッドが一度押し下げられるので、ホッパーに異物が落ちないように注意する)。

加熱装置のスイッチを入れ、温度を75℃に調整し、ワックスビーズを加え、30分間予熱し、ワックスビーズが完全に溶けてからワックス注入を行う。

操作方法まず、SETキーを押します。PVデジタル表示が点滅しているときに温度調整ができます。温度調節器の右側には、温度設定の数字キーと「増・減・左・右」キーがあります。

圧力調整バルブ:ワックス注入時の空気圧を調整する。

操作方法:図3-33に示すように、回転カバーをゆっくりと引き上げ、左に回すと空気圧が上がり、右に回すと空気圧が下がります。空気圧は0.4~0.6Mpaに調整することをお勧めします。金型のサイズによって必要な空気圧は異なります。

(2) 水溶性ワックスコアの製造

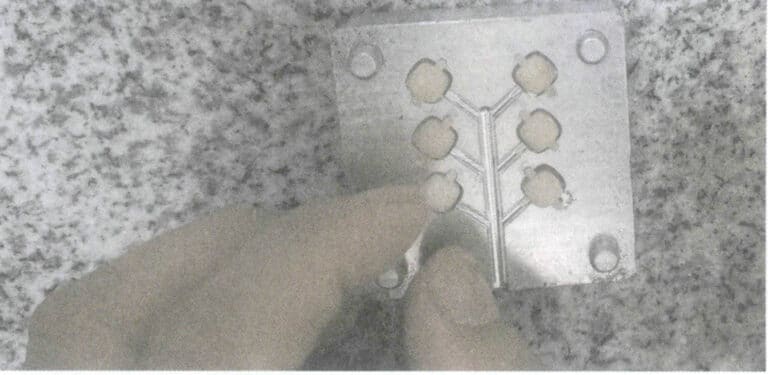

従来の水溶性ワックス芯材は尿素を原料としており、一定の臭気と腐食性があった。現在の水溶性ワックス芯材の主成分はポリマーで、尿素を含まず、環境に優しく、製造作業者の皮膚に腐食性がなく、臭気もない。水溶性ワックスコアの製造方法は、溶かした水溶性ワックスを金型に注入する。水溶性ワックスが冷えて固まった後、図3-34に示すように、金型を開いて固形の水溶性ワックス中子を取り出す。

(3) 金型のチェック

まず、金型を開き、ワックスのカスやホコリがないか確認する。図3-35に示すように、エアガンで吹いてきれいにした後、離型剤をスプレーする。

(4) 水溶性ワックスコアの埋め込み

水溶性ワックスコアを金型内の位置決め溝に置き(図3-36)、正しく位置決めした後、金型を閉じる。

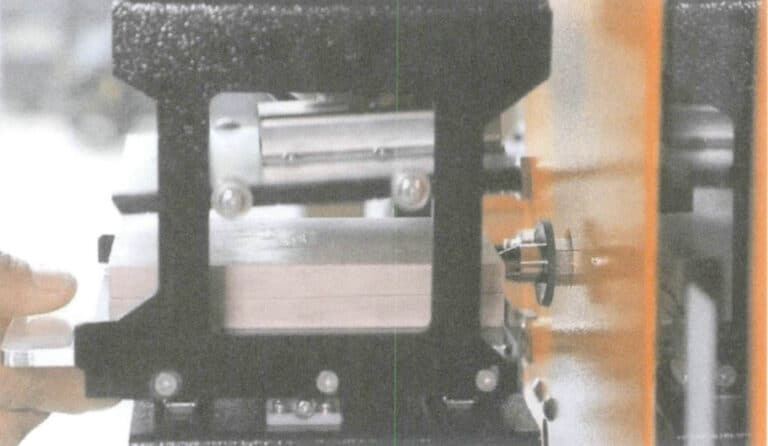

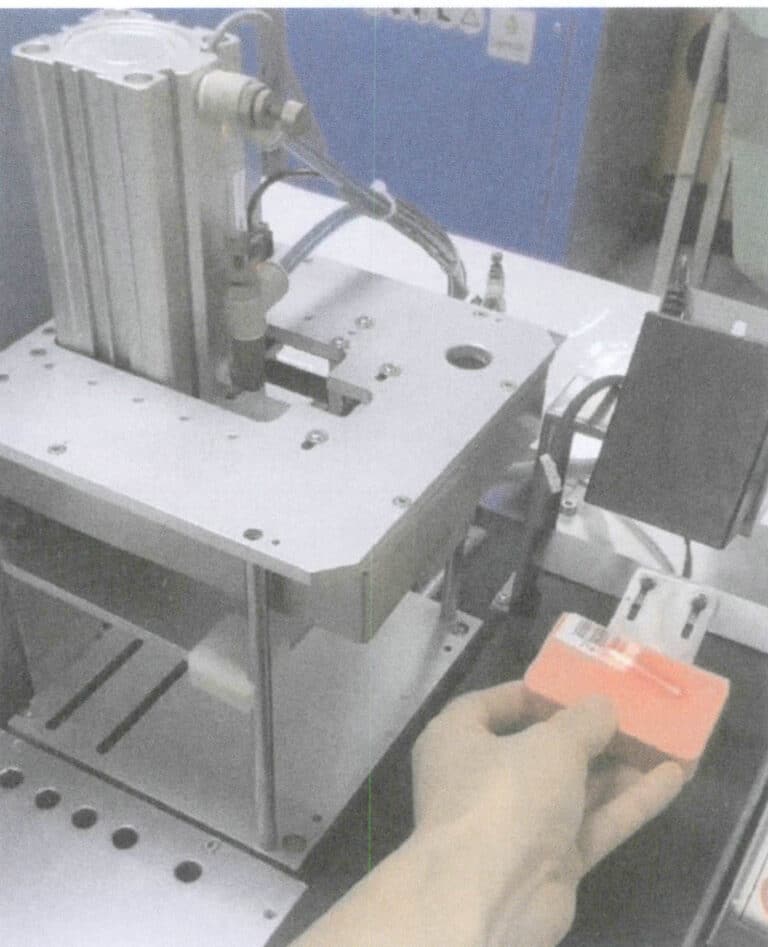

(5) 金型を固定する

金型をバイスの平らな顎に固定し、ワックス注入高さ調整ネジを緩め、ワックス注入ノズルが金型の上端から5~10mmになるようにワックス注入バレルの高さを調整し、締め付ける。次に、バイスの固定ネジを緩め、バイスを前後に動かして、図3-37に示すように、金型のワックス注入口とワックス注入ノズルの位置を合わせます。

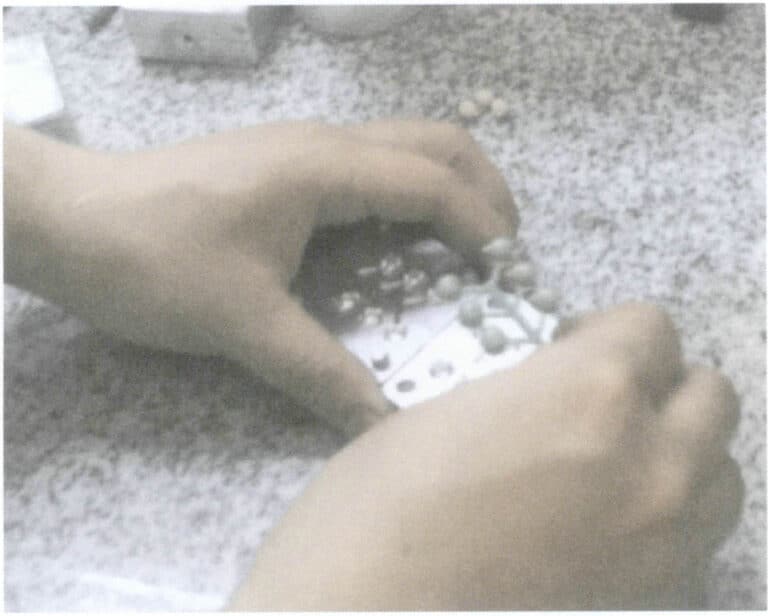

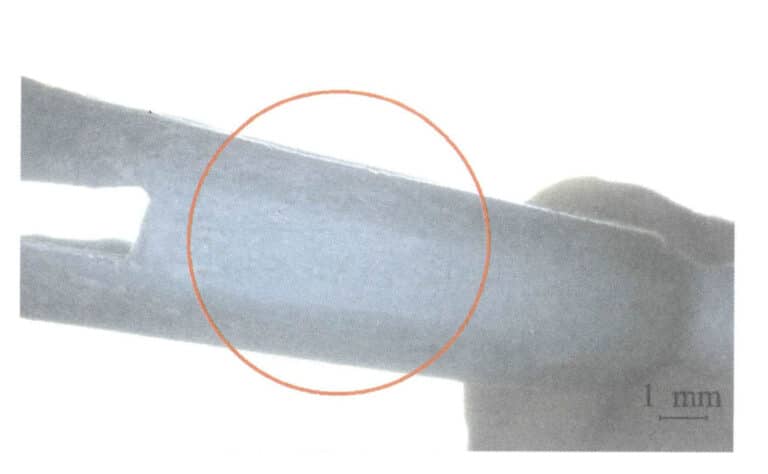

(6) ワックス注入とワックス型の除去

ワックス射出スイッチを押して射出を開始する。ワックスモールドが冷えて固まったら、図3-38に示すように、両側を軽く叩いて緩め、ワックスモールドを取り外します。ワックスが金型にうまく充填されない場合は、加熱温度、射出時間、空気圧をワックス金型の充填状態に応じて適切なパラメータに調整してください。

(7) 水溶性ワックスコアの溶解

ワックスモールドを酸性の水溶液に浸し、水溶性ワックスコアを溶かす(図3-39)。水溶性ワックスコアが完全に溶けるまで待つ。溶解後、ワックスモールドを洗浄する。

図 3-38 ワックス型を外す

図3-39 水溶性ワックスコアの溶解

セクションV ワックス型トリミング

1.背景知識

1.1 ワックス型のトリミング方法

図3-40 磨いたワックス型

図 3-41 溶接ワックス型

1.2 宝石用ワックス型によくある欠陥

(1) フラッシュの形成(図3-42)

欠陥の説明 余分なワックスの薄いエッジやバリがワックスピースに現れます。これを除去しないと、鋳造ブランクの洗浄作業が増え、ブランクに亀裂が入りやすくなり、貴金属が失われます。その結果、ワックス鋳型にバリが発生する。原因としては、以下のような点が考えられる。

ワックスインジェクターの空気圧が高すぎる。宝飾品は比較的デリケートで、ワックス液を金型の空洞に注入するために圧縮された空気圧が必要です。ワックス液の注入圧力は空気圧に左右され、空気圧が高すぎるとゴム型がパーティングラインで開いてしまい、バリが発生する可能性があります。

ワックス液の温度が高すぎる。ワックス液の流動性は粘度と密接な関係があり、粘度は温度に大きく依存する。ワックス液の温度が高いほど、粘度は低くなり、流動性がよくなり、ワックス液がモールドの溝に浸透しやすくなり、バリが発生しやすくなります。

金型の両側のクランプ力が小さすぎる。金型は、ワックス射出時に組み合わされた2つの半体または複数の部品で構成され、上下をしっかりとクランプして密閉されたキャビティを形成します。クランプ力が不足すると、ワックス液が外気圧で金型を容易に押し広げ、バリが発生する。

金型が正しくカットされていない、金型が変形している、金型が高弾性である。金型の各部がしっかり閉じていないと、バリが発生する。

したがって、適切な解決策を講じる必要がある。

ワックスインジェクターの空気圧を下げる。一般的に、平らな面が多く、単純な形状のワックスサンプルには50~80kPaの空気圧を使用し、壁が薄く、石のセット位置が多く、隙間が狭いワックスサンプルには100~150kPaの空気圧を使用する。

ワックス液の温度を適切に下げる。一般的なワークの場合、ワックス液の温度を70~75℃にコントロールすることで流動性を確保することができます。

金型の両側のクランプ力を強くする。両手を使って金型をしっかりと固定し、金型に均等に圧力がかかるようにする。ワックス射出工程では、金型をしっかりと固定し、緩まないようにする。

型抜きの品質と金型の変形状態をチェックする。金型をプレスするゴムは、耐老化性に優れ、柔らかさと弾力性を長期間維持できる高品質のゴムを使用する。金型をプレスする際、工程パラメーターを合理的に調整し、プレス圧力、プレス温度、加硫時間を過度に高く設定しない。

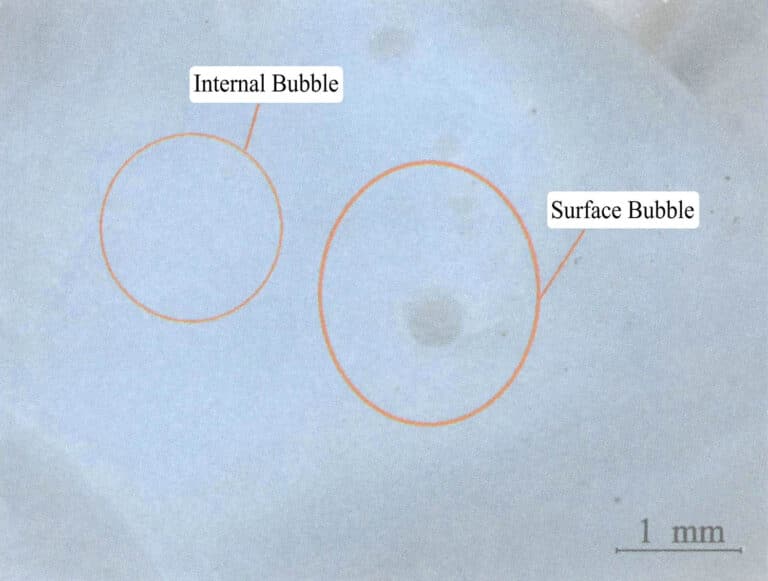

(2) ワックスモールドの欠陥(図3-43)

欠陥の説明 ワックスモールドの特定の部分が完全に形成されていない、またはコールドシャットライン、フローマーク、剥離などがある。ワックスモールドの欠陥の原因は、6つの側面に分類することができます。

ワックスインジェクター内の空気圧が低い。外部駆動力が不足し、ワックスの流れが阻害され、充填が遅くなる。ワックスが合流できず、不良が発生する。

ワックスの温度が低い。ワックスの流れを維持するのに十分な熱量がない。

ゴム型の締め付けが強すぎる。薄肉のワークの場合、ゴム型に過度のクランプ力がかかると、金型キャビティの肉厚が減少し、充填や成形が困難になる場合があります。

ワックスインジェクターのワックス噴射ノズルが詰まっている。この時、ワックス液の噴出量が少なく、ワックス液が金型キャビティに充填されるまでの時間が長くなる。

金型に問題がある。内部のガスが抜けず、ワックス液のスムーズな充填を妨げる充填背圧が発生している。

金型温度が低すぎて、ワックス液の熱を大量に吸収してしまい、ワックス液の流動性がすぐに失われてしまう。

対応する解は以下の通りである。

ワックスインジェクターの空気圧を上げる。これは最も広く使われている方法で、複雑で繊細なワークには非常に効果的である。

ワックス液の温度を上げる。ワックス液の温度を上げることで、ワックス液の品質に影響を与えることなく、ワックス液の流動性が向上し、液状を長時間保つことができます。

金型の両側の圧力を適切に下げる。金型は比較的柔らかく弾力性があるので、金型キャビティの変形を避けるため、クランプ力は管理可能な範囲にする。

ワックス注入ノズルを清掃してください。ワックス射出ノズルは小さな流路であるため、ワックス原料が汚れていたり、不純物が混入していると詰まりやすくなります。リサイクルされたワックス材料は、使用前にフィルターで不純物を取り除く必要があります。

ゴム型内の死角にベントラインを開け、ガスをスムーズに逃がし、充填時の背圧を発生させない。

天候が寒すぎる場合は、ワックスを注入する前に、まずゴム型を予熱し、一定の温度になるようにしてください。

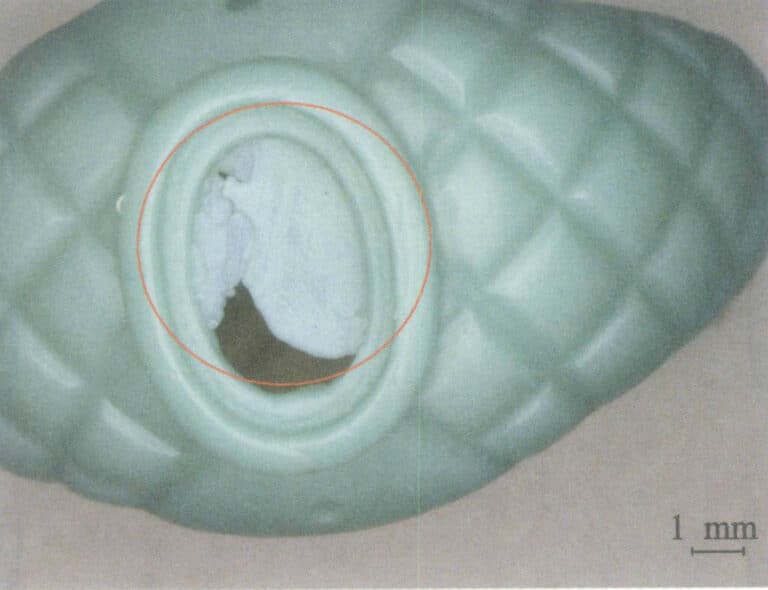

(3) ワックス型に現れる泡(図3-44)

欠陥の説明 ワックス片の表面または内部に気泡があり、光の下で気泡部分の色が周囲より明らかに薄い。ワックスモールド内の気泡が鋳物に影響を与えるかどうかは、鋳物の構造と気泡の位置によります。気泡がワックスモールドの表面に露出していれば、その位置で鋳物に穴が開くことは間違いなく、気泡がワックスモールドの表面より下にあれば、石膏モールドの真空過程で気泡が破裂する可能性があり、その場合は気泡が鋳物の品質に影響を与えることはない。ワックスモールドに気泡が発生する原因としては、以下の5点が考えられる。

ワックスインジェクターのエアー圧が高すぎる。ワックスインジェクションの際、ワックス液が金型キャビティに乱流で充満するため、エアが閉じ込められ気泡が発生する可能性があります。

ワックスインジェクター内のワックス量を多くする必要があります。ワックス液面がワックス噴出口と同じか、それ以下になると、ワックスタンク内のガスがワックス液と一緒に金型キャビティに噴射されます。

ワックス液の温度が高すぎる。この時、ワックス液は多量のガスを吸収し、凝縮して気泡となる。

ゴム型のワックス注入口とワックスインジェクターのワックスノズルがずれている。射出時にワックス液と一緒に空気が横からゴム型内に入る。

ゴム型にベントラインがない、またはベントラインが詰まっている。ゴム金型のキャビティガスがスムーズに排出されないと、ワックス液中に閉じ込められたり、デッドコーナーに滞留して気泡が発生します。

対応する解は以下の通りである。

ワックス液がスムーズに充填されるように、ワックスインジェクターの空気圧を調整してください。

ワックスインジェクターのワックスの量を増やし、ワックス液の量が機械の容量の2/1以上になるようにする。

ワックス液の温度を適切な範囲にコントロールする。

シリコンモールドのワックス注入口とワックスインジェクターのワックス注入ノズルを合わせ、隙間なくしっかりと押し込む。

シリコン型にベント・ラインを設け、定期的にベント・ラインをチェックする。

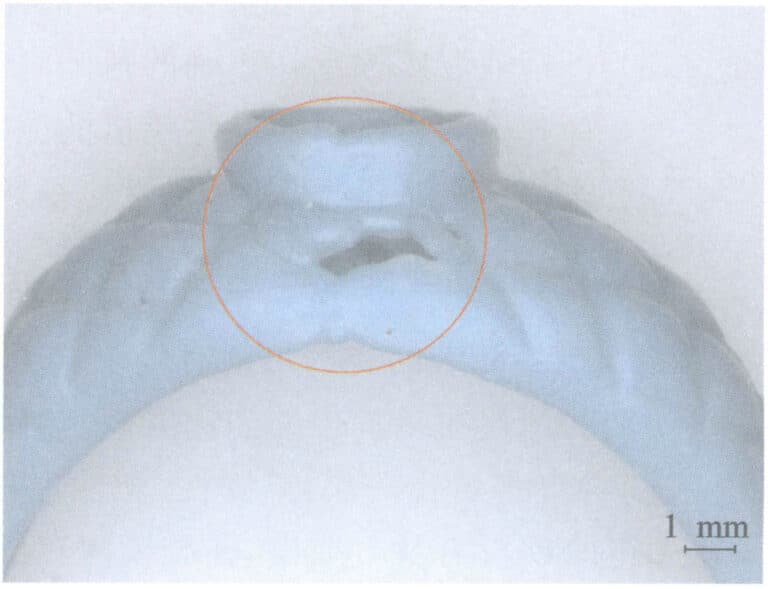

(4) ワックス型に亀裂が生じたり、完全に破損したりする部分がある(図3-45)。

ワックスの型崩れの原因としては、以下の5点が考えられる。

ワックス原料に含まれる再利用ワックスの割合を低くすること。ワックス原料はパラフィン、ステアリン酸、各種添加剤で構成されている。溶かして注入するたびに性能が低下し、弾性・可塑性も低下して脆くなる。

ワックスモールドの取り出しが間に合わず、ゴムモールドの中で長く保管しすぎた。ワックス型の脆さは温度と関係がある。ワックス射出後、適切な間隔をあけて型を取り出せば、ワックス型は余熱を保ち、柔軟性がよくなり、ゴム型に長く入れておくと、ワックス型の温度が低くなりすぎて、もろさが増し、破損しやすくなる。

質の悪いワックスや硬すぎるワックスを使用すると、靭性が低くなり、ストレスで壊れやすくなる。

ゴム型の切り方が悪いと型が取りにくい。

ワックスモールドの除去方法は簡単で大雑把である。

対応する解は以下の通りである。

リサイクルワックスの使用を減らし、新しいワックスがマシンのワックス全体の60%を超えるようにする。

長期保管による脆性や破損の可能性を避けるため、射出後は速やかにワックスモールドを取り除いてください。

高品質のワックスか、より柔らかいワックスに変える。

ゴム型の切断方法を改善し、必要に応じて障害となる部分をさらに切断する。

型抜き作業には十分注意してください。

(5) ワックス型の変形(図 3-46)

ワックス型が変形する原因には、以下の4つの側面が考えられる。

ワックス掛け後、ワックス型をゴム型から外す時期が早すぎると、ワックス型の変形に対する抵抗力が弱くなり、変形しやすくなる。

使用するワックス素材が柔らかすぎる。柔らかいワックスは耐変形性が低く、特に高温時に変形しやすい。

ゴム型のアライメントが適切でなく、ワックス射出後にズレや変形が生じる。

ワックスモールドの構造に無理があり、効果的なサポートがないため、型抜き時に変形しやすい。

対応する解は以下の通りである。

ワックス射出後、ワックスモールドを取り外す前にゴムモールドの中で一定時間冷却させる必要があります。一般的なジュエリーの場合、ワックス注入後、1分間放置してからワックスモールドを取り出します。肉厚のジュエリーの場合、型抜きの時間を短縮するために、ゴム型を冷水に浸してワックス型の固化と冷却を早めることができます。

硬めのワックス素材を選ぶ。地域や季節によって気温が違います。気温が高い季節には、軟化や変形に強いワックス素材を選ぶとよいでしょう。

効果的な位置決め装置を設置し、ワックスを注入する際に型の位置が正しいことを確認する。

デリケートなワークや中空ワークの場合は、ワックスモールドの耐変形性を向上させるために、原型にサポートポイントを追加する必要があります。

(6) ワックス型の粗面(図3-47)

ワックスモールドの表面が荒れる原因として考えられるのは、以下の4点である。

ワックスを射出する前に、ゴム型にタルカムパウダーや離型剤を使いすぎた。ゴム型を定期的に洗浄しないと、これらの不純物が徐々に蓄積され、ワックス型の表面が粗くなる。

不潔なリサイクルワックスを使用すること。リサイクルワックス材料に微粒子が混ざると、ワックスモールドにも注入され、分散した粗い部分が形成されます。これらの粒子が鋳物の表面に移動すると、結果はさらに悪化します。

ワックスモールドを置く環境をもっと清潔にする必要がある。

ワックストリミング後、ワックスピースの表面にワックスカスが残ります。

対応する解は以下の通りである。

離型剤やタルカムパウダーを使用する場合は、ワックスを塗布する際にタルカムパウダーと離型剤を同時に使用しないようにする。シリコンモールドを使用する際は、定期的にチェックし、キャビティ内壁を清掃することが重要です。

再生ワックスを使用する場合は、まずワックスを洗浄しなければならない。

ワックスモールドの表面に埃や残留ワックス片が溜まったら、まず洗浄しなければならない。0.2~0.3%濃度の中性洗浄液を用意し、石鹸水でワックスモールドを洗い、柔らかいブラシで表面の油脂やほこりを落とし、きれいな水で洗い流すことができる。

2.タスクの実施

この作業では、電気はんだごて、外科用ナイフ、リングサイザーなどの道具を使って、バリ、気泡、変形、小さな穴などの欠陥があるワックス型をトリミングし、修正する。

(1) 準備作業

電源を入れ、電気ハンダゴテの温度を調節する。100mlのガラスコップに40~50℃のお湯を入れ、リングゲージ、メス、1200番の#サンドペーパーを用意する。

(2) ワックス型のトリミング

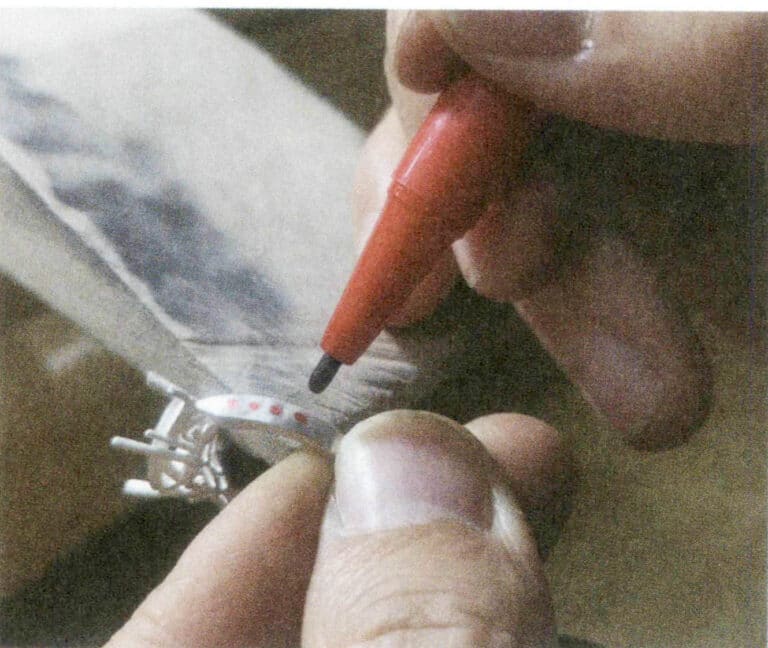

ワックスフラッシュやその他の欠陥を取り除くには、外科用ナイフやスクレーパーを使用する。ワックスモールドの表面を傷つけないよう、力加減や削り方に注意し、サンドペーパーで磨く前に表面を平滑にする。

ワックスに浸した電気ハンダゴテで、ワックスサンプル表面の砂穴、気泡、欠陥を補修し、サンドペーパーで磨く。

小さな穴がふさがっているワックスピースには、スチール針や電気ハンダごてを使って穴をあけることができます。

40~50℃のお湯で変形したワックス型を修正することができる。

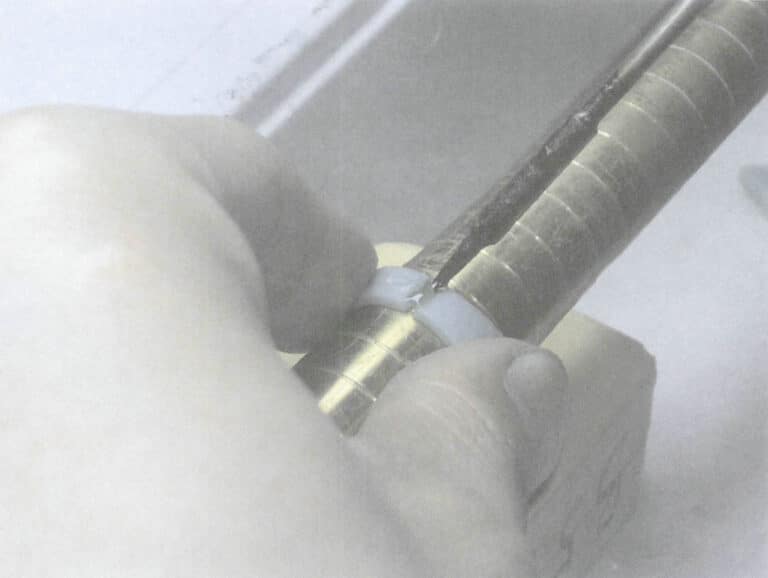

(3) リング・ワックス型のリング・サイズの変更

リング・ワックスのサンプルを対応するリングサイザーに挿入し、真ん中から切り開く。リングサイズを大きくしたい場合は、必要なリングサイズに合う位置に電気ハンダゴテでロウを付け、メスでならします(図3-48)。リングサイズを小さくしたい場合は、必要なリングサイズに合う位置でリングシャンクの余分な部分を切り落とし、電気ハンダゴテで溶着し、リングボディに合わせてメスで形を整えます。