Come si svolge il processo di rifinitura dei gioielli?

Padroneggiare la finitura dei gioielli: guida alle tecniche e all'attrezzatura

Il processo di finitura dei gioielli prevede l'assemblaggio, il montaggio, la saldatura e la lavorazione della superficie grezza di pezzi di gioielleria difettosi provenienti dalla fusione a cera persa (colata in stampo) utilizzando tecniche e attrezzature manuali.

Gli strumenti utilizzati nel processo di rifinitura dei gioielli sono diversi, con strumenti comunemente usati tra cui strumenti di saldatura, smerigliatrice per alberi flessibili, mandrino per anelli, ferro da stiro, strumenti di misurazione manuale, calibri, varie lime (grossolane, fini, rotonde, piatte, triangolari), vari tipi di fresa per macchine, archi per sega, lame per sega, forbici, pinze a becchi piatti, martelli, pinze per saldatura, flusso per saldatura, pinzette, carta vetrata, bastoncini per levigare e vari timbri.

Le attrezzature comunemente utilizzate comprendono una pressa per compresse, una saldatrice ad acqua, una saldatrice laser, un forno a tunnel, ecc.

Nel processo di creazione dei gioielli, la finitura dei gioielli è una procedura molto importante e la qualità dello stampo per la fusione dei gioielli influisce direttamente sulla qualità del prodotto finale. I tecnici che si occupano della finitura dei gioielli devono padroneggiare le seguenti abilità per produrre intarsi di gioielli qualificati e squisiti.

(1) La smerigliatrice per alberi flessibili è uno degli strumenti più utilizzati nel processo di finitura dei gioielli. In primo luogo, è necessario essere esperti nell'uso della smerigliatrice ad albero flessibile ed essere in grado di selezionare vari tipi di fresa in base allo scopo e ai requisiti operativi. In secondo luogo, è necessario comprendere la struttura della smerigliatrice ad albero flessibile ed essere esperti nella sostituzione e nella manutenzione dei componenti chiave, come il motore, l'asse, i manipoli della smerigliatrice ad albero flessibile e il pedale della velocità; inoltre, è necessario essere in grado di utilizzare la smerigliatrice ad albero flessibile per completare operazioni come la rettifica, la foratura, la lucidatura e la finitura.

(2) L'arco della sega è comunemente utilizzato nella finitura dei gioielli. Ad esempio, la linea di materozza lasciata sulle fusioni di gioielli deve essere tagliata con la sega da gioielliere; se si vuole allargare o ridurre l'apertura dell'anello, è necessaria anche la sega da gioielliere. Durante il processo di finitura dei gioielli, è necessario padroneggiare abilmente l'uso della sega da gioielliere, in modo da poter vedere liberamente vari motivi e forme geometriche sulle lastre di metallo.

Abilità di base - Video sulla tecnica di taglio

Competenze di base - Video sulla tecnica di archiviazione

Competenze di base - Video sulla tecnica di saldatura

(5) L'uso di martelli (anche di ferro, gomma, ecc.) durante lo stampaggio è molto frequente. L'uso del martello sembra semplice, ma se non si è esperti nella lavorazione dei gioielli, è facile lasciare segni sulla superficie del pezzo da lavorare, che possono influenzare notevolmente le lavorazioni successive (come la molatura, la lucidatura, ecc.). La misura dell'anello è leggermente piccola e deve essere posizionata su un mandrino per anelli ed espansa con un martello; è necessario battere delicatamente con il martello e non applicare troppa forza. In caso contrario, il gambo dell'anello potrebbe rompersi. La padronanza della forza del martello è una delle abilità di base che devono essere acquisite nel processo di stampaggio.

(6) Anche una certa capacità estetica è uno dei requisiti essenziali per partecipare al processo di stampaggio. Se il gioiello prodotto dopo lo stampaggio è storto e presenta una superficie con segni, la qualità del gioiello ne risente pesantemente.

In sintesi, il processo di stampaggio è una delle abilità più importanti nella creazione di gioielli.

Indice dei contenuti

SEZIONE I Processi di stampaggio per diversi tipi di gioielli

1. Il processo di stampaggio dei gioielli a catena

Per i pezzi difettosi di gioielli a catena (tra cui bracciali, collane, ecc.), di solito è necessario correggere la forma del pezzo difettoso per soddisfare i requisiti di progettazione, quindi collegare le maglie della catena e passare attraverso processi come la limatura, l'assemblaggio, la saldatura, la levigatura e la finitura per combinarli in un pezzo di gioielleria perfetto. Il processo di stampaggio dei gioielli a catena comprende le seguenti fasi.

1.1 Modellazione

La sagomatura è il processo di correzione della forma della catena di gioielli grezza in base ai requisiti del progetto.

I principali strumenti utilizzati sono pinze a becco piatto, pinzette, piastre di ferro, martelli di gomma, coltellini, bastoncini ad anello, ecc.

Punti chiave del processo operativo:

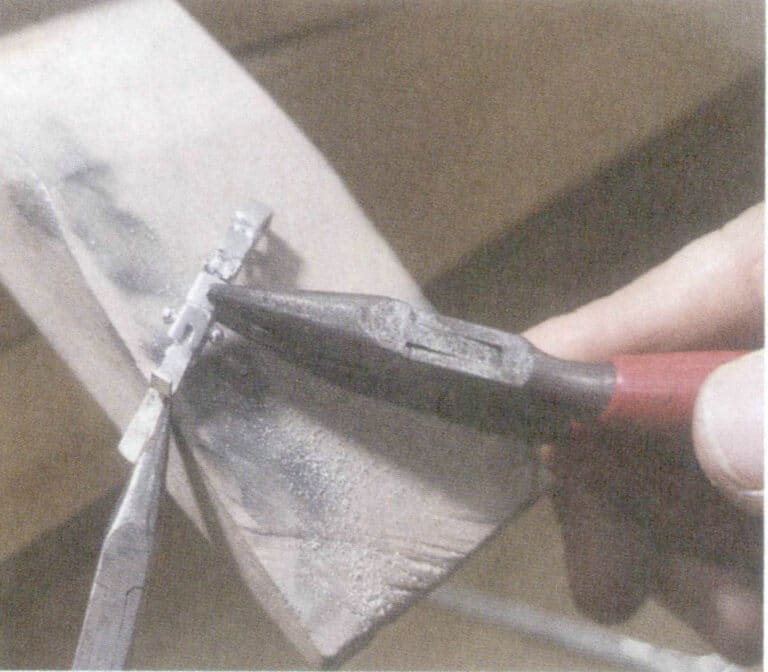

Osservare la deformazione delle parti difettose e selezionare gli strumenti di correzione. Utilizzare pinze a becchi piatti per correggere il pezzo di gioielleria deformato (Figura 4-1), oppure posizionare il pezzo di gioielleria su una piastra di ferro e utilizzare un martello di gomma. Applicare la forza in modo uniforme durante il serraggio e il martellamento per evitare che il pezzo di gioielleria si deformi nella direzione opposta.

1.2 Materozza

Limare la materozza significa smerigliarla su ogni pezzo di gioielleria a catena difettosa per renderla piatta.

I principali strumenti utilizzati sono la lima, le pinze a becchi tondi, le pinze a becchi piatti, ecc.

Punti chiave del processo operativo:

Tenere il pezzo grezzo con la mano sinistra o bloccarlo con una pinza a becchi piatti, quindi appoggiarlo al banco di lavoro e usare la lima con la mano destra per riempire il piano della materozza (Figura 4-2). Quando si usa la lima, generalmente si usa la superficie piatta della lima (a volte, a seconda delle condizioni del pezzo difettoso, si sceglie di usare una parte diversa della lima). Fare attenzione quando si lima il canale di colata; applicare una forza uniforme per evitare l'usura di altre parti del pezzo di gioielleria.

1.3 Collegare e assemblare la catena

Assemblare la catena significa collegare ogni anello/segmento della catena di gioielli per formare una forma preliminare.

I principali strumenti utilizzati sono le pinze a becchi piatti, le pinze da taglio, le pinze a becchi tondi, ecc.

Punti chiave del processo operativo:

Esistono cinque metodi comuni per collegare le catene: maglia ad anello, maglia centrale, maglia inferiore, maglia laterale e maglia a cerniera. Per le collane si usa di solito la maglia laterale. Per i bracciali, invece, si utilizzano le maglie inferiori e quelle a cerniera. Di seguito ci concentreremo sui metodi della maglia inferiore e della maglia a cerniera.

- Link in basso. Per prima cosa, raddrizzare la linguetta di collegamento e verificare se il collegamento può passare attraverso il foro di collegamento corrispondente. Se il foro è piccolo, utilizzare una fresa a denti per allargare il foro di collegamento fino a farlo entrare. Con una pinza a becchi piatti, piegare leggermente la linguetta della maglia e inserirla nel foro di collegamento del pezzo grezzo corrispondente. i punti di collegamento tra le maglie della catena devono essere compatti e ravvicinati, con combinazioni flessibili e distanze uniformi. Il corpo complessivo della catena deve essere bilanciato senza alti e bassi (Figura 4-3).

- Collegamento a cerniera. Scegliere un filo metallico dello stesso colore della parte danneggiata in base alle dimensioni del foro della cerniera e assemblare ogni parte danneggiata come richiesto. Far passare il filo attraverso il foro della cerniera, quindi utilizzare una pinza a becchi per collegarlo. Dopo il collegamento, verificare che il corpo della catena non sia piegato e non presenti alti e bassi (Figura 4-4).

Figura 4-3 Catena di maglie inferiori

Figura 4-4 Catena a gancio con lenza caduta

Video della catena di collegamento

1.4 Saldatura Formatura

La formatura a saldare si riferisce alla saldatura delle maglie della catena collegate per fissare i giunti.

I principali strumenti utilizzati sono utensili di saldatura, pinze di saldatura, pinzette, flusso di saldatura, piastrelle di saldatura, pinze da taglio, ecc.

Punti chiave del processo operativo:

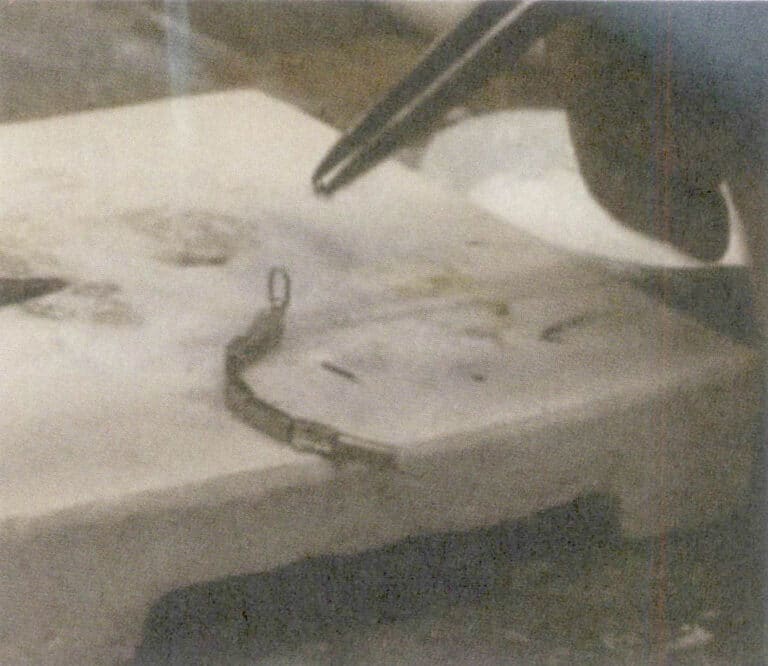

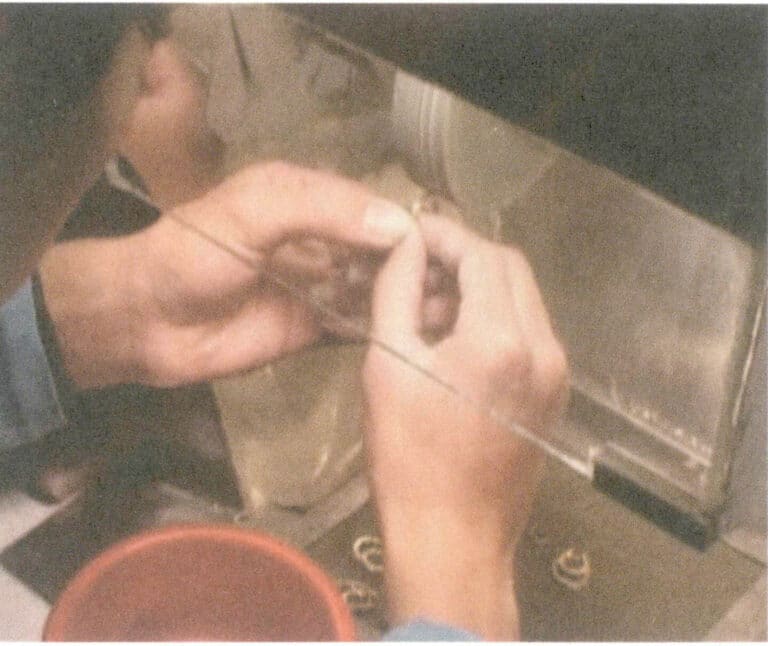

Utilizzare le pinze da taglio per tagliare il pezzo di metallo da saldare (materiale) in strisce sottili o in una piccola sezione, quindi utilizzare una torcia per fonderlo in particelle sferiche sulla piastrella di saldatura. Immergere la catena collegata in acqua di borace (borace + alcool), accendere la torcia e puntarla sul giunto di saldatura, quindi utilizzare un piccolo bastoncino di legno per applicare un po' di borace sul giunto di saldatura. Con una pinzetta prelevare la saldatura metallica fusa, immergerla leggermente nel borace e spostarla sul giunto di saldatura (Figura 4-5). Usare la torcia per fondere la saldatura metallica sul giunto di saldatura, fissando la saldatura.

Durante la saldatura, è necessario scegliere lo stesso contenuto e colore di saldatura. Le maglie della catena saldate devono potersi muovere in modo flessibile l'una con l'altra e non devono esserci saldature inamovibili, false saldature o saldature incomplete. In caso di false saldature, saldature incomplete o maglie morte inamovibili, è necessaria una nuova saldatura.

Video sulla catena di saldatura

1.5 Lavorazione manuale dei fermalingua

La produzione di linguette può essere suddivisa in lavorazione a macchina e lavorazione manuale. La chiusura a linguetta lavorata a macchina può essere saldata dopo aver limato il canale di colata. La saldatura può quindi essere eseguita per finalizzare la collana. La chiusura a linguetta lavorata manualmente deve essere realizzata a mano a partire dalle materie prime.

I principali strumenti utilizzati sono lima, pinze da taglio, sega ad arco, lama da sega, calibro, pinze a becchi piatti, ecc.

Punti chiave del processo operativo:

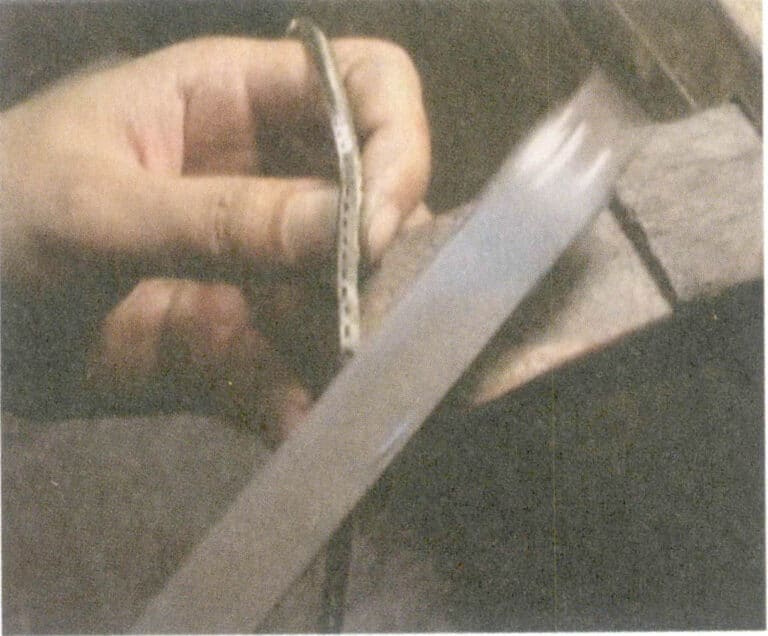

Selezionare le molle metalliche adatte, sagomarle con una lima o una pinza da taglio in base alle dimensioni della catena e misurare la lunghezza della scatola della chiusura a linguetta con un calibro per determinare la lunghezza della linguetta della chiusura. Piegare la molla nella posizione appropriata con una pinza a becchi piatti per darle la forma di una lingua d'anatra e saldare un bottone all'estremità del lato più corto della chiusura a linguetta (Figura 4-6).

Lavorazione della collana con fermagli a linguetta Video

1.6 Regolazione della fibbia

La regolazione consiste nel rifinire la chiusura a linguetta e la scatola in modo che aderiscano perfettamente e si aprano/chiudano senza problemi.

I principali strumenti utilizzati sono la smerigliatrice per alberi flessibili, gli strumenti di saldatura, le lime, la sega ad arco, la lama da sega, le pinze a becchi piatti, le pinzette, la fresa a denti, la piastrella per saldatura, le pinze da taglio, ecc.

Punti chiave del processo operativo:

Installare la fresa a denti sui manipoli della smerigliatrice per alberi flessibili, azionare l'interruttore e utilizzare la fresa a denti per spazzare via le bave e i grani di metallo all'interno della scatola della linguetta, rendendola quadrata e liscia. Inserire la linguetta nella scatola della linguetta, controllare l'accoppiamento tra le due (Figura 4-7), determinare le aree che necessitano di riparazione ed effettuare le regolazioni. Dopo aver regolato e adattato la linguetta e la scatola della linguetta, utilizzare la fresa a denti per creare una piccola scanalatura a 1 mm dall'apertura e creare una piccola scanalatura nella parte della molla della linguetta, assicurandosi che le due piccole scanalature si incastrino. Dopo l'incastro, non devono esserci spazi vuoti e il giunto deve essere ben saldo.

Far passare un filo metallico attraverso il lato dell'estremità della linguetta e usare le pinze per piegare il filo metallico in una spirale quadrata, fissandolo alla colonna della chiusura sul lato della scatola della linguetta. Quindi, bruciare un piccolo pezzo di filo metallico con una torcia per formare un cordone e saldarlo all'apertura dell'anello metallico. Fissare l'anello metallico e con una pinza a becchi tondi comprimerne il centro, dando all'anello metallico la forma di un numero "8", detta appunto numero "8" (Figura 4-8). Regolare la forma a numero "8" per assicurarsi che sia adeguatamente stretta.

Figura 4-7 La forma a numero "8" della chiusura sicura

Figura 4-8 Elaborazione della forma a numero "8" della chiusura di sicurezza

1,7 Acqua di allume in ebollizione

Dopo la saldatura dei pezzi di gioielleria, sulla superficie si forma una sostanza grigio-nera. Questa sostanza può essere in gran parte rimossa attraverso il processo di ebollizione dell'acqua di allume, che aiuta a pulire le impurità sulla superficie del pezzo di gioielleria.

I principali strumenti utilizzati sono utensili per la saldatura, pinzette, piastrelle per la saldatura, un vaso di ceramica, un accendino, ecc.

Punti chiave del processo operativo:

Posizionare il pezzo di gioielleria in una pentola con allume e posizionare la pentola sulla piastrella di saldatura. Azionare la pompa dell'aria, accendere la torcia e dirigere la fiamma verso l'estremità inferiore della pentola di allume per riscaldare fino all'ebollizione dell'acqua di allume. Con una pinzetta, girare il pezzo di gioielleria e rimuovere la sostanza nera. Quindi, togliere il pezzo di gioielleria dalla pentola dell'allume e lavarlo con acqua pulita. In caso contrario, l'allume bianco aderirà alla superficie dopo l'asciugatura del gioiello.

1.8 Rettifica della catena

Il processo di rettifica a catena prevede la rimozione di bave grossolane, scaglie interstrato e perle di metallo dalla superficie del pezzo di gioielleria, la riparazione degli angoli per rendere la forma della superficie liscia e uniforme e la garanzia di una rotazione flessibile.

I principali strumenti utilizzati sono la lima, la smerigliatrice per alberi flessibili, la fresa a denti, la fresa a sfere, ecc.

Punti chiave del processo operativo:

Utilizzare una lima per lisciare le aree ruvide sulla superficie del pezzo di gioielleria e rimuovere le bave. Quindi, collegare la fresa a denti alla smerigliatrice ad albero flessibile per pulire l'intercalare, le scaglie, le perle di metallo e le aree che la lima non riesce a raggiungere. Il fondo del pezzo di gioielleria deve essere pulito con una fresa a sfera per soddisfare i requisiti del processo.

Durante il processo di rettifica a catena, l'angolo complessivo del pezzo di gioielleria non deve essere danneggiato. Se compaiono fori di sabbia, è necessario collegare un'asta per fori di sabbia al manipolo della smerigliatrice per alberi flessibili per rimuovere i fori di sabbia (vedere Figura 4-9). Quindi, il pezzo di gioielleria deve essere nuovamente fissato correttamente.

1.9 Levigatura

Lo scopo della levigatura è quello di rimuovere i segni di limatura sul pezzo di gioielleria, rendendo la superficie più liscia e raffinata.

Gli strumenti principali utilizzati sono la smerigliatrice ad albero flessibile, il disco di levigatura, il bastone di levigatura, la punta di levigatura, la carta vetrata ad aghi, la barra di levigatura per legno, ecc.

Punti chiave del processo operativo:

Utilizzare la carta abrasiva 400 # per realizzare bastoncini, punte, dischi abrasivi, carta abrasiva ad aghi, barre di legno per la levigatura, ecc. Scegliere l'utensile appropriato in base alle diverse posizioni del gioiello e levigare ogni parte del gioiello fino a ottenere una finitura liscia (Figura 4-10). Durante la levigatura, non danneggiare i motivi, le linee o gli angoli generali del gioiello. Se sul gioiello compaiono segni di carteggiatura, questi devono essere riempiti prima della levigatura.

Video sulla levigatura

Video sulla modellatura dei gioielli a catena

2. Il processo di finitura del braccialetto

2.1 Limatura del canale di colata (metodo di stampaggio per gioielli a catena)

2.2 Assemblaggio delle parti

Parti Assemblare significa collegare i vari componenti del braccialetto secondo i requisiti del progetto per formare una forma preliminare.

I principali strumenti utilizzati sono pinze a becchi piatti, pinze da taglio, pinze a becchi tondi, seghe ad arco, lame di sega, smerigliatrici per alberi flessibili, strumenti di saldatura, ecc.

Punti chiave del processo operativo:

Scegliere il perno metallico in base alle dimensioni del foro del tubo della cerniera del braccialetto. Assemblare il braccialetto come richiesto, assicurandosi che i fori del tubo siano allineati. Far passare il perno metallico scelto attraverso il tubo (Figura 4-11) e usare le pinze da taglio per tagliare l'eventuale eccesso di perno metallico di collegamento, lasciando il perno metallico leggermente esposto a entrambe le estremità del tubo. Regolare i punti di connessione degli accessori del braccialetto per assicurarsi che ruotino senza problemi.

Se all'interno del tubo della cerniera del braccialetto sono presenti perline o bave metalliche che ostruiscono il perno metallico, è possibile installare una piccola fresa sulla smerigliatrice ad albero flessibile per eliminarle. Se le estremità del perno metallico sono fissate mediante saldatura, il perno metallico deve essere a filo con entrambe le estremità del tubo; se le estremità del perno metallico sono fissate con i perni, le estremità del perno metallico devono essere leggermente più lunghe.

2.3 Chiusura della lingua fatta a mano (stesso metodo di lavorazione dello stampo per gioielli a catena)

Bracciale Elaborazione del video della chiusura della lingua

2.4 Saldatura

La saldatura è il processo di unione sicura dei vari componenti del braccialetto formato.

I principali strumenti utilizzati sono pinze da taglio, pinze a becchi piatti, strumenti di saldatura, piastrelle di saldatura, morsetti di saldatura, lime, ecc.

Punti chiave del processo operativo:

premere il pedale della pompa ad aria compressa, accendere il cannello e saldare saldamente il perno metallico alle due estremità del tubo. Scegliere la piastra di base in oro K in base alle dimensioni del tubo del braccialetto, ammorbidirla con la fiamma ossidrica, piegarla lungo la curva del tubo della cerniera del braccialetto con una pinza a becco piatto, rifinirla con una lima, quindi saldare la piastra di base al fondo della scatola della linguetta e saldare la linguetta al braccialetto come richiesto.

Il colore e il contenuto della saldatura metallica devono corrispondere al pezzo di gioielleria e non devono verificarsi fenomeni di falsa saldatura.

2.5 Modellazione

La sagomatura serve a correggere la forma del braccialetto, rendendolo ovale e di dimensioni adeguate.

Gli strumenti principali utilizzati sono un mandrino per braccialetti e un martello di gomma.

Punti chiave del processo operativo:

Inserire la linguetta del bracciale nella scatola della linguetta, quindi posizionare il bracciale sul mandrino del bracciale. Allineare la posizione del braccialetto e battere delicatamente il corpo del braccialetto con il martello di gomma per garantire una tenuta senza spazi vuoti (Figura 4-12). Quando si picchietta con il martello, la forza non deve essere eccessiva. In caso contrario, si potrebbe deformare il tubo della cerniera del bracciale o lasciare segni sulla sua superficie.

Video sulla modellazione dei braccialetti

2.6 Regolazione della chiusura (come il metodo di lavorazione dei gioielli a catena, Figura 4-13)

2.7 Far bollire l'acqua di allume (come il metodo di lavorazione dei gioielli a catena)

2.8 Rettifica del bracciale

La smerigliatura dei braccialetti consiste nell'eliminare le bave grezze, le perline metalliche e i bordi di interposizione dal braccialetto, rendendo la sua superficie più liscia e più snella.

Gli strumenti principali utilizzati sono una smerigliatrice per alberi flessibili, una fresa a denti, una fresa a sfere, una lima, un bastoncino di carta vetrata, ecc.

Punti chiave del processo operativo:

Installare la fresa a denti sulla smerigliatrice per alberi flessibili, utilizzare la fresa a denti per spazzare via le bave e le perle di metallo all'interno della scatola della linguetta e rendere la forma della scatola quadrata. Con la fresa a denti pulire gli angoli morti e i bordi liberi del bracciale, rendendo queste aree lisce. Installare la fresa a sfera sulla smerigliatrice per alberi flessibili e molare la parte inferiore (Figura 4-14). Utilizzare una lima scorrevole per levigare le bave e le aree ruvide del bracciale, assicurando una forma liscia (Figura 4-15). Installare la bacchetta di levigatura sulla smerigliatrice per alberi flessibili per levigare i fori di sabbia che appaiono sul braccialetto.

Durante la limatura, è necessario prestare particolare attenzione per evitare che il pezzo di gioielleria subisca difetti o si rompa.

Figura 4-14 Rettifica del fondo

Figura 4-15 Lima (lavorazione dei metalli e del legno)

Rettifica del braccialetto Video

2.9 Levigatura (come il metodo di lavorazione dello stampo per gioielli a catena)

Dopo la levigatura, è necessario un trattamento di sabbiatura se ci sono ancora macchie sul pezzo di gioielleria.

3. Il processo di finitura dell'anello

3.1 Modellazione

La sagomatura è il processo di utilizzo di determinate tecniche per rendere il gambo interno dell'anello rotondo e standardizzato.

I principali strumenti utilizzati sono un mandrino ad anello e un martello.

Punti chiave del processo operativo:

Posizionare l'anello sul mandrino e posizionarlo correttamente. Colpire l'estremità del mandrino dell'anello con un martello per creare vibrazioni, verificando che il gambo dell'anello sia rotondo. Se il gambo interno dell'anello non corrisponde al mandrino, picchiettare leggermente la posizione del canale di colata dell'anello con un martello per farlo combaciare (Figura 4-16). Se la dimensione dell'anello è troppo piccola, utilizzare il mandrino per espandere la dimensione dell'anello fino a renderla appropriata. Fare attenzione a non colpire la testa decorativa dell'anello con il martello e non applicare una forza eccessiva quando si espande la misura, poiché ciò potrebbe causare lo scarto dell'anello a causa del sovradimensionamento.

3.2 File Sprue

La limatura della materozza serve a levigare il segno della materozza sul grezzo dell'anello per renderlo liscio.

I principali strumenti utilizzati sono le lime grosse, le lime piatte, le lime semitonde, le lime triangolari, ecc.

Punti chiave del processo operativo:

Per prima cosa, utilizzare una lima grossa per limare la materozza in modo uniforme, quindi utilizzare una lima piatta per regolare le dimensioni dei bordi del gambo dell'anello per renderlo liscio.

3.3 Incisione

L'incisione consiste nell'incidere lettere o segni sulle parti appropriate del pezzo di gioielleria, indicando caratteristiche come il contenuto, il peso in carati e le dimensioni.

I principali strumenti utilizzati sono il martello, il timbro per le lettere, la fiamma ossidrica, la piattaforma per la ceralacca, ecc.

Punti chiave del processo operativo:

Preparare il timbro a lettere in base ai requisiti, fissare il pezzo di gioielleria sulla scanalatura della ceralacca e, se necessario, utilizzare la ceralacca per il fissaggio. Premere il timbro a lettere sull'area del segno di battitura e colpire la parte superiore del timbro con un martello per lasciare un segno di lettera chiaro sul pezzo di gioielleria (Figura 4-17).

La forza deve essere mantenuta uniforme quando si colpisce il timbro con il martello. Il timbro a lettere non deve muoversi per evitare sovrapposizioni e segni di lettere poco chiari.

3.4 Accessori intarsiati

Per accessori intarsiati si intende la saldatura di accessori di colore diverso in posizioni appropriate sul pezzo di gioielleria per fungere da decorazione.

I principali strumenti utilizzati sono utensili per la saldatura, piastrelle per la saldatura, pinze per la saldatura, pinzette, pinze da taglio, lime e pinze a becco piatto.

Punti chiave del processo operativo:

Utilizzare una pinza da taglio per rifilare la materozza sugli accessori intarsiati e limare la materozza per renderla liscia. Posizionare con cura gli accessori intarsiati nella posizione prevista con una pinzetta e sistemarli come richiesto. Se ci sono aree non corrispondenti, regolare il pezzo di gioielleria con una pinza a becchi piatti, quindi saldare saldamente gli accessori intarsiati (Figura 4-18).

Gli accessori intarsiati devono essere lisci e, dopo la saldatura, è necessario controllare che non vi siano false saldature, saldature mancate e saldature deboli. Gli accessori per anelli in oro e argento K possono essere saldati manualmente con strumenti di saldatura. Gli accessori per anelli in platino richiedono una temperatura più elevata e devono essere saldati con un saldatore ad acqua.

Accessori intarsiati Video

3.5 Rettifica dell'anello

Tenere l'anello significa lavorare la superficie di ogni parte dell'anello per renderla liscia.

I principali strumenti utilizzati sono una lima, una smerigliatrice per alberi flessibili, una fresa a denti, una fresa a sfera, un bastoncino per levigare, carta vetrata, ecc.

Punti chiave del processo operativo:

Utilizzare una lima piatta per limare separatamente l'interno, l'esterno e il lato del gambo dell'anello, rendendo la superficie liscia e priva di bave, con una forma aerodinamica (Figura 4-19). Installare la fresa a denti sulla smerigliatrice per alberi flessibili per spazzare le aree che non possono essere limate, rimuovendo eventuali bave e perle di metallo presenti sull'anello. Quindi, la fresa a sfera viene installata sulla smerigliatrice per alberi flessibili per smerigliare la parte inferiore dell'anello. Installare la bacchetta per sabbia sulla smerigliatrice per alberi flessibili per smerigliare e rimuovere i fori di sabbia.

L'angolo complessivo del pezzo di gioielleria e le linee e i motivi della superficie devono essere protetti durante il processo di limatura e rettifica. Il lato semitondo della lima viene utilizzato principalmente per limare il gambo interno dell'anello o la superficie dell'arco. Le riparazioni di saldatura sono necessarie se il pezzo di gioielleria presenta grossi fori di sabbia (Figura 4-20).

Figura 4-19 Limatura dell'anello

Figura 4-20 Grandi fosse di sabbia saldate

Video della molatura ad anello

3.6 Bollitura in acqua di allume (stesso metodo per la finitura di gioielli a catena, Figura 4-21)

Acqua di allume in ebollizione Video

3.7 Levigatura

La levigatura serve a rimuovere i segni lasciati sulla superficie del pezzo di gioielleria quando si utilizzano lime, frese a denti e frese a sfera, rendendo più liscia la superficie del pezzo di gioielleria.

Gli strumenti principali utilizzati sono una smerigliatrice ad albero flessibile, un bastone di carta vetrata, un disco/ punta/ ago di carta vetrata, una barra di legno di carta vetrata e una ruota di gomma.

Punti chiave del processo operativo:

Utilizzare carta abrasiva 400 # per creare bastoncini, dischi e altri strumenti di lucidatura e levigare ogni parte del pezzo di gioielleria per rendere la superficie più liscia (Figura 4-22). La barretta di carta vetrata viene utilizzata principalmente per levigare le superfici piane dei gioielli. Se il pezzo di gioielleria è di platino, carteggiarlo una volta con la carta vetrata 1200#, quindi utilizzare una ruota di gomma per lucidare la superficie lucida del pezzo di gioielleria.

Prima di procedere alla levigatura, verificare se il pezzo di gioielleria presenta difetti come buche di sabbia, artigli rotti o crepe. In presenza di uno dei suddetti difetti, è necessario procedere alla riparazione prima della levigatura.

3.8 Lucidatura a spazzola

La lucidatura a spazzola significa che le posizioni dei rebbi e degli artigli devono essere lucidate a specchio prima di incastonare la pietra. È difficile lucidare queste aree dopo che la pietra è stata incastonata negli anelli con montatura a griffe e griffe.

Gli strumenti principali utilizzati sono una smerigliatrice per alberi flessibili e una spazzola per capelli.

Punti chiave del processo operativo:

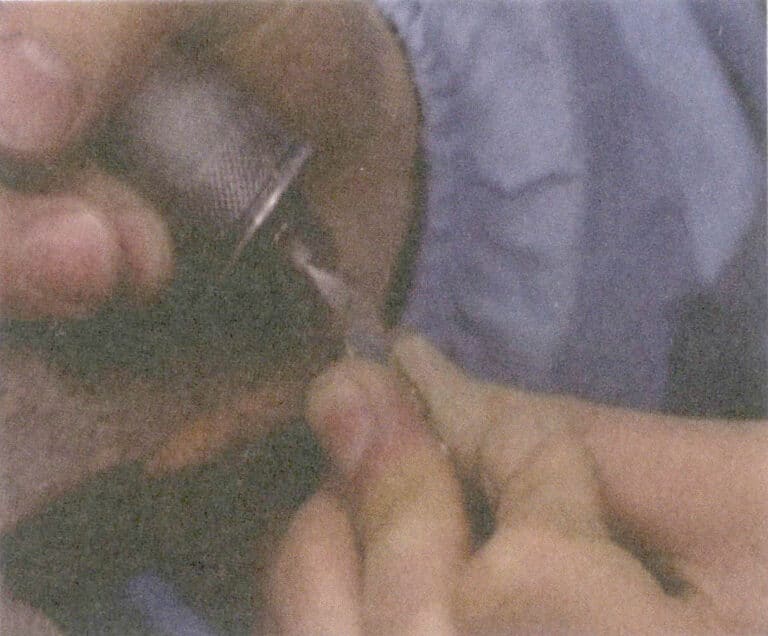

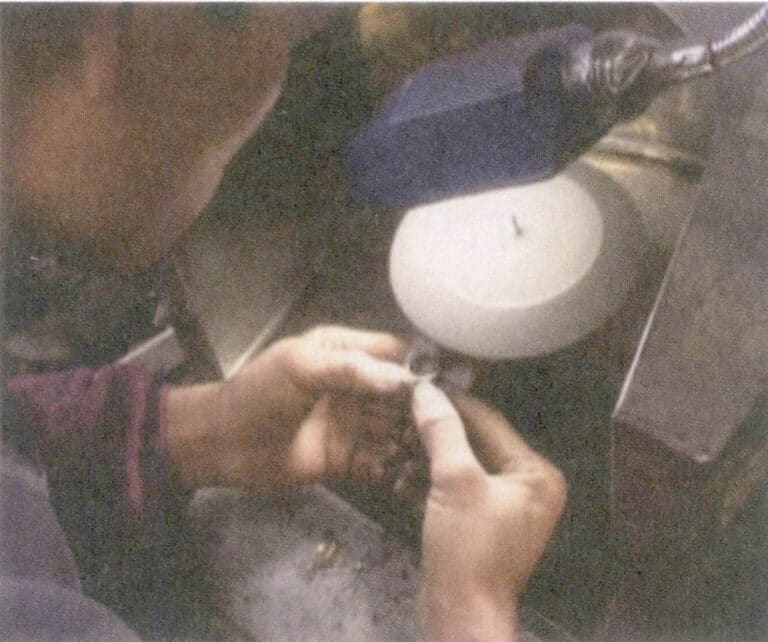

Azionare l'interruttore, ruotare la spazzola per capelli, far entrare in contatto la cera lucidante verde con la spazzola per capelli e ricoprire la spazzola con la cera. Tenere saldamente il pezzo di gioielleria con entrambe le mani, premere le posizioni dei rebbi e degli artigli contro la spazzola per capelli e lucidare le posizioni dei rebbi e degli artigli del pezzo di gioielleria per farli brillare attraverso la spazzola per capelli (Figura 4-23). La spazzola per capelli nuova deve essere leggermente bruciata con il fuoco prima dell'uso per evitare setole irregolari e il pezzo di gioielleria deve essere sottoposto a un trattamento di rimozione della cera dopo essere stato spazzolato.

Video sullo stampaggio ad anello

4. Spilla (spilla da camicia)

4.1 Modellatura (come il processo di finitura dei gioielli a catena)

4.2 Limatura del canale di colata (come il processo di rifinitura dei gioielli a catena)

4.3 Accessori intarsiati (stesso processo di finitura dei gioielli per gli anelli)

4.4 Saldatura dei perni

I principali strumenti utilizzati sono pinze da taglio, strumenti per la saldatura, pinze a becchi piatti, pinzette, piastrelle per la saldatura e morsetti per la saldatura.

Punti chiave del processo operativo:

Con le pinze da taglio si taglia un pezzo di filo metallico di colore e diametro adatti alla realizzazione di una spilla. Per prima cosa si raddrizza il filo metallico, poi si brucia un'estremità del filo a forma di perlina, si appiattisce con un martello a un grado adeguato e si posiziona sulla cerniera. Dopo aver praticato un piccolo foro nella parte appiattita che si allinea con la cerniera, si salda sulla cerniera. Il perno della spilla viene installato sul tubo della cerniera della spilla e un'estremità del perno di chiusura viene saldata al tubo.

Misurare la lunghezza del filo metallico e saldare il fermaglio del perno nella posizione designata sulla spilla (figure da 4-24 a 4-26). Regolare il perno di chiusura, carteggiando, e assicurarsi che il suo raggio di movimento raggiunga i 90℃ rimanendo elastico e muovendosi liberamente.

Figura 4-24 Installazione della cerniera

Figura 4-25 Posizione della cerniera della spilla a saldare

Figura 4-26 Parte di chiusura a saldare

Parti dei perni di saldatura Video

4,5 Regolazione

I principali strumenti utilizzati sono pinze a becchi piatti, pinze da taglio e lime.

Punti chiave del processo operativo:

Misurare la lunghezza della spilla, tagliare la parte in eccesso con una pinza da taglio, regolare la spilla e il fermaglio per farli combaciare perfettamente e affilare la coda della spilla con una lima.

4.6 Acqua di allume bollente (stesso metodo per lo stampaggio di gioielli a catena)

4.7 Molatura della spilla (stesso metodo per lo stampaggio di gioielli a catena)

4.8 Levigatura (stesso metodo per lo stampaggio di gioielli a catena)

4.9 Lucidatura a polvere di noce (vedere la sezione "Processo di lucidatura")

5. Orecchini e pendenti

I principali strumenti utilizzati sono pinze da taglio, strumenti di saldatura, piastrelle di saldatura, pinzette e pinze a becco piatto.

Punti chiave del processo operativo:

La limatura del canale di colata, la sagomatura, la bollitura dell'acqua di allume, la molatura e la levigatura sono identiche a quelle delle catene. Di seguito, presentiamo principalmente i metodi di saldatura per orecchini e pendenti.

5.1 Saldatura dei perni auricolari

Posizionare gli orecchini sulla piastrella di saldatura e tagliare con le pinze da taglio una lunghezza adeguata di filo metallico dello stesso colore dell'orecchino. Con la fiamma ossidrica fondere la parte metallica da saldare, quindi tenere l'orecchino con una pinzetta e saldarlo a punti. Successivamente, prendere una piccola quantità di borace, posizionare il perno nella posizione di saldatura dell'orecchino e saldarlo saldamente (Figura 4-27).

Il perno dell'orecchio deve essere saldato dritto, non deve essere obliquo. La fiamma non deve essere troppo forte durante la saldatura per evitare di fondere il perno, accorciarlo o rovinarlo. Dopo aver saldato il perno, regolarlo in modo che l'orecchio e l'orecchino possano combaciare senza problemi.

Saldatura dei perni auricolari Video

5.2 Saldatura della coda a goccia

Agganciare la cauzione a goccia sull'anello a saltare e utilizzare una pinza a becchi piatti per chiudere l'anello a saltare aperto. Posizionare il ciondolo sulla piastra di saldatura e saldare saldamente l'apertura (Figura 4-28).

Saldatura della coda a goccia Video

Video sullo stampaggio dei pendenti

SEZIONE II Tecnologia di lucidatura meccanica

La concorrenza nel settore della lavorazione dei gioielli è oggi estremamente agguerrita. Il margine di profitto per le aziende derivante dalle tariffe di lavorazione è molto più ridotto rispetto al passato, costringendo le aziende a rafforzare la gestione e a sviluppare e adottare nuovi processi e tecnologie per ridurre i costi di produzione, aumentando così la loro competitività. Poiché i gioielli hanno elevati requisiti di qualità superficiale, i costi di produzione sono in gran parte causati dalla necessità di avere una superficie liscia. Le tradizionali tecniche di lucidatura manuale sono inefficienti, hanno costi di manodopera elevati e comportano una significativa perdita di metallo, rendendo sempre più difficile soddisfare le esigenze della moderna produzione di gioielli.

La tecnologia di lucidatura meccanica viene applicata nel settore da oltre dieci anni. Le apparecchiature di lucidatura tradizionali comprendono vibratori a canna singola, tamburi esagonali e vibratori. L'attrito tra il pezzo di gioielleria e il mezzo consente di trattare la superficie e i bordi del pezzo di gioielleria. Rispetto all'operazione manuale, l'utilizzo di macchine per la smerigliatura e la lucidatura presenta molti vantaggi. Negli ultimi anni, la tecnologia della lucidatura meccanica è progredita rapidamente e molti dispositivi di lucidatura avanzati vengono introdotti sempre più spesso nell'industria della lavorazione dei gioielli per sostituire la tradizionale lucidatura manuale.

1. Vantaggi della lucidatura meccanica

(1) Migliorare l'efficienza produttiva utilizzando moderne apparecchiature di lucidatura per lavorare lotti di gioielli contemporaneamente, riducendo i tempi di finitura dei gioielli e il numero di operatori.

(2) La lucidatura meccanica conferisce ai pezzi di gioielleria una maggiore luminosità superficiale e consente di ottenere una qualità costante.

(3) La lucidatura meccanica riduce la perdita di metallo.

(4) Alcuni gioielli con strutture speciali possono essere puliti efficacemente solo in alcune aree con l'aiuto della moderna tecnologia di lucidatura meccanica.

2. Tipi comuni di macchine lucidatrici utilizzate in gioielleria.

2.1 Lucidatrice vibrante

La lucidatrice a vibrazione (Figura 4-29) ha generalmente una capacità maggiore e richiede più abrasivi, ma funziona a una velocità più bassa con un ciclo più lungo. È molto adatta per la lucidatura di prodotti a catena e viene spesso utilizzata con sfere d'acciaio. A causa della mancanza di scarico delle acque reflue durante il funzionamento e dell'impatto continuo, è difficile ottenere una finitura a specchio su altri prodotti di gioielleria.

2.2 Macchina per la lucidatura magnetica

Con la lucidatrice magnetica (Figura 4-30) utilizzata insieme ad altre macchine per la lucidatura, i risultati sono molto buoni, anche se la superficie è spesso frastagliata, ma molto brillante anche nella fossa. Tuttavia, va notato che questo processo deve essere eseguito prima della smerigliatura e della lucidatura, altrimenti lascerà delle impronte sulla superficie preparata.

2.3 Lucidatrice a tamburo

La lucidatrice a rullo (Figura 4-31) è l'apparecchiatura di lucidatura più tradizionale e può trattare una varietà di gioielli. Lo svantaggio principale è che non c'è un'uscita per l'acqua di scarico durante il funzionamento e tutti i tipi di scarti della molatura rimangono all'interno del cilindro. Il cilindro esagonale a rotazione e urto continui, una piccola parte del materiale di scarto viene pressata sulla superficie del pezzo di gioielleria (polvere, agente di attrito, residui di polvere di colata, ecc.), lasciando sulla superficie delle macchie che non possono essere rimosse con la lucidatura.

2.4 Lucidatrice a immersione

La lucidatrice a immersione (Figura 4-32) ha un grande volume, una produzione elevata, una piccola perdita di pezzi di gioielleria, ma consuma più abrasivo e liquido di lucidatura, con un lungo ciclo di lavoro. Adatta per la lucidatura di tutti i pezzi di gioielleria.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

2.5 Macchina lucidatrice a tavola rotante

Con la lucidatrice rotativa (Figura 4-33), dotata di un sistema di gap di nuova concezione, è possibile ottenere la levigatura uniforme e la lucidatura ad alta luminosità della lucidatura manuale. Il suo telaio è costituito da un disco rotante all'interno di un contenitore, la parte superiore del contenitore è aperta, le pareti del contenitore non ruotano e lo spazio tra il contenitore e il disco può essere inferiore a 0,05 mm, rendendo possibile l'utilizzo delle particelle più fini di guscio di noce.

2.6 Macchina lucidatrice a trascinamento

La lucidatrice a trascinamento è illustrata nella Figura 4-34. Questa tecnologia di lucidatura superficiale è stata introdotta nell'industria della gioielleria nel 1992 e differisce in modo significativo dai metodi precedenti. Durante il funzionamento, il pezzo di gioielleria viene trascinato sulle particelle di guscio di noce, mentre le particelle di guscio di noce non si muovono. Ogni pezzo di gioielleria ha la sua posizione di supporto e le superfici dei pezzi di gioielleria non entrano in contatto, evitando così di danneggiare la superficie. Rispetto ai metodi di lucidatura tradizionali, crea un maggiore movimento relativo e una forza di lavorazione più forte, riducendo significativamente i tempi di lavorazione. Ha grandi vantaggi per i pezzi di gioielleria pesanti. Il metodo di lucidatura a trascinamento è particolarmente adatto per anelli, fermagli e casse di orologi pesanti ed è applicabile anche a molti altri pezzi di gioielleria che possono essere sospesi su supporti fissi.

Nella Tabella 4-1 sono riportate alcune prestazioni e caratteristiche tipiche delle macchine di lucidatura.

Tabella 4-1 Confronto delle prestazioni e delle caratteristiche dei diversi tipi di lucidatrici

| Tipo di macchina | Mezzo di lucidatura espandibile | Mezzo di macinazione | Vantaggi | Svantaggi | Pezzo di gioielleria adatto |

|---|---|---|---|---|---|

| Lucidatrice vibrante | Trucioli di legno, pezzi di porcellana, particelle di guscio di noce, farina di mais, sfere d'acciaio | Ceramica, plastica | Articoli economici e di grandi dimensioni, parti stampate | Lunghi tempi di lavorazione, bassa pressione, presenza di dentellature, scarso effetto lisciante, impossibilità di ottenere risultati ideali con la lavorazione a secco. | Catena piccola, catena macchina |

| Macchina per la lucidatura magnetica | Aghi in acciaio | nessuno | Superficie brillante, tempo di lavorazione ridotto | Non è liscio, presenta ammaccature, l'ago d'acciaio punge la superficie, la luminosità è insufficiente | Perla di seta d'oro, parete interna di gioielli |

| Macchina per la lucidatura a buratto | Cubetti di legno, spilli di legno, particelle di guscio di noce, farina di riso di giada, sfere d'acciaio | Ceramica, plastica | Poco costoso | Tempi di lavorazione lunghi, lavorazione scomoda, polvere superficiale, compressione della superficie | Vari gioielli |

| Macchina di lucidatura a tavola rotante | Particelle di guscio di noce, pezzi di porcellana, plastica | Ceramica, plastica | Alta efficienza, breve tempo di lavorazione, la macchina completa 70% del carico di lavoro, meno processi, i gioielli sono puliti, facili da lavorare, alta qualità della superficie | Può trattare solo pezzi di gioielleria non pesanti (fino a 20 g), non può lavorare sedi di gemme su catene piccole | La maggior parte dei gioielli, prodotti industriali, casse di orologi |

| Macchina per la lucidatura a trascinamento | Particelle di guscio di noce | Particelle di guscio di noce | Può lucidare pezzi di gioielleria grandi e pesanti, senza urti | Nessuna macinazione a umido | Vari gioielli che possono essere fissati su una rastrelliera |

3. Metodi di trattamento di lucidatura

I metodi di lucidatura possono essere suddivisi in due tipi: a umido e a secco.

3.1 Lucidatura a umido

Nella lucidatura a umido si utilizzano comunemente mezzi di lucidatura in ceramica, plastica o acciaio. Inoltre, durante la lavorazione a umido, il mezzo di attrito e il pezzo di gioielleria sono circondati dal liquido di lucidatura, che assorbe il materiale che è stato macinato, mantenendo la superficie del pezzo di gioielleria pulita e il mezzo di molatura affilato. Pertanto, l'effetto di attrito della lavorazione a umido è più pronunciato di quello della lucidatura a secco. Gli scopi principali dell'utilizzo del liquido di lucidatura sono:

- Sgrassaggio (ad esempio, pezzi di gioielleria oleosi).

- Prevenzione della corrosione o dell'ossidazione.

- Ravvivare i pezzi di gioielleria.

- Rimozione delle incrostazioni dai pezzi di gioielleria trattati termicamente (ad esempio, soluzione acida).

- Formare un cuscinetto tra il pezzo di gioielleria e il supporto per evitare che il supporto tagli troppo profondamente il pezzo di gioielleria.

Tuttavia, l'ossidazione può talvolta verificarsi durante la lucidatura a umido di leghe d'argento, ottone e altri pezzi di gioielleria. L'ossidazione provoca macchie e indurimento sulla superficie del pezzo di gioielleria, rendendo difficile la regolazione durante la lucidatura manuale. Pertanto, è importante controllare il tempo di lucidatura.

3.2 Lucidatura a secco

La lucidatura a secco è un trattamento superficiale che rende il pezzo di gioielleria liscio e brillante, spesso ottenendo una superficie più fine rispetto alla lucidatura a umido. Quando è richiesta una superficie lucida e brillante attraverso la lucidatura a secco, il pezzo di gioielleria deve essere pulito in una soluzione di lavaggio a ultrasuoni per 2-3 minuti per rimuovere la polvere lasciata sulla superficie durante la molatura. Le particelle di guscio di noce sono comunemente utilizzate come supporto perché le loro piccole dimensioni aumentano il contatto con la superficie, ottenendo un migliore effetto di lucidatura. Va notato che, a causa delle piccole dimensioni del mezzo di lucidatura, l'effetto tampone tra i pezzi di gioielleria è ridotto, rendendoli inclini alla collisione e al danneggiamento della superficie. Pertanto, utilizzando la lucidatura a secco, il numero di pezzi di gioielleria lavorati una volta deve essere opportunamente ridotto. Se la superficie non è liscia dopo la lucidatura, per migliorarla si possono utilizzare particelle di guscio di noce grossolane per la pre-lucidatura. Per le leghe difficili da lucidare (come l'argento), tra la lucidatura a umido e quella a secco si può impostare un processo intermedio di molatura a secco per ottenere migliori risultati superficiali. Se il pezzo di gioielleria è realizzato con metodi di pressatura o stampaggio, la molatura a secco è sufficiente per ottenere una buona superficie.

4. L'impatto del mezzo di lucidatura

4.1 La forma del mezzo

L'utilizzo di mezzi di lucidatura di forma diversa produce effetti di lucidatura diversi. I medium di forma conica macinano più finemente di quelli di forma piramidale e sono quindi particolarmente adatti per i lati interni di anelli e fori. I mezzi di forma piramidale, invece, hanno un effetto di rettifica più forte e modellano meglio il pezzo di gioielleria. I mezzi 50% a forma piramidale e 50% a forma conica vengono spesso combinati.

4.2 Densità e grado di adesione del supporto

Anche la densità del mezzo e il grado di adesione all'effetto di attrito hanno un impatto. Maggiore è la densità, più pesante è il supporto, migliore è l'effetto; l'incollaggio del supporto di attrito è più stretto, più debole è l'effetto di attrito. Se l'adesione è debole, il mezzo di attrito arrotondato si rompe più facilmente, spesso a causa dell'effetto auto-affilante; se l'adesione è forte, l'effetto auto-affilante medio è scarso, la sua durata è lunga, ma l'effetto di rettifica è ridotto e tende a formare una superficie a buccia d'arancia.

4.3 Dimensioni del supporto

La dimensione appropriata del supporto deve essere selezionata in base alla struttura del pezzo di gioielleria. Se la dimensione è troppo grande, l'effetto di attrito sul pezzo di gioielleria si intensifica, rendendo difficile la lucidatura di piccole aree, con conseguente superficie non liscia e scarso effetto di lucidatura; se la dimensione è troppo piccola, l'efficienza di lucidatura è scarsa e le collisioni tra i pezzi di gioielleria possono facilmente danneggiare la superficie. Per ottenere un buon effetto di lucidatura è necessaria una ragionevole gradazione delle dimensioni del mezzo di lucidatura.

4.4 Materiale del supporto

L'utilizzo di materiali diversi per il mezzo di lucidatura può variare significativamente gli effetti di lucidatura. È necessario determinare il materiale appropriato in base al materiale e alle condizioni della superficie del gioiello.

(1) Mezzo d'acciaio.

La lucidatura media dell'acciaio si basa sull'indurimento della superficie, dove la superficie del gioiello viene colpita senza essere consumata. I picchi sulla superficie non vengono rimossi ma appiattiti, il che può aumentare la densità superficiale del pezzo di gioielleria, rendendolo più denso. Le sfere d'acciaio pesanti possono rendere piatta la superficie del gioiello. Tuttavia, possono facilmente creare ammaccature o graffi sulla superficie del gioiello. Inoltre, quando le sfere d'acciaio passano sulla superficie del gioiello, possono provocare il riscaldamento del pezzo, con conseguente ossidazione della superficie. Di conseguenza, l'effetto di lucidatura non è buono; sotto una lente d'ingrandimento, la superficie appare a buccia d'arancia e richiede un'ulteriore rifinitura manuale per ottenere una buona qualità della superficie. Questo è particolarmente evidente per i gioielli in argento, dove anche la lucidatura manuale può difficilmente rimuovere la pellicola ossidata dopo il trattamento.

(2) Mezzo di attrito in ceramica.

I mezzi di attrito ceramici sono comunemente utilizzati nell'industria, ad esempio per la rettifica dell'acciaio temprato. Rispetto ai mezzi in plastica, i mezzi in ceramica sono più facili da produrre, più economici e possono essere realizzati in molte forme e dimensioni. La forte azione di attrito dei mezzi di attrito ceramici li rende più efficaci nelle leghe dure e grossolane rispetto ai mezzi in plastica a macinazione fine comunemente utilizzati, il che è importante anche per l'industria della lavorazione dei gioielli. Grazie alla loro massa maggiore, hanno anche un effetto rinforzante sulla superficie del pezzo di gioielleria.

Se i gioielli sono lucidati troppo pesantemente con la lucidatura a secco o se la superficie è troppo dura, l'uso di un mezzo di lucidatura in ceramica può dare risultati migliori. Questo vale in particolare per i gioielli in ottone, palladio, ecc. L'uso del mezzo di lucidatura ceramico può aumentare la densità della superficie, rimuovendo al contempo un po' di materiale; maggiore è la quantità di mezzo di lucidatura ceramico utilizzato, più forte è la capacità di lucidatura e più liscia è la superficie. Tuttavia, la rimozione dei graffi lasciati dall'attrito durante la lavorazione è difficile. Soprattutto per i pezzi di gioielleria in argento, possono verificarsi effetti dannosi, poiché le particelle separate di SiO2 dalla ceramica possono graffiare la superficie del gioiello o incastrarsi, dando luogo a una superficie irregolare che perde la sua attraente lucentezza. Pertanto, è consigliabile evitare l'uso del mezzo di attrito ceramico per lucidare i pezzi di gioielleria in argento.

(3) Mezzo di attrito in plastica.

I mezzi di attrito in plastica hanno un effetto di smerigliatura da medio a piacevole e sono comunemente utilizzati per la pre-smerigliatura di fusioni di gioielli in metallo e argento. Possono essere utilizzati anche per la smerigliatura fine; i mezzi di frizione in plastica, morbidi e delicati, funzionano molto bene sulle leghe morbide di metallo e argento. I mezzi di attrito in plastica più comunemente utilizzati sono di forma conica e piramidale.

(4) Particelle di guscio di noce.

Le particelle di guscio di noce sono relativamente morbide e hanno un effetto di lucidatura fine e sono comunemente utilizzate nella lavorazione a secco dei pezzi di gioielleria. Nella Tabella 4-2 sono riportati diversi mezzi di lucidatura comunemente utilizzati.

Tabella 4-2 Tipi di mezzi di lucidatura

| Trattamento a umido | Trattamento a secco | ||

|---|---|---|---|

| Rettifica | Lucidatura | Rettifica | Lucidatura |

| Grano ceramico | Grano porcellanato | Granuli di guscio di noce | Granuli di guscio di noce |

| Granuli di plastica | Sfera d'acciaio | Granella di mais | Granella di mais |

| Granuli di plastica | Sfera d'acciaio | Cippato di legno | Cippato di legno |

| Granuli di plastica | Sfera d'acciaio | Plastica | Plastica |

| Granuli di plastica | Sfera d'acciaio | Altri | Altri |

SEZIONE III Processo di lucidatura meccanica

A causa delle forme diverse e in continua evoluzione dei pezzi di gioielleria, vari fattori come la velocità e la durata del macchinario, la dimensione e la quantità degli abrasivi, le proprietà e il volume delle soluzioni chimiche e la sequenza delle diverse attrezzature nel processo di lucidatura influiscono sulla qualità della lucidatura dei pezzi di gioielleria quando si rimuovono bave, graffi, cordoni di saldatura, ossidazione e altri difetti.

Per completare al meglio la lucidatura dei pezzi di gioielleria, il lavoro deve essere eseguito secondo un determinato processo.

1. Flusso del processo

1.1 Smistare e classificare le merci

A causa dei diversi flussi del processo di lucidatura per i diversi tipi di merci, i pezzi di gioielleria devono essere ordinati e classificati prima di iniziare il lavoro di lucidatura. Dopo aver determinato il metodo del processo di lucidatura, è possibile organizzare la produzione.

1.2 Punti chiave del processo di lucidatura per vari tipi di merci

(1) Beni in oro K.

Si può dividere in due tipi:

- Pezzi di gioielleria con forme semplici, senza angoli evidenti, senza rebbi fitti e con ampie aree lucidate.

- I pezzi di gioielleria dalle forme più complesse, con punte micropallinate, artigli corti e angoli ampi, richiedono tempi di lucidatura più brevi e occorre prestare attenzione all'effetto della lucidatura per evitare l'abrasione. Alcuni anelli da uomo necessitano di una levigatura e di una smerigliatura, quindi di pietre da incastonare.

- Prodotti con piccole aree lucidate, come catene, orecchini, ciondoli, ecc.

(2) Beni di platino.

I tempi si accorciano per i prodotti con angoli più grandi grazie alla lucidatura con sfere d'acciaio e alla lucidatura a immersione; alcuni articoli, come gli anelli da uomo, devono essere lucidati con una smerigliatrice ad albero flessibile prima di incastonare le pietre.

(3) Beni in argento.

Dopo la lucidatura con la polvere di noce, alcuni articoli possono non richiedere più una smerigliatrice ad albero flessibile per la lucidatura (a seconda dell'effetto di lucidatura del pezzo di gioielleria).

(4) Prodotti in oro 24 carati.

Prima della lucidatura, è possibile valutare l'effetto del pezzo di gioielleria fuso per regolare i processi di lucidatura individuali.

2. Taglio della materozza

Tagliare la materozza significa tagliare le linee di materozza in eccesso dal pezzo di gioielleria, migliorare l'efficienza del taglio della materozza e ridurre la perdita di metallo durante la lucidatura.

2.1 Principali strumenti utilizzati

Pinze per il taglio delle materozze

2.2 Punti chiave del processo operativo

(1) Quando si taglia la materozza di pezzi di gioielleria in metallo puro e argento puro, le pinze non devono essere a stretto contatto con il pezzo di gioielleria, ma devono lasciare una leggera distanza; in caso contrario, potrebbero tagliare il pezzo di gioielleria.

(2) Quando si taglia il canale di colata dei pezzi di gioielleria in oro K, la bocca della pinza deve essere ben premuta contro il pezzo di gioielleria.

(3) Durante il taglio del canale di colata, la forza applicata con le pinze deve essere uniforme, evitando torsioni o inclinazioni per evitare la deformazione del pezzo di gioielleria.

(4) Alcuni pezzi di gioielleria hanno componenti come fermagli e spille che possono essere facilmente confusi con il canale di colata. Prima di tagliare, è essenziale verificare che ciò che si sta tagliando sia il canale di colata e non una parte del pezzo di gioielleria.

(5) Quando si taglia la materozza, bloccare le ganasce con la mano per evitare schizzi.

Taglio del canale di colata Video

3. Rettifica con disco in acciaio

La levigatura con disco d'acciaio consiste nel rimuovere i segni residui di materozza lasciati sul pezzo di gioielleria dopo il taglio della materozza, riducendo il carico di lavoro per il processo successivo. Le caratteristiche sono una velocità elevata e una significativa perdita di metallo. È adatta a vari pezzi di gioielleria con materozze.

3.1 Principali attrezzature utilizzate

Motore asincrono trifase, Disco in acciaio

3.2 Punti chiave del processo operativo

Innanzitutto, regolare la portata dell'acqua di raffreddamento. In genere, la velocità delle gocce è di 2-3 gocce al secondo. Osservare la posizione del canale di colata del gioiello per determinare l'angolo di molatura del gioiello. Dopo l'avvio, utilizzare un metodo discontinuo seguendo da vicino il disco d'acciaio (Figura 4-35). Durante l'affilatura, osservare il più possibile per mantenere il canale di colata in piano ed evitare di danneggiare il gioiello, prestando particolare attenzione alle posizioni di gancio, artiglio e scanalatura.

I contenitori di polvere d'oro e di platino K devono essere tenuti separati durante la molatura dei pezzi di gioielleria. Al termine dell'affilatura, la polvere di metallo e il pezzo di gioielleria devono essere puliti tempestivamente, le mani devono essere lavate nell'apposito secchio e l'area della macchina deve essere pulita accuratamente per ridurre al minimo la perdita di metallo.

Rettifica a disco in acciaio Video

4. Rettifica con mola smeriglio

La rettifica con mola smeriglio consiste nel rettificare nuovamente dopo la rettifica con disco d'acciaio, per lisciare e livellare il pezzo con una piccola materozza, eliminando le tracce di materozza.

4.1 Principali attrezzature utilizzate

Motore asincrono trifase, mola per lucidatura, aspiratore di polvere.

4.2 Punti chiave del processo operativo

Per prima cosa, accendere la macchina per l'aspirazione della polvere e osservare la forma esterna del pezzo di gioielleria sul canale di colata. Avviare il motore per far ruotare la mola. Se il canale di colata non è piatto e ha una forma quadrata o semicircolare, è necessario utilizzare strumenti appropriati (come lime rotonde, quadrate o semicircolari) per creare scanalature sulla mola che assomiglino alla forma del pezzo di gioielleria, garantendo un funzionamento regolare. Eseguire una prova con un pezzo di gioielleria e regolare continuamente fino a quando i requisiti sono soddisfatti prima di eseguire la normale lavorazione. Quando si affila il pezzo di gioielleria, ruotarlo delicatamente sulla mola (Figura 4-36) fino a quando la materozza e le aree lucidate sono lisce e i bordi, gli angoli e le superfici sono uniformi e coerenti, soddisfacendo i requisiti di qualità del pezzo di gioielleria. Dopo l'affilatura, pulire immediatamente il banco di lavoro e lavarsi le mani in un apposito secchio per ridurre al minimo la perdita di metallo.

Smerigliatura con mola Video

5. Modellare

La sagomatura si riferisce alla correzione di pezzi di gioielleria deformati, come anelli e pendenti a forma di croce.

5.1 Principali strumenti utilizzati

Mandrino ad anello, ferro da stiro, pinza a becchi, pinza a becchi piatti, martello di gomma, martello di ferro.

5.2 Punti chiave del processo operativo

(1) Ciondolo.

Osservare se i bordi del ciondolo sono inclinati. In tal caso, utilizzare una pinza a becchi piatti per raddrizzare il gioiello. Se il gioiello è relativamente spesso e duro, può essere appoggiato su un ferro da stiro e martellato con un martello di gomma (per l'oro e il rame K si può usare un martello di ferro).

(2) Anello.

Premere l'anello nel mandrino e controllare attentamente lo spazio tra l'anello e il mandrino. Se ci sono spazi vuoti, utilizzare un martello di gomma per battere e integrare; allo stesso tempo, premere con la mano per ottenere un effetto migliore. Dopo aver rimosso l'anello dal mandrino, posizionarlo su una superficie piana per verificarne la planarità. Le aree non piane possono essere martellate (per l'oro e il rame K si può usare un martello da metallo). Quando si preme l'anello sul mandrino, non applicare troppa forza; osservare l'anello per evitare che le dimensioni aumentino.

Video di modellazione

6. Lucidatura grossolana

La lucidatura grossolana è il processo di rimozione delle sbavature e di levigatura della superficie del gioiello attraverso l'attrito generato dal movimento relativo tra il mezzo di lucidatura e il gioiello. Il processo viene comunemente eseguito con apparecchiature quali macchine vibranti, buratti e vasche di immersione, i cui punti chiave operativi sono i seguenti.

6.1 Punti chiave dell'operazione di lucidatura a vibrazione

Prima di lucidare il pezzo di gioielleria, preparare il liquido di lucidatura, con un rapporto tra liquido di lucidatura e acqua pulita di 1:50. Mettere il liquido di lucidatura preparato nel serbatoio dell'acqua con una pompa dell'acqua. Aggiungere le particelle coniche di pietra bianca e grigia 50% e le particelle triangolari di pietra bianca e grigia 50% nel cilindro della lucidatrice a vibrazione. Accendere la macchina, accendere la pompa e regolare la portata, in genere 2-3 gocce /s. Avviare la macchina a vibrazione, distribuire uniformemente i pezzi di gioielleria e il carico di lavoro massimo deve essere determinato in base al modello della macchina a vibrazione. Ogni tempo di lavoro è di 2,5-6 ore, quindi arrestare la macchina e rimuovere i pezzi di gioielleria.

6.2 Punti chiave dell'operazione di lucidatura per immersione

Per la lucidatrice a immersione, mescolare nel tamburo perline, perline rotonde grossolane, cilindri, colonne appuntite, colonne inclinate, dischi, ecc. Il rapporto tra gli abrasivi è di 50% per le perle rotonde e 10% per le altre. La quantità totale rappresenta circa 1/3 del volume totale del tamburo. Preparare la soluzione lucidante in un rapporto di 3 parti di polvere lucidante e 1 parte di antiruggine e aggiungere acqua di rubinetto al tamburo fino a sommergere l'albero rotante. Il modello di macchina determina la quantità massima di pezzi di gioielleria lavorati e il tempo di lucidatura è di 8-12 ore. Al termine del lavoro, togliere l'alimentazione e rimuovere i pezzi di gioielleria.

6.3 Punti chiave dell'operazione di lucidatura a tamburo

Per la lucidatrice a tamburo, la proporzione di abrasivi è la stessa della lucidatura del cassone, pari a circa 1/3 del volume totale del tamburo. Preparare il liquido di lucidatura mescolando polvere lucidante e inibitore di ruggine in un rapporto di 31, insieme all'acqua di rubinetto aggiunta al tamburo, pari a circa 2/3 del volume totale del tamburo. Il modello della macchina determina la quantità massima totale di pezzi di gioielleria da lavorare e il tempo di lavoro è di 2-3 ore. Al termine del lavoro, spegnere la macchina e rimuovere i pezzi di gioielleria.

Video sull'immersione e la lucidatura dei tamburi

7. Rettifica a disco volante

La levigatura a disco volante si riferisce al processo di lucidatura dei lati degli anelli o di altri pezzi di gioielleria piatti per rimuovere le bave e rendere le superfici più lisce. La carta abrasiva per barre di legno e la levigatura a disco volante hanno lo stesso scopo nel processo di levigatura dei gioielli, ma la levigatura a disco volante è più veloce e più efficiente, il che la rende più adatta agli anelli.

7.1 Principali attrezzature utilizzate

Lucidatura Disco volante, macchina per l'aspirazione delle polveri.

7.2 Materiali principali

Nastri di carta vetrata (280#, 320#, 400#), dischi volanti (duri, neutri, morbidi), pietra abrasiva, cera per lucidare.

7.3 Punti chiave del processo operativo

Scegliere il disco volante per la lucidatura in base alle condizioni del pezzo di gioielleria, con il lato piatto del disco volante rivolto verso il basso, e installarlo sulla macchina per dischi volanti. Utilizzare una pietra abrasiva per eliminare le bave dalla superficie inferiore del disco volante, rendendola liscia e priva di spigoli.

La chiave per operare il disco volante è mantenere i movimenti fluidi, mantenere la concentrazione e controllare le azioni liberamente. Nel processo di lavorazione artigianale del disco volante, la padronanza dei gesti e dei movimenti delle mani per l'anello è fondamentale, in modo che i metodi per il disco volante di altri tipi di gioielli diventino una seconda natura e facilmente gestibili. Durante l'operazione, è necessario indossare le protezioni per le dita e le mani non devono toccare il disco volante della linea rotante ad alta velocità. Le mani devono afferrare saldamente il pezzo di gioielleria per evitare che l'anello esca dalla mano (Figura 4-37).

Rettifica a disco volante Video

8. Lucidatura magnetica

La lucidatura magnetica può lucidare la superficie dei pezzi di gioielleria fino a ottenere una finitura brillante. Gli abrasivi fini possono risolvere angoli morti, come rientranze e scanalature, che non possono essere lucidati durante la lucidatura grossolana, rendendola adatta alla lucidatura di tutti i pezzi di gioielleria.

8.1 Principali attrezzature utilizzate

Macchina per la lucidatura magnetica.

8.2 Materiali principali

Aghi in acciaio con diametri di 0,5 e 0,3 mm, polvere lucidante e detergente (agente).

8.3 Punti chiave del processo operativo

Per prima cosa, preparare il liquido lucidante con la polvere lucidante; la polvere lucidante e l'acqua possono essere mescolate in un rapporto di 3,5%. Quindi, inserire gli aghi d'acciaio (diametro 0,5 mm e 0,3 mm in rapporto 4:1) nel contenitore, per un peso di circa 500 g. La quantità massima di pezzi di gioielleria da aggiungere ogni volta è di 500g. Per i pezzi di gioielleria in K giallo, K bianco e argento, utilizzare una velocità di 1900 giri/min; per i pezzi di gioielleria in metallo puro, utilizzare una velocità di 850-1200 giri/min; per i pezzi di gioielleria in platino, utilizzare una velocità di 800 giri/min. Impostare separatamente il tempo di rotazione in avanti e indietro, cambiando generalmente direzione ogni 5 minuti, con un tempo totale di 20-30 minuti.

Dopo aver regolato la velocità, premere il tasto ENTER per confermare la velocità; in caso contrario, la velocità della macchina fluttuerà continuamente, danneggiando potenzialmente la macchina. L'apparecchiatura può funzionare ininterrottamente per 8 ore. Se i pezzi di gioielleria nel contenitore sono troppo grandi o troppi, o se i tempi di rotazione in avanti e indietro impostati sono troppo frequenti, la macchina smetterà di funzionare con urgenza. In questi casi, spegnere immediatamente la macchina, rimuovere alcuni pezzi di gioielleria, selezionare i tempi di rotazione in avanti e indietro corretti e riavviare. Alla fine di ogni giornata di lavoro, pulire l'apparecchiatura per mantenerla asciutta e pulita. Quando il colore degli aghi in acciaio si scurisce, pulirli con un detergente neutro. Gli aghi in acciaio nuovi e vecchi non devono essere mescolati e il liquido di lucidatura deve essere sostituito quando diventa marrone.

Video sulla lucidatura magnetica

9. Lucidatura del giradischi

Prima di lucidare i pezzi di gioielleria, preparare il liquido di lucidatura, con un rapporto tra liquido di lucidatura e acqua pulita di 2%-5%, versare il liquido di lucidatura preparato nel serbatoio dell'acqua, riempiendo il contenitore a 8 cm dall'alto. Accendere l'alimentazione, inserire l'interruttore principale e impostare la velocità sulla marcia 3, quindi inserire l'interruttore del serbatoio secondario. Regolare il flusso della pompa dell'acqua sull'ingranaggio 10%, regolare l'ingranaggio della velocità, distribuire uniformemente i pezzi di gioielleria, con il carico di lavoro massimo a seconda del modello di macchina, impostare un timer per lo spegnimento automatico, spegnere l'interruttore del sub-serbatoio e rimuovere i pezzi di gioielleria.

Il liquido di lucidatura deve essere pulito e continuamente aggiornato durante il processo di lucidatura. Quando la schiuma generata nel cilindro è insufficiente, il liquido di lucidatura deve essere aumentato. Dopo ogni lucidatura del pezzo di gioielleria, lavare la cavità del cilindro vibrante con 1-2 tazze di acqua pulita; l'acqua deve essere scaricata automaticamente mentre la macchina è in funzione per ottenere l'effetto di pulizia delle giunture della macchina; non deve essere versata dall'apertura del cilindro. Se alla fine della giornata di lavoro la macchina è ancora in funzione, assicurarsi che il liquido di lucidatura nel serbatoio dell'acqua sia sufficiente per evitare che si secchi; in caso contrario, il pezzo di gioielleria diventerà completamente nero. In tal caso, risciacquare con 1-2 tazze di acqua pulita. Controllare regolarmente la lucidatrice rotativa, osservare lo spazio tra il cilindro e la base di scorrimento (normale 0,25-3 mm) e regolarlo tempestivamente (lo spazio di lucidatura a secco è di 0,05 mm).

10. Polvere di noce lucidante

La polvere di noce lucidante è il metodo di lucidatura più raffinato nel processo di lucidatura. È in grado di rimuovere le bave dalle lettere stampate, i fori di sabbia e le incastonature delle pietre, rendendo più luminosa la superficie del pezzo di gioielleria. È adatta alla lucidatura finale di vari pezzi di gioielleria ed è nota come lucidatura a secco.

10.1 Principali attrezzature utilizzate

Macchina di lucidatura rotativa, macchina di lucidatura a trascinamento.

10.2 Materiali principali

Polvere di noce, pasta per lucidare.

10.3 Punti chiave del processo operativo

(1) Macchina di lucidatura rotativa.

Mettere la polvere di noce nel secchio, con una quantità massima di aggiunta fino al bordo superiore a 8 cm, e contemporaneamente aggiungere 1-2 cucchiai di pasta lucidante. Avviare la macchina e lasciare che la pasta lucidante si mescoli con l'abrasivo per 5 minuti; quindi, è possibile posizionare il pezzo di gioielleria. La quantità massima di pezzi di gioielleria da posizionare ogni volta dipende dal tipo di macchina e dalle dimensioni del pezzo di gioielleria, mentre l'impostazione del tempo dipende dal tipo di pezzo di gioielleria.

(2) Macchina lucidatrice a trascinamento.

Inserire la polvere di noce nel serbatoio del materiale della lucidatrice, con una quantità massima di aggiunta non superiore a 1/2 del serbatoio, e contemporaneamente aggiungere 4 cucchiaini di pasta lucidante. La quantità massima di pezzi di gioielleria da inserire ogni volta non deve superare il valore nominale dell'apparecchiatura.

Quando si posiziona il pezzo di gioielleria, è necessario fissarlo e poi chiudere la porta della macchina. Il tempo di lucidatura è di 5-10 ore (i pezzi di gioielleria senza levigatura vengono lucidati per 10 ore, quelli con levigatura per 5 ore), in funzione soprattutto della rugosità superficiale del pezzo di gioielleria. Regolare l'ingranaggio della velocità, impostando l'ingranaggio nove come ottimale. La lucidatura si concentra generalmente su pezzi di gioielleria con angoli evidenti.

10.4 Aspetti a cui prestare attenzione durante il processo di funzionamento

(1) La polvere di noce deve essere mantenuta asciutta.

(2) Durante il processo di lucidatura, se l'abrasivo genera polvere, è necessario aggiungere la pasta lucidante. Circa 500 g di polvere di noce, prenderne 2-3 cucchiai e mescolarla con essa, quindi cospargere uniformemente la miscela sull'abrasivo durante il processo di lucidatura, assicurandosi che sia ben miscelata.

(3) Quando la lucidatrice rotativa a bagno funziona ininterrottamente per troppo tempo, la temperatura dell'apparecchiatura diventa troppo alta; pertanto, quando si lucidano i pezzi di gioielleria, cercare di non superare le 5 ore. Se la produzione è urgente, è necessario aggiungere un ventilatore elettrico per il raffreddamento.

(4) Quando l'abrasivo si consuma durante l'uso, deve essere integrato aggiungendo un nuovo abrasivo e vagliando gli abrasivi fini.

11. Rimozione della cera

La rimozione della cera si riferisce alla pulizia dello sporco rimasto sulla superficie del pezzo di gioielleria e delle aree correlate.

11.1 Principali attrezzature utilizzate

Macchina per la pulizia a ultrasuoni.

11.2 Punti chiave del processo operativo

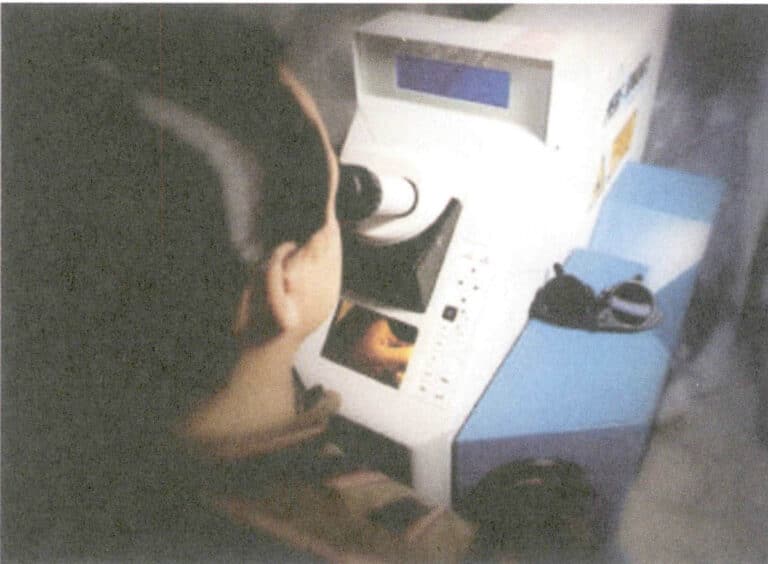

Preparare la soluzione detergente mescolando il decerante e l'acqua pulita in un rapporto di 1:30; versarla nel serbatoio dell'acqua della macchina per la pulizia a ultrasuoni, mantenendo una distanza di 5 cm tra la parte superiore e la superficie della soluzione detergente. Accendere l'interruttore di alimentazione e dopo circa 30 minuti, quando la temperatura dell'acqua raggiunge i 60℃, impostare l'interruttore a ultrasuoni sulla posizione "on" e posizionare il pezzo di gioielleria (Figura 4-38). Osservare continuamente il pezzo di gioielleria e, una volta pulito, rimuoverlo e spegnere la macchina per la pulizia a ultrasuoni.

Con il passare del tempo, l'acqua nel serbatoio diminuisce a causa dell'evaporazione, quindi è possibile preparare proporzionalmente la soluzione detergente e aggiungerla secondo le necessità.

Video sulla rimozione della cera

Video sulla lucidatura meccanica

SEZIONE IV Tecnologia di saldatura laser

LASER è l'acronimo di Light Amplification by Stimulated Emission of Radiation. Il primo laser al mondo è nato nel 1960. Negli ultimi 40 anni, la tecnologia e le applicazioni laser si sono sviluppate rapidamente. La tecnologia laser è una tecnologia completa che coinvolge diverse discipline come l'ottica, la meccanica, l'elettronica, i materiali e i test. La tecnologia di lavorazione laser utilizza le caratteristiche di interazione dei raggi laser con i materiali (compresi i metalli e i non metalli) per il taglio, la saldatura, il trattamento delle superfici, la foratura, la microlavorazione e come sorgente luminosa per il riconoscimento degli oggetti.

1. Introduzione ai laser

1.1 Caratteristiche principali del laser

I laser hanno quattro caratteristiche principali: alta luminosità, alta direzionalità, alta monocromaticità e alta coerenza.

(1) Alta luminosità del laser.

La luminosità dei laser a stato solido può arrivare fino a 1011 W/cm2 Inoltre, un raggio laser ad alta luminosità può generare temperature estremamente elevate, da migliaia a decine di migliaia di gradi, in prossimità del punto focale dopo essere stato focalizzato da una lente, rendendolo adatto alla lavorazione di quasi tutti i materiali.

(2) Elevata direzionalità del laser.

L'elevata direzionalità dei laser consente loro di trasmettere efficacemente su lunghe distanze, garantendo al contempo un'altissima densità di potenza al fuoco, entrambe condizioni importanti per la lavorazione laser.

(3) Elevata monocromaticità del laser.

Grazie all'elevatissima monocromaticità dei laser, il fascio può essere focalizzato con precisione sul punto focale, ottenendo una densità di potenza molto elevata.

(4) L'elevata coerenza dei laser.

La coerenza descrive principalmente la relazione di fase delle diverse parti dell'onda luminosa. Grazie alle loro caratteristiche peculiari, i laser hanno trovato un'applicazione estremamente ampia nei processi industriali.

1.2 Componenti di base dei laser

Un laser è un dispositivo vero e proprio che produce un'emissione laser; attiva il mezzo di lavoro, genera un'amplificazione stimolata e mantiene la radiazione stimolata all'interno della cavità per formare un'oscillazione continua. La debole luce inizialmente prodotta dalla radiazione spontanea subisce un'amplificazione stimolata selettiva, aumentando di preferenza la luce lungo l'asse ottico. L'intensità luminosa continua ad accumularsi e ad aumentare e, quando supera la soglia di perdita della cavità, parte della luce oscillante può accoppiarsi e diventare luce laser. Qualsiasi laser è costituito da tre parti fondamentali: il mezzo di lavoro, il sistema di eccitazione e il risonatore ottico.

I sistemi laser industriali possono essere suddivisi in quattro categorie principali in base ai livelli di potenza e classificati in laser a onda continua e laser a impulsi in base al metodo di eccitazione. L'efficienza di un laser dipende dalle proprietà di assorbimento, riflessione e reazione del materiale bersaglio. I laser a onda continua sono utilizzati principalmente per la stampa, l'incisione e la saldatura, dove le aree che assorbono l'energia laser si riscaldano, si fondono, si vaporizzano o subiscono cambiamenti chimici come l'ossidazione, con conseguenti interferenze o cambiamenti di colore nello spettro della luce visibile. Utilizzando i principi del CAD/CAM, il punto focale può essere spostato con precisione nel sistema di coordinate X-Y per creare modelli di impronte. I laser pulsati sono utilizzati principalmente per la saldatura, la modifica delle superfici e il taglio, con un'energia d'impulso più elevata ma con limitazioni sulla frequenza d'impulso. La maggior parte dei laser industriali sono di Classe 4 e richiedono precauzioni di sicurezza, mentre la maggior parte dei laser utilizzati nell'industria della gioielleria sono di Classe 1, dotati di dispositivi di sicurezza integrati.

Attualmente, i principali laser utilizzati sono YAG e CO2 laser.

2. Processo di saldatura laser

Da quando la tecnologia di lavorazione laser è stata introdotta nell'industria della gioielleria, il suo utilizzo è stato sempre più diffuso. È popolare per l'alta velocità, l'alta precisione e la convenienza, diventando gradualmente un'attrezzatura indispensabile per le imprese di lavorazione dei gioielli.

2.1 Vantaggi della saldatura laser

La saldatura laser è la più grande applicazione della tecnologia laser nel settore della gioielleria. La saldatura laser presenta molti vantaggi rispetto alla tradizionale saldatura a fiamma e a stagno.

(1) L'alta velocità della saldatura laser.

Il motivo principale per cui le aziende di lavorazione dei gioielli sono propense ad adottare la tecnologia laser è la sua velocità. Più alta è la frequenza degli impulsi del raggio laser, più volte agisce sul metallo. Quando i laser sono apparsi per la prima volta, la frequenza degli impulsi era generalmente di 2Hz, che operava due volte al secondo. Oggi, la frequenza degli impulsi delle saldatrici laser può generalmente raggiungere i 20-25 Hz e le macchine con impulsi elevati sono più adatte alle applicazioni industriali. Alcuni modelli di saldatrici laser possono addirittura raggiungere una frequenza di impulsi di 70 Hz, ma si tratta di una velocità troppo elevata per gli operatori generici. Per questo motivo, alcune aziende producono saldatrici laser che limitano la frequenza degli impulsi a un massimo di 30 Hz per facilitarne l'uso, che è comunque molto più veloce dei modelli precedenti.

Naturalmente, la velocità degli impulsi non equivale alla velocità di produzione. Sebbene la saldatura laser possa essere più veloce della saldatura a fiamma, può saldare solo un pezzo di gioielleria alla volta. Quando gli operatori saldano i pezzi di gioielleria, in genere li tengono a mano o usano dei morsetti, uno alla volta, e la maggior parte delle macchine per la saldatura laser hanno spazi di lavoro relativamente piccoli, quindi non possono gestire molti pezzi di gioielleria contemporaneamente, il che può aumentare i tempi di produzione. Tuttavia, dopo aver adottato la saldatura laser, il carico di lavoro per la pulizia dei pezzi di gioielleria si riduce notevolmente e le ore di lavoro risparmiate sono sufficienti a compensare il tempo necessario per la produzione della saldatura. La saldatura laser può essere eseguita sotto la protezione di gas inerte, senza lasciare segni di bruciatura sul prodotto, quindi non è necessario aggiungere flusso durante la saldatura e non è necessario un trattamento di immersione in acido dopo la saldatura. Nel complesso, quindi, la saldatura laser migliora efficacemente l'efficienza della produzione di saldatura.

(2) Assicura la qualità dei pezzi di gioielleria saldati.