Come produrre gemme sintetiche --- 8 tipi di metodi di sintesi

Conoscere la storia, i principi e gli 8 tipi di metodi e processi di sintesi delle gemme sintetiche

Introduzione:

Il campo delle gemme sintetiche ha visto notevoli progressi, colmando il divario tra la rarità naturale e la replica artificiale. Dalla storica fusione dei rubini di E. D. Clarke alla moderna sintesi ad alta pressione e ad alta temperatura dei diamanti, il viaggio è stato trasformativo. I principi della sintesi delle gemme, radicati nella comprensione della formazione naturale delle gemme attraverso processi endogeni, esogeni e metamorfici, hanno aperto la strada a tecniche di laboratorio avanzate. Metodi come la fusione alla fiamma, l'accrescimento idrotermale e la fusione a flusso sono stati determinanti per la creazione di gemme come il corindone e lo smeraldo. La valutazione economica di questi metodi sintetici ne garantisce la redditività, pur mantenendo la squisita qualità e l'aspetto delle gemme naturali. Il futuro della sintesi delle gemme sta nel perfezionamento di queste tecniche, nel garantire la stabilità e la bellezza delle gemme sintetiche e nell'espandere le loro applicazioni nell'industria della gioielleria e non solo. Mentre la domanda di gemme cresce, le gemme sintetiche offrono un'alternativa sostenibile ed etica, promettendo un futuro brillante per questo settore dinamico.

Indice dei contenuti

Sezione I Storia della sintesi delle gemme

La storia delle gemme sintetiche inizia nel 1819, quando E. D. Clarke fonde due rubini utilizzando una fiamma di cannello a idrogeno e ossigeno. Nel corso di 200 anni, il processo di sviluppo si è evoluto da semplice a complesso, da basso livello ad alto livello. Sebbene la ricerca e lo sviluppo delle gemme sintetiche nel nostro Paese siano iniziati relativamente tardi (negli anni '50), sono progrediti rapidamente e oggi è possibile produrre diverse gemme sintetiche per soddisfare le richieste del mercato.

Per aiutare i lettori a comprendere la storia dello sviluppo delle gemme sintetiche, è stata compilata una breve storia delle gemme sintetiche (Tabella 2-1).

Tabella 2-1 Breve storia delle gemme sintetiche

| Anno | Inventori e perfezionisti | Metodo | Varietà di gemme sintetiche |

|---|---|---|---|

| 1902 | A. Werner Leaf (Francia) | Metodo della fusione a fiamma | Rubino sintetico |

| 1908 | G. Spezia (Italia) | Metodo idrotermale | Cristallo sintetico |

| 1910 | A. Vernay (Francia) | Metodo di fusione a fiamma | Spinello blu sintetico |

| 1928 | Richard Nacken (Germania) | Metodo del flusso | Smeraldo sintetico (1ct) |

| 1934 | H. Espik (Germania) | Metodo del flusso | Smeraldo sintetico |

| 1940 | C. Chatham (USA) | Metodo del flusso | Smeraldo sintetico |

| 1947 | Lind, Inc. STATI UNITI D'AMERICA | Metodo di fusione a fiamma | Rubino stellato sintetico, zaffiro |

| 1948 | Società nazionale di piombo, USA | Metodo di fusione a fiamma | Rutilo sintetico |

| 1955 | Azienda Riley (USA) | Metodo di precipitazione in fase di vapore | Moissanite sintetica |

| 1958 | Laodis e Bauman | Metodo idrotermale | Rubino sintetico e zaffiro verde e incolore |

| 1959 | Shchepanov (Unione Sovietica) | Metodo di stampo a guida di fusione | Zaffiro bianco |

| 1960 | Stati Uniti, ex Unione Sovietica | Metodo di precipitazione in fase di vapore | Pellicola policristallina di diamante sintetico di zaffiro bianco |

| 1960 | Schepanov (Unione Sovietica) | Metodo di stampaggio a guida di fusione | Sintesi di rubino, zaffiro e occhio di gatto, ecc. |

| 1964 | Mei e J.C. Shaa | Metodo idrotermale | Zaffiro bianco |

| 1965 | Gruppo Linde, USA | Metodo idrotermale | Smeraldo sintetico (produzione commerciale) Produzione) |

| 1966 | D.L. Wood e A Bauman | Metodo idrotermale | Cristallo blu |

| 1970 | Società General Electric | Metodo ad alta temperatura e ad alta pressione | Diamante sintetico (diamante di qualità gemmologica) |

| 1971 | Etichetta (USA) | Metodo di guida dello stampo | Zaffiro bianco |

| 1972 | P. Gilson (Francia) | Metodo di precipitazione chimica | Opale sintetico, turchese sintetico |

| 1987 | Wang Chonglu (Cina) | Metodo di stampo a guida di fusione | Occhi di gatto sintetici di rubino |

| 1990 | A.S. Kliber (Unione Sovietica) | Metodo idrotermale | Acquamarina sintetica |

| 1990 | Laboratorio De Beers Sudafrica | Alta temperatura e altissima pressione | Diamante sintetico da 14,2 carati |

| 1993 | Istituto di ricerca sulle gemme del Guangxi, Cina | Metodo idrotermale | Rubino sintetico |

| 1995 | Cina | Metodo di precipitazione in fase di vapore | Diamante sintetico policristallino nero |

| 2001 | Istituto di ricerca sulle gemme di Guangxi, Cina | Metodo idrotermale | Smeraldo sintetico (simile al naturale) |

Sezione II Principi di sintesi delle gemme

Prima di sintetizzare una gemma artificiale, è essenziale capire come si formano le gemme naturali in natura.

Le gemme sono bellissimi minerali. I minerali sono sostanze cristalline presenti in natura con una specifica composizione chimica e struttura interna, formate da processi geologici o cosmici e relativamente stabili in determinate condizioni fisiche e chimiche. Sono i mattoni di base delle rocce (come la giada). I minerali (gemme) hanno composizioni chimiche specifiche, strutture interne e determinate forme e proprietà fisiche e chimiche, che ci permettono di identificare diversi tipi di minerali (gemme). Tuttavia, a causa della complessità dell'ambiente di formazione, la composizione, la struttura, la forma e le proprietà dei minerali (gemme) possono variare entro un certo intervallo.

Quando le condizioni esterne cambiano o superano l'intervallo di stabilità dei minerali (gemme), questi possono trasformarsi in altri minerali (gemme) stabili nelle nuove condizioni.

Pertanto, prima di sintetizzare le gemme, è necessario studiare a fondo la composizione, la struttura, la forma, le proprietà, la genesi, la presenza, gli usi e le relazioni intrinseche tra le gemme naturali (minerali) corrispondenti, nonché i modelli di distribuzione temporale e spaziale delle gemme naturali e i loro processi di formazione e cambiamento.

La composizione chimica delle gemme è la base materiale della loro formazione ed è uno dei fattori più essenziali che ne determinano le varie proprietà. È molto sensibile a lievi cambiamenti nelle condizioni di formazione delle gemme, soprattutto per quanto riguarda gli elementi coloranti. La forma in cui gli elementi coloranti sono presenti nelle gemme dipende dal comportamento chimico degli elementi con gli atomi o gli ioni e dall'ambiente geologico e dalle condizioni fisico-chimiche in cui si trovano. Pertanto, prima di sviluppare gemme sintetiche, è necessario comprendere le ragioni e i processi di formazione delle gemme naturali.

1. La formazione delle gemme naturali

La formazione delle gemme viene solitamente classificata in base ai processi geologici di mineralizzazione. In base alla natura e alla fonte energetica del processo, il processo geologico di formazione delle gemme può essere suddiviso in tre tipi: processo endogeno, processo esogeno e metamorfismo.

(1) Processi endogeni

I processi endogeni si riferiscono a vari processi geologici che portano alla formazione di gemme grazie al calore interno della Terra. Si tratta di una varietà di processi di mineralizzazione complessi come i processi magmatici, i processi vulcanici, l'azione pegmatitica e i processi idrotermali.

(a) Azione magmatica:

Si riferisce al processo di formazione di gemme (minerali) da magmi fusi ricchi di componenti volatili in condizioni di alta temperatura (700-1300) e alta pressione (5 x 108 -20 x 108 Pa), che si raffreddano e cristallizzano sotto stress geologico. Ne sono un esempio il peridoto, il pirosseno, l'orneblenda, il feldspato, il quarzo, il diamante puro, gli elementi naturali del gruppo del platino e così via, tutti formati durante l'azione magmatica.

(b) Azione vulcanica:

Si riferisce all'intero processo di formazione e mineralizzazione delle rocce quando il magma proveniente da profondità sotterranee si intrude lungo zone deboli della crosta fino alla superficie o erutta direttamente, raffreddandosi rapidamente. Le gemme legate all'azione vulcanica includono zeolite, opale, agata, calcite, realgar, orpimento, peridoto, rubino e zaffiro che si trovano in inclusioni di origine profonda.

(c) Azione pegmatitica:

Si riferisce al processo di formazione e mineralizzazione delle rocce che avviene in condizioni di alta temperatura (400-700) e alta pressione (1 x 10).8 - 3 x 108 Pa) a profondità maggiori nel sottosuolo (3-8 km). Le gemme formate da

L'azione pegmatitica presenta grandi cristalli, ricchi di Si, K, Na e volatili (F, Cl, B, OH), come quarzo, feldspato, ametista, topazio, tormalina, berillo, spodumene e amazzonite.

(d) Azione idrotermale:

Si riferisce al processo di formazione di gemme da soluzioni di gas-acqua a soluzioni di acqua calda, classificato in tre categorie

Tipi basati sulla temperatura: alta temperatura (500-300), media temperatura (300-200) e bassa temperatura (200-50). Le gemme legate all'azione idrotermale comprendono berillo, topazio, tormalina, quarzo, fluorite, barite, calcite, cinabro, ma anche cassiterite, bismutinite, oro naturale, argentite, ecc. Il metodo idrotermale nei processi sintetici imita la mineralizzazione idrotermale.

(2) Azione esogena

I processi esogeni si riferiscono a vari processi geologici, tra cui gli agenti atmosferici e la sedimentazione, che formano le gemme a bassa temperatura e pressione sulla superficie o in prossimità della superficie grazie alla partecipazione dell'energia solare, dell'acqua, dell'atmosfera e di fattori biologici.

(a) Intemperie:

Sotto l'azione di forze esterne, la roccia originale (minerale grezzo) subisce una frammentazione meccanica e una decomposizione chimica. Le gemme resistenti agli agenti atmosferici si disintegrano in depositi di sabbia, come diamanti, rubini, zaffiri, opali e zirconi, mentre i minerali facilmente esposti agli agenti atmosferici formano in superficie gemme come calcedonio, opale, malachite e azzurrite.

(b) Sedimentazione:

Si verifica principalmente in fiumi, laghi e oceani e si riferisce al processo in cui i prodotti atmosferici provenienti dalla superficie vengono trasportati in ambienti adatti e depositati per formare nuovi minerali (gemme) o combinazioni di minerali. Ad esempio, i sedimenti meccanici includono oro naturale, platino, diamanti, cassiterite e zircone; i sedimenti biochimici includono calcite, apatite, giaietto, ambra e corallo.

(3) Processi metamorfici

Il metamorfismo si riferisce al processo in cui le rocce che si sono già formate a profondità maggiori sotto la superficie cambiano le loro condizioni geologiche e fisico-chimiche a causa dei movimenti tettonici, dell'attività magmatica e delle variazioni del flusso geotermico, con conseguenti cambiamenti nella composizione e nella struttura pur mantenendo in gran parte lo stato solido, portando alla formazione di una serie di minerali metamorfici (gemme) che formano le rocce (giada).

In base alle diverse cause e condizioni fisico-chimiche, il metamorfismo può essere suddiviso in metamorfismo di contatto e metamorfismo regionale.

(a) Metamorfismo di contatto:

Si riferisce a un metamorfismo causato dall'attività magmatica che si verifica nella zona di contatto tra l'intrusione magmatica e la roccia circostante a bassa profondità (2 - 3 km) nel sottosuolo. In base ai diversi fattori e caratteristiche metamorfiche, può essere suddiviso in metamorfismo termico e metamorfismo di contatto.

- Metamorfismo termico: Si riferisce al processo in cui l'intrusione di magma nella roccia circostante provoca la ricristallizzazione dei minerali della roccia circostante a causa del calore e dei volatili del magma intruso, con conseguente formazione di grani più grandi o cristallizzazione metamorfica e ricombinazione dei componenti per formare nuovi minerali e assemblaggi minerali. Le gemme più comuni sono il rubino, la cordierite, la wollastonite e la sanidina.

- Metasomatismo di contatto: Si verifica quando i volatili e i fluidi idrotermali rilasciati durante la cristallizzazione tardiva del magma al contatto con la roccia circostante causano significativi cambiamenti metasomatici nella roccia circostante e nell'intrusione, formando nuove rocce (giada). Il metasomatismo di contatto è più probabile in prossimità della zona di contatto tra intrusioni intermedio-acide e rocce carbonatiche. A causa del doppio metasomatismo, il risultato è che le rocce vicino alla zona di contatto cambiano composizione, struttura e consistenza, formando una serie di gemme o giade, le più comuni delle quali sono il diopside, l'augite, l'andradite e la grossolana, oltre a successive presenze di tremolite, actinolite, epidoto, plagioclasio e orneblenda. Nuovi assemblaggi di minerali possono formare tipi di giada come il pirosseno, l'orneblenda, il serpentino e la giada carbonatica.

(b) Metamorfismo regionale:

Si riferisce ai processi metamorfici che si verificano su vaste aree a causa di movimenti tettonici regionali. La composizione minerale e le caratteristiche strutturali della roccia originaria cambiano in seguito agli effetti combinati dei principali fattori fisici e chimici, come la temperatura (200-800), la pressione (4 x 10) e l'umidità.8- 12 x 108 Pa ), stress e fluidi chimicamente attivi composti principalmente da H2O CO2.

I minerali metamorfici (gemme) e le loro combinazioni formate dal metamorfismo regionale dipendono principalmente dalla composizione e dal grado di metamorfismo della roccia originale. Se i componenti principali della roccia originaria sono SiO, CaO, MgO, FeO, è facile che dopo la metamorfosi si formino tremolite, actinolite, tremolite e pirosseno calcio-ferroso. Se la roccia originaria è costituita principalmente da minerali argillosi composti da SiO2 AI2O3I suoi prodotti metamorfici includono quarzo o corindone e la simbiosi minerale di una delle varianti omogenee trifase di Al2SiO5. Gli ambienti a bassa temperatura e alta pressione favoriscono la formazione della cianite, mentre la temperatura e la pressione per la formazione dell'andalusite sono relativamente basse.

Va detto che i processi geologici che formano le gemme sono una manifestazione completa di vari fattori. I suddetti processi endogeni, esogeni e metamorfici non sono isolati o completamente separati gli uni dagli altri. In altre parole, la formazione, la stabilità e l'evoluzione delle gemme dipendono dall'ambiente geologico e dalle condizioni fisiche e chimiche in cui si trovano, ovvero dipendono dai processi geologici e da fattori quali la temperatura, la pressione, la concentrazione dei componenti, l'acidità e l'alcalinità (PH) del mezzo, il potenziale redox, il potenziale chimico (µi), la fugacità (fi), l'attività (ai) e il tempo. Le gemme sono il prodotto degli effetti combinati di vari fattori fisici e chimici in specifici processi geologici e le condizioni fisiche e chimiche possono variare in modo significativo in diversi processi geologici e fasi dello stesso processo geologico. Va notato che la relazione tra la formazione delle gemme e alcune loro proprietà e l'energia libera. La formazione e l'arricchimento delle gemme sono vincolati dall'attività dei componenti chimici del sistema e la stabilità delle gemme dipende dal grado di apertura e chiusura del sistema geologico. Quando si analizza la genesi delle gemme, si dovrebbe fare una considerazione completa per trarre inferenze ragionevoli e porre una base teorica per la sintesi artificiale delle gemme naturali.

2. Progettazione di schemi sperimentali per la sintesi di gemme

Sulla base dell'ambiente e delle condizioni di formazione delle gemme naturali corrispondenti, i materiali cristallini vengono sintetizzati in laboratorio simulando processi di mineralizzazione simili. Ad esempio, nel 1797 i mineralogisti hanno riconosciuto che i diamanti sono cristalli puri composti da atomi di carbonio con una struttura cristallina cubica formatasi in condizioni di alta temperatura e alta pressione nelle profondità del sottosuolo. In laboratorio sono stati creati ambienti ad alta temperatura e ad alta pressione per cristallizzare il carbonio in cristalli di diamante. Nel 1953, il laboratorio svizzero ASEA sintetizzò finalmente diamanti di qualità industriale utilizzando metodi ad alta temperatura e ad alta pressione. Nel 1970, la General Electric negli Stati Uniti ha sintetizzato diamanti di qualità gemmologica. Alla fine del 1995, i prodotti in film policristallino di diamante nero sintetizzati con il metodo CVD sono entrati nel mercato della gioielleria del nostro Paese.

Pertanto, la sintesi delle gemme deve basarsi sui meccanismi di formazione delle gemme naturali, progettando vari metodi di sintesi. Nella sintesi delle gemme in laboratorio, si stabilisce gradualmente un piano di processo ragionevole selezionando le opzioni migliori.

3. Tecnologia di processo e valutazione dei benefici economici

Attraverso varie prove sperimentali, si stabiliscono metodi di sintesi efficaci e si valutano i vantaggi economici dei metodi selezionati. In altre parole, mentre si sintetizzano gemme sintetiche ideali utilizzando metodi ragionevoli, è necessario valutare il valore economico delle gemme sintetizzate con questi metodi per determinare se sono redditizie. Se le gemme sintetizzate hanno un prezzo superiore a quello delle corrispondenti gemme naturali, non sono adatte a una produzione su larga scala; tali metodi hanno solo un significato scientifico e nessun valore commerciale.

4. Selezionare i processi di crescita dei cristalli e testare i tassi di qualificazione dei cristalli.

Attualmente, i gemmologi hanno sviluppato molti metodi per la crescita artificiale dei cristalli. Sebbene questi metodi possano adattarsi alla produzione di varie gemme sintetiche, durante il processo di produzione è necessario condurre uno studio completo e dettagliato del metodo sintetico selezionato. Questo include la determinazione precisa di vari parametri di crescita dei cristalli per garantire le dimensioni e le specifiche dei cristalli e l'eliminazione dei vari difetti che si verificano durante la crescita dei cristalli, al fine di ottenere la squisita qualità delle gemme naturali di alta qualità senza differenze evidenti rispetto alle gemme naturali.

Sezione III Processo di sintesi delle gemme

Le gemme sintetiche (cristalliti) sono solidi cristallini con una struttura reticolare e la loro sintesi è in realtà un processo di disposizione dei punti (atomi, ioni o molecole) che compongono il cristallo secondo la legge della struttura reticolare in determinate condizioni controllate artificialmente. Anche se la sintesi delle pietre preziose avviene in molti modi, ma dalla trasformazione della fase fisica, il processo di crescita del cristallo può essere suddiviso in: fase gassosa una cristallizzazione della fase solida e → fase liquida una cristallizzazione della fase solida → fase solida amorfa una cristallizzazione della fase solida → un'altra cristallizzazione della fase solida e così via quattro tipi di tipi.

La fase liquida può essere una soluzione o una fusione. Le condizioni termodinamiche che portano alle prime due transizioni di fase sono la sovrasaturazione (concentrazione superiore alla solubilità), che porta alla terza transizione di fase, la nucleazione e l'accrescimento spontaneo, e la quarta transizione di fase, dovuta a cambiamenti nelle condizioni esterne di temperatura e pressione che rendono instabile la fase solida cristallina originale e formano un altro tipo di cristallo. Su questa base, attualmente i principali processi produttivi utilizzati per la sintesi delle gemme sono il metodo di fusione alla fiamma, il metodo idrotermale, il metodo del flusso, il metodo della fusione, il metodo delle alte temperature e delle altissime pressioni, il metodo della precipitazione chimica e così via.

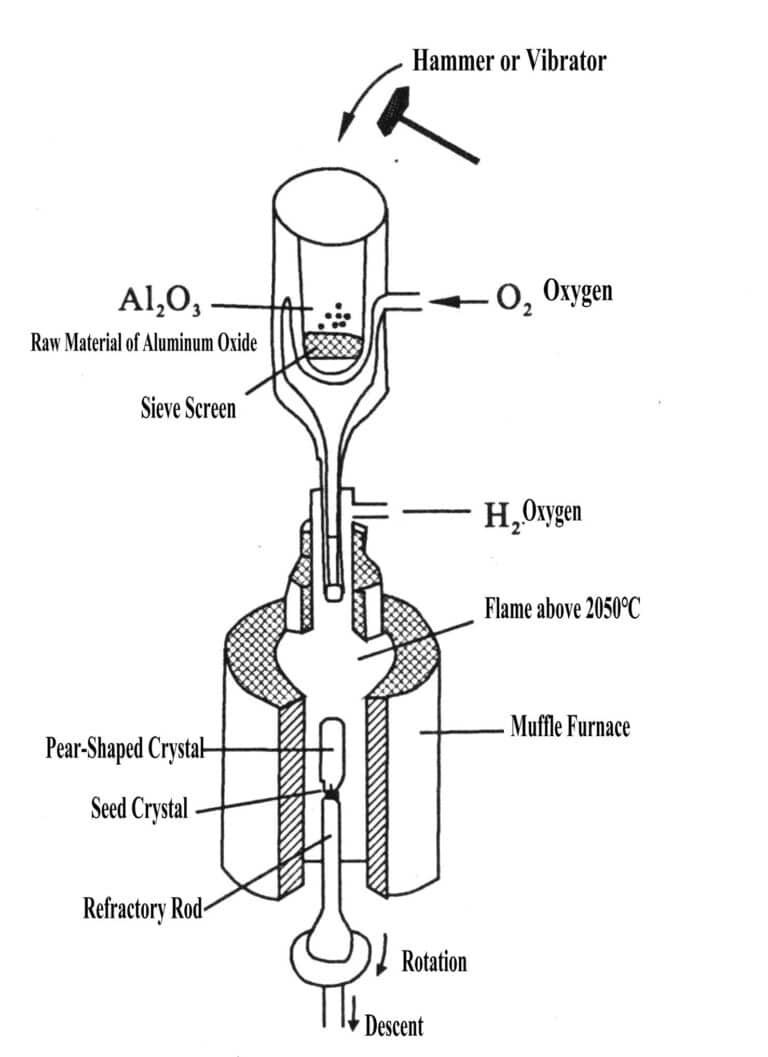

1. Metodo della fusione a fiamma

Utilizzando l'alta temperatura generata da una fiamma di idrogeno-ossigeno, la polvere di materia prima per la sintesi delle gemme viene riscaldata e fusa durante la sua discesa in un tubo di alimentazione vibrante. La colata fusa cade sul cristallo seme in cima all'asta di cristallo sul supporto e, scendendo lentamente grazie alla dissipazione del calore, si condensa e cristallizza in cristalli a forma di pera (Figura 2-1). Il processo di crescita dei cristalli con questo metodo simula la transizione dalla fase liquida (fusione) alla fase cristallina nel processo di mineralizzazione magmatica.

1.1 Flusso del processo

Il processo di crescita dei cristalli di gemma mediante fusione a fiamma comprende principalmente quattro fasi: purificazione della materia prima, preparazione della polvere, crescita dei cristalli e trattamento di ricottura.

(1) Purificazione delle materie prime

Le materie prime devono essere abbondanti e a basso costo, mentre il metodo di purificazione deve essere semplice ed efficace.

(2) Preparazione della polvere

Il materiale in polvere richiede un'elevata purezza, una reazione chimica completa e una capacità volumetrica ridotta, mentre la struttura cristallina deve essere favorevole alla crescita dei cristalli.

(3) Crescita dei cristalli

Il processo di crescita dei cristalli può essere suddiviso in tre fasi: cristallo seminale, espansione e crescita isometrica.

Durante la crescita dei cristalli, il sistema di alimentazione deve fornire un apporto uniforme di materiale per garantire che tutta la polvere venga fusa in minuscole perle liquide; la temperatura del bruciatore a gas raggiunge i 2900℃ e costituisce la forma della fiamma a tre strati e il cambiamento ordinato della temperatura; Il forno di cristallizzazione è necessario per creare buone condizioni di conservazione del calore per i cristalli in crescita e facilitare il flusso di gas e l'assenza di accumulo di polvere; il meccanismo di abbassamento è necessario per garantire che la posizione di partenza possa rendere la temperatura superiore del cristallo superiore al punto di fusione del cristallo ma inferiore al punto di ebollizione del cristallo e garantire che vi sia uno strato di fusione di 2~3 mm di spessore.

(4) Trattamento di ricottura

Dopo aver posto il cristallo sintetico in un forno ad alta temperatura, aumentare lentamente la temperatura fino al livello predeterminato, quindi mantenere una temperatura costante per un lungo periodo e ricuocere lentamente per rilasciare lo stress termico del cristallo sintetico, evitando che il cristallo si rompa a causa del calore.

1.2 Attrezzature di produzione

(1) Sistema di alimentazione

Il materiale in polvere deve cadere in modo fluido e uniforme, sciogliendosi in minuscole goccioline quando passa attraverso il bruciatore.

(2) Bruciatore di idrogeno e ossigeno

La struttura del gas deve essere buona, con un rapporto appropriato tra idrogeno e ossigeno, una fiamma a tre strati e una temperatura stabile a 2900℃, riducendo al minimo la perdita di polvere.

(3) Forno di cristallizzazione

Il corpo del forno deve mantenere un isolamento stabile, la camera del forno deve essere snella, senza accumuli di polvere, e non deve causare turbolenze di gas, con un piccolo gradiente di temperatura.

(4) Meccanismo di discesa

Deve essere adattato alla temperatura di crescita dei cristalli per garantire che l'interfaccia solido-liquido dei cristalli sia stabile e che la discesa sia uniforme e liscia, allo stesso modo del tasso di cristallizzazione. E garantire che la parte superiore del cristallo seme abbia uno strato fuso di 2-3 mm.

1.3 Esempio specifico: Metodo di fusione a fiamma per sintetizzare le gemme di corindone

(1) Selezione delle materie prime

Attualmente, sia a livello nazionale che internazionale, il metodo di fusione alla fiamma per sintetizzare le gemme di corindone utilizza il solfato di alluminio e ammonio (noto anche come allume di ammonio), che è la materia prima preferita per la preparazione di γ-AI2O3 polvere, con i seguenti vantaggi:

Il solfato di ammonio e alluminio ha materie prime abbondanti, prezzi bassi e metodi di purificazione semplici ed efficaci;

Il prodotto torrefatto di solfato di alluminio e ammonio è sciolto e ha una buona fluidità;

Il solfato di ammonio e alluminio ha un'elevata solubilità e può essere purificato con un semplice metodo di cristallizzazione. Inoltre, durante il processo di ricristallizzazione, l'effetto di rimozione delle impurità è molto buono. Sono sufficienti 3 - 4 ricristallizzazioni perché la purezza del solfato di ammonio e alluminio raggiunga il 99,9% - 99,99%.

(2) Preparazione e purificazione delle materie prime

① Preparazione del solfato di alluminio e ammonio. Miscelare solfato di alluminio e solfato di ammonio in un rapporto di =2,5 :1 e mescolare uniformemente, quindi preparare con un rapporto materiale/acqua di 1 : 1,5 riscaldare fino all'ebollizione, sciogliere completamente e raffreddare lentamente per cristallizzare per ottenere solfato di ammonio e alluminio.

Purificazione del solfato di ammonio e alluminio. Sciogliere il solfato di alluminio e ammonio sintetizzato in acqua distillata o deionizzata, quindi ricristallizzare ripetutamente 3-5 volte per ottenere una materia prima con una purezza superiore di 99,9% o superiore.

(3) Preparazione della polvere di corindone sintetico colorato.

La composizione della polvere di corindone sintetico colorato è γ-AI2O3 e una piccola quantità di agente colorante. Gli agenti coloranti sono per lo più ossidi di elementi di transizione o di terre rare, che introducono ioni cromofori nel reticolo, facendo sì che il cristallo assorba selettivamente la luce visibile, colorando così il cristallo.

La polvere di corindone sintetico colorato si ottiene aggiungendo agenti coloranti alla materia prima solfato di alluminio e ammonio, disidratazione e calcinazione. Il metodo specifico consiste nel preparare il colorante in una soluzione di una certa concentrazione e nell'aggiungerlo al solfato di ammonio e alluminio secondo le necessità. Dopo il riscaldamento, il solfato di ammonio e alluminio si scioglie e il colorante si distribuisce uniformemente nella soluzione di solfato di ammonio e alluminio. La miscela di solfato di alluminio e colorante viene quindi posta in un forno di disidratazione per la disidratazione e in un forno di calcinazione per la calcinazione, assicurando così che il colorante sia uniformemente distribuito nella polvere.

Nelle gemme di corindone sintetico, i tipi e le quantità di agenti coloranti aggiunti variano, dando luogo a colori diversi delle gemme.

(4) Crescita delle gemme di corindone sintetiche

Le condizioni di processo e le fasi operative per la crescita per fusione alla fiamma di tutte le gemme di corindone sono simili.

Per prima cosa, posizionare il cristallo seme in cima all'asta di argilla refrattaria per controllare l'orientamento della cristallizzazione, con un orientamento preferito di 60°.

Dopo l'apertura del forno, il sistema di alimentazione, il bruciatore e il meccanismo di discesa entrano in funzione. Il punto di fusione del corindone è di 2050℃ e la temperatura di lavoro della fiamma di idrogeno-ossigeno è di 2900℃; la crescita del rubino sintetico è H2 : O2 = (2,0 - 2,5); la crescita dello zaffiro sintetico è H2 : O 2 = (2,8-3,0) 1 ;la crescita dello zaffiro sintetico è H2 : O2 = (3.6-4). Regolare la posizione dell'asta di cristallo in modo che la temperatura in cima al cristallo sia superiore al punto di fusione 2050 e inferiore al punto di ebollizione 2150℃, assicurando uno strato fuso di 2-3 mm. Dopo l'espansione del cristallo seme, continuare a crescere fino alle dimensioni desiderate con diametro costante. Infine, il cristallo deve essere lasciato nel forno per raffreddarsi nel suo stato originale. Anche le condizioni di raffreddamento in questo momento hanno un impatto significativo sulla qualità del cristallo; se si utilizza un raffreddamento rapido, una grande differenza di temperatura all'interno e all'esterno del cristallo aumenterà lo stress interno, rendendo la superficie del cristallo più fragile e incline alla fessurazione.

Durante la crescita dei cristalli di corindone sintetico colorato, l'aggiunta di agenti coloranti abbassa il punto di fusione della polvere, riducendo anche la temperatura di crescita del cristallo. Inoltre, alcuni ioni coloranti hanno un coefficiente di distribuzione inferiore a 1 nel corindone, il che porta a difetti quali colore non uniforme o fragilità nei cristalli cresciuti da questi ioni.

La qualità dei cristalli delle gemme di tipo corindone varia, di solito si tratta di cristalli a forma di pera di dimensioni comprese tra 150 e 750ct, con un diametro fino a 17-19 mm. Attualmente, i cristalli più grandi prodotti possono avere un diametro fino a 32 mm.

(5) Trattamento di ricottura delle gemme sintetiche di tipo corindone

Le condizioni principali per il trattamento di ricottura sono la temperatura e il tempo. I cristalli di gemme di tipo corindone cresciuti per fusione alla fiamma presentano notevoli tensioni interne dovute all'ampio gradiente di temperatura, che rendono necessario un trattamento di ricottura. In genere, un cristallo a forma di pera di 50 mm ha una temperatura dello strato di fusione di 2050℃ nella parte superiore, mentre la parte inferiore può essere solo di 100℃, con conseguente stress interno nel cristallo durante il processo di cristallizzazione che può raggiungere 80-lOOMpa. Se lo stress interno non viene alleviato attraverso la ricottura, i cristalli sono molto inclini a rompersi durante la lavorazione e l'uso. I cristalli di corindone sintetico fusi a fiamma utilizzati in gioielleria non vengono generalmente ricotti, ma si incrinano tutti lungo l'asse di crescita, dove lo stress interno è maggiore, e la superficie incrinata viene utilizzata come superficie di lavoro per il taglio e la molatura.

Esempio specifico: zaffiro sintetico incolore

Alta purezzaγ-AI2O3 La polvere ottenuta dal solfato di ammonio e alluminio calcinato viene alimentata uniformemente nel forno di combustione [H2: O 2 = (2,0-2,5): 1], fondendo ad alte temperature di 2900℃ e gocciolando su cristalli seminali di alta qualità con uno strato fuso.

Nella parte superiore, il meccanismo discendente scende, espandendo la spalla del cristallo seme, condensando e cristallizzando. Quando il cristallo raggiunge le dimensioni prestabilite, il forno viene chiuso, consentendo al cristallo di raffreddarsi all'interno del forno.

Per eliminare le tensioni interne del cristallo, è comunque necessario un trattamento di ricottura, con una temperatura di ricottura di circa 1800 ℃ e un tempo di circa 2 ore. In genere, gli zaffiri utilizzati in gioielleria non subiscono un trattamento di ricottura, ma la superficie del tavolo deve essere tagliata dalla direzione dell'asse di crescita con la massima tensione interna.

1.4 Vantaggi e svantaggi del metodo della fusione a fiamma

Rispetto ad altri metodi, quello della fusione a fiamma per la crescita dei cristalli presenta le seguenti caratteristiche.

(1) Non è necessario il crogiolo, evitando così la contaminazione del crogiolo stesso;

(2) L'alta temperatura può essere utilizzata per produrre gemme con punti di fusione più elevati;

(3) Rapido tasso di crescita dei cristalli, grande produzione;

(4) Attrezzature semplici, alta produttività del lavoro;

(5) Grande gradiente di temperatura della fiamma, scarsa qualità del cristallo;

(6) La temperatura è difficile da controllare e i cristalli sono soggetti a grandi tensioni interne, per cui è necessario un trattamento di ricottura;

(7) Requisiti rigorosi per la purezza e la dimensione delle particelle della polvere, elevata lucentezza e costo elevato delle materie prime;

(8) Per i materiali volatili e facilmente ossidabili, questo metodo non è solitamente applicabile per sintetizzare le gemme.

2. Metodo idrotermale

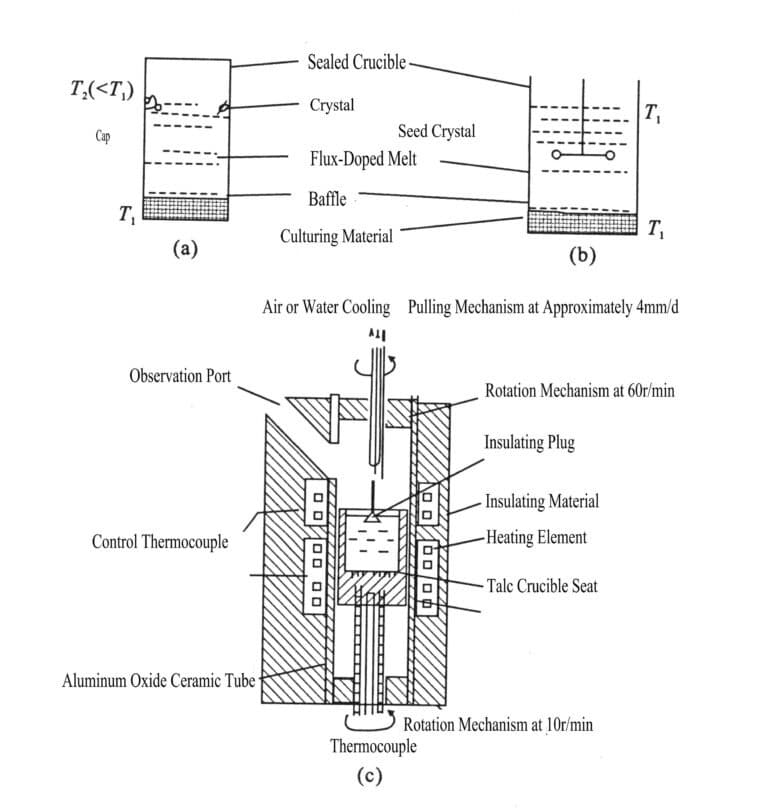

Simulando il processo di mineralizzazione idrotermale in natura, il metodo idrotermale per la crescita di gemme cristalline viene condotto passando dalla fase liquida (soluzione) alla fase cristallina in un sistema contenente acqua. La mineralizzazione idrotermale naturale avviene in determinate condizioni di temperatura e pressione e la soluzione di mineralizzazione ha concentrazioni e valori di PH specifici (le proprietà della soluzione mineralizzante variano a seconda del tipo di cristallo di gemma da coltivare). Gli esperimenti hanno dimostrato che solo in un recipiente ad alta pressione possono essere soddisfatte le condizioni per simulare la crescita naturale dei cristalli di gemma. Pertanto, il metodo idrotermale si distingue dagli altri sistemi di crescita dei cristalli di gemma. Questo metodo è adatto a materiali con bassa solubilità a temperatura e pressione normali, ma con alta solubilità a temperatura e pressione elevate.

2.1 Processo di produzione

In base al metodo di trasporto della crescita dei cristalli, può essere suddiviso in tre processi produttivi.

(1) Metodo isotermico

Il metodo isotermico utilizza principalmente la differenza di solubilità per far crescere i cristalli, con le materie prime che sono sostanze metastabili e i cristalli di seme che sono stabili. Non vi è alcuna differenza di temperatura all'interno del bollitore ad alta pressione, caratteristica di questo metodo.

Lo svantaggio del metodo isotermico è che non può far crescere cristalli di grandi dimensioni con forme cristalline complete.

(2) Metodo dell'oscillazione

Il dispositivo di oscillazione è costituito da due cilindri a temperature diverse. Un cilindro contiene la soluzione di coltura, mentre l'altro contiene il cristallo seme. I due cilindri vengono fatti oscillare a intervalli prestabiliti per accelerare la convezione tra loro. I cristalli vengono coltivati in un ambiente ad alta pressione sfruttando la differenza di temperatura tra i due cilindri.

(3) Metodo della differenza di temperatura

Il metodo della differenza di temperatura è un metodo di crescita dei cristalli in un'autoclave verticale, utilizzato soprattutto per sintetizzare cristalli, rubini, smeraldi, acquamarine e così via. Le condizioni di crescita dei cristalli sono le seguenti:

I minerali devono avere una certa solubilità nella soluzione mineralizzante ed essere in grado di formare la fase cristallina singola e stabile desiderata;

② I minerali possono raggiungere la supersaturazione con opportune differenze di temperatura senza nucleazione spontanea;

La crescita dei cristalli richiede cristalli seminali di determinate forme e specifiche e il rapporto tra la superficie totale delle materie prime e la superficie totale dei cristalli seminali deve essere sufficientemente grande;

Il coefficiente di temperatura della densità della soluzione deve essere sufficientemente grande per facilitare la convezione della soluzione di crescita dei cristalli e il trasporto dei soluti;

⑤ Il recipiente ad alta pressione deve avere una resistenza alle alte temperature e alla corrosione.

2.2 Apparecchiature di base

L'apparecchiatura di base per il metodo idrotermale comprende principalmente un reattore ad alta pressione, un riscaldatore, un regolatore di temperatura e un registratore di temperatura (Figura 22).

2.3 Esempio specifico: Sintesi idrotermale di cristalli

(1) Principio della sintesi idrotermale dei cristalli

Il principio di base è quello di far crescere i cristalli in una soluzione supersatura, in cui la temperatura sul fondo del reattore ad alta pressione è

più alta e si dissolve gradualmente nella soluzione, mentre la temperatura in alto è più bassa, SiO2 e precipita lentamente, crescendo sul cristallo seme posizionato. Durante la sintesi dei cristalli, è necessario aggiungere una certa quantità di mineralizzante per modificare la composizione e le proprietà originali del solvente, al fine di aumentare la solubilità di SiO2.

(2) Il metodo idrotermale per la sintesi dei cristalli.

Il flusso del processo di sintesi dei cristalli con il metodo idrotermale può essere suddiviso in quattro fasi.

① Fase di preparazione. Questa fase comprende la preparazione della soluzione, il taglio e la pulizia dei cristalli di seme, il calcolo del volume del materiale di coltura (quarzo fuso), dei cristalli di seme, delle piastre di supporto dei cristalli di seme, la legatura dei fili metallici dei cristalli di seme e il volume dello spazio libero del recipiente ad alta pressione, il calcolo del grado di riempimento, nonché il controllo delle dimensioni dell'anello di tenuta a pressione, del riscaldamento e dei sistemi di misurazione della temperatura.

② Fase di caricamento. Collocare il quarzo fuso nel recipiente ad alta pressione, posizionare il supporto del cristallo di seme, versare la soluzione alcalina (soluzione mineralizzante), misurare l'altezza del livello del liquido, installare l'anello di tenuta, sigillare il recipiente ad alta pressione, quindi collocare il recipiente ad alta pressione nel forno, inserire la termocoppia e coprire con una copertura isolante, ecc.

③ Fase di crescita. Accendere il forno di riscaldamento per riscaldare, aumentare la temperatura del recipiente ad alta pressione e regolare la temperatura, portandola alla temperatura desiderata e controllando la differenza di temperatura. Durante il processo di produzione, è necessario mantenere una temperatura stabile (in genere sono richieste fluttuazioni di temperatura entro 5℃). Dopo la crescita, si arresta il forno e si apre la copertura isolante, consentendo al calore superiore di dissiparsi più velocemente rispetto alla parte inferiore. Dopo il raffreddamento, il recipiente ad alta pressione può essere rimosso dal forno.

④ Apertura dello stadio dell'autoclave. Quando la temperatura all'interno dell'autoclave scende a temperatura ambiente, l'autoclave può essere aperta per estrarre i cristalli. Quindi, versare la soluzione residua e il quarzo fuso rimanente, pulire e ispezionare i cristalli cresciuti e l'autoclave ad alta pressione.

2.4 Caratteristiche del metodo idrotermale

Le condizioni tipiche per la crescita dei cristalli con il metodo idrotermale sono temperatura 300-700℃, pressione 5,0 x 107- 3.0x 108 Pa.

(1) In grado di coltivare materiali che subiscono transizioni di fase (come l'α-quarzo, ecc.) e materiali con un'elevata pressione di vapore vicino al loro punto di fusione (come lo ZnO) o materiali da decomporre (VO2 ).

(2) In grado di far crescere cristalli di alta qualità grandi e puliti.

(3) I cristalli prodotti sono i più simili a quelli delle gemme naturali.

(4) L'attrezzatura è costosa e non è sicura.

(5) Sono necessari cristalli di semi di alta qualità, di dimensioni adeguate e con sfaccettature adatte.

(6) A causa della sigillatura del recipiente ad alta pressione, non è possibile osservare direttamente l'intero processo di crescita.

(7) La dimensione del recipiente ad alta pressione controlla la dimensione dei cristalli.

3. Metodo del flusso

Il metodo del flusso, come suggerisce il nome, è un metodo in cui i minerali si fondono a una temperatura più bassa con l'aiuto di un flusso ad alta temperatura, permettendo ai cristalli di gemma di crescere dal corpo fuso.

Il processo di crescita dei cristalli con il metodo del flusso è simile alla formazione di minerali durante il processo di differenziazione cristallizzante del magma. È simile al metodo di crescita cristallina idrotermale, con la differenza che il flusso sostituisce il solvente acquoso. Pertanto, il metodo del flusso può essere indicato anche come soluzione fusa ad alta temperatura, metodo del flusso o metodo del sale fuso. Questo metodo svolge un ruolo importante nella sintesi dei cristalli; già a metà del XIX secolo qualcuno lo utilizzò per sintetizzare il rutilo, ma fu trascurato a causa dell'affermarsi dei metodi di fusione a fiamma e solo negli ultimi anni è stato ampiamente applicato.

3.1 Classificazione del metodo del flusso

Il metodo del flusso può essere suddiviso in due categorie principali in base ai metodi di nucleazione e crescita dei cristalli.

(1) Metodo di nucleazione spontanea

La prima fase del processo di crescita dei cristalli è la formazione dei nuclei cristallini. La nucleazione è un processo di transizione di fase, cioè la formazione di piccole gemme di cristallo solido nella fase liquida madre.

La variazione dell'energia libera del sistema durante questo processo di transizione di fase è: △G = △G µ + △Gs .

Nella formula: △G µ, è la variazione dell'energia libera del sistema quando si forma la nuova fase, e △G µ 0. Ciò significa che la formazione di nuclei cristallini provoca una diminuzione dell'energia libera del sistema, in quanto il sistema passa dalla fase liquida alla fase cristallina con un'energia interna più bassa, mentre aumenta anche l'energia libera del sistema a causa dell'aggiunta dell'interfaccia liquido-solido. Gli esperimenti dimostrano che i principali fattori esterni che influenzano la nucleazione sono il superraffreddamento e la sovrasaturazione. Esiste un fenomeno di ritardo nella transizione di fase della nucleazione, il che significa che quando la temperatura scende al punto di transizione di fase o quando la concentrazione raggiunge appena la saturazione, la nucleazione non può essere osservata. La nucleazione richiede sempre un certo grado di super-raffreddamento o supersaturazione.

Inoltre, la nucleazione può essere suddivisa in nucleazione omogenea e nucleazione eterogenea. La nucleazione omogenea si verifica con la stessa velocità in qualsiasi punto del sistema, mentre la nucleazione eterogenea si verifica in determinati punti del sistema in cui il tasso di nucleazione è più elevato rispetto ad altri punti.

La nucleazione omogenea può avvenire solo in condizioni ideali; in realtà, il processo di nucleazione è sempre eterogeneo, ovvero nel sistema sono sempre presenti impurità, flusso di calore non uniforme e pareti del contenitore non uniformi. Queste omogeneità abbassano di fatto la barriera energetica per la nucleazione, permettendo ai nuclei di formarsi preferenzialmente in questi punti. Pertanto, la sintesi artificiale delle gemme crea sempre deliberatamente delle omogeneità per facilitare la nucleazione, ad esempio aggiungendo cristalli di semi o agenti nucleanti.

Questo metodo può essere suddiviso in tre tipi in base alle diverse modalità di ottenimento delle soluzioni supersature: metodo del raffreddamento lento, metodo della reazione e metodo dell'evaporazione, tra i quali il metodo del raffreddamento lento è ampiamente utilizzato grazie alla semplicità delle attrezzature (Figura 2-3).

Il metodo del raffreddamento lento prevede la fusione di tutti i materiali cristallini in un flusso e il successivo raffreddamento lento in un forno ad alta temperatura, consentendo ai cristalli di nucleare spontaneamente e crescere gradualmente. Questo metodo può essere utilizzato per produrre corindone sintetico e granato di ittrio sintetico.

② Il metodo di reazione prevede la fusione del flusso con le materie prime del cristallo da far crescere, provocando una reazione chimica. In determinate condizioni di supersaturazione, i cristalli si nucleano e crescono.

③ Il metodo di evaporazione prevede l'evaporazione del solvente in condizioni di temperatura costante, facendo sì che la massa fusa raggiunga uno stato di supersaturazione, consentendo così la precipitazione e la crescita di cristalli dalla massa fusa. Ad esempio, la crescita di cristalli come CeO2, YbCrO3

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

(2) Metodo di crescita del cristallo di seme

Questo metodo è una tecnica di crescita cristallina che prevede l'aggiunta di cristalli seme alla colata. La sua caratteristica è che permette ai cristalli di cristallizzare e crescere solo sui cristalli seme, superando lo svantaggio dell'eccessiva formazione di grani durante la nucleazione spontanea. Può essere suddivisa in diversi metodi basati su differenti processi di crescita dei cristalli.

① Metodo della rotazione del cristallo seme. La rotazione del cristallo seme aiuta ad agitare il flusso fuso, consentendogli di diffondersi verso il cristallo, accelerando la crescita del cristallo e riducendo le inclusioni [Figura 2-3(b)].

② Metodo di rotazione e sollevamento del cristallo seme superiore. Questo metodo combina il metodo di rotazione e sollevamento dei cristalli di seme con il metodo di sollevamento della massa fusa. Consente alle materie prime di fondere nel flusso nella zona ad alta temperatura sul fondo del crogiolo, formando un liquido fuso saturo; sotto l'azione della rotazione e dell'agitazione, si diffonde e convoglia nella zona a temperatura relativamente bassa in alto, formando un liquido fuso supersaturo, che cristallizza e cresce sul cristallo seme. Mentre il cristallo seme continua a ruotare e a sollevarsi, il cristallo cresce gradualmente sul cristallo seme. Il vantaggio di questo metodo è che può evitare lo stress termico sui cristalli e il liquido fuso rimanente può essere riutilizzato con materiali cristallini e flusso.

③ Metodo di raffreddamento ad acqua del cristallo di seme inferiore. Quando il flusso è altamente volatile, questo metodo permette di ottenere buoni cristalli. Il raffreddamento ad acqua garantisce la crescita del cristallo seme e sopprime la nucleazione sulla superficie della colata e su altre parti del crogiolo, assicurando così che i cristalli crescano solo sul cristallo seme.

3.2 Selezione del flusso

La crescita dei cristalli con i metodi di flussaggio richiede la presenza di un flussaggio. Come fondente, deve avere la proprietà di sciogliere il materiale da cristallizzare quando viene fuso e di essere resistente alla decomposizione e alla volatilizzazione. Pertanto, la scelta di un fondente diventa un fattore chiave nella crescita dei cristalli, in quanto influisce sulla qualità della crescita dei cristalli e sul processo di crescita (Tabella 2-2).

Tabella 2-2 Livelli di lucentezza della perla d'acqua dolce

| Flusso | Punto di fusione/ ℃ | Punto di ebollizione/ ℃ | Densità (g/cm3 ) | Solvente (Flussi di fusione) | Esempio di crescita di un cristallo |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Acqua calda | Li0.5Fe2.5O4, FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | Acqua | BaTiO3, BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Circa 4,6 | Acido cloridrico, acido nitrico | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Circa 4,7 | Acido cloridrico, acido nitrico | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Acido cloridrico, acido nitrico | HfO2 |

| Bi2O3 | 817 | 1890 decomposizione | 8.5 | Alcali, acido nitrico | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | Acqua | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | Acqua | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | Acqua | KNbO3 |

| KF | 856 | 1502 | 2.5 | Acqua | BaTiO3, CeO2 |

| LiCl | 610 | 1382 | 2.1 | Acqua | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Acido nitrico | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Acqua, acido | TiO2, Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | Acqua | SrSO4, BaSO4 |

| Na | 995 | 1704 | 2.2 | Acqua | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | Acqua | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Acido nitrico | AI2O3, MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Acido nitrico | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Circa 5,6 | Acido nitrico | YIG, YAG |

| PbO - 0,85 | 500± | - | Circa 9 | Acido nitrico | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | Circa 9 | Acido nitrico | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Circa 6 | Acido cloridrico, acido nitrico | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Acido cloridrico | RVO4, TiO2, Fe2O3 |

| V2O5 | 705 | - | 2.66 | Alcali caldi, acidi | RVO4 |

| Li2NoO4 | 698 | - | 4.18 | acqua | BaMoO4 |

| Na2WO4 | Fe2O3, AI2O3 |

I principi di base per la selezione di un flusso sono i seguenti:

(1) Elevata solubilità che varia con la temperatura, facilitando la crescita dei cristalli.

(2) Punto di fusione e viscosità più bassi possibile e punto di ebollizione più alto possibile per consentire una rapida crescita dei cristalli in un ampio intervallo di temperature.

(3) La volatilità deve essere bassa, la tossicità e la corrosività devono essere minime, e deve essere facile da rimuovere per la protezione dell'ambiente e la sicurezza della produzione.

(4) non deve formare composti intermedi con i componenti cristallini, consentendo la crescita dei cristalli come unica fase stabile.

3.3 Caratteristiche del metodo del flusso

Il metodo del flusso presenta le seguenti caratteristiche rispetto ad altri metodi:

(1) Forte applicabilità, in grado di produrre diversi materiali gemmari.

(2) Bassa temperatura di crescita, che non solo consente di risparmiare il consumo di energia, ma anche di conservare i materiali ad alta temperatura.

(3) Può produrre cristalli di gemme con componenti volatili che si decompongono in prossimità del punto di fusione.

(4) Il metodo del flusso può far crescere i cristalli al di sotto della loro temperatura di transizione di fase, evitando cambiamenti di fase distruttivi.

(5) I cristalli coltivati sono di buona qualità e l'apparecchiatura è semplice e facile da usare.

(6) Il tasso di crescita dei cristalli è lento, il ciclo di crescita è lungo e i cristalli sono piccoli e inclini a contenere cationi dal flusso.

(7) Molti fondenti hanno vari gradi di tossicità e i loro volatili spesso corrodono o contaminano il corpo del forno.

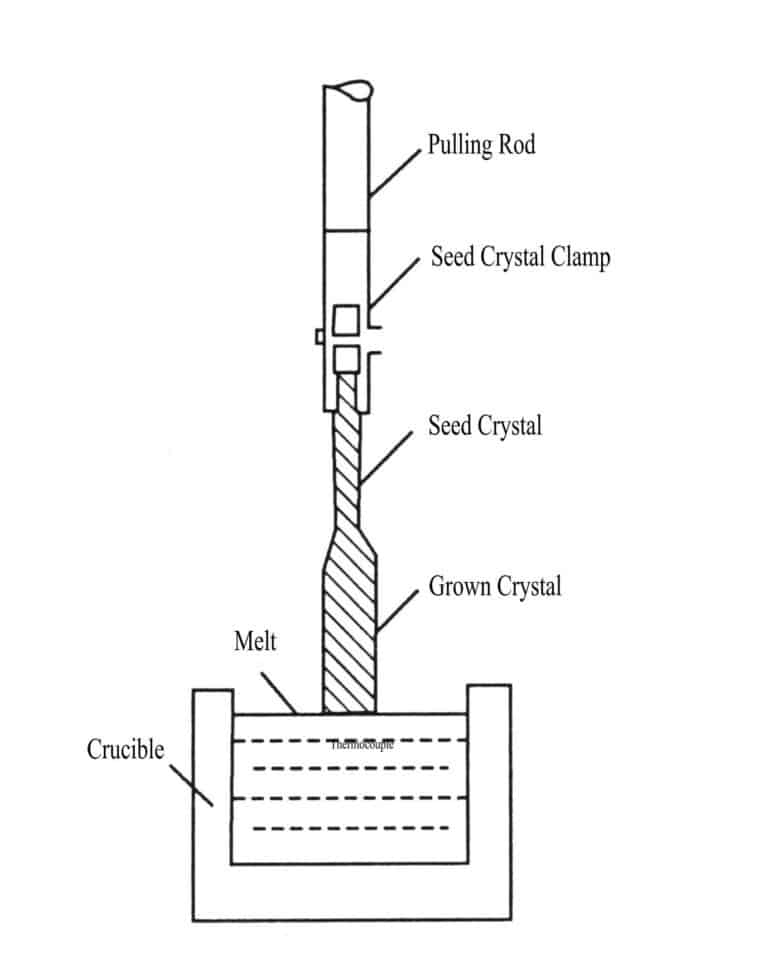

4. Metodo di fusione

Il metodo di produzione dei cristalli utilizzando un crogiolo è comunemente chiamato metodo di fusione. I processi di produzione delle gemme includono principalmente il metodo di estrazione dei cristalli, il metodo di fusione, il metodo di raffreddamento del fondo di fusione, il metodo di discesa dal crogiolo, il metodo di crescita delle bolle e il metodo di fusione ad arco, tra gli altri. I metodi di estrazione e fusione dei cristalli sono attualmente i più utilizzati. Il metodo di fusione per la crescita dei cristalli appartiene al tipo di metodo di sintesi a nucleazione non uniforme.

4.1 Metodo di estrazione dei cristalli

Questo processo di produzione utilizza cristalli seme per estrarre i cristalli dalla fusione. Questo metodo può far crescere cristalli singoli di grandi dimensioni e di alta qualità, senza dislocazioni. È riuscito a far crescere molti materiali gemmari di valore pratico. Nel 1999, ad esempio, la Zhejiang Juhua Gem Factory ha coltivato con successo cristalli LED di zaffiro incolore per l'illuminazione, all'avanguardia a livello internazionale, utilizzando il metodo di estrazione della crescita a bolle; inoltre, ha coltivato cristalli di zaffiro incolore con un diametro di 250 mm e un peso di circa 20 kg per i materiali dei finestrini di grado ottico utilizzati nei missili e nei droni, utilizzando il metodo di estrazione della fusione; nel 2001, sono stati coltivati con questo metodo cristalli di granato di allumina drogati con terre rare per i laser.

(1) Principi e procedure di processo

Porre le materie prime nel crogiolo, riscaldarle e fonderle e regolare la temperatura all'interno del forno in modo che la temperatura della parte superiore della fusione sia leggermente superiore al punto di fusione. Lasciare che il cristallo seme sull'asta del cristallo seme venga a contatto con la superficie della fusione e, dopo che la superficie del cristallo seme si è leggermente fusa, abbassare la temperatura al punto di fusione, tirare e ruotare l'asta del cristallo seme, facendo sì che la parte superiore della fusione si trovi in uno stato di super-raffreddamento e cristallizzi sul cristallo seme. In questo modo, durante la continua trazione e rotazione dell'asta del cristallo seme, si sviluppano cristalli cilindrici (vedi Figura 2-4). Quando il cristallo in crescita raggiunge una certa dimensione e lascia la superficie della fusione, deve essere raffreddato gradualmente nel post-riscaldatore per evitare che il cristallo si rompa a causa delle sollecitazioni interne provocate da un rapido calo di temperatura.

(2) Fattori di controllo della qualità

① Qualità del cristallo seme: richiede assenza di dislocazioni o bassa densità di dislocazioni con una superficie priva di strati danneggiati, in grado di bagnare completamente la fusione con il cristallo seme.

② Controllo della temperatura: richiede che la distribuzione della temperatura nella massa fusa all'interfaccia solido-liquido sia esattamente il punto di fusione, assicurando che la massa fusa intorno al cristallo seme abbia un certo grado di super-raffreddamento, mentre la temperatura nelle altre aree sia superiore al punto di fusione.

La velocità di estrazione e la velocità di rotazione dipendono dal diametro del cristallo da coltivare, dalla temperatura della colata, dalle dislocazioni, dalle inclusioni e dal superraffreddamento del componente. Inoltre, anche la forma dell'interfaccia solido-liquido (piano) è un parametro importante che determina la qualità del cristallo.

④ Impurità: I tipi e le quantità di impurità hanno effetti diversi sulla qualità del cristallo.

(3) Caratteristiche dei cristalli cresciuti con il metodo della trazione

① L'intero processo di crescita dei cristalli può essere osservato direttamente.

Il cristallo in crescita non entra in contatto con il crogiolo, evitando la nucleazione sulla parete del crogiolo e le sollecitazioni di compressione della parete del crogiolo sul cristallo.

③ I difetti cristallini sono pochi e si possono ottenere cristalli orientati di alta qualità in tempi relativamente brevi.

I crogioli e altri materiali contaminano facilmente i cristalli.

Le vibrazioni dei dispositivi di trasmissione meccanica, le fluttuazioni di temperatura e il complesso flusso di liquido nella fusione possono influire sulla qualità del cristallo.

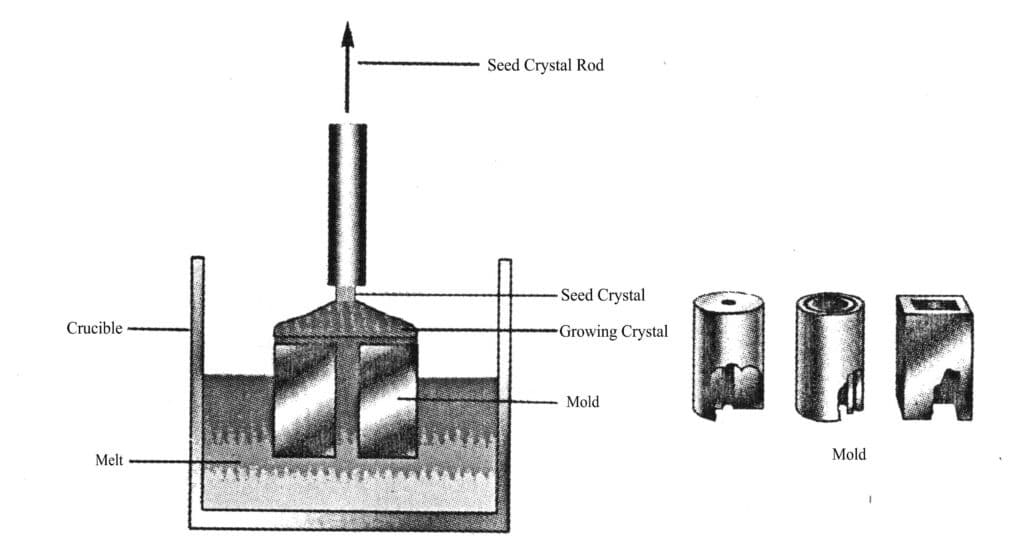

4.2 Metodo guidato dalla fusione

(1) Principi e procedure di processo

Negli anni '60, il metodo a guida di fusione, sviluppato a partire dal metodo a trazione, è una tecnologia di crescita in grado di estrarre direttamente dalla fusione cristalli con varie forme di sezione trasversale, essenzialmente una variante del metodo a trazione. Il suo nome dovrebbe essere tecnologia di crescita a trazione con alimentazione del film sottile limitata ai bordi (metodo EPG).

Questo metodo prevede il riscaldamento e la fusione del materiale per la crescita dei cristalli in un crogiolo ad alta temperatura, l'inserimento di uno stampo con capillari nella colata e la risalita lungo i capillari fino alla sommità dello stampo con una certa forma trasversale. Il cristallo seme viene immerso nella colata in cima allo stampo e, dopo che la superficie del cristallo seme si è ritirata, viene gradualmente tirato su. Questa operazione continua fino a quando la colata si espande fino al bordo della sezione trasversale in cima allo stampo, a quel punto si riprende a tirare, permettendo al cristallo di entrare nella fase di crescita equa, in cui il cristallo cresce continuamente in base alle dimensioni e alla forma della sezione trasversale in cima allo stampo (Figura 2-5).

La chiave per la crescita dei cristalli con il metodo dello stampo fuso è la progettazione dello stampo e il campo di temperatura all'interno del forno. La progettazione dello stampo deve considerare se la massa fusa ha proprietà umettanti con il materiale dello stampo e se ci sono reazioni chimiche, e il punto di fusione del materiale dello stampo deve essere superiore a quello del cristallo; la progettazione del campo di temperatura deve garantire che la temperatura all'apertura dello stampo sia appropriata.

Esistono due diversi tipi di metodi di stampaggio:

Metodo Scepanov: Schepanov ha proposto questo metodo dall'Unione Sovietica negli anni Sessanta. Consiste nel posizionare uno stampo con una stretta fessura nella colata, permettendo alla colata di salire fino alla sommità dello stampo per azione capillare e, al contatto con il cristallo seme, il cristallo viene continuamente tirato nella forma definita dalla stretta fessura dello stampo mentre il cristallo seme viene sollevato. Il vantaggio di questo metodo è che non richiede che il materiale dello stampo sia bagnato dalla massa fusa.

Metodo EPG: È un metodo di stampaggio ricercato con successo dal Dr. H.E. Rapeal del laboratorio TYCO negli Stati Uniti all'inizio degli anni '70, noto anche come tecnologia di crescita del film sottile a bordi limitati. La condizione principale di questo metodo è che la massa fusa deve bagnare il materiale dello stampo e non ci deve essere alcuna reazione chimica tra i due. Nelle condizioni in cui l'angolo di bagnatura ɵ ,o < ɵ < 90° , la colata sale verso la parte superiore dello stampo per azione capillare e la forma e le dimensioni della sezione trasversale del cristallo sono strettamente determinate dalla forma e dalle dimensioni del bordo superiore dello stampo, piuttosto che dalla fessura capillare.

I materiali cristallini di forma speciale di questo metodo possono eliminare le pesanti procedure di taglio, formatura e altre lavorazioni meccaniche necessarie per la lavorazione dei cristalli di gemma, ridurre le perdite di lavorazione dei materiali, risparmiare tempo di lavorazione e quindi ridurre significativamente i costi del prodotto.

(2) Caratteristiche del metodo di stampaggio per fusione

Può estrarre direttamente dalla fusione forme specifiche come fili, tubi, barre, lastre e altri cristalli speciali.

② Può ottenere cristalli drogati di composizione uniforme.

③ Facile crescita di cristalli composti eutettici con composizione costante e buona uniformità ottica senza schemi di crescita.

④ I cristalli possono contenere tracce e difetti di metallo conduttivo e di cristallo seminale.

⑤ I cristalli contengono spesso inclusioni gassose.

5. Metodo del guscio di fusione in crogiolo freddo

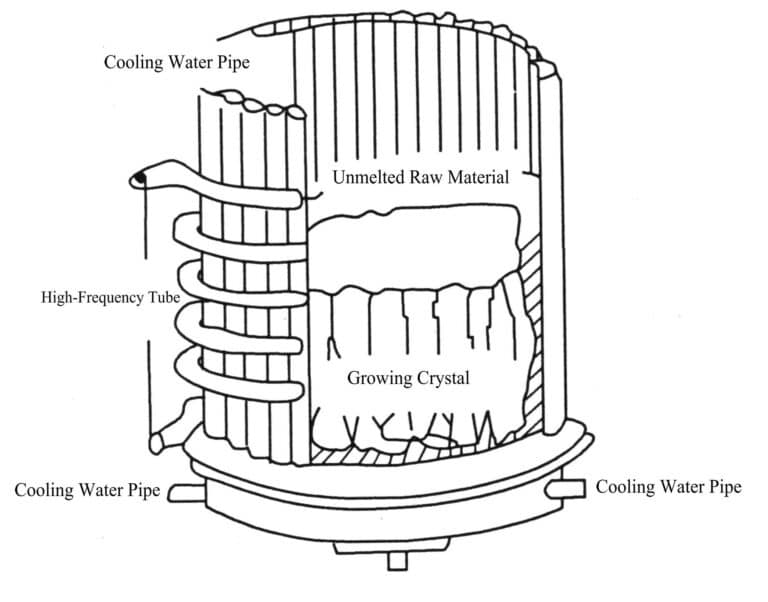

Il metodo di fusione a crogiolo freddo per la crescita dei cristalli non richiede uno speciale crogiolo di materiale ad alta temperatura. Tuttavia, utilizza il materiale cristallino da coltivare come "stampo", fondendolo internamente attraverso un oscillatore ad alta frequenza, che funge da "crogiolo" conduttivo. Un dispositivo di raffreddamento viene installato esternamente per mantenere la superficie non fusa, formando un guscio non fuso che funge da crogiolo. Il materiale cristallino già fuso cristallizza e cresce secondo il principio della crescita dei cristalli con il metodo del crogiolo discendente (Figura 2-6). Questo metodo fa crescere i cristalli trasformando una fase solida amorfa in un'altra forma vicina a una fase solida attraverso una fase liquida (fusione).

Questo metodo viene utilizzato principalmente per produrre materiali cristallini cubici di ossido di piombo. Da quando la Cina ha iniziato a produrre ossido di piombo cubico artificiale nel 1983, sono stati apportati notevoli miglioramenti alle attrezzature. Inizialmente, ogni forno ad alta frequenza poteva produrre solo 5 kg per lotto, mentre ora è in grado di produrre 400 kg di zirconia cubica artificiale, aumentando notevolmente la produzione e riducendo i costi; allo stesso tempo, i cristalli prodotti in precedenza erano relativamente piccoli, con un peso di poche decine di grammi, mentre ora possono raggiungere oltre 1980 g per unità, e anche i colori sono più diversi.

Il metodo del guscio di fusione per la produzione di cristalli di zirconia cubica richiede solitamente la purezza di ZrO2 polvere e stabilizzante per essere Y2O3 stabilizzatore deve essere 99%-99,9%. Il contenuto di impurità deve essere inferiore a 0,005%-0,01% (NiO, TiO2, Fe2O3ecc.), per produrre Zirconia cubica colorata, è necessario solo aggiungere coloranti alla miscela per produrre cristalli di vari colori, in particolare i cristalli blu e verdi, in grado di imitare zaffiri e smeraldi (Tabella 2-3).

Tabella 2-3 Agenti coloranti e corrispondenti colori del corpo in CZ sintetica

| Agente colorante | Contenuto percentuale di massa | Colore del cristallo |

|---|---|---|

| Ce2O3 | 0.15 | Rosso |

| Pr2O3 | 0.1 | Giallo |

| Nd2O3 | 2.0 | Viola |

| Ho2O3 | 0.13 | Giallo chiaro |

| Er2O3 | 0.1 | Rosa |

| V2O5 | 0.1 | Giallo-verde |

| Cr2O3 | 30.3 | Verde oliva |

| Co2O3 | 0.3 | Viola intenso |

| CuO | 0.15 | Verde chiaro |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Rosso rosa |

| Nd2O3 + CuO | 1.1 + 1.1 | Azzurro |

| CO2O3 + CuO | 0.15 + 1.0 | Viola Blu |

| CO2O3 + V2O5 | 0.08 + 0.08 | Marrone |

6. Metodo di fusione a zone

6.1 Principio

Secondo le ricerche di scienziati come Pu Fan, durante il processo di crescita per fusione regionale dei cristalli, la forza trainante per il trasporto del materiale deriva dalla differenza di densità tra la fase solida e la fase liquida di una sostanza. Se la densità della fase liquida è maggiore di quella della fase solida (contrazione del volume durante la fusione), il materiale viene trasportato verso la zona di fusione; altrimenti, il materiale viene trasportato nella direzione opposta. Pertanto, la tecnologia di fusione regionale può controllare o ridistribuire le impurità fusibili nelle materie prime. Utilizzando una o più zone di fusione per attraversare ripetutamente le materie prime nella stessa direzione per rimuovere le impurità dannose, il processo di omogeneizzazione regionale (in cui la zona di fusione passa avanti e indietro in entrambe le direzioni) può anche eliminare efficacemente l'effetto di segregazione, incorporando uniformemente le impurità desiderate nel cristallo, e può in qualche misura controllare ed eliminare difetti strutturali come dislocazioni e inclusioni.

6.2 Processo

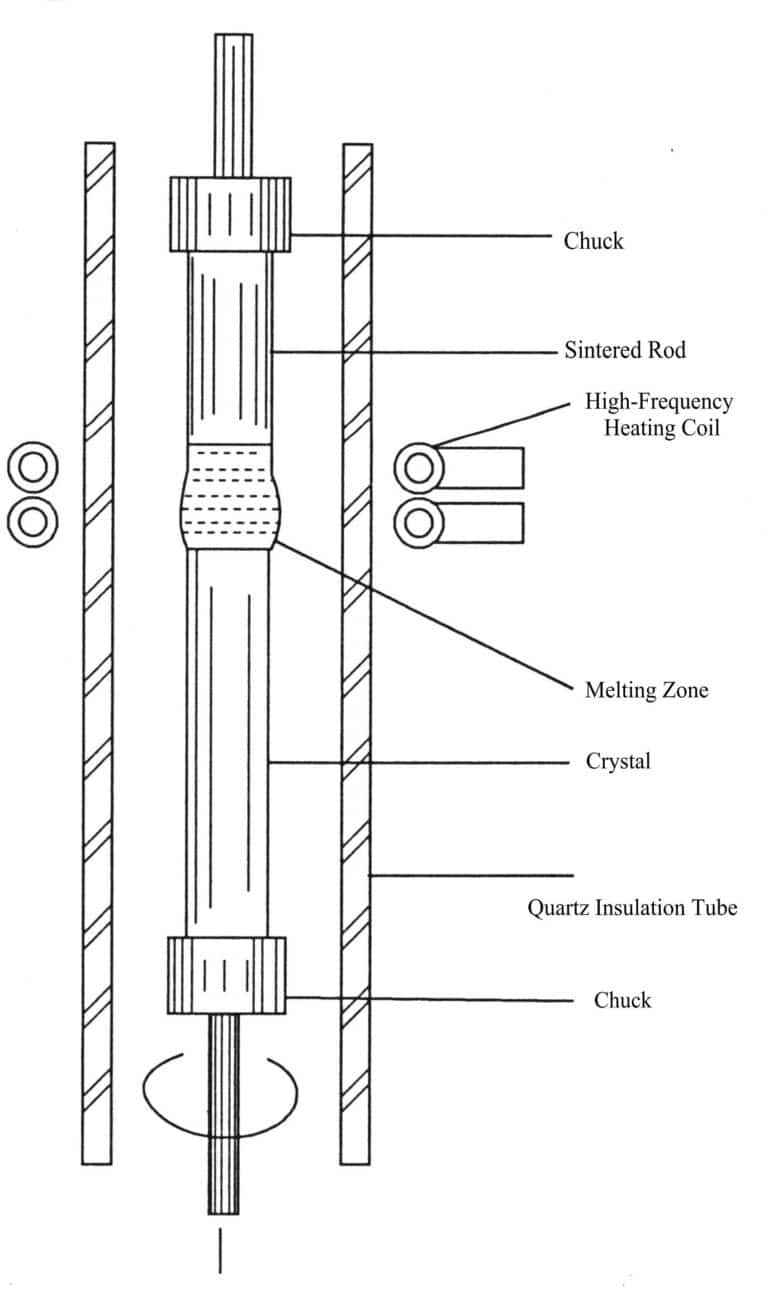

Il metodo di fusione regionale si divide in fusione regionale containerizzata (Figura 2-7) e fusione regionale non containerizzata. La crescita dei cristalli di gemma utilizza spesso il metodo di fusione regionale non crogiolabile, noto anche come metodo della zona fluttuante (FZM).

Il processo del metodo a zona flottante è il seguente: in primo luogo, il materiale cristallino viene sinterizzato o pressato a forma di asta e poi fissato con due mandrini; l'asta sinterizzata viene posta verticalmente nel tubo isolante, ruotata e abbassata (o mossa da un acceleratore) per fondere il materiale dell'asta; la zona fusa si trova in uno stato flottante, sostenuta solo dalla tensione superficiale senza permettere al liquido di cadere, ottenendo così un cristallo singolo purificato o ricristallizzato.

Il riscaldamento a induzione è il metodo più utilizzato nella sintesi a zona flottante dei cristalli di gemma, che può essere applicato nel vuoto o in qualsiasi atmosfera inerte ossidante o riducente.

Il movimento della zona fusa può essere ottenuto in due modi: uno è che l'asta sinterizzata della materia prima rimane ferma mentre il riscaldatore si muove; l'altro è che il riscaldatore rimane fermo mentre l'asta sinterizzata della materia prima si muove.

L'effettiva distribuzione della temperatura nella zona fusa dipende spesso dalle caratteristiche della fonte di energia e di calore, dal dispositivo di raffreddamento, dalla conducibilità termica della barra sinterizzata e dalla concentrazione di soluto nella fase liquida, tra gli altri fattori. Il requisito generale è che la temperatura all'interno della zona fusa sia superiore alla temperatura di fusione della materia prima, mentre la temperatura all'esterno della zona fusa sia inferiore alla temperatura di fusione della materia prima.

6.3 Caratteristiche del metodo di fusione a zone

(1) Nessuna contaminazione da impurità del crogiolo nel cristallo.

(2) Buona qualità del cristallo, con poche inclusioni e linee di crescita.

(3) Elevata purezza, molto pulita internamente.

(4) Un cambiamento improvviso delle condizioni di processo durante la crescita del cristallo può causare linee di crescita caotiche e colori non uniformi nel cristallo.

7. Metodo ad alta temperatura e altissima pressione

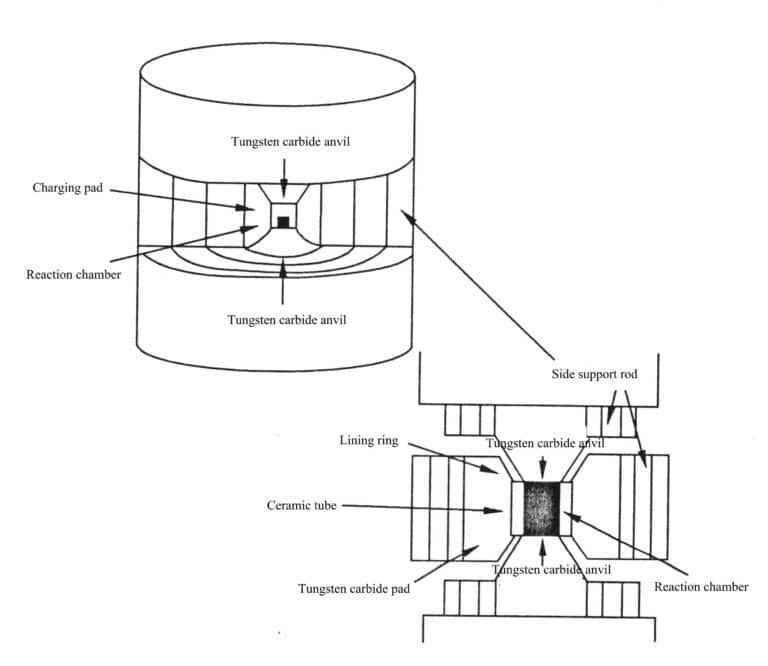

Il metodo ad alta temperatura e ad altissima pressione per la sintesi dei materiali cristallini delle gemme si riferisce all'utilizzo di materiali ad alta temperatura (superiore a 500℃) e ad altissima pressione (superiore a 1.0x 109 Pa) per far sì che le materie prime delle gemme sintetiche (campioni di polvere) subiscano cambiamenti di fase o fusione e successivamente cristallizzino in condizioni di alta temperatura e altissima pressione, in modo simile ai processi metamorfici. Questo metodo è utilizzato principalmente per produrre diamanti, giada e altro.

I metodi per ottenere alte temperature e altissime pressioni includono metodi a pressione statica e metodi esplosivi (esplosivi, esplosioni nucleari).

7.1 Metodi di sintesi dei diamanti

Esistono decine di metodi per fabbricare artificialmente i diamanti e i metodi di successo possono essere suddivisi in tre categorie principali:

(1) Metodo della pressione statica

① Metodo del catalizzatore a pressione statica

② Metodo di conversione diretta della pressione statica

③ Metodo del catalizzatore di semi

(2) Metodo esplosivo (metodo dinamico)

① Metodo di esplosione

② Metodo di scarico dei liquidi

③ Trasformazione diretta del metodo del diamante esagonale

(3) Metodo di crescita nella regione metastabile

① Metodo della fase vapore

② Metodo di epitassia in fase liquida

③ Metodo di epitassia in fase gas-liquido-solida

④ Metodo di sintesi ad alta temperatura a pressione atmosferica

Il metodo comunemente utilizzato per sintetizzare i diamanti è quello del catalizzatore di semi (Figura 2-8). Nel 1963, la Cina ha prodotto diamanti sintetici di livello industriale utilizzando metodi ad alta temperatura e ad altissima pressione, dove ogni sintesi poteva produrre solo piccole particelle di diamanti sintetici. Ogni sintesi può produrre 60ct di diamanti sintetici con particelle significativamente più grandi.

7.2 Metodi di sintesi della giadeite

(1) Pesare i reagenti chimici (silicato di sodio e silicato di alluminio), mescolare, riscaldare e fondere per formare il materiale di vetro di giada (NaAlSi2O5).

(2) schiacciare il materiale di vetro di giada in polvere, mescolare con coloranti e caricare in un crogiolo di grafite di elevata purezza in 140℃ cuocere per più di 24 ore, quindi eseguire il trattamento ad alta temperatura ad altissima pressione (1100℃) per 5,9 x 107 Pa (4 ore), interrompe l'alimentazione per raffreddarsi e le condense si cristallizzano in un aggregato di giada dura.

Osservazione di laboratorio: Sotto il filtro colorato, alcuni prodotti sintetici appaiono rossi, mentre altri appaiono verdi, a indicare che alcuni ioni di cromo sono entrati nel reticolo mentre altri non sono ancora entrati nel reticolo.

La chiave per sintetizzare la giadeite in modo che soddisfi i requisiti di qualità delle gemme è quella di farle raggiungere la limpidezza e permettere al Cr3+ per entrare nel reticolo.

I tipi di coloranti che possono colorare la giadeite sono riportati nella Tabella 2-4.

Tabella 2-4 L'effetto di diversi coloranti a diverse concentrazioni sul colore della giadeite

| Colorante | Il cambiamento di colore del materiale di vetro di giada al variare del contenuto da 0,01%-10% da piccolo a grande |

|---|---|

| Ossido di cromo | Giallo limone →Giallo-verde→Giallo-verde→Verde scuro→Verde oliva→Blu chiaro |

| Ossido di cobalto | Blu azzurro→Blu cobalto scuro |

| Ossido di nichel | Colore del loto chiaro→ Colore del loto → Viola→ Blu-viola → Blu scuro |

| Ossido di rame | Azzurro→Blu cielo→Blu mare→Blu inchiostro profondo |

| Ossido di manganese | Lilla chiaro →Lilla → Lilla intenso→ Viola |

| Ossido di ferro | Bianco→giallo chiaro-verde→giallo chiaro-marrone |

| Ossido di titanio | Grigio→ Grigio chiaro → Bianco |

| Ossido di neodimio | Rosso-violaceo sotto la luce fluorescente →Bluastro-violaceo sotto la luce del sole (effetto cambio colore) |

| Ossido di lutezio | Con una fresca tonalità verde |

| Pentossido di vanadio | Bianco con tonalità blu → Bianco con tonalità rossa |

| Ossido di cerio | Bianco→ con una leggera sfumatura rossastra |

| Biossido di stagno | Bianco con una sfumatura verdastra → bianco con una leggera sfumatura rossastra |

| Ossido ferrico | Bianco con una leggera sfumatura giallastra |

| Selenite | Colore bianco con sfumature rosate |

8. Metodo di precipitazione chimica

Il metodo di precipitazione chimica comprende principalmente la deposizione chimica da vapore e la deposizione chimica in fase liquida. La crescita dei cristalli avviene attraverso la trasformazione da fase liquida o gassosa a fase cristallina. Ad esempio, utilizzando il metodo di deposizione chimica in fase liquida si possono sintetizzare materiali policristallini di pietre preziose come opale, turchese, lapislazzuli e malachite, così come utilizzando il metodo di deposizione chimica da vapore si possono sintetizzare pellicole di diamante policristallino, diamanti a grana grossa e materiali a cristallo singolo di carburo di silicio.

8.1 Sintesi in fase di vapore di film di diamante

Il gas prodotto da idrocarburi a basso peso molecolare miscelati con idrogeno viene dissociato in determinate condizioni di temperatura e pressione, generando ioni di carbonio allo stato di plasma. Quindi, guidati da un campo elettrico, gli ioni di carbonio si sviluppano in strati di film di diamante policristallino su una superficie diamantata o non diamantata (Si, SiO2, Al2O3, SiC, Cu . ecc.).

Esistono diversi metodi CVD: CVD a filo caldo, CVD a plasma a microonde, CVD a plasma in corrente continua, CVD a plasma laser, PECVD a plasma potenziato e metodi a fiamma. In base al principio di generazione del plasma, tutti i metodi CVD possono essere suddivisi in quattro categorie: CVD pirolitica, CVD al plasma DC, plasma a radiofrequenza e CVD al plasma a microonde.

8.2 Metodo di precipitazione in fase di vapore per la sintesi del carburo di silicio

La struttura del carburo di silicio SiC ha più di 150 configurazioni. Attualmente, solo le configurazioni 4H e 6H di α- SiC possono crescere in grandi cristalli appartenenti alla fase esagonale.

(1) Metodo Ajfa: Miscelare carbone (coke di petrolio o antracite C) con sabbia (SiO2) e una piccola quantità di segatura e sale, inserirla in un'asta di grafite avvolta dalla miscela, applicare l'elettricità e riscaldare a 2700℃ per produrre SiC(SiO2 + 3C→SiC + 2CO) .

(2) Metodo Lely: La polvere grezza per la produzione di cristalli singoli di carburo di silicio viene riscaldata e sublimata in gas dopo essere passata attraverso un tubo di grafite poroso, cristallizzando direttamente sul seme senza passare per la fase liquida, ottenendo cristalli singoli di SiC a forma di pera.

8.3 Esempio: Sintesi dell'opale per precipitazione chimica

(1) Principio di sintesi dell'opale

Dal punto di vista della composizione chimica, i componenti dell'opale sono costituiti da silice contenente acqua 3%-10%silica, dove le sfere della sua struttura sono costituite da silice amorfa o quarzo e acqua. Per questi motivi, l'opale ha uno speciale effetto di gioco di colori. I colori del gioco di colori sono legati alla dimensione delle sfere di silice: quando il diametro delle sfere è inferiore a 138 nm, viene diffratta solo la luce ultravioletta e l'effetto gioco di colori non viene osservato; quando il diametro è di 138 nm, predomina il gioco di colori viola; con un diametro di 241 nm, appaiono vari colori dal rosso di primo ordine al viola di primo ordine, che è anche l'opale di migliore qualità e più ricco di colori; quando il diametro supera i 333 nm, la diffrazione è limitata alla luce infrarossa e l'opale non mostra l'effetto gioco di colori. L'opale è solitamente composto da aggregati di particelle diverse, ciascuna delle quali è disposta in strati di sfere di dimensioni uniformi, formando un reticolo tridimensionale. Pertanto, su una superficie di lucidatura dell'opale, è possibile osservare alcune mappe di colore composte da piccoli pezzi di colore; la dimensione dell'area di colore è compresa tra 1 e 10 mm, determinata dalla dimensione del SiO2 particelle di sfera.

La rivelazione dei misteri dell'opale fornisce una base teorica per la sintesi e l'imitazione dell'opale. Sebbene il principio sia semplice, solo nel 1972 P. Gilson riuscì a sintetizzare per la prima volta l'opale sintetico. L'opale sintetico pratico iniziò ad essere commercializzato nel 1974.

(2) Il processo di sintesi artificiale dell'opale.

Sebbene il metodo di sintesi dell'opale sia un segreto commerciale strettamente riservato, si ritiene generalmente che il processo di produzione dell'opale sintetico possa essere suddiviso in tre fasi:

① Formazione di sfere di silice. In genere si ottiene utilizzando alcuni composti organosiliconici di elevata purezza, come il tetraetil-ortosilicato, che generano sfere di silice monodisperse attraverso un'idrolisi controllata. In genere, l'ortosilicato di tetraetile viene disperso sotto forma di piccole gocce nella soluzione acquosa di etanolo, aggiungendo ammoniaca e altre basi deboli e mescolando, in modo da essere convertito in sfere di silice contenenti acqua.

Durante il processo di reazione, è necessario controllare la velocità e la concentrazione dei reagenti, in modo che le sfere di silice preparate abbiano le stesse dimensioni. A seconda del tipo di opale richiesto, il diametro delle sfere ottenute può variare. (Il diametro delle sfere è di 200 nm, 300 nm, ecc.).

② Precipitazione delle sfere di silice. Le sfere di silice disperse vengono fatte precipitare in una soluzione con acidità e alcalinità controllate. Questa fase può richiedere più di un anno. Una volta precipitate, le sfere presentano automaticamente la disposizione più ravvicinata.

③ Compattazione delle sfere e generazione dell'opale sintetico. Questa fase è fondamentale per raggiungere i requisiti di qualità delle gemme ed è la più difficile. Il prodotto della seconda fase è simile al feldspato di bario, che è molto fragile e si secca rapidamente perdendo il suo colore, quindi le sfere devono essere compattate. Il metodo per compattare le sfere consiste nell'applicare loro una pressione idrostatica. Vengono inserite in un pistone d'acciaio durante la pressurizzazione e viene aggiunto un liquido che trasmette la pressione. Man mano che la quantità aggiunta aumenta, la pressione idrostatica viene applicata in tutte le direzioni alle sfere precipitate senza causare deformazioni.

Esistono diverse varietà di opale sintetico, tra cui l'opale bianco, l'opale nero e l'opale di fuoco. I principali paesi produttori sono la Francia e il Giappone.