Come realizzare lo stampo Master per gioielli?

Guida per gli addetti ai lavori alle tecniche e ai processi di creazione di stampi per gioielleria

Introduzione:

La creazione di stampi è la "fonte" del processo di produzione dei gioielli. Tutti i modelli di gioielli progettati dal reparto design devono essere trasformati in sagome dal reparto stampaggio prima di poter essere prodotti in serie. L'aspetto più importante dello stampaggio dei gioielli è la "fedeltà allo stampo principale", ovvero la produzione della versione dello stampo principale dei gioielli deve attenersi rigorosamente ai requisiti dei disegni di progettazione. Per raggiungere questo obiettivo, l'operatore deve innanzitutto utilizzare il pensiero tridimensionale per sperimentare e comprendere a fondo le idee e i temi del designer, considerando anche l'integrità complessiva, la coordinazione, l'estetica, l'operatività e la qualità della superficie della versione master mold della gioielleria. La qualità dello stampo influisce direttamente sulla difficoltà di lavorazione delle procedure successive e sulla qualità del prodotto finito.

Attualmente, i principali metodi di stampaggio dei gioielli comprendono gli stampi in argento fatti a mano, gli stampi in cera intagliati a mano e lo stampaggio meccanico. Gli stampi in argento fatti a mano sono un'attività artigianale tradizionale e, con la continua ricerca della perfezione, i modelli di design cambiano costantemente, portando a continui aggiornamenti e miglioramenti nel processo di stampaggio a mano dell'argento. Allo stesso tempo, con il continuo sviluppo della scienza e della tecnologia e le esigenze pratiche delle imprese di migliorare l'efficienza produttiva e ridurre i costi di produzione, si sono gradualmente formati nuovi processi di stampaggio, come gli stampi in cera intagliati a mano e lo stampaggio meccanico.

In genere, quando un'azienda di gioielleria riceve un ordine del cliente che richiede lo stampaggio, il personale tecnico capisce innanzitutto i requisiti del cliente e la complessità del pezzo, il ciclo di produzione e la quantità in base all'ordine e quindi determina il processo di stampaggio corrispondente.

Indice dei contenuti

Sezione Ⅰ Processo di stampaggio a mano dell'argento

Gli stampi d'argento fatti a mano si riferiscono alla creazione di originali dai bordi netti, ben definiti e dalla superficie liscia, utilizzando la lega d'argento attraverso metodi di segatura, limatura, saldatura e cesellatura. Da questo punto di vista, la realizzazione manuale di stampi in argento è simile al processo di produzione manuale di gioielli. Tuttavia, rispetto alla produzione manuale in generale, la realizzazione di stampi in argento richiede una maggiore abilità artigianale. È necessario che la superficie, le parti cave e il retro dello stampo in argento siano impeccabili, che la struttura di ogni parte sia ragionevole e che le dimensioni delle incastonature delle pietre preziose siano precise. Alcuni richiedono anche una prelavorazione delle aree di incastonatura, come la scanalatura della parete interna del castone per le pietre incastonate, la creazione di rebbi intorno ai fori per le pietre incastonate o la scanalatura della parete interna del canale per le pietre incastonate. Pertanto, la realizzazione di stampi in argento è il processo con i più alti requisiti di artigianalità nella produzione di gioielli, e la qualità della produzione dello stampo dipende interamente dall'abilità manuale del creatore dello stampo.

1. Uso degli strumenti

Palla a vento, pistola per saldatura, ferro ad anello, bastone a mano, sega ad arco, lame da sega (vari modelli), ferro da stiro, lima (grande, media, piccola), lima triangolare, lima quadrata, lima scorrevole (grande, media, piccola), forbici, carta vetrata, calibro interno, calibro a corsoio, albero flessibile, denti

frese, frese a sfera, frese a ombrello, frese per trapano, spazzola per capelli, piastrella per saldatura, tavola per linee, pressa per compresse, ecc.

2. Flusso del processo

A differenza dell'intaglio manuale della cera e dell'intaglio computerizzato della cera, la produzione manuale di stampi per gioielli in argento prevede solitamente la scomposizione del pezzo in più parti, la lavorazione separata di ciascuna parte e la successiva saldatura dei componenti finiti con una pistola per saldatura per formare uno stampo per gioielli in argento completo. Per gli stampi per gioielli in argento con strutture più complesse, si utilizzano metodi come la tranciatura e il processo generale è il seguente.

(1) Per prima cosa, scomporre in più parti il complesso stampo master del disegno di design del gioiello e produrre in anticipo ogni parte, come le varie incastonature, le foglie floreali, i fili floreali, le teste floreali, gli scheletri, ecc. per poterli utilizzare in seguito.

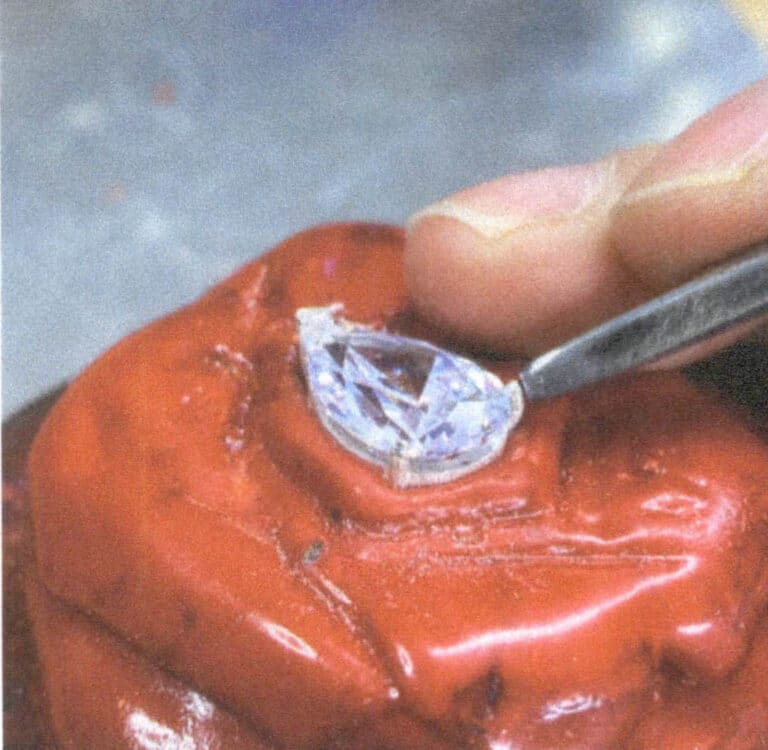

(2) Preparare un pezzo di lastra di rame (o tavola di legno, lastra di alluminio, lastra di plastica) e ammassare l'argilla in una forma semisferica sulla lastra di rame (il diametro della semisfera deve essere equivalente alla fascia dell'anello).

(3) Per prima cosa, premere l'incastonatura della pietra principale nell'argilla, assicurandosi che la profondità sia adeguata; non deve essere né troppo profonda né troppo poco profonda. Quindi, premere l'incastonatura della pietra laterale nell'argilla secondo il disegno, disponendola in modo ordinato. Premere le foglie, i fili dei fiori e la struttura nell'argilla secondo il disegno, disponendoli in modo ordinato. Inserire gli artigli delle varie incastonature negli spazi tra le varie incastonature e gli altri componenti, assicurandosi che siano a filo con le incastonature corrispondenti. Prestare attenzione alla simmetria degli artigli; la loro lunghezza deve essere leggermente superiore alle dimensioni indicate nel disegno (se non si tratta di una montatura ad artiglio, questo passaggio può essere omesso).

(4) Arrotolare un pezzo di lamiera di ferro di 50 mm x 50 mm x 0,4 mm in un cilindro, saldarlo (o fissarlo con nastro adesivo) e inserirlo nell'argilla che circonda i componenti disposti. Versare lentamente la boiacca di gesso preparata lungo la parete interna del cilindro, riempiendola fino alla profondità del cilindro. Lasciare a temperatura ambiente per 2-3 ore e, dopo che il gesso si è naturalmente solidificato, capovolgere il cilindro di gesso, rimuovere con cautela l'argilla e ripassare delicatamente gli spazi vuoti con un pennello intinto nella benzina.

(5) Asciugare all'aria la benzina residua e saldare il retro esposto del modello di stampo master per gioielli. Quando è ancora caldo dopo la saldatura, mettere il cilindro di gesso in acqua fredda per "lavare via" il gesso; usare un ago d'acciaio per prelevare i pezzi di gesso rimanenti e immergere il modello di stampo master per gioielli in acido solforico diluito per 10 minuti, quindi sciacquarlo e asciugarlo con un asciugacapelli.

(6) Controllare la parte anteriore del modello di stampo master per gioielli per individuare eventuali saldature deboli, mancate o deformazioni. Se si riscontrano, devono essere riparate e corrette. Una volta corretto, tagliare gli artigli in eccesso (su entrambi i lati).

(7) Saldare linee di materozze singole, doppie o triple in base al volume e alla complessità del modello in argento e limare i cordoni di saldatura.

(8) Limare, levigare e lucidare l'intero modello in argento fino a quando la superficie è brillante e pulita, i modelli sono simmetrici e le linee sono lisce, quindi procedere al processo successivo di stampaggio in gomma e iniezione di cera.

Note: Il posizionamento del modello è la fase più critica del processo di produzione dei modelli in argento. Il posizionamento di una forma difettosa influisce direttamente sulla qualità complessiva del pezzo. Gli operatori devono utilizzare appieno la loro immaginazione sulla base dei disegni dell'ordine, concepire l'effetto tridimensionale dopo la forma difettosa e regolare continuamente la forma difettosa con le loro tecniche esperte per garantire che la struttura della forma difettosa sia accurata, stratificata, abbia un forte senso tridimensionale e sia vivida e realistica.

Sezione II Processo del modello in cera scolpito a mano

1. Introduzione ai materiali in cera utilizzati per l'intaglio a mano.

1.1 Proprietà dei materiali in cera

La cera è il materiale di base per i modelli in cera intagliati a mano. Nell'industria della gioielleria si utilizzano diversi tipi di cera, ma solo alcuni sono adatti all'intaglio. La maggior parte dei materiali in cera sono troppo fragili o morbidi, il che li rende difficili da intagliare con i metodi convenzionali. Per valutare se un materiale in cera è adatto all'intaglio si considerano principalmente cinque aspetti: durezza, resistenza, tenacità, uniformità e punto di fusione.

Il materiale in cera utilizzato per l'intaglio deve avere una durezza sufficiente per scolpire i dettagli dei disegni più fini.

Poiché lo spessore dei gioielli è generalmente sottile, con alcuni pezzi che hanno uno spessore inferiore a 0,3 mm, il materiale in cera utilizzato per l'intaglio deve avere una resistenza e una tenacità sufficienti affinché la cera sottile non si deformi o si rompa.

Il materiale in cera deve avere una densità uniforme e lo spessore della parete della cera deve essere costante per garantire che i disegni sul modello in cera abbiano la stessa chiarezza. Il metodo per giudicare lo spessore delle pareti è di solito semplice: tenere il modello di cera alla luce per vedere se il colore è uguale dappertutto. Quando lo spessore della parete è diverso, i colori variano. Tuttavia, quando la densità del materiale ceroso non è uniforme, anche se lo spessore della parete è lo stesso, può presentare colori diversi, il che potrebbe portare a una valutazione errata durante l'operazione.

Per i modelli in cera utilizzati direttamente nella microfusione, il materiale in cera deve anche sciogliersi facilmente durante il processo di tostatura, avere una bassa espansione termica e lasciare residui minimi dopo la tostatura.

Tra i marchi più noti di materiali per cera da intaglio ci sono Ferris, Matt e Kerr.

1.2 Classificazione dei materiali in cera

A causa delle differenze nelle prestazioni e nelle caratteristiche di lavorazione, per l'intaglio si utilizzano varie categorie di materiali in cera, che vengono solitamente classificati in base alla durezza, alla forma e allo scopo.

(1) Classificazione per durezza.

In base alla diversa durezza della cera da intaglio, essa viene generalmente suddivisa in tre categorie: cera ad alta durezza, cera a media durezza e cera morbida. Per facilitare la distinzione, il verde, il viola e il blu le rappresentano. Ad esempio, le caratteristiche dei tre tipi di cera per intaglio sono le seguenti: Cera per intaglio di marca Ferris.

Cera verde: Questa cera presenta la massima durezza e la minore elasticità e morbidezza. La cera verde è la cera da intaglio più utilizzata, in grado di scolpire angoli acuti e dettagli intricati nei modelli in cera. Può essere lavorata fino a uno spessore inferiore a 0,2 mm, mantenendo bene la forma senza deformarsi facilmente, e lucidata fino a ottenere una levigatezza simile al vetro. A causa della sua minore tenacità, la cera verde è soggetta a crepe quando si intagliano superfici curve ampie e sottili. La temperatura di fusione della cera verde è di 230°F (110℃) e, quando si scioglie, si trasforma immediatamente in liquido anziché diventarlo lentamente dopo una fase di viscosità. Per creare texture superficiali, la cera verde può essere facilmente tagliata e limata utilizzando varie seghe per cera, coltelli da intaglio, lime per cera e frese per macchine.

Cera viola: La cera viola ha una durezza media, una buona elasticità e morbidezza ed è adatta alla realizzazione di modelli in cera con strutture più complesse. La temperatura di fusione è di 225°F (107℃). Quando la cera viola si scioglie, diventa dapprima viscosa prima di diventare liquida, e la sua viscosità cambia durante la fusione, diventando più morbida, il che la rende meno capace di contenere modelli fini.

Cera blu: La cera blu ha la durezza più bassa ed è molto morbida, il che la rende adatta alla realizzazione di modelli in cera generici con strutture semplici, soprattutto per opere con superfici circolari o curve. La cera blu si scolpisce meglio con un coltello, poiché non produce polvere di cera come la cera verde e non si sfalda come la cera viola. La cera blu si scioglie a 220°F (104℃) ma non si trasforma in un liquido fluido; mantiene una certa viscosità. La cera blu è molto comoda per copiare i modelli di superficie dei modelli master, ma non è adatta per realizzare modelli molto fini e non è adatta per la lavorazione con un albero flessibile.

(2) Classificazione per forma e uso.

Per quanto riguarda la forma, esistono materiali in cera a blocchi, a fogli, a tubi, a strisce e a linee; per facilitare l'uso della produzione, risparmiare tempo di lavorazione e ridurre la perdita di materiale in cera, sono disponibili anche diversi materiali in cera preformati o accessori in cera, come la cera per anelli, la cera per bracciali, la cera per intarsi, la cera per artigli e altre cere ausiliarie per la modellazione. Le forme, le caratteristiche e gli usi dei vari materiali in cera sono riportati nella Tabella 2-1.

Tabella 2-1 Materiali in cera comunemente utilizzati per l'intaglio manuale

| Cera Categoria materiale | Forma | Caratteristiche | Campo di applicazione |

|---|---|---|---|

| Cera dura (mattoni di cera, fogli di cera, ecc.) |

|

Elevata durezza, eccellenti prestazioni di lavorazione, molto adatte all'intaglio | Modelli in cera per intagliare gioielli, ornamenti e oggetti di artigianato |

| Cera morbida |

|

Bassa durezza, facile da piegare e deformare, può essere modellato liberamente | Accessori biomimetici con disegni di linee, come foglie di piante, viti e texture di ali di insetti. |

| Cera per anelli |

|

Il design degli anelli comprende piattaforme pure rotonde e a forma di "U", con tipi sia solidi che cavi, per risparmiare tempo di lavorazione. | Realizzazione di anelli da uomo e anelli da donna |

| Bracciale in cera |

|

Può essere utilizzato per realizzare braccialetti rotondi, ovali e quadrati, risparmiando tempo di lavorazione. | Realizzare braccialetti |

| Cera per intarsio |

|

Standard di forma e dimensione, buona resistenza, non facile da rompere | Intarsio di gemme standard |

| Cera per artigli |

|

Ha una buona elasticità, può essere piegato e non si rompe facilmente. | Incastonatura a griffe e forma lineare |

2. Strumenti comuni per la cera intagliata a mano

Compasso, calibro, righello a triangolo, sega ad arco, lama per cera specializzata, piccolo tornio, mandrino, frese triangolari (fatte in casa), scalpello piatto, bisturi, lima rotonda (grande, media, piccola), lima piatta (grande, media, piccola), saldatore elettrico, lima a foglia di bambù, albero flessibile, frese per trapano, frese a sfera, frese a denti, frese a ombrello, frese grandi per lucidare, frese a onda, spazzola per capelli, carta vetrata, pialla per anelli, calibro interno, ecc.

3. Processo di base della cera scolpita a mano

Il processo di base per la realizzazione di uno stampo in cera intagliato a mano è il seguente.

Esaminare l'elenco dei materiali → Intagliare gli sbozzi → Formare i dettagli fini → Scavare il dorso in gabbia → Aprire la posizione di impostazione → Modello in cera modificato

3.1 Revisione dell'elenco dei materiali

Esaminare l'elenco dei materiali Quando il personale di produzione riceve l'ordine, deve innanzitutto comprendere i requisiti del cliente in base all'ordine, come le dimensioni, le dimensioni delle gemme e il peso della cera specificato. Pertanto, è essenziale comprendere il significato specifico dei seguenti termini.

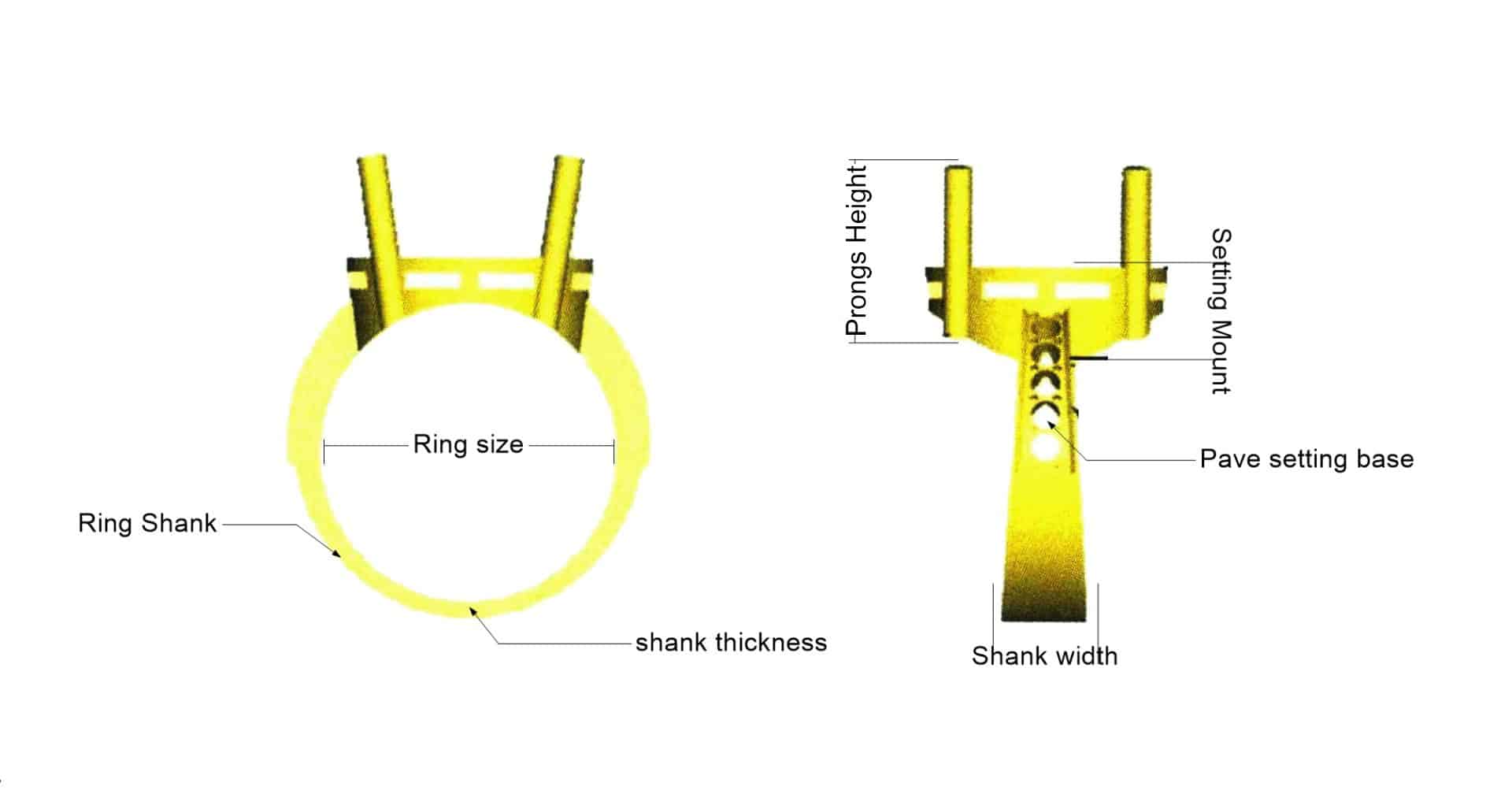

(1) Misura dell'anello. Il diametro interno dell'anello, solitamente misurato nelle misure USA e Hong Kong, deve essere misurato con un calibro ad anello.

(2) Larghezza di banda. Si riferisce alla larghezza dell'anello nel punto più basso.

(3) Spessore del gambo. Si riferisce allo spessore dell'anello nel punto più basso.

(4) Altezza del bordo. Si riferisce all'altezza verticale del bordo della testa dell'anello.

(5) Altezza laterale. Si riferisce all'altezza totale dal lato dei supporti di regolazione, che deve essere misurata con un calibro.

(6) Spessore della parte liscia. Si riferisce allo spessore dell'area intorno alle montature senza pietre intarsiate. Misurato con un calibro interno, di solito è pari a 0,6-0,7 mm, a meno che il cliente non abbia esigenze particolari.

(7) Spessore della posizione delle punte. Si riferisce allo spessore della posizione in cui sono intarsiate le pietre, che deve essere misurato con un calibro interno. Se il cliente non ha fornito requisiti, può essere considerato come 1 ~ 1,2 mm.

(8) Spessore del bordo intarsiato della pietra. Si riferisce allo spessore intorno alla posizione di intarsio della pietra delle montature, che può essere considerato di 1,1-1,3 mm.

Per l'ubicazione dei termini sopra citati, si veda la Figura 2-1.

(9) Dimensione della gemma. Si riferisce alle dimensioni della gemma. Alcuni ordini sono corredati di pietre e l'incastonatura può essere realizzata in base alle dimensioni effettive; se l'ordine non include pietre, la gamma di dimensioni della gemma deve essere determinata in base al codice.

(10) Peso della cera. Si riferisce alla qualità del prodotto in cera dopo l'intaglio a mano, che può controllare la qualità dello stampo in argento e del pezzo.

In circostanze normali, il rapporto tra cera e metallo è il seguente:

cera : argento = 1 : 10;

cera : oro puro = 1 : 20;

cera : 18KY = 1 : 15;

cera : 18KW = 1 : 15,5;

cera : 14KW = 1 : 14,5;

cera : 14KY = 1 : 14;

cera : 10KW = 1 : 10,5;

cera : 10KY= 1:10

(KY si riferisce alla lega d'oro giallo, KW alla lega d'oro bianco, come 14 KY alla lega d'oro giallo 14 K, 18 KW alla lega d'oro bianco 18 K).

Scegliere il materiale ceroso adatto al pezzo da lavorare in base alle dimensioni sopra indicate. Le dimensioni complessive del materiale ceroso devono essere superiori alle dimensioni complessive del pezzo. Per i pezzi regolari, la dimensione complessiva può essere misurata direttamente dal disegno con un calibro o un compasso, ingrandendola leggermente in base alla semplicità e alla forma del disegno, quindi segnando la linea sul materiale ceroso e tagliando lungo la linea segnata con gli strumenti appropriati. I diversi materiali cerosi hanno metodi di taglio diversi: per tagliare i mattoni di cera dura si può usare una sega per legno o una sega per metallo; per i piccoli profili di cera dura si può usare una sega ad arco dotata di lame per cera; per tagliare la cera morbida, a causa della sua consistenza morbida e dell'elevata appiccicosità, è facile che si attacchi alla lama della sega quando si usa una lama per sega, quindi è più conveniente usare una lama di coltello per il taglio.

Le precauzioni sono le seguenti.

(1) Quando si taglia la cera dura, se la velocità di taglio è troppo elevata, il calore non si dissipa in tempo, facendo sì che i trucioli di cera si attacchino tra loro e anche alla lama, rendendo difficile il taglio e addirittura rompendo la lama. Pertanto, durante il taglio, prestare attenzione alla forza e alla velocità e non perseguire esclusivamente la velocità.

(2) È molto facile che la cera morbida si deformi durante il taglio a causa della sua bassa durezza. Pertanto, è preferibile posizionare la cera morbida su un supporto piatto durante il taglio. È preferibile terminare il taglio del materiale in cera prima di realizzare i modelli per la cera morbida con modelli. Inoltre, gli strumenti utilizzati devono essere affilati e l'angolo tra la lama e la superficie del pezzo di cera deve essere ridotto al minimo per evitare strappi o grinze del materiale di cera durante il processo di taglio.

(3) Poiché durante la lavorazione si verifica un certo consumo del materiale in cera e per tenere conto del ritiro della colata, è necessario lasciare un margine sufficiente al momento del taglio, in genere circa 15% del prodotto finito. Inoltre, si noti che quando anelli, pendenti e orecchini sono accoppiati, le dimensioni delle montature differiscono; in genere, l'anello e il pendente sono più grandi di 0,3 mm rispetto agli orecchini.

3.2 Intagliare gli spazi grezzi

Utilizzare un compasso e un triangolo per tracciare le linee principali sul materiale, compresi i contorni interni ed esterni. Utilizzare una lama spessa per tagliare le parti in eccesso lungo le linee tracciate, installare le frese di tornitura sull'albero flessibile per la lavorazione preliminare e creare un contorno approssimativo. Passare quindi a una fresa a denti per levigare i segni profondi e le bave lasciati dalla lama. Infine, utilizzare una lima per rimuovere i segni lasciati dalla fresa a denti, rendendo la superficie liscia.

Se durante la lavorazione la cera presenta segni di mancanza di bordi o angoli, utilizzare un saldatore elettrico immerso nella cera per riempire gli spazi vuoti. Quando si aggiunge la cera, prestare attenzione alla temperatura del saldatore, che non deve rimanere troppo a lungo nella stessa posizione.

3.3 Formazione di dettagli fini

Sulla base del grezzo, si affina ulteriormente il grezzo per rendere l'intero modello in cera più delicato, più bello e più in linea con i requisiti di progettazione, formando dettagli raffinati.

Per prima cosa, un compasso prende le dimensioni di ogni parte del modello in cera e traccia alcune linee ausiliarie. Quindi, in base alle linee ausiliarie, si utilizzano le frese per la tornitura per rimuovere la cera in eccesso e le frese a dente per levigare i segni grezzi lasciati dal processo precedente. A seconda del modello in cera, si possono anche utilizzare direttamente le parti piatte di lime di diverse dimensioni per lisciare la superficie o il bordo esterno del modello in cera. Utilizzare diverse spatole per appiattire gli angoli o le parti sporgenti del modello in cera e perfezionare con un bisturi. Utilizzare diverse lime lisce per lisciare l'intero modello in cera. La lima a foglia di bambù ha la struttura più fine, quindi viene utilizzata come fase finale, per ottenere un effetto migliore del modello in cera dopo questo processo.

Durante la realizzazione, è bene tenere presente che il modello in cera deve essere più grande del suo disegno di circa 3%, tenuto conto della perdita durante la formatura e del ritiro durante la colata.

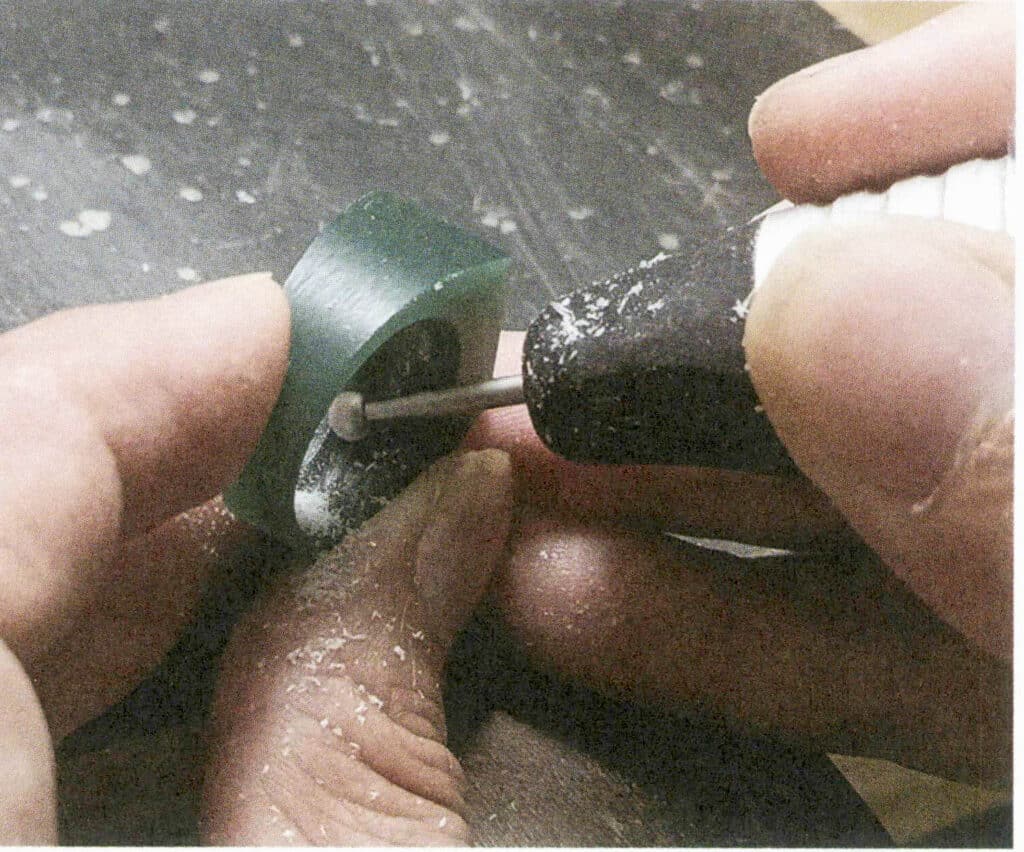

3.4 Dorso a gabbia scavato

Lo scopo del dorso a gabbia scavato è quello di ridurre il peso del pezzo. Installare le frese a sfera e le frese a ruota sull'albero flessibile e utilizzare le frese a sfera per rimuovere il materiale di cera in eccesso dalla parte inferiore dei supporti di incastonatura o dal cerchio interno del gambo dell'anello. In genere, lo spessore della base per l'incastonatura a griffe è di 1,1 mm; per l'incastonatura in metallo lucido e a castone è di 0,7 mm; per l'incastonatura a castone completo e a canale è di 1,6 mm. Quindi, utilizzare una fresa a denti, una fresa a trapano, un coltello, ecc. per rifinire la cornice nella parte inferiore del modello in cera. Durante il processo di taglio del dorso in gabbia, utilizzare spesso calibri interni per misurare le dimensioni nella posizione del metallo lucido (riferendosi alle aree di superficie liscia del gioiello grezzo in metallo, escluso il bordo di incastonatura, le decorazioni floreali, il gambo dell'anello, ecc.

3.5 Aprire la posizione di regolazione

In base alle dimensioni della gemma, aprire la posizione di incastonatura della pietra secondo il metodo di incastonatura. Per l'incastonatura a canale e l'incastonatura a castone completo, selezionare le frese appropriate in base alla forma e alle dimensioni della gemma, praticare i fori nelle posizioni designate per la pietra e quindi utilizzare una fresa a denti, una piccola lima, un coltello, ecc. per la rifinitura. Una fresa a denti può anche essere utilizzata per aprire direttamente la posizione della pietra.

3.6 Modello a cera modificato

Il modello in cera modificato è un aggiustamento di alcuni dettagli che si presentano nel processo di intaglio della cera per rendere il modello in cera prodotto più in linea con i requisiti dell'ordine (pezzo da lavorare). Quando si modifica il modello in cera, si devono tenere presenti i seguenti punti.

(1) Qualità del campione di cera. Il peso della cera viene regolato in base ai requisiti della commessa per la qualità del prodotto di gioielleria, poiché la qualità del metallo utilizzato può essere determinata calcolando il rapporto tra la cera e la massa dei vari metalli. Il metodo di controllo della qualità dei campioni di cera consiste principalmente nell'aumentare o diminuire il peso della cera modificando la base di cera.

(2) Dimensioni di ciascun pezzo. Tutte le dimensioni devono essere coerenti con i dati riportati nei disegni dell'ordine; se non ci sono dimensioni, si possono usare le dimensioni comuni per determinarle.

(3) Il rapporto tra qualità e dimensioni deve essere coordinato.

4. Il processo di intaglio a mano della cera di un tipico gioiello

4.1 Il processo di intaglio a cera degli anelli in oro massiccio

Gli anelli in oro massiccio utilizzano principalmente una lavorazione artigianale a rilievo poco profondo e il flusso del processo principale è il seguente.

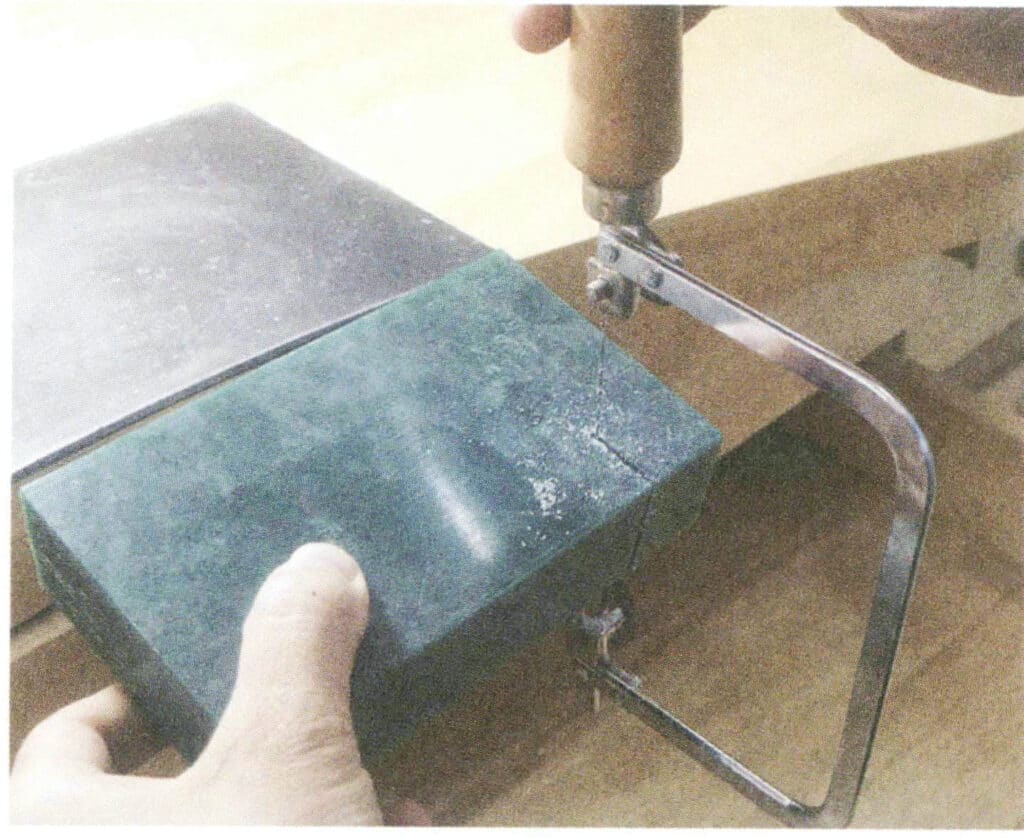

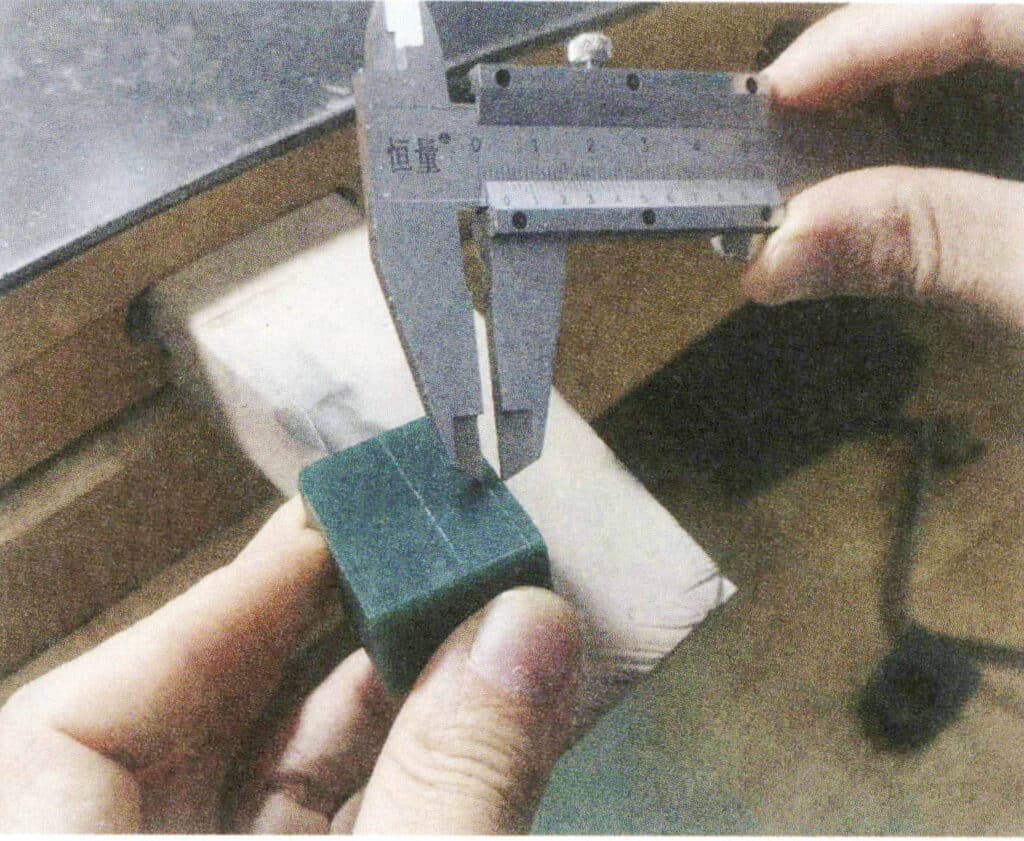

(1) In base alle specifiche e alle dimensioni del modello, misurare le dimensioni con un calibro, tracciare le linee e utilizzare un seghetto per tagliare il blocco di cera richiesto (Figura 2-2).

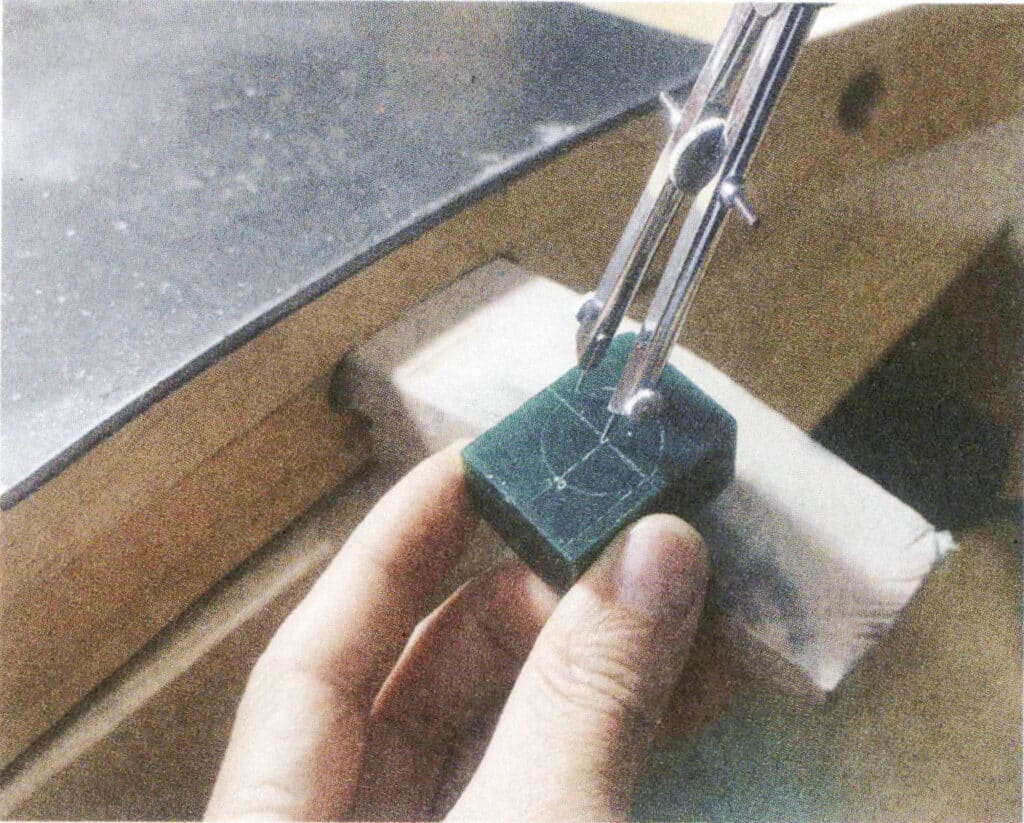

(2) Posizionare il blocco di cera segato su una lima per appianarlo, creando tre facce ad angolo retto, in cui la vista frontale e la vista dall'alto sono ad angolo retto, la vista frontale e la vista laterale (sinistra o destra) sono ad angolo retto, e la vista dall'alto e la vista laterale sono ad angolo retto (Figura 2-3).

Figura 2-2 Cera da taglio

Figura 2-3 Blocco di cera

(3) Dopo aver lucidato le tre facce ad angolo retto, tracciare con un calibro la linea verticale centrale (compresa la parte superiore e posteriore) e la linea orizzontale dell'altezza della base dell'anello lungo il bordo dell'angolo retto (Figura 2-4).

(4) Utilizzare un compasso con la linea orizzontale della base dell'anello e il punto focale verticale centrale come punto di partenza, e con il raggio di un pollice a mano nel punto sulla linea verticale come centro, tracciare la linea dell'arco del pollice a mano (compreso il retro, Figura 2-5).

Figura 2-4 disegno della linea di base.

Figura 2-5 Linea di elaborazione del disegno

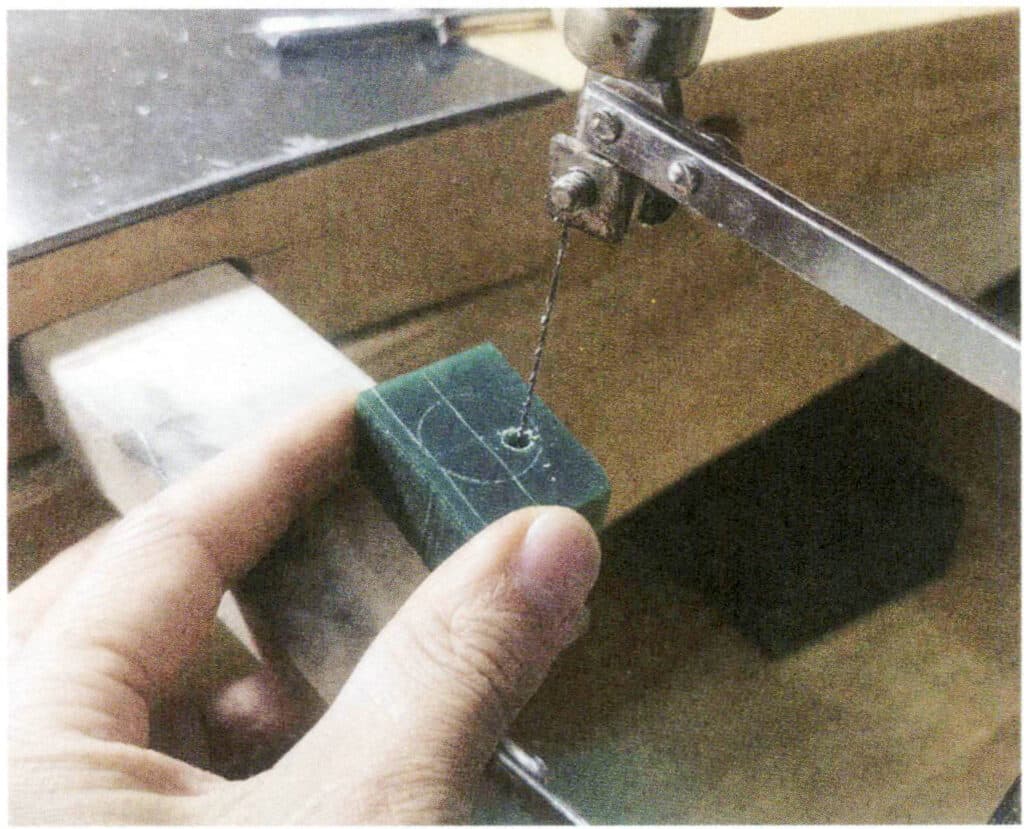

(5) Praticare un piccolo foro sul lato interno dell'arco, far passare la lama della sega e utilizzare una sega per tagliare un foro delle dimensioni di una mano lungo la linea interna dell'arco (Figura 2-6).

(6) Utilizzare una fresa per macchine per cera per rifinire il bordo circolare interno, quindi utilizzare un alesatore per tubi con bastoncino di cera per raschiare la scala di lettura manuale, rendendo entrambi i lati della stessa dimensione (Figura 2-7).

Figura 2-6 Foro per la mano della sega

Figura 2-7 Foro rotante della mano raschiante

(7) Utilizzare una fresa per alberi flessibili per modellare la forma esterna dell'anello, utilizzare una lima per rendere simmetrici i bordi destro e sinistro e lisciare il bordo inferiore (Figura 2-8).

(8) Tracciare con un calibro la linea centrale sul lato, impostare la larghezza della base dell'anello e del bordo inferiore e cucire i due bordi laterali con una fresa per macchina da cucire. Se l'anello da uomo presenta bordi dritti a doppia inclinazione, passarlo su una lima per molarlo in una forma diagonale e simmetrica. Fare attenzione a mantenere la forma complessiva dell'anello e utilizzare una piccola lima per cera per correggerla, assicurandosi che tutti e quattro i lati siano ordinati e simmetrici.

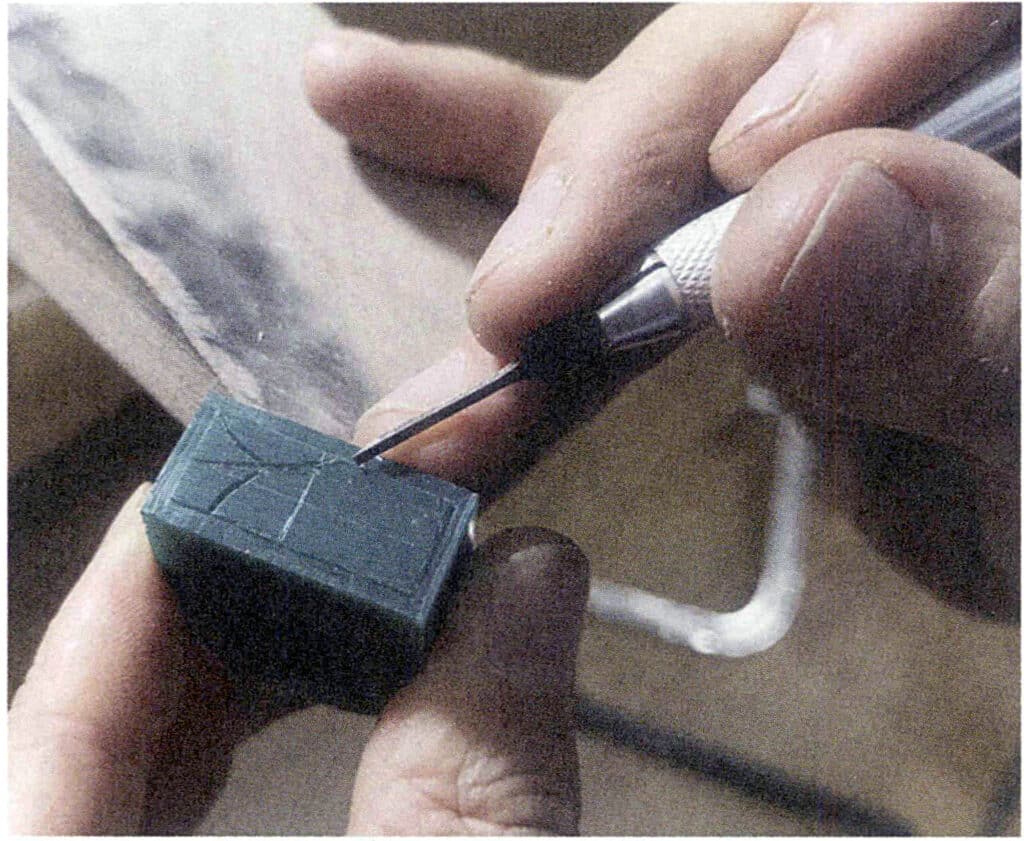

(9) Con un ago da mandrino disegnare il motivo (lettere, forme o disegni) sulla base dell'anello (faccia dell'anello), quindi utilizzare un coltello diagonale o un coltello di medie dimensioni per incidere la linea del bordo interno, incidere le lettere e delineare la linea del bordo esterno (Figura 2-9). Utilizzare un coltello laterale per scavare gli spazi tra la cornice e i bordi delle lettere (bordi delle forme), quindi utilizzare un coltello a fondo piatto per rifinire il fondo.

Figura 2-8 Riparazione della forma

Figura 2-9 Modello intagliato

(10) Osservare la faccia dell'anello da lontano, correggere con un coltello i caratteri e le forme e perfezionarli con cura, rendendo gli strati del pezzo di cera chiari, l'immagine viva e vivace, con curve morbide e linee sottili e arrotondate.

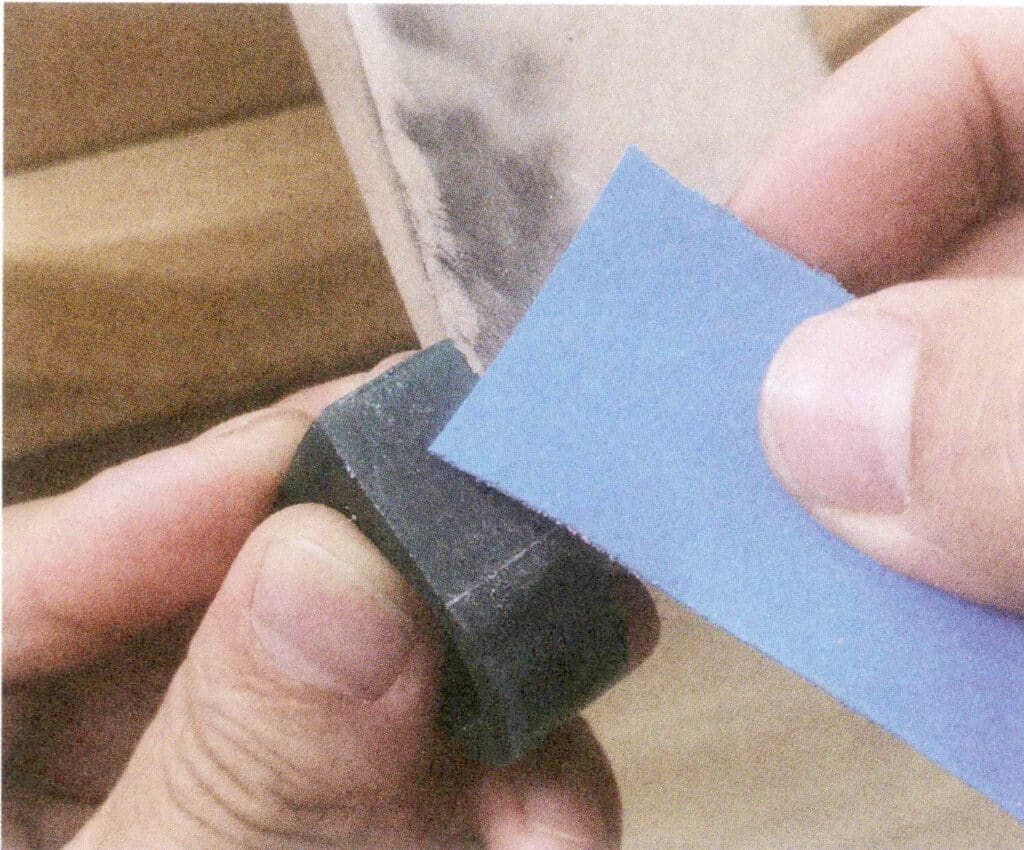

(11) Dopo aver confermato la precisione complessiva dell'anello, utilizzare una fresa per scavare la cera dal fondo interno alla base dell'anello (Figura 2-10). Lasciare un bordo della parete di 1 mm, con lo spessore rimanente di 0,5 ~ 0,8 mm, assicurandosi che lo spessore della parete sia uniforme, evitando di essere troppo sottile e causare perforazioni o troppo spesso e aumentare il peso.

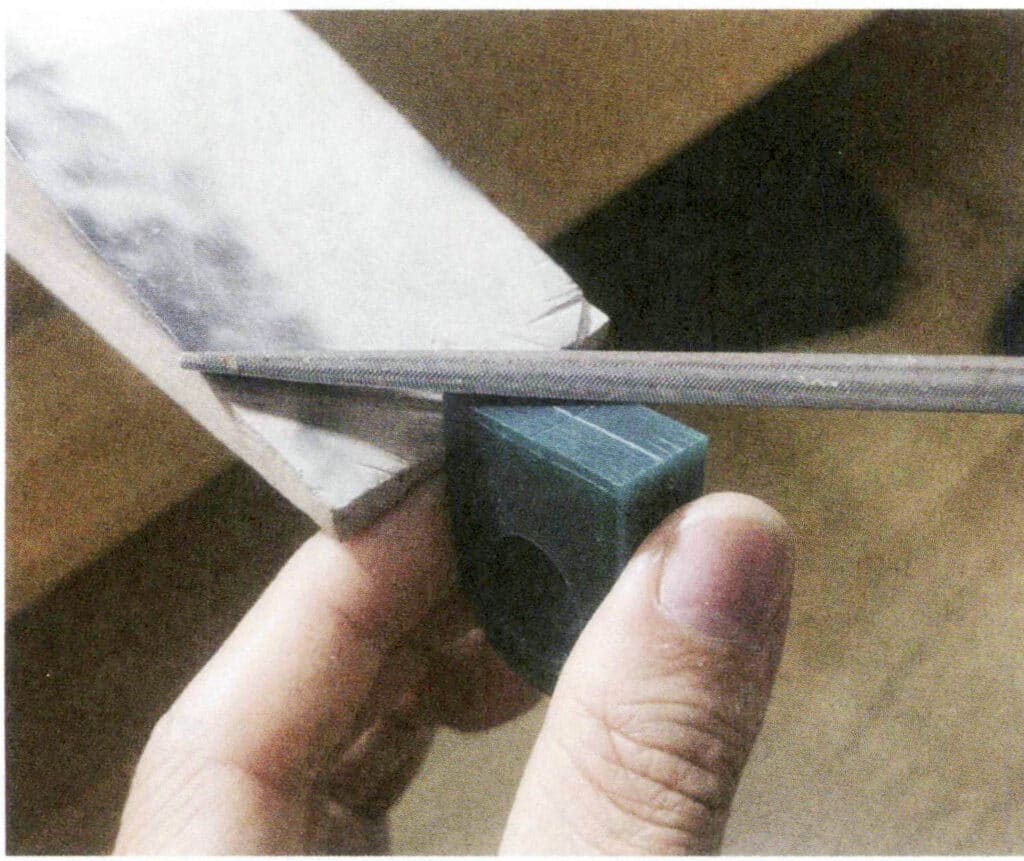

(12) Utilizzare un coltello da intaglio per eliminare i graffi superficiali, quindi utilizzare carta abrasiva 400#-600 # per la levigatura grossolana, quindi carta abrasiva 800# ~ 1200# per la levigatura fine (Figura 2-11).

(13) Pulire le parti incerate con soda caustica o gas bianco.

Figura 2-10 Scavatura

Figura 2-11 Lucidatura con carta vetrata

4.2 Processo di intaglio della cera del ciondolo in oro K

I ciondoli utilizzano spesso una tecnica di intaglio semicircolare, che è una combinazione di intaglio rotondo e intaglio a rilievo. Il flusso del processo principale è il seguente.

(1) Tagliare un pezzo di cera di dimensioni e spessore adeguati al disegno (leggermente più grande delle dimensioni riservate nel disegno) e spianarlo per copiare il fronte del disegno.

(2) Copiare il modello sulla superficie di cera.

(3) Utilizzare una sega ad arco per seguire la linea di contorno e segare la forma.

(4) Intagliare il contorno con un coltello o utilizzare le frese della macchina per cucire per cucire il contorno e utilizzare una lima per perfezionare la forma.

(5) Una fresa ad albero flessibile o un coltello piatto vengono utilizzati per raschiare i livelli di altezza in base ai requisiti di spessore.

(6) Con un coltello incidere la forma grezza del modello principale e di quello secondario (Figura 2-12).

(7) Osservare la forma complessiva del modello in cera, apportare modifiche alle aree locali e quindi perfezionare il modello in un grezzo fine (Figura 2-13).

Figura 2-12 Forma dell'intaglio grezzo

Figura 2-13 Rifinitura del grezzo

(8) Restringere la linea del bordo inferiore del corpo (Figura 2-14).

(9) Intagliate il fondo, lasciando uno spessore di 1 mm per garantire uno spessore uniforme.

(10) Usare un bisturi per creare uno strato (motivo) nella posizione del "bordo laterale" e creare una finestra piatta (Figura 2-15) dove non c'è il motivo.

(11) Utilizzare un coltello da intaglio per eliminare i graffi superficiali, quindi utilizzare la carta vetrata 400#-600# per la levigatura grossolana e infine la carta vetrata 800#-1200 # per la levigatura fine.

(12) Pulire le parti incerate con soda caustica o gas bianco.

La Figura 2-14 ripara il "bordo di presa".

La Figura 2-15 apre il livello

4.3 Processo di intaglio della cera per le collane

La collana utilizza principalmente la tecnica dell'intaglio cavo, appartenente all'intaglio superficiale su un solo lato, utilizzando il vuoto per evidenziare la chiarezza del contorno del disegno (design). Il processo principale è il seguente.

(1) Usare un foglio di cera dello spessore di 15 ~ 20 mm per segare la forma principale.

(2) Dividere gli elementi di collegamento dell'estensione destra e sinistra in sezioni e segarle in ordine di grandezza.

(3) L'ultima metà della catena può scegliere la sezione più piccola ed essere copiata con metodi di fusione.

(4) Maneggiare ogni pezzo singolarmente Dopo aver diviso la catena nel numero di pezzi richiesto.

(5) Praticare un piccolo foro nello spazio del motivo (disegno) e tagliare con una sega fine lungo il bordo decorativo.

(6) Intagliare gli strati dal punto più alto del corpo principale a quello più basso a forma di arco.

(7) Il corpo principale è inciso principalmente con linee circolari, con le linee sospese ai bordi, creando un effetto tridimensionale.

(8) La collana è continua, con l'altezza principale gradualmente liscia.

(9) Utilizzare un coltello da intaglio per eliminare i graffi superficiali, quindi utilizzare carta vetrata 400#-600# per la levigatura grossolana, seguita da carta vetrata 800#-1200# per la levigatura fine.

(10) Pulire le parti incerate con soda caustica o gas bianco.

Modello in cera scolpito a mano Video

Sezione III Processo di creazione di stampi per la gioielleria meccanica

Negli ultimi anni, l'industria della lavorazione dei gioielli ha dato sempre più importanza all'introduzione di tecnologie ad alta tecnologia. Ad esempio, la lavorazione CNC e la prototipazione rapida hanno permesso di meccanizzare la lavorazione dei gioielli, non affidandosi più alle sole operazioni manuali. Inoltre, le versioni master mold dei gioielli lavorati presentano vantaggi quali un'elevata simmetria, dimensioni precise, costi inferiori e risparmio di tempo.

Il processo meccanico di creazione di stampi per gioielli può essere suddiviso in due tipi in base al metodo di implementazione: il tipo di impilamento e il tipo di decremento, che corrispondono alla tecnologia di prototipazione rapida e alla versione di intaglio a macchina dello stampo per gioielli.

1. Principi della tecnologia di prototipazione rapida

La tecnologia di prototipazione rapida (RP) è un'innovazione high-tech sviluppata negli anni Novanta. Dall'introduzione della prima macchina di stampaggio commerciale nel 1988, la tecnologia RP è stata rapidamente promossa e applicata nelle attività di sviluppo di nuovi prodotti delle imprese manifatturiere dei Paesi sviluppati, abbreviando in modo significativo il ciclo di R&S dei nuovi prodotti, garantendo il time-to-market dei nuovi prodotti e aumentando il tasso di successo dello sviluppo di nuovi prodotti, migliorando così in modo efficace la competitività dei prodotti sul mercato e la capacità delle imprese di rispondere rapidamente ai cambiamenti del mercato. Questa nuova tecnologia rivoluzionaria ha ricevuto grande attenzione e attenzione anche da parte delle aziende di lavorazione dei gioielli ed è stata rapidamente applicata e promossa nel settore.

1.1 Principi della tecnologia di prototipazione rapida

La tecnologia di prototipazione rapida è una nuova tecnologia di produzione sviluppata sulla base della progettazione assistita da computer, della produzione assistita da computer, del controllo numerico computerizzato, della tecnologia laser e dei nuovi materiali. Si basa sui principi della discretizzazione e dell'impilamento, in cui il modello CAD del pezzo viene discretizzato in un certo modo in superfici, linee e punti discreti lavorabili, e poi vengono utilizzati mezzi fisici o chimici per impilare queste superfici, segmenti di linea e punti discreti per formare la forma complessiva del pezzo. Il metodo specifico prevede la suddivisione del modello CAD tridimensionale del pezzo in strati dopo la conversione del formato, ottenendo le forme di contorno bidimensionali della sezione trasversale di ogni strato. In base a queste forme di contorno, un raggio laser solidifica selettivamente strati di resina fotosensibile liquida, taglia strati di carta o fogli metallici, sminuzza strati di materiali in polvere e spruzza selettivamente strati di adesivo o materiali termoplastici utilizzando una sorgente a getto, formando le forme di contorno planari di ciascuna sezione trasversale e impilandole gradualmente in un pezzo tridimensionale. La tecnologia di prototipazione rapida si differenzia dai tradizionali metodi di lavorazione "sottrattiva", che rimuovono il materiale in eccesso da un pezzo più grande per ottenere la forma desiderata. Adotta invece un nuovo metodo di lavorazione "additivo", in cui uno strato di "lamiera sottile grezza" viene prima realizzato utilizzando punti e linee, e poi più strati di lamiera sottile grezza vengono gradualmente impilati per formare pezzi di forma complessa. Il principio di base della tecnologia di prototipazione rapida è la scomposizione di una complessa lavorazione tridimensionale in una sovrapposizione di semplici lavorazioni bidimensionali. Per questo motivo, viene anche chiamata "produzione a strati".

1.2 Vantaggi della tecnologia di prototipazione rapida

Nel processo tradizionale di sviluppo dei campioni di prodotto, i progettisti devono prima formarsi nella mente un'immagine tridimensionale dei requisiti dell'utente e poi convertirla in disegni ingegneristici bidimensionali, che devono poi essere convertiti in campioni o modelli tridimensionali dai trasformatori. Quando sono necessarie modifiche al prodotto, questo processo di conversione da tridimensionale a bidimensionale deve essere ripetuto più volte. Pertanto, il processo tradizionale di progettazione e sviluppo dei campioni di prodotto adotta un approccio graduale, che spesso richiede tempi lunghi e allunga il ciclo di sviluppo del prodotto.

La tecnologia di prototipazione rapida integra il concetto di ingegneria concorrente, risolvendo il problema dell'analisi e della verifica rapida e intuitiva dei prodotti nella progettazione ingegneristica. Consente la generazione diretta di modelli solidi tridimensionali senza la necessità di disegni o fasi intermedie di progettazione. Pertanto, presenta i seguenti evidenti vantaggi.

(1) Accorcia significativamente il ciclo di sviluppo di nuovi prodotti e riduce i tempi di commercializzazione.

(2) Riduce i costi di ricerca e sviluppo di nuovi prodotti.

(3) Aumenta il tasso di successo del lancio di nuovi prodotti.

(4) Supporta l'implementazione dell'ingegneria sincrona (concorrente).

(5) Sostenere l'innovazione tecnologica e migliorare il design dell'aspetto dei prodotti.

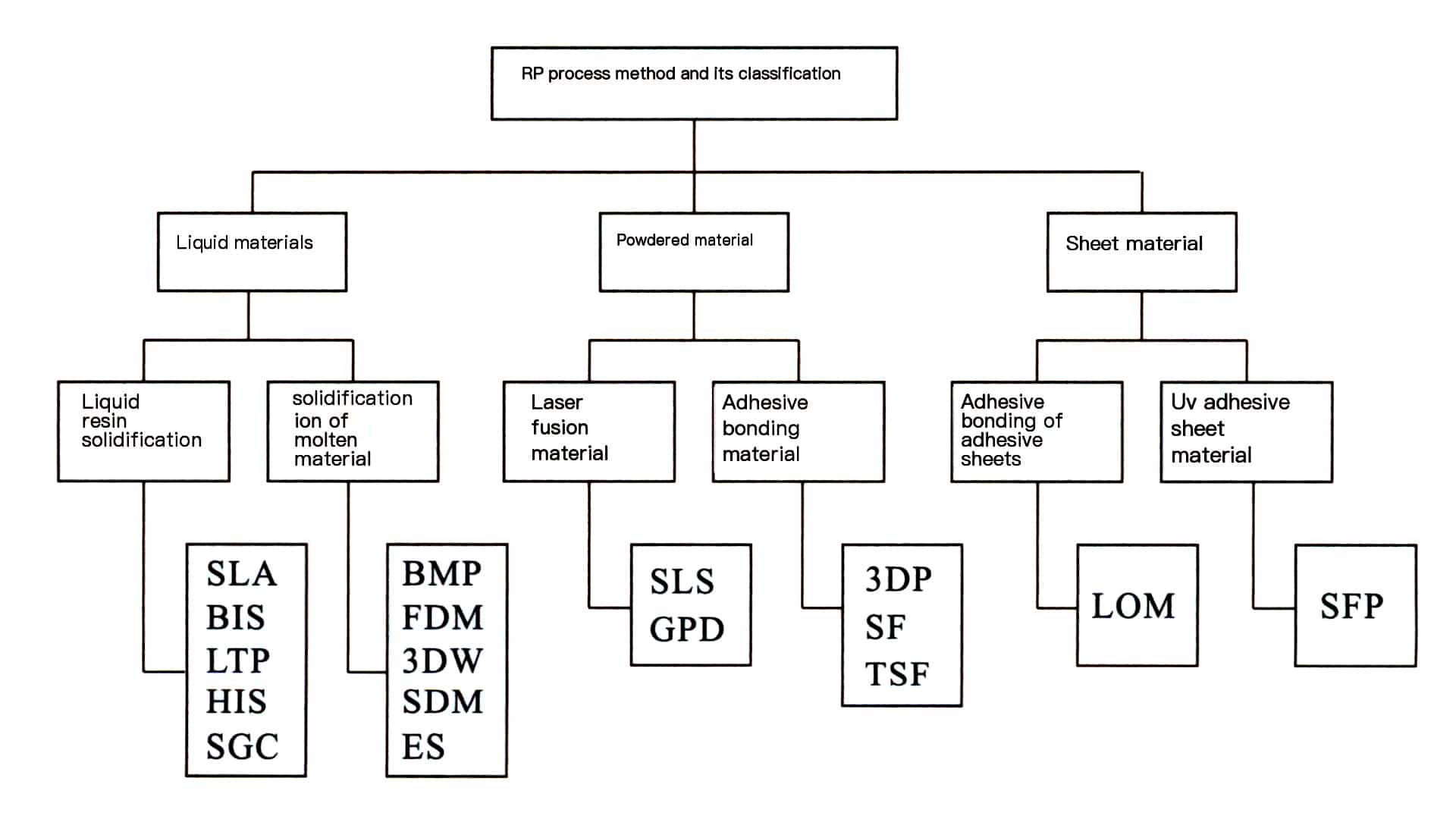

2. I principali metodi della tecnologia di prototipazione rapida

Da quando la prima macchina commerciale per la prototipazione rapida SLA è stata lanciata da 3D Systems negli Stati Uniti nel 1988, esistono più di una dozzina di sistemi di formatura diversi (Figura 2-16). I metodi tipici includono SLA, SLS, LOM e FDM.

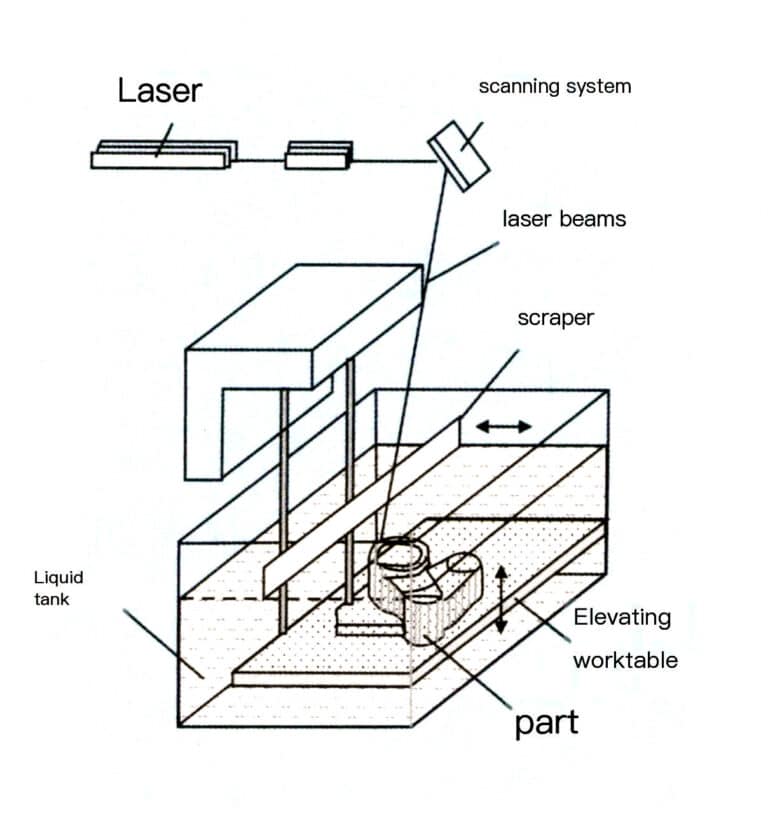

2.1 Formatura a polimerizzazione laser (SLA)

Questo metodo di stampaggio utilizza la resina fotosensibile come materia prima. Sotto il controllo del computer, un laser UV scansiona la superficie della resina liquida fotosensibile punto per punto in base ai dati della sezione trasversale di ogni strato del pezzo, facendo sì che la resina diventi uno strato sottile nell'area scansionata per subire una reazione di fotopolimerizzazione e solidificare, formando uno strato sottile del pezzo; dopo che uno strato è stato polimerizzato, il banco di lavoro scende e un nuovo strato di resina liquida viene applicato sulla superficie della resina precedentemente polimerizzata per lo strato successivo di scansione e polimerizzazione. Il nuovo strato polimerizzato aderisce saldamente allo strato precedente, il che si ripete fino al completamento dell'intero prototipo. Il principio del metodo SLA è illustrato nella Figura 2¬17.

Le caratteristiche del metodo SLA sono un'elevata precisione, una buona qualità superficiale e un tasso di utilizzo del materiale di quasi 100%, in grado di produrre pezzi con forme particolarmente complesse (come le parti cave) e dettagli fini (come gioielli, artigianato, ecc.). Gli svantaggi sono che le attrezzature sono relativamente costose e la durata del tubo laser è limitata; i tipi di materiali disponibili sono limitati e devono essere resine fotosensibili, che inquinano anche l'ambiente; è necessario progettare strutture di supporto per garantire che ogni parte strutturale del prototipo possa essere posizionata in modo affidabile durante il processo di stampaggio.

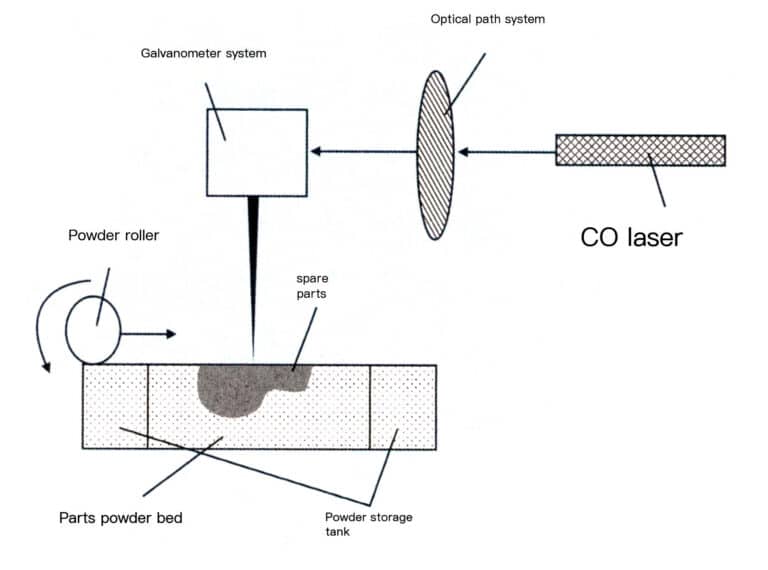

2.2 Sinterizzazione laser selettiva (SLS)

Questa tecnologia è molto simile alla SLA e utilizza un raggio laser per scansionare ogni strato di materiale, ma il laser della SLS è un laser a CO2 laser e lo stampaggio con il materiale in polvere. Durante la produzione, la polvere viene preriscaldata a una temperatura appena inferiore. Il raggio laser controlla la temperatura del punto di fusione per riscaldare la polvere e portarla alla temperatura di sinterizzazione, solidificandola e legandola allo strato precedente. Attualmente, i materiali utilizzati per la sinterizzazione includono principalmente la cera per colata standard, i termoplastici tecnici standard, ecc. Il principio del metodo SLS è illustrato nella Figura 2-18.

Il vantaggio del metodo SLS è che non richiede un supporto, poiché la polvere viene compattata. Gli svantaggi sono che le macchine sono relativamente costose, la superficie dei pezzi prodotti è ruvida, la post-lavorazione è più problematica e la densità dei pezzi formati potrebbe essere migliore. Il tempo totale di formatura è simile a quello della SLA.

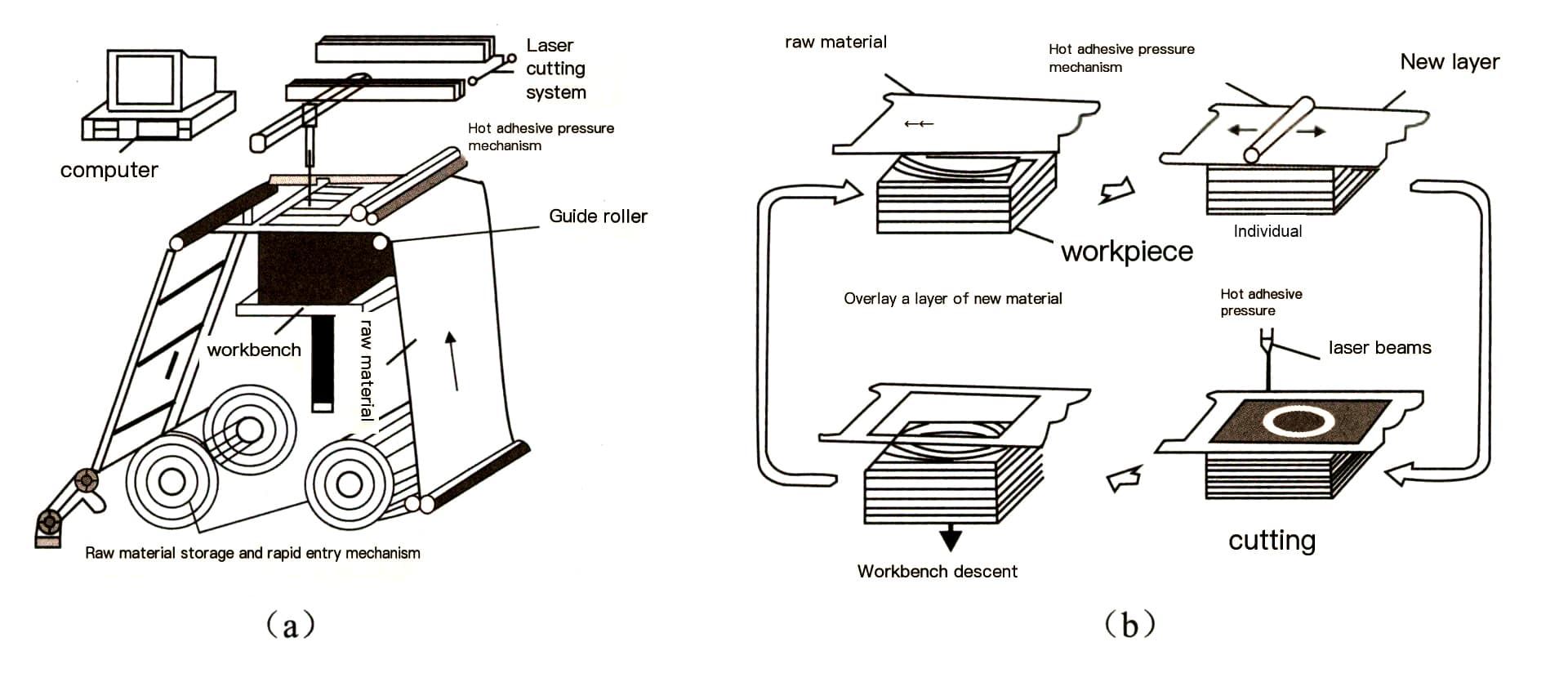

2.3 Produzione di oggetti laminati al laser (LOM)

Il metodo di formatura LOM taglia materiali sottili (come carta e fogli metallici) sulla base delle informazioni geometriche stratificate delle parti, unendo in sequenza gli strati ottenuti in un'entità tridimensionale. Per il taglio viene generalmente utilizzato un laser di una certa potenza; in primo luogo, viene steso uno strato di materiale sottile, quindi il laser taglia il profilo di questo strato sotto il controllo del computer e le porzioni non appartenenti al pezzo vengono tagliate in frammenti di una certa forma per essere rimosse. Dopo aver completato questo strato, viene steso un altro strato di materiale sottile e un rullo riscaldato viene utilizzato per premere e polimerizzare l'adesivo, incollando lo strato appena steso alla forma già formata prima del taglio. Questa tecnologia aumenta notevolmente la velocità di formazione del modello grazie al breve tempo di taglio laser richiesto per ogni strato, rendendola adatta alla produzione di modelli di grandi dimensioni, utilizzati principalmente per la fabbricazione rapida di prototipi di nuovi prodotti, modelli o stampi in legno per la fusione. Il principio del metodo LOM è illustrato nella Figura 2-19.

I vantaggi del metodo LOM sono la velocità di formatura, la non necessità di strutture di supporto e la facilità d'uso. Gli svantaggi sono che il prototipo è soggetto all'assorbimento dell'umidità e deve essere immediatamente verniciato o sottoposto ad altre lavorazioni successive; non è in grado di costruire forme e strutture complesse per prototipi fini.

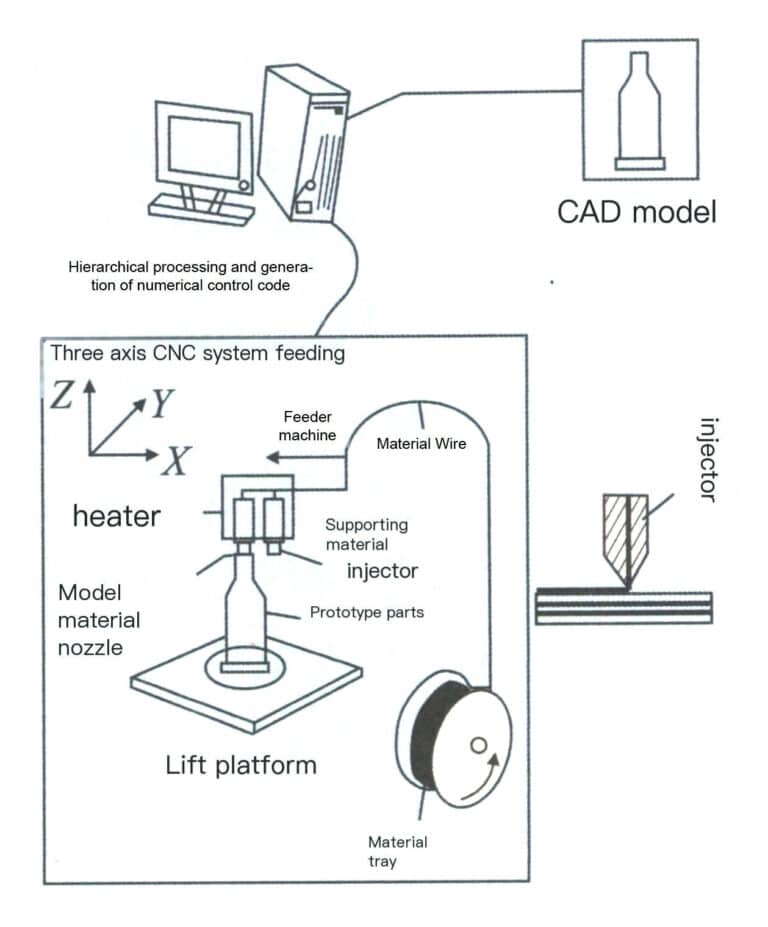

2.4 Modellazione a deposizione fusa (FDM)

Il metodo di formatura ad accumulo per fusione utilizza un approccio di accatastamento per riempire il materiale semi-fuso del modello secondo un determinato schema di movimento. La chiave della tecnologia FDM risiede nell'impilamento per fusione del materiale di formatura. L'ugello dell'apparecchiatura FDM si muove sotto il controllo del computer per impilare i pezzi come richiesto e il materiale di formatura viene estruso dall'ugello in uno stato semi-fuso. Controllando accuratamente la temperatura di fusione del materiale di formatura e la temperatura dell'ambiente di lavoro, il materiale di formatura semi-fuso estruso dall'ugello inizia a solidificarsi nel momento in cui lascia l'ugello. L'ugello riempie strati sottili di sezioni trasversali con un certo spessore e poi impila l'entità tridimensionale dei pezzi di formatura in direzione dell'altezza. Il principio di formatura è illustrato nella Figura 2-20.

I modelli realizzati con la tecnologia FDM sono molto vicini ai materiali reali in termini di prestazioni e aspetto, offrendo così vantaggi unici nella produzione di modelli concettuali e nella verifica delle funzioni dei prodotti in una gamma sempre più ampia di applicazioni.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

3. Principali tecnologie di prototipazione rapida utilizzate nel settore della gioielleria

Nel settore della produzione di gioielli, le tecnologie di prototipazione rapida includono principalmente i metodi SLA e FDM. Tra questi, un tipico rappresentante del metodo SLA è la macchina per la progettazione assistita da computer MEIKO, sviluppata dall'azienda giapponese MEIKO, mentre la macchina per la prototipazione rapida Envision TEC Prefactory, lanciata dall'azienda tedesca Envision TEC, si basa su un principio simile. Un tipico rappresentante del metodo FDM è la serie di stampanti a cera prodotte dall'azienda americana Solidscape.

3.1 Macchina per la progettazione assistita da computer MEIKO

La macchina per la progettazione computerizzata specifica per i gioielli sviluppata da MEIKO ha una certa storia e un alto tasso di utilizzo nell'industria della lavorazione dei gioielli. Questo modello utilizza una resina fotosensibile come materiale per il modello, utilizza laser ultravioletti per polimerizzare la resina e forma prototipi attraverso la scansione e l'impilamento strato per strato. L'azienda ha lanciato l'ultimo modello MEIKO LCV-700 (Figura 2-21).

La macchina MEIKO presenta i seguenti vantaggi.

(1) Accetta dati da progetti CAD 3D (formati JSD, DXF, STL), interpreta i dati NC prodotti dal software CAM, utilizza laser a bassa potenza per la scansione e impila gli strati dopo la polimerizzazione della resina per creare rapidamente e con precisione oggetti fisici 3D.

(2) Utilizza una resina specializzata ad alta sensibilità per la modellazione fine, con bassa viscosità, assenza di inquinamento e ritiro minimo.

(3) I prototipi in resina possono essere utilizzati direttamente per creare stampi in gomma.

(4) Completamente computerizzato, in grado di produrre più modelli diversi contemporaneamente. È possibile realizzare forme difficili da completare manualmente, riducendo notevolmente i difetti che possono insorgere durante la prototipazione manuale e garantendo che il modello corrisponda in modo coerente ai dati di progetto.

(5) La precisione può raggiungere 0,01 mm, con elevata stabilità e facilità di digitazione e funzionamento.

(6) L'apparecchiatura compatta può essere collocata in un tipico ufficio.

Le procedure operative per la macchina MEIKO prima edizione sono le seguenti.

(1) Lavori preparatori prima di iniziare.

- Convertire i dati di progettazione CAD 3D in dati NC e collegare saldamente il cavo CNC della macchina di prototipazione alla porta seriale del computer.

- Controllare se il livello della resina nel contenitore della resina si trova sulla linea di scala minima; in caso contrario, aggiungere la resina fino alla linea di riferimento centrale, pulire la resina che cola e chiudere bene lo sportello della camera di lavorazione.

(2) Inizio.

- Posizionare l'interruttore principale della stampante su ON, collegare l'alimentazione e il display LCD della stampante visualizzerà un messaggio.

- Aprire lo sportello di alimentazione del laser in basso a destra e collegare l'alimentazione del laser; a questo punto, il laser deve prepararsi per un po', circa 15 ~ 20 minuti. Quando il display LCD visualizza il messaggio "laser attivo", la preparazione è completa.

- Premere il pulsante di ripristino dell'origine sul pannello di controllo della stampante; la piattaforma di resina e la testa laser torneranno all'origine. Quando il display LCD visualizza il messaggio "Start forming", la stampante entra in stato di lavoro.

(3) Operazione di trasformazione.

- Trasferire i dati CNC alla stampante tramite il computer, creando prima il supporto in resina.

- Il laser UV esegue la scansione della superficie della resina fotosensibile liquida punto per punto in base ai dati della sezione trasversale di ogni

- del pezzo, polimerizzando il sottile strato di resina nell'area scansionata.

- Dopo la polimerizzazione di uno strato, il banco di lavoro scende e un nuovo strato di resina liquida viene applicato alla superficie di resina precedentemente polimerizzata per il successivo strato di scansione e polimerizzazione.

- Ripetere questa procedura fino a completare l'intero prototipo del pezzo. Si noti che lo sportello della camera di lavorazione non deve essere aperto durante l'operazione, altrimenti la lavorazione viene interrotta e non può continuare.

- Al termine dell'elaborazione, il cicalino della stampante emette tre segnali acustici per indicare la fine dell'elaborazione; premere il pulsante di ripristino dell'origine.

- Una volta che la testa del laser e la piattaforma sono tornate all'origine, aprire la porta della camera di elaborazione per estrarre la piattaforma, posizionarla su un tappetino di stoffa morbida preparato e chiuderla per evitare l'ingresso della luce.

- Raschiare delicatamente lo stampo in resina polimerizzata con una spatola piatta, facendo attenzione a non graffiare la piattaforma. Questa operazione non deve essere eseguita mentre la piattaforma è installata per evitare di danneggiare la precisione della stampante.

- Pulire accuratamente la resina polimerizzata sulla piattaforma; se è troppo aderente, pulirla con l'alcool e fissare la piattaforma sulla rastrelliera.

- Raccogliere con una pinzetta lo stampo di resina raschiato e metterlo in un becker pieno di alcol per il risciacquo, facendo attenzione a non superare il tempo di risciacquo.

- Posizionare lo stampo in resina sciacquato sotto una lampada UV per 1-2 ore di polimerizzazione secondaria. Per i prodotti più grandi, capovolgerli per garantire un'esposizione più uniforme. Dopo la completa polimerizzazione del modello in resina, verificare la qualità del modello; eventuali difetti devono essere riparati prima di pressare lo stampo in gomma.

(4) Spegnimento.

- Confermare che la testa laser e la piattaforma sono tornate all'origine; in caso contrario, premere il pulsante di ri-scansione dell'origine.

- Verificare che lo sportello della camera di lavorazione sia chiuso e bloccato.

- Spegnere il laser e l'alimentazione dell'interruttore principale.

- Portare l'interruttore principale della macchina per la creazione di stampi Jewelry Master in posizione OFF, interrompere l'alimentazione e spegnere l'interruttore del gruppo di continuità.

3.2 Germania Macchina di prototipazione rapida Envision TEC Perfactory

Nel 2004, l'azienda tedesca Envision TEC ha lanciato la macchina di prototipazione rapida Envision TEC Perfactory (Figura 2¬22). Questo modello utilizza la tecnologia di proiezione di immagini digitali DLP e il sistema di proiezione impiega il chip DMD più avanzato, che contiene 1,3 milioni di microspecchi interlacciati disposti regolarmente, ciascuno delle dimensioni di una ciocca di capelli di 1/5. Ogni microspecchio si regola in base all'immagine ed è controllato da singoli micromotori per regolare l'immagine. Ogni microspecchio si regola in base all'immagine ed è controllato da singoli micromotori per regolare l'angolo, emettendo luce per proiettare l'immagine. Il sistema converte le informazioni del profilo trasversale del modello tridimensionale in un'immagine bitmap, che viene proiettata sulla resina attraverso un chip DMD, provocandone la polimerizzazione e la formazione. Durante il processo di formatura, è possibile selezionare diversi materiali resinosi; la resina rossa ha una durezza maggiore ed è adatta agli stampi; la resina gialla ha un punto di fusione relativamente basso, adatto alla colata diretta (stampaggio).

La macchina di prototipazione rapida Envision TEC Perfactory presenta numerosi vantaggi.

(1) Velocità di formatura ed efficienza elevate. Utilizza i principi della proiezione per la formatura, quindi la velocità di formatura non cambia indipendentemente dalle dimensioni del pezzo. Rispetto ad altre macchine di prototipazione rapida, questo modello richiede il tempo di lavoro più breve, il che è particolarmente evidente durante la produzione di massa. Ad esempio, la produzione di dieci prototipi di anelli da donna può essere effettuata contemporaneamente in 3/i.

(2) Elevata precisione del modello e buona finitura superficiale. La risoluzione X/Y raggiunge i 35 um, con uno spessore minimo dello strato di 25 um.

(3) Basso costo di utilizzo: non utilizza il laser per la polimerizzazione e la formatura, bensì lampadine molto economiche per l'illuminazione. Inoltre, l'intero sistema non ha parti iniettabili, evitando così i comuni problemi di intasamento o danneggiamento del tubo laser riscontrati in altri sistemi di formatura, riducendo i costi di manutenzione e risparmiando tempo.

(4) Il modello può replicare gli stampi in cera utilizzando uno stampo a pressione o essere colato direttamente in forma.

(5) La macchina è compatta, ha bassi requisiti ambientali, è adatta ad ambienti di ufficio generici, è atossica e ha un basso consumo energetico.

3.3 Stampanti a cera americane della serie Solidscape

Tra le macchine di prototipazione rapida utilizzate nell'industria della lavorazione dei gioielli, la serie di stampanti a cera prodotte da Solidscape negli Stati Uniti, basate sul metodo FDM, ha una notevole praticità e valore commerciale. Il primo modello era la Model Maker II e, con vari miglioramenti apportati specificamente per l'industria della gioielleria, gli ultimi modelli introdotti sono la T66 Benchtop II e la T612 Benchtop II (Figura 2-23). La serie T migliorata eccelle per velocità e qualità, notevolmente migliorate rispetto al passato.

(1) La struttura di base della stampante a cera T66.

La macchina di prototipazione rapida T66 può essere suddivisa in due parti principali: software e hardware. La parte software comprende principalmente Quick Slice, che l'operatore specifica in merito ai dati stratificati, affettando il modello tridimensionale del computer secondo le necessità. Dopo l'elaborazione, genera i file di pilotaggio del dispositivo in base ai parametri di materiale e percorso indicati, che pilotano il sistema hardware attraverso l'interfaccia. L'hardware del dispositivo è costituito principalmente da tre sistemi principali: (1) Il sistema di controllo numerico a tre coordinate comprende un sistema di piattaforma di lavoro che si muove lungo la coordinata z e un sistema di ugelli nelle direzioni x-y. (2) Il sistema di alimentazione dei materiali di formatura è composto da due sistemi guidati dai dati che controllano rispettivamente il materiale del modello e il materiale di supporto, pilotando i materiali in base ai parametri dei dati determinati durante l'elaborazione del software, formando strati di riempimento a una determinata portata e velocità. (3) Il sistema di controllo della temperatura, che controlla la temperatura di fusione dei materiali e la temperatura dell'ambiente di lavoro, di solito mantiene la temperatura dei materiali di formatura circa i℃ superiore alla temperatura di solidificazione e la temperatura dell'ambiente di lavoro a 16-27℃.

(2) Caratteristiche del processo di formatura della macchina ad iniezione di cera T66.

I prototipi realizzati con T66 utilizzano come materiale la cera per gioielli, che può essere utilizzata direttamente per la fusione a cera persa. I prototipi prodotti hanno generalmente una buona levigatezza superficiale e un'elevata precisione dimensionale. Non è necessario alcun supporto, poiché il software Model works fornito con il T66 calcola automaticamente la posizione dei supporti, creandoli durante il processo di formatura. I supporti avvolgono il modello e, una volta completata la formatura, la cera fusa scioglie i supporti, dando vita a un modello di cera per gioielli. Pertanto, in termini di prestazioni del materiale e di aspetto, è molto vicino al prodotto reale. Ha vantaggi unici nella produzione di modelli concettuali e nella verifica delle funzioni del prodotto, ampliando il suo campo di applicazione. Tuttavia, la macchina presenta anche aree da migliorare, come la velocità di produzione relativamente più bassa rispetto ai metodi SLA, l'ugello soggetto a intasamenti e danni e gli elevati costi di manutenzione.

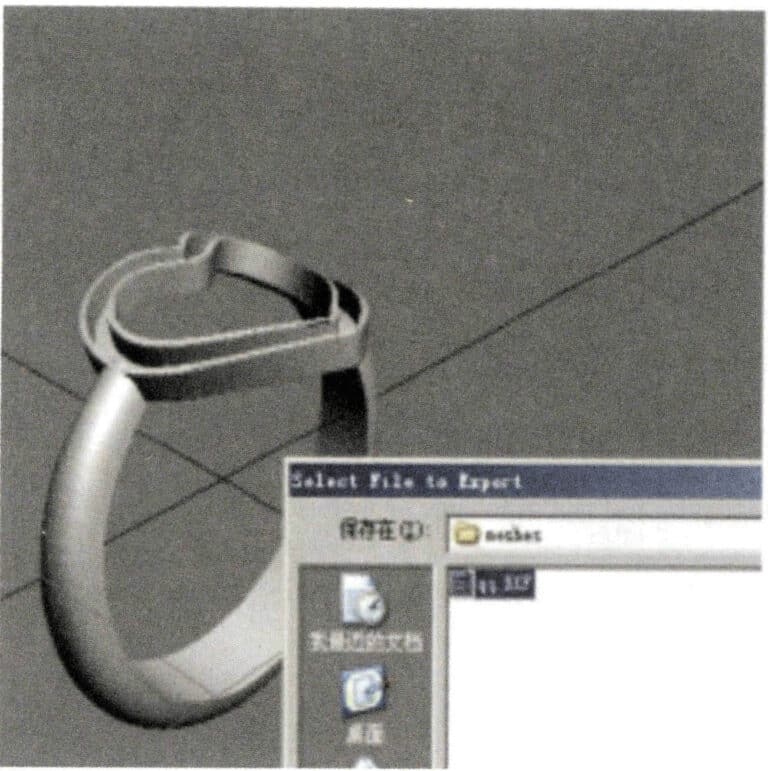

(3) Il processo della macchina per la spruzzatura della cera T66 che tratta i gioielli master mold.

- Utilizzare un software di progettazione CAD per gioielli per creare una grafica tridimensionale del gioiello.

- Convertire il file grafico in un formato STL che possa essere elaborato dal software di prototipazione rapida.

- Il software di elaborazione dei dati di prototipazione rapida stratifica il modello (ritagliando le forme trasversali su ogni linea di contorno). (4) Elaborare ogni sezione trasversale per identificare le aree e le forme che necessitano di supporto e formare i supporti.

- Riempire ogni sezione trasversale con parametri appropriati per creare uno strato sottile di un certo spessore sotto il movimento dell'ugello.

- Trasferire i dati di guida del dispositivo elaborati alla macchina per la spruzzatura della cera per iniziare la lavorazione di prototipazione rapida. La macchina per la spruzzatura della cera utilizza la cera specifica per i gioielli come materiale per il modello, in genere utilizzando due tipi di cera: una è la cera rossa, che ha un punto di fusione più basso e viene utilizzata per i supporti esterni; l'altra è la cera verde, che ha un punto di fusione più alto e viene utilizzata per formare il modello. Ogni volta che l'ugello scansiona, deposita uno strato di cera e poi il raschietto adiacente si sposta per livellare la superficie superiore del modello, assicurando che l'altezza di ogni strato sia costante. Minore è lo spessore di ogni strato, maggiore è la precisione della superficie, ma ci vuole più tempo, riducendo l'efficienza; maggiore è lo spessore di ogni strato, maggiore è la velocità, ma possono comparire dei gradini sulla superficie, compromettendo la precisione e la levigatezza della superficie.

- Una volta elaborato l'intero modello, si rimuove il pezzo di cera e lo si colloca in una camera di riscaldamento per la cottura, con una temperatura superiore al punto di fusione della cera rossa ma inferiore a quella della cera verde, che provoca la fusione della cera rossa mentre la cera verde rimane inalterata. Il modello con la cera rossa fusa viene quindi pulito con una speciale soluzione detergente per rimuovere eventuali residui di cera rossa e, dopo averla asciugata, si ottiene un pezzo completo di cera verde che può essere utilizzato direttamente per la microfusione.

4. Processo originale di intaglio CNC

Il processo di intaglio CNC prevede l'utilizzo di macchine per intagliare i materiali e rimuovere le parti non necessarie per ottenere il gioiello master mold. Questo processo utilizza principalmente piccole macchine per l'incisione CNC, che possono lavorare materiali in resina, plastica e cera e lavorare direttamente materiali metallici. È abile nel trattare strutture irregolari e può creare profili e texture tridimensionali complesse. Le macchine per incisione a controllo numerico utilizzate per la creazione di gioielli sono di piccole dimensioni, con modelli tipici come Beijing Jingdiao Carver300, la francese Gabar IS200 e la macchina per incisione di gioielli Roland Jwx-10 in Giappone. Le macchine per incidere riconoscono in genere diversi formati di dati del software CAD, come i comuni Solidworks, Teehgem, ArtCam, JCAD3 o Jewel CAD. Tuttavia, a causa della particolare natura degli utensili utilizzati nell'incisione di gioielli e di forme, i controlli dell'angolo e della velocità di avanzamento sono piuttosto ridotti e l'utilizzo del software Type3 consente di ottenere una migliore precisione di lavorazione.

4.1 Processo originale di intaglio CNC

In base ai diversi disegni strutturali dei vari ornamenti, l'incisione meccanica può essere suddivisa in due tipi: incisione piana e incisione rotativa.

(1) Incisione in piano.

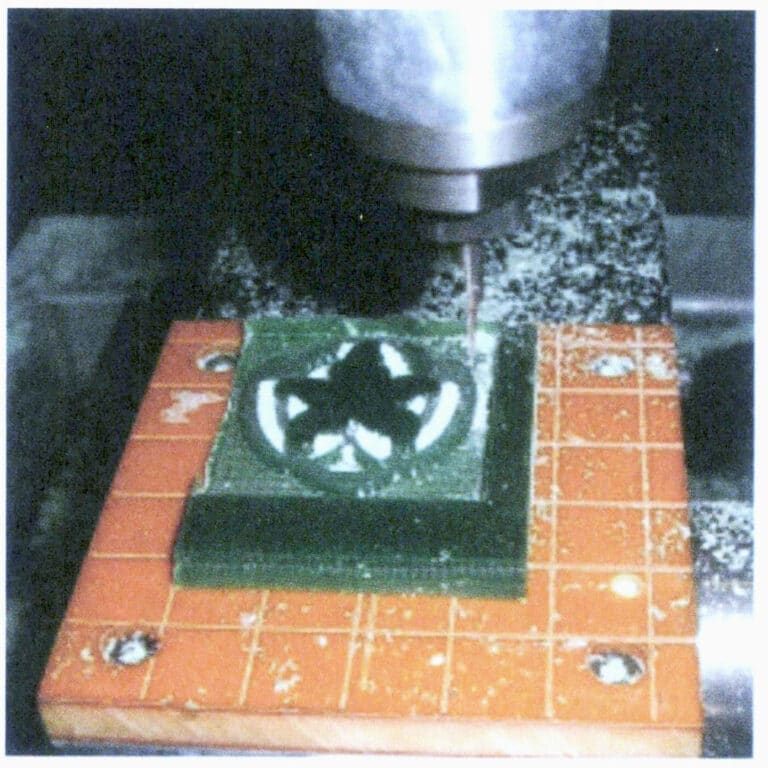

L'incisione piatta si riferisce all'incisione su un lato del materiale in cera, generalmente utilizzata per incidere ornamenti in stile rilievo, come ciondoli, spille e altri accessori piatti in gioielleria. Prendendo come esempio la macchina per incidere gioielli Roland Jwx-10, le fasi sono le seguenti:

- Creare un modello di gioiello con un software di modellazione 3D e salvarlo in formato DXF o STL.

- Fissare il materiale in cera sul tavolo da incisione della macchina, accendere la macchina da incisione e impostare l'origine dell'utensile.

- Aprire il software di incisione, selezionare "File-Selezione meccanica", disattivare l'asse rotativo nelle opzioni e importare il file del modello nel software di incisione.

- Lavorazione della superficie, principalmente per levigare la superficie del materiale ceroso; se la superficie è già stata levigata, questo processo può essere saltato.

- Per lavorazione grossolana si intende l'utilizzo di un utensile di grandi dimensioni per scolpire il grezzo del materiale in cera. In genere, i gioielli sono relativamente piccoli e per la lavorazione grossolana si può utilizzare un utensile a punta di 0,5 mm.

- La finitura è la fase di completamento dell'ornamento, generalmente utilizzando un utensile di 0,2 mm.

- Rimuovere il pezzo di cera inciso dal tavolo da incisione e perfezionarlo in un prodotto finito.

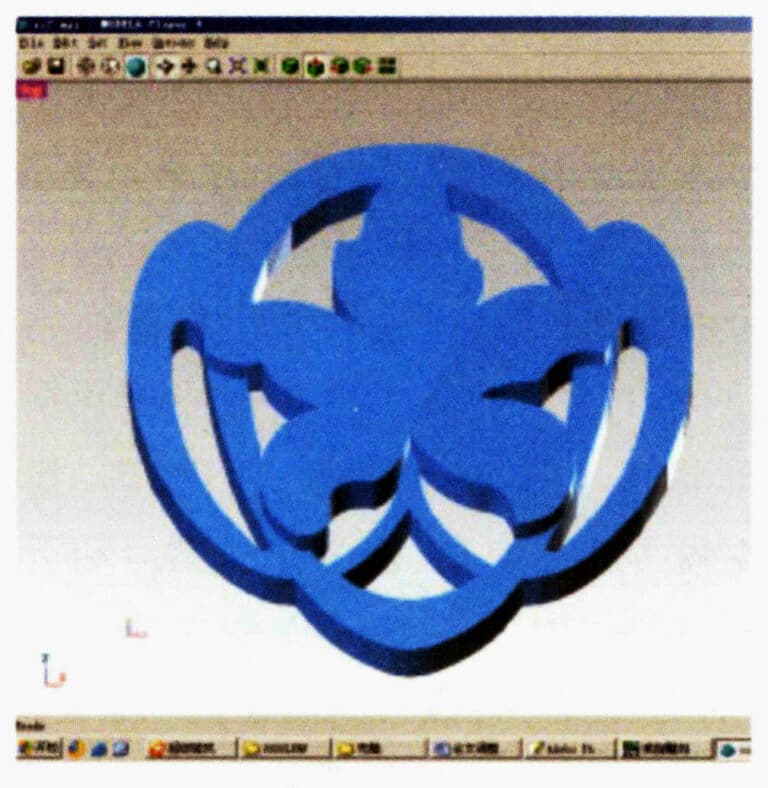

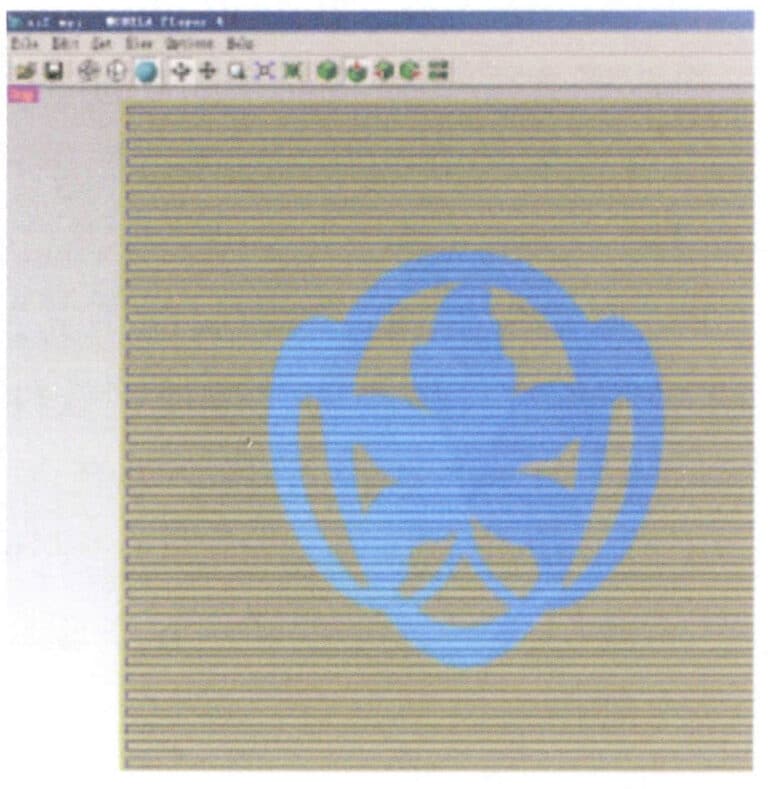

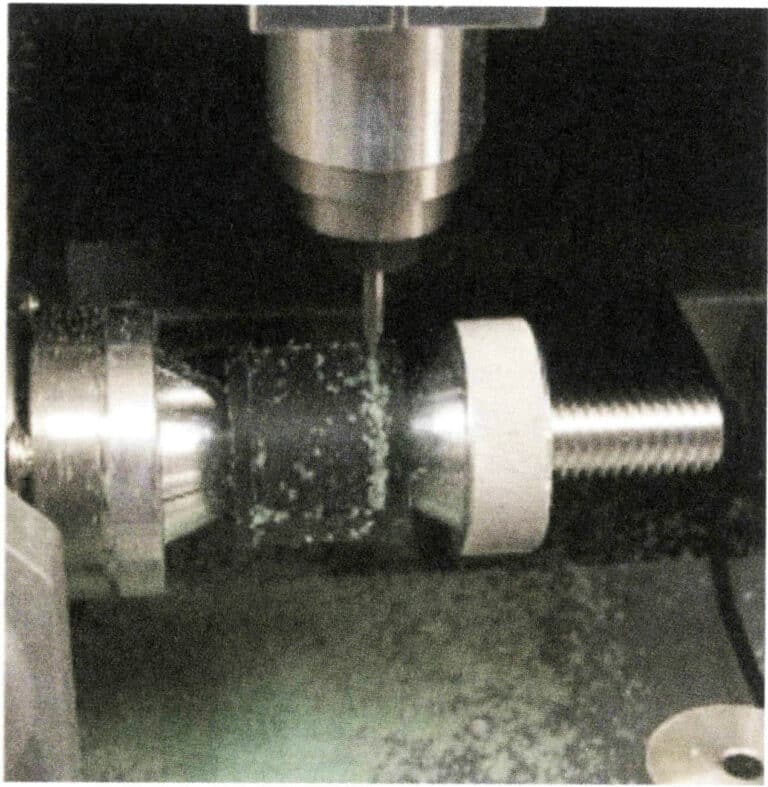

I processi principali dell'incisione in piano sono illustrati nella Figura 2-24.

(a) Modellazione

(b) Calcolare il percorso di taglio

(c) Incisione

(d) Vuoto grezzo

Figura 2-24 Processo principale dell'intaglio piatto

Va notato che, a causa del metodo di lavorazione meccanico con taglio a ferro utilizzato dalla macchina per intagliare la cera, alcune aree non possono essere intagliate con successo in una sola volta e richiedono una regolazione manuale. Durante il processo di intaglio, per garantire che lo stampo in cera abbia una resistenza meccanica sufficiente, è necessario lasciare della cera in più sullo stampo in cera come supporto. Al termine dell'intaglio, la cera di supporto deve essere rimossa manualmente e le aree di supporto devono essere opportunamente regolate. Quando si intaglia un anello, l'area inferiore non può essere intagliata e, dopo il completamento dello stampo in cera, è necessario un lavoro manuale per scavare il fondo.

(2) Intaglio rotazionale.

L'intaglio rotazionale si riferisce generalmente all'intaglio di anelli, ottenendo un intaglio circolare sotto l'impulso di un asse rotante. Le fasi sono le seguenti:

- Creare un modello del gioiello con un software di modellazione 3D e salvarlo in formato DXF o STL.

- Fissare il materiale in cera sull'asse rotante, accendere la macchina da intaglio e utilizzare la funzione di impostazione automatica dell'utensile per impostare la posizione di origine.

- Aprire il software di intaglio, selezionare "File-Selezione meccanica", aprire l'asse rotante nelle opzioni e importare il file del modello nel software di intaglio.

- La lavorazione della superficie, la sgrossatura, la lavorazione fine e la regolazione sono coerenti con l'intaglio in piano.

Il processo principale dell'incisione rotativa è illustrato nella Figura 2-25.

(a) File di output

(b) Incisione

(c) Finitura

(d) Rifilatura

Figura 2-25 Processo principale dell'incisione rotativa

4.2 Vantaggi e svantaggi degli originali scolpiti a macchina

(1) Vantaggi.

Le macchine per l'intaglio di originali di gioielli sono dispositivi meccanici automatizzati e gli originali intagliati a macchina presentano notevoli vantaggi rispetto all'intaglio manuale in termini di efficienza del lavoro, precisione e modifica del modello. Ciò si riflette principalmente nei seguenti aspetti:

- Alta efficienza di lavorazione. A parità di orario di lavoro e con un'operatività altrettanto qualificata, il numero di prodotti lavorati dalla macchina per incisione è irraggiungibile con il lavoro manuale. Allo stesso tempo, la macchina per incidere può operare senza sorveglianza, risparmiando risorse umane e riducendo i costi.

- Buona precisione. In generale, l'intaglio di gioielli è molto fine e ha forme regolari. L'intaglio manuale ha un margine di errore più ampio e una minore precisione, mentre l'intaglio meccanico può raggiungere una precisione fino a 0,1 mm, che va oltre le capacità umane. Soprattutto per quanto riguarda l'incisione di forme geometriche e testi, i vantaggi della macchina da incisione sono molto evidenti. Nella lavorazione dei gioielli, le macchine da incisione possono ridurre gli sprechi e garantire una qualità più precisa dopo la formatura.

- Comoda modifica del modello.

L'intaglio meccanico consente di visualizzare l'anteprima del modello su un computer; in caso di scostamenti, è possibile modificarli tempestivamente. Per le regolazioni delle dimensioni, sono necessarie solo modifiche dei parametri sul computer. Al contrario, la modifica delle sculture manuali è molto più complicata e non ha una precisione sufficiente.

(2) Svantaggi.

Gli svantaggi dell'intaglio meccanico originale si riflettono principalmente nei seguenti aspetti:

- Il processo di intaglio della cera è una tecnica di modellazione che può eseguire sculture sia additive che sottrattive. Tuttavia, lo stampo meccanico in cera Jewelry Master Mold può essere utilizzato solo per l'intaglio. Non può accumularsi nello spazio tridimensionale, il che significa che la macchina per intagliare può solo eseguire sculture sottrattive sui materiali e non può eseguire sculture additive. Questo indebolisce il potere espressivo della scultura meccanica in cera e consuma più materiali.

- La forma dell'originale meccanico è generalmente piuttosto rigida e manca di flessibilità. Gli originali artigianali non producono quadrati o cerchi molto standard, ma il lavoro ha un senso di semplicità. L'intaglio meccanico rende tutti i piani e le superfici curve vicini agli standard digitali, con il risultato di una sensazione di rigidità.

- Le macchine da intaglio sono adatte solo per forme regolari e semplici di gioielli.

A causa delle limitazioni software e hardware combinate, è difficile per le macchine da intaglio completare in modo indipendente gioielli con grandi trasformazioni spaziali tridimensionali e texture ricche. In genere, la macchina per intagliare in primo luogo scolpisce la forma grezza, quindi i dettagli vengono completati manualmente.

Video sul blocco da intaglio meccanico

Sezione IV Post-lavorazione dello stampo master di gioielleria

Una volta completato lo stampo master per gioielli, prima di poterlo utilizzare per la produzione è necessario eseguire la corrispondente post-elaborazione in base al materiale dello stampo master per gioielli, al metodo di copiatura dello stampo, alla struttura del prodotto, ecc.

1. Post-trattamento della cera (stampi in resina)

Per gli stampi in cera e resina, se si utilizza gomma vulcanizzata ad alta temperatura per lo stampaggio, deve essere prima fusa in uno stampo master per gioielli in argento; se si utilizza gomma vulcanizzata a temperatura ambiente, può essere utilizzata direttamente per la replica dello stampo.

Poiché lo stampo in cera (resina) presenta alcune strutture che non possono essere realizzate direttamente, devono essere aggiunte dopo la colata dello stampo in argento.

1.1 Rifusione dello stampo d'argento

Dopo che lo stampo in cera (resina) è stato qualificato, deve essere inviato al reparto stampi per essere fuso in uno stampo in argento (colata in argento). La scelta dell'argento come materiale per lo stampo è dovuta principalmente al fatto che l'argento è relativamente economico e le sue prestazioni sono piuttosto stabili. Allo stesso tempo, l'oro è troppo costoso e il rame si ossida e diventa nero durante il processo di stampaggio, compromettendo la qualità dello stampo in gomma.

1.2 Lucidatura e levigatura dello stampo master per gioielli

Regolare la superficie dello stampo d'argento fuso dalla cera intagliata e completare alcuni processi che non possono essere completati con la modellatura a mano della cera, tra cui principalmente i seguenti passaggi.

(1) Tagliare il canale di colata.

Osservare e determinare la posizione della materozza, usare le pinze da taglio per tagliare la materozza lungo il pezzo e usare una lima per lisciare l'area in cui è stata tagliata la materozza.

(2) Modellare.

La sagomatura ha lo scopo di abbellire lo stampo master per gioielli in argento dopo il taglio della materozza, rendendo il suo aspetto più uniforme e liscio. Prestare attenzione ai seguenti aspetti:

- Osservare se il pezzo presenta deformazioni; in caso di deformazioni, utilizzare pinze a becchi o a becchi piatti per correggerle. Se necessario, utilizzare una piastra di ferro e un martello di gomma per raddrizzare lo stampo in argento Jewelry Master Mold. L'anello può essere posizionato su un mandrino e, mentre si batte la parte superiore del mandrino con un martello, si preme sull'anello con la mano e si controlla se ci sono spazi vuoti tra i due. Se ci sono spazi vuoti, picchiettare delicatamente l'area del divario con il manico di legno del martello e regolare continuamente.

- Verificare la presenza di fori di sabbia; se ce ne sono, utilizzare una pistola per saldatura per riempire i fori e limare l'area di saldatura in modo uniforme. Inoltre, verificare la presenza di bave e spigoli vivi; se presenti, installare una fresa su un albero flessibile e lucidare delicatamente le bave e gli spigoli vivi che non possono essere limati con una lima normale.

- Utilizzare una lima liscia per rifinire le aree che sono state limate, quindi utilizzare una carta vetrata fine per lucidare i segni rimanenti e utilizzare un disco abrasivo rotondo per lisciare ulteriormente le scanalature e le depressioni. Iniziare con una carta vetrata a grana grossa da 400, quindi utilizzare una carta vetrata a grana fine da 800.

- Utilizzare la carta vetrata per levigare lungo la forma del pezzo e, infine, installare gli strumenti adatti, come i bastoncini di carta vetrata con grana 1200 e i dischi di levigatura sull'albero flessibile per ottenere una finitura piatta, liscia e lucida sull'intero pezzo.

Considerazioni importanti durante la modellazione:

- L'anello riparato deve essere controllato con un mandrino per verificare che sia della misura richiesta. Se è troppo grande, tagliare la parte eccedente del gambo e poi saldarla; se è troppo piccolo, tagliare il gambo e aggiungere della saldatura d'argento o un pezzo d'argento nel punto del taglio.

- Quando si limano con una lima piatta o liscia, assicurarsi che le superfici piane siano mantenute piatte, dritte e fedeli e che le superfici curve siano limate con un movimento curvo, applicando una pressione uniforme durante la limatura.

- Scegliere il file appropriato in base alla curvatura interna dell'anello.

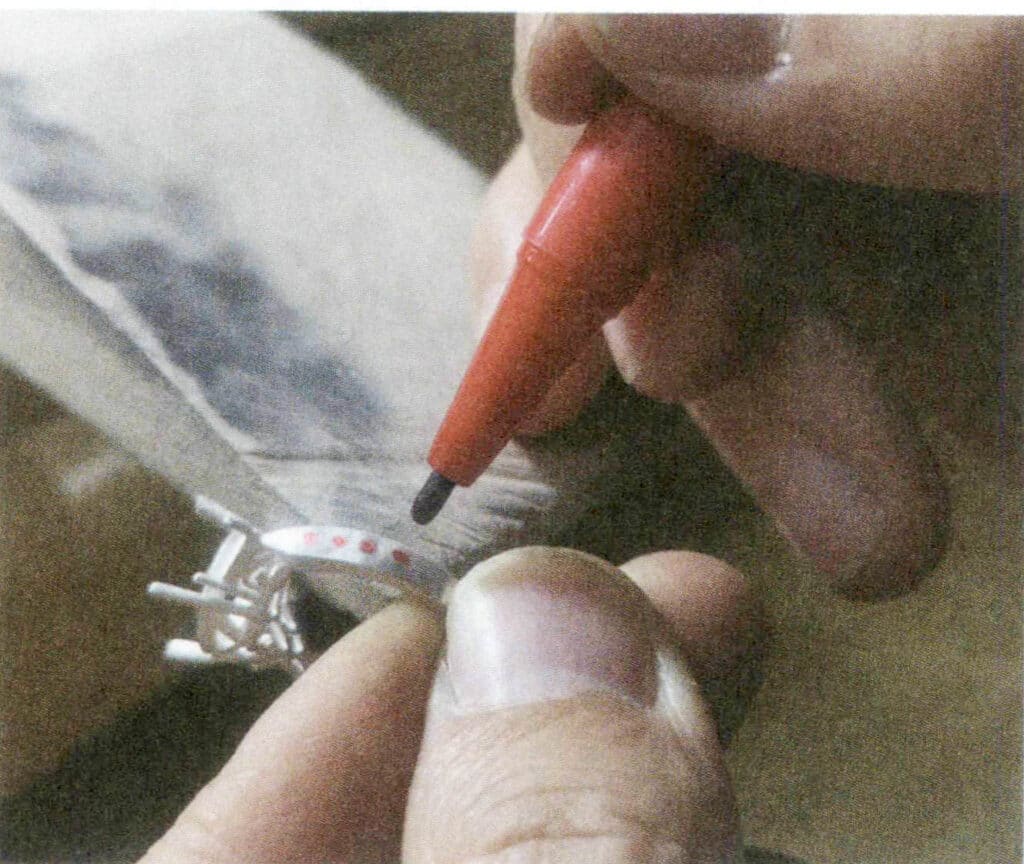

(3) Saldatura dei supporti di regolazione.

I materiali per la saldatura dei supporti di regolazione, come il filo d'argento e i tubi d'argento, sono generalmente prodotti mediante lavorazione meccanica. Il metodo di saldatura della montatura è:

- Segare un cerchio di una certa altezza da un'estremità del tubo secondo i requisiti del progetto e utilizzare una lima e carta vetrata per lisciare e lucidare l'anello d'argento tagliato.

- Con le pinze da taglio, tagliare il filo d'argento in piccole strisce come richiesto e limare le estremità tagliate con una lima.

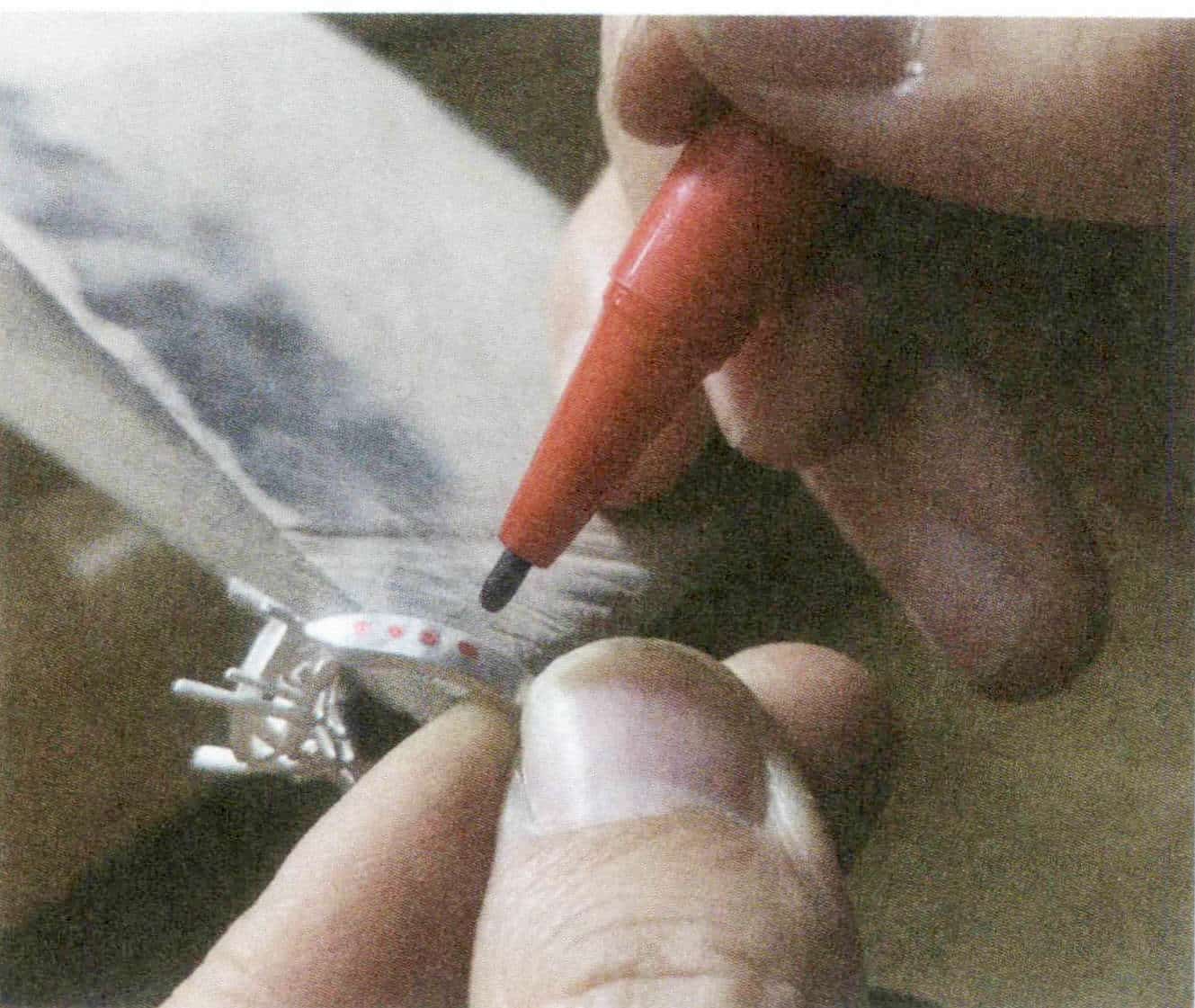

- Con una penna a olio segnare la posizione di incastonatura della pietra sull'anello tubolare, quindi usare una sega ad arco o una lima rotonda per creare scanalature poco profonde sull'anello tubolare, oppure usare una lima piatta per appiattire un'estremità del filo d'argento.

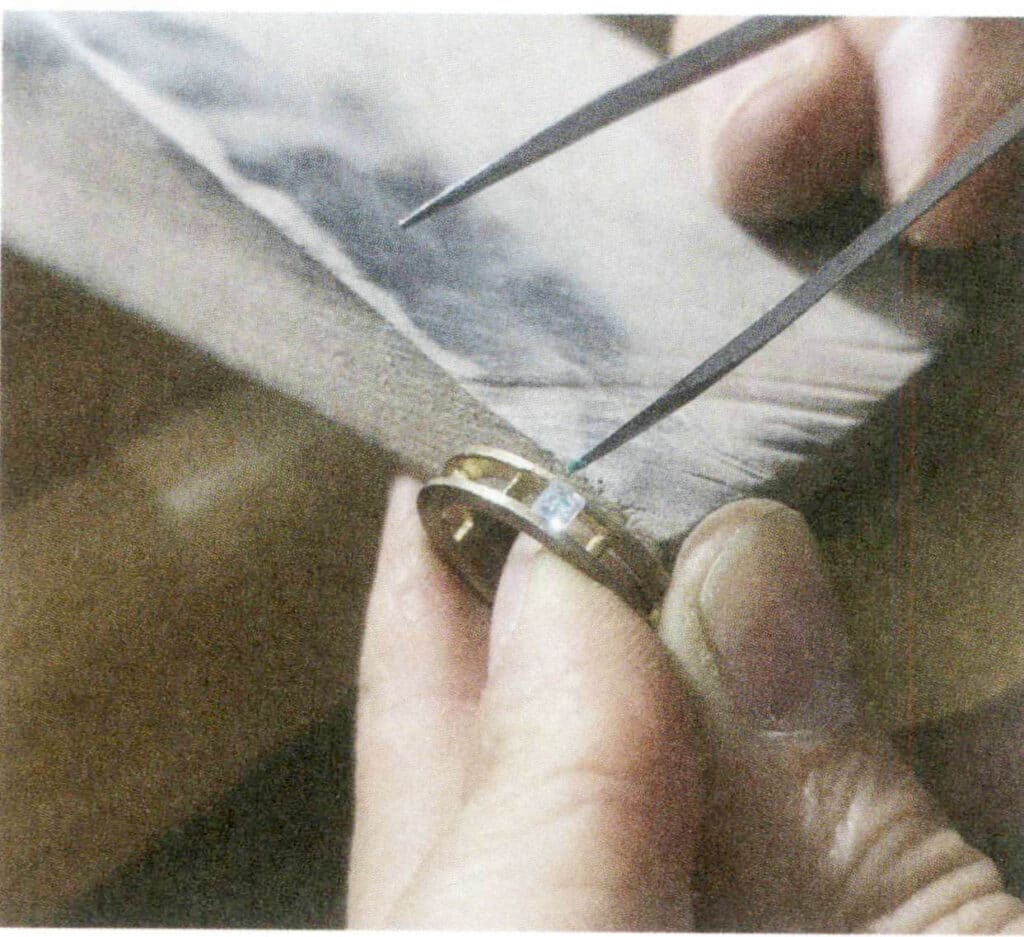

- Tagliare i pezzi di saldatura in piccole particelle, accendere una torcia, tenere il filo tagliato con una pinzetta, riscaldarlo fino a farlo diventare rosso, immergerlo in una piccola quantità di borace e usare la pistola per saldatura per fondere le particelle di saldatura argentate tagliate in un piccolo cordone. Raccogliere il filo d'argento ricoperto di borace e aggiungere una piccola quantità di polvere di fondente, posizionandola nella scanalatura poco profonda. Puntare la fiamma della pistola per saldatura sul punto di connessione tra il filo e l'anello fino a quando non si illumina di rosso. Il pezzo da saldare si scioglierà allo stato liquido sotto l'azione della polvere di fondente, del borace e dell'alta temperatura, saldando saldamente il filo d'argento all'anello.

- Tagliare l'altezza in eccesso in base all'altezza richiesta dei rebbi. Regolare la distanza tra i rebbi in base alle dimensioni della pietra.

- Far bollire l'incastonatura finita in acqua di allume per pulirla, quindi utilizzare una fresa a tazza per arrotondare i rebbi.

Quando si salda l'impostazione, occorre tenere presente i seguenti aspetti:

- La distanza tra gli artigli deve essere uniformemente distribuita e gli artigli devono essere solidi e stabili.

- Durante la saldatura, la quantità di stagno deve essere gestibile; una quantità eccessiva di stagno influisce sulla forma complessiva del pezzo, rendendo difficile la gestione dei processi successivi, mentre una quantità troppo bassa determina una saldatura debole.

- Lo spessore delle griffe deve essere determinato in base alle dimensioni della pietra; ad esempio, una montatura a quattro griffe di 2 mm utilizza generalmente un filo d'argento di 0,7 mm per le griffe; una montatura a quattro griffe di 3 mm utilizza generalmente un filo d'argento di 0,8 mm per le griffe.

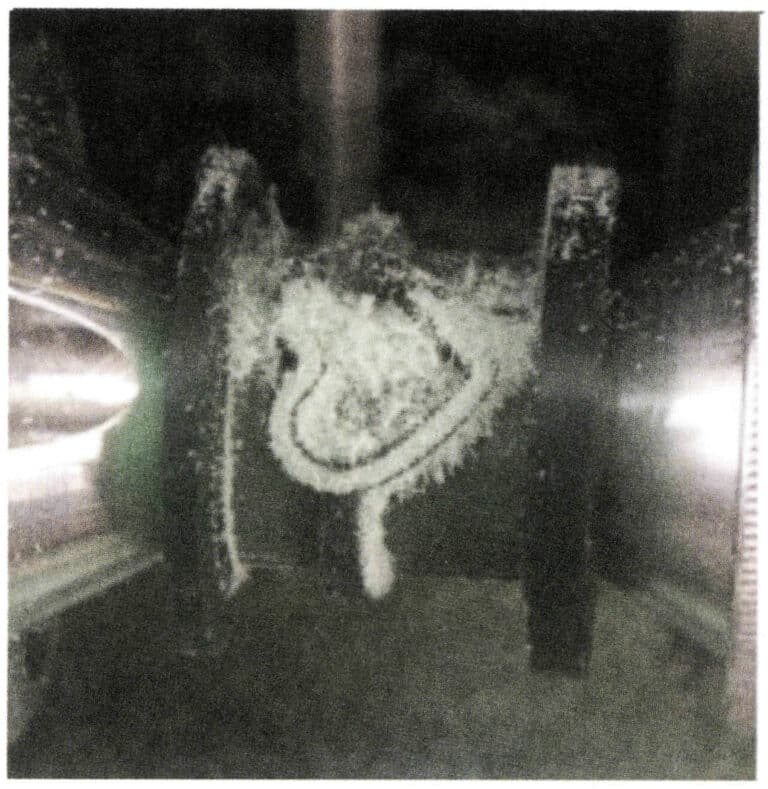

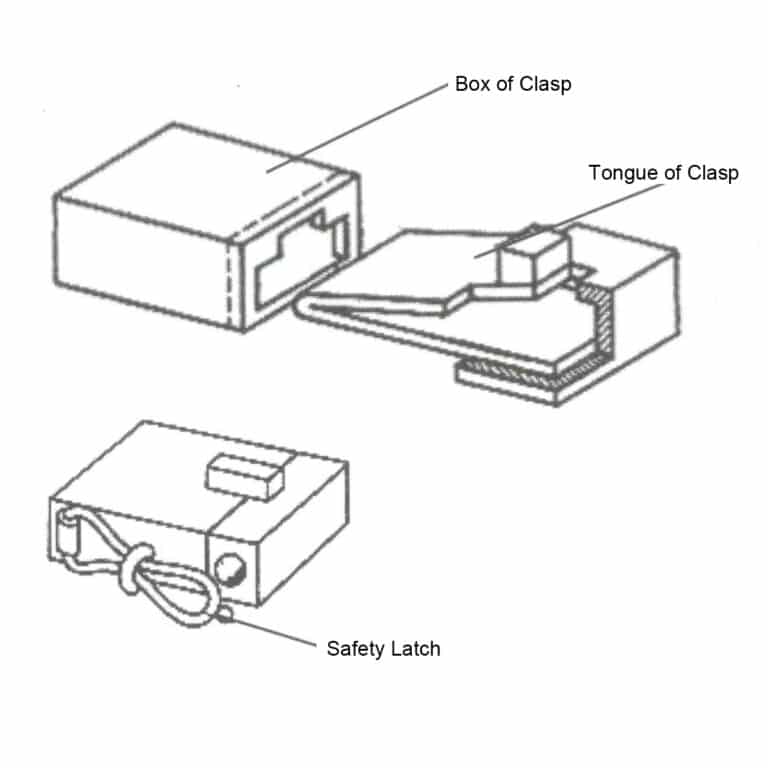

(4) Realizzare la linguetta della chiusura e la scatola della chiusura per la catena.

Per i gioielli a catena, è necessario realizzare una linguetta di chiusura e una scatola di chiusura, che devono essere regolate per un'apertura e una chiusura senza problemi. Qui vengono spiegati tre concetti: linguetta di chiusura, scatola di chiusura e chiusura sicura. Tutti e tre sono termini colloquiali nel settore, dove per linguetta di chiusura si intende il pezzo di metallo a molla utilizzato nella chiusura di sicurezza a scatola che assomiglia alla lingua di un'anatra; per scatola di chiusura si intende la scatola utilizzata per la linguetta di chiusura; per chiusura di sicurezza si intende la chiusura che fissa la scatola di chiusura e la linguetta a lato della chiusura per evitare che si stacchino (Figura 2-26).

Realizzare la linguetta di chiusura:

Selezionare una lastra d'argento di una certa larghezza, generalmente con uno spessore di 0,5 mm, piegarla, quindi rimuovere le bave e i fori di sabbia da varie parti della lastra d'argento e lucidarla a specchio prima di saldarla sul pezzo d'argento.

Realizzare la scatola della chiusura:

All'altra estremità dello stampo per gioielli in argento, creare una forma a scatola con una lastra d'argento, quindi utilizzare una sega ad archetto per aprire un incavo come richiesto, saldando un pezzo di arresto a ciascuna estremità dell'apertura. Utilizzare una fresa a denti per pulire le bave e gli spigoli vivi all'interno della scatola; utilizzare una piccola lima piatta e una piccola lima quadrata per lisciare l'apertura.

Regolazione:

Si tratta di regolare l'accoppiamento tra la linguetta della chiusura e la scatola della chiusura per garantire un funzionamento regolare. Il processo di base è il seguente:

- Inserire la linguetta della chiusura nella scatola della chiusura, assumendo una posizione appropriata al centro della linguetta.

- Formare due pezzi d'argento a forma di "T" e saldarli insieme come richiesto per creare un bottone.

- Saldare questo pulsante nella posizione centrale designata per formare una linguetta di chiusura a pressione.

- Riposizionare la linguetta della chiusura nella scatola della chiusura per la regolazione, consentendole di muoversi liberamente in entrata e in uscita. Tuttavia, è importante notare che la linguetta della chiusura non può essere estratta quando il pulsante non è premuto.

(5) Il processo operativo specifico per la realizzazione di orecchini a cerchio.

Per gli orecchini a gancio è necessario creare un tubo (riferito al tubo utilizzato per inserire il perno) e dei perni. Il processo di fabbricazione è il seguente.

Realizzazione del tubo:

Lucidare gli orecchini fusi per ottenere una finitura liscia. Con una sega tagliare gli orecchini nel punto stabilito; con una piccola lima rotonda creare due semicerchi sui bordi di taglio. Selezionare un tubo d'argento conforme alle specifiche e tagliarlo in tre sezioni. Utilizzare una lima, carta vetrata, ecc. per rimuovere i segni della sega dal tubo e saldarlo nelle posizioni corrispondenti. Scegliere un filo d'argento che corrisponda alla posizione del foro del tubo d'argento e inserirlo nel foro del tubo come parte mobile dell'orecchino. Utilizzare una lima e della carta vetrata per levigare e lucidare questa parte.

Realizzare spille per le orecchie:

Utilizzare una sega per tagliare l'altra estremità dell'orecchino e rimuovere la parte in eccesso; utilizzare una pressa per comprimere una lastra d'argento allo spessore richiesto, quindi cucire due pezzi con una sega e utilizzare una lima per modellare i pezzi d'argento segati in due semicerchi che soddisfino i requisiti di dimensione; Con una pistola per saldatura, saldare i semicerchi limati sulle due superfici di taglio della posizione del perno auricolare e saldare un filo d'argento delle dimensioni richieste al centro del semicerchio a un'estremità dell'orecchino per fungere da perno auricolare; a seconda delle dimensioni del perno auricolare, creare un foro delle specifiche appropriate sul semicerchio all'altra estremità utilizzando un trapano e delle frese a sfera, e riparare il foro con una fresa a denti e una fresa a diamante.

Aspetti a cui prestare attenzione quando si realizzano gli spilloni per orecchie: La distanza tra le due estremità quando il perno auricolare viene inserito nel foro deve essere compresa tra 5 mm. La posizione della cerniera deve avere un certo grado di flessibilità, né allentata né stretta. I punti di saldatura della posizione del perno auricolare non devono presentare fenomeni di stortura o inclinazione.

2. Post-lavorazione dello stampo master per gioielli in argento

2.1 Impostazione della posizione della pietra