Come padroneggiare l'arte della creazione di stampi per la colata a iniezione

I principi di base e le competenze operative per 3 attività tipiche

Il processo di colata di precisione è il metodo principale per formare gioielli in metallo e la qualità dello stampo di colata è un fattore importante che determina la qualità dei getti. Gli stampi per la colata di gioielli sono generalmente realizzati utilizzando polvere di colata commerciale mescolata con acqua per creare un impasto di investimento. In base al punto di fusione e alle proprietà chimiche del materiale di colata, le polveri di colata per gioielli si dividono principalmente in due categorie: un tipo utilizza il gesso come legante e viene utilizzato principalmente per materiali di colata come oro, argento e rame; l'altro tipo utilizza l'acido fosforico o il fosfato come legante e viene utilizzato principalmente per materiali di colata come platino, palladio e acciaio inossidabile. La polvere di colata è tipicamente composta da aggregati refrattari, leganti e additivi; le diverse marche di polvere di colata variano nella composizione e nella proporzione degli additivi, con conseguenti differenze nelle prestazioni dell'impasto di rivestimento. Tuttavia, in fase di produzione, capita spesso che aziende diverse utilizzino la stessa marca di polvere da colata, o addirittura che la stessa azienda utilizzi lo stesso tipo di polvere da colata in fasi di produzione diverse, con conseguenti fluttuazioni delle prestazioni della massa da rivestimento e della qualità dello stampo. Quando si mescola l'impasto per investimenti, è necessario stabilire requisiti scientifici per il processo di miscelazione e applicarli rigorosamente. Lo stampo di colata umido contiene stampi in cera o resina e presenta una grande quantità di umidità, che deve essere completamente bruciata attraverso una cottura ad alta temperatura per rimuovere lo stampo in cera (resina) e l'umidità nello stampo di colata prima che possa essere utilizzato per versare il metallo fuso. I metodi e i processi di tostatura degli stampi per colata hanno un impatto significativo sulla qualità degli stampi per colata.

Questo progetto consente agli studenti di padroneggiare i principi di base e le abilità operative per la realizzazione di stampi per colata di gesso ordinario, stampi per colata di gesso con fissaggio a cera e stampi per colata di ceramica a legame acido, attraverso tre compiti tipici ed esercizi di estensione dopo le lezioni.

Macchina automatica per l'impostazione della cera

Indice dei contenuti

Sezione I Produzione di stampi per colata di gesso ordinario

1. Conoscenze di base

1.1 Gesso in polvere

(1) Composizione della polvere di colata

La polvere di gesso per gioielleria è stata ampiamente commercializzata e sul mercato sono disponibili vari tipi di polvere da colata. Le marche di polvere da colata più comunemente utilizzate includono marchi stranieri come Kerr, R&R, SRS e Golden Star, oltre a marchi nazionali come Gaoke, Hunter e Yihui. Le polveri di colata prodotte dai diversi produttori variano per composizione chimica e prestazioni. In generale, la polvere di gesso per colata è generalmente composta da tre parti. Il primo è l'aggregato refrattario, il più comunemente usato è il quarzo e la cristobalite, che hanno un'elevata refrattarietà e subiscono una trasformazione della struttura cristallina durante il riscaldamento, accompagnata da una significativa espansione di volume, che può compensare il ritiro del gesso. Il secondo è il gesso emiidrato, che funge da legante ed è disponibile principalmente nel tipo α e nel tipo β. Nella produzione di polvere da colata, si preferisce il tipo α, che ha una dimensione dei cristalli più piccola e richiede meno acqua nella preparazione dell'impasto di investimento rispetto al tipo β. Il terzo è costituito dagli additivi, che sono di vario tipo e svolgono funzioni diverse. Ad esempio, i ritardanti possono ritardare il processo di dissoluzione e gelificazione della polvere di colata, consentendo una disposizione completa dei grani interni nello stampo, migliorando così la resistenza strutturale dello stampo; gli acceleratori possono regolare la viscosità dell'impasto di investimento della polvere di colata, accelerando la presa e migliorando la resistenza sia interna che superficiale dello stampo; i disperdenti possono garantire una miscelazione uniforme dell'impasto di rivestimento, impedendo la sedimentazione e la stratificazione, migliorando così la fluidità e la sospensione dell'impasto di rivestimento; i lubrificanti possono migliorare la bagnabilità dell'impasto di rivestimento; gli antischiuma possono ridurre le bolle nell'impasto di rivestimento. Tutti questi elementi possono migliorare la finitura superficiale dello stampo di colata.

(2) Meccanismo di solidificazione

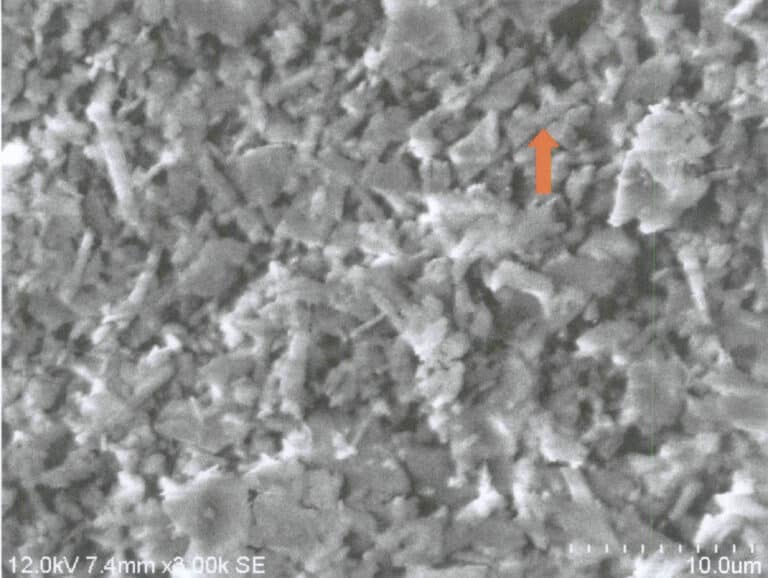

Quando si mescola la polvere di gesso con l'acqua per preparare l'impasto per l'investimento, il gesso semi-idrato di tipo α si scioglie nell'acqua e, attraverso l'agitazione, si ottiene una soluzione satura di gesso semi-idrato. L'idratazione avviene generando gesso diidrato colloidale e particellare altamente disperso. Le particelle di gesso diidrato subiscono una ricristallizzazione e si trasformano in cristalli grossolani, consentendo alla boiacca di formare un corpo di gesso indurito con legame e coesione, ottenendo così la resistenza desiderata dello stampo di colata. La formazione della struttura cristallina del gesso diidrato può essere suddivisa in due fasi: la prima è la crescita dei cristalli di nuova formazione che entrano in contatto l'uno con l'altro, formando l'intelaiatura della struttura cristallina, come mostrato nella Figura 5-1; la seconda fase è la crescita continua dei cristalli dopo la formazione dell'intelaiatura. La resistenza finale della struttura di gesso indurito dipende in larga misura dalla solubilità del legante di gesso e dalla sua velocità di dissoluzione.

1.2 Caratteristiche degli stampi per colata di gesso

La temperatura di fusione per i gioielli in oro, argento e rame è inferiore a 1100℃, per cui si utilizza comunemente la fusione in stampo di gesso. Presenta i seguenti vantaggi: primo, buona riproducibilità; il gesso si espande durante la cristallizzazione, riempiendo i dettagli fini dello stampo, ottenendo modelli chiari e una forte tridimensionalità; secondo, buona disperdibilità; per ornamenti delicati e di forma complessa, la polvere di colata residua può essere facilmente rimossa senza danni; terzo, è facile da usare e da padroneggiare.

Tuttavia, il componente principale del gesso è il solfato di calcio, che ha una scarsa stabilità chimica alle alte temperature e una limitata resistenza al fuoco. Quando la temperatura supera i 1200℃, si decompone, rilasciando anidride solforosa in forma gassosa e compromettendo gravemente la qualità dei getti. Quando lo stampo di colata non è accuratamente arrostito e sono presenti residui di carbonio, la temperatura di decomposizione del gesso diminuisce ulteriormente.

1.3 Impasto per investimenti in gesso

(1) Rapporto acqua/polvere

Il rapporto acqua-polvere è solitamente espresso come rapporto acqua-solido o acqua-solido, che indica la quantità di acqua aggiunta per 100 g di polvere di colata (in ml). Il rapporto acqua-polvere è uno degli indicatori importanti per misurare le prestazioni fisiche e di processo dello stampo di colata ed è un parametro cruciale legato al successo o al fallimento della preparazione dell'impasto di investimento e della fabbricazione dello stampo, con impatti molteplici. In primo luogo, influisce sul tempo di gelificazione e sulla fluidità dell'impasto di colata. Con l'aumento del rapporto acqua/polvere, la fluidità dell'impasto di investimento migliora significativamente, mentre i tempi di presa iniziale e finale si allungano. In secondo luogo, influisce sul tasso di espansione termica dello stampo di colata. Con l'aumento del rapporto acqua/polvere, il tasso di espansione termica dello stampo di colata e la variabile lineare aumentano significativamente. In terzo luogo, influisce sulla tendenza alla fessurazione dello stampo di colata. Con l'aumento del rapporto acqua/polvere, la tendenza alla fessurazione dello stampo di colata diventa significativamente maggiore. Quarto, influisce sulla resistenza della forma di colata. Con l'aumento del rapporto acqua/polvere, la resistenza dello stampo di colata alle temperature normali e alle alte temperature diminuisce significativamente. In quinto luogo, influisce sulla qualità della superficie dello stampo di colata. Gli esperimenti e le pratiche di produzione hanno dimostrato che ogni tipo di polvere da colata ha un valore critico preciso per il rapporto acqua/polvere. Il superamento o l'abbassamento di questo valore influisce in modo significativo sulla rugosità della superficie dello stampo di colata, incidendo così sulla qualità della superficie dello stampo di colata, che a volte si traduce in una differenza di qualità di due gradi.

Pertanto, nella preparazione dell'impasto di investimento del gesso, è essenziale controllare rigorosamente il rapporto acqua-polvere, mantenere attentamente gli strumenti di pesatura utilizzati e garantire misure accurate.

(2) Metodi di preparazione dell'impasto di investimento

Esistono due categorie principali di metodi di preparazione dei fanghi di investimento: la miscelazione manuale e la miscelazione meccanica.

La miscelazione manuale è relativamente flessibile e adatta a piccole quantità di boiacca per investimenti. Quando si prepara l'impasto per investimenti, mescolare in base al rapporto acqua/polvere richiesto, mescolare la polvere di colata e l'acqua, agire rapidamente e mescolare accuratamente fino a quando non si formano grumi di polvere per garantire una buona fluidità dell'impasto per investimenti.

Un miscelatore per investimenti è un dispositivo che mescola la polvere di colata e l'acqua in un impasto uniforme per investimenti. Il suo utilizzo al posto dell'agitazione manuale migliora l'efficienza e rende la miscelazione più uniforme.

Durante il processo di agitazione, si mescola una grande quantità di gas che rimane intrappolata nell'impasto di rivestimento, riducendo significativamente la resistenza dello stampo di colata e compromettendo la qualità della superficie della colata. Pertanto, è necessario utilizzare un estrattore a vuoto per degassare l'impasto di rivestimento.

Attualmente esistono due metodi principali per eliminare le bolle generate durante il processo di preparazione dell'impasto di rivestimento. Uno consiste nell'aggiungere un antischiuma alla polvere di colata. Questo può diffondersi nella schiuma, formando un film a doppio strato sulla parete della schiuma, riducendo la tensione superficiale della schiuma a livello locale, interrompendo l'effetto autorigenerante della schiuma e causando lo scoppio della schiuma. Tuttavia, un'eccessiva quantità di antischiuma può compromettere le prestazioni della boiacca di investimento e il suo effetto nella boiacca di investimento di gesso ad alta viscosità è limitato. Il secondo metodo consiste nell'utilizzare il degasaggio sotto vuoto. I gas hanno una certa solubilità nei liquidi, influenzata da fattori quali la pressione e la temperatura. Prendendo come esempio la solubilità dell'aria nell'acqua pura, a una certa temperatura, al diminuire della pressione, la solubilità dell'aria nell'acqua diminuisce continuamente. Al contrario, a una certa pressione, quando la temperatura aumenta, la solubilità diminuisce di conseguenza.

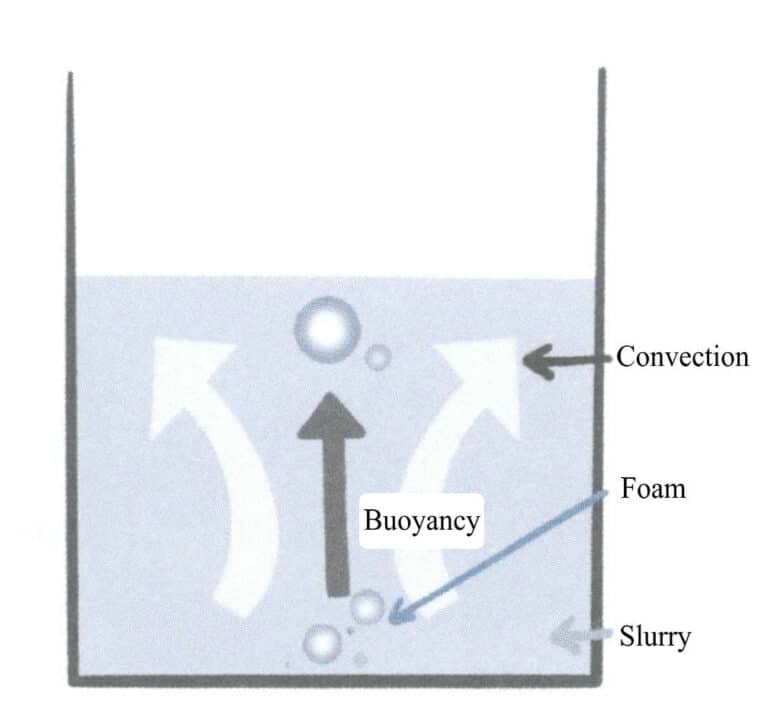

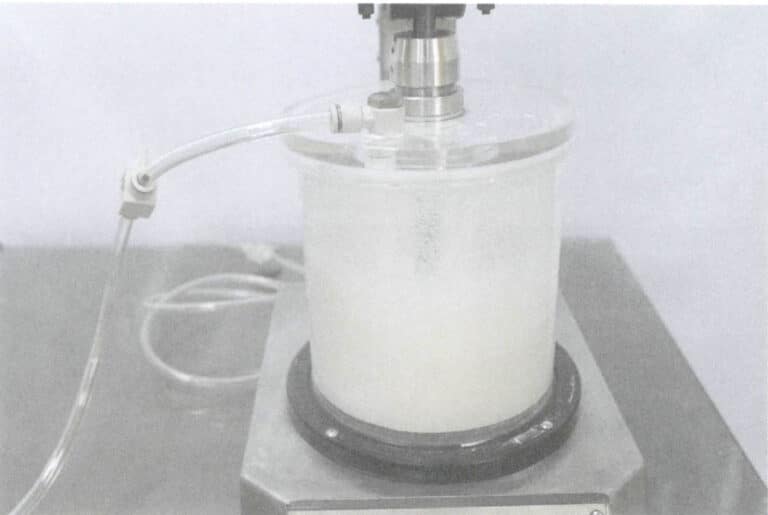

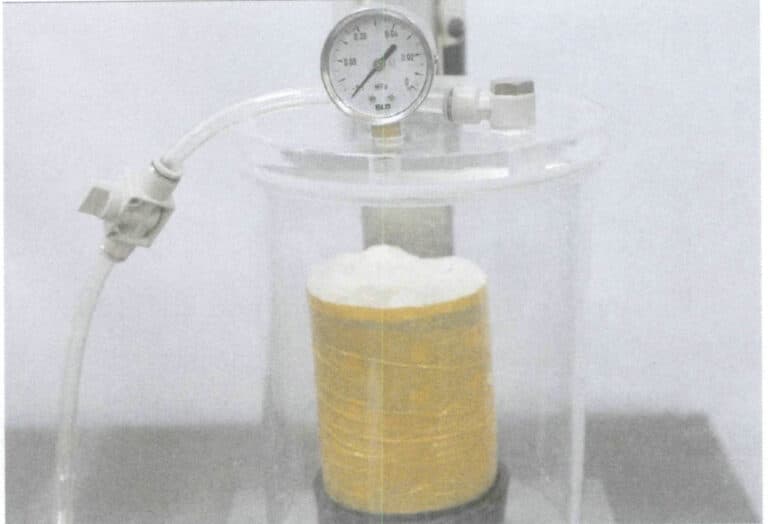

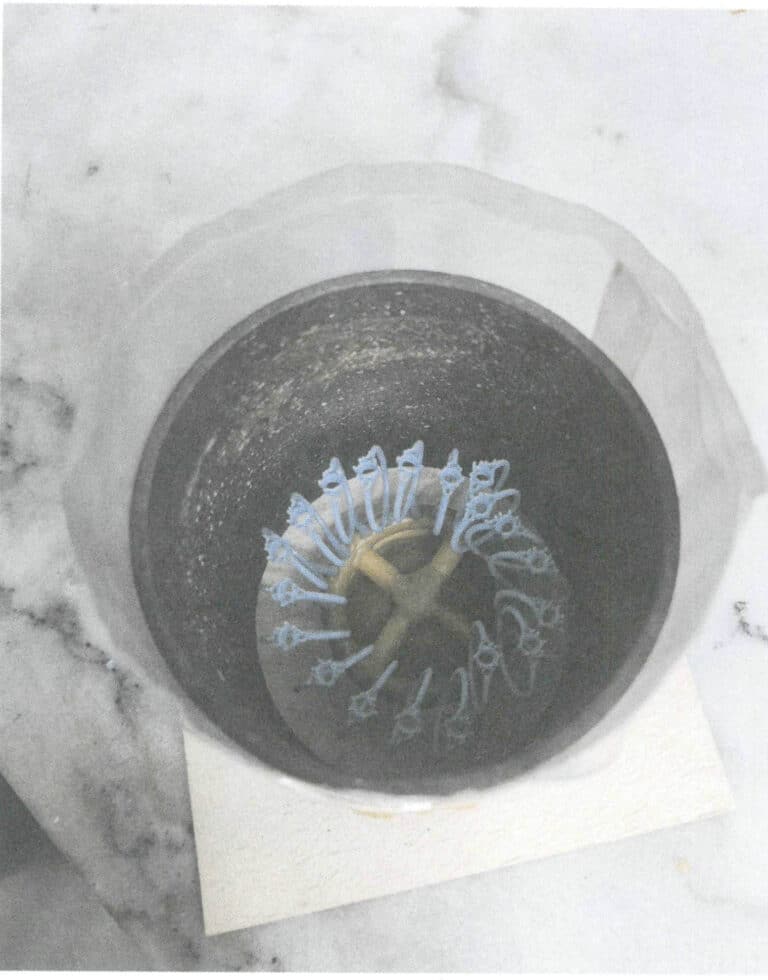

I gas sono solitamente presenti nei liquidi sotto forma di nuclei di bolle. Tuttavia, negli impasti ad alta viscosità, l'aggregazione e la crescita dei nuclei di bolle e la velocità di risalita delle bolle per effetto della loro galleggiabilità sono estremamente lente. Pertanto, è necessario affidarsi a una forza esterna per portare le bolle alla superficie del liquido e il degasaggio con agitazione sotto vuoto è un metodo relativamente efficace. Si utilizza una pompa a vuoto per portare l'interno del contenitore al vuoto. L'agitatore agita lo slurry di investimento con lame di agitazione, facendo galleggiare le bolle espanse nello slurry di investimento verso la superficie per il degassamento, come mostrato nella Figura 5-2.

I miscelatori a investimento utilizzati nel metodo di miscelazione meccanica si dividono in due categorie principali: miscelatori a investimento semplici e separati e miscelatori a investimento integrati sotto vuoto.

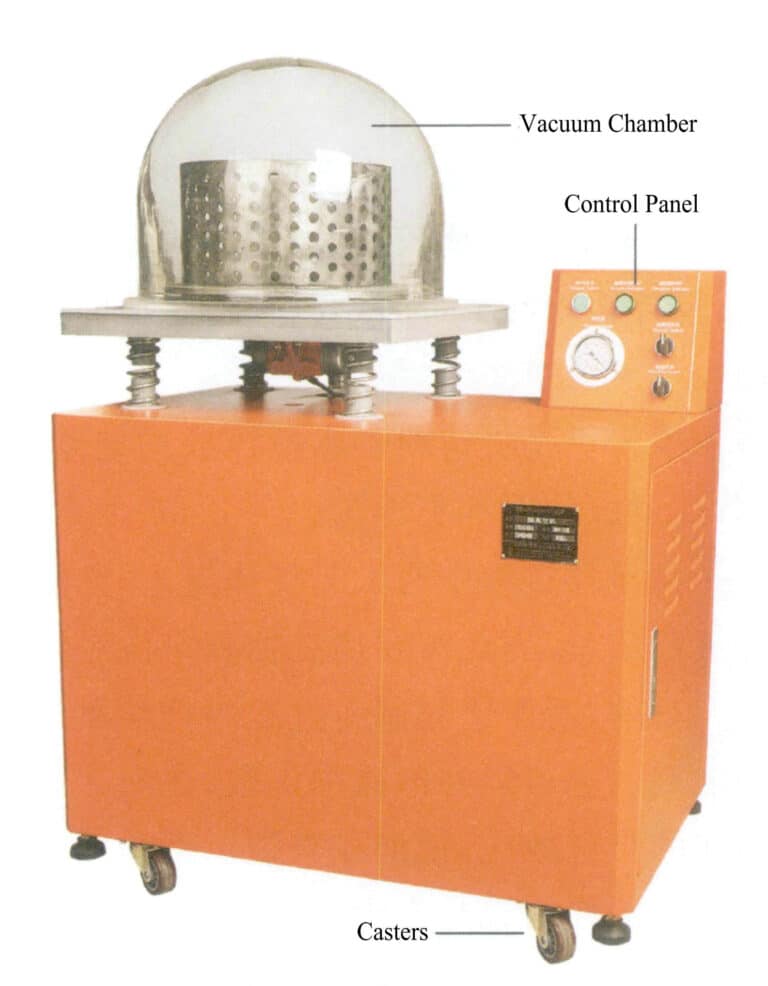

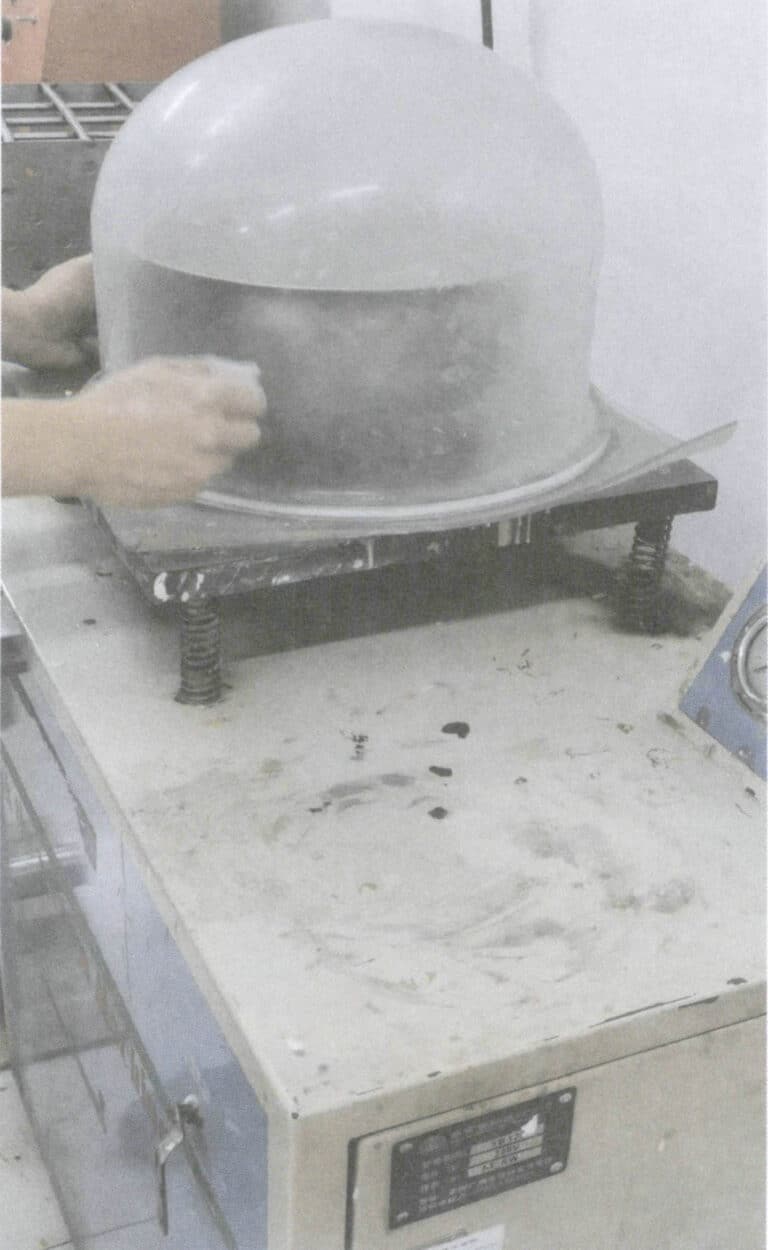

La Figura 5-3 mostra un semplice miscelatore separato per investimenti. Questa macchina ha una struttura semplice ed è poco costosa. Poiché l'agitazione avviene in atmosfera, è facile incorporare gas. Dopo aver mescolato bene l'impasto di gesso, è necessario un estrattore di vuoto per rimuovere il gas. I comuni estrattori di vuoto sono macchine basate su molle a vuoto e manometri, con una piastra piatta montata sulla parte superiore della cassa della macchina. I quattro angoli della piastra sono dotati di molle che possono vibrare e uno strato di tappetino di gomma si trova sulla piastra dotata di un coperchio acrilico semisferico. Come mostrato nella Figura 5-4, durante l'estrazione sottovuoto, il coperchio si unisce strettamente al tappetino di gomma per impedire la fuoriuscita di gas, garantendo la qualità dell'estrazione sottovuoto. L'uso di un semplice miscelatore separato per l'apertura della polvere comporta diversi processi, tra cui la miscelazione, il degasaggio primario, il versamento e il degasaggio secondario, che sono relativamente macchinosi.

Figura 5-3 Miscelatore a investimento di polvere semplice di tipo split

Figura 5-4 Estrattore a vuoto

Video 5-1 Dimostrazione del funzionamento del miscelatore a investimento sotto vuoto a vasca singola

Figura 5-6 Macchina automatica per l'apertura delle polveri a vuoto a più cavità integrata

Figura 5-7 Distribuzione dei palloni di colata nella camera di colata

Video 5-2 Dimostrazione dell'operazione di miscelazione automatica di polveri in più vasche sotto vuoto

(3) Indicatori di prestazione dell'impasto per investimenti

I principali indicatori per misurare le prestazioni della boiacca di gesso sono la fluidità, il tempo di colata e il tempo di presa. La fluidità si riferisce alla capacità della boiacca di colata di fluire e riempirsi; il tempo di colata è la durata dall'inizio della miscelazione della boiacca di colata fino a quando la viscosità aumenta fino al punto in cui non può più essere versata; il tempo di presa è la durata dall'inizio della miscelazione fino alla solidificazione della boiacca di colata, momento in cui la lucentezza superficiale scompare, noto anche come tempo di perdita del punto di lucentezza. Il tempo di presa dipende dalle prestazioni della polvere di colata ed è anche fortemente correlato all'operazione di miscelazione della polvere e al rapporto acqua-polvere.

1.4 Tostatura della cera dallo stampo per microfusione

Dopo la solidificazione dell'impasto di rivestimento, esistono due metodi diversi per rimuovere la cera: il vapore o la cottura.

La rimozione della cera a vapore può essere più efficace, in quanto il liquido della cera permea lo spessore della forma di colata, riducendolo di fatto a zero e producendo pochissimi residui di cera. Durante la cottura, non si forma un'atmosfera riducente all'interno dello stampo di colata, il che è vantaggioso per mantenere la stabilità del solfato di calcio nel gesso, poiché un'atmosfera riducente favorisce la decomposizione termica del solfato di calcio. Inoltre, la rimozione della cera a vapore è ecologica. Quando si utilizza la rimozione della cera a vapore, è importante assicurarsi che l'ebollizione dell'acqua non sia troppo vigorosa e controllare il tempo di rimozione della cera a vapore; in caso contrario, gli spruzzi d'acqua potrebbero entrare nello stampo di colata, danneggiando la superficie dello stampo di colata e persino causando la rottura dei cristalli di solfato di calcio, aumentando la reattività dei cristalli di solfato di calcio, abbassando la temperatura di decomposizione termica e promuovendo la formazione di pori.

La torrefazione della cera utilizza direttamente un forno per riscaldare lo stampo di colata, facendo fondere il materiale ceroso e facendolo fuoriuscire dallo stampo di colata. Poiché il punto di ebollizione del materiale ceroso è relativamente basso, se il liquido ceroso bolle violentemente durante questo metodo, può danneggiare la superficie dello stampo di colata; se il liquido ceroso non drena senza problemi, può infiltrarsi nello strato superficiale dello stampo di colata, deteriorando la qualità superficiale della colata. Pertanto, è importante controllare la temperatura e la velocità di riscaldamento durante la fase di rimozione della cera e predisporre un'adeguata piattaforma di isolamento. Inoltre, lo stampo di colata non deve essere completamente asciugato prima della rimozione della cera; in caso contrario, lo stampo di colata è soggetto a crepe. Se la rimozione della cera non può essere completata entro 2~3 ore dalla miscelazione della polvere, è necessario coprire lo stampo di colata con un panno umido per evitare l'essiccazione.

1.5 Torrefazione di stampi per colata in massa

Lo scopo della tostatura è eliminare l'umidità e la cera residua nello stampo di colata, ottenere la resistenza alle alte temperature e la permeabilità all'aria richieste e soddisfare i requisiti di temperatura dello stampo di colata durante il versamento. Il sistema di tostatura e l'attrezzatura di tostatura scura influenzano in larga misura le prestazioni finali dello stampo di colata.

Prima di procedere alla tostatura delle forme di colata di gesso, è necessario stabilire un sistema di tostatura adeguato. In genere, i produttori di polveri per stampi hanno formulato linee guida per la tostatura e i sistemi di tostatura possono differire per le polveri per stampi prodotte da produttori diversi. Pertanto, è necessario comprendere le variazioni di temperatura dello stampo di colata durante il processo di riscaldamento. Le variazioni di temperatura delle forme di colata di gesso durante il riscaldamento possono essere suddivise in tre fasi. La prima fase è l'evaporazione dell'acqua libera. Due terzi dell'umidità aggiunta alla miscela di gesso vengono vaporizzati, assorbendo molto calore. Poiché la conducibilità termica dell'acqua è molto inferiore a quella dell'aria, il processo di trasferimento del calore provoca una notevole differenza di temperatura all'interno dello stampo di colata. La seconda fase è la trasformazione del gesso diidrato in gesso emiidrato, che subisce una reazione endotermica, con conseguente riduzione del gradiente di temperatura. La terza fase è la trasformazione del gesso emiidrato in gesso anidro, insolubile e duro, senza alcun effetto termico significativo, mentre il riempitivo non subisce alcun cambiamento di fase, con conseguente riduzione della differenza di temperatura all'interno dello stampo di colata. Il campo di temperatura della forma di colata dipende dalle proprietà termiche dei materiali e dalla densità della forma di colata.

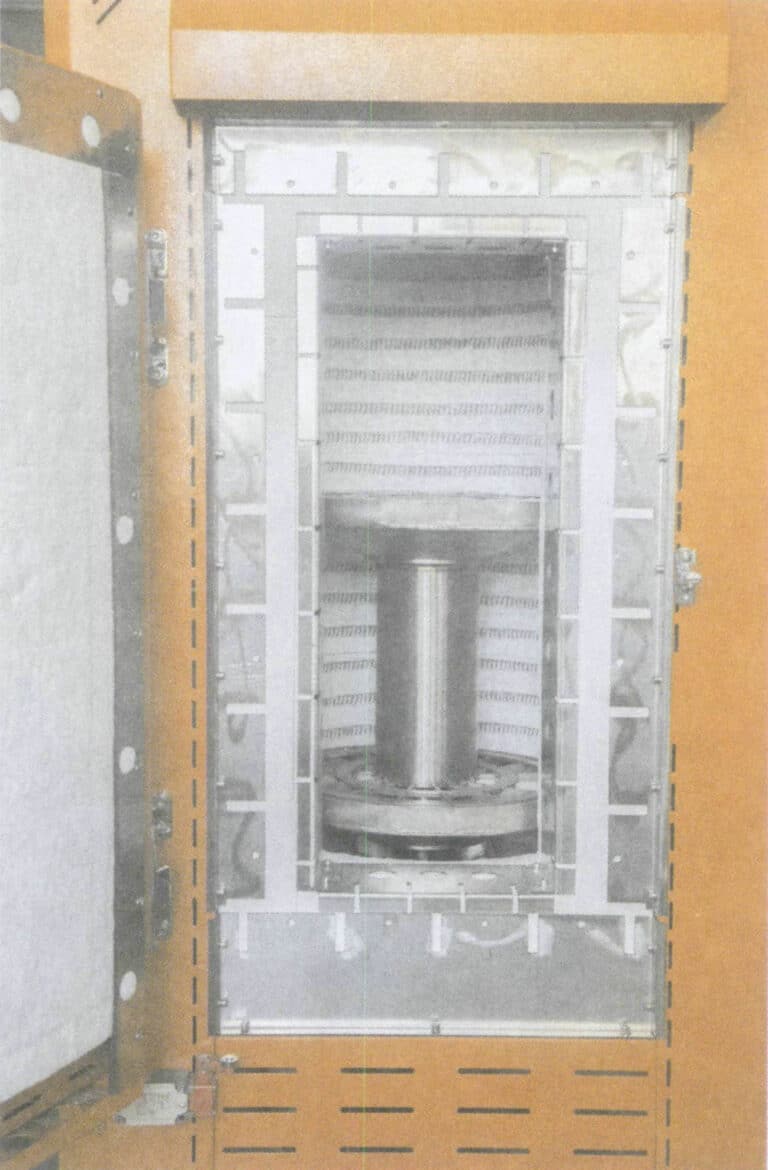

L'attrezzatura per la torrefazione ha un impatto significativo sulla qualità della torrefazione degli stampi di colata. I forni per la tostatura del gesso utilizzati nell'industria della gioielleria sono generalmente forni elettrici e alcune aziende utilizzano anche forni a olio. Indipendentemente dal tipo di forno, di solito sono dotati di dispositivi di controllo della temperatura e possono ottenere un controllo della temperatura a segmenti. La Figura 5-8 mostra un tipico forno elettrico per la torrefazione, che può implementare il controllo della temperatura in programmi a quattro o otto segmenti. Questo tipo di forno utilizza generalmente un riscaldamento a tre lati, e alcuni utilizzano un riscaldamento a quattro lati; tuttavia, la distribuzione della temperatura all'interno del forno non è uniforme, rendendo difficile la regolazione dell'atmosfera all'interno del forno durante la torrefazione. Negli ultimi anni, sono nati alcuni forni di torrefazione avanzati che consentono di ottenere una distribuzione uniforme della temperatura all'interno del forno, eliminando la cera residua e automatizzando il controllo. Ad esempio, per risolvere il problema della distribuzione non uniforme della temperatura nei forni a resistenza convenzionali di tipo box, il forno rotativo Roasting utilizza un metodo a letto rotante (Figura 5-9), che consente di riscaldare lo stampo in gesso in modo uniforme, con una parete interna liscia e sottile, che lo rende particolarmente adatto alla tecnologia avanzata di colata in cera. Molti produttori utilizzano attualmente questo tipo di forno per la tecnologia avanzata di colata in cera. Questo robusto forno a resistenza offre il miglior ambiente di produzione per la colata di grandi volumi e quantità di palloni in acciaio. Inoltre, questo forno è dotato di riscaldamento su tutti e quattro i lati, con divisori in mattoni refrattari a doppio strato all'interno, che assicurano un calore uniforme e stabile e buone prestazioni di isolamento; il fumo viene completamente bruciato due volte prima di essere scaricato come gas non inquinante.

Figura 5-8 Forno a resistenza

Figura 5-9 Forno di arrostimento rotante

2. Attuazione del compito

Questa attività utilizza la polvere di gesso per colata e il metodo di miscelazione manuale per la fusione di gioielli in oro e argento per creare stampi di gesso per colata.

(1) Lavoro di preparazione

Misurare con un righello il diametro esterno e l'altezza massima del modello di albero in cera. In base ai risultati delle misurazioni, scegliere un pallone di acciaio con un diametro interno di 100 mm e un'altezza di 125 mm. Inserire la parte inferiore del nucleo dell'albero in cera nel foro della base di gomma, mantenendo l'albero in cera in posizione verticale, e utilizzare un saldatore per saldare la superficie di contatto per garantire che aderisca saldamente alla base.

Con un bulino, pulire la superficie della fiasca d'acciaio, quindi inserirla nella base di gomma in modo che il modello di albero in cera sia centrato nella fiasca d'acciaio. Avvolgere quindi il nastro intorno alla parete esterna della fiasca d'acciaio per sigillare tutti i fori e prevenire le perdite durante il versamento, come mostrato nella Figura 5-10. Il nastro deve essere 20~30 cm più alto della fiasca d'acciaio. Il nastro avvolto deve trovarsi a 20-30 cm più in alto rispetto al matraccio d'acciaio, per evitare che la boiacca di rivestimento trabocchi durante la deforestazione.

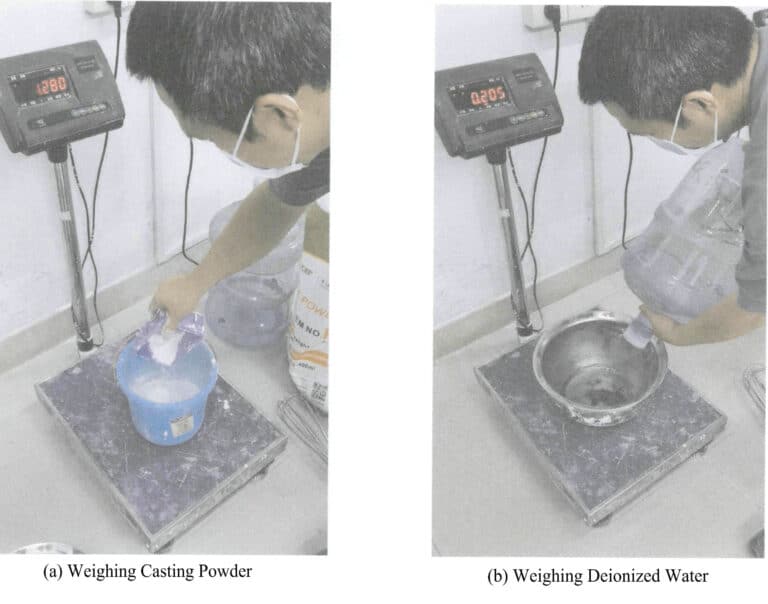

(2) Materiali di pesatura

Innanzitutto, calcolare il volume del pallone d'acciaio con la seguente formula:

Nella formula, il volume del pallone d'acciaio è V (ml), il diametro interno e l'altezza del pallone d'acciaio sono ɸ (cm) e h (cm). Il volume calcolato è di circa 982 ml.

In base alla densità della boiacca di investimento di 1,8 g/ml, la boiacca di investimento necessaria è di circa 1,768 kg. Considerando le perdite dovute all'adesione sulle pareti del contenitore, si considera un fattore di assicurazione di 1,15, per cui è necessario preparare 2,033 kg di boiacca di investimento.

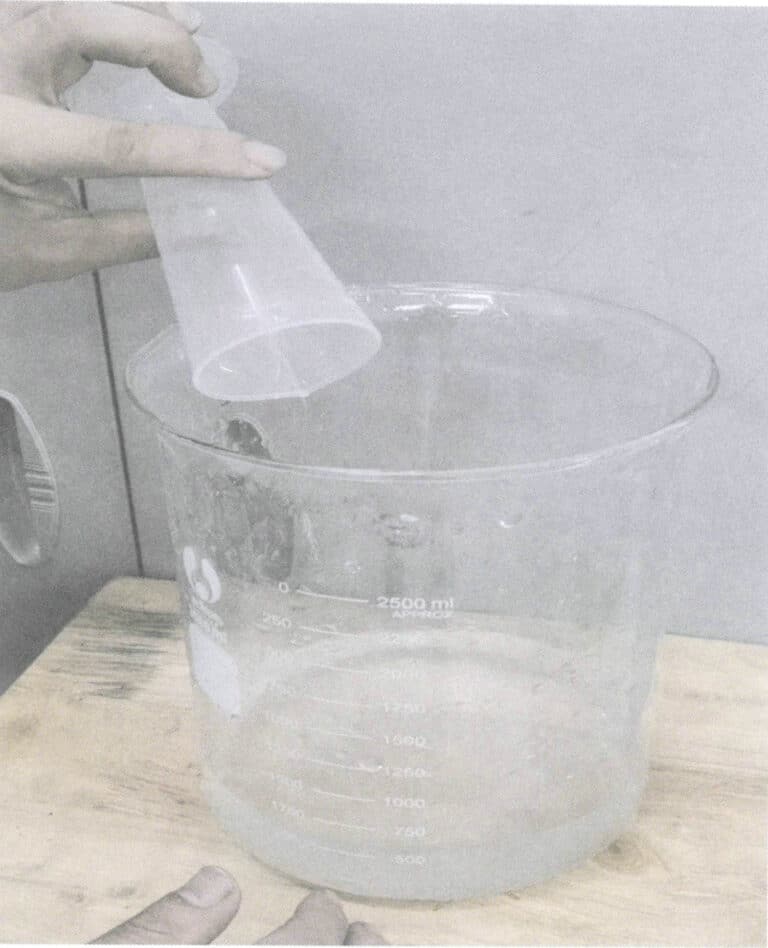

In base al rapporto acqua/polvere di 38,5 ml di acqua/100g di polvere, l'impasto per l'investimento viene preparato pesando 1,468 kg di polvere di colata e 565 ml di acqua deionizzata. Per comodità, l'acqua deionizzata può essere pesata in base a 1 g/ml. La polvere di colata e l'acqua vengono preparate separatamente, come illustrato nella Figura 5-11.

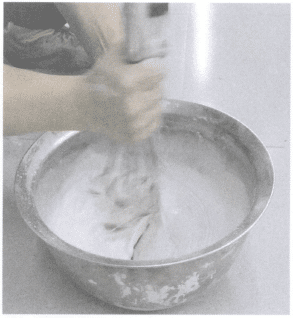

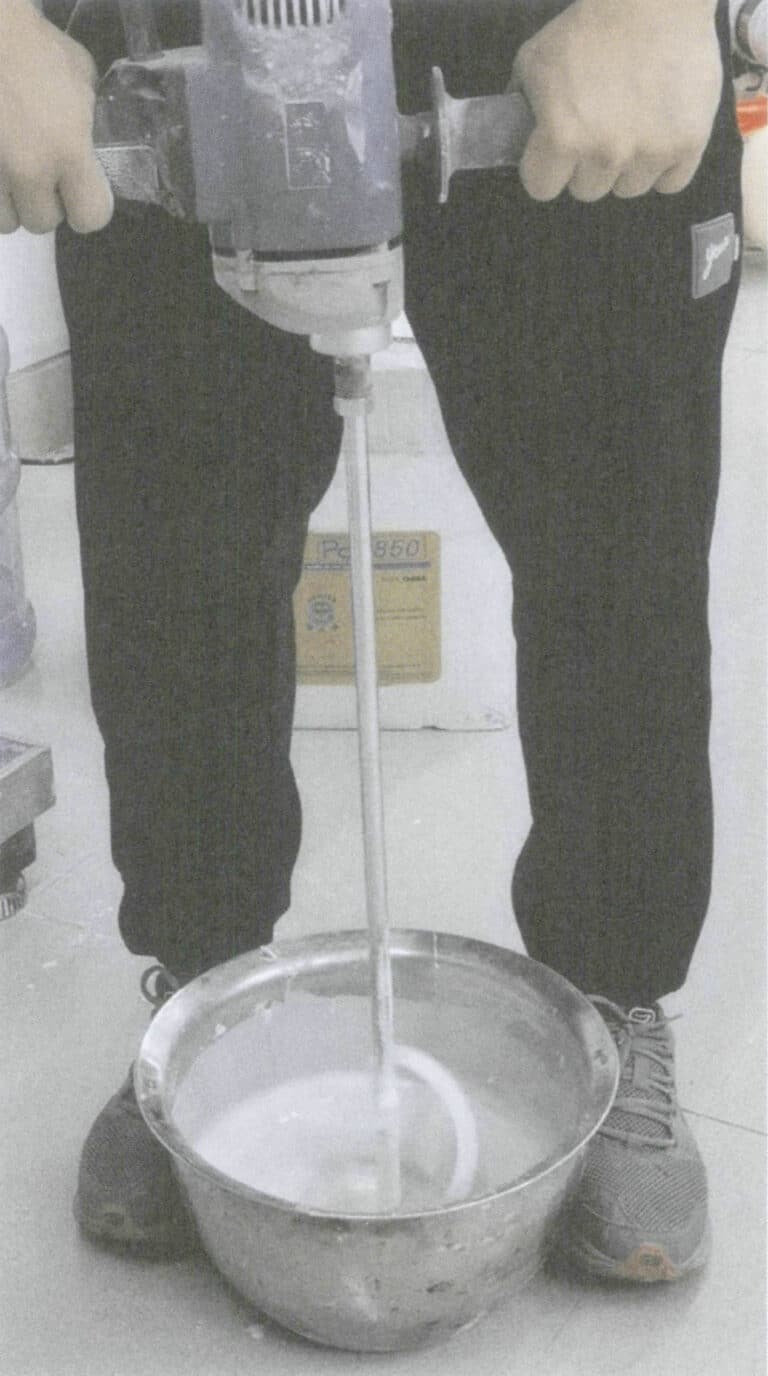

(3) Miscelazione dell'impasto per investimenti

Per prima cosa, aggiungere acqua deionizzata in un contenitore di acciaio inossidabile, quindi versare delicatamente la polvere di colata nell'acqua, utilizzando un miscelatore per investimenti per mescolare, iniziando lentamente e poi più velocemente, con movimenti agili. Raschiare le pareti e il fondo del contenitore per evitare che la polvere da colata vi si attacchi. Mescolare per 2,5~3,5 minuti fino alla formazione di un impasto uniforme, senza grumi di particelle di polvere, come mostrato nella Figura 5-12.

(4) Primo degasaggio

Posizionare la bacinella del fango da rivestimento nella camera del vuoto, coprirla con un coperchio acrilico trasparente e accendere l'estrattore a vuoto e il dispositivo di vibrazione, consentendo alle bolle nel fango da rivestimento di dissiparsi sotto le microvibrazioni e il vuoto, come mostrato nella Figura 5-13. Prestare attenzione all'aumento della superficie della massa da rivestimento; se la massa da rivestimento sta per traboccare, è possibile introdurre un po' d'aria per abbassare il livello del liquido, quindi aprire completamente la valvola del vuoto. Il primo tempo di vuoto dura 1,5~2 minuti finché non si verifica una violenta ebollizione sulla superficie del liquido. Si noti che il tempo di vuoto non deve essere troppo lungo per evitare che il liquido di investimento diventi viscoso e perda fluidità.

(5) Stuccatura

Posizionare la beuta d'acciaio con l'albero del modello in cera sul tavolo vibrante e versare lentamente la massa da rivestimento lungo la parete della beuta d'acciaio, battendo delicatamente la superficie del tavolo per garantire che la massa da rivestimento fluisca senza problemi, riducendo l'aria intrappolata durante il riempimento. Evitare di versare la massa da rivestimento sull'albero della cera per evitare che i singoli stampi di cera si stacchino, come illustrato nella Figura 5-14. Interrompere l'aggiunta di massa da rivestimento quando la massa da rivestimento si trova a 20~30 mm sopra l'albero del modello di cera o a livello della parte superiore del matraccio d'acciaio.

Figura 5-13 Primo degasaggio

Figura 5-14 Stuccatura

(6) Degassificazione secondaria

Coprire con un coperchio acrilico trasparente, accendere l'estrattore a vuoto e il dispositivo di vibrazione ed eseguire il degasaggio secondario dell'impasto di rivestimento nel pallone d'acciaio per 2~2,5 minuti, mantenendo una leggera vibrazione sul tavolo per favorire la rimozione delle bolle, come mostrato nella Figura 5-15.

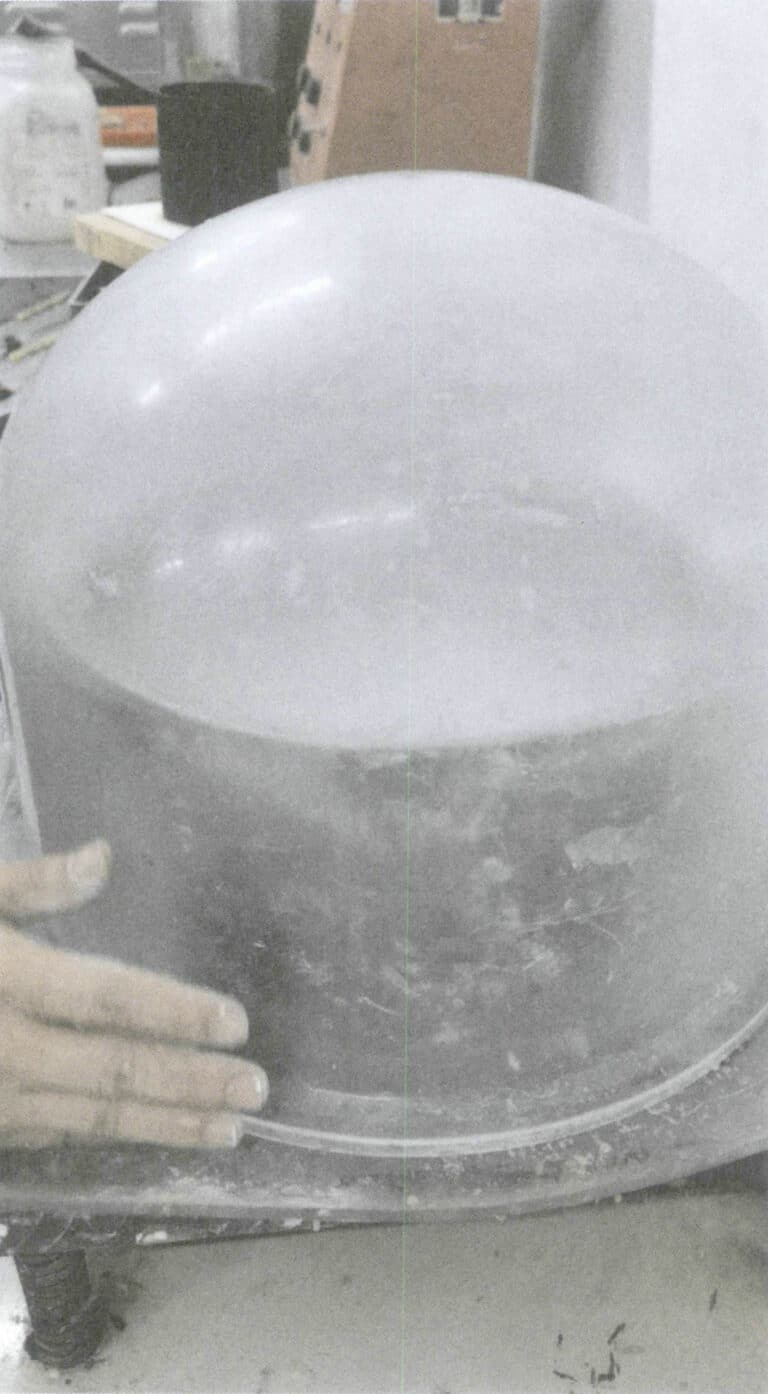

(7) Riposo

Dopo aver completato le operazioni di stuccatura e degasaggio secondario dello stampo di colata, è necessario lasciarlo riposare per 1,5-2 ore per consentire allo stampo di gesso di solidificarsi e indurirsi completamente, come mostrato nella Figura 5-16.

(8) Pulizia

Rimuovere la base di gomma, rimuovere il materiale di rivestimento e la boiacca di investimento versata intorno al matraccio d'acciaio e fare dei segni sulla superficie superiore dello stampo di colata (Figura 5-17).

Figura 5-16 Stampo per colata statica

Figura 5-17 Pulizia e marcatura

(9) Tostatura di stampi per la colata di metalli preziosi

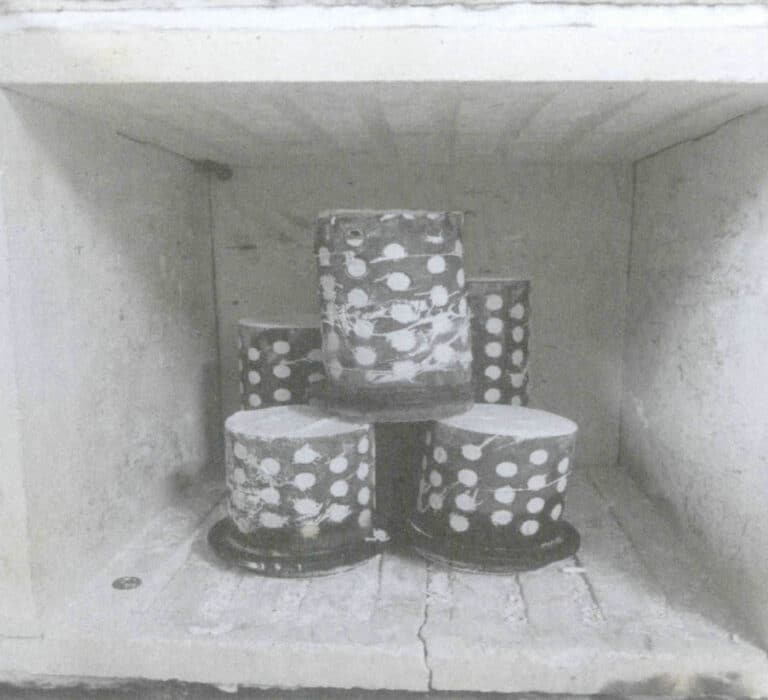

Posizionare direttamente lo stampo di colata nel forno di arrostimento con la bocca di colata rivolta verso il basso, lasciando un certo spazio tra gli stampi di colata per evitare un riscaldamento non uniforme. Se gli stampi di colata sono impilati in due o più strati, lo strato superiore deve essere sfalsato rispetto a quello inferiore, come mostrato nella Figura 5-18. Impostare il sistema di tostatura in base alle linee guida per l'utilizzo della polvere di colata, compresi il tempo di riscaldamento, la velocità di riscaldamento, la temperatura e il tempo di mantenimento. Per garantire una temperatura precisa e controllabile del forno ed evitare grandi fluttuazioni, è necessario configurare un sistema di controllo della temperatura intelligente sul forno di torrefazione. I diversi produttori possono avere alcune differenze nelle impostazioni di controllo della temperatura per i loro forni di arrostimento. Il sistema di controllo comunemente utilizzato è uno strumento intelligente programmabile, come illustrato nella Figura 5-19, che generalmente dispone di decine di funzioni di programma di riscaldamento e di funzioni PID (proporzione, integrale, coefficiente differenziale). Tra queste, la finestra PV (variabile di processo) mostra il valore misurato, la finestra SV (valore impostato) mostra il valore impostato e la barra di avanzamento 0~100% indica il rapporto di potenza in uscita.

Figura 5-18 Posizionamento delle forme di colata a due strati nel forno di arrostimento

Figura 5-19 Strumento intelligente programmabile.

Quando si eseguono le operazioni di programmazione, prima accendere l'apparecchio, premere il tasto ▲ per 2 secondi per far apparire la finestra SV con la scritta "STOP", quindi seguire i passaggi seguenti per l'impostazione.

① Premere il tasto ▲ e il PV visualizza "C01", indicando la temperatura di partenza da programmare; premere i tasti ◀, ▲, ▶ per far raggiungere al SV la temperatura di partenza desiderata.

Poi premere il tasto SET e il PV visualizza "to1", indicando il tempo necessario per raggiungere la successiva temperatura impostata dalla temperatura di partenza; premere i tasti ◀, ▲, ▼ per far raggiungere al SV il tempo desiderato.

Poi premere di nuovo il tasto SET e il PV visualizza "C02", indicando la temperatura di partenza C01 precedentemente impostata, che ha impiegato t01 tempo per raggiungere la temperatura desiderata; premere i tasti ◀, ▲, ▼ per far raggiungere al SV la temperatura desiderata.

Poi premere di nuovo il tasto SET e il FV visualizza "t02″ che indica il tempo per raggiungere la successiva temperatura impostata da C02; ripetere i passaggi precedenti fino a impostare le temperature e i tempi desiderati, con un massimo di 30 segmenti.

⑤ Impostare l'ultimo parametro su "-121" per attivare lo spegnimento automatico.

Attendere che SV visualizzi "STOP", quindi premere il tasto ▼ per far apparire la finestra SV con "RUN" e lo strumento inizierà a funzionare automaticamente secondo il programma impostato.

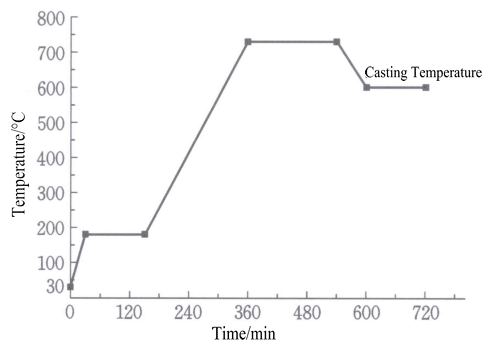

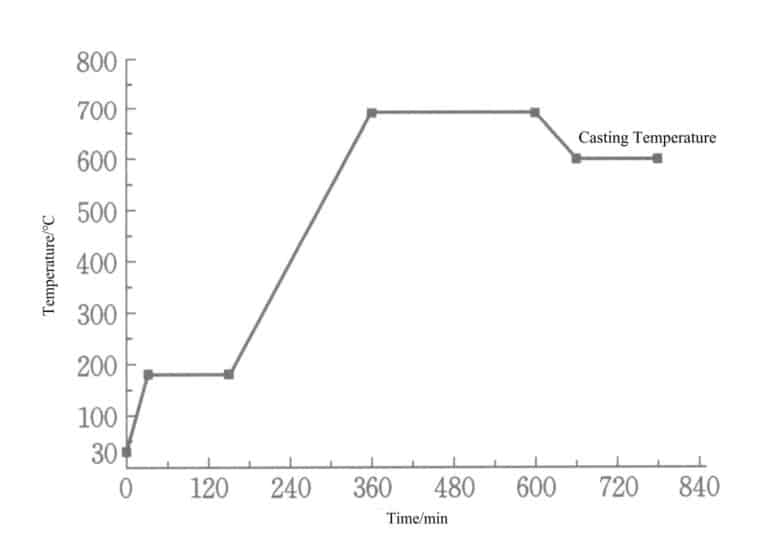

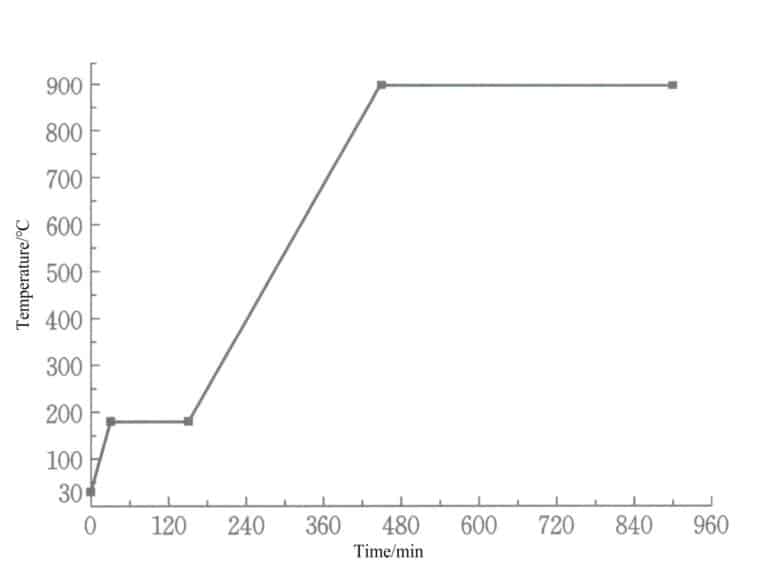

Prendendo come esempio il sistema di arrostimento del modello di gesso mostrato nella Figura 5-20, le fasi sono impostate come segue.

① Premere il tasto ◀ C01=30℃;

② Premere il tasto SET t01=30 min;

③ Premere il tasto SET C02=180℃;

④ Premere il tasto SET t02=120 min;

⑤ Premere il tasto SET C03=180℃;

⑥ Premere il tasto SET t03=210 min;

⑦ Premere il tasto SET C04=730℃;

⑧ Premere il tasto SET t04=180 min;

⑨ Premere il tasto SET C05=730 ℃;

⑩ Premere il tasto SET t05=60 min;

⑪ Premere il tasto SET C06=600℃;

⑫ Premere il tasto SET t06=120 min;

⑬ Premere il tasto SET C07=600℃;

⑭ Premere il tasto SET t07=-121.

Dopo la sinterizzazione dello stampo di colata ad alta temperatura, si ottiene la resistenza richiesta, formando varie cavità per i modelli all'interno del grezzo di colata e raffreddando poi alla temperatura di colata richiesta dopo l'asciugatura dello stampo.

(10) Fine dei lavori

Dopo aver completato l'attività di creazione dello stampo di colata, spegnere l'alimentazione elettrica, pulire l'apparecchiatura e l'area di lavoro e riporre i contenitori in acciaio inox, i miscelatori per la colata, le basi in gomma, ecc.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Sezione II Produzione di stampi per la colata di cera e gesso

1. Conoscenze di base

1.1 Il concetto di colata in cera

1.2 Vantaggi della tecnologia di fusione a cera incassata

(1) Risparmio di tempo e miglioramento dell'efficienza produttiva. Per i requisiti di alta qualità dei prodotti di gioielleria con baguette incastonata a canale, l'efficienza dell'incastonatura a cera può raggiungere 2~4 volte quella dell'incastonatura in oro; per i prodotti con incastonatura a pavé con requisiti di qualità inferiori, l'efficienza dell'incastonatura a cera può addirittura superare di diverse decine di volte quella dell'incastonatura in oro.

(2) Riduzione dei costi di manodopera. Le tradizionali operazioni di incastonatura dell'oro richiedono un alto livello di abilità da parte degli addetti all'incastonatura delle pietre, il che significa che le gioiellerie devono investire molti operai qualificati nel reparto di incastonatura delle pietre, aumentando in modo significativo i costi della manodopera. Il costo della manodopera rappresenta un'alta percentuale del costo totale della produzione di gioielli di basso valore. Utilizzando la tecnologia di incastonatura della cera, i costi di manodopera possono essere notevolmente ridotti.

(3) Riduce la perdita di metalli preziosi. Quando si utilizza la tecnologia tradizionale di incastonatura dell'oro, è spesso necessario regolare la posizione di incastonatura, con una conseguente perdita relativamente elevata di metalli preziosi. Nell'incastonatura a cera, le regolazioni vengono effettuate sullo stampo di cera, riducendo così notevolmente la perdita di metalli preziosi.

(4) Le operazioni di fissaggio della cera richiedono solo strumenti semplici, il che consente di ridurre notevolmente i costi di investimento e di perdita degli strumenti di rettifica, come le frese per macchine e le smerigliatrici sospese.

(5) In quanto nuovo metodo di incastonatura, il processo di fusione a cera fornisce le condizioni tecniche per l'innovazione nel design dei gioielli e alcuni prodotti di gioielleria possono essere realizzati solo attraverso il processo di fusione a cera.

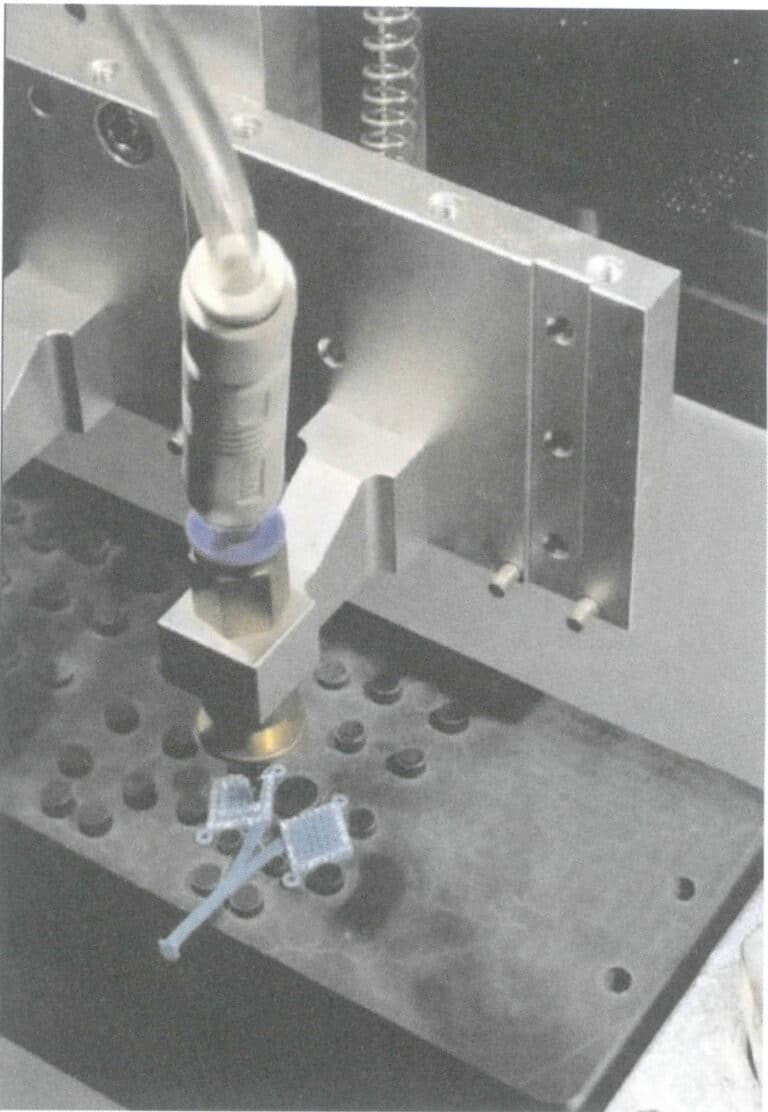

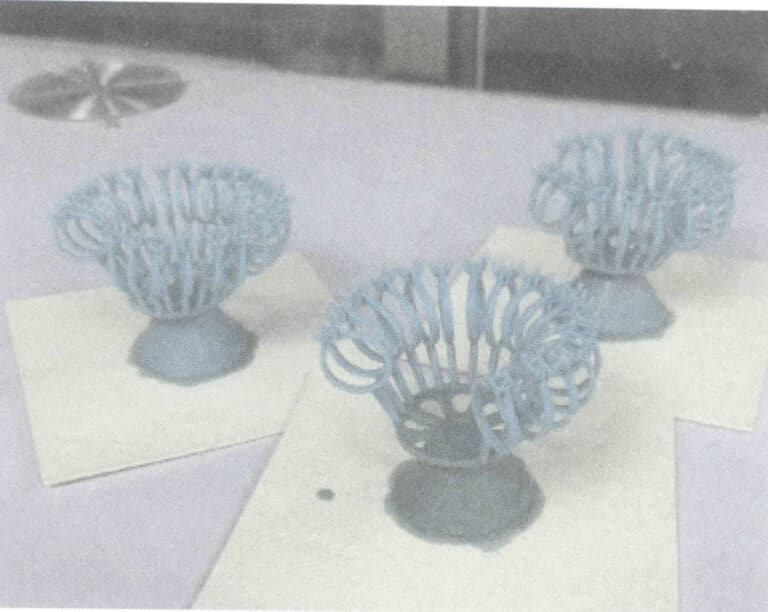

(6) La fusione in cera è un modo efficace per ottenere l'automazione dell'incastonatura. Per molto tempo, l'incastonatura è stata eseguita su pezzi grezzi di metallo difettosi, affidandosi esclusivamente al lavoro manuale. Con il processo di fusione in cera, invece, le gemme vengono incastonate in stampi di cera, sfruttandone il basso punto di fusione e la buona elasticità. Ciò consente l'incastonatura automatica delle gemme mediante bracci robotici e dispositivi di rilevamento, migliorando significativamente l'efficienza produttiva e la stabilità della qualità dell'incastonatura, come mostrato nella Figura 5-21.

1.3 Requisiti speciali della colata di cera per gli stampi per la colata di gesso

L'aggiunta di acido borico alla polvere di fusione aiuta a prevenire la bruciatura e lo scolorimento delle gemme durante i processi di tostatura e fusione. Svolge un ruolo protettivo. L'acido borico può essere aggiunto in due modi: uno è quello di aggiungerlo direttamente durante la produzione della polvere di colata e mescolarlo uniformemente; l'altro è quello di utilizzare la polvere di colata convenzionale e impiegare acqua satura di acido borico durante la preparazione dell'impasto di investimento (a temperatura ambiente, la solubilità di saturazione dell'acido borico in polvere in 100 ml di acqua non supera solitamente i 5 g). A causa dell'accelerazione della velocità di presa del gesso dopo l'aggiunta di acido borico, il tempo di lavorazione è di soli 6~7 minuti, quindi è importante controllare la velocità dell'intero processo operativo per garantire che la boiacca di investimento abbia un tempo di vuoto sufficiente per rimuovere le bolle attaccate allo stampo in cera (eventuali bolle sul fondo o in prossimità della lunetta formeranno perle metalliche difficili da rimuovere sulla colata; è possibile aggiungere una piccola quantità di detergente liquido alla boiacca di investimento per migliorarne le proprietà umettanti ed evitare che le bolle rimangano intrappolate). Inoltre, è necessario prestare attenzione durante la colata per evitare di spostare le gemme.

Oggi sono disponibili sul mercato polveri per colata specificamente progettate per la colata in cera. Quando si utilizzano queste polveri per colata, occorre seguire le raccomandazioni d'uso del produttore della polvere, come il rapporto acqua/polvere, il tempo di miscelazione, il tempo di vuoto e il tempo di presa. Dopo la stuccatura, lo stampo di colata deve essere lasciato riposare per 1,5~2 ore prima di procedere alla deceratura e alla cottura.

1.4 Deceratura e tostatura

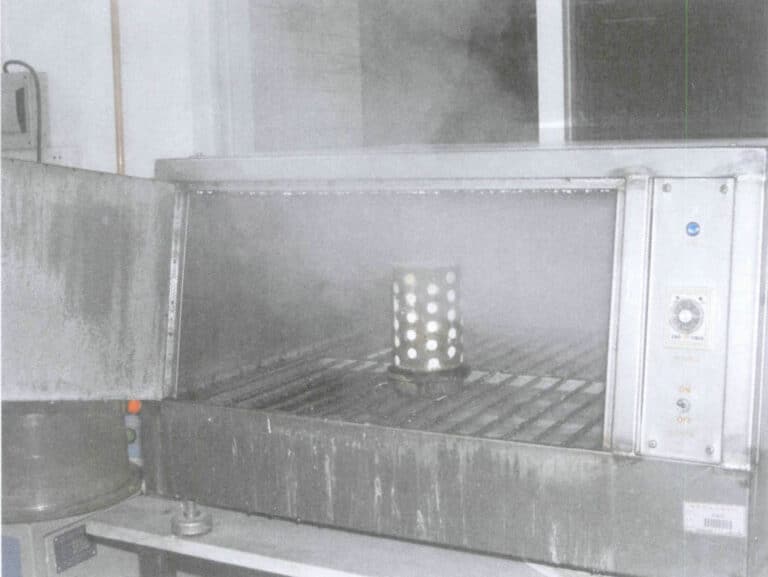

Sia la deceratura a vapore che la deceratura per arrostimento possono essere utilizzate per la fusione in cera. La chiave è rimuovere accuratamente tutti i residui di cera prima della colata, poiché i residui carboniosi possono causare difetti nella fusione dei metalli e compromettere la qualità dei getti. Poiché le gemme rischiano di bruciarsi, scolorirsi o incrinarsi se sottoposte a temperature elevate, shock termici e stress termici, nel processo di fusione in cera incassata si adotta generalmente una temperatura di cottura più bassa rispetto a quella convenzionale per proteggere le gemme. Pertanto, la definizione di un sistema di cottura ragionevole per gli stampi di fusione è fondamentale nel processo di fusione con incastonatura a cera. Poiché le tecniche di incastonatura della cera spesso riducono in qualche misura la temperatura di cottura, la deceratura a vapore aiuta a rimuovere la cera. La deceratura a vapore deve essere limitata a un'ora; se è troppo lunga, può lasciare facilmente delle filigrane o danneggiare lo stampo. Dopo la deceratura a vapore, lo stampo di colata deve essere immediatamente trasferito nel forno per la cottura.

Per garantire l'effetto della tostatura, lo stampo di fusione intarsiato in cera deve prestare attenzione ai seguenti punti durante la tostatura: In primo luogo, il forno di tostatura deve essere in grado di controllare accuratamente la temperatura per evitare il surriscaldamento, che potrebbe causare la bruciatura o il cambiamento di colore delle gemme; in secondo luogo, lo stampo deve essere riscaldato nel modo più uniforme possibile per ridurre il rischio di crepe nelle gemme a causa dello shock termico e dello stress termico; in terzo luogo, nel forno di tostatura deve esserci una circolazione d'aria sufficiente per bruciare completamente il carbonio residuo della cera.

Durante la tostatura, l'impostazione di piattaforme di isolamento termico a determinati intervalli di temperatura aiuta a prevenire la fessurazione della gemma. La temperatura di tostatura può variare a seconda del tipo e della qualità della gemma, e anche la temperatura dello stampo di colata durante il versamento deve essere determinata in base al materiale, alla struttura della colata e ad altri fattori.

2. Attuazione del compito

In questo caso si utilizza un albero di cera composto da anelli di diamante incastonati in cera e un miscelatore di polveri sottovuoto monoblocco per creare lo stampo di gesso. Il processo di produzione è identico a quello dei normali stampi per colata di gesso, per il quale si rimanda al capitolo 2 della sezione I e che non verrà approfondito in questa sede.

(1) Lavoro di preparazione

Misurare il diametro esterno e l'altezza dell'albero in cera con un righello, scegliere un pallone d'acciaio appropriato, posizionare la base in gomma dell'albero in cera sul bordo del pallone d'acciaio e assicurarsi che l'albero in cera rimanga in posizione verticale. La fiasca d'acciaio assemblata deve essere in grado di inserirsi agevolmente nel secchio di stuccatura e la sua altezza non deve superare i 3/4 dell'altezza del secchio di stuccatura, come mostrato nella Figura 5-22.

(2) Materiali di pesatura

In base al rapporto di 2~3 g di acido borico in polvere aggiunti a 100 ml di acqua, pesare separatamente l'acqua deionizzata e la polvere di acido borico, aggiungere la polvere di acido borico all'acqua e mescolare per ottenere una soluzione acquosa di acido borico.

Calcolare la quantità di boiacca di rivestimento necessaria in base al volume del pallone d'acciaio e preparare la boiacca di rivestimento in base al rapporto acqua-polvere di 39 ml di soluzione acquosa di acido borico / polvere di 100 g, pesando le quantità corrispondenti di polvere di colata e di soluzione acquosa di acido borico.

(3) Miscelazione e prima degassificazione

Versare la soluzione acquosa di acido borico nel secchio di miscelazione, aggiungere lentamente la polvere di colata nell'acqua deionizzata, coprire con un coperchio e collegare il tubo di estrazione del vuoto. Avviare il miscelatore per il rivestimento e mescolare per 3~4 minuti, mantenendo l'agitazione nella stessa direzione (Figura 5-23). L'impasto di rivestimento rimuove continuamente le bolle sotto vuoto, come mostrato nel Video 5-3.

Video 5-3 Dimostrazione di miscelazione e prima degassificazione

(4) Stuccatura

Dopo che la massa da rivestimento è ben miscelata, rimuovere il secchio di miscelazione e sostituirlo con un serbatoio a vuoto contenente l'albero modello cera e il pallone d'acciaio, come mostrato nella Figura 5-24. Versare la massa da rivestimento in modo costante nel pallone d'acciaio per ridurre la quantità di gas intrappolata durante il riempimento. Versare la massa da rivestimento in modo costante nel matraccio d'acciaio per ridurre la quantità di gas intrappolata durante il riempimento. Evitare di versare la massa da rivestimento direttamente sul pezzo da lavorare fissato a cera per evitare problemi di gemma o di distacco dello stampo in cera.

(5) Degassificazione secondaria

Coprire il coperchio, avviare l'aspirazione ed eseguire il degasaggio secondario della massa da rivestimento per 2 o 3 minuti, come mostrato nella Figura 5-25. Fare attenzione a non fare il vuoto quando la pasta di rivestimento è troppo densa. La dimostrazione del degasaggio secondario è illustrata nei Video 5-4.

Figura 5-24 Stuccatura

Figura 5-25 Degassificazione secondaria

Video 5-4 Dimostrazione del degasaggio secondario

(6) In piedi

Rilasciare il vuoto nel cilindro di stuccatura, rimuovere lo stampo di colata, posizionarlo su una superficie piana e lasciarlo riposare per 1,5-2 ore.

(7) Deceratura a vapore

Per prima cosa, riempire il forno di deceratura a vapore con una quantità sufficiente di acqua e accendere il dispositivo di riscaldamento. Quando l'acqua bolle, capovolgere lo stampo per colata e posizionarlo nella cassetta di deceratura, come mostrato nella Figura 5-26. Usare il vapore per sciogliere la cera all'interno dello stampo, facendola fuoriuscire dallo stampo di colata. Il tempo deve essere controllato a circa 60 minuti e non deve essere troppo lungo per evitare di indebolire l'effetto protettivo dell'acido borico sulla superficie della gemma.

(8) Tostatura di stampi per la colata di metalli preziosi

Utilizzare prioritariamente un forno di arrostimento rotante, posizionando lo stampo di colata sulla piattaforma girevole con la porta di colata rivolta verso il basso, come mostrato nella Figura 5-27. Impostare il sistema di arrostimento dello stampo di colata con set di cera, come mostrato nella Figura 5-28.

Figura 5-27 Posizionamento dello stampo di colata nel forno rotativo di arrostimento

Figura 5-28 Colata in cera Sistema di tostatura

(9) Fine del lavoro

Dopo aver completato l'attività di colata, spegnere l'alimentazione elettrica, pulire l'apparecchiatura e il luogo di lavoro e riporre gli strumenti e i materiali nel luogo designato.

Sezione III Produzione di stampi per colata di ceramica a legame acido

1. Conoscenze di base

1.1 Polvere da colata a legame acido

(1) Composizione di base

La polvere di gesso per colata ha una scarsa stabilità termica ed è adatta solo per metalli con punti di fusione relativamente bassi. Per i materiali metallici ad alto punto di fusione, come il platino, il palladio e l'acciaio inossidabile, l'utilizzo di stampi in gesso provoca gravi reazioni di decomposizione dello stampo, per cui è necessario utilizzare materiali per stampi di colata con una migliore stabilità termica.

La polvere da colata a legame acido è attualmente il principale materiale di stampo utilizzato per questo tipo di colata di gioielli, composto da leganti, cariche refrattarie e modificatori. Il legante è costituito da acido fosforico o fosfati, le cariche refrattarie sono generalmente costituite da polvere di quarzo e polvere di quarzo fuso, mentre i modificatori comprendono agenti umettanti, antischiuma e agenti di sospensione.

(2) Tasso di espansione dello stampo di colata

Gli stampi di colata realizzati con polvere di colata a legame acido presentano un certo tasso di espansione durante i processi di indurimento e sinterizzazione e l'entità del tasso di espansione è strettamente correlata alla precisione dei getti. Il tasso di espansione totale è composto da tre parti: il tasso di espansione di solidificazione, il tasso di espansione per assorbimento di umidità e il tasso di espansione termica, con un tasso di espansione totale generalmente compreso tra 1,3%~2,0%.

L'ago-come un ago NH4MgPO4-6H2O e cristalli colonnari formano l'espansione di solidificazione. Più alto è il contenuto di legante, maggiore è il tasso di espansione della solidificazione. Quando il contenuto di legante è costante, il rapporto di massa tra MgO e NH4H2OP4 influisce sul tasso di espansione della solidificazione e sul tempo di solidificazione. Quando il rapporto è 6:14, il tasso di espansione della solidificazione è maggiore e il tempo di solidificazione più lungo rispetto al rapporto 10:10. Anche la dimensione delle particelle del riempitivo influisce sul tasso di espansione della solidificazione. Anche la dimensione delle particelle del riempitivo influisce sul tasso di espansione della solidificazione; quando le altre condizioni rimangono invariate, la polvere da colata con una distribuzione mista di dimensioni delle particelle di SO2 avrà un tasso di espansione di solidificazione più elevato rispetto alla polvere di colata con una distribuzione di particelle singola.

Dopo la presa iniziale dell'impasto di polvere da colata a legame acido, è possibile ottenere un'ulteriore espansione se entra nuovamente in contatto con l'acqua, detta espansione per assorbimento di umidità. Il tasso di espansione per assorbimento di umidità rappresenta una percentuale molto piccola del tasso di espansione totale.

L'espansione termica della polvere di colata a legame acido deriva principalmente dall'espansione di SO2che è più stabile dell'espansione di solidificazione. Il tasso di espansione termica del quarzo feldspatico è significativamente maggiore di quello del quarzo; pertanto, maggiore è il contenuto di carica nella polvere di colata, maggiore è la percentuale di quarzo feldspatico e maggiore è il tasso di espansione termica. Un rapporto polvere/liquido più elevato comporta anche un tasso di espansione termica più alto.

(3) Resistenza dello stampo di colata

Gli stampi di colata realizzati con polvere di colata a legame acido hanno una resistenza complessiva molto più elevata dopo la torrefazione ad alta temperatura rispetto agli stampi di colata in gesso, e quindi hanno una migliore capacità di resistere al dilavamento del metallo fuso durante la colata. La finitura superficiale dei getti è elevata e la probabilità di difetti come fori di sabbia e bave è relativamente bassa.

Tuttavia, la resistenza residua delle forme di colata in ceramica a legame acido è relativamente elevata, il che aumenta notevolmente la difficoltà di pulire i getti dalle forme di colata.

1.2 Prestazioni dell'impasto per colata a legame acido

L'impasto di rivestimento preparato per gli stampi ceramici a legame acido ha un'elevata viscosità, che rende difficile una miscelazione uniforme. Pertanto, per la miscelazione è generalmente necessario un miscelatore potente e il tempo di miscelazione deve essere adeguatamente prolungato per ottenere un impasto uniforme.

Gli stampi per colata di ceramica a legame acido sono materiali di solidificazione sedimentaria che devono essere lasciati per più di dieci ore a solidificare. Per adeguarsi ai ritmi di produzione delle imprese, spesso viene utilizzata carta assorbente specializzata per accelerare il processo di solidificazione. La carta assorbente ha i vantaggi di un buon assorbimento dell'acqua e di un'elevata permeabilità, che la rendono meno suscettibile di provocare spostamenti durante il processo di formatura, riducendo così l'affioramento superficiale dei getti.

2. Attuazione del compito

Questa attività utilizza una polvere di colata specifica per il platino per creare stampi per la colata centrifuga sotto vuoto di gioielli in Pt950.

(1) Lavoro di preparazione

Utilizzare del cartone assorbente come base per lo stampo di colata, praticando un foro circolare del diametro di 25 mm al centro della base, come mostrato nella Figura 5-29. La cera può essere scaricata dalla cavità attraverso questo foro durante la tostatura. Saldare un bicchiere conico di 25 mm di diametro e 25 mm di altezza al centro del cartone. Fissare il modello di albero in cera o lo stampo in cera sulla coppa di versamento della cera, come mostra la Figura 5-30.

Figura 5-29 Base in cartone assorbente

Figura 5-30 Fissare l'albero del modello di cera

Scegliere un pallone d'acciaio appropriato in base all'albero del modello di cera; l'altezza dell'albero del modello di cera deve essere inferiore di almeno 25 mm rispetto al pallone d'acciaio. Grazie al metodo di colata centrifuga, la forza del metallo fuso è forte e non si creano fori nelle pareti della beuta. Applicare uno strato di carta assorbente alla parete interna del matraccio d'acciaio per accelerare il processo di solidificazione (Figura 5-31), riservando uno spazio per la compensazione dell'espansione termica durante il processo di fusione. Utilizzare un nastro adesivo largo per creare una barriera cilindrica di altezza pari a 10~20 mm nella parte superiore del matraccio d'acciaio, per evitare che lo slurry di rivestimento trabocchi durante l'estrazione sotto vuoto.

(2) Materiali di pesatura

In base al volume del pallone d'acciaio, calcolare il volume dell'impasto di investimento necessario e ingrandire il risultato del calcolo di 1,15 volte per preparare il materiale. Diluire il concentrato di legante in base al rapporto volume del legante: acqua=1:14. Aggiungere il legante all'acqua deionizzata usando un contenitore di plastica pulito e mescolare bene, come mostrato nella Figura 5-32. In base al rapporto acqua/polvere di 30 ml:100 g, pesare separatamente la soluzione di legante diluita e la quantità corrispondente di polvere di colata.

Figura 5-31 Carta assorbente nel pallone d'acciaio

Figura 5-32 Legante diluito

(3) Miscelazione dell'impasto per investimenti

Utilizzando un miscelatore ad alta potenza, pulire il secchio di miscelazione e il liquido di miscelazione, aggiungere la soluzione di legante diluita e pesata e aggiungere lentamente la polvere di colata al liquido mescolando lentamente (Figura 5-33). Quando la polvere di colata inizia a diluirsi, passare all'agitazione a media velocità per 10~15 minuti.

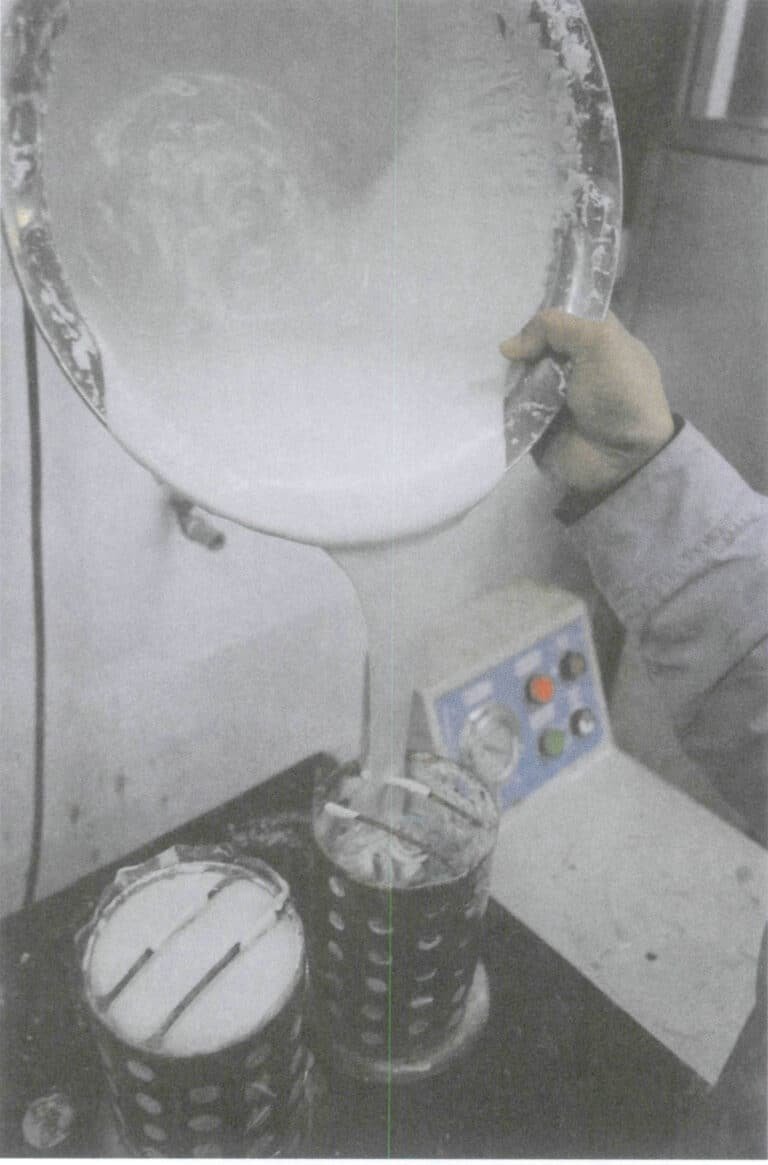

(4) Primo degasaggio

Posizionare l'impasto di investimento in polvere di colata in un estrattore sotto vuoto per evacuare; quando l'impasto di investimento inizia a bollire vigorosamente, continuare ad evacuare per 1 minuto (Figura 5-34).

Figura 5-33 Miscelazione dell'impasto per investimenti

Figura 5-34 Aspirazione della polvere di colata e dell'impasto di investimento

(5) Stuccatura

Versare l'impasto di rivestimento nel pallone d'acciaio, evitando di lavare direttamente lo stampo in cera con l'impasto di rivestimento.

(6) Degassificazione secondaria

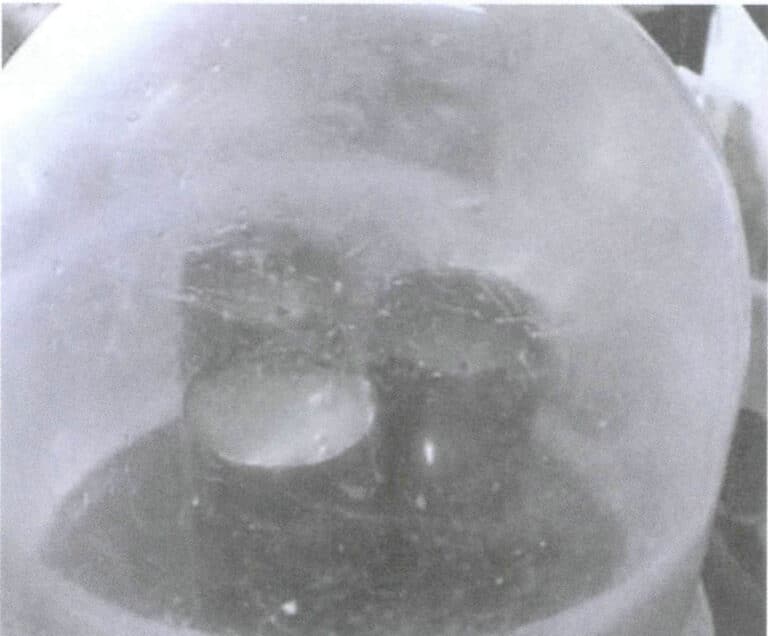

Posizionare lo stampo di colata nell'estrattore sottovuoto, fare di nuovo il vuoto per 1~2 minuti, quindi aggiungere il liquido di rivestimento in modo che corrisponda al bordo superiore del pallone d'acciaio in base alla diminuzione del livello del liquido.

(7) In piedi per assorbire l'acqua

Posizionare uno strato di polvere assorbente nel contenitore, con uno spessore di circa 30 mm, e livellarne la superficie. Posizionare lo stampo di colata sulla polvere assorbente e attendere che si solidifichi (Figura 5-35).

(8) Tostatura dello stampo di colata

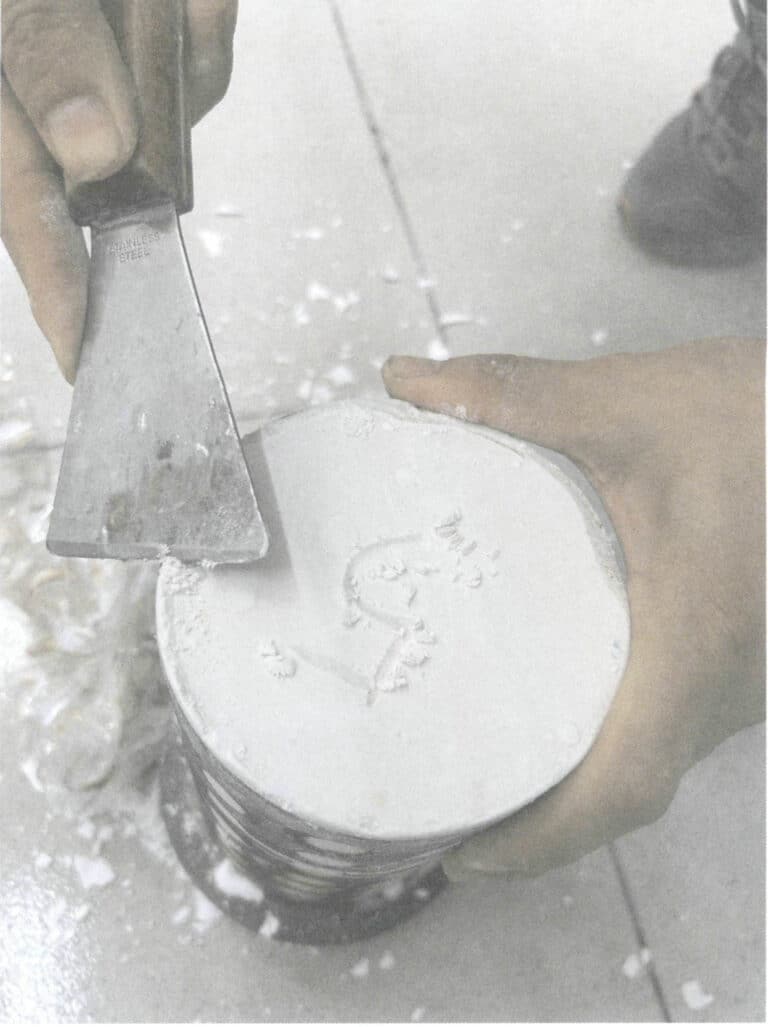

Dopo che lo stampo di colata si è solidificato, rimuovere il cartone assorbente dal fondo e il nastro adesivo dalla parte superiore del pallone d'acciaio. Utilizzare un bulino per livellare la superficie superiore dello stampo. Posizionare lo stampo di colata nel forno di arrostimento, impostando la curva di arrostimento scura come illustrato nella Figura 5-36. Dopo l'arrostimento, la superficie dello stampo di colata si riduce. Dopo la tostatura, la superficie della cavità deve essere di colore bianco puro.

Figura 5-35 Posizionare lo stampo di colata sulla polvere assorbente e lasciarlo riposare.

Figura 5-36 Stampo per colata di platino Sistema di arrostimento

(9) Fine dei lavori

Dopo aver completato l'attività di creazione dello stampo di colata, spegnere l'alimentazione elettrica, pulire l'attrezzatura e l'area di lavoro e riporre gli strumenti e i materiali nei luoghi previsti.