Come avviene la magia dei gioielli: Lavorare dal metallo al luccichio!

Tecnologia di lavorazione meccanica dei gioielli

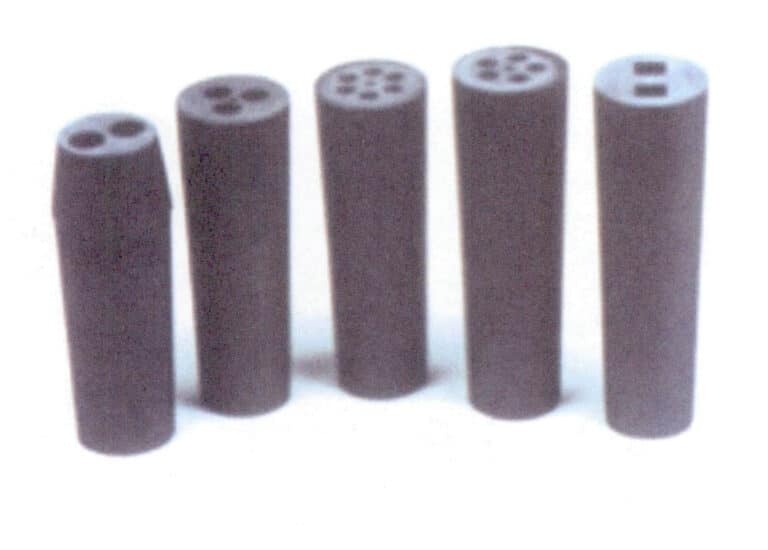

Profili tipici di rame a colata continua

Indice dei contenuti

Sezione I Profili di colata continua

Quando si producono pezzi di gioielleria utilizzando la tecnologia di lavorazione meccanica, è necessario innanzitutto preparare varie forme di materiali grezzi. Il metodo di produzione tradizionale prevede il versamento manuale della lingottiera di colata, l'apertura e la laminazione del grezzo fuso. Questo metodo di produzione utilizza generalmente una siviera per versare il metallo fuso nella lingottiera, che inevitabilmente permette al metallo fuso di rimanere a lungo a contatto con l'aria, aumentando le possibilità di ossidazione e di assorbimento di ossigeno; inoltre, a causa dell'impatto e degli schizzi del flusso di metallo fuso, nella colata si verificano difetti come fori d'aria e inclusioni di ossidazione. Inoltre, il gradiente irregolare dello stampo e del metallo durante il raffreddamento rende inevitabili difetti come restringimenti, fori, crepe e rotture superficiali a freddo nella colata. A causa dei suddetti problemi di qualità nella colata in lingotti tradizionale, non è facile produrre prodotti di alta qualità, quindi il miglioramento della tecnologia di colata in bianco è fondamentale.

Grazie ai suoi vantaggi, la tecnologia di colata continua è diventata un metodo alternativo alla tradizionale colata manuale in lingottiera per la lavorazione di oro e argento. Negli anni '90, la tecnologia di colata continua è stata ampiamente applicata nella lavorazione di profili di metalli non ferrosi e introdotta nella produzione di profili di metalli preziosi. La produzione di lingotti piatti, lingotti rotondi, lingotti cavi e nastri sottili in leghe di metalli non ferrosi e preziosi, sia a livello nazionale che internazionale, avviene quasi esclusivamente con metodi di colata continua o semicontinua.

1. Introduzione alla tecnologia di colata continua

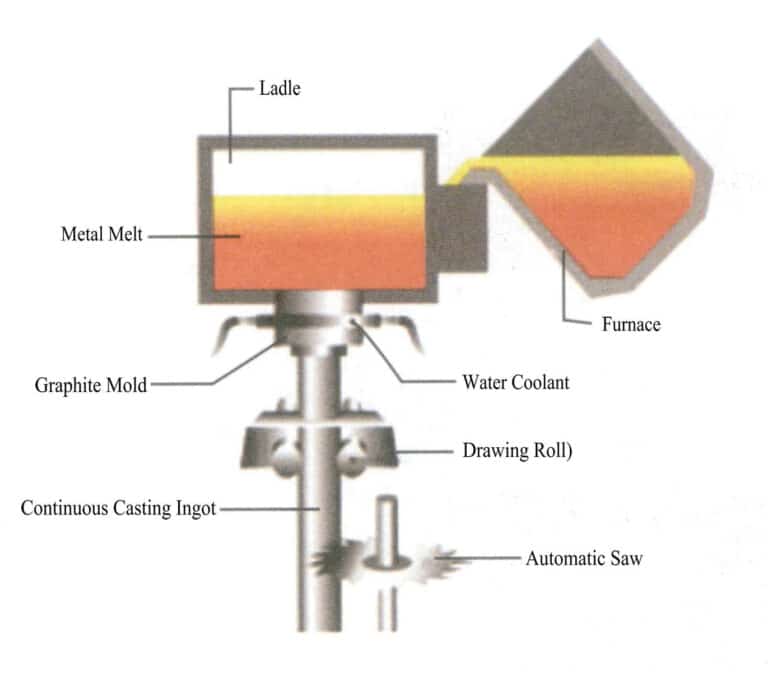

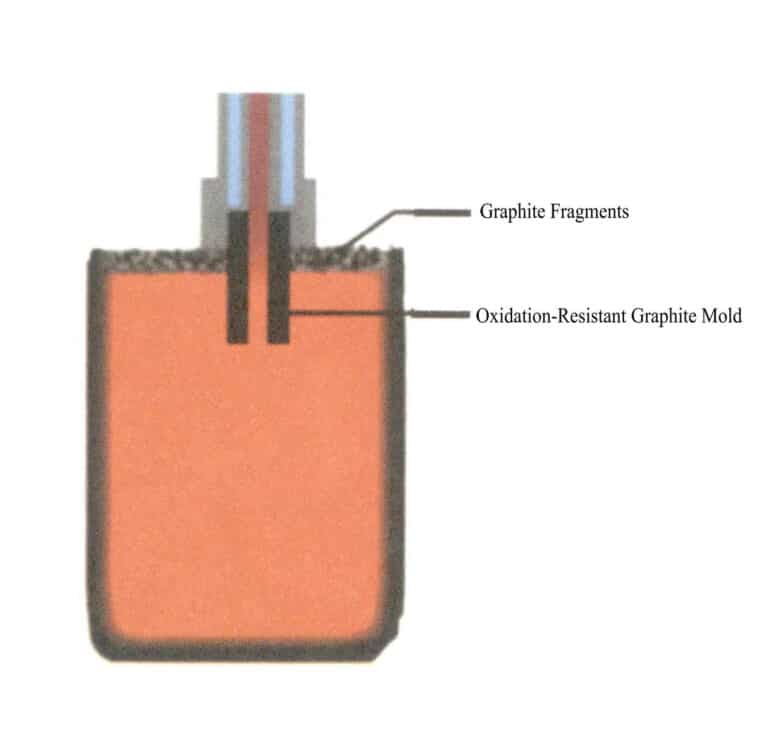

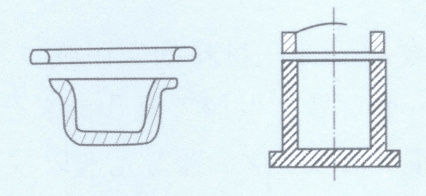

La colata continua è un metodo avanzato che consiste nel versare continuamente metallo fuso in uno speciale stampo metallico (crogiolo) e il profilo fuso si solidifica (forma un guscio). Viene estratto continuamente dall'altra estremità del crogiolo. Si possono ottenere profili fusi di qualsiasi lunghezza o di una lunghezza specifica. La struttura interna del crogiolo determina anche la forma della sezione trasversale del profilo fuso.

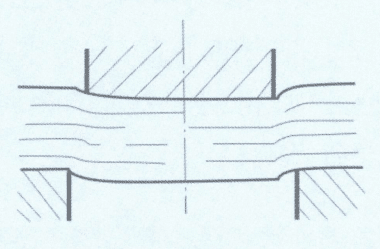

Il processo di colata continua si divide principalmente in due categorie: colata continua verticale e colata continua orizzontale.

(1) Colata continua verticale

La colata continua verticale è il primo processo di colata continua sviluppato per le leghe di gioielleria ed è tuttora ampiamente utilizzato per la produzione di vari profili, soprattutto quelli con sezioni trasversali maggiori. A seconda del metodo di trazione, può essere suddivisa in due tipi: trazione verso il basso e trazione verso l'alto, come illustrato nelle Figure 8-1 e 8-2.

Figura 8-1 Il principio della colata continua in abbattimento

Figura 8-2 Il principio della colata continua in elevazione

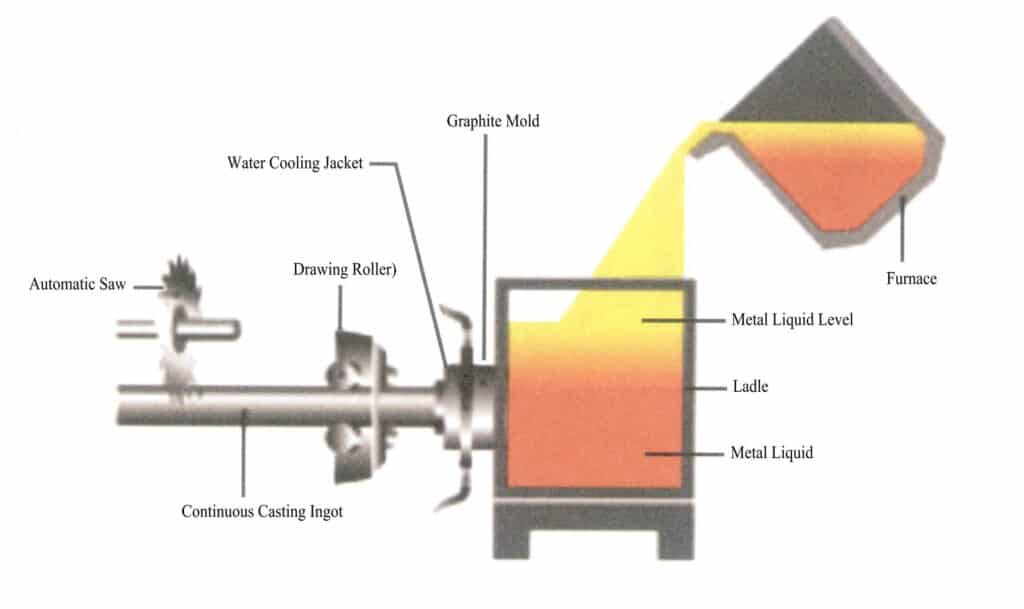

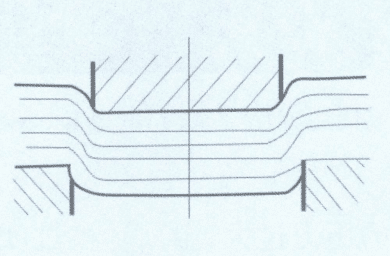

(2) Colata continua orizzontale

Rispetto alla tecnologia di colata continua verticale, la colata continua orizzontale presenta vantaggi quali la semplicità delle attrezzature, la non necessità di pozzi profondi e gru, la brevità dei cristallizzatori, la maggiore velocità di colata, la facilità di meccanizzazione e automazione e la capacità di produzione continua. Tuttavia, è adatta solo alla produzione di profili di piccole dimensioni e non è facile produrre profili di diametro maggiore. Il principio della colata continua orizzontale è illustrato nella Figura 8-3.

2. Vantaggi della colata continua

La colata continua presenta i seguenti vantaggi rispetto alla colata centrifuga e alla colata in sabbia ordinaria.

(1) Nel processo di colata continua, grazie al rapido raffreddamento del metallo, la lega cristallizza densamente, ha una struttura uniforme e presenta migliori proprietà meccaniche. Al contrario, nella colata centrifuga, la forza centrifuga agisce in modo diverso sui componenti della lega con peso specifico diverso, rendendo la lega incline alla segregazione, mentre nella colata in sabbia il raffreddamento è più lento, con conseguente struttura dei grani più grossolana e scarsa densità.

(2) Durante la colata continua non ci sono alzate del sistema di colata sui getti, quindi le billette colate in continuo non necessitano di rifilatura alle due estremità durante la laminazione, risparmiando metallo e migliorando la resa.

(3) La colata continua semplifica il processo, eliminando la modellazione e altre procedure, riducendo così l'intensità della manodopera e diminuendo significativamente l'area di produzione richiesta.

(4) La produzione di colata continua è facile da meccanizzare e automatizzare e durante la colata dei lingotti è possibile ottenere una colata e una laminazione continue, migliorando notevolmente l'efficienza produttiva e riducendo i costi della produzione su larga scala.

(5) La lunghezza di produzione della colata centrifuga è limitata e il suo diametro determina la lunghezza di colata del prodotto. La colata continua non è limitata dalla lunghezza della colata e può raggiungere una produzione su larga scala in un breve periodo. Allo stesso tempo, durante il processo di colata centrifuga, lo strato di ossidazione superficiale è relativamente spesso, con una conseguente differenza significativa tra le dimensioni della colata e quelle del grezzo finale. La colata continua, invece, permette di ottenere dimensioni più precise.

(6) La colata centrifuga non può produrre prodotti con strutture trasversali complesse in base alle esigenze dei clienti. Al contrario, la colata continua può produrre profili di varie forme con un controllo a basso costo.

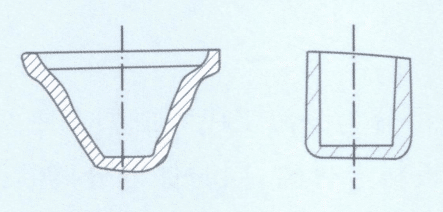

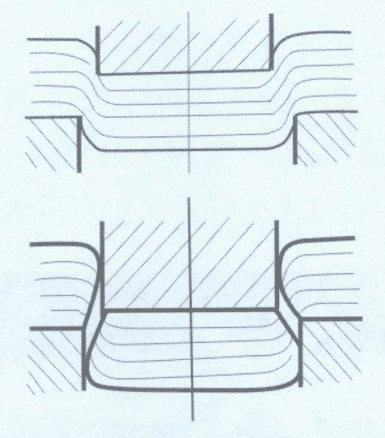

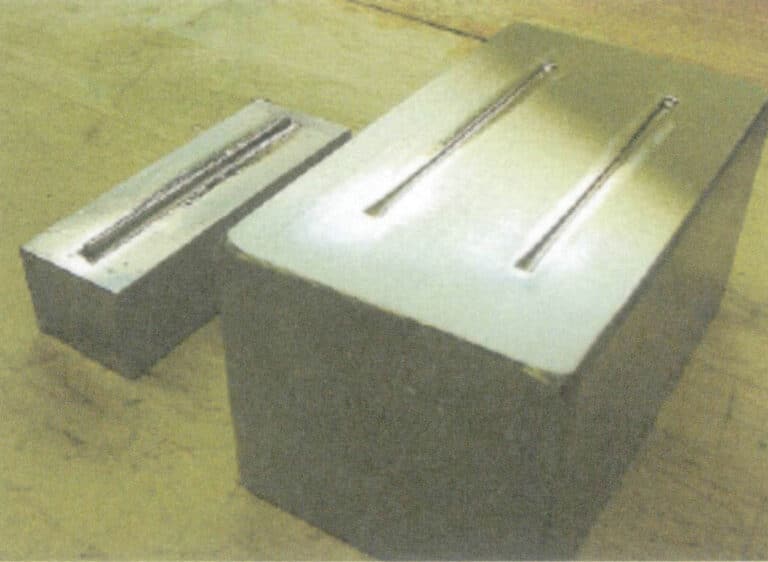

3. Categorie di profili di colata continua

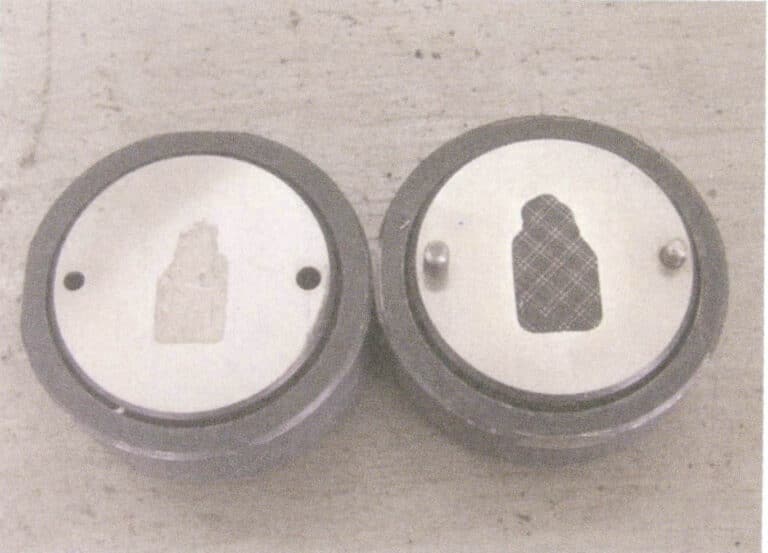

Figura 8-4 Stampi in grafite porosa

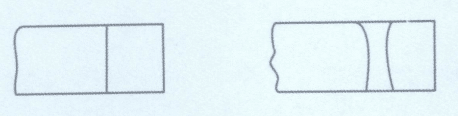

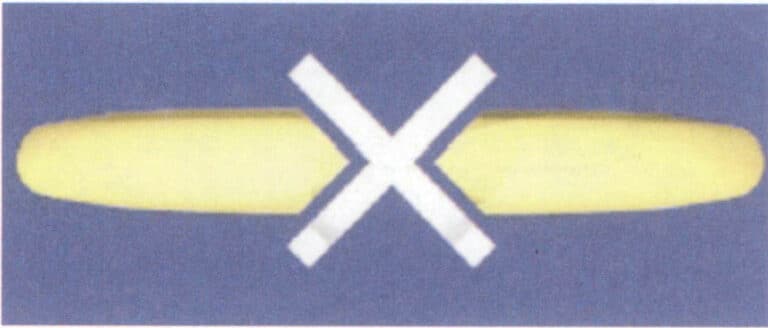

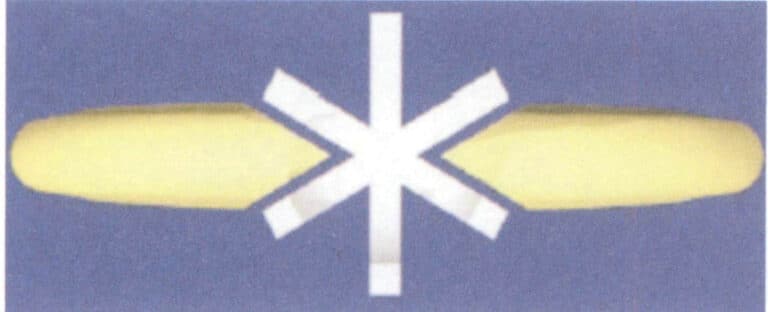

Figura 8-5 Profili tipici di rame per colata continua

Sezione II Lavorazione di lamiere, tubi e fili Materiali

1. Fogli di lavorazione Materiali

I lingotti d'oro vengono pressati in fogli d'oro di vario spessore con una macchina a rulli per la lavorazione dei gioielli. Ad esempio, i fogli d'oro sono necessari per la produzione di accessori come l'interruttore a linguetta del braccialetto, l'interruttore di calibrazione e altri tipi.

(1) Attrezzature e strumenti principali

Macchina per la pressatura (rotolo), penna per incidere, tronchesi e pinze per ferro.

(2) Punti chiave del processo operativo

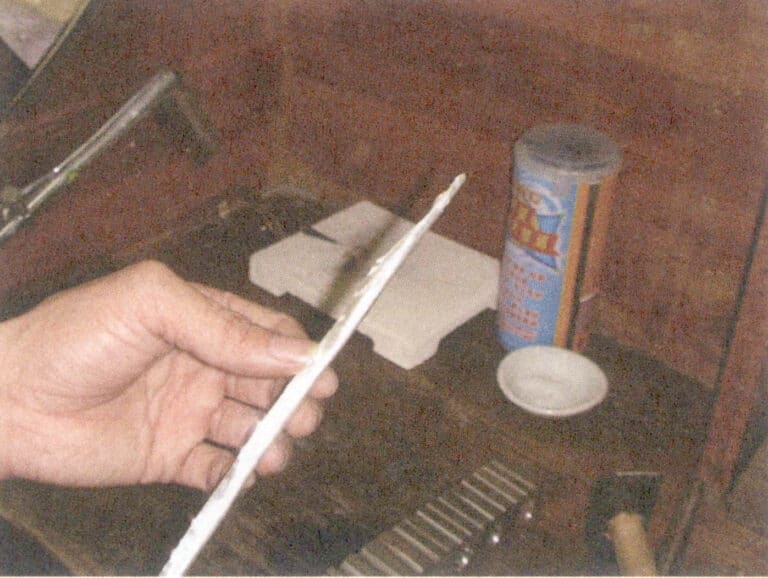

Prima della pressatura, pulire i detriti sulla pressa e i lingotti d'oro, regolare la distanza tra i rulli e assicurarsi che la distanza di ogni pressatura durante la formazione delle pastiglie non sia troppo grande. Determinare il numero di rulli in base alle diverse qualità di oro e, dopo aver completato i diversi conteggi di pressatura, eseguire la ricottura controllando la direzione di curvatura della lamina d'oro (Figura 8-6). Quando si selezionano i lingotti d'oro laminati, è importante controllare la lunghezza e la qualità per garantire che i fogli d'oro pressati soddisfino i requisiti dimensionali.

Per la realizzazione di gioielli sono spesso necessarie lastre d'oro di forme diverse. Al momento della realizzazione, in base alle dimensioni richieste dai disegni di progetto, si disegnano le forme sulla lastra d'oro con un pennarello e poi si tagliano nelle forme desiderate con delle frese di ferro. E limare le bave (per la produzione in serie si può ricorrere alla punzonatura meccanica).

2. Lavorazione dei materiali dei tubi

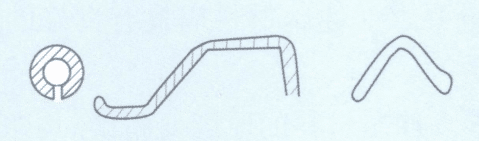

I tubi sono generalmente prodotti da lastre, ma presentano caratteristiche di lavorazione sotto forma di linee. I tubi sottili vengono prodotti utilizzando una trafilatrice e una piastra di trafilatura.

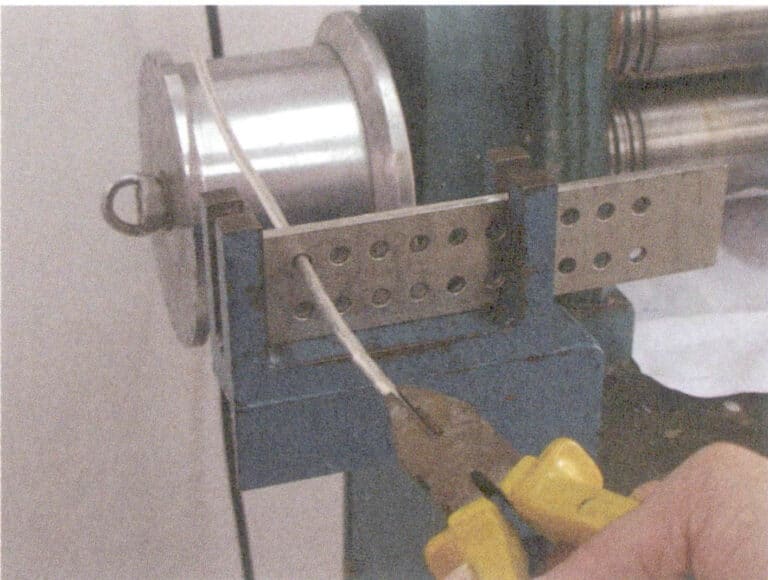

Per la lavorazione manuale dei materiali per tubi, selezionare la forma della sezione trasversale e le dimensioni della piastra di trafilatura in base alla circonferenza del diametro del tubo. Per prima cosa, utilizzare una pressa per arrotolare la lamiera alla larghezza e allo spessore appropriati, quindi ricuocere e appiattire leggermente entrambi i lati. Scegliere un'anima di ferro adatta e utilizzare un ferro da stiro e un martello per arrotolare la lamiera in una forma di tubo grezzo (Figura 8-7), quindi rifilare le estremità per consentire il passaggio attraverso il foro di dimensioni corrispondenti nella piastra di trafilatura (Figura 8-8).

Figura 8-7 Rullatura del tubo grezzo

Figura 8-8 Rifinitura dell'estremità del tubo grezzo

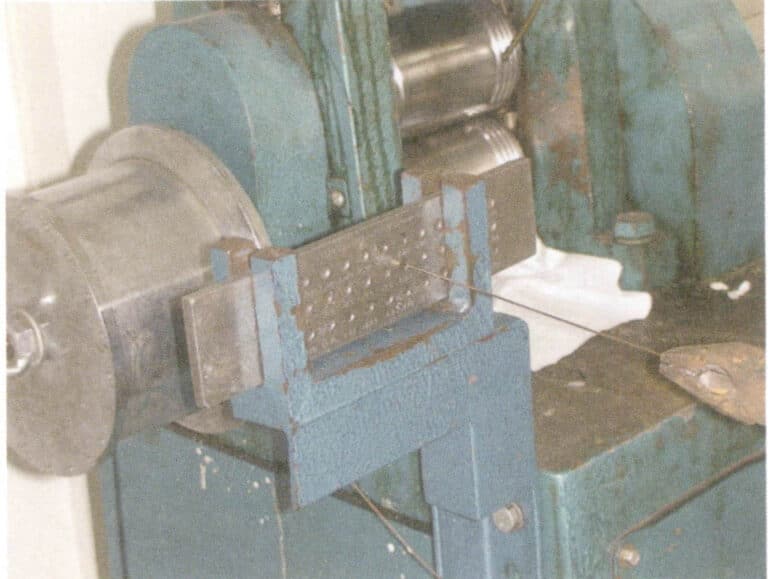

Figura 8-9 Estrazione del tubo

Figura 8-10 Saldatura del tubo

3. Lavorazione del filo d'oro

La piastra di trafilatura è dotata di una serie di fori per la trafilatura del filo in lega dura; la sezione trasversale del filo è a forma di imbuto e durante il processo di trafilatura entra sempre dall'estremità grande ed esce dall'estremità piccola; non può essere invertita. La piastra di trafilatura si danneggia e la qualità del filo non può essere garantita.

Il filo d'oro può essere trasformato in vari prodotti semilavorati. I semilavorati ottenuti dalla trafilatura sono ampiamente utilizzati nei prodotti di gioielleria. In genere, il processo di trafilatura K richiede diverse fasi intermedie di ricottura. In genere, è necessaria una ricottura dopo la trafilatura attraverso i fori del grano del filo 3〜5. Gli anelli radiali vengono solitamente formati con pinze a becchi piatti su una superficie piana, mentre gli anelli assiali vengono avvolti attorno a un nucleo di legno o acciaio duro e rotondo. Naturalmente, possono anche essere modellati in forma rotonda, a forma di fagiano, a forma di semisfera, ecc.

Sezione III Processo di timbratura

1. Caratteristiche delle parti di gioielleria stampate

(1) Rispetto ai pezzi di gioielleria fusi a cera persa, i pezzi stampati sono sottili, uniformi, leggeri e resistenti. Il metodo di stampaggio può ridurre significativamente lo spessore della parete del pezzo, riducendo così il peso dei gioielli e migliorando i vantaggi economici.

(2) I gioielli prodotti mediante stampaggio presentano un minor numero di fori e una buona qualità della superficie, il che migliora la qualità dei gioielli e riduce il tasso di difetti.

(3) Lo stampaggio ha un'elevata efficienza produttiva, buone condizioni di lavoro e bassi costi di produzione durante la produzione di massa.

(4) Quando la precisione dello stampo è elevata, l'accuratezza dei pezzi di gioielleria stampati è alta, con una buona ripetibilità e specifiche coerenti che riducono efficacemente il carico di lavoro di rifilatura, rettifica e lucidatura.

(5) Lo stampaggio può raggiungere un elevato grado di meccanizzazione e automazione.

2. Condizioni per l'adozione della tecnologia di stampaggio

Lo stampaggio è un metodo di lavorazione relativamente avanzato che presenta notevoli vantaggi sia dal punto di vista economico che tecnico. L'obiettivo di convertire i pezzi di gioielleria in pezzi stampati è quello di migliorare l'efficienza produttiva, ridurre i costi di produzione e aumentare i benefici economici. Tuttavia, la fattibilità di questa operazione richiede ancora una considerazione specifica delle seguenti condizioni.

(1) Dopo aver adottato il processo di stampaggio per i gioielli, i requisiti di prestazione originali non devono essere compromessi. La scelta dello spessore del metallo è importante quando si producono gioielli con la tecnologia dello stampaggio. Se lo spessore è eccessivo, è difficile garantire l'integrità e la precisione della forma ed è probabile che si verifichino crepe nei punti di piegatura; se è troppo sottile, influisce sulla resistenza meccanica del pezzo.

(2) I gioielli devono avere un lotto di produzione considerevole. Poiché lo stampaggio richiede la creazione di stampi specializzati, che hanno un ciclo più lungo e costi più elevati, l'utilizzo dei metodi di stampaggio in sostituzione della microfusione per i prodotti in piccoli lotti non presenta vantaggi in termini di costi.

(3) La struttura dei gioielli deve avere una buona stabilità. È consigliabile evitare fori piccoli, scanalature strette e angoli acuti; le strutture con fondo cavo non possono essere stampate e devono essere progettati angoli di sformo. La forma dei pezzi stampati deve essere il più possibile simmetrica, per evitare problemi come la concentrazione delle tensioni, il carico eccentrico e l'usura irregolare dello stampo.

(4) Le leghe utilizzate per la produzione di stampi devono avere determinate proprietà di lavorazione a freddo. Le leghe per gioielli con scarsa duttilità e un significativo indurimento da lavoro sono soggette a problemi di qualità quando si applica questo processo.

3. Strumenti e attrezzature necessari per lo stampaggio

3.1 Macchine per lo stampaggio

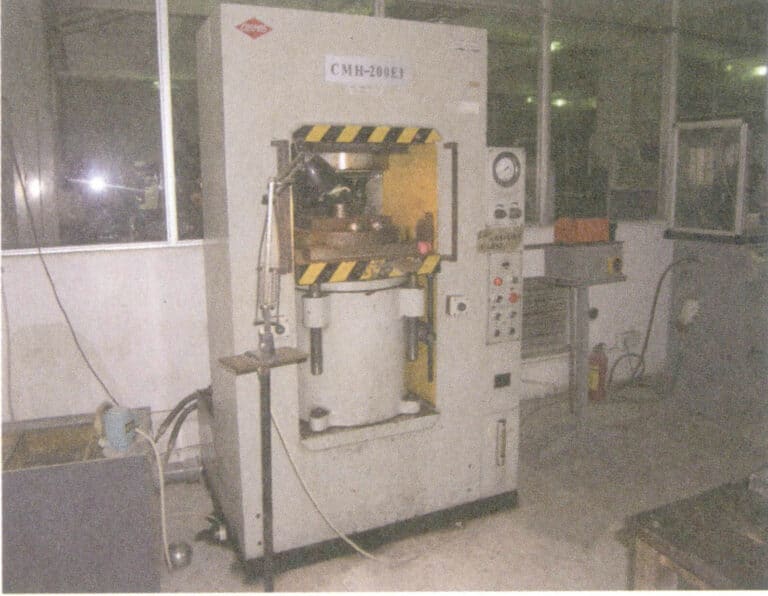

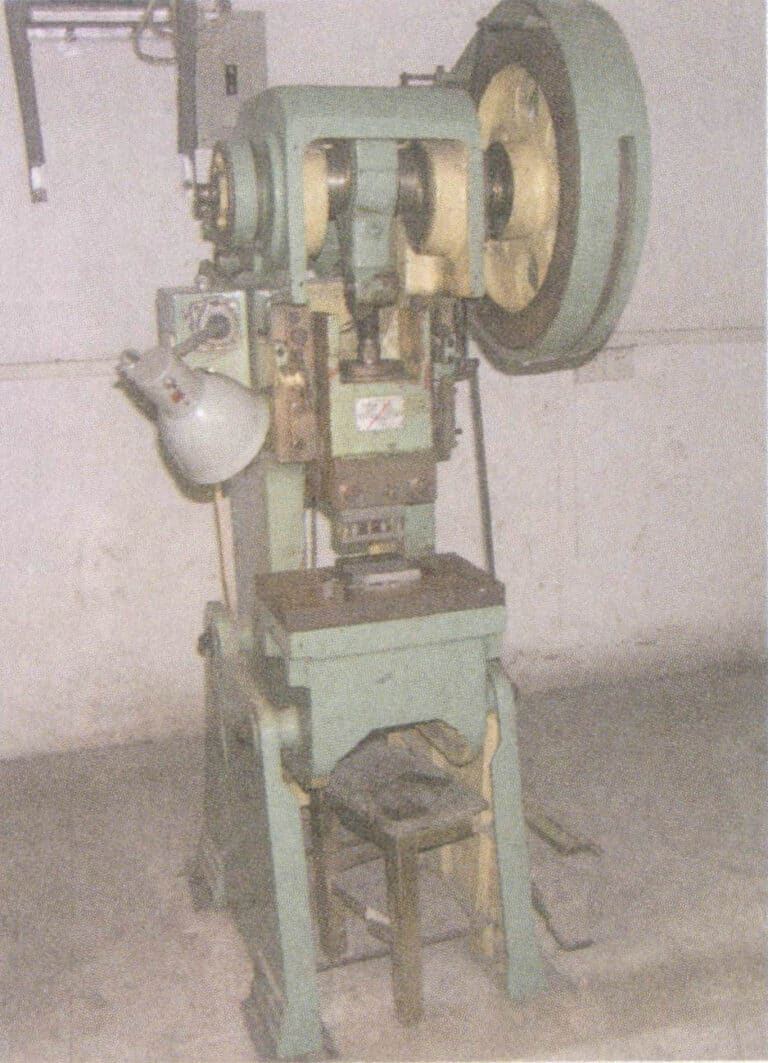

Figura 8-13 Punzonatura della pressa elettrica

Figura 8-14 Macchina pressa manuale

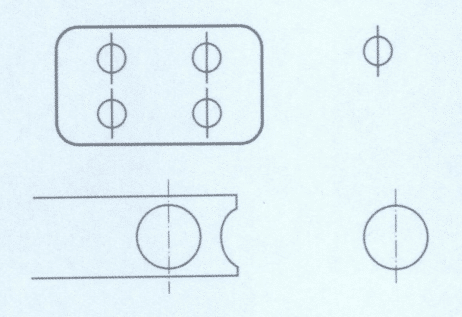

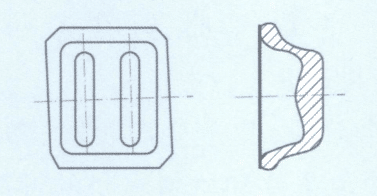

3.2 Stampi di tranciatura

Le macchine per lo stampaggio lavorano i materiali caricando gli stampi; lo stampaggio non può essere eseguito senza stampi. In genere, la progettazione e la fabbricazione degli stampi richiedono molto tempo, il che allunga i tempi di preparazione per la produzione di nuovi pezzi stampati. Dopo aver determinato il piano di progettazione iniziale del prodotto, è necessario condurre un'analisi completa e scientifica della sua lavorabilità per garantire un buon processo di formatura, che deve essere la base per la produzione degli stampi. La precisione e la struttura degli stampi influiscono direttamente sulla produttività del processo di stampaggio e sull'accuratezza dei pezzi stampati; il costo di produzione e la durata degli stampi sono fattori importanti che influenzano il costo e la qualità dei pezzi stampati. Pertanto, gli stampi svolgono un ruolo estremamente importante nello stampaggio e si può dire che siano la "chiave" della lavorazione di stampaggio.

(1) Tipi di muffe

Esistono molti metodi di lavorazione dello stampaggio, come il taglio, la piegatura, la torsione, la formatura, la forgiatura e l'unione, che rientrano tutti nella lavorazione dello stampaggio. Di conseguenza, molti tipi di stampi possono essere suddivisi grossolanamente in diverse categorie principali; tipi diversi di stampi possono eseguire operazioni diverse.

① Lavorazione di taglio. Ciò include la punzonatura di curve chiuse, il taglio dei profili e il taglio laterale di curve aperte, la perforazione, la cesoiatura, l'intaglio, la separazione parziale, ecc.

② Piegatura. Tra queste rientrano la piegatura a "V", la piegatura a "L", la piegatura a "Z" a gradini, la piegatura a "N", la piegatura a forma di cappello, la laminazione dei bordi cilindrici, la piegatura circolare e la piegatura per torsione, ecc.

③ Torsione e piegatura. Produrre prodotti a forma di contenitore conformi alle forme della punzonatrice e alla fustella con il fondo.

④ Altri aspetti. Come ad esempio la semiperforazione, la sporgenza, la punzonatura passante, il taglio delle curve, la pressatura, lo stampaggio, la rifilatura, la punzonatura fine, ecc.

(2) Progettazione dello stampo

La progettazione dello stampo è alla base della fattibilità del processo di stampaggio e della durata dello stampo.

① Progettazione della struttura dello stampo. I pezzi stampati devono evitare strutture con fori piccoli, scanalature strette e angoli acuti che sono difficili da formare e smodellare; la forma deve essere il più possibile simmetrica. Gli angoli di sformo devono essere progettati in modo da evitare la concentrazione di tensioni e l'aumento della pressione dell'unità di stampaggio, superando difetti come il carico eccentrico e l'usura irregolare dello stampo. Nella progettazione degli stampi, le funzioni dei sistemi CAD devono essere utilizzate appieno per eseguire progetti bidimensionali e tridimensionali di gioielli, garantendo l'uniformità e l'accuratezza delle informazioni originali del prodotto, evitando errori causati da fattori umani e migliorando la qualità della progettazione degli stampi.

② Progettazione della cavità dello stampo. Il raggio R dei bordi e del fondo della cavità dello stampo deve essere massimizzato il più possibile, garantendo al contempo un facile riempimento della cavità. Se il raggio è troppo piccolo, i bordi della cavità possono collassare sotto l'alta pressione e, nei casi più gravi, possono formare un cono rovesciato, compromettendo l'espulsione del pezzo forgiato. Se il raggio inferiore R è troppo piccolo e non ha una transizione regolare, è soggetto a cricche, che continueranno a espandersi.

③ Materiali dello stampo. La scelta dei materiali per gli stampi deve basarsi sulle condizioni di lavoro, sul volume di produzione e sulla tenacità intrinseca dei materiali. Gli acciai per utensili ad alte prestazioni devono essere scelti il più possibile per garantire la qualità interna ed evitare difetti come la segregazione dei componenti e l'eccesso di impurità. Le tecniche di controllo non distruttive, come i test a ultrasuoni, devono essere utilizzate per controllare e garantire che ogni pezzo forgiato abbia una buona qualità interna, evitando potenziali difetti metallurgici e assicurando che lo stampo abbia una durezza, una resistenza e una tenacità sufficienti per resistere a impatti ripetuti, fatica e usura.

(3) Produzione di stampi

① Lavorazione e formatura degli stampi. Per garantire la precisione richiesta per lo stampaggio dei pezzi di gioielleria, è necessario utilizzare attrezzature e tecnologie avanzate per la lavorazione e la produzione, assicurando che lo stampo abbia un'elevata precisione e che la deformazione e le tensioni residue dopo la lavorazione non siano troppo elevate. La rugosità della cavità dello stampo influisce direttamente sulla sua durata; un'elevata rugosità rende difficile la sformatura dei pezzi di gioielleria, soprattutto nelle aree con parti in rilievo; più profondo è il pezzo, più stretta è la tenuta. Inoltre, valori elevati di rugosità aumentano la resistenza al flusso del metallo, influenzando la formatura dei pezzi stampati e rendendo lo stampo soggetto a guasti precoci. Gli stampi con bassa rugosità superficiale hanno una minore resistenza all'attrito e una forte capacità anti-morso e anti-fatica, con una rugosità superficiale generalmente richiesta di Ra = 0,4 〜0,8μm. Le impronte degli utensili e i segni di rettifica lasciati sulla superficie della cavità dello stampo sono aree di concentrazione delle tensioni e sono anche fonti di cricche precoci e a fatica, quindi è essenziale affilare gli utensili prima della pressatura. La quantità di taglio deve essere ridotta durante la finitura e i segni degli utensili non sono ammessi. Per le cavità complesse degli stampi, è necessario lasciare un margine di rettifica sufficiente; se la rettifica si surriscalda, può causare cricche microscopiche invisibili a occhio nudo e perpendicolari alla direzione di rettifica. Per la rettifica di precisione degli stampi di precisione, è necessario prestare attenzione all'influenza della temperatura ambientale, che richiede una rettifica costante. La precisione di produzione e di assemblaggio dello stampo influisce in modo significativo sulla sua durata; un'elevata precisione di assemblaggio, una superficie inferiore piatta, un buon parallelismo, un'elevata perpendicolarità tra punzone e matrice e spazi vuoti uniformi sono utili per migliorare la durata dello stampo.

② Trattamento termico dello stampo. Il trattamento termico degli stampi comprende la ricottura dopo la forgiatura dei materiali, il rinvenimento ad alta temperatura o a bassa temperatura dopo la lavorazione grezza, la tempra e il rinvenimento dopo la finitura e il rinvenimento a bassa temperatura per alleviare le tensioni dopo la lavorazione a scarica elettrica e il taglio a filo. Una buona durata dello stampo può essere garantita solo con un buon coordinamento tra la lavorazione a freddo e a caldo. A seconda del processo di trattamento termico utilizzato, lo stesso materiale per stampi può variare significativamente in termini di durata; un trattamento termico improprio può portare a un fallimento precoce dello stampo.

③ Trattamento della superficie dello stampo. La qualità e la durezza della superficie dello stampo hanno un impatto significativo sulla durata dello stampo e sulla qualità estetica dei pezzi. Pertanto, prima di utilizzare lo stampo, che è anche la fase finale della produzione dello stampo, vengono solitamente eseguiti trattamenti di rettifica e lucidatura per migliorare la qualità della superficie dello stampo. Dopo la rettifica e la lucidatura, possono essere utilizzate varie tecnologie di trattamento superficiale per migliorare ulteriormente la durezza della superficie dello stampo, prolungarne la durata, migliorare la qualità di lavorazione dei pezzi e ridurre i costi operativi dello stampo. Le tecnologie di trattamento della superficie dello stampo comprendono la carburazione in cavità, la nitrurazione, la borurazione, la co-diffusione di carbonio e azoto, la spruzzatura locale, la spazzolatura e il rivestimento della cavità. Tra queste, la deposizione fisica da vapore (PVD), la deposizione chimica da vapore (CVD) e altre tecnologie di indurimento del rivestimento superficiale, come la deposizione sotto vuoto, lo sputtering sotto vuoto e la placcatura ionica, hanno fatto notevoli progressi negli ultimi anni.

(4) Tipico processo di produzione di stampi per gioielli

① Determinare il piano specifico per la produzione di stampi in base alle dimensioni della struttura del prodotto e ai processi di produzione e identificare il tipo e la struttura dello stampo.

② Tagliare il rame viola e l'acciaio da stampo come necessario (Figura 8-15).

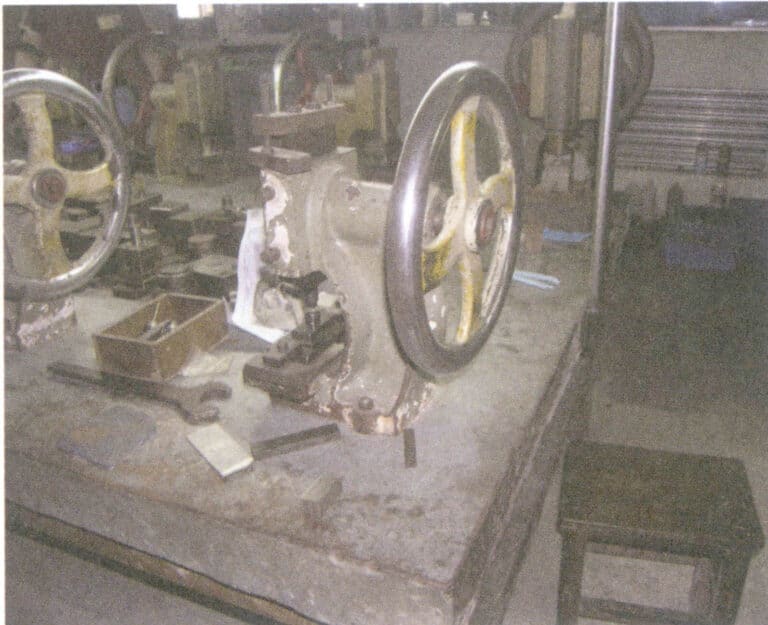

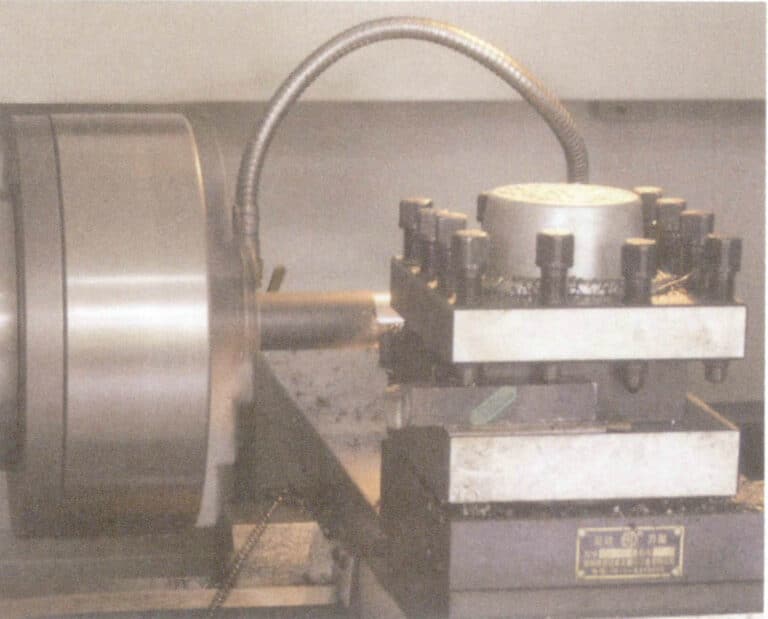

③ Per la lavorazione della superficie dei materiali in acciaio e rame si utilizza un letto di ferro, che viene rettificato dopo la lavorazione con una rettificatrice (Figura 8-16).

Figura 8-15 Taglio del materiale

Figura 8-16 Rettifica di superficie

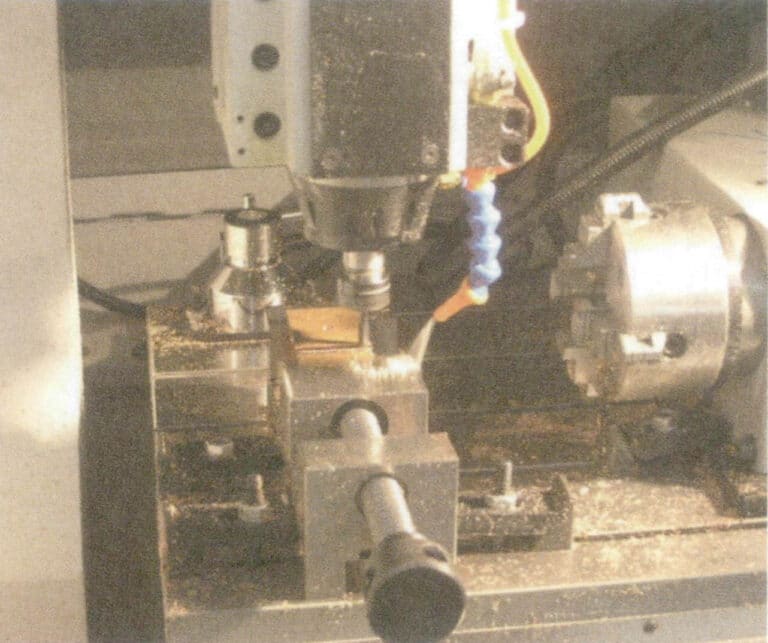

④ Disegnare e programmare il percorso di taglio, utilizzando una macchina per incisioni di precisione per fresare materiale di rame viola per realizzare un elettrodo di rame (Figura 8-17, Figura 8-18).

Figura 8-17 Lavorazione di incisione e fresatura

Figura 8-18 Elettrodo di rame

⑤ Lavorazione dei componenti correlati dello stampo, come i gambi degli stampi, i perni di punzonatura, ecc.

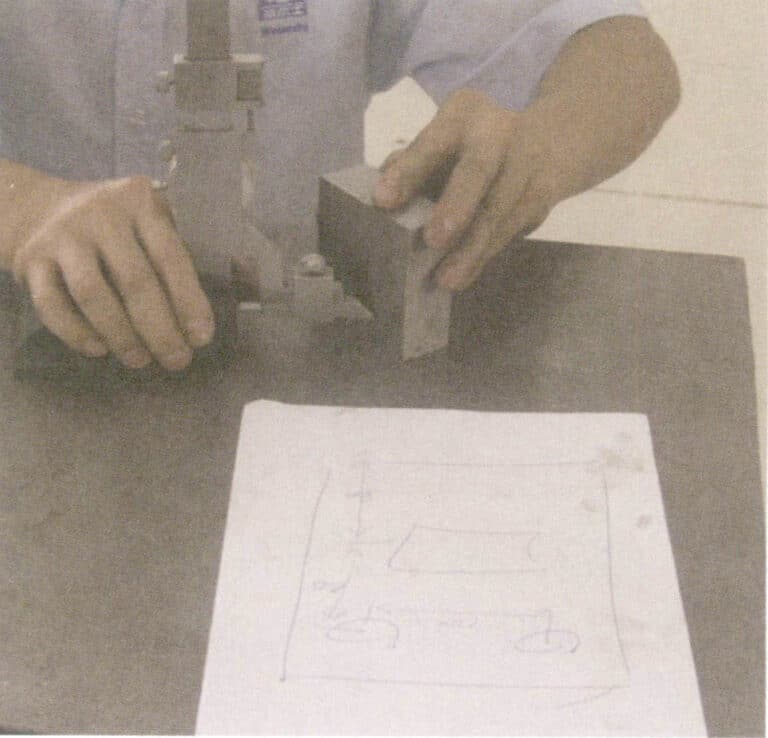

⑥ Contrassegnare e posizionare il materiale secondo il disegno (Figura 8-20) e praticare i fori con un trapano a colonna.

Figura 8-19 Rettifica dei gambi degli stampi

Figura 8-20 Posizionamento delle linee

⑦ Trattamento termico del blocco di acciaio per stampi (Figura 8-21).

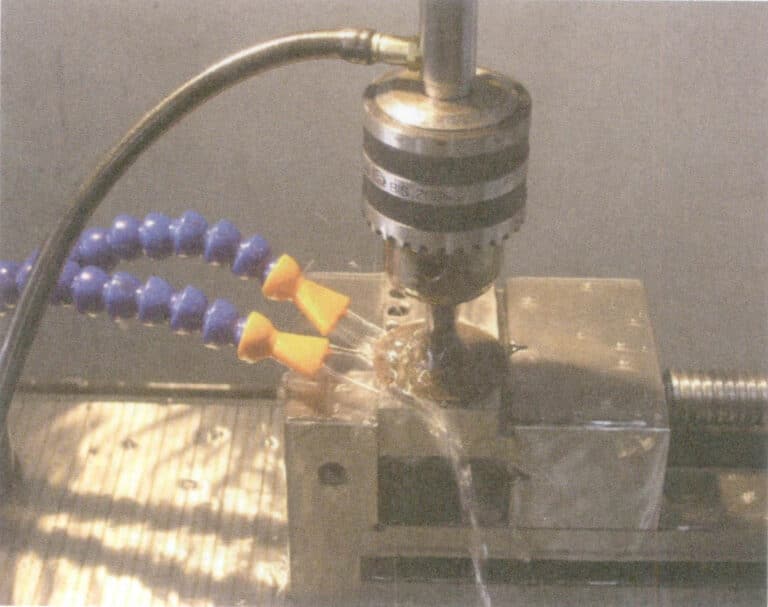

⑧ Programmazione al computer, taglio a filo o lavorazione a scarica elettrica di blocchi di stampo, punzoni, inserti, ecc.

Figura 8-21 Trattamento termico del materiale in acciaio

Figura 8-22 Lavorazione a scarica elettrica degli stampi

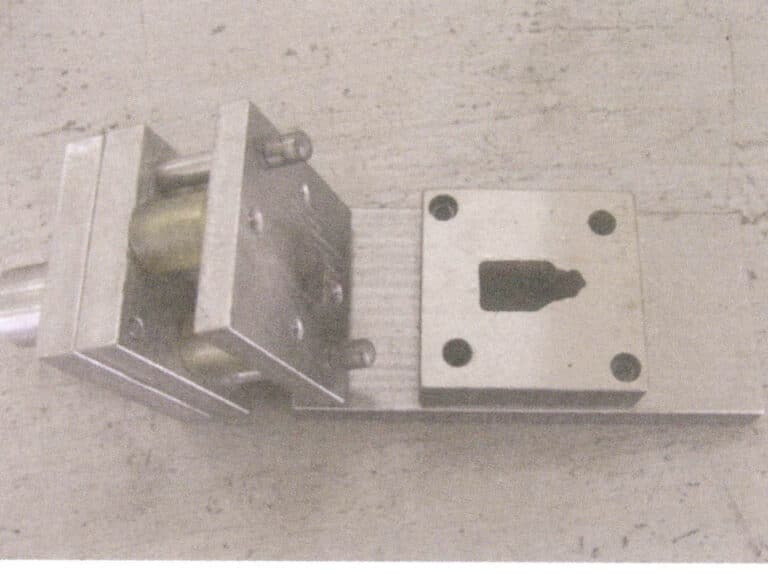

⑨ Assemblare i blocchi stampo lavorati, gli steli, i perni di punzonatura e gli inserti secondo il piano di progettazione dello stampo (Figure 8-23, 8-24).

⑩ Testare gli stampi utilizzando una punzonatrice, una pressa idraulica, ecc. per determinare se gli stampi sono qualificati e modificare gli stampi in base ai risultati dei test.

Figura 8-23 Stampo per timbratura

Figura 8-24 Stampo per la pressione dell'olio

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

4. Requisiti del processo di stampaggio per i materiali di stampaggio

Le condizioni superficiali e le proprietà intrinseche della lamiera utilizzata per lo stampaggio hanno un impatto significativo sulla qualità dei prodotti stampati. I materiali per lo stampaggio devono soddisfare i seguenti requisiti.

(1) Deve soddisfare i requisiti prestazionali delle parti stampate. Il carico di snervamento dei materiali da stampaggio deve essere uniforme, senza significative resistenze direzionali, con buona plasticità, basso rapporto di snervamento e basso indurimento da lavoro. Per alcune leghe d'oro K soggette a indurimento da lavoro, è necessario prestare attenzione alla lavorazione intermedia quando si utilizzano processi di stampaggio per evitare cricche. Inclusioni, elementi nocivi e difetti come ritiro e porosità nel materiale possono facilmente portare a problemi di qualità nei pezzi stampati.

(2) Deve soddisfare i requisiti di qualità superficiale delle parti stampate. I materiali di stampaggio devono avere una buona qualità superficiale, garantendo superfici lisce senza macchie, cicatrici, graffi o crepe.

(3) Deve soddisfare i requisiti di spessore delle parti stampate. Lo spessore dei materiali di stampaggio deve essere preciso e uniforme.

5. Processo di stampaggio

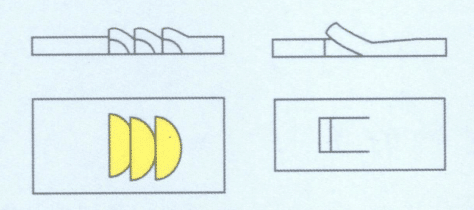

Tabella 8-1 Classificazione dei processi di stampaggio e delle loro caratteristiche (secondo Fu Hongsheng, 2005)

| Natura del lavoro | Titolo del lavoro | Diagramma di flusso del processo di lavoro | Caratteristiche e campo di applicazione | |

|---|---|---|---|---|

| Processo di separazione | Taglio |

|

Taglio di lastre con cesoie o matrici di punzonatura, senza chiusura della linea di taglio | |

| Oscuramento | Tranciatura e punzonatura |

|

Punzonatura e taglio del foglio lungo la linea chiusa con una matrice di punzonatura, e la parte punzonata è materiale di scarto | |

| Intaglio |

|

Punzonatura di un intaglio nel pezzo grezzo lungo una linea non chiusa, con piegatura della parte tagliata, ad esempio i pannelli di ventilazione. | ||

| Taglio dei bordi |

|

Taglio del bordo di un pezzo | ||

| Processo di formatura | Piegatura |

|

Piegare una lastra in una determinata forma | |

| Attingere in profondità |

|

Realizzazione di un pezzo da un grezzo piatto | ||

| Formazione | Ondulato |

|

Stampaggio parziale di lastre in forme rialzate e concave | |

Tabella 8-2 Tre fasi e caratteristiche del processo di tranciatura (secondo Fu Hongsheng, 2005)

| Fase | Caratteristiche | Sezione Caratteristiche | |

|---|---|---|---|

| Fase 1 | Foglio nella pressione dello stampo convesso, la prima compressione elastica e la deformazione di allungamento; in questo momento, lo stampo convesso è un foglio leggermente affollato, l'altro lato del foglio è anche leggermente affollato bordo dello stampo concavo, stampo convesso fine del materiale al di sotto di una leggera piega, bordo dello stampo concavo sopra il materiale ha cominciato a divario buckling è più prominente, flessione e buckling più grave, il foglio nel convesso, bordo dello stampo concavo alla formazione del rullo bava iniziale dell'angolo, il materiale in questo momento, lo stress interno non ha superato il limite elastico, quando la rimozione delle forze esterne, il materiale può essere ripristinato al suo stato originale. Il materiale può essere riportato allo stato originale quando la forza esterna viene rimossa. Questa fase è chiamata fase di deformazione elastica. |

|

Rullo di sbavatura iniziale, rullo di sbavatura permanente |

| Fase 2 | Quando lo stampo convesso continua a pressare le persone, la pressione aumenta, la tensione all'interno del materiale aumenta, la tensione nel materiale raggiunge il limite di snervamento e inizia a entrare nella fase di deformazione plastica. In questa fase, con l'aumentare della profondità dell'estrusione dello stampo convesso nel materiale, aumenta gradualmente anche la deformazione plastica del programma materiale. A causa dell'esistenza della fessura sul bordo, aumentano anche la tensione interna di trazione e il momento flettente del materiale, in modo che l'indurimento del materiale nella zona di deformazione aumenti fino a quando il materiale vicino al bordo, a causa della tensione di trazione e della concentrazione di stress del ruolo dell'inizio delle microfessure, in questo momento, la forza di deformazione di tranciatura raggiunge anche il valore massimo. La comparsa di microfessure indica che il materiale inizia a danneggiarsi e la fase di deformazione plastica termina. |

|

Generazione di bande luminose perpendicolari alla lastra e alla bava iniziale |

| Fase 3 | Fase di separazione della frattura Le microfratture continuano a estendersi al materiale all'interno dell'estensione della sovrapposizione, la separazione della frattura del materiale. Il convesso ha continuato a cadere, producendo le microfratture superiori e inferiori che hanno continuato a espandersi e a estendersi all'interno del materiale; quando le fratture superiori e inferiori si sono incontrate e sovrapposte, hanno iniziato a separare la zona di frattura grossolana, quando lo stampo convesso è sceso di nuovo, sarà perforato dalla parte dei fori dello stampo fino a questo punto, lo stampo convesso è tornato su per completare l'intero processo di tranciatura. |

|

Produce una zona di frattura ruvida e affusolata bava allungamento iniziale |

6. Il processo di stampaggio di pezzi di gioielleria tipici

Figura 8-25 Stampo per lingotto d'oro quadrato utilizzato nel gambo dell'anello (secondo Klotz F, 2003)

Figura 8-26 Assemblaggio dello stampo (secondo Klotz F, 2003)

Se la pressione è troppo elevata, la lamiera subisce un impatto eccessivo, causando la facile rottura dello stampo sul fondo o il collasso delle pareti. Nei casi più gravi, lo stampo può spaccarsi a metà come un cuneo. Inoltre, anche la quantità di lamiera è molto importante; se si aggiunge troppo materiale, il pezzo da lavorare presenterà delle bave. Per continuare a lavorare il materiale, è necessario utilizzare un utensile di rifilatura per rimuovere le bave. Al contrario, se il materiale aggiunto è insufficiente, lo stampo non può essere riempito e il pezzo stampato non può essere formato.

Durante il processo di lavoro, è importante rafforzare la manutenzione dell'utensile di rifilatura, in quanto è fondamentale per la conformità della forma e la stabilità del pezzo. Se la lama di taglio dell'utensile di rifilatura è troppo affilata, l'apertura si allarga, causando gradini nell'area di rifilatura. Al contrario, una lama troppo stretta inciderà il pezzo in lavorazione, causando bordi piatti che non corrispondono al progetto.

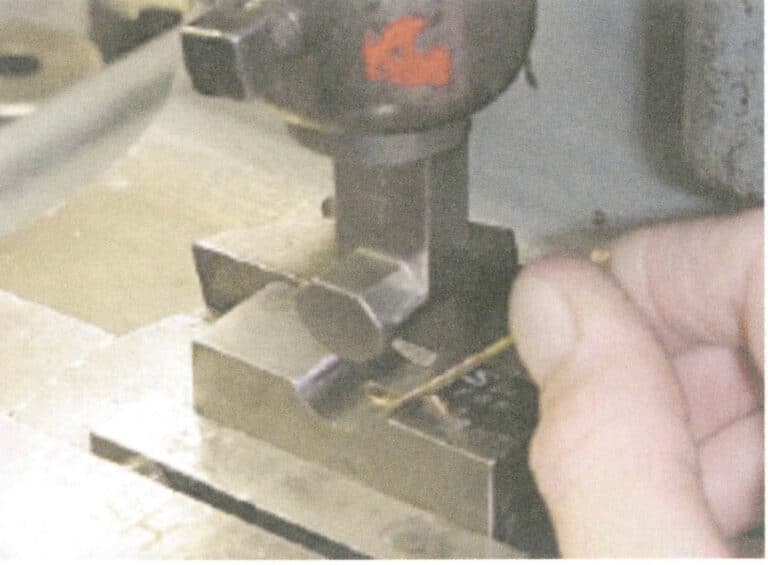

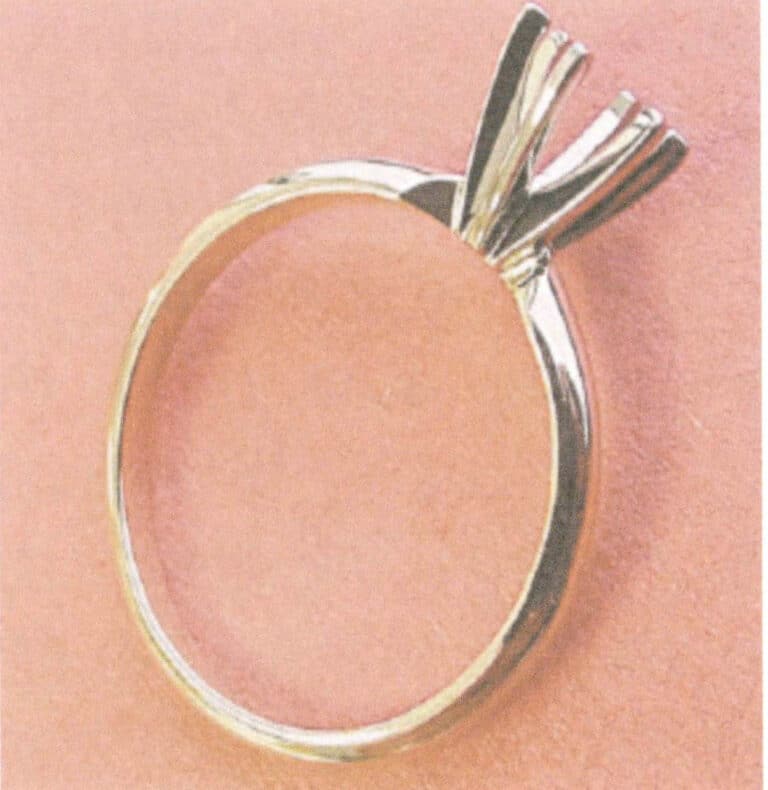

Dopo aver ottenuto una striscia di metallo rettangolare diritta tramite punzonatura, le dimensioni esterne richieste devono essere stampate nello stampo finale per formare il gambo dell'anello desiderato. Prima di arrotondare il gambo dell'anello, le due estremità devono essere lavorate per accogliere i castoni (Figure 8-27, 8-28). Per una montatura a quattro griffe, l'estremità del gambo dell'anello viene tagliata con un angolo di 90°, mentre per una montatura a sei griffe, l'estremità del gambo dell'anello viene tagliata con un angolo di 60°.

Figura 8-27 Per una montatura a quattro punte, l'estremità del gambo dell'anello viene tagliata con un angolo di 90° (secondo Klotz F, 2003)

Figura 8-28 Per un'incastonatura a sei punte, l'estremità del gambo dell'anello viene tagliata con un angolo di 60° (Secondo Klotz F, 2003)

Esistono generalmente tre metodi per realizzare l'estremità inclinata del gambo dell'anello: un metodo semplice consiste nell'utilizzare un punzone e una piastra metallica per scalpellarla, ma la qualità della regolazione scalpellata è relativamente scarsa. Un altro metodo consiste nell'affilare la posizione dell'incastonatura su una rettificatrice orizzontale, fissare il gambo dell'anello in un dispositivo e lasciare che la mola operi per un'affilatura precisa e ordinata, che è un metodo migliore. Il terzo metodo consiste nel piegare l'estremità del gambo dell'anello a forma di gancio (Figura 8-29), quindi bloccarlo e molarlo. Questo metodo è simile al secondo, ma può evitare di deformare la posizione di regolazione all'estremità del gambo dell'anello durante la piegatura, poiché la precisione della posizione di regolazione è fondamentale per la ripetibilità. Quando si utilizzano gli ultimi due metodi di lavorazione, è necessario prestare attenzione all'angolo di rettifica, che è molto importante per garantire l'adattamento preciso tra la posizione di regolazione e le lunette, in modo che non ci siano spazi vuoti tra le due.

L'arrotondamento comprende una serie di passaggi di piegatura e bisogna fare attenzione a proteggere l'estremità del gambo dell'anello, poiché questa posizione è direttamente correlata all'incastonatura. Il metodo di arrotondamento è semplice e può essere eseguito con due matrici in acciaio semitonde. A volte, per evitare di formare impronte profonde sul pezzo, si incastra un blocco di plastica nell'area della prima matrice in acciaio che entra in contatto con il pezzo (Figura 8-30). La forma finale della piegatura viene formata nel secondo stampo in acciaio.

Figura 8-29 Piegatura dell'estremità del gambo dell'anello (secondo Klotz F, 2003)

Figura 8-30 Arrotondamento del gambo dell'anello (secondo Klotz F, 2003)

Figura 8-31 Il gambo dell'anello dopo la lucidatura a tutto tondo (secondo Klotz F, 2003)

Figura 8-32 L'anello assemblato (secondo Klotz F, 2003)

7. Problemi di qualità comuni nelle parti di gioielleria stampate

(1) Difetti derivanti dalla fusione di lingotti o di sbozzi di colata continua

① Ritiro centrale e fori di ritiro. Le depressioni nella parte superiore del lingotto derivano dal ritiro di solidificazione, che può causare la spaccatura delle piastre, dei nastri o dei fili lavorati lungo i difetti centrali durante la successiva lavorazione (forgiatura o laminazione). Questo problema è particolarmente probabile quando la superficie delle depressioni è ossidata e questo difetto è noto anche come cricca a coccodrillo. Per evitare questo difetto, le aree depresse devono essere tagliate prima della lavorazione e i fori di contrazione interni devono essere saldati. In genere, se la superficie interna è pulita e priva di ossidi, può essere saldata per eliminare il problema.

② Vesciche. La formazione di bolle sulla superficie di lastre e nastri può essere causata da fori di gas all'interno del lingotto o da reazioni tra il lingotto e l'atmosfera durante la ricottura. Questo problema può essere generalmente evitato controllando le condizioni di fusione o di ricottura. Ad esempio, migliorando la disossidazione durante il processo di fusione, riducendo l'assorbimento di gas e l'ossidazione del metallo fuso, controllando la temperatura di ricottura ed evitando di utilizzare atmosfere di ricottura ricche di idrogeno.

③ Inclusioni. Le inclusioni nel lingotto sono particelle non decomponibili, come ossidi e silicati, che possono causare cricche durante la lavorazione. Le fonti di inclusioni sono molteplici; per ridurle, è necessario controllare regolarmente le condizioni del crogiolo e del rivestimento del forno, la pulizia dell'ambiente di lavoro e considerare le possibili reazioni durante la fusione.

④ Contaminazione. La contaminazione dei metalli può causare fragilità o crepe durante la lavorazione. L'introduzione di tracce di piombo nei materiali riciclati o di saldatura può contaminare i materiali in lega. Altri contaminanti fragili sono il silicio, lo zolfo e altri metalli a basso punto di fusione. È importante gestire con attenzione i materiali riciclati; i materiali con composizioni poco chiare non devono essere utilizzati indiscriminatamente e devono essere analizzati prima per verificare la presenza di tali impurità.

⑤ Qualità della superficie. La qualità della superficie del prodotto finale dipende dalla qualità della superficie del lingotto iniziale. Supponiamo che la superficie del lingotto iniziale presenti degli ossidi. In questo caso, è necessario rimuoverli mediante immersione in acido prima della lavorazione, poiché questi ossidi diventano molto difficili da rimuovere una volta pressati sulla superficie del materiale laminato. L'uso eccessivo di olio per macchine o di flussante nello stampo può causare grandi depressioni sulla superficie del lingotto quando una grande quantità di metallo fuso entra nello stampo. È necessario spennellare una pellicola sottile e continua di olio sulla parete dello stampo e rimuovere il solvente in eccesso prima del colaggio. Durante la colata, se il metallo fuso entra in contatto con la parete dello stampo, l'ossidazione sulla superficie può formare perle di metallo che non si fondono bene con il corpo metallico, causando la delaminazione sulla superficie ossidata durante la lavorazione e una superficie non uniforme.

Prima della lavorazione, la superficie del lingotto deve essere controllata e, se necessario, deve essere limata per garantire che sia piatta, senza depressioni o perle di metallo, e devono essere rimosse eventuali particelle incastrate nella superficie metallica.

(2) Difetti che si verificano durante la laminazione di lamiere, nastri e materiali in fogli

① Scarsa qualità dei rotoli di prodotto finito. Se la superficie dei rulli del prodotto finito presenta graffi o danni locali, la qualità della superficie del materiale laminato si deteriora. Il diametro dei rulli del prodotto finito deve essere piccolo e la superficie deve essere lucidata o galvanizzata per ottenere un effetto a specchio. Durante la produzione, la superficie dei rulli deve essere pulita frequentemente per evitare l'accumulo di polvere e altre particelle che potrebbero graffiare i rulli o la superficie del nastro laminato. I rulli devono essere coperti per proteggere la superficie quando non vengono utilizzati.

② I rotoli non vengono raddrizzati. Se i rulli non sono raddrizzati e si arrotolano strisce più spesse, queste si piegheranno su un lato. Se le strisce sono più sottili, si creeranno bordi frastagliati su un lato. Le viti dei rulli devono essere regolate per garantire che le fessure siano diritte.

③ I rotoli sono piegati. Se i rulli si piegano sotto la pressione di laminazione, lo spessore della sezione trasversale del nastro non è uniforme o i bordi sono frastagliati su entrambi i lati. Per ridurre la forza di laminazione, è necessario ridurre la quantità laminata ogni volta e aumentare il numero di processi di ricottura intermedi. È possibile utilizzare anche quattro rulli, con rulli di diametro ridotto supportati da rulli di diametro maggiore, che contribuiscono a migliorare la resistenza dei rulli alla flessione.

④ Crepe sui bordi. Generalmente causate da una lavorazione eccessiva tra due cicli di ricottura, devono essere prontamente riparate quando compaiono cricche sui bordi. Durante l'ulteriore laminazione, alcune cricche possono espandersi improvvisamente verso il centro del nastro, causando lo scarto del prodotto.

⑤ Controllo dello spessore. Durante l'operazione di laminazione, è essenziale garantire che lo spessore del materiale laminato sia uniforme sia in lunghezza che in larghezza. Variazioni nello spessore possono portare a variazioni nella forza di laminazione durante il successivo processo di formatura della lastra, aumentando così il tasso di scarto e aggravando l'usura e i danni agli utensili.

(3) Difetti che si verificano durante la laminazione delle barre

I difetti principali sono le alette e l'impilamento. Le alette sono causate dalla spinta di una quantità eccessiva di metallo nell'intercapedine tra i rulli, vale a dire che la quantità di riduzione tentata in una sola volta è troppo grande, causando il distacco dei rulli e l'eccesso di metallo viene schiacciato ai lati, formando le alette. Se le alette vengono successivamente laminate nelle barre, si impileranno, creando punti deboli soggetti a cricche durante i processi successivi, in particolare durante la torsione o la piegatura, dove è più probabile che si verifichino cricche. Un'adeguata quantità di riduzione e la laminazione a 90° in sequenza aiutano a prevenire questo difetto.

(4) Difetti che si verificano durante la trazione del filo

I difetti più comuni nella trafilatura sono le rotture o i colli, con quattro possibili cause.

① La quantità di trafilatura è troppo grande e richiede una ricottura intermedia.

② Le inclusioni compaiono sul filo, diventando punti deboli.

Ogni quantità di trafilatura è troppo grande per le barre di grande diametro; in base alla duttilità del materiale, ogni volta la riduzione della sezione trasversale può essere di 25% ~ 45%, ma con la riduzione del diametro dovrebbe essere ridotta a 15% ~ 20%.

④ Un'interruzione della lubrificazione durante il processo di trafilatura aumenta l'attrito tra il filo e la scanalatura, riducendo ulteriormente la quantità di lavorazione consentita ogni volta.

(5) Difetti di ricottura

Supponiamo che il tempo di ricottura del pezzo sia troppo lungo. In questo caso, la temperatura di ricottura è troppo alta, o entrambe le cose porteranno alla formazione di grani eccessivamente grandi, causando la formazione di una superficie a buccia d'arancia quando il pezzo viene deformato, rendendo difficile la lucidatura allo stato qualificato.

Video del processo di stampaggio (olio)