Come realizzare stampi in gomma e in lega metallica per la fusione di gioielli?

I principi fondamentali e le competenze operative per 5 attività tipiche

Una volta disponibile il modello originale del gioiello, è possibile creare uno stampo per la produzione in serie. In base alle caratteristiche di morbidezza e durezza dei materiali, gli stampi possono essere suddivisi in stampi morbidi e stampi duri.

I materiali per stampi morbidi sono generalmente realizzati in gomma elastica e le proprietà del materiale di gomma influiscono sulla qualità dello stampo. Esistono molti tipi di gomma sul mercato, tra cui la gomma naturale e la gomma modificata con vari additivi. Tra le varie gomme modificate, la gomma siliconica è ampiamente utilizzata nella colata di gioielli grazie alla sua buona resistenza al calore, alle proprietà meccaniche, alle prestazioni di riproduzione del modello originale e alle prestazioni di smuffolamento della colata. La gomma siliconica deve essere vulcanizzata per completare la reticolazione delle molecole di gomma, trasformando le macromolecole a struttura lineare in macromolecole a struttura reticolare tridimensionale, che possiedono quindi proprietà quali elasticità, antiaderenza, resistenza al calore e insolubilità. In base al metodo di vulcanizzazione, la gomma siliconica può essere suddivisa in due categorie principali: gomma siliconica vulcanizzata ad alta temperatura e gomma siliconica vulcanizzata a temperatura ambiente. I tipi e le quantità di additivi presenti nella gomma siliconica variano, determinando alcune differenze nelle prestazioni. Alcune gomme siliconiche sono durevoli ed elastiche, per cui è difficile che si rompano o si deformino quando si rimuove lo stampo in cera; altre gomme siliconiche sono più dure e hanno migliori prestazioni di replica, ma sono meno durevoli e più inclini a rompersi; alcune gomme siliconiche hanno un tasso di ritiro molto basso, che è più vantaggioso per garantire la precisione dimensionale. Le scelte possono essere effettuate in base alle effettive esigenze di produzione.

I materiali per stampi duri includono leghe a bassa temperatura, leghe di alluminio e così via, che vengono modellati attraverso la lavorazione CNC o trasformati in gusci e poi versati con leghe a basso punto di fusione per ottenere stampi per gioielli. La caratteristica principale di questo tipo di stampo è che non subisce deformazioni elastiche durante la produzione dello stampo in cera, il che può garantire efficacemente la precisione dimensionale e la stabilità dello stampo in cera.

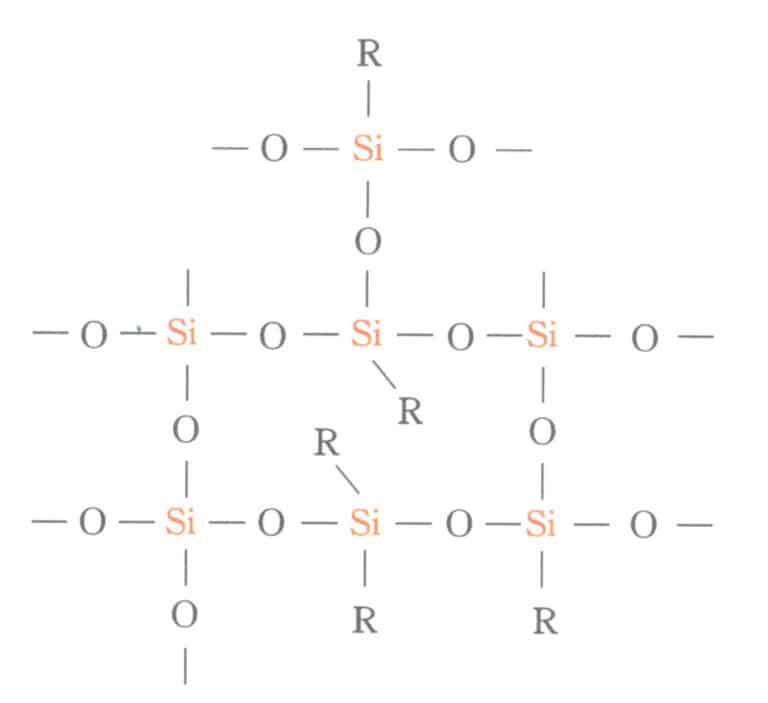

Struttura della gomma siliconica

Indice dei contenuti

Sezione I Realizzazione di un semplice stampo in gomma siliconica vulcanizzata ad alta temperatura per il modello ad anello in argento

1. Conoscenze di base

1.1 La gomma siliconica e i suoi tipi

La gomma naturale ha una buona elasticità e una forte resistenza allo strappo. Tuttavia, a causa dell'elevato numero di doppi legami nella struttura della sua catena principale, l'ozono la danneggia facilmente, provocandone la degradazione o la reticolazione. Pertanto, non può essere utilizzata direttamente e viene solitamente ottenuta con metodi sintetici per produrre gomme diene, acrilate, poliuretaniche, polisolfuriche e silossaniche.

La gomma siliconica si riferisce a una gomma la cui catena principale è composta alternativamente da atomi di silicio e ossigeno, con due gruppi organici solitamente attaccati agli atomi di silicio. La gomma siliconica ordinaria appartiene alla categoria delle gomme silossaniche, composte principalmente da segmenti silossanici contenenti metile e una piccola quantità di vinile, come illustrato nella Figura 2-1. L'introduzione del fenile può migliorare la resistenza alle alte e basse temperature della gomma siliconica, mentre l'introduzione dei gruppi trifluoro propile e ciano può aumentarne la resistenza alla temperatura e agli oli. La gomma siliconica ha buone prestazioni a bassa temperatura e può ancora funzionare al di sotto di -55℃. Dopo l'introduzione del fenile, può resistere a -73℃. La resistenza al calore della gomma siliconica è eccezionale anche al di sotto dei 180℃, in quanto può funzionare a lungo e mantenere l'elasticità per diverse settimane o più a temperature leggermente superiori a 200℃, sopportando alte temperature istantanee superiori a 300℃. È in grado di soddisfare i requisiti richiesti. I requisiti di utilizzo dei modelli di gioielli per piedi sono ampiamente utilizzati nell'industria della gioielleria.

1.2 Gomma siliconica vulcanizzata per alte temperature

La gomma siliconica vulcanizzata a caldo è la più utilizzata. Può essere suddivisa in gomma siliconica metilica, gomma siliconica metilvinilica (con il maggior numero di utilizzi e di prodotti di marca) e gomma siliconica metilvinilfenilica (resistente alle basse temperature e alle radiazioni). Altri tipi includono la gomma siliconica nitrilica, la gomma siliconica fluorurata, ecc. L'agente rinforzante della gomma siliconica è la silice (SiO2-nH2O), che può essere suddivisa in tre tipi in base al metodo di produzione: silice fumata, silice precipitata e altre forme di silice, ognuna delle quali può essere ulteriormente classificata in diversi gradi in base alla dimensione media delle particelle. La resistenza della gomma siliconica grezza è molto scarsa, ma l'aggiunta di una quantità adeguata di silice può aumentarne la resistenza di oltre 10 volte. Si possono ottenere diversi tipi di gomma a seconda dei diversi gruppi laterali. In generale, la gomma siliconica vulcanizzata ad alta temperatura è classificata in tipo generico, tipo a bassa compressione e deformazione permanente, tipo a basso ritiro, tipo ritardante di fiamma, tipo resistente ai solventi, tipo ad alta temperatura e così via, in base all'uso e alle prestazioni.

La gomma siliconica vulcanizzata ad alta temperatura è prodotta a partire da polisilossano lineare ad alto polimero (5000~10.000 segmenti di catena di ossigeno siliconico) come gomma grezza, con l'aggiunta di cariche rinforzanti, cariche incrementali, agenti di controllo strutturale e additivi per il miglioramento delle prestazioni per preparare il materiale di gomma, che viene poi riscaldato e vulcanizzato per formare un elastomero. Ha le seguenti caratteristiche: ① è resistente alle alte e alle basse temperature e può essere utilizzato in un ampio intervallo di temperature; ② ha una migliore stabilità termica, resistenza alle radiazioni e agli agenti atmosferici rispetto ad altri materiali polimerici; ③ la gomma siliconica vulcanizzata è atossica, inodore, non si attacca ai tessuti umani e non è soggetta a invecchiamento o indurimento durante lo stoccaggio.

1.3 Gomma siliconica vulcanizzata ad alta temperatura per gioielli

La gomma siliconica ha buone prestazioni di riproduzione, eccellente elasticità e una certa resistenza. Quando viene utilizzata per la realizzazione di stampi, dopo l'iniezione di cera, l'elasticità dello stampo consente una facile rimozione dello stampo in cera, motivo per cui è ampiamente utilizzata nello stampaggio di gioielli.

Attualmente, Castaldo è il marchio di lastre in gomma siliconica vulcanizzata ad alta temperatura comunemente utilizzato nell'industria della fusione di gioielli, come illustrato nella Figura 2-2. Contiene una certa quantità di gomma naturale modificata, ha una buona flessibilità e una certa resistenza alla lacerazione, una lunga durata e buoni effetti di replica. La gomma nazionale è costituita principalmente da diclorosilano, che ha una catena molecolare flessibile ed è resistente al calore. Tuttavia, presenta anche alcuni svantaggi, come una maggiore durezza, una maggiore difficoltà nel rilascio dello stampo e una minore resistenza alla lacerazione. La sua vita utile nella produzione reale è relativamente breve e il costo complessivo è elevato.

La gomma siliconica si ritira durante la vulcanizzazione, pertanto è necessario tenere conto del ritiro quando si progettano le dimensioni originali. La gomma siliconica non è traspirante e può ostacolare la fuoriuscita di gas durante l'iniezione della cera. Questo problema può essere risolto creando linee di ventilazione o fori nello stampo. Il modello deve essere mantenuto molto pulito durante l'uso, in quanto le sostanze estranee (come talco, polvere, ecc.) possono aumentare i difetti superficiali nello stampo in cera, che si trasferiranno successivamente ai getti.

1.4 Principali attrezzature e strumenti per la realizzazione di stampi in gomma siliconica vulcanizzata ad alta temperatura

Gli strumenti più comuni per la realizzazione di stampi in gomma siliconica vulcanizzata ad alta temperatura includono il vulcanizzatore, un telaio per stampi in lega di alluminio, fogli di gomma, piastre di base in alluminio, bisturi, forbici, pinze a doppia testa, pinzette e penne a base di olio.

Il dispositivo per sopprimere lo stampo di gomma è un vulcanizzatore, che vulcanizza la gomma siliconica grezza a una certa temperatura e pressione, trasformandola in una gomma polimerizzata dura ed elastica.

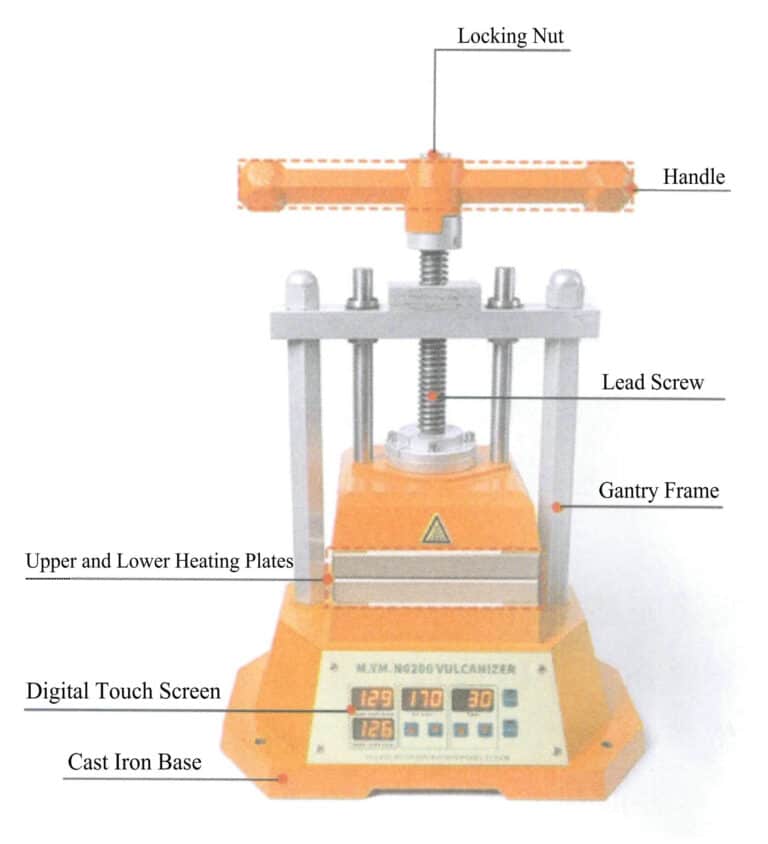

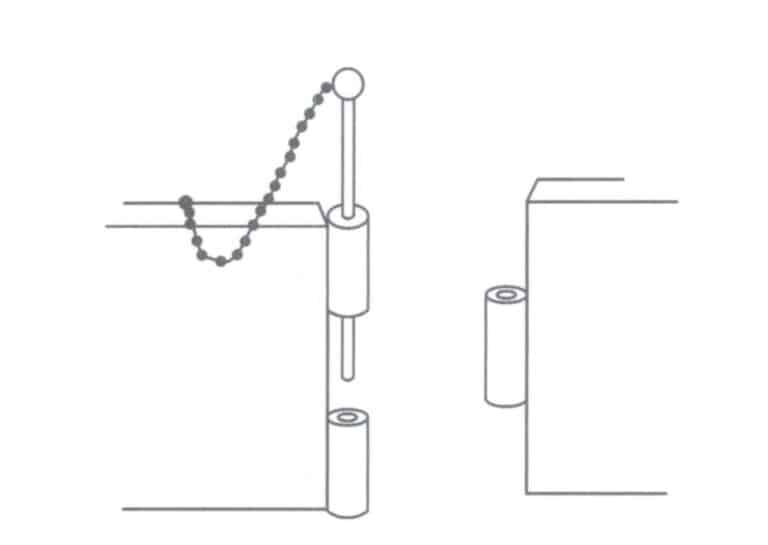

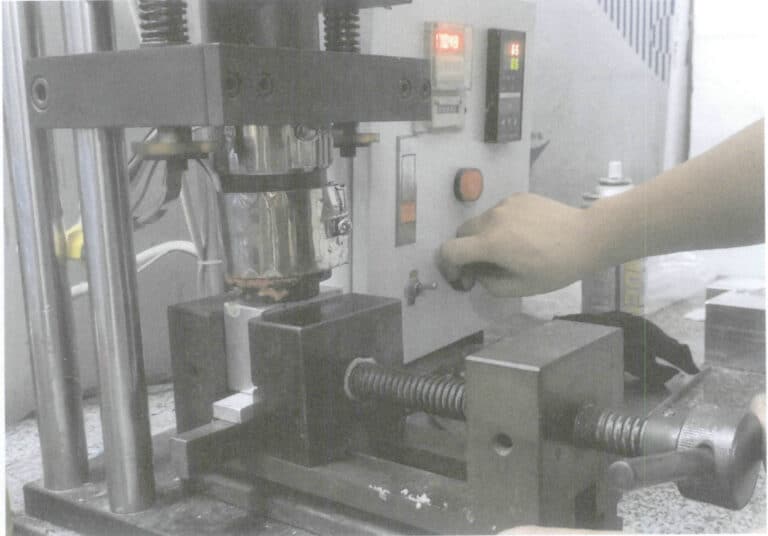

Il vulcanizzatore tradizionale è mostrato nella Figura 2-3, con i componenti principali che includono un telaio a portale, una base, una vite di sollevamento, una maniglia rotante, una piastra riscaldante con filo di resistenza e sensore di temperatura e un regolatore di temperatura. Questo tipo di apparecchiatura è principalmente azionata e controllata manualmente, è relativamente economica e può soddisfare le pressanti esigenze di stampi in gomma siliconica vulcanizzati ad alta temperatura, ma utilizza piastre di alluminio ordinarie relativamente sottili, il che a volte comporta il problema di un riscaldamento non uniforme che può portare a una vulcanizzazione insufficiente e non uniforme del silicone; in termini di controllo, utilizza manopole e pulsanti ordinari, che sono soggetti a danni e malfunzionamenti; inoltre, non ci sono ventole di raffreddamento o dispositivi di protezione, il che rende il corpo macchina soggetto a surriscaldamento durante l'uso.

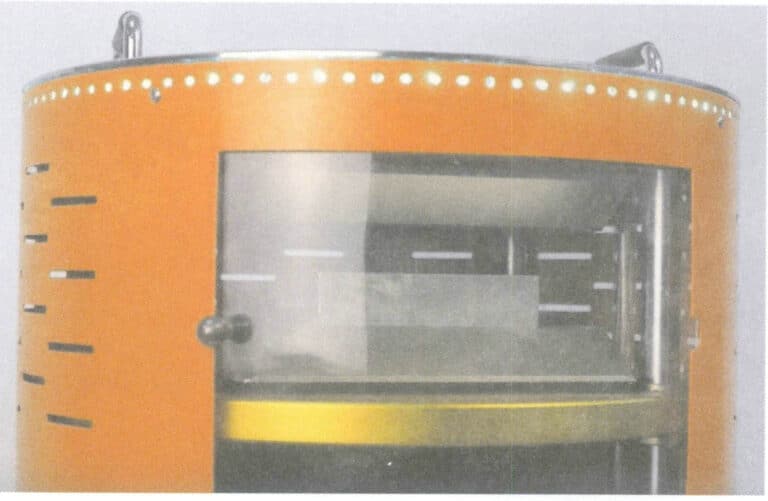

Con l'avanzare della tecnologia, il vulcanizzatore ha subito nuovi cambiamenti nella struttura, nella funzione e nei metodi di controllo, portando alla nascita di nuovi stili, come i vulcanizzatori con display digitale e i vulcanizzatori pneumatici intelligenti.

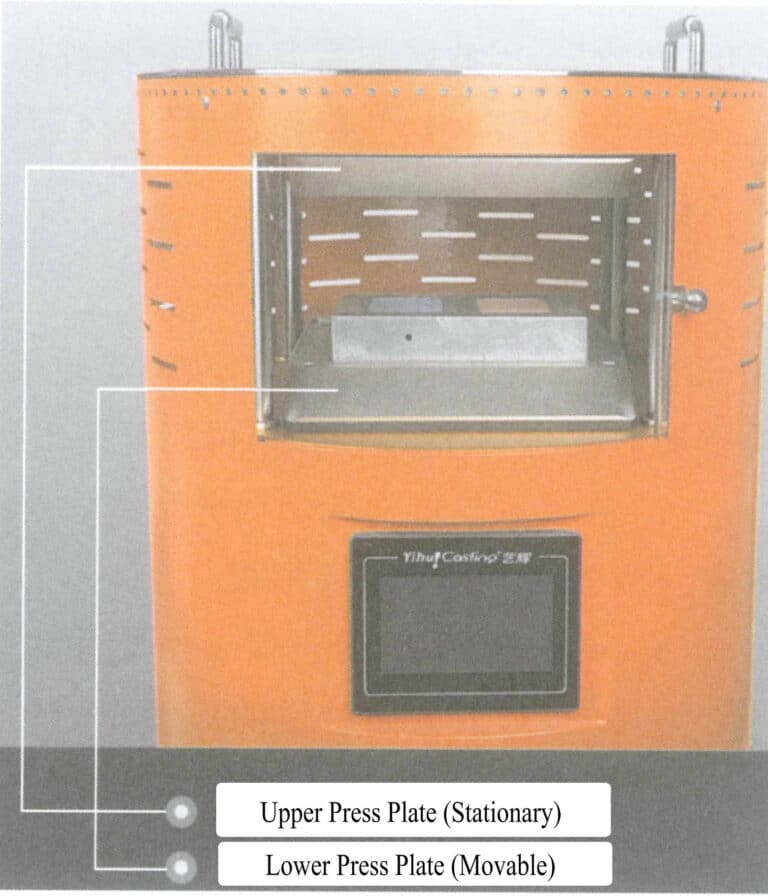

La Figura 2-4 mostra un tipico vulcanizzatore con display digitale. Presenta le seguenti caratteristiche: utilizza un portale in acciaio fuso e una base in ghisa, che garantiscono una buona rigidità e stabilità; dispone di un touch screen per il funzionamento, che consente di impostare con precisione la temperatura e il tempo di stampaggio; utilizza una piastra di riscaldamento in alluminio fuso, che ha buone caratteristiche di resistenza, rigidità e conducibilità termica; la superficie dell'area di lavoro è trattata con sabbiatura per garantire un riscaldamento più uniforme, una minore perdita di energia e una maggiore durata; una ventola di raffreddamento è installata sul retro del corpo macchina, la base non è umida, proteggendo i circuiti interni dalle alte temperature, ed è anche dotata di un cicalino e di dispositivi di protezione.

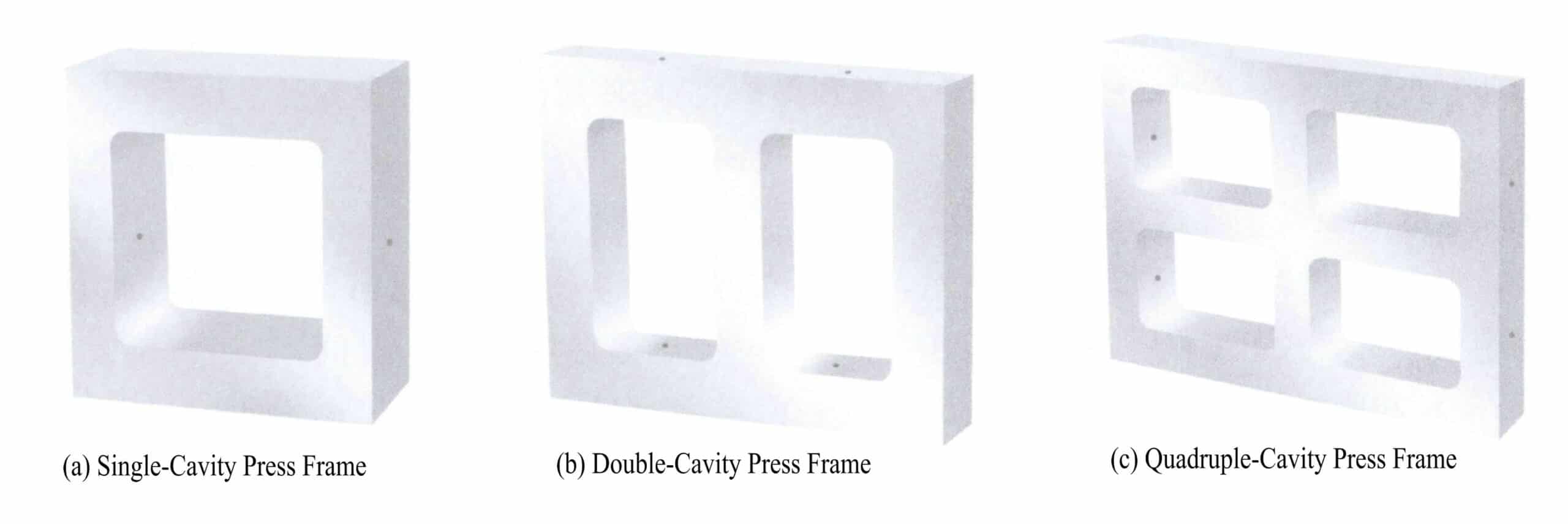

Il telaio di formatura viene utilizzato insieme al vulcanizzatore. A seconda del numero di stampi pressati contemporaneamente, il telaio di formatura può essere suddiviso in monoforo, biforo e quadriforo, come illustrato nella Figura 2-6. Il materiale utilizzato per la produzione è solitamente la lega di alluminio, i cui parametri principali sono la lunghezza, la larghezza e lo spessore. Il materiale utilizzato per la produzione del telaio di formatura è solitamente la lega di alluminio, con i parametri principali che sono la lunghezza, la larghezza e lo spessore del telaio interno.

In genere, la larghezza del telaio interno è di 47 mm o 48 mm e la lunghezza di 73 mm o 74 mm. Quando si stampano modelli originali più grandi, la larghezza del telaio interno è di 64~70 mm e la lunghezza di 90 mm o 95 mm. Per i modelli originali più piccoli, è possibile utilizzare una combinazione di larghezza di 40 mm e lunghezza di 60 mm. Oltre alle specifiche comunemente utilizzate per i telai di stampaggio, è possibile personalizzare i telai di stampaggio speciali con lunghezze e larghezze uniche in base alle caratteristiche del prodotto.

1.5 Fattori che influenzano la qualità degli stampi in gomma siliconica vulcanizzata ad alta temperatura

La gomma siliconica vulcanizzata ad alta temperatura si forma mediante stampaggio a compressione e il suo metodo di produzione comprende principalmente tre processi chiave: riempimento e pressatura della gomma grezza, vulcanizzazione e apertura dello stampo. Pertanto, i fattori che influenzano la qualità degli stampi in gomma siliconica vulcanizzata ad alta temperatura includono principalmente la qualità del riempimento della gomma grezza, il processo di vulcanizzazione e la qualità dell'apertura dello stampo. È necessario tenere conto anche dei fattori che influenzano questi processi di produzione.

(1) Riempimento e pressatura della gomma grezza

① Prima di riempire e pressare la gomma grezza, la superficie del modello originale deve essere pulita. Una superficie pulita può entrare completamente in contatto con la gomma, facilitando la replica completa e accurata della morfologia del modello originale e dando vita a stampi in gomma di alta qualità. Una superficie del modello originale sporca può portare a una scarsa qualità dello stampo, compromettendone l'utilizzo; allo stesso tempo, può replicare la morfologia dello sporco, causando problemi per il lavoro successivo.

② Tracciare la linea di separazione sul bordo del profilo del modello originale. La cosiddetta linea di separazione è la linea di riferimento per la posizione in cui lo stampo viene separato. Il principio per determinare la linea di separazione è la facilità di rimozione dello stampo.

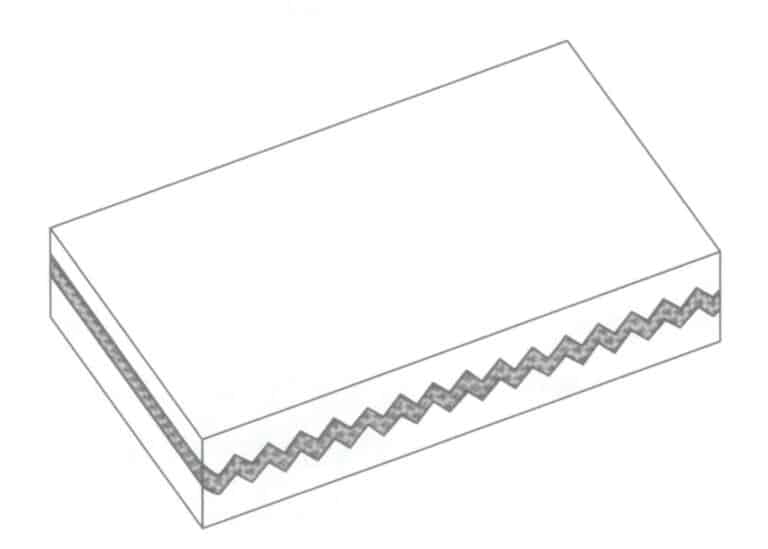

③ Quando si riempie e si pressa la gomma grezza, è necessario assicurarsi che la gomma grezza avvolga completamente il modello originale prima della vulcanizzazione. Pertanto, è necessario selezionare un telaio dello stampo di dimensioni adeguate in base alle dimensioni del modello originale, posizionare il modello originale nella posizione appropriata sul foglio di gomma e utilizzare metodi come lo scavo, il tamponamento, la definizione dei dettagli, il riempimento e il rattoppo per riempire con la gomma le aree concave, le aree vuote e le aree in cui si formano le pietre del modello originale, come mostrato nella Figura 2-7, assicurandosi che non vi siano spazi vuoti tra il modello originale e il foglio di gomma. Quando si riempie la gomma grezza, si deve procedere nella stessa direzione per evitare che la gomma stampata sia troppo dura e comprometta l'apertura dello stampo e il successivo utilizzo. Per assicurare che il modello originale si trovi nello strato centrale del foglio di gomma e per garantire la durata dello stampo, lo stampo a compressione richiede solitamente almeno quattro strati di foglio di gomma. Durante il riempimento e la pressatura della gomma grezza, è importante mantenere puliti il foglio di gomma, gli strumenti e le mani dell'operatore per evitare la contaminazione tra i fogli, che potrebbe portare alla delaminazione dopo la vulcanizzazione. Prima della vulcanizzazione, dopo aver pressato la gomma grezza nel telaio dello stampo, la gomma grezza dovrebbe essere circa 2 mm più alta del telaio, come mostrato nella Figura 2-8, per garantire la densità dello stampo dopo la vulcanizzazione. Durante il riempimento e la pressatura della gomma grezza, è necessario incorporare uno stampo per ugelli di cera a materozza rotonda, noto anche come tappo a saracinesca, che si collega alla materozza del modello originale e diventa infine l'ugello di cera dello stampo di gomma.

Figura 2-7 Riempimento della gomma

Figura 2-8 La gomma grezza si trova a 2 mm sopra il telaio dello stampo.

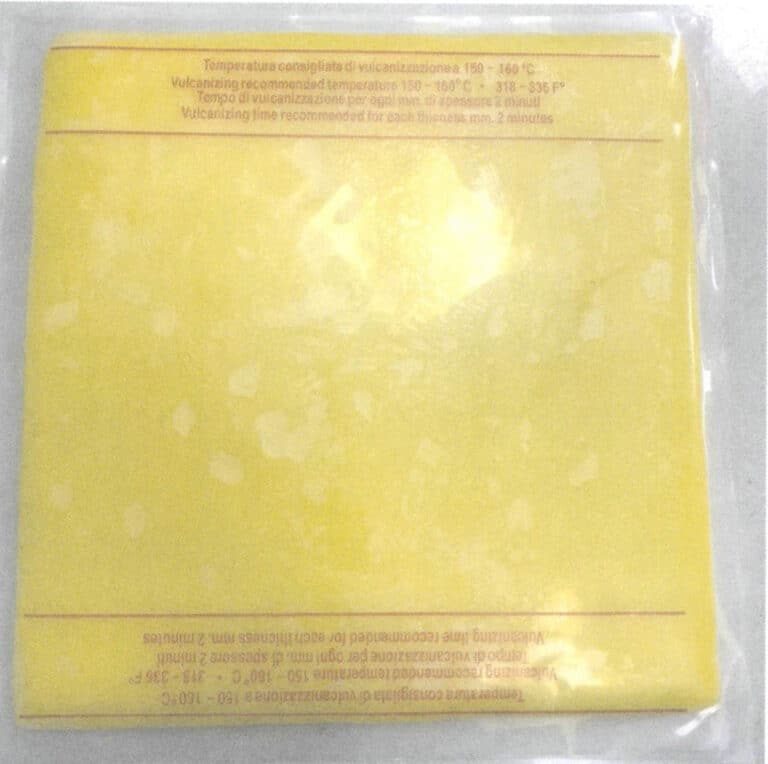

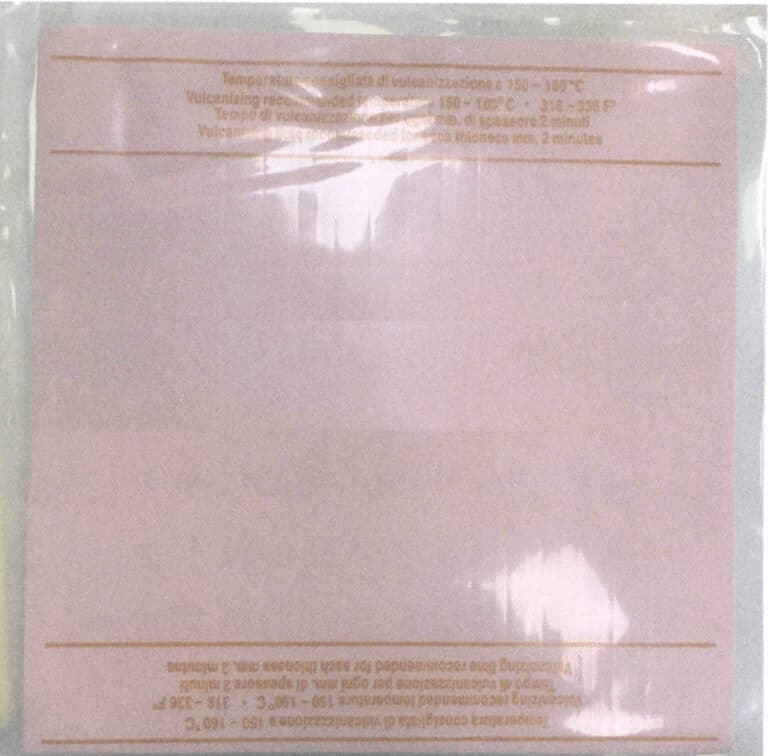

Attualmente, sul mercato, oltre a utilizzare lo stesso tipo di pellicola per il riempimento della gomma grezza, è possibile combinare due tipi di gomma. I due tipi di gomma utilizzati sono la gomma gialla con nucleo (Figura 2-9) e la gomma magenta (Figura 2-10), dove la gomma gialla con nucleo è utilizzata per la struttura interna dei gioielli, mentre la gomma magenta serve come gomma strutturale.

Figura 2-9 Gomma gialla per l'avvolgimento dell'anima

Figura 2-10 Gomma magenta

(2) Solforazione

I tre parametri principali del processo di solforazione sono pressione, temperatura e tempo.

① Pressione. La pressione nel processo di solforazione ad alta temperatura è espressa in termini di pressione. L'applicazione della pressione crea uno stress che può compattare lo spazio tra il foglio di gomma e il modello originale, consentendo alla gomma grezza di entrare completamente in contatto e di legarsi, isolando al contempo l'aria per evitare la formazione di bolle nello stampo. L'intervallo di pressione consigliato è di 5~20Mpa. La pressione ottimale in condizioni di lavoro relativamente fisse può essere valutata in base alle situazioni reali e all'esperienza di lavoro. A causa delle variazioni della gomma, è necessario regolare dinamicamente la pressione applicata durante il processo di solforazione.

② Temperatura. Il processo di solforazione consiste nel reticolare la gomma grezza nel telaio dello stampo ad alte temperature per trasformarla in gomma matura. Se la temperatura è troppo bassa, la solforazione può essere insufficiente; se è troppo alta, può causare la deformazione dello stampo. La temperatura di solforazione varia tra le diverse marche di lastre di gomma e ogni tipo di gomma ha una temperatura di solforazione ottimale per lo spessore corrispondente, con un intervallo di temperatura massima accettabile di 143~173℃ e una temperatura di solforazione tipica di 150℃, che può essere regolata in base alle raccomandazioni del fornitore di gomma. L'intervallo di temperatura massima accettabile e la temperatura di solforazione tipica possono essere regolati in base alle raccomandazioni del fornitore di gomma.

③ Tempo. La velocità di vulcanizzazione riflette direttamente il tempo necessario per il processo di vulcanizzazione, e tempo e temperatura sono interconnessi. Una volta impostata la temperatura di vulcanizzazione, il tempo di vulcanizzazione dipende dallo spessore del modello, ad esempio 30 minuti per uno spessore di 12 mm, 45 minuti per uno spessore di 18 mm e 75 minuti per uno spessore di 36 mm (lo spessore massimo consigliato per il modello è 36 mm). Per uno spessore fisso del modello, dopo aver raggiunto i limiti inferiori e superiori della temperatura di vulcanizzazione, spesso per ogni diminuzione di 10℃, il tempo di vulcanizzazione deve essere prolungato di 30 minuti.

La gomma è un cattivo conduttore di calore e il calore impiega molto tempo per essere condotto al nucleo del modello. La pressione di vulcanizzazione deve essere regolata periodicamente in base alla temperatura per garantire che la temperatura di ogni parte del modello sia uniforme e completamente vulcanizzata. Al termine della vulcanizzazione, rimuovere rapidamente lo stampo in gomma e lasciarlo raffreddare naturalmente, dopodiché lo stampo può essere aperto.

(3) Apertura dello stampo

La cosiddetta apertura dello stampo si riferisce al processo di taglio dello stampo in gomma in diverse parti corrispondenti lungo il canale di colata e la linea di separazione del modello originale dopo la vulcanizzazione, in base alla complessità della forma del modello originale, rimuovendo la versione originale e ottenendo il canale e la cavità di iniezione della cera. L'apertura dello stampo ha lo scopo di garantire che lo stampo in cera possa essere rimosso senza problemi dopo l'iniezione della cera nello stampo in gomma. Nelle fabbriche di gioielli, l'apertura dello stampo è un compito altamente tecnico. Se non viene eseguita correttamente, può causare bave sullo stampo in cera sulla superficie di divisione durante l'iniezione della cera o danneggiare il modello originale durante il taglio dello stampo. La qualità dell'apertura influisce direttamente sulla qualità dello stampo in cera, sulla difficoltà dell'operazione di rimozione dello stampo e sulla durata dello stampo in gomma.

Dopo aver diviso lo stampo in gomma in più parti, è necessario riassemblarlo nell'insieme, il che può facilmente portare a un disallineamento. Se il materiale dello stampo in gomma è relativamente morbido, la probabilità di disallineamento è ancora più elevata. Le strutture di posizionamento devono essere posizionate sulla superficie di taglio per riassemblare accuratamente la struttura originale e garantire un allineamento preciso degli stampi superiori e inferiori durante l'iniezione della cera. Esistono generalmente due metodi di posizionamento: uno consiste nel ritagliare una linea ondulata ben definita, nota anche come posizionamento a linea ondulata, come mostrato nella Figura 2-11; l'altro consiste nel ritagliare una struttura di posizionamento concavo-convessa ai quattro angoli dello stampo in gomma, nota anche come posizionamento ad angolo, come mostrato nella Figura 2-12.

Figura 2-11 Schema del posizionamento della linea d'onda dello stampo in gomma

Figura 2-12 Posizionamento a quattro angoli dello stampo

Il taglio del modello richiede un elevato livello di abilità tecnica. Gli stampi prodotti da modellisti altamente qualificati presentano deformazioni, rotture o bagliori minimi o nulli dopo l'iniezione della cera e in genere non richiedono riparazioni o saldature, con un notevole risparmio di tempo per la finitura e un miglioramento dell'efficienza produttiva.

In alcuni casi, se il modello originale presenta parti sottosquadro, come un anello con sezione trasversale rientrante a forma di "C" (Figura 2-13), l'utilizzo di un metodo di taglio in due pezzi al momento dell'apertura dello stampo presenterà due problemi: uno è il taglio lungo il lato, che significa che l'originale è incorporato nello stampo. Quando si inietta successivamente la cera e si rimuove lo stampo in cera, è necessaria una deformazione significativa dello stampo in gomma per l'estrazione. In questo momento lo stampo in cera è sottoposto a notevoli sollecitazioni, che lo rendono soggetto a deformazioni o addirittura a rotture. Un altro metodo prevede il taglio lungo il massimo contorno esterno, dove si trova la linea di divisione sull'inserto. Questo può facilmente portare alla formazione di bolle durante l'iniezione della cera, aumentando il costo della riparazione della cera. Inoltre, quando si rimuove lo stampo in cera, i componenti concavi continuano a esercitare una forza significativa sullo stampo in cera, con il rischio di rotture e deformazioni.

2. Attuazione del compito

Il compito è quello di creare uno stampo in gomma siliconica vulcanizzata ad alta temperatura per un semplice modello di anello in argento.

(1) Pre-elaborazione del modello originale

Per prima cosa, pulire la superficie del modello originale dell'anello con etanolo anidro e carta priva di pelucchi, quindi utilizzare una penna a base di olio per tracciare una linea di demarcazione sulla superficie liscia del bordo esterno dell'anello, come mostrato nella Figura 2-15.

(2) Preparazione per il riempimento della gomma

Selezionare il telaio dello stampo a doppio foro e tagliare il foglio di gomma grezzo in blocchi di gomma di dimensioni uguali in base alle dimensioni di lunghezza e larghezza del telaio interno del telaio dello stampo, come mostrato nella Figura 2-16.

Figura 2-15 Disegno della linea di divisione

Figura 2-16 Pezzi tagliati di lastre di gomma grezza

(3) Riempimento e compressione della gomma grezza

Strappare la pellicola protettiva dal foglio di gomma grezza, impilare due fogli di gomma grezza e posizionare il modello originale dell'anello al centro dei fogli. Inserire un tappo del canale di colata all'estremità del canale di colata del modello originale, assicurandosi che si adatti perfettamente al lato del telaio dello stampo, come mostrato nella Figura 2-17. Riempire gli spazi intorno al modello originale con una sottile striscia di colla. Quindi, coprire la superficie con un foglio di gomma grezza, assicurandosi che il modello originale sia incastrato tra i fogli di gomma grezza e che il foglio di gomma grezza sia più alto di circa 2 mm rispetto al telaio dello stampo, come mostrato nella Figura 2-18.

Figura 2-17 Inserimento del tappo del canale di colata

Figura 2-18 Riempimento e pressatura della gomma grezza

(4) Vulcanizzazione

Collegare il vulcanizzatore manuale all'alimentazione, impostare la temperatura di riscaldamento a 175℃ e accendere l'interruttore per preriscaldare per 30 minuti. Dopo il preriscaldamento, posizionare il telaio dello stampo riempito di fogli di gomma grezza tra le piastre riscaldanti superiore e inferiore, come mostrato nella Figura 2-19. Azionare l'impugnatura rotante per premere le piastre riscaldanti contro il telaio dello stampo e far trascorrere 30 minuti. Pochi minuti dopo l'inizio della vulcanizzazione, ruotare la maniglia per garantire che la forza di rilascio causata dall'inizio della vulcanizzazione possa essere compensata immediatamente.

(5) Apertura dello stampo in gomma

Al termine della vulcanizzazione, rimuovere il telaio dello stampo dal vulcanizzatore ed estrarre lo stampo di gomma dal telaio. Prepararsi ad aprire lo stampo di gomma.

Raffreddare lo stampo in gomma pressata fino a quando non è più caldo al tatto, tagliare l'estremità con le forbici, rimuovere il tappo del canale di colata con una pinza ad ago e strappare il guscio carbonizzato.

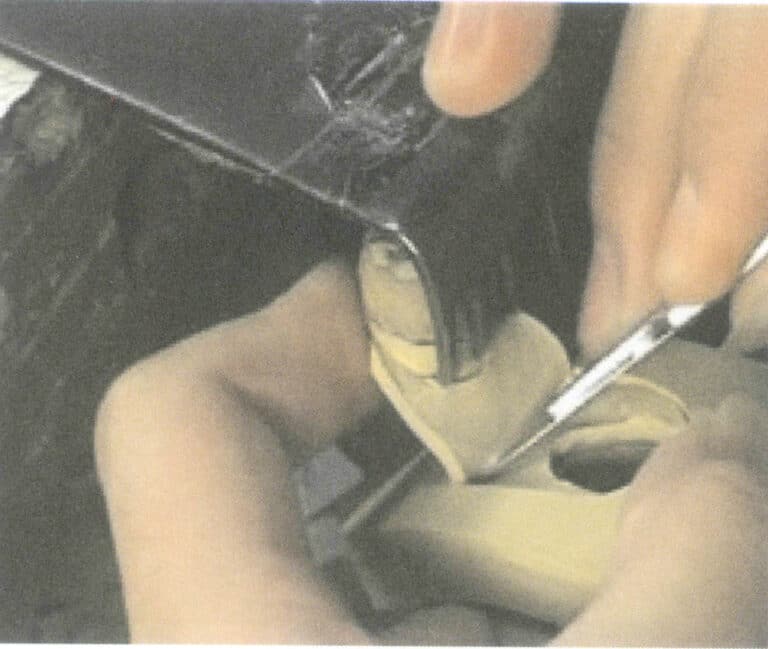

② Posizionare lo stampo in silicone in posizione verticale con il canale di colata rivolto verso l'alto e, con un bisturi, tagliare lungo la linea centrale dei quattro bordi dello stampo in silicone da un lato del canale di colata fino a una profondità di 3~5 mm (regolabile in base alle dimensioni dello stampo in silicone), aprendo i quattro bordi dello stampo in silicone.

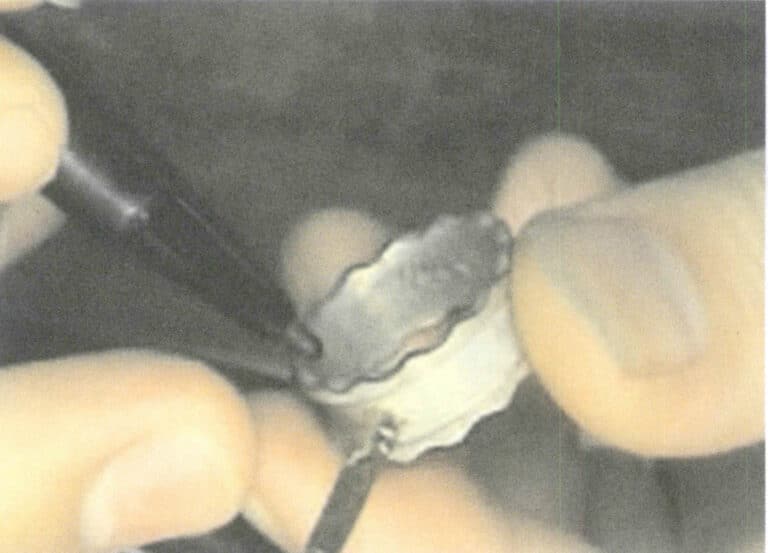

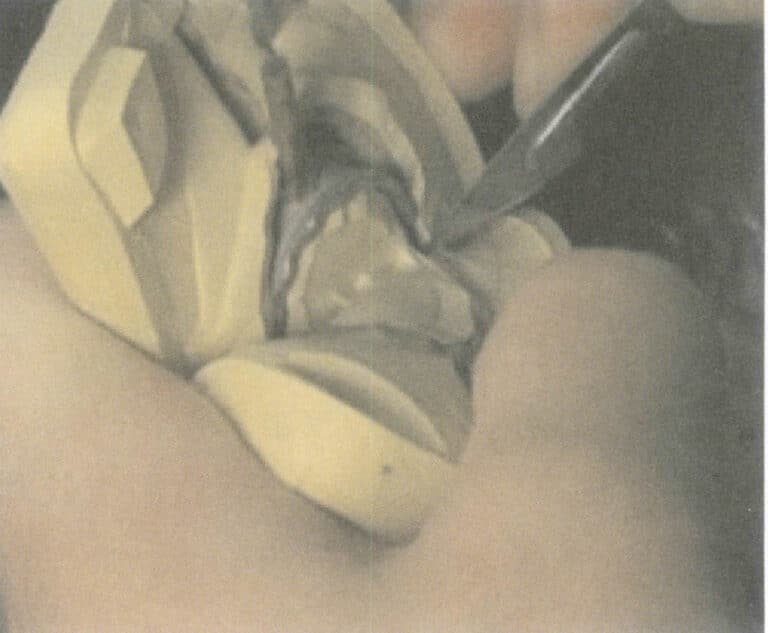

Tagliare il primo angolo alla prima incisione. Per prima cosa, aprire i due bordi rettilinei a una profondità di (può essere regolata in base alle dimensioni dello stampo in silicone), quindi allontanare con forza i bordi rettilinei tagliati e tagliare a 45° per creare un bordo inclinato, formando una struttura sporgente che inizia con un triangolo rettangolo. A questo punto, le due metà dello stampo in silicone in corrispondenza del taglio dovrebbero presentare triangoli concavi e convessi corrispondenti che si incastrano tra loro, come mostrato nella Figura 2-20.

Seguendo i passaggi precedenti, ritagliare gli altri tre angoli in sequenza.

⑤ Aprire l'angolo del primo taglio e utilizzare la lama per tagliare costantemente lungo la linea centrale verso l'interno (se si utilizza un metodo di taglio curvo, la lama deve oscillare in una certa curva per creare una superficie di taglio a squame di pesce o ondulata). Durante il taglio, tirare lo stampo in gomma verso l'esterno. Quando ci si avvicina alla posizione della materozza, fare attenzione e sollevare delicatamente lo stampo di gomma con la punta del coltello per rivelare la linea di galleggiamento. Quindi, tagliare una faccia del cerchio esterno dell'anello.

⑥ Rimuovere il modello originale dell'anello, osservando se tra il modello originale e lo stampo in gomma sono presenti fili di colla. In caso di appiccicosità, è necessario tagliarla. Se la rimozione del modello originale presenta una resistenza significativa, lo stampo in gomma deve essere aperto in base alla situazione.

(6) Creazione di linee di sfiato

Dopo l'apertura dello stampo in gomma, è necessario tracciare delle linee di sfiato sullo stampo in gomma per aumentare la ventilazione. Osservare le caratteristiche della cavità formata dal modello originale, analizzare le possibili aree di accumulo dell'aria e, seguendo la direzione del flusso di cera, tracciare con un bisturi diverse linee per favorire l'espulsione dell'aria dalla cavità, in modo da ottenere uno stampo in cera completo durante l'iniezione della cera.

(7) Post-elaborazione

Dopo aver tagliato lo stampo in silicone, pulire la cavità dello stampo, spruzzare un agente distaccante, riassemblare e scrivere il numero dello stampo sulla superficie dello stampo in silicone.

Sezione II La produzione di uno stampo in gomma siliconica vulcanizzata ad alta temperatura per un modello d'argento ad anello concavo

1. Conoscenze di base

1.1 Controllo di qualità dei gioielli

I gioielli tradizionali hanno funzioni di conservazione e valorizzazione del valore, di abbellimento decorativo e di commemorazione simbolica. Agli occhi di alcuni consumatori, indossare gioielli mette in mostra il potere finanziario di chi li indossa, motivo per cui un tempo erano molto richieste forme esagerate di gioielli in oro, come catene e anelli d'oro sovradimensionati. Tuttavia, i gioielli si sono sviluppati parallelamente alla civiltà umana e sono strettamente legati alle tendenze sociali e all'atmosfera culturale. Per rendere i gioielli più accessibili ai consumatori e più facili da indossare, la limitazione della loro qualità è diventata la direzione principale. Un'analisi dettagliata rivela le seguenti ragioni.

(1) Il requisito della leggerezza dei gioielli

Nella dinastia Ming, Zhang Cunshen registrò in "Revised and Expanded Elegant and Popular Sayings": "Nell'antichità, la corona indossata dagli uomini era considerata un gioiello". In altre parole, in origine i gioielli si riferivano agli oggetti indossati sulla testa, che naturalmente non potevano essere troppo pesanti. Inoltre, con il passare del tempo, ci si è resi conto che i gioielli dovevano abbinarsi agli abiti indossati e che i gioielli leggeri possono servire come abbellimenti decorativi senza creare nuovi problemi a chi li indossa. La consistenza leggera può mettere in risalto la delicatezza dei gioielli, rendendoli amati dalle persone.

(2) La domanda di prezzo unitario dei gruppi di consumatori

Agli albori della società umana, possedere gioielli era un privilegio della nobiltà e uno status symbol. Questi individui possedevano una notevole ricchezza e naturalmente non prestavano molta attenzione al costo dei gioielli. Tuttavia, quando i gioielli sono diventati più popolari e accessibili, i consumatori sono diventati sempre più sensibili ai prezzi. I gioielli sono per lo più realizzati in metalli preziosi, il cui prezzo è espresso in carati, e controllando la qualità dei gioielli è possibile gestire più direttamente il costo, rendendolo più facile da accettare per i consumatori.

(3) La necessità per le imprese di produzione di gioielli di standardizzare la produzione

Un processo di produzione standardizzato per i gioielli in metallo prezioso può migliorare la qualità del prodotto e controllare i costi operativi. La limitazione della qualità dei gioielli consente una stima più accurata dei materiali utilizzati e aiuta a mantenere una qualità costante tra i diversi lotti di prodotti di gioielleria, evitando discrepanze qualitative significative dovute a operatori diversi.

1.2 Modi per limitare il peso dei gioielli

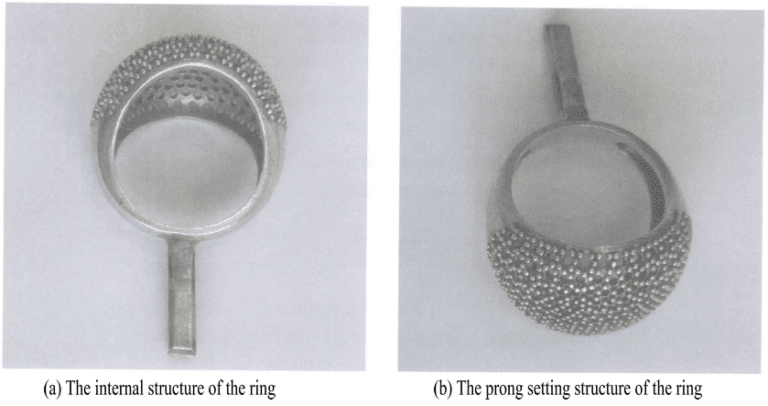

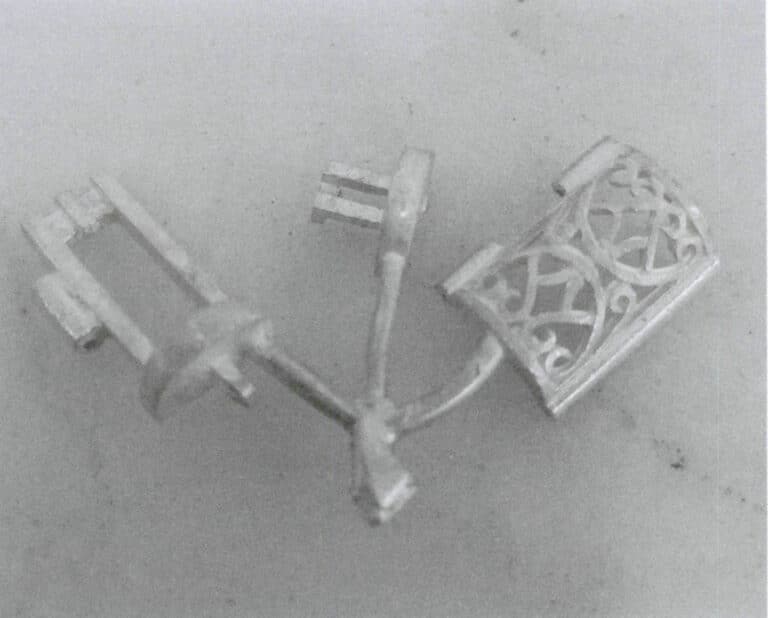

Con la diversificazione del design dei gioielli, sono aumentate le richieste di effetto tridimensionale delle decorazioni. Sempre più gioielli incorporano strutture ondulate per ottenere l'effetto tridimensionale desiderato, aumentando le dimensioni dei materiali e la qualità dei gioielli. Per rendere i gioielli il più possibile variegati dal punto di vista strutturale senza superare i limiti qualitativi, i designer e gli artigiani della gioielleria hanno promosso lo sviluppo di strutture concave nei gioielli. Quando la profondità del concavo è significativa, può creare un eccessivo spazio incassato; a questo punto, l'aggiunta di una base a rete può ridurre la percezione visiva dell'avvallamento e migliorare l'estetica. Inoltre, l'aumento della base a rete può proteggere efficacemente le gemme, rendendole meno soggette a danni o perdite, come mostrato nella Figura 2-21.

Per i gioielli con strutture concave o con basi a rete, per garantire un rilascio regolare, è necessario un trattamento di apertura del fondo quando lo stampo a colla viene rilasciato durante la pressatura dello stampo a colla. Per le strutture con base a rete, la parte della base a rete deve essere separata dal corpo principale del gioiello per la realizzazione dello stampo. Dopo aver prodotto separatamente i vari componenti, la base a rete viene saldata di nuovo durante il processo di finitura per ripristinare la struttura della base a rete.

Dopo aver pressato il modello per garantire che lo stampo in cera non venga continuamente incerato durante la successiva estrazione della cera, può essere necessario eseguire un trattamento di apertura del fondo. La cosiddetta apertura del fondo consiste nell'incidere profondamente l'intera circonferenza lungo il cerchio interno del gioiello quando si rilascia lo stampo a colla, tagliando vicino alla superficie inferiore senza attraversarla. Capovolgendo lo stampo in gomma e piegandolo verso il taglio con le dita su entrambi i lati, si può osservare il taglio circonferenziale del cerchio interno, nonché i segni di taglio sulla lunetta e sulle parti della testa (poiché non viene tagliata, la gomma rimanente si allunga formando segni poco profondi leggermente incassati). Tagliare lungo questi segni fino alla posizione corrispondente del canale di colata, quindi tagliare una striscia parallela al canale di colata con una larghezza e una lunghezza vicine. A questo punto, il fondo forma una forma simile a un fungo, che consente di estrarre la parte interna dell'anello dal fondo tagliato, formando un blocco mobile. Questa operazione è chiamata taglio del blocco mobile dello stampo in gomma, come illustrato nella Figura 2-22. Uno stampo in gomma di questo tipo può estrarre con successo lo stampo in cera solo dopo aver iniettato la cera. Per alcune strutture più complesse, potrebbe essere necessario utilizzare un metodo di peeling per estrarre lo stampo e recuperare il modello originale. Per alcune strutture può essere necessario dividere il pezzo mobile in più parti; il blocco mobile estratto dall'esterno dello stampo in gomma è solitamente chiamato blocco mobile esterno, mentre il blocco mobile bloccato all'interno dello stampo in gomma è chiamato blocco mobile interno.

Figura 2-21 Anello diamantato con supporto in rete

Figura 2-22 Taglio del pezzo mobile dello stampo in gomma

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

2. Attuazione del compito

Questo compito consiste nel creare uno stampo in gomma siliconica vulcanizzata ad alta temperatura per il modello in argento dell'anello concavo.

(1) Pre-elaborazione del modello originale

Pulire il modello originale di anello concavo (Figura 2-23) con etanolo anidro e carta non filacciosa e tracciare una linea di demarcazione sul bordo di un lato del contorno.

(2) Preparazione per il riempimento della gomma

Selezionare il telaio dello stampo a doppio foro e tagliare il foglio di gomma grezzo in blocchi di gomma di dimensioni uguali in base alle dimensioni di lunghezza e larghezza del telaio interno dello stampo.

(3) Riempimento e compressione della gomma grezza

Premere il modello originale dell'anello concavo al centro del foglio di gomma, ritagliare piccole strisce di gomma e riempire gli spazi vuoti. Utilizzare il tappo del canale di colata come transizione tra il telaio dello stampo e il canale di colata del modello originale dell'anello. L'operazione è identica al punto 3 del paragrafo 2.1.3.

(4) Vulcanizzazione

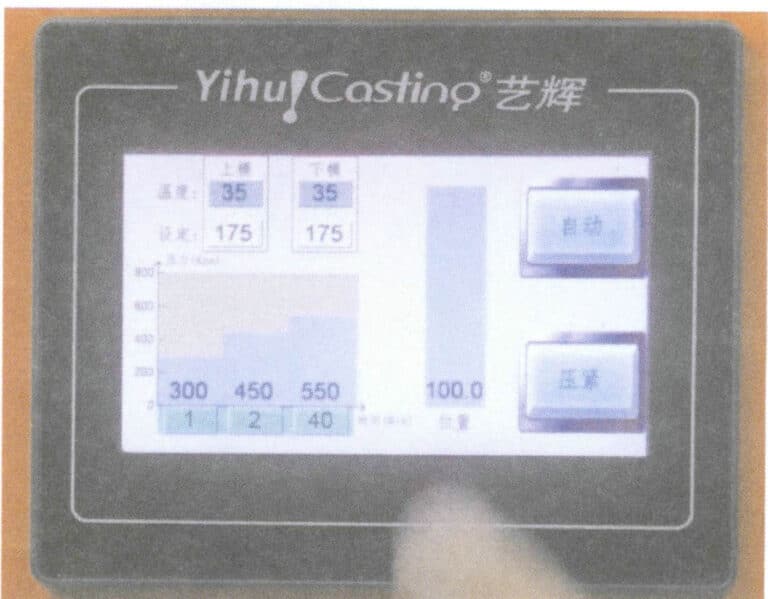

Per pressare lo stampo di gomma si utilizza un vulcanizzatore automatico. Preriscaldare l'apparecchiatura in anticipo e, dopo il preriscaldamento, posizionare il telaio dello stampo nel vulcanizzatore (Figura 2-24), impostare la temperatura di riscaldamento degli stampi superiori e inferiori a 175℃ e aumentare gradualmente la pressione a 550kPa in base alla velocità di riscaldamento dell'apparecchiatura. Mantenere questa pressione per 40 minuti, come mostrato nella Figura 2-25.

Figura 2-24 Posizionamento del telaio dello stampo nel vulcanizzatore

Figura 2-25 Impostazione dei parametri

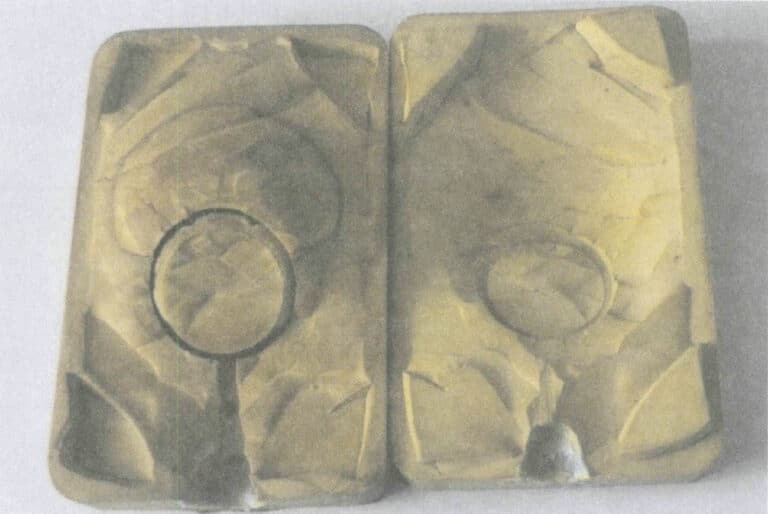

(5) Apertura dello stampo

Una volta completata la vulcanizzazione, togliere il telaio dello stampo dal vulcanizzatore e rimuovere lo stampo in gomma dal telaio. Per prima cosa, tagliare con le forbici l'eccedenza di scaglie intorno ai bordi dello stampo in gomma. Con un bisturi, tagliare quattro angoli lungo il bordo dello stampo in gomma e poi dividerlo in due parti lungo la linea di divisione, come mostrato nella Figura 2-26. Per le operazioni specifiche di apertura dello stampo, fare riferimento al punto 5 della Sezione 2.1.3.

(6) Apertura del pezzo mobile

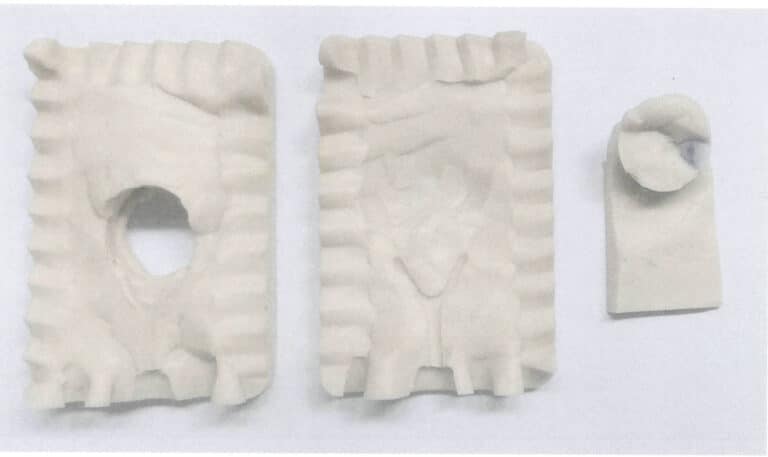

Il concavo interno a forma di C non può essere rimosso direttamente, quindi è necessario aprire un pezzo mobile. Incidere profondamente lungo l'intera circonferenza dell'anello interno, praticando un'incisione vicino alla superficie inferiore. Capovolgere lo stampo in gomma e piegare con le dita entrambi i lati dello stampo in gomma verso la direzione dell'incisione. È possibile osservare l'incisione circonferenziale dell'anello interno e le tracce delle incisioni della lunetta e della parte della testa. Tagliare lungo queste tracce fino alla posizione corrispondente del canale di colata. Tagliare un pezzo dalla parte della lunetta come pezzo mobile interno, quindi tagliare un pezzo dalla parte interna dell'anello concavo come pezzo mobile esterno (Figura 2-27).

(7) Apertura della linea di sfiato

Dopo aver tagliato lo stampo in gomma, utilizzare un bisturi per tracciare la linea di sfiato sullo stampo in gomma. Per i dettagli, vedere il punto 6 della sezione 2.1.3.

(8) Post-elaborazione

Pulire la cavità dello stampo, spruzzare un agente distaccante, assemblare e scrivere il numero dello stampo sulla superficie dello stesso.

Sezione III Produzione di stampi in gomma vulcanizzata ad alta temperatura per piccole maglie di catena forate Modello in argento

1. Conoscenze di base

(1) Gioielli a catena

I gioielli a catena sono un importante tipo di gioielleria, solitamente composta da una o più catene, formate dalla combinazione ripetuta di diverse unità di base per creare una certa lunghezza. A seconda della posizione decorativa, i gioielli a catena possono essere suddivisi in collane, bracciali, catene per la vita, cavigliere, spille, ecc. Le unità di base sono note anche come maglie della catena. Il design diversificato delle maglie della catena consente di realizzare varie presentazioni di gioielli a catena. Una caratteristica importante dei gioielli a catena è la loro capacità di piegarsi naturalmente in base alla forma della posizione in cui vengono indossati; questa funzionalità si basa sulla progettazione dei gradi di libertà tra le maglie della struttura della catena. Le strutture più comuni includono la struttura a incastro (Figura 2-28), la struttura a incastro con molla a linguetta e traversa (Figura 2-29) e la struttura a cerniera (Figura 2-30).

Figura 2-29 Struttura della molla a linguetta e dell'incastro a traversa

Figura 2-30 Struttura della cerniera

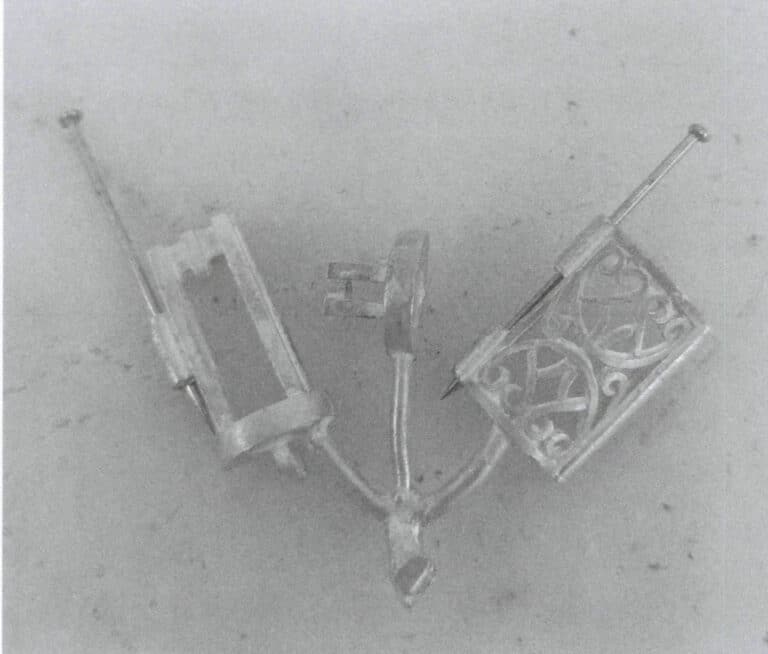

(2) Caratteristiche del modello di struttura a cerniera

La produzione in lotti può essere ottenuta creando anelli per maglie di catena con struttura a incastro. Per le maglie di catena con struttura a incastro a linguetta e traversa, la replica e la produzione in lotti possono essere ottenute anche mediante stampi in gomma. Allo stesso modo, si spera che la struttura della cerniera possa essere replicata per la produzione in lotti per migliorare l'efficienza produttiva. La struttura della cerniera comprende la cerniera e il cilindro della cerniera. La cerniera può essere preparata in dimensioni corrispondenti tirando i fili, mentre il barile della cerniera deve formare una struttura cava durante la pressatura dello stampo in gomma, che è difficile da ottenere. Le sfide principali sono due: ① la gomma siliconica è difficile da riempire nel barile della cerniera, con il risultato di una struttura incompleta dopo la vulcanizzazione; ② anche se la gomma siliconica viene riempita nel barile della cerniera, dopo aver tagliato lo stampo di gomma, i piccoli perni di gomma siliconica non possono tornare alle loro posizioni originali e quando il liquido di cera viene iniettato, saranno spostati dal liquido di cera, rendendo impossibile replicare il modello originale dopo la ceratura.

Un metodo comune per risolvere queste due sfide consiste nel preinstallare perni in acciaio rimovibili all'interno del cilindro della cerniera durante la pressatura dello stampo in gomma. Dopo l'apertura dello stampo in gomma, i perni in acciaio preinstallati occupano la posizione vuota. Dopo l'iniezione di cera, i perni in acciaio possono essere rimossi, consentendo l'estrazione completa dello stampo in cera, che presenta una struttura cava del cilindro della cerniera.

2. Attuazione del compito

Il compito è quello di produrre stampi in gomma siliconica vulcanizzata ad alta temperatura per modelli di maglie di catene d'argento con piccoli fori di tornitura.

(1) Pre-elaborazione del modello originale

Pulire il modello originale della maglia con piccoli fori di tornitura (Figura 2-31) con etanolo anidro e carta non filacciosa e tracciare la linea di separazione lungo il bordo del contorno con una penna a base di olio.

(2) Preparazione per il riempimento della gomma

Selezionare un telaio dello stampo a quattro fori e tagliare la lastra di gomma grezza in blocchi di gomma di dimensioni uguali in base alle dimensioni di lunghezza e larghezza del telaio interno dello stampo.

(3) Inserimento del perno nel cilindro della cerniera

Inserite il perno a testa larga nel cilindro della cerniera, assicurandovi che passi attraverso l'intero cilindro della cerniera e lasciando l'estremità della testa del perno vicino al bordo dello stampo in gomma, come mostrato nella Figura 2-32.

(4) Riempimento e pressatura della gomma grezza

Posizionare il modello originale al centro del foglio di gomma, ritagliare piccole strisce di gomma e riempire i tappi delle materozze. Usare il tappo del canale di colata come telaio dello stampo e il canale di colata della catena del modello originale.

(5) Vulcanizzazione

Per pressare lo stampo in gomma si utilizza un vulcanizzatore automatico. Aprire l'apparecchiatura in anticipo per preriscaldarla e, dopo aver completato il preriscaldamento, posizionare il telaio dello stampo nel vulcanizzatore.

(6) Apertura dello stampo in gomma

Al termine della vulcanizzazione, rimuovere il telaio dello stampo dal vulcanizzatore e togliere lo stampo di gomma dal telaio. Per prima cosa, tagliare con le forbici l'eccedenza di scaglie intorno al bordo dello stampo di gomma. Con un bisturi, tagliare quattro angoli lungo il bordo dello stampo in gomma, quindi dividerlo in due parti lungo la linea di separazione. Per aprire lo stampo di gomma, fare riferimento al punto 5 della sezione 2.1.3. Dopo aver tagliato lo stampo di gomma, individuare la posizione del perno a testa larga e praticare una tacca nello stampo di gomma per esporre un'estremità del perno a testa larga per facilitarne l'inserimento e la rimozione, come illustrato nella Figura 2-33. Una volta aperto lo stampo di gomma, estrarre il perno a testa larga e rimuovere il modello originale. Se la rimozione del modello originale è ostacolata, è necessario aprire lo stampo di gomma in base alla situazione attuale.

(7) Apertura della linea di sfiato

Dopo aver tagliato lo stampo in gomma, tracciare la linea di sfiato sullo stampo in gomma. Per i dettagli, vedere il punto 6 della sezione 2.1.3.

(8) Post-elaborazione

Come mostrato nella Figura 2-34, pulire la cavità dello stampo, spruzzare un agente distaccante, assemblare e scrivere il numero dello stampo sulla superficie dello stesso.

Sezione IV Realizzazione di uno stampo in gomma siliconica vulcanizzata a temperatura ambiente per il modello in resina stampato in 3D

1. Conoscenze di base

(1) Caratteristiche del modello in resina stampato in 3D

Il materiale utilizzato per le versioni in resina della stampa 3D è la resina fotopolimerizzabile per la prototipazione rapida, composta principalmente da prepolimeri, diluenti reattivi, fotoiniziatori, ecc.

I prepolimeri sono i componenti principali delle resine fotosensibili e fungono da struttura scheletrica polimerizzata, con un peso molecolare tipicamente compreso tra 1000 e 5000. Si tratta di composti con gruppi funzionali reattivi, che comprendono principalmente diversi tipi di resine epossidiche modificate con acrilati, poliesteri insaturi, poliuretani e sistemi di resine fotopolimerizzabili a base di tiolo/alcene, come il bisfenolo A diacrilato etossilato, il trimetilenglicole dietilenglicole etere e il 3,4-epossido cicloesil metil-3', 4'-cicloesil metacrilato, ecc. Gli acrilati (metacrilati) polimerizzano rapidamente, hanno un'elevata resistenza e sono ampiamente utilizzati; gli eteri di vinile, in quanto monomeri insaturi, hanno un'elevata reattività e sono in grado di subire la polimerizzazione a radicali liberi, la polimerizzazione cationica e la copolimerizzazione alternata complessa a trasferimento di carica, oltre a possedere caratteristiche quali l'elevata reattività, la bassa tossicità, il basso odore e l'elevata viscosità; i monomeri epossidici possono subire una polimerizzazione cationica ad apertura anulare sotto la luce, con un tasso di contrazione della polimerizzazione inferiore a quello delle resine a base di (metacrilato) acrilato.

I diluenti reattivi svolgono due funzioni principali: in primo luogo, diluiscono i prepolimeri ad alta viscosità e, in secondo luogo, partecipano alla reazione di reticolazione con i prepolimeri. Le differenze tra i diluenti reattivi possono influenzare la velocità di fotopolimerizzazione e le prestazioni di polimerizzazione della resina. Generalmente contengono doppi legami C=C o gruppi epossidici. L'ossirano è un monomero etereo ciclico con doppi legami e gruppi epossidici, può subire una polimerizzazione cationica ad apertura anulare sotto la luce ed è comunemente usato come diluente reattivo.

I fotoiniziatori, noti anche come fotosensibilizzatori o agenti di fotopolimerizzazione, sono una classe di composti in grado di assorbire energia a determinate lunghezze d'onda nella regione dell'ultravioletto (250~420nm) o della luce visibile (400~800nm), generando radicali liberi, cationi, ecc. e avviando la polimerizzazione dei monomeri e la reticolazione. Il meccanismo d'azione dei fotoiniziatori comprende principalmente tre tipi: trasferimento di energia, astrazione di idrogeno e formazione di complessi di trasferimento di carica. In base al meccanismo di iniziazione, possono essere suddivisi in fotoiniziatori radicali liberi e fotoiniziatori cationici. I fotoiniziatori radicali liberi sono principalmente il benzoino e i suoi derivati, il benzoile e i suoi derivati, l'acetofenone e i suoi derivati, i chetoni benzilici o i composti chetonici eterociclici aromatici, ecc.

Attualmente, la versione originale realizzata con la tecnologia di stampa DLP impiega spesso una resina fotopolimerica liquida a bassa viscosità, caratterizzata da una rapida velocità di polimerizzazione, un'elevata precisione, un'alta durezza, un basso contenuto di ceneri, l'assenza di residui e buoni effetti di fusione a cera persa, che consentono di stampare a lungo e in modo continuo senza attaccarsi al fondo. Regolando la sua composizione, può adattarsi a diversi scenari applicativi. Ad esempio, la resina per cera colabile 40% con materiale di riempimento in cera e la resina per cera colabile con materiale di riempimento in cera 20% hanno un contenuto di ceneri inferiore a 0,1% dopo la combustione, che le rende adatte alla colata diretta con stampi in gesso. La resina Form labs High Temp, invece, ha un modulo di trazione di 0,75GPa e un modulo di flessione di 0,7GPa. Dopo l'immersione in olio minerale e altri mezzi di comunicazione per 24 ore, la quantità di rigonfiamento è inferiore a 1%, rendendola adatta alla pressatura di forme complesse con stampi in gomma siliconica vulcanizzati a temperatura ambiente.

(2) Gomma siliconica vulcanizzata a temperatura ambiente (RTV)

La gomma siliconica vulcanizzata a temperatura ambiente si riferisce alla gomma siliconica che può vulcanizzare a temperatura ambiente. In genere, le sue catene molecolari presentano gruppi attivi come idrossile e vinile a entrambe le estremità e hanno un peso molecolare relativamente basso. Due tipi sono la gomma siliconica monocomponente vulcanizzata a temperatura ambiente (RTV-1) e la gomma siliconica bicomponente vulcanizzata a temperatura ambiente (RTV-2).

I materiali utilizzati per gli stampi a compressione per gioielli appartengono tipicamente alla categoria RTV-2, caratterizzata da un lungo tempo di lavorazione, buona fluidità e bassa viscosità prima dell'indurimento. Il materiale adesivo si presenta come un liquido fluido diviso in A e B, due componenti. Miscelare l'adesivo A e B secondo il rapporto di massa 1:1 e mescolare uniformemente, quindi versarlo nel telaio dello stampo per gioielli preparato, polimerizzando a temperatura ambiente o con il calore. Lo stampo polimerizzato ha una certa forza e resistenza alla lacerazione, soddisfacendo i requisiti prestazionali degli stampi per gioielli, ma presenta un certo divario rispetto alla gomma siliconica polimerizzata ad alta temperatura, come mostrato nella Tabella 2-7.

Tabella 2-7 Confronto delle proprietà della gomma siliconica vulcanizzata a temperatura ambiente e della gomma siliconica vulcanizzata ad alta temperatura

| Tipo in gomma siliconica | Tempo di vulcanizzazione / min | Tempo di funzionamento | Temperatura di vulcanizzazione | Resistenza allo strappo /(kN , m-1) | Resistenza alla trazione | Tasso di ritiro della linea /% | Durata dello stoccaggio /anni |

|---|---|---|---|---|---|---|---|

| Gomma siliconica vulcanizzata a temperatura ambiente | >240 | Entro 30 minuti dalla miscelazione della gomma | La temperatura ambiente, se riscaldata, non deve superare i 130℃. | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Gomma siliconica vulcanizzata ad alta temperatura | 30 〜 75 | Nessun limite di tempo | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Attuazione del compito

Questa attività utilizza gomma siliconica vulcanizzata a temperatura ambiente per creare uno stampo del modello originale in resina stampato in 3D.

(1) Pre-elaborazione del modello originale

Pulire la superficie del modello originale in resina con etanolo anidro e carta priva di pelucchi e tracciare la linea di demarcazione sulla superficie liscia del profilo massimo con una penna a base di olio.

(2) Preparazione del telaio dello stampo e della gomma siliconica liquida

Selezionare un telaio dello stampo appropriato in base alle dimensioni del modello originale in resina, fissare l'estremità del canale di colata del modello originale sul tappo del canale di colata e utilizzare la colla a caldo per fissare il tappo del canale di colata al bordo del telaio dello stampo, come illustrato nella Figura 2-35, assicurandosi che gli spazi intorno al modello originale siano approssimativamente uguali. Il modello è sospeso al centro del telaio dello stampo. Allo stesso tempo, la colla a caldo viene utilizzata per fissare la pellicola inferiore al bordo inferiore del telaio dello stampo, sigillandolo completamente. Stimare la quantità di gomma siliconica in base alle dimensioni del telaio dello stampo e utilizzare una bilancia elettronica per pesare quantità uguali di gomma A e B.

(3) Miscelazione della gomma

Versare a turno la gomma A e la gomma B in un contenitore di acciaio inossidabile e, con una bacchetta di vetro, mescolare continuamente il gel in una direzione per assicurarsi che sia mescolato in modo uniforme, come mostrato nella Figura 2-36.

Figura 2-35 Fissazione del modello originale

Figura 2-36 Agitazione del colloide

(4) Estrazione sotto vuoto

Dopo aver mescolato, inserire il gel liquido nella macchina per il vuoto (Figura 2-37). Inizialmente, emergeranno molte bolle; controllare attentamente il livello di vuoto per evitare che il liquido gel trabocchi nel contenitore. Quando le bolle del liquido gel diminuiscono significativamente, è possibile interrompere l'estrazione sotto vuoto.

(5) Iniezione di gomma

Versare la gomma siliconica liquida aspirata nel telaio dello stampo, coprendo completamente il modello originale, come mostrato nella Figura 2-38, e verificare se il modello originale in resina si è spostato. Quindi, il telaio dello stampo può essere rimesso nella macchina per il vuoto per un'ulteriore estrazione sottovuoto. Al termine, a seconda della quantità di gomma siliconica, aggiungere gomma siliconica secondo necessità. Se sulla superficie compaiono delle bolle, queste possono essere forate con un ago.

Figura 2-37 Macchina per vuoto con coperchio antipolvere

Figura 2-38 Iniezione di gomma

(6) Vulcanizzazione

Posizionare il telaio dello stampo con la gomma iniettata sulla piattaforma e lasciarlo riposare per 4 ore per la vulcanizzazione. Il tempo di vulcanizzazione può essere opportunamente esteso a 6~12 ore in base alle condizioni effettive.

(7) Apertura dello stampo

Lo stampo può essere rimosso dopo il completo indurimento della gomma siliconica liquida. L'operazione è la stessa del passo (5) in Capitolo 2 della Sezione I

(8) Apertura della linea di sfiato

Per informazioni dettagliate sull'operazione, vedere passo (6) in Capitolo 2 della Sezione I

(9) Post-elaborazione

Per i dettagli sulla rifilatura dello stampo, vedere passo (7) in Capitolo 2 della Sezione I

Sezione V Produzione di stampi in lega per modelli in cera pendente a parete sottile e superficie liscia di grandi dimensioni

1. Conoscenze di base

1.1 Gioielli a parete sottile e superficie liscia di grandi dimensioni

I gioielli a parete sottile e a superficie liscia si incontrano spesso nei prodotti di gioielleria. Per questo tipo di prodotti, la produzione di massa richiede anche la creazione di stampi. Tuttavia, gli stampi in gomma siliconica vulcanizzata ad alta temperatura e gli stampi in gomma siliconica vulcanizzata a temperatura ambiente sono adatti alla realizzazione di modelli di questo tipo di gioielli, principalmente per i seguenti motivi.

(1) Gli stampi in gomma siliconica sono stampi flessibili che si deformano in una certa misura durante l'uso. Per i gioielli di piccole dimensioni, una leggera deformazione non produce un effetto visivo evidente. Tuttavia, la maggiore superficie liscia accumula la deformazione per i gioielli lucidati di grandi dimensioni, portando a una significativa deviazione dall'originale, che non può soddisfare i requisiti di produzione.

(2) I gioielli a parete sottile e superficie liscia, a causa della loro superficie ampia e sottile, possono far solidificare prematuramente la cera durante il processo di iniezione della cera, impedendole di riempire la cavità. Ciò si traduce in modelli in cera incompleti. Per ovviare a questo problema, si usa aumentare la pressione di iniezione della cera per accelerare il processo di riempimento. Tuttavia, le grandi cavità piatte dello stampo in gomma sono difficili da sigillare ai bordi con l'alta pressione e la cera iniettata può facilmente fuoriuscire lungo i bordi, formando una bava.

Per questi motivi, gli stampi flessibili non possono soddisfare i requisiti di qualità della produzione di questo tipo di gioielli. A questo punto, gli stampi rigidi possono risolvere efficacemente i due problemi sopra citati, offrendo notevoli vantaggi nella creazione di modelli per questo tipo di gioielli, come illustrato di seguito.

(1) Non si deforma facilmente Una volta completato lo stampo rigido. È possibile ottenere un modello in cera qualificato, purché la cera possa riempire la cavità.

(2) Gli stampi rigidi hanno una maggiore capacità di resistere alla pressione dell'aria. Supponiamo che la pressione di iniezione della cera venga aumentata per garantire il riempimento del liquido di cera. In questo caso, tali stampi possono distribuire uniformemente la pressione, evitando così la generazione di bagliori in aree localizzate.

Attualmente, i materiali che possono essere utilizzati per realizzare stampi rigidi per gioielli includono principalmente leghe di alluminio e leghe a bassa temperatura, che compensano le carenze della tradizionale tecnologia di iniezione della cera per stampi in gomma, come la facilità di deformazione, la qualità instabile, lo spessore incoerente, la facilità di ritiro, la luminosità insufficiente e la tendenza a produrre strati di lampo e artigli incompleti.

1.2 Lega di alluminio

Le leghe di alluminio sono ampiamente utilizzate nella produzione di stampi o delle strutture principali degli stampi, in relazione ai vantaggi degli stampi in lega di alluminio, come illustrato di seguito.

(1) La densità delle leghe di alluminio è solitamente di 2,63~2,85g/cm3 e rende gli stampi più leggeri dopo la produzione, il che è comodo per gli operatori e riduce l'intensità del lavoro.

(2) La superficie della lega di alluminio lavorata è piatta e liscia, con una precisione dimensionale garantita, che assicura la qualità degli stampi in cera prodotti.

(3) La lega di alluminio ha un'eccellente resistenza alla corrosione, che la rende meno suscettibile all'ossidazione e alla corrosione nell'ambiente di lavoro, garantendo così la stabilità della qualità dello stampo.

(4) La lega di alluminio ha una buona plasticità e distribuisce uniformemente le sollecitazioni, consentendo una dispersione uniforme della pressione di iniezione della cera durante la realizzazione degli stampi.

(5) La lega di alluminio ha una buona conducibilità termica, che aiuta il liquido di cera a raffreddarsi rapidamente dopo l'iniezione, con conseguenti migliori prestazioni del modello di cera.

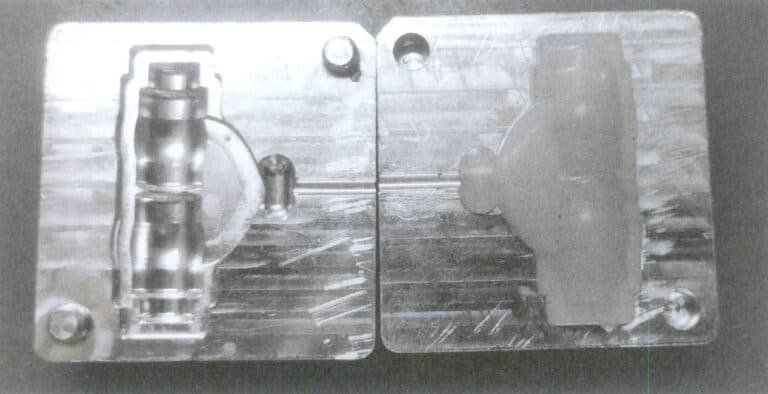

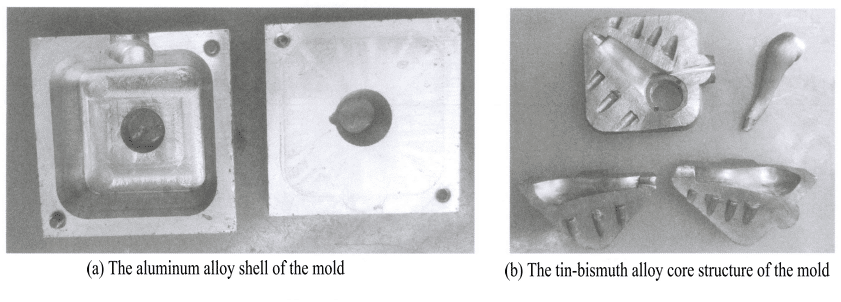

Gli stampi in lega di alluminio possono ottenere un assemblaggio completo del blocco in lega di alluminio attraverso la progettazione strutturale e l'utilizzo di un guscio in lega di alluminio con una struttura centrale. La struttura del nucleo può utilizzare leghe a bassa temperatura o gomma siliconica. Gli stampi in lega di alluminio con struttura centrale in gomma siliconica (Figura 2-39) sfruttano appieno le eccellenti prestazioni di modellazione della gomma siliconica, garantendo al contempo la rigidità dello stampo.

1.3 Leghe a bassa temperatura

Le leghe a bassa temperatura, dette anche bassofondenti o fusibili, sono leghe binarie o multielemento composte principalmente da metalli come piombo, cadmio, zinco, stagno e bismuto. Sono caratterizzate da un colore grigio-bluastro o bianco-argento, bassi punti di fusione, facilità di fusione e di colata, consistenza morbida e facilità di intaglio. Gli stampi per gioielli in metallo realizzati con leghe a bassa temperatura presentano diversi vantaggi, tra cui la rapidità di iniezione della cera, gli angoli netti, le superfici lisce e la chiarezza delle scritte e dei disegni.

Per motivi di salute, le fasi di produzione e lavorazione non utilizzano più leghe contenenti elementi metallici tossici come il piombo e il cadmio. Attualmente viene utilizzata principalmente la lega stagno-bismuto, che ha un punto di fusione regolabile in un ampio intervallo, può essere facilmente modellata, ha un processo di stampaggio semplice, ha un ciclo breve e richiede tempi di lavorazione ridotti. Tuttavia, le leghe a bassa temperatura hanno una bassa durezza e una scarsa resistenza all'usura, che ne pregiudicano la durata e l'efficacia; inoltre, il costo del materiale è relativamente elevato. Per questo motivo, vengono spesso utilizzate come materiale strutturale di base in combinazione con gusci in lega di alluminio. La Figura 2-40 mostra uno stampo rigido per un pezzo decorativo, che utilizza una lega di alluminio come guscio e una lega di stagno-bismuto come materiale strutturale centrale.

2. Attuazione del compito

Questo compito prevede l'utilizzo di stampi in lega per completare la realizzazione di ciondoli lisci di grandi dimensioni a pareti sottili.

(1) Analisi della struttura del modello originale

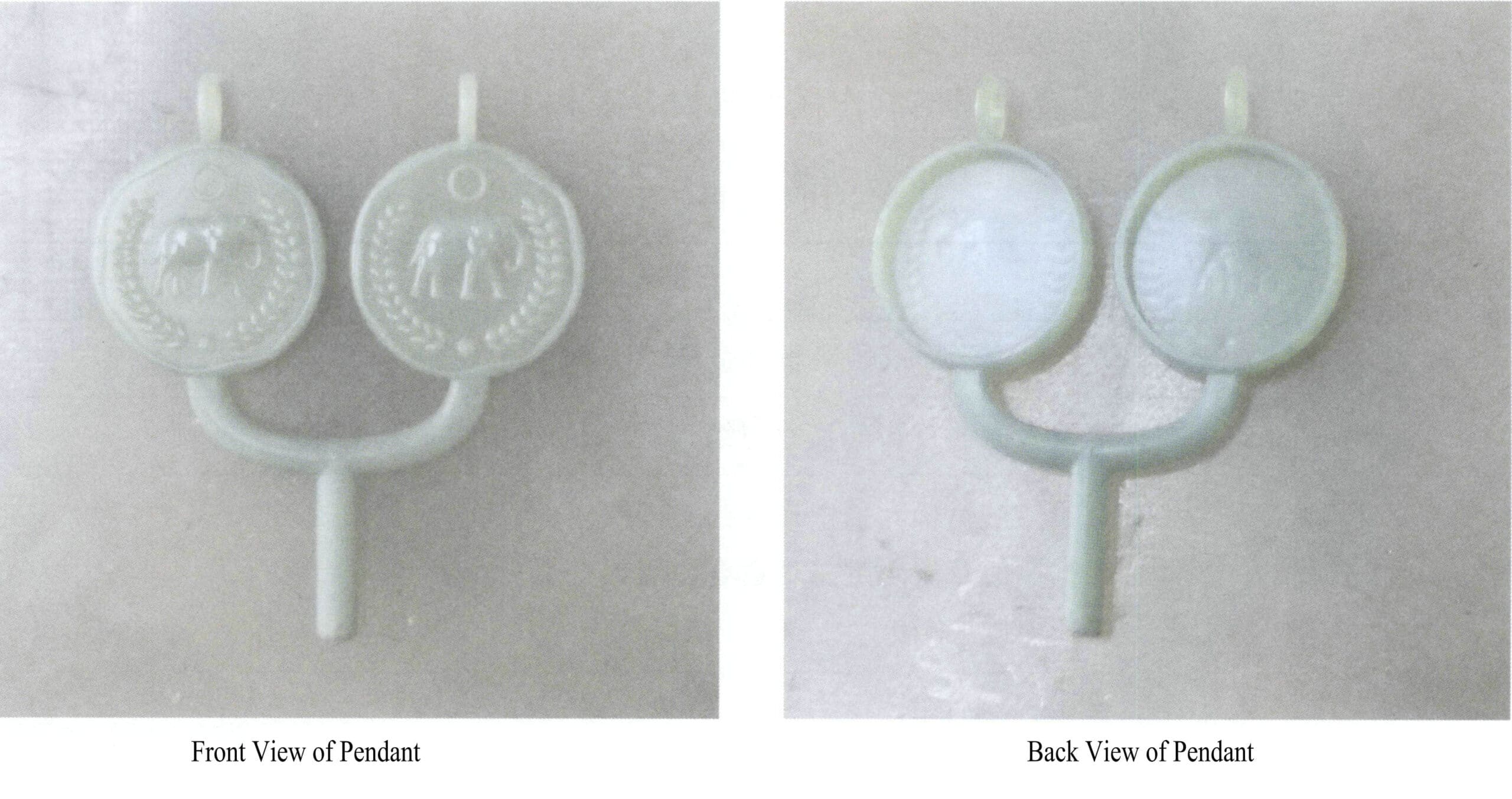

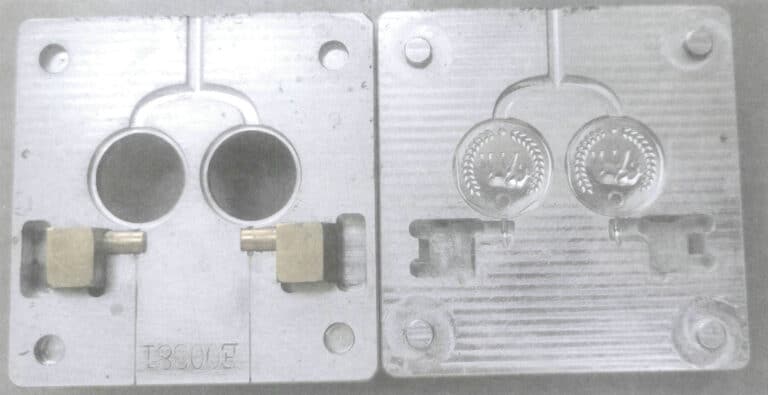

Come mostrato nella Figura 2-41, il modello originale del pendente liscio a parete sottile ha una struttura irregolare, circolare e piatta, con un motivo sulla parte anteriore e un motivo concavo sulla parte posteriore.

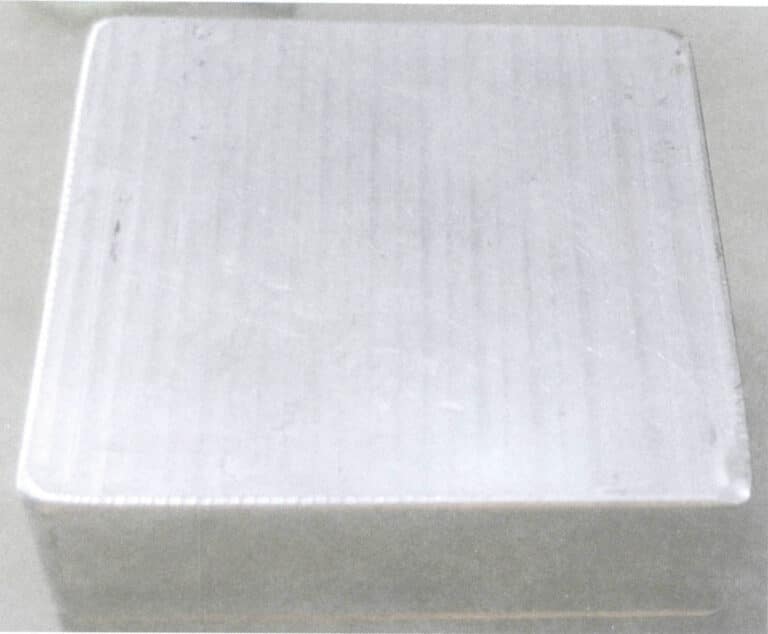

(2) Materiale da taglio

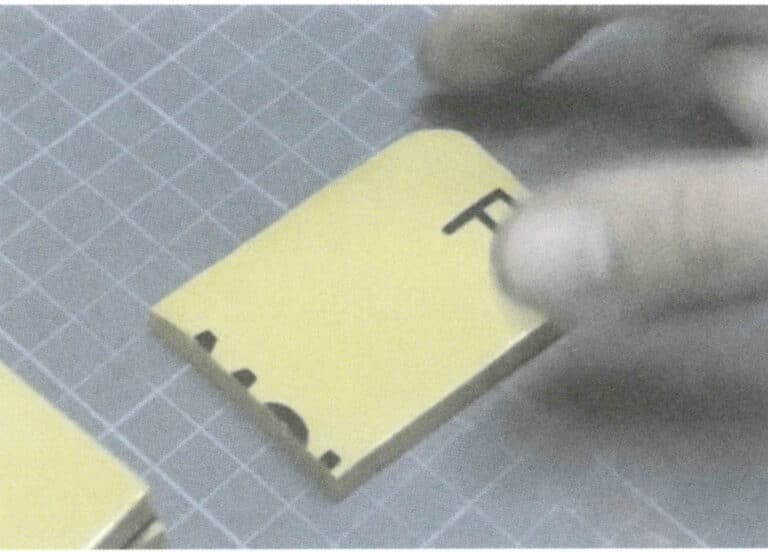

In base alle dimensioni del pendente, è necessario realizzare due blocchi in lega di alluminio di dimensioni adeguate, come mostrato nella Figura 2-42, per gli stampi superiore e inferiore.

(3) Stampi di lavorazione

In base ai disegni di lavorazione corrispondenti all'oggetto fisico originale, compilare i dati di lavorazione e, in base alla situazione reale del modello originale, preparare i dati di lavorazione per la parte anteriore e posteriore del modello originale. È importante notare che le informazioni del modello sullo stampo corrispondono al modello originale in rilievo. In base alla struttura del pendente, preimpostare la posizione del modulo accessorio, come illustrato nella Figura 2-43.

(4) Stampo di prova a iniezione di cera

Utilizzare la macchina per iniezione di cera, regolare la pressione a 6 atmosfere e iniettare la cera nello stampo, come mostrato nella Figura 2-44. Osservare la qualità dello stampo in cera; se non ci sono anomalie, lo stampo è completato.

(5) Post-elaborazione

Verificare la presenza di eventuali difetti nello stampo; in caso affermativo, apportare immediatamente le dovute modifiche. Per le aree che necessitano di essere levigate, utilizzare la carta vetrata. Quindi, con un pennarello a base di olio, scrivete sulla conchiglia le informazioni rilevanti sullo stampo, per facilitarne l'identificazione in seguito.