Cosa c'è da sapere sulla prefusione del metallo nel processo di fusione dei gioielli

Tecniche e competenze per la miscelazione degli ingredienti, la fusione a fiamma e la fusione a induzione.

I materiali in lega per la gioielleria sono realizzati mescolando metalli puri e leghe intermedie in base alla composizione richiesta. Quando i metalli puri e le leghe intermedie vengono fusi e colati direttamente, è facile che si verifichino problemi come una composizione non uniforme, gravi perdite e difetti come i fori. Devono essere prefusi in produzione per creare una composizione uniforme adatta alla carica in forno. I metodi più comuni per la prefusione delle leghe per gioielli sono la fusione a fiamma e la fusione a induzione. Il metallo fuso viene trasformato in lingotti o in perline, scomponendo i lingotti per i materiali di fusione dei gioielli, mentre le perline possono essere utilizzate direttamente.

Questo progetto consente di padroneggiare i principi di base e le abilità operative della miscelazione degli ingredienti, della fusione a cannello e della fusione a induzione attraverso tre attività tipiche e un'estensione successiva alla lezione.

Torce per la fusione

Indice dei contenuti

Sezione I Preparazione del materiale

1. Conoscenze di base

1.1 Tipi di materiali metallici per gioielli

I materiali della gioielleria tradizionale sono costituiti principalmente da metalli preziosi come l'oro, l'argento, il platino e le loro leghe. I metalli preziosi si riferiscono a metalli preziosi tra quelli colorati che hanno un'alta densità, una bassa produzione e prezzi elevati, tra cui oro (Au), argento (Ag), rutenio (Ru), rodio (Rh), palladio (Pd), osmio (Os), iridio (Ir) e platino (Pt).

Con il miglioramento del tenore di vita, la gioielleria si è spostata dall'attenzione per la conservazione e l'apprezzamento del valore all'enfatizzazione della moda e delle funzioni decorative. Le categorie di materiali in lega per la gioielleria sono diventate sempre più varie, con materiali in metallo non prezioso come rame, acciaio inossidabile, palladio, cobalto e leghe di zinco ampiamente utilizzati nella produzione di gioielli.

(1) Oro e sue leghe

L'oro ha un bel colore, una buona stabilità chimica e possiede un grande valore estetico e collezionistico, oltre a funzioni di conservazione e valorizzazione del valore. Ha anche un'eccellente duttilità e fin dall'antichità è stato utilizzato come materiale decorativo e monetario per gioielli, artigianato e monete commemorative. Il punto di fusione dell'oro è di 1063 ℃ e la sua densità a temperatura ambiente è di 19,3 g/cm3, il che gli conferisce una notevole sensazione di peso.

La qualità dell'oro si riferisce alla purezza dell'oro, cioè al contenuto minimo di qualità dell'oro. Tradizionalmente esistono tre metodi per esprimere la qualità dell'oro: il metodo della percentuale, il metodo dei millesimi e il metodo del numero K. Il metodo percentuale esprime il contenuto d'oro in percentuale (%); il metodo millesimale esprime il contenuto d'oro in parti per mille (‰); il metodo del numero K deriva dalla parola inglese karat, che è il simbolo unitario riconosciuto a livello internazionale per calcolare la purezza o la qualità dell'oro, abbreviato in K.

La qualità dell'oro è divisa in 24 parti, con la massima purezza dell'oro puro a 24 K e la minima purezza a 1 K. Teoricamente, la purezza dell'oro puro è 100%, che può essere calcolata da 24K=100% per ottenere 1K=4,16666666------%. Poiché il valore percentuale di 1 K è un decimale che si ripete all'infinito, i diversi Paesi e le diverse regioni hanno regolamenti leggermente diversi sul valore di 1 K.

In base alla qualità dell'oro, i gioielli d'oro possono essere suddivisi grossomodo in due categorie: oro puro e oro K. Attualmente, in termini di contenuto d'oro, i materiali utilizzati per realizzare gioielli in oro puro sul mercato cinese sono principalmente di tre tipi: "oro quattro-nove", con una qualità di 99,99%, ovvero oro 24 K; "oro tre-nove", con una qualità di 99,9%, comunemente noto come "oro 999"; e "oro due-nove", con una qualità di 99%, comunemente noto come "oro nove-nove" o "oro puro".

L'oro puro ha una bassa resistenza e durezza, quindi l'aggiunta di una certa percentuale di leghe intermedie all'oro puro per formare oro K di qualità corrispondente può aumentare la resistenza e la tenacità dell'oro, rendendo l'oro K una scelta popolare per la gioielleria a livello internazionale. Queste leghe intermedie aggiunte all'oro puro o ad altri metalli preziosi sono comunemente note come "materiale di riempimento" e sul mercato ne esistono di vari tipi. La Figura 6-1 mostra l'aspetto di alcuni materiali d'oro tipici della gioielleria.

Tabella 6-1 Gradi d'oro comuni per la gioielleria in diversi paesi e regioni

| Paese o regione | Grado di oro comune | Contenuto minimo d'oro corrispondente |

|---|---|---|

| Cina | Oro 24 carati, 18 carati | 24K gold:99.9%;18K:75.0% |

| India | 22K | 91.6% |

| Paesi arabi | 21K | 87.5% |

| Regno Unito | Principalmente 9K, con una piccola quantità di 22K e 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Germania | 8K, 14K | 8K:33.3%;14K:58.5% |

| Stati Uniti | 14K, 18K | 14K:58.5%;18K:75.0% |

| Italia, Francia | 18K | 75.0% |

| Russia | 9K〜18K | 37,5%〜75,0% |

| Stati Uniti | 10K〜18K | 41,6%〜75,0% |

(2) Argento e sue leghe

L'argento è ampiamente utilizzato nella produzione di gioielli, con una riflettività alla luce visibile di 94%, che lo rende il più alto tra tutti gli elementi metallici. L'argento ha un punto di fusione di 960,8℃ e una densità di 10,49 g/cm3 a temperatura ambiente.

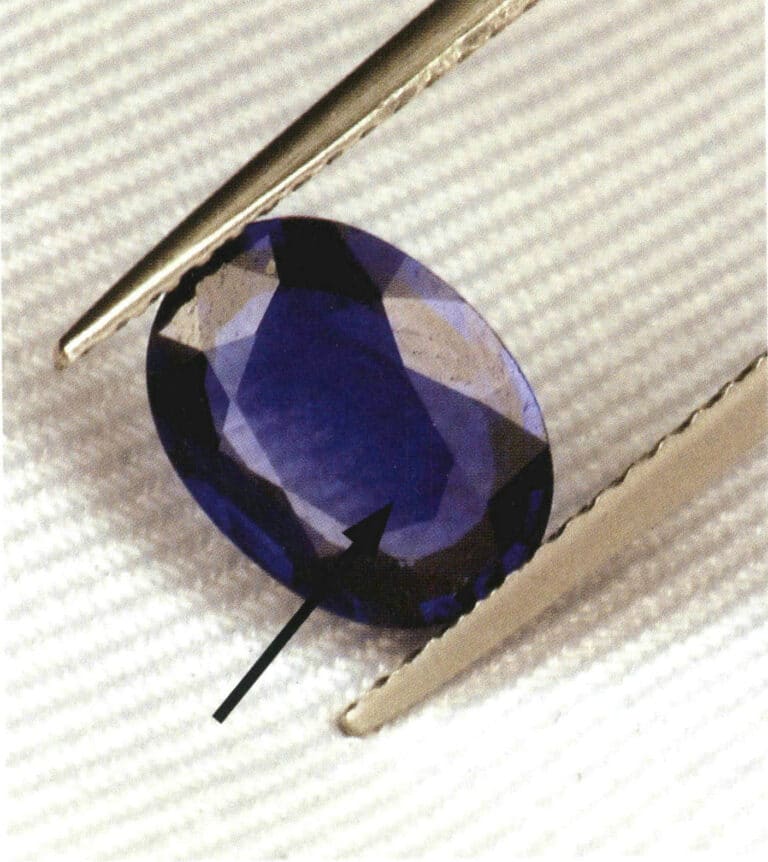

L'argento per gioielli è classificato in due categorie principali in base alla purezza: argento fino e argento sterling. Il primo ha un contenuto di argento superiore a 99%. Il secondo, invece, ha diverse purezza tipiche, la più diffusa delle quali è l'argento 925, che ha una certa durezza e duttilità, che lo rende adatto alla realizzazione di anelli, collane, spille, fermacapelli e altri gioielli e favorisce l'incastonatura delle pietre preziose. A volte si utilizzano anche l'argento 950 e l'argento 980. L'aspetto tipico dell'argento puro e delle leghe d'argento per gioielli è mostrato nella Figura 6-2.

(3) Platino e sue leghe

Il punto di fusione del platino è di 1768,3℃ e la sua densità a temperatura ambiente è di 21,45g/...cm3, superiore a quello dell'oro e circa il doppio di quello dell'argento, che gli conferisce una notevole sensazione di pesantezza. Il platino ha un'elevata riflettività nell'intero spettro della luce visibile, che aumenta gradualmente con la lunghezza d'onda e appare quindi di colore bianco-grigiastro.

Il platino può adsorbire i gas, in particolare l'idrogeno. La capacità del platino di adsorbire idrogeno è legata al suo stato fisico; il nero di platino (una polvere finissima di platino metallico) può adsorbire idrogeno pari a 502 volte il suo volume.

Il platino ha un'eccellente resistenza all'ossidazione e alla corrosione. L'acido cloridrico, l'acido nitrico, l'acido solforico e gli acidi organici non reagiscono con il platino a temperatura ambiente. Il carbonio può dissolversi nel platino ad alte temperature e la solubilità aumenta con la temperatura. Il carbonio precipita al raffreddamento, rendendo il platino fragile, un fenomeno noto come avvelenamento da carbonio. Pertanto, quando si fonde il platino, non si possono usare crogioli di grafite; in genere si usano crogioli di corindone o di ossido di piombo e la fusione avviene sotto vuoto o sotto protezione di gas inerte.

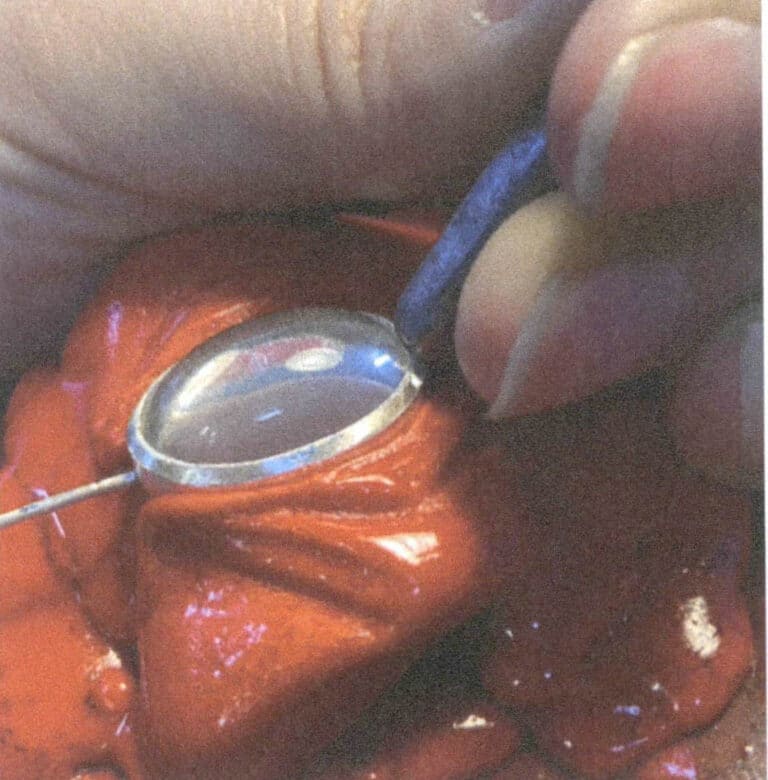

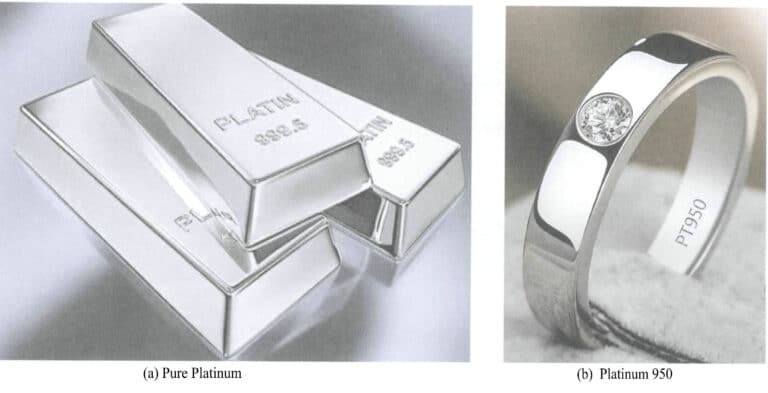

I gioielli in platino possono essere suddivisi in due categorie: gioielli in platino puro senza pietre preziose e gioielli in lega di platino con pietre preziose. Il platino puro è morbido e, a causa dei limiti di resistenza del materiale, di solito le pietre preziose non vengono incastonate nella creazione di gioielli. L'aggiunta di elementi in lega al platino può aumentarne la resistenza. Molti elementi metallici sono utilizzati per la lega del platino e gli effetti di rafforzamento dei diversi elementi di lega sul platino variano in modo significativo. Anche la quantità dello stesso elemento di lega aggiunto può determinare effetti di rafforzamento diversi. La Figura 6-3 mostra l'aspetto tipico dei gioielli in platino puro e in lega di platino.

(4) Rame e sue leghe

Nella gioielleria popolare, soprattutto nei gioielli d'imitazione e in molti pezzi artigianali, si utilizzano materiali in rame e leghe di rame per la produzione.

Il rame puro è un metallo di colore rosso rosato. Dopo la formazione di una pellicola di ossido sulla sua superficie, appare di colore rosso-violaceo; per questo è chiamato rame viola. La sua densità è di 8,9 g/cm3 e il suo punto di fusione è di 1083℃. Le caratteristiche del rame puro includono una bassa durezza, un'eccellente plasticità e la capacità di resistere a varie forme di lavorazione a pressione calda e fredda, formando fili, tubi, barre e lastre. La resistenza alla trazione del rame puro è relativamente bassa e lo rende inadatto come materiale strutturale. Ha scarse prestazioni di fusione e assorbe facilmente gas come il monossido di carbonio e l'anidride solforosa quando viene fuso, formando fori di gas.

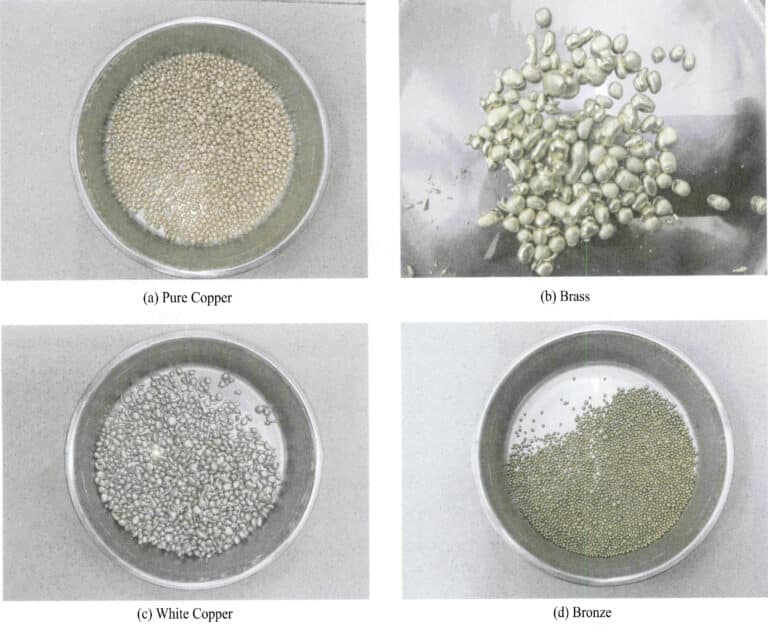

Esistono molte categorie di leghe di rame. Per le leghe di rame utilizzate nella gioielleria attuale, non esistono standard tecnici specifici a livello nazionale o internazionale. In genere si utilizzano leghe di rame industriali e l'applicazione è piuttosto caotica e influisce sulla qualità del prodotto. Pertanto, le leghe di rame per la gioielleria necessitano di un'ulteriore standardizzazione. Le principali leghe di rame utilizzate per la gioielleria sono l'ottone, il nichel, l'argento e il bronzo, le cui caratteristiche tipiche sono illustrate nella Figura 6-4.

L'ottone è una lega a base di rame con zinco come principale elemento di lega, che prende il nome dal suo comune colore giallo. L'ottone ha un colore attraente, una buona lavorazione e proprietà meccaniche. È resistente alla corrosione nell'atmosfera, nell'acqua dolce e nell'acqua di mare, è facile da tagliare e lucidare, ha una buona saldabilità ed è poco costoso, il che lo rende ampiamente utilizzato nell'industria della gioielleria. In base alla composizione, l'ottone può essere suddiviso in due categorie principali: ottone semplice e ottone speciale. L'ottone semplice è una lega binaria composta da rame e zinco. L'ottone speciale è una lega multielemento formata dall'aggiunta di elementi come stagno, alluminio, silicio, ferro, manganese e nichel per migliorare le prestazioni dell'ottone semplice. Il nome dipende dagli elementi aggiunti, come ad esempio ottone allo stagno, ottone all'alluminio, ottone al manganese e ottone allumino-manganese.

L'ottone è generalmente rappresentato dalla lettera H e il numero che segue la H indica il contenuto di rame della lega. Ad esempio, H68 indica l'ottone con un contenuto di rame di 68%. ZH rappresenta l'ottone utilizzato per la fusione. Tra questi, gli ottoni H62 e H68 hanno un'elevata plasticità e resistenza, una buona formabilità e un bel colore, simile all'oro 24 carati, che li rende le principali varietà di ottone per gioielli. Le prestazioni dell'ottone sono strettamente correlate al contenuto di zinco; all'aumentare di quest'ultimo, il suo colore cambia gradualmente da rosso-violaceo a giallo, giallo oro e bianco. In generale, l'ottone ha un intervallo di solidificazione ridotto, quindi la fluidità del metallo liquido è buona, con un'eccellente capacità di riempimento e una piccola tendenza al ritiro. Durante la fusione, lo zinco genera una grande pressione di vapore, rimuovendo efficacemente i gas dal liquido di rame e rendendo difficile la formazione di pori per l'ottone. La temperatura di fusione dell'ottone è inferiore a quella del bronzo allo stagno, il che rende più conveniente la fusione; può facilmente fondere piccoli pezzi di gioielleria ed è anche comunemente usato per la fusione di oggetti artigianali in rame.

Il rame bianco prende il nome dal suo colore grigio-bianco, ottenuto aggiungendo al rame elementi di lega che producono un effetto sbiancante. L'invenzione del rame bianco è un risultato eccezionale dell'antica metallurgia cinese. Il popolo dello Yunnan ha inventato e prodotto il rame bianco, rendendolo uno dei primi al mondo, riconosciuto dai circoli accademici nazionali e internazionali. Il rame bianco prodotto nell'antico Yunnan era anche il più famoso, noto come "rame bianco di Yun". Secondo le ricerche, già nelle dinastie Qin e Han, nel Regno di Daxia, a ovest dello Xinjiang, venivano fuse monete di rame bianco con un contenuto di nichel di 20%. Durante le dinastie Tang e Song, il rame bianco cinese veniva già esportato nella regione araba, dove i persiani chiamavano il rame bianco "pietra cinese". Dopo il XVI secolo, il rame bianco cinese fu venduto in tutto il mondo, riscuotendo un grande successo; fu esportato da Guangzhou e venduto in Europa dalla Compagnia britannica delle Indie orientali. Il termine "paktong" è una traslitterazione della parola "rame bianco" in cantonese, riferita alla lega rame-nichel prodotta nello Yunnan. Nel XVII e XVIII secolo, il rame bianco fu ampiamente introdotto in Europa e considerato un oggetto prezioso, definito "argento cinese" o "rame bianco cinese", che ebbe un impatto significativo sui moderni processi chimici occidentali. Nel 1823, i fratelli Heninger in Germania replicarono con successo il rame bianco dello Yunnan. Successivamente, l'Occidente iniziò una produzione industriale su larga scala e ribattezzò questa lega "argento tedesco" o "argento al nichel".

In base alla composizione chimica, il rame bianco può essere suddiviso in due categorie principali: rame bianco semplice e rame bianco complesso. Il rame bianco semplice è una lega binaria formata con il nichel come elemento di lega, in cui il rame e il nichel possono solidificare insieme all'infinito, formando una soluzione solida continua, il che significa che, indipendentemente dalle loro proporzioni, si tratta sempre di una lega monofase α. Quando il nichel viene fuso nel rame viola e il contenuto supera i 16%, la lega risultante diventa bianca pura come l'argento; più alto è il contenuto di nichel, più bianco è il colore. Il rame puro combinato con il nichel può migliorare significativamente la forza, la resistenza alla corrosione e la durezza del metallo. Il rame bianco ordinario è generalmente rappresentato dalla lettera B, con il numero successivo che indica il contenuto di nichel, come B3\0 che indica una lega rame-nichel contenente 30% Ni. I modelli includono B0,6, B19, B25, B30, ecc. Il rame bianco complesso si ottiene aggiungendo elementi di lega come manganese, ferro, zinco e alluminio al rame bianco ordinario, rappresentato dalla lettera B e dagli elementi di lega, come BMn3-12, che indica una lega rame-nichel-manganese contenente 3% Ni e 12% Mn. Il rame bianco complesso comprende categorie come il rame bianco di ferro, il rame bianco di manganese, il rame bianco di zinco e il rame bianco di alluminio.

Il rame bianco è un ottimo materiale decorativo, ampiamente utilizzato nell'industria della gioielleria, spesso impiegato per realizzare gioielli in imitazione dell'argento e del platino. A causa del rischio di sensibilizzazione del nichel sulla pelle umana, è necessario sviluppare un rame bianco privo di nichel. I ricercatori hanno utilizzato la capacità del manganese di sbiancare o sbiadire il rame e hanno sfruttato appieno i suoi vantaggi nell'aumentare la luminosità della lega, nel ridurre il rossore e nel migliorare le prestazioni di fusione, sviluppando una serie di leghe bianche Cu-Mn-Zn prive di nichel, che sono bianche come l'argento e hanno buone prestazioni di lavorazione a caldo e a freddo.

Il bronzo è un termine generale che indica le leghe di rame diverse dall'ottone e dal rame bianco e si divide in due categorie principali: bronzo ordinario e bronzo speciale. Il bronzo ordinario è una lega binaria di rame e stagno, nota anche come bronzo allo stagno. Le sue caratteristiche principali sono una buona resistenza all'usura, un'elevata resistenza alla corrosione (ma scarsa resistenza agli acidi), una sufficiente resistenza alla trazione e un certo grado di plasticità con una densità relativamente bassa. Il grado del bronzo è rappresentato dalla "Q" iniziale del pinyin cinese "qing", più l'elemento stagno e un numero, come QSn6,5-0,4, che indica un contenuto di stagno di 6,5% e un contenuto di fosforo di 0,4% nel bronzo.

Il bronzo allo stagno è una grande invenzione nella storia dell'umanità; è una lega di rame puro con stagno e piombo e la prima lega nella storia della fusione dei metalli. L'intervallo di temperatura di solidificazione del bronzo allo stagno è piuttosto ampio, fino a 146%. Sebbene la sua fluidità non sia ideale, è possibile ottenere buone prestazioni di riempimento se la temperatura di colata è ben controllata. Il metallo liquido del bronzo allo stagno ha una bassa tendenza all'ossidazione e il processo di fusione è semplice. I getti a parete sottile utilizzano un metodo di colata verticale dall'alto e, anche con una grande goccia di colata, le impurità ossidate all'interno dei getti sono meno numerose. Il tasso di ritiro del bronzo allo stagno è inferiore a quello dell'ottone e impedisce una significativa deformazione da ritiro, garantendo così la forma e la precisione dimensionale dei getti. La solidificazione del metallo liquido del bronzo allo stagno segue un metodo di solidificazione di tipo pastoso, che in genere non provoca cavità da ritiro concentrate, ma può portare a ritiri dispersi. Quanto più spessa è la parete del getto, tanto maggiore è la tendenza al ritiro; al contrario, quanto più sottile è la parete, tanto più densa è la struttura del metallo e migliori sono le proprietà meccaniche. Il bronzo allo stagno tende a fessurarsi a caldo, quindi è necessario adottare misure preventive contro la fessurazione a caldo nel processo di fusione. Il metallo liquido del bronzo allo stagno tende ad assorbire gas, pertanto è necessario controllare la temperatura e il tempo della lega durante il processo di fusione.

(5) Acciaio inox

Acciaio inossidabile è un termine generale per indicare l'acciaio con una certa stabilità chimica in soluzioni come atmosfera, acqua, acidi, alcali, sali o altri mezzi corrosivi. In generale, l'acciaio resistente alla corrosione di mezzi deboli come l'atmosfera, il vapore e l'acqua è chiamato acciaio inossidabile. Al contrario, l'acciaio resistente alla corrosione da mezzi corrosivi acidi, alcalini e salini è chiamato acciaio resistente alla corrosione o resistente agli acidi. L'acciaio inossidabile è resistente alla ruggine ma non è necessariamente resistente alla corrosione, mentre l'acciaio resistente alla corrosione ha generalmente una buona resistenza alla ruggine.

Vari elementi determinano principalmente le prestazioni e la microstruttura dell'acciaio inossidabile. Attualmente sono noti oltre 100 elementi chimici, tra i quali gli elementi che influenzano in modo significativo le prestazioni e la struttura dell'acciaio inossidabile sono carbonio, cromo, nichel, manganese, azoto, sodio, niobio, molibdeno, rame, alluminio, silicio, titanio, zirconio, boro e più di una dozzina di altri. L'aggiunta di questi elementi provoca cambiamenti nella struttura interna dell'acciaio, conferendogli così proprietà speciali. Gli acciai inossidabili possono essere suddivisi in tre categorie in base alla composizione della lega: acciaio inossidabile al cromo, acciaio inossidabile al cromo-nichel e acciaio inossidabile al cromo-manganese-azoto. In base alla microstruttura (struttura metallografica), può essere suddiviso in acciaio inossidabile ferritico, acciaio inossidabile martensitico, acciaio inossidabile austenitico e altri acciai duplex.

L'acciaio inossidabile utilizzato per i gioielli comprende diversi gradi tipici, come 304, 304L, 316 e 316L. L'acciaio inossidabile 304 è un acciaio inossidabile versatile, con un punto di fusione di 1454℃ e una densità di 8g/...cm3. È ampiamente utilizzato per apparecchiature e componenti che richiedono buone prestazioni complessive (resistenza alla corrosione e formabilità). La sua variante è l'acciaio inossidabile 304L a basso tenore di carbonio. L'acciaio inox 316 ha un punto di fusione di 1398% e una densità di 8g/.cm3. La sua resistenza alla corrosione localizzata in ambienti marini e chimico-industriali è significativamente migliore rispetto all'acciaio inossidabile 304. Tra le varianti dell'acciaio inossidabile 316 vi sono l'acciaio inossidabile a basso tenore di carbonio 316L, l'acciaio inossidabile ad alta resistenza 316N contenente azoto e l'acciaio inossidabile 316F ricco di zolfo e facile da tagliare. Come materiale per gioielli, è meglio scegliere l'acciaio inossidabile 316L per garantire una buona resistenza alla corrosione, come mostrato nella Figura 6-5.

(6) Lega di titanio

Il ferro ha proprietà eccellenti come la bassa densità, l'elevata forza specifica, l'alta temperatura e la resistenza alla corrosione. Le leghe di ferro sono ottimi materiali per la realizzazione di involucri di motori a razzo, satelliti artificiali e veicoli spaziali, tanto da meritarsi il soprannome di "metallo spaziale". Grazie alla sua forte resistenza alla corrosione e all'elevata stabilità, lo scandio non provoca reazioni allergiche dopo un contatto prolungato con l'uomo ed è l'unico metallo che non influisce sui nervi autonomi e sul gusto umano. Ha applicazioni mediche uniche e viene definito un "metallo bio-friendly". Il tallio ha una tonalità grigio-argento, come mostrato nella Figura 6-6. Si presta bene alla lucidatura a specchio, all'imbutitura e alla sabbiatura, ed è quindi uno dei metalli decorativi più adatti, oltre ai metalli preziosi, spesso utilizzati nel design dei gioielli moderni all'estero.

La densità del sodio puro è di 4,51g/cm3Il punto di fusione è di 1668℃ e il punto di ebollizione è di 3287℃. A causa dell'elevato punto di fusione, il sodio deve essere fuso ad alte temperature e le sue proprietà chimiche diventano molto reattive alle alte temperature. Pertanto, la fusione deve essere condotta sotto la protezione di gas inerti, evitando l'uso di materiali contenenti ossigeno, il che impone requisiti elevati alle attrezzature e ai processi di fusione.

1.2 Il colore dei materiali metallici

1.3 Scala elettronica

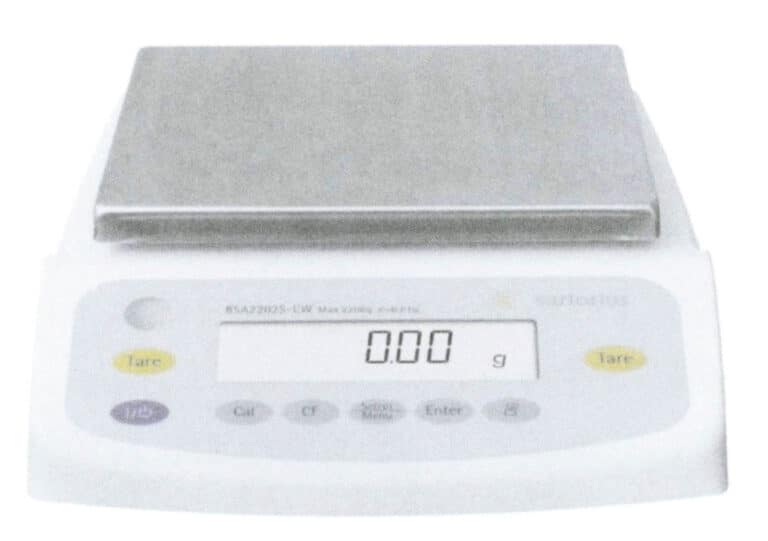

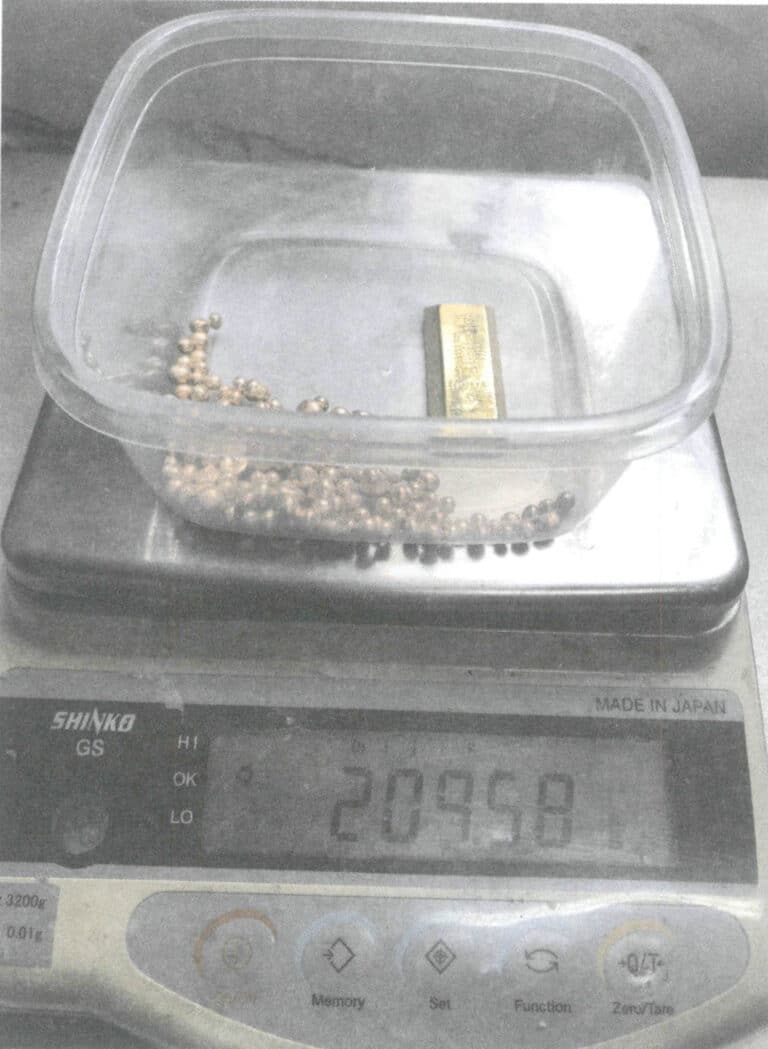

La qualità dei gioielli è generalmente molto leggera. Si tratta di gemme e metalli preziosi, quindi gli strumenti utilizzati per il rilevamento della qualità richiedono un'elevata precisione e devono ottenere i risultati desiderati in modo rapido e affidabile durante la produzione. I tradizionali strumenti di pesatura meccanici non sono in grado di soddisfare questi requisiti e per la pesatura vengono ora utilizzate bilance elettroniche. Le bilance elettroniche sfruttano il principio della forza elettromagnetica, bilanciando il peso di un oggetto. Esse collegano il piatto di pesata a una bobina alimentata in un campo magnetico. Quando l'oggetto da pesare viene posizionato sul piatto, la forza gravitazionale verso il basso genera una forza elettromagnetica nella bobina che è uguale in grandezza ma opposta in direzione al peso dell'oggetto da pesare. A questo punto, il sensore emette un segnale elettrico che viene raddrizzato e amplificato, modificando la corrente nella bobina fino a riportarla nella posizione originale. L'intensità di questa corrente è proporzionale al peso dell'oggetto da pesare. Il peso, prodotto dalla massa del materiale, viene quindi visualizzato dopo che il segnale elettrico generato passa attraverso il sistema analogico. Rispetto alle bilance meccaniche, le bilance elettroniche hanno le caratteristiche di velocità di pesatura, alta risoluzione, buona affidabilità, semplicità di funzionamento e diverse funzioni.

La precisione della bilancia utilizzata per pesare gli ingredienti è generalmente di 0,01 g, con un intervallo determinato in base alle esigenze, in genere 3200 g, come mostrato nella Figura 6-7. Quando si utilizza una bilancia elettronica, è necessario posizionarla su un banco di lavoro stabile per evitare vibrazioni, correnti d'aria e luce solare; prima dell'uso, la bolla della livella deve essere regolata in posizione centrale; quando si pesano oggetti corrosivi, questi devono essere posti in un contenitore sigillato per evitare di corrodere la bilancia elettronica; non sovraccaricare la bilancia durante la pesatura per evitare danni. La bilancia elettronica deve essere calibrata periodicamente secondo le norme del dipartimento di metrologia e deve essere gestita e mantenuta dal personale designato per garantire che sia in condizioni ottimali. Il contenuto principale della calibrazione periodica comprende la sensibilità e la discriminazione della bilancia, l'errore massimo consentito in ogni punto di carico (errore lineare di pesatura), la ripetibilità, il carico eccentrico o l'errore d'angolo, la funzione di bilanciamento, ecc. Dopo la calibrazione, deve essere emesso un certificato o un'etichetta di calibrazione in base ai risultati effettivi della calibrazione.

1.4 La finezza e il controllo dei materiali in metallo prezioso

Per i gioielli in metallo prezioso, la purezza (cioè la finezza) dei metalli preziosi è sempre stata una preoccupazione fondamentale per i consumatori. Diversi Paesi o regioni hanno stabilito degli standard per la purezza dei gioielli in metallo prezioso, richiedendo che i gioielli di una certa purezza garantiscano il contenuto minimo corrispondente.

La purezza dei materiali per gli accessori di gioielleria deve essere coerente con il corpo principale. A causa dei requisiti di resistenza ed elasticità, sono ammessi accessori con purezza leggermente inferiore. Devono comunque soddisfare i requisiti minimi, come ad esempio gioielli in oro con una finezza non inferiore a 22 K, gioielli in platino con un contenuto di platino non inferiore a 950‰ e gioielli in palladio con un contenuto di palladio non inferiore a 900‰. Il contenuto di oro, platino o palladio negli accessori utilizzati non deve essere inferiore a ; il contenuto di argento negli accessori di gioielleria in argento sterling non deve essere inferiore a 925‰.

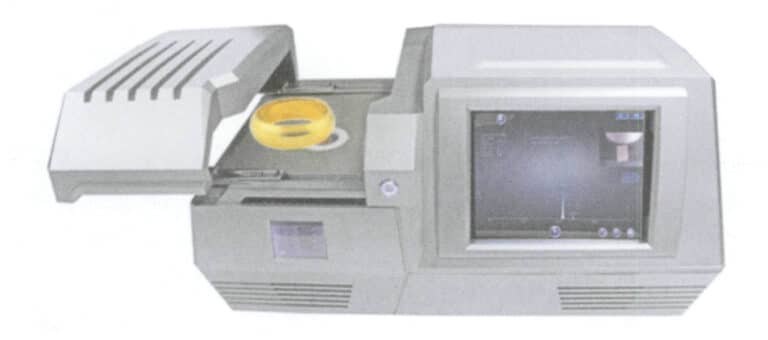

Il contenuto di oro, argento, platino e altri metalli preziosi nei materiali di gioielleria può essere rilevato con metodi di analisi chimica o con la spettroscopia di fluorescenza a raggi X (Figura 6-8). L'analisi chimica è un metodo di prova distruttivo con un ciclo più lungo e una precisione relativamente elevata; la spettroscopia di fluorescenza a raggi X è un metodo di prova non distruttivo, comodo, rapido e ampiamente utilizzato nel controllo di qualità durante la produzione di gioielli.

Il principio di base dell'analisi di fluorescenza a raggi X è simile a quello delle sonde elettroniche, che determina la lunghezza d'onda (o energia) e l'intensità delle linee spettrali caratteristiche dei raggi X emesse dal campione eccitato. L'analisi di fluorescenza a raggi X è simile a questa, ma si differenzia dalle sonde elettroniche per il fatto che la luce incidente è di tipo radiografico. Il campione irradiato assorbe i raggi X primari e viene eccitato per emettere raggi X secondari. I vari raggi X secondari vengono definiti fluorescenza a raggi X e, determinando la lunghezza d'onda (o l'energia) e l'intensità di queste linee spettrali caratteristiche, è possibile determinare il contenuto degli elementi.

Sono disponibili diversi metodi per rilevare gli elementi di impurità nei materiali di gioielleria in metallo prezioso. In genere, il materiale deve essere prima disciolto e poi analizzato con la spettrometria di assorbimento atomico alla fiamma, la spettrometria di emissione atomica al plasma a corrente continua, la spettrometria al plasma accoppiato induttivamente, la spettrometria di massa e altri metodi.

Nella produzione di gioielli, oltre a rilevare il contenuto medio complessivo dei materiali, a volte è necessario utilizzare sonde elettroniche, spettrometri, ecc. per concentrarsi su una parte specifica del campione per effettuare analisi localizzate. Ad esempio, se un gioiello presenta difetti come fratture o punti duri in una determinata area, è possibile utilizzare sonde per analizzare la composizione di tali aree. Questo aspetto è particolarmente importante nella pratica, perché molti elementi di impurità dannosi tendono a segregarsi ai confini dei grani, nelle aree di distorsione del reticolo, ecc. e il contenuto di elementi di impurità in queste aree è molte volte superiore al contenuto medio, il che può portare a problemi di qualità del prodotto.

1.5 Strumenti di divisione del materiale

Figura 6-9 Tagliabulloni

Figura 6-10 Macchina pressa elettrica

2. Attuazione del compito

Questo compito prevede l'utilizzo di lingotti d'oro puro e di oro rosa 18 carati per le toppe.

(1) Preparazione delle materie prime

A causa delle grandi dimensioni, il lingotto d'oro puro deve essere suddiviso in pezzi più piccoli per una pesatura e una fusione accurate nel forno. Le tronchesi di grandi dimensioni possono tagliare il lingotto d'oro puro in pezzi più piccoli di 30 mm × 30 mm, come mostrato nella Figura 6-11. Durante l'operazione, tenere le tronchesi lateralmente, con un'estremità fissata a terra e un'altra fissata a terra. Durante l'operazione, tenere le tronchesi lateralmente, con un'estremità fissata a terra e l'altra sollevata per aprire le ganasce. Inserire il lingotto d'oro nelle ganasce, determinare la posizione di taglio e applicare la forza verso il basso sull'impugnatura superiore per tagliare. Se non si taglia in un colpo solo, il lingotto d'oro può essere girato e tagliato di nuovo nella posizione di taglio originale, ripetendo questo processo finché non viene tagliato. Si noti che le dita non devono essere posizionate nel raggio d'azione delle ganasce durante l'operazione.

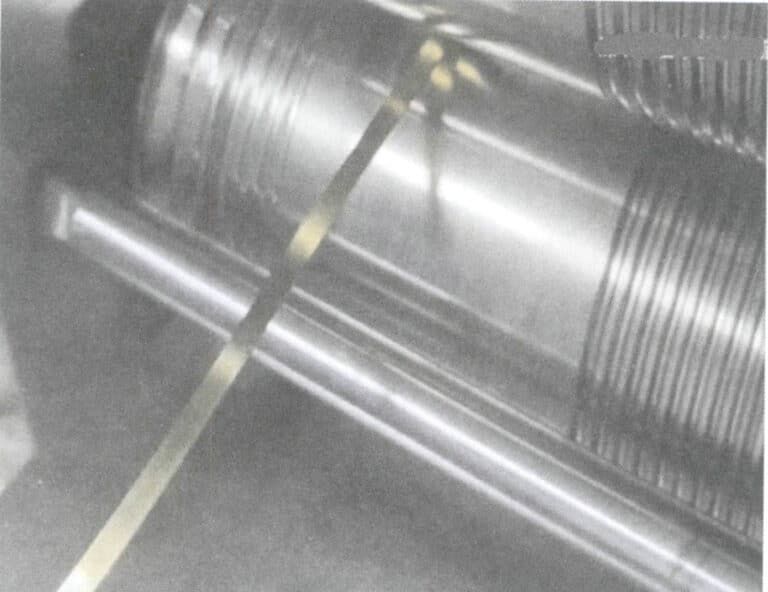

Per assottigliare lo spessore del lingotto d'oro puro si può utilizzare anche un laminatoio, quindi si possono usare delle piccole tronchesi per tagliare la lastra d'oro in piccoli pezzi, come mostrato nella Figura 6-12.

Figura 6-11 Taglio del materiale con tronchesi di grandi dimensioni

Figura 6-12 Taglio del materiale con una rullatrice

(2) Materiali di miscelazione

Per l'oro rosa 18 carati, la finezza minima è un contenuto d'oro di 75%. Per evitare potenziali fluttuazioni nella composizione durante la produzione, che causano il rischio di una qualità inferiore agli standard, le aziende stabiliranno standard di controllo interno durante il processo di formulazione, mescolando in base al contenuto d'oro di 75,2%~76,0%, ovvero, nella formulazione di 100 g di nuovi materiali, aggiungendo 75,2~76,0 grammi di oro puro per 100 grammi di nuovo materiale, con il resto come materiale di riempimento, come illustrato nella Figura 6-13.

(3) Fine del lavoro

Dopo aver mescolato gli ingredienti, presentare i materiali in metallo prezioso, spegnere la bilancia elettronica e pulire la postazione di lavoro.

Sezione II Fusione a cannello

1. Conoscenze di base

1.1 Punto di fusione e intervallo di temperatura di fusione dei materiali metallici per gioielleria

Il punto di fusione si riferisce alla temperatura alla quale una sostanza passa da solido (fusione) a liquido, mentre la temperatura alla quale passa da liquido a solido è chiamata punto di congelamento. In determinate condizioni ambientali, i punti di fusione dei metalli puri sono fissi. Le diverse categorie di materiali metallici puri hanno in genere punti di fusione variabili e le differenze possono essere significative; ad esempio, il punto di fusione dell'argento puro differisce da quello del platino puro di oltre 800℃. Quando altri elementi di lega vengono aggiunti ai materiali metallici puri per formare leghe, gli atomi degli elementi di lega entrano nel reticolo del materiale di base, causando una distorsione del reticolo, che aumenta l'energia interna complessiva del metallo, portando a un punto di fusione che differisce in varia misura da quello dei metalli puri. I tipi e le quantità di elementi di lega aggiunti influenzano le differenze nei punti di fusione. Quando gli elementi di lega aggiunti sono materiali a basso punto di fusione o possono subire reazioni eutettiche con il materiale di base, il punto di fusione del materiale in lega diminuisce. In generale, le leghe non hanno un punto di fusione fisso, ma possiedono un certo intervallo di temperature di fusione.

Il punto di fusione ha un'importanza determinante per la produzione di gioielli in metallo. I materiali metallici devono essere preparati attraverso la fusione, e la viscosità e la fluidità del metallo fuso sono strettamente correlate alla sua temperatura; la temperatura del metallo fuso è determinata dal punto di fusione della lega. La maggior parte delle formature di gioielli utilizza la microfusione con stampo in gesso. Tuttavia, il gesso ha una scarsa stabilità termica e può subire una decomposizione termica ad alte temperature, causando difetti come porosità e fori di sabbia nei getti. Pertanto, il processo di colata in gesso richiede il punto di fusione dei metalli; quando il punto di fusione dei materiali (come il platino e il palladio) è troppo alto, questo processo di colata non è adatto. Nella produzione di gioielli, i difetti vengono spesso riparati saldando o assemblando insieme i componenti, e anche i punti di fusione del materiale di base e del materiale di saldatura sono parametri di processo importanti. In generale, più basso è il punto di fusione del metallo, più facile è raffinare, fondere e saldare.

1.2 Condizioni di fusione

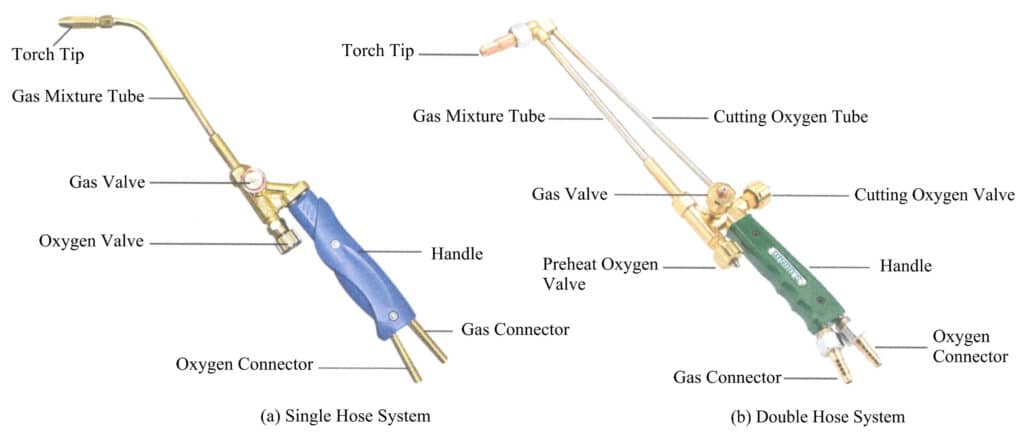

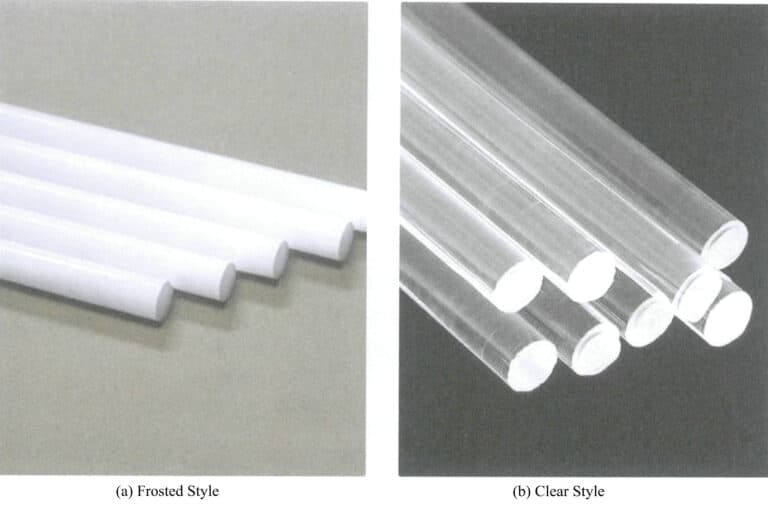

(1) Bruciatore

La fusione utilizza generalmente il metodo tradizionale di fusione a fiamma e la torcia è lo strumento di base per la fusione a fiamma. I cannelli utilizzati per la fusione sono generalmente di tipo aspirante, suddivisi in cannelli a tubo singolo e a tubo doppio, la cui forma e i cui componenti sono illustrati nella Figura 6-14. Il cannello a tubo singolo è quello più comunemente utilizzato, che utilizza prevalentemente gas naturale liquefatto come combustibile, adatto alla fusione di materiali di gioielleria con punti di fusione medio-bassi come oro, argento e rame; il cannello a tubo doppio utilizza l'acetilene come combustibile, principalmente per la fusione di leghe di gioielleria ad alto punto di fusione come platino e palladio. Regolando materialmente le valvole del gas e dell'ossigeno, è possibile controllare le dimensioni, la natura e la forma della fiamma.

(2) Gas

Le proprietà e il flusso del gas, così come la purezza e il flusso di ossigeno, influiscono sulla natura della fiamma. Nella produzione di gioielli, i gas utilizzati per fondere i materiali metallici con una torcia sono principalmente di due tipi: l'acetilene e il gas di petrolio liquefatto. L'acetilene è un composto organico la cui formula chimica è C2H2noto come carburo o gas acetilene. È il più piccolo dei composti alchilici, incolore a temperatura e pressione ambiente, infiammabile e a rischio di esplosione allo stato liquido e solido o in forma gassosa a determinate pressioni. Fattori come il calore, le vibrazioni e le scintille elettriche possono innescare esplosioni, pertanto non possono essere immagazzinati o trasportati dopo essere stati pressurizzati e liquefatti. Il gas di petrolio liquefatto è un sottoprodotto dello sviluppo dei giacimenti petroliferi o del cracking del petrolio nelle raffinerie; i suoi componenti principali sono il propano (C3H8), butano (C4H10) e alcuni altri idrocarburi minori. A temperatura e pressione ambiente, gli idrocarburi che compongono il gas di petrolio liquefatto esistono in forma gassosa, ma quando si applica una pressione di 0,8~1,5Mpa, si trasformano in liquido, rendendo conveniente lo stoccaggio e il trasporto in bottiglie. Il gas di petrolio liquefatto forma una miscela esplosiva con aria o ossigeno. Tuttavia, l'intervallo dei rapporti di miscela esplosiva è molto inferiore a quello dell'acetilene e il suo punto di accensione è più alto di quello dell'acetilene, rendendone più sicuro l'utilizzo. Le proprietà fisiche e chimiche dei principali componenti dell'acetilene e del gas di petrolio liquefatto sono riportate nella Tabella 6-4. Quando la fiamma è neutra, la decomposizione del propano nell'area del nucleo della fiamma è un processo endotermico. La decomposizione nel nucleo della fiamma consuma l'energia prodotta dalla fiamma interna e il calore del nucleo della fiamma e della fiamma interna rappresenta 9% del calore totale, rispetto ai soli 49% del calore dell'acetilene nella fiamma interna e nel nucleo della fiamma, mentre la lunghezza della fiamma esterna è 2,3 volte quella della fiamma esterna di una fiamma ossiacetilenica. In questo momento, il volume della fiamma esterna è grande e il raggio d'azione è ampio, ma la temperatura è molto bassa. Pertanto, la lunghezza della fiamma deve essere regolata aumentando la percentuale di ossigeno preriscaldato per far sì che la combustione della fiamma esterna diventi parte del processo di combustione a diffusione atmosferica premiscelata.

Tabella 6-4 Proprietà fisiche e chimiche dei principali componenti dell'acetilene e del gas di petrolio liquefatto

| Indicatore | Acetilene | Propano | Butano |

|---|---|---|---|

| Formula molecolare | C2H2 | C3H8 | C4H10 |

| Peso molecolare | 26 | 44 | 58 |

| Densità (15,6℃) / (kg-m -3) | 1.099 | 1.818 | 2.460 |

| Densità relativa all'aria (15,6℃) | 0.906 | 1.520 | 2.010 |

| Potere calorifico totale/(kJ-kg-1) | 50 208 | 51 212 | 49 380 |

| Consumo di ossigeno della fiamma neutra/m3 | 2.5 | 5 | 6.5 |

| Temperatura di fiamma neutra (con combustione di ossigeno) /℃ | 3100 | 2520 | - |

| Velocità di combustione della fiamma (con combustione di ossigeno) /(m - s-1) | 8 | 4 | - |

| Temperatura di accensione a 0,1 MPa (in ossigeno) /℃ | 416〜440 | 490〜570 | 610 |

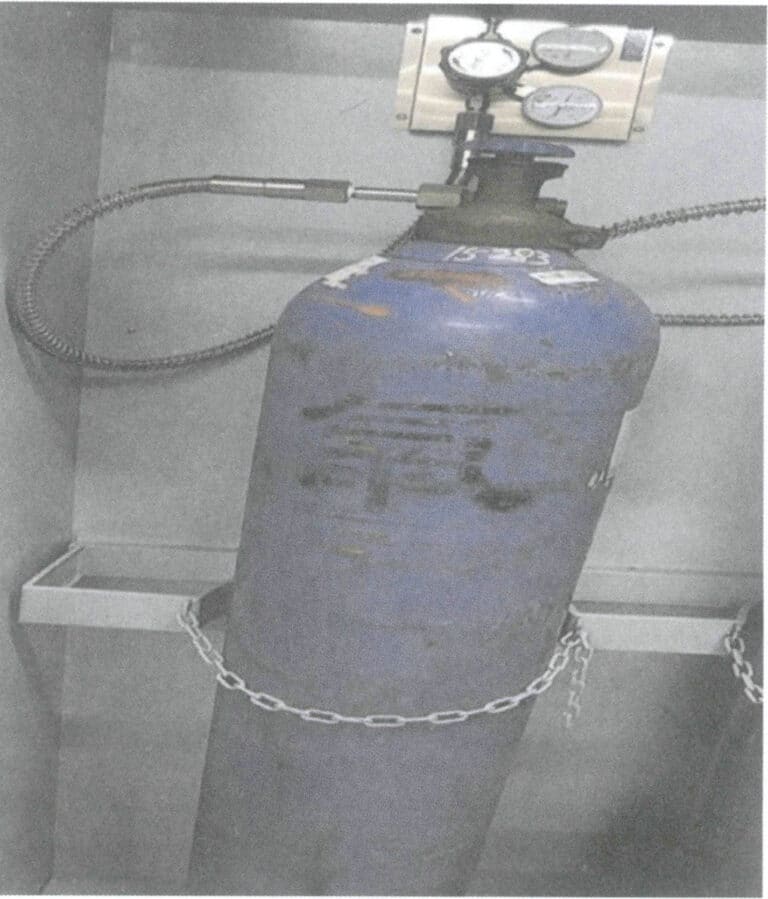

(3) Bombola del gas

Nella produzione di gioielli, i gas principalmente utilizzati per la fusione a cannello sono il gas di petrolio liquefatto e l'acetilene, con l'ossigeno come ossidante. Tutti questi gas devono essere immagazzinati e trasportati in bombole di gas.

Una bombola di ossigeno è un contenitore specializzato ad alta pressione per lo stoccaggio e il trasporto di ossigeno, solitamente realizzato in acciaio al carbonio di alta qualità o in acciaio strutturale a bassa lega, laminato in contenitori cilindrici senza saldatura, come mostrato nella Figura 6-16. Il volume della bombola comunemente utilizzata è di 40 L, con una pressione interna dell'ossigeno di 15MPa, in grado di immagazzinare 6m3 di ossigeno. Il volume della bombola comunemente utilizzata è di 40 L, con una pressione interna dell'ossigeno di 15MPa, in grado di immagazzinare 6m3 di ossigeno. Prima di lasciare la fabbrica, oltre a ispezioni rigorose di tutti i componenti della bombola di ossigeno, è richiesto anche un test idrostatico del corpo della bombola, generalmente a una pressione di prova pari a 1,5 volte la pressione di esercizio. Sulla parte sferica superiore del corpo della bombola, un marchio inequivocabile indica il numero della bombola, la pressione di esercizio, la pressione di prova, la data del prossimo test, il timbro dell'ispettore, il timbro del reparto di ispezione del produttore, la capacità e il peso della bombola, il produttore e la data di fabbricazione, ecc. Inoltre, la bombola di ossigeno deve essere sottoposta a regolari ispezioni superficiali interne ed esterne e a test idrostatici durante l'uso. La superficie della bombola di ossigeno è di colore azzurro, con la scritta "Oxygen" in vernice nera.

La bombola di acetilene è un contenitore speciale per lo stoccaggio e il trasporto del gas acetilene. La sua forma è simile a quella di una bombola di ossigeno. La sua costruzione è più complessa di quella di una bombola di ossigeno, soprattutto perché l'acetilene non può essere compresso in una normale bombola di gas ad alta pressione, ma deve sfruttare la proprietà dell'acetilene di sciogliersi nell'acetone. In primo luogo, materiali porosi come l'amianto vengono riempiti nella bombola d'acciaio, consentendo al materiale poroso di assorbire l'acetone, quindi l'acetilene viene compresso per lo stoccaggio e il trasporto. Il corpo della bombola di acetilene è realizzato in acciaio strutturale al carbonio di alta qualità o in acciaio strutturale a bassa lega mediante laminazione e saldatura. Il volume della bombola di acetilene è di 40 L e, in genere, può sciogliere 6~7 kg di acetilene. La pressione di esercizio della bombola di acetilene è di 1,5 MPa e la pressione per la prova idraulica è di 6 MPa. La superficie della bombola di acetilene è bianca, contrassegnata dalle scritte rosse "Acetilene" e "Tenere lontano dal fuoco", mentre il tubo di gomma per il gas è generalmente nero, come illustrato nella Figura 6-17.

La bombola di gas di petrolio liquefatto è un contenitore speciale per lo stoccaggio di gas di petrolio liquefatto. A seconda dell'uso e del metodo, la capacità di stoccaggio della bombola varia in diverse specifiche, tra cui 10 kg, 15 kg e 36 kg. La bombola è realizzata in acciaio 16Mn, A3 o in acciaio al carbonio n. 20 di alta qualità. La pressione massima di esercizio del cilindro è di 1,6MPa e la pressione per il test idraulico è di 3MPa. Dopo aver superato il test, il cilindro deve riportare sulla targhetta metallica un contenuto simile a quello della superficie della bombola di ossigeno. Il colore della superficie della bombola non è limitato e riporta la dicitura "Gas di petrolio liquefatto", come illustrato nella Figura 6-18.

Figura 6-17 Bombola di acetilene

Figura 6-18 Bombola di gas di petrolio liquefatto

(4) Crogioli e accessori

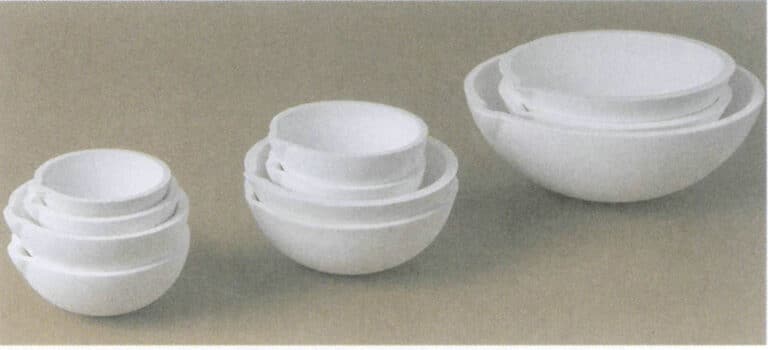

I principali tipi di crogioli per la fusione a ossicombustione sono quelli a base di argilla e quelli a base di quarzo di elevata purezza. Il primo ha una scarsa resistenza alle alte temperature e agli shock termici, che lo rende incline a rompersi e a far sì che il metallo fuso invada la parete interna del crogiolo. Per questo motivo, oggi viene utilizzato meno frequentemente, mentre il quarzo di elevata purezza è la scelta principale. I crogioli di fusione in quarzo possono essere utilizzati per la fusione di metalli come oro, argento, platino e rame, realizzati con quarzo fuso selezionato come materia prima principale, con un contenuto di SiO2 superiore a 99%, prodotti utilizzando la moderna tecnologia di lavorazione della ceramica, in grado di sopportare temperature elevate di 1800℃, resistenti alla corrosione e ad alta resistenza, con una forza di compressione a temperatura normale superiore a 70MPa, hanno una forte resistenza agli shock termici e non si incrinano nemmeno dopo un rapido spegnimento multiplo a 1100℃, con conseguente lunga durata. Il crogiolo è generalmente a forma di ciotola, con un beccuccio arrotondato per facilitare il versamento, rendendo difficile la fuoriuscita del metallo fuso. Il crogiolo è disponibile in diverse specifiche, come mostrato nella Figura 6-19.

(5) Agente flussante

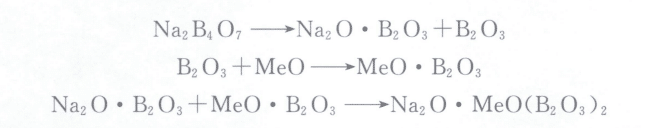

In genere, quando il metallo si avvicina alla fusione, viene cosparso sulla sua superficie un piccolo agente fondente. Oltre a favorire la fusione, forma uno strato protettivo sulla superficie del metallo fuso per evitare l'ossidazione e raccoglie le scorie sulla superficie del metallo fuso. Il borace, che è tetraborato di sodio decaidrato (Na2B4O7-10H2O). È un buon agente fondente per la fusione di leghe per gioielli come oro, argento e rame. Ha un basso punto di fusione e perde l'acqua cristallina, diventando una sostanza porosa quando viene calcinata a 320℃. Dopo il riscaldamento e la fusione, ha una buona fluidità, copre la superficie del metallo fuso, impedisce l'assorbimento di gas e l'ossidazione del metallo e può separare l'anidride borica (B2O3). L'anidride borica è estremamente instabile alle alte temperature e reagisce violentemente con gli ossidi metallici quando viene separata. L'equazione della reazione chimica è la seguente:

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

1.3 Serbatoio dell'olio

1.4 Precauzioni di sicurezza

(1) Precauzioni di sicurezza per le bombole di ossigeno

Le bombole di ossigeno devono essere trasportate con veicoli dedicati e non devono essere trasportate bombole di ossigeno, acetilene o altri gas infiammabili. Durante il carico, le bombole di ossigeno devono essere dotate di tappi e anelli di gomma antivibrazioni, disposte in piano nella stessa direzione e fissate per evitare collisioni tra le bombole e forti vibrazioni. È vietato far rotolare le bombole di ossigeno sul terreno.

Nelle aree di produzione, la distanza tra le bombole di ossigeno e i generatori di acetilene, i materiali infiammabili o altre fonti di fiamme libere non deve essere generalmente inferiore a 10 metri. Quando le condizioni ambientali non lo consentono, occorre assicurarsi che la distanza non sia inferiore a 5 metri e adottare ulteriori misure di protezione. Le bombole di gas devono essere posizionate verticalmente e fissate con staffe per evitare il ribaltamento durante l'utilizzo.

Quando si installa un riduttore di pressione sulla valvola della bombola, il dado che si collega all'apertura della valvola deve essere serrato per evitare che cada quando si apre il gas e il corpo deve evitare la direzione di scarico del gas della valvola. È vietato stringere la vite della valvola della bombola sotto pressione o utilizzare metodi come colpire la vite di regolazione del riduttore di pressione per gestire le bombole che perdono.

In estate, è importante evitare che le bombole di gas siano esposte alla luce del sole. In caso di utilizzo all'aperto, è necessario predisporre ripari o coperture temporanee. Inoltre, è necessario evitare l'irraggiamento diretto da fonti di calore ad alta temperatura per evitare che il gas all'interno della bombola si espanda e provochi un'esplosione.

Prima di installare un riduttore di pressione sulla valvola della bombola, è necessario aprire la valvola e soffiare via le impurità presenti nell'uscita del gas. Quindi, la valvola deve essere chiusa delicatamente. Dopo aver installato il riduttore di pressione, la valvola deve essere aperta lentamente; un'apertura troppo rapida può causare l'incendio o l'esplosione del riduttore di pressione. Le valvole delle bombole di ossigeno, i riduttori di pressione dell'ossigeno, i cannelli, i tubi dell'ossigeno, ecc. non devono contaminare sostanze e oli infiammabili per evitare incendi o esplosioni.

L'ossigeno nella bombola non deve essere completamente esaurito; è necessario lasciare almeno 0,1~0,2Mpa di gas residuo per identificare la natura del gas durante la ricarica dell'ossigeno e per evitare che aria o gas combustibili ritornino nella bombola. La bombola di gas deve essere collocata in un'area ben ventilata, lontano da fonti di calore e apparecchiature elettriche.

Durante l'utilizzo della bombola di ossigeno, devono essere eseguite ispezioni periodiche secondo le "Regole sulla supervisione tecnica di sicurezza delle bombole di gas" (TSG R0006-2014). Le bombole non conformi non devono essere utilizzate.

(2) Precauzioni di sicurezza per le bombole di acetilene

Le bombole di acetilene non devono essere sottoposte a forti vibrazioni e urti per evitare il rischio di esplosione. Le bombole di acetilene devono essere tenute in posizione verticale durante l'uso e non devono essere appoggiate per evitare la fuoriuscita di acetone, che potrebbe causare combustione ed esplosione. Il collegamento tra il regolatore di acetilene e la valvola della bombola di acetilene deve essere sicuro e l'utilizzo in caso di perdita di gas è severamente vietato. L'apertura della valvola della bombola di acetilene deve avvenire lentamente e non deve superare 1,5 giri; in genere sono sufficienti 3/4 giri. La temperatura superficiale della bombola di acetilene non deve superare i 40℃, poiché la solubilità dell'acetilene nell'acetone diminuisce a temperature elevate, causando un rapido aumento della pressione all'interno della bombola. L'acetilene nella bombola non deve essere completamente esaurito; deve rimanere almeno 0,03MPa di gas. La valvola della bombola deve essere ben chiusa per evitare perdite.

(3) Precauzioni di sicurezza per le bombole di gas di petrolio liquefatto

Le bombole di gas di petrolio liquefatto prodotte da fabbricanti regolari con certificati di qualificazione del prodotto devono essere selezionate e ispezionate regolarmente. È severamente vietato utilizzare bombole non qualificate o non ispezionate per un lungo periodo. Le bombole di gas di petrolio liquefatto devono essere maneggiate con delicatezza ed è vietato urtare o collidere con le bombole. Dopo aver collegato la bombola alla torcia, prima del primo utilizzo verificare la presenza di eventuali perdite di gas in corrispondenza del regolatore di pressione e delle connessioni del tubo flessibile con acqua saponata. Se si riscontra una perdita, è necessario ripararla tempestivamente. La valvola della bombola si apre in senso orario e si chiude in senso antiorario; non confonderle. Le bombole devono essere utilizzate in posizione verticale ed è assolutamente vietato metterle in orizzontale o capovolte. Le bombole non devono essere utilizzate nello stesso locale in cui sono presenti altre fiamme libere. È severamente vietato esporre le bombole alla luce del sole e non devono essere collocate in aree a temperatura troppo elevata. Le bombole devono essere conservate in armadi a prova di esplosione per garantire la circolazione dell'aria sul fondo. Se si rilevano perdite di gas durante l'uso, la valvola della bombola deve essere chiusa immediatamente e le finestre e le porte devono essere aperte per la ventilazione. I tubi flessibili devono evitare il contatto con oggetti ad alta temperatura e le radiazioni termiche e devono essere sostituiti ogni due anni.

(4) Precauzioni di sicurezza per le operazioni di fusione

Gli operatori devono seguire una formazione specializzata e attenersi rigorosamente alle procedure operative, indossando dispositivi di protezione durante le operazioni. In prossimità dell'area di fusione devono essere presenti attrezzature antincendio e dispositivi di emergenza per le perdite di tipo e quantità adeguati. È severamente vietato fumare sul posto di lavoro.

Quando si utilizza una torcia ad aspirazione, controllare l'alimentazione prima di collegare il tubo del gas. Il metodo di controllo consiste nel collegare solo il tubo dell'ossigeno, aprire la valvola del gas e (preriscaldare) la valvola dell'ossigeno sulla torcia e posizionare un dito sull'ingresso del gas della torcia. Se si avverte un'aspirazione, significa che la potenza di aspirazione è buona. Verificare quindi che il gas fluisca normalmente dal tubo del gas prima di collegare il tubo del gas alla torcia.

Prima di accendere la torcia, verificare che non vi siano perdite di gas nei collegamenti e in ogni valvola del gas. Dopo aver aperto le valvole dell'ossigeno e del gas, non bloccare l'ugello della torcia con le mani o altri oggetti per evitare che l'ossigeno rifluisca nel sistema di alimentazione del gas, causando un ritorno di fiamma.

Al momento dell'accensione, aprire prima la valvola del gas e, dopo l'accensione, aprire la valvola dell'ossigeno per regolare la fiamma. Se vengono rilevati segni di ritorno di fiamma, la valvola dell'ossigeno può essere immediatamente chiusa per spegnere la fiamma. Lo svantaggio è che all'inizio si produce del fumo nero. Se prima si apre leggermente la valvola dell'ossigeno, poi si apre la valvola del gas e quindi si verifica l'accensione, si può evitare il fumo nero. Tuttavia, nell'ambiente di lavoro di una torcia di tipo aspirante, se c'è una perdita di gas all'interno della torcia o l'ugello è bloccato, è probabile che si verifichi un ritorno di fiamma. Prima dell'accensione, la torcia deve essere rivolta leggermente verso il basso per evitare che la fiamma ferisca il corpo dopo l'accensione. Per l'accensione è necessario utilizzare una pistola o un accendino speciale. Una torcia accesa non può essere appoggiata casualmente sul pezzo da lavorare o a terra.

Quando si verifica un ritorno di fiamma, è necessario chiudere immediatamente la valvola del gas e poi quella dell'ossigeno. Dopo l'arresto del ritorno di fiamma, rilasciare il regolatore di pressione e solo dopo aver identificato la causa del ritorno di fiamma è possibile tentare nuovamente l'accensione. Prima dell'accensione, il fumo e la cenere presenti nel tubo flessibile e nel tubo del gas misto della torcia devono essere soffiati via e la torcia deve essere messa in acqua per raffreddarsi.

Quando si spegne una torcia a tubo singolo di tipo aspirante, si deve chiudere prima la valvola dell'ossigeno e poi quella del gas. Nel caso di una torcia a doppio tubo di aspirazione, si deve chiudere prima la valvola dell'ossigeno di taglio, poi quella del gas e infine quella dell'ossigeno di preriscaldamento.

Quando la torcia non è in uso, non deve essere collocata in un pozzo, in una trincea, sotto un pezzo da lavorare o chiusa in una cassetta degli attrezzi per evitare che il gas fuoriesca dalla valvola a causa della scarsa tenuta, che potrebbe mescolarsi con l'aria e causare un'esplosione in caso di scintille. Alla fine di ogni giornata di lavoro, il regolatore di pressione e la torcia devono essere smontati e le valvole della bombola e della linea del gas devono essere chiuse.

2. Attuazione del compito

Questo compito utilizza una torcia, gas di petrolio liquefatto e ossigeno per fondere il platino a 18 K.

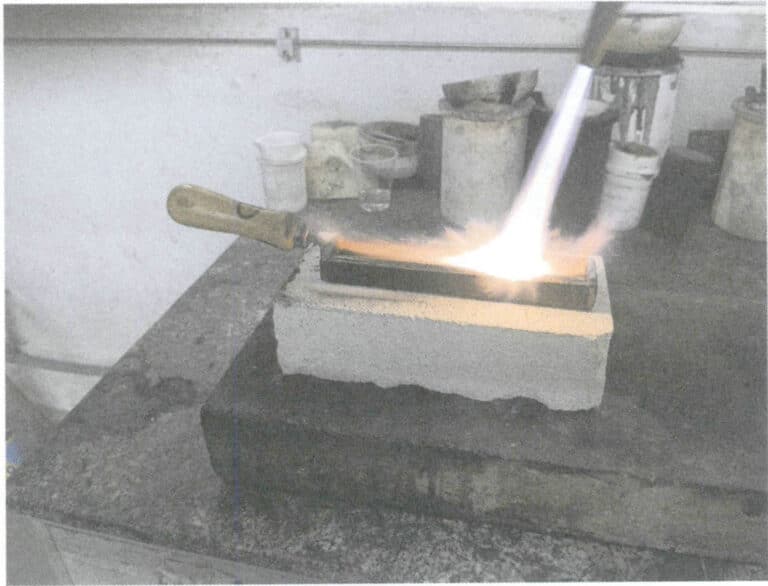

(1) Lavoro di preparazione

Pulire il serbatoio dell'olio utilizzato per la colata, assicurandosi che non vi si mescolino acqua, residui metallici, impurità o scorie. In base alle dimensioni richieste del lingotto, posizionare i blocchi di acciaio utilizzati per regolare le dimensioni del lingotto nel serbatoio dell'olio e preriscaldare il serbatoio dell'olio a circa 200℃ con una torcia. Versare una piccola quantità di olio vegetale nel serbatoio, con una profondità di circa 3 mm, come mostrato nella Figura 6-23, in modo che dopo aver versato il metallo fuso, la superficie superiore del metallo fuso possa essere immersa nell'olio, riducendo l'ossidazione sulla superficie del lingotto.

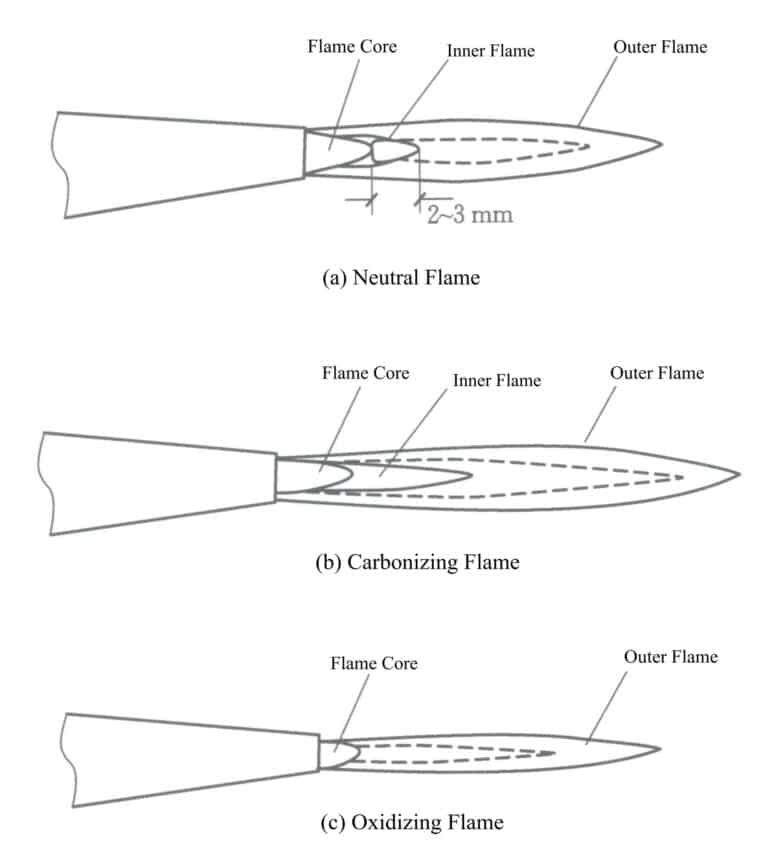

(2) Regolazione della fiamma

Collegare la torcia e, in base alle norme di sicurezza, aprire le valvole di sicurezza delle bombole di gas e ossigeno. Aprire la valvola di preriscaldamento dell'ossigeno per espellere eventuali impurità presenti nella linea del gas della torcia, quindi chiudere l'ossigeno, aprire una piccola quantità di gas, accendere il gas con un accendino, quindi aumentare il flusso di gas e contemporaneamente il flusso di ossigeno, alternando le due operazioni fino a quando la fiamma della torcia non presenta una struttura a fiamma esterna, fiamma interna e nucleo della fiamma, accompagnata da un evidente suono di flusso d'aria.

(3) Fusione dell'oro puro

Puntare la fiamma esterna sul materiale aureo per riscaldarlo e, quando l'oro puro inizia a sciogliersi, cospargere un piccolo cucchiaio di polvere di borace sull'oro puro, continuando a riscaldare fino a quando l'oro puro non è completamente fuso.

(4) Fusione del materiale di riempimento

Togliere la fiamma, aggiungere il materiale di riempimento dal materiale della fornace nell'oro puro fuso, quindi puntare la fiamma sul materiale metallico per riscaldarlo. Per proteggere efficacemente il metallo fuso e ridurre l'ossidazione degli elementi metallici, è necessaria una fiamma gialla neutra e cospargere 1~2 cucchiai di polvere di borace sulla superficie del metallo fuso. Utilizzare una bacchetta di vetro per mescolare il metallo fuso, controllando che il materiale di riempimento sia completamente fuso mentre si mescola continuamente il metallo fuso per accelerare la fusione del materiale di riempimento e garantire una composizione e una temperatura uniformi, e lasciare che la scoria fluisca verso la parete del crogiolo, come mostrato nella Figura 6-24.

(5) Versamento del lingotto

Osservare le condizioni della superficie del metallo fuso; quando è brillante come uno specchio, sollevare con attenzione il crogiolo e far roteare delicatamente il metallo fuso per osservarne la viscosità e la fluidità. Inclinare leggermente il crogiolo verso il beccuccio di versamento mentre si muove la fiamma per riscaldare il beccuccio. Puntare il beccuccio del crogiolo verso un'estremità del canale dell'olio e inclinare ulteriormente il crogiolo per consentire al metallo fuso di fluire senza problemi nel canale dell'olio, mentre lungo la lunghezza del canale dell'olio spostare il crogiolo in modo uniforme per accorciare il percorso del metallo fuso nel canale. Dopo che il metallo fuso è stato versato in modo pulito, usare la torcia per riscaldare la superficie superiore del lingotto avanti e indietro una o due volte, rendendo la superficie superiore del lingotto più liscia e più densa dopo la solidificazione, come mostrato nella Figura 6-25. Controllare se ci sono perle di metallo residue sulla parete interna del crogiolo; in tal caso, utilizzare la torcia per fondere le perle di metallo, soffiarle verso il beccuccio e recuperarle. Al termine della fusione, chiudere le valvole dell'ossigeno e del gas e spegnere la fiamma.

(6) Smontaggio del lingotto

Attendere che il lingotto si solidifichi e si raffreddi al di sotto dei 300℃, quindi rimuovere il lingotto con una pinza e immergerlo in acqua. Pulire la superficie del lingotto con un detergente, quindi asciugarlo con un asciugacapelli. Con le forbici, il lingotto viene tagliato in piccoli pezzi per poter essere comodamente raggruppato e introdotto nel forno.

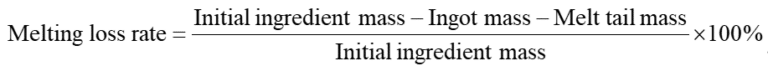

(7) Calcolo del tasso di perdita

Utilizzare una bilancia elettronica per pesare i lingotti tagliati e gli scarti di fusione e calcolare il tasso di perdita per fusione in base alla massa del lotto iniziale.

(8) Verifica della finezza

Selezionare a caso un segmento di lingotto di colata, utilizzare uno spettrometro a fluorescenza a raggi X per rilevare il contenuto d'oro, determinare se la qualità del lingotto è conforme agli standard e valutarne l'uniformità.

(9) Fine dei lavori

Dopo aver completato l'attività di pre-fusione, riporre tutti i materiali, chiudere le bombole di gas di petrolio liquefatto e di ossigeno, riporre correttamente la torcia e i tubi del gas nel luogo designato, spegnere le relative fonti di alimentazione e pulire il luogo di lavoro.

Sezione III Fusione a induzione

1. Conoscenze di base

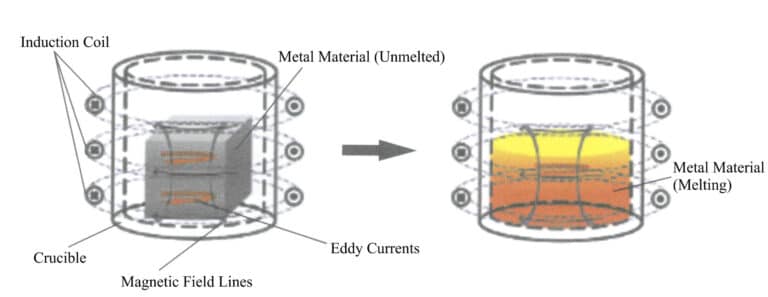

1.1 Principio della fusione a induzione

Durante il processo di fusione per induzione, la distribuzione della corrente indotta nel metallo è irregolare, con la densità di corrente più alta sulla superficie della carica e che diminuisce verso l'interno, dando luogo al cosiddetto effetto pelle. L'effetto pelle è strettamente correlato alla frequenza della corrente; più alta è la frequenza della corrente, più pronunciato è l'effetto pelle. Quando la capacità del crogiolo è grande, un forte effetto pelle è dannoso per la fusione. Pertanto, esiste una certa corrispondenza tra la capacità del crogiolo e la frequenza di corrente. Per i materiali con punti di fusione più bassi, come l'oro, l'argento e il rame, la quantità di fusione è in genere relativamente grande e si utilizza principalmente la potenza di induzione a media frequenza, mentre per i materiali di platino ad alto punto di fusione, la quantità di fusione singola è piccola e spesso si utilizza la potenza di induzione ad alta frequenza.

Nella fusione a induzione, il liquido metallico genera un effetto elettrodinamico sotto l'azione del campo elettromagnetico, favorendo la circolazione del liquido metallico e producendo un effetto di agitazione elettromagnetica, che favorisce l'uniformità della temperatura e della composizione del liquido metallico, nonché la risalita delle inclusioni non metalliche nel liquido metallico. Più bassa è la frequenza di corrente, più forte è l'effetto di agitazione elettromagnetica.

1.2 Forno fusorio a induzione

Durante la fusione, il metallo viene riscaldato per induzione e poi condotto alla scoria, quindi la temperatura della scoria è relativamente bassa e la struttura del tipo di forno determina che la piscina fusa e l'interfaccia siano piccole. Questi fattori non influenzano le reazioni fisiche e chimiche tra il bagno fuso e la scoria. Pertanto, l'effetto di raffinazione attraverso le scorie nella fusione a induzione non è buono ed è consigliabile utilizzare materie prime migliori per la fusione.

Per i materiali di gioielleria che utilizzano metalli di base come elementi di lega, in particolare quelli contenenti metalli reattivi come il ferro e le terre rare, la fusione diretta in atmosfera può facilmente portare a perdite di ossidazione e a una riduzione della qualità metallurgica. Pertanto, l'aggiunta di misure di protezione dal vuoto basate sulla fusione a induzione è un metodo ampiamente adottato nell'industria, che prevede l'evacuazione della camera di fusione prima della fusione e il riscaldamento e la fusione sotto vuoto o il riempimento della camera con gas protettivi come argon puro o azoto puro dopo l'evacuazione. In questo modo è possibile ridurre notevolmente le perdite di ossidazione degli elementi metallici reattivi, diminuire la quantità di gas assorbita dal metallo fuso, ridurre il contenuto di gas e inclusioni non metalliche nel metallo fuso e migliorare la qualità metallurgica.

1.3 Granulatore

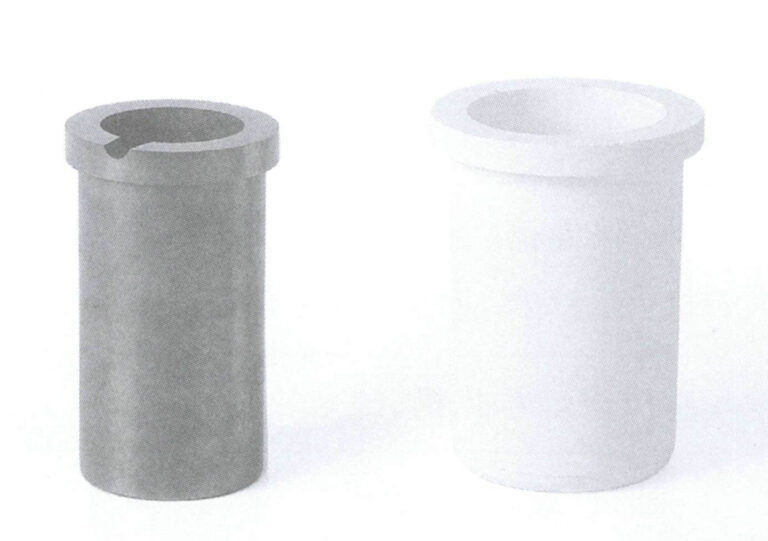

1.4 Crogiolo di fusione

A seconda delle proprietà dei materiali di gioielleria e del metodo di colata del metallo fuso, per la fusione si possono utilizzare diversi materiali e strutture di crogioli. I requisiti dei materiali del crogiolo per la fusione si concentrano principalmente su aspetti quali la refrattarietà, la densità, la stabilità termica e la reattività con il metallo fuso. I comuni materiali per crogioli comprendono due categorie: grafite e ceramica.

(1) Crogiolo di grafite

I crogioli di grafite sono ampiamente utilizzati nella fusione di gioielli e sono caratterizzati da un'elevata refrattarietà, una buona conducibilità termica, un'elevata efficienza termica, un basso tasso di espansione termica, una buona resistenza agli shock termici e una resistenza all'erosione delle scorie, garantendo un certo effetto protettivo sul metallo fuso e ottenendo una migliore qualità metallurgica. I crogioli di grafite sono adatti alla fusione di materiali come oro, argento e rame, con il metallo fuso che presenta una buona non bagnabilità sulla loro superficie, impedendo l'adesione. I crogioli di grafite sono conduttivi e quando la corrente di induzione li attraversa, la grafite genera calore grazie alla sua resistenza, favorendo il trasferimento di calore ai materiali metallici. La grafite si ossida quando viene riscaldata, quindi è necessario un guscio esterno di quarzo durante la fusione, come mostrato nella Figura 6-29; il guscio esterno di quarzo fornisce un certo effetto protettivo. Per i crogioli utilizzati per il versamento, il fondo è chiuso; per i crogioli per il versamento dal basso, il fondo presenta delle aperture, utilizzando un tappo di grafite per controllare l'apertura e la chiusura del foro di versamento dal basso.

La qualità dei crogioli di grafite è legata al materiale, alla densità e ad altri fattori. I crogioli realizzati con grafite di elevata purezza sono densi, si ossidano in modo uniforme quando vengono riscaldati, hanno una lunga durata e non sono soggetti all'adesione dei metalli, con conseguente bassa perdita di metallo prezioso; quelli realizzati con grafite ordinaria hanno particelle grossolane, densità non uniforme, durata inferiore ed elevata perdita di metallo prezioso. I crogioli di grafite di elevata purezza devono essere privilegiati durante la produzione.

(2) Crogiolo in ceramica

Per la fusione di platino, palladio, acciaio inossidabile e altre leghe per gioielli, i crogioli di grafite non sono adatti perché questi materiali metallici reagiscono con il carbonio; è necessario utilizzare crogioli di ceramica. Per soddisfare i requisiti di fusione, i crogioli ceramici devono avere buone prestazioni in termini di refrattarietà, densità, resistenza agli shock termici e reattività con il metallo fuso. Attualmente, i crogioli più utilizzati nell'industria sono quelli di quarzo. A seconda della quantità di fusione e del metodo di colata, i crogioli sono disponibili in varie strutture e specifiche, come illustrato nella Figura 6-30.

1.5 Atmosfera di fusione

2. Attuazione del compito

Per produrre perle d'oro da 18 KY è stato utilizzato un granulatore a induzione.

(1) Lavoro di preparazione

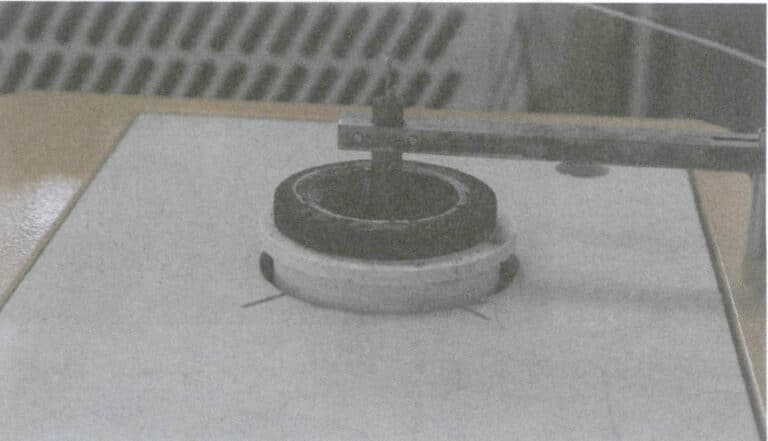

Avvolgere il cotone termoisolante intorno alla parete esterna del crogiolo di grafite, quindi inserire il crogiolo nel guscio esterno di quarzo, verificare l'accoppiamento tra i due, assicurandosi che il crogiolo di grafite non traballi, come mostrato nella Figura 6-31, quindi posizionare il crogiolo nella bobina di induzione.

Inserire la termocoppia nel foro centrale dell'asta di grafite, quindi inserire l'asta nel crogiolo. Accendere il compressore d'aria, attivare il cilindro, premere con forza l'asta del tappo e sigillare completamente il foro di versamento inferiore del crogiolo, come mostrato nella Figura 6-32.

Figura 6-31 Posizionare il crogiolo di grafite nell'involucro esterno di quarzo.

Figura 6-32 Installazione dell'asta dell'otturatore in grafite

(2) Fusione dell'oro puro

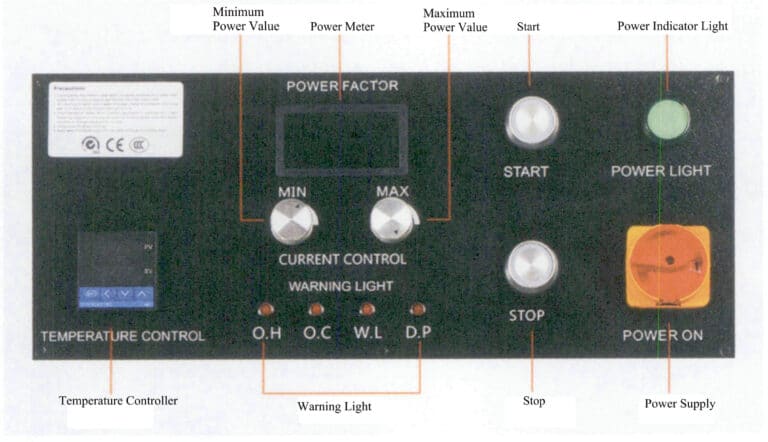

Impostare la temperatura a 1150 ℃ utilizzando il regolatore di temperatura sul cruscotto dell'apparecchiatura e regolare la manopola di controllo della corrente al minimo. Utilizzare la tramoggia di caricamento per aggiungere il lingotto d'oro puro nel crogiolo, quindi premere il pulsante "Start". Regolare la corrente in senso orario e la potenza di riscaldamento verrà visualizzata sullo schermo LCD, come illustrato nella Figura 6-34. Nota: non impostare la potenza al massimo contemporaneamente per evitare il surriscaldamento.

(3) Fusione del materiale di riempimento

Aggiungere il materiale di riempimento al metallo fuso quando l'oro puro è completamente fuso. Dopo che il materiale di riempimento è completamente fuso, impostare la temperatura a 1050℃ sull'indicatore di controllo della temperatura e mantenerla per 1~2 minuti e mescolare accuratamente.

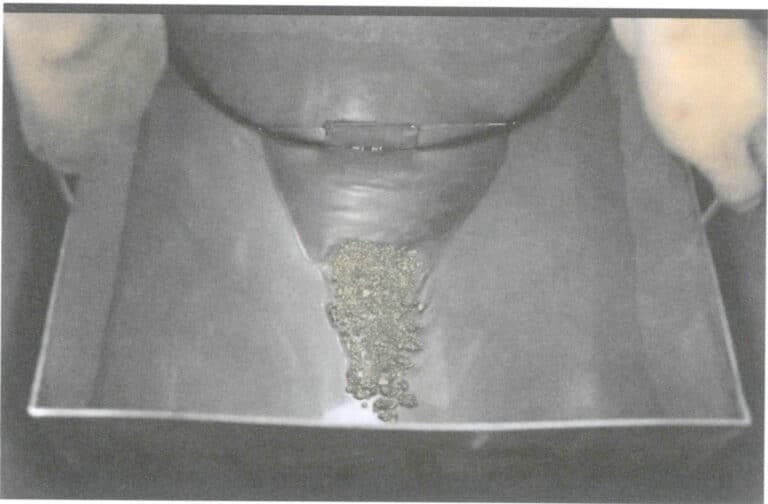

(4) Colata e granulazione

Aprire l'asta del tappo, facendo fuoriuscire il metallo fuso nel secchio di granulazione. Durante l'estinzione in acqua fredda, il liquido si trasforma in piccole gocce a causa delle forze di vaporizzazione, ebollizione e cavitazione dell'acqua fredda circostante. Le goccioline formano granuli sotto l'azione della tensione superficiale, come mostrato nella Figura 6-35 e nel Video 6-1.

Video 6-1 Granulazione dell'acqua

(5) Perle di essiccazione

Rimuovere la tramoggia di ricezione dal barile di granulazione; l'acqua fuoriesce dalla fessura. Estrarre le microsfere dal cilindro di granulazione, come mostrato nella Figura 6-36 e nel Video 6-2. Collocare le perle nel forno di essiccazione per farle asciugare.

Video 6-2 Estrazione di perline

(6) Calcolo del tasso di perdita

Rimuovere il metallo residuo dal crogiolo, pesare separatamente le perle e il metallo residuo, confrontare con la quantità di materiali utilizzati e calcolare il tasso di perdita.

(7) Verifica della purezza

Prelevare un campione a caso dalle perle e utilizzare uno spettrometro di fluorescenza a raggi X per verificarne la purezza.

(8) Fine dei lavori

Al termine dell'operazione di prefusione, presentare tutti i materiali. Mantenere il refrigeratore in posizione on fino a quando la temperatura del granulatore di fusione a induzione non sarà inferiore a 100℃; a quel punto, è possibile spegnere il refrigeratore. Spegnere il compressore d'aria e la relativa alimentazione. Riporre i vari strumenti nella posizione prevista e pulire l'attrezzatura e il luogo di lavoro.