Come creare capolavori di gioielleria leggera con l'elettroformatura

Processo di elettroformatura: Dalla fusione al trattamento superficiale

Il processo di elettroformatura è una tecnologia di stampaggio per elettrodeposizione e una nuova tecnica artigianale introdotta nell'industria della lavorazione e della produzione di gioielli. Ha avuto origine negli Stati Uniti negli anni '60 ed è stato lanciato per la prima volta al Salone del Gioiello di Basilea in Svizzera nel 1984, includendo la tecnologia di elettroformatura dell'oro 18 carati e i gioielli elettroformati. Il processo di elettroformatura deposita metalli o leghe come l'oro, l'argento e il rame sulla superficie di un modello attraverso l'elettrolisi e poi rimuove il modello per formare prodotti di gioielleria vuoti e leggeri con un grande volume. Compensa l'incapacità della fusione a cera persa di produrre fusioni a pareti sottili. Risolve i difetti dello stampaggio meccanico, che non consente di realizzare prodotti di gioielleria di grande volume con dettagli chiari. Rispetto alla fusione a cera persa, presenta uno strato metallico molto sottile, che riduce significativamente il peso del prodotto mantenendo lo stesso volume, riducendo efficacemente i costi di produzione e migliorando la competitività dei prodotti di gioielleria. Questa tecnologia può anche creare gioielli speciali di tendenza in serie curve e vari nuovi stili di gioielli con superfici senza cuciture.

La tecnologia di elettroformatura utilizza gli effetti combinati di vari componenti chimici, la velocità di funzionamento dell'apparecchiatura, la temperatura, l'intensità della corrente e le dimensioni dei getti per produrre prodotti di gioielleria vuota. Pertanto, nel processo tecnico operativo della produzione, a differenza di altri processi manuali, è essenziale seguire rigorosamente le indicazioni dei parametri tecnici e combinarle con l'esperienza pratica di produzione. Un atteggiamento di lavoro meticoloso e scientificamente rigoroso è necessario per migliorare i livelli operativi nel lavoro di produzione e ottenere un'alta resa di prodotti di gioielleria elettroformati qualificati.

Il tipico processo di elettroformatura consiste principalmente in fasi di produzione interconnesse, tra cui la scolpitura del modello di stampo, la copiatura dello stampo, l'iniezione di cera nello stampo, la finitura dello stampo in cera, l'applicazione della pasta, l'elettroformatura, la finitura, la deceratura e la lucidatura.

Schema della struttura di elettroformatura

Indice dei contenuti

Sezione I Il principio di funzionamento della colata elettrolitica

1. Il principio di funzionamento della colata elettrolitica

2. Struttura di base della tecnologia di elettroformatura

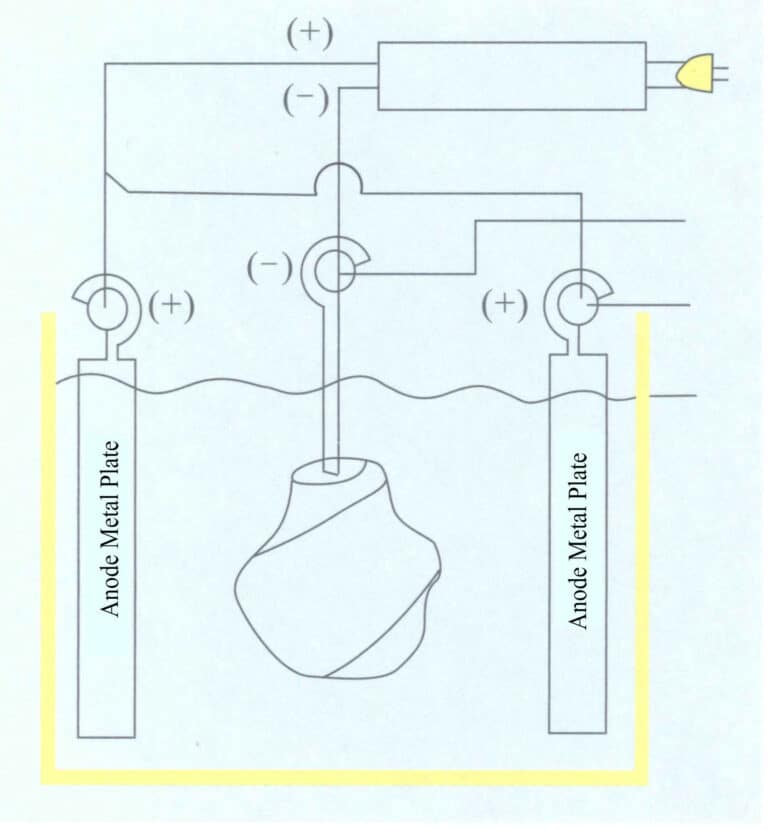

La struttura di base dell'elettroformatura può essere suddivisa in quattro parti, tra cui l'alimentazione, la vasca di elettrolisi, il circuito, i meccanismi ausiliari e i reagenti (vedere Figura 9-1).

(1) Alimentazione. Converte un'alimentazione a 220 V in un'alimentazione a corrente continua attraverso un'apparecchiatura di rettifica. Il catodo e l'anodo sono collocati nella vasca di elettrolisi.

(2) Serbatoi elettrolitici. Utilizzare contenitori resistenti alla corrosione, come le vasche di smalto e i serbatoi in PVC.

(3) Circuito. I pezzi da fondere elettroliticamente sono collegati al catodo, mentre l'anodo è collegato alle piastre metalliche degli ioni metallici necessari nell'elettrolita, formando un circuito nella cella elettrolitica.

(4) Meccanismi e reagenti ausiliari. Per preparare l'elettrolita sono necessari filtri, miscelatori, sali metallici, acidi, basi e altri reagenti chimici.

Figura 9-1 Schema della struttura di elettroformazione

Sezione II Realizzazione di stampi in cera

1. Scolpire il modello

I modelli in cera sono solitamente realizzati con cera per gioielli come materia prima, utilizzando tecniche come l'alto rilievo, il basso rilievo, il traforo e l'intaglio di linee per creare modelli in cera.

(1) Strumenti principali

Smerigliatrice elettrica ad asta flessibile sospesa, asciugacapelli elettrico, saldatore elettrico, lampada da tavolo, coltelli da intaglio di varie dimensioni, calibri, scriba, lime di varie forme e dimensioni, squadrette, pinzette, ecc.

(2) Materiali principali

Cera per gioielli, argilla dura per intaglio fine, terra a base di legno, polvere di gesso, benzina, carta vetrata, ecc.

(3) Design artigianale

La progettazione si basa sulle esigenze del cliente, concettualizzando il modello ideale. Allo stesso tempo, è necessario considerare gli aspetti primari e secondari del soggetto e del tema, la difficoltà delle procedure di lavorazione e delle tecniche di elettroformatura, il volume e la qualità ideali del pezzo lavorato e altri fattori per soddisfare le richieste del cliente di gioielli e pezzi d'arte decorativa con figure, piante, animali, paesaggi, ecc.

(4) Intaglio iniziale grezzo

Il processo iniziale di intaglio grezzo prevede l'utilizzo di strumenti di intaglio per scolpire il materiale in cera in una determinata forma in base ai requisiti del disegno di progetto e alle condizioni di processo per determinare la forma di base. Si tratta della fase iniziale di sgrossatura del processo di intaglio e i suoi principi di base sono i seguenti.

① Lasciare i bordi quando si vedono le superfici, usando i quadrati invece dei cerchi. "Lasciare i bordi quando si vedono le superfici" è un passo del processo di intaglio artigianale. Quando si intaglia, si dovrebbe innanzitutto vedere l'oggetto da intagliare come un corpo geometrico e, intagliando continuamente il corpo geometrico, dividere le grandi superfici in superfici più piccole che si avvicinano alla forma minima. Per esempio, quando si intaglia la testa di una persona, si può vedere la testa come un prisma rettangolare e poi dividerla in superfici più piccole in base alla struttura della testa e del viso.

② Incidere i vuoti e lasciare i pieni. Durante il processo di intaglio, è comune vedere alcune aree sporgenti del corpo umano delineate dagli abiti, che sono le parti solide, spesso i punti più alti. Al contrario, alcune aree incassate sono sepolte dagli abiti, i vuoti. Le parti solide dovrebbero essere alterate in minima parte o lasciate intatte, mentre i vuoti sono il fulcro della lavorazione, facendo risaltare le parti solide; per questo motivo, si chiama scolpire i vuoti e lasciare i pieni.

③ Iniziare in modo superficiale e poi andare in profondità. Il punto principale è delineare i contorni generali e la struttura dell'immagine tridimensionale sul piano quando si rappresentano i dettagli del prodotto. Si può procedere a una maggiore profondità solo dopo aver controllato l'accuratezza delle proporzioni e delle forme.

④ Lasciare il materiale per l'intaglio. Lasciare un po' di materiale in eccesso nei punti appropriati per consentire ulteriori modifiche.

Collo corto e spalle alte. Questo è anche un metodo per lasciare materiale da intagliare.

(5) Incisione fine, abbellimento meticoloso

L'intaglio fine viene eseguito dopo l'intaglio iniziale del grezzo, risolvendo le varie carenze dei processi precedenti e assicurando che la superficie dello stampo in cera sia liscia e levigata. Le principali tecniche artigianali comprendono il disegno fine, il posizionamento e la rifinitura precisi e l'abbellimento fine.

① Schizzo fine. Questo significa disegnare contorni più dettagliati sul pezzo iniziale. Ad esempio, gli occhi, le mani, le orecchie e i piedi di una persona; i petali e le foglie dei fiori, ecc.

② Posizionamento e rifilatura precisi. Dopo aver completato lo schizzo fine, si può approfondire il lavoro, perfezionando e dettagliando le parti del pezzo grezzo e abbellendo le linee decorative.

③ Abbellimento fine. Si tratta principalmente di controllare e riparare eventuali difetti trascurati nei processi precedenti. Dopo l'abbellimento dello stampo in cera, i residui superficiali vengono lavati via con la benzina e lo stampo in cera è completo.

(6) Tecniche di intaglio

Le tecniche di intaglio comprendono generalmente le seguenti categorie.

① Intaglio rotondo tridimensionale. Attualmente, la maggior parte degli stampi in cera viene realizzata con la tecnica dell'intaglio tondo tridimensionale, che richiede un'incisione dettagliata sia sul lato anteriore che su quello posteriore, mentre il bassorilievo deve essere scolpito solo su un lato.

② Alto rilievo. L'altorilievo è relativamente spesso, con una distanza considerevole tra i punti più spessi e quelli più sottili, che in alcuni casi si avvicina allo spessore di una scultura rotonda. L'alto rilievo è spesso abbinato a rilievi poco profondi come sfondo per evidenziare il tema, contrastando le vedute lontane e vicine.

③ Rilievo poco profondo. La distanza tra il punto più spesso e quello più basso è relativamente piccola, con poche fluttuazioni e un effetto tridimensionale poco chiaro.

④ Intaglio di linee. Ta sua tecnica esprime le immagini attraverso le linee, che possono essere suddivise in calcografia e rilievo. La calcografia si riferisce all'incisione di solchi su una superficie piana per esprimere le caratteristiche del disegno. Il rilievo, invece, utilizza linee in rilievo per esprimere le caratteristiche del disegno, dove il processo prevede di preservare le aree rivestite e di abbassare il resto con uno scalpello per evidenziare le porzioni di linea.

⑤ Traforo (intaglio cavo). Questa tecnica consiste nell'intagliare con uno scalpello la "base" o lo sfondo di alcuni disegni, creando un effetto delicato e traslucido. Per quanto riguarda i metodi di espressione, esistono prospettive puntiformi e focali.

2. Stampo di copia, stampo di taglio

Lo stampo in cera (noto anche come modello in cera) che ha superato gli standard di intaglio di cui sopra è un campione nella produzione di massa. Il campione deve essere replicato in uno stampo di gomma per ottenere una produzione di massa.

(1) Attrezzature e strumenti principali

Macchina per la vibrazione sottovuoto, diversi secchi e bacinelle di plastica, dischi rotanti, pale piatte, spazzole e guanti.

(2) Materiali principali

1300 silicone importato, 627 colla nazionale, agente indurente e carta vetrata di scarto.

(3) Punti chiave del processo operativo

Arrotolare la carta vetrata di scarto in una forma cilindrica in base alle dimensioni della sagoma, pinzarla con una cucitrice, posizionare il modello sul pannello di fibra e quindi fissare la carta vetrata arrotolata intorno all'esterno del modello. Versare il silicone e l'agente indurente nella bacinella della colla e mescolare accuratamente. Il rapporto tra silicone e agente indurente è di 10: 1. Tempo di miscelazione: la colla di tipo 627 è di 15 〜25 min, il silicone di tipo 1300 è di 30 〜45 min. Tra il modello e il tubo di carta vetrata deve essere lasciata una certa distanza, generalmente superiore a 7 mm, ma non deve essere troppo spessa per evitare di aumentare la quantità di silicone utilizzato. Fissare il tubo di carta vetrata su una superficie di vetro, aspirare il silicone miscelato, iniettarlo nel tubo di carta vetrata (Figura 9-2) e quindi aspirare nuovamente. In genere, viene prima iniettato 1/2 e poi incollato in base alla situazione reale dopo aver aspirato con una macchina per il vuoto. Dopo aver riempito il gel di silice, metterlo nella macchina per il vuoto e collocare il cilindro di carta vetrata in un luogo appropriato e stabile per l'ultima aspirazione. Il gel di silice nazionale può essere essiccato naturalmente in circa cinque ore, mentre quello importato ha bisogno di 8~12 ore per essere essiccato naturalmente.

Quanto sopra è un metodo generale per lo stampo di copie, mentre lo stampo di copie di prodotti di grandi dimensioni è un po' diverso. Il consumo di materiali per la copiatura del silicone per i prodotti di grandi dimensioni è elevato, il costo è alto e, a causa del grande volume, è difficile fare il vuoto, rendendo la qualità difficile da garantire. Pertanto, di solito si applica la colla al modello e poi lo si copia con il gesso.

Fissare il modello sul disco, applicare con un pennello il silicone preparato sulla sagoma e controllare attentamente che non vi siano aree mancanti o bolle. Se si riscontrano bolle, è necessario intervenire tempestivamente. Dopo aver qualificato il primo strato, ripetere la spazzolatura due volte, ottenendo uno spessore di 3 〜5 mm (a seconda delle dimensioni del modello). Utilizzare l'argilla oleosa per riempire le depressioni e i fori più grandi. Quindi, mescolare una quantità adeguata di acqua con il gesso per preparare l'impasto di gesso e utilizzare una spatola piatta e le mani (indossando guanti di gomma) per raschiare e stendere il gesso sulla sagoma, con uno spessore di circa 20 〜30 mm (a seconda delle dimensioni del modello). Durante la raschiatura e la stesura, a seconda della complessità della forma del modello, suddividerlo in più parti per la produzione: quelli semplici in due pezzi, quelli complessi in 3 ~ 4 pezzi, o più pezzi per facilitare la rimozione dello stampo in silicone e del modello come standard. Dopo aver realizzato lo strato esterno di uno stampo in gesso, è necessario applicare della cera per pavimenti sulla periferia e poi realizzare un altro pezzo, assicurandosi che non si attacchino tra loro per facilitare lo smontaggio. Una volta completato l'intero lavoro di Copy Mold, è necessario lasciarlo asciugare all'aria in modo naturale. Utilizzare un martello di gomma per eliminare lo strato di gesso per lo smontaggio, quindi utilizzare un bisturi per tagliare lo strato di silicone nelle posizioni appropriate per rimuovere il modello. Chiudere lo stampo in silicone tagliato, utilizzare uno stampo di smontaggio in gesso per tenere e fissare lo stampo in silicone e fissarlo con linee di colla e nastro adesivo; il grande lavoro di Copy Mold è quindi completato.

Quando si taglia lo stampo, scegliere aree facili da riparare, rendendo più semplice la rifinitura (raschiatura) dello stampo in cera. Evitare di tagliare i tratti del viso quando si stampano figure o statue di animali. Dopo aver tagliato lo stampo, verificare la qualità dello stampo in silicone per vedere se ci sono bolle e se gli stampi in silicone aderiscono bene.

Copia stampo stampo in gomma video

3. Iniezione di stampi in cera

L'iniezione di cera nello stampo in silicone crea stampi in cera per la produzione di massa, nota come iniezione di stampi in cera.

(1) Attrezzature e strumenti principali

Cilindro riscaldante elettrico, forno, macchina vibrante a vuoto, pinzette, cucchiaio di ferro, compressore d'aria, stampo in gomma.

(2) Materiali principali

Modello 13360 cera per gioielli.

(3) Punti chiave del processo operativo

Utilizzare aria compressa per soffiare via le impurità all'interno dello stampo di gomma, posizionare lo stampo di gomma nel forno elettrico per preriscaldarlo per 5 minuti, consentendo alla temperatura dello stampo di gomma di raggiungere 60-65℃ e di rimuovere l'umidità (che può ridurre la generazione di bolle durante l'iniezione della cera). Rimuovere lo stampo di gomma dal forno, chiuderlo e assicurarsi che le giunture siano completamente sigillate, fissandolo con un elastico. Utilizzare un cucchiaio di ferro per prelevare l'acqua di cera dal cilindro di riscaldamento elettrico e versarla nello stampo di gomma sigillato (Figura 9-3), quindi posizionarlo nella macchina vibrante per il vuoto per 1 〜2 minuti, estrarre il supplemento di cera e aspirare nuovamente per 1 〜2 minuti. Dopo aver completato l'iniezione di cera, il supplemento di cera e il lavoro sotto vuoto, posizionare lo stampo in gomma sul banco di lavoro per farlo raffreddare naturalmente. Una volta solidificata la porta di iniezione della cera, posizionare lo stampo in gomma in una bacinella di plastica riempita di acqua fredda per accelerare la solidificazione della cera. Il tempo di solidificazione dipende dal volume della cera, in genere è superiore a 30 minuti e talvolta può arrivare a 1 giorno. Dopo che lo stampo in cera all'interno dello stampo in gomma è completamente solidificato, allentare l'elastico e il nastro adesivo, aprire lo stampo in gomma ed estrarre lo stampo in cera formato.

4. Modifica dello stampo in cera

Il processo di modifica dello stampo in cera formato dall'iniezione di cera per riparare i difetti, abbellire la superficie e soddisfare i requisiti di progettazione è chiamato finitura del modello in cera. La superficie dello stampo in cera dopo la finitura deve essere liscia, priva di impurità e soddisfare i requisiti tecnici del processo di elettroformatura. Se durante il processo di finitura dello stampo in cera è necessario modificare singoli modelli in cera, questi devono essere rielaborati nella fase di intaglio della cera.

(1) Strumenti principali

Coltello da intaglio, coltello per raschiare la cera, coltello chirurgico, saldatore elettrico, lampada da tavolo, pinzette, benzina, lampada ad alcool, pennello, ecc.

(2) Finitura del modello a cera

Modificare lo stampo in cera per soddisfare i requisiti tecnici di produzione del processo di elettroformatura. Utilizzare il modello in cera (originale) per replicare lo stampo in gomma e, in caso di grandi quantità, operare secondo il processo del modello in cera→ modello in argento→ modello in gomma.

(3) Raschiatura della cera (finitura della cera) Stampo

Facendo riferimento al modello originale, utilizzare un raschietto per cera o un bisturi per raschiare via le scaglie, i segni di cera, le materozze, ecc. dallo stampo in cera, rendendo l'intera superficie dello stampo in cera bella e liscia (Figura 9-4). Con un saldatore elettrico, la cera viene applicata a punti per riempire piccoli fori e altri difetti sullo stampo in cera o per collegare diversi componenti in cera. Pulire la superficie dello stampo in cera con benzina per renderla lucida e liscia (Figura 9-5).

Figura 9-4 Rifinitura della cera

Figura 9-5 Pulizia dello stampo in cera

(4) Caratteri di incisione

Segnare il colore, la dimensione dei caratteri, ecc. sullo stampo in cera preparato per l'elettroformatura. La posizione dei caratteri incisi non deve influire sull'estetica e non deve entrare in conflitto con i fori riservati e i perni di inserimento per la post-elaborazione. Pulire lo stampo per dattilografia con benzina, quindi imprimerlo sullo stampo in cera. Non applicare troppa forza durante la timbratura per evitare che lo stampo in cera si deformi; la tecnica deve essere corretta (Figura 9-6). Dopo la timbratura, pulire lo stampo di battitura con benzina, quindi timbrare sullo stampo di cera successivo. Dopo la timbratura, controllare attentamente la presenza di bave nel punto di timbratura; se presenti, raschiare delicatamente con un bisturi o pulire con un batuffolo di cotone imbevuto di benzina per mantenere la superficie pulita e priva di polvere. Si noti che la benzina non deve rimanere troppo a lungo sull'area di timbratura dello stampo in cera; deve asciugarsi rapidamente, altrimenti il timbro si sbiadisce, compromettendo l'effetto della timbratura.

Video sulla finitura degli stampi in cera

Video sull'iniezione e la finitura della cera

Sezione III Elettroformatura cava

1. Inserimento dell'asta di sospensione

Per facilitare l'elettroformatura della vasca di colata, è necessario inserire un'asta di sospensione nello stampo in cera per ottenere il fissaggio e la conduttività.

(1) Strumenti principali

Aste di sospensione di varie forme, saldatore elettrico, lampada ad alcool, coltello chirurgico.

(2) Punti chiave del processo operativo

Installare la punta del trapano sulla smerigliatrice elettrica per alberi flessibili sospesi, quindi praticare un foro nella posizione appropriata al centro della base dello stampo in cera, inserire l'asta di ferro sospesa adatta nel foro praticato, quindi utilizzare il saldatore elettrico per applicare la cera, sigillare e stringere l'asta inserita con la cera e lisciare la cera sigillante (Figura 9-7). In alternativa, scegliere l'asta corretta, riscaldarla con una lampada ad alcool e inserirla direttamente nella posizione adatta al centro della base dello stampo in cera. Quindi, utilizzare un saldatore elettrico per punteggiare la cera, sigillare e stringere la cera nel punto di inserimento dell'asta per evitare che lo stampo in cera si stacchi durante l'elettroformatura nel cilindro di colata, quindi raschiare la cera sigillante in modo uniforme.

Video sull'installazione dell'asta di sospensione

2. Applicare la pasta d'argento (strato conduttivo)

Poiché lo stampo in cera non è un materiale conduttore, è necessario applicare uno strato uniforme di pasta d'argento sulla superficie dello stampo in cera. Durante il naturale processo di essiccazione della lamina d'argento, l'acetone del solvente evapora, formando un sottilissimo strato conduttivo sulla superficie dello stampo in cera e preparando così l'elettroformatura nel cilindro di colata.

(1) Attrezzature e strumenti principali

Frigorifero, agitatore magnetico, bisturi, pennello, becher, diverse frese e una bussola.

(2) Materiali principali

2001TP5Pasta d'argento, 4-metil-2-pentanone (C6H12O) .

(3) Punti chiave del processo operativo

Per filtrare la pasta d'argento è necessario utilizzare un setaccio più fine per rimuovere le sostanze più grossolane presenti nella pasta d'argento. Quindi, circa 300 ml di pasta d'argento devono essere versati in un becher contenente un magnete e posto al centro di un agitatore magnetico. Una volta acceso l'agitatore magnetico, il magnete nel becher ruoterà rapidamente per mescolare e mantenere la pasta d'argento in uno stato uniforme, evitando che la superficie diventi squamosa. Se la pasta d'argento nel becher diventa troppo densa, è necessario aggiungere un po' di chetone per diluirla. Utilizzare un pennello per immergere la pasta d'argento e ricoprire uniformemente la superficie dello stampo in cera (Figura 9-8). L'olio d'argento deve coprire la giunzione tra lo stampo di cera e l'asta di ferro e la pasta d'argento sull'asta di ferro non deve essere troppo alta, idealmente intorno ai 3 mm. A temperatura ambiente, la pasta d'argento si ossida e accumula polvere. Pertanto, la pasta d'argento deve essere conservata in frigorifero. La pasta d'argento deve mantenere una certa concentrazione, idealmente con un aspetto liscio e bianco sulla superficie del campione di cera. Il pennello deve essere pulito regolarmente con un diluente per pasta d'argento per evitare problemi di adesione.

Video della pasta d'argento da rivestimento

3. Apertura di fori riservati

4. Preparazione prima dell'inserimento nel serbatoio

(1) Controllo e riparazione degli stampi in cera

Controllare se nello stampo in cera ci sono zone in cui manca la pasta d'argento o piccole perle d'argento. Se ci sono, devono essere riparate tempestivamente; in caso contrario, si verificheranno problemi come buchi e perline sulla superficie della colata dopo che questa è stata rimossa dallo stampo.

(2) Pesatura

Strumenti principali. Bilancia elettronica, diversi vassoi di plastica.

② Punti chiave del funzionamento. Regolare la bilancia elettronica per assicurarsi che sia stabile e adatta. Dopo aver aggiunto il bastone di ferro allo stampo di cera, posizionarlo sulla bilancia elettronica per la pesatura e registrare i dati nel corrispondente "Modulo di registrazione della produzione" (Figura 9-9).

Preparazione prima dell'inserimento nel serbatoio video

(3) Controllare e correggere gli indicatori della soluzione e dell'apparecchiatura di elettroformatura

Prima che il pezzo inizi l'elettroformatura, è necessario controllare attentamente vari indicatori tecnici in base a documenti tecnici come "Il ruolo degli additivi e gli standard di aggiunta", "Punti chiave della tecnologia di elettroformatura (parametri)" e "Standard per l'oro e l'argento nei cilindri di fusione". Se alcuni indicatori non soddisfano i requisiti tecnici, devono essere corretti tempestivamente. Solo quando tutti gli indicatori tecnici di produzione sono soddisfatti si può procedere all'elettroformatura del pezzo? In caso contrario, il tasso di difetti o di scarti aumenterà.

(4) Metodi per la correzione di vari indicatori tecnici

① Metodo per l'integrazione del sale d'oro (cianuro di potassio oro). Quando il sale d'oro è insufficiente nella soluzione elettroformante, la cristallizzazione dello strato elettroformante è più fine. Tuttavia, l'efficienza del catodo diminuisce, il limite superiore ammissibile della densità di corrente del catodo diminuisce, lo strato elettroformato è soggetto a bruciature e talvolta il colore dello strato elettroformato appare più chiaro. Aumentando il contenuto di sale d'oro nella soluzione di elettroformatura si aumenta il limite superiore ammissibile della densità di corrente, si migliora l'efficienza di corrente e si favorisce la brillantezza dello strato elettroformato. Tuttavia, quando il contenuto di sali d'oro nella soluzione di elettroformatura è troppo elevato, lo strato elettroformato diventa grossolano e il colore è soggetto a scurirsi e arrossarsi.

Per ogni 1 g di oro puro elettroformato, sono necessari 1,47 g di cianuro di potassio (con un contenuto d'oro di 68,3% ) e 1 mL di supplemento d'oro per l'elettroformatura. In generale, è meglio mantenere il contenuto di oro nella soluzione di elettroformatura a 20 g/L.

Esempio: In una vasca di elettroformatura devono essere elettroformati 20 pendenti, ciascuno dei quali getta 11 g di oro. La quantità di sale d'oro da integrare nella vasca di elettroformazione è =(20 x 11)十 0,683 = 322,1 g (sale d'oro).

1 litro di acqua pura può sciogliere 500 g di sale d'oro. Per prima cosa, mettere il sale d'oro in un becher, quindi aggiungere 90℃ una quantità adeguata di acqua pura e mescolare fino a completo scioglimento. Versare la soluzione di sale d'oro sciolta in modo uniforme nella vasca di colata. Sciacquare il becher con acqua pura e versare l'acqua di risciacquo nella vasca di elettroformatura.

② Metodo per l'aggiunta di integratori. I metodi per l'aggiunta di integratori comprendono i due tipi seguenti.

Metodo 1: questo metodo è adatto quando la quantità di pezzi nel serbatoio è piccola.

La quantità di additivo aggiunto è determinata dalla quantità di sale d'oro integrato; per ogni 500 g di sale d'oro, devono essere aggiunti 341 mL di additivo. L'additivo viene aggiunto alla soluzione di elettroformatura in due lotti; la quantità necessaria di additivo viene aggiunta al momento dell'integrazione del sale d'oro e poi 1/2 viene aggiunta durante l'elettroformatura. L'aggiunta dell'additivo in due lotti può rendere la soluzione di elettroformatura più uniforme, la velocità di colata tende a essere media ed è utile per calcolare il tempo di avvio della vasca.

Metodo 2: questo metodo è adatto quando la quantità di pezzi nel serbatoio è elevata.

La quantità di additivo aggiunto è determinata in base al peso della colata d'oro; cioè, per ogni 1 g di oro colato, si aggiungono 0,7 mL di additivo. L'additivo viene solitamente aggiunto in due lotti, con l'aggiunta di 1/2 della quantità di additivo prevista prima che la colata cada nella vasca. Dopo che la colata è stata rimossa dalla vasca, il peso effettivo dell'oro fuso meno il peso dell'additivo aggiunto fornisce la quantità di additivo da aggiungere nuovamente dopo la rimozione dalla vasca.

Esempio: Il peso previsto della colata d'oro per la colata è di 100 g. Prima di inserire la colata nella vasca, è necessario aggiungere 50 mL di additivo. Dopo il prelievo dalla vasca, il peso effettivo della colata d'oro è di 102 g, quindi la quantità di additivo da aggiungere nuovamente dopo il prelievo dalla vasca deve essere (102 - 50) = 52( mL).

③ Densità del liquido di colata. Nella produzione industriale, la densità di una soluzione viene solitamente espressa in gradi Baume. Il grado Baume è un metodo per indicare la concentrazione di una soluzione, che prende il nome dal chimico francese Antoine Baume. In genere, un idrometro Baume viene immerso nella soluzione misurata e la lettura ottenuta è il grado Baume. La seguente equazione può esprimere la relazione tra il grado Baume e la densità: Grado Baume =C-C÷D. Dove C è una costante 144,3, D è la densità.

Ad esempio, il grado Baume dell'acqua pura è 0°Be'. Se la densità della soluzione di elettroformatura nella vasca di elettroformatura è superiore a quella dell'acqua di 10%, il grado Baume della soluzione di elettroformatura è 13°Be'.

Misurazione della densità del liquido di colata: Pulire l'idrometro con acqua pura, immergerlo nella soluzione elettroformante, attendere la stabilizzazione, quindi leggere i dati sull'idrometro e registrarli. L'idrometro deve essere pulito con acqua pura dopo ogni utilizzo. Durante la normale produzione, la densità della soluzione per elettroformatura deve essere mantenuta a 10 〜20 gradi Baume, con 10 gradi Baume come valore ottimale all'apertura del serbatoio. Le diverse aziende hanno formulazioni diverse per le soluzioni di elettroformatura e i requisiti per i gradi Baume possono variare leggermente. I pezzi in sabbia metallica hanno requisiti più elevati per quanto riguarda la densità della soluzione di elettroformatura; se il grado Baume è troppo alto, l'effetto di sfarinamento del filo ne risentirà; a questo punto, è necessario utilizzare acqua pura per diluire e regolare il grado Baume della soluzione di elettroformatura.

④ Temperatura. La temperatura è uno dei fattori importanti che influenzano la gamma di densità di corrente e l'aspetto del prodotto.

Aumentando la temperatura si può ampliare l'intervallo consentito della densità di corrente catodica. Tuttavia, se la temperatura è troppo alta, lo strato di elettroformatura può diventare ruvido, soprattutto nella parte superiore, e nei casi più gravi può diventare scuro, nero, deformato o incrinato. Quando la temperatura è bassa, il campo di densità della corrente catodica si restringe e lo strato di elettroformatura può diventare fragile e gorgogliante quando viene bruciato. Pertanto, durante il processo di produzione, non si può ignorare l'impatto della temperatura sullo strato di elettroformatura. Poiché i diversi fornitori hanno formulazioni diverse per le soluzioni di elettroformatura, anche i requisiti di temperatura possono variare.

⑤ Valore del pH. Il valore del pH nella soluzione di elettroformatura è un indicatore di controllo della qualità comunemente utilizzato. Misurare e regolare con precisione il valore del pH della soluzione è fondamentale per garantire la qualità dei pezzi elettroformati. Quando il valore del pH è troppo alto, possono verificarsi difetti come buchi di sabbia e punti ruvidi; quando il valore del pH è troppo basso, possono verificarsi aree della colata prive di polvere d'oro, con conseguente colore rosso scuro. Sia che il valore del pH sia troppo alto o troppo basso, la durezza dello strato di elettroformatura diminuisce.

I metodi per misurare il valore del pH della soluzione per elettroformatura comprendono principalmente il metodo della carta pH e il metodo dello strumento di misura. Quando si utilizza la carta pH per misurare il valore del pH della soluzione di elettroformatura, si immerge un'estremità della carta nella soluzione da testare per 5 secondi, quindi si rimuove la carta e la si confronta con una tabella di colori standard per determinare l'intervallo del valore del pH della soluzione. Questo metodo è semplice e adatto al monitoraggio in loco, ma la sua precisione è relativamente scarsa.

Per rilevare con precisione il valore del pH della soluzione di elettroformatura si utilizza solitamente uno strumento di misura. Il metodo di funzionamento specifico consiste nell'accendere l'alimentazione, premere l'interruttore di prova e controllare se lo strumento di misura funziona normalmente.

Posizionare la provetta dello strumento di misura nella vasca di colata (2,5 cm sotto la superficie della soluzione), circa 3 〜5 min, per misurare il valore del pH e registrare il numero. Dopo il test, spegnere lo strumento e pulire la provetta.

Se il valore del pH è elevato, è possibile aggiungere alla soluzione di elettroformatura una quantità adeguata di soluzione di regolazione acida.

Quando il valore del pH è basso, si può usare una soluzione di idrossido di potassio con una concentrazione di 10%.

⑥ Determinazione della densità di corrente. La densità di corrente è una delle variabili operative durante l'elettroformatura e ogni soluzione di elettroformatura ha un intervallo di densità di corrente che può produrre un buon strato elettroformato. In genere, quando la densità di corrente catodica è troppo bassa, l'effetto di polarizzazione catodica è ridotto e i grani di cristallizzazione dello strato elettroformato sono relativamente grossolani. Pertanto, le densità di corrente catodica molto basse sono raramente utilizzate in produzione. All'aumentare della densità di corrente catodica, aumenta anche l'effetto di polarizzazione del catodo e la cristallizzazione dello strato elettroformato diventa più fine e più densa. Tuttavia, la densità di corrente sul catodo non può essere troppo elevata e non deve superare il limite superiore consentito. Se supera il limite superiore consentito a causa della forte carenza di ioni metallici in prossimità del catodo, può comparire un rivestimento metallico a forma di rami sulle punte e sulle sporgenze del catodo, oppure può formarsi uno strato di colata sciolto a forma di spugna sull'intera superficie del catodo. Pertanto, la dimensione della densità di corrente ha un impatto significativo sulla qualità dei prodotti elettroformati.

La formula per determinare la densità di corrente: Densità di corrente = Corrente÷Area superficiale dello stampo in cera (Unità: A/dm2 )

Misurazione della superficie dello stampo in cera: Incollare la carta adesiva su tutto il campione di cera formato dallo stampo a iniezione, assicurandosi che la carta adesiva non si sovrapponga. Rimuovere la carta adesiva e incollarla su carta millimetrata per calcolare l'area. Sommare e registrare l'area della superficie dello stampo in cera utilizzato per essere inserito nella vasca di elettroformatura. Classificare e registrare l'area misurata ogni volta in base al numero dello stampo in cera in una tabella di riepilogo da utilizzare come riferimento durante la produzione ripetuta.

⑦ Regolazione della densità di corrente. Nel processo di produzione di elettroformatura, la densità di corrente viene regolata principalmente attraverso la regolazione della dimensione della corrente.

Ad esempio, l'area dello stampo in cera nella vasca di colata è di 10,56dm2e la densità di corrente desiderata è di 0,45 A/dm2, quindi la corrente regolata è di 4,747 A. Formula di calcolo: 10,56 x 0,45 = 4,747 (A).

Le regole generali per l'influenza della densità di corrente sui pezzi elettroformati sono le seguenti: La densità di corrente per pezzi generici in acqua-sabbia è 0,4 〜0,8 A/dm2; la densità di corrente per pezzi generici in linea-sabbia è 0,25 〜0,6 A/dm2; la densità di corrente per i pezzi in argento in generale è di 0,5 〜1,0 A/dm2.

Se la densità di corrente è troppo bassa, la superficie del prodotto sabbiato e floccato non mostrerà linee chiare e il rivestimento sarà relativamente liscio; la superficie del prodotto sabbiato ad acqua non sarà sufficientemente liscia, con conseguente comparsa di perline, e lo strato elettroformato avrà un colore opaco e poco brillante. Lo strato elettroformato sarà morbido, scuro e ruvido se la densità di corrente è troppo alta. Nei casi più gravi, può essere leggermente friabile, con la possibilità di depositare altre impurità metalliche, che portano a un comune aspetto marrone o nero sulla superficie della colata. Durante la produzione, è essenziale monitorare attentamente la situazione attuale, controllare i vari parametri di processo e adottare tempestivamente misure di regolazione se la densità di corrente supera l'intervallo richiesto.

⑧ Pulire la soluzione per elettroformatura. Le varie impurità mescolate influiscono sulla struttura, sull'aspetto, sulla saldabilità e sulla conduttività della soluzione di elettroformatura. Quando si mescolano impurità metalliche, è molto difficile rimuoverle. Se nella soluzione di elettroformatura sono presenti piccole quantità di ioni di sodio, è facile che si verifichi una passivazione dell'anodo e, con il tempo, la soluzione di elettroformatura può anche diventare marrone. Pertanto, durante la produzione, è importante gestire con attenzione e garantire la pulizia della soluzione di elettroformatura. Per pulire la soluzione di elettroformazione, in primo luogo, utilizzare una pompa di filtrazione per mantenere una filtrazione regolare, mantenere la soluzione di colata pura e sostituire regolarmente l'elemento filtrante; in secondo luogo, evitare che la polvere e le impurità provenienti dall'area di lavoro cadano nel serbatoio di colata, poiché anche piccole impurità e polvere possono rappresentare un rischio per la qualità; in terzo luogo, prestare attenzione alla manutenzione della macchina per l'acqua pura e vietare rigorosamente l'aggiunta e l'uso di acqua pura di qualità inferiore alla norma; in quarto luogo, filtrare la soluzione di elettroformazione con carbone attivo una volta ogni sei mesi o regolarmente.

Video sul pre-trattamento di elettroformatura

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

5. Elettroformatura dopo il posizionamento nel serbatoio

(1) Collocare lo stampo di cera nel serbatoio

Prima di inserire lo stampo in cera nella vasca, la superficie deve essere pulita con acqua pura per rimuovere la polvere; in caso contrario, la colata potrebbe presentare perforazioni dovute alla polvere. Le aree con molti incavi nello stampo in cera devono essere rivolte verso la rete metallica all'interno del cilindro di colata per garantire una velocità di colata uniforme negli incavi e mantenere l'uniformità dello strato elettroformato. In caso contrario, la velocità di colata negli incavi sarà lenta, con il risultato di uno strato di colata sottile dopo la rimozione della vasca, che può portare a perforazioni dopo la rettifica e la rimozione della cera.

(2) Osservazione e manipolazione

Quando si avvia l'operazione di elettroformatura, è importante intensificare l'osservazione e l'agitazione per evitare che le bolle aderiscano alla superficie dello stampo in cera, compromettendo l'integrità dello strato di elettroformatura ed evitando la perforazione. Durante la lavorazione, rimuovere lo stampo in cera e l'asta di sospensione dalla piastra catodica e spostarli nella soluzione di elettroformatura per eliminare le bolle sullo stampo in cera.

(3) Gestione delle situazioni di sollevamento e posizionamento dello stampo a metà strada

Durante il processo di elettroformatura, se si verificano situazioni particolari, come interruzioni di corrente o l'aggiunta di pasta d'argento, il pezzo deve essere rimosso dalla vasca e immerso in acqua pura. Se il tempo di permanenza è troppo lungo, prima di rientrare nella vasca, il pezzo deve essere pulito e sgrassato per evitare che lo strato di elettroformatura formi intercalari, che potrebbero bollire se esposti ad alte temperature.

(4) Pesatura e calcolo della velocità di colata

Per controllare la velocità di colata superiore e il peso della colata, è necessario pesare la colata durante il processo di elettroformatura. Il numero di pesate dipende dalla situazione specifica, in genere 1〜2 volte. La pesatura può essere effettuata una volta circa 4〜7h dopo la caduta dello stampo e il tempo di elettroformatura dei getti richiede solitamente diverse ore.

Pesatura: rimuovere la colata dal cilindro di colata, lavarla con acqua pura e pesarla su una bilancia elettronica calibrata, registrando il numero nel corrispondente "Modulo di registrazione della produzione". Durante la pesata, se i prodotti floccati e levigati mostrano la mancanza di olio d'argento o la presenza di perle d'oro, utilizzare un bisturi per raschiare le perle d'oro e riapplicare prontamente la pasta d'argento alle aree con la pasta d'argento mancante prima di rimetterli nella vasca di elettroformatura.

Calcolare la velocità di colata e stimare il tempo di avvio del cilindro:

Qualità attesa= qualità di colata + qualità richiesta

Qualità della colata= qualità di pesatura - qualità di colata

Velocità di colata= peso di colata/tempo di elettrocolata (Unità: g/h )

Tempo di colata richiesto (tempo di sollevamento dello stampo)= (qualità attesa - qualità già colata)/ velocità di colata

Esempio: La qualità della colata di un prodotto è di 36,6 g e il peso dell'oro galvanico richiesto (peso netto dell'oro) è di 30 g. Dopo 6 ore di permanenza nella vasca, il prodotto viene prelevato e pesato, ottenendo un peso di 45,4 g.

Soluzione: Qualità attesa: 36,6 + 30 = 66,6 g

Qualità della colata: 45,4 - 36,6 = 8,8 g

Velocità di colata: 8,8 ÷ 6 ≈ 1,47 g/h

Tempo necessario per la rifusione: (30 - 8,8)÷1,47 ≈ 14,4 h

Al momento previsto per il sollevamento, estrarre la colata per pesarla. Se la qualità soddisfa l'intervallo richiesto, è possibile sollevare lo stampo. Dopo la pulizia e l'asciugatura, pesare nuovamente, rimuovere l'asta di sospensione dalla colata, registrarla e consegnarla al processo successivo.

Elettroformatura dopo l'immissione in vasca

Sezione IV Trattamento delle superfici

1. Finitura

Trattamento preliminare della superficie di colata per rimuovere le bave (comunemente usato per i pezzi sabbiati ad acqua).

(1) Strumenti principali

Smerigliatrice elettrica per alberi flessibili sospesi, un set di torce, lime piatte, lime semitonde, carta vetrata, pinze ad ago, pinze piatte, ecc.

(2) Punti chiave del processo operativo

Eseguire la levigatura, la finitura con carta vetrata e la riparazione della superficie dei pezzi fusi (pezzi sabbiati ad acqua) (Figure 9-11).

Video di finitura

2. Rimozione della cera, rimozione della pasta d'argento

Rimuovere la cera e la pasta d'argento (strato conduttivo) dall'interno della colata, rendendo la colata un corpo metallico completo e una colata di gioielleria vuota e multistrato.

(1) Attrezzature principali, strumenti

Pulitore a ultrasuoni (tipo overflow), macchina per la rimozione della cera, forno elettrico di combustione, protezione Hanlin, fiamma ossidrica, pinzette, setaccio a rete (plastica), pistola ad aria compressa, vassoio di ferro, setaccio in acciaio inox, ecc.

(2) Materiali principali

Soluzione decerante, acido nitrico.

(3) Punti chiave del processo operativo

① Rimozione della cera. Per prima cosa, posizionare il pezzo in un vassoio con setaccio in acciaio inox all'interno di un forno a resistenza a 100 〜150℃, con un vassoio di ferro sotto per catturare la cera. Cuocere a 20 ~ 30 minuti per estrarre la cera dal pezzo (la cera può essere filtrata e riutilizzata). Rimuovere il pezzo mentre è caldo, scuoterlo delicatamente per far fuoriuscire la cera non cotta, avvolgerlo in un sacchetto di plastica lasciando un foro di sfiato e metterlo in un setaccio di plastica. Utilizzare una macchina per la rimozione della cera a ultrasuoni per eliminare la cera residua; una volta rimossa la cera, rimuovere il pezzo e versare l'acqua all'interno. Inserire la soluzione per la rimozione della cera nella macchina per la rimozione della cera (il rapporto tra la soluzione per la rimozione della cera e l'acqua è 1:20) e regolare la temperatura in modo che la soluzione per la rimozione della cera sia al di sopra del punto di fusione (80 〜100℃) o del punto di ebollizione della cera. Collocare la colata nella macchina per la rimozione della cera (per piccole quantità, è possibile utilizzare un cuoci riso) per la rimozione della cera, con un tempo di lavoro di circa 5 ~ 10 minuti. Proteggere il pezzo floccato e levigato con un panno di cotone e appenderlo nella macchina per la rimozione della cera con delle cinghie di cotone; utilizzare delle bacchette (avvolte in un panno di cotone) per sollevare la colata per il versamento della cera, facendo uscire la soluzione di cera dal foro inferiore della colata. Ripetere l'operazione fino a quando l'acqua che fuoriesce dalla colata non è limpida (vedere le Figure 9-12). Mettere la colata in un pulitore a ultrasuoni per pulirla e rimuovere eventuali residui di sporco; il tempo di pulizia è di 3 〜5 min. Risciacquare la superficie della colata con acqua di rubinetto, utilizzare un compressore d'aria per asciugare le gocce d'acqua all'interno e all'esterno della colata e lasciarla sul banco di lavoro per farla asciugare naturalmente.

Supponiamo che lo spessore richiesto per il pezzo elettroformato sia molto sottile per evitare deformazioni durante la rettifica. In questo caso, il pezzo elettroformato floccato e levigato dovrebbe essere prima rettificato e poi rimosso dalla cera, mentre il pezzo in sabbia d'acqua può essere prima rimosso dalla cera e poi rettificato. Dopo la rimozione della cera, il pezzo floccato e levigato deve essere bruciato con una torcia, mentre il pezzo in sabbia d'acqua deve essere posto in un forno a resistenza. È necessario prestare particolare attenzione quando si maneggia il pezzo floccato e levigato. Il pezzo non deve urtare contro alcun oggetto; anche un lieve urto può creare difetti che non possono essere riparati. Quando si posizionano i pezzi floccati e levigati, utilizzare un panno per attutirli, posizionandoli ciascuno nella propria posizione senza sovrapporli.

Dopo la deceratura, posizionare i pezzi d'argento elettroformati in un forno a resistenza a 300 ~ 400℃ per 30 minuti. Lo scopo è quello di bruciare la cera, l'olio e l'acqua di deceratura rimasti sui pezzi in argento e di eliminare le tensioni interne. Se il colore è più scuro, è necessario farlo bollire in acqua di allume o bruciarlo con una torcia (la fiamma non deve essere troppo forte e il pezzo d'argento non deve essere arroventato, per evitare che lo strato d'argento si rompa). Lo scopo è quello di bruciare la cera, l'olio e l'acqua di deceratura rimasti sui pezzi d'argento e di sbiancarne il colore, formando una pellicola di passivazione che aumenta la resistenza dell'argento all'ossidazione.

② Rimuovere la pasta d'argento. Rimuovere la pasta d'argento (strato conduttivo) applicata prima dell'elettroformatura (pezzo metallico).

Punti chiave del processo operativo: Versare l'acido nitrico concentrato con una concentrazione di 65% 〜68% nella pentola Hanlin e posizionarla sul forno elettrico per riscaldarla. Quando l'acido nitrico raggiunge il punto di ebollizione, mettere la colata preparata nell'acido nitrico per farla bollire. Il tempo di lavorazione dipende dalle dimensioni della colata e dallo spessore della pasta d'argento; in genere l'ebollizione avviene per 45~60 minuti fino a quando non viene emesso fumo giallo; a questo punto la pasta d'argento all'interno del pezzo può essere rimossa (vedere Figura 9-13). Durante il processo di ebollizione, agitare delicatamente il pezzo con una bacchetta di vetro per favorire la reazione chimica tra la pasta d'argento e l'acido nitrico (l'acido nitrico reagisce con la pasta d'argento per produrre nitrato d'argento solubile). A volte, l'acido nitrico presente all'interno della colata viene versato e la pasta d'argento all'interno della colata viene rimossa insieme all'acido nitrico. Dopo aver rimosso la pasta d'argento, la colata deve essere lavata più volte con acqua pulita, pulita a fondo con una macchina per la pulizia a ultrasuoni e asciugata con una pistola ad aria compressa per rimuovere le gocce d'acqua all'interno e all'esterno della colata.

L'acido nitrico è altamente corrosivo, pertanto è necessario prestare attenzione durante le operazioni e indossare guanti protettivi specifici. L'acido nitrico è volatile; dopo averlo utilizzato per 3 ~ 5 volte, è necessario reintegrarlo o sostituirlo in base alla quantità e alla purezza dell'acido nitrico.

Video sulla rimozione della cera e della pasta d'argento

3. Immersione in acido

Il processo di immersione in acido rimuove lo sporco e le macchie dalla superficie della colata.

Introdurre l'acido cloridrico con una concentrazione di 36% ~ 38% nella scatola di Hanlin e utilizzare una fiamma ossidrica per riscaldare la colata finché non diventa rossa, con le aree con piccoli fori rivolte verso l'alto. Quando si incide, immergere prima una parte della fusione nell'acido e, dopo aver sentito un suono, immergere l'intero pezzo per circa 3 secondi prima di rimuoverlo e sciacquarlo con acqua.

4. Il burnout

5. Sabbiatura

In aree specifiche dei pezzi elettroformati si produce un effetto di superficie sabbiosa.

(1) Apparecchiature principali

Sabbiatrice ad acqua, sabbiatrice a secco e pistola ad aria compressa.

(2) Materiali principali

Sabbia di quarzo (2# sabbia grossolana, sabbia asciutta, sabbia di vetro, ecc.)

(3) Punti chiave del processo operativo

Sigillare le aree non sabbiate con nastro adesivo e spruzzare sabbia grossa o fine secondo le necessità. La sabbiatura si divide in sabbiatura a secco e sabbiatura a umido. La superficie trattata con la sabbiatura a secco è più grossolana, mentre quella trattata con la sabbiatura a umido è più fine. La sabbiatura a umido prevede l'aggiunta di una quantità adeguata di acqua al materiale sabbioso per creare una miscela di sabbia e acqua, riducendo la forza d'impatto del materiale sabbioso sulla superficie del pezzo e rendendo così più uniformi le linee di sabbia sulla superficie del pezzo.

Prima di sabbiare il pezzo, svitare il tappo a spirale del serbatoio della polvere di sabbia della sabbiatrice e aggiungere la sabbia di quarzo necessaria, assicurandosi che la quantità di sabbia non superi la linea della scala. Dopo aver aggiunto la sabbia, serrare il tappo e collegare l'alimentazione. Regolare il manometro della sabbiatrice tra 400 〜600kPa. Regolare la pressione dell'acqua tra 100〜 e 500kPa. Indossare guanti di gomma, tenere il pezzo in lavorazione con una mano e la pistola di sabbiatura con l'altra, azionare l'interruttore di alimentazione e puntare l'ugello di sabbiatura sul pezzo in lavorazione per spruzzare uniformemente (Figura 9-14). Controllare visivamente la distanza e osservare l'effetto della sabbia, spruzzando fino a quando i requisiti sono soddisfatti.

Pulire il pezzo sabbiato con acqua calda, usare una pistola ad aria (aria compressa) per soffiare via le gocce d'acqua sul pezzo, quindi usare un asciugacapelli per asciugarlo.

La pressione dell'aria e dell'acqua durante la sabbiatura deve essere controllata entro l'intervallo specificato. Se la pressione dell'aria è troppo alta, è facile che si allarghino i fori della sabbia e che la superficie della sabbia si raggrinzisca; se la pressione dell'aria è troppo bassa, la superficie della sabbia sarà più sottile e poco lucida, compromettendo l'effetto della sabbiatura.

Video sulla sabbiatura

6. Lucidatura

La lucidatura di alcune aree dei getti può rendere il prodotto più accattivante e brillante.

(1) Attrezzature e strumenti principali

Forno elettrico a vuoto, asciugacapelli elettrico, fiamma ossidrica, pressa in acciaio, pressa in agata, lima, pinzette.

(2) Materiali principali

Gleditsia sinensis

(3) Punti chiave del processo operativo

Prima della lucidatura, immergere il pezzo nell'acido, risciacquarlo con acqua pulita e controllare che la superficie della fusione non presenti macchie. In caso di macchie, strofinare con uno spazzolino da denti intinto in acqua per occhi di legno (se non è stato pulito bene, usare un pulitore a vapore). Per ravvivare la superficie del getto si utilizza una pressa d'acciaio e un coltello da brunitura in agata per ripetere le aree pressate dall'acciaio e migliorare la lucentezza e la vitalità del getto (Figura 9-15). Al termine del lavoro di lucidatura, si pulisce la superficie del pezzo con acqua pulita, quindi lo si pone in piano in un vassoio di alluminio foderato con un panno morbido senza sovrapporlo e si asciuga con un asciugacapelli.

Video sulla lucidatura

7. Immersione dell'agente protettivo

Lo scopo principale è quello di migliorare la protezione della superficie del pezzo e di evitare che il pezzo argentato si scolorisca.

(1) Apparecchiature principali

Vasca di galvanizzazione con braccio a gancio.

(2) Materiali principali

Concentrato di AQ-10.

(3) Punti chiave del processo operativo

Agitare il concentrato AQ-10 prima dell'uso. Per preparare 100 L di soluzione, mescolare 5〜10L di concentrato (8 L sono ottimali), temperatura di lavoro 35 〜45℃ (40℃ sono i migliori), tempo di immersione 1 ~ 5 minuti (3 minuti sono i migliori). La quantità di soluzione preparata dipende dalle esigenze di produzione.

Posizionare il pezzo da immergere nell'agente protettivo sulla rastrelliera sospesa, metterlo nella vasca di sgrassatura chimica e di elettro-sgrassatura per pulire l'olio superficiale per 1 〜2 minuti; pulire in una vasca di acqua pura; quindi metterlo in una vasca di acqua pulita riscaldata a circa 60℃ per la pulizia, leggermente riscaldata; immergerlo nella vasca dell'agente protettivo per 2 〜3 minuti (Figura 9-16). Estrarre il pezzo dal serbatoio dell'agente protettivo e immergerlo in acqua pura per 3〜5 volte. Dopo la pulizia, utilizzare un compressore d'aria per asciugare le gocce d'acqua all'interno e all'esterno del pezzo, quindi utilizzare un asciugacapelli per asciugarlo e infine collocarlo nel forno elettrico per farlo asciugare.

Video dell'immersione dell'agente protettivo

Video sul trattamento delle superfici