Sbloccare l'artigianato dei gioielli: Guida alle tecniche di fusione e stampaggio

Metodi di produzione e processo di fusione e stampaggio di gioielli

Introduzione:

I processi di formazione dei gioielli comunemente utilizzati si dividono in due categorie principali: una è la colata, che prevede la creazione di una cavità per lo stampo, l'iniezione di metallo fuso e riscaldato nella cavità e l'attesa che la temperatura si abbassi in modo che il metallo si solidifichi, ottenendo così la forma del metallo corrispondente allo stampo. Questo metodo, solitamente chiamato colata o colata, implica conoscenze di chimica, meccanica e fisica. Si tratta di una tecnologia a formazione liquida; l'altra è lo stampaggio, che consiste nel realizzare uno stampo in acciaio per il gioiello e poi utilizzare lo stampaggio meccanico per modellarlo.

I processi di formatura più comuni includono la fusione a cera persa, la fusione in osso di seppia, la fusione in sabbia, l'elettroformatura cava, lo stampaggio meccanico e la fusione in stampo ceramico. Tra questi, la fusione a cera persa è attualmente il processo di fusione di gioielli più utilizzato, mentre la fusione in osso di seppia e la fusione in sabbia sono adatte ai piccoli studi di design. L'elettroformatura cava è adatta alla produzione di gioielli e oggetti decorativi di grandi dimensioni, lo stampaggio meccanico è adatto alla lavorazione commerciale di massa dei gioielli, mentre la fusione in stampo di ceramica era utilizzata nelle antiche dinastie Shang e Zhou per la fusione di vasi di bronzo.

Indice dei contenuti

Sezione I Fusione a cera persa

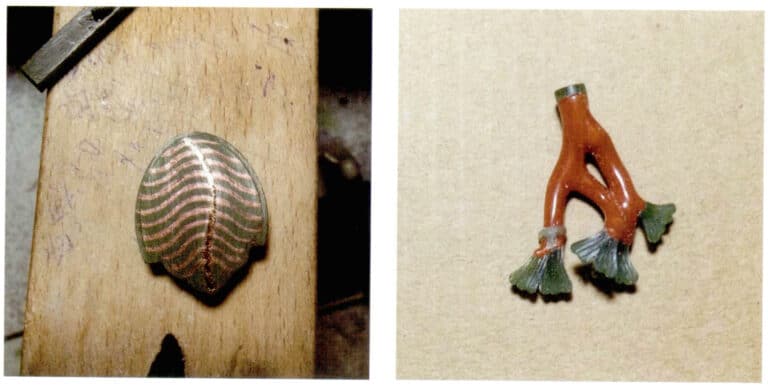

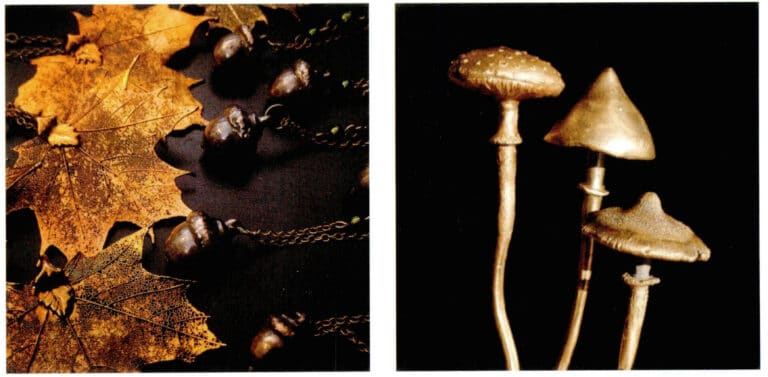

La fusione a cera persa, abbreviata in metodo a cera persa, come suggerisce il nome, prevede la rimozione della "cera" per ottenere la forma del getto. A causa del basso punto di fusione della cera, questa può essere rimossa attraverso la combustione. Anche altri materiali con un punto di fusione relativamente basso, come il nylon e i modelli in resina realizzati con la tecnologia di stampa 3D oggi comunemente utilizzata, possono essere fusi con lo stesso metodo. Alcuni artisti desiderano replicare le texture della natura fondendo oggetti come esemplari di insetti, noci e rami secondo i principi della fusione a cera persa, che può dare risultati eccellenti.

Il metodo di fusione a cera persa è una tecnica di fusione molto diffusa e matura. La sua invenzione ha migliorato in modo significativo la precisione dei getti, consentendo di completare molte impostazioni intricate e forme realistiche attraverso la fusione a cera persa.

1. Il processo primario di fusione a cera persa

1.1 Costruzione di stampi master

La modellistica è anche il primo esempio di produzione di modelli, comunemente realizzati con materiali come argento, rame e cera per gioielli. Considerando problemi come il ritiro e la perdita durante la successiva fusione, se il modello è realizzato in cera, il volume prodotto è generalmente più significativo del volume finale fuso in metallo 5% -10% per garantire che il prodotto finale sia più vicino alle specifiche del progetto.

Supponiamo che il modello sia fatto di metalli come l'argento o il rame. In questo caso, è necessario creare uno stampo in gomma pressando lo stampo, tagliandolo e aprendolo, quindi utilizzando un iniettore di cera sotto vuoto per iniettare la cera nello stampo in gomma, consentendo la creazione di modelli in cera identici che possono essere replicati. Una volta preparato il modello in cera, si può procedere con la fusione a cera persa, che consente la riproduzione commerciale di massa.

Gioielli. Supponiamo che il materiale dello stampo master per gioielli sia la cera o materiali a basso punto di fusione come il nylon o la resina. In questo caso, si può evitare di pressare lo stampo in gomma, fondere il prodotto metallico con il metodo della cera persa e poi utilizzare il metodo della costruzione di stampi per ottenere lo stampo in gomma.

Quando si crea lo stampo master per gioielli, è importante notare che se si prevede di fare uno stampo e di fondere il metallo in seguito, la parte più sottile del modello di gioielli non dovrebbe essere inferiore a 0,2 mm. Se non ci sono requisiti particolari, lo spessore dovrebbe essere mantenuto il più possibile al di sopra di 0,5 mm. Questo perché il limite di colata è di 0,2 mm; se è troppo sottile, il metallo fuso non scorrerà facilmente nelle aree sottili, il che potrebbe portare a oggetti fusi incompleti.

1.2 Saldatura del canale di colata

Quando si salda la porta di colata, è importante scegliere la posizione migliore del canale di colata per la colata, considerando se è favorevole alla lucidatura dopo il completamento della colata. La portata deve essere massimizzata senza danneggiare la squisita forma del gioiello.

1.3 Piantare alberi di cera (microfusione)

Collegare il modello di cera per gioielli preparato a un cilindro; a questo punto, la forma assomiglia a un piccolo albero, per cui la microfusione viene spesso chiamata "piantare un albero di cera". Le radici dell'albero di cera corrispondono alla porta di colata, il tronco è il canale di colata principale, la materozza è il canale di colata secondario e la cera della colata è come il frutto. Gli oggetti fusi da un albero di cera che si conformano ai modelli di flusso avranno una maggiore precisione. È importante notare che nella lavorazione e nella fusione dei gioielli, per controllare meglio i costi, per l'impianto dell'albero della cera si raccoglie una fiasca di modelli in cera e le opere fuse nella stessa fiasca possono scegliere solo lo stesso metallo.

Durante l'operazione, è importante notare che il canale di colata deve essere liscio e non presentare angoli acuti o curve. La giunzione tra il canale di colata e i rami e il tronco del modello in cera deve essere il più possibile liscia. Se il modello in cera ha una forma complessa, è possibile impostare più materozze per l'assistenza. La lunghezza delle materozze dei rami deve essere generalmente di 15 mm al massimo per evitare un rapido raffreddamento durante il processo di colata, mentre le materozze principali devono essere di 7 mm al massimo.

In secondo luogo, quando si pianta l'albero di cera, i modelli di cera devono essere distribuiti uniformemente sui rami in base alla loro forma, dimensione e tipo, prestando attenzione al centro di gravità e all'equilibrio dell'albero di cera. Ogni modello di cera deve essere abbastanza vicino l'uno all'altro, lasciando uno spazio di almeno 2 mm. Ci deve essere uno spazio di almeno 5 mm tra l'albero di cera piantato e la parete esterna del pallone di gesso e una distanza di circa 10 mm tra l'albero di cera e il fondo del pallone di gesso. Se la distanza è troppo ravvicinata, la successiva produzione dello stampo in gesso potrebbe causare uno spessore eccessivo della parete della cavità del modello, con conseguenti fessurazioni. Inoltre, l'albero di cera deve essere pulito correttamente, senza lasciare macchie o impurità. Infine, dopo aver piantato l'albero di cera, questo deve essere pesato e registrato per calcolare il peso del metallo corrispondente durante la colata.

In generale, il rapporto di peso specifico tra metallo e cera è il seguente:

| Tipo di metallo | 1 grammo Modello in cera = Peso del metallo dopo la fusione |

|---|---|

| Argento | 10 grammi |

| Oro 24 carati | 20 grammi |

| Oro 18 carati | 16 grammi |

| Oro 14K | 14 grammi |

| Oro 10K | 10 grammi |

1.4 gesso Investimenti

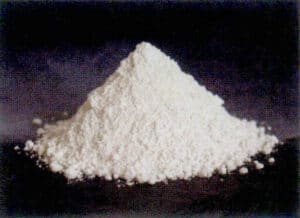

Posizionare l'albero di cera nel pallone di colata in acciaio, che può essere un cilindro di colata centrifuga (senza fori) o un pallone di colata sotto vuoto (con spalle e fori). Il materiale per la stuccatura utilizzato per la realizzazione di stampi in gesso è composto da

Macchina sottovuoto 25% -30% polvere di gesso calcinato mescolata con calcite, sabbia di quarzo, agenti riducenti e additivi solidificanti. Questa polvere di colata mista deve soddisfare i requisiti di resistenza al fuoco, resistenza alle alte temperature, basso tasso di espansione termica e una superficie liscia dei getti facile da smodellare, definita nel settore come materiale fuso di polvere di colata resistente al fuoco.

Il rapporto di miscelazione tra la polvere da colata e l'acqua è di circa 38-40 g per ogni 100 g di polvere e la temperatura dell'acqua deve essere controllata tra 21-27℃. Se è troppo alta, accelererà il tempo di solidificazione; se è troppo bassa, prolungherà il tempo di solidificazione. Dopo aver mescolato la polvere e l'acqua, inizia la solidificazione. In genere, la polvere di colata deve essere mescolata in un impasto e versata nel cilindro di colata in acciaio entro 9 ~ 10 minuti. Se il tempo è più lungo, la polvere e l'acqua non si mescolano a sufficienza; se è troppo lungo, la fluidità dell'impasto di colata ne risente, causando potenzialmente la perdita di dettagli nei getti.

Le diverse marche di polvere per colata devono essere utilizzate secondo i rispettivi manuali di prodotto per i rapporti di miscelazione.

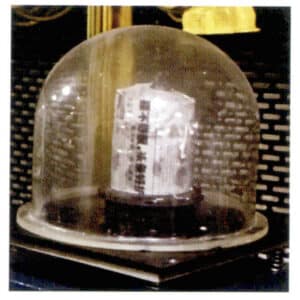

1.5 Trattamento sotto vuoto (Vacuum Pumping)

Il trattamento sottovuoto, noto anche come fase di de-bubbling, utilizza una pompa a vuoto per rimuovere le bolle generate durante il processo di stuccatura a causa dell'adesione dell'aria, riducendo efficacemente la probabilità di comparsa di fori di sabbia e difetti sulla colata durante la colata del metallo. In genere, sono necessari due trattamenti sotto vuoto.

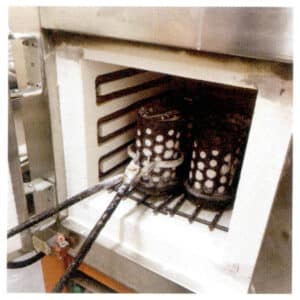

1.6 Bruciatura per perdita di cera

Il processo di perdita di cera si divide in perdita di cera a vapore e perdita di cera in forno di combustione, che è più comunemente utilizzato. Dopo l'indurimento dell'impasto di colata, il cilindro di colata viene posto nel forno di combustione per essere riscaldato. A causa del basso punto di fusione della cera, quest'ultima si scioglie e fuoriesce dalla cavità, lasciando una forma negativa, che diventa uno stampo in gesso e si prepara a versare il metallo fuso.

Ci sono alcuni punti da tenere presenti durante questa operazione. In primo luogo, lo stampo di gesso deve essere posizionato con la porta di colata rivolta verso il basso durante l'operazione di perdita della cera. In secondo luogo, la temperatura del forno di fusione può raggiungere circa 1000℃, ma la temperatura effettiva deve essere regolata in base al materiale metallico da fondere. Se si fondono prodotti in oro K (oro, argento, rame), la temperatura deve essere mantenuta entro 750℃. Se si fondono prodotti in platino, la temperatura deve raggiungere i 950-1000℃. In terzo luogo, la temperatura deve essere aumentata gradualmente durante il riscaldamento. Dopo aver raggiunto la temperatura più alta, è necessario mantenerla per circa 3 ore per garantire una temperatura più uniforme della forma di gesso all'interno del forno, dopodiché la temperatura della forma di gesso deve essere lasciata scendere al livello ottimale.

Lo scopo del burnout è quello di aumentare la resistenza del guscio dello stampo e di avvicinare la temperatura dello stampo alla temperatura di fusione del metallo, in modo che durante la colata il metallo non si raffreddi troppo rapidamente, causando fori di sabbia, vaiolature e altri difetti. Prima della colata, è necessario controllare la temperatura del metallo fuso; una temperatura insufficiente può portare a una fusione non uniforme del metallo, compromettendo l'effetto della colata; una temperatura troppo elevata può causare l'evaporazione di elementi con punti di fusione più bassi, come rame e zinco, con conseguenti fori di sabbia.

1.7 Fusione e colata

I metodi standard di fusione dei gioielli comprendono la colata, la colata centrifuga, la colata centrifuga sotto vuoto, la colata sotto pressione sotto vuoto e la colata in aspirazione a pressione negativa. Dal punto di vista del processo, la fusione può essere suddivisa in due parti: una è la fusione e l'altra è la colata.

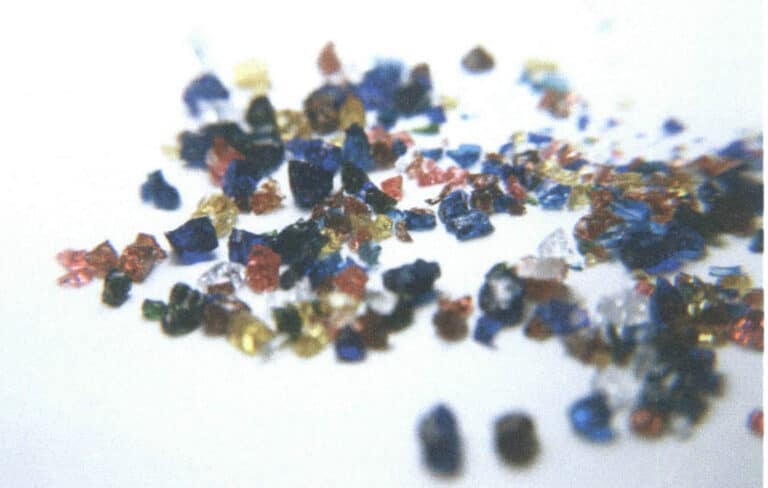

Fusione: Pesare accuratamente i metalli richiesti e il riempitivo (termine usato nella preparazione delle leghe). Ad esempio, per fondere l'oro a 18 carati, 75% del peso devono essere di oro puro 999, mentre i restanti 25% sono metalli relativamente più economici come il rame e l'argento, utilizzati come materiali misti fusi, che vengono riscaldati e fusi. Questo peso di 25% di lega mista fusa è chiamato riempimento. Possono essere fusi dopo aver mescolato e fuso uniformemente i due metalli nel crogiolo. Per ottenere l'effetto desiderato negli articoli fusi, è essenziale comprendere i punti di fusione e le caratteristiche dei metalli utilizzati, comunemente chiamati "padronanza del calore", e controllare la temperatura in base ai punti di fusione e alle caratteristiche dei diversi rapporti di metallo.

La soluzione metallica semiliquida sembra avere una certa fluidità. Tuttavia, deve essere sufficientemente riscaldata, il che può portare a pozzetti di raffreddamento nei prodotti fusi e, cosa più grave, a una fusione incompleta dei prodotti. I componenti pratici evaporano se la fusione di metallo è surriscaldata, provocando buche da surriscaldamento. Pertanto, la padronanza della temperatura appropriata può mantenere la fusione di metallo in una buona fluidità, fondendosi in uno stato completamente liquido, che è strettamente legato all'esperienza degli operatori.

Fusione: I tipi di processi di fusione si dividono in due categorie principali.

Una categoria prevede l'iniezione di metallo fuso in stampi di gesso utilizzando macchine per la colata sotto vuoto, che consiste in due fasi: fusione e colata;

l'altra categoria utilizza per la lavorazione macchine di colata centrifuga sottovuoto o macchine di colata sottovuoto a pressione più avanzate. Questo metodo è in grado di combinare i processi di fusione e di colata in un unico processo. Queste macchine per colata utilizzano la pressione, il vuoto e la forza centrifuga per garantire che il metallo fuso riempia tutti i dettagli dello stampo, riducendo così i fori di sabbia negli articoli e migliorando la finitura superficiale.

Attualmente, il primo tipo di processo di fusione è relativamente comune nelle applicazioni di mercato ed è più adatto ai laboratori di lavorazione dei gioielli di piccole e medie dimensioni; il secondo tipo di processo di fusione è più raffinato, ma le macchine utilizzate sono grandi e relativamente costose, con conseguente minore applicazione sul mercato.

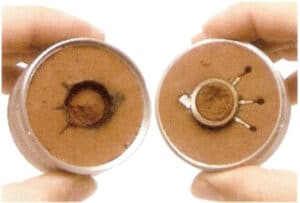

1.8 Sformatura e pulizia (investimento in sabbiatura)

Dopo la colata, il cilindro di colata deve essere lasciato per 15-30 minuti. Dopo un leggero raffreddamento, si può procedere alla sformatura e alla pulizia, comunemente nota come sabbiatura ad investimento o ad acqua. Se l'operazione viene eseguita troppo presto, può causare la rottura della colata; se viene eseguita troppo tardi, comporta difficoltà nella sformatura del gesso, che richiede molto tempo e lavoro.

Dopo che lo stampo si è leggermente raffreddato, sciacquarlo con acqua di rubinetto partendo dal basso. La colata di metallo si separa dalla maggior parte dello stampo in gesso quando incontra l'acqua fredda. Quindi, si utilizza una pistola ad acqua ad alta pressione per spruzzare e risciacquare la colata, pulendo a fondo lo stampo in gesso attaccato alla colata metallica. Infine, si immerge la fusione metallica in una soluzione di acido solforico o acido fluoridrico per rimuovere tutte le impurità fini presenti sulla fusione metallica. È importante scegliere diverse concentrazioni della soluzione in base al tipo di metallo e il tempo di immersione può variare. Dopo l'immersione, rimuovere la colata di metallo, sciacquarla accuratamente con acqua pulita e asciugarla. Le fasi di sformatura e pulizia sono quindi completate.

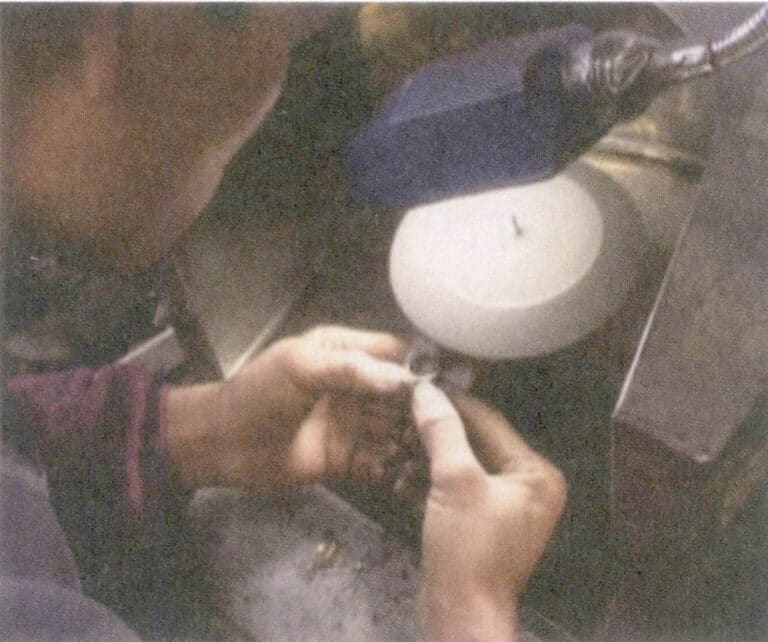

1.9 Rimozione della materozza e lucidatura dello stampo

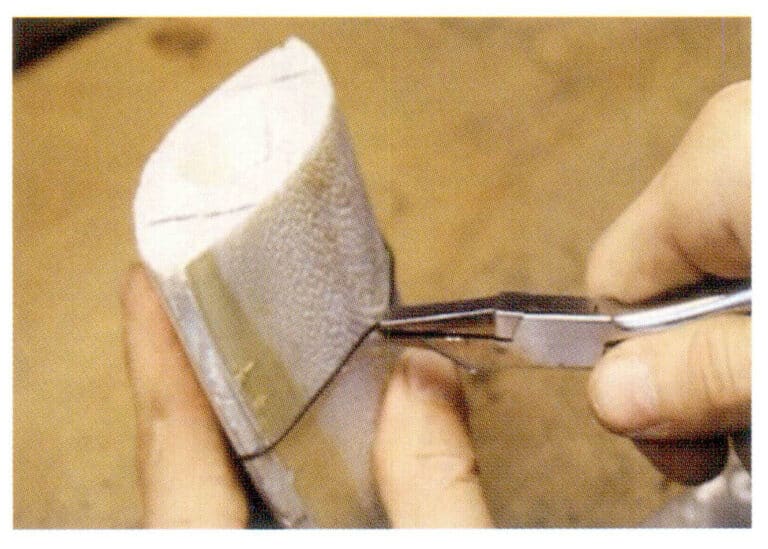

Per prima cosa, si pesa l'albero di colata metallica pulito per facilitare il calcolo della perdita. Quindi, con strumenti come le pinze da taglio, si tagliano gli oggetti metallici sull'albero della colata di metallo, assicurandosi di tagliare in una posizione del canale di colata a circa 1,5 mm di distanza dalla colata di metallo per lasciare un po' di spazio per le operazioni successive, come la lucidatura dello stampo.

Eseguire un'ispezione della qualità degli oggetti metallici tagliati per verificare la presenza di problemi quali fori di sabbia, difetti, crepe, deformazioni e contenuto insufficiente e classificarli in base alla qualità. Infine, si procede alla levigatura e alla lucidatura degli oggetti metallici, alla rimozione delle tracce di materozza, come le materozze, e al rifacimento completo della superficie per presentare lo stato desiderato, completando così il processo di fusione a cera persa.

I dettagli operativi del metodo di fusione a cera persa sono riportati in appendice.

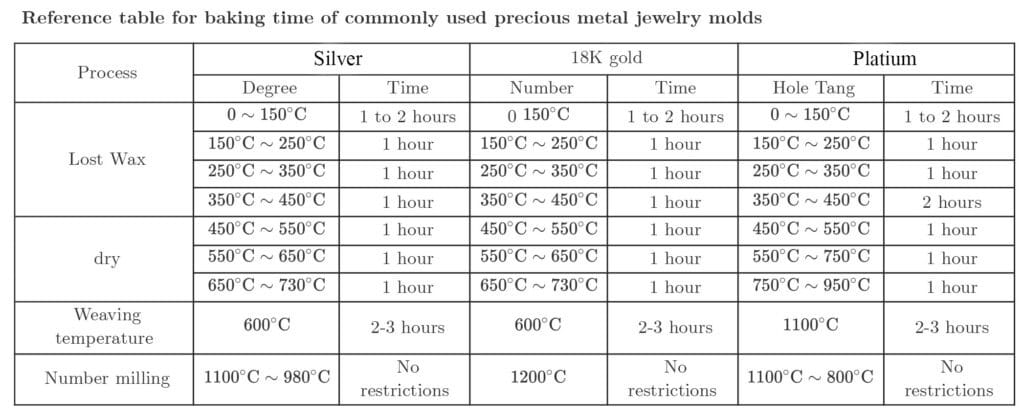

Tabella di riferimento per il tempo di cottura degli stampi per gioielli in metallo prezioso comunemente utilizzati

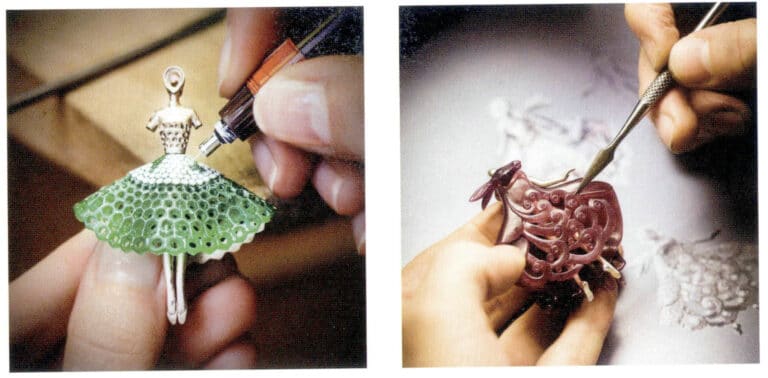

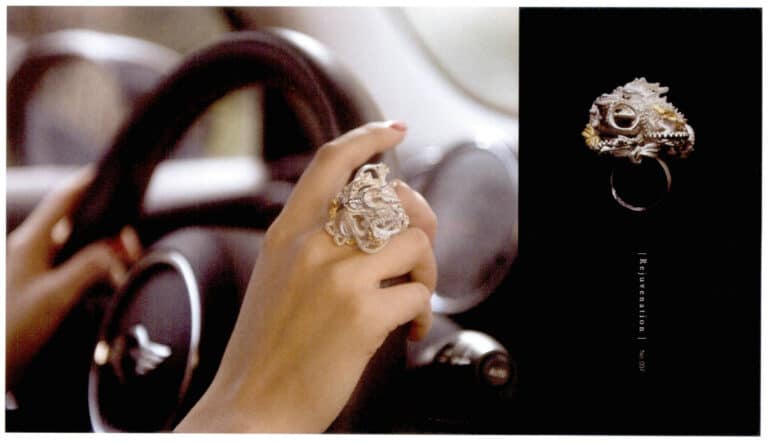

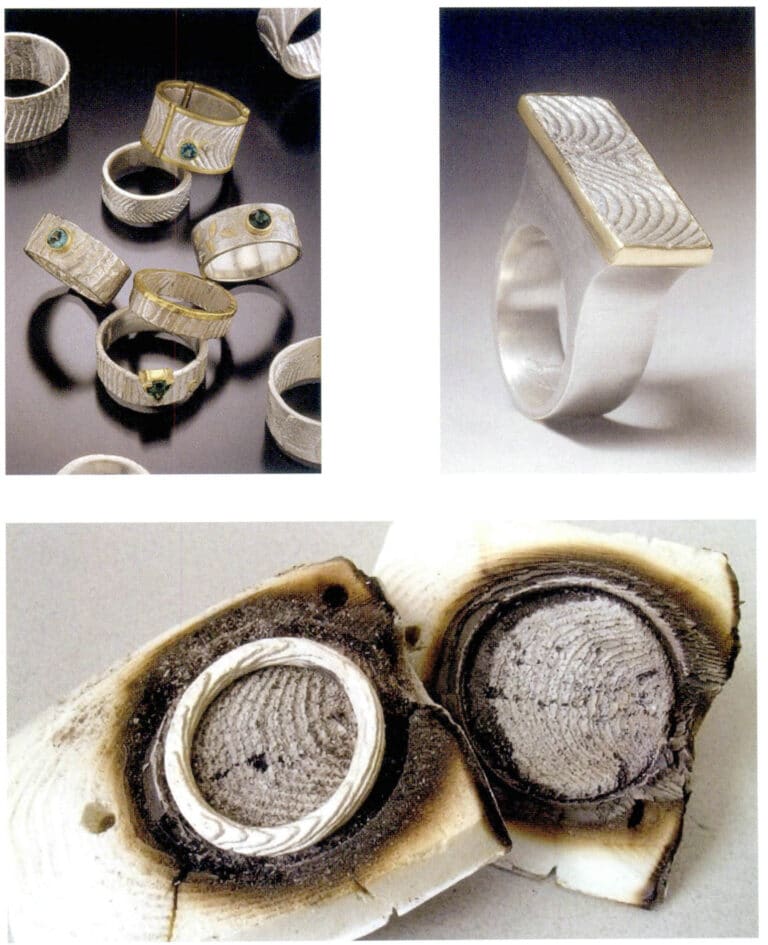

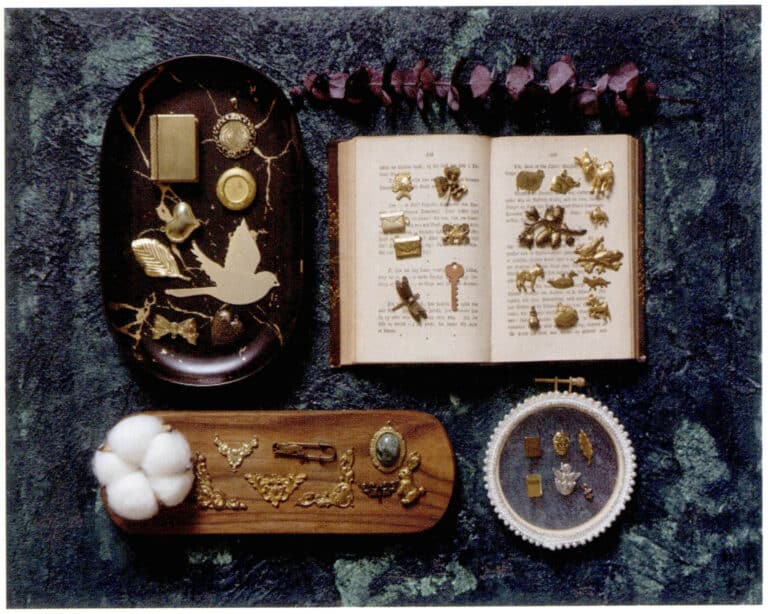

Caso di studio: Le opere della serie "Rejuvenation" sono costituite da molte copie difettose "taroccate" di stampi in cera di gioielli commerciali che sono stati riassemblati. Le caratteristiche uniche che le copie non possiedono sono state ottenute replicando le repliche. Diversi marchi classici familiari si sovrappongono e si oscurano l'un l'altro, dissolvendo i marchi, i valori e i simboli che intendono replicare, permettendo a copie senza vita e a difetti senza valore di acquisire una nuova vita.

2. Processo specifico per la fusione di gioielli

2.1 Saldatura del canale di colata

2.2 Piantare l'albero della cera

2.3 Processo di investimento:

Mescolare la boiacca di colata; avvolgere la fiasca d'acciaio con carta di giornale e nastro adesivo trasparente per evitare che la boiacca di colata trabocchi; posizionare l'albero di cera insieme alla base nella fiasca d'acciaio e versare lentamente la boiacca di colata preparata nella fiasca d'acciaio, assicurandosi che la boiacca copra l'albero di cera.

2.4 Trattamento sottovuoto:

Dopo l'investimento, è necessario posizionarlo nella macchina per il degasaggio sotto vuoto; dopo il vuoto, lasciarlo per 6-12 ore in attesa che la colata si solidifichi.

2,5 Bruciatura per perdita di cera:

Cuocere lo stampo in gesso, decerare, asciugare e mantenere la temperatura durante la colata.

2.6 Fusione e colata:

Fondere il metallo; iniettare il metallo fuso liquido, che è stato proporzionato, nella cavità dalla matrice ad acqua dello stampo in gesso cotto e utilizzare una macchina per colata sotto vuoto per la colata.

2.7 Sformatura e pulizia (investimento di sabbiatura):

Dopo aver estratto lo stampo dalla macchina di colata, lasciarlo raffreddare leggermente per 15-30 minuti, quindi immergerlo in acqua fredda per il lavaggio; lo stampo si restringe e si fessura al momento del raffreddamento, consentendo la rimozione dell'albero di colata metallica; utilizzare una spazzola d'acciaio per rimuovere i pezzi di gesso più grandi, quindi risciacquare il gesso residuo attaccato all'albero di fusione del metallo con una pistola ad acqua ad alta pressione, quindi immergerlo in acido solforico o acido fluoridrico con una concentrazione di circa 30% per circa 10 minuti, infine bloccare l'albero di fusione del metallo, risciacquarlo con acqua pulita e asciugarlo.

2.8 Finitura:

Dopo l'albero di fusione del metallo, dopo la pulizia, il materiale di colore bianco è argento 925 e il materiale di colore giallo è ottone.

2.9 Lucidatura degli stampi

Rimuovere lo Sprue, utilizzare le pinze per tagliare la colata di metallo dall'albero, quindi utilizzare vari strumenti di lucidatura e smerigliatura per la lucidatura dello stampo.

Tabella di riferimento per il tempo di cottura degli stampi per gioielli in metallo prezioso nella fusione di gioielli

Sezione II Metodo di fusione dell'osso di seppia

Il metodo di fusione dell'osso di seppia è una tecnica antica introdotta dall'Occidente. Rispetto ad altri metodi, il processo di fusione dell'osso di seppia è comodo e facile da usare, ed è quindi adatto a piccoli studi o designer. Questo metodo era anche comunemente utilizzato dagli antichi artigiani europei per fondere gioielli con requisiti di precisione inferiori. La texture dell'osso di seppia, che ricorda i disegni dell'acqua, è unica e molti creatori di gioielli amano questa sensazione di naturalezza e robustezza. Inoltre, utilizzano questo antico metodo di fusione per preservare lo stile originale nella creazione di gioielli contemporanei.

1. Strumenti e materiali essenziali per la fusione dell'osso di seppia.

2. Processo di base della fusione dell'osso di seppia (dimostrazione di Gustavo Paradiso)

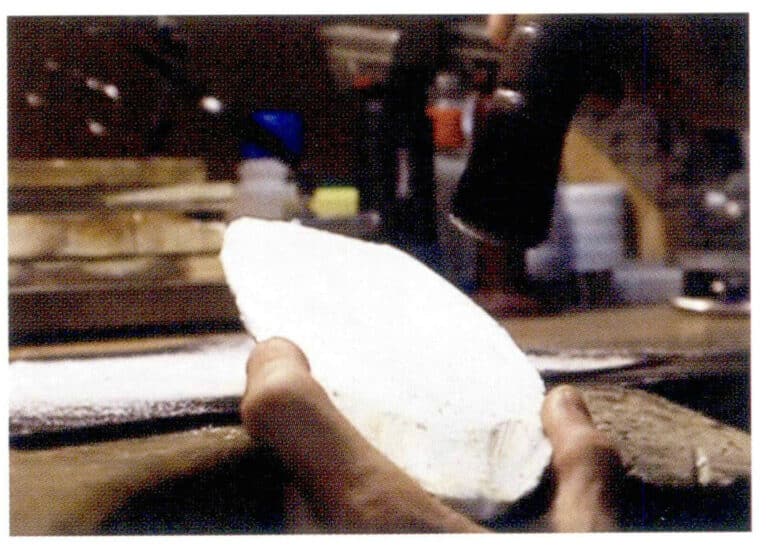

2.1 Prendere un pezzo di osso di seppia, tagliarlo a metà dalla parte centrale e utilizzare la carta vetrata per lisciare i lati interni dei due pezzi tagliati.

2.2 Rimuovere con una spazzola la polvere di osso di seppia attaccata

2.3 Unire i due ossi di seppia rifilati e cucire la parte più spessa al centro.

2.4 Con una matita, segnare la posizione della porta di fusione metallica sulla sezione trasversale dell'osso di seppia.

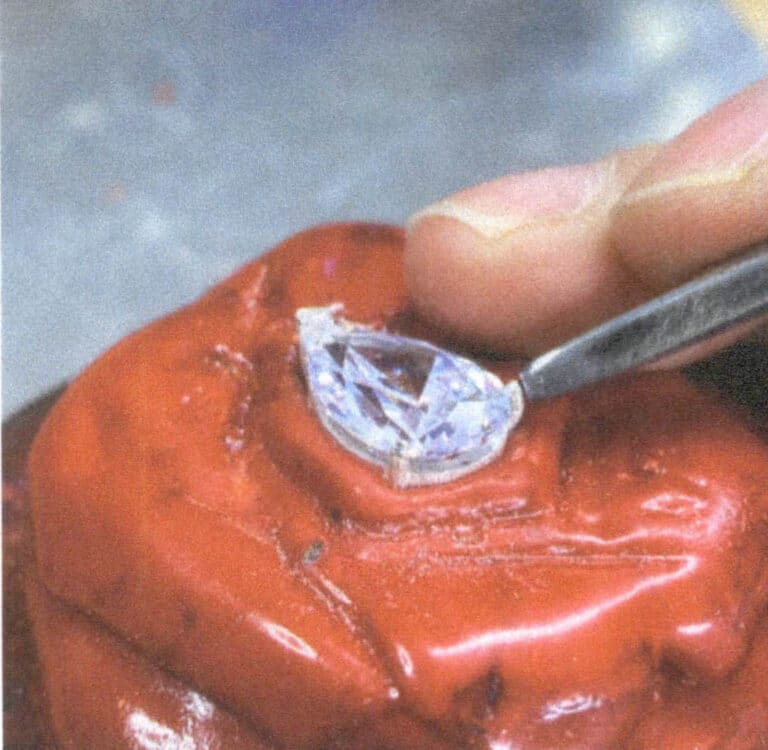

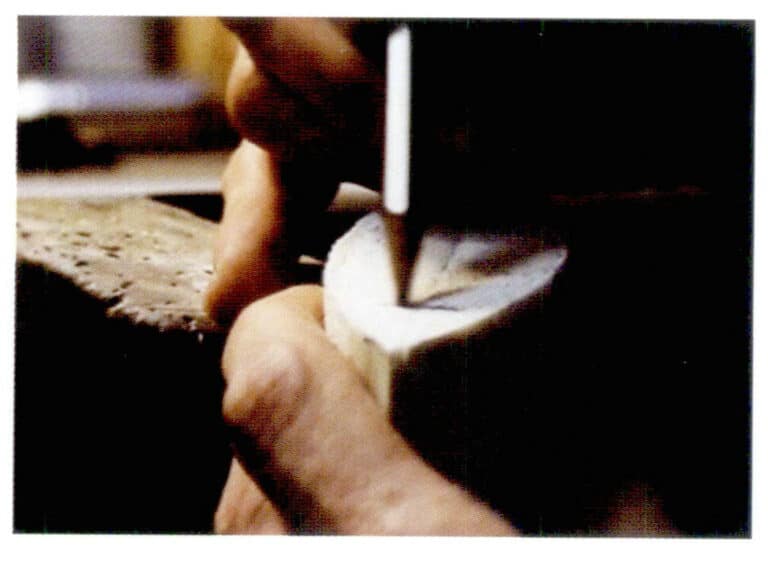

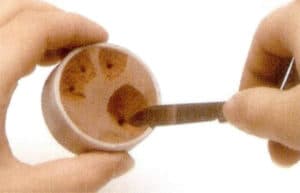

2.5 Premere l'oggetto da rifondere sulla superficie lucida dell'osso di seppia. Dato che l'osso di seppia è un materiale relativamente morbido e sciolto, lascerà un'impronta relativamente semplice. Se necessario, è possibile utilizzare una smerigliatrice elettrica o un coltello da intaglio per perfezionare l'impronta.

2.6 Intagliare un canale a forma di imbuto nella parte superiore dei due ossi di seppia, assicurandosi che entrambi i lati siano simmetrici e stretti.

2.7 Incastrare saldamente i due ossi di seppia, avvolgerli con filo metallico per fissarli e posizionarli su un mattone saldato.

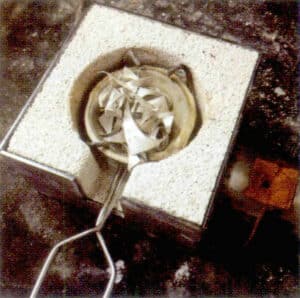

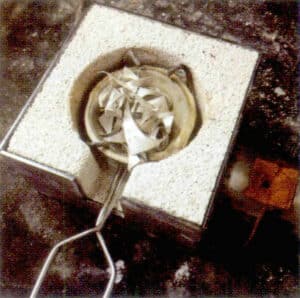

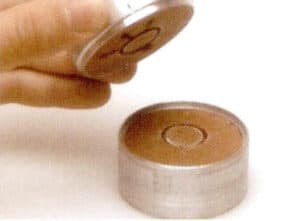

2.8 Prendere una quantità adeguata di scarti d'argento e borace, metterli in un crogiolo e scaldarli con una torcia. Una volta che l'argento si è fuso, con una pinza tenete il crogiolo e versate il metallo fuso nello stampo per osso di seppia.

2.9 Dopo il raffreddamento dell'osso di seppia e del metallo, tagliare il filo di metallo. L'osso di seppia inizierà a diventare nero dal centro della colata e non potrà più essere utilizzato; assicurarsi che sia completamente raffreddato prima di rimuovere la colata. Se si teme il calore residuo, si può raffreddare rapidamente in acqua fredda prima di rimuoverlo. In seguito, il metallo è stato tagliato con una sega al cancello di colata e sono stati utilizzati una lima e altri strumenti di lucidatura per rifinire la colata. L'intero processo di fusione dell'osso di seppia è ora completo.

Sezione III Metodo di colata in sabbia

Il metodo della colata in sabbia è un'antica tecnica di fusione che gli artigiani di tutto il mondo hanno utilizzato per la fusione. Questo metodo è anche un processo di fusione a basso costo che svolge ancora un ruolo vitale nella società moderna. Per fondere gioielli o piccoli oggetti utilizziamo un dispositivo di fusione in sabbia Delphi. Questo dispositivo è costituito da due telai circolari in alluminio che si incastrano e la sabbia di colata è un'argilla contenente olio che non può essere intagliata. Il principio della colata consiste nell'ottenere una cavità comprimendo l'oggetto fisico e poi versando il metallo. Pertanto, il metodo di colata in sabbia è più adatto alla riproduzione di prodotti finiti. Piccoli oggetti di una certa durezza, come chiavi, bottoni, conchiglie e ossa, possono essere riprodotti con questo processo.

1. Strumenti e materiali essenziali per la colata in sabbia

2. Il processo di base della colata in sabbia

Le fasi specifiche del processo di colata in sabbia possono essere riassunte come la fabbricazione dell'anima, l'assemblaggio della scatola, la colata, la pulizia della sabbia e la rimozione della materozza.

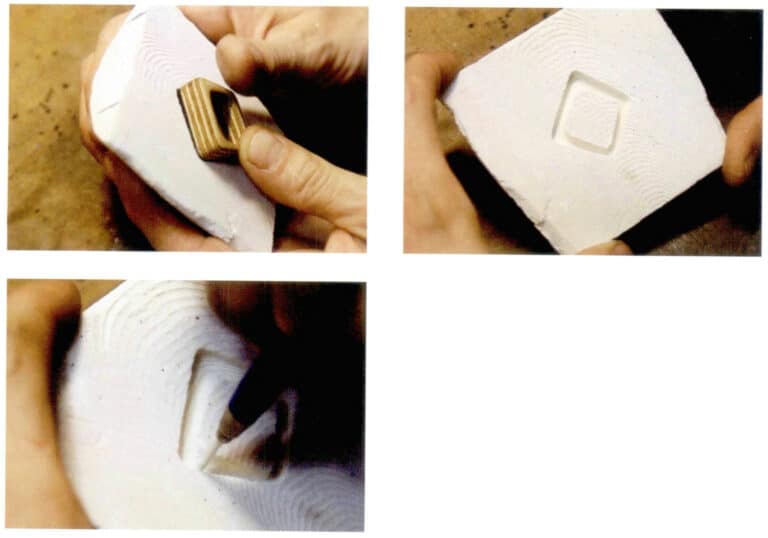

2.1 Prendere un telaio di alluminio più corto e posizionare il bordo rialzato rivolto verso il basso su un tavolo piano.

2.2 Riempire il telaio di alluminio con argilla delfica e compattarlo con un martello.

2.3 Con un righello, raschiare l'argilla in eccesso per appiattire l'intera superficie.

2.4 Capovolgere il telaio di argilla, premere metà dell'oggetto da colare nell'argilla, lasciando l'altra metà scoperta, e infine lisciare l'argilla irregolare.

Utilizzare un righello per appiattire l'argilla.

2.5 Spennellare uniformemente il talco sulla superficie del telaio in argilla finito per evitare che i due lati dell'argilla si incollino quando si chiude l'altra metà del telaio.

2.6 Coprire con l'altra metà del telaio di alluminio, assicurandosi che le linee di scala su entrambi i lati siano allineate. e rivolto verso il basso su un tavolo piano.

2.7 Riempire di argilla il secondo telaio di alluminio, compattarlo con un martello e infine raschiare l'argilla in eccesso con un righello.

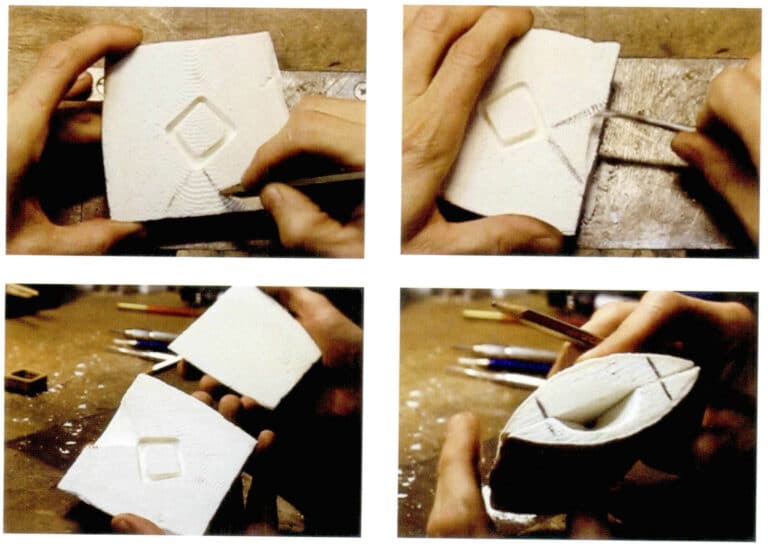

2.8 Separare i due telai di alluminio e ricordarsi di allineare i segni delle linee di scala.

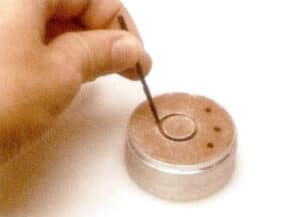

2.9 Utilizzare con cautela le pinzette per rimuovere l'elemento; se si incontra resistenza, ruotare delicatamente l'elemento prima di rimuoverlo.

2.10 Con una punta di trapano a torsione o una piccola asta dalla cavità di colata sulla colata di una presa d'acqua, prestare attenzione alla presa d'acqua deve attraversare l'intero strato di argilla; nella colata della presa d'acqua e poi forato attraverso il lato opposto dei tre fori di scarico, e con un piccolo coltello da intaglio nei piani di argilla scavato dei tre canali, che collega la cavità di colata e tre piccoli fori di scarico

2.11 Con un coltellino incidere una forma a imbuto in corrispondenza del canale di colata e del foro di sfiato per facilitare il successivo versamento del metallo fuso, e pulire accuratamente i detriti di argilla generati durante l'operazione.

2.12 Schema in sezione del telaio in alluminio per la colata; si noti che l'imbuto e il canale del canale di colata devono essere collegati direttamente alla cavità di colata e il canale deve essere liscio con un diametro non inferiore a 5 mm.

2.13 Dopo aver allineato i due telai di alluminio rifilati in base ai segni segnati, posizionarli insieme sulla superficie ignifuga del tavolo operativo sicuro o su mattoni ignifughi e prepararli per la colata.

2.14 Stimare il materiale d'argento necessario, tenendo presente che deve essere incluso anche il materiale d'argento presente nel canale di colata; dopo aver messo il materiale d'argento e la polvere di borace nel crogiolo, riscaldarlo fino a quando il materiale d'argento si scioglie, quindi utilizzare le pinze del crogiolo per tenere il crogiolo e versare il metallo fuso nella cavità di colata dal canale di colata.

2.15 Al termine della colata, attendere che l'intero telaio si raffreddi prima di aprirlo, rimuovere la colata di metallo, sciacquare con acqua pulita ed eseguire la pulizia con acido e altre operazioni di pulizia dettagliate. Quindi, con una sega, si rimuove la materozza, si limano le parti in eccesso e si procede con una serie di lucidature dello stampo. L'oggetto fuso è quindi completato.

Sezione Ⅳ Metodo di elettroformatura cava

Il metodo dell'elettroformatura cava è una tecnica affascinante per la lavorazione di gioielli e oggetti di artigianato. Poiché i prodotti di elettroformatura sono cavi al centro, sono molto leggeri anche se di grandi dimensioni, il che li rende molto adatti alla creazione di gioielli e oggetti di artigianato di grandi dimensioni. Il processo di elettroformatura cava ha molte somiglianze con il processo di fusione a cera persa, ma l'elettroformatura non richiede la produzione di uno stampo in gesso; richiede solo un trattamento di sensibilizzazione della superficie dello stampo in cera con olio d'argento per rendere la superficie conduttiva, e poi viene posto in una speciale vasca di elettroformatura con soluzione di elettroformatura per la lavorazione. Al termine, viene posto in un forno a vapore per sciogliere lo stampo in cera e, infine, viene pulito e lucidato per creare gioielli. Alcune lavorazioni di gioielli saltano anche il processo finale di rimozione dello stampo a vapore.

Il metodo di lavorazione più diffuso sul mercato per i gioielli d'oro intricati in 3D utilizza comunemente il metodo di nano elettroformazione cava. Il suo concetto di produzione è molto simile al metodo di elettroformatura cavo, ma il cuore del processo consiste nel migliorare il contenuto d'oro, il valore del pH, la temperatura di lavoro, il contenuto di agente organico e la velocità di agitazione nella soluzione di elettroformatura, migliorando la durezza e la resistenza all'usura dell'oro. La durezza dei suoi prodotti è quattro volte superiore a quella dell'oro puro tradizionale 999. Poiché l'interno dell'oro duro 3D è cavo, il peso dei gioielli dello stesso volume è solo circa 30% di quello dell'oro puro tradizionale 999. I gioielli in oro 3D intricato sono altamente durevoli, resistenti all'usura, di grande volume e leggeri, il che li rende molto popolari tra tutti.

Alcuni designer hanno anche tentato di elettroformare dopo aver sensibilizzato materiali come esemplari di insetti, foglie e tessuti. A causa dei punti di fusione più bassi di questi materiali, le sostanze interne possono essere rimosse con un forno a vapore dopo l'elettroformatura, lasciando solo la parte elettroformata, ottenendo un effetto finale molto realistico. Ad esempio, le foglie elettroformate possono mostrare vividamente le loro venature, ottenendo un elevato realismo.

Il flusso di processo di base dell'elettroformatura cava è il seguente:

1. Trattamento di sensibilizzazione (vernice all'argento)

Gli articoli rivestiti con vernice argentata devono asciugarsi naturalmente all'aria e poi essere inseriti nella vasca di elettroformatura con le impostazioni di processo in base ai requisiti. Il peso dell'articolo da elettroformare è determinato dallo spessore dello strato di elettroformatura, che è controllato dal tempo di elettroformatura.

2. Rimozione della cera

Dopo aver pulito accuratamente gli oggetti elettroformati, metterli in un forno a vapore per rimuovere la cera. Per rendere la forma degli oggetti elettroformati più definita, è possibile utilizzare un coltello di agata per delineare i contorni prima di rimuovere la cera.

3. Elettroformatura

Gli articoli rivestiti con vernice argentata devono asciugarsi naturalmente all'aria e poi essere inseriti nella vasca di elettroformatura con le impostazioni di processo in base ai requisiti. Il peso dell'articolo da elettroformare è determinato dallo spessore dello strato di elettroformatura, che è controllato dal tempo di elettroformatura.

4. Pulizia e lucidatura

Dopo la rimozione della cera, gli articoli rivestiti con lamina d'argento e di forma cava devono essere risciacquati ripetutamente con acqua deionizzata prima di essere lucidati e asciugati.

Dopo il processo di cui sopra, gli articoli elettroformati sono completi.

Sezione Ⅴ Metodo di stampaggio meccanico

Il metodo di stampaggio meccanico viene solitamente utilizzato per la produzione di massa di gioielli di tipo commerciale. L'utilizzo di questo processo può ridurre i costi di produzione; anche molti artisti creano opere di gioielleria utilizzando le idee del metodo di stampaggio.

Il processo di produzione del metodo di stampaggio meccanico prevede due categorie principali.

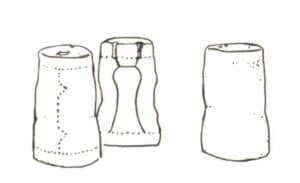

Uno è il processo di stampaggio industriale. In primo luogo, è necessario realizzare uno stampo in acciaio 1:1 del gioiello da replicare; in secondo luogo, lo stampo in acciaio viene fissato su un'apparecchiatura di stampaggio come una pressa idraulica; in terzo luogo, le materie prime metalliche preparate per la realizzazione di gioielli vengono posizionate sull'apparecchiatura di stampaggio per la lavorazione, scegliendo in genere metalli con una buona duttilità come l'oro, l'argento e il rame; infine, i gioielli stampati vengono saldati, lucidati e rifiniti in altro modo in base alla loro forma.

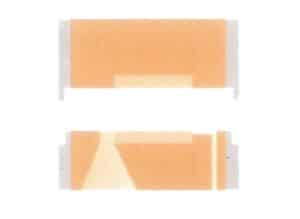

L'altra categoria è quella delle forme di stampo, come ad esempio lo stampaggio di cuori semicircolari, cerchi, ecc. Questo processo può utilizzare stampi di processo e presse idrauliche per lo stampaggio. Per prima cosa, si prende un pezzo di cartone acrilico dello spessore di 1 cm, si disegna su di esso il motivo da timbrare e lo si ritaglia secondo il modello per ottenere la forma negativa del motivo timbrato, lisciando e livellando i bordi;

In secondo luogo, si prepara una lastra metallica più significativa dello stampo acrilico nocivo, di solito utilizzando oro, argento o rame altamente duttili, e la si fissa sullo stampo dopo la ricottura, ponendovi sopra diversi pezzi di gomma e posizionandola al centro della pressa idraulica;

In terzo luogo, sollevare gradualmente il banco di lavoro idraulico, rilasciando la pressione per eseguire lo stampaggio sulla lamiera e sullo stampo acrilico. Al termine, rimuovere la lamiera per ottenere un modello curvo positivo; infine, utilizzare una sega per tagliare la lamiera in eccesso e rilavorare il pezzo stampato.

Sezione Ⅵ Metodo dello stampo in ceramica

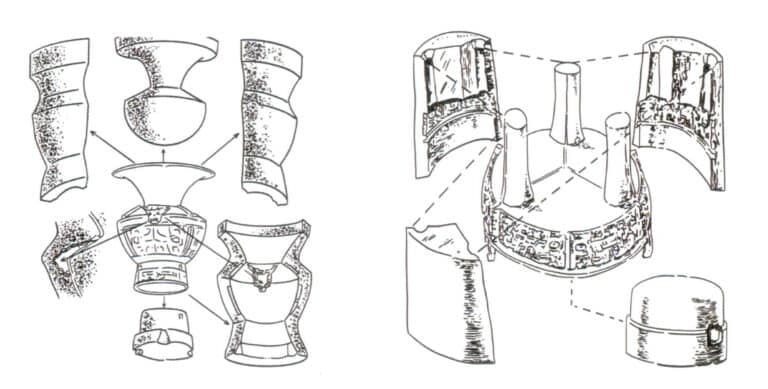

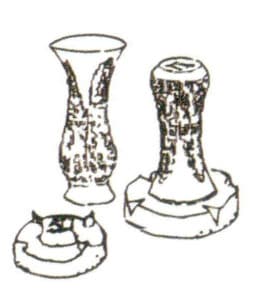

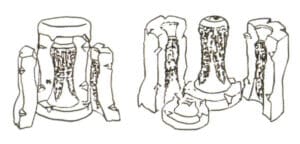

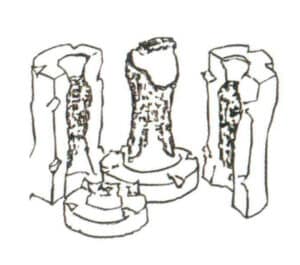

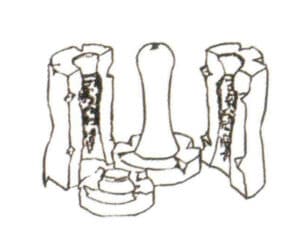

Il metodo dello stampo in ceramica è stato utilizzato per fondere vasi di bronzo durante le dinastie Shang e Zhou, noto anche come metodo dello stampo combinato. I suoi processi comprendono la lavorazione dello stampo e della base dello stampo, la realizzazione dello stampo esterno e interno, la combinazione degli stampi, la creazione del foro di colata, la colata, il recupero dell'oggetto e la lucidatura.

1. Realizzazione dello stampo, base dello stampo

La fusione dei vasi di bronzo è diversa da quella dei gioielli: per prima cosa è necessario realizzare uno "stampo". Se si fondono oggetti solidi in bronzo, l'oggetto vero e proprio può essere usato direttamente come "stampo"; se si fondono vasi di bronzo di forma complessa, come vasi o bottiglie di bronzo, è necessario prima modellare un modello di argilla del vaso di bronzo, chiamato "stampo di fango" o "stampo iniziale". La piattaforma in argilla è chiamata "base dello stampo".

2. Realizzazione di uno stampo esterno (stampo esterno)

Posizionare lo "stampo" sulla base dello stampo e applicare e compattare l'argilla intorno allo "stampo" o "stampo iniziale"; questo strato di argilla è chiamato "stampo esterno". Quando l'argilla è semi-asciutta, tagliare lo "stampo esterno" in diversi pezzi per facilitarne la successiva sformatura; i segni di taglio devono essere netti; quindi realizzare diversi tenoni triangolari sui due frammenti adiacenti dello stampo esterno per il collegamento; infine, rimuovere lo stampo esterno per farlo asciugare all'aria e cuocerlo a fiamma bassa; questo processo è chiamato lavorazione dello stampo esterno" o "copia dello stampo".

3. Realizzazione dello stampo interno

Calcolare lo spessore del recipiente di bronzo. Mentre lo stampo di fango utilizzato per lo stampo esterno è ancora umido, raschiare uno strato in base allo spessore; lo spessore raschiato è lo spessore dell'oggetto di bronzo fuso. Al termine della raschiatura, lo stampo viene chiamato "stampo interno".

4. Assemblaggio dello stampo

Invertire lo "stampo interno" sullo stampo di base, quindi avvolgere lo "stampo esterno" attorno al lato esterno dello stampo interno, con i blocchi dello stampo esterno fissati insieme mediante incastri a mortasa e tenone. Durante l'assemblaggio dello stampo, è necessario posizionare spessori di rame tra lo stampo interno e quello esterno per regolarne la posizione. In genere, gli spessori di rame vengono collocati nella parte inferiore dell'oggetto, facendo attenzione ad evitare le zone con decorazioni.

5. Creazione di fori di colata e colata

Dopo aver assemblato lo stampo, è necessario realizzare un coperchio chiuso sopra l'intero stampo in argilla e creare dei fori di colata e di sfiato sul coperchio dello stampo per versare il rame fuso e far uscire l'aria. Il bronzo fuso viene versato nello stampo attraverso il foro di colata.

6. Prendere gli oggetti

Dopo che il liquido di bronzo si è raffreddato e solidificato, lo stampo esterno viene rotto e lo stampo interno viene rimosso, consentendo la rimozione dei recipienti in bronzo fuso. Pertanto, solo gli stampi interni ed esterni di questo processo possono essere lavorati.

7. Lucidatura e finitura

Dopo la fusione del vascello di bronzo, si pulisce la superficie, poi si usa una pietra dentata per levigare e lucidare la superficie della nave, infine si strofina e si lucida con il carbone.

Sezione Ⅶ Altri processi di fusione

Alcuni artisti sperimentano anche tecniche di fusione del metallo utilizzando blocchi di legno, paglia di grano e patate. Questa tecnologia di fusione non industriale presenta un numero relativamente maggiore di fattori incontrollabili, che possono portare a effetti casuali durante il processo. Il processo di lavoro è irriproducibile, il che lo rende più attraente per la creazione artistica.