In che modo Sobling controlla la qualità dei gioielli finiti?

Ispezione della qualità della produzione galvanica e analisi dei difetti dei gioielli finiti

Introduzione:

Le diverse imprese di produzione di gioielli hanno strutture organizzative diverse, e la maggior parte di esse integra nel reparto di galvanotecnica la lucidatura dei gioielli, la galvanotecnica o altri processi di trattamento superficiale dopo la fusione e l'incastonatura. La galvanoplastica appartiene al processo dei prodotti semilavorati ed è il processo finale per trasformare i prodotti in prodotti finiti. Pertanto, l'ispezione delle merci riguarda sia i semilavorati che i prodotti finiti, con requisiti di ispezione più elevati. Nella produzione di gioielli, sebbene ogni lotto di merce sia stato ispezionato e approvato da ispettori di vari reparti prima di raggiungere il reparto di galvanotecnica, spesso le ispezioni vengono effettuate solo parzialmente in un determinato processo, con conseguenti ispezioni incomplete e omissioni. Pertanto, le imprese di produzione di gioielli sono destinate a subire interruzioni e ad accumulare prodotti rilavorati nel reparto di galvanoplastica.

Indice dei contenuti

Sezione Ⅰ Ispezione della qualità galvanica Contenuti e metodi

In base ai requisiti di decorazione superficiale delle merci, il processo produttivo del reparto galvanico può essere suddiviso in diversi tipi:

Il primo tipo è quello dei prodotti a superficie lucida che richiedono solo la lucidatura, con il seguente flusso di processo: macinazione - pulizia - prodotto finito.

Il secondo tipo è costituito da merci che richiedono una galvanoplastica monocolore, con il seguente flusso di processo: macinazione - pulizia - galvanoplastica - prodotto finito.

Il terzo tipo è costituito da merci che richiedono galvanotecnica, sabbiatura superficiale, ecc. con il seguente flusso di processo generale: smerigliatura - pulizia - applicazione di carta protettiva - sabbiatura - sgrassatura - incisione - galvanotecnica - prodotto finito.

Dopo la rimozione della cera e la pulizia, viene istituito un CQ di lucidatura, di solito un CQ di prodotto semilavorato e un CQ di prodotto finito dopo la galvanoplastica. Come processo finale, l'ispettore della qualità galvanica deve possedere capacità di ispezione complete, conoscere i processi di produzione dei vari prodotti e le procedure di lavoro dei reparti, svolgere il lavoro di ispezione in modo ponderato e responsabile, ispezionare prontamente i prodotti trasferiti dal processo precedente e fornire rapidamente un feedback su eventuali problemi riscontrati al personale competente; ispezionare rigorosamente la qualità del prodotto finito in base agli standard di prodotto dell'azienda o ai requisiti del cliente, controllare rigorosamente la qualità del prodotto e impedire che i prodotti non conformi lascino la fabbrica.

Il contenuto e i metodi di ispezione della qualità per la galvanotecnica sono i seguenti:

1. Comprendere i requisiti dell'ordine di lavoro di produzione.

Dopo aver controllato il numero di merci ricevute, il personale addetto al controllo qualità deve leggere l'ordine per capire la situazione generale del lotto di merci, come ad esempio la qualità della merce, le iscrizioni incise richieste, le dimensioni della merce (dimensioni della mano), i dati della pietra, se necessita di rettifica dei bordi, di levigatura, se comporta la separazione dei colori e l'effetto desiderato della merce. Il personale addetto al controllo qualità deve conoscere gli standard qualitativi generali dei prodotti e considerare le esigenze di ciascun cliente.

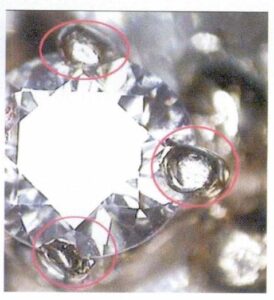

2. Controllare la qualità delle pietre e l'incastonatura.

L'ispettore di qualità deve padroneggiare i metodi di identificazione di base delle gemme comuni, confrontare i dati delle pietre e i requisiti di incastonatura sull'ordine e ispezionare attentamente ogni pietra per vedere se la qualità, le dimensioni, il taglio, il colore, ecc. sono conformi ai requisiti dell'ordine. In base alle caratteristiche e ai requisiti dei diversi metodi di incastonatura, controlla attentamente la qualità dell'incastonatura per verificare se ci sono problemi come pietre graffiate, pietre rotte, pietre sciolte, pietre inclinate, pietre irregolari, pietre contorte e pietre inclinate, e se le punte, le montature e le griffe sono lucidate a specchio.

3. Controllare le dimensioni e i caratteri della merce.

Se l'ordine specifica le dimensioni della merce, durante l'ispezione è necessario misurare le dimensioni effettive per verificare se corrispondono ai requisiti dell'ordine. Controllare che non ci siano scritte mancanti o errate, che la posizione sia corretta e che le scritte siano chiare.

4. Controllare la funzionalità della merce.

Per esempio, quando si ispezionano gli orecchini, bisogna prestare attenzione al fatto che i perni siano dritti, alla flessibilità, all'elasticità e alla tenuta dei fermagli; al funzionamento della chiusura e della cerniera del braccialetto, al fatto che si muova agevolmente quando lo si indossa; al fatto che gli spazi tra i due lati non siano troppo lunghi; al fatto che la fibbia della catena sia flessibile; oltre a prestare attenzione all'elasticità e alla flessibilità del perno di chiusura della spilla, bisogna anche notare la direzione del perno (si allaccia da destra a sinistra); la cauzione del ciondolo deve essere flessibile e le anse devono essere rotonde.

5. Controllare la qualità del metallo.

I più comuni problemi di qualità del metallo sono l'appassimento del metallo, i fori di sabbia, le crepe del metallo, la mancanza di levigatezza, i residui di inclusione del metallo e altri difetti. In presenza di questi problemi, è necessaria una rilavorazione. Per i prodotti in graniglia e sabbiatura, dopo l'emicrania e la sabbiatura è necessario procedere a un'accurata rettifica e lucidatura, in modo da poter ignorare i difetti di lucidatura incompleta prima della graniglia e della sabbiatura. Prima di procedere alla sgrossatura o alla sabbiatura, occorre comunque assicurarsi che la merce non presenti problemi di impostazione, dimensioni, funzione di movimento, qualità del metallo, ecc. Dopo la filettatura, occorre verificare che i bordi della filettatura siano uniformi, che non vi siano pietre rotte o bordi collassati; dopo la sabbiatura, la sabbia deve essere ordinata e in posizione senza attraversare i confini o formare grinze. Prima della galvanoplastica, ricontrollare la presenza di pietre sciolte, briciole di cera e briciole di metallo sul fondo delle pietre; prima e dopo la galvanoplastica, assicurarsi che la merce sia mantenuta pulita e in ordine.

6. Controllare la qualità complessiva della merce.

In base ai requisiti dell'ordine o ai campioni di riferimento, ispezionare la qualità complessiva della merce. Controllare se ci sono problemi con le linee, gli angoli e i livelli del bordo del metallo, assicurando linee lisce, angoli precisi, livelli distinti, rotondità dove dovrebbe essere rotondo e quadratura dove dovrebbe essere quadrato. Le incastonature delle gemme devono essere sicure e posizionate correttamente e i fori delle pietre devono essere trasparenti. Il contenuto di metallo deve essere conforme ai requisiti e la superficie e i bordi del metallo devono essere lisci, senza deformazioni, fori di sabbia evidenti, crepe da appassimento o interstrati puliti. Non devono esistere superfici positive e negative nella galvanoplastica e non devono essere presenti macchie grigio-nere, gialle o foschie nella rodiatura.

Prestare attenzione ai requisiti specifici dei diversi tipi di prodotti. Ad esempio, per i prodotti ad anello, la dimensione dell'anello e il gambo dell'anello devono essere coerenti e la dimensione dell'anello deve essere rotonda; per i prodotti ad orecchino, la lunghezza dell'orecchino deve corrispondere all'ordine, i perni dell'orecchio devono essere dritti e saldati, le anse devono essere asimmetriche e i fermagli devono essere flessibili; per i prodotti a ciondolo, la cauzione deve essere adattabile, saldata e le anse devono essere rotonde; per i prodotti a collana e a bracciale, le maglie devono essere lisce e gli angoli devono essere coerenti. Poiché il metallo della catena è relativamente sottile, occorre prestare particolare attenzione alla presenza di segni di rottura nelle giunzioni mobili. La saldatura della posizione collegata deve essere completa e pulita, senza segni evidenti di saldatura per i prodotti di tipo bracciale. La funzione superiore deve essere flessibile e, una volta chiusa, la chiusura deve toccare da vicino, senza spazi vuoti.

7. Metodi per affrontare i problemi.

Dopo che l'ispettore ha identificato i difetti dei prodotti, vengono adottate diverse tecniche in base alla gravità dei problemi. In genere, nel reparto di galvanotecnica viene istituito un team di riparazione. Oltre ai vassoi di base in metallo che presentano avvizzimento del metallo, crepe, mancanza di levigatezza e fori di sabbia, ci sono anche problemi come le dimensioni degli anelli non rotonde a causa di una lavorazione impropria, il gambo dell'anello non liscio, le cerniere troppo allentate o troppo strette, le chiusure non morbide o flessibili, le incisioni mancanti, le catene rotte, l'eccessiva lucidatura, le dimensioni incoerenti dei rebbi e così via, che possono essere consegnati al team di riparazione per la rielaborazione. Tutti i problemi devono essere affrontati prima della galvanoplastica per evitare di riparare o smerigliare i prodotti dopo la galvanoplastica, in quanto ciò può causare danni significativi agli articoli.

Sezione Ⅱ Difetti comuni di galvanizzazione

Le diverse categorie di gioielli hanno requisiti di qualità standard e requisiti unici. Per quanto riguarda i difetti galvanici, si distingue tra problemi comuni e problemi specifici della categoria.

Parte 1. Difetti comuni della galvanica in vari tipi di gioielli

Questi difetti possono essere riscontrati in vari tipi di gioielli e riguardano principalmente aspetti come la qualità del metallo, la qualità dell'incastonatura, la qualità della galvanica o altri effetti del trattamento superficiale.

1. Gioielli Qualità del metallo

Il contenuto e i metodi di ispezione della qualità per la galvanotecnica sono i seguenti:

【Caso 9-1】Il contenuto non soddisfa i requisiti standard

Descrizione del problema:

Il materiale della merce deve essere metallo bianco a 18 carati. È stato utilizzato uno spettrometro a fluorescenza per testare il contenuto della merce e il contenuto di metallo era solo 74,6%, che non soddisfa il requisito minimo di 75%.

Analisi: Il contenuto dei gioielli in metallo prezioso deve essere rigorosamente conforme ai requisiti standard. Le merci che non soddisfano i requisiti di contenuto non saranno spedite. Il processo di fusione determina il contenuto. Quando si formulano le leghe, gli standard di controllo interno devono essere specificati in base alla situazione di perdita della nostra fabbrica. Ad esempio, il metallo 18K non è formulato secondo 75%, ma con un leggero eccesso, formulato secondo 75,3% o 75,5%. Oltre al processo di fusione, anche la saldatura nel processo di finitura dei gioielli può influire sul rilevamento del contenuto. Se il materiale utilizzato per la saldatura ha un contenuto inferiore a quello del corpo della merce, influisce sul contenuto complessivo della lega, come mostrato nella Figura 9-1. Pertanto, la saldatura deve essere effettuata con materiali con un contenuto uguale a quello della lega. Pertanto, la saldatura dovrebbe utilizzare materiali con lo stesso contenuto del corpo.

【Caso 9-2】Il metallo rosa è soggetto a decolorazione, come mostra la Figura 9-2.

Analisi:

Tra le serie di leghe metalliche utilizzate in gioielleria, il metallo rosa è diventato una tendenza nell'industria internazionale della gioielleria e dell'orologeria grazie al suo colore splendido ed elegante. Come metallo rosa decorativo, dovrebbe avere un buon colore rosa e una buona luminosità, una buona resistenza all'opacità e non scolorirsi facilmente durante la conservazione e l'uso. Tuttavia, i gioielli in metallo rosa hanno spesso un colore scadente e si scoloriscono, causando molti problemi alle aziende di produzione e agli utenti. Nessun metallo rosa si scolorisce, ma le diverse leghe differiscono significativamente nelle prestazioni anti opacità e di scolorimento per quanto riguarda la tendenza e la gravità dello scolorimento. Le aziende di produzione devono fare scelte ragionevoli e condurre i test necessari. Possono anche utilizzare l'immersione nel sudore artificiale e i test elettrochimici per dedurre la capacità anti-scolorimento della lega.

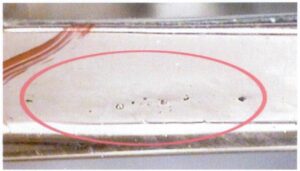

【Caso 9-3】I fori di sabbia sono esposti dopo la lucidatura della merce, come mostrato nella Figura 9-3.

Analisi:

I fori di sabbia si formano durante la colata, ma sono nascosti sotto la superficie. I fori di sabbia sono esposti in superficie quando i prodotti vengono lucidati. A questo punto, i fori di sabbia devono essere puliti accuratamente per rivelare la qualità del metallo e poi il difetto deve essere saldato. Dal momento che i prodotti hanno già delle gemme incastonate, il laser dovrebbe essere utilizzato in via prioritaria invece della saldatura a fiamma per evitare di danneggiare le gemme con il calore.

La riparazione deve essere effettuata quando i fori di sabbia sono esposti sulla superficie dopo la lucidatura del pezzo. Per i fori di sabbia piccoli, montare la bacchetta per sabbia sulla smerigliatrice durante la riparazione, eliminare i fori di sabbia sul pezzo con la bacchetta per sabbia, lucidare il pezzo liscio con carta vetrata e poi lucidarlo. Per fori di sabbia più grandi, montare la fresa per gioielli sulla smerigliatrice durante la riparazione per smerigliare i fori di sabbia. Immergere il pezzo in acqua con acido borico, preriscaldarlo con una fiamma ossidrica e fondere i grani di metallo utilizzati per la riparazione. Immergere le pinzette in perline metalliche, quindi immergerle in borace, posizionare le perline metalliche sul punto di riparazione del pezzo e riempire la depressione. Mettere il pezzo riparato in una pentola piena di acqua di allume e riscaldare l'acqua di allume fino all'ebollizione con una fiamma ossidrica per rimuovere il borace e altre impurità dal pezzo. Sciacquare con acqua pulita e asciugare. Smerigliare l'area di riparazione con il bastoncino di sabbia, quindi lisciare con la carta vetrata.

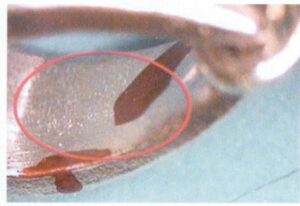

[Il prodotto presenta un forte ritiro dopo la lucidatura, come illustrato nella Figura 9-4.

Analisi:

Il ritiro è un difetto standard della qualità del metallo, un difetto di foro che si forma nel processo di fusione e che influisce significativamente sulla qualità della superficie del gioiello. Il ritiro si estende spesso dalla superficie all'interno. Di solito, durante la fusione, viene lucidata solo la superficie e il ritiro non può essere eliminato. Anche utilizzando un bastoncino di sabbia, non è facile compattarlo. Pertanto, il ritiro è facilmente esposto in superficie dopo la lucidatura. Per questi difetti è necessario rafforzare il controllo del processo di colata e migliorare la qualità della colata.

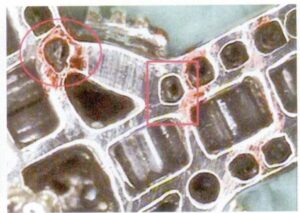

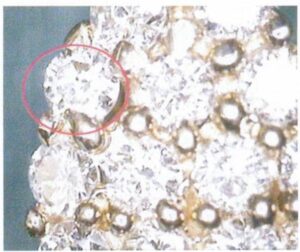

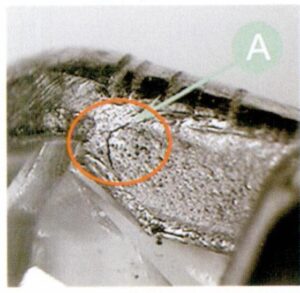

【Caso 9-5】Dopo la lucidatura, sulla superficie del metallo appaiono delle scorie metalliche, come mostrato nella Figura 9-5.

Descrizione del difetto:

Durante la lucidatura sono stati riscontrati punti duri sulla superficie dei gioielli, che appaiono visivamente come particelle dure di colore giallo-marrone, sia in particelle singole di grandi dimensioni che in gruppi di piccole particelle simili a montagne, comunemente note come scorie metalliche. È difficile lucidare la superficie del metallo fino a renderla brillante, con il risultato di molti segni di lucidatura simili a una coda di cometa.

Analisi:

La fonte dei difetti complessi dei punti può derivare dai seguenti aspetti:

(1) Segregazione del nichel. Spesso si manifesta con protuberanze relativamente concentrate sulla superficie dei gioielli. Questi oggetti complessi sono causati principalmente da una fusione incompleta e da un'agitazione non uniforme, con conseguente segregazione del nichel. A causa dell'elevato punto di fusione e della minore densità del nichel rispetto al metallo, se il tempo di fusione è troppo breve o l'agitazione non viene eseguita correttamente, può verificarsi la segregazione del nichel, con la formazione di punti duri.

(2) Formazione di siliciuro di nichel. Questi punti duri sono comuni nelle leghe contenenti silicio. Nella colata del metallo bianco sbiancato al nichel, viene spesso aggiunta una piccola quantità di silicio per migliorare le prestazioni di colata della lega. Il silicio contribuisce a migliorare la fluidità e le prestazioni di riempimento della lega, a ridurre l'assorbimento dell'ossidazione, a rendere più luminosa la superficie di colata, a ridurre la tendenza al ritiro della lega e a migliorare le prestazioni generali di colata della lega. Tuttavia, se il processo non è corretto o non è gestito correttamente durante la fusione, è più probabile che si verifichino difetti a macchia di complesso di nichel silicizzato per le leghe contenenti nichel e silicio.

(3) Ossidazione del silicio. Quando la lega di nichel-platino contenente silicio viene fusa in atmosfera ossidante e ad alta temperatura di fusione, a causa dell'intensa attività del silicio, si ossida in modo preferenziale, formando rapidamente biossido di silicio, soprattutto quando una piccola quantità di metallo liquido rimane nel crogiolo. La successiva fusione avviene direttamente e l'ossidazione del silicio è più grave. Inoltre, il biossido di silicio ha un effetto di accumulo sul metallo, per cui se si utilizza una quantità eccessiva di materiale riciclato, dopo un po' di tempo si verifica il problema dell'indurimento dei lotti.

Si verifica un problema di tempra in batch. Il biossido di silicio ha una densità ridotta e tende a galleggiare sulla superficie del pezzo, quindi spesso compare su un lato della colata.

(4) Segregazione dei raffinatori di cereali. Grani raffinati e densi sono utili per ottenere eccellenti superfici lucidate nelle leghe metalliche per gioielleria, in particolare nelle leghe di silicio. Poiché il silicio ha un significativo effetto di coartazione, è necessario adottare misure per raffinare i grani. L'iridio, il cobalto, gli elementi delle terre rare e così via, sono raffinatori di grani comunemente utilizzati nelle leghe di nichel e platino. Questi elementi possono formare nuclei cristallini eterogenei ad alto punto di fusione, aumentare il numero di nuclei e quindi affinare i grani. Tuttavia, la lega di questi elementi è relativamente difficile. Sono necessari una temperatura e un tempo di fusione adeguati per dissolverli nel liquido metallico in modo uniforme; in caso contrario, può verificarsi una segregazione che porta alla formazione di punti duri.

(5) Inclusione esterna di sostanze estranee complesse. La situazione è ampia e coinvolge molteplici aspetti, come i materiali riciclati, le operazioni di fusione, ecc. La più comune è la contaminazione dei materiali riciclati, come la polvere di gesso residua nei materiali riciclati. I principali componenti refrattari della polvere da rivestimento sono il quarzo e la cristobalite, con il solfato di calcio come legante. A causa della scarsa stabilità termica del solfato di calcio, esso si decompone rapidamente nel liquido metallico ad alta temperatura, formando biossido di zolfo in forma gassosa, con conseguente graduale comparsa di soffiature; inoltre, il biossido di zolfo aggrava la reazione di nichel e silicio per formare siliciuro di nichel. Inoltre, il biossido di silicio presente nella polvere di rivestimento entra nel liquido metallico, formando punti duri di biossido di silicio.

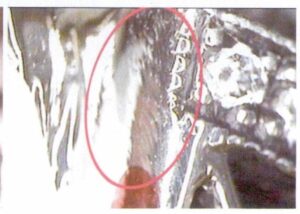

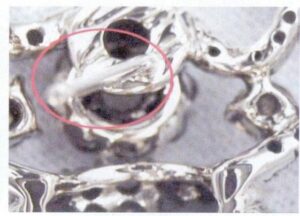

【Caso 9-6】Sono comparse delle crepe nel metallo rosso 18K, come mostra la Figura 9-6.

Analisi:

Il metallo rosso 18K è una lega metallica rossa composta principalmente da rame, che subisce una trasformazione di ordine a 410℃, migliorando significativamente la resistenza e la durezza della lega ma riducendo notevolmente la malleabilità del materiale. La lega presenta un'evidente fragilità e una leggera forza esterna o un impatto possono causare la frattura dei gioielli. Questa trasformazione si verifica durante la fase di raffreddamento della colata e può verificarsi in una certa misura durante i processi di ricottura o saldatura se il raffreddamento è lento. Per risolvere questo problema, oltre a selezionare leghe miste appropriate, quando si lavora a caldo la gioielleria è necessario ridurre lo stress termico totale e lo stress strutturale al livello più basso, piuttosto che limitarsi ad adottare un metodo di raffreddamento lento per ridurre lo stress termico.

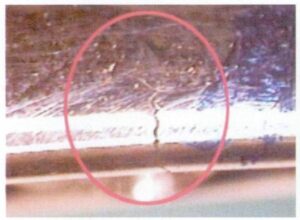

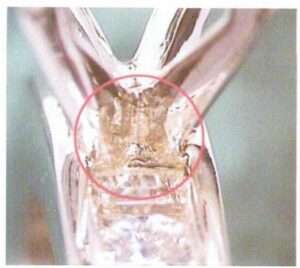

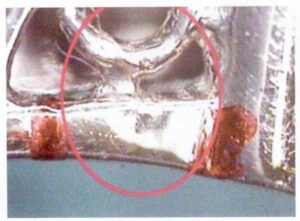

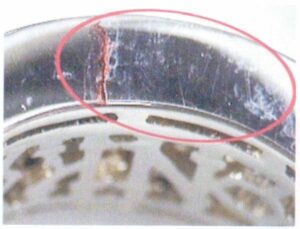

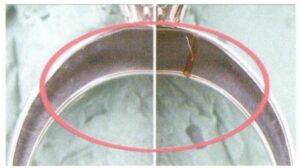

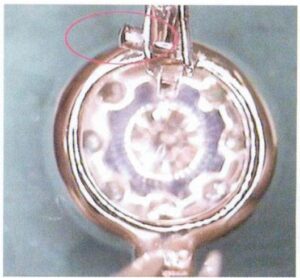

[Caso 9-7] Sul fondo in rete bianca 18K sono comparse delle crepe, come mostrato nella Figura 9-7.

Analisi:

Il fondo maglia è un componente assemblato nell'anello interno del gioiello, generalmente sottile. Quando lo si fissa durante l'assemblaggio, a volte è inevitabile che si generino tensioni residue all'interno del fondo maglia. Quando le tensioni superano la loro resistenza, si formano delle crepe. Alcune crepe sono già comparse durante la fase di fissaggio della cera e sono esposte in superficie dopo la molatura e la lucidatura. Altre, invece, sono causate dall'esacerbazione delle tensioni interne durante la rettifica e la lucidatura, con conseguente innesco della cricca.

2. Problemi di forma dei gioielli

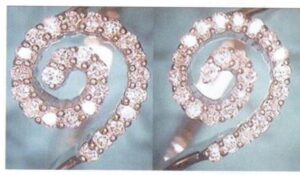

[Caso 9-8] I prodotti finali non seguono il campione originale, come mostrato nella Figura 9-8, l'immagine di sinistra è il campione e l'immagine di destra è il campione.

Analisi: Per i prodotti fabbricati in lotti, in genere si realizza prima un campione, che viene confermato dal cliente per l'ispezione e che serve come base di controllo per la produzione in lotti. Se durante la produzione in lotti si verifica un problema con la merce che deve essere conforme agli standard, il cliente ha il diritto di rifiutarla. I motivi per cui i prodotti non sono conformi agli standard sono diversi, come ordini di produzione errati, materiali di stampo sbagliati, assemblaggio errato delle parti, deformazione del prodotto, ecc.

【Caso 9-9】 Deformazione del prodotto, come mostrato nella Figura 9-9.

Analisi:

In questo caso, il bordo dell'incastonatura non è rotondo, con conseguenti evidenti deformazioni. Per questi problemi, occorre prestare attenzione alla correzione nella levigatura e nella lucidatura dei gioielli, oltre che a un'ispezione rafforzata; inoltre, a causa del bordo sottile dell'incastonatura, occorre prestare attenzione alla direzione e all'intensità della lucidatura durante la molatura e la lucidatura.

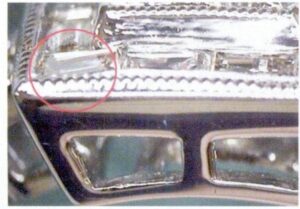

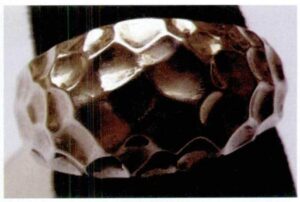

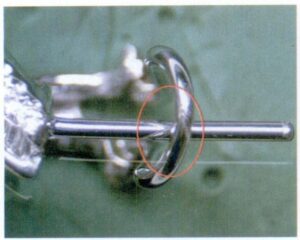

【Caso 9-10 asta di supporto inferiore non rimossa, come mostra la Figura 9-10.

Analisi:

Per prodotti simili a questo caso, la struttura presenta più anelli circolari con spazi specifici tra di essi, che richiedono una buona concentricità di ciascun anello. Per ridurre il problema degli anelli circolari eccentrici dovuti alla deformazione durante la produzione, vengono aggiunti diversi supporti inferiori tra gli anelli circolari per aumentare la resistenza e prevenire la deformazione. Questi supporti inferiori sono solo misure di processo per garantire una produzione regolare, non requisiti del prodotto stesso. Pertanto, i supporti inferiori devono essere rimossi quando il prodotto è quasi completato.

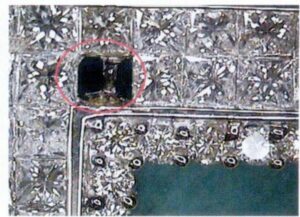

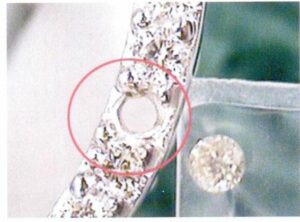

【Casi 9-11】Foro inferiore anomalo del prodotto, come mostrato nelle Figure 9-11.

Analisi:

Il foro inferiore dell'incastonatura è una misura necessaria per migliorare le proprietà ottiche dell'incastonatura della gemma, ridurre la quantità di metallo utilizzato nel prodotto e aumentare l'effetto decorativo del prodotto. Il foro inferiore dell'incastonatura deve essere regolare e trasparente. In questo caso, alcuni fori inferiori presentano gravi deformazioni, che devono essere modificate nella fase di affilatura dei gioielli piuttosto che passare al reparto galvanico.

[Caso 9-12] Il bordo non è liscio, come mostrato nella Figura 9-12.

Analisi:

In questo caso, il bordo metallico del diamante baguette nella fase di incastonatura del canale potrebbe essere più liscio dopo la lucidatura, soprattutto a causa della rifilatura irregolare del bordo nella fase di incastonatura.

[Caso 9-13] La dimensione del bordo non è liscia, come mostrato nella Figura 9-13.

Analisi:

In questo caso, le larghezze dei bordi metallici su entrambi i lati dovrebbero essere coerenti, ma la larghezza di un lato del bordo metallico è significativamente ridotta e si verifica un fenomeno di fluttuazione delle onde. Tra le possibili cause vi sono lo stampo master, lo stampo in cera, la rettifica, la lucidatura e altri processi che possono causarlo.

[Caso 9-14] Collasso del bordo metallico, come mostrato nella Figura 9-14.

Analisi:

Questo tipo di problema è più comune nel processo di creazione di gioielli. I motivi possono essere il cedimento del bordo dello stampo principale della gioielleria, il danneggiamento o la perdita durante la realizzazione della cera o della fusione, il danneggiamento della merce durante lo stampo di mantenimento, la rottura del bordo metallico durante l'incastonatura delle pietre e l'erosione del bordo metallico durante la lucidatura.

3. Problemi di lucidatura dei gioielli

[Caso 9-15] Il lavoro di lucidatura è insufficiente, come mostra la Figura 9-15.

Analisi:

Il lavoro di lucidatura è insufficiente perché alcune parti del prodotto non sono state lucidate a fondo e lo stato superficiale originale del processo precedente o le tracce di lavorazione devono ancora essere conservate. Il problema si presenta soprattutto negli angoli terminali, nelle aree concave, nelle fessure e in altre zone del prodotto, perché spesso questi punti necessitano di strumenti adeguati o l'operatore è portato a trascurarli.

【Caso 9-16】L'iscrizione del prodotto non è chiara, come illustrato nella Figura 9-16.

Analisi:

Un'iscrizione corretta e precisa è essenziale per i prodotti di gioielleria e le norme nazionali hanno stabilito regole chiare. A causa della natura delicata dei prodotti di gioielleria, l'iscrizione è relativamente piccola e complessa per essere fusa bene durante la colata. L'iscrizione deve essere chiara quando si realizza lo stampo, riducendo le difficoltà di lucidatura. Se è necessaria un'iscrizione di alta qualità, è meglio evitare la fusione e utilizzare l'incisione laser dopo la lucidatura del prodotto, in modo che l'iscrizione sia delicata e chiaramente definita.

【Caso 9-17】Perforazione della superficie metallica, come illustrato nella Figura 9-17.

Analisi:

Dopo la lucidatura dei gioielli, in alcune aree della superficie si è verificata una perforazione. Le ragioni di questo problema sono: lo spessore delle pareti dello stampo master, del modello in cera o del grezzo fuso è troppo sottile in alcune aree, alcune aree sono troppo sottili durante la ceratura e alcune aree sono troppo sottili durante la rettifica. Quando il grezzo presenta difetti, come fori di sabbia e inclusioni di scorie, per ottenere una buona superficie

La qualità di lucidatura spesso lucida energicamente queste aree durante il funzionamento, provocando una perforazione.

[Caso 9-18] La Figura 9-18 mostra una superficie metallica irregolare.

Analisi:

I gioielli devono essere molati e lucidati per ottenere una superficie metallica liscia e altamente lucida. Tuttavia, se l'operazione non è corretta e la superficie del metallo non è liscia durante la lucidatura, si verificano superfici positive e negative. In questo caso, l'aspetto e la luminosità della superficie ne risentiranno.

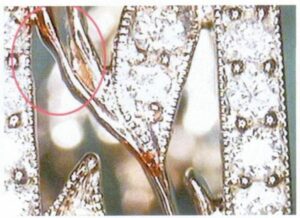

[Caso 9-19] Eccessiva lucidatura, come mostra la Figura 9-19.

Analisi:

In questo caso, quando si lucida la radice del rebbi con una spazzola di setola, una scelta impropria del tipo di spazzola, una forza eccessiva o un tempo prolungato di lucidatura possono causare l'asportazione di una quantità eccessiva di metallo dalla radice, riducendo in modo significativo la resistenza dell'incastonatura del rebbi, con il rischio di rottura del rebbi e perdita della pietra. Le spazzole di setola sono disponibili in diversi materiali, strutture e dimensioni. Le spazzole di setola ad alta durezza hanno una forte forza di taglio, ma bisogna fare attenzione a non lucidare troppo. Quando si lucidano le posizioni di incastonatura, curvatura o concave, cambiare costantemente l'angolo di lucidatura, non lucidare a lungo lo stesso punto e non lucidare con un unico angolo per evitare una lucidatura eccessiva, che potrebbe causare il cedimento del bordo, l'appiattimento dei rebbi o l'affilatura dei rebbi.

[Caso 9-20] Graffi sulla superficie lucida, Figura 9-20.

Analisi:

Lo scopo della lucidatura dei gioielli è quello di ottenere un effetto specchio liscio e brillante sulla superficie del metallo. A causa della bassa durezza di molti materiali metallici per gioielli, dopo la lucidatura possono verificarsi rapidamente graffi dovuti all'attrito. Pertanto, è necessario maneggiare delicatamente i gioielli dopo la lucidatura ed evitare collisioni tra i prodotti o il contatto con oggetti come carta vetrata e spilli, che possono facilmente causare graffi.

【Caso 9-21】 Scarso effetto di lucidatura elettrolitica

Descrizione del problema:

Quando si verificano problemi come l'ingiallimento delle pietre, l'annerimento e la scarsa lucentezza dell'incastonatura, la lucidatura meccanica manuale non solo richiede molto tempo e fatica, ma è anche inefficace. Pertanto, i metodi di lucidatura chimica sono ampiamente adottati. Il processo di lucidatura chimica utilizzato in passato era il cianuro di potassio + perossido di idrogeno, che ha un buon effetto lucidante e un'elevata efficienza, ma presenta notevoli svantaggi. Il cianuro di potassio è una sostanza chimica altamente tossica, che comporta notevoli rischi per la sicurezza dell'ambiente e degli operatori. L'uso di una lucidatura elettrolitica senza cianuro è una tendenza inevitabile. Tuttavia, quando si utilizza la lucidatura elettrolitica senza cianuro per la lavorazione dei prodotti metallici K, si riscontra spesso il problema dello scarso effetto di lavorazione.

Analisi:

Il principio di base della lucidatura elettrolitica è che il pezzo da lavorare è collegato all'anodo. Dopo l'elettrificazione, sulla superficie si forma una pellicola spessa e viscosa ad alta resistività con uno spessore non uniforme. Le microprotuberanze superficiali sono sottili, con alta densità di corrente e rapida dissoluzione del metallo, mentre le microdepressioni sono spesse, con bassa densità di corrente e lenta dissoluzione del metallo. A causa della distribuzione non uniforme del film denso e viscoso e della densità di corrente, le microprotrusioni diminuiscono rapidamente e le microdepressioni diminuiscono lentamente, ottenendo una superficie liscia. Il processo di dissoluzione anodica della lucidatura elettrolitica dei metalli è piuttosto complesso, influenzato da molti fattori quali le proprietà superficiali del metallo, l'uniformità della struttura metallografica, la composizione dell'elettrolita, la temperatura della soluzione elettrolitica, la densità di corrente operativa, il flusso della soluzione, il tempo di lucidatura, il rapporto tra area anodica e catodica, la distanza degli elettrodi, ecc. La variazione di questi fattori influisce direttamente sull'effetto e sulla qualità della lucidatura. Se la dissoluzione anodica non è uniforme, a volte la superficie lavorata può essere peggiore della condizione originale, oppure può mancare di lucentezza o presentare pitting, corrosione locale e altre condizioni. Pertanto, per ottenere un eccellente effetto di lucidatura elettrolitica, è necessario prestare attenzione a diversi aspetti:

(1) Selezione della soluzione di lucidatura elettrolitica. Quando si seleziona una soluzione di lucidatura elettrolitica, è necessario considerare i seguenti fattori: deve esserci una certa quantità di ossido per dissolvere le sporgenze attive sulla superficie; deve esserci una quantità sufficiente di ioni complessi per chelare e far precipitare i prodotti di dissoluzione sulla superficie e mantenere la freschezza dell'elettrolita; deve esserci una quantità sufficiente di anioni di grande raggio e piccola carica per promuovere la migrazione degli ioni, migliorare l'efficienza di dissoluzione della superficie, aumentare la velocità e la qualità della lucidatura; deve esserci una viscosità sufficiente a formare uno strato di pellicola viscosa sulla superficie dell'anodo, più sottile sulle sporgenze e più spessa sugli incavi, per garantire la qualità di lucidatura della superficie; deve esserci un ampio intervallo di temperatura operativa, prestazioni stabili della soluzione, lunga durata; non deve causare inquinamento all'ambiente.

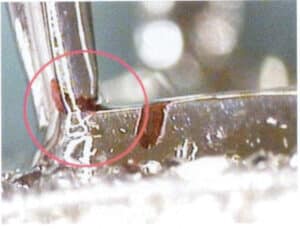

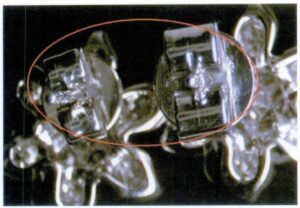

(2) Metodo di sospensione elettrolitica. Prima di procedere alla sospensione elettrolitica, è necessario considerare la distanza tra gli elettrodi e la posizione dei pezzi; utilizzare la schermatura necessaria per garantire una distribuzione uniforme delle linee elettriche; assicurare un buon contatto tra il filo e il pezzo per la conduzione elettrica; considerare lo scarico tempestivo dei gas precipitati durante il processo di lucidatura elettrolitica. La Figura 9-21 mostra i metodi di sospensione di alcuni pezzi tipici.

(3) Parametri del processo elettrolitico. Selezionare in modo ragionevole tensione, tempo, temperatura, agitazione e altri parametri di processo in base alla struttura del pezzo.

(4) Manutenzione e recupero degli elettroliti e dei metalli preziosi. Durante la produzione, evitare che polvere e detriti entrino nell'elettrolita; recuperare il metallo ogni due settimane, pulire la piastra dell'elettrodo e la sacca di assorbimento del metallo e rimuovere i cristalli dalla sacca dell'elettrodo; integrare prontamente i reagenti consumati durante l'uso; quando la quantità di elettrolisi raggiunge un certo livello, l'elettrolita deve essere rinnovato.

4. Problemi di regolazione dei gioielli

[Caso 9-22] Colla non rimossa, come mostrato nella Figura 9-22.

Analisi:

Nell'operazione di incastonatura, alcune gemme organiche, come perle, ambra, ecc. sono generalmente fissate con la colla. Alcune gemme vengono talvolta aggiunte di colla nelle fosse di incastonatura per evitare che le gemme si spostino durante il processo di serraggio quando si utilizzano metodi come l'incastonatura a forzatura e l'incastonatura a castone. Se si aggiunge una quantità eccessiva di colla, questa si spreme sulla base dell'incastonatura e scorre sulla superficie della gemma quando questa viene serrata. La colla deve essere pulita subito dopo l'incastonatura; in caso contrario, sarà difficile rimuoverla dopo l'indurimento, compromettendo l'aspetto della gemma.

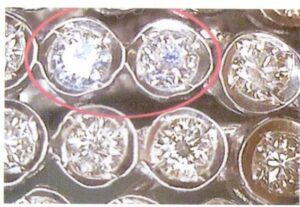

【Caso 9-23】Le pietre che si staccano durante la lucidatura, come mostra la Figura 9-23.

Analisi:

In questo caso, il pendente con castone ha subito una perdita di diamante durante la lucidatura. Durante la lucidatura, la ruota viene sottoposta a una pressione per ottenere l'effetto desiderato. Ciò rappresenta un rischio particolare per le incastonature di pietre preziose (in particolare per alcuni metodi di incastonatura sensibili). Durante la lucidatura, occorre prestare attenzione a controllare la forza e l'angolo. Se ci sono segni di allentamento della gemma, la lucidatura deve essere interrotta immediatamente, la gemma deve essere fissata nuovamente e l'operazione può continuare.

【Caso 9-24】Superficie della perla graffiata, come illustrato nella Figura 9-24.

Analisi:

L'incastonatura delle perle avviene generalmente con l'ausilio di un foro, che viene praticato nella perla, la colla viene applicata al perno, inserito nel foro della perla e fissato dopo che la colla si è indurita. Questo processo viene solitamente organizzato come fase finale perché le perle sono morbide e non possono entrare in contatto con soluzioni chimiche corrosive. In questo caso, i graffi sulla superficie della perla sono dovuti principalmente all'uso di un panno non pulito durante la pulizia. Poiché le perle hanno una durezza inferiore rispetto alle particelle di polvere presenti nell'aria, l'attrito con un panno non pulito può facilmente causare abrasioni o graffi.

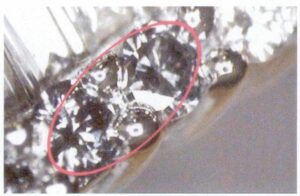

Tabella 4-1 ASTM B562 Contenuto massimo di impurità ammissibile di pepite d'oro puro

Analisi:

In questo caso, dopo la lucidatura del gioiello con incastonatura a pavé, il diamante più esterno si è spostato, provocando un divario evidente. Ciò si è verificato perché la vita del diamante non è stata completamente fissata durante l'incastonatura e il diamante si è allentato e spostato durante la lucidatura.

[I pezzi di gioielleria vengono gettati via con grande forza durante la lucidatura, causando fratture del diamante, come illustrato nella Figura 9-26.

Analisi:

Quando si lucidano i pezzi, è essenziale concentrarsi completamente ed evitare di pensare ad altre cose durante il lavoro, soprattutto quando si lucidano gli interstizi e le teste delle punte. Un momento di disattenzione può portare al "volo" (riferito al fenomeno del pezzo che scivola dalla mano e vola via), con conseguenti danni alla gemma, scarti del pezzo e altre conseguenze.

[Caso 9-27] Caduta di pietre durante la pulizia a ultrasuoni, come mostrato nella Figura 9-27.

Analisi:

La pulitura a ultrasuoni sfrutta l'impatto della cavitazione per generare onde d'urto, applicando una forza alla superficie del pezzo da lavorare per rimuovere composti di lucidatura, cere e altri contaminanti oleosi per ottenere la pulizia. Questo processo di pulizia ha un impatto anche sulle gemme incastonate. Se le gemme non sono incastonate saldamente, possono verificarsi problemi di distacco sotto l'azione continua delle onde d'urto.

Inoltre, ha un impatto sull'incastonatura delle gemme. Se le gemme non sono incastonate saldamente sotto l'azione continua delle onde d'urto, possono verificarsi problemi di caduta delle pietre.

【Caso 9-28】 Altezza irregolare delle gemme, come mostrato nella Figura 9-28.

Analisi:

Nell'incastonatura a canale di più gemme, la disposizione delle gemme deve seguire il bordo del metallo, essere piatta e liscia e non presentare altezze irregolari. Quando questi problemi vengono trasferiti al processo di galvanizzazione, il personale addetto alla riparazione deve prima ripristinare e lucidare le gemme irregolari dopo aver soddisfatto i requisiti.

【Caso 9-29】Le pietre preziose diventano scure, come mostrato nella Figura 9-29.

Analisi:

In questo caso, i diamanti laterali sono incastonati con una fusione in cera. Dopo la lucidatura e la pulizia del prodotto, due diamanti appaiono scuri. Quando i diamanti vengono rimossi, si scopre che i diamanti stessi non sono diventati scuri, il che indica che la causa principale è l'effetto visivo. Le ragioni principali dell'effetto visivo sono:

(1) Il foro alla base dell'incastonatura è troppo piccolo. La gemma deve tipicamente assorbire e riflettere la luce per mostrare una buona lucentezza e un colore naturale. Le gemme incastonate su basi metalliche si affidano all'assorbimento della luce dal foro inferiore dell'incastonatura. Quando il foro inferiore è troppo piccolo, una parte maggiore del padiglione viene coperta dal metallo, compromettendo l'assorbimento della luce da parte della gemma. Pertanto, quando si progettano gli stampi master, bisogna assicurarsi che il foro inferiore dell'incastonatura sia di dimensioni sufficienti. Nella fusione in cera, il diametro del foro inferiore dell'incastonatura è generalmente superiore alla metà del diametro della gemma, a vantaggio del fissaggio della gemma durante la fusione.

(2) Anche se la dimensione del foro inferiore dello stampo master è sufficientemente grande, una scarsa corrispondenza tra la posizione di incastonatura e il diametro della gemma può causare un effetto visivo. Per questo motivo, prima di incastonare la pietra, è necessario far coincidere e misurare la pietra. Se non è adatta, regolare prima la posizione di incastonatura e posizionare la gemma sull'incastonatura per calcolare la posizione. Se il diametro della gemma è più grande della misura dell'incastonatura, è necessario utilizzare una fresa adatta per adattare la posizione dell'incastonatura alla misura della gemma; dopo l'incastonatura della pietra, pulire accuratamente la parte inferiore dell'incastonatura.

(3) Quando si prepara lo stampo di rivestimento con la fanghiglia di gesso, se le bolle d'aria aderiscono al fondo dell'incastonatura, dopo la colata le bolle saranno sostituite dal metallo, formando perle di metallo. A questo punto, la gemma appare spesso scura vicino alla buca dell'incastonatura. I grani di metallo possono essere visti se il gioiello è capovolto sul fondo dell'incastonatura. Quando la resistenza del gesso è insufficiente o la proprietà di bagnatura tra la gemma e l'impasto di gesso è scarsa, la gemma viene ricoperta dal metallo, compromettendo gravemente il colore e la lucentezza della gemma. Per risolvere questo problema, è necessario prestare attenzione al rapporto acqua/gesso, al tempo di aspirazione, al grado di aspirazione, alla proprietà di bagnatura, ecc.

【Caso 9-30】Mano che gratta a punta alta, come mostrato nella Figura 9-30.

Analisi:

Quando la punta è troppo alta, non solo influisce sull'effetto ottico della gemma, ma causa anche problemi nell'indossarla e nell'usarla, graffiando facilmente le mani, agganciando i vestiti e persino facendo cadere la gemma. Pertanto, l'altezza della punta deve essere ragionevolmente controllata e, in genere, deve essere leggermente inferiore alla superficie della pietra. Pertanto, se durante l'incastonatura l'altezza del rebbi è eccessiva, tagliare prima il rebbi con una pinza, quindi limare il rebbi all'altezza adatta per la lucidatura del rebbi e mantenere l'altezza del rebbi costante. Dopo aver tagliato il rebbi, limare il rebbi con una lima triangolare all'altezza ideale per lucidare il rebbi e mantenere costante l'altezza del rebbi. Quindi, utilizzare una lima a foglia di bambù per rifinire l'interno del rebbi per adattarlo alla pietra e arrotondare l'esterno per facilitare la lucidatura e le frese a tazza.

【Caso 9-31】La punta non è rotonda, come dimostra la Figura 9-31.

Analisi:

Si tratta di un problema lasciato nel processo di incastonatura delle pietre, che non viene controllato attentamente prima della lucidatura, con il risultato che il prodotto finito presenta ancora il problema dei rebbi non rotondi. È necessario ispezionare la merce prima della lucidatura e, se il problema è che i rebbi non sono rotondi, devono essere tagliati per renderli rotondi prima della lucidatura.

【Caso 9-32】La testa del perno non è liscia, come mostrato in Figura 9-32

Analisi:

In questo caso, la testa della pietra incastonata non è liscia dopo la lucidatura, mostrando un apparente fenomeno di "capping". Questo fenomeno è causato principalmente dall'uso irragionevole della fresa a tazza e dal funzionamento improprio dei rebbi di lucidatura nel processo di incastonatura della pietra. Il foro interno della fresa a tazza deve essere centrato, non obliquo, e la parete interna deve essere liscia e rotonda. Il foro deve essere leggermente profondo o poco profondo e la profondità deve essere determinata in base alla lunghezza del punzone per l'incastonatura al contrario. La dimensione della testa del perno determina la dimensione della fresa a tazza. Se è troppo grande o troppo profonda, la testa del punzone non aderirà alla pietra, causando danni alla pietra. Se è troppo piccola, è facile che la testa del rebbi venga premuta, causando il problema del "tappo".

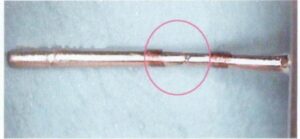

【Caso 9-33】Il perno dell'incastonatura a zingara è rotto, come mostrato nella Figura 9-33.

Analisi:

L'incastonatura a zingara circonda la gemma con un bordo di metallo e su di esso pone dei rebbi per fissare la gemma. I perni sono generalmente a forma di pala e relativamente sottili, per ottenere effetti ottici positivi per la gemma. È necessario prestare particolare attenzione all'intensità e alla direzione durante la molatura e la lucidatura. In caso contrario, è facile che la gemma si macini o si rompa.

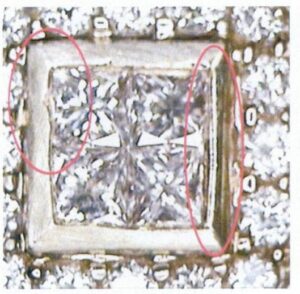

Figura 9-34 I bordi metallici dell'impostazione del canale sono irregolari è irregolare

Analisi:

Nel diamante taglio principessa dell'incastonatura a canale, i diamanti devono essere disposti in modo ordinato e uniforme e anche i bordi di metallo devono essere coerenti. In questo caso, il problema delle dimensioni incoerenti dei bordi metallici è causato principalmente dall'incoerenza della base di incastonatura della pietra o dei bordi della pala. La riparazione deve essere effettuata prima della lucidatura e si deve anche prestare attenzione a garantire che il grado di lucidatura di ciascun bordo di incastonatura sia coerente.

Tabella 4-1 ASTM B562 Contenuto massimo di impurità ammissibile di pepite d'oro puro

Analisi:

A volte, il bordo di incastonatura della pietra richiede la separazione di Prongs e milgrain, che devono essere separati e non mescolati.

5. Problemi di placcatura dei gioielli

【Caso 9-36】La rimozione della cera di lucidatura non è pulita, come mostrato in Figura 9-36.

Analisi:

Dopo la lucidatura del pezzo, la superficie e le fessure si ricoprono di cera per lucidatura e miscele varie, che devono essere rimosse per pulire il pezzo.

Quando la rimozione della cera non è pulita, si verificano problemi come l'impossibilità di applicare il colore di placcatura e la contaminazione della soluzione di placcatura. Per ottenere risultati soddisfacenti nella rimozione della cera, è necessario garantire diversi aspetti: In primo luogo, il pezzo deve essere sottoposto a rimozione della cera il prima possibile dopo la lucidatura; altrimenti, se rimane a lungo, lo strato di cera residua si agglomera, aumentando la difficoltà di pulizia; in secondo luogo, il rapporto della soluzione di rimozione della cera deve essere ragionevole, né troppo concentrato per ridurre la forza d'urto, né troppo diluito o usato per troppo tempo per diventare inefficace; in terzo luogo, l'urto a ultrasuoni deve essere sufficientemente forte e il tempo di pulizia deve essere sufficiente.

Quando si eseguono le operazioni di rimozione della cera, appendere gli oggetti lucidati a delle grucce. Per i prodotti soggetti a perdita di pietre, l'incastonatura delle pietre deve essere rivolta verso l'alto e immergerli in un cucchiaio contenente acqua per la rimozione della cera; riscaldare l'acqua per la rimozione della cera alla temperatura operativa (60-80℃) e attivare le onde ultrasoniche per rimuovere lo sporco di cera dalla superficie del pezzo. Per le pietre di cristallo e i diamanti di grandi dimensioni, regolare la temperatura dell'acqua di rimozione della cera a circa 40℃ per evitare danni dovuti a differenze di temperatura significative.

Prima di rimuovere la cera, i prodotti devono essere preriscaldati con acqua pura e poi immersi nell'acqua di rimozione della cera. Dopo la rimozione della cera, non risciacquare immediatamente con acqua pura a temperatura ambiente; risciacquare prima con acqua pura preriscaldata, quindi procedere alla pulizia. Pulire la superficie della merce con acqua pura utilizzando un metodo di risciacquo a tre fasi in controcorrente per 3-5 minuti; controllare attentamente la pulizia della superficie, prestare attenzione alla presenza di residui di cera sul fondo della pietra (modello) e sull'incastonatura della pietra e ripetere il processo di rimozione della cera, se necessario, fino alla sua completa rimozione.

Per alcuni prodotti difficili da pulire, è necessario applicare i seguenti metodi di pulizia: utilizzare il vapore per spremere la cera e i residui di smeriglio lasciati dal processo di lucidatura; per quelli che non possono essere maneggiati, utilizzare il prelievo manuale con gli spilli (quando si utilizzano gli spilli manuali, occorre prestare attenzione a non graffiare i prodotti). Dopo aver rimosso la cera, risciacquare immediatamente perché, dopo che i prodotti sono stati decerati dalle onde ultrasoniche, si formerà uno strato di sporco oleoso. Supponiamo che rimanga all'aria per un certo periodo. In tal caso, si asciugherà e si solidificherà, rendendo difficile la pulizia, non ottenendo l'effetto decerante e contaminando la soluzione metallica.

[La rimozione dell'olio deve essere più accurata, come illustrato nella Figura 9-37.

Analisi:

La pulizia della superficie metallica determina l'effetto galvanico. Una volta che l'olio non è stato completamente rimosso e ci sono residui superficiali di sporco e polvere di olio, questo ostacolerà la deposizione media del metallo, con conseguente lenta deposizione dello strato di placcatura, portando a problemi come macchie bianche, foschia, ingiallimento, macchie d'acqua, strato di placcatura troppo sottile o addirittura assenza di placcatura. Il metodo comunemente utilizzato per controllare la qualità della rimozione dell'olio è il metodo di bagnatura con acqua, che si basa sul principio che finché c'è grasso sulla superficie del pezzo, non può essere bagnato dall'acqua. Il metodo comprende principalmente due tipi: il test delle gocce d'acqua, in cui l'acqua viene fatta cadere sulla superficie del pezzo. Se l'acqua si diffonde in modo uniforme e forma un film d'acqua continuo, indica che la rimozione dell'olio è pulita; se sulla superficie del pezzo si forma un film d'acqua discontinuo e intermittente, suggerisce che l'olio non è stato rimosso a fondo.

Un processo di sgrassaggio elettrolitico è necessario nella produzione di gioielli per rimuovere accuratamente l'olio dalla superficie delle parti metalliche. Il processo prevede l'immersione del pezzo in una soluzione con una formula specifica. Lo elettrizza, effettua il trattamento di elettrolisi prima al catodo e poi all'anodo, rimuove le macchie d'olio superficiali e favorisce la lacerazione muscolare della pellicola d'olio sulla superficie del pezzo in gocce d'olio discontinue con l'azione dell'H2 e O2 depositato sull'elettrodo e rafforza il processo di sgrassatura agitando la soluzione.

Nel processo di sgrassatura elettrolitica, è necessario selezionare i parametri del processo in modo ragionevole. La tensione determina la densità di corrente. Un'alta densità di corrente può aumentare la velocità di sgrassatura e migliorare la qualità della sgrassatura in profondità. In genere, la tensione viene selezionata a 9-11 V. Il tempo di sgrassatura è determinato dalle dimensioni della merce e dal numero di vasche di sgrassatura per una singola sgrassatura. Il tempo di sgrassatura dipende dalle dimensioni della merce e dal numero di vasche di sgrassatura per un singolo sgrassaggio. L'aumento della temperatura può ridurre la resistenza della soluzione, aumentando così la conduttività e diminuendo l'efficienza. Se la temperatura è troppo alta, l'agente sgrassante si decompone e si volatilizza, inquinando l'ambiente, e sulla superficie dell'elettrolita compare uno strato di macchie d'olio. Si consiglia di scegliere 65-70℃.

Lo sporco sulla superficie della soluzione di sgrassaggio elettrolitico influisce sulla qualità dello sgrassaggio. Nel processo di reazione dello sgrassaggio elettrochimico, durante la decomposizione delle macchie di olio, si producono sostanze come glicerolo ed esteri dell'acido stearico. Queste sostanze e le macchie di olio libere che non hanno ancora reagito con la soluzione alcalina sono sospese sulla superficie della soluzione. Quando il pezzo entra ed esce dalla soluzione, queste sostanze aderiscono alla superficie del pezzo, compromettendo seriamente la qualità dello sgrassaggio. È necessario pulire e mantenere regolarmente la superficie della soluzione di sgrassatura elettrolitica.

Un metodo di sospensione non corretto del pezzo durante lo sgrassaggio elettrolitico influisce sull'effetto di sgrassatura. Quando il pezzo è sottoposto a sgrassaggio elettrochimico, l'intrappolamento di gas in alcune parti comporta la rimozione delle macchie di olio in queste parti, con conseguente sgrassatura incompleta. Il catodo può essere spostato durante lo sgrassaggio e il pezzo può essere continuamente scosso per evitare l'assorbimento di gas. Quando si appende il pezzo nella vasca di sgrassatura, agitarlo prima nella soluzione alcalina per rimuovere lo sporco che aderisce alla superficie del pezzo quando entra in contatto con la superficie della soluzione alcalina durante il processo di sospensione. Quando il pezzo viene rimosso dalla vasca, agitarlo prima nella soluzione alcalina e sollevarlo rapidamente mentre lo sporco sulla superficie liquida si diffonde.

Caso 9-38: l'ispezione del colore del rivestimento non è standardizzata e il cliente ha obiezioni sui risultati dell'ispezione.

Analisi:

Il colore del rivestimento è un indicatore essenziale della qualità della galvanica. Molte fabbriche di gioielli sono relativamente disinvolte nel controllare il colore del rivestimento.

Soggettivamente, i risultati delle ispezioni non sono accettati dai clienti. Per ovviare a questo problema, è necessario stabilire condizioni, metodi e procedure di ispezione standardizzate, il più possibile concordate da entrambe le parti. Attualmente, il metodo più utilizzato è quello di produrre campioni di colore galvanico e configurare lightbox a temperatura di colore standard.

Durante il processo di ispezione, il personale addetto al controllo qualità deve indossare sottili guanti di cotone bianco per il test e controllare che non vi siano sporcizia o oggetti complessi sui guanti per evitare di graffiare la superficie del prodotto quando i guanti entrano in contatto con essa. Accendere l'interruttore del lightbox e regolare l'intensità della sorgente luminosa per stabilizzare la temperatura del colore allo standard di 6500K. Posizionare i campioni di colore galvanico e i prodotti da ispezionare nella scatola luminosa standard per il confronto dei colori e l'ispezione iniziale. Cambiare la posizione del prodotto ed esaminare la superficie da diverse angolazioni per verificare l'eventuale presenza di appannamento, ingiallimento, graffi, ecc.

[Caso 9-39] Il colore della rodiatura non è sufficientemente brillante, come mostrato nella Figura 9-39.

Quando si esegue la galvanizzazione del rodio bianco per i gioielli, è necessaria una buona luminosità, ma nella produzione reale si riscontra spesso il problema di una luminosità insufficiente del colore. Le ragioni principali di questo problema sono le seguenti:

(1) È necessario aumentare il contenuto di rodio nella soluzione di placcatura. In determinate condizioni di temperatura e densità di corrente, la concentrazione di rodio nella soluzione di rodiatura influisce significativamente sul colore del rivestimento. Quando il contenuto di rodio è inferiore a 1,0 g/L, il rivestimento appare rosso, manca di lucentezza, consente una bassa densità di corrente e ha un'efficienza di corrente molto bassa, con conseguente elevata fragilità delle parti placcate; alcuni rivestimenti possono creparsi. Pertanto, è spesso necessario aggiungere una soluzione di solfato di rodio ad alta concentrazione durante la produzione. Con l'aumento del contenuto di rodio, il grado di bianco del rivestimento aumenta gradualmente e aumenta anche l'efficienza di corrente. La bianchezza non cambia significativamente quando il contenuto di rodio supera 1,5 g/L. Quando il contenuto di rodio supera i 3,0 g/L, le parti placcate appaiono bianche, la velocità di galvanizzazione è troppo elevata, il rivestimento è irregolare e l'adesione al metallo di base è scarsa. Il contenuto di rodio durante la galvanizzazione è generalmente controllato entro 1,0-2,5 g/L.

(2) La temperatura della soluzione di placcatura è insufficiente. Quando la temperatura è inferiore a 20℃, l'efficienza di corrente è molto bassa, lo stress del rivestimento è elevato e il rivestimento non è brillante. Con l'aumento della temperatura, il valore della densità di corrente ammissibile aumenta, l'efficienza di corrente migliora e lo stress del rivestimento diminuisce. Tuttavia, se la temperatura è troppo alta, la soluzione evapora rapidamente e si diffonde una grande quantità di nebbia di acido solforico, peggiorando le condizioni operative. La galvanizzazione viene generalmente effettuata a circa 40℃.

(3) Eccessivo contenuto di acido solforico nella soluzione di placcatura. Gli ioni solfato sono gli ioni complessi primari degli ioni rodio. L'aumento della concentrazione di acido solforico rafforza la complessazione del rodio trivalente con gli ioni solfato, riducendo la tendenza alle reazioni di spostamento dei ligandi. Tuttavia, può verificarsi una forte corrosione quando la concentrazione di acido solforico è troppo elevata e il pezzo non è adeguatamente messo a terra. L'aggiunta di acido solforico può aumentare la conduttività e l'acidità della soluzione di placcatura, stabilizzando la soluzione. In genere, all'aumentare del contenuto di acido solforico libero nella soluzione di placcatura, l'efficienza della corrente diminuisce e lo stress del rivestimento aumenta. Tuttavia, quando il contenuto è troppo elevato e il pezzo non viene messo a terra correttamente, può verificarsi una forte corrosione e può anche aumentare lo stress interno del rivestimento, con conseguente formazione di crepe nel rivestimento. Quando il contenuto di acido solforico è inferiore a 15ml/L, il colore del rivestimento si scurisce, quindi è necessario mantenere un certo contenuto di acido solforico.

(4) L'insufficienza di additivi nella soluzione di placcatura porta al deterioramento della soluzione. Con l'aumentare del tempo di placcatura del rodio, il colore della soluzione di placcatura cambia da giallo brillante a marrone scuro, rendendo la soluzione instabile. Ciò è dovuto principalmente alla reazione di evoluzione dell'ossigeno all'anodo, dove l'ossigeno ha una forte capacità di ossidazione, causando il deterioramento della soluzione di placcatura. Pertanto, la soluzione di placcatura deve essere frequentemente filtrata in modo adattativo con carbone attivo e devono essere aggiunti alcuni additivi per migliorare le prestazioni della soluzione di placcatura. Gli additivi, quali agenti livellanti, umettanti e brillantanti, hanno un impatto significativo sulla soluzione di placcatura, modificando le proprietà cinetiche dei metalli elettrodepositati, le proprietà dello strato di deposito e dell'elettrolita, ad esempio riducendo lo stress interno del rivestimento, prevenendo la formazione di crepe, migliorando la resistenza alla corrosione del rivestimento, influenzando in modo significativo il bianco delle parti placcate, rendendo il rivestimento fine, liscio, brillante e l'elettrolita stabile.

[Caso 9-40] Il colore bianco della pietra diventa giallo dopo la placcatura

Analisi:

In questo caso, alcuni diamanti della parure in oro bianco 18 carati con incastonatura a griffe appaiono giallastri dopo la rodiatura. Quando un diamante viene rimosso e ispezionato, si scopre che non è ingiallito. Pertanto, questo problema dovrebbe essere attribuito all'illusione causata dal metallo che circonda la parte inferiore del diamante, che risulta da una placcatura scadente e dall'ingiallimento dello strato di placcatura. Tra i fattori che influiscono sull'ingiallimento dello strato di placcatura vi sono una bassa densità di corrente catodica, un contenuto di rodio troppo basso, uno strato di placcatura troppo sottile e una pulizia inadeguata dello strato di placcatura.

[La superficie della gioielleria diventa torbida dopo la placcatura, come mostrato nella Figura 9-41.

Analisi:

Dopo la rodiatura sulla superficie dei gioielli, appaiono localmente delle macchie bianche e torbide. Le possibili ragioni di questo problema sono: (1) Lo sgrassaggio inadeguato delle parti metalliche difettose ostacola la deposizione media del metallo; (2) La qualità del metallo non è densa, ci sono difetti di ritiro, il potenziale è basso in questa zona, la velocità di placcatura è lenta o difficile da placcare, dovrebbe essere riparato prima di placcare nuovamente; (3) Un tempo di placcatura prolungato porta all'imbrunimento e all'ingrigimento dello strato di placcatura; (4) Una densità di corrente eccessiva provoca fenomeni di imbrunimento e grigiore sulla superficie dello strato di placcatura, che deve essere controllato entro l'intervallo specificato; (5) Un tempo di placcatura prolungato.

[La parte inferiore dell'orecchino non è placcata e il diamante appare nero, come mostrato nella Figura 9-42.

Analisi:

Il foro inferiore del diamante rotondo è troppo piccolo e la bocca del foro presenta una bava. La rimozione delle briciole di cera durante il processo di inceratura è complessa e la galvanoplastica non riesce. Per risolvere questo problema, dopo l'incastonatura della pietra, è necessario rimuovere completamente la bava, abbinare il processo di lucidatura elettrolitica per lucidare accuratamente il fondo della pietra e pulire accuratamente queste parti prima della galvanica.

[Caso 9-43] La parte inferiore del dorso a gabbia è opaca, come mostra la Figura 9-43.

Analisi:

Il cosiddetto colore opaco si riferisce alla mancanza di luminosità. In questo caso, sebbene le pareti cave del fondo della rete siano state galvanizzate, mancano di luminosità rispetto alla superficie del fondo della rete, soprattutto perché le pareti cave non possono essere lucidate o non vengono lucidate durante la lucidatura.

[Caso 9-44] Variazione del colore durante la rimozione dell'olio elettrolitico, come mostrato nella Figura 9-44.

Analisi:

Durante la rimozione elettrolitica dell'olio, quando il pezzo è collegato al catodo, la superficie subisce un processo di riduzione con sviluppo di idrogeno gassoso. Quando il pezzo è collegato all'anodo, la superficie subisce un processo di ossidazione con l'evoluzione del gas ossigeno. Il vantaggio della rimozione catodica dell'olio è la velocità di rimozione dell'olio, che in genere non corrode il pezzo, ma è soggetta a infragilimento da idrogeno, che influisce sulle proprietà meccaniche del rivestimento e provoca rapidamente fori di spillo; la rimozione anodica dell'olio non causa infragilimento da idrogeno nella matrice, può rimuovere i residui di incisione sulla superficie del pezzo, ma la velocità di rimozione dell'olio è inferiore.

La relativa lentezza causerà un certo grado di corrosione del pezzo. Poiché la corrosione della superficie metallica compromette seriamente la luminosità e la deposizione del rivestimento, lo sgrassaggio catodico è generalmente utilizzato nella produzione e lo sgrassaggio catodico è utilizzato anche in questo esempio. Tuttavia, quando la densità di corrente è troppo elevata e il pezzo in lavorazione è troppo vicino all'anodo, la superficie metallica dei gioielli può entrare in contatto con l'ossigeno rilasciato dall'anodo, causando ossidazione e scolorimento.

[Rivestimento con fori di spillo e vaiolatura, come mostra la Figura 9-45.

Analisi:

I fori di spillo si riferiscono alla comparsa di pori delicati sulla superficie dello strato galvanico, come se fossero punti da uno spillo; sono generalmente minuscoli e invisibili a occhio nudo, ma possono essere rilevati con lenti di ingrandimento o metodi di prova. Il pitting si riferisce a depressioni non penetranti sullo strato galvanico, con uno strato galvanico nella parte depressa più sottile dello strato di fusione in altre parti, che forma una depressione. A occhio nudo si possono vedere grandi buchi, mentre quelli piccoli possono essere rilevati solo dopo l'ingrandimento. I fori di spillo e i pitting non solo compromettono l'effetto decorativo del rivestimento, ma ne riducono anche le prestazioni protettive.

La ragione principale della formazione di fori di spillo e pitting è che l'idrogeno gassoso si è sviluppato al catodo durante la galvanizzazione ed è stato adsorbito sulla superficie della parte placcata, ostacolando la deposizione del metallo del rivestimento. Se le bolle di idrogeno rimangono a lungo sulla superficie del pezzo placcato, si formano i fori di spillo; se rimangono per poco tempo, si forma il pitting. Molti fattori influiscono sulla formazione di fori di spillo e pitting, come la pulizia del pretrattamento della parte placcata, l'accumulo di varie impurità nella soluzione di placcatura, il contenuto dell'agente bagnante, il valore del pH, la densità di corrente catodica, il movimento del pezzo in lavorazione, ecc. L'analisi specifica è la seguente:

(1) Pretrattamento insufficiente. Uno sgrassaggio inadeguato o uno stoccaggio improprio durante la lavorazione possono far sì che la polvere cada sulla superficie, si mescoli al grasso e diventi difficile da rimuovere. Durante la lucidatura, i materiali abrasivi e le paste lucidanti si incastrano in microfori sulla superficie, rendendoli difficili da pulire. Si formano fori di spillo se queste aree non possono essere rivestite in modo continuo per formare uno strato di placcatura. Si formano macchioline quando lo strato di placcatura cresce solo verso l'esterno per coprire il metallo, ma è più sottile rispetto alle aree pulite.

(3) Influenza dei difetti del substrato. Nonostante appaia intatta a occhio nudo, la superficie del substrato contiene molti difetti, come fori di sabbia, crepe e aree ricche di impurità all'esame microscopico. Rispetto agli atomi di metallo dello strato di placcatura, questi difetti hanno un volume relativamente significativo. I fori di spillo si formano quando lo strato di placcatura non riesce a coprire e sigillare completamente questi difetti. Poiché una quantità sostanziale di atomi di metallo dello strato di placcatura viene consumata per riempire questi difetti, lo strato di placcatura diventa molto più sottile in corrispondenza dei micropori, dando origine a sottili macchioline. L'idrogeno ha un sovrapotenziale più basso sulle superfici ruvide, il che porta a una maggiore evoluzione dell'idrogeno durante la galvanizzazione, che può generare un maggior numero di fori e macchioline.

(4) Contenuto insufficiente di agente bagnante. L'idrogeno gassoso precipita sulla superficie dello strato di placcatura, ostacolando la deposizione del metallo e causando fori o macchie. Gli agenti umettanti contribuiscono a ridurre la tensione superficiale della soluzione galvanica, a migliorare l'idrofilia della superficie galvanica, a ridurre l'adesione delle bolle di idrogeno e a facilitarne il rapido allontanamento dalla superficie del pezzo galvanizzato senza ritenerle.

Controllo improprio delle condizioni operative. Un'eccessiva densità di corrente catodica intensifica l'evoluzione dell'idrogeno al catodo. La resistenza alla fuoriuscita delle bolle di idrogeno aumenta quando la temperatura della soluzione di placcatura è troppo bassa. Un basso valore di pH esacerba la reazione laterale di evoluzione catodica dell'idrogeno. Una velocità inadeguata di movimento del pezzo determina un movimento relativo più muscolare tra la soluzione galvanica e la superficie del pezzo e un'azione di lavaggio insufficiente. Ciò ostacola la fuoriuscita delle bolle che aderiscono alla superficie dello strato di placcatura.

Nella produzione reale, la forma, il grado di dispersione e la posizione dei fori e delle macchioline sullo strato di placcatura possono essere utilizzati per determinare i fattori che li influenzano. Quindi, si possono adottare misure mirate per risolverli.

Parte 2. Difetti di vari tipi di gioielli nella galvanotecnica

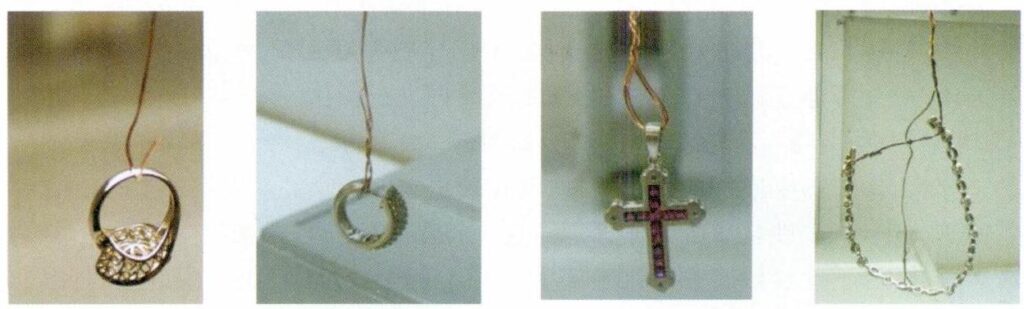

1. Difetti della galvanoplastica pendente

[La cauzione e l'anello non possono essere fissati, come mostrato nella Figura 9-46.

Analisi:

Per garantire l'aspetto e l'uso regolare del ciondolo, è necessario che la cauzione del ciondolo sia fissata con l'anello elastico. Se non può essere fissato, è facile che si inclini e che sia poco flessibile quando viene indossato.

【Caso 9-47】La cauzione è troppo piccola e la catena è complessa.

Analisi:

La cauzione viene utilizzata insieme alla collana, che deve passare senza problemi attraverso la cauzione e muoversi liberamente. Se la cauzione è troppo piccola, anche se la collana riesce a passare attraverso di essa, è soggetta a irrigidirsi durante l'indosso, compromettendo l'esperienza d'uso.

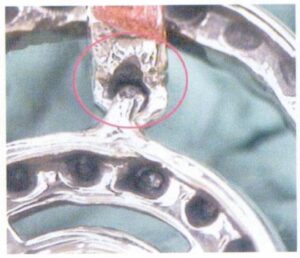

Caso 9-48】Difetto nella posizione di saldatura della cauzione

Analisi:

Quando si assembla la cauzione con l'anello, di solito la cauzione viene prima aperta e l'anello viene inserito e poi saldato all'estremità dell'apertura. La qualità della saldatura è un aspetto importante per la qualità del ciondolo e non sono ammessi difetti di saldatura. Tuttavia, nella produzione reale, nella posizione di saldatura si verificano spesso difetti di saldatura come pori, inclusioni di scorie, cordoni di saldatura, crepe, ecc. Questi difetti non possono essere eliminati durante la rettifica e la lucidatura, e richiedono una rilavorazione di levigatura.

【Caso 9-49】L'anello di salto non è rotondo e il ciondolo non è allineato, come mostrato nella Figura 9-47.

Analisi:

La sospensione verticale è un requisito essenziale per i pendenti. In questo esempio, l'anello di sospensione e la finestra laterale del castone sono collegati. Tuttavia, a causa della forma non circolare dell'anello, i due non possono essere adeguatamente sospesi dopo l'assemblaggio, causando l'inclinazione del ciondolo su un lato e compromettendo l'aspetto e la comodità di indossarlo. Quando si ispeziona il ciondolo, prestare attenzione al centro di gravità laterale e al centro di gravità frontale del ciondolo. Quando il pendente è appeso, non deve tendere ad inclinarsi in avanti o all'indietro se visto dall'alto e il centro di gravità complessivo deve essere verticale se visto frontalmente, senza inclinarsi.

[Caso 9-50] Ritiro allentato sulla parete interna della cauzione, come mostrato nella Figura 9-48.

Analisi:

La cauzione ha una superficie relativamente piccola, che la rende soggetta al ritiro della parete interna durante la colata. Tuttavia, a causa delle dimensioni ridotte della posizione di passaggio della catena, l'operazione è limitata durante la rettifica, oppure possono rimanere difetti di ritiro dovuti a negligenza. Pertanto, è necessario scegliere gli strumenti appropriati per la lavorazione, rilavorare l'area di ritiro e quindi procedere con la rettifica e la levigatura.

Caso 9-51: cauzione e anello di salto saldati insieme, incapaci di muoversi.

Analisi:

Durante la saldatura, la posizione di saldatura deve essere isolata dall'anello di salto per evitare che il materiale di saldatura fluisca nell'area di contatto della cauzione e dell'anello di salto durante il riscaldamento, causandone la saldatura.

2. Difetti della galvanoplastica degli anelli da dito

Caso 9-52: posizione non corretta dell'iscrizione.

Analisi:

In genere i clienti specificano dove incidere. Se non viene specificato, l'incisione viene solitamente effettuata in un punto che non influisce sull'aspetto del gioiello. Per gli anelli, l'iscrizione viene solitamente incisa sul cerchio interno dell'anello, ma non dovrebbe essere incisa al centro esatto della base del gambo dell'anello, bensì leggermente decentrata.

【Caso 9-53】Il gambo dell'anello è asimmetrico, come mostra la Figura 9-49.

Analisi:

Per gli anelli con incastonatura di una sola pietra grande, è richiesta la simmetria lungo la linea verticale centrale su entrambi i lati e il problema dell'asimmetria, in questo caso, non dovrebbe verificarsi.

【Caso 9-54】Il motivo decorativo è deformato, come mostrato nella Figura 9-50.

Analisi:

La delicata decorazione floreale incavata sul lato del gambo dell'anello è soggetta a deformazione o a lucidatura eccessiva a causa della forza durante la lucidatura. Prestare attenzione alle tecniche e alla forza durante la temporizzazione.

[Come mostra la Figura 9-51, le parti intarsiate si inclinano.

Analisi:

In questo caso, la corona della testa dell'anello è una parte intarsiata. Quando viene saldata insieme all'anello, si verifica un'apparente obliquità. Il motivo è che i due fori di posizionamento paralleli della corona sono troppo vicini e uno dei fori di posizionamento ha uno spazio troppo grande rispetto al perno di posizionamento, con conseguente deviazione del posizionamento. Per risolvere questo problema, i due fori di posizionamento paralleli possono essere modificati in fori di posizionamento superiori e inferiori. Cercare di allontanare la distanza e l'accoppiamento tra il foro e il perno deve essere stretto.

[Caso 9-56] Cricca da corrosione da stress del reticolo dell'anello da 14 KW, come mostra la Figura 9-52.

Analisi:

In questo caso, il materiale dell'anello è una lega di metallo bianco 14 K contenente nichel. Durante il processo di fabbricazione si generano tensioni residue sulla corona. Dopo aver indossato l'anello per un certo periodo di tempo, le tensioni residue e l'ambiente corrosivo possono causare la corrosione da stress, con conseguente incrinatura della corona.

La sollecitazione residua si riferisce al sistema di sollecitazioni all'interno di un oggetto senza l'applicazione di una forza esterna, mantenendo l'auto-equilibrio. Si tratta di una sollecitazione intrinseca o interna. Le ragioni della comparsa di tensioni residue sul reticolo dell'anello sono molteplici, come illustrato nella Tabella 9-1.

Tabella 9-1 Motivi delle tensioni residue negli anelli con incastro a punzone

| Processo operativo | Cause di stress residuo | Possibili conseguenze legate allo stress |

|---|---|---|

| Saldare gli artigli sulla fascia dell'anello | Velocità e temperatura di riscaldamento eccessive dell'artiglio durante la saldatura | Le sollecitazioni termiche possono causare fratture |

| Saldatura ad anello o tempra dopo il riscaldamento | Indurimento prematuro dei pezzi dopo la saldatura | Il raffreddamento rapido dell'esterno e lento del centro porta a una contrazione termica incoerente, causando stress e crepe nelle chele. |

| Effettuare la posizione di regolazione sugli artigli | Un funzionamento improprio può causare un surriscaldamento | Causa fragilità e crepe negli artigli |

| Premere la pinza a griffe sulla superficie della gemma. | Artigli del morsetto quando la forza è troppo grande, eccessiva flessione, causata dal cambiamento dell'organizzazione dei grani dell'artiglio | Generazione di tensioni residue, microfratture ed eventualmente fratture |

Le tensioni residue, da un lato, riducono il potenziale elettrodico della lega, diminuendo la resistenza alla corrosione del materiale. Allo stesso tempo, i rebbi stessi sono relativamente sottili e possono persino causare cricche da tensocorrosione. D'altra parte, le tensioni residue possono portare a microcricche esposte o potenziali. Queste microfessure sono difficili da individuare e spesso servono come siti di accumulo di sostanze corrosive. Poiché i gioielli sono frequentemente esposti a vari agenti corrosivi durante l'uso, come il sudore, l'acqua del rubinetto, il cloro delle piscine, i sali multipli, ecc.

Sotto l'azione di questi mezzi corrosivi, le aree ad alta sollecitazione diventano regioni anodiche, sottoposte a corrosione elettrochimica, indebolendo il materiale e causando persino fratture. Quanto più alta è la concentrazione del mezzo corrosivo, quanto più lungo è il tempo di contatto, quanto più alta è la temperatura e quanto più sottili sono i rebbi, tanto più rapido è l'indebolimento dei rebbi, che aggrava la cricca da tensocorrosione e porta al cedimento. Per prevenire efficacemente la cricca da tensocorrosione del metallo bianco di nichel K, è necessario impegnarsi per eliminare le tensioni residue e le microcricche nel materiale durante la produzione e prestare attenzione alla pulizia dei gioielli e alla riduzione dell'accumulo di mezzi corrosivi nelle aree sensibili durante l'uso.

【Caso 9-57】Tallone dell'anello troppo sottile

Analisi:

Lo spessore del gambo dell'anello deve essere generalmente di almeno 0,8 mm. Se è troppo sottile, si deforma facilmente e risulta scomodo da indossare.

[Caso 9-58] La dimensione dell'anello non soddisfa i requisiti.

Analisi:

Tutti gli anelli finiti devono essere ispezionati per verificarne le dimensioni. Se la dimensione effettiva dell'anello supera la tolleranza standard di ±1/4, deve essere rifilato per rientrare nell'intervallo richiesto.

3. Difetti nella galvanizzazione di bracciali e collane.

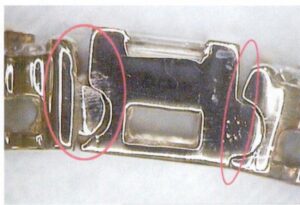

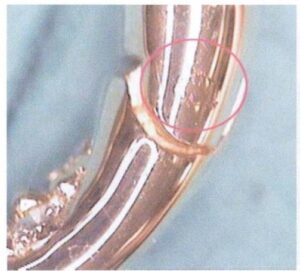

[Caso 9-59] Eccessivo distacco e rottura della catena, come mostrato nella Figura 9-53.

Analisi:

Per bracciali e collane, il corpo della catena deve essere verticale; le maglie della catena devono essere uniformi, flessibili e senza nodi. Se c'è un problema di gioco eccessivo, il corpo della catena è elementare da piegare.

[Caso 9-60] lacune collegate non uniformi, come mostra la Figura 9-54.

Analisi:

La presenza di interstizi collegati in modo non uniforme influisce sull'aspetto e rende la catena poco scorrevole all'usura.

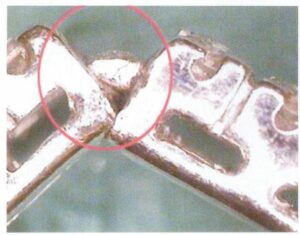

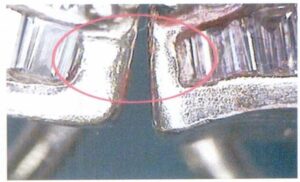

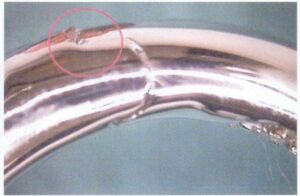

【Caso 9-61】 saldatura incompleta, come mostrato nella Figura 9-55.

Analisi:

La parte saldata di questo pezzo è saldata insieme, ma non ha ancora raggiunto il grado di fusione stabile. La resistenza della superficie del giunto è scarsa e nella successiva lavorazione si verifica una separazione, tipica della falsa saldatura. Il motivo è che la temperatura della superficie del giunto durante la saldatura è troppo bassa, la dimensione della zona di fusione è troppo piccola e potrebbe non raggiungere il punto di fusione. Il materiale di saldatura si accumula sulla saldatura e i metalli su entrambi i lati si legano a malapena, per cui sembra una buona saldatura ma non è ancora completamente fusa. Sia che si tratti di saldatura laser o di saldatura a fiamma, è possibile che si verifichi un falso matrimonio.