Come si fa la microfusione di gioielli?

La guida definitiva alle tecniche di colata e al processo di colata dei gioielli.

Introduzione:

Il processo di fusione a cera persa si è sviluppato a partire dalla tecnica di fusione a cera persa. A metà del XX secolo, il metodo di fusione a cera persa, utilizzato da tempo nell'industria dentale, è stato applicato con successo alla produzione di gioielli. Da allora, il metodo della microfusione è stato ampiamente utilizzato in gioielleria. Con lo sviluppo della gomma e delle resine sintetiche e dell'industria elettronica, le attrezzature e i livelli di processo per la fusione di gioielli sono migliorati continuamente, rendendo la colata a iniezione il metodo principale per la produzione di gioielli. Il metodo Investment Casting produce oltre 60% di gioielli in oro, argento e rame.

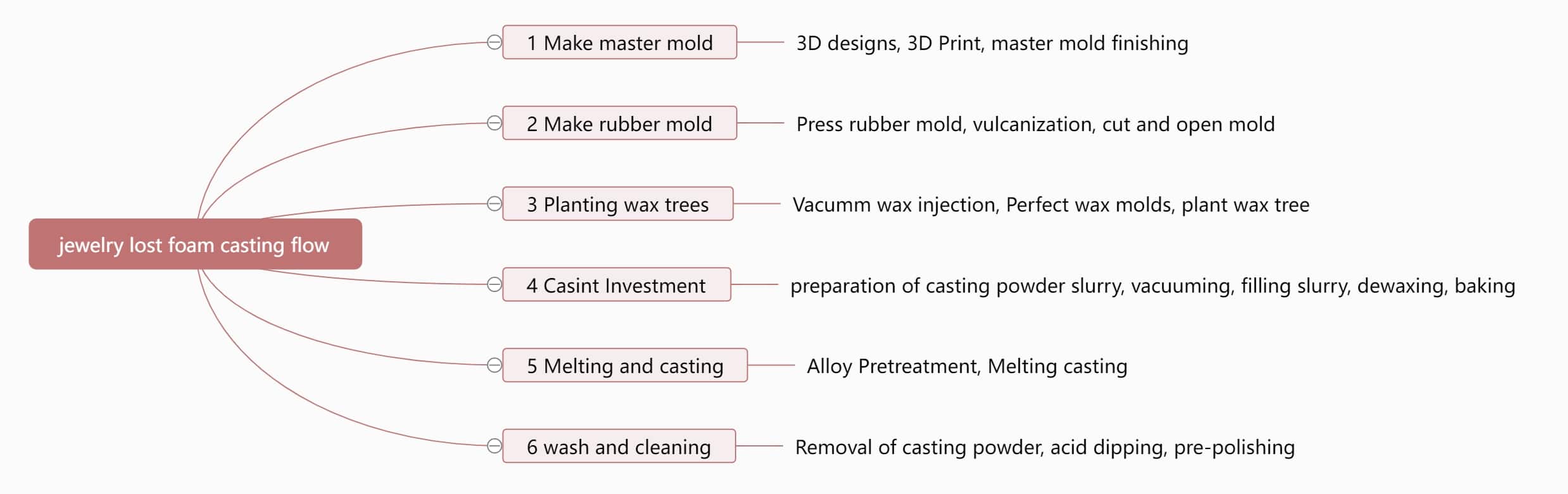

Il flusso di processo tipico della microfusione di gioielli è il seguente.

Si può notare che il flusso di processo della microfusione di gioielli è complesso e coinvolge molte procedure, ognuna delle quali ha un impatto significativo sulla qualità dei getti. Secondo le statistiche, la maggior parte dei difetti della gioielleria sono difetti metallurgici che si verificano durante il processo di produzione della microfusione e i parametri metallurgici nella fase di post-lavorazione sono raramente influenzati, dando luogo a pochi difetti metallurgici. Tuttavia, il processo di finitura può esporre i difetti di fusione sotto la superficie. Pertanto, per ottenere prodotti di gioielleria di alta qualità è necessario controllare rigorosamente i parametri di processo durante la produzione della colata.

Indice dei contenuti

Sezione I Pressatura dello stampo in gomma

1. Prima edizione

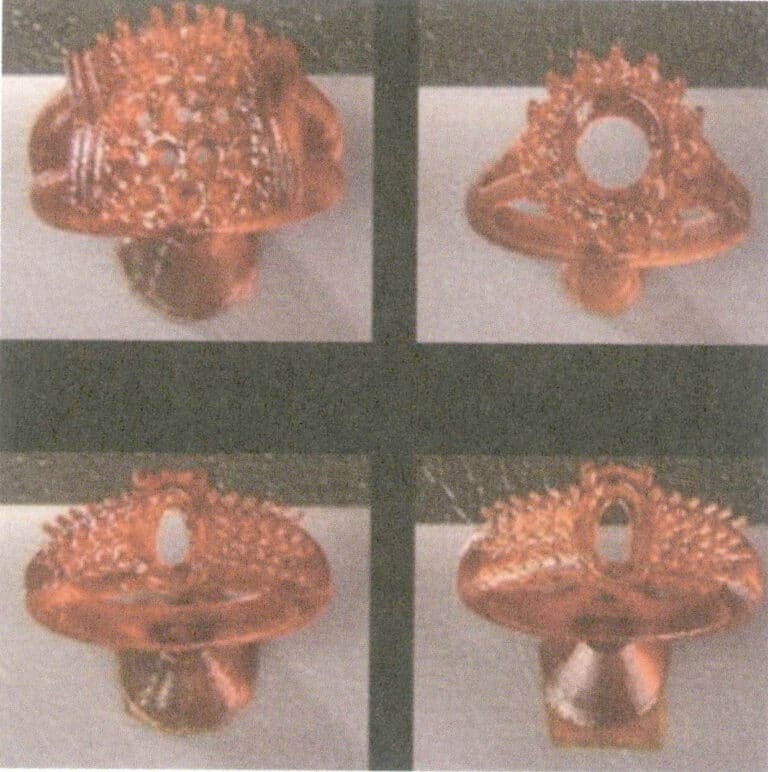

Il primo passo per la realizzazione di uno stampo in gomma consiste nel disporre di un modello master (noto anche come modello della testa). Di solito il modello master è realizzato in argento (Figura 3-1). Con l'applicazione diffusa della tecnologia di prototipazione rapida, a volte i modelli in resina o cera vengono utilizzati direttamente per creare stampi in gomma (Figura 3-2). Il modello master completato deve avere una linea di colata saldata (comunemente nota come materozza di colata), un canale riservato per l'iniezione e il deflusso del liquido di cera e il versamento del liquido metallico. La lunghezza, lo spessore e la posizione del canale di colata sul modello master devono essere determinati in base alla forma e alle dimensioni del modello master. L'impostazione corretta del canale di colata influisce direttamente sulla qualità della colata.

Prima di inserire il modello master nello stampo, se la materozza di colata è troppo lunga, è necessario rifilarla un po' in base all'esperienza pratica per facilitare la pressatura dello stampo. Durante questo processo, è severamente vietato mescolare tutte le impurità.

Figura 3-1 Modello Silver

Figura 3-2 Modello di resina

2. Tipi e caratteristiche della gomma per gioielli

Per ottenere fusioni di alta qualità sono necessari stampi in gomma di alta qualità. La gomma utilizzata per realizzare i modelli deve soddisfare i seguenti requisiti: resistenza alla corrosione, resistenza all'invecchiamento, buone prestazioni di recupero, elasticità e morbidezza. Sul mercato sono disponibili molti tipi di gomma per modelli, tra cui gomma naturale e sintetica, come la gomma siliconica. Ogni tipo di gomma ha proprietà diverse; la gomma siliconica è più facile da realizzare e ha buone prestazioni di riproduzione della superficie, mentre gli stampi in cera sono facili da rimuovere. Tuttavia, la gomma siliconica è soggetta a screpolature e può ostacolare la fuoriuscita di gas durante l'iniezione della cera. La gomma naturale ha una buona elasticità e un'elevata resistenza alla lacerazione. Tuttavia, a causa dell'elevato numero di doppi legami nella struttura della sua catena principale, è facilmente danneggiata dall'ozono, con conseguente degradazione o reticolazione, per cui non può essere utilizzata direttamente. Le gomme sintetiche comprendono diene, acrilato, poliuretano, polisolfuro e silossano.

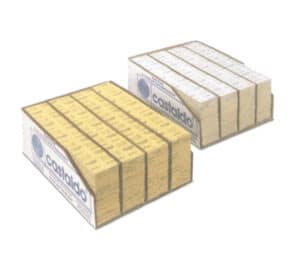

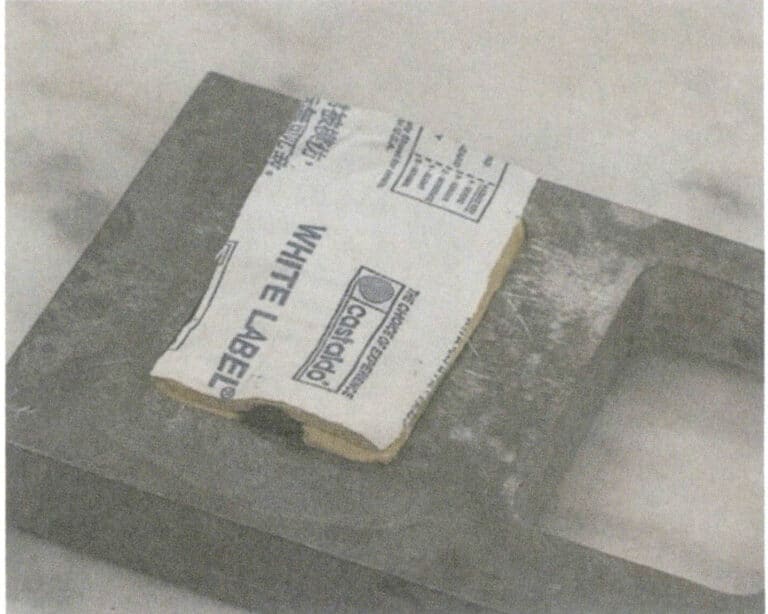

Castaldo, proveniente dagli Stati Uniti, è il marchio di gomma più comunemente utilizzato nell'industria della fusione di gioielli (Figura 3-3). Contiene gomma naturale modificata, che offre una buona flessibilità, un'elevata resistenza alla frattura e una lunga durata. La principale varietà di gomma nazionale cinese è un condensato idrolizzato di dimetil diclorosilano, che ha una catena molecolare flessibile ed è resistente al calore. Tuttavia, i suoi svantaggi includono un'elevata durezza e una scarsa resistenza alla lacerazione, che si traducono in una vita utile relativamente breve.

Inoltre, sono stati sviluppati silicone e gomma liquida che polimerizzano a freddo (Figura 3-4). Possono polimerizzare a temperatura ambiente senza bisogno di vulcanizzare a una temperatura specifica, il che li rende adatti alla realizzazione di stampi in resina o cera sensibili alla temperatura.

Figura 3-3 Lastra di gomma siliconica vulcanizzata ad alta temperatura Castaldo

Figura 3-4 Gomma siliconica liquida vulcanizzata a temperatura ambiente

3. Attrezzature e strumenti principali

Gli strumenti principali per la pressatura degli stampi in gomma sono una macchina per lo stampaggio della gomma, un telaio in alluminio, un foglio di gomma, un tampone in alluminio, un bisturi, una forbice, un ugello a doppia testa, una pinzetta e una penna a base di olio.

L'attrezzatura per la pressatura degli stampi in gomma è la macchina per lo stampaggio della gomma (vulcanizzazione), che consiste principalmente in due piastre di riscaldamento con fili di resistenza e sensori di temperatura incorporati, un regolatore di temperatura e un timer (alcuni modelli non dispongono di questo dispositivo). La macchina per lo stampaggio della gomma è dotata anche di un'asta di sollevamento per la pressatura e la rimozione degli stampi. Inoltre, vengono utilizzati i telai di stampaggio, che possono essere classificati in modelli a piastra singola, a piastra doppia e a quattro piastre in base al numero di stampi in gomma pressati contemporaneamente. Il materiale utilizzato per la produzione dei telai di stampaggio è solitamente la lega di alluminio. La dimensione generale del telaio di stampaggio è di 48 mm x 73 mm; a volte vengono utilizzati telai di stampaggio più spessi per la pressatura di stampi master più grandi, con dimensioni tipiche di 64 mm x 95 mm.

4. Pressatura della gomma

4.1 Pressatura della gomma vulcanizzata ad alta temperatura

Il processo di pressatura della gomma sembra semplice, ma è necessario prestare attenzione ai seguenti dettagli durante il processo di riempimento e pressatura.

(1) Con una penna a base di olio, tracciare la linea di divisione lungo il bordo dello stampo master (Figura 3-5), che serve come posizione di divisione per gli stampi superiore e inferiore. La posizione della linea di divisione deve essere determinata in base alla facilità di rimozione dello stampo. Durante l'operazione, è essenziale garantire la pulizia del telaio dello stampo e della lastra di gomma grezza. Prima di pressare lo stampo, il telaio dello stampo deve essere pulito il più accuratamente possibile e l'operatore deve lavarsi le mani e il banco di lavoro.

(2) È necessario assicurarsi che lo stampo master non si attacchi alla gomma. Per ottenere questo risultato, gli stampi in argento sono di solito prioritari durante la produzione. Se si utilizza uno stampo master in rame, quest'ultimo deve essere argentato prima della pressatura dello stampo, poiché gli stampi master in rame possono facilmente attaccarsi alla gomma.

(3) Occorre prestare attenzione a determinare la temperatura e il tempo di vulcanizzazione appropriati in base alle circostanze specifiche. La temperatura e il tempo di vulcanizzazione della gomma sono generalmente conformi a una certa relazione funzionale e sono correlati allo spessore, alla lunghezza, alla larghezza e alla complessità dello stampo master. In genere, la temperatura di vulcanizzazione è fissata intorno ai 150℃, e se lo spessore dello stampo è di tre strati (circa 10 mm), il tempo di vulcanizzazione è generalmente di 20-25 minuti; se è di quattro strati (circa 13 mm), il tempo di vulcanizzazione può essere di 30-35 minuti, e così via.

(4) La temperatura di vulcanizzazione è strettamente correlata alla complessità dello stampo master.Se lo stampo master è complesso e intricato, la temperatura di vulcanizzazione deve essere abbassata e il tempo di vulcanizzazione deve essere prolungato (ad esempio, abbassando la temperatura di 10℃ e raddoppiando il tempo); al contrario, se la temperatura è troppo alta, l'effetto di stampaggio ne risentirà.

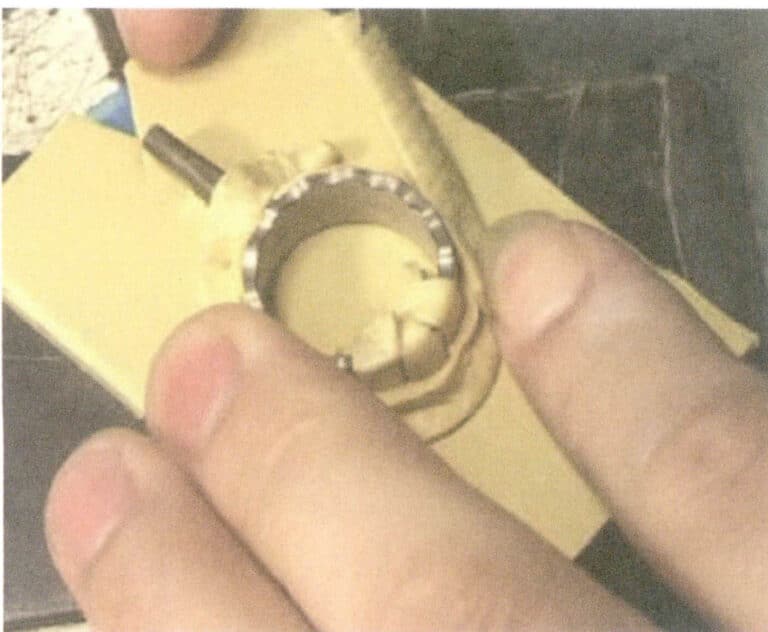

In sintesi, durante il processo di incollaggio, per garantire che i fogli di gomma si incollino saldamente, è essenziale mantenere puliti i fogli di gomma, evitare il contatto diretto con la superficie dei fogli di gomma con le mani e, invece, dopo aver incollato i fogli di gomma, rimuovere la pellicola protettiva dalla superficie. Per riempire gli spazi vuoti, le depressioni e le aree di incastonatura sullo stampo master, utilizzare i metodi di tamponamento, di dettaglio e di riempimento, assicurandosi che non vi siano spazi vuoti tra la gomma e lo stampo master. È necessario prestare attenzione al riempimento della gomma, soprattutto per alcune piccole forme floreali e per i fori inferiori delle incastonature laterali, che devono essere riempiti con piccole particelle di gomma e premuti con forza con oggetti appuntiti (come la punta di una pinzetta) (Figura 3-6). Lo spessore deve essere sufficiente a garantire che lo stampo di gomma possa essere riutilizzato in modo considerevole. In genere, uno stampo in gomma richiede almeno quattro strati di fogli di gomma da pressare. Lo spessore dello stampo in gomma deve essere leggermente superiore al piano del telaio di circa 2 mm dopo essere stato pressato nel telaio dello stampo (Figura 3-7).

Figura 3-6 Riempimento di gomma per vulcanizzazione ad alta temperatura

Figura 3-7 Spessore dello strato di gomma

La macchina per lo stampaggio della gomma deve essere prima preriscaldata, quindi si deve inserire il telaio dello stampo riempito di gomma, stringendo la maniglia per premere la piastra di riscaldamento contro il telaio dello stampo (Figura 3-8).

All'inizio della vulcanizzazione, verificare che la piastra riscaldante sia ben premuta; una volta terminato il tempo di vulcanizzazione, rimuovere rapidamente lo stampo di gomma, preferibilmente lasciandolo raffreddare naturalmente a temperatura ambiente, prima di utilizzare un coltello chirurgico per aprire lo stampo. Lo stampo in gomma pressato deve essere intatto e liscio e la materozza di colata non deve essere inclinata. I problemi più comuni che si verificano durante il processo di stampaggio includono cause e contromisure, vedi Tabella 3-1.

Tabella 3-1 Analisi dei problemi comuni e delle contromisure per gli stampi a compressione

| Problemi | Cause | Contromisura |

|---|---|---|

| Lo stampo in gomma finito è appiccicoso e morbido | Tempo di vulcanizzazione breve o temperatura troppo bassa | Controllare la macchina di formatura, regolare la temperatura e il tempo di lavoro |

| Lo stampo in gomma è troppo duro, ha un'elevata elasticità e non può essere appiattito. | Pressione eccessiva, lunga durata, temperatura elevata | Ridurre la pressione, regolare la temperatura e il tempo di lavoro |

| Lo strato di gomma dello stampo si è parzialmente staccato | Contaminazione della gomma a causa del grasso sulle mani, ecc. | Rimuovere lo sporco e mantenere pulito lo stampo in gomma |

| Lo stampo in gomma è pieno di bolle e la superficie è affondata. | Lo stampo in gomma e il telaio di pressatura non sono riempiti a fondo. | Riempire bene il telaio di pressatura. |

| La gomma si restringe eccessivamente. | La temperatura è troppo alta durante la vulcanizzazione | Utilizzare temperatura e tempo standard |

Video sulla pressatura della gomma

4.2 Riempimento di gomma liquida vulcanizzata a temperatura ambiente

La gomma siliconica liquida vulcanizzata a temperatura ambiente ha due componenti: Il componente A è un liquido viscoso e il componente B è un agente indurente. Prima di realizzare lo stampo, verificare la fluidità del silicone. In genere, la viscosità del silicone è di circa 35000 CPS. Se la viscosità è troppo alta, può causare una miscelazione non uniforme dell'agente indurente e del silicone, con conseguente asciugatura non uniforme dello stampo. Le fasi sono le seguenti.

(1) Elaborazione dello stampo master.

Saldare il canale di colata sullo stampo master in base ai requisiti del processo, collegando il canale di colata alla porta di colata in rame. Fissare lo stampo master su una superficie di vetro acrilico. Quindi, pulire accuratamente lo stampo master e spruzzare uniformemente un agente distaccante sulla sua superficie. Circondare lo stampo master con un cerchio di pellicola o cartone rigido, mantenendo uno spessore di parete superiore a 10 mm per la parete esterna e il fondo dello stampo.

(2) Mescolare il materiale di gomma in proporzione.

In genere, il rapporto tra silicone e agente polimerizzante è di 100:2-100:5. Maggiore è la quantità di agente polimerizzante aggiunto, più veloce è il tempo di polimerizzazione, con conseguente riduzione del tempo di funzionamento. Il materiale in gomma deve essere miscelato in modo uniforme; in caso contrario, lo stampo subirà un'essiccazione e una polimerizzazione non uniformi, che ne comprometteranno la durata e il numero di volte in cui potrà essere riutilizzato, e potrebbero persino portare alla rottamazione dello stampo master.

(3) Trattamento di degassificazione sotto vuoto.

Dopo aver mescolato uniformemente il silicone e l'agente indurente, è necessario eseguire un trattamento sotto vuoto. In genere, il tempo di vuoto non deve superare i 10 minuti; se è troppo lungo, il silicone subisce una reticolazione e polimerizza rapidamente, rendendo impossibile la pennellatura o la colata.

(4) Processo di versamento (spazzolatura).

Ricoprire lo stampo master spazzolando o versando. Per gli stampi master più piccoli, si può utilizzare il metodo di colata generale: versare il materiale siliconico aspirato nel cilindro. Il versamento può avvenire in due fasi: versare una quantità di materiale sufficiente a sommergere lo stampo master, quindi aspirare e aggiungere altro materiale fino a raggiungere il livello del cilindro. Per i prodotti più grandi, si può utilizzare il metodo della spazzolatura. Utilizzare un pennello morbido per applicare il materiale in modo uniforme sulla superficie dello stampo principale. Dopo 30 minuti, si applica uno strato di garza o di tessuto in fibra di vetro per aumentare la resistenza e la forza di trazione del silicone. Quindi si applica un altro strato di silicone, seguito da un altro strato di garza o di tessuto in fibra di vetro, ripetendo l'operazione due o tre volte per prolungare la durata e il numero di utilizzi dello stampo in silicone. Infine, si ricopre la superficie di silicone spazzolato con uno strato di gesso, assicurandosi che lo spessore soddisfi i requisiti di resistenza per la manipolazione e l'uso. È possibile realizzare anche uno stampo in vetroresina, resistente, leggero e facile da utilizzare in produzione.

(5) Polimerizzazione.

Dopo aver riempito il materiale, lasciarlo riposare; subirà una reazione di reticolazione e polimerizzerà, con un tempo tipico di polimerizzazione di 1,5-2 ore.

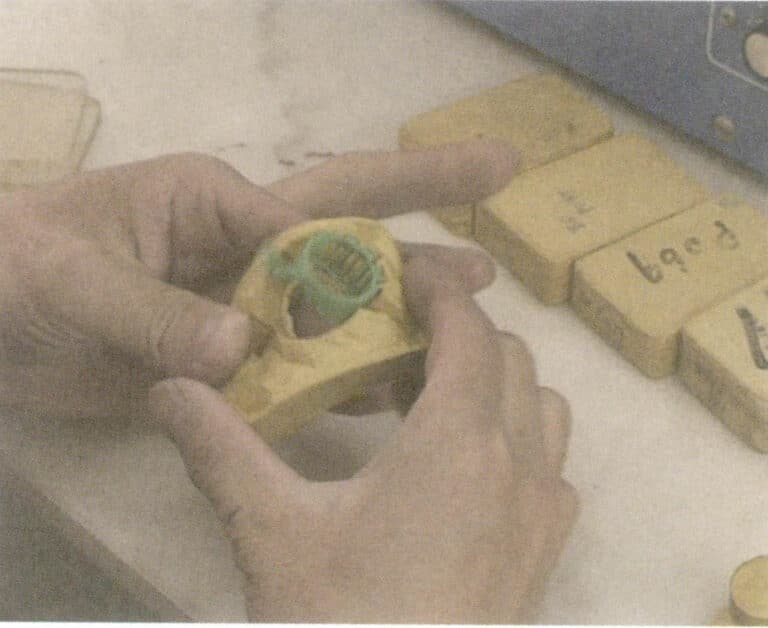

5. Apertura dello stampo in silicone

Aprire lo stampo in silicone pressato, rimuovere lo stampo master e dividere lo stampo in silicone in più parti in base alla forma e alla complessità del campione di gioielleria, in modo che lo stampo in cera possa essere rimosso senza problemi dopo l'iniezione di cera.

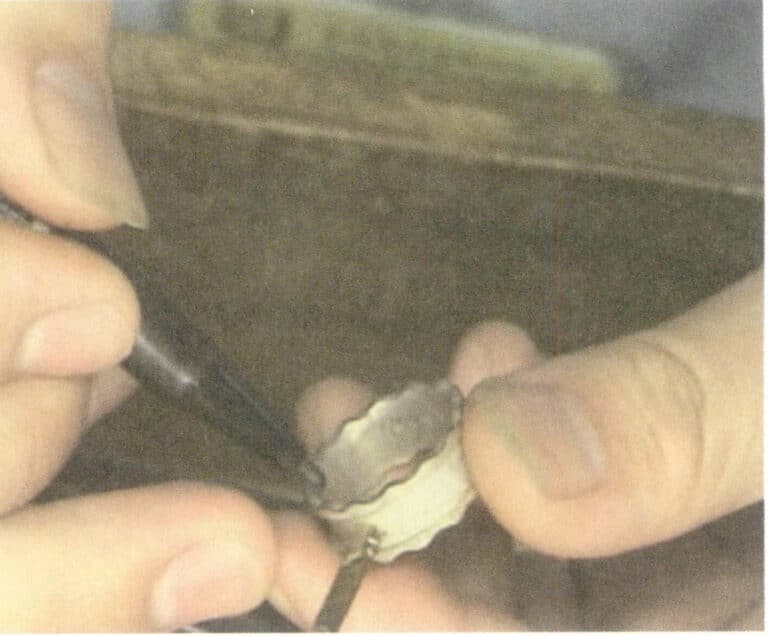

L'apertura di uno stampo in silicone in una fabbrica di gioielli è un lavoro altamente tecnico. La qualità dello stampo in silicone influisce direttamente sulla qualità del modello in cera e della colata in metallo e influisce direttamente sulla durata dello stampo. Uno stampista esperto produce stampi che non presentano deformazioni, rotture o bagliori dopo l'iniezione della cera, richiedendo riparazioni o saldature minime. Ciò consente di risparmiare molto tempo nelle regolazioni e di migliorare l'efficienza della produzione.

Gli strumenti per aprire gli stampi sono relativamente semplici e comprendono principalmente coltelli e lame chirurgiche, pinzette, forbici e pinze ad ago.

I principianti devono usare una lama nuova quando usano un coltello chirurgico per aprire gli stampi, per ridurre le probabilità di tagliarsi le dita. Durante il processo di taglio, per garantire la lubrificazione tra la lama e lo stampo in gomma, si può tamponare la lama con acqua o detergente (ma mai con olio, perché si indurisce e rende fragile lo stampo). Per l'apertura degli stampi si adotta di solito il metodo del posizionamento a quattro punti, ovvero lo stampo aperto ha quattro piedi che si incastrano e vengono fissati, con le sezioni tra i piedi tagliate in curva per presentare una forma di montagna ondulata, evitando il più possibile tagli dritti o piatti (vedere Figura 3-9).

La sequenza generale per l'apertura degli stampi è la seguente (prendendo come esempio l'apertura di uno stampo ad anello).

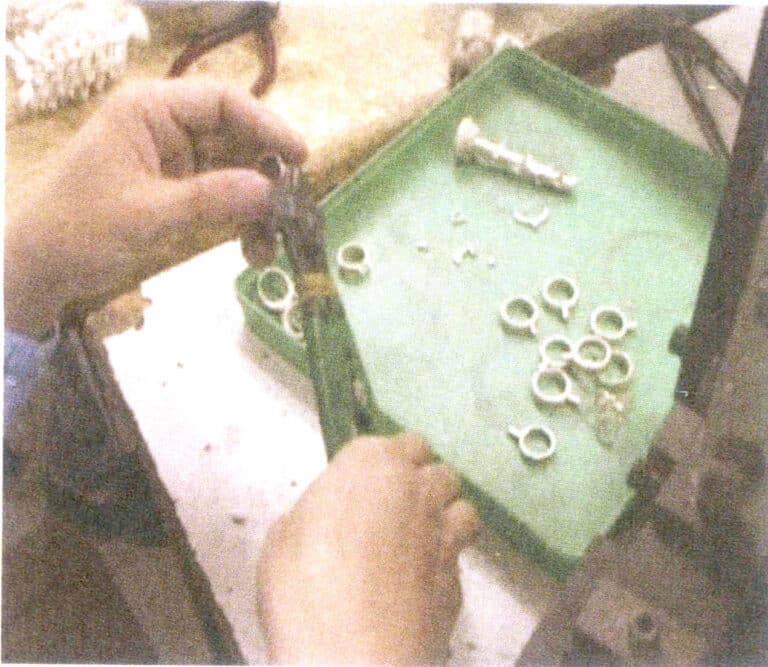

(1) Lo stampo in gomma pressata si raffredda a temperatura ambiente. Utilizzare le forbici per tagliare la punta e le pinze ad ago per rimuovere il blocco di materozza, tirando via il guscio carbonizzato.

(2) Posizionare lo stampo in gomma in verticale con il canale di colata rivolto verso l'alto. Tagliare da un lato del canale di colata, lungo la linea centrale dei quattro bordi dello stampo di gomma, a una profondità di 3-5 mm (che può essere regolata in base alle dimensioni dello stampo di gomma), aprendo i quattro bordi dello stampo di gomma.

(3) Tagliare il primo piede dalla prima incisione. Per prima cosa, aprire i due bordi dritti per una profondità di 3-5 mm (che può essere regolata in base alle dimensioni dello stampo in gomma), quindi separare con forza i bordi dritti tagliati e tagliare un bordo diagonale lungo 45 per formare un triangolo retto all'inizio del piede. A questo punto, le due metà dello stampo in gomma in corrispondenza del taglio dovrebbero avere piedi triangolari yin e yang corrispondenti che si incastrano.

(4) Tagliare i restanti tre piedi in sequenza, seguendo il procedimento dell'operazione precedente.

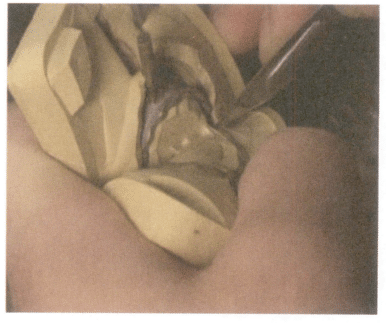

(5) Separare il primo piede tagliato e utilizzare una lama per tagliare verso l'interno lungo la linea centrale in modo uniforme (se si utilizza un metodo di taglio curvo, la lama deve oscillare in una certa curva per creare una superficie di taglio a squame di pesce o ondulata). Durante il taglio, tirare lo stampo in gomma verso l'esterno. Quando ci si avvicina alla linea di materozza, fare attenzione e sollevare delicatamente lo stampo di gomma con la punta del coltello per esporre la materozza. Quindi, tagliare lungo un'estremità della faccia dell'anello esterno fino a raggiungere la testa del fiore e l'area di incastonatura dell'anello.

(6) Il taglio della testa del fiore è una fase relativamente difficile e complessa dell'apertura dello stampo in gomma. Supponiamo che l'incastonatura della pietra principale sia a griffe. In questo caso, la testa del fiore deve essere tagliata lungo l'asse delle due griffe su un lato della testa del fiore e poi tagliata verso il bordo esterno dell'anello sull'altro lato fino a raggiungere la posizione di ingresso della colata. Lo stampo in gomma è stato tagliato in due metà, ma lo stampo in argento non può ancora essere rimosso.

(7) Tagliare la parte dello stampo in gomma che trattiene l'incastonatura e la testa del fiore. Negli intervalli tra l'incastonatura principale e le incastonature laterali, tagliare lungo i lati esterni dei due assi degli artigli già tagliati dell'incastonatura principale fino a raggiungere gli altri due artigli simmetrici; quindi tagliare in una direzione rimanente lungo il lato esterno dell'incastonatura principale, intersecando la superficie precedentemente tagliata, rendendo l'incastonatura principale verticale; quindi eseguire un taglio orizzontale alla base degli artigli dell'incastonatura principale e dell'incastonatura laterale, dividendo la testa del fiore in due parti. Separare le sezioni tagliate e osservare eventuali fili di gomma allungati (solitamente formati dai fori delle incastonature laterali e dalla parte cava della testa del fiore); se ci sono, devono essere tagliati.

(8) Rimuovere lo stampo d'argento, prestando attenzione a eventuali fili di gomma attaccati tra lo stampo d'argento e lo stampo di gomma; se sono appiccicosi, devono essere tagliati.

(9) Aprire il fondo. Incidere profondamente lungo l'intera circonferenza del cerchio interno dell'anello, vicino alla superficie del fondo, ma senza tagliare. Capovolgere lo stampo in gomma e piegare con le dita i lati dello stampo in gomma verso la direzione del taglio; è possibile osservare il taglio circonferenziale del cerchio interno e le tracce dei tagli sulle parti dell'incastonatura e della testa del fiore (poiché non è stato tagliato, la gomma rimanente si allunga formando segni poco profondi leggermente concavi). Tagliare lungo queste tracce fino alla posizione corrispondente dell'ingresso della colata, quindi tagliare una striscia di 8-12 mm di larghezza nella stessa direzione lungo l'ingresso della colata, con una lunghezza vicina all'ingresso della colata. A questo punto, il fondo forma una forma simile a un fungo e la parte interna dell'anello può già essere estratta dal fondo tagliato (Figura 3-10). Uno stampo in gomma di questo tipo può rimuovere con successo il modello in cera solo dopo l'iniezione di cera.

Video sulla sformatura

Video sullo stampaggio e la sformatura del silicone

Sezione II Realizzazione di stampi in cera

Una volta che lo stampo in gomma è pronto, può iniziare l'operazione di iniezione della cera. Durante il processo di iniezione della cera occorre tenere conto di fattori quali la temperatura della cera, la pressione e la tenuta dello stampo di gomma. Lo stampo in cera prodotto iniettando la cera dallo stampo in gomma è chiamato iniezione di cera (comunemente nota come spremitura di cera), mentre lo stampo in cera realizzato con tecniche di intaglio è chiamato cera scolpita.

1. Materiale in cera per la fusione a cera persa di gioielli

Nel processo di fusione a cera persa, la qualità dello stampo in cera per gioielli influisce direttamente sulla qualità finale. Per ottenere un buon stampo in cera per gioielli, il materiale in cera deve presentare i seguenti parametri di processo.

(1) Il punto di fusione del materiale ceroso deve essere moderato, con un certo intervallo di temperatura di fusione, un controllo stabile della temperatura e una fluidità adeguata; lo stampo in cera non deve ammorbidirsi o deformarsi facilmente, rendendo facile la saldatura.

(2) Per garantire l'accuratezza dimensionale dello stampo in cera per gioielli, il tasso di espansione e contrazione del materiale dello stampo in cera deve essere ridotto, generalmente inferiore a 1%.

(3) Lo stampo in cera deve avere una durezza superficiale sufficiente a temperatura ambiente per evitare graffi superficiali durante gli altri processi di fusione a cera persa.

(4) Per garantire che lo stampo in cera possa essere rimosso senza problemi dallo stampo in gomma, possa piegarsi senza rompersi e possa tornare automaticamente alla sua forma originale dopo la rimozione, la cera utilizzata per i gioielli deve avere buone caratteristiche di resistenza, flessibilità ed elasticità, con una resistenza alla flessione superiore a 8 MPa.

(5) La composizione deve variare poco durante il riscaldamento e i residui di cenere durante la combustione devono essere minimi.

La composizione di base del materiale per stampi in cera comprende cera, grasso, resine naturali e sintetiche e altri additivi. La cera funge da matrice, con una piccola quantità di grasso aggiunto come lubrificante. Varie resine possono indurire lo stampo in cera e renderlo elastico, migliorando al contempo la lucentezza della superficie. L'aggiunta di resina alla paraffina ostacola la crescita dei cristalli di paraffina, affinando la grana e aumentando la resistenza.

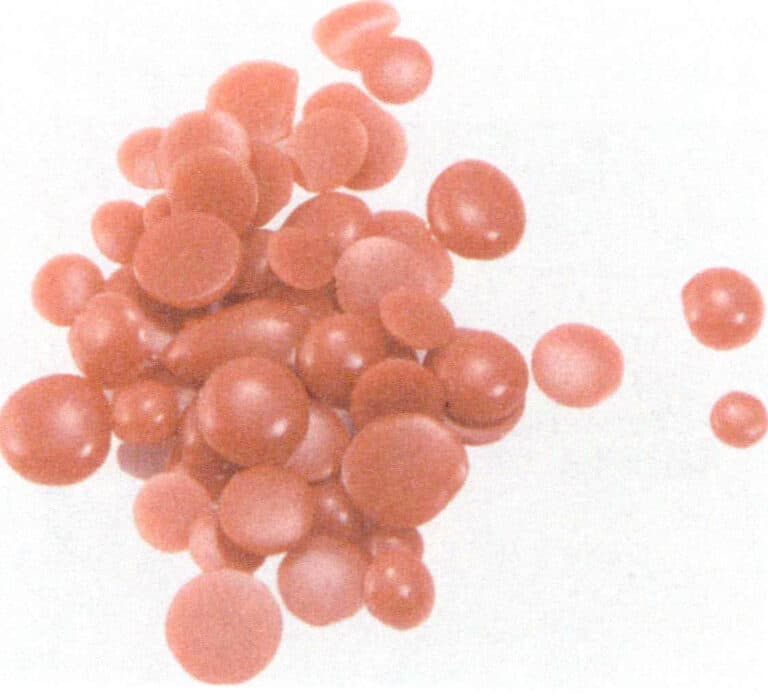

Attualmente, i tipi di cera per gioielli più diffusi sul mercato sono disponibili in varie forme, come perline, fogli, tubi e fili, con colori che includono il blu, il verde e il rosso (Figure 3-11, 3-12). La cera utilizzata per la pressatura degli stampi è più comunemente blu, con una temperatura di fusione di circa 60℃ e una temperatura di colata di 70-75℃.

Quando si maneggia la cera per il canale di colata centrale e la cera per lo stampo, occorre distinguerle il più possibile. Il punto di fusione della cera per il canale di colata centrale deve essere leggermente inferiore a quello della cera per lo stampo, per evitare tensioni nella colata che potrebbero causare crepe durante la deceratura.

Figura 3-11 Foglio di cera verde

Figura 3-12 Perlina di cera rossa

2. Attrezzature e strumenti principali

Le attrezzature e gli strumenti principali per la realizzazione di stampi in cera sono una macchina per l'iniezione della cera (comunemente nota come iniettore di cera), una pistola ad aria compressa, un morsetto per stampi in gomma, un sacchetto di polvere di perle, un ago per gocciolare la cera, una lampada ad alcool, ecc.

Strumenti principali e preparazione alla produzione Video

3. Iniezione di cera (wax injecting)

Inserire il materiale ceroso nel serbatoio della cera; il materiale ceroso deve rimanere pulito. Le continue perdite di cera dall'ugello della cera sono per lo più dovute a polvere nella cera o a particelle sulla superficie che bloccano la valvola. Pertanto, se si sospetta che la cera contenga impurità estranee o materiale di cera riutilizzato, è necessario riscaldare la cera alla temperatura appropriata per scioglierla e quindi filtrarla attraverso diversi strati di garza prima dell'uso.

Regolare la temperatura del serbatoio e dell'ugello della cera alla temperatura desiderata. Il riscaldatore e il sensore di temperatura della macchina per l'iniezione della cera sono in grado di portare e mantenere il liquido di cera a una determinata temperatura, solitamente compresa tra 70-75℃. Questa temperatura garantisce la fluidità del liquido ceroso. Se la temperatura è troppo bassa, il liquido cera non riempirà facilmente lo stampo, dando luogo a stampi incompleti; al contrario, se la temperatura del liquido cera è troppo alta, potrebbe traboccare dalle giunture dello stampo o dalla porta di iniezione, formando facilmente bolle o ferendo le dita.

Prima di iniettare la cera, aprire lo stampo e verificarne l'integrità e la pulizia. Se si tratta di uno stampo usato, spruzzare un distaccante (o cospargere una piccola quantità di talco) nello stampo, soprattutto nelle aree piccole e complesse all'inizio, per facilitare la rimozione dello stampo in cera. Il distaccante e il talco non devono essere usati contemporaneamente e il talco non deve essere usato in modo eccessivo per evitare la formazione di rugosità sulla superficie dello stampo in cera. Una singola applicazione di talco può produrre 3-6 stampi in cera.

La pressione nel cilindro della cera della macchina a iniezione è fornita da una pompa d'aria esterna (fonte). Controllare la pressione dell'aria prima di iniettare la cera e regolare il tempo di iniezione in base alla complessità dei pezzi di cera nello stampo di gomma (Figura 3-13). In genere, per gli stampi in cera con superfici più piatte e forme semplici si utilizza una pressione dell'aria di 0,5-0,8 kg/cm; per gli stampi in cera con pareti più sottili, più pietre incastrate e spazi ristretti si utilizza una pressione di 1,0-2,0 kg/cm. Il tempo di iniezione per uno stampo in cera grande è di circa 4 secondi, mentre per uno stampo in cera piccolo è di 2 secondi. Quindi, utilizzare entrambe le mani per bloccare saldamente lo stampo in gomma con la piastra di serraggio (che può essere in acrilico, legno, alluminio, ecc.), assicurandosi che la distribuzione delle dita applichi una pressione uniforme sullo stampo; allineare l'ingresso di colata dello stampo parallelamente all'ugello della cera e spingerlo all'interno, tenendolo contro l'ugello della cera senza muovere le mani (Figura 3-14). Premere delicatamente l'interruttore di iniezione con il piede e rilasciarlo. Quando la spia della macchina di iniezione passa da gialla a rossa e poi a verde, indica che il processo di iniezione è terminato e che lo stampo in gomma può essere allontanato dall'ugello della cera.

Figura 3-13 Regolazione della pressione dell'aria

Figura 3-14 Iniezione di cera

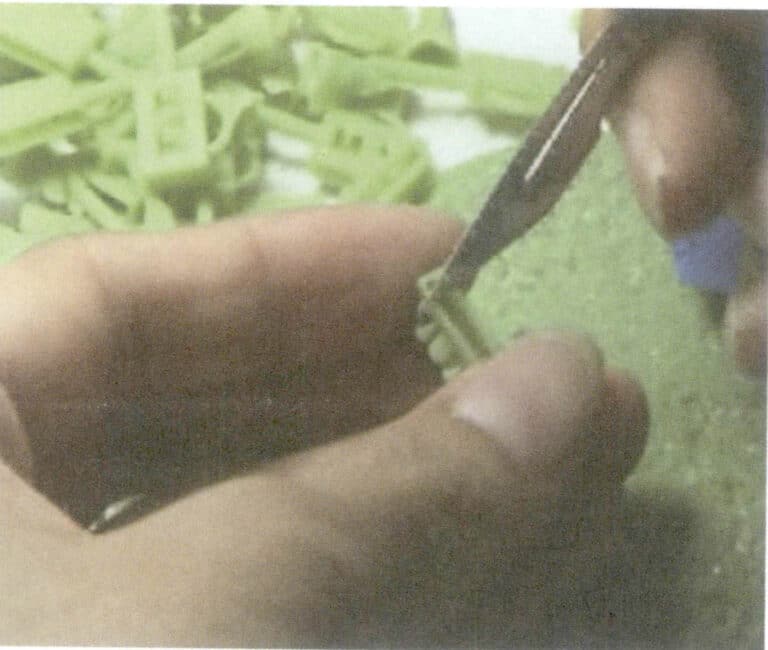

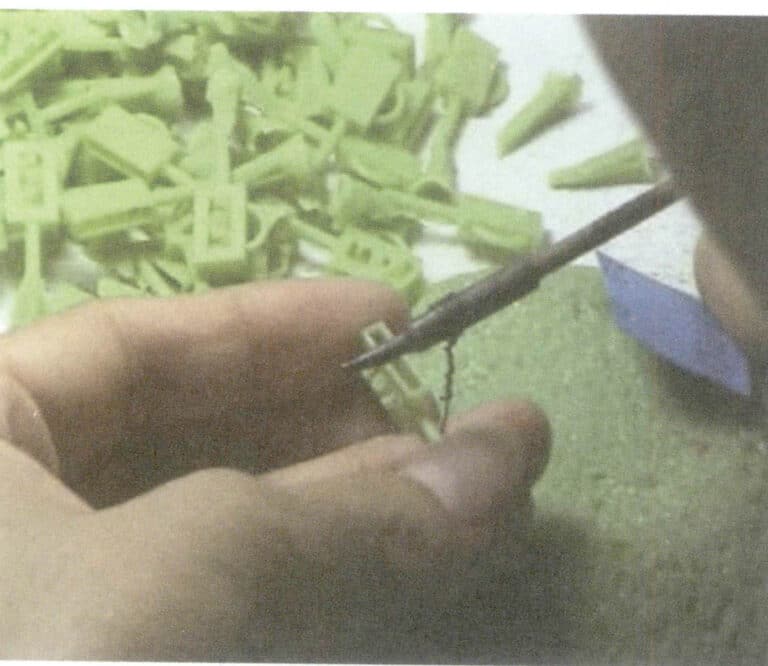

Disporre gli stampi in silicone nell'ordine di iniezione della cera. Dopo aver realizzato continuamente 6-7 stampi in silicone, è possibile aprire il primo stampo in silicone (se lo stampo ha dei tappi assemblati, è necessario rimuoverli per primi), rimuovere lo stampo in cera e così via. Prestare attenzione alla tecnica (Figura 3-15) quando si prende lo stampo per evitare di rompere o deformare il pezzo di cera. Dopo aver rimosso lo stampo in cera, controllarlo attentamente. Se sono presenti bordi mancanti, artigli rotti, deformazioni, forti bolle o bolle multiple, lo stampo in cera è considerato difettoso. Lo stampo in cera deve essere riparato se presenta difetti molto piccoli.

Iniezione di cera Video

4. Riparazione dello stampo in cera

Strumenti principali: bisturi, saldatore elettrico, coltello per raschiare la cera, ago per sgocciolare la cera, ecc.

In generale, gli stampi in cera prelevati dopo l'iniezione della cera presentano alcuni problemi, come bagliori, segni di serraggio, artigli rotti, fori di sabbia visibili, deformazioni strutturali parziali o complessive, piccoli fori ostruiti, linee floreali poco chiare e bordi floreali sovrapposti. Una lama di bisturi può lucidare difetti come bagliori, segni di serraggio, linee floreali poco chiare e bordi sovrapposti (Figura 3-16). Un saldatore elettrico può riparare fori di sabbia e artigli rotti (Figura 3-17). I pezzi di cera con piccoli fori bloccati possono essere perforati con un ago da saldatura. Gli stampi in cera deformati possono essere corretti con acqua calda a 40-50℃.

Figura 3-16 Riparazione del modello di cera

Figura 3-17 Modello di cera saldata

Inoltre, nel caso di anelli di dimensioni diverse, se la misura dell'anello viene modificata durante il processo di stampaggio, ciò comporta un notevole dispendio di manodopera e di materiale. Pertanto, le aziende produttrici di gioielli modificano direttamente la misura dell'anello durante la riparazione del modello in cera (Figura 3-18). L'uso di un saldatore per cera (saldatore elettrico) per modificare la misura dell'anello è molto conveniente; dopo la saldatura, si taglia il cordone di saldatura con una lama. Infine, il cotone imbevuto di alcol rimuove i trucioli di cera dal modello in cera.

Video sulla rifinitura dei modelli in cera

5. Difetti comuni della muffa di cera

I difetti più comuni degli stampi per cera sono riportati nella Tabella 3-2.

Tabella 3-2 Cause e soluzioni dei più comuni difetti della muffa di cera

| Domanda | Immagine | Possibili ragioni | Soluzioni |

|---|---|---|---|

| Il Il pezzo di cera presenta delle sbavature. |

|

(1) La pressione dell'aria della macchina per l'iniezione della cera è troppo alta o la temperatura della cera è troppo alta; (2) La forza di serraggio su entrambi i lati dello stampo è troppo bassa; (3) Lo stampo rimane troppo a lungo sull'ugello della cera. | (1) Abbassare la pressione dell'aria o la temperatura della cera della macchina per l'iniezione della cera; (2) Aumentare la forza di serraggio su entrambi i lati dello stampo; (3) ridurre il tempo di iniezione. |

| Il pezzo di cera è incompleto. |

|

(1) La pressione dell'aria della macchina per l'iniezione della cera è troppo bassa o la temperatura della cera è troppo bassa; (2) Lo stampo è bloccato troppo strettamente; (3) L'uscita della cera della macchina a iniezione è bloccata; (4) Lo stampo presenta un problema e il gas interno non può uscire; (5) La temperatura dello stampo è troppo bassa e la cera in entrata si solidifica rapidamente. | (1) Aumentare la pressione dell'aria o la temperatura della cera della macchina a iniezione; (2) Ridurre la pressione su entrambi i lati dello stampo; (3) Pulire e sbloccare l'uscita della cera della pressa a iniezione; (4) Aprire le "linee di sfiato" negli angoli morti all'interno dello stampo; (5) Posizionare lo stampo a 20-22℃ a temperatura ambiente 1-2 ore prima di iniziare l'iniezione della cera. |

| Ci sono bolle d'aria all'interno del pezzo di cera |

|

(1) La pressione dell'aria della macchina per l'iniezione della cera è troppo alta; (2) La quantità di cera nella macchina di iniezione è troppo bassa; (3) La temperatura della cera è troppo alta o troppo bassa; (4) L'ingresso della cera nello stampo non è allineato con l'uscita della cera della macchina, causando l'ingresso di aria nella cera. | (1) Regolare accuratamente la pressione dell'aria della macchina per l'iniezione della cera; (2) Aumentare la quantità di cera nella macchina per l'iniezione (non meno della metà della capacità della macchina per la cera); (3) Regolare la temperatura della cera nell'intervallo corretto (65-75℃); (4) Allineare saldamente l'ingresso della cera dello stampo con l'uscita della cera della macchina, senza lasciare spazi vuoti. |

| I pezzi di cera sono soggetti a rottura. |

|

(1) La temperatura della cera è troppo alta; (2) Viene riutilizzata troppa "cera vecchia"; (3) I pezzi di cera vengono lasciati troppo a lungo nello stampo; (4) Utilizzo di cera di scarsa qualità o troppo dura. | (1) Abbassare la temperatura della cera; (2) Aggiungere nuova cera alla macchina di iniezione (la nuova cera rappresenta la quantità totale di cera nella macchina oltre 60%); (3) Quando si inietta la cera in grandi lotti, iniettare meno stampi alla volta; (4) Passare alla cera di alta qualità o alla cera più morbida. |

| I pezzi di cera si piegano e si deformano facilmente. |

|

(1) La temperatura della cera è troppo alta; (2) I pezzi di cera vengono estratti dallo stampo troppo presto prima del raffreddamento; (3) Utilizzo di cera troppo morbida in estate. | (1) Abbassare la temperatura della cera; (2) Attendere che i pezzi di cera si raffreddino nello stampo prima di estrarli (più di 1 minuto); (3) In estate, scegliere una cera più dura. |

Sezione III Investimento per colata

La colata in rivestimento prevede l'utilizzo di un gesso liquido in polvere ben miscelato, che viene versato in modo uniforme nella matraccio di colata (cilindro) contenente il modello in cera e, attraverso il processo di rimozione della cera, lascia nella matraccio di colata (cilindro) una cavità uguale a quella del modello in cera.

1. Piantare alberi di cera

Dopo aver rifilato lo stampo di cera, il processo successivo consiste nel piantare alberi di cera.

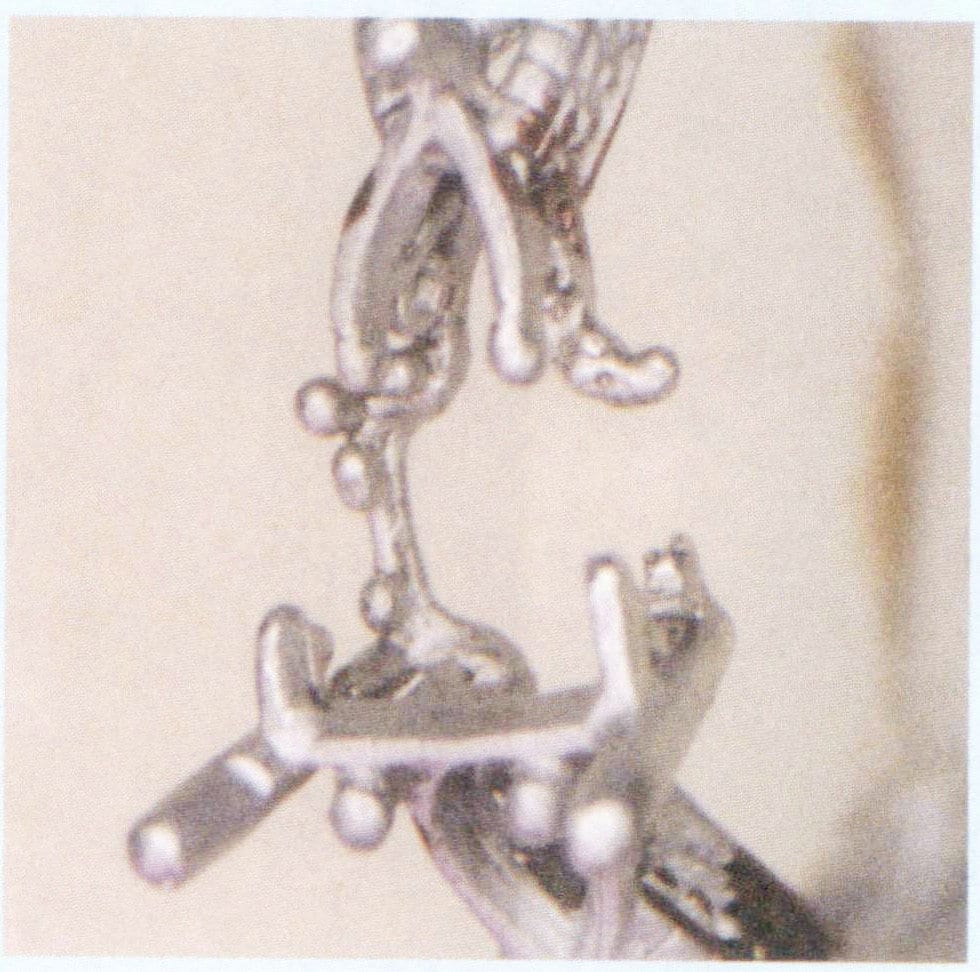

L'impianto di alberi di cera consiste nel saldare in sequenza gli stampi di cera preparati su un'asta di cera in modo circolare utilizzando un saldatore per cera, formando alla fine un albero di cera che assomiglia a una forma di albero. L'albero di cera viene poi sottoposto a processi come la messa in opera. I requisiti fondamentali per l'impianto di alberi di cera sono i seguenti: gli stampi di cera devono essere disposti in modo ordinato, gli stampi non devono toccarsi l'un l'altro (deve essere mantenuto uno spazio di almeno 2 mm) e, pur garantendo uno spazio sufficiente, il maggior numero possibile di stampi di cera deve essere saldato sull'albero di cera. Tra l'albero della cera e la parete del matraccio deve esserci uno spazio di almeno 5 mm e l'albero della cera deve mantenere una distanza di circa 10 mm dal fondo del matraccio, determinando così le dimensioni e l'altezza dell'albero della cera.

L'albero di cera deve essere "piantato" su una base circolare di gomma. Il diametro di questa base di gomma corrisponde al diametro interno del pallone. In genere, i diametri delle basi di gomma sono 3 pollici, 3,5 pollici e 4 pollici (1 pollice = 3,33 cm). Al centro esatto della base è presente un incavo circolare rialzato, il cui diametro equivale al diametro dell'asta di cera dell'albero della cera.

I passaggi per piantare alberi di cera sono i seguenti.

(1) Immergere un'estremità dell'asta di cera in un po' di liquido di cera fuso e inserirla nel foro incassato del telaio mentre è ancora calda, in modo che l'asta di cera e il foro incassato siano saldamente uniti (Figura 3-19).

(2) Saldare gli stampi di cera sulle aste di cera uno alla volta, sia dal basso delle aste (dal basso verso l'alto) sia dall'alto delle aste (dall'alto verso il basso) fino al completamento (Fig. 3-20). Se la tecnica di "piantare un albero di cera" è abile, non c'è molta differenza tra i due metodi. Tuttavia, il metodo di iniziare dall'alto della barra (dall'alto verso il basso) è generalmente utilizzato più spesso, perché il vantaggio principale di questo metodo è che impedisce alla cera fusa di gocciolare sullo stampo saldato, evitando così una rilavorazione dovuta al gocciolamento della cera.

Figura 3-19 Piantare alberi di cera

Figura 3-20 L'albero di cera cresciuto

Video sulla piantagione di alberi di cera

Durante la coltivazione dell'albero della cera è necessario tenere presente i seguenti aspetti.

(1) Quando si pianta l'albero di cera, è consigliabile evitare di mescolare pezzi spessi e sottili, poiché è difficile garantire la qualità durante la colata.

(2) In base alla forma del pezzo di cera, selezionare l'angolo tra il pezzo di cera e l'asta di cera per garantire che il metallo fuso possa fluire in modo fluido e veloce. In genere, la direzione dello stampo in cera è inclinata verso l'alto e l'angolo può essere regolato in modo appropriato in base al metodo di colata, alle dimensioni dello stampo in cera e alla forma del pezzo in cera. Nella colata centrifuga, lo stampo di cera e l'asta di cera formano 45°-60°; nella colata sotto vuoto, lo stampo di cera e l'asta di cera formano 70°-80°, il che aiuta a controllare la direzione di solidificazione.

(3) La base di gomma deve essere pesata prima di piantare l'albero di cera. Dopo aver piantato l'albero di cera, si deve effettuare una seconda pesata. Sottraendo i risultati di queste due pesate si ottiene la massa dell'albero di cera. La conversione della massa dell'albero di cera in massa di metallo, basata sul rapporto di densità tra paraffina e metallo da colata, consente di stimare la quantità di metallo necessaria per la colata. In genere, Argento : cera =10 : 1; Oro 14K : cera =14 : 1; Oro 18K : cera =16 : 1; Oro 22K : cera = 18 : 1.

(4) Dopo aver piantato l'albero di cera, è essenziale controllare se gli stampi di cera sono saldamente saldati. Se non sono ben saldati, è facile che gli stampi in cera si stacchino durante la colata di gesso, compromettendo il processo di colata. Controllare che la materozza di colata del pezzo di cera sia collegata senza problemi all'asta di cera, evitando angoli o spazi vuoti. Infine, verificare se c'è spazio sufficiente tra gli stampi in cera; se sono incollati, devono essere separati. Se ci sono gocce di cera sull'albero di cera, devono essere rimosse con una lama.

Video sulla costruzione di modelli in cera

2. Investimento per la colata

I punti di fusione dei diversi metalli per gioielleria variano e, di conseguenza, anche i materiali utilizzati per gli stampi sono diversi. Le leghe decorative convenzionali di oro, argento e rame hanno generalmente punti di fusione inferiori a 1100℃, per cui vengono comunemente utilizzati stampi in gesso; tuttavia, per materiali ad alto punto di fusione come il platino, il palladio e l'acciaio inossidabile, è necessario utilizzare stampi in ceramica realizzati con polvere da colata a legame acido.

2.1 Produzione di stampi in gesso

(1) Produzione di stampi in gesso

- Vantaggi degli stampi in gesso:

- Buona riproduzione; il gesso si espande mentre si cristallizza, riempiendo i piccoli dettagli del modello, ottenendo modelli chiari e una forte tridimensionalità;

- Buona disperdibilità; per ornamenti sottili e complessi, la polvere di colata residua può essere facilmente rimossa senza danneggiare il pezzo fuso; funzionamento comodo, facile da padroneggiare.

(2) Composizione della polvere di gesso. La polvere di colata è composta da materiali refrattari, leganti e additivi. I materiali refrattari utilizzano quarzo e cristobalite per evitare la decomposizione alle alte temperature; il legante utilizza gesso emiidrato per fissare i materiali refrattari in uno stampo; gli additivi sono utilizzati per controllare il momento in cui il materiale legante si solidifica e per regolare le prestazioni di lavorazione del gesso liquido in polvere di colata.

Attualmente, sul mercato esistono diversi tipi di polveri per colata. Tra i marchi internazionali più diffusi ci sono Kerr e R&R dagli Stati Uniti e SRS e Golden Star dal Regno Unito; ognuno con le sue caratteristiche in termini di prestazioni e prezzo.

(3) Processo di investimento. A causa dell'elettricità statica che si genera sull'albero di cera, che attira facilmente la polvere, è possibile immergerlo in un tensioattivo o in un detergente diluito prima di versarlo, quindi risciacquarlo con acqua distillata e asciugarlo. Durante il processo di Investimento, è importante controllare adeguatamente il tempo di presa del gesso liquido; se la presa è troppo rapida, il gas potrebbe non essere completamente espulso; se troppo lenta, la polvere potrebbe depositarsi nel gesso liquido, alterando il rapporto solido-liquido a livello locale e causando differenze di rugosità sulla parte superiore e inferiore del gioiello. Il tempo di presa del gesso liquido dipende dalle prestazioni della polvere di colata ed è fortemente influenzato dall'operazione di miscelazione e dal rapporto acqua-polvere.

Per prima cosa, prendere una matraccio da colata pulito, avvolgere strettamente un cerchio di nastro adesivo trasparente intorno alla parete del cilindro per evitare che il gesso liquido fuoriesca dai fori della parete e inserire l'albero di cera nel matraccio da colata, assicurandosi che la base di gomma sia a stretto contatto con il matraccio per stabilizzare l'albero di cera al centro del cilindro (Figura 3-21 ).

Calcolare la massa necessaria di polvere di colata in base alla capacità del pallone di colata, pesare la polvere di colata e l'acqua nel rapporto specificato (Figura 3-22) e mescolare uniformemente a mano o in un miscelatore per 2-3 minuti (Figura 3-23).

Figura 3-22 Pesatura della polvere fusa

Figura 3-23 Miscelazione manuale di intonaco liquido in polvere per colatura

Dopo aver mescolato il gesso liquido in polvere per colata, aspirarlo in una macchina per il vuoto per 1-2 minuti, quindi iniettare uniformemente il gesso liquido in polvere per colata aspirato nel pallone di colata (Figura 3-24), quindi aspirare per 2-3 minuti e contemporaneamente vibrare costantemente il pallone di colata per evitare che le bolle d'aria si attacchino allo stampo in cera (Figura 3-25).

Figura3-24 Stuccatura

Figura 3-25 Aspirazione

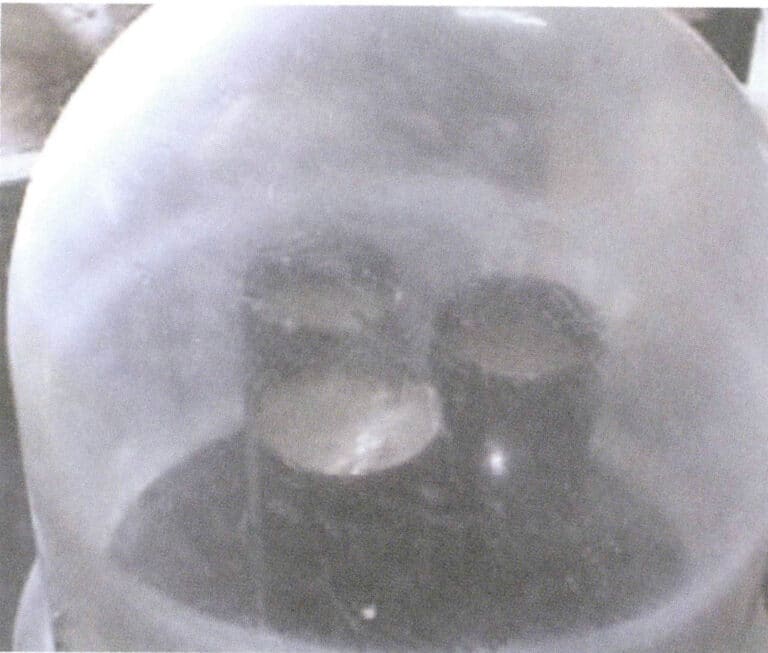

(4) Rimanere fermi. Dopo aver completato l'investimento, è necessario lasciarlo riposare per 1,5-2 ore per consentire allo stampo in gesso di solidificarsi e indurirsi completamente (Figura 3-26). Quindi, rimuovere la base di gomma, smontare il materiale di rivestimento intorno al pallone d'acciaio, pulire il gesso liquido schizzato intorno ad esso e fare dei segni sul lato e sulla superficie dello stampo.

Video sulla creazione di stampi in gesso

(5) Aspetti a cui prestare attenzione nell'investimento.

- Mescolare in base al rapporto acqua/polvere richiesto. Quando si mescola il gesso liquido di colata, l'azione deve essere rapida e il mescolamento deve essere completo fino a quando non ci sono grumi di polvere, in modo che il gesso liquido raggiunga una migliore fluidità. È preferibile iniettare il gesso liquido nel pallone di colata con l'albero di cera dopo aver degassato sotto vuoto per 1-2 minuti.

- Dopo aver iniettato il gesso liquido nella beuta di colata, eseguire un secondo degasaggio sotto vuoto, che in genere richiede 2-3 minuti, mentre il degasaggio e la vibrazione della beuta facilitano la risalita delle bolle.

- Dopo il secondo degasaggio, posizionare il pallone di colata in un luogo fermo senza vibrazioni. La miscela di polvere e acqua inizia a solidificare dopo circa 15-20 minuti e si solidifica completamente e raggiunge la resistenza richiesta dopo 2 ore.

- È particolarmente importante notare che durante il processo di colata, la viscosità aumenta circa 10 minuti dopo la miscelazione della polvere e dell'acqua, rendendola sfavorevole al degasaggio. Pertanto, la prima e la seconda fase dei due degasaggi devono essere completate entro 10 minuti.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

2.2 L'investimento in gioielli di platino

Prendendo come esempio la polvere per colata di platino Platinum-Plus prodotta dalla società R&R, il processo di creazione dello stampo è il seguente.

(1) Preparare la base della coppa di colata.

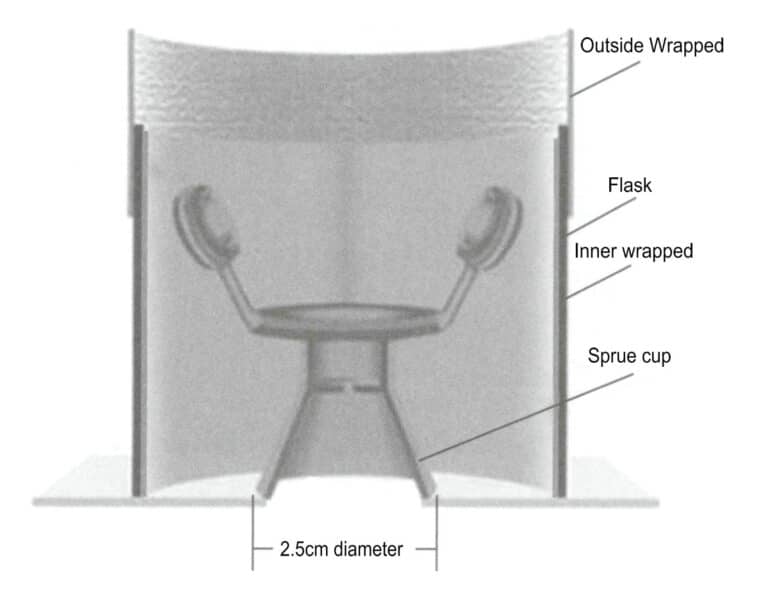

Al posto della base di gomma, utilizzare carta non amianto di dimensioni pari o superiori a 10 cm x 10 cm. Praticare un foro circolare del diametro di 1,27 cm al centro della base, in modo che durante la combustione la cera possa essere scaricata da qui nella cavità. Incollare al centro della carta un bicchiere di colata con un diametro di 2,5 cm e fissare l'albero di cera o lo stampo di cera al bicchiere di colata. Lo stampo in cera deve essere più corto di 2,5 cm rispetto all'altezza del cilindro d'acciaio. Usare carta, nastro di carta morbida o altri materiali per formare un barile cilindrico alto 10 cm intorno alla parte superiore del cilindro d'acciaio per evitare che il gesso liquido trabocchi durante l'estrazione sotto vuoto (Figura 3-27).

(2) Avvolgimento interno del cilindro in acciaio.

L'involucro interno aiuta ad assorbire il liquido legante in eccesso e a rimuovere la polvere di colata. Preparare un pezzo di carta in fibra assorbente di 2-3 mm di spessore, la cui lunghezza sia sufficiente per avvolgere la circonferenza interna del cilindro d'acciaio e la cui altezza sia inferiore al cilindro d'acciaio di 10-15 mm. Arrotolare la carta e inserirla nel cilindro d'acciaio, lasciando una distanza uguale in alto e in basso.

(3) Miscelazione dell'intonaco liquido.

L'appropriato rapporto acqua-polvere e il tempo di indurimento sono fondamentali per garantire la qualità dei getti, quindi è importante pesare accuratamente la massa del liquido e della polvere di colata.

Il legante concentrato Platinum-Plus può essere diluito con acqua a 1 volume di legante per 14 volumi di acqua. Aggiungere il legante all'acqua deionizzata o distillata utilizzando un contenitore di plastica pulito.

Il rapporto acqua-polvere per Platinum-Plus è 30: 100 (rapporto di massa). Pesare la quantità necessaria di soluzione legante diluita e la polvere di colata corrispondente. Utilizzando un miscelatore meccanico ad alta potenza, aggiungere lentamente la polvere di colata al liquido mescolando lentamente. Quando la polvere da colata inizia a diluirsi, passare a un'agitazione a media velocità per 10-15 minuti, quindi aspirare il gesso liquido finché non sale, le bolle scoppiano e inizia a bollire vigorosamente, continuando ad aspirare per 1 minuto.

(4) Colata dello stampo.

Iniettare rapidamente e senza problemi il gesso liquido di colata sottovuoto nel cilindro d'acciaio, evitando di lavare direttamente lo stampo in cera. Quindi, posizionare la tazza di polvere da colata nella macchina per il vuoto e fare il vuoto per 3-5 minuti. Durante questo periodo, è necessario vibrare continuamente e leggermente il pallone di colata per evitare che le bolle aderiscano allo stampo in cera. □

(5) Rimanere fermi.

Dopo l'aspirazione, posizionare lo stampo su polvere assorbente e lasciarlo riposare per 6-8 ore, segnando i lati del pallone di colata e il panno della polvere di colata.

3. Rimozione della cera dallo stampo in gesso per la fusione

Quando il gesso liquido si solidifica, esistono due metodi diversi per rimuovere la cera: la ceratura a vapore o la bruciatura in un forno di bruciatura.

3.1 Rimozione della cera a vapore

Gli esperimenti dimostrano che la deceratura a vapore è in grado di rimuovere la cera in modo più efficace: il liquido di cera che permea nello spessore dello stampo si riduce a zero e i residui di cera sono molto ridotti. Durante la calcinazione, all'interno dello stampo non si forma un'atmosfera riducente, a tutto vantaggio della stabilità del CaSO4, come atmosfera riducente, favorisce la decomposizione termica del CaSO4. Inoltre, l'utilizzo della deceratura a vapore è vantaggioso anche per la tutela dell'ambiente.

Per prima cosa, riempire il forno di deceratura con una quantità d'acqua sufficiente, accendere il dispositivo di riscaldamento e, quando l'acqua bolle, capovolgere lo stampo e posizionarlo nella cassetta di deceratura (Figura 3-28), utilizzando il vapore per sciogliere il modello di cera all'interno dello stampo, consentendone la fuoriuscita.

Per quanto riguarda l'uso della deceratura a vapore, è necessario prestare attenzione all'ebollizione dell'acqua, che non deve essere troppo violenta, e controllare il tempo di deceratura a vapore, altrimenti gli spruzzi d'acqua entreranno nello stampo, danneggiando la superficie dello stampo e causando addirittura la formazione di CaSO4 i cristalli si rompono, aumentando la reattività del CaSO4 cristalli, abbassando la temperatura di decomposizione termica e portando alla formazione di pori. Inoltre, la deceratura a vapore può indebolire il protettore dell'acido borico nella polvere di colata nella fusione a cera, rendendo le gemme opache e scolorite.

3.2 Rimozione della cera mediante bruciatura

La rimozione della cera mediante bruciatura è un metodo che utilizza un forno di bruciatura per riscaldare lo stampo, facendo sciogliere il materiale ceroso e facendolo fuoriuscire dallo stampo. A causa del basso punto di ebollizione del materiale ceroso, se il liquido ceroso bolle violentemente durante questo processo, può danneggiare la superficie dello stampo, o se il liquido ceroso non drena senza problemi, può infiltrarsi nello strato superficiale dello stampo, deteriorando la qualità della superficie della colata. Pertanto, è importante controllare la temperatura e la velocità di riscaldamento durante la fase di rimozione della cera e predisporre una piattaforma di isolamento corrispondente. Inoltre, lo stampo non deve essere completamente essiccato prima della rimozione della cera; in caso contrario, lo stampo è soggetto a crepe. Se non è possibile applicare la cera entro 2-3 ore dall'investimento, è necessario coprire lo stampo con un panno umido per evitare l'essiccazione.

4. Bruciatura dello stampo in gesso

Lo scopo del burnout è rimuovere completamente l'umidità e la cera residua dallo stampo, ottenere la resistenza alle alte temperature e la permeabilità dello stampo necessarie e soddisfare i requisiti di temperatura dello stampo durante la colata. Il sistema di burnout e l'apparecchiatura di burnout influenzano in larga misura le prestazioni finali dello stampo.

4.1 Bruciatura degli stampi in gesso

Prima di bruciare lo stampo, è necessario stabilire un sistema di bruciatura adeguato, che preveda di tenere sotto controllo le variazioni di temperatura dello stampo durante il processo di riscaldamento. Le variazioni di temperatura all'interno dello stampo in gesso durante il riscaldamento possono essere suddivise in tre fasi.

(1) L'evaporazione dell'acqua libera, la vaporizzazione dei 2/3 dell'acqua aggiunta alla miscela di gesso, assorbono una grande quantità di calore. La conducibilità termica dell'acqua è molto più bassa di quella dell'aria, il che comporta una notevole differenza di temperatura all'interno dello stampo durante il processo di trasferimento del calore.

(2) Il gesso diidrato si trasforma in gesso emiidrato, una reazione endotermica che comporta una riduzione del gradiente di temperatura.

(3) Il gesso emiidrato si trasforma in gesso duro anidro e insolubile senza alcun effetto termico significativo. Anche il riempitivo non subisce un cambiamento di fase e il campo di temperatura dello stampo dipende dalle proprietà termiche dei materiali e dalla densità dello stampo, con conseguente riduzione della differenza di temperatura all'interno dello stampo.

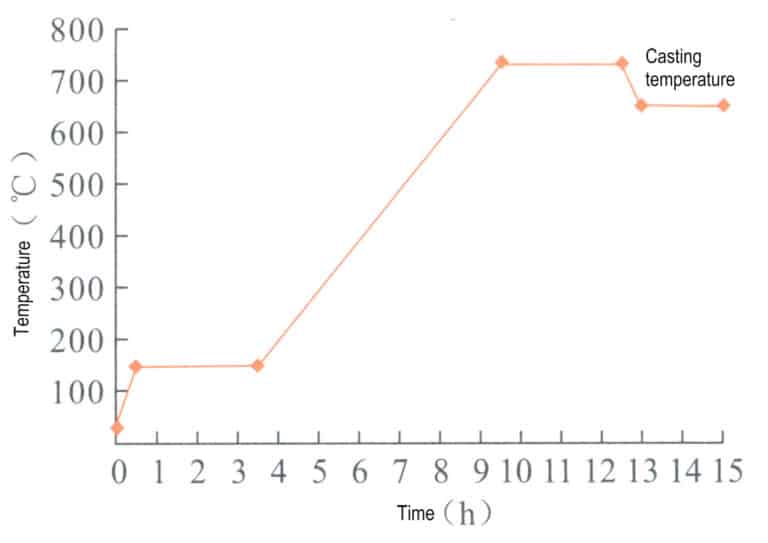

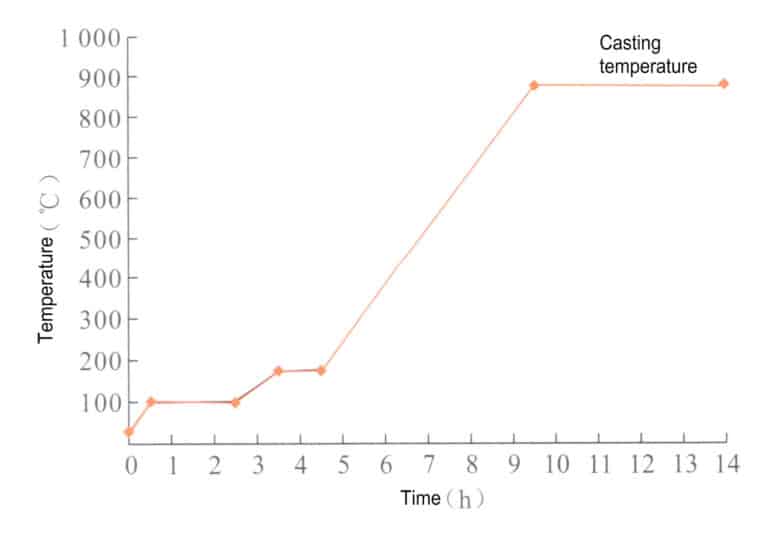

In generale, i produttori di polvere da colata hanno stabilito sistemi di burnout dettagliati, che possono variare da un produttore all'altro. Prendendo come esempio la polvere per colata di gesso R&R, il suo sistema di burnout consigliato è mostrato nella Figura 3-29.

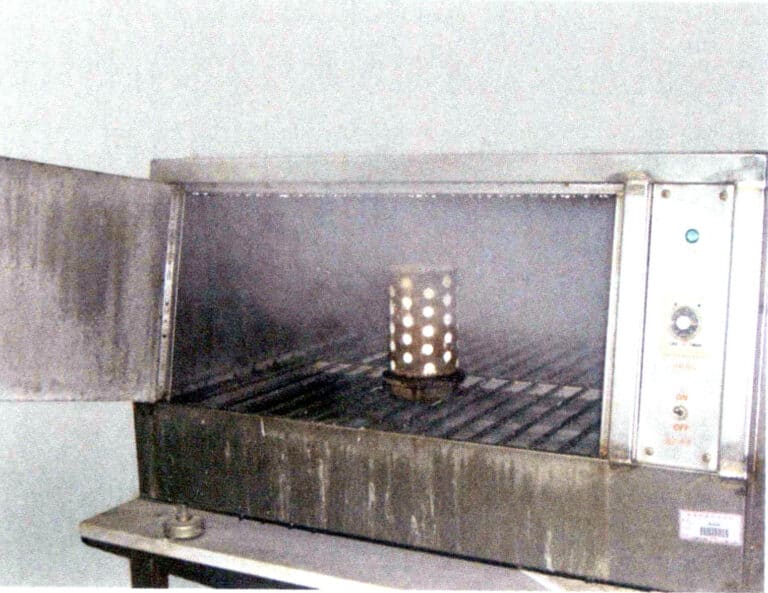

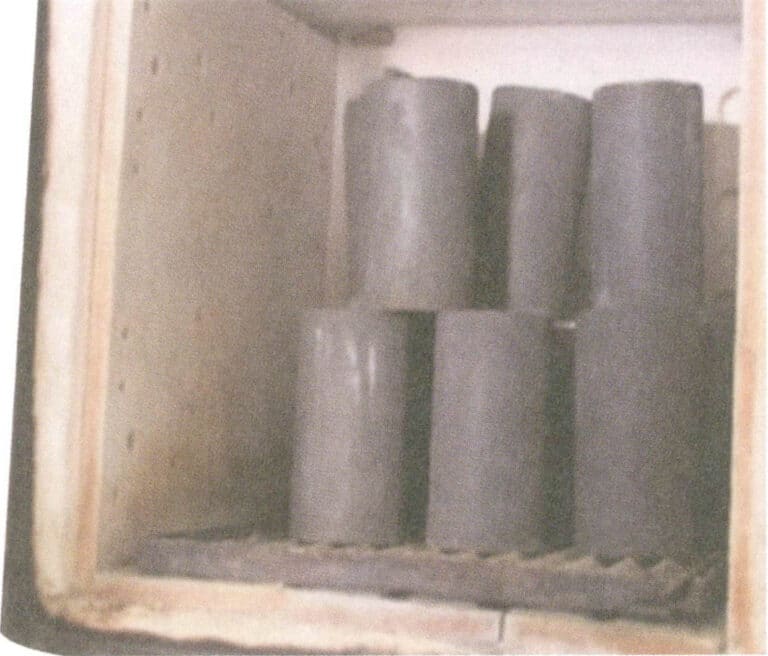

Posizionare direttamente lo stampo nel forno di combustione con la tazza di colata rivolta verso il basso, lasciando un certo spazio tra gli stampi per evitare un riscaldamento non uniforme. Quando si posizionano più di due strati, lo stampo sullo strato superiore deve essere sfalsato rispetto allo strato inferiore (Figura 3-30). In base al sistema di burnout, il tempo di riscaldamento e la temperatura del forno ad alta temperatura vengono autocontrollati e lo stampo viene sinterizzato ad alta temperatura per ottenere la resistenza richiesta, formando vari modelli di cavità all'interno della colata. Dopo la sinterizzazione, lo stampo viene raffreddato alla temperatura di colata richiesta.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Figura 3-30 Metodo di posizionamento degli stampi nel forno di combustione

Video sulla deceratura e sul burnout degli stampi

Video sullo stampaggio a iniezione

4.2 Bruciatura di getti di platino

Il sistema di sinterizzazione degli stampi in platino è molto diverso da quello degli stampi in gesso. Si tratta di uno stampo a legame acido e per ottenere un buon effetto è necessario adottare temperature di sinterizzazione più elevate. Il sistema di sinterizzazione raccomandato da R&R per gli stampi in platino è illustrato nella Figura 3-31.

Sezione IV Fusione e colata

La fusione e la colata sono una delle fasi più importanti del processo di fusione dei gioielli e molti difetti sono legati a questa procedura. La sequenza di lavoro comprende principalmente diverse fasi chiave: preparazione del materiale, pretrattamento della lega, fusione della lega e colata.

1. Preparare i materiali di lega

Prima della fusione, è essenziale preparare con precisione il tipo e la qualità di lega necessaria per ogni stampo. Il peso dell'albero di cera è già stato misurato durante la preparazione dell'albero di cera e, in base al rapporto di gravità specifica tra cera e metallo, è possibile calcolare il peso del metallo necessario.

Nella preparazione degli ingredienti, è necessario gestire correttamente il rapporto tra materiali nuovi e materiali riciclati. Molti fornitori suggeriscono che il materiale riciclato dovrebbe rappresentare 30% di ogni lotto. Tuttavia, nella produzione reale, ad eccezione di alcuni pezzi semplici con rese di fusione più elevate, la maggior parte dei prodotti produce solo circa 50% o addirittura meno. In base al rapporto di riciclaggio richiesto, una grande quantità di materiale riciclato generato quotidianamente non può essere riutilizzato in tempo, causando un rapido accumulo, che pone notevoli problemi di gestione dei materiali e dei costi di produzione per le aziende produttrici di gioielli. Pertanto, molte aziende adottano almeno un rapporto di 50% durante la preparazione degli ingredienti; in alcuni casi, il rapporto di materiale riciclato raggiunge i 70%. È importante notare che le leghe si contaminano inevitabilmente durante il processo di fusione e colata. Ad esempio, un aumento eccessivo del rapporto tra materiale riciclato e metallo nuovo può portare a fluttuazioni nelle prestazioni della lega e gli elementi inclini alla volatilizzazione diminuiranno, aumentando la probabilità di inclusioni di ossidazione e difetti di colata insufficienti. Gli elementi inclini alla volatilizzazione diminuiranno, aumentando la probabilità di inclusioni di ossidazione e difetti di colata insufficienti.

2. Pretrattamento della lega

Nella produzione di fusioni di leghe per gioielli, l'effetto delle fusioni di gioielli è strettamente legato alle condizioni della lega di gioielli. Per i gioielli in oro puro, argento puro e platino puro, questo problema è relativamente minore e i materiali in blocco possono essere fusi direttamente. Materiali come l'oro, l'argento e le leghe di platino devono essere pretrattati. Ad esempio, la miscelazione diretta di metalli puri con leghe intermedie per la fusione può facilmente portare a problemi quali composizione non uniforme, perdite gravi e difetti come i fori.

Pertanto, in genere si raccomanda di fondere e fondere vari metalli puri e leghe in particelle di perle, di fonderle in lingotti e quindi di mescolarle in base alla qualità richiesta. È consigliabile privilegiare il metodo delle perle prefabbricate, in cui il metallo fuso fuoriesce dall'uscita del crogiolo, cade nell'acqua di raffreddamento, si raffredda istantaneamente e si divide in goccioline, solidificandosi in particelle di metallo solido. Le particelle di lega ben formate e di dimensioni adeguate sono utili per una composizione uniforme e per il controllo della temperatura durante il processo di fusione, riducendo i difetti come fori, fori di sabbia e punti duri, che sono anche strettamente correlati al controllo della perdita di metallo. L'effetto della granulazione si riflette principalmente nella forma e nella dimensione delle particelle, nella qualità del metallo e nella stabilità del processo. Un buon effetto di granulazione dipende non solo dal tipo e dalla natura del materiale in lega, ma anche dalle prestazioni del dispositivo di granulazione. Il dispositivo di granulazione può essere un'apparecchiatura separata, ma anche alcune apparecchiature di fusione sono spesso dotate di dispositivi di granulazione. A causa delle scarse condizioni delle attrezzature, alcune aziende di gioielleria ricorrono all'aspersione manuale delle perle, versando direttamente il metallo fuso in un serbatoio di acqua di raffreddamento per ottenere particelle di perle. Indipendentemente dal metodo, è necessario controllare rigorosamente alcuni elementi importanti, come i metodi di fusione, versamento e raffreddamento. Se non vengono controllati bene, possono verificarsi forme irregolari delle perle, una facile adesione ai blocchi e fenomeni come l'intrappolamento di gas e l'ossidazione, con conseguenti ripercussioni sulle prestazioni della lega.

3. Fusione della lega

Esistono vari metodi per fondere e colare le leghe per gioielli; i metodi di fusione comunemente utilizzati sono la fusione a ossicombustione e la fusione a induzione.

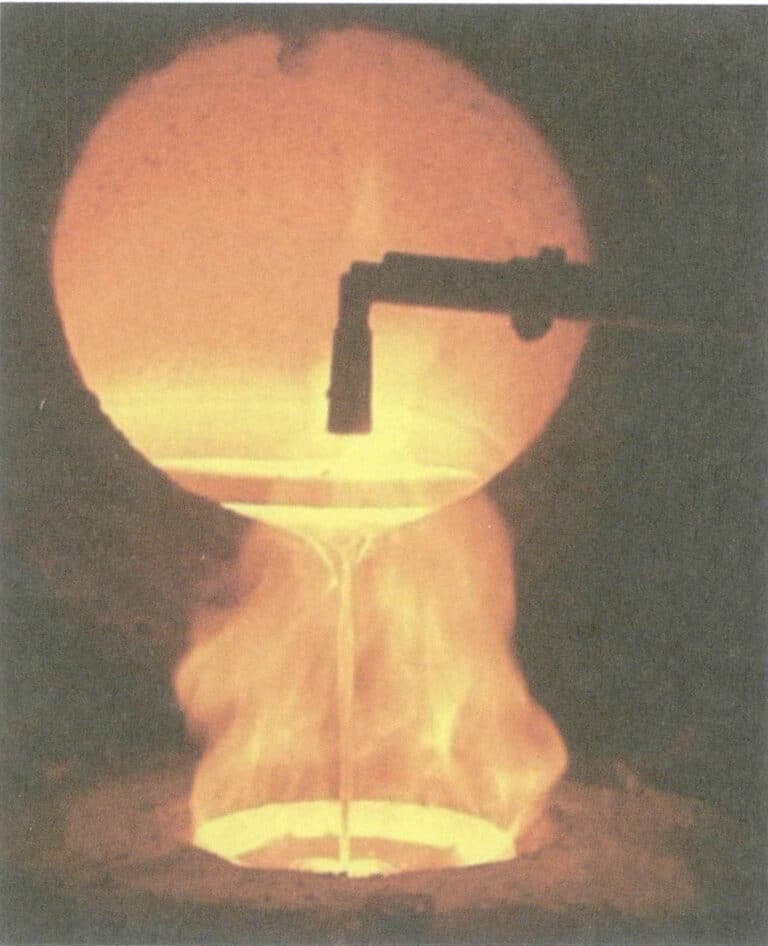

3.1 Fusione a ossicombustione

L'utilizzo di una pistola a fiamma per la fusione e il versamento di gioielli è un metodo di produzione relativamente tradizionale con strumenti e attrezzature semplici. In primo luogo, il metallo viene fuso con una fiamma e poi versato manualmente con semplici attrezzature di colata. I gas di combustione utilizzati nella fusione a fiamma includono gas-ossigeno, gas naturale-ossigeno, ecc. In genere, l'ossigeno-acetilene non viene utilizzato perché la sua temperatura è troppo elevata e comporta una notevole perdita di metallo e difficoltà di controllo. Le pistole a fiamma utilizzate sono di due tipi: a tubo singolo e a tubo doppio. La pistola a fiamma è dotata di una manopola di controllo che consente di regolare le dimensioni, l'intensità e la natura della fiamma. Per proteggere efficacemente il metallo fuso e ridurre l'ossidazione degli elementi metallici, è necessaria una fiamma gialla riducente (Figura 3-32). Il tempo di fusione deve essere di durata gestibile e deve essere generalmente controllato per completare la fusione e la colata entro 2-3 minuti.

La fusione a fiamma utilizza generalmente crogioli di argilla. Prima della fusione, è necessario controllare attentamente la qualità del crogiolo; la parete interna deve presentare uno strato di vetro liscio e denso, senza scorie residue. Preparare il fondente per la formazione di scorie, di solito utilizzando borace anidro. In primo luogo, si preriscalda il crogiolo, quindi si aggiungono particelle di rame, regolando la forza della fiamma e la natura a livelli adeguati. Quando il materiale di rame è prossimo alla fusione, si cosparge una piccola quantità di borace sulla superficie del liquido e si mescola delicatamente il metallo fuso con una bacchetta di vetro finché non si mescola uniformemente. Quando la temperatura raggiunge la temperatura di colata richiesta, lo stampo può essere estratto per la colata.

Durante il processo di fusione, è importante controllare la temperatura e l'atmosfera della fiamma; in caso contrario, si verificherà una grave ossidazione, con conseguente perdita di metallo e formazione di scorie che contaminano il metallo fuso, soprattutto nelle leghe d'oro e d'argento ad alto contenuto di zinco. A causa dell'elevata pressione di vapore dello zinco, aumenterà senza dubbio la perdita di elementi di zinco, in particolare alle temperature di fusione più elevate, dove la reattività del metallo aumenta con la temperatura. Allo stato di ebollizione, la sua capacità di ossidazione è notevolmente aumentata, con conseguente generazione di una grande quantità di ossido di zinco (ZnO) che viene rilasciato nell'aria, causando un forte aumento delle perdite. Anche la capacità di ossidazione del rame aumenta notevolmente, formando una grande quantità di scorie ossidate, e più a lungo viene mantenuto lo stato di ebollizione, maggiore è la perdita di metallo. Per ridurre la perdita di metallo, è generalmente necessario controllare rigorosamente la temperatura di fusione in base al metallo d'apporto (riferendosi alla lega intermedia utilizzata per preparare le leghe di oro, argento e platino a caratura richiesta).

Quando il metallo è prossimo alla fusione, in genere si cosparge una piccola quantità di borace sulla superficie, che non solo favorisce la fusione ma forma anche uno strato protettivo sulla superficie del metallo fuso per prevenire l'ossidazione e raccogliere le scorie in superficie. Il borace è Na2B4O7 - 10H2O, con un basso punto di fusione, e quando viene calcinato a 320℃, perde l'acqua cristallina e diventa una sostanza porosa. Il borace è un buon fondente per la fusione delle leghe di rame, avendo un'elevata fluidità dopo il riscaldamento e la fusione, coprendo la superficie del metallo fuso, fornendo un'eccellente protezione contro l'assorbimento di gas e l'ossidazione del metallo e separando l'anidride borica (B2O3). L'anidride borica è estremamente instabile alle alte temperature e reagisce violentemente con gli ossidi metallici quando viene separata.

L'equazione della reazione chimica è la seguente:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 quindi reagire con MeO - B2O3 per formare il sale complesso Na2O-MeO[B2O3]2. Ciò riduce notevolmente le scorie generate dagli ossidi metallici e riduce efficacemente la perdita di metallo spostando e riducendo il metallo. Inoltre, il borace svolge un buon ruolo protettivo allo stato fuso, massimizzando la prevenzione dell'ossidazione del metallo fuso.

3.2 Fusione a induzione

Il principio di base della fusione a induzione è che quando la corrente alternata passa attraverso la bobina di induzione, si genera un flusso magnetico alternato nello spazio interno della bobina di induzione, inducendo una forza elettromotrice nel conduttore metallico all'interno del crogiolo. La corrente indotta, che ha una certa forza elettromotrice, forma correnti parassite nel materiale metallico, generando calore a causa della resistenza del metallo e provocandone la fusione. Rispetto ad altri metodi di fusione, la fusione a induzione presenta vantaggi quali l'elevata efficienza di fusione, la bassa perdita di elementi, il controllo e la regolazione convenienti e accurati della composizione e della temperatura del metallo fuso, la semplicità di funzionamento e di manutenzione, che la rendono ampiamente utilizzata nell'industria della fusione di gioielli.

Durante il processo di fusione per induzione, la distribuzione della corrente indotta nel metallo è irregolare, con la densità di corrente più alta sulla superficie della carica e che diminuisce verso l'interno, dando luogo al cosiddetto effetto pelle. L'effetto pelle è strettamente correlato alla frequenza della corrente; più alta è la frequenza della corrente, più pronunciato è l'effetto pelle. Quando la capacità del crogiolo è grande, il forte effetto pelle è dannoso per la fusione. Pertanto, esiste una certa corrispondenza tra la capacità del crogiolo e la frequenza di corrente. Quando la quantità di fusione è elevata, si utilizza generalmente l'induzione a media frequenza; quando la quantità di fusione è ridotta, si utilizza spesso l'induzione ad alta frequenza. Poiché i gioielli sono generalmente piuttosto fini e la quantità fusa in una sola volta è piccola, la fusione ad induzione ad alta frequenza è generalmente utilizzata nella fusione di leghe per gioielli (Figura 3-33).

Nella fusione a induzione, l'agitazione elettromagnetica avviene sotto l'azione della forza elettromagnetica, che favorisce l'uniformità della temperatura e della composizione del metallo fuso e favorisce la risalita delle inclusioni non metalliche nel metallo fuso. Più bassa è la frequenza di corrente, più forte è l'effetto di agitazione elettromagnetica.

Il controllo dell'atmosfera durante la fusione ha un impatto significativo sulla qualità del metallo fuso. In generale, esistono diversi metodi, come la fusione sotto vuoto, la fusione con protezione di gas inerte e la fusione con protezione a fiamma ridotta. La fusione sotto vuoto è vantaggiosa per garantire la qualità metallurgica; tuttavia, non è adatta alle leghe di rame, in particolare a quelle di ottone con un elevato contenuto di zinco. Questo perché il vuoto esaspera la volatilizzazione dello zinco, con conseguente grave perdita di metallo e significative fluttuazioni di composizione, e il fumo generato durante il processo di fusione può danneggiare il sistema del vuoto. Pertanto, per ottenere un'eccellente qualità metallurgica durante la fusione a induzione delle leghe di rame, è generalmente necessario utilizzare gas inerti come argon e azoto o utilizzare una fiamma riducente per isolare e proteggere la superficie del metallo fuso.

4. Versamento

Poiché i pezzi di gioielleria sono relativamente fini, si solidificano rapidamente durante il processo di colata e perdono fluidità. Pertanto, la colata per gravità convenzionale difficilmente garantisce la modellabilità, ed è necessario introdurre una forza esterna per favorire il rapido riempimento della cavità dello stampo con il metallo fuso, ottenendo fusioni con forme complete e profili chiari.

4.1 Metodi a forza esterna per il colaggio

La colata può essere suddivisa in due categorie principali in base alla forza esterna: colata centrifuga e statica.

(1) Metodo di colata centrifuga.

La colata centrifuga consiste nel versare il metallo fuso in uno stampo rotante, dove la forza centrifuga aiuta a riempire lo stampo e a solidificare il metallo. La colata centrifuga ha un'elevata efficienza produttiva, una notevole pressione del metallo e una rapida velocità di riempimento, che è vantaggiosa per la formazione di getti, particolarmente adatti per la fusione di piccoli ornamenti, come maglie, orecchini, ecc. Rispetto alla colata statica, la colata centrifuga tradizionale presenta alcuni punti deboli: a causa della rapida velocità di riempimento, il metallo fuso subisce forti turbolenze durante la colata, aumentando la probabilità di intrappolamento di gas e la formazione di pori; lo scarico del gas all'interno della cavità dello stampo è relativamente lento, con conseguente elevata contropressione all'interno dello stampo, che aumenta la probabilità di formazione di pori; quando la pressione di riempimento è troppo elevata, il metallo fuso esercita un forte sfregamento sulla parete dello stampo, portando facilmente alla fessurazione o al distacco dello stampo; inoltre, le scorie possono entrare nella cavità dello stampo insieme al metallo fuso durante il versamento. A causa dell'elevata pressione di riempimento generata dalla forza centrifuga, la quantità massima di metallo che può essere colata entro un raggio di sicurezza della centrifuga è inferiore a quella di una macchina di colata statica. Inoltre, le atmosfere inerti sono generalmente meno utilizzate perché la camera di colata centrifuga è relativamente grande.

(2) Metodo di colata statica.

La colata statica utilizza metodi come la colata sotto vuoto e la colata sotto pressione per favorire il riempimento della cavità dello stampo con il metallo fuso. Rispetto alla colata centrifuga, il processo di riempimento delle macchine per colata statica è relativamente delicato, con conseguente minore effetto di sfregamento del metallo fuso sulla parete dello stampo; grazie all'effetto del vuoto, la contropressione del gas all'interno della cavità dello stampo è più bassa; la quantità massima di metallo che può essere colata in una sola volta è maggiore. Pertanto, è stato ampiamente utilizzato nella fusione di gioielli, in particolare per la fusione di ornamenti di medie e grandi dimensioni, come anelli da uomo, ciondoli, bracciali, ecc.

4.2 Grado di automazione della colata

La colata può essere suddivisa in due categorie principali in base al grado di automazione: colata manuale e colata automatica con macchine.

(1) Getto manuale.

La colata manuale viene generalmente eseguita in combinazione con la fusione a fuoco o a induzione. Dopo aver raffinato il metallo fuso e le scorie, la temperatura viene regolata in base alla temperatura di colata. Quindi, lo stampo viene estratto dal forno di fusione per prepararsi alla colata. A seconda del tipo di attrezzatura utilizzata, la colata manuale comprende principalmente la colata centrifuga e la colata sotto vuoto.

- Colata centrifuga manuale: La Figura 3-34 mostra una semplice macchina centrifuga ad azionamento meccanico utilizzata in alcune piccole fabbriche di lavorazione dei gioielli. Non è dotata di un dispositivo di riscaldamento a induzione e utilizza gas ossigeno per fondere il metallo o un forno a induzione per fondere il metallo, che viene poi versato in un crogiolo e fuso per centrifugazione.

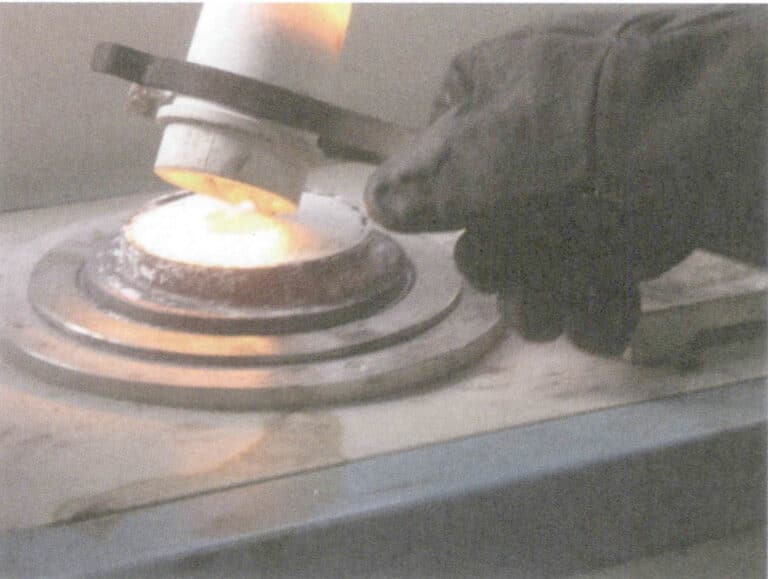

- Colata sotto vuoto manuale: La colata sotto vuoto si riferisce a un metodo in cui la pressione dell'aria nella cavità dello stampo è inferiore alla pressione dell'aria esterna, utilizzando la differenza di pressione per attirare il metallo fuso nella cavità dello stampo. La colata sotto vuoto manuale è la forma più semplice di colata sotto vuoto. Utilizza una macchina per colata sottovuoto e il componente principale è il sistema del vuoto, senza un dispositivo di riscaldamento e fusione. Pertanto, deve essere utilizzata in combinazione con una torcia o un forno di fusione e, dopo la fusione, il metallo fuso viene versato manualmente nello stampo (Figura 3-35). È relativamente semplice da utilizzare, ha una maggiore efficienza produttiva ed è ampiamente utilizzato nelle piccole e medie fabbriche di gioielli. Poiché la colata avviene in atmosfera, esiste il problema dell'ossidazione secondaria e dell'assorbimento di gas del metallo fuso; inoltre, l'intero processo di colata è controllato dall'operatore, compresi la temperatura di colata, la velocità di colata, l'altezza della testa e la gestione delle scorie sulla superficie liquida. Pertanto, molti fattori umani possono influire sulla qualità.

Figura 3-34 Getto centrifugo manuale

Figura 3-35 Colata sotto vuoto manuale

Video su fusione e colata

(2) Versamento automatico con macchine di colata.

La colata manuale è un metodo di produzione tradizionale e obsoleto, che comporta notevoli fluttuazioni nella qualità del prodotto. Con l'aumento dei requisiti di qualità per i prodotti di gioielleria e i progressi tecnologici nell'industria della gioielleria, le macchine di colata automatiche sono diventate attrezzature molto importanti nella colata a cera persa per i gioielli, fungendo da base importante per garantire la qualità del prodotto.

In base alla forma di forza esterna utilizzata, le macchine per la colata di gioielli comunemente utilizzate rientrano principalmente in due categorie: colata centrifuga e statica.

- Versamento centrifugo automatico: In risposta alle carenze delle tradizionali macchine per colata centrifuga semplice, le moderne macchine per colata centrifuga integrano il riscaldamento a induzione e la colata centrifuga, ottenendo progressi significativi nella tecnologia di guida e nella programmazione, migliorando le capacità di programmazione e il controllo dell'automazione del processo. Ad esempio, l'angolo tra l'asse centrale dello stampo e il braccio oscillante è progettato per essere variabile, in funzione della velocità di rotazione, consentendo di passare da 90℃ a 0℃. In questo modo si tiene conto degli effetti delle forze inerziali centrifughe e tangenziali nel guidare il metallo fuso fuori dal crogiolo e nello stampo. Questo dispositivo contribuisce a migliorare l'equilibrio del flusso di metallo e impedisce che il metallo fuso fluisca preferenzialmente lungo la direzione di rotazione inversa della parete del canale di colata. Sul fondo dello stampo è stato aggiunto un dispositivo di scarico per facilitare lo scarico regolare del gas dalla cavità, migliorando la capacità di riempimento. Lo stampo è inoltre dotato di un dispositivo di misurazione della temperatura per ridurre gli errori di valutazione umana. La Figura 3-36 mostra una tipica camera di fusione e colata di una macchina per la colata centrifuga di gioielli adatta alla colata di leghe come oro, argento e rame.

Quando si versa con una macchina per colata centrifuga, aprire l'acqua di raffreddamento, accendere l'interruttore di alimentazione, posizionare uniformemente una quantità misurata di materia prima in un crogiolo pulito, sollevare il filo di riscaldamento e premere il pulsante di riscaldamento per riscaldare. Con una pinza di ferro, estrarre il pallone di colata decerato dal forno e posizionarlo sulla rastrelliera del cilindro della macchina di colata, allineando l'apertura di colata dello stampo della polvere di colata con l'apertura di colata del crogiolo. Una volta che il metallo è completamente fuso, si usa il flussante per purificarlo, si abbassa il filo riscaldante, si copre la parte superiore del crogiolo con un materiale refrattario semicircolare e si preme con forza. Dopo aver coperto il coperchio protettivo, il motore centrifugo fa ruotare ad alta velocità il crogiolo e lo stampo attorno all'albero motore. L'enorme forza centrifuga inietta il metallo nella cavità dello stampo durante la rotazione. Dopo 20 secondi, spegnere l'interruttore di alimentazione del motore e, una volta che la macchina smette di ruotare, rimuovere lo stampo e lasciarlo raffreddare.

Video sulla fusione centrifuga a induzione

- Versamento automatico sottovuoto a pressione: Tra le macchine per colata sottovuoto, la macchina automatica per colata sottovuoto a pressione è la più avanzata e ampiamente utilizzata. Questo tipo di macchina ha molti modelli e diverse aziende producono macchine per colata con le loro caratteristiche, ma in generale sono composte da riscaldamento a induzione, sistemi di vuoto, sistemi di controllo, ecc. Strutturalmente, sono generalmente verticali, con la parte superiore come camera di fusione a induzione e la parte inferiore come camera di colata sotto vuoto, utilizzando un metodo di colata bottom-pour. Il fondo del crogiolo è dotato di un foro, che viene sigillato con un'asta di stantuffo in refrattario durante la fusione; al momento della colata, l'asta di stantuffo viene sollevata, consentendo al metallo fuso di fluire nella cavità dello stampo. In genere, all'interno dell'asta dello stantuffo è installata una termocoppia, che può riflettere con precisione la temperatura del metallo fuso. Esistono anche termocoppie posizionate sulla parete del crogiolo per misurare la temperatura. Tuttavia, la temperatura misurata non può riflettere direttamente la temperatura del metallo fuso e può servire solo come riferimento. Le macchine automatiche per la colata sotto vuoto generalmente fondono e fondono i metalli sotto vuoto o in condizioni di gas inerte, riducendo efficacemente la possibilità di ossidazione del metallo e di assorbimento di gas. Utilizzano ampiamente il controllo della programmazione computerizzata, hanno un elevato grado di automazione e la qualità dei prodotti fusi è relativamente stabile, con una riduzione dei difetti dei fori, il che le rende attrezzature per la fusione di gioielli molto apprezzate, ampiamente utilizzate per la fusione sotto vuoto di metalli come oro, argento e rame (Figura 3-37). Alcuni modelli sono dotati anche di dispositivi di granulazione in grado di preparare leghe intermedie granulari.

Quando si utilizza una macchina per colata sottovuoto a pressione per la colata, occorre innanzitutto attivare l'acqua di raffreddamento, aprire gli interruttori dell'argon e dell'aria compressa e quindi accendere l'alimentazione. Controllare le condizioni di apertura e chiusura dell'apparecchiatura e la qualità del crogiolo, testare l'effetto del vuoto e selezionare il programma appropriato dalla libreria dei programmi di colata. Posizionare uniformemente la carica nel crogiolo, avviare il programma di colata e, dopo che il materiale metallico si è completamente fuso, posizionare lo stampo nella camera di colata come richiesto dall'apparecchiatura e il versamento sarà completato automaticamente. Dopo aver raggiunto il tempo di mantenimento specificato, rimuovere lo stampo.

5. Problemi comuni nella fusione di gioielli

La colata di gioielli è un processo complesso che coinvolge più fasi e molti fattori influenzano la qualità della colata. Pertanto, è probabile che si verifichino vari problemi durante la produzione della colata di gioielli. I difetti più comuni della fusione di gioielli e le loro possibili cause sono riportati nella Tabella 3-3.

Tabella 3-3 Tabella di analisi dei problemi comuni e delle contromisure nella fusione di gioielli

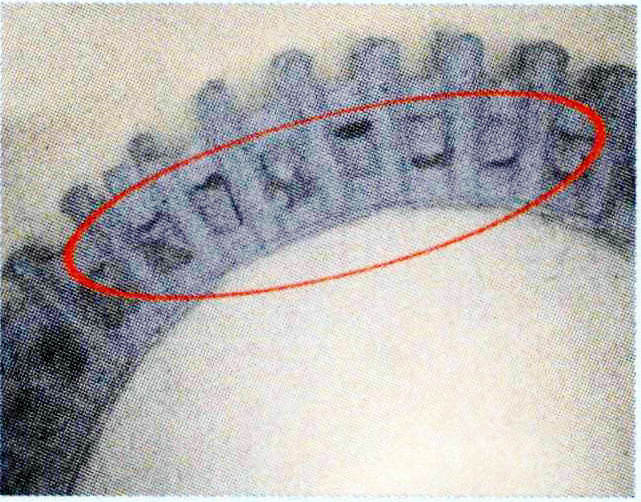

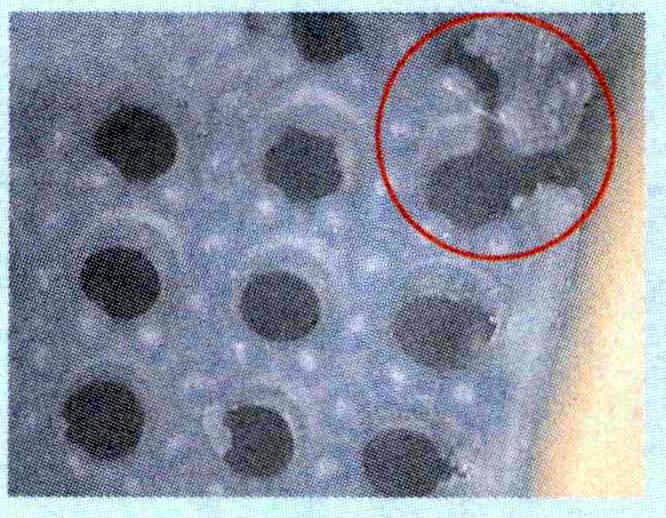

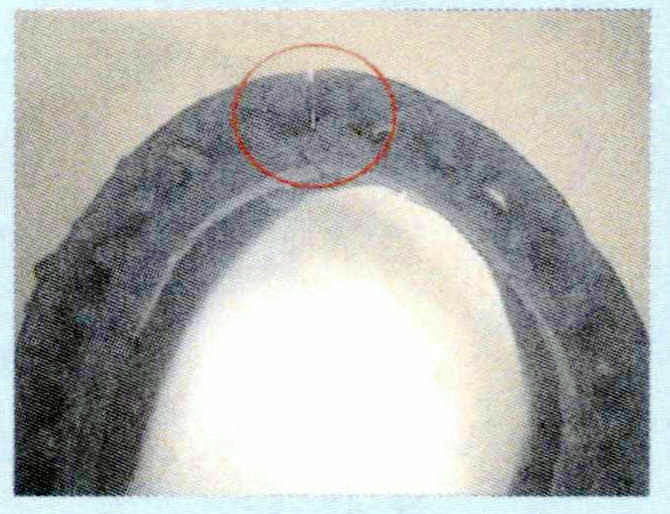

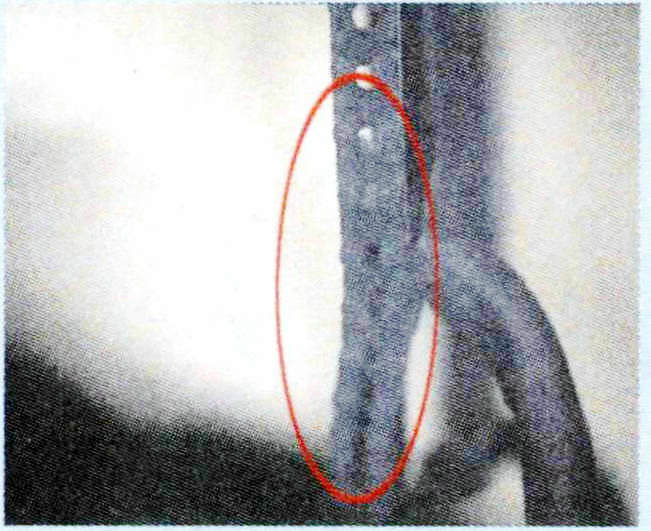

| Difetti comuni della fusione | Illustrazioni dei difetti | Possibili cause |