Guida agli strumenti e alle attrezzature essenziali per la creazione di gioielli per i professionisti

Guida agli strumenti e alle attrezzature di base per la creazione di gioielli

Introduzione:

La creazione di gioielli è un processo complesso che coinvolge diverse procedure e vari strumenti e attrezzature. La comprensione completa e l'uso corretto di questi strumenti e attrezzature sono la base per padroneggiare l'arte della creazione di gioielli. Questo capitolo introduce brevemente i principali strumenti e attrezzature coinvolti nella produzione di gioielli.

Indice dei contenuti

Sezione ⅠStrumenti comunemente usati nella creazione di gioielli

1. Banco di lavoro

Il banco da lavoro è l'attrezzatura di base per la creazione di gioielli, solitamente in legno, e può essere suddiviso in banchi da lavoro generici (Figura 1-1) e banchi da lavoro a micro-intarsio (Figura 1-2). Per i banchi da lavoro generici per la creazione di gioielli, sebbene l'aspetto possa variare, in genere esistono diversi requisiti standard per la loro struttura e funzione:

(1) Deve essere robusto e solido, soprattutto nell'area di lavoro principale del piano del tavolo, che è generalmente in legno duro con uno spessore di oltre 50 mm, poiché il piano del tavolo subisce spesso urti durante la lavorazione;

(2) Esistono requisiti specifici per l'altezza del banco di lavoro, generalmente 90 cm, che consentono di appoggiare o sostenere i gomiti dell'operatore;

(3) Il piano del tavolo deve essere piatto e liscio, senza deformazioni o spazi vuoti significativi, con barriere più alte sui lati sinistro, destro e posteriore per evitare che gemme o pezzi cadano negli spazi vuoti o rimbalzino;

(4) Deve essere dotato di cassetti per raccogliere la polvere metallica e di rastrelliere o ganci per posizionare gli utensili;

(5) Deve essere dotato di comode spine per il tavolo di lavorazione e il piano del tavolo è generalmente dotato di un supporto per appendere le smerigliatrici ad albero flessibile. La lunghezza e la larghezza del banco da lavoro per micro-intarsi devono essere maggiori rispetto a quelle del banco da lavoro generale, per poter ospitare un microscopio binoculare e lasciare spazio operativo sufficiente. Il piano del tavolo è generalmente realizzato a forma di arco concavo per facilitare le operazioni.

Figura 1-1 banco di lavoro multiuso

Figura 1-2 Banco di lavoro Micro-inlay

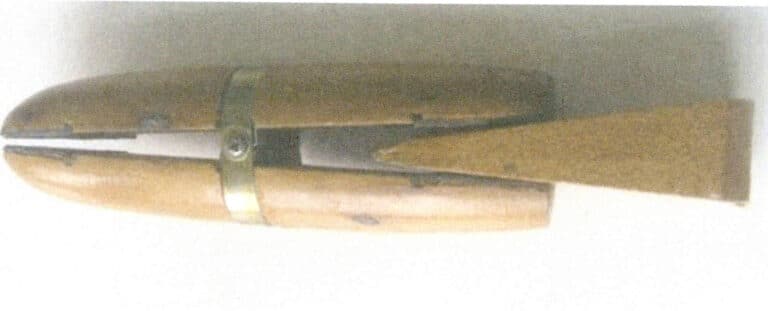

2. Coltello per intagliare la cera

I coltelli per intagliare la cera possono essere suddivisi in due categorie principali: un tipo è di uso generale e può essere acquistato nel mercato delle attrezzature per la lavorazione dei gioielli; l'altro tipo consiste in strumenti realizzati in base alle diverse esigenze. In base alle loro caratteristiche di utilizzo, possono essere suddivisi grossolanamente in coltelli da intaglio per cera specializzati (Figura 1-3), coltelli da intaglio per cera estesi (Figura 1-4) e coltelli da intaglio per cera fatti in casa (Figura 1-5).

Figura 1-3 Coltello specializzato per intagliare la cera

Figura 1-4 Coltello da intaglio a cera allungata

Figura 1-5 Coltello per intagliare la cera fatto in casa

I coltelli per intaglio della cera sono spesso utilizzati durante il processo di intaglio degli anelli. Si tratta di strumenti specializzati per ingrandire le dimensioni dell'anello, realizzati in legno o plastica, con una lama incastonata sul lato. Quando viene utilizzato, il coltello da intaglio viene inserito nella cera dell'anello e ruotato uniformemente per ingrandire le dimensioni dell'anello (Figura 1-6).

3. Smerigliatrice elettrica per alberi flessibili e frese in acciaio

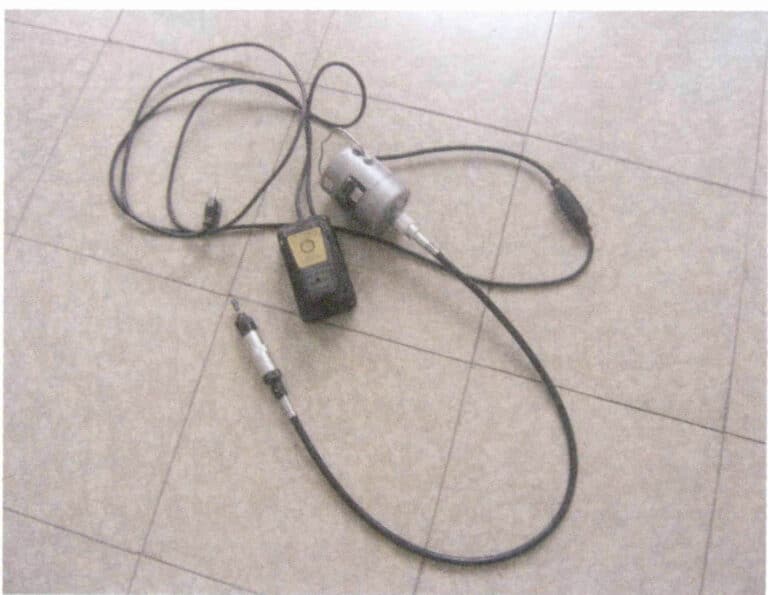

Una smerigliatrice ad albero flessibile è comunemente chiamata motore sospeso ed è ampiamente utilizzata in gioielleria. La smerigliatrice ad albero flessibile è composta da un motore, un interruttore a pedale, un albero flessibile e una testa della macchina (Figura 1-7). L'energia viene trasmessa alla testa della smerigliatrice ad albero flessibile attraverso l'albero flessibile, che è ricoperto da un tubo metallico a pelle di serpente, consentendo una notevole flessione e un funzionamento flessibile. L'interruttore a pedale controlla la velocità della smerigliatrice ad albero flessibile e diversi contatti interni sono collegati al filo della resistenza. Premendo il pedale si cambia la resistenza, modificando la velocità della smerigliatrice ad albero flessibile.

Il set completo di frese in acciaio (comunemente note come punte) utilizzate con la smerigliatrice per alberi flessibili varia per forma e le frese in acciaio di forma diversa hanno usi diversi, come la foratura, la rettifica e la tornitura. Le frese in acciaio comunemente utilizzate sono le seguenti (Figura 1-8).

(1) Frese per trapano /F203

Le frese sono spesso utilizzate nella creazione di stampi per gioielli per forare le dimensioni corrispondenti delle posizioni o dei motivi delle pietre. Sono anche comunemente utilizzate per regolare le posizioni e i modelli delle pietre durante la tenuta dello stampo e l'incastonatura delle pietre. La dimensione delle frese è generalmente di 0,05-0,23 cm. Se la punta non è abbastanza affilata, può essere affilata con una pietra ad olio prima di continuare ad usarla.

(2) Frese a onda /F1

La forma delle frese a onda è quasi sferica, con dimensioni generalmente di 0,05-0,25 cm. Durante il processo di stampaggio dei gioielli, viene spesso utilizzata per pulire la polvere di gesso o le perline di metallo sul fondo della testa del fiore, riprodurre le linee del modello, pulire le aree di saldatura, ecc. Per l'incastonatura delle pietre, la fresa a onda leggera viene spesso utilizzata per creare uno strumento di aspirazione delle perle, mentre quella più grande può essere utilizzata per incastonare pietre dalla superficie curva e la fresa a onda più gigante può essere utilizzata per incastonare bordi volanti e posizioni inclinate lisce.

(3) Frese a disco /F3

La dimensione delle frese è generalmente di 0,07-0,50 cm. Durante il processo di incastonatura della pietra, viene utilizzata per aprire fosse e fondi di scanalatura, con le aree scanalate relativamente lisce.

(4) Frese per pesche /F6

La forma delle frese a pesca è simile a quella di una pesca, con una dimensione generalmente di 0,08-0,23 cm. È l'utensile principale per l'incastonatura delle pietre e il suo effetto di posizionamento è più adatto all'incastonatura di diamanti rotondi, senza bisogno di altri strumenti di assistenza. Può essere utilizzato come strumento ausiliario durante operazioni come l'incastonatura a castone, l'incastonatura a pavé e l'incastonatura a canale.

(5) Frese a ombrello /F5

La forma delle frese a ombrello è simile a quella di un ombrello, con una dimensione generalmente di 0,07-0,25 cm. Le specifiche più ampie delle frese a ombrello sono lo strumento principale per l'incastonatura delle pietre. In confronto, le specifiche più piccole sono spesso utilizzate per l'incastonatura di pietre a forma di cuore, di marquise, di triangolo e di altre posizioni. Nell'incastonatura di pietre spesse, possono essere utilizzate per posizionare la vita della pietra.

(6) Frese per denti /F36 e F38

Le frese a dente, note anche come bastoncini a dente di lupo, possono essere suddivise in bastoncini a dente di lupo dritti e bastoncini a dente di lupo inclinati, con dimensioni generalmente comprese tra 0,06 e 0,23 cm. Nell'incastonatura di una pietra preziosa, la fresa a dente di lupo viene spesso utilizzata per appianarla se la posizione della pietra è troppo stretta o i bordi sono irregolari. Può anche essere utilizzata per posizionare le pietre nell'incastonatura a griffe. Durante la modellatura di gioielli, viene comunemente utilizzata per raschiare le giunture tra gli strati, pulire gli angoli morti e chiarire le aree con linee poco chiare.

(7) Frese a disco volante F253 F25W F249

La dimensione del disco volante è generalmente di 0,08-0,25 cm, con variazioni di spessore che possono essere selezionate in base allo spessore della vita della gemma. In genere, i dischi volanti sottili sono utilizzati per l'incastonatura di pietre con piccoli artigli di particelle e, talvolta, possono essere utilizzati anche per l'incastonatura di diamanti rotondi. La posizione di calibrazione durante l'impostazione iniziale utilizzerà dischi volanti spessi.

(8) Frese a tazza /F256 F256A

La dimensione della perla di aspirazione è generalmente di 0,09-0,23 cm. In commercio sono disponibili perline di aspirazione già pronte, oppure possono essere fatte in casa. Le perle di aspirazione già pronte presentano spesso segni di denti nella ventosa e sono generalmente utilizzate per aspirare artigli o anelli metallici più spessi; le perle di aspirazione fatte in casa sono solitamente lisce e vengono utilizzate per aspirare particelle di unghie. Quando ci sono molte particelle di unghie ruvide, è necessaria una grande quantità di perle di aspirazione e si possono usare vecchi strumenti per fare le perle di aspirazione, riducendo efficacemente i costi di produzione.

4. Utensili combinati, piastrelle per la saldatura e pinze per la saldatura.

4.1 Strumenti di saldatura combinata

Gli strumenti di saldatura combinata comprendono principalmente la pistola di saldatura, la sfera d'aria e il serbatoio dell'olio, collegati in un'unica unità da tubi flessibili (Figura 1-9). Il pallone ad aria compressa è costituito da due tavole di legno a forma di racchetta da ping pong collegate tra loro. La parte superiore e i lati delle tavole sono ricoperti di gomma. Quando si calpestano le tavole, la gomma dell'air ball si gonfia, spingendo l'aria nel serbatoio dell'olio, che vaporizza l'olio al suo interno. La miscela di olio e aria viene quindi spruzzata dalla pistola di saldatura e può essere utilizzata una volta accesa. La pistola di saldatura viene utilizzata principalmente per saldare, fondere e ricuocere.

Il serbatoio dell'olio può essere suddiviso in tubo di aspirazione (il tubo mobile del serbatoio dell'olio collegato alla sfera dell'aria) e tubo di scarico (il tubo fisso del serbatoio dell'olio collegato alla pistola di saldatura). Il serbatoio dell'olio deve essere riempito solo per 1/3 della sua capacità. In caso di riempimento eccessivo, se si calpesta la sfera dell'aria, la pistola per saldatura spruzzerà benzina, causando potenzialmente un incidente.

4.2 Piastrelle di saldatura e morsetti di saldatura

Le piastrelle per saldatura vengono solitamente utilizzate per posizionare i materiali di saldatura, svolgendo una funzione ignifuga e termoisolante ed evitando che la fiamma della pistola di saldatura bruci direttamente il banco di lavoro. Le pinze per saldatura si dividono in due tipi: Pinzette di bloccaggio e pinzette di saldatura. La pinzetta di bloccaggio può tenere il pezzo in posizione per facilitare le operazioni di saldatura; la pinzetta di saldatura può eseguire la saldatura a punti, mantenere il materiale di saldatura in posizione e mescolare uniformemente il materiale di saldatura durante il processo di fusione (Figura 1-10).

Figura 1-9 Strumenti di saldatura combinata

Figura 1-10 Saldatura delle piastrelle posteriori e pinzette di saldatura.

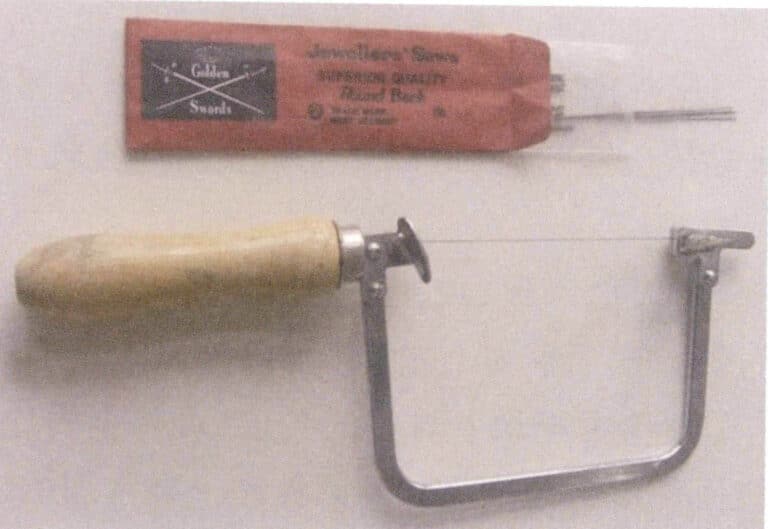

5. Sega ad arco (sega a telaio)

Lo scopo principale della sega ad arco (sega a telaio) è quello di tagliare aste e tubi, nonché di tagliare campioni secondo i modelli disegnati, e può anche essere usata come lima. La lama utilizzata è di due tipi: fissa e regolabile (Figura 1-11).

La sega ad arco è dotata di una vite su ciascuna estremità per fissare la lama. La lama è disponibile in diversi spessori e larghezze e viene utilizzata per la creazione di gioielli. In genere, la più spessa è la numero 6 e la più sottile è la 8/0, comunemente chiamata "otto cerchi", ma le più usate sono la 4/0 o la 3/0, note anche come "quattro cerchi" e "tre cerchi". Le specifiche delle lame da taglio comunemente usate in gioielleria sono riportate nella Tabella 1-1.

Tabella 1-1 Specifiche dei nastri da taglio per la creazione di gioielli

| Modello | Spessore della sega (mm) | Larghezza della sega (mm) | Modello | Spessore della sega (mm) | Larghezza della sega (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. File

Nella creazione di gioielli, le varie lime utilizzate appartengono per lo più alle lime per la lavorazione dei metalli. Tuttavia, poiché la gioielleria è una forma relativamente fine di lavorazione dei metalli, le lime utilizzate sono per lo più di piccole dimensioni. Tuttavia, ne esistono molti tipi con caratteristiche diverse, spesso denominati in base alla loro forma trasversale, come lime piatte, lime triangolari, lime semitonde e lime rotonde (Figura 1-12). Queste sono alcune lime comunemente utilizzate, mentre altre lime più specializzate includono lime a coltello, lime a foglia di bambù, lime a lingua nera, lime quadrate, lime piatte, ecc.

La lunghezza di una lima è generalmente standard e si riferisce alla lunghezza dalla punta della lima all'estremità del manico, con lunghezze standard di 6 o 8 pollici. I denti della lima variano in termini di spaziatura. La coda della lima è contrassegnata da un numero che va da 00 a 8. Il numero 00 indica i denti più grossi. Il numero 00 ha i denti più grossi, che limano il metallo rapidamente ma possono rendere la superficie del pezzo ruvida; il numero 8 ha i denti più densi, che possono produrre un effetto più liscio sulla superficie del metallo. In genere, si utilizzano comunemente i denti numero 3 e numero 4.

Lo scopo principale di una lima è quello di rendere uniforme la superficie metallica o di modificare il taglio del metallo secondo il modello desiderato. Le lime di diverse forme possono creare diverse forme di superfici metalliche, ad esempio una lima triangolare può creare incavi triangolari; una lima rotonda può creare incavi rotondi e può anche ingrandire piccole aree rotonde; le parti rotonde di una lima semitonda e di una lima quadrata possono essere utilizzate per limare i bordi rialzati del metallo, ecc. La scelta del tipo di lima dipende dalla forma del gioiello da realizzare. La lima mezzotonda è un tipo di lima comunemente usato, più grande e con denti più grossi, il cui manico è lungo circa 8 pollici. Poiché il manico è dipinto di rosso, nel settore viene spesso chiamata "lima con il manico rosso", utilizzata principalmente per modellare un prodotto. La lima scorrevole è un altro tipo comunemente usato. Anch'essa ha una forma semicircolare, è lunga circa 20 cm e ha una coda affilata che deve essere inserita nel manico per essere utilizzata. Lo scopo principale di una lima scorrevole è quello di effettuare le regolazioni finali, rendendo la superficie metallica più liscia per la levigatura e la lucidatura.

Quando si realizzano modelli in cera, è presente anche un set di lime, ma le lime utilizzate per la limatura della cera differiscono da quelle utilizzate per la limatura del metallo; le prime hanno denti più grossi (Figura 1-13).

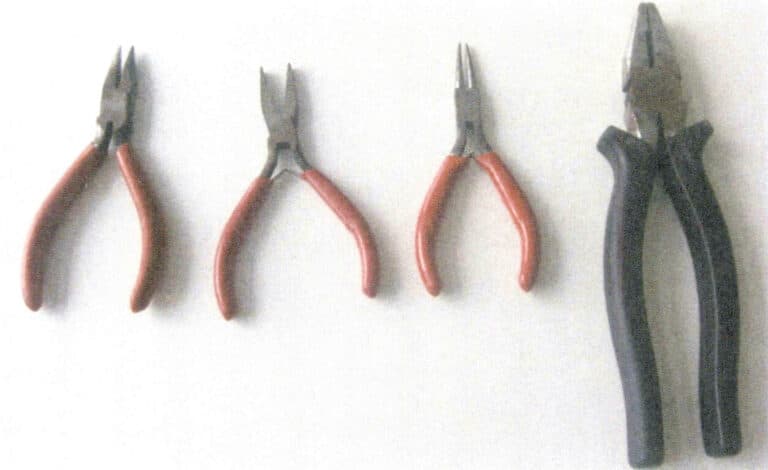

7. Pinze, forbici

Esistono molte forme di pinze e i loro usi variano. Le pinze più comunemente utilizzate sono le pinze a becchi tondi, le pinze a becchi piatti, le pinze ad ago e le tronchesi (Figure 1-14).

Le pinze a becchi tondi e piatti sono utilizzate principalmente per torcere fili e lamiere metalliche. Le pinze a becco piatto sono talvolta utilizzate anche per trattenere piccoli pezzi da lavorare, rendendoli più facili da maneggiare, e sono talvolta utilizzate per incastonare le pietre preziose.

Le pinze tagliafili sono in realtà pinze di grandi dimensioni utilizzate in ferramenta per tirare i fili e tagliare i fili metallici più spessi in gioielleria. Oltre alle pinze di cui sopra, esistono anche morse per tenere i pezzi da lavorare e morsetti per anelli in legno (Figura 1-15). I perni da banco utilizzati in gioielleria sono di solito piuttosto piccoli, spesso con un giunto sferico che consente di ottenere diverse angolazioni, il che li rende comodi. Una struttura comune dei morsetti per anelli in legno è l'aggiunta di un cuneo di legno all'estremità inferiore per bloccare il pezzo da lavorare, che viene utilizzato principalmente per tenere le incastonature di metallo per le incastonature di pietre. I morsetti per anelli in legno generalmente non lasciano segni sulla superficie dei gioielli finemente rifiniti.

Le forbici sono utilizzate principalmente per tagliare pezzi in lamiera grandi e sottili; i pezzi spessi e complessi non sono adatti alle forbici. I tipi più comuni di forbici sono le forbici con manico nero e le pinze da taglio, che possono essere ulteriormente suddivise in forbici con manico nero, cesoie, forbici dritte e forbici angolate (Figura 1-16).

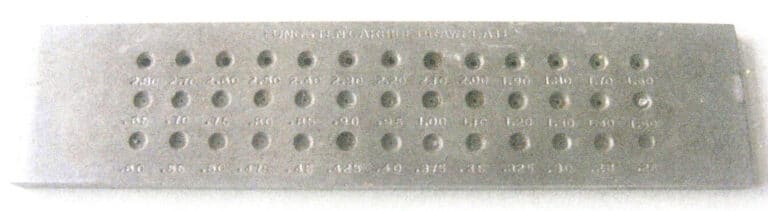

8. Scheda di trazione dei fili

Durante la creazione di gioielli, sono spesso necessari fili metallici di diametro variabile, che devono essere realizzati con una trafila. La trafila è realizzata in acciaio. La trafila ha in genere le seguenti caratteristiche:

39 fori (0,26-2,5 mm), 36 fori (0,26-2,2 mm), 24 fori (2,3-6,4 mm), 22 fori (2,5-6,4 mm) e altre specifiche. I fori del tavolo da disegno sono realizzati in acciaio speciale (acciaio al tungsteno), estremamente duro e non facilmente deformabile. Le dimensioni dei fori della trafila variano e ci sono molte forme, come rotonda, quadrata, rettangolare, triangolare e persino a forma di cuore, che consentono di scegliere i fori del filo adatti in base alle esigenze di lavorazione, con la forma più comunemente utilizzata che è quella rotonda (Figura 1-17).

9. Incudine, martello, ferro ad anello e articoli simili

Incudini, martelli e ferri da stiro vengono solitamente utilizzati insieme, consentendo di modellare il metallo in anelli.

9.1 Martello

I martelli sono molto utili nell'industria della gioielleria; anche con un laminatoio, ci sono ancora molti punti in cui è necessario un martello. In termini di materiale, oltre ai martelli in ferro, quelli comunemente utilizzati sono i martelli in cuoio, i martelli in legno e i martelli in gomma; in termini di forma, ci sono martelli piatti, martelli rotondi e martelli a punta (Figura 1-18). I martelli di ferro sono usati principalmente per colpire il metallo o per modellare la circonferenza dell'anello e possono essere usati anche con il ferro per anelli, le incudini e altri strumenti. I piccoli martelli in acciaio sono utilizzati principalmente per incastonare le pietre. Se si vuole evitare di lasciare segni sulla superficie metallica dopo averla colpita, si possono usare martelli di cuoio, gomma o legno.

9.2 Incudine

L'incudine è un importante strumento utilizzato con il martello, principalmente per sostenere il colpo dei pezzi metallici (Figura 1-19). La forma dell'incudine varia: le incudini quadrate e piatte sono utilizzate principalmente per colpire i rilievi dei pezzi; esistono anche incudini a forma di corno che possono essere utilizzate per colpire angoli e archi. Anche il ferro da stiro è un tipo di incudine che presenta scanalature di diverse dimensioni, nonché fosse rotonde e ovali di varie dimensioni; la posizione è utilizzata principalmente per la lavorazione di pezzi semicircolari. Simile al ferro da stiro è lo stampo a barra, che presenta varie scanalature e motivi semicircolari e rotondi. Inoltre, esistono incudini a tazza in ferro o rame, che presentano alcune fosse emisferiche di varie dimensioni, alcune delle quali hanno scanalature semicircolari sul lato, utilizzate principalmente per la lavorazione di pezzi emisferici o semicircolari. Insieme all'incudine a scodella si utilizza una serie di punzoni sferici, detti a scodella.

9,3 Anello Barra di ferro

Il ferro ad anello è un'asta di ferro solida e conica (Figura 1-20). Quando si modifica l'apertura dell'anello o lo si rende rotondo, è possibile posizionarlo sul ferro ad anello per colpirlo. Inoltre, anche la saldatura degli anelli si basa sul ferro ad anello. Simile alla barra di ferro per anelli è la barra di ferro di diametro maggiore utilizzata per la realizzazione di bracciali.

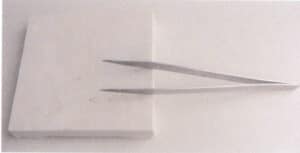

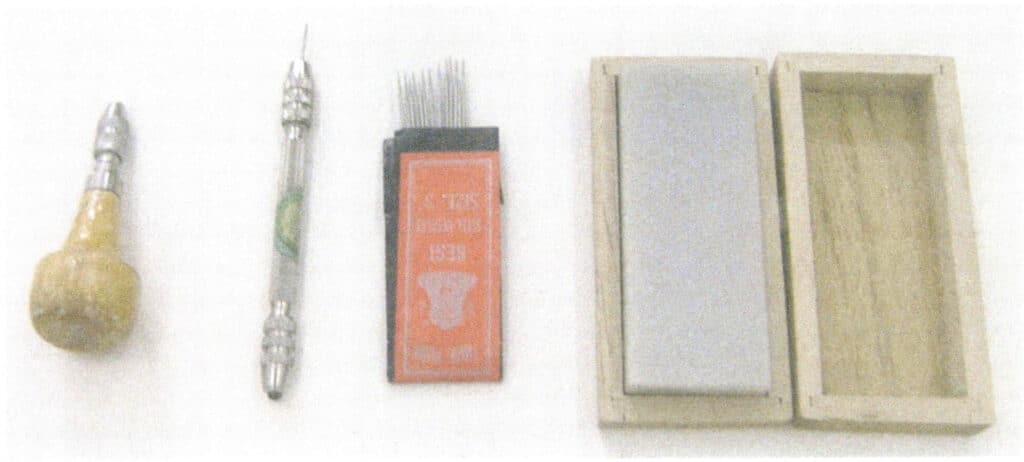

10. Mandrino, ago d'acciaio, pietra d'olio

10.1 Chuck

Il mandrino è uno strumento che serve a contenere un ago d'acciaio per operazioni come l'incastonatura di pietre o la marcatura di linee. L'ago d'acciaio viene inserito nel mandrino, quindi si stringe la testa del mandrino. Esistono diverse forme di mandrini; alcuni manici di legno assomigliano a funghi, chiamati mandrini a fungo, mentre altri assomigliano a zucche, chiamati mandrini a zucca. Oltre ai manici in legno, esistono anche manici in ferro, che hanno un diametro di circa 1 cm e sono rivestiti con motivi antiscivolo (Figura 1-21).

10.2 Ago in acciaio

Gli aghi d'acciaio sono comunemente utilizzati anche in gioielleria, per marcare linee, disegnare forme e incidere su lastre di metallo. Se macinati a forma di pala piatta, possono essere utilizzati per l'incastonatura di pietre e per la bordatura.

10.3 Pietra ollare

La pietra ad olio è uno strumento indispensabile nelle operazioni di incastonatura. Quando l'ago d'acciaio diventa opaco, deve essere riaffilato o rettificato in una pala piatta, il che richiede l'uso di una pietra ad olio. Una pietra ad olio ben funzionante per affilare le pale da incastonatura è piuttosto costosa.

11. Carta vetrata

La carta vetrata è disponibile in vari gradi di ruvidità, solitamente indicati da numeri. 200# è una carta vetrata grossolana, 400# è relativamente grossolana, 800# è più fine e 1200# è la più fine. Questi sono alcuni dei tipi di carta vetrata più comunemente utilizzati (Figura 1-22). La carta vetrata può avere un supporto di carta o di stoffa; la carta vetrata di carta è disponibile nei colori giallo, nero e verde scuro. Anche le particelle abrasive della carta vetrata variano: sabbia di quarzo, corindone e granato.

La carta vetrata è in grado di eliminare i segni superficiali ruvidi lasciati sui pezzi in lavorazione dopo l'utilizzo degli utensili, seguito da molatura e lucidatura. Quando viene utilizzata, la carta vetrata deve essere modellata in diverse forme, come spintoni, bastoncini di carta vetrata, morsetti, aghi e punte di carta vetrata.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

12. Strumenti di misura

La gioielleria è un mestiere preciso, quindi anche gli strumenti utilizzati per la misurazione devono essere precisi. Gli strumenti di misura più comuni sono i righelli in acciaio, i calibri elettronici, i calibri per anelli, i cerchi per anelli e le bilance elettroniche (Figura 1-23).

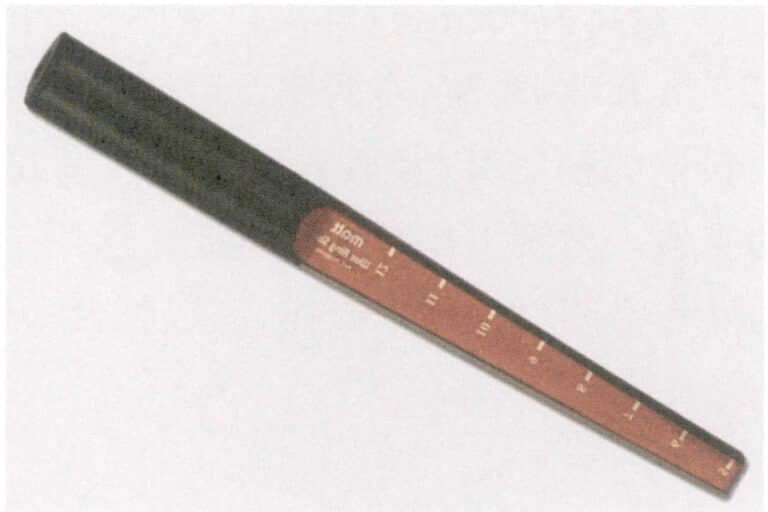

12.1 Taglia anelli

Il misuratore di anelli viene utilizzato per misurare le dimensioni del cerchio interno di un anello, noto anche come bastoncino da dito. Questa calibratrice per anelli è prevalentemente in rame, con una parte superiore sottile che si ispessisce gradualmente verso la parte inferiore. La parte inferiore dell'anello è dotata di un manico di legno, solitamente lungo 30 cm, su cui sono incise delle scale. I paesi hanno scale diverse, che includono comunemente le misure americane, di Hong Kong, giapponesi, italiane e svizzere.

12.2 Calibro ad anello (noto anche come anello da dito)

Il calibro ad anelli viene utilizzato principalmente per misurare lo spessore delle dita. È costituito da decine di anelli metallici di diverse dimensioni, ciascuno contrassegnato da una scala che ne indica la misura.

12.3 Calibro a corsoio

Il calibro a corsoio è composto da due parti: una parte è il corpo fisso, chiamato scala principale, che presenta graduazioni, ciascuna delle quali è pari a 1 mm; sopra la scala principale, c'è una parte mobile, chiamata scala di riferimento, anch'essa con graduazioni, ciascuna delle quali è pari a 0,02 mm.

12.4 Calibro elettronico

La struttura della scala principale del calibro elettronico è simile a quella del calibro a corsoio. Tuttavia, la scala a corsoio è sostituita da un dispositivo di visualizzazione elettronico, che consente di leggere il valore di misura direttamente dal display.

12,5 Bilancia elettronica

Le bilance elettroniche sono ampiamente utilizzate in gioielleria e sono uno strumento di pesatura indispensabile. Esistono molte specifiche per le bilance elettroniche, ognuna con diverse precisioni e intervalli di misurazione, adatte a pesare metalli, diamanti e pietre preziose (Figura 1-24).

Sezione II Attrezzature comuni per la creazione di gioielli

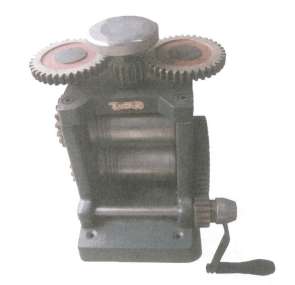

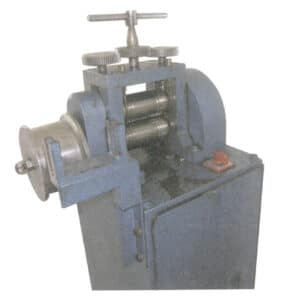

1. Macchina da stampa

La pressa è utilizzata principalmente per la laminazione di lamiere o fili metallici; è disponibile nei tipi manuale (Figura 1-25) ed elettrico (Figura 1-26), che funzionano con lo stesso principio. La parte operativa della pressa è costituita da una coppia di rulli cilindrici con rulli lisci a specchio, ma la maggior parte presenta scanalature su entrambi i lati dei rulli. Prima della pressatura, i rulli e le strisce metalliche devono essere puliti e lo spazio tra i rulli deve essere regolato. Lo spazio viene regolato mediante viti su entrambi i lati, controllate da una piastra di ingranaggi sulla pressa; ruotando la piastra di ingranaggi si regola lo spazio tra i rulli. La distanza premuta ogni volta non deve essere troppo grande per evitare di danneggiare la macchina.

Figura 1-25 Pressa manuale per compresse

Figura 1-26 Pressa elettrica per compresse

2. Macchina per lo stampaggio della gomma

La macchina per lo stampaggio della gomma (nota anche come macchina per la vulcanizzazione della gomma, Figura 1-27) è utilizzata principalmente per la vulcanizzazione di stampi in gomma. Lo stampaggio richiede una certa pressione, che viene controllata dalla piastra di pressatura superiore azionata da un palo a vite, con una piattaforma girevole sulla vite per facilitare il funzionamento. La vulcanizzazione della gomma deve avvenire a una certa temperatura; all'interno della piastra di pressatura sono integrati dei fili di riscaldamento, con un regolatore di temperatura per regolare la temperatura. Sono disponibili diversi telai per stampi da abbinare alla macchina di stampaggio, come il telaio singolo, il telaio doppio e il telaio quadruplo, la maggior parte dei quali è realizzata in lega di alluminio.

3. Macchina a iniezione di cera

Esistono molte macchine per l'iniezione della cera, le più avanzate delle quali sono le macchine a iniezione pneumatica (Figura 1-28) e la macchina per l'iniezione della cera sotto vuoto (Figura 1-29). Entrambe le macchine a iniezione di cera utilizzano la pressione dell'aria per riempire il liquido di cera nella cavità dello stampo di gomma. Le macchine per l'iniezione pneumatica della cera utilizzano in genere normali regolatori di temperatura e sono relativamente poco costose. Se il prodotto non ha requisiti tecnici elevati, questa apparecchiatura può essere utilizzata per produrre stampi in cera per la produzione di massa, ma la qualità degli stampi in cera è relativamente difficile da garantire. La macchina per iniezione di cera sottovuoto aspira lo stampo prima della ceratura, ottimizzando le prestazioni di riempimento e facilitando l'iniezione di stampi di cera anche relativamente sottili.

Figura 1-28 Macchina pneumatica per l'iniezione della cera

Figura 1-29 Macchina per l'iniezione di cera sottovuoto

Esistono anche diversi tipi di macchine per l'iniezione di cera sottovuoto. In passato, il livello di automazione delle macchine per l'iniezione di cera sottovuoto era relativamente basso e richiedeva l'allineamento manuale dello stampo di gomma con l'ugello di cera e l'azionamento del pedale per iniettare la cera. Oggi sono state sviluppate macchine per l'iniezione di cera sottovuoto altamente automatizzate, come il sistema digitale per l'iniezione di cera sottovuoto prodotto dall'azienda giapponese Yausi (Yoshida), che utilizza un sistema di iniezione di cera secondaria che riduce al minimo il ritiro dello stampo di cera. Parametri come la pressione di iniezione primaria, la pressione di iniezione secondaria, il tempo di avvio della pressione di iniezione secondaria, la pressione di bloccaggio dello stampo, il tempo di mantenimento e la pressione di compressione possono essere liberamente combinati e memorizzati per ottenere la migliore combinazione di parametri di impostazione dell'iniezione di cera. Lo stampo in gomma viene posizionato nel braccio meccanico di bloccaggio, si inserisce il numero di programma e premendo il pulsante di avvio si completano automaticamente tutte le azioni quali il bloccaggio, l'avanzamento, l'allineamento automatico della porta di iniezione della cera, l'evacuazione, l'iniezione primaria di cera, l'iniezione secondaria di cera, il mantenimento della solidificazione dello stampo e l'apertura dello stampo. Il controllo della temperatura è accurato e la qualità degli stampi in cera iniettati è buona.

4. Miscelatore di polveri e pompa del vuoto

Il miscelatore di polveri è una macchina che mescola polvere di colata e acqua in un impasto uniforme. Sostituisce la miscelazione manuale, migliorando l'efficienza e garantendo una miscela più uniforme. Si divide in due tipi: semplice e automatico a vuoto.

Il miscelatore di polveri semplice (Figura 1-30) ha una struttura poco costosa. Poiché la miscelazione avviene nell'atmosfera, può aspirare i gas. Dopo la miscelazione dell'impasto di gesso, è necessaria una pompa a vuoto per rimuovere i gas. Una comune pompa per vuoto è una macchina composta principalmente da una pompa e da un manometro, con una piastra piatta montata sulla parte superiore della cassa della macchina. Gli angoli del piatto sono dotati di molle che possono vibrare e uno strato di tappetino di gomma è presente sul piatto dotato di un coperchio acrilico semisferico (Figura 1-31). Durante il vuoto, il coperchio si chiude ermeticamente con il tappetino di gomma per evitare perdite d'aria, garantendo la qualità del vuoto. L'utilizzo di un semplice miscelatore per la preparazione delle polveri comporta diverse fasi: miscelazione, aspirazione, versamento e nuova aspirazione, il che è relativamente complicato.

Figura 1-30 Miscelatore semplice per polveri

Figura 1-31 Pompa per vuoto

La macchina automatica per la miscelazione delle polveri sottovuoto è un dispositivo relativamente avanzato per l'apertura delle polveri (Figura 1-32, Figura 1-33). Questo tipo di macchina combina un miscelatore e un dispositivo di tenuta sottovuoto, consentendo l'intero processo, dalla miscelazione della polvere di colata alla formazione dello slurry, mantenendo lo stato di vuoto, riducendo efficacemente le bolle e migliorando la scorrevolezza del prodotto. Le macchine per la miscelazione sottovuoto sono generalmente dotate di funzioni quali l'aggiunta quantitativa di acqua, l'impostazione del tempo di miscelazione e della velocità di miscelazione, migliorando il livello di automazione dell'apertura della polvere. Rispetto alle macchine di miscelazione semplici, eliminano operazioni complesse come la miscelazione, l'aspirazione, il versamento e l'aspirazione di nuovo, rendendo l'operazione più semplice e più efficiente in termini di tempo.

Figura 1-32 Macchina investitrice automatica sottovuoto 1

Figura 1-33 Macchina investitrice automatica sottovuoto 2

5. Forno a combustione

I forni di brunitura a gesso utilizzati dalle aziende produttrici di gioielli sono generalmente a resistenza, mentre alcuni utilizzano forni a olio, solitamente dotati di dispositivi di controllo della temperatura e in grado di ottenere un controllo della temperatura a segmenti. La Figura 1-34 mostra un tipico forno di brunitura a resistenza, che può implementare il controllo della temperatura in programmi a quattro o otto segmenti. Questo tipo di forno utilizza generalmente un riscaldamento su tre lati, e alcuni utilizzano un riscaldamento su quattro lati; tuttavia, la distribuzione della temperatura all'interno del forno non è uniforme, rendendo difficile la regolazione dell'atmosfera durante la combustione. Negli ultimi anni sono emersi forni di brunitura avanzati che consentono di ottenere una distribuzione uniforme della temperatura all'interno del forno, di eliminare i residui di cera e di automatizzare il controllo. Ad esempio, un nuovo tipo di forno sviluppato dall'azienda italiana Schultheiss presenta una copertura in acciaio resistente al calore tra gli elementi riscaldanti e lo stampo in gesso, con una ventola installata nella parte superiore del forno per costringere l'aria a passare sopra gli elementi riscaldanti e a tornare nella camera del forno dal basso, forzando così la circolazione dell'aria all'interno del forno.

Inoltre, un forno più avanzato sviluppato in Germania utilizza un metodo a letto rotante (Figura 1-35), che consente di riscaldare lo stampo in gesso in modo uniforme, con una parete interna liscia e sottile, particolarmente adatta ai requisiti dei processi avanzati di fusione a cera intarsiata. Attualmente, molti Paesi producono questo tipo di forno a resistenza. Questo robusto forno a resistenza offre il miglior ambiente di produzione per la fusione di campane d'acciaio più grandi e più numerose. La cassa del forno di combustione è caratterizzata da un riscaldamento su quattro lati, con partizioni interne in mattoni refrattari a doppio strato, che assicurano un calore uniforme e stabile, oltre a un buon isolamento. I suoi gas di scarico sono sottoposti a due processi di combustione completa, con conseguente scarico finale di gas non inquinanti.

Figura 1-34 Tipica fornace di burnout

Figura 1-35 Forno a combustione rotante

6. Macchina per la fusione

La moderna produzione di gioielli utilizza principalmente il metodo di fusione a cera persa. Poiché i gioielli sono pezzi relativamente fini, si solidificano rapidamente durante la colata e perdono fluidità. Pertanto, la colata per gravità convenzionale difficilmente garantisce la modellazione e devono essere introdotte alcune forze esterne per favorire il rapido riempimento della cavità dello stampo con il metallo fuso, al fine di ottenere fusioni con forme complete e contorni chiari. La macchina di colata è un'apparecchiatura molto importante nel processo di colata a cera persa per i gioielli ed è una delle basi importanti per garantire la qualità del prodotto. In base alla forma della forza esterna, le macchine per colata di gioielli comunemente utilizzate comprendono principalmente i seguenti tipi.

6.1 Macchina per colata centrifuga

La macchina per colata centrifuga utilizza la forza centrifuga generata dalla rotazione ad alta velocità per attirare il metallo fuso nella cavità dello stampo. Nella colata centrifuga, la velocità di riempimento del metallo fuso è relativamente veloce, il che è vantaggioso per la formazione di pezzi piccoli e complessi e la rende adatta alla colata di leghe come l'oro e l'argento. Poiché il tempo necessario per il platino è molto breve per raggiungere lo stato liquido, anche la colata centrifuga è molto adatta. Per questo motivo, le macchine per la colata centrifuga sono ancora le attrezzature più utilizzate dai produttori di gioielli.

(1) Macchina per colata centrifuga a trasmissione meccanica (Figura 1-36). Si tratta di una semplice macchina per colata centrifuga, solitamente utilizzata in alcune piccole fabbriche di lavorazione di gioielli. Non è dotata di un dispositivo di riscaldamento a induzione, di ossigeno-acetilene per fondere il metallo o di un forno di fusione per fonderlo e poi versarlo nel crogiolo per la colata centrifuga.

(2) Macchina per colata centrifuga di marca Manfredi (Figura 1-37). Questo tipo di macchina per colata centrifuga è comunemente utilizzata nelle fabbriche di lavorazione dei gioielli e integra il riscaldamento a induzione e la colata centrifuga. È adatta alla fusione di leghe di oro, argento e rame.

(3) Macchina centrifuga per la fusione del platino di marca Yausi (Figura 1-38). Questo tipo di macchina per colata centrifuga è comunemente utilizzata per la colata di leghe di platino; completa la fusione e la colata centrifuga sotto vuoto, a vantaggio della qualità della fusione del metallo.

Figura 1-36 Macchina di colata centrifuga ad azionamento meccanico

Figura 1-37 Macchina di colata centrifuga a marchio Manfredi

Figura 1-38 Macchina centrifuga per la colata di platino di marca Yausi (Yoshida)

Rispetto alla colata statica, la colata centrifuga tradizionale presenta i seguenti svantaggi.

(1) A causa della rapida velocità di riempimento, la turbolenza del metallo fuso durante la colata è forte e aumenta la possibilità di intrappolamento di gas e la formazione di pori.

(2) Lo scarico del gas all'interno dello stampo è relativamente lento, con conseguente elevata contropressione all'interno dello stampo, che aumenta la probabilità di comparsa di pori nella colata.

(3) Quando la pressione del metallo fuso di riempimento è troppo elevata, esercita un notevole effetto di sfregamento sulla parete dello stampo, che può facilmente portare a cricche o scagliature.

(4) Durante il versamento, le scorie possono entrare nella cavità dello stampo insieme al metallo fuso, compromettendo la qualità della colata.

(5) A causa dell'elevata pressione di riempimento generata dalla forza centrifuga, la quantità massima di metallo che una macchina di colata centrifuga può colare entro un intervallo di sicurezza è inferiore a quella di una macchina di colata statica. Inoltre, le atmosfere inerti sono generalmente meno utilizzate perché la camera di colata è più grande.

In risposta a questi problemi, le moderne macchine di colata centrifuga hanno migliorato notevolmente la tecnologia di azionamento e la programmazione, aumentando il livello di automazione del processo di colata. Ad esempio, l'angolo tra l'asse centrale dello stampo e il braccio oscillante è progettato per essere variabile, funzionando in funzione della velocità di rotazione e potendo passare da 90° a 0°. In questo modo si tiene conto del ruolo della forza centrifuga e della forza inerziale tangenziale nel guidare il metallo fuso fuori dal crogiolo e dentro lo stampo, contribuendo a migliorare l'equilibrio del flusso del metallo e impedendo che il metallo fuso fluisca preferenzialmente lungo il senso di rotazione inverso delle pareti del canale di colata. Inoltre, un dispositivo di scarico è installato sul fondo dello stampo per facilitare lo scarico regolare del gas all'interno della cavità, migliorando la capacità di riempimento. Lo stampo è inoltre dotato di un dispositivo di misurazione della temperatura per ridurre il più possibile gli errori di valutazione umana.

6.2 Macchina per colata statica

Il principio di funzionamento della macchina per colata statica consiste nell'utilizzare metodi quali la colata sotto vuoto e la pressurizzazione sotto vuoto per promuovere il riempimento del liquido metallico nella cavità dello stampo. Rispetto alle macchine per colata centrifuga, il processo di riempimento delle macchine per colata statica è relativamente delicato e l'effetto di sfregamento del liquido metallico sulla parete dello stampo è minore. Grazie all'effetto del vuoto, anche la contropressione del gas nella cavità dello stampo è più bassa, consentendo di colare una quantità maggiore di metallo in una sola volta. Pertanto, le macchine per colata statica sono sempre più utilizzate. Esistono molte macchine per colata statica, tra cui la più semplice è la macchina ad aspirazione (Figura 1-39).

Il componente principale di questa macchina è il sistema di aspirazione, che non include un dispositivo di riscaldamento e fusione, per cui deve essere utilizzato in combinazione con una torcia o un forno di fusione. La macchina aspirante è relativamente facile da utilizzare, altamente efficiente e ampiamente utilizzata nelle fabbriche di lavorazione dei gioielli di piccole e medie dimensioni. Tuttavia, poiché il versamento avviene in atmosfera, il liquido metallico presenta un problema di ossidazione secondaria e di assorbimento di gas. Inoltre, poiché l'intero processo di colata è controllato dall'operatore, compresa la temperatura di colata, la velocità di colata, l'altezza della testa e il trattamento delle scorie sulla superficie del liquido, molti fattori umani possono influenzare la qualità delle fusioni.

La macchina automatica per colata sottovuoto è la macchina per colata statica più avanzata e ampiamente utilizzata. Esistono molti modelli di questo tipo di macchine, come le giapponesi Yausi (Yoshida, Figura 1-40), Tanabe (Figura 1-41), l'italiana Italimpianti (Figura 1-42) e l'americana Neutec (Figura 1-43), tutti marchi molto apprezzati nel mondo.

Figura 1-40 Macchina di colata sottovuoto giapponese Yausi (Yoshida)

Figura 1-41 Macchina di colata Tanabe Kenden (Giappone)

Figura 1-42 Macchina di colata Italimpianti italiana

Figura 1-43 Macchina di colata americana Neutec

Le macchine prodotte da diverse aziende hanno ciascuna le proprie caratteristiche, ma in genere integrano il riscaldamento a induzione, i sistemi di vuoto, i sistemi di controllo, ecc. in un'unica unità, adottando tipicamente una struttura verticale, con la parte superiore come camera di fusione a induzione e la parte inferiore come camera di colata sotto vuoto. Utilizzano un metodo di colata dal basso, con un foro sul fondo del crogiolo, che viene sigillato con uno stantuffo refrattario durante la fusione. Lo stantuffo viene sollevato durante la colata, consentendo al metallo fuso di fluire nella cavità dello stampo. In genere, all'interno dell'asta dello stantuffo è inserita una termocoppia, in grado di riflettere con precisione la temperatura del metallo fuso. Esistono anche termocoppie posizionate sulla parete del crogiolo per misurare la temperatura. Tuttavia, la temperatura misurata non può riflettere direttamente la temperatura del metallo fuso e può servire solo come riferimento. Le macchine automatiche per la colata sotto vuoto fondono e fondono i metalli sotto vuoto o in condizioni di gas inerte, riducendo efficacemente la possibilità di ossidazione del metallo e di assorbimento di gas. Utilizzano ampiamente il controllo della programmazione computerizzata, hanno un elevato grado di automazione e la qualità dei prodotti fusi è relativamente stabile con meno difetti, il che le rende la scelta preferita di molti produttori; sono ampiamente utilizzate per la fusione sotto vuoto di metalli preziosi come oro, oro K e argento. Alcuni modelli sono dotati anche di dispositivi di granulazione per la preparazione di leghe intermedie granulari.

7. Macchina per la lucidatura

La superficie altamente lucida dei prodotti di gioielleria si basa sulla lucidatura. In passato, i gioielli prodotti in serie venivano tipicamente sottoposti a stampaggio manuale seguito da lucidatura. Per ridurre i costi e l'intensità della manodopera durante il processo di stampaggio e migliorare l'efficienza della produzione, le apparecchiature di lucidatura meccanica sono sempre più utilizzate per la lucidatura dei prodotti di gioielleria, ed esistono persino dispositivi di molatura e lucidatura che possono sostituire la lucidatura manuale. Le più comuni apparecchiature di lucidatura meccanica comprendono, tra le altre, le lucidatrici a tamburo (Figura 1-44), le lucidatrici magnetiche (Figura 1-45) e le lucidatrici a vibrazione (Figura 1-46).

Figura 1-44 Macchina di lucidatura a tamburo

Figura 1-45 Macchina per la lucidatura magnetica

Figura 1-46 Macchina di lucidatura vibrante

Dopo che i gioielli sono stati modellati e incastonati con le pietre, devono essere sottoposti alla lucidatura finale, che il lucidatore completa utilizzando una lucidatrice. Esistono vari tipi di lucidatrici, tra cui quelle a una stazione, a due stazioni e a più stazioni, generalmente costituite da un motore, un coperchio di tenuta e un sistema di raccolta delle polveri. Il sistema di raccolta delle polveri può essere incluso a caso (Figura 1-47) o può essere un collettore di polveri centrale. L'estremità dell'albero del motore ha una filettatura conica inversa e la ruota di tela è montata sull'albero, sfruttando l'attrito generato durante la lucidatura per stringerla ulteriormente. Sull'albero possono essere installate ruote di tela, ruote di gomma, vergelle e spazzole di vari materiali e forme, per soddisfare le diverse esigenze di qualità superficiale dei gioielli.

8. Macchina per la pulizia a ultrasuoni

Le onde ultrasoniche sono onde sonore con una frequenza superiore a 20 kHz. Il principio di funzionamento di una macchina per la pulizia a ultrasuoni è che quando le onde sonore agiscono su un liquido, creano molte piccole bolle al suo interno. Quando queste bolle scoppiano, generano onde d'urto altamente energetiche, ottenendo così la pulizia e il lavaggio delle superfici del pezzo. La pulizia a ultrasuoni è nata negli anni '60. Nelle prime fasi di applicazione, a causa delle limitazioni dell'industria elettronica, l'alimentazione per le apparecchiature di pulizia a ultrasuoni era relativamente grande, con bassa stabilità e durata di vita, ed era costosa. Con il rapido sviluppo dell'industria elettronica, è emersa una nuova generazione di componenti elettronici. Grazie all'applicazione di nuovi circuiti e componenti elettronici, la stabilità e la durata degli alimentatori a ultrasuoni sono state ulteriormente migliorate, le dimensioni ridotte e i prezzi gradualmente abbassati. I nuovi alimentatori a ultrasuoni sono caratterizzati da dimensioni ridotte, elevata affidabilità e lunga durata, che migliorano ulteriormente l'efficienza di pulizia, mentre i prezzi sono scesi a un livello accettabile per la maggior parte delle aziende.

L'apparecchiatura per la pulizia a ultrasuoni è composta da una vasca di pulizia, un generatore di ultrasuoni e un alimentatore. La macchina per la pulizia a ultrasuoni comunemente utilizzata nelle fabbriche di gioielli (Figura 1-48) presenta vantaggi quali un'elevata efficienza di pulizia, un buon effetto di pulizia, un'ampia gamma di utilizzo, un basso costo di pulizia, una bassa intensità di lavoro e un buon ambiente di lavoro. Storicamente, la pulizia degli angoli morti, dei fori ciechi e dello sporco difficile da raggiungere sui gioielli è stato un problema difficile da risolvere, ma la pulizia a ultrasuoni può risolvere questo problema. Questo aspetto è particolarmente significativo per i prodotti di gioielleria, in quanto si tratta per lo più di componenti complessi e delicati, che rendono le macchine per la pulizia a ultrasuoni uno dei dispositivi più importanti e indispensabili nella produzione di gioielli.