Esplora l'argento puro e i materiali in lega d'argento utilizzati per la gioielleria

Una guida completa alle proprietà e alle caratteristiche dell'argento puro e dei materiali in lega d'argento

L'argento ha un'affascinante lucentezza bianca, un'elevata stabilità chimica e un valore estetico da collezione che lo rendono molto apprezzato dalle persone (soprattutto dalle donne), tanto da meritarsi il titolo di "metallo delle donne". È ampiamente utilizzato per gioielli, oggetti decorativi, argenteria, stoviglie, regali di auguri, medaglie e monete commemorative. I gioielli in argento hanno un ampio mercato nei Paesi in via di sviluppo e le stoviglie in argento sono popolari tra le famiglie. Le monete commemorative d'argento hanno un design raffinato, sono emesse in quantità limitate e hanno la funzione di preservare e aumentare il valore, rendendole molto ricercate dai collezionisti di monete e dagli investitori.

Indice dei contenuti

Sezione Ⅰ Proprietà di base dell'argento

1. Proprietà fisiche dell'argento

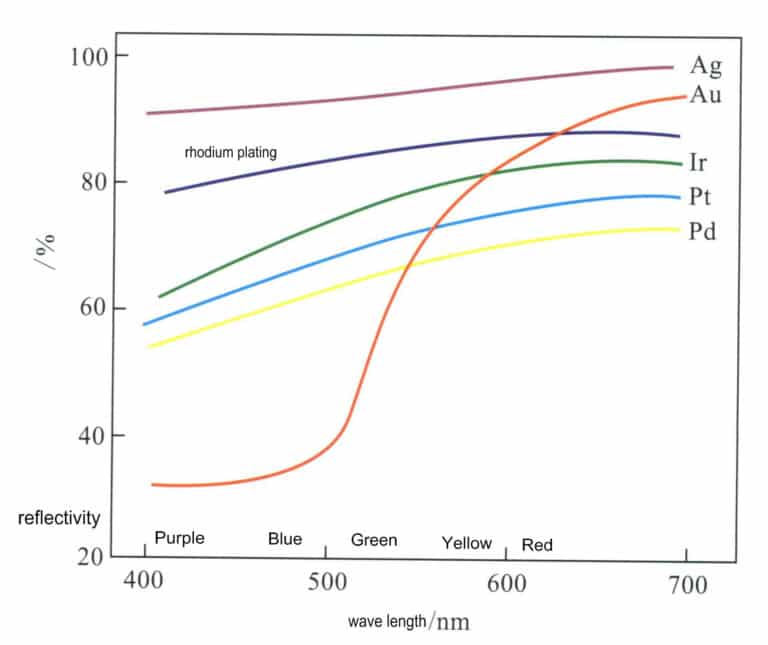

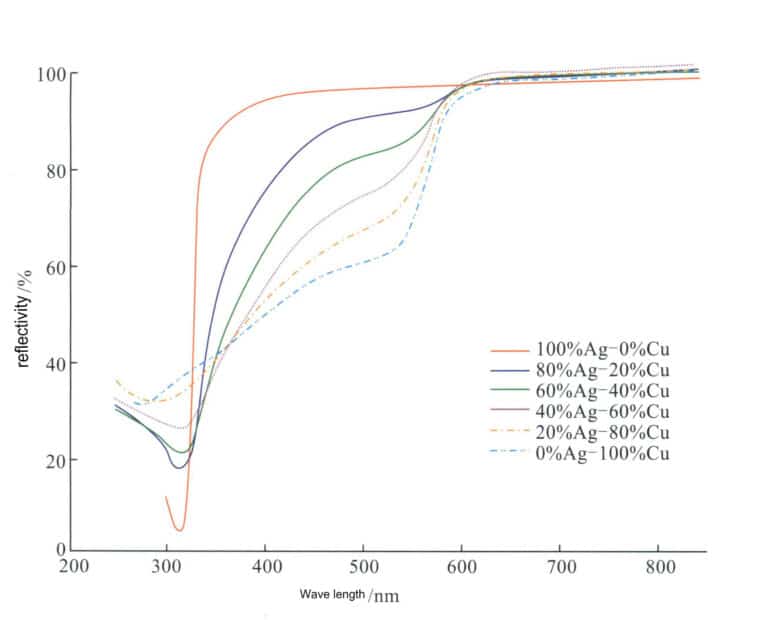

L'argento è un elemento del gruppo IB del 5° periodo della tavola periodica, con simbolo Ag, numero atomico 47 e massa atomica relativa 107,870. L'argento ha una riflettività molto elevata per la luce visibile, che raggiunge i 92%-96% nell'intervallo di lunghezza d'onda di 380-780 nm, la più alta tra tutti gli elementi metallici, significativamente superiore a quella di altri metalli preziosi (Figura 4-1). Pertanto, l'argento appare luminoso

Le principali proprietà fisiche dell'argento sono riportate nella Tabella 4-1. A temperatura ambiente, la densità dell'argento è di 10,49 g/cm3e con l'aumentare della temperatura, la densità dell'argento diminuisce, scendendo a 9,35 g/cm3 appena prima di fondere. L'argento è il miglior conduttore di elettricità e calore tra tutti i metalli, il che aumenta le difficoltà per la stampa 3D e la saldatura laser, poiché il calore applicato localmente si trasmette rapidamente all'ambiente circostante, rendendo difficile concentrare il calore.

Tabella 4-1 Principali proprietà fisiche e valori indice dell'argento

| Proprietà fisiche | Valori dell'indice | Proprietà fisiche | Valori dell'indice |

|---|---|---|---|

| Coordinate di colore | L* = 95,8, a* =-0,7, b* = 5,3 | Coefficiente di espansione lineare (0-100℃) | 19.2 x 10-6/℃ |

| Densità (20℃) | 10,49 g/cm3 | Resistività (25℃) | 1.59 x 10-6Ω⸳cm |

| Punto di fusione | 961.78 | Capacità termica specifica (25℃) | 25,41 J/(mol⸳K) |

| Punto di ebollizione | 2177 | Calore di fusione | 11,30 kJ/mol |

| Pressione di vapore ( fusione ) | 0,38 Pa | Calore di vaporizzazione | 284,6 kJ/mol |

| Conduttività termica (25℃) | 433 W/(m⸳K) | Temperatura di Debye ϴd | 215 K |

| Diffusività termica (0℃) | 1.75 m2/s | Suscettibilità magnetica | -0.15 x 10-6 cm3/g |

2. Proprietà chimiche dell'argento

Le proprietà chimiche dell'argento non sono reattive e la sua stabilità chimica è migliore di quella di metalli come il ferro e il rame. Non reagisce con l'ossigeno, l'idrogeno, i gas inerti e i gas organici a temperatura ambiente, e anche a temperature elevate non reagisce con l'idrogeno o i gas inerti, rendendolo incline alla corrosione e alla decolorazione.

L'argento ha una forte affinità con lo zolfo e in atmosfere contenenti sostanze nocive come l'H2S, SO2COS (solfuro di carbonile) e, in soluzioni acquose contenenti solfuri, è soggetto a corrosione, formando nero insolubile Ag2S sulla sua superficie e il comportamento di corrosione presenta per lo più caratteristiche elettrochimiche. Quando l'argento viene lasciato all'aria, la sua superficie forma gradualmente il nero Ag2S, causando l'opacizzazione e lo scolorimento dei gioielli. Questa proprietà dell'argento ne pregiudica fortemente il valore come metallo prezioso. Ag2S può decomporsi in argento metallico e SO2 quando viene riscaldata nell'aria.

A temperatura ambiente, l'argento si dissolve in acido nitrico e acido solforico concentrato, ma è insolubile in acido cloridrico e acido solforico diluito. Se riscaldato, si dissolve in acido cloridrico, acido solforico, acido nitrico e acqua regia. Come l'oro, l'argento reagisce facilmente con l'acqua regia e gli acidi clorurati saturi; l'argento forma un precipitato di AgCl, che può essere utilizzato per separare l'oro dall'argento.

Come l'oro, l'argento ha una buona resistenza alla corrosione nelle soluzioni alcaline e nei metalli alcalini fusi, tanto da essere un comune materiale da crogiolo per NaOH e KOH fusi.

L'argento può combinarsi lentamente con gli alogeni a temperatura ambiente, ma in condizioni di riscaldamento può reagire molto rapidamente con gli alogeni per formare alogenuri d'argento. L'argento si dissolve in alcuni agenti complessanti saturi d'aria (come i cianuri dei metalli alcalini del gruppo ⅠA e metalli alcalino-terrosi del gruppo ⅡA, soluzioni di cianuro contenenti ossigeno e soluzioni acide di tiourea contenenti Fe3+ ), formando complessi stabili (Tabella 4-2).

Tabella 4-2 Comportamento dell'argento in vari mezzi corrosivi

| Mezzi corrosivi | Stato medio | Temperatura | Il grado di corrosione dell'argento | |||

|---|---|---|---|---|---|---|

| Mezzi corrosivi | Stato medio | Temperatura | Corrosione quasi assente | Leggera corrosione | Corrosione moderata | Grave corrosione |

| Acido solforico | 98% | 18℃ | Sì | |||

| Acido solforico | 98% | 100℃ | Sì | |||

| Acido nitrico | 0,1 mol/L | Temperatura ambiente | Sì | |||

| Acido nitrico | 70% | Temperatura ambiente | Sì | |||

| Acido nitrico | Smoke (>90%) | Temperatura ambiente | Sì | |||

| Acido cloridrico | 36% | 18℃ | Sì | |||

| Acido cloridrico | 36% | 100℃ | Sì | |||

| Acido fluoridrico | 40% | Temperatura ambiente | Sì | |||

| Acqua regia | 75%HCl + 25%HNO3 | Temperatura ambiente | Sì | |||

| Idrogeno solforato | Umidità | Temperatura ambiente | Sì | |||

| Acido fosforico | > 90% | Temperatura ambiente-100℃ | Sì | |||

| Cloro | Cloro secco | Temperatura ambiente | Sì | |||

| Cloro | Cloro umido | Temperatura ambiente | Sì | |||

| Acido citrico | Temperatura ambiente-100℃ | Sì | ||||

| Mercurio | Temperatura ambiente | Sì | ||||

| Soluzione di cloruro di ferro (I II) | Temperatura ambiente | Sì | ||||

| Soluzione di idrossido di sodio | Temperatura ambiente | Sì | ||||

| Soluzione di ammoniaca | Temperatura ambiente | Sì | ||||

| Soluzione di cianuro di potassio | Temperatura ambiente ~ 100℃ | Sì | ||||

| Idrossido di sodio fuso | 350℃ | Sì | ||||

| Perossido di sodio fuso | 350℃ | Sì | ||||

| Solfato di sodio fuso | 350℃ | Sì | ||||

L'argento può formare composti con varie sostanze e in essi esiste sotto forma di ioni monovalenti, come AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4, ecc. AgNO3 è comunemente usato come sale principale per l'argentatura senza cianuro ed è una fonte di ioni d'argento. La soluzione di nitrato d'argento contiene un gran numero di ioni d'argento che la rendono altamente ossidativa, si decompone facilmente alla luce, può causare la coagulazione delle proteine e ha alcuni effetti corrosivi sulla pelle, pertanto deve essere conservata in bottiglie marroni. Ag2O è una polvere nero-marrone con scarsa stabilità termica, che si decompone in argento e ossigeno quando viene riscaldata. AgCl è insolubile in acqua ma facilmente solubile in KCN, NaCN e altre sostanze. L'AgCl sospeso in acido solforico diluito può essere facilmente ridotto in argento da metalli con carica negativa come zinco, ferro, ecc. e questo semplice metodo è ampiamente utilizzato per raffinare l'argento.

Le proprietà dell'AgBr sono simili a quelle dell'AgCl, si dissolve in sali di ammonio, tiosolfati, solfiti e soluzioni di cianuro e può essere facilmente ridotto ad argento metallico. Le proprietà fotosensibili degli alogenuri d'argento sono le caratteristiche più importanti: sotto l'influenza della luce, si decompongono in argento e alogeni liberi. Questa proprietà degli alogenuri d'argento viene utilizzata per produrre pellicole fotografiche, carta fotografica e membrane sensibilizzate.

3. Proprietà meccaniche

Le principali proprietà meccaniche dell'argento puro sono riportate nella Tabella 4-3. L'argento puro è molto morbido, con buona duttilità e malleabilità, secondo solo all'oro per duttilità, in grado di essere pressato in fogli sottili e trafilato in fili sottili; 1 grammo di argento può essere trafilato in un filo lungo 1800 m e arrotolato in una lamina con uno spessore di 10μm. Tuttavia, quando l'argento contiene piccole quantità di impurità come Sb, Bi e Pb, diventa fragile e la duttilità diminuisce significativamente, con l'effetto del Pb che è il più pronunciato.

La Tabella 4-3 mostra le principali proprietà meccaniche dell'argento puro ricotto.

| Proprietà meccaniche | Valori dell'indice | Proprietà meccaniche | Valori dell'indice |

|---|---|---|---|

| Durezza Brinell HB/N/mm2 | 25 | Tasso di restringimento trasversale /% | 80 ~ 95 |

| Resistenza alla trazione /MPa | 140 ~ 160 | Modulo elastico E/GPa | 82 |

| Resistenza allo snervamento /MPa | 20 ~ 25 | Modulo di taglio G/GPa | 28 |

| Tasso di allungamento /% | 40 ~ 50 | Modulo di compressione B/GPa | 101.8 |

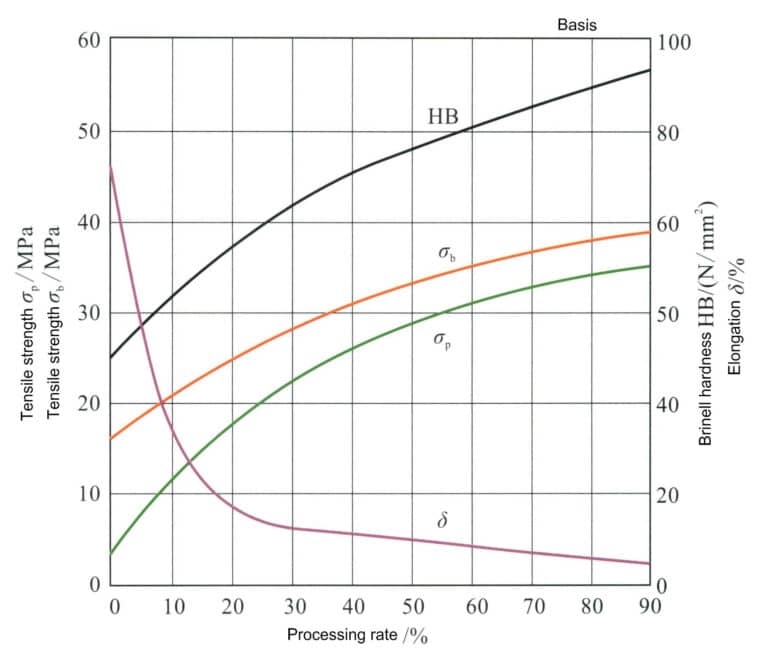

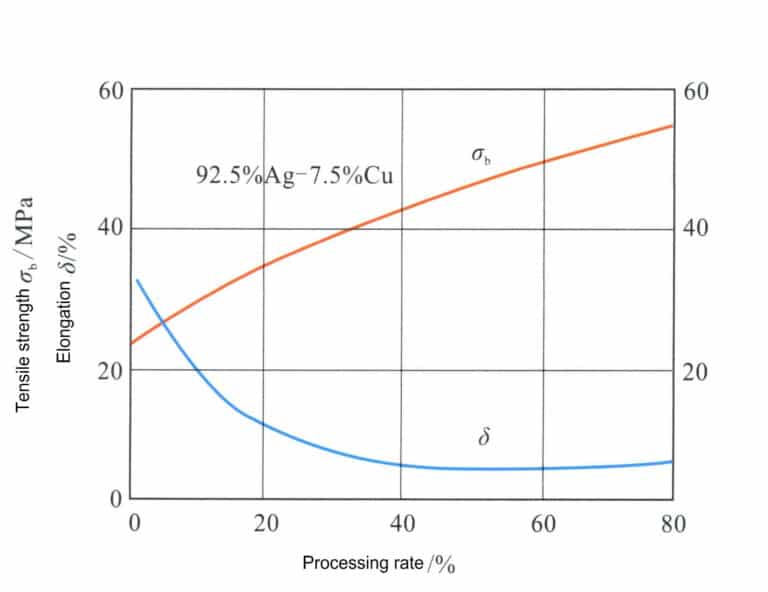

L'argento puro può essere rafforzato mediante lavorazione a freddo Figura 4-2. La velocità di lavorazione influisce sulle proprietà meccaniche dell'argento. Il primo tasso di lavorazione dell'argento puro ricotto può raggiungere il 99%. Con l'aumento del tasso di lavorazione, la durezza, la resistenza alla trazione e la resistenza allo snervamento dell'argento aumentano, mentre il tasso di allungamento diminuisce rapidamente e il tasso di incrudimento mostra un andamento inizialmente rapido e poi lento. Tuttavia, a causa della bassa energia di impilamento dell'argento puro, il suo effetto di indurimento da lavoro non è significativo e la resistenza e la durezza dopo la lavorazione rimangono molto basse, rendendo difficile soddisfare i requisiti di resistenza per l'incastonatura dei gioielli.

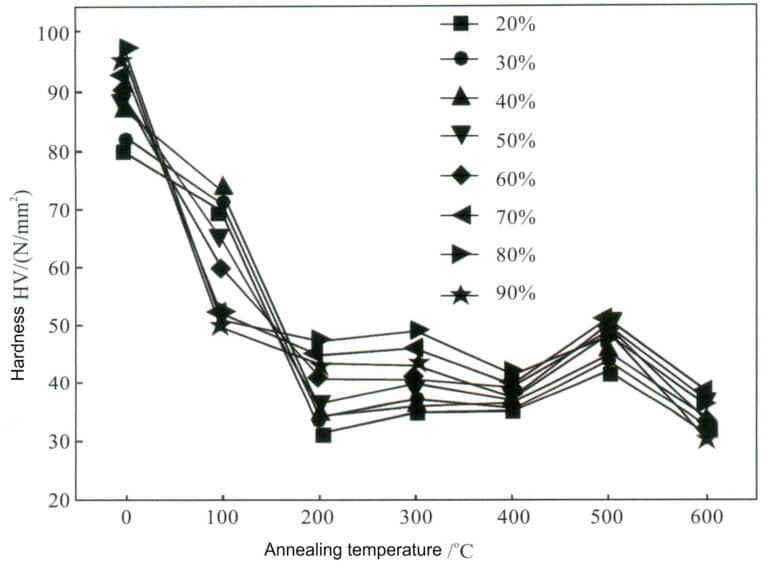

La bassa energia di fagliazione dell'argento puro fa sì che il suo effetto di indurimento da lavoro non sia significativo e che la resistenza e la durezza dopo la lavorazione rimangano molto basse, rendendo difficile soddisfare i requisiti di resistenza per l'incastonatura dei gioielli. Le proprietà meccaniche dell'argento allo stato lavorato e indurito cambiano rapidamente dopo il trattamento di ricottura. Con l'aumento della temperatura di ricottura, la durezza dell'argento puro diminuisce gradualmente a diverse velocità di lavorazione, ma il tasso di diminuzione deve essere più costante. Quando la velocità di lavorazione è inferiore a 50%, la durezza diminuisce più rapidamente a una temperatura di ricottura di 200℃; quando la velocità di lavorazione è superiore a 70%, la durezza diminuisce più rapidamente a una temperatura di ricottura di 100℃ (Figura 4-3).

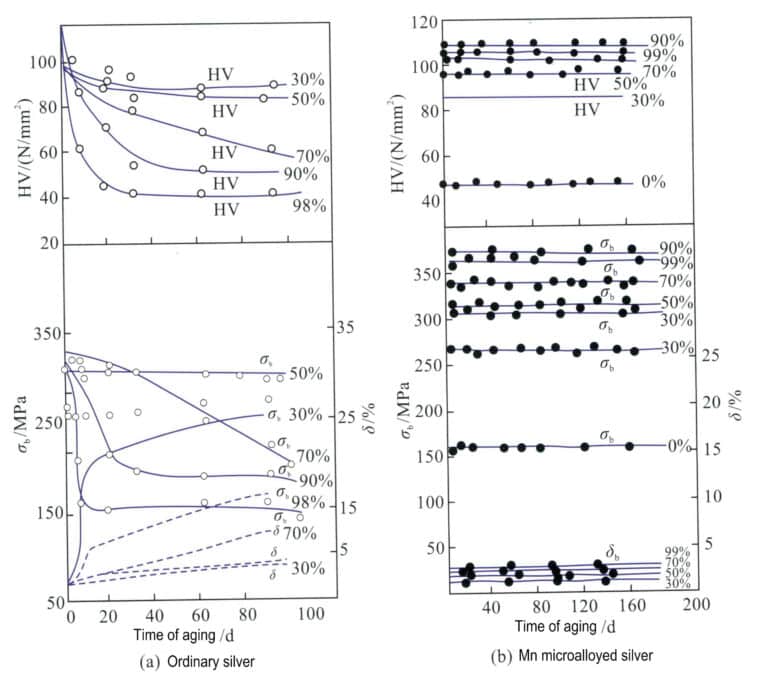

Un'altra caratteristica dell'argento puro allo stato lavorato è che è soggetto al "rammollimento da invecchiamento naturale", ovvero la forza e la durezza del profilo o del prodotto lavorato diminuiscono gradualmente durante il posizionamento naturale, il che è sfavorevole per indossare gioielli. L'ammorbidimento dell'argento puro durante l'invecchiamento naturale è in realtà causato dal recupero o addirittura dalla formazione di strutture ricristallizzate. Le ricerche dimostrano che la variazione della resistenza dell'argento puro dopo la deformazione a freddo è legata alla purezza del materiale, alla quantità di deformazione, alla temperatura di invecchiamento e al tempo di posizionamento. L'argento puro policristallino può anche subire un naturale rammollimento da invecchiamento a temperature inferiori a 20℃; il tasso di rammollimento dipende dalla deformazione e dal contenuto di impurità nell'argento puro. Anche l'entità della deformazione di lavorazione influisce notevolmente sull'ammorbidimento da invecchiamento. L'argento con una purezza di 99,999% inizia ad ammorbidirsi dopo essere stato deformato di 99% e tenuto per 10 ore a 20℃, mentre dopo una deformazione di 50% può essere mantenuto per 100 ore a 20℃ prima di iniziare ad ammorbidirsi.

4. Prestazioni del processo

L'argento ha un punto di fusione relativamente basso e può essere fuso con metodi di riscaldamento a fiamma, a induzione e a resistenza. Tuttavia, durante la fusione dell'argento, si verifica spesso un fenomeno noto come "pioggia d'argento", caratterizzato da schizzi di metallo, che porta a perdite significative. Quando si fonde l'argento in un ambiente con scarse condizioni atmosferiche o di vuoto, la volatilità dell'argento è relativamente alta, ed è ancora più alta in un'atmosfera ossidante che in un'atmosfera riducente.

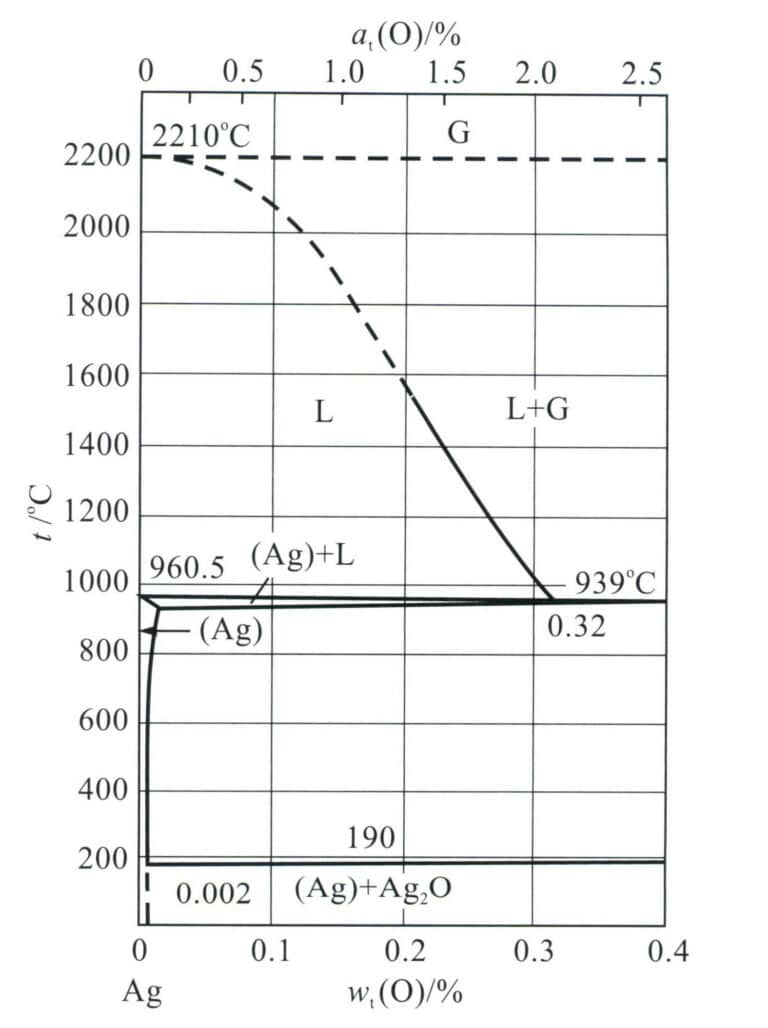

L'argento è soggetto alla formazione di difetti di porosità durante la colata e il principio della loro formazione è strettamente legato alle proprietà dell'argento. Secondo la teoria della formazione della colata, la ragione principale della generazione di porosità è che durante il processo di solidificazione, la solubilità del gas nel metallo fuso diminuisce con l'abbassamento della temperatura, portando alla sovrasaturazione del gas, alla precipitazione e alla crescita di bolle che non vengono espulse in tempo, dando origine ai pori. I pori nei getti d'argento sono legati all'ossigeno assorbito dal metallo fuso. Dal diagramma di fase binario Ag-O (Figura 4-4), si può notare che quando l'argento fuso saturo di ossigeno si solidifica, inizia a solidificarsi a circa 951℃ al di sotto del punto di fusione dell'argento (961,78℃) e la solidificazione si completa a circa 931℃.

Nota: G rappresenta la fase gassosa; (Ag) +L rappresenta la regione bifase solido-liquido,

dove (Ag) rappresenta la soluzione solida a base di argento e L rappresenta la fase liquida.

La Tabella 4-4 mostra la solubilità dell'ossigeno disciolto come atomi nell'argento in un'atmosfera di ossigeno a 1 atm. La solubilità dell'ossigeno nell'argento fuso appena sopra il punto di fusione è la più alta, circa 3200 x 10-6raggiungendo 21 volte il proprio volume. All'aumentare della temperatura, il grado di surriscaldamento del liquido d'argento aumenta e la solubilità dell'ossigeno diminuisce.

Quando l'argento liquido si solidifica, la solubilità dell'ossigeno nell'argento solido diminuisce significativamente. La solubilità dell'ossigeno nell'argento solido a 931℃ raggiunge il massimo, circa 60 x10-6. Al diminuire della temperatura, la solubilità dell'ossigeno nell'argento solido diminuisce rapidamente e, a temperatura ambiente, l'argento non è praticamente in grado di assorbire ossigeno. La solubilità dell'ossigeno non è legata solo alla temperatura, ma anche alla pressione parziale dell'ossigeno. Quando la pressione parziale dell'ossigeno aumenta, la solubilità aumenta e cambia anche la reazione tra argento e ossigeno.

La Tabella 4-4 mostra la solubilità dell'ossigeno nell'argento in un'atmosfera di ossigeno a 1 atm.

| Temperatura /℃ | Temperatura /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Contenuto di ossigeno | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Contenuto di ossigeno | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Durante la solidificazione, le sostanze disciolte nel liquido argentico, come O, N e H, vengono espulse verso l'interfaccia solido-liquido. Una volta superata la loro solubilità di saturazione, vengono rilasciate. La formazione dei pori gassosi consiste in due fasi: la nucleazione e la crescita. La nucleazione deve superare gli effetti combinati della pressione atmosferica, della pressione statica del metallo e delle pressioni aggiuntive dovute alla tensione superficiale. Solo quando la pressione del gas precipitato supera il valore totale delle pressioni esterne si può formare un nucleo di bolle. La bolla cresce ulteriormente e, quando diventa sufficientemente grande, la galleggiabilità che agisce su di essa aumenta, facendola salire e staccare. Quando l'angolo di bagnatura della bolla con la superficie della fase solida è ϴ> 90, il distacco è facile; quando ϴ< 90, non è facile. Se il tasso di crescita delle dendriti durante la solidificazione è maggiore della velocità di risalita, le dendriti in crescita racchiuderanno completamente le bolle, formando pori di gas.

L'argento ha una consistenza morbida che lo rende adatto ai gioielli fatti a mano. Nella produzione tradizionale di gioielli in argento, l'argento puro è ampiamente utilizzato per creare gioielli in filigrana e intrecciati, spesso impiegando tecniche come la martellatura e l'incisione per formare motivi decorativi sulla superficie dei gioielli. Nella produzione moderna di gioielli, le tecniche di lavorazione a freddo come la laminazione, l'imbutitura, lo stampaggio e la pressatura idraulica sono ampiamente utilizzate per lavorare i gioielli in argento, sfruttando l'eccellente duttilità dell'argento puro. Tecniche come la filatura, l'imbutitura e lo stampaggio profondo sono spesso utilizzate per creare ciotole d'argento, coppe d'argento e altri oggetti artigianali.

Sezione II La purezza e la classificazione dei gioielli in argento

1. Marcatura di purezza dei gioielli in argento

Per i gioielli in argento, la purezza è indicata da una combinazione di millesimo di purezza e argento, Ag o S (S è l'abbreviazione di silver in inglese). Ad esempio, i gioielli in argento che contengono 92,5% possono essere contrassegnati con un'etichetta di purezza come 925 silver, 925Ag, 925 S o 925. Per i gioielli in argento con una purezza non inferiore a 99%, l'etichetta di purezza è contrassegnata come argento fino, 990 argento, 990 Ag, o S 990. L'argento millesimato comunemente indicato sul mercato (con un contenuto di argento non inferiore a 99,9%) è uniformemente etichettato come argento puro.

2. Classificazione della purezza dei gioielli in argento

L'argento è ampiamente utilizzato nella produzione di gioielli, artigianato e altri oggetti decorativi. In base alla sua purezza, l'argento può essere suddiviso in argento per gioielli di elevata purezza e argento per gioielli di purezza ordinaria.

2.1 Argento per gioielli di elevata purezza

Come suggerisce il nome, l'argento per gioielli di elevata purezza si riferisce all'argento con un alto livello di purezza, che può essere ulteriormente suddiviso in:

(1) Argento puro.

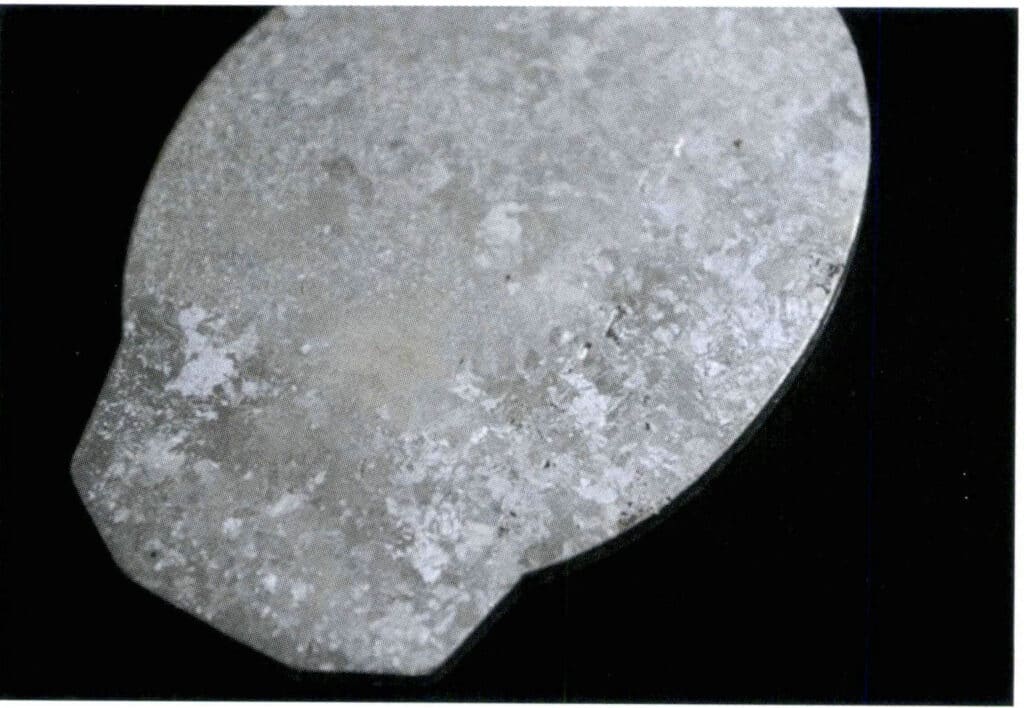

In teoria, il contenuto di argento dovrebbe essere del 100%. Tuttavia, così come "l'oro non è completamente puro", non lo è nemmeno l'argento. Anche con gli attuali livelli scientifici e tecnologici, è molto difficile fondere l'argento con una purezza di 100%, e ci si può solo avvicinare a questo valore di purezza. L'argento puro è noto anche come "argento fino" e prende il nome dai disegni unici che si formano sulla superficie durante i processi di fusione, raffinazione e condensazione. In termini di materiali per la gioielleria, non è necessario né pratico perseguire eccessivamente la purezza dell'argento. Pertanto, l'argento con una purezza non inferiore a 99,6% nell'industria è generalmente classificato come argento fino. L'argento con un contenuto non inferiore a 99,9% è definito argento puro.

(2) 990 argento fino.

Il contenuto d'argento deve essere almeno del 990‰. L'argento fino 990 era comunemente usato in passato come argento standard per la circolazione e il commercio. Può essere usato come garanzia per le proprietà, come garanzia d'argento per i consorzi aziendali e come mezzo di scambio commerciale.

L'argento puro e l'argento 990 hanno un grado più elevato, che li rende più morbidi nella consistenza. Vengono generalmente utilizzati solo per gioielli in argento non impreziositi, i cui ornamenti in argento di tipo tradizionale sono i più comuni.

2.2 Argento per gioielli di purezza ordinaria

L'argento per gioielli di purezza ordinaria è ottenuto aggiungendo una piccola quantità di altri metalli all'argento puro o all'argento sterling, ottenendo una struttura più dura dell'argento. Questi tipi di argento sono generalmente basati su leghe Ag-Cu, poiché le proprietà fisiche e chimiche del rame sono simili a quelle dell'argento e possono conferire all'argento colorato tenacità e mantenere una buona duttilità. Inoltre, alcuni elementi di lega possono sopprimere in una certa misura l'effetto opacizzante dell'aria sui gioielli in argento. Pertanto, la lucentezza superficiale di molti ornamenti in argento colorato è meno soggetta a cambiamenti rispetto all'argento puro e all'argento sterling. L'argento per gioielli di purezza ordinaria comprende principalmente le seguenti categorie:

(1) 980 argento.

Indica un contenuto d'argento di 98%, con un marchio di purezza di 980 S. Questo argento colorato è leggermente più duro dell'argento puro e dell'argento sterling e viene utilizzato soprattutto per realizzare gioielli di valore.

(2) 958 argento.

Ha un contenuto d'argento del 95,8%, la seconda lega d'argento per gioielli standard nell'Inghilterra del XII secolo, nota come argento Britannia. Ha una durezza inferiore e non è adatto all'incastonatura di pietre preziose.

(3) Argento 925.

Indica un contenuto d'argento di 92,5%, noto come "argento sterling", quando viene utilizzato solo Cu come elemento di lega. Si tratta della prima lega d'argento standard per la gioielleria, realizzata nell'Inghilterra del XII secolo e tuttora in uso, con una storia di oltre 800 anni, ampiamente accettata e utilizzata in tutto il mondo. L'argento ha una certa durezza e tenacità, che lo rendono adatto alla realizzazione di anelli, collane, spille, fermagli e altri gioielli, e favorisce l'incastonatura delle pietre preziose.

(4) 900 argento.

Il contenuto di argento è del 90%, con una buona resistenza e durezza. Originariamente progettato principalmente per la produzione di monete d'argento, è noto anche come argento per monete e successivamente utilizzato per la produzione di gioielli.

(5) 800 argento.

Indica un contenuto di argento dell'80%; questo argento ha un'elevata durezza e una buona elasticità, che lo rendono adatto alla realizzazione di campanelli, fermacolletti e altri gioielli.

Esistono tipi di argento di purezza inferiore, come l'argento 700, l'argento 600 e l'argento 500. Va notato che le proprietà chimiche dell'argento non sono stabili come quelle dell'oro, soprattutto se esposto all'aria, il che può causare l'appannamento e la perdita di lucentezza. Per questo motivo, il suo status nella gioielleria in metallo prezioso è sempre stato basso, classificato come gioielleria in metallo prezioso di bassa qualità con un valore inferiore a quello del platino e dell'oro.

Sezione III La lega dell'argento puro e dell'argento

1. Argento puro decorativo

La cultura dei gioielli tradizionali in argento fatti a mano ha una storia millenaria. I gioielli tradizionali in argento utilizzano principalmente tecniche artigianali come la martellatura, la modellatura, la filigrana e l'incisione, che richiedono materiali morbidi e facili da modellare. Per questo motivo, il materiale è principalmente l'argento puro e le forme e i motivi sono principalmente caratterizzati da viti, fiori, bestie di buon auspicio e personaggi di buon auspicio. Questa cultura artigianale tradizionale è stata tramandata fino ad oggi e ha ancora un certo mercato (Figura 4-5).

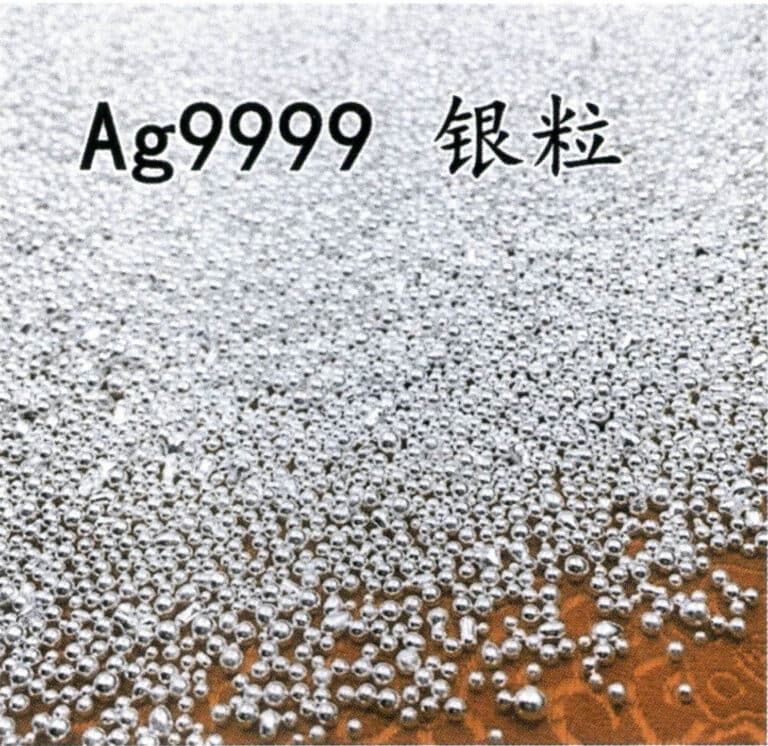

Le aziende produttrici di gioielli acquistano generalmente grani di argento puro o lingotti di argento puro come materie prime per la produzione di gioielli in argento (Figura 4-6. Figura 4-7).

Per garantire la qualità dei prodotti in argento puro, è necessario partire dalla fonte dei gradi della materia prima. L'argento puro è suddiviso in tre gradi in base alla composizione chimica: IC-Ag99,99, IC-Ag99,95 e IC-Ag99,90. Lo standard industriale "Granuli d'argento" (YS/T 856-2012) specifica i requisiti per le specifiche dei granuli d'argento, con una dimensione delle particelle di 1-15 mm, e la composizione chimica deve soddisfare i requisiti dello standard internazionale per i lingotti d'argento. Lo standard internazionale "Silver Ingots" specifica chiaramente la composizione chimica e il contenuto di impurità di questi tre gradi di lingotti d'argento puro, come mostrato nella Tabella 4-5.

Tabella 4-5 Requisiti per la composizione chimica dei lingotti d'argento puro

| Grado | wt (Ag) (≥)% | Contenuto di impurità (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Grado | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Impurità totali |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Come già detto, la resistenza e la durezza dei gioielli tradizionali in argento puro sono molto basse. Anche con la lavorazione a freddo, il livello di indurimento da lavoro potrebbe essere più elevato, dato che l'argento è un metallo a bassa energia di rottura. Inoltre, l'argento puro allo stato di lavorazione è soggetto a un naturale ammorbidimento dovuto all'invecchiamento, che lo rende facilmente deformabile e usurabile durante l'uso quotidiano. A causa della sua bassa resistenza, non è adatto all'incastonatura di pietre preziose, rendendo difficile la creazione di design con un effetto tridimensionale. Inoltre, l'argento puro è soggetto a opacità e scolorimento all'aria.

Per migliorare le carenze del materiale in argento puro, è necessario modificarlo utilizzando leghe o tecniche di lavorazione speciali, in modo che il materiale modificato soddisfi i corrispondenti standard di colore dei gioielli e abbia buone prestazioni complessive sotto il profilo fisico, chimico, meccanico e di lavorazione.

2. Argento micro-legato

L'industria ha sviluppato un argento di elevata purezza che resiste all'invecchiamento naturale, all'ammorbidimento e all'opacità grazie a metodi di micro-legatura o ha creato gioielli in argento di elevata durezza e purezza utilizzando tecniche di lavorazione speciali.

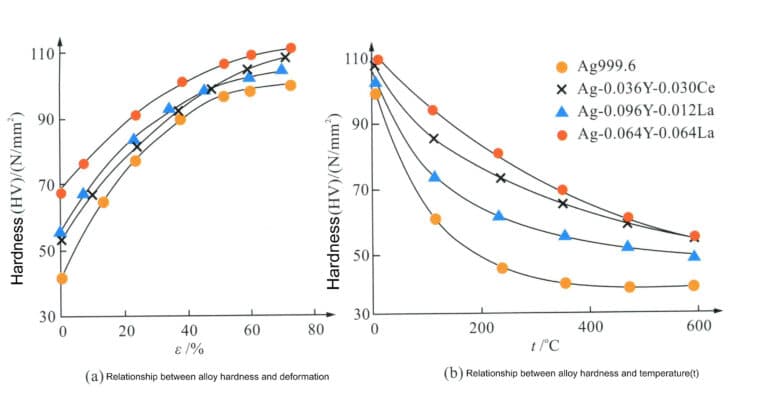

2.1 Argento microlegato

La ricerca ha scoperto che l'aggiunta di tracce di elementi di lega all'argento puro può migliorarne la forza e il tasso di indurimento, sopprimere in una certa misura il processo di recupero, aumentare la temperatura di ricristallizzazione e migliorare le caratteristiche di indurimento della lega e la resistenza al rammollimento naturale dovuto all'invecchiamento. Ad esempio, aggiungendo tracce di terre rare (Y, La, Ce) all'argento puro con una purezza di 99,96% in quantità inferiore a 0,11% si ottiene una lega di argento in soluzione solida per brasatura che presenta una migliore resistenza alla corrosione e una maggiore resistenza all'ammorbidimento da invecchiamento rispetto all'argento puro, rendendola adatta all'uso come materiale per gioielli in argento (Figura 4-8).

Analogamente, aggiungendo 0,01% di Mn all'argento puro ordinario, con un tasso di lavorazione di 97%, si ottiene una resistenza alla trazione di 340 MPa e una durezza di HV103 per l'argento puro micro-legato con Mn, che può rimanere stabile per 365 giorni a 25℃, mentre l'argento puro ordinario ritorna ai livelli di resistenza e durezza precedenti alla deformazione in meno di 30 giorni, e la sua resistenza e durezza sono sostanzialmente ripristinate al livello precedente alla deformazione (Figura 4-9). L'aggiunta di Mn può efficacemente affinare la grana dell'argento, aumentare il numero di confini dei grani, migliorare la resistenza alla deformazione e svolgere un ruolo di rafforzamento e stabilizzazione delle proprietà meccaniche.

σb. Resistenza alla trazione; δ. Allungamento; HV. Durezza micro Vickers; Argento puro ordinario; Argento puro micro-legato Mn.

2.2 Argento duro elettroformato

Il processo di elettroformatura dell'argento duro 999 è una tecnica di formazione di gioielli basata sul principio della deposizione elettrochimica. Migliorando la formulazione della soluzione elettroformata e parametri quali il valore del pH, la temperatura di lavoro, il contenuto di sbiancante organico e la velocità di agitazione, si migliora la struttura interna dell'argento, ottenendo una struttura densa vicina ai nanocristalli, aumentando significativamente la resistenza e la durezza dell'argento. Rappresenta una svolta e un'innovazione nella gioielleria tradizionale in argento sterling.

Il contenuto d'argento dell'argento 999 duro elettroformato non è inferiore al 99,9%, soddisfacendo lo standard di qualità per l'argento 999, ma la sua durezza è più di tre volte superiore a quella dei gioielli in argento 999 ordinari. La sua durezza è paragonabile a quella dell'argento 925, migliorando notevolmente la resistenza alla deformazione e all'usura dei gioielli in argento puro e soddisfacendo i requisiti per gli intarsi di pietre preziose. Inoltre, grazie all'interno cavo del gioiello, il suo volume è quattro volte superiore a quello dei normali gioielli in argento puro a parità di peso, consentendo la creazione di forme tridimensionali e vivaci. Il prodotto ha un buon effetto tridimensionale e presenta una combinazione di qualità dell'argento puro, durezza dell'argento 925 e peso di 1/3 della gioielleria tradizionale in argento (Figura 4-10).

3. Sistemi in lega d'argento per gioielli

Le prestazioni di resistenza dell'argento microlegato si basano in gran parte sull'indurimento per deformazione a freddo. Tuttavia, una volta che i gioielli sono sottoposti a calore durante processi come la saldatura e la lucidatura, la loro durezza diminuisce rapidamente, rendendo difficile soddisfare i requisiti di produzione e di utilizzo. Pertanto, ridurre opportunamente la finezza dell'argento attraverso la lega per ottenere una lega d'argento con buone prestazioni complessive è l'approccio principale nel mercato dei gioielli in argento, con leghe d'argento contenenti 92,5% che sono le più utilizzate. In teoria, tutti gli elementi che possono dissolversi nell'argento possono produrre un effetto di rafforzamento, ma il grado di rafforzamento varia tra i diversi elementi di lega. Inoltre, molti elementi hanno una grave tendenza a segregare ai confini dei grani nell'argento. Quando si effettua una microlega per rafforzare l'argento, la quantità aggiunta è molto piccola e può servire come elemento di lega benefico. Tuttavia, quando il loro contenuto supera il limite di solubilità, può portare all'infragilimento dell'argento. Gli elementi di lega comunemente utilizzati per le leghe d'argento includono principalmente Cu, Zn, Pd, Pt, Sn, In, Si, Ge e altri.

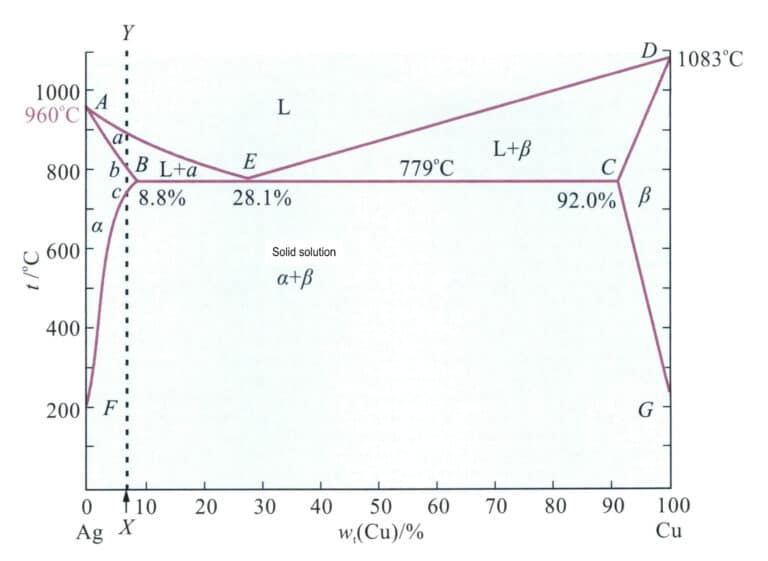

3.1 Lega Ag-Cu

Il diagramma di fase della lega binaria Ag-Cu è mostrato nella Figura 4-11. La lega Ag-Cu è una lega eutettica con un contenuto di rame al punto eutettico di 28,1%, che si verifica a 779℃. La solubilità massima del rame nell'argento è di 8,8%. All'interno di questo intervallo, con l'aumento del contenuto di rame, il punto di fusione della lega diminuisce fino a raggiungere la temperatura eutettica della lega. Pertanto, l'aggiunta di rame all'argento ne migliora le prestazioni di fusione. Dopo la solidificazione, la lega Ag-Cu forma soluzioni solide immiscibili ricche di argento e di rame, aumentando notevolmente la resistenza della lega. Il trattamento di invecchiamento della lega in soluzione solida a basse temperature può produrre un ulteriore rafforzamento per precipitazione. In questo modo, il rame può produrre un notevole effetto di rafforzamento dell'argento e aumentare la sua temperatura di ricristallizzazione.

Nota: 960℃ rappresenta il punto di fusione dell'argento puro; 1083℃ rappresenta il punto di fusione del rame puro; 8,8% è la massima solubilità del rame nell'argento; 28,1% è il contenuto di rame al punto eutettico; 779℃ è la temperatura eutettica; 92.0% indica che la solubilità massima dell'argento nel rame è 100%-92,0% = 8,0%; il punto A il punto E rappresenta la linea del liquidus; a è la soluzione solida a base di argento; 0 è la soluzione solida a base di rame; G rappresenta la temperatura alla quale la solubilità dell'argento nel rame diminuisce a 0 in condizioni di equilibrio.

Le principali proprietà meccaniche della lega sono riportate nella tabella 4-6. All'aumentare del contenuto di Cu, la resistenza e la durezza della lega Ag-Cu migliorano, mentre l'allungamento diminuisce di conseguenza.

La Tabella 4-6 mostra le principali proprietà meccaniche della lega Ag-Cu.

| Grado di lega | Durezza HB/(N/mm2) | Resistenza alla trazione/MPa | Allungamento/% | |||

|---|---|---|---|---|---|---|

| Grado di lega | Annea ha guidato lo stato | Stato elaborato | Stato ricotto | Stato elaborato | Annea ha guidato lo stato | Stato elaborato |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5%Ag-7,5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87,5%Ag-12,5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

Dopo l'aggiunta di Cu all'argento, il suo colore ha un certo impatto. Con l'aumento del contenuto di Cu, la riflettività della lega Ag-Cu alla luce visibile diminuisce gradualmente (Figura 4-12) e il colore della lega passa gradualmente dal bianco-argento al rosa chiaro, al rosa e persino al rosso.

Il Cu è l'elemento di lega più comunemente usato nell'Ag, e il colore tradizionale dell'argento è una lega binaria con Cu come elemento di lega, con gradi principali che includono argento 980, argento 925, argento 900 e argento 800. Anche le leghe d'argento presenti sul mercato attuale si basano essenzialmente sulla lega Ag-Cu come lega di base. Sebbene il rame possa migliorare la resistenza, la durezza e le prestazioni di fusione dell'argento, non ne migliora la resistenza all'imbrunimento e allo scolorimento. Inoltre, a causa della struttura bifase della lega, si verifica un effetto microbatteria in ambienti corrosivi, rendendo la sua resistenza alla corrosione peggiore di quella di una soluzione solida di argento monofase.

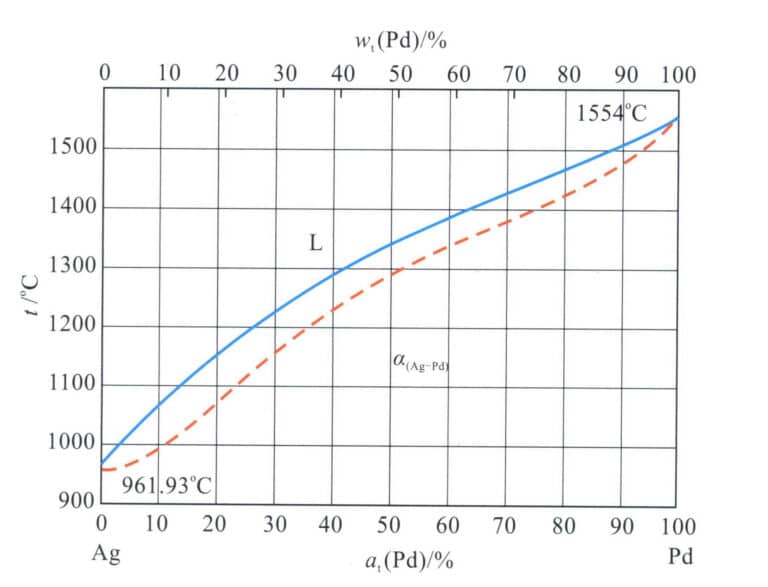

3.2 Lega Ag-Pd

Le ricerche dimostrano che l'aggiunta di una certa quantità di metalli preziosi all'argento ne migliora efficacemente la resistenza all'imbrunimento e allo scolorimento. Il Pd è il metallo prezioso preferito dall'argento e la Figura 4-13 mostra il diagramma di fase della lega binaria Ag-Pd.

La lega è infinitamente solubile nelle fasi liquida e solida, formando una soluzione solida continua. Pertanto, l'effetto rinforzante del palladio sull'argento è generalmente modesto, come mostrato nella Tabella 4-7. La deformazione a freddo può migliorare in una certa misura la resistenza e la durezza della lega. Tuttavia, non è ancora in grado di soddisfare pienamente i requisiti di resistenza per i gioielli incastonati, rendendo necessaria l'aggiunta di altri elementi di lega per un ulteriore rafforzamento.

Tabella 4-7 Principali proprietà della lega ricotta

| Grado di lega | Temperatura di fusione /℃ | Densità /(g/cm3) | Durezza HV/(N/mm2) | Resistenza alla trazione /MPa | Conduttività termica /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

Il palladio migliora efficacemente la resistenza dell'argento all'appannamento da solfuro. Con l'aumento del contenuto di palladio, la tendenza dell'argento ad appannarsi e a scolorirsi a causa dei solfuri diminuisce significativamente. Tuttavia, il punto di fusione della lega aumenta, l'intervallo di cristallizzazione si allarga e il palladio è soggetto all'assorbimento di gas durante la fusione, il che aumenta la difficoltà di fusione e di colata e richiede una fusione sotto vuoto o con protezione di gas inerte.

A causa del continuo aumento del prezzo del palladio, l'aggiunta di palladio aumenta significativamente il costo delle leghe d'argento. Pertanto, negli ultimi anni, l'applicazione del palladio nell'argento è diminuita notevolmente e gli usi esistenti si basano principalmente su piccole aggiunte.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Sezione IV L'argento sterling e le sue modifiche

Sterling deriva dal nome di un fabbricante di monete tedesco, Easterlings, nel XII secolo. Egli portò in Inghilterra, durante il regno di Enrico II, tecniche avanzate di preparazione di monete e leghe d'argento, creando una lega d'argento composta da 92,5%Ag e 7,5%Cu. Questa lega fu ampiamente utilizzata e divenne il primo marchio di lega d'argento nell'Inghilterra del XII secolo. In onore di questo costruttore di monete, la lega fu chiamata argento sterling. Inizialmente, l'argento sterling si riferiva specificamente alla lega 92,5%Ag-7,5%Cu, ma in seguito la gamma di leghe si è ampliata, diventando un termine generale per tutto l'argento 925. Fin dal XII secolo, l'argento sterling è stato ampiamente utilizzato per l'argenteria e la gioielleria in argento, fungendo sempre da lega standard, ed è la più antica lega d'argento decorativa della storia.

1. Caratteristiche dell'argento sterling

1.1 Proprietà meccaniche

Secondo la Figura 4-11, la composizione della lega di argento sterling corrisponde alla linea tratteggiata XY e i punti di intersezione con il confine di fase sono A, B, C. L'intervallo tra il punto B e il punto C è un'unica soluzione solida e, dopo un lento raffreddamento al di sotto del punto C, dalla soluzione solida precipita una fase ricca di rame. Riscaldando l'argento sterling a 800℃ per il trattamento in soluzione solida si ottiene una soluzione solida unica, che può conferire alla lega un'eccellente duttilità e lavorabilità. La Tabella 4-6 mostra che la resistenza e la durezza della soluzione solida dell'argento sterling sono significativamente superiori a quelle dell'argento puro. La lavorazione a freddo dell'argento sterling in soluzione solida può ottenere un buon effetto di indurimento da lavoro (Figura 4-14).

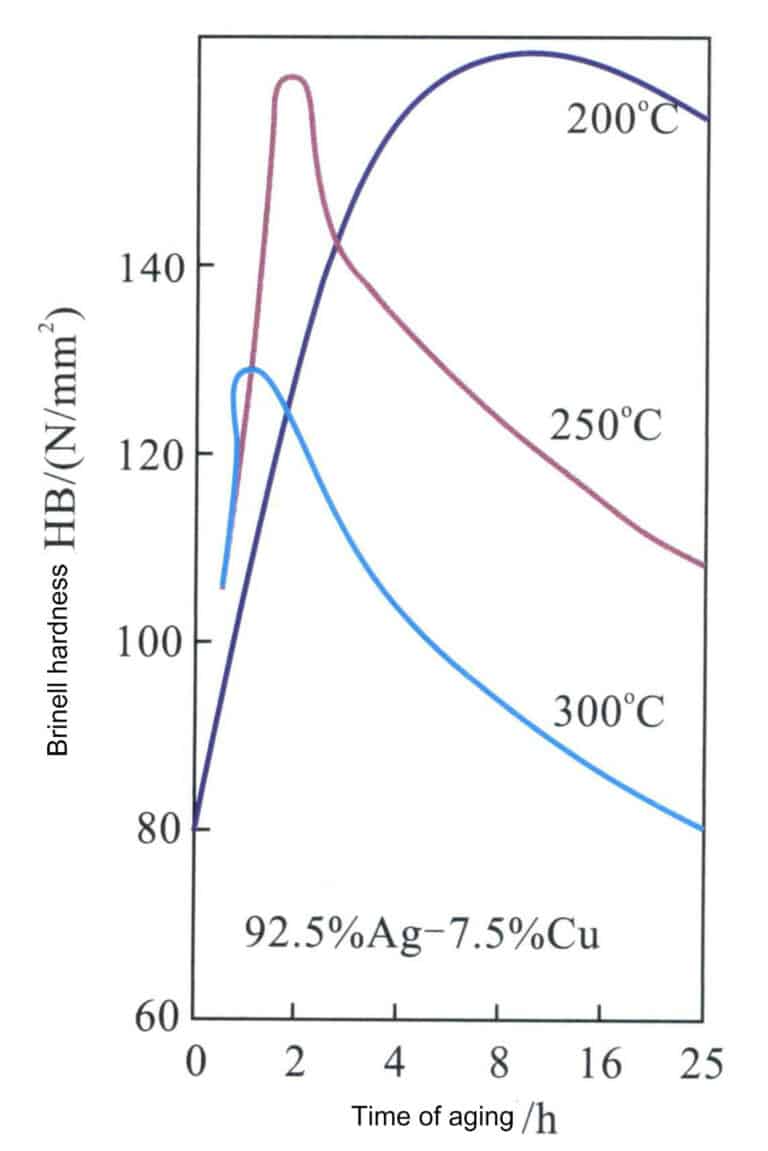

Una caratteristica importante della lega di argento sterling è la sua eccellente resistenza all'invecchiamento, che può essere modificata attraverso il trattamento di invecchiamento (Figura 4-15). La soluzione solida di argento sterling viene sottoposta a un trattamento di invecchiamento a 200-300℃ e, quando la temperatura di invecchiamento è di 200℃, la massima durezza ottenuta è vicina a HV160, paragonabile a quella della lega d'oro 18K; tuttavia, per raggiungere questo valore di picco è necessario un tempo di invecchiamento più lungo. Con l'aumento della temperatura di invecchiamento, il tempo per raggiungere il picco di durezza si riduce notevolmente, ma anche il picco di durezza diminuisce di conseguenza. Quando la temperatura di invecchiamento raggiunge i 300℃, l'effetto dell'invecchiamento diminuisce notevolmente.

1.2 Caratteristiche della colata

La temperatura del liquido dell'argento sterling è di 898℃ e la lega ha un punto di fusione basso, che la rende adatta alla fusione in un crogiolo di grafite.

Tuttavia, l'argento sterling assorbe una grande quantità di ossigeno allo stato fuso, il che pone problemi per la fusione e la colata. Questa proprietà rende la lega incline alla volatilizzazione ad alte temperature o causa perdite significative durante il processo di raffreddamento ad alta temperatura a causa degli schizzi. Per l'argento sterling, senza sufficienti disossidanti, se non si applica una protezione durante la fusione, l'ossigeno può facilmente accumularsi, portando all'ossidazione del rame, e le fusioni di gioielli sono soggette a difetti come porosità e inclusioni ossidate. Il rame ossidato nelle fusioni può causare due tipi di problemi: (1) l'intera fusione può presentare inclusioni di rame ossidato, che formano punti duri quando le inclusioni sono vicine alla superficie, sporgendo sulla superficie lucida; (2) le inclusioni di rame ossidato vicino alle cavità di contrazione appaiono come macchie nuvolose sulla superficie lucida, profonde e difficili da pulire. Supponiamo che l'argento sterling fuso sia fortemente surriscaldato o non protetto per lungo tempo. In questo caso, il rame si ossida gravemente, formando una superficie liquida e viscosa, riducendo la fluidità del metallo fuso, portando a un riempimento incompleto in alcune piccole aree della fusione e spesso a un riempimento insufficiente. La superficie vicino all'area di colata appare rossa. Inoltre, l'intervallo di cristallizzazione dell'argento sterling è relativamente ampio, raggiungendo i 90℃, con differenze significative tra i componenti della fase liquida e di quella solida, tendendo a una solidificazione di tipo pastoso, con una forte crescita dendritica, e con una minore fluidità, che porta a una maggiore tendenza alla porosità da ritiro.

Per evitare l'accumulo di ossigeno nella fusione dell'argento sterling, è fondamentale evitare il più possibile il contatto tra il metallo fuso e l'atmosfera durante il processo di fusione o di colata. Pertanto, è necessario tenere presente i seguenti punti.

(1) Durante la fusione in forno elettrico, si utilizza una protezione sotto vuoto o gas inerti come argon o azoto, in grado di eliminare l'ossigeno nella camera di fusione e ridurre l'ossidazione del metallo fuso.

(2) Quando si utilizza una pistola a fuoco per la fusione, la fiamma deve essere regolata su una fiamma gialla riducente, che copra l'intera superficie del liquido per evitare che il metallo fuso assorba ossigeno. Durante la fusione in forno elettrico, a volte è possibile aggiungere una fiamma riducente all'imboccatura del crogiolo per coprire il metallo fuso.

(3) Cospargere di carbone di legna o di acido borico anidro la superficie del metallo fuso; essi galleggiano sulla superficie del liquido d'argento e possono proteggere il liquido d'argento in due modi: a. formando una barriera tra il metallo fuso e l'aria; b. riducendo l'ossido di rame. Questo metodo non è adatto alle macchine di colata centrifuga, ma funziona molto bene sulle macchine di colata sotto vuoto ad azionamento manuale.

(4) Nel metodo sopra descritto, è importante anche rafforzare la protezione del metallo fuso durante il processo di colata. In particolare, quando si utilizza una macchina per colata sotto vuoto, poiché si tratta di una colata manuale in condizioni di vuoto, è necessario proteggere il flusso di metallo fuso. In genere, si utilizza una fiamma di riduzione; quando si posiziona lo stampo di gesso, la fiamma viene accesa e deve coprire la porta di colata dello stampo, in modo da eliminare l'aria all'interno dello stampo.

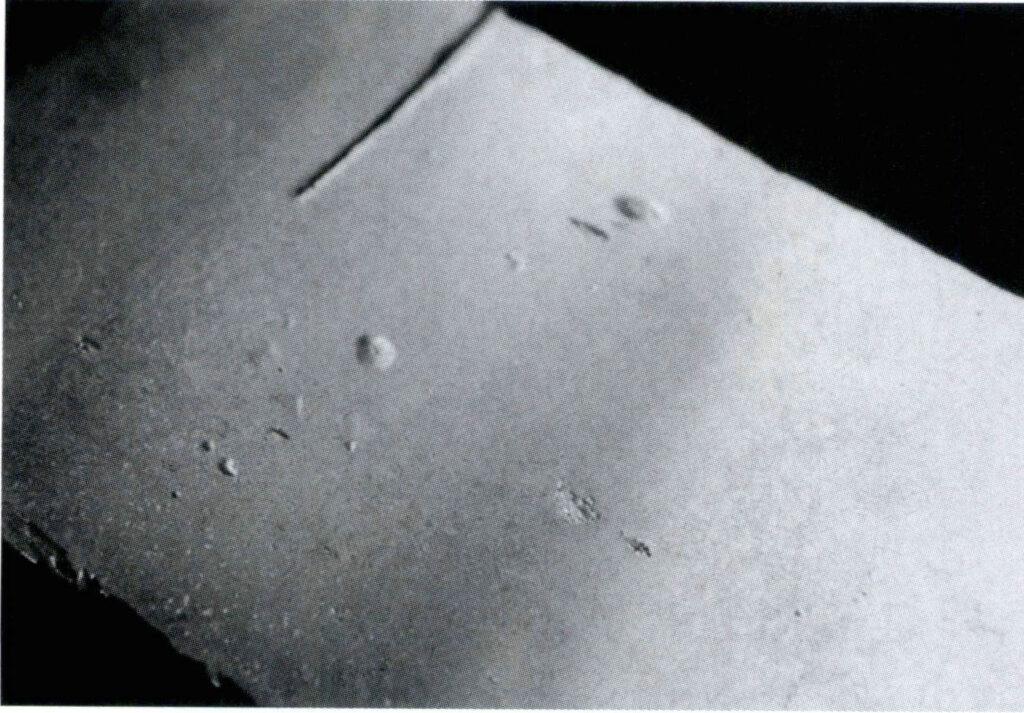

1.3 Fenomeno dei "punti rossi" della lucidatura

Durante la lucidatura dell'argento sterling si formano spesso macchie rosso scuro sulla superficie, che compromettono gravemente la luminosità e l'estetica della superficie lucidata, nonché l'adesione dello strato galvanico. Questo fenomeno è più accentuato sulle superfici dei prodotti sottoposti a trattamenti termici, come la ricottura e la saldatura.

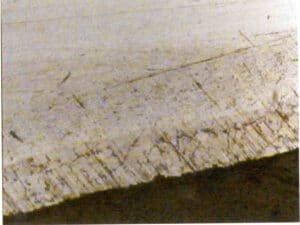

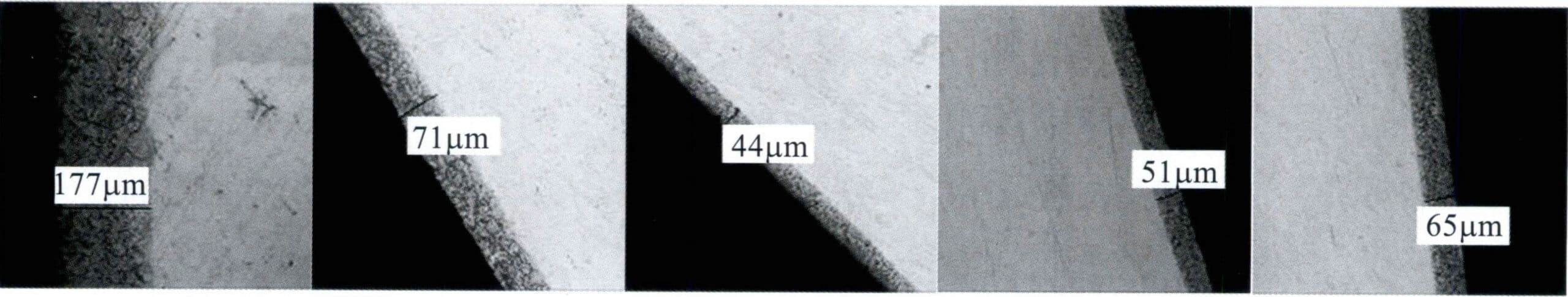

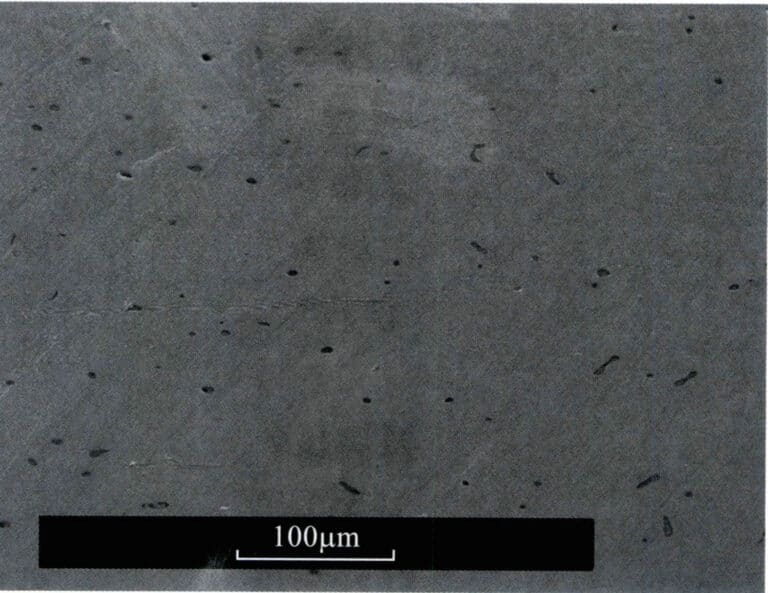

Dopo aver riscaldato il blocco di argento sterling a 700℃ per 1,5 ore, lo stato di ossidazione è stato osservato al microscopio, rivelando che la lega non solo ha formato uno strato di ossido sulla superficie, ma ha anche sviluppato una zona di ossidazione interna sotto la superficie (Figura 4-16).

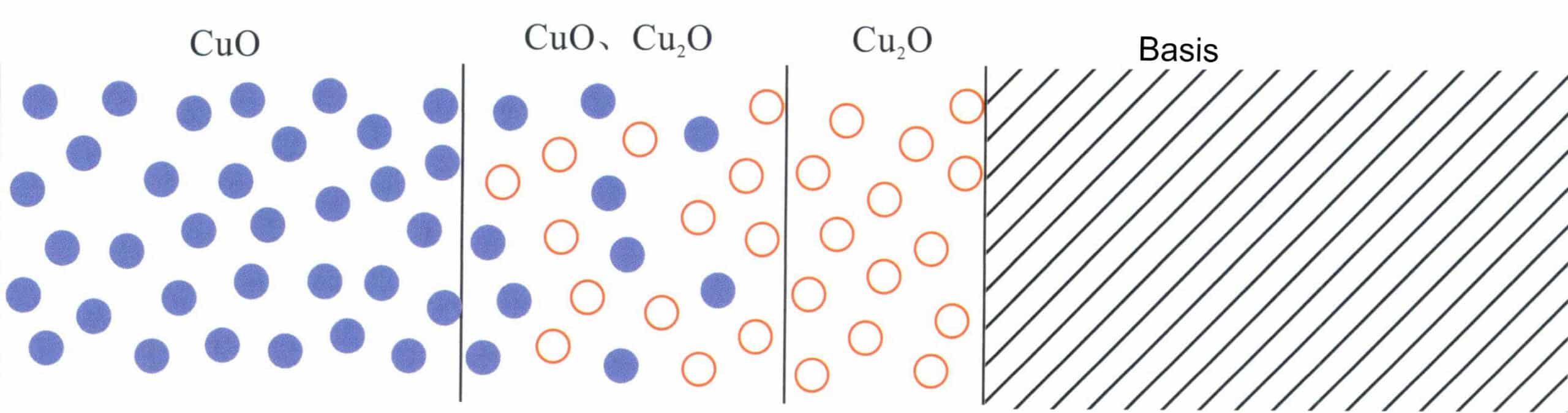

L'argento sterling appartiene alla lega Ag-Cu. Quando la lega entra in contatto con l'ossigeno dell'aria ad alte temperature, l'ossidazione selettiva del Cu si verifica solo dopo che la temperatura supera i 400K. Quando il campione viene immerso in acido solforico diluito, lo strato superficiale di ossido di rame può essere rimosso. Pertanto, dopo una leggera lucidatura, il campione può presentare un colore bianco-argento. Tuttavia, dopo un'ulteriore lucidatura, sulla superficie lucidata sono comparse macchie rosso scuro che hanno danneggiato le proprietà riflettenti della superficie d'argento lucidata (Figura 4-17), indicando che in quell'area sono ancora presenti prodotti di ossidazione del Cu.

Quando il rame entra in contatto con l'ossigeno dell'aria ad alte temperature, come durante la laminazione a caldo, la ricottura o la saldatura, la superficie del pezzo di rame si ossida prima di tutto formando il rosso Cu2O e poi si ossida ulteriormente diventando CuO nero. L'ossidazione del rame non è limitata alla superficie delle leghe d'argento, ma può penetrare fino a una certa profondità (Figura 4-18). Secondo la teoria della cinetica di ossidazione ad alta temperatura delle leghe, quando due si diffondono contemporaneamente al Cu, ci deve essere un accumulo del Cu2O nella zona di ossidazione interna e la lega che non ha subito l'ossidazione interna al fronte di ossidazione interno mostrerà un impoverimento di Cu. L'Ag ha una forte capacità di assorbire ossigeno e di trasportarlo all'interno del metallo ad alte temperature. La diffusione dell'ossigeno è quindi dominante e la sua permeabilità è molto più elevata di quella del Cu. Pertanto, l'ossigeno può penetrare nel sub-strato della superficie della lega, generando precipitati di ossido interni. Per rimuovere l'ossido di rame del sub-strato attraverso l'incisione acida, deve esistere un percorso diretto dall'ossido alla superficie della lega. Il contenuto di rame nell'argento sterling è solo di 7,5% e la sua struttura è una soluzione solida a doppia fase senza formazione di una rete di ossidi, il che significa che non esiste un percorso diretto all'interno durante l'immersione in acido, consentendo al Cu2O per rimanere intatto. Di conseguenza, la superficie del campione d'argento ossidato presenta ancora macchie nere e irregolari, note come "macchie rosse".

Le ricerche hanno rilevato che la gravità delle macchie rosse sulla superficie dell'argento sterling è strettamente correlata alla temperatura e al tempo di riscaldamento (Figura 4-19). Più alta è la temperatura di riscaldamento e più lungo è il tempo di riscaldamento, più spessa diventa la pellicola di ossido superficiale e più profondo è lo strato di ossido interno che penetra nel substrato, rendendolo difficile da rimuovere con i metodi di lucidatura convenzionali.

1.4 Fenomeno del cambiamento di colore scurente

L'argento stesso è soggetto a scurirsi e a scolorirsi. L'aggiunta di elementi di Cu nell'argento sterling non migliora la tendenza della lega a scolorire. Inoltre, la lega di argento sterling presenta una struttura bifasica sia allo stato fuso che invecchiato, costituita da una soluzione solida ricca di argento e da una soluzione solida ricca di rame, due fasi incompatibili. La differenza di potenziale tra queste due fasi forma reazioni microbatteriche localizzate, aumentando le prestazioni di corrosione elettrochimica della lega di argento sterling e riducendo la sua resistenza alla corrosione. Pertanto, i gioielli in argento sterling sono soggetti a corrosione e scolorimento, con gravi ripercussioni sulla qualità estetica degli ornamenti in argento.

2. L'influenza degli elementi di lega sull'argento sterling

A causa della tendenza dell'argento sterling a sviluppare macchie rosse di lucidatura e problemi di decolorazione opaca, nonché della suscettibilità a difetti metallurgici e di fusione durante la fusione, è necessario un trattamento di modifica. Questo comporta l'aggiunta di leghe per migliorare le prestazioni complessive e mantenere le buone proprietà meccaniche. Gli elementi di lega più comuni sono Si, Zn, Sn, Ce, Ge e altri.

2.1 L'impatto del silicio (Si) sull'argento sterling

Le leghe d'argento tradizionali tendono ad assorbire gas durante la fusione e la colata, rendendole inclini all'ossidazione e provocando pori di gas più grandi nelle fusioni. Nella parte superiore si trovano i canali di fuoriuscita del gas dovuti all'assorbimento del gas di solidificazione, accompagnati da inclusioni ossidate, e all'interno dei getti sono presenti anche delle inclusioni. L'aggiunta di una piccola quantità di silicio all'argento sterling può migliorare efficacemente la sua tendenza all'assorbimento dei gas e la resistenza all'ossidazione, ottenendo una migliore qualità della colata, una riduzione dei difetti dei pori di gas e delle inclusioni e una migliore qualità della superficie dopo la lucidatura. Dal punto di vista termodinamico, il valore dell'energia libera di Gibbs per gli ossidi che formano il silicio è superiore a quello degli ossidi di rame. Pertanto, dopo l'aggiunta di una quantità adeguata di silicio, il silicio nel metallo fuso reagisce preferenzialmente con l'ossigeno, riducendo i difetti dei pori gassosi. A causa della bassa densità e dell'alta viscosità della silice, è possibile rimuoverla dalla superficie del metallo fuso utilizzando un flussante una volta che galleggia in superficie. Il silicio aggiunto all'argento sterling contribuisce inoltre a migliorare la resistenza della lega all'ossidazione e alla decolorazione da solfuro.

Con l'aumento del contenuto di Si, la struttura dei grani diventa gradualmente più grossolana, peggiorando l'effetto di lucidatura superficiale e portando alla comparsa di un effetto "buccia d'arancia" sulla superficie. Quando il contenuto di silicio supera un certo valore, la fragilità della lega aumenta significativamente, rendendola soggetta a cricche durante la lavorazione.

2.2 Influenza dello zinco (Zn) sull'argento sterling

Lo Zn può abbassare il punto di fusione dell'argento sterling, aumentare la fluidità della fusione, ridurre i difetti di ritiro e rendere più densa la struttura della fusione, ma non ha effetti significativi sulla dimensione dei grani. In quanto elemento attivo per l'ossigeno, lo Zn, aggiunto all'argento sterling, reagisce preferenzialmente con l'ossigeno nel metallo fuso, contribuendo a ridurre l'ossidazione del metallo fuso dovuta all'ossigeno assorbito. Tuttavia, quando il contenuto di zinco è troppo elevato, può facilmente aumentare la quantità di inclusioni ossidate nel metallo fuso.

La differenza di dimensione atomica tra Zn e Ag è di 7,76%, Cu, e la differenza di dimensione atomica con Ag è di 11,50%, Zn. L'effetto di rafforzamento dell'Ag è meno forte di quello del Cu. Quando lo Zn sostituisce parzialmente il Cu nell'argento sterling, la durezza di fusione e di ricottura si riduce. Quando il contenuto di Zn supera i 3,36%, la durezza di fusione dell'argento sterling è solo intorno a HV50, rendendo difficile soddisfare i requisiti di intarsio dei gioielli e di resistenza all'usura. Lo Zn ha un effetto negativo sulle prestazioni di lavorazione della lega, riducendone la plasticità. Un contenuto eccessivo di Zn provoca problemi quali delaminazione, incrostazioni e fessurazioni durante la lavorazione.

Il potenziale elettrodico dello Zn è inferiore a quello dell'Ag e del Cu e sulla superficie dell'argento Sterling si forma spontaneamente una pellicola di passivazione che rallenta la corrosione elettrochimica e migliora la resistenza della lega allo scolorimento e all'ossidazione dei solfuri. Con l'aumento del contenuto di Zn, l'argento Sterling. Lo spessore della pellicola di ossido diminuisce gradualmente. Tuttavia, quando il contenuto di Zn supera i 3,5%, l'argento sterling è più soggetto a inclusioni di ossidazione, che ne pregiudicano la resistenza alla corrosione elettrochimica e le prestazioni anti-solfuro.

2.3 L'effetto dello Stannum (Sn) sull'argento sterling

L'aggiunta di Sn all'argento sterling può abbassare il punto di fusione della lega, aumentare la fluidità della fusione e ridurre il ritiro della lega, ottenendo una struttura più densa. Una piccola quantità di Sn può anche affinare la struttura della lega; tuttavia, quando il contenuto di Sn supera i 2%, la struttura della lega mostra un notevole coartazione, con la formazione di dendriti relativamente grandi e il ritiro e la segregazione.

Nelle leghe di argento sterling, la sostituzione parziale di Cu con Sn migliora generalmente la durezza iniziale della lega allo stato fuso. All'aumentare del contenuto di Sn, la durezza della lega prima aumenta e poi diminuisce. Quando il contenuto di Sn si avvicina a 1%, la durezza raggiunge il suo valore massimo; tuttavia, la duttilità della lega è significativamente influenzata, il che può portare a cricche durante la lavorazione a freddo.

Lo Sn è anche un elemento attivo per l'ossigeno. Una certa quantità di Sn può formare una densa pellicola di ossido sulla superficie della lega, proteggendo il substrato. Lo Sn può migliorare la resistenza alla corrosione elettrochimica dell'argento sterling. All'aumentare del contenuto di Sn, la resistenza alla corrosione elettrochimica della lega migliora. Quando il contenuto di Sn supera i 2%, la decolorazione da solfuro e la resistenza all'ossidazione della lega sono notevolmente migliorate.

2.4 L'impatto del Cerio (Ce) sull'argento sterling

L'aggiunta dell'elemento delle terre rare Ce all'argento sterling ha un impatto significativo sulla sua struttura. Il Ce può purificare efficacemente il liquido metallico e ridurre il contenuto di gas. Quando il contenuto di Ce è inferiore a 0,05%, può affinare la struttura dei grani, soprattutto perché il Ce agisce come raffinatore di grani durante il processo di solidificazione del liquido metallico, riducendo il grado di porosità da ritiro e migliorando la densità durante la ricottura; il Ce può anche ostacolare la migrazione dei confini dei grani, mantenendo così una struttura a grani fini.

Tracce di Ce possono migliorare le proprietà meccaniche dell'argento sterling, aumentandone la resistenza e la durezza, potenziando la duttilità e migliorando l'effetto di indurimento della lega. Quando il contenuto di Ce aumenta ulteriormente, è soggetto a segregazione ai confini dei grani, peggiorando le prestazioni di lavorazione della lega e rendendola più suscettibile alle inclusioni di ossidazione.

Dopo l'aggiunta di tracce di Ce, è possibile migliorare notevolmente la resistenza alla corrosione elettrochimica, la resistenza alle macchie di ossidazione e la resistenza alla decolorazione da solfuro dell'argento sterling. Quando il contenuto di Ce supera lo 0,075%, la resistenza alla corrosione dell'argento sterling diminuisce.

2.5 L'impatto di Ge sull'argento sterling

Quando il Ge viene aggiunto all'argento sterling e il suo contenuto è compreso tra 0,2% e 0,8%, la durezza della fusione dell'argento sterling è maggiore e le sue prestazioni di indurimento sul lavoro, resistenza alla corrosione elettrochimica e resistenza allo scolorimento sono tutte migliorate rispetto all'argento sterling, il che riflette una migliore prestazione complessiva. Quando il contenuto di Ge è troppo basso, il miglioramento delle prestazioni dell'argento sterling non è significativo; tuttavia, quando il contenuto è troppo alto, può facilmente causare un ingrossamento dei grani della lega, con conseguente declino delle prestazioni complessive della lega.

Sezione V Lo scolorimento e la protezione dell'argento

L'argento e le sue leghe sono ampiamente utilizzati nell'industria della gioielleria e hanno una caratteristica importante: subiscono facilmente l'appannamento e la decolorazione. Quando le leghe d'argento si scoloriscono, la lucentezza della superficie diminuisce notevolmente, compromettendo la qualità estetica dei gioielli e aumentando le difficoltà di lavorazione delle leghe.

1. Il motivo dell'appannamento dell'argento

Il potenziale chimico dell'argento puro è di +0,799 V, un valore relativamente alto rispetto al potenziale standard dell'idrogeno, che lo classifica come metallo inerte. In condizioni normali, non reagisce chimicamente con acidi o basi, ma solo con acidi concentrati fortemente ossidanti (come l'acido nitrico concentrato e l'acido solforico concentrato a caldo). Tuttavia, i gioielli in argento si appannano gradualmente dopo essere stati indossati per un certo periodo di tempo o anche quando vengono riposti in un contenitore per una certa durata, e l'argento sterling tradizionale è particolarmente soggetto all'appannamento. Le ragioni dell'appannamento dell'argento possono essere riassunte come segue.

1.1 Decolorazione del solfuro d'argento

L'argento e le sue leghe sono soggetti a corrosione e decolorazione in ambienti contenenti H2S, SO2e COS. L'argento è molto sensibile all'H2S, e quando la concentrazione di H2S nell'atmosfera raggiunge 0,2 x 10-9 (frazione di volume), è sufficiente a corrodere l'argento, con conseguente formazione di Ag2S nero, cioè:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

Il tasso di decolorazione del solfuro d'argento in atmosfera di H2S segue il meccanismo cinetico di diffusione di Wagner e quando il contenuto di H2S aumenta o quando H2S coesiste con altri gas come NO2, O2, il tasso di decolorazione del solfuro d'argento si intensifica. La SO2 nell'aria può anche essere convertito in S2-per formare Ag2S, causando la decolorazione dell'argento. La sensibilità dell'SO2 non è così elevata come quella dell'H2S, ma quando SO2 coesiste con altri gas come l'NO2 e O2, si intensificherà anche il tasso di decolorazione dei solfuri.

L'argento è molto sensibile alle soluzioni di solfuro contenenti ossigeno. La decolorazione avviene lentamente quando l'argento è immerso in una soluzione di Na2S priva di ossigeno. Tuttavia, se il campione viene estratto e la soluzione di solfuro di sodio attaccata alla superficie dell'argento entra in contatto con l'ossigeno, il campione d'argento mostra rapidamente un'evidente decolorazione. Più a lungo viene esposto all'aria, più grave diventa la decolorazione. La sequenza dei cambiamenti di colore è argento, bianco → giallo → marrone → blu. Questo perché il potenziale elettrodico standard dell'Ag (0,779 V) è più basso di quello dell'O, pari a 1,229 V. L'Ag è termodinamicamente instabile in presenza di ossigeno, prima per O2 che viene ossidato ad Ag+ e poi la combinazione con Ag+ e S2-per formare un composto insolubile Ag2S. Più alta è la concentrazione di solfuri, più grave è la decolorazione. La reazione chimica dell'argento in una soluzione acquosa di Na2S contenente ossigeno è la seguente:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Le leghe Ag-Cu sono più inclini alla formazione di solfuro e producono Cu2 S nero perché il Cu si solfida più facilmente dell'Ag; quindi, si scoloriscono più facilmente dell'argento puro.

1.2 Corrosione elettrochimica in ambienti umidi

In ambienti umidi, l'irregolarità dello stato superficiale dell'argento (composizione non uniforme della lega o stati fisici come stress interno, levigatezza della superficie, ecc.) può causare potenziali diversi in diverse aree della superficie metallica sotto la pellicola d'acqua, creando una differenza di potenziale tra queste aree. Due aree adiacenti con potenziali diversi sono collegate, con il film d'acqua che agisce come elettrolita per il trasporto di ioni e il metallo che funge da conduttore per il trasporto di elettroni, formando un ciclo elettrico. Questo crea l'effetto di una batteria in cortocircuito, formando molte microbatterie di corrosione sulla superficie del metallo. La struttura fusa dell'argento sterling consiste generalmente in una struttura bifasica composta da una soluzione solida ricca di argento e da una soluzione solida ricca di rame. In ambienti umidi, la fase di soluzione solida ricca di rame diventa l'anodo della microbatteria di corrosione, rendendo la lega più suscettibile alla corrosione e allo scolorimento. Anche l'argento di qualità superiore può subire corrosione elettrochimica a causa delle impurità e, in ambienti umidi contenenti sale, la superficie dell'argento spesso si trasforma in cloruro d'argento, una sostanza adesiva grigio-marrone simile al terreno.

1.3 L'effetto della luce ultravioletta sulla decolorazione dell'argento

La luce, in quanto fonte di energia esterna, può promuovere la ionizzazione degli ioni metallici, accelerando così la reazione tra l'argento e il mezzo corrosivo, ovvero accelerando la reazione di decolorazione dell'argento. Quando la superficie dello strato argentato viene irradiata con luce di diverse lunghezze d'onda, i risultati sono mostrati nella Tabella 4-8. Si può notare che la superficie argentata è stata irradiata con luce di diverse lunghezze d'onda. Si può notare che lo strato argentato è soggetto a decolorazione dopo aver assorbito la luce ultravioletta e la capacità della lunghezza d'onda della luce irradiata di causare la decolorazione aumenta al diminuire della lunghezza d'onda.

Tabella 4-8 Effetto della lunghezza d'onda della luce irradiata e del tempo di irradiazione sulla decolorazione dello strato argentato

| Lunghezza d'onda della luce irradiata/nm | Tempo di irradiazione /ore | ||||

|---|---|---|---|---|---|

| Lunghezza d'onda della luce irradiata/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Invariato | Macula focale | Giallo marrone | Marrone-Nero | Tutto nero |

| 365.0 | Invariato | Invariato | Invariato | Giallo | - |

| Luce solare | Invariato | Invariato | Invariato | Maculare localizzato | - |

In base ai risultati della spettroscopia di fotoelettroni a raggi X e dell'analisi della spettroscopia Auger, il cambiamento di colore dello strato argentato sotto la luce ultravioletta è composto principalmente da Ag2O, AgO, AgCl e i corrispondenti composti dell'argento.

2. Come prevenire lo scolorimento dell'argento

Per quanto riguarda lo scolorimento dell'argento e delle sue leghe, sono state condotte numerose ricerche sia a livello nazionale che internazionale su come migliorare la resistenza allo scolorimento dell'argento. Dal punto di vista della promozione della resistenza allo scolorimento, si possono riassumere in due categorie principali: il trattamento di modifica della superficie delle leghe di argento e lo sviluppo di leghe di argento resistenti allo scolorimento.

2.1 Tecnologia di modifica della superficie per prevenire lo scolorimento dell'argento

La modifica della superficie prevede l'utilizzo di metodi chimici o fisici per formare una pellicola inerte sulla superficie dei gioielli in argento, isolando il substrato d'argento dai mezzi corrosivi presenti nell'ambiente, bloccando le reazioni tra la luce, gli ossidanti, i mezzi corrosivi e l'argento e prevenendo la decolorazione. A seconda del tipo di pellicola formata, la modifica della superficie può essere classificata in diversi tipi principali: elettroplaccatura, immersione, passivazione chimica, passivazione elettrochimica, passivazione per adsorbimento organico, rivestimento in resina e pellicole auto-assemblate.

La rodiatura è il metodo di modifica della superficie più utilizzato per i gioielli in argento sterling. Rivestendo la superficie dei gioielli con una sottile pellicola di rodio, è possibile ottenere un aspetto brillante e speculare; inoltre, lo strato di rodio ha un'elevata durezza e una buona stabilità chimica, in grado di migliorare la resistenza all'usura e allo scolorimento dei gioielli in argento. Tuttavia, a causa dei costi di produzione e dell'effetto di luminosità superficiale, lo strato di rodio sui gioielli è solitamente molto sottile e può facilmente consumarsi durante l'uso, perdendo il suo effetto protettivo.

I metodi di passivazione chimica o elettrochimica possono formare una pellicola di passivazione inorganica sulla superficie dell'argento. La passivazione cromatica è un metodo di passivazione chimica comunemente utilizzato per i gioielli artigianali in argento, che genera uno strato di ossido e cromato d'argento in una soluzione acida o alcalina contenente composti di cromo esavalente. La passivazione elettrochimica utilizza il principio della riduzione catodica per generare uno strato di pellicola composto da cromato d'argento, acido cromico, cromato d'argento basico e acido cromico basico sulla superficie dell'argento. Questi strati di pellicola hanno buoni effetti di passivazione, possono ridurre l'energia libera della superficie della lega e servono a prevenire lo scolorimento senza avere un impatto significativo sull'aspetto dei manufatti in argento. Tuttavia, i problemi includono la necessità che lo strato di pellicola sia più non denso, la scarsa stabilità meccanica, la struttura complessa, la difficoltà di coprire i bordi e l'impatto ambientale.

L'applicazione di metodi quali l'immersione, la spruzzatura e il rivestimento per formare una pellicola protettiva organica sulla superficie dell'argento può migliorare le sue prestazioni antitarlo e sono state condotte notevoli ricerche in questo settore sia a livello nazionale che internazionale. Benzotriazolo, tetrazolio e vari composti contenenti zolfo possono formare complessi sull'argento. È possibile formare film compositi e alcuni polimeri idrosolubili vengono aggiunti per creare agenti filmanti, ma lo strato di film risultante deve essere più denso e l'effetto antitarlo potrebbe essere migliore. Alcuni agenti protettivi sono agenti antitarlo solubili in olio a base di paraffina e sali di ammonio quaternario a catena lunga, che possono formare uno strato lubrificante solido sulla superficie dell'argento, fornendo un buon effetto antitarlo. Tuttavia, la loro resistenza alla corrosione in soluzione è scarsa e l'uso di benzina calda come solvente comporta rischi significativi. Inoltre, dopo aver ricoperto la superficie con uno strato di cera, la luminosità e la riflettività della lega si riducono notevolmente. La verniciatura a spruzzo di vernici acriliche, poliuretaniche e siliconiche organiche trasparenti sulla superficie delle leghe d'argento può migliorare la loro capacità antitarlo. Tuttavia, il rivestimento deve avere uno spessore sufficiente a garantire un certo effetto antitarlo, che può anche influire sull'aspetto dei gioielli artigianali in argento.

Gli agenti protettivi tradizionali non sono in grado di proteggere le lacune dei gioielli artigianali in argento, mentre i sistemi di autoassemblaggio molecolare, come gli alchiltioli, gli organo-silani e le basi di Schiff, possono formare film protettivi sulla superficie dei gioielli in argento. Queste pellicole hanno caratteristiche quali una struttura densa e uniforme, non influenzata dalla forma della superficie del substrato, priva di impurità metalliche e che non influisce sull'aspetto del substrato, dimostrando un'eccellente capacità antitarlo per l'argento, che le rende uno dei processi promettenti per il trattamento superficiale dei gioielli artigianali in argento appannati.

Nel complesso, i processi di modifica della superficie hanno caratteristiche quali il basso costo, la semplicità e la praticità dei processi e alcune prestazioni antitarlo. Tuttavia, a causa della sottigliezza del film generato, il substrato d'argento esposto entrerà comunque in contatto con mezzi corrosivi e si appannerà una volta graffiato.

2.2 Leghe d'argento antitarlo tramite legatura globale

Già nel 1927, il National Bureau of Standards degli Stati Uniti ha proposto, dopo una ricerca, che non c'è altro modo per prevenire completamente la reazione di solfidazione dell'argento se non in lega con altri elementi di metallo prezioso. Per sopprimere la formazione di solfuri d'argento, è necessario formare leghe con 40% palladio, 70% oro o 60% platino. Tuttavia, è innegabile che il miglioramento della resistenza all'appannamento delle leghe d'argento attraverso le leghe è ancora un metodo necessario ed efficace. Molti Paesi in tutto il mondo stanno ancora cercando di sviluppare nuovi tipi di leghe d'argento resistenti all'appannamento, ottenendo alcuni risultati di ricerca. I principali elementi di lega che formano leghe d'argento resistenti all'appannamento possono essere classificati in tre categorie.

(1) Lega con metalli preziosi.

Tra tutti gli elementi metallici preziosi, l'argento ha proprietà chimiche relativamente attive. L'aggiunta di elementi in metallo prezioso con potenziali chimici più elevati, come Au, Pd e Pt, può migliorare il potenziale elettrodico delle leghe d'argento e aumentarne la resistenza all'appannamento. Ad esempio, l'aggiunta di 5% Pd all'argento sterling ha migliorato significativamente la resistenza all'appannamento della lega d'argento, che non ha mostrato alcuno scolorimento o corrosione significativa dopo dieci giorni in atmosfera di cloro o ammoniaca. L'allungamento della lega è compreso tra 15%-26% e può essere prodotta con metodi convenzionali di fusione e formatura meccanica. Analogamente, nella serie di leghe d'argento resistenti all'appannamento contenenti platino, quando il contenuto di Pt è di 1%, la resistenza all'appannamento è più di tre volte quella dell'argento sterling; quando il contenuto di Pt è di 3,5%, la resistenza all'appannamento è più di sei volte quella dell'argento sterling; quando il contenuto di Pt è di 5%, la resistenza all'appannamento è più di otto volte quella dell'argento sterling. Le leghe d'argento contenenti platino possono affinare in modo significativo la dimensione dei grani, aumentando al contempo la durezza; la lega presenta inoltre un'eccellente plasticità; migliora la luminosità della lega, avvicinandosi al colore del platino, e previene la comparsa di macchie rosse. La lega con metalli preziosi aumenta significativamente il costo del materiale dell'argento resistente all'appannamento e la sua applicazione sul mercato è relativamente limitata.

(2) Lega con metalli di terre rare.

Molti studi hanno dimostrato che l'aggiunta di tracce di elementi di terre rare all'argento o alle leghe d'argento contribuisce a migliorare la resistenza della lega allo scolorimento per solfatazione. Gli elementi delle terre rare più utilizzati sono l'ittrio (Y), il cerio (Ce), il lantanio (La), ecc. Ad esempio, quando gli elementi delle terre rare vengono aggiunti all'argento puro, se il contenuto di terre rare è inferiore a 0,11%, può mostrare una migliore resistenza allo scolorimento da solfatazione rispetto all'argento puro. L'aggiunta di elementi di terre rare affina la dimensione dei grani della struttura di ricristallizzazione deformata a freddo e la seconda fase dispersa del composto argento-terre rare che si forma attraverso la frammentazione e la riaggregazione rafforza efficacemente la lega d'argento e ne migliora la stabilità termica, dimostrando un'elevata resistenza al rammollimento da invecchiamento. La maggior parte dell'argento resistente all'appannamento sviluppato a livello nazionale ha scelto come elementi di lega le terre rare.

(3) Lega con altri elementi attivi sull'ossigeno.

L'aggiunta di elementi attivi sull'ossigeno come Zn, Si, Sn, In e Ge alla lega Ag-Cu può migliorare la resistenza alla solfatazione e allo scolorimento da ossidazione delle leghe d'argento. Attualmente questo è il tipo di lega d'argento resistente all'appannamento più diffuso sul mercato. L'Italia, gli Stati Uniti, la Germania e altri paesi hanno sviluppato diverse leghe d'argento resistenti all'appannamento, ottenendo effetti di decolorazione per solfatazione che raggiungono più di cinque volte quelli dell'argento sterling. Il principio della sua resistenza all'appannamento: questi elementi appartengono agli elementi attivi all'ossigeno e i loro ossidi hanno un'energia libera inferiore a quella degli ossidi di rame, con una maggiore affinità per l'ossigeno, che consente la formazione di ossidi più stabili. Prima di formare Ag2S, questi ossidi formano un denso strato di pellicola protettiva, che funge da barriera per proteggere la matrice d'argento.

Sezione VI Valutazione delle prestazioni e problemi comuni dell'argento resistente all'appannamento

1. Valutazione delle prestazioni dell'argento antitarlo

Sul mercato sono apparsi diversi materiali da otturazione all'argento anti-decolorazione, con prestazioni molto diverse. È necessario adottare metodi appropriati per valutare le loro prestazioni, fornendo una base per la selezione dei materiali di riempimento adatti.

1.1 Metodi di valutazione delle prestazioni anti-decolorazione

Le prestazioni anti-decolorazione sono uno degli indicatori di prestazione più importanti delle leghe d'argento, che includono principalmente la resistenza alla decolorazione da solfuro e alle macchie rosse ossidative, che devono essere testate attraverso esperimenti.

1.1.1 Metodo di valutazione della resistenza alla decolorazione da solfuro

In base alle condizioni e ai luoghi utilizzati nell'esperimento, si suddivide in metodi di prova all'aperto e in laboratorio.

(1) Metodo di prova all'aperto

Il metodo di prova all'aperto prevede il posizionamento di campioni di lega d'argento in un ambiente reale per osservare il tempo in cui i campioni rimangono invariati nel colore e i fenomeni specifici di cambiamento di colore che si verificano per valutare la resistenza della lega al cambiamento di colore. Questo metodo può riflettere più accuratamente la resistenza della lega al cambiamento di colore, ma ha i suoi svantaggi: (1) il tempo per ottenere i risultati del test è relativamente lungo; ad esempio, in alcuni ambienti, le leghe con una buona resistenza alla corrosione possono richiedere anni per produrre risultati; (2) la riproducibilità dei risultati è bassa. A causa delle differenze tra regioni e tempi, l'ambiente naturale varia in una certa misura. Pertanto, i risultati della stessa lega testata in regioni diverse differiranno in modo significativo; anche nella stessa regione in tempi diversi, i risultati dei test varieranno.

A causa dei lunghi tempi di prova in ambienti naturali, a volte si ricorre a metodi di corrosione accelerata per ottenere risultati più rapidamente. Ad esempio, si tratta di collocare la lega in ambienti difficili, come in prossimità di officine galvaniche o di gas di scarico di caldaie, oppure di esporla a radiazioni ultraviolette nell'atmosfera per i test. Tuttavia, questi metodi sono facilmente influenzati dall'inquinamento ambientale e da altri fattori, con conseguenti differenze significative nel grado di somiglianza, autenticità e riproducibilità dei risultati dei test rispetto alla variazione naturale del colore di corrosione. Pertanto, non sono consigliabili.

(2) Metodo di analisi di laboratorio

In base ai mezzi corrosivi utilizzati nei test di laboratorio, si possono suddividere in due metodi: test in fase liquida e test in fase gassosa.

(2.1) Metodo di prova in fase liquida.

I metodi più comunemente utilizzati sono quello della soluzione di solfuro e quello dell'immersione in sudore artificiale. Il primo prevede l'immersione del campione in una soluzione di solfuro di sodio o di ammonio a una certa concentrazione, utilizzando il metodo Tuccillo-Nielsen, che è abbastanza generale. Il campione è fissato su una ruota rotante e viene periodicamente immerso in una soluzione a concentrazione 0,5% o 2% di Na2S ad una velocità di 1r/min. È in grado di rilevare efficacemente la resistenza allo scolorimento delle leghe d'argento sotto l'azione della soluzione di solfuro di sodio ossigenato. Quest'ultimo prevede la preparazione di sudore artificiale secondo gli standard pertinenti, l'immersione del campione in sudore con un determinato valore di pH e temperatura, di solito intorno a pH 6,5, a una temperatura di 30℃ o 37℃. Durante il test di immersione, è necessario mantenere la stabilità della temperatura della soluzione e il campione e il campione di confronto devono essere testati nelle stesse condizioni. I cambiamenti di colore del campione di confronto dopo diversi tempi di immersione possono essere misurati accuratamente con un colorimetro per determinare il grado di decolorazione del campione.

(2.2) Metodo di prova in fase gassosa.

L'uso di metodi di prova in fase gassosa per esaminare la resistenza allo scolorimento delle leghe d'argento e dei rivestimenti d'argento è diventato abbastanza comune, tanto da formare standard internazionali e nazionali. I test in fase gassosa possono essere condotti in gas statico o in flusso. Il gas contiene sostanze che possono causare lo scolorimento dei materiali in lega d'argento, come l'H2S, SO2, Cl2, e NO2che può essere un singolo gas o una miscela di due o più gas; il gas può essere introdotto o generato attraverso reazioni chimiche. I comuni metodi di prova in fase gassosa includono principalmente:

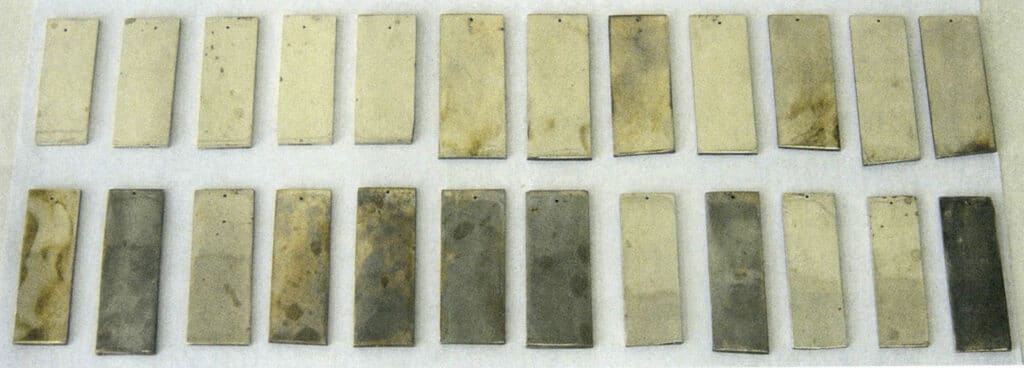

A. H2S. Questo metodo utilizza l'H2S per condurre test di corrosione accelerata, ampiamente utilizzati nell'industria elettronica per valutare la resistenza allo scolorimento dei componenti elettronici e dei materiali di contatto elettrico, con diversi standard internazionali e nazionali. Questi standard includono quelli che utilizzano un'alta concentrazione di H2S e a bassa concentrazione. Tuttavia, non esiste uno standard di prova specifico per la resistenza allo scolorimento nell'industria della gioielleria, il che porta a diverse pratiche, alcune delle quali fanno riferimento a standard industriali elettronici per i test, mentre altre scelgono le proprie condizioni di prova. Un metodo di prova tipico è il metodo della tioacetamide (TAA), che è uno standard rigoroso per la misurazione dei gioielli in argento, corrispondente allo standard internazionale Metallic Coatings-Thioacetamide corrosion test (TAA test) (BS EN ISO 4538-1995). A causa dell'elevata concentrazione di H2S, alcune superfici delle leghe d'argento sono soggette a decolorazione e lo strato di pellicola di corrosione può allentarsi e staccarsi, il che può influenzare in qualche misura l'accuratezza e la riproducibilità dei risultati. Le condizioni di decolorazione di diversi tipi di leghe d'argento dopo H2S per 3 ore sono confrontati come mostrato nella Figura 4-20, dove la concentrazione di H2S è 13 x 10-6L'umidità relativa è di 75% e la temperatura è di 30℃.

B. SO2 Metodo di prova. SO2 Può accelerare la corrosione delle leghe d'argento, i metodi tipici includono il "Test di corrosione dei metalli e di altri rivestimenti inorganici in condizioni di condensazione dell'anidride solforosa", che utilizza un certo volume, riscaldato camera di prova acrilica chiusa, introducendo una certa concentrazione di SO2 testato per tre cicli (esposizione non continua). Utilizzando un singolo gas SO2 Il gas per le prove di corrosione ha un ciclo di prova più lungo e la valutazione dei risultati della corrosione tra i campioni è alquanto difficile.

C. Metodo di prova con gas misto. I prodotti di corrosione di questo metodo sono relativamente vicini alle condizioni reali e i risultati del test sono relativamente stabili. Questo metodo viene condotto in un ambiente di prova appositamente progettato, con umidità al 75%, temperatura a 25℃, H2S, e concentrazioni di 0,8mg/L, SO2e 3mg/L, aggiornato tre volte all'ora. Il Giappone ha inventato un metodo di corrosione accelerata con gas misto per testare lo stato di corrosione delle leghe d'argento nei dispositivi elettronici, composto da aria, H2S, e NO2, dove H2S è il principale fattore di decolorazione, mentre NO2 agisce come catalizzatore per accelerare la reazione tra argento e H2S, consentendo la formazione di prodotti di corrosione in tempi più brevi.

1.1.2 Metodo di valutazione delle prestazioni dei punti rossi antiossidazione