Ispezione della qualità dei gioielli e analisi dei difetti

Del processo di fusione a cera persa

Introduzione

Il processo a cera persa è ampiamente utilizzato nella produzione di gioielli di massa e coinvolge molti metodi, tra cui la realizzazione di stampi in gomma, l'iniezione di cera, l'incastonatura di alberi in cera, la fusione di stampi in gesso, la cottura per la rimozione della cera e la fusione di metalli. L'analisi di ogni fase del processo rivela che ogni fase di successo si basa su quella precedente e qualsiasi problema nell'ultima fase può influire sulla qualità dell'intero pezzo. Questo capitolo analizza principalmente tre aspetti significativi degli stampi in gomma, degli stampi in cera e dei difetti del metallo.

Indice dei contenuti

Sezione I: Ispezione della qualità degli stampi in gomma e difetti comuni

Come già detto, gli stampi in gomma per gioielli sono realizzati con materiali come la gomma naturale, la gomma vulcanizzata ad alta temperatura e la gomma vulcanizzata a temperatura ambiente. Indipendentemente dal tipo di materiale di gomma utilizzato, è necessario seguire le linee guida del fornitore e utilizzare strumenti e tecniche appropriate per realizzare lo stampo in gomma. Se uno stampo in gomma presenta dei difetti, la qualità dello stampo in cera ne risentirà inevitabilmente, pertanto lo stampo in gomma deve essere ispezionato prima della produzione.

1. Ispezione della qualità degli stampi in gomma Contenuto

La qualità di uno stampo in gomma deve essere valutata principalmente da aspetti quali la struttura dello stampo, la qualità della superficie della cavità interna, le proprietà meccaniche dello stampo e le misure del processo di stampaggio.

1.1 Struttura dello stampo.

Durante la realizzazione e il taglio dello stampo, è necessario tenere conto della razionalità della struttura dello stampo per garantire un posizionamento accurato dello stampo e una comoda demolding.

1.2 Qualità della superficie della cavità dello stampo.

La superficie interna della cavità dello stampo deve essere liscia e pulita, senza evidenti fori d'aria, aderenze, graffi, accumuli di polvere e altri difetti.

1.3 Proprietà meccaniche dello stampo.

Comprese l'elasticità, la durezza, la resistenza allo strappo e altre proprietà dello stampo.

1.4 Misure del processo di stampaggio.

Compreso se il sistema di versamento e l'impostazione degli inserti sono ragionevoli.

2. Difetti comuni degli stampi in gomma

2.1 Posizione errata del taglio dello stampo in gomma

Analisi [Caso 6-1]:

Lo stampo è solitamente composto da due o più parti, in modo che lo stampo in cera possa essere rimosso dallo stampo. La superficie di giunzione delle diverse parti dello stampo è la superficie di separazione, in corrispondenza della quale si forma inevitabilmente una bava. In questo caso, la superficie di separazione passa attraverso la linea centrale dell'anello, creando uno stampo simmetrico in due metà. Di conseguenza, lo stampo in cera formerà una linea di separazione nella parte superiore dell'anello, aumentando il carico di lavoro della lucidatura e danneggiando la planarità e la luminosità della superficie.

Soluzione:

Nel processo di fusione a cera persa in gioielleria, quando si realizzano stampi in cera con stampi in gomma siliconica, non è necessario separarsi dalla sezione trasversale più significativa come nel caso degli stampi in metallo, al fine di sformare senza problemi, poiché gli stampi in gomma siliconica si piegano e si aprono facilmente. Pertanto, per ridurre i danni della superficie di separazione sull'aspetto del lato anteriore del pezzo, la superficie di separazione viene generalmente scelta sul bordo dell'anello, con la maggior parte dell'anello posizionata su un lato dello stampo.

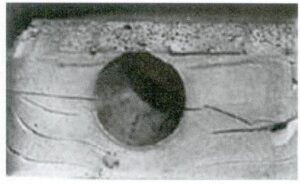

2.2 Disallineamento di due metà dello stampo

Analisi [Caso 6-2]:

Quando lo stampo è diviso in due o più parti, è necessario adottare misure di posizionamento per garantire che i componenti dello stampo si adattino correttamente ed evitare problemi di disallineamento. In questo caso, tuttavia, non sono state adottate misure di posizionamento efficaci, con conseguenti problemi di disallineamento dello stampo.

Soluzione:

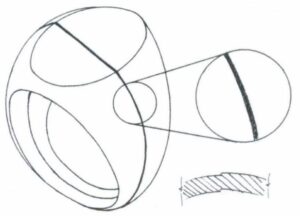

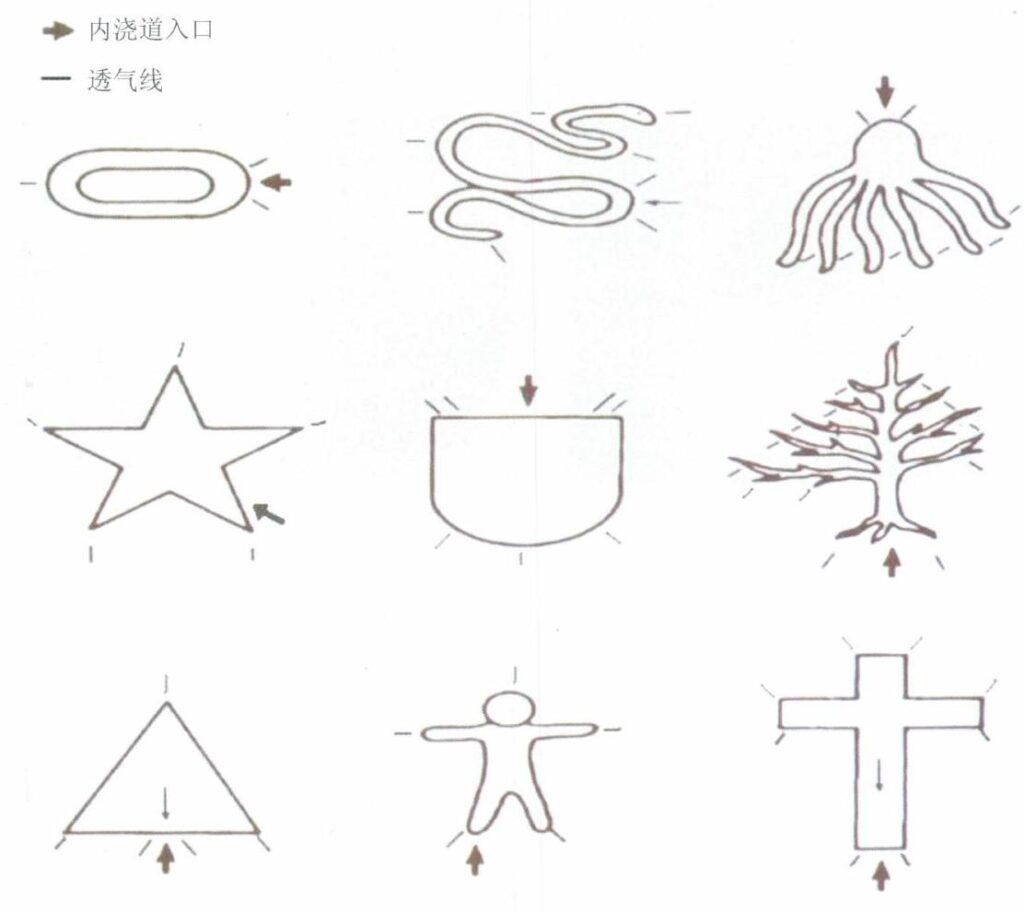

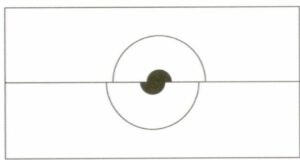

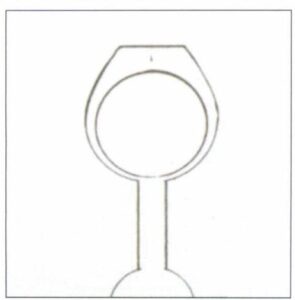

Quando si realizza lo stampo, è necessario considerare innanzitutto il metodo di posizionamento dello stampo e riservare uno spazio sufficiente per la disposizione della versione originale. In generale, esistono due metodi di posizionamento comunemente utilizzati per gli stampi: uno è il posizionamento della sporgenza a quattro angoli, come illustrato nella Figura 6-3; l'altro è il posizionamento della linea di accoppiamento a dente di sega del bordo, come illustrato nella Figura 6-4.

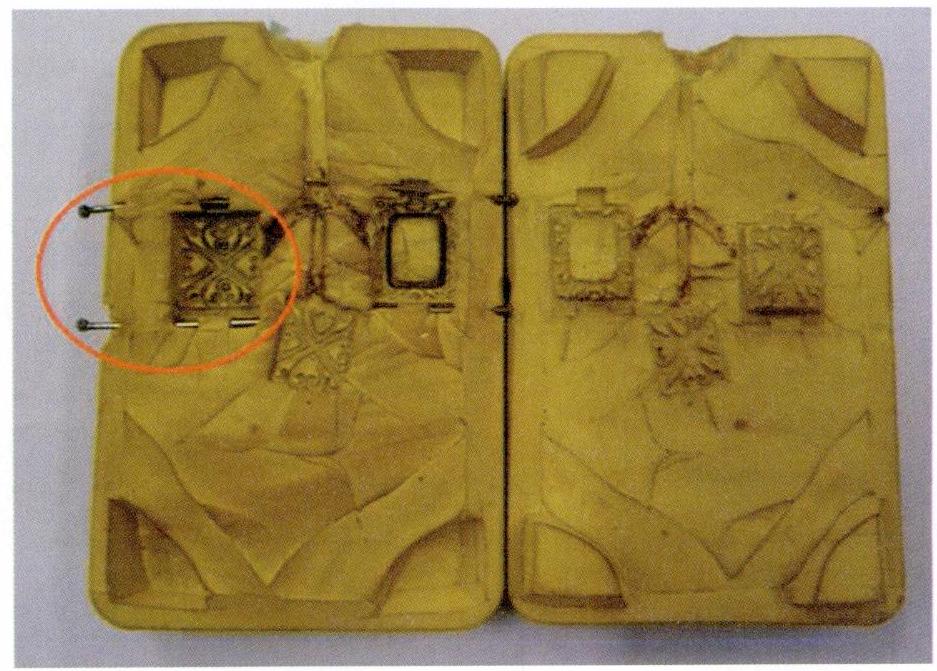

2.3 All'interno dello stampo in gomma non è presente alcun foro per lo sfiato dell'aria.

Analisi [Caso 6-3]:

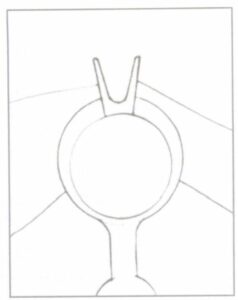

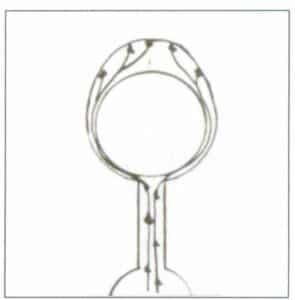

Durante il processo di iniezione della cera, il gas all'interno della cavità dello stampo viene spinto in avanti lungo la direzione del flusso della cera. Quando raggiunge l'angolo morto, viene ostacolato dalla parete dello stampo in gomma, formando una contropressione di riempimento, che può causare un riempimento incompleto, bolle d'aria nel modello in cera e la formazione incompleta di parti dettagliate. Nel caso dell'anello, gli sfiati d'aria, pur essendo aperti al centro del fianco e dell'artiglio, sono aperti contro la direzione del flusso del liquido, il che non favorisce lo scarico del gas. Inoltre, la linea di sfiato dell'aria nella posizione dell'artiglio è aperta al centro, il che non ha molto effetto sullo sfiato nell'angolo morto.

Soluzione:

Solo rimuovendo agevolmente l'aria all'interno della cavità dello stampo in gomma durante l'iniezione della cera, senza generare resistenza al riempimento, è possibile ottenere un modello in cera dai contorni precisi. Lo stampo in gomma non solo deve essere dotato di prese d'aria, ma deve anche prestare attenzione alla posizione e alla direzione delle prese d'aria. Per l'anello, in questo caso, l'adozione del metodo di apertura delle bocchette d'aria mostrato nella Figura 6-6 ridurrà efficacemente il fenomeno dell'intrappolamento dell'aria.

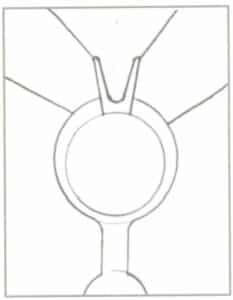

La posizione di apertura della linea di sfiato varia a seconda della struttura del prodotto. Il principio di base è comunque lo stesso: la linea di sfiato deve essere aperta nella direzione del flusso del liquido nell'angolo morto e le sue dimensioni devono essere controllate. In genere, viene tagliata solo una fessura con un coltello chirurgico e, a volte, le fessure di sfiato possono essere bloccate a causa dell'afflusso di cera. La Figura 6-7 mostra il modo in cui vengono aperte le linee di sfiato di alcuni pezzi tipici.

2.4 Disallineamento dell'ugello di iniezione della cera nello stampo in gomma

Analisi [Caso 6-4]:

L'ugello di iniezione della cera nello stampo per gomma è un dispositivo utilizzato durante l'iniezione della cera per cooperare con la valvola di iniezione della macchina per iniezione della cera. Solo quando le due cose sono strettamente collegate, la cera può fluire senza problemi nella cavità dello stampo di gomma. In questo caso, gli ugelli di iniezione della cera nello stampo di gomma vengono premuti nello strato di gomma separatamente, causando un disallineamento. Tali ugelli di iniezione della cera causano perdite di cera durante l'iniezione, compromettendo la qualità dello stampo in cera.

Il modo di aprire la linea di sfiato nello stampo in gomma per gioielli con strutture diverse nella Figura 6-7

Soluzione:

La versione delle due metà dell'ugello di iniezione della cera deve essere dotata di un dispositivo di posizionamento, oppure l'intera sagoma del grano può essere incorporata nello strato di gomma, come mostrato nella Figura 6-9.

2.5 L'ugello di iniezione della cera nello stampo di gomma non è liscio.

Analisi [Caso 6-5]:

Se il problema esisteva, come in questo caso, con l'ugello per l'iniezione della cera nello stampo in gomma, questo potrebbe causare i seguenti problemi: l'ugello spinge lo stampo in gomma aperto, causando una grande quantità di flash o un riempimento incompleto; perdita di cera durante l'iniezione della cera, l'iniezione del liquido di cera non è liscia; l'iniezione della cera può causare

La popolarità del corpo influisce sulla qualità del modello in cera. Pertanto, prima dell'iniezione di cera, controllare l'ugello dello stampo in gomma. Se c'è un accumulo di materiale di cera, impurità, ecc..., pulirlo prima di iniettare la cera.

2.6 Lo stampo in gomma è morbido e appiccicoso.

Analisi [Caso 6-6]:

Lo stampo in gomma deve avere una buona elasticità, non deve attaccarsi allo stampo in cera e deve avere un'elevata resistenza alla trazione.

In caso contrario, i dettagli non saranno precisi e la durata dello stampo in gomma sarà ridotta. Quando lo stampo in gomma diventa morbido e appiccicoso, ciò è dovuto principalmente a una vulcanizzazione insufficiente della gomma, causata da un tempo di polimerizzazione breve o da una temperatura troppo bassa. Pertanto, è necessario aumentare in modo appropriato la temperatura di lavoro dello stampo e prolungare il tempo di stampaggio.

2.7 Lo stampo in gomma è troppo duro e non può essere livellato.

Analisi [Caso 6-7]:

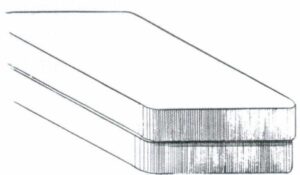

Quando lo stampo in gomma è troppo duro, ha un'elevata elasticità e non può essere livellato, e le due metà dello stampo in gomma non possono essere chiuse insieme, come mostrato nella Figura 6-11. È facile danneggiare lo stampo in cera quando lo si estrae. Questo problema è causato principalmente da un'eccessiva vulcanizzazione della gomma, che può essere dovuta a un'eccessiva pressione dello stampo, a un tempo di vulcanizzazione prolungato o a una temperatura di vulcanizzazione troppo elevata:

Soluzione:

Determinare la temperatura di vulcanizzazione, il tempo di vulcanizzazione e la pressione dello stampo in base alla struttura specifica dello stampo in gomma. La temperatura e il tempo di vulcanizzazione della gomma seguono fondamentalmente una relazione funzionale specifica, che è legata allo spessore, alla lunghezza, alla larghezza e alla complessità della prima versione dello stampo in gomma. Di solito, la temperatura di vulcanizzazione è fissata a circa 150℃. Se lo stampo in gomma ha uno spessore di tre strati (circa 10 mm), il tempo di vulcanizzazione è generalmente di 20 ~ 25 minuti. Se lo spessore è di quattro strati (circa 13 mm), il tempo di vulcanizzazione può essere di 30-35 minuti, e così via. Supponiamo che la prima versione sia uno stile complesso e piccolo. In questo caso, la temperatura di vulcanizzazione deve essere ridotta e il tempo di vulcanizzazione deve essere prolungato (ad esempio, utilizzando il metodo di abbassare la temperatura di 10℃ e raddoppiare il tempo). Quando si riempie la gomma, controllare la quantità di fogli di gomma in modo che, dopo la pressatura nel telaio dello stampo, sia leggermente più alta del piano del telaio di circa 2 mm.

2.8 Lo strato di gomma si stacca.

Analisi [Caso 6-8]:

Durante l'operazione, se la pellicola protettiva sulla superficie del foglio di gomma viene rimossa prematuramente e la superficie di adesione dello strato di gomma è contaminata dall'olio delle mani, lo strato di gomma non può fondersi durante la vulcanizzazione, causando la delaminazione; spruzzare una quantità eccessiva di agente distaccante, che in parte si immerge nel materiale di gomma, causando la delaminazione e la fessurazione dello strato di gomma; scarsa plasticità del materiale di gomma.

Soluzione:

Scegliere un materiale plastico migliore per lo stampaggio. È necessario garantire la pulizia del telaio dello stampo e della lastra di gomma grezza. Prima dello stampaggio, pulire il più possibile il telaio dello stampo e l'operatore deve lavarsi le mani e il banco di lavoro. Non toccare direttamente la superficie della lastra di gomma grezza con le mani, ma incollare la lastra di gomma grezza e poi strappare la pellicola protettiva sulla superficie della lastra di gomma grezza. Non spruzzare troppo distaccante quando si riempie la colla.

2.9 Lo stampo di gomma è pieno di pori e appare spugnoso.

Analisi [Caso 6-9]:

Le ragioni per cui lo stampo in gomma produce pori o un aspetto spugnoso sono molteplici:

(1) Lo stampo in gomma e il telaio in alluminio non sono ben riempiti;

(2) La pressione è insufficiente durante la vulcanizzazione e i gas e i volatili di vulcanizzazione intrappolati nella cavità dello stampo non possono essere scaricati in tempo;

(3) Vulcanizzazione insufficiente, temperatura troppo bassa o tempo troppo breve, che causa la mancata rimozione completa dei volatili generati durante la vulcanizzazione a causa dei pori nello stampo di gomma illustrato nella Figura 6-12;

(4) Sfiato improprio o assenza di sfiato; l'aria e l'umidità rimangono intrappolate nel materiale di gomma.

Soluzione:

Utilizzare materiale adesivo pulito e asciutto; posizionare le fessure di scarico nel telaio dello stampo. Quando si riempie l'adesivo, utilizzare il metodo "plug, wrap, and fill" per riempire gli spazi vuoti, le rientranze e gli intarsi in pietra della prima versione, assicurandosi che non vi siano spazi vuoti tra l'adesivo grezzo e la prima versione. Impostare correttamente la temperatura e il tempo di vulcanizzazione. Nella fase iniziale della vulcanizzazione, verificare che la piastra riscaldante sia ben premuta e stringere la maniglia per spingere la piastra riscaldante contro il telaio dello stampo.

2.10 I piccoli filetti di gomma nello stampo sono soggetti a rottura.

Analisi [Caso 6-10]:

I fori piccoli sono troppo piccoli per affidarsi alle filettature in gomma; è necessario aggiungere degli inserti.

Soluzione:

Aggiungere un grosso perno come inserto e assemblarlo nello stampo in gomma, come mostrato nella Figura 6-13. Dopo l'iniezione di cera, estrarre il perno per ottenere fori passanti regolari.

2.11 La parete interna della cavità dello stampo in gomma è ruvida

Analisi [Caso 6-11]:

Una parete interna liscia dello stampo in gomma è un requisito essenziale per garantire la qualità della superficie dello stampo in cera. Quando si utilizza una lastra di rame, è facile che questa aderisca alla gomma e comprometta la qualità della superficie. Durante il processo di iniezione della cera, al fine di ottenere uno sformato senza problemi, viene spesso spruzzato un agente distaccante o talco nella cavità dello stampo in gomma. Se la polvere di talco si accumula, si creano delle rugosità sulla parete interna della cavità dello stampo in gomma.

Soluzione:

Per garantire che la parete interna della cavità dello stampo in gomma sia liscia.

La Figura 6-14 mostra la rugosità della parete interna della cavità dello stampo in gomma.

Per evitare l'adesione tra lo stampo originale e la gomma, è necessario utilizzare prima uno stampo in argento. Se si utilizza uno stampo in rame, questo deve essere argentato prima dello stampaggio. Durante l'iniezione della cera, la quantità di distaccante o di talco deve essere controllata e non devono essere usati entrambi contemporaneamente per evitare che il talco si aggreghi e si accumuli. Evitare di picchiettare frequentemente la polvere di talco, poiché picchiettando una sola volta si ottengono generalmente 4-6 pezzi di cera per i modelli in cera.

2.12 Il metodo di taglio improprio dello stampo in gomma rende difficile lo smontaggio.

Analisi [Caso 6-12]:

In questo caso, il contorno della parte concava dell'anello è significativamente più grande della parte apribile. Durante il processo di rimozione dello stampo in cera dallo stampo in gomma, lo stampo in cera è difficile da rimuovere a causa dell'ostruzione e lo stampaggio forzato può facilmente causare la rottura o la deformazione dello stampo in cera.

Soluzione:

Quando si taglia lo stampo in gomma, bisogna considerare se è conveniente rimuovere lo stampo in cera. In generale, gli stampi in gomma vengono spesso aperti a intervalli, il che favorisce la ventilazione e facilita lo sformaggio dopo la piegatura dello stampo in gomma. Per i pezzi in cui il contorno della parte concava è significativamente più grande della parte apribile, quando si taglia il materiale di gomma della parte concava, è possibile adattare un metodo di taglio a strappo per estrarlo dalla cavità interna utilizzando la deformazione elastica della striscia di gomma, come mostrato nella Figura 6-16.

Sezione II: Ispezione della qualità e difetti comuni dei modelli in cera

3. Contenuto dell'ispezione di qualità dei modelli di cera

La qualità dei modelli in cera influisce direttamente sulla qualità finale dei gioielli. Prestare attenzione alla qualità dei modelli di cera è fondamentale. I modelli di cera non qualificati non possono essere utilizzati per l'impianto di alberi di cera, il che può ridurre i costi di produzione e di lavorazione non necessari, nonché le perdite di metallo prezioso.

La valutazione della qualità di un modello di cera comprende i seguenti aspetti:

3.1 Forma e dimensioni.

Il modello di cera deve riflettere accuratamente la forma originale, non presentare deformazioni apparenti, soddisfare i requisiti dimensionali, non ammorbidirsi o deformarsi facilmente ed essere facile da saldare.

3.2 Qualità dell'aspetto.

La superficie del modello in cera deve essere liscia, raffinata e pulita, senza evidenti ritiri superficiali, crepe, rughe, bolle o bagliori.

3.3 Qualità intrinseca.

Il disegno della cera deve essere denso, senza evidenti bolle d'aria all'interno, e lasciare pochi residui di cenere quando viene bruciato.

3.4 Proprietà meccaniche.

Il modello in cera per gioielli deve avere buone caratteristiche di resistenza, flessibilità ed elasticità, con una durezza superficiale sufficiente a temperatura ambiente per garantire l'assenza di abrasioni superficiali durante il processo di fusione con cera; il modello in cera deve essere in grado di piegarsi senza rompersi quando viene estratto dallo stampo in gomma e di tornare automaticamente alla sua forma originale dopo la rimozione. Il modello di cera deve essere saldamente saldato al nucleo di cera durante la ceratura dell'albero e non deve cadere facilmente.

4. Difetti comuni dei modelli di cera

4.1 Sul pezzo di cera compaiono scaglie di cera o bave in eccesso

Analisi [Caso 6-13]:

Descrizione del difetto: Sul pezzo di cera compaiono scaglie o bave di cera in eccesso. Se questo difetto non viene eliminato, aumenterà il carico di lavoro per la pulizia dei pezzi difettosi della fusione di gioielli, aumenterà la possibilità che i pezzi difettosi si rompano e aumenterà la perdita di metalli preziosi.

Le ragioni per cui lo stampo in cera produce bave possono includere i seguenti aspetti:

(1) La pressione dell'aria della macchina per la cera è troppo alta.

I gioielli sono relativamente delicati e richiedono una forza esterna per essere iniettati nella cera.4

Figura 6-17 L'iniezione di cera nella cavità dello stampo in gomma sullo stampo per cera utilizza generalmente aria compressa, il che è relativamente semplice. La pressione di iniezione della cera dipende dalla pressione dell'aria. Se la pressione dell'aria è troppo alta, può causare l'espansione dello stampo in gomma sulla superficie di divisione, con conseguente formazione di bave.

(2) La temperatura della cera è troppo alta.

La fluidità della cera è strettamente correlata alla sua viscosità, che dipende principalmente dalla temperatura. Più alta è la temperatura, minore è la viscosità, migliore è la fluidità e più facile è che la cera formi bave in profondità nei segni dei coltelli dello stampo di gomma.

(3) La forza di serraggio su entrambi i lati dello stampo adesivo è troppo bassa.

Lo stampo è diviso in due metà o in più parti per l'apertura. Durante la ceratura, vengono assemblati e bloccati con piastre per formare una cavità chiusa sui lati superiore e inferiore. Se la forza di serraggio è insufficiente, il liquido di cera viene facilmente spinto ad aprirsi dalla pressione dell'aria esterna, provocando una fiammata.

(4) Lo stampo non è tagliato bene, è deformato o ha un'elevata elasticità.

Quando lo stampo non è ben chiuso durante lo stampaggio, la formazione di bolle è inevitabile.

Pertanto, è necessario adottare le misure corrispondenti:

(1) Ridurre la pressione dell'aria della macchina per la cera, in genere campioni di cera più piani, forma semplice con 0,5-0,8kg/cm2 pressione; campioni di cera con pareti più sottili, con pietra più incastonata e fessura un po' più stretta e sottile con 1,0-2,0 kg/cm2

(2) Ridurre adeguatamente la temperatura della cera. Per i pezzi tipici, il controllo della temperatura della cera tra 70 e 75℃ garantisce la fluidità della cera.

(3) Aumentare la forza di serraggio su entrambi i lati dello stampo in gomma. Durante l'operazione, prestare attenzione alla tecnica, utilizzare entrambe le mani per bloccare lo stampo in gomma nella piastra di bloccaggio e assicurarsi che le dita siano distribuite in modo uniforme per applicare la pressione sullo stampo in gomma; allineare l'ingresso dell'acqua dello stampo in gomma con l'ugello per l'iniezione della cera e spingerlo in parallelo, premere con decisione l'ugello per l'iniezione della cera e tenere ferme entrambe le mani.

(4) Controllare la qualità del taglio e la deformazione dello stampo in gomma. Per la realizzazione dello stampo in gomma si utilizzano materiali di gomma di alta qualità, con buone prestazioni anti-invecchiamento e in grado di mantenere a lungo morbidezza, resistenza alla trazione ed elasticità. Regolare i parametri del processo di stampaggio in modo ragionevole durante lo stampaggio e non utilizzare una pressione di stampaggio, una temperatura di stampaggio e un tempo di vulcanizzazione eccessivi.

4.2 Segni di scorrimento incompleti o a freddo sulle parti in cera

[Caso 6-14] Segni di flusso incompleti o di chiusura a freddo su parti in cera, come mostrato nella Figura 6-18.

Descrizione del difetto: Alcune parti del pezzo in cera non sono completamente formate, oppure ci sono linee di chiusura a freddo, segni di flusso, delaminazione, ecc.

Le possibili cause di difetti come l'incompletezza dello stampo in cera includono i seguenti aspetti:

(1) La macchina per cera ha una bassa pressione dell'aria, il liquido di cera non ha una forza motrice esterna sufficiente, il flusso è bloccato, il riempimento è lento e quando il flusso di liquido non può fondersi.

(2) La temperatura del liquido cera è bassa; il surriscaldamento non è sufficiente a mantenere il flusso del liquido cera.

(3) Lo stampo in gomma è bloccato troppo strettamente. Per alcuni pezzi a parete sottile, se la forza di serraggio dello stampo in gomma è troppo elevata, lo spessore della parete della cavità dello stampo in gomma si riduce, aumentando la difficoltà di riempimento e formatura.

(4) L'ugello della macchina per l'iniezione della cera è bloccato, riducendo la quantità di liquido di cera espulso e prolungando il tempo di riempimento della cavità dello stampo in gomma da parte del liquido di cera.

(5) Lo stampo in gomma presenta un problema: il gas interno non può traboccare, formando una contropressione di riempimento e ostacolando il riempimento regolare del liquido ceroso.

(6) La temperatura dello stampo in gomma è troppo bassa e assorbe una grande quantità di calore dal liquido di cera, facendo sì che il liquido di cera che scorre perda rapidamente la sua fluidità.

Soluzione:

(1) Aumentare la pressione dell'aria della macchina per cera: è il metodo più diffuso e più efficace per i pezzi con strutture complesse e delicate.

(2) Aumentare la temperatura del liquido ceroso. Senza influire sulla qualità del liquido ceroso, l'aumento della temperatura del liquido ceroso lo renderà più fluido, mantenendo il suo stato liquido più a lungo.

(3) Ridurre adeguatamente la pressione su entrambi i lati dello stampo in gomma. Lo stampo in gomma è relativamente morbido ed elastico e la forza di serraggio utilizzata non deve appiattire e deformare la cavità dello stampo in gomma.

(4) Pulire e pulire l'ugello della macchina per la cera. L'ugello della valvola di iniezione della cera è un piccolo passaggio. Se il materiale ceroso è sporco e contiene impurità estranee, è facile che si blocchi. Il materiale ceroso riutilizzato deve essere filtrato per rimuovere le impurità prima di essere riutilizzato.

(5) Aprire le linee di ventilazione negli angoli morti all'interno dello stampo in gomma in modo che il gas possa essere scaricato agevolmente senza generare una contropressione di riempimento.

(6) Quando il clima è troppo freddo, preriscaldare lo stampo in gomma per ottenere una temperatura specifica prima di iniziare l'iniezione della cera.

4.3 Bolle d'aria nello stampo in cera

[Caso 6-15] Nello stampo in cera compaiono bolle d'aria, come mostrato nella Figura 6-19.

Descrizione del difetto: Ci sono bolle sulla superficie o all'interno del pezzo di cera e il colore dell'area delle bolle è ovviamente più chiaro rispetto all'area circostante sotto la luce. Se le bolle nel modello di cera influiscono sulla colata dipende dalla struttura della colata e dalla posizione delle bolle. Quando le bolle sono esposte in superficie, è indubbio che in quella posizione si formino direttamente dei fori nella colata. Quando le bolle si trovano sotto la superficie del modello in cera, durante il processo di aspirazione dello stampo in gesso, non è escluso che le bolle nel modello in cera possano scoppiare sotto il vuoto esterno.

Le possibili cause della comparsa di fori d'aria nel modello di cera nello stampo sono le seguenti:

(1) La pressione della macchina per cera è troppo alta. Durante il processo di iniezione della cera, il liquido riempie la cavità dello stampo in uno stato di flusso turbolento, che può causare l'intrappolamento dell'aria e la formazione di bolle.

(2) Necessità di una maggiore quantità di cera nella macchina per cera. Quando il livello del liquido di cera è uguale o addirittura inferiore all'uscita della cera, il gas presente nel serbatoio della cera viene iniettato nella cavità dello stampo insieme al liquido di cera.

(3) La temperatura del liquido ceroso è troppo alta. A questo punto, il liquido di cera assorbe una grande quantità di gas, che si condensa e forma bolle dopo il raffreddamento.

(4) L'ingresso della cera dello stampo in gomma non è allineato con l'uscita della macchina per la cera. Quando si inietta la cera, l'aria entra lateralmente insieme al liquido di cera.

(5) Lo stampo in gomma non dispone di prese d'aria e queste sono bloccate. Se il gas presente nella cavità dello stampo in gomma non può essere scaricato agevolmente, si avvolge nel liquido della cera o rimane negli angoli morti, formando bolle.

Pertanto, è necessario adottare le soluzioni corrispondenti:

(1) Regolare la pressione dell'aria della macchina per cera per garantire un riempimento regolare e non troppo elevato.

(2) Aumentare la quantità di cera nella macchina per la cera in modo che il liquido di cera non sia inferiore a 1/2 della capacità della macchina.

(3) Regolare la temperatura della cera sull'intervallo corretto.

(4) Allineare l'ugello di iniezione della cera dello stampo in gomma con l'uscita della cera della macchina per cera e premere con forza senza lasciare spazi vuoti.

(5) Aprire una linea di sfiato sullo stampo in gomma e controllare regolarmente la linea di sfiato per mantenerla libera.

4.4 Nei modelli di cera si verificano crepe o fratture complete.

[In alcune parti della parte in cera si verificano crepe o fratture complete, come illustrato nella Figura 6-20.

Le possibili ragioni della frattura delle parti in cera includono i seguenti aspetti:

(1) È necessario riutilizzare una quantità maggiore di cera vecchia nel ciclo. Il materiale ceroso è composto da paraffina, acido stearico e vari additivi. Ogni volta che viene fusa e iniettata, le sue prestazioni si deteriorano, l'elasticità e la plasticità diminuiscono di conseguenza e la fragilità aumenta.

(2) Il pezzo di cera viene lasciato troppo a lungo nello stampo di gomma prima di essere rimosso. La fragilità del pezzo di cera è legata alla temperatura. Quando lo stampo viene prelevato all'intervallo appropriato dopo l'iniezione della cera, il pezzo di cera mantiene ancora una buona morbidezza a una temperatura specifica. Quando la temperatura è troppo bassa, la rigidità aumenta.

(3) L'uso di cera di qualità inferiore o troppo rigida comporta una scarsa resistenza e una facile rottura sotto sforzo.

(4) Il taglio improprio dello stampo in gomma rende difficile lo sformaggio.

(5) La tecnica operativa per il prelievo dello stampo in cera è semplice e approssimativa.

Soluzioni:

(1) Ridurre la quantità di cera vecchia utilizzata in modo che la cera nuova rappresenti più di 60% della cera totale nella macchina.

(2) Quando si fa circolare la cera in grandi quantità, iniettare pochi stampi di gomma alla volta e rimuovere prontamente gli stampi di cera al termine del tempo di stampaggio.

(3) Passare a una cera di alta qualità o a una cera dalla consistenza più morbida.

(4) Migliorare le modalità di taglio degli stampi in gomma e, se necessario, tagliare ulteriormente le aree ostruite degli stampi.

(5) Fare attenzione all'operazione di modulazione.

4.5 Deformazione dello stampo in cera

[Caso 6-17] Deformazione dello stampo in cera, come mostrato nella Figura 6-21.

Possibili cause di deformazione dello stampo in cera:

(1) Se si estrae il pezzo di cera dallo stampo di gomma troppo presto dopo l'iniezione di cera, il pezzo di cera ha una bassa resistenza alla deformazione ed è soggetto a deformazioni.

(2) Sto usando una cera troppo morbida. La cera morbida ha una bassa resistenza alla deformazione, soprattutto alle alte temperature, dove è probabile che si verifichi una deformazione.

(3) Lo stampo in gomma non è allineato correttamente, causando disallineamenti e deformazioni dopo l'iniezione della cera.

(4) La struttura della cera è irragionevole e manca di un supporto adeguato, rendendola soggetta a deformazioni durante lo stampaggio.

Soluzioni:

(1) Dopo l'iniezione della cera, il pezzo di cera deve essere lasciato raffreddare all'interno dello stampo in gomma per un certo periodo prima di essere rimosso. Per i pezzi di gioielleria generici, attendere 1 minuto. Per i pezzi a parete spessa, per abbreviare il tempo di stampaggio, lo stampo in gomma può essere immerso in acqua fredda per accelerare la solidificazione e il raffreddamento della cera.

(2) Scegliere una cera più dura. Le temperature variano a seconda della regione e della stagione. Per le stagioni ad alta temperatura, scegliere una cera con una migliore resistenza all'ammorbidimento e alla deformazione.

(3) Lo stampo in gomma deve essere dotato di dispositivi di posizionamento efficaci e lo stampo in gomma deve essere adeguatamente allineato durante la ceratura.

(4) Per i pezzi con cavità sottili, è necessario aggiungere un supporto allo stampo master per migliorare la resistenza alla deformazione del pezzo in cera.

4.6 La superficie dello stampo in cera è ruvida

[Caso 6-18] La superficie dello stampo in cera è ruvida, come mostrato nella Figura 6-22.

Le possibili ragioni della ruvidità della superficie dello stampo in cera includono:

(1) Uso eccessivo di talco o di distaccanti durante la ceratura. Se lo stampo non viene pulito regolarmente, queste sostanze si accumulano gradualmente, causando una superficie ruvida del pezzo in cera.

(2) Utilizzo di cera riciclata contaminata. Quando le sostanze granulari sono mescolate al materiale di cera riciclato, vengono iniettate anche nello stampo di cera, formando aree ruvide disperse. Quando queste particelle si trasferiscono sulla superficie della colata, il risultato è ancora peggiore.

(3) L'ambiente in cui viene posizionato lo stampo in cera deve essere più pulito; se viene messo per troppo tempo, si deposita una grande quantità di polvere sulla superficie.

(4) Dopo la riparazione della cera, sulla superficie del pezzo di cera rimangono delle briciole di cera.

Soluzioni:

(1) Il distaccante o il talco devono essere usati con moderazione per evitare l'uso contemporaneo di talco e distaccante. Prestare attenzione a ispezionare lo stampo di gomma durante l'uso e pulire regolarmente le pareti interne della cavità.

(2) Assicurare la qualità della cera e pulire la cera riutilizzata prima dell'uso.

(3) Mantenere la pulizia sul posto di lavoro. Quando polvere o briciole di cera residua si depositano sulla superficie dello stampo per cera, pulirli accuratamente.

Preparare la concentrazione di 0,2% - 0,3% soluzione di sapone neutro, stampo di cera prima nella soluzione di sapone per lavare, con una spazzola morbida per rimuovere le macchie di superficie grigio olio, e poi pulire con acqua.

4.7 I modelli di cera in sovrappeso

[Caso 6-19] Parte di cera in sovrappeso

Molti gioielli in metallo prezioso richiedono il controllo del peso del metallo e quindi un controllo rigoroso del peso del pezzo di cera. Tuttavia, durante l'iniezione della cera, se la forza di tenuta dello stampo in gomma è insufficiente o se la pressione di iniezione della cera è troppo elevata, la cavità dello stampo in gomma può rigonfiarsi, come illustrato nella Figura 6-23. Potrebbe verificarsi una fiammata in corrispondenza della linea di divisione, con conseguente sovrappeso dei pezzi di cera.

Figura 6-23 Lo stampo in gomma si rigonfia e si deforma per l'eccessiva pressione di iniezione della cera, con conseguente sovrappeso dei pezzi di cera.

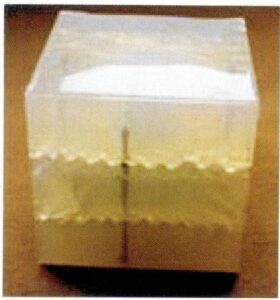

Quando si tiene manualmente lo stampo in gomma per l'iniezione di cera, persone diverse o la stessa persona in altri stati possono avere forze di tenuta diverse. Per mantenere la stabilità del peso del pezzo di cera, è possibile utilizzare una macchina automatica per l'iniezione di cera con un dispositivo di bloccaggio meccanico, come mostrato nella Figura 6-24. Posizionare lo stampo in gomma nel dispositivo di bloccaggio, inserire il numero di programma e premere il pulsante di avvio. Lo stampo è pronto per l'iniezione.

Il bloccaggio dello stampo posteriore, il movimento in avanti, l'allineamento automatico della porta di iniezione della cera, il vuoto, la prima iniezione di cera, la seconda iniezione di cera, il mantenimento della solidificazione dello stampo di cera, l'apertura dello stampo e altre azioni sono completamente automatici. Il controllo della temperatura è accurato e l'effetto dell'iniezione di cera è perfetto.

Le parti in cera a parete sottile devono essere formate con un'elevata pressione di iniezione della cera. Al contrario, le parti in cera a parete spessa richiedono una pressione di ritiro supplementare più elevata per compensare il ritiro delle parti in cera, che a volte è difficile da garantire per la resistenza alla deformazione dello stampo in gomma. Pertanto, per i pezzi in cera strutturalmente semplici, si può ricorrere alla pressofusione in metallo, che consente di ottenere una pressione di iniezione molto elevata e una buona consistenza del peso dello stampo in cera.

Sezione III: Ispezione della qualità e difetti comuni degli sbozzi degli stampi per colata

5. Contenuto dell'ispezione di qualità delle parti dello stampo di colata

La qualità del grezzo di microfusione ha un impatto significativo sulla successiva lavorazione e sulla qualità del prodotto finito di gioielleria. È necessario rafforzare l'ispezione della qualità in questo processo e classificare i problemi esistenti nel grezzo. Per alcuni difetti di fusione significativi o difficili da riparare, è meglio considerarli come scarti in questo processo per ridurre al minimo le perdite.

L'ispezione della qualità degli sbozzi di colata si concentra principalmente sui seguenti aspetti:

5.1 Aspetto:

Verificare l'integrità del pezzo grezzo, se le dimensioni sono conformi ai requisiti e se non ci sono difetti, come difetti, deformazioni, crepe, ecc. Verificare che il colore sia conforme ai requisiti.

5.2 Qualità della superficie:

Se la superficie del getto è liscia e densa e se ci sono difetti come fori di sabbia, fori di filo metallico, fori d'aria, ecc.

5.3 Qualità intrinseca:

Se il metallo colato è corretto, se ci sono colori sbagliati o insufficienti e se le proprietà meccaniche come durezza, resistenza e formabilità soddisfano i requisiti.

5.4 Altri aspetti

tra cui la presenza di magnetismo, la possibilità di soddisfare i requisiti per il rilascio di metalli, ecc.

6. Fattori che influenzano la qualità degli stampi per la microfusione

Nel processo di microfusione di gioielli sono coinvolti molti fattori di processo, che hanno tutti un impatto diretto o indiretto sulla qualità degli stampi di microfusione. Spesso i difetti della microfusione sono il risultato di vari fattori accumulati durante il processo. I fattori di processo coinvolti rientrano nelle seguenti categorie:

6.1 Proprietà fisiche e chimiche dei materiali metallici.

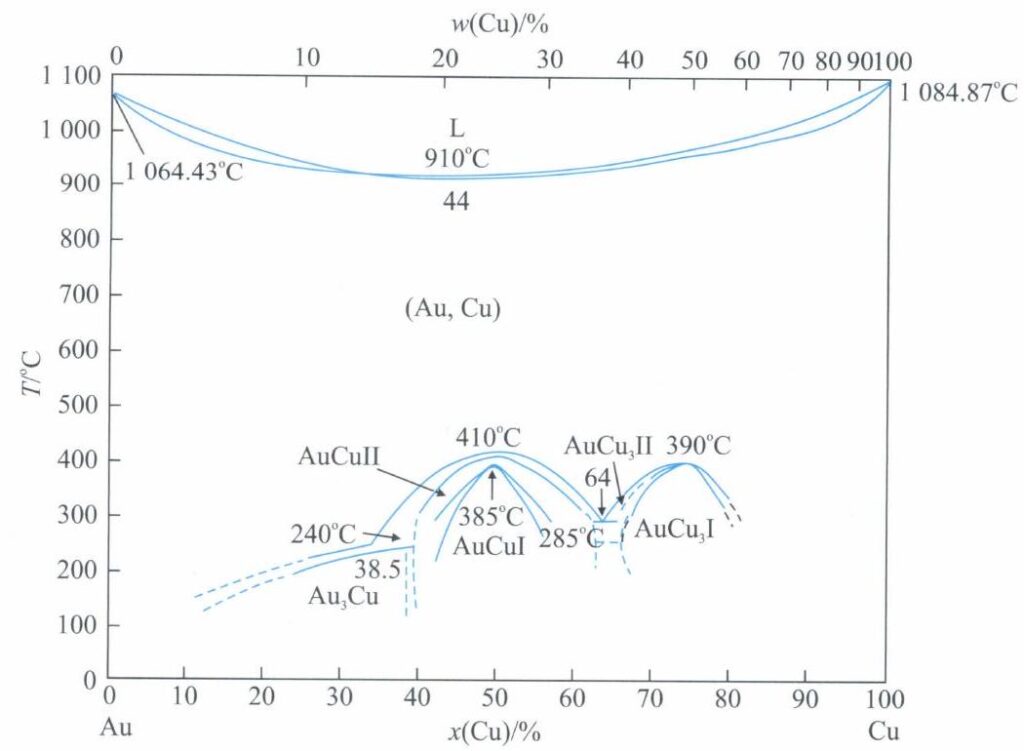

Compresi la composizione complessiva della lega, il contenuto e i tipi di oligoelementi, i tipi e la distribuzione dei disossidanti e dei raffinatori di grani, l'intervallo di solidificazione della lega, il rapporto tra metallo nuovo e riciclato, la pulizia del metallo nuovo e riciclato, la storia di riscaldamento del metallo riciclato, le caratteristiche di ritiro del metallo durante la solidificazione, la tensione superficiale del liquido metallico alla temperatura di colata, la conducibilità termica del metallo, le caratteristiche di calore latente del metallo, il comportamento di bagnatura del liquido metallico sullo stampo, le interazioni termofisiche e chimiche tra liquido metallico e stampo, ecc.

6.2 Parametri del processo di fusione.

Tra cui l'atmosfera di fusione, l'umidità della camera di fusione, la forma del crogiolo, la composizione del crogiolo, la fonte di calore di fusione, la durata del crogiolo, la temperatura del crogiolo, il tempo di mantenimento del liquido metallico a una temperatura specifica prima della colata, il tempo di permanenza dei getti dopo la colata, la composizione e le condizioni dei fondenti, ecc.

6.3 Parametri del processo di colata.

Tra cui la conduttività termica dello stampo, l'atmosfera della cavità dello stampo, la temperatura dello stampo, la struttura dello stampo, l'uniformità della temperatura dello stampo, la permeabilità dello stampo, la resistenza meccanica dello stampo, la forza di adesione superficiale dello stampo, le dimensioni dello stampo e le caratteristiche di contrazione durante il versamento e il raffreddamento dello stampo.

6.4 Parametri del processo di colata.

Tra cui la pressione dell'aria di colata, l'altezza della testa di colata, la temperatura effettiva dello stampo e del metallo fuso, la direzione del flusso di metallo fuso rispetto al pezzo durante la colata, la velocità di colata nella colata sotto vuoto, la dimensione e la forma dell'uscita del crogiolo, la velocità di rotazione nella colata centrifuga, la distanza tra lo stampo e il crogiolo durante la colata centrifuga, il tempo per mantenere il vuoto durante il processo di colata sotto vuoto, l'intervallo di tempo tra la rimozione dello stampo dal forno di calcinazione e la colata, il tempo di spegnimento dopo la solidificazione della colata, il metodo di esplosione del gesso, ecc.

7. Difetti comuni degli stampi per microfusione

7.1 Difetti di porosità

Difetti di porosità formati da gas intrappolati nel metallo a causa di gas esterni o interni al metallo fuso, caratterizzati da fori rotondi o irregolari, parete interna dei fori generalmente liscia, colore del metallo o colore di ossidazione, difficili da distinguere se accompagnati da fori di scoria e fori di ritiro. La porosità influisce sulla qualità della superficie dei getti, rendendo difficile ottenere una superficie liscia e lucida. La porosità riduce la sezione trasversale effettiva del pezzo, influenzando in una certa misura le proprietà meccaniche, e il grado di impatto dipende dalle dimensioni e dalla forma dei pori. In base al meccanismo di formazione dei pori, essi possono essere suddivisi in pori reattivi, pori essudativi e pori trascinati.

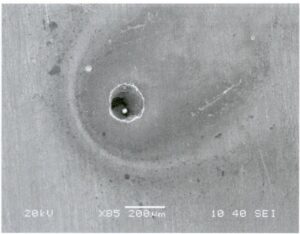

[Caso 6-20] All'interno della colata compaiono pori reattivi.

I pori reattivi formati dalla reazione chimica del liquido metallico con fattori interni o esterni, che genera gas, sono chiamati pori reattivi. I pori reattivi possono essere suddivisi in due tipi: endogeni ed esogeni. I pori reattivi endogeni si riferiscono ai pori gassosi formati dalla reazione chimica di elementi o composti metallici disciolti nel liquido metallico durante la solidificazione del liquido metallico, che producono gas. I pori reattivi esogeni si riferiscono ai pori gassosi formati dalla reazione chimica del liquido metallico con fattori esterni come muffe, scorie e pellicole di ossido, producendo gas. In base alle loro caratteristiche, i pori reattivi esogeni possono essere suddivisi in pori sottocutanei, pori superficiali e pori interni.

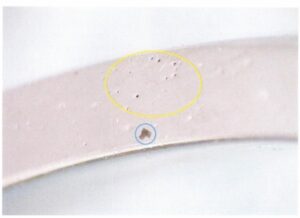

Per analizzare le cause dei pori reattivi, occorre innanzitutto osservare attentamente le caratteristiche e le posizioni in cui compaiono i pori. Supponiamo che i pori siano distribuiti quasi uniformemente sulla sezione del pezzo, con una superficie interna liscia. In questo caso, indica che i pori non sono generati dalla decomposizione del gesso durante la colata, ma più probabilmente dal liquido metallico stesso. Ad esempio, quando si utilizzano materiali riutilizzati contenenti polvere di gesso, il solfato di calcio nel gesso si decompone e rilascia gas, e l'ossido di rame nella pezza reagisce con il gesso formando gas, dando origine ai tipici pori. Se i pori sono distribuiti solo sotto la pelle, la ragione comune è la decomposizione del gesso durante la colata. La presenza di carbonio residuo abbassa la temperatura di decomposizione del gesso, aumentando il rischio di generare pori reattivi.

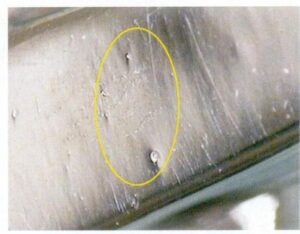

Prendendo come esempio i pori della Figura 6-25, i fori all'interno dei cerchi gialli nella figura sono pori lisci e tipici. Al contrario, i fori irregolari contrassegnati da cerchi blu nell'area vicina possono essere dedotti da particelle che sono entrate nella cavità con il liquido metallico dopo il distacco dello stampo. Dopo essere state avvolte dal liquido metallico, si decompongono e reagiscono, rilasciando gas. Il gas forma un gran numero di pori.

Soluzione:

(1) Se si utilizzano materiali riciclati, la polvere di colata residua deve essere accuratamente rimossa perché reagisce con il metallo fuso formando gas. I getti di scarto con un gran numero di pori devono essere purificati prima della rifusione.

(2) Il processo di cottura dello stampo deve essere accurato per eliminare il carbonio residuo.

(3) Aumenta la resistenza dello stampo, riduce l'impatto del metallo fuso sullo stampo ed evita il distacco della parete dello stampo.

(4) Ridurre adeguatamente la temperatura del metallo fuso e dello stampo per minimizzare il rischio di decomposizione dello stampo.

7.2 Fori di spillo con segregazione nelle fusioni

[Caso 6-21] Fori di spillo con segregazione nei getti, distribuiti in modo casuale sulla sezione del getto, come mostrato nella Figura 6-26.

Analisi:

Il gas ha un'elevata solubilità nel liquido ad alta temperatura; la solubilità diminuisce con l'abbassamento della temperatura, mentre nel passaggio da liquido a solido la solubilità diminuisce drasticamente e il gas non disciolto precipita. Quando il gas precipitato non viene espulso in tempo e viene avvolto da dendriti solidificate, si formano fori di spillo con segregazione.

Le possibili ragioni specifiche includono:

(1) L'uso di materiali metallici umidi e oleosi.

(2) Non c'è protezione durante la fusione o l'eccessivo assorbimento di gas. Il liquido metallico assorbe rapidamente gas ad alte temperature; più alta è la temperatura, più grave è l'assorbimento di gas. Dopo la fusione, non esiste un trattamento di degassificazione efficace del liquido metallico.

Per risolvere il problema dei fori di spillo con segregazione, è necessario utilizzare materiali metallici asciutti e puliti, controllare la proporzione di metalli nuovi e riciclati, prestare attenzione al controllo della temperatura e dell'atmosfera durante la fusione e, per i metalli inclini all'assorbimento di gas, la fusione e la colata devono essere effettuate il più possibile in atmosfera protettiva.

7.3 Porosità di intrappolamento nelle fusioni

[Caso 6-22] Porosità da intrappolamento nei getti, come mostrato nella Figura 6-27.

Analisi:

Gas intrappolato durante il processo di colata, gas intrappolato all'interno della colata durante la solidificazione senza fuoriuscire in tempo, formando porosità. Le sue caratteristiche sono una distribuzione irregolare, per lo più isolata, e alcuni pori hanno un volume relativamente grande. Le possibili ragioni della presenza di porosità intrappolata nei getti includono i seguenti aspetti:

(1) Spruzzi di metallo fuso durante la colata dal crogiolo. In questo caso, il metallo fuso entra in contatto con l'aria su un'ampia superficie, che non solo si ossida rapidamente, ma intrappola inevitabilmente una grande quantità di gas.

(2) Il canale di colata è impostato in modo irragionevole e il canale del liquido metallico deve essere più liscio. Se il canale di colata è progettato in modo chiuso, è facile che durante il riempimento si verifichino turbolenze e intrappolamenti di gas.

(3) La pressione di versamento è troppo alta e il riempimento del liquido metallico è instabile.

Soluzioni:

(1) Prestare attenzione alle condizioni della bocca del crogiolo. Se ci sono tacche, noduli, danni, ecc., ripararli e trattarli prima dell'uso. Se non possono essere riparati, scartarli.

(2) Nel predisporre la materozza di colata, considerare le proporzioni delle varie sezioni. Utilizzare transizioni arrotondate in corrispondenza del collegamento tra il canale di colata e il getto per evitare la formazione di colli e prevenire il fenomeno dell'intrappolamento di gas causato dai collegamenti ad angolo retto.

(3) Controllare adeguatamente la pressione di colata, come la velocità della colata centrifuga e la testa di pressione nella colata sotto vuoto, per garantire un riempimento regolare del liquido metallico senza schizzi.

7.3 Difetti di porosità da ritiro

(1) Restringimento delle leghe fuse. Quando una lega liquida si raffredda dallo stato liquido a quello solido, a causa della graduale transizione degli atomi metallici dall'ordine a corto raggio a quello a lungo raggio e della riduzione e scomparsa dei vuoti, si verifica generalmente una diminuzione di volume. Dopo la solidificazione della lega liquida, con la continua diminuzione della temperatura, la distanza interatomica si accorcia ulteriormente, portando a un'ulteriore riduzione del volume. Durante il processo di raffreddamento delle leghe fuse dallo stato liquido a quello solido, il fenomeno di riduzione del volume dovuto alla diminuzione della temperatura è chiamato ritiro delle leghe fuse. Il ritiro è la causa fondamentale di molti difetti nei getti, come cavità da ritiro, porosità da ritiro, tensioni, deformazioni e cricche. È una delle proprietà di fusione essenziali delle leghe fuse. Ha un impatto significativo sui getti (come l'ottenimento di forme geometriche e dimensioni conformi ai requisiti, nonché di getti densi e di alta qualità).

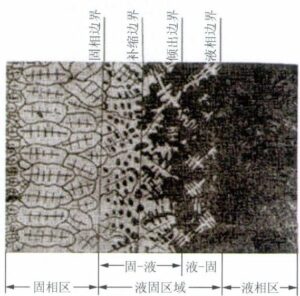

La variazione di volume di una lega, quando passa dalla temperatura liquida a quella ambiente, è espressa come ritiro volumetrico. Oltre a essere rappresentato dalla variazione di volume, il ritiro della lega allo stato solido può essere rappresentato anche dalla variazione di lunghezza, nota come ritiro lineare. Il ritiro della lega passa attraverso tre fasi: fase di ritiro liquido, fase di ritiro di solidificazione e fase di ritiro solido.

Ritiro liquido: Il ritiro di una lega liquida dalla temperatura di colata alla temperatura della linea liquida all'inizio della solidificazione è chiamato ritiro liquido. Poiché la lega è allo stato liquido, si parla di ritiro liquido, che si manifesta con la diminuzione del livello di liquido nella cavità dello stampo.

Ritiro di solidificazione: Per le leghe con un intervallo di temperatura specifico, quando si trasformano da liquido a solido, si parla di ritiro da solidificazione perché la lega si trova in uno stato solidificato. Il ritiro da solidificazione di tali leghe comprende principalmente due parti: la diminuzione della temperatura (relativa all'intervallo di temperatura di cristallizzazione della lega) e il cambiamento di stato (variazione di volume durante il cambiamento di stato).

Ritiro solido: Il ritiro di una lega fusa dalla temperatura della linea di solidità alla temperatura ambiente è chiamato ritiro solido perché la lega è allo stato solido. Nella produzione reale, poiché il ritiro solido si manifesta spesso come una diminuzione delle dimensioni esterne del getto, si utilizza generalmente un tasso di ritiro lineare per la rappresentazione. Se il ritiro lineare della lega non è ostacolato dalle barre esterne dello stampo, si parla di ritiro libero, altrimenti di ritiro lineare vincolato. Il ritiro lineare delle leghe fuse non solo influisce direttamente sulla precisione dimensionale dei getti, ma è anche la causa fondamentale di tensioni, cricche e deformazioni nei getti.

Il tasso di ritiro della colata non è legato solo ai fattori della lega utilizzata, ma anche alle caratteristiche del processo di colata, alla forma strutturale della colata e alla quantità di gas disciolti nella lega durante il processo di fusione.

Il ritiro da liquido e il ritiro da solidificazione sono le cause principali della formazione di cavità da ritiro e porosità da ritiro nei getti.

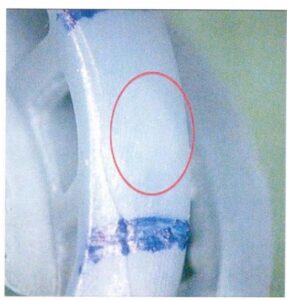

[Il getto presenta fori di ritiro o restringimenti superficiali, come mostrato nelle Figure 6-28 e 6-29.

(2) Cavità da ritiro e porosità da ritiro nei getti. Durante il processo di raffreddamento e solidificazione dei getti, a causa del ritiro liquido e del ritiro di solidificazione della lega, spesso compaiono dei fori nell'ultima parte solidificata del getto. I fori con volumi grandi e relativamente concentrati sono chiamati cavità da ritiro; i fori piccoli e dispersi sono chiamati porosità da ritiro. Le cavità da ritiro hanno forme irregolari, superfici ruvide e punte dendritiche sviluppate in modo da poter essere chiaramente distinte dai pori di gas.

Supponiamo che vi siano fori di ritiro e restringimenti nei getti. In tal caso, l'area di appoggio effettiva dei getti si ridurrà, causando una concentrazione di tensioni, riducendo significativamente le proprietà meccaniche dei getti e riducendo anche le proprietà fisiche e chimiche dei getti, danneggiando la densità superficiale e le prestazioni di lucidatura.

La ragione principale della formazione del ritiro è la stessa dei fori da ritiro. È dovuta principalmente all'ampia gamma di temperature di cristallizzazione della lega, alle dendriti sviluppate, al liquido della lega che si solidifica quasi simultaneamente e ai fori fini e dispersi formati dal ritiro del liquido e dalla solidificazione che non vengono integrati dal liquido metallico esterno.

Esiste una certa regolarità tra la tendenza al ritiro e al ritiro nei getti e la composizione della lega. Le leghe a solidificazione direzionale tendono a produrre un ritiro concentrato; le leghe a solidificazione pastosa tendono a produrre un ritiro, e il numero di fori di ritiro e il ritiro possono essere convertiti l'uno nell'altro, ma il loro volume totale rimane sostanzialmente invariato.

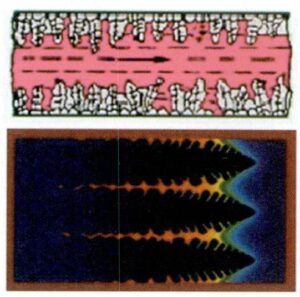

Le due immagini sopra riportate appartengono allo stesso tipo di difetto da ritiro e il loro processo di formazione può essere illustrato nella Figura 6-30. Dopo che il liquido metallico riempie la cavità dello stampo, si forma un guscio sulla parete dello stampo a causa dell'effetto di raffreddamento della parete dello stampo; allo stesso tempo, si verifica un ritiro di volume e il livello del liquido metallico diminuisce gradualmente. Mentre il calore del liquido metallico continua a dissiparsi verso la parete dello stampo, l'interfaccia di solidificazione avanza continuamente verso la fase liquida, lo strato di solidificazione diventa sempre più spesso e anche le cavità di ritiro formate dalla fase liquida e dal ritiro di solidificazione diventano sempre più grandi. Al termine della solidificazione, si forma una cavità di contrazione a forma di pera. Se il riser non fornisce una quantità di liquido metallico sufficiente a riempire questa cavità, la cavità si forma.

All'interno del getto rimarranno quindi dei residui di cavità di ritiro, come la cavità di ritiro nella maniglia ad anello illustrata nella Figura 6-28. Se la superficie di colata è un piano aperto, lo strato di solidificazione sulla superficie, sotto la pressione atmosferica esterna e la bassa pressione o il vuoto all'interno della cavità di ritiro, formerà la depressione da ritiro illustrata nella Figura 6-29.

Figura 6-30 Diagramma schematico del processo di formazione del foro di contrazione

I fori da ritiro hanno le seguenti caratteristiche: I fori da ritiro si verificano spesso nelle leghe fuse che solidificano in modo stratificato, come i metalli puri, le leghe a composizione eutettica e le leghe con un ristretto intervallo di temperatura di cristallizzazione. Si solidificano in modo stratificato dalla superficie all'interno in condizioni generali di colata; si concentrano principalmente nella parte superiore della colata e nell'ultima parte solidificata; i fori da ritiro compaiono spesso anche in punti in cui la solidificazione è più tardiva o più lenta, come le aree a pareti spesse della colata, le intersezioni di due pareti e in prossimità del canale di colata interno (definiti punti caldi). I fori da ritiro sono relativamente grandi, di forma irregolare e con superfici ruvide.

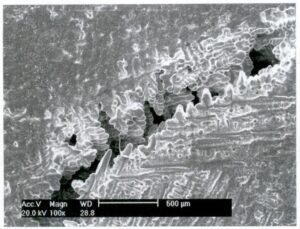

[Caso 6-24] Nel getto si sono verificate porosità da ritiro, come mostrato nelle Figure 6-31 e 6-32.

Nei due casi sopra descritti di superfici ad anello, gli ammassi di fori sono visibili a occhio nudo e spesso si presentano in ampie sezioni trasversali, dando luogo a superfici ruvide sul pezzo. Se osservati con una lente d'ingrandimento, si nota una superficie dendritica più evidente. Se osservate al microscopio, le pareti interne dei fori non sono lisce, ma mostrano una struttura scheletrica dendritica, come mostrato nella Figura 6-33. A causa dell'aspetto di questi fori, questo tipo di difetto è ampiamente definito "appassimento del metallo" nell'industria della gioielleria.

Anche il ritiro, come le cavità da ritiro, è un difetto del foro causato dalla contrazione del metallo. Tuttavia, ha le sue caratteristiche nella formazione. La solidificazione del metallo si manifesta con la nucleazione e la crescita dei cristalli. Per le leghe con una specifica spaziatura cristallina, la loro solidificazione è un processo di formazione di nuclei cristallini e di crescita dei cristalli in forma dendritica; soprattutto per le leghe con un'ampia gamma di temperature di cristallizzazione, esse solidificano generalmente in modo volumetrico. I piccoli cristalli nella zona di solidificazione si sviluppano rapidamente in cristalli dendritici ben sviluppati. Quando la fase solida raggiunge una certa quantità per formare uno scheletro cristallino, il metallo liquido non solidificato si divide in piccoli bacini fusi isolati, come mostrato nella Figura 6-34. Durante il successivo processo di raffreddamento, il liquido nei piccoli bacini di fusione subirà un ritiro liquido e un ritiro di solidificazione.

Al contrario, il metallo solidificato subirà un ritiro solido. Poiché la somma del ritiro del liquido e del ritiro di solidificazione del metallo fuso è più significativa del suo ritiro solido, la differenza tra i due provoca la formazione di piccole cavità da ritiro disperse nelle posizioni corrispondenti, i cosiddetti difetti da ritiro. Supponiamo che il metallo liquido non bagni lo stampo e che il gesso si decomponga formando anidride solforosa. In questo caso, il liquido metallico rimanente sarà spinto via dalla superficie, lasciando dietro di sé uno scheletro dendritico, producendo così una tipica struttura superficiale dendritica.

Possibili cause e fattori di influenza di cavità da ritiro e porosità da ritiro

(1) Fattori di fusione delle leghe. I metalli puri, le leghe con componenti eutettici e le leghe con un intervallo ristretto di temperature di cristallizzazione tendono a solidificare in modo stratificato, formando cavità da ritiro concentrate. Adottando processi di colata appropriati, le cavità da ritiro possono essere trasferite alle alzate e alle anime per ottenere getti densi. Le leghe con un ampio intervallo di solidificazione tendono a solidificare in modo pastoso, formando porosità da ritiro disperse. Nella scelta delle leghe, è opportuno utilizzare il più possibile leghe con un intervallo di solidificazione ridotto.

Quando i riciclabili metallici o una forte ossidazione si verificano durante il processo di fusione dei metalli, si favorisce la decomposizione della polvere di investimento di gesso, dando luogo a

Il gas favorisce in una certa misura la formazione di facce cristalline dendritiche.

(2) Fattori del processo di colata dello stampo. La temperatura dello stampo ha un impatto significativo sui difetti di ritiro e di allentamento. Un'elevata temperatura dello stampo riduce il numero di nuclei superficiali, favorendo lo sviluppo di cristalli dendritici. La solidificazione superficiale è fragile e favorisce la formazione di difetti dendritici superficiali e di ritiro. Gli stampi in gesso hanno una scarsa stabilità termica. Quando la temperatura dello stampo o del liquido metallico è troppo alta, è facile che il gesso si decomponga. Se lo stampo di gesso non viene accuratamente calcinato, sulla parete dello stampo compaiono residui di carbonio. In questo caso, la temperatura di decomposizione del gesso si abbassa, aumenta il rischio di decomposizione del gesso e favorisce ulteriormente la formazione di una superficie dendritica.

(3) Fattori del sistema di colata: Quando la progettazione del sistema di colata è in conflitto con i principi di solidificazione del getto, può verificarsi un ritiro o una porosità da ritiro nel getto. Le principali manifestazioni sono: le dimensioni dell'anima devono soddisfare i requisiti dell'intero albero metallico per l'alimentazione e il ritiro e devono mantenere una certa altezza per facilitare la solidificazione sequenziale; le dimensioni, la quantità, la posizione e la struttura dei getti hanno un impatto significativo sulla solidificazione del getto. I getti di raffreddamento devono essere posizionati nell'ultima parte di solidificazione del getto e la loro dimensione e struttura devono garantire che si solidifichino più tardi rispetto al getto. Il numero di colli deve essere tale da coprire l'intero intervallo di alimentazione e di ritiro del getto; anche la posizione del pezzo influisce sull'insorgere del ritiro o della porosità da ritiro. Il pezzo deve trovarsi a una certa distanza dalla materozza per ottenere una pressione di alimentazione sufficiente. I pezzi non devono essere troppo vicini tra loro per evitare il surriscaldamento dello stampo tra i pezzi, con conseguente decomposizione termica.

(4) Fattori del processo di colata. Una quantità sufficiente di metallo fuso è un prerequisito per eliminare i difetti di porosità da ritiro. La temperatura di colata del metallo fuso è suscettibile al ritiro e alla porosità da ritiro. Se la temperatura di colata è troppo alta, il ritiro liquido del metallo aumenta. In questo caso, il raffreddamento e la solidificazione sono lenti e si sviluppano le dendriti, che favoriscono in modo significativo i difetti di ritiro e di porosità da ritiro.

È più probabile che la microporosità da ritiro si verifichi tra le dendriti, con fori piccoli e curvi dispersi nell'intera sezione del getto. È difficile da evitare o eliminare quando la pressione di alimentazione è insufficiente. Pertanto, è necessario mantenere i canali di alimentazione e di contrazione dell'anima, dei refrigeranti e del metallo fuso verso la colata, superare la resistenza lungo il percorso e richiedere una pressione di alimentazione esterna sufficiente.

Quando si modellano gli alberi di cera, è essenziale evitare di colare pezzi con strutture significativamente diverse sullo stesso albero, poiché strutture diverse richiedono processi di colata diversi, rendendo facile il problema di trascurare un aspetto concentrandosi su un altro quando vengono colati contemporaneamente.

(5) L'aspetto della struttura del pezzo. I difetti di ritiro e di allentamento sono sensibili anche allo spessore delle pareti dei getti. I getti a parete spessa sono più inclini al ritiro e all'allentamento, soprattutto nei componenti con sezioni trasversali spesse o guide centrali. Il metallo fuso contiene una grande quantità di calore, che aumenta significativamente la temperatura della superficie dello stampo, aumenta la possibilità di decomposizione del gesso e favorisce la generazione di cavità da ritiro gassoso (allentamento). Da questo punto di vista, è necessario ridurre lo spessore della parete della colata. Tuttavia, supponiamo che lo spessore della parete del getto sia troppo sottile e che la superficie sia troppo liscia. In questo caso, la probabilità di difetti di ritiro dispersi aumenta. Quando lo spessore della parete del getto è irregolare, è facile che si generino cavità da ritiro o allentamenti nelle parti a parete spessa e nei punti caldi. Pertanto, lo spessore della parete deve essere controllato all'interno di un intervallo specifico, la differenza di spessore della parete deve essere minimizzata il più possibile e devono essere adottate misure complete in termini di numero di materozze di colata e relative posizioni, temperatura dello stampo, temperatura del metallo fuso, proprietà del metallo, ecc.

7.4 Rugosità della superficie

La rugosità superficiale si riferisce alla superficie irregolare e ruvida dei getti, generalmente causata da due situazioni: una è causata dalla rugosità dello stampo principale, l'altra è causata dalla scarsa qualità dello stampo durante il processo di fusione.

[Caso 6-25]

Quando si utilizzano modelli in cera o in resina di prototipazione rapida per la fusione di modelli in argento, di solito sulla superficie dei modelli in cera o in resina si formano minuscoli gradini formati dalla produzione laminata, che saranno replicati sulla superficie dei modelli in argento fuso, con conseguente rugosità sulla superficie dei modelli in argento fuso, come mostrato nella Figura 6-35.

[Caso 6-26] Ciondolo d'argento 925 fuso Superficie grezza, come mostrato nella Figura 6-36.

La superficie dello stampo master è molto liscia, ma a causa della scarsa qualità dello stampo in cera o dello stampo di colata e di un processo di colata inadeguato, sulla superficie delle parti difettose della colata compare un gran numero di punti di corrosione, ruvidi e irregolari.

Analisi:

La rugosità superficiale dei pezzi fusi di gioielleria è strettamente correlata alla qualità dello stampo principale, dello stampo in cera, dello stampo di colata e del processo di colata. Le possibili cause della rugosità superficiale dei pezzi fusi sono le seguenti:

(1) Se la superficie dello stampo originale o in cera è ruvida, i getti ottenuti saranno sicuramente ruvidi.

(2) Lo stampo di colata ha una scarsa resistenza ed è soggetto a crepe e distacchi. Ad esempio, polveri da colata di bassa qualità, stoccaggio prolungato di polveri da colata senza uso, stoccaggio di polveri da colata in ambiente umido e un rapporto acqua/polvere troppo alto durante l'apertura della polvere riducono la resistenza dello stampo da colata.

(3) Quando l'albero di cera viene piantato, se le parti di saldatura non sono trattate adeguatamente, compaiono angoli acuti o piccoli fori e lo stampo di colata può incrinarsi a causa dell'impatto del metallo colato.

(4) Durante la colata, il liquido metallico sfiora la parete dello stampo, causandone la fessurazione e il distacco. Maggiore è la velocità di riempimento del liquido metallico, maggiore è la forza di spazzolamento sullo stampo e maggiore è il rischio di distacco delle particelle di polvere di colata. La colata centrifuga ha maggiori probabilità di formare questi difetti rispetto alla colata statica.

Soluzioni:

(1) Migliorare la qualità della superficie dei modelli master di prototipazione rapida, ridurre le dimensioni del passo durante lo stampaggio laminato e lucidare la superficie del modello master dopo lo stampaggio.

(2) Migliorare la qualità della superficie degli stampi per cera, evitare l'uso eccessivo di talco durante l'iniezione della cera, non lasciare gli stampi per troppo tempo e pulire gli stampi per cera che hanno accumulato polvere prima dell'uso.

(3) Controllare la qualità delle polveri di colata e del processo di polverizzazione. Scegliere polveri da colata di qualità garantita e conservare le polveri da colata sigillate in un ambiente asciutto per un periodo di tempo limitato. Supponiamo che la polvere perda la sua lucentezza per un tempo insolitamente lungo durante la polverizzazione. In tal caso, potrebbe indicare che la polvere di colata è scaduta, aumentando notevolmente il rischio di superfici ruvide. Controllare ragionevolmente il rapporto acqua-polvere durante la polverizzazione, riducendo in modo appropriato il rapporto acqua-polvere e garantendo al contempo la fluidità dell'impasto.

(4) Quando si realizzano alberi in cera, assicurarsi che il collegamento tra la matrice dello stampo in cera e la guida centrale sia fluido.

(5) Ridurre adeguatamente la pressione del metallo, controllare la velocità di colata ed evitare di utilizzare velocità di colata centrifuga eccessive.

7,5 Pi Feng/Flash

Pi Feng si riferisce a scaglie di materiale irregolare che aderiscono al bordo della colata, noto anche come "bordo volante".

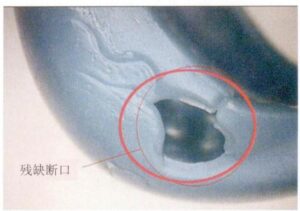

Grandi pezzi di Pi Feng/Flash sono apparsi nel foro cavo del ciondolo in argento 925 fuso, come mostrato nella Figura 6-37.

Analisi[Caso 6-27]:

Il Pi Feng/Flashs è la parte in eccesso sulla colata, che può essere causata da due possibilità: una è che ci sia Pi Feng sullo stampo in cera stesso, che viene copiato alla colata; l'altra è generata durante il processo di colata, che è causato da crepe nello stampo, e il liquido metallico si infiltra e forma Pi Feng. Questo tipo di difetto deve essere affrontato sotto i seguenti aspetti:

(1) Migliorare la resistenza dello stampo. Se la resistenza dello stampo è insufficiente, è soggetto a cricche. È necessario utilizzare polveri per colata di alta qualità e correttamente conservate, e il rapporto acqua/polvere non deve essere troppo alto quando si apre la polvere.

(2) Dopo la stuccatura, lo stampo di colata deve essere tenuto fermo per almeno 1 ora e non deve essere spostato a piacimento.

(3) Adottare un sistema di cottura ragionevole e la temperatura deve aumentare e diminuire lentamente per evitare un rapido raffreddamento o riscaldamento, prestando particolare attenzione alle variazioni di temperatura nelle fasi sensibili.

(4) Dopo la cottura, lo stampo deve essere colato immediatamente senza ripetere la cottura. Prestare attenzione quando si prende lo stampo per la colata e non urtare lo stampo.

7,6 Foro di sabbia

I fori di sabbia sono vuoti che si formano nel metallo durante il processo di solidificazione, causati da sostanze estranee o impurità nel metallo che vengono intrappolate e racchiuse al suo interno.

[Caso 6-28]

Sulla superficie laterale dei semi di melone 18KR sono comparsi fori di sabbia irregolari e di grandi dimensioni, come mostrato nella Figura 6-38.

Alcuni fori di sabbia sono esposti sulla superficie del getto, riempiti con evidenti sostanze non metalliche, o inizialmente riempiti con inclusioni non metalliche, che vengono rimosse in processi successivi come la rimozione del guscio e il decapaggio acido.

[Caso 6-29]

Nella sottosuperficie dell'anello da 18KW, esposto dopo la lucidatura, compaiono dei fori di sabbia, come illustrato nella Figura 6-39.

Alcuni fori di sabbia raggiungono solo parzialmente la superficie o si annidano sotto la pelle, di solito esposti solo dopo la rettifica e la lucidatura; un'ulteriore lucidatura può ingrandire i fori, senza influire in modo significativo sulle proprietà meccaniche, ma influenzando principalmente la qualità della superficie e le prestazioni di lucidatura.

Analisi:

I fori di sabbia che compaiono sui getti di gioielleria sono simili alla rugosità della superficie, al flash e ad altri difetti strettamente correlati alla qualità dello stampo e al processo di colata. Quando la resistenza dello stampo è bassa e le particelle di polvere di colata si staccano, si forma una superficie ruvida; quando lo stampo si fessura, si verifica un flash di colata; quando le particelle di polvere di colata che si staccano o le inclusioni estranee non vengono scaricate tempestivamente dalla cavità dello stampo, rimangono intrappolate in una parte specifica della cavità dello stampo, causando i difetti dei fori di sabbia. Poiché queste sostanze sono più leggere del metallo fuso, se il tempo e le condizioni lo consentono, galleggeranno sulla superficie della colata. Di conseguenza, i fori di sabbia appaiono spesso sulla superficie della colata o in prossimità di essa. Per risolvere il problema dei fori di sabbia, è necessario prestare attenzione alla qualità dello stampo, al processo di colata e così via, come già detto per la rugosità superficiale e i difetti di fiamma.

7.7 Inclusione delle scorie

L'inclusione di scoria è un difetto formato dall'intrappolamento di scorie nel metallo fuso senza una tempestiva separazione, che si verifica durante il processo di colata. Le sue caratteristiche sono forme irregolari e ruvide dei fori, riempiti interamente o parzialmente di scorie, la maggior parte delle quali può essere rimossa con l'esplosione del gesso e la pulizia del getto.

[Caso 6-30] Sulla superficie del pendente da 18KW sono comparse delle inclusioni di scoria, come mostrato nella Figura 6-40.

Analisi:

Dalla Figura 6-40, si può dedurre che le inclusioni di scoria sono impurità introdotte dall'esterno nel metallo fuso, con almeno alcune impurità allo stato liquido durante la fusione, trascinate nella cavità dello stampo durante il versamento. Quando il metallo è ancora fluido, galleggia sulla superficie della colata, si solidifica e forma questa tipica struttura dendritica sulla superficie del metallo. Le possibili cause di questo difetto sono:

(1) La carica di metallo o il crogiolo non sono puliti, con conseguente aumento delle scorie dopo la fusione e scarsa purezza del metallo fuso.

(2) L'eccessiva aggiunta di agenti scorificanti durante la fusione comporta la formazione di una grande quantità di scorie.

(3) Rimozione inadeguata delle scorie prima della colata e blocco insufficiente delle scorie durante la colata.

(4) La tazza di colata non viene riempita o il flusso viene interrotto durante la colata; la scoria entra nella cavità dello stampo insieme al metallo fuso perché il sistema di colata non blocca efficacemente la scoria.

Per ovviare a tali difetti, è necessario adottare misure corrispondenti per quanto riguarda la carica di metallo, il crogiolo, i metodi di blocco delle scorie, la progettazione del sistema di colata e il processo di colata.

7.8 Difetti di chiusura a freddo

Incompleto si riferisce alla colata incompleta causata dal mancato riempimento della cavità dello stampo da parte del liquido metallico, caratterizzata da perforazioni lisce a bordi arrotondati sulla parete della colata.

La chiusura a freddo si riferisce alla colata con evidenti difetti discontinui alla convergenza di due flussi di metallo dovuti a una fusione incompleta, che spesso appaiono simili a crepe ma con bordi più lisci e lievi rughe intorno alle tracce.

[Caso 6-31]

Il ciondolo in argento 925 mostra un'incompletezza, come mostrato nella Figura 6-41. Il ciondolo utilizza la tecnologia dell'intarsio in cera, con una sezione non formata dopo la fusione, arrotondata all'estremità, e la gemma mancante.

[Caso 6-32]

La colata di gioielli presenta difetti di chiusura a freddo, come mostrato nella Figura 6-42.

Analisi:

Difetti come il riempimento incompleto e la chiusura a freddo appartengono alla stessa categoria e sono causati principalmente dalla scarsa fluidità del liquido metallico. Nei casi più lievi, si verificano chiusure a freddo o segni di scorrimento, mentre nei casi più gravi il riempimento è incompleto. Questi difetti danneggiano seriamente la qualità della superficie e nemmeno la lucidatura o la rettifica possono ottenere una buona finitura superficiale. Possono inoltre influire sulle proprietà meccaniche, causando cricche nelle aree di riempimento incompleto o di chiusura a freddo quando il gioiello è sottoposto a stress.

I possibili fattori che portano a difetti nella colata e le relative soluzioni sono i seguenti:

(1) Progettazione strutturale del prodotto non ragionevole. Ad esempio, la colata è troppo sottile o presenta un'ampia superficie con pareti sottili, rendendo difficile il riempimento dello stampo da parte del liquido metallico. In genere, quando lo spessore delle pareti è inferiore a 0,3 mm, è difficile da modellare e soggetto a tali difetti. Nei casi possibili, è necessario apportare modifiche a tali progetti aumentando opportunamente lo spessore della parete. Se le modifiche al progetto non sono fattibili, è necessario utilizzare un sistema di gating più complesso per evitare questi difetti.

(2) Scarsa fluidità del materiale metallico stesso. Leghe diverse hanno caratteristiche di fluidità differenti. In genere, le leghe con basso punto di fusione, piccoli intervalli di cristallizzazione e bassa tensione superficiale hanno una migliore fluidità. Pertanto, questi materiali possono essere considerati prioritari, a condizione che non influiscano su altri requisiti di prestazione.

(3) La progettazione del sistema di colata non è ragionevole. Ad esempio, la sezione trasversale del canale di colata è troppo piccola, il numero di canali di colata è troppo basso, il posizionamento è improprio e la distribuzione non è uniforme, causando un percorso del flusso del liquido metallico troppo lungo e il passaggio è bloccato prima del completamento del riempimento. Il canale di colata deve essere determinato in base alla struttura della colata.

Oltre a considerare lo stato di flusso del liquido metallico in condizioni generali, è necessario considerare anche l'attrito del liquido metallico sulla parete dello stampo, la situazione di raffreddamento del liquido metallico e la fluidità del liquido metallico. Assicurare un'altezza sufficiente della pressione di testa e accorciare il più possibile il percorso del flusso del liquido metallico per garantire un flusso regolare del liquido metallico.

(4) La temperatura dello stampo di colata è bassa. Accelera l'assorbimento di calore da parte del liquido metallico e può condensare prima che il liquido metallico riempia la cavità dello stampo, quindi la temperatura dello stampo di colata deve essere aumentata in modo appropriato. Quando la permeabilità dello stampo è scarsa, è facile che si generi una contropressione di riempimento, ostacolando il riempimento. Quando si progetta il sistema di colata e l'albero della cera, è necessario aggiungere ulteriori sfiati per migliorare la permeabilità.

(5) La fusione e il versamento sono una delle principali cause di difetti. Quando la qualità del metallo fuso è scarsa, contiene molti gas o inclusioni, riducendo la sua fluidità. Quando la temperatura di colata del metallo liquido è troppo bassa, la capacità di riempimento è scarsa e può facilmente portare a una solidificazione incompleta. Le operazioni di colata hanno un impatto significativo sulla qualità dei getti. Il versamento intermittente provoca un riempimento non uniforme del liquido metallico. Quando si riprende la colata, è facile che si produca una pellicola di ossido o che si assorba gas, ostacolando la fusione del metallo fuso. Supponiamo che il liquido metallico sia insufficiente durante il versamento o che la velocità di versamento debba essere maggiore. In tal caso, si ridurrà la pressione necessaria al liquido metallico per riempire la cavità dello stampo, con conseguenti difetti di solidificazione incompleta. Pertanto, la quantità di liquido metallico deve essere calcolata prima della fusione. È necessario prestare attenzione alla protezione del liquido metallico, aumentando in modo appropriato la temperatura di colata del liquido metallico, la velocità di colata deve essere rapida e si devono evitare interruzioni del flusso del liquido durante la colata.

7.9 Perle di metallo

Sul getto difettoso sono comparse delle perle di metallo in eccesso, come mostrato nella Figura 6-43.

Analisi:

Le perle metalliche non esistevano durante la fase di stampaggio della cera, il che indica la presenza di vuoti nel processo di stampaggio, che il liquido metallico ha riempito durante la colata. Ovviamente, questo è principalmente legato al processo di deceratura. I possibili fattori che influenzano questo difetto e le relative soluzioni sono i seguenti:

(1) Il basso rapporto acqua/polvere e lo spessore dell'impasto rendono difficile la rimozione delle bolle d'aria. Pertanto, è necessario aumentare adeguatamente la proporzione di acqua per ridurre lo spessore dell'impasto.

(2) La durata dell'operazione di deceratura è troppo lunga e lo stampo di colata inizia a solidificarsi durante il processo di rimozione dell'aria.

Nella Figura 6-43, sulla parete interna del bracciale compaiono delle perline metalliche. Pertanto, l'operazione di deceratura deve essere mantenuta entro il tempo di lavoro specificato, generalmente al massimo di 8-9 minuti per la polvere di gesso.

(3) La pompa del vuoto non funziona normalmente e la tazza dello stampo non viene completamente evacuata. È necessario verificare il corretto funzionamento della pompa del vuoto prima di realizzare lo stampo e battere continuamente la tavola vibrante durante l'evacuazione, per favorire il distacco delle bolle e la loro risalita in superficie.

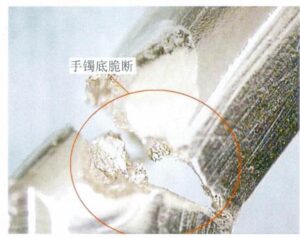

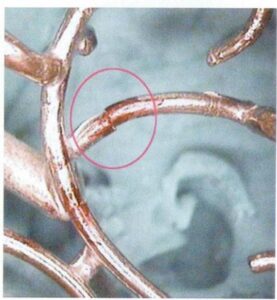

7.10 Frattura