Bagaimana cara memotong batu permata?

Teknik, Bahan Pengikis dan Alat yang Umum Digunakan dalam Pemrosesan dan Pemotongan Bahan Permata

Pendahuluan:

Artikel komprehensif ini mencakup hal-hal penting dalam pemrosesan batu permata, termasuk bahan abrasif yang umum dan fungsinya, desain alat abrasif yang sering digunakan, dan prinsip-prinsip pemotongan. Artikel ini membahas teknik pemotongan, peralatan, pemilihan mata gergaji, dan seluk-beluk teknologi pemotongan permata. Dari perhitungan ukuran hingga alat ukur, buku ini merupakan panduan berharga bagi siapa pun dalam industri perhiasan yang terlibat dalam pembuatan dan pemolesan batu permata.

Mesin Pemotong Pisau Besar dan Diagram Skematik

Daftar Isi

Bagian I Bahan Pengikis dan Alat yang Umum Digunakan dalam Pemrosesan Permata

1. Bahan Pengikis yang Umum Digunakan dalam Pemrosesan Batu Permata

1.1 Sifat Dasar Bahan Abrasif

Bahan abrasif adalah bahan yang berperan dalam menggerinda, memoles, dan mengasah. Bahan butiran atau bubuk yang digunakan untuk menggiling, memoles, atau mengasah batu permata disebut abrasif.

Bahan abrasif adalah bahan baku utama yang membentuk alat gerinda. Bahan abrasif adalah bahan alami atau sintetis dengan bentuk butiran dan fungsi pemotongan, dan harus memiliki sifat dasar sebagai berikut.

(1) Kekerasan

Kemampuan suatu bahan untuk menahan penetrasi benda keras ke dalam permukaannya. Selama proses penggerindaan, semakin besar kekerasan bahan abrasif, semakin mudah bagi partikel abrasif untuk memotong batu permata, seperti yang ditunjukkan pada Tabel 3-1.

Tabel 3-1 Kekerasan berbagai bahan abrasif yang biasa digunakan dalam pemrosesan batu permata

| Nama | Kekerasan mikro | Kekerasan Mohs |

|---|---|---|

| Berlian alami | Sedikit lebih tinggi dari berlian sintetis | 10 |

| Berlian sintetis | 86000 ~ 106000 | 10 |

| Korundum coklat | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Zirkon korundum | 14700 | 9.0 ~ 9.2 |

| Karbida Silikon Hijau | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Boron Karbida | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Boron Karbida Kubik | 73000 ~ 100000 | Mendekati 10 |

| Kromium Korundum | 21600 ~ 22600 | 9.0 ~ 9.3 |

Klasifikasi kekerasan abrasif dalam pemrosesan permata adalah sebagai berikut.

Bahan abrasif yang lembut: Kekerasan Mohs 1 ~ 5 (kapur).

Bahan abrasif dengan tingkat kekerasan sedang-keras: Kekerasan Mohs 6〜7 (bubuk batu akik, oksida besi).

Bahan abrasif yang keras: Kekerasan Mohs 8 hingga kurang dari 10 (silikon karbida, boron karbida).

Bahan abrasif yang sangat keras: Kekerasan Mohs 10 hingga mendekati 10 (berlian, boron karbida kubik).

(2) Ketangguhan

Performa partikel abrasif yang tangguh dan tidak mudah pecah.

(3) Kekuatan

Mengacu pada kemampuan material untuk menahan kerusakan. Kemampuan partikel abrasif untuk menahan gaya mekanis; semakin tinggi kekuatan tekannya, semakin baik performa penggerindaannya.

(4) Performa fraktur termal

Fenomena partikel abrasif yang pecah akibat tekanan termal.

(5) Stabilitas kimiawi

Pengurangan atau hilangnya kemampuan pemotongan partikel abrasif dalam reaksi kimia.

(6) Keseragaman

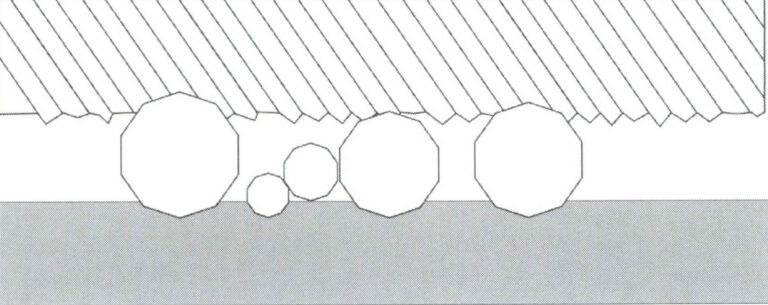

Mengacu pada tingkat keseragaman ukuran partikel abrasif dengan spesifikasi yang sama. Gambar 3-1 menunjukkan dampak morfologi partikel yang tidak rata pada penggerindaan.

(7) Mengasah sendiri

Partikel abrasif masih memiliki tepi dan ujung tajam yang baru setelah pecah.

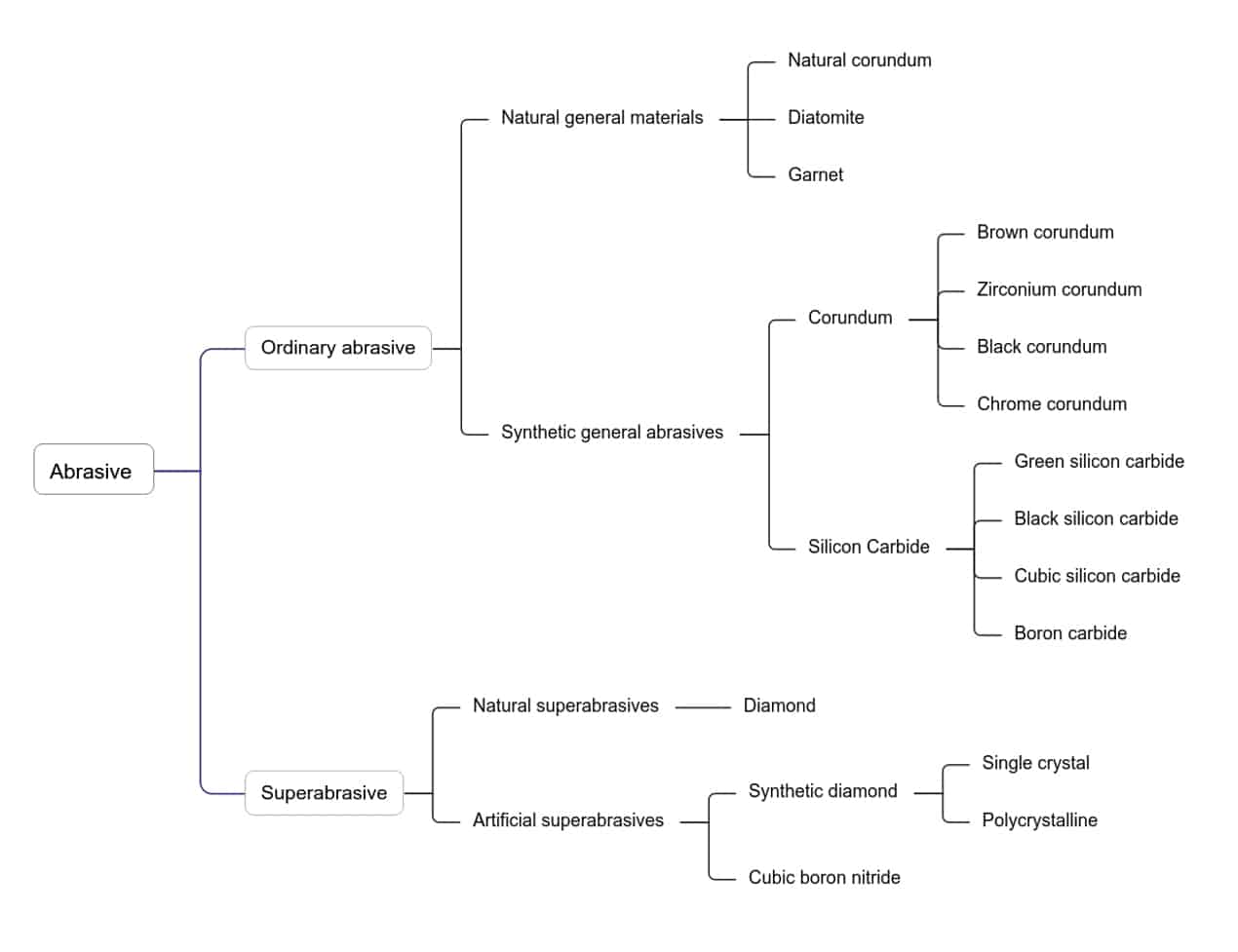

1.2 Klasifikasi bahan abrasif

1.3 Bahan abrasif yang umum digunakan dalam pemrosesan batu permata

Model bahan abrasif dinyatakan dengan ukuran partikel; ukuran partikel yang lebih besar mengindikasikan bahan abrasif yang kasar, sehingga menghasilkan permukaan yang kasar pada batu permata yang diproses; ukuran partikel yang lebih kecil mengindikasikan bahan abrasif yang halus, sehingga menghasilkan permukaan yang halus pada batu permata yang diproses. Model abrasif yang umum digunakan dalam pemrosesan batu permata ditunjukkan pada Tabel 3-2.

Tabel 3-2 Model Abrasif yang Umum Digunakan dalam Pemrosesan Permata

| Klasifikasi Ukuran Partikel | Jepang (JIS6002.63) | Tiongkok (GB 1182-71) | ||

| Nomor Ukuran Partikel | Ukuran partikel (μm) | Nomor Ukuran Partikel | Ukuran partikel (μm) | |

| Partikel abrasif | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Klasifikasi Ukuran Partikel | Jepang (JIS6002.63) | Tiongkok (GB 1182-71) | ||

| Nomor Ukuran Partikel | Ukuran partikel (μm) | Nomor Ukuran Partikel | Ukuran partikel (μm) | |

| Mikropartikel | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. Peran Bahan Pengikis Umum dalam Pemrosesan Permata

Bahan abrasif adalah bahan penting dalam pemrosesan permata. Bahan abrasif adalah bahan utama yang dapat melakukan operasi penggerindaan. Pilihan dan kualitas bahan abrasif secara langsung memengaruhi efisiensi dan kualitas pemrosesan dalam pekerjaan permata. Peran bahan abrasif dalam pemrosesan permata adalah sebagai berikut.

2.1 Bahan abrasif dapat digunakan untuk membuat berbagai macam batu permata dan peralatan

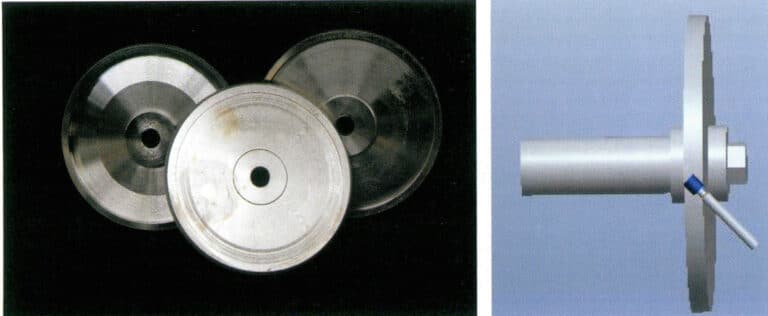

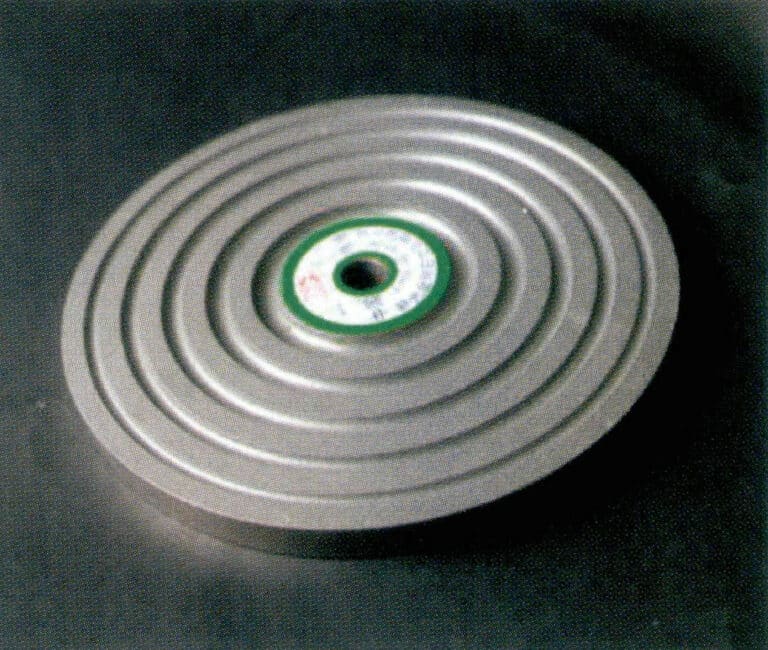

(1) Roda gerinda ditempatkan secara vertikal pada cincin luar roda baja yang berbeda. Berbagai jenis atau bentuk roda gerinda dan cakram dapat dibuat untuk penggerindaan batu permata dengan menggunakan metode abrasif elektroplating, seperti yang ditunjukkan pada Gambar 3-2.

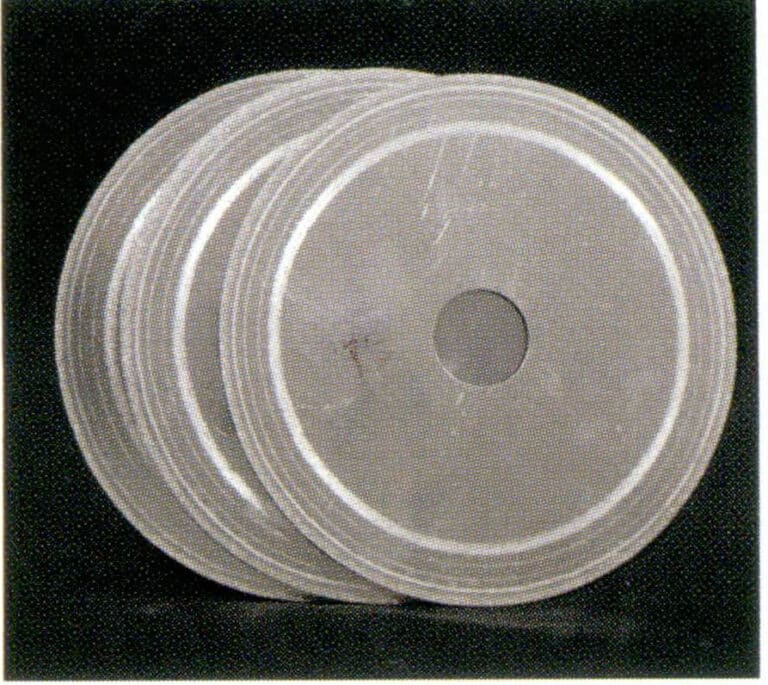

(2) Berbagai ukuran mata gergaji dapat dibuat untuk memotong batu permata pada cincin luar substrat cakram logam dengan menggunakan metode abrasif elektroplating, seperti yang ditunjukkan pada Gambar 3-3.

Gambar 3-2 Roda Gerinda

Gambar 3-3 Mata Gergaji

(3) Bahan abrasif ditempelkan pada bahan khusus seperti kain dan kulit untuk membuat amplas, seperti yang ditunjukkan pada Gambar 3-4.

2.2 Bahan Abrasif untuk Pemrosesan Langsung Batu Permata

(1) Bahan abrasif dapat menggiling dan memoles batu permata dalam mesin pemoles bergetar. Tempatkan batu permata dalam jumlah yang sesuai untuk diproses bersama dengan bahan abrasif ke dalam tabung getar, nyalakan mesin untuk menciptakan getaran yang menghasilkan gesekan antara batu permata dan bahan abrasif, sehingga menghasilkan efek pengasahan dan pemolesan (Gbr. 3-5).

(2) Bahan abrasif dapat dipasang pada roda pemoles untuk menggiling dan memoles batu permata. Batu permata yang akan diproses bersentuhan dengan roda pemoles yang dilapisi dengan bahan abrasif, menghasilkan gesekan untuk mendapatkan efek penggilingan dan pemolesan (Gbr. 3-6).

Gambar 3-5 Mesin Pemoles Getaran

Gambar 3-6 Roda Kain Poles

3. Alat Pengikis yang Umum Digunakan dalam Pemrosesan Permata

Abrasive adalah alat yang mengikat abrasive dengan ukuran partikel yang berbeda dengan pengikat dan cetakan untuk menciptakan berbagai bentuk dan ukuran. Abrasive digunakan untuk menggerinda dan memoles serta memiliki kekuatan dan kekakuan tertentu.

Dalam pemrosesan permata, bahan abrasif dibagi menjadi bahan abrasif berikat dan berlapis.

Bahan abrasif berikat terutama mencakup mata gergaji, roda gerinda berlian, cakram gerinda berlian, kepala gerinda berlian, amplas, dll.

Bahan abrasif yang dilapisi terutama mencakup cakram pemoles, roda kain, bubuk pemoles, dan pasta.

3.1 Alat Pengikis Berikat

(1) Mata Gergaji

Ini dibuat dengan melapisi bahan abrasif pada diameter luar cincin substrat logam.

Spesifikasi umum untuk mata gergaji batu permata: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Ketebalan mata gergaji 0,18 - 3 mm, seperti yang ditunjukkan pada Gambar 3-7.

(2) Roda gerinda berlian

① Roda busur

Bentuk yang digosokkan pada permukaan batu permata disebut roda busur jika berbentuk busur. Hal ini dibuat dengan melapisi permukaan diameter luar roda logam berbentuk busur dengan bahan abrasif berlian. Roda busur yang dirancang menurut bentuk produk ditunjukkan pada Gambar 3-8.

② Roda lurus

Bentuk linear yang digerinda pada permukaan permata disebut roda lurus, dan roda logam linear dibuat dengan melapisi permukaan diameter luar dengan bahan abrasif berlian. Gambar 3-9 menunjukkan roda gerinda (atau roda lapidary).

Pemilihan roda gerinda dalam produksi: Semakin kasar partikel abrasif pada roda gerinda, semakin tinggi efisiensi penggerindaan permata, tetapi permukaan akhir menjadi lebih kasar. Menurut kehalusan partikel abrasif, ada roda gerinda kasar, roda gerinda kasar sedang, dan roda gerinda halus. Roda gerinda kasar 60-180 #, roda gerinda kasar sedang 220-320 #, roda gerinda halus 400-600 #.

Menurut ukuran diameter roda, 50-150 #, dan menurut ketebalan roda, 5〜50 #.

(3) Cakram Penggiling Berlian

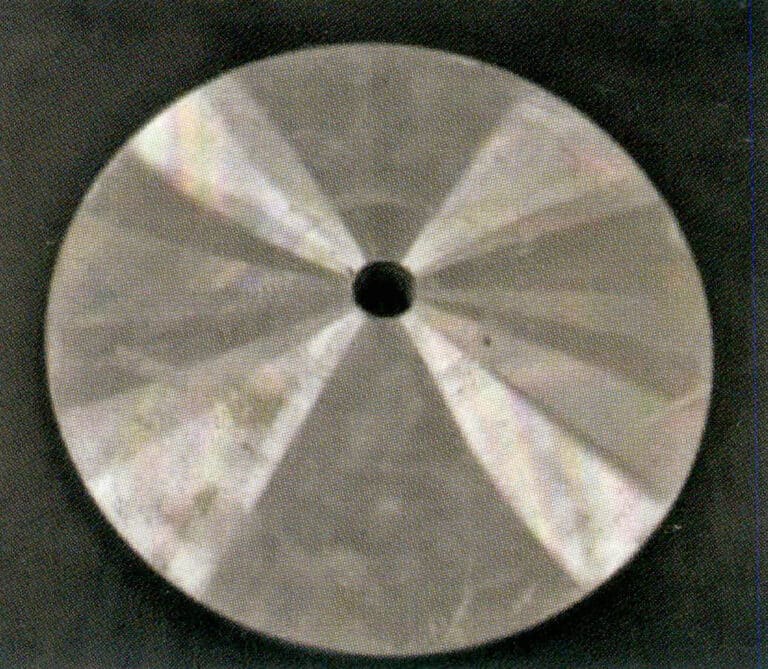

Bahan abrasif berlian elektroplating membuat cakram gerinda berlian ke permukaan substrat logam melingkar. Semakin kasar partikel abrasif pada cakram penggerindaan, semakin efisien penggerindaan batu permata dan semakin kasar permukaan mesin. Jenis utama cakram penggerindaan intan yang ada di pasaran adalah sebagai berikut.

(1) Cakram gerinda berlian biasa:

Ketebalan 1,5-2 mm, dibagi menjadi cakram pasir kasar 120-180 #, cakram pasir sedang 220-320 #, cakram pasir halus 400 ~ 800 #, dan cakram pasir ekstra halus 1000 ~ 2000 #, seperti yang ditunjukkan pada Gambar 3-10.

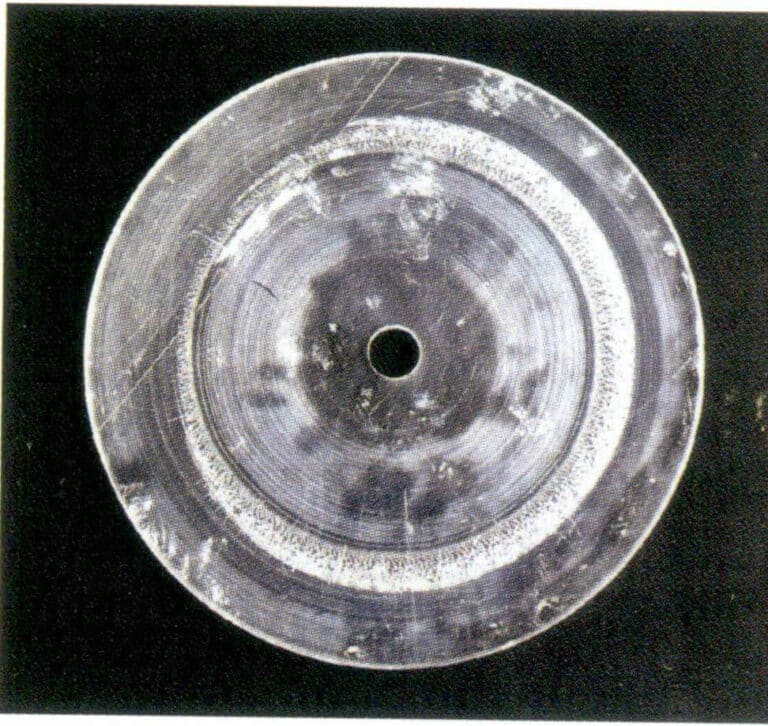

② Cakram gerinda campuran:

Untuk meningkatkan efisiensi pemrosesan dan mengurangi jumlah siklus penggilingan terbalik selama pemrosesan batu permata, bahan gerinda kasar 320 # dilapisi pada cincin luar piringan, dan bahan gerinda halus 1000 # dilapisi pada cincin bagian dalam untuk membuat piringan pasir bebek mandarin, seperti yang ditunjukkan pada Gambar 3-11.

③ Cakram bulat berlian:

Lubang-lubang dibuat pada dasar cakram logam sesuai dengan ukuran batu permata yang sedang diproses, dan bahan penggerindaan berlian disepuh di atasnya. Gambar 3-12 menunjukkan piringan bulat berlian dengan berbagai ukuran lubang, dan Gambar 3-13 menunjukkan contoh pemrosesan piringan bulat berlian.

(4) Kepala gerinda berlian

Bahan abrasif intan dilapisi pada substrat logam dengan berbagai bentuk dan ukuran, yang dapat digunakan untuk mengukir batu permata. Berbagai bentuk kepala gerinda dibuat sesuai dengan persyaratan pola desain (Gambar 3-14).

(5) Amplas

Peran utama amplas dalam pemrosesan batu permata adalah menggiling, memoles, dan membentuk.

- Jenis amplas termasuk amplas intan, amplas intan buatan, amplas kaca, dll. Selain itu, amplas dapat dibagi menjadi dua kategori berdasarkan ketahanan terhadap air: amplas penggerindaan kering dan amplas kedap air, dan amplas tersebut harus memiliki sifat penggerindaan kering dan kedap air. Amplas yang umum digunakan dalam pengolahan batu permata adalah amplas berlian dan amplas korundum.

- Model yang umum digunakan: 150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [Angka menunjukkan ukuran grit, yang mengacu pada jumlah partikel yang terkandung dalam area lin x lin (lin = 2,54 cm)], seperti yang ditunjukkan pada Gambar 3-15.

(6) Penerapan bahan abrasif dalam produksi

Prinsip-prinsip untuk memilih alat gerinda ditunjukkan pada Tabel 3-3.

- Menurut ukuran batu permata yang sedang diproses.

- Menurut bentuk dan panjang batu permata.

Tabel 3-3 Aplikasi berbagai alat gerinda dalam produksi

| Kasar | Sedang | Baik. | Ekstra halus | Ukuran Umum | ||

| Diameter | Ketebalan (mm) | |||||

| Roda Lapidary | 60 ~ 180 # | 220 ~ 320 # | 400 ~ 600 # | ¢ 50~¢ 150 | 5~50 | |

| Piring Pasir | 60 ~ 180 # | 220 ~ 320 # | 400 ~ 800 # | 1000 ~ 2000 # | ¢150~¢500 | Ketebalan 1,5 ~ 5 |

| Batu kasar yang besar | Batu kasar kecil | |||||

| Menggiling permata di atas ¢10 | Menggiling ¢4 hingga ¢10 permata | Menggiling ¢3 hingga ¢4 permata | Menggiling ¢2〜 ¢3 Batu Permata | |||

3.2 Bahan Kasar yang Dilapisi

Pemolesan adalah langkah terpenting dalam pemrosesan batu permata, dan kecemerlangan batu permata mencerminkan kualitas pemolesan. Batu permata yang dipoles dengan sempurna, bisa berkilau dengan kecemerlangan yang menyilaukan. Pada prinsipnya, pemolesan batu permata tidak terlalu terkait dengan pilihan bahan cakram pemoles, tetapi secara signifikan terkait dengan ketajaman tepi segi.

(1) Cakram pemoles keras

Cakram pemoles keras terbuat dari paduan dengan kekerasan tertentu. Jenis cakram keras yang umum digunakan untuk mengasah batu permata antara lain cakram besi tuang, yang sering digunakan untuk mengasah berlian atau berbagai batu permata dengan tingkat kekerasan tinggi, seperti yang ditunjukkan pada Gambar 3-16; cakram poles komposit, dengan cincin luar terbuat dari besi tuang dan cincin dalam terbuat dari berbagai macam paduan, yang biasa digunakan untuk mengasah berbagai batu permata dengan tingkat kekerasan tinggi, seperti yang ditunjukkan pada Gambar 3-17; cakram paduan seng, yang biasa digunakan untuk mengasah batu permata dengan tingkat kekerasan lebih besar dari 7, seperti yang ditunjukkan pada Gambar 3-18: cakram paduan timah-timah (cakram pemoles bubuk hijau), biasanya digunakan untuk memoles batu permata dengan kekerasan di bawah 7, seperti memoles kristal, batu akik, dll., seperti yang ditunjukkan pada Gambar 3-19; cakram tembaga, sering digunakan untuk memoles batu rubi dan safir, seperti yang ditunjukkan pada Gambar 3-20; cakram pemoles ikatan resin abrasif berlian, seperti yang ditunjukkan pada Gambar 3-21.

Gambar 3-16 Baki Besi Cor

Gambar 3-17 Cakram Poles Komposit

Gambar 3-18 Cakram Paduan Seng

Gambar 3-19 Disk Paduan Timah-Timah

Gambar 3-20 Pelat Tembaga Ungu

Karakteristik cakram pemoles ikatan resin abrasif berlian adalah sebagai berikut.

- Bahan abrasif berlian yang dicampur dalam pengikat resin tidak memerlukan aplikasi bahan abrasif pemoles saat memoles batu permata; bahan ini didinginkan dengan air selama penggunaan, yang juga membantu membersihkan sisa-sisa pemolesan.

- Dibandingkan dengan cakram pemoles biasa, tidak perlu menambahkan bubuk pemoles saat memoles batu permata; cakram pemoles jenis ini dapat mempercepat efisiensi pemrosesan batu permata otomatis dan biasanya digunakan pada mesin penggiling batu permata otomatis.

- Kerugiannya, alat ini tidak dapat memoles batu permata di atas 2A.

(2) Cakram Pemoles Kekerasan Sedang

Cakram pemoles yang terbuat dari bahan dengan kekerasan sedang biasanya digunakan untuk memoles batu permata dengan kekerasan kurang dari 6; cakram ini memiliki efisiensi pemolesan yang tinggi, tetapi sisi-sisi batu permata tidak tajam. Cakram pemoles dengan kekerasan sedang yang umum termasuk cakram kaca organik (Gbr. 3-22), cakram plastik (Gbr. 3-23), dan cakram kayu (Gbr. 3-24).

Gambar 3-22 Pelat Akrilik

Gambar 3-23 Pelat Plastik

Gambar 3-24 Piring Kayu

(3) Bantalan Poles Lembut

Bantalan pemoles terbuat dari bahan yang lembut. Terutama cocok untuk memoles batu permata yang melengkung, di mana ujung yang tajam tidak diperlukan untuk batu permata yang bersegi. Bahan keras dapat diikat dengan pompa mesin, misalnya, menggunakan bantalan lunak untuk memoles kaca, yang sangat meningkatkan efisiensi pemolesan. Bantalan kain kempa ditunjukkan pada Gambar 3-25, bantalan kulit pada Gambar 3-26, bantalan kanvas pada Gambar 3-27, dan bantalan poliester pada Gambar 3-28.

Gambar 3-26 Cakram Kulit

Gambar 3-27 Cakram Kanvas

Gambar 3-28 Cakram Poliester

3.3 Aplikasi Serbuk Poles dan Pasta Poles pada Bahan Abrasif yang Dilapisi

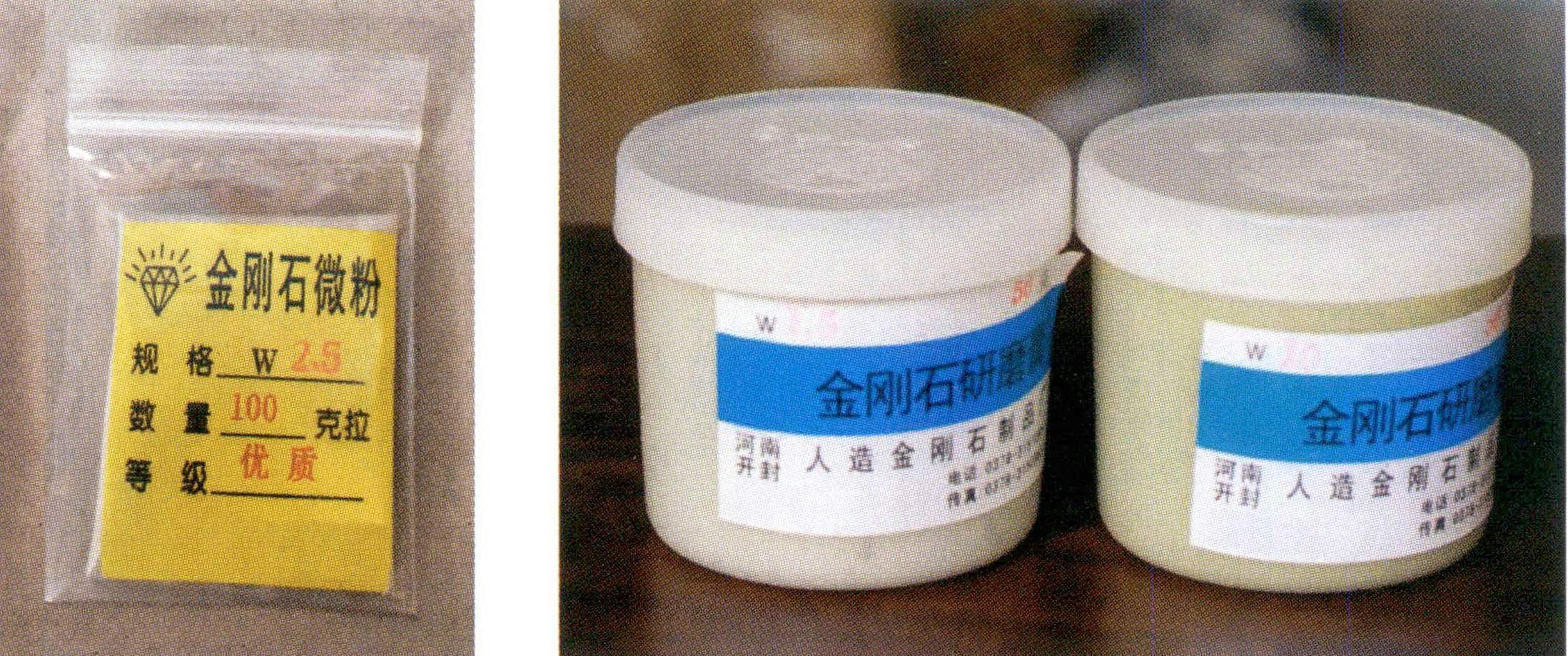

Semua bahan abrasif yang sangat halus dapat digunakan sebagai bubuk pemoles. Pasta pemoles dibuat dengan mencampurkan bubuk pemoles dengan bahan seperti petroleum jelly. Pemrosesan permata meliputi pemolesan kasar dan pemolesan halus. W5-W3.5` Bahan abrasif digunakan untuk pemolesan kasar, dan W2.5 berikut ini digunakan untuk pemolesan halus. Gambar 3-29 menunjukkan bubuk pemoles dan pasta pemoles. Ada banyak jenis bubuk pemoles, yang dapat dipilih sesuai dengan bahan pemrosesan yang berbeda. Kisaran penggunaan dan performa ditunjukkan pada Tabel 3-4.

Tabel 3-4 Jenis dan Penggunaan Umum Bubuk Pemoles Permata

| Nama | Komposisi Kimia | Lingkup Aplikasi |

|---|---|---|

| Bubuk berlian alami | C | Berlian yang paling keras dan diproses |

| Bubuk berlian sintetis | C | Kekerasan yang sedikit lebih rendah daripada kekerasan alami, pemolesan semua batu permata |

| Kromium oksida Bubuk hijau | Cr3O3 | Giok, kristal, pirus, perunggu, berbagai batu permata, zamrud, batu bulan, garnet |

| Aluminium oksida Bubuk Ruby | Al2O3 | Pemolesan Permata Kekerasan Rendah |

| Cerium Oksida | Ce2O3 | Kristal, Olivin, Aquamarine, Turmalin, Fluorit, Kaca, Garnet, Batu Akik |

| Silika Tanah Diatom | SiO2 | Ruby, Safir, Aquamarine, Coral, Amber |

| Oksida besi Timbal merah | Fe2 O3 | Batu permata bermutu rendah, Kaca |

4. Desain Alat Gerinda Umum untuk Pengolahan Permata

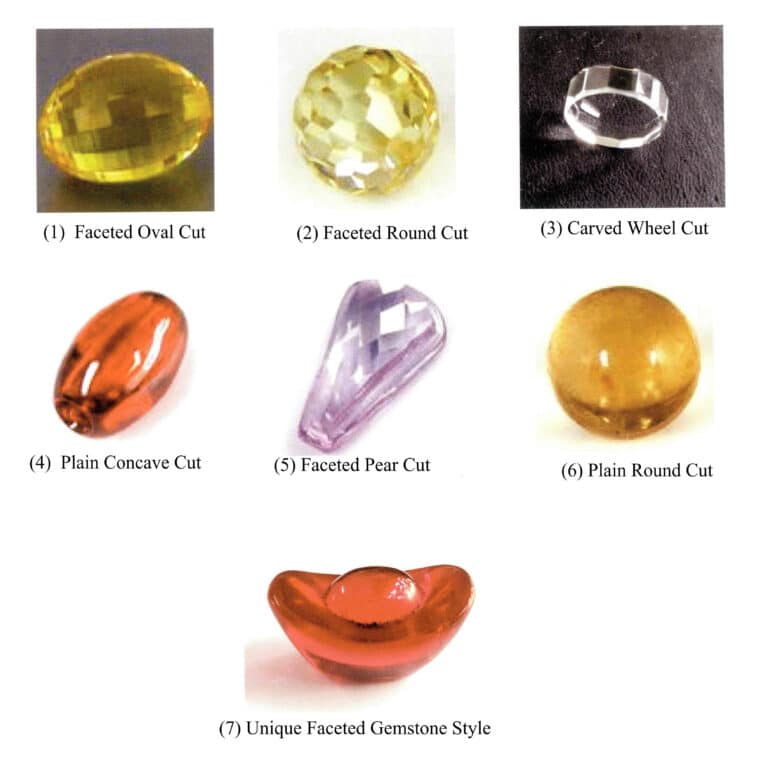

Pemrosesan bentuk batu permata tunggal dilakukan dengan tangan. Produksi massal membutuhkan mesin pembentuk semi-otomatis bersama dengan roda pembentuk. Kurva diameter luar roda gerinda adalah kurva bentuk dari produk yang dihasilkan, seperti yang ditunjukkan pada Gambar 3-30. Contoh berbagai bentuk ditunjukkan pada Gambar 3-31 sampai 3-33. Pelat manik didesain sesuai dengan ukuran manik (ukuran manik yang umum digunakan adalah 1 sampai 10 mm), seperti ditunjukkan pada Gambar 3-34.

Gambar 3-30 Roda Ukuran dari Berbagai Bentuk

Gambar 3-31 Desain Roda Bintang Lima

Gambar 3-32 Desain roda bunga

Gambar 3-33 Desain roda berbentuk hati

Gambar 3-34 Desain pelat manik-manik

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

Bagian II Pemotongan Bahan Permata

1. Prinsip-prinsip Pemotongan Mata Gergaji Berlian

Teknologi pengolahan batu permata alami: Metode pemisahan lengan dan metode pemotongan untuk menghilangkan retakan dan kotoran-pemotongan bahan baku-pembentukan-pengeleman batu-pemolesan mahkota-batu terbalik-pemolesan paviliun-pemolesan pinggang-pembersihan, pengemasan, dan penyimpanan.

Teknologi pemrosesan batu permata buatan: Pemotongan bahan baku-pembentukan-pemolesan (pemolesan pinggang dan meja)-perekatan batu-pemolesan mahkota-pemolesan batu terbalik-pemolesan paviliun-pembersihan, pengemasan, dan penyimpanan.

Dari teknologi pengolahan batu permata alami dan buatan, pemotongan adalah proses pertama setelah bahan baku diperoleh. Pemotongan dalam proses pengolahan batu permata (umumnya dikenal sebagai pemotongan bentuk kasar) mengacu pada pemotongan mata gergaji berlian dari bahan batu permata mentah menjadi batu kosong dengan bentuk tertentu sesuai dengan desain atau kebutuhan pelanggan. Inti dari pemotongan ini adalah membagi bahan besar menjadi kecil dan menghilangkan kotoran atau retakan, yang secara teknis disebut sebagai pemotongan.

1.1 Prinsip pemotongan bahan abrasif berikat

(1) Struktur mata gergaji berlian (Gambar 4-1)

Struktur mata gergaji berlian mengindikasikan bahwa mata gergaji ini mengikat abrasif berlian ke cincin luar substrat mata gergaji logam. Prinsipnya mirip dengan roda gerinda berlian yang tipis. Kekerasan dan ketahanan panas berlian pada mata gergaji sangat tinggi, dan setiap partikel berlian dapat dilihat sebagai gigi kecil. Seluruh lapisan berlian pada mata gergaji dapat dianggap sebagai alat bermata banyak dengan gigi yang tak terhitung jumlahnya.

(2) Prinsip Pemotongan Mata Gergaji Berlian

Ketika mata gergaji berlian beroperasi, partikel berlian pada permukaan atau permukaan ujung di sekitar mata gergaji, yang bersentuhan dengan material batu permata saat motor menggerakkan mata gergaji untuk berputar pada kecepatan tinggi, ditekan dengan kuat ke material batu permata oleh gaya pengumpanan, sehingga menyebabkan keduanya tertekan dan berubah bentuk. Apabila gaya yang diterapkan oleh bahan abrasif melebihi gaya ikatan antara molekul-molekul material batu permata, sebagian serpihan batu permata akan terpisah dari keseluruhan material. Seluruh proses ini merupakan tindakan "membajak", memotong serpihan halus, yang tersapu bersih dengan partisipasi air, menyelesaikan seluruh proses pemotongan.

(3) Tindakan Pencegahan untuk Menggunakan Pisau Pemotong Permata

① Mengapa cairan pendingin digunakan saat memotong bahan batu permata?

Selama pemotongan, suhu rata-rata di area penggerindaan berada dalam kisaran 400℃, dan suhu saat abrasif menyentuh batu permata adalah 1000-2000℃. Hal ini menciptakan tekanan panas yang signifikan di area yang terlokalisasi. Pendinginan yang buruk selama pemotongan batu permata dapat menyebabkan percikan api, dan retakan dapat muncul untuk bahan batu permata yang rapuh. Saat memotong, saat bahan abrasif melewati area pemotongan, kontak suhu dan tekanan tinggi dapat menyebabkan serpihan batu permata menempel pada bahan abrasif, yang menyebabkan tersumbatnya mata pisau pemotong. Ketika adhesi parah, mata gergaji pemotong dapat dengan cepat kehilangan kemampuan pemotongannya, sehingga mengakibatkan retakan pada batu permata. Untuk mengurangi daya rekat, sangat penting untuk memilih dan menggunakan cairan pendingin dengan benar.

② Mengapa efisiensi pemotongan mata gergaji baru lebih cepat daripada mata gergaji lama?

Karena susunan bahan abrasif yang tidak konsisten pada mata gergaji, mata gergaji baru memiliki bahan abrasif yang lebih tajam. Setelah memotong selama beberapa waktu, ujung-ujung abrasif menjadi tumpul. Bahan abrasif yang tumpul tidak kondusif untuk memotong, menghasilkan kedalaman pemotongan yang sangat dangkal, dan hanya dapat membuat goresan pada permukaan bahan batu permata.

1.2 Prinsip pemotongan dengan bahan abrasif yang longgar

Prinsip pemotongan pada pemotongan butiran abrasif sama dengan prinsip pemotongan abrasif tetap, bedanya butiran abrasif tidak ditekan ke dalam matriks mata gergaji pemotong butiran abrasif. Sebaliknya, mata gergaji yang berputar membawa butiran abrasif yang melekat pada gigi dari alur material ke area pemotongan. Saat memotong batu permata dengan butiran abrasif, butiran abrasif melekat pada mata gergaji besi dan menekan permukaan batu permata, menyebabkan terbentuknya pecahan-pecahan kecil pada permukaan batu permata di bawah tindakan "membajak" dari butiran abrasif. Saat bahan abrasif terus bergerak, dengan partisipasi air, fragmen-fragmen ini "digali" dari batu permata dan "didorong menjauh", menyelesaikan proses pemotongan.

Metode pemotongan ini masih digunakan dalam pemrosesan berlian. Keuntungannya adalah mata gergaji yang sangat tipis, menghasilkan potongan yang kecil, sehingga menghemat bahan baku. Namun, karena efisiensi pemotongan yang lambat, metode ini tidak lagi digunakan untuk memotong batu permata alami dan sintetis.

2. Teknologi Pemotongan untuk Bahan Batu Permata Alami

Bahan batu permata alami atau sintetis memiliki kesamaan sebelum dipotong dan digiling; mereka perlu dipotong untuk mengubah potongan besar bahan menjadi ukuran yang dibutuhkan oleh pelanggan atau sesuai dengan spesifikasi pesanan. Karakteristik batu permata berharga alami membutuhkan pemotongan untuk memaksimalkan hasil dan menghilangkan kotoran, memproses bahan kasar menjadi bentuk batu permata melalui keterampilan pemotongan tertentu.

2.1 Metode Pemotongan Bahan Batu Permata

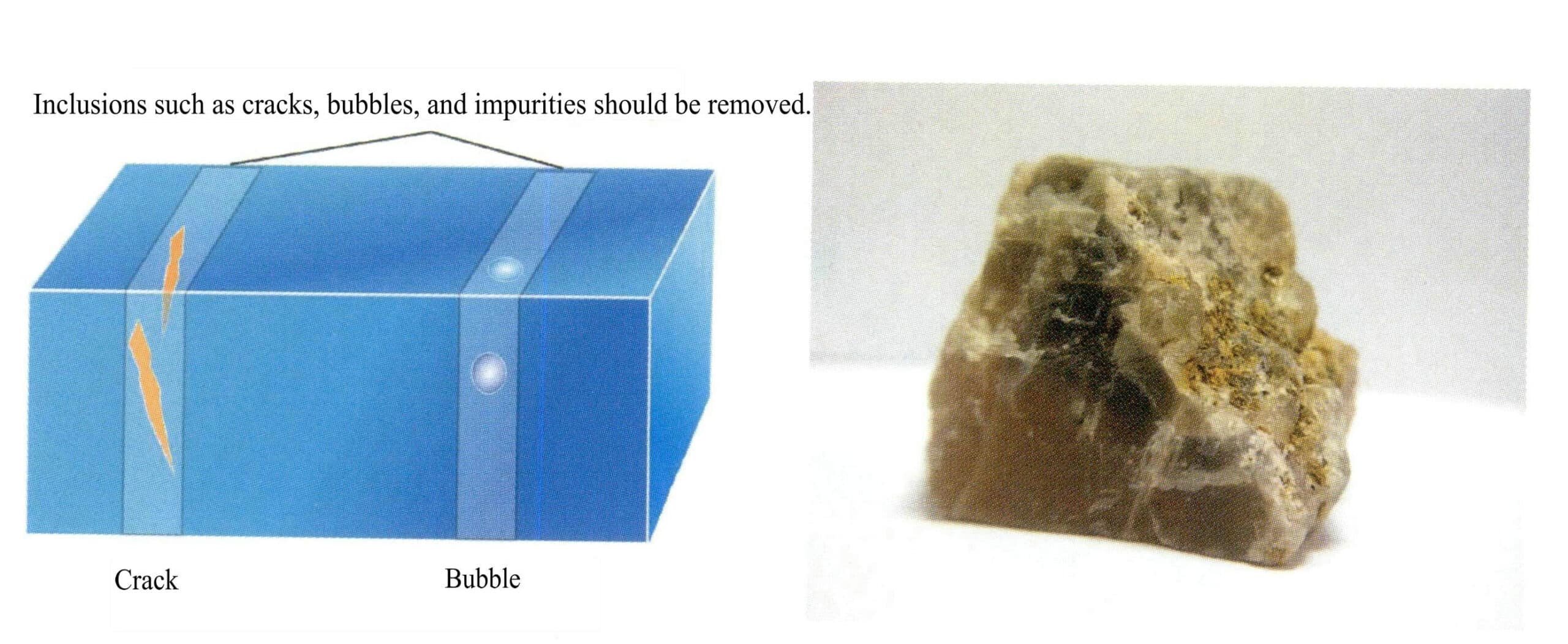

Jika terdapat belahan atau retakan pada bahan batu permata mentah, maka harus dihilangkan sebelum diproses. Misalkan retakan dan belahan tidak dihilangkan. Dalam hal ini, situasi berikut dapat terjadi selama pemrosesan produk batu permata: batu permata dapat retak karena tekanan selama pembentukan atau pembentukan kasar, retak selama proses pemanasan batu perekat, retak karena gesekan dan panas selama penggilingan, retak karena tabrakan selama pemrosesan, dan retak selama pembersihan.

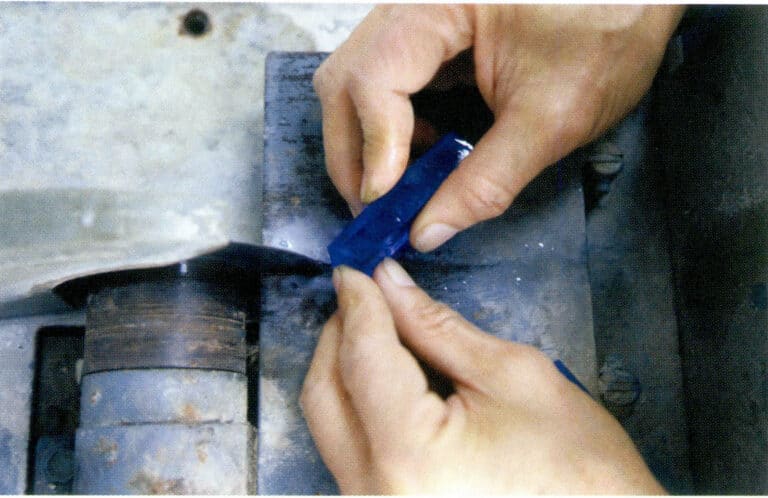

(1) Metode pemisahan

Metode untuk menangani belahan dan retakan adalah dengan memukul sepanjang arah retakan atau belahan dengan palu runcing atau memukul dengan pisau dan palu berbentuk baji, seperti yang ditunjukkan pada Gambar 4-2.

(2) Metode pemotongan

Metode untuk menghilangkan pembelahan, kotoran gelembung, dan pembentukan awal-pisau gergaji berlian yang biasa digunakan, seperti yang ditunjukkan pada Gambar 4-3.

2.2 Tujuan pemotongan batu permata

(1) Sebelum memproses batu permata, batu permata harus dipotong menjadi beberapa bagian kecil tanpa retakan di sepanjang arah pembelahan aslinya untuk mendesain dan memprosesnya, seperti yang ditunjukkan pada Gambar 4-4.

(2) Singkirkan kotoran belahan, retakan, dan gelembung, sehingga menyisakan bahan bersih yang diperlukan tanpa kotoran dan gelembung. Prinsip pemotongan untuk menghilangkan kotoran ditunjukkan pada Gambar 4-5.

(3) Menurut bentuk yang didesain, hilangkan sebagian bagian yang tidak perlu dan potong ukuran bahan yang memenuhi syarat. Prinsip menghilangkan sisa pemotongan tepi ditunjukkan dalam Gambar 4-6.

(4) Gunakan inklusi batu alam untuk mendesain dan memotong kerajinan yang khas, seperti yang ditunjukkan pada Gambar 4-7.

3. Peralatan Pemotong Permata yang Umum Digunakan

3.1 Mesin Pemotong Permata Pisau Tunggal

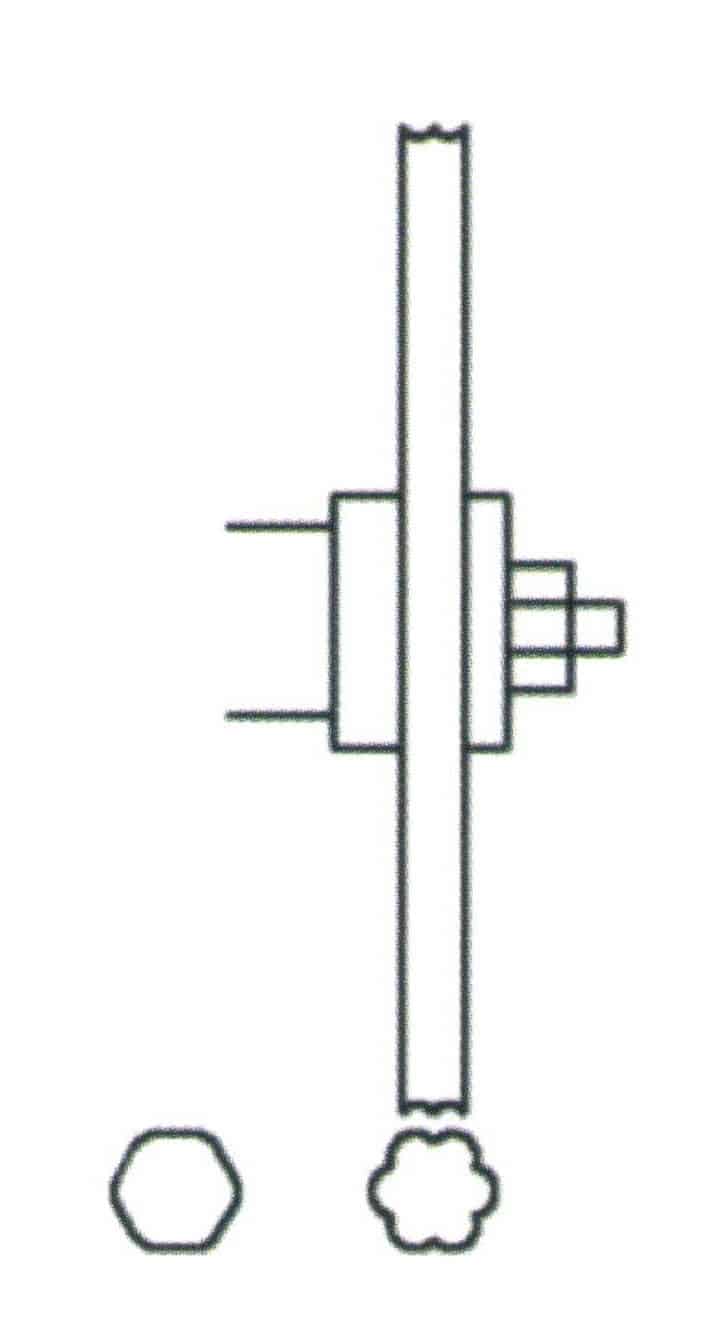

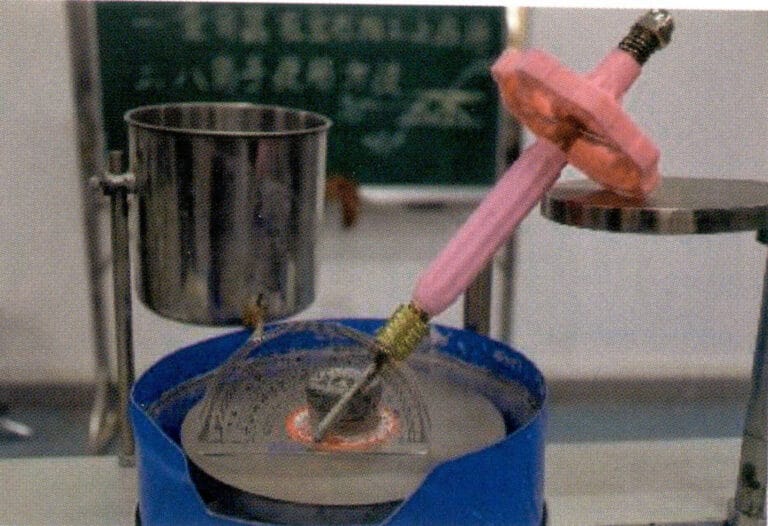

(1) Mesin pemotong mata gergaji tunggal dan diagram skematik (Gambar 4-8)

1. 1. Motor; 2. Katrol besar; 3. Katrol kecil; 4. Spindel; 5. Mata gergaji berlian; 6. Tangki air; 7. Rangka

(2) Struktur dan prinsip peralatan

Daya peralatan dikeluarkan oleh motor (1) 250 W, 2800 r / mnt, dipasang pada rangka (7), katrol besar (2) pada motor (1) menggerakkan katrol kecil (3) pada spindel (4) melalui sabuk-V, dan di bawah perubahan kecepatan katrol, kecepatan spindel mencapai 5.600 r / mnt. Mata gergaji berlian (5) dipasang di ujung spindel yang lain, dan spindel (4) dipasang pada panel tangki air (6) melalui selongsong spindel. Panel tangki air (6) juga dilengkapi dengan penutup kedap air dan meja kerja mesin pemotong batu. Saat memotong bahan, bahan mentah ditempatkan di atas meja kerja dan didorong ke arah mata gergaji.

(3) Rentang Aplikasi Peralatan

Mesin pemotong mata gergaji tunggal cocok untuk memotong batu permata di bawah 30 mm.

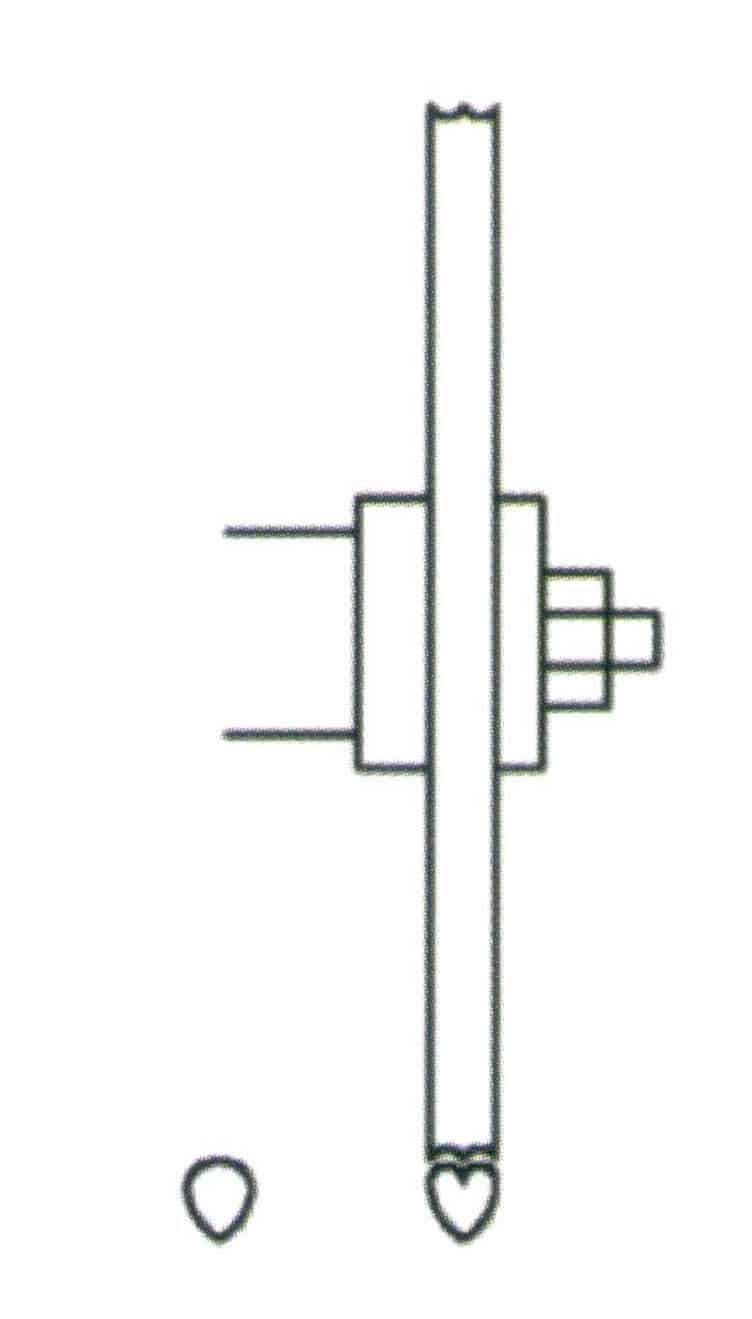

3.2 Mesin Pemotong Batu Permata Mata Gergaji Ganda

(1) Mesin Pemotong Batu Permata Mata Gergaji Ganda dan Diagram Prinsip (Gambar 4-9)

1. 1. Motor; 2. Katrol besar; 3. Katrol kecil; 4. Spindel; 5. Mata gergaji berlian multi-bilah; 6. Tangki air; 7. Rangka

(2) Struktur dan Prinsip Peralatan

Mesin pemotong multi-blade berbeda dengan mesin pemotong single-blade pada bagian spindelnya ③ panjang kepala mata gergaji yang dipasang diperpanjang, dan ukuran perpanjangannya dirancang sesuai dengan panjang bahan yang dipotong. Terdapat spacer di antara setiap mata gergaji, dan ketebalan spacer menentukan lebar pemotongan.

(3) Kisaran penerapan peralatan.

Mesin pemotong multi-pisau ini cocok untuk produksi pemotongan otomatis produk batu permata dalam jumlah besar.

Dengan pemasangan mekanisme pengumpanan otomatis mata gergaji, peralatan dapat menyelesaikan pemotongan bahan lembaran secara otomatis; dengan pemasangan mekanisme pengumpanan otomatis pemotongan strip dan pemotongan butiran, dapat menyelesaikan pemotongan batu permata menjadi strip dan butiran.

3.3 Mesin Pemotong Batu Permata Pisau Besar

(1) Struktur dan Prinsip Peralatan (Gambar 4-10)

1. 1. Katrol kecil; 2. Katrol besar dan motor; 3. Spindel; 4. Tangki air; 5. Rangka; 6. Roda tangan; 7. Rel pemandu silinder paralel; 8. Meja kerja; 9. Sekrup; 10. Gagang; 11. Sekrup penjepit material; 12. Tang penjepit material

Mirip dengan prinsip mesin pemotong mata gergaji tunggal. Perbedaan: Pemotong mata gergaji besar memotong potongan besar bahan mentah dengan kebutuhan input daya yang tinggi. Daya dikeluarkan oleh motor 550 W yang dipasang pada rangka (5) dengan kecepatan 1400r/menit, dan katrol besar (2) dipasang pada poros motor, yang menggerakkan katrol kecil (1) untuk berputar melalui sabuk-V. Katrol kecil (1) dipasang di salah satu ujung poros (3), dan mata gergaji dipasang di ujung lainnya. Spindel (3) dipasang di sisi tangki air (4) melalui dudukan bantalan, dan tangki air (4) dilas ke rangka (5). Dua rel pemandu silinder paralel (7) juga dipasang pada tangki air, dan meja kerja (8) dipasang pada rel pemandu paralel (7), yang menggerakkan meja kerja (8) bolak-balik melalui sekrup (9) dan roda tangan (6). Meja kerja (8) juga dilengkapi dengan tang penjepit bahan (12) yang menjepit bahan mentah melalui sekrup penjepit bahan (11) dan pegangan (10).

Perangkat ini memiliki dua tipe: pengumpanan manual dan pengumpanan otomatis.

(2) Cakupan penerapan peralatan.

Peralatan ini cocok untuk memotong bahan batu permata berukuran 50-200 mm.

3.4 Peran pendingin dalam pemotongan batu permata

Pemotongan batu permata dilakukan di bawah putaran pisau pemotong berlian berkecepatan tinggi, dan proses pemotongan menghasilkan suhu yang sangat tinggi. Jika tidak didinginkan tepat waktu, hal ini dapat menyebabkan keretakan pada bahan mentah. Fungsi pendingin adalah sebagai berikut.

- Untuk membuang panas yang dihasilkan oleh penggerindaan.

- Untuk membersihkan serpihan yang dihasilkan selama penggilingan.

- Aksi retakan baji: Apabila batu permata mengalami tindakan abrasif, maka akan muncul retakan pada permukaannya. Pendingin menembus retakan, menciptakan tekanan tinggi, sehingga menghasilkan aksi retak baji.

- Tindakan pelumasan.

4. Jenis dan Pemilihan Mata Gergaji Pemotong Batu Permata

4.1 Jenis-jenis Mata Gergaji

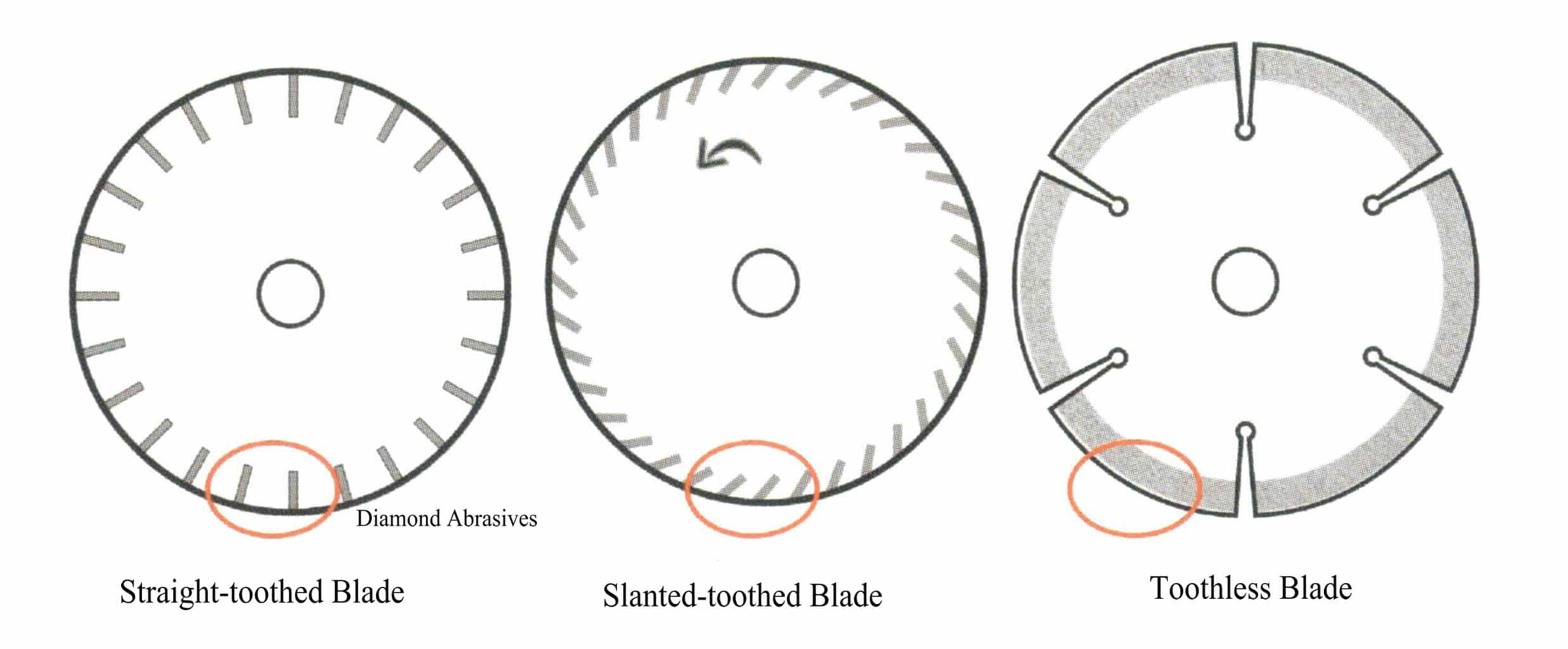

Saat ini, ada tiga jenis utama pisau pemotong ultra-tipis berlian yang tersedia di pasaran.

(1) Cakram pemotongan ultra-tipis berlian berikat resin

Dengan menggunakan resin sebagai pengikat, serbuk mikro berlian diikat menjadi satu. Jenis cakram pemotong ultra-tipis berlian ini umumnya memiliki masa pakai yang pendek, tidak terlalu tajam, dan rentan terhadap penyimpangan.

(2) Cakram pemotongan ultra-tipis berlian yang dilapisi (Gambar 4-11)

Lapisan serbuk mikro berlian dilapisi di sekeliling tepi logam mata gergaji, yang pada dasarnya mengatasi kekurangan kekuatan substrat ultra-tipis dan mengkompensasi beberapa kekurangan metode resin. Saat ini, cakram pemotong merupakan cakram yang umum digunakan dalam pemrosesan batu permata.

(3) Cakram pemotongan ultra-tipis berlian berikat logam

Dicampur dengan serbuk logam dan serbuk mikro berlian, disinter untuk membentuknya; meskipun ada beberapa terobosan dalam masa pakai dan kekuatan keseluruhan, namun ketebalannya hanya bisa dibuat di atas 0,3 mm, dan tidak bisa dibuat di bawah 0,3 mm, yang juga menjadi salah satu alasan mengapa cakram pemotongan ultra-tipis berlian berikat logam mahal.

4.2 Performa teknis dan pemilihan mata gergaji pemotong berlian

(1) Persyaratan untuk kinerja teknis mata gergaji

Ukuran partikel serbuk berlian pada mata potong mata gergaji harus seragam dan melekat kuat, dan kerataan dasar mata gergaji harus cukup baik untuk memastikan tidak ada lompatan selama pemotongan.

(2) Prinsip-prinsip untuk Memilih Mata Gergaji

- Untuk batu permata alami partikel kecil dan batu mulia, disarankan untuk memilih mata gergaji dengan dasar yang tipis dan sedikit bubuk berlian dengan umur yang pendek dan celah mata gergaji yang sempit.

- Untuk batu giok, batu permata bermutu rendah, dan material berukuran besar, disarankan untuk memilih mata gergaji dengan alas yang tebal dan bubuk berlian dalam jumlah besar, yang memiliki masa pakai yang lebih lama dan celah mata gergaji yang lebar.

Model mata gergaji yang umum digunakan untuk memotong batu permata adalah: ¢110mm, ¢150mm, ¢200mm, ¢300mm, ¢400mm, ¢500mm. Ketebalan 0,15-3 mm. Diameter lubang yang umum ¢25mm, ¢20mm.

5. Teknik dan Teknologi Pemotongan Permata

Kotak Pemotong Permata Buatan

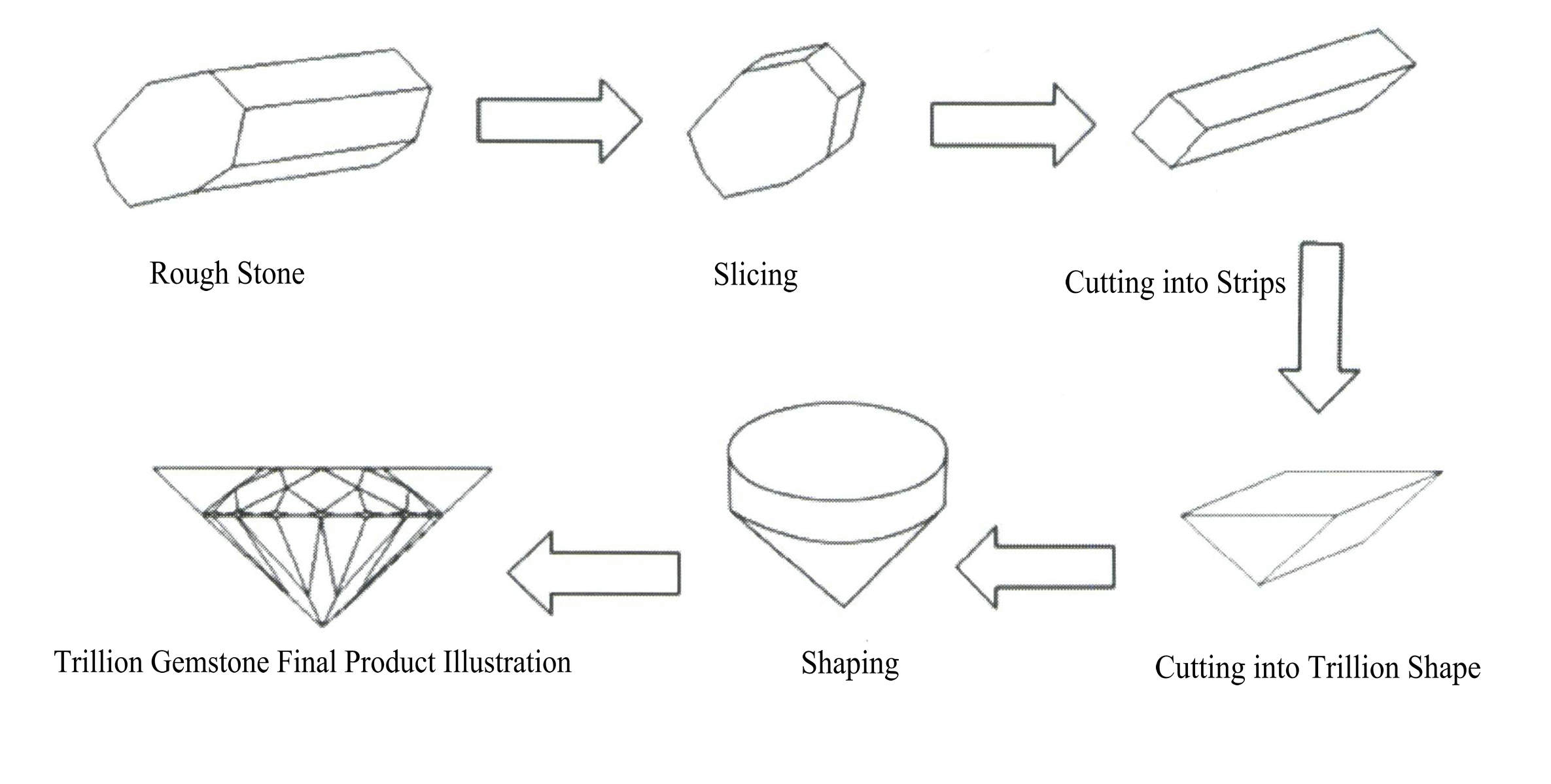

(1) Alur Proses Pemotongan Ubin Segitiga

Proses utama pemotongan ubin segitiga adalah mengiris, memotong strip, dan memotong partikel segitiga menjadi bentuk tertentu, seperti yang ditunjukkan pada Gambar 4-12. Limbah batu yang dihasilkan dari bahan ubin segitiga ditunjukkan pada Gambar 4-13.

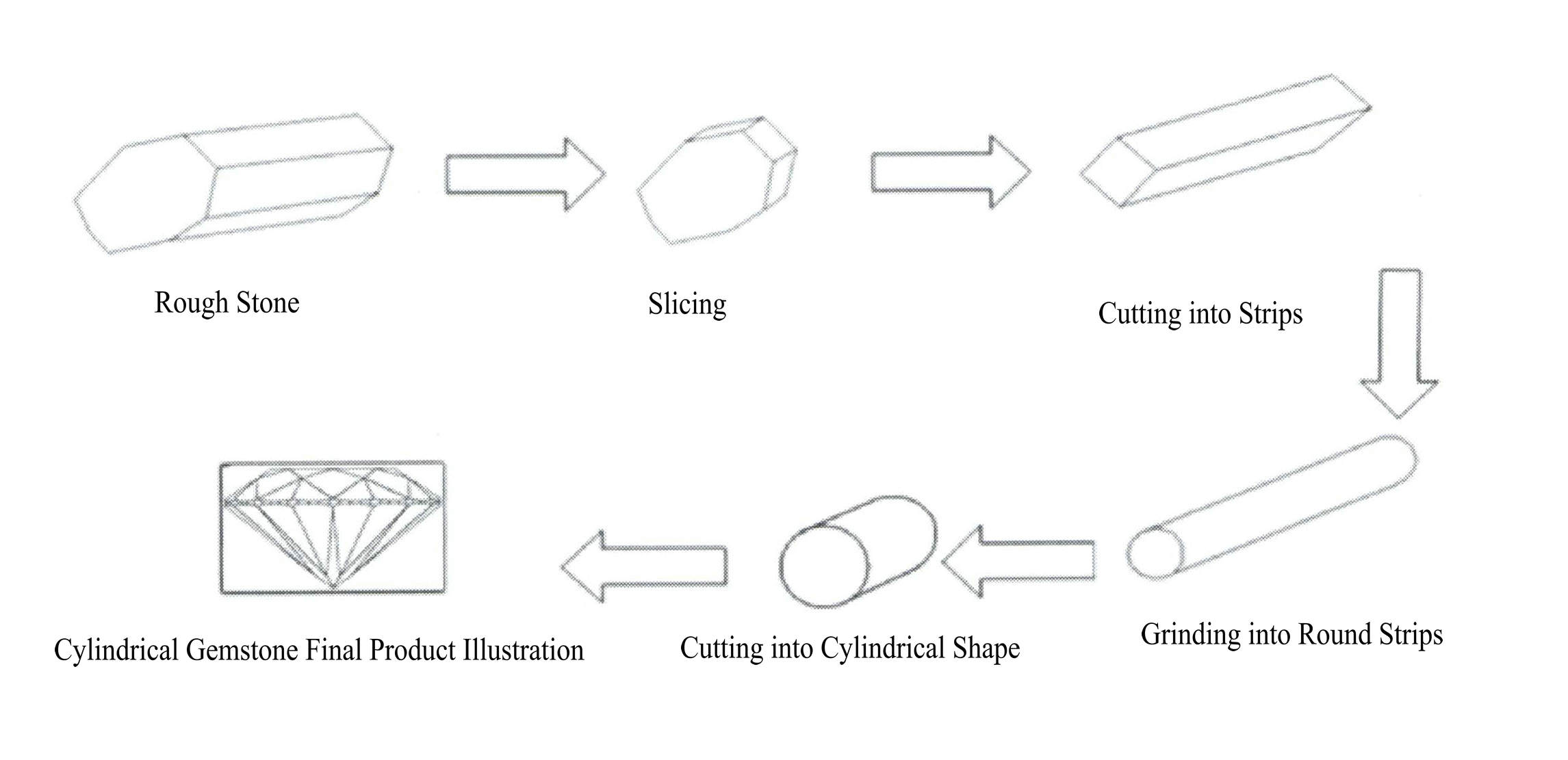

(2) Alur Proses Pemotongan Silinder Kosong

Proses utama pemotongan silinder kosong adalah mengiris - memotong strip - menggiling batang bundar - memotong partikel silinder, seperti yang ditunjukkan pada Gambar 4-14. Silinder kosong yang telah selesai dipotong ditunjukkan pada Gambar 4-15.

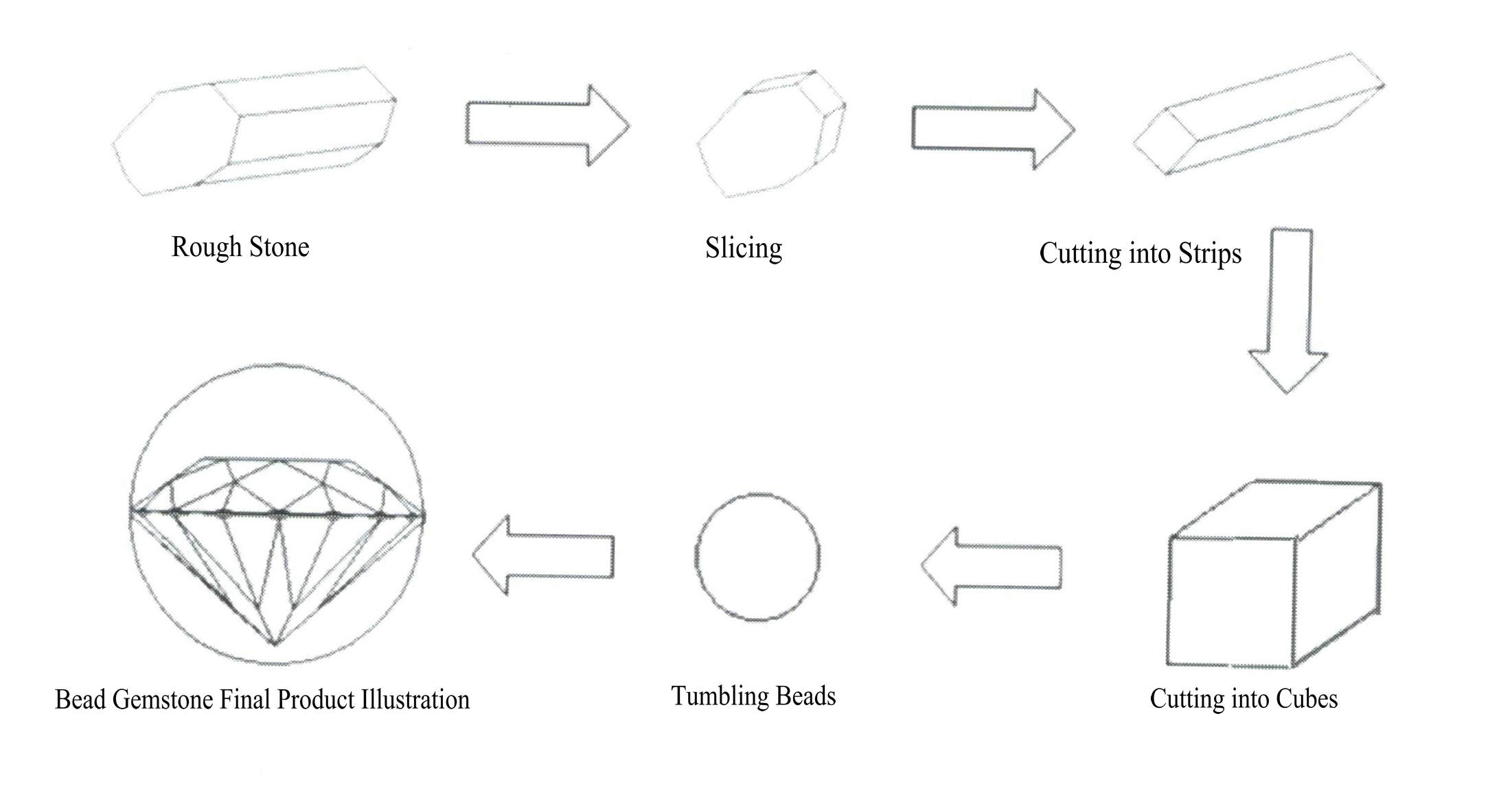

(3) Alur Proses Pemotongan Manik-manik Bulat Kosong

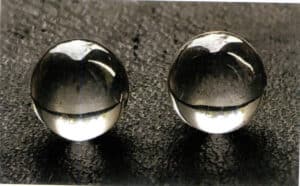

Proses utama dari teknologi pemotongan manik-manik bundar kosong adalah mengiris - memotong strip - memotong kubus menjadi sekumpulan manik-manik bundar, seperti yang ditunjukkan pada Gambar 4-16. Manik-manik bundar yang telah selesai dipotong ditunjukkan pada Gambar 4-17.

6. Perhitungan Dimensi Pemotongan Permata

6.1 Perhitungan dan Persyaratan untuk Dimensi Pemotongan Permata

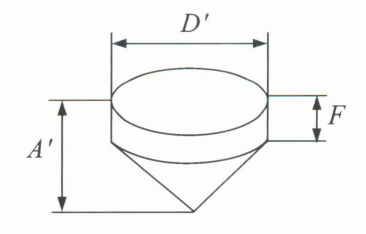

Perancang menentukan ukuran produk batu permata yang sudah jadi berdasarkan ukuran perhiasan. Selama pemrosesan aktual, setiap langkah juga harus mencadangkan kelonggaran pemrosesan, seperti pada proses pemotongan batu, proses pembentukan batu, proses pemolesan pinggang batu dan meja, proses penggilingan dan pemolesan batu permata, dll. Tabel 4-1 mencantumkan data teknologi pemotongan untuk produk batu permata sintetis, yang merinci kelonggaran pemrosesan untuk setiap langkah, yang juga dapat dirujuk untuk batu permata alami.

Tabel 4-1 Data teknologi pemotongan untuk produk zirkonia kubik sintetis

| Legenda |

|

|

|

||||

| Diameter D | Ukuran Produk | Ukuran Potongan Batu | Ukuran Batu Setengah Jadi | ||||

| Tinggi Total A | Tinggi Mahkota B | Lebar sabuk C | Tinggi Total A' | Lebar D' | Tinggi Total A' | Di atas Tinggi Korset F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Catatan: Tabel ini dihitung berdasarkan bahan zirkonia kubik sintetis; bahan lain dapat menjadi referensi.

6.2 Hasil pemotongan batu permata

Dalam produksi perusahaan, biaya produk batu permata terutama bergantung pada hasil dan biaya pemolesan. Batu permata alami dihitung berdasarkan jumlah batu kasar yang ditambang per kilogram bahan baku. Pemotongan batu permata alami membutuhkan penghilangan retakan dan kotoran, dengan hasil yang bervariasi dari 5% hingga 30%. Hasil pemotongan manual terutama bergantung pada tingkat keterampilan pemotong batu, sedangkan hasil pemotongan mekanis terutama bergantung pada kinerja peralatan. Peralatan pemotong kawat memiliki hasil tertinggi, diikuti oleh mesin pemotong multi-pisau, dan hasil pemotongan batu permata secara manual dihitung berdasarkan berapa banyak potongan dengan spesifikasi yang sama yang dapat dipotong dari satu kilogram bahan baku (Tabel 4-2).

Tabel 4-2 Laju Penambangan Gabungan Alat Pemotong Zirkonia Kubik

Unit: Butir/kg

| Spesifikasi melingkar | Kuantitas | Spesifikasi tidak beraturan (mm x mm) | Kuantitas |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Alat Ukur Umum untuk Pemrosesan Permata

7.1 Struktur dan Penggunaan Jangka Sorong

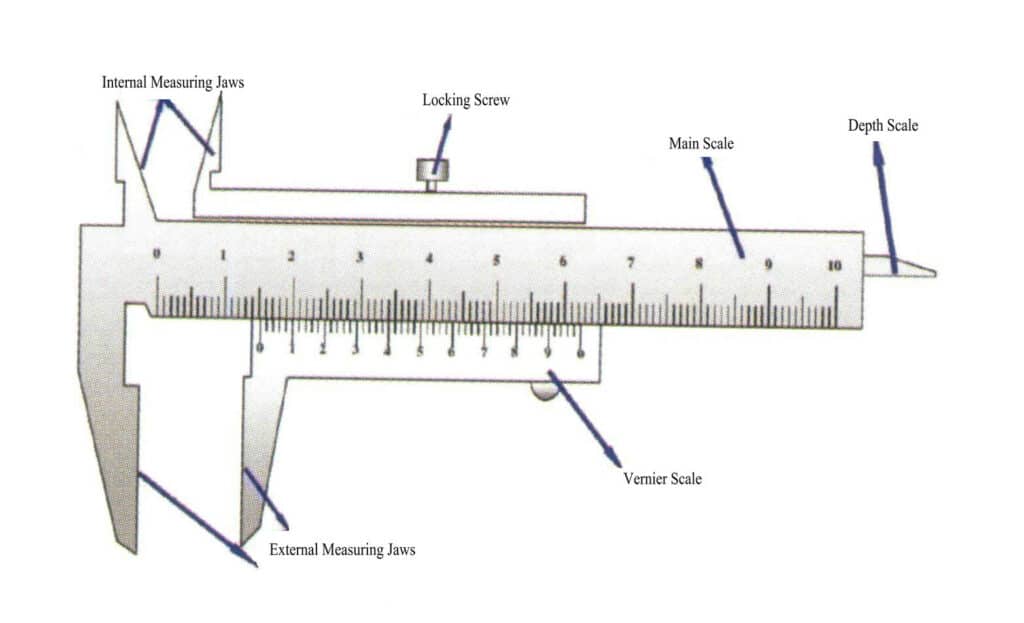

(1) Struktur Jangka Sorong (Gambar 4-18)

Jangka Sorong terdiri dari skala utama, skala geser, pengukur kedalaman, sekrup pengunci, rahang pengukur eksternal, dan rahang pengukur internal.

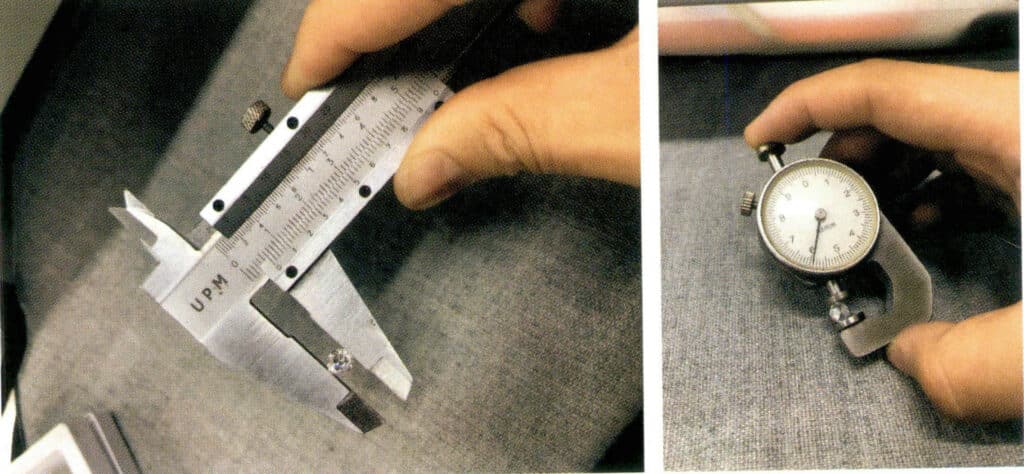

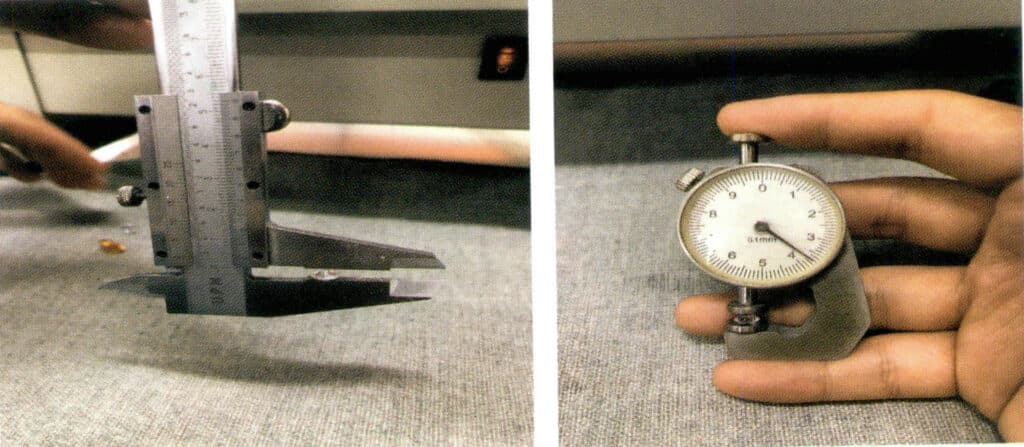

(2) Penggunaan Jangka Sorong dalam Pemrosesan Permata

Mengukur diameter dalam dan luar permata, seperti yang ditunjukkan pada Gambar 4-19. Mengukur kedalaman, tinggi, dan berbagai tujuan pengukuran lainnya, seperti yang ditunjukkan pada Gambar 4-20.

(3) Pembacaan jangka sorong dan kesalahan pengukuran

Baik skala utama maupun skala vernier memiliki tingkatan. Mengambil contoh jangka sorong yang akurat hingga 0,1 mm, divisi terkecil pada skala utama adalah 1 mm, dan skala vernier memiliki sepuluh divisi kecil yang sama, dengan panjang total 9 mm, masing-masing divisi adalah 0,9 mm, yang berbeda dengan divisi terkecil pada skala utama sebesar 0,1 mm. Ketika rahang pengukur ditutup, garis kelulusan nol dari skala utama dan vernier sejajar, dengan garis kelulusan pertama berbeda 0,1 mm, garis kelulusan kedua berbeda 0,2 mm, dan garis kelulusan ke-10 berbeda 1 mm, yang berarti garis kelulusan ke-10 dari vernier sejajar dengan garis kelulusan 9 mm dari skala utama.

(4) Tindakan Pencegahan untuk Menggunakan Kaliper

- Kaliper adalah alat ukur yang presisi dan harus ditangani secara hati-hati untuk menghindari benturan atau jatuh dari ketinggian. Jangka sorong tidak cocok untuk mengukur benda yang kasar untuk mencegah kerusakan pada rahang pengukur, dan ketika tidak digunakan, jangka sorong harus disimpan di tempat yang kering untuk mencegah karat.

- Saat mengukur, pertama-tama longgarkan sekrup pengencang, dan jangan gunakan tenaga yang berlebihan saat menggerakkan kaliper. Kedua rahang pengukur tidak boleh terlalu kencang ketika menjepit benda yang akan diukur, tetapi benda tidak boleh bergerak di dalam rahang.

- Saat membaca pengukuran, garis pandang harus tegak lurus dengan skala. Jika pembacaan tetap diperlukan, kaliper dapat dikencangkan ke badan timbangan dengan sekrup pengencang untuk mencegah pergeseran.

- Selama pengukuran aktual, panjang yang sama harus diukur beberapa kali, dan nilai rata-rata harus diambil untuk menghilangkan kesalahan acak.

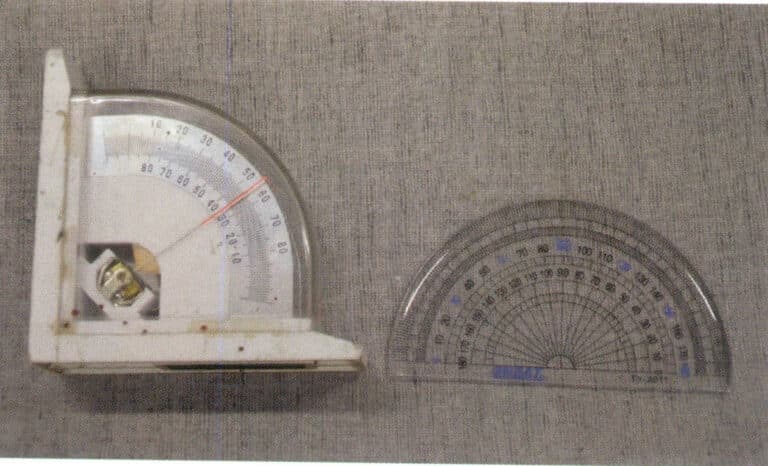

7.2 Alat Pengukuran Sudut

Sudut desain batu permata diukur dengan menggunakan alat pengukur sudut selama pemrosesan batu permata. Alat ukur yang umum digunakan termasuk busur derajat penunjuk magnetik dan alat ukur sudut (Gambar 4-21).

(1) Cara Menggunakan Busur Derajat Penunjuk Magnetik

Masukkan batang besi tanpa perekat ke dalam tangan segi delapan, lalu letakkan tangan segi delapan pada platform pengangkat mesin batu permata. Sesuaikan ketinggian platform pengangkat hingga busur derajat menunjukkan sudut pemolesan yang dirancang untuk batu permata, seperti yang ditunjukkan pada Gambar 4-22.

(2) Cara menggunakan busur derajat

Busur derajat standar ditunjukkan pada Gambar 4-23. Sejajarkan bagian tengah busur derajat dengan garis tengah batang besi, kemudian letakkan pegangan segi delapan pada platform pengangkat mesin permata, dan sesuaikan ketinggian platform pengangkat hingga sumbu tengah batang besi konsisten dengan sudut yang dirancang untuk permata.

8. Contoh produksi pemotongan permata perusahaan

(1) Contoh Pemotongan Bahan Batu Permata dengan Pisau Tunggal (Gambar 4-24)

Video Tutorial Pemotongan Permata Pisau Tunggal

(2) Pemotongan Beberapa Mata Pisau pada Contoh Batu Permata

Video Tutorial Pemotongan Permata Multi-Pisau

2 Tanggapan

Saya sangat menyukai artikel tentang bekerja dengan Gemas, sangat instruktif, terima kasih.

Salam dari Córdoba, Argentina.

Terima kasih banyak.

Olá Córdoba, Fico senang mengetahui bahwa karya ini sangat berguna bagi Anda. Desejo-lhe sempre boa sorte.