Instrumen Pemeriksaan Kualitas, dan Peralatan yang Digunakan dalam Produksi Perhiasan

Panduan Komprehensif untuk Alat dan Perlengkapan Pemeriksaan Kualitas

Pendahuluan

Selama proses pemeriksaan kualitas produksi perhiasan, berbagai instrumen, peralatan, dan perkakas diperlukan untuk menyelesaikan tugas pemeriksaan. Menguasai metode pemeriksaan ini sangat penting bagi pemeriksa kualitas. Menurut metode evaluasi kualitas perhiasan, isi pemeriksaan utama kualitas produk perhiasan meliputi aspek-aspek berikut.

(1) Kandungan logam mulia: yaitu kandungan logam mulia;

(2) Kualitas batu permata: termasuk keaslian dan tingkat batu permata;

(3) Berat: termasuk berat logam mulia, berat batu permata, dll.;

(4) Dimensi: termasuk ukuran dan bentuk perhiasan;

(5) Kualitas penampilan: termasuk pencetakan, pola, kehalusan, kecerahan, warna, dll.;

(6) Performa: seperti kekuatan logam, plastisitas, ketahanan aus, stabilitas penyematan, ketahanan benturan, ketahanan torsi, ketahanan korosi, kinerja anti perubahan warna, dll.;

(7) Keamanan: alergi kulit, toksisitas logam, membawa bakteri, dll.

Oleh karena itu, instrumen dan peralatan yang digunakan selama pemeriksaan terutama dipilih berdasarkan konten pemeriksaan di atas.

Daftar Isi

Bagian 1 Instrumen dan Peralatan Inspeksi Kualitas Warna yang Umum Digunakan

Dalam memproduksi perhiasan logam mulia, mengontrol kehalusan adalah aspek penting dari kontrol kualitas, dan inspeksi harus diperkuat. Metode umum untuk pemeriksaan kehalusan termasuk metode cupellation dan spektrometri fluoresensi sinar-X.

1. Metode Cupellation

Metode cupellation adalah metode klasik untuk menganalisis logam mulia, yang melibatkan pengayaan logam mulia dalam material menggunakan uji api dan kemudian menentukan kandungannya secara terpisah. Prinsipnya adalah menambahkan jumlah perak yang sesuai ke dalam sampel yang akan diuji, menggunakan timbal sebagai agen pengumpul, menempatkannya dalam cupel berpori, dan mengoksidasinya dalam tungku bersuhu tinggi. Cupel menyerap oksida timbal dan kotoran, sementara emas dan perak dipertahankan dan dilebur menjadi manik-manik logam mulia. Manik-manik ini kemudian dipukul rata, digulung menjadi gulungan kecil, dan dimasukkan ke dalam asam nitrat untuk memisahkan perak, dan diperoleh massa emas. Pada saat yang sama, emas standar digunakan untuk analisis komparatif untuk menghilangkan kesalahan sistematis dalam proses analisis.

Metode cupellation memiliki penerapan yang luas dan akurasi yang tinggi, sehingga menjadikannya metode standar untuk menentukan logam mulia dalam berbagai bahan. Metode ini juga merupakan metode inspeksi yang digunakan ketika ada perselisihan antara pihak penawaran dan permintaan terkait kehalusan, dan diperlukan inspeksi arbitrase. Namun, metode cupellation melibatkan tiga langkah, persiapan bahan, peleburan, dan pemisahan, untuk menyelesaikan penentuan emas dan perak secara terpisah, sehingga menjadikannya sebagai pengujian destruktif yang tidak cocok untuk pengujian kehalusan perhiasan jadi. Selain itu, metode ini juga memiliki kekurangan, seperti siklus analisis yang panjang dan biaya analisis yang tinggi.

Untuk mendeteksi kandungan emas dengan menggunakan metode cupellation, harus dilakukan dengan mengikuti persyaratan "ISO11426:1997, Penentuan emas dalam paduan perhiasan emas - Metode cupellation (Uji api)" atau GB/T 9288 - 2006 "Penentuan kandungan emas dalam perhiasan paduan emas - Metode cupellation (Uji api)".

Instrumentasi utama yang digunakan dalam metode cupellation untuk pengujian emas, terutama mencakup aspek-aspek berikut ini: - Instrumentasi utama yang digunakan dalam metode cupellation untuk pengujian emas

(1) Keseimbangan ultra-mikro.

Digunakan untuk menimbang massa sampel, dengan sensitivitas 0,01 mg dan tingkat presisi kelas dua, rincian spesifik dapat ditemukan di bagian timbangan elektronik pada bab ini.

(2) Tungku uji suhu tinggi.

Terutama digunakan untuk melelehkan sampel dan cawan lebur, diperlukan untuk menyediakan atmosfer pengoksidasi kontinu dengan suhu maksimum 1300 ℃ dan akurasi kontrol suhu ± 20 ℃.

(3) Penghancur.

Terutama digunakan untuk menghancurkan sampel.

(4) Asbak.

Kinerja asbak dapat bervariasi dalam tingkat penyerapan sampel dan pengotor, yang juga memengaruhi penentuan kandungan emas dan perak menggunakan metode asbak, yang secara signifikan merusak keakuratan dan keandalan hasil. Selama produksi, asbak bahan abu tulang atau asbak bahan magnesium dapat dipilih. Asbak tersedia dalam berbagai bentuk, termasuk berbentuk silinder dan piring. Asbak berbentuk silinder lebih banyak digunakan di masa lalu, dengan diameter 22 mm, yang mampu menyerap 6 gram timbal, atau 26 mm, yang mampu menyerap 10 gram timbal; asbak berbentuk piring memiliki kemampuan penyerapan yang serupa. Saat ini, lembaga pengujian emas tingkat lanjut di Eropa dan Amerika Serikat serta lembaga pengujian logam mulia di Hong Kong, Makau, Taiwan, dan Singapura, semuanya menggunakan asbak berbentuk piring.

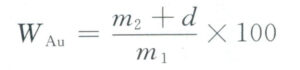

Selain itu, selama analisis metode darah abu-abu, alat-alat seperti cawan lebur porselen, labu pemisah emas, penjepit baja tahan karat, pinset baja tahan karat, landasan besi, palu, alat cetak tablet, sikat nilon, dan reagen seperti asam nitrat, kertas timah, perak, dan emas standar juga digunakan. Kandungan emas pada bahan dapat dihitung dengan menggunakan rumus berikut ini:

Dalam rumus: WAu adalah kandungan emas sampel (%); d adalah kehilangan rata-rata emas standar selama pengabuan (g); m1 adalah massa sampel sebelum nilai pengabuan ; m2 adalah massa sampel setelah pengabuan (g).

2. Spektrometer fluoresensi sinar-X

Fluoresensi sinar-X setiap elemen memiliki energi karakteristik yang sesuai atau panjang gelombang karakteristik. Oleh karena itu, dengan mengukur energi atau panjang gelombang sinar-X, jenis atom dan komposisi elemen dapat ditentukan. Berdasarkan intensitas sinar-X fluoresen pada panjang gelombang tersebut, kandungan unsur yang bersangkutan dapat diukur secara kuantitatif. Fluoresensi sinar-X adalah metode analisis non-destruktif yang tidak memerlukan perlakuan apa pun terhadap sampel yang dianalisis, tidak mengambil sampel, dan tidak dibatasi oleh keadaan, ukuran, atau bentuk sampel, serta cepat dalam analisis. Umumnya, elemen utama dan minor sampel dapat ditentukan dalam beberapa menit, dan rentang analisis yang luas memungkinkan untuk mengidentifikasi semua elemen dalam sampel sekaligus.

Spektrometer fluoresensi sinar-X memiliki dua jenis: ED-XRF dispersif energi dan WD-XRF dispersif panjang gelombang. Metode menghasilkan sinyal untuk kedua jenis instrumen ini sama, dan spektrum yang dihasilkan juga serupa. Namun demikian, WD-XRF menggunakan kristal spektroskopi untuk membubarkan sinar fluoresen, mengukur panjang gelombang dan intensitas sinar X karakteristik berbagai elemen untuk menentukan kandungannya. Sebaliknya, ED-XRF memisahkan fluoresensi sinar-X yang tidak terdispersi menurut energi foton menggunakan detektor semikonduktor sensitif beresolusi tinggi dan penganalisis multisaluran, mengukur kuantitas setiap elemen berdasarkan tingkat energinya. Karena prinsip pendeteksiannya yang berbeda, struktur dan fungsi instrumen juga berbeda. Di perusahaan perhiasan, ED-XRF umumnya digunakan untuk pemeriksaan dan kontrol kualitas produksi, yang dapat memenuhi kebutuhan produksi.

2.1 Beberapa spektrometer fluoresensi sinar-X domestik yang umum digunakan dalam industri perhiasan

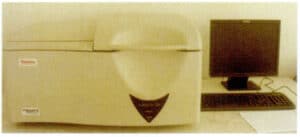

Dengan kemajuan teknologi manufaktur China yang terus menerus, beberapa produsen spektrometer fluoresensi sinar-X telah bermunculan. Produk mereka relatif banyak digunakan dalam industri perhiasan, termasuk instrumen pengujian emas seperti X-1600A, X-3000A, X-3680A, dan X-3600E yang diproduksi oleh Tianjin Bozhi Weiye Technology Co, Ltd; penganalisis logam mulia seri GY-MARS / T yang diproduksi oleh Beijing Jingguoyi Technology Development Co, spektrometer fluoresensi dispersif energi seperti EDX1800, EDX2800, dan EDX3000B yang diproduksi oleh Jiangsu Tianrui Instrument Co, Ltd; dan spektrometer pengujian emas seperti EXF9600S, EXF9600U, EXF9600, EXF9500, dan EXF8000S yang diproduksi oleh Shenzhen Xifan Technology Co, Ltd. Mengambil contoh instrumen pengujian emas Bozhi Weiye X- 3680A, instrumen ini menggunakan tabung sinar-X kecil berdaya rendah sebagai sumber eksitasi, sistem deteksi semikonduktor X-123 terintegrasi beresolusi tinggi, yang dikombinasikan dengan berbagai kolimator dan filter, yang memiliki kemampuan deteksi yang kuat, resolusi tinggi, dan waktu deteksi yang singkat. (Gambar 3-1).

Gambar 3-1 Instrumen pengujian emas Bozhi Weiye X-3680A

Gambar 3-2 Spektrometer fluoresensi American Thermo QUANT

2.2 Beberapa spektrometer fluoresensi sinar-X impor yang umum digunakan dalam industri perhiasan

Spektrometer fluoresensi sinar-X yang dikembangkan dan diproduksi oleh beberapa perusahaan merek internasional diperkenalkan secara luas ke pasar domestik, termasuk Thermo Fisher dari Amerika Serikat, Oxford dari Inggris, Xenemetrix dari Amerika Serikat, Panalytical dari Belanda, Seiko dari Jepang, Amptek dari Amerika Serikat, SPIKE dari Jerman, Shimadzu dari Jepang, EDAX dari Amerika Serikat, dan Horiba dari Jepang. Sebagai contoh, spektrometer fluoresensi QUANT'X yang diproduksi oleh Thermo Fisher memiliki sensitivitas tinggi, presisi tinggi, dan stabilitas tinggi, sehingga merupakan metode yang ideal untuk mendeteksi komposisi berbagai bahan logam dan non-logam, terutama cocok untuk analisis komposisi logam mulia (Gambar 3-2). Perangkat ini adalah spektrometer dengan detektor solid-state Si (Li), dengan rentang analisis unsur Na-U dan rentang konsentrasi ppm -100%。

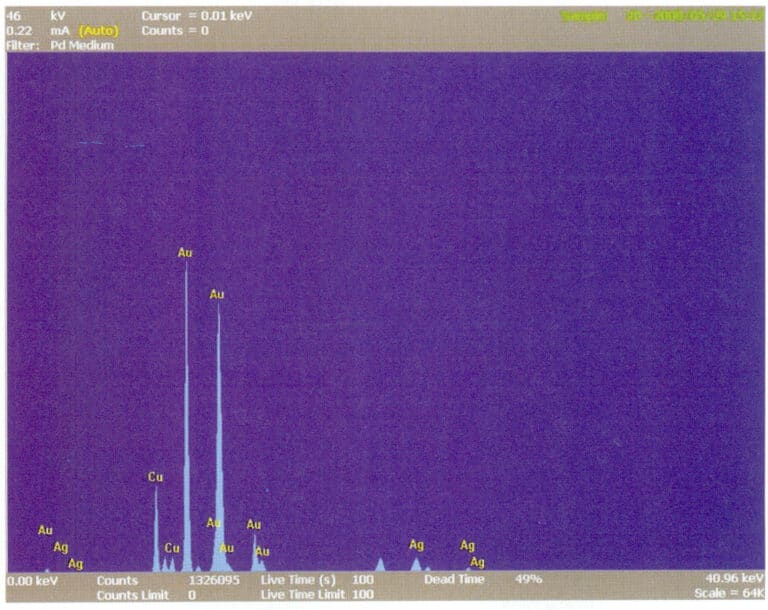

[Kasus 3-1] Menggunakan spektrometer fluoresensi Thermo Fisher QUANT 'X untuk mendeteksi komposisi emas 18K.

Kurva kerja dibuat dengan menggunakan sampel standar dengan komposisi emas 18K yang sudah diketahui, kemudian permukaan sampel yang akan diuji dibersihkan, ditempatkan pada posisi yang sudah ditentukan dalam ruang pengujian, dan pintu ruang ditutup. Parameter pengujian ditetapkan, dan spektrum dikumpulkan (Gambar 3-3). Setelah waktu pengumpulan berakhir, perangkat secara otomatis menganalisis hasilnya, seperti yang ditunjukkan pada Tabel 3-1.

Tabel 3-1 Hasil analisis komposisi sampel uji

| Elemen | Au | Ag | Cu |

|---|---|---|---|

| Konten (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Faktor-faktor yang Mempengaruhi Hasil Pengukuran

Karena kondisi khusus produk perhiasan dan keterbatasan prinsip metode pendeteksian, personel yang menggunakan metode ini harus memahami dan terbiasa dengan faktor-faktor berikut ini yang memengaruhi hasil pengujian. Faktor-faktor yang memengaruhi ini dapat secara signifikan berdampak pada pengumpulan intensitas garis spektral karakteristik dalam kondisi yang berbeda, bahkan dapat menyebabkan kesalahan penilaian.

2.3.1 Performa mesin itu sendiri.

Fasilitas perangkat keras instrumen yang dibeli menentukannya.

2.3.2 Kurva kalibrasi.

Sederhananya, kurva kalibrasi adalah kurva hubungan antara intensitas sinar-X elemen dan persentase massa elemen yang terkandung dalam sampel. Kurva kalibrasi mengubah intensitas sinar-X karakteristik yang diperoleh dari pengukuran menjadi konsentrasi. Oleh karena itu, kurva kalibrasi memiliki dampak yang signifikan pada hasil pengukuran. Hal ini tidak hanya terkait dengan konsentrasi elemen yang akan diukur, elemen yang akan diukur, faktor kalibrasi instrumen, dan nilai koreksi untuk efek peningkatan penyerapan antara elemen, tetapi juga dengan sampel standar yang digunakan untuk membuat kurva kalibrasi, apakah kurva kalibrasi diimbangi, dan rentang yang berlaku dari kurva kalibrasi.

(1) Sampel digunakan untuk membuat kurva kalibrasi.

Analisis fluoresensi sinar-X pada dasarnya adalah pengukuran relatif, yang memerlukan sampel standar sebagai referensi pengukuran. Oleh karena itu, kondisi geometris sampel standar dan sampel yang akan diuji harus konsisten. Sampel standar harus memiliki keseragaman dan stabilitas yang memadai. Misalkan proses pemurnian atau metode analisis sampel berbeda dengan sampel analisis. Dalam hal ini, nilainya tidak dapat ditelusuri kembali, dan keseragaman serta stabilitas tidak dapat dijamin. Oleh karena itu, sampel standar dengan sifat kimia dan fisik yang serupa dengan sampel analisis harus dipilih untuk membuat kurva kalibrasi yang sesuai. Hal ini mencakup kisaran konten elemen analisis dan mempertahankan gradien yang sesuai, dan konten elemen analisis harus ditentukan dengan menggunakan metode yang akurat dan andal. Saat ini, banyak produsen instrumen, untuk meningkatkan daya saing pasar, sering kali membuat beberapa kurva kalibrasi umum berdasarkan jenis bahan yang ingin dianalisis oleh pengguna sebelum instrumen meninggalkan pabrik untuk mengurangi kebutuhan sampel standar selama analisis di tempat. Namun, tidak dapat dipungkiri bahwa karena ini adalah kurva umum, kurva ini sangat serbaguna, sehingga sulit untuk mencapai "presisi" secara bersamaan. Oleh karena itu, untuk memastikan keakuratan analisis, lebih baik memiliki satu set sampel standar yang sesuai dengan satu substrat.

(2) Offset kurva kerja.

Kurva umum disiapkan ketika instrumen dibuat atau pada awal pengoperasian. Namun, kurva tersebut hanya dapat ditentukan di tempat apakah konsisten dengan kondisi aslinya. Tidak mungkin menggambar ulang kurva kerja untuk setiap analisis, sehingga pemeriksaan berkala dengan sampel standar yang dapat dilacak diperlukan untuk memverifikasi apakah kurva kerja telah bergeser. Jika terjadi pergeseran dan jumlahnya masih dalam rentang yang diizinkan, kurva kerja perlu dikalibrasi. Kurva kerja harus digambar ulang jika pergeseran melebihi rentang yang diizinkan.

(3) Kisaran kurva kerja yang berlaku.

Saat memilih kurva kerja, perhatian harus diberikan pada rentang yang dapat diterapkan, umumnya dalam rentang konsentrasi sampel standar yang digunakan untuk menggambar kurva. Sebagai contoh, jika konsentrasi sampel standar yang digunakan untuk menggambar kurva adalah 500-1000/ug/g, maka kandungan elemen yang akan diuji dalam sampel harus berada dalam rentang 500-1000/ug/g. Jika titik uji berada di luar perpanjangan kurva kerja, hal ini juga akan menyebabkan kesalahan pada hasil pengukuran.

2.3.3 Morfologi dan ukuran sampel uji.

Hal ini mencakup hal-hal berikut ini:

(1) Bentuk dan ukuran sampel uji

Menurut ukuran titik spektrometer fluoresensi sinar-X, jika titik dapat sepenuhnya menutupi sampel dan ketebalan sampel memenuhi persyaratan, maka dapat langsung ditempatkan di ruang pengujian untuk pengukuran; jika titik tidak dapat sepenuhnya menutupi sampel, yang berarti sampel lebih kecil dari titik, maka perlu ditempatkan dalam cangkir sampel, mencapai jumlah tertentu, kemudian dipadatkan tanpa meninggalkan celah, dan kemudian dianalisis. Sampel tipis (sampel yang dapat ditembus sinar-X) harus ditumpuk untuk mencapai batas ketebalan sampel minimum untuk analisis yang efektif. Morfologi sampel uji dapat bervariasi; sampel padat dapat dipoles permukaan pengujiannya hingga halus, dan permukaan yang dipoles tidak boleh disentuh dengan tangan untuk menghindari kontaminasi minyak, yang akan mempengaruhi akurasi pengukuran. Sampel bubuk dapat ditempatkan dalam cangkir sampel atau disiapkan menggunakan tablet. Sampel cair harus dituangkan ke dalam cangkir sampel tertentu, disegel dengan bahan penyegel khusus, dan ditempatkan di ruang pengujian untuk pengukuran.

(2) Homogenitas sampel.

Sampel yang tidak homogen sering kali menunjukkan noda minyak atau kontaminasi logam berat pada permukaan atau memiliki lapisan pelapis atau lapisan yang dilapisi. Sampel yang pertama harus dibersihkan dari noda minyak atau logam berat sebelum pengukuran. Sebelum pengujian, lapisan permukaan harus dikikis sebanyak mungkin. Apabila terdapat beberapa titik solder pada perhiasan, hal ini juga dapat memengaruhi homogenitas.

(3) Pengaruh permukaan sampel.

Permukaan sampel terpapar udara dan teroksidasi. Pada saat yang sama, spektrometer fluoresensi sinar-X adalah metode analisis permukaan, yang dapat menyebabkan hasil analisis sampel menunjukkan tren yang terus meningkat dari waktu ke waktu. Film yang teroksidasi harus digiling sebelum pengukuran, dan tingkat kilap permukaan sampel juga secara signifikan memengaruhi hasil analisis. Jika permukaan sampel tidak mulus dan tidak rata, maka akan mempengaruhi hasil pengukuran, sehingga permukaan harus dihaluskan semaksimal mungkin.

(4) Pengaruh elemen yang mengganggu.

Karena adanya elemen yang mengganggu, garis spektral elemen yang mengganggu tumpang-tindih dengan elemen yang akan diukur selama analisis sampel, sehingga menghasilkan perkiraan yang berlebihan dari intensitas yang diukur dan memperkenalkan bias ke dalam hasil analisis. Secara umum, relatif mudah untuk mengamati interferensi garis spektrum unsur; pertama, kita harus memahami posisi beberapa garis spektrum unsur yang umum dan mudah berinterferensi serta sifat interferensi. Poin utama dalam menilai spektrum uji sampel adalah, bahwa jika terdapat unsur tertentu, maka seharusnya terdapat beberapa garis spektral yang muncul secara simultan pada berbagai posisi. Untuk mengatasi pengaruh elemen yang mengganggu, seseorang harus memilih garis spektral yang tidak mengganggu untuk analisis, memilih kondisi pengukuran instrumen secara tepat, meningkatkan resolusi instrumen, dan melakukan koreksi digital, menurunkan tegangan tabung sinar-X di bawah tegangan eksitasi elemen yang mengganggu untuk mencegah timbulnya garis spektrum elemen yang mengganggu.

2.4 Metode dan persyaratan pengujian analisis fluoresensi sinar-X

Metode ini harus digunakan untuk deteksi sesuai dengan standar nasional GB/T 18043-2008 "Penentuan Kandungan Logam Mulia dengan Spektrometri Fluoresensi Sinar-X."

(1) Kalibrasi Instrumen:

Kalibrasi harus dilakukan sesuai dengan persyaratan spesifik instrumen.

(2) Kondisi Pengujian:

Kondisi lingkungan laboratorium harus memenuhi persyaratan instrumen yang sesuai; pengukuran hanya dapat dilakukan apabila instrumen telah mencapai kondisi stabil.

(3) Metode Pengujian:

Setidaknya tiga titik pengujian harus dipilih, dan nilai pengukuran harus merupakan rata-rata dari semua hasil pengukuran.

2.5 Pemilihan Spektrometer Fluoresensi Sinar-X

Berbagai spektrometer fluoresensi dispersif energi, baik yang diproduksi secara internasional maupun Cina, memiliki tingkat teknis yang berbeda, tetapi cukup untuk memenuhi persyaratan pengujian RoHS. Pengguna harus memilih antara internasional atau Cina berdasarkan kemampuan mereka, dengan mengacu pada prinsip-prinsip berikut ini: memenuhi persyaratan, kinerja yang sangat baik, dan biaya pembelian yang rendah.

2.5.1 Memenuhi persyaratan penggunaan adalah elemen yang paling mendasar.

Filter diperlukan untuk menyaring sampel secara akurat dan benar. Ada tiga jenis: memenuhi syarat, tidak memenuhi syarat, dan tidak pasti, dan filter ini harus meminimalkan bagian yang tidak pasti sebanyak mungkin sekaligus memastikan akurasi yang sudah ditetapkan dan mendeteksi secepat mungkin.

2.5.2 Performa adalah indikator yang sangat penting untuk mengevaluasi spektrometer.

Stabilitas deteksi spektrometer dipengaruhi oleh berbagai faktor, seperti penuaan tabung sinar-X, suhu sekitar, dan fluktuasi daya. Spektrometer dengan kinerja yang sangat baik memiliki presisi deteksi yang tinggi dan akurasi yang baik. Spektrometer dengan kinerja yang buruk mungkin gagal membedakan timbal dari arsenik, dan garis spektral karakteristik kadmium mungkin tumpang tindih dengan garis spektral karakteristik elektroda raksa dalam tabung sinar-X, yang menyebabkan kesalahan penilaian, kesalahan, atau ketidakmampuan untuk menentukan, yang pasti mengakibatkan peningkatan biaya dan risiko yang signifikan. Beberapa spektrometer memiliki kebocoran sinar-X yang serius, sehingga membahayakan keselamatan operator. Oleh karena itu, ketika membeli spektrometer fluoresensi sinar-X, beberapa faktor kinerja utama perlu dipertimbangkan, termasuk:

(1) Bahan elektroda tabung sinar-X.

Spektrometer fluoresensi sinar-X menggunakan tabung sinar-X target rhodium, dan sebagian menggunakan tabung sinar-X target tungsten. Garis spektrum karakteristik rhodium (Rh) tumpang tindih dengan garis spektrum karakteristik kadmium; intensitas emisi elektroda rhodium tidak cukup tinggi, sehingga tidak memadai untuk mendeteksi kadmium. Garis spektral karakteristik target tungsten (W) jauh dari garis spektral karakteristik 5 elemen RoHS, tanpa tumpang tindih garis spektral; intensitas emisi tinggi, yang dapat meningkatkan batas deteksi elemen.

(2) Detektor.

Spektrometer awal menggunakan detektor berpendingin nitrogen cair, yang mengonsumsi nitrogen cair setiap kali dan tidak nyaman. Setelah detektor Si-PIN yang didinginkan secara elektrik muncul, detektor ini menjadi detektor spektrometer utama. Beberapa merek detektor yang didinginkan secara elektrik hampir mencapai level ppb, tetapi sensitivitasnya untuk mendeteksi elemen logam ringan bisa lebih baik. Oleh karena itu, detektor berpendingin listrik SDD dikembangkan untuk meningkatkan sensitivitas untuk elemen logam ringan dan juga dapat mendeteksi elemen non-logam, seperti silikon. Namun demikian, detektor SSD yang lebih lama adalah detektor silikon-lithium dengan penyimpangan besar dan sensitivitas pendeteksian yang rendah. Sebaliknya, detektor SDD yang baru adalah detektor silikon dengan kemurnian tinggi dengan stabilitas yang baik dan sensitivitas pendeteksian yang tinggi.

(3) Metode dan perangkat lunak deteksi.

Ini termasuk metode FP, metode garis kalibrasi parsial, dan metode garis kalibrasi relatif yang dikoreksi. Dua metode pertama memiliki stabilitas yang buruk, sedangkan metode kedua dapat secara otomatis mengkompensasi efek perubahan kondisi lingkungan, penuaan tabung sinar-X, variasi catu daya, dan faktor lainnya pada data pendeteksian.

(4) Diameter titik sinar X-ray.

Saat ini, diameter spot berkisar antara 0,1 mm hingga 15 mm. Bintik kecil tidak dibatasi oleh area sampel, sedangkan bintik besar tidak terlalu terpengaruh oleh ketidakhomogenan material. Ukuran spot secara tidak langsung mencerminkan efisiensi energi sinar X-ray. Bintik besar (dari beberapa milimeter hingga lebih dari sepuluh milimeter) biasanya menggunakan kolimator untuk membentuk sinar, membuang bagian yang terhalang; bintik kecil di bawah 1 mm menggunakan saluran untuk membentuk sinar, menghasilkan lebih sedikit kehilangan energi. Ukuran titik dipilih berdasarkan kebutuhan pengukuran aktual, dan kehilangan energi dari sinar biasanya dikompensasi oleh produsen dalam perangkat lunak, filter, dan aspek lainnya.

2.5.3 Biaya.

Pembeli harus benar-benar memahami spektrometer; mereka harus melihat harga, biaya penggunaan, dan biaya pemeliharaan setelah pembelian. Biaya penggunaan adalah biaya implisit yang sering diabaikan tetapi jauh melebihi harga yang dikutip. Biaya penggunaan yang tercermin dalam spektrometer dimanifestasikan dalam aspek-aspek berikut:

(1) Kecepatan deteksi.

Hal ini mencerminkan efisiensi ekonomi dari biaya langsung seperti jam kerja, penyusutan instrumen, dan kemajuan proyek.

(2) Kepekaan.

Hal ini menentukan rentang penyaringan dan apakah mengurangi atau menghilangkan analisis fisik dan kimia dapat dilakukan.

(3) Masa pakai.

Sebagai contoh, perangkat yang memiliki masa pakai 5000 jam, bekerja 8 jam sehari, dengan waktu eksitasi radiasi efektif sekitar 2 jam, berarti waktu kerja efektif 8 tahun. Karena mekanisme pengukuran yang berbeda, masa pakai dapat bervariasi secara signifikan. Sampel hanya perlu menggairahkan tabung sinar-X sekali pada spektrometer ini, sedangkan pada spektrometer ini memerlukan tiga kali penggairahan. Masa pakai kurang dari tiga tahun pada spektrometer, yang membutuhkan tiga eksitasi.

(4) Biaya operasional.

Kesederhanaan dan kerumitan operasi dapat menyebabkan perbedaan dalam biaya operasi, termasuk pelatihan dan gaji operator.

(5) Biaya pemeliharaan.

Beberapa spektrometer mengharuskan detektor dilengkapi dengan sistem pendingin nitrogen cair, sementara yang lain hanya memerlukan pendingin Peltier sederhana. Selain itu, sebagian spektrometer sering memerlukan kalibrasi selama pengoperasian, sementara yang lain secara otomatis mengkalibrasi sebelum setiap pengukuran. Biaya pemeliharaan di antara keduanya berbeda. Ketepatan waktu dan kelengkapan layanan purna jual sangat penting untuk memastikan pengoperasian peralatan yang efisien dan memaksimalkan potensinya. Hilangnya waktu kerja dapat menyebabkan kenaikan biaya yang tidak terduga.

2.5.4 Keamanan.

Titik awal mendasar dari peraturan RoHS adalah perlindungan dan kesehatan lingkungan; instrumen tanpa kebocoran sinar-X dapat memastikan keamanan pribadi. Data adalah hasil deteksi akhir; pengawetan dan keakuratan data selalu menjadi prioritas utama.

2.5.5 Aspek lainnya.

Kecil dan ringan, perangkat lunak ini memiliki penggunaan yang dapat diperluas dan dapat memenuhi kebutuhan pengujian sampel yang lebih besar.

Bagian II Instrumen dan Peralatan Pemeriksaan Kualitas Permata yang Umum Digunakan

Untuk mengidentifikasi batu permata yang sudah jadi, sangat penting untuk mengidentifikasi batu permata yang diuji tanpa merusak integritasnya. Untuk perusahaan produksi, umumnya hanya dilengkapi dengan instrumen identifikasi batu permata kecil yang umum digunakan, seperti pinset batu permata, senter lampu sorot tipe pena, kaca pembesar, dikroskop, refraktometer, lampu fluoresensi ultraviolet, filter Charles, mikroskop batu permata, pengukur konduktivitas termal, dll. Untuk lembaga pengujian profesional, spektrometer serapan, spektrometer inframerah, difraktometer sinar-X, probe elektron, dan lain-lain juga sering digunakan.

Bagian III Peralatan Pemeriksaan Berat yang Umum Digunakan

Berat perhiasan umumnya sangat ringan dan melibatkan batu permata dan logam mulia; oleh karena itu, instrumen yang digunakan untuk mendeteksi berat memerlukan presisi tinggi dan harus dengan cepat dan andal mendapatkan hasil yang diinginkan selama produksi. Instrumen penimbangan mekanis tradisional tidak dapat memenuhi persyaratan ini, dan timbangan elektronik, umumnya dikenal sebagai "timbangan elektronik", sekarang digunakan untuk menimbang, seperti yang ditunjukkan pada Gambar 3-4.

1. 1. Prinsip Timbangan Elektronik

Timbangan elektronik menggunakan prinsip gaya elektromagnetik untuk menyeimbangkan berat benda yang akan ditimbang, dengan menghubungkan panci timbangan ke kumparan bertenaga. Apabila benda yang akan ditimbang diletakkan di atas panci, gaya gravitasi bekerja ke bawah, menghasilkan gaya elektromagnetik dalam kumparan yang besarnya sama dan arahnya berlawanan dengan berat benda. Pada titik ini, sensor mengeluarkan sinyal listrik, yang diluruskan dan diperkuat, mengubah arus dalam kumparan sampai kembali ke posisi semula. Kekuatan arus sebanding dengan berat benda yang ditimbang. Massa bahan menghasilkan berat ini, dan sistem analog memproses sinyal listrik yang dihasilkan untuk menampilkan berat objek. Dibandingkan dengan timbangan mekanis, timbangan elektronik memiliki keunggulan seperti kecepatan penimbangan yang cepat, resolusi tinggi, keandalan yang baik, pengoperasian yang sederhana, dan fungsi yang beragam.

2. Jenis-jenis Timbangan Elektronik

Timbangan elektronik umumnya diklasifikasikan menurut akurasi dan jangkauannya, terutama ke dalam timbangan analitik dan presisi.

Keseimbangan analitis:

Ini termasuk timbangan ultra-mikroelektronik, timbangan mikro, semi-mikro, dan timbangan elektronik standar, dengan kisaran penimbangan dari beberapa gram hingga 200g dan resolusi hingga 10-5-10-6.

Keseimbangan yang presisi:

Ini adalah istilah umum untuk timbangan elektronik dengan tingkat akurasi Kelas II, dengan kisaran penimbangan dari beberapa puluh gram hingga beberapa kilogram dan resolusi hingga 10-2-10-4.

3. Pemilihan timbangan elektronik

Saat memilih timbangan elektronik, penting untuk mempertimbangkan sejumlah aspek

(1) Tingkat akurasi.

Tingkat akurasi timbangan elektronik dapat diukur secara absolut dan relatif. Beberapa timbangan elektronik menunjukkan akurasi relatif, tetapi untuk perusahaan, memilih akurasi absolut (nilai kelulusan e) lebih intuitif, seperti akurasi 0,1 mg atau akurasi 0,01 g. Stabilitas, sensitivitas, ketepatan, dan invariansi pembacaan timbangan elektronik juga harus dipertimbangkan. Stabilitas mengacu pada stabilitas akurasi timbangan; sensitivitas mengacu pada kecepatan respons pembacaan timbangan; ketepatan mengacu pada keakuratan pembacaan; dan invariansi mengacu pada rentang fluktuasi pembacaan, dengan rentang fluktuasi yang lebih kecil mengindikasikan invariansi yang lebih baik.

(2) Jangkauan.

Pilih kapasitas penimbangan maksimum yang sesuai berdasarkan kebutuhan produksi, biasanya dengan mengambil beban maksimum ditambah sedikit faktor keamanan; lebih besar tidak selalu lebih baik. Dalam produksi perhiasan, kisaran untuk menimbang batu permata dalam karat umumnya berkisar antara 500 karat; untuk menimbang logam mulia dengan timbangan elektronik, kisaran umumnya berkisar antara 3200g.

(3) Fungsionalitas.

Jika timbangan elektronik memiliki fungsi tertentu, timbangan ini dapat memberikan kemudahan dalam produksi. Misalnya, pembacaan yang andal dapat dengan mudah diperoleh melalui layar; timbangan elektronik dapat dihubungkan ke printer; timbangan elektronik dapat melakukan penghitungan satuan, persentase penimbangan, dll.; timbangan elektronik dapat beralih di antara beberapa satuan timbangan yang umum digunakan di industri perhiasan (termasuk karat, gram, ons, tael Hong Kong).

(4) Efektivitas biaya.

Harga juga merupakan pertimbangan penting, asalkan persyaratan performa terpenuhi.

Merek timbangan elektronik yang terkenal di dunia termasuk Mettler-Toledo dari Swiss, Setra dari Amerika Serikat, Precisa dari Swiss, Sartorius dari Jerman, dan Android dari Jepang (A&D)

4. Penggunaan dan Pemeliharaan Timbangan Elektronik

(1) Timbangan elektronik harus diletakkan di atas meja kerja yang stabil untuk menghindari getaran, arus udara, dan sinar matahari langsung.

(2) Penyesuaian level.

Amati pengukur level; jika gelembung tidak berada di tengah, sesuaikan kaki penyamarataan untuk memposisikan gelembung di tengah-tengah pengukur level.

(3) Pemanasan awal.

Hidupkan daya dan panaskan terlebih dahulu selama waktu yang ditentukan sebelum menyalakan layar untuk pengoperasian.

(4) Pemilihan mode dasar timbangan.

Pengaturan unit timbangan dan operasi lainnya dapat dilakukan sesuai dengan manual.

(5) Kalibrasi.

Setelah pemasangan, timbangan harus dikalibrasi sebelum digunakan untuk pertama kali. Karena waktu penyimpanan yang lama, pergerakan, perubahan lingkungan, atau kurangnya pengukuran yang tepat, kalibrasi umumnya diperlukan sebelum menggunakan timbangan.

(6) Penimbangan.

Tekan tombol TARE, dan setelah menampilkan angka nol, letakkan benda yang ditimbang pada pan timbangan. Tunggu hingga angka stabil, dan ketika indikator "0" di sudut kiri bawah layar menghilang, Anda dapat membaca nilai massa benda yang ditimbang. Saat menimbang benda korosif, benda tersebut harus ditempatkan dalam wadah tertutup agar tidak merusak timbangan elektronik; jangan membebani timbangan secara berlebihan selama penimbangan untuk mencegah kerusakan.

(7) Penimbangan tara.

Tekan tombol TARE hingga nol, letakkan wadah pada panci timbangan, dan timbangan akan menampilkan massa wadah. Tekan tombol TARE sekali lagi untuk menampilkan nol, sehingga menghilangkan berat tara. Kemudian, letakkan benda yang ditimbang di dalam wadah atau tambahkan benda yang ditimbang (bubuk atau cairan) secara bertahap ke dalam wadah sampai massa yang diinginkan tercapai. Tunggu hingga "0" di sudut kiri bawah layar menghilang; pada titik ini, layar akan menampilkan massa bersih benda yang ditimbang.

(8) Setelah penimbangan selesai, matikan layar dan lepaskan daya.

Timbangan elektronik harus dikalibrasi secara berkala sesuai dengan peraturan departemen metrologi, dan harus disimpan oleh orang yang ditunjuk yang bertanggung jawab atas pemeliharaan untuk memastikan kondisinya optimal. Isi utama kalibrasi berkala meliputi sensitivitas dan diskriminasi timbangan, kesalahan maksimum yang diperbolehkan pada setiap titik beban (kesalahan linier penimbangan), pengulangan, beban eksentrik atau kesalahan sudut, dan fungsi penyeimbangan, dll. Setelah kalibrasi, sertifikat atau label kalibrasi harus dikeluarkan berdasarkan hasil kalibrasi yang sebenarnya.

Bagian IV Instrumen dan Peralatan Inspeksi Kualitas Penampilan yang Umum Digunakan

Perhiasan memiliki persyaratan yang tinggi untuk kualitas penampilan, sehingga pemeriksaan kualitas penampilan telah menjadi konten pemeriksaan yang penting dalam proses produksi. Efek keseluruhan hanya dapat diamati dengan mata telanjang, dan untuk mengukur efek penampilan atau untuk mengamati cacat permukaan secara mendalam, diperlukan beberapa instrumen dan peralatan yang diperlukan, termasuk kolorimeter, kaca pembesar, mikroskop stereo, dan pemindaian mikroskop elektron.

1. Kolorimeter

Di masa lalu, industri perhiasan umumnya mengandalkan mata telanjang untuk menilai warna paduan, yang memiliki tingkat subjektivitas yang tinggi. Perselisihan dan pengembalian sering terjadi antara perusahaan perhiasan dan pelanggan karena penilaian warna yang tidak konsisten. Untuk mengurangi masalah ini, industri perhiasan telah mengambil beberapa langkah. Misalnya, beberapa produsen telah membuat serangkaian sampel warna, yang dikonfirmasi oleh pelanggan sebelum produksi massal sesuai dengan sampel warna yang dikonfirmasi; beberapa produsen telah mengenali dampak sumber cahaya pada penilaian warna dan telah meningkatkan serta menyesuaikan pemeriksaan sumber cahaya. Sebagian perusahaan telah memperkenalkan kotak cahaya standar, yang menetapkan inspeksi pada suhu dan jarak warna tertentu. Langkah-langkah ini telah meningkatkan variabilitas pemeriksaan warna sampai batas tertentu, yang mengarah ke promosi yang cepat dalam industri perhiasan. Namun demikian, karena penilaian warna masih bergantung pada mata telanjang, subjektivitas dan variabilitas tidak terelakkan. Dalam beberapa tahun terakhir, beberapa perusahaan di industri ini telah mulai memperkenalkan kolorimeter (Gambar 3-5) untuk mendeteksi warna sampel warna dan produk secara kuantitatif dan melakukan proporsi tertentu dari inspeksi acak dalam produksi harian, memandu departemen teknis, produksi, dan inspeksi kualitas dalam penilaian dan peningkatan warna, mencapai hasil yang baik.

Terdapat berbagai metode untuk mendeteksi warna secara kuantitatif, di antaranya yang paling umum digunakan adalah sistem CIELab, seperti yang ditunjukkan pada Gambar 3-6. Sistem ini menggunakan tiga koordinat, yaitu L*, a*, dan L*. Sistem ini menggunakan tiga koordinat, L*, a*, dan b*, untuk mendeskripsikan warna, di mana L* mewakili kecerahan, a* mewakili sumbu warna merah-hijau, dan b* mewakili sumbu warna kuning-biru. Warna apa pun dari paduan ini bisa diwakili dalam ruang warna tiga dimensi.

Gambar 3-5 Kolorimeter CM2600d

Gambar 3-6 Sistem Koordinat Warna CIELab

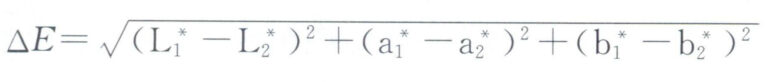

Colorimeter juga dapat menjelaskan secara kuantitatif perbedaan warna paduan. Jika koordinat warna dari dua paduan adalah L1*, a1*, b1* dan L2*, a2*, b2*, maka perbedaan warna △E di antara keduanya adalah:

Apabila menggunakan kolorimeter untuk mendeteksi warna perhiasan, faktor-faktor seperti struktur dan keakuratan perangkat itu sendiri, kondisi pemeriksaan, dan kondisi sampel, juga akan memengaruhi hasil pendeteksian.

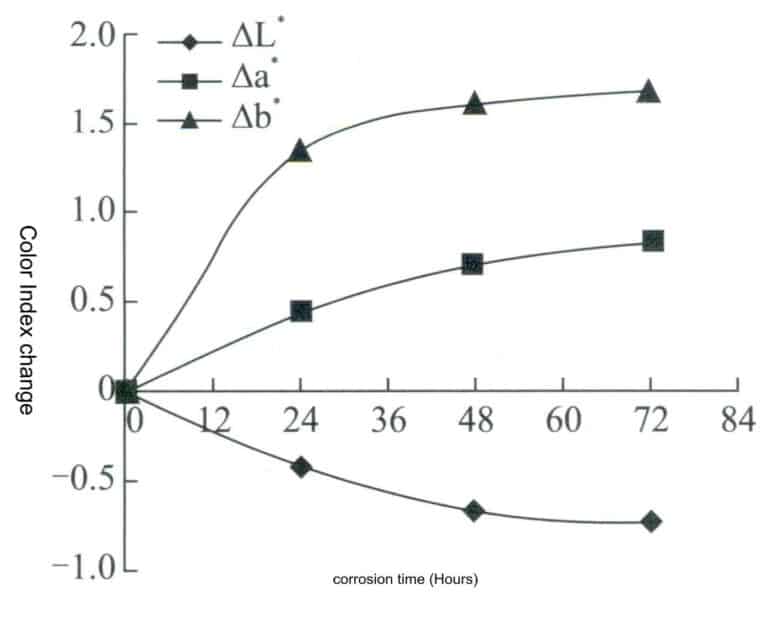

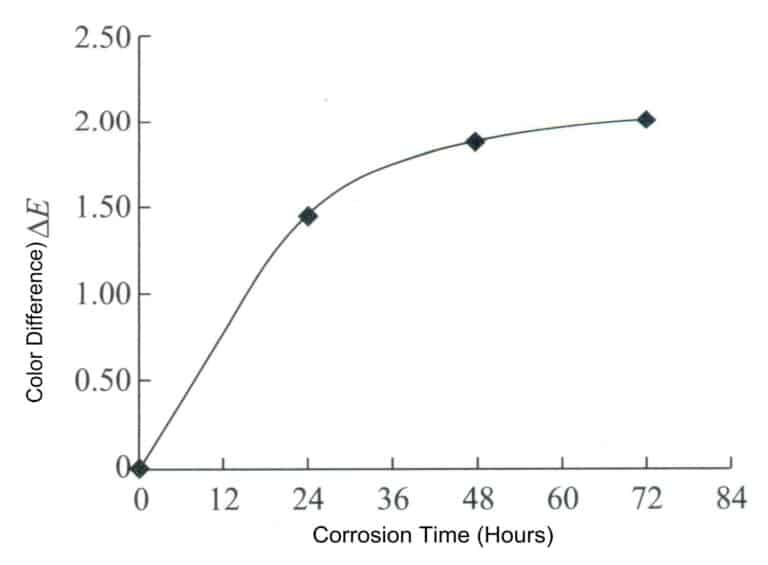

[Kasus 3-2] Menggunakan kolorimeter untuk menguji ketahanan perubahan warna emas murni berkekuatan tinggi.

Caranya adalah sebagai berikut: Gulung bongkahan emas murni menjadi lembaran, potong sampel dengan ukuran 10x10x1mm, poles permukaan sampel, bersihkan, bersihkan, dan keringkan. CM2600d digunakan untuk menguji warna awal sampel, mengukurnya tiga kali dan mengambil rata-rata. Rendam sampel dalam keringat buatan untuk uji perubahan warna, dengan rasio dan parameter keringat buatan adalah: CO(NH2) 21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L, dan sisanya adalah air deionisasi yang baru saja disiapkan, sesuaikan nilai pH menjadi 6,5 ± 0,05 dengan larutan encer NaOH pada 0,1%. Selama proses perendaman, keluarkan sampel secara berkala untuk mendeteksi perubahan warna, plot kurva perubahan indeks warna seperti yang ditunjukkan pada Gambar 3-7, dan hitung perbedaan warna dengan menggunakan rumus △E di atas, plot kurva perubahan perbedaan warna seperti yang ditunjukkan pada Gambar 3-8.

Gambar 3-7 Laju perubahan indeks warna sampel setelah direndam dalam keringat buatan

Gambar3-8 Tingkat perubahan perbedaan warna △E sampel setelah direndam dalam keringat buatan

Terlihat bahwa dengan perpanjangan waktu korosi, nilai kecerahan L* material sedikit menurun, sedangkan nilai* dan nilai b* sedikit meningkat, yang menunjukkan bahwa permukaan material berangsur-angsur menjadi kusam, dan warnanya berangsur-angsur berubah menjadi kuning dan merah. Namun, secara keseluruhan, perubahan perbedaan warna material sangat kecil, menunjukkan kinerja anti perubahan warna yang sangat baik.

2. Kaca Pembesar

Dalam pemeriksaan kualitas penampilan perhiasan, perlu dilakukan pemeriksaan kualitas bagian yang detail, dan mata manusia memiliki kemampuan yang sangat rendah untuk melihat detail objek obyektif, umumnya dalam kisaran 0,15 - 0,30 mm, sehingga sangat penting untuk menggunakan alat bantu observasi seperti kaca pembesar dan mikroskop.

Kaca pembesar adalah perangkat optik visual sederhana yang digunakan untuk mengamati detail benda. Lensa ini merupakan lensa konvergen dengan panjang fokus yang jauh lebih kecil daripada titik dekat mata. Prinsip pembesaran adalah, bahwa ukuran gambar yang terbentuk pada retina mata manusia sebanding dengan sudut yang ditimbulkan oleh objek pada mata (sudut visual). Semakin besar sudut visual, semakin besar gambarnya, dan semakin banyak detail objek yang dapat dibedakan.

Saat menggunakan kaca pembesar, satu tangan memegang kaca pembesar dekat dengan bagian depan salah satu mata. Sebaliknya, tangan lainnya menggunakan jari telunjuk dan ibu jari untuk memegang perhiasan dan mendekatkannya ke kaca pembesar sampai bagian perhiasan yang diinginkan dapat diamati. Mendekatkan objek dapat meningkatkan sudut pandang, tetapi kemampuan pemfokusan mata membatasinya. Pembesaran yang paling umum digunakan dalam industri perhiasan adalah sepuluh kali, seperti yang ditunjukkan pada Gambar 3-9. Kaca pembesar yang memenuhi syarat harus memiliki kejernihan yang tinggi dan mampu menghilangkan aberasi sferis dan kromatik yang memengaruhi pengamatan batu permata.

Gambar 3-9 Kaca pembesar untuk pemeriksaan perhiasan

3. Stereomikroskop

Stereomikroskop adalah instrumen visual yang memberikan tampilan tiga dimensi dengan gambar yang benar. Prinsip struktur optiknya melibatkan lensa objektif utama bersama, di mana dua berkas cahaya yang terbentuk setelah mencitrakan objek dipisahkan oleh dua set lensa perantara (juga dikenal sebagai lensa zoom) pada sudut tertentu, yang disebut sebagai sudut stereoskopik, umumnya 12-15 derajat. Tiap sinar membentuk gambar melalui lensa mata, memberikan gambar tiga dimensi untuk mata kiri dan kanan. Pembesaran dapat disesuaikan dengan mengubah jarak antara kelompok lensa perantara. Mikroskop stereo hanya dapat digunakan untuk pengamatan mikroskopis melalui lensa mata. Namun, mikroskop ini juga dapat disambungkan ke berbagai antarmuka digital, kamera digital, kamera video, eyepieces elektronik, dan perangkat lunak analisis gambar untuk membentuk sistem pencitraan digital yang tersambung ke komputer, sehingga memungkinkan gambar dinamis waktu nyata dapat diamati pada layar tampilan dan memungkinkan pengeditan, penyimpanan, serta pencetakan gambar yang diperlukan, seperti yang ditunjukkan pada Gambar 3-10.

Gambar 3-10 Stereomikroskop dengan sistem pencitraan digital

Stereomikroskop memiliki karakteristik sebagai berikut:

(1) Diameter bidang yang besar dan kedalaman fokus yang hebat, sehingga lebih memudahkan untuk mengamati semua lapisan objek yang sedang diperiksa;

(2) Meskipun pembesarannya tidak setinggi mikroskop konvensional, namun jarak kerjanya sangat jauh;

(3) Prisma di bawah lensa mata membalikkan gambar, membuatnya tegak lurus dan lebih mudah dioperasikan.

Parameter teknis khas stereomikroskop untuk pemeriksaan perhiasan adalah sebagai berikut: perbesaran lensa okuler 10x, bidang pandang Φ20mm; lensa obyektif menggunakan drum yang berputar untuk pembesaran kontinu, dengan kisaran 0,7-4,5 kali; pembesaran total adalah 7-45 kali; rasio pembesaran adalah 6,5:1.

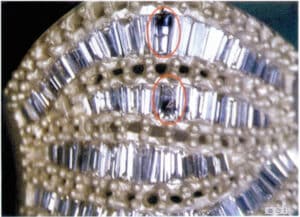

[Kasus 3-3] Dua berlian menunjukkan keretakan pada pengaturan pavé multi-batu.

Mengamati dengan stereomikroskop memungkinkan untuk melihat secara jelas area yang rusak dan tingkat keparahannya serta memudahkan perekaman, seperti yang ditunjukkan pada Gambar 3-11.

Gambar 3-11 Kondisi batu yang rusak yang diamati dengan stereomikroskop

4. Mikroskop Metalografi

Mikroskop metalografi terutama digunakan untuk memeriksa ukuran, bentuk, distribusi, jumlah, dan sifat struktur mikro logam dan paduan, untuk menyelidiki hubungan antara elemen paduan, perubahan komposisi, dan pengaruhnya terhadap perubahan mikrostruktur, pola perubahan yang disebabkan oleh pemrosesan panas dan dingin; juga dapat digunakan untuk pemeriksaan kondisi mikro permukaan, kontrol kualitas, dan analisis kegagalan produk, di antara aplikasi lainnya. Kamera ini memiliki stabilitas yang baik, pencitraan yang jernih, resolusi tinggi, dan bidang pandang yang besar dan datar.

Sistem optik mikroskop metalografi terdiri atas dua tahap. Tahap pertama adalah lensa objektif, yang menghasilkan gambar nyata terbalik yang diperbesar, yang masih sangat kecil dan tidak dapat dilihat oleh mata manusia, sehingga memerlukan pembesaran kedua. Pembesaran tahap kedua dicapai melalui lensa okuler; apabila gambar nyata terbalik yang diperbesar oleh tahap pertama berada dalam titik fokus lensa okuler, maka mata manusia dapat mengamati gambar maya tegak yang diperbesar kedua melalui lensa okuler. Mikroskop metalografi diklasifikasikan ke dalam jenis tegak dan terbalik tergantung pada orientasi permukaan pengamatan sampel.

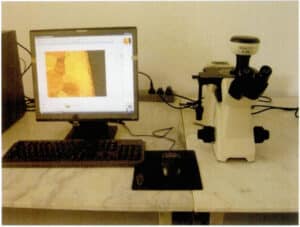

Sistem mikroskop metalografi digital mengintegrasikan mikroskop optik tradisional dengan komputer dan kamera digital melalui konversi fotolistrik, sehingga memungkinkan pengamatan mikroskopis melalui lensa okuler dan pengamatan gambar dinamis secara real-time pada layar tampilan komputer (kamera digital). Sistem ini juga memungkinkan pengeditan, penyimpanan, dan pencetakan gambar yang diperlukan, seperti yang ditunjukkan pada Gambar 3-12.

Gambar 3-12 Sistem mikroskop metalografi digital

Parameter teknis umum mikroskop metalografi meliputi: perbesaran lensa okuler biasanya sepuluh kali; perbesaran lensa objektif adalah 4 x, 10 x, 20 x, 40 x, 60 x, 80 x, atau 100 x; perbesaran optik total adalah 40 x, 100 x, 200 x, 400 x, 600 x, 800 x, atau 1000 x.

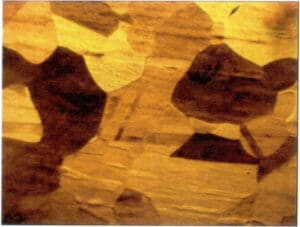

[Kasus 3-4] Sebuah pabrik menemukan bahwa cincin yang diproduksi menggunakan profil anil menunjukkan permukaan kulit jeruk setelah dipoles, sehingga sulit untuk mencapai kondisi yang memenuhi syarat, seperti yang ditunjukkan pada Gambar 3-13.

Untuk memahami alasannya, mikroskop metalografi digunakan untuk mengamati struktur metalografi material, yang menunjukkan butiran kasar yang tidak normal, seperti ditunjukkan pada Gambar 3-14. Menyelidiki proses anil material, ditemukan bahwa anil suhu tinggi 800 ℃ digunakan, yang jelas, suhu ini terlalu tinggi untuk 18 K. Saat menganil profil, menggunakan suhu anil yang terlalu tinggi atau waktu anil yang terlalu lama menyebabkan butiran tumbuh secara berlebihan, dan struktur butiran yang kasar merugikan untuk mencapai permukaan yang dipoles dengan baik.

Gambar 3-13 Permukaan cincin menunjukkan keadaan kulit jeruk setelah dipoles

Gambar 3-14 Suhu anil yang terlalu tinggi menyebabkan butiran kasar

5. Memindai Mikroskop Elektron

Pemindaian mikroskop elektron adalah instrumen multifungsi dengan banyak kinerja yang unggul, yang mampu mengamati dan menganalisis morfologi tiga dimensi material, analisis komposisi area mikro, analisis penyebab cacat produk, dll. Sekarang ini banyak digunakan dalam ilmu material, identifikasi kualitas produk dalam produksi industri, dan kontrol proses produksi, menjadi salah satu instrumen yang sangat diperlukan dalam kontrol kualitas di berbagai departemen produksi dalam ilmu material.

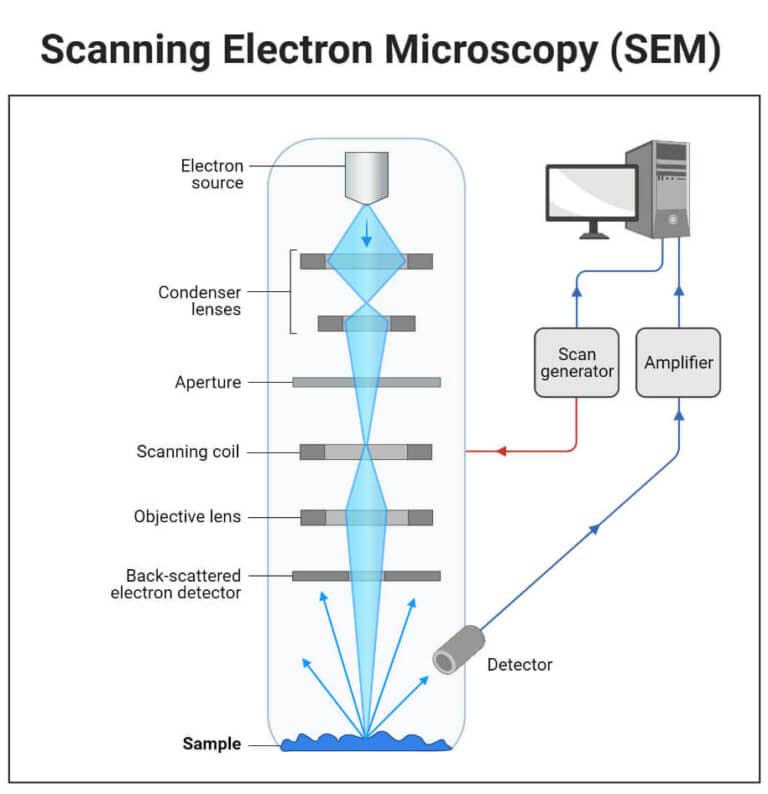

5.1 Prinsip kerja pemindaian mikroskop elektron

Seperti yang ditunjukkan Gambar 3-15, dari katoda pistol elektron yang dikeluarkan oleh diameter 20 ~ 30nm berkas elektron, oleh katoda dan anoda antara tegangan percepatan, ditembakkan ke laras cermin, melalui cermin kondensor dan lensa obyektif efek konvergensi, menyempit menjadi diameter sekitar beberapa milimeter dari probe elektron. Di bawah aksi koil pemindaian di bagian atas lensa objektif, probe elektron melakukan pemindaian kisi-kisi pada permukaan sampel. Kumparan pemindaian pada bagian atas lensa objektif memindai permukaan sampel dalam bentuk kisi-kisi dan menggairahkan berbagai sinyal elektronik. Sinyal elektronik ini dideteksi oleh detektor yang sesuai, diperkuat, diubah, diubah menjadi sinyal tegangan, dan akhirnya dikirim ke gerbang tabung gambar, dan modulasi kecerahan tabung gambar. Berkas elektron dalam tabung di layar fluoresen juga untuk pemindaian raster, gerakan pemindaian ini dan permukaan sampel gerakan pemindaian berkas elektron disinkronkan secara ketat, sehingga tingkat lapisan dan kekuatan sinyal yang diterima sesuai dengan pemindaian gambar elektron, gambar ini mencerminkan fitur topografi permukaan sampel.

Gambar 3-15 Prinsip kerja pemindaian mikroskop elektron

5.2 Struktur Mikroskop Elektron Pemindaian

Struktur mikroskop elektron pemindaian mencakup sistem berikut ini.

(1) Sistem optik elektron:

pistol elektron; lensa kondensor (lensa kondensor pertama, kedua, dan lensa obyektif); aperture obyektif.

(2) Sistem pemindaian:

generator sinyal pemindaian, pengontrol amplifikasi pemindaian, kumparan defleksi pemindaian.

(3) Sistem deteksi dan penguatan sinyal:

mendeteksi elektron sekunder, elektron yang dihamburkan, dan sinyal elektronik lainnya.

(4) Tampilan gambar dan sistem perekaman:

SEM awal menggunakan tabung sinar katoda, kamera, dll. SEM digital menggunakan sistem komputer untuk tampilan gambar dan manajemen perekaman.

(5) Sistem vakum:

Tingkat vakum lebih tinggi dari 10-4 Torr. Pompa vakum mekanis, pompa difusi, dan pompa molekuler putar biasanya digunakan.

(6) Sistem catu daya:

Generator tegangan tinggi, tangki oli tegangan tinggi.

5.3 Karakteristik pemindaian mikroskop elektron

Dibandingkan dengan mikroskop dan lensa optik, mikroskop elektron pemindaian memiliki karakteristik sebagai berikut: dapat secara langsung mengamati struktur permukaan sampel; proses persiapan sampel sederhana dan tidak perlu diiris menjadi bagian-bagian tipis; sampel dapat diterjemahkan dan diputar dalam ruang tiga dimensi di dalam ruang sampel, yang memungkinkan pengamatan dari berbagai sudut; memiliki kedalaman bidang yang besar, dan gambarnya kaya akan tiga dimensi. Kedalaman bidang pemindaian mikroskop elektron ratusan kali lebih besar daripada mikroskop optik dan puluhan kali lebih besar daripada mikroskop elektron transmisi; rentang pembesarannya lebar, dan resolusinya relatif tinggi, berada di antara mikroskop optik dan mikroskop elektron transmisi; mereka dapat memperbesar dari selusin kali hingga ratusan ribu kali, pada dasarnya mencakup rentang pembesaran dari kaca pembesar dan mikroskop optik hingga mikroskop elektron transmisi; kerusakan dan kontaminasi pada sampel dari berkas elektron relatif rendah; saat mengamati morfologi, sinyal lain yang dipancarkan dari sampel juga dapat digunakan untuk analisis komposisi area mikro.

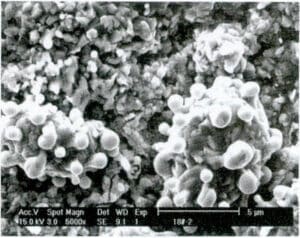

【Kasus 3-5] Dalam mempelajari kinerja anti perubahan warna perak 925, pengujian korosi dipercepat sering digunakan, di mana benda uji direndam dalam larutan kalium sulfida dengan konsentrasi dan suhu tertentu untuk jangka waktu tertentu, kemudian dikeluarkan untuk mengamati morfologi korosi pada permukaan.

Gambar 3-16 menunjukkan kondisi korosi permukaan yang diamati di bawah stereomicroscope, mikroskop metalografi, dan mikroskop elektron pemindaian. Di bawah stereomicroscope, hanya dapat dilihat bahwa bagian perak telah berubah menjadi hitam pekat. Di bawah mikroskop metalografi, banyak bintik-bintik korosi mikro yang dapat dilihat pada permukaan. Di bawah mikroskop elektron pemindaian, diamati bahwa setelah korosi jangka panjang, permukaan potongan perak telah membentuk lapisan korosi seperti bunga yang parah, yang longgar dan keropos, kehilangan efek perlindungannya pada substrat.

(a) Stereomikroskop

(b) Mikroskop metalografi

(c) Memindai mikroskop elektron

Gambar 3-16 Perbandingan kondisi permukaan perak 925 setelah direndam dalam larutan kalium sulfida di bawah mikroskop yang berbeda

Bagian V Instrumen dan Peralatan Inspeksi Ukuran yang Umum Digunakan

Dalam pembuatan perhiasan dan pemeriksaan kualitas, sering kali diperlukan untuk memeriksa berbagai ukuran. Alat pemeriksaan yang digunakan termasuk kaliper, pengukur cincin, penggaris, dan pengukur, di antaranya kaliper dan pengukur cincin adalah yang paling umum digunakan.

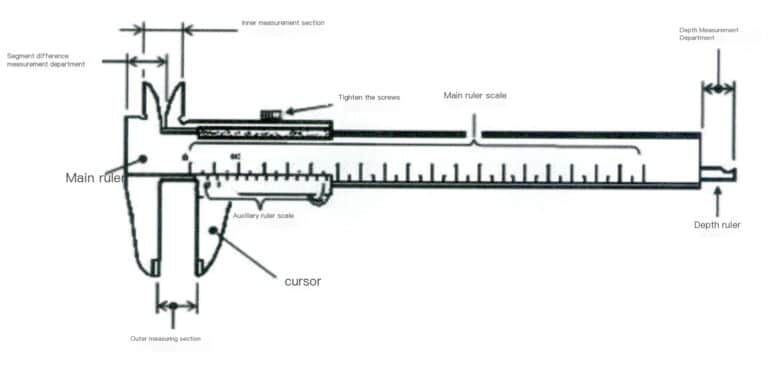

1. Kaliper

1.1 Prinsip Pengukuran dan Metode Pembacaan

Jangka sorong adalah alat ukur yang digunakan untuk mengukur panjang, diameter dalam dan luar, serta kedalaman. Kaliper terdiri dari skala utama dan vernier geser yang dipasang pada skala utama, seperti ditunjukkan pada Gambar 3-17. Skala utama umumnya dalam milimeter, sedangkan vernier berada pada 10, 20, atau 50 divisi. Tergantung pada pembagiannya, jangka sorong dapat diklasifikasikan menjadi sepersepuluh, dua puluh, dan lima puluh. Skala utama dan jangka sorong memiliki dua pasang rahang pengukur yang dapat digerakkan, yaitu rahang pengukur internal dan rahang pengukur eksternal. Rahang pengukur internal biasanya digunakan untuk mengukur diameter dalam, sedangkan rahang pengukur eksternal biasanya digunakan untuk mengukur panjang dan diameter luar.

Gambar 3-17 Jangka Sorong Sederhana

Baik skala utama maupun skala vernier memiliki kelulusan. Saat membaca, pertama-tama rujuk ke garis kelulusan nol pada jangka sorong untuk membaca milimeter bilangan bulat pada skala utama, yaitu bagian bilangan bulat dalam milimeter. Kemudian, periksa garis kelulusan jangka sorong mana yang sejajar dengan garis kelulusan skala utama. Sebagai contoh, jika garis kelulusan ke-n sejajar dengan garis kelulusan skala utama, pembacaan pada skala vernier adalah nx nilai pembagian. Jika ada kesalahan nol, kurangi kesalahan nol dari hasil di atas.

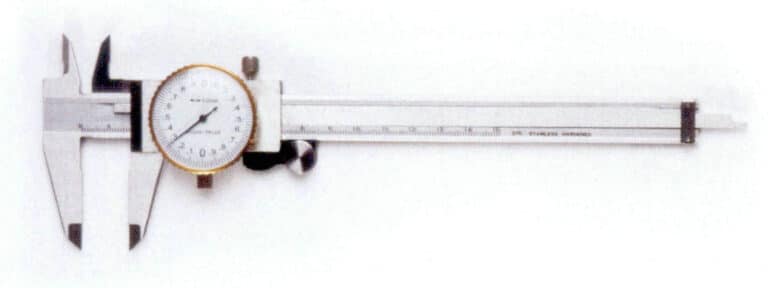

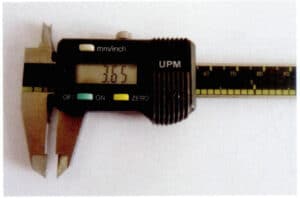

Selain tipe sederhana, jangka sorong yang umum juga mencakup tipe penunjuk dan tipe digital, seperti yang ditunjukkan pada Gambar 3-18 dan 3-19. Tipe pertama beroperasi berdasarkan prinsip penggunaan rak dan pinion untuk mengubah perpindahan linear pada skala utama menjadi perpindahan sudut penunjuk. Ketika penunjuk bergerak satu divisi kecil, perpindahan sesuai dengan satu nilai divisi kaliper. Yang terakhir ini menampilkan nilai pengukuran pada layar, memungkinkan pembacaan langsung.

Gambar 3-18 Jangka Sorong Tipe Penunjuk

Gambar 3-19 Kaliper Digital

1.2 Tindakan Pencegahan untuk Penggunaan

Sebelum mengukur, gunakan kain lembut untuk membersihkan rahang pengukur pada kaliper, pastikan rahang tersebut tertutup. Periksa apakah garis skala nol pada jangka sorong dan skala utama sudah sejajar. Jika sudah sejajar, Anda dapat melanjutkan pengukuran. Jika tidak, catat kesalahan nolnya; jika garis skala nol jangka sorong berada di sebelah kanan garis nol skala utama, ini disebut kesalahan nol positif, dan jika berada di sebelah kiri, ini disebut kesalahan nol negatif.

Selama pengukuran, pertama-tama buka rahang pengukur yang dapat digerakkan pada kaliper untuk menjepit benda kerja dengan bebas. Tempatkan bagian tersebut pada rahang pengukur tetap, kemudian gerakkan bingkai skala dan berikan sedikit tekanan agar rahang pengukur yang dapat digerakkan menyentuh bagian tersebut untuk pembacaan. Berhati-hatilah untuk tidak menyetel kedua rahang pengukur terlalu dekat atau kurang dari dimensi yang diukur, sehingga memaksa rahang ke bagian tersebut. Hal ini dapat merusak bentuk rahang atau menyebabkan keausan dini pada permukaan pengukur, yang mengakibatkan hilangnya akurasi.

Garis yang menghubungkan dua permukaan pengukuran kaliper harus tegak lurus dengan permukaan yang diukur. Jika ada kemiringan, hal ini dapat menyebabkan hasil pengukuran yang salah. Terkadang, Anda dapat menggoyangkan kaliper secara perlahan untuk memastikan kaliper sejajar secara vertikal.

1.3 Merek kaliper yang umum

Termasuk merek-merek asing seperti Tesa dari Swiss, Asimeto dari Jerman, Clifen dari Swedia, dan Mitutoyo dari Jepang, serta merek-merek Tiongkok seperti HaLiang, ChengLiang, QingLiang, dan ShangGong.

2. Ukuran cincin

2.1 Metode untuk menunjukkan ukuran cincin

Standar untuk ukuran cincin juga dikenal sebagai ukuran tangan, biasanya diwakili oleh angka, yang merupakan nilai tanpa dimensi dan tidak dapat secara langsung disamakan dengan pengukuran tertentu. Wilayah yang berbeda memiliki metode yang berbeda untuk menunjukkan ukuran, biasanya termasuk ukuran Hong Kong, Amerika, dan Jepang, masing-masing sesuai dengan diameter dan lingkar yang berbeda. Saat ini, sebagian besar di Tiongkok menggunakan ukuran Hong Kong. Hubungan yang sesuai antara nomor ukuran tangan dan pengukuran di berbagai wilayah ditunjukkan pada Tabel 3-2.

Tabel 3-2 Tabel Perbandingan Ukuran Cincin untuk Berbagai Negara

| Amerika Serikat | Cina | Inggris Raya | Jepang | Jerman | Prancis | Swiss |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Pengukuran ukuran cincin

Ukuran tangan biasanya diukur dengan menggunakan ring sizer, juga dikenal sebagai ring stick, yaitu alat inspeksi khusus perhiasan yang digunakan untuk mengukur ukuran lingkaran dalam cincin. Pada umumnya terbuat dari kuningan, paduan aluminium, dll., dan memiliki bentuk tongkat yang meruncing. Beberapa pengukur cincin hanya menunjukkan ukuran negara (wilayah) tertentu, seperti yang ditunjukkan pada Gambar 3-20. Ada pula yang melabeli ukuran berbagai negara (kawasan) beserta lingkar dan dimensinya, seperti pengukur cincin empat-dalam-satu pada Gambar 3-21, yang mengindikasikan ukuran yang biasa digunakan di Hong Kong, Amerika Serikat, Jepang, dan Eropa.

Gambar 3-20 Penggaris Cincin HK yang Umum Digunakan

Gambar 3-21 Pengukur Cincin Empat-dalam-Satu

3. Ukuran Cincin

Sebelum pelanggan membeli atau membuat cincin secara khusus, mereka perlu menentukan ukuran jari mereka. Salah satu metode sederhana adalah melilitkan seutas benang di sekitar jari, kemudian memotong benang dan meluruskannya, mengukur panjangnya dengan penggaris, lalu membandingkannya dengan bagan referensi ukuran tangan sebelumnya. Metode lain adalah dengan menggunakan pengukur ukuran cincin, seperti yang ditunjukkan pada Gambar 3-22, yang terdiri dari serangkaian cincin baja dengan nomor ukuran berbeda yang dapat langsung diselipkan ke jari untuk menentukan ukurannya.

Gambar 3-22 Pengukur Cincin yang Umum Digunakan

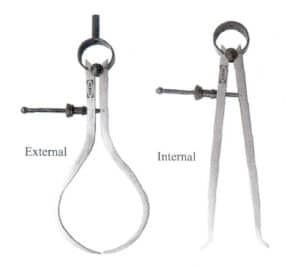

4. Kaliper

Selama proses produksi prototipe perhiasan, sering kali diperlukan untuk menentukan ketebalan berbagai bagian model asli, lebar alur internal, dan dimensi lain yang tidak dapat diukur dengan kaliper standar. Berbagai pengukur harus digunakan, termasuk pengukur internal dan eksternal. Yang pertama cocok untuk mengukur lubang bagian dalam, alur bagian dalam, dan dimensi internal benda kerja yang sulit diukur; yang kedua cocok untuk mengukur lingkaran luar, alur luar, dan dimensi eksternal yang sulit diukur. Alat pengukur tersedia dalam berbagai bentuk pembacaan; alat pengukur sederhana perlu dikombinasikan dengan kaliper, penggaris, dll., untuk menentukan dimensi, sedangkan alat pengukur dengan timbangan atau dial dapat dibaca secara langsung, seperti yang ditunjukkan pada Gambar 3-23.

(a) Pengukur Sederhana

(b) Pengukur dengan Dial

Gambar 3-23 Berbagai Bentuk Aturan Penyolderan

Bagian VI Instrumen dan Peralatan Pengujian Kinerja Fisik yang Umum Digunakan

1. Pengukur Kepadatan Air

Kisaran pemilihan elemen paduan untuk penyolderan cukup luas untuk paduan logam mulia seperti emas, perak, platinum, dan paladium dengan warna yang sama. Setiap elemen paduan memiliki massa atom dan densitas yang sesuai, dan komposisi solder yang berbeda akan memiliki densitas yang berbeda. Untuk perhiasan dengan volume tetap, jika densitas paduan dengan warna yang sama berbeda, jumlah logam mulia yang digunakan juga akan bervariasi. Oleh karena itu, pengujian densitas paduan sangat berarti. Selain itu, selama proses produksi, densitas bahan juga dapat digunakan untuk menentukan kekompakan blanko.

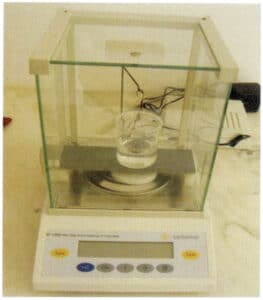

Kepadatan paduan diuji dengan menggunakan metode drainase, yang beroperasi berdasarkan prinsip bahwa instrumen yang digunakan adalah pengukur kepadatan air, terutama termasuk timbangan elektronik dengan sensitivitas lebih dari 0,0001 g, kerangka suspensi, gelas kimia, dll., seperti yang ditunjukkan pada Gambar 3-24.

Gambar 3-24 Densitometer air yang umum digunakan

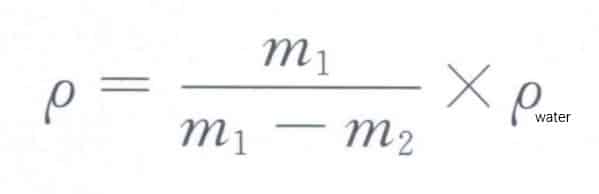

Pertama, timbang bahan di udara m1kemudian timbang bahan yang terendam dalam air m2dan Anda dapat menggunakan rumus di bawah ini untuk menghitung densitas material:

rumus untuk menghitung densitas material:

[Kasus 3-6] Sebuah pabrik perhiasan perlu secara akurat memahami densitas lilin dan logam untuk menghitung berat logam berdasarkan berat pohon lilin selama penuangan cetakan.

Densitometer air digunakan untuk mendeteksi kedua densitas tersebut, dan menghasilkan data yang ditunjukkan pada Tabel 3-4. Dari sini, rasio berat logam dalam cetakan terhadap berat pohon lilin dapat dihitung sebagai 9,2.

Tabel 3-4 Hasil deteksi metode kepadatan air

| Bahan | Berat di udara (g) | Berat dalam air (g) | Hitung densitas (g/cm)3) |

|---|---|---|---|

| Blok lilin | 2.07 | -0.18 | 0.92 |

| Blok logam | 5.24 | 4.62 | 8.45 |

Apabila menggunakan metode densitas air untuk mendeteksi densitas suatu zat, hal-hal berikut ini harus diperhatikan:

(1) Metode pendeteksian kerapatan air statis hanya dapat mendeteksi perhiasan padat; perhiasan berongga dan bertatahkan tidak dapat dideteksi secara akurat, sehingga mengakibatkan kesalahan yang signifikan.

(2) Hasilnya cenderung memiliki kesalahan untuk desain yang cenderung menahan gelembung udara apabila terendam air.

(3) Sebelum pengukuran, benda kerja harus dibersihkan secara menyeluruh untuk menghindari minyak, debu, dan residu lainnya di permukaan, karena hal ini akan mempengaruhi akurasi deteksi.

(4) Setelah menempatkan produk yang akan diuji di dalam keranjang di dalam tangki air, pastikan gelembung yang menempel di permukaan telah dihilangkan sebelum pengujian.

2. Penganalisis Termal Diferensial

Sebagian besar perhiasan diproduksi menggunakan teknologi pengecoran cetakan gipsum, dan kinerja pengisian logam cair sangat terkait dengan suhu penuangan. Dasar untuk menentukan suhu penuangan adalah titik leleh paduan, yang umumnya diatur dengan menambahkan derajat panas berlebih ke titik leleh. Selain itu, karena stabilitas termal suhu tinggi yang buruk dari gipsum, suhu yang terlalu tinggi dari logam cair dapat dengan mudah menyebabkan dekomposisi termal gipsum, melepaskan SO2 gas dan menyebabkan porositas pada coran. Oleh karena itu, untuk memastikan kualitas coran perhiasan, perlu untuk mengontrol titik leleh paduan.

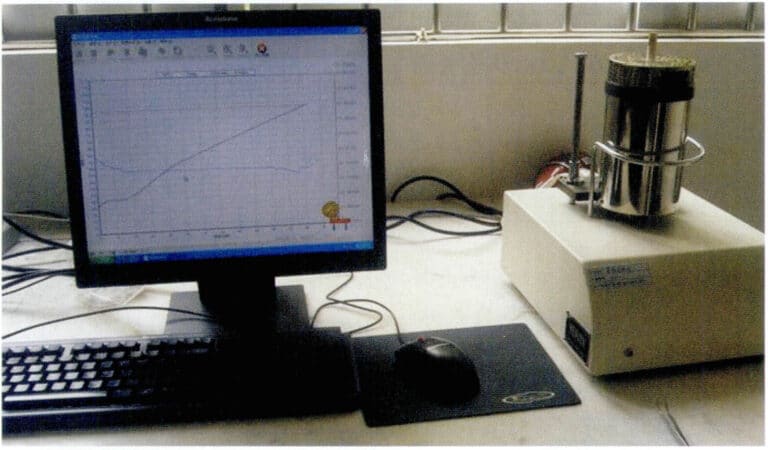

Ketika perusahaan manufaktur perhiasan membeli bahan paduan, pemasok umumnya memberikan suhu leleh dan suhu penuangan paduan. Jika seseorang ingin menguji titik leleh paduan tetapi tidak memiliki peralatan pengujian profesional, metode sederhana dan kasar dapat menggunakan mesin pengecoran atau mesin peleburan dengan perangkat pengatur suhu, secara bertahap mendekati suhu tertentu melalui metode peleburan dan pemadatan dua arah. Namun, untuk memahami titik leleh paduan secara akurat, peralatan profesional seperti penganalisis termal diferensial harus digunakan untuk pengujian. Gambar 3-25 menunjukkan penganalisis termal diferensial yang khas. Alat ini terutama terdiri dari tungku pemanas, termokopel diferensial, tempat sampel, dan instrumen tampilan untuk sinyal termal diferensial dan suhu. Selama pengukuran, sampel butiran kecil ditempatkan di tempat sampel alumina yang sesuai dengan ujung panas yang dibelokkan ke kanan, menggunakan aluminium oksida sebagai bahan referensi, dan tempat sampel ditempatkan di tengah tungku pemanas. Laju pemanasan diatur, dan selama proses pemanasan sampel, instrumen dapat secara otomatis merekam dan menampilkan kurva termal diferensial. Dari kurva termal diferensial, kisaran titik leleh paduan dan kisaran suhu transisi fase padat dapat ditentukan secara akurat.

Gambar 3-25 Penganalisis termal diferensial tipikal

[Kasus 3-7] Dengan menggunakan penganalisis termal diferensial untuk mendeteksi suhu leleh paduan 18 KY tertentu yang disiapkan untuk perbaikan, diperoleh data yang ditunjukkan pada Tabel 3-5, yang darinya dapat diketahui bahwa kisaran suhu leleh paduan adalah 877,7 - 908,5 ℃, dengan interval sekitar 31 ℃, yang menguntungkan untuk pengecoran.

Tabel 3-5 Nilai karakteristik analisis termal diferensial dari paduan 18 KY tertentu (Unit: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Catatan: Dalam tabel, Te menunjukkan suhu saat zat mulai meleleh, Tg menunjukkan suhu saat zat terurai menjadi 50%, Tm adalah suhu puncak saat zat mencapai titik lelehnya, dan Tc adalah suhu penghentian yang diekstrapolasi.

Bagian VII Instrumen dan Peralatan Pengujian Sifat Kimia yang Umum Digunakan

Sifat kimiawi bahan paduan perhiasan terutama tercermin dari ketahanannya terhadap noda dan korosi, yang sangat penting untuk perhiasan. Sifat kimiawi bahan perhiasan atau produk jadi dapat dideteksi terutama melalui uji elektrokimia, uji korosi perendaman yang dipercepat, dan uji korosi semprotan garam.

1. Uji Elektrokimia

Korosi material sebagian besar dimanifestasikan sebagai korosi elektrokimia. Dengan mendeteksi sifat elektrokimia material, kecenderungan korosi material dapat tercermin.

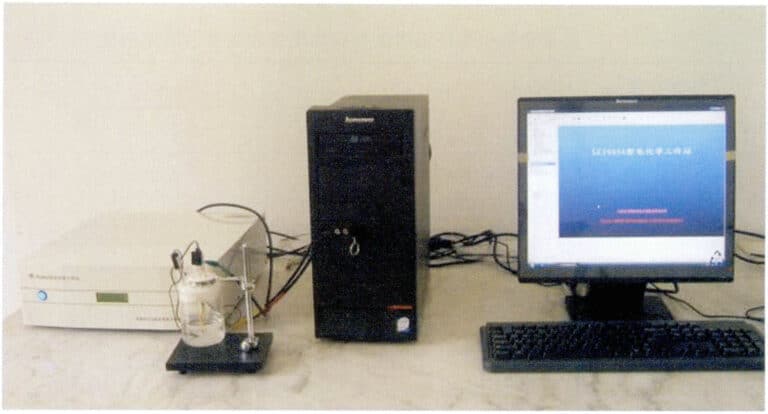

Sifat elektrokimia bahan dapat ditentukan dengan menggunakan stasiun kerja elektrokimia, seperti yang ditunjukkan pada Gambar 3-26. Stasiun kerja elektrokimia mengintegrasikan generator sinyal terpotensiasi dan perangkat lunak kontrol yang sesuai, yang memungkinkan berbagai fungsi pengujian seperti pemantauan potensial sirkuit terbuka, polarisasi potensial (arus) konstan, pemindaian potensial (arus) dinamis, voltametri siklik, gelombang persegi potensial (arus) konstan, langkah potensial (arus) konstan, dan pemantauan gangguan elektrokimia, semuanya di bawah kendali komputer. Selama proses tersebut, plotting waktu nyata dapat dilakukan berdasarkan data, memungkinkan berbagai penghalusan dan penyaringan digital kurva potensial-arus, dan grafik dapat langsung dikeluarkan dalam format vektor.

Gambar 3-26 Stasiun Kerja Elektrokimia

[Kasus 3-8] Menggunakan stasiun kerja elektrokimia untuk mendeteksi kurva polarisasi perak 925 anti-pengubahan warna dalam keringat buatan 37℃.

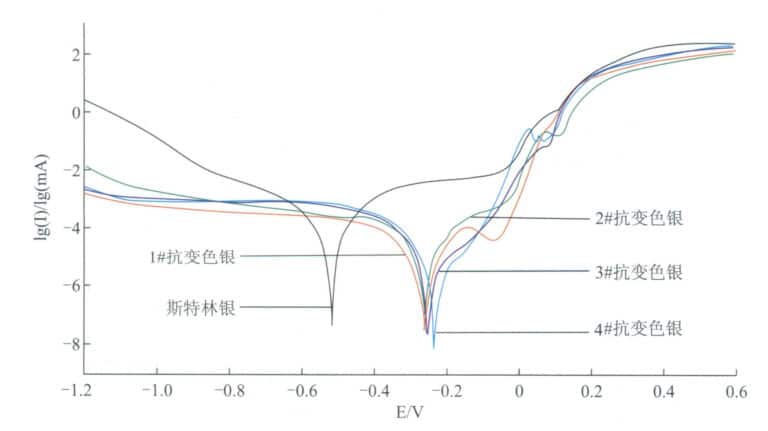

Sistem tiga elektroda digunakan selama pendeteksian, dengan elektroda kerja (permukaan uji), elektroda referensi (elektroda kalomel jenuh), dan elektroda penghitung (elektroda lembaran platina) yang ditempatkan dalam sel elektrokimia. Elektrolitnya adalah keringat buatan yang baru diformulasikan, dan suhu keringat distabilkan pada 37℃ dalam penangas air bersuhu konstan. Potensial rangkaian terbuka sistem diukur terlebih dahulu, dan setelah potensial rangkaian terbuka stabil, pemindaian potensial dimulai, dan kurva polarisasi diperoleh, seperti yang ditunjukkan pada Gambar 3-27. Dari gambar di atas, potensial polarisasi dan arus polarisasi dari setiap paduan dalam keringat buatan dapat diturunkan, seperti yang ditunjukkan pada Tabel 3-6.

Gambar 3-27 Perilaku polarisasi paduan perak dalam keringat buatan

Tabel 3-6 Potensi korosi sendiri dan kerapatan arus korosi sendiri dari paduan perak dalam keringat buatan

| Nomor sampel | Ecorr / mV | Icorr / mA - cm2 |

|---|---|---|

| Perak sterling | -521 | 2.98E - 04 |

| 1 # perak tahan noda | -253 | 4.20E - 05 |

| Perak tahan noda 2# | -247 | 4.36E - 05 |

| Perak tahan noda 3# | -250 | 6.86E - 05 |

| 4 Perak tahan noda # | -232 | 6.93E - 05 |

Dapat dilihat bahwa dibandingkan dengan perak sterling tradisional, potensi korosi Ecorr perak tahan noda bergeser secara positif, dan kerapatan arus korosi sendiri menurun, terutama untuk paduan tiga # dan empat #, yang menunjukkan kerapatan arus korosi sendiri yang lebih rendah, yang mencerminkan ketahanan terhadap noda yang lebih baik.

2. Uji Perendaman Larutan

Kecenderungan paduan untuk menjadi gelap dan menodai, juga bisa dideteksi dengan menggunakan metode pencelupan larutan. Larutan pencelupan dapat mencakup keringat buatan, larutan natrium sulfida, larutan natrium klorida, dll. Benda uji disuspensikan dalam larutan pada suhu tertentu, seperti yang ditunjukkan pada Gambar 3-28. Setelah jangka waktu tertentu, benda uji dikeluarkan, dan perubahan warna sebelum dan sesudah pencelupan bahan yang sama, atau tingkat perubahan warna antara bahan yang berbeda dapat mencerminkan ketahanan korosi bahan tersebut.

Gambar 3-28 Metode Pencelupan Larutan Natrium Sulfat

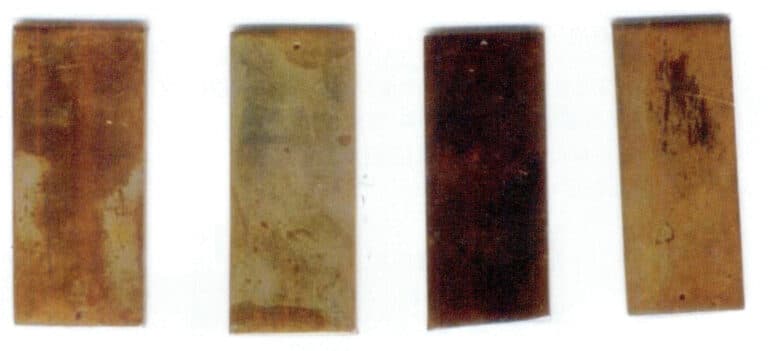

[Kasus 3-9] Metode pencelupan larutan natrium sulfida digunakan untuk percobaan guna membandingkan perbedaan ketahanan terhadap noda antara perak tahan noda dan perak sterling tradisional.

Konsentrasi larutan natrium sulfida adalah 0,5%, suhunya 35℃, dan setelah dicelupkan selama 2 menit, sampel dikeluarkan untuk mengamati status perubahan warna permukaan, seperti ditunjukkan pada Gambar 3-29. Perubahan warna yang paling parah pada gambar adalah perak sterling, sedangkan yang lainnya adalah model perak tahan noda yang berbeda.

Gambar 3-29 Perubahan warna permukaan paduan perak yang berbeda setelah dicelupkan ke dalam larutan natrium sulfida

3. Uji Korosi Semprotan Garam

Untuk material logam perhiasan atau perhiasan yang mengalami pelapisan permukaan, anodisasi, atau perlakuan permukaan lainnya, ketahanan korosi material atau lapisan merupakan indikator kualitas yang penting. Metode uji korosi semprotan garam adalah salah satu metode pengujian yang paling banyak digunakan, dengan menggunakan ruang uji korosi semprotan garam untuk pengujian, seperti yang ditunjukkan pada Gambar 3-30. Dalam ruang uji korosi semprotan garam, perangkat semprotan garam dapat menciptakan kondisi lingkungan semprotan garam yang disimulasikan secara artifisial untuk menilai ketahanan korosi produk atau material logam di lingkungan tersebut. Karena konsentrasi garam klorida dalam ruang uji korosi semprotan garam dapat beberapa kali atau bahkan puluhan kali lipat dari lingkungan alami yang khas, laju korosi meningkat secara signifikan, yang dapat mempersingkat waktu untuk mendapatkan hasil.

Gambar 3-30 Ruang Uji Korosi Semprotan Garam

Dalam pengujian lapisan pelapisan perhiasan umumnya dilakukan sesuai dengan persyaratan standar GB / T 10125-1997, yang menggunakan larutan netral natrium klorida dengan konsentrasi 5% dan nilai pH 6-7 untuk membentuk semprotan garam, dengan suhu uji 35 ℃, kelembaban lebih besar dari 95%, dan laju pengendapan semprotan garam antara 1-2ml / 80cm2. Biarkan semprotan garam mengendap pada benda uji dan amati kondisi korosi permukaannya setelah jangka waktu tertentu. Ketahanan korosi setiap sampel didefinisikan sebagai waktu yang diperlukan sampel untuk menunjukkan korosi; semakin lama waktu, semakin baik kinerja ketahanan korosinya.

Bagian VIII Instrumen dan Peralatan Pengujian Performa Mekanik Umum

Meskipun tidak diharuskan untuk menahan berbagai kondisi beban yang rumit atau keras seperti di bidang teknik, bahan logam yang digunakan untuk perhiasan harus tetap memenuhi persyaratan fungsional untuk penggunaan perhiasan dengan baik. Indikator performa mekanis tertentu juga harus dinilai. Indikator untuk mengevaluasi kinerja mekanis bahan logam antara lain elastisitas, kekuatan, kekerasan, plastisitas, ketangguhan, kinerja fatik, dan kinerja ketangguhan retak. Ada berbagai cara dan metode untuk menguji sifat mekanik ini.

1. Kekuatan

Perhiasan harus mempertahankan bentuk yang melekat selama pemakaian, sehingga tahan terhadap perubahan bentuk dan bahkan kerusakan; untuk perhiasan yang dipasangkan dengan batu permata, pengaturan logam harus memiliki kekuatan yang cukup untuk menahan batu permata pada tempatnya; pengelasan kalung dan gelang harus aman untuk mencegah pelepasan dan kerusakan. Untuk memenuhi persyaratan ini, bahan yang digunakan untuk perhiasan atau struktur produk perhiasan harus memiliki performa kekuatan yang memadai. Kekuatan mengacu pada kemampuan bahan logam untuk menahan deformasi dan patah di bawah beban statis. Indikator kekuatan umumnya dinyatakan sebagai beban per satuan luas, dilambangkan dengan σ, dengan satuan dalam MPa. Tergantung pada skenario penggunaan yang berbeda, fokus penilaian kekuatan bervariasi. Indikator kekuatan yang paling umum digunakan untuk perhiasan adalah kekuatan luluh dan kekuatan tarik. Kekuatan luluh mengacu pada tegangan di mana bahan logam mulai luluh di bawah kekuatan eksternal atau nilai tegangan minimum di mana deformasi plastis dimulai, yang diwakili oleh σs. Kekuatan tarik mengacu pada nilai tegangan maksimum yang dapat ditahan oleh bahan logam sebelum ditarik oleh gaya tarik, yang diwakili oleh σb.

Indikator kekuatan bahan diuji dengan menggunakan mesin uji universal (juga dikenal sebagai mesin uji tarik elektronik). Jenis peralatan ini umumnya menggunakan desain mekatronik, terutama terdiri dari sensor gaya, driver servo, mikroprosesor, komputer, dan printer. Tergantung pada ukuran beban uji, dapat diklasifikasikan dari beberapa kilogram hingga ribuan ton. Untuk menguji kekuatan bahan logam, mesin tarik elektronik konvensional dapat dipilih, seperti yang ditunjukkan pada Gambar 3-31; untuk mendeteksi kekuatan struktur perhiasan, mesin uji tarik kecil dapat dipilih; ketika kekuatan bahan logam dan kekuatan struktur perhiasan perlu dipertimbangkan, sensor presisi tinggi dapat dikonfigurasikan pada mesin tarik elektronik konvensional.

Gambar 3-31 Mesin tarik elektronik yang umum digunakan

Gambar 3-32 Pengukur Gaya Tarik Tipe Penunjuk

Pada perhiasan yang dipasang, kekencangan pengaturan pada umumnya digunakan untuk mengukur kestabilan batu permata. Yang disebut kekencangan pengaturan mengacu pada gaya yang diperlukan untuk melepaskan batu permata utama yang dipasang pada dudukan perhiasan (pengaturan), dilambangkan dengan p. Secara teoretis, semakin besar kekencangan pengaturan, semakin baik; namun demikian, karena adanya perbedaan dalam bahan dan struktur produk, sulit untuk menetapkan standar yang seragam untuk menguji kekencangan pengaturan. Sampai saat ini, standar industri QBT 4114-2010, "Keteguhan Pengaturan Perhiasan Rangkaian Emas 24K", hanya ditetapkan untuk masalah batu permata yang mudah lepas dari rangkaian emas 24K. Kekencangan setting umumnya diuji dengan menggunakan pengukur gaya dorong-tarik tipe penunjuk atau mesin penguji yang dioperasikan dengan tangan, seperti yang ditunjukkan pada Gambar 3-32. Tekanan vertikal yang seragam diterapkan pada bagian bawah belakang batu permata dalam sampel, dan ketika batu permata terlepas dari dudukannya, gaya yang direkam oleh pengukur gaya p adalah kekencangan penyetelan.

2. Kekerasan

Kekerasan adalah indikator kinerja yang mengukur kelembutan dan kekerasan material, khususnya kemampuan permukaan material untuk menahan penetrasi benda keras. Hal ini sangat penting untuk bahan dan produk perhiasan. Bahan dengan kekerasan tinggi dapat dengan mudah mencapai kecerahan tinggi selama produksi dan memiliki ketahanan aus yang baik, sehingga tidak mudah penyok, tergores, dan pudar selama penggunaan, sehingga mempertahankan kecerahan untuk waktu yang lama. Oleh karena itu, saat memilih bahan perhiasan, perlu dilakukan pengujian kekerasannya, dan berbagai metode penguatan harus dilakukan selama produksi untuk meningkatkan kekerasannya.

Indikator untuk mengukur kekerasan material meliputi kekerasan makro dan kekerasan mikro. Yang pertama mencakup indikator yang umum digunakan, seperti kekerasan Rockwell dan Brinell, sedangkan yang kedua mengacu pada kekerasan Vickers. Kekerasan Brinell dan kekerasan Vickers adalah indikator yang paling umum digunakan untuk bahan perhiasan logam mulia. Kekerasan Brinell ditentukan dengan menerapkan beban tertentu dengan bola baja yang dikeraskan atau bola paduan keras dengan diameter tertentu ke permukaan logam yang sedang diuji, mempertahankannya untuk waktu tertentu, dan kemudian membongkar dan mengukur diameter lekukan yang tertinggal di permukaan. Beban dibagi dengan luas permukaan lekukan akan menghasilkan nilai kekerasan Brinell (HB) dengan satuan N/mm2. Ini adalah metode dengan lekukan terbesar di antara semua uji kekerasan. Metode ini dapat mencerminkan performa material secara menyeluruh, tidak terpengaruh oleh pemisahan mikro dan komposisi sampel yang tidak merata. Kekerasan Vickers cocok untuk analisis mikro. Alat ini menggunakan beban hingga 120 kg dan indentor piramida persegi berlian dengan sudut puncak 136 derajat yang ditekan ke permukaan material. Nilai beban dibagi dengan luas permukaan lekukan menghasilkan nilai kekerasan Vickers (HV) dengan satuan N/mm2. Dalam pengujian kekerasan Vickers, nilai kekerasan tidak bergantung pada ukuran indentor dan nilai beban, sehingga tidak perlu mengganti indentor berdasarkan kelembutan atau kekerasan material. Profil lekukan persegi juga memiliki tepi yang jelas, sehingga mudah diukur.

Terdapat hubungan konversi tertentu antara kekerasan Brinell dan kekerasan Vickers dalam rentang tertentu, yang juga sesuai dengan sifat kekuatan material, seperti yang ditunjukkan pada Tabel 3-7. Oleh karena itu, kekerasan bukanlah kuantitas fisik semata, melainkan indikator kinerja komprehensif yang mencerminkan elastisitas, plastisitas, kekuatan, dan ketangguhan material.

Tabel 3-7 Korespondensi antara kekerasan Brinell, kekerasan Vickers, dan kekuatan tarik

| Kekuatan tarik Rm (N/mm)2) | Kekerasan Vickers HV | Kekerasan Brinell HB | Kekuatan tarik Rm (N/mm)2) | Kekerasan Vickers HV | Kekerasan Brinell HB |

|---|---|---|---|---|---|

| 250 | 80 | 76.0 | 865 | 270 | 257 |

| 285 | 90 | 85.2 | 900 | 280 | 266 |

| 320 | 100 | 95.0 | 930 | 290 | 276 |

| 350 | 110 | 105 | 965 | 300 | 285 |

| 380 | 120 | 114 | 1030 | 320 | 304 |

| 415 | 130 | 124 | 1060 | 330 | 314 |

| 450 | 140 | 133 | 1095 | 340 | 323 |

| 480 | 150 | 143 | 1125 | 350 | 333 |

| 510 | 160 | 152 | 1155 | 360 | 342 |

| 545 | 170 | 162 | 1190 | 370 | 352 |

| 575 | 180 | 171 | 1220 | 380 | 361 |

| 610 | 190 | 181 | 1255 | 390 | 371 |

| 640 | 200 | 190 | 1290 | 400 | 380 |

| 675 | 210 | 199 | 1320 | 410 | 390 |

| 705 | 220 | 209 | 1350 | 420 | 399 |

| 740 | 230 | 219 | 1385 | 430 | 409 |

| 770 | 240 | 228 | 1420 | 440 | 418 |

| 800 | 250 | 238 | 1455 | 450 | 428 |

| 835 | 260 | 247 | 1485 | 460 | 437 |

Alat uji kekerasan Brinell dan Vickers tersedia dalam berbagai model, dan perusahaan dapat memilih sesuai dengan kebutuhan produksinya. Saat ini, penguji kekerasan digital banyak digunakan, dan dapat secara otomatis menghitung dan menampilkan nilai pengukuran secara visual. Gambar 3-33 dan 3-34 adalah penguji kekerasan Brinell dan Vickers digital

Gambar 3-33 Penguji Kekerasan Brinell Digital

Gambar 3-34 Penguji Kekerasan Vickers Digital

3. Daktilitas

Plastisitas suatu bahan mengacu pada kemampuannya untuk mengalami deformasi permanen di bawah kekuatan eksternal tanpa kehilangan integritasnya. Plastisitas merupakan indikator penting selama pemrosesan deformasi material, umumnya diwakili oleh laju perpanjangan δ atau pengurangan area Ψ pada fraktur selama uji tarik uniaksial, yang mencirikan sejauh mana deformasi plastis yang diijinkan selama pemrosesan plastis, yang juga dikenal sebagai indeks plastisitas. Plastisitas suatu bahan dapat diperoleh bersama dengan indikator kekuatan menggunakan mesin uji universal.

Ketangguhan suatu material mengacu pada kemampuannya untuk menyerap kerja deformasi plastis dan kerja patahan sebelum patah, yang mencirikan ketahanan material terhadap perambatan retak. Ketangguhan ini dapat dibagi menjadi ketangguhan benturan dan ketangguhan patah. Ketangguhan adalah indikator komprehensif dari kekuatan dan plastisitas; semakin baik ketangguhannya, semakin rendah kemungkinan patah getas. Besarnya ketangguhan benturan material ditentukan melalui pengujian benturan. Gambar 3-35 menunjukkan mesin uji impak pendulum yang umum digunakan, yang menghantam sampel satu kali dan mengukur nilai kerja impak yang dikonsumsi per satuan luas sampel, yang berfungsi sebagai nilai ketangguhan impak material.

Gambar 3-35 Mesin Uji Dampak Pendulum

4. Elastisitas

Untuk perhiasan seperti gelang terbuka dan cincin terbuka atau aksesori perhiasan seperti penjepit gelang, jepitan gelang (kalung), dan pengait telinga, diperlukan tingkat elastisitas tertentu agar dapat kembali ke bentuk aslinya setelah dipakai. Yang disebut elastisitas mengacu pada kemampuan bahan untuk berubah bentuk di bawah kekuatan eksternal dalam batas-batas tertentu dan untuk kembali ke keadaan semula setelah menghilangkan kekuatan tersebut. Evaluasi elastisitas material mencakup indikator seperti modulus Young, modulus geser, batas proporsional, dan batas elastis, di antaranya yang paling umum digunakan adalah batas elastis. Ini mengacu pada tegangan maksimum yang dapat ditahan oleh suatu bahan sambil mempertahankan deformasi elastis tanpa menghasilkan deformasi permanen, yang diwakili oleh σedengan satuan dalam MPa (atau N/mm2 ). Batas elastisitas dapat diuji dengan menggunakan mesin uji universal.

Bagian IX Metode Pengujian Keamanan Umum untuk Perhiasan