Bagaimana cara melakukan Casting Investasi perhiasan?

Panduan Utama untuk Teknik Pengecoran Investasi Perhiasan dan Proses Pengecoran

Pendahuluan:

Proses pengecoran lilin yang hilang telah berkembang dari teknik pengecoran lilin yang hilang. Pada pertengahan abad ke-20, metode pengecoran lilin yang hilang, yang telah digunakan sejak lama dalam industri gigi, berhasil diterapkan pada produksi perhiasan. Sejak saat itu, metode pengecoran investasi telah digunakan secara luas dalam perhiasan. Dengan perkembangan karet dan resin sintetis serta industri elektronik, tingkat peralatan dan proses pengecoran perhiasan terus meningkat, menjadikan Investment Casting sebagai metode utama untuk produksi perhiasan. Metode Investment Casting menghasilkan lebih dari 60% perhiasan emas, perak, dan tembaga.

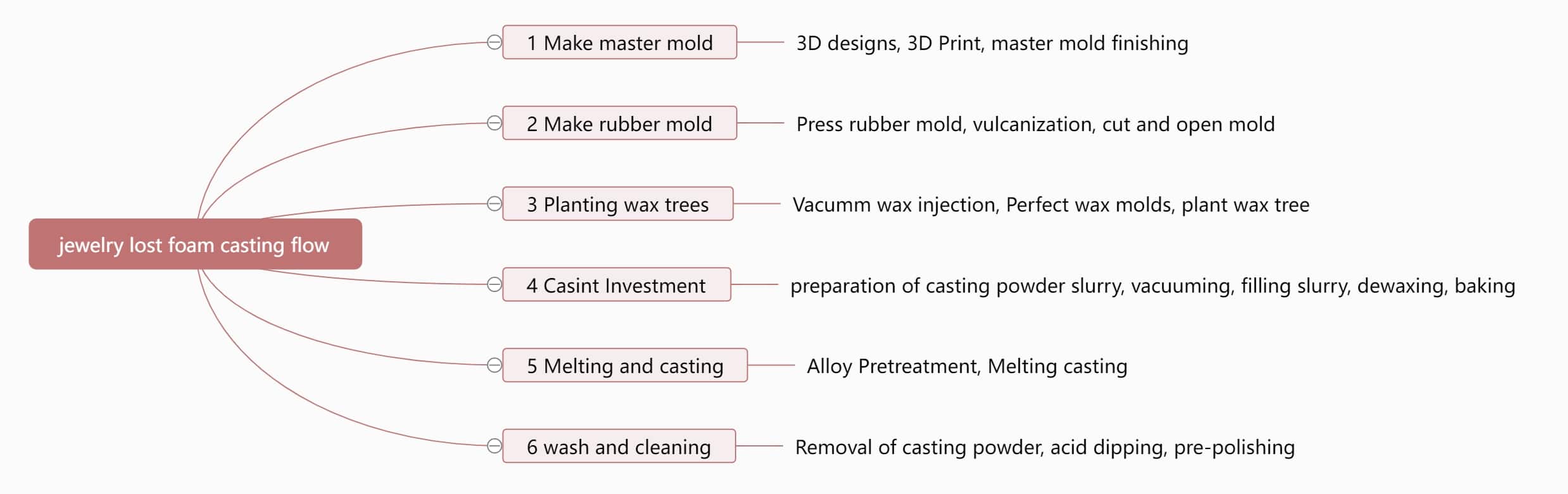

Alur proses yang umum untuk Pengecoran Investasi perhiasan adalah sebagai berikut.

Dapat dilihat bahwa aliran proses Investment Casting perhiasan sangat kompleks, melibatkan banyak prosedur, yang masing-masing secara signifikan berdampak pada kualitas coran. Menurut statistik, sebagian besar cacat perhiasan adalah cacat metalurgi yang terjadi selama proses produksi Investment Casting, dan parameter metalurgi pada tahap pasca-pemrosesan jarang terpengaruh, sehingga menghasilkan sedikit cacat metalurgi. Namun, proses finishing dapat mengekspos cacat pengecoran di bawah permukaan. Oleh karena itu, mengontrol parameter proses secara ketat selama produksi pengecoran diperlukan untuk mendapatkan produk perhiasan berkualitas tinggi.

Daftar Isi

Bagian I Menekan cetakan karet

1. Edisi Pertama

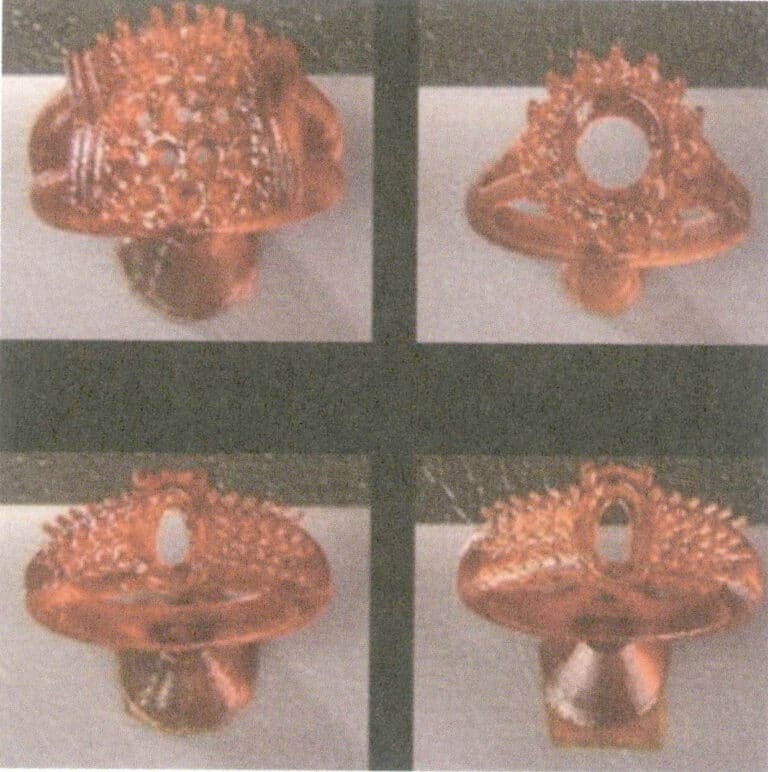

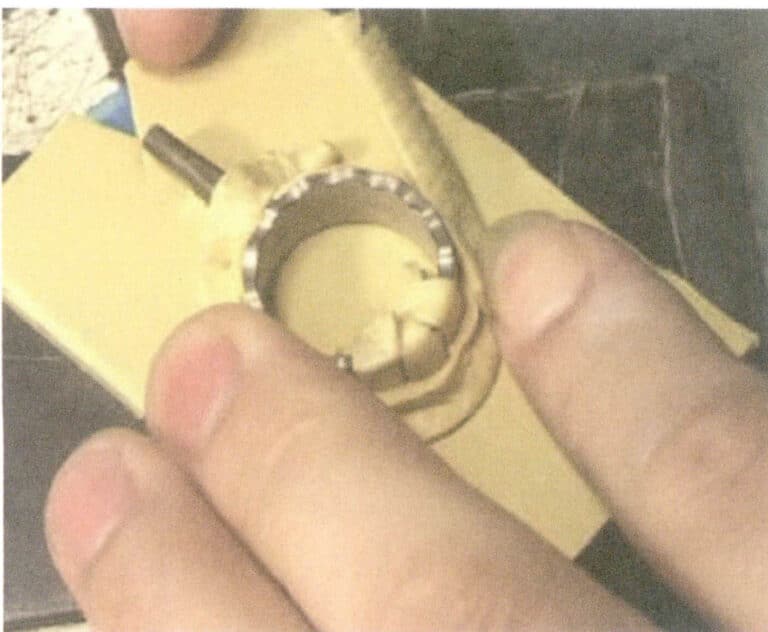

Langkah pertama dalam membuat cetakan karet adalah memiliki model master (juga dikenal sebagai model kepala). Model master yang biasa terbuat dari perak (Gambar 3-1). Dengan meluasnya penerapan teknologi pembuatan prototipe cepat, terkadang model resin atau lilin digunakan secara langsung untuk membuat cetakan karet (Gbr. 3-2). Model master yang sudah selesai harus memiliki jalur pengecoran yang dilas (umumnya dikenal sebagai sariawan pengecoran), saluran khusus untuk injeksi dan aliran cairan lilin, dan penuangan cairan logam. Panjang, ketebalan, dan posisi sariawan pengecoran pada model master harus ditentukan berdasarkan bentuk dan ukuran model master. Apakah sariawan pengecoran diatur secara wajar akan secara langsung memengaruhi kualitas pengecoran.

Sebelum model master ditempatkan dalam cetakan, jika sariawan pengecoran terlalu panjang, maka perlu dipangkas sedikit berdasarkan pengalaman praktis untuk memudahkan pengepresan cetakan. Selama proses ini, semua kotoran dilarang keras untuk ikut tercampur.

Gambar 3-1 Model Perak

Gambar 3-2 Model Resin

2. Jenis dan Karakteristik Karet Perhiasan

Cetakan karet berkualitas tinggi diperlukan untuk mendapatkan coran berkualitas tinggi. Karet yang digunakan untuk membuat model harus memenuhi persyaratan berikut ini: ketahanan terhadap korosi, ketahanan terhadap penuaan, performa pemulihan yang baik, elastisitas, dan kelembutan. Banyak jenis karet model yang tersedia di pasaran, termasuk karet alam dan sintetis, seperti karet silikon. Setiap jenis karet memiliki sifat yang berbeda; karet silikon lebih mudah dibuat dan memiliki kinerja replikasi permukaan yang baik, dan cetakan lilin mudah dihilangkan. Namun, karet silikon rentan terhadap keretakan dan dapat menghalangi keluarnya gas selama injeksi lilin. Karet alam memiliki elastisitas yang baik dan kekuatan sobek yang tinggi. Namun, karena banyaknya ikatan rangkap dalam struktur rantai utamanya, karet ini mudah rusak oleh ozon, yang menyebabkan degradasi atau ikatan silang, sehingga tidak dapat digunakan secara langsung. Karet sintetis meliputi diena, akrilat, poliuretan, polisulfida, dan siloksan.

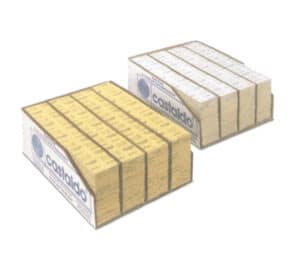

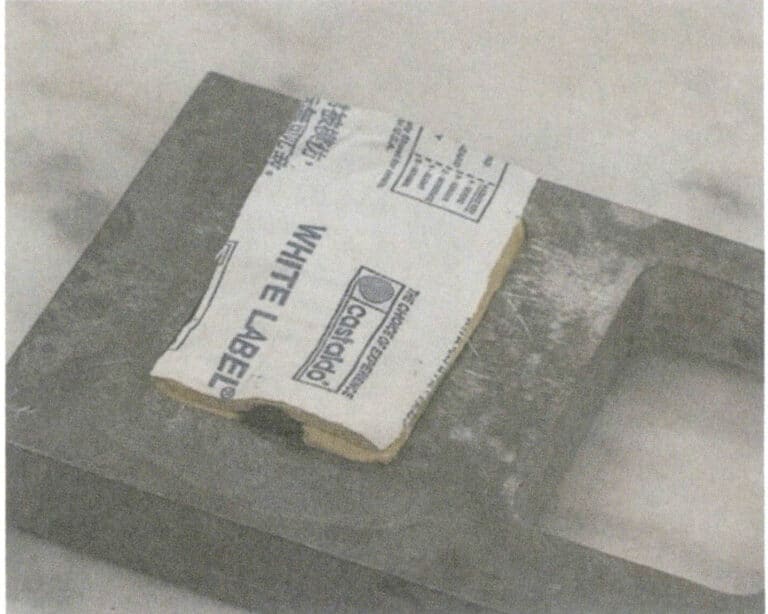

Castaldo dari Amerika Serikat adalah merek karet yang paling umum digunakan dalam industri pengecoran perhiasan (Gambar 3-3). Produk ini mengandung beberapa karet alam yang dimodifikasi, menawarkan fleksibilitas yang baik, ketahanan patah yang tinggi, dan masa pakai yang lama. Varietas karet domestik utama China adalah kondensat terhidrolisis dimetil diklorosilan, yang memiliki rantai molekul fleksibel dan tahan panas. Namun, kekurangannya termasuk kekerasan yang tinggi dan kekuatan sobek yang buruk, menghasilkan masa pakai yang relatif singkat.

Selain itu, telah dikembangkan pula silikon pengawetan dingin dan karet cair (Gambar 3-4). Bahan ini dapat mengering pada suhu kamar tanpa memerlukan vulkanisasi pada suhu tertentu, sehingga cocok untuk membuat cetakan resin atau lilin yang peka terhadap suhu.

Gambar 3-3 Lembaran karet silikon vulkanisir suhu tinggi Castaldo

Gambar 3-4 Karet silikon cair vulkanisir suhu kamar

3. Peralatan dan Perlengkapan Utama

Alat utama untuk menekan cetakan karet adalah mesin cetak karet, bingkai aluminium, lembaran karet, bantalan aluminium, pisau bedah, gunting, nosel berkepala dua, pinset, dan pena berbahan dasar minyak.

Peralatan untuk menekan cetakan karet adalah mesin cetak karet (vulkanisasi), yang terutama terdiri dari dua pelat pemanas dengan kabel resistansi bawaan dan sensor suhu, pengontrol suhu, dan pengatur waktu (beberapa model tidak memiliki perangkat ini). Mesin cetak karet juga memiliki batang kawat pengangkat untuk menekan dan melepas cetakan. Selain itu, rangka cetakan digunakan bersamaan, yang dapat dikategorikan menjadi model pelat tunggal, pelat ganda, dan empat pelat berdasarkan jumlah cetakan karet yang ditekan secara bersamaan. Bahan yang digunakan untuk membuat rangka cetakan biasanya paduan aluminium. Ukuran umum rangka cetakan adalah 48 mm x 73 mm, dan terkadang rangka cetakan yang lebih tebal digunakan untuk menekan cetakan master yang lebih besar, dengan ukuran biasanya 64 mm x 95 mm.

4. Pengepresan Karet

4.1 Pengepresan Karet Vulkanisir Suhu Tinggi

Proses pengepresan karet tampak sederhana, tetapi harus memperhatikan detail berikut ini selama proses pengisian dan pengepresan.

(1) Gunakan pena berbahan dasar minyak untuk menggambar garis pemisah di sepanjang tepi bentuk cetakan master (Gambar 3-5), yang berfungsi sebagai posisi pemisah untuk cetakan atas dan bawah. Posisi garis pemisah harus ditentukan berdasarkan kemudahan pelepasan cetakan. Selama pengoperasian, sangat penting untuk memastikan kebersihan rangka cetakan dan lembaran karet mentah. Sebelum menekan cetakan, bingkai cetakan harus dibersihkan selengkap mungkin, dan operator harus mencuci tangan dan meja kerja.

(2) Harus dipastikan bahwa cetakan utama tidak menempel pada karet. Untuk mencapai hal ini, cetakan perak biasanya diprioritaskan selama produksi. Jika menggunakan cetakan master tembaga, cetakan master tembaga harus dilapisi perak sebelum menekan cetakan, karena cetakan master tembaga dapat dengan mudah menempel pada karet.

(3) Perhatian harus diberikan untuk menentukan suhu dan waktu vulkanisasi yang tepat berdasarkan keadaan tertentu. Suhu dan waktu vulkanisasi karet umumnya sesuai dengan hubungan fungsional tertentu dan terkait dengan ketebalan, panjang, lebar, dan kompleksitas cetakan induk. Biasanya, suhu vulkanisasi diatur sekitar 150 ℃, dan jika ketebalan cetakan tiga lapis (sekitar 10 mm), waktu vulkanisasi umumnya 20-25 menit; jika empat lapis (sekitar 13 mm), waktu vulkanisasi bisa 30-35 menit, dan seterusnya.

(4) Suhu vulkanisasi berkaitan erat dengan kompleksitas cetakan induk.Jika cetakan induk rumit dan rumit, suhu vulkanisasi harus diturunkan, dan waktu vulkanisasi harus diperpanjang (misalnya, dengan menurunkan suhu 10 ℃ dan menggandakan waktu); sebaliknya, jika suhu terlalu tinggi, itu akan mempengaruhi efek pencetakan.

Singkatnya, selama proses perekatan, untuk memastikan bahwa lembaran karet saling terikat erat, sangat penting untuk menjaga lembaran karet tetap bersih, hindari kontak langsung dengan permukaan lembaran karet dengan tangan, dan sebagai gantinya, setelah menempelkan lembaran karet, lepaskan lapisan pelindung dari permukaan. Gunakan metode penyumbatan, perincian, dan pengisian untuk mengisi celah, cekungan, dan area pemasangan batu pada cetakan induk, memastikan tidak ada celah antara karet dan cetakan induk. Kehati-hatian harus dilakukan saat mengisi karet, terutama untuk bentuk bunga kecil tertentu dan lubang bawah pengaturan batu samping, yang harus diisi dengan partikel karet kecil dan ditekan dengan kuat dengan benda tajam (seperti ujung pinset) (Gbr. 3-6). Ini harus memiliki ketebalan yang cukup untuk memastikan cetakan karet dapat digunakan kembali secara maksimal. Biasanya, cetakan karet membutuhkan setidaknya empat lapis lembaran karet untuk ditekan. Ketebalan cetakan karet harus sedikit lebih tinggi dari bidang bingkai sekitar 2 mm setelah ditekan ke dalam bingkai cetakan (Gbr. 3-7).

Gambar 3-6 Pengisian karet vulkanisasi suhu tinggi

Gambar 3-7 Ketebalan lapisan karet

Mesin cetak karet harus dipanaskan terlebih dahulu, kemudian bingkai cetakan yang berisi karet dimasukkan ke dalamnya, kencangkan pegangannya untuk menekan pelat pemanas ke bingkai cetakan (Gambar 3-8).

Pada awal vulkanisasi, periksa apakah pelat pemanas ditekan dengan kuat; setelah waktu vulkanisasi habis, segera lepaskan cetakan karet, sebaiknya biarkan mendingin secara alami hingga mencapai suhu kamar, sebelum menggunakan pisau bedah untuk membuka cetakan. Cetakan karet yang ditekan harus utuh dan halus, dan sariawan pengecoran tidak boleh miring. Masalah umum selama proses pencetakan meliputi, penyebab dan penanggulangannya, lihat Tabel 3-1.

Tabel 3-1 Analisis Masalah Umum dan Penanggulangan untuk Cetakan Kompresi

| Masalah | Penyebab | Penanggulangan |

|---|---|---|

| Cetakan karet yang sudah jadi lengket dan lembut | Waktu vulkanisasi yang singkat atau suhu yang terlalu rendah | Periksa mesin cetak, sesuaikan suhu dan waktu kerja |

| Cetakan karet terlalu keras, memiliki elastisitas tinggi, dan tidak dapat diratakan | Tekanan yang berlebihan, durasi yang lama, suhu yang tinggi | Kurangi tekanan, sesuaikan suhu dan waktu kerja |

| Sebagian lapisan cetakan karet telah terlepas | Terkontaminasi karet karena minyak di tangan, dll. | Bersihkan kotoran dan jaga kebersihan cetakan karet |

| Cetakan karet dipenuhi gelembung, dan permukaannya cekung. | Cetakan karet dan bingkai pengepresan tidak terisi penuh. | Isi bingkai pengepresan dengan rapat. |

| Karet menyusut secara berlebihan. | Suhu terlalu tinggi selama vulkanisasi | Gunakan suhu dan waktu standar |

Video Pengepresan Karet

4.2 Pengisian karet cair vulkanisir suhu ruangan

Karet silikon cair vulkanisir suhu kamar memiliki dua komponen: Komponen A adalah cairan kental, dan Komponen B adalah bahan pengawet. Sebelum membuat cetakan, periksa terlebih dahulu kemampuan mengalir dari silikon. Umumnya, viskositas silikon sekitar 35000 CPS. Jika viskositasnya terlalu tinggi, dapat menyebabkan pencampuran bahan pengawet dan silikon yang tidak merata, sehingga pengeringan cetakan tidak merata. Langkah-langkahnya adalah sebagai berikut.

(1) Memproses cetakan induk.

Las sariawan pengecoran ke cetakan induk sesuai dengan persyaratan proses, sambungkan sariawan pengecoran ke gerbang penuangan tembaga. Pasang cetakan induk pada permukaan kaca akrilik. Kemudian, bersihkan cetakan induk secara menyeluruh dan semprotkan bahan pelepas secara merata pada permukaannya. Kelilingi cetakan induk dengan lingkaran film atau karton keras, pertahankan ketebalan dinding lebih dari 10 mm untuk dinding luar dan bagian bawah cetakan.

(2) Campur bahan karet secara proporsional.

Pada umumnya, rasio silikon terhadap bahan pengawet adalah 100:2-100:5. Semakin besar bahan pengawet yang ditambahkan, semakin cepat waktu pengawetan, menghasilkan waktu pengoperasian yang lebih singkat. Bahan karet harus dicampur secara merata; jika tidak, cetakan akan mengalami pengeringan dan pengawetan yang tidak merata, yang memengaruhi masa pakai dan berapa kali dapat digunakan kembali, dan bahkan dapat menyebabkan pengikisan cetakan induk.

(3) Perawatan degassing vakum.

Setelah mencampur silikon dan bahan pengawet secara merata, perawatan vakum harus dilakukan. Umumnya, waktu vakum tidak boleh lebih dari 10 menit; jika terlalu lama, silikon akan mengalami pengikatan silang dan mengering dengan cepat, sehingga tidak memungkinkan untuk disikat atau dituang.

(4) Proses operasi penuangan (penyikatan).

Tutup cetakan master dengan menyikat atau menuangkannya. Untuk cetakan master yang lebih kecil, metode penuangan secara keseluruhan dapat digunakan: menuangkan bahan silikon yang sudah disedot ke dalam silinder. Ini dapat dituangkan dalam dua tahap: tuangkan bahan yang cukup untuk menenggelamkan cetakan utama, kemudian vakum dan tambahkan lebih banyak bahan sampai sejajar dengan silinder. Untuk produk yang lebih besar, metode menyikat dapat digunakan. Gunakan sikat lembut untuk mengaplikasikan bahan secara merata pada permukaan cetakan master. Setelah 30 menit, aplikasikan selapis kain kasa atau kain fiberglass untuk meningkatkan kekuatan dan gaya tarik silikon. Kemudian, lapisan silikon lainnya diaplikasikan, diikuti dengan lapisan kain kasa atau kain fiberglass lainnya, ulangi ini dua atau tiga kali untuk memperpanjang masa pakai dan jumlah penggunaan cetakan silikon. Terakhir, tutup permukaan silikon yang sudah disikat dengan lapisan plester, pastikan ketebalannya memenuhi persyaratan kekuatan untuk penanganan dan penggunaan. Cetakan fiberglass juga bisa dibuat, yang kuat, ringan, dan mudah dioperasikan dalam produksi.

(5) Pengawetan.

Setelah mengisi bahan, diamkan; bahan ini akan mengalami reaksi ikatan silang dan mengering, dengan waktu pengawetan tipikal 1,5-2 jam.

5. Membuka cetakan silikon

Potong cetakan silikon yang sudah ditekan, lepaskan cetakan utama, dan bagi cetakan silikon menjadi beberapa bagian sesuai dengan bentuk dan kerumitan sampel perhiasan agar cetakan lilin dapat dilepas dengan mulus setelah injeksi lilin.

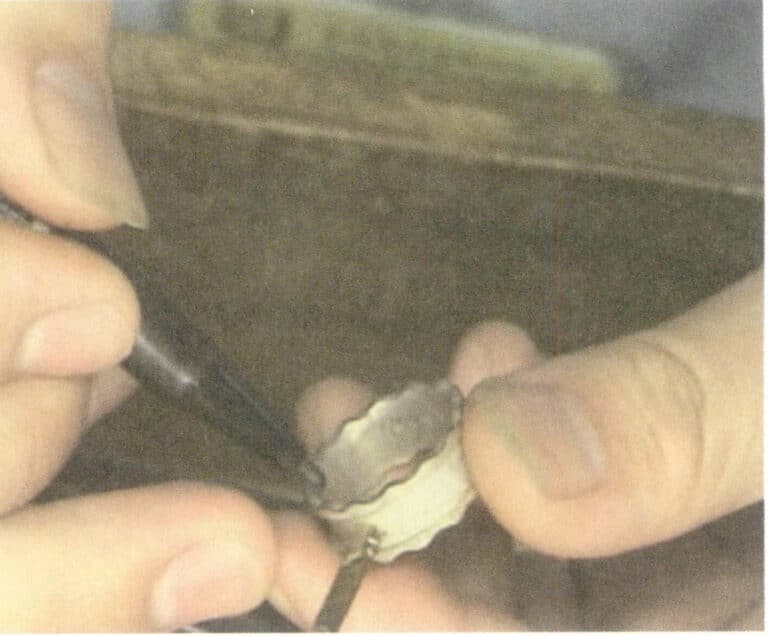

Membuka cetakan silikon di pabrik perhiasan adalah pekerjaan yang sangat teknis. Kualitas cetakan silikon secara langsung memengaruhi kualitas model lilin dan pengecoran logam serta secara langsung berdampak pada masa pakai cetakan. Pembuat cetakan yang terampil menghasilkan cetakan yang menunjukkan sedikit atau tidak ada deformasi, kerusakan, atau kilatan setelah injeksi lilin, yang membutuhkan perbaikan atau pengelasan lilin minimal. Hal ini dapat menghemat waktu yang signifikan dalam penyesuaian dan meningkatkan efisiensi produksi.

Alat-alat untuk membuka cetakan relatif sederhana dan terutama mencakup pisau dan pisau bedah, pinset, gunting, dan tang hidung jarum.

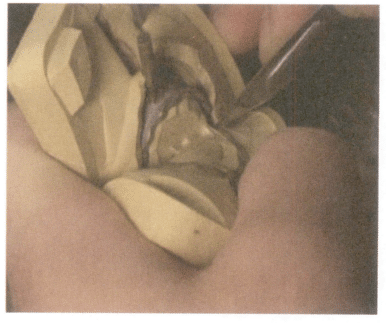

Pemula harus menggunakan mata pisau baru saat menggunakan pisau bedah untuk membuka cetakan, karena hal ini akan mengurangi kemungkinan terpotongnya jari mereka. Selama proses pemotongan, untuk memastikan pelumasan antara mata pisau dan cetakan karet, air atau detergen bisa dioleskan pada mata pisau (tetapi jangan sekali-kali menggunakan minyak, karena akan mengeras dan membuat cetakan menjadi rapuh). Metode pemosisian empat titik biasanya digunakan untuk membuka cetakan, yang berarti bahwa cetakan yang terbuka memiliki empat kaki yang saling menyatu dan tetap, dengan bagian di antara kaki-kaki yang dipotong melengkung untuk menyajikan bentuk gunung bergelombang, sebisa mungkin menghindari potongan yang lurus atau datar (lihat Gambar 3-9).

Urutan umum untuk membuka cetakan adalah sebagai berikut (mengambil pembukaan cetakan cincin sebagai contoh).

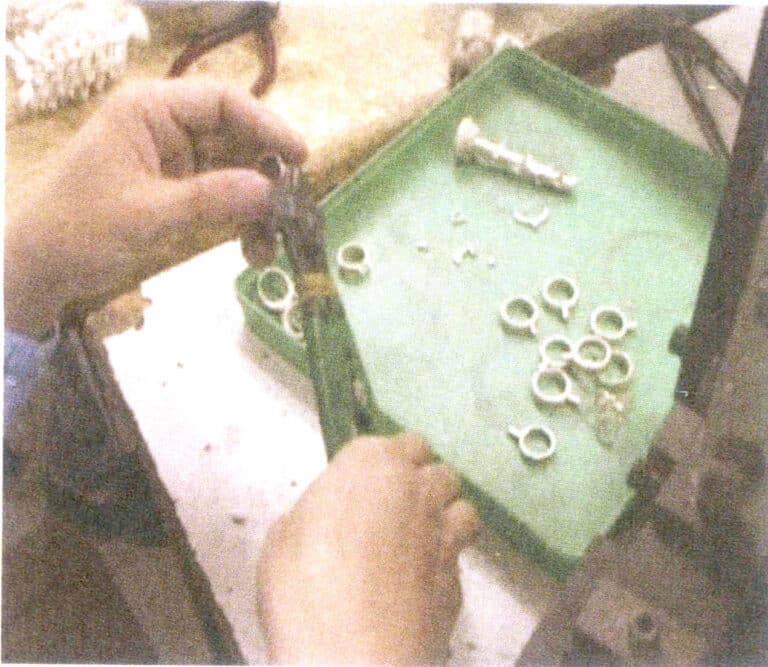

(1) Cetakan karet yang ditekan akan mendingin hingga mencapai suhu kamar. Gunakan gunting untuk memotong lampu kilat dan tang berhidung jarum untuk melepaskan blok sariawan, dengan menarik cangkang yang hangus.

(2) Berdiri tegak dengan cetakan karet dengan sariawan menghadap ke atas. Potong dari satu sisi sariawan, di sepanjang garis tengah keempat tepi cetakan karet, hingga kedalaman 3-5 mm (yang dapat disesuaikan menurut ukuran cetakan karet), potong keempat tepi cetakan karet.

(3) Potong kaki pertama dari sayatan pertama. Pertama, potong kedua tepi lurus hingga kedalaman 3-5 mm (yang dapat disesuaikan dengan ukuran cetakan karet), kemudian tarik tepi lurus yang dipotong dengan paksa dan potong tepi diagonal sepanjang 45 untuk membentuk segitiga siku-siku di awal kaki. Pada titik ini, dua bagian cetakan karet pada potongan harus memiliki kaki segitiga yin dan yang yang sesuai yang saling menyatu.

(4) Gunting tiga kaki yang tersisa secara berurutan mengikuti proses operasi sebelumnya.

(5) Tarik kaki potongan pertama, dan gunakan pisau untuk memotong ke dalam sepanjang garis tengah secara merata (jika menggunakan metode pemotongan melengkung, pisau harus berayun dalam kurva tertentu untuk membuat sisik ikan atau permukaan pemotongan bergelombang). Sambil memotong, tarik cetakan karet ke arah luar. Saat mendekati garis sariawan, berhati-hatilah dan angkat cetakan karet secara perlahan dengan ujung pisau untuk memperlihatkan sariawan. Kemudian, potong sepanjang salah satu ujung permukaan cincin bagian luar sampai mencapai kepala bunga dan area pengaturan cincin.

(6) Memotong kepala bunga merupakan langkah yang relatif sulit dan rumit dalam membuka cetakan karet. Misalkan pengaturan batu utama adalah pengaturan cakar. Dalam hal ini, kepala bunga harus dipotong di sepanjang sumbu dua cakar di satu sisi kepala bunga dan kemudian dipotong ke arah tepi luar cincin di sisi lain hingga mencapai posisi saluran masuk Casting. Cetakan karet sudah dipotong menjadi dua bagian, tetapi cetakan perak belum bisa dilepas.

(7) Potong bagian cetakan karet yang menahan pengaturan dan kepala bunga. Pada interval antara pengaturan batu utama dan pengaturan batu samping, potong sepanjang sisi luar dua sumbu cakar yang sudah dipotong dari pengaturan batu utama hingga mencapai dua cakar lainnya yang simetris; kemudian potong pada satu arah yang tersisa di sepanjang sisi luar pengaturan batu utama, bersinggungan dengan permukaan yang telah dipotong sebelumnya, sehingga pengaturan batu utama tegak lurus; kemudian buat potongan horizontal di dasar cakar pengaturan batu utama dan pengaturan batu samping, sehingga membagi kepala bunga menjadi dua bagian. Tarik bagian yang terpotong dan amati benang karet yang memanjang (biasanya dibentuk oleh lubang-lubang pada susunan batu samping dan bagian berongga pada kepala bunga); jika ada, benang karet tersebut harus dipotong.

(8) Lepaskan cetakan perak, perhatikan apakah ada benang karet yang menempel di antara cetakan perak dan cetakan karet; jika ada yang menempel, maka benang karet tersebut harus dipotong.

(9) Buka bagian bawah. Potong dalam-dalam di sepanjang lingkar lingkaran dalam cincin, dekat ke permukaan bawah, tetapi jangan sampai tembus. Balikkan cetakan karet dan tekuk sisi cetakan karet ke arah potongan dengan jari Anda; Anda bisa mengamati potongan melingkar lingkaran dalam serta jejak potongan pada bagian pengaturan dan kepala bunga (karena belum terpotong, karet yang tersisa meregang untuk membentuk tanda dangkal yang agak cekung). Potong sepanjang jejak ini ke posisi saluran masuk Casting yang sesuai, kemudian potong strip selebar 8-12 mm pada arah yang sama di sepanjang saluran masuk Casting, dengan panjang yang mendekati saluran masuk Casting. Pada titik ini, bagian bawah membentuk bentuk yang mirip dengan jamur, dan bagian dalam cincin sudah dapat ditarik keluar dari bagian bawah yang dipotong (Gambar 3-10). Cetakan karet semacam itu hanya bisa berhasil mengeluarkan model lilin setelah menyuntikkan lilin.

Video Demoulding

Cetakan Silikon + Video Demoulding

Bagian II Pembuatan Cetakan Lilin

Setelah cetakan karet siap, operasi injeksi lilin dapat dimulai. Faktor-faktor seperti suhu lilin, tekanan, dan kekencangan cetakan karet harus dipertimbangkan selama proses injeksi lilin. Cetakan lilin yang dihasilkan dengan menyuntikkan lilin dari cetakan karet disebut injeksi lilin (umumnya dikenal sebagai pemerasan lilin), sedangkan cetakan lilin yang dibuat dengan menggunakan teknik ukiran disebut lilin ukir.

1. Bahan Lilin untuk Pengecoran Perhiasan yang Hilang Lilin

Dalam proses pengecoran lilin yang hilang, kualitas cetakan lilin perhiasan secara langsung memengaruhi kualitas akhir. Bahan lilin harus memiliki parameter proses berikut ini untuk cetakan lilin perhiasan yang baik.

(1) Titik leleh bahan lilin harus moderat, dengan kisaran suhu leleh tertentu, kontrol suhu yang stabil, dan fluiditas yang sesuai, dan cetakan lilin tidak boleh mudah melunak atau berubah bentuk, sehingga mudah dilas.

(2) Untuk memastikan keakuratan dimensi cetakan lilin perhiasan, tingkat ekspansi dan kontraksi bahan cetakan lilin harus kecil, umumnya kurang dari 1%.

(3) Cetakan lilin harus memiliki kekerasan permukaan yang cukup pada suhu kamar untuk mencegah goresan permukaan selama proses pengecoran lilin yang hilang.

(4) Untuk memastikan bahwa cetakan lilin dapat dilepas dengan mulus dari cetakan karet, dapat menekuk tanpa putus, dan dapat secara otomatis kembali ke bentuk aslinya setelah dilepas, lilin yang digunakan untuk perhiasan harus memiliki kekuatan, fleksibilitas, dan elastisitas yang baik, dengan kekuatan lentur yang lebih besar dari 8 MPa.

(5) Seharusnya hanya ada sedikit perubahan komposisi selama pemanasan dan residu abu minimal selama pembakaran.

Komposisi dasar bahan cetakan lilin termasuk lilin, minyak, resin alami dan sintetis, serta bahan tambahan lainnya. Lilin berfungsi sebagai matriks, dengan sedikit minyak yang ditambahkan sebagai pelumas. Berbagai resin dapat mengeraskan cetakan lilin dan membuatnya elastis sekaligus meningkatkan kilap permukaan. Menambahkan resin ke parafin akan menghambat pertumbuhan kristal parafin, memperhalus butiran dan meningkatkan kekuatan.

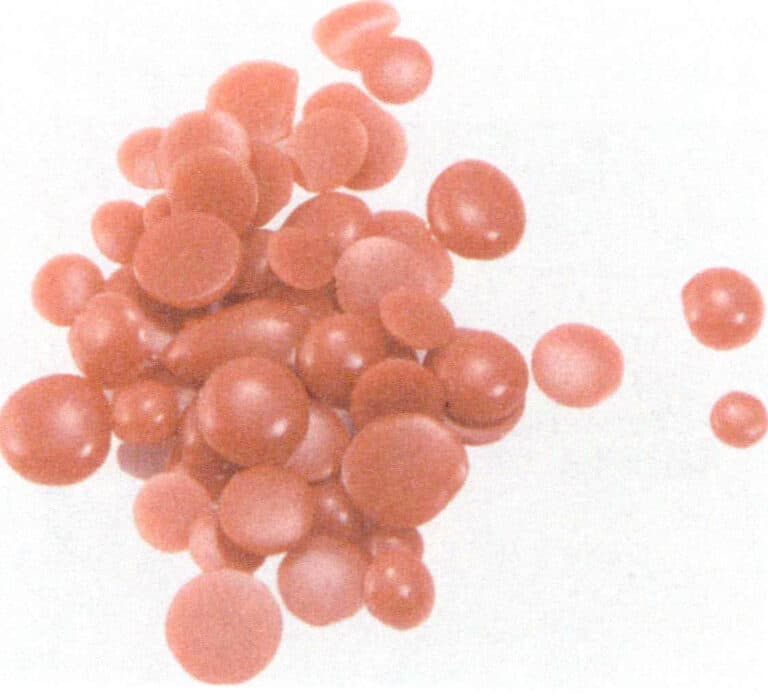

Saat ini, jenis lilin perhiasan yang lebih populer di pasaran tersedia dalam berbagai bentuk, seperti manik-manik, lembaran, tabung, dan benang, dengan warna termasuk biru, hijau, dan merah (Gbr. 3-11, 3-12). Lilin yang digunakan untuk menekan cetakan lilin pada umumnya berwarna biru, dengan suhu leleh sekitar 60℃ dan suhu tuang 70-75℃.

Ketika menangani lilin untuk central casting runner dan lilin untuk cetakan, sebisa mungkin harus dibedakan. Titik leleh lilin untuk central casting runner harus sedikit lebih rendah daripada lilin untuk cetakan untuk menghindari tekanan pada pengecoran yang dapat menyebabkan keretakan selama pengurasan.

Gambar 3-11 Lembaran Lilin Hijau

Gambar 3-12 Manik-manik Lilin Merah

2. Peralatan dan Perlengkapan Utama

Peralatan dan perkakas utama untuk pembuatan cetakan lilin adalah mesin injeksi lilin (umumnya dikenal sebagai injektor lilin), pistol udara, penjepit cetakan karet, kantong bubuk mutiara, jarum penetes lilin, lampu alkohol, dll.

Alat Utama dan Video Persiapan Pra-produksi

3. Injeksi lilin (penyuntikan lilin)

Tempatkan bahan lilin ke dalam tangki lilin; bahan lilin harus tetap bersih. Kebocoran lilin yang terus menerus dari nosel lilin sebagian besar disebabkan oleh debu di dalam lilin atau partikel di permukaan yang menghalangi katup. Oleh karena itu, jika ada kecurigaan bahwa lilin mengandung kotoran asing atau bahan lilin yang digunakan kembali, pertama-tama harus dipanaskan hingga suhu yang sesuai untuk meleleh dan kemudian disaring melalui beberapa lapis kain kasa sebelum digunakan.

Sesuaikan suhu tangki lilin dan nosel lilin ke suhu yang diperlukan. Pemanas dan sensor suhu dalam mesin injeksi lilin dapat membawa cairan lilin ke dan mempertahankan suhu tertentu, biasanya antara 70-75 ℃. Suhu ini memastikan fluiditas cairan lilin. Jika suhu terlalu rendah, cairan lilin tidak akan mengisi cetakan lilin dengan mudah, menghasilkan cetakan yang tidak sempurna; sebaliknya, jika suhu cairan lilin terlalu tinggi, cairan lilin dapat meluap dari lapisan cetakan atau port injeksi, dengan mudah membentuk kilatan atau melukai jari.

Sebelum menyuntikkan lilin, buka cetakan dan periksa integritas serta kebersihannya. Jika ini adalah cetakan bekas, semprotkan zat pelepas (atau taburkan sedikit bedak talk) ke dalam cetakan, terutama di area yang kecil dan rumit di bagian awal, untuk memudahkan pelepasan cetakan lilin. Bahan pelepas dan bedak tidak boleh digunakan secara bersamaan, dan bedak tidak boleh digunakan secara berlebihan untuk menghindari kekasaran pada permukaan cetakan lilin. Satu aplikasi bedak talk dapat menghasilkan 3-6 cetakan lilin.

Tekanan dalam silinder lilin pada mesin injeksi disediakan oleh pompa udara eksternal (sumber). Periksa tekanan udara sebelum menginjeksikan lilin dan sesuaikan waktu injeksi sesuai dengan kerumitan potongan lilin dalam cetakan karet (Gbr. 3-13). Umumnya, cetakan lilin dengan permukaan yang lebih datar dan bentuk yang sederhana menggunakan tekanan udara 0,5-0,8 kg/cm; cetakan lilin dengan dinding yang lebih tipis, lebih banyak batu yang tertanam, dan celah yang sempit menggunakan 1,0-2,0 kg/cm. Waktu injeksi untuk cetakan lilin besar adalah sekitar 4 detik, sedangkan untuk cetakan lilin kecil adalah 2 detik. Kemudian, gunakan kedua tangan untuk menjepit cetakan karet dengan erat dengan pelat penjepit (yang dapat terbuat dari akrilik, kayu, aluminium, dll.), memastikan bahwa distribusi jari-jari memberikan tekanan yang merata pada cetakan; sejajarkan saluran masuk pengecoran cetakan sejajar dengan nosel lilin dan dorong ke dalam, pegang pada nosel lilin tanpa menggerakkan tangan Anda (Gbr. 3-14). Injak sakelar injeksi dengan kaki secara perlahan, lalu lepaskan. Ketika lampu indikator mesin injeksi berubah dari kuning menjadi merah dan kemudian menjadi hijau, ini menunjukkan bahwa proses injeksi telah berakhir, dan cetakan karet dapat dipindahkan dari nosel lilin.

Gambar 3-13 Menyetel Tekanan Udara

Gambar 3-14 Injeksi Lilin

Susun cetakan silikon sesuai urutan injeksi lilin. Setelah terus menerus membuat 6-7 cetakan silikon, Anda dapat membuka cetakan silikon pertama (jika cetakan memiliki plugin yang sudah terpasang, itu harus dilepas terlebih dulu), lepaskan cetakan lilin, dan seterusnya. Perhatikan tekniknya (Gbr. 3-15) sewaktu mengambil cetakan agar tidak merusak atau mengubah bentuk potongan lilin. Setelah melepaskan cetakan lilin, periksa secara cermat. Jika ada bagian tepi yang hilang, cakar yang patah, perubahan bentuk, kilatan cahaya yang parah, atau banyak gelembung, cetakan lilin tersebut dianggap cacat. Cetakan lilin harus diperbaiki jika terdapat cacat yang sangat kecil.

Video injeksi lilin

4. Memperbaiki cetakan lilin

Alat utama: pisau bedah, solder listrik, pisau pengikis lilin, jarum penetes lilin, dll.

Secara umum, cetakan lilin yang dikeluarkan setelah injeksi lilin akan memiliki beberapa masalah, seperti kilatan cahaya, tanda penjepitan, cakar yang patah, lubang pasir yang terlihat, deformasi struktural sebagian atau keseluruhan, lubang kecil yang tersumbat, garis motif bunga yang tidak jelas, dan tepi motif yang tumpang-tindih. Mata pisau bedah dapat memoles cacat seperti kilatan, tanda penjepitan, pola bunga yang tidak jelas, dan tepi yang tumpang tindih (Gbr. 3-16). Solder listrik dapat memperbaiki lubang pasir dan cakar yang patah (Gbr 3-17). Potongan lilin dengan lubang kecil yang tersumbat dapat ditusuk dengan jarum las. Untuk cetakan lilin yang cacat, cetakan dapat diperbaiki dalam air panas 40-50°C.

Gambar 3-16 Perbaikan Model Lilin

Gambar 3-17 Model Lilin yang Dilas

Selain itu, untuk cincin dengan ukuran yang berbeda, jika ukuran cincin diubah selama proses pencetakan, hal ini akan memakan banyak tenaga kerja dan material. Oleh karena itu, perusahaan pembuat perhiasan langsung memodifikasi ukuran cincin saat memperbaiki model lilin (Gbr. 3-18). Menggunakan tukang las lilin (solder listrik) untuk mengubah ukuran cincin sangat nyaman; rapikan jahitan las dengan pisau setelah pengelasan. Terakhir, kapas yang dibasahi alkohol akan menghilangkan serutan lilin dari model lilin.

Video Pemangkasan Model Lilin

5. Cacat Jamur Lilin yang Umum

Cacat cetakan lilin yang umum ditunjukkan pada Tabel 3-2.

Tabel 3-2 Penyebab dan Solusi Cacat Jamur Lilin yang Umum

| Pertanyaan | Gambar | Kemungkinan alasan | Solusi |

|---|---|---|---|

| The potongan lilin memiliki gerinda. |

|

(1) Tekanan udara mesin injeksi lilin terlalu tinggi, atau suhu lilin terlalu tinggi; (2) Gaya penjepitan di kedua sisi cetakan terlalu kecil; (3) Cetakan berada di nosel lilin terlalu lama. | (1) Turunkan tekanan udara atau suhu lilin dari mesin injeksi lilin; (2) Tingkatkan gaya penjepitan di kedua sisi cetakan; (3) Mempersingkat waktu injeksi. |

| Potongan lilin tidak lengkap. |

|

(1) Tekanan udara mesin injeksi lilin terlalu rendah atau suhu lilin terlalu rendah; (2) Cetakan dijepit terlalu erat; (3) Saluran keluar lilin dari mesin injeksi tersumbat; (4) Ada masalah dengan cetakan, dan gas internal tidak dapat keluar; (5) Suhu cetakan terlalu rendah, menyebabkan lilin yang masuk mengeras dengan cepat. | (1) Tingkatkan tekanan udara atau suhu lilin pada mesin injeksi; (2) Kurangi tekanan di kedua sisi cetakan; (3) Bersihkan dan buka sumbatan saluran keluar lilin dari mesin injeksi; (4) Buka "jalur ventilasi" di sudut-sudut mati di dalam cetakan; (5) Tempatkan cetakan pada suhu kamar 20-22 ℃ 1-2 jam sebelum memulai injeksi lilin. |

| Ada gelembung di dalam potongan lilin |

|

(1) Tekanan udara mesin injeksi lilin terlalu tinggi; (2) Jumlah lilin dalam mesin injeksi terlalu sedikit; (3) Suhu lilin terlalu tinggi atau terlalu rendah; (4) Saluran masuk lilin dari cetakan tidak sejajar dengan saluran keluar lilin dari mesin, menyebabkan udara masuk bersama lilin. | (1) Sesuaikan tekanan udara mesin injeksi lilin secara akurat; (2) Tingkatkan jumlah lilin dalam mesin injeksi (tidak kurang dari setengah kapasitas mesin lilin; (3) Sesuaikan suhu lilin ke kisaran yang benar (65-75 ℃); (4) Sejajarkan saluran masuk lilin cetakan dengan erat dengan saluran keluar lilin mesin, tanpa meninggalkan celah |

| Potongan lilin rentan terhadap kerusakan. |

|

(1) Suhu lilin terlalu tinggi; (2) Terlalu banyak "lilin lama" yang digunakan kembali; (3) Potongan lilin dibiarkan terlalu lama di dalam cetakan; (4) Menggunakan lilin berkualitas buruk atau lilin yang terlalu keras. | (1) Turunkan suhu lilin; (2) Tambahkan lilin baru ke mesin injeksi (lilin baru menyumbang jumlah total lilin di mesin lebih dari 60%); (3) Saat menyuntikkan lilin dalam jumlah besar, suntikkan lebih sedikit cetakan dalam satu waktu; (4) Beralihlah ke lilin berkualitas tinggi atau lilin yang lebih lembut |

| Potongan lilin mudah dibengkokkan dan berubah bentuk. |

|

(1) Suhu lilin terlalu tinggi; (2) Potongan lilin dikeluarkan dari cetakan terlalu dini sebelum didinginkan; (3) Menggunakan lilin yang terlalu lembut di musim panas. | (1) Turunkan suhu lilin; (2) Tunggu sampai potongan lilin mendingin di dalam cetakan sebelum mengeluarkannya (lebih dari 1 menit); (3) Pada musim panas, pilihlah lilin yang lebih keras. |

Bagian III Investasi Pengecoran

Investasi Pengecoran melibatkan penggunaan plester cair bubuk pengecoran yang tercampur dengan baik, yang dituangkan secara merata ke dalam labu pengecoran (silinder) yang berisi model lilin dan, melalui proses penghilangan lilin, meninggalkan rongga di dalam labu pengecoran (silinder) yang sama dengan model lilin.

1. Menanam Pohon Lilin

Setelah memangkas cetakan lilin, proses selanjutnya adalah menanam pohon lilin.

Penanaman pohon lilin melibatkan pengelasan cetakan lilin yang telah disiapkan secara berurutan ke batang lilin secara melingkar menggunakan tukang las lilin, yang pada akhirnya membentuk pohon lilin yang menyerupai bentuk pohon. Pohon lilin kemudian mengalami proses seperti investasi. Persyaratan dasar untuk menanam pohon lilin adalah: cetakan lilin harus disusun secara teratur, cetakan tidak boleh saling bersentuhan (setidaknya ada jarak 2 mm), dan sambil memastikan jarak yang cukup, sebanyak mungkin cetakan lilin harus dilas ke pohon lilin. Setidaknya harus ada jarak 5 mm antara pohon lilin dan dinding labu, dan pohon lilin harus menjaga jarak sekitar 10 mm dari dasar labu, sehingga menentukan ukuran dan tinggi pohon lilin.

Pohon lilin harus "ditanam" di atas alas karet yang melingkar. Diameter alas karet ini sesuai dengan diameter bagian dalam labu. Pada umumnya, diameter alas karet adalah 3 inci, 3,5 inci, dan 4 inci, (1 inci = 3,33 cm). Bagian tengah alas yang tepat memiliki ceruk melingkar yang ditinggikan, dan diameter ceruk setara dengan diameter batang lilin dari pohon lilin.

Langkah-langkah untuk menanam pohon lilin adalah sebagai berikut.

(1) Celupkan salah satu ujung batang lilin ke dalam cairan lilin yang sudah dilelehkan, lalu masukkan ke dalam lubang tersembunyi pada sasis selagi masih panas, sehingga batang lilin dan lubang tersembunyi menyatu dengan kuat (Gbr. 3-19).

(2) Mengelas cetakan lilin ke batang lilin satu per satu, baik dari bagian bawah batang (dari bawah ke atas) atau dari bagian atas batang (dari atas ke bawah) sampai selesai (Gbr. 3-20). Jika teknik "menanam pohon lilin" sudah terampil, tidak banyak perbedaan di antara kedua metode tersebut. Namun demikian, metode memulai dari bagian atas batang (dari atas ke bawah) pada umumnya lebih sering digunakan, karena keuntungan terbesar dari metode ini yaitu, mencegah lilin yang meleleh menetes ke bawah ke cetakan yang dilas, sehingga menghindari pengerjaan ulang akibat lilin yang menetes.

Gambar 3-19 Penanaman pohon lilin

Gambar 3-20 Pohon Lilin yang Sudah Tumbuh

Video Penanaman Pohon Lilin

Hal-hal berikut ini harus diperhatikan saat menanam pohon lilin.

(1) Saat menanam pohon lilin, disarankan untuk menghindari pencampuran benda kerja yang tebal dan tipis, karena sulit untuk memastikan kualitas selama pengecoran.

(2) Berdasarkan bentuk potongan lilin, pilih sudut antara potongan lilin dan batang lilin untuk memastikan bahwa logam cair dapat mengalir dengan lancar dan cepat. Umumnya, arah cetakan lilin miring ke atas, dan sudut ini dapat disesuaikan dengan tepat sesuai dengan metode pengecoran, ukuran cetakan lilin, dan bentuk potongan lilin. Dalam pengecoran sentrifugal, cetakan lilin dan batang lilin membentuk 45 ° -60 °; dalam pengecoran vakum, cetakan lilin dan batang lilin membentuk 70 ° -80 °, yang membantu mengontrol arah pemadatan.

(3) Dasar karet harus ditimbang sebelum menanam pohon lilin. Setelah menanam pohon lilin, penimbangan kedua harus dilakukan. Mengurangkan hasil kedua penimbangan ini akan menghasilkan massa pohon lilin. Dengan mengubah massa pohon lilin menjadi massa logam berdasarkan rasio kepadatan parafin terhadap logam tuang, maka dapat diperkirakan berapa banyak logam yang dibutuhkan untuk pengecoran. Biasanya, Perak : lilin = 10 : 1; emas 14K : lilin = 14 : 1; emas 18K : lilin = 16 : 1; emas 22K : lilin = 18: 1.

(4) Setelah menanam pohon lilin, memeriksa apakah cetakan lilin sudah dilas dengan aman adalah hal yang penting. Pengelasan yang tidak aman dapat dengan mudah menyebabkan cetakan lilin rontok selama penuangan plester, sehingga mempengaruhi proses pengecoran. Periksa apakah sariawan pengecoran potongan lilin terhubung dengan mulus ke batang lilin, hindari sudut atau celah. Terakhir, periksa apakah ada ruang yang cukup di antara cetakan lilin; cetakan lilin harus dipisahkan jika saling menempel. Jika ada tetesan lilin pada batang lilin, sebaiknya dibersihkan dengan pisau.

Video Pembuatan Model Lilin

2. Investasi pengecoran

Titik leleh logam perhiasan yang berbeda-beda, dan karenanya, bahan yang digunakan untuk cetakan pun berbeda. Paduan emas, perak, dan tembaga dekoratif konvensional umumnya memiliki titik leleh di bawah 1100 ℃, sehingga cetakan plester biasanya digunakan; namun, untuk bahan dengan titik leleh tinggi seperti platina, paladium, dan baja tahan karat, cetakan keramik yang terbuat dari bubuk pengecoran berikatan asam harus digunakan.

2.1 Produksi cetakan gips

(1) Produksi cetakan gips

- Keuntungan dari cetakan plester:

- Replikasi yang bagus; plester mengembang sewaktu mengkristal, mengisi detail kecil model, menghasilkan pola yang jernih dan tiga dimensi yang kuat;

- Dispersibilitas yang baik; untuk ornamen yang tipis dan rumit, bubuk sisa pengecoran dapat dengan mudah dihilangkan tanpa merusak benda cor; Pengoperasian yang nyaman, mudah dikuasai.

(2) Komposisi bubuk pengecoran plester. Serbuk pengecoran terdiri dari bahan tahan api, pengikat, dan aditif. Bahan tahan api menggunakan kuarsa dan kristobalit untuk menghindari penguraian pada suhu tinggi; pengikat menggunakan plester hemihidrat untuk memperbaiki bahan tahan api ke dalam cetakan; aditif digunakan untuk mengontrol saat bahan pengikat mengeras dan untuk menyesuaikan kinerja pemrosesan plester cair bubuk pengecoran.

Saat ini, ada berbagai jenis bubuk pengecoran yang beredar di pasaran. Merek internasional yang banyak digunakan termasuk Kerr dan R&R dari Amerika Serikat serta SRS dan Golden Star dari Inggris; masing-masing memiliki karakteristik dalam hal performa dan harga.

(3) Proses investasi. Karena listrik statis yang dihasilkan pada pohon lilin, yang dengan mudah menarik debu, dapat direndam dalam surfaktan atau deterjen yang diencerkan sebelum dituang, kemudian dibilas dengan air suling dan dikeringkan. Selama proses Investasi, penting untuk mengontrol waktu pengaturan plester cairan plester dengan tepat; jika terlalu cepat mengeras, gas mungkin tidak sepenuhnya dikeluarkan; jika terlalu lambat, bubuk dapat mengendap di dalam plester cair, mengubah rasio padat-cair secara lokal dan menyebabkan perbedaan kekasaran pada bagian atas dan bawah perhiasan. Waktu pengaturan gips cair tergantung pada kinerja bubuk pengecoran dan sangat dipengaruhi oleh operasi pencampuran dan rasio air-ke-bubuk.

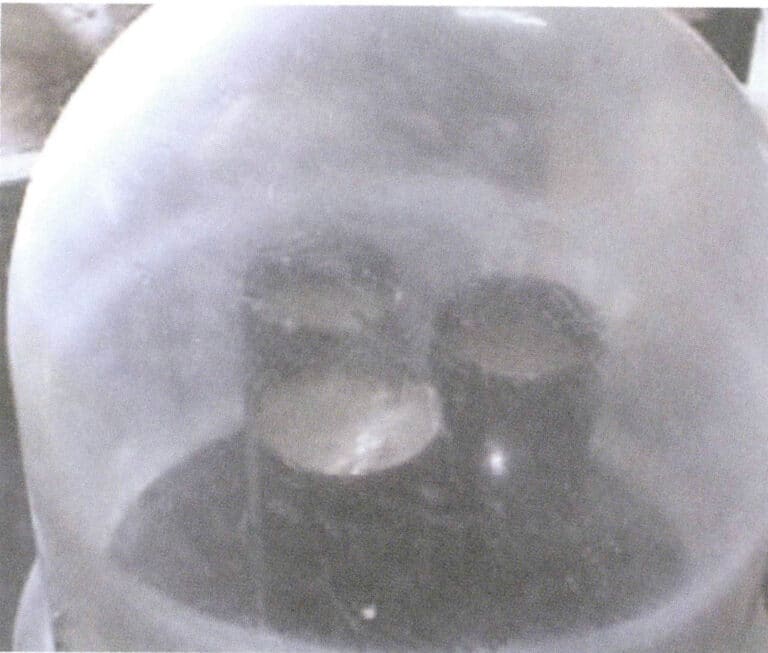

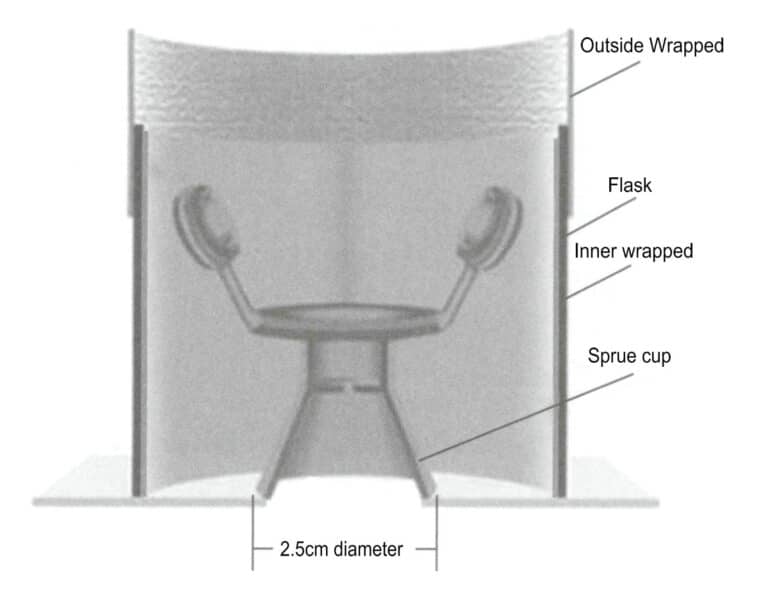

Pertama, ambil labu tuang yang bersih, lilitkan selotip transparan di sekeliling dinding silinder untuk mencegah plester cair bocor keluar dari lubang-lubang di dinding, dan masukkan pohon lilin ke dalam labu tuang, pastikan alas karet bersentuhan erat dengan labu untuk menstabilkan pohon lilin di bagian tengah silinder (Gbr. 3-21).

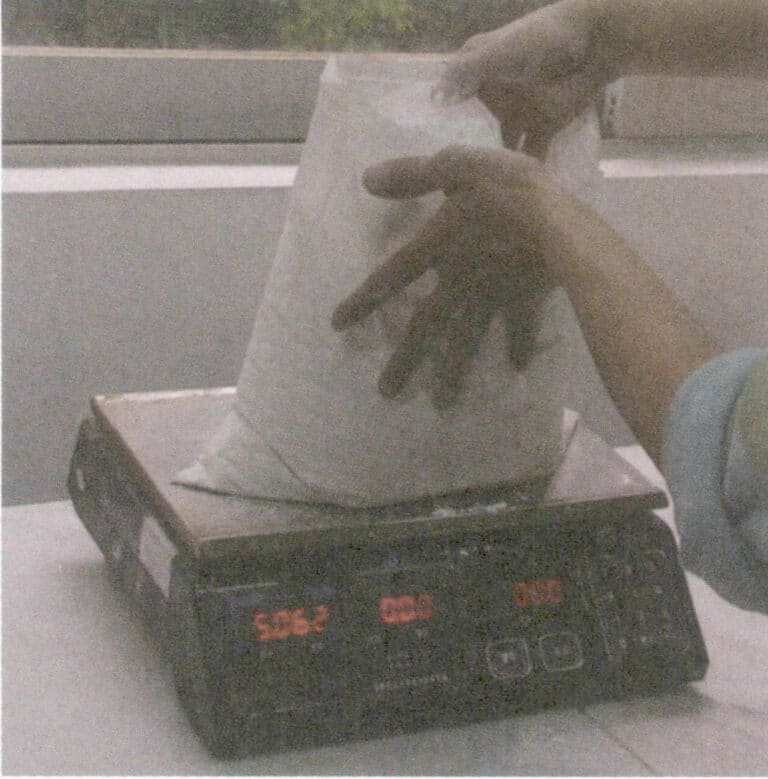

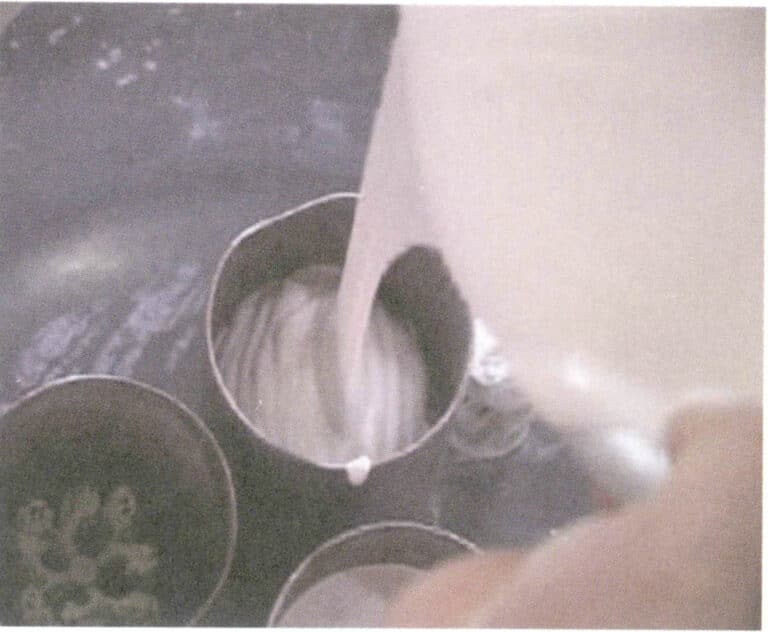

Hitung massa bubuk pengecoran yang diperlukan berdasarkan kapasitas labu pengecoran, timbang bubuk pengecoran dan air dengan rasio yang ditentukan (Gbr. 3-22), dan aduk secara merata dengan tangan atau mixer selama 2-3 menit (Gbr. 3-23).

Gambar 3-22 Menimbang bubuk cor

Gambar 3-23 Pencampuran plester cair bubuk pengecoran dengan tangan

Setelah mencampur plester cair bubuk pengecoran, vakum dalam mesin vakum selama 1 hingga 2 menit, lalu masukkan plester cair bubuk pengecoran yang telah divakum secara merata ke dalam labu pengecoran (Gbr. 3-24). lalu vakum 2-3 menit, dan pada saat yang sama terus menggetarkan labu pengecoran untuk mencegah gelembung udara yang menempel pada cetakan lilin (Gbr. 3-25)

Gambar3-24 Grouting

Gambar 3-25 Penyedotan debu

(4) Berdiri diam. Setelah menyelesaikan investasi, sebaiknya didiamkan selama 1,5-2 jam agar cetakan gips mengeras dan mengeras sepenuhnya (Gbr. 3-26). Kemudian lepaskan alas karet, bongkar bahan pembungkus di sekeliling labu baja, bersihkan cairan gips yang tercecer di sekelilingnya, dan beri tanda pada sisi dan permukaan cetakan.

Video Pembuatan Cetakan Plester

(5) Hal-hal yang perlu diperhatikan dalam investasi.

- Aduk sesuai dengan rasio air dan bubuk yang diperlukan. Saat mengaduk plester cair pengecoran, tindakannya harus cepat, dan pengadukannya harus menyeluruh sampai tidak ada gumpalan bubuk sehingga plester cair mencapai fluiditas yang lebih baik. Cara terbaik adalah menyuntikkan plester cair ke dalam labu pengecoran dengan pohon lilin setelah degassing vakum selama 1-2 menit.

- Setelah menyuntikkan plester cair ke dalam labu pengecoran, lakukan degassing vakum kedua, yang umumnya membutuhkan waktu 2-3 menit, sementara degassing dan menggetarkan labu akan memudahkan gelembung naik.

- Setelah degassing kedua, tempatkan labu tuang di tempat yang tidak bergetar. Campuran bubuk dan air mulai mengeras setelah sekitar 15-20 menit, dan akan mengeras sepenuhnya serta mencapai kekuatan yang diperlukan setelah 2 jam.

- Secara khusus penting untuk dicatat, bahwa selama proses pengecoran, viskositas meningkat sekitar 10 menit setelah bubuk dan air dicampur, sehingga tidak menguntungkan untuk proses degassing. Oleh karena itu, langkah pertama dan kedua dari kedua degassing harus diselesaikan dalam waktu 10 menit.

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

2.2 Investasi perhiasan platinum

Mengambil contoh bubuk pengecoran platina Platinum-Plus yang diproduksi oleh perusahaan R&R, proses pembuatan cetakannya adalah sebagai berikut.

(1) Siapkan alas cangkir sariawan.

Gunakan kertas non-asbes sebagai pengganti alas karet, dengan ukuran kertas 10 cm x 10 cm atau lebih besar. Buatlah lubang melingkar dengan diameter 1,27 cm di bagian tengah alas, sehingga saat lilin terbakar, lilin dapat keluar dari sini ke dalam rongga. Tempelkan cangkir sariawan dengan diameter 2,5 cm di tengah kertas, dan tempelkan pohon lilin atau cetakan lilin ke cangkir sariawan. Cetakan lilin harus lebih pendek 2,5 cm dari tinggi silinder baja. Gunakan kertas, selotip kertas lembut, atau bahan lain untuk membentuk tong silinder setinggi 10 cm di sekeliling bagian atas silinder baja untuk mencegah plester cair meluap selama ekstraksi vakum (Gbr 3-27).

(2) Bungkus bagian dalam silinder baja.

Pembungkus bagian dalam membantu menyerap kelebihan cairan pengikat dan menghilangkan serbuk pengecoran. Siapkan selembar kertas serat penyerap air setebal 2-3 mm, dengan panjang yang cukup untuk membungkus lingkar dalam silinder baja dan tingginya lebih pendek dari silinder baja 10-15 mm. Gulung kertas dan masukkan ke dalam silinder baja, sisakan jarak yang sama di bagian atas dan bawah.

(3) Mencampur cairan plester.

Rasio air dan bubuk yang tepat dan waktu curing adalah kunci untuk memastikan kualitas coran, jadi penting untuk menimbang massa cairan dan bubuk coran secara akurat.

Pengikat pekat Platinum-Plus dapat diencerkan dengan air dengan 1 volume pengikat hingga 14 volume air. Tambahkan pengikat ke dalam air deionisasi atau air suling menggunakan wadah plastik bersih.

Rasio air terhadap bubuk untuk Platinum-Plus adalah 30: 100 (rasio massa). Timbang jumlah larutan pengikat encer yang diperlukan dan bubuk casting yang sesuai. Dengan menggunakan mixer mekanis berdaya tinggi, tambahkan bubuk casting secara perlahan ke dalam cairan sambil diaduk perlahan. Ketika bubuk casting mulai mengencer, alihkan ke pengadukan kecepatan sedang selama 10-15 menit, kemudian, vakum plester cair hingga naik, gelembung pecah, dan mulai mendidih dengan kuat, lanjutkan vakum selama 1 menit.

(4) Pengecoran cetakan.

Dengan cepat dan lancar menyuntikkan plester cairan pengecoran yang telah divakum ke dalam silinder baja, hindari mencuci cetakan lilin secara langsung. Kemudian, letakkan cangkir bubuk pengecoran ke dalam mesin vakum dan vakum selama 3-5 menit. Selama waktu ini, labu pengecoran harus terus menerus dan sedikit digetarkan untuk mencegah gelembung menempel pada cetakan lilin. □

(5) Tetap diam.

Setelah menyedot debu, letakkan cetakan di atas bubuk penyerap air dan diamkan selama 6-8 jam, tandai sisi-sisi labu tuang dan kain bubuk tuang.

3. Penghapusan lilin dari cetakan plesteran Pengecoran

Apabila plester cair sudah mengeras, ada dua metode yang berbeda untuk menghilangkan lilin: penghilangan lilin dengan uap atau pembakaran dalam tungku pembakaran.

3.1 Penghapusan lilin dengan uap

Eksperimen menunjukkan bahwa steam dewaxing dapat menghilangkan lilin secara lebih efektif, dengan cairan lilin yang meresap ke dalam ketebalan cetakan berkurang hingga nol, sehingga menghasilkan residu lilin yang sangat sedikit. Selama kalsinasi, atmosfer reduksi tidak akan terbentuk di dalam cetakan, yang bermanfaat untuk stabilitas CaSO4sebagai atmosfer pereduksi mendorong dekomposisi termal dari CaSO4. Selain itu, menggunakan steam dewaxing juga bermanfaat untuk perlindungan lingkungan.

Pertama, isi tungku dewaxing dengan air secukupnya, nyalakan alat pemanas, dan setelah air mendidih, balikkan cetakan dan letakkan di dalam kotak dewaxing (Gbr. 3-28), gunakan uap untuk melelehkan model lilin di dalam cetakan, sehingga lilin dapat mengalir keluar dari cetakan.

Penggunaan steam dewaxing, perhatikan perebusan air tidak boleh terlalu keras, dan untuk mengontrol waktu steam dewaxing, jika tidak percikan; jika tidak, percikan air akan masuk ke dalam cetakan, merusak permukaan cetakan, dan bahkan menyebabkan CaSO4 menjadi retak, meningkatkan reaktivitas kristal CaSO4 kristal, menurunkan suhu dekomposisi termal, dan menyebabkan pembentukan pori-pori. Selain itu, penguapan uap dapat melemahkan pelindung asam borat dalam bubuk pengecoran pada pengecoran dengan pengaturan lilin, sehingga batu permata menjadi kusam dan berubah warna.

3.2 Penghapusan Lilin dengan Pembakaran

Penghilangan lilin dengan cara burnout adalah metode yang menggunakan tungku burnout untuk memanaskan cetakan, menyebabkan bahan lilin meleleh dan mengalir keluar dari cetakan. Karena titik didih bahan lilin yang rendah, jika cairan lilin mendidih dengan keras selama proses ini, dapat merusak permukaan cetakan, atau jika cairan lilin tidak mengalir dengan lancar, dapat merembes ke lapisan permukaan cetakan, yang keduanya akan menurunkan kualitas permukaan pengecoran. Oleh karena itu, penting untuk mengontrol suhu dan kecepatan pemanasan selama tahap penghilangan lilin dan menyiapkan platform isolasi yang sesuai. Selain itu, cetakan tidak boleh benar-benar kering sebelum menghilangkan lilin; jika tidak, cetakan akan mudah retak. Jika tidak dapat di-waxing dalam waktu 2-3 jam setelah investasi, kain lembab harus digunakan untuk menutupi cetakan untuk mencegah pengeringan.

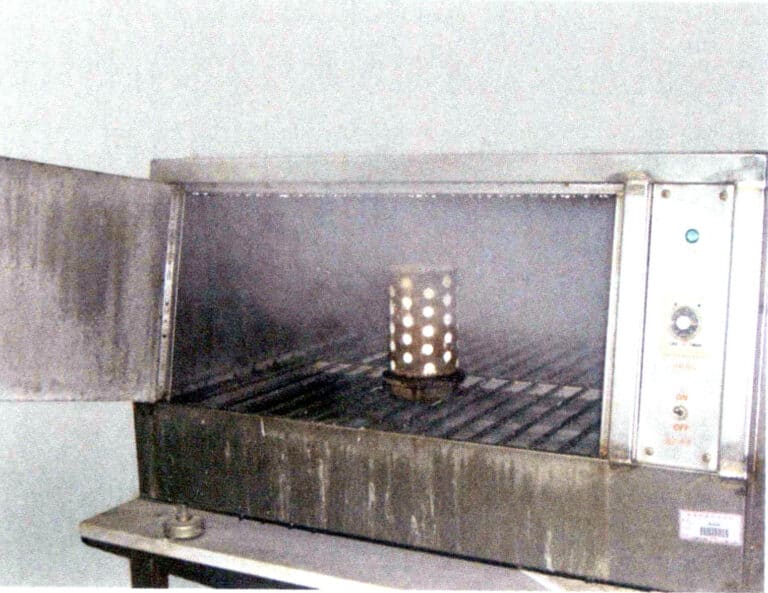

4. Pengecoran Cetakan Plester Kelelahan

Tujuan dari burnout adalah untuk menghilangkan kelembapan dan sisa lilin dari cetakan sepenuhnya, mencapai kekuatan suhu tinggi dan permeabilitas cetakan yang diperlukan, dan memenuhi persyaratan suhu cetakan selama penuangan. Sistem burnout dan peralatan burnout sangat mempengaruhi kinerja akhir cetakan.

4.1 Kelelahan Cetakan Plester

Sebelum membakar cetakan, sistem pembakaran yang sesuai harus dibuat, yang membutuhkan penjagaan terhadap perubahan suhu cetakan selama proses pemanasan. Perubahan suhu di dalam cetakan gips selama pemanasan dapat dibagi menjadi tiga tahap.

(1) Penguapan air bebas, penguapan 2/3 air yang ditambahkan ke dalam campuran gipsum, menyerap panas dalam jumlah besar. Konduktivitas termal air jauh lebih rendah daripada udara, sehingga menghasilkan perbedaan suhu yang signifikan di dalam cetakan selama proses perpindahan panas.

(2) Plester dihidrat berubah menjadi plester hemihidrat, sebuah reaksi endotermik yang menghasilkan gradien suhu yang berkurang.

(3) Plester hemihidrat berubah menjadi plester keras yang anhidrat dan tidak larut tanpa efek termal yang signifikan. Pengisi juga tidak mengalami perubahan fase, dan bidang suhu cetakan bergantung pada sifat termal bahan dan densitas curah cetakan, yang menyebabkan berkurangnya perbedaan suhu di dalam cetakan.

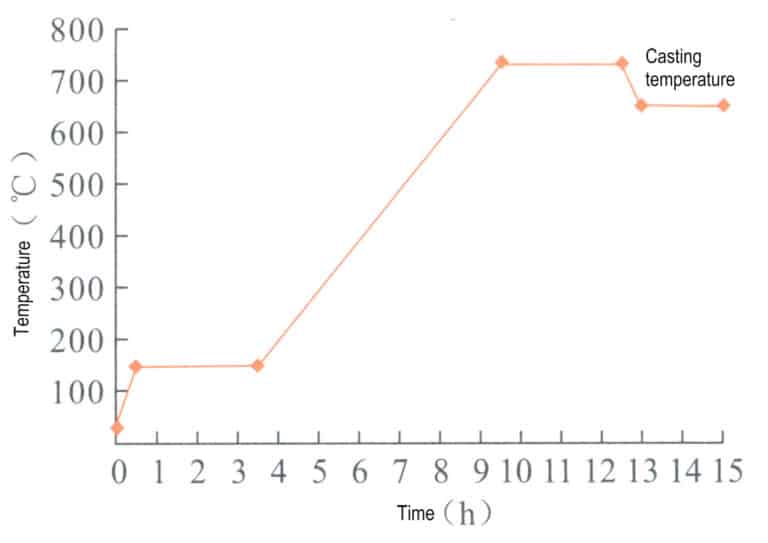

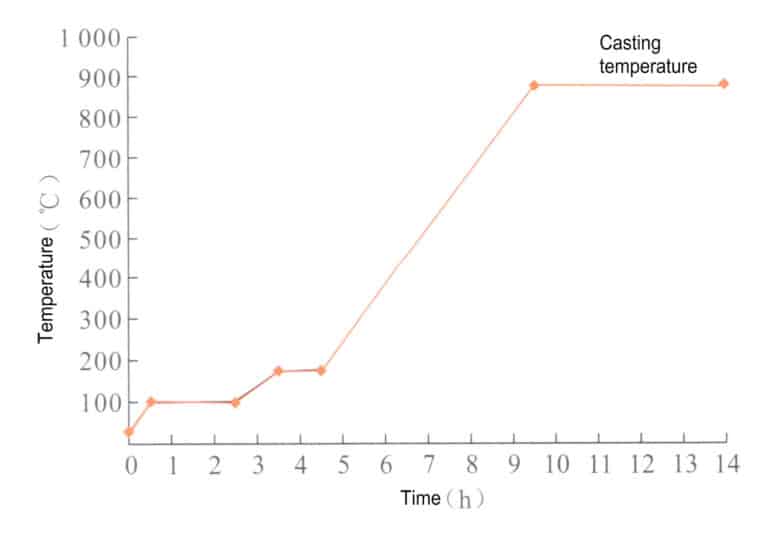

Umumnya, produsen bubuk pengecoran telah menetapkan sistem pembakaran yang terperinci, yang dapat bervariasi di antara produsen. Mengambil contoh bubuk gips R&R sebagai contoh, sistem pembakaran yang direkomendasikan ditunjukkan pada Gambar 3-29.

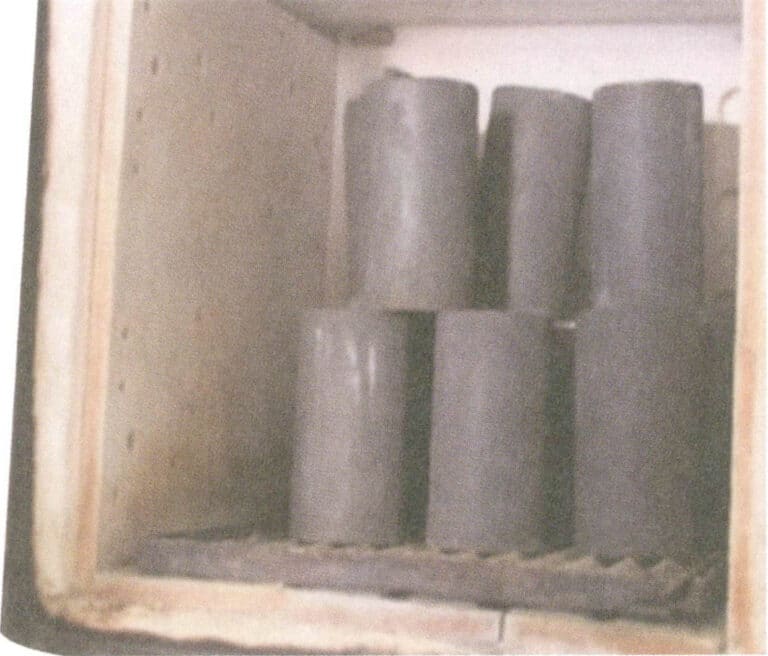

Langsung letakkan cetakan ke dalam tungku pembakaran dengan cangkir pengecoran menghadap ke bawah, sisakan jarak tertentu di antara cetakan untuk mencegah pemanasan yang tidak merata. Saat menempatkan lebih dari dua lapisan, cetakan pada lapisan atas harus terhuyung-huyung dengan lapisan bawah (Gambar 3-30). Menurut sistem burnout, waktu pemanasan dan suhu tungku suhu tinggi yang dapat dikontrol sendiri dan cetakan disinter pada suhu tinggi untuk mencapai kekuatan yang dibutuhkan, membentuk berbagai model rongga di dalam pengecoran. Setelah cetakan terbakar, dinginkan hingga mencapai suhu pengecoran yang diperlukan.

Gambar 3-29 Rezim Pemanggangan Gipsum Cor R&R

Gambar 3-30 Metode penempatan cetakan dalam tungku pembakaran

Video Penghilang Lilin dan Video Burnout Cetakan

Video Cetakan Investasi

4.2 Kelelahan coran platina

Sistem pembakaran cetakan platinum sangat berbeda dari sistem pembakaran cetakan gips. Ini adalah cetakan berikatan asam, dan suhu sintering yang lebih tinggi perlu diadopsi untuk mencapai efek yang baik. Sistem burnout yang direkomendasikan oleh R&R untuk cetakan platinum, ditunjukkan pada Gambar 3-31.

Bagian IV Peleburan dan penuangan

Peleburan dan penuangan adalah salah satu langkah terpenting dalam proses pengecoran perhiasan, dan banyak cacat yang terkait dengan prosedur ini. Urutan kerja terutama mencakup beberapa langkah utama: persiapan bahan, perlakuan awal paduan, peleburan paduan, dan penuangan.

1. Siapkan bahan paduan

Sebelum peleburan, sangat penting untuk secara akurat mempersiapkan jenis dan kualitas paduan yang diperlukan untuk setiap cetakan. Berat pohon lilin sudah diukur selama persiapan pohon lilin, dan berdasarkan hubungan berat jenis antara lilin dan logam, berat logam yang diperlukan dapat dihitung.

Saat menyiapkan bahan, rasio bahan baru dan bahan daur ulang harus ditangani dengan benar. Banyak pemasok menyarankan agar bahan daur ulang mencapai 30% dari setiap batch. Namun, dalam produksi aktual, kecuali untuk beberapa komponen sederhana dengan hasil pengecoran yang lebih tinggi, sebagian besar produk hanya menghasilkan sekitar 50% atau bahkan lebih rendah. Menurut rasio daur ulang yang disyaratkan, sejumlah besar bahan daur ulang yang dihasilkan setiap hari tidak dapat digunakan kembali tepat waktu, sehingga menyebabkan akumulasi yang cepat, yang menimbulkan masalah manajemen material dan biaya produksi yang signifikan bagi perusahaan manufaktur perhiasan. Oleh karena itu, banyak perusahaan mengadopsi setidaknya rasio 50% selama persiapan bahan; dalam beberapa kasus, rasio bahan daur ulang mencapai 70%. Penting untuk dicatat bahwa paduan pasti akan terkontaminasi selama proses peleburan dan pengecoran. Sebagai contoh, meningkatkan rasio material daur ulang secara berlebihan terhadap logam baru dapat menyebabkan fluktuasi pada kinerja paduan, dan elemen yang rentan terhadap penguapan akan berkurang, sehingga meningkatkan kemungkinan inklusi oksidasi dan cacat penuangan yang tidak memadai. Unsur-unsur yang rentan terhadap penguapan akan berkurang, meningkatkan kemungkinan inklusi oksidasi dan cacat penuangan yang tidak memadai.

2. Pretreatment Paduan

Dalam produksi pengecoran paduan perhiasan, efek pengecoran perhiasan terkait erat dengan kondisi paduan perhiasan. Untuk perhiasan emas murni, perak murni, dan platinum murni, masalah ini relatif kecil, dan bahan blok dapat langsung dilebur. Bahan seperti paduan emas, perak, dan platinum perlu diolah terlebih dahulu. Misalnya, mencampurkan logam murni secara langsung dengan paduan perantara untuk pengecoran dapat dengan mudah menyebabkan masalah seperti komposisi yang tidak merata, kehilangan yang parah, dan cacat seperti lubang.

Oleh karena itu, umumnya direkomendasikan untuk melebur dan menuang berbagai logam murni dan bahan paduan menjadi partikel manik-manik, menuangnya menjadi ingot, dan kemudian mencampurnya sesuai dengan kualitas yang dibutuhkan. Dianjurkan untuk memprioritaskan metode partikel manik-manik prefabrikasi, di mana logam cair mengalir keluar dari outlet wadah, jatuh ke dalam air pendingin, dan langsung mendingin dan terpecah menjadi tetesan, mengeras menjadi partikel logam padat. Partikel paduan yang berbentuk dan berukuran tepat bermanfaat untuk komposisi seragam dan kontrol suhu selama proses peleburan, mengurangi cacat seperti lubang, lubang pasir, dan bintik-bintik keras, yang juga terkait erat dengan kontrol kehilangan logam. Efek granulasi terutama tercermin dalam bentuk partikel, ukuran, kualitas logam, dan stabilitas proses. Efek granulasi yang baik tidak hanya bergantung pada jenis dan sifat bahan paduan tetapi juga pada kinerja kerja perangkat granulasi. Perangkat granulasi dapat berupa peralatan terpisah, tetapi beberapa peralatan pengecoran juga sering kali dilengkapi dengan perangkat granulasi. Karena kondisi peralatan yang buruk, beberapa perusahaan perhiasan menggunakan taburan manik-manik manual, langsung menuangkan logam cair ke dalam tangki air pendingin untuk mendapatkan partikel manik-manik. Terlepas dari metodenya, perlu untuk mengontrol secara ketat beberapa tautan penting, seperti metode peleburan, penuangan, dan pendinginan. Jika tidak dikontrol dengan baik, hal ini dapat menyebabkan bentuk manik-manik yang tidak beraturan, mudah menempel menjadi balok, dan fenomena seperti jebakan gas dan oksidasi, sehingga mempengaruhi kinerja paduan.

3. Peleburan Paduan

Ada berbagai metode untuk melebur dan menuangkan paduan perhiasan, dengan metode peleburan yang umum digunakan adalah peleburan bahan bakar oksi dan peleburan induksi.

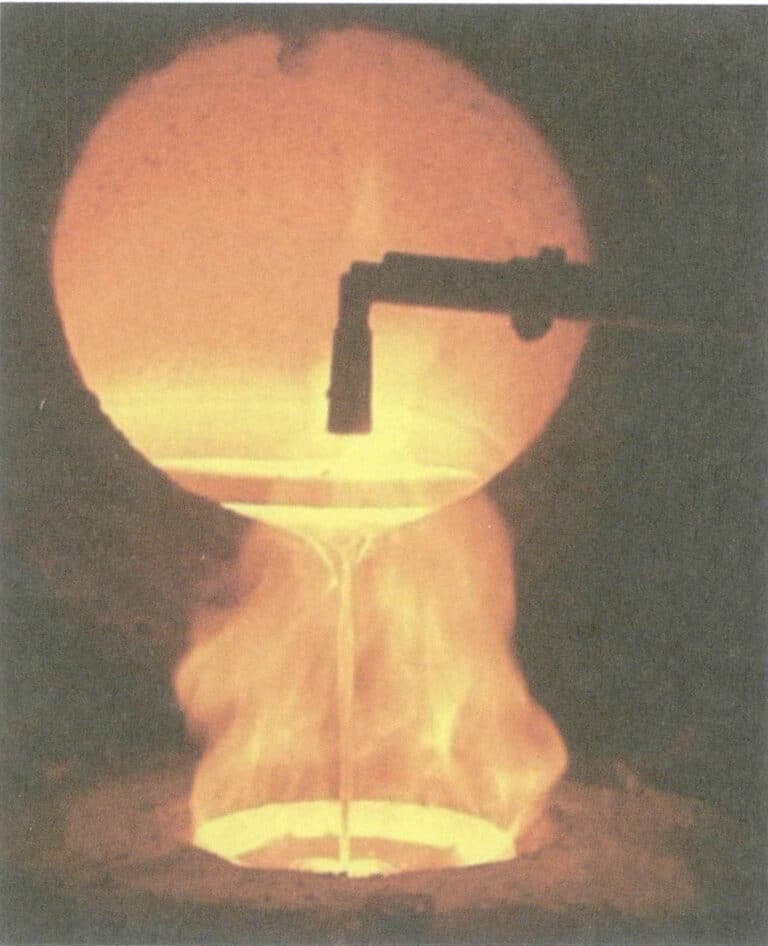

3.1 Peleburan bahan bakar oksi

Menggunakan pistol api untuk melebur dan menuangkan perhiasan adalah metode produksi yang relatif tradisional dengan alat dan perlengkapan sederhana. Pertama, logam dilebur menggunakan api dan kemudian dituang secara manual menggunakan peralatan penuangan sederhana. Gas pembakaran yang digunakan dalam peleburan pistol api termasuk gas-oksigen, gas alam-oksigen, dll. Umumnya, oksigen-asetilena tidak digunakan karena suhunya terlalu tinggi, yang menyebabkan hilangnya logam secara signifikan dan sulit untuk dikontrol. Pistol api yang digunakan terdiri dari dua jenis: tabung tunggal dan tabung ganda. Pistol api memiliki kenop kontrol yang dapat mengatur ukuran, kekuatan, dan sifat nyala api. Untuk melindungi logam cair secara efektif dan mengurangi oksidasi elemen logam, diperlukan nyala api pereduksi kuning (Gambar 3-32). Waktu peleburan harus diatur sedemikian rupa, dan secara umum harus dikontrol untuk menyelesaikan peleburan dan penuangan dalam waktu 2-3 menit.

Peleburan pistol api umumnya menggunakan cawan lebur tanah liat. Sebelum peleburan, kualitas wadah harus diperiksa dengan cermat; dinding bagian dalam harus memiliki lapisan kaca yang halus dan padat tanpa sisa terak. Siapkan fluks untuk pembentukan terak, biasanya menggunakan boraks anhidrat. Pertama, panaskan wadah, lalu tambahkan partikel tembaga, sesuaikan kekuatan dan sifat nyala api ke tingkat yang sesuai. Saat bahan tembaga hampir meleleh, taburkan sedikit boraks pada permukaan cairan dan aduk perlahan logam cair dengan batang kaca sampai tercampur rata. Ketika suhu mencapai suhu penuangan yang diperlukan, cetakan dapat dikeluarkan untuk dituang.

Selama proses peleburan, penting untuk mengontrol suhu dan atmosfer nyala api; jika tidak, oksidasi yang serius akan terjadi, yang menyebabkan hilangnya logam dan pembentukan terak yang mencemari logam cair, terutama pada paduan emas dan perak dengan kandungan seng yang tinggi. Karena tekanan uap seng yang tinggi, niscaya akan meningkatkan hilangnya elemen seng, terutama pada suhu leleh yang lebih tinggi, di mana reaktivitas logam meningkat seiring suhu. Dalam keadaan mendidih, kemampuan oksidasinya meningkat secara dramatis, menghasilkan sejumlah besar seng oksida (ZnO) yang dihasilkan dan dilepaskan ke udara, menyebabkan peningkatan kehilangan yang tajam. Kemampuan oksidasi tembaga juga meningkat tajam, membentuk terak teroksidasi dalam jumlah besar, dan semakin lama kondisi didih dipertahankan, semakin besar jumlah logam yang hilang. Untuk mengurangi kehilangan logam, umumnya perlu untuk mengontrol secara ketat suhu leleh sesuai dengan logam pengisi (mengacu pada paduan perantara yang digunakan untuk menyiapkan paduan emas, perak, dan platinum karat yang diperlukan).

Ketika logam hampir meleleh, sejumlah kecil boraks biasanya ditaburkan di permukaan, yang tidak hanya membantu peleburan tetapi juga membentuk lapisan pelindung pada permukaan logam cair untuk mencegah oksidasi dan mengumpulkan terak di permukaan. Boraks adalah Na2B4O7 - 10H2O, dengan titik leleh rendah, dan ketika dikalsinasi hingga 320 ℃, ia kehilangan air kristalnya dan menjadi zat berpori. Boraks adalah fluks yang baik dalam peleburan paduan tembaga, memiliki fluiditas tinggi setelah pemanasan dan peleburan, menutupi permukaan logam cair, memberikan perlindungan yang sangat baik terhadap penyerapan gas dan oksidasi logam, dan memisahkan anhidrida borat (B2O3). Borat anhidrida sangat tidak stabil pada suhu tinggi dan bereaksi keras dengan oksida logam saat dipisahkan.

Persamaan reaksi kimianya adalah sebagai berikut:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 kemudian bereaksi dengan MeO - B2O3 untuk membentuk garam kompleks Na2O-MeO [B2O3]2. Hal ini sangat mengurangi terak yang dihasilkan dari oksida logam dan secara efektif mengurangi kehilangan logam dengan cara memindahkan dan mereduksi logam. Selain itu, boraks memainkan peran perlindungan yang baik dalam keadaan cair, memaksimalkan pencegahan oksidasi logam cair.

3.2 Peleburan Induksi

Prinsip dasar peleburan induksi adalah, bahwa ketika arus bolak-balik melewati kumparan induksi, fluks magnetik bolak-balik dihasilkan di ruang internal kumparan induksi, menginduksi gaya gerak listrik pada konduktor logam di dalam wadah. Arus yang diinduksi, yang memiliki gaya gerak listrik tertentu, membentuk arus pusar dalam bahan logam, menghasilkan panas karena hambatan logam, menyebabkan logam meleleh. Dibandingkan dengan metode peleburan lainnya, peleburan induksi memiliki keunggulan seperti efisiensi peleburan yang tinggi, kehilangan elemen yang rendah, kontrol yang mudah dan akurat serta penyesuaian komposisi dan suhu logam cair, serta pengoperasian dan perawatan yang sederhana, sehingga banyak digunakan dalam industri pengecoran perhiasan.

Selama proses peleburan induksi, distribusi arus induksi dalam logam tidak merata, dengan kerapatan arus paling tinggi di permukaan muatan dan menurun ke arah interior, sehingga menghasilkan apa yang disebut efek kulit. Efek kulit berkaitan erat dengan frekuensi arus; semakin tinggi frekuensi arus, semakin jelas efek kulitnya. Apabila kapasitas wadah besar, efek kulit yang parah akan merusak peleburan. Oleh karena itu, ada korespondensi tertentu antara kapasitas wadah dan frekuensi saat ini. Ketika jumlah leleh besar, induksi frekuensi sedang umumnya digunakan; induksi frekuensi tinggi sering digunakan ketika jumlah leleh kecil. Karena perhiasan biasanya cukup halus dan jumlah yang meleleh pada satu waktu kecil, peleburan induksi frekuensi tinggi umumnya digunakan dalam peleburan paduan perhiasan (Gbr. 3-33).

Dalam peleburan induksi, pengadukan elektromagnetik terjadi di bawah aksi gaya elektromagnetik, yang bermanfaat untuk keseragaman suhu dan komposisi logam cair serta membantu inklusi non-logam dalam logam cair naik. Semakin rendah frekuensi saat ini, semakin kuat efek pengadukan elektromagnetik.

Kontrol atmosfer selama peleburan secara signifikan berdampak pada kualitas logam cair. Umumnya, ada beberapa metode yang tersedia, seperti peleburan vakum, peleburan dengan perlindungan gas inert, dan peleburan dengan mengurangi perlindungan api. Peleburan vakum bermanfaat untuk memastikan kualitas metalurgi; namun, metode ini tidak cocok untuk paduan tembaga, terutama paduan kuningan dengan kandungan seng yang tinggi. Ini karena vakum memperburuk penguapan seng, yang menyebabkan hilangnya logam yang parah dan fluktuasi komposisi yang signifikan, dan asap yang dihasilkan selama proses peleburan dapat merusak sistem vakum. Oleh karena itu, umumnya perlu menggunakan gas inert seperti argon dan nitrogen atau menggunakan nyala api pereduksi untuk mengisolasi dan melindungi permukaan logam cair untuk mencapai kualitas metalurgi yang sangat baik saat peleburan paduan tembaga secara induksi.

4. Menuangkan

Karena potongan perhiasan relatif halus, maka akan mengeras dengan cepat selama proses penuangan dan kehilangan kelenturannya. Oleh karena itu, penuangan gravitasi konvensional sulit untuk memastikan pembentukannya, dan perlu untuk memperkenalkan beberapa kekuatan eksternal untuk mendorong pengisian cepat rongga cetakan dengan logam cair, mendapatkan coran dengan bentuk yang lengkap dan profil yang jelas.

4.1 Metode Gaya Eksternal untuk Menuangkan

Penuangan dapat dibagi ke dalam dua kategori utama berdasarkan gaya eksternal: penuangan sentrifugal dan statis.

(1) Metode pengecoran sentrifugal.

Pengecoran sentrifugal melibatkan penuangan logam cair ke dalam cetakan yang berputar, di mana gaya sentrifugal membantu mengisi cetakan dan memadatkan logam. Pengecoran sentrifugal memiliki efisiensi produksi yang tinggi, tekanan logam yang signifikan, dan kecepatan pengisian yang cepat, yang bermanfaat untuk membentuk coran, terutama cocok untuk pengecoran ornamen kecil, seperti mata rantai, anting-anting, dll. Dibandingkan dengan pengecoran statis, pengecoran sentrifugal tradisional memiliki beberapa kelemahan; karena kecepatan pengisian yang cepat, logam cair mengalami turbulensi yang parah selama penuangan, meningkatkan kemungkinan terjebaknya gas dan pembentukan pori-pori; pembuangan gas di dalam rongga cetakan relatif lambat, menghasilkan tekanan balik yang tinggi di dalam cetakan, yang meningkatkan kemungkinan pembentukan pori-pori; ketika tekanan pengisian terlalu tinggi, logam cair memberikan gerusan yang kuat pada dinding cetakan, yang dengan mudah menyebabkan cetakan retak atau terkelupas; selain itu, terak dapat masuk ke dalam rongga cetakan bersama dengan logam cair selama penuangan. Karena tekanan pengisian yang tinggi yang dihasilkan oleh gaya sentrifugal, jumlah maksimum logam yang dapat dilemparkan dalam kisaran aman sentrifugal lebih sedikit daripada mesin pengecoran statis. Selain itu, atmosfer inert umumnya lebih jarang digunakan karena ruang pengecoran sentrifugal relatif besar.

(2) Metode pengecoran statis.

Pengecoran statis menggunakan metode seperti pengecoran hisap vakum dan pengecoran tekanan vakum untuk mendorong pengisian rongga cetakan dengan logam cair. Dibandingkan dengan pengecoran sentrifugal, proses pengisian mesin pengecoran statis relatif lembut, menghasilkan efek gerusan yang lebih sedikit dari logam cair pada dinding cetakan; karena efek vakum, tekanan balik gas di dalam rongga cetakan lebih rendah; jumlah maksimum logam yang dapat dicetak sekaligus lebih besar. Oleh karena itu, telah banyak digunakan dalam pengecoran perhiasan, terutama untuk pengecoran ornamen berukuran sedang hingga besar, seperti cincin pria, liontin, gelang, dll.

4.2 Tingkat otomatisasi dalam pengecoran

Pengecoran dapat dibagi menjadi dua kategori utama berdasarkan tingkat otomatisasi: pengecoran manual dan pengecoran otomatis oleh mesin.

(1) Pengecoran manual.

Pengecoran manual umumnya dilakukan bersamaan dengan peleburan api atau peleburan induksi. Setelah memurnikan logam cair dan terak, suhunya disesuaikan dengan kisaran suhu pengecoran. Kemudian, cetakan dikeluarkan dari tungku pembakaran untuk mempersiapkan pengecoran. Tergantung pada jenis peralatan yang digunakan, pengecoran manual terutama mencakup pengecoran sentrifugal dan pengecoran vakum.

- Pengecoran sentrifugal manual: Gambar 3-34 menunjukkan mesin sentrifugal penggerak mekanis sederhana yang digunakan di beberapa pabrik pengolahan perhiasan kecil. Mesin ini tidak dilengkapi dengan alat pemanas induksi dan menggunakan gas oksigen untuk melebur logam atau tungku induksi untuk melebur logam. Logam kemudian dituangkan ke dalam wadah dan dituang secara sentrifugal.

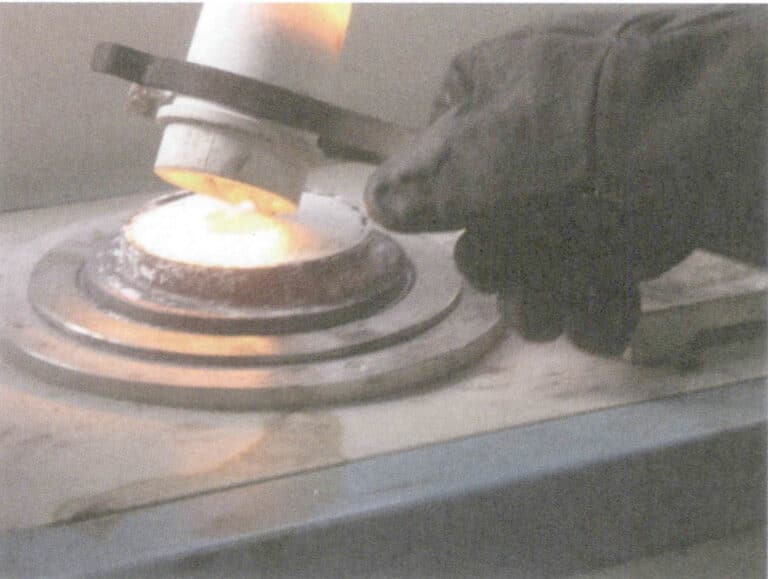

- Pengecoran vakum manual: Pengecoran vakum mengacu pada metode di mana tekanan udara di rongga cetakan lebih rendah daripada tekanan udara eksternal, menggunakan perbedaan tekanan untuk menarik logam cair ke dalam rongga cetakan. Pengecoran vakum manual adalah bentuk pengecoran vakum yang paling sederhana. Ini menggunakan mesin pengecoran vakum, dan komponen utamanya adalah sistem vakum, tanpa alat pemanas dan peleburan. Oleh karena itu, perlu digunakan bersama dengan obor atau tungku peleburan, dan setelah peleburan, logam cair dituangkan secara manual ke dalam cetakan (Gambar 3-35). Ini relatif mudah dioperasikan, memiliki efisiensi produksi yang lebih tinggi, dan banyak digunakan di pabrik perhiasan kecil dan menengah. Karena penuangan dilakukan di atmosfer, ada masalah oksidasi sekunder dan penyerapan gas dari logam cair, dan seluruh proses penuangan dikontrol oleh operator, termasuk suhu penuangan, kecepatan penuangan, ketinggian kepala, dan penanganan terak pada permukaan cairan. Dengan demikian, banyak faktor manusia yang dapat memengaruhi kualitas.

Gambar 3-34 Pengecoran sentrifugal manual

Gambar 3-35 Pengecoran vakum manual

Video Peleburan dan Pengecoran

(2) Penuangan otomatis dengan mesin pengecoran.

Penuangan manual adalah metode produksi tradisional dan ketinggalan jaman, yang mengakibatkan fluktuasi kualitas produk yang signifikan. Dengan meningkatnya persyaratan kualitas untuk produk perhiasan dan kemajuan teknologi dalam industri perhiasan, mesin pengecoran otomatis telah menjadi peralatan yang sangat penting dalam pengecoran lilin yang hilang untuk perhiasan, yang berfungsi sebagai fondasi penting untuk memastikan kualitas produk.

Menurut bentuk gaya eksternal yang digunakan, mesin pengecoran perhiasan yang umum digunakan terutama terbagi ke dalam dua kategori: pengecoran sentrifugal dan statis.

- Penuangan sentrifugal otomatis: Menanggapi kekurangan mesin penuangan sentrifugal sederhana tradisional, mesin pengecoran sentrifugal modern mengintegrasikan pemanasan induksi dan penuangan sentrifugal, mencapai kemajuan yang signifikan dalam teknologi dan pemrograman penggerak, meningkatkan kemampuan pemrograman, dan kontrol otomasi proses. Misalnya, sudut sumbu pusat cetakan dan lengan ayun dirancang untuk bervariasi, berfungsi sebagai fungsi kecepatan rotasi, memungkinkannya untuk berubah dari 90 ℃ menjadi 0 ℃. Hal ini secara komprehensif mempertimbangkan efek gaya inersia sentrifugal dan tangensial dalam mendorong logam cair keluar dari wadah dan masuk ke dalam cetakan. Perangkat ini membantu meningkatkan keseimbangan aliran logam dan mencegah logam cair mengalir secara istimewa di sepanjang arah rotasi terbalik dari dinding saluran penuangan. Perangkat pembuangan ditambahkan di bagian bawah cetakan untuk memfasilitasi keluarnya gas dengan lancar dari rongga, sehingga meningkatkan kapasitas pengisian. Alat ini juga memiliki alat pengukur suhu untuk mengurangi kesalahan penilaian manusia. Gambar 3-36 menunjukkan ruang peleburan dan penuangan tipikal dari mesin pengecoran sentrifugal perhiasan yang cocok untuk pengecoran paduan seperti emas, perak, dan tembaga.

Saat menuangkan dengan mesin pengecoran sentrifugal, buka air pendingin, nyalakan sakelar daya, tempatkan bahan baku dalam jumlah yang diukur secara merata ke dalam wadah yang bersih, naikkan kabel pemanas, dan tekan tombol pemanas untuk memanaskan. Gunakan tang besi untuk mengeluarkan labu pengecoran yang sudah diberi lilin dari tungku dan letakkan di rak silinder mesin pengecoran, sejajarkan bukaan tuang cetakan bubuk pengecoran dengan bukaan tuang wadah. Setelah logam benar-benar meleleh, gunakan fluks untuk memurnikannya, turunkan kabel pemanas, tutupi bagian atas wadah dengan bahan tahan api berbentuk setengah lingkaran, dan tekan dengan kuat. Setelah menutup penutup pelindung, motor sentrifugal menggerakkan wadah dan cetakan untuk berputar di sekitar poros motor dengan kecepatan tinggi. Gaya sentrifugal yang sangat besar menyuntikkan logam ke dalam rongga cetakan selama rotasi. Setelah 20 detik, matikan sakelar daya motor, dan setelah mesin berhenti berputar, lepaskan cetakan dan biarkan dingin.

Video Pengecoran Sentrifugal Peleburan Induksi Induksi

- Penuangan tekanan vakum otomatis: Di antara mesin pengecoran vakum, mesin pengecoran tekanan vakum otomatis adalah yang paling canggih dan banyak digunakan. Jenis mesin ini memiliki banyak model, dan perusahaan yang berbeda memproduksi mesin pengecoran dengan karakteristiknya, tetapi umumnya terdiri dari pemanas induksi, sistem vakum, sistem kontrol, dll. Secara struktural, mereka umumnya tegak, dengan bagian atas sebagai ruang peleburan induksi dan bagian bawah sebagai ruang pengecoran vakum, menggunakan metode pengecoran tuang bawah. Bagian bawah wadah memiliki lubang, yang ditutup dengan batang pendorong tahan api selama peleburan, dan saat menuangkan, batang pendorong diangkat, memungkinkan logam cair mengalir ke rongga cetakan. Umumnya, termokopel dipasang di dalam batang pendorong, yang secara akurat dapat mencerminkan suhu logam cair. Ada juga termokopel yang ditempatkan di dinding wadah untuk mengukur suhu. Namun, suhu yang diukur tidak dapat secara langsung mencerminkan suhu logam cair dan hanya dapat berfungsi sebagai referensi. Mesin pengecoran vakum otomatis umumnya melelehkan dan menuang logam dalam kondisi vakum atau gas inert, yang secara efektif mengurangi kemungkinan oksidasi logam dan penyerapan gas. Mesin ini banyak menggunakan kontrol pemrograman komputer, memiliki otomatisasi tingkat tinggi, dan kualitas produk cor relatif stabil, dengan cacat lubang yang berkurang, menjadikannya peralatan pengecoran perhiasan yang sangat dihargai, banyak digunakan untuk pengecoran vakum logam seperti emas, perak, dan tembaga (Gambar 3-37). Beberapa model juga dilengkapi dengan perangkat granulasi yang dapat menyiapkan paduan antara butiran.

Saat menggunakan mesin pengecoran tekanan vakum untuk pengecoran, pertama-tama nyalakan air pendingin, buka sakelar argon dan udara tekan, lalu nyalakan daya. Periksa kondisi pembukaan dan penutupan peralatan serta kualitas wadah, uji efek vakum, dan pilih program yang sesuai dari pustaka program pengecoran. Tempatkan muatan secara merata ke dalam wadah, mulai program pengecoran, dan setelah bahan logam benar-benar meleleh, letakkan cetakan ke dalam ruang pengecoran seperti yang diminta oleh peralatan, dan penuangan akan selesai secara otomatis. Setelah mencapai waktu penahanan yang ditentukan, lepaskan cetakan.

5. Masalah umum dalam pengecoran perhiasan

Pengecoran perhiasan adalah proses kompleks yang melibatkan banyak langkah, dan banyak faktor yang memengaruhi kualitas pengecoran. Oleh karena itu, berbagai masalah mungkin muncul selama produksi pengecoran perhiasan. Cacat pengecoran perhiasan yang umum terjadi dan kemungkinan penyebabnya ditunjukkan pada Tabel 3-3.

Tabel 3-3 Tabel analisis masalah umum dan tindakan pencegahan dalam pengecoran perhiasan

| Cacat Pengecoran Umum | Ilustrasi Cacat | Kemungkinan Penyebab |

|---|---|---|

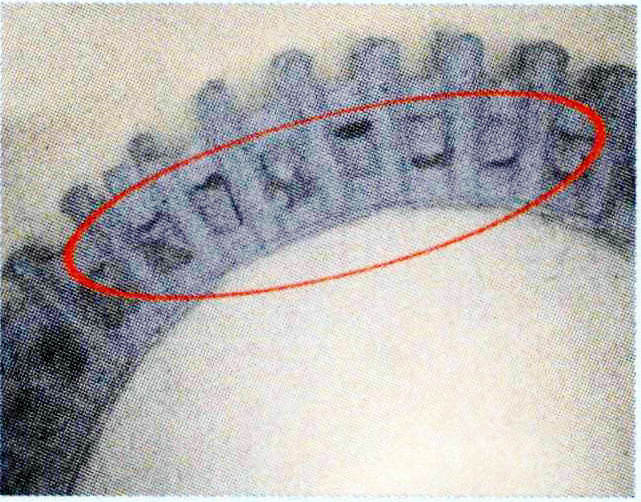

| Flash dan Gerinda |

|

(1)Rasio bubuk pengecoran dan air yang tidak tepat, terlalu banyak air yang digunakan; ②Cetakan dipindahkan setelah investasi selama periode istirahat; ③Peningkatan suhu yang cepat selama proses pembakaran; ④Cetakan ditinggalkan terlalu lama sebelum ditempatkan di tungku, menyebabkan retakan internal di rongga cetakan |

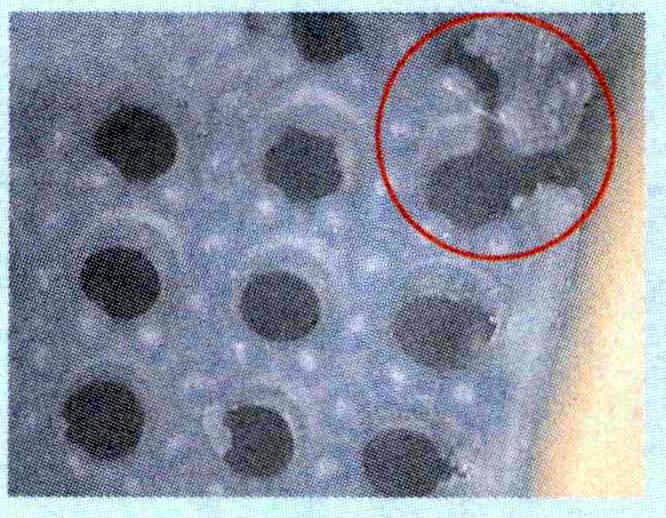

| Manik-manik Emas Terangkat di Permukaan |

|

(1)Rasio air dan bubuk yang tidak tepat, terlalu sedikit air yang digunakan; Waktu kerja yang berlebihan selama operasi investasi; Pengoperasian mesin vakum yang tidak normal |

| Permukaan Pengecoran yang Kasar |

|

(1)Permukaan model lilin yang kasar; ②Bubuk pengecoran berkualitas buruk atau kadaluarsa; Peningkatan suhu yang cepat selama proses pembakaran |

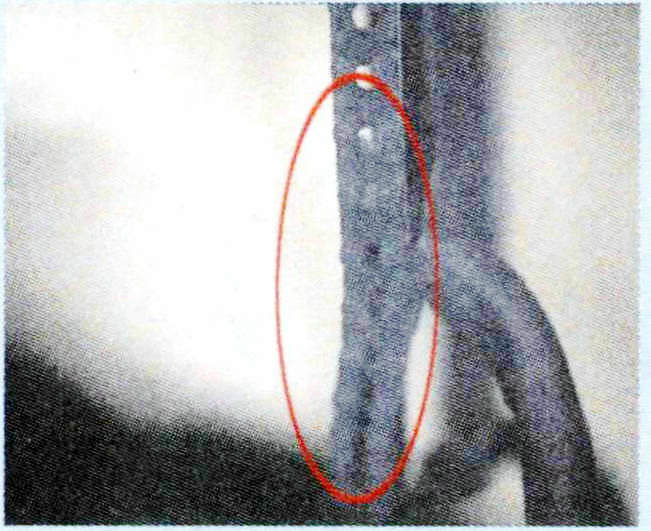

| Pengecoran Tidak Lengkap |

|

(1)Penanaman pohon lilin yang salah; (2)Suhu pengecoran logam yang tidak optimal; ③Suhu cetakan yang rendah selama penuangan; Jumlah logam yang digunakan untuk pengecoran tidak mencukupi |

| Porositas dalam Coran |

|

(1)Suhu pengecoran logam terlalu tinggi; ②Cetakan tidak sepenuhnya terbakar; ③Bahan daur ulang yang digunakan dalam pengecoran berlebihan; Asupan udara yang terlalu banyak selama proses peleburan |

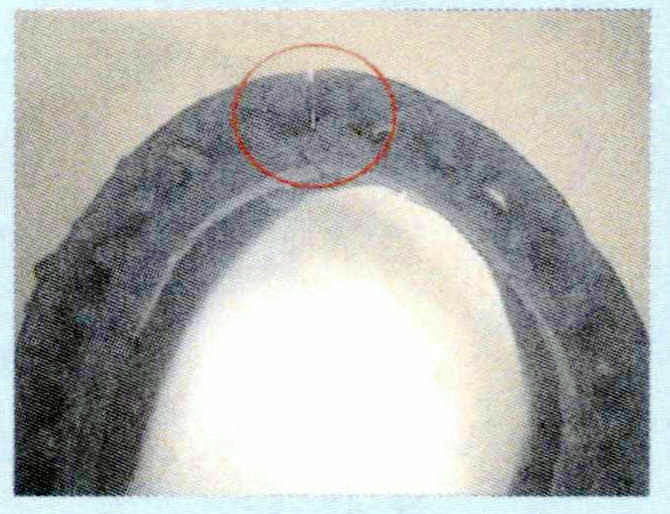

| Porositas Penyusutan dalam Coran |

|

(1)Suhu penuangan cairan logam terlalu tinggi; (2)Suhu cetakan terlalu tinggi; ③Posisi atau ukuran saluran air yang tidak tepat; ④Tekanan penuangan tidak mencukupi |

Bagian V Pembersihan Pengecoran

1. 1. Menghilangkan bubuk pengecoran

Lepaskan benda kerja logam dari cetakan serbuk pengecoran dan bersihkan serbuk pengecoran yang menempel pada benda kerja.

Alat utama: palu, jarum besi, pistol air.

Tunggu sampai cetakan serbuk pengecoran mendingin hingga mencapai suhu yang sesuai, lalu tekan bagian bawahnya dengan air keran. Sisa panas dari cetakan bubuk tuang bertemu dengan air pendingin, menghasilkan fenomena yang dikenal sebagai "plester yang meledak", yang menyebabkan benda kerja tuang terpisah dari cetakan bubuk tuang; proses ini biasanya disebut sebagai "plester yang meledak" (Gambar 3-38).

Pistol air bertekanan tinggi digunakan untuk menyemprot benda kerja tuang, mencoba menghilangkan serbuk tuang dari permukaannya sebersih mungkin (Gbr 3-39). Tempatkan benda tuang yang telah dibilas ke dalam wadah berisi larutan asam seperti asam fluorida untuk direndam (Gbr 3-40). Setelah direndam, bersihkan sisa bubuk tuang dari semua bagian tuang. Keluarkan benda kerja dari larutan asam fluorida, cuci dengan air, dan keringkan.

Gambar3-39 Penyemprotan Air

Gambar 3-40 Pencelupan Asam

Menghapus bubuk pengecoran Video

Waktu pencelupan untuk benda kerja emas K, emas murni, dan perak adalah 20 menit, dengan konsentrasi asam fluorida 20%. Waktu pencelupan untuk benda kerja tembaga adalah 20 menit, dengan konsentrasi asam fluorida 5%. Waktu pencelupan untuk benda kerja platina adalah 60 menit, dengan konsentrasi asam fluorida 55%.

Asam fluorida sangat korosif dan harus disimpan dalam wadah khusus. Lakukan tindakan pencegahan keselamatan selama pengoperasian. Karena tekanan pistol air yang tinggi, berhati-hatilah untuk mencegah deformasi benda kerja yang tidak disengaja saat membilas dengan pistol air.

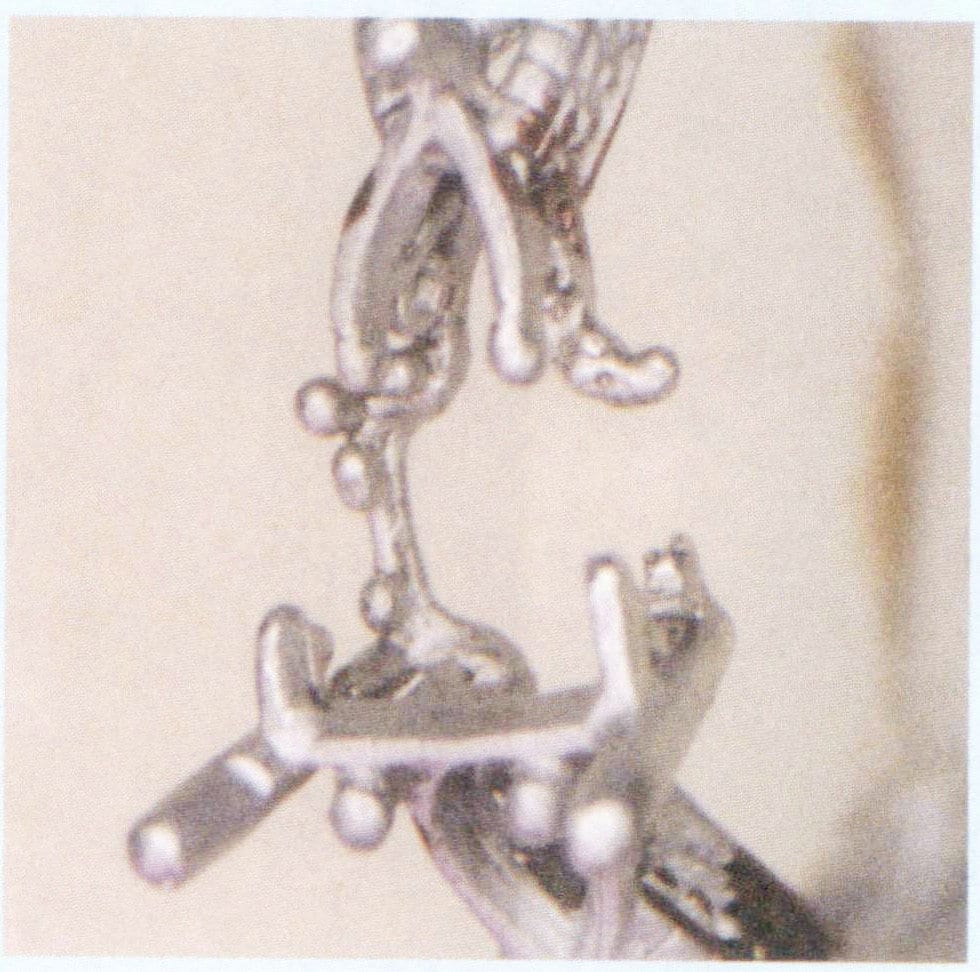

2. Memotong Bagian yang Cacat

Setelah mengeluarkan serbuk pengecoran, benda kerja masih dalam kondisi seperti pohon dan perlu dipotong pada sariawan pengecoran, disortir, dan dikategorikan untuk mempersiapkan proses produksi selanjutnya.

Setelah mengeluarkan bubuk pengecoran, blanko seperti pohon perlu ditimbang untuk menghitung kehilangan logam selama proses pengecoran, dan kemudian operasi pemotongan sariawan pengecoran harus dilakukan. Pertama, potong sesuai dengan pembagian keseluruhan, lalu klasifikasikan potongan (Gambar 3-41, 3-42). Saat memotong sariawan pengecoran, penting untuk menguasai sudut dan jarak untuk mencegah perubahan bentuk atau kerusakan pada blanko. Umumnya, memotong sariawan pengecoran pada jarak 1,5 mm dari benda kerja adalah optimal.

Gambar 3-41 Pengecoran sariawan Pemotongan 1

Gambar 3-42 Pengecoran sariawan Pemotongan 2

Memotong Video Bagian yang Cacat

Video Pembersihan Gips

2 Tanggapan

Tidak diragukan lagi.

Saya dapat menyarankan kepada Anda untuk mengunjungi situs yang memuat banyak artikel tentang pertanyaan ini.