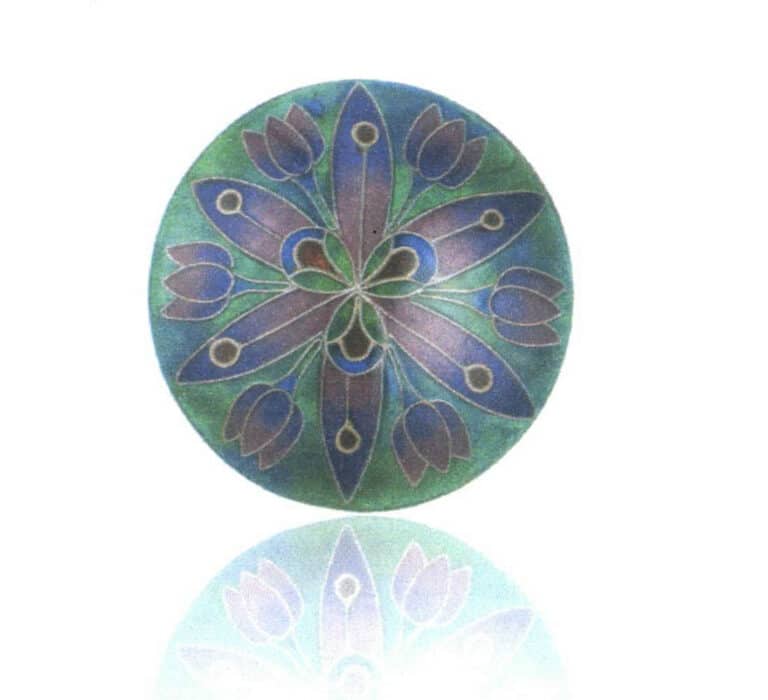

Cara Membuat Perhiasan Berkilau: Proses Elektroplating

Perawatan pra-pelapisan, Elektroplating, dan Perawatan pasca-pelapisan

Pemolesan Elektrolitik

Daftar Isi

Bagian I Perawatan Pra-Pelapisan

Perlakuan pra-pelapisan mengacu pada pekerjaan persiapan permukaan yang cermat yang harus dilakukan pada benda kerja sebelum pelapisan listrik berdasarkan sifat-sifat bahan benda kerja, kondisi permukaan, dan persyaratan perawatan permukaan. Efektivitas perawatan pra-pelapisan secara langsung berdampak pada kualitas pelapisan listrik dan merupakan kondisi yang diperlukan untuk memastikan hasil yang baik selama proses pelapisan listrik. Sebelum pelapisan listrik, permukaan benda kerja harus dipoles untuk memperbaiki kondisi permukaannya dan menghilangkan noda minyak atau lapisan oksida, memastikan lapisan yang terikat dengan baik, tahan korosi, halus, dan mengkilap. Cacat seperti gelembung, pengelupasan, bintik-bintik, dan ketahanan korosi yang buruk pada lapisan sering kali disebabkan oleh perawatan pra-pelapisan yang tidak tepat.

Secara umum, perawatan pra-pelapisan dapat dibagi menjadi beberapa langkah berikut: pemolesan, penghilangan lilin, penghilangan lemak, pembersihan permukaan, dan etsa ringan.

1. Jenis-jenis Proses Pemolesan

Pemolesan menggunakan berbagai cara, seperti metode fisik, kimiawi, atau elektrokimia, untuk mendapatkan efek cermin yang halus dan berkilau pada permukaan logam perhiasan. Proses pemolesan perhiasan yang umum dilakukan terutama meliputi pemolesan mekanis, pewarnaan kimiawi, elektrolitik, dan penggilingan.

(1) Pemolesan Mekanis

Pemolesan mekanis melibatkan penggunaan peralatan seperti tumbler getaran, tumbler drum, tumbler magnetik, tumbler putar, dan tumbler seret untuk merawat permukaan benda kerja, mencapai efek pemolesan kasar dan sedang dan, dalam beberapa kasus, bahkan efek pemolesan halus.

(2) Pemolesan pewarnaan kimiawi

Pemolesan pewarnaan kimiawi (dikenal sebagai pemolesan) termasuk dalam pemolesan kimiawi. Yang disebut pewarnaan kimiawi mengacu pada reaksi kimiawi yang keras yang mirip dengan ledakan yang terjadi ketika benda kerja ditempatkan dalam wadah yang berisi larutan kimia. Dalam proses produksi yang sebenarnya, perhiasan diperlakukan dengan pewarnaan kimiawi untuk menghilangkan kotoran dari permukaan benda kerja, meningkatkan kilau dan kecerahannya.

Pemolesan dengan ledakan warna umumnya dilakukan setelah benda kerja selesai dikerjakan untuk mengekspos cacat yang tersembunyi di bawah permukaan untuk perbaikan awal. Kadang-kadang, pewarnaan kimiawi memperlakukan cetakan kosong, pengaturan lilin dengan batu hitam, dll. Singkatnya, pemolesan pewarnaan kimiawi dapat meningkatkan kerataan permukaan perhiasan, tetapi tidak dapat menggantikan penggerindaan dan pemolesan untuk mendapatkan hasil akhir cermin. Karena persyaratan perlindungan lingkungan, ini jarang digunakan di perusahaan pengolahan perhiasan.

(3) Pemolesan Elektrolit

Pemolesan elektrolit mengurangi kekasaran permukaan benda kerja yang halus, menghilangkan noda minyak dari proses sebelumnya, dan mencapai kebersihan dan kecerahan pada permukaan benda kerja. Bahan logam yang berbeda menggunakan larutan pemolesan elektrolit dan proses pemolesan yang berbeda. Proses ini sudah mapan untuk perhiasan baja tahan karat dan paduan tembaga, mencapai hasil pemolesan yang baik. Namun, hasil saat ini yang menggunakan proses ini adalah rata-rata untuk emas, perak, platinum, dan paduannya.

① Prinsip Pemolesan Elektrolit

Selama pemolesan elektrolit, lapisan kental dengan resistivitas tinggi terbentuk pada permukaan anoda. Ketebalan film ini lebih kecil pada tonjolan mikroskopis dan lebih besar pada ceruk mikroskopis, sehingga menghasilkan distribusi arus yang tidak merata. Densitas arus tinggi pada tonjolan mikroskopis, yang menyebabkan laju pelarutan yang cepat. Sebaliknya, densitas arus lebih rendah pada ceruk mikroskopis, menghasilkan laju pelarutan yang lambat. Ion logam terlarut berdifusi melalui film, menghasilkan efek yang mulus dan cerah.

② Karakteristik Pemolesan Elektrolit

Pemolesan elektrolitik memiliki keuntungan sebagai berikut: dapat dengan mudah memoles benda kerja dengan bentuk yang rumit, dapat menghaluskan area yang tidak dapat dijangkau oleh pemolesan mekanis, seperti ceruk dan celah, dan permukaan benda kerja yang dipoles tidak berubah bentuk; dapat mencerminkan kondisi sebenarnya dari permukaan logam; mudah dioperasikan, penghilangan ketebalan mudah dikontrol, dan efisiensi produksi tinggi.

Namun demikian, pemolesan elektrolit juga memiliki beberapa kelemahan. Misalnya, tidak dapat menghilangkan goresan yang dalam, lubang yang dalam, dan ketidakrataan makro lainnya pada permukaan benda kerja, juga tidak dapat menghilangkan kotoran non-logam yang terkandung dalam logam; pada paduan multifase, jika satu fase tidak mudah larut secara anodik, maka akan mempengaruhi kualitas pemolesan, dll.

③ Peralatan Utama dan Peralatan yang Digunakan

Penyearah, palung PVC (gelas kimia), pelat elektroda, batang pemanas listrik, alat penggantung, batang kaca, dll.

④ Bahan Utama

Elektrolit, air murni.

⑤ Poin-poin Penting dari Teknologi Pengoperasian

- Tuang elektrolit ke dalam bak atau gelas kimia PVC, tambahkan air murni dengan rasio yang ditentukan, dan aduk secara merata dengan batang kaca.

- Gantungkan pelat elektroda pada dinding bak PVC atau gelas kimia dan sambungkan ke terminal katoda penyearah (Gbr. 6-1).

- Gantungkan benda kerja pada perlengkapan, sambungkan ke terminal anoda penyearah, lalu tarik sakelar vibrator dari posisi "OFF" ke posisi "ON", dan nyalakan sakelar daya.

- Tempatkan benda kerja dalam larutan elektrolit dan atur voltase dan waktu elektrolisis sesuai kebutuhan.

- Setelah waktu elektrolisis habis, keluarkan benda kerja dan bilas permukaannya dengan air bersih.

Video pemolesan elektrolit

(4) Pemolesan Gerinda

Operator menggunakan peralatan seperti gerinda, pemoles, dan kerekan poros fleksibel, serta alat pendukung, untuk memoles permukaan benda kerja, menghilangkan lubang pasir, bekas kikir, dll., sehingga permukaan benda kerja yang kasar menjadi halus dan mengkilap. Ini juga merupakan sarana penting untuk memeriksa cacat apa pun pada benda kerja, sehingga memungkinkan perbaikan yang tepat waktu dan efektif.

2. Proses Pemolesan dan Penggosokan

(1) Peralatan dan Perlengkapan Utama

Mesin poles, penggiling cakram, penggiling gantung, penyedot debu, dll. Alat utama yang digunakan untuk memoles dan menggosok dirinci dalam Tabel 6-1.

Tabel 6-1 Tabel Alat Gerinda dan Aplikasi

| Nomor seri | Nama Alat | Penampilan | Tujuan |

|---|---|---|---|

| 1 | Roda sikat pemoles |

|

Memoles lubang dan celah pada cincin bagian dalam benda kerja. |

| 2 | Memoles roda sikat panjang |

|

Memoles berbagai tanda dan lubang pada permukaan benda kerja. |

| 3 | Memoles roda sikat pendek |

|

Posisi cabang pemoles, posisi cakar, kepala cakar, posisi pengaturan batu, dll. setelah pengaturan batu pada benda kerja. |

| 4 | Sikat ujung kawat miniatur |

|

Putih (tipe lunak) untuk memoles; Hitam (tipe keras) untuk pengamplasan. |

| 5 | Roda pemoles berbahan wol |

|

Memoles permukaan luar dan samping benda kerja untuk menghilangkan bekas amplas dan bekas kikir. |

| 6 | Tongkat cincin |

|

Memoles cincin bagian dalam cincin, yang berfungsi sebagai bahan penghalus |

| 7 | Cakram roda berbahan wol |

|

Memoles cincin bagian dalam benda kerja untuk membuatnya cerah dan lembap. |

| 8 | Cakram roda berbahan wol kuning |

|

Setelah benda kerja ditepuk-tepuk dengan cakram roda wol, permukaan luar benda kerja kemudian dihaluskan dengan cakram roda wol berwarna kuning (pemolesan kasar). |

| 9 | Cakram roda berbahan wol putih |

|

Terutama digunakan untuk mencerahkan tepi luar benda kerja, membuat tepi luar mengkilap (pemolesan halus) |

| 10 | Kompresor baja |

|

Digunakan untuk meratakan permukaan lubang emas dan pasir. |

| 11 | Chuck pengumpul berujung ganda |

|

Untuk menjepit benda kerja kecil seperti lugs. |

| 12 | Cakram pemoles keras |

|

Cakram pemoles keras digunakan untuk memoles permukaan benda kerja yang rata dan miring dengan kecepatan tinggi dan efek yang baik; Cakram pemoles netral dan lembut digunakan untuk memoles permukaan datar dan miring serta permukaan benda kerja yang melengkung (tergantung kekasaran permukaan benda kerja). |

| 13 | Alat Bantu Lainnya |

|

Amplas, alas jari dari wol berlapis karet, spacer kulit, kapas, kain. |

| Catatan: (1) Saat menggunakan cakram roda flanel wol putih, jenis lilin yang akan diaplikasikan harus ditentukan sesuai dengan persyaratan proses, menjadikan cakram roda flanel wol putih sebagai alat untuk menggiling atau memoles. (2) Roda sikat pemoles kecil dapat dibagi menjadi tiga jenis: putih, abu-abu, dan hitam. Yang putih lebih lembut dan terutama digunakan untuk memoles; yang hitam lebih keras dan lebih rentan terhadap penggilingan berlebihan; saat ini, roda sikat pemoles kecil berwarna abu-abu agak abu-abu terutama digunakan. (3) Ada juga roda sikat pemoles dua baris dan empat baris, yang harus dipilih berdasarkan kedalaman dan lebar celah dan lubang. | |||

Tabel 6-2 Berbagai Senyawa Buffing dan Penggunaannya

| Nama bahan | Karakteristik | Penggunaan | |

|---|---|---|---|

| Senyawa buffing hijau |

|

Gaya potong yang kuat, kemanjuran yang cepat, kilap tinggi, seragam, permukaan mengkilap tanpa bekas abrasi | Dapat digunakan untuk pemolesan perhiasan yang kasar dan sedang. |

| Senyawa penggosok putih |

|

Daya potong yang kuat, menghilangkan bekas abrasi yang tertinggal setelah pemolesan kasar, kemanjuran yang cepat, kilap dapat mencapai efek cermin. | Dapat digunakan untuk pemolesan perhiasan yang kasar, sedang dan halus. |

| Senyawa buffing merah |

|

Daya potong tertentu, tanda abrasif yang sangat sedikit, kilap bisa mencapai efek cermin. | Dapat digunakan untuk memoles perhiasan secara halus. |

(2) Urutan dasar penggerindaan dan pemolesan

Penggerindaan dan pemolesan harus mengikuti urutan dasar pemolesan kasar, sedang, dan halus.

① Pemolesan Kasar

Pemolesan kasar berarti menghilangkan bekas kikir, bekas tang, bekas bor, gerinda, dan lapisan oksida hitam yang ditinggalkan oleh pengelasan pada permukaan bingkai logam perhiasan terlebih dulu, yang bertujuan untuk membuat bingkai logam perhiasan mulus dan terkoordinasi, dengan lekukan membulat dan garis-garis yang mengalir. Namun demikian, sebaiknya jangan terlalu memaksakan diri atau memoles terlalu agresif, karena meninggalkan penyok pada permukaan bingkai perhiasan akan menyulitkan untuk mengembalikan ke penampilan aslinya. Pemolesan kasar adalah dasar untuk pemolesan medium dan halus berikutnya; gagal memenuhi persyaratan akan memengaruhi efek pemolesan dan secara langsung berdampak pada kualitas perhiasan. Selama pemolesan kasar, lilin harus dioleskan ke roda sikat pemoles dan roda kain, tetapi jangan terlalu banyak sekaligus untuk menghindari panas berlebih akibat gesekan, yang dapat menyebabkan lilin meleleh dan menutupi permukaan perhiasan, menutupi berbagai tanda dan noda. Hal ini akan memengaruhi kualitas pemolesan kasar dan menimbulkan kesulitan untuk pemolesan halus, yang berpotensi menyebabkan perlunya pemolesan ulang yang kasar.

② Pemolesan Sedang

Untuk beberapa bahan logam perhiasan dengan kekerasan yang lebih rendah dan ketangguhan yang baik, seperti platina, pemolesan sulit dilakukan karena ada fenomena retensi, sehingga sulit untuk memoles permukaan logam. Ini hanya dapat memenuhi persyaratan melalui beberapa sesi pemolesan. Untuk perhiasan semacam itu, disarankan untuk melakukan pemolesan sedang. Metode pemolesan sedang sama dengan metode pemolesan kasar, masih menggunakan sikat bulu dan roda kain kuning untuk pemolesan sedang. Satu-satunya perbedaan yaitu, senyawa penggosok yang digunakan, yang pada umumnya menggunakan senyawa penggosok putih berbutir halus. Pemolesan sedang mengikuti metode pemolesan kasar, memoles ulang perhiasan dari awal hingga akhir.

③ Pemolesan Halus

Setelah perhiasan menjalani pemolesan kasar, perhiasan harus dipoles halus untuk menyempurnakan kehalusan permukaan perhiasan logam. Pemolesan halus dilakukan berdasarkan pemolesan kasar dan sedang, membuat permukaan perhiasan menjadi rata dan halus, sehingga menghasilkan efek pantulan seperti cermin. Namun demikian, area kontak selama pemolesan halus adalah kecil, jadi, tidak hanya gayanya harus ringan, tetapi juga harus diterapkan secara merata. Seluruh permukaan perhiasan harus dipoles sepenuhnya. Metode spesifiknya yaitu, mengoleskan senyawa buffing merah pada roda kain putih halus, pertama-tama memoles bagian depan perhiasan, kemudian bagian samping dan sudutnya. Untuk cincin, pertama-tama harus mengoleskan lilin merah pada tongkat inti cincin yang dipilih, memoles lingkaran bagian dalam cincin, kemudian memoles bahu dekoratif di bagian depan cincin, dan akhirnya memoles kedua sisi dan lingkaran luar perhiasan.

(3) Proses Penggilingan dan Pemolesan

① Cakram Pemoles Gerinda

Tujuan menggiling cakram pemoles adalah untuk menghilangkan berbagai tanda dari permukaan benda kerja, mengurangi beban kerja pemolesan, dan meningkatkan efisiensi produksi pada proses selanjutnya. Tergantung pada kondisi benda kerja, pilihlah cakram (keras, netral, lunak), letakkan cakram (baru) menghadap ke bawah, pasang di atas penggiling cakram, dan gunakan amplas untuk menggiling gerinda pada permukaan bawah cakram, membuat permukaan bawah halus dan bebas dari tepi yang tajam (lebih baik menggunakan cakram yang sudah diberi amplas setelah diistirahatkan selama 24 jam), tanpa ada rasa naik-turun (lihat Gambar 6-2).

Kunci untuk menggesekkan cakram pemoles adalah menjaga gerakannya tetap mulus, mempertahankan fokus, dan mengontrol gerakan secara bebas.

Menggerinda cincin: Pegang benda kerja secara datar dengan kedua tangan, jangan dimiringkan, dan dengan mantap letakkan benda kerja di tengah piringan, dorong dan tarik 2 ~ 3 kali (lihat Gambar 6-3). Periksa efek pemolesan; untuk area yang belum sepenuhnya dipoles, lakukan pemolesan 1 ~ 2 kali lagi. Tidak boleh ada bekas yang tertinggal pada benda kerja setelah pemolesan, dan setelah langkah pemolesan selesai, kecepatan pengumpulan benda kerja harus stabil dan cepat.

Gambar 6-2 Penggerindaan cakram

Gambar 6-3 Memoles cakram

Perhatian khusus harus diberikan saat menggiling cakram pemoles untuk potongan perhiasan dengan tepi manik-manik. Cukup bersihkan bekas amplas yang tertinggal selama proses finishing; untuk lubang pasir yang umum (lebih dangkal, lebih kecil), jangan digerinda, untuk mencegah tepi manik-manik menjadi terlalu tipis dan patah atau dihilangkan oleh cakram.

Dalam teknik cakram pemoles gerinda, menggosok cincin adalah hal yang mendasar. Setelah Anda menguasai gerakan dan koordinasi berbagai gerakan, metode untuk menggerinda jenis benda kerja lainnya akan menjadi hal yang biasa.

② Pemolesan

Ketika Anda menerima benda kerja baru, hal pertama yang harus dilakukan adalah mengamatinya dengan cermat, memeriksa apakah ukirannya jelas, apakah ada cakar yang patah, apakah batunya terpasang dengan benar, apakah batu permata retak, apakah tepi batu permata runtuh, dan apakah benda kerja itu sendiri rusak. Jika ada masalah-masalah ini, maka harus segera dilaporkan, dicatat, atau diganti.

Secara umum, proses pemolesan dilakukan dengan urutan sebagai berikut: pemolesan garis → pemolesan bagian bawah → pemolesan lingkaran dalam → pemolesan dengan roda sikat pemoles → pemolesan dengan roda pemoles wol → pemolesan dengan cakram roda kain kempa kuning → pemolesan dengan cakram roda kain kempa putih → pemolesan alas (pemolesan lingkaran dalam) → pemolesan roda kain (benda kerja K-emas dapat bebas dari pemolesan dengan cakram roda kain kempa kuning).

- Pemolesan garis. Setelah mendapatkan benda kerja, periksa ukuran ruang di area pemolesan, lalu tentukan ketebalan tali. Selama operasi, tarik setiap area dalam urutan tertentu, tetapi perhatikan waktu dan gaya; waktu pemolesan tidak boleh terlalu lama, dan gaya tidak boleh terlalu besar untuk menghindari menarik alur atau menyebabkan deformasi (Gbr. 6-4)

- Memoles bagian bawah. Pertama, amati bentuk area yang akan disapu, kemudian tentukan alat untuk memoles bagian bawah. Jika area berbentuk persegi atau bulat, sapu lurus harus dipasang pada kepala penggiling gantung untuk memoles; jika area berbentuk strip, sapu bulu harus digunakan. Saat memoles bagian bawah, pertimbangkan bagian tepi dan sudut untuk meminimalkan kerusakan (Gbr 6-5). Di tempat-tempat di mana tiga permukaan bertemu pada suatu sudut, sulit untuk memoles secara menyeluruh dengan kedua alat ini; biasanya, bur dipasang pada penggiling gantung, dan ujung bur dibungkus dengan kapas yang sesuai untuk memoles, periksa terus-menerus sampai benar-benar terpoles. Alat yang biasa digunakan untuk menyapu bagian bawah adalah bulu sikat bergagang panjang dan sapu lurus bergagang panjang. Sebelum digunakan, kedua alat ini harus digosok halus dengan pasir, untuk memastikan bulu-bulunya tidak menyebar. Untuk celah atau lubang yang besar dan panjang, sapu bulu bergagang panjang yang baru atau sapu lurus bergagang panjang (panjang bulu 1,2 cm) harus digunakan; untuk celah atau lubang yang kecil dan pendek, sapu bulu bergagang panjang atau sapu lurus bergagang panjang dengan panjang bulu di bawah 0,8 cm harus digunakan.

Gambar 6-4 Pemolesan garis

Gambar 6-5 Memoles bagian bawah

- Memoles lingkaran dalam. Proses ini dirancang khusus untuk cincin. Pilih batang inti yang sesuai dengan kebutuhan Anda, pasang pada gerinda, dan periksa mesin untuk memastikan batang inti cincin stabil dan tidak bergetar (Gbr. 6-6). Oleskan kompon penggosok pada batang inti beludru, lalu gunakan ibu jari, jari telunjuk, dan jari tengah tangan kanan untuk menggenggam cincin dengan kuat, letakkan di atas batang cincin yang berputar. Putar cincin dan gerakkan ke kiri dan ke kanan dengan cepat pada batang cincin. Selama pemolesan, perhatikan permukaan kontak antara batang inti dan cincin, pertahankan permukaan kontak pemolesan sekitar 1/3 dari busur lingkaran dalam. Jika permukaan kontak pemolesan terlalu kecil, efisiensi kerja akan rendah; jika permukaan kontak terlalu besar, mengubah posisi pemolesan akan sangat merepotkan, dan resistensi gesekan akan tinggi, sehingga sulit untuk menahan perhiasan yang dipoles, yang dapat menyebabkan perhiasan yang dipoles berputar bersama dengan batang inti. Setelah memutar dan memoles cincin untuk satu putaran penuh, balikkan dan putar untuk putaran berikutnya, lalu lepaskan untuk diperiksa hingga cerah dan jernih. Selama operasi ini, penting untuk menjaga integritas dan kejernihan ukiran.

- Memoles dengan Roda Sikat Poles. Pemolesan dengan roda sikat pemoles terutama memoles permukaan perhiasan bertatahkan, tepi batu utama dan batu samping, serta setiap celah pada elemen dekoratif. Ini juga dapat memoles bagian belakang perhiasan. Ada roda sikat panjang dan roda sikat pendek (Gbr. 6-7).

Gambar 6-6 Memoles Lingkaran Dalam

Gambar 6-7 Sikat Rambut Mobil

Memoles dengan Roda Sikat Poles Panjang: Pasang sikat poles panjang pada mesin poles, nyalakan, dan pastikan sikat poles berjalan dengan lancar tanpa guncangan. Oleskan lilin hijau, dan gunakan jari telunjuk dan ibu jari tangan kiri (atau kanan) untuk menggenggam cincin saat memoles. Saat memoles area yang melengkung atau tersembunyi, ubahlah sudutnya secara konstan untuk menghindari pemolesan di tempat yang sama terlalu lama atau menggunakan satu sudut saja untuk mencegah ujung-ujungnya runtuh, cabang-cabangnya menjadi rata, atau ujungnya menjadi tajam.

Memoles dengan Roda Sikat Poles Pendek: Mirip dengan sikat pemoles panjang, pasang sikat rambut pendek pada mesin pemoles, oleskan lilin hijau, dan gunakan jari telunjuk dan ibu jari tangan kiri (atau kanan) untuk menggenggam cincin saat memoles. Perhatikan distribusi gaya selama pemolesan, dan poleslah dari berbagai sudut dan arah. Untuk pengaturan batu, kuasai sudutnya dan gunakan kekuatan sedang untuk pemolesan benturan. Selain itu, untuk area dengan tiga permukaan bersudut, gunakan gerinda gantung, bur, dan kapas untuk memoles, pastikan ujung-ujungnya tidak runtuh dan cabang-cabangnya tidak rata atau tajam.

Kuas yang umum digunakan terutama adalah kuas dua baris, dengan satu kuas lebih keras dan kuas lainnya lebih lembut. Sikat keras dapat memoles emas K dan platinum, dan efisiensi pemolesan benda kerja relatif cepat; sikat lembut hanya dapat memoles emas K. Sikat baris ganda baru memiliki panjang rambut 1,2 cm dan terutama digunakan untuk memoles area dengan celah yang lebih besar, seperti sisi di antara cabang; sikat sedang mengacu pada sikat dengan panjang rambut 0,4 ~ 0,8 cm, yang paling efektif; sikat pendek mengacu pada sikat dengan panjang rambut kurang dari 0,4 cm, terutama digunakan untuk memoles kepala cabang dan bezel. Selain itu, ada juga sikat inti besi dan sikat empat baris. Sikat inti besi yang baru memiliki panjang rambut sekitar 1,5 cm dan digunakan untuk memoles bezel berbentuk bintang karena jarak antara bezel berbentuk bintang relatif pendek, dengan celah yang dalam dan sempit, sehingga memudahkan sikat baris ganda untuk melonggarkan batu permata; sikat empat baris terutama digunakan untuk memoles benda kerja multi-cakar (cabang). Sebelum menggunakan sikat mobil, sikat harus dipasang dengan mantap pada mesin pemoles untuk menghindari getaran. Sikat yang baru digunakan juga harus digiling dengan pasir untuk menghilangkan rambut yang menyebar di kedua sisi, memusatkan rambut, dan kemudian ujung sikat harus digiling rata dengan pasir untuk menghindari pemolesan yang tidak rata.

Saat memoles dengan sikat pemoles, berhati-hatilah untuk menerapkan kekuatan yang tepat; kekuatan yang berlebihan dapat menyebabkan deformasi perhiasan, hilangnya cakar, melonggarnya cakar, atau bahkan hilangnya batu. Selain itu, pemolesan harus dilakukan secara menyeluruh agar tidak meninggalkan bekas kikir atau goresan.

- Memoles dengan Roda Pemoles Kempa Wol. Letakkan permukaan benda kerja yang akan digosok pada sudut yang sejajar dengan roda pemoles berbahan wol, kemudian dekati roda penggosok kapas, pegang benda kerja dengan tangan kanan dan berikan sedikit tekanan, gerakkan benda kerja agar roda penggosok dapat menyentuh permukaan benda kerja (lihat Gambar 6-8). Berhati-hatilah agar tangan Anda tetap stabil selama gerakan, tanpa jeda, dan pastikan permukaan kontak antara roda pemoles kain wol dan benda kerja tetap sejajar dan tidak bersinggungan untuk menghindari perubahan bentuk benda kerja. Sebelum menggunakan roda penggosok kain wol yang baru, roda tersebut harus digiling rata dengan pasir untuk mencegah getaran.

- Memoles dengan Cakram Roda Kempa Wol Kuning. Pegang benda kerja yang telah digosok dengan piringan gerinda dan roda pemoles kain wol dengan kedua tangan, letakkan di bawah piringan roda kain wol kuning (lihat Gambar 6-9). Sebelum menggunakan cakram roda kain flanel kuning yang baru, cakram tersebut harus dilonggarkan dengan alat press tembaga dan digiling rata dengan pasir.

Gambar 6-8 Pemolesan dengan roda pemoles berbahan wol

Gambar 6-9 Memoles dengan cakram roda berbahan wol kuning

Secara umum, selama pengoperasian, usahakan agar perhiasan sejajar dengan roda kain pemoles, peganglah dengan erat dengan kedua tangan dan gerakkan ke arah roda kain dari atas ke bawah. Pemolesan harus dilakukan secara merata dalam sekali jalan untuk memastikan bahwa seluruh bagian perhiasan dipoles, dan setiap bagian harus dipoles secara menyeluruh. Teknik pemolesan yang salah dapat dengan mudah menyebabkan perhiasan yang dipoles terlontar dari tangan pada roda pemoles yang berputar dengan kecepatan tinggi, yang dapat dengan mudah merusak permukaan batu permata, mengubah bentuk penyangga logam, atau menyebabkan kerusakan. Jika perhiasan yang dipoles berukuran kecil (seperti liontin atau anting-anting), pengait kawat logam dapat disiapkan untuk menahan perhiasan selama pemolesan, mencegah lompatan pemolesan dan gaya yang tidak rata. Jika terjadi lompatan, hal ini mungkin disebabkan oleh roda pemoles yang tidak berada di tengah, roda kain pemoles yang tidak bundar, atau masalah dengan teknik operator.

- Memoles dengan Cakram Roda Kempa Wol Putih. Setelah menyiapkan roda kain, nyalakan mesin, oleskan lilin dalam jumlah yang sesuai pada roda kain, dan pegang erat benda kerja dengan ibu jari dan jari telunjuk tangan kiri (atau kanan), benda kerja harus diposisikan pada sudut sekitar 10° terhadap titik kontak pada roda kain, kemudian dipoles secara merata di kedua sisi. Jika benda kerja berupa rantai kecil, gunakan kedua sudut roda kain untuk memolesnya (Gbr. 6-10). Saat memoles dengan roda kain putih, harap perhatikan sudut dan tepi di mana permukaan terhubung, posisi batu, paku, cakar, dll., untuk menjaga benda kerja sedekat mungkin dengan bentuk aslinya. Sebelum menggunakan roda kain putih yang baru, gilinglah sudut-sudutnya agar rata dengan amplas, lalu gunakan amplas untuk menghaluskan permukaan roda kain.

- Memoles Alas (memoles lingkaran dalam). Untuk benda kerja yang dipoles dengan roda kain, gunakan gerinda gantung dengan sikat wol atau sikat lurus untuk mengoleskan lilin poles merah untuk memoles bagian dasar (Gbr 6-11). Untuk area yang tidak dipoles atau tidak dipoles secara menyeluruh, gunakan gerinda gantung dengan bur yang dibungkus dengan kapas dan oleskan lilin pemoles hingga dipoles secara menyeluruh. Terakhir, gunakan gerinda gantung dengan roda kain untuk mengoleskan lilin poles pada lingkaran bagian dalam, berhati-hatilah agar tidak terlalu kuat saat memoles untuk menghindari kerutan.

Gambar 6 - 10 Memoles dengan cakram roda berbahan wol putih

Gambar 6 - 11 Memoles alas

- Memoles Roda Kain. Ini adalah proses terakhir. Setelah mengaplikasikan roda kain, lapisi dengan lilin ringan dalam jumlah yang sesuai, kenakan sarung tangan bersih, dan poles benda kerja seperti roda kain, singkirkan lilin yang mengambang dan buat benda kerja mengkilap sambil menghindari bulu-bulu halus (Gbr. 6-12).

- Lainnya. Setelah menggerinda atau melakukan sandblasting pada benda kerja, periksa apakah ada masalah sandblasting atau pemisahan warna. Jika ada, gerakkan area yang mengalami masalah sandblasting atau pemisahan warna sebelum melanjutkan dengan penggerindaan halus. Karena platina menghantarkan panas dengan cepat, maka ranjang jari katun dapat dipakai saat menggerinda benda kerja platina. Sebelum memakai kapas jari tangan, potonglah benang kapas yang berlebih agar tidak tersangkut di spindel mesin gerinda, yang dapat menyebabkan kecelakaan keselamatan. Umumnya, cotton finger cots panjangnya sepanjang seluruh jari, tetapi tidak perlu sepanjang itu untuk penggunaan yang sebenarnya; bagian yang berlebih harus dilipat ke dalam dan kemudian dikenakan pada jari (Gbr. 6-13). Selama penggerindaan, beberapa lubang pasir kecil mungkin muncul; pada saat ini, Anda dapat menggunakan penekan baja untuk menekannya dan kemudian melanjutkan penggerindaan tanpa perlu memperbaikinya. Letakkan penekan baja pada jari kelingking dan tekan dengan ibu jari dan telunjuk.

Gambar 6-12 Roda penggosok poles

Gambar 6-13 Cara Memakai Tempat Tidur Jari

Video Penggerindaan dan Pemolesan

Tabel 6-3 Diagram Alir Proses Pemolesan

| jenis / Proses / Langkah-langkah | Cincin | Rantai (gelang, kalung) | Anting-anting | Liontin | Gelang | Bros | |||||||||||||||

| Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Platinum | K-Gold | Perak | |

| Memoles bagian bawah | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Menggerinda lingkaran dalam | ● | ● | ● | ● | |||||||||||||||||

| Memoles dengan roda pemoles | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Memoles dengan roda sikat pemoles | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Memoles dengan roda sikat pemoles kuning | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Memoles dengan roda pemoles putih | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Memoles alasnya | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Memoles lingkaran dalam | ● | ● | |||||||||||||||||||

| Memoles | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Persyaratan Dasar dan Tindakan Pencegahan untuk Kualitas Benda Kerja yang Dipoles

① Persyaratan Dasar untuk Kualitas Benda Kerja yang Dipoles

- Dari penampilan. Permukaannya harus bersih dan cerah, bebas dari lilin yang mengambang, tanpa bekas tarikan, goresan, bekas amplas, riak air, tepi yang tajam, garis-garis halus, tepi yang runtuh, tepi yang cekung, atau perubahan bentuk.

- Lingkaran dalam cincin dan area pemolesan garis serta pemolesan bawah harus cerah dan bersih, bebas dari goresan, tidak ada bintik-bintik amplas (tanda), dan tidak ada tepi atau permukaan yang rusak; karakter yang dicap harus tetap lengkap dan jelas.

- Pengaturan batu harus bebas dari bekas amplas (titik-titik), tanpa cakar (cabang) datar atau cakar (cabang) tajam, dan tepi batu tidak boleh runtuh, tenggelam, berubah bentuk, kendur, atau terpecah-pecah.

② Tindakan Pencegahan

Proses pemolesan bergantung pada daya; oleh karena itu, bahaya keselamatan dapat muncul jika prosedur yang ditentukan tidak diikuti selama pengoperasian. Operator harus memahami dan mematuhi hal-hal berikut ini untuk mencegah kecelakaan keselamatan.

- Dalam organisasi produksi harian, biasanya dua orang berbagi satu mesin gerinda, jadi ketika mulai bekerja atau mengganti alat gerinda, penting untuk memberi tahu orang lain sebelum menyalakan kembali mesin.

- Ketika mesin gerinda beroperasi, berhati-hatilah agar tidak menyentuh poros yang berputar dan alat gerinda dengan tangan Anda. Ketika mesin gerinda cakram belum sepenuhnya berhenti, jangan sentuh roda cakram, karena mesin gerinda cakram berputar sangat cepat, dan tepi cakram sangat tajam, sehingga berisiko memotong area kontak.

- Saat menggunakan batang inti cincin, dilarang mengenakan sarung tangan untuk menghindari jari-jari tangan terjepit sarung tangan pada batang inti cincin, yang dapat meremukkan jari-jari tangan dan menyebabkan cedera yang tidak disengaja.

- Saat membersihkan posisi mesin, mesin gerinda harus dimatikan terlebih dahulu, dan daya harus dimatikan sebelum membersihkan tabung lampu di dalam kotak.

- Apabila memoles benda kerja, kita harus berkonsentrasi penuh dan tidak memikirkan hal-hal lain, khususnya selama menjahit atau operasi jahit yang besar. Ketidakhati-hatian sesaat dapat menyebabkan fenomena "tool-slipping" (di mana tangan tidak memegang benda kerja, menyebabkan benda kerja terlepas dan terbang), yang dapat menyebabkan konsekuensi serius seperti benda kerja yang terpotong, kerusakan properti, dan cedera diri.

- Saat menggunakan gerinda gantung, posisi dengan lekukan pada kepala mesin harus menghadap ke atas untuk mencegah kontak jari yang tidak disengaja dan cedera. Jari-jari yang mencengkeram benda kerja harus memakai ranjang jari untuk menghindari cedera akibat alat gerinda yang berputar dengan kecepatan tinggi. Selain itu, gaya yang diterapkan oleh kedua tangan selama kerja sama harus moderat dan tidak berlebihan; jika tidak, dapat merusak alat gerinda dan menyebabkan kecelakaan.

- Jika terjadi kecelakaan saat bekerja, harus segera memberi tahu sesama pekerja untuk menghentikan mesin.

3. Perbaikan

Setelah benda kerja perhiasan menjalani tiga proses pemolesan: pemolesan kasar, pemolesan sedang, dan pemolesan halus, ini bisa menghasilkan polesan akhir seperti cermin. Namun demikian, terkadang, karena kekasaran yang berlebihan setelah finishing, permukaan perhiasan masih menyimpan bekas kikir, goresan, dan jejak lainnya yang signifikan, sehingga sulit untuk menghilangkannya sepenuhnya melalui proses pemolesan. Perbaikan harus dilakukan; goresan dan bekas kikir pada perhiasan harus diampelas dengan amplas sebelum dipoles kembali. Selain itu, selama proses pemolesan, lubang yang tersembunyi di bawah permukaan perhiasan terkadang dapat terlihat. Pada titik ini, sangat penting untuk terlebih dahulu melakukan perbaikan pengelasan, dan hanya setelah penghalusan, pemolesan dapat dilakukan lagi.

(1) Perbaikan Lubang Pasir Kecil

Pasang batang pengamplasan pada mesin gerinda dan gunakan batang pengamplasan untuk mengikis lubang-lubang pasir pada benda kerja (Gbr 6-14). Haluskan benda kerja dengan amplas, menggunakan amplas 400# untuk platinum dan kemudian amplas 1200#; untuk emas K, amplas 400# sudah cukup (Gbr. 6-15).

Gambar 6-14 Lubang pasir gerinda

Gambar 6-15 Pemolesan Amplas

(2) Memperbaiki Lubang Pasir yang Lebih Besar dan Pengelupasan Emas

Pasang gerinda baja pada penggiling gantung, dan gunakan gerinda baja untuk memoles lubang pasir atau bintik-bintik pengelupasan emas pada benda kerja. Celupkan ke dalam air asam borat, panaskan lubang pasir atau bintik-bintik pengelupasan emas pada benda kerja dengan senter, dan lelehkan partikel logam yang digunakan untuk perbaikan. Setelah mencelupkan pinset ke dalam manik-manik emas, oleskan boraks, lalu letakkan manik-manik emas di area perbaikan benda kerja untuk meratakan penyok. Letakkan benda kerja yang telah diperbaiki ke dalam wadah berisi air tawas, dan gunakan senter untuk memanaskan air tawas hingga mendidih untuk menghilangkan boraks dan kotoran lainnya dari benda kerja. Bilas dengan air bersih dan keringkan. Gunakan tongkat amplas untuk menghaluskan area yang diperbaiki, lalu poles dengan amplas.

(3) Memasang atau Mengelas Aksesori

Beberapa perhiasan, seperti komponen anting dan bros tertentu, dapat menyebabkan ketidaknyamanan dalam pengaturan dan pemolesan batu jika dipasang selama proses finishing. Oleh karena itu, aksesori benda kerja perlu dipasang atau dilas setelah pengaturan atau pemolesan batu selesai, sehingga menjadi satu kesatuan yang bermanfaat untuk meningkatkan efisiensi produksi dan kualitas produk.

4. Penghapusan Lilin Ultrasonik

Setelah pemolesan, permukaan dan celah benda kerja akan ditutupi dengan lilin pemoles dan berbagai campuran. Penghilangan lilin akan menghilangkan campuran dari benda kerja, yang membersihkan benda kerja.

(1) Alat Utama yang Digunakan

Penghilang lilin ultrasonik, alat pemanas, botol semprot, pot aluminium, pengering rambut, dll.

(2) Poin-poin Penting dari Proses Pengoperasian

Pertama, periksa apakah benda kerja yang diatur dengan batu memiliki batu yang lepas atau apakah benda kerja yang berbentuk rantai ada yang lepas. Kemudian, gantung benda kerja pada pengait penghilang lilin; benda kerja tanpa pengaturan batu juga dapat ditempatkan di saringan dan dimasukkan ke dalam pembersih ultrasonik untuk menghilangkan lilin (Gbr. 6-16). Setelah penghilangan lilin, benda kerja harus dibilas berulang kali dengan air bersih (Gbr. 6-17) dan kemudian dikeringkan dengan pengering rambut (Gbr. 6-18).

Gambar 6-17 Membilas dengan Air Bersih

Gambar 6-18 Mengeringkan Benda Kerja

Video waxing

Benda kerja platinum dan benda kerja yang baru pertama kali dipoles, sebaiknya direbus dalam panci aluminium yang berisi larutan penghilang lilin. Cincin dan benda kerja lain dengan celah yang lebih sedikit harus direbus selama 5 menit, dan benda kerja berbentuk rantai membutuhkan waktu sekitar 10 menit untuk direbus karena banyak celah yang sempit. Tempatkan benda kerja di pembersih ultrasonik untuk menghilangkan lilin, sesuaikan suhu air penghilang lilin hingga 70 ~ 90 ℃, dan dapat dikeluarkan setelah sekitar 20 menit getaran.

Setelah pemolesan kedua, benda kerja dapat langsung dibersihkan dengan pembersih ultrasonik untuk menghilangkan lilin, dengan waktu penghilangan sekitar 10 menit (atau tergantung pada situasi tertentu).

Video pengamplasan dan pemolesan serta penghilangan lilin

5. Penghilang Lemak Elektrolitik

Noda minyak yang menempel pada permukaan bagian yang dilapisi dapat mengisolasi larutan pelapisan dari substrat, menghasilkan pelapisan yang buruk. Tetesan minyak yang sedikit dapat menyebar ke dalam lapisan minyak, yang juga mengisolasi lapisan pelapisan dari substrat, menyebabkan lapisan pelapisan menggelembung, mengelupas, atau mengelupas. Untuk mendapatkan lapisan pelapisan yang baik, bagian yang dilapisi harus menjalani degreasing elektrolitik untuk memastikan permukaannya bersih, yang memungkinkan ikatan yang lebih kuat antara lapisan pelapisan dan substrat.

Degreasing elektrolitik melibatkan pengaliran arus searah melalui larutan alkali, menggunakan benda kerja yang akan dilapisi sebagai katoda atau anoda. Gas hidrogen yang dihasilkan di katoda atau gas oksigen yang dihasilkan di anoda secara mekanis mengaduk larutan pada permukaan benda kerja, membantu menghilangkan noda minyak dari permukaan benda kerja dan mempercepat proses penyabunan dan emulsifikasi. Formulasi larutan pembersih gemuk elektrolit pada dasarnya mirip dengan pembersih gemuk kimiawi, tetapi pembersih gemuk elektrolit jauh lebih cepat dan memiliki efek pembersih gemuk yang nyata.

(1) Bahan Utama

Larutan elektrolit alkali MC200.

(2) Poin-poin Penting dari Proses Pengoperasian

Pertama, siapkan larutan elektrolit dengan mencampurkan 60 g bubuk penghilang lemak MC 200 per liter air murni. Tempatkan larutan elektrolit yang sudah disiapkan ke dalam dua wadah baja tahan karat. Satu wadah disimpan pada suhu kamar untuk elektrolisis benda kerja pemisah warna; wadah lainnya dipanaskan hingga sekitar 70℃ untuk elektrolisis benda kerja yang tidak memisahkan warna. Sesuaikan tegangan elektrolisis ke 6 V dan arus ke 20 A. Anoda catu daya dihubungkan ke dinding wadah baja tahan karat, dan katoda catu daya dihubungkan ke kait logam yang menggantung benda kerja. Setelah memasukkannya ke dalam larutan elektrolit selama 1 menit, proses degreasing selesai, dan dapat dikeluarkan serta dibilas dengan air (Gbr. 6-19).

Benda kerja yang sudah dibilas, direndam dalam larutan 60 g garam asam padat per liter air murni, segera dikeluarkan, dan dibilas dengan air.

(3) Tindakan pencegahan

Apabila elektrolisis dilakukan pada permukaan benda kerja, selalu pantau amperemeter. Jika arus menjadi terlalu tinggi, segera putuskan catu daya dan periksa apakah ada korsleting.

6. Mengaplikasikan Cat Kuku

Dalam produksi perhiasan, ada kalanya benda kerja memerlukan elektroplating pemisahan warna, yang berarti menerapkan dua atau lebih perawatan pewarnaan ke bagian yang berbeda dari perhiasan yang sama untuk mendapatkan efek kerajinan multi-warna. Untuk mencapai tujuan elektroplating pemisahan warna, cat kuku harus diaplikasikan.

Tuangkan cat kuku ke dalam gelas kaca dan encerkan dengan pengencer pernis dalam jumlah yang sesuai. Gunakan kawat logam kecil untuk mengikat bagian benda kerja yang tidak dilapisi listrik, jepit benda kerja dengan penjepit kayu, dan gunakan kuas halus untuk mengoleskan cat kuku ke area benda kerja yang tidak dilapisi listrik (Gbr. 6-20), untuk memastikan cat kuku menutupi bagian benda kerja yang tidak dilapisi listrik secara merata. Gantung benda kerja dengan cat kuku yang telah dioleskan pada rak logam hingga kering, dengan waktu pengeringan 15 ~ 20 menit.

Cat kuku pada benda kerja harus mengering secara alami dan tidak dapat dikeringkan dengan pengering rambut.

Video aplikasi cat kuku

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

7. Pembersihan Permukaan

Pembersihan permukaan adalah bagian yang tak terpisahkan dari proses elektroplating. Kualitas pembersihan secara signifikan berdampak pada stabilitas proses elektroplating dan indikator kualitas produk yang dilapisi, seperti penampilan dan ketahanan terhadap korosi. Dampak ini berasal dari beberapa aspek: pertama, jika benda kerja tidak dibersihkan dengan benar setelah degreasing, sisa larutan degreasing dapat mencemari larutan elektroplating; kedua, kotoran yang terkandung di dalam air itu sendiri dapat mencemari larutan elektroplating; ketiga, ketika beberapa jenis pelapisan diterapkan pada produk yang sama atau saat pelapisan pemisahan warna dilakukan, pembersihan yang tidak memadai dapat menyebabkan kontaminasi silang pada larutan pelapisan. Jika permukaan perhiasan tidak dibersihkan dengan benar, hal ini dapat dengan mudah menyebabkan masalah seperti kekuatan ikatan pelapisan yang buruk, ketebalan yang tidak merata, kecerahan yang buruk, ketahanan korosi yang rendah, dan kerentanan terhadap karat.

Saat ini, pembersihan perhiasan terutama melibatkan pembersihan air, yang mengacu pada penggunaan air untuk menghilangkan cairan yang menempel dari permukaan benda kerja. Ada pembersihan arus searah satu tahap, pembersihan arus searah paralel multi-tahap, pembersihan aliran balik kontinu multi-tahap, pembersihan aliran balik terputus-putus, dan jenis pembersihan uap.

(1) Pembersihan DC Satu Tahap

Pembersihan DC satu tahap menempatkan benda kerja di bawah keran dan menggunakan bilasan air secara langsung (Gbr. 6-21). Dengan cara ini, sebagian besar penggunaan "air mengalir terus menerus," operator bahwa semakin banyak air, semakin baik efek pembersihannya, dan keran terbuka secara maksimal, berpikir bahwa benda kerja akan bersih. Metode pembersihan ini umumnya digunakan dan membuang banyak air bersih. Namun, ini juga membuang sejumlah besar air limbah, mencemari lingkungan dan meningkatkan beban pengolahan air limbah elektroplating. Proses pelapisan listrik membersihkan masalah kualitas pelapisan yang tidak bersih, seringkali tidak cukup air. Namun, metode pembersihan merupakan faktor yang tidak tepat, sehingga mengubah metode pembersihan memastikan kualitas pembersihan bagian yang disepuh dan secara signifikan mengurangi konsumsi air dan biaya pengelolaan air limbah.

(2) Pembersihan Arus Searah Paralel Bertingkat

Pembersihan arus searah paralel multi-tahap dibentuk dengan menggabungkan beberapa tahap tangki pembersih arus searah secara paralel, dengan konsentrasi cairan yang berbeda di setiap tangki pembersih tetapi aliran air yang sama. Di bawah premis untuk mencapai kualitas pembersihan yang sama, meningkatkan jumlah tahap pembersihan dapat mengurangi pasokan air pembersih. Ketika jumlah tahap pembersihan di atas 3, tingkat penurunan aliran pasokan air sangat kecil seiring dengan bertambahnya jumlah tahap. Oleh karena itu, dalam operasi produksi aktual, pembersihan arus searah paralel multi-tahap tidak ekonomis untuk meningkatkan jumlah tahapan secara berlebihan karena penurunan konsentrasi pembilasan secara bertahap, dan semakin banyak tahapan, semakin besar intensitas tenaga kerja. Umumnya, tiga tahap lebih tepat.

(3) Pembersihan Aliran Balik Kontinu Bertahap Multi-tahap

Pembersihan aliran balik kontinu multi-tahap terdiri dari beberapa tangki pembersih yang dihubungkan secara seri, dengan aliran air yang terus menerus masuk ke tangki pembersih terakhir dan aliran air yang terus menerus keluar dari tangki pembersih pertama. Arah aliran air berlawanan dengan arah pembersihan benda berlapis, dan konsentrasi cairan di setiap tangki pembersih berbeda (Gambar 6-22). Saat benda yang disepuh menjadi lebih bersih, konsentrasi cairan tangki pembersih juga meningkat. Dalam kasus jumlah tangki pembersih yang sama, suplai air untuk pembersihan aliran balik kontinu hanya sebagian kecil dari yang diperlukan untuk pembersihan arus searah paralel multi-tahap, sebanding dengan konsentrasi air yang dikeluarkan dari tangki pembersih pertama.

(4) Pembersihan Aliran Balik Terputus-putus

Pembersihan arus balik intermiten berbeda dengan pembersihan arus balik kontinu; dalam metode pembersihan ini, tangki pembersih akhir tidak memiliki aliran air yang terus menerus, melainkan aliran air yang terputus-putus. Ketika tangki pembersih akhir mencapai konsentrasi terkontrol, seluruh atau sebagian tangki akan memulihkan larutan pembersih tahap pertama. Sebaliknya, tahap lainnya mengganti air ke arah yang berlawanan dengan gerakan benda kerja, dan tangki terakhir dilengkapi dengan air segar. Mengambil pembersihan tiga tahap sebagai contoh, suplai air untuk pembersihan arus berlawanan yang terputus-putus adalah sekitar 55% dari pada pembersihan arus berlawanan yang terus menerus, dan konsentrasi di tangki pertama juga lebih tinggi daripada yang pertama.

(5) Pembersihan Uap

Pembersihan dengan uap adalah metode yang menggunakan uap jenuh bersuhu dan bertekanan tinggi yang dihasilkan oleh pembersih uap untuk membersihkan permukaan benda kerja dari noda minyak dan kontaminan, menguapkan dan menguapkannya (Gbr. 6-23). Alat ini juga dapat membersihkan celah dan lubang kecil, melucuti dan menghilangkan noda minyak dan residu, mencapai efisiensi tinggi, penghematan air, kebersihan, kekeringan, dan persyaratan biaya rendah. Pembersihan dengan uap adalah cara yang sangat efektif untuk membersihkan celah-celah perhiasan dan umumnya digunakan setelah pembersihan dengan air.

8. Etsa Ringan

Video Pra-perawatan Pelapisan Logam

Bagian II Elektroplating

1. Pengantar Teknologi Elektroplating

(1) Prinsip Dasar Elektroplating

Elektroplating adalah penggunaan metode elektrokimia, pembentukan endapan logam dan paduan pada permukaan bagian yang dilapisi dari proses tersebut, proses ion logam dalam larutan pengikat di bawah aksi medan listrik eksternal oleh reaksi elektroda yang direduksi menjadi atom logam, dan katoda pada proses pengendapan logam. Elektrodeposisi pada permukaan lapisan logam atau paduan yang dibentuk oleh komposisi kimia dan struktur organisasi yang berbeda dari bahan dasar tidak hanya mengubah tampilan bagian yang dilapisi tetapi juga membuat permukaan bagian yang dilapisi mendapatkan sifat fisikokimia atau sifat mekanik yang diperlukan, untuk mencapai tujuan modifikasi permukaan.

(2) Persyaratan Kualitas Dasar Pelapisan Perhiasan

- Pelapisan dan bahan dasar menggabungkan daya rekat yang kuat dan baik. Harus ada daya rekat yang kuat dan kombinasi kekuatan tertentu untuk pelapisan dan substrat.

- Lapisan pelapisannya cerah dan lengkap, kristalisasinya teliti dan dekat, porositasnya kecil, dan secara efektif dapat memblokir korosi pada media eksternal.

- Standar yang relevan harus menentukan ketebalan pelapisan, dan distribusi pelapisan harus seragam.

Dalam industri perhiasan, spesies pelapisan dekoratif permukaan yang umum adalah pelapisan emas murni, pelapisan emas K, pelapisan perak, pelapisan rhodium, dll., Sesuai dengan karakteristik produk, terkadang perlu menggunakan pelapisan nikel atau pelapisan tembaga sebagai lapisan pelapisan bawah.

2. Pelapisan Nikel Cerah

Nikel cerah adalah jenis pelapisan yang umum digunakan dalam pelapisan perhiasan. Ini didasarkan pada nikel watt dan menghasilkan lapisan nikel yang cerah dan halus dengan menambahkan aditif.

(1) Prinsip Pelapisan Nikel Cerah

Katoda: Ni2+ + 2e = Ni

Reaksi samping katodik: 2H+ + e = H2

Anoda (menggunakan anoda yang dapat larut): Ni - 2e = Ni2+

Reaksi sisi anoda: 2H2O - 4e = 4H+ + O2

(2) Proses Pelapisan Nikel Cerah

Untuk contoh proses pelapisan nikel cerah, lihat Tabel 6-4.

Tabel 6-4 Proses Pelapisan Nikel Cerah

| Composition and process conditions of the plating solution | Process 1 | Process 2 |

|---|---|---|

| Nickel sulfate(NiSO4·7H2O) (g/L) | 250〜300 | 250〜320 |

| Nickel chloride(NiCl2 · 6 jam2O)(g/L) | 40〜60 | 50〜60 |

| Boric acid (H3BO3) (g/L) | 40 〜50 | 40 〜50 |

| Saccharin(C6H5COSO2NH) (g/L) | 0.5〜1 | |

| 1,4一Butynediol(C4H6O2) (g/L) | 0.3〜0.5 | |

| Sodium dodecyl sulfate(C12H25SO4Na) (g/L) | 0.05〜0.2 | |

| Additives(mL/L) | Jumlah yang sesuai | |

| pH value | 3.8〜4.4 | 3.8〜4.5 |

| Temperature (℃) | 50〜55 | 50〜65 |

| Cathode current density (A/dm2) | 2〜5 | 1〜10 |

(3) Plating Solution Composition and Process Conditions

① Nickel. The nickel ion source can be nickel sulfate, chloride, sulfamate, etc. Nickel ion is the main component of the plating solution generally contains 52 ~ 70 g/L. A high nickel ion concentration increases the current density and improves the deposition rate. Still, if the concentration is too high, the plating solution dispersion capacity is reduced, leading to a low-current area without plating. If the concentration of nickel ion is too low, the deposition rate will be lowered, and in severe cases, the high-current area will be burnt.

② Buffering agent. Boric acid is the best buffering agent in nickel plating solutions; it can also enhance cathodic polarization, improve the conductivity of the solution, and enhance the mechanical properties of the coating.

③ Wetting agent. During the electroplating process, hydrogen gas is released at the cathode. The wetting agent can reduce the surface tension of the plating solution, increasing the wetting effect on the plated parts’ surface. This makes it difficult for hydrogen bubbles generated during the electroplating process to remain on the cathode surface, thus preventing the formation of pinholes and blemishes. The wetting agent is composed of surfactants, which can be classified into high-foam wetting agents and low-foam wetting agents. High-foam-wetting agents include sodium dodecyl sulfate while low-foam-wetting agents include diethylhexyl sulfate.

④ Brightening agent. This includes primary brightening agents, secondary brightening agents, and auxiliary brightening agents. The main function of primary brightening agents is to refine the grain size and reduce the sensitivity of the plating solution to metal impurities. Saccharin is a typical primary brightening agent. The role of secondary brightening agents is to give the plated layer a noticeable gloss. Still, they also introduce stress and brittleness to the plated layer and increase sensitivity to impurities, so their dosage must be strictly controlled. When used in conjunction with primary brightening agents, they can produce a fully bright-plated layer. 1,4- Butynediol is a typical secondary brightening agent. Auxiliary brightening agents play a supportive role in enhancing the brightness of the plated layer. They are beneficial for improving the plated layer’s coverage ability and reducing the plating solution’s sensitivity to metal impurities.

(4) Factors Affecting Process Conditions

① pH value. It has a significant impact on nickel deposition and the mechanical properties of the plated layer. As the pH value increases, the cathodic current efficiency improves, and the dispersion ability of the plating solution is good. However, if the pH value is too high, it can lead to the deposition of basic nickel salts near the cathode, causing inclusions in the plated layer, resulting in roughness, burrs, and brittleness. Conversely, if the pH value is too low, the cathodic current efficiency will decrease, leading to pinholes and areas without plating in low current zones, which must be strictly controlled.

② Temperature. Increasing the temperature can reduce the stress of the coating, increase the migration speed of ions in the plating solution, and improve the conductivity of the plating solution, thereby enhancing the dispersion ability of the plating solution and expanding the current density range.

③ Current density. It is related to the composition of the plating solution, pH value, working temperature, and the type of additives. During normal operation, the current efficiency also improves as the current density increases.

④ Stirring. It can prevent concentration polarization, stabilize the deposition rate of the plating solution, and allow the use of higher current densities. Air stirring, cathode movement, or continuous filtration can be employed.

⑤ Filtration. Continuous filtration should be used to keep the plating solution clear; the filter can be cartridge-type or bag-type, with a filtration rate of 2~8 times/h and filtration accuracy of 5~10μm.

⑥ Anode. A nickel plate or nickel ball is used as a soluble anode, which has strict material composition and structure requirements.

3. Gold Plating and its Alloys

Gold is a brilliant bright yellow with high chemical stability, not by hydrochloric acid, sulfuric acid, nitric acid, hydrofluoric acid, or alkali corrosion, and is widely used in the jewelry industry.

Gold plating can be divided into pure gold plating and K gold plating according to the purity of pure gold, the gold content of pure gold in 99.9% or more, K gold commonly used 22K, 18K, 14 K, and so on. According to the thickness of the plating can be divided into thin gold plating and thick gold plating. The thin gold layer thickness of 0.5μm or less can be plated directly on the metal substrate. Thick gold plating is generally plated with nickel as a base layer, and its brightness and leveling of the situation to improve the brightness of the gold plating layer have an obvious role.

For quite a long time, gold plating mainly used cyanide-based plating solutions; with the improvement of environmental protection requirements since the 1960s, the emergence of acid plating of pure gold, acid plating of hard gold, neutral gold plating, and non-cyanide gold plating. Gold plating solution can be divided into alkaline cyanide, acidic micro-cyanide, neutral micro-cyanide, and non-cyanide.

(1) Cyanide Gold Plating

① Principle of Cyanide Gold Plating

In cyanide gold plating solution, the main salt is potassium gold cyanide [KAu(CN)4], in solution, containing cyanide complex ion Au(CN)2+ in the cathode discharge, generating a gold plating layer.

Cathodic reaction:[Au(CN)2]–+e = Au+ 2CN–

Cathode side reaction: 2H++2e = H2

Anodic reaction (with soluble anode): Au+2CN– – e = [Au(CN)]2–

With insoluble anode: 2H2O – 4e=4H+ + O2

② Cyanide Gold Plating Process

Typical cyanide gold plating process, see Table 6-5.

Table 6-5 Example of Chloride Gold Plating Process

| Plating solution composition and process conditions | Process 1 | Process 2 | Process 3 |

|---|---|---|---|

| Potassium gold cyanide(g/L) | 3.5 | 5〜16 | 2 |

| Potassium cyanide(g/L) | 18 | 30 | 8 |

| Disodium hydrogen phosphate (g/L) | 16 | ||

| Dipotassium hydrogen phosphate (g/L) | 30 | ||

| Potassium carbonate(g/L) | 30 | ||

| Sodium thiosulfate (g/L) | 20 | ||

| pH value | 10〜11 | 12 | 12 |

| Temperature (℃) | 50〜60 | 60〜65 | 60〜70 |

| Cathode current density (A/dm2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ The Role of the Components in the Plating Solution

- Potassium gold cyanide. Potassium gold cyanide is the main salt in the plating solution, the source of gold in the plating layer. The plating layer will be red and rough if the gold content is too low. The quality of potassium gold cyanide is very important and should be carefully selected. Potassium gold cyanide should be dissolved in deionized water before being added to the plating solution.

- Potassium cyanide (sodium cyanide). Potassium cyanide (sodium cyanide) is a complexing agent that can make the plating solution stable and the electrode process normal. If the content is too low, the plating solution will be unstable, the plating layer will be rough, and the color will be bad.

- Phosphate. Phosphate is a buffer that stabilizes the plating solution and improves the luster of the plated layer.

- Carbonate. Carbonate, a conductive salt, can improve the plating solution’s conductivity and the plating solution dispersion capacity.

④ Plating Solution Use and Maintenance

- The concentration of gold controls the deposition rate and the color and brightness of the coating. 99.99% pure gold plate can be used as an anode, and platinum titanium mesh can also be used as an insoluble gold anode, according to the analysis of the timely replenishment of gold salts.

- pH value can be adjusted with KOH and H3PO4.

- The cyanide gold plating solution allows the use of cathode current density, which is low when the plating layer appears dark red; it should be appropriate to reduce the cathode Shen current density or increase the solution temperature to avoid the precipitation of other metals.

- The cyanide plating solution should avoid copper, silver, arsenic, lead, and other impurities with people so as to avoid the impurity content being too high to affect the appearance and structure of the coating.

⑤ Common Cyanide Gold Plating Problems

Cyanide gold production will often encounter various problems, common problems, possible causes, and solutions, see Table 6-6.

Table 6-6 Common Cyanide Gold Plating Problems

| Plating problems | Kemungkinan penyebab | Solusi |

|---|---|---|

| Rough plating | ①high gold content; ②high cathode current density; ③high temperature; ④high carbonate content | ① add potassium cyanide; ② reduce the cathode current density; ③ lower the temperature; ④Remove carbonate with Ba(CN)2 |

| Reddening of plating | ① gold content is too high; ② temperature is too high; ③ cathode current density is too low; ④ copper impurity content is high; ⑤ pH value is too high | ①Add potassium cyanide; ②Reduce temperature; ③Increase cathode current density; ④Recover gold and replace plating solution (or use it for plating micro red gold workpiece); ⑤Adjust pH with acid-adjusting solution. |

| Loss of color | ① gold content is too low; ② cathode current density is too low; ③ pH value is too low | ①Add potassium gold cyanide; ②Increase cathode current density; ③Adjust with KOH. |

| Brownish color | ① potassium cyanide is too low; ② sodium in the solution | ①Add potassium cyanide; ②Recover gold, replace the plating solution. |

| Greenish color | ①silver in solution | ①Recover gold, replace plating solution; ②Plating micro-green plated workpiece |

| Dark (hazy) plating | ① current density is too high; ② insufficient supplements | ①Adjust the current density; ②Add additives. |

(2) Low Cyanide or Micro-Cyanide Gold Plating

Micro-cyanide gold plating solution, in addition to potassium gold cyanide, does not contain free cyanide pH value of 6 ~ 7; the plating solution contains organic carboxylic acid, phosphate, and alkali metal salts but can also be added to the brightening agent or gelatin, sulfuric acid hydrazine, alkylated amines and other organic substances, can be obtained dense bright gold plating layer.

Micro-cyanide gold plating solution, according to the pH value, can be divided into neutral gold plating solution and acidic gold plating solution

① Neutral Micro-Cyanide Gold Plating

The pH value of the neutral micro cyanide plating solution is 6~7, and the plated layer is lemon yellow. Adding alloy elements Ni, Cu, Cd, etc., can be plated with gold alloy. Thin and thick gold can be plated by adjusting the gold concentration and lye composition. For the neutral micro-cyanide gold plating process, see Table 6-7.

Table 6-7 Example of Neutral Micro-Cyanide Gold Plating Process

| Plating solution composition and process conditions | Process 1 | Process 2 | Process 3 |

|---|---|---|---|

| Gold (as potassium gold chloride)(g/L) | 20 | 6〜8 | |

| Gold potassium cyanide(g/L) | 12 | ||

| Disodium hydrogen phosphate(g/L) | 82 | 42 | 25 〜35 |

| Potassium dihydrogen phosphate(g/L) | 70 | 10 | |

| pH value | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Temperature(℃) | 60 | 60〜70 | 40〜50 |

| Cathode current density (A/dm2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

② Acid Micro-Cyanide Gold Plating

Acid micro-cyanide gold-plating has a bright, uniform, detailed plating color yellow with red and other characteristics.

- Plating process. For several kinds of acidic micro-cyanide gold-plating processes, see Table 6-8.

Table 6-8 Several Acidic Micro-Cyanide Gold Plating Processes

| Composition and process conditions of the plating solution | Process 1 | Process 2 | Process 3 | Process 4 |

|---|---|---|---|---|

| Potassium gold cyanide(g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| Citric acid (g/L) | 16〜48 | 18〜20 | ||

| Ammonium Citrate (g/L) | 100 | |||

| Potassium citrate (g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| Potassium antimony tartrate (g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| pH value | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Temperature(℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Cathode current density (A/dm2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- The Role of each Component in the Plating Solution.

Potassium gold cyanide: As the plating solution’s main salt, the content is enough to produce a bright, crystalline, detailed gold plating layer. If the content is insufficient, the current density range is narrow, and the plating layer is red, rough, and has high porosity.

Citrate: It has complexing, binding, and buffering effects. Concentration is too high, the current efficiency decreases, and the plating solution is easy to age; if the concentration is too low, the plating solution has poor dispersion ability.

Phosphate: buffer can improve the plating solution’s stability and the plating layer’s luster.

- Plating Solution Working Conditions on the Appearance and Performance of the Impact.

Temperature: Increasing the temperature can increase the current density limit and improve the deposition rate; the gold content in the plating layer increases, the alloy content reduces, the internal stress of the plating layer is reduced, and the hardness is reduced. However, if the temperature is too high, the color of the plated layer is not uniform, and the plated layer is easy to be red and rough: if the temperature is too low, the plated layer is not bright.

Current density: with the increase of current density, the gold content in the plated layer decreases, the alloy content decreases, the internal stress of the plated layer increases, and the hardness increases. Too high current density leads to rough plating, high porosity, and impurity metal co-deposition: too low current density, the plating layer is not bright, and low current efficiency.

Stirring and filtering: It helps eliminate concentration polarization, ensure the cleaning of the plating solution, and improve the deposition speed and the quality of the coating.

(3) Cyanide-Free Gold Plating

Since the 1960s, in cyanide-free gold plating for production, there are sulfite, thiosulfate, halide, thiomalate, and other plating solutions, but the most researched and widely used is [Au(SO3)2]– for the complex anion sulfite plating solution.

Sulfite plating solution is characterized by environmentally friendly: the plating solution has good dispersion capacity and coverage capacity, the plating layer has good leveling and ductility (elongation of up to 70% ~ 90%), up to mirror luster, high purity of plating: fast deposition, less porosity: plating and nickel, copper, silver and other metals, the combination of good. However, the stability of the sulfite gold plating solution is poor, making it easy to precipitate gold, deteriorate the quality of plating, and even scrap the whole plating solution.

① Sulfite Gold Plating Principle

Cathode reaction: [Au(SO3)2]3–+ e = Au + 2SO32-

Cathode side reaction: 2H+ + 2e = H2

Anodic reaction: 2H2O - 4e = 4H++ O2

② Sulfite Gold Plating Process

Several kinds of sulfite gold plating process, see table 6-9.

Table 6-9 Several Kinds of Sulfite Gold Plating Process

| Composition and process conditions of the plating solution | Process 1 | Process 2 | Process 3 |

|---|---|---|---|

| Gold (as AuCl3) (g/L) | 5〜25 | 8〜12 | |

| Gold (as NaAu[SO3]2) (g/L) | 10〜25 | ||

| Gold (as NH4 Au[SO3 ]2 ) (g/L) | 30 〜80 | ||

| Ammonium sulfite (g/L) | 200〜300 | ||

| Potassium citrate (g/L) | 100〜150 | ||

| Sodium sulfite (g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP (mL/L) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Temperature (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Cathode current density (A/dm2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Key Points of Plating Solution Use

- The main salts AuCl3 and rhodium gold bisulfite (potassium, ammonium). A low gold concentration will lead to a low deposition rate, generally maintaining a gold concentration of 10g/L. Gold can be supplemented by directly adding dissolved sodium gold bisulfite (potassium, sodium, ammonium) in ( pH=9 ) water, but ammonium (potassium) gold bisulfite is hygroscopic and needs to be stored carefully to prevent deterioration.

- Sodium bisulfite (potassium, ammonium) is a complexing agent. Free bisulfite ions will be oxidized to sulfate ions when exposed to air, so they must be replenished frequently. If the bisulfite concentration is too low, the plating layer will be rough and dark; if the bisulfite concentration is too high, the current efficiency will decrease, and hydrogen will easily be released at the cathode.

- An increase in temperature is beneficial for expanding the current density range and increasing the deposition rate. If the temperature is too high, the stability of the plating solution decreases. When overheating bisulfite, it will decompose to produce S2- and generate black sulfide gold (Au2S3) precipitate with Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

It is best to heat the plating solution using a water bath for indirect heating to prevent local overheating that can cause the solution to become turbid.

- When plating gold with sulfite, the pH value significantly impacts the plating solution’s stability, and efforts should be made to maintain a stable pH during production. If the pH value falls below a certain level, Au(SO3)32- will decompose, producing Au, and SO42-, the solution will become turbid. At this point, ammonia or potassium hydroxide can be used for adjustment. When the pH value is too high, the plating may appear dark brown, and citric acid should be added immediately for adjustment. Potassium citrate acts as a complexing agent and a buffer, stabilizing the pH of the plating solution and enhancing the bonding strength between the nickel underlayer and gold.

(4) Electroplating Gold Alloys

Adding different alloying elements in the gold plating solution can produce gold alloys of different hues. For example, adding Ni can get a white gold color, adding Cu or Cd can get a rose gold color, and adding Ag can get a light green gold plating layer. Control the concentration of alloying elements in the plating solution and working conditions; almost all kinds of hues of gold plating can be obtained.

Common gold plating alloys are Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd, etc., mostly cyanide plating solution is the main one, among which Au-Ag (16K), Au-Cu-Cd (18K) is more widely used. For several kinds of gold alloy cyanide plating solutions, see Table 6-10.

Table 6-10 Example of Gold Alloy Plating Process

| Composition and process conditions of the plating solution | Process 1 | Process 2 | Process 3 |

|---|---|---|---|

| Potassium gold cyanide(g/L) | 2 | 3 | 2 |

| Potassium cyanide(g/L) | 8 | 8 | 4 |

| Disodium hydrogen phosphate (g/L) | 16 | 16 | 16 |

| Potassium nickel cyanide(g/L) | 1.3 | 1 | |

| Potassium copper cyanide(g/L) | 0.5 | 3.5 | |

| Potassium silver cyanide (g/L) | 0.5 | 0.5 | |

| Temperature (℃) | 60 | 60 | 66 |

| Cathode current density (A/dm2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Silver Plating

From the first silver plating patent in 1840 to the present, cyanide silver plating has more than 170 years of history. The cyanide silver plating layer junction product details the plating solution dispersion ability, silver plating stability, and ease of maintenance and operation. However, cyanide is highly toxic and not conducive to environmental protection and operator health.

Non-cyanide silver plating has been the subject of research since the 1970s, the emergence of non-cyanide silver plating process, and has been used in a small number of production, such as NS silver plating, nicotinic acid silver plating, imidazole-sulfosalicylic acid silver plating, thiosulphate silver plating, silver thionate plating, thiocyanate silver plating and so on, some of the process is still in use. But compared with cyanide silver plating, cyanide-free silver plating has shortcomings and is not mature enough; in 20 years, a cyanide-free silver plating process in the popularization of industrial production has not made much progress, cyanide silver plating has been dominant.

(1) Cyanide Silver Electrode Reaction

Katoda: Ag(CN)2- +e = Ag+2CN-

Side reaction: 2H2O + 2e = H2 +2OH-

With soluble silver anode: Ag + 2CN– = Ag(CN)2- + e

With insoluble anode: 4OH– = 2H2O + O2 +4e

(2) Cyanide Silver Plating Process

Several kinds of silver cyanide plating process, see table 6-11.

Table 6-11 Examples of Silver Cyanide Plating Process

| Composition and process conditions of the plating solution | Process 1 | Process 2 | Process 3 |

|---|---|---|---|

| Potassium silver cyanide KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| Potassium cyanide (g/L) | 90〜150 | 80 〜120 | 135 |

| Potassium carbonate(g/L) | 10 | ||

| Potassium hydroxide (g/L) | 5〜10 | ||

| Brightener(g/L) | 15〜30 | ||

| Temperature (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Cathode current density (A/dm2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) The Role of the Main Components in the Plating Solution

① Silver. It is the main salt of the plating solution and exists in the form of silver cyanide complex ion in the plating solution. The source of silver may be AgC1, AgCN, or KAg(CN)2, but AgNO3 and AgC1 should be converted into AgCN or KAg(CN)2 before adding to the plating solution. Ag in the plating solution should be maintained at 20~40 g/L; silver concentration is too high, the plating layer crystallization is rough, yellow color; silver concentration is too low, the current density range is too narrow, and the deposition rate is reduced.

② Potassium cyanide. It is a complexing agent; in addition to complexing with Ag, a certain amount of free potassium cyanide, the stability of the plating solution, and the normal dissolution of the anode are beneficial to the plating solution dispersing ability is beneficial. The data in the general process mostly refers to free KCN; its concentration is too high, the deposition rate of the plating solution is slow, and the concentration is too low.

③ Potassium carbonate. It can improve the conductivity of the plating solution, help the plating solution’s dispersion ability, and improve the plating layer’s brightness. Cyanide silver plating is the alkaline plating solution; placed for a long time, the air in the CO2 will be dissolved in it, generating potassium carbonate; when the concentration of potassium carbonate accumulates more than 110g/L, will lead to anodic passivation, plating layer roughness.

④ Brightener. Adding a brightening agent can get a full bright plating layer and expand the current density range. Metallic brightening agents such as antimony, selenium, tellurium, cobalt, nickel, etc., can improve the brightness and hardness of the plated layer. Still, for decorative plating, the color of the plated layer (whiteness and brightness) requirements are particularly high; it is unsuitable to use additives containing metal. The non-metallic brightening agent contains sulfur; you can get the color of white silver plating, but the life is not long enough to add. The plating solution will decompose if not used promptly.

(4) Influence of Process Conditions

① Temperature. The working temperature for bright cyanide silver plating is best at 20 〜30℃. Below 20℃, the deposition rate is too slow, and the additives cannot fully exert their effects, so the coating should be heated; above 30℃, the consumption of additives is excessive, and the coating tends to be rough.

② Current density. The optimal current density range is related to the concentration of Ag, the concentration of free KCN, and the type of brightening agent. If the current density is too low, the deposition rate is too slow, which will affect the gloss of the coating; if the current density is too high, the coating will be rough and may even appear spongy.

③ Filtration and stirring. To obtain a finely crystallized, bright white silver coating, continuous filtration of the plating solution and movement of the cathode is essential. Filtration improves the cleanliness of the plating solution, and cathode movement helps eliminate concentration polarization, potentially allowing for high-quality coatings at relatively high current densities.

5. Rhodium Plating

Rhodium is a platinum group metal that appears silvery-white with a shiny luster and excellent reflectivity, reflecting visible light above 80%. Its corrosion resistance is very good, unaffected by corrosive gases such as sulfides and carbon dioxide in the atmosphere, and it has high stability against acids and bases. The hardness of the rhodium plating is extremely high, and it has excellent wear resistance. The decorative rhodium layer has a slightly bluish-white tone, is bright and shiny, wear-resistant, and has high hardness, making it the highest-grade decorative coating.

The thickness of the rhodium plating is generally above 0.05 ~ 0.25 μm, 0.5 μm for thick plating. The rhodium plating solution includes sulfates, phosphates, and amino sulfonates, the most commonly used sulfates. Rhodium plating solutions are easy to maintain, have high current efficiency, and fast deposition rates, making them suitable for jewelry surface treatment.

(1) Sulfate Rhodium Plating Electrode Reaction

Cathodic reaction: Rh2+ + 2e → Rh

Reaksi samping katodik: 2H+ +2e → H2 ↑

Anodic reaction: 4OH – 4e → 2H2 O + O2 ↑

(2) Sulfate Rhodium Plating Process

Jewelry rhodium plating generally uses rhodium sulfate stock solution, pure water, and sulfuric acid directly blended to the required concentration, the typical process conditions, see Table 6-12.

Table 6-12 Rhodium Sulfate Plating Process

| Nama | Operating range |

|---|---|

| Rhodium concentration (g/L) | 1.6〜2.2 |

| Sulfuric acid concentration (g/L) | 27 〜33 |

| Plating solution temperature (℃) | 25 〜45 |

| Current density (A/dm2) | 0.5〜3 |

| Voltage (V) | 2.5〜3 |

| Plating solution stirring speed (cm/s) | 1〜10 |

| Deposition rate (μm/min, at current density 1A/dm2) | 0.04 |

(3) Influence of Plating Solution Composition and Process Conditions

① Influence of rhodium content. Under a certain temperature and current density, a rhodium plating solution with a rhodium concentration between 1.0 and 4.0 g/L can get a good rhodium plating layer. As the rhodium content decreases, the current efficiency also decreases, thus affecting the plating layer, making the layer darker or even black. Therefore, it is necessary to continuously replenish the rhodium plating solution during the plating process to maintain a certain rhodium content.

② Influence of sulfuric acid content. The addition of sulfuric acid can increase the conductivity and acidity of the plating solution and stabilize the plating solution. But if the content is too high, such as when the workpiece is not charged into the tank, there will be a strong corrosive; in addition to the plating layer increasing the internal stress, the plating layer is prone to cracking; sulfuric acid content is too low, the color of the plating layer becomes dark, so it should be controlled by a certain amount of sulfuric acid (or phosphoric acid) content.

③ The effect of additives. Additives can change the kinetic properties of electrodeposited metals, deposited layers, and the nature of the electrolyte. Such as reducing the internal stress of the plating layer to prevent cracks, improving the corrosion resistance of the plating layer, making the plating layer crystallization detailed, smooth, and bright, and maintaining the stability of the electrolyte. Generally, it can be divided into two categories: inorganic additives and organic additives.

④ The effect of temperature. When other parameters must be, the appropriate temperature increase can reduce the plating layer’s internal stress and improve the current efficiency. Usually in the temperature of 25 ~ 45 ℃ plating, at this time, can prevent too much solution evaporation, escape a large number of entrained sulfuric acid mist, and deterioration of operating conditions, but not because of the temperature is too low, resulting in the plating layer is not bright.

⑤ The effect of current density. Current density has a greater impact on the quality of plating. The current density is too small, and the color of the plated layer is darker; the current density is too high, the current efficiency decreases, the cathode escapes more bubbles, and the plating edge of the plated parts at the plated layer is easy to crack!

(6) The influence of other factors. The plating solution should be carefully maintained to prevent the contamination of chlorine ions and heavy metal impurities.

(4) Jewelry Rhodium Plating Operation Process Points

Jewelry rhodium plating often uses a beaker; the operation process is as follows.

Prepare the plating solution according to the requirements of the technical operation condition index; put the prepared plating solution into two glass beakers: one for plating color-separated workpieces and the other for plating non-color-separated workpieces. The positive pole of the power supply connected to the beaker in the titanium network, adjust the voltage value of 2.5 ~ 3V, current 1A, the negative pole of the power supply connected to the workpiece on the water line, the workpiece will be charged into the cylinder work (Figure 6-25).

Rhodium plating video