Cara Membersihkan dan Memeriksa Coran Perhiasan: Teknik untuk Berbagai Jenis Cetakan

Prinsip-prinsip dasar dan keterampilan operasional untuk 4 tugas umum

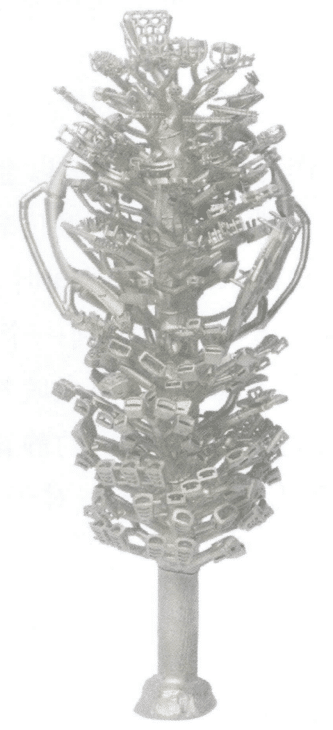

Setelah cairan logam membeku di dalam cetakan, proses pembersihan untuk pengecoran perlu ditentukan berdasarkan faktor-faktor seperti apakah pengaturan lilin digunakan, sifat paduan, struktur produk, dan sifat cetakan. Menggunakan sisa panas cetakan untuk pembersihan ledakan air adalah metode yang efektif untuk coran demolding. Namun demikian, metode ini hanya cocok untuk pengecoran perhiasan emas, perak, dan platinum yang tidak terlalu peka terhadap guncangan termal. Untuk pengecoran perhiasan dengan set lilin, untuk menghindari risiko batu permata pecah akibat guncangan termal, demolding mekanis hanya bisa dilakukan setelah cetakan didinginkan hingga suhu tertentu. Setelah demolding, pohon logam pengecoran tetap agak terbungkus dalam sisa cetakan, sehingga memerlukan semburan air bertekanan tinggi untuk mencucinya, dan secara efektif membersihkan sisa cetakan. Coran perhiasan, setelah dicuci, masih pasti mempertahankan sejumlah kecil cetakan di area tertentu, dan permukaannya sering membentuk oksida, meningkatkan kesulitan pemolesan berikutnya dan menyebabkan kontaminasi untuk penggunaan kembali bahan pengisi daya. Oleh karena itu, larutan seperti asam fluorida perlu digunakan untuk perendaman sampai diperoleh pohon pengecoran yang bersih. Alat-alat seperti pemotong baut dan gergaji digunakan untuk melepaskan coran satu per satu dari pohon logam dan diklasifikasikan menurut pesanan dan bahan. Roda gerinda berlian digunakan untuk menggiling sisa-sisa serpihan, dan gelas magnetik digunakan untuk membersihkan bagian kosong pengecoran perhiasan.

Proyek ini memungkinkan siswa untuk menguasai metode pembersihan yang sesuai dan keterampilan operasional untuk pengecoran perhiasan dari berbagai bahan dan jenis produk melalui empat tugas umum dan latihan perluasan pasca-kelas.

Pembersih Investasi Gipsum Otomatis

Daftar Isi

Bagian I Pembersihan Coran Perhiasan Menggunakan Cetakan Gipsum Biasa

1. Latar Belakang Pengetahuan

1.1 Tekanan Pengecoran

Tegangan tuang adalah tegangan elastis yang dihasilkan setelah tuang benar-benar memasuki kondisi elastis karena penyusutan terbatas atau penyusutan asinkron. Tegangan pengecoran dapat melemahkan kekuatan struktural pengecoran, yang menyebabkan deformasi atau bahkan retak. Tegangan pengecoran meliputi tiga jenis: perubahan fase, termal, dan tegangan mekanis.

Selama proses pendinginan pengecoran, terjadi perubahan fasa solid-state, yang mengakibatkan perubahan volume. Karena komposisi dan distribusi suhu pengecoran yang tidak merata, bagian pengecoran yang berbeda mengalami perubahan fasa pada waktu yang berbeda, yang menyebabkan perubahan volume yang tidak merata. Kendala timbal balik antar bagian ini menghasilkan tegangan sisa, yang dikenal sebagai tegangan perubahan fase. Sebagai contoh, pengecoran emas mawar 18K rentan terhadap transisi pemesanan selama pendinginan, membentuk fase yang teratur seperti Au3Cu, AuCu dan AuCu3yang memiliki volume yang tidak konsisten dengan matriks, dan waktu perubahan fasa di area yang berbeda juga bervariasi, sehingga menghasilkan tegangan perubahan fasa di dalam pengecoran.

Tegangan termal terjadi selama tahap pemadatan akhir pengecoran (dekat dengan garis solidus, di mana struktur yang dipadatkan telah membentuk kerangka jaringan dendritik) dan selama proses pendinginan berikutnya. Karena perbedaan temperatur, tegangan pengecoran muncul di berbagai area penampang pengecoran, baik di dalam maupun di luar, dan di area dengan ketebalan yang berbeda-beda. Laju pendinginan berbeda di berbagai bagian pengecoran, yang menyebabkan laju penyusutan solid-state yang tidak konsisten. Namun demikian, berbagai bagian pengecoran yang berbeda saling berhubungan secara keseluruhan, saling membatasi satu sama lain, sehingga menghasilkan tekanan termal. Besarnya tekanan termal sebanding dengan perbedaan suhu antara bagian dinding tebal dan tipis ketika bagian berdinding tebal bertransisi dari keadaan plastis ke keadaan elastis; semakin besar perbedaan ketebalan dinding pada pengecoran, semakin besar pula tekanan termalnya.

Tegangan mekanis disebabkan oleh pengecoran yang terhalang oleh cetakan pengecoran atau hambatan lain selama penyusutan pendinginan. Tegangan ini dapat berupa tegangan tarik atau geser. Tekanan mekanis menghilang setelah pengecoran dihilangkan cetakannya dan hambatan penyusutannya dihilangkan.

1.2 Waktu Demolding

Selama proses pendinginan setelah pengecoran mengeras, laju pendinginan di lokasi yang berbeda-beda, bervariasi. Laju pendinginan di area berdinding tipis berlangsung cepat dan lambat di area berdinding tebal. Perbedaan ketebalan dinding merupakan faktor utama yang memengaruhi tegangan pengecoran. Karena cetakan gipsum merupakan konduktor termal yang buruk, laju pendinginan pengecoran di dalam cetakan gipsum sangat lambat, yang membantu mengurangi perbedaan laju pendinginan di antara berbagai bagian. Ketika pengecoran dihilangkan cetakannya pada suhu tinggi, laju pendinginannya meningkat secara signifikan. Jika waktu demolding terlalu singkat, pengecoran suhu tinggi langsung terkena udara atau bersentuhan dengan air, yang dapat menyebabkan deformasi, retak, dan tekanan internal yang tinggi pada pengecoran. Oleh karena itu, memperpanjang waktu demolding secara tepat untuk memungkinkan pengecoran didemolding pada suhu yang lebih rendah bermanfaat untuk mengurangi tekanan termal pada pengecoran. Namun, jika waktu demolding terlalu lama, maka akan meningkatkan kesulitan demolding, mempengaruhi efisiensi produksi, dan menaikkan biaya produksi.

Waktu demolding dari pengecoran memiliki dampak yang signifikan terhadap efisiensi produksi dan kualitas produk. Penting untuk mempertimbangkan secara komprehensif faktor-faktor seperti sifat material pengecoran, waktu pemadatan, dan perubahan struktur mikro selama proses pemadatan dan pendinginan, serta struktur pengecoran, untuk menentukan waktu demolding yang wajar. Untuk perhiasan logam mulia dengan kemurnian tinggi seperti emas murni dan perak murni, karena bahannya memiliki plastisitas yang sangat baik dan mengalami perubahan struktur selama pendinginan, hampir tidak ada risiko retak saat dicetak ulang pada suhu tinggi. Namun demikian, untuk material seperti emas 18K, emas 14K, dan perak 925, plastisitasnya pada suhu tinggi jauh lebih rendah daripada emas murni dan perak murni, dan perubahan fasa padat dapat terjadi selama pendinginan. Jika demolding dan pembersihan dilakukan terlalu dini, kemungkinan deformasi dan keretakan pada pengecoran akan meningkat secara signifikan.

1.3 Metode Pembersihan Demolding

Dalam produksi pengecoran perhiasan, metode demolding untuk pengecoran terutama mencakup pembersihan mekanis, pembersihan ledakan air, dan pembersihan hidraulik.

(1) Pembersihan Mekanis

Untuk pengecoran seperti perhiasan yang terbuat dari lilin dan perhiasan kaca yang sangat sensitif terhadap goncangan termal, pembersihan mekanis umumnya dilakukan pada suhu rendah untuk menghindari demolding suhu tinggi yang dapat menyebabkan keretakan pada coran. Metode pembersihan mekanis tradisional melibatkan operasi manual, menggunakan alat seperti palu dan batang besi untuk membersihkan cetakan, yang memiliki intensitas tenaga kerja yang tinggi, efisiensi kerja yang rendah, dan kondisi kerja yang buruk dan jarang digunakan dalam produksi.

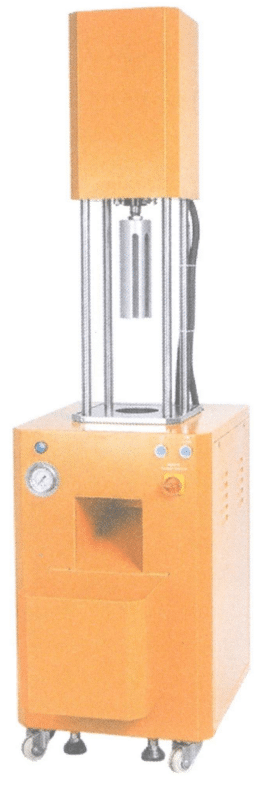

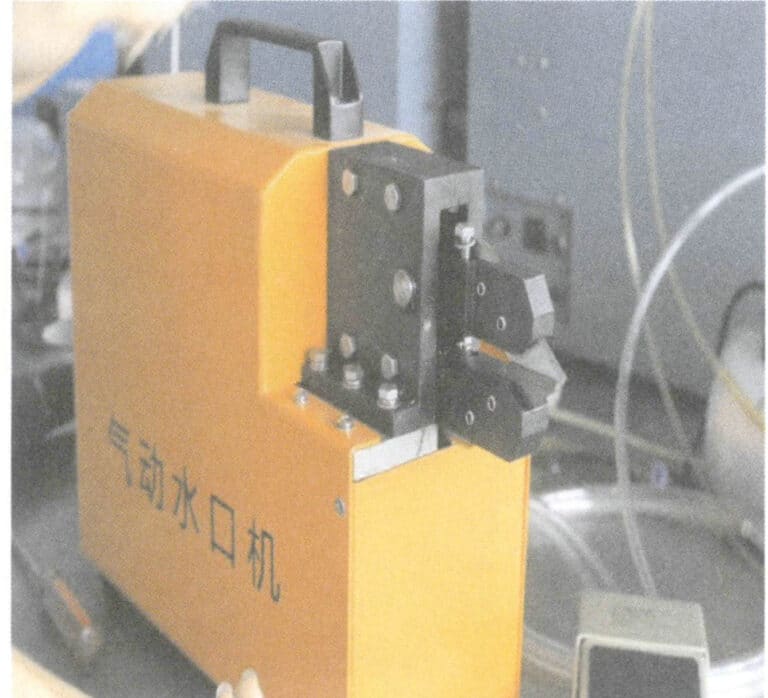

Metode demolding ekstrusi mekanis terutama digunakan untuk produk semacam itu, dengan peralatan yang ditunjukkan pada Gambar 8-1. Metode ini menggunakan mekanisme hidraulik, dan kepala batang penekan dapat menekan di sepanjang dinding bagian dalam labu baja, mengekstrusi pohon logam bersama dengan cetakan gipsum yang terbungkus, sehingga demolding menjadi sederhana dan cepat, terutama cocok untuk perawatan demolding produk pengecoran dengan setelan lilin pada temperatur rendah. Karena debu dihasilkan selama proses pembersihan demolding ekstrusi, fasilitas ventilasi khusus umumnya diperlukan di area kerja untuk meningkatkan kondisi kerja.

(2) Pembersihan Ledakan Air

Pembersihan ledakan air melibatkan penempatan coran, yang telah dituang dan didinginkan hingga suhu tertentu, bersama dengan cetakan ke dalam kolam air, sehingga air dapat masuk dengan cepat ke dalam cetakan, menyebabkan penguapan dan peningkatan tekanan yang cepat, sehingga menghasilkan ledakan yang meledakkan cetakan dari coran. Proses ini terdiri atas tiga tahap: masuknya air, penguapan, dan ledakan tekanan.

① Masuknya air. Air memasuki bahan cetakan di bawah kepala tekanan dinamis dan kepala tekanan statis, dan aksi "kapiler" dari celah antara bahan cetakan juga menembus lapisan dalam melalui celah antara partikel bubuk pengecoran dan menguap karena panas. Oleh karena itu, mengambil semua tindakan untuk mendorong masuknya air dalam jumlah besar dengan cepat adalah kondisi dasar pertama untuk membentuk ledakan air.

② Penguapan. Setelah air memasuki cetakan panas, air menguap karena panas, dan uap terus mengembang. Ketika tekanan uap kurang dari tekanan infiltrasi air, air masih menembus jauh ke dalam cetakan, dan jumlah uap terus meningkat, meningkatkan tekanan uap. Ketika tekanan uap sama dengan atau melebihi tekanan infiltrasi air, akan terjadi fenomena di mana tekanan uap menghalangi air untuk terus menyusup atau mengurangi laju aliran masuk air, yang mempengaruhi efektivitas pembersihan ledakan air. Selama operasi ledakan air, mengayunkan cetakan di dalam air dapat menyebabkan retakan pada cetakan, meningkatkan kepala tekanan dinamis air, dan mempercepat aliran masuk dan kecepatan penguapan. Oleh karena itu, aliran air yang cukup dan penguapan yang dipercepat adalah kondisi dasar kedua untuk membentuk ledakan air.

③ Ledakan Bertekanan. Ledakan bertekanan adalah tahap akhir dari proses pembersihan dengan ledakan air. Tekanannya terutama berasal dari dua aspek: di satu sisi, penguapan air yang terus menerus meningkatkan tekanan; di sisi lain, uap yang sudah menguap mengembang dan meningkatkan tekanan dalam kondisi pemanasan yang berkelanjutan. Selain itu, uap harus dikelilingi di area tertutup tertentu; jika tidak, jika uap bocor dan tekanannya tidak memenuhi persyaratan, itu akan melemahkan efek ledakan air. Oleh karena itu, menciptakan kondisi tertutup tertentu dan mendorong peningkatan tekanan uap yang cepat adalah kondisi dasar ketiga untuk membentuk ledakan air.

Karena cetakan pengecoran perhiasan pada umumnya berukuran kecil, maka perangkat pembersih ledakan air biasanya berukuran kecil. Beberapa perusahaan bahkan menggunakan tong air untuk menyelesaikan pembersihan ledakan air dengan aliran air yang panjang. Saat memproduksi batch yang lebih besar atau membuat ornamen kerajinan yang lebih besar dan pengecoran lainnya, perlu untuk menyiapkan kolam pembersih ledakan air, yang biasanya terbuat dari semua baja tahan karat atau rangka baja tahan karat yang dilapisi dengan PVC. Kolam pembersih ledakan air ini memiliki sifat tahan tekanan dan tahan korosi yang baik, seperti yang ditunjukkan pada Gambar 8-2.

(3) Pembersihan Hidraulik

Pembersihan hidraulik adalah proses menggunakan kekuatan tumbukan air untuk membersihkan bahan cetakan yang dibungkus pada permukaan atau bagian dalam coran. Dibandingkan dengan pembersihan mekanis kering, metode ini menghindari timbulnya debu dalam jumlah besar selama proses pembersihan dan banyak digunakan. Peralatan yang berhubungan dengan pembersihan hidraulik dapat dibagi menjadi dua kategori berdasarkan tingkat otomatisasi: pembersih cetakan plesteran pengecoran bertekanan tinggi dan pembersih investasi gipsum otomatis.

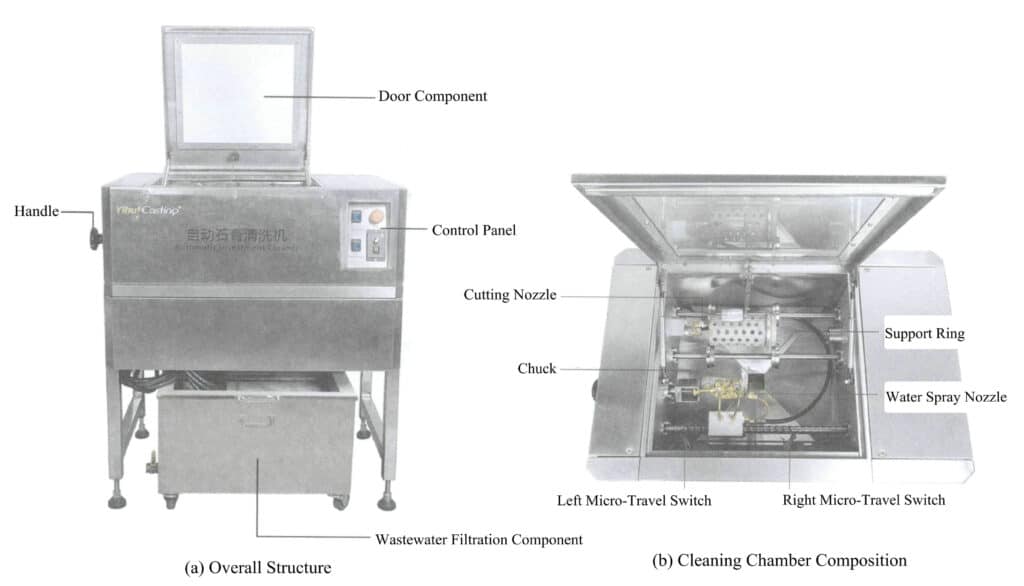

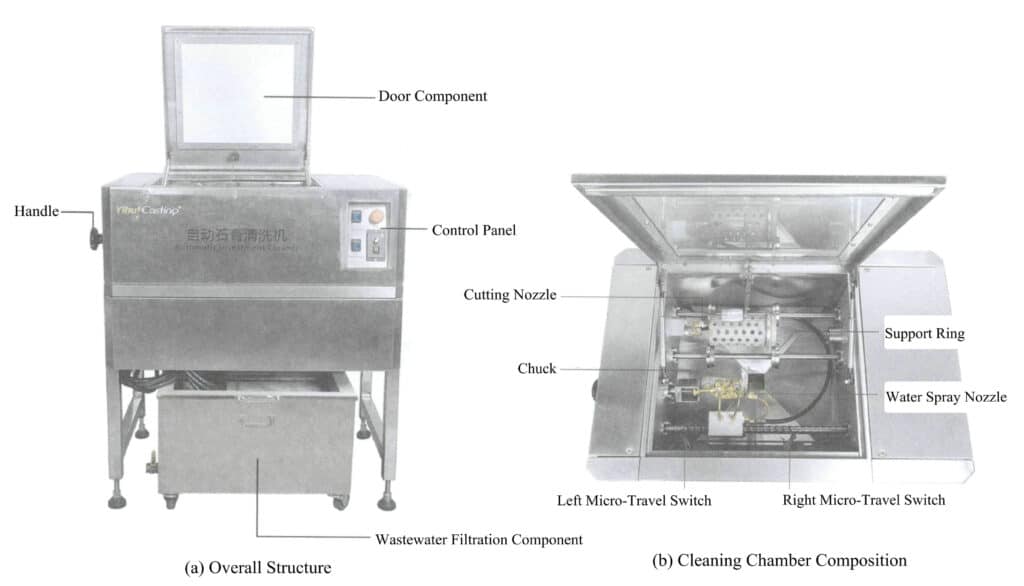

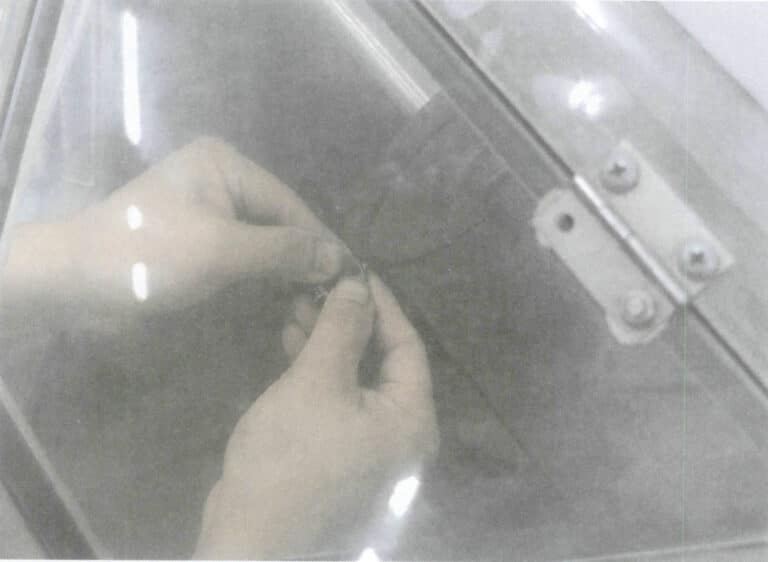

Pembersih cetakan gips bertekanan tinggi adalah perangkat pembersih yang banyak digunakan untuk cetakan perhiasan, seperti ditunjukkan pada Gambar 8-3. Prinsipnya adalah mengubah air keran menjadi air bertekanan tinggi melalui pompa bertekanan tinggi dan mengarahkannya melalui pipa ke nosel pistol air bertekanan tinggi. Air bertekanan tinggi dan berkecepatan rendah kemudian diubah menjadi semburan air bertekanan rendah dan berkecepatan tinggi, yang secara terus menerus bekerja pada permukaan pohon logam dengan energi kinetik benturan tinggi, menyebabkan serbuk pengecoran rontok dan mencapai tujuan pembersihan. Sarung tangan dipasang di kedua sisi di bagian depan pembersih untuk mencegah air menyemprot keluar; penutup kaca ditempatkan di atas untuk memudahkan pengamatan kondisi internal ruang cuci.

1.4 Pengolahan Limbah Cair Gipsum

Baik menggunakan metode pembersihan ledakan air atau pembersihan hidrolik, cairan limbah berwarna putih susu yang mengandung sejumlah besar limbah bahan pengecoran gipsum akan dihasilkan. Jika limbah cair ini dibuang secara langsung, maka akan membahayakan lingkungan. Oleh karena itu, perlu dilakukan tindakan untuk mengolah limbah cair tersebut.

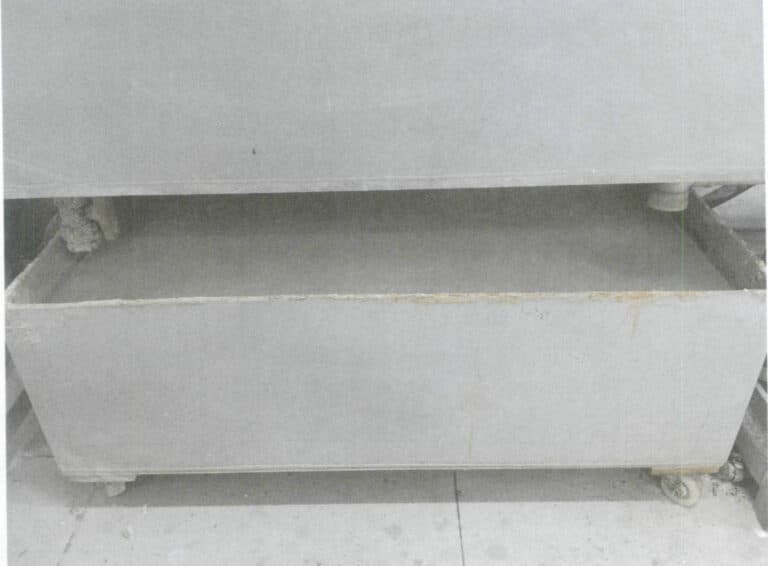

Saat ini, metode pengolahan utama untuk limbah cair gipsum adalah sedimentasi, yang didasarkan pada prinsip membiarkan partikel padat tersuspensi dalam aliran air mengendap dalam waktu yang lebih singkat daripada waktu yang dibutuhkan air untuk mengalir keluar dari tangki sedimentasi, sehingga memisahkan padatan tersuspensi dari aliran air dan mencapai pemurnian air. Untuk tujuan ini, tangki pengumpul limbah cair dipasang di lokasi pembersihan ledakan air dan pembersihan hidraulik, yang meliputi komponen-komponen seperti saluran masuk, tangki sedimentasi, dan saluran keluar, seperti yang ditunjukkan pada Gambar 8-5. Beberapa penyekat disusun di sepanjang arah aliran cairan limbah dalam tangki sedimentasi untuk memperlambat laju aliran cairan limbah, sehingga memberikan waktu yang cukup bagi padatan dalam cairan limbah untuk mengendap. Untuk memurnikan cairan limbah lebih lanjut, beberapa perusahaan perhiasan juga secara khusus membuat tangki sedimentasi luar ruangan yang besar untuk memurnikan lebih lanjut cairan limbah yang telah mengalami sedimentasi primer, seperti yang ditunjukkan pada Gambar 8-6.

1.5 Perendaman Coran dalam Asam

Setelah dibilas, pohon logam perhiasan pasti akan menyimpan bahan pengecoran di beberapa celah, ceruk, dan lubang buta. Selain itu, permukaan logam sering kali mempertahankan lapisan cokelat atau oksida logam hitam. Sebelum melanjutkan dengan operasi berikutnya pada pohon logam, perlu dilakukan pembersihan permukaan logam dengan menggunakan metode perendaman bahan kimia.

Bahan pengecoran gipsum terutama terdiri dari agregat tahan api dan pengikat gipsum. Agregat tahan api umumnya terbuat dari bahan silika. Setelah pemanggangan suhu tinggi dan pendinginan pengecoran, silika mengalami beberapa transformasi kristal, dan bagian gipsum berubah menjadi kalsium sulfat anhidrat yang mengurangi kekuatan ikatan. Perendaman dalam larutan kimia bertujuan untuk bereaksi dengan sebagian besar komponen dalam sisa cetakan untuk membentuk zat yang dapat larut, sehingga memungkinkan pembersihan lebih lanjut pada permukaan pengecoran. Berbagai asam anorganik dapat melarutkan lapisan oksida pada permukaan logam. Namun demikian, hanya asam fluorida yang secara signifikan memengaruhi silikon dioksida, dengan rumus reaksi sebagai berikut: SiO2+ 4HF ===SiF4↑+2H2O. The produk tetrafluorosilane (SiF4) adalah gas beracun yang tidak berwarna dan berbau menyengat pada suhu kamar.

Oleh karena itu, asam fluorida secara luas digunakan untuk merendam pohon logam perhiasan dalam produksi aktual. Konsentrasi larutan asam fluorida dan waktu perendaman harus dipilih berdasarkan ketahanan korosi bahan logam. Waktu perendaman untuk pengecoran perhiasan emas K, emas murni, dan perak adalah 20 menit, dengan konsentrasi asam fluorida 20% ~ 305TP3T; Waktu perendaman untuk pengecoran perhiasan tembaga dan kuningan ungu adalah 20 menit, dengan konsentrasi asam fluorida 5% ~ 10%; Waktu perendaman untuk pengecoran perhiasan platina adalah 60 menit, dan konsentrasi asam fluorida adalah 50% ~ 60%. Karena sifat korosif asam fluorida yang kuat, asam fluorida harus disimpan dalam wadah plastik khusus dan bukan dalam wadah kaca; tindakan pencegahan keamanan harus dilakukan selama operasi, termasuk mengenakan sarung tangan plastik dan kacamata.

1.6 Pemolesan Sisa Sariawan

1.7 Pembersihan Pemolesan Magnetik

Permukaan coran setelah pencelupan asam mungkin masih memiliki masalah seperti kotoran, lapisan oksida, gerinda, dan sisa bubuk coran, sehingga meningkatkan beban kerja finishing. Oleh karena itu, sebagian besar produsen akan melakukan pembersihan pemolesan magnetik pada coran.

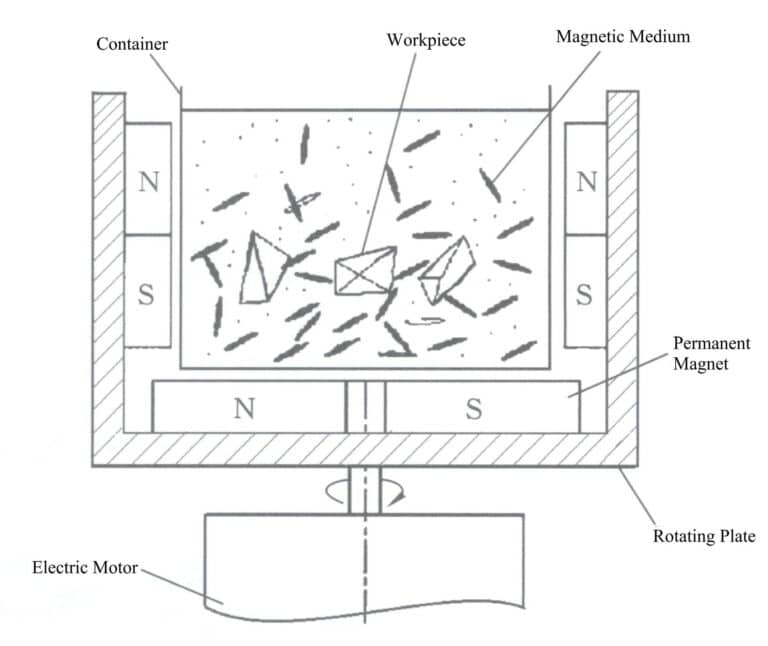

Prinsip pembersihan pemolesan magnetik ditunjukkan pada Gambar 8-8. Ini menggunakan penggerak magnet frekuensi tinggi untuk menghasilkan efek magnet yang kuat dan stabil, menyebabkan gerinda gerinda baja tahan karat melakukan tindakan melompat, mengalir, dan berbelok dengan kecepatan tinggi, menciptakan gesekan menyeluruh dan multi-sudut pada celah, ceruk, sudut mati, dan permukaan coran, sehingga dapat menghilangkan kotoran, gerinda, dan lapisan oksida dengan cepat, sekaligus tidak merusak permukaan benda kerja atau memengaruhi presisi benda kerja serta dapat meningkatkan kekerasan permukaannya.

2. Pelaksanaan Tugas

Tugas ini adalah metode pembersihan untuk coran perhiasan platinum 18K yang terbuat dari cetakan gipsum.

(1) Menentukan Waktu Pembersihan Ledakan Air

Platinum 18K komersial sebagian besar menggunakan nikel sebagai elemen pemutihan dan merupakan bahan paduan yang terutama terdiri atas emas, nikel, tembaga, dll. Jenis bahan ini adalah larutan padat kontinu dengan plastisitas yang baik pada suhu tinggi. Namun, bahan ini mengalami pemisahan fasa pada suhu yang lebih rendah, meningkatkan kekuatan dan kekerasan sekaligus mengurangi ketangguhan dan plastisitas. Saat menentukan waktu pembersihan ledakan air, perlu dipertimbangkan secara komprehensif faktor-faktor seperti ukuran labu baja dan struktur produk, berusaha untuk mencapai keseimbangan optimal antara mengurangi tekanan pengecoran dan efektivitas pembersihan ledakan air. Jika pembersihan ledakan air dilakukan terlalu dini, tekanan pengecoran yang berlebihan dapat menyebabkan deformasi atau retak; jika dilakukan terlambat, efek pembersihan akan buruk. Untuk labu baja dengan diameter luar kurang dari 4 inci, waktu berdiri cetakan di udara setelah dituang umumnya sekitar 10 ~ 15 menit; untuk labu baja dengan diameter luar 4 ~ 6 inci, waktu berdiri umumnya sekitar 15 ~ 20 menit; untuk labu baja yang lebih besar, waktu berdiri harus diperpanjang dengan tepat dan disesuaikan dengan struktur produk.

(2) Pembersihan Ledakan Air

Gunakan tang untuk mengamankan cetakan dan celupkan ke dalam tangki pembersih ledakan air, seperti ditunjukkan pada Gambar 8-9. Apabila cetakan suhu tinggi bersentuhan dengan air dingin, efek ledakan air akan terjadi seketika, dan suara ledakan yang bergemuruh rendah akan terdengar. Gerakkan cetakan yang dipegang secara perlahan untuk memastikan kontak yang cukup dengan air untuk mencapai efek ledakan air yang baik. Selama produksi, bahan cetakan limbah yang mengendap di bagian bawah tangki ledakan air harus segera dibersihkan untuk menjaga kedalaman air yang cukup di tangki pembersih.

(3) Pencucian Tekanan Tinggi

Keluarkan pohon logam dari labu baja, letakkan di dalam pembersih cetakan gips bertekanan tinggi, dan tutup jendela pengamatan. Masukkan tangan Anda ke dalam ruang pencucian melalui sarung tangan karet, mantapkan pohon logam, dan arahkan ke nosel. Injak sakelar kaki untuk menyalakan pembersih dan cuci pohon logam dengan semburan air bertekanan tinggi. Gerakkan dan balikkan pohon logam dengan kedua tangan untuk mencuci semua bagian secara menyeluruh, seperti yang ditunjukkan pada Gambar 8-10.

(4) Perendaman Asam

Gunakan asam fluorida dengan konsentrasi 25%, kenakan alat pelindung, kencangkan pohon logam dengan tang, dan letakkan secara hati-hati ke dalam larutan asam, seperti yang ditunjukkan pada Gambar 8-11. Tutup dan diamkan. Setelah direndam selama 20 menit, keluarkan pohon logam, bilas dengan ember khusus untuk pemulihan, dan cuci dengan air mengalir. Periksa apakah ada sisa bubuk pengecoran di pohon logam; jika ada, maka harus direndam lagi. Setelah beberapa waktu penggunaan, efektivitas larutan asam fluorida akan berkurang, sehingga memerlukan perpanjangan waktu perendaman atau penambahan asam baru.

(5) Pembersihan dan Pengeringan

Bersihkan pohon logam secara menyeluruh, keringkan dengan pengering rambut atau tungku udara panas, seperti yang ditunjukkan pada Gambar 8-12, timbang, dan hitung kehilangan peleburan dan pengecoran untuk kelompok ini.

Gambar 8-11 Pohon logam yang direndam dalam asam

Gambar 8-12 Pengeringan

(6) Memotong Kosong

Coran perhiasan yang sudah dibersihkan masih berbentuk pohon dan harus dipotong pada bagian sariawan, disortir berdasarkan kategori dan jenisnya, untuk mempersiapkan proses produksi selanjutnya.

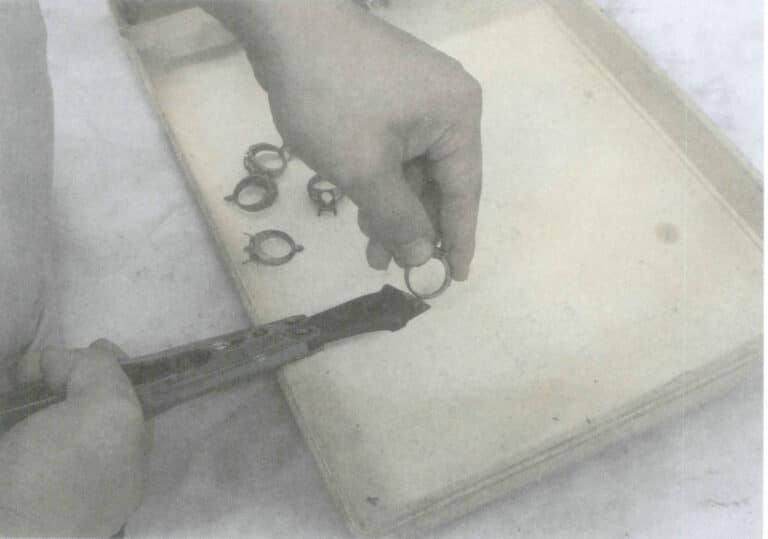

Karena semua sprue coran terhubung ke inti pohon dan relatif dekat satu sama lain, dan sprue berada pada sudut tertentu terhadap inti pohon, maka tidak mudah untuk memotong sprue ke bawah. Oleh karena itu, coran harus dipotong dari inti pohon dengan urutan dari cangkir tuang yang berdekatan ke bagian atas pohon. Untuk menghindari kerusakan pada coran, metode pemotongan dua langkah umumnya digunakan: potong sariawan pada jarak tertentu dari coran dan kemudian potong sariawan yang berlebih. Untuk meningkatkan efisiensi produksi dan mengurangi intensitas tenaga kerja, mesin crimping pneumatik dapat digunakan untuk memotong sekaligus, seperti yang ditunjukkan pada Gambar 8-13. Pemotong genggam digunakan untuk operasi saat memotong setiap casting secara terpisah, seperti ditunjukkan pada Gambar 8-14, yang memfasilitasi kontrol arah pemotongan dan sisa sprue. Umumnya paling baik pada jarak 1,5 mm dari blank. Jika sisa sprue terlalu pendek, maka dapat dengan mudah merusak atau merusak blank; jika terlalu panjang, maka akan menambah beban kerja untuk pemrosesan selanjutnya.

Gambar 8-13 Memotong sariawan dengan mesin crimping pneumatik

Gambar 8-14 Menggunakan pemotong untuk memangkas sisa sariawan

(7) Memoles Sisa Sariawan

Untuk meningkatkan efisiensi kerja, prioritas diberikan pada penggunaan mesin pemoles sprue untuk memutar garis air sisa selama produksi. Setelah memulai, sesuaikan sariawan pendingin, dengan kecepatan tetesan umum 2 ~ 3 tetes per detik yang optimal. Amati posisi garis air benda kerja untuk menentukan sudut penggerindaan benda kerja. Setelah memulai, gunakan metode terputus-putus yang dekat dengan roda baja, seperti yang ditunjukkan pada Gambar 8-15, sambil mengamati dan berusaha menjaga agar sariawan tetap halus, berhati-hatilah agar tidak merusak benda kerja, terutama memperhatikan posisi cabang, cakar, dan alur. Saat membubut benda kerja, kelompokkan serbuk logam ke dalam wadah sesuai dengan bahannya. Setelah setiap benda kerja dipoles, segera bersihkan serbuk logam dan cuci tangan Anda di tempat sampah daur ulang yang telah ditentukan untuk meminimalkan kehilangan logam mulia.

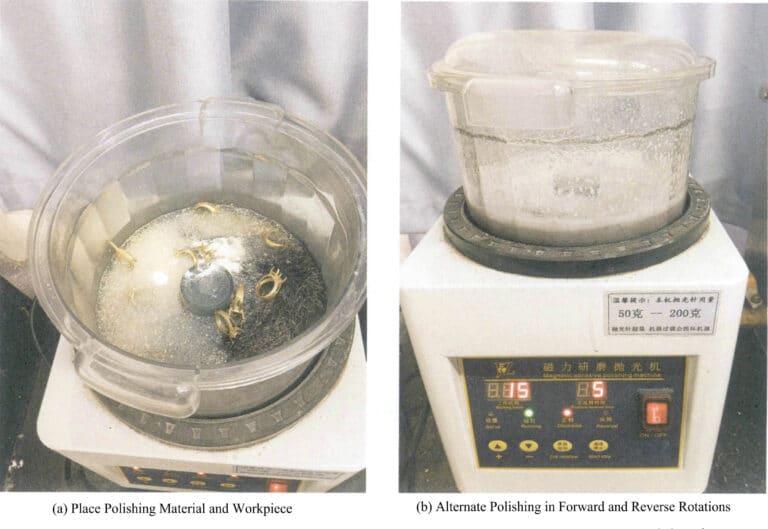

(8) Pembersihan Pemolesan Magnetik

Pertama, siapkan cairan pemoles dengan mencampurkan bubuk pemoles dengan air dengan rasio massa 3,5%. Kemudian, tempatkan gerinda baja (diameter 0,5 mm dan 0,3 mm, dengan rasio 4:1) ke dalam wadah, seperti ditunjukkan pada Gambar 8-16. Massa benda kerja ditentukan oleh model tumbler, yang umumnya tidak melebihi 500 g. Kecepatan putaran harus dipilih berdasarkan bahan perhiasan; untuk platina K umumnya dapat memilih 1800 ~ 2000 r/menit. Atur waktu rotasi searah jarum jam dan berlawanan arah jarum jam, biasanya berubah arah setiap 5 menit, dengan total waktu 15 ~ 30 menit. Catatan: Jika benda kerja di dalam wadah terlalu besar, terlalu banyak ditempatkan, atau arah yang ditetapkan terlalu sering berubah, hal itu dapat menyebabkan mesin berhenti bekerja dengan segera. Setelah pekerjaan harian selesai, peralatan harus dibersihkan agar tetap kering dan rapi. Ketika warna gerinda baja menjadi gelap, gerinda harus dibersihkan dengan deterjen netral. Gerinda baja baru dan lama tidak boleh dicampur, dan cairan pemoles harus diganti jika warnanya berubah menjadi cokelat.

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

Bagian II Pembersihan Coran Perhiasan Menggunakan Cetakan Gipsum yang Diatur dengan Lilin

1. Latar Belakang Pengetahuan

(1) Melonggarkan dan Mematahkan Batu Permata yang Ditatah Lilin

Dibandingkan dengan teknik pengaturan emas tradisional, proses pengecoran pengaturan lilin dapat secara signifikan meningkatkan efisiensi produksi dan mengurangi biaya produksi, sehingga membuatnya banyak digunakan dalam pembuatan perhiasan. Indikator penting dari kualitas pengaturan lilin adalah stabilitas batu permata; setelah pengecoran pengaturan lilin, batu permata tidak boleh mengalami pelonggaran, perubahan warna, atau pecah. Namun, pengecoran pengaturan lilin adalah proses yang rumit, karena batu permata harus menanggung serangkaian perubahan suhu, tekanan termal yang disebabkan oleh guncangan termal, dan penyusutan pengecoran. Tekanan mekanis yang dihasilkan selama proses penyusutan menimbulkan risiko seperti melonggarnya, retak, dan perubahan warna, terutama ketika mengatur beberapa batu permata, yang dapat dengan mudah menyebabkan masalah kerusakan, yang menyebabkan kerugian ekonomi yang signifikan bagi perusahaan. Selain itu, begitu batu permata pecah, sulit untuk ditangani; batu permata yang pecah harus dilepas dan kemudian diperbaiki di tempatnya menggunakan metode pengaturan emas, yang sangat memengaruhi biaya produksi dan efisiensi.

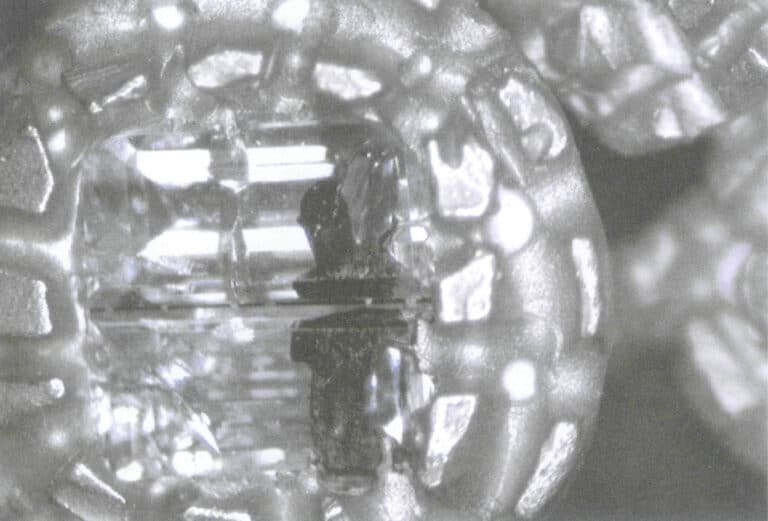

Batu permata memiliki daya tahan yang buruk terhadap guncangan termal. Misalkan, pengecoran dengan pengaturan lilin dihilangkan cetakannya pada suhu tinggi. Dalam hal ini, batu permata dapat menghasilkan tekanan panas yang signifikan selama pendinginan cepat, yang menyebabkan risiko kerusakan yang tinggi, terutama bila menggunakan batu permata dengan retakan internal untuk pengecoran dengan setelan lilin, seperti yang ditunjukkan pada Gambar 8-17. Oleh karena itu, pengecoran perhiasan yang dibuat dengan pengaturan lilin tidak cocok untuk pembersihan dengan ledakan air; cetakan harus didinginkan secara perlahan-lahan hingga suhu rendah sebelum dilakukan demolding. Metode pembersihan demolding yang lebih cocok adalah demolding ekstrusi mekanis.

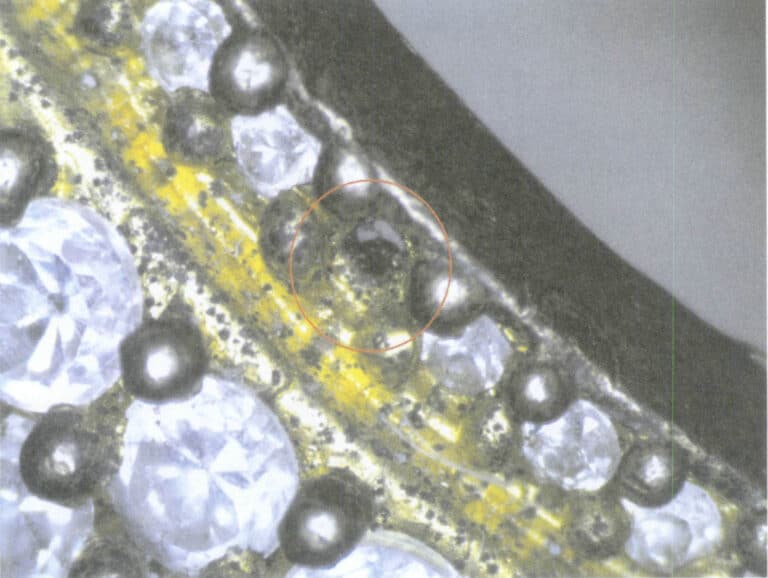

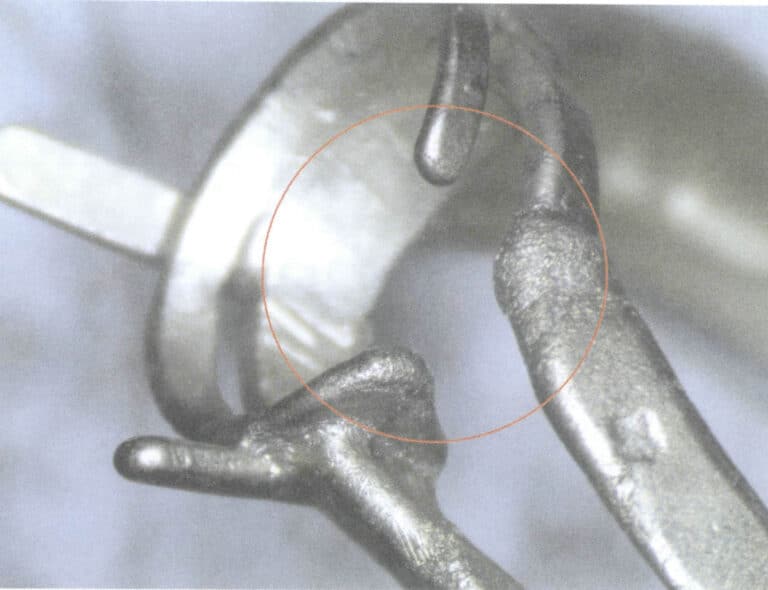

Untuk mendapatkan tampilan yang bagus untuk batu permata, umumnya tidak disarankan untuk menggunakan cabang (cakar) yang besar atau tepi yang lebar dan tebal untuk mengencangkannya selama pengaturan. Sebagai gantinya, cabang lilin yang lebih halus (cakar) atau tepi lilin yang berdinding tipis dan sempit harus digunakan untuk pengaturan, yang digantikan oleh logam setelah pengecoran untuk mengamankan batu permata di tempatnya. Struktur ini memberikan dukungan yang relatif lemah untuk batu permata; ketika terkena gaya eksternal, jika gaya tersebut melebihi kekuatan logam, hal itu dapat menyebabkan deformasi di lokasi pengaturan logam, yang menyebabkan batu permata bergeser atau kendor, seperti yang ditunjukkan pada Gambar 8-18.

Selama proses pembersihan coran, ketika menggunakan demolding ekstrusi mekanis, jika gaya ekstrusi secara langsung bekerja pada pohon logam, bagian-bagian tertentu dari pengecoran pada pohon logam dapat berubah bentuk di bawah rintangan cetakan, menyebabkan batu permata kendor. Hal ini terutama terjadi ketika batang ekstrusi adalah silinder padat, karena dengan mudah mentransmisikan gaya ekstrusi ke pengecoran, menyebabkan deformasi dan kerusakan, yang menyebabkan batu permata jatuh. Oleh karena itu, batang ekstrusi perlu dirancang sebagai pelat dispersif, seperti yang ditunjukkan pada Gambar 8-19, sehingga sebagian besar gaya ekstrusi hanya bekerja pada area kontak, menyebabkan cetakan di area tersebut runtuh tanpa mempengaruhi pengecoran lebih jauh. Jika kepala ekstrusi diatur sebagai bentuk silinder berdinding tipis, dengan diameter luar sedikit lebih kecil dari diameter dalam labu baja, maka selama proses ekstrusi, hanya dinding silinder yang masuk ke dalam cetakan, menyebabkan lapisan tipis cetakan yang berdekatan dengan dinding silinder runtuh, sementara hampir tidak berpengaruh pada cetakan di sekitarnya, secara signifikan mengurangi dampak ekstrusi pada pengecoran.

Gambar 8-18 Batu permata yang jatuh dari perhiasan pengecoran dengan set lilin

Gambar 8-19 Struktur kepala yang digunakan dalam demolding ekstrusi mekanis

(2) Perlakuan Perendaman Asam pada Coran Berbahan Dasar Lilin

Setelah dicuci, pohon pengecoran perhiasan pada umumnya perlu direndam dalam asam fluorida untuk menghilangkan sisa serbuk pengecoran, lapisan oksida, inklusi, dll., dari permukaan pengecoran. Namun demikian, untuk pengecoran dengan set lilin, batu permata juga bertatahkan pada pengecoran di samping bodi logam. Oleh karena itu, penting untuk menentukan, apakah pencelupan asam cocok berdasarkan pada sifat batu permata. Di antara batu permata yang umum, kuarsa, obsidian, dan batu permata berbahan dasar silika lainnya, serta aquamarine, zamrud, dan topas, yang berbahan dasar silikat, dapat terkorosi oleh asam fluorida, sehingga tidak cocok untuk perendaman asam fluorida.

2. Pelaksanaan Tugas

Tugas ini menggunakan ekstruder pengecoran dan pembersih pengecoran gipsum otomatis untuk membersihkan pohon pengecoran logam dari perhiasan batu permata yang terbuat dari lilin.

(1) Pengecoran Statis

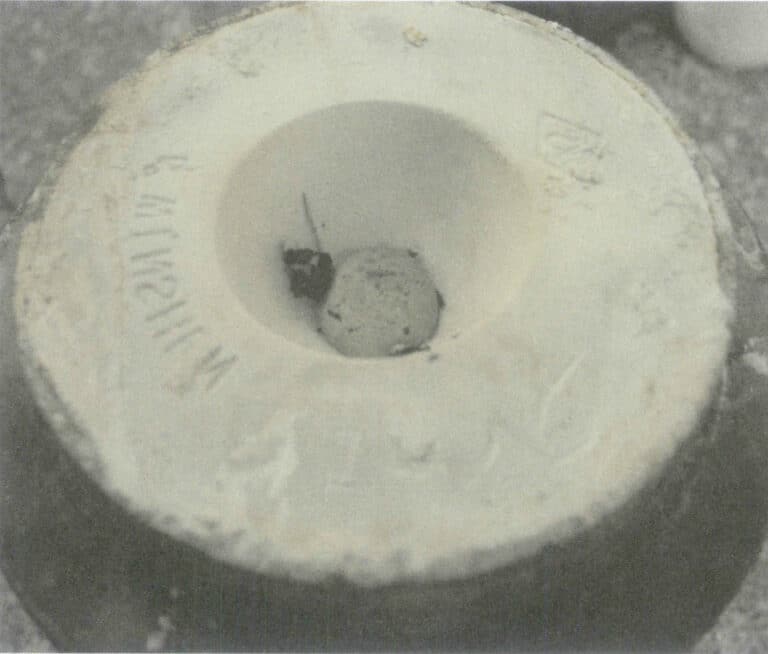

Setelah pengecoran, cetakan digantung pada rak, seperti ditunjukkan pada Gambar 8-20, agar seluruh cetakan mendingin secara merata sampai suhu cetakan turun hingga sekitar 100℃.

(2) Demolding Ekstrusi Mekanis

Balikkan cetakan dengan tepi flensa mangkuk baja dijepit di mulut ruang ekstrusi, jaga agar cetakan tetap tegak. Nyalakan ekstruder, biarkan batang ekstrusi turun perlahan, mengekstrusi pohon logam, seperti yang ditunjukkan pada Gambar 8-21.

Gambar 8-20 Pendinginan cetakan pada tempatnya

Gambar 8-21 Demolding ekstrusi dari labu baja

(3) Pembersihan Tekanan Tinggi

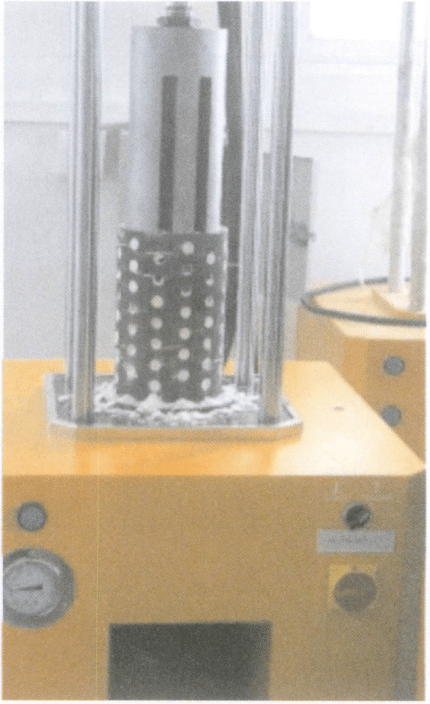

Ketika suhu cetakan pengecoran, bersama dengan pohon logam yang dibungkus, turun di bawah 50 ℃, harap letakkan di pembersih pengecoran gipsum otomatis dan masukkan labu baja ke dalamnya. Atur tekanan air terukur ke 11MPa, nyalakan pembersih, dan cuci pohon logam dan labu baja. Labu baja dan pohon logam harus terus berputar selama proses pencucian untuk memastikan semua bagian dibersihkan dengan baik, seperti yang ditunjukkan pada Gambar 8-22. Selain itu, layar penyaring harus dipasang pada port balik pembersih untuk mencegah permata terbawa arus dan mengalir ke tangki sedimentasi, sehingga meningkatkan kesulitan pengambilan.

(4) Memotong Sariawan

Setelah pohon logam dibersihkan, keringkan, timbang, dan hitung kehilangan peleburan dan pengecoran. Kemudian, pemotongan dan pemolesan sisa operasi sariawan dilakukan. Metode operasi sama dengan bab 2 di bagian I kasus referensi.

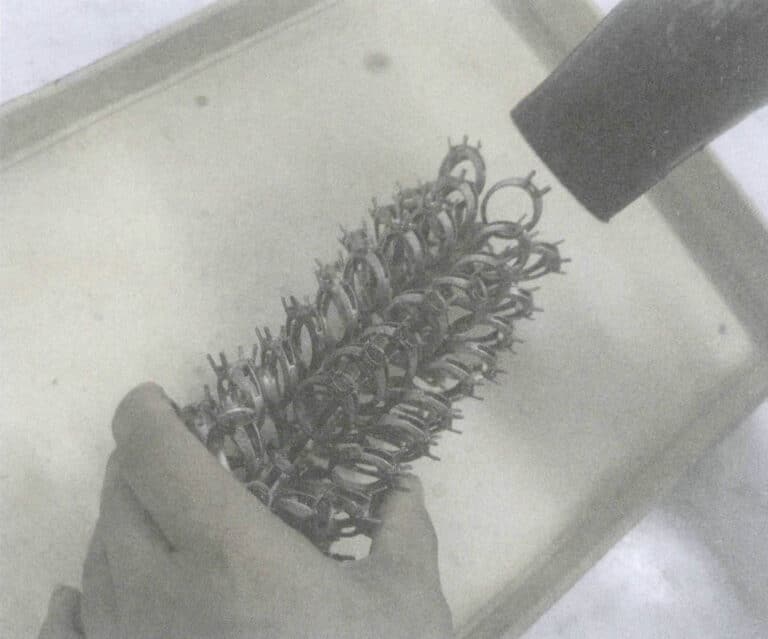

(5) Pembersihan Pemolesan Magnetik

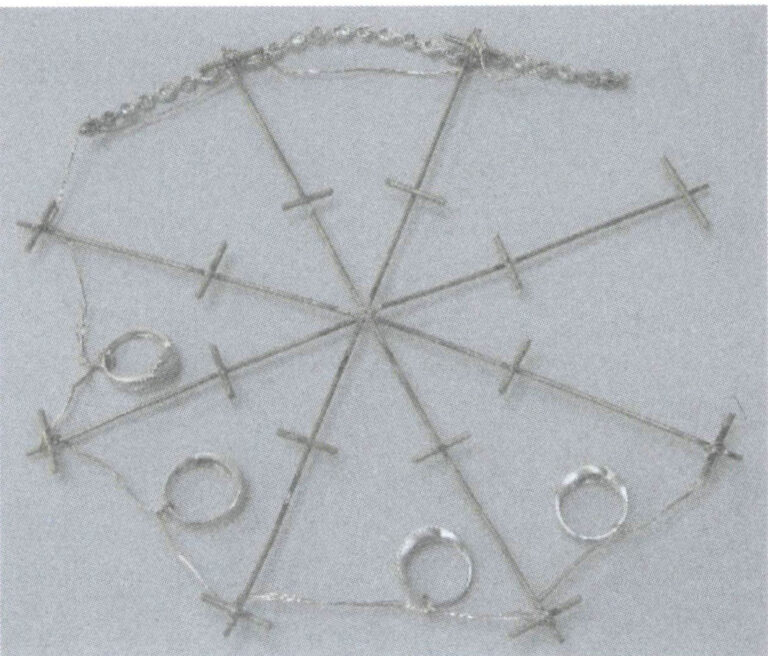

Pemolesan dan pembersihan magnetik pada inti pohon logam yang dipotong dan coran yang dipasang lilin dilakukan secara terpisah. Yang pertama memfasilitasi penggunaan kembali logam, sedangkan yang kedua memungkinkan pembersihan lebih lanjut pada area yang tidak cukup dicuci di bawah tekanan tinggi, seperti dasar pengaturan dan di sekitar bezel. Untuk mencegah coran yang diatur dengan lilin bertabrakan dan retak selama proses pembersihan magnetik, perlengkapan khusus dapat dibuat, seperti yang ditunjukkan pada Gambar, untuk mengikat coran ke perlengkapan secara terpisah, mencegah tabrakan timbal balik. Namun demikian, setiap casting dapat secara fleksibel berputar dan mengubah arah, yang tidak secara signifikan memengaruhi efek pembersihan.

Bagian III Pembersihan Coran Perhiasan Menggunakan Cetakan Keramik Berikat Asam

1. Latar Belakang Pengetahuan

(1) Pembersihan Cetakan Keramik Berikat Asam dengan Pembersihan Ledakan Air

Untuk pengecoran perhiasan yang terbuat dari bahan dengan titik leleh tinggi seperti platina, paladium, baja tahan karat, dan paduan kobalt, cetakan keramik berikatan asam saat ini merupakan metode pembentukan utama. Setelah pemanggangan suhu tinggi dari bubur bubuk pengecoran berikatan asam, model asli dibakar dan diuapkan, kelembapan dihilangkan seluruhnya, dan bahan tahan api dari cetakan dikonsolidasikan dan dikeramik di bawah aksi pengikat. Dibandingkan dengan cetakan gipsum, cetakan keramik berikat asam memiliki kekuatan suhu tinggi yang sangat tinggi dan mempertahankan kekuatan sisa yang relatif tinggi setelah menuangkan cairan logam. Namun, hasil cetakannya buruk, menghambat penyusutan pemadatan dan penyusutan pendinginan pengecoran, yang menyebabkan peningkatan tegangan pengecoran internal dan mengakibatkan risiko retak termal, deformasi, dan retak dingin pada pengecoran.

Kekuatan sisa cetakan keramik tinggi, dan kemampuannya untuk dilipat jauh lebih buruk daripada cetakan gipsum. Oleh karena itu, kesulitan demolding dan pembersihan coran logam sangat meningkat. Penting untuk memahami sepenuhnya sifat fisik, kimia, dan mekanik bahan logam dan mengembangkan rencana pembersihan yang sesuai untuk coran. Misalkan hanya metode pemerasan mekanis atau getaran yang digunakan untuk demolding karena kekerasan cetakan keramik yang tinggi. Dalam hal ini, cetakan tersebut tidak mudah pecah, sehingga pembersihan menjadi lebih sulit, yang dapat dengan mudah menyebabkan deformasi dan goresan permukaan pada coran, serta deformasi pada labu baja. Di bawah premis bahwa coran logam dapat menahan guncangan termal, prioritas harus diberikan untuk menggabungkan proses pembersihan ledakan air, menggunakan kekuatan ledakan uap pada suhu tinggi untuk meledakkan cetakan dan memfasilitasi pembersihan air bertekanan tinggi. Semakin tinggi suhu air selama pembersihan ledakan air, semakin kuat efek ledakannya, tetapi efek kejut termal pada coran juga akan semakin besar. Oleh karena itu, perlu untuk menggabungkan secara erat sifat-sifat bahan logam perhiasan dan karakteristik struktural produk untuk menentukan rencana proses pembersihan ledakan air.

Bahan perhiasan platinum dengan keuletan dan plastisitas tinggi, seperti Pt950Ir50 dan Pt950Pd50, tidak peka terhadap guncangan termal. Metode pembersihan ledakan air bersuhu tinggi dapat diadopsi untuk cetakan yang terbuat dari bahan tersebut. Bahkan, jika cetakan dipadamkan dalam air dalam hitungan detik setelah dituang, coran umumnya tidak akan mengalami masalah keretakan. Namun, untuk paduan platinum Pt900 dan Pt850 dengan kehalusan yang lebih rendah dan beberapa paduan Pt950 yang sensitif terhadap goncangan termal, perlu untuk menurunkan suhu air pendingin cetakan secara tepat.

Bahan perhiasan yang tidak mulia seperti baja tahan karat dan paduan kobalt biasanya memiliki konduktivitas termal yang lebih buruk daripada logam mulia. Selama proses pendinginan coran, terjadi perubahan fasa, dan keuletan serta plastisitas menurun. Oleh karena itu, perlu mempertimbangkan secara komprehensif termal, perubahan fasa, dan tekanan ketahanan mekanis untuk menentukan suhu yang sesuai untuk pendinginan cetakan.

(2) Memotong Sariawan

Karena viskositas yang tinggi dari logam cair selama proses pengecoran perhiasan platina, yang mempertahankan kondisi cair untuk waktu yang singkat dan memiliki fluiditas yang buruk, sariawan untuk perhiasan platina umumnya diatur lebih tebal daripada perhiasan emas dan perak untuk meningkatkan kinerja pengisian dan penyusutan logam cair. Oleh karena itu, kesulitan memotong sariawan untuk coran perhiasan platinum meningkat, sehingga lebih mudah menyebabkan deformasi coran. Saat memotong sariawan, perlu untuk memilih metode pemotongan yang sesuai berdasarkan diameter sariawan untuk mencegah deformasi coran. Pemotongan harus dikombinasikan dengan gergaji atau irisan kecil jika perlu.

(3) Pembersihan Pemolesan Magnetik

Pemolesan magnetik adalah cara yang efektif untuk membersihkan coran, tetapi berbagai jenis bahan logam memiliki kekuatan dan kekerasan yang berbeda, yang menyebabkan persyaratan yang berbeda-beda untuk proses pemolesan magnetik. Platina bermutu tinggi yang umum, seperti Pt990 dan Pt950 memiliki kekerasan yang rendah; jika dibersihkan dengan kecepatan yang terlalu tinggi, dapat dengan mudah menyebabkan goresan pada permukaan dan kekasaran yang meningkat. Apabila perhiasan platinum dicampur dengan perhiasan emas K untuk pembersihan pemolesan magnetik, permukaannya rentan terhadap bekas dan goresan.

2. Pelaksanaan Tugas

Tugas ini melibatkan pembersihan cetakan keramik berikatan asam dan pengecoran sentrifugal vakum untuk coran perhiasan Pt950.

(1) Pembersihan Ledakan Air

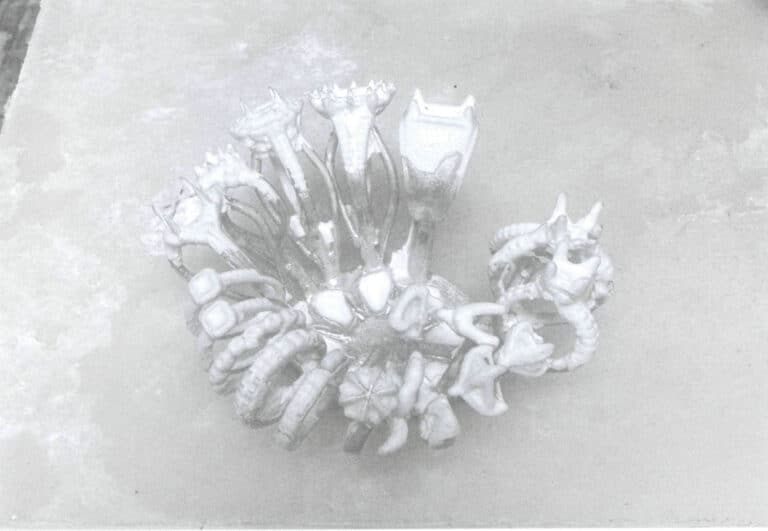

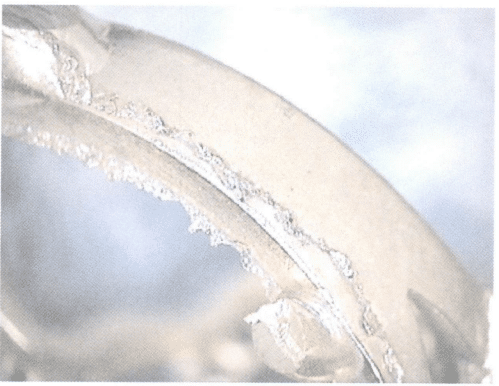

Menggunakan pengecoran sentrifugal vakum untuk perhiasan Pt950, labu baja berbentuk silinder tanpa lubang di dinding. Suhu pengecoran cetakan adalah 900 ℃, dan suhu logam cair adalah 1880 ℃. Setelah menuangkan, tunggu peralatan berhenti beroperasi, gunakan tang untuk melepas cetakan, dan padamkan dalam air untuk kolam pembersih ledakan air, menghasilkan pohon logam yang dibungkus dengan bahan cetakan, dengan sisa bahan cetakan membentuk jaringan retakan yang saling berhubungan, seperti yang ditunjukkan pada Gambar 8-24.

(2) Pembersihan Tekanan Tinggi

Gunakan pembersih cetakan gips bertekanan tinggi untuk membersihkan cetakan yang melilit pohon logam dan cetakan yang tertanam di ceruk pengecoran, lapisan, dan area lainnya. Karena sisa cetakan keramik tidak mudah tersebar, maka, hanya dengan mengandalkan pencucian jet, tidak dapat membersihkan sebagian cetakan yang tersembunyi secara menyeluruh. Oleh karena itu, terkadang perlu menggunakan alat kecil seperti batang baja dan bur mesin untuk pembersihan tambahan, seperti yang ditunjukkan pada Gambar 8-25, dan melanjutkan pencucian.

(3) Perendaman Asam

Karena kekuatan sisa yang tinggi dari cetakan keramik berikatan asam dan strukturnya yang padat, dan karena paduan Pt950 memiliki ketahanan korosi yang sangat baik, asam fluorida konsentrasi tinggi dapat digunakan, biasanya menyesuaikan konsentrasinya menjadi 55% dengan waktu pencelupan sekitar 1 jam, yang dapat mencapai hasil pembersihan pencelupan yang baik.

(4) Memotong Garis Air

Tang potong umumnya dapat digunakan untuk coran dengan diameter sariawan kurang dari 3,5 mm. Namun, bila diameter sariawan mencapai 4 mm atau lebih besar, ada risiko deformasi saat memotong tang. Dianjurkan untuk pertama-tama menggunakan tang crimping pneumatik untuk memotong di dekat inti pohon dan kemudian menggunakan gergaji untuk memotong di dekat permukaan coran, seperti yang ditunjukkan pada Gambar 8-26.

(5) Memoles Sisa Sisa Sariawan

Seperti yang telah disebutkan sebelumnya, mesin pemoles sariawan akan digunakan untuk menghilangkan sisa sariawan.

(6) Pembersihan Pemolesan Magnetik

Tempatkan casting ke dalam gelas magnet, atur kecepatan, dan atur arah ke 800~900 r/min, ganti setiap 5 menit, dengan total waktu pemolesan 20~30 menit.

Bagian IV Pemeriksaan Kualitas Pengecoran Perhiasan

1. Latar Belakang Pengetahuan

Pengecoran perhiasan adalah proses kompleks yang melibatkan banyak prosedur, dengan banyak faktor yang memengaruhi kualitas pengecoran, sehingga rentan terhadap berbagai masalah.

(1) Alat dan Perlengkapan Pemeriksaan Penampilan

Selama pemeriksaan kualitas penampilan perhiasan, perlu dilakukan pemeriksaan kualitas bagian yang mendetail, dan mata manusia memiliki kemampuan terbatas untuk membedakan detail objek obyektif, umumnya dapat melihat panjang terkecil antara 0,15 ~ 0,30 mm. Oleh karena itu, kaca pembesar, mikroskop, dan alat observasi lainnya harus digunakan.

Kaca pembesar adalah perangkat optik visual sederhana yang digunakan untuk mengamati detail objek, yang terdiri atas lensa konvergen dengan panjang fokus yang jauh lebih kecil dari titik dekat mata. Prinsip pembesaran adalah, bahwa ukuran gambar yang terbentuk pada retina mata manusia sebanding dengan sudut yang ditimbulkan oleh objek pada mata (sudut visual). Semakin besar sudut visual, semakin besar gambarnya, dan semakin banyak detail objek yang dapat dibedakan. Apabila menggunakan kaca pembesar, satu tangan memegang kaca pembesar dekat ke mata. Sebaliknya, tangan lainnya menggunakan jari telunjuk dan ibu jari untuk memegang perhiasan dan mendekatkannya ke kaca pembesar sampai bagian perhiasan yang diinginkan dapat diamati. Mendekatkan objek dapat meningkatkan sudut pandang, tetapi kemampuan pemfokusan mata akan membatasinya. Kaca pembesar yang paling umum digunakan dalam industri perhiasan memiliki pembesaran 10 kali, seperti yang ditunjukkan pada Gambar 8-27, dan terdiri dari 3 lensa. Kaca pembesar yang memenuhi syarat harus memiliki kejernihan yang tinggi dan menghilangkan aberasi sferis dan kromatik yang memengaruhi pengamatan batu permata.

Stereomikroskop memiliki karakteristik berikut ini: ① diameter bidang yang besar dan kedalaman fokus yang besar, yang memudahkan pengamatan semua lapisan objek yang sedang diperiksa; ② meskipun pembesarannya tidak setinggi mikroskop konvensional, namun jarak kerjanya sangat jauh; ③ karena prisma di bawah lensa okuler yang membalikkan gambar, maka, gambar akan tampak tegak lurus, dan lebih mudah dioperasikan.

Parameter teknis khas stereomikroskop untuk pemeriksaan perhiasan adalah sebagai berikut: perbesaran lensa okuler 10 kali, diameter bidang 20 mm; lensa obyektif menggunakan drum berputar untuk pembesaran kontinu, dengan kisaran 0,7 ~ 4,5 kali; perbesaran total 7 ~ 45 kali; rasio zoom 6,5:1.

(2) Cacat Porositas

Cacat porositas adalah lubang yang dibentuk oleh gas asing atau gas yang diendapkan dari logam cair yang terperangkap di dalam logam. Karakteristiknya meliputi lubang berbentuk bulat atau tidak beraturan dengan dinding bagian dalam yang umumnya halus, seperti yang ditunjukkan pada Gambar 8-29. Warnanya metalik atau teroksidasi, dan sulit untuk membedakannya jika berdampingan dengan lubang terak atau lubang penyusutan. Porositas dapat memengaruhi kualitas permukaan coran, sehingga perhiasan sulit mendapatkan permukaan yang halus dan mengkilap. Kehadiran pori-pori mengurangi penampang efektif benda kerja, yang dapat berdampak pada sifat mekanik benda kerja; tingkat dampaknya tergantung pada ukuran dan bentuk pori-pori. Menurut mekanisme pembentukan yang berbeda, pori-pori dapat diklasifikasikan ke dalam pori-pori reaktif, presipitatif, dan pori-pori yang terperangkap.

Pori-pori reaktif dibentuk oleh reaksi kimia antara logam cair dan faktor internal atau eksternal, yang menghasilkan gas. Pori-pori ini dapat dibagi menjadi jenis endogen dan eksogen. Pori-pori reaktif endogen terbentuk ketika logam cair membeku, di mana unsur kimia dari logam itu sendiri bereaksi dengan senyawa yang terlarut dalam logam cair atau di antara senyawa, menghasilkan gas. Pori-pori reaktif eksogen terbentuk dari reaksi kimia antara logam cair dan faktor eksternal seperti cetakan, terak, dan lapisan oksida, yang menghasilkan gas. Berdasarkan karakteristiknya, pori-pori reaktif eksogen dapat diklasifikasikan menjadi pori-pori subkutan, permukaan, dan internal.

Pori-pori presipitatif mengacu ke pori-pori yang dibentuk oleh pengendapan gas yang dilarutkan dalam logam cair. Kelarutan gas tinggi apabila berada dalam kondisi cair bersuhu tinggi, dan seiring dengan penurunan suhu, kelarutannya pun menurun. Ketika logam bertransisi dari bentuk cair ke bentuk padat, kelarutan gas akan menurun tajam, dan gas yang tidak dapat dilarutkan akan mengendap. Jika gas yang mengendap tidak dapat keluar tepat waktu dan terperangkap oleh dendrit yang mengeras, maka akan membentuk pori-pori endapan.

Pori-pori yang terperangkap dibentuk oleh gas yang terperangkap selama proses penuangan, di mana gas tidak dapat keluar tepat waktu selama proses pemadatan dan tetap berada di dalam pengecoran. Karakteristiknya adalah bahwa pori-pori ini terdistribusi secara tidak teratur, sering muncul dalam distribusi yang terisolasi, dan beberapa pori-pori mungkin relatif besar.

(3) Cacat Penyusutan

Fenomena pengurangan volume akibat penurunan temperatur selama proses pendinginan paduan pengecoran dalam kondisi cair, pemadatan, dan padat disebut penyusutan paduan pengecoran. Penyusutan adalah penyebab mendasar dari banyak cacat pada coran, seperti rongga penyusutan, porositas penyusutan, tegangan, deformasi, dan retakan. Ini adalah salah satu sifat pengecoran yang penting dari paduan pengecoran. Hal ini secara signifikan berdampak pada coran (seperti mencapai bentuk dan dimensi geometris yang diperlukan dan menghasilkan coran yang padat dan berkualitas tinggi).

Perubahan volume ketika paduan pengecoran bertransisi dari cairan ke suhu kamar disebut penyusutan volume. Penyusutan paduan dalam keadaan padat dapat diekspresikan tidak hanya dalam hal perubahan volume tetapi juga dalam hal perubahan panjang, yang dikenal sebagai penyusutan linier. Paduan mengalami tiga tahap selama penyusutan: tahap penyusutan cairan, tahap penyusutan pemadatan, dan tahap penyusutan kondisi padat.

Penyusutan Cairan: Mengacu pada penyusutan yang terjadi ketika paduan cairan mendingin dari suhu penuangan ke suhu liquidus saat pemadatan dimulai, yang dimanifestasikan sebagai penurunan level cairan di dalam rongga cetakan.

Penyusutan Pemadatan: Untuk paduan dengan kisaran suhu tertentu, penyusutan yang terjadi saat transisi dari keadaan cair ke padat disebut penyusutan pemadatan karena kondisi pemadatan paduan. Penyusutan pemadatan dari paduan tersebut terutama mencakup pengurangan suhu (terkait dengan kisaran suhu kristalisasi paduan) dan perubahan status (perubahan volume selama perubahan status).

Penyusutan kondisi padat: Mengacu pada penyusutan yang terjadi saat pengecoran paduan mendingin dari suhu solidus ke suhu kamar. Dalam produksi aktual, penyusutan pemadatan sering bermanifestasi sebagai pengurangan dimensi pengecoran, sehingga tingkat penyusutan linier umumnya digunakan untuk mewakilinya. Penyusutan linier dari paduan pengecoran tidak hanya secara langsung mempengaruhi akurasi dimensi coran tetapi juga merupakan penyebab mendasar dari tegangan, retakan, dan deformasi pada coran.

Laju penyusutan pengecoran tidak hanya terkait dengan faktor paduan yang digunakan tetapi juga dengan karakteristik proses pengecoran, bentuk struktural pengecoran, dan jumlah gas terlarut selama proses peleburan paduan. Penyusutan cairan dan pemadatan adalah penyebab mendasar dari rongga penyusutan dan porositas pada coran.

Selama proses pendinginan dan pemadatan pengecoran, karena penyusutan cairan paduan dan penyusutan pemadatan, lubang sering muncul di area di mana pengecoran memadat terakhir. Lubang yang besar dan terkonsentrasi disebut rongga penyusutan, sedangkan lubang yang kecil dan tersebar disebut sebagai porositas penyusutan, seperti yang ditunjukkan pada Gambar 8-30. Rongga penyusutan dan bentuk porositas tidak beraturan, dengan permukaan yang kasar, dan ujung dendritik yang berkembang dapat dilihat. Dengan demikian, keduanya dapat secara jelas dibedakan dari lubang gas. Misalkan rongga penyusutan atau porositas ada dalam pengecoran. Dalam hal ini, ini akan mengurangi area bantalan efektif pengecoran, menyebabkan konsentrasi tegangan, secara signifikan menurunkan sifat mekanik pengecoran, dan juga mengurangi sifat fisik dan kimiawi pengecoran, merusak kepadatan permukaan dan kinerja pemolesan.

(4) Cacat Fluiditas

Ketika kinerja pengisian logam cair buruk, cacat seperti pengisian yang tidak sempurna dan cold shut kemungkinan besar akan terjadi. Pengisian yang tidak sempurna adalah ketika logam cair gagal mengisi rongga cetakan sepenuhnya, sehingga menghasilkan pengecoran yang tidak sempurna, seperti yang ditunjukkan pada Gambar 8-31. Karakteristiknya adalah lubang-lubang yang halus dan bermata bundar pada dinding pengecoran, atau satu atau lebih ujung pengecoran tidak terisi logam cair. Cold shut mengacu pada cacat diskontinuitas yang signifikan pada pengecoran karena kegagalan dua area logam untuk menyatu sepenuhnya. Penampilannya sering bermanifestasi sebagai garis-garis yang mirip dengan retakan, tetapi dibandingkan dengan retakan, ujung-ujungnya lebih halus, dan permukaan di sekitar garis-garis tersebut sedikit berkerut.

(5) Cacat Kekasaran Permukaan

Kekasaran permukaan mengacu pada permukaan yang tidak rata dan tidak halus dari casting blank, yang mungkin memiliki cacat seperti gerinda dan lubang pasir, seperti yang ditunjukkan pada Gambar 8-32. Gerinda mengacu pada lapisan tipis material yang tidak beraturan yang melekat pada tepi coran, yang juga dikenal sebagai "flash". Cacat kekasaran permukaan yang muncul pada coran perhiasan berkaitan erat dengan kualitas model asli, kualitas cetakan lilin, kualitas cetakan pengecoran, dan proses pengecoran. Ketika kekuatan cetakan rendah dan partikel bubuk pengecoran mengelupas, permukaan kasar akan terbentuk; ketika cetakan retak, itu akan menyebabkan gerinda pada pengecoran; ketika partikel bubuk pengecoran yang terkelupas atau inklusi asing tidak segera dikeluarkan dari rongga, mereka akan terperangkap di area tertentu dari rongga, yang menyebabkan cacat lubang pasir. Karena zat-zat ini lebih ringan daripada logam cair jika waktu dan kondisinya memungkinkan, zat-zat ini akan mengapung ke permukaan coran, sehingga lubang pasir sering muncul pada atau di dekat permukaan coran.

2. Pelaksanaan Tugas

Tabel 8-8 Cacat dan Kemungkinan Penyebab Sampel Pengecoran Perhiasan

| Cacat pengecoran | Legenda cacat | Kemungkinan penyebab |

|---|---|---|

| Penampakan flash, burr |

|

(1) proporsi bubuk pengecoran dan air yang tidak tepat, air terlalu banyak ② pengecoran bubuk terbuka dalam cetakan statis tercampur ③ Tungku pembakaran terlalu cepat untuk menaikkan suhu ④ pengecoran ke dalam tungku sebelum menempatkan terlalu lama, rongga di dalam retakan kering |

| Manik-manik emas yang terangkat di permukaan |

|

(1) rasio air-bubuk yang tidak tepat, airnya terlalu sedikit ② waktu kerja operasi pencampuran bubuk terlalu lama ③Pengoperasian ekstraktor vakum tidak normal |

| Kekasaran permukaan |

|

(1) Permukaan coran yang kasar ②Kualitas buruk atau kegagalan bubuk pengecoran ③Suhu pembakaran terlalu cepat |

| Pengecoran yang rusak |

|

(1)Pengaturan sariawan yang tidak rasional atau penanaman pohon model lilin ② Suhu rendah dari logam pengecoran ③Suhu pengecoran yang rendah selama penuangan ④Jumlah logam tuang yang tidak mencukupi |

| Penampilan Porositas |

|

① suhu logam pengecoran tinggi ② cetakan pengecoran tidak sepenuhnya terbakar ③ Proporsi material yang digunakan kembali dalam pengecoran terlalu tinggi ④Penyerapan gas yang parah selama peleburan |

| Penampakan rongga penyusutan |

|

① suhu penuangan logam cair terlalu tinggi ② suhu cetakan pengecoran terlalu tinggi ③ lokasi atau ukuran sariawan yang tidak tepat ④Tekanan penuangan yang tidak memadai |