Panduan Komprehensif Untuk Perhiasan Paduan Tembaga dan Teknologi Produksi

Menguasai Perhiasan Paduan Tembaga: Teknik, Bahan & Tren

Pendahuluan:

Artikel ini menyelami dunia perhiasan paduan tembaga yang memukau dan metode produksinya. Artikel ini dibagi menjadi empat bagian utama:

1. Gambaran umum: Pelajari tentang sejarah, sifat, dan peran tembaga dalam pembuatan perhiasan. Paduan tembaga seperti kuningan, perunggu, dan cupronickel disorot karena keserbagunaan dan keindahannya.

2. Tembaga Murni dan Paduan Tembaga Tinggi: Temukan berbagai jenis tembaga murni, seperti tembaga bebas oksigen dan tembaga paduan mikro, dan bagaimana tembaga ini digunakan dalam perhiasan karena daya tahan dan warnanya yang unik.

3. Paduan Tembaga: Jelajahi paduan populer seperti kuningan (tembaga-seng), perunggu (tembaga-timah), dan cupronickel (tembaga-nikel), yang masing-masing menawarkan warna yang berbeda, ketahanan terhadap korosi, dan kemampuan kerja untuk membuat karya yang menakjubkan.

4. Teknik Produksi: Dapatkan wawasan tentang metode canggih seperti pengecoran lilin yang hilang, pencetakan, dan pembentukan listrik, serta perawatan permukaan seperti pelapisan dan pemolesan emas untuk menciptakan perhiasan berkualitas tinggi dan menarik.

gelang penyembuhan tembaga merah

Daftar Isi

Bagian I Tinjauan Umum

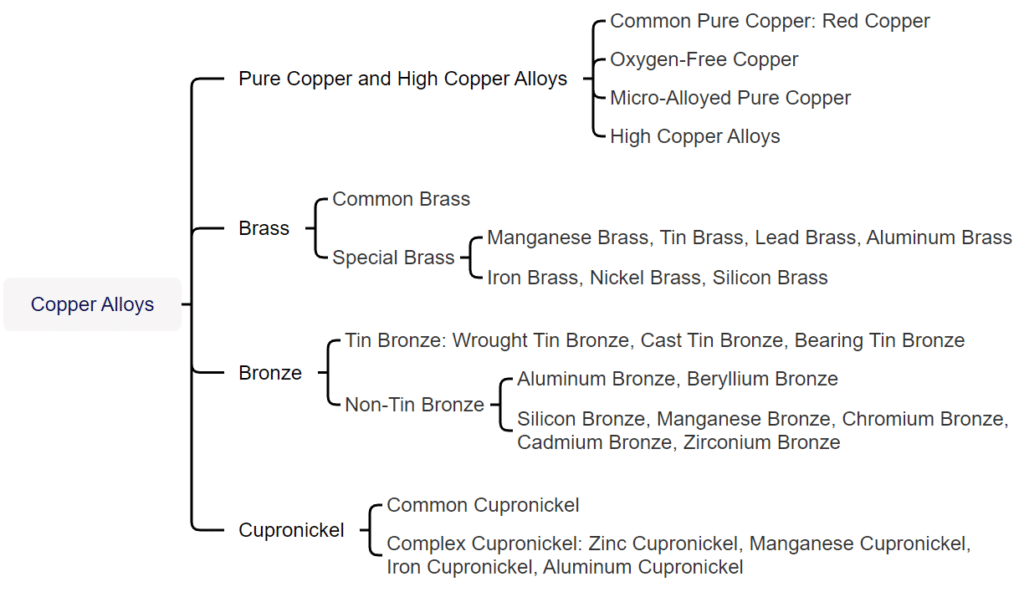

Tembaga dan paduan tembaga dapat dibagi menjadi dua kategori utama berdasarkan proses produksi: pemrosesan dan pengecoran. Semua paduan dengan awalan Z dalam penunjukannya termasuk dalam paduan pengecoran. Sebaliknya, sebutan untuk tembaga olahan dan paduan tembaga di Cina secara tradisional diklasifikasikan ke dalam empat kategori: ungu, kuning, hijau, dan putih. Di antara mereka, paduan tembaga ungu semuanya dipasok dalam bentuk olahan. Awalan T mewakili kode untuk tembaga ungu. Huruf pertama H dari pinyin untuk kuning melambangkan tembaga kuning. Demikian pula, Q mewakili perunggu, B mewakili cupronickel, dan simbol dan angka elemen kimia berikutnya mewakili persentase berat nominal dari elemen yang ditambahkan.

Tembaga dan paduan tembaga dapat dibagi menjadi dua kategori berdasarkan fungsinya: tujuan umum dan tujuan khusus. Paduan tembaga yang digunakan untuk perhiasan termasuk dalam jenis paduan tembaga khusus dengan persyaratan khusus untuk rona, ketahanan korosi, performa pengecoran, performa pemesinan, performa pengelasan, dan performa pewarnaan. Paduan tembaga dan tembaga utama yang digunakan dalam produksi perhiasan meliputi tembaga murni dan paduan tembaga tinggi, perunggu timah, kuningan, cupronickel seng, paduan emas-tembaga imitasi, dan paduan perak-tembaga imitasi.

Bagian II Tembaga Murni dan Paduan Tembaga Tinggi

1. Popper Murni dan Properti-propertinya

Tembaga murni dapat dibagi menjadi beberapa kategori berdasarkan komposisi kimia: tembaga murni biasa, tembaga murni bebas oksigen, dan tembaga murni paduan mikro.

(1) Tembaga Murni Biasa

Tembaga murni biasa memiliki fraksi massa tembaga tidak kurang dari 99,7%, dengan kandungan pengotor yang sangat sedikit, dan memiliki penampilan merah keunguan. Oleh karena itu, ini juga disebut tembaga ungu. Nilai utama tembaga murni biasa adalah T1, T2, dan T3. Menurut GB / T 5231-2001, komposisi kimia yang umum digunakan untuk tembaga murni biasa ditunjukkan pada Tabel 2-1.

Tabel 2-1 Komposisi Kimia Umum Tembaga Murni Biasa (Satuan fraksi kualitas: %)

| Kelas | Cu + Ag | P | Bi | Sb | Sebagai | Fe | Ni | Pb | Sn | S | Zn | O | Jumlah kotoran |

| Tidak kurang dari | Tidak lebih dari | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang dan Wang Shitang, 2002; Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | |||||||||||||

Tabel 2-2 Sifat Fisik Tembaga Murni Biasa

| Nama Kinerja | Nilai numerik | Nama Kinerja | Nilai numerik |

|---|---|---|---|

| Jenis kisi | Kubik yang berpusat pada wajah | Konfigurasi elektronik | Apakah2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Berat atom | 63.54 | Resistivitas | 0. 016 73 Ω-m |

| Jari-jari atom | 0. 157nm | Konduktivitas termal (273-373K) | 399W/(m - K) |

| Jari-jari ionik | 0. 073nm | Koefisien resistansi suhu | 0. 003 93/℃ |

| Kepadatan | 8. 92g/cm3 | Kerentanan magnetik | -0. 86 X 10-3/ kg |

| Titik leleh | 1 083. 4℃ | Kapasitas panas spesifik | 0.39X 103J / (kg - ℃) |

| Titik didih | 2 567℃ | Koefisien ekspansi linier | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang dan Wang Shitang, 2002; Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | |||

Tembaga adalah logam berat yang relatif tidak aktif dengan ketahanan korosi yang baik. Logam ini stabil di udara kering pada suhu kamar dan dapat menghasilkan oksida tembaga hitam ketika dipanaskan. Oksida tembaga merah terbentuk jika dikalsinasi lebih lanjut pada suhu tinggi. Setelah ditempatkan di udara lembab untuk waktu yang lama, lapisan verdigris (tembaga karbonat dasar) perlahan-lahan terbentuk di permukaan tembaga. Verdigris dapat mencegah korosi lebih lanjut pada logam; komposisinya bervariasi, dan larut dalam asam nitrat dan asam sulfat pekat panas, sedikit larut dalam asam klorida, dan mudah terkorosi oleh basa. Dalam elektrokimia (seri aktivitas logam), tembaga berada di urutan setelah hidrogen, sehingga tidak dapat menggantikan hidrogen dari asam encer. Namun, tembaga perlahan-lahan dapat larut di udara dalam asam encer ini. Tembaga dapat bereaksi dengan asam klorida pekat yang dipanaskan dan mudah larut dalam asam nitrat dan asam pengoksidasi seperti asam sulfat pekat panas. Tembaga juga dapat bereaksi dengan besi klorida. Dalam industri perhiasan, larutan besi klorida sering digunakan untuk mengetsa tembaga untuk menciptakan berbagai tekstur dan pola dekoratif.

Sifat mekanis tembaga murni biasa terkait erat dengan keadaannya, seperti yang ditunjukkan pada Tabel 2-3.

Tabel 2-3 Sifat Mekanik Tembaga Murni Biasa dalam Berbagai Kondisi

| Kinerja | Pengolahan Tembaga | Kembalikan tembaga | Pengecoran tembaga |

|---|---|---|---|

| Batas elastisitas/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Titik hasil / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Kekuatan tarik/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Tingkat perpanjangan / % | 4 ~ 6 | 45 ~ 50 | - |

| Tingkat penyusutan/ % | 35 ~ 45 | 65 ~ 75 | - |

| Kekerasan Brinell / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Kekuatan geser/ MPa | 210 | 150 | - |

| Ketangguhan benturan/J-cm-2 | - | 16 ~ 18 | - |

| Kekuatan tekan / MPa | - | - | 1570 |

| Rasio gangguan/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang dan Wang Shitang, 2002; Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | |||

(2) Tembaga Murni Bebas Oksigen

Tembaga murni bebas oksigen adalah tembaga murni dengan kandungan oksigen yang berkurang secara signifikan yang dicapai melalui berbagai metode pemurnian. Menurut GB/T5231, tembaga bebas oksigen dibagi menjadi beberapa tingkatan: nol, satu, dan dua tingkatan tembaga bebas oksigen, dengan kandungan tembaga dan oksigen yang sesuai ditunjukkan pada Tabel 2-4. Tembaga bebas oksigen tidak menunjukkan penggetasan hidrogen dan memiliki konduktivitas listrik yang tinggi, pemrosesan yang baik, pengelasan, ketahanan terhadap korosi, dan kinerja suhu rendah. Tembaga bebas oksigen umumnya lebih disukai saat menyiapkan bahan pengisi paduan emas dan perak untuk mengurangi kotoran pada sambungan.

Tabel 2-4 Persyaratan Kandungan Oksigen dalam Tembaga Bebas Oksigen

| Nilai | Kode | Tembaga + perak ≥ | Oksigen≯ |

|---|---|---|---|

| No. 0 tembaga bebas oksigen | TU0 | 99. 99 | 0. 0005 |

| Tembaga bebas oksigen No. 1 | 99. 97 | 0.002 | |

| Tembaga bebas oksigen No. 2 | TU2 | 99. 95 | 0.003 |

| (Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | |||

(3) Tembaga Murni Paduan Mikro

Tembaga murni paduan mikro menggunakan elemen paduan seperti kromium, zirkonium, perak, aluminium, fosfor, belerang, dan antimon, yang secara efektif dapat meningkatkan kinerja tembaga murni ketika ditambahkan dalam jumlah kecil. Tembaga murni paduan mikro memiliki beberapa tingkatan, seperti TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, dll. Mengambil tembaga murni paduan mikro zirkonium sebagai contoh, tabel 2-5 menunjukkan sifat mekaniknya, yang meningkat secara signifikan dibandingkan dengan tembaga murni biasa, dan suhu pelunakan telah mencapai 500 ℃.

Tabel 2-5 Sifat Mekanik Zirkonium - Tembaga Murni Paduan Mikro QZr0.2

| Status Material | Kekuatan tarik/MPa | Kekuatan luluh / MPa | Laju peregangan/% | Kekerasan Vickers/HV | Modulus elastisitas/GPa |

|---|---|---|---|---|---|

| Dipadamkan pada suhu 980 ℃, berumur 500 ℃ selama 1 jam | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ pendinginan, 500 ℃ penuaan 1 jam | 230 | 160 | 40. 0 | - | - |

| Pemanasan 900C 30 menit pendinginan, kerja dingin 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980 ℃ pemanasan 1 jam, kerja dingin 90%, 400 ℃ penuaan 1 jam | 492 | 428 | 10.0 | 150 | 133 |

| 900 ℃ pendinginan, kerja dingin 90%, 400 ℃ penuaan 1 jam | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. dan Wang, S. T., 2002; Komite Teknis Nasional untuk Standardisasi Logam Nonferrous, 2012) | |||||

2. Paduan Tembaga Tinggi

Paduan tembaga tinggi, juga dikenal sebagai tembaga paduan rendah, mengacu pada paduan tembaga yang mengandung satu atau beberapa elemen paduan untuk mencapai sifat khusus tertentu. Kandungan tembaga adalah 99,3% ~ 96% dan tidak dapat diklasifikasikan ke dalam kelompok paduan tembaga apa pun untuk produk olahan. Untuk produk cor, kandungan tembaga harus lebih besar dari 94%, yang dapat ditambahkan untuk mendapatkan karakteristik tertentu.

Penguatan larutan padat dan penguatan presipitasi adalah metode penguatan yang penting untuk paduan tembaga. Unsur-unsur paduan yang umum termasuk Cr, Zr, Ti, Si, Mg, Te, dll. Kelarutannya dalam tembaga menurun tajam dengan penurunan suhu. Unsur-unsur ini mengendap dalam keadaan padat sebagai zat murni atau senyawa logam, yang menghasilkan penguatan larutan padat dan penguatan pengendapan. Nilai paduan tembaga tinggi pengecoran Amerika termasuk C81300 ~ C19600 dan nilai paduan tembaga tinggi yang diproses mulai dari C16200 hingga C19600. Dalam GB / T5231-2012 yang baru direvisi "Nilai dan Komposisi Kimia Tembaga Olahan dan Paduan Tembaga," China mencantumkan nilai paduan tembaga tinggi seperti TTi3.0 - 0,2, TNi2.4 - 0,6 - 0,5, TPb1.0, TC r1 - 0,18, TCr0.3 - 0,3, TCr0.5 - 0,1, TCr0.7, TCr0.8, TCr1 - 0,15.

3. Kinerja Proses Tembaga Murni dan Paduan Tembaga Tinggi

(1) Proses Peleburan

Tembaga murni dan paduan tembaga tinggi cenderung menyerap hidrogen dan oksigen selama proses pengecoran, yang menyebabkan inklusi porositas dan oksidasi, yang mempengaruhi kualitas permukaan coran. Kandungan hidrogen dan oksigen terkait erat dengan suhu material. Tabel 2-6 menunjukkan kelarutan hidrogen dalam tembaga pada suhu yang berbeda.

Tabel 2-6 Kelarutan Hidrogen dalam Tembaga pada 0,1 MPa (Nie Xiaowu, 2006)

| Suhu / ℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Kelarutan / cm3 - (100g tembaga)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

Oksigen tidak larut dalam tembaga dan membentuk senyawa rapuh dengan titik leleh tinggi Cu2O dengan tembaga. Ketika tembaga yang mengandung oksigen mengembun, oksigen mengendap sebagai eutektik (Cu + Cu2O), didistribusikan di sepanjang batas butir. Suhu eutektik sangat tinggi (1066 ℃) dan tidak memengaruhi kinerja deformasi termal, tetapi keras dan rapuh, sehingga membuat deformasi dingin menjadi sulit dan menyebabkan "kerapuhan dingin" pada logam. Ketika tembaga yang mengandung oksigen dianil dalam atmosfer hidrogen atau pereduksi, "penggetasan hidrogen" terjadi. Inti dari "penggetasan hidrogen" adalah bahwa selama anil, hidrogen atau atmosfer pereduksi dengan mudah menembus tembaga dan bereaksi dengan oksigen dalam CuO untuk membentuk uap air atau CO2. Oleh karena itu, spesifikasi proses yang jelas harus dibuat dan diimplementasikan selama peleburan.

Tembaga murni dapat dilebur menggunakan tungku listrik induksi refleksi atau inti. Selama peleburan dalam tungku refleksi, ingot padat dapat diperoleh melalui proses pemurnian menggunakan cetakan besi atau tembaga untuk pengecoran, dan pengecoran semi-kontinyu atau kontinyu juga dapat dilakukan dengan menggunakan tungku penahan. Alur proses berikut ini dapat menjadi acuan untuk proses peleburan induksi.

(1) Pertama, panaskan wadah hingga berwarna merah tua, lalu tambahkan lapisan arang kering atau bahan penutup (boraks 63% + kaca yang dihancurkan 37%) dengan ketebalan sekitar 30 ~ 50 cm di bagian bawah wadah, diikuti dengan potongan sudut, blok limbah, dan bahan batang, dan terakhir tambahkan tembaga murni.

② Elemen paduan yang ditambahkan dapat dipanaskan terlebih dahulu pada platform tungku, dan menambahkan bahan dingin ke logam cair sangat dilarang. Muatan harus sering diaduk selama seluruh proses peleburan untuk mencegah penghubung.

③ Setelah paduan benar-benar meleleh karena pemanasan, ketika suhu mencapai 1200 ~ 1250 ℃, tambahkan deoxidizer tembaga fosfor, yang menyumbang 0.3% ~ 0.4% dari berat paduan cair. Fosfor bereaksi dengan oksida tembaga sebagai berikut:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Gas yang dihasilkan P2O5 keluar dari paduan dan tembaga fosfat dapat mengapung di permukaan, sehingga memungkinkan penghilangan terak untuk mencapai tujuan deoksidasi. Selain itu, diperlukan pengadukan terus menerus selama proses deoksidasi.

④ Terakhir, terak dihilangkan, dan suhu penuangan cairan paduan umumnya 1150 ℃ ~ 1230 ℃.

(2) Teknologi Pengolahan

Tembaga murni dan paduan tembaga tinggi memiliki sifat kerja dingin dan panas yang sangat baik. Mereka dapat diproses dengan menggunakan teknik tekanan tradisional, seperti peregangan, penggulungan, penarikan dalam, pembengkokan, pengepresan presisi, dan pemintalan. Gambar 2-2 adalah contoh blanko perhiasan tembaga murni yang dicap. Selama pemrosesan panas, atmosfer media pemanas harus dikontrol hingga 380 ~ 650 ℃. Suhu anil 800 ~ 900 ℃ dapat dipilih antara untuk pemrosesan tembaga murni biasa, suhu kerja panas 360 ℃ dapat dipilih, dan suhu pelunakan tipikal sekitar. Untuk paduan tembaga tinggi, suhu pelunakan memiliki hubungan yang lebih besar dengan komposisi kimianya, seperti paduan tembaga tinggi paduan Cr dan Zr (Cr0,25-0,65, Zr0,08-0,20), dan suhu pelunakannya bisa mencapai 550 ℃. Dalam pengelasan, tembaga murni dan paduan tembaga tinggi mudah untuk pengelasan dan mematri timah, pengelasan busur berpelindung gas, pengelasan flash, pengelasan berkas elektron, dan pengelasan gas.

Gambar 2-3 Elektroda tembaga untuk cetakan perhiasan stamping

Gambar 2-4 Perhiasan tembaga murni yang diproduksi menggunakan proses etsa

Bagian III Paduan Tembaga

Karena sifat mekanik dan pengecoran tembaga murni yang buruk, sebagian besar bahan tembaga yang digunakan untuk perhiasan populer adalah paduan tembaga. Ada banyak kategori paduan tembaga, dan saat ini, tidak ada standar teknis khusus untuk paduan tembaga yang digunakan dalam perhiasan, baik di dalam negeri maupun internasional. Nilai paduan tembaga industri biasanya digunakan, dan aplikasinya cukup kacau, sehingga mempengaruhi kualitas produk. Oleh karena itu, paduan tembaga untuk perhiasan membutuhkan standardisasi lebih lanjut. Paduan tembaga untuk perhiasan tidak sepenuhnya sama dengan paduan tembaga industri dan memiliki persyaratan yang unik.

(1) Paduan harus memenuhi persyaratan penggunaan untuk perhiasan. Ini harus memiliki sifat mekanis tertentu, memenuhi persyaratan pengaturan, memiliki ketahanan korosi yang baik, tidak memiliki kecenderungan retak korosi tegangan, dan memiliki warna tertentu, dll.

(2) Paduan harus memenuhi berbagai persyaratan prosestermasuk: (1) Performa pengecoran yang baik. Paduan tembaga harus memiliki fluiditas yang baik dan penyusutan pemadatan yang minimal ketika memproduksi ornamen menggunakan proses pengecoran lilin yang hilang. Kinerja pengelasan. Seharusnya tidak mudah menghasilkan retakan, oksidasi, penyerapan gas, dan perbedaan warna selama pengelasan. ③ Kemampuan mesin. Kekerasannya harus moderat; jika terlalu tinggi, keausan pahat akan menjadi signifikan, dan akan sulit untuk mencapai kecerahan permukaan yang tinggi jika terlalu rendah. ④ Kinerja perawatan permukaan. Sebagian besar ornamen tembaga memerlukan perawatan permukaan, yang akan memfasilitasi pewarnaan dan perawatan anti-korosi dengan kualitas warna yang baik.

Paduan tembaga yang digunakan untuk perhiasan terutama mencakup beberapa jenis, seperti kuningan, cupronickel, dan perunggu.

1. Kuningan

1.1 Jenis-jenis Kuningan

Komposisi kuningan dapat dibagi ke dalam dua kategori utama: kuningan sederhana dan kuningan khusus.

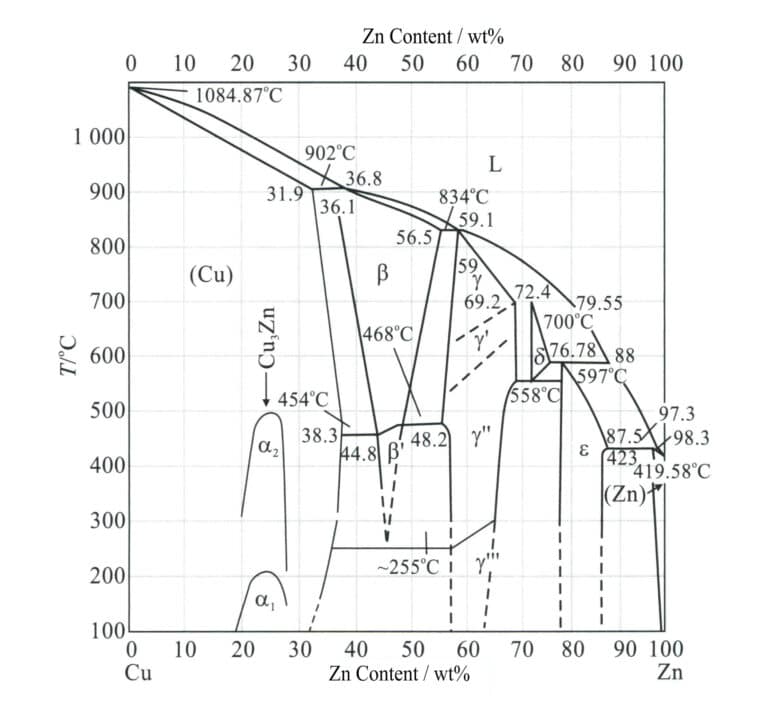

(1) Kuningan Sederhana

Kuningan sederhana adalah paduan biner yang terdiri dari tembaga dan seng, di mana peran seng dalam kuningan terutama untuk meningkatkan kekuatan, menyesuaikan warna, dan meningkatkan kinerja pengecoran. Ada tiga mikrostruktur kesetimbangan umum dari kuningan biner (Gambar 2-5): ketika kandungan seng kurang dari 38%, itu adalah fase tunggal α; ketika kandungan seng adalah 38% ~ 47%, itu adalah α + β; ketika kandungan seng adalah 47% ~ 50%, itu adalah fase tunggal β, dan disebut kuningan kecil, kuningan α + β, dan kuningan β. Ketika kandungan seng melebihi 39%, paduan menjadi keras dan rapuh, mempengaruhi nilai aplikasinya. Oleh karena itu, kandungan tembaga kuningan biasa yang digunakan untuk perhiasan umumnya melebihi 60%.

Tabel 2-7 Kelas Kuningan Umum dan Komposisi Kimia

| Nomor seri | Nomor kelas | Komposisi kimia / % | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Total kotoran | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Margin | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Margin | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Margin | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Margin | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Margin | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang dan Wang Shitang, 2002; Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | |||||||

Tabel 2-8 Warna Permukaan Kuningan Biasa

| Nilai | Kandungan tembaga /wt% | Kandungan seng / wt% | Warna |

|---|---|---|---|

| H59 | 59 ~ 63 | Margin | Coklat muda - warna keemasan |

| H65 | 63 ~ 68. 5 | Margin | Kuning murni |

| H68, H70 | 68. 5 ~ 71. 5 | Margin | Hijau - Emas |

| H80 | 78. 5 ~ 81. 5 | Margin | Warna emas dengan sedikit warna merah |

| H85 | 84 ~ 86 | Margin | Kuning kecoklatan - emas |

| H90 | 89 ~ 91 | Margin | Perunggu antik - warna emas |

| H96 | 94 ~ 96 | Margin | Coklat kemerahan |

Karena potensi elektroda seng yang jauh lebih rendah daripada tembaga, paduannya rentan terhadap korosi elektrokimia dalam larutan garam netral. Seng yang memiliki potensi lebih rendah akan larut, sementara tembaga tetap berada sebagai lapisan berpori di permukaan, membentuk baterai mikro dengan komposisi kuningan di bawah permukaan, menyebabkan kuningan bertindak sebagai anoda dan mempercepat korosi. Oleh karena itu, perhiasan kuningan umumnya memerlukan perawatan perlindungan permukaan, seperti melapisi dengan lapisan logam mulia atau menerapkan lapisan pelindung.

(2) Kuningan Khusus

Untuk meningkatkan kinerja kuningan sederhana, elemen 1% ~ 5% seperti timah, timbal, aluminium, silikon, besi, mangan, dan nikel ditambahkan ke dalam paduan, membentuk paduan terner, kuarter, atau bahkan kuiner, yang disebut sebagai kuningan khusus atau kuningan kompleks, dan nama kuningan tersebut diawali dengan elemen yang ditambahkan, seperti kuningan timah, kuningan timbal, kuningan aluminium, kuningan mangan, kuningan aluminium-mangan, dll. Timah dapat menghambat korosi dezincifikasi dan meningkatkan ketahanan korosi pada kuningan. Timbal memiliki kelarutan yang sangat rendah dalam kuningan dan didistribusikan sebagai partikel bebas dalam matriks, yang dapat menyebabkan keripik pecah dan memberikan pelumasan, sehingga meningkatkan kemampuan mesin dan ketahanan aus material. Aluminium memainkan peran penguatan larutan padat, membentuk lapisan aluminium oksida pelindung di permukaan. Kuningan silikon memiliki ketahanan korosi yang tinggi, sifat mekanik dan pengecoran, dan ketahanan korosi tegangan yang kuat. Kuningan nikel memiliki kekuatan, ketangguhan, dan ketahanan korosi yang tinggi serta dapat menahan pemrosesan plastik dingin dan panas.

Struktur kompleks kuningan dapat diperkirakan berdasarkan "koefisien ekuivalen seng" dari elemen yang ditambahkan ke kuningan. Menambahkan sejumlah kecil elemen paduan lain ke dalam paduan tembaga-seng biasanya hanya menggeser daerah fase α/(α+β) dalam diagram keadaan Cu-Zn ke kiri atau kanan. Misalnya, menambahkan timah 1% yang setara dengan efek seng 2% pada sifat struktural berarti bahwa ekuivalen seng dari timah adalah 2. Ekuivalen seng dari berbagai elemen paduan ditunjukkan pada Tabel 2-9.

Tabel 2-9 Setara Seng dari Berbagai Elemen Paduan

| Elemen paduan | Silikon | Aluminium | Timah | Memimpin | Besi | Mangan | Nikel |

|---|---|---|---|---|---|---|---|

| Setara dengan seng | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Oleh karena itu, struktur kuningan khusus biasanya sesuai dengan struktur kuningan biasa dengan kandungan seng yang meningkat atau menurun. Fasa α dan fasa β pada kuningan kompleks adalah larutan padat kompleks multi-komponen dengan efek penguatan yang lebih besar. Sebaliknya, fase α dan fase β pada kuningan biasa adalah larutan padat Cu-Zn sederhana dengan efek penguatan yang lebih rendah. Meskipun ekuivalen seng sebanding, sifat larutan padat berganda berbeda dari larutan padat biner sederhana. Oleh karena itu, sejumlah kecil multi-penguatan adalah cara untuk meningkatkan kinerja paduan.

Pada kuningan khusus, paduan emas imitasi berbahan dasar tembaga dikenal sebagai "emas langka", yang banyak digunakan dalam perhiasan dan kerajinan tangan. Telah diketahui bahwa emas memiliki warna keemasan yang cemerlang, stabilitas kimiawi yang baik, tidak berubah warna apabila dipanaskan, dan memiliki ketahanan oksidasi yang sangat baik, sehingga membuatnya menjadi pilihan yang sudah lama digunakan untuk karya seni dekoratif. Namun demikian, harganya yang mahal membuat paduan berbiaya rendah dengan sifat yang serupa banyak digunakan sebagai pengganti. Dalam beberapa tahun terakhir, para peneliti, baik di dalam maupun luar negeri, telah berlomba-lomba mengembangkan paduan emas imitasi berbasis tembaga untuk menggantikan emas, dan kemajuan yang signifikan telah dicapai. Warna emas dari bahan-bahan ini dapat menyaingi emas 16K ~ 22K dan memiliki ketahanan korosi dan kemampuan kerja yang baik.

Dalam paduan emas imitasi berbasis tembaga logam langka, seng, aluminium, silikon, dan elemen tanah jarang umumnya digunakan sebagai elemen paduan, dan efek masing-masing elemen pada warna dan ketahanan oksidasi adalah sebagai berikut.

① Seng. Zn dapat mengubah tembaga dari merah menjadi kuning, elemen utama yang membentuk kilau kuning keemasan. Zn dapat meningkatkan ketahanan perubahan warna pada paduan, dan seiring dengan meningkatnya kandungan Zn, ketahanan perubahan warna pun meningkat.

② Aluminium. Al adalah elemen utama lainnya yang berkontribusi pada warna paduan. Kandungan aluminium secara signifikan memengaruhi warna paduan; seiring dengan meningkatnya kandungan aluminium, panjang gelombang utama cahaya yang dipantulkan oleh paduan berkurang, dan rona berubah dari merah menjadi kuning. Peningkatan kandungan aluminium lebih lanjut secara nyata melemahkan rona kuning paduan, yang mengarah ke perbedaan warna yang lebih besar antara paduan dan emas murni. Struktur paduan menjadi lebih seragam ketika aluminium ditambahkan ke paduan kuningan. Ini mendorong pembentukan fase β, yang membantu mengurangi korosi dezincifikasi pada kuningan dan meningkatkan performa anti perubahan warna dari paduan seperti emas dalam keringat buatan. Alasannya adalah bahwa ketika kandungan aluminium cukup tinggi, lapisan pelindung oksida campuran tembaga dan aluminium yang padat dan melekat kuat pada permukaan paduan terbentuk pada permukaan paduan, dan lapisan ini memiliki kemampuan menyembuhkan diri sendiri ketika rusak. Performa anti perubahan warna menjadi buruk apabila kandungan aluminium terlalu rendah untuk membentuk lapisan pelindung yang padat.

③ Silikon. Si dapat meningkatkan ketahanan warna dan perubahan warna pada paduan. Ketika 0,05% ~ 2,50% Si ditambahkan ke paduan, dibandingkan dengan paduan yang sama tanpa Si, waktu ketahanan perubahan warna pada keringat buatan meningkat 50% ~ 200%; pada suhu pemanasan yang sama, waktu ketahanan perubahan warna meningkat 50%. Menambahkan Si juga dapat meningkatkan fluiditas dan ketahanan aus paduan.

④ Tanah jarang. Menambahkan elemen tanah jarang ke dalam paduan kuningan dapat meningkatkan kecerahan paduan, memperbaiki warnanya, dan memberikan ketahanan aus yang baik, kekerasan, dan warna yang mirip dengan emas yang tidak mudah pudar. Dalam industri perhiasan, ini biasa disebut sebagai "bahan emas langka". Perhiasan yang terbuat dari bahan emas langka dapat memiliki warna menyerupai emas 18K atau 20K, tidak mudah teroksidasi atau pudar, sehingga cocok untuk dipakai sehari-hari, dan tidak mahal, menjadi bahan untuk memproduksi perhiasan emas imitasi kelas atas.

Tabel 2-10 menunjukkan beberapa paduan emas-tembaga imitasi yang umum, yang dapat diklasifikasikan ke dalam sistem paduan berbasis tembaga Cu-Al dan sistem Cu-Zn.

Tabel 2-10 Komposisi Kimia Beberapa Paduan Tembaga Emas Imitasi (Satuan fraksi kualitas: %)

| Nomor nilai | Aluminium | Timah | Nikel | Silikon | Seng | Mangan | Tanah Jarang | Tembaga | Keterangan |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Sisanya | Emas kemerahan | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fosfor 1.0 | Sisanya | Kuning keemasan muda | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Sisanya | Kuning keemasan | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | Sisanya | |||||

| Sub-emas | 5.6 | 0. 26 | 0.70 | 92.6 | Komposisi yang Diuji | ||||

| Sub-emas | 0.38 | 0.03 | 48.74 | 50.64 | Komposisi yang Diuji | ||||

| Emas tanah yang langka | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Sisanya | 18 Warna emas | ||

| Emas tanah yang langka | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Sisanya | 18 Warna emas | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Sifat-sifat Kuningan

(1) Performa Ketahanan Korosi

Kuningan memiliki ketahanan korosi yang buruk pada suhu tinggi, kelembapan tinggi, dan atmosfer kabut garam dan juga dapat mengalami "korosi dezincifikasi" dalam air laut panas yang mengalir (seng larut terlebih dahulu, meninggalkan tembaga murni berpori seperti spons pada permukaan benda kerja). Di atmosfer yang lembab, terutama yang mengandung amonia dan SO2 kuningan mengalami retak korosi tegangan. Sebagai ornamen kuningan yang baru dipoles, permukaannya akan menjadi kusam atau timbul bintik-bintik hitam di area tertentu bahkan setelah terpapar udara selama beberapa waktu. Oleh karena itu, ornamen kuningan umumnya membutuhkan pewarnaan permukaan atau perawatan elektroplating untuk meningkatkan ketahanan korosinya.

(2) Kinerja Proses Pengecoran

Kisaran pemadatan kuningan sangat kecil, sehingga fluiditas logam cairnya bagus, kemampuan pengisiannya sangat baik, dan kecenderungan rongga penyusutannya rendah. Selama peleburan, seng menghasilkan tekanan uap yang besar, yang secara efektif menghilangkan gas dari cairan tembaga, sehingga menyulitkan pori-pori terbentuk pada kuningan. Suhu lelehnya lebih rendah dari perunggu timah, dan pengecorannya relatif nyaman, sehingga memudahkan pengecoran perhiasan kecil. Ini juga biasa digunakan untuk pengecoran kerajinan tembaga.

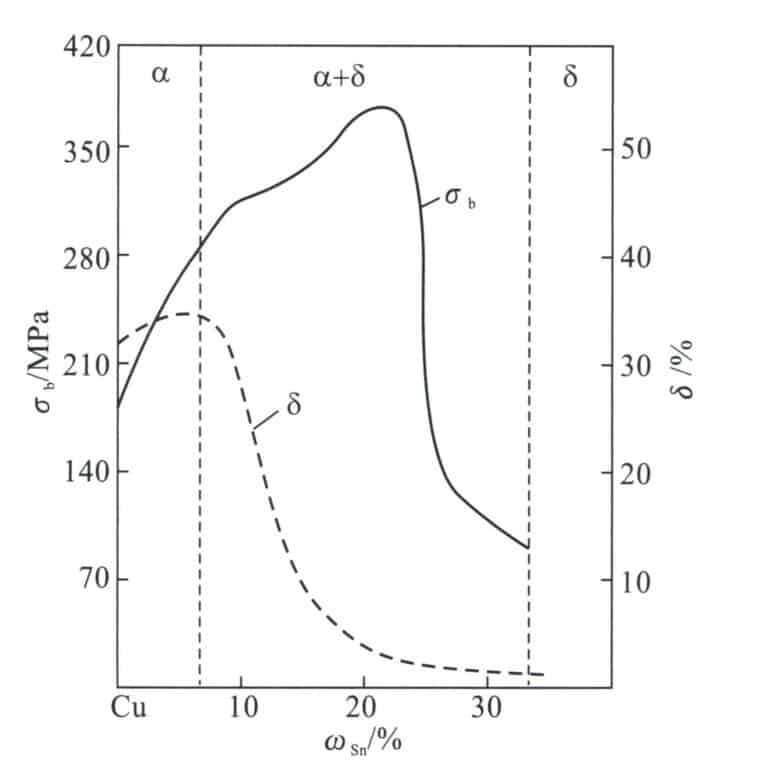

(3) Sifat Mekanis

Karena kandungan seng yang berbeda dalam kuningan, maka sifat mekanisnya juga bervariasi. Untuk kuningan α, ketika kandungan seng meningkat, baik σb dan δ terus meningkat. Untuk kuningan (α + β), kekuatan suhu ruangan terus meningkat ketika kandungan seng meningkat hingga sekitar 45%. Jika kandungan seng ditingkatkan lebih lanjut, kekuatannya menurun tajam karena munculnya fase γ yang lebih rapuh (larutan padat berdasarkan senyawa Cu5 Zn8 ) dalam struktur paduan. Plastisitas suhu kamar dari kandungan seng. Di sisi lain, (α + β) kuningan secara konsisten menurun dengan meningkatnya kandungan Seng. Oleh karena itu, paduan tembaga-seng dengan kandungan seng melebihi 45% tidak memiliki nilai praktis.

(4) Kemampuan mesin

Kuningan α fase tunggal (dari H96 hingga H65) memiliki plastisitas yang baik dan dapat menahan pemrosesan dingin dan panas. Namun, kuningan α fase tunggal rentan terhadap kerapuhan suhu sedang selama pemrosesan panas seperti penempaan, dengan kisaran suhu spesifik yang bervariasi tergantung pada kandungan Zn, umumnya antara 200 ~ 700 ℃. Oleh karena itu, suhu selama pemrosesan panas harus di atas 700 ℃. Alasan utama zona kerapuhan suhu sedang pada kuningan α fase tunggal adalah adanya dua senyawa yang dipesan Cu3 Zn dan Cu9 Zn dalam wilayah fase α yang teratur dari sistem paduan Cu-Zn, yang mengalami transformasi yang teratur selama pemanasan suhu sedang hingga rendah, membuat paduan tersebut rapuh; selain itu, sejumlah kecil timbal dan pengotor berbahaya bismut membentuk lapisan eutektik dengan titik leleh rendah yang didistribusikan pada batas butir dengan tembaga, menyebabkan keretakan antar butir selama pemrosesan panas. Praktik menunjukkan bahwa menambahkan sejumlah kecil cerium dapat secara efektif menghilangkan kerapuhan pada suhu menengah.

Kuningan dua fase (dari H63 hingga H59) memiliki, selain fase ulet α dalam struktur paduannya, larutan padat β berdasarkan senyawa elektronik CuZn. Fasa ini memiliki keuletan yang tinggi pada suhu tinggi, sedangkan fasa β' (larutan padat yang teratur) keras dan rapuh pada suhu rendah. Oleh karena itu, kuningan (α + β) harus ditempa dalam keadaan panas. Β Kuningan dengan kandungan seng lebih besar dari 46% ~ 50% bersifat keras dan rapuh karena sifat-sifatnya dan tidak dapat diproses dengan tekanan.

Untuk perhiasan yang relatif halus, kuningan umumnya diproses dengan menggunakan pengerjaan dingin. Bahan kuningan seperti kawat, lembaran, dan bahan pelat dapat digunakan untuk mendapatkan produk akhir melalui pemrosesan dingin. Tentu saja, selama pemrosesan, anil menengah digunakan untuk memulihkan plastisitas kuningan dan mencegah keretakan akibat pengerasan kerja. Gambar 2-7 menunjukkan jepitan lobster yang terbuat dari kuningan, dan Gambar 2-8 menunjukkan gelang yang terbuat dari kuningan. Pelat kuningan juga dapat digunakan untuk mengukir, menggunakan berbagai teknik manual seperti mendorong, mengebor, mengambil, memutar, dan menarik untuk mengukir gambar pada permukaan pelat tembaga. Gambar yang diukir kemudian dilapisi dengan lapisan pelindung emas 24K, sehingga menghasilkan "lukisan pahatan emas."

(5) Kinerja Pengelasan

Performa pengelasan kuningan bagus. Untuk kerajinan yang lebih besar, pengelasan gas biasanya digunakan; untuk perhiasan yang halus, pengelasan obor umumnya digunakan.

(6) Kinerja Pemolesan

Performa pemotongan kuningan bagus, dan dapat menahan operasi seperti koreksi, pemolesan, dan finishing. Perhiasan dapat dipoles hingga hasil akhir yang sangat cerah dengan menggunakan metode finishing perhiasan konvensional.

Gambar 2-7 Jepitan lobster yang diproses dari kuningan

Gambar 2-8 Gelang kuningan

2. Cupronickel

2.1 Jenis-jenis Cupronickel

Cupronickel dapat dibagi menjadi tiga kategori: cupronickel biasa, cupronickel kompleks, dan cupronickel industri.

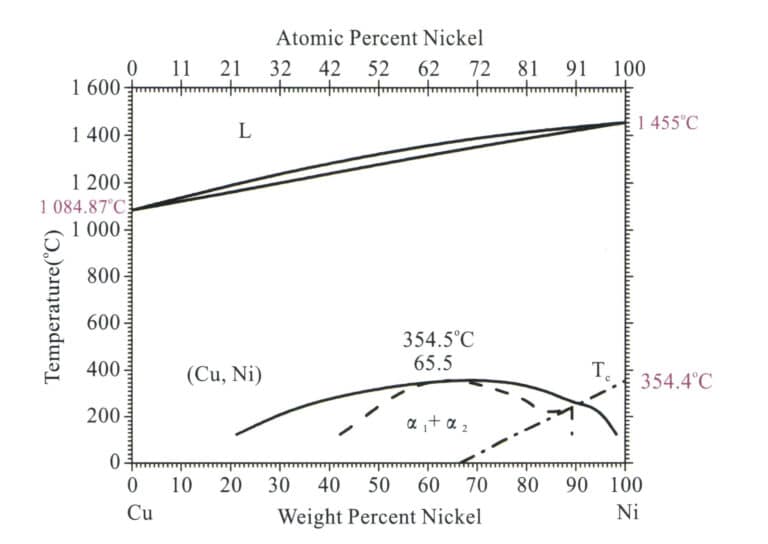

(1) Cupronickel Biasa

Paduan biner tembaga-nikel disebut cupronickel biasa, biasanya diwakili oleh huruf B, dengan nomor berikut yang menunjukkan kandungan tembaga, seperti B30, yang menunjukkan paduan tembaga-nikel yang mengandung Ni 30%. Modelnya meliputi B0.6, B19, B25, B30, dll.

(2) Cupronickel Kompleks

Paduan kuningan kompleks yang mengandung unsur-unsur seperti mangan, besi, seng, dan aluminium disebut sebagai kuningan kompleks, diwakili oleh huruf B, dan elemen paduan, seperti BMn3-12, menunjukkan paduan tembaga-nikel-mangan yang mengandung Ni3% dan Mn12%. Ada empat model kuningan kompleks.

- Ferro-kupronikel. Model-model tersebut meliputi BFe5-1.5 (Fe)-0.5 (Mn), BFe10-1 (Fe)-1 (Mn), BFe30-1 (Fe)-1 (Mn). Jumlah besi yang ditambahkan ke ferro-cupronickel tidak melebihi 2% untuk mencegah retak korosi, dan karakteristiknya meliputi kekuatan tinggi dan ketahanan korosi yang meningkat secara signifikan, terutama terhadap korosi air laut yang mengalir.

- Mangan-kupronikel. Modelnya antara lain BMn3-12, BMn40-1.5, BMn43-0.5. Mangan-kuponikel memiliki koefisien ketahanan suhu rendah, dapat digunakan pada rentang suhu yang luas, memiliki ketahanan korosi yang baik, dan memiliki kemampuan mesin yang baik.

- Seng-kupronikel. Model termasuk BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8 (Pb), BZn15-24 (Zn) - 1,5 (Pb). Seng-kupronikel memiliki sifat mekanik komprehensif yang sangat baik, ketahanan korosi yang luar biasa, sifat mampu bentuk pemrosesan dingin dan panas yang baik, mudah dipotong, dan dapat dibuat menjadi bahan kawat, batang, dan pelat, yang digunakan untuk membuat suku cadang presisi di berbagai bidang seperti instrumen, meteran, peralatan medis, kebutuhan sehari-hari, dan komunikasi.

- Aluminium-kupronikel. Modelnya meliputi BAl13-3 dan BAl16-1.5. Perunggu timbal adalah paduan yang dibentuk dengan menambahkan aluminium ke dalam paduan tembaga-nikel. Sifat-sifat paduan terkait dengan rasio kandungan nikel dan aluminium dalam paduan, dengan sifat terbaik terjadi ketika Ni:Al = 10:1. Aluminium-kuponikel yang umum digunakan adalah Cu6Ni1.5Al, Cu13Ni3Al, terutama digunakan dalam pembuatan kapal, tenaga listrik, industri kimia, dan komponen tahan korosi berkekuatan tinggi di sektor-sektor industri ini.

(3) Cupronickel Industri

Cupronickel industri dibagi menjadi cupronickel struktural dan cupronickel paduan ketahanan presisi (cupronickel listrik).

- Cupronickel struktural. Karakteristik kuningan struktural adalah sifat mekanik dan ketahanan korosi yang baik, dengan penampilan yang menarik. Di antara kuningan struktural, yang paling umum digunakan adalah B30, B10, dan kuningan seng. Selain itu, kuningan kompleks seperti kuningan aluminium, kuningan besi, dan kuningan niobium juga termasuk dalam kuningan struktural. B30 memiliki ketahanan korosi terkuat di antara kuningan tetapi harganya relatif mahal. Kuningan seng telah diproduksi dan digunakan di Cina sejak abad ke-15. Dikenal sebagai "perak Cina", yang disebut perak nikel atau perak Jerman termasuk dalam jenis kuningan seng ini. Seng dapat dilarutkan dalam jumlah besar dalam tembaga-nikel, menghasilkan efek penguatan larutan padat dan ketahanan terhadap korosi. Cupronickel seng dapat dikerjakan menjadi komponen presisi setelah menambahkan timbal. Oleh karena itu, ini banyak digunakan dalam instrumen dan perangkat medis. Paduan ini memiliki kekuatan dan ketahanan korosi yang tinggi, elastisitas yang baik, penampilan yang menarik, dan tidak mahal. Aluminium dalam cupronickel aluminium dapat secara signifikan meningkatkan kekuatan dan ketahanan korosi paduan, dan endapannya juga dapat menghasilkan efek pengerasan curah hujan. Kinerja cupronickel aluminium mendekati kinerja B30 dan tidak mahal, menjadikannya pengganti B30.

- Cupronickel untuk paduan ketahanan presisi (cupronickel listrik). Cupronickel untuk paduan resistansi presisi (cupronickel listrik) memiliki kinerja termoelektrik yang baik. Tembaga mangan BMn 3-12, konstantan BMn 40-1,5, konstantan BMn 43-0,5, dan konstantan baru dengan mangan, bukan nikel (juga dikenal sebagai cupronickel mangan bebas nikel, yang mengandung mangan 10,8% ~ 12,5%, aluminium 2,5% ~ 4,5%, dan besi 1,0% ~ 1,6%) adalah cupronickel mangan dengan kandungan mangan yang berbeda. Cupronickel mangan memiliki resistivitas tinggi dan koefisien resistivitas suhu rendah, sehingga cocok untuk produksi komponen resistansi standar dan komponen resistansi presisi, dan digunakan dalam pembuatan instrumen listrik presisi, rheostat, meteran, resistor presisi, pengukur regangan, dan bahan lainnya.

2.2 Sejarah Singkat Cupronickel

Penemuan cupronickel merupakan pencapaian luar biasa dalam teknologi metalurgi Tiongkok kuno. Di Tiongkok kuno, cupronickel disebut sebagai "Gan". "Kitab Lama Tang - Risalah tentang Pakaian" menyatakan: "Hanya lembu penarik kereta pejabat tinggi yang dapat dihiasi dengan cupronickel." Ini berarti bahwa selama Dinasti Tang, ditetapkan bahwa hanya lembu-lembu dari pejabat tinggi istana yang dapat dihiasi dengan cupronickel, yang mengindikasikan bahwa cupronickel cukup berharga pada masa itu. Orang-orang Yunnan menemukan dan memproduksi cupronickel, menjadikannya salah satu yang paling awal di Tiongkok dan dunia, yang diakui oleh komunitas akademis di dalam dan luar negeri. Cupronickel yang diproduksi di Yunnan kuno juga merupakan yang paling terkenal, yang dikenal sebagai "Yun Cupronickel."

Artefak cupronickel yang diproduksi di Tiongkok kuno dijual di seluruh negeri dan diekspor ke luar negeri. Menurut penelitian, pada awal dinasti Qin dan Han, koin cupronickel dicetak di Kerajaan Daxia, yang terletak di sebelah barat Xinjiang, yang mengandung nikel hingga 20%. Berdasarkan bentuk, komposisi, dan kondisi historis pada saat itu, kemungkinan besar koin-koin tersebut diangkut dari Tiongkok. Selama dinasti Tang dan Song, cupronickel nikel Tiongkok sudah diekspor ke wilayah Arab, di mana orang Persia menyebut cupronickel sebagai "batu Tiongkok". Setelah abad ke-16, cupronickel Tiongkok dijual ke seluruh dunia dan mendapat pujian luas. Batu ini diekspor melalui Guangzhou dan dijual di Eropa oleh British East India Company. Istilah bahasa Inggris "Paktong" atau "Petong" adalah transliterasi dari bahasa Kanton "cupronickel," yang berarti cupronickel dari Tiongkok, yang secara khusus mengacu pada paduan tembaga-nikel yang diproduksi di Yunnan.

Pada abad ke-17 hingga ke-18, cupronickel nikel diperkenalkan secara luas ke Eropa dan dianggap sebagai barang berharga. Barang ini disebut "perak Tiongkok" atau "cupronickel Tiongkok", dan secara signifikan berdampak pada industri kimia modern di Barat. Setelah abad ke-16, beberapa ahli kimia dan metalurgi Eropa mulai mempelajari dan meniru cupronickel Cina.

Pada tahun 1823, Heineger bersaudara dari Jerman berhasil mereplikasi cupronickel Yunnan. Segera setelah itu, Barat memulai produksi industri berskala besar dan menamai paduan ini "perak Jerman" atau "perak nikel", sementara cupronickel Yunnan yang asli menjadi tidak jelas. Setelah negara-negara Barat berhasil meniru cupronickel Yunnan, jumlah ekspor cupronickel Tiongkok menurun secara signifikan. Pada akhir abad ke-19, perak Jerman telah menggantikan cupronickel Tiongkok di pasar internasional, yang menyebabkan kemunduran penambangan dan metalurgi cupronickel Tiongkok.

2.3 Penerapan Cupronickel dalam Perhiasan

Apabila nikel dilebur menjadi tembaga, dan kandungannya melebihi 16%, paduan yang dihasilkan menjadi seputih perak. Semakin tinggi kandungan nikel, semakin putih warnanya. Memadukan tembaga murni dan nikel, juga dapat secara signifikan meningkatkan kekuatan, ketahanan korosi, dan kekerasan. Oleh karena itu, meskipun sifat mekanik dan fisik tembaga relatif baik, namun memiliki penampilan yang menarik, tahan korosi, dan memiliki kinerja gambar dalam yang sangat baik, menjadikannya bahan yang bagus untuk perhiasan. Ini sering digunakan secara luas untuk membuat perhiasan perak imitasi dan perhiasan platinum imitasi, dengan kekerasan dan kilau yang sangat mirip dengan perhiasan perak, tetapi dengan harga yang jauh lebih rendah.

Pada perhiasan yang terbuat dari bahan cupronickel, yang paling umum digunakan adalah cupronickel seng, dengan kadar dan komposisi khasnya yang ditunjukkan pada Tabel 2-11 dan sifat-sifat cupronickel seng yang ditunjukkan pada Tabel 2-12.

Tabel 2-11 Komposisi Kimiawi Cupronickel Seng Domestik

| Nilai | Komposisi kimia / % | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni + Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Total kotoran | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margin | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margin | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Margin | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Margin | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Margin | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang dan Wang Shitang, 2002; Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | |||||||||||||

Tabel 2-12 Sifat Fisik dan Mekanik Cupronickel Seng

| Kinerja | Paduan | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Titik fase cair / ℃ | 1 081.5 | 1 121.5 |

| Titik fasa padat / ℃ | - | 966 |

| Kepadatan ρ / g-cm-3 | 8. 70 | 8.82 |

| Kapasitas panas c/J - (g-°C)-1 | 0.40 | - |

| 20-100 ℃ Koefisien ekspansi linier α/℃-1 | 16. 6X10-6 | - |

| Konduktivitas termal λ/W- (m- ℃)-1 | 25 ~ 360 | - |

| Resistivitas ρ/μΩ-m | 0.26 | - |

| Koefisien Suhu Resistensi αR / ℃-1 | 2X10-4 | - |

| Modulus elastisitas E/GPa | 126 ~ 140 | 127 |

| Kekuatan tarik σb/MPa | 380 ~ 450 kondisi lunak, 800 kondisi keras | 400 kondisi lunak, 650 kondisi keras |

| Perpanjangan δ/% | 35 ~ 45 kondisi lunak, 2 ~ 4 kondisi keras | 40 kondisi lunak, 2.0 kondisi keras |

| Kekuatan luluh σ0.2 /MPa | 140 | - |

| Kekerasan Brinell HB | 70 kondisi lunak, 160 ~ 175 kondisi keras | - |

| Performa pemotongan (bandingkan dengan HPb63 - 3) / % | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang dan Wang Shitang, 2002; Komite Teknis Standardisasi Logam Nonferrous Nasional, 2012) | ||

2.4 Pengembangan Bahan Cupronickel

Nikel cupronickel memiliki banyak sifat yang sangat baik sebagai bahan untuk perhiasan, tetapi juga memiliki beberapa kekurangan. Karena elemen aditif utama, nikel adalah bahan yang langka, harga cupronickel relatif tinggi. Selain itu, karena kekhawatiran yang meluas tentang efek berbahaya dari nikel di berbagai negara, produk yang dibuat untuk kontak dengan kulit manusia, seperti ritsleting, bingkai kacamata, koin, peralatan makan, dan perhiasan, dapat menyebabkan reaksi alergi pada kulit. Oleh karena itu, material nikel-kuponikel telah menghadapi tantangan dalam beberapa tahun terakhir, sehingga pengembangan paduan cupronickel bebas nikel menjadi sangat penting.

Sejauh ini, sebagian besar penelitian tentang cupronickel bebas nikel berfokus pada paduan Cu-Mn-Zn, dan peran utama dari setiap elemen paduan adalah sebagai berikut.

(1) Mangan

Mangan adalah elemen aditif utama dalam paduan cupronickel bebas nikel. Hal ini dapat mengurangi komponen kuning dan merah pada warna permukaan tembaga, bertindak sebagai zat pemutih atau pemudaran, mengubah warna paduan dari berwarna menjadi tidak berwarna. Mangan dapat meningkatkan sifat mekanik paduan dengan memperkuat larutan padat. Mengganti sebagian seng dengan mangan dapat memperbaiki kondisi retakan yang menua. Mangan dapat menekan penguapan seng selama peleburan dan mengurangi biaya material. Namun, jika kandungan mangan melebihi 15%, paduan akan menunjukkan struktur multifase α + β, yang menyebabkan kinerja pemrosesan yang lebih buruk. Mangan merusak kinerja pengecoran paduan; selama peleburan, mangan mudah teroksidasi untuk membentuk inklusi oksida mangan dengan titik leleh tinggi, yang memiliki kepadatan tinggi dan sulit untuk mengapung keluar dari logam cair, sehingga memudahkan coran memiliki cacat inklusi. Selain itu, mangan meningkatkan laju penyusutan paduan, mengurangi fluiditasnya, dan kandungan mangan yang tinggi dapat memperburuk kinerja pemrosesan paduan. Oleh karena itu, dari perspektif kinerja proses, kandungan mangan tidak boleh terlalu tinggi.

(2) Seng

Seng dapat meningkatkan kekuatan dan kekerasan paduan melalui penguatan larutan padat, menurunkan titik leleh paduan, meningkatkan kinerja pembentukan, dan mengurangi biaya paduan. Ketika kandungan seng terlalu rendah, efek penguatannya buruk; meningkatkan kandungan seng dapat meningkatkan efek penguatan. Namun, seng secara signifikan mengurangi ketahanan korosi tembaga, terutama ketika seng melebihi 22%, menyebabkan paduan berubah menjadi struktur multifase α + β, yang memperburuk kinerja pemrosesan dan rentan terhadap masalah retakan penuaan yang disebabkan oleh tegangan sisa. Ketika kandungan seng kurang dari sekitar 30%, meningkatkan kandungan seng akan mengurangi komponen merah pada warna paduan Cu-Mn-Zn sekaligus meningkatkan komponen kuning dan nilai kecerahan. Seng juga memiliki dampak penting pada stabilitas warna paduan; ketika kandungan seng meningkat, ketahanan paduan terhadap perubahan warna pada keringat buatan menurun.

(3) Aluminium

Aluminium adalah salah satu elemen pewarnaan yang paling penting dalam paduan emas imitasi. Dengan meningkatnya kandungan aluminium, nilai kecerahan paduan terner Cu-Zn-Al dan komponen kuning meningkat sementara komponen merah menurun. Koefisien ekuivalen seng dari aluminium sangat tinggi; setiap 1% aluminium setara dengan 6% seng, sehingga wilayah fase α berkurang secara signifikan setelah menambahkan aluminium. Aluminium dapat membentuk lapisan oksida padat pada permukaan paduan, yang dapat memperbaiki retakan penuaan dan masalah korosi dezincifikasi pada paduan, dan juga menghasilkan penguatan larutan padat, yang bermanfaat untuk meningkatkan sifat mekanik paduan. Ketika kandungan aluminium terlalu rendah, efek penguatan tidak mencukupi dan tidak cukup untuk menahan retakan penuaan. Namun, jika kandungannya melebihi 4%, menjadi sulit untuk memurnikan logam cair selama peleburan paduan, dan struktur fase α + β yang kompleks muncul, yang menurunkan kinerja kerja dingin.

(4) Timah

Koefisien ekuivalen seng dari timah adalah 2, jadi menambahkan sejumlah kecil timah hanya berpengaruh kecil pada struktur, dan paduannya tetap satu fase. Timah memiliki efek penguatan larutan padat tertentu. Namun, jika kandungannya melebihi tingkat tertentu, ia cenderung membentuk fase titik leleh rendah pada batas butir, yang merusak sifat mekanik. Sejumlah kecil timah juga memiliki sedikit pengaruh pada warna paduan Cu-Mn-Zn; peran utamanya adalah membentuk lapisan pelindung SO2 pada permukaan paduan, yang dapat sangat meningkatkan ketahanan paduan terhadap perubahan warna. Timah dapat meningkatkan fluiditas paduan dan meningkatkan kinerja pengecoran, tetapi meningkatkan biaya paduan.

(5) Tanah Jarang

Jumlah jejak unsur tanah jarang cerium dapat memperhalus ukuran butir, meningkatkan kekuatan tarik dan perpanjangan paduan, dan meningkatkan kinerja kerja dingin paduan.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Perunggu

Paduan tembaga lainnya disebut perunggu, kecuali kuningan dan cupronickel. Perunggu pada umumnya mengacu pada paduan tembaga merah dengan timah, timbal, dan elemen kimia lainnya, yang dinamai berdasarkan warnanya yang abu-abu kebiruan. Perunggu dibagi menjadi perunggu timah dan perunggu non-timah, dengan perunggu timah sebagai paduan pengecoran artistik tertua dalam sejarah. Perunggu non-timah adalah jenis perunggu baru yang dikembangkan di zaman modern, yang menggunakan elemen seperti silikon dan aluminium untuk menggantikan timah yang lebih mahal sekaligus meningkatkan beberapa sifat perunggu timah. Keuntungan terbesar dari perunggu adalah ketahanan aus yang sangat baik, dan juga memiliki ketahanan korosi yang tinggi dalam uap, air laut, dan larutan alkali, yang merupakan alasan penting mengapa karya seni perunggu kuno dapat dipertahankan dengan sempurna hingga hari ini. Selain itu, perunggu memiliki titik leleh yang lebih rendah, kinerja pengecoran yang lebih baik, dan sifat mekanik yang baik.

Perunggu yang digunakan untuk pengecoran artistik biasanya mencakup perunggu timah, perunggu silikon, perunggu aluminium, dll.

3.1 Perunggu timah

Perunggu timah adalah paduan tembaga seni pengecoran kuno dengan sejarah lebih dari 5000 tahun. Sebagian besar harta karun seni pengecoran kuno bangsa Tiongkok dituang dengan perunggu timah, seperti Simuwu Ding dari Dinasti Shang, bejana ritual dari periode Musim Semi dan Musim Gugur serta Negara-negara Berperang, dan bianzhong (lonceng perunggu), dan lain-lain.

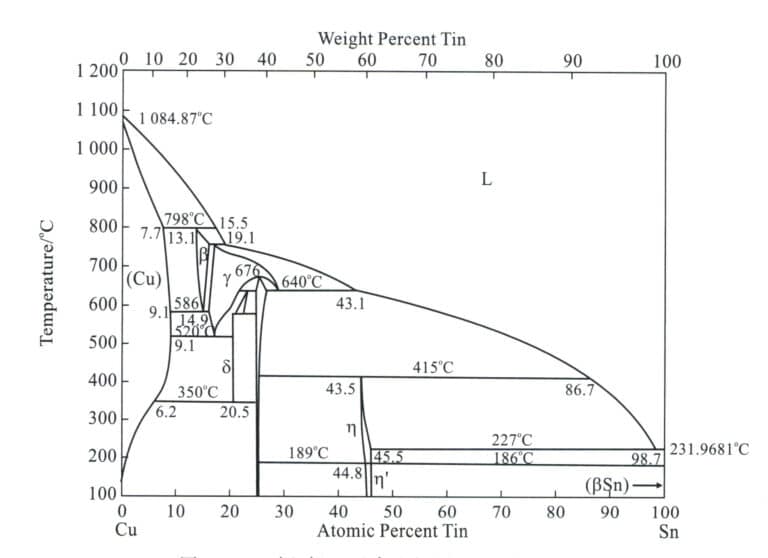

(1) Struktur dan Karakteristik Kinerja Perunggu Timah

Perunggu timah didasarkan pada paduan tembaga-timah; diagram (Gambar2-11) adalah diagram fase biner Cu-Sn dan keluar dari fase α, β, γ, δ, di antaranya fase α adalah larutan padat substitusi timah yang dilarutkan dalam tembaga murni, dengan kisi kubik yang berpusat pada permukaan, sehingga mempertahankan plastisitas yang baik dari tembaga murni. Fase Β adalah larutan padat berdasarkan senyawa elektronik Cu5 Sn, dengan kisi kubik berpusat pada tubuh, ada pada suhu tinggi dan terurai selama proses pendinginan. Fasa Γ adalah larutan padat berdasarkan CuSn, dengan sifat yang mirip dengan fasa β. Fase δ adalah larutan padat berdasarkan senyawa elektronik Cu31 Sn8 dengan kisi kubik yang kompleks, yang ada pada suhu kamar, keras dan rapuh.

(2) Peran Elemen Paduan dalam Perunggu Timah

① Seng. Menambahkan seng ke perunggu timah dapat mengurangi kisaran suhu kristalisasi perunggu timah, meningkatkan fluiditas paduan, dan mengurangi kecenderungan untuk menghasilkan rongga penyusutan. Selain itu, seng memiliki tekanan uap yang relatif tinggi selama peleburan, dan uap seng yang terbentuk dapat mencegah oksidasi unsur tembaga dan timah, memurnikan paduan dan mengurangi kecenderungan terbentuknya pori-pori. Pengaruh seng pada struktur dan sifat perunggu timah mirip dengan timah, dengan penambahan seng 2% setara dengan peran timah 1%. Namun, harga seng jauh lebih rendah daripada timah, sehingga seng dapat digunakan untuk menggantikan timah untuk mengurangi biaya. Jika kandungan seng melebihi 5%, dapat membuat pola menjadi tidak jelas, meningkatkan kerentanan terhadap korosi, dan menyulitkan untuk menghasilkan lapisan luar hijau yang elegan.

② Memimpin. Timbal memiliki kekerasan yang sangat rendah dan didistribusikan dalam bentuk partikulat dalam perunggu timah, sehingga meningkatkan ketahanan aus paduan dan memfasilitasi pemrosesan perunggu. Pada saat yang sama, titik leleh timbal yang rendah meningkatkan fluiditas perunggu timah. Selama pemadatan, timbal terakumulasi di celah antara dendrit, mengurangi penyusutan dan mencegah kebocoran, dengan efek anti-kebocoran terbaik yang umumnya dicapai pada kandungan timbal sekitar 5%. Timbal memiliki berat jenis yang relatif tinggi pada perunggu, dan timbal yang berlebihan dapat menyebabkan pemisahan gravitasi, jadi penting untuk mengaduk perunggu timah yang mengandung timbal sebelum dituang dan menggunakan pendingin air atau cetakan logam untuk mempercepat pendinginan dan mencegah pemisahan.

③ Nikel. Nikel larut tanpa batas dalam larutan padat perunggu, mendorong perkembangan dendrit α; dengan demikian, menambahkan sedikit nikel dapat mengurangi pemisahan timah dan timbal. Menambahkan nikel 1% ~ 2% dapat menghaluskan butiran, meningkatkan sifat mekanik, ketahanan korosi, dan stabilitas termal, serta meningkatkan kinerja pengecoran perunggu. Jumlah nikel yang lebih banyak akan membuat perunggu tampak lebih putih.

④ Besi. Fungsi utama besi mirip dengan nikel, yaitu dapat menghaluskan butiran, meningkatkan kekuatan, dan meningkatkan performa pewarnaan. Namun, kandungannya harus dikontrol di bawah 5%; jika tidak, akan membuat perunggu rapuh dan mengurangi ketahanan terhadap korosi.

⑤ Aluminium. Pada perunggu timah, aluminium merupakan pengotor berbahaya yang menyulitkan pewarnaan. Selama aluminium 0,5% ada, permukaannya berubah dari merah tua menjadi kuning keemasan dan kemudian menjadi putih perak. Namun, aluminium dapat meningkatkan kekuatan, ketahanan korosi, dan kinerja pengecoran pada perunggu bebas timah.

⑥ Fosfor. 0,03% ~ 0,06% fosfor harus ditambahkan ke perunggu timah untuk mendeoksidasi dan meningkatkan kinerja pengecoran; jumlah yang berlebihan dapat dengan mudah menghasilkan fase rapuh Cu3 P dan mengurangi efek pewarnaan.

Silikon. Menambahkan silikon pada perunggu akan memperburuk sifat mekanik dan pengecorannya, tetapi dapat meningkatkan ketahanan terhadap korosi. Silikon memberikan warna merah tua hingga coklat pada permukaan, terkadang tampak ungu, karena kandungan SiO yang sangat padat.2 film yang menutupi permukaan, sehingga menyulitkan pewarnaan.

Perunggu timah memiliki penampilan yang indah dan kinerja pemrosesan yang sangat baik. Ini telah banyak digunakan dalam kerajinan pengecoran dari zaman kuno. Tabel 2-13 mencantumkan beberapa bahan perunggu timah yang umum digunakan untuk pengecoran artistik.

Tabel 2-13 Perunggu Timah untuk Pengecoran Artistik

| Nama, nilai | Komponen kimia utama / % | Pengotor /%≯ | Keterangan | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Total | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Margin | Standar Cina | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Margin | Standar Cina | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Margin | Standar Cina | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Margin | Standar Cina | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Margin | Standar Cina | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Standar Jepang | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Standar Jepang | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Standar Jepang | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Standar Jerman | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang dan Wang Zhutang, 2002) | |||||||||||

Perunggu timah digunakan untuk pengecoran karya seni dan mampu menahan suhu tinggi, kelembaban tinggi, dan paparan gas limbah perkotaan (terutama CO2, SO2gas) dan bahkan hujan asam. Di atmosfer normal, laju korosi perunggu timah adalah 0,001mm / a; di atmosfer pantai, 0,002mm / a; di atmosfer industri, 0,002 ~ 0,006mm / a.

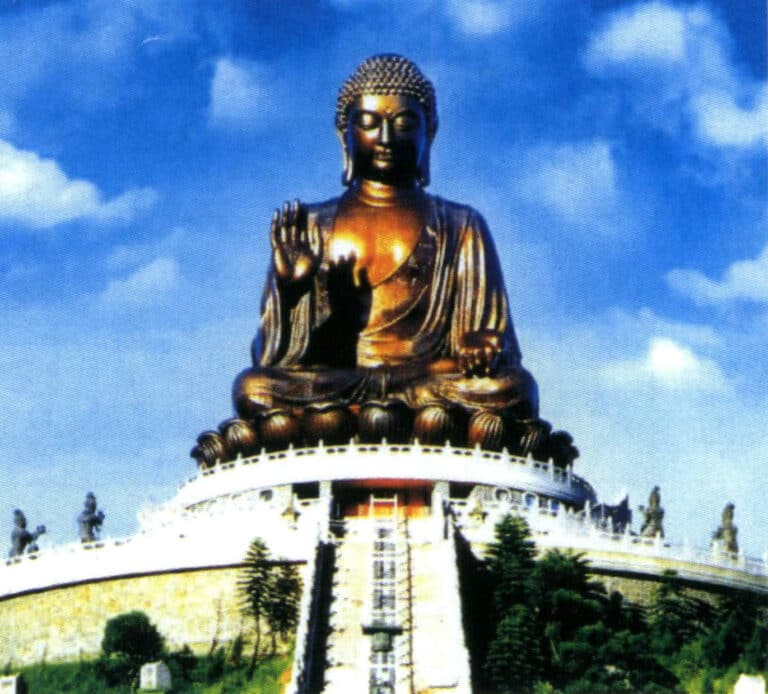

Karya seni cor luar ruangan yang besar dapat retak karena stres yang disebabkan oleh sinar matahari, perbedaan suhu, dan pengelasan dalam atmosfer yang korosif. Perunggu timah memiliki kecenderungan rendah untuk retak akibat tekanan, yang secara efektif dapat mengurangi risiko ini. Sebagai contoh, Tian Tan Buddha di Hong Kong terbuat dari 8% Sn dan 4%, dengan sisanya terbuat dari tembaga, cor, dan dilas bersama, dan selesai pada tahun 1989. Patung ini telah berdiri dengan aman di Puncak Muk Yu di Pulau Lantau, Hong Kong sejak saat itu.

3.2 Penerapan Perunggu dalam Ornamen Kerajinan

Karena penampilannya yang indah dan performa pemrosesan perunggu yang istimewa, perunggu telah banyak digunakan sebagai bahan untuk kerajinan perhiasan dari zaman kuno hingga sekarang.

Pada zaman kuno, selain digunakan secara luas sebagai peralatan, juga digunakan untuk ornamen yang halus dan rumit, seperti gelang perunggu dari Dinasti Han dan cincin perunggu dari Dinasti Liao. Saat ini, penerapan perunggu dalam kerajinan dan perhiasan memiliki potensi pengembangan yang besar, terutama dengan peningkatan tingkat ekonomi, perkembangan pesat pengecoran perunggu, permintaan pasar yang tinggi, berbagai macam produk, dan berbagai metode replikasi, peniruan, dan kreasi. Ini banyak digunakan sebagai patung perkotaan, bejana ritual kuil, patung Buddha, lukisan dekoratif, dan barang koleksi. Dalam hal perhiasan, perunggu juga digunakan untuk membuat berbagai ornamen dan aksesori. Sebagai contoh, merek fesyen Yunani yang terkenal, Folli Follie, mengkhususkan diri dalam mendesain, membuat, dan mendistribusikan perhiasan, jam tangan, dan aksesori. Perusahaan ini telah meluncurkan seri Perunggu Berharga, yang memadukan perunggu dan perak. Kalung, gelang, dan anting-antingnya berbentuk bulat tak beraturan, membangkitkan perasaan nostalgia yang mengingatkan kita akan negeri yang bermandikan sinar matahari keemasan. Perpaduan bahan yang berbeda dan kesegaran perak menciptakan lekukan yang indah. Harta karun mewah ini membawa karakteristik brilian Folli Follie, memancarkan keanggunan dan keindahan para fashionista sejati.

Hong Kong Tian Tan Buddha (Perunggu)

Cincin perunggu Dinasti Liao

Gelang perunggu dari Dinasti Han

Perhiasan perunggu berharga milik perusahaan Folli Follie (perunggu + perak)

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

Bagian IV Pengerjaan Perhiasan Tembaga

1. 1. Proses Pengecoran Lilin yang Hilang untuk Perhiasan Tembaga

Pengecoran cetakan gipsum telah menjadi metode utama untuk pembuatan perhiasan, dan aliran proses tipikal untuk pengecoran lilin yang hilang dari perhiasan tembaga adalah sebagai berikut:

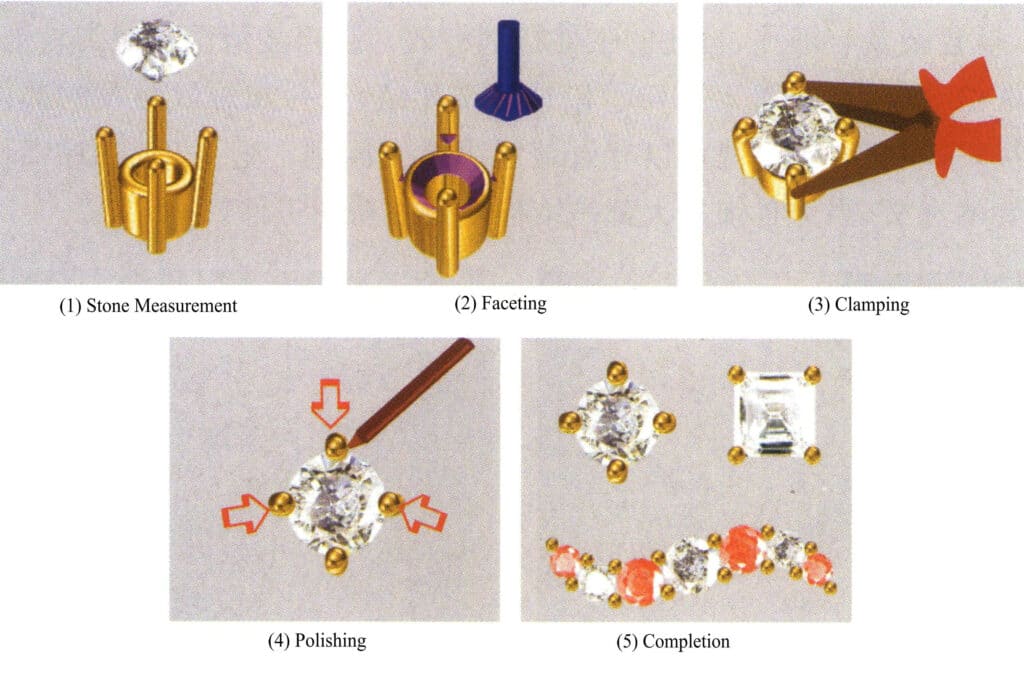

Pembuatan model asli → Pembuatan cetakan karet (cetakan kompresi, vulkanisasi, cetakan pembuka) → Pembuatan cetakan lilin (injeksi lilin, finishing lilin) → Penanaman pohon model lilin → Pembuatan pengecoran cetakan (pencampuran bubur bubuk pengecoran, penyedotan debu, penuangan bubur, penyedotan debu, dewaxing, burnout) → Peleburan dan penuangan (perlakuan awal paduan, peleburan, penuangan) → Pembersihan pengecoran (menghilangkan bubuk pengecoran, pencelupan asam, pra-pemolesan) → Pasca-pemrosesan (penyelesaian cetakan, pengaturan, pemolesan, pelapisan listrik).

1.1 Model Asli

Tentukan metode produksi versi asli yang sesuai berdasarkan kerumitan benda kerja, spesifikasi, dan persyaratan kualitas pelanggan. Metode produksi model asli perhiasan dibagi menjadi tiga kategori: model lilin yang diukir dengan tangan, model yang dibuat dengan komputer, dan model perak yang dibuat dengan tangan. Mengambil model lilin ukiran tangan sebagai contoh, proses utamanya meliputi aspek-aspek berikut: melihat pesanan dan memotong bahan → finishing kasar → finishing halus → melepas pemberat bawah → membuka posisi pengaturan batu → memperbaiki.

(1) Melihat Urutan dan Memotong Bahan

Pahami persyaratan pelanggan berdasarkan pesanan, seperti ukuran, ukuran batu, batas berat lilin, dll. Pilih bahan lilin yang sesuai untuk benda kerja, lalu tandai garis pada bahan lilin, dan gunakan mata gergaji atau gergaji busur untuk memotong sepanjang garis yang ditandai.

(2) Penyelesaian Kasar

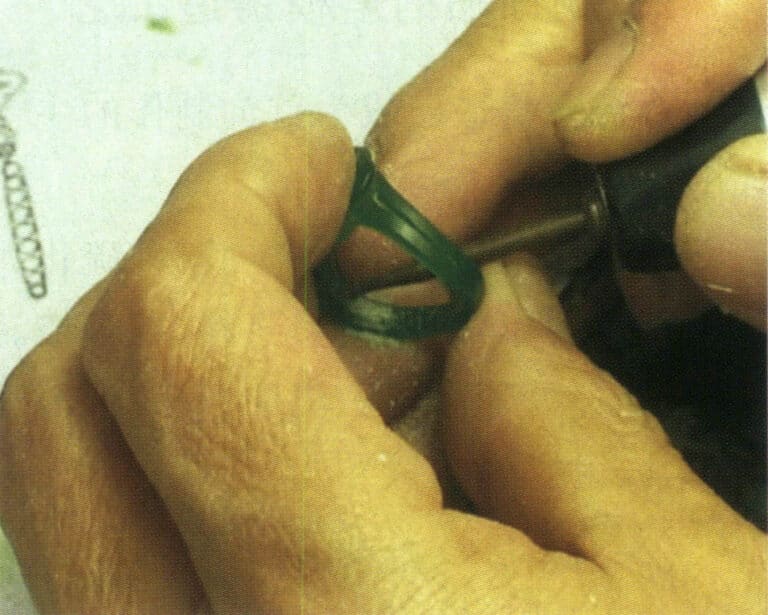

Gambarkan garis utama pada bahan, termasuk kontur bagian dalam dan luar. Gunakan strip kasar untuk menjahit bagian yang berlebih. Pasang bur finishing pada penggiling poros fleksibel gantung listrik untuk pemrosesan awal, pertama-tama buatlah garis besar kasar. Kemudian, alihkan ke bur baja dan dangkal tanda dalam yang ditinggalkan oleh strip kasar dan alat bur finishing (Gbr 2-13). Terakhir, gunakan kikir untuk menghilangkan bekas yang ditinggalkan oleh gerinda baja, sehingga permukaannya menjadi halus.

Gambar 2-13 Pemrosesan finishing kasar

(3) Penyelesaian Akhir yang Baik

Penyelesaian halus didasarkan pada penyelesaian kasar dan pemrosesan lebih lanjut untuk membuat seluruh sampel lilin menjadi lebih halus dan menyenangkan secara estetika. Pertama, kompas digunakan untuk mengambil dimensi setiap bagian pada templat sampel lilin dan menggambar beberapa garis bantu. Berdasarkan garis bantu ini, singkirkan kelebihan lilin dengan bur finishing, kemudian gunakan bur baja untuk menghaluskan tanda kasar yang tersisa dari proses sebelumnya. Gunakan spatula besar dan kecil untuk meratakan setiap sudut atau bagian yang menonjol pada sampel lilin, dan sempurnakan dengan pisau bedah. Terakhir, kikir besar dan kecil untuk menghaluskan sampel lilin secara keseluruhan.

(4) Melepaskan Beban Bawah

Tujuan menghilangkan beban bawah adalah untuk mengurangi berat benda kerja. Pasanglah bur bola dan bur roda pada penggiling poros fleksibel yang digantung secara elektrik, dan gunakanlah bur bola untuk menghilangkan material lilin berlebih di bagian bawah kepala pola atau lingkaran dalam betis cincin (Gbr. 2-14). Umumnya, ketebalan dasar yang dicadangkan untuk pengaturan pengaspalan adalah 1,1 mm; untuk pengaturan emas muda dan siram adalah 0,7 mm; untuk pengaturan bezel dan pengaturan saluran adalah 1,6 mm. Kemudian, gunakan dental bur, bor bur, pisau bedah, dll., untuk memangkas bingkai bawah sampel lilin. Selama pelepasan bobot bawah, penting untuk sering mengukur dimensi pada posisi light gold, posisi pengaturan pave, posisi pengaturan saluran, dll., dengan menggunakan kaliper internal untuk mencegah penyimpangan.

Gambar 2-14 Melepas pemberat bawah

(5) Membuat Posisi Pengaturan Batu

Menurut ukuran batu dan metode pengaturan, buka posisi batu, gunakan bor berlian yang sesuai untuk pengaturan saluran dan pengaturan bezel, bor lubang pada posisi batu yang ditentukan, lalu gunakan gerinda baja, kikir kecil, pisau bedah, dll. Untuk penyesuaian; gerinda baja juga dapat digunakan untuk langsung membuka posisi batu.

(6) Perbaikan

Perbaikan melibatkan penyesuaian detail tertentu untuk memastikan bahwa benda kerja yang diperbaiki memenuhi persyaratan pesanan dengan lebih baik. Selama perbaikan, perhatian harus diberikan untuk menyesuaikan dan mengoordinasikan hubungan antara berat dan ukuran lilin sesuai dengan persyaratan pesanan untuk berat dan dimensi produk.

(7) Pemolesan

Seka permukaan pelat lilin dengan kain nilon untuk membuatnya halus dan mulus.

(8) Mereplikasi Model Perak

Setelah model lilin yang diukir dengan tangan selesai, model tersebut harus dicetak ke dalam model perak untuk meniru cetakan karet. Permukaan model perak cor kemudian dihaluskan (Gbr. 2-15) untuk memastikan hasil akhir permukaan yang baik, menghindari cacat pada model perak direplikasi ke dalam cetakan. Bentuk, dimensi, dan berat model perak diperiksa untuk memenuhi persyaratan pesanan. Selain itu, beberapa proses yang tidak dapat diselesaikan oleh model lilin yang diukir dengan tangan, ditambahkan, misalnya, penanaman cabang, pembuatan gesper dan kancing, anting-anting yang menjuntai, dll.

(9) Pengelasan Sprues

Sprue didesain untuk menyisakan saluran bagi aliran logam cair selama proses pengecoran. Dalam pengecoran perhiasan, karena tidak ada anak tangga yang disetel pada benda kerja untuk menebus kontraksi, sariawan telah menjadi saluran untuk pengisian logam cair tetapi juga perlu menanggung kontraksi pemadatan logam cair di dalam riasan untuk kontraksi tugas, pengaturan sariawan yang benar adalah untuk memastikan bahwa kualitas pengecoran dari kondisi dasar pengecoran banyak cacat pengecoran cetakan cair secara langsung atau tidak langsung oleh pengaturan sariawan yang disebabkan oleh ketidakrasionalan cacat, seperti pengisian yang tidak mencukupi, pelonggaran, porositas, dan cacat umum lainnya.

Gambar 2-15 Menyelesaikan model perak

1.2 Pembuatan Cetakan Karet

(1) Mengisi dan Mengepres Karet Mentah

Gunakan pena berbahan dasar minyak untuk menggambar garis pemisah di sepanjang tepi bentuk model sebagai posisi pemisah untuk memotong cetakan karet. Posisi garis perpisahan ditentukan berdasarkan prinsip untuk memudahkan pelepasan cetakan. Siapkan pelat karet dan partikel karet sesuai dengan dimensi model perak, letakkan model perak pada posisi yang sesuai pada pelat karet, dan isi celah, ceruk, dan posisi pemasangan batu pada model master dengan menggunakan metode seperti menancapkan, membungkus, menambal, dan mengisi, memastikan tidak ada celah antara pelat karet silikon dan pelat master (Gbr. 2-16). Kemudian, pelat karet yang tersisa diaplikasikan; untuk memastikan umur panjang cetakan karet, biasanya ditekan dengan lebih dari empat lapisan film silikon. Setelah ditekan ke dalam bingkai cetakan, ketebalan cetakan karet sedikit lebih tinggi dari bidang bingkai sekitar 2 mm. Selama operasi, pelat karet silikon harus dijaga kebersihannya, dan kontak langsung dengan permukaan pelat karet silikon harus dihindari; sebagai gantinya, pelat karet pelindung di permukaan harus dirobek setelah film silikon dipasang.

Gambar 2-16 Karet pengisi

(2) Vulkanisasi

Pertama, panaskan terlebih dahulu vulkanisator, kemudian letakkan bingkai cetakan dengan lembaran silikon yang sudah ditekan di dalamnya dan kencangkan gagangnya untuk menekan pelat pemanas ke bingkai cetakan. Periksa dengan cermat apakah pelat pemanas sudah ditekan dengan kuat (Gbr 2-17). Karet yang umum digunakan memiliki kisaran suhu vulkanisasi dari 143~173℃, dan suhu optimal tergantung pada jenis karet. Sebelum memanaskan, tekan selama beberapa menit, lalu tingkatkan tekanan secara bertahap. Pilih waktu vulkanisasi berdasarkan ketebalan model; misalnya, 30 menit untuk ketebalan 12 mm, 45 menit untuk 18 mm, dan 75 menit untuk 36 mm. Setelah waktu vulkanisasi habis, segera lepaskan cetakan karet, dan setelah mendingin secara alami hingga mencapai suhu kamar, Anda dapat melanjutkan dengan operasi pembukaan cetakan.

Gambar 2-17 Sulfurisasi

(3) Membuka Cetakan Karet

Membuka cetakan karet melibatkan pemotongan cetakan karet yang ditekan untuk mengeluarkan model aslinya (Gambar 2-18) dan membagi cetakan karet menjadi beberapa bagian sesuai dengan kerumitan bentuk sampel sehingga cetakan lilin dapat dilepas dengan mulus setelah injeksi lilin. Pembukaan cetakan karet biasanya menggunakan metode pemosisian empat kaki.

Gambar 2-18 Cetakan pembuka

1.3 Pembuatan Cetakan Lilin

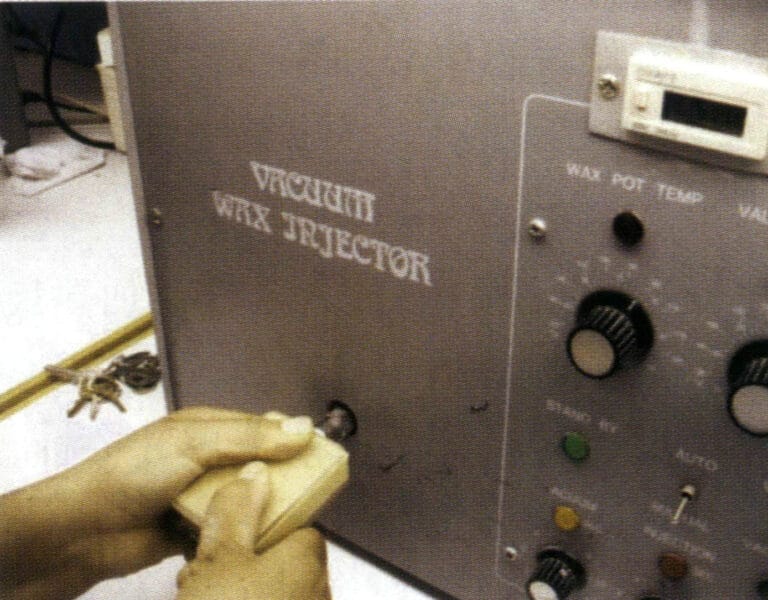

Karena sifat perhiasan yang halus, saat membuat cetakan lilin, perlu menggunakan tekanan mesin injeksi lilin untuk menyuntikkan cairan lilin ke dalam rongga model karet. Ada banyak mesin injeksi lilin, termasuk mesin injeksi lilin tekanan udara biasa, mesin injeksi lilin vakum, dan mesin injeksi lilin otomatis digital. Tempatkan bahan lilin di dalam tangki lilin. Bahan lilin harus dijaga kebersihannya, dan suhu tangki lilin serta nosel harus disesuaikan dengan suhu yang diperlukan.

Sebelum mengoleskan lilin, buka cetakan silikon dan periksa integritas dan kebersihannya. Semprotkan bahan pelepas di bagian cetakan yang lebih kecil dan lebih rumit (atau taburkan sedikit bedak) untuk memudahkan pengangkatan cetakan lilin.

Nyalakan pompa vakum selama injeksi lilin dan periksa apakah suhu lilin berada di antara 0 ~ 75 ℃. Sesuaikan waktu injeksi dan tekanan udara sesuai dengan kerumitan bagian lilin di dalam cetakan, kemudian jepit cetakan secara merata untuk melakukan operasi injeksi lilin (Gbr. 2-19). Bagian lilin dapat dikeluarkan dari cetakan setelah didinginkan selama sekitar 1 menit. Harus berhati-hati ketika melepas cetakan untuk menghindari kerusakan atau perubahan bentuk pada bagian lilin.

Setelah melepaskan cetakan lilin, periksa secara cermat. Jika ada cacat seperti flash, bekas penjepitan, kepala bunga tidak jelas, atau kepala bunga yang tumpang tindih, maka perlu dipangkas dengan pisau bedah; untuk lubang pasir dan cakar yang patah dapat diperbaiki dengan tukang las lilin; lubang kecil yang tersumbat dapat ditembus dengan jarum las; untuk deformasi cetakan lilin, dapat diperbaiki dalam air panas pada suhu 40 ~ 50 ℃. Terakhir, kapas yang dibasahi alkohol akan menghilangkan serutan lilin dari cetakan.

Gambar 2-19 injeksi lilin

1.4 Pohon Model Lilin Pelapisan

Gambar 2-20 Penanaman Pohon Model Lilin

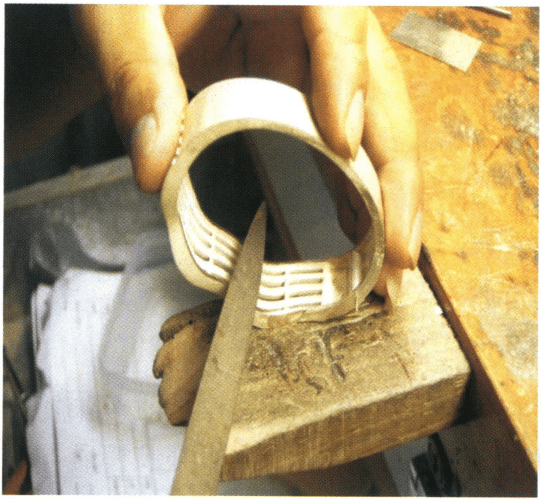

1.5 Produksi Cetakan Gipsum

(1) Investasi - Pencampuran bubuk dan Grouting

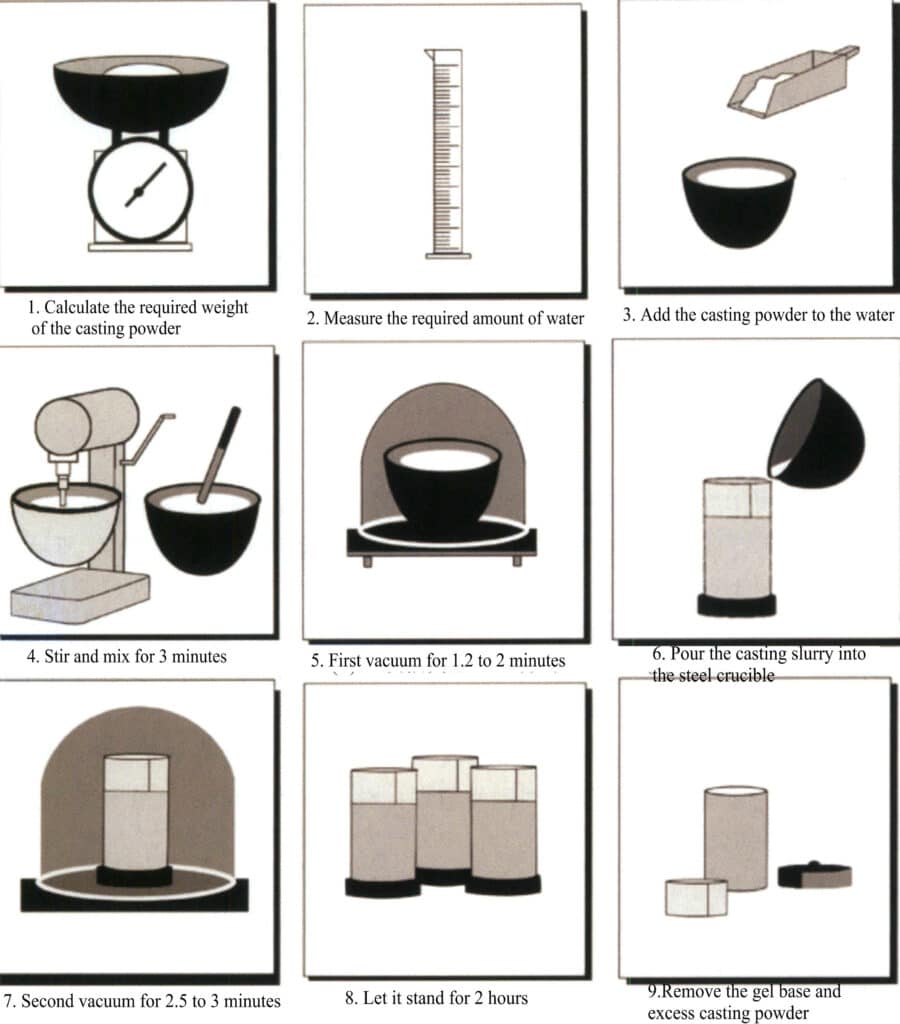

Dalam proses pembuatan cetakan, beberapa mesin dan peralatan yang umum akan digunakan, termasuk pencampur bubuk sederhana, ekstraktor vakum, pencampur bubuk vakum otomatis, dll. Proses pencampuran dan pemasangan bubuk pengecoran gipsum secara umum ditunjukkan pada Gambar 2-21.

Gambar 2-21 Diagram skematik proses pencampuran dan grouting bubuk pengecoran gipsum

Karena listrik statis yang dihasilkan pada pohon model lilin, yang dengan mudah menarik debu, maka pohon model lilin dapat direndam dalam surfaktan atau detergen yang diencerkan sebelum dipasang, dicuci dengan air suling, dan dikeringkan. Selama proses pencampuran bubuk dan grouting, perhatian harus diberikan untuk mengontrol waktu pengaturan bubur gipsum dengan tepat. Jika mengeras terlalu cepat, gas tidak dapat dikeluarkan tepat waktu; jika mengeras terlalu lambat, bubuk dapat dengan mudah mengendap di dalam bubur, mengakibatkan perubahan lokal pada rasio padat-cair, menyebabkan kekasaran yang berbeda pada bagian atas dan bawah perhiasan.

Setelah cetakan pengecoran selesai dan operasi vakum dilakukan, cetakan harus didiamkan selama 1,5 ~ 2 jam untuk mengeras dan mengeraskan cetakan gipsum sepenuhnya. Kemudian, lepaskan alas karet, bahan pembungkus di sekitar labu baja, dan bubur yang tercecer, dan buat tanda di sisi dan permukaan cetakan pengecoran.

(2) Penghapusan Lilin dari Cetakan

Setelah bubur mengeras, ada dua metode yang berbeda untuk menghilangkan lilin: dewaxing uap atau dewaxing pengeringan dalam tungku pembakaran.

Dewaxing dengan uap dapat menghilangkan lilin secara lebih efektif dan bermanfaat bagi lingkungan. Perhatikan bahwa perebusan air tidak boleh terlalu kuat, dan waktu untuk steam dewaxing harus dikontrol; jika tidak, percikan air dapat masuk ke dalam cetakan dan merusak permukaan cetakan. Selain itu, dalam pengecoran dengan pengaturan lilin, penggunaan steam dewaxing dapat mengencerkan pelindung asam borat dalam bubuk pengecoran, yang menyebabkan masalah seperti batu permata yang keruh atau berubah warna.

Burnout dewaxing adalah metode yang secara langsung menggunakan tungku pembakaran untuk memanaskan cetakan, sehingga bahan lilin meleleh dan mengalir keluar dari cetakan. Karena titik didih bahan lilin yang rendah, saat menggunakan metode ini, jika cairan lilin mendidih dengan hebat, dapat merusak permukaan cetakan, atau jika cairan lilin tidak keluar dengan lancar, dapat merembes ke lapisan permukaan cetakan, yang keduanya akan memperburuk kualitas permukaan pengecoran. Oleh karena itu, penting untuk mengontrol suhu dan kecepatan pemanasan selama tahap dewaxing dan menyiapkan platform isolasi yang sesuai.

(3) Cetakan yang Terbakar

Tujuan dari burnout adalah untuk menghilangkan kelembaban dari cetakan gipsum dan sisa lilin, mencapai kekuatan suhu tinggi yang diinginkan dan permeabilitas udara cetakan dan memenuhi persyaratan suhu cetakan selama penuangan. Sistem dan peralatan burnout sangat mempengaruhi kinerja akhir cetakan gipsum.

Tungku pembakaran gipsum yang digunakan dalam industri perhiasan umumnya mengadopsi tungku resistansi, dan beberapa menggunakan tungku berbahan bakar minyak. Terlepas dari jenis tungku, distribusi suhu di dalam tungku harus seseragam mungkin. Tungku pembakaran resistansi biasanya digunakan, yang umumnya mengadopsi pemanasan tiga sisi, dan beberapa menggunakan pemanasan empat sisi. Mereka biasanya dilengkapi dengan perangkat pengatur suhu dan dapat mencapai kontrol suhu tersegmentasi. Namun, distribusi suhu di dalam tungku tidak cukup seragam, dan juga sulit untuk menyesuaikan atmosfer di dalam tungku selama burnout. Dalam beberapa tahun terakhir, beberapa teknologi burnout canggih terus bermunculan, dengan fokus pada pencapaian distribusi suhu yang seragam di dalam tungku, menghilangkan residu lilin, dan mengotomatiskan tungku kontrol. Misalnya, jenis tungku menggunakan metode tempat tidur berputar, dengan pemanasan di keempat sisinya, memberikan panas yang seragam dan stabil. Cetakan gipsum dapat dipanaskan secara merata, sehingga sangat cocok untuk persyaratan proses pengecoran dengan set lilin.

Apabila memanggang cetakan, sistem pemanggangan yang sesuai harus ditetapkan, dan platform pengawetan panas harus disiapkan selama beberapa tahap yang sensitif. Cetakan dibakar pada suhu tertinggi selama 3 ~ 4 jam. Setelah semua sisa karbon dibakar, suhu cetakan perlu diturunkan ke suhu tertentu untuk mencegah cacat seperti penyusutan dan porositas pada pengecoran karena suhu cetakan yang berlebihan; Namun, karena potongan perhiasan umumnya cukup halus dan sulit dibentuk, penuangan cetakan dingin tidak digunakan untuk memastikan pengisian penuh. Jika tidak, permukaan pengecoran rentan terhadap kekasaran dan kontur yang tidak jelas. Umumnya, tergantung pada struktur benda kerja dan jumlah pengecoran, suhu cetakan selama penuangan antara 520 ~ 650 ℃.

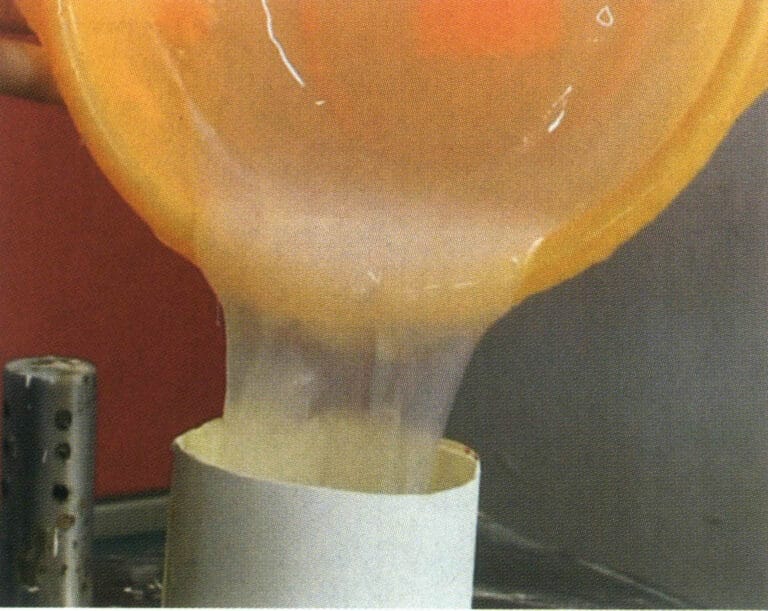

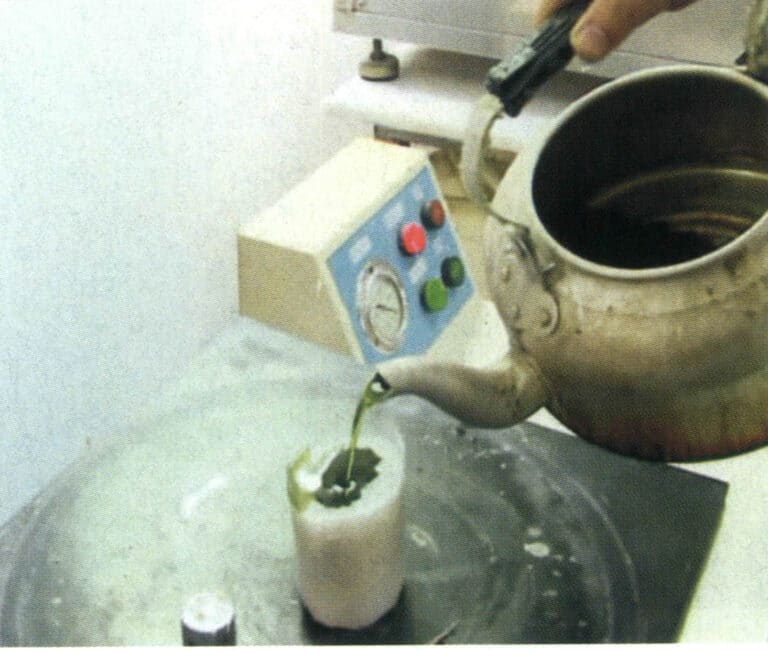

1.6 Peleburan dan Penuangan

(1) Pretreatment Paduan

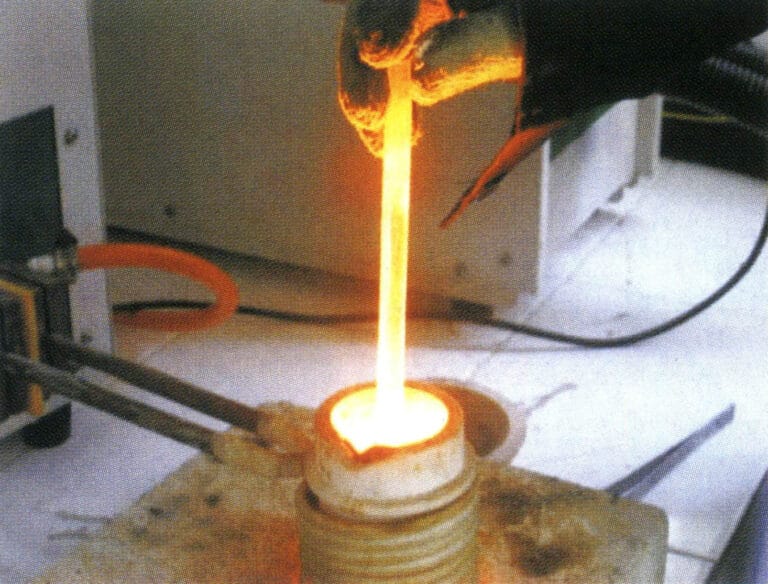

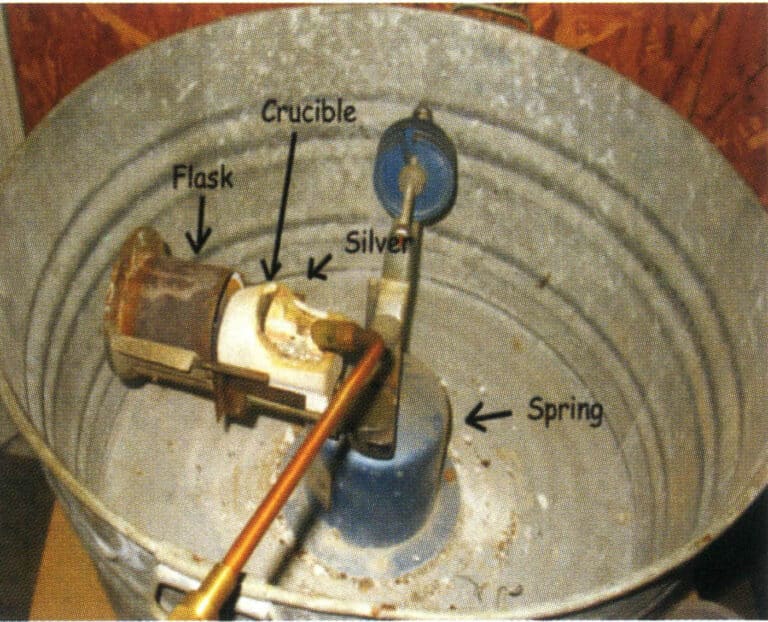

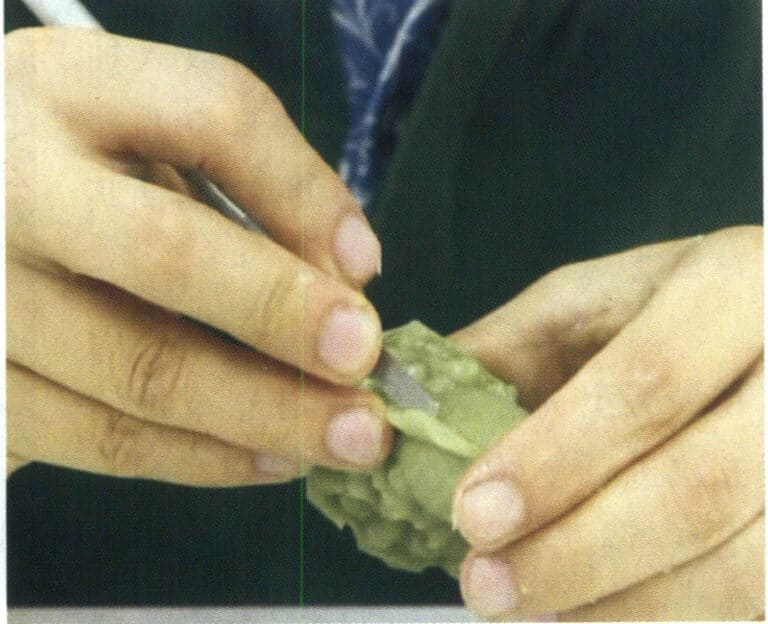

Dalam produksi pengecoran perhiasan, efek pengecoran perhiasan terkait erat dengan kondisi paduan perhiasan. Ketika logam murni dan paduan perantara langsung dicampur dan dituang, mudah menimbulkan masalah seperti komposisi yang tidak merata, kehilangan yang parah, dan cacat seperti lubang. Oleh karena itu, umumnya perlu dilakukan pra-perlakukan paduan perhiasan dengan melelehkan dan menuangkan berbagai logam murni dan bahan paduan ke dalam manik-manik atau menuangkannya ke dalam ingot dan kemudian memproporsinya sesuai dengan berat yang dibutuhkan. Metode manik-manik prefabrikasi biasanya lebih disukai, di mana logam cair mengalir keluar dari wadah dan langsung mendingin dan terpecah menjadi tetesan ketika diteteskan ke dalam air pendingin, memadatkan partikel logam padat (Gbr. 2-22 hingga 2-24). Partikel paduan yang bulat dan berukuran tepat bermanfaat untuk komposisi yang seragam selama proses peleburan, kontrol suhu, dan mengurangi cacat seperti lubang, lubang pasir, dan bintik-bintik keras, yang juga terkait erat dengan kontrol kehilangan logam.

Gambar 2-22 Partikel kuningan

Gambar 2-23 Butiran Cupronickel

Gambar 2-24 Partikel perunggu

(2) Peleburan Paduan

Metode peleburan yang umum untuk paduan perhiasan dibagi ke dalam dua kategori utama: peleburan dengan obor dan peleburan induksi.

① Peleburan dengan obor. Peleburan dengan obor untuk membuat perhiasan adalah metode produksi tradisional yang menggunakan alat dan perlengkapan sederhana. Pertama, logam dilebur menggunakan api dan kemudian dituang secara manual menggunakan peralatan tuang sederhana. Gas pembakaran yang digunakan dalam peleburan obor termasuk gas dan oksigen, gas alam dan oksigen, dll. Umumnya, oksigen-asetilena tidak digunakan karena suhunya terlalu tinggi, sehingga menyebabkan kehilangan logam yang signifikan dan sulit dikendalikan.

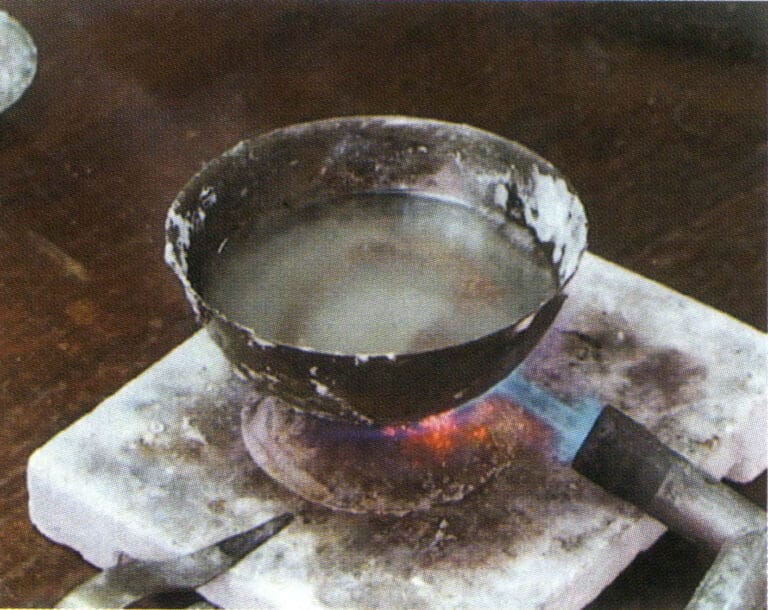

Peleburan obor pada umumnya menggunakan cawan lebur tanah liat. Sebelum melebur, periksa dengan cermat kualitas wadah; dinding bagian dalam harus memiliki lapisan kaca yang halus dan padat tanpa sisa terak. Siapkan fluks untuk pembentukan terak, biasanya menggunakan boraks anhidrat. Pertama, panaskan wadah, lalu tambahkan partikel tembaga, sesuaikan intensitas dan sifat nyala api ke tingkat yang sesuai. Ketika bahan tembaga hampir meleleh, taburkan sedikit boraks pada permukaan cairan dan aduk perlahan-lahan logam cair secara merata dengan batang kaca (Gbr. 2-25). Ketika suhu mencapai suhu penuangan yang diperlukan, cetakan dapat dikeluarkan untuk dituang.

Selama proses peleburan, kendalikan suhu dan atmosfer nyala api; jika tidak, oksidasi yang serius akan terjadi, yang menyebabkan hilangnya logam dan kontaminasi terak pada logam cair, terutama pada paduan kuningan, yang rentan terhadap kehilangan oksidasi seng yang signifikan. Suhu peleburan umumnya dikontrol antara 980 ~ 1020 ℃ untuk mengurangi kehilangan logam dan menghindari waktu yang lama.

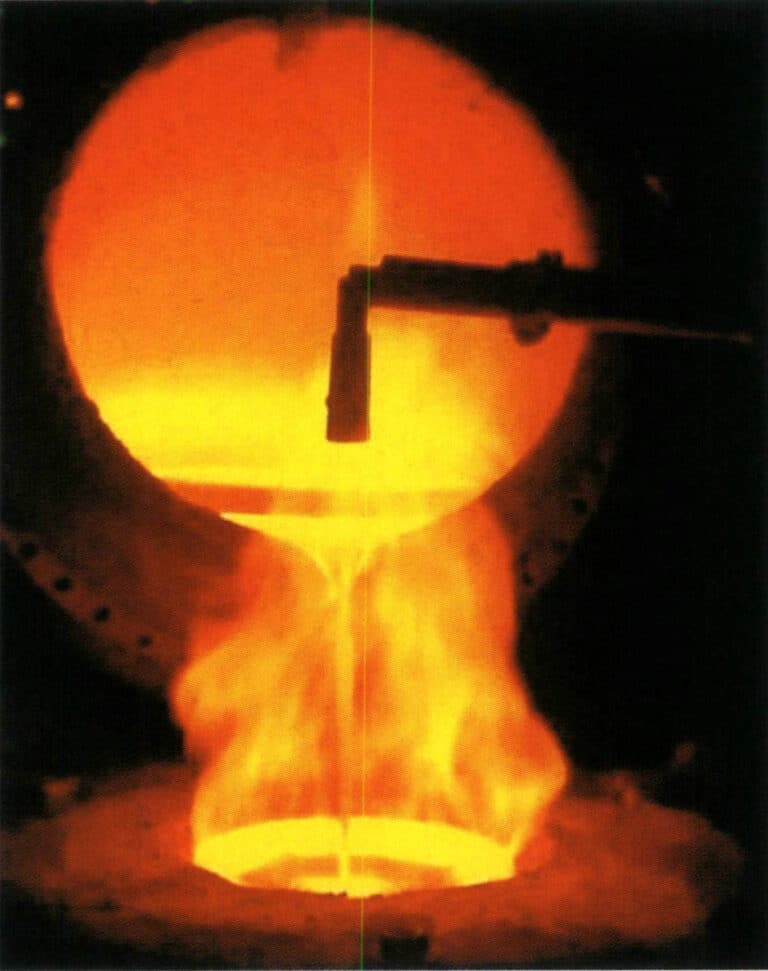

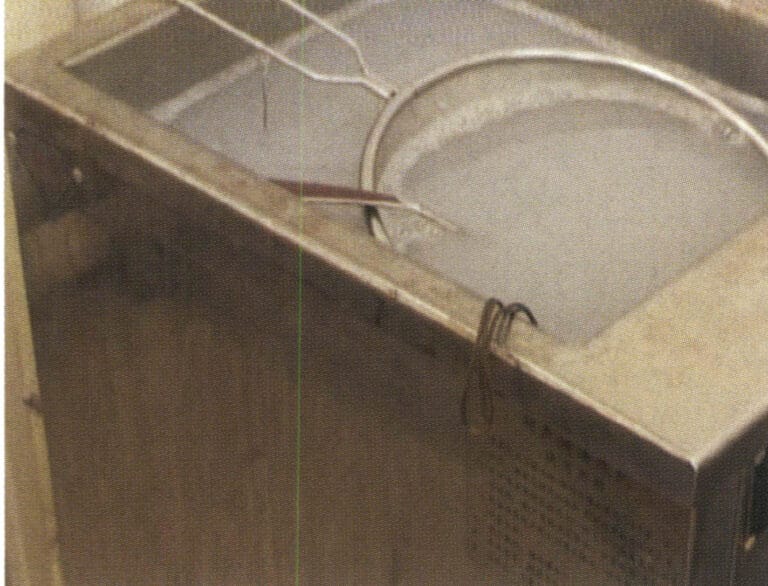

Gambar 2-25 Peleburan dengan obor untuk paduan tembaga

② Peleburan induksi. Dalam produksi perhiasan tembaga, metode peleburan induksi banyak digunakan untuk melebur paduan tembaga (Gambar 2-26). Kontrol atmosfer selama peleburan secara signifikan berdampak pada kualitas logam cair. Secara umum, ada beberapa metode yang ada, seperti peleburan vakum, peleburan dengan proteksi gas inert, dan peleburan dengan proteksi nyala api. Peleburan vakum bermanfaat untuk kualitas metalurgi; namun, tidak cocok untuk paduan tembaga, terutama paduan kuningan dengan kandungan seng yang tinggi, karena vakum memperburuk penguapan seng, yang menyebabkan hilangnya logam yang parah, fluktuasi komposisi yang signifikan, dan asap peleburan dapat dengan mudah merusak sistem vakum. Oleh karena itu, gas inert seperti argon dan nitrogen atau api pereduksi umumnya digunakan untuk mengisolasi dan melindungi permukaan logam cair untuk mencapai kualitas metalurgi yang sangat baik saat peleburan paduan tembaga secara induksi.

Gambar 2-26 Peleburan Induksi Paduan Tembaga

(3) Menuangkan

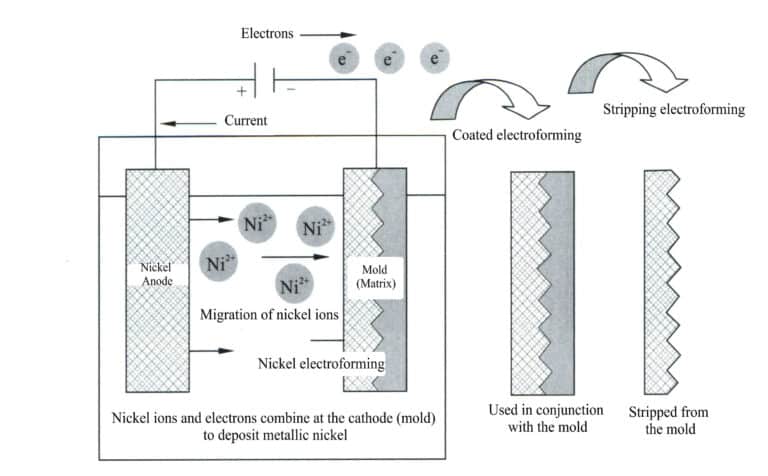

Karena potongan perhiasan relatif halus, pemadatan terjadi dengan cepat selama proses pengecoran, yang mengakibatkan hilangnya fluiditas. Oleh karena itu, pengecoran gravitasi konvensional berjuang untuk memastikan pembentukan yang tepat, dan perlu untuk memperkenalkan beberapa kekuatan eksternal untuk mendorong pengisian cepat rongga cetakan dengan logam cair, mencapai pengecoran dengan bentuk yang lengkap dan kontur yang jelas. Berdasarkan metode penggunaan gaya eksternal, dapat dibagi menjadi dua kategori utama: pengecoran sentrifugal dan pengecoran statis; berdasarkan tingkat otomatisasi dalam proses pengecoran, dapat dibagi menjadi mesin pengecoran manual dan mesin pengecoran bertekanan.