Mitől olyan egyediek az üveg és a színes üvegdíszek: Anyagok, gondozás és kézművesség

Az üveg és a színes üvegdíszek varázsának feloldása: Craft, Care & Creation

Az üveg varázslatos anyag, kristálytiszta átlátszósággal, hűvös szilárdsággal és fényvisszaverő tulajdonságokkal. Ezek a tulajdonságok kiszámíthatatlanná teszik a művészi alkotás hatásait. Az üveget a díszítő kézművesség mellett ma már széles körben használják az ékszerkészítésben is.

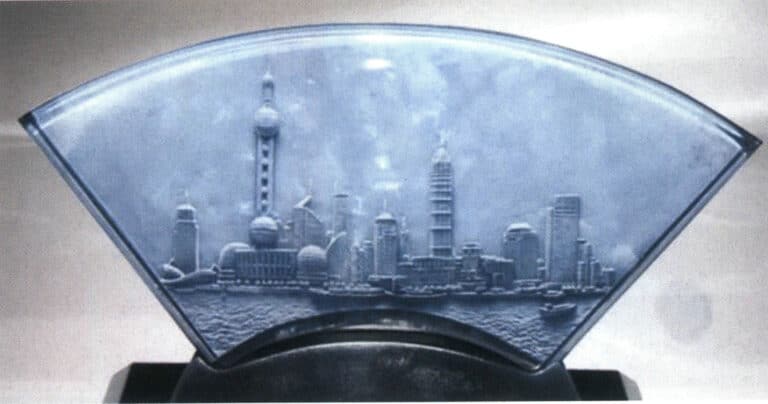

A színezett üveg mesterséges kristályból készült kézműves dísztárgy, amely az elveszett viaszöntéssel készül. A kínai színes üvegművészet története hosszú, a Shang- és Zhou-dinasztiáig nyúlik vissza. Azt mondják, hogy az ősi emberek gyönyörű színes üvegművészeti darabokat készítettek, amelyek kristálytiszták, nedvesek és simák voltak, hogy utánozzák a gyöngyöket és drágaköveket. Ma a modern színes üvegtechnikák sikeres alkalmazása nemcsak új, kortárs stílust adott ennek a terméknek. Mégis, lehetővé tette azt is, hogy a kínai színes üvegből készült kézműves dísztárgyak belépjenek a nemzetközi kézműves dísztárgyak színterére.

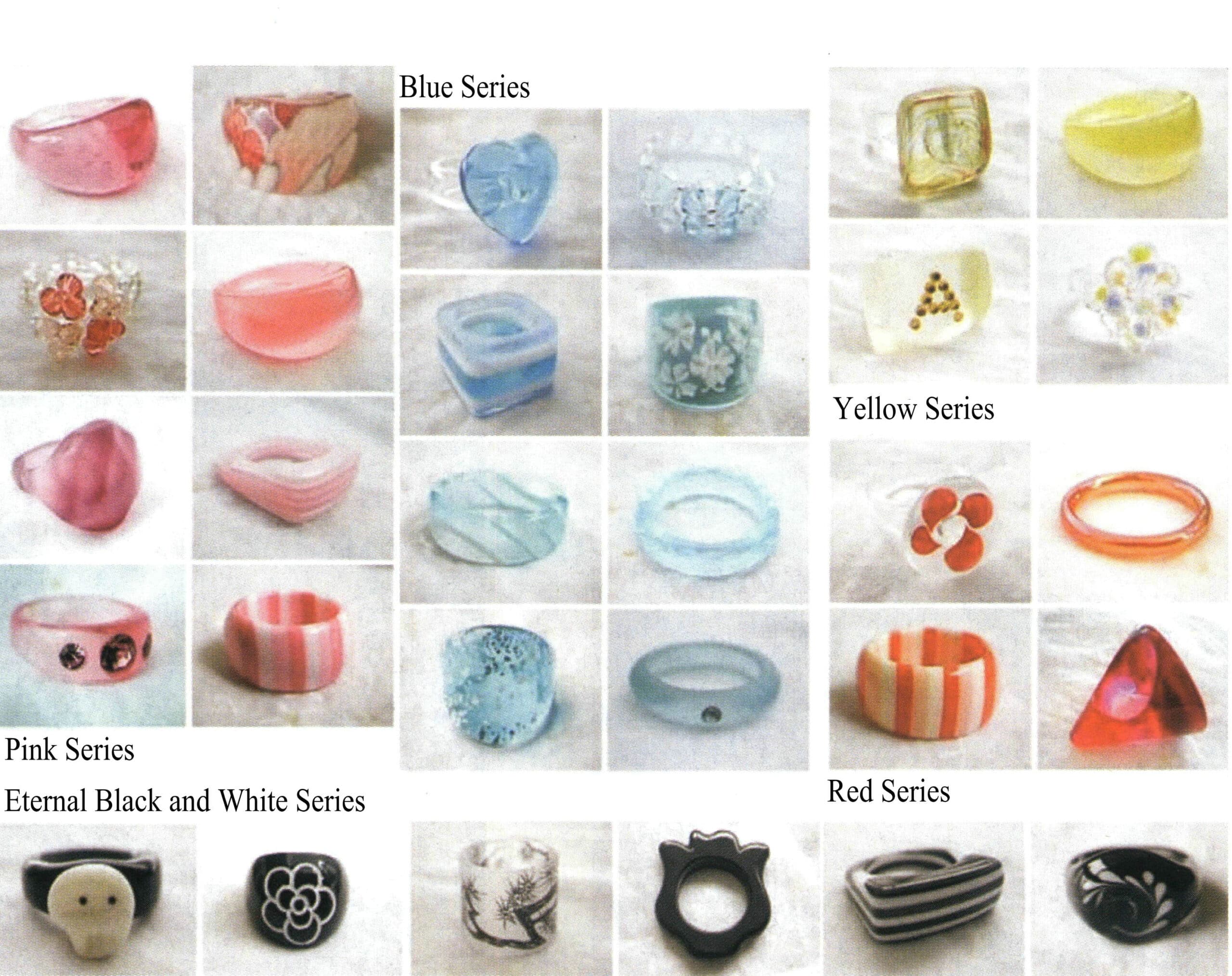

színes üvegbetétes gyűrű

Tartalomjegyzék

I. szakasz Bevezetés az üveg és a színes üveganyagokba

1. Üveg

1.1 Az üveg összetétele

Az üveg általában szilikátüvegre utal, amely a túlhűtött olvadékból nyert amorf tárgy. Általában törékeny és átlátszó, és szilárd mechanikai tulajdonságokkal rendelkezik. A leggyakoribb típusok a "szóda-mészüveg", az "ólom-bariumüveg" és a "káliumüveg", amelyek alapanyagként főként kvarchomokot, szódabikarbónát, földpátot és mészkövet használnak. A különböző összetételek miatt az üveg eltérő tulajdonságokkal rendelkezhet, így regionális és időbeli jellegzetességeket mutathat.

A közönséges üveg főként amorf szilícium-dioxidból (SiO2), a kvarc vagy homok kémiai összetétele. A tiszta kvarcnak nagyon magas az olvadáspontja, ezért az üveggyártás során általában két anyagot adnak hozzá: nátrium-karbonátot és kálium-karbonátot. Ezáltal a szilícium-dioxid olvadáspontja 1000 ℃ körüli értékre csökken. Mivel azonban a nátrium-karbonát hatására az üveg vízben feloldódik, általában megfelelő mennyiségű kalcium-oxidot adnak hozzá, hogy az üveg vízben oldhatatlan legyen.

Az üveg legnagyobb jellemzője az üveg átlátszósága a látható fény számára. A közönséges üveg nem átlátszó a 400 nm-nél rövidebb hullámhosszú ultraibolya fényre, mivel a gyártás során nátrium-karbonátot adnak hozzá. Ahhoz, hogy az ultraibolya fény áthatolhasson, az üvegnek tiszta szilícium-dioxidból kell készülnie, ami drágább, és általában kvarcüvegnek nevezik. A tiszta üveg az infravörös fény számára is átlátszó, így kommunikációs célokra több kilométer hosszú üvegszálakat lehet létrehozni.

A közönséges üveg gyakran más összetevőket is tartalmaz. Például a nagyon csillogó és káprázatosnak tűnő kristályüveg ólom hozzáadásával készül, hogy növeljék a törésmutatót, ami káprázatosabb fénytörést eredményez. A boroszilikát üveghez bórt adnak, hogy megváltoztassák annak termikus és elektromos tulajdonságait. A bárium szintén növelheti a törésmutatót. Az optikai lencsék készítéséhez használt üveghez tórium-oxidot adnak, hogy jelentősen növeljék a törésmutatót. Vasat is hozzá lehet adni, ha az üvegnek el kell nyelnie az infravörös sugarakat; ilyen típusú hőszigetelő üvegeket találunk a projektorokban. Az üveghez hozzáadott cérium elnyeli az ultraibolya sugarakat.

Különböző fémek és fémoxidok hozzáadása az üveghez szintén megváltoztathatja annak színét. Például egy kis mennyiségű mangán megváltoztathatja az üvegben lévő vas okozta világoszöld színt, és ha a mangán mennyisége elér egy bizonyos szintet, akkor világos lila színt képezhet. A szelénnek hasonló hatása van. Kis mennyiségű kobalt kék színt hozhat létre. Az ón-oxidok és az arzén-oxidok a fehér kerámiához hasonló, átlátszatlan fehéret képezhetnek. A réz-oxidok türkizkék színt, míg a fémréz átlátszatlan mélyvörös színt hoz létre, amely a rubinra hasonlít. A nikkel kéket, mély lilát vagy akár feketét is képezhet. A titán barnássárga színt képezhet. Az arany nyomnyi mennyisége (kb. 0,001%) az üveg rubinszerű színét okozza. Az urán (0,1%~2%) az üveg szentjánosbogár sárga vagy zöld színűvé válik. Az ezüstvegyületek narancssárga vagy sárga színű üveget eredményezhetnek. Az üveg hőmérsékletének megváltoztatása szintén megváltoztatja az e vegyületek által előállított színeket, de a mögöttes kémiai elvek meglehetősen bonyolultak, és még nem tisztázottak teljesen.

1.2 Az üveganyag jellemzői

Az üveg egy nem fémes szervetlen anyag, amelynek sűrűsége körülbelül 2,46 ~ 2,5 g/cm3, a lineáris tágulási együttható 9×10-6~10×10-6/℃ (~350 ℃), és a felületi szakítószilárdság körülbelül 50MPa. Szerkezetileg egy szervetlen hőre lágyuló polimer, amely 650℃ feletti hőmérsékleten alakítható, és olyan tulajdonságokkal rendelkezik, mint az átlátszóság, a korrózióállóság, a kopásállóság és a lehűlés utáni nyomószilárdság. Az üveg hőtágulási együtthatója alacsonyabb, mint az acélé, és mivel rideg amorf anyag, az elektromosság és a hő rossz vezetője.

Az üveg nem kristályos, szervetlen anyag, amelyet nyersanyagok hevítésével és olvasztásával, majd lehűtésével és megszilárdításával nyernek, a következő alapvető tulajdonságokkal rendelkezik.

(1) Erősség. Az üveg szilárdsága függ az üveg kémiai összetételétől, a szennyeződések tartalmától és eloszlásától, a termék alakjától, felületi állapotától, tulajdonságaitól, feldolgozási módjától stb. Az üveg rideg anyag, és szilárdságát általában a nyomó- és szakítószilárdsággal fejezik ki. Az üveg szakítószilárdsága viszonylag alacsony az üveg ridegsége és az üveg felületén lévő mikrorepedések miatt. Az üveg nyomószilárdsága körülbelül 14~15-szöröse a szakítószilárdságnak.

(2) Keménység. Az üveg nagy keménységű, Mohs-keménysége 5 és 7 között van, és csak a második helyen áll az olyan anyagok után, mint a gyémánt és a szilícium-karbid. Keményebb, mint a közönséges fémek, és nem vágható hagyományos késekkel és fűrészekkel. Az üveg keménysége alapján lehet kiválasztani a csiszolóanyagokat, szerszámokat és feldolgozási módszereket, mint például a gravírozás, polírozás, csiszolás és vágás.

(3) Optikai tulajdonságok. Az üveg nagymértékben átlátszó anyag, amely bizonyos optikai állandókkal és spektrális jellemzőkkel rendelkezik, és olyan fontos optikai teljesítményeket mutat, mint az ultraibolya és infravörös fény abszorpciója vagy áteresztése, fényérzékenység, fotokromizmus, fénytárolás és megjelenítés. Kristálytiszta, és testszínezésnek, felületi színezésnek és felületkezelésnek vethető alá, végtelen formavariációkkal és erős kifejezőerővel. Általában minél több fény jut át rajta, annál jobb az üveg minősége. Az üvegtípusok sokfélesége miatt a különböző üvegek tulajdonságai jelentősen eltérhetnek; például egyes ólomüvegek sugárvédelmi tulajdonságokkal rendelkeznek. Jellemzően az üveg összetételének és feldolgozási körülményeinek megváltoztatásával az üveg tulajdonságai nagymértékben változhatnak.

(4) Elektromos tulajdonságok. Szobahőmérsékleten az üveg rossz vezetője az elektromosságnak. A hőmérséklet emelkedésével az üveg elektromos vezetőképessége gyorsan növekszik, és olvadt állapotban jó vezetővé válik.

(5) Termikus tulajdonságok. Az üvegnek rossz a hővezető képessége, és nem bírja a gyors hőmérsékletváltozásokat. Minél vastagabb a termék, annál rosszabb a gyors hőmérsékletváltozásokkal szembeni ellenálló képessége. A hőmérséklet emelkedésével az üveg a kemény szilárd állapotból fokozatosan át tud váltani lágy szilárd állapotba, zselés állapotba és folyékony állapotba. Mindegyik halmazállapotnak megvannak a maga tulajdonságai, amelyek lehetővé teszik az üveg alakításának, módosításának és színezésének leghatékonyabb módszereit a különböző hőmérsékleti tartományokban, nagy kreatív teret és végtelen lehetőségeket biztosítva.

(6) Kémiai stabilitás. Az üveg kémiai tulajdonságai viszonylag stabilak. A legtöbb ipari üveg ellenáll a savak korróziójának, kivéve a fluorvíztartalmú savat. Az üveg rosszul ellenáll a lúgos korróziónak. Idővel az üveg elveszítheti felületi csillogását, sőt a légkör és az esővíz okozta erózió miatt foltok vagy ködös filmréteg alakulhat ki rajta, tompa lesz és elveszíti átlátszóságát.

(7) Környezeti teljesítmény. Az üveg nem mérgező és ártalmatlan. Nem bocsát ki olyan anyagokat, amelyek károsak az emberi szervezetre és a környezetre, és szennyezést okoznak. Ez egy "zöld" környezetbarát anyag.

1.3 Üvegkristály (kristály gyémánt, strasszkő)

Az üvegkristály egy köznyelvi kifejezés az iparban, amely egy olyan típusú gyémántutánzatra utal, amelyet különböző kémiai nyersanyagok magas ólomtartalmú kristályos üveg kerek formákká olvasztásával állítanak elő, amelyeket ezután csiszolnak és políroznak. Az üvegkristály fő összetevője a kristályüveg. Ez az anyag viszonylag gazdaságos és vizuálisan feltűnő, a gyémántra hasonlít, ezért nagyon népszerű, és napjainkban az egyik leggyakrabban használt ékszeralapanyag.

Az ólomkristályüveg összetétele a következő: RmOn-PbO-SiO2(B2O3). A képletben a SiO2(B2O3), a szilícium-oxidot (bór-oxid) hálózatképzőnek nevezik, és ez az üveg hálózati szerkezetét alkotó alapegység. Az RmOn az alkáli-, alkáliföldfémek és ritkaföldfémek fémoxidjait jelenti, amelyek módosítják az üveg hálózati szerkezetét, hogy beállítsák annak tulajdonságait. A PbO (ólom-oxid) egy jellegzetes komponens, amely az üvegnek az alapvető tulajdonságokat kölcsönzi. A Pb2+ a PbO-ban szerkezeti egységeket képezhet [PbO4] tetragonális piramisokból álló, spirális láncszerkezetet alkotó [SiO4], amely az üvegvázat csúcsszögekben vagy közös élekkel köti össze, különleges hálózatot alkotva. Ennek a hálózatnak nagyon széles üvegképződési tartománya van, lehetővé téve az üvegképződést még akkor is, amikor a PbO (móltört) eléri a 80% értéket. A PbO-tartalom növekedésével a teljesítménymutatók, mint például a sűrűség, a törésmutató, a diszperzió, a dielektromos állandó, valamint a röntgen- és γ-sugárzás abszorpciós együtthatója nő, míg a keménység, a magas hőmérsékletű viszkozitás, a lágyulási hőmérséklet és a kémiai stabilitás csökken, ami élénk színeket, nagyobb felületi fényességet, ütéskor éles hangot, valamint könnyű faraghatóságot és kémiai polírozást eredményez. A 17. század második felében Angliában gyártottak ólomkristály üvegművészeti edényeket. Az ólomkristályüveg kiváló fizikai tulajdonságai, például nagy sűrűsége és magas törésmutatója miatt az üvegdíszművek kedvelt anyagává vált. Sokáig pótolhatatlannak tartották.

A szintetikus kristályüveg globális gyártása miatt a Rajna folyó mindkét partján az üvegkristályokat strasszköveknek is nevezik. Az északi parton gyártottakat "osztrák kristályoknak" nevezik, rövidítve "osztráknak". Az osztrák kristályok több mint 30 vágási felülettel rendelkezhetnek, ami jó fénytörési hatást és mélységérzetet eredményez a megtört fényben; továbbá nagy keménységük és tartós csillogásuk miatt a legjobbak az üvegkristályok, különösen a világszerte híres "Swarovski" üvegkristályok között. Ezek a szintetikus kristálytermékek szinonimái és a kultúra szimbólumai. Jelenleg a Swarovski világszerte számos gyárral rendelkezik, így a Swarovski csak egy bizonyos minőséget képvisel, és nem feltétlenül Ausztriában készül. A déli régióban gyártottakat "cseh kristályoknak" nevezik, amelyek általában egy tucatnyi fazettával rendelkeznek, jó fénytörő hatással rendelkeznek, és káprázatosabb fényt képesek kibocsátani. Keménységük viszonylag erős, és csillogásuk körülbelül 3 évig tart, ami az osztrák kristályok után a második. A közel-keleti és a hazai gyártású üvegkristályok olyanok, amelyeket a gyártók azért készítettek, hogy a piacot alacsony költségű termeléssel kiszolgálják, és minőségük gyengébb, mint a cseh üvegkristályoké. Az általános üvegkristályok 8 fazettával rendelkeznek, és az üvegkristály hátoldala higanyréteggel van bevonva. A fény koncentrációja a fazettákon keresztül jobb fényerőt biztosít; minél több fazetta van, annál jobb a fényerő.

Az üvegkristályok színük alapján fehér üvegkristályokra, színes üvegkristályokra (például rózsaszín, piros, kék stb.), díszes üvegkristályokra és díszes AB üvegkristályokra (például piros AB, kék AB stb.) oszthatók. Az üvegkristályok két fő kategóriába sorolhatók: hegyes aljú üvegkristályok és lapos aljú üvegkristályok, az alja alakja szerint. Az asztal alakja alapján az üvegkristályok két fő kategóriába sorolhatók: szabályos üvegkristályok és díszes alakú üvegkristályok. A díszes alakú üvegkristályok formái tovább oszthatók többek között gyémánt alakú üvegkristályokra (marquise), trapéz alakú üvegkristályokra, szatellitkövekre, könnycsepp alakú üvegkristályokra, ovális üvegkristályokra és nyolcszögletű üvegkristályokra. Anyag alapján az üvegkristályok üvegre, szintetikus spinellre, szintetikus zafírra, cirkónium-dioxidra stb. oszthatók.

Egyes üvegkristályok optikailag hasonlítanak a gyémántra átlátszó hibátlanságukkal és káprázatos tulajdonságaikkal. Néha arra használják őket, hogy gyémántokat imitáljanak, és az embereket arra csábítják, hogy azt higgyék, valódiak. Az üvegből készült hamis gyémántokat könnyű megkülönböztetni, mivel alacsony a törésmutatójuk, és hiányzik belőlük a valódi gyémántok szikrázó színes fénye, amit egy kis tapasztalattal rendelkező személy könnyen felismerhet. Ezeket az "üvegkristályokat" gyakran használják viszonylag olcsó ékszerekben. A szintetikus cirkónium-dioxid megjelenése előtt a cirkont gyakran használták gyémántpótlékként. A cirkon erős kettőstöréssel rendelkezik, ami azt jelenti, hogy két törésmutatója van, és a köztük lévő különbség meglehetősen nagy. Ez egy nagyon különleges optikai jelenséget eredményez; ha egy csiszolt, fazettált cirkon drágakövet nagyítóval vizsgálunk, az alsó fazetták és élek különálló kettős képét láthatjuk a felső felületről. Ezzel szemben a gyémántok "homogén testek", és nem mutatnak kettős képjelenséget. A cirkónium-dioxid vagy "szovjet gyémánt" olyan szintetikus vegyület, amelynek nincs természetes ásványi megfelelője. A cirkónium-dioxid a törésmutató és a szórás tekintetében nagyon közel áll a természetes gyémánthoz. Keménysége azonban kisebb, relatív sűrűsége 1,6~1,7-szerese a gyémánténak, és hővezető képessége sokkal kisebb, mint a gyémánté, ami lehetővé teszi, hogy a műszerek pontosan megkülönböztessék a gyémánttól.

1.4 Ólommentes üveg

A technológia folyamatos fejlődésével és a környezetvédelemmel kapcsolatos tudatosság növekedésével az ólom emberre gyakorolt mérgező hatása és a környezetszennyezés egyre nagyobb figyelmet kap minden oldalról. Az ólomüveg olvasztása során nagy mennyiségű ólom párolog a levegőbe; a használat során az üvegben lévő ólom is fokozatosan kioldódik. Különösen a kidobás után, a vízzel és a savas anyagokkal való hosszú távú érintkezés miatt az ólom a talajvízbe szivároghat. Mindezek jelentős károkat okoznak az emberek egészségére.

A fenti okok miatt számos ország korlátozásokat vezetett be az ékszerekben lévő ólomra vonatkozóan, ami arra ösztönözte a nemzeteket, hogy felgyorsítsák az ólommentes üvegek fejlesztését. Az EU és az Egyesült Királyság szabványai szerint az ólomkristályos üveg két típusra osztható: ólomkristályos üveg, amely PbO≥24%-t tartalmaz, törésmutatója legalább 1,545, és teljes ólomkristályos üveg, amely PbO≥30%-t tartalmaz, törésmutatója legalább 1,560. Az ólommentes kristályüveg kifejlesztésekor a nagy törésmutatójú TiO2, ZrO2, BaO-t, SrO-t és ZnO-t szoktak bevezetni az ólomüveghez közeli törésmutató elérése érdekében. Figyelembe véve azonban a kristályüveghez szükséges átlátszóságot, fehérséget és a hosszú távú alakítás és feldolgozás egyszerűségét, e nagy törésmutatójú oxidok közül, bár a TiO2 magasabb, mint a PbO, könnyen okozhatja a Fe2O3 az üvegben, hogy nátriumvas-színeződést képezzen; és ZrO2 nehéz megolvasztani, ezért a leggyakrabban használt még mindig a BaO-ból és ZnO-ból készült kristályüveg, valamint a BaO, SrO, ZnO és ZrO2 egyidejűleg, és minimalizálják a ZrO2 és TiO2 az előírt törésmutató feltételek mellett, hogy elkerüljék az üveg olvadására és színére gyakorolt káros hatásokat.

A nemzetközileg kifejlesztett többféle ólommentes kristályos üveg összetételét a 8-1. táblázat, tulajdonságait pedig a 8-2. táblázat mutatja be.

8-1. táblázat Az ólommentes kristályos üveg összetétele

| Szám | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

| Kristályos üveg típusa | Kálium kristályos | Bárium kristályos | Cirkónium kristályos | Vegyes kristályos | Vegyes kristályos | Vegyes kristályos | Vegyes kristályos |

| SiO2 | 77.0 | 58.0 | 64.0 | 59.5 | 55.7 | 57.2 | 54.2 |

| A12O3 | 1.0 | ||||||

| CaO | 5.0 | 9. 5 | |||||

| SrO | 10. 5 | 10. 5 | 10. 5 | 12.0 | |||

| BaO | 18.0 | 10. 5 | 10. 5 | 10. 5 | 12.0 | ||

| ZnO | 5.0 | 4.7 | 7.5 | 7.5 | 7.5 | 7.5 | |

| K2O | 9.0 | 16.0 | 3.0 | 5.4 | 6.4 | 5.4 | 5.4 |

| Na2O | 9.0 | 3.0 | 12.6 | 3.6 | 4.2 | 3.6 | 3.6 |

| Li2O | 1.7 | 1.7 | 1.7 | 1.7 | |||

| ZrO2 | 6.2 | 3.0 | 1.0 | ||||

| TiO2 | 3.0 | 2.0 | |||||

| Sb2O3 | 0.3 | 0.1 | 0. 3 | 0.4 | 0.4 | ||

| Mint2O3 | 0.1 | 0.3 | |||||

| (Wang Chengyu et al., 2006) | |||||||

8-2. táblázat Az ólommentes kristályos üveg teljesítménye

| Szám | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

| Sűrűség/(g - cm-3) | 2. 898 | 2. 977 | 2. 914 | 3.046 | |||

| Törésmutató | 1.510 | 1.534 | 1. 549 | 1.545 | 1. 566 | 1.571 | 1. 575 |

| Lineáris tágulási együttható/(10-7-℃-1) | 87.2 | 91.4 | 87.4 | ||||

| Lágyulási pont/℃ | 674 | 674 | 675 | 673 | |||

| (Wang Chengyu et al., 2006) | |||||||

2. Színes üveg

2.1 A színes üveg eredete

2.2 A színes üvegek típusai

Az általánosan említett színes üvegtípusok általában három kategóriába sorolhatók.

(1) Hagyomány kínai színes üveg. Úgy készül, hogy "színes üvegkövet" adnak a "színes üveganyához", és azt kiégetik. A hagyományos kínai színes üveg homályos, úgy néz ki, mint a jáde, de nem jáde, nincs átláthatósága, és alapvetően különbözik a modern színes üvegtől. A formák többnyire színes üveggyöngyök, jáde utánzatú korongok, táblák és hasonlók. Az ősi színes üvegművészet rövid virágkorát a Tang- és a Csing-dinasztia idején élte. Az ilyen műalkotások törékenysége miatt ebben az időszakban nagyon kevés műtárgy maradt fenn, és a kézműves technikák nem tudtak jelentős örökséget képezni a következő generációk számára. Ezért az ősi kínai színes üveg kézművességgel kapcsolatban még mindig sok a rejtély.

(2) Modern színes üveg. A tipikusan tajvani színes üveg, a modern színes üveg a nyugati színes üvegművészetből fejlődött ki, és az ókori egyiptomi "fajansz" mesterségből származik. Az "Ősi kínai üveg kutatásának" elemzési eredményei azt mutatják, hogy a szilícium-dioxid aránya a "fajanszban" jelentősen 92%~99%, ami eltér a kínai Zhou-dinasztia színes üvegétől. A hasonló formák miatt azonban egyesek nyugati színezett üvegnek nevezik. A modern színezett üveg átlátszóbb és változatosabb formákkal rendelkezik, mint a hagyományos kínai színezett üveg.

(3) Vízzel színezett üveg. Az elmúlt években számos olcsó "vízzel színezett üveg" termék jelent meg a piacon. Valójában ez egyfajta "színezett üveg utánzat" termék, nem valódi színezett üveg. A "vízzel színezett üveg" kifejezés a kereskedők szándékos tevékenységéből és a fogyasztók félreértéséből ered. A vízzel színezett üveg egy gyanta termék, amely pigmentekkel kevert átlátszó gyanta ragasztóból készül. Jellemzői közé tartozik, hogy könnyű, ütéskor nincs a valódi színezett üveg fémes hangja, és idővel könnyen változik a színe és zavarossá válik, gyűjtési értéke pedig nincs. Ugyanakkor alacsony költséggel, alacsony műszaki tartalommal, egyszerű kézműves kivitelezéssel és könnyű tömeggyártással rendelkezik.

2.3 A színes üveg tulajdonságai

A színes üveg értékes kézműves alkotás, és az ára két okból magasabb, mint a kristályé: először is, a hagyományos kínai színes üveghez használt anyagok különlegesek, és a gyártási folyamat meglehetősen bonyolult, több tucatnyi lépést foglal magában, és egyes darabok 10-20 napot vesznek igénybe csak a gyártási folyamathoz, és főként kézi munkára támaszkodnak. Minden egyes fázis meglehetősen nehezen ellenőrizhető, és a hőkezelés nehézsége félig a szakértelemre, félig a szerencsére támaszkodhat. Másodszor, az üveg nemcsak anyag, hanem kulturális termék is. Ami még fontosabb, a színes üvegtermékek egyediek, és nincs két egyforma.

(1) A különbség a színes üveg és a kristály között. Először is, a történelmi szövegekben van egy világos megkülönböztetés, ahogyan azt a "Gyémánt Szútra" is megjegyzi. A kínai buddhista írások között a buddhizmus hét kincsének első öt kategóriája általánosan elismert: arany, ezüst, színes üveg, kagylóhéj és achát. Az utolsó két kategóriáról többek között azt mondják, hogy kristály, borostyán vagy üveg, ami azt jelzi, hogy a színes üveget buddhista kincsként ismerik el; a színes üveg határozottan különbözik a kristálytól és az üvegtől. Másodszor, a kémiai összetétel is különbözik. A természetes kristály, a színes üveg és az üveg fő összetevője a szilícium-dioxid. A korabeli nemzeti szintű "Research on Ancient Chinese Glass" című hiteles mű feljegyzi, hogy a szilícium-dioxid aránya az ókori egyiptomi "fajanszban" (a nyugati kristályüveg őse) 92%(nem átlátszó)~99%. Ezzel szemben a kínai Zhou-dinasztiából származó színes üvegben a szilícium-dioxid aránya alig haladja meg a 90%(átlátszó) értéket. Ez a 9% megkülönböztetés a legnagyobb különbség a színes üveg és a kristály között. Az ősi színes üveg úgy készült, hogy színes üvegkövet adtak egy színes üveganyához égetéshez. A színes üvegkő egy színes kristályos anyag, amely elsősorban szilícium-dioxidból áll. Ezzel szemben a színezett üveganya egy természetes forrásokból származó és emberi kéz által finomított hagyományos formula, amely megváltoztathatja a kristályszerkezetet és a fizikai tulajdonságokat, ami jelentős különbségeket eredményez az alak, a szín és az átlátszóság tekintetében. A színezett üveg minősége a színezett üveganya nyersanyagaitól és az előállítási módszerektől függ, ami ősidők óta szigorúan őrzött titok. Éppen a színezett üveganya létezése miatt különbözik az ősi kínai 9% színezett üveg összetételében a kristály-, sőt a nyugati kristályüvegtől, amelyet "fajansznak" neveznek.

(2) A vízzel színezett üveg és a színezett üveg közötti különbségek elsősorban a következő három szempontot érintik: először is, a gyanta törésmutatója alacsony, ami különböző termékszerkezeteket eredményez; a víz színezett üvegből hiányzik az ólomkristályos üveg csillogása; másodszor, a súlykülönbség, a víz színezett üveg súlya körülbelül 30% a színes üveg súlya; harmadszor, a színes üveg hajlamos az öregedésre, és a színe instabil.

A piacon megjelent vízzel színezett üvegtermékek esetében fontos megérteni a színes üvegtől megkülönböztető jellemzőiket, amelyeket a 8-3. táblázatban röviden bemutatunk.

8-3. táblázat A vízszínű üveg és a hagyományos kínai színes üveg azonosító jellemzői

| Jellemzők azonosítása | Víz színezett üveg | Hagyományos kínai színes üveg |

|---|---|---|

| Szín és csillogás | Nyilvánvalóan kémiai színezékek, ugyanazok, mint a műanyag termékeknél. | Különböző színekben keverve, de még mindig átlátszó, mint korábban |

| Sűrűség | Műanyaggal egyenértékű, sokkal könnyebb, mint a valódi színes üveg. | A hagyományos kínai színes üveg sűrűsége lényegesen nagyobb, mint az üvegé, és valamivel nagyobb, mint a kristályé, és sima tapintású. |

| Hang | Ugyanaz, mint a műanyag termékek | A hagyományos kínai színű üveg óvatos kopogtatása fémes hangot ad. |

| Közlekedési ügynökség | Nyilvánvaló zavarosság, nem átlátszó | Az üveg és a kristály között az égetés és az áramlási folyamat során alkalmanként apró buborékok keletkeznek. |

| Tárolási idő | Egy-két éven belül kifakul, az átlátszóság idővel csökken, és minél tovább tart, annál inkább hasonlít a műanyagra. | Határozatlanul, az anyagok szempontjából a hagyományos kínai színes üveg soha nem változtatja meg a színét. |

II. szakasz Üveg és színes üvegdíszek

1. Üveg díszek

Sokféle üvegdísz létezik.

(1) Üveggyűrűs felület.

(2) Üveg karkötő.

(3) Üveggyűrű.

(4) Üveg fülbevaló.

(5) Üveg medál.

(6) Üveg karkötő.

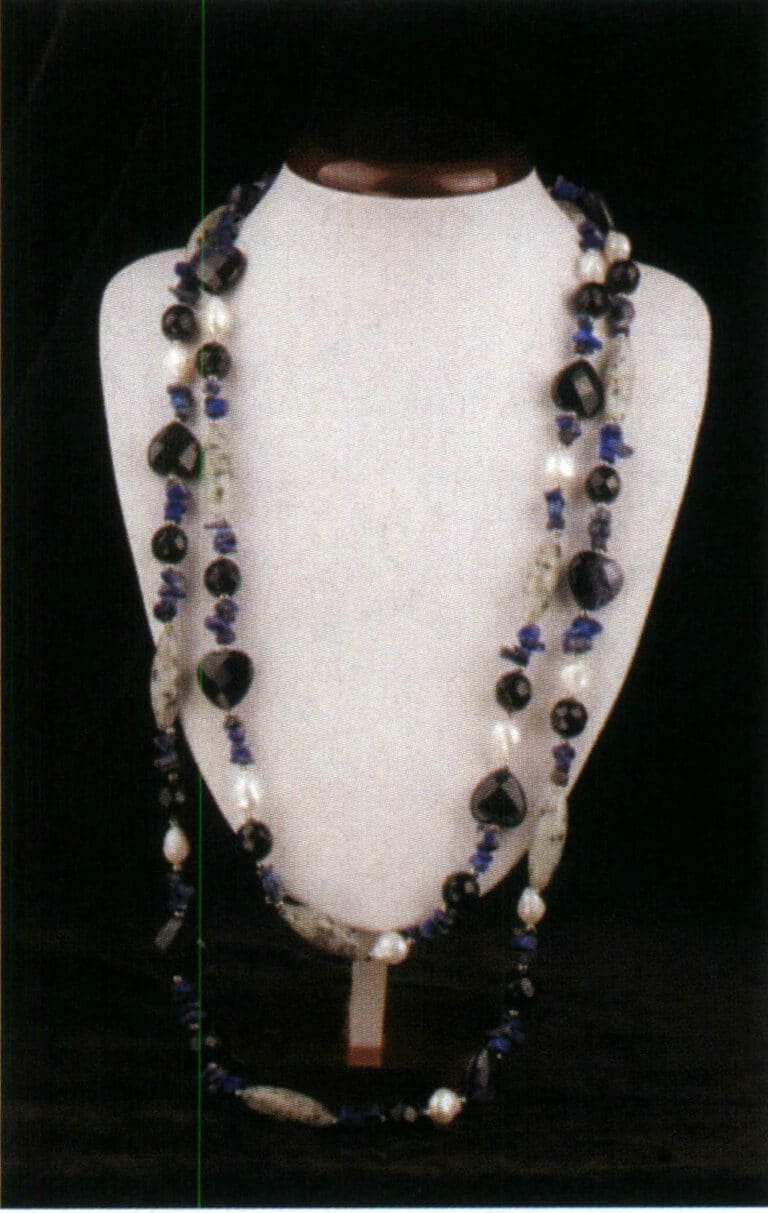

(7) Üveg nyaklánc.

(8) Üvegkristályok.

A fenti üvegdíszek tipikus példái a következők.

Üvegből készült kerek, fazettált kő

Üveg karkötő

Üveg fülbevaló

Üveg karkötő

Üveg medál

Üveg nyaklánc

2. Színes üvegdíszek

A színes üvegdíszek színesek, ősi stílusúak, ésszerű szerkezetűek, és hazánk gazdag hagyományos nemzeti jellemzőivel rendelkeznek. A gyöngyök és a jáde utánzásának szépségével rendelkeznek, kreativitással és leleményességgel átitatva. Egyesek ilyen hízelgő szavakkal dicsérték az üvegezett tárgyakat: éteri és nemes, finom, mégis mély, képes elnyelni a ragyogást, kristálytiszta, képes elkápráztatni a világot, mégis azonnal megsemmisülhet, számtalan formává tud alakulni, mégis örökké nyugodt marad. A buddhizmusban a színes üvegdíszek spirituális tárgyak, amelyek a betegség és a gonosz elhárítására szolgálnak. Az üvegezett díszek elhelyezése vagy viselése három áldást hozhat: a betegség eltávolítását, a rugalmasságot és az inspirációt.

A színes üveg egyesíti több művészeti forma, például a faragás és a festészet előnyeit, és fokozatosan népszerű, divatos kiegészítő anyaggá válik. A színes üveg kiegészítőknek számos kategóriája létezik, amelyek közül a következő hét gyakori: ① színes üveggyűrűk; ② színes üveg medálok; ③ színes üveg nyakláncok; ④ színes üveg karkötők; ⑤ színes üveg karperecek; ⑥ színes üveg fülbevalók; ⑦ színes üveg díszek.

A fenti üvegdíszek tipikus példái a következők.

színes üveg karkötő

színes üveg karperecek

színes üveg fülbevaló

színes üvegdíszek

3. Színes üvegdíszek karbantartása

A színes üvegdíszek viselésekor és karbantartásakor az anyag jellemzői miatt a következő dolgokra kell figyelni:

(1) A felületi karcolások elkerülése érdekében ne ütközzön vagy dörzsölődjön mozgás közben.

(2) Tartsa szobahőmérsékleten; a valós idejű hőmérsékletkülönbség nem lehet túl nagy. Ne melegítse vagy hűtse le saját maga.

(3) A párnát nem ajánlatos közvetlenül az asztalra helyezni sima felületeken; a legjobb, ha párnát használunk.

(4) A törléshez célszerű tisztított vizet használni. Ha csapvizet használunk, akkor 12 óránál tovább kell állni hagyni, hogy a színes üvegfelület csillogása és tisztasága megmaradjon. Nem érintkezhet olajfoltokkal vagy idegen tárgyakkal.

(5) Kerülje a kéngázzal, klórgázzal stb. való érintkezést.

III. szakasz Üveg és színes üvegdíszek gyártási folyamata

1. Az üvegből készült kézműves díszek gyártási folyamata

1.1 Az üveg kézműves díszek gyártási folyamata

Az üvegből készült kézműves dísztárgyak előállításának folyamata elsősorban az anyagelőkészítést, az olvasztást, a formázást, az izzítást és a dekoratív kezelést foglalja magában, az alábbiak szerint.

(1) Anyagok előkészítése

A tervezett képletnek megfelelően mérje le a különböző nyersanyagokat, és keverje össze őket egyenletesen a keverőben. Az üveg fő nyersanyagai a kvarc homok, a mészkő, a földpát, a szóda és a bórsav.

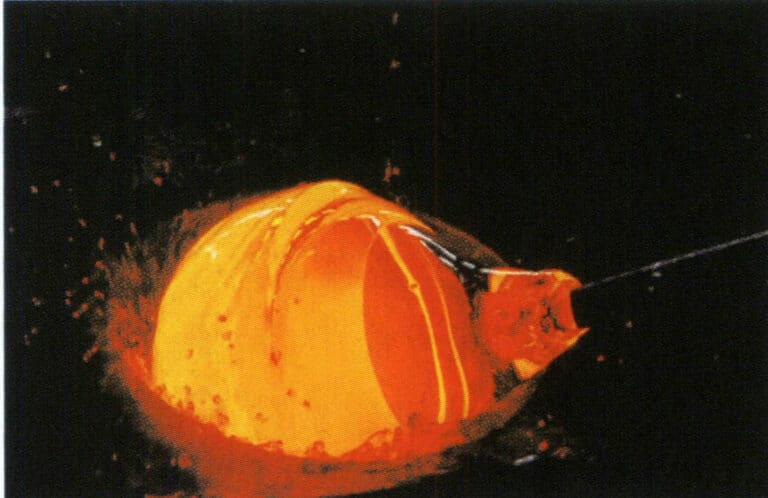

(2) Olvadás

Az előkészített nyersanyagokat magas hőmérsékleten melegítik, hogy egységes, buborékmentes üvegolvadékot képezzenek. Az üveg olvasztása olvasztókemencében történik. Az olvasztókemencéknek két fő típusa van. Az első a tégelykemencék, ahol az üvegköteget egy tégelybe helyezik, és kívülről melegítik. A kis tégelykemencékben csak egy tégelyt, míg a nagyobbakban akár 20 tégely is elfér. A tégelykemencéket tételes gyártásra használják, és jelenleg csak optikai és színes üvegeket gyártanak tégelykemencékben. A másik típus a tartálykemencék, ahol az üvegtételeket a kemencében lévő tartályban olvasztják meg, a láng pedig az üvegolvadék felső felületét melegíti. Az üvegolvasztás összetett fizikai és kémiai reakciófolyamat, amely nagyjából a következő öt szakaszra osztható.

① Szilikátképződési szakasz. A szilikátképződési reakció nagyrészt szilárd állapotban megy végbe. A nyers por különböző összetevői egy sor fizikai és kémiai változáson mennek keresztül, és a szilárd fázisú reakció során nagy mennyiségű gáznemű anyag szabadul fel. E szakasz végén a keverék átlátszatlan szinterezett anyaggá alakul át, amely szilikátokból és szilícium-dioxidból áll. A legtöbb üveg esetében ez a szakasz 800~900 ℃-nál fejeződik be.

② Üvegképződési szakasz. Folytassa a fűtést; a szinterezett anyag és az alacsony olvadáspontú keverék kezd először olvadni. A folyamat során a szilikátok és a maradék szilícium-dioxid egymásba olvadnak, és a szinterezett anyag átlátszó testté válik. Nincsenek reakcióba nem lépett nyersanyagok, de az üvegben még mindig sok buborék és csík található, és a kémiai összetétel és a tulajdonságok nagyon egyenetlenek. Az üvegképződési szakasz során a hőmérséklet körülbelül 1200~1250 ℃ között van.

③ Tisztázási szakasz. A hőmérséklet emelkedésével a viszkozitás fokozatosan csökken, és az üvegfolyadékban lévő látható buborékok lassan kiszabadulnak a kemencegázba, amit tisztulási folyamatnak nevezünk. A hőmérséklet a tisztítási szakaszban 1400~1500 ℃, és az üveg viszkozitása 100 P körül marad.

④ Homogenizálási szakasz. A hosszú ideig magas hőmérsékleten lévő üvegolvadék összetevői a molekuláris hőmozgás és a kölcsönös diffúzió következtében fokozatosan összhangba kerülnek, és a csíkok eltűnnek. A homogenizáció az a szakasz, amelyben az üvegolvadék kémiai összetétele és törésmutatója tendenciózusan konzisztens lesz. A homogenizálási szakasz hőmérséklete valamivel alacsonyabb, mint a tisztítási szakaszé.

⑤ Hűtési szakasz. A fenti négy fázis után az üveg minősége elérte a követelményeket. Az üvegfolyadékot ezután lehűtjük, hogy 200~300 ℃-ra csökkenjen, és a viszkozitás az adagolóhoz (103P) való adagoláshoz szükséges értékre nő. A hűtés utáni hőmérséklet körülbelül 1200 ℃.

(3) Formázás

Az olvadt üvegből szilárd, rögzített formájú termékek készülnek. Az alakítási folyamatnak egy bizonyos hőmérsékleti tartományon belül kell történnie, ez egy hűtési folyamat, amelyben az üveg folyamatosan hőt ad át a környező közegnek. A lehűlés és a megkeményedés következtében az üveg viszkózus folyadékból képlékeny állapotból rideg szilárd anyaggá válik. Az üveg viszkozitása és annak a hőmérséklettel való változása, felületi feszültsége, képlékenysége, rugalmassága és egyéb reológiai tulajdonságai, valamint ezek hőmérséklettel való változása mind meghatározó jelentőségűek az alakítási folyamat során. Az alakítási módszerek két fő kategóriába sorolhatók: kézi és mechanikus.

① Kézi öntés. A kézi öntés a hőkezelési módszert alkalmazza, amely az olvadáspont (1450 ℃) és az izzítási pont (450 ℃) közötti üveg előállításának módszere. A hat általánosan használt módszer a következő:

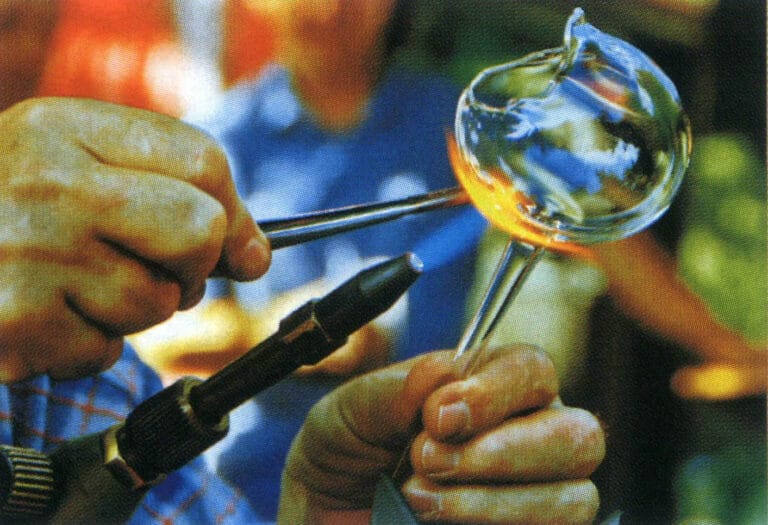

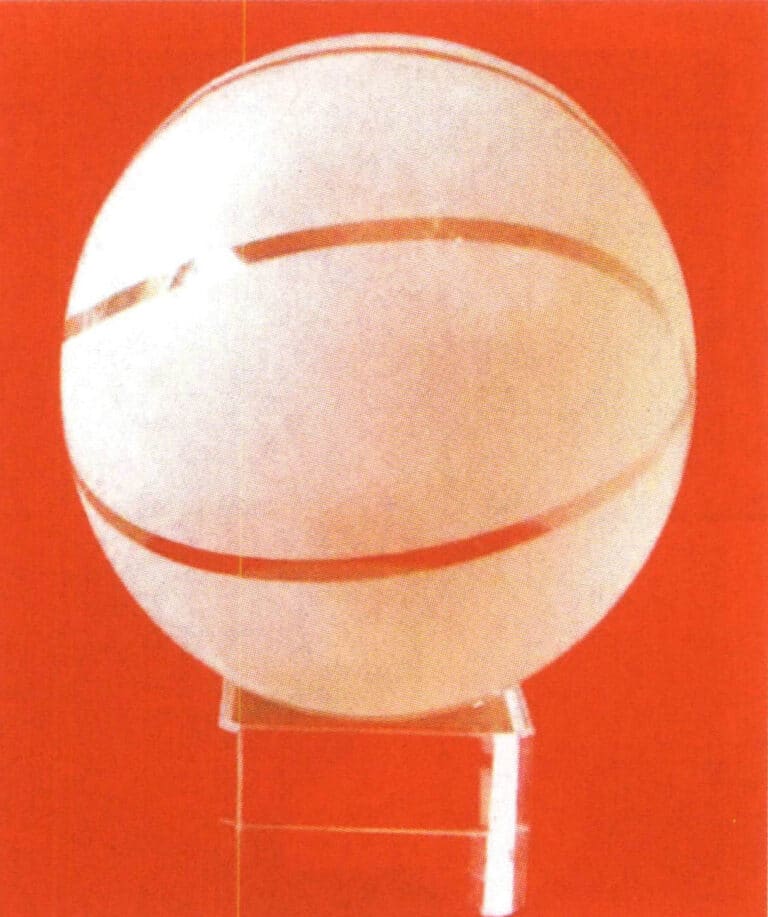

- a. Fújás. Az i.sz. 1. évben a Római Birodalomban keletkezett, és ma is a legfontosabb, legszélesebb körben használt és legváltozatosabb üveggyártási módszer. A fúvás során egy fúvócsövet olvasztott üvegmasszába mártanak, és a levegővel kis buborékot fújnak belőle, amelyet aztán hő hatására szerszámok segítségével alakítanak ki (lásd a 8-1. ábrát). Egy második fúvócső egy kis mennyiségű üveget vesz fel, hogy létrehozza az alap hídját, majd a művet leütik, hogy lassan lehűljön. Elsősorban üvegbuborékokat, palackokat, gömböket (lencsék készítéséhez) stb. formáz.

- b. Húzás. Miután kis buborékokba fújt, ragaszkodjon a felső lemezhez, és fújás közben húzza (8-2. ábra).

8-1. ábra Üvegfúvás

8-2. ábra Üveges mesterségek rajzolása

- c. Nyomás. Vegyen egy csomó olvadt, forró üvegpasztát, fecskendezze be egy már mintákkal gravírozott öntőforma üregébe, majd nyomja meg egy lyukasztóval. Miközben formát ölt, a mintákat is préselik, főként poharak, tányérok stb. formázására használják (8-3. ábra).

- d. Szabad alakítás. Az anyag kiválasztása után használjon szerszámokat, például fogót, ollót és csipeszt, és melegítse fel egy kis szórópisztollyal vagy fáklyával, más néven fáklyás hőre lágyuló műanyaggal. A különböző színű boroszilikát vagy szódabikarbóna üvegrudak nyújthatók, csavarhatók és tekerhetők, folyamatosan kombinálva, hogy finom és bonyolult kifejezésekre alkalmas formákat hozzanak létre, például üveggyöngyöket, állatokat, növényeket és különböző alakzatokat (8-4. ábra). Ezenkívül a felhasznált üvegrudakat tömör, üreges és húzott hőre lágyuló műanyagként lehet kategorizálni, és festéssel párosítva fokozható a mű érdekessége.

8-3. ábra Elnyomott üveglap

8-4. ábra Szabadon formázott üveg kézművesség

- e. Elveszett viaszöntés. Miután a viaszformát tűzálló gipsszel lefedték, a nyers üveganyagokat és az üres formát a kemencébe helyezik melegítésre. Az üveg magas hőmérsékleten lassan áramlik a formába, hogy alakot öltsön. Ezután a viasz eltávolítása érdekében a kemencébe helyezik, és hagyják fokozatosan lehűlni, majd a gipszformát eltávolítják, mielőtt a folyamat befejezéséhez a csiszolás és a polírozás megtörténne (8-5. ábra).

- f. Púderöntés. Az üvegtömböket és a port egy előre megtervezett formába helyezik, majd egy kemencébe helyezik, ahol felmelegítik és teljes üvegdarabbá olvasztják.

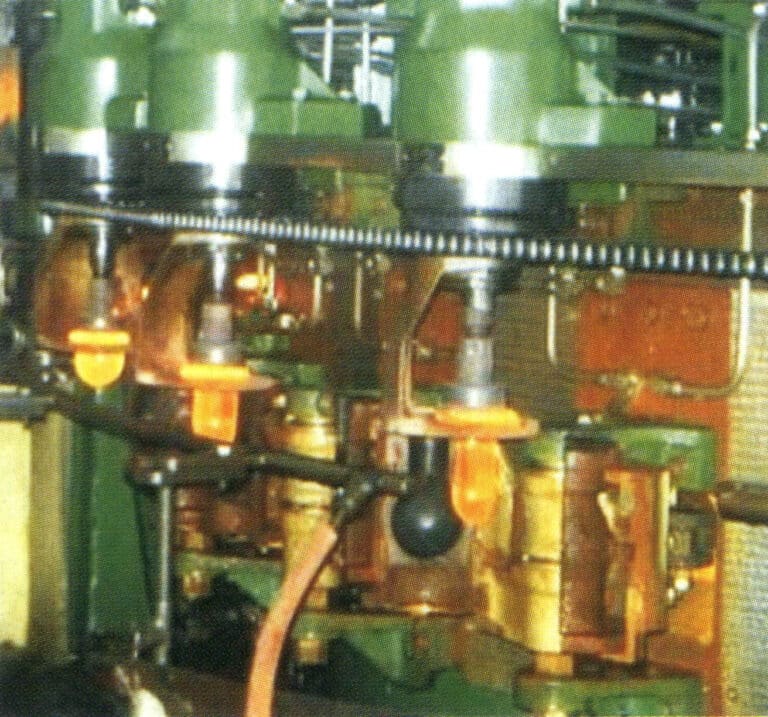

② Mechanikus alakítás. A kézi formázás nagy munkaigényű, magas hőmérsékletű és rossz körülmények között zajlik, ezért a lámpafáklyás hőre lágyuló műanyagok kivételével a kézműves díszek egy részét a szabadformázás mellett a gépi formázás váltotta fel (8-6. ábra). A mechanikus alakítás magában foglalja a préselést, a fúvást, a húzást, a hengerlést, az öntést, a centrifugális öntést és a szinterelést.

(4) Izzítás

Az üveg a formázási folyamat során intenzív hőmérséklet- és alakváltozásokon megy keresztül, amelyek hőfeszültséget hagynak az üvegben. Ez a hőfeszültség csökkentheti az üvegtermékek szilárdságát és hőstabilitását. Közvetlenül lehűtve, a hűtési folyamat során vagy a későbbi tárolás, szállítás és használat során valószínűsíthető az öntörés (közismert nevén az üveg hidegtörése). Az üvegtermékeket formázás után lágyítani kell a hidegtörés jelenségének kiküszöbölése érdekében. Az izzítás egy bizonyos hőmérséklet-tartomány fenntartása vagy lassú lehűtés egy bizonyos ideig, hogy az üvegben lévő hőfeszültséget megszüntessék vagy elfogadható szintre csökkentsék.

Ezenkívül bizonyos üvegtermékek szilárdságuk növelése érdekében edzőkezelésnek vethetők alá, beleértve a fizikai edzést (árasztás) és a kémiai edzést (ioncsere). Az edzés elve az, hogy az üveg felületi rétegén nyomófeszültséget hoz létre az üveg szilárdságának növelése érdekében.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

(5) Dekoratív kezelés

A kézműves díszek a felületi hatásokat hangsúlyozzák, ezért a formázás után általában felületi dekorációs kezelésnek vetik alá őket. Ennek a kezelésnek különböző módszerei vannak, többek között a következők.

① Festés. Szobahőmérsékleten színes festékkel rajzokat készítenek az üvegdíszek felületére (8-8. ábra). Egyeseket melegíteni kell a rögzítéshez, míg másokat nem. E folyamat során a fémfestékbe olvasztott arany- és ezüstlevelet is hozzá lehet adni, amit aranyozott festésnek nevezünk.

② Máz színezés. Ez egy olyan üvegezési technika, amely további fűtést igényel. Az üvegdíszek felületére mázszínpigmentekkel mintákat rajzolnak, majd a pigmentek rögzítése és a hámlás megakadályozása érdekében melegítésre kemencébe helyezik.

③ Beállítás. Ez a technika barázdákkal ellátott ólomcsíkokat használ keretként a színes üveglapok több ezer darabjának összeállításához. Ehhez kis alaprajzokat kell rajzolni, az alaprajzok alapján azonos méretű vázlatokat kell készíteni, meg kell határozni az egyes színek alakját és méretét, az üveglapokat helyesen ki kell vágni, és ólomhuzal segítségével nagy felületű tükrökké kell hegeszteni.

④ Nyomtatás. Homokfúvásos vagy vésési technikával a kép üveglapra vésése, modell készítése, színezés nyomdagéppel vagy hengerrel, majd pamut- vagy akvarellpapírra préselés a nyomat elkészítéséhez.

⑤ Domborművés. Az üvegdíszeket színes anyagok kettős vagy többszörös rétegéből álló háromdimenziós mintával domborítják, amely feltárja a háttérszínt, és domborzati hatást kelt (8-9. ábra).

⑥ Vágás. Használjon vágókorongot az üvegdíszeken lévő minták, felületek, vonalak és egyéb díszítések kivágásához vagy nagy felületek alakításához. Néha kétszínű rétegelt üveget használnak olyan különleges hatás eléréséhez, amely különböző színeket mutat belül és kívül.

⑦ Metszet. Az üvegdíszek felületének vonalakkal, mintákkal és mintákkal történő díszítése olyan gravírozó eszközökkel, mint a gyémánt, fémfaragó szerszámok vagy gravírozó tollak segítségével (8-10. ábra). A használt szerszámoktól függően többféle technikára osztható, mint például a kerékgravírozás, a pontgravírozás és a lapos gravírozás.

⑧ Savas maratás. Az üvegdíszekre mintákat rajzolnak, vonalakat vázolnak, és a kémiai savakkal történő szakaszos korrózió különböző mélységű mintákat hoz létre (8-11. ábra).

⑨ Homokfúvás. Először fedje le az egész üvegdíszt szalaggal, majd egy faragókéssel marja le a minta nem kívánt részeit. Helyezze a dísztárgyat a homokfúvógépbe, és a gyémánthomok nagy sugárerejével hozzon létre csiszolt felülethatást az üvegen (8-12. ábra).

8-11. ábra Üvegmaratás mintája

8-12. ábra Kristályüveg homokfúvott felület

⑩ Csiszolás. Használjon forgó tárcsát csiszolóasztalként, keverjen vizet gyémántporral, és csiszolja az üvegmunkákat.

⑪ Polírozás. Használjon forgó bőrkereket platformként, hogy elhelyezze rajta az üvegdíszeket, és polírozza a nagy sík felületeket.

⑫ Ragasztás. Helyezze a dísztárgyat a kemencébe melegíteni, az üveg tulajdonságait kihasználva melegíti és megolvasztja a felületet, hogy fényes legyen.

⑬ Kompozit anyagok. Az üveg és más anyagok kombinálásával alkotott művek.

1.2 Az üvegkristályok gyártási folyamata

Az üvegkristályokat széles körben használják a népszerű ékszerekben; a magas ólomtartalmú kristályos üveghez tartoznak, de a feldolgozási módszernek vannak sajátosságai.

(1) Anyagok előkészítése. A nyersanyagokat szigorú minőségi szűrésnek kell alávetni, és a képletnek megfelelően kell összekeverni a kiváló minőségű üvegkristály-alapanyagok előállításához. Az üvegkristályok általában legalább 25% ólomtartalmú kristályos üveganyagokat használnak a magas törésmutató elérése érdekében.

(2) Olvadó anyag. A kemencebélésnek kiváló minőségű cirkónium-dioxid tűzálló anyagból kell készülnie, ami csökkenti a bélésanyag szennyeződését az üvegkristályon. Az olvasztóanyagot vagy lángfűtéses vagy elektromos kemencében kell használni.

(3) Rossz anyagképzés. Az üvegfolyadékot speciális gépek és formák segítségével öntik és alakítják ki, hogy üvegkristályos nyersanyagot kapjanak (8-13. ábra).

(4) Üvegkristály-csiszolás. A kristály csiszolásának alapvető folyamata a következő: rögzítés előmelegítése→ üres anyag betöltése→ ferdecsiszolás→ ferdecsiszolás→ ferdecsiszolás→ dokkoló etetés→ ferdecsiszolás→ ferdecsiszolás→ síkcsiszolás→ síkcsiszolás→ kirakodás.

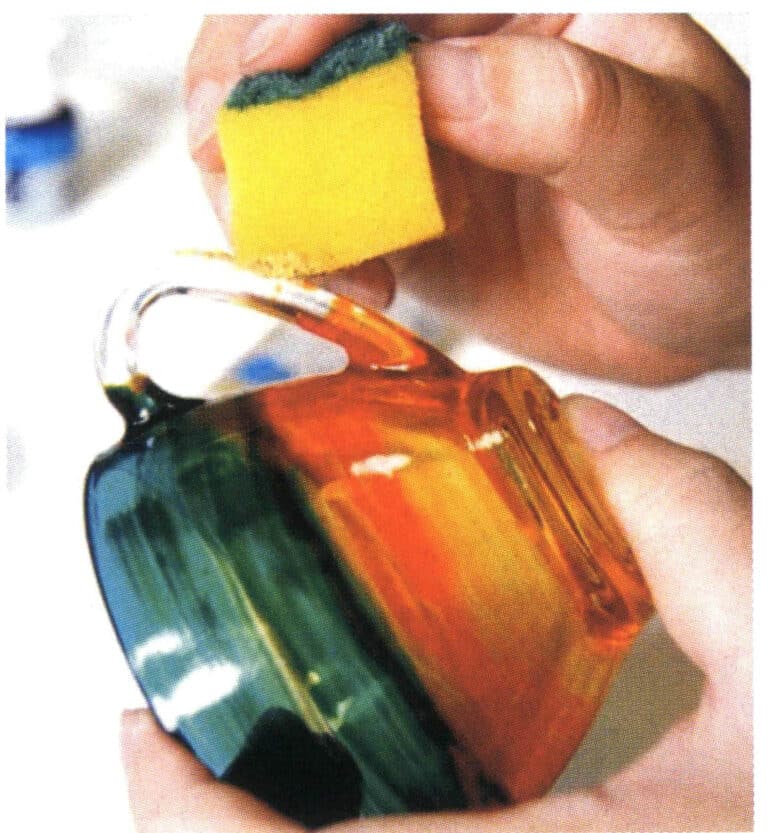

(5) Tisztítás. Mossa le a csiszolt üvegkristályt a szennyeződések eltávolítása érdekében.

(6) Ellenőrzés. A megtisztított üvegkristályt tegye a fény alá ellenőrzés céljából, hogy minősített késztermékeket kapjon.

(7) Szűrés. Rendezze az üvegkristályokat méret és modell szerint.

(8) Kémiai bevonatolás. Az üvegkristály aljára ezüstréteget helyeznek, hogy növeljék a fényvisszaverő képességét, azaz a fénytörő fényességet.

(9) Védőfólia. A már bevont ezüstfóliára egy védőfóliaréteget fújnak, amely megakadályozza, hogy az ezüstréteg elszíneződjön, amikor a légkörnek kitett, így megőrizve a strasszkövek fényességét és hosszú élettartamát.

(10) Csomagolás. Kerülje el a karcolásokat a készletszállítás során.

2. A színes üvegdíszek gyártási folyamata

2.1 A színes üvegdíszek elveszett viaszöntési folyamata

A legtöbb színes üvegdíszművet az elveszett viaszöntési eljárással készítik, amely a legnehezebb módszer a színes üvegfeldolgozásban. Ez a módszer azonban a legjobban lehetővé teszi a szerző számára, hogy szabadon kifejezhesse művészi elképzeléseit a színes üvegművészeti alkotás során.

Az elveszett viaszöntés módszerét széles körben alkalmazzák a fémanyagok ipari gyártásában és a művészeti alkotásokban, és ez az iparban jól ismert öntési technika. A kristály- és színesüveg-öntésben való alkalmazása csak körülbelül száz éve létezik. A kínai szárazföldön és Tajvanon csak az elmúlt 20 évben kezdték el a kristály- és színes üvegművészet rajongói az elveszett viaszöntési módszert használni a színes üvegművészet létrehozásához. Bár az idő rövid, a folyamatos beruházásoknak köszönhetően jelentős eredményeket értek el. Bizonyos kézműves műveletekben meghaladták európai és amerikai társaik szintjét, nemzetközi figyelmet és meghívásokat váltottak ki.

Az elveszett viaszöntéses színes üvegdíszek öntési folyamata hasonló az elveszett viaszöntéses fémdíszek öntési folyamatához, és a fő eljárások a következők.

(1) Kreatív tervezés. A kreatív koncepció grafikai tervrajzokká alakítása.

(2) Prototípus-készítés. A vázlat alapján készítsen háromdimenziós prototípust olyan anyagokból, mint például agyag vagy viasz. A tökéletes arányok, elegáns vonalak és bonyolult minták elsajátításához minden egyes vonásnak és vágásnak pontosnak és finomnak kell lennie.

(3) Készítsen szilikonformát. A szilikonforma készítésének két módja van: a szilikon rétegenként történő felhordása. A szobor elkészülte után a szilikonolajjal megfelelő arányban kevert szilikont ecsettel egyenletesen, rétegenként ecseteljük a szoborra, biztosítva, hogy a szobor teljesen be legyen vonva szilikonnal (8-14. ábra).

A munka méretétől függően a szilikon kikeményedési ideje változó, általában 2-4 óra körül van, míg a nagyobb munkákhoz akár 10-24 óra is szükséges lehet. A szilikonnak és a szilikonolajnak megfelelő arányban kell lennie a jó rugalmasság és szilárdság eléréséhez. Ezzel szemben feltételezzük, hogy túlzott szilikonolajat vagy keményítőt adunk hozzá a szilikonforma gyors befejezéséhez. Ebben az esetben ez jelentősen lerövidítheti a kikeményedési időt, de a szilikon elégtelen rugalmasságát eredményezi. A viaszforma eltávolításakor könnyen előfordulhat, hogy a viaszdarab eltörik, ami lehetetlenné teszi a finom munkák elkészítését. Ezenkívül a szilikonformák hajlamosak a törékenységre, és nem rendelkeznek hosszú használati idővel, ezért türelemre van szükség, hogy megvárjuk a szilikonforma természetes gyógyulását. A szilikonforma rugalmasságát és rugalmasságát befolyásoló másik kulcsfontosságú tényező, hogy az elkészített szilikonolajat egyenletesen, rétegenként kell a szobor köré ecsetelni. Bár a mű magasságkülönbségekkel rendelkezik, a szilikonformát egyenletesen kell kialakítani; miután az egyik réteg megszáradt, a második és a harmadik réteg ecsettel felkenhető, amíg a szilikonréteg bizonyos vastagsága el nem éri, ami megfelelő és tartós formát jelent az alkotáshoz.

Egy másik módszer a folyékony ragasztó befecskendezése. Először rögzítse a viaszformát egy üvegfelületre, és vegye körbe csiszolópapírral, bizonyos távolságot hagyva a forma és a csiszolópapírcső között. Az egyenletesen összekevert és kikevert szilikont először vákuumozzuk, majd a homokpapírcsőbe fecskendezzük, és ismét vákuumozzuk, attól függően, hogy a ragasztó befecskendezésének aktuális helyzetétől függően. A szilikonnal való feltöltés után kérjük, helyezze vákuumgépbe a vákuumozáshoz, és az utoljára vákuumozott csiszolópapírcsövet helyezze megfelelő és stabil helyre, hogy természetes módon száradjon meg.

(4) A műgyantaforma újramásolása. Használjon szilikonformát epoxigyanta öntéséhez és állandó modell készítéséhez. A viaszforma magas hőmérsékletű öntése során a szilikonforma öregedése és deformálódása miatt ezt a gyantaformát kell használni egy új szilikonforma létrehozásához.

(5) A negatív penész másolása. A szobrot pozitív formának nevezik. A műgyantaformát kiveszik a szilikonformából, polírozzák és beállítják a kívánt forma, méret és jobb felület elérése érdekében. Ezután a gyantaforma lemásolja a szilikonformát, és gipsszel erősíti meg. A gipsz szegmentálásához megfelelő választóvonalakat választanak. Miután a gipsz megszilárdult, eltávolítják. Egy használati késsel felvágja a szilikonforma egyes részeit, és eltávolítja a gyantaformát. A szilikonforma osztóvonalait összehangolják, hogy üreges formát alkossanak. A gipsz külső formájának rögzítését szalaggal erősítik meg, létrehozva egy szilikon negatív formát és előkészítve a viaszforma elkészítését.

(6) Viaszformák öntése. Öntse az olvasztott viaszt a szilikonformába megfelelő mennyiségben, kitöltve a formát, majd hagyja állni, hogy a viasz természetes módon lehűljön és megszilárduljon. Néha a formában lévő viaszt ki lehet porszívózni, hogy a lehető legtöbb gázt eltávolítsuk a jó minőségű viaszforma elérése érdekében. A felhasznált viasznak bizonyos keménységűnek kell lennie; a túl kemény és a túl lágy viasz egyaránt alkalmatlan, mivel nem éri el az eredeti mű finom szépségét. A túl kemény viaszt nehéz módosítani, míg a túl lágy viasz nem tudja megtartani a formáját. Ha a viaszfolyadék hőmérséklete nem megfelelő, akkor hajlamos a viaszformában hibákat okozni, ha pedig a hőmérséklet túl magas, akkor légbuborékok keletkezhetnek, ezért az olvadóviasz hőmérsékletét megfelelően szabályozni kell.

(7) A viaszforma eltávolítása. Óvatosan vegye ki a kihűlt viaszformát a szilikonformából. A szilikonforma felnyitásakor fokozatosan kell széthúzni, különösen az olyan területeken, mint az üreges részek és a ferdék, ahol a viasz könnyen megsérül; óvatosságra és kézügyességre van szükség (8-15. ábra).

(8) A viaszforma beállítása. Ha a viaszforma deformálódott, akkor újra kell alakítani. Ha a viaszforma felületén hibák vannak, például elválasztó vonalak vagy léglyukak, a javításhoz szintén szerszámokra van szükség. Ha a viaszforma eltörik, azt megfelelően kell hegeszteni, biztosítva, hogy a hegesztés során a viaszforma méretei megmaradjanak (8-16. ábra).

8-15. ábra A viaszforma eltávolítása

8-16. ábra A viaszforma beállítása

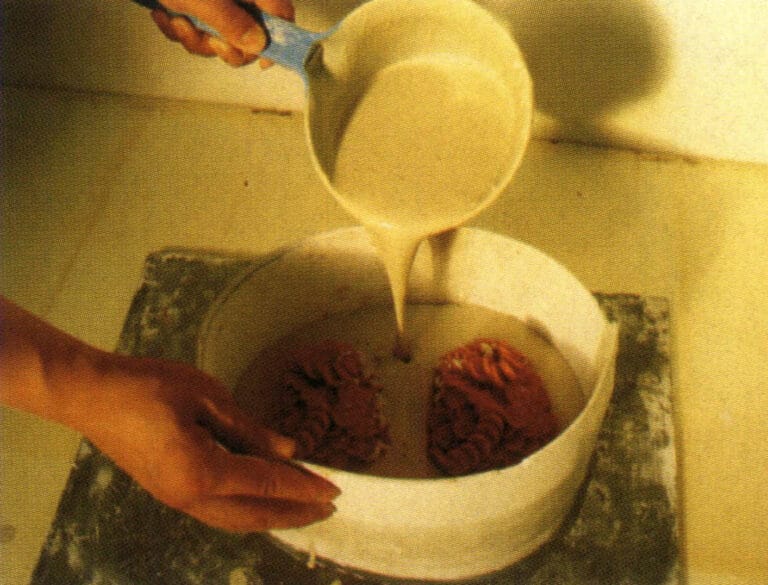

(9) Gipszforma készítése. Ha a viaszforma elkészült, öntse ki a gipszmodellt. A gipszöntőpor tűzálló adalékanyagokból, gipsz kötőanyagokból és egyéb módosított adalékanyagokból készül. Fontos, hogy jó minőségű öntőport válasszon, mivel a gyengébb minőségű öntőpor gyakran nem biztosítja a minőséget. A gipsziszap készítésekor a víz és a por aránya fontos paraméter. Ha a víz-por arány túl alacsony, a gipsziszap nehezen tölti ki a viaszforma finom részleteit, így nehéz garantálni a munka minőségét; ha a víz-por arány túl magas, a gipszforma szilárdsága nem lesz elegendő, ami repedésekhez vagy hámláshoz vezet. Ezért a gipsziszap elkészítéséhez megfelelő mennyiségű vizet kell hozzáadni. A kiöntött gipszformát hűvös helyre kell helyezni, hogy természetes módon megszilárduljon (8-17. ábra).

(10) Gőzzel történő viaszeltávolítás. Helyezze a természetesen megszilárdult gipszformát az öntőnyílással lefelé a gőzölő hordóba, és szorosan zárja be az ajtót, hogy megakadályozza a magas hőmérsékletű gőz kifröccsenését és a sérülések okozását. Állítsa be a gázszelepet a gőz bevezetésére, és a gőz magas hőmérsékletét felhasználva fokozatosan olvassa meg a gipszben lévő viaszmodellt, és lassan engedje ki, amíg nem marad viaszmaradvány a gipszformában, ekkor már leállíthatja. A műveleti idő a munka méretétől függően változik. Mint már említettük, fontos figyelni a gipszkeverék víz-por arányára is; ha az arány nem megfelelő, a gipszforma könnyen megrepedhet és használhatatlanná válhat a magas hőmérsékletű gőzzel történő művelet alatt.

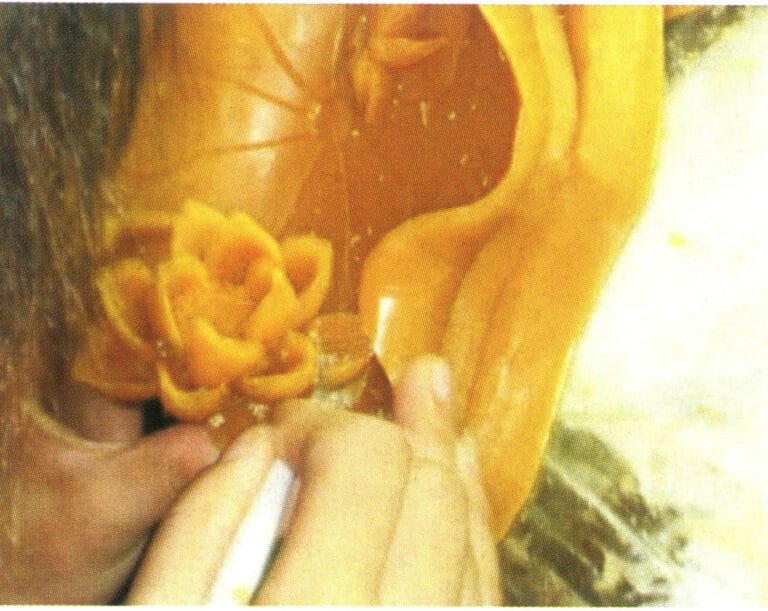

(11) Kiválasztott nyersanyagok. A színes üveganyagok meghatározott színeit és méreteit a terv alapján választják ki, és minden egyes darab nyers színes üveganyagot gondosan megtisztítanak. A színezett üveg elveszett viaszból történő öntése elsősorban kemencében történő öntést használ. A fent említett viaszeltávolításon és gipszformakészítésen kívül a színes üveganyag megfelelősége is fontos tényező, amely befolyásolja a kemencében öntött színes üveg sikerét vagy sikertelenségét. A közönséges szódabikarbónás színezett üveg, a káliumos színezett üveg stb. viszonylag kis fajsúlyú, ezért nem alkalmasak kemenceöntésre. Angliában 1676-ban feltalálták az ólomoxidot (PbO) tartalmazó színezett üveget, és a bemutatott hatások a fémoxidok különböző arányaival változnak. A kristályos színezett üvegek alkalmassága mellett a színezett üvegek anyagainak "kompatibilitására" is figyelmet kell fordítani. Az üvegkvarc-homok eltérő eredete vagy a hozzáadott fémoxidok eltérő arányai eltérő belső tágulási együtthatókat eredményezhetnek, ami azt jelenti, hogy a feszültségek eltérőek lehetnek, ami taszítást eredményezhet. Az összeolvasztás után, még ha a kemenceöntés fűtési és hűtési görbéit elég pontosan számolták is ki, a mű mégis megrepedhet belülről a kemence kinyitásakor, a forma eltávolítása és a hideg feldolgozás során, vagy akár a mű elkészülte és beltérbe helyezése után hirtelen és csendesen megrepedhet belülről, ami különös figyelmet igényel.

(12) A színes üveganyag előkészítése. A színes üvegdíszek égetése előtt egy nagyon fontos színezési folyamat zajlik, amely a színes üvegtermékek színes hatásának elérésének kulcsfontosságú lépése. A színes üvegdíszek színét úgy érik el, hogy különböző színes üveganyagokat helyeznek a formába (8-18. ábra). Például, ha egy virágnak pirosnak kell lennie, akkor tegye bele a piros színt, és ha egy bizonyos pozícióban zöldre van szükség, akkor annak kell lennie a fő színnek, tehát megfelelően helyezze el a rendezéskor. A különböző színek arányainak és áramlásuk szépségének pontos szabályozása érdekében a színes üveg alapanyagú színblokkok pozícióit pontosan el kell helyezni az alaknak és a formatervnek megfelelően. Miután a színeket elrendeztük, betehetjük őket a kemencébe a magas hőmérsékletű égetéshez.

(13) Szinterezés a kemencében. Alaposan tisztítsa meg a gipszformát, porelszívó géppel távolítsa el a port az üreg felületéről, majd helyezze az egész gipszformát az előkészített színes üveganyaggal együtt a kemencébe, és lassan melegítse fel 850 ℃ körüli hőmérsékletre, aminek hatására az olvadt üveganyag maltózként megpuhul, és lassan a gipszformába áramlik, hogy alakot öltsön (8-19. ábra). Az üvegöntés a "kemenceöntést" alkalmazza, ami azt jelenti, hogy az öntést egy magas hőmérsékletű kemencében fejezik be, nem pedig szobahőmérsékleten, ahogyan az általában szokásos. A kemenceöntés az egész eljárás kulcsfontosságú folyamata, a fűtési módszerek közé tartoznak a gázkemencék, a földgázkemencék és az elektromos kemencék, amelyek közül az elektromos kemencék a legtisztábbak és a legkönnyebben szabályozhatók. A kemencés öntés nehézsége a hőmérséklet szabályozásában rejlik; már egy apró számítási hiba is meghibásodáshoz vezethet, ami magas hibaarányt eredményez. Ez a folyamat a fűtési és hűtési (lassú hűtési) görbéket szabályozza. A gipszforma mérete alapján pontos számításokat végeznek, hogy az elektromos kemence fűtését szobahőmérsékletről kezdjék el, fokozatosan növelve a hőmérsékletet, hogy a gipsz és a színes üveg egyszerre melegedjen, így az üveg a hőmérséklet emelkedésével ritmikusan olvadjon, lassan áramoljon a forma belső üregébe az üreges gipszforma ívelt vonalai mentén, kitöltve minden ágat és sarkot, legyen szó egyszerű bazaltreliefről, téglaformáról, tömbről vagy olyan nagy nehézségű jellemzőkről, mint a ferdék, üregek és összefonódások. Ebben a pillanatban a kemencében történő öntési folyamat révén a színes üveg csodálatos viaszmentes öntési módszere teljes mértékben kifejeződik, kibontakoztatva a műalkotás kreativitását.

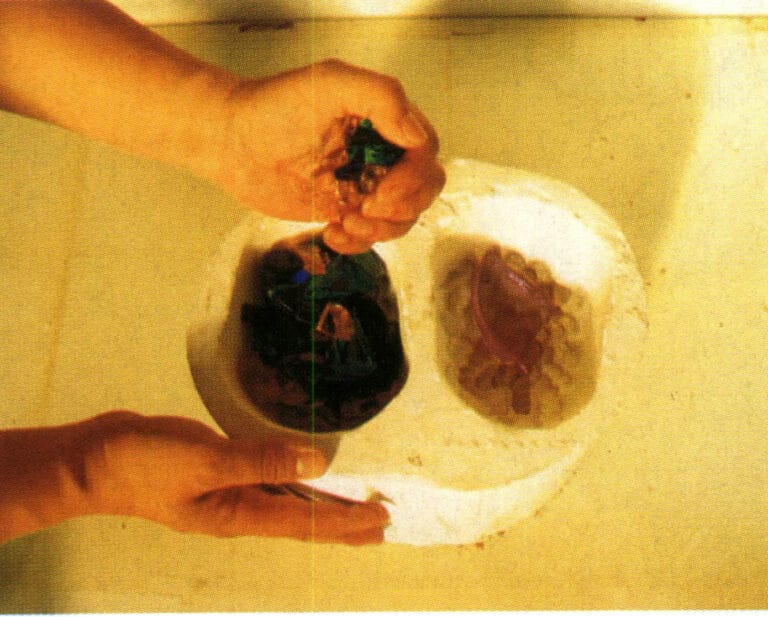

(14) Lassú hűtés. A szinterelési folyamat során a színezett üveg belső és külső egyenletes lehűlésének biztosítása és a repedésekhez vezető egyenetlen feszültségkibocsátás elkerülése érdekében be kell állítani egy hűtési görbét és szabályozni kell a lassú hűtési időt. A hűtési idő a különböző szerkezeti formáktól függően változik. Ez nagyban különbözik az elveszett viaszöntésű fémek öntésétől, ahol a fémanyagoknak általában meg kell szilárdulniuk ahhoz, hogy kialakuljanak. A színes üveg esetében azonban az öntés és a formázás után azonnal ki kell venni a formából és lassú hűtőkemencébe kell helyezni, az öntött darab méretének megfelelően különböző lassú hűtési időket rendelve, lehetővé téve a színes üveganyag belső feszültségének teljes felszabadulását, hogy az öntvény megszilárdulása után ne következzen be hirtelen repedés.

(15) A gipszformák eltávolítása. Miután lassan hagyta kihűlni, vegye ki a kemencéből, és óvatosan távolítsa el a gipszformát szerszámokkal, hogy megkapja a színezett üveg nyers nyers nyersanyagát (8-20. ábra).

(16) Az öntőkapu vágása. A formázás után a durva színű üvegtörmelékről le kell vágni az öntőnyílást, és a maradék öntőnyílást el kell távolítani olyan szerszámok és berendezések segítségével, mint a csiszolókorongok és csiszolókorongok (8-21. ábra).

(17) Polírozás. Gyémántcsiszoló rudakkal, csiszolópapírral és más eszközökkel csiszolja a színes üvegdíszek felületét a durvától a finomig (8-22. ábra).

(18) Csiszolás. Helyezze a munkát egy vászonkorongra, és folyamatosan csiszolja és polírozza, hogy kiemelje az üveg csillogását. Ezáltal bemutatja a kristályos anyag áttetsző textúráját, teljessé téve az ékszert.

8-21. ábra A kapu területének polírozása

8-22. ábra Színes üvegdíszek felületének csiszolása

2.2 Az elveszett viaszöntéses színes üvegdíszek kézműves jellemzői

Az üvegdíszművek gyártása során széles körben alkalmazzák az elveszett viaszöntési eljárást. Az ezzel az eljárással készült dísztárgyak erős kifejezőerővel és széles körű alkalmazkodóképességgel rendelkeznek. A finom és kis fülbevalók és medálok esetében az eredeti szobornak megfelelően bonyolultan kifejezhetők a textúrák, az éles szögek és a sima felületek. A közepes méretű, üreges belső faragásokkal és egymást keresztező ágakkal ellátott munkák esetében ugyanilyen könnyedén kezelhető. Ez az eljárás a nagyméretű művek, például az ókori öntött harangok és a nagy domborművek nagyszerűségét és csodálatos lendületét is képes megjeleníteni. Ezenkívül az üvegben lévő színeket különböző fémoxidok magas hőmérsékletű szinterezésével alakítják ki, ami megakadályozza a fakulás, oxidáció és egyéb öregedési jelenségek kialakulását. Ez az oka annak, hogy az elveszett viaszöntési módszer az üvegfeldolgozási technikák közül a legnagyobb kihívást jelenti, és teljes mértékben ki tudja fejezni azokat a területeket, amelyeket más hideg és meleg feldolgozási technikák nem érnek el. Az elveszett viaszöntés a színes üvegművészet alkotóival integrálódik, egy szabadon galoppozó és magát szabadon kifejező lóra hasonlít.

A színezett üvegdíszek elveszett viaszból történő öntési folyamata azonban nehézségeket okoz, amelyek főként a következő szempontokban mutatkoznak meg.

(1) A gyártási folyamat bonyolult. Az elképzeléstől, a tervezéstől, a szobrászattól, az égetéstől, a finomhangolástól és a polírozástól kezdve több tucat bonyolult és aprólékos lépés szükséges a munka befejezéséhez.

(2) Kézzel készített. A dolgozóknak kiváló készségeket kell elsajátítaniuk a működéshez, mivel minden folyamatnak bizonytalan változó tényezői vannak, és ismételt kísérletekre van szükség. A művek színgazdagok és rendkívül nehezen előállíthatóak.

(3) Egy forma, egy termék. Egy öntőforma csak egy darabot tud létrehozni, és nem használható újra. A nagy és összetett munkákhoz akár többszöri öntőforma-nyitás és -égetés is szükséges lehet. A sikerarány alacsony, ami még értékesebbé teszi a munkát.

(4) Magas hőmérsékletű tüzelés. A kiválasztott nyersanyagokat magas hőmérsékleten megolvasztják, hogy különböző színű kristályüvegeket hozzanak létre, majd ismételten kiválasztják és megtisztítják. A munka anyagarányának megfelelően formába helyezik, és szigorú fűtési és hűtési görbéket állítanak be, hogy biztosítsák a munka formázási és megjelenési minőségét.

(5) Buborékok. A buborékok gyakran megjelennek a veszett viasszal öntött üvegmunkákban, mivel a szinterezés során a veszett viasszal történő öntés többnyire közepes hőmérsékleten (kb. 900 ℃) történik. Amikor a színezett üvegiszap az öntőformába áramlik, olyan, mintha magma áramlana lassan befelé, buborékokat létrehozva. Ekkor a színezett üveg sűrű állapotban van, és az üvegdarabok közötti résekben kialakuló buborékok nem könnyen emelkednek fel, így buborékok keletkeznek (8-23. ábra). Mivel a buborékok gyakran befolyásolják a mű vizuális érzékelését, különösen akkor, ha a felületen jelennek meg, és így a hibák még nyilvánvalóbbá válnak, intézkedéseket kell tenni a buborékok csökkentése érdekében.