A végső útmutató a K arany ötvözetek készítéséhez, amelyeket az ékszerekhez használnak

Átfogó útmutató a K arany ötvözetek tulajdonságaihoz és jellemzőihez

Bevezetés

Sajátítsa el a K arany ékszerek mesterségét az útmutatóval, amely 70 kulcsfontosságú kifejezést tartalmaz, amelyek meghatározzák az aranyötvözet művészetét. Fedezze fel az Au-Ag, Au-Cu, Au-Ni és Au-Pd tökéletes egyensúlyát a kívánt színek és szilárdság eléréséhez. Ismerje meg az ötvözetek összetételének technikai részleteit, amelyek döntő fontosságúak az öntés, a korrózióállóság és a bőrbiztonság szempontjából. Útmutatónk a K-arany töltőanyag kiválasztásának fortélyai között navigálva megvilágítja a tartós, vizuálisan lenyűgöző darabok létrehozásának útját. A K vörösarany törékeny töréseinek megelőzésétől a K fehérarany fehérségének finomításáig megoldásokat kínálunk a gyakori gyártási kihívásokra. Növelje ékszerkészítői képességeit szakértői meglátásainkkal, ötvözve a hagyományt az innovációval az időtlen elegancia érdekében.

Tartalomjegyzék

Ⅰ szakasz Arany és K arany töltőanyagok ötvözése

1. Az arany ötvözése

Az ókor óta az arany gyönyörű színe, kiváló kémiai stabilitása és a formázási folyamatok teljesítménye miatt vált nélkülözhetetlenné. Ékszerek és kiegészítő anyagok. A tiszta aranyból készült ékszereknek olyan előnyei vannak, mint a kis térfogat, a nagy érték és a hordozhatóság, valamint jó értékmegőrzéssel és dekoratív funkciókkal rendelkezik, ami miatt a történelem során hazánk különböző etnikai csoportjai által kedvelt. A tiszta arany azonban túlságosan lágy textúrájú, így nem alkalmas a formázásra és a beállításra, ami azt eredményezi, hogy a hagyományos tiszta arany ékszerek viszonylag egyhangúak és könnyen deformálódnak vagy kopnak.

A fogyasztói attitűdök megváltozásával az emberek arany ékszerek iránti preferenciája már nem csak az anyag minőségéről szól, hanem inkább a dekoratív formára és a színváltozatosságra összpontosít, ami elősegítette a K aranyötvözetek fejlődését. A K aranyötvözetek kifejlesztésének célja az arany mechanikai tulajdonságainak, például szilárdságának és keménységének javítása, a felhasználók érzékszervi igényeinek kielégítése és az anyagköltségek csökkentése. Azáltal, hogy a tiszta aranyhoz bizonyos arányú ötvözeti elemeket adnak a megfelelő minőségű K-arany előállítása érdekében, az aranyötvözetből alapanyagként készült K-arany ékszerek, vagy a különböző drágakövekkel kirakott K-arany ékszerek színben, minőségben és stílusban kiemelkednek a tiszta arany ékszerekhez képest. A tervezés és a feldolgozási technológia folyamatos fejlesztésével a K arany ékszerek személyre szabott és művészi kreativitásukkal egyre nagyobb piaci részesedést szereznek.

A K-arany különböző tulajdonságokkal rendelkezik, amelyek fizikai tulajdonságai, kémiai tulajdonságai, mechanikai tulajdonságai és technológiai teljesítménye a hozzáadott különböző típusú és arányú ötvözőelemek miatt változnak. Az ékszerarany standard alapötvözet-rendszerei közé tartozik az Au-Ag ötvözet, az Au-Cu ötvözet, az Au-Ni ötvözet és más bináris ötvözetrendszerek, valamint az Au-Ag-Cu, Ag-Ni-Cu és más terner ötvözetrendszerek.

1.1 Au-Ag ötvözet

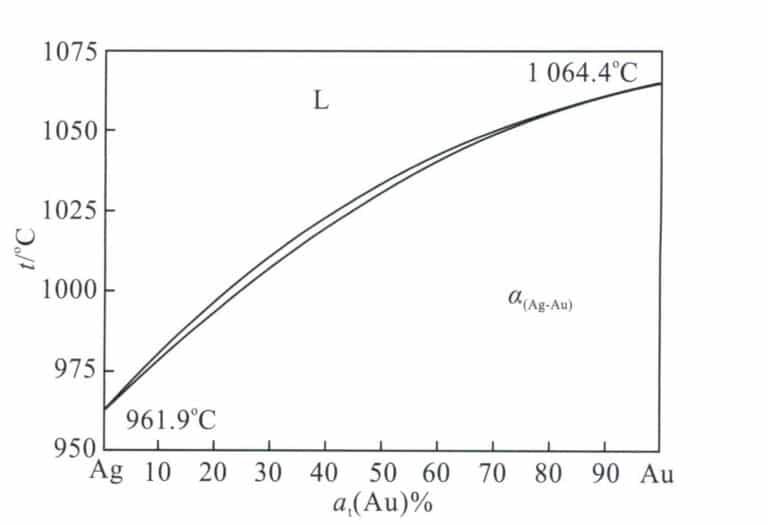

Az Au-Ag bináris ötvözet fázisdiagramja a 3-9. ábrán látható. Mindkettő mind folyékony, mind szilárd halmazállapotban végtelenül oldható. Az ezüst hozzáadása az aranyhoz csökkenti annak olvadáspontját. Az olvadáspont az ezüsttartalom növekedésével folyamatosan csökken, a liquidus és a solidus vonal között egy apró hőmérsékleti rés van. Ezért ez az ötvözet jó öntési tulajdonságokkal rendelkezik, ami segít biztosítani az ékszeröntvények minőségét.

Az ezüst hozzáadása az aranyhoz világosabbá teheti a színét, és zöldessárga irányba változtathatja. Mivel az ezüst és az arany aranynak arccal centrált köbös kristályszerkezete van, és atomi sugaraik közel azonosak, az ezüstnek az aranyra gyakorolt erősítő hatása nem szembetűnő. A 75%Au-25%Ag összetételű 18K arany példáján a lágyított keménysége csak HV32, a szakítószilárdsága pedig csak 185 MPa, ami viszonylag alacsony szilárdságra és keménységre utal. A nyúlás azonban még így is elérheti a 36% értéket, ami jó rugalmasságot és hidegmegmunkálási teljesítményt mutat. Ezért az Au-Ag ötvözetet gyakran használják a K sárga arany ékszerekhez való kifejlesztésére.

1.2 Au-Cu ötvözet

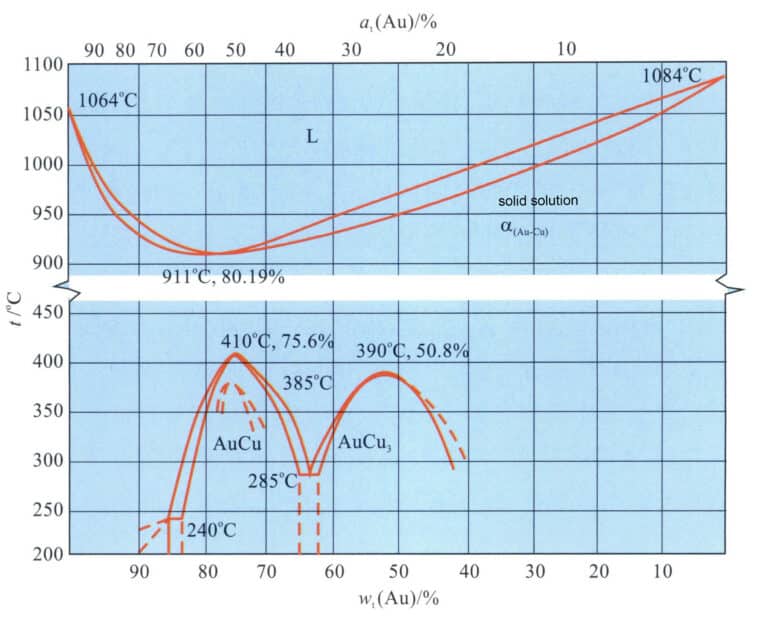

A bináris ötvözet fázisdiagramja a 3-10. ábrán látható. Folyékony állapotban a kettő végtelenül oldható. A réztartalom növekedésével az ötvözet olvadáspontja gyorsan csökken, és amikor a réztartalom meghaladja a 20%-t, az ötvözet olvadáspontja fokozatosan ismét emelkedik. Az Au-Cu ötvözet megszilárdulási kristályosodási intervalluma kicsi, különösen a 15% és 25% közötti réztartalom tartományban, ahol az ötvözet kristályosodási intervalluma szinte nincs, ami jó öntési teljesítményt és alacsony zsugorodási hajlamot biztosít. Megszilárdulás után az ötvözet egyetlen szilárd oldat a magas hőmérsékletű tartományban. A további hűtési folyamat során a középhőmérsékletű környezetben rendeződési átalakulás következik be, kialakítva az AuCu [wt (Au) = 75,6%] köztes fázis és az AuCu3[wt(Au) = 50,8%] köztes fázis.

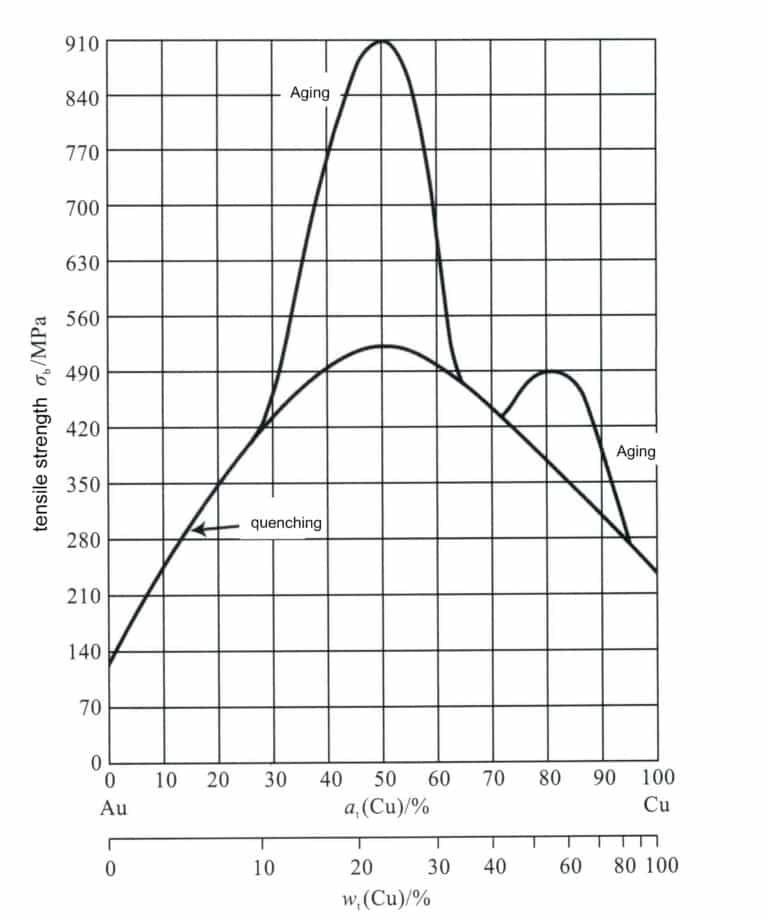

Az Au-Cu ötvözet kémiai összetétele jelentősen befolyásolja annak mechanikai tulajdonságait. A réztartalom növekedésével a szilárd oldatos (oltott) ötvözet szilárdsága gyorsan növekszik, és 25%Cu körül éri el a csúcspontját, majd a réztartalom további növelése a szilárdság gyors csökkenését okozza (3-11. ábra). A Cu hatékony erősítő elem az általánosan használt K-aranyhoz. A hőkezelési folyamat szintén drámaian befolyásolja az Au-Cu ötvözet mechanikai tulajdonságait. A 75%Au-25%Cu összetételű 18K arany példáján a szilárd oldat keménysége HV165, a szakítószilárdsága pedig 514 MPa. Az öregítő kezelés után az ötvözetben kialakult rendezett fázis a szakítószilárdságot 910 MPa körüli értékre, a keménységet pedig HV200 körüli értékre növelheti. A rugalmasság mégis csökken, és az ötvözet rideggé válik, ami kedvezőtlen a hidegdeformációs feldolgozáshoz.

A réz hozzáadása az aranyhoz megváltoztatja annak színét a vörös felé, így a réz a K vörösarany elsődleges ötvözőeleme. A rezet gyakran használják a K aranyban és a K fehéraranyban is, hogy javítsák az ötvözet mechanikai és feldolgozási tulajdonságait.

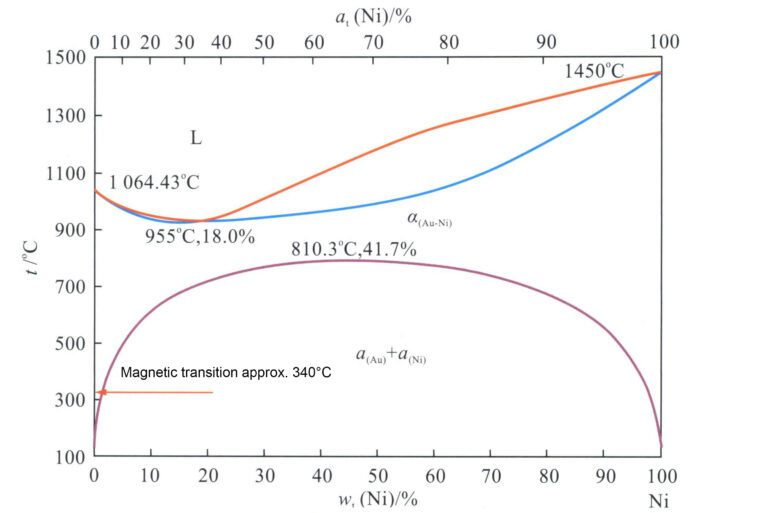

1.3 Au-Ni ötvözet

Az Au-Ni bináris ötvözet fázisdiagramja a 3-12. ábrán látható. Az aranyhoz hozzáadott bizonyos mennyiségű nikkel csökkenti az ötvözet olvadáspontját, az olvadáspont 18% nikkeltartalomnál éri el a legalacsonyabb értéket, körülbelül 955 ℃, és az ötvözet kristályosodási intervalluma minimális, ami előnyös az ötvözet öntési teljesítményének javítása szempontjából.

3-12. ábra Au-Ni bináris ötvözet fázisdiagramja

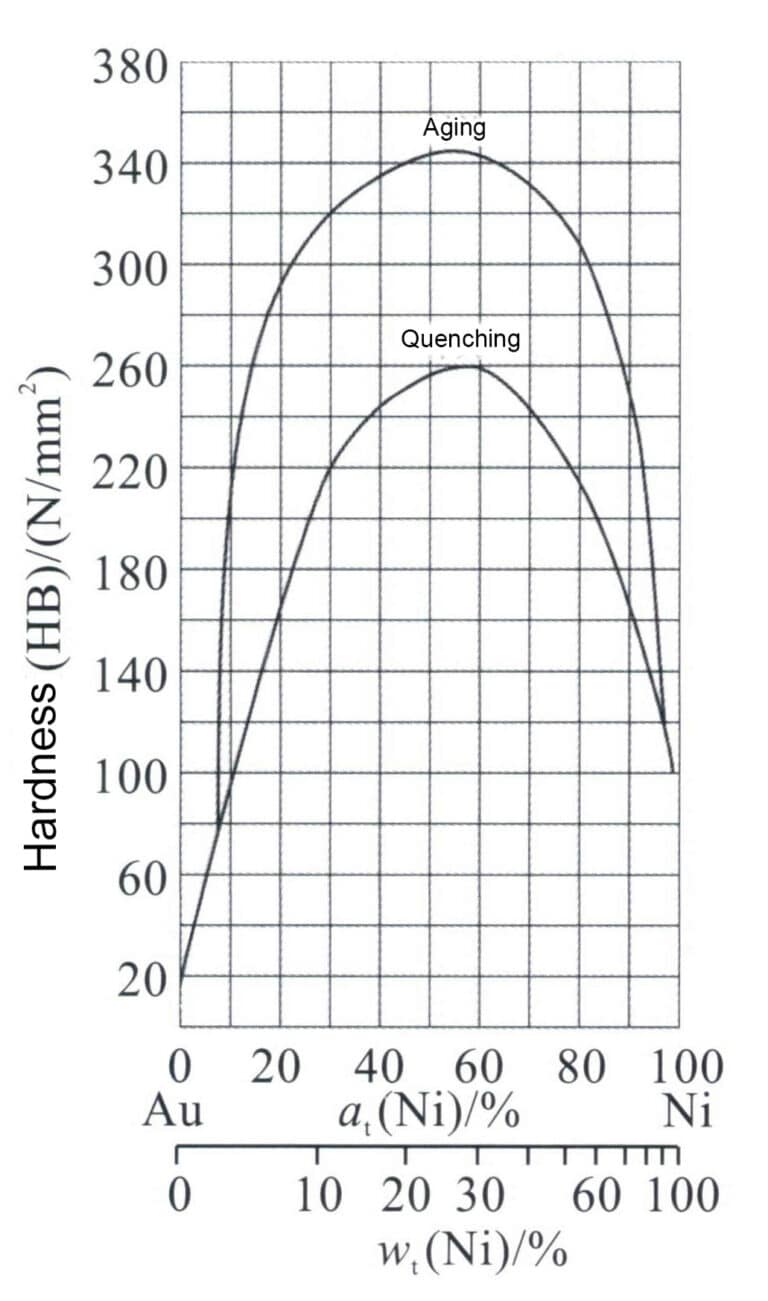

Az Au-Ni ötvözet magas hőmérsékleten egyfázisú szilárd oldat. A szilárd oldat kétfázisúvá bomlik, amikor a hőmérséklet egy bizonyos pont alá csökken. Ezt a tulajdonságot kihasználva az Au-Ni ötvözet öregítő kezelése jelentősen növelheti az anyag szilárdságát és keménységét (3-13. ábra).

A nikkel hozzáadása az aranyhoz világosítja annak színét; amikor a nikkeltartalom elér egy bizonyos szintet, az ötvözet szürkésfehér színt kap, amely közel áll a platinához, így a nikkel az egyik leghatékonyabb fehérítő elem a K fehéraranyban. A Ni azonban érzékenyítő elem, és ha a kioldódásának mértéke meghalad egy bizonyos küszöbértéket, fennáll a bőrallergia kialakulásának veszélye.

3-13. ábra A hőkezelési folyamat hatása az Au-Ni ötvözet keménységére

1.4 Au-Pd ötvözet

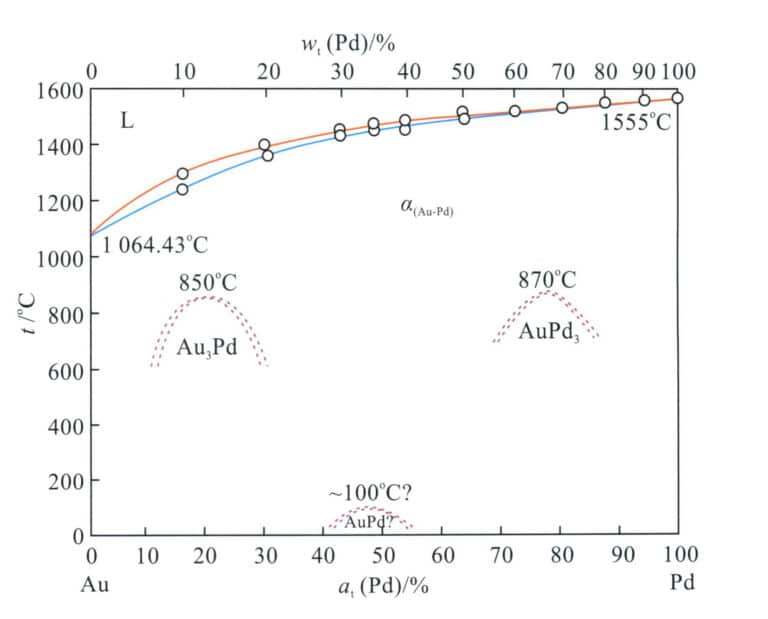

A bináris ötvözet fázisdiagramja a 3-14. ábrán látható. A palládium hozzáadása az aranyhoz megnöveli az ötvözet olvadáspontját, és ahogy a palládiumtartalom növekszik, az ötvözet liquidus és solidus hőmérséklete tovább emelkedik. Az aranyban gazdag végén a kristályosodási intervallum viszonylag nagy, körülbelül 51 ℃-ot ér el, amikor a palládiumtartalom 17% (at) körül van, és fokozatosan csökken a palládiumban gazdag vége felé. Az ötvözetnek magas hőmérsékleten egyetlen szilárd oldatszerkezete van, és a hűtési folyamat során az adott összetétel-tartományba tartozó ötvözetek rendező átalakuláson és kialakulási sorrenden mennek keresztül Au3Pd fázis és AuPd3 rendezett fázis, amely javítja az ötvözet szilárdságát és keménységét, de csökkenti annak alakíthatóságát és rugalmasságát.

Összességében az Au-Pd ötvözet olvadáspontja viszonylag magas, ami növeli az öntés nehézségét. A szilárd oldatú Au-Pd ötvözet keménysége nem magas, de jó képlékenységgel rendelkezik, ami előnyös a hideg deformációs feldolgozáshoz. A palládiumnak jó fehérítő hatása van az aranyra, és a K fehérarany egyik alapötvözet-rendszere; a palládium magas ára azonban megnövekedett anyagköltségekhez vezet.

2. K arany töltőanyagok

A K-arany olyan ötvözet, amely a tiszta aranyhoz bizonyos arányban hozzáadott köztes ötvözetekből áll, amelyeket az ékszeriparban általában töltőanyagoknak neveznek. A készlet ékszerekben a szokásos K arany minőségek közé tartozik a 8K -10K, a 14K és a 18K; szín szerint többek között a K sárga arany, a K fehér arany és a K vörös arany. Ezért a töltőanyagok használata a K arany ékszerekben elterjedt, és a töltőanyagok minősége közvetlenül befolyásolja az ékszer minőségét.

Amikor az ékszergyártó cégek K arany ékszereket készítenek, tiszta aranyat kevernek vásárolt töltőanyagokkal. A különböző beszállítók által biztosított töltőanyagok teljesítménye néha jelentősen eltérhet; még az ugyanazon beszállítótól származó töltőanyag ugyanazon minőségének teljesítménye is ingadozhat, ami hatással lehet az ékszergyártó cégek termelésére. A K arany töltőanyagok kiválasztásakor a következő tényezőket kell figyelembe venni.

2.1 Fizikai tulajdonságok

A K arany ékszerek felületi dekoratív hatása jelentős. A K arany ékszerek esetében a töltőanyagok kiválasztásakor figyelmet kell fordítani a töltőanyagok sűrűségének, színének, mágnesességének, olvadáspontjának és egyéb szempontjainak a K arany ékszerekre gyakorolt hatására.

(1) Sűrűség.

A töltőanyagokhoz kiválasztott ötvözetelemek köre meglehetősen széles, és minden egyes ötvözetelemnek megvan az atomtömege és a megfelelő sűrűsége. A különböző összetételű töltőanyagokkal formulázott K-arany sűrűsége változó. Egy meghatározott térfogatú és minőségű ékszer esetében az alacsony sűrűségű anyagok csökkenthetik az ékszer súlyát és csökkenthetik a termék költségét.

(2) Szín.

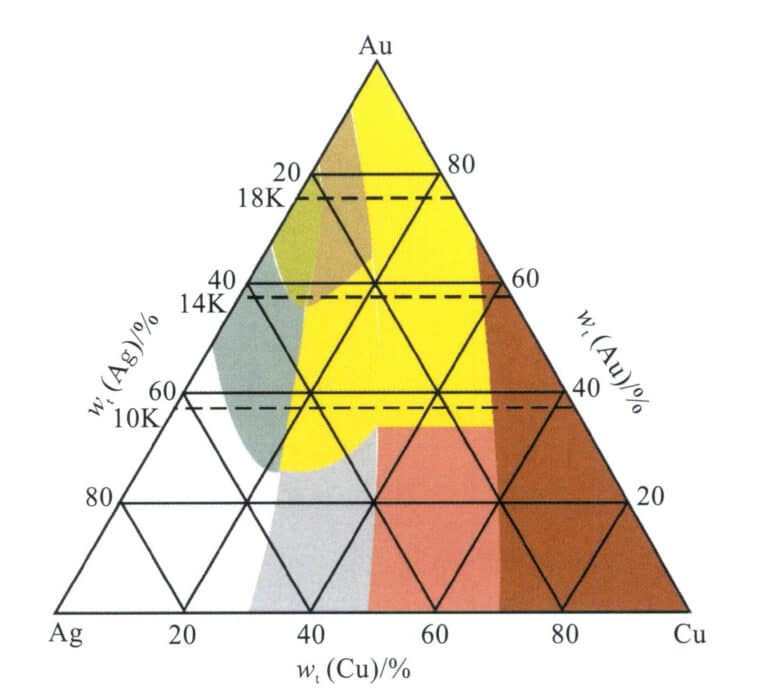

A K arany ékszerek esetében a szín alapvető fizikai tulajdonság. A dekoratív aranyötvözeteket színük alapján általában két fő kategóriába sorolják: színes aranyötvözetek és fehér aranyötvözetek. A töltőanyag ötvözet összetételének arányának megváltoztatásával különböző színű aranyötvözet-anyagok nyerhetők. A leggyakrabban használt színes K arany három sorozatot foglal magában: K arany, K fehér arany és K vörös arany, a 3-15. ábrán látható tipikus töltőanyagokkal. Ezenkívül az utóbbi években külföldön kifejlesztettek néhány egyedi színű K arany töltőanyagot is, amelyek egyedi színű, összetett és rideg intermetallikus vegyületeket képezhetnek az arannyal.

(a) K arany töltőanyag

(b) K fehérarany töltőanyag

(c) K vörösarany töltőanyag

3-15. ábra Különböző színű K arany töltőanyagok ékszerekhez

(3) Mágnesesség.

A K arany ékszerek, mint nemesfém ékszerek, általában azt akarják, hogy az ötvözet a mágnesességen kívül valami mást is mutasson, hogy a fogyasztók ne kételkedjenek az anyag hitelességében. Az arany nem mágneses; a K-arany ékszerek sok más fémes elemet tartalmaznak. Ha a töltőanyag mágneses összetevőket tartalmaz, mint például Fe, Co, Ni és Ga, akkor a K arany anyag mágnesességet mutathat. Például a K fehéraranyban általában nikkelt használnak fehérítőelemként. A 3-13. ábra azt mutatja, hogy az ötvözet a szoliduszvonal alatt és egy bizonyos hőmérséklet felett egyfázisú szilárd oldat. Ha lassan lehűtjük egy bizonyos hőmérsékletre, fázisszétválás kezdődik, és kétfázisú régiót képez. Amikor a hőmérséklet körülbelül 340 ℃-ra csökken, mágneses átmenet következik be, és az ötvözet bizonyos fokú mágnesességet mutat.

(4) Olvadáspont.

A legtöbb K arany ékszert gipszöntési technológiával állítják elő. A gipsz gyenge magas hőmérsékleti hőstabilitása miatt a hőbomlás akkor következik be, amikor a hőmérséklet eléri az 1200 ℃-ot, SO2 gáz, ami az öntvényben pórusok kialakulását okozza. Ha a gipszformát nem pörkölik meg teljesen, így a formán belül maradék szén marad, vagy ha a fémfolyadék erősen oxidálódik, nagy mennyiségű rézoxidot képezve, akkor ez a bomlási hőmérséklet jelentősen csökken. Ezért a gipsz öntőforma öntés biztonságának biztosítása érdekében az ötvözet olvadáspontjának ellenőrzése szükséges. Általában a K arany és a K vörös arany olvadáspontja 900 ℃ körül van, és a gipsz öntőforma használata jó lesz. Azonban a K fehér arany esetében, a magas olvadáspontú Ni, Pd fehérítő elemként való használata miatt az ötvözet olvadáspontja magasabb, mint a K arany és a K vörös aranyé, ami a gipsz öntőforma hőbomlásának kockázatát jelenti. Ha a Ni, Pd tartalma nagyon magas, a gipszforma már nem tudja garantálni a gyártási minőséget, ami költséges foszforsavval kötött öntőport tesz szükségessé, ami kétségtelenül növeli a gyártási költségeket és nehézségeket.

2.2 Kémiai tulajdonságok

Az ékszerek esetében a kémiai stabilitás alapvető fontosságú. A K-arany ékszerek kémiai stabilitása elsősorban a mattulással és korrózióval szembeni ellenállásban mutatkozik meg, ami szorosan összefügg a K-aranyban használt töltőanyagokkal. A K-arany ötvözetek korrózióállósága az összetételtől függően változik; általában a nagy tisztaságú K-arany előnyös a korrózióállóság javítása szempontjából. Például a 18K -22K arany jó korrózióállósággal rendelkezik a közönséges egyszerű szervetlen savakban, és a 14K arany is jó korrózióállósággal rendelkezik. Erős savas körülmények között mégis kimosódik a felületéről a réz és az ezüst. A 9K alatti aranyötvözetek nem ellenállnak az erős savas korróziónak, és rossz környezetben elszíneződnek és elszíneződnek. A K arany anyagokban a nemesfémek tartalma azonban nem az egyetlen tényező, amely befolyásolja a mattulást; a mattulás és az elszíneződés az ötvözött anyagok kémiai összetételének, a kémiai folyamatoknak, a környezeti tényezőknek és a mikroszerkezetnek az együttes eredménye. A kis tisztaságú K-aranyban, ha a töltőanyag összetétele kedvező a K-arany potenciáljának javításához, sűrű védőfilm kialakításához és az ötvözet mikroszerkezetének javításához, még mindig lehetséges kiváló kémiai tulajdonságokkal rendelkező és az elszíneződéssel szembeni jó ellenállású ötvözetek előállítása. A három fő K arany sorozat közül a K vörös arany magas réztartalma miatt hajlamos a felületi elszíneződésre, és a javítás érdekében a töltőanyagaiban előnyös ötvözőelemeket kell felhasználni.

2.3 Mechanikai tulajdonságok

Ahhoz, hogy a K arany ékszerek hosszú ideig megőrizzék a magas csillogást, javítani kell az ötvözet keménységét, hogy megfeleljen a kopásállósági követelményeknek; az ékszerek egyes szerkezeti elemei, mint például a fülcsapok, fülhorgok, brossok, rugók stb., jó rugalmasságot igényelnek, és szintén javítani kell az ötvözet keménységét. Maga az arany keménységi szilárdsága azonban magasabb lehet, ami kihívást jelent az intarziával szemben támasztott követelmények teljesítése szempontjából. A K arany egyik célja az anyag szilárdságának, keménységének, szívósságának és egyéb mechanikai tulajdonságainak javítása. A három tipikus K-arany közül a nikkelfehérített K fehérarany nagyobb szilárdsággal és keménységgel rendelkezik, kiválóbb rugalmassággal, ami az erő, a keménység és a rugalmasság közötti egyensúlyt igényli; a K vörösarany rendeződési átmeneten mehet keresztül és elveszítheti rugalmasságát, ami a töltőanyag összetételének és a gyártási folyamatnak a kiigazítását és javítását teszi szükségessé.

2.4 Folyamat teljesítménye

A töltőanyag összetételének kialakításakor teljes mértékben figyelembe kell venni a különböző feldolgozási technikák teljesítménykövetelményeit. Például az olvasztási módszer befolyásolhatja az ötvözet oxidációs ellenállását; ugyanaz az ötvözet ellentmondásos eredményeket adhat, ha fáklyával, indukciós melegítéssel, légkörben, védőgázzal vagy vákuumban olvasztják. Ezenkívül az ékszergyártás különböző feldolgozási módszereket alkalmazhat, mint például az öntés, a bélyegzés és a hegesztés, amelyek mindegyike eltérő teljesítménykövetelményeket támaszt a K-aranyra vonatkozóan, meghatározva a töltőanyagban lévő ötvözetelemek kiválasztását és mennyiségét. A töltőanyag összetételének megtervezésekor teljes mértékben figyelembe kell venni az ötvözet technológiai működőképességét, hogy elkerülhetők legyenek a túl szűk feldolgozási tartomány okozta működési problémák. A feldolgozási teljesítmény elsősorban olyan szempontokat talál, mint az öntési teljesítmény, a műanyag feldolgozási teljesítmény, a polírozási teljesítmény, a hegesztési teljesítmény és az újrahasznosítási teljesítmény.

(1) Casting teljesítmény.

Az ötvözet öntési teljesítménye jelentősen befolyásolja az öntött ékszerek felületi minőségét. Az ötvözet öntési teljesítményének minősége több szempontból is értékelhető, beleértve az olvadt fém folyékonyságát, a zsugorodásra és porozitásra való hajlamot, valamint a deformáció során fellépő termikus repedésre való hajlamot. Az öntéshez használt K aranynak kis kristályosodási intervallummal, alacsony oxidációs hajlammal, jó folyékonysággal és töltési teljesítménnyel kell rendelkeznie. Nem képezhet gyorsan szétszórt zsugorodási és deformációs repedéseket, ami elősegíti a teljes alakú, pontos kontúrokkal, sűrű kristályosodással és szilárd szerkezettel rendelkező öntött ékszerek előállítását.

(2) Plaszticitás-feldolgozási teljesítmény.

A Plasticity feldolgozási technológiának számos alkalmazása van a K arany ékszerek gyártásában. A lemezek, huzalok és csövek előállításához használt húzási és hengerlési gépek mellett gyakran használják ékszerek formázására is, például szerszámgépeken történő esztergálás, bélyegzőgépekkel történő bélyegzés és hidraulikus préselés. A plaszticitás-feldolgozási termékek minőségének biztosítása érdekében elengedhetetlen a helyes megfogalmazás és az üzemeltetési folyamat specifikációinak szigorú betartása, valamint az anyag inherens plaszticitás-feldolgozási teljesítménye, amely döntő hatással van. A K arany anyagoknak jó plaszticitás-feldolgozási teljesítménnyel kell rendelkezniük, különösen az olyan műveletek során, mint a húzás, hengerlés, bélyegzés és hidraulikus préselés, ahol az ötvözet keménysége nem lehet túl magas, és az ötvözet munkakeményedési sebességének lassulnia kell a művelet megkönnyítése érdekében; az anyagnak jó rugalmassággal is rendelkeznie kell. Ellenkező esetben hajlamos a repedésre.

(3) Polírozási teljesítmény.

Az ékszereknek kifejezett követelményei vannak a felület minőségével kapcsolatban, és a legtöbb ékszert polírozni kell, hogy tükörsima fényt kapjon. Ez nemcsak a polírozási műveletek helyes elvégzését, hanem magának az ötvözetnek a tulajdonságaira való odafigyelést is megköveteli. Például a munkadarabnak sűrű szerkezetűnek kell lennie, finomított és egyenletes szemcsékkel, hibáktól, például pórusoktól és zárványoktól mentesen. Ha a munkadarab szemcséi durvák, és olyan hibák vannak benne, mint a zsugorodás vagy a pórusok, akkor gyorsan előfordulhatnak olyan jelenségek, mint a narancsbőr, a polírozási mélyedések és az üstökösfarkak. Karcolások és üstökösfarok hibák is gyorsan megjelenhetnek, ha merev zárványok vannak.

(4) Újrafelhasználhatósági teljesítmény.

Az öntött ékszerek előállításának hozama általában csak 50% körül van, vagy még ennél is alacsonyabb. Minden egyes öntvény nagy mennyiségű öntőcsőrendszert és hulladékanyagot hoz magával az újrafelhasználáshoz. Az ékszeripari vállalatok a gyártási költségek és a hatékonyság alapján mindig remélik, hogy minél több újrahasznosított anyagot használnak fel. Az ötvözet olvadási folyamata során az ötvözet, az ötvözet, az ötvözet összetétele bizonyos mértékig minden egyes öntéssel változik az elpárolgás, az oxidáció és a gázfelvétel elkerülhetetlen problémái miatt, ami befolyásolja az ötvözet metallurgiai minőségét és az öntési teljesítményt. Az ötvözet teljesítményének romlása az újrafelhasználási folyamat során szorosan összefügg nemcsak az üzemi folyamattal, hanem az ötvözet eredendő újrafelhasználhatósági teljesítményével is, amely elsősorban az ötvözet gázfelvételi és oxidációs hajlamától, valamint a tégelyekkel és öntőanyagokkal való reakcióképességétől függ. Minél kisebb a gázfelvételre és oxidációra való hajlam, annál kisebb a tégelyekkel és öntőanyagokkal való reakcióképesség, és annál jobb az újrafelhasználhatósági teljesítmény.

(5) Hegesztési teljesítmény.

Az ékszerkészítés során gyakran szükséges a munkadarabot több egyszerű kis részre osztani a külön-külön gyártáshoz, majd ezeket a kis részeket összehegeszteni. A jó hegesztési minőség elérése érdekében a forraszanyag helyes használata mellett a K arany hegesztési teljesítményét is értékelni kell. Ha a hegesztett darab jó hővezető képességgel rendelkezik, akkor a hő nem fog gyorsan felhalmozódni a hegesztés helyén a fűtési folyamat során. Mégis, hamarosan az egész munkadarabon végigvezetésre kerül, ami nem kedvez a forraszanyag megolvadásának. Tegyük fel, hogy a K arany hajlamos oxidációra a hevítés során. Ebben az esetben a képződött oxidréteg csökkenti a forraszanyag nedvesíthetőségét, megakadályozva annak behatolását a hegesztési varratba, és olyan problémákhoz vezet, mint a gyenge hegesztés, a hamis hegesztés és a rossz hegesztés.

2.5 Biztonság

Az emberi testtel hosszú ideig közvetlenül érintkező ékszereknek az ékszerek anyagának kiválasztásakor a biztonságot kell figyelembe venniük, mint az egyik kritikus tényezőt. A töltőanyagokban kerülni kell az emberi szervezetre káros elemeket, például a Cd-t, a Pb-t és a radioaktív elemeket. Ezenkívül a bőrrel érintkező ékszerek által okozott allergiás reakciókat is minimalizálni kell; például a Ni-t fehérítő elemként használó K arany ékszereknél fennáll a bőrallergia kialakulásának kockázata. Ezért az Európai Bizottság és néhány más ország szigorú határértékeket állapított meg az ékszerekben lévő Ni kibocsátási arányára vonatkozóan, ami azt jelenti, hogy a Ni-t tartalmazó ékszereknek meg kell felelniük a Ni kibocsátási arányára vonatkozó vonatkozó szabványoknak.

2.6 Gazdasági tényezők

A K-arany egy aranyból és annak töltőanyagaiból készült ötvözet. A töltőanyagok ára az egyik kritikus tényező, amely befolyásolja az előállítási költségeket, különösen az alacsony karátos K-arany esetében, amely sok töltőanyagot igényel az ötvözéshez. Ezért a töltőanyagok ötvözőelemeinek kiválasztásakor a széles körben beszerzett és olcsó anyagokat kell követni, és a drága nemesfémeket el kell kerülni vagy minimalizálni kell a K-arany költségeinek csökkentése érdekében.

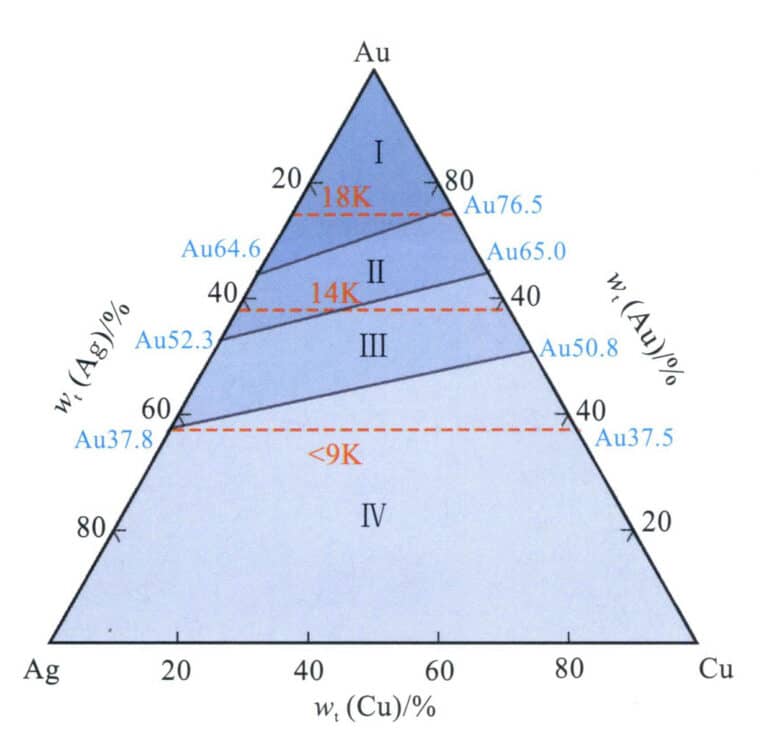

II. szekció K sárga arany

A K sárga arany a sárga arany ötvözetére utal, amelyet angolul karátos sárga aranynak neveznek, és az ékszeriparban általában KY-ként szerepel, mint például a 18KY és a 14KY. A K arany egy hagyományos színarany ötvözet, amely hosszú ideig fontos szerepet töltött be a K arany ékszeranyagokban. Az 1990-es évek óta azonban a fehér ékszerek népszerűségével a K arany ékszerek aránya fokozatosan csökkent.

Mindazonáltal a K arany viszonylag kiváló feldolgozási és gyártási tulajdonságai miatt még mindig széles körben használják az ékszeriparban, sőt egyes gyártók K aranyat használnak ékszer-alapanyagok készítéséhez, majd ródiummal (Rh) lemezelik őket, hogy a K fehérarany ékszereket helyettesítsék.

1. A K sárga arany szerveződése és teljesítménye az Au-Ag-Cu rendszerben

Az Au-Ag-Cu ötvözet a K-arany alapötvözet-rendszere, amely nagymértékben meghatározza a teljesítményét. Az Ag és a Cu a K-arany fő ötvözőelemei, és a gyártás során gyakran adnak hozzá bizonyos mennyiségű Zn-t és kis mennyiségű más összetevőt az ötvözet teljesítményének javítása érdekében. Az ötvözőelemek különböző arányai befolyásolják a K-sárgaarany anyagok fizikai tulajdonságait, kémiai tulajdonságait, mechanikai tulajdonságait és technológiai teljesítményét.

1.1 A K sárga arany fizikai tulajdonságai az Au-Ag-Cu rendszerben

(1) Szín.

A K-arany Au-Ag-Cu rendszerében a K-arany ötvözetek színe szorosan összefügg az összetételükkel. Az ötvözetekben lévő Ag, Cu és egyéb ötvözőelemek arányának beállításával a K-arany ötvözetek különböző színűek lehetnek.

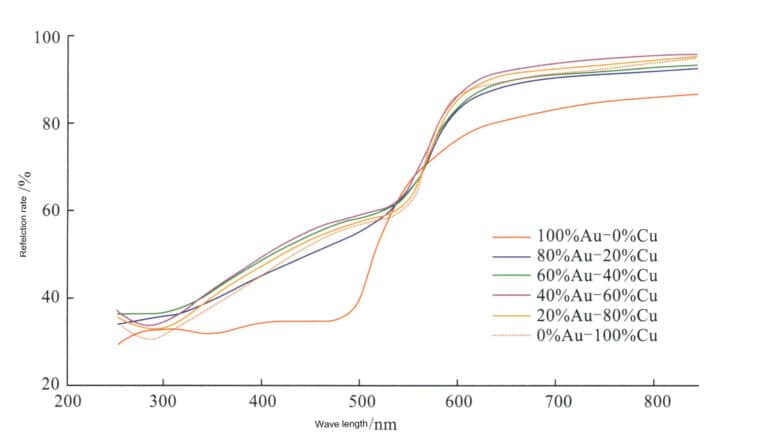

A Cu-tartalom növekedésével az ötvözet elektronikus átmenetenergiája csökken, és a reflexiós görbe alacsonyabb energia felé tolódik el, jelentősen megnövelve a vörös fénysávban ( 640-750 nm ) a reflexiót (3-16. ábra), ami a K aranyötvözetek vörös indexének fokozatos növekedését eredményezi.

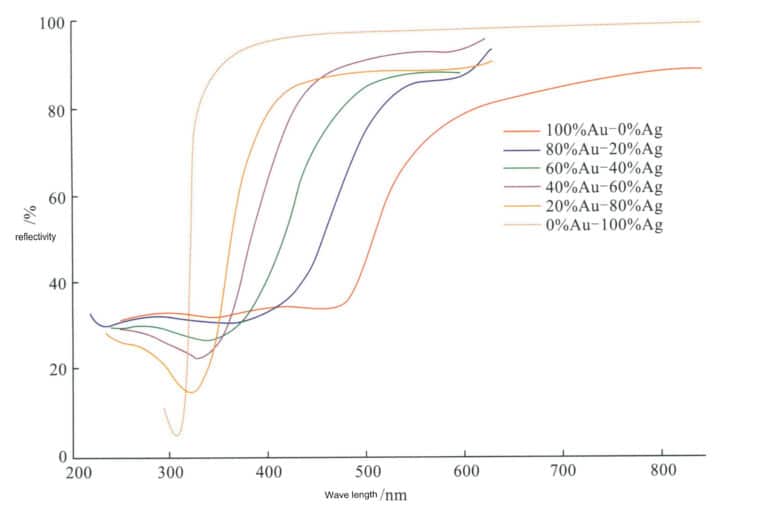

Az Ag-tartalom növekedésével az Au-Ag ötvözet elektronikus átmenetenergiája nő, és az Au visszaverődési görbéje szinte párhuzamosan halad a nagyobb teljesítmény felé. Ennek eredményeként a látható spektrumban nemcsak a vörös és sárga fénysávok reflektálódnak erősen, hanem még a zöld, kék és ibolya sávok is erősen visszaverődnek, ami végül a teljes látható spektrumban szilárd visszaverődést eredményez (3-17. ábra). Ennek hatására a sávhézag kiszélesedik, és a K aranyötvözet zöld indexe fokozatosan megnő. A reflexiós képesség javítása akkor előnyös, ha az ötvözet Ag-tartalma magas.

Az Ag és a Cu átfogó hatása az aranyötvözetek színére, az Au-Ag-Cu ötvözet gazdag színeket és tónusokat mutat (3-18. ábra). Az Au-ban gazdag ötvözet aranysárgának, az Ag-ban gazdag ötvözet fehérnek, a Cu-ban gazdag ötvözet pedig vörösnek tűnik. Ha az Au-hoz Ag-t adunk, az Ag-tartalom növekedésével az ötvözet színe fokozatosan változik sárgáról zöldessárgára, világos zöldessárgára, világos fehérre, végül fehérre. Ha Cu-t adunk az Au-hoz, a Cu-tartalom növekedésével az ötvözet színe fokozatosan változik sárgáról vörösessárgára, rózsaszínre és végül vörösre.

A K-sárga arany egy bizonyos minőségének esetében a Zn hozzáadása a K-sárga aranyötvözet színét a világos vöröses-sárga vagy a mélysárga felé hajlik.

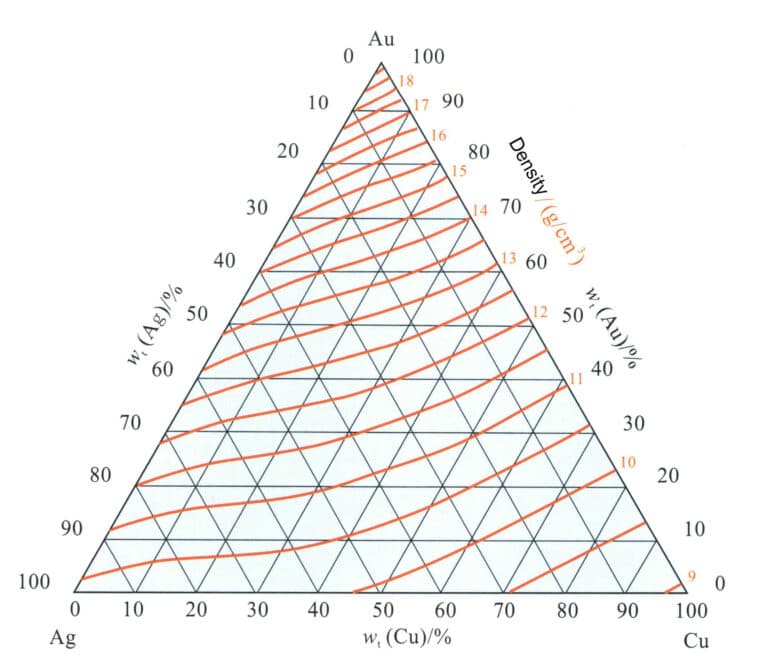

(2) Sűrűség.

Elméleti sűrűsége is állandó K arany esetében, rögzített összetétel mellett. Mivel az öntött ékszer-alapanyagok nem lehetnek sűrűek a gyártási folyamat során, nem célszerű az öntési keménységet használni az ötvözetelem-arányok hatásának mennyiségi magyarázatára. Az öntési sűrűség és az elméleti sűrűség közötti különbség azonban közvetve mégis tükrözheti az öntött darab sűrűségét, és a szükséges anyagmennyiség kiszámítható az ötvözet sűrűségének és a viaszforma sűrűségének aránya alapján.

Az ötvözetelemek különböző arányai különösen nagy hatással vannak a K-arany anyagok sűrűségére. A terner ötvözetek sűrűsége és kémiai összetételük közötti megfelelés (3-19. ábra) azt mutatja, hogy a folytonos vonalak az ötvözet sűrűségének kontúrvonalait ábrázolják, amelyek az Au-Ag tengely felé dőlnek, ami azt jelzi, hogy a Cu jelentősebb hatással van az ötvözet sűrűségére, mint az Ag. Az ötvözet minőségének növekedésével az ötvözet sűrűsége is ennek megfelelően nő; a magas Au-tartalmú ötvözetek esetében a kontúrvonalak párhuzamosak. Az azonos minőségű K-arany esetében az Ag-tartalom növekedésével a sűrűség értéke nő, és a sűrűség kontúrvonalai fokozatosan magasabb értékek felé tolódnak el.

A K-aranyat gyakran ötvözik Zn ötvözőelemmel, és a Zn-tartalom növekedésével az ötvözet sűrűsége bizonyos mértékben csökken.

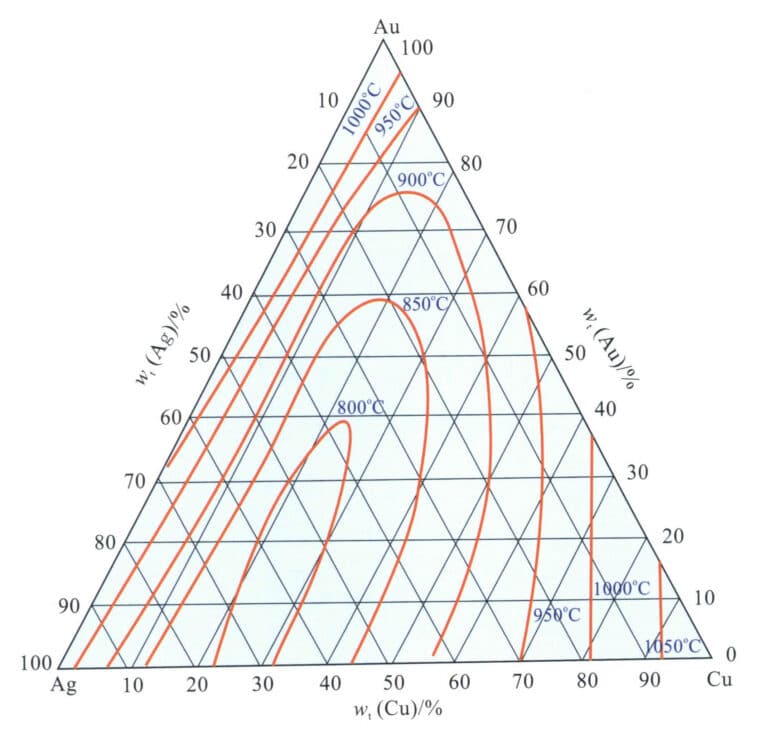

(3) Olvadáspont.

A 3-20. ábra az Au-Ag-Cu ötvözet liquidusvonal-hőmérsékleti kontúrjának vetületét mutatja a síkra. Az ötvözet minőségének növekedésével a liquidus hőmérséklete folyamatosan emelkedik; az Ag és a Cu együttes hozzáadásával az ötvözet olvadáspontja csökken, az olvadáspont kontúrjának kupola alakú, az Ag-Cu koordinátavonal felé nyíló régióját képezve, ahol a legalacsonyabb olvadáspont 750 ℃ körüli értékre csökken, ha az ötvözet minősége viszonylag alacsony.

(4) Mikroszerkezet.

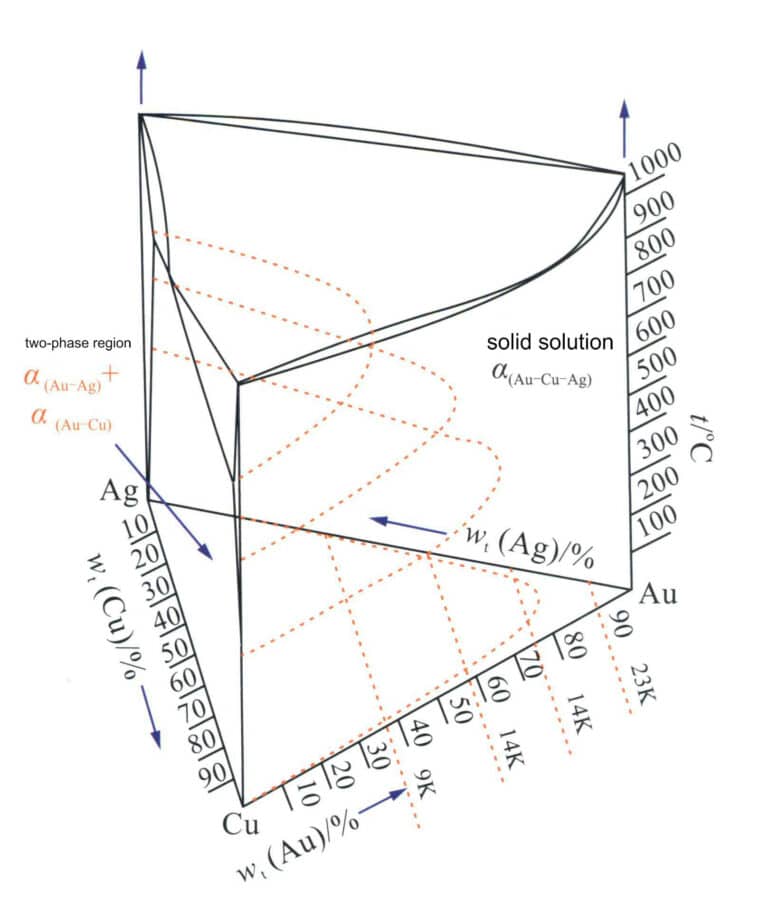

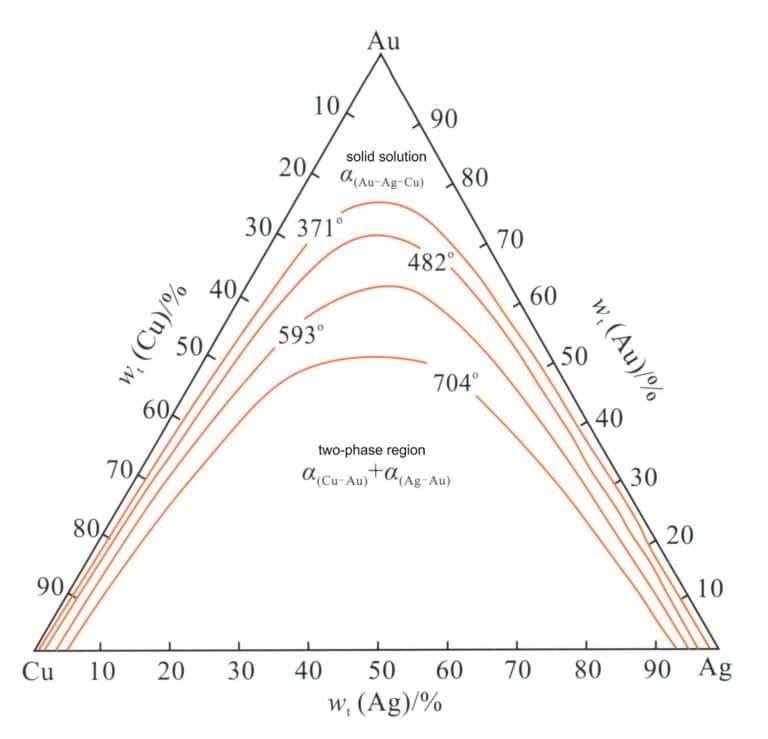

Az Au-Ag-Cu ötvözet fázisdiagramja (3-21. ábra) azt mutatja, hogy három összetevője, az Au, az Ag és a Cu háromféle bináris ötvözetet alkothat. Az egyik az Au-Ag bináris ötvözet, amely mind folyékony, mind szilárd állapotban teljesen keverhető; a másik az Ag-Cu bináris ötvözet, egy tipikus eutektikus ötvözet, amelyben az Ag és a Cu oldhatósága szobahőmérsékleten nagyon kicsi; a másik típus az Au-Cu bináris ötvözet, amely a magas hőmérsékletű tartományban teljesen feloldódik, és folyamatos szilárd oldatot képez. Lassú, 410 ℃ alatti lehűléskor rendeződési átalakulás következik be, amely AuCu3 és AuCu rendezett fázisok. Ezért az Au-Ag-Cu terner ötvözetrendszerben az Ag-Cu eutektikus rendszerből származó Ag-gazdag és Cu-gazdag fázisok léteznek, és az Au-tartalom növekedésével mélyebben kialakul egy keverhetetlen kétfázisú régió. Ez a régió a vetületi síkban az Ag-gazdag sarok felé ívesen jelenik meg (3-22. ábra), ami azt jelzi, hogy az Au-Ag-Cu terner ötvözet szerkezete az Ag és Cu ötvözőelemek arányával függ össze.

3-21. ábra Az Au-Ag-Cu ötvözet fázisdiagramja

3-22. ábra Au-Ag-Cu Az ötvözet izotermikus kétfázisú régiója a szilárd fázishatár vetülete szobahőmérsékleten (William S. Rapson szerint, 1990)

Az elemzés megkönnyítése érdekében az Ag- és Cu-tartalmat az Ag-átváltási arányban fejezzük ki, azaz:

A képletben az Ag és a Cu az Au-Ag-Cu ötvözetben lévő Ag és Cu tömeghányadát jelenti.

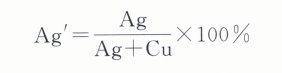

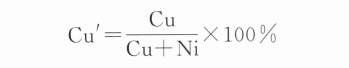

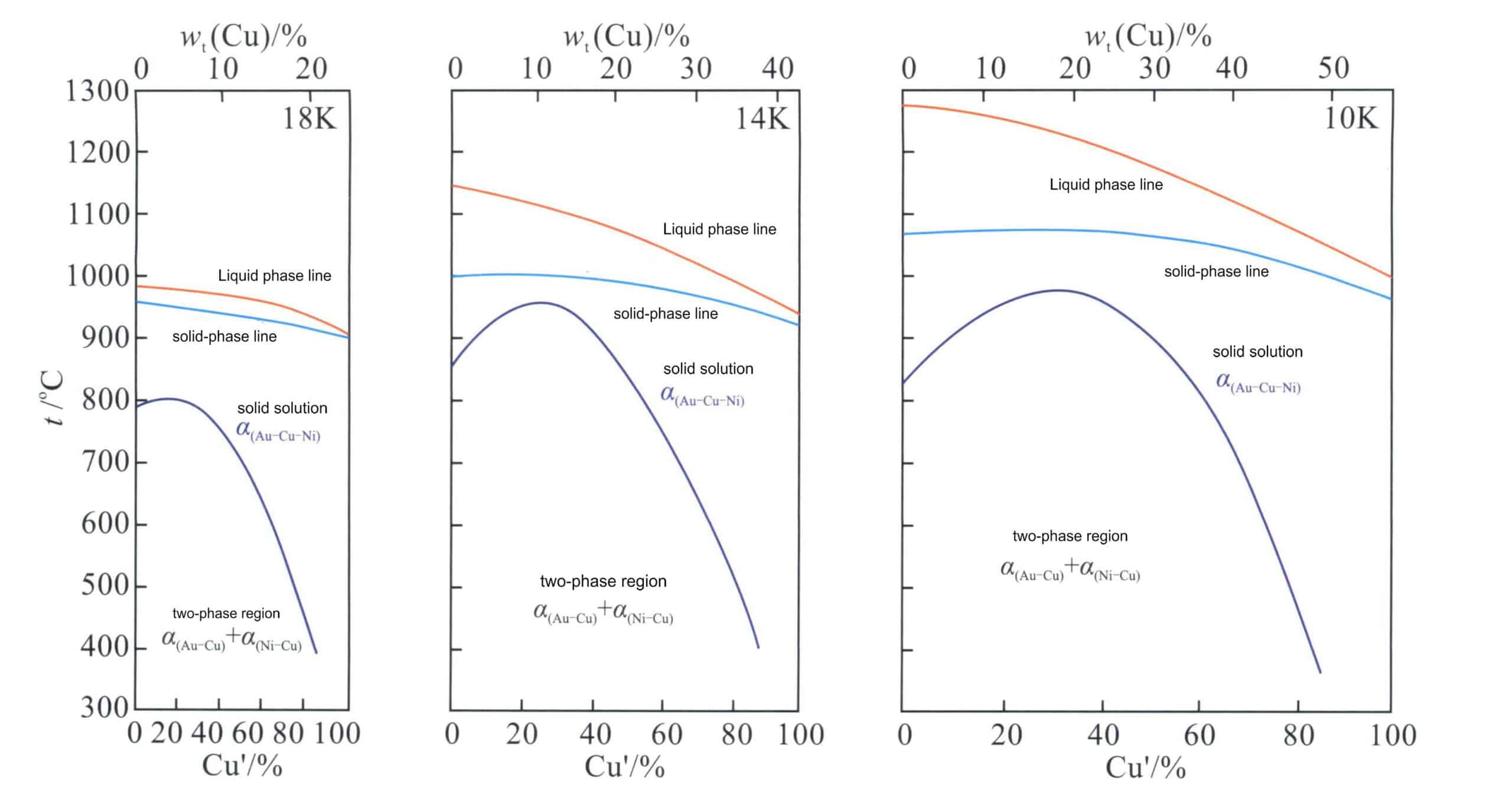

Az Ag' összetételi koordinátát használva a 3-19. ábrán látható 18K 14K és 10K három színnek megfelelő hosszmetszeteket kvázi bináris metszeti diagramokká alakítjuk (3-23. ábra).

3-23. ábra Au-Ag-Cu Az ötvözet kvázi bináris hosszmetszete (William S. Rapson szerint, 1990)

Az Ag' és a fázisszétválasztás helye szerint az ötvözetek különböző típusokra oszthatók; például a 18K Au-Ag-Cu ötvözeteknek három tipikus típusa van.

I. típus: Ag' 0%-20%, gazdag Cu ötvözet fázisú régió, magas hőmérsékleten egyetlen szilárd oldat, és alacsony hőmérsékleten rendező átalakuláson megy keresztül.

II. típus: az Ag' 20 %-75 %, magas hőmérsékleten egyetlen szilárd oldat, alacsony hőmérsékleten két nem keverhető fázisra bomlik.

III. típus: Ag'>75%, egyetlen szilárd oldat magas és alacsony hőmérsékleten.

Au-Ag-Cu Ha a K-arany rendszerhez Zn-t és más ötvözőelemeket adunk, az el nem keveredhető kétfázisú régió tartománya csökkenhet, ha a Zn-tartalom elér egy bizonyos szintet, így a kétfázisú régió szűkebbé és rövidebbé válik.

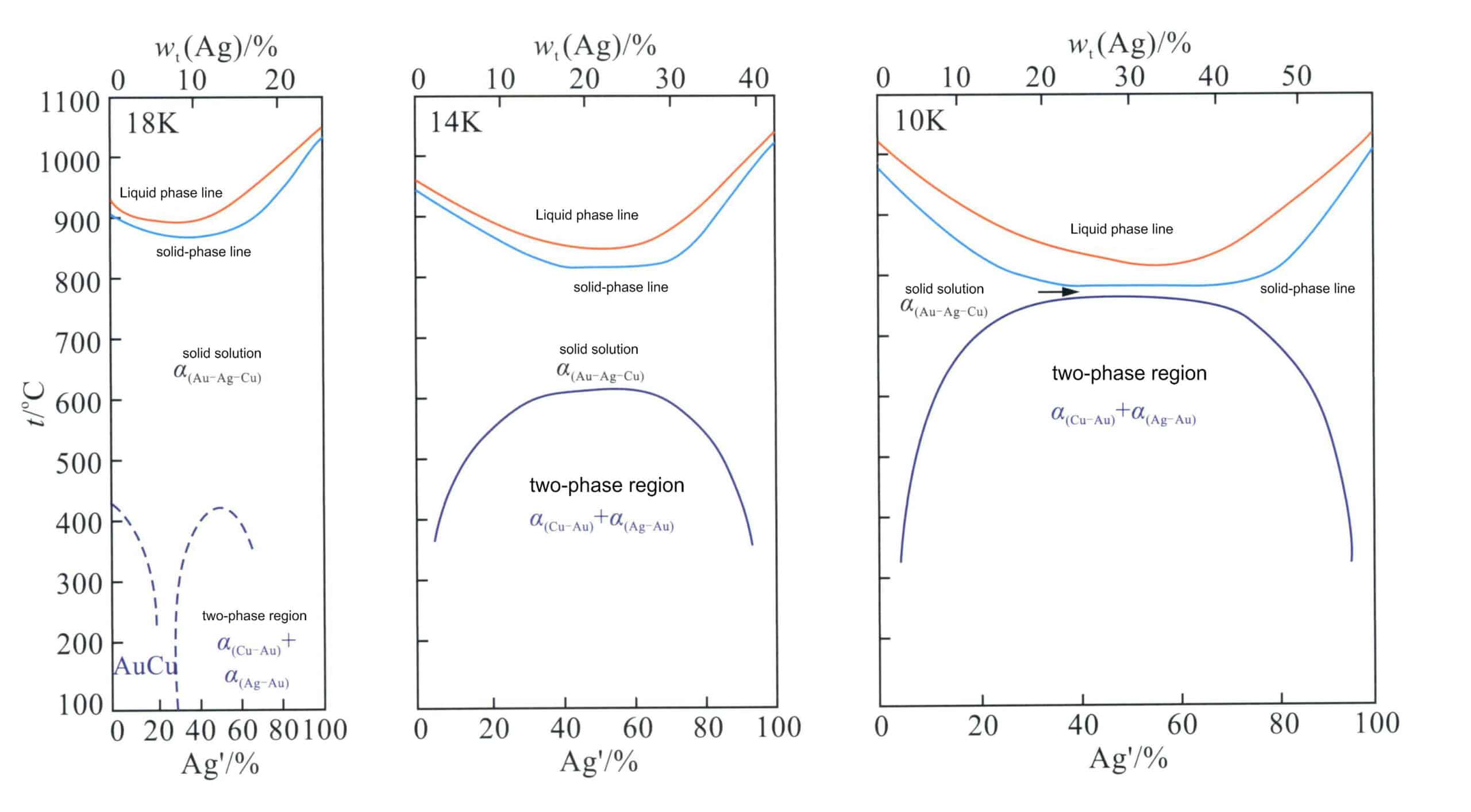

1.2 Au-Ag-Cu-K arany korrózióállósága

Az Au-Ag-Cu ötvözetek korrózióállósága négy területre osztható (3-24. ábra). Az I. régióba tartozó ötvözetek magasabb osztályúak és jó korrózióállóságúak, képesek ellenállni az egyszerű szervetlen savak korróziójának; a II. régióba tartozó ötvözetek korrózióállósága gyengébb, mint az I. régióé, de még mindig viszonylag jó korrózióállóságúak, szilárd savakban csak enyhe korrózióval; a III. régióba tartozó ötvözetek korrózióállósága tovább csökken, erős savas korrózióban szenvednek. A IV. régió ötvözetei viszonylag gyenge ellenállással rendelkeznek, és hajlamosak a sötétedésre és elszíneződésre. Bizonyos mennyiségű {{1}} ötvözőelem hozzáadása az alacsony minőségű Au-Ag-Cu K aranyhoz segít javítani a korrózióállóságot.

Ennek ellenére még mindig viszonylag jó a korrózióállósága, szilárd savakban csak enyhe korrózióval; a III. régió ötvözetei még tovább romlanak, és erős savas korrózióban szenvednek. A IV. régió ötvözetei viszonylag gyenge ellenállással rendelkeznek, és hajlamosak a sötétedésre és elszíneződésre. Bizonyos mennyiségű Zn, Si és Pd ötvözőelem hozzáadása az alacsony minőségű Au-Ag-Cu K aranyhoz segít javítani a korrózióállóságot.

3-24. ábra Au-Ag-Cu ötvözet korrózióállósága (Ning Yuantao et al., 2013 szerint)

1.3 Au-Ag-Cu-K arany mechanikai tulajdonságai

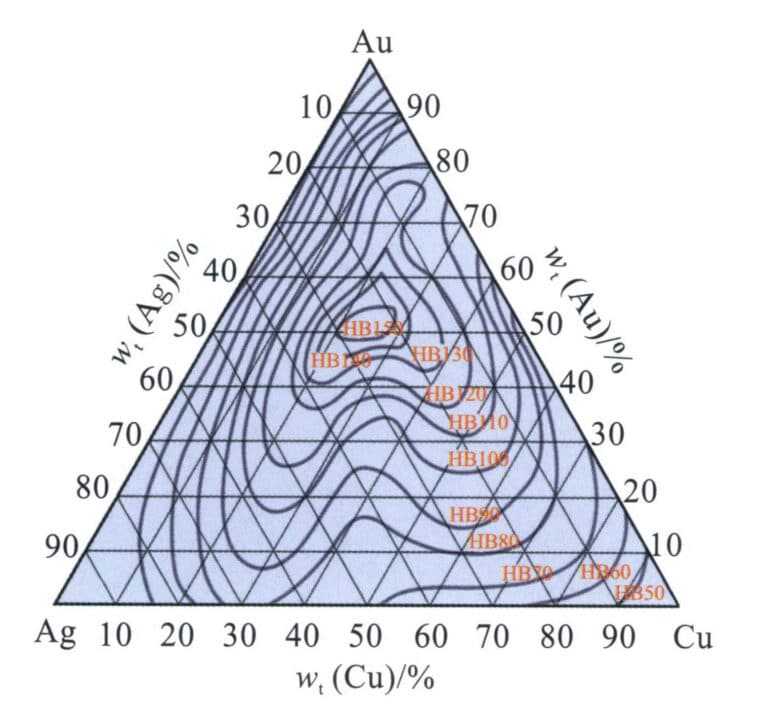

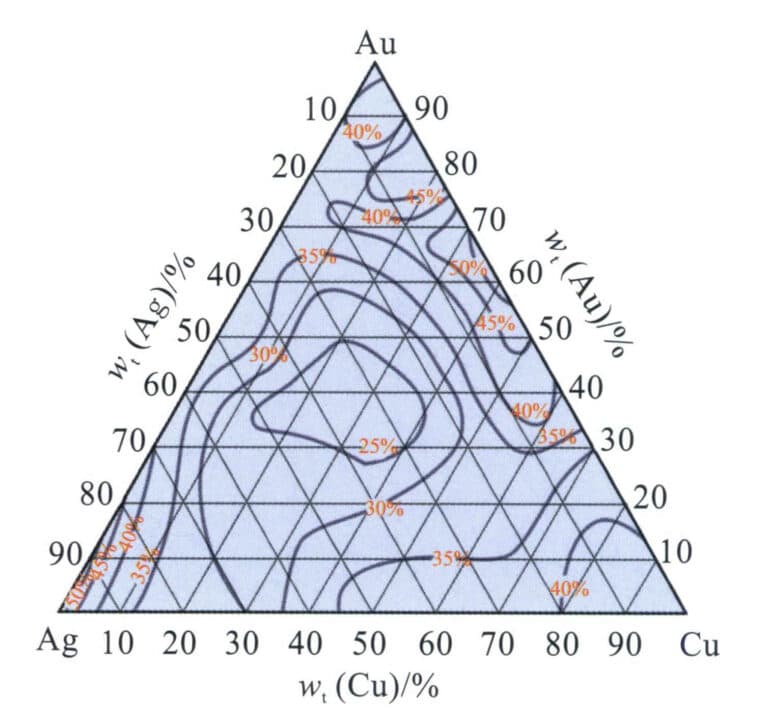

Az Au-Ag-Cu ötvözetben az Ag és a Cu aránya jelentősen befolyásolja az ötvözet mechanikai tulajdonságait. A különböző összetételű ötvözeteket 740 ℃-on való tartás után kioltották, és vizsgálták a keménységet és a nyúlást szilárd oldatállapotban. Az 50%Au-30%Ag-20%Cu ötvözet keménysége a legmagasabb, eléri a HB150 értéket, míg a nyúlás a legalacsonyabb, mindössze 25%, míg a három sarokhoz közeli ötvözetek keménysége alacsonyabb, nyúlása pedig nagyobb (3-25. ábra, 3-26. ábra).

3-25. ábra Az Au-Ag-Cu ötvözet Brinell-keménysége szilárd oldatállapotban

3-26. ábra Az Au-Ag-Cu ötvözet nyúlása szilárd oldatállapotban

A különböző összetevőkből álló ötvözetek mechanikai tulajdonságainak különbségei a hőkezelés hatásait is tükrözik. Az Au-Ag-Cu 18KY-t példaként véve, ha az ötvözet összetétele az I. típusú ötvözetek tartományába esik, a szilárd oldatú ötvözet alacsony hőmérsékleten történő öregítése olyan rendeződési átalakuláshoz vezet, amely növeli a szilárdságot, növeli az ötvözet keménységét, de csökkenti a rugalmasságát és a hajlékonyságát. Ha a II. típusú ötvözetek tartományába esik, az öregítő kezelés fázisszétválást okozhat az ötvözetben, javítva annak szilárdságát és keménységét, ami mérsékelt keménységet eredményez. A III. típusú ötvözetek tartományában azonban az öregítő kezelés nem végezhető el, és az ötvözet keménysége nagyobb lehet.

Az Au-Ag-Cu-Zn kvaterner ötvözetek esetében a Zn szerepe kissé csökkentheti az ötvözet keménységét és az Au-Ag-Cu terner fázisdiagramban az el nem keverhető szilárd fázisú régió térfogatát.

1.4 Az Au-Ag-Cu K arany technológiai teljesítménye

Az Au-Ag-Cu K arany viszonylag alacsony olvadáspontú, így alkalmas gipszformák segítségével történő precíziós öntésre. Ha az ötvözethez olyan ötvözőelemeket adunk, mint a Zn Si, az tovább javíthatja az olvadt fém folyékonyságát és csökkentheti az oxidációs hajlamot, ezáltal javíthatja az öntési teljesítményt.

Az Au-Ag-Cu K arany jó rugalmassággal rendelkezik szilárd oldatállapotban, viszonylag alacsony keménységgel és jó hidegmunkával, amely hidegmunkával, például hengerléssel, húzással és kovácsolással feldolgozható. Az olyan ötvözetek esetében, amelyek rendeződési átalakulásokon és fázisszétválasztáson mennek keresztül, a hűtési módszer ellenőrzése a köztes lágyítás során elengedhetetlen a képlékenység és a rugalmasság csökkenésének elkerülése érdekében.

2. A K-arany tipikus fokozatai és tulajdonságai díszítéshez

A K-arany használata hosszú múltra tekint vissza, és viszonylag érett aranyötvözet. A dekoratív K-arany különböző feldolgozási technikáinak követelményeihez egy sor színt fejlesztettek ki, amelyek közül sok már kereskedelmi forgalomba került, lehetővé téve a vállalatok számára, hogy piaci igényeiknek megfelelően válasszanak. A 3-10. táblázat a dekoratív K-arany néhány tipikus minőségét és tulajdonságait sorolja fel.

3-10. táblázat A díszítésre szánt K-arany tipikus fajtái és tulajdonságai

| Tisztaság | Összetevő tartalma/% | Színes | Olvadási hőmérséklet | Sűrűség/ (g/cm3) | Lágy keménység HV / (N/mm2) | Lágy nyúlás mértéke /% | |||

|---|---|---|---|---|---|---|---|---|---|

| Tisztaság | Wt(Au) | Tömeg (Ag) | Tömeg (Cu) | Wt (Zn) | Színes | Olvadási hőmérséklet | Sűrűség/ (g/cm3) | Lágy keménység HV / (N/mm2) | Lágy nyúlás mértéke /% |

| 22K | 917 | 55 | 28 | - | Sárga | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Mély sárga | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Világossárga | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Sárga | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Sárga | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Sárga | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Világossárga | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Világossárga | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Sárga | 778 ~ 860 | 11.42 | 120 (öntött állapot) | - |

| 9K | 375 | 65 | 450 | 110 | Piros és sárga | 835 ~ 908 | 10.91 | 105 (öntési állapot) | - |

3. Gyakori problémák a K arany ékszerkészítésben

A K arany anyagok másik két színével összehasonlítva a K arany anyagok viszonylag érettebb kézművességgel rendelkeznek az ékszerkészítésben. A K-arany azonban még mindig gyakran találkozik problémákkal a gyártási folyamat során, amelyek főként a következő szempontokat tükrözik.

3.1 A K arany színének kérdései

A legtöbb esetben a K-arany közvetlenül a vele született színét használja, további galvanizálás nélkül a felületen, ami megköveteli, hogy az ötvözet színe megfeleljen az ügyfelek igényeinek, és idővel megőrizze a stabilitást és a felületi fényességet. Jelenleg több tucat K aranyötvözet modell van forgalomban, amelyek mindegyike sárga színűnek minősül. Mégis, a tényleges színérzékelés nagymértékben eltér, például mélysárga, világossárga, zöldessárga, vöröses-sárga és kékes-sárga. A 14K sárga ékszerek három színt mutatnak: kékes-sárga, világossárga és vöröses sárga (3-27. ábra). Nem ritka, hogy a cégek a gyártás során fellépő színeltérések miatt vevői panaszokat vagy akár visszavételeket kapnak. Az ötvözet színe az összetételétől függ, és a vizsgálati körülményektől is függ.

3.2 A K-arany dendritikus felületével kapcsolatos problémák

A K arany olvadáspontja alacsonyabb, mint a 24K aranyé, de a 24K arany ékszerekben a befektetési öntés során ritkán fordulnak elő dendritikus felületek. Ezzel szemben a K-arany (különösen az alacsony minőségű K-arany) ékszeröntvények néha dendrites felületeket mutatnak. Ennek oka az, hogy a K aranyötvözeteknek van egy meghatározott megszilárdulási tartományuk, és kristályosodási folyamatuk gyakran dendrites alakban növekszik, dendrites vázat képezve, amely egymásba záródik, és a dendritek között maradvány olvadt fém maradványok maradnak. Tegyük fel, hogy az olvadt fém nem nedvesíti meg a formát. Ebben az esetben a gipsz bomlása során kén-dioxid gáz keletkezhet, amely a maradék olvadt fémet a felülettől távolabb tolja, és a dendritikus vázat hátrahagyja. Ez tipikus dendrites felületi struktúrát eredményez. A gyártási gyakorlat azt mutatja, hogy alacsony minőségű K arany esetében a nagy mennyiségű réz- vagy cink-oxid képződése és a magas öntési vagy öntőforma-hőmérséklet növeli a gipsz bomlásának valószínűségét, ami megkönnyíti a dendrites felület kialakulását.

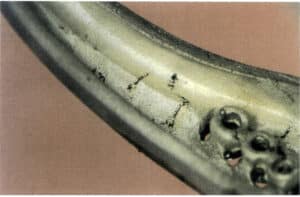

3.3 A zárványok kérdése a K-aranyban

A Cu és a Zn a K-arany fő ötvözőelemei, és az olvasztás során oxidálódásra hajlamosak, oxidzárványokat képezve. A Zn által okozott zárványprobléma különösen szembetűnő; oxigén jelenlétében könnyebben képez oxidokat, mint a Cu, és oxidjai nem könnyen aggregálódnak folyékony salakká, hanem por formájában jelennek meg, mind az olvadt fém felszínére lebegve, mind az olvadt fémben maradva. Ennek eredményeképpen, ha a cink-oxid egyszer kialakul, az anyagban marad, és üregeket és felületi hibákat okoz, amelyek makroszkópikusan macskamancs alakú zárványokként jelentkeznek (3-28. ábra).

III K szakasz Fehérarany

A K fehér arany, vagy fehér arany egy fehér arany ötvözet, amelyet angolul karátos fehér aranyként szoktak emlegetni, és az ékszeriparban gyakran KW-ként ábrázolják, mint például 18KW és 14KW. A K fehér aranyat egykor a platina helyettesítőjeként használták, előnyei, mint például a nagyobb szilárdság és a jobb öntési teljesítmény, és széles körben használták a beállított ékszerekben, és jelentős anyaggá vált a dekoratív aranyötvözetek között, kritikus helyet foglalva el a színes K arany anyagok között.

1. Az arany fehérítése és a K fehér arany fehér osztályozása

Az arany aranysárgának tűnik, és fehérítő hatású ötvözőelemeket kell hozzáadni ahhoz, hogy fehérnek tűnjön. A természetben előforduló összes fémes elem közül néhány elem, például az Au és a Cu kivételével a legtöbb fémes elem fehér vagy szürke színű. Ezért más fémek hozzáadása bizonyos mértékig fehérítő hatással lesz az aranyötvözetre. A 3-11. táblázat felsorolja néhány ötvözőelem aranyra gyakorolt fehérítő képességét és fehérítőelemként való alkalmazásuk legfőbb hátrányait. A 3-11. táblázatból látható, hogy nem sok olyan fém van, amely hatékonyan szolgálhat fehérítő elemként a K fehéraranyhoz, és megfelel az ékszergyártás hagyományos gyártási folyamatának követelményeinek. Az olyan elemek, mint a Ni, Pd, Fe és Mn erős fehérítő képességgel rendelkeznek az aranyhoz, és a mai napig ezek a fő fehérítőszerek.

3-11. táblázat Az aranyra ható ötvözőelemek fehérítő képességei és fő hátrányai (Bagnoud et al., 1996 szerint)

| Elem | Fehérítő képesség | Főbb hátrányok |

|---|---|---|

| Ag | Általános | Magas tartalom esetén az ötvözet elszíneződését okozza |

| Pd | Nagyon jó | Magas költség, növeli az ötvözet olvadáspontját |

| Pt | Pd Hasonló a Pd-hez | Magasabb költség, mint a Pd |

| Ni | Jó | Bőrérzékenyítő |

| Cr | Gyenge | Bőrallergén |

| Co | Gyenge | Bőrallergén |

| A oldalon. | Gyenge | A feldolgozási teljesítményt rontja, ha a tartalom magas |

| Sn | Gyenge | A feldolgozási teljesítményt rontja, ha a tartalom magas |

| Zn | Gyenge | Ha a tartalom magas, az ötvözet súlyosan elpárolog, ami megnehezíti az újrahasznosítást. |

| Al | Gyenge | A feldolgozási teljesítmény romlása |

| Ti | Gyenge | A feldolgozási teljesítmény romlása |

| V | Gyenge | Mérgező, rontja a feldolgozási teljesítményt, erősen reaktív, nehezen újrafelhasználható. |

| Ta, Nb | Gyenge | Erősen reaktív, nehezen újrafelhasználható |

| Fe | Jó | Alacsony oldhatósága Au-ban, az ötvözet ferromágnesességet mutat, ha csapadékfázisok vannak jelen, ami rontja a korrózióállóságot. Tartalma meghaladja a 10%-t. Ha az ötvözet túl kemény, romlik a feldolgozási teljesítmény és öntés közben oxidációra hajlamos. |

| Mn | Jó | A reakcióképesség erős, és a feldolgozás nehézkes, ha a tartalom meghaladja a 10% értéket. |

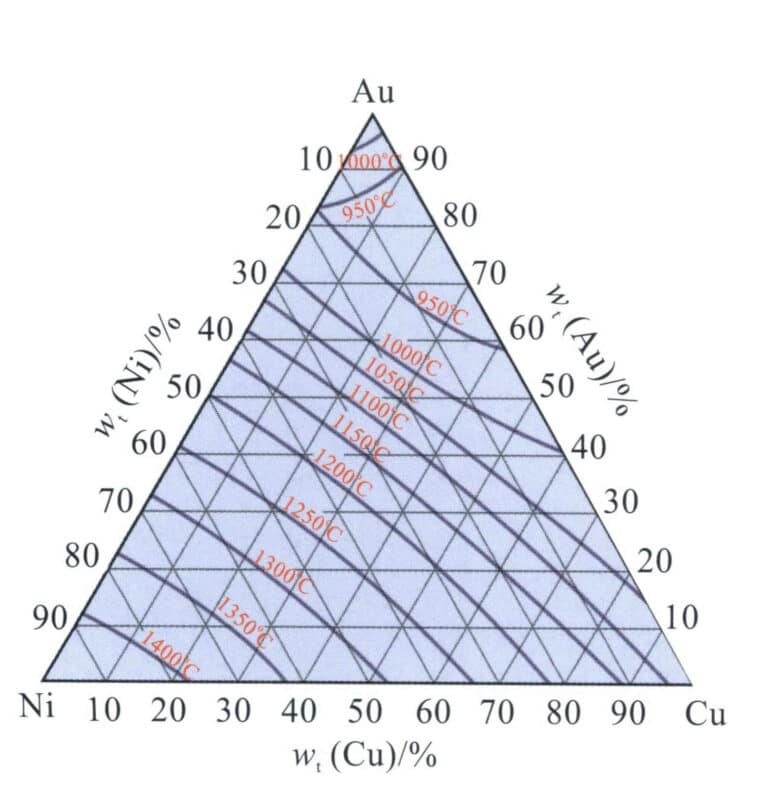

A különböző töltési módszerek színváltozásokat eredményezhetnek az azonos finomságú aranyötvözetek esetében. A kínálat és a kereslet közötti jó kommunikáció biztosítása érdekében az Amerikai Ékszerészek és Beszállítók Szövetsége (MJSA) az Arany Világtanáccsal együttműködve meghatározta a K fehér arany színfokozatát, miután a 10KW, 14KW és 18KW minták színét a CIELab színkoordinátarendszer segítségével tesztelték. Meghatározta, hogy a "K fehér arany" sárgasági index értéke 32-nél kisebb legyen; ha ezt az értéket meghaladja, akkor nem nevezhető K fehér aranynak. A sárgasági index értékét három szintre osztják: szint, 2. szint és 3. szint, amint azt a 3-12. táblázat mutatja.

3-12 A K fehérarany fehér színosztálya

| Színosztály | YI Sárga index YI | A fehérség foka | Ródium bevonat |

|---|---|---|---|

| 1. szint | YI< 19 | Nagyon fehér | Nem szükséges |

| 2. szint | 19≤YI ≤24,5 | A fehér jobb | Bevont vagy nem bevont |

| 3. szint | 24,5 < YI ≤ 32 | Szegény | Galvanizáltnak kell lennie |

Ennek a fehér osztályozási mutatónak a használata lehetővé teszi a beszállítók, gyártók és eladók számára, hogy kvantitatív módon meghatározzák a K fehér arany színkövetelményeit.

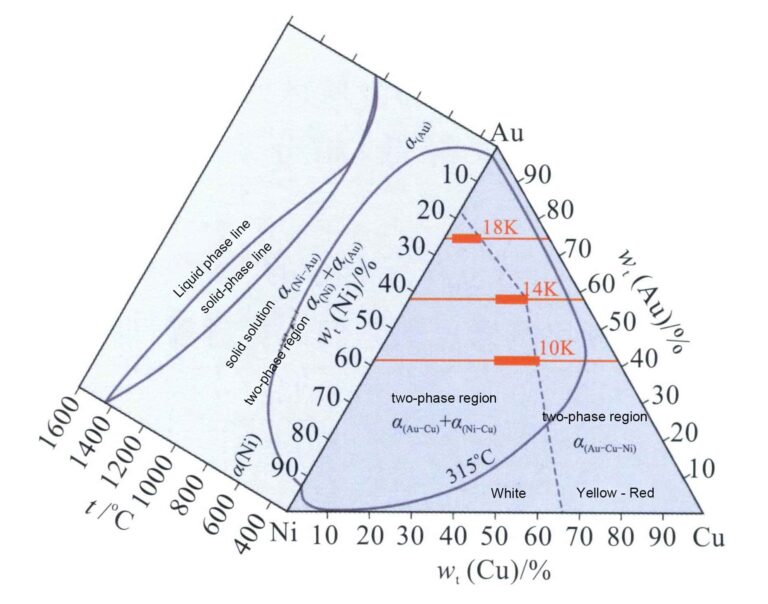

2. A K fehér arany kategóriái és jellemzői

A felhasznált fehérítőelemek alapján a K fehér arany nagyjából négy kategóriába sorolható: nikkel K fehér arany, palládium K fehér arany, nikkel + palládium K fehér arany és alacsony vagy nikkel nélküli (alacsony) palládium K fehér arany. A külföldi kutatóintézetek statisztikái szerint az első két kategória a K fehér arany ékszerpiac 76% és 15% részét teszi ki, míg az utóbbiak 7% és 2% részét.

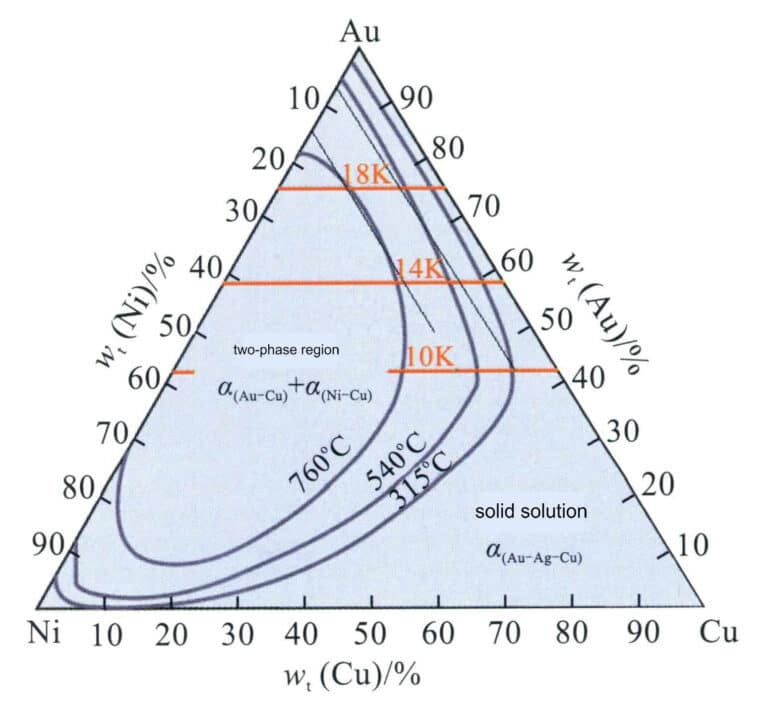

2.1 Nikkel K fehér arany

Alacsony ára és jó fehérítő hatása miatt a Ni-t hagyományosan az Au fehérítőszereként használják. Az összes kereskedelmi K fehérarany közül a nikkel K fehérarany uralja a piacot.

A Ni-tartalom közvetlenül befolyásolja a K fehérarany fehérítő hatását. A 9% -12% Ni-tartalmú Au ötvözetek közel fehér színűek, és ahogy a Ni-tartalom fokozatosan csökken, úgy nő az ötvözet sárgasága. Amikor a Ni-tartalom 5% alatt van, az ötvözet fehérsége jelentősen csökken, és a szín sárgássá válik.

A 3-12. ábrán látható Au-Ni bináris ötvözet fázisdiagramjából látható, hogy az Au-Ni ötvözet magas hőmérsékleten folyamatos szilárd oldat, és alacsony hőmérsékleten Au-gazdag és Ni-gazdag fázisokra bomolhat, növelve az ötvözet keménységét. A magas Ni-tartalmú nikkel K fehérarany rosszul megmunkálható, és általában a beruházási öntési eljárással alakítják ki. Cu hozzáadásával javítható az ötvözet megmunkálhatósága. Így az Au-Ni-Cu ötvözet a leggyakrabban használt alapötvözetrendszer az ékszeripari K fehéraranyhoz. Az Au-Ni-Cu terner ötvözet fázisbomlási határvonalának vetülete a síkra (3-29. ábra) azt mutatja, hogy a Cu-tartalom növekedésével az Au-Ni bináris ötvözetrendszer kétfázisú bomlási tartománya átterjed a terner rendszerbe. A hőmérséklet csökkenésével a fázisbomlási régió tartománya kitágul.

Az Au-Ni-Cu terner ötvözetek szerveződése a Ni és Cu arányával függ össze, és az elemzés megkönnyítése érdekében a Cu és a Ni átváltott arányait használtuk a relatív mennyiségek tükrözésére, azaz.

A képletben a Cu Ni a tömegfrakciót jelenti. Minél kisebb a Cu értéke, annál nagyobb a Ni-tartalom; minél jelentősebb a Cu értéke, annál kisebb a Ni-tartalom.

A 3-30. ábra az ötvözet kvázi bináris hosszmetszetét mutatja, Au-Ni-Cu' komponenskoordinátákkal és 18K, 14K és 10K színekkel. Látható, hogy az ötvözet szerkezete csak akkor egyfázisú szilárd oldat, ha a Cu' értéke meghaladja a 80% értéket; ezen érték alatt egy kétfázisú, nem keverhető régió jelenik meg. Az ötvözet színének csökkenésével az ötvözet olvadáspontja folyamatosan növekszik, a megszilárdulási kristályosodási intervallum kiszélesedik, és a szilárd halmazállapotú kétfázisú régió tartománya is kitágul.

Az Au-Ni-Cu ötvözet liquidus hőmérséklete és az összetétel közötti összefüggést a 3-31. ábra mutatja; a Ni-tartalom növekedésével az ötvözet olvadáspontja is emelkedik, ami azt jelzi, hogy az ötvözet öntési teljesítménye romlik.

Az Au-Ni-Cu ötvözet színe és az összetétel közötti összefüggést a 3-32. ábra mutatja. A szaggatott vonal jelzi a fehér és a sárga vagy vörös közötti határt. A Ni-tartalom növekedésével az ötvözet fehérsége nő. A Ni-tartalom nem lehet alacsonyabb egy adott értéknél, hogy az ötvözet bizonyos fehérségét elérje. A 18K, a 14K és a 10K három színe esetében az ábrán látható vastag fekete vonalszakasznak megfelelő ötvözetek használhatók ékszerkészítéshez.

Az Au-Ni-Cu sorozatú ötvözet szilárdsága és keménysége magas, de megmunkálhatósága jobb lehet, mint az Au-Ag-Cu sorozatú ötvözeté. Az arany alacsony hőmérsékleten történő fázisszétválasztásakor a Ni-gazdag fázis keménysége sokkal nagyobb, mint az Au-gazdag fázisé. A két fázis különböző sebességgel deformálódik, amikor az anyagot hengerlik vagy húzzák. Az Au-gazdag fázis lágy fémje könnyebben deformálódik, mint a Ni-gazdag fázis kemény fémje. Bizonyos mértékű megmunkáláskor a két fázis között feszültség jelenik meg, ami befolyásolja az ötvözet rugalmasságát és csökkenti a hidegen megmunkálhatóságát.

Az Au-Ni-Cu ötvözet teljesítményének javítása érdekében gyakran választják a Zn-t segédfehérítő elemként, hogy kompenzálja a Cu hozzáadása által okozott kromatikus hatást, és fokozza a Ni fehérítő hatását. A Zn a beruházási öntés dezoxidálójaként is szolgálhat, javítva a feldolgozási teljesítményt. Az olvasztási folyamat során a Zn elpárolgása azonban csökkenti az ötvözet alakíthatóságát, és különösen nehézségekbe ütközik az ötvözet újrahasznosítása során.

2.2 Palládium K fehér arany

A Ni bőrallergiát okozhat, ezért a palládium-K fehérarany, amelynek vezető fehérítő eleme a Pd, Európában széles körben használt létfontosságú kategória.

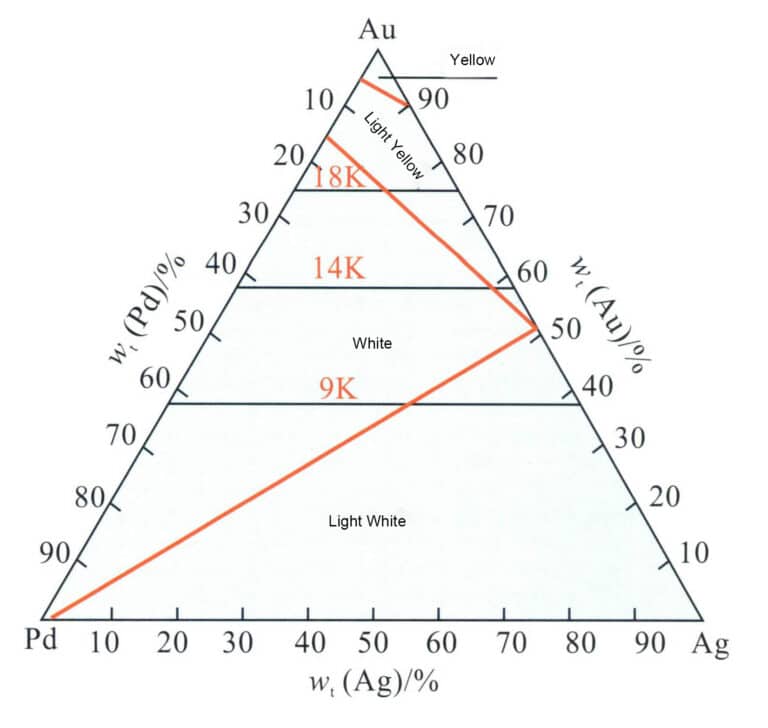

A Pd egy platinacsoportba tartozó elem, amely jól fehéríti az aranyat, így az ötvözetek meleg, szürkésfehér színűek és kellemes érzetűek. A palládium magas ára miatt az Ag-t gyakran használják másodlagos fehérítőelemként. Au-Pd-Ag A terner ötvözet a palládium K fehérarany alapötvözet-rendszere, színének és összetételének összefüggése a 3-33. ábrán látható. A Pd-tartalomnak el kell érnie egy bizonyos értéket a jobb fehér szín megjelenítéséhez. A standard 18K, 14K és 9K három szín esetében a tartalmat a határvonal területén belül kell megválasztani. Ha a 18K fehéraranyat vesszük példának, ha a Pd-tartalom 10%-13%, akkor kiváló fehér színű, és nem igényel ródiumozást.

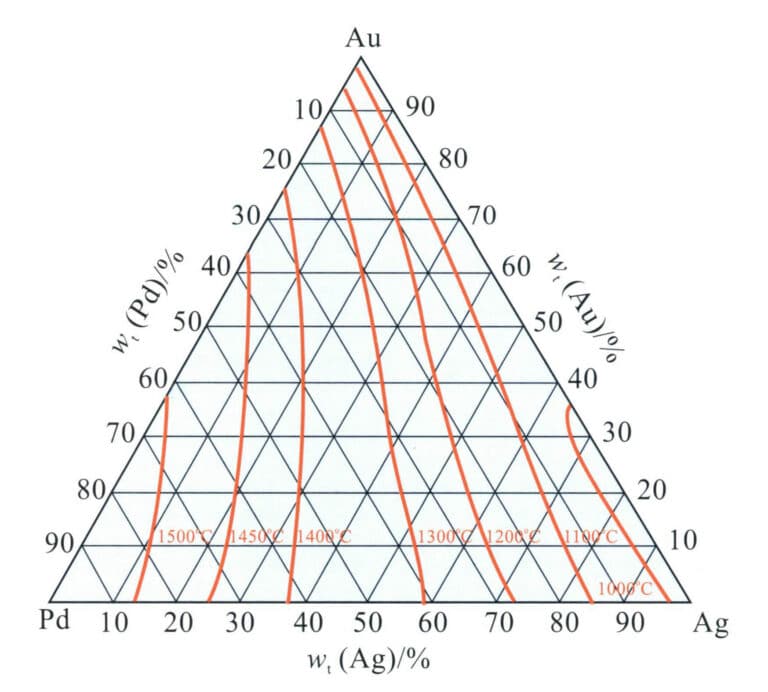

Az Au-Ni-Cu ötvözetektől eltérően az Au-Pd-Ag ötvözetek az egész összetétel-tartományban egyszilárd oldatok, és nem mutatnak fázisszétválást. Az Au-Pd-Ag ötvözetek liquidushőmérséklet-eloszlása a 3-34. ábrán látható. Palládium hozzáadása az aranyhoz növeli az ötvözet olvadáspontját, és a Pd-tartalom növekedésével az ötvözet olvadáspontja tovább emelkedik. Ez növeli az ötvözet öntési nehézségét. Ha a palládiumtartalom nagyon magas, a hagyományos gipszöntő öntési eljárások a gipszöntőpor hőbomlása miatt könnyen porózus hibákhoz vezethetnek az öntvényekben.

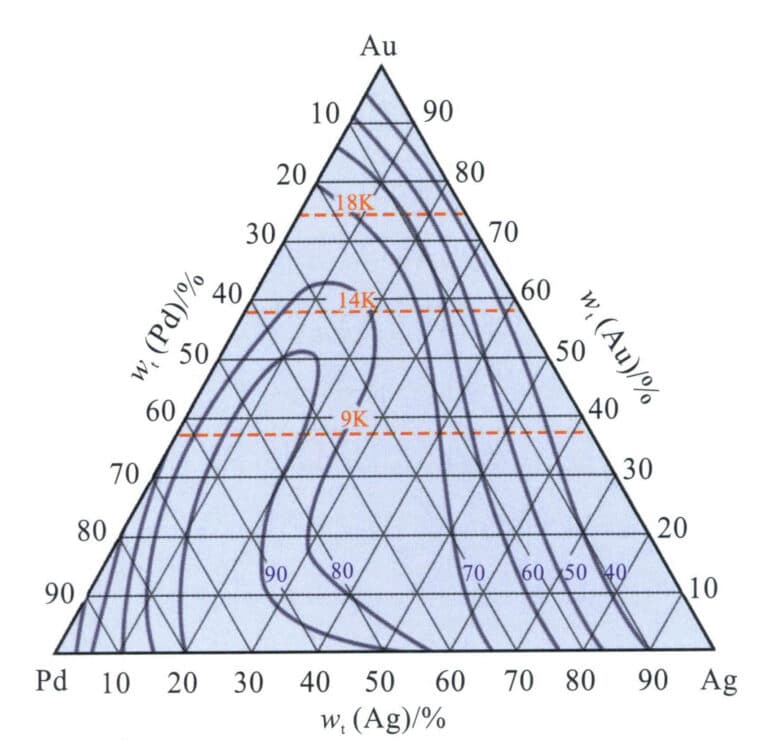

Az Au-Pd-Ag ötvözetek lágyított keménységi kontúrjainak eloszlása a 3-35. ábrán látható. Keménysége hasonló az Au-Ag-Cu ötvözetekéhez, lényegesen alacsonyabb, mint az Au-Ni-Cu ötvözeteké. Ugyanakkor ez az ötvözet szobahőmérsékleten egyetlen folytonos szilárd oldatszerkezetet alkot, így kiváló megmunkálhatóságot mutat, ami alkalmassá teszi hengerlésre, gravírozásra, intarziára és egyéb műveletekre.

Mivel a Pd Ag az összes nemesfém elemhez tartozik, az Au-Pd-Ag jó korrózióállósággal rendelkezik. Ha ehhez az ötvözethez megfelelő mennyiségű egyéb ötvözőelemet adunk hozzá, az bizonyos szempontból tovább javíthatja a teljesítményét.

2.3 Nikkel-Palládium K fehér arany

Ez a fajta K fehérarany Ni-t és Pd-t is tartalmaz, a Ni-t alapfehérítő elemként használja, és a fehérítőelem-tartalom csökkentésére korlátozza. Az alacsony nikkelallergia kockázatát és az ötvözet feldolgozási teljesítményének javítását; az elégtelen fehérítő képesség ellensúlyozására megfelelő mennyiségű Pd-t adnak az ötvözethez, ami lehetővé teszi, hogy az ötvözet megfelelő fehérséget érjen el, miközben jó feldolgozási teljesítményt nyújt, és ugyanakkor elkerülhető a túl magas anyagköltségek problémája, amikor a Pd-t kizárólag elsődleges fehérítőelemként használják.

2.4 Nikkelmentes (alacsony) palládium K fehérarany

Tekintettel a nikkel potenciális toxicitására az emberi bőrre, számos ország és régió szabályozást hozott létre az ékszeranyagok nikkel kibocsátási arányára vonatkozóan, elősegítve a nikkelmentes K fehérarany anyagok kutatását és fejlesztését. A Pd-t fehérítőelemként használó palládium K fehérarany mellett a Ni Pd-től eltérő anyagok fejlesztése is folyamatban van. A közepes és jó minőségű K fehérarany előállítása ötvözőelemekkel nem volt kielégítő; sok esetben még mindig jelentős mennyiségű Pd-t kell hozzáadni a jó eredmények eléréséhez. Eddig csak néhány ötvözetrendszert alkalmaztak kereskedelmi forgalomban, amelyekben a hozzáadott elemek között Pt, Fe, Mn és mások is szerepelnek. A Pt kiváló fehérítőszer az Au-hoz, de gyakran használják Pd-vel együtt is, amelyet régóta alkalmaznak fogászati ötvözetekben. A 10%Pt-t, 10%Pd-t, 3%Cu-t és 2%Zn-t tartalmazó 18K fehér aranyat az ékszeriparban már forgalmazzák, és a magas Pt- és Pd-tartalom miatt elég drága. A Fe-t második fehérítőszerként tanulmányozták. Mégis, nagy mennyiségű Pd-t is hozzá kell adni az ötvözet színének és feldolgozhatóságának fenntartásához, különösen az alacsony K-számú ötvözetek (mint például a 14K) esetében. Az Au-Fe rendszer kétfázisú szerkezetű, ami az ötvözet keménységi és korróziós problémákat okoz. Az Mn ígéretes fehérítőszer a K-aranyhoz; ha magas a tartalma, jobb fehérség érhető el, de az ötvözet meglehetősen rideg, és még mindig szükség van bizonyos mennyiségű Pd-re a teljesítmény javításához. A mangán K fehérarany hajlamos az oxidációra, és semleges vagy redukáló atmoszférában kell megolvasztani. Ha fáklyát használunk az olvasztáshoz, hidrogéngázt választhatunk, mivel az képes elfogyasztani a fém körüli oxigént. A mangán K fehérarany színe elérheti a kettes és hármas szintet, és a kielégítő szín eléréséhez galvanizálás szükséges. Vegyszerekkel érintkezve hajlamos az elszíneződésre. Ezért a galvanizálás elengedhetetlen.

Az alacsony K-számú fehérarany ötvözeteknél (mint például a 8K, 9K és 10K ) a magas Ag-tartalom fehérítőszerként való alkalmazása fehérré teheti a terméket. Ezek az ötvözetek viszonylag lágyak és jó rugalmassággal rendelkeznek, és megfelelő mennyiségű Pd, Cu, Zn vagy Ni adható hozzá a teljesítményük javítása érdekében. A Cu és a Zn mennyiségét azonban ellenőrizni kell, hogy ne befolyásolja az ötvözet színét. Ezek az ötvözetek rossz korrózióállósággal rendelkeznek, és hajlamosak a rozsdásodásra a légkörben lévő kénnel való kémiai reakciók miatt.

3. A K fehér arany teljesítménykövetelményei

Az ékszeripari vállalatok számára a megfelelő töltőanyagok kiválasztása biztosítja a termék minőségét, és jelentősen befolyásolja a gyártási költségeket. Több szempontot kell átfogóan figyelembe venni ahhoz, hogy a K fehérarany ékszeranyagok ideális teljesítményt nyújtsanak.

3.1 Szín és korrózióállóság

Mivel a K fehérarany legalább fehér színűnek kell lennie, meg kell felelnie az YI < 32 alapkövetelményeknek, és az ötvözet fehérségét a lehető legnagyobb mértékben javítani kell anélkül, hogy az jelentősen befolyásolná a teljesítményét. Az ötvözetnek magas fényvisszaverő képességgel is rendelkeznie kell, hogy a polírozás során jobb fényességet érjen el. Az ötvözet jó ellenállással rendelkezik a tompa elszíneződéssel és a korrózióval szemben.

3.2 Olvadáspont és illékonyság

Az alacsony olvadáspont előnyös az olvasztás és az öntés szempontjából. A K fehérarany anyagok olvadáspontja általában magasabb, mint a K aranyé, különösen a jó fehérségű, magas fehérítőelem-tartalmú és ezért magasabb olvadáspontú anyagok esetében. A magas olvadáspontú ötvözetek magasabb öntési hőmérsékletet igényelnek, ami a gipsz precíziós öntési eljárásokban a gipsz hőbomlásának kockázatát jelenti. Ezzel szemben a foszforsavval kötött öntőporral ellátott kerámiaformák használata növeli a gyártási költségeket, a hatékonyságot és a nehézséget. Ezért a precíziós öntéssel készült ékszerekhez célszerű megfelelő olvadáspontú, ideális esetben 1050 ℃-on belüli olvadáspontú ötvözött anyagokat választani. A Zn hozzáadása az ötvözethez segít csökkenteni az olvadáspontot, de a túlzott Zn-tartalom növelheti az illékonyságot az öntési folyamat során, ami befolyásolja a termék minőségét és újrafelhasználhatóságát.

3.3 Szemcseszerkezet

K fehérarany anyagok kell elősegíteni, hogy finom és sűrű szemcseszerkezetet, ami segít javítani a polírozási hatás az ötvözet, és csökkenti a valószínűségét komplex folt hibák.

3.4 Keménység és megmunkálhatóság

A K fehérarany ötvözött anyagoknak megfelelő öntési és lágyított keménységgel, jó mechanikai tulajdonságokkal és hidegmegmunkálási teljesítménnyel, nem túl erős munkakeményedéssel, a hőrepedésre való alacsony hajlammal a lágyítás során, valamint a feszültségkorróziós repedésre való alacsony hajlammal kell rendelkezniük.

3.5 A nikkel K fehérarany anyagoknak meg kell felelniük a vonatkozó irányelvi előírásoknak.

A nikkelfehérített K fehérarany ötvözetű anyagok esetében a nikkelirányelv követelményeinek meg kell felelni, és a nikkelkibocsátás mértéke nem haladhatja meg a szabványt.

3.6 A környezetvédelmi és költségcsökkentési követelmények teljesítése

Az ötvözőelemek kiválasztásakor az ötvözetköltségek csökkentése és a költséghatékonyság javítása érdekében az átfogó anyagforrásokat, az alacsony árakat és a környezetbarátságot követik.

Meg kell jegyezni, hogy a különböző teljesítményjellemzők relatív fontossága az anyagok alkalmazásával változik, és gyakran kihívást jelent a fenti követelmények egyidejű teljesítése. Néha kompromisszumokat kell kötni e követelmények között, hogy a lehető legjobb optimalizálási hatást érjük el.

4. Néhány K fehér arany összetétele és teljesítménye

A piacon forgalmazott K fehérarany típusok sokfélék, sajátos teljesítménybeli különbségekkel. Összességében a feldolgozási teljesítmény javítása vagy az anyagköltségek csökkentése érdekében a legtöbb kereskedelmi forgalomban kapható K fehérarany bizonyos engedményeket tesz a fehérség tekintetében, gyakran szürkésfehérnek tűnik, és általában ródiumozásra van szükség. Még a nagyon magas fehérségű ötvözetek sem hasonlíthatók a ródiumréteg színéhez, ezért gyakran a felületükön is ródiumozásnak vetik alá őket. A 3-13. és 3-14. táblázat néhány nikkel K fehérarany és palládium K fehérarany teljesítményét sorolja fel.

3-13. táblázat Néhány nikkel K fehérarany összetétele és tulajdonságai

| Tisztaság | Kémiai összetétel (tömegszázalék)/% | Keménység HV/(N/mm)2) | Szakítószilárdság ( tűzállapot) /MPa | Liquidus vonal Hőmérséklet /℃ | Szolidus vonalhőmérséklet /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Tisztaság | Au | Ni | Cu | Zn | Ag | Cast State | Hideg üzemi állapot (70%) | Szakítószilárdság ( tűzállapot) /MPa | Liquidus vonal Hőmérséklet /℃ | Szolidus vonalhőmérséklet /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

3-14. táblázat A palládium K fehérarany rész összetétele és teljesítménye

| Tisztaság | Kémiai összetétel (tömegszázalék)/% | Keménység HV/ (N/mm2) | Liquidus vonal Hőmérséklet /℃ | |||||

|---|---|---|---|---|---|---|---|---|

| Tisztaság | Au | Pd | Ag | Cu | Zn | Ni | Keménység HV/ (N/mm2) | Liquidus vonal Hőmérséklet /℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Gyakori problémák a nikkel K fehér arany ékszer anyagok

A K fehérarany ékszerek gyártásánál a Ni egy olyan ötvözet, amely olcsó, és fokozza az ékszerek fényét. A nikkel K fehérarany jó színű és fizikai-mechanikai tulajdonságokkal rendelkezik, így ez a legszélesebb körben használt ékszeranyag a K fehérarany között. A nikkel K fehérarany azonban gyakran találkozik problémákkal a gyártás és a használat során, ami károsítja a fogyasztók egészségét, és sok gondot okoz az ékszergyártó vállalatok számára. A nikkel K fehérarany fő problémái a következő szempontokat foglalják magukban.

5.1 Nikkelallergia kérdése

Számos tény bizonyítja, hogy a Ni potenciálisan allergizáló és toxikus hatással van az emberi bőrre, ami Ni allergiához vezethet. A Ni allergia arra az allergiás reakcióra utal, amely akkor lép fel, amikor a K fehérarany ékszerek hosszabb ideig érintkeznek az emberi bőrrel, ami az ötvözetben lévő Ni-t az izzadság hatására feloldja és Ni ionokat bocsát ki. Ezek a Ni ionok behatolhatnak a bőrbe, és egyesülhetnek bizonyos fehérjékkel, ami allergiás reakciókhoz vezet. Részecskéi kiütéseket és helyi gyulladást okozhatnak a bőrön, ami ekcémát, viszketést (3-36. ábra) és akár fekélyesedést is eredményezhet, súlyosan befolyásolva az emberi egészséget és megjelenést (Rushforth, 2000). Ha egy személynél egyszer Ni allergiás reakció alakul ki, akkor ezt a reakciót élete végéig tapasztalni fogja.

A statisztikák szerint Európában a nők körülbelül 10-15 %-a és a férfiak 2 %-a allergiás reakciót mutat a nikkel fémre, ami magasabb, mint a világ más részein. Erre válaszul az Európai Bizottság aktívan foglalkozott ezzel a kérdéssel, 1999-ben kiadva a 94/27/EK nikkelirányelvet, amely szabályozza bizonyos olyan termékek értékesítését és behozatalát, amelyekről feltételezhető, hogy bőrrel való érintkezéskor bizonyos mértékben nikkelfémet bocsátanak ki. A bőrrel hosszabb ideig érintkező ékszerek esetében a nikkel maximális kibocsátási aránya 0,5 g/cm-re korlátozódik.2 / hét. Két vizsgálati szabványt, az EN1811-et és az EN12472-t kifejezetten a bevonattal ellátott és a bevonat nélküli tárgyak szimulálására fejlesztették ki, a nikkelfelszabadulás mértékét meghatározott idő, hőmérséklet és mesterséges izzadtság körülményei között vizsgálva. Ezt követően a nikkel még mindig magas szenzibilizációs aránya miatt szigorúbb felülvizsgálatokra került sor, ami a 2004/96/EK nikkelirányelv és az EN/811:2011 nikkelfelszabadulási vizsgálati szabvány kiadásához vezetett, amely megszüntette a nikkelfelszabadulási arányra vonatkozó korrekciós értéket. Az irányelv végrehajtását követő hatások alapján az Európai Bizottság kétszer is szigorította a nikkelirányelvet. Az olyan országok, mint az Egyesült Királyság, Japán és Kína szintén megfelelő nikkelkibocsátási követelményeket állapítottak meg a K fehéraranyra vonatkozóan. A nikkelirányelv nem tiltja meg a nikkel anyagok használatát, de korlátozza az ötvözetek és anyagok nikkel kibocsátási arányát. A K fehérarany ékszerek gyártásakor az ékszergyártóknak először meg kell határozniuk, hogy a vevő országában vagy régiójában vannak-e nikkelkibocsátási korlátozások, és ennek megfelelően kell kiválasztaniuk a megfelelő töltőanyagokat. Figyelemre méltó, hogy a piacon kapható K fehérarany töltőanyagok jelentős része nem felel meg a nikkelfelszabadulási arány tesztjének.

5.2 Színproblémák

A K fehérarany a platina ékszerek alternatív anyaga, amely jó fehérséget igényel. Ezért a legtöbb K fehérarany ékszer felületét ródiummal vonják be. Általában a ródiumozás ideje nagyon rövid, általában "flash plating"-nek nevezik, ami egy vékony réteget eredményez, amely egy bizonyos használati idő után lekopik, felfedve az alapfém eredeti színét. Sok esetben a K fehérarany színe jelentősen elüt a galvanizálás színétől, ami a vásárlók panaszaihoz vagy kételyeihez vezet. Továbbá az ékszeripar sokáig főként minőségi módszereket használt az ötvözetek színének leírására, ami gyakran vitákhoz vezetett az ékszergyártó cégek és a vásárlók között az ellentmondásos ítéletek miatt.

5.3 Mágneses problémák

Maga az arany nem mágneses, de a nikkel-K fehérarany néha bizonyos fokú mágnesességet mutathat. Ez gyakran kételyeket és panaszokat vált ki a fogyasztókból, akik úgy vélik, hogy az anyag tisztasága javításra szorul, és hogy az anyag Fe-vel és más anyagokkal keveredik. Ezért a nikkel K fehérarany, mint nemesfém dekorációs anyag, általában nem akarja, hogy az ötvözet a legtöbb esetben mágnesességet mutasson.

A természetben a Fe egy jól ismert mágneses fémelem, és rajta kívül még néhány más elem is mágneses, például a Co, a Ni és a Ga. Az, hogy egy anyag mutat-e mágnesességet, nemcsak az összetételétől, hanem a mikroszerkezetétől is függ. Az azonos, de különböző szerkezetű vagy különböző hőmérsékleti tartományban lévő elemek néha eltérést mutathatnak a mágnesességben. Az Au-Ni-Cu ötvözetrendszer esetében egy adott hőmérséklettartományban fázisszétválás következik be, amely során egy gazdag Ni fázis és egy gazdag Au fázis alakul ki, a gazdag Ni fázis pedig bizonyos fokú mágnesességet mutathat.

5.4 Gyenge feldolgozási teljesítmény problémák

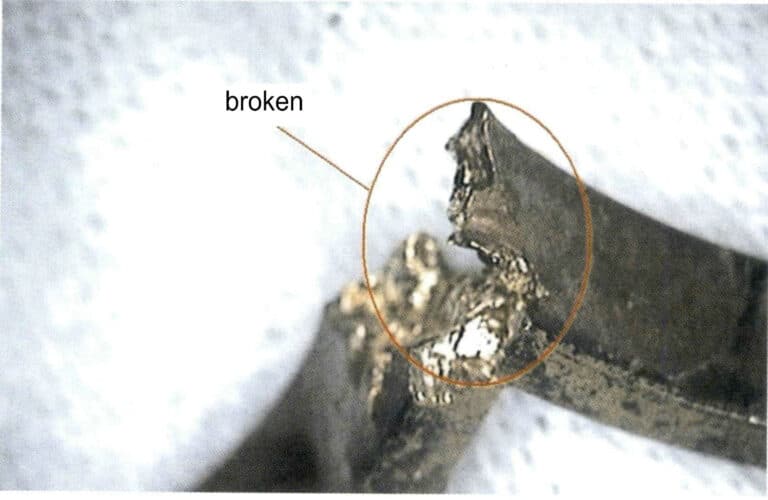

A K arany ékszerek hidegen megmunkálható teljesítménye a különböző mechanikai tulajdonságok átfogó megjelenítése. A K fehérarany ékszereket elsősorban beágyazott drágakövekkel tervezik, és az anyag hidegmegmunkálási teljesítménye lényeges tényező, amely befolyásolja a beágyazási művelet könnyűségét. Tegyük fel, hogy az anyag merevsége és folyáshatára túl magas. Ebben az esetben a beágyazás során nehéz lesz a fémkarmokat vagy éleket a drágakövekhez tartani, ami megnehezíti azok rögzítését, amelyek akár meg is sérülhetnek a beágyazási folyamat során. A fémkarmok (szegek) könnyen eltörhetnek a beágyazás során, ha az anyag szívóssága nem megfelelő. Az ékszergyártás során az anyagok gyakran hideg deformációs folyamatoknak, például hengerlésnek, húzásnak és bélyegzésnek vetik alá magukat. Ha az anyag alakíthatósága gyenge, akkor valószínűleg repedések keletkeznek. A nikkel K fehérarany hidegmegmunkálási teljesítménye lényegesen rosszabb, mint a K aranyé, és a gyártás során gyakran merülnek fel olyan problémák, mint a feldolgozási repedések vagy törések.

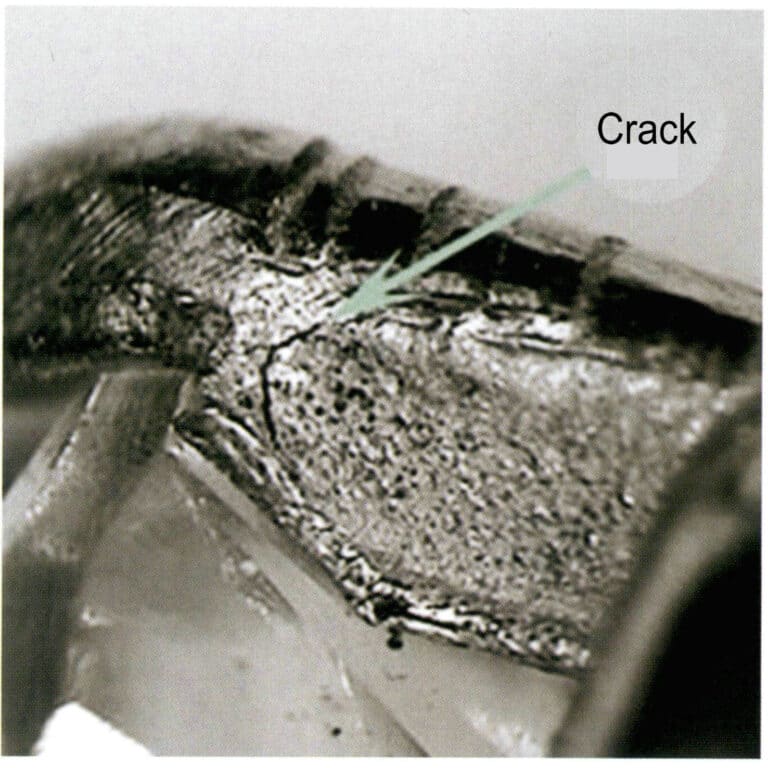

5.5 A feszültségkorróziós repedés problémái

Gyakoriak azok az esetek, amikor a fogyasztók a nikkel K fehéraranyba ágyazott ékszerek viselése közben törött karmok miatt elveszítik a drágaköveket, amit elsősorban a nikkel K fehéraranyban lévő feszültségkorróziós repedések okoznak, amelyek gyakran a bélyegzett karmokon jelennek meg. Különböző feszültségek léphetnek fel a hengerlés, a bélyegzés, a hegesztés és a karmok beágyazása során. Ha nem tesznek intézkedéseket e belső feszültségek kiküszöbölésére, akkor az ékszerben maradványfeszültségek alakulnak ki. A 3-15. táblázat felsorolja a karom maradó feszültségek kialakulásának lehetséges okait.

3-15. táblázat A maradó feszültségek kialakulásának okai és következményei a karmokban

| Működési folyamat | A maradó feszültség okai | A stresszel kapcsolatos lehetséges következmények |

|---|---|---|

| Karomhegesztés a gyűrűre | A karmok túlzott hőmérséklete hegesztés közben | A karmokon lévő feszültség és repedések általában szabad szemmel nem láthatók. |

| Hegessze a karom a gyűrűhöz | A karom hegesztés közbeni fűtési sebessége túl gyors | A hőterhelés töréseket okozhat |

| A karom hegesztése a gyűrűhöz (oltó repedések) | A munkadarab hegesztés utáni túl korai áramtalanítása | A külső hűtés gyors, míg a központi hűtés lassú, ami következetlen termikus összehúzódáshoz vezet, ami feszültséget és repedéseket okoz a betétkarmokban. |

| Gödrök létrehozása a betétkarmon | A túlmelegedés a helytelen működés miatt következik be | Törékeny törést és repedéseket okoz a tüskék beállításában |

| Nyomja a fogót a drágakő felszínére. | Változásokat okoz a szemcseszerkezetben a szúró beállításban | Maradó feszültségű mikrorepedéseket és esetleges törést hoz létre. |

Egyrészt a maradó feszültség csökkenti az ötvözet elektródpotenciálját, csökkentve az anyag korrózióállóságát, miközben maga a tüske viszonylag vékony, ami akár feszültségkorróziós repedésekhez is vezethet; másrészt a maradó feszültség mikrorepedéseket (nyílt vagy látens) okozhat, ahogyan az a 3-37. ábrán látható.

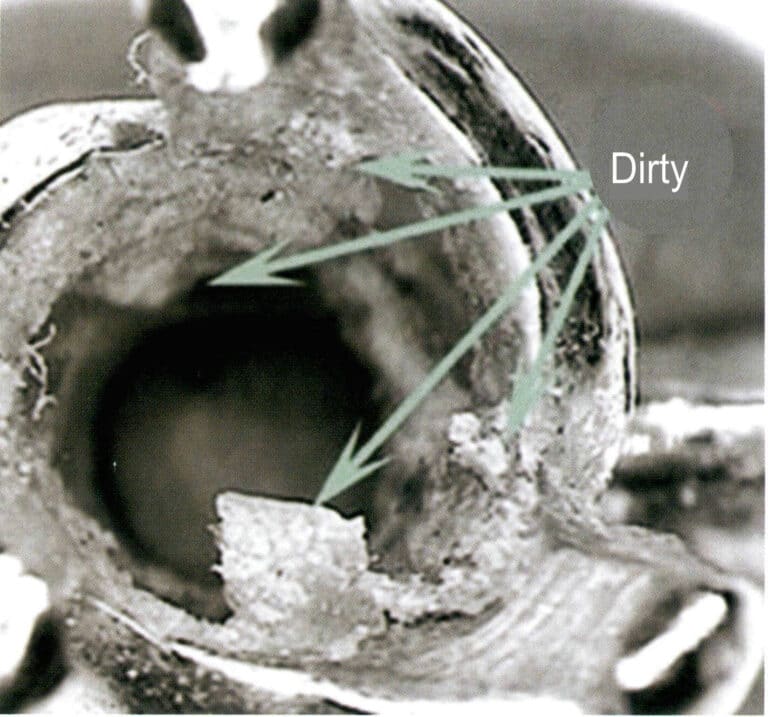

Ezeket a mikrorepedéseket nem könnyű felismerni; gyakran ezeken a helyeken halmozódnak fel a korrozív közegek. Az ékszerek használata során a szennyeződések, például faggyú, bőrpelyhek és por, általában megtapadnak a tüskék belső oldalán (3-38. ábra). Amikor az ékszerek különböző maró hatású közegekkel, például emberi verejtékkel, csapvízzel, az úszómedencék klórjával és különböző sókkal érintkeznek, ez a faggyú, bőrpikkelyek könnyen felszívhatják a maró folyadékokat vagy a maradék sókat. E korróziós közegek hatására a nagy feszültséggel terhelt területek anódzónákká válnak, ami elektrokémiai korrózióhoz vezet, ami meggyengíti az anyagot, és akár törést is okozhat. Minél nagyobb a korróziós közeg koncentrációja, minél hosszabb az érintkezési idő, minél magasabb a hőmérséklet, és minél vékonyabbak a tüskék, annál gyorsabban következik be a tüskék gyengülése, ami súlyosbítja a feszültségkorróziós repedést, és meghibásodáshoz vezet.

A nikkel-K fehérarany feszültségkorróziós repedésének hatékony megelőzése érdekében olyan anyagokat kell előnyben részesíteni, amelyek nem nagyon érzékenyek a feszültségkorrózióra. A gyártás során erőfeszítéseket kell tenni az anyagban lévő maradó feszültségek és mikrorepedések kiküszöbölésére. A használat során az ékszerek rendszeres tisztítása is elengedhetetlen, hogy csökkentsük a korróziós közeg felhalmozódását az érzékeny területeken.

5.6 Öntési hiba problémák

A nikkel K fehérarany öntése sajátos nehézségekkel jár a K arany- és ezüstötvözetekhez képest. A vállalkozások gyakran találkoznak öntési hibákkal a gyártás során, mint például homoklyukak, kemény foltok, gázlyukak, zsugorodási üregek (porozitás) és forró repedések, amelyek közül a kemény foltok és a gázzsugorodási problémák a kiemelkedőbbek.

(1) Kemény pontok kérdései

A kemény folt egy nagyon nagy keménységű idegen tárgy jelenlétére utal a nikkel K fehérarany ékszeröntvények felületén vagy belsejében, amelyet általában acélhomokként vagy aranykorpaként ismernek (3-39. ábra). Ez egy tipikus összetett folthiba, amely nikkelplatinánál található.

A kemény foltokkal rendelkező ékszeröntvények gyakran súlyos karcolásokat mutatnak a polírozás során, ami nagyon megnehezíti a fényes felület elérését. Ez a probléma általában csak a végső polírozási fázisban derül ki, ami arra kényszeríti az ékszergyártó vállalatokat, hogy sok munkaerőt fordítsanak a javításra, különösen a kis, elszórtan elhelyezkedő kemény foltok esetében. A pontok gyakran sok időt vesznek igénybe; végül az ékszereket selejtezik, mert nehéz kielégítően javítani.

A kemény pontok főként a következő szempontokból adódnak:

Ni szegregáció.

Ezt elsősorban a nem teljes olvadás és az egyenetlen keverés okozza. A Ni magas olvadáspontja és az aranynál kisebb sűrűsége miatt, ha az olvadási idő túl rövid, vagy a keverés nem történik gondosan, a Ni szegregációja valószínűleg bekövetkezik, ami összetett pontok kialakulásához vezet.

Ni képződése2Si köztes vegyületek.

Ez akkor következik be, amikor az ötvözetben lévő Si reakcióba lép a Ni-vel, és a Ni2A Si egy nagy keménységű, sűrű intermetallikus vegyület. Minél magasabb a Si-tartalom az ötvözetben, annál nagyobb a valószínűsége, hogy a Ni2Si megjelenése. Ha az olvadt fémben kén-dioxid gáz van jelen, az fokozza a Ni és a Si közötti reakciót.

A Si oxidációja során SiO2.

A Si-tartalmú nikkel-platina ötvözetek olvasztásakor, ha oxidáló atmoszférában vagy túl magas olvasztási hőmérsékleten történik, a Si erős reakcióképessége miatt előnyben részesíti az oxidációt, így könnyen képződik SiO2, különösen akkor, ha a tégelyben kis mennyiségű fémfolyadék marad. Az ezt követő olvasztás közvetlenül történik, ami a Si erősebb oxidációját eredményezi.

A szemcsemegisztító szerek elkülönítése.

Ir, Co és REE hozzáadása a nikkel-K fehéraranyhoz magas olvadáspontú heterogén magokat képezhet, növelve a magok számát és finomítva a szemcséket. Ezen elemek ötvözése viszonylag trükkös, és a nem megfelelő olvasztási hőmérséklet, idő és működési folyamatok könnyen vezethetnek szegregációhoz és trükkös foltok kialakulásához.

Kívülről bekevert összetett idegen tárgyak.

Ez több szempontot is magában foglal, például a szennyezett anyagok és az idegen tárgyakat hordozó olvasztó szerszámok használatát.

Ezért a gyártás során olyan anyagokat kell előnyben részesíteni, amelyek nem érzékenyek az összetett folthibákra. Az öntési folyamatban meg kell erősíteni a nyersanyagok és az olvasztási eszközök és berendezések kezelését, ésszerű működési eljárási előírásokat kell megállapítani, és szigorúan végre kell hajtani azokat.

(2) A levegő zsugorodásának problémája

A kristályok magképződése és növekedése a fémek megszilárdulásában nyilvánul meg. Az ötvözetek többkomponensű jellege és a hőáramlás hatása miatt a fémek kezdeti kristálynövekedése gyakran dendritikus alakzatokat mutat, a dendritek között pedig olvadt fémmaradványok vannak. Ha az olvadt fém nem nedvesíti meg a formát, vagy külső Levegőnyomás van, a maradék olvadt fém eltolódik a felülettől, dendritikus vázat hagyva maga után, tipikus Levegő zsugorodási porózus hibát képezve (3-40. ábra).

A légzsugorodási porozitáshibák kialakulása szorosan összefügg az ötvözet tulajdonságaival és az öntési eljárással. A K arany ékszerek elveszett viaszöntésében a gipszet általában kötőanyagként használják a poranyag öntéséhez, hogy kialakítsák a formát. A fő gipszkomponens a CaSO4, egy viszonylag gyenge hőstabilitású anyag. Magas hőmérsékleten hőbomláson megy keresztül, és kén-dioxidot bocsát ki, ami az ékszeröntvényekben olyan hibákhoz vezet, mint a pórusok és a levegő zsugorodása. A nikkel K fehérarany esetében, mivel a Ni megemeli az ötvözet olvadáspontját, az ötvözetet magasabb hőmérsékleten kell önteni, ami növeli a gipsz bomlás valószínűségét, főleg akkor, ha az ötvözet olvadási folyamata során jelentős oxidáció következik be, olyan anyagokat képezve, mint a CuO és a ZnO. Ez tovább csökkenti a gipsz bomlási hőmérsékletét, ami megkönnyíti az öntvények légzsugorodási porozitásának kialakulását.

Ezért a nikkel K fehérarany ékszerek öntésekor ésszerű olvasztási és öntési technológiai előírásokat kell megállapítani.

Szekció Ⅳ K vörös arany

A K vörösarany egy vörös színű aranyötvözet, angolul karátos vörösaranyként ismert, az ékszeriparban általában KR-ként emlegetik, például 18KR és 14KR. A K arany ékszeranyag-sorozatok közül a K vörös arany a mai nemzetközi ékszeriparban divatos trenddé vált elegáns és fényűző színe miatt, összehasonlítva az élénk K sárga arannyal és a fényes K fehér arannyal. Az iparági bennfentesek egyedi színe alapján romantikus nevet adtak ennek az anyagnak, "rózsaarany"-nak nevezve, amely az emberiség örök témáját, a szerelmet képviseli. Számos nemzetközileg ismert ékszer- és óramárka, mint például a Cartier, a Chanel, a Piaget, a Titoni, a Jaeger-LeCoultre és a Girard-Perregaux, mind több sorozat rózsaarany ékszert és órát indított, így a K vörösarany világszerte az egyik legnépszerűbb K arany ékszertémájú anyag. A Kínában a vöröset előnyben részesítő hagyományos szokások miatt a rózsaarany még nagyobb piaci kedvezményekre tett szert, és gyorsan fejlődött.

1. Az ötvöző elemek hatása a K vörös arany ékszerek tulajdonságaira

1.1 Az ötvözet elemeinek hatása a K vörös arany ékszerek színére

Az összes ismert kémiai elem közül a Cu az egyetlen olyan elem, amely vörös színben jelenik meg, így ez a K vörösaranyban a legalapvetőbb és elsődleges ötvözetelem. A 3-15. ábrán látható Au-Ag-Cu ötvözet színzóna diagramja szerint minél magasabb a Cu-tartalom, annál vörösebb a K-arany színe. A 18K vörösaranyat példaként véve, ha a Cu az egyetlen ötvözetelem, a K vörösarany ékszerek vörös színe a legjobb, de az ötvözet fényereje a legalacsonyabb. A különböző ötvözetelem arányok elsősorban a K vörös arany ékszerek színét befolyásolják. Fehér tónusú ötvözetelemek, például Ag és Zn hozzáadása után fehérítő hatása lesz a K vörös arany színére, fokozatosan világosítva az ötvözet vörös színét, de növelve annak fényerejét. Amikor az Ag és Zn össztartalma 7%-ra nő, a Cu-tartalom pedig 18% körülire csökken, az ötvözet színe rózsaszínűvé válik, amelyet általában "rózsaarany" néven ismernek. Amikor az Ag és Zn össztartalma 10%-ra nő, és a Cu-tartalom 15% körülire csökken, az ötvözet színe sárgává válik. Ezért a 18K vörösarany esetében a vörös szín bizonyos fokának elérése érdekében az ötvözet Cu-tartalma nem lehet alacsonyabb 15%-nél; ellenkező esetben az ötvözet nem minősíthető K vörösaranynak; a 14K vörösarany esetében, mivel az Au-tartalom csökken, a Cu-tartalom némileg csökkenthető, de nem lehet alacsonyabb 27%-nél.

1.2 Az ötvözetelemek hatása a K vörösarany szerkezetére

A K vörösarany alapja az Au-Ag-Cu ötvözetrendszer, nagyon magas Cu-tartalommal. Az Ag és a Cu tartalom Ag átváltási aránya szerint a K vörös arany Ag tartalma nagyon kicsi, az Au-Ag-Cu ötvözetben az I. típusba tartozik. Ez az ötvözet magas hőmérsékleten egyetlen szilárd oldat. Amikor a hőmérséklet egy bizonyos értékre csökken, az ötvözet különböző összetételei alapján különböző köztes fázisok keletkeznek. Ezeket a köztes fázisokat olyan atomi elrendeződések jellemzik, amelyek rövid vagy akár hosszú távú rendezettséget mutatnak, ami az anyagkohászatban rendező átalakulás.

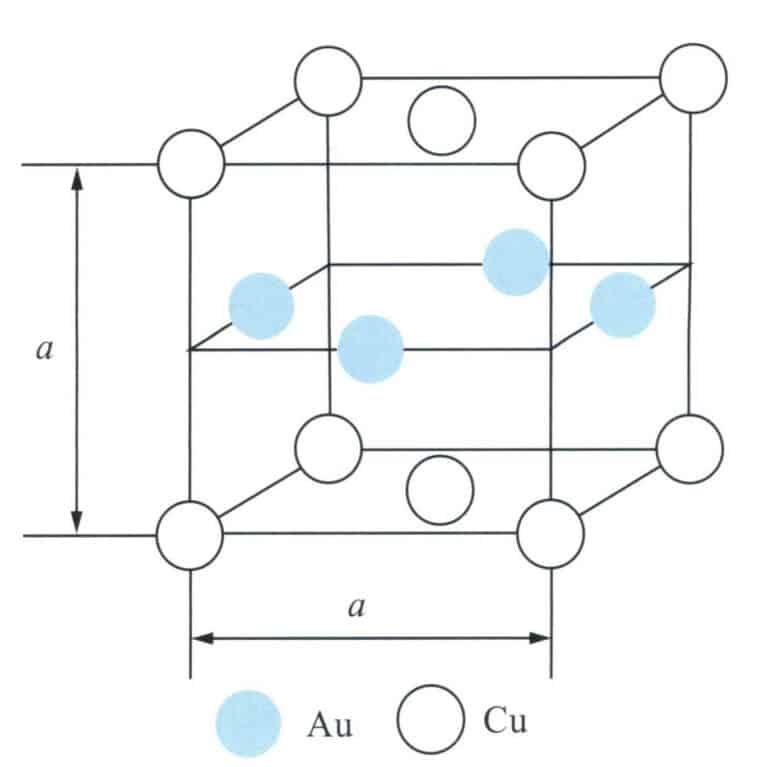

A tipikus rendezett szerkezetek közé tartoznak a CuAu I típusú, a CuAu II típusú és a Cu3Au I típus, amelyek különböző összetételi tartományokban és hőmérsékleti intervallumokban fordulnak elő. A 3-11. ábrán látható Au-Cu bináris fázisdiagram azt mutatja, hogy a CuAu I típusú rendezett szerkezet és a CuAu II típusú rendezett szerkezet a CuAu-val megegyező összetételi tartományban fordul elő, az előbbi 385 ℃ alatt alakul ki. A Cu atomok és az Au atomok a 001 kristálysíkon rétegekbe rendeződnek, az egyik réteg teljes egészében Au atomokból áll, míg a szomszédos réteg teljes egészében Cu atomokból (3-41. ábra).

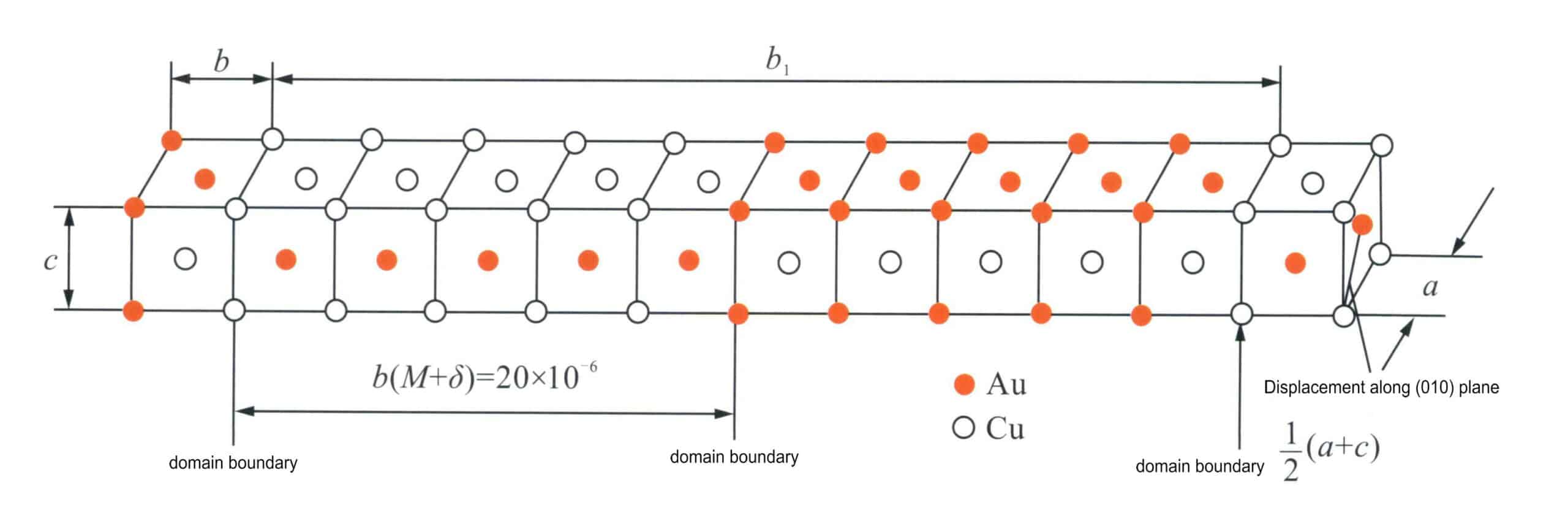

a. Rácsállandó

A Cu atomok kisebb mérete miatt az eredeti arcközpontú köbös rács eltorzul, és egy c/a = 0,93 tetragonális rácsot alkot; ez utóbbi 385 ℃ és 410 ℃ között alakul ki, ami egy hosszú periódusú, orthorombikus rácsú szerkezetet képvisel. Egységcellája 10 CuAu I egységcella b mentén párhuzamos elrendezésének felel meg. 5 kis egységcella után a (001) síkban az atomok típusa megváltozik, vagyis az eredetileg teljesen Au-atomokból álló sík Cu atomokká alakul. Ezzel szemben az eredetileg Cu atomokból álló sík teljesen Au atomokká válik, így a kiterjesztett egységcella felénél egy fázisellenes tartományhatár jön létre (3-42. ábra). A harmadik típus egy olyan ötvözet, amelynek összetétele megegyezik a Cu3Az Au lassan 390 ℃ alá hűlt. A kialakult szerkezetben az Au és Cu atomok rendezetten helyezkednek el, az Au atomok az arcközpontú köbös egységcella sarkaiban helyezkednek el, míg a Cu atomok az arcközpontú pozíciókat foglalják el. Az atomarány 3:1, ami Cu3Au I-típusú rendezett szerkezet. A rendezett szerkezet formájától függetlenül jelentősen befolyásolja az Au-Cu ötvözetek mechanikai tulajdonságait. A rácstorzulás és a rendezett tartományhatárok jelenléte növeli az anyag plasztikus alakváltozással szembeni ellenállását, jelentősen növeli az ötvözet szilárdságát és keménységét, de jelentősen csökkenti az anyag rugalmasságát, ami az ötvözet nyilvánvaló törékenységéhez vezet.

a,b,c, rácsállandó; b1. 10 CuAu I egységcella vízszintes irányban egymás mellett elrendezve;

M. A szuperrács félperiódusa; δ. A vízszintes irányban (balról jobbra) keletkező enyhe tágulás.

A K vörösarany összetétele jelentősen befolyásolja a rendeződési átmenetre való érzékenységet és az átmenet mértékét. Bár a rendeződési átmenetek viszonylag széles összetétel-tartományban előfordulhatnak, a legmagasabb rendezettségi fok csak akkor érhető el, ha a megfelelő összetételarányok megfelelnek ezeknek a rendezett struktúráknak. Tegyük fel, hogy az ötvözet összetétele eltér az ideális összetételaránytól. Ebben az esetben nem tud teljesen rendezett szilárd oldatot képezni, csak részben rendezettet, ezáltal bizonyos mértékig javul az ötvözet teljesítménye. Ezért a K vörösarany összetételének kialakításakor nem szabad egyszerűen Cu elemeket használni az ötvözéshez, hanem bizonyos mennyiségű más ötvözőelemet kell hozzáadni, hogy az Au, Cu atomarány eltérjen az ideális összetételtől. Bár a Cu komponensek csökkentése kissé gyengíti az ötvözet vörös színét, ez előnyös az ötvözet feldolgozási teljesítménye és a gyártási folyamat során történő ellenőrizhetőség szempontjából.

1.3 Az ötvözőelemek hatása a K vörös arany öntési teljesítményére