Hogyan hozzon létre könnyű ékszer remekműveket elektroformálással

Elektroformázási folyamat: Az öntéstől a felületkezelésig

Az elektroformázási eljárás egy elektrodepozíciós öntési technológia és egy új kézműves technika, amelyet az ékszerfeldolgozó és -gyártó iparban vezettek be. Az 1960-as években az Egyesült Államokból származik, és először 1984-ben a svájci Bázeli Ékszerkiállításon mutatták be, beleértve a 18K arany elektroformázási technológiát és az elektroformázott ékszereket. Az elektroformálási eljárás során fémeket vagy ötvözeteket, például aranyat, ezüstöt és rezet raknak le egy modell felületére elektrolízis útján, majd eltávolítják a modellt, hogy üreges, könnyű, nagy térfogatú ékszertermékeket alakítsanak ki. Kompenzálja az elveszett viaszból történő öntés képtelenségét a vékonyfalú öntvények előállítására. Megoldja a mechanikus bélyegzés hibáit, amely nem képes nagy volumenű, világos részletekkel rendelkező ékszeripari termékeket gyártani. Az elveszett viaszöntéshez képest nagyon vékony fémréteggel rendelkezik, ami jelentősen csökkenti a termék súlyát, miközben megtartja ugyanazt a térfogatot, hatékonyan csökkenti a gyártási költségeket, és növeli az ékszertermékek versenyképességét. Ez a technológia különleges, divatos, ívelt sorozatú ékszereket és különböző új ékszerstílusokat is létrehozhat varratmentes felületekkel.

Az elektroformázási technológia a különböző kémiai összetevők, a berendezés működési sebessége, a hőmérséklet, az áram intenzitása és az öntvények mérete együttes hatását használja ki az üreges ékszertermékek előállításához. Ezért a gyártási munka műszaki üzemeltetési folyamatában, más kézi eljárásokkal ellentétben, elengedhetetlen a műszaki paraméterek útmutatásának szigorú követése és a gyakorlati gyártási tapasztalatokkal való kombinálása. Az aprólékos és tudományosan szigorú munkamagatartás szükséges a gyártási munka működési szintjének javításához és a minősített elektroformált ékszertermékek magas hozamának eléréséhez.

A tipikus elektroformázási folyamat főként egymással összefüggő gyártási lépésekből áll, beleértve az öntőforma mintázatának megformálását, az öntőforma másolását, a viasz befecskendezését a formába, a viaszforma befejezését, a paszta alkalmazását, az elektroformázást, a befejezést, a viaszmentesítést és a polírozást.

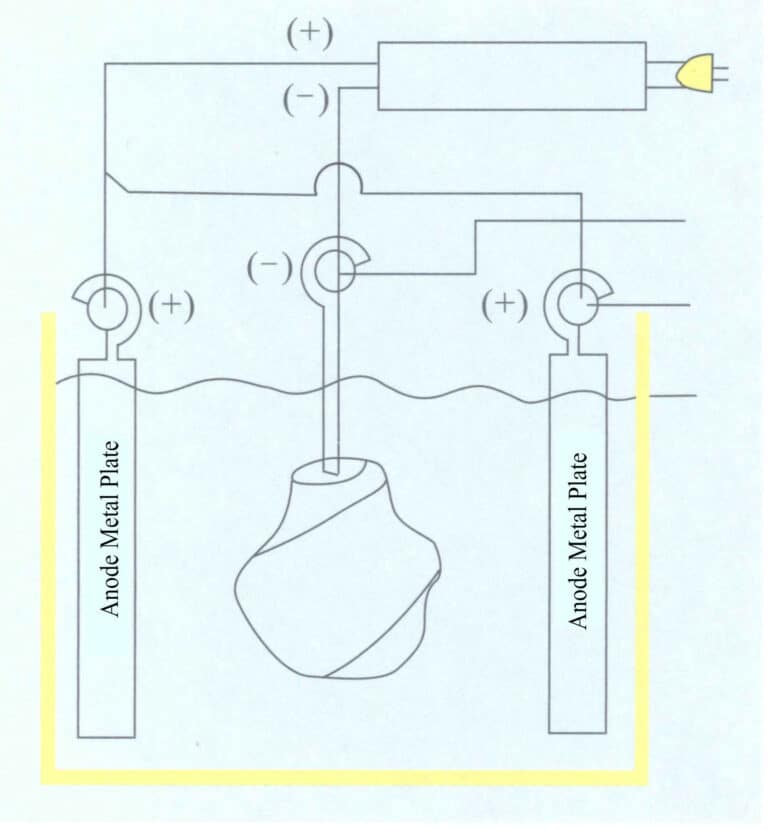

Az elektroformázó szerkezet sematikus ábrája

Tartalomjegyzék

I. szakasz Az elektrolitikus öntés működési elve

1. Az elektrolitikus öntés működési elve

2. Az elektroformázási technológia alapvető szerkezete

Az elektroformázás alapszerkezete négy részre osztható, beleértve az áramforrást, az elektrolízistartályt, az áramkört, a segédmechanizmusokat és a reagenseket (lásd a 9-1. ábrát).

(1) Tápegység. A 220 V-os tápegységet egyenirányító berendezésen keresztül egyenáramú tápegységgé alakítja át. A katód és az anód az elektrolízistartályban van elhelyezve.

(2) Elektrolitikus tartályok. Használjon korrózióálló tartályokat, például mázas tartályokat és PVC-tartályokat.

(3) Kör. Az elektrolitikusan öntendő munkadarabok a katódhoz csatlakoznak, az anód pedig az elektrolitban szükséges fémionok fémlemezeihez kapcsolódik, áramkört alkotva az elektrolitcellában.

(4) Segédmechanizmusok és reagensek. Az elektrolit elkészítéséhez szűrőkre, keverőkre, fémsókra, savakra, bázisokra és egyéb kémiai reagensekre van szükség.

9-1. ábra Az elektroformázó szerkezet sematikus ábrája

II. szakasz Viaszformakészítés

1. A minta megformálása

A viaszmodelleket általában ékszerviaszból, mint nyersanyagból készítik, olyan technikákat alkalmazva, mint a magas domborzat, alacsony domborzat, áttört és vonalas faragás a viaszminták létrehozásához.

(1) Főbb eszközök

Elektromos függő flexibilis tengelyű köszörű, elektromos hajszárító, elektromos forrasztópáka, asztali lámpa, különböző specifikációjú faragókések, mérőkalapácsok, írógépek, különböző formájú és specifikációjú reszelők, négyzetek, csipeszek stb.

(2) Fő anyagok

Ékszerviasz, finomfaragó kemény agyag, faalapú föld, gipszpor, benzin, csiszolópapír stb.

(3) Kézműves tervezés

A tervezés az ügyfél igényei alapján történik, az ideális minta koncepciójának megalkotásával. Ugyanakkor figyelembe kell venni a téma és a téma elsődleges és másodlagos szempontjait, a feldolgozási eljárások és az elektroformázási technikák nehézségét, a megmunkált munkadarab ideális mennyiségét és minőségét, valamint egyéb tényezőket, hogy megfeleljen az ügyfél igényeinek az ékszerek és a dekoratív művészeti darabok esetében, amelyekben figurák, növények, állatok, tájképek stb. szerepelnek.

(4) Kezdeti durva faragás

A kezdeti durva faragási folyamat során faragószerszámok segítségével a viaszanyagot a tervrajz követelményeinek és a folyamat körülményeinek megfelelően egy bizonyos formába faragják, hogy meghatározzák az alapformát. Ez a faragási folyamat kezdeti durva szakasza, amelynek alapelvei a következők.

① Hagyja meg az éleket, amikor felületeket lát, és használjon négyzeteket körök helyett. A "hagyj éleket, amikor látod a felületeket" a kézműves faragás folyamatának egyik lépése. Faragáskor a faragandó tárgyat először geometriai testnek kell tekinteni, és a geometriai test folyamatos faragásával a nagy felületeket kisebb, a minimális alakhoz közeli felületekre kell osztani. Például egy ember fejének faragásakor a fejet téglalap alakú prizmának tekinthetjük, majd a fej és az arc szerkezetének megfelelően kisebb felületekre oszthatjuk.

② Vágja ki az üregeket, és hagyja meg a szilárd anyagokat. A faragás során gyakori, hogy az emberi test néhány kiálló, ruhával körvonalazott területét látjuk, amelyek a szilárd részek, gyakran a magas pontok. Ezzel szemben néhány mélyedő terület a ruházatba temetkezik, ezek az üregek. A tömör részeket minimálisan kell megváltoztatni vagy érintetlenül hagyni, míg az üregek a feldolgozás középpontjában állnak, kiemelve a tömör részeket; ezért nevezik az üregek faragásának és a tömör részek meghagyásának.

③ Kezdje sekélyen, majd menjen mélyre. A lényeg az, hogy a termék részleteinek ábrázolásakor a háromdimenziós kép általános körvonalai és szerkezete körvonalazódjon a síkon. Csak az arányok és a formák pontosságának ellenőrzése után lehet nagyobb mélységbe hatolni.

④ Hagyjon anyagot a faragáshoz. Hagyjon némi felesleges anyagot a megfelelő helyeken, hogy további módosításokat tegyen lehetővé.

⑤ Rövid nyak és magas vállak. Ez is egy olyan módszer, amellyel anyagot lehet hagyni a faragáshoz.

(5) Finom faragás, aprólékos díszítés

A finomfaragás az alapanyag kezdeti faragása után történik, a korábbi eljárások különböző hiányosságainak kiküszöbölésével, valamint a viaszforma felületének simaságát és polírozását biztosítva. Fő kézműves technikáik közé tartozik a finom vázlatkészítés, a pontos pozícionálás és vágás, valamint a finom díszítés.

① Finom rajzolás. Ez azt jelenti, hogy részletesebb körvonalakat kell rajzolni a kezdeti darabra. Például egy személy szeme, keze, füle és lába; a virágok szirmai és levelei stb.

② Pontos pozicionálás és vágás. A finom vázlat elkészülte után lehet elmélyülni a munkában, finomítva és részletezve az üres darab részeit, és díszítve a díszítővonalakat.

③ Finom díszítés. Ez főként a korábbi folyamatok során figyelmen kívül hagyott hiányosságok ellenőrzését és javítását jelenti. Miután a viaszformát megszépítették, a felületi maradványokat benzinnel lemossák, és elkészül a teljes viaszforma.

(6) Faragási technikák

A faragási technikák általában a következő kategóriákba tartoznak.

① Háromdimenziós kerek faragás. Jelenleg a legtöbb viaszformát a háromdimenziós kerek faragás technikájával készítik, amelyhez az elülső és a hátsó oldal részletes faragása szükséges, míg a baz reliefet csak az egyik oldalon kell faragni.

② Magas domborzat. A magas dombormű viszonylag vastag, a legvastagabb és a legvékonyabb pontok között jelentős távolság van, némelyik megközelíti a kerek faragványok vastagságát. Ezt a magas domborzatot gyakran párosítják sekély domborzattal háttérként, hogy kiemeljék a témát, kontrasztot alkotva a távoli és a közeli nézetek között.

③ Sekély domborzat. A legvastagabb és legalacsonyabb pontjai közötti távolság viszonylag kicsi, kevés ingadozással és nem egyértelmű háromdimenziós hatással.

④ Vonalfaragás. Ttechnikája a képeket vonalakon keresztül fejezi ki, amelyek mélynyomású és domborművekre oszthatók. A mélynyomás a minta jellegzetességeinek kifejezésére szolgáló barázdák sík felületre történő vésését jelenti. A relief ezzel szemben a minta jellegzetességeinek kifejezésére emelt vonalakat használ, ahol a folyamat során a vonalas területeket megőrzik, míg a többit vésővel leengedik, hogy kiemeljék a vonalrészeket.

⑤ Áttört (üreges faragás). Ez a technika bizonyos minták "alapjának" vagy hátterének vésővel történő kivésését jelenti, ami finom és áttetsző hatást kelt. Ami a kifejezési módszereket illeti, létezik pontszerű és fókuszos perspektíva is.

2. Másoló öntőforma, vágóforma

A viaszforma (más néven viaszminta ), amely megfelelt a fenti faragási szabványoknak, mintaként szolgál a tömeggyártásban. A mintát a tömeggyártás eléréséhez gumiszerszámba kell sokszorosítani.

(1) Fő berendezések és eszközök

Vákuumvibrációs gép, több műanyag vödör és medence, forgó tárcsák, lapos lapátok, kefék és kesztyűk.

(2) Fő anyagok

1300 importált szilikon, 627 hazai ragasztó, keményítőszer és hulladék csiszolópapír.

(3) A működési folyamat fő pontjai

A hulladék csiszolópapírt a sablon méretének megfelelően henger alakúra tekerje, tűzőgéppel tűzze össze, helyezze a mintát a farostlemezre, majd rögzítse a hengerelt csiszolópapírt a minta külső oldalán. Öntse a szilikont és a keményítőszert a ragasztótálba, és alaposan keverje össze. A szilikon és a keményítőszer aránya 10:1. Keverési idő: 627 típusú ragasztó 15 〜25 perc, 1300 típusú szilikon 30 〜45 perc. A minta és a csiszolópapírcső között bizonyos távolságot kell hagyni, általában több mint 7 mm-t, de nem szabad túl vastagnak lennie, hogy ne növelje a felhasznált szilikon mennyiségét. Rögzítse a csiszolópapírcsövet egy üvegfelületre, vákuumozza a bekevert szilikont, fecskendezze be a csiszolópapírcsőbe (9-2. ábra), majd ismét vákuumozza. Általában először 1/2 injektáljuk be, majd a vákuumozás után vákuumozó géppel a tényleges helyzetnek megfelelően ragasztjuk. A szilikagél feltöltése után tegye a vákuumgépbe, és az utolsó vákuumozáshoz tegye a csiszolópapírhengert a megfelelő és stabil helyre. A hazai szilikagél természetes módon körülbelül öt óra alatt szárítható, míg az importált szilikagélnek 8~12 órára van szüksége a természetes szárításhoz.

A fentiek a Copy Mold általános módszere, míg a nagyméretű termékek Copy Moldja némileg eltérő. A szilikon Copy Mold anyagok fogyasztása a nagy termékek esetében magas, a költségek magasak, és a nagy mennyiség miatt nehéz vákuumozni, így a minőséget nehéz garantálni. Ezért általában a mintára ragasztót alkalmaznak, majd Copy Mold gipsszel másolják.

Rögzítse a mintát a lemezre, majd ecsettel vigye fel az előkészített szilikont a sablonra, és gondosan ellenőrizze, hogy nincsenek-e kihagyott területek vagy buborékok. Ha buborékokat talál, azokat azonnal el kell távolítani. Az első réteg minősítése után ismételje meg az ecsetelést kétszer, 3 〜5 mm vastagságot elérve (a minta méretétől függően). A nagyobb mélyedések és lyukak kitöltéséhez használjon olajos agyagot. Ezután keverjen össze megfelelő mennyiségű vizet gipsszel, hogy elkészítse a gipsziszapot, majd lapos spatulával és kézzel (gumikesztyűt viselve) kaparja és terítse a gipszet a sablonra, kb. 20 〜30 mm vastagságban (a minta méretétől függően). A kaparás és felhordás során a minta alakjának bonyolultságától függően a gyártáshoz ossza azt több részre: az egyszerűt két darabra, az összetettet 3 ~ 4 darabra, vagy több darabra, hogy megkönnyítse a szilikonforma és a minta eltávolítását szabványként. A gipszforma külső rétegének elkészítése után padlóviaszt kell felvinni a perifériára, majd egy másik darabot kell készíteni, biztosítva, hogy ne ragadjanak össze a könnyű szétszerelhetőség érdekében. Miután a teljes Copy Mold munka befejeződött, hagyni kell, hogy a levegőn természetesen megszáradjon. A szétszereléshez gumikalapáccsal verje le a gipszréteget, majd szikével vágja le a szilikonréteget a megfelelő helyeken a minta eltávolításához. Zárja le a levágott szilikonformát, a szilikonforma tartására és rögzítésére használjon gipszbontó formát, és rögzítse azt ragasztóvonalakkal és ragasztószalaggal; a nagy Copy Mold munka ezzel befejeződött.

A forma vágásakor olyan területeket válasszon, amelyek könnyen javíthatók, így könnyebbé válik a viaszforma befejezése (kaparása). Kerülje az arcvonások átvágását, amikor figurák vagy állatszobrok számára formázza. A forma kivágása után ellenőrizze a szilikonforma minőségét, hogy vannak-e buborékok, és hogy a szilikonformák szorosan illeszkednek-e egymáshoz.

Copy Mold gumi penész videó

3. Viaszforma befecskendezés

A viasz befecskendezése a szilikonformába tömeggyártásra alkalmas viaszformákat hoz létre, amit viaszforma-befecskendezésnek nevezünk.

(1) Fő berendezések és eszközök

Elektromos fűtőhenger, sütő, vákuumvibráló gép, csipesz, vaskanál, légkompresszor, gumiszerszám.

(2) Fő anyagok

Modell 13360 ékszerviasz.

(3) A működési folyamat fő pontjai

Sűrített levegővel fújja el a szennyeződéseket a gumiformában, helyezze a gumiformát az elektromos sütőbe, hogy 5 percig előmelegítse, lehetővé téve a gumiforma hőmérsékletének elérését 60 ~ 65 ℃-ra, és távolítsa el a nedvességet (ami csökkentheti a buborékok keletkezését a viaszinjekció során). Vegye ki a gumiformát a sütőből, zárja le, és győződjön meg arról, hogy az illesztések teljesen lezárultak, és rögzítse egy gumiszalaggal. Egy vaskanállal kanalazzuk ki a viaszvizet az elektromos fűtőhengerből, és öntsük a lezárt gumiszerszámba (9-3. ábra), majd tegyük be a vákuumvibráló gépbe, hogy 1 〜2 percig vákuumozzuk, vegyük ki a viaszkiegészítőt, és vákuumozzuk újra 1 〜2 percig. A viaszbefecskendezés, a viaszkiegészítés és a vákuumozás befejezése után helyezze a gumiformát a munkaasztalra, hogy természetes módon lehűljön. Amint a viaszbefecskendező port megszilárdul, állítsa a gumiformát egy hideg vízzel töltött műanyag medencébe, hogy felgyorsítsa a viasz megszilárdulását. A megszilárdulási idő a viasz mennyiségétől függ, általában több mint 30 perc, de néha akár 1 nap is lehet. Miután a gumiformában lévő viaszforma teljesen megszilárdult, lazítsa meg a gumiszalagot és a szalagot, nyissa ki a gumiformát, és vegye ki a kialakított viaszformát.

4. Viaszforma módosítása

A viaszbefecskendezéssel kialakított viaszforma módosításának folyamatát a hibák kijavítása, a felület megszépítése és a tervezési követelményeknek való megfelelés érdekében viaszmodell-finomításnak nevezzük. A viaszmodell felületének a megmunkálás után simának, szennyeződésektől mentesnek kell lennie, és meg kell felelnie a galvanoplasztikai eljárás műszaki követelményeinek. Ha az egyes viaszmintákat a viaszforma kikészítési folyamat során módosítani kell, akkor azokat vissza kell dolgozni a viaszfaragási szakaszba.

(1) Főbb eszközök

Faragókés, viaszkaparó kés, sebészkés, elektromos forrasztópáka, asztali lámpa, csipesz, benzin, alkoholos lámpa, kefe stb.

(2) Viaszminta befejezése

Módosítsa a viaszformát, hogy megfeleljen az elektroformázási folyamat gyártástechnikai követelményeinek. Használja a viasz (eredeti) modellt a gumiszerszám másolásához, és ha nagy mennyiségben, a viaszmodell→ ezüstmodell→ gumimodell folyamatának megfelelően működjön.

(3) A viasz lekaparása (a viasz befejezése) Formázás

Az eredeti modellre hivatkozva viaszkaparóval vagy szikével kaparjuk le a viaszformáról a villanófényt, viasznyomokat, spricceket stb., szép és sima lesz a viaszforma teljes felülete (9-4. ábra). Használjon elektromos forrasztópákát, hogy viasszal pöttyözze ki a viaszformán lévő apró lyukakat és egyéb hibákat, vagy kössön össze több viaszelemet. Tisztítsa meg a viaszforma felületét benzinnel, hogy fényes és sima legyen (9-5. ábra).

9-4. ábra A viasz befejezése

9-5. ábra A viaszforma tisztítása

(4) Gravírozás karakterek

Jelölje meg a színt, betűméretet stb. a galvanizáláshoz előkészített viaszformán. A vésőjelek helyzete nem befolyásolhatja az esztétikát, és nem ütközhet az utólagos megmunkáláshoz fenntartott furatokkal és beillesztőtüskékkel. Tisztítsa meg a gépíró bélyegzőformát benzinnel, majd bélyegezzen a viaszformára. Ne alkalmazzon túl nagy erőt a bélyegzés során, hogy a viaszforma ne deformálódjon; a technikának helyesnek kell lennie (9-6. ábra). A bélyegzés után tisztítsa meg a gépíró bélyegzőformát benzinnel, majd bélyegezzen a következő viaszformára. A bélyegzés után óvatosan ellenőrizze, hogy nincs-e a bélyegzés helyén csomó; ha van, óvatosan kaparja le szikével vagy törölje át benzinnel átitatott vattapamaccsal, hogy a felület tiszta és pormentes maradjon. Vegye figyelembe, hogy a benzin nem maradhat túl sokáig a viaszforma bélyegzőhelyén; gyorsan meg kell száradnia; ellenkező esetben a bélyegző kifakul, ami befolyásolja a bélyegzés hatását.

Viaszforma befejező videó

Viasz injektálás és viasz befejező videó

III. szakasz Üreges elektroformázás

1. Az akasztórúd behelyezése

Az öntőtartály elektroformázásának megkönnyítése érdekében egy függő rudat kell a viaszformába helyezni a rögzítés és a vezetőképesség elérése érdekében.

(1) Főbb eszközök

Különböző formájú akasztórudak, elektromos forrasztópáka, alkoholos lámpa, sebészkés.

(2) A működési folyamat fő pontjai

Szerelje fel a fúrófejet az elektromos függesztő flexibilis tengelycsiszolóra, majd fúrjon egy lyukat a viaszforma alapjának közepén a megfelelő pozícióban, helyezze be a megfelelő vasfüggesztő rudat a fúrt lyukba, majd az elektromos forrasztópáccal pöttyözze fel a viaszt, tömítse le és húzza meg a behelyezett rudat viasszal, és simítsa el a tömítőviaszt (9-7. ábra). Alternatív megoldásként válassza ki a megfelelő akasztórudat, melegítse fel alkoholos lámpával, és közvetlenül helyezze be a megfelelő helyre a viaszforma alap közepén. Ezután elektromos forrasztópáccal pöttyözze fel a viaszt, zárja le és húzza meg a viaszt a rúd behelyezési pontjánál, hogy megakadályozza a viaszforma leesését az öntőhengerben történő elektroformázás során, majd simára kaparja a tömítőviaszt.

Telepítése lógó rúd videó

2. Alkalmazza az ezüstpasztát (vezető réteg)

Mivel a viaszforma nem vezető anyag, a viaszforma felületére egy egyenletes réteg ezüstpasztát kell felvinni. Az ezüstfólia természetes száradási folyamata során az oldószer acetonja elpárolog, és egy nagyon vékony vezető réteget képez a viaszforma felületén, ezzel előkészítve az öntőhengerben történő elektroformálást.

(1) Fő berendezések és eszközök

Hűtőszekrény, mágneses keverő, szike, kefe, főzőpohár, különböző fúrószerszámok és egy iránytű.

(2) Fő anyagok

2001TP5ezüstpaszta, 4-metil-2-pentanon (C6H12O) .

(3) A működési folyamat fő pontjai

Az ezüstpaszta szűréséhez finomabb szitát kell használni, hogy az ezüstpasztában lévő durvább anyagokat eltávolítsuk. Ezután körülbelül 300 ml ezüstpasztát kell egy mágnest tartalmazó főzőpohárba önteni, és egy mágneskeverő közepére helyezni. Amint a mágneses keverő bekapcsol, a mágnes a főzőpohárban gyorsan forogni fog, hogy felkeverje és egyenletes állapotban tartsa az ezüstpasztát, megakadályozva ezzel, hogy a felület hámlóvá váljon. Ha a főzőpohárban lévő ezüstpaszta túl sűrűvé válik, hígítás céljából egy kis keton hozzáadásával kell hígítani. Egy ecsettel mártsa bele az ezüstpasztát, és egyenletesen vonja be a viaszforma felületét (9-8. ábra). Az ezüstolajnak el kell fednie a viaszforma és a vas függesztőrúd közötti illesztést, és a vasrúdon lévő ezüstpaszta ne legyen túl magas, ideális esetben 3 mm körüli. Szobahőmérsékleten az ezüstpaszta oxidálódik és porosodik. Ezért az ezüstpasztát hűtőszekrényben kell tárolni. Az ezüstpasztának meg kell őriznie egy bizonyos koncentrációt, ideális esetben sima, fehér megjelenéssel a viaszminta felületén. Az ecsetet rendszeresen meg kell tisztítani ezüstpaszta-hígítóval a tapadási problémák elkerülése érdekében.

Bevonó ezüst paszta videó

3. Fenntartott lyukak megnyitása

4. Előkészítés a tartályba helyezés előtt

(1) A viaszformák ellenőrzése és javítása

Ellenőrizze, hogy a viaszformán nincs-e olyan terület, ahol hiányzik az ezüstpaszta vagy apró ezüstgyöngyök. Ha igen, ezeket azonnal ki kell javítani; ellenkező esetben az öntvény öntőformából való eltávolítása után olyan problémákhoz vezet, mint a lyukak és gyöngyök az öntvény felületén.

(2) Mérés

① Fő eszközök. Elektronikus mérleg, több műanyag tálca.

② Főbb működési pontok. Állítsa be az elektronikus mérleget, hogy az stabil és megfelelő legyen. Miután hozzáadta a vas függesztőrudat a viaszformához, helyezze azt az elektronikus mérlegre a mérlegeléshez, és rögzítse az adatokat a megfelelő "Gyártási nyilvántartási űrlapon" (9-9. ábra).

Előkészítés a tartályba helyezés előtt videó

(3) Ellenőrizze és javítsa az elektroformázó oldatot és a berendezés jelzőit

Mielőtt a munkadarab elektroformázása megkezdődik, gondosan ellenőrizni kell a különböző műszaki mutatókat az olyan műszaki dokumentumok szerint, mint például "Az adalékanyagok és az adalékolási szabványok szerepe", "Az elektroformázási technológia (paraméterek) kulcspontjai" és "Az arany- és ezüstkészlet szabványai az öntőhengerekben". Ha valamelyik mutató nem felel meg a műszaki követelményeknek, akkor azt haladéktalanul ki kell javítani. Csak akkor folytatható a munkadarab elektroformálása, ha minden gyártástechnikai mutató megfelel? Ellenkező esetben a hibaarány vagy a selejt aránya megnő.

(4) A különböző technikai mutatók korrekciójának módszerei

① Az aranysó (kálium-cianid arany) kiegészítésének módszere. Ha az arany só nem elegendő az elektroformáló oldatban, az elektroformáló réteg kristályosodása finomabb. Ennek ellenére csökken a katód hatásfoka, csökken a katódáram-sűrűség megengedhető felső határa, a galvanizált réteg hajlamos az égésre, és néha a galvanizált réteg színe világosabbnak tűnik. A galvanizáló oldat aranysótartalmának növelése növeli az áramsűrűség megengedett felső határát, javítja az áram hatékonyságát, és kedvezően hat a galvanizáló réteg fényességére. Ha azonban a galvanizáló oldat aranysótartalma túl magas, a galvanizált réteg durvává válik, és a színe hajlamos a sötétedésre és a vörösödésre.

Minden 1 g elektroformált tiszta aranyhoz 1,47 g kálium-cianidos aranyra (68,3% aranytartalommal) és 1 ml aranykiegészítőre van szükség az elektroformáláshoz. Általában a legjobb, ha a galvanizáló oldat aranytartalmát 20 g/l-en tartjuk.

Példa: Egy elektroformázó tartályban 20 medáldíszt kell elektroformázni, amelyek mindegyike 11 g aranyat önt. Az elektroformázó tartályba adagolandó aranysó mennyisége =(20 x 11)十 0,683 = 322,1 g (aranysó).

1 liter tiszta vízben 500 g aranysó oldható fel. Először tegyük az aranysót egy főzőpohárba, majd adjunk hozzá 90 ℃ megfelelő mennyiségű tiszta vizet, és keverjük, amíg teljesen fel nem oldódik. Öntse a feloldott aranysóoldatot egyenletesen az öntőtartályba. Öblítse ki a főzőpoharat tiszta vízzel, és öntse az öblítővizet az elektroformázó tartályba.

② Módszer a kiegészítők hozzáadására. A kiegészítők hozzáadásának módszerei a következő két típusba tartoznak.

1. módszer: Ez a módszer akkor alkalmas, ha a tartályban lévő munkadarabok mennyisége kicsi.

A hozzáadott adalékanyag mennyiségét a hozzáadott aranysó mennyisége határozza meg; minden 500 g aranysóhoz 341 ml adalékanyagot kell hozzáadni. Az adalékanyagot két részletben adjuk az elektroformázó oldathoz; a szükséges mennyiségű adalékanyagot az aranysó kiegészítésekor adjuk hozzá, majd 1/2 részét az elektroformázás során. Az adalékanyag két tételben történő hozzáadásával az elektroformáló oldat egyenletesebbé tehető, az öntési sebesség inkább átlagos, és előnyös a tartály indítási idejének kiszámításánál.

2. módszer: Ez a módszer akkor alkalmas, ha a tartályban lévő munkadarabok mennyisége nagy.

A hozzáadott adalékanyag mennyiségét az aranyöntvény súlya alapján határozzuk meg, azaz minden 1 g aranyöntvényhez 0,7 ml adalékanyagot adunk. Az adalékanyagot általában két részletben adagolják, a várhatóan szükséges adalékanyagmennyiség 1/2-ét azelőtt adagolják, hogy az öntvény a tartályba kerülne. Miután az öntvényt kivették a tartályból, az aranyöntvény tényleges súlya mínusz a hozzáadott adalékanyag súlya adja az adalékanyag mennyiségét, amelyet a tartályból való kivételt követően ismét hozzá kell adni.

Példa: Mielőtt az öntvényt a tartályba helyeznénk, 50 ml adalékanyagot kell hozzáadni. A tartályból való kivételt követően az aranyöntvény tényleges tömege 102 g, így a tartályból való kivételt követően újra hozzáadandó adalékanyag mennyisége (102 - 50) = 52( mL).

③ Öntési folyadék sűrűsége. Az ipari termelésben az oldat sűrűségét általában Baume-fokban fejezik ki. A Baume-fok az oldatok koncentrációjának jelzésére szolgáló módszer, amelyet Antoine Baume francia kémikusról neveztek el. Általában egy Baume-hidrométert merítenek a mért oldatba, és a kapott érték a Baume-fok. A Baume-fok és a sűrűség közötti kapcsolatot a következő egyenlet fejezi ki: Baume-fok =C-C÷D. Ahol C egy konstans 144,3, D a sűrűség.

Például a tiszta víz Baume-foka 0°Be'. Ha az elektroformáló oldat sűrűsége az elektroformáló tartályban 10%-vel nagyobb, mint a vízé, akkor az elektroformáló oldat Baume-foka 13°Be'.

Az öntőfolyadék sűrűségének mérése: Tisztítsa meg a hidrométert tiszta vízzel, helyezze az elektroformáló oldatba, várja meg a stabilizálódást, majd olvassa le az adatokat a hidrométeren, és rögzítse azokat. A hidrométert minden használat után tiszta vízzel kell megtisztítani. A normál gyártás során az elektroformáló oldat sűrűségét 10 〜20 Baume fokon kell tartani, a tartály kinyitásakor a 10 Baume fok az optimális. A különböző vállalatok különböző összetételű elektroformázó oldatokkal rendelkeznek, és a Baume-fokokra vonatkozó követelmények némileg eltérhetnek. A dróthomok munkadarabok magasabb követelményeket támasztanak az elektroformázó oldat sűrűségével szemben; ha a Baume-fok túl magas, az befolyásolja a dróthomok hatást, és ilyenkor tiszta vizet kell használni az elektroformázó oldat Baume-fokának hígítására és beállítására.

④ Hőmérséklet. A hőmérséklet az egyik fontos tényező, amely befolyásolja az áramsűrűség tartományát és a termék megjelenését.

A hőmérséklet növelésével bővíthető a katódos áramsűrűség megengedett tartománya. Mégis, ha a hőmérséklet túl magas, akkor a galvanizáló réteg durva, különösen a teteje, könnyen vörössé válhat, és súlyos esetekben sötét, fekete, deformált vagy repedezett lehet. Ha a hőmérséklet alacsony, a katódos áramsűrűség tartománya összezsugorodik, és az elektroformázó réteg égéskor törékennyé és buborékossá válhat. Ezért a gyártási folyamat során nem lehet figyelmen kívül hagyni a hőmérséklet hatását az elektroformázó rétegre. Mivel a különböző beszállítók különböző formulákkal rendelkeznek az elektroformázó oldatokhoz, a hőmérsékletre vonatkozó követelmények is eltérőek lehetnek.

⑤ pH-érték. Az elektroformázó oldat pH-értéke általánosan használt minőségellenőrzési mutató. Az oldat pH-értékének pontos mérése és beállítása kulcsfontosságú a galvanoformázott alkatrészek minőségének biztosításához. Ha a pH-érték túl magas, olyan hibák keletkezhetnek, mint a homoklyukak és durva foltok; ha a pH-érték túl alacsony, akkor az öntvényen olyan területek keletkezhetnek, amelyekről hiányzik az aranypor, ami sötétvörös színt eredményez. Akár túl magas, akár túl alacsony a pH-érték, az elektroformázott réteg keménysége csökken.

Az elektroformázó oldat pH-értékének mérésére szolgáló módszerek közé tartozik elsősorban a pH-papír módszer és a mérőműszeres módszer. Ha pH-papírt használunk az elektroformázó oldat pH-értékének mérésére, a papír egyik végét 5 másodpercre merítsük a vizsgálandó oldatba, majd vegyük ki a papírt, és hasonlítsuk össze egy szabványos színskálával az oldat pH-értéktartományának meghatározásához. Ez a módszer egyszerű és alkalmas a helyszíni ellenőrzésre, de pontossága viszonylag gyenge.

Az elektroformáló oldat pH-értékének pontos meghatározásához általában mérőműszert használnak. A konkrét működési módszer az, hogy bekapcsolja a készüléket, megnyomja a tesztkapcsolót, és ellenőrzi, hogy a mérőműszer rendesen működik-e.

Helyezze a mérőműszer kémcsövét az öntőtartályba (2,5 cm-rel az oldat felszíne alá), kb. 3 〜5 percig, hogy megmérje a pH-értéket, és jegyezze fel a számot. A mérés után kapcsolja ki a készüléket, és tisztítsa meg a kémcsövet.

Ha a pH-érték magas, megfelelő mennyiségű savas beállító oldatot lehet hozzáadni az elektroformázó oldathoz.

Ha a pH-érték alacsony, 10% koncentrációjú kálium-hidroxid-oldat használható a beállításhoz.

⑥ Az áramsűrűség meghatározása. Az áramsűrűség az egyik működési változó a galvanizálás során, és minden galvanizáló megoldásnak van egy olyan áramsűrűség-tartománya, amellyel jó galvanizáló réteget lehet létrehozni. Általában, ha a katód áramsűrűsége túl alacsony, a katód polarizációs hatása kicsi, és az elektroformált réteg kristályosodó szemcséi viszonylag durvák. Ezért nagyon alacsony katódáram-sűrűségeket ritkán használnak a gyártásban. A katódáram-sűrűség növekedésével a katód polarizációs hatása is növekszik, és az elektroformált réteg kristályosodása finomabbá és sűrűbbé válik. A katódon mért áramsűrűség azonban nem lehet túl nagy, és nem haladhatja meg a megengedett felső határt. Ha a katód közelében a fémionok súlyos hiánya miatt meghaladja a megengedhető felső határt, akkor a katód csúcsain és kiálló részein ág alakú fémbevonat jelenhet meg, vagy a katód teljes felületén szivacs alakú laza öntőréteg alakulhat ki. Ezért az áramsűrűség nagysága jelentős hatással van a galvanoformázott termékek minőségére.

Az áramsűrűség meghatározásának képlete: A viaszforma felülete (Egység: Az áramsűrűség = áram÷A viaszforma felülete: A/dm2 )

A viaszforma felületének mérése: Ragasszon ragasztópapírt az egész fröccsöntéssel kialakított viaszmintára, ügyelve arra, hogy a ragasztópapír ne fedje egymást. Vegye le a ragasztópapírt, és ragassza grafikus papírra a terület kiszámításához. Adja össze és jegyezze fel a viaszforma felületét, amelyet az elektroformázó tartályba helyezéshez használtak. Az ismételt gyártás során történő hivatkozás céljából osztályozza és regisztrálja az egyes alkalommal mért területet a viaszforma száma szerint egy összefoglaló táblázatban.

⑦ Az áramsűrűség beállítása. Az elektroformázási gyártási folyamatban az áramsűrűséget elsősorban az áramméret beállításával állítják be.

Például a viaszforma területe az öntőtartályban 10,56dm2, és a kívánt áramsűrűség 0,45 A/dm2, így a kiigazított áram 4,747 A. Számítási képlet: 10,56 x 0,45 = 4,747 (A).

Az áramsűrűségnek a galvanoformázott alkatrészekre gyakorolt hatására vonatkozó általános szabályok a következők: Az áramsűrűség az általános víz-homok munkadarabok esetében 0,4 〜0,8 A/d.m2; az áramsűrűség az általános vonalhomokos munkadarabok esetében 0,25 〜0,6 A/dm2; az általános ezüst munkadarabok esetében az áramsűrűség 0,5 〜1,0 A/dm2.

Ha az áramsűrűség túl alacsony, a csiszolt és pelyhesített termék felülete nem fog világos vonalakat mutatni, és a bevonat viszonylag sima lesz; a vízhomokos termék felülete nem lesz elég sima, ami gyöngyök megjelenését eredményezi, és az elektroformázott réteg tompa színű és fénytelen lesz. Az elektroformázott réteg puha, sötét és érdes lesz, ha az áramsűrűség túl nagy. Súlyos esetekben enyhén törékeny lehet, és előfordulhat, hogy más fémszennyeződések rakódnak le, ami az öntvény felületén gyakori barna vagy fekete megjelenéshez vezet. A gyártás során elengedhetetlen az aktuális helyzet szoros figyelemmel kísérése, a különböző folyamatparaméterek ellenőrzése, és az időben történő beállítási intézkedések megtétele, ha az áramsűrűség meghaladja az előírt tartományt.

⑧ Tisztítsa meg az elektroformázó oldatot. A különböző szennyeződések keveredése befolyásolja az elektroformázó oldat szerkezetét, megjelenését, hegeszthetőségét és vezetőképességét. Ha fémszennyeződések keverednek bele, azokat nagyon nehéz eltávolítani. Ha az elektroformázó oldatban kis mennyiségű nátriumion van, az könnyen anód passziválódást okozhat, és idővel az elektroformázó oldat is megbarnulhat. Ezért a gyártás során fontos a gondos kezelés és az elektroformázó oldat tisztaságának biztosítása. Az elektroformázó oldat tisztításához először is használjon szűrőszivattyút a rendszeres szűrés fenntartásához, tartsa tisztán az öntőoldatot, és rendszeresen cserélje ki a szűrőelemet; másodszor, akadályozza meg, hogy a munkaterületről por és szennyeződések kerüljenek az öntőtartályba, mivel még a kis szennyeződések és a por is minőségi kockázatot jelenthetnek; harmadszor, fordítson figyelmet a tiszta vizes gép karbantartására, és szigorúan tiltsa meg a nem megfelelő minőségű tiszta víz hozzáadását és használatát; negyedszer, hathavonta vagy rendszeresen szűrje az elektroformázó oldatot aktív szénnel.

Electroforming előkezelés videó

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

5. Elektroformázás a tartályba helyezés után

(1) A viaszforma elhelyezése a tartályba

Mielőtt a viaszformát a tartályba helyezzük, a felületet tiszta vízzel meg kell tisztítani a por eltávolítása érdekében; ellenkező esetben az öntvényen a por miatt perforációk keletkezhetnek. A viaszformában sok mélyedéssel rendelkező területeknek az öntőhenger belsejében lévő fémhálóval szemben kell állniuk, hogy a mélyedésekben egyenletes öntési sebességet biztosítsanak, és megőrizzék az elektroformált réteg egyenletességét. Ellenkező esetben az öntési sebesség a mélyedésekben lassú lesz, ami a tartály eltávolítása után vékony öntőréteget eredményez, ami a csiszolás és a viasz eltávolítása után perforációhoz vezethet.

(2) Megfigyelés és kezelés

Az elektroformázási művelet megkezdésekor fontos a megfigyelés és a keverés fokozása, hogy megakadályozzuk a buborékok megtapadását a viaszforma felületén, ami befolyásolhatja az elektroformázási réteg integritását, és elkerülhető a perforáció. A feldolgozás során távolítsa el a viaszformát és a függő rudat a katódlemezről, és mozgassa őket az elektroformáló oldatba, hogy megszüntesse a viaszformán lévő buborékokat.

(3) Félúton lévő szerszámok emelési és elhelyezési helyzetének kezelése

Az elektroformázási folyamat során különleges helyzetekben, például áramkimaradás vagy ezüstpaszta hozzáadása esetén a munkadarabot ki kell venni a tartályból, és tiszta vízben kell áztatni. Ha a tartályba való visszatérés előtt túl hosszú a tartózkodási idő, akkor meg kell tisztítani és zsírtalanítani kell, hogy a galvanoformázó réteg ne képezzen közbenső rétegeket, amelyek magas hőmérsékletnek kitéve buborékokat képezhetnek.

(4) Az öntési sebesség mérése és kiszámítása

A felső öntési sebesség és az öntvény súlyának ellenőrzése érdekében az öntvényt a galvanoformázási folyamat során mérlegelni kell. A mérlegelések száma az adott helyzettől függ, általában 1〜2 alkalommal. A mérlegelés egyszer, körülbelül 4〜7h után végezhető el, miután a szerszámot ledobták, és az öntvények elektroformázási ideje általában több órát vesz igénybe.

Mérlegelés: Vegye ki az öntvényt az öntőhengerből, mossa le tiszta vízzel, majd mérje le egy kalibrált elektronikus mérlegen, és jegyezze fel a számot a megfelelő "gyártási nyilvántartási űrlapon". A mérlegelés során, ha valamelyik pelyhesített és csiszolt terméken hiányzik az ezüstolaj vagy aranygyöngyök jelenléte, szikével kaparja le az aranygyöngyöket, és azonnal vigye fel újra az ezüstpasztát a hiányzó ezüstpasztával ellátott területekre, mielőtt visszahelyezi az elektroformázó tartályba.

Számítsa ki az öntési sebességet és becsülje meg a hengerindítás idejét:

Várható minőség = beöntési minőség + előírt minőség

öntési minőség = mérési minőség - beöntési minőség

Öntési sebesség = öntömési súly/elektroöntési idő (egység: g/h )

Szükséges öntési idő (szerszámfelhúzási idő)= (elvárt minőség - már öntött minőség)/öntési sebesség

Példa: A termék öntési minősége 36,6 g, és a kívánt galvanizált arany súlya (nettó arany súlya) 30 g. 6 óra tartályban töltött idő után kiveszik és megmérik, ami 45,4 g súlyt eredményez.

Megoldás: + 30 = 66,6 g

Öntési minőség: 45,4 - 36,6 = 8,8 g

Öntési sebesség: 8,8 ÷ 6 ≈ 1,47 g/h

Az újraöntéshez szükséges idő: (30 - 8,8)÷1,47 ≈ 14,4 óra.

A várható emelési időben vegye ki az öntvényt mérlegelésre. Ha a minőség megfelel az előírt tartománynak, akkor felemelheti az öntőformát. Tisztítás és szárítás után ismét mérlegeljen, vegye le a függesztőrudat az öntvényről, regisztrálja azt, és adja át a következő folyamatnak.

Elektroformázás a tartályba helyezés után

IV. szakasz Felületkezelés

1. Befejezés

Az öntvény felületének előkezelése a marások eltávolítására (általában vízhomokos munkadaraboknál alkalmazzák).

(1) Főbb eszközök

Elektromos függő flexibilis tengelycsiszoló, egy sor fáklya, lapos reszelők, félköríves reszelők, csiszolópapír, tűfogó, lapos fogó stb.

(2) A működési folyamat fő pontjai

Végezze el az öntvények (vízhomokos munkadarabok) homokfényezését, csiszolását, csiszolópapírral történő kikészítését és felületének javítását (9-11. ábra).

Befejező videó

2. Viasz eltávolítása, ezüstpaszta eltávolítása

Távolítsa el a viaszt és az ezüstpasztát (vezető réteg) az öntvény belsejéből, így az öntvény egy teljes fémtestet és egy üreges, többrétegű ékszerkézműves öntvényt kap.

(1) Főbb berendezések, szerszámok

Ultrahangos tisztító (túlfolyó típus), viaszeltávolító gép, elektromos kiégető kemence, Hanlin védelem, forrasztólámpa, csipesz, hálós szita (műanyag), légnyomásos pisztoly, vastálca, rozsdamentes acél szita stb.

(2) Fő anyagok

Viaszmentesítő oldat, salétromsav.

(3) A működési folyamat fő pontjai

① Viasz eltávolítása. Először helyezze a munkadarabot egy rozsdamentes acél szitatartó tálcába egy 100 〜150 ℃-os ellenálláskemencébe, alatta egy vastálcával, amely felfogja a viaszt. Süssük 20 ~ 30 percig, hogy a viaszt kivonjuk a munkadarabból (a viasz leszűrhető és újra felhasználható). Vegye ki a munkadarabot, amíg forró, óvatosan rázza meg, hogy kiöntse belőle a nem sült viaszt, csomagolja be egy szellőzőnyílást hagyó műanyag zacskóba, és tegye egy műanyag szitába. Használjon ultrahangos viaszeltávolító gépet a maradék viasz eltávolításához, majd a viasz eltávolítása után vegye ki a munkadarabot, és öntse ki a benne lévő vizet. Helyezze a viaszeltávolító oldatot a viaszeltávolító gépbe (a viaszeltávolító oldat és a víz aránya 1:20 ), és állítsa be a hőmérsékletet úgy, hogy a viaszeltávolító oldat a viasz olvadáspontja (80 〜100℃) vagy forráspontja felett legyen. Helyezze az öntvényt a viaszeltávolító gépbe (kis mennyiség esetén rizsfőző is használható) a viaszeltávolításhoz, kb. 5 ~ 10 perc munkaidővel. Védje a pelyhesített és csiszolt munkadarabot pamutkendővel, és akassza a viaszeltávolító gépbe pamutszalagok segítségével, és pálcikákkal (pamutkendőbe csomagolva) emelje fel az öntvényt a viasz kiöntéséhez, hagyva, hogy a viaszoldat kifolyjon az öntvény alsó lyukából. Ismételje ezt addig, amíg az öntvényből kiáramló víz nem lesz tiszta (lásd a 9-12. ábrát). Tegye az öntvényt ultrahangos tisztítóba a tisztításhoz és a maradék szennyeződések eltávolításához; a tisztítási idő 3 〜5 perc. Öblítse le az öntvény felületét csapvízzel, fújja szárazra a vízcseppeket egy légkompresszorral az öntvény belsejében és külsején, és hagyja az öntvényt a munkapadon, hogy természetesen megszáradjon a levegőn.

Tegyük fel, hogy az elektroformázott alkatrész vastagsági követelménye nagyon vékony, hogy elkerülhető legyen a deformáció a köszörülés során. Ebben az esetben az elektroformázott pelyhesített és csiszolt munkadarabot először csiszolni kell, majd a viaszt el kell távolítani, míg a vízhomokos munkadarabot először viaszt lehet eltávolítani, majd csiszolni. A viasz eltávolítása után a pelyhesített és csiszolt munkadarabot fáklyával kell kiégetni, míg a vízhomokos munkadarabot ellenálláskemencébe kell helyezni. A pelyhesített és csiszolt munkadarab kezelésénél különös gondossággal kell eljárni. Nem szabad ütközni semmilyen tárgynak; még egy enyhe ütközés is olyan hibákat okoz, amelyek nem javíthatók. A pelyhesített és csiszolt munkadarabok elhelyezésekor egy ruhával tompítsa őket, és mindegyik darabot a saját helyére helyezze, anélkül, hogy átfedésbe kerülne.

A viaszmentesítés után helyezze a galvanizált ezüst munkadarabokat 300 ~ 400 ℃ ellenállású kemencébe 30 percre. A cél az ezüst munkadarabokon maradt viasz, olaj és viaszmentesítő víz kiégetése és a belső feszültségek megszüntetése. Ha a szín sötétebb, akkor alumínium vízben kell forralni vagy fáklyával égetni (a láng nem lehet túl erős, és az ezüst munkadarabot nem szabad vörösre hevíteni, mert ez az ezüstréteg megrepedését okozhatja). A cél az ezüst munkadarabokon maradt viasz, olaj és viaszmentesítő víz kiégetése, színének kifehérítése, passziváló filmréteg kialakítása, amely növeli az ezüstfelület oxidációs ellenállását.

② Távolítsa el az ezüstpasztát. Távolítsa el a galvanizálás (fém munkadarab) előtt felhordott ezüstpasztát (vezető réteg).

A műveleti folyamat főbb pontjai: Öntsön tömény salétromsavat 65% 〜68% koncentrációval a Hanlin edénybe, és helyezze az elektromos kemencére, hogy felmelegedjen. Amikor a salétromsav eléri a forráspontját, helyezze az előkészített öntvényt a salétromsavba forralni. A munkaidő az öntvény méretétől és az ezüstpaszta vastagságától függ, általában 45~60 percig forraljuk, amíg nem távozik sárga füst, ekkor a munkadarab belsejében lévő ezüstpaszta eltávolítható (lásd a 9-13. ábrát). A forralási folyamat során néhányszor óvatosan keverje meg a munkadarabot egy üvegpálcával, hogy elősegítse az ezüstpaszta és a salétromsav közötti kémiai reakciót (mivel a salétromsav az ezüstpasztával reagálva oldható ezüstnitrátot hoz létre). Alkalmanként az öntvény belsejéből kiöntjük a salétromsavat, és az öntvény belsejében lévő ezüstpaszta a salétromsavval együtt eltávolodik. Az ezüstpaszta eltávolítása után az öntvényt többször át kell mosni tiszta vízzel, alaposan meg kell tisztítani ultrahangos tisztítógéppel, és légpisztollyal szárazra kell fújni, hogy a vízcseppeket eltávolítsák az öntvény belsejéből és külsejéből.

A salétromsav erősen maró hatású, ezért működés közben óvatosnak kell lenni, és speciális védőkesztyűt kell viselni. A salétromsav illékony; 3 ~ 5 használat után a salétromsav mennyisége és tisztasága alapján pótolja vagy cserélje ki.

Viasz és ezüstpaszta eltávolítása videó

3. Savas merítés

A savas mártási eljárás során az öntvény felületéről eltávolítják a szennyeződéseket és a foltokat.

Tegyen 36% ~ 38% koncentrációjú sósavat a Hanlin-dobozba, és forrasztólámpával melegítse az öntvényt, amíg vörösre nem színeződik, a kis lyukakkal ellátott területekkel felfelé. Maratáskor először az öntvény egy részét merítse a savba, majd miután hangot hallott, merítse az egész darabot kb. 3 másodpercre, mielőtt kivenné és vízzel leöblítené.

4. Kiégés

5. Homokfúvás

A galvanikusan alakított alkatrészek meghatározott területein homokfelület-hatás keletkezik.

(1) Főbb berendezések

Vizes homokfúvógép, száraz homokfúvógép és légpisztoly.

(2) Fő anyagok

Kvarc homok (2# durva homok, száraz homok, üveghomok stb.).

(3) A működési folyamat fő pontjai

A nem homokszórt területeket tömítse le szalaggal, és szükség szerint szórjon durva vagy finom csiszolást. A homokfúvást száraz és nedves homokfúvásra osztják. A száraz homokfúvással megmunkált felület durvább, míg a nedves homokfúvással megmunkált felület finomabb. A nedves homokfúvás során a homokanyaghoz megfelelő mennyiségű vizet adnak, hogy homok-víz keveréket hozzanak létre, ami csökkenti a homokanyag ütőerejét a munkadarab felületén, így a homokvonalak egyenletesebbé válnak a munkadarab felületén.

A munkadarab homokfúvása előtt csavarja le a homokfúvógép homokpor-tartályának spirálsapkáját, és szükség szerint adagoljon hozzá kvarchomokot, ügyelve arra, hogy a homok mennyisége ne haladja meg a skála vonalát. A homok hozzáadása után húzza meg a kupakot, és csatlakoztassa a tápegységet. Állítsa be a homokfúvógép nyomásmérőjét 400 〜600kPa közé. Állítsa be a víznyomást 100〜 és 500kPa közé. Viseljen gumikesztyűt, tartsa egyik kezében a munkadarabot, a másikban a homokfúvó pisztolyt, lépjen rá a hálózati kapcsolóra, és a homokfúvó fúvókát célozza a munkadarabra, hogy egyenletesen permetezzen (9-14. ábra). Ellenőrizze vizuálisan a távolságot, és figyelje a homokhatást, permetezzen, amíg a követelmények nem teljesülnek.

Tisztítsa meg a homokfúvott munkadarabot forró vízzel, fújja le a munkadarabon lévő vízcseppeket légpisztollyal (sűrített levegővel), majd szárítsa meg hajszárítóval.

A homokfúvás során a levegő és a víz nyomását a megadott tartományon belül kell szabályozni. Ha a légnyomás túl magas, könnyen megnagyobbodhatnak a homoklyukak, és a homokfelület ráncosodhat; ha a légnyomás túl alacsony, a homokfelület vékonyabb lesz és rosszul fénylik, ami befolyásolja a homokfúvási hatást.

Homokfúvás videó

6. Polírozás

Az öntvények bizonyos területeinek polírozása a terméket szemet gyönyörködtetőbbé és káprázatosabbá teheti.

(1) Fő berendezések és eszközök

Vákuumos elektromos kemence, elektromos hajszárító, forrasztópisztoly, acélprés, achátprés, reszelő, csipesz.

(2) Fő anyagok

Gleditsia sinensis

(3) A működési folyamat fő pontjai

A polírozás előtt mártogassa savba, öblítse le tiszta vízzel, és ellenőrizze az öntvény felületét, hogy nincs-e rajta folt. Ha vannak foltok, súrolja le egy fa szemű vízbe mártott fogkefével (ha nem tisztítja meg megfelelően, használjon gőztisztítót). Az öntvény felületének fényesítésére acélpréselőt használunk, és egy achátos polírozókéssel megismételjük az acélpréselt területeket, hogy fokozzuk az öntvény csillogását és életerejét (9-15. ábra). A polírozási munka befejezése után a munkadarab felületét tiszta vízzel tisztítsa meg, majd tegye laposan, átfedés nélkül egy puha ruhával bélelt alumíniumtálcára, és hajszárítóval szárítsa meg.

Polírozó videó

7. Védőanyag merítése

A fő cél a munkadarab felületvédelmének fokozása és az ezüst munkadarab elszíneződésének megakadályozása.

(1) Főbb berendezések

Kampókaros galvanizáló tartály.

(2) Fő anyagok

AQ-10 koncentrátum.

(3) A működési folyamat fő pontjai

Használat előtt rázza fel az AQ-10 koncentrátumot. 100 liter oldat elkészítéséhez keverjen össze 5〜10L koncentrátumot (8 L az optimális), 35 〜45℃ munkahőmérsékleten ( 40 ℃ a legjobb), 1 ~ 5 perc merítési idő (3 perc a legjobb). Az elkészített oldat mennyisége a gyártási igényektől függ.

Helyezze a védőszerbe merítendő munkadarabot a függőállványra, tegye a kémiai zsírtalanító és elektro-zsírtalanító tartályba a felületi olaj megtisztítására 1 〜2 perc időtartamra; tisztítsa tiszta víztartályban; majd tegye a tisztításhoz kb. 60 ℃-os, enyhén felmelegített, fűtött, tiszta víztartályba; merítse a védőszer tartályba 2 〜3 percig (9-16. ábra). Vegye ki a munkadarabot a védőszeres tartályból, és merítse be tiszta vízbe 3〜5 alkalommal. A tisztítás után fújja ki légkompresszorral a vízcseppeket a munkadarab belsejéből és külsejéből, majd hajszárítóval szárítsa meg, végül pedig tegye az elektromos sütőbe száradni.

Védőanyag-videó merítése

Felületkezelés videó