Mi teszi a gyanta, műanyag és akril díszek ékszereket olyan egyedivé:Anyagok, gyártási folyamat és gondozás

Gyanta, műanyag és akril ékszerek elsajátítása: Trendek: Kézművesség, ápolás és trendek

A gyanta, a műanyag és az akril jelenleg a kiegészítők népszerű anyagai. Ezek olcsóak, de színeik és formáik megfelelnek az emberek ékszerekkel szemben támasztott esztétikai igényeinek, és betölthetik azt a keresleti űrt, amelyet sok nemesfém kiegészítő nem tud betölteni.

A gyanta textúrája könnyű, lágy csillogású, jó plaszticitású, változatos formák és hatások, erős háromdimenziós érzet és gazdag színek jellemzik, így az ékszerek élénk színeit a legjobban mutatja be, ami az ékszeriparban való széles körű használatához vezet.

A műanyag olcsó anyag benyomását kelti, de a műanyagot alapanyagként használva, fejlett gyártási technológiával és felületkezelési eljárásokkal kombinálva, valamint különböző divatelemek beépítésével az ékszerek könnyűek, jól formálhatók, erősek és tartósak, valamint gazdag színűek, így a piacon népszerű termékké válnak.

Az akril nagy átlátszóságú, 92% fényáteresztő képességgel, jó felületi keménységgel és fényességgel rendelkezik, és "műanyag kristályként" és "pigmentek királynőjeként" ismert. Emellett kiváló időjárásállósággal és jó feldolgozhatósággal rendelkezik, és különböző formájú termékek készíthetők belőle. Az akril úgy néz ki, mint a jáde, a minták, minták és színek nem korlátozódnak az ötvözetből készült kiegészítőkre, és az ékszerek másik népszerű divatjává válik.

Műanyag karkötő

Tartalomjegyzék

I. szakasz Gyantadíszek és gyártási technológia

1. Bevezetés a tartozékokban használt gyantákhoz

A gyanta (poli) általában olyan szerves polimerekre utal, amelyek melegítéskor megpuhulnak vagy megolvadnak, lágyuláskor külső erő hatására áramlásra hajlamosak, és szobahőmérsékleten szilárd, félszilárd vagy néha folyékony halmazállapotúak. Gyantának nevezünk minden olyan polimert, amely műanyag termékek feldolgozóanyagaként használható.

(1) A gyanták osztályozása

A gyantákat természetes gyantákra és szintetikus gyantákra lehet osztani. A természetes gyanták a természetben a növények és állatok váladékából nyert amorf szerves anyagokat jelentik, mint például a gyanta, a borostyán és a sellak. Az iparban használt gyanták általában egyszerű szerves vegyületek vagy bizonyos természetes termékek kémiai reakciók útján történő kémiai szintéziséből nyert szintetikus gyantatermékek. A szintetikus gyantáknak számos kategóriája létezik, amelyek különböző módon osztályozhatók.

- A gyantaszintézis reakciói szerint osztályozva. Ezzel a módszerrel a gyantákat addíciós polimerekre és kondenzációs polimerekre lehet osztani. Az addíciós polimerek az addíciós polimerizációs reakciókkal kapott polimereket jelentik, amelyek láncszegmens-szerkezete megegyezik a monomer molekuláris képletével, mint például a polietilén, a polisztirol, a politetrafluoretilén stb. A kondenzációs polimerek olyan kondenzációs polimerizációs reakciókkal kapott polimerekre utalnak, amelyek szerkezeti egységeinek kémiai képlete eltér a monomer molekuláris képletétől, mint például a fenolgyanta, poliésztergyanta, poliamidgyanta stb.

- A gyanta molekuláris gerincének összetétele alapján történő osztályozás. Ez a módszer a gyantákat szénláncos polimerekre, heterokain polimerekre és elemi szerves polimerekre osztja. A szénlánc-polimerek olyan polimerekre vonatkoznak, amelyek fő láncát szénatomok alkotják, mint például a polietilén és a polisztirol. A heterokain polimerek olyan polimerek, amelyek fő láncát két vagy több elem atomjai alkotják, beleértve a szenet, oxigént, nitrogént, ként stb. Az elemi szerves polimerek olyan polimereket jelentenek, amelyek fő láncában nem feltétlenül szénatomok vannak, és főként szilícium, oxigén, alumínium, titán, bór, kén és foszfor elemekből állnak, mint például a szerves szilícium. Az iparban általánosan használt polimerizációs módszerek közé tartozik az ömlesztett polimerizáció, a szuszpenziós polimerizáció, az emulziós polimerizáció és az oldatos polimerizáció.

- Osztályozás a gyanták hőkezelési tulajdonságai szerint. Ez a módszer a gyantákat két fő kategóriába sorolja: hőre lágyuló és hőre keményedő gyanták. Azokat a gyantákat, amelyek melegítéssel megolvadnak, lehűlnek és megszilárdulnak, és megismételhetőek, hőre lágyuló gyantáknak nevezzük, mint például a polivinil-klorid gyanta (PVC), polietilén gyanta (PE) stb.; azokat a gyantákat, amelyek melegítéssel történő kikeményedés után visszafordíthatatlanok, szilárd anyaggá válnak, amelyek nem oldódnak és nem olvadnak, hőre keményedő gyantáknak nevezzük, mint például a fenolgyanták, epoxigyanták, telítetlen poliésztergyanták stb.

A kézműves ékszerekhez használt gyanták mind hőre keményedő gyanták, főként epoxigyanta és telítetlen poliésztergyanta. A "poliészter" egy olyan típusú polimer vegyület, amely észterkötéseket tartalmaz, megkülönböztetve az olyan gyantáktól, mint a "fenolos" és az "epoxi". Ez a polimer vegyület kétbázisú savak és kétbázisú alkoholok polikondenzációs reakciójából keletkezik, és ha ez a polimer vegyület telítetlen kettős kötéseket tartalmaz, akkor telítetlen poliészternek nevezik. Amikor ez a telítetlen poliészter egy polimerizációs képességgel rendelkező monomerben (általában sztirolban) oldódik és viszkózus folyadékká válik, telítetlen poliésztergyantának (rövidítve UPR) nevezik. Ez egy hőre keményedő gyanta, amely hő hatására vagy iniciátor hatására oldhatatlan és olvadékony polimerhálózattá tud kikeményedni. Ennek a polimernek azonban nagyon alacsony a mechanikai szilárdsága, és a legtöbb alkalmazás követelményeinek nem tud megfelelni. Üvegszállal megerősítve kompozit anyaggá válhat, amelyet általában "szálerősítésű műanyagként" (röviden FRP) ismerünk. Az "üvegacél" mechanikai szilárdsága és teljesítménye jelentősen javult a gyantaöntvényekhez képest.

(2) A gyanta jellemzői

A gyanta textúrája meleg és sima, lágy csillogású, viszonylag könnyű, és átlátszó, félig átlátszó és átlátszatlan textúrákban kapható. A következő tulajdonságokkal rendelkezik.

- Könnyű és nagy szilárdságú.

- Jó korrózióállóság.

- Kiváló elektromos teljesítmény.

- Egyedülálló hőteljesítmény, kiváló szigetelőanyag.

- A gyanta különbözik a hagyományos nemesfémektől, például az aranytól és az ezüsttől; kiváló feldolgozhatósággal rendelkezik, melegítéskor megpuhul, könnyen alakítható, egy menetben formázható, szobahőmérsékleten és nyomáson alakítható, vagy hővel és nyomással keményíthető. A keményítési folyamat során nem keletkeznek alacsony molekulájú melléktermékek, ami viszonylag egyenletes termékek előállítását teszi lehetővé.

- Az anyag jól tervezhető, könnyen feldolgozható és különböző színű.

(3) A gyanta műszaki jellemzői

- Megjelenés. A gyanta megjelenése átlátszó, viszkózus folyadék, tiszta és színtelen, sötét borostyánszínűre változik, színindexe általában 25~35.

- Savérték. A telítetlen poliészter reakciófokát jelzi, és fontos mutató a különböző poliésztertételek minőségi egyensúlyának ellenőrzéséhez is, általában 18~24 mgKOH/g értéken.

- Viszkozitás. A viszkozitás a folyadék áramlási ellenállásának mérőszáma, amely a folyadék belső súrlódási jelenségét jelenti. A viszkozitás miatt a folyadékban mozgó tárgyak súrlódási és nyomáskülönbség-ellenállásba ütköznek, ami mechanikai energiaveszteséget eredményez (lásd áramlási ellenállás). A viszkozitás nagysága a folyadék tulajdonságaitól és hőmérsékletétől függ; a hőmérséklet növekedésével a viszkozitás gyorsan csökken. A kézműves ékszerekben használt gyanta viszkozitása általában 1350~1600mPa-S.

- Gél idő. Az iniciátor hozzáadásától a gél megjelenéséig eltelt időt, amikor a gyanta elveszíti folyékonyságát, gélidőnek nevezzük.

- Érlelési idő. Amikor a gyanta gél állapotból kemény szilárd anyaggá alakul, és már nem megy keresztül további reakciókon, ezt nevezik érési időnek is.

- Szilárd tartalom. Oldja fel a gyantát oldószerekben, például acetonban, ami reakciót vált ki az oldószer és a sztirol térhálósító egységei között. A maradék az eredeti poliészter terméke, és a súlyának az eredeti súlyhoz viszonyított aránya a szilárdanyag-tartalom. Az általános gyanták szilárdanyag-tartalmának referenciaértéke 50%~60%.

- Törésmutató. Általában refraktométerrel mérve 1,5~1,55.

- Tárolás. A gyanta tárolási ideje általában 6 hónap, a vizsgálati módszer pedig a következő: Tegyünk 250 g gyantát egy lezárt tartályba, tegyük 80 ℃-os sütőbe, tartsuk a gyantát fénytől távol, és 4 óránként ellenőrizzük. Az az idő, amikor a gél jelenség először megfigyelhető, a gyanta 80℃-os tárolási ideje, amely alkalmazható a különböző gyanták minőségi stabilitásának ellenőrzésére, de nem alkalmas a különböző gyanták tárolási idejének összehasonlítására.

- A kikeményedés exoterm teljesítménye. A gyantakeményedés exotermikus teljesítménye általában 80 ~ 85 ℃, ami megfelel a gyantagyártás feldolgozhatóságának és a termékek alkalmazhatóságának.

(4) Különböző adalékanyagok és segédanyagok szükségesek

- Keményítőszer (más néven keményítő). A gyantához hozzáadva, melegítési körülmények között szabad gyökök felszabadulásával bomlik, ami egy térhálósító polimerizációs reakciót indít el, és a gyanta folyékonyból szilárddá válik. A keményítőanyag tárolása szorosan összefügg a környezeti hőmérséklettel; minél magasabb a hőmérséklet, annál kevésbé stabil a tárolási biztonság. A keményítőszer kiválasztásakor elengedhetetlen a jó stabilitású termék kiválasztása.

- Gyorsító. A keményítőszer csak bizonyos körülmények között képes lebomlani és aktiválódni, és szobahőmérsékleten nagyon lassan bomlik, ami nem felel meg a folyamat követelményeinek. Egyrészt a keményítőszer melegítéssel hőbomlásnak indulhat. Másrészt redoxireakcióval aktiválható és gyorsítható a térhálósodási folyamat elindítása érdekében. A redukálószert, amely képes aktiválni a keményítőszert, gyorsítónak nevezzük.

- Gyorsító. A szerves peroxidokat aktiválni képes vegyületek szobahőmérsékleten, melegítés nélkül bomlanak le szabad gyökök keletkezésével.

- Lassú ügynök. A gyanta szobahőmérsékleten, keményítő hozzáadása nélkül fokozatosan polimerizálódik, és elveszíti hatékonyságát. Ezért a gyanta tárolási idejének meghosszabbítása érdekében lassítószert (más néven retardálószert) kell hozzáadni. Az elv az, hogy a lassítószer elnyeli és eltávolítja a szabad gyököket, amelyek kiválthatják a gyanta térhálósodását és kikeményedését, vagy gyengítik a szabad gyökök aktivitását.

- Expandálószer (környezetbarát gyanta). A szobahőmérsékletű, vizes fázisú polimerizációval előállított vízbázisú poliészter olyan technikák révén, mint az ultrafinom emulgeálás, alakítás és újbóli védelem, helyettesítheti a környezetbarát telítetlen poliészter tágító és hűtőközegét, amelynek mérgező mellékhatásai vannak az emberi szervezetre és szennyezi a környezetet.

2. Gyanta Craft ékszer kategória

Amint azt az alábbiakban röviden bemutatjuk, a gyantát széles körben használják a kézműves ékszeriparban.

(1) Gyanta kézművesség

A műgyanta kézműves termékek elsősorban gyantából készülnek, amelyet segédanyagokkal kombinálnak, és öntéssel formáznak, hogy különböző esztétikus és élethű figurákat, állatokat, madarakat, tájképeket stb. hozzanak létre, például városi szobrokat, lakásdíszeket, bútorokat és kiegészítőket, képkereteket, paravánokat és világítótesteket. Az életszínvonal folyamatos javulásával a gyantakézműves termékek iránti kereslet egyre erősebb, különösen a fejlett országokban, ahol különleges preferencia és elképesztő kereslet van irántuk. A gyönyörű gyantakézműves termékek elegáns dekorációként szolgálhatnak csúcskategóriás szállodák és irodák, valamint divatos bútorok és barátok és családtagok között cserélgetett ajándékok számára. A jó környezetvédelmi teljesítmény és a rendkívül alacsony előállítási költségek meghatározzák a széleskörű fejlődési kilátásokat és teret. A gyanta kézműves termékek a kisvállalkozások induló iparának kiemelt iparágává válnak hazánkban.

A gyanta kézműves termékek gyártási költsége alacsony, a gyártási sebesség gyors és a rugalmasság erős. Nem számít, hogy milyen összetett az alakzat, csak néhány perctől több mint tíz percig tart az öntőformák segítségével történő előállítása, és képes réz, arany, ezüst, kristály, achát, márvány, fehér jáde, vörösfenyő és sok más utánzására.

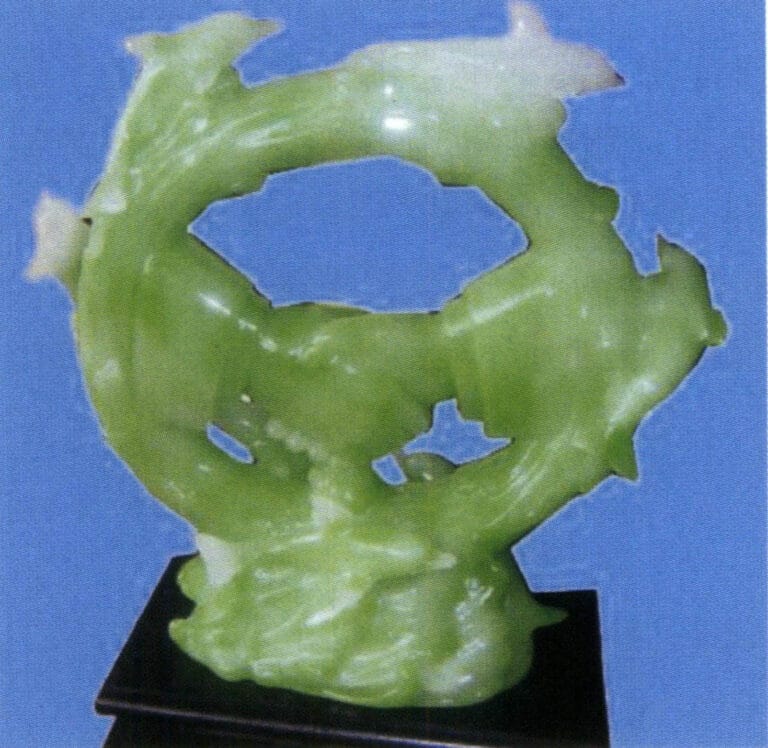

- Jáde utánzat gyanta kézművesség.

- Üveggyanta utánzat kézművesség.

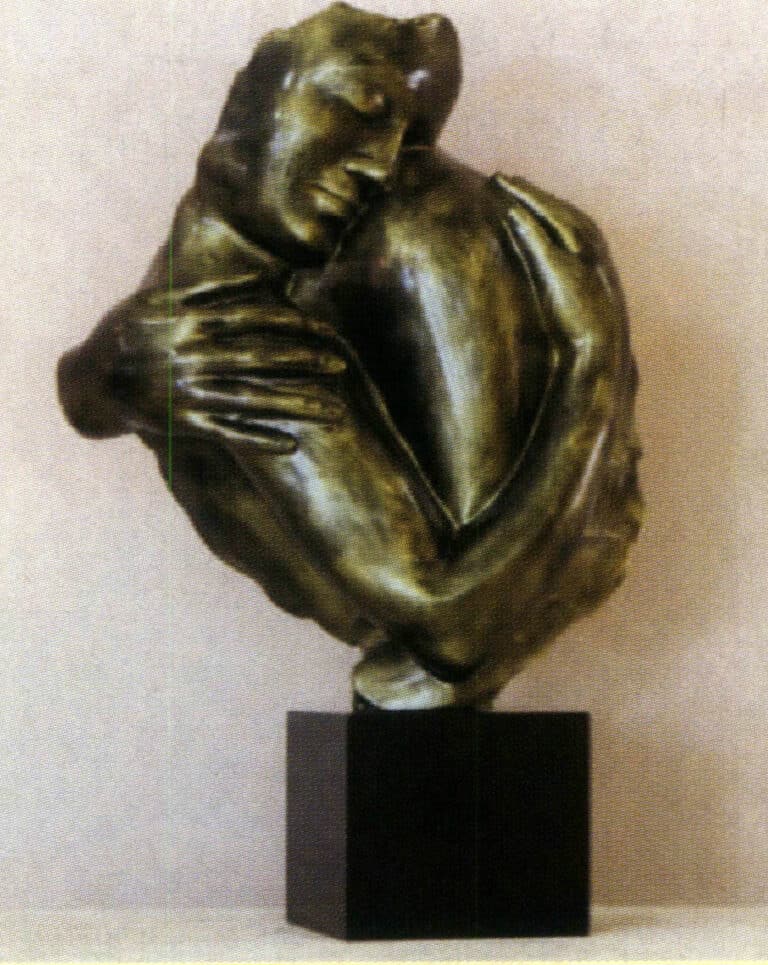

- Bronz utánzatú műgyanta kézműves termékek.

- Kerámia műgyanta kézművesség.

- Mahagóni gyanta kézműves termékek utánzata.

- Antik stílusú műgyanta kézműves termékek.

Jáde utánzat gyanta kézművesség

Színes üveggyanta kézművesség utánzat

Bronz utánzatú műgyanta kézműves termékek

Kerámia műgyanta kézművesség

Mahagóni műgyanta utánzat kézműves termékek

Antik stílusú műgyanta kézműves termékek

(2) Gyanta ékszerek

- Gyanta gyűrű.

- Gyanta karperec.

- Gyanta karkötő.

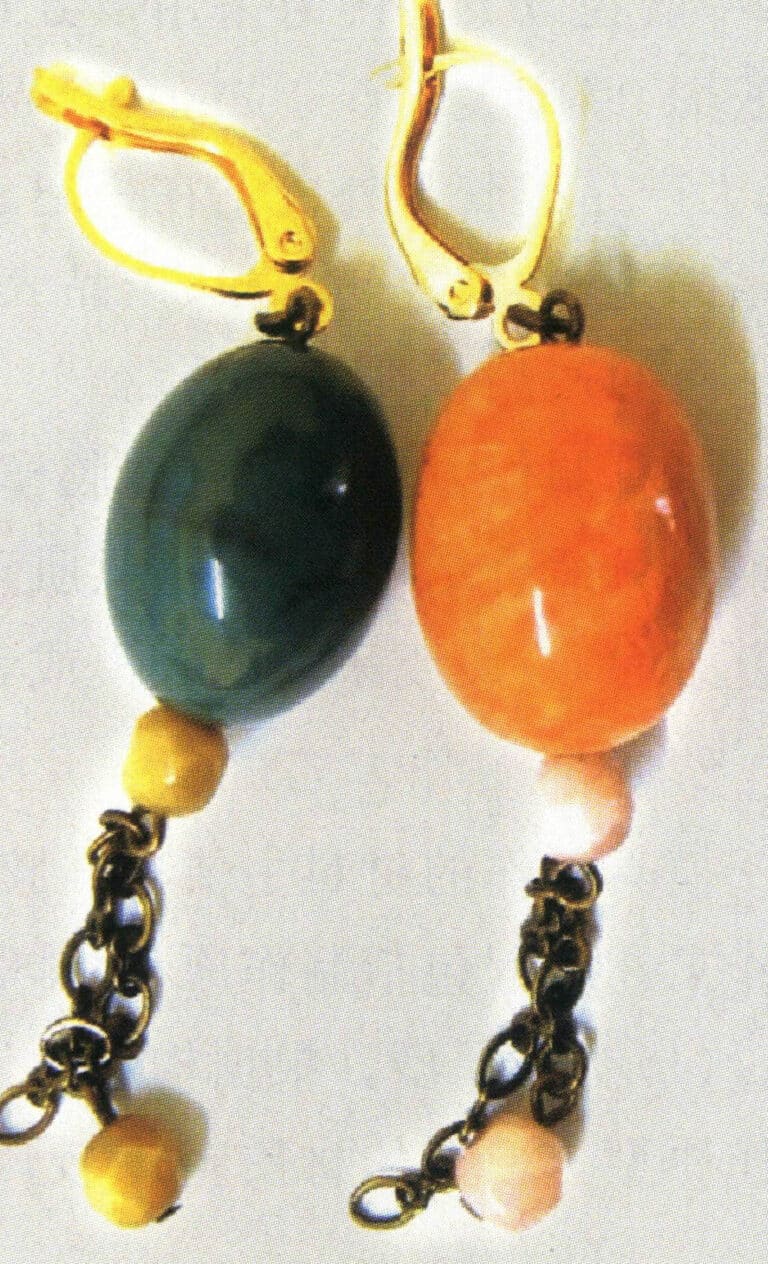

- Gyanta fülbevaló.

- Gyanta tartozékok.

- Gyanta hajtű.

A fenti műgyanta kézműves termékek és műgyanta díszek tipikus példái a következők.

Gyanta gyűrűk

Gyanta karperec

Gyanta szíjpánt

Gyanta fülbevaló

Gyanta tartozékok

Gyanta hajtű

3. A gyanta kézműves díszek gyártási folyamata

3.1 Formakészítés

A forma alakja, mérete, felületi simasága és a formázás egyszerűsége közvetlenül befolyásolja a kézműves termékek minőségét, ezért a formakészítés nagyon fontos gyártási folyamat.

(1) Formakészítési módszer

A formakészítésnek vannak kategóriái, mint például az osztott formák és a burkolt formák. Az osztott penész olyan penész, amely a terméket két vagy több darabra osztja, általában a következő helyzetekben használják: amikor a termék szerkezete összetett és nehezen eltávolítható; amikor a termék szabályos és lapos, deformációra hajlamos, és vastagsága nagyobb, mint 5~6 cm. Az osztott öntőforma általában legalább két darabból áll; kis termékek esetében a szilikon és a külső öntőforma külön van választva, míg nagy termékek esetében a szilikon és a külső öntőforma össze van kötve. A burkolt öntőforma olyan öntőformára utal, amely egyetlen darabból áll a teljes termék számára. A burkolt forma használatának feltételei a következők: a formát könnyen ki kell tudni bontani; a termék felületének simának kell lennie; a formasor kezelése nehézkes vagy akár hatástalan; valamint a felül nagyobb és alul kisebb méretű termékek, valamint a lógó termékek esetében.

A fő formakészítési módszerek közé tartoznak a szilikonformák, az üvegszálas szilikonformák, a gipsz szilikonformák és az üvegszálas formák. Az üvegszálas öntőformák csak egyszerű és szabályos szerkezetű, sekély textúrájú és könnyen formázható termékekhez alkalmasak. A szilikon vagy kompozit öntőformákat általában akkor használják, ha a termék szerkezete összetettebb.

(2) Formakészítési folyamat folyamata

A formakészítés fő anyagai közé tartozik a szilikon, a szilikonolaj, a kemény olaj, a keményítők, a gipsz, a géz és a szálak. A formakészítés folyamata olyan lépéseket tartalmaz, mint az eredeti modell létrehozása, a tipizálás, az olajos agyag felhalmozása, a forma ecsetelése és a forma kiöntése, a bélések készítése, a forma felnyitása és a befejezés.

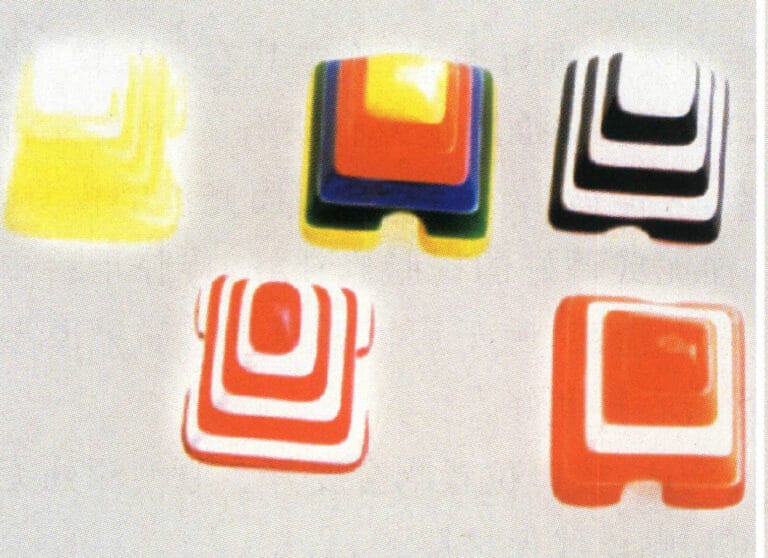

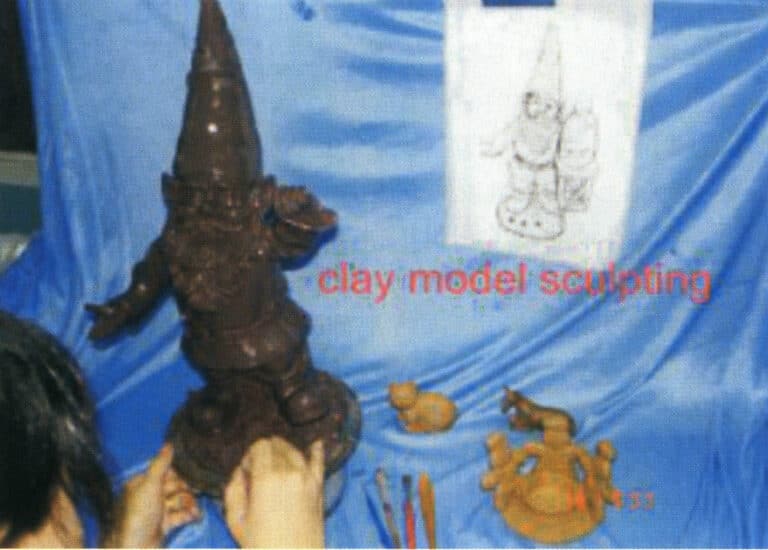

① Hozzon létre egy eredeti modellt. Megfelelő anyagok és eljárások használata az eredeti modell létrehozásához a tervezési terv és a termék szerkezeti jellemzői alapján. Az eredeti modell anyagválasztéka meglehetősen széles, beleértve a műanyagot, kerámiát, fát, fémet, gyantát, agyagot stb. (9-1. ábra).

Függetlenül attól, hogy milyen anyagból készült az eredeti modell, azt a formázás előtt meg kell vizsgálni, hogy megállapítható legyen, hogy vannak-e minőségi problémák, például formahúzódás, égés, léglyukak, deformáció vagy felületi érdesség. Ha az eredeti modell felülete érdes vagy hibás, akkor azt a forma elkészítése előtt ki kell javítani; csak egy sima felületű eredeti modellből lehet tiszta mintázatú és sima felületű formát készíteni, amely kiváló minőségű termékeket eredményez. A sérült területeket penészolajos gittal vagy előkészített gyantával lehet javítani, majd száradás után kb. 1000-es finom csiszolópapírral tisztára kell csiszolni, majd lakkréteggel kell befújni. Száradás után a penész elkészíthető. Ha az eredeti modell ép, de érdes felületű, akkor finom csiszolópapírral és trimmelőpisztollyal óvatosan le lehet csiszolni.

Az eredeti modellekhez néha tartozékokat kell készíteni, és a tartozékok elhelyezésének megfelelőnek kell lennie, az interfészhelyzetek jó összehangolásával. Ha az eredeti modellbe nem lehet mélyen beleformázni, modellezőgyurma adható hozzá, és az elhajlásra hajlamos területekre egy védőréteg öntőszalagot lehet felvinni.

② Szedés. A szedés előtt elemezni kell az eredeti modell szerkezetét, és meg kell határozni a megfelelő formanyitási módszert, mielőtt a szedés megkezdődne. Az alaplemez, az öntőnyílás, a szellőzőnyílás és a választóvonal méretét és szögét az eredeti modell méretei alapján kell meghatározni. Az alaplemezt helyesen kell elhelyezni, ha nem, az befolyásolja a földmunkát. Ha az injektálónyílás helyzete nem megfelelő, az befolyásolja a fehér embrió injektálás előállítását. A folyamat díszeinek megjelenésére gyakorolt hatásának csökkentése érdekében általában olyan helyekre választják a fugázóportot, amelyek nem könnyen láthatóak, például az aljára vagy hátuljára. A fugázónyílás méretének megfelelőnek kell lennie, azzal a kitétellel, hogy a hígtrágya minden részhez el tudjon jutni. A kifolyónyílás nyílását a termék összetettsége alapján kell megválasztani; általában csak akkor nyitják meg, ha az iszap nem tud könnyen a helyére folyni, többnyire szilikonformáknál használják a csomagok felnyitásához, míg a lapformáknál általában nincs rá szükség.

Nem számít, hány öntőformát nyitnak az eredeti modellhez, minden öntőformát egyszerre kell elkészíteni. Az egyik öntőforma elkészülte után lehet elkészíteni a következőt, és így tovább. Egy öntőforma készítésekor annak tükörformáját is el kell készíteni, hogy a tetején lévő elkészítendő alkatrész láthatóvá váljon. Annak érdekében, hogy a szilikon ne folyjon mindenhová, az eredeti modell szabadon hagyott része köré gyurmával vagy fadeszkával egy szegélyt kell készíteni (kisebb méreteknél először gyurmát, nagyobb méreteknél pedig fadeszkát, majd gyurmát kell használni). A szegélynek nagyobbnak kell lennie, mint az eredeti modellnek, hogy az összeszerelés során helyet biztosítson a forma helyzetének rögzítéséhez. Ha azonban a szegély túl nagy, az a szilikon pazarlásához vezet.

③ Az olajos agyag felhalmozódik. Fontos a szerszámnyitás módszerének és formájának kiválasztása, figyelembe véve a következő szempontokat: először is, a szerszám eltávolításának könnyűsége; másodszor, a szerszámvonalat úgy kell kiválasztani, hogy az ne befolyásolja a termék általános hatását, különösen azokon a területeken, ahol a szerszámvonal nem haladhat át; harmadszor, nem befolyásolhatja a termék minőségét; negyedszer, minimalizálja a későbbi folyamatok munkaterhelését.

Az eredeti modell típusának és a gyártási követelményeknek megfelelően határozza meg a szerszámvonal helyét, és színes tollakkal rajzolja meg a szerszámvonal helyzetét az eredeti modellen. Halmozza fel az olajos agyagot a formavonal mentén, és vágja az olajos agyagot téglalap vagy négyzet alakúra, a vastagság határozza meg a belső forma vastagságát. Ezután simítsa el a forma széleit; ellenkező esetben többszegélyű jelenséget okoz.

④ Ecsetelés és öntés a formába. Az ecsetelés és a forma kiöntése előtt ellenőrizze, hogy az olajgyurma és az eredeti modell között vannak-e hézagok, hogy az olajgyurma felülete sima és lapos-e, és hogy a pozicionáló lyukak megfelelően vannak-e az olajgyurmán. A fenti előkészületek elvégzése után tisztítsa meg az eredeti modellt kerozinnal, és vigyen fel vazelint, vagy fújjon fel oldószert. Sima termékek esetén az eredeti modelleket egy tiszta pamutkendő segítségével egyenletesen be kell kenni vazelinnel, és 30 percig hagyni, hogy a vazelint magába szívja. Ezután egy tiszta pamutkendővel fényesítse ki az eredeti modell felületét. A textúrával rendelkező termékek esetében egyenletesen vigye fel a vazelint. Az első darab elkészülte után tisztítsa meg az olajos agyagot az eredeti modellnél és az öntőforma vonalánál, mielőtt a másik darabot elkészítené.

Határozza meg, hogy az eredeti modell különböző típusai és a gyártási követelmények alapján adjon-e szilikonolajat, alkalmazzon gézt, adjon hozzá egy felső pozíciót stb., és határozza meg a keményítő arányát és a szilikon alkalmazásának módját.

A szilikon arányosan modulálható, és a hőmérséklet határozza meg a keményítő mennyiségét; a túl sok csökkenti a forma zsugorodását. A beállított szilikont vákuumozni kell, hogy elkerüljük a buborékokat a formában, amelyek befolyásolhatják a fehér termék minőségét. A szilikon felvitelére általában két módszer létezik: az egyik az ecsetelési módszer, amikor ecsettel egyenletesen viszik fel a szilikont az eredeti modell felületére, biztosítva, hogy a sarkok megfelelően le legyenek fedve, hogy elkerüljék az egyenetlen vastagságot, a forma égését, a húzódási problémákat vagy a forma könnyű öregedését; a másik az öntési módszer, amikor először egy keretet helyeznek az eredeti modell köré, majd a szilikont a keretbe öntik, és hagyják megszilárdulni, majd a keretet eltávolítják.

⑤ Bélések készítése. A bélés csökkentheti a felhasznált szilikon mennyiségét és támogathatja a formát. A bélések készítéséhez használt anyagok közé tartozik a gipsz, üvegszál stb. Ha gipsz bélést készít, használjon szegélyt az agyaglap bekerítéséhez. Fontos a gipszréteg vastagságának ellenőrzése; ha túl vastag, a gipsz túl nehéz lesz, és kényelmetlenséget okoz a gyártás során, ha pedig túl vékony, hajlamos a repedezésre. Állítsa be a gipsziszapot, és öntse a szegélybe; miután megszilárdult, távolítsa el a szegélyt, és vágja le a gipszbélést. A több nyílást vagy formát igénylő kézműves munkáknál minden egyes darabot ki kell egészíteni. A forma egy részének befejezése után a külső deszkát és az agyagot el kell távolítani, majd a többi részt megfordítva lehet megformázni. A megfordítás számát a minőségi követelmények alapján kell meghatározni; a túl sok megfordítás könnyen okozhat olyan problémákat, mint a forma élei, a nagy formavonalak és a forma deformálódása.

Az üvegszálas bélés hatékonyan csökkentheti a penész súlyát, kényelmesebbé teszi a munkát, ezért széles körben használják. A gyártási folyamat a következő: Háromszor egyenletesen vigyen fel egy speciális üvegszálas leválasztószert az eredeti modell felületére, és várja meg, amíg a leválasztószer megszárad, mielőtt a következő réteget felviszi. Sima felületű termékek esetén a leválasztószer száradása után tiszta pamutkendővel törölje át. Ezután vigyen fel egy vékony réteg szilikont (gélbevonat) a felületre, általában három rétegben, minden réteg kb. 0,15~0,17 mm. Az előző réteg megszáradása után vigye fel a következő réteget, szobahőmérsékleten minden rétegnél 90 perc kikeményedési idővel. A gélbevonat teljes vastagsága körülbelül 0,5 mm. A rétegezést akkor lehet elvégezni, amikor a gélbevonat teljesen kikeményedett és nem ragad. Az első réteg felületi filcet használ, és egy acélhengerrel nyomják a réteget az összes buborék megszüntetése érdekében; a vastagodó réteg üvegszálas szövetet és telítetlen gyantát használ, általában a szerszám mérete és a vastagsági követelmények alapján 8 ~ 15 mm. A szerszám külső rétegét fakockákkal erősítik meg, elsősorban a termék deformációjának megakadályozása és a szabálytalan formák stabil elhelyezésének biztosítása érdekében, megkönnyítve a gyártási műveleteket. Amikor a keretszerkezet teljesen megszilárdul, a szerszámot ki lehet venni a formából. Először a szerszám széleit szépen vágja le, majd többszörös leválasztó anyagot egyenletesen helyezzen be a szerszám finom varrataiba, egyenletes erőt alkalmazva és gumikalapáccsal kopogtatva a különböző részeket, végül pedig teljesen lefejtve. A formázás után ellenőrizze a formát, hogy nincs-e benne hiba; ha vannak hibák, javításra van szükség, a durva részeket pedig ki kell csiszolni. Ezután vigye fel a leválasztószert, és csavarokkal rögzítse, fektesse laposan a földre vagy egy tárolóállványra.

⑥ Formanyitás. Határozza meg a szerszámnyílás pozícióját a szerszám mérete, szerkezete és a gyártási követelmények alapján, biztosítva, hogy az eredeti modell zökkenőmentesen eltávolítható legyen. A nem megfelelő szerszámnyílási pozíció nehézségekhez vezethet a gyártás során.

⑦ Beállítás. Olyan tényezők miatt, mint a technológia és az anyagok, néha buborékok és egyéb problémák jelenhetnek meg a penészben, amelyek közvetlenül befolyásolják a fehér rossz fugázási műveletet és a minőséget. Ezért szükséges a penész beállítása és a buborékok kitöltése, valamint a felesleges élek eltávolítása ollóval.

3.2 Öntés és formázás

A szilikonforma elkészítése után elvégezhető az öntési és formázási művelet. Először is készítse elő a szerszámokat és az anyagokat az iszap keveréséhez, és keverje össze a gyanta márkája által ajánlott aránynak megfelelően. A kis gyanta kézművességhez kőpor, színpaszta vagy bármilyen más antik anyag, például márvány utánzatú termékek adhatók a gyantához a gyanta márka és a márványpor használatával; a nagy gyanta kézművesség általában üreges formákat használ, amelyek gyantahulladékkal tölthetők. Az iszap keverésekor mérje ki a gyantát a szerszám méretének és az elkészítendő termékek számának megfelelően, és öntse a keverő vödörbe; az aránynak megfelelően adjon hozzá különböző segédanyagokat és töltőanyagokat egy bizonyos sorrendben a gyantához. Ha az üzemi hőmérséklet alacsony, a gyanta a könnyebb működés érdekében megfelelő viszkozitási tartományba melegíthető; a keverék teljes felkeverése után adjon hozzá pigmenteket a kívánt színnek megfelelően. A pigment mennyisége a fajta alapján beállítható, amíg a kívánt szintet el nem éri. A pigmentek hozzáadásakor először oldja fel a pigmentet a gyantában, keverje egyenletesen, majd öntse a keverő vödörbe; a teljes keverés után vákuumozzon, hogy a keverés során keletkezett buborékok nagy részét eltávolítsa. Egy kanállal kanalazva az elkészített keveréknek elég sűrűnek kell lennie ahhoz, hogy lassan folyjon.

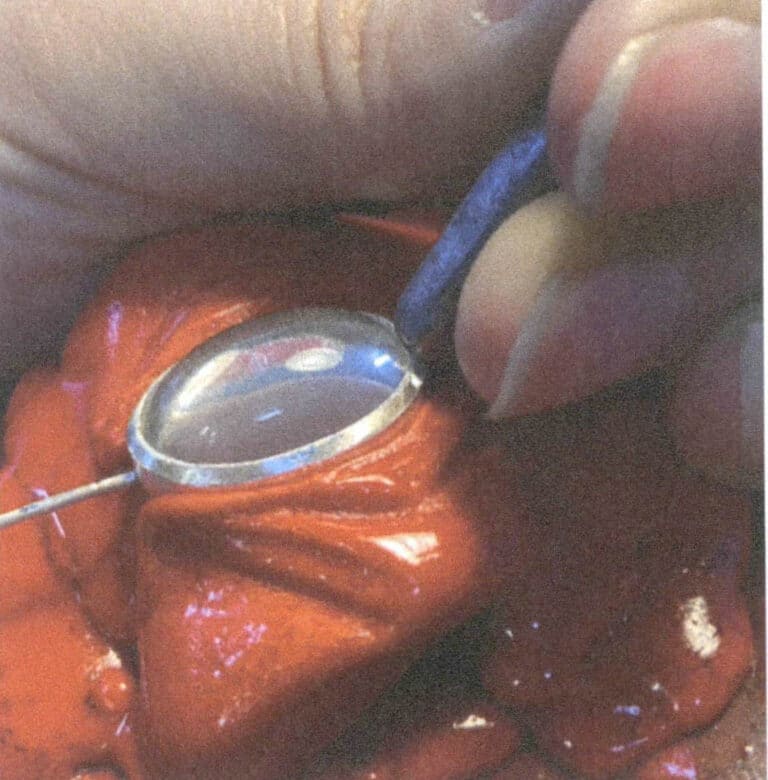

Az iszap előkészítése után az öntési műveleteket el lehet végezni. Először a szerszámot kell megfelelően kezelni, és a szükséges betéteket vagy magokat be kell szerelni. A szerszám belső felületét alaposan meg kell tisztítani. Öntéskor egy kiskanállal lassan kanalazzuk ki az iszapot a forma belső falának egyik oldaláról; ne öntsük közvetlenül bele. A legmagasabb pontról kell beleönteni, hogy természetes módon áramolhasson, ami segíthet a légbuborékok kiszorításában (9-2. ábra). A porszívózás csökkentheti a késztermékben lévő léglyukak kialakulásának valószínűségét is. Ügyeljen arra, hogy az öntéskor az iszap ne folyjon túl a forma külső szélén; ha kifolyik, azonnal fel kell takarítani, különben további csiszolást és feldolgozást igényel. Miután az iszapot befecskendezték a formába, azt egy bizonyos hőmérsékletű kemencébe helyezik, vagy megfelelő környezetben kikeményítik. Egy bizonyos idő elteltével az iszap megszilárdulhat és alakot ölthet.

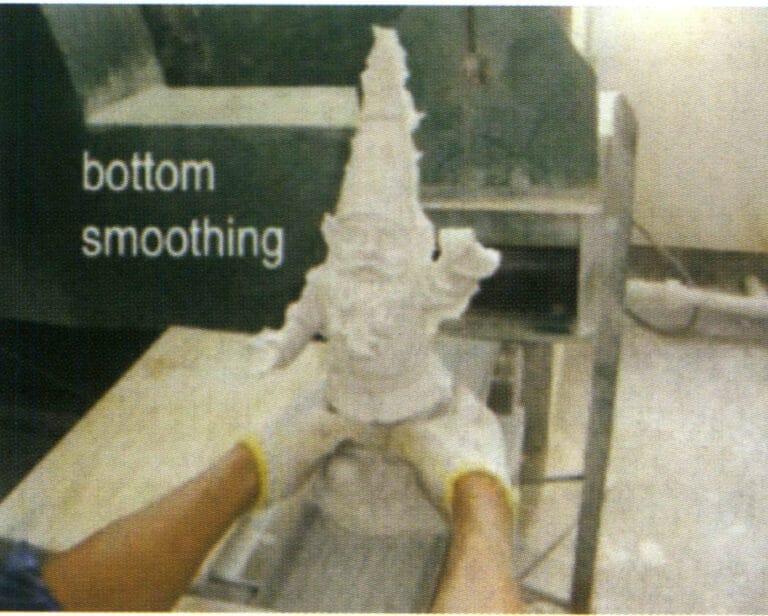

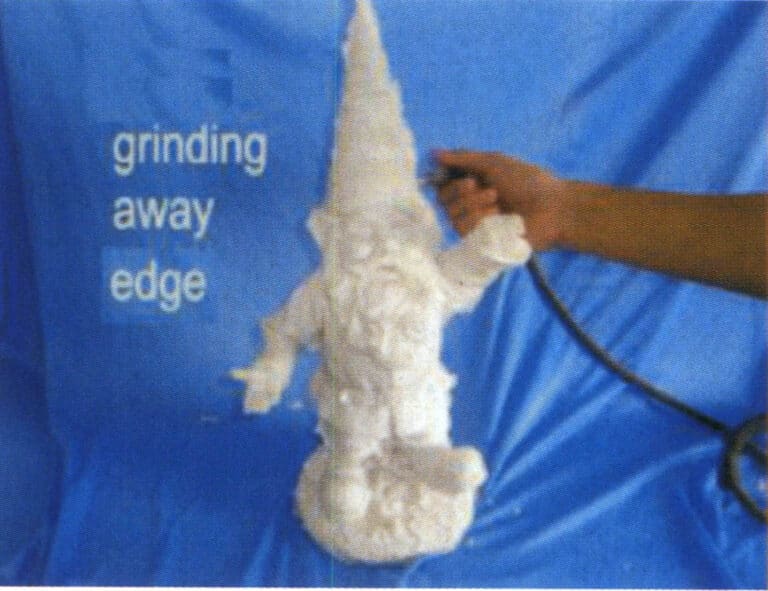

3.3 A kézműves ékszerek felületkezelése

9-3. ábra A műgyanta kézműves termékek alapjának polírozása

9-4. ábra A nyers blank vágása

9-5. ábra A nyers nyers nyersanyag hibáinak javítása

9-6. ábra Nyers blank polírozása

9-7. ábra Nyers üres nyersanyag tisztítása

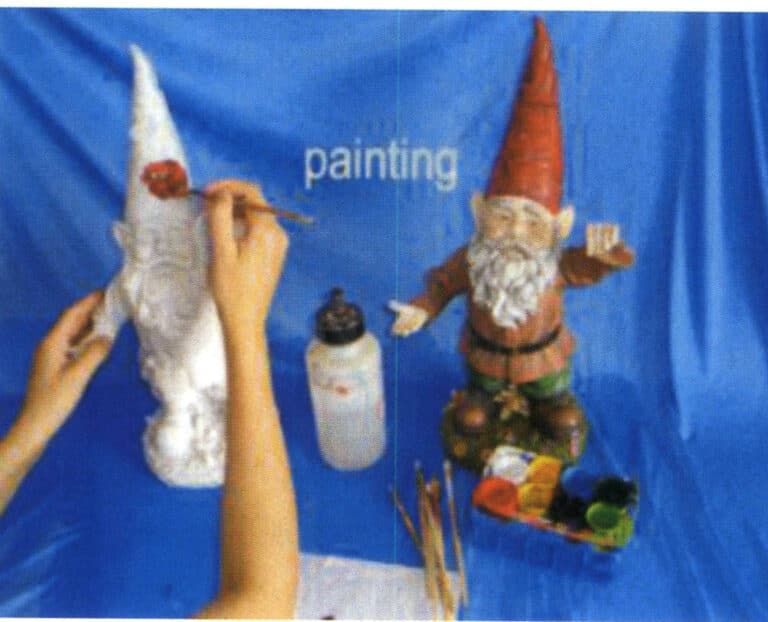

9-8. ábra Színezés a nyers üresen

4. Gyakorta előforduló problémák és megoldások a gyanta nyers nyersanyag előállítása során

(1) Pórus

A nyers nyersanyag előállítása során a karcsú, összetett szerkezetű vagy kisebb befecskendezőnyílásokkal rendelkező termékek esetében valószínűleg légnyílások keletkeznek, ha a nagyobb vákuumellenállással rendelkező holt sarkokban nincsenek kipufogónyílások. A léglyukak belső ürege tiszta; néhányuk a termék felületén látható, és néhányuk a polírozás után jelenik meg, ami növeli a foltozás munkaterhét. A léglyukak problémájának megoldására több módszer is létezik.

- Használjon hígabb gyantát, vagy megfelelően csökkentse a hozzáadott töltőanyag mennyiségét, hogy kevésbé koncentrált iszapot készítsen, csökkentve ezzel a buborékok távozásának ellenállását és elkerülve a buborékok visszamaradását a termékben.

- Megfelelően csökkentse a piros és fehér anyagok mennyiségét, hogy a gyanta kezdeti kikeményedési ideje hosszabb legyen, így elegendő idő áll rendelkezésre a levegő kiürítéséhez a formaüregből a vákuumozás során.

- Ellenőrizze a vákuumszivattyú esetleges hibáit, hogy a vákuumkamrában a vákuum gyorsan elérje a -0,1 MPa értéket a jó vákuumhatás elérése érdekében. Egyes kézműves gyártóüzemek olyan módszert alkalmaznak, hogy először -0,1MPa, majd -0,07MPa, majd ismét -0,1MPa vákuumot állítanak elő, ami szintén jó eredményeket hoz.

- Az összetett szerkezetű vagy kisebb befecskendezőnyílásokkal rendelkező termékek esetében a szerszám tervezésénél figyelembe kell venni a légnyílásokkal kapcsolatos kérdéseket, valamint az elválasztófelület, a sarkok stb. kialakítását. A jó vákuumhatás elérése és a léglyukakkal kapcsolatos problémák csökkentése érdekében további szellőztető kialakításokat kell beépíteni.

(2) Olajnyílás, tűlyuk

A nyers nyersanyag előállítása során a termék felülete alatt lyukak jelennek meg. Amikor a lyukat kilyukasztják, folyékony anyag folyik ki, amelyet olajlyuknak neveznek. Ha a lyukak apró pórusokkal sűrűn tömöttek és folyékony anyag van jelen, akkor azt tűlyuknak nevezzük.

Az olajos lyukakat és tűszúrásokat az olajok (hogy megakadályozzák a hígtrágya porlasztását a porszívózás során) és a hígítószerek hozzák létre a hígtrágyában. Amikor ezek a jellemzők összegyűlnek, olajlyukak keletkeznek. A tűlyukak azonban akkor keletkeznek, ha kevesebb olaj és hígító nem gyűlik össze. Ez a probléma általában a hűvösebb őszi és téli évszakokban jelentkezik; a hígtrágya a keverés után rétegződést mutat. A probléma megoldásának módszerei a következők.

- Gyártási körülmények között használjon magasabb koncentrációjú gyantákat, és csökkentse a hozzáadott töltőanyag mennyiségét, hogy enyhítse az iszap rétegződését.

- Szigorúan ellenőrizze a hozzáadott fehér ásványi, motor- és egyéb olajokat. Olyan körülmények között, amikor nincs komolyabb permetezés, próbáljon meg minél kevesebb olajat hozzáadni, általában 5‰ alatt, és minél kevesebb, annál jobb.

- Ügyeljen a töltőanyagok, például a kőpor nedvességtartalmára, mivel a nedvesség a hígtrágya szétválását okozhatja.

- Ellenőrizze az olajok hozzáadásának időzítését, általában az olajok hozzáadása 15~20 perccel a pépgyártás előtt, és egyenletes keverés után használja.

- Sok réteg jelenik meg, amelyek általában könnyen olajlyukakat és lyukhibákat eredményeznek. Ezt az iszapot alacsonyabb követelményeket támasztó termékekhez kell használni, és egyúttal fel kell venni a kapcsolatot a gyanta gyártójával, hogy megfelelő módszereket fogadjanak el a probléma megoldására.

(3) Kőpor megjelenése lúgos áztatás után

A nyers nyersanyag előállítása során, amikor a terméket lúgban áztatják, porszerű anyag keletkezik a textúrájában; ez tovább rontja a termék minőségét, és ez a probléma különösen az őszről a télre való áttéréskor és télen jelentkezik. Ennek oka az, hogy a termék felületén lévő gyanta nem keményedett ki teljesen, és a lúgban való hosszan tartó áztatás erodálja a termék felületén lévő gyantát, és végül kőpor marad a termék felületén. A probléma megoldásának módszerei a következők.

- Szigorúan ellenőrizze a keményítőszer mennyiségét. Ha a termék felülete erősen ragacsos, ellenőrizze, hogy a hozzáadott keményítőszer mennyisége elegendő-e. Ha nem elegendő, növelje a keményítőszer mennyiségét, amely általában 1,5%~2,5% között van. Ha a keményítőszer mennyiségét megnövelték, és a gyanta túl gyorsan gélesedik, és nem marad ideje a műveletre, akkor némi lassan száradó gyantát lehet belekeverni, vagy lassan száradó anyagot lehet hozzáadni. Ha a keményítőszer mennyiségét megnövelték, a gyanta még mindig lassan szárad, és a felület súlyosan ragacsos; ellenőrizze, hogy a keményítőszerrel van-e probléma, vagy a töltőanyaggal és a gyorsítóval. Hideg télen, ha a gyanta lassan gélesedik, a környezeti hőmérséklet növelhető, vagy a szuszpenziót vízfürdőben lehet melegíteni.

- Szabványosítsa a lúgos oldat koncentrációját és a lúgos oldatban való áztatási időt. A jó termékeknél is előfordulhat ez a probléma, ha hosszú ideig magas koncentrációjú lúgos oldatban áztatják őket. Általában a lúgos oldat pH-értékét 11~12 között kell szabályozni, és az áztatási időt szigorúan szabályozni kell az igényeknek megfelelően.

- Próbálja meg elkerülni az alacsony koncentrációjú gyanta használatát. Mivel a hígított gyanta szilárdanyag-tartalma alacsonyabb, a sav- és lúgállósága a kikeményedés után gyenge, és könnyen korrodálódik a termék felületi gyantája, ha lúggal habosítják.

(4) Deformáció

A nyers alapanyagok gyártása során a lógó alkatrészeket tartalmazó termékek hajlamosak a hajlítási és deformációs problémákra. Ennek oka a terméken belüli, a gyantakeményedésből adódó zsugorodás által keltett egyenetlen belső feszültség, ami végső soron deformációhoz vezet. E hiba kezelésére több módszer is létezik.

- Válasszon alacsonyabb zsugorodási sebességű gyantát, hogy elkerülje a nagyobb feszültségek kialakulását, amelyek a termék elhajlását és deformálódását okozhatják.

- Megfelelően csökkentse a piros és fehér anyagok mennyiségét, hogy lelassítsa a gyanta kikeményedési sebességét a zsugorodás csökkentése érdekében, miközben rétegről rétegre rakja egymásra a kicsomagolt termékeket, hogy csökkentse a hajlítási deformációt a termékek alakjának és felületének károsodása nélkül.

- A nagy tételű és magas követelményeket támasztó termékek esetében a deformációs hibák kiküszöbölésére hőszigetelés és gyorsított keményítés alkalmazható. A konkrét módszer a következő: helyezze a munkadarabot egy szigetelődobozba 30 ~ 40 ℃ kezdeti hőmérsékleten, rétegenként egymásra helyezve, megfelelő súlyt nyomva a tetejére, zárja be a doboz ajtaját, tartsa a hőmérsékletet 40 ℃-on 1 órán keresztül, majd lassan emelje a hőmérsékletet 60 ℃-ra, tartsa 2 órán keresztül, majd lassan emelje a hőmérsékletet 80 ℃-ra, tartsa 2 órán keresztül, és miután hagyta, hogy természetesen és lassan lehűljön, a termék kivehető. A fenti folyamatparaméterek referenciaértékek; a belső feszültségek helye és nagysága a különböző termékek esetében eltérő, így a folyamatparaméterek értékei is eltérőek lesznek. Az értékek meghatározásához először kis tételes vizsgálatokat kell végezni.

- A töltőanyag mennyisége növelhető, ha a termék minősége megengedi.

- Növelje a megerősítést a termék deformációjának megakadályozása érdekében.

(5) Repedés

A nyers alapanyagok gyártása során néha repedések keletkezhetnek, általában két esetben: az egyik, hogy a repedések a formázás során keletkeznek, amit elsősorban a gyanta lassú utólagos kikeményedése vagy a nem megfelelő formázás okoz; a másik, hogy a repedések a gyanta lassú utólagos kikeményedése vagy a nem megfelelő formázás miatt keletkeznek.az, hogy a termékek formázása és egy ideig történő pihentetése után repedések jelennek meg; ez a helyzet ritka, de összetett termékszerkezeteknél könnyen előfordulhat.

A gyantakeményedés során a térfogat zsugorodásának jelensége jelentkezik, és mivel a gyantakeményedés exoterm folyamat, hőtágulás és -összehúzódás is bekövetkezik. Mindkét esetben ez jelentős belső feszültséget okozhat a kikeményített gyantatermékekben, ami az összetett szerkezetű termékek vékony részein repedésekhez és jelentős méretváltozásokhoz vezethet. E probléma megoldása érdekében a következő területeken kell erőfeszítéseket tenni.

- Válasszon magasabb koncentrációjú gyantát. Általánosságban elmondható, hogy ha a gyanta gyártási képlete rögzített, a magasabb gyantakoncentráció magasabb szilárdanyag-tartalmat eredményez, ami növeli a termék szilárdságát.

- A működési folyamat javítása. Fontolja meg a lassabb kikeményedési sebességű gyanták használatát a termékek belső feszültségének csökkentése érdekében. A deformáció megelőzésére irányuló intézkedésekre is lehet hivatkozni: Először is, az üreges termékek esetében a hőmérséklet-emelkedés okozta magas belső légnyomás miatti repedések elkerülése érdekében légnyílásokat kell fenntartani; az alján tömítést igénylő termékeket csak a termék teljes kikeményedése után lehet lezárni. Másodszor, a forma kinyitásakor megfelelően adjon hozzá szilikonolajat, hogy növelje annak rugalmasságát, és megakadályozza a termék károsodását a kemény forma miatt a formázás során. Harmadszor, a szilárdság javítása érdekében a könnyen repedezett területekre erősítéseket, például vashuzalokat, bambuszrudakat vagy szálakat kell elhelyezni. Negyedszer, a terméktervezés során próbálja meg elkerülni a hirtelen méretváltozásokat, és a sarkoknál sima átmeneteket alkalmazzon a feszültségkoncentráció elkerülése érdekében.

- A fugázás során igyekezzen egyenletesre csiszolni a habarcsot.

- A 10% lágy gyanta hozzáadása a receptúrához növelheti a termék szívósságát.

- Növelje megfelelően a töltőanyag mennyiségét, miközben biztosítja a minőséget.

(6) Rétegződés

Miután hozzáadta a töltőanyagot a gyantához és megkeverte, hagyja egy ideig állni. A keverőedény felszínén egy átlátszó folyadékréteg jelenik meg, amely a hígítószer elválik, ezt nevezik rétegződésnek, más néven vízelválásnak. A probléma megoldása a következő.

- A gyantagyártás során a sztirol-monomerrel nem jól térhálósodó anyagok mennyisége nagy, ami a gyanta könnyű delaminálódását okozza.

- Az alacsony viszkozitásra törekedve nagy mennyiségű hígítószert, például sztirolt adnak hozzá, ami a töltőanyag bekeverése után a gyantaiszap könnyen rétegekre válhat szét. Ha a nyers nyersanyag előállítási költségei lehetővé teszik, próbálja meg elkerülni a túlságosan alacsony viszkozitású gyanták használatát.

- A fehér ásványi olaj, motorolaj és más olajok hozzáadása a szuszpenzióhoz a gyanta leválásának egyik fontos oka. Ha alacsony viszkozitású gyantát kell használni a gyártás során, a hozzáadott olaj mennyiségét szigorúan ellenőrizni kell, általában nem haladhatja meg a gyanta mennyiségének 5‰-ét, és 15~20 percen belül kell hozzáadni, mielőtt az iszapot alapos keverés után veszik és használják, ami jelentősen csökkenti a rétegződés jelenségét.

- A kőporban lévő nedvesség közvetlenül a gyanta delaminálódását okozhatja. A nedves kőpor a keverés után nagy mennyiségű sztirol elválik a gyantától, miközben a buborékok tovább emelkednek a keverő vödörben. Ekkor szükséges a gyors cseréje száraz kőporra.

- A hígtrágyát nem szabad túl sokáig állni hagyni.

(7) Vízminta

A szilva esős évszakban és hűvösebb hőmérsékleten könnyen kialakulhatnak vízminták. Kialakulásuk okai és megoldásai a következők.

- A levegő magas páratartalma miatt a gyanta kikeményedése és zsugorodása során levegő kerül a formaüregbe, ami gátolja a gyanta kikeményedését a termék felületén, ami vízjeleket és ragacsos érzést eredményez a termék felületén.

- A kőpor nedves. A kőporban lévő nedvesség bejut a gyantába, károsítja a gyantát, és akadályozza a gyanta molekuláris kikeményedésének és térhálósodásának folyamatát, ami víznyomokat eredményez a termék felületén. A súlyosan nedves kőpor a keverés és a hosszabb ideig történő állás után rétegződést mutat, ami a gyanta agglomerációjához vezet.

- A keményítőszerek és gyorsítók rossz minősége. Az alacsony molekulatömegű anyagok nem teljes eltávolítása miatt a térhálósítási reakcióban nem keletkezik elegendő szabadgyök a gyanta telítetlen kettős kötéseinek aktiválásához. Ugyanakkor a keményedési folyamat során az exoterm reakció hatására az alacsony molekulatömegű anyagok kilökődnek, ami vízjeleket eredményez.

- Elégtelen pácolószer adagolás. A gyanta kikeményedése a gyanta telítetlen kettős kötéseivel keresztkötő szabad gyökök elegendő mennyiségének köszönhetően fejeződik be. Az elégtelen keményítőszer adagolás miatt a keletkező szabadgyökök száma kevés, amelyek nem tudják nagy mennyiségben aktiválni a telítetlen kettős kötéseket, ami lassú vagy nem teljes keményedést, vízjeleket és ragacsos érzést eredményez.

- A gyantagyártási folyamatban nagy mennyiségben használnak erős vízfelvételű anyagokat, ami miatt a gyanta könnyen felszívja a levegőből és a töltőanyagokból származó nedvességet, ami befolyásolja a gyanta kikeményedési folyamatát, és víznyomokat hoz létre a termékek felületén. Azokban az esetekben, amikor a termékkel szemben magasak a követelmények, vagy a formák összetettek, célszerű kiváló minőségű gyantát választani a vízjelhibák kiküszöbölése vagy csökkentése érdekében.

- Ha a hőmérséklet alacsony, a gyanta kikeményedése lassú, ami azt eredményezi, hogy a gyanta a kikeményedés után viszonylag puha, a termék felületén vízjelek jelennek meg, ami megnehezíti a formából való eltávolítást és hajlamos a sérülésre. A hidegebb téli hónapokban a gyanta felmelegítésére forró vízfürdő használható, amely a gyanta hőmérsékletét 30 ~ 40 ℃-on tartja, ami javítja a gyanta kikeményedési folyamatát.

- Az új öntőforma nedves, és a nedvesség behatol a szilikongumi mikropórusain keresztül, és a nyersanyag felületén kondenzálódik, ami víznyomokat okoz. Az új formát használat előtt sütőben vagy napon kell szárítani. Különösen párás időjárás esetén hatékonyabb, ha a formát egy éjszakára a sütőbe helyezi.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

II. szakasz Műanyag díszek és gyártási technológia

1. Bevezetés a használt díszekbe Műanyag

1.1 Az ékszerekben használt műanyag tulajdonságai

A tartozékokhoz használt műanyag a műszaki műanyagok egy speciális alkalmazása, amely általános alapvető és bizonyos egyedi tulajdonságokkal rendelkezik. A tartozékokhoz használt műanyag a következő előnyökkel rendelkezik.

(1) Könnyű súly és nagy fajlagos szilárdság. A műanyagok könnyűek, általános sűrűségük 0,9 ~ 2,3 g/cm3, csak kb. 1/8~1/4 acél és kb. 1/2 alumínium, míg a különböző habosított műanyagok sűrűsége még alacsonyabb, kb. 0,01~0,5g/cm3. Az egységnyi tömegre számított szilárdságot fajlagos szilárdságnak nevezzük, és egyes erősített műanyagok fajlagos szilárdsága megközelíti vagy akár meg is haladja az acélét. Például az ötvözött acél szakítószilárdsága 160MPa, míg az üvegszállal erősített műanyagok elérhetik a 170~400Mpa értéket.

(2) Kiváló kémiai stabilitás. A műanyagok jobban ellenállnak a korróziónak az általános savakkal, bázisokkal, sókkal és zsírokkal szemben, mint a fémek és egyes szervetlen anyagok. Különösen a politetrafluor-etilén kémiai korrózióállósága még az aranyénál is jobb, és ellenáll az erősen maró elektrolitok, például a királyi víz korróziójának, ami miatt a "műanyagok királya" címet érdemelte ki.

(3) Jó kopásállóság. A legtöbb műanyag kiváló kopásállósággal és önkenő tulajdonságokkal rendelkezik. Számos műszaki műanyagból készült súrlódásálló alkatrész használja ki a műanyagok ezen tulajdonságait. Ha bizonyos szilárd kenőanyagokat és töltőanyagokat adnak a kopásálló műanyagokhoz, akkor csökkenthető a súrlódási együtthatójuk, illetve tovább javítható a kopásállóságuk.

(4) Fényáteresztő és védő teljesítmény. A legtöbb műanyag átlátszó vagy áttetsző termékként használható, ezek közül a polisztirol és az akril műanyagok átlátszóak, mint az üveg. A szerves üveg kémiai neve polimetil-metakrilát, amely repülőgépes üveganyagként használható. Az olyan műanyag fóliák, mint a polivinil-klorid, a polietilén és a polipropilén jó fényáteresztő tulajdonságokkal rendelkeznek. A műanyagoknak különböző védő tulajdonságai vannak, ezért gyakran használják őket védő csomagolóanyagként.

(5) Jó dekoratív teljesítmény. A műanyagokból átlátszó termékek és különböző élénk és gazdag színekben pompázó termékek készíthetők. Gyönyörű csillogással és tartóssággal rendelkeznek. Fejlett nyomtatási, domborítási, galvanizálási és fényaranyozási technikákkal készíthetők, így különböző mintákkal, virágmintákkal és háromdimenziós, fémes érzetű termékek hozhatók létre. A dísztárgyak jó önkenő tulajdonságokkal rendelkeznek, sima, fényes felülettel és világos mintákkal.

(6) Jó feldolgozási teljesítmény. Különböző formázási módszerek, például öntés, fröccsöntés és öntés, alkalmazhatók, és különböző megmunkálási eljárások, például szögelés, fűrészelés, fúrás, gyalulás, hegesztés és ragasztás, alacsonyabb feldolgozási költségeket eredményezhetnek.

A műanyagból készült tartozékok használatának azonban a következő hátrányai is vannak.

(1) Könnyű öregedés. A műanyagok fizikai és kémiai változásokon mennek keresztül a környezetből származó energia - például a levegő, a napfény, a hő, az ionizáló sugárzás és a stressz -, valamint a kémiai anyagok - például az oxigén, a levegő, a nedvesség, a savak, a lúgok és a sók - és a biológiai tényezők - például a penész - hatására. Ezek a változások magukban foglalják a molekuláris degradációt (a makromolekuláris láncok megszakadása, ami a szilárdság, a rugalmasság, az olvadáspont, a viszkozitás stb. csökkenéséhez vezet), a térhálósodást (ami a polimerek keményebbé és törékenyebbé válását okozza), a lágyítószer migrációját és a stabilizátorok hibáját, ami olyan jelenségeket eredményez, mint a keményedés, a törékenység, a repedés, az elszíneződés, sőt a pusztulás, ami a funkcionalitás elvesztéséhez vezet, amit műanyag öregedésnek nevezünk. A műanyag öregedés a hatásmechanizmusok alapján többféle formába sorolható.

- Termikus öregedés. A termikus öregedés elsősorban a műanyagok feldolgozási, gyártási és felhasználási környezetében következik be. Ez anaerob termikus öregedésre és termikus oxidációra osztható. Az előbbit termikus repedésnek is nevezik. Ez anaerob, magas hőmérsékletű körülmények között következik be, ahol a makromolekuláris láncok fokozatosan vagy véletlenszerűen depolimerizálódnak monomerekre vagy kisebb szegmensekre törnek, és néha kis molekulájú anyagok is eltávolodnak, ami a műanyag makromolekulák relatív molekulatömegének csökkenését és az anyagtulajdonságok erőteljes romlását eredményezi. Ez utóbbi magas hőmérsékletű, oxigénben gazdag körülmények között következik be, ahol az oxigén hat a műanyag makromolekulák szabad gyökeire, és láncreakciót indít el, amely a makromolekulák töréséhez, bomlásához és teljesítményük csökkenéséhez vezet.

- Fényképezés. A műanyagok polimerláncaiban a C-H kötés energiája és más kötések energiája közel van az ultraibolya spektrumnak megfelelő energiához, így az ultraibolya fényhullámok hatására a makromolekuláris láncok energiát nyelhetnek el, és lebomláson vagy térhálósodáson mehetnek keresztül. Különösen magas oxigén- vagy ózonszintű körülmények között a műanyag makromolekulák szerkezetének bizonyos funkciós csoportjai aktiválódnak az ultraibolya fény hatására, amelyek fotokémiai reakcióba léphetnek az oxigénnel és az ózonnal, ami a polimer anyagok bomlását vagy keresztkötését okozza, ami az anyagtulajdonságok romlásához vezet.

- Más okok miatti öregedés. A műanyagok savak, bázisok, sók, biológiai tényezők és erős elektromos mezők hatására is öregedhetnek. Általában a műanyagok erősen ellenállnak a kémiai korróziónak, de bizonyos speciális körülmények között a műanyagok a felszíntől a belsejéig gyorsan vagy lassan károsodhatnak, amit kémiai közeg öregedésének nevezünk; bizonyos organizmusok specifikus savas anyagokat vagy biológiai enzimeket választanak ki, amelyek lebontják a műanyag polimereket vagy táplálékká alakítják őket az organizmusok számára, ami a műanyag lebomlásához vezet, amit biológiai öregedésnek nevezünk; erős elektromos terek hatására a műanyag polimerek szigetelése csökkenhet a termikus ionsugárzás és a kémiai bomlás miatt, ami elektromos bomlás okozta károsodáshoz vezet, amit korona öregedésnek nevezünk.

Ezért az öregedés a műanyagok tartóssági hibájának fő formája és a műanyagok jelentős gyengesége. A műanyagoknak az öregedésnek való ellenállási képességét öregedésgátló tulajdonságoknak, légköri stabilitásnak vagy időjárásállóságnak nevezik. A műanyagok öregedésgátló tulajdonságai a környezeti degradációs tényezők összetételétől, szerkezetétől, természetétől és jellemzőitől, valamint a gyanta típusától és az adalékanyagok tulajdonságaitól függnek. Általában öregedésgátló szerek, például antioxidánsok, ultraibolya abszorberek és hőstabilizátorok adhatók hozzá a műanyagok öregedésének lassítására.

(2) Gyúlékony. A műanyagok nemcsak éghetőek, hanem égéskor nagy mennyiségű füstöt is termelnek, és még mérgező gázok is keletkezhetnek. Az összetétel javításával, például égésgátlók és szervetlen töltőanyagok hozzáadásával azonban önkioltó, nehezen éghető vagy akár nem éghető termékeket lehet készíteni. Mindazonáltal tűzállóságuk még mindig rosszabb, mint a szervetlen anyagoké, és használatuk során óvatosnak kell lenni.

(3) Gyenge hőállóság. A műanyagoknak általában gondot okoz a deformáció, ha melegítik őket, és akár szét is bomolhatnak, ezért használat közben figyelmet kell fordítani a hőmérsékleti határértékekre.

(4) Alacsony merevség. A műanyag egy viszkoelasztikus anyag, amelynek rugalmassági modulusa alacsony, csak 1/10~1/20 acélé, és hosszú távú terhelés esetén hajlamos a kúszásra, ami azt jelenti, hogy az alakváltozás idővel növekszik, és minél magasabb a hőmérséklet, annál gyorsabban növekszik az alakváltozás. A kompozit anyagok, például a szálerősítésű műanyagok és egyes nagy teljesítményű műszaki műanyagok szilárdsága azonban jelentősen javul, és meghaladja az acélét.

1.2 Az ékszerekben használt műanyag osztályozása

Jelenleg nincs pontos osztályozás a műanyagok számára, amelyeket általában a következő módon osztályoznak.

(1) A műanyagok fizikai és kémiai tulajdonságai szerint a következő két típusra oszthatók.

Termoplasztikus: Olyan műanyagtípus, amely egy adott hőmérséklettartományon belül többször melegíthető, hogy megpuhuljon, és hűthető, hogy megkeményedjen. Ilyen például a polietilén műanyag és a polivinil-klorid műanyag.

Hőre keményedő műanyagok: Olyan műanyagok, amelyek hő hatására vagy más körülmények között nem olvadó és nem oldódó anyagokká keményednek. Ilyenek például a fenolos műanyagok, epoxi műanyagok stb.

(2) Öt típusra osztható a műanyag öntési módszer szerint.

Formázott műanyag: az öntéshez használt gyantakeverékekre utal, mint például az általános hőre keményedő műanyagok.

Laminált műanyag: gyantával impregnált szálas szövetre utal, amely rétegezéssel és forró préseléssel összetartó anyaggá kombinálható.

Fröccsöntés, extrudálás és fúvóformázás műanyagai: általában olyan hőre keményedő gyantakeverékre utalnak, amely a hordó hőmérsékletén megolvad és folyik, és gyorsan megkeményedik a szerszámban. Mint az általános hőre lágyuló anyagok.

Öntött műanyag: olyan folyékony gyantakeverék, amely bizonyos formára képes megkeményedni, amikor nyomás nélkül vagy enyhe nyomás alatt öntik egy formába, mint például az MC nejlon.

Reakciófröccsöntéses műanyag: általában folyékony nyersanyagokra utal, amelyeket nyomás alatt tartanak, és egy szerszámüregbe fecskendeznek, lehetővé téve számukra, hogy reakcióba lépjenek, és késztermékeket, például poliuretánt állítsanak elő.

(3) Három típusra osztható a műanyag félkész és késztermékek szerint.

Formázópor (műanyag por): főként hőre keményedő gyantákból (például fenol) és töltőanyagokból készül, teljesen összekeverve, préselve és zúzva, például fenolos műanyag por.

Megerősített műanyagok: olyan műanyagtípusra utal, amelyhez olyan továbbfejlesztett anyagokat adtak hozzá, amelyek az eredeti gyantához képest jelentősen javított mechanikai tulajdonságokat eredményeznek.

Habosított műanyag: Olyan műanyagtípus, amely számtalan mikropórust tartalmaz.

1.3 Az ékszerekben használt műanyag összetétele

A műanyagok az alkotóelemeik mennyisége alapján egykomponensű és többkomponensű műanyagokra oszthatók. Az egykomponensű műanyagok csak szintetikus gyantákat tartalmaznak, mint például az "akrilüveg", amely a polimetil-metakrilát nevű szintetikus gyantából készül. A többkomponensű műanyagok szintetikus gyantákat, töltőanyagokat, lágyítószereket, keményítőszereket, színezékeket, stabilizátorokat és egyéb adalékanyagokat tartalmaznak. A dísztárgyakhoz használt műanyagok általában a többkomponensű műanyagok kategóriájába tartoznak.

(1) Gyanta. A gyanta az alapvető műanyagkomponens, a többkomponensű műanyagokban 30%~70%, míg az egykomponensű műanyagokban közel 100%, a gyantatartalom szinte azonos. A gyanta főként a műanyagok kötőanyagaként, kötőtöltőanyagként és egyéb összetevőként szolgál. Ezért a gyanta a legfontosabb tényező, amely meghatározza a műanyagok tulajdonságait.

(2) Töltőanyagok. Az adalékanyagoknak vagy töltőanyagoknak is nevezett anyagok, amelyeket a műanyag termékekhez adnak bizonyos tulajdonságok javítása, például a műanyag termékek szilárdságának, keménységének és hőállóságának növelése, valamint a költségek csökkentése érdekében. A töltőanyagok 40%~70%-t tesznek ki a műanyagok összetételében. A gyakori töltőanyagok közé tartozik a fapor, a talkumpor, a diatómaföld, a mészkőpor, az alumíniumpor, a korom, a csillám, a molibdén-diszulfid, az azbeszt és az üvegszál. Ezek közül a szálas töltőanyagok javíthatják a műanyagok szerkezeti szilárdságát; az azbeszt töltőanyagok javíthatják a műanyagok hőállóságát; a csillám töltőanyagok javíthatják a műanyagok elektromos szigetelését; a grafit és a diszulfid töltőanyagok javíthatják a műanyagok súrlódási és kopásállóságát stb. Ezenkívül, mivel a töltőanyagok általában olcsóbbak, mint a szintetikus gyanták, a töltőanyagok hozzáadása csökkentheti a műanyagok költségét.

(3) Lágyítószerek. A műanyagok feldolgozás során történő plaszticitásának, valamint a termékek rugalmasságának és rugalmasságának javítása érdekében a műanyagtermékek gyártása és feldolgozása során kis mennyiségű lágyítószert kell hozzáadni. A lágyítószerek általában alacsony gőznyomásúak és kis molekulatömegű, nem illékony szerves vegyületek, főként észterek és ketonok. A leggyakrabban használtak közé tartozik a dibutil-ftalát, a dioktilftalát, a dioktil-foszfát, a dimetil-ftalát, az adipát és a benzofenon.

(4) Keményítőszer (keményítő, érlelőszer). Fő funkciója, hogy bizonyos szintetikus gyanták lineáris szerkezetét háromdimenziós szerkezetté térhálósítja, ezáltal a gyantának hőre keményedő tulajdonságokat kölcsönöz. A különböző típusú gyantákhoz különböző típusú vulkanizálószereket kell használni. A fenolgyantákhoz általában hexametilén-tetramint használnak; az epoxigyantákhoz általában aminokat, fenolgyantákat és polimereket, a poliésztergyantákhoz általában peroxidokat stb. használnak.

(5) Stabilizátorok. Számos műanyag termék a hő, a fény és az oxigén hatására a formázás, a feldolgozás és a használat során idő előtti lebomláson, oxidatív láncbontáson, térhálósodáson és egyéb jelenségeken megy keresztül, amelyek rontják az anyag teljesítményét. A műanyag termékek minőségének stabilizálása és élettartamuk meghosszabbítása érdekében általában különböző stabilizátorokat adnak hozzá, például antioxidánsokat (fenolvegyületek stb.), fényvédő szereket (korom stb.), ultraibolya abszorbereket (2-hidroxi-benzofenon, szalicilsav-fenilészter stb.) és hőstabilizátorokat (alumínium-sztearát, hárombázisú ólom-foszfát stb.).

(6) Színezőanyagok. A műanyag termékek különleges színűvé és fényessé tétele érdekében színezőanyagokat lehet hozzáadni. A színezékeket a színezőközegben való oldhatóságuk alapján színezékekre és pigmentekre osztják. A színezékek olyan szerves vegyületek, amelyek képesek feloldódni a színezendő gyantában; a pigmentek általában szervetlen vegyületek, amelyek nem oldódnak fel a színezőközegben. Színező képességük a festékközegben nagymértékben eloszlatott részecskéikből ered, amelyek a mátrixtól jelentősen eltérő törésmutatóval rendelkeznek, és a fény egy részét elnyelik, míg egy másik részét visszaverik, vizuális színhatást keltve. A pigmentek színezéket biztosítanak a műanyagoknak, valamint töltőanyagként és stabilizátorként szolgálnak.

(7) A műanyag felhasználás és a tartozékok öntési folyamatának igényei szerint néha kenőanyagokat, antisztatikus szereket és gombaölő szereket adnak hozzá.

2. Példák a műanyag ékszerekre

Műanyag gyűrű

Műanyag karkötő

Műanyag berakásos karperec

Műanyag fonott kötél karkötő

Vákuum bevonatú műanyag nyaklánc

Műanyag medál

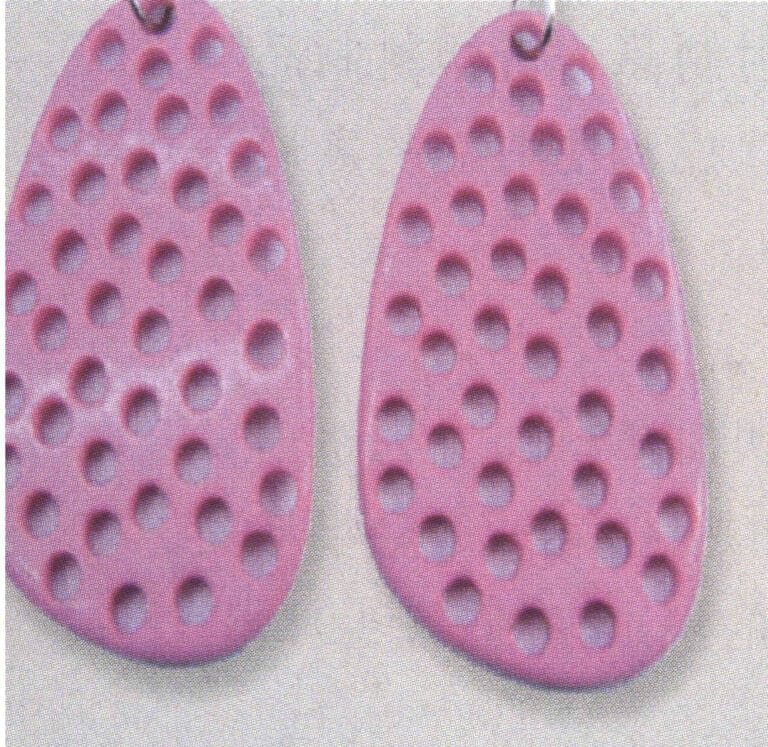

Műanyag fülbevaló

Műanyag hajcsatok gyémántokkal

3. Műanyag ékszerek gyártási folyamata

A műanyagipar három termelési rendszert foglal magában: műanyag nyersanyagok (gyanták vagy félkész termékek és adalékanyagok) előállítása, műanyag termékek előállítása és műanyag-formázó gépek (beleértve a formákat) gyártása. A folyamatdíszek elsősorban a műanyagok öntési feldolgozására vonatkoznak.

A műanyag öntvények feldolgozása olyan mérnöki technológia, amely különböző eljárásokat foglal magában a műanyag műanyagtermékekké történő átalakítására. Az átalakítási folyamat során egy vagy több helyzet is előfordulhat, például a polimerek reológiája, valamint a fizikai és kémiai tulajdonságok megváltozása. Számos műanyag öntési módszer létezik, amelyek főként három kategóriába sorolhatók: egyszeri öntési technológia, másodlagos öntési technológia és másodlagos feldolgozási technológia.

3.1 Egyszeri öntési technológia műanyag díszek számára

A műanyag dísztárgyak egyszeri öntése a kívánt alakú és méretű termékek vagy félkész termékek előállításának technológiájára utal, különböző formájú műanyag alapanyagokból, mint például por, granulátum, szálak és hulladékok, valamint gyantaoldatokból vagy pasztákból. Számos formázási módszer létezik, a gyártás során jelenleg széles körben alkalmazzák a fröccsöntéses, az extrudálási, a sajtolási és az öntési módszereket.

(1) fröccsöntés

A műanyag fröccsöntést a formázás iránya szerint domború és homorú formákra osztott formákban végzik; mindegyiknek megvannak a maga erősségei. Az előbbi erős háromdimenziós hatású termékeket eredményez, de nehezebb a gyártása; az utóbbi egyszerűbben gyártható, és szélesebb alkalmazási körrel rendelkezik, de a háromdimenziós hatás nem túl erős. Anyag alapján négy típus létezik: fémformák, faformák, üvegszálas formák és gipszformák. Mind a négynek megvannak a maga előnyei: a fémformák rendkívül rugalmasak, széles alkalmazási körrel rendelkeznek, nagy pontosságúak és hosszú élettartamúak, de drágák is. A faformák rugalmasak, széles alkalmazási körrel rendelkeznek, és költséghatékonyak, de élettartamuk rövid. Az üvegszálas szerszámok egyesítik az első két típus előnyeit, de nehezen gyárthatók. A gipszformák olcsóak, nagy pontosságúak és megfelelő élettartamúak, de az anyagvastagságuk korlátozott (általában nem haladja meg az 1 mm-t). Ezért fontos, hogy a megfelelő szerszámot a termék gyártási folyamata és az anyagok teljesítménye alapján válasszuk ki.

A fröccsöntést elsősorban hőre lágyuló és nagy folyékonyságú hőre keményedő műanyagok esetében alkalmazzák, amelyekkel geometriai szempontból összetett formák, pontos méretek és különböző betétekkel ellátott műanyag díszek alakíthatók ki. Jelenleg a fröccsöntött termékek a műanyag termékek teljes mennyiségének mintegy 30% részét teszik ki. Az elmúlt években az új fröccsöntési technológiák, mint például a reakciófröccsöntés, a kétszínű fröccsöntés és a habfröccsöntés kifejlesztése és alkalmazása szélesebb alkalmazási lehetőséget biztosított a fröccsöntés számára.

(2) Extrudálás

Az extrudálás, más néven extrudálásos formázás vagy extrudálásos öntés során először szemcsés vagy por alakú műanyagot adagolnak egy extruder tartályába (hasonlóan a fröccsöntőgéphez). Ezután az extruder forgó csigája az anyagot a fűtőzónába szállítja, ahol az fokozatosan viszkózus folyékony állapotba olvad. Az extrudáló rendszer hatására a műanyagolvadékot egy meghatározott alakú extrudáló szerszámon (fejen) keresztül a kívánt keresztmetszeti alakú folyamatos profillá alakítják.

Az alapvető formázási folyamat magában foglalja az anyagok szárítását, a termékek formázását, alakítását és hűtését, a termékek húzását és göndörítését (vagy vágását), valamint néha az utófeldolgozást.

Az extrudált műanyag alkatrészek belső szerkezete egyenletes és sűrű, viszonylag stabil és pontos méretekkel rendelkezik. Ezenkívül geometriai formáik egyszerűek, és a keresztmetszeti formák változatlanok maradnak, ami egyszerűbbé és könnyebben gyárthatóvá és karbantarthatóvá teszi a szerszámszerkezetet, ugyanakkor lehetővé teszi a folyamatos alakítást, a nagy termelékenységet és az alacsony költségeket; szinte minden hőre lágyuló műanyag és néhány hőre keményedő műanyag feldolgozható extrudálással. A műanyag extrudálással előállított termékek közé tartoznak a csövek, lemezek, rudak, fóliák és különböző speciális alakú anyagok. Jelenleg az összes hőre lágyuló műanyag termék mintegy 50%-jét extrudálással állítják elő. Ezenkívül az extrudálás a műanyagok színezésére, granulálására és keverési módosítására is használható.

(3) Sajtolásos öntés

A sajtolás olyan formázási technológiára utal, amely elsősorban külső nyomásra támaszkodik a formázott anyag alakításának eléréséhez egyetlen formázási folyamat során. A sajtolásos öntés a leghagyományosabb műanyag-feldolgozási módszer, amelyet széles körben alkalmaznak a hőre keményedő műanyagok esetében. A sajtolóformázás az anyag jellemzőitől, valamint a feldolgozó berendezés jellemzőitől és technológiájától függően szerszámpréselésre és laminálásra osztható.

Az öntés az a folyamat, amelynek során porított, szemcsés, pelyhes vagy szálas, hőre keményedő műanyagokat helyeznek egy formába, majd lezárják a formát, hőt és nyomást alkalmaznak az anyag formázása és megkeményítése érdekében, végül pedig kiveszik a műanyag alkatrészt a formából. Az alkalmazott berendezések közé tartoznak a hidraulikus prések, fonógépek stb.

A laminált öntés során olyan lapos anyagokat használnak, mint a papír, pamutszövet és üvegszövet, amelyeket gyantával impregnálnak, majd egyenként a kívánt vastagságúra egymásra helyezik, lamináló gépbe helyezik, felmelegítik és préselik. Egy idő után a gyanta megszilárdul és összekapcsolódik, hogy alakot formáljon. A préseléshez és formázáshoz szükséges berendezések egyszerűek (a fő berendezés egy hidraulikus prés), az eljárás pedig kiforrott, így ez az egyik legkorábbi műanyag-formázási módszer. Nem igényel futókat és kapukat, minimális az anyagveszteség, széles a termékméretek tartománya, és nagyobb méretű termékek sajtolására is alkalmas. Mégis, a formázási ciklus hosszú, a gyártási hatékonyság alacsony, és nem könnyű elérni a korszerűsített gyártást. Az összetett formájú, sűrű erősítő bordákkal és sok fémbetéttel rendelkező termékeket nehéz megformázni.

(4) Öntés és formázás

Az öntési technológia magában foglalja a statikus öntést, a centrifugális öntést, az öntött fóliaöntést és a rotációs öntést.

A statikus öntés olyan öntési módszer, amelyben folyékony gyanta monomereket vagy prepolimereket fecskendeznek egy nagyméretű öntőformába normál nyomás alatt, és a termékek polimerizáció és kikeményedés révén alakulnak ki. A statikus öntéssel különböző profilok és termékek állíthatók elő, az akril egy tipikus öntött termék.

A centrifugális öntés a nyersanyagokat egy nagy sebességgel forgó öntőformába helyezi, ahol a centrifugális erő hatására az anyagok kitöltik a formát, megkeményednek, és termékké alakulnak. A centrifugális öntéssel nagy átmérőjű csőtermékek és üreges termékek állíthatók elő.

Az öntöttfilm-öntés az az eljárás, amelynek során hőre lágyuló műanyagot oldószerben oldanak fel, hogy egy bizonyos koncentrációjú oldatot készítsenek, amelyet aztán egy bizonyos sebességgel egy folyamatosan forgó hordozóra (általában egy varrat nélküli rozsdamentes acélszalagra) terítenek. Melegítéssel az oldószer elpárolog, aminek hatására a műanyag filmmé keményedik, amelyet aztán lehúznak a hordozóról, hogy megkapják a terméket.

A rotációs öntés során a műanyagot egy formába adagolják, amely két egymásra merőleges tengely mentén folyamatosan forog, miközben melegítik. A szerszámban lévő műanyag a gravitáció és a hő hatására fokozatosan és egyenletesen bevonja az üreg felületét, megolvad és megtapad rajta, kialakítja a kívánt formát, és a lehűlés és megszilárdulás után megkapja a terméket.

3.2 A műanyagok másodlagos öntési technológiája

A műanyag másodlagos formázása a műanyag félkész termékek (például profilok vagy nyersanyagok) bizonyos feltételek mellett történő újrafeldolgozásának technológiáját jelenti a termék végső formájának elérése érdekében. Jelenleg több másodlagos formázási technológiát alkalmaznak a gyártásban, köztük az üreges fúvóformázást, a hőformázást és a fóliák biaxiális nyújtását.

(1) Fúvóformázás

A fúvóformázás üreges műanyagtermékek gyártásának olyan módszere, amely gáznyomással a szerszámüregbe zárt félig olvadt előgyártmányt üreges termékké, másodlagos formázási technikává tágítja. Az üreges fúvóformázást injektálásos és extrudálásos fúvóformázásra osztják.

A fröccsöntéses fúvóformázás olyan eljárás, amelynek során a műanyagot először fröccsöntéssel alulról formázott előformává alakítják, majd a nyersanyagot fúvóformázáshoz fúvóformába helyezik. A fő folyamat során a fröccsöntőgép nagy nyomás alatt olvadt műanyagot fecskendez a formába, és a magformán megfelelő méretű, alakú és minőségű cső alakú, aljú előformát alakít ki. A magforma egy cső alakú tárgy, amelynek egyik vége zárt, így a sűrített levegő a nyitott végen keresztül jut be, és a cső falán lévő több kis lyukon keresztül távozik. Az előforma megformálása után a fröccsöntőformát kinyitják, és a magformán maradt forró előformát átviszik a fúvóformába. A szerszám bezárása után 0,2 ~ 0,7 MPa sűrített levegőt fújnak a magcsatornába, aminek hatására az előforma azonnal kitágul és leválik a magformáról, szorosan a fúvóforma üregfalához tapad, majd lehűl és légnyomás alatt megszilárdul. Végül a formát kinyitják a késztermék eltávolításához.

Az extrudálási fúvóformázási folyamat magában foglalja a csőhulladék közvetlen extrudálását az extruderből, amely egy előre elkülönített üregben lóg, amely közvetlenül a gépfej alatt van felszerelve; amikor a lógó csőhulladék eléri a megadott hosszúságot, a formát azonnal lezárják, és a csőhulladékot a forma bevágásánál levágják; sűrített levegőt vezetnek be a forma elválasztó felületén lévő kis lyukakon keresztül, hogy a csőhulladékot szorosan a forma falához fújják az alak kialakításához; a nyomást fenntartják, és miután a termék lehűl és megszilárdul az üregben, a formát kinyitják a termék eltávolításához.

Az üreges fúvóformázáshoz számos hőre lágyuló műanyagot használnak, a leggyakrabban használt alapanyagok a polietilén, a polipropilén, a polivinil-klorid és a hőre lágyuló poliészter, amelyeket gyakran használnak különböző folyadékcsomagoló tartályok formázására.

(2) hőformázás

A hőformázás olyan formázási módszer, amely hőre lágyuló hőre lágyuló műanyag lapok melegítésével, majd megfelelő formák vagy szerelvények segítségével, gáz, folyadék vagy mechanikus nyomás alatt termékké alakítja őket. A hőformázás különösen alkalmas vékony falú és nagy felületű termékek gyártására. A műanyag hőformázásnak számos módszere létezik, amelyek főként két kategóriába sorolhatók: a sajtolóformázás és a differenciálnyomásos formázás.

A sajtolás egy olyan formázási módszer, amely egyetlen (pozitív vagy negatív) öntőformát vagy egy párosított öntőformát használ, külső mechanikai nyomást vagy önsúlyt alkalmazva a lemezek különböző termékekké alakítására. Ez különbözik az egyszeri feldolgozású öntéstől. Ez a módszer minden hőre lágyuló anyaghoz alkalmas.

A differenciálnyomásos öntés egy olyan öntési módszer, amely egyetlen (pozitív vagy negatív) vagy illesztett öntőformát használ, vagy öntőforma nélkül is elvégezhető, ahol egy felmelegített puha műanyag lapot gázkülönbségű nyomás hatására az öntőforma felületéhez nyomnak, és a lehűlés után különböző termékek alakulnak ki. A differenciálnyomásos alakítás vákuum- és légnyomásos formázásra osztható.

(3) Kétirányú nyújtási öntés

A kétirányú nyújtási folyamatot kifejezetten az üvegesedési hőmérséklet felett végzik, hogy a hőre lágyuló fóliák vagy lemezek molekuláit újraorientálják. A nyújtási orientációt az üvegesedési hőmérséklet és a polimer olvadáspontja között kell elvégezni, és a film vagy monofil mechanikai tulajdonságai a nyújtási irányban jelentősen javulnak az orientált nyújtás és a szobahőmérsékletre történő gyors lehűlés után.

3.3 A műanyagok másodlagos feldolgozási technológiája

A műanyagok másodlagos feldolgozása olyan technológia, amely megváltoztatja alakjukat, méretüket és felületi állapotukat, hogy végtermékké váljanak, miközben megőrzi az egyszeri vagy másodlagos formázott termékek szilárd állapotát. A gyártás során alkalmazott másodlagos feldolgozási technikák sokfélék, de általában három kategóriába sorolhatók: megmunkálás, csatlakozó feldolgozás és befejező feldolgozás.

(1) Megmunkálás

Műanyagok esetében számos mechanikai megmunkálási módszer alkalmazható, például a vágás és a megmunkálás.

A vágás a műanyag lapok, rudak, csövek és egyéb profilok és formázott termékek felesleges részeinek levágására és leválasztására szolgáló mechanikai feldolgozási módszer. A műanyagok esetében gyakori vágási módszerek közé tartozik a lyukasztás, a fűrészelés és a nyírás. Néha elektromos fűtőhuzalokat, lézert, ultrahangot és nagynyomású folyadékáramlást is használnak a műanyagok vágására.

A megmunkálás a munkadarab szerszámmal történő megmunkálása. A leggyakoribb technikák közé tartozik a polírozás, marás, fúrás és menetvágás.

A lézeres megmunkálást egyre gyakrabban alkalmazzák a műanyagok másodlagos feldolgozásában. A lézereket vágásra, fúrásra, gravírozásra és hegesztésre lehet használni, a fúrás és a vágás a leggyakoribb. A műanyagok lézeres megmunkálása olyan előnyökkel jár, mint a nagy hatékonyság és az alacsony költségek. A legtöbb műanyag könnyen megmunkálható lézerrel; azonban a hőre keményedő műanyagok, mint a fenol és az epoxi, nem alkalmasak lézeres megmunkálásra.

(2) Csatlakozás feldolgozása

The purpose of the connection is to fix the plastic parts together and to connect plastic parts with non-plastic parts to form complex components. Based on the principles of plastic connection processing, it can be divided into mechanical connection, hot melt connection, and adhesive bonding.

Mechanical connection is a method of connecting and fixing using mechanical means such as threaded connections, riveting, snap connections, and press-fit connections. It is suitable for all plastic parts, especially the connection between plastic and metal parts.

Hot melt connection, also known as the welding method, connects two parts by locally heating and melting the joint, then pressing them together, and after cooling and solidifying, they are firmly connected. Common methods include external heat contact welding, hot air welding, friction welding, induction welding, ultrasonic welding, high-frequency welding, and plasma welding. Welding is only suitable for thermoplastic plastics.

Adhesion is a method of fixing the relative position between connected parts by utilizing the cohesive force between the same type of materials or the adhesive force between different materials, also known as bonding. The bonding between plastic products and between plastic products and other material products relies on organic solvents and adhesives. Organic solvent bonding is only suitable for connecting the same amorphous plastic products with good solubility. Still, the strength of the joint area is generally relatively low, so the application of plastic connection processing is limited. The bonding between the vast majority of plastic products and between plastic products and other material products is achieved through adhesives. Bonding achieved through adhesives is called adhesive bonding. Adhesives can be natural or synthetic, with synthetic polymer adhesives, such as polyvinyl alcohol and epoxy resin, commonly used. The adhesive bonding method is suitable for both thermoplastic and thermosetting plastics.

(3) Finishing Processing

The purpose of finishing processing is to beautify the surface of plastic ornaments, usually including the following four aspects.

- Mechanical finishing. That is, using tools such as files, grinding, and polishing to remove burrs, sharp edges, correct dimensions, etc.

- Coating. This includes applying paint to surfaces, using solvents to enhance brightness, covering product surfaces with patterned films, etc.

- Applying color. This includes painting, printing, and hot stamping. Hot stamping involves transferring the colored aluminum tube layer (or other patterned film layer) from the light printing film onto the ornament under heat and pressure.

- Metal plating. Includes vacuum coating, electroplating, and chemical silver plating, etc.

Section III Acrylic Ornaments and Production Process

1. Introduction to Acrylic Materials

Acrylics refers to a general term for chemical substances of acrylic acid (esters) and methacrylic acid (esters), commonly known as “specially treated organic glass.” The polymerization of acrylic acid was discovered by scientists in 1872, and it wasn’t until 1937 that the industrial manufacturing of methacrylic acid esters was successfully developed, allowing for large-scale production.

Acrylic has many excellent properties, reflected in the following aspects.

- Acrylic has high transparency and light transmittance reaching 92%, making it the best high polymer transparent material currently available, known as “plastic crystal.” Moreover, it can maintain high transparency even at a certain thickness. In addition, this material also has good surface hardness and surface gloss.

- It is lightweight, with a density of about 1.15~1.19g/cm3, half the weight of ordinary glass, and is 43% of aluminum.

- Acrylic has outstanding weather, aging, and acid-base resistance, especially outdoors, making it the crown among other plastics. Acrylic can transmit 73% ultraviolet rays, while ordinary glass can only transmit 0.6% ultraviolet rays. Under ultraviolet light exposure, acrylic has better stability compared to polycarbonate.

- The relative molecular mass of acrylic material is about 2 million. It is a long-chain polymer compound, and the molecular chains are very flexible, so it has high mechanical strength and good toughness, is not easily damaged, and its tensile and impact resistance is 7~18 times higher than that of ordinary glass. Acrylic is not easily shattered when subjected to thermal shock, while glass it is prone to breakage during rapid cooling and heating. Especially for some acrylics that have been heated and stretched, the molecular chain segments are arranged very orderly, significantly improving the material’s toughness. When a hook is nailed into this acrylic, it does not produce cracks even if the nail penetrates.

- Acrylic materials have good processing performance, which can be formed by thermal molding (including compression molding, blow molding, and vacuum forming) as well as by mechanical processing methods such as bonding, sawing, planing, drilling, engraving, grinding, screen printing, and sandblasting. The melting point of acrylic is about 240~250℃, much lower than that of glass, making thermal molding processing relatively easy; it can be bent and pressed into various acrylic products after heating. Mechanically controlled cutting and engraving with microcomputers greatly improve processing accuracy and allow the creation of patterns and shapes that traditional methods cannot achieve. In addition, acrylic sheets can be cut and engraved with lasers to produce uniquely designed products.

- Acrylic has good printability and playability. Using appropriate printing (such as screen printing) and spraying techniques, acrylic products can achieve ideal surface decoration effects with vibrant colors and high brightness. They can meet the individual pursuit of different tastes.

- Acrylic is highly repairable, easy to maintain, and clean. Rainwater can naturally be cleaned or wiped with soap and a soft cloth; it has a soft texture and does not feel icy and biting in winter.

However, acrylic materials also have some obvious shortcomings. They have room temperature creep characteristics, leading to stress cracking as the load increases and time goes on. Acrylic is hygroscopic and must be dried before processing. In addition, acrylic has low surface hardness and is prone to scratching, which requires modification treatment.

Many low-quality and cheap “acrylics” are on the market, including ordinary organic boards or composite boards (also known as sandwich boards). Ordinary organic boards are made from ordinary acrylic cracking materials mixed with pigments, resulting in low surface hardness, easy fading, and poor polishing after being sanded with fine sand. Composite boards have only a very thin layer of acrylic on the surface, with ABS plastic in the middle, making them prone to delamination due to thermal expansion and contraction during use. The authenticity of acrylic can be identified from the subtle color differences and polishing effects on the cross-section of the board.

2. Categories of Acrylic jewelry

Acrylic bracelet

Acrylic-inlaid ring

Acrylic rings

Acrylic pendants

Acrylic bangle

Acrylic necklaces

Acrylic earrings

Acrylic jewelry display rack

3. The Production Process of Acrylic jewelry

3.1 The Craft Characteristics of Acrylic

(1) Acrylic contains polar side methyl groups, has a noticeable hygroscopicity, and the water absorption rate is generally 0.3%~0.4%. It must be dried before molding, and the drying conditions are 80~85℃ for 4~5 hours.

(2) Acrylic exhibits significant non-Newtonian fluid characteristics within the temperature range of molding processing, with the melting viscosity decreasing significantly as the shear rate increases, and the melt viscosity is also very sensitive to temperature changes. Therefore, for the molding processing of acrylic, increasing the molding pressure and temperature can significantly reduce the melt viscosity, achieving better fluidity.

(3) The temperature at which acrylic begins to flow is approximately 160℃, and the temperature at which it starts to decompose is above 270℃, with a relatively wide processing temperature range.

(4) The acrylic melt viscosity is relatively high, and the cooling rate is also fast, making it easy for the products to generate internal stress. Therefore, strict control of process conditions is required during molding, and post-processing is also needed after the products are formed.

(5) Acrylic is an amorphous polymer with a low shrinkage rate and a limited range of variation, generally about 0.5%~0.8%, which is beneficial for forming plastic parts with high dimensional accuracy.

(6) The cutting performance of acrylic is very good, and its profiles can be easily machined into various required dimensions.