Egyszeri megismerkedés az ékszeripari termékekben használt platina csoportba tartozó fémekkel és ötvözeteikkel

Átfogó útmutató a tiszta platina és a platinaötvözet anyagok tulajdonságaihoz és jellemzőihez

A platinacsoportba tartozó fémek közé tartozik a ruthénium (Ru), az ozmium (Os), a ródium (Rh), az irídium (Ir), a palládium (Pd) és a platina (Pt). A platinacsoportba tartozó elemek ásványai között ez a hat elem általában széles körű izomorfizmust mutat, olyan izomorf keverékek jelenlétével együtt, mint a vas, a kobalt és a nikkel. Az ékszerekben általánosan használt platinacsoportba tartozó fémek a platina, a palládium, a ródium és kis mennyiségben az irídium.

Bár a platinacsoportba tartozó fémeket később fedezték fel, egyedülálló fizikai és kémiai tulajdonságokkal rendelkeznek. Ma már széles körben használják őket a modern iparágakban és a csúcstechnológiák olyan területein, mint az autóipar, a kőolajipar, a vegyipar, a kommunikáció, a honvédelem és a repülés- és űrtechnológia, és kiérdemelték az "úttörő anyagok" címet. Az ékszeriparban a platinacsoportba tartozó fémek közül az ékszerekben használt fő alapelemek a Pt és a Pd. Ezzel szemben az Ir-t és a Ru-t néha ötvözőelemként használják az ékszerötvözetekben. Az Os-t nem használják az ékszeriparban. Bár a platinacsoport fémekből készült ékszerek mennyisége jóval kisebb, mint az aranyé és az ezüsté, kiváló fizikai és kémiai tulajdonságaiknak köszönhetően a nemesfém ékszerek világviszonylatban is előtérbe kerültek. Mára az autógyártás után jelentős végfelhasználási területté váltak.

Tartalomjegyzék

Ⅰ szakasz A platinacsoportba tartozó fémek fizikai és kémiai tulajdonságai

1. A platinacsoportba tartozó fémek fizikai tulajdonságai

A platinacsoportba tartozó fémek közül a ruténium (Ru), a ródium (Rh) és a palládium (Pd) az 5. periódus 5. csoportjában található. Ezzel szemben az ozmium (Os), az irídium (Ir) és a platina (Pt) a 6. periódus VIII. csoportjában található, mind az átmeneti fémek közé tartoznak.

A platinacsoportba tartozó fémek főbb fizikai tulajdonságait az 5-1. táblázat tartalmazza. A platina sűrűsége nagyobb, mint az aranyé, körülbelül kétszerese az ezüstének, ami érezhetően nehéz érzetet ad. A palládium sűrűsége valamivel nagyobb, mint az ezüsté, de sokkal kisebb, mint az aranyé. A platinacsoportba tartozó fémek fényvisszaverő képessége a teljes látható fényspektrumban magas, és a fényvisszaverő képesség egyenletesen növekszik a hullámhossz növekedésével, ezért a platinacsoportba tartozó fémek általában ezüstfehérnek tűnnek. Az azonos periódusú platinacsoport elemei közül a fémek olvadáspontja az atomszám növekedésével csökken. A platina és a palládium olvadáspontja lényegesen magasabb, mint az aranyé és az ezüsté, ami megnehezíti az olvasztást és az öntést. A platinacsoportba tartozó fémek hővezető képessége alacsonyabb, mint az aranyé és az ezüsté; például szobahőmérsékleten (300 K) a platina hővezető képessége kisebb, mint az aranyé. Ezért, bár a platinaötvözetek megolvasztásához szükséges hőmennyiség magas, az alacsony hővezető képesség miatt a hő nehezen oszlik el a fűtés során, ami azt eredményezi, hogy a platina ékszerek lézerhegesztéséhez szükséges lézerteljesítmény alacsonyabb, mint az arany és ezüst esetében, ami nagyon előnyös a platinaötvözetből készült ékszerek összeszerelése és lézerhegesztése szempontjából. A platinacsoportba tartozó fémek paramágnesesek; önmagukban nem mágneseznek, de az olyan nemesfémek, mint a Pt és a Pd, némi mágnesességet mutathatnak, ha olyan elemekkel ötvözik őket, mint a Fe, CO.

5-1. táblázat A platinacsoportba tartozó fémek főbb fizikai tulajdonságainak mutatói

| Fizikai tulajdonságmutatók | Platina csoportba tartozó fémek | |||||

|---|---|---|---|---|---|---|

| Fizikai tulajdonságmutatók | Ru | Rh | Pt | Os | Ir | Pd |

| Atomszám | 44 | 45 | 46 | 76 | 77 | 78 |

| Relatív atomtömeg | 101.07 | 102.905 | 106.4 | 190.2 | 192.22 | 195.078 |

| Kristályszerkezet | Szoros hatszögletű | Arcközpontú köbös | Arcközpontú köbös | Szoros hatszögletű | Arcközpontú köbös | Arcközpontú köbös |

| Sűrűség (20 ℃)/(g/cm)3) | 12.37 | 12.42 | 12.01 | 22.59 | 22.56 | 21.45 |

| Színes | Kék fehér | Ezüst fehér | Acél fehér | Kék fehér | Ezüst fehér | Fehér ón |

| Olvadáspont /℃ | 2333 | 1966 | 1555 | 3127 | 2448 | 1768.1 |

| Forráspont /℃ | 4077 | 3900 | 2990 | 5027 | 4577 | 3876 |

| Olvadáshő/(kJ/mol) | 39.0 | 27.3 | 16.6 | 70.0 | 41.3 | 22.11 |

| Párolgási hő (1 x 105 Pa)/(kJ/mol) | 649 | 558 | 377 | 788 | 670 | 565 |

| Fajlagos hőkapacitás (1 x 105 Pa, 25℃) /[J/(mol⸳K)] | 24.05 | 24.90 | 26.0 | 24.69 | 25.09 | 25.65 |

| Hővezető képesség (0℃)/[W/(m⸳K)] | 119 | 153 | 75.1 | 88 | 148 | 71.7 |

| Ellenállás (25℃)/(/uΩ⸳m) | 7.37 | 4.78 | 10.55 | 9.13 | 5.07 | 10.42 |

| Hőtágulási együttható (20℃)/(X10-6/) | 9.1 | 8.3 | 11.77 | 6.1 | 6.8 | 8.93 |

A platinacsoport elemei, mint például a Pt és a Pd, képesek gázokat, különösen H-t adszorbeálni. Pt, Pd A H adszorpciós képessége fizikai állapotukkal függ össze; a platinafekete akár térfogatának 502-szeresét is képes adszorbeálni H-nak, és a platinafekete gyártási folyamatában mutatkozó különbségek miatt az elnyelt hidrogén mennyisége nagymértékben változhat. Ehhez képest a szivacsplatina csak a térfogatának 49,3-szorosát képes adszorbeálni. A palládium a térfogatának 2800-szorosát képes adszorbeálni, és palládium-hidrogén szilárd oldatot képez, amelynek sűrűsége, elektromos vezetőképessége és szilárdsága csökken, de a hidrogén melegítéskor felszabadulhat.

2. A platinacsoportba tartozó fémek kémiai tulajdonságai

A platinacsoportba tartozó fémek kiváló oxidációs és korrózióállósággal rendelkeznek, de a platinacsoport elemei között az oxidációs és korrózióállóság tekintetében különbségek vannak, és ezek a különbségek igen jelentősek.

2.1 Oxidációs ellenállás

Száraz levegőn, szobahőmérsékleten a platinacsoportba tartozó fémek jó oxidációs ellenállást mutatnak; oxidációs teljesítményükben azonban jelentős különbségek vannak, amelyek az oxigén iránti affinitás sorrendjét követik: Pt < Pd < Rh < Ir < Ir < Ru < Os. Levegőn történő melegítéskor a felületen oxidfilmréteg képződik, ami befolyásolja az ékszerfelület minőségét. A hőmérséklet emelkedésével az oxidfilm lebomlik és visszaalakul fémmé, visszaállítva az ékszerfelület fémes csillogását.

A platina oxigénnel reagálva PtO, Pt2O3 és PtO2. Oxidáló atmoszférában, 0,8 MPa nyomáson, a platinapor 430 ℃-ra történő hevítése a platina oxidációját okozza, PtO-t képezve.

A palládium oxigénnel reagálva 350-790 ℃-on PdO-t képez, de magas hőmérsékleten instabil, és bomlik. Ha 870 ℃ fölé melegítjük, a PdO teljes mértékben fémpalládiummá redukálódik. PdO2 sötétvörös színű és erős oxidálószer. Szobahőmérsékleten lassan veszíti el az oxigént, és PdO-ra és O2 200 ℃ alatt.

Az irídium és a ródium felületén 600-1000 ℃-on oxidfilm képződik.

2.2 Korrózióállóság

Szobahőmérsékleten a platina erős korrózióállósággal rendelkezik; a sósav, a salétromsav, a kénsav és a szerves savak hideg állapotban nem hatnak a platinára, míg a kén melegítéskor enyhén hat a platinára. A királyi víz azonban hideg és meleg állapotban is képes feloldani a platinát. Az olvadt lúg vagy olvadt oxidálószerek szintén korrodálhatják a platinát. Ha a hőmérsékletet oxidatív körülmények között 100 ℃-ra emeljük, a különböző hidrohalogénsavak vagy halogenidek komplexképzőként hatnak, és a platina komplexképződését és feloldódását okozzák. 350-600℃-on a platina klórral reagálva platina-kloridot képez, amely további melegítéssel redukálható.

Az olvadt lúg korrodálhatja a platinát. Magas hőmérsékleten a szén oldódhat a platinában, az oldhatóság a hőmérséklettel együtt nő; lehűléskor a szénmaradványok törékennyé teszik a platinát, ez a jelenség "szénmérgezés" néven ismert. Ezért a platina olvasztásakor nem szabad grafittégelyeket használni; általában alumínium- vagy cirkónium-dioxid tégelyeket használnak, és a folyamatot vákuum vagy inert gáz védelme alatt végzik. A platina korrózióállóságát a ródium és az irídium hozzáadásával lehet növelni.

A platinacsoport fémjei közül a palládium a legkevésbé korrózióálló. A salétromsav feloldja a palládiumot, csakúgy, mint a forró kénsav és az olvadt kálium-biszulfát. Különösen hidridkomplexek (pl. királyi víz) jelenlétében a palládium érzékenyebb a korrózióra és a feloldódásra. Perzselő hőmérsékleten a palládium klórral kölcsönhatásba lépve palládium-kloridot képez. A palládium királyi vízzel és sósavval reagálva klórpalládiumsavat vagy klórpalladitot képez. Ha a klórpalladithoz felesleges ammóniát adunk, tetraklórammónia oldatot kapunk, és ha az oldathoz sósavat adunk, a palládium-diklorid élénksárga, finom kristályos csapadékát kapjuk, amely kalcinálás után fémpalládiumra bomlik. A palládium kénnel palládium-szulfid, szelénnel és tellúrral pedig palládium-szelenid (tellúr) képződésével reagál. Ha a palládiumot grafittégelyben olvasztják, szénmérgezés is bekövetkezik, ami törékeny tulajdonságokat eredményez A palládium korrózióállósága más platinacsoportba tartozó elemek jelenlétében nő.

A platinacsoportba tartozó fémek közül a ródium és az irídium a kémiailag legstabilabb fémek, és a forró királyi víz nem oldja fel őket könnyen. Az olvadt alkálifém-peroxidok és lúgok azonban oxidálhatják a ródiumot és az irídiumot, és az oxidált ródium és irídium komplexképző szerekkel könnyen feloldható; az olvadt szulfátok szintén feloldhatják a ródiumot. Amikor az irídium klórral reagál, különböző hőmérsékleten különböző klórozott irídiumtermékek keletkeznek. Vizes oldatban a klórozás irídium-klorátot tud kicsapni, amelynek jelentős értéke van a platinacsoportba tartozó fémek finomításában, és amelyet az irídium és más platinacsoportba tartozó fémek kinyerésére és elválasztására használnak.

A platinacsoportba tartozó fémek korróziós viselkedését bizonyos korróziós közegekben az 5-2. táblázat mutatja be.

5-2. táblázat A platinacsoportba tartozó fémek korrózióállóságának jellemzői

| Maró hatású közegek | Platina-csoportba tartozó fémek | ||||||

|---|---|---|---|---|---|---|---|

| Maró hatású közegek | Pt | Pd | Rh | Ir | Os | Ru | |

| koncentrált H2SO4 | / | / | / | / | / | / | |

| HNO3 | 70%, szobahőmérsékleten | / | erős | / | / | általános | / |

| 70%, 100 ℃ | / | erős | / | / | erős | / | |

| Királyi víz | Szobahőmérséklet | erős | erős | / | / | erős | / |

| Boil | erős | erős | / | / | erős | / | |

| HCl | 36%, szobahőmérsékleten | / | / | / | / | / | / |

| 36%, forrásban | gyenge | gyenge | / | / | általános | / | |

| Cl2 | Száraz | gyenge | általános | / | / | / | / |

| Nedves | gyenge | erős | / | / | általános | / | |

| NaClO oldat | Szobahőmérséklet | / | általános | gyenge | / | erős | erős |

| 100℃ | / | erős | / | / | erős | / | |

| FeCl3 megoldás | Szobahőmérséklet | - | általános | / | / | általános | / |

| 100℃ | - | erős | / | / | erős | / | |

| Olvadt Na2SO4 | Olvadt Na2SO4 | gyenge | általános | általános | / | gyenge | gyenge |

| Olvasztott NaOH | Olvasztott NaOH | gyenge | gyenge | gyenge | gyenge | általános | általános |

| Olvasztott Na2O2 | Olvasztott Na2O2 | erős | erős | gyenge | általános | erős | általános |

| Olvasztott NaNO3 | Olvasztott NaNO3 | / | általános | / | / | erős | / |

| Olvasztott Na2CO4 | Olvasztott Na2CO4 | gyenge | gyenge | gyenge | gyenge | gyenge | gyenge |

Megjegyzés: / nem korróziót jelez; a hét enyhe korróziót jelez; az általános korróziót jelez; az erős korróziót jelez; az egy azt jelzi, hogy az eredeti szakirodalomban nincs ilyen adat.

II. szakasz Ékszerekben használt platina és ötvözetének anyagai

1. A platina ékszerek fejlődésének története

1.1 A platina ékszerek fejlődésének története

A platina nagyon ritka nemesfém. Ritkasága, stabilitása és egyedisége, valamint káprázatos ezüstfehér fémes csillogása miatt értéke gyakran drágább, mint az aranyé. A platina emberi felhasználásának története nagyon hosszú;

a régészeti leletek arra utalnak, hogy már 3000 évvel ezelőtt, az ókori Egyiptomban az emberek már elkezdték használni a platinát. Ennek a nemesfém anyagnak a tudományos megismerése azonban csak alig több mint 200 éve létezik. Történelmileg a nemesfémek használata a kézműves termékek, ékszerek, vallási díszek és használati tárgyak készítésével kezdődött. A platina nem gyakori a természetben, és a földkéregben való elterjedése ritka. Oldhatatlanságával és stabilitásával párosulva ez jelentős kihívások elé állította a platina bányászatát, kiválasztását, finomítását és tisztítását. A platina magas olvadáspontja nagyon megnehezíti a feldolgozást, különösen a kezdetleges módszerek alkalmazása esetén. Ezért érthető, hogy az ókorban kevés platinából készült termék, és még kevesebb maradt fenn.

A statisztikák szerint 1980-ban a platina ékszerek készítéséhez felhasznált platina mennyisége világszerte körülbelül 15 tonna volt, ami 1995-re 58 tonnára nőtt. Japán az az ország, amely a platina ékszereket a legjobban szereti, és ahol a legnagyobb a platinafogyasztás. Kína az 1920-as és 1930-as években kezdte meg a platina kézműves feldolgozását. Mégis, mivel a kínai fogyasztók régóta az arany ékszereket részesítik előnyben, az 1990-es évek előtt nagyobb részt kellett vállalni a platina ékszerek gyártásában. A gazdaság megnyitásával, a fejlődéssel és az emberek életszínvonalának javulásával, valamint a divat és a platina ékszergyártók befolyásával a kínai ékszeripar a platina ékszerek felé kezdett fejlődni. 2000-re Kína megelőzte Japánt, és a világ legnagyobb platina ékszerfogyasztójává vált. Azóta a platina ékszerek iránti kereslet Kínában gyorsan nőtt, és 2012 és 2015 között érte el a csúcsot, az éves kereslet 55-60 t, ami a globális összkereslet mintegy 70%-jét teszi ki, így Kína a platina ékszerek legnagyobb fogyasztója a világon, és uralja a globális platina ékszerpiacot.

1.2 A platina ékszerek jellemzői

A platina ékszereket az emberek egyedi textúrája, szépsége és ritmusa miatt szeretik. A platina ékszerek nemcsak a darab általános eleganciáját és kecsességét mutatják meg, hanem egy bizonyos titokzatos, művészi ízlésben gazdag hangulatot is sugároznak. Ezért is népszerűek a platina ékszerek a bizonyos szintű művészi műveltséggel és magasabb kulturális színvonallal rendelkező társadalmi rétegek körében.

A platina lágy, elegáns és fényűző színe a tisztaságot és a nemességet szimbolizálja. Ezért gyakran gyémántokkal együtt foglalják össze jegygyűrűk készítéséhez, amelyek a szerelem zálogaként szolgálnak, hogy jelképezzék a szerelem tisztaságát és örökké tartó természetét. A csillogó platina keretbe foglalt átlátszó, színtelen és ragyogó gyémántok még jobban kiemelik a gyémántok hibátlan fehérségét és pompáját.

A platina ékszerek két kategóriába sorolhatók: tiszta platina ékszerek drágakövek nélkül és drágakövekkel kirakott platina ékszerek. A tiszta platina puha, és az anyag szilárdságának korlátai miatt általában drágakövek nélküli tiszta platina ékszereket készítenek belőle. A gyakori stílusok közé elsősorban gyűrűk, nyakláncok, fülbevalók és brossok tartoznak.

1.3 A platina ékszerek tisztasági jelölése

A piacon népszerű platina ékszerek két fő kategóriába sorolhatók: tiszta platina ékszerek, más néven nagy tisztaságú platina, amelynek elméletileg 1000‰ finomságúnak kell lennie. A finomságát általában ezredrészben fejezik ki, de a valóságban nem létezik tiszta arany vagy tiszta platina; a tiszta platina finomsága mindig alacsonyabb ennél az értéknél. A másik kategória a platinaötvözetből készült ékszerek, amely olyan ötvözet, amelyet más fémek, például bizmut, palládium és réz hozzáadásával képeznek a tiszta platinához, hogy növeljék annak keménységét és szívósságát.

A regionális és ékszerkultúrák különbségei miatt a különböző országok (régiók) piaci tisztasági szabványai is eltérőek.

Japán, Hongkong: A megengedett platina tisztaság 1000‰, 950‰, 900‰ és 850‰, a megengedett hiba 0,5%.

Egyesült Államok: A 95%-nél magasabb platina-tartalmú ékszereket a "Pt" (Platinum vagy Plat) bélyegzővel szabad ellátni; a 75% és 95% közötti platina-tartalmú ékszereket a platina-csoportba tartozó fém jelölésével kell ellátni, például " IR-10-PAT", amely az irídiumot tartalmazó 10% ötvözetet jelzi. Az 50% és 75% közötti platina tartalmú ékszereket a benne lévő platinacsoportba tartozó fém tartalmával és nevével kell ellátni, például "585 Platinum(585PAT)" vagy "365 Palladium" (365PALL).

Európa: A legtöbb országban 950‰-es tisztaságot írnak elő, míg néhány országban az irídiumot platinának lehet tekinteni. Németország más tisztasági szabványokat is megenged.

A "finomplatina" kifejezés olyan platinára utal, amelynek platinatartalma legalább 990 ezrelék per ezer, és finomplatina jelöléssel kell ellátni, vagy a tényleges tartalomra kell nyomtatni.

2. Tiszta platina

2.1 Mechanikai tulajdonságok

A tiszta platina puha, jó alakíthatóságú, és kiváló feldolgozási képességekkel rendelkezik, így szükség szerint lemezekké hengerelhető és huzalokká húzható. Egy gramm tiszta platinából körülbelül 2 km finomhuzal húzható. A tiszta platina jó szívóssággal rendelkezik, ami lehetővé teszi rugalmas hálós platina ékszerek készítését, ami a tiszta arany, ezüst és más nemesfémek esetében nehezen megvalósítható.

A tiszta platina szakítószilárdsága és folyáshatára izzított állapotban magasabb, mint a tiszta aranyé és a tiszta ezüsté, azonban a fajlagos szilárdsága (szilárdság/tömeg aránya) még mindig viszonylag alacsony, így hajlamos a deformációra. Elsősorban drágakő foglalat nélküli egyszerű ékszerek, például gyűrűk, nyakláncok és fülbevalók készítésére használják.

A tiszta platina főbb mechanikai tulajdonságait az 5-3. táblázat mutatja.

5-3. táblázat A tiszta platina főbb mechanikai tulajdonságai

| Mechanikai tulajdonságok | Lágyított állapot | Feldolgozott állapot (60%) | |

|---|---|---|

| Keménység HV/(N/mm)2) | 39 ~ 42 | 90 ~ 95 |

| Szakítószilárdság /MPa | 130 ~ 160 | 300 ~ 350 |

| Folyáshatár /MPa | 70 ~ 110 | - |

| Nyúlás mértéke /% | 40 ~ 50 | 1 ~ 3 |

A tiszta platina alacsony keménysége miatt a belőle készült ékszerek hajlamosak a horpadásokra, karcolásokra és a mindennapi használatból eredő kopásra az ütések és a súrlódás miatt, ami megerősítő kezelést tesz szükségessé.

2.2 Folyamat teljesítménye

A platina olvadáspontja nagyon magas, és a hőmérséklet a befektetéses öntés során általában 1900 ℃ felett van, ami jelentős kihívást jelent az olvasztás és az öntés során. A szén magas hőmérsékleten képes feloldódni a platinában, és az oldhatóság a hőmérséklettel együtt nő. Lehűléskor a szénmaradványok törékennyé teszik a platinát, ez a jelenség szénmérgezésnek nevezett. Ezért a platina olvasztásakor nem lehet grafittégelyeket használni; általában timföld- vagy ólomoxid-tégelyeket használnak, és az olvasztást vákuum vagy inert gáz védelme alatt végzik. A platina alacsony olvadáspontú eutektikumokat képezhet olyan elemekkel, mint a P, S és Si, ami az anyag rideg töréséhez vezet.

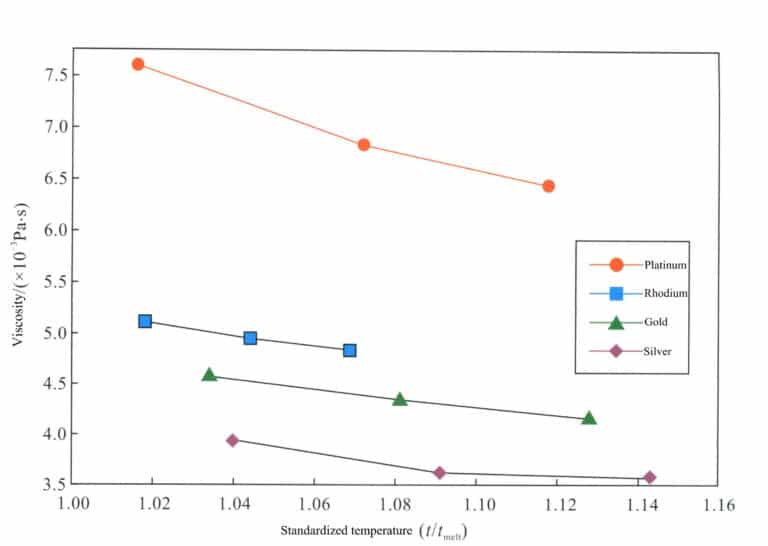

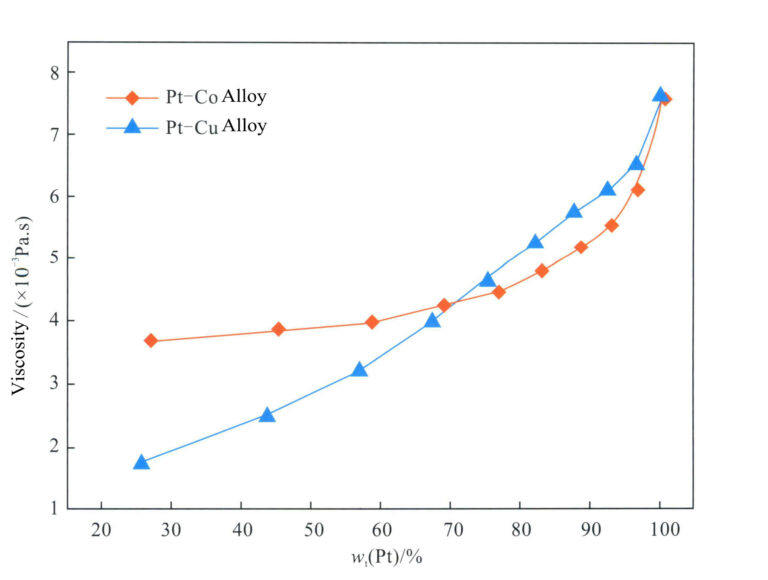

A platina felületi feszültsége 1,5-szerese az aranynak, hővezető képessége pedig 1/3-a az aranynak. A viszkozitása azonos túlhevítési fokon lényegesen nagyobb, mint az aranyé (5-1. ábra). A nagy felületi feszültség és viszkozitás megnehezíti az olvadt fém egyenletes kitöltését a formába, különösen a kis alkatrészek esetében; az alacsony hővezető képesség az olvadt fém egyenetlen hőmérsékletéhez és összetételéhez vezet, különösen, ha nagy a hőmérsékletkülönbség az olvadt fém és a forma között. A tényleges gyártás során gyakran használnak centrifugális vagy vákuumos szívóöntést, hogy további töltőteljesítményt biztosítsanak és javítsák a töltési teljesítményt. Az öntés során a hagyományos gipsz modellanyagok gyenge hőstabilitással rendelkeznek, és a magas hőmérsékletű platinafolyadék hatására súlyos hőbomlási reakcióknak mennek keresztül, ami olyan hibákhoz vezet, mint a porozitás és a homoklyukak az öntvényekben. Ezért foszfátot kötőanyagként használó öntőpor-anyagokat kell alkalmazni.

A tiszta platina lágyított állapotában a keménység alacsony, és a munkakeménység magasabb, mint az aranyé és az ezüsté, de ez is az alacsony réteghiba energiájú fémek közé tartozik. Így a munkakeményedési ráta nem magas, jó rugalmassággal és hidegmegmunkálási tulajdonságokkal rendelkezik, hengerelhető, húzható, kovácsolható és más hideg deformációs feldolgozás, nagyon finom huzallá húzható, nagyon vékony platinafóliává hengerelhető.

3. Platina ötvözet

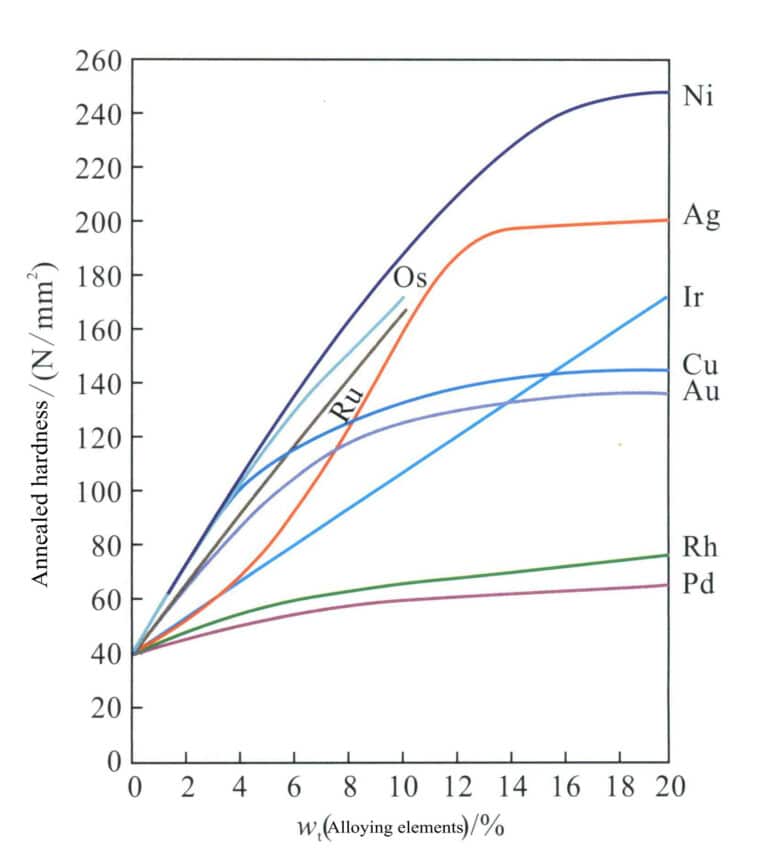

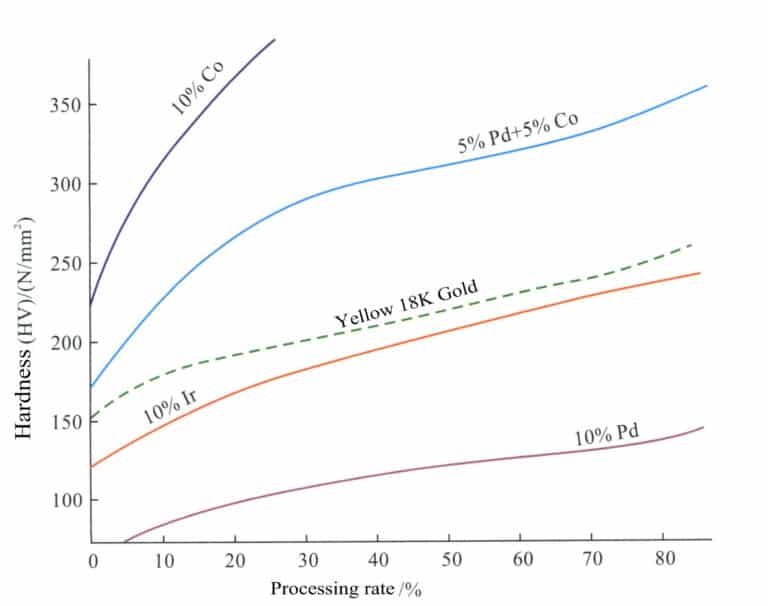

A platina anyagok szilárdságának és keménységének javítása érdekében, hogy megfeleljenek az ékszerek beállítására vonatkozó követelményeknek, meg kell erősíteni őket. A platina ötvözésére számos fémelemet használnak, és a különböző ötvözőelemek platinára gyakorolt erősítő hatása jelentősen eltér. Ugyanannak az ötvözőelemnek a hozzáadott mennyisége is különböző mértékű eltéréseket eredményez az erősítő hatásban (5-2. ábra).

Az ékszerplatina ötvözetekben általánosan használt fémelemek közé tartozik az Ir, Cu, Co, Ru, Pd stb. Bináris ötvözeteik közvetlenül alkalmazhatók az ékszergyártásban, vagy ezeken az ötvözeteken alapuló terner vagy többelemű ötvözeteket alkothatnak a platinaötvözetek általános teljesítményének optimalizálása érdekében.

3.1 Bináris ötvözet rendszer

3.1.1 Pt-Ir ötvözet

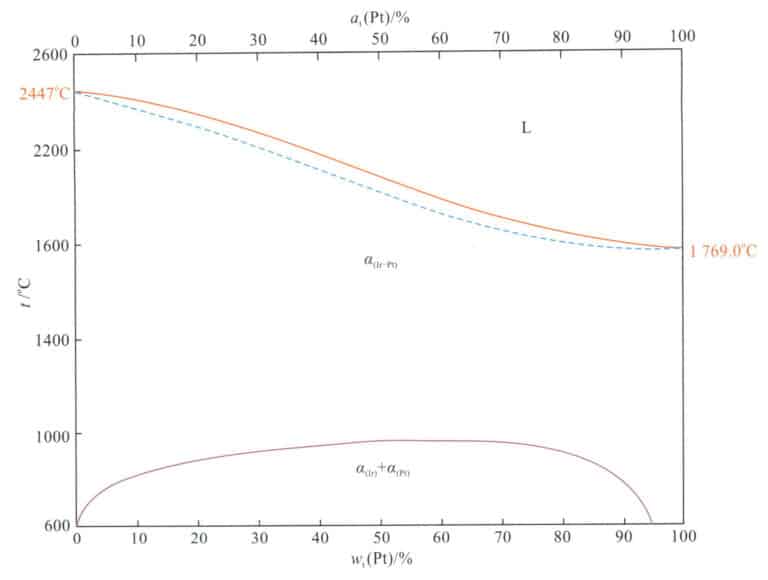

A Pt-Ir ötvözet a tiszta platinához kis mennyiségű irídium hozzáadásával képzett ötvözet. Amint az 5-3. ábrán látható, ez az ötvözet magas hőmérsékleten folyamatos szilárd oldat, és amikor az irídiumtartalom meghaladja a 7at % értéket, a magas hőmérsékletről 975-700 ℃-ra történő lehűléskor fázisszétválás következik be.

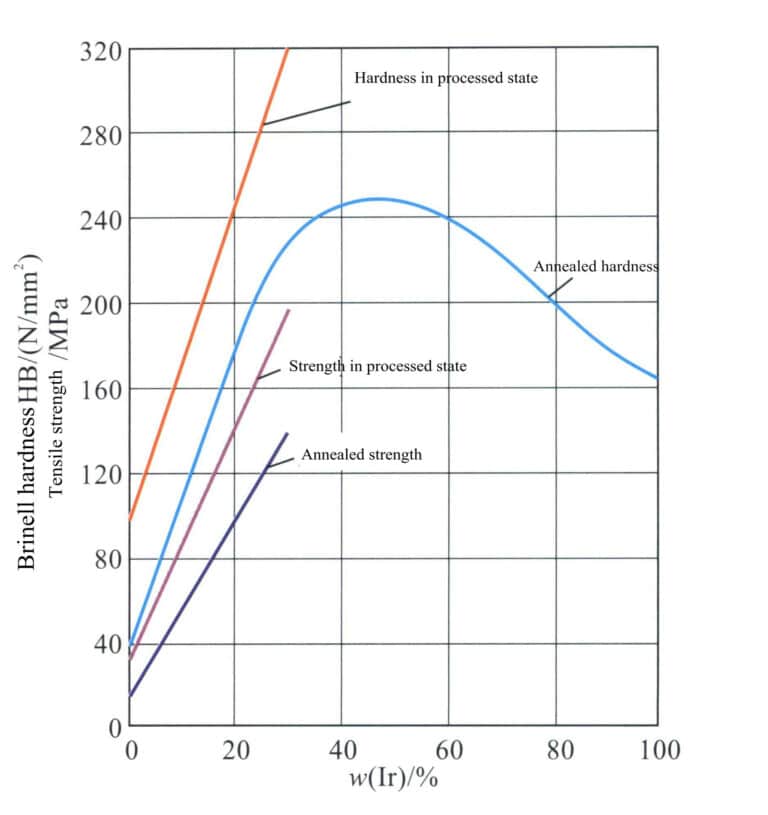

Az Ir hatékony erősítőszer a Pt. Az irídium mennyiségének növelésével a Pt-Ir ötvözet szilárdsága és keménysége jelentősen javítható, de az ötvözet megmunkálása nehézkessé válik, ha az Ir-tartalom > 30% (5-4. ábra).

A Pt-Ir ötvözetek ezüstfehér színűek, erős fémes csillogással, a legfehérebb és legfényesebb az összes platina ötvözet közül. Az irídium hozzáadása javítja a platina kémiai korrózióállóságát, a 90% Pt-10% Ir ötvözet kémiai korrózióállósága csak 58% a tiszta platináé. Az ötvözet illékonysága, Ir a levegőben, amikor melegített illékony veszteség, mint Pt sokszor, 1227 ℃ , Ir illékonysága, mint Pt 100-szor, tartalmazó Ir magasabb, mint 5% az ötvözet a levegőben, amikor melegített oxidálódik, 700 ℃ vagy több, ez teszi az ötvözet felületi réteg kék lesz. 1200 ℃ felett a kék réteg eltűnik.

Az alacsonyabb Ir-tartalmú Pt-Ir ötvözetek jobb öntési teljesítményt nyújtanak. Az Ir-tartalom növekedésével az ötvözet olvadáspontja emelkedik, és az öntvények gyakran dendritikus kristályokat vagy belső szegregációt mutatnak, ami az ötvözet tulajdonságainak rosszabb egyenletességéhez vezet.

A nikkel- és platinatartalomtól függően a Pt-Ir ötvözet elsősorban a 95%Pt-5%Ir, 90%Pt-10%Ir és 85%Pt-15%Ir három minőséget tartalmazza, és fő tulajdonságaik az 5-4. táblázatban láthatók. A Pt-Ir ötvözet a platina ékszerek egyik fontos anyaga, és különösen széles körben használják az Egyesült Államokban. Az utóbbi években a Pt950Ir50 ötvözetet Japánban és Németországban is használják ékszerek készítésére.

5-4. táblázat A különböző minőségű platina-irídium ötvözetek főbb tulajdonságai

| Fokozat | Olvadáspont/°C | Sűrűség/ (g/cm3) | Keménység HB/(N/mm)2) | Szakítószilárdság/ MPa | Nyúlás/ % | Színkoordináták | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Fokozat | Olvadáspont/°C | Sűrűség/ (g/cm3) | Lágyított állapot | Feldolgozott állapot | Lágyított állapot | Feldolgozott állapot | Lágyított állapot | Feldolgozott állapot | L* | a* | b* |

| 95%Pt - 5%Ir | 1795 | 21.49 | 90 | 140 | 275 | 485 | 32 | 2.0 | 84.7 | -0.2 | 4.2 |

| 90%Pt - 10%Ir | 1800 | 21.53 | 130 | 185 | 380 | 620 | 27 | 2.5 | 85.5 | -0.1 | 4.7 |

| 85%Pt - 15%Ir | 1820 | 21.57 | 160 | 230 | 515 | 825 | 24 | 2.5 | - | - | - |

95%Pt-5%Ir Alacsony keménység, kis öntési zsugorodásra való hajlam, de rossz folyékonyság, durvább szemcseméret, és nem könnyű polírozni. Alkalmas kézi megmunkáláshoz, bélyegzéshez és egyéb formázási eljárásokhoz. Az alacsony keménység és a viszonylag nagy szívósság miatt rosszul megmunkálható és hajlamos a szerszámokhoz tapadni. Ez az ötvözet általános ékszerötvözetként használható öntéshez, kézművességhez és bélyegzéshez.

A 90%Pt-10%Ir egy közepes keménységű ötvözet, amely a legtöbb gyártási eljárással feldolgozható. Ez az ötvözet olvadt állapotban nem képez oxidfilmet, ami előnyös a kis alkatrészek öntéséhez, és általános ékszerötvözetként használható öntéshez, kézművességhez és bélyegzéshez.

3.1.2 Pt-Cu ötvözet

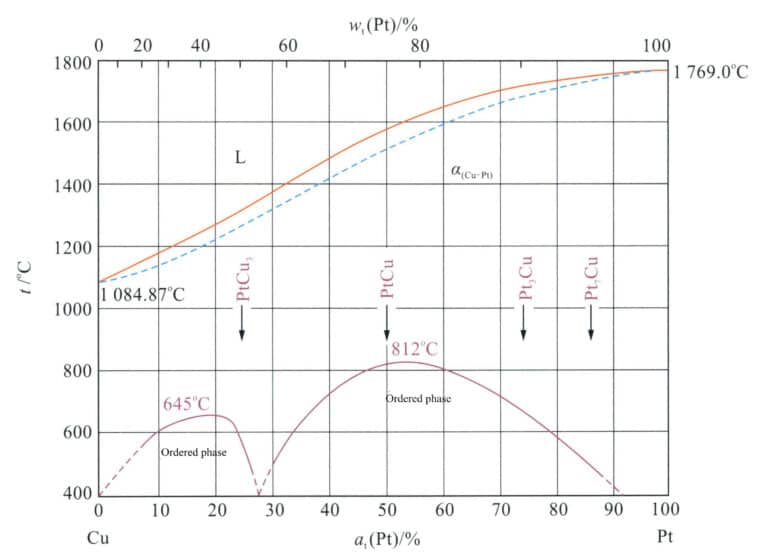

Amint az 5-5. ábrán látható, a Pt-Cu ötvözet magas hőmérsékleten folytonos szilárd oldat, alacsonyabb hőmérsékleten ( < 825 ℃ ) pedig rendezett fázisok, mint például PtCu3 és PtCu, ami az öregedést erősíti és növeli a keménységet. A kutatások megállapították, hogy a 95%Pt-5%Cu ötvözet öntött állapotában 100-400 ℃ hőkezelésnek vetik alá, és az ötvözet keménysége tovább növekszik a Pt7Cu szuperrácsos szerkezet, egyes ötvözetek rendezett átalakuláson mennek keresztül, ami rendezett keményedési hatást és megnövekedett keménységet eredményez.

A Cu a platina közepesen erősítő eleme, és keményítő hatása a kezelési módszerrel függ össze. A szilárd oldatú Pt-Cu ötvözet edző hatása nem jelentős, ha alacsony hőmérsékletű öregítő kezelésnek vetik alá. Mégis van keményítő hatás, amikor a szilárd oldat ötvözetet hidegen alakítják, majd 300-500 ℃-on öregítik.

Amikor a Pt-Cu ötvözetet a légkörben melegítik, a rézkomponens szelektív oxidációja rézoxid filmréteget képez, ami oxidációra és elszíneződésre hajlamossá teszi az ötvözetet. Ezért az olvasztásnak és a hőkezelésnek védőgázban vagy vákuumkörnyezetben kell történnie.

A Pt-Cu ötvözet közepes keménységű, önthető, és általában általános célú ötvözetként használják. Az ékszerekhez használt ötvözetek általában 3%-5%Cu-t tartalmaznak, és ha a réztartalom meghaladja az 5%-t, az ötvözet öntési teljesítménye romlik. A 95%Pt-5%Cu ötvözet főbb tulajdonságait az 5-5. táblázat mutatja. A Pt-Cu ötvözetrendszer alapján az ötvözet 4%-6% Cu-t és egyéb ötvözőelemeket, például Co-t, Ni-t, Pd-t stb. tartalmaz.

5-5. táblázat 95%Pt-5%CuAz ötvözet fő tulajdonságai

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Keménység HV/(N/mm)2) | Szakítószilárdság/ MPa | Nyúlás/ % | ||||

|---|---|---|---|---|---|---|---|---|

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Szilárd megoldás | Lágyított állapot (800 ℃) | Feldolgozott állapot (90%) | Lágyított állapot | Megmunkált állapot (90%) | Lágyított állapot (800 ℃) | Gép d állapota (90%) |

| 1750 | 20.05 | 90 | 150 | 240 | 310 ~ 410 | 720 ~ 920 | 27 ~ 45 | 13 |

3.1.3 Pt-Co ötvözet

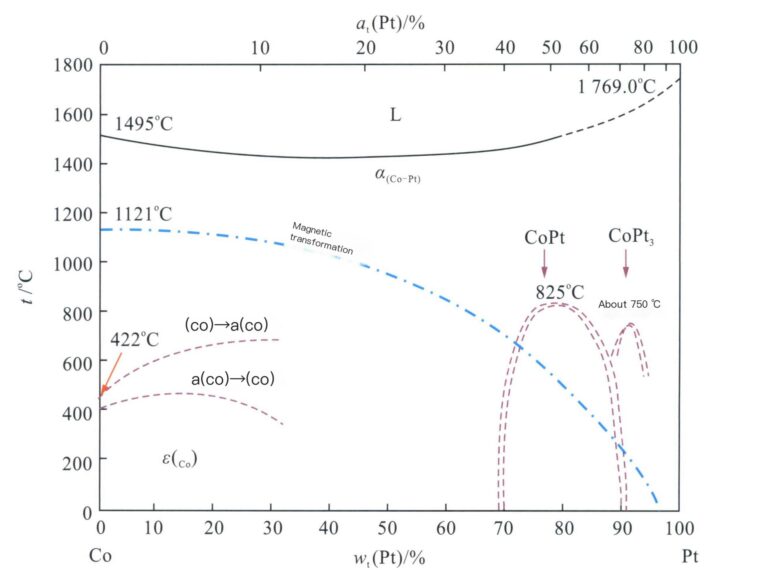

Az 5-6. ábra azt mutatja, hogy a Pt-Co ötvözet 825 ℃ feletti hőmérsékleten végtelen szilárd oldatot képez, és kristályszerkezete arcközéppontú köbös. Ezen hőmérséklet alatt, az összetételtől függően, az ötvözet CoPt3 és CoPt rendezett fázisok, amelyek átmenetet képeznek a rendezetlen fázisból-> rendezett fázisba, ami rendezett keményedési hatást eredményez. A Pt-Co ötvözet keménysége nagymértékben függ a hőkezelési folyamattól.

A Pt-Ir ötvözethez és a Pt-Ru ötvözethez képest a Pt-Co ötvözet olvadáspontja alacsonyabb, alacsonyabb hőmérsékleten önthető, és olvadéka viszonylag kisebb viszkozitású, mint a többi platinaötvözeté (5-7. ábra). Ezért a Pt-Co ötvözet folyékonysága jobb, mint a többi ötvözeté, kevésbé hajlamos a gázfelvételre és zsugorodásra, ami lehetővé teszi a finom mintázatú ékszerdarabok öntését.

A Pt-Co ötvözet öntött felülete bizonyos fokú oxidációval rendelkezik, és világos szürkéskék színt mutat. A munkadarabot bórsavba mártva és narancssárga hőmérsékletre melegítve ez a kék szín eltüntethető. A Pt-Co ötvözet nagy korrózióállósággal rendelkezik, és szobahőmérsékleten a szervetlen savak és bázisok nem marják, és forró, tömény kénsav sem korrodálja. A Co-tartalom növekedésével az ötvözet oxidációs ellenállása és korrózióállósága csökken, és nő az öntvényekben az oxidált zárványok miatti hibák valószínűsége. Ezért amikor ezt az ötvözetet ékszergyártásra használják, a Co-tartalom általában nem haladja meg a 10% értéket, a 95%Pt-5%Co ötvözet (5-6. táblázat) a leggyakoribb.

5-6. táblázat 95%Pt-5%Co Az ötvözet fő tulajdonságai

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Keménység HV/(N/mm)2) | Szakítószilárdság/ MPa | Színkoordináták | ||||

|---|---|---|---|---|---|---|---|---|

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Lágyított állapot | Feldolgozott állapot | Lágyított állapot | Feldolgozott állapot | L* | a* | b* |

| 1765 | 20.8 | 135 | 270 | 275 | 475 | 86.6 | 0.5 | 4.5 |

95%Pt-5%Co Az ötvözet felületén hőkezelés vagy hegesztés során enyhe oxidáció keletkezik, ezért védelemre van szükség. Hegesztés után bórsavas alkohol alatt kell lehűteni, ami élénk narancssárga színt mutat, ami citromsavval eltávolítható. Vegye figyelembe, hogy bórsavat nem szabad hegesztés előtti védelemre használni. Mivel a bórsav magas hőmérsékleten szennyező anyaggá válik, ezt az ötvözetet nem könnyű oxigén-acetilén lánggal hegeszteni; a legjobb, ha vízhegesztőt vagy lézert használunk.

95%Pt-5%Co Az ötvözet egy bizonyos hőmérséklet alatt mágneses átalakuláson megy keresztül, és enyhe mágnesességet mutat. A feldolgozás során különös gondossággal kell eljárni, és nem szabad mágnest használni a Pt-Co forgács és a fűrészpor szétválasztására.

95%Pt-5%Co Az ötvözet jó öntési teljesítményt nyújt, és a Co hozzáadása a Pt-hez adalékanyagként hatékonyan javíthatja az ötvözet keménységét, jó mechanikai tulajdonságokat biztosítva, így könnyen polírozható, és alkalmas kézi megmunkálásra, bélyegzésre és megmunkálásra. Az ötvözet végül halványkék színt mutat, amely különösen jól párosul a gyémántokkal, és Európában és Észak-Amerikában széles körben használják ékszerként.

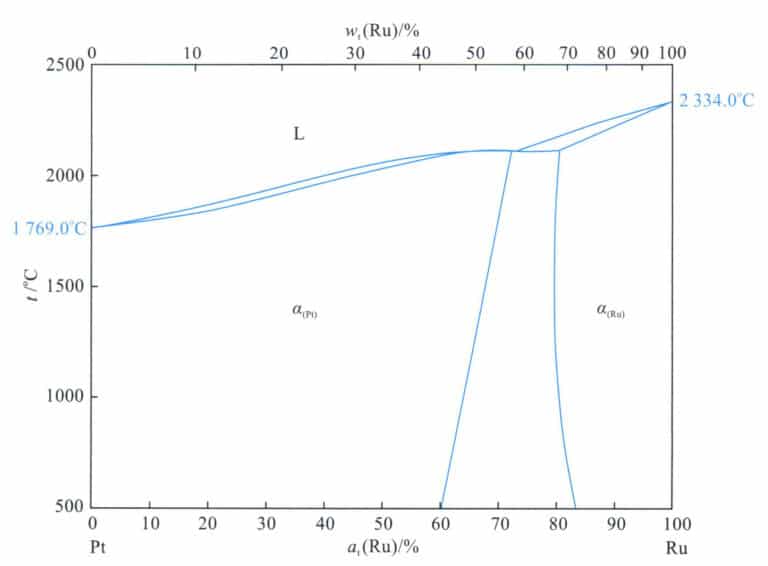

3.1.4 Pt-Ru Ötvözet

A platina kristályszerkezete egy szoros hatszögletű szerkezet, amely természeténél fogva törékeny és nehezen feldolgozható. A ruthénium hozzáadása a platinához a gazdag Pt végen széles szilárd oldatot képezhet (5-8. ábra), így ennek az ötvözetnek nincs öregedést erősítő hatása. A rúthéniumnak azonban van bizonyos szilárd oldatot erősítő hatása, és szemcsefinomító hatású, így hozzáadásával finomítható az ötvözet mikroszerkezete; így a Pt-Ru ötvözet jó szilárdsággal és keménységgel rendelkezik. 95%Pt-5%Ru Az ötvözet fő tulajdonságait az 5-7. táblázat mutatja. A rúthénium hozzáadása megemeli az ötvözet Pt-Ru olvadáspontját, és az ötvözet ezüstfehérnek tűnik.

5-7. táblázat 95%Pt-5%RuAz ötvözet főbb tulajdonságai

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Keménység HV/(N/mm)2) | Szakítószilárdság/ MPa | Megnyúlási sebesség/% | Színkoordináták | ||||

|---|---|---|---|---|---|---|---|---|---|

| Olvadáspont/°C | Sűrűség/ (g/cm2) | Lágyított állapot | Feldolgozott állapot | Lágyított állapot | Feldolgozott állapot | Lágyított állapot | L* | a* | b* |

| 1795 | 20.67 | 125 ~ 135 | 230 | 415 | 760 | 25 | 84.2 | 0 | 4.1 |

A Pt-Ru ötvözet keménysége a lágyítás után körülbelül HV130, stabil munkakeményedési sebességgel, és végül elérheti a HV230 értéket. Az ötvözet szakítószilárdsága is viszonylag magas, ami a Pt-Ru ötvözet jó feldolgozási és polírozási teljesítményt biztosít, így alkalmas a Pt-Ru csövekből gyűrűk készítésére. A Pt-Ru ötvözet öntésre is használható, de más platinaötvözetekkel összehasonlítva nem a legalkalmasabb öntésre; az olvadt fém nagymértékben hajlamos a gázfelvételre, különösen az oxigénhez való jó affinitással, ami az öntvényekben olyan hibákhoz vezet, mint a pórusok és zárványok. Az olvadt fém folyékonysága jobb lehetne, ami megnehezíti az ékszerek kis részeinek kialakítását, komoly mikrozsugorodással a dendritek között, egyenetlen szemcseméret-eloszlással és durvább oszlopos szemcsékkel a felületen. Az öntési hőmérséklet és a szerszám hőmérsékletének növelése segít a töltési teljesítmény javításában, de jó hőállóságú tűzálló öntőport kell használni. Az oxi-acetilén lánggal történő olvasztás nem ajánlott, mivel a keletkező rúthénium-oxid RuO2 a gőzök mérgezőek.

A Pt-Ru ötvözet egy általánosan használt platina ötvözet az Egyesült Államokban, amelyet eredetileg kézzel készített tárgyakhoz fejlesztettek ki, és egy általános célú ötvözet, a 95%Pt-5%Ru a leggyakoribb, jó feldolgozási teljesítményű, és széles körben használják az esküvői ékszerek gyártásában, nagy népszerűségnek örvend az amerikai piacon. Svájcban ezt az ötvözetet gyakran használják az óragyártásban is.

3.1.5 Pt-Pd ötvözet

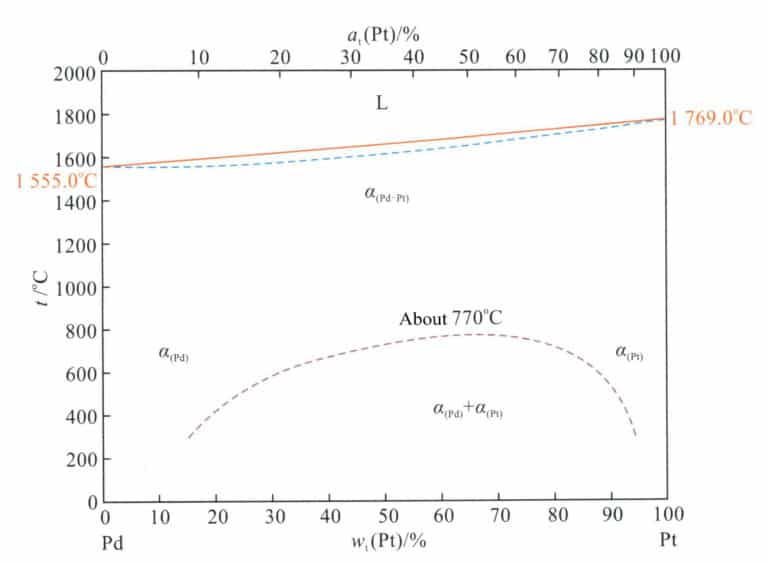

Az 5-9. ábra azt mutatja, hogy a Pt-Pd ötvözet magas hőmérsékleten folyamatos szilárd oldat. Lassú, 770 ℃ alatti lehűléskor fázisbomláson megy keresztül, két nem keverhető szilárd oldatot képezve: egy Pt-dús és egy Pd-dús fázist.

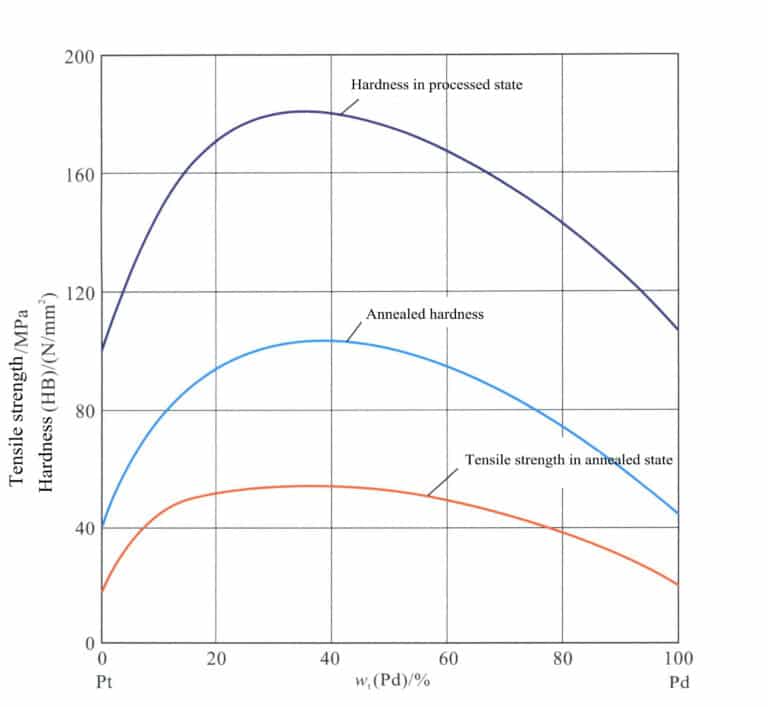

Pt-Pd Az ötvözet keménysége lágyított állapotban nagyon alacsony, jó feldolgozási teljesítmény mellett. A Pd-tartalom növelésével az ötvözet keménysége és szilárdsága kezdetben gyorsan nő, elérve egy csúcsot, majd a Pd-tartalom további növelése a keménység és a szilárdság csökkenéséhez vezet (5-10. ábra).

Pt-Pd Az ötvözet magas korrózióállósággal és oxidációs ellenállással rendelkezik, de a Pd-tartalom növelésével a korrózióállóság és az oxidációs ellenállás kissé csökken. Pt-Pd, Az ötvözet öntési teljesítménye általában átlagos, mivel a Pd könnyen elnyeli a gázokat, így hajlamos arra, hogy légkörben történő öntéskor lyukakat képezzen az öntvényekben; védőgázban kell önteni. Pt-Pd Az ötvözetet általában eredeti színében használják. Három típusa létezik: 95%Pt-5%Pd, 90%Pt-10%Pd és 85%Pt-15%Pd, a következő jellemzőkkel és alkalmazási tartományokkal.

(1) 95%Pt - 5%Pd ötvözet:

Széles körben használják Japánban, Hongkongban és Európában, alkalmas finom alkatrészek öntésére. A keménység az izzított állapotban körülbelül HV70, sűrűsége 20,98 g/cm3, olvadáspontja 1765 ℃.

(2) 90%Pt - 10%Pd ötvözet:

Japánban és Hongkongban általános célú ötvözetként kedvelt, önthető, hegeszthető és forrasztható, és Ázsiában az egyik legszélesebb körben használt platinaötvözet. Szürkésfehér színe van, és a felülete általában ródiummal van bevonva. Keménysége lágyított állapotban körülbelül HV80, feldolgozott állapotban pedig körülbelül HV140, hasonlóan a 95%Pt-5%Ir ötvözethez. A sűrűség 20,51 g/cm3, olvadáspontja 1755 ℃, és az öntvény folyékonysága jó, de az öntvények gyakran zsugorodási hibákat mutatnak.

(3) 85%Pt - 15%Pd ötvözet:

Japánban és Hongkongban láncok feldolgozására használják, izzított keménysége körülbelül HV90 és jó rugalmassága van. Sűrűsége 20,03 g/cm3, melting point 1750℃.

In summary, the binary platinum alloys composed of different alloying elements have certain differences in performance, and there are different adaptabilities for various processing techniques in jewelry production, as detailed in Table 5-8.

Table 5-8 Common applications of platinum alloy series

| Alloy type | Hegesztés | Razing | Hydraulic Pressure | Stamping | Precision Casting | Forging | Inlay | Chain Making | Accessories | Assemble |

|---|---|---|---|---|---|---|---|---|---|---|

| Pt-Co Alloy | ● | ● | ● | ● | ●●● | ● | ● | ● | ● | ● |

| Pt-Cu Alloy | ●●● | ●●● | ●●● | ●●● | ●● | ●● | ●● | ●●● | ● | ●●● |

| Pt-Pd Alloy | ●● | ●●● | ●●● | ●●● | ● | ●● | ●●● | ●● | ●● | ●●● |

| Pt-Rh Alloy | ●● | ●● | ●● | ●● | ● | ●● | ●● | ●● | ●● | ●● |

| Pt-Ru Alloy | ●● | ● | ●● | ●● | ● | ●● | ● | ●● | ●● | ● |

| Pt-Ir Alloy | ●●● | ●●● | ●● | ●● | ●● | ● | ● | ●●● | ●● | ●●● |

| Pt-W alloy | ●●● | ●●● | ●● | ●●● | ● | ● | ● | ●● | ●●● | ●●● |

Note: ●Represents recommended; ●● represents acceptable; ●●●represents difficulties.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

3.2 Ternary or quaternary platinum alloys

In many applications, the hardness of binary platinum alloys still needs to be improved, and their process performance needs to be better, leading to problems during product production and use. Therefore, many ternary or quaternary platinum alloys based on binary alloys have been developed, such as Pt Pd-Me alloy series, Pt-Ir-Me alloy series, Pt-Ru-Me alloy series, Pt-Co-Cu alloy series, etc. Taking the Pt-Pd-Me alloy series as an example, this is based on the Pt-Pd binary alloy, adding one or several other alloying elements.

Platinum alloys are composed of alloying elements. Due to the very low hardness of the Pt-Pd alloy and its average casting performance, adding elements such as Cu, Co, and Ru can effectively improve the overall performance of the alloy.

3.2.1 Pt-Pd-Cu Alloy

Adding a small amount of Cu to the Pt-Pd alloy can improve hardness and wear resistance while reducing the cost of the alloy. Excessive Cu content can affect the alloy’s color, corrosion, and oxidation resistance, and the surface is prone to darkening due to oxidation during casting, heat treatment, welding, and other operations. Therefore, the Cu addition is generally controlled to be 3%- 5%, at which point the color of the alloy is unaffected by copper, and the copper oxide film formed on the surface during hot processing can be removed by soaking in dilute sulfuric acid. The processing performance and hardness of the Pt-Pd-Cu alloy are improved. As the copper content increases, the hardness of the alloy increases, especially when used in processed form, making it suitable for making hard decorative items such as necklaces, bracelets, brooches, earrings, and pendants, which are relatively easy to polish. The casting performance of the Pt-alloy is generally average, and it is prone to gas absorption and oxidation when cast in the atmosphere. The alloy is relatively brittle and must be cast in an inert atmosphere or vacuum. This alloy is widely used in China and Japan.

3.2.2 Pt-Pd-Ru Alloy

Adding Ru to the Pt-Pd alloy can improve its hardness and wear resistance and, to some extent, enhance its casting performance. The alloy has good corrosion resistance. The alloy has good flexibility and can be used as a general-purpose alloy for different forming processes.

3.2.3 Pt-Pd-Co Alloy

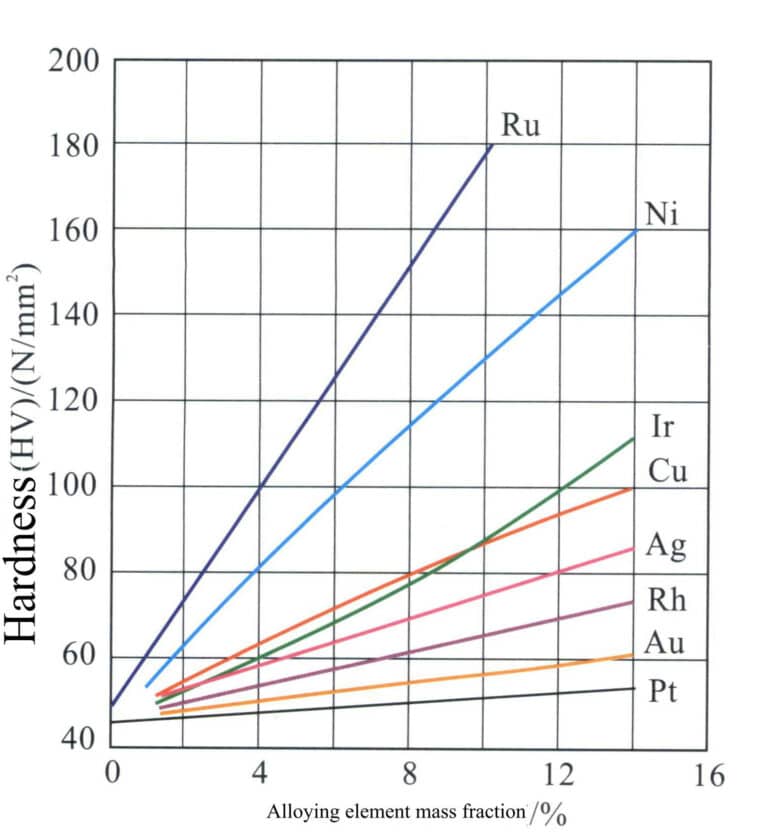

Adding Co can improve the casting performance and processing performance of the Pt-Pd alloy, increase the alloy’s hardness, strength, and wear resistance, and enhance the work hardening rate of the alloy (Figure 5-11). After adding Co to Pt900 with 5%, the work hardening level of the alloy is significantly higher than that of 90%Pt-10%Pd alloy and 90%Pt-10%Ir alloy and also significantly higher than that of 18 K gold. Therefore, the Pt-Pd-Co alloy is often made into hard ornaments in a processed state. Since Co is easily oxidized, an oxidized cobalt film can easily form on the surface of the alloy during annealing or welding in the atmosphere. Hence, the Co content added to the alloy is generally within 5%. The Pt-Pd-Co alloy can be used as a general purpose alloy, suitable for casting and cold processing.

The main properties and applications of different alloy elements and different grades of ternary platinum alloys are shown in Table

Table 5-9 Main Properties and Applications of Ternary Platinum Alloys

| Ötvözet | Olvadáspont /℃ | Sűrűség / (g/cm3) | Annealed Hardness HV/(N/mm2) | Tensile strength in annealed state Strength /MPa | Application | Main application area |

|---|---|---|---|---|---|---|

| 90%Pt-7%Pd-3%Cu | 1740 | 20.7 | 100 | 300 ~ 320 | General applications, machined parts | Japan, China |

| 90%Pt-5%Pd-5%Cu | 1730 | 20.5 | 120 | 340 ~ 360 | Machined parts | Japan, China |

| 85%Pt-10%Pd-5%Cu | 1750 | 20.3 | 130 | 350 ~ 370 | Machined parts | Japán |

| 95%Pt-7%Pd-3%Co | 1740 | 20.4 | 125 | 350 ~ 370 | General Application | Japan, China |

| 85%Pt-10%Pd-5%Co | 1710 | 19.9 | 145 | 500 ~ 520 | Castings, Machined Parts | Japán |

| 85%Pt-12%Pd-3%Co | 1730 | 20.1 | 135 | 370 ~ 390 | Castings, machined parts | Japán |

| 80%Pt-15%Pd-5%Co | 1730 | 19.9 | 150 | - | Hard decorative parts | Japán |

| 95%Pt-3%Co-2%Cu | 1765 | 20.4 | 115 | 370 | Castings, machined parts | China |

4. Common Issues in the Production of Platinum Alloy Jewelry

Due to the special properties of platinum alloy materials, the casting of platinum jewelry has characteristics such as high melting temperature, short retention time in liquid state, and easy contamination of the metal liquid, which can easily lead to casting defects; the hardness of platinum jewelry is relatively low, while its toughness is high, making its production much more difficult than that of gold and silver jewelry.

4.1 Melting Crucible

Platinum has a high melting point, which places high demands on the melting crucible’s heat resistance, thermal stability, and chemical reactivity. The crucible used for melting platinum should have the following properties to ensure metallurgical quality and production stability.

(1) High melting point and refractoriness. It should withstand the high temperatures of molten platinum without melting or softening.

(2) Good thermal shock resistance. It can withstand the rapid heating and cooling alternation during induction heating melting and casting without thermal shock cracking.

(3) Good chemical inertness. It is resistant to metal liquid erosion at high temperatures, does not chemically react with molten metal, and will not be eroded or perforated by molten metal.

(4) Sufficient mechanical strength. It can withstand the impact of metal charge feeding and the external forces of centrifugal casting, making it less prone to cracking or spalling.

Graphite crucibles are commonly used for non-ferrous metal melting and are the preferred crucible material for melting gold and silver alloys. However, because platinum can dissolve a large amount of carbon in its molten state, and when solidifying, carbon precipitates in fibrous or flaky graphite form at the grain boundaries, leading to brittle fracture of platinum, platinum is not suitable for melting in graphite crucibles and can only use oxide crucibles.

The material range of oxide crucibles is quite broad, but only some types of oxide crucible are suitable for melting platinum. For example, materials like alumina, lead oxide, and magnesium oxide all have very high melting temperatures (alumina 2050℃, magnesium 2800℃, zirconia 2680℃ ), making them commonly used crucible materials; however, their thermal shock resistance is poor, and they are prone to cracking and premature failure when used in platinum jewelry casting.

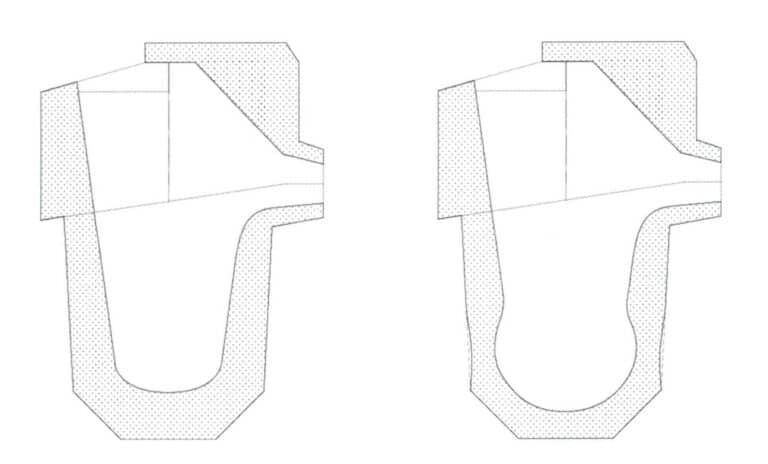

Currently, quartz crucibles are mainly used for casting platinum jewelry. Quartz crucibles have good thermal shock resistance and can generally withstand rapid cooling and heating during induction heating pouring. However, they also have a prominent issue: their refractoriness needs to be improved to withstand the high temperatures during platinum melting. As the number of uses increases, the wall thickness of the crucible’s side and bottom continues to thin, effectively increasing the usable volume. At the same time, the outer diameter of the melting zone of the crucible slightly decreases (Figure 5-12). Especially when the raw materials are not Pre-alloying treatment and are directly melted in the crucible, higher melting temperatures and longer melting times are often adopted to promote uniform composition, leading to an increased probability of crucible erosion and deteriorating the metallurgical quality of the molten metal.

Table 5-10 shows the dimensions and volume of the crucible after different usage counts. Therefore, the current quartz crucibles do not adequately meet the casting requirements for high-quality platinum jewelry, and crucible materials need to be developed that better match thermal shock resistance and refractoriness.

Table 5-10 Changes in wall thickness and effective volume of quartz crucibles after melting platinum

| Melting furnace count/times | Side wall thickness at slag line /mm | Bottom thickness of the crucible /mm | Change in outer diameter of the melting zone /mm | Effective volume /mL |

|---|---|---|---|---|

| 0 | 8.1 | 12.9 | 0 | 35.85 |

| 4 | 7.0 | 11.6 | 0.14 | 36.94 |

| 10 | 4.6 | 9.1 | 0.44 | 39.48 |

4.2 Casting materials

Platinum casting temperature is high, the relative density of the molten metal is large, and centrifugal casting is often used, along with the casting materials used. The materials must meet performance requirements such as high heat resistance, good thermal stability, low reactivity with molten metal, high mold strength, and certain permeability. For the precision casting of gold and silver jewelry, gypsum mold materials are generally used, which are very convenient as the slurry can solidify quickly and be easily cleaned after casting. However, for platinum jewelry casting, gypsum mold materials are unsuitable because gypsum has poor thermal stability and will undergo thermal decomposition at 1200℃, and the strength of gypsum molds is relatively low. The pouring temperature of molten metal during platinum casting is often above 1850℃. If gypsum mold materials are used, the castings will suffer serious defects such as porosity and sand holes.

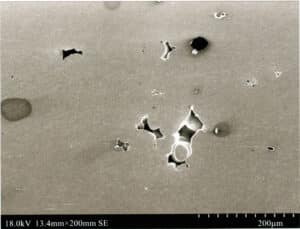

Therefore, during platinum casting, mold materials using phosphates and silica sol as binders should be adopted, as their high-temperature strength is much higher than that of gypsum molds, and they have better thermal stability, which is beneficial for obtaining castings with better surface quality. However, the slurry made from these mold materials does not self-solidify quickly like gypsum casting powder slurry; instead, it requires slow dehydration to achieve initial wet strength. Otherwise, the mold may crack during firing, leading to defects such as burrs and sand holes in the castings (Figure 5-13). The strength of phosphate and silica sol bonded molds is very high, with poor flexibility, and they are prone to cracking due to the poor plasticity of the platinum alloy in the casting state. The residual strength of the mold is very high, making it difficult to clean the castings.

4.3 Casting Defects

During platinum jewelry casting, defects such as porosity, shrinkage, and inclusions are likely to occur. Figure 5-14 shows porosity defects on a Pt950 platinum ring casting. The occurrence of porosity is closely related to the properties of the alloy and the melting and casting process. Platinum alloys have a strong tendency to absorb gas, and when the alloy is melted in an atmosphere with insufficient vacuum or under atmospheric conditions, it can lead to defects.

At high temperatures, molten metal is prone to absorb gases; the higher the molten metal temperature, the more severe the gas absorption. When the molten metal is poured into the mold, it cools down rapidly, and the solubility of gases in the molten metal decreases sharply. The gases that cannot be dissolved precipitate out, and if the precipitated gases cannot be expelled in time, they will be trapped on the surface or inside the casting, forming pores. Platinum alloys have a high melting temperature and exhibit a certain tendency to absorb gases, but different types of alloys have varying tendencies. Under the same degree of superheating, the gas absorption tendency of the Pt-Pd alloy is generally greater than that of other alloys. If gas pores frequently appear in the casting, choosing an alloy with a smaller gas absorption tendency and strengthening protection during melting to reduce gas absorption is advisable.

Figure 5-15 shows the micro-shrinkage defects that occurred during the casting of the Pt900 ring, which is a common problem encountered when casting platinum jewelry. The shrinkage defects significantly worsen the polishing quality of the jewelry surface, and severe shrinkage can also affect the overall quality, the mechanical properties of the jewelry. The reason lies in platinum alloys’ high melting point and the molten metal’s high viscosity, which creates significant flow resistance. After the molten metal is poured into the mold, it cools rapidly, and the time it remains in liquid form is short. When the casting undergoes solidification shrinkage, if the molten metal cannot overcome the flow resistance to reach the areas that need to be supplemented, it will ultimately leave shrinkage defects in the casting. The wider the crystallization interval of the platinum alloy, the more developed the dendrites formed during solidification, making it easier for the molten metal to be isolated into small liquid regions during the solidification process. When these liquid regions undergo solidification shrinkage, they find receiving external molten metal supplementation difficult, resulting in microscopic shrinkage. Therefore, platinum jewelry castings are prone to shrinkage defects, and during casting, it is advisable to choose platinum alloys with better fluidity and smaller crystallization intervals, and the size of the pouring channels should generally be larger than that of gold and silver jewelry.

4.4 Platinum Polishing

In the production of platinum jewelry, surface polishing difficulties are a very common issue closely related to platinum’s properties. Domestic platinum inlaid jewelry mainly uses Pt950, which has a lower hardness. The cast blanks usually have insufficient density, with defects such as air holes and shrinkage, making it easy to produce scratches during polishing. After polishing, the surface is prone to dents and scratches due to its low hardness.

Therefore, in production, efforts should be made to improve the hardness of platinum alloys through solid solution strengthening, fine grain strengthening, aging strengthening, and deformation strengthening, and measures should be taken to improve the quality of jewelry blanks and increase their density. During the grinding process, it is important to correctly assess the condition of surface defects and choose appropriate corrective measures. Use increasingly finer sandpaper to repeatedly grind the surface until the final scratches are very small, almost invisible. During polishing, avoid overheating; otherwise, the polishing medium may easily adhere to the workpiece surface and mix with the next finer polishing medium, causing cross-contamination.

Section III Jewelry used palladium and its alloy Materials

1. Palladium Jewelry

1.1 The Development History of Palladium Jewelry

As a rare white precious metal, palladium was used in jewelry as early as the 1940s. During World War II, platinum was halted for civilian use as the government designated it as a strategic reserve. Some well-known jewelry brands, such as Tiffany & Co. in the United States, had chosen to use palladium instead of platinum for jewelry making. However, palladium did not see widespread use in the jewelry industry after the war. The reason is that although the price of platinum was still relatively acceptable at that time, the special physical properties of palladium increased the difficulty of its production process. Because of this, palladium has always played a “supporting role” in jewelry making. In early platinum jewelry from Japan and China, the alloy, commonly known as the filler used, was palladium, so there was some application of palladium in the jewelry industry. The widespread application of palladium in jewelry truly originated in China. At the end of 2003, when platinum prices were high, China began vigorously promoting palladium use for jewelry making. Palladium jewelry quickly became a new favorite in the jewelry market, with many jewelry stores setting up dedicated counters for palladium jewelry, leading to the rapid development of the palladium jewelry market, making China the world’s largest consumer of palladium jewelry. Meanwhile, the United States, Japan, and Europe also developed palladium jewelry, and many internationally renowned jewelers and top fashion jewelry designers generally see a broad development prospect for palladium jewelry. Internationally known brands also began to focus on palladium jewelry, fully utilizing the unique brilliance and strong plasticity to create one modern and stylish piece of jewelry after another.

However, compared to platinum jewelry, the chemical stability of palladium jewelry is relatively poor. After wearing palladium jewelry for a period, it tends to become dull. Additionally, the lower density of palladium jewelry gives it a light and airy feel, resulting in a poorer texture. The processing difficulty is greater than that of platinum; during melting, it is prone to flying and has a high loss rate. Products are likely to have issues such as porosity, breakage, and discoloration during welding, which places high demands on all aspects of production. The technical level of ordinary gold shops and jewelry processing factories is often insufficient to process palladium, making most gold shops unwilling to buy back palladium jewelry. This has caused the domestic palladium jewelry market to encounter a development bottleneck after a brief period of glory, especially in recent years, as the price of palladium has skyrocketed due to surging demand in the environmental market, significantly exceeding that of platinum, further hindering the development of palladium jewelry.

1.2 Purity Marking of Palladium Jewelry

Pure palladium jewelry is the highest grade of Jewelry, with a theoretical grade of 1000‰. Pure palladium material is soft and generally can only be made into plain gold jewelry without embedded gemstones, such as rings, necklaces, earrings, etc. If gemstones are to be set, a small amount of other metals, such as iridium, ruthenium, or copper, must be added to the palladium to increase the hardness and toughness of pure palladium. Therefore, based on their composition, most palladium jewelry is made from palladium alloys, which can be divided into high-grade palladium and low-grade palladium. High-grade palladium typically has a palladium content of over 80%, with alloys containing 95% being the most commonly used; low-grade palladium usually has a palladium content not exceeding 50%.

To ensure the purity of palladium in each piece of jewelry, each palladium jewelry item must be marked with a Pd purity label. Most countries in the world express the quality of palladium alloy jewelry in terms of thousandths, such as Pd850, Pd900, Pd950, and Pd990, which represent the purity of Pd in the jewelry as 850‰, 900‰, 950‰, and 990‰ respectively.

2. Palladium Alloy Jewelry Materials

2.1 Pure Palladium

The average reflectivity of palladium to visible light is about 62.8%, lower than silver and platinum, and appears grayish-white. Palladium has the lowest corrosion resistance among all platinum group metals but is still better than silver. In a normal atmospheric environment, palladium exhibits good corrosion resistance and anti-tarnish properties. The density of palladium is 12.02 g/cm3, classified as a light precious metal, and compared to gold and platinum, palladium jewelry of the same volume is lighter. In contrast, palladium jewelry of the same weight appears to have a larger volume.

Pure palladium in the annealed state has a hardness of about HV42, a tensile strength of about 190 MPa, and an elongation of 35%-40%, exhibiting good processing performance. When the deformation is 50%, the hardness increases to HV110, and the tensile strength is about 350 MPa. The work-hardening rate of palladium is higher than that of platinum.

2.2 Palladium alloy for decoration

Due to the low strength and hardness of pure palladium, it is easily deformed and worn for making jewelry. Therefore, it often requires strengthening treatment in actual production. High-grade palladium alloys can only contain a small amount or trace of alloying elements, which should have high hardening or strengthening effects. The strengthening effects of different alloying elements on palladium vary greatly (Figure 5-16), among which the elements with better hardening and strengthening effects include Ru, Ni-Ir, Cu, and others.

2.2.1 Pd-Ru Alloy

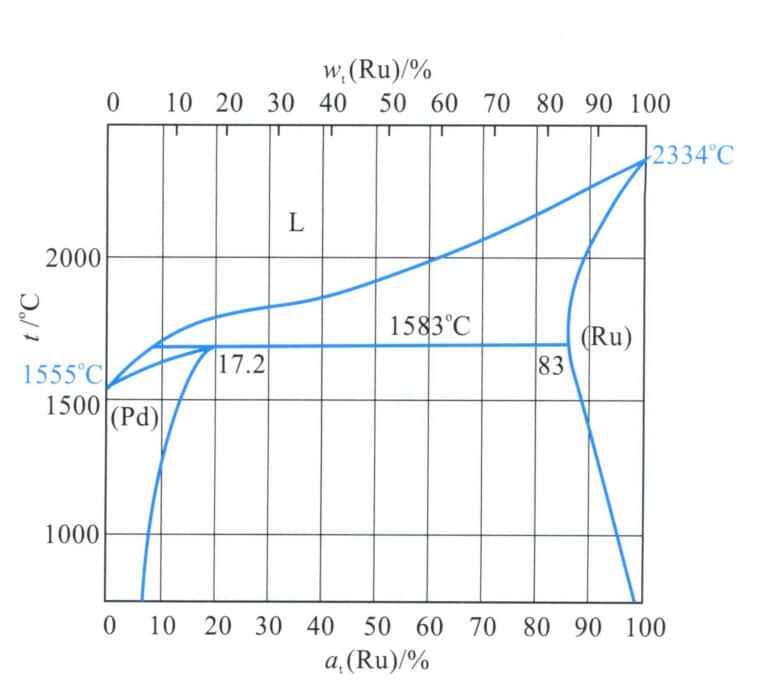

The binary alloy phase diagram is shown in Figure 5-17. This alloy belongs to the peritectic system, with the maximum solubility of ruthenium in palladium being 17.2%(at) and the peritectic reaction temperature being 1583℃, Pd-Ru. The alloy is a single solid solution at high temperatures. As the temperature decreases, the solubility of ruthenium in palladium decreases, leading to the precipitation of a ruthenium-rich phase at a certain temperature, which enhances the alloy’s strength.

Among the commonly used alloying elements, ruthenium has the strongest strengthening effect on palladium, and the alloy has a high work hardening rate. With the increase of Ru content, the hardness and strength of the solid solution Pd-Ru alloy significantly increase, and the work hardening rate of the alloy increases. Alloys with lower ruthenium content, such as Pd-Ru, have good processing performance, but when the ruthenium content exceeds 12% (wt), the processing performance of the alloy deteriorates. Therefore, the Pd-Ru alloy used for jewelry generally has a lower ruthenium content, with 95%Pd-5%Ru being the most common. The properties of this alloy are shown in Table 5-11. The addition of ruthenium can improve the reflectivity of palladium to visible light, making it appear whiter; it can also enhance the corrosion resistance of palladium.

Table5-11 95%Pd-5%Ru Main Properties of the Alloy

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Színes | Keménység HV/(N/mm)2) | Szakítószilárdság/ MPa | |||

|---|---|---|---|---|---|---|---|

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Színes | Szilárd megoldás | Solid solution aging state | Processed state (50%) | Szilárd megoldás | Processed State (50%) |

| 1590 | 12 | Silver-white | 100 | 160 | 180 | 420 | 650 |

95%Pd-5%Ru can be processed into profiles and then made into jewelry or other decorative items through stamping, machining, and other methods; it can also be directly cast into jewelry blanks using the lost-wax casting method and then set into ornaments through mold setting.

2.2.2 Pd-Cu Alloy

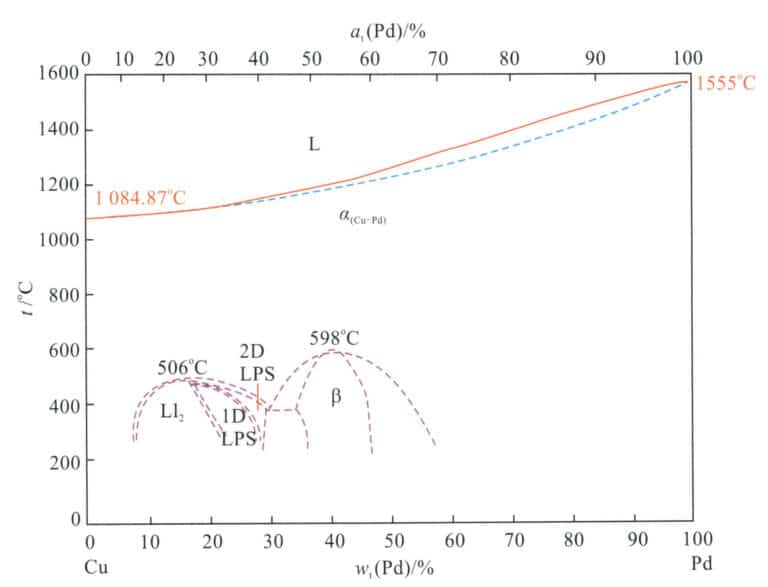

The binary alloy phase diagram of Pd-Cu is shown in Figure 5-18. The alloy is a continuous solid solution in the high-temperature region. As the temperature decreases below 598℃, within the composition range of decreasing palladium content, the Pd-Cu alloy undergoes an ordering transformation, forming different ordered phases that enhance the hardness of the alloy. Since the copper content will affect the color and corrosion resistance of the alloy after reaching a certain level, the copper content in decorative Pd-Cu alloys is generally kept within 10%, which is far from the ordering transformation zone, and the alloy structure is a single solid solution phase. Both copper and palladium have a face-centered cubic structure, and their atomic radius difference is not significant, so the strengthening effect of copper in palladium is not very pronounced.

Megjegyzés: Ll2 stands for Cu3Pd-type ordered phase; stands for CuPd-type ordered phase; 1D LPS stands for one-dimensional reversed-phase domain structure; 2D LPS stands for two-dimensional reversed-phase structure; 506℃ stands for the onset temperature of the Ll2-ordered phase transition; 598℃ stands for the onset temperature of the β-ordered phase transition.

In the Pd-Cu alloy system, the 95%Pd-5%Cu alloy is the most widely used, and its main properties are shown in Table 5-12.

Table 5-12 Main properties of 95% Pd-5% Cu alloy

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Színes | Keménység HV/(N/mm)2) | Szakítószilárdság/ MPa | Nyúlás mértéke /% | |||

|---|---|---|---|---|---|---|---|---|

| Olvadáspont/°C | Sűrűség/ (g/cm3) | Színes | Szilárd megoldás | Processed state (75%) | Szilárd megoldás | Processed State (75%) | Szilárd megoldás | |

| 1490 | 11.4 | Silver-white | 60 | 160 | 250 | 550 | 30 | |

The melting point of the 95%Pd-5%Cu alloy is lower than that of the Pd-Ru alloy, and its crystallization temperature range is very small, which is beneficial for casting performance. However, due to palladium’s high gas absorption tendency, defects such as porosity are still likely to occur during casting.

Due to the lower hardness of the Pd-Cu alloy, adding an appropriate amount of alloying elements with a higher hardening effect, such as Ni, Ga, and In, can further improve the hardness of the alloy.

The 95%Pd-5%Cu alloy can be processed into profiles to make jewelry, and it can also be made into jewelry using the lost-wax casting process. Binary alloys can be used to make plain gold jewelry, while ternary or multi-element alloys containing strengthening elements can make inlaid jewelry.

2.2.3 Pd-Ga Alloy

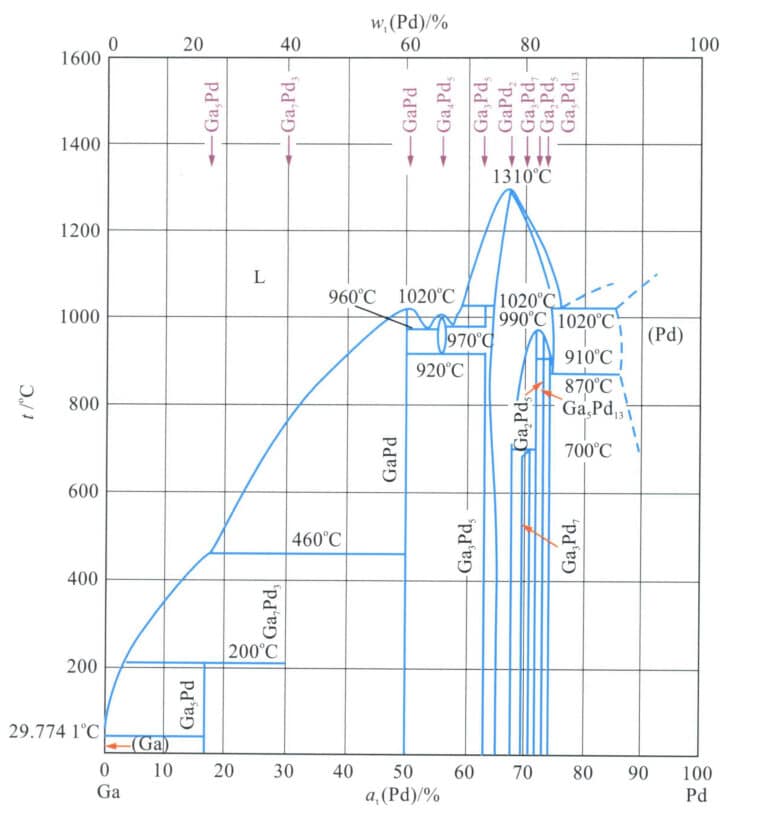

The phase diagram of the Pd-Ga binary alloy is shown in Figure 5-19. A complete phase diagram has yet to be established, but it is speculated that when the Ga content is low, a continuous solid solution forms during solidification. As the temperature decreases, the solubility of gallium in palladium decreases, leading to the precipitation of a phase that enhances precipitation strengthening. When the gallium content reaches a certain level, a series of intermediate phases form during solidification, making the alloy hard and brittle. Therefore, in practical Pd-Ga alloy systems, the gallium content usually does not exceed 5%, and its strengthening effect is significantly greater than that of copper, exhibiting a high hardening effect.

Gallium has a very low melting point, and its addition to palladium also lowers the alloy’s melting point. The melting temperature of the 95%Pd-5%Ga alloy is lower than that of the 95%Pd-5%Cu alloy, but the crystallization interval of the Pd-Ga alloy is greater than that of the latter. Gallium has a very high boiling point, but it is easily oxidized in the atmosphere, so vacuum or inert gas protection is required during melting and casting. 95%Pd-5%Ga can be used as a general alloy and made into jewelry through processing profiles or lost wax casting. Due to its high strength, it can be used to create inlaid jewelry.

To further improve the performance of the alloy during production, additional elements such as In and Ag are added based on the Pd-Ga alloy, such as the 95%Pd-5%Ga/Ag alloy developed by the American company Hoover & Strong, which has an annealed hardness of HV125 and a crystallization interval of only 30℃, and the 95%Pd-5%Ga/In alloy developed by the Italian company Legor, which has an annealed hardness of HV103 and a crystallization temperature interval of 50℃. These alloys have good casting performance, relatively good casting quality, and decent recyclability.

2.2.4 Pd-Ag Alloy

The binary alloy phase diagram of Ag-Pd is shown in Figure 4-13. This alloy is infinitely miscible in liquid and solid phases, forming a continuous solid solution. Adding Ag to Pd lowers the alloy’s melting point and increases its whiteness and brightness.

The Pd-Ag alloy has good casting performance, which is beneficial for jewelry production. As shown in Figure 5-16, silver has a certain hardening effect on palladium, but the effect is not prominent. For high-quality palladium jewelry, the strength and hardness of the Pd-Ag alloy make it difficult to meet production requirements. Therefore, additional alloying elements such as Ru, Ni, Cu, Ga, and In are added to this alloy to develop ternary or multi-element alloys with better strength performance.

The Soviet Union once added a small amount of Ni to the Pd-Ag alloy to strengthen it, developing the 85%Pd-13%Ag-2%Ni alloy, which is a single-phase solid solution with a melting point of about 1450℃, an annealed hardness of about HB100, and good corrosion resistance and chemical stability, along with good processing performance.

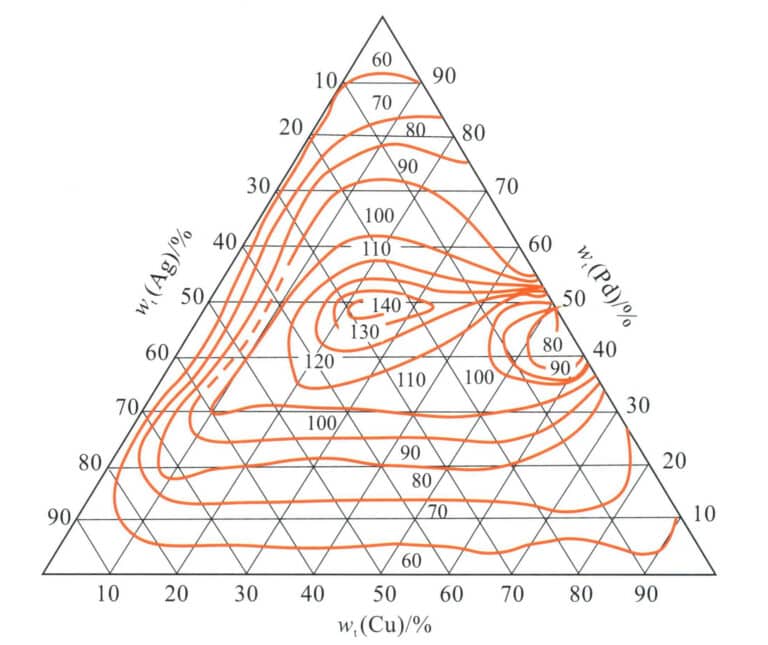

Adding Cu to the Pd-Ag alloy can improve its hardness to a certain extent. Still, for high-quality palladium alloys, the combined strengthening effect of Ag and Cu is also limited (Figure 5-20).

3. Common issues with palladium jewelry

3.1 Darkening discoloration issue

After wearing palladium jewelry for some time, the surface often becomes dull. The properties of palladium itself determine this: Pd has relatively poor chemical stability, its d electron layer is not filled, and it easily adsorbs organic gases. Under the catalytic action of Pd, the adsorbed organic substances convert aromatic compounds into aliphatic compounds or complex mixtures, forming a dark brown organic polymer film on the surface, presenting the so-called “brown powder effect.” To improve the anti-dulling performance of palladium jewelry, from the perspective of materials and processes, it is necessary to add alloying elements to enhance the resistance to organic contamination in Pd, such as Ag, Au, Cu, Ni, Sn, etc. In addition, the whiteness of palladium alloys themselves is insufficient, and they usually need to be plated with rhodium on the surface, requiring improvements in the rhodium plating process to extend the lifespan of the coating. When in use, it is also important to reduce sources of organic contamination in the environment and to avoid using or storing them in atmospheres containing organic substances such as toluene, ether, and phenol.

3.2 Casting process issues

Most set jewelry needs to be shaped through casting, while the casting difficulty of palladium jewelry greatly exceeds that of gold and silver jewelry. This is related to the properties of palladium alloys, mainly manifested in the following aspects:

(1) Graphite crucibles cannot be used for melting palladium alloys, as they will also encounter the same “carbon poisoning” issue as platinum, and only quartz, magnesia, and other ceramic crucibles can be used.

(2) The palladium alloy melts strongly and tends to absorb gas. During melting, the molten metal is prone to splashing, resulting in high losses, which places higher demands on casting equipment and melting processes.

(3) The melting point of palladium alloy is relatively high, with casting temperatures generally above 1400℃, and the casting temperature of high-grade palladium can even reach 1700℃. Therefore, conventional gypsum molds will cause serious reactions, and ceramic molds with phosphate binders must be used.

3.3 Maintenance and recycling issues of palladium jewelry

The craftsmanship of palladium jewelry is quite challenging, and products inevitably have various issues that may be exposed during use, such as discoloration, exposed hole defects, cracks, or breakage. The jewelry market has not yet formed a complete aftersales maintenance and service channel. Ordinary gold shops or jewelry factories often find it difficult to undertake maintenance or recycling needs for palladium jewelry due to hardware conditions and technical limitations, which undoubtedly cause trouble for consumers of palladium jewelry.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár