Comment fabriquer des moules en caoutchouc et en alliage métallique pour le moulage de bijoux ?

Les principes fondamentaux et les compétences opérationnelles pour 5 tâches typiques

Une fois que le modèle original du bijou est disponible, un moule peut être créé pour la production en série. En fonction des caractéristiques de souplesse et de dureté des matériaux, les moules peuvent être divisés en moules souples et moules durs.

Les matériaux pour moules souples sont généralement constitués de caoutchouc élastique, et les propriétés du caoutchouc influent sur la qualité du moule en caoutchouc. Il existe de nombreux types de caoutchouc sur le marché, notamment le caoutchouc naturel et le caoutchouc modifié qui utilise divers additifs. Parmi les différents caoutchoucs modifiés, le caoutchouc de silicone est largement utilisé dans le moulage de bijoux en raison de sa bonne résistance à la chaleur, de ses propriétés mécaniques, de sa capacité à reproduire le modèle original et de ses performances en matière de démoulage. Le caoutchouc de silicone doit être vulcanisé pour achever la réticulation des molécules de caoutchouc, transformant les macromolécules à structure linéaire en macromolécules à structure en réseau tridimensionnel, ce qui lui confère des propriétés telles que l'élasticité, l'anti-adhérence, la résistance à la chaleur et l'insolubilité. En fonction de la méthode de vulcanisation, on peut distinguer deux catégories principales : le caoutchouc de silicone vulcanisé à haute température et le caoutchouc de silicone vulcanisé à température ambiante. Les types et les quantités d'additifs présents dans le caoutchouc de silicone varient, ce qui entraîne certaines différences de performance. Certains caoutchoucs de silicone sont durables et élastiques, ce qui les rend difficiles à fissurer ou à déformer lors du retrait du moule en cire ; certains caoutchoucs de silicone sont plus durs et ont de meilleures performances de réplication, mais sont moins durables et plus susceptibles de se fissurer ; certains caoutchoucs de silicone ont un taux de rétrécissement très faible, ce qui est plus avantageux pour garantir la précision des dimensions. Des sélections peuvent être faites en fonction des besoins réels pendant la production.

Les matériaux de moulage durs comprennent les alliages à basse température, les alliages d'aluminium, etc., qui sont façonnés par traitement CNC ou transformés en coquilles, puis coulés avec des alliages à bas point de fusion pour obtenir des moules de bijouterie. La principale caractéristique de ce type de moule est qu'il ne subit pas de déformation élastique pendant la production du moule en cire, ce qui permet de garantir efficacement la précision dimensionnelle et la stabilité du moule en cire.

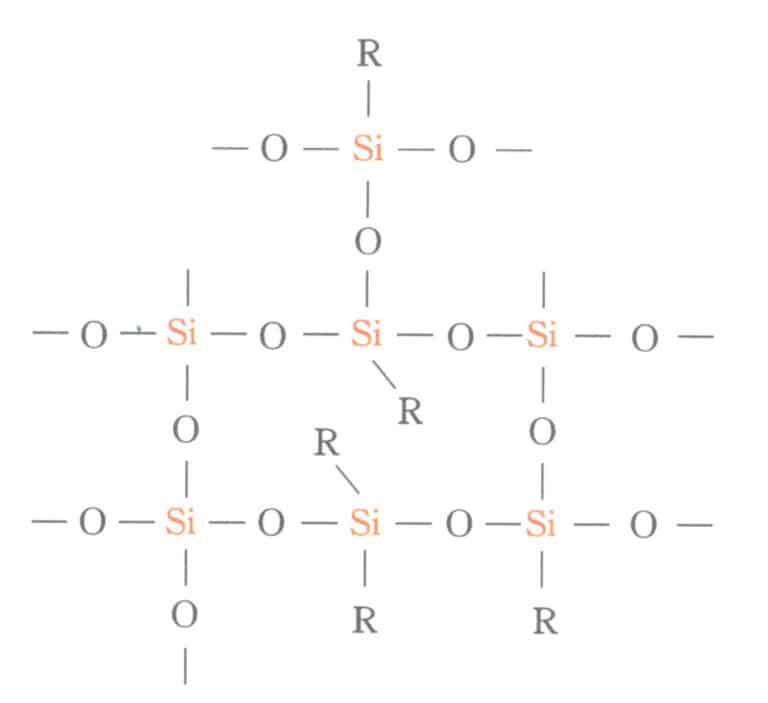

Structure du caoutchouc silicone

Table des matières

Section I Réalisation d'un moule simple en caoutchouc de silicone vulcanisé à haute température pour un modèle d'anneau en argent

1. Connaissances de base

1.1 Le caoutchouc de silicone et ses types

Le caoutchouc naturel possède une bonne élasticité et une forte résistance à la déchirure. Cependant, en raison d'un grand nombre de doubles liaisons dans la structure de sa chaîne principale, l'ozone l'endommage facilement, entraînant sa dégradation ou sa réticulation. Il ne peut donc pas être utilisé directement et est généralement obtenu par des méthodes synthétiques pour produire des caoutchoucs diéniques, acrylates, polyuréthanes, polysulfures et siloxanes.

Le caoutchouc siliconé est un caoutchouc dont la chaîne principale est composée alternativement d'atomes de silicium et d'oxygène, avec généralement deux groupes organiques attachés aux atomes de silicium. Le caoutchouc silicone ordinaire appartient à la catégorie des caoutchoucs siloxanes, principalement composés de segments de siloxane contenant du méthyle et une petite quantité de vinyle, comme le montre la figure 2-1. L'introduction de phényle peut améliorer la résistance à haute et basse température du caoutchouc silicone, tandis que l'introduction de groupes trifluoro propyle et cyano peut améliorer sa résistance à la température et à l'huile. Le caoutchouc de silicone a de bonnes performances à basse température et peut encore fonctionner en dessous de -55℃. Après l'introduction du phényle, il peut résister à -73℃. La résistance à la chaleur du caoutchouc silicone est également remarquable sous 180℃, car il peut travailler pendant une longue période et maintenir l'élasticité pendant plusieurs semaines ou plus à des températures légèrement supérieures à 200℃, en supportant des températures élevées instantanées supérieures à 300℃. Il peut répondre aux exigences de manière satisfaisante. Les exigences d'utilisation des modèles de bijoux de pied sont largement utilisés dans l'industrie de la bijouterie.

1.2 Caoutchouc de silicone vulcanisé à haute température

Le caoutchouc de silicone vulcanisé à chaud est le plus utilisé. Il peut être divisé en caoutchouc méthyl-silicone, caoutchouc méthyl-vinyl-silicone (avec le plus grand nombre d'utilisations et de marques de produits) et caoutchouc méthyl-vinyl-phényl-silicone (résistant aux basses températures et aux radiations). D'autres types comprennent le caoutchouc silicone nitrile, le caoutchouc silicone fluoré, etc. L'agent de renforcement du caoutchouc silicone est la silice (SiO2-nH2O), qui peut être divisée en trois types en fonction de la méthode de production : la silice pyrogénée, la silice précipitée et d'autres formes de silice, chacune d'entre elles pouvant être classée en plusieurs catégories en fonction de la taille moyenne des particules. La résistance du caoutchouc de silicone brut est très faible, mais l'ajout d'une quantité appropriée de silice peut multiplier sa résistance par plus de 10. Différents types de caoutchouc peuvent être obtenus en fonction des différents groupes latéraux. En général, le caoutchouc de silicone vulcanisé à haute température est classé dans les catégories suivantes : usage général, type à faible compression et déformation permanente, type à faible retrait, type ignifuge, type résistant aux solvants, type à haute température, etc.

Le caoutchouc silicone vulcanisé à haute température est fabriqué à partir de polysiloxane linéaire à haute teneur en polymère (5000~10 000 segments de chaîne silicone-oxygène) comme caoutchouc brut, en ajoutant des charges renforçantes, des charges incrémentielles, des agents de contrôle structurel et des additifs d'amélioration des performances pour préparer le matériau de caoutchouc, qui est ensuite chauffé et vulcanisé pour former un élastomère. Il présente les caractéristiques suivantes : ① il résiste aux températures élevées et basses et peut être utilisé dans une large gamme de températures ; ② il présente une meilleure stabilité thermique, une meilleure résistance aux rayonnements et une meilleure résistance aux intempéries que les autres matériaux polymères ; ③ le caoutchouc de silicone vulcanisé est non toxique, inodore, ne colle pas aux tissus humains et n'est pas susceptible de vieillir ou de durcir pendant l'entreposage.

1.3 Caoutchouc de silicone vulcanisé à haute température pour la bijouterie

Le caoutchouc de silicone a une bonne capacité de reproduction, une excellente élasticité et une certaine résistance. Lorsqu'il est utilisé pour fabriquer des moules, après l'injection de cire, l'élasticité du moule permet de retirer facilement le moule en cire, ce qui explique qu'il soit largement utilisé dans le moulage de bijoux.

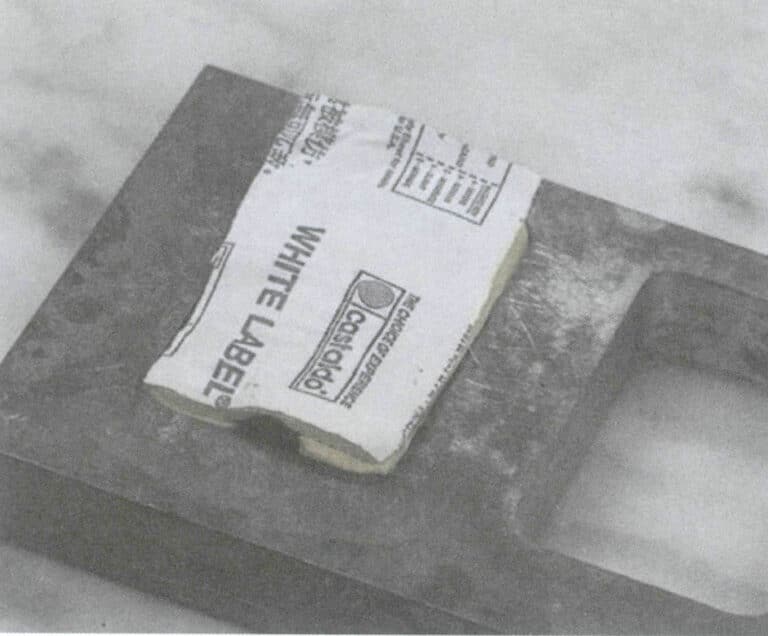

Actuellement, Castaldo est la marque de feuilles de caoutchouc silicone vulcanisé à haute température la plus couramment utilisée dans l'industrie de la bijouterie, comme le montre la figure 2-2. Elle contient une certaine quantité de caoutchouc naturel modifié, possède une bonne flexibilité et une certaine résistance à la déchirure, une longue durée de vie et de bons effets de réplication. Le caoutchouc national est principalement constitué de dichlorosilane, qui possède une chaîne moléculaire flexible et résiste à la chaleur. Il présente néanmoins certains inconvénients, tels qu'une dureté plus élevée, une plus grande difficulté de démoulage et une plus faible résistance à la déchirure. Sa durée de vie dans la production réelle est relativement courte et son coût global est élevé.

Le caoutchouc de silicone se rétrécit pendant la vulcanisation, de sorte que le rétrécissement doit être pris en compte lors de la conception des dimensions d'origine. Le caoutchouc de silicone n'est pas perméable à l'air, ce qui peut entraver l'évacuation des gaz pendant l'injection de la cire. Ce problème peut être résolu en créant des lignes d'aération ou des trous dans le moule. Le modèle doit rester très propre pendant son utilisation, car les substances étrangères (talc, poussière, etc.) peuvent accroître les défauts de surface dans le moule en cire, qui seront ensuite transférés aux pièces moulées.

1.4 Principaux équipements et outils pour la fabrication de moules en caoutchouc silicone vulcanisé à haute température

Les outils courants pour la fabrication de moules en caoutchouc de silicone vulcanisé à haute température comprennent un vulcanisateur, un cadre de moule en alliage d'aluminium, des feuilles de caoutchouc, des plaques de base en aluminium, des scalpels, des ciseaux, des pinces à double tête, des pincettes et des stylos à base d'huile.

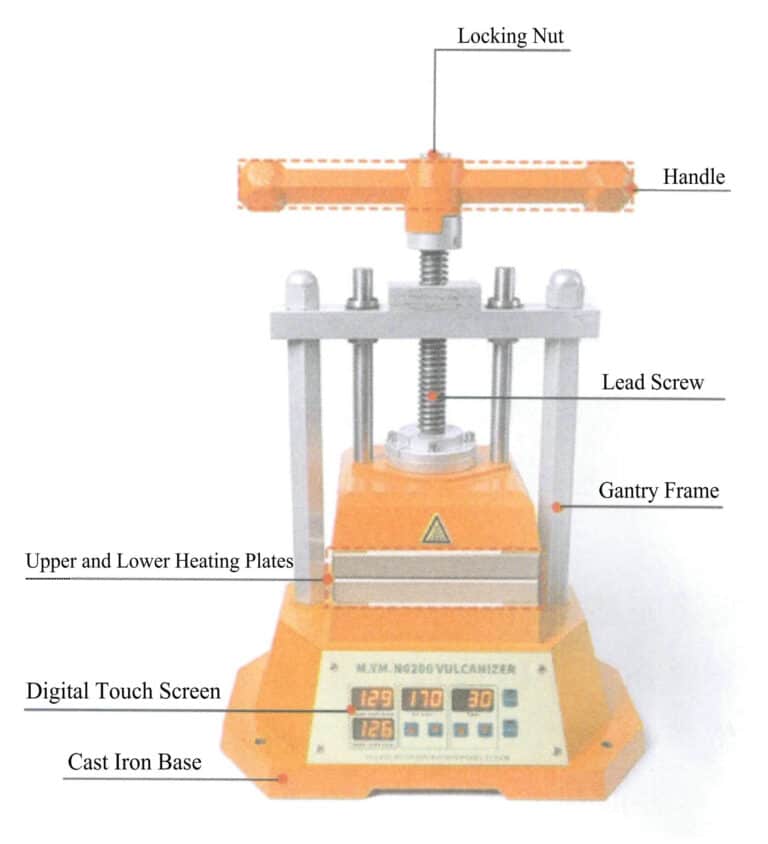

Le dispositif de suppression du moule en caoutchouc est un vulcanisateur (de vulcanisation), qui vulcanise le caoutchouc de silicone brut à une certaine température et sous une certaine pression, le transformant en un caoutchouc durci résistant et élastique.

Le vulcanisateur traditionnel est illustré à la figure 2-3. Ses principaux composants comprennent un portique, une base, une vis de levage, une poignée rotative, une plaque chauffante avec un fil de résistance et un capteur de température, ainsi qu'un régulateur de température. Ce type d'équipement est principalement utilisé et contrôlé manuellement, il est relativement peu coûteux et peut répondre aux besoins urgents de moules en caoutchouc silicone vulcanisés à haute température, mais il utilise des plaques d'aluminium ordinaires relativement fines, ce qui entraîne parfois un problème de chauffage inégal pouvant conduire à une vulcanisation insuffisante et inégale du silicone ; en termes de contrôle, il utilise des boutons et des molettes ordinaires, qui sont susceptibles d'être endommagés et de mal fonctionner ; en outre, il n'y a pas de ventilateurs de refroidissement ou de dispositifs de protection, ce qui rend le corps de la machine susceptible de surchauffer en cours d'utilisation.

Avec les progrès technologiques, le vulcanisateur a subi de nouvelles modifications au niveau de la structure, de la fonction et des méthodes de contrôle, ce qui a conduit à l'émergence de nouveaux styles, tels que les vulcanisateurs à affichage numérique et les vulcanisateurs pneumatiques intelligents.

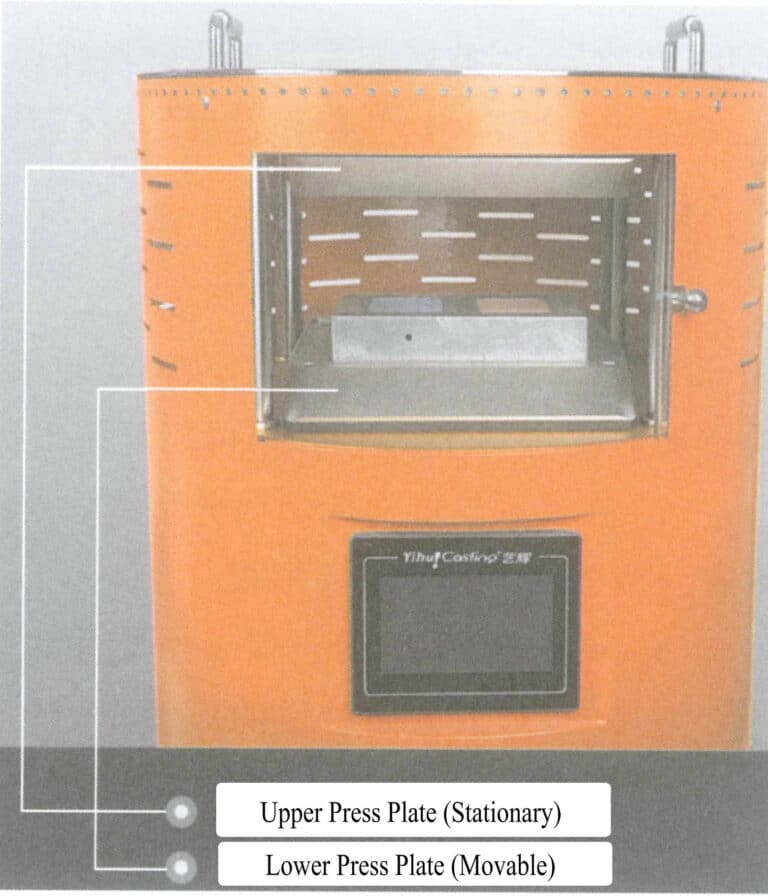

Un vulcanisateur à affichage numérique typique est illustré à la figure 2-4. Il présente les caractéristiques suivantes : il utilise un portique en acier moulé et une base en fonte, ce qui lui confère une bonne rigidité et une bonne stabilité ; il est équipé d'un écran tactile pour le fonctionnement, ce qui permet un réglage précis de la température et du temps de moulage ; il utilise une plaque chauffante en aluminium moulé, qui présente une bonne résistance, une bonne rigidité et une bonne conductivité thermique ; la surface de la zone de travail est traitée par sablage pour garantir un chauffage plus uniforme, une perte d'énergie réduite et une durée de vie plus longue ; un ventilateur de refroidissement est installé à l'arrière du corps de la machine, la base n'est pas humide, ce qui protège les circuits internes des températures élevées, et il est également équipé d'un avertisseur sonore et de dispositifs de protection.

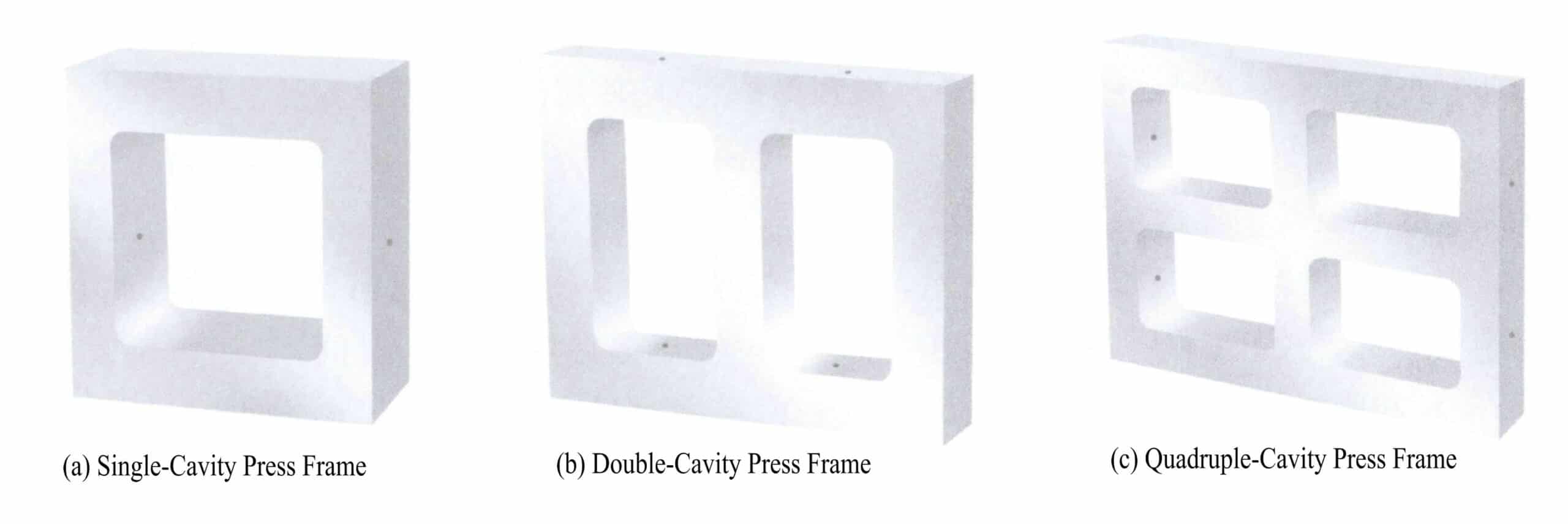

Le cadre de moulage est utilisé conjointement avec le vulcanisateur. En fonction du nombre de moules pressés en même temps, le cadre de moulage peut être divisé en un trou unique, deux trous et quatre trous, comme le montre la figure 2-6. Le matériau utilisé pour fabriquer le cadre de moulage est généralement un alliage d'aluminium, les principaux paramètres étant la longueur, la largeur et l'épaisseur du cadre intérieur.

En général, la largeur du cadre intérieur est de 47 mm ou 48 mm, et la longueur de 73 mm ou 74 mm. Lors du pressage de modèles originaux plus grands, la largeur du cadre intérieur est de 64~70 mm, et la longueur est de 90 mm ou 95 mm. Pour les modèles originaux plus petits, une combinaison d'une largeur de 40 mm et d'une longueur de 60 mm peut être utilisée. Outre les spécifications couramment utilisées pour les cadres de moulage, des cadres de moulage spéciaux avec des longueurs et des largeurs uniques peuvent également être personnalisés en fonction des caractéristiques du produit.

1.5 Facteurs affectant la qualité des moules en caoutchouc silicone vulcanisé à haute température

Le caoutchouc silicone vulcanisé à haute température est formé par moulage par compression, et sa méthode de fabrication comprend principalement trois processus clés : le remplissage et le pressage du caoutchouc brut, la vulcanisation et l'ouverture du moule. Par conséquent, les facteurs affectant la qualité des moules en caoutchouc de silicone vulcanisé à haute température comprennent principalement la qualité du remplissage du caoutchouc brut, le processus de vulcanisation et la qualité de l'ouverture du moule, entre autres. Les facteurs qui influencent ces processus de fabrication doivent également être pris en compte.

(1) Remplissage et pressage du caoutchouc brut

① Avant de remplir et de presser le caoutchouc brut, la surface du modèle original doit être nettoyée. Une surface propre peut entrer pleinement en contact avec le caoutchouc, ce qui facilite la reproduction complète et précise de la morphologie du modèle original et permet d'obtenir des moules en caoutchouc de haute qualité. Une surface de modèle original sale peut entraîner une mauvaise qualité du moule, affectant son utilisation ; en même temps, elle peut reproduire la morphologie de la saleté, causant des problèmes pour le travail ultérieur.

② Tracer le plan de joint au bord du profil du modèle original. Le plan de joint est la ligne de référence pour la position de séparation du moule. Le principe de détermination du plan de joint est la facilité de démoulage.

③ Lors du remplissage et du pressage du caoutchouc brut, il convient de s'assurer que le caoutchouc brut enveloppe complètement le modèle original avant la vulcanisation. Il est donc nécessaire de choisir un cadre de moule de taille appropriée en fonction des dimensions du modèle original, de placer le modèle original dans la position appropriée sur la feuille de caoutchouc et d'utiliser des méthodes telles que le creusage, le bouchage, le détaillage, le remplissage et le rapiéçage pour remplir de caoutchouc les zones concaves, les zones creuses et les zones d'empierrement du modèle original, comme le montre la figure 2-7, en veillant à ce qu'il n'y ait pas d'espace entre le modèle original et la feuille de caoutchouc. Lorsque l'on remplit le caoutchouc brut, il faut également le faire dans le même sens pour éviter que le caoutchouc moulé ne soit trop dur, ce qui nuirait à l'ouverture du moule et à son utilisation ultérieure. Pour s'assurer que le modèle original se trouve dans la couche centrale de la feuille de caoutchouc et pour garantir la durée de vie du moule, le moule à compression nécessite généralement au moins quatre couches de feuilles de caoutchouc. Pendant le remplissage et le pressage du caoutchouc brut, il est important de garder la feuille de caoutchouc, les outils et les mains de l'opérateur propres afin d'éviter toute contamination entre les feuilles, ce qui pourrait entraîner une délamination après la vulcanisation. Avant la vulcanisation, après avoir pressé le caoutchouc brut dans le cadre du moule, le caoutchouc brut doit dépasser le cadre d'environ 2 mm, comme le montre la figure 2-8, afin de garantir la densité du moule après la vulcanisation. Lors du remplissage et de la compression du caoutchouc brut, un moule à buse en cire à carotte ronde, également connu sous le nom de capuchon de porte, doit être incorporé dans le moule et relié à la carotte du modèle original, devenant ainsi la buse en cire du moule en caoutchouc.

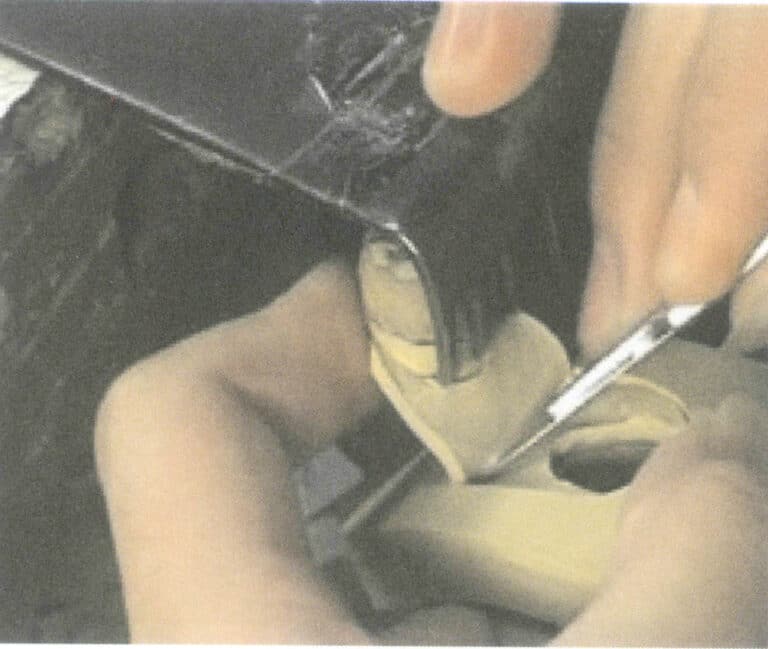

Figure 2-7 Remplissage du caoutchouc

Figure 2-8 Le caoutchouc brut se trouve à 2 mm au-dessus du cadre du moule.

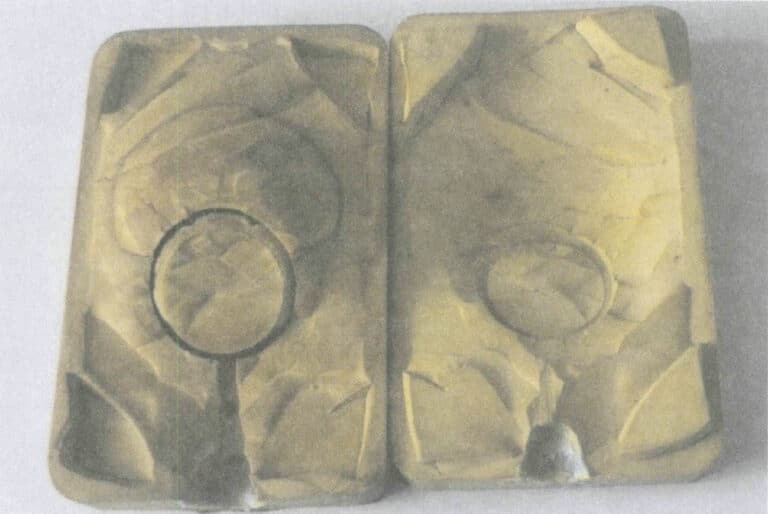

④ Actuellement, sur le marché, outre l'utilisation du même type de film pour remplir le caoutchouc brut, il est également possible de combiner deux types de caoutchouc. Les deux types de caoutchouc utilisés sont le caoutchouc jaune (figure 2-9) et le caoutchouc magenta (figure 2-10), le caoutchouc jaune étant utilisé pour la structure interne des bijoux et le caoutchouc magenta servant de caoutchouc structurel.

Figure 2-9 Caoutchouc jaune d'emballage des noyaux

Figure 2-10 Caoutchouc magenta

(2) Sulfuration

Les trois principaux paramètres du processus de sulfuration sont la pression, la température et la durée.

① Pression. La pression dans le processus de sulfuration à haute température est exprimée en termes de pression. L'application d'une pression crée un stress qui peut compacter l'espace entre la feuille de caoutchouc et le modèle original, permettant au caoutchouc brut d'entrer pleinement en contact et de se lier tout en isolant l'air afin d'éviter la formation de bulles dans le moule. La pression recommandée est de 5~20Mpa. La pression optimale dans des conditions de travail relativement fixes peut être étudiée sur la base de situations réelles et de l'expérience professionnelle. En raison des changements dans le caoutchouc, il est nécessaire d'ajuster dynamiquement la pression appliquée pendant le processus de sulfuration.

② Température. Le processus de sulfuration consiste à réticuler le caoutchouc brut dans le cadre du moule à des températures élevées pour le transformer en caoutchouc mature. Si la température est trop basse, la sulfuration risque d'être insuffisante ; si elle est trop élevée, elle risque de déformer le moule. La température de sulfuration varie selon les marques de feuilles de caoutchouc, et chaque type de caoutchouc a une température de sulfuration optimale à l'épaisseur correspondante, avec une plage de température maximale acceptable de 143~173℃ et une température de sulfuration typique de 150℃ , qui peut être ajustée selon les recommandations du fournisseur de caoutchouc. La plage de température maximale acceptable et la température de sulfuration typique peuvent être ajustées selon les recommandations du fournisseur de caoutchouc.

③ Le temps. La vitesse de vulcanisation reflète directement le temps nécessaire au processus de vulcanisation, et le temps et la température sont liés. Une fois la température de vulcanisation réglée, le temps de vulcanisation dépend de l'épaisseur du modèle : 30 minutes pour une épaisseur de 12 mm, 45 minutes pour une épaisseur de 18 mm et 75 minutes pour une épaisseur de 36 mm (l'épaisseur maximale recommandée pour le modèle est de 36 mm). Pour une épaisseur de modèle fixe, après avoir atteint les limites inférieure et supérieure de la température de vulcanisation, souvent pour chaque diminution de 10℃, le temps de vulcanisation doit être prolongé de 30 min.

Le caoutchouc est un mauvais conducteur de chaleur, et la chaleur met longtemps à atteindre le cœur du modèle. La pression de vulcanisation doit être ajustée périodiquement en fonction de la température afin de s'assurer que la température de chaque partie du modèle est uniforme et entièrement vulcanisée. Une fois la vulcanisation terminée, retirez rapidement le moule en caoutchouc et laissez-le refroidir naturellement, après quoi le moule peut être ouvert.

(3) Ouverture du moule

L'ouverture du moule désigne le processus de découpage du moule en caoutchouc en plusieurs parties correspondantes le long de la carotte et du plan de joint du modèle original après la vulcanisation, en fonction de la complexité de la forme du modèle original, de l'enlèvement de la version originale et de l'obtention du canal d'injection de la cire et de la cavité. L'ouverture du moule a pour but de garantir que le moule en cire puisse être retiré en douceur après l'injection de la cire dans le moule en caoutchouc. Dans les usines de joaillerie, l'ouverture du moule est une tâche hautement technique. Si elle n'est pas effectuée correctement, elle peut entraîner des bavures sur le moule en cire au niveau de la surface de séparation lors de l'injection de la cire ou endommager le modèle original lors du découpage du moule. La qualité de l'ouverture a une incidence directe sur la qualité du moule en cire, la difficulté de l'opération de démoulage et la durée de vie du moule en caoutchouc.

Après avoir divisé le moule en caoutchouc en plusieurs parties, il doit être réassemblé pour former un tout, ce qui peut facilement entraîner un désalignement. Si le matériau du moule en caoutchouc est relativement mou, la probabilité de désalignement est encore plus élevée. Des structures de positionnement doivent être mises en place sur la surface de coupe afin de réassembler avec précision la structure d'origine et d'assurer un alignement précis des moules supérieur et inférieur lors de l'injection de la cire. Il existe généralement deux méthodes de positionnement : l'une consiste à découper une ligne ondulée clairement définie, également appelée positionnement par ligne ondulée, comme le montre la figure 2-11 ; l'autre consiste à découper une structure de positionnement concave-convexe aux quatre coins du moule en caoutchouc, également appelée positionnement d'angle, comme le montre la figure 2-12.

Figure 2-11 Schéma de positionnement de la ligne d'onde du moule en caoutchouc

Figure 2-12 Positionnement du moule dans les quatre coins

La découpe du modèle requiert un niveau élevé de compétences techniques. Les moules produits par des moulistes hautement qualifiés présentent peu ou pas de déformation, de rupture ou de flash après l'injection de la cire et ne nécessitent généralement pas de réparation de la cire ou de soudure, ce qui permet d'économiser un temps de finition important et d'améliorer l'efficacité de la production.

Dans certains cas, si le modèle original comporte des parties en contre-dépouille, comme un anneau avec une section transversale en forme de "C" (figure 2-13), l'utilisation d'une méthode consistant à le découper en deux morceaux lors de l'ouverture du moule posera deux problèmes : l'un est la découpe le long du côté, ce qui signifie que l'original est encastré dans le moule. Lorsque l'on injecte ensuite de la cire et que l'on retire le moule en cire, une déformation importante du moule en caoutchouc est nécessaire pour l'extraction. Le moule en cire est alors soumis à des contraintes considérables, ce qui le rend susceptible de se déformer, voire de se briser. Une autre méthode consiste à couper le long du contour extérieur maximal, là où se trouve le plan de joint sur l'insert. Cette méthode peut facilement entraîner la formation de bavures lors de l'injection de la cire, ce qui augmente le coût de la réparation de la cire. En outre, lors du retrait du moule en cire, les composants concaves exercent toujours une force significative sur le moule en cire, ce qui continue à poser un risque de rupture et de déformation.

2. Mise en œuvre des tâches

La tâche consiste à créer un moule en caoutchouc de silicone vulcanisé à haute température pour un modèle simple de bague en argent.

(1) Prétraitement du modèle original

Tout d'abord, nettoyez la surface du modèle original de l'anneau avec de l'éthanol anhydre et du papier non pelucheux, puis utilisez un stylo à base d'huile pour tracer une ligne de démarcation sur la surface lisse du bord extérieur de l'anneau, comme le montre la figure 2-15.

(2) Préparation pour le remplissage du caoutchouc

Sélectionnez le cadre de moule à double trou et découpez la feuille de caoutchouc brut en blocs de caoutchouc de taille égale en fonction des dimensions de longueur et de largeur du cadre intérieur du cadre de moule, comme le montre la figure 2-16.

Figure 2-15 Tracer la ligne de division

Figure 2-16 Morceaux coupés d'une feuille de caoutchouc brut

(3) Remplissage et compression du caoutchouc brut

Déchirez le film protecteur de la feuille de caoutchouc brut, empilez deux feuilles de caoutchouc brut et placez le modèle original de l'anneau au milieu des feuilles. Insérez un capuchon de carotte à l'extrémité de la carotte du modèle original, en veillant à ce qu'il soit bien ajusté contre le côté du cadre du moule, comme le montre la figure 2-17. Remplissez les espaces autour du modèle original avec une fine bande de colle. Ensuite, recouvrez la surface avec une feuille de caoutchouc brut, en veillant à ce que le modèle original soit pris en sandwich au milieu des feuilles de caoutchouc brut, et assurez-vous que la feuille de caoutchouc brut dépasse d'environ 2 mm le cadre du moule, comme le montre la figure 2-18.

Figure 2-17 Insérer le capuchon de carotte

Figure 2-18 Remplissage et pressage du caoutchouc brut

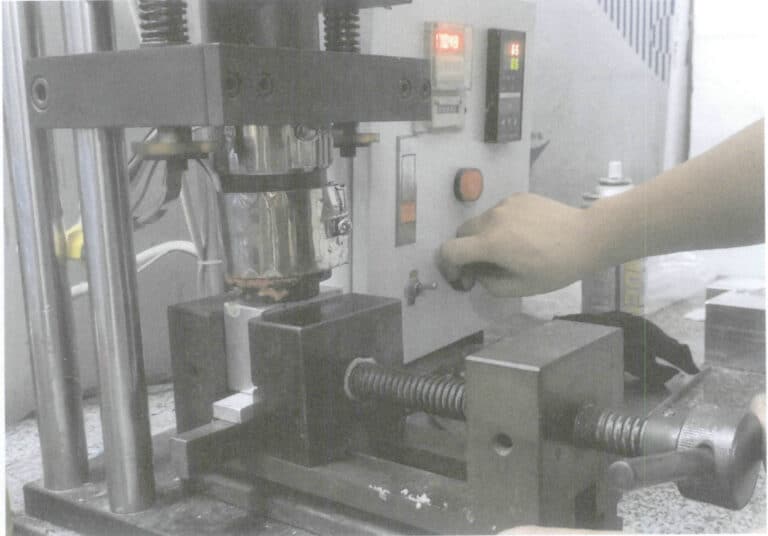

(4) Vulcanisation

Connecter le vulcanisateur manuel à l'alimentation électrique, régler la température de chauffage à 175℃, et enclencher l'interrupteur pour préchauffer pendant 30 minutes. Après le préchauffage, placez le cadre du moule rempli de feuilles de caoutchouc brut entre les plaques chauffantes supérieure et inférieure, comme le montre la figure 2-19. Actionnez la poignée rotative pour presser fermement les plaques chauffantes contre le cadre du moule et faites durer le temps pendant 30 minutes. Quelques minutes après le début de la vulcanisation, tournez la poignée pour vous assurer que la force de relâchement causée par le début de la vulcanisation peut être compensée immédiatement.

(5) Ouverture du moule en caoutchouc

Une fois la vulcanisation terminée, retirez le cadre du moule du vulcanisateur et retirez le moule en caoutchouc du cadre du moule. Préparez-vous à ouvrir le moule en caoutchouc.

① Refroidir le moule en caoutchouc pressé jusqu'à ce qu'il ne soit plus chaud au toucher, couper le flash avec des ciseaux, retirer le chapeau de la carotte avec une pince à bec effilé et arracher la coquille carbonisée.

② Placer le moule en silicone à la verticale, la carotte vers le haut, et utiliser un scalpel pour couper le long de l'axe central des quatre bords du moule en silicone à partir d'un côté de la carotte jusqu'à une profondeur de 3~5 mm (réglable en fonction de la taille du moule en silicone), en coupant les quatre bords du moule en silicone.

③ Couper le premier coin à la première incision. Commencez par ouvrir les deux bords droits à une profondeur de (réglable en fonction de la taille du moule en silicone), puis écartez les bords droits coupés avec force et coupez à 45° pour créer un bord incliné, formant une structure en saillie qui commence par un triangle droit. À ce stade, les deux moitiés du moule en silicone au niveau de la coupe doivent présenter des triangles concaves et convexes correspondants qui s'emboîtent, comme le montre la figure 2-20.

④ En suivant les étapes précédentes, découpez successivement les trois autres coins.

⑤ Ouvrez le coin de la première coupe et utilisez la lame pour couper régulièrement le long de la ligne centrale vers l'intérieur (si vous utilisez une méthode de coupe incurvée, la lame doit s'orienter dans une certaine courbe pour créer une écaille de poisson ou une surface de coupe ondulée). Pendant la découpe, tirez le moule en caoutchouc vers l'extérieur. Lorsque vous approchez de la position de la carotte, soyez prudent et soulevez doucement le moule en caoutchouc avec la pointe du couteau pour révéler la ligne de flottaison. Découpez ensuite l'une des faces du cercle extérieur de l'anneau.

⑥ Retirer le modèle original de l'anneau, en observant si des fils de colle adhèrent entre le modèle original et le moule en caoutchouc. S'il y a des fils de colle, il faut les couper. S'il y a une résistance importante lors du retrait du modèle original, le moule en caoutchouc doit être ouvert en fonction de la situation.

(6) Création de lignes de ventilation

Après l'ouverture du moule en caoutchouc, des lignes d'aération doivent être tracées sur le moule en caoutchouc afin d'augmenter la ventilation. Observez les caractéristiques de la cavité formée par le modèle original, analysez les zones où l'air peut s'accumuler et, en suivant le sens de l'écoulement de la cire, tracez à l'aide d'un scalpel plusieurs lignes permettant d'expulser l'air de la cavité afin d'obtenir un moule en cire complet lors de l'injection de la cire.

(7) Post-traitement

Après avoir découpé le moule en silicone, nettoyez la cavité du moule, vaporisez un agent de démoulage, remontez le moule et inscrivez le numéro du moule sur la surface du moule en silicone.

Section II Production d'un moule en caoutchouc de silicone vulcanisé à haute température pour un modèle d'anneau concave en argent

1. Connaissances de base

1.1 Contrôle de la qualité des bijoux

Les bijoux traditionnels ont des fonctions de préservation et d'appréciation de la valeur, d'embellissement décoratif et de commémoration symbolique. Aux yeux de certains consommateurs, le fait de porter un bijou témoigne de la puissance financière du porteur, ce qui explique pourquoi les formes exagérées de bijoux en or, telles que les chaînes et les bagues en or surdimensionnées, étaient autrefois très demandées. Cependant, les bijoux ont évolué en même temps que la civilisation humaine et sont étroitement liés aux tendances sociales et à l'atmosphère culturelle. Pour rendre les bijoux plus accessibles aux consommateurs et plus faciles à porter, la limitation de leur qualité est devenue l'orientation dominante. Une analyse détaillée révèle les raisons suivantes.

(1) L'exigence de légèreté des bijoux

Sous la dynastie Ming, Zhang Cunshen a écrit dans "Revised and Expanded Elegant and Popular Sayings" : "Dans les temps anciens, la couronne portée par les hommes était considérée comme un bijou. En d'autres termes, à l'origine, les bijoux désignaient les objets portés sur la tête, qui ne pouvaient naturellement pas être trop lourds. En outre, au fil du temps, on s'est rendu compte que les bijoux devaient être assortis aux vêtements portés, et les bijoux légers peuvent servir d'ornements décoratifs sans apporter de nouveaux ennuis à la personne qui les porte. La texture légère peut mettre en valeur la délicatesse du bijou, ce qui le rend très apprécié.

(2) La demande de prix unitaire des groupes de consommateurs

Au début de la société humaine, posséder des bijoux était un privilège de la noblesse et un symbole de statut. Ces personnes possédaient des richesses considérables et ne prêtaient naturellement pas beaucoup d'attention au coût des bijoux. Toutefois, à mesure que les bijoux sont devenus plus populaires et plus accessibles, les consommateurs sont devenus de plus en plus sensibles aux prix. En contrôlant la qualité des bijoux, il est possible de gérer plus directement le coût, ce qui permet aux consommateurs de l'accepter plus facilement.

(3) Nécessité pour les entreprises de production de bijoux de normaliser leur production

Un processus de production standardisé pour les bijoux en métaux précieux peut améliorer la qualité des produits et contrôler les coûts d'exploitation. La limitation de la qualité des bijoux permet une estimation plus précise des matériaux utilisés et contribue à maintenir une qualité constante entre les différents lots de bijoux, évitant ainsi des écarts de qualité importants dus à la diversité des opérateurs.

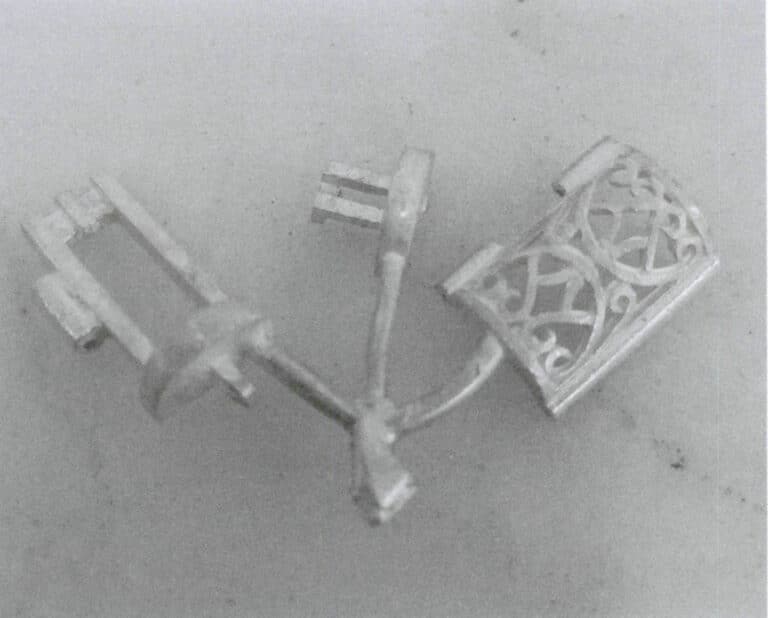

1.2 Moyens de limiter le poids des bijoux

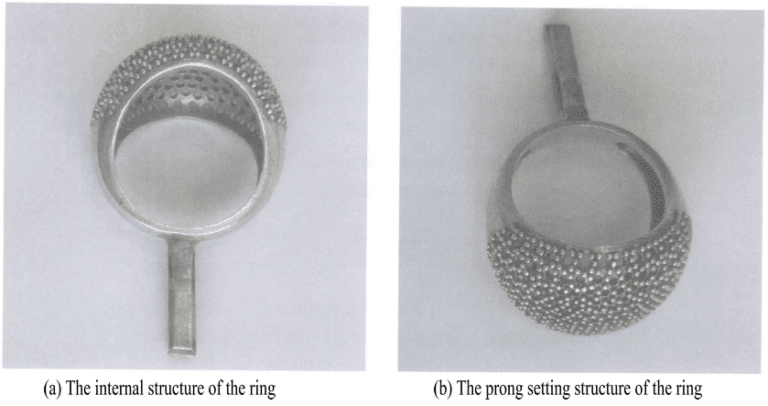

Avec la diversification de la conception des bijoux, les exigences en matière d'effet tridimensionnel des décorations sont de plus en plus élevées. De plus en plus de bijoux intègrent des structures ondulées pour obtenir l'effet tridimensionnel souhaité, ce qui augmente les dimensions des matériaux et la qualité des bijoux. Afin de rendre les bijoux aussi variés que possible sur le plan structurel sans dépasser les limites de la qualité, les concepteurs et artisans de la bijouterie ont encouragé le développement de structures concaves dans la bijouterie. Lorsque la profondeur de la concavité est importante, elle peut créer un espace en retrait excessif ; à ce stade, l'ajout d'une base en maille peut réduire la perception visuelle de la dépression et améliorer l'esthétique. En outre, l'augmentation de la base de la maille peut protéger efficacement les pierres précieuses, les rendant moins susceptibles d'être endommagées ou perdues, comme le montre la figure 2-21.

Pour les bijoux à structure concave ou à base en filet, il est nécessaire, pour assurer un démoulage en douceur, de traiter l'ouverture du fond lorsque le moule en colle est démoulé pendant le pressage du moule en colle. Pour les structures à base de maille, la partie de la base de maille doit être séparée du corps principal du bijou pour la fabrication du moule. Après la production séparée des différents composants, la base en maille est ensuite soudée au cours du processus de finition pour restaurer la structure de la base en maille.

Après avoir pressé le modèle pour s'assurer que le moule en cire n'est pas continuellement ciré lors de l'extraction ultérieure de la cire, il peut être nécessaire d'effectuer un traitement d'ouverture du fond. L'ouverture du fond consiste à découper profondément toute la circonférence du cercle intérieur du bijou lors du démoulage, en coupant près de la surface du fond sans la traverser. En retournant le moule en caoutchouc et en le pliant vers la découpe avec les doigts des deux côtés, on peut observer la découpe circonférentielle du cercle intérieur ainsi que les marques de découpe sur la lunette et les parties de la tête (puisqu'il n'est pas découpé, le caoutchouc restant s'étire pour former des marques peu profondes légèrement en retrait). Couper le long de ces marques jusqu'à la position correspondante de la carotte, puis découper une bande parallèle à la carotte d'une largeur et d'une longueur proches. À ce stade, le fond prend une forme semblable à celle d'un champignon, ce qui permet d'extraire la partie intérieure de l'anneau du fond découpé, formant ainsi un bloc mobile. Cette opération s'appelle le découpage du bloc mobile du moule en caoutchouc, comme le montre la figure 2-22. Un tel moule en caoutchouc ne peut extraire avec succès le moule en cire qu'après l'injection de cire. Pour certaines structures plus complexes, il peut également être nécessaire d'utiliser une méthode de pelage pour retirer le moule et récupérer le modèle original. Certaines structures peuvent également nécessiter la division de la pièce mobile en plusieurs morceaux ; le bloc mobile retiré de l'extérieur du moule en caoutchouc est généralement appelé bloc mobile externe, tandis que le bloc mobile serré à l'intérieur du moule en caoutchouc est appelé bloc mobile interne.

Figure 2-21 Anneau diamanté avec support en maille

Figure 2-22 Coupe de la pièce mobile du moule en caoutchouc

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

2. Mise en œuvre des tâches

Cette tâche consiste à créer un moule en caoutchouc de silicone vulcanisé à haute température pour le modèle en argent de l'anneau concave.

(1) Prétraitement du modèle original

Nettoyez le modèle original d'anneau concave (figure 2-23) avec de l'éthanol anhydre et du papier non pelucheux, et tracez un plan de joint sur le bord d'un côté du contour.

(2) Préparation pour le remplissage du caoutchouc

Sélectionnez le cadre du moule à deux trous et découpez la feuille de caoutchouc brut en blocs de caoutchouc de taille égale en fonction des dimensions de longueur et de largeur du cadre intérieur du moule.

(3) Remplissage et compression du caoutchouc brut

Pressez le modèle d'anneau concave original au centre de la feuille de caoutchouc, découpez de petites bandes de caoutchouc et remplissez les espaces. Utiliser le capuchon de la carotte comme transition entre le cadre du moule et la carotte du modèle d'anneau original. L'opération est identique à l'étape 3 du point 2.1.3.

(4) Vulcanisation

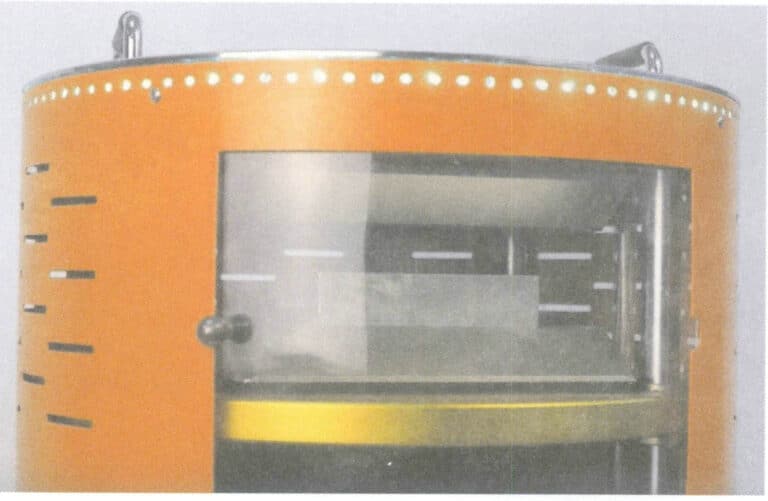

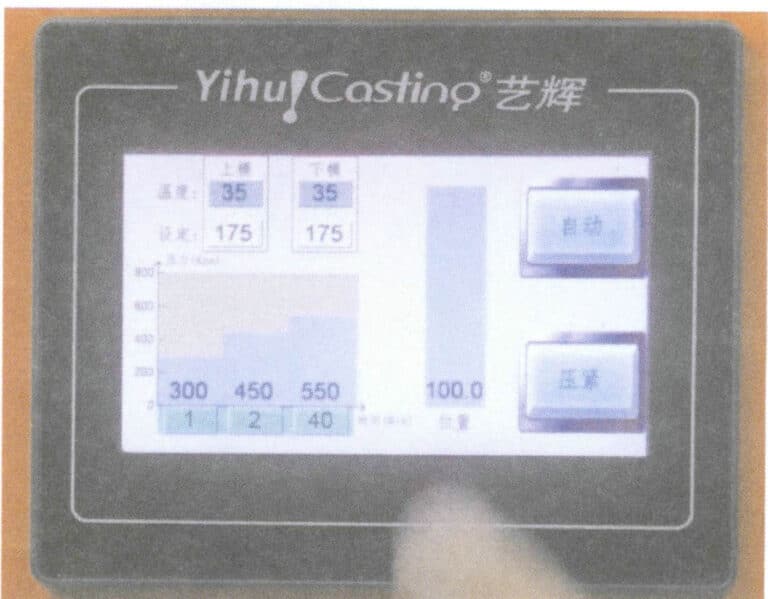

Un vulcanisateur automatique est utilisé pour presser le moule en caoutchouc. Préchauffer l'équipement à l'avance et, après le préchauffage, placer le cadre du moule dans le vulcanisateur (figure 2-24), régler la température de chauffage des moules supérieur et inférieur à 175℃, et augmenter progressivement la pression jusqu'à 550kPa en fonction de la vitesse de chauffage de l'équipement. Maintenir cette pression pendant 40 minutes, comme le montre la figure 2-25.

Figure 2-24 Placer le cadre du moule dans le vulcanisateur

Figure 2-25 Paramètres de réglage

(5) Ouverture du moule

Une fois la vulcanisation terminée, retirez le cadre du moule du vulcanisateur et retirez le moule en caoutchouc du cadre. Tout d'abord, utilisez des ciseaux pour couper l'excès de flash sur les bords du moule en caoutchouc. Utilisez un scalpel pour découper quatre coins le long du bord du moule en caoutchouc, puis séparez-le en deux parties le long du plan de joint, comme le montre la figure 2-26. Pour les opérations spécifiques d'ouverture du moule, voir l'étape 5 de la section 2.1.3.

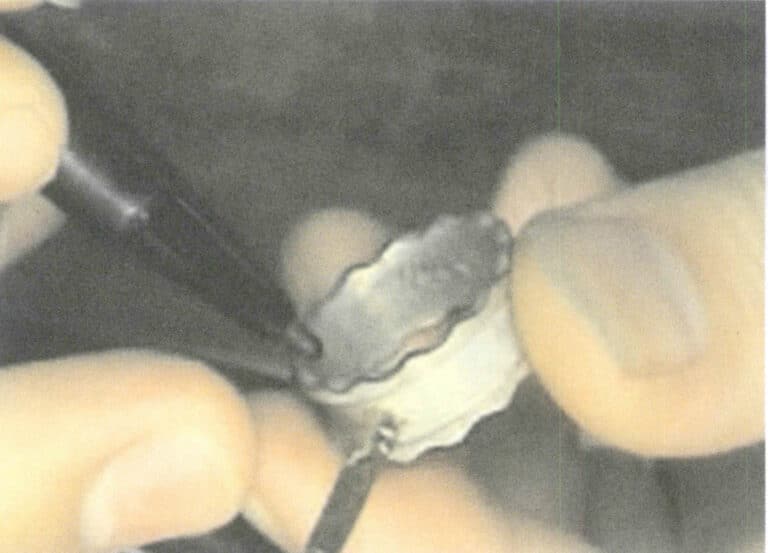

(6) Ouverture de la pièce mobile

Le contre-batteur intérieur en forme de C ne peut pas être enlevé directement, il faut donc ouvrir une pièce mobile. Effectuez une incision profonde sur toute la circonférence de l'anneau intérieur, en vous approchant de la surface inférieure. Retournez le moule en caoutchouc et utilisez vos doigts pour plier les deux côtés du moule en caoutchouc dans le sens de l'incision. Vous pouvez observer l'incision circonférentielle de l'anneau intérieur ainsi que les traces des incisions de la lunette et de la pièce de tête. Découpez le long de ces traces jusqu'à la position correspondante de la carotte. Découpez une pièce de la lunette comme pièce mobile intérieure, puis une pièce de l'anneau intérieur de la bague concave comme pièce mobile extérieure (figure 2-27).

(7) Ouverture de la conduite d'aération

Après avoir découpé le moule en caoutchouc, utilisez un scalpel pour tracer la ligne d'aération sur le moule en caoutchouc. Voir l'étape 6 de la section 2.1.3 pour plus de détails.

(8) Post-traitement

Nettoyez la cavité du moule, vaporisez un agent de démoulage, assemblez et inscrivez le numéro de moule sur la surface du moule.

Section III Production de moules en caoutchouc vulcanisé à haute température pour petits maillons de chaîne perforés Modèle en argent

1. Connaissances de base

(1) Bijoux en chaîne

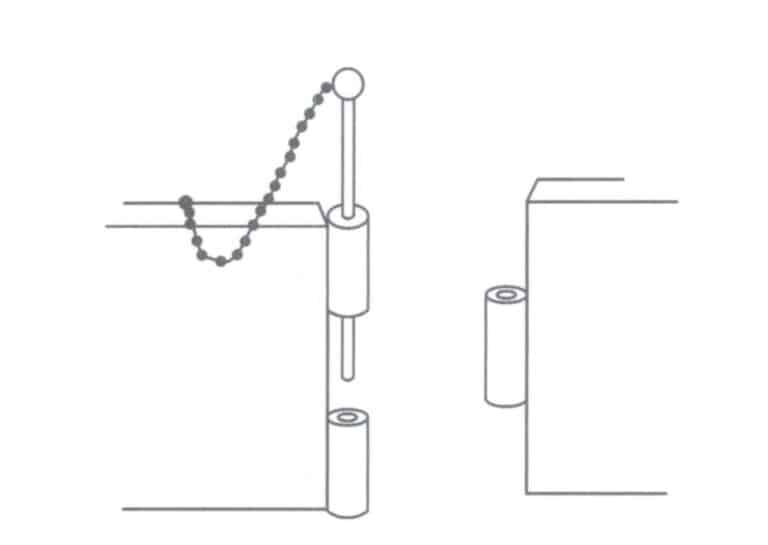

Les bijoux en chaîne sont un type important de bijoux, généralement composés d'une ou plusieurs chaînes, qui sont formées par la combinaison répétée de plusieurs unités de base pour créer une certaine longueur. Selon l'endroit où ils sont décorés, les bijoux en chaîne peuvent être divisés en colliers, bracelets, chaînes de taille, bracelets de cheville, broches, etc. Les unités de base sont également appelées maillons de chaîne. Les unités de base sont également appelées maillons de chaîne. La diversité des maillons de chaîne permet de présenter les bijoux en chaîne sous différentes formes. Une caractéristique importante des bijoux en chaîne est leur capacité à se plier naturellement selon la forme de la position de port, et cette fonctionnalité repose sur la conception des degrés de liberté entre les maillons de la structure de la chaîne. Les structures les plus courantes sont la structure à emboîtement (figure 2-28), la structure à ressort à languette et à emboîtement en croix (figure 2-29) et la structure à charnière (figure 2-30).

Figure 2-29 Structure de l'emboîtement de la languette et de la traverse

Figure 2-30 Structure de la charnière

(2) Caractéristiques du modèle de la structure de la charnière

La production en série peut être réalisée en créant des anneaux pour les maillons de chaîne avec des structures d'emboîtement. Pour les maillons de chaîne dotés d'un ressort à languette et d'une structure d'emboîtement transversale, la reproduction et la production en série peuvent également être réalisées en pressant des moules en caoutchouc. De même, il est souhaitable que la structure de la charnière puisse être reproduite pour la production en série afin d'améliorer l'efficacité de la production. La structure de la charnière comprend la charnière et le cylindre de la charnière. La charnière peut être préparée dans des tailles correspondantes en tirant des fils, tandis que le cylindre de la charnière doit former une structure creuse en pressant le moule en caoutchouc, ce qui est difficile à réaliser. Les principales difficultés sont doubles : ① le caoutchouc silicone a du mal à remplir le cylindre de la charnière, ce qui donne une structure incomplète après la vulcanisation ; ② même si le caoutchouc silicone est rempli dans le cylindre de la charnière, après avoir découpé le moule en caoutchouc, les petites broches en caoutchouc silicone ne peuvent pas reprendre leur position initiale et, lorsque la cire liquide est injectée, elles seront déplacées par la cire liquide, ce qui rend impossible la reproduction du modèle original après le cirage.

Une méthode courante pour résoudre ces deux problèmes consiste à préinstaller des goupilles en acier amovibles à l'intérieur du cylindre de la charnière tout en pressant le moule en caoutchouc. Après avoir découpé le moule en caoutchouc, les goupilles en acier préinstallées occupent la position creuse. Après l'injection de la cire, les goupilles en acier peuvent être retirées, ce qui permet l'extraction complète du moule en cire, qui a une structure creuse de barillet à charnière.

2. Mise en œuvre des tâches

Cette tâche consiste à produire des moules en caoutchouc de silicone vulcanisé à haute température pour des modèles de maillons de chaîne en argent avec de petits trous de rotation.

(1) Prétraitement du modèle original

Nettoyez le modèle original du maillon à petits trous de rotation (figure 2-31) à l'aide d'éthanol anhydre et de papier non pelucheux, et dessinez le plan de joint le long du bord du contour à l'aide d'un stylo à base d'huile.

(2) Préparation pour le remplissage du caoutchouc

Choisissez un cadre de moule à quatre trous et découpez la feuille de caoutchouc brut en blocs de caoutchouc de taille égale selon les dimensions de longueur et de largeur du cadre intérieur du moule.

(3) Insertion de la goupille dans le canon de la charnière

Insérez l'épingle à grosse tête dans le cylindre de la charnière, en veillant à ce qu'elle traverse entièrement le cylindre de la charnière et en laissant la tête de l'épingle près du bord du moule en caoutchouc, comme le montre l'illustration 2-32.

(4) Remplissage et pressage du caoutchouc brut

Placer le modèle original au centre de la feuille de caoutchouc, découper de petites bandes de caoutchouc et remplir les capuchons de carotte. Utiliser le capuchon de la carotte comme cadre de moule et la transition de la carotte de la chaîne du modèle original.

(5) Vulcanisation

Un vulcanisateur automatique est utilisé pour presser le moule en caoutchouc. Ouvrez l'équipement à l'avance pour le préchauffer et, une fois le préchauffage terminé, placez le cadre du moule dans le vulcanisateur.

(6) Ouverture du moule en caoutchouc

Une fois la vulcanisation terminée, retirez le cadre du moule du vulcanisateur et retirez le moule en caoutchouc du cadre du moule. Tout d'abord, utilisez des ciseaux pour couper l'excès de flash autour du bord du moule en caoutchouc. Utilisez un scalpel pour découper quatre coins le long du bord du moule en caoutchouc, puis séparez-le en deux parties le long de la ligne de séparation. Reportez-vous à l'étape 5 de la section 2.1.3 pour ouvrir le moule en caoutchouc. Après avoir découpé le moule en caoutchouc, localisez l'emplacement de la grande goupille et découpez une encoche dans le moule en caoutchouc pour exposer l'une des extrémités de la grande goupille afin de faciliter son insertion et son retrait, comme le montre la figure 2-33. Une fois le moule en caoutchouc ouvert, tirez sur la grosse goupille et retirez le modèle d'origine. S'il y a des obstacles lors du retrait du modèle original, le moule en caoutchouc doit être ouvert en fonction de la situation réelle.

(7) Ouverture de la conduite d'aération

Après avoir découpé le moule en caoutchouc, tracez la ligne d'aération sur le moule en caoutchouc. Voir l'étape 6 de la section 2.1.3 pour plus de détails.

(8) Post-traitement

Comme le montre la figure 2-34, nettoyez la cavité du moule, vaporisez un agent de démoulage, assemblez et inscrivez le numéro du moule sur la surface du moule.

Section IV Réalisation d'un moule en caoutchouc silicone vulcanisé à température ambiante pour un modèle en résine imprimé en 3D

1. Connaissances de base

(1) Caractéristiques du modèle en résine imprimé en 3D

Le matériau utilisé pour les versions résine de l'impression 3D est une résine photosensible de prototypage rapide photopolymérisable, principalement composée de prépolymères, de diluants réactifs, de photo-initiateurs, etc.

Les prépolymères sont les composants principaux des résines photosensibles, servant de structure squelettique durcie, avec un poids moléculaire généralement compris entre 1 000 et 5 000. Il s'agit de composés dotés de groupes fonctionnels réactifs, comprenant principalement plusieurs types de résines époxy modifiées par des acrylates, des polyesters insaturés, des polyuréthanes et des systèmes de résines photopolymérisables thiol/alcène, tels que le diacrylate de bisphénol A éthoxylé, l'éther de diéthylène glycol triméthylène et le méthacrylate de méthyle-3', 4'-cyclohexyle 3,4-époxy, etc. Les acrylates (méthacrylate) polymérisent rapidement, ont une résistance élevée et sont largement utilisés ; les éthers de vinyle, en tant que monomères insaturés, ont une réactivité élevée et sont capables de subir une polymérisation par radicaux libres, une polymérisation cationique et une copolymérisation alternée complexe par transfert de charge, tout en présentant des caractéristiques telles qu'une réactivité élevée, une faible toxicité, une faible odeur et une viscosité élevée ; les monomères époxy peuvent subir une polymérisation cationique par ouverture de cycle sous l'effet de la lumière, avec un taux de retrait de polymérisation inférieur à celui des résines à base d'acrylate (méthacrylate).

Les diluants réactifs ont deux fonctions principales : d'une part, diluer les prépolymères à haute viscosité et, d'autre part, participer à la réaction de réticulation avec les prépolymères. Les différences entre les diluants réactifs peuvent affecter la vitesse de photopolymérisation de la résine et ses performances de durcissement. Ils contiennent généralement des doubles liaisons C=C ou des groupes époxy. L'oxirane est un monomère éther cyclique comportant à la fois des doubles liaisons et des groupes époxy, qui peut subir une polymérisation cationique par ouverture de cycle sous l'effet de la lumière et qui est couramment utilisé comme diluant réactif.

Les photo-initiateurs, également connus sous le nom de photosensibilisateurs ou d'agents de photopolymérisation, sont une classe de composés qui peuvent absorber l'énergie à certaines longueurs d'onde dans la région ultraviolette (250~420nm) ou dans la région de la lumière visible (400~800nm), générant des radicaux libres, des cations, etc., initiant la polymérisation du monomère et le durcissement par réticulation. Le mécanisme d'action des photo-initiateurs comprend principalement trois types : le transfert d'énergie, l'abstraction d'hydrogène et la formation de complexes de transfert de charge. En fonction du mécanisme d'initiation, ils peuvent être divisés en photoamorceurs radicaux libres et photoamorceurs cationiques. Les photo-initiateurs à radicaux libres sont principalement le benjoin et ses dérivés, le benzoyle et ses dérivés, l'acétophénone et ses dérivés, la benzylcétone ou les composés cétoniques aromatiques hétérocycliques, etc. ; les photo-initiateurs cationiques comprennent principalement les sels d'aryldiazonium, les sels d'iodonium laitier, les sels de triaryl-sulfonium et les sels d'arylferrocène, entre autres.

Actuellement, la version originale réalisée à l'aide de la technologie d'impression DLP utilise souvent une résine photopolymère liquide à faible viscosité, qui se caractérise par une vitesse de durcissement rapide, une grande précision, une dureté élevée, une faible teneur en cendres, l'absence de résidus et de bons effets de moulage à la cire perdue, ce qui permet une impression continue de longue durée sans coller au fond. En ajustant sa composition, elle peut s'adapter à différents scénarios d'application. Par exemple, la résine de cire coulable 40% avec charge de cire et la résine de cire coulable avec charge de cire 20% ont une teneur en cendres inférieure à 0,1% après combustion, ce qui les rend adaptées à la coulée directe à l'aide de moules en gypse. En revanche, la résine haute température Form Labs a un module de traction de 0,75GPa et un module de flexion de 0,7GPa. Après trempage dans de l'huile minérale et d'autres milieux pendant 24 heures, le gonflement est inférieur à 1%, ce qui permet de presser des formes complexes avec des moules en caoutchouc de silicone vulcanisé à température ambiante.

(2) Caoutchouc de silicone vulcanisé à température ambiante (RTV)

Le caoutchouc de silicone vulcanisé à température ambiante fait référence au caoutchouc de silicone qui peut être vulcanisé à température ambiante. En règle générale, ses chaînes moléculaires comportent des groupes actifs tels que l'hydroxyle et le vinyle aux deux extrémités, et leur poids moléculaire est relativement faible. Il en existe deux types : le caoutchouc de silicone vulcanisé à température ambiante monocomposant (RTV-1) et le caoutchouc de silicone vulcanisé à température ambiante bicomposant (RTV-2).

Les matériaux utilisés pour les moules de compression de bijoux appartiennent généralement à la catégorie RTV-2, caractérisée par un long temps de travail, une bonne fluidité et une faible viscosité avant durcissement. Le matériau adhésif se présente sous la forme d'un liquide fluide divisé en deux composants, A et B. Mélanger les adhésifs A et B selon un rapport de masse de 1:1 et remuer uniformément, puis les verser dans le cadre du moule préparé pour la bijouterie, en les faisant durcir à température ambiante ou à la chaleur. Le moule durci présente une certaine solidité et une certaine résistance à la déchirure, répondant aux exigences de performance des moules de bijouterie, mais il y a un certain écart par rapport au caoutchouc silicone durci à haute température, comme le montre le tableau 2-7.

Tableau 2-7 Comparaison des propriétés du caoutchouc silicone vulcanisé à température ambiante et du caoutchouc silicone vulcanisé à haute température

| Type de caoutchouc silicone | Temps de vulcanisation / min | Durée d'utilisation | Température de vulcanisation | Résistance à la déchirure /(kN , m-1) | Résistance à la traction | Taux de rétrécissement de la ligne /% | Durée de stockage /années |

|---|---|---|---|---|---|---|---|

| Caoutchouc de silicone vulcanisé à température ambiante | >240 | Dans les 30 minutes suivant le mélange du caoutchouc | La température de la pièce, si elle est chauffée, ne doit pas dépasser 130℃ | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Caoutchouc de silicone vulcanisé à haute température | 30 〜 75 | Pas de limite de temps | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Mise en œuvre des tâches

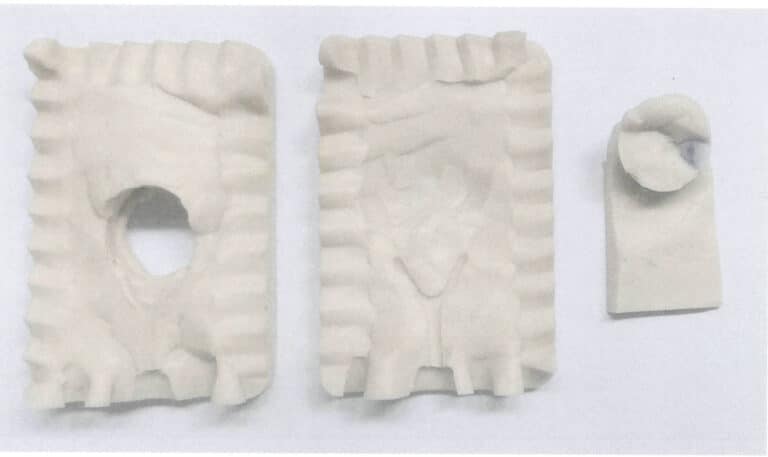

Cette tâche consiste à utiliser du caoutchouc de silicone vulcanisé à température ambiante pour créer un moule du modèle original en résine imprimé en 3D.

(1) Prétraitement du modèle original

Nettoyer la surface du modèle original en résine avec de l'éthanol anhydre et du papier non pelucheux, et dessiner le plan de joint sur la surface lisse de son contour maximal avec un stylo à base d'huile.

(2) Préparation du cadre du moule et du caoutchouc silicone liquide

Choisir un cadre de moule approprié en fonction de la taille du modèle original en résine, fixer l'extrémité de la tige de coulée du modèle original sur le capuchon de la tige de coulée et utiliser de la colle thermofusible pour fixer le capuchon de la tige de coulée au bord du cadre de moule, comme illustré à la figure 2-35, en veillant à ce que les espaces autour du modèle original soient à peu près égaux. Il est suspendu au centre du cadre du moule. En même temps, de la colle thermofusible est utilisée pour fixer le film inférieur au bord inférieur du cadre du moule, afin de le sceller complètement. Estimez la quantité de caoutchouc de silicone en fonction de la taille du cadre du moule et utilisez une balance électronique pour peser des quantités égales de caoutchouc A et B.

(3) Mélange du caoutchouc

Versez tour à tour le caoutchouc A et le caoutchouc B dans un récipient en acier inoxydable et, à l'aide d'une tige de verre, remuez continuellement le gel dans une direction pour vous assurer qu'il est mélangé uniformément, comme le montre l'illustration 2-36.

Figure 2-35 Fixation du modèle original

Figure 2-36 Agitation d'un colloïde

(4) Extraction sous vide

Après agitation, placer le gel liquide dans la machine à vide (figure 2-37). Au début, de nombreuses bulles apparaîtront ; contrôlez soigneusement le niveau de vide pour éviter que le gel liquide ne déborde du récipient. Lorsque les bulles du gel liquide diminuent de manière significative, vous pouvez arrêter l'extraction sous vide.

(5) Injection de caoutchouc

Verser le caoutchouc silicone liquide aspiré dans le cadre du moule, en recouvrant complètement le modèle original, comme le montre l'illustration 2-38, et vérifier si le modèle original en résine s'est déplacé. Ensuite, le cadre du moule peut être replacé dans la machine à vide pour poursuivre l'extraction sous vide. Une fois l'extraction terminée, ajoutez du caoutchouc silicone en fonction de la quantité de caoutchouc silicone nécessaire. Si des bulles apparaissent à la surface, elles peuvent être percées à l'aide d'une aiguille.

Figure 2-37 Machine à vide avec couvercle anti-poussière

Figure 2-38 Injection de caoutchouc

(6) Vulcanisation

Placez le cadre du moule avec le caoutchouc injecté sur la plate-forme et laissez-le reposer pendant 4 heures pour la vulcanisation. Le temps de vulcanisation peut être prolongé jusqu'à 6~12 heures en fonction des conditions réelles.

(7) Ouverture du moule

Le moule peut être retiré une fois que le caoutchouc silicone liquide a complètement durci. L'opération est identique à l'étape (5) de la section Chapitre 2 de la section I

(8) Ouverture de la conduite d'aération

Pour plus de détails sur l'opération, voir étape (6) dans Chapitre 2 de la section I

(9) Post-traitement

Pour plus de détails sur le découpage du moule, voir étape (7) dans Chapitre 2 de la section I

Section V Production de moules en alliage pour le modèle en cire pendante à parois minces et à grande surface lisse

1. Connaissances de base

1.1 Bijoux à paroi mince et à grande surface lisse

Les bijoux à paroi fine et à grande surface lisse sont souvent rencontrés dans les produits de bijouterie. Pour ce type de produit, la production en série nécessite également la création de moules. Toutefois, les moules en caoutchouc de silicone vulcanisé à haute température et les moules en caoutchouc de silicone vulcanisé à température ambiante conviennent à la fabrication de modèles de ce type de bijoux, principalement pour les raisons suivantes.

(1) Les moules en caoutchouc de silicone sont des moules flexibles qui se déforment dans une certaine mesure au cours de leur utilisation. Pour les bijoux de petite taille, une légère déformation ne produit pas d'effet visuel notable. En revanche, la surface lisse plus importante accumule les déformations pour les bijoux polis de grande taille, ce qui entraîne un écart important par rapport à l'original et ne permet pas de répondre aux exigences de la production.

(2) Les bijoux à paroi mince et à grande surface lisse, en raison de leur surface large et mince, peuvent entraîner une solidification prématurée de la cire pendant le processus d'injection, l'empêchant de remplir la cavité. Il en résulte des modèles en cire incomplets. Pour remédier à ce problème, il est courant d'augmenter la pression d'injection de la cire afin d'accélérer le processus de remplissage. Cependant, les grandes cavités plates du moule en caoutchouc sont difficiles à sceller sur les bords sous haute pression, ce qui fait que la cire injectée s'écoule facilement le long des bords, formant une bavure.

Pour ces raisons, les moules flexibles ne peuvent pas répondre aux exigences de qualité de la production de ce type de bijoux. À ce stade, les moules rigides peuvent résoudre efficacement les deux problèmes susmentionnés, offrant des avantages significatifs lors de la création de modèles pour ce type de bijoux, comme indiqué ci-dessous.

(1) Il ne se déforme pas facilement Une fois le moule rigide terminé. Il est possible d'obtenir un modèle en cire qualifié tant que la cire peut remplir la cavité.

(2) Les moules rigides ont une plus grande capacité à résister à la pression de l'air. Supposons que la pression d'injection de la cire soit augmentée pour assurer le remplissage de la cire liquide. Dans ce cas, ces moules peuvent répartir uniformément la pression, évitant ainsi la formation de bavures dans des zones localisées.

Actuellement, les matériaux pouvant être utilisés pour fabriquer des moules rigides pour la bijouterie comprennent principalement des alliages d'aluminium et des alliages à basse température, qui compensent les défauts de la technologie traditionnelle d'injection de cire dans les moules en caoutchouc, tels que la déformation facile, la qualité instable, l'épaisseur irrégulière, le retrait facile, la brillance insuffisante et la tendance à produire des couches de flash et des griffes incomplètes.

1.2 Alliage d'aluminium

Les alliages d'aluminium sont largement utilisés dans la production de moules ou de structures principales de moules, ce qui est lié aux avantages des moules en alliage d'aluminium, détaillés ci-dessous.

(1) La densité des alliages d'aluminium est généralement de 2,63~2,85g/cm3, ce qui rend les moules plus légers après la production, ce qui est pratique pour les opérateurs et réduit l'intensité du travail.

(2) La surface de l'alliage d'aluminium traité est plate et lisse, avec une précision dimensionnelle garantie, ce qui assure la qualité des moules en cire produits.

(3) L'alliage d'aluminium présente une excellente résistance à la corrosion, ce qui le rend moins sensible à l'oxydation et à la corrosion dans l'environnement de travail, garantissant ainsi la stabilité de la qualité du moule.

(4) L'alliage d'aluminium a une bonne plasticité et répartit uniformément les contraintes, ce qui permet une dispersion uniforme de la pression d'injection de la cire lors de la fabrication des moules en cire.

(5) L'alliage d'aluminium a une bonne conductivité thermique, ce qui permet au liquide de cire de refroidir rapidement après l'injection et d'améliorer les performances du modèle en cire.

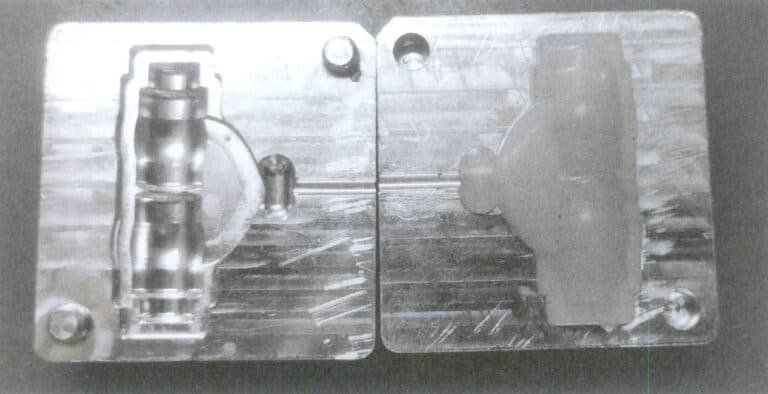

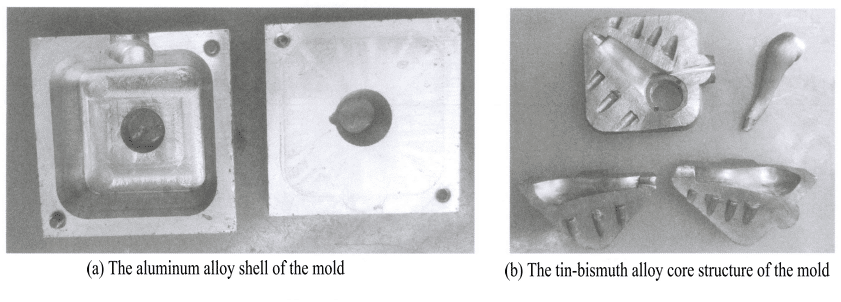

Les moules en alliage d'aluminium peuvent réaliser un assemblage complet du bloc d'alliage d'aluminium grâce à la conception structurelle et à l'utilisation d'une coque en alliage d'aluminium avec une structure centrale. La structure centrale peut être constituée d'alliages à basse température ou de caoutchouc de silicone. Les moules en alliage d'aluminium avec structure centrale en caoutchouc de silicone (figure 2-39) utilisent pleinement les excellentes performances de mise en forme du caoutchouc de silicone tout en assurant la rigidité du moule.

1.3 Alliages à basse température

Les alliages à basse température, également appelés alliages à bas point de fusion ou alliages fusibles, sont des alliages binaires ou multi-éléments principalement composés de métaux tels que le plomb, le cadmium, le zinc, l'étain et le bismuth. Ils se caractérisent par une couleur gris bleuté ou blanc argenté, des points de fusion bas, une facilité de fusion et de coulée, une texture douce et une facilité de sculpture. Les moules pour bijoux en métal fabriqués à partir d'alliages à basse température présentent plusieurs avantages, notamment une injection rapide de la cire, des angles nets, des surfaces lisses, des lettres et des motifs clairs.

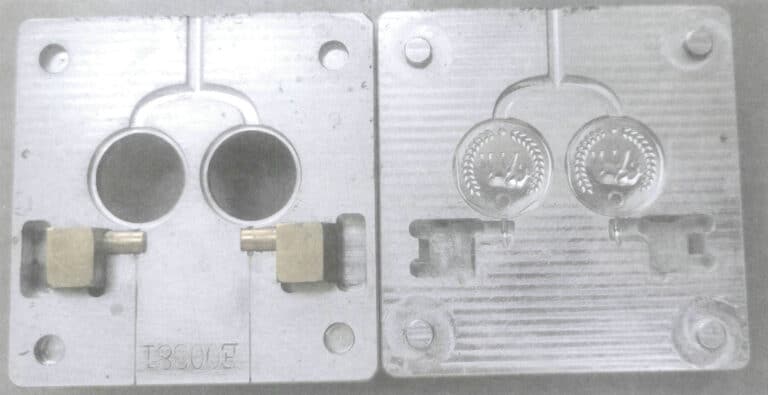

Pour des raisons de santé, les étapes de production et de transformation n'utilisent plus d'alliages contenant des éléments métalliques toxiques tels que le plomb et le cadmium. Actuellement, on utilise principalement l'alliage étain-bismuth, dont le point de fusion peut être ajusté sur une large plage, qui peut être facilement moulé, dont le processus de moulage est simple, dont le cycle est court et qui nécessite moins de temps de traitement. Cependant, les alliages à basse température ont une faible dureté et une mauvaise résistance à l'usure, ce qui affecte leur durée de vie et leur efficacité, et le coût du matériau est également relativement élevé. C'est pourquoi il est souvent utilisé comme matériau structurel de base associé à des coques en alliage d'aluminium. La figure 2-40 montre un moule rigide pour une pièce décorative, qui utilise un alliage d'aluminium comme coquille et un alliage d'étain et de bismuth comme matériau structurel central.

2. Mise en œuvre des tâches

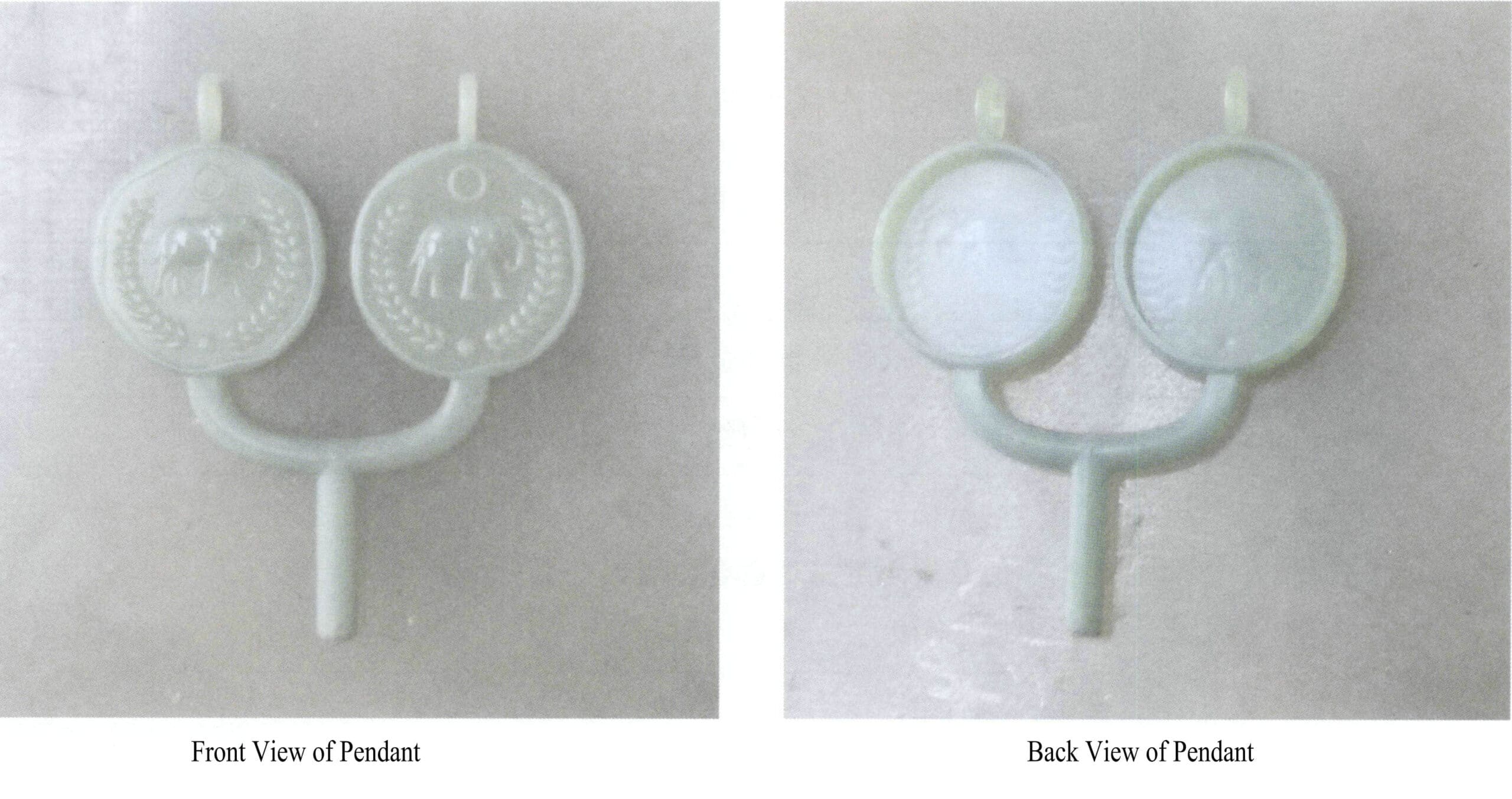

Cette tâche consiste à utiliser des moules en alliage pour compléter la fabrication de grands pendentifs lisses à parois minces.

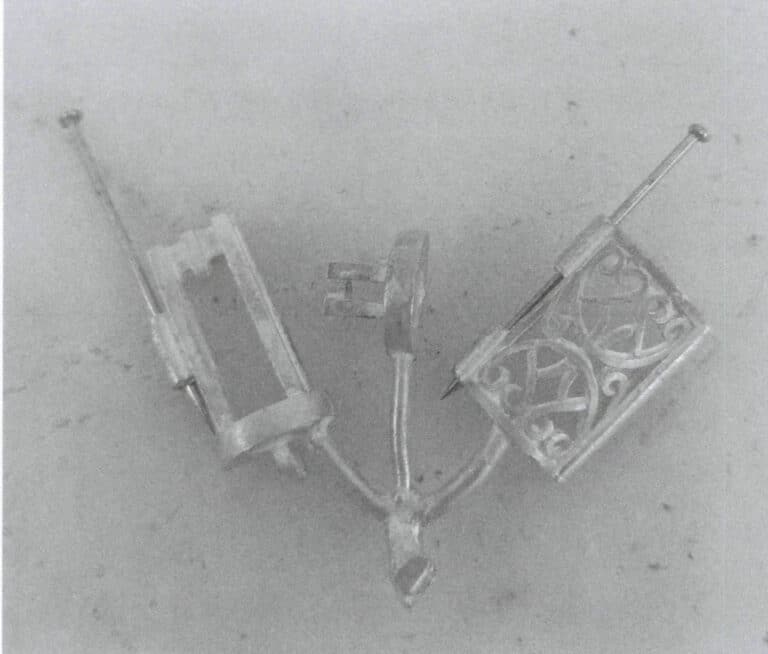

(1) Analyse de la structure du modèle original

Comme le montre la figure 2-41, le modèle original du grand pendentif lisse à paroi mince présente une structure irrégulière, circulaire et plate, avec un motif sur la face avant et un motif concave sur la face arrière.

(2) Matériau de coupe

En fonction de la taille du pendentif, deux blocs d'alliage d'aluminium de taille appropriée doivent être fabriqués, comme le montre la figure 2-42, pour les moules supérieur et inférieur.

(3) Moules de transformation

Selon les dessins de traitement correspondant à l'objet physique original, compiler les données de traitement et, sur la base de la situation réelle du modèle original, préparer les données de traitement pour le recto et le verso du modèle original. Il est important de noter que les informations relatives au motif figurant sur le moule correspondent au motif original en relief. En fonction de la structure du pendentif, prédéfinir la position du module accessoire, comme illustré à la figure 2-43.

(4) Moule d'essai pour l'injection de cire

Utiliser la machine à injecter la cire, régler la pression à 6 atmosphères et injecter la cire dans le moule, comme le montre la figure 2-44. Observez la qualité du moule en cire ; s'il n'y a pas d'anomalie, le moule est terminé.

(5) Post-traitement

Vérifiez que le moule ne présente pas de défauts ; si c'est le cas, procédez immédiatement à des ajustements. Pour les zones qui doivent être poncées, utilisez du papier de verre pour les lisser. Ensuite, à l'aide d'un stylo à base d'huile, inscrivez sur la coquille les informations pertinentes concernant le moule, afin de pouvoir les identifier plus facilement par la suite.