Instruments d'inspection de la qualité et équipements utilisés dans la production de bijoux

Guide complet des outils et équipements d'inspection de la qualité

Introduction

Au cours du processus d'inspection de la qualité de la production de bijoux, divers instruments, équipements et outils sont nécessaires pour mener à bien les tâches d'inspection. La maîtrise de ces méthodes d'inspection est essentielle pour les inspecteurs de la qualité. Selon les méthodes d'évaluation de la qualité des bijoux, les principaux éléments d'inspection de la qualité des produits de bijouterie comprennent les aspects suivants.

(1) Teneur en métaux précieux : c'est-à-dire la teneur en métaux précieux ;

(2) Qualité des pierres précieuses : y compris l'authenticité et la qualité des pierres précieuses ;

(3) Poids : y compris le poids des métaux précieux, le poids des pierres précieuses, etc ;

(4) Dimensions : y compris la taille et la forme du bijou ;

(5) Qualité de l'apparence : impression, motifs, douceur, luminosité, couleur, etc ;

(6) Performance : résistance du métal, plasticité, résistance à l'usure, stabilité de l'encastrement, résistance aux chocs, résistance à la torsion, résistance à la corrosion, performance anti-décoloration, etc ;

(7) Sécurité : allergies cutanées, toxicité des métaux, transport de bactéries, etc.

Par conséquent, les instruments et l'équipement utilisés pendant l'inspection sont principalement sélectionnés sur la base du contenu de l'inspection susmentionné.

Table des matières

Section 1 Instruments et équipements d'inspection de la qualité des couleurs couramment utilisés

Lors de la production de bijoux en métaux précieux, le contrôle de la finesse est un aspect important du contrôle de la qualité, et l'inspection doit être renforcée. Les méthodes courantes d'inspection de la finesse comprennent la méthode de coupellation et la spectrométrie de fluorescence X.

1. Méthode de la coupellation

La méthode de coupellation est une méthode classique d'analyse des métaux précieux, qui consiste à enrichir les métaux précieux du matériau par pyroanalyse et à déterminer ensuite leur teneur séparément. Le principe consiste à ajouter une quantité appropriée d'argent à l'échantillon à analyser, en utilisant le plomb comme agent collecteur, à le placer dans une coupelle poreuse et à l'oxyder dans un four à haute température. La coupelle absorbe les oxydes de plomb et les impuretés, tandis que l'or et l'argent sont retenus et fondus en perles de métal précieux. Celles-ci sont ensuite martelées à plat, roulées en petites bobines et placées dans de l'acide nitrique pour séparer l'argent, ce qui permet d'obtenir la masse d'or. Parallèlement, de l'or étalon est utilisé pour l'analyse comparative afin d'éliminer les erreurs systématiques dans le processus d'analyse.

La méthode de coupellation a une large applicabilité et une grande précision, ce qui en fait la méthode standard pour déterminer les métaux précieux dans divers matériaux. C'est également la méthode d'inspection utilisée lorsqu'il y a des différends entre les parties de l'offre et de la demande concernant la finesse, et qu'une inspection d'arbitrage est nécessaire. Cependant, la méthode de coupellation implique trois étapes, la préparation du matériau, la fonte et la séparation, pour compléter la détermination séparée de l'or et de l'argent, ce qui en fait un test destructif inadapté au contrôle de la finesse des bijoux finis. En outre, elle présente des inconvénients, tels qu'un long cycle d'analyse et des coûts d'analyse élevés.

Pour détecter la teneur en or à l'aide de la méthode de coupellation, il convient de respecter les exigences de la norme "ISO11426:1997, Détermination de l'or dans les alliages de bijoux en or - Méthode de coupellation (essai par le feu)" ou GB/T 9288 - 2006 "Détermination de la teneur en or dans les bijoux en alliage d'or - Méthode de coupellation (essai par le feu)".

Les principaux instruments utilisés dans la méthode de coupellation pour tester l'or comprennent principalement les aspects suivants:

(1) Équilibre ultra-micro.

Utilisée pour peser la masse des échantillons, avec une sensibilité de 0,01mg et un niveau de précision de classe 2, des détails spécifiques peuvent être trouvés dans la section balance électronique de ce chapitre.

(2) Four d'essai à haute température.

Principalement utilisé pour la fusion d'échantillons et le grillage de creusets, il doit fournir une atmosphère oxydante continue avec une température maximale de 1300℃ et une précision de contrôle de la température de ±20℃.

(3) Broyeur.

Principalement utilisé pour le broyage d'échantillons.

(4) Cendrier.

La performance du cendrier peut varier dans le taux d'absorption des échantillons et des impuretés, ce qui affecte également la détermination de la teneur en or et en argent à l'aide de la méthode du cendrier, compromettant ainsi de manière significative la précision et la fiabilité des résultats. Lors de la production, il est possible de choisir entre des cendriers en cendres d'os et des cendriers en magnésie. Les cendriers se présentent sous différentes formes, notamment cylindrique et en forme de plaque. Le premier était plus utilisé dans le passé, avec un diamètre de 22 mm, capable d'absorber 6 grammes de plomb, ou de 26 mm, capable d'absorber 10 grammes de plomb ; les cendriers en forme de plaque ont des capacités d'absorption similaires. Actuellement, les instituts d'analyse de l'or les plus avancés d'Europe et des États-Unis et les instituts d'analyse des métaux précieux de Hong Kong, Macao, Taïwan et Singapour utilisent tous ce type de cendrier en forme d'assiette.

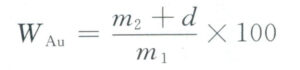

En outre, lors de l'analyse par la méthode du sang gris, des outils tels que des creusets en porcelaine, des flacons de séparation de l'or, des pinces en acier inoxydable, des enclumes en fer, des marteaux, des presses à comprimés, des brosses en nylon et des réactifs tels que l'acide nitrique, des feuilles de plomb, de l'argent et de l'or standard sont également utilisés. La teneur en or du matériau peut être calculée à l'aide de la formule suivante :

Dans la formule : WAu est la teneur en or de l'échantillon ( % ) ; d est la perte moyenne d'or standard pendant l'incinération (g );m1 est la masse de l'échantillon avant la valeur d'incinération;m2 est la masse de l'échantillon après incinération (g).

2. Spectromètre à fluorescence X

La fluorescence des rayons X de chaque élément a une énergie ou une longueur d'onde caractéristique correspondante. Par conséquent, la mesure de l'énergie ou de la longueur d'onde des rayons X permet de déterminer le type d'atome et la composition de l'élément. Sur la base de l'intensité des rayons X fluorescents à cette longueur d'onde, la teneur de l'élément correspondant peut être mesurée quantitativement. La fluorescence X est une méthode d'analyse non destructive qui ne nécessite aucun traitement des échantillons analysés, ne prélève pas d'échantillons et n'est pas limitée par l'état, la taille ou la forme des échantillons, tout en étant rapide dans l'analyse. En général, les éléments principaux et secondaires d'un échantillon peuvent être déterminés en quelques minutes, et la large gamme d'analyse permet d'identifier tous les éléments de l'échantillon en même temps.

Il existe deux types de spectromètres de fluorescence X : le spectromètre ED-XRF à dispersion d'énergie et le spectromètre WD-XRF à dispersion de longueur d'onde. La méthode de génération des signaux pour les deux types d'instruments est la même, et les spectres résultants sont également similaires. Cependant, le WD-XRF utilise un cristal spectroscopique pour disperser le faisceau fluorescent, mesurant les longueurs d'onde et les intensités des rayons X caractéristiques de divers éléments afin de déterminer leur contenu. En revanche, l'ED-XRF sépare la fluorescence des rayons X non dispersés en fonction de l'énergie des photons à l'aide d'un détecteur semi-conducteur sensible à haute résolution et d'un analyseur multicanaux, mesurant la quantité de chaque élément en fonction de leurs niveaux d'énergie. En raison de leurs principes de détection différents, la structure et les fonctions des instruments diffèrent également. Dans les entreprises de bijouterie, l'ED-XRF est généralement utilisé pour l'inspection et le contrôle de la qualité de la production, ce qui permet de répondre aux besoins de la production.

2.1 Plusieurs spectromètres de fluorescence X domestiques courants dans l'industrie de la bijouterie

Les progrès constants de la technologie de fabrication en Chine ont permis l'émergence de plusieurs fabricants de spectromètres à fluorescence X. Leurs produits sont relativement largement utilisés dans l'industrie de la bijouterie. Leurs produits sont relativement largement utilisés dans l'industrie de la bijouterie, notamment les instruments d'analyse de l'or tels que X-1600A, X-3000A, X-3680A et X-3600E produits par Tianjin Bozhi Weiye Technology Co., Ltd ; les analyseurs de métaux précieux de la série GY-MARS/T produits par Beijing Jingguoyi Technology Development Co, Ltd ; les spectromètres à fluorescence à dispersion d'énergie tels que EDX1800, EDX2800 et EDX3000B produits par Jiangsu Tianrui Instrument Co. Ltd ; et les spectromètres d'analyse de l'or tels que EXF9600S, EXF9600U, EXF9600, EXF9500 et EXF8000S produits par Shenzhen Xifan Technology Co. Ltd. L'instrument d'analyse de l'or Bozhi Weiye X- 3680A, par exemple, utilise un petit tube à rayons X de faible puissance comme source d'excitation, un système de détection de semi-conducteurs X-123 intégré à haute résolution, combiné à divers collimateurs et filtres, offrant une forte capacité de détection, une haute résolution et un temps de détection court (figure 3-1). (Figure 3-1).

Figure 3-1 Instrument d'analyse de l'or Bozhi Weiye X-3680A

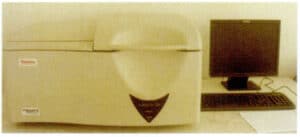

Figure 3-2 Spectromètre de fluorescence américain Thermo QUANT

2.2 Plusieurs spectromètres de fluorescence X importés courants dans l'industrie de la bijouterie

Les spectromètres de fluorescence à rayons X développés et produits par certaines entreprises internationales sont largement introduits sur le marché national, notamment Thermo Fisher (États-Unis), Oxford (Royaume-Uni), Xenemetrix (États-Unis), Panalytical (Pays-Bas), Seiko (Japon), Amptek (États-Unis), SPIKE (Allemagne), Shimadzu (Japon), EDAX (États-Unis) et Horiba (Japon). Le spectromètre de fluorescence QUANT'X produit par Thermo Fisher, par exemple, possède une sensibilité, une précision et une stabilité élevées, ce qui en fait une méthode idéale pour détecter la composition de divers matériaux métalliques et non métalliques, particulièrement adaptée à l'analyse de la composition des métaux précieux (figure 3-2). Cet appareil est un spectromètre doté d'un détecteur à semi-conducteurs Si(Li), avec une gamme d'analyse élémentaire de Na-U et une gamme de concentration de ppm -100%。

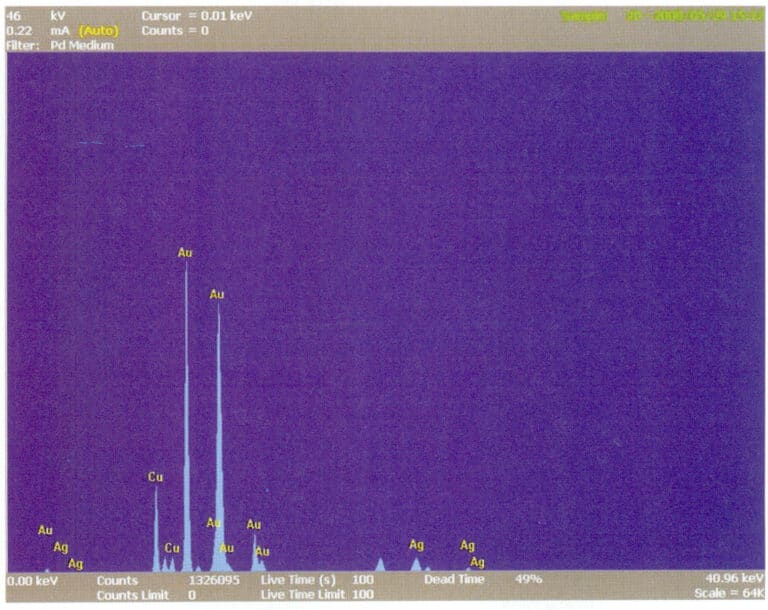

[Cas 3-1 ] Utilisation du spectromètre de fluorescence Thermo Fisher QUANT' X pour détecter la composition de l'or 18K.

Une courbe de travail est créée à l'aide d'un échantillon standard de la composition connue de l'or 18 carats, puis la surface de l'échantillon à tester est nettoyée, placée dans la position désignée dans la chambre d'essai et la porte de la chambre est fermée. Les paramètres d'essai sont réglés et le spectre est recueilli (figure 3-3). Une fois le temps de collecte écoulé, l'appareil analyse automatiquement les résultats, comme indiqué dans le tableau 3-1.

Tableau 3-1 Résultats de l'analyse de la composition de l'échantillon d'essai

| Élément | Au | Ag | Cu |

|---|---|---|---|

| Contenu (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Facteurs affectant les résultats des mesures

En raison des circonstances particulières des produits de bijouterie et des limites des principes de la méthode de détection, le personnel qui utilise cette méthode doit comprendre et se familiariser avec les facteurs suivants qui affectent les résultats des tests. Ces facteurs peuvent avoir un impact significatif sur la collecte de l'intensité de la ligne spectrale caractéristique dans différentes conditions, et même conduire à une erreur d'appréciation.

2.3.1 Les performances de la machine elle-même.

Les équipements matériels de l'instrument acheté le déterminent.

2.3.2 Courbe d'étalonnage.

En termes simples, la courbe d'étalonnage est la courbe de relation entre l'intensité des rayons X de l'élément et le pourcentage de masse de l'élément contenu dans l'échantillon. La courbe d'étalonnage convertit l'intensité caractéristique des rayons X obtenue à partir des mesures en concentration. Par conséquent, la courbe d'étalonnage a un impact significatif sur les résultats des mesures. Elle est liée non seulement à la concentration de l'élément à mesurer, à l'élément à mesurer, au facteur d'étalonnage de l'instrument et à la valeur de correction pour l'effet de renforcement de l'absorption entre les éléments, mais aussi aux échantillons standard utilisés pour créer la courbe d'étalonnage, au décalage éventuel de la courbe d'étalonnage et à la plage applicable de la courbe d'étalonnage.

(1) Des échantillons ont été utilisés pour créer la courbe d'étalonnage.

L'analyse par fluorescence X est fondamentalement une mesure relative, qui nécessite des échantillons standard comme références de mesure. Par conséquent, les conditions géométriques des échantillons standard et des échantillons à tester doivent être cohérentes. Les échantillons standard doivent présenter une uniformité et une stabilité suffisantes. Supposons que le processus de raffinage ou la méthode d'analyse de l'échantillon diffère de celui de l'échantillon d'analyse. Dans ce cas, les valeurs ne peuvent pas être retracées et l'uniformité et la stabilité ne peuvent pas être garanties. C'est pourquoi il convient de sélectionner des échantillons standard dont les propriétés chimiques et physiques sont similaires à celles des échantillons d'analyse afin de créer la courbe d'étalonnage correspondante. Cela inclut la plage de teneur en éléments d'analyse et le maintien d'un gradient approprié, et la teneur en éléments d'analyse doit être déterminée à l'aide de méthodes précises et fiables. De nos jours, de nombreux fabricants d'instruments, pour améliorer leur compétitivité sur le marché, tracent souvent à l'avance des courbes d'étalonnage générales basées sur le type de matériaux que l'utilisateur souhaite analyser avant que les instruments ne quittent l'usine, afin de réduire la nécessité d'utiliser des échantillons standard lors de l'analyse sur site. Cependant, il est indéniable que ces courbes étant générales, elles sont très polyvalentes, ce qui rend difficile l'obtention simultanée de la "précision". Par conséquent, pour garantir la précision de l'analyse, il est préférable de disposer d'un ensemble d'échantillons standard correspondant à un substrat.

(2) Décalage de la courbe de travail.

La courbe générale est préparée lors de la fabrication de l'instrument ou au début de son exploitation. Néanmoins, on ne peut déterminer que sur place si elle est conforme à l'état d'origine. Il est peu probable que l'on puisse redessiner la courbe de travail pour chaque analyse, c'est pourquoi des contrôles périodiques avec des échantillons étalons traçables sont nécessaires pour vérifier si la courbe de travail s'est déplacée. Si un déplacement se produit et que la quantité se situe dans la plage autorisée spécifiée, la courbe de travail doit être étalonnée. La courbe de travail doit être redessinée si le déplacement dépasse la plage autorisée.

(3) Plage d'application de la courbe de travail.

Lors de la sélection d'une courbe de travail, il convient de prêter attention à son domaine d'application, qui se situe généralement dans le domaine de concentration des échantillons standard utilisés pour tracer la courbe. Par exemple, si la concentration de l'échantillon standard utilisé pour tracer la courbe est de 500 -1000/ug/g, la teneur de l'élément à tester dans l'échantillon doit être comprise entre 500 - 1000/ug/g. Si le point de test se situe en dehors de l'extension de la courbe de travail, cela introduira également des erreurs dans les résultats de la mesure.

2.3.3 Morphologie et taille de l'échantillon d'essai.

Il s'agit notamment des éléments suivants :

(1) Forme et taille des échantillons d'essai

Selon la taille du spot du spectromètre de fluorescence X, si le spot peut couvrir complètement l'échantillon et que l'épaisseur de l'échantillon répond aux exigences, il peut être directement placé dans la chambre d'essai pour la mesure ; si le spot ne peut pas couvrir complètement l'échantillon, ce qui signifie que l'échantillon est plus petit que le spot, il doit être placé dans une coupelle d'échantillon, atteindre une certaine quantité, puis être compacté sans laisser d'espace, et ensuite analysé. Les échantillons minces (échantillons que les rayons X peuvent pénétrer) doivent être empilés afin d'atteindre la limite minimale d'épaisseur de l'échantillon pour une analyse efficace. La morphologie de l'échantillon à tester peut varier ; les échantillons solides peuvent avoir leur surface d'essai polie et lisse, et la surface polie ne doit pas être touchée à la main pour éviter la contamination par l'huile, qui affecterait la précision de la mesure. Les échantillons de poudre peuvent être placés dans une coupelle ou préparés à l'aide d'un comprimé. Les échantillons liquides doivent être versés dans une coupelle spécifique, scellés avec des matériaux d'étanchéité spéciaux et placés dans la chambre d'essai pour la mesure.

(2) Homogénéité de l'échantillon.

Les échantillons non homogènes présentent souvent des taches d'huile ou une contamination par des métaux lourds à la surface, ou encore des revêtements ou des couches galvaniques. Dans le premier cas, ces taches d'huile ou ces métaux lourds doivent être éliminés avant la mesure. Pour les seconds, le revêtement de surface doit être gratté autant que possible avant le test. La présence de plusieurs points de soudure sur le bijou peut également affecter l'homogénéité.

(3) Influence de la surface de l'échantillon.

La surface de l'échantillon est exposée à l'air et s'oxyde. En même temps, le spectromètre de fluorescence X est une méthode d'analyse de surface, ce qui peut entraîner une augmentation continue des résultats de l'analyse de l'échantillon au fil du temps. La pellicule oxydée doit être éliminée par meulage avant la mesure, et le degré de brillance de la surface de l'échantillon a également un impact significatif sur les résultats de l'analyse. Si la surface de l'échantillon n'est pas lisse et présente des irrégularités, les résultats de la mesure s'en trouveront affectés ; la surface doit donc être lissée autant que possible.

(4) Influence des éléments perturbateurs.

En raison de la présence d'éléments interférents, les lignes spectrales des éléments interférents se superposent à celles des éléments à mesurer lors de l'analyse de l'échantillon, ce qui entraîne une surestimation de l'intensité mesurée et introduit un biais dans les résultats de l'analyse. D'une manière générale, il est relativement facile d'observer l'interférence des lignes spectrales élémentaires ; il faut d'abord comprendre les positions de certaines lignes spectrales élémentaires courantes et faciles à interférer, ainsi que la nature de l'interférence. Un point essentiel dans l'évaluation du spectre de test de l'échantillon est que si un certain élément est présent, il devrait avoir plusieurs lignes spectrales existant simultanément à différentes positions. Pour surmonter l'influence des éléments interférents, il convient de sélectionner des raies spectrales non interférentes pour l'analyse, de choisir correctement les conditions de mesure de l'instrument, d'améliorer la résolution de l'instrument et d'effectuer une correction numérique, en abaissant la tension du tube à rayons X en dessous de la tension d'excitation des éléments interférents afin d'empêcher la génération de raies spectrales d'éléments interférents.

2.4 Méthodes d'essai et exigences de l'analyse par fluorescence X

Cette méthode doit être utilisée pour la détection conformément à la norme nationale GB/T 18043-2008 "Determination of Precious Metal Content by X-ray Fluorescence Spectrometry" (Détermination de la teneur en métaux précieux par spectrométrie de fluorescence à rayons X).

(1) Étalonnage de l'instrument :

L'étalonnage doit être effectué conformément aux exigences spécifiques de l'instrument.

(2) Conditions d'essai :

Les conditions environnementales du laboratoire doivent répondre aux exigences des instruments correspondants ; les mesures ne peuvent être effectuées que lorsque l'instrument a atteint un état stable.

(3) Méthode d'essai :

Au moins trois points d'essai doivent être sélectionnés et la valeur mesurée doit être la moyenne de tous les résultats de mesure.

2.5 Sélection des spectromètres de fluorescence X

Les différents spectromètres de fluorescence à dispersion d'énergie, qu'ils soient produits en Chine ou à l'étranger, ont des niveaux techniques différents mais sont suffisants pour répondre aux exigences de la directive RoHS. Les utilisateurs doivent choisir entre les produits internationaux et les produits chinois en fonction de leurs capacités, en se référant aux principes suivants : respect des exigences, excellentes performances et faible coût d'achat.

2.5.1 La satisfaction des exigences d'utilisation est l'élément le plus fondamental.

Les filtres sont nécessaires pour filtrer les échantillons de manière précise et correcte. Il en existe trois types : qualifiés, non qualifiés et incertains, et ils doivent minimiser autant que possible la partie incertaine tout en garantissant la précision établie et en détectant aussi rapidement que possible.

2.5.2 La performance est un indicateur très important pour l'évaluation des spectromètres.

La stabilité de détection du spectromètre est affectée par des facteurs tels que le vieillissement du tube à rayons X, la température ambiante et les fluctuations de puissance. Un spectromètre aux performances excellentes présente une précision de détection élevée et une bonne exactitude. Un spectromètre peu performant peut ne pas distinguer le plomb de l'arsenic, et les lignes spectrales caractéristiques du cadmium peuvent se superposer aux lignes spectrales caractéristiques de l'électrode de rhodium dans le tube à rayons X, entraînant des erreurs de jugement, des erreurs ou une incapacité à déterminer, ce qui se traduit inévitablement par une augmentation significative des coûts et des risques. Certains spectromètres présentent de graves fuites de rayons X, mettant en danger la sécurité de l'opérateur. Par conséquent, lors de l'achat de spectromètres de fluorescence X, plusieurs facteurs clés de performance doivent être pris en compte, notamment :

(1) Le matériau de l'électrode du tube à rayons X.

Les spectromètres de fluorescence X utilisent des tubes à rayons X cibles en rhodium, quelques-uns utilisant des tubes à rayons X cibles en tungstène. Les lignes spectrales caractéristiques du rhodium ( Rh ) se superposent aux lignes spectrales caractéristiques du cadmium ; l'intensité d'émission de l'électrode de rhodium n'est pas assez élevée, ce qui la rend inadéquate pour la détection du cadmium. Les lignes spectrales caractéristiques de la cible en tungstène (W) sont éloignées des lignes spectrales caractéristiques des 5 éléments RoHS, sans chevauchement des lignes spectrales ; l'intensité d'émission est élevée, ce qui peut améliorer la limite de détection des éléments.

(2) Détecteurs.

Les premiers spectromètres utilisaient des détecteurs refroidis à l'azote liquide, qui consommaient de l'azote liquide à chaque fois et n'étaient pas pratiques. Après l'apparition des détecteurs Si-PIN refroidis électriquement, ils sont devenus les principaux détecteurs des spectromètres. Certaines marques de détecteurs refroidis à l'électricité ont presque atteint le niveau du ppb, mais leur sensibilité pour la détection des éléments métalliques légers pourrait être meilleure. C'est pourquoi les détecteurs refroidis électriquement SDD ont été développés pour améliorer la sensibilité aux éléments métalliques légers et peuvent également détecter des éléments non métalliques tels que le silicium. Cependant, les anciens détecteurs SSD sont des détecteurs silicium-lithium qui présentent une grande dérive et une faible sensibilité de détection. En revanche, les nouveaux détecteurs SDD sont des détecteurs au silicium de grande pureté qui présentent une bonne stabilité et une sensibilité de détection élevée.

(3) Méthodes et logiciels de détection.

Il s'agit de la méthode FP, de la méthode de la ligne d'étalonnage partielle et de la méthode de la ligne d'étalonnage relative corrigée. Les deux premières méthodes sont peu stables, tandis que la dernière peut compenser automatiquement les effets des changements de conditions environnementales, du vieillissement du tube à rayons X, des variations de l'alimentation électrique et d'autres facteurs sur les données de détection.

(4) Diamètre du spot du faisceau de rayons X.

Actuellement, le diamètre du spot varie de 0,1 mm à 15 mm. Un petit spot n'est pas limité par la surface de l'échantillon, tandis qu'un grand spot est moins affecté par l'inhomogénéité du matériau. La taille du spot reflète indirectement l'efficacité énergétique du faisceau de rayons X. Les grands spots (de quelques millimètres à plus de dix millimètres) utilisent généralement des collimateurs pour former le faisceau, ce qui entraîne une perte de la partie obstruée ; les petits spots de moins d'un millimètre utilisent des conduits pour former le faisceau, ce qui entraîne une perte d'énergie moindre. La taille du spot est choisie en fonction des besoins de mesure réels, et la perte d'énergie du faisceau est généralement compensée par les fabricants au niveau du logiciel, des filtres et d'autres aspects.

2.5.3 Coût.

Les acheteurs doivent bien comprendre le spectromètre ; ils doivent examiner le prix, les coûts d'utilisation et les frais d'entretien après l'achat. Les coûts d'utilisation sont des coûts implicites qui sont souvent négligés mais qui dépassent de loin le prix indiqué. Les coûts d'utilisation reflétés dans le spectromètre se manifestent dans les aspects suivants :

(1) Vitesse de détection.

Cela reflète l'efficacité économique des coûts directs tels que les heures de travail, l'amortissement des instruments et l'avancement du projet.

(2) Sensibilité.

Cela permet de déterminer la fourchette de sélection et de déterminer s'il est possible de réduire ou d'éliminer l'analyse physique et chimique.

(3) Durée de vie.

Par exemple, un appareil conçu pour une durée de vie de 5 000 heures, fonctionnant 8 heures par jour, avec une durée d'excitation effective du rayonnement d'environ 2 heures, correspond à une durée de vie effective de 8 ans. En raison des différents mécanismes de mesure, la durée de vie peut varier de manière significative. Un échantillon n'a besoin d'exciter le tube à rayons X qu'une seule fois sur ce spectromètre, alors qu'il nécessite trois excitations sur celui-ci. La durée de vie est inférieure à trois ans sur le spectromètre qui nécessite trois excitations.

(4) Frais de fonctionnement.

La simplicité et la complexité de l'opération peuvent entraîner des différences dans les coûts d'exploitation, y compris la formation et les salaires des opérateurs.

(5) Frais d'entretien.

Certains spectromètres exigent que les détecteurs soient équipés d'un système de refroidissement à l'azote liquide, tandis que d'autres ne nécessitent qu'un simple refroidissement à effet Peltier. En outre, certains spectromètres nécessitent souvent un étalonnage en cours de fonctionnement, tandis que d'autres s'étalonnent automatiquement avant chaque mesure. Les coûts de maintenance diffèrent d'un spectromètre à l'autre. La rapidité et l'exhaustivité du service après-vente sont essentielles pour garantir le fonctionnement efficace de l'équipement et maximiser son potentiel. La perte de temps de travail peut entraîner des augmentations de coûts inattendues.

2.5.4 Sécurité.

Le point de départ fondamental de la réglementation RoHS est la protection de l'environnement et la santé ; les instruments sans fuite de rayons X peuvent garantir la sécurité des personnes. Les données sont le résultat final de la détection ; la préservation et la fidélité des données sont toujours la priorité absolue.

2.5.5 Autres aspects.

Petit et léger, le logiciel est extensible et peut répondre aux besoins de test d'échantillons plus importants.

Section II Instruments et équipements d'inspection de la qualité des gemmes couramment utilisés

Pour identifier les pierres précieuses finies, il est essentiel d'identifier les pierres testées sans porter atteinte à leur intégrité. Les entreprises de production ne sont généralement équipées que de petits instruments d'identification des pierres précieuses couramment utilisés, tels que des pinces à pierres précieuses, des lampes de poche de type stylo, des loupes, des dichroscopes, des réfractomètres, des lampes à fluorescence ultraviolette, des filtres Charles, des microscopes à pierres précieuses, des appareils de mesure de la conductivité thermique, etc. Pour les institutions d'essai professionnelles, les spectromètres d'absorption, les spectromètres infrarouges, les diffractomètres à rayons X, les sondes électroniques et autres sont également fréquemment utilisés.

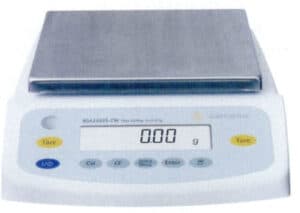

Section III Équipement d'inspection des poids couramment utilisé

Le poids des bijoux est généralement très léger et implique des pierres et des métaux précieux ; par conséquent, les instruments utilisés pour la détection du poids exigent une grande précision et doivent obtenir rapidement et de manière fiable les résultats souhaités au cours de la production. Les instruments de pesage mécaniques traditionnels ne peuvent pas répondre à ces exigences et les balances électroniques, communément appelées "balances électroniques", sont désormais utilisées pour le pesage, comme le montre la figure 3-4.

1. Le principe des balances électroniques

Les balances électroniques utilisent le principe de la force électromagnétique pour équilibrer le poids d'un objet à peser, en reliant le plateau de pesée à une bobine alimentée. Lorsque l'objet à peser est placé sur le plateau, la force gravitationnelle agit vers le bas, générant une force électromagnétique dans la bobine qui est égale en magnitude et opposée en direction au poids. Le capteur émet alors un signal électrique, qui est redressé et amplifié, modifiant le courant dans la bobine jusqu'à ce qu'elle revienne à sa position initiale. L'intensité du courant est proportionnelle au poids de l'objet à peser. La masse du matériau produit ce poids et le système analogique traite le signal électrique résultant pour afficher le poids de l'objet. Par rapport aux balances mécaniques, les balances électroniques présentent des avantages tels qu'une vitesse de pesage élevée, une haute résolution, une bonne fiabilité, une utilisation simple et diverses fonctions.

2. Types de balances électroniques

Les balances électroniques sont généralement classées en fonction de leur précision et de leur portée, principalement en balances d'analyse et de précision.

Balance analytique :

Il s'agit de balances ultra-microélectroniques, de microbalances, de balances semi-micro et de balances électroniques standard, avec une étendue de pesée allant de quelques grammes à 200 g et une résolution pouvant atteindre 10 %.-5-10-6.

Balance de précision :

Il s'agit d'un terme général désignant les balances électroniques ayant un niveau de précision de classe II, une étendue de pesée de quelques dizaines de grammes à plusieurs kilogrammes et une résolution allant jusqu'à 10 %.-2-10-4.

3. Sélection des balances électroniques

Lors du choix d'une balance électronique, il est important de prendre en compte un certain nombre d'aspects

(1) Niveau de précision.

Le niveau de précision des balances électroniques peut être mesuré en termes absolus et relatifs. Certaines balances électroniques indiquent une précision relative, mais pour les entreprises, il est plus intuitif d'opter pour une précision absolue (valeur de graduation e ), telle que la précision de 0,1 mg ou de 0,01 g. La stabilité, la sensibilité, l'exactitude et l'invariance des lectures de la balance électronique doivent également être prises en compte. La stabilité fait référence à la stabilité de la précision de la balance ; la sensibilité fait référence à la vitesse de réponse des relevés de la balance ; l'exactitude fait référence à la précision des relevés ; et l'invariance fait référence à la plage de fluctuation des relevés, une plage de fluctuation plus petite indiquant une meilleure invariance.

(2) Gamme.

Choisissez une capacité de pesage maximale appropriée en fonction des besoins de la production, en prenant généralement la charge maximale plus un léger facteur de sécurité ; plus c'est gros, mieux c'est. Dans la production de bijoux, la plage de pesage des pierres précieuses en carats est généralement comprise entre 500ct ; pour le pesage des métaux précieux avec des balances électroniques, la plage est généralement comprise entre 3200g.

(3) Fonctionnalité.

Lorsque les balances électroniques sont dotées de certaines fonctions, elles peuvent faciliter la production. Par exemple, l'écran permet d'obtenir facilement des lectures fiables ; elles peuvent être connectées à des imprimantes ; elles peuvent compter des pièces, peser des pourcentages, etc. ; elles peuvent basculer entre plusieurs unités de pesage couramment utilisées dans l'industrie de la bijouterie (y compris les carats, les grammes, les onces, les taels de Hong Kong).

(4) Le rapport coût-efficacité.

Le prix est également un élément important, à condition que les exigences de performance soient respectées.

Les marques de balances électroniques de renommée mondiale comprennent Mettler-Toledo (Suisse), Setra (États-Unis), Precisa (Suisse), Sartorius (Allemagne) et Android (Japon).

4. Utilisation et tenue des balances électroniques

(1) Une balance électronique doit être placée sur un établi stable afin d'éviter les vibrations, les courants d'air et la lumière directe du soleil.

(2) Réglage du niveau.

Observez l'indicateur de niveau ; si la bulle est décentrée, réglez les pieds de réglage pour positionner la bulle au centre de l'indicateur de niveau.

(3) Préchauffage.

Mettez l'appareil sous tension et préchauffez-le pendant la durée spécifiée avant d'allumer l'écran pour le faire fonctionner.

(4) Sélection du mode de base de la balance.

Le réglage de l'unité de pesage et d'autres opérations peuvent être effectués conformément au manuel.

(5) Étalonnage.

Après l'installation, la balance doit être calibrée avant sa première utilisation. En raison d'une longue période de stockage, de mouvements, de changements environnementaux ou d'un manque de précision des mesures, un étalonnage est généralement nécessaire avant d'utiliser la balance.

(6) Pesée.

Appuyez sur le bouton TARE et, après l'affichage de zéro, placez l'objet à peser sur le plateau de la balance. Attendez que le nombre se stabilise, et lorsque l'indicateur "0" dans le coin inférieur gauche de l'écran disparaît, vous pouvez lire la valeur de la masse de l'objet à peser. Lorsque vous pesez des produits corrosifs, vous devez les placer dans un récipient hermétique afin d'éviter d'endommager la balance électronique ; ne surchargez pas la balance pendant le pesage afin d'éviter tout dommage.

(7) Pesée de la tare.

Appuyez sur le bouton TARE pour mettre à zéro, placez le récipient sur le plateau de la balance et la balance affichera la masse du récipient. Appuyez à nouveau sur le bouton TARE pour afficher le zéro, ce qui a pour effet de supprimer le poids de tare. Placez ensuite l'objet à peser dans le récipient ou ajoutez progressivement l'objet à peser (poudre ou liquide) au récipient jusqu'à ce que la masse désirée soit atteinte. Attendez que le "0" dans le coin inférieur gauche de l'écran disparaisse ; à ce moment-là, l'écran affiche la masse nette de l'article à peser.

(8) Une fois la pesée terminée, éteignez l'écran et débranchez l'appareil.

La balance électronique doit être étalonnée périodiquement conformément aux réglementations du service de métrologie et doit être conservée par une personne désignée responsable de l'entretien afin de garantir son état optimal. Le contenu principal de l'étalonnage périodique comprend la sensibilité et la discrimination de la balance, l'erreur maximale admissible à chaque point de charge (erreur linéaire de pesage), la répétabilité, la charge excentrique ou l'erreur d'angle, et la fonction d'équilibrage, etc. Après l'étalonnage, un certificat ou une étiquette d'étalonnage doit être délivré sur la base des résultats réels de l'étalonnage.

Section IV Instruments et équipements d'inspection de la qualité des apparences couramment utilisés

Les bijoux ont des exigences élevées en matière de qualité de l'apparence, de sorte que l'inspection de la qualité de l'apparence est devenue un élément d'inspection important dans le processus de production. L'effet global ne peut être observé qu'à l'œil nu, et pour quantifier l'effet de l'apparence ou pour observer en profondeur les défauts de surface, certains instruments et équipements sont nécessaires, notamment des colorimètres, des loupes, des stéréomicroscopes et des microscopes électroniques à balayage.

1. Colorimètre

Dans le passé, l'industrie de la bijouterie s'en remettait généralement à l'œil nu pour juger de la couleur des alliages, ce qui comportait un degré élevé de subjectivité. Des litiges et des retours se produisaient souvent entre les bijoutiers et les clients en raison de l'incohérence des jugements de couleur. Pour réduire ces problèmes, l'industrie de la bijouterie a pris certaines mesures. Par exemple, certains fabricants ont créé une série d'échantillons de couleurs, qui sont confirmés par les clients avant la production de masse en fonction des échantillons de couleurs confirmés ; certains fabricants ont reconnu l'impact des sources lumineuses sur l'appréciation des couleurs et ont amélioré et ajusté l'inspection des sources lumineuses. Certaines entreprises ont introduit des boîtes à lumière standard, stipulant des inspections à certaines températures de couleur et à certaines distances. Ces mesures ont amélioré dans une certaine mesure la variabilité de l'inspection des couleurs, ce qui a entraîné une promotion rapide dans l'industrie de la bijouterie. Toutefois, comme le jugement des couleurs repose toujours sur l'œil nu, la subjectivité et la variabilité sont inévitablement introduites. Ces dernières années, quelques entreprises du secteur ont commencé à introduire des colorimètres (figure 3-5) pour détecter quantitativement les couleurs des échantillons et des produits et effectuer une certaine proportion d'inspections aléatoires dans la production quotidienne, en guidant les départements techniques, de production et d'inspection de la qualité dans l'évaluation et l'amélioration des couleurs, obtenant ainsi de bons résultats.

Il existe plusieurs méthodes de détection quantitative de la couleur, dont la plus utilisée est le système CIELab, comme le montre la figure 3-6. Il utilise trois coordonnées, L*, a* et b*, pour décrire la couleur, où L* représente la luminosité, a* représente l'axe des couleurs rouge-vert et b* représente l'axe des couleurs jaune-bleu. Toute couleur de l'alliage peut être représentée dans l'espace colorimétrique tridimensionnel.

Figure 3-5 Colorimètre CM2600d

Figure 3-6 Système de coordonnées des couleurs CIELab

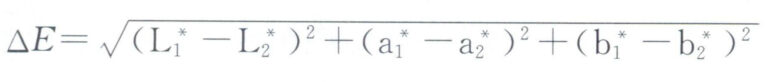

Le colorimètre peut également expliquer quantitativement les différences de couleur des alliages. Si les coordonnées de couleur de deux alliages sont L1*, a1*, b1* et L2*, a2*, b2*, alors la différence de couleur △E entre eux est :

Lors de l'utilisation d'un colorimètre pour détecter la couleur d'un bijou, des facteurs tels que la structure et la précision de l'appareil lui-même, les conditions d'inspection et les conditions de l'échantillon affecteront également les résultats de la détection.

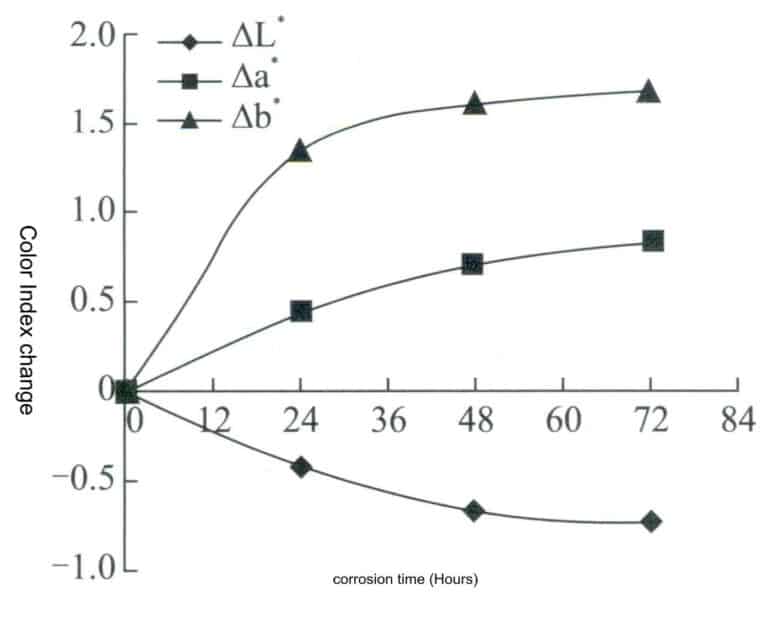

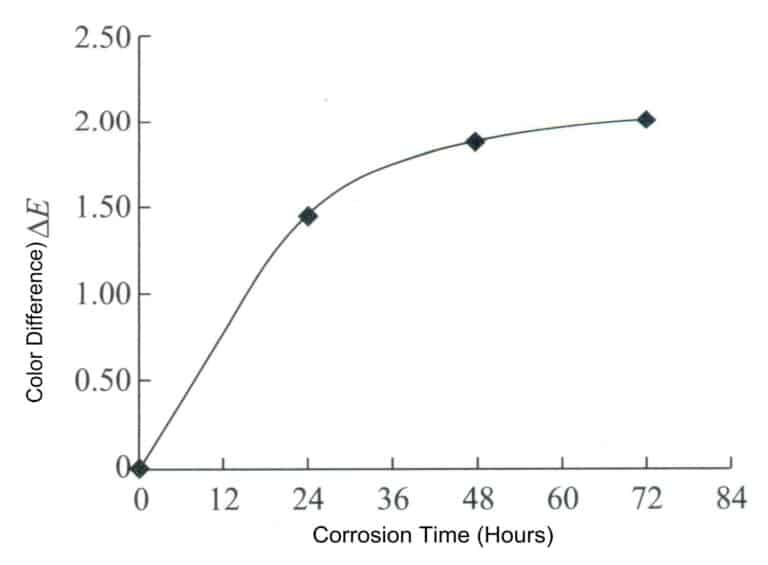

[Cas 3-2] Utilisation d'un colorimètre pour tester la résistance au changement de couleur de l'or pur à haute résistance.

La méthode est la suivante : Rouler la pépite d'or pur en une feuille, couper un échantillon de taille 10x10x1mm, polir la surface de l'échantillon, le dégraisser, le nettoyer et le sécher. Le CM2600d a été utilisé pour tester la couleur initiale de l'échantillon, en la mesurant trois fois et en prenant la moyenne. Tremper l'échantillon dans de la sueur artificielle pour le test de changement de couleur, le rapport et les paramètres de la sueur artificielle étant les suivants : CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L, le reste étant de l'eau déminéralisée fraîchement préparée, en ajustant la valeur pH à 6,5 ± 0,05 avec une solution diluée de NaOH à 0,1%. Pendant le processus de trempage, prélever l'échantillon à intervalles réguliers pour détecter les changements de couleur, tracer la courbe de changement de l'indice de couleur comme indiqué à la figure 3-7, et calculer la différence de couleur en utilisant la formule △E ci-dessus, tracer la courbe de changement de la différence de couleur comme indiqué à la figure 3-8.

Figure 3-7 Taux de changement de l'indice de couleur de l'échantillon après trempage dans de la sueur artificielle

Figure 3-8 Taux de changement de la différence de couleur △E de l'échantillon après trempage dans la sueur artificielle.

On peut constater qu'avec l'allongement de la durée de corrosion, la valeur de luminosité L* du matériau diminue légèrement, tandis que la valeur* et la valeur b* augmentent légèrement, ce qui indique que la surface du matériau devient progressivement terne et que la couleur vire progressivement au jaune et au rouge. Toutefois, dans l'ensemble, le changement de la différence de couleur du matériau est très faible, ce qui démontre une excellente performance anti-décoloration.

2. Loupe

Lors de l'inspection de la qualité de l'apparence des bijoux, il est nécessaire d'inspecter la qualité des pièces détaillées. L'œil humain a une très faible capacité à discerner les détails des objets objectifs, généralement dans une fourchette de 0,15 à 0,30 mm, il est donc essentiel d'utiliser des outils d'observation tels que des loupes et des microscopes.

Une loupe est un dispositif optique visuel simple utilisé pour observer les détails des objets. Il s'agit d'une lentille convergente dont la distance focale est beaucoup plus petite que le point le plus proche de l'œil. Le principe du grossissement est que la taille de l'image formée sur la rétine de l'œil humain est proportionnelle à l'angle sous-tendu par l'objet à l'œil (angle visuel). Plus l'angle visuel est grand, plus l'image est grande et plus les détails de l'objet peuvent être distingués.

Lors de l'utilisation d'une loupe, une main tient la loupe près de l'avant d'un œil. En revanche, l'autre main utilise l'index et le pouce pour tenir le bijou et l'approcher de la loupe jusqu'à ce que la partie souhaitée du bijou puisse être observée. Rapprocher l'objet peut augmenter l'angle visuel, mais la capacité de mise au point de l'œil le limite. Le grossissement le plus couramment utilisé dans l'industrie de la bijouterie est de dix fois, comme le montre la figure 3-9. Il se compose de trois lentilles, et une loupe qualifiée doit avoir une grande clarté et être capable d'éliminer les aberrations sphériques et chromatiques qui affectent l'observation des pierres précieuses.

Figure 3-9 Loupe pour l'inspection des bijoux

3. Stéréomicroscope

Le stéréomicroscope est un instrument visuel qui fournit une vue tridimensionnelle avec une image correcte. Le principe de sa structure optique implique un objectif primaire commun, où deux faisceaux de lumière formés après avoir imagé l'objet sont séparés par deux ensembles de lentilles intermédiaires (également connues sous le nom de lentilles de zoom) à un certain angle, appelé angle stéréoscopique, généralement de 12 à 15 degrés. Chaque faisceau forme une image à travers son oculaire, fournissant une image tridimensionnelle pour l'œil gauche et l'œil droit. Le grossissement peut être ajusté en conséquence en modifiant la distance entre les groupes de lentilles intermédiaires. Le stéréomicroscope ne peut être utilisé que pour l'observation microscopique à travers l'oculaire. Cependant, il peut également être connecté à diverses interfaces numériques, caméras numériques, caméras vidéo, oculaires électroniques et logiciels d'analyse d'images pour former un système d'imagerie numérique connecté à un ordinateur, permettant d'observer des images dynamiques en temps réel sur un écran d'affichage et d'éditer, d'enregistrer et d'imprimer les images requises, comme le montre la figure 3-10.

Figure 3-10 Stéréomicroscope avec système d'imagerie numérique

Le stéréomicroscope présente les caractéristiques suivantes :

(1) Grand diamètre de champ et grande profondeur de champ, facilitant l'observation de toutes les couches de l'objet à inspecter ;

(2) Bien que le grossissement ne soit pas aussi élevé que celui des microscopes conventionnels, la distance de travail est très longue ;

(3) Le prisme situé sous l'oculaire inverse l'image, ce qui la rend plus droite et plus facile à utiliser.

Les paramètres techniques typiques du stéréomicroscope pour l'inspection des bijoux sont les suivants : grossissement de l'oculaire 10x, champ de vision Φ20mm ; l'objectif utilise un tambour rotatif pour un zoom continu, avec une plage de 0,7 à 4,5 fois ; le grossissement total est de 7 à 45 fois ; le rapport de zoom est de 6,5:1.

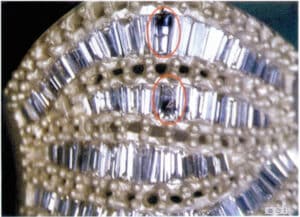

[Deux diamants présentent des fissures dans la monture pavée à plusieurs pierres.

L'observation à l'aide d'un stéréomicroscope permet de voir clairement les zones endommagées et leur gravité et facilite l'enregistrement, comme le montre la figure 3-11.

Figure 3-11 État de la pierre endommagée observé au stéréomicroscope

4. Microscope métallographique

Le microscope métallographique est principalement utilisé pour examiner la taille, la forme, la distribution, la quantité et les propriétés de la microstructure des métaux et des alliages, pour étudier la relation entre les éléments de l'alliage, les changements de composition et leurs effets sur les changements microstructuraux, les modèles de changements introduits par le traitement à chaud et à froid ; il peut également être utilisé pour l'inspection des microconditions de surface, le contrôle de la qualité et l'analyse des défaillances des produits, entre autres applications. Il se caractérise par une bonne stabilité, une imagerie claire, une haute résolution et un champ de vision large et plat.

Le système optique du microscope métallographique se compose de deux étages. La première étape est l'objectif, qui produit une image réelle agrandie et inversée, mais qui reste très petite et ne peut être discernée par l'œil humain, ce qui nécessite un second grossissement. Le deuxième niveau de grossissement est obtenu grâce à l'oculaire ; lorsque l'image réelle inversée grossie par le premier niveau se trouve dans le point focal de l'oculaire, l'œil humain peut observer la deuxième image virtuelle agrandie et érigée à travers l'oculaire. Les microscopes métallographiques sont classés en deux catégories : les microscopes droits et les microscopes inversés, en fonction de l'orientation de la surface d'observation de l'échantillon.

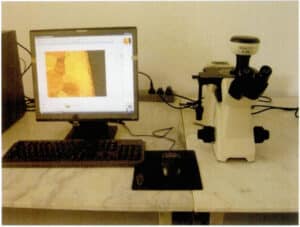

Le système de microscope métallographique numérique intègre des microscopes optiques traditionnels avec des ordinateurs et des caméras numériques par conversion photoélectrique, ce qui permet l'observation microscopique à travers l'oculaire et l'observation dynamique en temps réel de l'image sur l'écran d'un ordinateur (caméra numérique). Il permet également d'éditer, d'enregistrer et d'imprimer les images requises, comme le montre la figure 3-12.

Figure 3-12 Le système de microscope métallographique numérique

Les paramètres techniques courants des microscopes métallographiques sont les suivants : le grossissement de l'oculaire est généralement de dix fois ; le grossissement de l'objectif est de 4 x, 10 x, 20 x, 40 x, 60 x, 80 x ou 100 x ; le grossissement optique total est de 40 x, 100 x, 200 x, 400 x, 600 x, 800 x ou 1000 x.

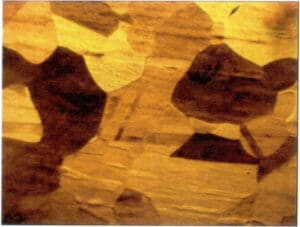

[Cas 3-4] Une usine a constaté que la bague produite à l'aide de profils recuits présentait une surface en peau d'orange après le polissage, ce qui rendait difficile l'obtention d'un état qualifié, comme le montre la figure 3-13.

Pour en comprendre la raison, un microscope métallographique a été utilisé pour observer la structure métallographique du matériau, révélant des grains anormalement grossiers, comme le montre la figure 3-14. En examinant le processus de recuit du matériau, on a constaté qu'un recuit à haute température de 800℃ avait été utilisé, ce qui est évidemment une température trop élevée pour 18 K. Lors du recuit du profil, l'utilisation d'une température de recuit trop élevée ou d'un temps de recuit trop long entraîne une croissance excessive des grains, et une structure à gros grains est préjudiciable à l'obtention d'une bonne surface polie.

Figure 3-13 La surface de l'anneau présente un état de peau d'orange après le polissage.

Figure 3-14 Une température de recuit trop élevée entraîne l'apparition de gros grains.

5. Microscope électronique à balayage

La microscopie électronique à balayage est un instrument multifonctionnel doté de nombreuses performances supérieures, capable d'observer et d'analyser la morphologie tridimensionnelle des matériaux, d'analyser la composition des micro-zones, d'analyser les causes des défauts des produits, etc. Elle est aujourd'hui largement utilisée dans la science des matériaux, l'identification de la qualité des produits dans la production industrielle et le contrôle des processus de production, devenant ainsi l'un des instruments indispensables au contrôle de la qualité dans les différents départements de production de la science des matériaux.

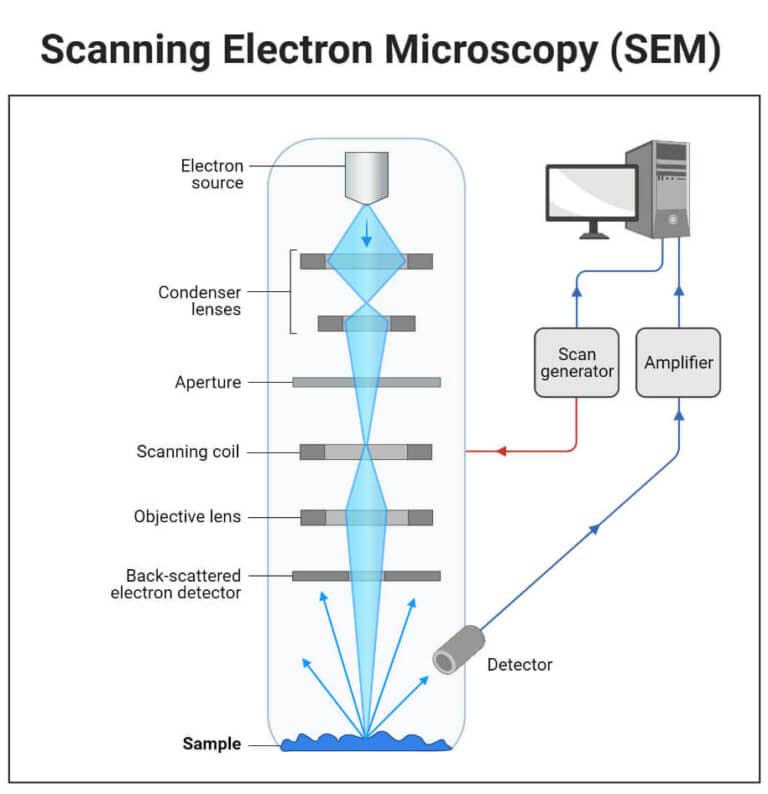

5.1 Principe de fonctionnement du microscope électronique à balayage

Comme le montre la figure 3-15, la cathode du canon à électrons émet un faisceau d'électrons d'un diamètre de 20 à 30 nm. La cathode et l'anode, entre la tension d'accélération, se dirigent vers le barillet du miroir, traversent le miroir du condensateur et la lentille de l'objectif par effet de convergence, puis la sonde électronique se rétrécit pour atteindre un diamètre d'environ quelques millimètres. Sous l'action de la bobine de balayage située sur la partie supérieure de la lentille de l'objectif, la sonde électronique effectue un balayage en réseau sur la surface de l'échantillon. La bobine de balayage située sur la partie supérieure de la lentille de l'objectif balaie la surface de l'échantillon sous la forme d'un réseau et excite une variété de signaux électroniques. Ces signaux électroniques sont détectés par le détecteur correspondant, amplifiés, convertis, transformés en signaux de tension et finalement envoyés à la porte du tube cathodique, ce qui permet de moduler la luminosité du tube cathodique. Le faisceau d'électrons dans le tube dans l'écran fluorescent également pour le balayage de trame, ce mouvement de balayage et la surface de l'échantillon du mouvement de balayage du faisceau d'électrons est strictement synchronisé, de sorte que le degré de revêtement et l'intensité du signal reçu correspondant à l'image électronique de balayage, cette image reflète les caractéristiques topographiques de la surface de l'échantillon.

Figure 3-15 Principe de fonctionnement du microscope électronique à balayage

5.2 Structure du microscope électronique à balayage

La structure du microscope électronique à balayage comprend les systèmes suivants.

(1) Système optique à électrons :

canon à électrons ; lentilles du condenseur (première, deuxième lentilles du condenseur et lentille de l'objectif) ; ouverture de l'objectif.

(2) Système de balayage :

générateur de signaux de balayage, contrôleur d'amplification de balayage, bobines de déflexion de balayage.

(3) Système de détection et d'amplification du signal :

la détection d'électrons secondaires, d'électrons rétrodiffusés et d'autres signaux électroniques.

(4) Système d'affichage et d'enregistrement des images :

Les premiers MEB utilisaient des tubes cathodiques, des caméras, etc. Le MEB numérique utilise des systèmes informatiques pour l'affichage des images et la gestion des enregistrements.

(5) Système d'aspiration :

Niveau de vide supérieur à 10-4 Torr. Les pompes à vide mécaniques, les pompes à diffusion et les pompes moléculaires rotatives sont couramment utilisées.

(6) Système d'alimentation électrique :

Générateur haute tension, réservoir d'huile haute tension.

5.3 Caractéristiques des microscopes électroniques à balayage

Par rapport aux microscopes optiques et aux lentilles, les microscopes électroniques à balayage présentent les caractéristiques suivantes : ils permettent d'observer directement la structure de la surface de l'échantillon ; le processus de préparation de l'échantillon est simple et ne nécessite pas de découpage en fines sections ; les échantillons peuvent être déplacés et tournés dans l'espace tridimensionnel à l'intérieur de la chambre d'échantillon, ce qui permet de les observer sous différents angles ; ils ont une grande profondeur de champ et les images sont riches en tridimensionnalité. La profondeur de champ des microscopes électroniques à balayage est des centaines de fois supérieure à celle des microscopes optiques et des dizaines de fois supérieure à celle des microscopes électroniques à transmission ; la plage de grossissement est large et la résolution est relativement élevée, se situant entre celle des microscopes optiques et celle des microscopes électroniques à transmission ; ils peuvent grossir d'une douzaine de fois à des centaines de milliers de fois, couvrant essentiellement la gamme de grossissement des loupes et des microscopes optiques aux microscopes électroniques à transmission ; les dommages et la contamination de l'échantillon par le faisceau d'électrons sont relativement faibles ; tout en observant la morphologie, d'autres signaux émis par l'échantillon peuvent également être utilisés pour l'analyse de la composition des micro-zones.

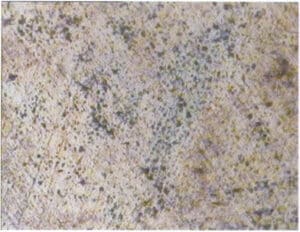

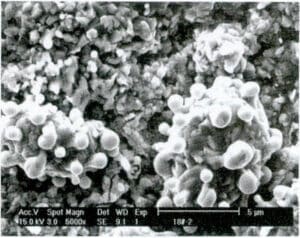

【Case 3-5】 Pour étudier les performances anti-décoloration de l'argent 925, on a souvent recours à des tests de corrosion accélérée, qui consistent à tremper la pièce d'essai dans une solution de sulfure de potassium d'une certaine concentration et d'une certaine température pendant une période donnée, puis à la retirer pour observer la morphologie de la corrosion à la surface.

La figure 3-16 montre les conditions de corrosion superficielle observées au stéréomicroscope, au microscope métallographique et au microscope électronique à balayage. Au stéréomicroscope, on ne peut que constater que la pièce d'argent est devenue complètement noire. Au microscope métallographique, de nombreuses taches de micro-corrosion sont visibles sur la surface. Au microscope électronique à balayage, on observe qu'après une corrosion de longue durée, la surface de la pièce d'argent a formé une couche de corrosion sévère en forme de fleur, qui est lâche et poreuse, perdant ainsi son effet protecteur sur le substrat.

(a) Stéréomicroscope

(b) Microscope métallographique

(c) Microscope électronique à balayage

Figure 3-16 Comparaison de l'état de surface de l'argent 925 après trempage dans une solution de sulfure de potassium sous différents microscopes

Section V Instruments et équipements de contrôle de la taille couramment utilisés

Dans le cadre de la fabrication de bijoux et du contrôle de la qualité, il est souvent nécessaire de vérifier différentes tailles. Les outils d'inspection utilisés sont les pieds à coulisse, les calibres pour bagues, les règles et les jauges, parmi lesquels les pieds à coulisse et les calibres pour bagues sont les plus couramment utilisés.

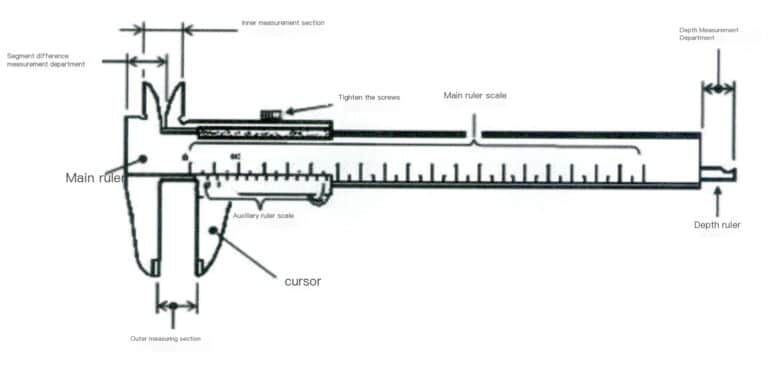

1. Pieds à coulisse

1.1 Principes de mesure et méthodes de lecture

Un pied à coulisse est un instrument de mesure utilisé pour mesurer la longueur, les diamètres intérieur et extérieur et la profondeur. Il se compose d'une échelle principale et d'un vernier coulissant fixé à l'échelle principale, comme le montre la figure 3-17. L'échelle principale est généralement exprimée en millimètres, tandis que le vernier est divisé en 10, 20 ou 50 divisions. En fonction des divisions, le pied à coulisse peut être classé en dixièmes, vingtièmes et cinquantièmes. La règle principale et le vernier possèdent deux paires de mâchoires de mesure mobiles, à savoir les mâchoires de mesure internes et les mâchoires de mesure externes. Les mâchoires de mesure internes sont généralement utilisées pour mesurer les diamètres intérieurs, tandis que les mâchoires de mesure externes sont généralement utilisées pour mesurer les longueurs et les diamètres extérieurs.

Figure 3-17 Pied à coulisse simple

L'échelle principale et l'échelle du vernier sont toutes deux graduées. Lors de la lecture, il faut d'abord se référer à la ligne de graduation zéro du vernier pour lire les millimètres entiers sur l'échelle principale, qui est la partie entière en millimètres. Ensuite, vérifiez quelle ligne de graduation du vernier s'aligne sur la ligne de graduation de la balance principale. Par exemple, si la nième ligne de graduation s'aligne sur la ligne de graduation de l'échelle principale, la lecture sur l'échelle du vernier est nx la valeur de la division. Si l'erreur est nulle, soustraire l'erreur nulle du résultat ci-dessus.

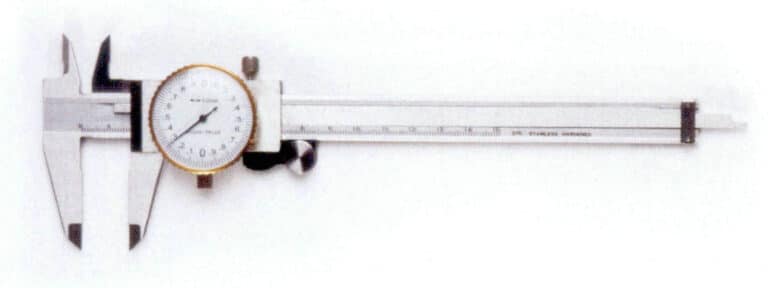

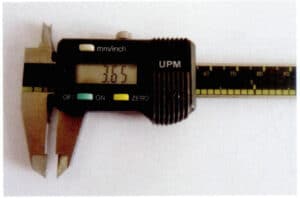

Outre le type simple, les pieds à coulisse courants comprennent également le type à aiguille et le type numérique, comme le montrent les figures 3-18 et 3-19. Le premier fonctionne selon le principe de l'utilisation d'une crémaillère et d'un pignon pour convertir le déplacement linéaire sur l'échelle principale en déplacement angulaire de l'aiguille. Lorsque l'aiguille se déplace d'une petite division, le déplacement correspond à une valeur de division du pied à coulisse. Ce dernier affiche la valeur de la mesure sur un écran, ce qui permet une lecture directe.

Figure 3-18 Pied à coulisse à aiguille

Figure 3-19 Pied à coulisse numérique

1.2 Précautions d'emploi

Avant de procéder à la mesure, utilisez un chiffon doux pour nettoyer les mâchoires de mesure du pied à coulisse, en veillant à ce qu'elles soient fermées. Vérifiez que les lignes de l'échelle zéro du vernier et de l'échelle principale sont alignées. Si elles sont alignées, vous pouvez procéder à la mesure. Si ce n'est pas le cas, notez l'erreur de zéro ; si la ligne de l'échelle zéro du vernier se trouve à droite de la ligne zéro de l'échelle principale, il s'agit d'une erreur de zéro positive, et si elle se trouve à gauche, il s'agit d'une erreur de zéro négative.

Pendant la mesure, ouvrez d'abord la mâchoire de mesure mobile du pied à coulisse pour qu'elle puisse s'accrocher librement à la pièce. Placez la pièce contre la mâchoire de mesure fixe, puis déplacez le cadre de l'échelle et appliquez une légère pression pour que la mâchoire de mesure mobile entre en contact avec la pièce pour la lecture. Veillez à ne pas régler les deux mâchoires de mesure trop près ou en deçà de la dimension mesurée, en forçant les mâchoires sur la pièce. Cela pourrait déformer les mâchoires ou provoquer une usure prématurée des surfaces de mesure, ce qui entraînerait une perte de précision.

La ligne reliant les deux surfaces de mesure du pied à coulisse doit être perpendiculaire à la surface mesurée. Toute inclinaison peut entraîner des résultats de mesure incorrects. Il est parfois possible de secouer légèrement le pied à coulisse pour s'assurer qu'il est correctement aligné verticalement.

1.3 Marques courantes d'étriers

Y compris des marques étrangères telles que Swiss Tesa, German Asimeto, Swedish Clifen, et Japanese Mitutoyo, ainsi que des marques chinoises telles que HaLiang, ChengLiang, QingLiang, et ShangGong.

2. Taille de l'anneau

2.1 Méthode d'indication de la taille des bagues

La norme pour la taille des bagues est également connue sous le nom de taille de la main, généralement représentée par un nombre, qui est une valeur sans dimension et ne peut pas être directement assimilée à des mesures spécifiques. Les méthodes d'indication des tailles varient selon les régions. On trouve généralement des tailles hongkongaises, américaines et japonaises, chacune correspondant à des diamètres et à des circonférences différents. Actuellement, la Chine utilise principalement la taille de Hong Kong. Les relations correspondantes entre les numéros de calibre de la main et les mesures dans les différentes régions sont indiquées dans les tableaux 3-2.

Tableau 3-2 Tableau comparatif des tailles de bagues pour différents pays

| États-Unis | Chine | Royaume-Uni | Japon | Allemagne | France | Suisse |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Mesure de la taille de l'anneau

La taille de la main est généralement mesurée à l'aide d'un calibreur de bague, également appelé baguette, qui est un outil d'inspection spécifique à la bijouterie utilisé pour mesurer la taille du cercle intérieur d'une bague. Il est généralement fabriqué en laiton, en alliage d'aluminium, etc. et a la forme d'un bâton effilé. Certains calibreurs de bagues n'indiquent que la taille d'un pays (région) spécifique, comme le montre la figure 3-20. D'autres étiquettent les tailles de différents pays (régions) avec leurs circonférences et dimensions correspondantes, comme le baguier quatre-en-un de la figure 3-21, qui indique les tailles couramment utilisées à Hong Kong, aux États-Unis, au Japon et en Europe.

Figure 3-20 Règle de l'anneau HK couramment utilisée

Figure 3-21 Calibreur d'anneaux quatre en un

3. Taille de l'anneau

Avant d'acheter ou de fabriquer une bague sur mesure, les clients doivent déterminer leur tour de doigt. Une méthode simple consiste à enrouler un morceau de fil autour du doigt, puis à couper le fil et à le redresser, en mesurant sa longueur à l'aide d'une règle et en la comparant au tableau de référence des tailles de main précédent. Une autre méthode consiste à utiliser un baguier, comme le montre l'illustration 3-22, qui consiste en une série d'anneaux en acier portant des numéros de taille différents, que l'on peut enfiler directement sur le doigt pour déterminer la taille.

Figure 3-22 Jauges à anneau couramment utilisées

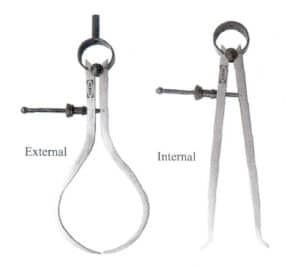

4. Pieds à coulisse

Au cours du processus de production de prototypes de bijoux, il est souvent nécessaire de déterminer l'épaisseur des différentes parties du modèle original, la largeur des rainures internes et d'autres dimensions qui ne peuvent être mesurées à l'aide d'un pied à coulisse standard. Différentes jauges doivent être utilisées, notamment des jauges internes et externes. Les premières conviennent pour mesurer les trous intérieurs, les rainures intérieures et d'autres dimensions internes difficiles à mesurer des pièces ; les secondes conviennent pour mesurer les cercles extérieurs, les rainures extérieures et d'autres dimensions externes difficiles à mesurer. Les jauges se présentent sous différentes formes de lecture ; les jauges simples doivent être combinées avec des pieds à coulisse, des règles, etc. pour déterminer les dimensions, tandis que les jauges avec des échelles ou des cadrans peuvent être lues directement, comme le montre la figure 3-23.

(a) Jauge simple

(b) Jauge avec cadran

Figure 3-23 Différentes formes de règles de brasage

Section VI Instruments et équipements de test des performances physiques couramment utilisés

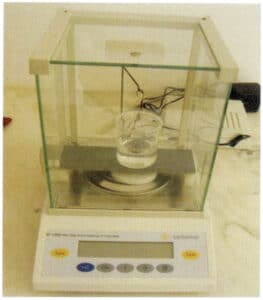

1. Densimètre à eau

La gamme de sélection des éléments d'alliage pour le brasage est assez large pour les alliages de métaux précieux tels que l'or, l'argent, le platine et le palladium de même couleur. Chaque élément d'alliage a sa masse atomique et la densité correspondante, et différentes compositions de soudure auront des densités différentes. Pour un bijou de volume fixe, si la densité des alliages de même couleur diffère, la quantité de métal précieux utilisée variera également. Il est donc utile de tester la densité de l'alliage. En outre, au cours du processus de production, la densité du matériau peut également être utilisée pour déterminer la compacité de l'ébauche.

La densité de l'alliage est testée par la méthode de drainage, dont le principe est que l'instrument utilisé est un densimètre à eau, comprenant principalement une balance électronique d'une sensibilité supérieure à 0,0001g, un cadre de suspension, un bécher, etc., comme le montre la figure 3-24.

Figure 3-24 Densitomètre à eau couramment utilisé

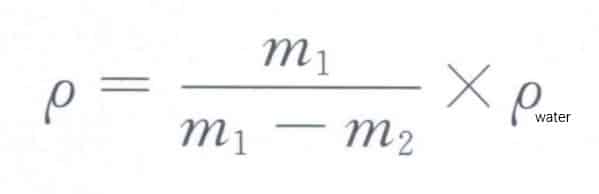

Tout d'abord, pesez le matériau dans l'air m1puis peser le matériau immergé dans l'eau m2Vous pouvez utiliser la formule ci-dessous pour calculer la densité du matériau :

pour calculer la densité du matériau :

[Cas 3-6] Une fabrique de bijoux doit connaître avec précision la densité de la cire et du métal pour calculer le poids du métal en fonction du poids de l'arbre en cire lors de la coulée du moule.

Un densitomètre à eau a été utilisé pour détecter les deux densités, ce qui a permis d'obtenir les données du tableau 3-4. Le rapport entre le poids du métal dans le moule et le poids de l'arbre en cire peut être calculé comme étant de 9,2.

Tableau 3-4 Résultats de la détection de la méthode de la densité de l'eau

| Matériaux | Poids dans l'air (g) | Poids dans l'eau (g) | Calculer la densité (g/cm3) |

|---|---|---|---|

| Bloc de cire | 2.07 | -0.18 | 0.92 |

| Bloc de métal | 5.24 | 4.62 | 8.45 |

Lors de l'utilisation de la méthode de la densité de l'eau pour déterminer la densité d'une substance, les points suivants doivent être pris en compte :

(1) La méthode de détection de la densité statique de l'eau ne peut détecter que les bijoux solides ; les bijoux creux et incrustés ne peuvent être détectés avec précision, ce qui entraîne des erreurs importantes.

(2) Les résultats sont susceptibles d'être erronés pour les modèles qui ont tendance à retenir les bulles d'air lorsqu'ils sont immergés dans l'eau.

(3) Avant la mesure, la pièce doit être soigneusement nettoyée afin d'éviter la présence d'huile, de poussière et d'autres résidus sur la surface, ce qui affecterait la précision de la détection.

(4) Après avoir placé le produit à tester dans le panier du réservoir d'eau, s'assurer que toutes les bulles attachées à la surface sont éliminées avant le test.

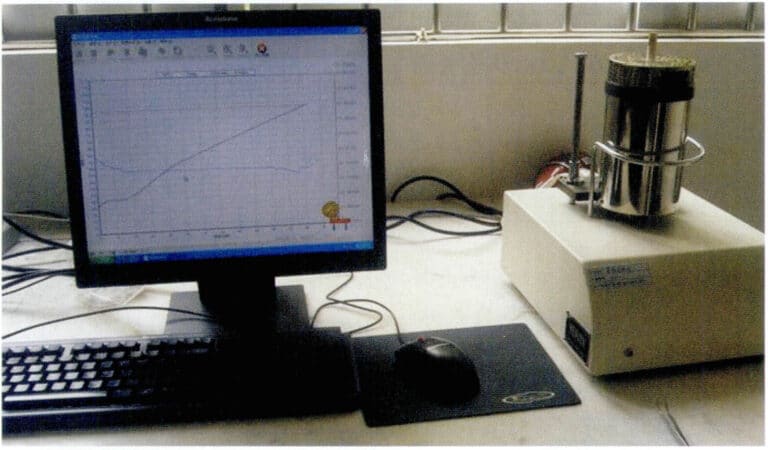

2. Analyseur thermique différentiel

La plupart des bijoux sont produits à l'aide de la technologie de moulage en plâtre, et la performance de remplissage du métal fondu est fortement liée à la température de coulée. La base pour déterminer la température de coulée est le point de fusion de l'alliage, qui est généralement fixé en ajoutant un certain degré de surchauffe au point de fusion. En outre, en raison de la faible stabilité thermique à haute température du gypse, des températures trop élevées du métal fondu peuvent facilement conduire à une décomposition thermique du gypse, libérant du SO2 et provoquer des porosités dans les pièces coulées. Par conséquent, pour garantir la qualité des bijoux coulés, il est nécessaire de contrôler le point de fusion de l'alliage.

Lorsque les entreprises de fabrication de bijoux achètent des alliages, les fournisseurs indiquent généralement la température de fusion et la température de coulée de l'alliage. Si l'on souhaite tester le point de fusion de l'alliage mais que l'on ne dispose pas d'un équipement de test professionnel, une méthode simple et approximative peut consister à utiliser une machine de coulée ou une machine de fusion dotée d'un dispositif de contrôle de la température, approchant progressivement une certaine température par une méthode de fusion et de solidification bidirectionnelle. Toutefois, pour connaître avec précision le point de fusion de l'alliage, il faut utiliser un équipement professionnel tel qu'un analyseur thermique différentiel. La figure 3-25 montre un analyseur thermique différentiel typique. Il se compose principalement d'un four de chauffage, d'un thermocouple différentiel, d'un porte-échantillon et d'instruments d'affichage des signaux thermiques différentiels et de la température. Pendant la mesure, de petits échantillons granuleux sont placés dans le porte-échantillon en alumine correspondant à l'extrémité chaude déviée vers la droite, en utilisant de l'oxyde d'aluminium comme matériau de référence, et le porte-échantillon est placé au centre du four de chauffage. La vitesse de chauffage est réglée et, pendant le processus de chauffage de l'échantillon, l'instrument peut automatiquement enregistrer et afficher la courbe thermique différentielle. La courbe thermique différentielle permet de déterminer avec précision la plage du point de fusion de l'alliage et la plage de la température de transition de phase à l'état solide.

Figure 3-25 Analyseur thermique différentiel typique

[Cas 3-7] En utilisant un analyseur thermique différentiel pour détecter la température de fusion d'un certain alliage 18 KY préparé pour une réparation, les données indiquées dans le tableau 3-5 ont été obtenues, d'où il ressort que la plage de température de fusion de l'alliage est de 877,7 - 908,5℃, avec un intervalle d'environ 31℃, ce qui est favorable à la coulée.

Tableau 3-5 Valeurs caractéristiques de l'analyse thermique différentielle d'un certain alliage 18 KY (Unité : ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Note : Dans le tableau, Te indique la température à laquelle la substance commence à fondre, Tg indique la température à laquelle la substance se décompose en 50%, Tm est la température maximale à laquelle la substance atteint son point de fusion, et Tc est la température de terminaison extrapolée.

Section VII Instruments et équipements d'essai des propriétés chimiques couramment utilisés

Les propriétés chimiques des matériaux d'alliage pour bijoux se reflètent principalement dans leur résistance au ternissement et à la corrosion, ce qui est très important pour les bijoux. Les propriétés chimiques des matériaux de bijouterie ou des produits finis peuvent être détectées principalement par des tests électrochimiques, des tests de corrosion par immersion accélérée et des tests de corrosion par brouillard salin.

1. Test électrochimique

La corrosion des matériaux se manifeste principalement par une corrosion électrochimique. La détection des propriétés électrochimiques des matériaux permet de déterminer leur tendance à la corrosion.

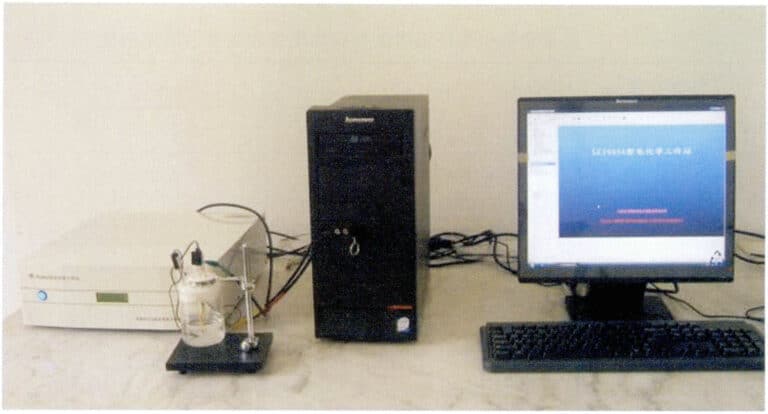

Les propriétés électrochimiques des matériaux peuvent être déterminées à l'aide d'une station de travail électrochimique, comme le montre la figure 3-26. La station de travail électrochimique intègre un générateur de signaux potentialisés et le logiciel de commande correspondant, permettant diverses fonctions d'essai telles que la surveillance du potentiel en circuit ouvert, la polarisation à potentiel constant (courant), le balayage dynamique du potentiel (courant), la voltampérométrie cyclique, l'onde carrée à potentiel constant (courant), l'échelon à potentiel constant (courant) et la surveillance du bruit électrochimique, le tout sous le contrôle d'un ordinateur. Au cours du processus, un traçage en temps réel peut être effectué sur la base des données, permettant divers lissages et filtrages numériques de la courbe potentiel-courant, et les graphiques peuvent être directement édités en format vectoriel.

Figure 3-26 Poste de travail électrochimique

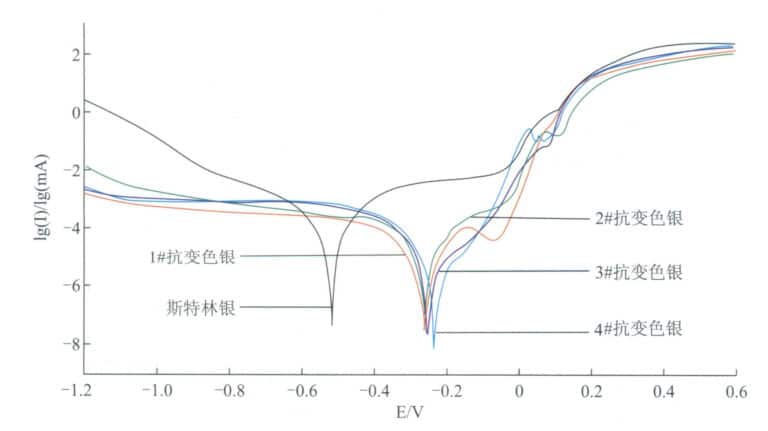

[Cas 3-8] Utilisation d'une station de travail électrochimique pour détecter la courbe de polarisation de l'argent 925 anti-décoloration dans la sueur artificielle de 37℃.

Un système à trois électrodes est utilisé pendant la détection, avec l'électrode de travail (surface de test), l'électrode de référence (électrode au calomel saturé) et la contre-électrode (électrode en feuille de platine) placées dans la cellule électrochimique. L'électrolyte est une sueur artificielle nouvellement formulée, et la température de la sueur est stabilisée à 37℃ dans un bain d'eau à température constante. Le potentiel de circuit ouvert du système est d'abord mesuré, et après stabilisation du potentiel de circuit ouvert, le balayage du potentiel commence, et la courbe de polarisation est obtenue, comme le montre la figure 3-27. La figure ci-dessus permet de déduire le potentiel de polarisation et le courant de polarisation de chaque alliage dans la sueur artificielle, comme le montre le tableau 3-6.

Figure 3-27 Comportement de polarisation des alliages d'argent dans la sueur artificielle

Tableau 3-6 Potentiel d'autocorrosion et densité de courant d'autocorrosion des alliages d'argent dans la sueur artificielle

| Numéro de l'échantillon | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Argent massif | -521 | 2.98E - 04 |

| 1 # argent résistant au ternissement | -253 | 4.20E - 05 |

| 2# argent résistant au ternissement | -247 | 4.36E - 05 |

| 3# argent résistant au ternissement | -250 | 6.86E - 05 |

| 4 # argent résistant au ternissement | -232 | 6.93E - 05 |

On constate que, par rapport à l'argent sterling traditionnel, le potentiel de corrosion de l'Ecorr en argent résistant au ternissement se déplace positivement et que la densité de courant d'autocorrosion diminue, en particulier pour les alliages trois # et quatre #, qui présentent des densités de courant d'autocorrosion plus faibles, ce qui reflète une meilleure résistance au ternissement.

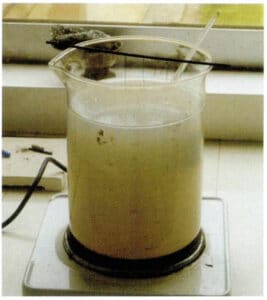

2. Test d'immersion dans une solution

La tendance de l'alliage à s'assombrir et à se ternir peut également être détectée à l'aide de la méthode d'immersion dans une solution. La solution d'immersion peut comprendre de la sueur artificielle, une solution de sulfure de sodium, une solution de chlorure de sodium, etc. L'éprouvette est suspendue dans la solution à une certaine température, comme le montre la figure 3-28. Après un certain temps, elle est retirée et les changements de couleur avant et après l'immersion du même matériau, ou le degré de décoloration entre différents matériaux, peuvent refléter la résistance à la corrosion du matériau.

Figure 3-28 Méthode d'immersion dans une solution de sulfure de sodium

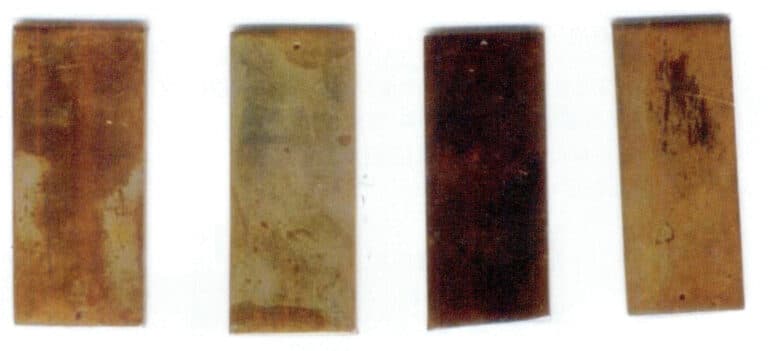

[Une méthode d'immersion dans une solution de sulfure de sodium a été utilisée pour l'expérience afin de comparer la différence de résistance à la ternissure entre l'argent résistant à la ternissure et l'argent sterling traditionnel.

La concentration de la solution de sulfure de sodium est de 0,5%, la température est de 35℃, et après une immersion de 2 minutes, l'échantillon est retiré pour observer l'état de décoloration de la surface, comme le montre la figure 3-29. L'échantillon le plus décoloré de la figure est l'argent sterling, tandis que les autres sont différents modèles d'argent résistant au ternissement.

Figure 3-29 Décoloration de la surface de différents alliages d'argent après immersion dans une solution de sulfure de sodium

3. Essai de corrosion au brouillard salin

Pour les matériaux métalliques de bijouterie ou les bijoux qui subissent une galvanisation, une anodisation ou d'autres traitements de surface, la résistance à la corrosion du matériau ou du revêtement est un indicateur de qualité important. La méthode d'essai de corrosion par brouillard salin est l'une des méthodes d'essai les plus répandues. Elle utilise une chambre d'essai de corrosion par brouillard salin pour les essais, comme le montre la figure 3-30. Dans la chambre d'essai de corrosion par brouillard salin, un dispositif de brouillard salin peut créer des conditions environnementales artificielles de brouillard salin afin d'évaluer la résistance à la corrosion des produits ou des matériaux métalliques dans cet environnement. Étant donné que la concentration de sels de chlorure dans la chambre d'essai de corrosion par brouillard salin peut être plusieurs fois, voire des dizaines de fois, supérieure à celle d'un environnement naturel typique, la vitesse de corrosion est considérablement augmentée, ce qui peut raccourcir considérablement le délai d'obtention des résultats.

Figure 3-30 Chambre d'essai de corrosion par brouillard salin

En bijouterie, le test de la couche de placage est généralement effectué conformément aux exigences de la norme GB/T 10125-1997, qui utilise une solution neutre de chlorure de sodium avec une concentration de 5% et une valeur pH de 6-7 pour former un brouillard salin, avec une température de test de 35℃, une humidité supérieure à 95%, et un taux de dépôt de brouillard salin compris entre 1-2ml/80cm.2. Laissez le brouillard salin se déposer sur l'échantillon et observez l'état de corrosion de sa surface après un certain temps. La résistance à la corrosion de chaque échantillon est définie comme le temps nécessaire pour que l'échantillon présente une corrosion ; plus le temps est long, meilleure est la résistance à la corrosion.

Section VIII Instruments et équipements courants pour les essais de performance mécanique

Bien qu'ils ne soient pas tenus de résister à des conditions de charge complexes ou difficiles comme dans les domaines de l'ingénierie, les matériaux métalliques utilisés pour les bijoux doivent néanmoins répondre aux exigences fonctionnelles de l'utilisation en bijouterie. Certains indicateurs de performance mécanique doivent également être évalués. Les indicateurs permettant d'évaluer les performances mécaniques des matériaux métalliques sont notamment l'élasticité, la résistance, la dureté, la plasticité, la ténacité, la résistance à la fatigue et la résistance à la rupture. Il existe différents moyens et méthodes pour tester ces propriétés mécaniques.

1. La force