Comment faire de la fonte à la cire perdue pour bijoux ?

Le guide ultime des techniques de fonderie de bijoux et du processus de fonderie

Introduction :

Le procédé de fonte à la cire perdue s'est développé à partir de la technique de fonte à la cire perdue. Au milieu du 20e siècle, la méthode de la fonte à la cire perdue, utilisée depuis longtemps dans l'industrie dentaire, a été appliquée avec succès à la production de bijoux. Depuis lors, la méthode de la fonte à la cire perdue a été largement utilisée dans la bijouterie. Avec le développement du caoutchouc, des résines synthétiques et de l'industrie électronique, les équipements et les procédés de moulage des bijoux se sont constamment améliorés, faisant de la fonte à la cire perdue la principale méthode de production de bijoux. La méthode de la fonte à la cire perdue permet de produire plus de 60% de bijoux en or, en argent et en cuivre.

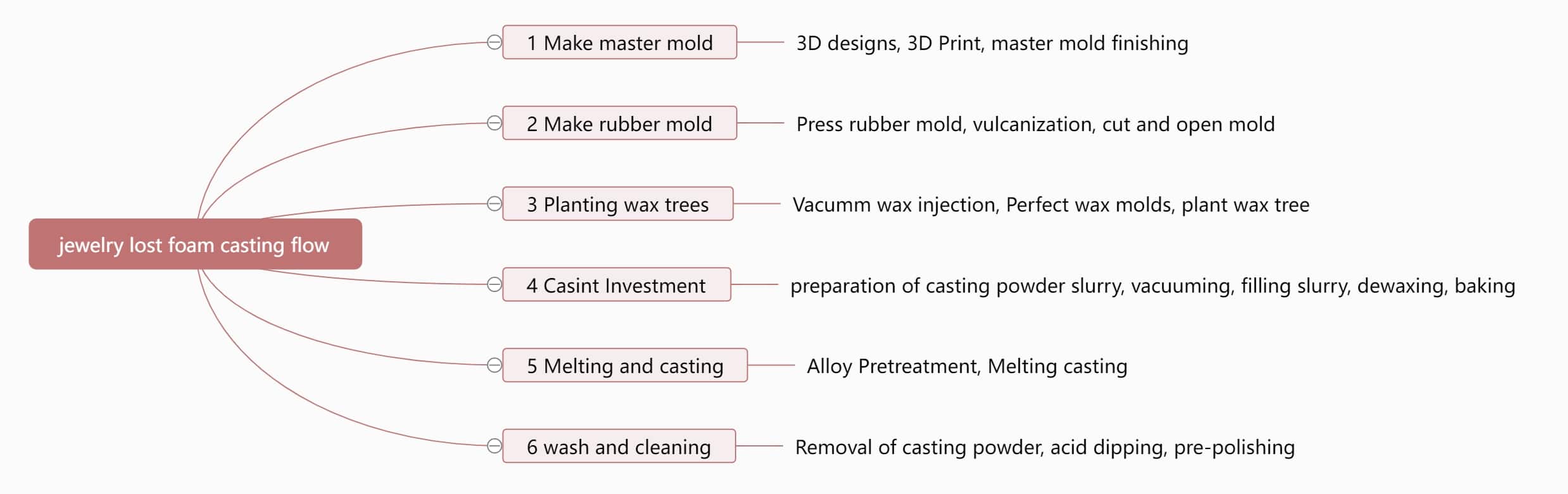

Le processus typique de moulage de bijoux à la cire perdue est le suivant.

On peut constater que le processus de moulage à la cire perdue des bijoux est complexe et implique de nombreuses procédures, chacune d'entre elles ayant un impact significatif sur la qualité des pièces moulées. Selon les statistiques, la plupart des défauts des bijoux sont des défauts métallurgiques qui se produisent pendant le processus de production de la fonte à la cire perdue, et les paramètres métallurgiques de l'étape de post-traitement sont rarement affectés, ce qui entraîne peu de défauts métallurgiques. Toutefois, le processus de finition peut révéler des défauts de coulée sous la surface. C'est pourquoi il est nécessaire de contrôler strictement les paramètres du processus pendant la production de la fonte pour obtenir des produits de bijouterie de haute qualité.

Table des matières

Section I Pressage du moule en caoutchouc

1. Première édition

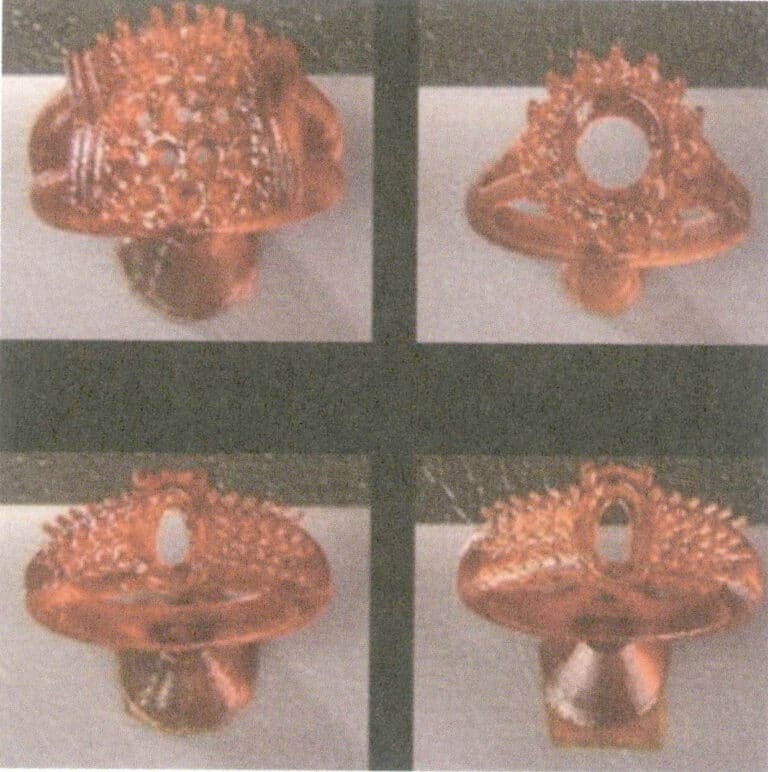

La première étape de la fabrication d'un moule en caoutchouc consiste à obtenir un maître-modèle (également appelé modèle de tête). Le maître-modèle habituel est en argent (figure 3-1). Avec la généralisation de la technologie du prototypage rapide, il arrive que des modèles en résine ou en cire soient directement utilisés pour créer des moules en caoutchouc (figure 3-2). Le maître-modèle achevé doit comporter une ligne de coulée soudée (communément appelée carotte de coulée), un canal réservé à l'injection et à l'écoulement de la cire liquide et à la coulée du métal liquide. La longueur, l'épaisseur et la position de la tige de coulée sur le maître-modèle doivent être déterminées en fonction de la forme et de la taille du maître-modèle. Le fait que la tige de coulée soit réglée de manière raisonnable a une incidence directe sur la qualité de la coulée.

Avant que le modèle principal ne soit placé dans le moule, si la tige de coulée est trop longue, elle doit être légèrement rognée sur la base de l'expérience pratique afin de faciliter le pressage du moule. Au cours de ce processus, il est strictement interdit de mélanger des impuretés.

Figure 3-1 Modèle argent

Figure 3-2 Modèle en résine

2. Types et caractéristiques des bijoux en caoutchouc

Des moules en caoutchouc de haute qualité sont nécessaires pour obtenir des pièces moulées de haute qualité. Le caoutchouc utilisé pour fabriquer les modèles doit répondre aux exigences suivantes : résistance à la corrosion, résistance au vieillissement, bonne capacité de récupération, élasticité et souplesse. De nombreux types de caoutchouc pour modèles sont disponibles sur le marché, y compris des caoutchoucs naturels et synthétiques, tels que le caoutchouc de silicone. Chaque type de caoutchouc a des propriétés différentes ; le caoutchouc de silicone est plus facile à fabriquer et offre une bonne reproduction des surfaces, et les moules en cire sont faciles à enlever. Toutefois, le caoutchouc de silicone a tendance à se fissurer et peut empêcher le gaz de s'échapper lors de l'injection de la cire. Le caoutchouc naturel a une bonne élasticité et une grande résistance à la déchirure. Cependant, en raison du grand nombre de doubles liaisons dans la structure de sa chaîne principale, il est facilement endommagé par l'ozone, ce qui entraîne une dégradation ou une réticulation, et il ne peut donc pas être utilisé directement. Les caoutchoucs synthétiques comprennent le diène, l'acrylate, le polyuréthane, le polysulfure et le siloxane.

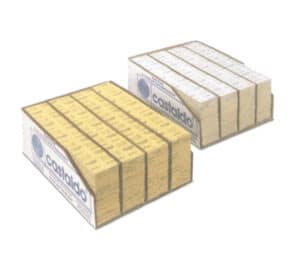

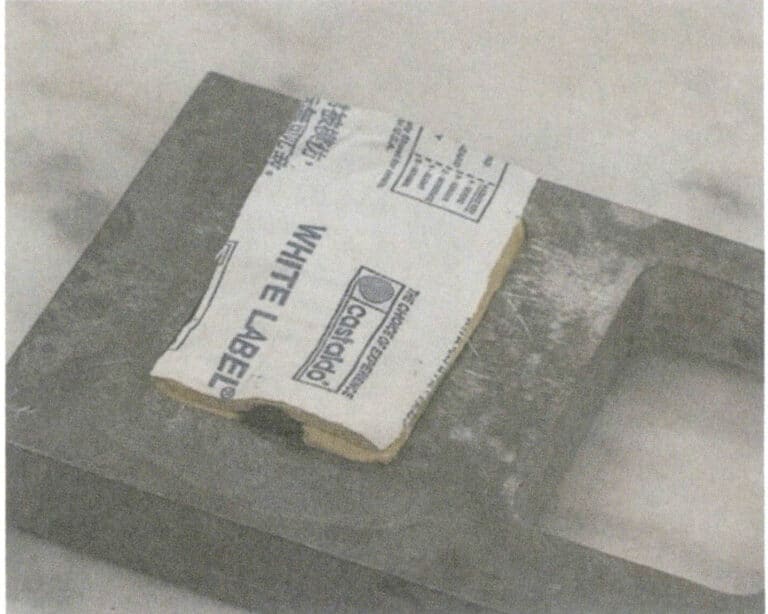

Castaldo, originaire des États-Unis, est la marque de caoutchouc la plus couramment utilisée dans l'industrie du moulage de bijoux (figure 3-3). Il contient du caoutchouc naturel modifié, offrant une bonne flexibilité, une grande résistance à la rupture et une longue durée de vie. La principale variété de caoutchouc nationale chinoise est un condensat hydrolysé de diméthyl dichlorosilane, qui possède une chaîne moléculaire flexible et résiste à la chaleur. Ses inconvénients sont une dureté élevée et une faible résistance à la déchirure, ce qui se traduit par une durée de vie relativement courte.

En outre, des silicones et des caoutchoucs liquides polymérisables à froid ont été mis au point (figure 3-4). Ils peuvent durcir à température ambiante sans nécessiter de vulcanisation à une température spécifique, ce qui les rend adaptés à la fabrication de moules en résine ou en cire sensibles à la température.

Figure 3-3 Feuille de caoutchouc silicone vulcanisé à haute température de Castaldo

Figure 3-4 Caoutchouc silicone liquide vulcanisé à température ambiante

3. Principaux équipements et outils

Les principaux outils pour presser les moules en caoutchouc sont une machine à mouler le caoutchouc, un cadre en aluminium, une feuille de caoutchouc, un tampon en aluminium, un scalpel, des ciseaux, une buse à double tête, une pince à épiler et un stylo à base d'huile.

L'équipement pour presser les moules en caoutchouc est la machine à mouler le caoutchouc (vulcanisation), qui se compose principalement de deux plaques chauffantes avec des fils de résistance intégrés et des capteurs de température, un régulateur de température et une minuterie (certains modèles n'ont pas ce dispositif). La machine à mouler le caoutchouc est également équipée d'un câble de levage pour presser et démouler les moules. On utilise également des cadres de moulage, qui peuvent être classés en modèles à une plaque, à deux plaques et à quatre plaques en fonction du nombre de moules en caoutchouc pressés simultanément. Le matériau utilisé pour fabriquer les cadres de moulage est généralement un alliage d'aluminium. La taille générale du cadre de moulage est de 48 mm x 73 mm. Des cadres de moulage plus épais sont parfois utilisés pour presser des moules principaux plus grands, avec des tailles typiques de 64 mm x 95 mm.

4. Pressage du caoutchouc

4.1 Pressage du caoutchouc vulcanisé à haute température

Le processus de pressage du caoutchouc semble simple, mais il convient de prêter attention aux détails suivants pendant le processus de remplissage et de pressage.

(1) Utilisez un stylo à base d'huile pour dessiner le plan de joint le long du bord de la forme du moule maître (figure 3-5), qui sert de position de séparation pour les moules supérieur et inférieur. La position du plan de joint doit être déterminée en fonction de la facilité de démoulage. Pendant l'opération, il est essentiel de veiller à la propreté du cadre du moule et de la feuille de caoutchouc brut. Avant de presser le moule, le cadre du moule doit être nettoyé aussi soigneusement que possible et l'opérateur doit se laver les mains et l'établi.

(2) Il faut veiller à ce que le moule principal ne colle pas au caoutchouc. Pour ce faire, les moules en argent sont généralement privilégiés lors de la production. Si un moule en cuivre est utilisé, il doit être argenté avant d'être pressé, car les moules en cuivre peuvent facilement coller au caoutchouc.

(3) Il convient de veiller à déterminer la température et la durée de vulcanisation appropriées en fonction des circonstances spécifiques. La température et le temps de vulcanisation du caoutchouc sont généralement conformes à une certaine relation fonctionnelle et sont liés à l'épaisseur, à la longueur, à la largeur et à la complexité du moule principal. En règle générale, la température de vulcanisation est fixée à environ 150℃, et si l'épaisseur du moule est de trois couches (environ 10 mm), le temps de vulcanisation est généralement de 20 à 25 minutes ; s'il s'agit de quatre couches (environ 13 mm), le temps de vulcanisation peut être de 30 à 35 minutes, et ainsi de suite.

(4) La température de vulcanisation est étroitement liée à la complexité du moule principal.Si le maître-moule est complexe et compliqué, la température de vulcanisation doit être abaissée et le temps de vulcanisation doit être prolongé (par exemple, en abaissant la température de 10℃ et en doublant le temps) ; à l'inverse, si la température est trop élevée, cela affectera l'effet de moulage.

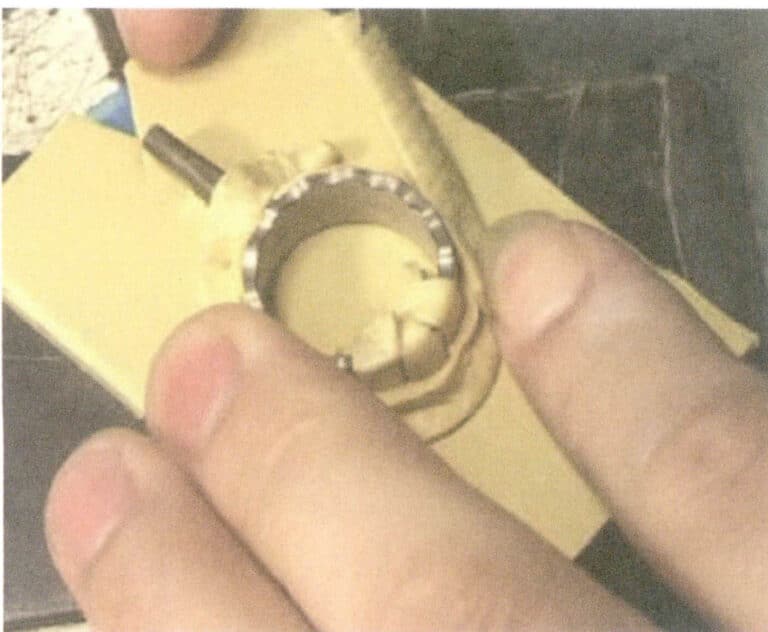

En résumé, pendant le processus de collage, pour s'assurer que les feuilles de caoutchouc adhèrent bien les unes aux autres, il est essentiel de garder les feuilles de caoutchouc propres, d'éviter tout contact direct avec la surface des feuilles de caoutchouc avec les mains et, au lieu de cela, après avoir collé les feuilles de caoutchouc, d'enlever la pellicule protectrice de la surface. Utilisez les méthodes de bouchage, de détaillage et de remplissage pour combler les lacunes, les dépressions et les zones de pose de pierres sur le maître-moule, en veillant à ce qu'il n'y ait pas d'espace entre le caoutchouc et le maître-moule. Le remplissage du caoutchouc doit se faire avec précaution, en particulier pour certaines petites formes florales et les trous inférieurs des sertissages latéraux, qui doivent être remplis de petites particules de caoutchouc et pressés fermement à l'aide d'objets pointus (comme la pointe d'une pince à épiler) (figure 3-6). Il doit être suffisamment épais pour que le moule en caoutchouc puisse être considérablement réutilisé. En général, un moule en caoutchouc nécessite au moins quatre couches de feuilles de caoutchouc à presser. L'épaisseur du moule en caoutchouc doit dépasser légèrement le plan du cadre d'environ 2 mm après avoir été pressé dans le cadre du moule (figure 3-7).

Figure 3-6 Remplissage de caoutchouc par vulcanisation à haute température

Figure 3-7 Épaisseur de la couche de caoutchouc

La machine à mouler le caoutchouc doit d'abord être préchauffée, puis le cadre du moule rempli de caoutchouc doit être placé à l'intérieur, en serrant la poignée pour presser la plaque chauffante contre le cadre du moule (figure 3-8).

Au début de la vulcanisation, vérifiez si la plaque chauffante est bien pressée ; une fois le temps de vulcanisation écoulé, retirez rapidement le moule en caoutchouc, de préférence en le laissant refroidir naturellement jusqu'à la température ambiante, avant d'ouvrir le moule à l'aide d'un couteau chirurgical. Le moule en caoutchouc pressé doit être intact et lisse, et la carotte de coulée ne doit pas être de travers. Les problèmes courants survenant au cours du processus de moulage comprennent les causes et les contre-mesures (voir le tableau 3-1).

Tableau 3-1 Analyse des problèmes courants et des contre-mesures pour les moules de compression

| Problèmes | Causes | Contre-mesure |

|---|---|---|

| Le moule en caoutchouc fini est collant et souple | Temps de vulcanisation trop court ou température trop basse | Vérifier la machine de moulage, ajuster la température et le temps de travail |

| Le moule en caoutchouc est trop dur, a une grande élasticité et ne peut pas être aplati. | Pression excessive, longue durée, température élevée | Réduire la pression, ajuster la température et le temps de travail |

| La couche partielle du moule en caoutchouc s'est détachée | Contamination du caoutchouc par de la graisse sur les mains, etc. | Élimine la saleté et maintient le moule en caoutchouc propre |

| Le moule en caoutchouc est rempli de bulles et la surface est enfoncée. | Le moule en caoutchouc et le cadre de pressage ne sont pas remplis de manière étanche. | Remplir hermétiquement le cadre de pressage. |

| Le caoutchouc se rétracte excessivement. | La température est trop élevée pendant la vulcanisation | Utiliser une température et une durée standard |

Vidéo sur le pressage du caoutchouc

4.2 Remplissage du caoutchouc liquide vulcanisé à température ambiante

Le caoutchouc silicone liquide vulcanisé à température ambiante est composé de deux éléments : Le composant A est un liquide visqueux et le composant B est un agent de vulcanisation. Avant de fabriquer le moule, il faut d'abord vérifier la fluidité du silicone. En général, la viscosité du silicone est d'environ 35 000 CPS. Si la viscosité est trop élevée, le mélange de l'agent de durcissement et du silicone risque d'être irrégulier, ce qui entraînera un séchage irrégulier du moule. Les étapes sont les suivantes.

(1) Traitement du moule principal.

Souder la carotte de coulée sur le maître-moule conformément aux exigences du processus, en reliant la carotte de coulée à la porte de coulée en cuivre. Fixez le maître-moule sur une surface en verre acrylique. Nettoyez ensuite soigneusement le maître-moule et vaporisez uniformément un agent de démoulage sur sa surface. Entourer le maître-moule d'un cercle de film ou de carton dur, en maintenant une épaisseur de paroi supérieure à 10 mm pour la paroi extérieure et le fond du moule.

(2) Mélanger le matériau en caoutchouc en proportion.

En général, le rapport entre le silicone et l'agent de durcissement est de 100:2-100:5. Plus la quantité d'agent de vulcanisation ajoutée est importante, plus le temps de vulcanisation est rapide, ce qui se traduit par une durée d'utilisation plus courte. Le matériau en caoutchouc doit être mélangé de manière homogène, faute de quoi le moule présentera un séchage et une cuisson inégaux, ce qui affectera sa durée de vie et le nombre de fois où il pourra être réutilisé, et pourra même conduire à la mise au rebut du moule principal.

(3) Traitement de dégazage sous vide.

Après avoir mélangé uniformément le silicone et l'agent de durcissement, il convient de procéder à un traitement sous vide. En général, le temps de vide ne doit pas dépasser 10 minutes ; s'il est trop long, le silicone subira une réticulation et durcira rapidement, ce qui le rendra impossible à brosser ou à couler.

(4) Processus d'opération de coulage (brossage).

Recouvrez le moule de base en le brossant ou en le versant. Pour les moules de plus petite taille, il est possible d'utiliser la méthode de coulée générale : verser le matériau de silicone sous vide dans le cylindre. La coulée peut se faire en deux étapes : verser suffisamment de matériau pour submerger le maître-moule, puis aspirer et ajouter du matériau jusqu'à ce qu'il soit au même niveau que le cylindre. Pour les produits plus volumineux, la méthode du brossage peut être utilisée. Utilisez un pinceau doux pour appliquer uniformément le matériau sur la surface du maître-moule. Après 30 minutes, appliquez une couche de gaze ou de tissu de fibre de verre pour augmenter la résistance et la force de traction du silicone. Ensuite, une autre couche de silicone est appliquée, suivie d'une autre couche de gaze ou de tissu de fibre de verre, en répétant cette opération deux ou trois fois pour prolonger la durée de vie et le nombre d'utilisations du moule en silicone. Enfin, la surface de silicone brossée est recouverte d'une couche de plâtre, en veillant à ce que l'épaisseur corresponde aux exigences de résistance pour la manipulation et l'utilisation. Il est également possible de fabriquer un moule en fibre de verre, qui est solide, léger et facile à utiliser en production.

(5) Le durcissement.

Après avoir rempli le matériau, laissez-le reposer ; il subira une réaction de réticulation et durcira, avec un temps de durcissement typique de 1,5 à 2 heures.

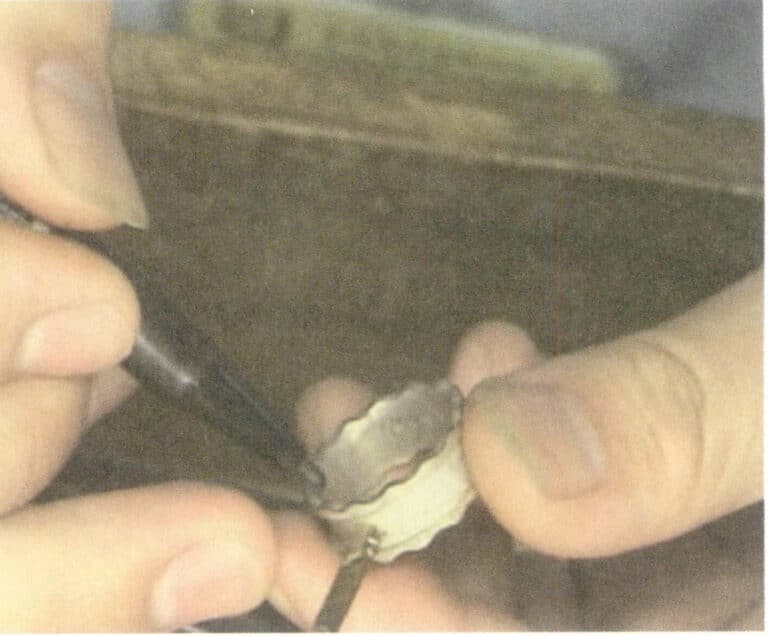

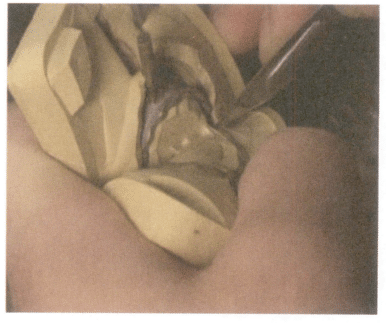

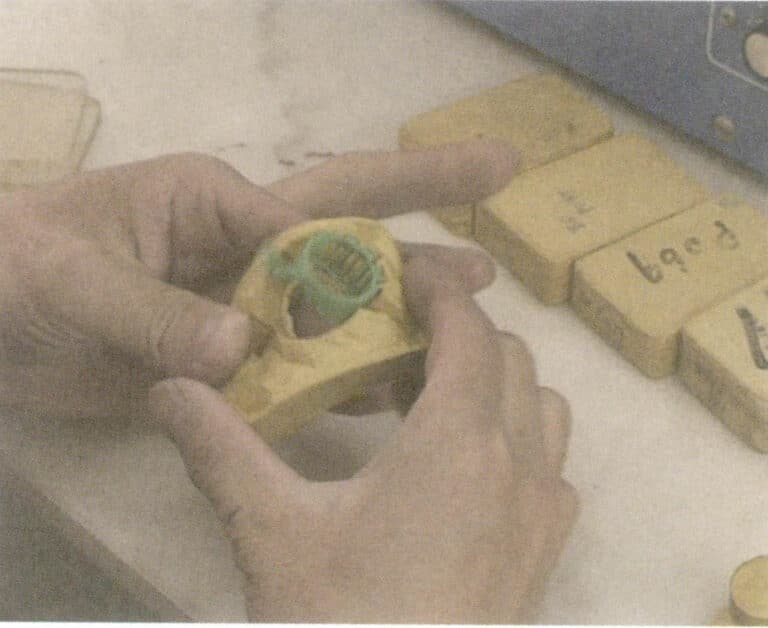

5. Ouverture du moule en silicone

Découpez le moule en silicone pressé, retirez le moule principal et divisez le moule en silicone en plusieurs parties en fonction de la forme et de la complexité de l'échantillon de bijou, afin que le moule en cire puisse être retiré en douceur après l'injection de la cire.

L'ouverture d'un moule en silicone dans une usine de fabrication de bijoux est un travail très technique. La qualité du moule en silicone influe directement sur la qualité du modèle en cire et du moulage en métal, ainsi que sur la durée de vie du moule. Un mouliste compétent produit des moules qui ne présentent que peu ou pas de déformation, de rupture ou de flash après l'injection de la cire, ce qui nécessite un minimum de réparation de la cire ou de soudure. Cela permet de gagner beaucoup de temps dans les ajustements et d'améliorer l'efficacité de la production.

Les outils pour ouvrir les moules sont relativement simples et comprennent principalement des couteaux et des lames chirurgicales, des pinces à épiler, des ciseaux et des pinces à bec effilé.

Les débutants doivent utiliser une lame neuve lorsqu'ils utilisent un couteau chirurgical pour ouvrir les moules, car ils risquent moins de se couper les doigts. Pendant le processus de coupe, pour assurer la lubrification entre la lame et le moule en caoutchouc, on peut tamponner la lame avec de l'eau ou du détergent (mais jamais avec de l'huile, qui durcirait et fragiliserait le moule). La méthode de positionnement en quatre points est généralement adoptée pour ouvrir les moules, ce qui signifie que le moule ouvert a quatre pieds qui s'emboîtent et sont fixés, les sections entre les pieds étant coupées en courbes pour présenter une forme de montagne ondulée, en évitant autant que possible les coupes droites ou plates (voir figure 3-9).

La séquence générale d'ouverture des moules est la suivante (en prenant l'exemple de l'ouverture d'un moule à anneaux).

(1) Le moule en caoutchouc pressé refroidit à température ambiante. Utilisez des ciseaux pour couper le flash et une pince à bec effilé pour retirer le bloc de carotte, en tirant sur la coquille carbonisée.

(2) Placez le moule en caoutchouc à la verticale, la carotte tournée vers le haut. Couper à partir d'un côté de la carotte, le long de la ligne centrale des quatre bords du moule en caoutchouc, sur une profondeur de 3 à 5 mm (qui peut être ajustée en fonction de la taille du moule en caoutchouc), en coupant les quatre bords du moule en caoutchouc.

(3) Couper le premier pied à partir de la première incision. Commencez par ouvrir les deux bords droits sur une profondeur de 3 à 5 mm (qui peut être ajustée en fonction de la taille du moule en caoutchouc), puis écartez les bords droits coupés avec force et coupez un bord diagonal le long de 45 pour former un triangle droit au début du pied. À ce stade, les deux moitiés du moule en caoutchouc au niveau de la coupe devraient avoir des pieds triangulaires yin et yang correspondants qui s'emboîtent l'un dans l'autre.

(4) Découper les trois pieds restants de manière séquentielle en suivant le processus de l'opération précédente.

(5) Écartez le premier pied coupé et utilisez une lame pour couper uniformément vers l'intérieur le long de la ligne médiane (si vous utilisez une méthode de coupe incurvée, la lame doit s'orienter dans une certaine courbe pour créer une écaille de poisson ou une surface de coupe ondulée). Pendant la découpe, tirez le moule en caoutchouc vers l'extérieur. Lorsque vous approchez de la ligne de carotte, soyez prudent et soulevez délicatement le moule en caoutchouc avec la pointe du couteau pour exposer la carotte. Coupez ensuite le long d'une extrémité de la face de l'anneau extérieur jusqu'à ce que vous atteigniez la tête de la fleur et la zone de sertissage de l'anneau.

(6) La découpe de la tête de fleur est une étape relativement difficile et complexe de l'ouverture du moule en caoutchouc. Supposons que la pierre principale soit sertie d'une griffe. Dans ce cas, la tête de fleur doit être coupée le long de l'axe des deux griffes d'un côté de la tête de fleur, puis coupée vers le bord extérieur de l'anneau de l'autre côté jusqu'à atteindre la position de l'entrée de coulée. Le moule en caoutchouc a été coupé en deux moitiés, mais le moule en argent ne peut pas encore être retiré.

(7) Découpez la partie du moule en caoutchouc qui retient la monture et la tête de la fleur. Entre la pierre principale et les pierres latérales, couper le long des côtés extérieurs des deux griffes déjà coupées de la pierre principale jusqu'à atteindre les deux autres griffes symétriques ; couper ensuite dans une autre direction le long du côté extérieur de la pierre principale, en recoupant la surface précédemment coupée, pour redresser la pierre principale ; faire ensuite une coupe horizontale à la base des griffes de la pierre principale et de la pierre latérale, pour diviser la tête de la fleur en deux parties. Séparer les parties coupées et observer les éventuels fils de caoutchouc allongés (généralement formés par les trous des pierres latérales et la partie creuse de la tête de la fleur) ; s'il y en a, ils doivent être coupés.

(8) Retirer le moule en argent en veillant à ce que les fils de caoutchouc ne collent pas entre le moule en argent et le moule en caoutchouc ; s'ils collent, ils doivent être coupés.

(9) Ouvrir le fond. Découpez profondément toute la circonférence du cercle intérieur de l'anneau, près de la surface du fond, mais ne le traversez pas. Retournez le moule en caoutchouc et pliez les côtés du moule en caoutchouc dans le sens de la coupe avec vos doigts ; vous pouvez observer la coupe circonférentielle du cercle intérieur ainsi que les traces des coupes sur les parties du sertissage et de la tête de fleur (puisqu'il n'a pas été coupé à travers, le caoutchouc restant s'étire pour former des marques peu profondes légèrement concaves). Couper le long de ces traces jusqu'à la position correspondante de l'entrée de coulée, puis couper une bande de 8-12 mm de largeur dans la même direction le long de l'entrée de coulée, avec une longueur proche de l'entrée de coulée. À ce stade, le fond prend la forme d'un champignon et la partie intérieure de l'anneau peut déjà être retirée du fond découpé (figure 3-10). Un tel moule en caoutchouc ne peut réussir à retirer le modèle en cire qu'après avoir injecté de la cire.

Vidéo sur le démoulage

Vidéo sur le moulage et le démoulage des silicones

Section II Fabrication de moules en cire

Une fois que le moule en caoutchouc est prêt, l'opération d'injection de la cire peut commencer. Des facteurs tels que la température de la cire, la pression et l'étanchéité du moule en caoutchouc doivent être pris en compte au cours du processus d'injection de la cire. Le moule en cire produit par injection de cire à partir du moule en caoutchouc est appelé injection de cire (communément appelé pressage de cire), tandis que le moule en cire réalisé à l'aide de techniques de sculpture est appelé cire sculptée.

1. Matériau de cire pour le moulage de bijoux à la cire perdue

Dans le processus de coulée à la cire perdue, la qualité du moule en cire pour bijoux influe directement sur la qualité finale. Pour obtenir un bon moule en cire pour bijoux, la cire doit respecter les paramètres suivants.

(1) Le point de fusion de la cire doit être modéré, avec une certaine plage de température de fusion, un contrôle stable de la température et une fluidité appropriée ; le moule en cire ne doit pas se ramollir ou se déformer facilement, ce qui le rend facile à souder.

(2) Pour garantir la précision dimensionnelle du moule en cire pour bijoux, le taux d'expansion et de contraction du matériau du moule en cire doit être faible, généralement inférieur à 1%.

(3) Le moule en cire doit avoir une dureté de surface suffisante à température ambiante pour éviter les rayures de surface pendant les autres processus de la fonte à la cire perdue.

(4) Pour que le moule en cire puisse être retiré en douceur du moule en caoutchouc, qu'il puisse se plier sans se briser et qu'il reprenne automatiquement sa forme initiale après le retrait, la cire utilisée pour les bijoux doit avoir une bonne résistance, une bonne flexibilité et une bonne élasticité, avec une résistance à la flexion supérieure à 8 MPa.

(5) La composition doit peu changer pendant le chauffage et les résidus de cendres doivent être minimes pendant la combustion.

La composition de base du moule en cire comprend de la cire, de la graisse, des résines naturelles et synthétiques et d'autres additifs. La cire sert de matrice, une petite quantité de graisse étant ajoutée comme lubrifiant. Diverses résines peuvent durcir le moule en cire et le rendre élastique tout en améliorant la brillance de la surface. L'ajout de résine à la paraffine empêche la croissance des cristaux de paraffine, ce qui affine le grain et augmente la résistance.

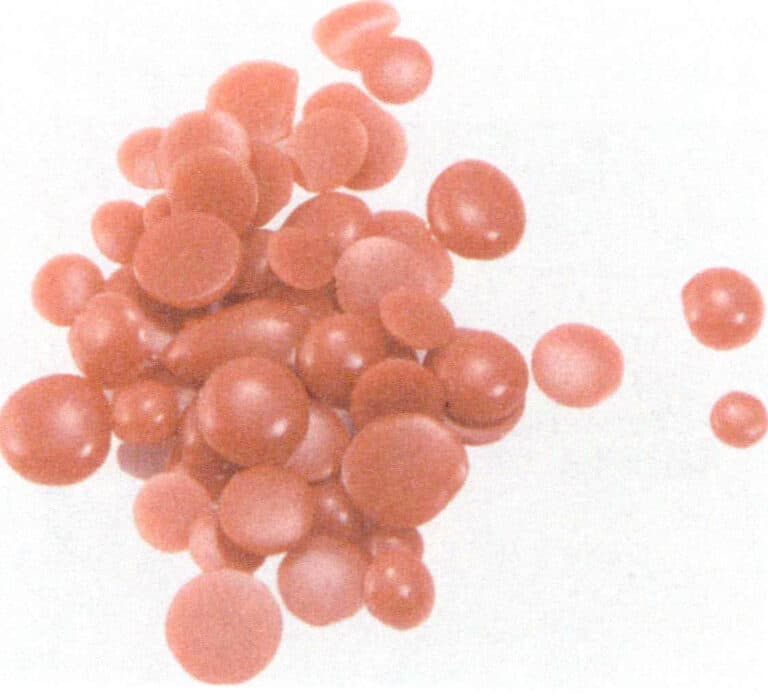

Actuellement, les types de cire pour bijoux les plus populaires sur le marché se présentent sous différentes formes, telles que des perles, des feuilles, des tubes et des fils, avec des couleurs telles que le bleu, le vert et le rouge (figures 3-11, 3-12). La cire utilisée pour presser les moules en cire est le plus souvent bleue, avec une température de fusion d'environ 60℃ et une température de coulée de 70-75℃.

Lors de la manipulation de la cire pour la coulée centrale et de la cire pour le moule, il convient de les distinguer autant que possible. Le point de fusion de la cire pour la coulée centrale doit être légèrement inférieur à celui de la cire pour le moule afin d'éviter les tensions dans la coulée qui pourraient entraîner des fissures lors du déparaffinage.

Figure 3-11 Feuille de cire verte

Figure 3-12 Perle de cire rouge

2. Principaux équipements et outils

Les principaux équipements et outils pour la fabrication de moules en cire sont une machine à injecter la cire (communément appelée injecteur de cire), un pistolet à air comprimé, une pince à moule en caoutchouc, un sac de poudre de perle, une aiguille à goutte de cire, une lampe à alcool, etc.

Vidéo sur les principaux outils et la préparation de la production

3. Injection de cire (wax injecting)

Placez la cire dans le réservoir de cire ; la cire doit rester propre. Une fuite continue de cire au niveau de la buse de cire est principalement due à la présence de poussière dans la cire ou de particules sur la surface qui bloquent la valve. Par conséquent, si l'on soupçonne que la cire contient des impuretés étrangères ou qu'elle a été réutilisée, elle doit d'abord être chauffée à la température appropriée pour la faire fondre, puis filtrée à travers plusieurs couches de gaze avant d'être utilisée.

Régler la température du réservoir de cire et de la buse de cire à la température requise. Le chauffage et le capteur de température de la machine d'injection de cire peuvent amener et maintenir le liquide de cire à une certaine température, généralement entre 70-75℃. Cette température garantit la fluidité de la cire liquide. Si la température est trop basse, la cire liquide ne remplira pas facilement le moule en cire, ce qui entraînera des moules incomplets ; inversement, si la température de la cire liquide est trop élevée, elle peut déborder des joints du moule ou de l'orifice d'injection, formant facilement des bavures ou blessant les doigts.

Avant d'injecter la cire, ouvrez le moule et vérifiez son intégrité et sa propreté. S'il s'agit d'un moule usagé, pulvérisez un agent de démoulage (ou saupoudrez une petite quantité de talc) dans le moule, en particulier dans les zones petites et complexes au début, afin de faciliter le démoulage de la cire. L'agent de démoulage et le talc ne doivent pas être utilisés simultanément, et le talc ne doit pas être utilisé de manière excessive afin d'éviter toute rugosité à la surface du moule en cire. Une seule application de talc permet de produire 3 à 6 moules en cire.

La pression dans le cylindre de cire de la machine d'injection est assurée par une pompe à air externe (source). Vérifiez la pression d'air avant d'injecter la cire et réglez le temps d'injection en fonction de la complexité des pièces de cire dans le moule en caoutchouc (figure 3-13). En général, les moules en cire avec des surfaces plus plates et des formes simples utilisent une pression d'air de 0,5-0,8 kg/cm ; les moules en cire avec des parois plus fines, plus de pierres encastrées et des espaces étroits utilisent 1,0-2,0 kg/cm. Le temps d'injection pour un grand moule en cire est d'environ 4 secondes, tandis que pour un petit moule en cire, il est de 2 secondes. Ensuite, utilisez les deux mains pour serrer fermement le moule en caoutchouc avec la plaque de serrage (qui peut être en acrylique, en bois, en aluminium, etc.), en veillant à ce que la répartition des doigts applique une pression uniforme sur le moule ; alignez l'entrée de coulée du moule parallèlement à la buse de cire et enfoncez-le, en le maintenant contre la buse de cire sans bouger les mains (figure 3-14). Appuyez doucement sur l'interrupteur d'injection avec votre pied, puis relâchez-le. Lorsque le voyant lumineux de la machine d'injection passe du jaune au rouge puis au vert, cela indique que le processus d'injection est terminé et que le moule en caoutchouc peut être éloigné de la buse à cire.

Figure 3-13 Réglage de la pression d'air

Figure 3-14 Injection de cire

Disposez les moules en silicone dans l'ordre d'injection de la cire. Après avoir fabriqué 6 à 7 moules en silicone en continu, vous pouvez ouvrir le premier moule en silicone (si le moule comporte des bouchons assemblés, ceux-ci doivent être retirés en premier), puis retirer le moule en cire, et ainsi de suite. Faites attention à la technique (figure 3-15) lors du démoulage afin d'éviter de casser ou de déformer la pièce en cire. Après avoir retiré le moule en cire, vérifiez-le soigneusement. S'il y a des bords manquants, des griffes cassées, des déformations, des bavures importantes ou des bulles multiples, le moule en cire est considéré comme défectueux. Le moule en cire doit être réparé s'il présente de très petits défauts.

Injection de cire Vidéo

4. Réparation du moule en cire

Principaux outils : scalpel, fer à souder électrique, couteau à racler la cire, aiguille à égoutter la cire, etc.

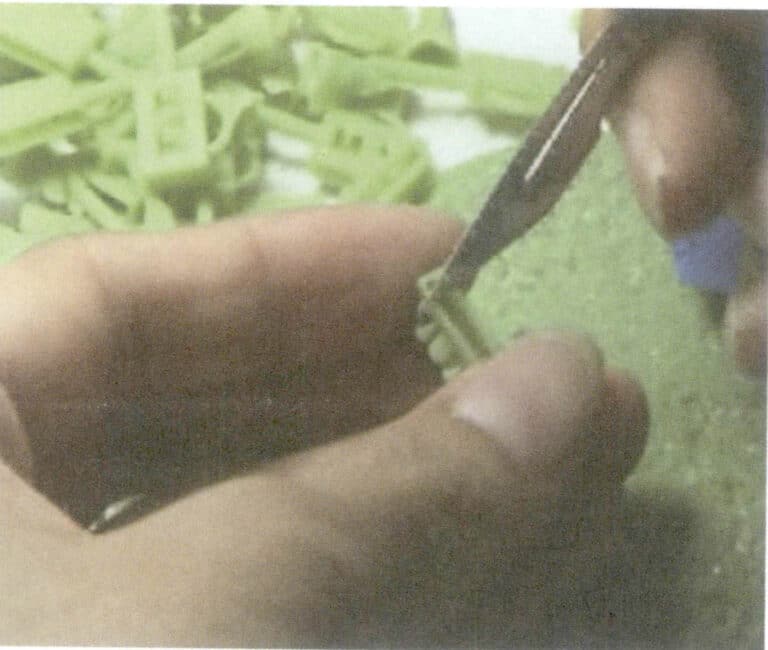

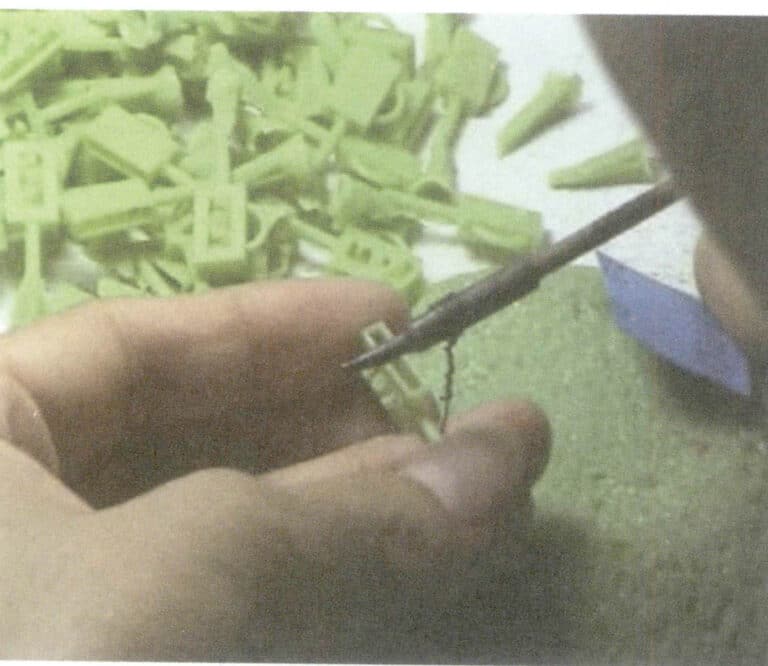

En règle générale, les moules en cire retirés après l'injection de la cire présentent des défauts tels que des bavures, des marques de serrage, des griffes cassées, des trous de sable visibles, des déformations structurelles partielles ou totales, des petits trous obstrués, des lignes florales peu claires et des bords floraux qui se chevauchent. Une lame de scalpel peut polir les défauts tels que les bavures, les marques de serrage, les motifs floraux peu clairs et les bords qui se chevauchent (figure 3-16). Un fer à souder électrique permet de réparer les trous de sable et les griffes cassées (figure 3-17). Les pièces de cire dont les petits trous sont bloqués peuvent être percées à l'aide d'une aiguille à souder. Les moules en cire déformés peuvent être corrigés dans 40-50℃ d'eau chaude.

Figure 3-16 Réparation du modèle en cire

Figure 3-17 Modèle de cire soudée

En outre, pour les bagues de tailles différentes, si la taille de la bague est modifiée au cours du processus de moulage, cela demande beaucoup de travail et de matériaux. C'est pourquoi les entreprises de fabrication de bijoux modifient directement la taille de l'anneau en réparant le modèle en cire (figure 3-18). L'utilisation d'une soudeuse à cire (fer à souder électrique) pour modifier la taille de l'anneau est très pratique ; coupez le cordon de soudure avec une lame après la soudure. Enfin, un coton imbibé d'alcool permet d'enlever les copeaux de cire du modèle en cire.

Vidéo sur l'épilation des mannequins à la cire

5. Défauts courants des moules en cire

Les défauts courants des moules en cire sont indiqués dans le tableau 3-2.

Tableau 3-2 Causes et solutions des défauts courants des moules en cire

| Question | Image | Raisons possibles | Solutions |

|---|---|---|---|

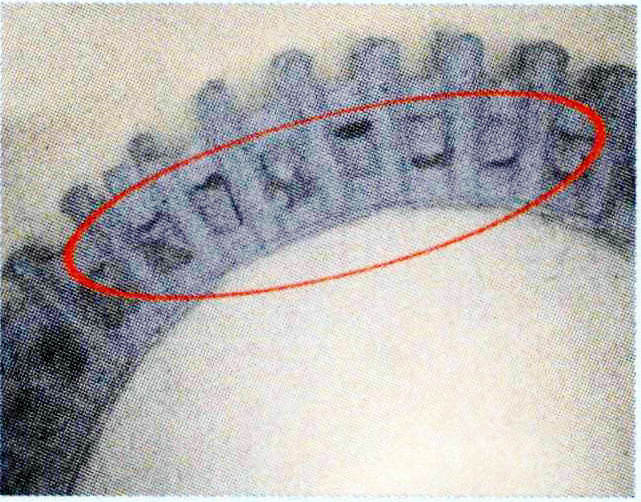

| La pièce en cire a des bavures. Le morceau de cire présente des bavures. |

|

(1) La pression d'air de la machine d'injection de cire est trop élevée, ou la température de la cire est trop élevée ; (2) La force de serrage des deux côtés du moule est trop faible ; (3) Le moule reste trop longtemps sur la buse de cire. | (1) Diminuer la pression de l'air ou la température de la cire de la machine d'injection de cire ; (2) Augmenter la force de serrage des deux côtés du moule ; (3) raccourcir le temps d'injection. |

| Le morceau de cire est incomplet. |

|

(1) La pression d'air de la machine d'injection de cire est trop faible ou la température de la cire est trop basse ; (2) Le moule est trop serré ; (3) La sortie de cire de la machine d'injection est bloquée ; (4) Il y a un problème avec le moule et le gaz interne ne peut pas s'échapper ; (5) La température du moule est trop basse, ce qui entraîne une solidification rapide de la cire entrante. | (1) Augmenter la pression de l'air ou la température de la cire de la machine d'injection ; (2) Réduire la pression des deux côtés du moule ; (3) Nettoyer et débloquer la sortie de cire de la machine d'injection ; (4) Ouvrir les "lignes de ventilation" dans les angles morts à l'intérieur du moule ; (5) Placer le moule à une température ambiante de 20-22℃ 1 à 2 heures avant de commencer l'injection de la cire. |

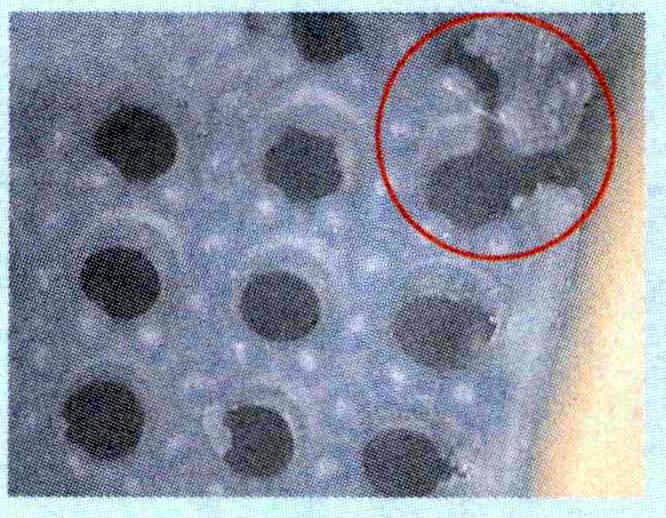

| Il y a des bulles d'air à l'intérieur du morceau de cire |

|

(1) La pression d'air de la machine à injecter la cire est trop élevée ; (2) La quantité de cire dans la machine d'injection est trop faible ; (3) La température de la cire est trop élevée ou trop basse ; (4) L'entrée de cire du moule n'est pas alignée avec la sortie de cire de la machine, ce qui entraîne l'entrée d'air avec la cire. | (1) Régler avec précision la pression d'air de la machine à injecter la cire ; (2) Augmenter la quantité de cire dans la machine à injecter (pas moins de la moitié de la capacité de la machine à injecter la cire) ; (3) Régler la température de la cire dans la bonne fourchette (65-75℃) ; (4) Aligner étroitement l'entrée de cire du moule avec la sortie de cire de la machine, sans laisser d'espace. |

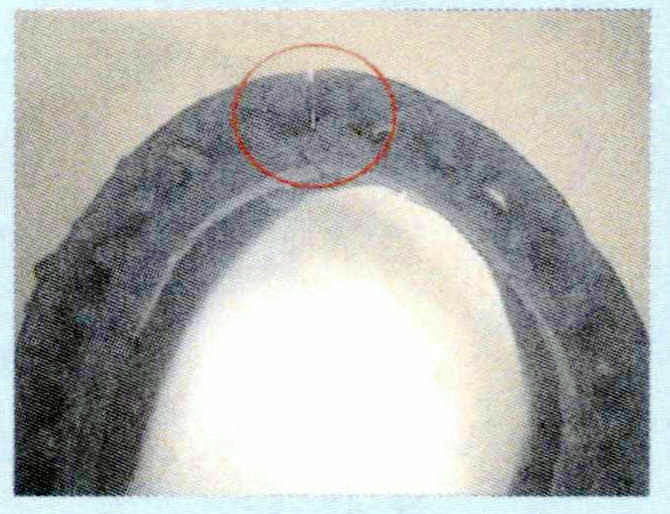

| Les morceaux de cire sont susceptibles de se briser. |

|

(1) La température de la cire est trop élevée ; (2) Trop de "vieille cire" est réutilisée ; (3) Les morceaux de cire sont laissés trop longtemps dans le moule ; (4) Utilisation d'une cire de mauvaise qualité ou trop dure. | (1) Abaisser la température de la cire ; (2) Ajouter de la cire neuve dans la machine d'injection (la cire neuve représente la quantité totale de cire dans la machine au-delà de 60%) ; (3) Lors de l'injection de cire en grandes quantités, injecter moins de moules à la fois ; (4) Passer à une cire de haute qualité ou à une cire plus molle. |

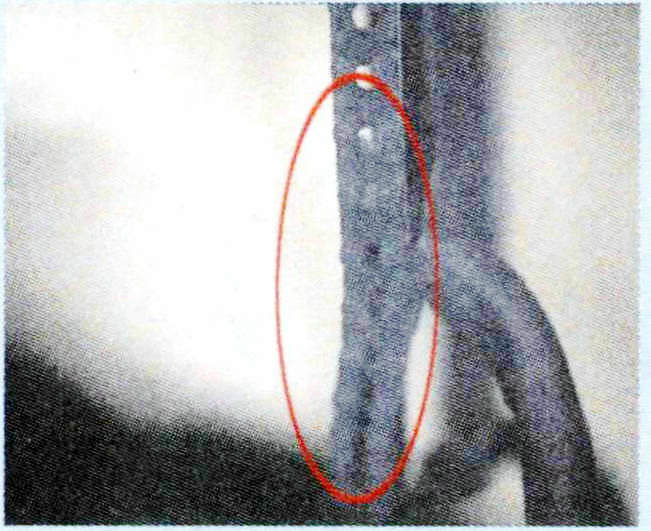

| Les pièces en cire se plient et se déforment facilement. |

|

(1) La température de la cire est trop élevée ; (2) Les morceaux de cire sont démoulés trop tôt avant d'être refroidis ; (3) Utilisation d'une cire trop molle en été. | (1) Baisser la température de la cire ; (2) Attendre que les morceaux de cire refroidissent dans le moule avant de les démouler (plus de 1 min) ; (3) En été, choisir une cire plus dure. |

Section III Investissement dans la coulée

La coulée à la cire perdue consiste à utiliser une poudre de coulée bien mélangée à du plâtre liquide, qui est versé uniformément dans le moufle de coulée (cylindre) contenant le modèle en cire et qui, par le processus d'élimination de la cire, laisse une cavité dans le moufle de coulée (cylindre) qui est la même que le modèle en cire.

1. Plantation d'arbres à cire

Après avoir taillé le moule en cire, l'étape suivante consiste à planter des arbres en cire.

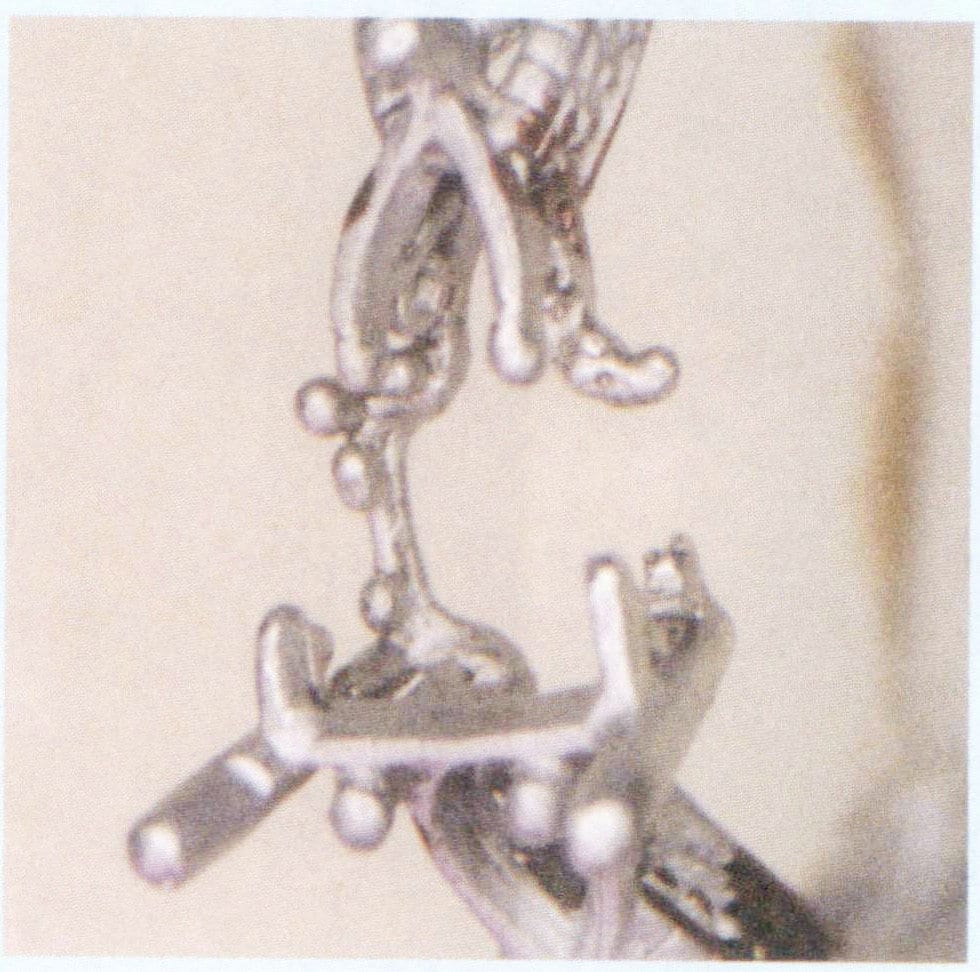

La plantation d'arbres en cire consiste à souder successivement les moules en cire préparés sur une tige de cire de manière circulaire à l'aide d'une soudeuse à cire, pour finalement former un arbre en cire qui ressemble à une forme d'arbre. L'arbre en cire est ensuite soumis à des processus tels que la mise en revêtement. Les conditions de base pour la plantation d'arbres en cire sont les suivantes : les moules en cire doivent être disposés de manière ordonnée, les moules ne doivent pas se toucher (un écart d'au moins 2 mm doit être respecté) et, tout en garantissant des écarts suffisants, le plus grand nombre possible de moules en cire doit être soudé sur l'arbre en cire. Il doit y avoir un espace d'au moins 5 mm entre l'arbre à cire et la paroi de la fiole, et l'arbre à cire doit se trouver à une distance d'environ 10 mm du fond de la fiole, ce qui détermine la taille et la hauteur de l'arbre à cire.

L'arbre à cire doit être "planté" sur une base circulaire en caoutchouc. Le diamètre de cette base en caoutchouc correspond au diamètre intérieur du flacon. En général, les diamètres des bases en caoutchouc sont de 3 pouces, 3,5 pouces et 4 pouces (1 pouce = 3,33 cm). Le centre exact de la base présente un creux circulaire surélevé, dont le diamètre est équivalent à celui de la tige de cire de l'arbre à cire.

Les étapes de la plantation d'arbres à cire sont les suivantes.

(1) Plongez une extrémité de la tige de cire dans de la cire liquide fondue et insérez-la dans le trou en retrait du châssis pendant qu'elle est encore chaude, de manière à ce que la tige de cire et le trou en retrait soient fermement combinés (figure 3-19).

(2) Souder les moules de cire sur les tiges de cire un par un, soit du bas des tiges (du bas vers le haut), soit du haut des tiges (du haut vers le bas) jusqu'à ce qu'ils soient terminés (Fig. 3-20). Si la technique de "plantation d'un arbre à cire" est habile, il n'y a pas de grande différence entre les deux méthodes. Toutefois, la méthode consistant à commencer par le haut de la barre (de haut en bas) est généralement utilisée plus souvent, car son principal avantage est qu'elle empêche la cire fondue de couler sur le moule soudé, ce qui évite les retouches dues aux coulures de cire.

Figure 3-19 Plantation d'arbres à cire

Figure 3-20 L'arbre à cire cultivé

Vidéo sur la plantation d'arbres de cire

Les points suivants doivent être pris en compte lors de la culture de l'arbre à cire.

(1) Lors de la plantation de l'arbre à cire, il est conseillé d'éviter de mélanger des pièces épaisses et fines, car il est difficile d'assurer la qualité lors de la coulée.

(2) En fonction de la forme de la pièce en cire, choisir l'angle entre la pièce en cire et la tige en cire pour que le métal en fusion puisse s'écouler rapidement et en douceur. En général, la direction du moule en cire est inclinée vers le haut, et cet angle peut être ajusté en fonction de la méthode de coulée, de la taille du moule en cire et de la forme de la pièce en cire. Dans la coulée centrifuge, le moule en cire et la tige de cire forment un angle de 45° à 60° ; dans la coulée sous vide, le moule en cire et la tige de cire forment un angle de 70° à 80°, ce qui permet de contrôler la direction de la solidification.

(3) La base en caoutchouc doit être pesée avant la plantation de l'arbre à cire. Après la plantation de l'arbre à cire, une deuxième pesée doit être effectuée. La soustraction des résultats de ces deux pesées donne la masse de l'arbre à cire. La conversion de la masse de l'arbre à cire en masse de métal, basée sur le rapport de densité entre la paraffine et le métal de coulée, permet d'estimer la quantité de métal nécessaire à la coulée. Typiquement, Argent : cire =10 : 1 ; Or 14K : cire =14 : 1 ; Or 18K : cire =16 : 1 ; Or 22K : cire = 18 : 1.

(4) Après avoir planté l'arbre en cire, il est essentiel de vérifier si les moules en cire sont bien soudés. Une soudure mal assurée peut facilement faire tomber les moules de cire pendant la coulée du plâtre, ce qui affecte le processus de moulage. Vérifiez que la tige de coulée de la pièce en cire est bien reliée à la tige en cire, en évitant les angles et les écarts. Enfin, vérifiez qu'il y a suffisamment d'espace entre les moules en cire ; ils doivent être séparés s'ils sont collés l'un à l'autre. S'il y a des gouttes de cire sur l'arbre à cire, il faut les enlever à l'aide d'une lame.

Vidéo sur la fabrication de maquettes en cire

2. Investissement dans la fonte

Les points de fusion des différents métaux utilisés en bijouterie varient et, par conséquent, les matériaux utilisés pour les moules sont également différents. Les alliages décoratifs conventionnels d'or, d'argent et de cuivre ont généralement des points de fusion inférieurs à 1100℃, et les moules en plâtre sont donc couramment utilisés ; cependant, pour les matériaux à point de fusion élevé tels que le platine, le palladium et l'acier inoxydable, il faut utiliser des moules en céramique fabriqués à partir de poudre de coulée liée à l'acide.

2.1 Production de moules en plâtre

(1) Production de moules en plâtre

- Avantages des moules en plâtre :

- Bonne reproduction ; le plâtre se dilate tout en cristallisant, remplissant les petits détails du modèle, ce qui donne des motifs clairs et une forte tridimensionnalité ;

- Bonne dispersibilité ; pour les ornements fins et complexes, la poudre de coulée résiduelle peut être facilement enlevée sans endommager la pièce coulée ; opération pratique, facile à maîtriser.

(2) Composition de la poudre de coulée de plâtre. La poudre de coulée se compose de matériaux réfractaires, de liants et d'additifs. Les matériaux réfractaires utilisent le quartz et la cristobalite pour éviter la décomposition à haute température ; le liant utilise le plâtre hémihydraté pour fixer les matériaux réfractaires dans un moule ; les additifs sont utilisés pour contrôler la prise du liant et pour ajuster les performances de traitement du plâtre liquide de la poudre de coulée.

Il existe actuellement différents types de poudres de coulée sur le marché. Les marques internationales les plus utilisées sont Kerr et R&R (États-Unis) et SRS et Golden Star (Royaume-Uni), chacune ayant ses propres caractéristiques en termes de performance et de prix.

(3) Processus d'investissement. En raison de l'électricité statique générée sur le cirier, qui attire facilement la poussière, celui-ci peut être immergé dans un surfactant ou un détergent dilué avant d'être coulé, puis rincé à l'eau distillée et séché. Pendant le processus de placement, il est important de contrôler correctement le temps de prise du plâtre liquide ; s'il prend trop rapidement, le gaz peut ne pas être complètement expulsé ; s'il prend trop lentement, la poudre peut se déposer dans le plâtre liquide, ce qui modifie localement le rapport solide-liquide et entraîne des différences de rugosité sur le dessus et le dessous du bijou. Le temps de prise du plâtre liquide dépend de la performance de la poudre de coulée et est fortement influencé par l'opération de mélange et le rapport eau-poudre.

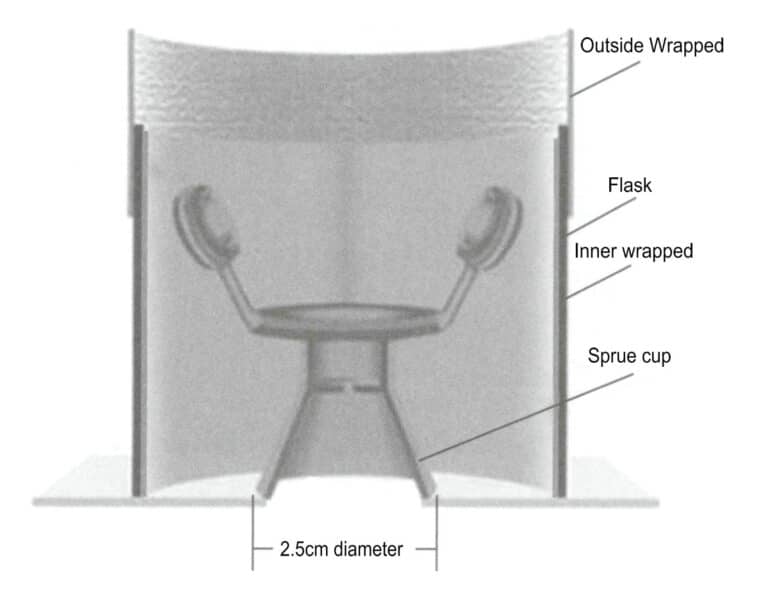

Tout d'abord, prenez une fiole de coulée propre, enroulez fermement un cercle de ruban adhésif transparent autour de la paroi du cylindre pour empêcher le plâtre liquide de s'écouler par les trous de la paroi, et insérez l'arbre à cire dans la fiole de coulée, en veillant à ce que la base en caoutchouc soit en contact étroit avec la fiole pour stabiliser l'arbre à cire au centre du cylindre (figure 3-21 ).

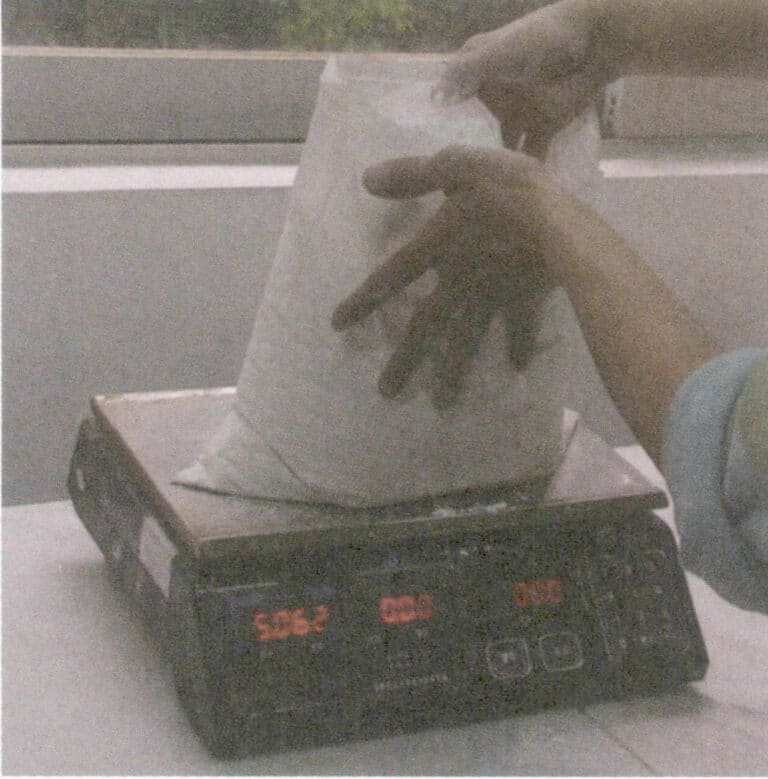

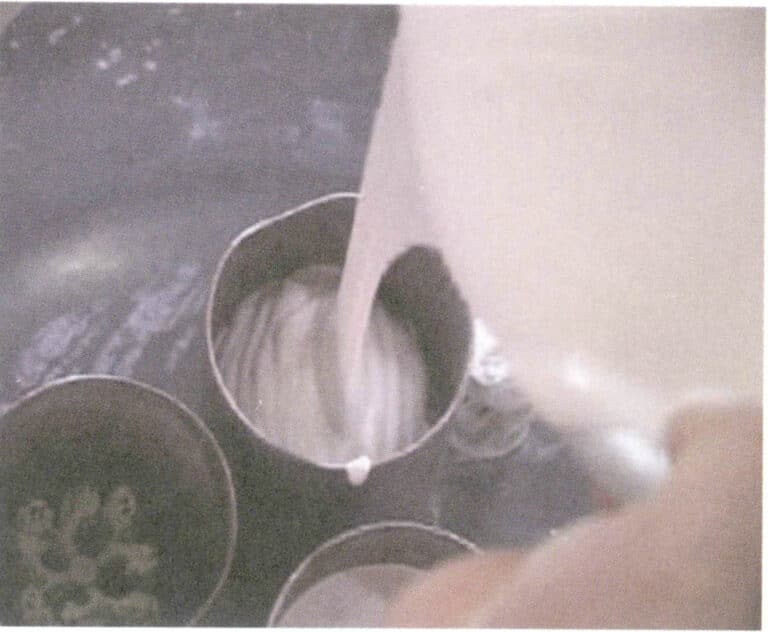

Calculer la masse de poudre de coulée requise en fonction de la capacité du moufle, peser la poudre de coulée et l'eau dans le rapport spécifié (figure 3-22), et mélanger uniformément à la main ou dans un malaxeur pendant 2 à 3 minutes (figure 3-23).

Figure 3-22 Pesée de la poudre coulée

Figure 3-23 Mélange manuel de la poudre de coulée et du plâtre liquide

Après avoir mélangé le plâtre liquide de la poudre de coulée, le mettre sous vide dans une machine à vide pendant 1 à 2 minutes, puis injecter uniformément le plâtre liquide de la poudre de coulée sous vide dans le moufle de coulée (figure 3-24). Puis mettre sous vide pendant 2 à 3 minutes, et en même temps vibrer constamment le moufle de coulée afin d'éviter que des bulles d'air ne se fixent sur le moule en cire (figure 3-25).

Figure3-24 Injection

Figure 3-25 Aspiration

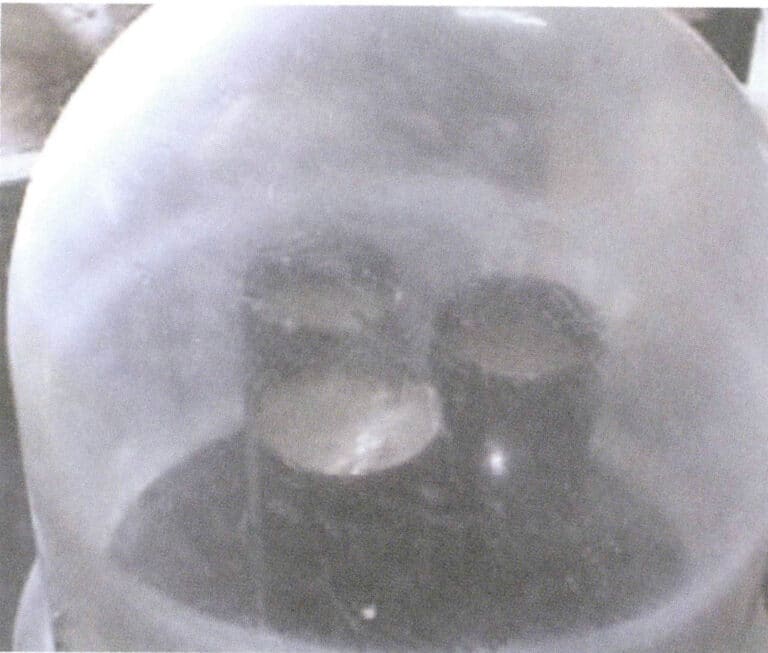

(4) Ne bougez pas. Une fois le placement terminé, il faut laisser reposer le moule pendant une heure et demie à deux heures pour qu'il se solidifie et durcisse complètement (figure 3-26). Retirez ensuite la base en caoutchouc, démontez le matériau d'emballage autour du ballon en acier, nettoyez les éclaboussures de plâtre liquide autour du ballon et faites des marques sur le côté et la surface du moule.

Vidéo sur la fabrication de moules en plâtre

(5) Questions à prendre en compte dans l'investissement.

- Remuer en respectant le rapport eau/poudre requis. Lors de l'agitation du plâtre liquide de coulée, l'action doit être rapide et l'agitation doit être complète jusqu'à ce qu'il n'y ait plus de grumeaux de poudre afin que le plâtre liquide atteigne une meilleure fluidité. Il est préférable d'injecter le plâtre liquide dans le moufle de coulée avec l'arbre à cire après un dégazage sous vide de 1 à 2 minutes.

- Après avoir injecté le plâtre liquide dans la fiole de coulée, effectuer un second dégazage sous vide, ce qui prend généralement 2 à 3 minutes, car le dégazage et la vibration de la fiole facilitent la remontée des bulles.

- Après le deuxième dégazage, placer le ballon de coulée dans un endroit calme sans vibration. Le mélange de poudre et d'eau commence à se solidifier après environ 15-20 minutes, et il se solidifie complètement et atteint la résistance requise après 2 heures.

- Il est particulièrement important de noter que pendant le processus de coulée, la viscosité augmente environ 10 minutes après le mélange de la poudre et de l'eau, ce qui la rend défavorable au dégazage. Par conséquent, la première et la deuxième étape des deux dégazages doivent être réalisées en moins de 10 minutes.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

2.2 L'investissement dans les bijoux en platine

Si l'on prend l'exemple de la poudre de coulée de platine Platinum-Plus produite par la société R&R, le processus de fabrication du moule est le suivant.

(1) Préparer la base de la carotte.

Au lieu d'une base en caoutchouc, utilisez du papier sans amiante, de dimensions égales ou supérieures à 10 cm x 10 cm. Découpez un trou circulaire d'un diamètre de 1,27 cm au centre de la base afin que la cire puisse s'écouler dans la cavité pendant la combustion. Collez une tige de coulée d'un diamètre de 2,5 cm au centre du papier et fixez l'arbre à cire ou le moule à cire sur la tige de coulée. Le moule en cire doit être 2,5 cm plus court que la hauteur du cylindre en acier. Utilisez du papier, du ruban adhésif en papier souple ou d'autres matériaux pour former un cylindre de 10 cm de haut autour du cylindre en acier afin d'empêcher le plâtre liquide de déborder lors de l'extraction sous vide (figure 3-27).

(2) Enveloppe intérieure du cylindre en acier.

L'emballage intérieur permet d'absorber l'excès de liquide de liant et d'éliminer la poudre de coulée. Préparer un morceau de papier fibreux absorbant l'eau, d'une épaisseur de 2 à 3 mm, en veillant à ce que sa longueur soit suffisante pour entourer la circonférence intérieure du cylindre d'acier et que sa hauteur soit inférieure de 10 à 15 mm à celle du cylindre d'acier. Rouler le papier et l'insérer dans le cylindre d'acier, en laissant une distance égale en haut et en bas.

(3) Mélange du plâtre liquide.

Le rapport eau/poudre et le temps de durcissement sont essentiels pour garantir la qualité des pièces coulées. Il est donc important de peser avec précision la masse du liquide et de la poudre de coulée.

Le liant concentré Platinum-Plus peut être dilué dans l'eau à raison de 1 volume de liant pour 14 volumes d'eau. Ajouter le liant à de l'eau déionisée ou distillée en utilisant un récipient en plastique propre.

Le rapport eau/poudre pour Platinum-Plus est de 30/100 (rapport de masse). Peser la quantité nécessaire de solution de liant diluée et la poudre de coulée correspondante. A l'aide d'un mélangeur mécanique puissant, ajouter lentement la poudre de coulée au liquide tout en remuant lentement. Lorsque la poudre de coulée commence à se diluer, passez à une vitesse d'agitation moyenne pendant 10 à 15 minutes, puis mettez le plâtre liquide sous vide jusqu'à ce qu'il monte, que les bulles éclatent et qu'il commence à bouillir vigoureusement, en continuant à mettre le plâtre sous vide pendant 1 minute.

(4) Coulée du moule.

Injecter rapidement et en douceur le plâtre liquide de coulée sous vide dans le cylindre en acier, en évitant de laver directement le moule en cire. Ensuite, placer la coupelle de poudre de coulée dans la machine à vide et faire le vide pendant 3 à 5 minutes. Pendant ce temps, il est nécessaire de vibrer continuellement et légèrement la fiole de coulée pour empêcher les bulles d'adhérer au moule en cire. □

(5) Ne pas bouger.

Après avoir passé l'aspirateur, placer le moule sur de la poudre absorbant l'eau et le laisser reposer pendant 6 à 8 heures, en marquant les parois du flacon de coulée et le tissu de la poudre de coulée.

3. Démoulage de la cire du moule en plâtre de coulée

Lorsque le plâtre liquide se solidifie, il existe deux méthodes différentes pour enlever la cire : l'enlèvement de la cire à la vapeur ou le brûlage dans un four de brûlage.

3.1 Élimination de la cire à la vapeur

Les expériences montrent que le déparaffinage à la vapeur permet d'éliminer plus efficacement la cire, le liquide de cire pénétrant dans l'épaisseur du moule étant réduit à zéro, ce qui donne très peu de résidus de cire. Pendant la calcination, il ne se forme pas d'atmosphère réductrice à l'intérieur du moule, ce qui est bénéfique pour la stabilité du CaSO4comme atmosphère réductrice favorise la décomposition thermique du CaSO4. En outre, l'utilisation du déparaffinage à la vapeur est également bénéfique pour la protection de l'environnement.

Tout d'abord, remplissez le four de déparaffinage avec suffisamment d'eau, allumez le dispositif de chauffage et, lorsque l'eau bout, retournez le moule et placez-le dans la boîte de déparaffinage (figure 3-28), en utilisant la vapeur pour faire fondre le modèle en cire à l'intérieur du moule, ce qui permet à la cire de s'écouler hors du moule.

Lors du déparaffinage à la vapeur, il convient de veiller à ce que l'ébullition de l'eau ne soit pas trop violente et de contrôler la durée du déparaffinage à la vapeur afin d'éviter les éclaboussures ; dans le cas contraire, les éclaboussures d'eau pénètrent dans le moule, endommagent la surface du moule et provoquent même la formation d'une couche de CaSO4 à se fissurer, augmentant ainsi la réactivité du CaSO4 Le déparaffinage à la vapeur peut également affaiblir les cristaux d'acide borique, abaisser la température de décomposition thermique et conduire à la formation de pores. En outre, le déparaffinage à la vapeur peut affaiblir le protecteur à base d'acide borique contenu dans la poudre de coulée lors de la coulée en cire, ce qui rend les pierres précieuses ternes et décolorées.

3.2 Élimination de la cire par brûlage

Le retrait de la cire par brûlage est une méthode qui utilise un four de brûlage pour chauffer le moule, ce qui fait fondre la cire et la fait s'écouler hors du moule. En raison du faible point d'ébullition de la cire, si le liquide de cire bout violemment pendant ce processus, il peut endommager la surface du moule, ou si le liquide de cire ne s'écoule pas en douceur, il peut s'infiltrer dans la couche superficielle du moule, ce qui détériorera la qualité de la surface de la pièce moulée. Il est donc important de contrôler la température et la vitesse de chauffage pendant l'étape de retrait de la cire et de mettre en place une plate-forme d'isolation correspondante. En outre, le moule ne doit pas être complètement séché avant le retrait de la cire, sinon il risque de se fissurer. S'il n'est pas possible de le cirer dans les 2 à 3 heures suivant l'investissement, un chiffon humide doit être utilisé pour couvrir le moule afin d'éviter qu'il ne sèche.

4. Moulage en plâtre Burnout

L'objectif du burnout est d'éliminer complètement l'humidité et la cire résiduelle du moule, d'obtenir la résistance à haute température et la perméabilité du moule requises, et de répondre aux exigences de température du moule pendant la coulée. Le système et l'équipement de décochage influencent largement les performances finales du moule.

4.1 Brûlure des moules en plâtre

Avant de brûler le moule, un système de brûlage approprié doit être mis en place, ce qui nécessite de surveiller les changements de température du moule pendant le processus de chauffage. Les changements de température à l'intérieur du moule en plâtre pendant le chauffage peuvent être divisés en trois étapes.

(1) L'évaporation de l'eau libre, la vaporisation des 2/3 de l'eau ajoutée au mélange de gypse, absorbent une grande quantité de chaleur. La conductivité thermique de l'eau est beaucoup plus faible que celle de l'air, ce qui entraîne une différence de température importante à l'intérieur du moule pendant le processus de transfert de chaleur.

(2) Le plâtre dihydraté se transforme en plâtre hémihydraté, une réaction endothermique qui entraîne une réduction du gradient de température.

(3) Le plâtre hémihydraté se transforme en plâtre dur anhydre et insoluble sans effet thermique significatif. La charge ne subit pas non plus de changement de phase, et le champ de température du moule dépend des propriétés thermiques des matériaux et de la densité du moule, ce qui réduit la différence de température à l'intérieur du moule.

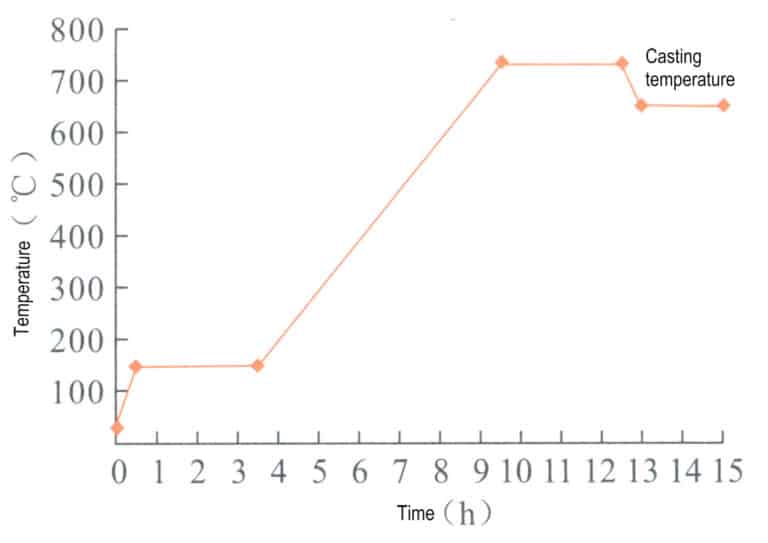

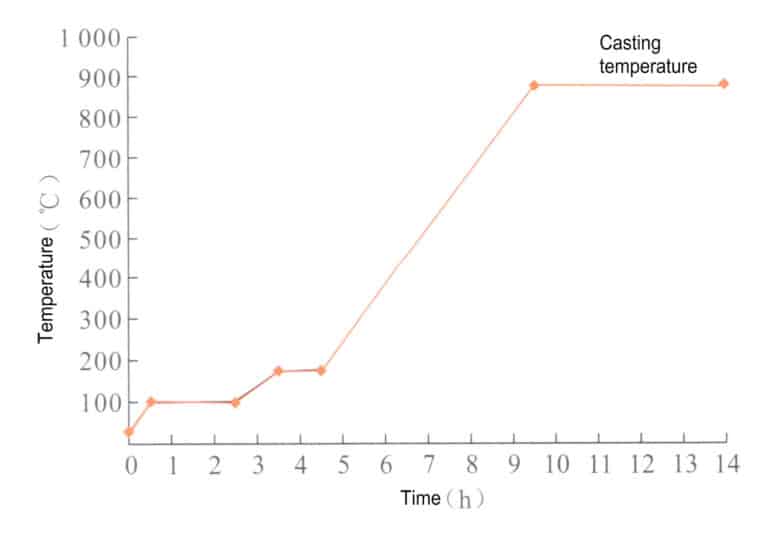

En général, les fabricants de poudre de coulée ont établi des systèmes de combustion détaillés, qui peuvent varier d'un fabricant à l'autre. Si l'on prend l'exemple de la poudre de coulée au plâtre R&R, le système de combustion recommandé est illustré à la figure 3-29.

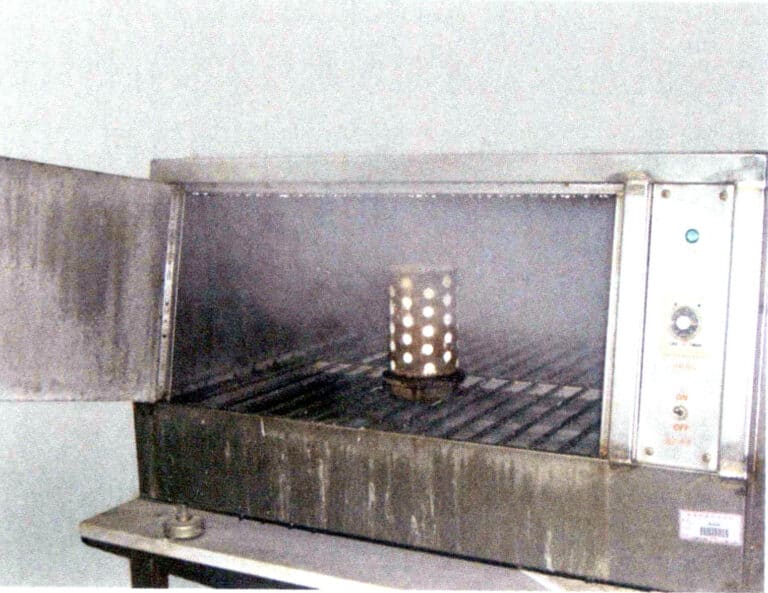

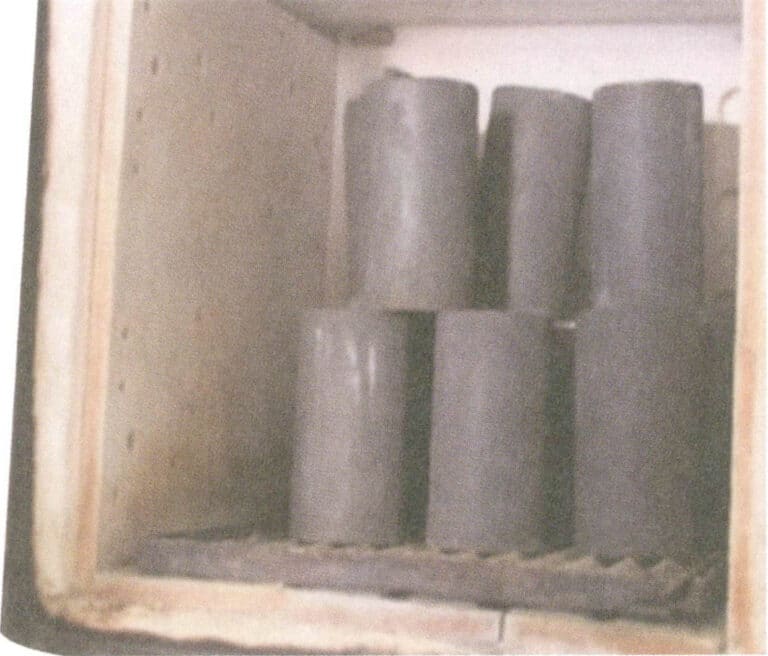

Placer directement le moule dans le four à calcination avec la coupelle de coulée vers le bas, en laissant un certain espace entre les moules pour éviter un chauffage inégal. Lorsque vous placez plus de deux couches, le moule de la couche supérieure doit être décalé par rapport à la couche inférieure (figure 3-30). Selon le système de combustion, le temps de chauffage et la température du four à haute température sont autocontrôlés et le moule est fritté à haute température pour atteindre la résistance requise, formant divers modèles de cavité à l'intérieur de la pièce moulée. Après avoir brûlé le moule, celui-ci est refroidi jusqu'à la température de coulée requise.

Figure 3-29 Régime de torréfaction de la fonte de gypse R&R

Figure 3-30 Méthode de placement des moules dans le four de combustion

Vidéo sur le décirage des moules et le brûlage

Vidéo sur le moulage à la cire perdue

4.2 Brûlage des pièces coulées en platine

Le système de calcination des moules en platine est très différent de celui des moules en plâtre. Il s'agit d'un moule à liant acide, et des températures de frittage plus élevées doivent être adoptées pour obtenir un bon effet. Le système de démoulage recommandé par R&R pour les moules en platine est illustré à la figure 3-31.

Section IV Fusion et coulée

La fusion et la coulée constituent l'une des étapes les plus importantes du processus de coulée des bijoux, et de nombreux défauts sont liés à cette procédure. La séquence de travail comprend principalement plusieurs étapes clés : la préparation du matériau, le prétraitement de l'alliage, la fusion de l'alliage et la coulée.

1. Préparer les matériaux d'alliage

Avant la fusion, il est essentiel de préparer avec précision le type et la qualité de l'alliage requis pour chaque moule. Le poids de l'arbre en cire a déjà été mesuré lors de la préparation de l'arbre en cire et, sur la base de la relation de gravité spécifique entre la cire et le métal, le poids du métal nécessaire peut être calculé.

Lors de la préparation des ingrédients, il est nécessaire de gérer correctement le rapport entre les matériaux neufs et les matériaux recyclés. De nombreux fournisseurs suggèrent que les matériaux recyclés représentent 30% de chaque lot. Cependant, dans la production réelle, à l'exception de quelques pièces simples avec des rendements de coulée plus élevés, la plupart des produits ne produisent qu'environ 50% ou même moins. Selon le ratio de recyclage requis, une grande quantité de matériaux recyclés générés quotidiennement ne peut pas être réutilisée à temps, ce qui entraîne une accumulation rapide et pose des problèmes importants de gestion des matériaux et de coûts de production pour les entreprises de fabrication de bijoux. C'est pourquoi de nombreuses entreprises adoptent un ratio d'au moins 50% lors de la préparation des ingrédients ; dans certains cas, le ratio de matières recyclées atteint 70%. Il est important de noter que les alliages sont inévitablement contaminés au cours du processus de fusion et de coulée. Par exemple, une augmentation excessive du rapport entre le matériau recyclé et le métal neuf peut entraîner des fluctuations dans les performances de l'alliage, et les éléments susceptibles de se volatiliser diminueront, ce qui augmentera la probabilité d'inclusions d'oxydation et de défauts de coulée insuffisante. Les éléments susceptibles de se volatiliser diminueront, ce qui augmentera la probabilité d'inclusions d'oxydation et de défauts de coulée insuffisants.

2. Prétraitement des alliages

Dans la production d'alliages pour la bijouterie, l'effet des pièces coulées est étroitement lié à l'état de l'alliage pour la bijouterie. Pour les bijoux en or pur, en argent pur et en platine pur, ce problème est relativement mineur et les matériaux en bloc peuvent être fondus directement. Les matériaux tels que les alliages d'or, d'argent et de platine doivent être prétraités. Par exemple, le mélange direct de métaux purs avec des alliages intermédiaires pour la coulée peut facilement entraîner des problèmes tels qu'une composition inégale, des pertes importantes et des défauts tels que des trous.

Par conséquent, il est généralement recommandé de fondre et de couler divers métaux purs et matériaux d'alliage en particules de billes, de les couler en lingots, puis de les mélanger en fonction de la qualité requise. Il est conseillé de donner la priorité à la méthode des particules préfabriquées, dans laquelle le métal en fusion s'écoule de la sortie du creuset, tombe dans l'eau de refroidissement, se refroidit instantanément et se divise en gouttelettes, se solidifiant en particules de métal solides. Des particules d'alliage bien formées et de taille appropriée permettent d'uniformiser la composition et de contrôler la température pendant le processus de fusion, en réduisant les défauts tels que les trous, les trous de sable et les points durs, qui sont également étroitement liés au contrôle de la perte de métal. L'effet de granulation se reflète principalement dans la forme et la taille des particules, la qualité du métal et la stabilité du processus. Un bon effet de granulation dépend non seulement du type et de la nature du matériau d'alliage, mais aussi des performances du dispositif de granulation. Le dispositif de granulation peut être une pièce d'équipement séparée, mais certains équipements de coulée sont également souvent équipés de dispositifs de granulation. En raison des mauvaises conditions d'équipement, certaines entreprises de joaillerie utilisent le saupoudrage manuel des perles, en versant directement le métal fondu dans un réservoir d'eau de trempe pour obtenir des particules de perles. Quelle que soit la méthode utilisée, il est nécessaire de contrôler rigoureusement plusieurs maillons importants, tels que les méthodes de fusion, de coulée et de refroidissement. Si elles ne sont pas bien contrôlées, elles peuvent donner lieu à des formes de billes irrégulières, à une adhésion facile aux blocs et à des phénomènes tels que le piégeage des gaz et l'oxydation, ce qui affecte les performances de l'alliage.

3. Fusion d'alliages

Il existe différentes méthodes pour fondre et couler les alliages pour bijoux, les méthodes de fusion les plus couramment utilisées étant l'oxyfusion et la fusion par induction.

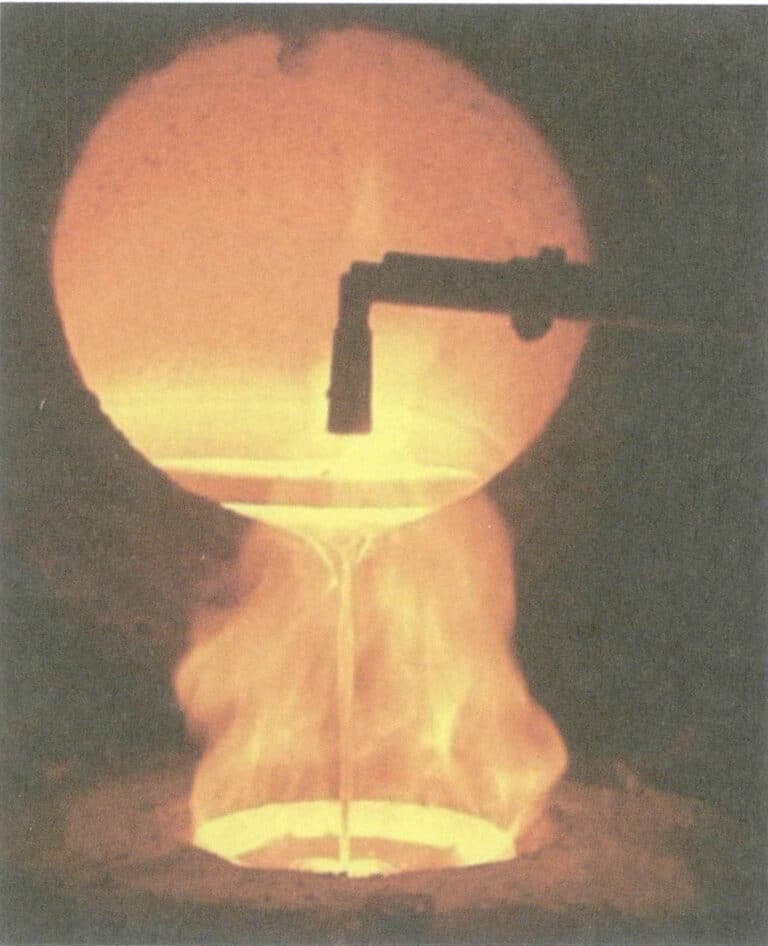

3.1 L'oxycombustion

L'utilisation d'un pistolet à flamme pour fondre et couler des bijoux est une méthode de production relativement traditionnelle avec des outils et un équipement simples. Le métal est d'abord fondu à l'aide d'une flamme, puis versé manuellement à l'aide d'un équipement de coulée simple. Les gaz de combustion utilisés dans la fonte au pistolet à flamme comprennent le gaz-oxygène, le gaz naturel-oxygène, etc. En général, l'oxygène-acétylène n'est pas utilisé car sa température est trop élevée, ce qui entraîne une perte importante de métal et des difficultés de contrôle. Les pistolets à flamme utilisés sont de deux types : monotube et bitube. Le pistolet à flamme est doté d'un bouton de commande qui permet de régler la taille, la force et la nature de la flamme. Pour protéger efficacement le métal en fusion et réduire l'oxydation des éléments métalliques, une flamme réductrice jaune est nécessaire (figure 3-32). Le temps de fusion doit être raisonnable et il doit être contrôlé de manière à terminer la fusion et la coulée en 2 à 3 minutes.

La fonte au chalumeau utilise généralement des creusets en argile. Avant la fusion, la qualité du creuset doit être soigneusement vérifiée ; la paroi intérieure doit présenter une couche glacée lisse et dense, sans scories résiduelles. Préparez le fondant pour la formation de scories, en utilisant généralement du borax anhydre. Préchauffez d'abord le creuset, puis ajoutez des particules de cuivre, en réglant la force et la nature de la flamme à des niveaux appropriés. Lorsque le cuivre est sur le point de fondre, saupoudrez une petite quantité de borax à la surface du liquide et remuez doucement le métal en fusion à l'aide d'une baguette de verre jusqu'à ce qu'il soit uniformément mélangé. Lorsque la température atteint la température de coulée requise, le moule peut être retiré pour être coulé.

Pendant le processus de fusion, il est important de contrôler la température et l'atmosphère de la flamme ; sinon, une oxydation importante se produira, entraînant une perte de métal et la formation de scories qui contaminent le métal fondu, en particulier dans les alliages d'or et d'argent à forte teneur en zinc. La pression de vapeur élevée du zinc augmente sans aucun doute la perte d'éléments de zinc, en particulier à des températures de fusion plus élevées, où la réactivité du métal augmente avec la température. À l'état d'ébullition, sa capacité d'oxydation est considérablement renforcée, ce qui entraîne la production d'une grande quantité d'oxyde de zinc (ZnO) qui est libéré dans l'air, provoquant ainsi une forte augmentation des pertes. La capacité d'oxydation du cuivre augmente également fortement, formant une grande quantité de scories oxydées, et plus l'état d'ébullition est maintenu longtemps, plus la perte de métal est importante. Pour réduire la perte de métal, il est généralement nécessaire de contrôler strictement la température de fusion en fonction du métal d'apport (l'alliage intermédiaire utilisé pour préparer les alliages d'or, d'argent et de platine nécessaires).

Lorsque le métal est proche de la fusion, une petite quantité de borax est généralement saupoudrée sur la surface, ce qui non seulement facilite la fusion mais forme également une couche protectrice à la surface du métal en fusion pour empêcher l'oxydation et rassembler les scories à la surface. Le borax est un composé de Na2B4O7 - 10H2O, avec un point de fusion bas, et lorsqu'il est calciné à 320℃, il perd son eau cristalline et devient une substance poreuse. Le borax est un bon fondant pour la fusion des alliages de cuivre, ayant une grande fluidité après chauffage et fusion, couvrant la surface du métal en fusion, fournissant une excellente protection contre l'absorption de gaz et l'oxydation du métal, et séparant l'anhydride borique (B2O3). L'anhydride borique est extrêmement instable à haute température et réagit violemment avec les oxydes métalliques lorsqu'il est séparé.

L'équation de la réaction chimique est la suivante :

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 puis réagir avec MeO - B2O3 pour former le sel complexe Na2O-MeO[B2O3]2. Cela réduit considérablement le laitier généré par les oxydes métalliques et réduit efficacement la perte de métal en déplaçant et en réduisant le métal. En outre, le borax joue un rôle protecteur important à l'état fondu, maximisant la prévention de l'oxydation du métal fondu.

3.2 Fusion par induction

Le principe de base de la fusion par induction est le suivant : lorsqu'un courant alternatif traverse la bobine d'induction, un flux magnétique alternatif est généré dans l'espace interne de la bobine d'induction, induisant une force électromotrice dans le conducteur métallique à l'intérieur du creuset. Le courant induit, qui a une certaine force électromotrice, forme des courants de Foucault dans le matériau métallique, générant de la chaleur en raison de la résistance du métal, ce qui entraîne la fusion du métal. Comparée à d'autres méthodes de fusion, la fusion par induction présente des avantages tels qu'une efficacité de fusion élevée, une faible perte d'éléments, un contrôle et un ajustement pratiques et précis de la composition et de la température du métal fondu, ainsi qu'une simplicité d'utilisation et d'entretien, ce qui la rend largement utilisée dans l'industrie de la fonderie de bijoux.

Pendant le processus de fusion par induction, la distribution du courant induit dans le métal est inégale, la densité du courant étant la plus élevée à la surface de la charge et diminuant vers l'intérieur, ce qui entraîne ce que l'on appelle l'effet de peau. L'effet de peau est étroitement lié à la fréquence du courant ; plus la fréquence du courant est élevée, plus l'effet de peau est prononcé. Lorsque la capacité du creuset est importante, l'effet de peau prononcé est préjudiciable à la fusion. Il existe donc une certaine correspondance entre la capacité du creuset et la fréquence du courant. Lorsque la quantité de matière à fondre est importante, l'induction à moyenne fréquence est généralement utilisée ; l'induction à haute fréquence est souvent utilisée lorsque la quantité de matière à fondre est faible. Étant donné que les bijoux sont généralement très fins et que la quantité fondue en une seule fois est faible, la fusion par induction à haute fréquence est généralement utilisée pour la fusion d'alliages de bijoux (figure 3-33).

Dans la fusion par induction, le brassage électromagnétique se produit sous l'action de la force électromagnétique, ce qui est bénéfique pour l'uniformité de la température et de la composition du métal en fusion et aide les inclusions non métalliques dans le métal en fusion à s'élever. Plus la fréquence du courant est basse, plus l'effet de brassage électromagnétique est important.

Le contrôle de l'atmosphère pendant la fusion a un impact significatif sur la qualité du métal fondu. Il existe généralement plusieurs méthodes, telles que la fusion sous vide, la fusion avec protection par gaz inerte et la fusion avec protection par flamme réductrice. La fusion sous vide est bénéfique pour garantir la qualité métallurgique ; cependant, elle ne convient pas aux alliages de cuivre, en particulier aux alliages de laiton à forte teneur en zinc. En effet, le vide exacerbe la volatilisation du zinc, ce qui entraîne une perte importante de métal et des fluctuations significatives de la composition, et la fumée générée pendant le processus de fusion peut endommager le système de vide. Par conséquent, il est généralement nécessaire d'utiliser des gaz inertes tels que l'argon et l'azote ou d'utiliser une flamme réductrice pour isoler et protéger la surface du métal en fusion afin d'obtenir une excellente qualité métallurgique lors de la fusion par induction d'alliages de cuivre.

4. Verser

Les bijoux étant relativement fins, ils se solidifient rapidement au cours du processus de coulée et perdent leur fluidité. Par conséquent, la coulée conventionnelle par gravité est difficile à mettre en forme et il est nécessaire d'introduire une force extérieure pour favoriser le remplissage rapide de la cavité du moule avec du métal en fusion, afin d'obtenir des pièces coulées aux formes complètes et aux profils clairs.

4.1 Méthodes d'application de la force extérieure pour la coulée

La coulée peut être divisée en deux catégories principales en fonction de la force extérieure : la coulée centrifuge et la coulée statique.

(1) Méthode de coulée centrifuge.

La coulée centrifuge consiste à verser du métal en fusion dans un moule en rotation, où la force centrifuge aide à remplir le moule et à solidifier le métal. La coulée centrifuge a une grande efficacité de production, une pression importante du métal et une vitesse de remplissage rapide, ce qui est bénéfique pour la formation de pièces moulées, particulièrement adaptées au moulage de petits ornements, tels que des maillons, des boucles d'oreilles, etc. Par rapport à la coulée statique, la coulée centrifuge traditionnelle présente certaines faiblesses : en raison de la vitesse de remplissage rapide, le métal en fusion subit de fortes turbulences pendant la coulée, ce qui augmente la probabilité de piégeage de gaz et de formation de pores ; l'évacuation du gaz dans la cavité du moule est relativement lente, ce qui entraîne une contre-pression élevée dans le moule, qui augmente la probabilité de formation de pores ; lorsque la pression de remplissage est trop élevée, le métal en fusion exerce une forte pression sur la paroi du moule, ce qui entraîne facilement des fissures ou un décollement du moule ; en outre, des scories peuvent pénétrer dans la cavité du moule en même temps que le métal en fusion pendant la coulée. En raison de la pression de remplissage élevée générée par la force centrifuge, la quantité maximale de métal pouvant être coulée dans un rayon d'action sûr de la centrifugeuse est inférieure à celle d'une machine de coulée statique. En outre, les atmosphères inertes sont généralement moins utilisées car la chambre de coulée centrifuge est relativement grande.

(2) Méthode de coulée statique.

La coulée statique utilise des méthodes telles que la coulée par aspiration sous vide et la coulée sous pression sous vide pour favoriser le remplissage de la cavité du moule avec du métal en fusion. Par rapport à la coulée centrifuge, le processus de remplissage des machines de coulée statique est relativement doux, ce qui réduit l'effet de décapage du métal en fusion sur la paroi du moule ; grâce à l'effet de vide, la contre-pression du gaz à l'intérieur de la cavité du moule est plus faible ; la quantité maximale de métal pouvant être coulée en une seule fois est plus importante. C'est pourquoi il a été largement utilisé dans le moulage de bijoux, en particulier pour le moulage d'ornements de taille moyenne à grande, tels que les bagues pour hommes, les pendentifs, les bracelets, etc.

4.2 Degré d'automatisation de la coulée

Le moulage peut être divisé en deux catégories principales en fonction du degré d'automatisation : le moulage manuel et le moulage automatique par des machines.

(1) Coulée manuelle.

La coulée manuelle est généralement réalisée en conjonction avec la fusion au feu ou la fusion par induction. Après avoir affiné le métal en fusion et le laitier, la température est ajustée à la plage de température de coulée. Le moule est ensuite retiré du four de fusion pour être préparé à la coulée. Selon le type d'équipement utilisé, la coulée manuelle comprend principalement la coulée centrifuge et la coulée sous vide.

- Coulée centrifuge manuelle : La figure 3-34 montre une machine centrifuge à entraînement mécanique simple utilisée dans certaines petites usines de traitement de bijoux. Elle n'est pas équipée d'un dispositif de chauffage par induction et utilise de l'oxygène gazeux pour faire fondre le métal ou un four à induction pour fondre le métal.

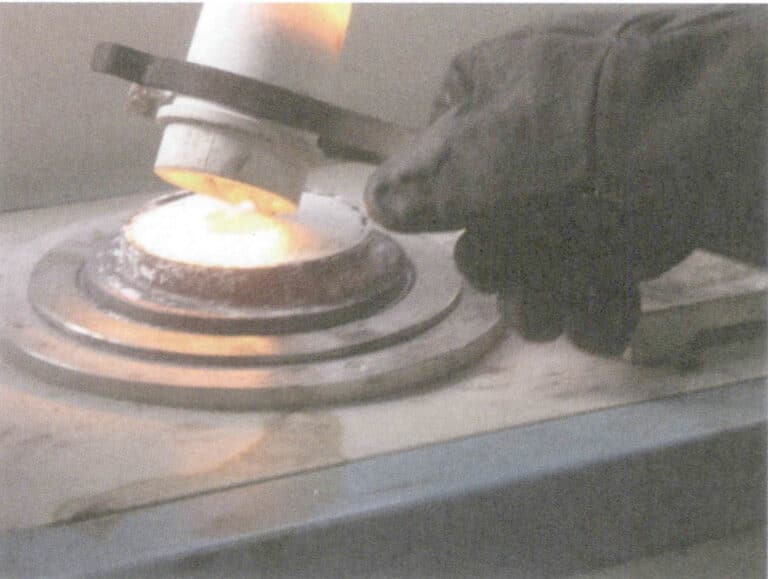

- Coulée manuelle sous vide : La coulée sous vide est une méthode dans laquelle la pression de l'air dans la cavité du moule est inférieure à la pression de l'air extérieur, utilisant la différence de pression pour aspirer le métal en fusion dans la cavité du moule. La coulée sous vide manuelle est la forme la plus simple de la coulée sous vide. Elle utilise une machine de coulée sous vide, dont le principal composant est le système de vide, sans dispositif de chauffage et de fusion. Elle doit donc être utilisée avec un chalumeau ou un four de fusion et, après la fusion, le métal en fusion est versé manuellement dans le moule (figure 3-35). Il est relativement simple à utiliser, a un rendement de production plus élevé et est largement utilisé dans les petites et moyennes bijouteries. Comme la coulée se fait dans l'atmosphère, il y a un problème d'oxydation secondaire et d'absorption de gaz par le métal en fusion, et l'ensemble du processus de coulée est contrôlé par l'opérateur, y compris la température de coulée, la vitesse de coulée, la hauteur de la tête et la manipulation du laitier sur la surface du liquide. De nombreux facteurs humains peuvent donc affecter la qualité.

Figure 3-34 Coulée centrifuge manuelle

Figure 3-35 Coulée sous vide manuelle

Vidéo sur la fusion et le moulage

(2) Coulée automatique par des machines de coulée.

Le coulage manuel est une méthode de production traditionnelle et dépassée, qui entraîne des fluctuations importantes de la qualité des produits. Avec l'augmentation des exigences de qualité pour les produits de bijouterie et les avancées technologiques dans l'industrie de la bijouterie, les machines de coulée automatiques sont devenues des équipements très importants dans la coulée à la cire perdue pour la bijouterie, servant de base importante pour garantir la qualité du produit.

Selon la forme de la force externe utilisée, les machines de coulée de bijoux couramment utilisées se répartissent principalement en deux catégories : la coulée centrifuge et la coulée statique.

- Versement automatique par centrifugation : En réponse aux lacunes des machines de coulée centrifuge simples traditionnelles, les machines de coulée centrifuge modernes intègrent le chauffage par induction et la coulée centrifuge, réalisant des progrès significatifs dans la technologie de conduite et la programmation, améliorant les capacités de programmation et le contrôle de l'automatisation du processus. Par exemple, l'angle entre l'axe central du moule et le bras oscillant est conçu pour être variable, en fonction de la vitesse de rotation, ce qui lui permet de passer de 90℃ à 0℃. Cela permet de prendre en compte les effets des forces centrifuges et des forces d'inertie tangentielles dans l'entraînement du métal en fusion hors du creuset et dans le moule. Ce dispositif permet d'améliorer l'équilibre de l'écoulement du métal et empêche le métal en fusion de s'écouler préférentiellement le long du sens de rotation inverse de la paroi du canal de coulée. Un dispositif d'échappement est ajouté au fond du moule pour faciliter l'évacuation en douceur du gaz de la cavité, améliorant ainsi la capacité de remplissage. Il est également équipé d'un dispositif de mesure de la température afin de réduire les erreurs de jugement humain. La figure 3-36 montre une chambre de fusion et de coulée typique d'une machine de coulée centrifuge pour bijoux, adaptée à la coulée d'alliages tels que l'or, l'argent et le cuivre.

Lors de la coulée avec une machine de coulée centrifuge, ouvrez l'eau de refroidissement, allumez l'interrupteur, placez uniformément une quantité mesurée de matière première dans un creuset propre, levez le fil chauffant et appuyez sur le bouton de chauffage pour chauffer. À l'aide d'une pince en fer, retirez le moufle de coulée déparaffiné du four et placez-le sur la crémaillère de la machine de coulée, en alignant l'ouverture de coulée du moule de poudre de coulée avec l'ouverture de coulée du creuset. Une fois le métal complètement fondu, utilisez du flux pour le purifier, abaissez le fil chauffant, recouvrez le sommet du creuset d'un matériau réfractaire semi-circulaire et pressez-le fermement. Après avoir recouvert le couvercle de protection, le moteur centrifuge fait tourner le creuset et le moule à grande vitesse autour de l'arbre du moteur. L'énorme force centrifuge injecte le métal dans la cavité du moule pendant la rotation. Après 20 secondes, veuillez éteindre l'interrupteur du moteur et, une fois que la machine a cessé de tourner, retirez le moule et laissez-le refroidir.

Vidéo sur la fusion par induction et la coulée centrifuge

- Versement automatique sous vide et sous pression: Parmi les machines de coulée sous vide, la machine automatique de coulée sous pression sous vide est la plus avancée et la plus utilisée. Ce type de machine a de nombreux modèles et différentes entreprises produisent des machines de coulée avec leurs propres caractéristiques, mais en général, elles se composent d'un chauffage par induction, de systèmes de vide, de systèmes de contrôle, etc. Leur structure est généralement verticale, la partie supérieure étant la chambre de fusion par induction et la partie inférieure la chambre de coulée sous vide, utilisant une méthode de coulée par le bas. Le fond du creuset est percé d'un trou, qui est scellé par une tige de piston réfractaire pendant la fusion. Lors de la coulée, la tige de piston est soulevée, ce qui permet au métal en fusion de s'écouler dans la cavité du moule. Généralement, un thermocouple est installé à l'intérieur de la tige de piston, ce qui permet de refléter avec précision la température du métal en fusion. Des thermocouples sont également placés sur la paroi du creuset pour mesurer la température. Cependant, la température mesurée ne peut pas refléter directement la température du métal en fusion et ne peut servir que de référence. Les machines automatiques de coulée sous vide fondent et coulent généralement les métaux sous vide ou sous gaz inerte, ce qui réduit efficacement le risque d'oxydation du métal et d'absorption de gaz. La qualité des produits coulés est relativement stable et les défauts des trous sont réduits, ce qui en fait des équipements de coulée de bijoux très appréciés, largement utilisés pour la coulée sous vide de métaux tels que l'or, l'argent et le cuivre (figure 3-37). Certains modèles sont également équipés de dispositifs de granulation permettant de préparer des alliages intermédiaires granulaires.