Comment fabriquer un moule pour bijoux ?

Guide de l'initié sur les techniques et processus de fabrication de moules de maître en joaillerie

Introduction :

La fabrication des moules est la "source" du processus de fabrication des bijoux. Tous les modèles de bijoux conçus par le service de conception doivent être transformés en modèles par le service de moulage avant de pouvoir être produits en série. L'aspect le plus important du moulage de bijoux est la "fidélité au moule principal", ce qui signifie que la production de la version du moule principal doit respecter strictement les exigences des dessins de conception. Pour y parvenir, l'opérateur doit d'abord utiliser la pensée tridimensionnelle pour expérimenter et comprendre en profondeur les idées et les thèmes du concepteur, tout en tenant compte de l'intégrité globale, de la coordination, de l'esthétique, de l'exploitabilité et de la qualité de la surface de la version du moule principal du bijou. La qualité du moulage influe directement sur la difficulté de traitement des procédures ultérieures et sur la qualité du produit fini.

Actuellement, les principales méthodes de moulage des bijoux comprennent les moules en argent faits à la main, les moules en cire sculptés à la main et le moulage mécanique. Les moules en argent faits à la main sont un artisanat traditionnel, et comme les gens recherchent continuellement la perfection, les modèles de conception changent constamment, ce qui entraîne des mises à jour et des améliorations constantes dans le processus de moulage en argent fait à la main. Parallèlement, avec le développement continu de la science et de la technologie et les besoins pratiques des entreprises pour améliorer l'efficacité de la production et réduire les coûts de production, de nouveaux processus de moulage tels que les moules en cire sculptés à la main et le moulage mécanique ont progressivement vu le jour.

En règle générale, lorsqu'une entreprise de joaillerie reçoit une commande d'un client nécessitant un moulage, le personnel technique commence par comprendre les exigences du client et la complexité de la pièce, le cycle de production et la quantité en fonction de la commande, puis détermine le processus de moulage correspondant.

Table des matières

Section Ⅰ Processus de moulage de l'argent fait à la main

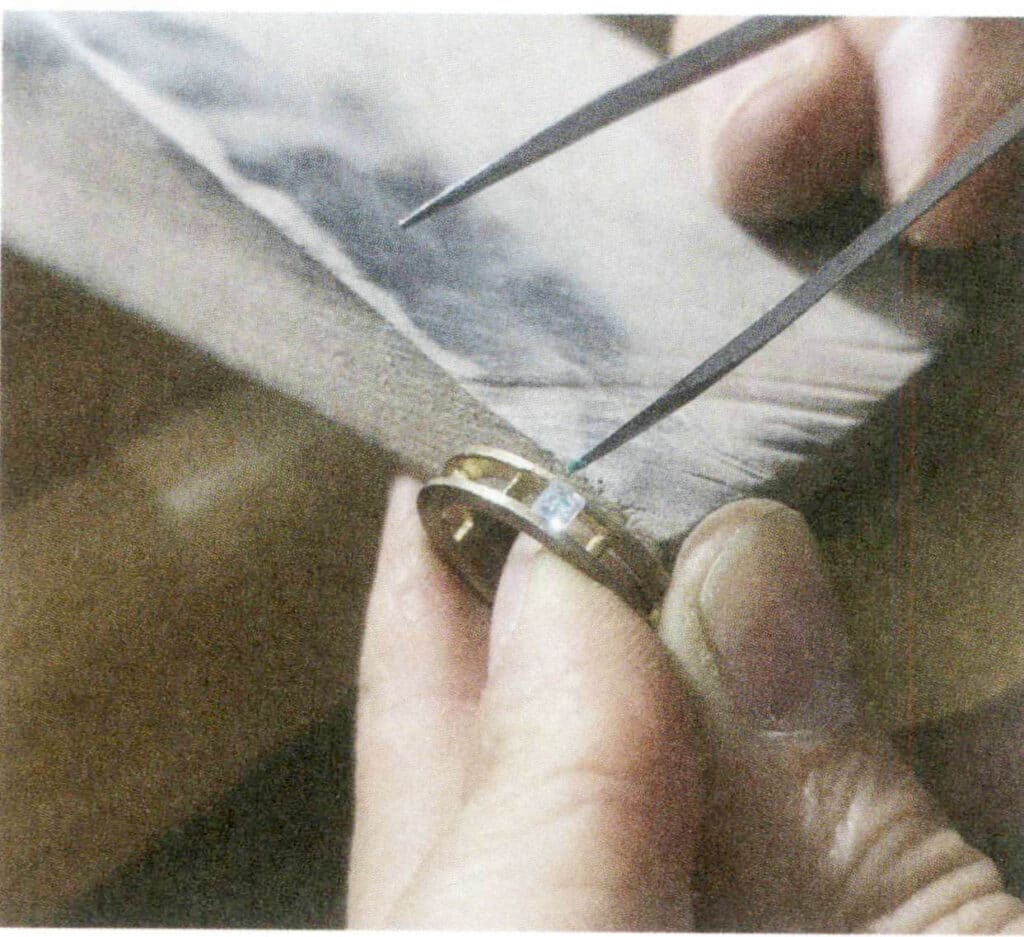

Les moules en argent fabriqués à la main permettent de créer des originaux aux arêtes vives, clairement définis et à la surface lisse en utilisant un alliage d'argent par le biais de méthodes de sciage, de limage, de soudage et de ciselage. De ce point de vue, la fabrication manuelle de moules en argent est similaire au processus de production manuelle de bijoux. Toutefois, par rapport à la production manuelle générale, la fabrication de moules en argent exige un savoir-faire plus poussé. Il faut que la surface, les parties creuses et l'arrière du moule en argent soient impeccables, que la structure de chaque partie soit raisonnable et que les dimensions des pierres précieuses soient exactes. Certains exigent également un traitement préalable des zones de sertissage, comme le rainurage de la paroi intérieure du chaton pour les pierres serties, la création de griffes autour des trous pour les pierres serties, ou le rainurage de la paroi intérieure du canal pour les pierres serties. Par conséquent, la fabrication de moules en argent est le processus le plus exigeant en termes de savoir-faire dans la production de bijoux, et la qualité de la production du moule dépend entièrement des compétences manuelles du mouliste.

1. Utilisation des outils

Boule à vent, pistolet à souder, fer à repasser, bâton à main, scie à archet, lames de scie (différents modèles), fer à repasser, lime (grande, moyenne, petite), lime triangulaire, lime carrée, lime coulissante (grande, moyenne, petite), ciseaux, papier de verre, pied à coulisse, pied à coulisse, arbre de flexion, dents

fraises, fraises boule, fraises parapluie, fraises à percer, brosse à cheveux, carreaux de soudure, planche à dessin, presse à comprimés, etc.

2. Déroulement du processus

Contrairement à la sculpture manuelle de la cire et à la sculpture informatique de la cire, la production manuelle de moules maîtres pour bijoux en argent consiste généralement à diviser une pièce en plusieurs parties, à traiter chaque partie séparément, puis à souder les composants finis à l'aide d'un pistolet à souder pour former un moule maître pour bijoux en argent complet. Pour les maîtres-moules pour bijoux en argent dont la structure est plus complexe, des méthodes telles que le découpage sont utilisées, et le processus général est le suivant.

(1) Tout d'abord, décomposer le moule principal complexe du dessin de conception du bijou en plusieurs parties et produire à l'avance chaque partie, telle que divers sertissages, feuilles florales, fils floraux, têtes florales, squelettes, etc. pour une utilisation ultérieure.

(2) Préparez une plaque de cuivre (ou une planche de bois, une plaque d'aluminium, une plaque de plastique) et empilez l'argile en forme d'hémisphère sur la plaque de cuivre (le diamètre de l'hémisphère doit être équivalent à la bande de l'anneau).

(3) Tout d'abord, enfoncez la monture de la pierre principale dans l'argile, en veillant à ce que la profondeur soit appropriée ; elle ne doit être ni trop profonde ni trop superficielle. Ensuite, enfoncez la monture de la pierre latérale dans l'argile selon le dessin, en les arrangeant bien. Pressez les feuilles, les fils des fleurs et l'armature dans l'argile selon le dessin, en les disposant bien. Insérez les griffes des différentes montures dans les interstices entre les différentes montures et les autres éléments, en veillant à ce qu'elles affleurent les montures correspondantes. Veillez à la symétrie des griffes ; leur longueur doit être légèrement supérieure aux dimensions indiquées sur le dessin (s'il ne s'agit pas d'une monture à griffes, cette étape peut être omise).

(4) Roulez un morceau de tôle de 50 mm x 50 mm x 0,4 mm en forme de cylindre, soudez-le (ou fixez-le avec du ruban adhésif) et insérez-le dans l'argile entourant les éléments disposés. Versez lentement le coulis de plâtre préparé le long de la paroi intérieure du cylindre, en le remplissant jusqu'à la profondeur du cylindre. Laissez-le à température ambiante pendant 2 à 3 heures et, une fois que le plâtre s'est naturellement solidifié, retournez le cylindre de plâtre, retirez soigneusement l'argile et nettoyez délicatement les interstices à l'aide d'un pinceau trempé dans de l'essence.

(5) Séchez à l'air l'essence résiduelle et soudez le dos exposé du modèle de moule de bijou. Pendant qu'il est encore chaud après le soudage, placez le cylindre de plâtre dans de l'eau froide pour "laver" le plâtre ; utilisez une aiguille en acier pour retirer les gros morceaux de plâtre restants et trempez le modèle de moule de bijou dans de l'acide sulfurique dilué pendant 10 minutes, puis rincez-le et séchez-le à l'aide d'un sèche-cheveux.

(6) Vérifiez que l'avant du modèle de moule de bijouterie ne présente pas de soudures faibles, de soudures manquantes ou de déformations. Si c'est le cas, il faut les réparer et les corriger. Une fois les corrections apportées, coupez les griffes excédentaires (des deux côtés).

(7) Souder des carottes simples, doubles ou triples en fonction du volume et de la complexité du modèle en argent et limer les cordons de soudure.

(8) Limez, poncez et polissez l'ensemble du modèle en argent jusqu'à ce que la surface soit brillante et propre, que les motifs soient symétriques et que les lignes soient lisses, puis passez au processus suivant de moulage en caoutchouc et d'injection de cire.

Notes : La mise en place du modèle est l'étape la plus critique du processus de production des modèles en argent. Le placement d'une mauvaise forme affecte directement la qualité globale de la pièce. Les opérateurs doivent faire preuve d'imagination en se basant sur les dessins de la commande, concevoir l'effet tridimensionnel après la mauvaise forme et ajuster continuellement la mauvaise forme à l'aide de leurs techniques habiles afin de s'assurer que la structure de la mauvaise forme est précise, stratifiée, qu'elle a un sens tridimensionnel fort et qu'elle est vivante et réaliste.

Section II Processus de fabrication des modèles en cire sculptés à la main

1. Introduction aux matériaux de cire utilisés pour la sculpture manuelle.

1.1 Propriétés des matériaux en cire

La cire est le matériau de base des modèles en cire sculptés à la main. Différents types de cire sont utilisés dans l'industrie de la bijouterie, mais seuls quelques-uns conviennent à la sculpture. La plupart des matériaux en cire sont soit trop fragiles, soit trop mous, ce qui les rend difficiles à sculpter à l'aide de méthodes conventionnelles. Cinq aspects sont principalement pris en compte pour évaluer si une cire convient à la sculpture : la dureté, la résistance, la ténacité, l'uniformité et le point de fusion.

La cire utilisée pour la sculpture doit être suffisamment dure pour permettre de sculpter les détails des motifs fins.

Étant donné que l'épaisseur des bijoux est généralement faible, certaines pièces ayant une épaisseur inférieure à 0,3 mm, la cire utilisée pour la sculpture doit être suffisamment solide et résistante pour que la cire fine ne se déforme pas ou ne se brise pas.

Le matériau de la cire doit également avoir une densité uniforme et l'épaisseur de la paroi de la cire doit être constante pour que les motifs du modèle en cire aient la même clarté. La méthode pour juger de l'épaisseur de la paroi est généralement simple : il suffit de tenir le modèle en cire à la lumière pour voir si la couleur est la même partout. Lorsque l'épaisseur de la paroi est différente, les couleurs varient. Toutefois, lorsque la densité du matériau en cire est inégale, même si l'épaisseur de la paroi est la même, elle peut présenter des couleurs différentes, ce qui peut entraîner une erreur d'appréciation pendant l'opération.

Pour les modèles en cire directement utilisés dans le moulage à la cire perdue, le matériau en cire doit également fondre facilement pendant le processus de torréfaction, présenter une faible dilatation thermique et laisser un minimum de résidus après la torréfaction.

Les marques de cire à sculpter les plus connues de l'industrie sont Ferris, Matt et Kerr.

1.2 Classification des matériaux en cire

En raison des différences de performances et de caractéristiques de traitement, diverses catégories de cires sont utilisées pour la sculpture, généralement classées en fonction de leur dureté, de leur forme et de leur utilisation.

(1) Classification selon la dureté.

En fonction de sa dureté, la cire à sculpter est généralement divisée en trois catégories : la cire de haute dureté, la cire de dureté moyenne et la cire molle. Pour faciliter la distinction, le vert, le violet et le bleu les représentent. Par exemple, les caractéristiques des trois types de cire à sculpter sont les suivantes : Cire à sculpter de marque Ferris.

Cire verte : Cette cire présente la dureté la plus élevée et l'élasticité et la souplesse les plus faibles. La cire verte est la cire à sculpter la plus utilisée, capable de sculpter des angles aigus et des détails complexes dans les modèles en cire. Elle peut être travaillée jusqu'à une épaisseur de moins de 0,2 mm, conservant bien sa forme sans se déformer facilement, et polie jusqu'à obtenir une surface aussi lisse que celle du verre. En raison de sa faible ténacité, la cire verte est susceptible de se fissurer lors de la sculpture de grandes et fines surfaces incurvées. La température de fusion de la cire verte est de 230°F(110℃), et lorsqu'elle fond, elle se transforme immédiatement en liquide plutôt que de devenir lentement liquide après une phase visqueuse. Pour créer des textures de surface, la cire verte peut être facilement coupée et limée à l'aide de diverses scies à cire, couteaux à sculpter, limes à cire et fraises mécaniques.

Cire violette : La cire violette a une dureté moyenne, une bonne élasticité et une bonne souplesse et convient pour la réalisation de modèles en cire aux structures plus complexes. La température de fusion est de 225°F(107℃). Lorsque la cire violette fond, elle devient d'abord visqueuse avant de se transformer en liquide, et sa viscosité change pendant la fusion, devenant plus molle, ce qui la rend moins apte à maintenir des motifs fins.

Cire bleue : La cire bleue a la dureté la plus faible et est très douce, ce qui la rend appropriée pour la réalisation de modèles généraux en cire avec des structures simples, en particulier pour les travaux avec des surfaces circulaires ou courbes. La cire bleue se sculpte mieux avec un couteau, car elle ne produit pas de poudre de cire comme la cire verte et ne s'écaille pas comme la cire violette. La cire bleue fond à 220°F(104℃) mais ne se transforme pas en liquide fluide ; elle conserve une certaine viscosité. La cire bleue est très pratique pour copier les motifs de surface des maîtres-modèles, mais elle ne convient pas à la réalisation de motifs très fins et n'est pas destinée à être travaillée avec un arbre flexible.

(2) Classification selon la forme et l'utilisation.

En termes de forme, il existe des cires en bloc, en feuille, en tube, en bande et en ligne ; pour faciliter la production, gagner du temps et réduire les pertes de cire, il existe également des cires préformées ou des accessoires en cire, tels que la cire pour anneaux, la cire pour bracelets, la cire pour incrustations, la cire pour griffes et d'autres cires auxiliaires pour la mise en forme. Les formes, les caractéristiques et les utilisations des différents matériaux en cire sont indiquées dans le tableau 2-1.

Tableau 2-1 Matériaux de cire couramment utilisés pour la sculpture manuelle

| Catégorie de matériaux de cire | Forme | Caractéristiques | Domaine d'application |

|---|---|---|---|

| Cire dure (briques de cire, feuilles de cire, etc.) |

|

Dureté élevée, excellente performance de traitement, convient parfaitement à la sculpture. | Modèles en cire pour la sculpture de bijoux, d'ornements et d'objets artisanaux |

| Cire molle |

|

Faible dureté, facile à plier et à déformer, peut être librement façonné | Accessoires biomimétiques à motifs linéaires, tels que feuilles de plantes, lianes et textures d'ailes d'insectes |

| Anneau de cire |

|

La conception des anneaux comprend des plates-formes rondes pures et en forme de "U", avec des types pleins et creux, ce qui permet d'économiser du temps de traitement. | Fabrication de bagues pour hommes et de bagues pour femmes |

| Bracelet en cire |

|

Peut être utilisé pour fabriquer des bracelets ronds, ovales et carrés, ce qui permet de gagner du temps. | Fabrication de bracelets |

| Cire d'incrustation |

|

Normes de forme et de taille, bonne résistance, pas facile à casser | Incrustation standard de pierres précieuses |

| Cire pour griffes |

|

Bonne élasticité, peut être plié, ne se casse pas facilement | Serrage par griffes et forme linéaire |

2. Outils courants pour la cire sculptée à la main

Compas, pied à coulisse, règle triangulaire, scie à archet, lame de scie à cire spécialisée, petit tour, mandrin, fraises triangulaires (faites maison), ciseau plat, scalpel, lime ronde (grande, moyenne, petite), lime plate (grande, moyenne, petite), fer à souder électrique, lime à feuilles de bambou, arbre flexible, fraises à percer, fraises à billes, fraises à dents, fraises parapluie, grandes fraises à polir, fraises ondulées, brosse à cheveux, papier de verre, rabot à anneaux, pied à coulisse interne, etc.

3. Processus de base de la cire sculptée à la main

Le processus de base de la fabrication d'un moule en cire sculpté à la main est le suivant.

Examiner la liste des matériaux → Sculpter les ébauches → Former les détails fins → Creuser le dos en cage → Ouvrir la position de réglage → Modèle en cire modifiée

3.1 Examiner la liste des matériaux

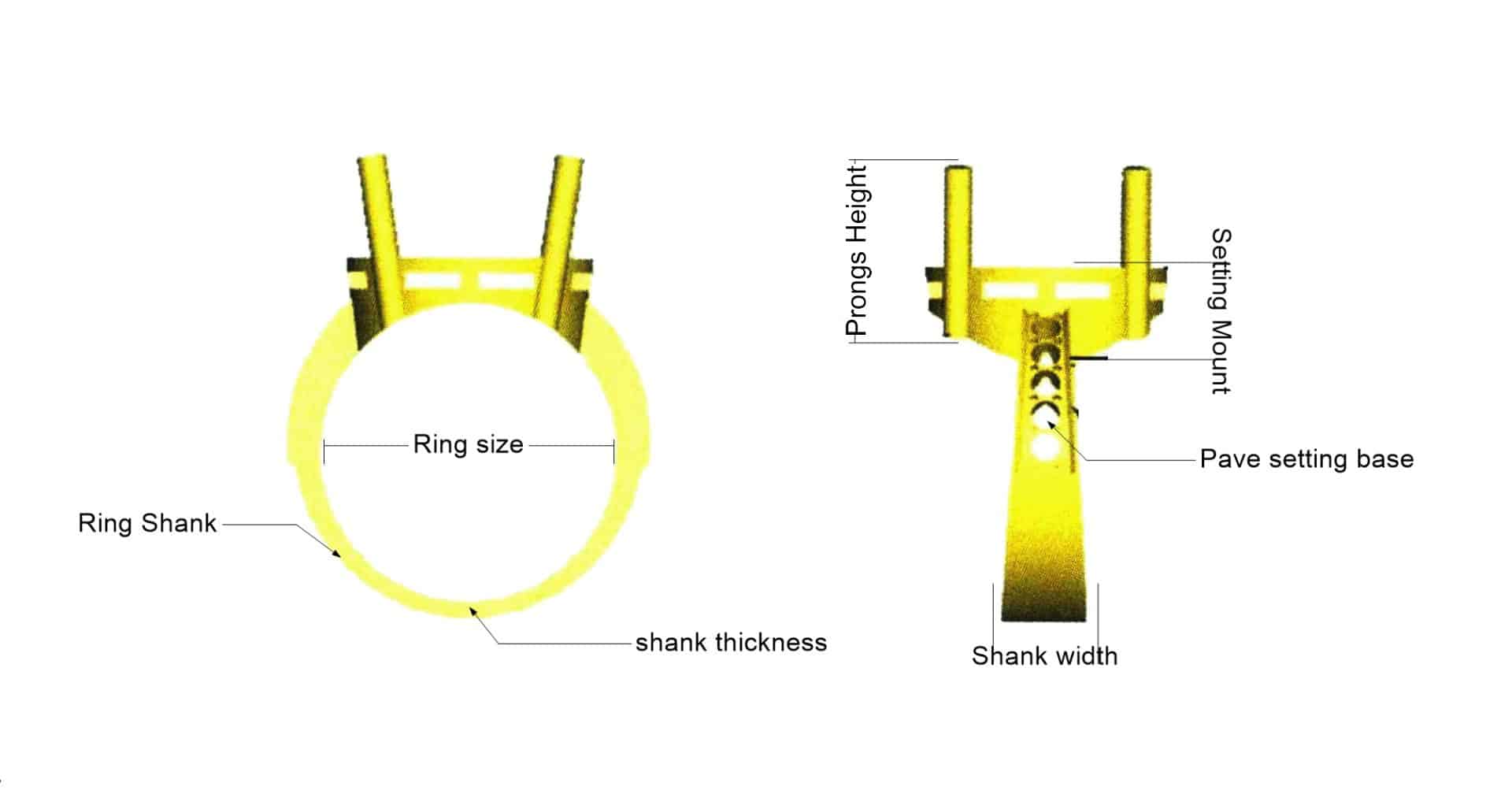

Examiner la liste des matériaux Lorsque le personnel de production reçoit la commande, il doit d'abord comprendre les exigences du client en fonction de la commande, telles que la taille, la taille des pierres précieuses et le poids de cire spécifié. Il est donc essentiel de comprendre la signification spécifique des termes suivants.

(1) Taille de l'anneau. Le diamètre intérieur de la bague, généralement mesuré en tailles américaines et hongkongaises, doit être mesuré à l'aide d'un calibreur de bague.

(2) Largeur de bande. Il s'agit de la largeur de l'anneau à son point le plus bas.

(3) Épaisseur de la tige. Se réfère à l'épaisseur de l'anneau à son point le plus bas.

(4) Hauteur du bord. Se réfère à la hauteur verticale du bord de la tête de l'anneau.

(5) Hauteur latérale. Il s'agit de la hauteur totale du côté des supports de réglage, qui doit être mesurée à l'aide d'un pied à coulisse.

(6) Épaisseur de la partie lisse. Il s'agit de l'épaisseur de la zone entourant les montures sans incrustation de pierres. Mesurée à l'aide d'un pied à coulisse interne, elle est généralement comprise entre 0,6 et 0,7 mm, à moins que le client n'ait des exigences particulières.

(7) Épaisseur de la position de la broche. Il s'agit de l'épaisseur de la position où les pierres sont incrustées, qui doit être mesurée à l'aide d'un pied à coulisse interne. Si le client n'a pas fourni d'exigences, elle peut être considérée comme étant de 1 ~ 1,2 mm.

(8) Épaisseur du bord de la pierre incrustée. Se réfère à l'épaisseur autour de la position d'incrustation de la pierre des montures, qui peut être comprise entre 1,1 et 1,3 mm.

Pour connaître l'emplacement des termes susmentionnés, voir la figure 2-1.

(9) Taille de la pierre précieuse. Se réfère aux dimensions de la pierre précieuse. Certaines commandes sont accompagnées de pierres et le sertissage peut être effectué en fonction de la taille réelle ; si la commande ne comprend pas de pierres, la fourchette de taille de la pierre précieuse doit être déterminée en fonction du code.

(10) Poids de la cire. Il s'agit de la qualité du produit en cire après avoir été sculpté à la main, ce qui permet de contrôler la qualité du moule en argent et de la pièce à usiner.

Dans des circonstances normales, le rapport entre la cire et le métal est le suivant :

cire : argent = 1 : 10 ;

cire : or pur = 1 : 20 ;

cire : 18KY = 1 : 15 ;

cire : 18KW = 1 : 15,5 ;

cire : 14KW = 1 : 14,5 ;

cire : 14KY = 1 : 14 ;

cire : 10KW = 1 : 10,5 ;

cire : 10KY= 1:10

(KY désigne l'alliage d'or jaune, KW désigne l'alliage d'or blanc, par exemple 14 KY désigne l'alliage d'or jaune 14 K, 18 KW désigne l'alliage d'or blanc 18 K).

Choisissez un matériau en cire adapté à la pièce en fonction des dimensions ci-dessus. La taille totale du matériau en cire doit être supérieure à la taille totale de la pièce. Pour les pièces régulières, la taille totale peut être mesurée directement à partir du dessin à l'aide d'un pied à coulisse ou d'un compas, en l'agrandissant légèrement en fonction de la simplicité et de la forme du dessin, puis en marquant la ligne sur le matériau en cire et en coupant le long de la ligne marquée à l'aide des outils appropriés. Les méthodes de découpe varient selon les matériaux : pour découper des briques de cire dure, on peut utiliser une scie à bois ou une scie à métaux ; pour les petits profils de cire dure, on peut utiliser une scie à archet équipée de lames de scie à cire ; pour découper de la cire molle, en raison de sa texture molle et de sa forte adhérence, il est facile de coller à la lame de scie, de sorte qu'il est plus pratique d'utiliser une lame de couteau pour la découpe.

Les précautions sont les suivantes.

(1) Lors de la découpe de cire dure, si la vitesse de découpe est trop rapide, la chaleur ne se dissipera pas à temps et les copeaux de cire se colleront les uns aux autres ainsi qu'à la lame de scie, ce qui rendra la découpe difficile, voire cassera la lame de scie. Il convient donc de faire attention à la force et à la vitesse lors de la coupe et de ne pas rechercher uniquement la vitesse.

(2) Il est très facile de déformer la cire molle lors de la découpe en raison de sa faible dureté. Il est donc préférable de placer la cire molle sur un support plat lors de la découpe. Il est préférable de terminer la découpe de la cire avant de réaliser les patrons pour la cire molle avec patrons. En outre, les outils utilisés doivent être bien affûtés et l'angle entre la lame et la surface de la pièce en cire doit être réduit au minimum pour éviter que la cire ne se déchire ou ne se plisse au cours du processus de découpe.

(3) Étant donné qu'il y aura une certaine consommation de la cire au cours de la transformation proprement dite, et pour tenir compte de la contraction de la fonte, il est nécessaire de laisser une marge suffisante lors de la coupe, généralement d'environ 15% du produit fini. En outre, il convient de noter que lorsque des bagues, des pendentifs et des boucles d'oreilles sont appariés, la taille des montures diffère ; en général, la bague et le pendentif sont 0,3 mm plus grands que les boucles d'oreilles.

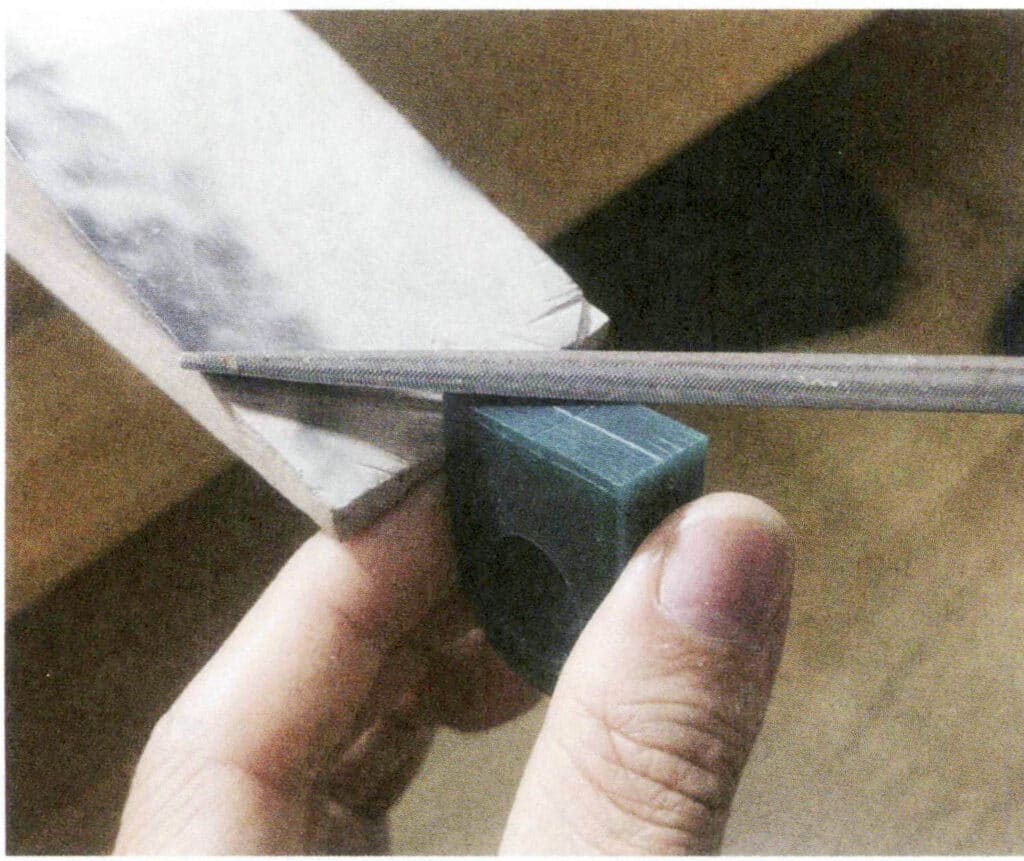

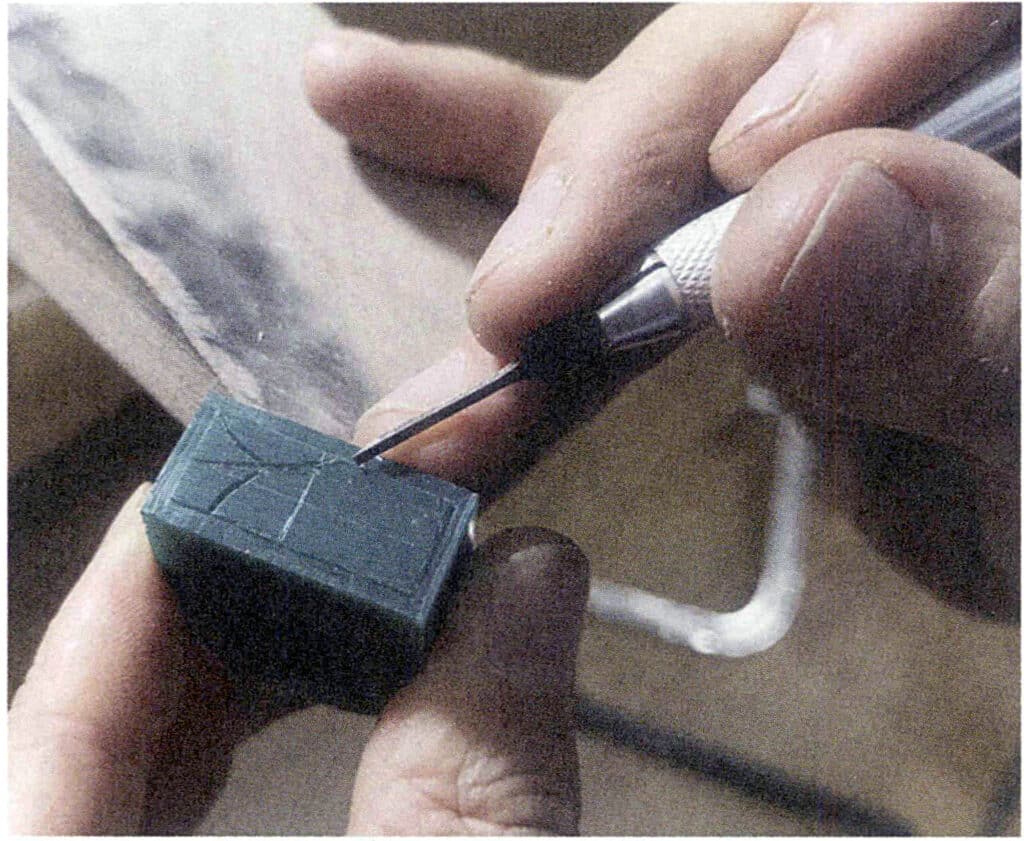

3.2 Découper des ébauches

Utilisez un compas et un triangle pour tracer les lignes principales sur le matériau, y compris les contours intérieurs et extérieurs. Utilisez une lame de scie épaisse pour découper les parties excédentaires le long des lignes tracées, installez les fraises sur l'arbre flexible pour un traitement préliminaire et créez un contour approximatif. Enfin, utilisez une lime pour éliminer les marques laissées par la fraise et rendre la surface lisse.

Si, au cours du traitement, la cire présente des bords ou des coins manquants, utilisez un fer à souder électrique trempé dans la cire pour combler les lacunes. Lorsque vous ajoutez de la cire, faites attention à la température du fer à souder, qui ne doit pas rester trop longtemps dans la même position.

3.3 Former des détails fins

Sur la base de l'ébauche, affiner l'ébauche pour rendre l'ensemble du modèle en cire plus délicat, plus beau et plus conforme aux exigences de la conception, en formant des détails fins.

Tout d'abord, un compas prend les dimensions de chaque partie du modèle en cire et trace des lignes auxiliaires. Ensuite, en fonction des lignes auxiliaires, on utilise les fraises de tournage pour enlever l'excès de cire et les fraises dentaires pour lisser les marques rugueuses laissées par le processus précédent. En fonction du modèle en cire, vous pouvez également utiliser directement les parties plates de limes de différentes tailles pour lisser la surface ou le bord extérieur du modèle en cire. Utilisez diverses spatules pour aplanir les angles ou les parties saillantes du modèle en cire, puis affinez avec un scalpel. Utilisez diverses limes lisses pour lisser l'ensemble du modèle en cire. La lime en forme de feuille de bambou a la texture la plus fine, c'est pourquoi elle est utilisée en dernière étape, ce qui donne un meilleur effet à la maquette en cire après ce processus.

Lors de la fabrication, il faut savoir que le modèle en cire doit être plus grand que son dessin d'environ 3%, réservé à la perte lors du moulage et au rétrécissement lors de la coulée.

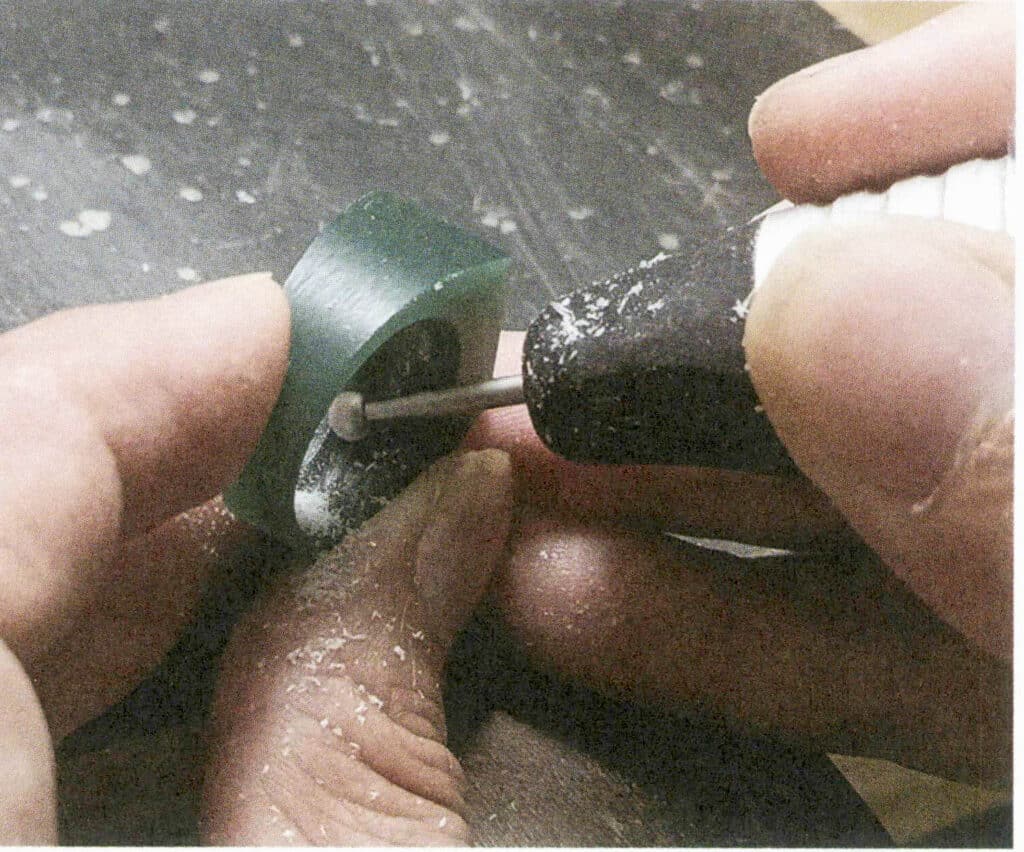

3.4 Dos creusé en forme de cage

Le but de l'évidement de la cage arrière est de réduire le poids de la pièce à usiner. Installez les fraises à bille et les fraises à molette sur l'arbre flexible et utilisez les fraises à bille pour retirer l'excès de cire du fond des montures de sertissage ou du cercle intérieur de la tige de l'anneau. En règle générale, l'épaisseur de la base pour le sertissage de la tige est de 1,1 mm ; pour le sertissage du métal poli et de la lunette, elle est de 0,7 mm ; pour le sertissage de la lunette complète et le sertissage du canal, elle est de 1,6 mm. Ensuite, utilisez une fraise à dents, une fraise à percer, un couteau, etc. pour découper le cadre au bas de la maquette en cire. Au cours du processus de découpage, utilisez fréquemment des pieds à coulisse internes pour mesurer les dimensions au niveau de la position du métal poli (c'est-à-dire les surfaces lisses de l'ébauche de bijou en métal, à l'exclusion du bord du sertissage, des décorations florales, de la tige de l'anneau, etc.

3.5 Ouvrir la position de réglage

En fonction de la taille et des dimensions de la pierre précieuse, ouvrez la position de sertissage de la pierre selon la méthode de sertissage. Pour le sertissage en canal et le sertissage en lunette, sélectionnez les fraises appropriées en fonction de la forme et de la taille de la pierre précieuse, percez des trous aux emplacements désignés pour la pierre, puis utilisez une fraise à dents, une petite lime, un couteau, etc. pour le taillage. Une fraise à dents peut également être utilisée pour ouvrir directement la position de la pierre.

3.6 Modèle de cire modifié

Le modèle en cire modifié est un ajustement de certains détails survenus au cours du processus de sculpture en cire afin de rendre le modèle en cire produit plus conforme aux exigences de la commande (pièce à usiner). Lors de la modification du modèle en cire, les points suivants doivent être pris en compte.

(1) Qualité de l'échantillon de cire. Le poids de la cire est ajusté en fonction des exigences de la commande en matière de qualité du produit de bijouterie, étant donné que la qualité du métal utilisé peut être déterminée en calculant le rapport entre la cire et la masse des différents métaux. La méthode de contrôle de la qualité des échantillons de cire consiste principalement à augmenter ou à diminuer le poids de la cire en modifiant la base de la cire.

(2) Les dimensions de chaque pièce. Toutes les dimensions doivent correspondre aux données des dessins de la commande ; s'il n'y a pas de dimensions, des dimensions communes peuvent être utilisées pour les déterminer.

(3) La relation entre la qualité et la taille doit être coordonnée.

4. Le processus de cire sculptée à la main d'un bijou typique

4.1 Le processus de sculpture à la cire des bagues en or massif

Les bagues en or massif sont principalement fabriquées à l'aide de reliefs peu profonds et le processus principal est le suivant.

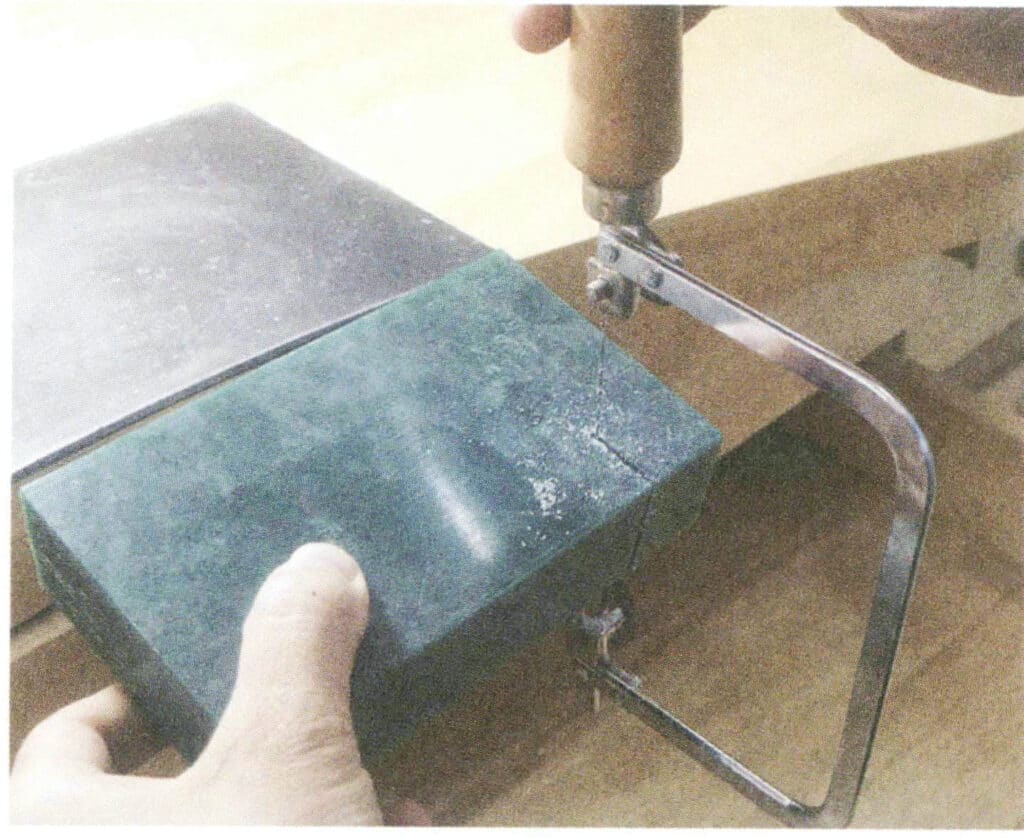

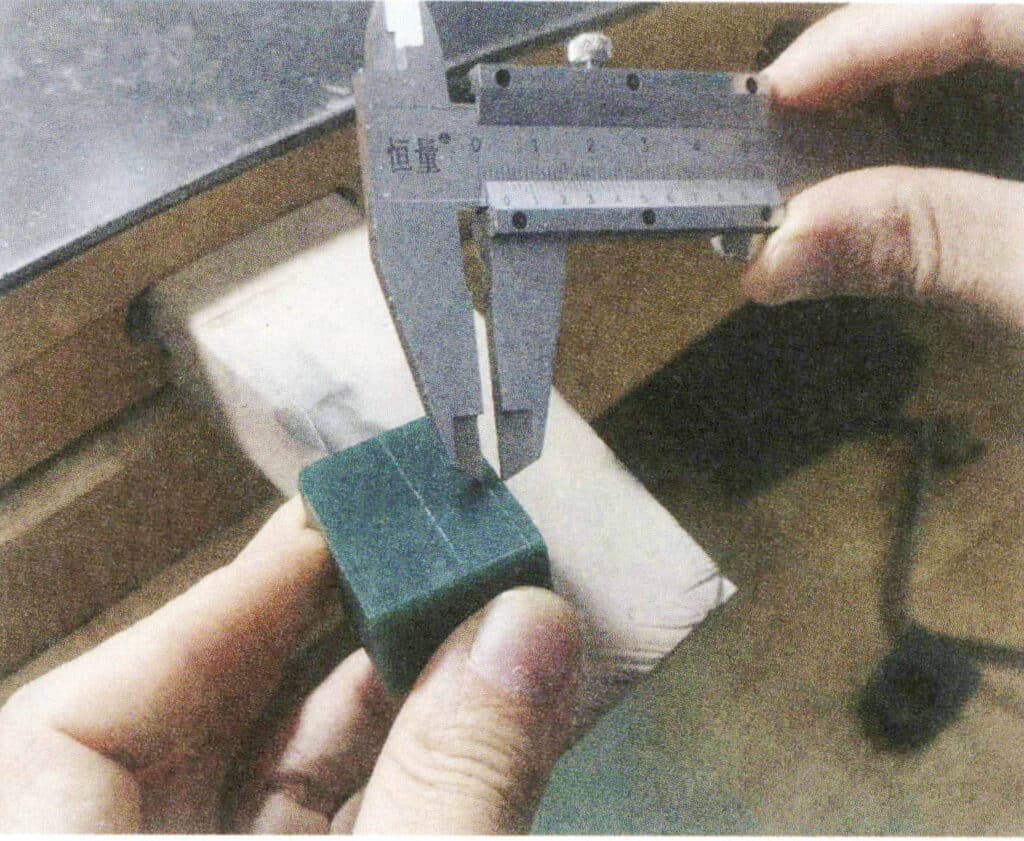

(1) Selon les spécifications et les dimensions du modèle, mesurer les dimensions à l'aide d'un pied à coulisse, tracer des lignes et utiliser une scie à métaux pour découper le bloc de cire requis (figure 2-2).

(2) Placez le bloc de cire scié sur une lime pour le lisser, créant ainsi trois faces à angle droit, où la vue de face et la vue de dessus sont à angle droit, la vue de face et la vue de côté (gauche ou droite) sont à angle droit, et la vue de dessus et la vue de côté sont à angle droit (figure 2-3).

Figure 2-2 Sciage de la cire

Figure 2-3 Bloc de cire

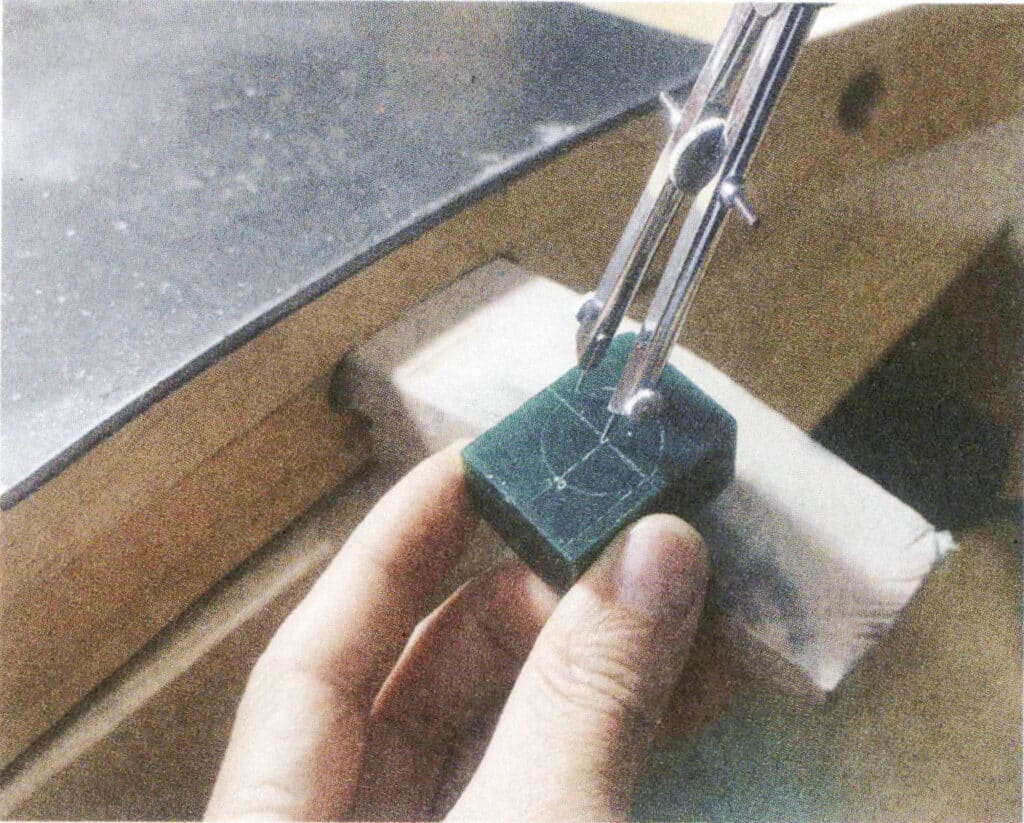

(3) Une fois les trois faces à angle droit polies, utilisez un pied à coulisse pour tracer la ligne verticale centrale (y compris le haut et l'arrière) et la ligne horizontale de la hauteur de la base de l'anneau le long de l'arête de l'angle droit (figure 2-4).

(4) Utilisez un compas avec la ligne horizontale de la base de l'anneau et le point focal vertical central comme point de départ, et avec le rayon d'un pouce de main au point de la ligne verticale comme centre, dessinez la ligne d'arc du pouce de main (y compris le dos, figure 2-5).

Figure 2-4 : ligne de base du dessin.

Figure 2-5 Ligne de traitement des dessins

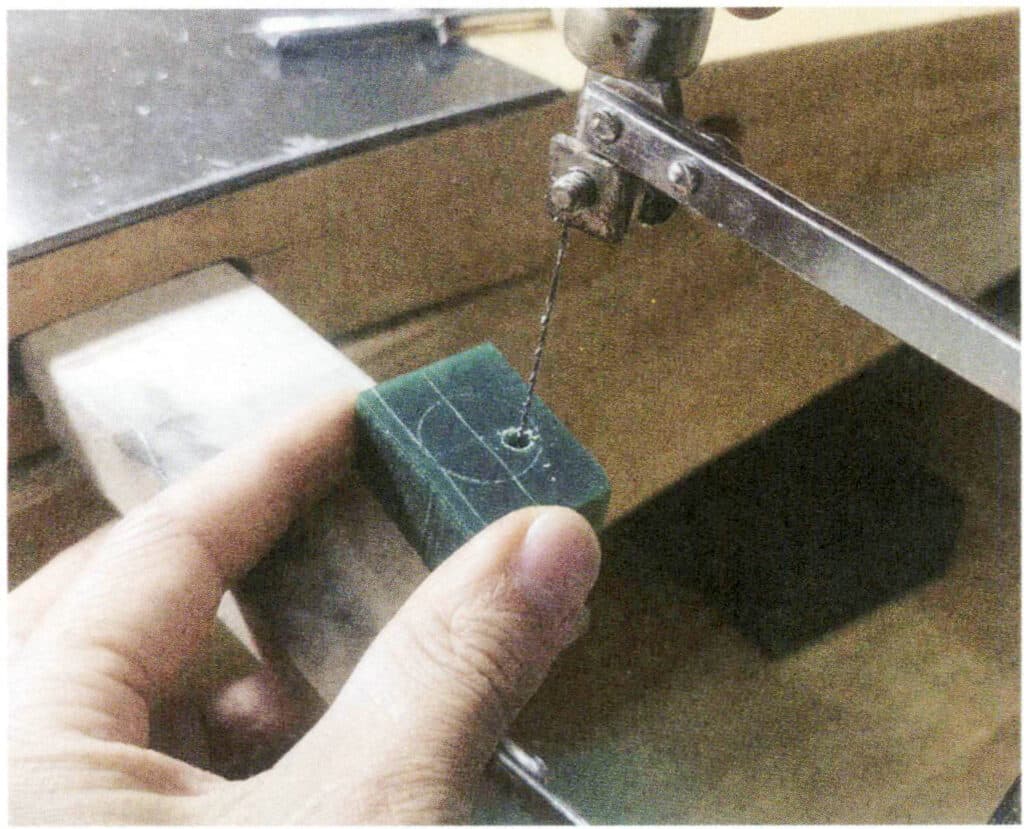

(5) Percez un petit trou sur le côté intérieur de l'arc, passez la lame de scie à travers et utilisez une scie à chantourner pour découper un trou de la taille d'une main le long de la ligne intérieure de l'arc (figure 2-6).

(6) Utiliser une fraise pour machine à cire pour découper le bord circulaire intérieur, puis utiliser un anneau de cire, un alésoir et un calibreur de tube pour gratter la graduation de la taille de la main, en faisant en sorte que les deux côtés soient de la même taille (figure 2-7).

Figure 2-6 Trou de scie à main

Figure 2-7 Trou de main de raclage rotatif

(7) Utilisez une fraise à arbre flexible pour façonner la forme extérieure de l'anneau, utilisez une lime pour rendre les bords gauche et droit symétriques, et lissez le bord inférieur (figure 2-8).

(8) À l'aide d'un pied à coulisse, tracez la ligne médiane sur le côté, réglez la largeur de la base de l'anneau et du bord inférieur, et cousez les deux bords latéraux à l'aide d'une fraise de machine à coudre. Si la bague pour homme présente des bords droits à double inclinaison, placez-la sur une lime pour la rectifier afin de lui donner une forme diagonale et symétrique. Veillez à conserver la forme générale de la bague et utilisez une petite lime à cire pour la corriger, en veillant à ce que les quatre côtés soient nets et symétriques.

(9) Utilisez une aiguille à mandrin pour dessiner le motif (lettres, formes ou dessins) sur la base de l'anneau (face de l'anneau), puis utilisez un couteau diagonal ou un couteau de taille moyenne pour sculpter la ligne de bordure intérieure, graver les lettres et tracer le contour de la ligne de bordure extérieure (figure 2-9). Utilisez un couteau latéral pour creuser les espaces entre les bords du cadre et des lettres (bords de la forme), puis utilisez un couteau à fond plat pour finir le fond.

Figure 2-8 Réparation de la forme

Figure 2-9 Motif sculpté

(10) Observer de loin la face de l'anneau, corriger les caractères et les formes à l'aide d'un couteau et les affiner soigneusement, afin de rendre les couches de la pièce en cire claires, l'image vivante et éclatante, avec des courbes douces et des lignes fines et arrondies.

(11) Après avoir confirmé la précision globale de l'anneau, utilisez une fraise pour évider la cire du fond intérieur jusqu'à la base de l'anneau (figure 2-10). Laissez un bord de paroi de 1 mm, l'épaisseur restante étant de 0,5 ~ 0,8 mm, en veillant à ce que l'épaisseur de la paroi soit uniforme, en évitant qu'elle soit trop fine et provoque des perforations, ou trop épaisse et augmente le poids.

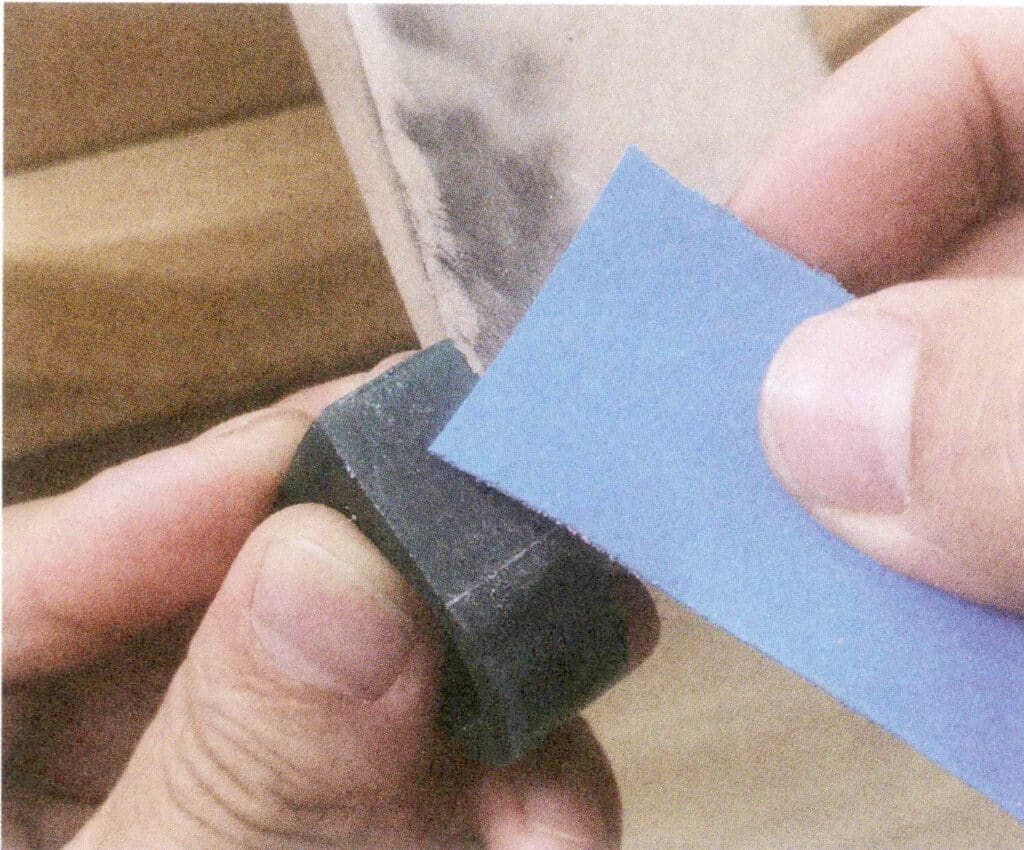

(12) Utilisez un couteau à découper pour gratter les rayures de surface, puis utilisez du papier de verre 400#-600 #s pour le ponçage grossier, puis du papier de verre 800# ~ 1200# pour le ponçage fin (figure 2-11).

(13) Essuyer les parties cirées avec de la soude caustique ou du White Gas.

Figure 2-10 Évidement

Figure 2-11 Polissage au papier de verre

4.2 Processus de sculpture de la cire du pendentif en or K

Les pendentifs utilisent souvent une technique de sculpture semi-circulaire, qui est une combinaison de la sculpture ronde et de la sculpture en relief. Le processus principal est le suivant.

(1) Découper un morceau de cire de taille et d'épaisseur appropriées par rapport au dessin (légèrement plus grand que les dimensions réservées dans le dessin) et le lisser pour copier le recto du dessin.

(2) Copier le motif sur la surface de la cire.

(3) Utiliser une scie à archet pour suivre la ligne de contour et scier la forme.

(4) Sculpter le contour à l'aide d'un couteau ou utiliser une fraise de machine à coudre pour piquer le contour, et utiliser une lime pour affiner la forme.

(5) Une fraise à arbre flexible ou un couteau plat est utilisé pour gratter les niveaux de hauteur en fonction des exigences d'épaisseur.

(6) Utilisez un couteau pour découper la forme grossière des motifs principaux et secondaires (figure 2-12).

(7) Observer la forme générale du modèle en cire, ajuster les zones locales, puis affiner le modèle pour obtenir une ébauche fine (figure 2-13).

Figure 2-12 Forme brute de sculpture

Figure 2-13 Découpe de l'ébauche

(8) Réduire la ligne du bord inférieur du corps (figure 2-14).

(9) Creuser le fond en laissant une épaisseur de 1 mm pour garantir une épaisseur uniforme.

(10) Utilisez un scalpel pour créer une couche (motif) à l'emplacement du "bord latéral" et créez une fenêtre plate (figure 2-15) là où il n'y a pas de motif.

(11) Utilisez un couteau à découper pour éliminer les rayures superficielles, puis utilisez du papier de verre 400#-600# pour un ponçage grossier, et enfin du papier de verre 800#-1200 #s pour un ponçage fin.

(12) Essuyer les parties cirées avec de la soude caustique ou du White Gas.

La figure 2-14 répare le "bord de saisie

La figure 2-15 ouvre le calque

4.3 Processus de sculpture à la cire pour les colliers

Le collier utilise principalement des techniques de sculpture en creux, appartenant à la sculpture superficielle unilatérale, utilisant le vide pour mettre en évidence la clarté du contour du motif (dessin). Le processus principal est le suivant.

(1) Utiliser une feuille de cire d'une épaisseur de 15 à 20 mm pour découper la forme principale.

(2) Diviser les pièces de connexion des extensions gauche et droite en sections et les scier par ordre de taille.

(3) La seconde moitié de la chaîne peut choisir la plus petite section et être copiée à l'aide de méthodes de moulage.

(4) Manipuler chaque pièce individuellement Après avoir divisé la chaîne en un nombre suffisant de pièces.

(5) Percez un petit trou dans l'espace du motif (dessin) et utilisez une scie fine pour couper le long du bord décoratif.

(6) Sculpter les couches du point le plus haut du corps principal au point le plus bas en forme d'arc.

(7) Le corps principal est principalement gravé de lignes circulaires, les lignes étant suspendues sur les bords, ce qui crée un effet tridimensionnel.

(8) Le collier est continu, la hauteur principale est graduellement lisse.

(9) Utiliser un couteau à découper pour gratter les rayures de surface, puis utiliser du papier de verre 400#-600# pour le ponçage grossier, puis du papier de verre 800#-1200# pour le ponçage fin.

(10) Essuyer les parties cirées avec de la soude caustique ou du White Gas.

Vidéo de la maquette en cire sculptée à la main

Section III Bijouterie mécanique Processus de fabrication des moules par les maîtres joailliers

Ces dernières années, l'industrie de la bijouterie a de plus en plus mis l'accent sur l'introduction de technologies de pointe. Par exemple, le traitement CNC et le prototypage rapide ont permis à l'industrie de la bijouterie de se mécaniser et de ne plus dépendre uniquement des opérations manuelles. En outre, les versions du moule principal des bijoux traités présentent des avantages tels qu'une symétrie élevée, des dimensions précises, des coûts inférieurs et des gains de temps.

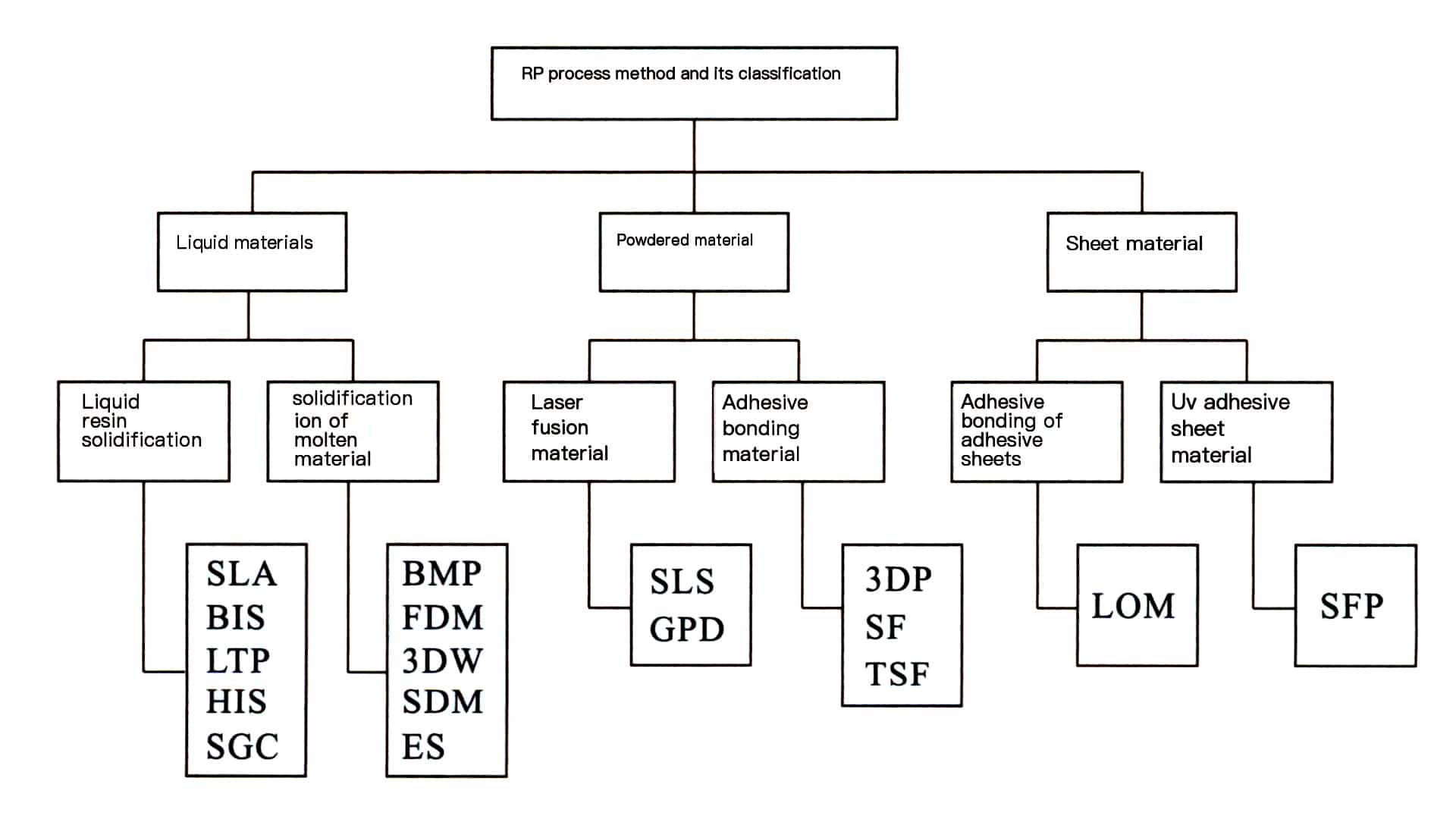

Le processus mécanique de fabrication de moules maîtres pour bijoux peut être divisé en deux types en fonction de la méthode de mise en œuvre : le type d'empilage et le type décrémentiel, qui correspondent à la technologie de prototypage rapide et à la technologie de sculpture mécanique du moule maître pour bijoux.

1. Principes de la technologie de prototypage rapide

La technologie du prototypage rapide (PR) est une innovation de haute technologie développée dans les années 1990. Depuis l'introduction de la première machine de moulage commerciale en 1988, la technologie du prototypage rapide a été rapidement promue et appliquée dans les activités de développement de nouveaux produits des entreprises manufacturières des pays développés, ce qui a permis de raccourcir considérablement le cycle de R&D des nouveaux produits, de garantir le délai de mise sur le marché des nouveaux produits et d'augmenter le taux de réussite du développement de nouveaux produits, améliorant ainsi efficacement la compétitivité des produits sur le marché et la capacité des entreprises à répondre rapidement aux changements du marché. Cette nouvelle technologie révolutionnaire a également fait l'objet d'une grande attention de la part des entreprises de transformation de bijoux et a été rapidement appliquée et promue dans l'industrie.

1.1 Principes de la technologie de prototypage rapide

La technologie du prototypage rapide est une nouvelle technologie de fabrication développée à partir de la conception assistée par ordinateur, de la fabrication assistée par ordinateur, de la commande numérique par ordinateur, de la technologie laser et des nouveaux matériaux. Elle repose sur les principes de la discrétisation et de l'empilage : le modèle CAO de la pièce est discrétisé d'une certaine manière en surfaces, lignes et points discrets pouvant être traités, puis des moyens physiques ou chimiques sont utilisés pour empiler ces surfaces, segments de ligne et points discrets afin de former la forme globale de la pièce. La méthode spécifique consiste à découper le modèle CAO tridimensionnel de la pièce en couches après conversion du format, afin d'obtenir les formes de contour bidimensionnelles de la section transversale de chaque couche. En fonction de ces contours, un faisceau laser solidifie sélectivement des couches de résine photosensible liquide, découpe des couches de papier ou de feuilles de métal, ou sintérise des couches de matériaux en poudre, et pulvérise sélectivement des couches d'adhésif ou de matériaux thermoplastiques à l'aide d'une source de jet, formant ainsi les contours planaires de chaque section transversale et les empilant progressivement pour former une pièce tridimensionnelle. La technologie du prototypage rapide diffère des méthodes traditionnelles de traitement "soustractif", qui enlèvent l'excédent de matière d'une pièce plus grande pour obtenir la forme souhaitée. Elle adopte plutôt une nouvelle méthode de traitement "additif", dans laquelle une couche de "feuilles minces brutes" est d'abord fabriquée à l'aide de points et de lignes, puis plusieurs couches de feuilles minces brutes sont progressivement empilées pour former des pièces de forme complexe. Le principe de base de la technologie de prototypage rapide consiste à décomposer un traitement tridimensionnel complexe en un empilement de traitements bidimensionnels simples. C'est pourquoi elle est également appelée "fabrication en couches".

1.2 Avantages de la technologie de prototypage rapide

Dans le processus traditionnel de développement d'échantillons de produits, les concepteurs doivent d'abord se faire une image tridimensionnelle des exigences de l'utilisateur, puis la convertir en dessins techniques bidimensionnels, qui doivent ensuite être convertis en échantillons ou modèles tridimensionnels par les transformateurs. Lorsque des modifications doivent être apportées au produit, ce processus de conversion de trois à deux dimensions doit être répété plusieurs fois. Par conséquent, le processus traditionnel de conception et de développement d'échantillons de produits adopte une approche étape par étape, ce qui prend souvent beaucoup de temps et prolonge le cycle de développement du produit.

La technologie du prototypage rapide intègre le concept d'ingénierie simultanée et résout le problème de l'analyse et de la vérification rapides et intuitives des produits dans le cadre de la conception technique. Elle permet de générer directement des modèles solides tridimensionnels sans qu'il soit nécessaire de recourir à des dessins techniques ou à des étapes intermédiaires. Il présente donc les avantages évidents suivants.

(1) Raccourcit considérablement le cycle de développement des nouveaux produits et réduit le temps de mise sur le marché.

(2) Réduit les coûts de recherche et de développement des nouveaux produits.

(3) Augmente le taux de réussite des lancements de nouveaux produits.

(4) Favorise la mise en œuvre de l'ingénierie synchrone (simultanée).

(5) Soutenir l'innovation technologique et améliorer la conception de l'apparence des produits.

2. Principales méthodes de prototypage rapide

Depuis le lancement de la première machine commerciale de prototypage rapide SLA par 3D Systems aux États-Unis en 1988, il existe plus d'une douzaine de systèmes de formage différents (figure 2-16). Les méthodes typiques comprennent le SLA, le SLS, le LOM et le FDM.

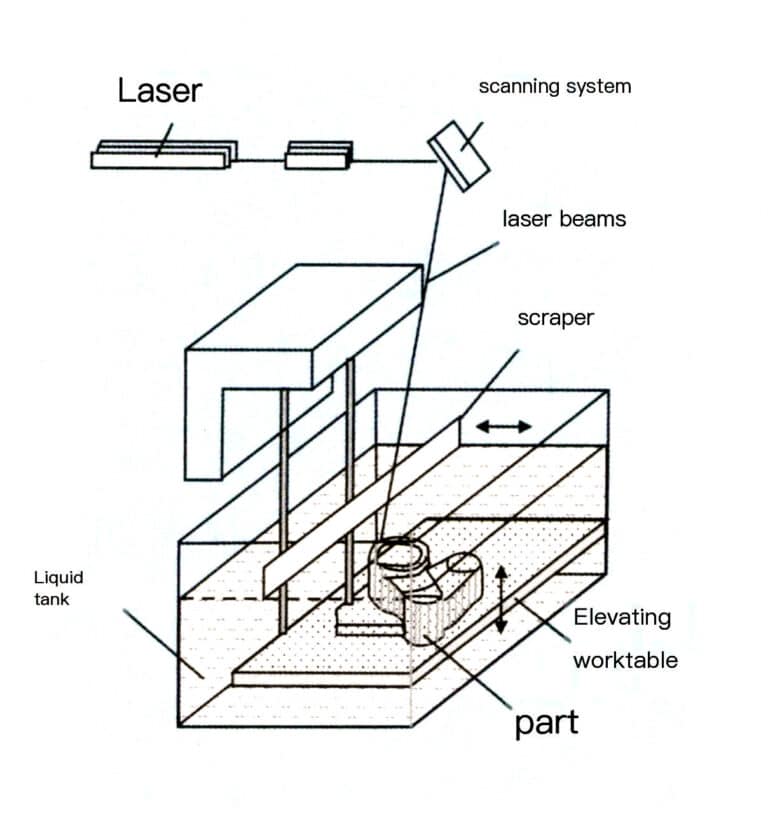

2.1 Formage par durcissement au laser (SLA)

Cette méthode de moulage utilise la résine photosensible comme matière première. Sous contrôle informatique, un laser UV balaie la surface de la résine liquide photosensible point par point en fonction des données de la section transversale de chaque couche de la pièce, ce qui fait que la résine devient une fine couche dans la zone balayée et subit une réaction de photopolymérisation et se solidifie, formant une fine couche de la pièce ; une fois qu'une couche est durcie, l'établi descend et une nouvelle couche de résine liquide est appliquée sur la surface de la résine précédemment durcie pour la couche suivante de balayage et de durcissement. La nouvelle couche durcie adhère fermement à la couche précédente, ce qui est répété jusqu'à ce que le prototype de la pièce soit terminé. Le principe de la méthode SLA est illustré à la figure 2¬17.

Les caractéristiques de la méthode SLA sont une grande précision, une bonne qualité de surface et un taux d'utilisation des matériaux proche de 100%, permettant de produire des pièces aux formes particulièrement complexes (telles que les pièces creuses) et aux détails fins (tels que les bijoux, l'artisanat, etc.). Les inconvénients sont les suivants : l'équipement est relativement coûteux et la durée de vie du tube laser est limitée ; les types de matériaux disponibles sont limités et il doit s'agir de résine photosensible, ce qui pollue également l'environnement ; des structures de soutien doivent être conçues pour garantir que chaque partie structurelle du prototype peut être positionnée de manière fiable pendant le processus de moulage.

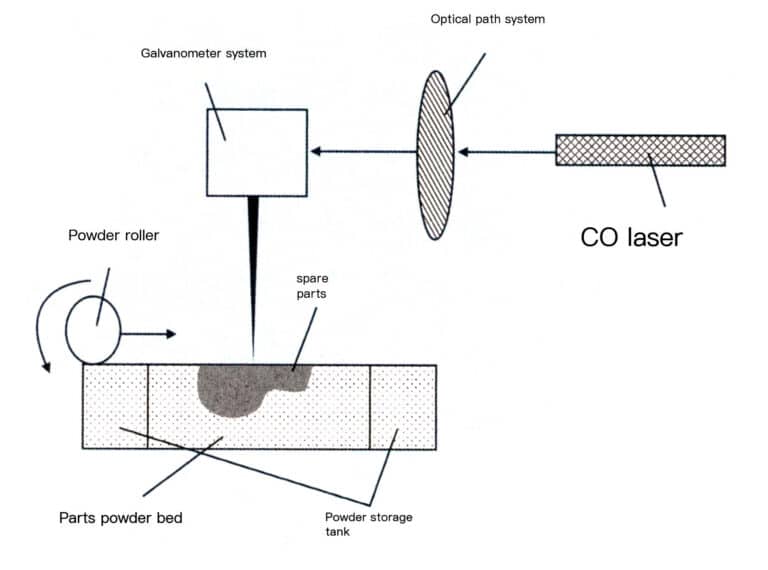

2.2 Frittage sélectif par laser (SLS)

Cette technologie est très similaire à la SLA, utilisant un faisceau laser pour balayer chaque couche de matériau, mais le laser de la SLS est un laser à CO2 et le moulage avec le matériau en poudre. Pendant la production, la poudre est préchauffée à une température juste inférieure à la température de fusion. Le faisceau laser contrôle la température du point de fusion pour chauffer la poudre et l'amener à la température de frittage, la solidifiant ainsi et la liant à la couche précédente. Actuellement, les matériaux utilisés pour le frittage comprennent principalement la cire de coulée standard, les thermoplastiques techniques standard, etc. Le principe de la méthode SLS est illustré à la figure 2-18.

L'avantage de la méthode SLS est qu'elle ne nécessite pas de support, la poudre étant compactée. Les inconvénients sont que les machines sont relativement coûteuses, que la surface des pièces produites est rugueuse, que le post-traitement est plus fastidieux et que la densité des pièces formées pourrait être meilleure. Le temps total de formage est similaire à celui de la SLA.

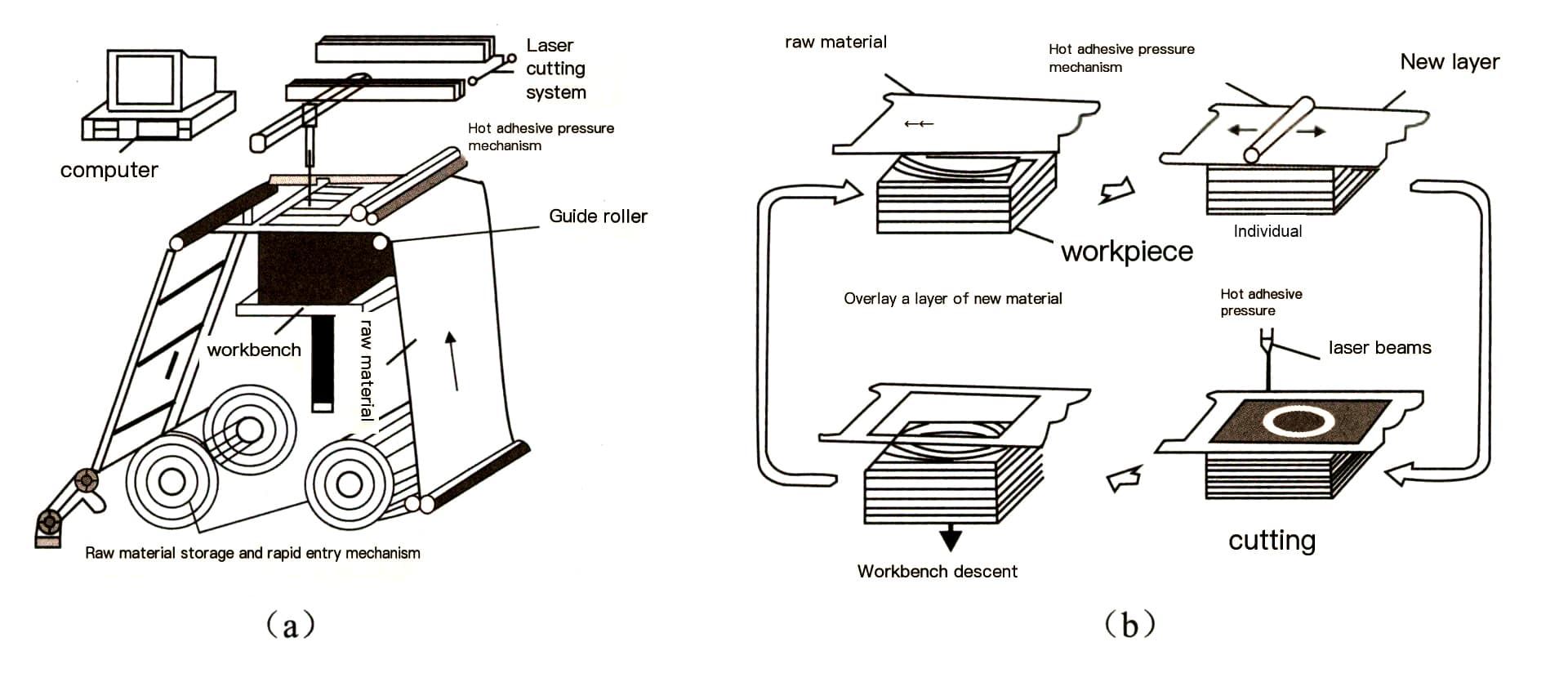

2.3 Fabrication d'objets stratifiés au laser (LOM)

La méthode de formation LOM consiste à découper des matériaux minces (tels que le papier et les feuilles métalliques) sur la base des informations géométriques en couches des pièces, en liant séquentiellement les couches obtenues pour former une entité tridimensionnelle. Un laser d'une certaine puissance est généralement utilisé pour la découpe ; une couche de matériau mince est d'abord déposée, puis le laser découpe le profil de cette couche sous contrôle informatique, et les parties qui ne font pas partie de la pièce sont découpées en fragments d'une certaine forme pour être enlevées. Une fois cette couche terminée, une autre couche de matériau mince est déposée, et un rouleau chauffé est utilisé pour presser et durcir l'adhésif, liant la nouvelle couche à la forme déjà formée avant la découpe. Cette technologie augmente considérablement la vitesse de formation du modèle grâce à la courte durée de découpe au laser requise pour chaque couche, ce qui la rend adaptée à la fabrication de modèles de grande taille, principalement utilisés pour la fabrication rapide de prototypes de nouveaux produits, de modèles ou de moules en bois pour le moulage. Le principe de la méthode LOM est illustré à la figure 2-19.

Les avantages de la méthode LOM sont la rapidité de formage, l'absence de structures de soutien et la facilité d'utilisation. Les inconvénients sont que le prototype est sujet à l'absorption d'humidité et doit être peint ou subir d'autres traitements immédiatement ; il ne peut pas construire des formes et des structures complexes pour des prototypes fins.

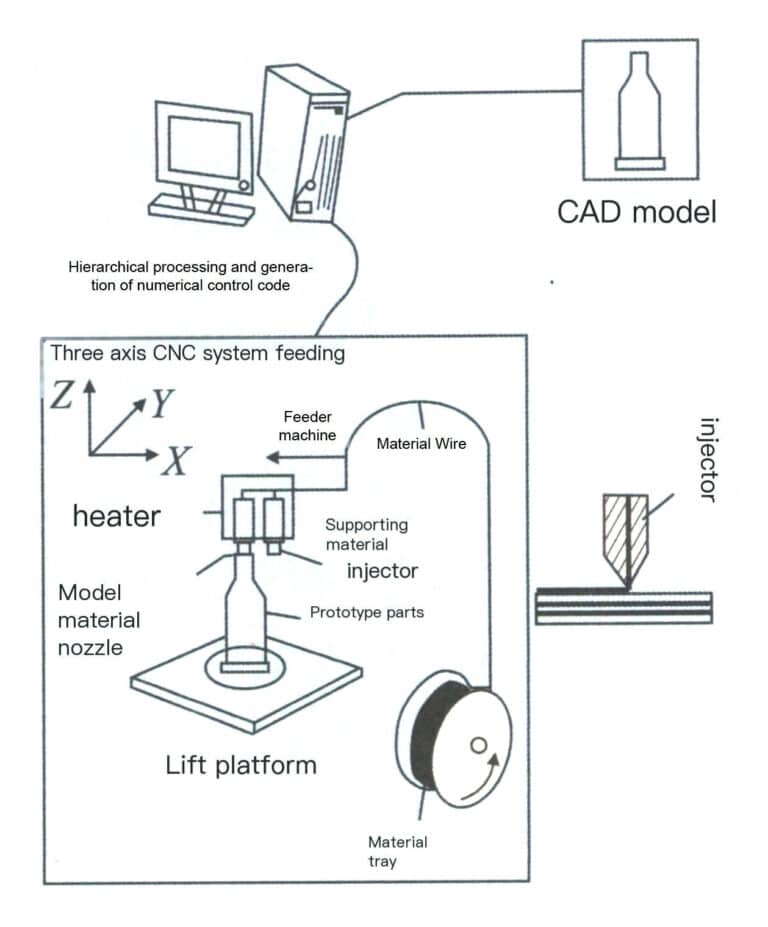

2.4 Modélisation par dépôt en fusion (FDM)

La méthode de formage par fusion et accumulation utilise une approche de fusion et d'empilage pour remplir le matériau semi-fondu du modèle selon un certain modèle de mouvement. La clé de la technologie FDM réside dans l'empilage par fusion du matériau de formage. La buse de l'équipement FDM se déplace sous contrôle informatique pour empiler les pièces selon les besoins, et le matériau de formage est extrudé de la buse à l'état semi-fondu. En contrôlant avec précision la température de fusion du matériau de formage et la température de l'environnement de travail, le matériau de formage semi-fondu extrudé par la buse commence à se solidifier dès qu'il quitte la buse. La buse remplit de fines couches de sections transversales d'une certaine épaisseur, puis empile l'entité tridimensionnelle des pièces de formage dans le sens de la hauteur. Le principe du formage est illustré à la figure 2-20.

Les modèles réalisés à l'aide de la technologie FDM sont très proches des matériaux réels en termes de performance et d'apparence, ce qui présente des avantages uniques pour la fabrication de modèles conceptuels et la vérification des fonctions des produits dans un éventail d'applications de plus en plus large.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

3. Principales technologies de prototypage rapide utilisées dans l'industrie de la bijouterie

Dans l'industrie de la bijouterie, les technologies de prototypage rapide comprennent principalement les méthodes SLA et FDM. Parmi elles, la machine de conception assistée par ordinateur MEIKO, développée par la société japonaise MEIKO, est un représentant typique de la méthode SLA, et la machine de prototypage rapide Envision TEC Prefactory, lancée par la société allemande Envision TEC, est également basée sur un principe similaire. Un représentant typique de la méthode FDM est la série d'imprimantes à cire produite par la société américaine Solidscape.

3.1 Machine de conception assistée par ordinateur MEIKO

La machine de conception assistée par ordinateur spécifique à la bijouterie mise au point par MEIKO a une certaine histoire et un taux d'utilisation élevé dans l'industrie de la bijouterie. Ce modèle utilise de la résine photosensible comme matériau de modélisation, des lasers ultraviolets pour durcir la résine et former des prototypes par balayage et empilage couche par couche. L'entreprise a lancé le dernier modèle MEIKO LCV-700 (figure 2-21).

La machine MEIKO présente les avantages suivants.

(1) Accepte les données des conceptions CAO 3D (formats JSD, DXF, STL), interprète les données CN produites par le logiciel de FAO, utilise des lasers de faible puissance pour la numérisation et empile les couches après durcissement de la résine pour créer rapidement et avec précision des objets physiques en 3D.

(2) Utilisation d'une résine spécialisée à haute sensibilité pour un modelage fin, avec une faible viscosité, sans pollution et un rétrécissement minimal.

(3) Les prototypes en résine peuvent être directement utilisés pour créer des moules en caoutchouc.

(4) Entièrement contrôlé par ordinateur, il est capable de produire simultanément plusieurs modèles différents. Les formes difficiles à réaliser manuellement peuvent être produites, ce qui réduit considérablement les défauts pouvant survenir lors du prototypage manuel et garantit que le modèle correspond aux données de conception de manière cohérente.

(5) La précision peut atteindre 0,01 mm, avec une grande stabilité et une facilité de composition et d'utilisation.

(6) L'équipement compact peut être placé dans un bureau classique.

Les procédures d'utilisation de la machine MEIKO première édition sont les suivantes.

(1) Travail préparatoire avant de commencer.

- Convertir les données de conception CAO 3D en données NC et connecter solidement le câble CNC de la machine de prototypage au port série de l'ordinateur.

- Vérifier si le niveau de résine dans le conteneur de résine correspond à la ligne de graduation minimale ; si ce n'est pas le cas, ajouter de la résine jusqu'à la ligne de référence du milieu, nettoyer toute goutte de résine et fermer hermétiquement la porte de la chambre de traitement.

(2) Démarrage.

- Mettez l'interrupteur principal de l'imprimante en position ON, branchez l'alimentation, et l'écran LCD de l'imprimante affichera une invite.

- Ouvrez la porte d'alimentation du laser en bas à droite et connectez l'alimentation du laser ; à ce moment-là, le laser doit se préparer pendant un certain temps, environ 15 à 20 minutes. Lorsque l'écran LCD affiche "le laser est actif", la préparation est terminée.

- Appuyez sur le bouton de réinitialisation de l'origine sur le panneau de commande de l'imprimante ; la plate-forme de résine et la tête laser reviennent à l'origine. Lorsque l'écran LCD affiche "Start forming", l'imprimante entre en état de fonctionnement.

(3) Opération de transformation.

- Transférer les données CNC à l'imprimante via l'ordinateur, en créant d'abord le support en résine.

- Le laser UV balaie la surface de la résine liquide photosensible point par point en fonction des données de la section transversale de chacun des points.

- de la pièce, en durcissant la fine couche de résine dans la zone scannée.

- Après le durcissement d'une couche, l'établi descend et une nouvelle couche de résine liquide est appliquée sur la surface de résine précédemment durcie pour la couche suivante de numérisation et de durcissement.

- Répétez ce processus jusqu'à ce que le prototype de la pièce soit entièrement terminé. Notez que la porte de la chambre de traitement ne doit pas être ouverte pendant l'opération, sinon le traitement sera interrompu et ne pourra pas se poursuivre.

- Lorsque le traitement est terminé, le buzzer de l'imprimante émet trois bips pour indiquer la fin du traitement ; appuyez sur le bouton de remise à zéro de l'origine.

- Une fois que la tête laser et la plate-forme sont revenues à l'origine, ouvrez la porte de la chambre de traitement pour extraire la plate-forme, la placer sur un tampon de tissu doux préparé et la fermer pour empêcher la lumière de pénétrer.

- Gratter délicatement le moule en résine durcie à l'aide d'une spatule plate, en veillant à ne pas rayer la plate-forme. Cette opération ne doit pas être effectuée lorsque la plate-forme est installée afin d'éviter d'endommager la précision de l'imprimante.

- Nettoyez soigneusement la résine durcie sur la plate-forme ; si elle est trop adhérente, utilisez de l'alcool pour la nettoyer et fixez la plate-forme sur le support.

- À l'aide d'une pince à épiler, ramasser le moule en résine raclé et le placer dans un bécher rempli d'alcool pour le rincer, en veillant à ne pas dépasser le temps de rinçage.

- Placer le moule en résine rincé sous une lampe UV pendant 1 à 2 heures pour le durcissement secondaire. Pour les produits plus grands, retournez-les pour assurer une exposition plus uniforme. Une fois que le modèle en résine est complètement durci, vérifiez la qualité du modèle ; tout défaut doit être réparé avant de presser le moule en caoutchouc.

(4) Arrêt.

- Confirmez que la tête laser et la plate-forme sont revenues à l'origine ; dans le cas contraire, appuyez sur le bouton de renumérisation de l'origine.

- Vérifier que la porte de la chambre de traitement est fermée et verrouillée.

- Mettez le laser et l'interrupteur principal hors tension.

- Placez l'interrupteur principal de la machine de fabrication de moules pour bijoux en position OFF, coupez l'alimentation électrique et désactivez l'interrupteur de l'alimentation sans coupure.

3.2 Machine de prototypage rapide Envision TEC Perfactory Allemagne

En 2004, la société allemande Envision TEC a lancé la machine de prototypage rapide Envision TEC Perfactory (Figure 2¬22). Ce modèle utilise la technologie de projection d'images numériques DLP, et le système de projection emploie la puce DMD la plus avancée, qui contient 1,3 million de micro-miroirs entrelacés disposés régulièrement, chacun de la taille d'une mèche de cheveux de 1/5. Chaque micro-miroir s'ajuste en fonction de l'image et est contrôlé par des micromoteurs individuels pour ajuster l'angle, émettant de la lumière pour projeter l'image. Le système convertit les informations du profil transversal du modèle tridimensionnel en une image bitmap, qui est projetée sur la résine par l'intermédiaire d'une puce DMD, provoquant sa polymérisation et sa formation. Au cours du processus de formage, différents matériaux de résine peuvent être sélectionnés ; la résine rouge a une dureté plus élevée et convient aux moules ; la résine jaune a un point de fusion relativement bas et convient à la coulée directe (moulage).

La machine de prototypage rapide Envision TEC Perfactory présente de nombreux avantages exceptionnels.

(1) Vitesse de formage rapide et haute efficacité. Il utilise les principes de la projection pour le formage, de sorte que la vitesse de formage ne change pas, quelle que soit la taille de la pièce. Comparé à d'autres machines de prototypage rapide, ce modèle nécessite le temps de travail le plus court, ce qui est particulièrement évident lors de la production de masse. Par exemple, la production de dix prototypes de bagues pour femmes peut être réalisée simultanément dans la machine 3/i.

(2) Haute précision du modèle et bonne finition de la surface. La résolution X/Y atteint 35 um, avec une épaisseur de couche minimale de 25 um.

(3) Faible coût d'utilisation : il n'utilise pas de laser pour le durcissement et le formage, mais des ampoules très bon marché pour l'éclairage. L'ensemble du système ne comporte pas non plus de pièces d'injection, ce qui évite les problèmes courants d'obstruction ou d'endommagement du tube laser que l'on rencontre dans d'autres systèmes de formage, réduisant ainsi les coûts d'entretien et permettant de gagner du temps.

(4) Le modèle peut reproduire des moules en cire à l'aide d'un moule à pression ou être directement coulé en forme.

(5) La machine est compacte, peu exigeante sur le plan environnemental, adaptée aux environnements de bureau généraux, non toxique et à faible consommation d'énergie.

3.3 Imprimantes à cire américaines de la série Solidscape

Parmi les machines de prototypage rapide utilisées dans l'industrie de la bijouterie, la série d'imprimantes à cire produite par Solidscape aux États-Unis, basée sur la méthode FDM, a une valeur pratique et commerciale importante. Le premier modèle était le Model Maker II, et avec diverses améliorations apportées spécifiquement pour l'industrie de la bijouterie, les derniers modèles introduits sont le T66 Benchtop II et le T612 Benchtop II (figure 2-23). La série T améliorée excelle en termes de vitesse et de qualité et s'est considérablement améliorée par rapport au passé.

(1) Structure de base de l'imprimante à cire T66.

La machine de prototypage rapide T66 peut être divisée en deux parties principales : le logiciel et le matériel. La partie logicielle comprend principalement Quick Slice, que l'opérateur spécifie en ce qui concerne les données en couches, découpant le modèle informatique tridimensionnel selon les besoins. Après traitement, il génère les fichiers de pilotage de l'appareil sur la base des paramètres de matériau et de trajectoire donnés, qui pilotent le système matériel par l'intermédiaire de l'interface. Le matériel de l'appareil se compose principalement de trois grands systèmes : (1) Le système de commande numérique à trois coordonnées comprend une plate-forme de travail qui se déplace le long de la coordonnée z et un système de buse dans les directions x-y. (2) Le système d'alimentation en matériaux pour les pièces à usiner et les pièces à usiner est un système de commande numérique à trois coordonnées. (2) Le système d'alimentation des matériaux de formage est composé de deux systèmes pilotés par les données qui contrôlent respectivement le matériau modèle et le matériau de support, conduisant les matériaux en fonction des paramètres de données déterminés pendant le traitement logiciel, formant des couches de remplissage à un certain débit et à une certaine vitesse. (3) Le système de contrôle de la température, qui contrôle la température de fusion des matériaux et la température de l'environnement de travail, maintient généralement la température des matériaux de formage environ i℃ plus élevée que la température de solidification et la température de l'environnement de travail entre 16 et 27℃.

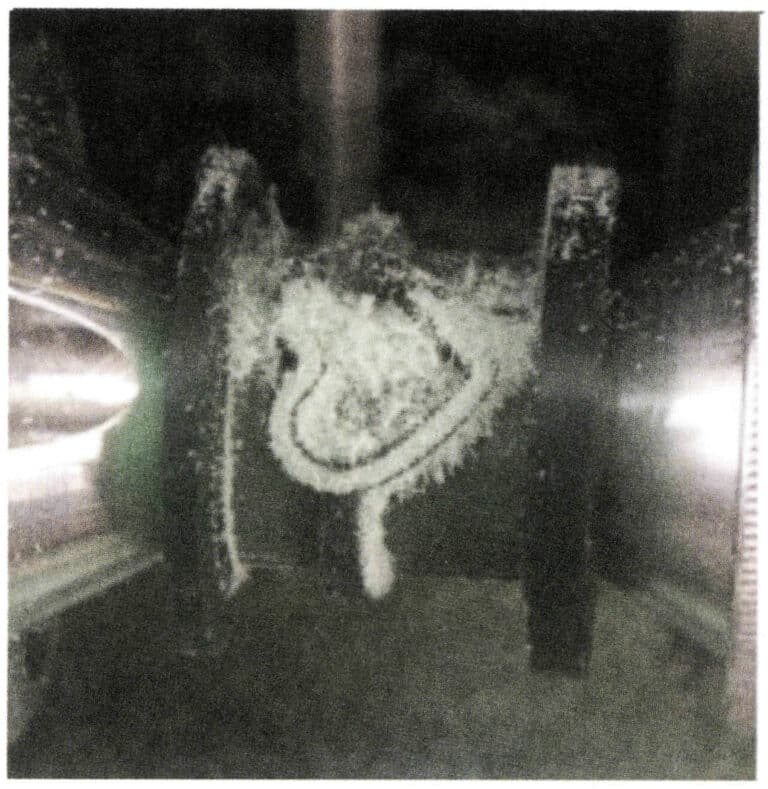

(2) Caractéristiques du processus de formage de la machine d'injection de cire T66.

Les prototypes réalisés avec T66 utilisent la cire de bijouterie comme matériau, qui peut être directement utilisé pour le moulage à la cire perdue. Les prototypes produits présentent généralement une surface bien lisse et une grande précision dimensionnelle. Aucun support n'est nécessaire, car le logiciel Model works fourni avec la T66 calcule automatiquement la position des supports et les crée pendant le processus de formage. Les supports s'enroulent autour du modèle et, une fois le formage terminé, la cire fondue dissout les supports, ce qui donne un modèle en cire pour bijoux. Par conséquent, en termes de performance et d'apparence des matériaux, ce modèle est très proche du produit réel. Elle présente des avantages uniques pour la fabrication de modèles conceptuels et la vérification des fonctions des produits, ce qui élargit son champ d'application. Toutefois, la machine présente également des points à améliorer, tels que la vitesse de production relativement plus lente par rapport aux méthodes SLA, la buse susceptible de se boucher et d'être endommagée, et les coûts d'entretien élevés.

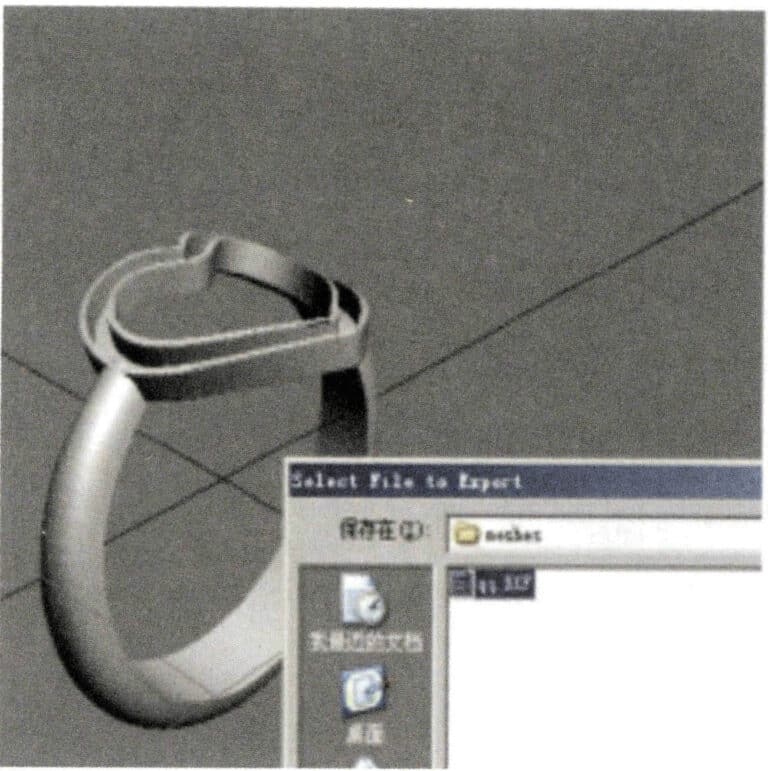

(3) Le processus de la machine de pulvérisation de cire T66 manipulant le moule du maître-bijoutier.

- Utiliser un logiciel de conception CAO de bijoux pour créer un graphique tridimensionnel du bijou.

- Convertir le fichier graphique dans un format de fichier STL qui peut être traité par un logiciel de prototypage rapide.

- Le logiciel de traitement des données de prototypage rapide superpose le modèle (en découpant les formes en coupe transversale sur chaque ligne de contour). (4) Traiter chaque coupe transversale pour identifier les zones et les formes qui ont besoin d'un support et former les supports.

- Remplir chaque section transversale avec les paramètres appropriés pour créer une couche mince d'une certaine épaisseur sous le mouvement de la buse.

- Transférer les données de pilotage de l'appareil traitées à la machine de pulvérisation de cire pour commencer le traitement de prototypage rapide. La machine de pulvérisation de cire utilise de la cire spécifique à la bijouterie comme matériau de modélisation, généralement deux types de cire : la cire rouge, qui a un point de fusion plus bas et est utilisée pour les supports extérieurs, et la cire verte, qui a un point de fusion plus élevé et est utilisée pour former le modèle. Chaque fois que la buse effectue un balayage, elle dépose une couche de cire, puis le racleur adjacent se déplace pour niveler la surface supérieure du modèle, en veillant à ce que la hauteur de chaque couche soit constante. Plus l'épaisseur de chaque couche est faible, plus la précision de la surface est élevée, mais cela prend plus de temps, ce qui réduit l'efficacité ; plus l'épaisseur de chaque couche est importante, plus la vitesse est élevée, mais des marches peuvent apparaître sur la surface, ce qui affecte la précision et la douceur de la surface.

- Une fois le modèle entièrement traité, on retire la pièce de cire et on la place dans une chambre de chauffe pour la faire cuire, la température étant supérieure au point de fusion de la cire rouge mais inférieure à celui de la cire verte, ce qui fait fondre la cire rouge tandis que la cire verte reste inchangée. Le modèle dont la cire rouge a fondu est ensuite nettoyé dans une solution de nettoyage spéciale pour éliminer tout résidu de cire rouge et, après séchage par soufflage, on obtient une pièce complète en cire verte, qui peut être directement utilisée pour le moulage à la cire perdue.

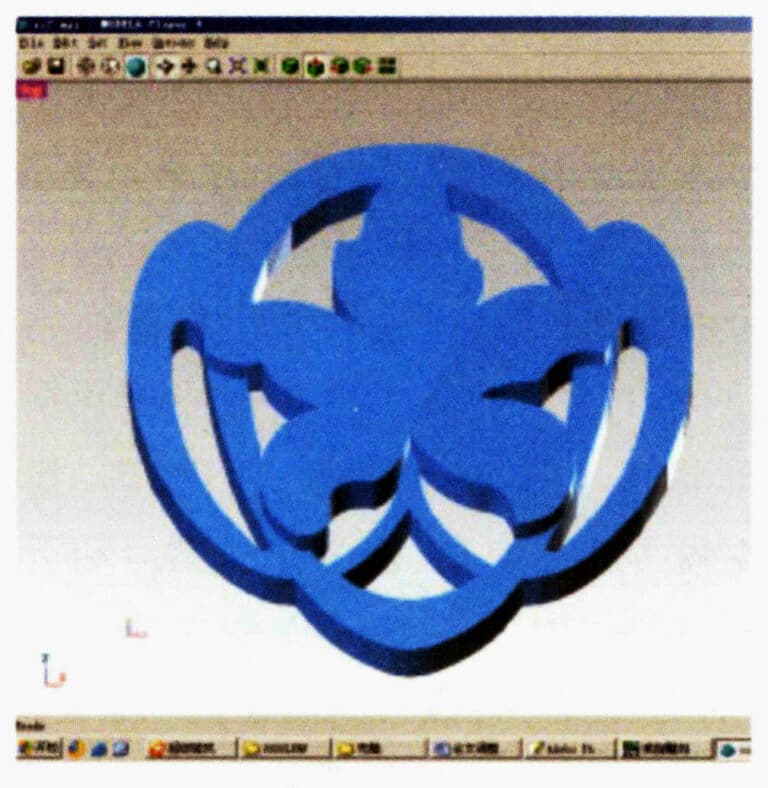

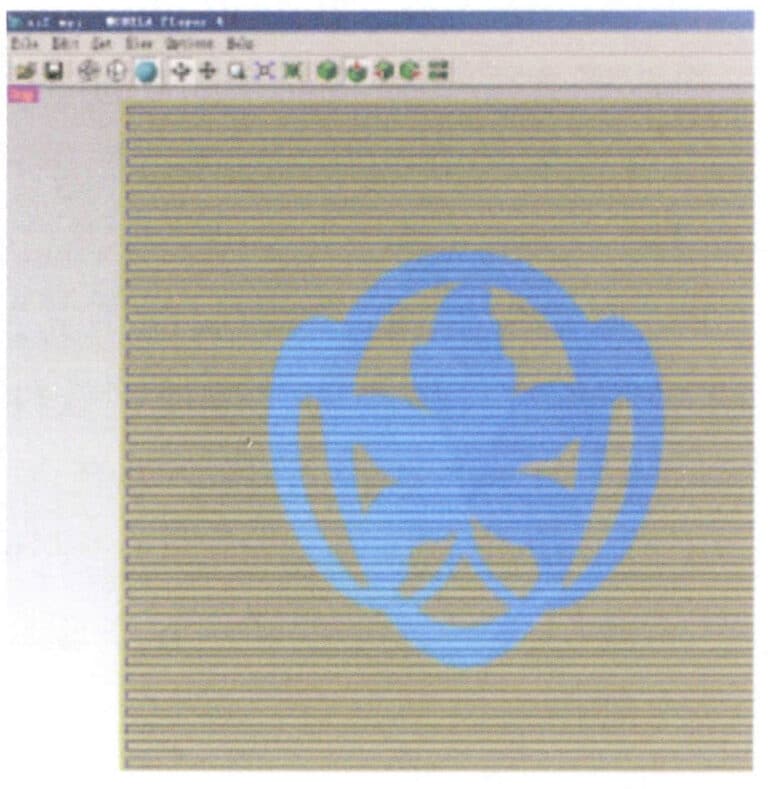

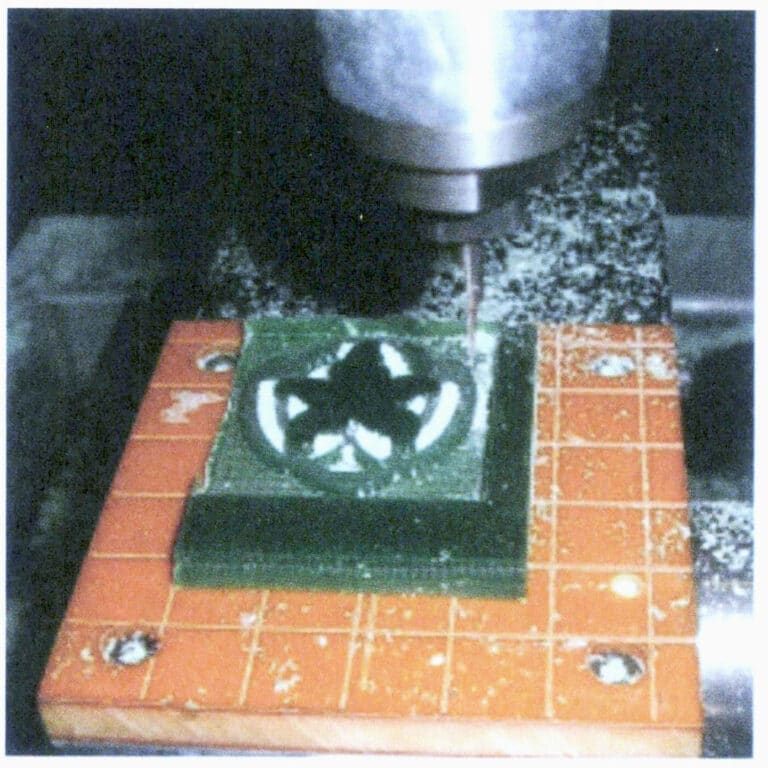

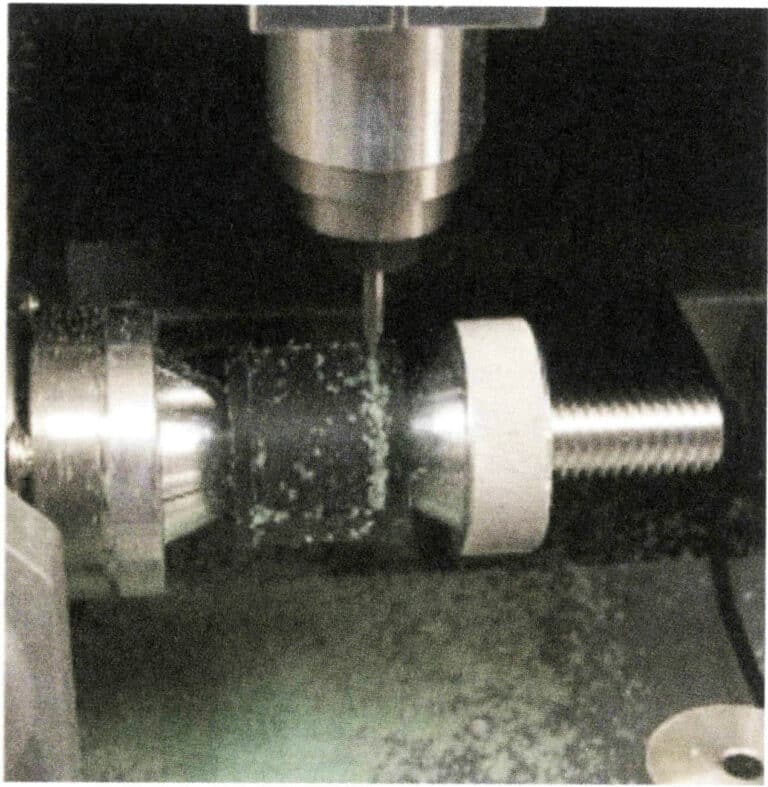

4. Processus original de sculpture CNC

Le processus de gravure CNC consiste à utiliser des machines pour sculpter les matériaux et à enlever les parties inutiles afin d'obtenir le moule principal du bijou. Ce processus utilise principalement de petites machines de gravure CNC, qui peuvent traiter des matériaux en résine, en plastique et en cire, et directement des matériaux métalliques. Il permet de traiter des structures irrégulières et de créer des profils et des textures tridimensionnels complexes. Les machines de gravure CNC utilisées pour le façonnage des bijoux sont de petite taille, avec des modèles typiques tels que Beijing Jingdiao Carver300, Gabar IS200 (France) et Roland Jwx-10 (Japon). Les machines à graver reconnaissent généralement divers formats de données de logiciels de CAO, tels que Solidworks, Teehgem, ArtCam, JCAD3 ou Jewel CAD. Toutefois, en raison de la nature particulière des outils utilisés pour la découpe et la gravure de bijoux, les commandes d'angle et de vitesse d'avance sont assez réduites, et l'utilisation du logiciel Type3 permet d'obtenir une meilleure précision de traitement.

4.1 Processus original de sculpture CNC

En fonction des différentes conceptions structurelles des divers ornements, la gravure mécanique peut être divisée en deux types : la gravure à plat et la gravure rotative.

(1) Gravure à plat.

La gravure à plat consiste à graver sur une face de la cire. Elle est généralement utilisée pour graver des ornements en relief, tels que des pendentifs, des broches et d'autres accessoires plats dans le domaine de la bijouterie. Si l'on prend l'exemple de la machine à graver les bijoux Roland Jwx-10, les étapes sont les suivantes :

- Créez un modèle de bijou dans un logiciel de modélisation 3D et enregistrez-le au format DXF ou STL.

- Fixez la cire sur la table de gravure de la machine à graver, allumez la machine à graver et réglez l'origine de l'outil.

- Ouvrez le logiciel de gravure, sélectionnez "File-Mechanical Selection", désactivez l'axe rotatif dans les options et importez le fichier du modèle dans le logiciel de gravure.

- Traitement de surface, principalement pour lisser la surface du matériau en cire ; si la surface a déjà été lissée, ce processus peut être ignoré.

- Le traitement brut consiste à utiliser un outil de grande taille pour sculpter l'ébauche du matériau en cire. En général, les bijoux sont relativement petits et un outil pointu de 0,5 mm peut être utilisé pour le traitement brut.

- La finition est l'étape qui permet d'achever l'ornement, généralement à l'aide d'un outil de 0,2 mm.

- Retirer la pièce de cire gravée de la table de gravure et l'affiner pour en faire un produit fini.

Les principaux procédés de gravure à plat sont illustrés à la figure 2-24.

(a) Modélisation

(b) Calculer la trajectoire de coupe

(c) Gravure

(d) Blanc brut

Figure 2-24 Processus principal de la sculpture à plat

Il convient de noter qu'en raison de la méthode mécanique de découpage au fer utilisée par la machine à sculpter la cire, certaines zones ne peuvent être sculptées avec succès en une seule fois et doivent être ajustées manuellement. Au cours du processus de sculpture, pour garantir que le moule en cire a une résistance mécanique suffisante, il faut laisser de la cire supplémentaire sur le moule en cire en guise de support. Une fois la sculpture terminée, la cire de soutien doit être retirée manuellement et les zones de soutien doivent être ajustées de manière appropriée. Lors de la sculpture d'une bague, la partie inférieure ne peut pas être sculptée et, une fois le moule en cire terminé, un travail manuel est nécessaire pour creuser le fond.

(2) Sculpture par rotation.

La sculpture rotative fait généralement référence à la sculpture d'anneaux, réalisant une sculpture circulaire sous l'action d'un axe rotatif. Les étapes sont les suivantes :

- Créez un modèle du bijou dans un logiciel de modélisation 3D et enregistrez-le au format DXF ou STL.

- Fixez la cire sur l'axe de rotation, mettez la machine à sculpter en marche et utilisez la fonction de réglage automatique de l'outil pour définir la position d'origine.

- Ouvrez le logiciel de sculpture, sélectionnez "Fichier-Sélection mécanique", ouvrez l'axe de rotation dans les options et importez le fichier modèle dans le logiciel de sculpture.

- Le traitement de surface, le traitement grossier, le traitement fin et l'ajustement sont conformes à la sculpture à plat.

Le processus principal de la gravure rotative est illustré à la figure 2-25.

(a) Fichier de sortie

(b) Gravure

(c) Finition

(d) Parage

Figure 2-25 Processus principal de la gravure rotative

4.2 Avantages et inconvénients des originaux gravés à la machine

(1) Avantages.

Les machines à sculpter les originaux de bijoux sont des dispositifs mécaniques automatisés, et les originaux sculptés à la machine présentent des avantages significatifs par rapport à la sculpture manuelle en termes d'efficacité du travail, de précision et de modification du modèle. Ces avantages se reflètent principalement dans les aspects suivants :

- Efficacité de traitement élevée. Avec les mêmes heures de travail et un personnel aussi qualifié, le nombre de produits traités par la machine à graver est impossible à atteindre par le travail manuel. En outre, la machine à graver peut fonctionner sans surveillance, ce qui permet d'économiser des ressources humaines et de réduire les coûts.

- Une bonne précision. D'une manière générale, la sculpture de bijoux est très fine et présente des formes régulières. La gravure manuelle présente une marge d'erreur plus importante et une précision moindre, tandis que la gravure mécanique peut atteindre une précision de 0,1 mm, ce qui dépasse les capacités humaines. Les avantages de la machine à graver sont particulièrement évidents pour la gravure de formes géométriques et de textes. Dans le domaine de la bijouterie, les machines à graver permettent de réduire les déchets et d'obtenir une qualité plus précise après le formage.

- Modification pratique du modèle.

La sculpture mécanique permet de prévisualiser le modèle sur un ordinateur ; s'il y a des écarts, ils peuvent être modifiés rapidement. Pour les ajustements de taille, il suffit de modifier les paramètres sur l'ordinateur. En revanche, la modification des sculptures manuelles est beaucoup plus fastidieuse et manque de précision.

(2) Inconvénients.

Les inconvénients de la sculpture mécanique d'origine se reflètent principalement dans les aspects suivants :

- Le processus de sculpture en cire est une technique de façonnage qui permet de réaliser des sculptures additives et soustractives. Toutefois, le moule mécanique pour bijoux en cire ne peut être utilisé que pour la sculpture. Il ne peut pas s'accumuler dans l'espace tridimensionnel, ce qui signifie que la machine à sculpter ne peut réaliser qu'une sculpture soustractive sur des matériaux et ne peut pas réaliser une sculpture additive. Cela affaiblit le pouvoir d'expression de la sculpture mécanique en cire et consomme davantage de matériaux.

- La forme de l'original mécanique est généralement assez rigide et manque de flexibilité. Les originaux faits à la main ne produisent pas de carrés ou de cercles très standard, mais l'œuvre a une certaine simplicité. La sculpture mécanique rend tous les plans et toutes les surfaces courbes proches des normes numériques, ce qui donne une impression de rigidité.

- Les machines à sculpter ne conviennent que pour des formes de bijoux simples et régulières.

En raison des limitations combinées des logiciels et du matériel, il est difficile pour les machines à sculpter de réaliser de manière autonome des bijoux présentant de grandes transformations spatiales tridimensionnelles et de riches textures. En règle générale, la machine à sculpter réalise d'abord la forme brute, puis les détails sont complétés manuellement.

Vidéo sur le bloc de sculpture mécanique

Section IV Post-traitement du moule maître de la bijouterie

Une fois le moule principal pour bijoux terminé, il faut procéder à un post-traitement correspondant en fonction du matériau du moule principal pour bijoux, de la méthode de copie du moule, de la structure du produit, etc. avant de pouvoir l'utiliser pour la production.

1. Post-traitement de la cire (moules en résine)

Pour les moules en cire et en résine, si du caoutchouc vulcanisé à haute température est utilisé pour le moulage, il doit d'abord être coulé dans un moule principal de bijouterie en argent ; si du caoutchouc vulcanisé à température ambiante est utilisé, il peut être utilisé directement pour la reproduction du moule.

Étant donné que le moule en cire (résine) comporte certaines structures qui ne peuvent être réalisées directement, elles doivent être ajoutées après la coulée du moule en argent.

1.1 La refonte du moule en argent

Une fois le moule en cire (résine) qualifié, il doit être envoyé au service des moules pour être coulé dans un moule en argent (coulée d'argent). Le choix de l'argent comme matériau pour le moule s'explique principalement par le fait que l'argent est relativement bon marché et que ses performances sont assez stables. En revanche, l'or est trop cher et le cuivre s'oxyde et devient noir pendant le processus de moulage, ce qui affecte la qualité du moule en caoutchouc.

1.2 Polissage et ponçage du maître-moule pour bijoux

Ajuster la surface du moule en argent coulé à partir de la cire sculptée et réaliser certains processus qui ne peuvent pas être achevés par le moulage à la cire sculptée à la main, notamment les étapes suivantes.

(1) Couper la carotte de coulée.

Observez et déterminez la position de la carotte, utilisez une pince coupante pour couper la carotte le long de la pièce et utilisez une lime pour lisser la zone où la carotte a été coupée.

(2) Mise en forme.

La mise en forme vise à embellir le maître-modèle pour bijoux en argent après la découpe de la carotte, afin de rendre son aspect plus uniforme et plus lisse. Il convient de prêter attention aux points suivants :

- Observez si la pièce présente des déformations ; si c'est le cas, utilisez une pince à bec effilé ou une pince plate pour les corriger. Utilisez une plaque de fer et un marteau en caoutchouc pour redresser le maître-moule pour bijoux en argent si nécessaire. L'anneau peut être placé sur un mandrin à anneaux et, tout en tapant sur le dessus du mandrin avec un marteau, appuyez sur l'anneau avec votre main et vérifiez qu'il n'y a pas d'écart entre les deux. Si c'est le cas, tapez doucement sur la zone d'écart avec le manche en bois du marteau et ajustez continuellement.

- Vérifiez s'il y a des trous de sable ; s'il y en a, utilisez un pistolet à souder pour remplir les trous et limez la zone de soudure en douceur. Vérifiez également la présence de bavures et d'arêtes vives ; si c'est le cas, installez une fraise sur un arbre flexible et polissez doucement les bavures et les arêtes vives qui ne peuvent pas être limées avec une lime ordinaire.

- Utilisez une lime lisse pour affiner les zones qui ont été limées, puis utilisez du papier de verre fin pour polir les marques restantes et utilisez un disque de ponçage rond pour lisser davantage les rainures et les dépressions. Commencez par du papier de verre plus grossier de grain 400, puis utilisez du papier de verre plus fin de grain 800.

- Utilisez du papier de verre pour poncer le long de la forme de la pièce, et enfin, installez des outils appropriés tels que des bâtons de papier de verre à 1200 grains et des disques de ponçage sur l'arbre flexible pour obtenir une finition plane, lisse et brillante sur l'ensemble de la pièce.

Considérations importantes lors de la mise en forme :

- L'anneau réparé doit être vérifié à l'aide d'un mandrin à anneaux pour s'assurer qu'il a la taille requise. S'il est trop grand, il faut couper la partie excédentaire de la tige et la souder ; s'il est trop petit, il faut couper la tige et ajouter de la soudure à l'argent ou une pièce d'argent à l'endroit de la coupe.

- Lors du limage à l'aide d'une lime plate ou lisse, veillez à ce que les surfaces planes restent planes, droites et vraies et à ce que les surfaces courbes soient limées avec un mouvement courbe, en appliquant une pression régulière pendant le limage.

- Choisissez le fichier approprié en fonction de la courbure intérieure de l'anneau.

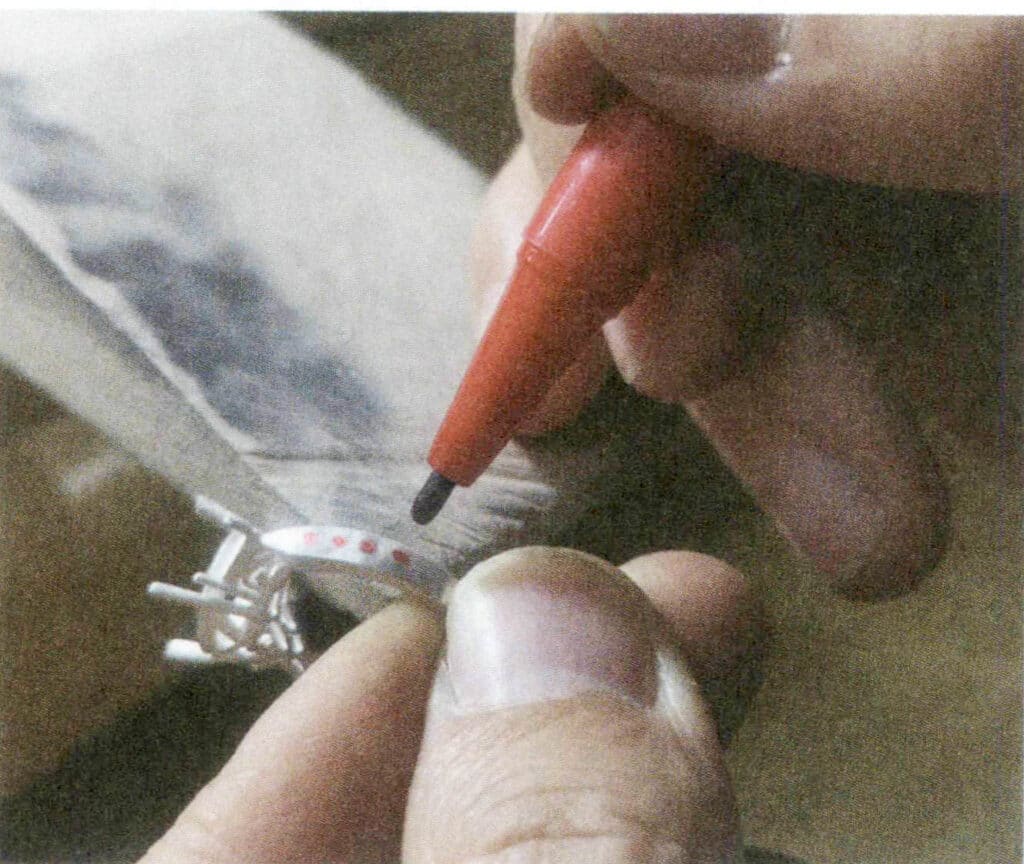

(3) Soudage des supports de réglage.

Les matériaux utilisés pour souder les montures, tels que le fil d'argent et les tubes d'argent, sont généralement produits par usinage. La méthode de soudage des montures est la suivante :

- Sciez un cercle d'une certaine hauteur à partir d'une extrémité du tube conformément aux exigences du dessin, et utilisez une lime et du papier de verre pour lisser et polir l'anneau d'argent découpé.

- Utilisez des pinces coupantes pour couper le fil d'argent en petites bandes selon les besoins, et limez les extrémités coupées à l'aide d'une lime.

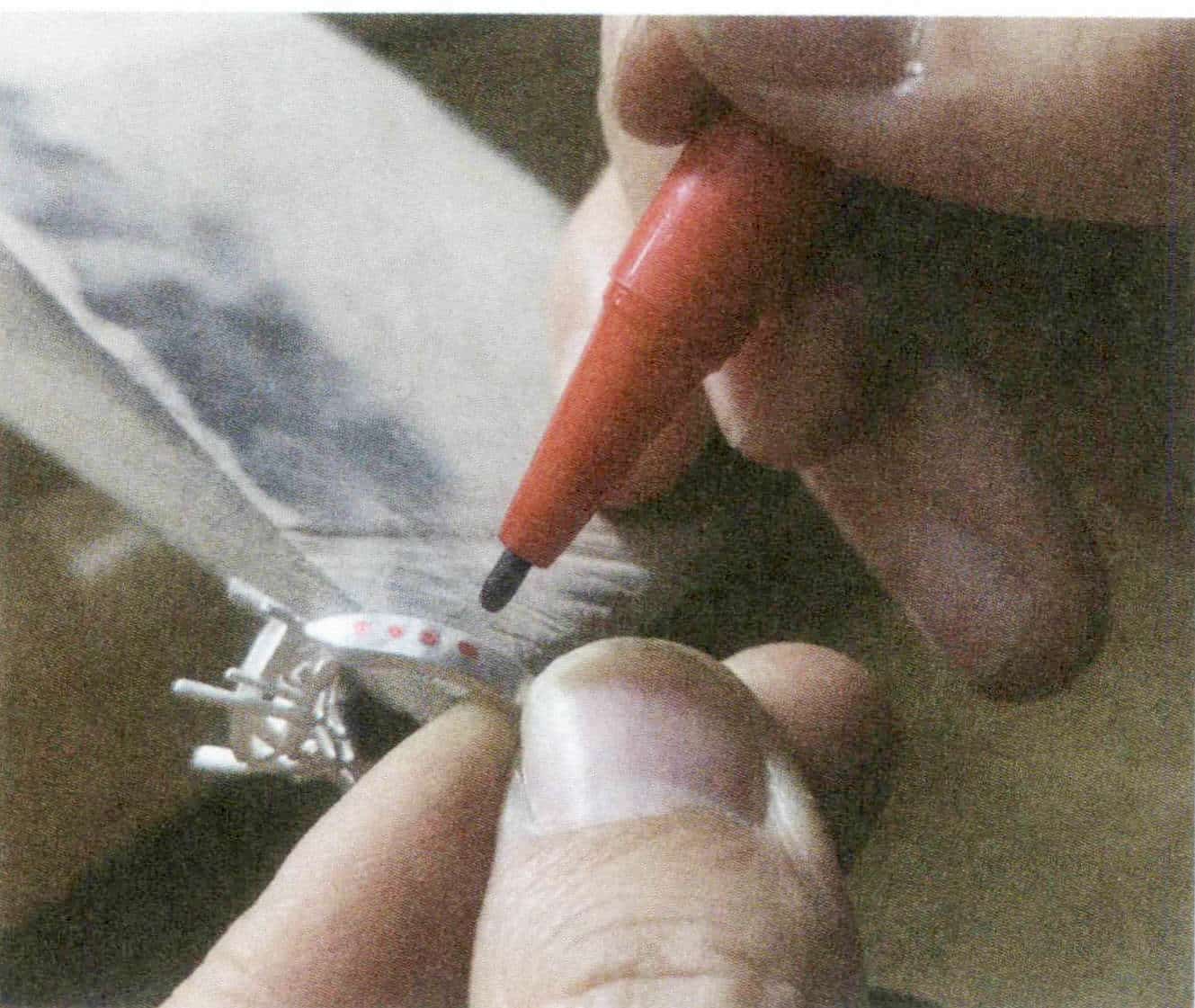

- Utilisez un stylo à huile pour marquer la position du sertissage de la pierre sur l'anneau tubulaire, puis utilisez une scie à archet ou une lime ronde pour créer des rainures peu profondes sur l'anneau tubulaire, ou utilisez une lime plate pour aplatir l'une des extrémités du fil d'argent.

- Couper les morceaux de soudure en petites particules, allumer une torche, tenir le fil coupé avec une pincette, le chauffer jusqu'à ce qu'il devienne rouge, le tremper dans une petite quantité de borax et utiliser le pistolet de soudage pour faire fondre les particules de soudure argentées coupées en un petit bourrelet. Utilisez le fil d'argent enduit de borax pour le ramasser et ajoutez une petite quantité de flux en poudre, en le plaçant dans la rainure peu profonde. Dirigez la flamme du pistolet de soudage vers le point de connexion entre le fil et l'anneau jusqu'à ce qu'il devienne rouge. La pièce à souder se liquéfie sous l'action de la poudre de flux, du borax et de la température élevée, ce qui permet de souder solidement le fil d'argent à l'anneau.

- Coupez l'excédent de hauteur en fonction de la hauteur requise des griffes. Ajustez la distance entre les griffes en fonction de la taille et des dimensions de la pierre.

- Faites bouillir la monture finie dans de l'eau alcaline pour la nettoyer, puis utilisez une fraise en forme de coupe pour arrondir les dents.

Les points suivants doivent être pris en compte lors de la soudure de l'installation :

- L'espacement entre les griffes doit être régulier et les griffes doivent être fermes et stables.

- Pendant le soudage, la quantité de soudure doit être gérable ; une trop grande quantité de soudure affectera la forme générale de la pièce, ce qui rendra les processus ultérieurs difficiles à gérer, tandis qu'une quantité insuffisante entraînera une soudure faible.

- L'épaisseur des griffes doit être déterminée en fonction de la taille et des dimensions de la pierre ; par exemple, une monture à quatre griffes de 2 mm utilise généralement un fil d'argent de 0,7 mm pour les griffes ; une monture à quatre griffes de 3 mm utilise généralement un fil d'argent de 0,8 mm pour les griffes.

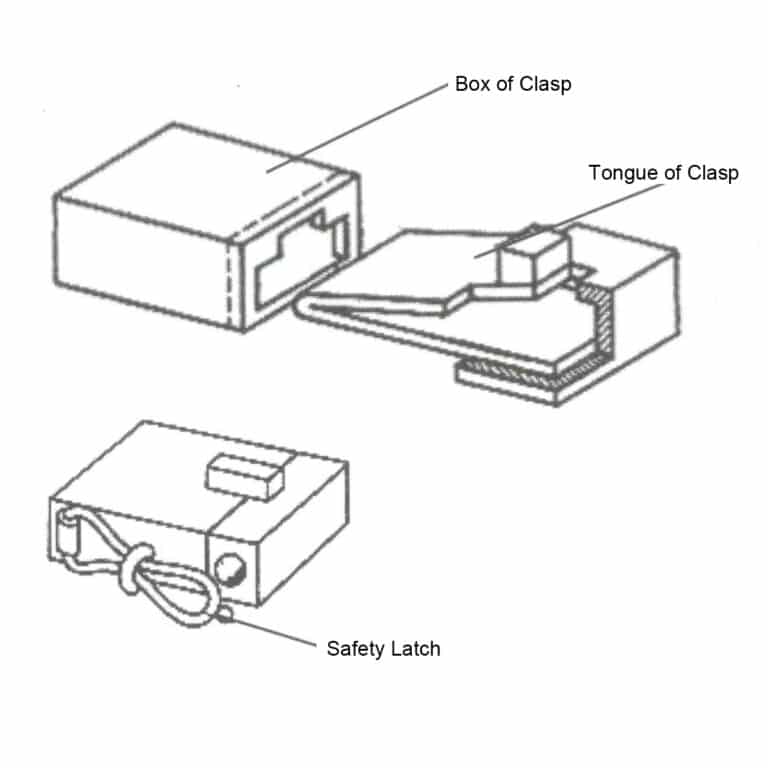

(4) Réalisation de la languette et de la boîte du fermoir pour la chaîne.

Pour les bijoux de type chaîne, il est nécessaire de fabriquer une languette de fermoir et une boîte de fermoir, qui doivent être ajustées pour une ouverture et une fermeture en douceur. Trois concepts sont expliqués ici : la languette du fermoir, la boîte du fermoir et le verrou de sécurité. Ces trois notions sont des termes familiers dans l'industrie : la languette du fermoir fait référence à la pièce métallique à ressort utilisée dans les fermetures sécurisées de type boîte, qui ressemble à une langue de canard ; la boîte du fermoir fait référence à la boîte utilisée pour la languette du fermoir ; la fermeture sécurisée fait référence au fermoir qui fixe la boîte du fermoir et la languette sur le côté du fermoir pour éviter qu'elles ne se détachent (figure 2-26).

Faire la languette du fermoir :

Sélectionnez une feuille d'argent d'une certaine largeur, généralement d'une épaisseur de 0,5 mm, pliez-la, puis éliminez les bavures et les trous de ponçage des différentes parties de la feuille d'argent, et polissez-la jusqu'à ce qu'elle soit brillante avant de la souder sur la pièce d'argent.

Fabriquer la boîte à fermoir :

À l'autre extrémité du moule principal pour bijoux en argent, créez une forme de boîte avec une feuille d'argent, puis utilisez une scie à archet pour ouvrir une cavité selon les besoins, en soudant une pièce d'arrêt à chaque extrémité de l'ouverture. Utilisez une fraise à dents pour nettoyer les bavures et les arêtes vives à l'intérieur de la boîte ; utilisez une petite lime plate et une petite lime carrée pour lisser l'ouverture.

Ajustement:

Il s'agit d'ajuster l'ajustement entre la languette du fermoir et la boîte du fermoir afin d'assurer un fonctionnement sans heurts. Le processus de base est le suivant :

- Insérer la languette du fermoir dans la boîte du fermoir, en prenant une position appropriée au centre de la languette.

- Donnez à deux pièces d'argent la forme d'un "T" et soudez-les comme il se doit pour créer un bouton.

- Souder ce bouton à la position centrale désignée pour former une languette de fermoir à presser.

- Replacez la languette du fermoir dans la boîte à fermoir pour l'ajuster, en lui permettant de se déplacer librement vers l'intérieur et vers l'extérieur. Toutefois, il est important de noter que la languette du fermoir ne peut pas être retirée lorsque le bouton n'est pas enfoncé.

(5) Le processus opérationnel spécifique pour la fabrication de boucles d'oreilles.

Pour les boucles d'oreilles à crochet, il est nécessaire de créer un tube (en référence au tube utilisé pour insérer l'épingle) et des épingles d'oreilles. Le processus de fabrication est le suivant.

Fabrication du tube :