Comment rehausser vos bijoux grâce aux techniques de traitement de surface

Maîtriser les traitements de surface pour la bijouterie : Du polissage à la nano-pulvérisation

Le traitement de surface des bijoux est un traitement technique qui fait appel à diverses méthodes, notamment physiques, chimiques, électrochimiques et mécaniques, pour modifier la texture, la couleur et le toucher de la surface de l'accessoire, prévenir la corrosion, embellir la décoration et prolonger la durée de vie de l'accessoire. Il enrichit considérablement l'effet décoratif des produits accessoires, élargit les moyens disponibles pour la conception des accessoires, présente un style plus vivant et plus diversifié pour les bijoux et offre aux consommateurs des choix plus personnalisés. Il améliore considérablement l'effet de surface, la durée de vie et la valeur ajoutée économique des produits accessoires.

Il existe de nombreux types de procédés de traitement de surface pour les bijoux populaires modernes, les méthodes les plus couramment utilisées étant le polissage, le dépôt électrolytique, le dépôt chimique, les films de conversion électrochimique, le dépôt physique en phase vapeur, l'émail, la résine époxy et la nano-pulvérisation de la surface.

Options de couleur pour le placage de natation

Table des matières

Section I Technologie de polissage

1. Polissage mécanique

Le polissage mécanique consiste à traiter la surface d'un bijou à l'aide d'une machine à polir et d'un support abrasif. Les méthodes courantes de polissage mécanique comprennent les catégories suivantes.

(1) Roue de polissage en tissu

Le polissage au drap est réalisé à l'aide d'un drap de polissage monté sur une machine. Une pâte à polir est appliquée périodiquement sur la surface de travail de la roue de polissage. En revanche, la surface de la pièce à traiter est pressée avec force contre la surface de travail de la roue de polissage, qui tourne à grande vitesse. Grâce aux fibres de la roue de polissage et à la pâte de polissage, la surface de la pièce à traiter obtient un aspect miroir (figure 11-1). On pense généralement que le principe des machines à polir à roue en tissu est le suivant : la température élevée générée par la friction entre la roue de polissage tournant à grande vitesse et la surface de la pièce à traiter peut provoquer une déformation plastique de la surface de la pièce, remplissant les cavités microscopiques à la surface de la pièce à traiter ; en même temps, la température élevée générée pendant le polissage peut également former rapidement une couche très fine de film d'oxyde sur la surface de la pièce à traiter. La surface exposée du substrat est à nouveau oxydée lors de l'élimination de cette couche d'oxyde. Le processus se poursuit ainsi jusqu'à ce que le polissage soit terminé, ce qui permet d'obtenir une surface plane et lisse.

(2) Polissage par vibration

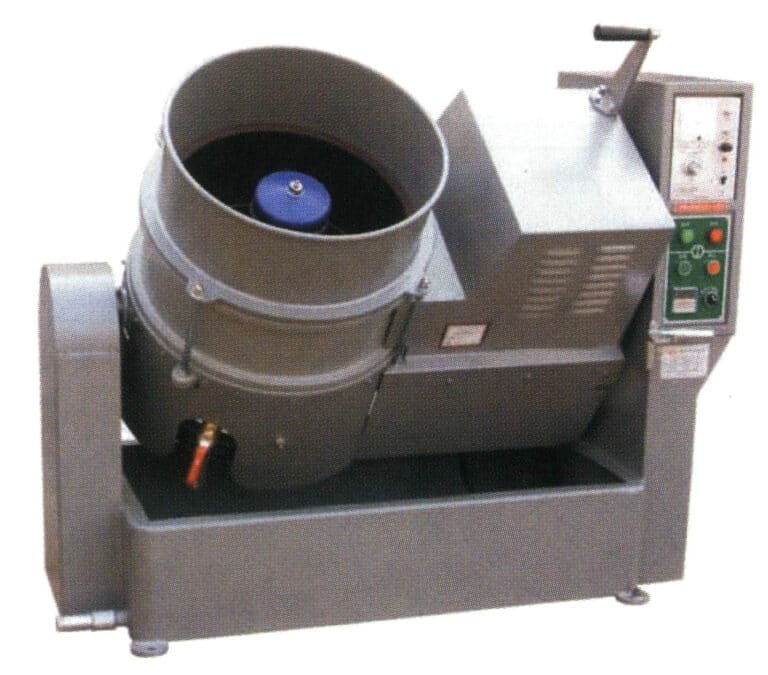

Elle est équipée d'un moteur vibrant dans le disque vibrant de la machine de polissage vibrante, et le disque vibrant est relié à la base par des ressorts vibrants. Lorsque la meuleuse vibrante est mise en marche, le moteur vibrant génère une forte force d'excitation, entraînant l'abrasif dans le disque vibrant pour produire un mouvement dans trois directions : vibration verticale, retournement de l'intérieur vers l'extérieur et rotation en spirale dans le sens des aiguilles d'une montre, créant ainsi un effet de meulage sur la surface du bijou afin d'obtenir une finition polie (figure 11-2 ).

Figure 11-1 Polissage au tampon

Figure 11-2 Polissage par vibration

(3) Polissage au rouleau

Son principe de fonctionnement est le suivant : Quatre rouleaux hexagonaux sont montés régulièrement sur la circonférence du corps rotatif. Les rouleaux tournent avec le corps rotatif tout en tournant autour de leur axe sous l'action du système de pignons (dans le sens inverse). Le mouvement planétaire des rouleaux fait que le matériau à l'intérieur des rouleaux reste toujours d'un côté de la paroi extérieure des rouleaux en raison de la force centrifuge, créant ainsi une couche d'écoulement à la surface. Dans cette couche d'écoulement, les meules et les pièces génèrent un mouvement relatif, effectuant une coupe fine et une pression sur la surface de la pièce, ce qui permet d'obtenir une surface polie sur la pièce (figure 11-3).

(4) Polissage Vortex

Son principe de fonctionnement est le suivant : en utilisant la force centrifuge générée par la rotation à grande vitesse du plateau inférieur, une forte friction est produite entre la pièce et l'abrasif sous l'action d'une rainure fixe, formant un tourbillon en spirale, provoquant une friction rotative à grande vitesse et un retournement en spirale de la pièce et de l'abrasif. Cela permet d'éliminer les bavures des bijoux polis et de les polir uniformément en très peu de temps, ce qui permet d'obtenir un effet de polissage idéal. La base de la machine à polir est un disque rotatif placé dans un conteneur, dont la partie supérieure est ouverte et dont les parois ne tournent pas. L'écart entre le récipient et le disque peut être inférieur à 0,05 mm, ce qui permet d'utiliser les particules de coquille de noix les plus fines (figure 11-4).

Figure 11-3 Polissage au rouleau

Figure 11-4 Polissage Vortex

(5) Polissage par traînage

Lors du travail, la pièce est entraînée sur le support de polissage sans bouger. Chaque pièce a sa propre position de support, les surfaces entre les pièces n'entrent pas en contact, ce qui évite d'endommager la surface. Par rapport aux méthodes de polissage traditionnelles, il crée un mouvement relatif plus important et une force de traitement plus forte, ce qui réduit considérablement le temps de traitement. Elle présente de grands avantages pour les pièces lourdes. La méthode de polissage par traînée est particulièrement adaptée aux bagues lourdes, aux fermoirs et aux boîtiers de montre, ainsi qu'à de nombreuses autres pièces pouvant être suspendues à des supports fixes (figure 11-5).

Tableau 11-1 Caractéristiques des différents procédés de polissage

| Méthodes de polissage | Moyen de polissage | Moyen de broyage | Avantages | Inconvénients | Pièce à usiner appropriée |

|---|---|---|---|---|---|

| Polissage par vibration | Copeaux de bois, morceaux de porcelaine, particules de coquilles de noix, farine de maïs, billes d'acier | Céramique, plastique | Bon marché, gros articles, pièces découpées | Avec un temps de traitement long, une faible pression, des indentations et un effet de lissage médiocre, il est impossible d'obtenir des résultats idéaux lors du traitement à sec. | Petite chaîne, chaîne mécanique |

| Polissage du canon | Cube en bois, aiguille en bois, particules de coquilles de noix, farine de maïs, bille d'acier | Céramique, plastique | Bon marché | Temps de traitement long, traitement peu pratique, la surface est poussiéreuse, la surface est pressée. | Divers bijoux |

| Polissage au vortex | Particules de coquille de noix, morceaux de porcelaine, plastique | Céramique, plastique | Avec une efficacité élevée et un temps de traitement court, la machine complète la charge de travail 70%, moins de processus, des bijoux propres, une manipulation facile, une qualité de surface élevée. | Il ne peut traiter que des pièces légères (20 g au maximum) et ne peut pas traiter de petites chaînes de pierres précieuses. | La plupart des bijoux, des produits industriels et des boîtiers de montre |

| Polissage des traînées | Particules de coquille de noix | Coquille de noix Granule | Il peut polir des pièces lourdes et de grande taille sans impact ni collision, avec un temps de traitement court, une manipulation aisée et une qualité de surface élevée. | Pas de broyage humide | Divers bijoux pouvant être fixés sur une étagère |

2. Polissage chimique

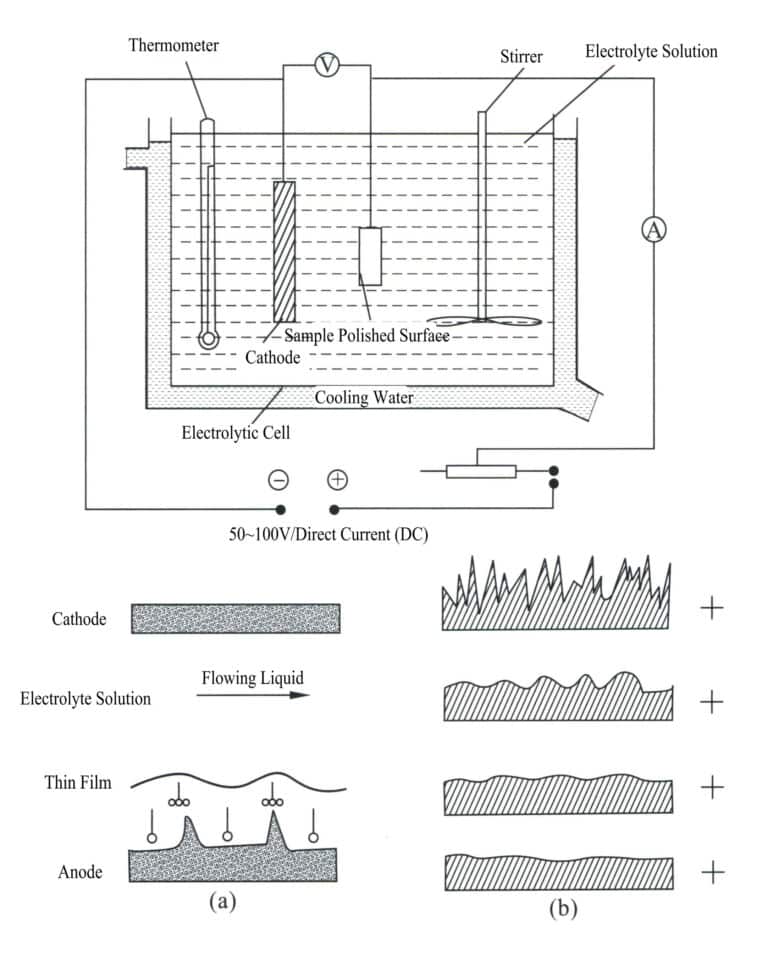

3. Polissage électrochimique

Section II Processus de galvanisation

1. Connaissance de base de la galvanoplastie pour la bijouterie

(1) Types de galvanoplastie pour les bijoux

En fonction de l'objectif du revêtement, la galvanoplastie pour les bijoux peut être divisée en revêtements protecteurs et en revêtements décoratifs.

- Revêtements protecteurs. L'objectif principal est de prévenir la corrosion du métal. Les revêtements couramment utilisés, tels que les couches galvanisées et les couches d'étain, appartiennent à cette catégorie. Les métaux noirs sont généralement protégés par des couches galvanisées dans des conditions atmosphériques générales, tandis que les couches d'étain sont généralement utilisées pour protéger les métaux noirs qui entrent en contact avec des acides organiques.

- Revêtements décoratifs. Principalement à des fins décoratives, mais aussi avec un certain niveau de protection. Les revêtements composites sont généralement constitués de plusieurs couches, car il est difficile de trouver un revêtement unique qui réponde aux exigences des revêtements décoratifs. En règle générale, une couche de base est d'abord déposée sur le substrat, suivie d'une couche de surface et, parfois, d'une couche intermédiaire. Par exemple, la galvanoplastie des métaux précieux et l'imitation de la galvanoplastie de l'or sont largement utilisées, en particulier dans certains bijoux de valeur et petits bijoux de quincaillerie, avec un volume d'utilisation et de production relativement élevé. Il s'agit principalement de la galvanoplastie de métaux précieux et de divers alliages.

En fonction de la relation électrochimique entre le revêtement et le métal du substrat pendant la corrosion, la galvanoplastie décorative peut être divisée en revêtements anodiques et cathodiques.

- Revêtement anodique. Se réfère au revêtement qui agit comme l'anode et se dissout en premier lorsqu'une micro-batterie de corrosion est formée avec le métal du substrat, comme le placage de zinc sur le fer. Ce type de revêtement offre non seulement une protection mécanique au substrat, mais aussi une protection chimique.

- Revêtement cathodique. Se réfère au revêtement agissant comme une cathode lorsqu'il forme une micro-batterie de corrosion avec le métal du substrat. Par exemple, l'étamage du fer. Ce type de revêtement ne peut assurer qu'une protection mécanique du substrat ; une fois le revêtement endommagé, il ne protège plus le substrat et accélère la vitesse de corrosion de ce dernier.

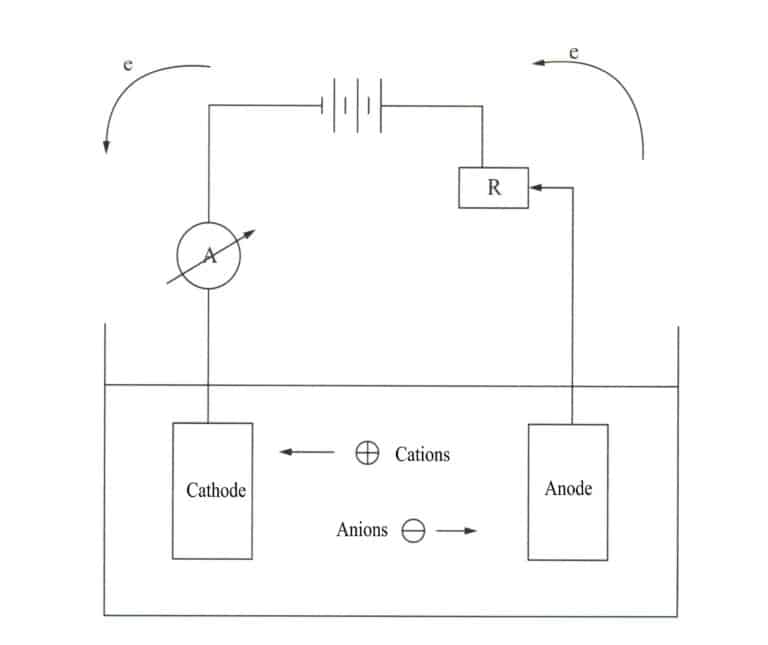

(2) Le processus de base de l'électrodéposition des métaux

L'électrodéposition est un processus électrochimique et redox. Lors de l'électrodéposition, le composant métallique sert de cathode, le métal ou l'alliage à plaquer sert d'anode soluble ou une maille de titane est utilisée comme anode insoluble, reliée aux bornes négative et positive de l'alimentation électrique, et immergée dans un électrolyte contenant les composants de placage. Sous l'action du courant, une couche de dépôt peut être obtenue sur la surface de l'ornement (figure 11-7).

Le processus de galvanoplastie réduit le métal ou ses ions complexes en métal à la cathode. Comme le métal plaqué a une structure cristalline comme les métaux ordinaires, le processus de galvanoplastie est également connu sous le nom de processus d'électrocristallisation. Il comprend les trois étapes suivantes.

- Processus de transfert de masse. Les ions métalliques ou les ions de complexes métalliques sont continuellement transportés de l'électrolyte à la surface de l'électrode par des étapes telles que la diffusion, la convection et l'électro-migration.

- Processus électrochimique. Les ions métalliques ou les ions de complexes métalliques se déshydratent et s'adsorbent à la surface de la cathode pour libérer de l'électricité et se réduire en atomes métalliques.

- Processus de cristallisation. Les atomes de métal s'arrangent sur la cathode pour former des cristaux de métal d'une certaine forme, et la cristallisation se produit généralement par nucléation et croissance.

La finesse des cristaux est déterminée par le taux de nucléation et le taux de croissance. Si le taux de nucléation est plus rapide que le taux de croissance, davantage de cristaux seront produits, ce qui se traduira par des grains plus fins et plus denses ; à l'inverse, les grains seront plus grossiers.

2. Cuivre et alliages de cuivre électrodéposés

Le placage de cuivre est rose, uniforme et délicat, avec des nuances différentes selon le processus. En galvanoplastie, le placage de cuivre est largement utilisé, principalement comme couche de base et couche intermédiaire, et peut également être utilisé comme couche de surface, telle que l'imitation du placage d'or.

Les procédés de cuivrage actuellement utilisés comprennent principalement le cyanure, le sulfate acide et le pyrophosphate. Parmi eux, la solution de placage de cuivre au cyanure est hautement toxique, pollue gravement l'environnement, nuit à la santé humaine et a été répertoriée comme un procédé à éliminer. En outre, le cuivrage à l'amino-sulfonate, le cuivrage à l'amine organique, le cuivrage au citrate-tartrate et le cuivrage au HEDP ont également été développés et appliqués au cours des dernières années.

Dans les années 1970, la recherche s'est concentrée sur le remplacement de la galvanoplastie au cyanure par une galvanoplastie sans cyanure, ce qui a conduit à la galvanoplastie au pyrophosphate et au sulfate de cuivre. Cependant, il n'était pas possible de les appliquer directement sur des substrats en acier en tant que couche de base.

2.1 Placage du cuivre avec du sulfate

Le placage de cuivre au sulfate est largement utilisé pour la galvanoplastie décorative de protection, la galvanoplastie des plastiques et le placage épais du cuivre pour l'électroformage des cartes de circuits imprimés. Elle peut être divisée en deux types : l'un est une solution de placage à haute teneur en cuivre et à faible teneur en acide utilisée pour la galvanoplastie des pièces, qui présente un revêtement lisse et brillant avec une bonne résistance ; l'autre est une solution de placage à haute teneur en acide et à faible teneur en cuivre utilisée pour la galvanoplastie des circuits imprimés, qui présente d'excellentes capacités de dispersion et de couverture, ce qui la rend très appropriée pour le placage des trous, avec un revêtement uniforme et délicat.

(1) Principaux composants de la solution de placage

① Sulfate de cuivre. C'est le principal sel qui fournit le Cu2+ pour l'électrodéposition. Une concentration trop faible réduit la limite supérieure de la densité de courant, diminue la vitesse de dépôt et affecte la brillance du revêtement. Une concentration trop élevée réduit la capacité de dispersion de la solution de dépôt et, en raison de la limite de solubilité du sulfate de cuivre, des cristaux de sulfate de cuivre précipitent. La concentration appropriée est de 180~220g/L.

② Acide sulfurique. Sa fonction principale est d'augmenter la conductivité de la solution. Lorsque la concentration est trop faible, elle entraîne une oxydation incomplète du cuivre de l'anode, produisant du Cu2O, ce qui entraîne la formation de "poudre de cuivre" ou de bavures dans le revêtement. En même temps, la capacité de dispersion de la solution de placage diminue. Lorsque la concentration d'acide sulfurique est appropriée, la plage de densité de courant du revêtement est large, le revêtement est brillant et la capacité de nivellement atteint des résultats optimaux. Si la concentration d'acide sulfurique est trop élevée, cela affecte la brillance et le nivellement du revêtement.

③ ions chlorure. Ce sont des activateurs d'anode qui peuvent aider l'anode à se dissoudre normalement, inhiber la production de Cu+Les ions chlorure améliorent la brillance et la capacité de nivellement du revêtement, et réduisent les tensions internes dans le revêtement. Si la concentration en ions chlorure est trop faible, elle entraîne la formation de revêtements dendritiques, la zone de courant élevé étant susceptible de brûler, et le revêtement étant susceptible de développer des piqûres ou des trous d'épingle. Si la concentration en ions chlorure est trop élevée, un film blanc semblable à un gel apparaît à la surface de l'anode et, quelle que soit la quantité d'azurant ajoutée, le revêtement ne sera pas brillant. La concentration d'ions chlorure appropriée est de 40~100ml/L.

④ Additifs. Une excellente combinaison d'additifs peut produire des solutions de placage stables, des taux de qualification des produits élevés et une grande efficacité de travail. Actuellement, de nombreux additifs et leurs matériaux ont été commercialisés. Les exigences en matière d'additifs varient en fonction du type de placage. Par exemple, les revêtements décoratifs mettent davantage l'accent sur la brillance, la vitesse et le nivellement du revêtement ; les revêtements décoratifs de protection mettent davantage l'accent sur le nivellement et la flexibilité du revêtement ; les revêtements de circuits imprimés exigent d'excellentes performances dans les zones à faible courant, une distribution uniforme du revêtement et une ductilité du revêtement, entre autres. Les additifs de cuivrage se composent principalement de quatre parties : les supports, les agents de blanchiment, les agents de nivellement et les agents de mouillage.

- Transporteur : Un bon support peut maximiser l'efficacité des agents d'éclaircissement et de nivellement. Les supports sont principalement formulés à partir de surfactants, et il est impossible d'obtenir le meilleur effet avec un seul matériau, comme les composés polyéthers, les composés tétraéthers anioniques de l'éthylènediamine, etc.

- Agents éclaircissants et agents nivelants : Les composés organiques de polysulfure, les polysulfures organiques, les sulfonates organiques de polysulfure, les colorants organiques, etc. ont des effets éclaircissants et nivelants en combinaison avec des supports. Les deux effets peuvent apparaître dans le même matériau, les colorants se concentrant davantage sur la capacité d'égalisation.

- Agents mouillants : peuvent améliorer l'action mouillante de la solution de placage. Les agents tensioactifs non ioniques ou anioniques, tels que le polyéthylène glycol, les émulsifiants OP, etc. sont couramment utilisés. Le cuivre acide brillant utilise un brassage à l'air et ne peut choisir que des agents mouillants peu moussants.

(2) Réaction de l'électrode de cuivre avec de l'acide sulfurique

Cathode : Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

En raison du potentiel standard de l'électrode de Cu2+ étant beaucoup plus positif que l'hydrogène, le gaz d'hydrogène ne sera pas libéré à la cathode, mais lorsqu'il n'est pas suffisamment réduit, il apparaîtra sous forme de Cu+. Du point de vue du potentiel standard de l'électrode, la réaction de réduction en Cu est plus susceptible de se produire, et la réduction du Cu conduira à un revêtement rugueux, ce qui devrait être évité.

Anode : L'anode de cuivre dans une solution d'acide sulfurique subit une dissolution anodique, fournissant les ions de cuivre nécessaires dans la solution de placage, à savoir : Cu-2e=Cu2+.

En même temps que le Cu2+ est généré, il est inévitablement généré Cu+à savoir Cu-e=Cu+. Lorsque Cu+ apparaît et entre dans la solution ; s'il y a suffisamment d'acide sulfurique et d'air dans la solution, le Cu+ peuvent être oxydés, à savoir:4Cu++O2+4H+=4Cu2++2H2O, Lorsque la concentration d'acide sulfurique dans la solution est insuffisante, le Cu+ s'hydrolyse, à savoir : 2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. A ce moment, Cu2O se déposera sur la cathode par électrophorèse, produisant des bavures. En raison de l'instabilité du Cu+des réactions de disproportionnement peuvent également se produire, à savoir:2Cu+=Cu2++Cu, et le Cu généré se déposera également sur le revêtement par électrophorèse, produisant de la poudre de cuivre, des bavures et de la rugosité. Par conséquent, au cours du processus de galvanoplastie, l'apparence du Cu+ doit être évité autant que possible ; l'utilisation d'anodes en cuivre contenant du phosphore et l'agitation de la solution de placage avec de l'air peuvent résoudre le problème.

2.2 Placage de cuivre au pyrophosphate

Le placage de cuivre au pyrophosphate ne peut pas être effectué directement sur les substrats en fer et en zinc. Il est principalement utilisé sur les substrats en alliage de zinc avant le dépôt de cuivre au sulfate d'acide pour protéger le substrat de la corrosion acide forte et garantir la qualité de la combinaison de revêtement. Il est également utilisé dans les processus de galvanoplastie pour la métallisation des plastiques, mais son application dans la galvanoplastie du matériel est limitée.

Les cristaux de placage de cuivre à l'acide phosphorique brillant ont de bonnes capacités de dispersion et de couverture. L'efficacité du courant cathodique est élevée, mais une utilisation à long terme peut entraîner une accumulation de phosphate, ce qui réduit la vitesse de dépôt.

(1) Principaux composants de la solution de placage

- Pyrophosphate de cuivre. Il s'agit du principal sel de la solution de placage, qui fournit des ions de cuivre. Si la teneur en cuivre est trop faible, elle diminue la densité du courant, ce qui entraîne une mauvaise brillance et un mauvais nivellement du revêtement ; si la teneur en cuivre est trop élevée, elle réduit la polarisation cathodique, ce qui entraîne un revêtement rugueux. La teneur en cuivre de la solution de placage doit être maintenue dans un certain rapport avec le pyrophosphate de potassium.

- Pyrophosphate de potassium. C'est le principal agent complexant, et lorsque la valeur du pH est de 8, la forme principale du complexe est [Cu(P2O7)2]6-, en maintenant [P2O74-] :[Cu2+Un rapport de [ ]=7~8 dans la solution de placage est relativement approprié ; si le rapport est trop grand, il entraîne une réduction de l'efficacité du courant, des trous d'épingle dans le revêtement et une tendance à la turbidité de la solution de placage.

- Acide citrique aminé. Il s'agit d'un agent complexant auxiliaire et d'un dépolarisant d'anode. Il peut améliorer la dissolution de l'anode, augmenter la capacité de dispersion de la solution de placage et accroître la brillance du revêtement. Si la teneur est trop faible, la dissolution de l'anode sera médiocre, la capacité de dispersion de la solution de placage diminuera et de la "poudre de cuivre" sera produite. En général, la teneur appropriée est d'environ 10~30g/L.

(2) Réaction de l'électrode de cuivre avec le pyrophosphate

Réaction cathodique : [Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Réaction anodique : Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Lorsque l'anode est passivée, de l'oxygène est libéré:4OH– - 4e = O2 + 2H2O

Lorsque l'oxydation anodique est incomplète, le Cu + se produit : Cu - e = Cu+

Les deux dernières réactions doivent faire l'objet d'un suivi attentif pour éviter qu'elles ne se produisent.

2.3 Imitation de la galvanoplastie de l'or

Ces dernières années, en raison du développement de la galvanoplastie décorative dans les secteurs de la construction, de la quincaillerie, de l'éclairage et de l'ornementation, l'imitation de la dorure a été largement utilisée.

(1) Principales catégories de galvanoplastie de l'or artificiel

L'imitation du placage d'or peut être réalisée à partir d'alliages cuivre-zinc, cuivre-étain ou cuivre-étain-zinc, ou d'alliages cuivre-zinc traités a posteriori pour créer un effet d'or réaliste. L'effet d'imitation de l'or permet d'obtenir des couleurs telles que l'or 18 carats, l'or 4 carats et l'or rose. Les alliages cuivre-étain (bronze) peuvent être divisés en trois catégories en fonction de leur teneur en étain : le bronze à faible teneur en étain avec une teneur en étain de 5%~15%, qui semble rose à jaune doré ; le bronze à teneur moyenne en étain avec une teneur en étain de 15%~40%, qui semble jaune ; et le bronze à haute teneur en étain avec une teneur en étain de 40%~50%, qui semble blanc-argenté.

Le temps d'électrodéposition du revêtement doré est très court et son éclat dépend principalement de la couche sous-jacente, généralement revêtue d'une couche de nickel brillant ou d'un autre revêtement blanc et brillant. Le placage de laiton peut également servir de base à une fine couche d'or décorative et de couche protectrice et lubrifiante. Le laiton a tendance à se décolorer à l'air, c'est pourquoi il doit subir un traitement anti-décoloration lorsqu'il est utilisé comme couche de surface ou comme base d'une fine couche d'or, par exemple en étant pulvérisé avec un revêtement organique ou recouvert d'une peinture cathodique électrophorétique. Ces dernières années, afin de prévenir les allergies cutanées au nickel dans le placage des bijoux, l'alliage cuivre-zinc blanc peut être utilisé comme substitut de qualité inférieure au placage au nickel, et il peut également servir de base pour le chrome et pour les revêtements blancs et blancs obligatoires dans les décorations métalliques des jouets.

La clé de l'obtention d'un alliage par codéposition simultanée de deux métaux est que leurs potentiels de dépôt doivent être proches et que la polarisation cathodique doit assurer que les deux métaux se déposent dans le rapport souhaité. Les ions complexes présents dans la solution de cyanure sont principalement Cu(CN)32- et Zn(CN)42-. La stabilité des ions de cyanure de cuivre est beaucoup plus élevée que celle des ions de cyanure de zinc, et la polarisation cathodique du cuivre est beaucoup plus importante que celle du zinc. Par conséquent, pour obtenir un revêtement conforme aux exigences, il est nécessaire de contrôler strictement le cyanure total, le cyanure libre, le rapport cuivre-zinc, la valeur du pH et des facteurs tels que la température, la densité du courant et l'agitation.

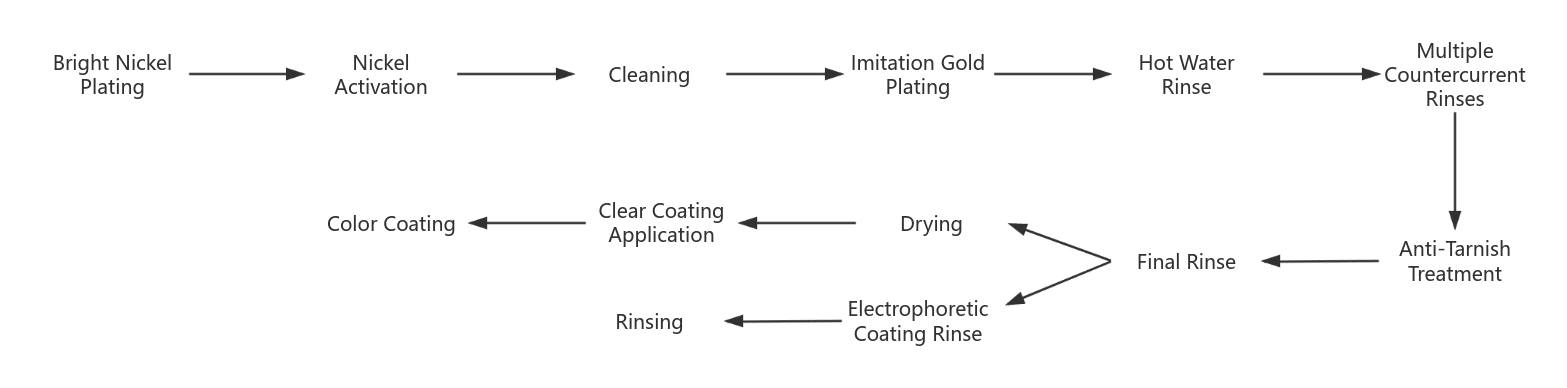

(2) Processus de galvanisation de l'or d'imitation

L'imitation du placage d'or sur alliage de cuivre pose deux problèmes majeurs : d'une part, comment maintenir l'éclat du placage et empêcher la décoloration du placage d'alliage de cuivre ; d'autre part, comment obtenir un effet réaliste. Par conséquent, un processus de galvanoplastie et un post-traitement raisonnables deviennent cruciaux. Le processus de galvanoplastie de l'or d'imitation couramment utilisé est le suivant :

- Avant que la pièce ne soit revêtue de nickel brillant, elle doit subir un prétraitement. Le nickel brillant a finalement une tonalité blanchâtre, qui peut rehausser l'éclat de la couche d'imitation de l'or.

- L'activation du nickel vise à éliminer la couche de passivation sur la surface du nickel brillant afin d'améliorer la force d'adhérence avec la couche de surface. La méthode comprend un traitement cathodique dans la solution d'électrodégraissage pendant 3~5 minutes, suivi d'une activation avec de l'acide sulfurique 5% après un rinçage à l'eau et un rinçage complet avant d'entrer dans la cuve d'électrodéposition de l'or.

- Après le revêtement d'imitation d'or par électrodéposition, la surface de la pièce est nettoyée à l'eau chaude et rincée par un lavage à contre-courant.

- Traitement anti-décoloration visant à empêcher le revêtement de se décolorer après le lavage. Les procédés de passivation les plus courants sont le bichromate de potassium ou le benzotriazole.

- L'électrophorèse cathodique est traitée avec une peinture d'électrophorèse cathodique de type acrylique ou avec des revêtements transparents tels que des vernis de type acrylique ou pulvérisés ou trempés avec des revêtements transparents à base de silicium organique.

- Vernis ou peinture de coloration. Pour créer un effet d'imitation or réaliste en apparence et pour compenser les défauts de tonalité de l'imitation or, il est possible d'appliquer un revêtement transparent de couleur or.

3. Nickel électrodéposé

3.1 Nickel brillant

Le nickel brillant est l'un des revêtements les plus utilisés aujourd'hui. Il est basé sur le nickel watt, auquel on ajoute des additifs pour obtenir un nickel brillant et lisse.

(1) Principaux composants de la solution de placage

① Nickel. Les sources d'ions nickel peuvent être le sulfate de nickel, le chlorure de nickel, l'aminosulfonate de nickel, etc. Les ions nickel sont le principal composant de la solution de placage, avec une teneur généralement comprise entre 52 et 70 g/l. Une concentration élevée d'ions nickel permet d'augmenter la densité du courant. Elle améliore la vitesse de dépôt, mais si la concentration est trop élevée, la capacité de dispersion de la solution de placage diminue, ce qui peut entraîner l'absence de placage dans les zones à faible courant. Si la concentration en ions nickel est trop faible, la vitesse de dépôt diminue et, dans les cas les plus graves, la zone de courant élevé peut devenir brûlée.

② Tampon. L'acide borique est le meilleur tampon dans la solution de nickelage, et sa concentration minimale efficace n'est pas inférieure à 30g/L ; en général, la prise dans la solution de nickelage est de 40~.50g/L. L'acide borique peut également améliorer la polarisation cathodique, la conductivité de la solution et les propriétés mécaniques du revêtement.

③ Agents mouillants. Au cours du processus de galvanoplastie, de l'hydrogène est libéré à la cathode. Les agents mouillants peuvent réduire la tension superficielle de la solution de placage, augmentant l'effet mouillant de la solution sur la surface de la pièce à usiner, ce qui empêche les bulles d'hydrogène générées pendant la galvanoplastie de rester sur la surface de la cathode, prévenant ainsi la formation de trous d'épingle et de taches. Les agents mouillants sont composés de surfactants, qui peuvent être classés en agents mouillants à haute teneur en mousse et en agents mouillants à faible teneur en mousse. Les agents mouillants à haute teneur en mousse comprennent le dodécyl sulfate de sodium, tandis que les agents mouillants à faible teneur en mousse comprennent le diéthylhexyl sulfate de sodium.

④ Agents éclaircissants. Y compris les agents d'éclaircissement primaires, les agents d'éclaircissement secondaires et les agents d'éclaircissement auxiliaires.

- Brillant primaire : Sa fonction principale est d'affiner la taille des grains et de réduire la sensibilité de la solution de placage aux impuretés métalliques, avec un dosage général d'environ 1~10g/L, une couche de placage de nickel contenant environ 0,03%S. Les azurants primaires typiques comprennent la saccharine, le diphényl sulfonium ammonium (BB1), le toluène sulfonium ammonium, l'acide benzènesulfonique, l'acide 1,3,6 naphtalène sulfonique, l'acide benzène sulfonique et l'acide benzène sulfonique sodique (BSS), etc.

- Les azurants secondaires créent un brillant notable sur le revêtement, mais introduisent également des tensions et une fragilité du revêtement et une sensibilité aux impuretés. Le dosage doit être strictement contrôlé et, lorsqu'ils sont utilisés en conjonction avec des azurants primaires, ils peuvent produire un revêtement entièrement brillant. Les azurants secondaires typiques comprennent le 1,4-butanediol, l'alcool propargylique, l'hexanol, la pyridine, la thiourée, etc.

- Les azurants auxiliaires : Ils contribuent à l'éclaircissement du revêtement, améliorent la capacité de couverture du revêtement et réduisent la sensibilité de la solution de placage aux impuretés métalliques. Les azurants auxiliaires typiques comprennent le sulfonate d'allyle de sodium, le sulfonate de vinyle de sodium, le sulfonate de propargyle de sodium, etc.

⑤ Additifs de produits nickelés. Différents intermédiaires sont combinés en fonction de leurs caractéristiques de performance respectives, ce qui donne lieu à plusieurs types.

- Agent de démarrage pour le bain (agent adoucissant) : principalement composé d'agents d'éclaircissement primaires et auxiliaires.

- Agent d'éclaircissement (agent d'éclaircissement principal) : Composé d'un ou de plusieurs composés, le composant principal étant un agent d'éclaircissement secondaire, complété par d'autres composants.

- Les tensioactifs : Il en existe deux types : ceux à faible mousse et ceux à forte mousse.

- Agents de purge : tels que les décapants pour le fer, le cuivre et le zinc, les agents de positionnement dans les zones basses, etc.

(2) Réaction de l'électrode

Cathode : Ni2+ + 2e = Ni 2H+ + 2e = H2

Anode : Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Nickel noir électrodéposé et Gunmetal Satin

Le placage de nickel noir et gunmetal (perle noire) est principalement utilisé pour les revêtements optiques et les revêtements décoratifs antiques, généralement plaqués sur des revêtements de nickel brillant, de cuivre, de bronze et de zinc, avec une épaisseur ne dépassant pas 2μm. Ce type de revêtement est dur et cassant, avec une mauvaise résistance à la corrosion, et la surface du revêtement doit être protégée par un vernis.

L'apparence des couleurs noire et gunmetal est due aux différents matériaux de noircissement dans la solution de placage. La couche de nickel noir contient une plus grande quantité de phases non métalliques, comme le nickel noir contenant du zinc, qui a généralement une fraction de masse de nickel de 40%~60%, de zinc de 20%~30%, de soufre de 10%~15%, et de matière organique d'environ 10%, ce qui en fait un mélange de nickel, de zinc, de sulfure de nickel, de sulfure de zinc, et de matière organique.

La température de travail de la solution de placage, la valeur du pH et la densité du courant affectent toutes la noirceur du revêtement. Si le revêtement n'est pas foncé, s'il a des couleurs ou s'il apparaît jaune, il faut d'abord vérifier la conductivité, puis vérifier si le courant est trop élevé ou trop faible ; si la température est trop élevée, il faut ensuite vérifier si les concentrations de thiocyanate, de sulfate de zinc, de molybdate d'ammonium, etc. dans la solution de métallisation sont insuffisantes.

3.3 Nickel nacré électrodéposé

Le nickel perlé (nickel satiné) présente une cristallisation fine, une faible porosité, une faible tension interne, une bonne résistance à la corrosion et un ton doux. Il ne laisse pas de traces au toucher, est apprécié dans la galvanoplastie décorative, est largement utilisé comme couche de base pour le chrome, l'argent et l'or, et peut être utilisé directement pour les couches de surface, en particulier dans des applications telles que les montres et les bijoux.

Le procédé principal de l'électrodéposition du nickel satiné consiste à ajouter certaines substances organiques, telles que des anions et des substances amphotères, à la solution d'électrodéposition, qui, dans des conditions électrolytiques, forment des précipités d'un diamètre similaire à celui des particules colloïdales. Ces précipités se déposent avec le nickel sur la cathode, produisant un revêtement de nickel satiné avec un éclat nacré. En sélectionnant les types et les concentrations d'additifs, le diamètre des précipités peut être contrôlé. Le procédé de nickel perlé est presque entièrement composé d'additifs commerciaux brevetés.

Le défaut le plus courant dans le nickel perlé est la présence de "points brillants", qui peut être résolue en éliminant les contaminants et en remuant soigneusement la solution de placage avant de l'utiliser.

4. Argent et alliages d'argent électrodéposés

Le symbole de l'élément argent est Ag, la masse atomique relative est 107,9 ; le potentiel standard de l'électrode est 0,799 V, et l'équivalent électrochimique est 4,025/(A.h).

Les revêtements d'argent et d'alliages d'argent ont une excellente conductivité, une faible résistance au contact, une bonne soudabilité et de fortes propriétés réfléchissantes et décoratives. Ils sont largement utilisés comme revêtements décoratifs dans la vaisselle, les instruments de musique, les bijoux, etc.

La couche argentée réagit avec le soufre présent dans l'air, formant de l'oxyde d'argent et du sulfure d'argent noir. Elle peut aussi facilement devenir noire au contact de matériaux contenant du soufre, tels que les plastiques et le caoutchouc, et l'oxygène de l'air contribue à l'assombrissement. La décoloration de la couche argentée affecte gravement l'apparence des composants et a une incidence sur la soudabilité et les performances électriques du revêtement.

Les solutions d'argenture sont encore principalement basées sur l'argenture au cyanure, qui produit une couche blanche fine et pure avec de bonnes capacités de dispersion et de couverture, et le processus est relativement stable. Toutefois, ce procédé a une teneur élevée en cyanure et est très toxique. Des recherches nationales et internationales ont été menées sur les procédés d'argenture sans cyanure, et des produits commerciaux sont désormais disponibles, tels que l'argenture NS, l'argenture à la niacine, l'argenture au thiosulfate, l'argenture à l'imide de dibutyryle et l'argenture à l'acide imidazole-sulfonique, parmi d'autres. L'argenture sans cyanure a progressé lentement en raison de son apparence moins délicate que l'argenture au cyanure, de son entretien moins pratique et de l'irrégularité de l'approvisionnement en matières premières.

4.1 Argenture au cyanure

Depuis le premier brevet d'argenture en 1840 jusqu'à aujourd'hui, l'argenture au cyanure a plus de 160 ans d'histoire. L'argenture au cyanure a toujours été dominante dans la génération de l'argenture. Le développement de l'argenture cyanurée dans les années 1970 a permis d'introduire des azurants qui déposent directement une couche d'argent brillant à partir de la solution d'argenture, éliminant ainsi le processus de polissage, améliorant l'efficacité et permettant d'économiser une grande quantité d'argent. L'argenture brillante est devenue le courant dominant de l'argenture au cyanure.

(1) Principaux composants de la solution d'argenture cyanurée

① Argent. C'est le sel principal de la solution de placage, existant sous forme d'ions complexes de cyanure d'argent. La source d'argent peut être AgNO3AgCl, AgCN, KAg(CN)2mais AgNO3 et AgCl est mieux converti en AgCN ou KAg(CN)2puis ajouté à la solution de placage. La concentration d'argent dans la solution de placage est maintenue à 20~40g/L. Si la concentration d'argent est trop élevée, le revêtement cristallise grossièrement et apparaît jaune ; si la concentration d'argent est trop faible, la plage de densité de courant est trop étroite et la vitesse de dépôt diminue.

② Cyanure de potassium. C'est un agent complexant ; en plus de la complexation avec l'Ag, une certaine quantité de cyanure de potassium libre est bénéfique pour la stabilité de la solution de placage, la dissolution normale de l'anode et la capacité de dispersion de la solution de placage. En général, les données se réfèrent principalement au KCN libre. Si sa concentration est trop élevée, la vitesse de dépôt de la solution de placage est lente ; si sa concentration est trop faible, la couche de placage a tendance à jaunir et l'anode d'argent est facilement passivée, ce qui entraîne une vitesse de dépôt lente.

③ Hydroxyde de potassium, carbonate de potassium. Il peut améliorer la conductivité de la solution de placage, contribuer à la capacité de dispersion de la solution de placage et renforcer la brillance du revêtement.

④ Tartrate de sodium. Il peut réduire la polarisation de l'anode, empêcher la passivation et favoriser la dissolution de l'anode d'argent.

⑤ Agents éclaircissants. L'ajout d'agents de blanchiment permet d'obtenir un revêtement entièrement brillant et d'étendre la plage de densité de courant, mais des agents de blanchiment appropriés doivent être sélectionnés pour les revêtements d'argent utilisés à des fins différentes. Pour les revêtements décoratifs, l'exigence d'épaisseur n'est pas élevée, mais les exigences relatives à la couleur du revêtement (blancheur et brillance) sont particulièrement élevées, ce qui rend l'utilisation d'additifs contenant des métaux inappropriée. Pour les revêtements fonctionnels utilisés dans les applications électriques et électroniques, les exigences en matière d'épaisseur du revêtement et de performances électriques sont plus élevées, et certains peuvent prendre en compte les exigences de dureté du revêtement, ce qui permet d'ajouter des sels métalliques tels que l'antimoniate de potassium.

Les azurants non métalliques contiennent souvent du soufre, qui peut produire un placage d'argent blanc brillant, mais leur durée de vie n'est pas assez longue. Ils se décomposent s'ils ne sont pas utilisés rapidement dans la solution de placage. Les azurants métalliques, tels que l'antimoine, le sélénium, le tellure, le cobalt et le nickel, peuvent améliorer la brillance du placage et augmenter la dureté, ce qui les rend plus appropriés pour le placage d'argent dur.

(2) Réaction de l'électrode lors de l'argenture au cyanure

Cathode :

L'ion complexe de cyanure d'argent est directement réduit à la cathode : Ag(CN)2- + e = Ag + 2CN–

Effet indésirable : 2H2O + 2e = H2 + 2OH–

Anode :

Utilisation d'une anode d'argent soluble : Ag + 2CN– = Ag(CN)2- + e

En cas d'utilisation d'anodes insolubles:4OH– = 2H2O + O2 + 4e

L'efficacité du courant de l'argenture au cyanure est élevée, avec des efficacités du courant de la cathode et de l'anode proches de 100%.

4.2 Décoloration du placage d'argent

Lorsqu'ils sont placés à l'air libre ou utilisés pendant un certain temps, les bijoux argentés entrent en contact avec des gaz nocifs ou des substances contenant du soufre dans l'air, ce qui entraîne la corrosion et la décoloration du placage et nuit gravement à l'apparence du bijou. Les principales raisons de ce phénomène sont les suivantes.

- La couche argentée elle-même peut facilement réagir et jaunir dans une atmosphère humide contenant des sulfures, et dans les cas les plus graves, elle peut devenir noire.

- Mauvais fonctionnement du processus d'argenture. Un nettoyage inadéquat après l'électrodéposition laisse des traces de sels d'argent sur la surface, et cet argent ionisé est susceptible de se décolorer. La solution de placage est contaminée ou n'est pas assez pure, avec des ions métalliques tels que le cuivre, le fer et le zinc, ce qui entraîne une faible pureté de la couche de placage. Une opération incorrecte conduit à une couche de placage rugueuse avec une porosité élevée. Les surfaces présentant une porosité élevée sont susceptibles d'accumuler de l'humidité et des agents corrosifs.

- Emballage et stockage inadéquats après l'argenture. Les raisons de la décoloration sont principalement les suivantes : premièrement, les bijoux argentés sont directement exposés à la lumière, les atomes d'argent sont affectés par les rayons ultraviolets et se transforment en ions argent, ce qui accélère la vitesse de décoloration ; deuxièmement, le stockage dans un environnement humide et à haute température est propice à la décoloration ; troisièmement, une mauvaise fermeture de l'emballage peut entraîner une réaction des matériaux d'emballage avec le placage d'argent.

4.3 Procédé de traitement anti-décoloration de la couche d'argent plaqué

Pour éviter que la couche d'argent ne se décolore, des procédés de passivation de la couche d'argent sont souvent utilisés dans la production, qui comprennent généralement les méthodes suivantes : passivation chimique, passivation électrochimique, immersion dans des agents anti-décoloration, galvanoplastie avec des métaux précieux et immersion dans des films protecteurs organiques.

(1) Passivation chimique

Après un lavage à l'eau minutieux, les pièces plaquées qui n'ont pas été plaquées en argent brillant doivent être immédiatement traitées avec de l'acide chromique.

- Traitement à l'acide chromique. Anhydride chromique : 80~85g/L ; chlorure de sodium : 15~20g/L ; température : température ambiante ; durée : 5~15 secondes. Après le traitement à l'acide chromique, un film jaune relativement lâche se forme à la surface de l'argenture.

- Processus de décapage. Eau ammoniaquée : 300~500ml/L ; température ambiante ; durée : 20~30 secondes.

- Idemitsu. Fraction massique de l'acide nitrique ou de l'acide chlorhydrique de 5%~10% ; température ambiante ; durée : 5~20 secondes. Après que la couche d'argenture a subi les processus ci-dessus, elle est soumise à une passivation chimique afin d'obtenir de meilleurs résultats. La couche de passivation chimique est très fine, ce qui a peu d'effet sur la résistance de contact. Cependant, la structure du film de passivation n'est pas assez dense et sa capacité à empêcher la décoloration n'est pas forte, de sorte que la passivation électrochimique peut être effectuée ensuite.

(2) Passivation électrochimique

Il peut être réalisé après la passivation chimique ou directement après l'argenture brillante. La couche d'argenture est utilisée comme cathode et l'acier inoxydable comme anode. Grâce à l'électrolyse, un film relativement dense en forme d'aiguille se forme à la surface de la couche d'argent, qui résiste mieux à la décoloration que le film de passivation chimique. Si la passivation chimique est combinée à l'électrolyse, l'effet est encore meilleur.

(3) Immersion Contact électrique Agent protecteur

Dissoudre l'agent protecteur dans un solvant organique et le laisser tremper pendant 1 à 2 minutes à une certaine température, ce qui a un effet protecteur sur la surface.

(4) Galvanisation des métaux précieux

Or électrodéposé, rhodium, palladium, alliage palladium-nickel (80% ), épaisseur de 0,1~0,2μm.

(5) Film protecteur organique

L'épaisseur est généralement supérieure à 5μm, et l'effet protecteur est meilleur. Les revêtements protecteurs transparents acryliques ou à base de silicone peuvent être immergés (pulvérisés) ou peinture cathodique électrophorétique acrylique. Les exigences relatives au film protecteur organique comprennent principalement une bonne densité de revêtement, une transparence élevée, une dureté de revêtement non inférieure à HV4 et une bonne adhérence au substrat.

5. Or et alliages d'or électrodéposés

La masse atomique relative de l'or est de 197, le potentiel d'électrode standard de l'or monovalent est de +1,68 V, l'équivalent électrochimique de l'or trivalent est de +1,5 V et l'équivalent électrochimique de Au+ est de 7,357g/(A.h) et l'équivalent électrochimique de Au3+ est de 2,44977g/(A.h).

L'or présente une très grande stabilité chimique et n'est pas corrodé par l'acide chlorhydrique, l'acide sulfurique, l'acide nitrique, l'acide fluorhydrique ou les alcalis. La conductivité électrique de l'or n'est surpassée que par celle de l'argent et du cuivre. La conductivité thermique de l'or est 70% de celle de l'argent, et l'or a une excellente ductilité. En raison de sa stabilité chimique, de sa conductivité et de sa bonne soudabilité, l'or est largement utilisé dans l'industrie de la décoration.

Le placage d'or décoratif est généralement utilisé pour les bijoux artisanaux, pour lesquels le placage doit avoir une bonne couleur, un bon éclat, une bonne résistance à l'usure et ne pas se décolorer. La pureté du placage peut être divisée en or pur et en or K, l'or pur ayant une teneur en or supérieure à 99,9% et les types d'or K couramment utilisés, notamment 22K, 18K et 14K. L'épaisseur du placage peut être divisée en or fin et or épais, l'or fin pouvant être plaqué directement sur des substrats tels que le nickel, le cuivre et le bronze, tandis que l'or épais nécessite d'abord une couche de base.

Le placage de l'or a commencé au début du 19e siècle, avec l'apparition de brevets pour des applications de placage de l'or à la fin des années 1840, basées sur des solutions de placage alcalines à base de cyanure. En raison de l'extrême toxicité du cyanure, tant au niveau national qu'international, des recherches continues ont été menées pour développer des solutions de placage d'or sans cyanure ou à faible teneur en cyanure, ce qui a conduit à l'émergence du placage d'or pur acide, du placage d'or dur acide, du placage d'or neutre et du placage d'or sans cyanure. Les solutions de placage d'or peuvent être divisées en quatre types : cyanure alcalin, acide à faible teneur en cyanure, neutre à faible teneur en cyanure et sans cyanure. Dans l'ensemble, les solutions de dorure à faible teneur en cyanure et sans cyanure présentent encore certaines lacunes en termes de stabilité et d'effets de dorure par rapport aux solutions de dorure à cyanure alcalin.

5.1 Placage de l'or au cyanure

(1) Placage d'or au cyanure alcalin

① Les principaux composants de la solution alcaline de cyanure pour l'orpaillage. La solution de placage d'or au cyanure alcalin a une bonne capacité de dispersion, est une solution de placage stable, est facile à utiliser et à entretenir, et peut facilement incorporer différents éléments d'alliage, tels que Cu, Ni, Co, Ag, Cd, etc. pour produire des alliages d'or de différentes teintes. Par exemple, l'ajout de nickel peut donner une couleur d'or légèrement blanche, l'ajout de Cu et de Cd produisant de l'or rose ; l'ajout d'Ag peut donner un placage d'or vert clair. En contrôlant la concentration des éléments d'alliage dans la solution de placage et les conditions de travail, il est possible d'obtenir presque n'importe quelle teinte de placage d'or. La porosité du placage d'or cyanuré est relativement élevée et sa résistance à l'usure et à la corrosion est faible. En raison de la forte teneur en cyanure du placage d'or, son utilisation a considérablement diminué ces dernières années ; toutefois, dans l'industrie de la bijouterie, le placage d'or au cyanure reste le type de placage le plus courant. Les principaux composants de la solution alcaline de placage d'or au cyanure sont les suivants.

- Cyanure d'or potassique (contenant 68,3% d'or). C'est le principal sel de la solution de placage et la source d'or dans la couche de placage. La couche de placage apparaîtra rouge et rugueuse si la teneur en Au est trop faible. La qualité du cyanure d'or potassique est très importante et il convient d'être prudent lors de sa sélection et de son utilisation. Le cyanure d'or potassique doit être dissous dans de l'eau désionisée avant d'être ajouté à la solution de placage.

- Cyanure de potassium (cyanure de sodium). Il s'agit d'un agent complexant qui peut stabiliser la solution de placage et permettre au processus d'électrodéposition de se dérouler normalement. Si la teneur est trop faible, la solution de placage devient instable, ce qui se traduit par un revêtement rugueux et une couleur médiocre.

- Phosphate. Il s'agit d'un tampon qui stabilise la solution de placage et améliore la brillance du revêtement.

- Carbonate. Il s'agit d'un sel conducteur qui peut améliorer la conductivité de la solution de placage et sa capacité de dispersion. Cependant, si le carbonate n'est pas ajouté lors de l'ouverture du réservoir et que la solution est alcaline, avec le temps, du CO2 de l'air s'accumulent dans la solution de placage. Lorsque l'accumulation de carbonates est excessive, elle peut rendre le revêtement rugueux et produire des taches.

- La composition des alliages Cu, Ni, Co, Ag et Cd est principalement ajoutée avec des sels de cyanure, et il y en a aussi qui sont ajoutés avec des sels d'EDTA. Leurs concentrations doivent être correctement contrôlées pour obtenir des revêtements d'alliages 14K, 16K, 18K et 23K de proportions différentes. En outre, les revêtements or-argent 16K et or-cuivre-cadmium 18K peuvent être utilisés comme couches intermédiaires dans les combinaisons de dorure épaisse et plaqués à l'épaisseur requise.

② Réaction des électrodes lors de la dorure au cyanure alcalin. Le sel principal de la solution de cyanuration de l'or est le cyanure d'or potassique KAu(CN).2. L'ion complexe de cyanure Au(CN)2– se trouve dans la solution et se décharge à la cathode, générant ainsi une couche d'or.

Cathode : [Au(CN)2]– + e = Au + 2CN–

Effet indésirable:2H+ + 2e = H2

Anode :

Utilisation d'une anode d'argent soluble : Au + 2CN– - e = [Au(CN)2]–

En cas d'utilisation d'anodes insolubles:2H2O - 4e = 4H+ + O2

Une partie du CN– restant dans la solution est oxydé par l'oxygène de l'écosystème initial, et les produits possibles sont le CNO–COO–, CO32-, NH3(CN)2qui s'accumulent dans la solution et deviennent des polluants.

(2) Procédé d'orpaillage au cyanure acide

La base d'une solution d'orpaillage acide à base de micro-cyanure est que les ions complexes de cyanure d'or ne se décomposent pas à un pH de 3,1. Le pH de la solution de dorure acide est de 3,5~5,5. Le placage d'or pur est brillant, uniforme, délicat et a une teinte jaune-rouge. L'ajout d'éléments d'alliage Co, Ni, Sb, Cu, Cd et autres à la solution de placage permet de produire des alliages d'or répondant aux exigences de l'industrie décorative en matière de teintes différentes, telles que les couches de placage d'or 22,5~23,5 de 1N14, 2N18, 3N.

Dans la production, la dorure acide est principalement divisée en deux types : la dorure fine et la dorure épaisse. L'or fin comprend le pré-dorage et l'or décoratif. Le pré-dorage exige une excellente adhérence au substrat et à la couche d'or, tandis que la solution de pré-dorage empêche la contamination de la solution de dorage épaisse. L'or décoratif peut être de l'or pur ou un alliage d'or, selon les exigences d'apparence. Les solutions de placage d'or épais comprennent les solutions de placage d'or ordinaires et à grande vitesse. La solution de placage peut être plaquée à l'épaisseur requise selon les besoins. Les principaux composants de la solution de placage d'or au cyanure acide sont les suivants :

- Cyanure de potassium. En quantité suffisante, le sel principal peut produire un placage d'or brillant et finement cristallin. Une teneur insuffisante se traduit par une plage de densité de courant étroite, le placage apparaissant rouge, rugueux et présentant une porosité élevée.

- Citrate. Il a des effets de complexation, d'association et de tamponnage. Si la concentration est trop élevée, l'efficacité du courant diminue et la solution a tendance à vieillir ; si la concentration est trop faible, la capacité de dispersion de la solution de placage est médiocre.

- Phosphate. Un agent tampon qui peut stabiliser la solution de placage et améliorer la brillance du revêtement.

- Le cobalt, le nickel, l'antimoine, le cuivre, le cadmium, l'argent, etc. sont des éléments d'alliage qui peuvent améliorer la dureté et l'aspect du revêtement, et leur concentration doit être strictement contrôlée.

5.2 Placage de l'or sans cyanure

Dans les années 1960, le placage de l'or sans cyanure était utilisé dans la production, avec des solutions de placage contenant des sulfites, des thiosulfates, des halogénures, de l'acide thé-succinique, etc., mais la plus largement utilisée était la solution de placage au sulfite avec [Au(SO3)2]3- comme anion complexe.

Les caractéristiques de la solution de placage au sulfite sont les suivantes : la solution de placage a une bonne capacité de dispersion et de couverture, la couche de placage a un bon nivellement et une bonne ductilité (l'allongement peut atteindre 70%~90%), elle peut atteindre une brillance miroir, et la pureté de la couche de placage est élevée, avec une bonne aptitude au soudage. Taux de sédimentation rapide, peu de pores. Le revêtement adhère bien au nickel, au cuivre et à l'argent.

L'inconvénient de la solution de placage au sulfite est que sa stabilité n'est pas aussi bonne que celle de la solution de placage au cyanure, et que la résistance à l'usure de l'or dur est médiocre. À l'heure actuelle, ce procédé ne représente qu'une faible part de marché, mais il a du potentiel.

6. Placage électrolytique du rhodium

Le rhodiage est blanc argenté, a une surface très brillante, n'est pas affecté par les gaz corrosifs tels que le dioxyde de carbone et les sulfures dans l'atmosphère, et a une grande stabilité contre les acides et les bases, ce qui lui confère une forte résistance à la corrosion. La dureté du rhodiage est dix fois supérieure à celle de l'argenture, avec une bonne résistance à l'usure. La couche de rhodium décorative présente une teinte légèrement bleutée en blanc, un éclat brillant, une résistance à l'usure et une dureté élevée, ce qui en fait le revêtement décoratif de la plus haute qualité. En raison de la grande dureté et de la fragilité du rhodium, si le revêtement est trop épais, il peut facilement s'écailler. C'est pourquoi, pour les bijoux de mode en général, il est courant de plaquer d'abord de l'argent, du palladium ou du nickel comme couche de base avant de plaquer du rhodium.

La solution de placage de rhodium contient des sulfates, des phosphates ou des aminosulfonates, les sulfates les plus couramment utilisés. Cette solution de placage est facile à entretenir, a une efficacité de courant élevée et une vitesse de dépôt rapide, ce qui la rend adaptée au traitement des bijoux.

(1) Principaux composants de la solution de placage au sulfate de rhodium

- Sulfate de rhodium. C'est le sel principal de la solution de placage, et lorsque la teneur en rhodium est appropriée, il peut produire un revêtement brillant finement cristallin. Si la teneur est trop élevée, le revêtement ne sera pas blanc et sera rugueux ; si la teneur est trop faible, le revêtement deviendra jaune et aura une faible luminosité. En général, la teneur en rhodium est contrôlée entre 1,6 et 2,2 g/L.

- Acide sulfurique. Sa fonction principale est de maintenir la stabilité de la solution de placage et d'augmenter la conductivité, et une faible teneur en acide sulfurique affectera la brillance de la couche de placage.

(2) Réaction de l'électrode au placage de rhodium

Réaction anodique : 4OH - 4e = 2H2O + O2 ↑

Réaction cathodique : Rh2+ + 2e = Rh

Réaction cathodique latérale:2H+ + 2e = H2 ↑

Section III Processus de placage chimique

1. Caractéristiques du placage chimique

Par rapport à la galvanoplastie, le placage chimique présente les avantages suivants.

(1) Le dépôt chimique convient à divers matériaux de substrat, y compris les métaux, les semi-conducteurs et les matériaux non métalliques.

(2) L'épaisseur du placage chimique est uniforme et constante, quelle que soit la forme ou la complexité de la pièce ; pour autant que des mesures techniques appropriées soient prises, il est possible d'obtenir un revêtement uniforme sur la pièce.

(3) Le placage chimique autocatalytique permet d'obtenir des revêtements de n'importe quelle épaisseur et même un électroformage. Les revêtements obtenus par placage chimique ont d'excellentes propriétés chimiques, mécaniques et magnétiques (telles que des revêtements denses et une grande dureté).

Cependant, le placage chimique présente également certains inconvénients : premièrement, la durée de vie de la solution de placage chimique est relativement courte ; deuxièmement, la vitesse de placage est lente, et ce n'est qu'en dessous de la vitesse de placage critique que la qualité du revêtement peut être garantie.

2. Principe du placage chimique

Le placage chimique est un processus de dépôt de métal dans lequel les ions métalliques sont réduits sur la surface du métal par auto-catalyse grâce à des agents réducteurs appropriés dans la solution. Il s'agit d'une réaction chimique d'oxydoréduction impliquant un transfert d'électrons et un processus de dépôt chimique sans source d'énergie externe. Ce type de dépôt chimique peut être divisé en trois catégories.

(1) Placage de remplacement

Placer un métal ayant de fortes propriétés réductrices (le substrat, la pièce à revêtir) dans une solution d'un autre sel métallique ayant de fortes propriétés oxydantes. Le métal du substrat agit comme un puissant agent réducteur et les électrons qu'il donne sont acceptés par les ions métalliques de la solution, qui se déposent sur la surface du substrat pour former un revêtement. Ce processus est également appelé placage par immersion. Par exemple, le cuivre déplaçant l'argent, où la pièce de cuivre comme substrat déplace l'argent de la solution, et la couche d'argent déposée recouvre la surface du cuivre. La réaction de réduction s'arrête immédiatement lorsqu'elle est entièrement recouverte, ce qui donne un revêtement très fin. La réaction étant basée sur la corrosion du métal du substrat, la force d'adhérence du revêtement au substrat est relativement faible. Il n'existe pas beaucoup de systèmes adaptés au procédé de placage par immersion en termes de substrat et de solution de placage, de sorte que l'application de ce procédé est limitée.

(2) Placage des contacts

Lorsque le métal à dorer entre en contact avec un autre métal auxiliaire, il est immergé dans une solution de sels métalliques, et le potentiel du métal auxiliaire doit être inférieur à celui du métal déposé. Une fois que la pièce métallique et le métal auxiliaire sont immergés dans la solution, ils forment une batterie primaire, le métal auxiliaire étant l'anode en raison de sa forte activité, dissolvant et libérant des électrons. En revanche, la pièce métallique est la cathode, où les ions métalliques de la solution sont réduits et déposés sous forme de couche métallique sur la pièce. Cette méthode n'a pas beaucoup d'importance dans la pratique, mais elle peut être utilisée pour initier un placage chimique sur des substrats non catalytiques.

(3) Méthode de réduction

Tout d'abord, la solution de placage chimique contient des ions métalliques pour le revêtement, puis des électrons fournis par un agent réducteur approprié sont ajoutés pour réduire les ions métalliques et déposer un revêtement métallique. Cette réaction de placage chimique doit être bien contrôlée en termes de vitesse, faute de quoi le dépôt dans l'ensemble de la solution n'a plus de sens. La méthode de réduction consiste à déposer un revêtement métallique sur une surface active dotée d'une capacité catalytique. En raison de la capacité autocatalytique de la couche déposée pendant le processus de placage, cette technique peut déposer en continu pour former un revêtement d'une certaine épaisseur qui a une valeur pratique, ce qui est la véritable signification du processus de "placage chimique". La méthode de dépôt de métal à l'aide d'un agent réducteur sur une surface active autocatalytique est le seul procédé de dépôt par voie humide qui peut remplacer la galvanoplastie.

3. Placage chimique de l'or

L'électrodéposition chimique de l'or peut être divisée en deux types : le type de réduction et le type de déplacement, selon qu'un agent réducteur est ou non utilisé dans la solution d'électrodéposition. La solution de dorure chimique de type réducteur comprend un sel d'or, un agent complexant, un agent réducteur, un tampon pH et d'autres additifs. Sa réaction utilise l'agent réducteur pour réduire l'or, qui est ensuite déposé uniformément sur le substrat afin d'obtenir l'épaisseur souhaitée. En général, il est possible de déposer une couche d'or plus épaisse, d'une épaisseur d'environ 1μm. La dorure chimique par déplacement s'effectue sans agent réducteur externe. En raison de la différence de potentiel entre les métaux, un métal plus actif peut déplacer un métal moins actif de la solution par une réaction de déplacement. Par exemple, lors de la dorure par déplacement sur un substrat de nickel, la différence de potentiel entre l'or et le nickel permet à ce dernier de déplacer l'or de la solution de placage vers la surface de la couche de nickel. Le potentiel standard de l'or est de 1,68 V, tandis que le potentiel standard du nickel n'est que de -0,25 V, ce qui indique une différence de potentiel importante. Lorsque le substrat de nickel est immergé dans la solution de placage d'or par déplacement, une réaction de déplacement se produit et une couche d'or remplace rapidement la surface de nickel. Cependant, les atomes d'or ont un plus grand volume, ce qui entraîne un arrangement relativement lâche sur la surface du nickel avec de nombreux pores. Par conséquent, lors du processus ultérieur d'immersion dans l'or, à mesure que le temps s'écoule, les ions d'or dans la solution de placage continuent à subir des réactions de déplacement avec les atomes de nickel à travers les pores à la surface de la couche d'or.

(1) Composition et conditions de traitement de la solution de dorure chimique

La solution chimique de dorure contient des composés d'ions d'or (c'est-à-dire des sels d'or), des agents complexants, des tampons de pH, des agents réducteurs, des stabilisateurs et d'autres composants principaux.

① Sels d'or et agents complexants. Les composés d'ions d'or appropriés comprennent les sels d'or cyanurés KAu(CN)2, KAu(CN)4Les composés d'or solubles dans l'eau HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2et les composés de l'or Au(OH)3 avec une solubilité plus faible. Ils peuvent être utilisés seuls ou en combinaison. La concentration en ions d'or est généralement de 0,001~0,1mol/L. Si la concentration en ions d'or est inférieure à 0,001mol/L, il est impossible d'obtenir des taux de dépôt d'or pratiques ; si la concentration en ions d'or est supérieure à 0,1mol/L, des précipités d'or sont susceptibles de se former et les composés d'or ne peuvent pas jouer pleinement leur rôle dans le placage chimique, ce qui entraîne un gaspillage d'or, ce qui est défavorable sur le plan économique. L'ajout d'agents complexants à la solution de placage vise à former des complexes avec les composants métalliques de la solution tout en agissant comme un tampon pour supprimer les changements de pH de la solution de placage. Les agents complexants disponibles comprennent l'EDTA-2Na, le K2SO3, Na2SO3, K2S2O3 et autres.

② Agents réducteurs et additifs. Les principaux agents réducteurs actuellement utilisés dans la recherche sont, entre autres, le borane de diméthylamine (DMAB), l'hypophosphite de sodium, l'hydrazine, les borohydrides, le borane d'hydrazine, la thiourée, l'ascorbate de sodium et le trichlorure de titane.

③ Conditions du processus. La valeur du pH de la solution de placage est généralement comprise entre 5 et 9, avec une plage optimale de 6 à 8. Une valeur de pH plus faible améliore l'adhérence de la couche de placage d'or, mais des valeurs de pH excessivement basses peuvent facilement produire des gaz nocifs et de la corrosion. Un pH élevé rend la solution de placage fortement alcaline, ce qui peut dissoudre le revêtement à la surface de l'article plaqué. En fonction du type et de la concentration des composés d'ions d'or et des agents complexants, il convient de choisir des solutions alcalines NaOH, KOH, NH4OH ou solutions d'acides inorganiques H2SO4, H3PO4, H3BO3 pour ajuster la valeur du pH de la solution de placage. La température de placage est généralement de 50~90℃, la meilleure étant de 60~85℃. Une température de fonctionnement plus basse est particulièrement adaptée aux articles qui ne sont pas résistants à la chaleur, et elle permet également d'économiser de l'énergie et d'assurer un fonctionnement sûr.

(2) Placage d'or chimique sans cyanure

Mise au point d'un traitement chimique de l'or sans cyanure, qui remplace le CN– dans la solution de dorure avec des alternatives non cyanurées, est une orientation importante de la dorure chimique. Elle représente une avancée significative par rapport à la dorure au cyanure et a fait l'objet d'un développement considérable au niveau national et international ces dernières années. Les solutions actuelles de dorure sans cyanure comprennent principalement la dorure au sulfite, la dorure au thiosulfate, la dorure aux halogénures et la dorure au thiocyanate, parmi lesquelles la dorure au sulfite présente une meilleure valeur pratique. Les paragraphes suivants présentent principalement le système de traitement de l'or au sulfite.

Système de sulfite : En 1842, le sel d'or sulfité a été utilisé pour la première fois comme source d'or pour la galvanoplastie de l'or sans cyanure ; il a ensuite été utilisé dans des solutions chimiques de placage de l'or, appelées solutions de placage de l'or sulfité. Les agents réducteurs utilisés dans cette solution de placage d'or comprennent notamment l'hypophosphite de sodium, le formaldéhyde, l'hydrazine, les borohydrides, le DMAB, l'ascorbate de sodium, la thiourée et ses dérivés, et les composés phénylés. Pour obtenir une solution de placage d'or pratique sans cyanure, une petite quantité de stabilisateurs doit être ajoutée à la solution de placage, comme l'EDTA, la triéthanolamine, le NTA, le benzotriazole, le 2-mercaptobenzothiazole, etc. Ces additifs peuvent former des agents chélateurs complexes avec les ions d'or monovalents dans le sel d'or sulfité, améliorant ainsi la stabilité de la solution de placage.

4. Nickelage chimique

La couche de nickel chimique est indépendante de l'épaisseur du revêtement et de la forme de la pièce. Elle présente une dureté élevée, une bonne résistance à l'usure, un pouvoir lubrifiant naturel et une excellente résistance à la corrosion, ce qui explique qu'elle soit connue sous le nom de "revêtement du concepteur". Les concepteurs peuvent trouver des options appropriées dans le système de revêtement en fonction des propriétés requises pour les pièces.

Composition et conditions de traitement de la solution de nickelage chimique

La solution de nickelage chimique est cruciale pour la stabilité du processus de placage chimique et la qualité du revêtement. Depuis le développement du placage chimique, de nombreux types de solutions de placage ont été mis au point. Parmi elles, la solution la plus couramment utilisée combine le sulfate de nickel comme sel principal et l'hypophosphite de sodium comme agent réducteur, ainsi que des composants supplémentaires appropriés pour ajuster la stabilité, la complexation et d'autres propriétés.

(1) Sels de nickel. Il en existe principalement deux types : le sulfate de nickel et le chlorure de nickel. Au cours du processus de placage, si la concentration des sels de nickel est trop faible, la vitesse de réaction est lente, ce qui rend difficile la formation d'une couche de placage. Si la concentration est trop élevée, certains ions de nickel sont libres dans la solution de placage, ce qui réduit la stabilité de la solution et peut facilement entraîner une couche de placage grossière, voire la décomposition de la solution de placage. Par conséquent, il est essentiel de maintenir une teneur appropriée en sels de nickel dans la solution de placage et d'analyser avec précision et de compléter de manière appropriée la teneur en sels de nickel au cours du processus.

(2) Agent réducteur. L'agent réducteur courant est l'hypophosphite de sodium. Le rôle de l'agent réducteur est de catalyser la déshydrogénation pour fournir des atomes d'hydrogène primaires vifs afin de réduire les ions de nickel en nickel métallique. La teneur en agent réducteur a un impact significatif sur la vitesse de dépôt ; l'augmentation de la concentration de l'agent réducteur peut accélérer la vitesse de dépôt, mais la concentration de l'agent réducteur ne doit pas être trop élevée. Sinon, la solution de placage a tendance à s'autodécomposer, ce qui détruit la stabilité de la solution de placage, et la vitesse de dépôt atteindra également une valeur limite.

(3) Agents complexants. Les agents complexants couramment utilisés sont l'acide glycolique, l'acide malique, l'acide tartrique, l'acide citrique et l'acide lactique. L'ajout d'agents complexants permet de contrôler la vitesse de dépôt des ions nickel. L'ajout d'agents complexants doit tenir compte de la capacité à complexer tous les ions nickel et de la vitesse de dépôt de la solution de placage afin de maintenir un rapport approprié entre les composants. Les agents complexants peuvent réduire la concentration d'ions libres et le potentiel d'équilibre dans la solution tout en s'adsorbant sur la surface des pièces plaquées, en améliorant l'activité de la surface des pièces plaquées et en accélérant la libération des ions hydrogène de l'hypophosphite. L'utilisation d'agents complexants composites peut améliorer efficacement la stabilité de la solution de placage et la vitesse de dépôt et rendre la surface du revêtement brillante et dense.

(4) Ajusteurs de pH et tampons. La valeur du pH de la solution de revêtement a un impact significatif sur la vitesse de dépôt, l'utilisation de l'agent réducteur et la performance du revêtement. Le H+ étant un sous-produit de la réaction de réduction, la valeur du pH de la solution de placage diminuera au fur et à mesure de la réaction. C'est pourquoi il est essentiel d'ajuster et de contrôler la valeur du pH pendant le dépôt chimique. Les ajusteurs de la valeur du pH sont généralement NaOH, KOH ou des composés alcalins tels que les carbonates, l'ammoniaque, etc. S'il est nécessaire d'abaisser la valeur du pH, il faut ajouter des acides inorganiques ou organiques. L'ajout de tampons permet d'éviter l'instabilité de la vitesse de dépôt causée par des changements radicaux de la valeur du pH au cours de la réaction de dépôt. Les anions du tampon se combinent pour former des molécules d'acide faible avec une très faible ionisation, contrôlant ainsi les changements drastiques de la valeur du pH de la solution de dépôt.

(5) Stabilisateurs. Au cours du processus de placage, des noyaux cristallins actifs se forment inévitablement dans la solution de placage pour diverses raisons, entraînant la décomposition et la défaillance de la solution. En ajoutant des stabilisants, ces noyaux cristallins actifs peuvent être empoisonnés, perdre leur effet autocatalytique et empêcher ainsi la décomposition de la solution de placage. Les stabilisants sont devenus un secret technique dans le processus de nickelage chimique. Les stabilisateurs courants comprennent les ions de plomb, les sulfures d'étain, etc.

(6) Promoteurs. L'ajout d'agents complexants à la solution de nickelage chimique entraîne généralement une diminution de la vitesse de dépôt. S'ils sont ajoutés en excès, la vitesse de dépôt peut devenir très lente, voire inutilisable. De petites quantités d'acides organiques sont souvent ajoutées à la solution de placage pour augmenter la vitesse de dépôt, et ces acides organiques sont appelés promoteurs.

(7) Température. La température est le paramètre le plus important affectant la vitesse de dépôt du nickelage chimique. La réaction catalytique du nickelage chimique ne peut généralement être réalisée que dans des conditions de chauffage, et de nombreuses étapes individuelles de réaction du nickelage chimique ne présentent un taux de dépôt significatif qu'au-dessus de 50℃. La température de fonctionnement de la solution de placage acide pour l'alliage nickel-phosphore chimique est généralement autour de 85~95℃, tandis que les solutions de placage chimique alcalines générales peuvent déposer dans une gamme de température modérée. Lorsque la température augmente, la vitesse de dépôt s'accélère. Cependant, l'augmentation de la température de la solution de placage accélère l'augmentation de l'hypophosphite, ce qui rend la solution de placage instable. Pendant l'opération, la solution de placage doit être agitée régulièrement et il faut veiller à éviter toute surchauffe locale de la solution de placage, en maintenant une température de travail stable pour éviter une autodécomposition sévère de la solution de placage et des conséquences néfastes telles que la délamination du revêtement.

(8) Valeur du pH. Avec l'augmentation de la valeur du pH de la solution de placage, la vitesse de dépôt s'accélère et la solubilité du phosphite diminue, ce qui peut facilement conduire à l'autodécomposition de la solution de placage. Supposons que la valeur du pH de la solution de placage soit trop élevée. Dans ce cas, la réaction d'oxydation de l'hypophosphite en phosphite s'accélère et la réaction catalytique se transforme en réaction spontanée, ce qui entraîne une dégradation rapide de la solution de placage. Lorsque la valeur du pH augmente, la teneur en phosphore du revêtement diminue. Lorsque la valeur du pH est trop faible, la réaction ne peut pas avoir lieu, comme dans les solutions de placage acides, lorsque la valeur du pH est de 3, il n'est pas facile de déposer un revêtement d'alliage nickel-phosphore.

(9) L'effet de l'agitation. Le processus de diffusion influence le processus de nickelage chimique, et l'agitation de la solution de nickelage chimique permet d'augmenter le taux de transfert des réactifs vers la surface de la pièce tout en facilitant l'élimination des produits de réaction. Essentiellement, l'agitation modifie la composition chimique et la valeur du pH dans la couche de diffusion à l'interface pièce/solution. Les méthodes d'agitation comprennent l'agitation mécanique, l'agitation magnétique, la dispersion par ultrasons et les méthodes de dispersion chimique. En outre, lorsque le nickelage chimique est effectué dans des conditions de chauffage, la grande quantité de gaz d'hydrogène libérée peut créer un effet "d'auto-agitation". Parmi ces méthodes, l'agitation mécanique est simple et facile à mettre en œuvre, utilisant généralement des forces de cisaillement et d'impact externes pour disperser complètement les particules dans le milieu ; cependant, elle ne permet pas de remuer efficacement l'ensemble de la solution de placage, en particulier au fond du bécher. L'agitation magnétique utilise un rotor magnétique pour générer une agitation par rotation dans la solution d'électrodéposition. Il est très efficace pour remuer la solution au fond, ce qui le rend bénéfique pour les solutions de placage composites contenant des particules qui se déposent. Cependant, les agitateurs magnétiques ne chauffent généralement que le fond de la cuve de métallisation, et cette méthode de chauffage peut facilement provoquer une surchauffe locale de la solution de fond, ce qui peut nuire à la stabilité de la solution de métallisation et à la performance du revêtement. La dispersion par ultrasons a été largement reconnue et efficace ces dernières années, en utilisant l'énergie élevée des ultrasons et l'effet de cavitation pour écraser les microparticules agrégées en vue de leur dispersion. Cependant, en raison de l'immense énergie des ultrasons, cette dispersion doit être appliquée par intermittence pendant le placage. De meilleurs résultats peuvent être obtenus s'ils sont complétés par une certaine intensité d'agitation mécanique.

5. Placage chimique du cuivre

La technologie du cuivrage chimique est principalement appliquée aux surfaces non métalliques telles que les plastiques et le bois dans les articles décoratifs. Qu'il s'agisse d'une galvanoplastie décorative ou fonctionnelle, la plupart des produits nécessitent un cuivrage chimique pour garantir une bonne couche de base conductrice et obtenir un bon revêtement. Comparé à d'autres méthodes de métallisation des surfaces plastiques, le cuivrage chimique est la méthode la plus économique et la plus simple.

(1) Méthodes courantes de placage chimique du cuivre