Comment nettoyer et inspecter les pièces de bijouterie coulées : Techniques pour différents types de moules

Les principes de base et les compétences opérationnelles pour 4 tâches typiques

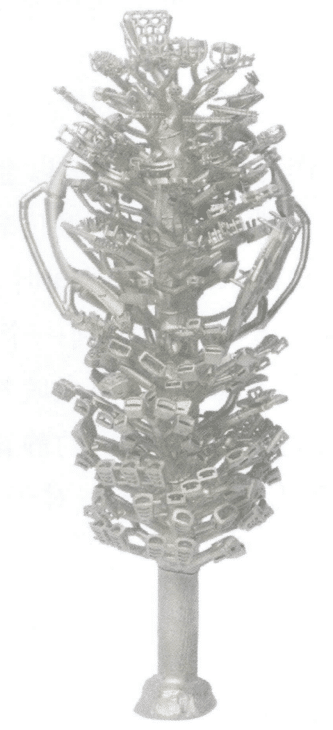

Après la solidification du métal liquide dans le moule, le processus de nettoyage de la pièce moulée doit être déterminé en fonction de facteurs tels que l'utilisation ou non d'une cire, les propriétés de l'alliage, la structure du produit et la nature du moule. L'utilisation de la chaleur résiduelle du moule pour le nettoyage par explosion d'eau est une méthode efficace pour démouler les pièces coulées. Toutefois, elle ne convient qu'aux bijoux en or, en argent et en platine qui ne sont pas très sensibles aux chocs thermiques. Pour les bijoux sertis à la cire, afin d'éviter le risque d'éclatement des pierres précieuses dû au choc thermique, le démoulage mécanique ne peut être effectué qu'après que le moule a refroidi à une certaine température. Après le démoulage, l'arbre métallique de coulée reste quelque peu enveloppé dans le moule résiduel, ce qui nécessite des jets d'eau à haute pression pour l'enlever, nettoyant ainsi efficacement le moule résiduel. Après le lavage, les bijoux coulés conservent inévitablement une petite quantité de moule dans certaines zones, et la surface forme souvent des oxydes, ce qui accroît la difficulté du polissage ultérieur et entraîne une contamination pour la réutilisation des matériaux de charge. Par conséquent, des solutions telles que l'acide fluorhydrique doivent être utilisées pour le trempage jusqu'à l'obtention d'un arbre de coulée propre. Des outils tels que des coupe-boulons et des scies sont utilisés pour retirer les pièces coulées une à une de l'arbre métallique et sont classés en fonction des ordres et des matériaux. Une meule diamantée est utilisée pour meuler les carottes résiduelles, et un tambour magnétique est utilisé pour nettoyer les ébauches de coulée de bijoux.

Ce projet permet aux étudiants de maîtriser les méthodes de nettoyage et les compétences opérationnelles correspondantes pour les pièces de bijouterie moulées de différents matériaux et types de produits, grâce à quatre tâches typiques et à des exercices d'extension après la classe.

Nettoyeur automatique d'investissements en plâtre

Table des matières

Section I Nettoyage des pièces de bijouterie coulées à l'aide de moules en plâtre ordinaires

1. Connaissances de base

1.1 Contraintes de coulée

La contrainte de coulée est la contrainte élastique générée après que la pièce coulée soit complètement entrée dans l'état élastique en raison d'un retrait restreint ou d'un retrait asynchrone. La contrainte de coulée peut affaiblir la résistance structurelle de la pièce moulée, entraînant des déformations, voire des fissures. Les contraintes de coulée sont de trois types : changement de phase, contraintes thermiques et contraintes mécaniques.

Au cours du processus de refroidissement de la pièce moulée, des changements de phase à l'état solide se produisent, entraînant des changements de volume. En raison de la composition inégale de la pièce moulée et de la répartition de la température, les différentes parties de la pièce moulée subissent des changements de phase à des moments différents, ce qui entraîne des changements de volume inégaux. Cette contrainte mutuelle entre les pièces génère une contrainte résiduelle, connue sous le nom de contrainte de changement de phase. Par exemple, les pièces coulées en or rose 18 carats sont sujettes à des transitions d'ordre pendant le refroidissement, formant des phases ordonnées telles que Au3Cu, AuCu et AuCu3Le moment des changements de phase dans les différentes zones varie également, ce qui entraîne des contraintes de changement de phase au sein de la pièce moulée.

La contrainte thermique se produit au cours de la phase finale de solidification de la coulée (près de la ligne de solidus, à laquelle la structure solidifiée a formé un réseau dendritique) et au cours du processus de refroidissement qui s'ensuit. En raison des différences de température, les contraintes de coulée apparaissent dans différentes zones de la section transversale de la pièce, tant à l'intérieur qu'à l'extérieur, et dans des zones d'épaisseur variable. Les vitesses de refroidissement diffèrent d'une partie à l'autre de la pièce moulée, ce qui entraîne des taux de retrait à l'état solide variables. Cependant, les différentes parties de la pièce moulée sont reliées entre elles et se contraignent mutuellement, ce qui génère une contrainte thermique. L'ampleur de la contrainte thermique est proportionnelle à la différence de température entre les sections de parois épaisses et minces lorsque la pièce à parois épaisses passe d'un état plastique à un état élastique ; plus la différence d'épaisseur des parois de la pièce moulée est importante, plus la contrainte thermique est élevée.

Les contraintes mécaniques sont dues au fait que la pièce coulée est entravée par le moule de coulée ou d'autres obstacles pendant le refroidissement et la contraction. Cette contrainte peut être une contrainte de traction ou de cisaillement. La contrainte mécanique disparaît lorsque la pièce est démoulée et que les obstacles à sa rétraction sont éliminés.

1.2 Temps de démoulage

Au cours du processus de refroidissement qui suit la solidification de la pièce moulée, les vitesses de refroidissement varient d'un endroit à l'autre. La vitesse de refroidissement est rapide dans les zones à parois minces et lente dans les zones à parois épaisses. La différence d'épaisseur des parois est un facteur important qui affecte les contraintes de la coulée. Les moules en plâtre étant de mauvais conducteurs thermiques, la vitesse de refroidissement de la pièce moulée à l'intérieur du moule en plâtre est très lente, ce qui contribue à réduire la différence de vitesse de refroidissement entre les différentes parties. Lorsque la pièce est démoulée à haute température, sa vitesse de refroidissement augmente considérablement. Si le temps de démoulage est trop court, la pièce moulée à haute température est directement exposée à l'air ou entre en contact avec l'eau, ce qui peut entraîner des déformations, des fissures et des contraintes internes élevées dans la pièce moulée. Par conséquent, l'allongement approprié du temps de démoulage pour permettre au moulage d'être démoulé à une température plus basse est bénéfique pour réduire la contrainte thermique dans le moulage. Toutefois, si le temps de démoulage est trop long, cela augmentera la difficulté du démoulage, affectera l'efficacité de la production et augmentera les coûts de production.

Le temps de démoulage de la pièce moulée a un impact significatif sur l'efficacité de la production et la qualité du produit. Pour déterminer un temps de démoulage raisonnable, il est nécessaire de tenir compte de facteurs tels que les propriétés des matériaux de la pièce moulée, le temps de solidification et les changements de microstructure au cours du processus de solidification et de refroidissement, ainsi que la structure de la pièce moulée. Pour les bijoux en métaux précieux de grande pureté tels que l'or et l'argent purs, en raison de la très bonne plasticité des matériaux et des changements structurels qu'ils subissent pendant le refroidissement, il n'y a pratiquement aucun risque de fissuration lorsqu'ils sont démoulés à haute température. Toutefois, pour les matériaux tels que l'or 18K, l'or 14K et l'argent 925, leur plasticité à haute température est nettement inférieure à celle de l'or et de l'argent purs, et des changements de phase à l'état solide peuvent se produire pendant le refroidissement. Si le démoulage et le nettoyage sont effectués trop tôt, la probabilité de déformation et de fissuration de la pièce coulée augmentera considérablement.

1.3 Méthodes de nettoyage du démoulage

Dans la production de bijoux en fonte, les méthodes de démoulage des pièces de fonte comprennent principalement le nettoyage mécanique, le nettoyage par explosion d'eau et le nettoyage hydraulique.

(1) Nettoyage mécanique

Pour les pièces moulées telles que les bijoux sertis de cire et les bijoux en verre, qui sont très sensibles aux chocs thermiques, le nettoyage mécanique est généralement effectué à basse température afin d'éviter un démoulage à haute température susceptible de provoquer des fissures dans les pièces moulées. La méthode traditionnelle de nettoyage mécanique implique une opération manuelle, l'utilisation d'outils tels que des marteaux et des tiges de fer pour nettoyer les moules, ce qui implique une forte intensité de travail, une faible efficacité et de mauvaises conditions de travail, et est rarement utilisé en production.

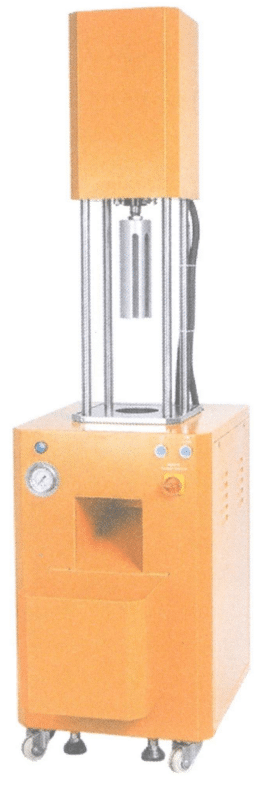

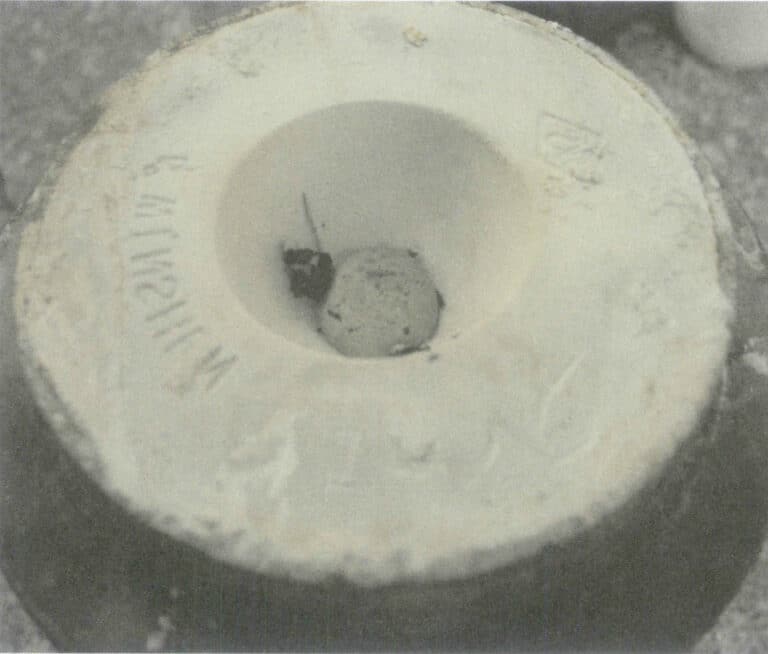

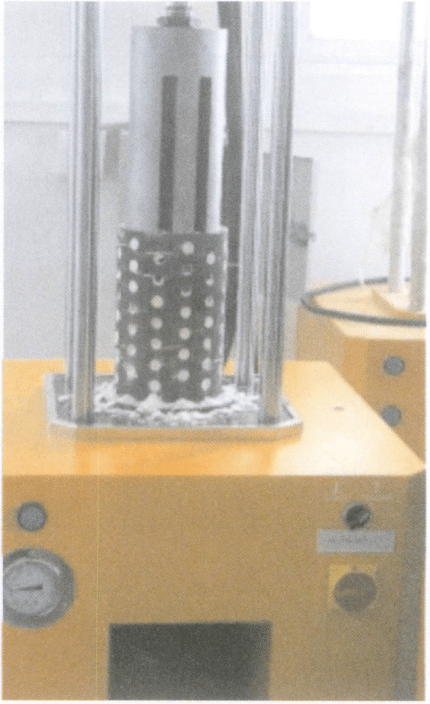

La méthode de démoulage par extrusion mécanique est principalement utilisée pour ces produits, avec l'équipement illustré à la figure 8-1. Il utilise un mécanisme hydraulique, et la tête de la tige de pression peut appuyer le long de la paroi interne du ballon d'acier, extrudant l'arbre métallique avec le moule en plâtre encastré, ce qui rend le démoulage simple et rapide, particulièrement adapté au traitement de démoulage des produits de coulée en cire à basse température. Étant donné que le processus de nettoyage du démoulage par extrusion génère de la poussière, des installations de ventilation spécialisées sont généralement nécessaires dans la zone de travail afin d'améliorer les conditions de travail.

(2) Nettoyage par explosion d'eau

Le nettoyage par explosion d'eau consiste à placer les pièces moulées, qui ont été coulées et refroidies à une certaine température, ainsi que les moules dans un bassin d'eau, ce qui permet à l'eau de pénétrer rapidement dans les moules, provoquant une vaporisation rapide et une augmentation de la pression, ce qui entraîne une explosion qui détache les moules des pièces moulées. Il se compose de trois étapes : l'entrée de l'eau, la vaporisation et l'explosion de la pression.

① Entrée d'eau. L'eau pénètre dans le matériau du moule sous l'effet de la pression dynamique et de la pression statique, et l'action "capillaire" des interstices entre les matériaux du moule pénètre également dans les couches internes par les interstices entre les particules de poudre de coulée et se vaporise sous l'effet de la chaleur. Par conséquent, prendre toutes les mesures nécessaires pour favoriser rapidement l'entrée d'une grande quantité d'eau est la première condition de base pour la formation d'une explosion d'eau.

② Vaporisation. Lorsque l'eau pénètre dans le moule chaud, elle se vaporise sous l'effet de la chaleur et la vapeur se dilate continuellement. Lorsque la pression de la vapeur est inférieure à la pression d'infiltration de l'eau, l'eau pénètre encore profondément dans le moule et la quantité de vapeur continue d'augmenter, ce qui accroît la pression de la vapeur. Lorsque la pression de la vapeur est égale ou supérieure à la pression d'infiltration de l'eau, il se produit un phénomène où la pression de la vapeur empêche l'eau de continuer à s'infiltrer ou réduit le taux d'entrée de l'eau, ce qui affecte l'efficacité du nettoyage par explosion d'eau. Au cours de l'opération d'explosion à l'eau, le balancement du moule dans l'eau peut induire des fissures dans le moule, augmenter la hauteur de pression dynamique de l'eau et accélérer la vitesse d'entrée et de vaporisation de l'eau. Par conséquent, un afflux d'eau suffisant et une vaporisation accélérée sont les deuxièmes conditions de base pour la formation d'une explosion d'eau.

③ Explosion sous pression. L'explosion sous pression est l'étape finale du processus de nettoyage par explosion d'eau. Sa pression provient principalement de deux aspects : d'une part, la vaporisation continue de l'eau augmente la pression ; d'autre part, la vapeur déjà vaporisée se dilate et augmente la pression dans des conditions de chauffage continu. En outre, la vapeur doit être entourée d'une certaine zone étanche ; sinon, si la vapeur s'échappe et que la pression ne répond pas aux exigences, l'effet de l'explosion de l'eau s'en trouvera affaibli. Par conséquent, la création de certaines conditions de fermeture et la promotion d'une augmentation rapide de la pression de la vapeur sont les troisièmes conditions de base pour la formation d'une explosion d'eau.

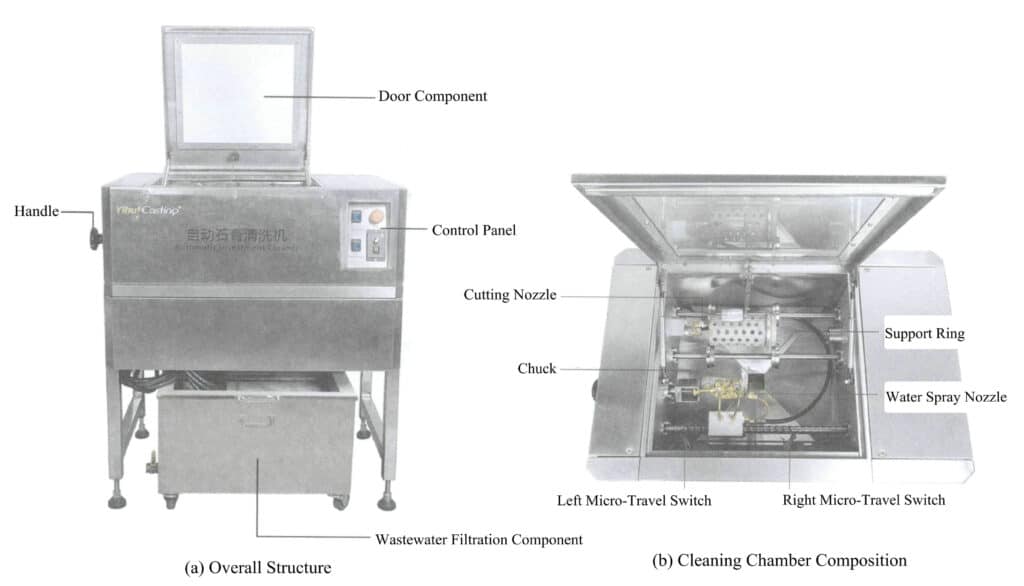

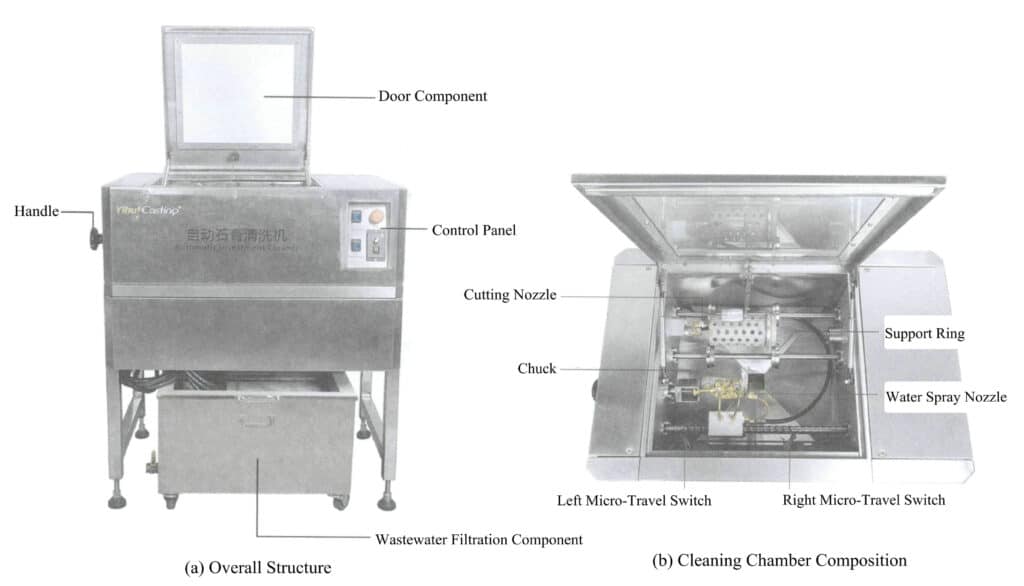

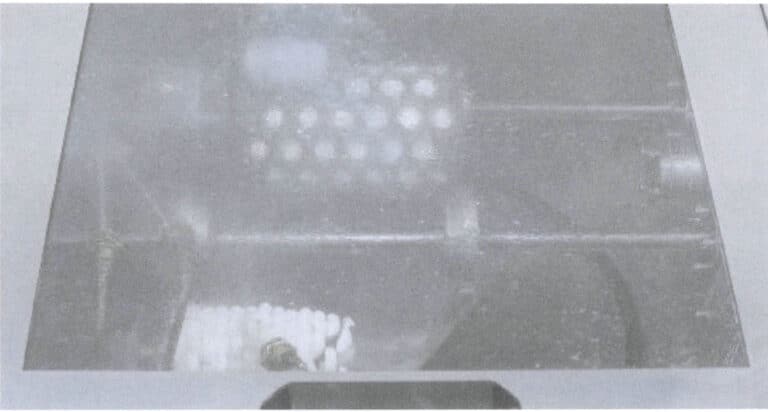

Les moules de bijouterie étant généralement de petite taille, les dispositifs de nettoyage par explosion d'eau sont également de petite taille. Certaines entreprises utilisent même des tonneaux d'eau pour effectuer le nettoyage par explosion d'eau avec un long débit d'eau. Lors de la production de lots plus importants ou de la coulée d'ornements artisanaux et d'autres pièces moulées de plus grande taille, il est nécessaire d'installer des bassins de nettoyage par explosion d'eau, généralement fabriqués entièrement en acier inoxydable ou avec des cadres en acier inoxydable revêtus de PVC. Ces bassins de nettoyage par explosion d'eau ont de bonnes propriétés de résistance à la pression et à la corrosion, comme le montre la figure 8-2.

(3) Nettoyage hydraulique

Le nettoyage hydraulique consiste à utiliser la force d'impact de l'eau pour nettoyer les matériaux de moulage enveloppés à la surface ou à l'intérieur des pièces moulées. Comparée au nettoyage mécanique à sec, cette méthode évite la production de grandes quantités de poussière pendant le processus de nettoyage et est largement utilisée. Les équipements liés au nettoyage hydraulique peuvent être divisés en deux catégories en fonction de leur degré d'automatisation : les nettoyeurs de moules en plâtre de coulée à haute pression et les nettoyeurs automatiques de revêtements en plâtre.

Le nettoyeur de moules en plâtre de coulée à haute pression est un appareil largement utilisé pour nettoyer les moules de bijouterie, comme le montre la figure 8-3. Son principe consiste à transformer l'eau du robinet en eau à haute pression par le biais d'une pompe à haute pression et à la diriger par des tuyaux vers la buse du pistolet à eau à haute pression. L'eau à haute pression et à faible vitesse est ensuite transformée en jets d'eau à faible pression et à grande vitesse, qui agissent continuellement sur la surface de l'arbre métallique avec une énergie cinétique à fort impact, provoquant la chute de la poudre de coulée et atteignant l'objectif de nettoyage. Des gants sont placés des deux côtés à l'avant du nettoyeur pour empêcher l'eau de s'écouler ; un couvercle en verre est placé sur le dessus pour faciliter l'observation des conditions internes de la chambre de lavage.

1.4 Traitement des déchets de plâtre liquides

Que l'on utilise des méthodes de nettoyage par explosion d'eau ou de nettoyage hydraulique, un liquide résiduaire blanc laiteux contenant une grande quantité de déchets de coulée de gypse sera produit. Si ce liquide résiduaire est déversé directement, il nuira à l'environnement. Par conséquent, des mesures doivent être prises pour traiter les déchets liquides.

Actuellement, la principale méthode de traitement des déchets liquides de gypse est la sédimentation, qui repose sur le principe de la décantation des particules solides en suspension dans le flux d'eau en un temps inférieur au temps nécessaire à l'écoulement de l'eau hors du réservoir de sédimentation, ce qui permet de séparer les solides en suspension du flux d'eau et d'obtenir une purification de l'eau. À cette fin, des réservoirs de collecte des liquides résiduaires sont installés sur les sites de nettoyage par explosion d'eau et de nettoyage hydraulique, qui comprennent des composants tels qu'une entrée, un réservoir de sédimentation et une sortie, comme le montre la figure 8-5. De multiples chicanes sont disposées le long de la direction d'écoulement du liquide résiduaire dans le réservoir de sédimentation afin de ralentir le débit du liquide résiduaire, ce qui laisse suffisamment de temps aux solides présents dans le liquide résiduaire pour se déposer. Pour purifier davantage le liquide résiduaire, certaines bijouteries ont également mis en place de grands bassins de sédimentation extérieurs pour purifier davantage le liquide résiduaire qui a subi une sédimentation primaire, comme le montre la figure 8-6.

1.5 Immersion acide des pièces de fonderie

Après le rinçage, l'arbre métallique du bijou conserve inévitablement des matériaux de coulée dans certains interstices, creux et trous borgnes. En outre, la surface du métal conserve souvent une pellicule brune ou de l'oxyde métallique noir. Avant de procéder à l'opération suivante sur l'arbre métallique, il est nécessaire de nettoyer la surface métallique à l'aide d'une méthode de trempage chimique.

Les matériaux de coulée en plâtre sont principalement composés d'agrégats réfractaires et de liants en plâtre. Les agrégats réfractaires sont généralement constitués de matériaux siliceux. Après le grillage à haute température et le refroidissement de la coulée, la silice subit de multiples transformations cristallines et la partie gypseuse se transforme en sulfate de calcium anhydre, ce qui réduit la force d'adhérence. Le trempage dans une solution chimique vise à réagir avec la plupart des composants du moule résiduel pour former des substances solubles, ce qui permet de poursuivre le nettoyage de la surface de coulée. Divers acides inorganiques peuvent dissoudre le film d'oxyde sur la surface du métal. Toutefois, seul l'acide fluorhydrique affecte de manière significative le dioxyde de silicium, la formule de réaction étant la suivante : SiO2+4HF===SiF4↑+2H2O. Le le produit tétrafluorosilane (SiF4) est un gaz incolore, toxique et d'odeur piquante à température ambiante.

C'est pourquoi l'acide fluorhydrique est largement utilisé pour tremper les arbres métalliques de bijouterie dans la production actuelle. La concentration de la solution d'acide fluorhydrique et le temps de trempage doivent être choisis en fonction de la résistance à la corrosion du matériau métallique. Le temps de trempage des bijoux en or K, en or pur et en argent est de 20 minutes, avec une concentration d'acide fluorhydrique de 20%~30% ; le temps de trempage des bijoux en cuivre violet et en laiton est de 20 minutes, avec une concentration d'acide fluorhydrique de 5%~10% ; le temps de trempage des bijoux en platine est de 60 minutes, et la concentration d'acide fluorhydrique est de 50%~60%. En raison de la forte corrosivité de l'acide fluorhydrique, il doit être stocké dans des récipients en plastique spécialisés et non dans des récipients en verre ; des précautions de sécurité doivent être prises pendant l'utilisation, notamment le port de gants en plastique et de lunettes de protection.

1.6 Polissage des carottes résiduelles

1.7 Nettoyage par polissage magnétique

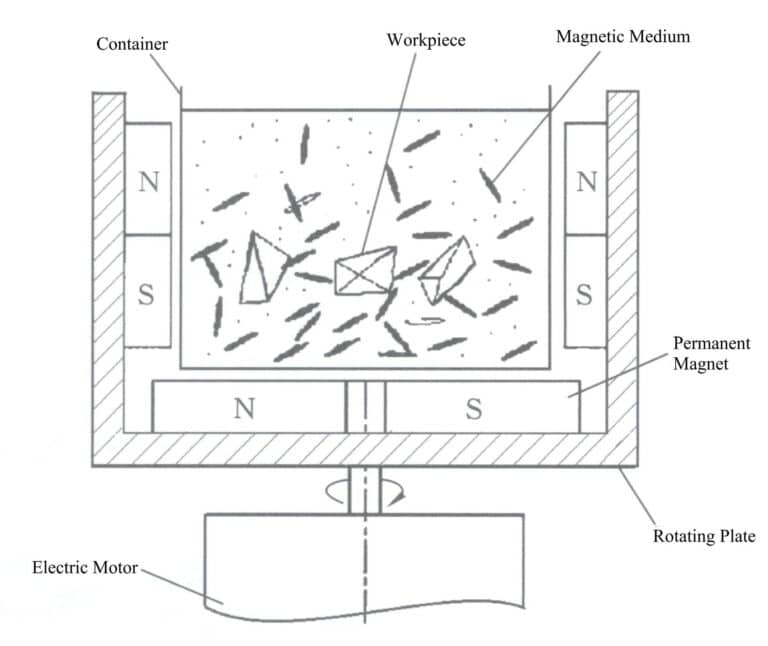

La surface des pièces moulées après l'immersion dans l'acide peut encore présenter des problèmes tels que de la saleté, un film d'oxyde, des bavures et de la poudre de coulée résiduelle, ce qui augmente la charge de travail de la finition. C'est pourquoi la plupart des fabricants procèdent à un nettoyage par polissage magnétique des pièces moulées.

Le principe du nettoyage par polissage magnétique est illustré à la figure 8-8. Il utilise un entraînement magnétique à haute fréquence pour générer des effets magnétiques puissants et stables, ce qui permet aux fraises en acier inoxydable d'effectuer des sauts, des coulées et des rotations à grande vitesse, créant ainsi un frottement complet et à angles multiples dans les espaces, les évidements, les angles morts et les surfaces des pièces moulées, ce qui permet d'éliminer rapidement les saletés, les bavures et les films d'oxyde, sans endommager la surface de la pièce ni affecter sa précision, et peut également augmenter la dureté de sa surface.

2. Mise en œuvre des tâches

Cette tâche est la méthode de nettoyage des bijoux en platine 18K coulés dans des moules en gypse.

(1) Détermination du temps de nettoyage en cas d'explosion d'eau

Le platine 18K commercial utilise principalement le nickel comme élément de blanchiment et est un matériau d'alliage principalement composé d'or, de nickel, de cuivre, etc. Ce type de matériau est une solution solide continue présentant une bonne plasticité à haute température. Cependant, il subit une séparation de phase à des températures plus basses, ce qui augmente sa résistance et sa dureté tout en réduisant sa ténacité et sa plasticité. Lors de la détermination du temps de nettoyage par explosion d'eau, il est nécessaire de tenir compte de facteurs tels que la taille du moufle d'acier et la structure du produit, afin de parvenir à un équilibre optimal entre la réduction des contraintes de coulée et l'efficacité du nettoyage par explosion d'eau. Si le nettoyage par explosion d'eau est effectué trop tôt, une contrainte de coulée excessive peut entraîner des déformations ou des fissures ; s'il est effectué trop tard, l'effet de nettoyage sera médiocre. Pour les flacons en acier d'un diamètre extérieur inférieur à 4 pouces, la durée d'immobilisation du moule dans l'air après la coulée est généralement de 10 à 15 minutes ; pour les flacons en acier d'un diamètre extérieur de 4 à 6 pouces, la durée d'immobilisation est généralement de 15 à 20 minutes ; pour les flacons en acier plus grands, la durée d'immobilisation doit être prolongée de manière appropriée et ajustée en fonction de la structure du produit.

(2) Nettoyage par explosion d'eau

Utilisez des pinces pour fixer le moule et immergez-le dans le réservoir de nettoyage par explosion d'eau, comme le montre la figure 8-9. Lorsque le moule à haute température entre en contact avec l'eau froide, un effet d'explosion d'eau se produit instantanément et un faible grondement d'explosion se fait entendre. Déplacez doucement le moule maintenu pour assurer un contact suffisant avec l'eau et obtenir un bon effet d'explosion d'eau. Pendant la production, il est nécessaire de nettoyer rapidement les déchets de moule sédimentés au fond du réservoir d'explosion d'eau afin de maintenir une profondeur d'eau suffisante dans le réservoir de nettoyage.

(3) Lavage à haute pression

Retirez l'arbre métallique du flacon en acier, placez-le dans le nettoyeur de moules en plâtre de coulée à haute pression et fermez la fenêtre d'observation. Insérez vos mains dans la chambre de lavage à travers les gants en caoutchouc, stabilisez l'arbre en métal et orientez-le vers la buse. Appuyez sur la pédale pour mettre le nettoyeur en marche et laver l'arbre en métal avec un jet d'eau à haute pression. Déplacez et retournez l'arbre métallique avec les deux mains pour laver soigneusement toutes les parties, comme le montre la figure 8-10.

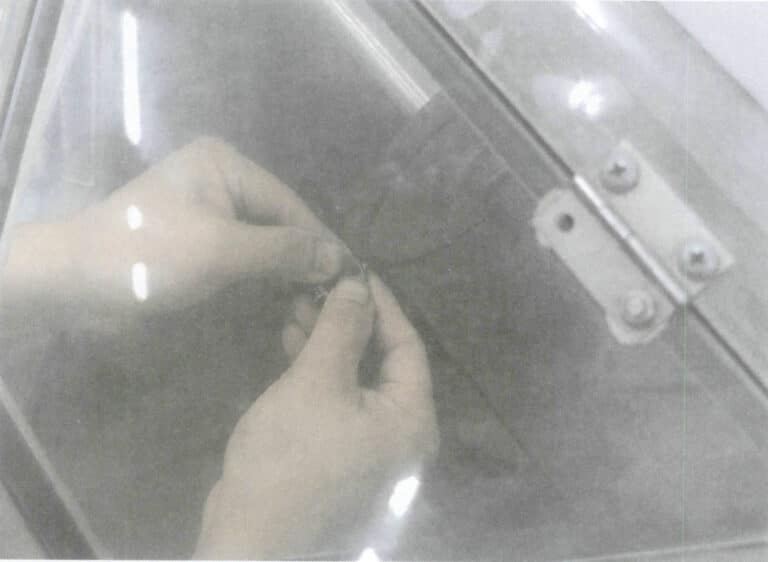

(4) Immersion dans l'acide

Utilisez de l'acide fluorhydrique à une concentration de 25%, portez un équipement de protection, fixez l'arbre métallique à l'aide d'une pince et placez-le avec précaution dans la solution acide, comme le montre la figure 8-11. Couvrez-le et laissez-le reposer. Après 20 minutes de trempage, retirez l'arbre métallique, rincez-le dans un seau de récupération prévu à cet effet et lavez-le soigneusement à l'eau courante. Vérifiez qu'il n'y a pas de poudre de coulée résiduelle dans l'arbre métallique ; si c'est le cas, il faut le faire tremper à nouveau. Après une certaine période d'utilisation, l'efficacité de la solution d'acide fluorhydrique diminue, ce qui nécessite de prolonger le temps de trempage ou d'ajouter un nouvel acide.

(5) Nettoyage et séchage

Nettoyez soigneusement l'arbre métallique, séchez-le à l'aide d'un sèche-cheveux ou d'un four à air chaud, comme le montre la figure 8-12, pesez-le et calculez la perte de fusion et de coulée pour ce lot.

Figure 8-11 Arbre métallique trempé dans l'acide

Figure 8-12 Séchage

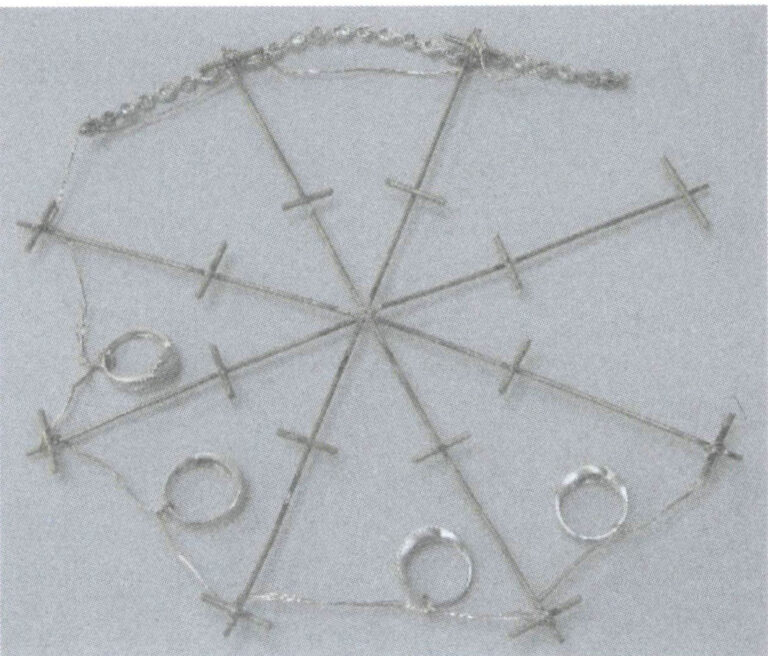

(6) Ébauches de coupe

Les pièces de bijouterie nettoyées sont encore en forme d'arbre et doivent être coupées au niveau de la carotte, triées par catégorie et par type, afin de préparer le processus de production suivant.

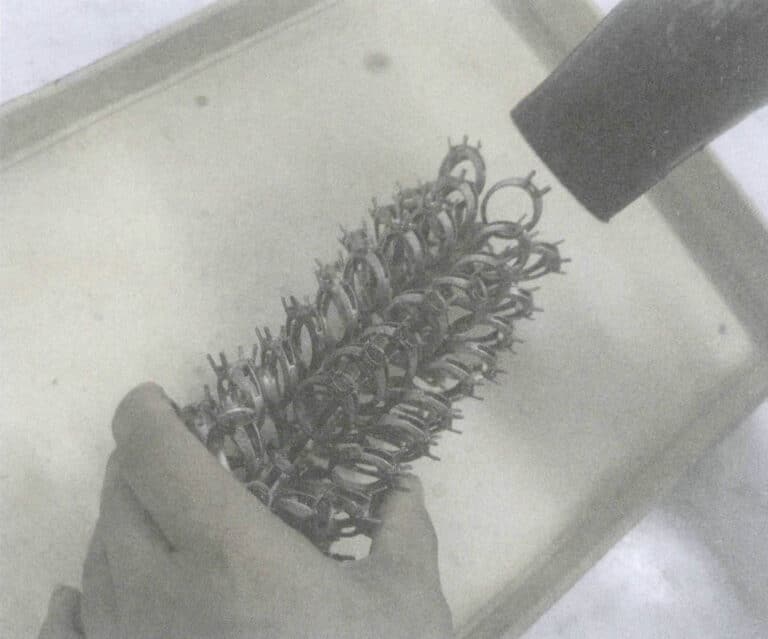

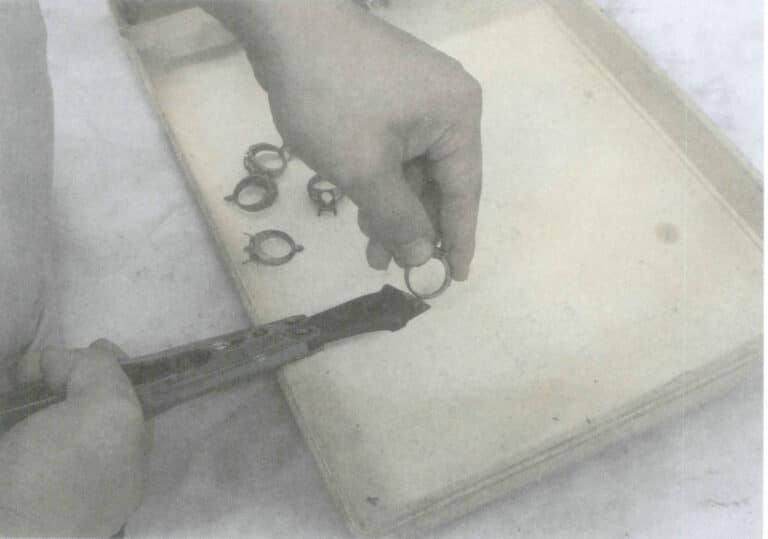

Étant donné que les tiges de coulée sont toutes reliées à l'âme de l'arbre et sont relativement proches les unes des autres, et que les tiges forment un certain angle par rapport à l'âme de l'arbre, il n'est pas facile de couper les tiges vers le bas. Par conséquent, les pièces moulées doivent être coupées à partir du cœur de l'arbre dans l'ordre suivant : de la tasse de coulée adjacente à la cime de l'arbre. Pour éviter d'endommager les pièces moulées, une méthode de coupe en deux étapes est généralement utilisée : couper la tige de coulée à une certaine distance de la pièce moulée, puis couper l'excédent de tige de coulée. Pour améliorer l'efficacité de la production et réduire l'intensité de la main-d'œuvre, une sertisseuse pneumatique peut être utilisée pour couper en une seule fois, comme le montre la figure 8-13. Des pinces à main sont utilisées pour couper chaque pièce séparément, comme le montre la figure 8-14, ce qui facilite le contrôle de la direction de la coupe et de la carotte résiduelle. En règle générale, il est préférable de respecter une distance de 1,5 mm par rapport à l'ébauche. Lorsque la carotte résiduelle est trop courte, elle peut facilement déformer ou endommager l'ébauche ; lorsqu'elle est trop longue, elle augmente la charge de travail pour le traitement ultérieur.

Figure 8-13 Découpe de la carotte à l'aide d'une sertisseuse pneumatique

Figure 8-14 Utilisation de cutters pour découper la carotte résiduelle

(7) Polissage de la carotte résiduelle

Pour améliorer l'efficacité du travail, la priorité est donnée à l'utilisation de machines de polissage de la carotte pour tourner la ligne de flottaison résiduelle pendant la production. Après le démarrage, réglez la carotte de refroidissement, une vitesse générale de 2 à 3 gouttes par seconde étant optimale. Observez la position de la ligne de flottaison de la pièce pour déterminer l'angle de meulage de la pièce. Après le démarrage, utilisez une méthode discontinue près de la meule d'acier, comme le montre la figure 8-15, tout en observant et en essayant de maintenir la carotte lisse, en veillant à ne pas endommager la pièce, et en faisant particulièrement attention à la position des dents, des griffes et des rainures. Lors du tournage de la pièce, classez la poudre métallique dans des conteneurs en fonction du matériau. Après le polissage de chaque pièce, nettoyez rapidement la poudre métallique et lavez-vous les mains dans la poubelle de recyclage prévue à cet effet, afin de minimiser les pertes de métaux précieux.

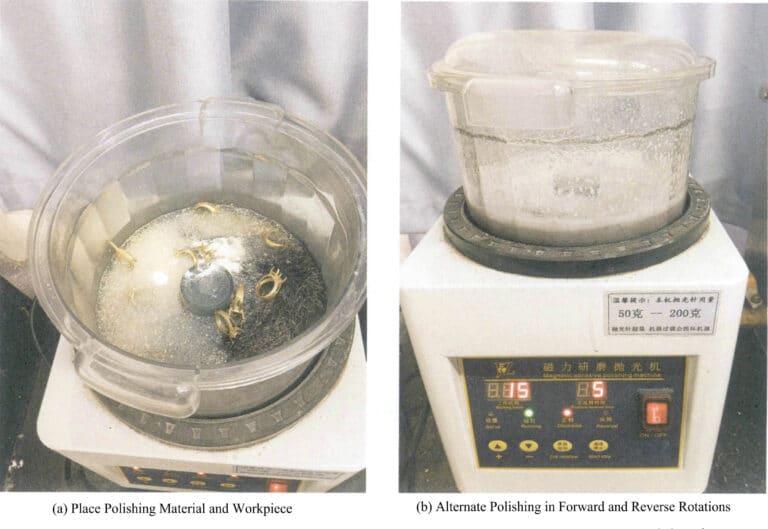

(8) Nettoyage par polissage magnétique

Tout d'abord, préparer le liquide de polissage en mélangeant la poudre de polissage avec de l'eau dans un rapport de masse de 3,5%. Ensuite, placez les fraises en acier (diamètre 0,5 mm et 0,3 mm, dans un rapport de 4:1) dans le récipient, comme illustré à la figure 8-16. La masse de la pièce est déterminée par le modèle de tambour, qui ne dépasse généralement pas 500 g. La vitesse de rotation doit être choisie en fonction du matériau du bijou ; pour le platine K, on peut généralement choisir 1800~2000 r/min. Réglez la durée de rotation dans le sens des aiguilles d'une montre et dans le sens inverse, en changeant généralement de sens toutes les 5 minutes, avec une durée totale de 15 à 30 minutes. Remarque : si la pièce dans le conteneur est trop grande, si l'on en place trop, ou si le sens de rotation change trop fréquemment, la machine peut s'arrêter d'urgence. Une fois le travail quotidien terminé, l'équipement doit être nettoyé pour rester sec et propre. Lorsque la couleur des fraises en acier s'assombrit, elles doivent être nettoyées avec un détergent neutre. Les fraises en acier neuves et anciennes ne doivent pas être mélangées, et le liquide de polissage doit être remplacé lorsqu'il devient brun.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section II Nettoyage des pièces de bijouterie coulées dans des moules en plâtre fixés à la cire

1. Connaissances de base

(1) Le détachement et le bris des pierres précieuses serties à la cire

Comparé aux techniques traditionnelles de sertissage de l'or, le processus de moulage du sertissage de la cire peut améliorer de manière significative l'efficacité de la production et réduire les coûts de production, ce qui le rend largement utilisé dans la fabrication de bijoux. Un indicateur important de la qualité du sertissage à la cire est la stabilité des pierres précieuses ; après le moulage du sertissage à la cire, les pierres précieuses ne doivent pas se détacher, se décolorer ou se briser. Cependant, le moulage pour sertissage à la cire est un processus complexe, car les pierres précieuses doivent subir une série de changements de température, de contraintes thermiques causées par des chocs thermiques et de rétrécissement du moulage. Les contraintes mécaniques générées au cours du processus de rétrécissement présentent des risques tels que le relâchement, la fissuration et la décoloration, en particulier lors du sertissage de plusieurs pierres précieuses, ce qui peut facilement conduire à des problèmes de casse, entraînant des pertes économiques importantes pour les entreprises. En outre, une fois qu'une pierre précieuse se brise, elle est difficile à manipuler ; la pierre précieuse brisée doit être retirée puis réparée à l'aide de méthodes de sertissage à l'or, ce qui affecte grandement les coûts et l'efficacité de la production.

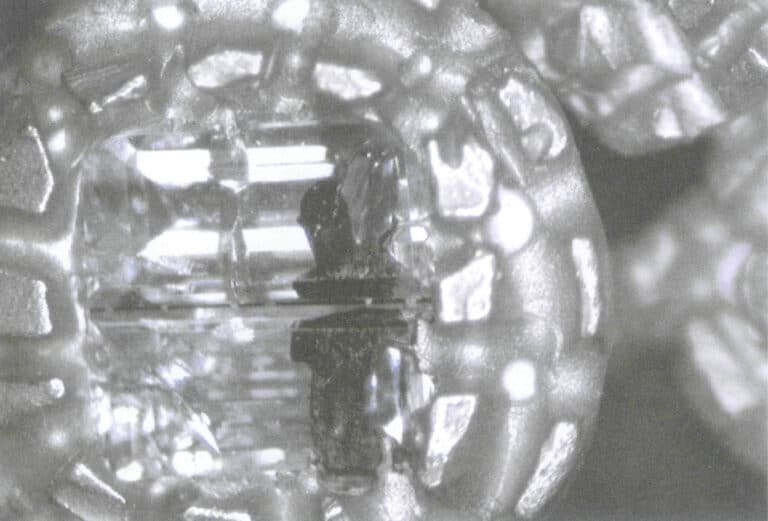

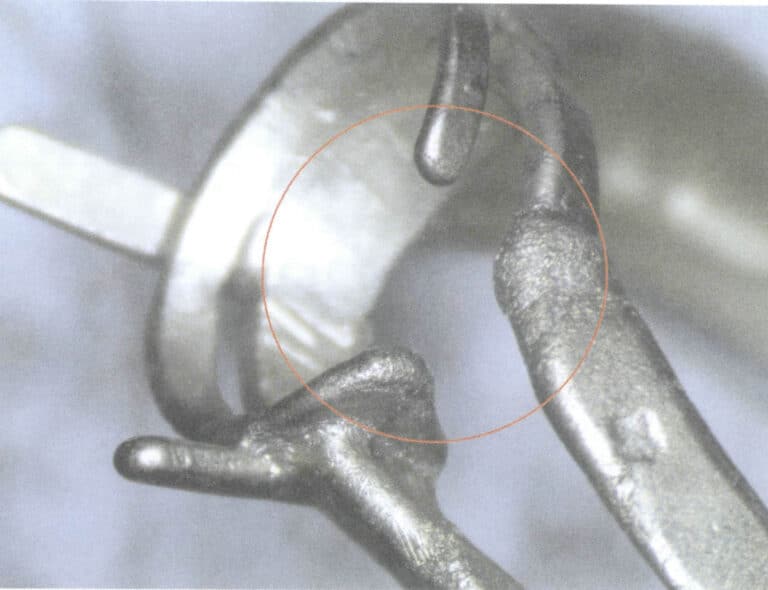

Les pierres précieuses résistent mal aux chocs thermiques. Supposons que le moulage en cire soit démoulé à haute température. Dans ce cas, les pierres précieuses peuvent générer des contraintes thermiques importantes lors d'un refroidissement rapide, ce qui entraîne un risque élevé de rupture, en particulier lors de l'utilisation de pierres précieuses présentant des fissures internes pour le moulage avec sertissage à la cire, comme le montre la figure 8-17. Par conséquent, les bijoux coulés avec un sertissage à la cire ne conviennent pas au nettoyage par explosion d'eau ; le moule doit être lentement refroidi à une basse température avant d'être démoulé. Le démoulage par extrusion mécanique est une méthode de nettoyage plus appropriée.

Pour obtenir un bel aspect des pierres précieuses, il n'est généralement pas conseillé d'utiliser de grandes griffes ou des arêtes larges et épaisses pour les fixer lors du sertissage. Pour le sertissage, il convient plutôt d'utiliser des griffes en cire plus fines ou des arêtes en cire étroites et à parois minces, qui sont remplacées par du métal après la coulée pour fixer les pierres précieuses. Cette structure offre un support relativement faible aux pierres précieuses ; lorsqu'elle est soumise à des forces externes, si la force dépasse la résistance du métal, elle peut provoquer une déformation au niveau du site de sertissage, entraînant le déplacement ou le détachement de la pierre précieuse, comme le montre l'illustration 8-18.

Au cours du processus de nettoyage des moulages, lors de l'utilisation du démoulage par extrusion mécanique, si la force d'extrusion agit directement sur l'arbre métallique, certaines parties du moulage sur l'arbre métallique peuvent se déformer sous l'effet du moule, ce qui entraîne le détachement des pierres précieuses. Cela est particulièrement vrai lorsque la tige d'extrusion est un cylindre plein, car elle transmet facilement la force d'extrusion au moulage, ce qui provoque des déformations et des ruptures, entraînant la chute des pierres précieuses. Par conséquent, la tige d'extrusion doit être conçue comme une plaque dispersive, comme le montre la figure 8-19, de sorte que la majeure partie de la force d'extrusion n'agisse que sur la zone de contact, provoquant l'effondrement du moule dans cette zone sans affecter la coulée plus éloignée. Si la tête d'extrusion a une forme cylindrique à parois minces, avec un diamètre extérieur légèrement inférieur au diamètre intérieur du ballon d'acier, pendant le processus d'extrusion, seule la paroi du cylindre s'enfonce dans le moule, provoquant l'effondrement de la fine couche de moule adjacente à la paroi du cylindre, tout en n'ayant pratiquement aucun effet sur le moule environnant, ce qui réduit considérablement l'impact de l'extrusion sur la pièce moulée.

Figure 8-18 Pierres précieuses tombant d'un bijou de fonderie serti de cire

Figure 8-19 Structure de la tête utilisée pour le démoulage par extrusion mécanique

(2) Traitement par immersion acide des pièces coulées en cire

Après le lavage, l'arbre de coulée pour bijoux doit généralement être trempé dans de l'acide fluorhydrique afin d'éliminer la poudre de coulée résiduelle, la pellicule d'oxyde, les inclusions, etc. de la surface de la coulée. Toutefois, dans le cas des moulages sertis à la cire, des pierres précieuses sont également incrustées sur le moulage en plus du corps métallique. Il est donc nécessaire de déterminer si l'immersion dans l'acide est appropriée en fonction des propriétés des pierres précieuses. Parmi les pierres précieuses courantes, le quartz, l'obsidienne et d'autres pierres précieuses à base de silice, ainsi que l'aigue-marine, l'émeraude et la topaze, qui sont à base de silicate, peuvent être corrodées par l'acide fluorhydrique et ne conviennent donc pas au trempage dans l'acide fluorhydrique.

2. Mise en œuvre des tâches

Cette tâche consiste à utiliser une extrudeuse de coulée et un nettoyeur automatique de coulée de gypse pour nettoyer l'arbre de coulée de métal des bijoux en pierres précieuses serties à la cire.

(1) Coulée statique

Après la coulée, le moule est suspendu sur une grille, comme le montre la figure 8-20, pour permettre à l'ensemble du moule de refroidir uniformément jusqu'à ce que la température du moule descende à environ 100℃.

(2) Démoulage par extrusion mécanique

Inverser le moule avec le bord de la bride du bol en acier serré à l'embouchure de la chambre d'extrusion, en maintenant le moule en position verticale. Démarrer l'extrudeuse et laisser la tige d'extrusion descendre lentement pour extruder l'arbre métallique, comme le montre la figure 8-21.

Figure 8-20 Refroidissement du moule en place

Figure 8-21 Démoulage par extrusion du ballon en acier

(3) Nettoyage à haute pression

Lorsque la température du moule de coulée, ainsi que l'arbre métallique enveloppé, descendent en dessous de 50℃, veuillez le placer dans le nettoyeur automatique de coulée de gypse et mettez la fiole d'acier à l'intérieur. Réglez la pression nominale de l'eau à 11MPa, démarrez le nettoyeur et lavez l'arbre métallique et la fiole en acier. La fiole en acier et l'arbre en métal doivent tourner en permanence pendant le processus de lavage pour s'assurer que toutes les parties sont correctement nettoyées, comme le montre la figure 8-22. En outre, un filtre doit être placé à l'orifice de retour du nettoyeur pour empêcher les pierres précieuses d'être emportées et de s'écouler dans le réservoir de sédimentation, ce qui augmenterait la difficulté de récupération.

(4) Découpe de la carotte

Après le nettoyage de l'arbre métallique, on le sèche, on le pèse et on calcule la perte de fusion et de coulée. Ensuite, les opérations de découpe et de polissage de la carotte résiduelle sont effectuées. La méthode d'opération est la même que celle décrite au chapitre 2, section I, cas de référence.

(5) Nettoyage par polissage magnétique

Le polissage et le nettoyage magnétiques des noyaux d'arbre en métal coupé et des pièces coulées en cire sont effectués séparément. Le premier facilite la réutilisation du métal, tandis que le second permet de poursuivre le nettoyage des zones qui n'ont pas été suffisamment lavées à haute pression, comme la base de réglage et le pourtour de la lunette. Pour éviter que les pièces coulées en cire ne s'entrechoquent et ne se fissurent pendant le processus de nettoyage magnétique, il est possible de fabriquer un dispositif spécial, comme le montre la figure, pour attacher les pièces coulées au dispositif séparément, afin d'éviter les collisions mutuelles. Cependant, chaque pièce peut tourner et changer de direction, ce qui n'affecte pas de manière significative l'effet de nettoyage.

Section III Nettoyage des pièces de bijouterie coulées à l'aide de moules en céramique liés à l'acide

1. Connaissances de base

(1) Nettoyage de moules en céramique liés à l'acide avec le nettoyage par explosion d'eau

Pour la coulée de bijoux fabriqués à partir de matériaux à point de fusion élevé tels que le platine, le palladium, l'acier inoxydable et les alliages de cobalt, les moules en céramique liés à l'acide constituent actuellement la principale méthode de formage. Après le grillage à haute température de la boue de poudre de coulée liée à l'acide, les modèles d'origine sont brûlés et vaporisés, l'humidité est complètement éliminée et les matériaux réfractaires du moule sont consolidés et céramisés sous l'action du liant. Comparés aux moules en gypse, les moules en céramique liés à l'acide ont une résistance très élevée à haute température et conservent une résistance résiduelle relativement élevée après la coulée du métal liquide. Cependant, le rendement du moule est faible, ce qui entrave le retrait de solidification et le retrait de refroidissement de la pièce moulée, entraînant une augmentation des contraintes internes de la pièce moulée et des risques de fissuration thermique, de déformation et de fissuration à froid de la pièce moulée.

La résistance résiduelle des moules en céramique est élevée et leur capacité d'effondrement est bien pire que celle des moules en gypse. Par conséquent, la difficulté de démoulage et de nettoyage des pièces métalliques coulées est considérablement accrue. Il est nécessaire de bien comprendre les propriétés physiques, chimiques et mécaniques des matériaux métalliques et d'élaborer des plans de nettoyage correspondants pour les pièces moulées. Supposons que seules des méthodes mécaniques d'écrasement ou de vibration soient utilisées pour le démoulage en raison de la grande dureté des moules en céramique. Dans ce cas, ils ne sont pas faciles à casser, ce qui rend le nettoyage plus difficile et peut facilement entraîner des déformations et des rayures superficielles des pièces coulées, ainsi que la déformation du ballon en acier. Si l'on part du principe que les pièces métalliques moulées peuvent résister à un choc thermique, la priorité devrait être donnée à la combinaison du processus de nettoyage par explosion d'eau, en utilisant la force explosive de la vapeur à haute température pour faire éclater le moule et faciliter le nettoyage à l'eau sous haute pression. Plus la température de l'eau est élevée pendant le nettoyage par explosion d'eau, plus l'effet explosif est important, mais l'effet de choc thermique sur les pièces moulées sera également plus important. Il est donc nécessaire de combiner étroitement les propriétés des matériaux métalliques des bijoux et les caractéristiques structurelles des produits pour déterminer le plan du processus de nettoyage par explosion d'eau.

Les matériaux de bijouterie en platine présentant une ductilité et une plasticité élevées, tels que Pt950Ir50 et Pt950Pd50, ne sont pas sensibles aux chocs thermiques. Une méthode de nettoyage par explosion d'eau à haute température peut être adoptée pour les moules fabriqués à partir de ces matériaux. Même si le moule est trempé dans l'eau dans les secondes qui suivent la coulée, les pièces coulées ne présenteront généralement pas de problèmes de fissuration. Toutefois, pour les alliages de platine Pt900 et Pt850 de faible finesse et certains alliages Pt950 sensibles aux chocs thermiques, il est nécessaire d'abaisser de manière appropriée la température de l'eau de trempe du moule.

Les matériaux de bijouterie non précieux, tels que l'acier inoxydable et les alliages de cobalt, ont généralement une conductivité thermique inférieure à celle des métaux précieux. Au cours du processus de refroidissement des pièces coulées, des changements de phase se produisent et la ductilité et la plasticité diminuent. Il est donc nécessaire de prendre en compte les contraintes thermiques, de changement de phase et de résistance mécanique afin de déterminer la température appropriée pour la trempe du moule.

(2) Découpe de la carotte

En raison de la viscosité élevée du métal fondu pendant le processus de coulée des bijoux en platine, qui reste liquide pendant une courte période et est peu fluide, la tige de coulée des bijoux en platine est généralement plus épaisse que celle des bijoux en or et en argent afin d'améliorer les performances de remplissage et de rétraction du métal fondu. Par conséquent, la difficulté de couper la carotte de coulée pour les bijoux en platine augmente, ce qui facilite la déformation des pièces coulées. Lors du cisaillement de la carotte, il est nécessaire de choisir la méthode de cisaillement appropriée en fonction du diamètre de la carotte afin d'éviter la déformation des pièces coulées. La coupe doit être combinée avec une scie ou de petites tranches si nécessaire.

(3) Nettoyage par polissage magnétique

Le polissage magnétique est un moyen efficace de nettoyer les pièces de fonderie, mais les différents types de matériaux métalliques ont des résistances et des duretés différentes, ce qui entraîne des exigences variables pour le processus de polissage magnétique. Le platine commun de qualité supérieure, tel que le Pt990 et le Pt950, est peu dur ; s'il est nettoyé à des vitesses trop élevées, il peut facilement provoquer des rayures de surface et une augmentation de la rugosité. Lorsque des bijoux en platine sont mélangés à des bijoux en or K pour le nettoyage par polissage magnétique, la surface est sujette à des marques et à des rayures.

2. Mise en œuvre des tâches

Cette tâche consiste à nettoyer des moules en céramique liés à l'acide et à couler par centrifugation sous vide des pièces de bijouterie en Pt950.

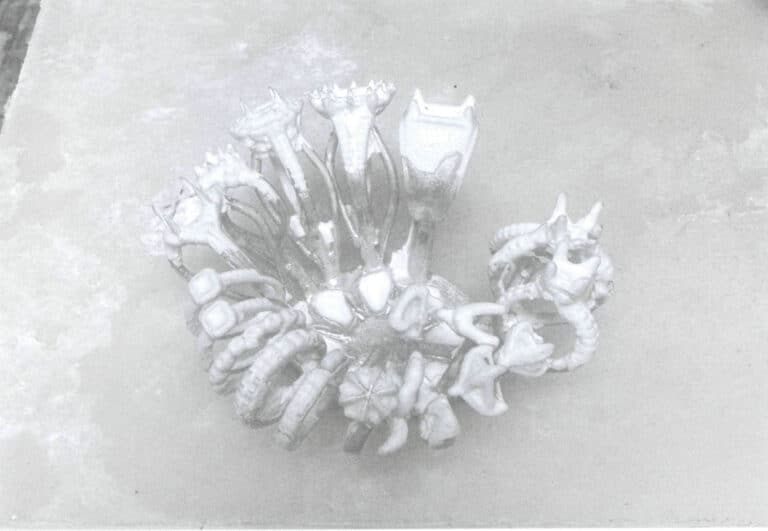

(1) Nettoyage par explosion d'eau

En utilisant la coulée centrifuge sous vide pour les bijoux Pt950, le flacon en acier est cylindrique sans trous dans la paroi. La température du moule est de 900℃, et la température du métal en fusion est de 1880℃. Après la coulée, attendez que l'équipement cesse de fonctionner, utilisez des pinces pour retirer le moule, et trempez dans l'eau pour la piscine de nettoyage de l'explosion d'eau, ce qui donne un arbre métallique enveloppé dans le matériau du moule, avec le matériau résiduel du moule formant des réseaux de fissures interconnectés, comme le montre la figure 8-24.

(2) Nettoyage à haute pression

Utilisez un nettoyeur de moules en plâtre à haute pression pour nettoyer le moule enroulé autour de l'arbre en métal et les moules incrustés dans les creux, les coutures et les autres zones de la pièce moulée. Le moule céramique résiduel n'étant pas facile à disperser, le lavage au jet ne permet pas de nettoyer complètement certains moules cachés. Il est donc parfois nécessaire d'utiliser de petits outils tels que des tiges d'acier et des fraises pour un nettoyage auxiliaire, comme le montre la figure 8-25, et de poursuivre le lavage.

(3) Immersion dans l'acide

En raison de la résistance résiduelle élevée du moule céramique lié à l'acide et de sa structure dense, et parce que l'alliage Pt950 présente une excellente résistance à la corrosion, il est possible d'utiliser de l'acide fluorhydrique à haute concentration, en ajustant généralement sa concentration à 55% avec un temps d'immersion d'environ 1 heure, ce qui permet d'obtenir de bons résultats en matière de nettoyage par immersion.

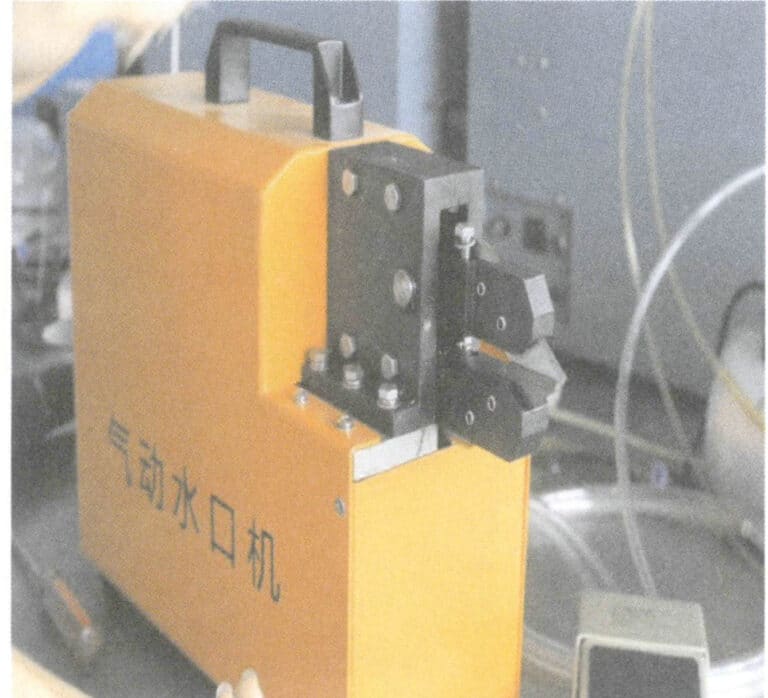

(4) Couper la ligne de flottaison

Les pinces coupantes peuvent généralement être utilisées pour les pièces de fonderie dont le diamètre de la carotte est inférieur à 3,5 mm. Cependant, lorsque le diamètre de la carotte atteint 4 mm ou plus, il y a un risque de déformation lors de la coupe à la pince. Il est conseillé d'utiliser d'abord une pince à sertir pneumatique pour couper près de l'âme de l'arbre, puis une scie pour couper près de la surface de la pièce moulée, comme le montre la figure 8-26.

(5) Polissage de la carotte résiduelle

Comme indiqué précédemment, une machine de polissage de la carotte sera utilisée pour éliminer la carotte résiduelle.

(6) Nettoyage par polissage magnétique

Placer la pièce moulée dans le tambour magnétique, régler la vitesse et la direction à 800~900 r/min, changer toutes les 5 minutes, avec une durée totale de polissage de 20~30 min.

Section IV Inspection de la qualité du moulage des bijoux

1. Connaissances de base

Le moulage de bijoux est un processus complexe impliquant de multiples procédures, avec de nombreux facteurs affectant la qualité du moulage, ce qui le rend sujet à divers problèmes.

(1) Outils et équipements d'inspection de l'apparence

Lors de l'inspection de la qualité de l'apparence des bijoux, il est nécessaire d'inspecter la qualité des pièces détaillées. L'œil humain a une capacité limitée à distinguer les détails d'objets objectifs, étant généralement capable de discerner la plus petite longueur entre 0,15 et 0,30 mm. Il est donc nécessaire d'utiliser des loupes, des microscopes et d'autres outils d'observation.

Une loupe est un dispositif optique visuel simple utilisé pour observer les détails des objets. Elle est constituée d'une lentille convergente dont la longueur focale est beaucoup plus petite que le point le plus proche de l'œil. Le principe du grossissement est que la taille de l'image formée sur la rétine de l'œil humain est proportionnelle à l'angle sous-tendu par l'objet au niveau de l'œil (angle visuel). Plus l'angle visuel est grand, plus l'image est grande et plus les détails de l'objet peuvent être distingués. Lors de l'utilisation d'une loupe, une main tient la loupe près de l'œil. En revanche, l'autre main utilise l'index et le pouce pour tenir le bijou et l'approcher de la loupe jusqu'à ce que la partie souhaitée du bijou puisse être observée. Rapprocher l'objet peut augmenter l'angle visuel, mais la capacité de mise au point de l'œil le limite. La loupe la plus couramment utilisée dans l'industrie de la bijouterie a un grossissement de 10 fois, comme le montre la figure 8-27, et se compose de 3 lentilles. Une loupe de qualité doit avoir une grande clarté et éliminer l'aberration sphérique et chromatique qui affecte l'observation des pierres précieuses.

Le stéréomicroscope présente les caractéristiques suivantes : ① grand diamètre de champ et grande profondeur de champ, ce qui facilite l'observation de toutes les couches de l'objet inspecté ; ② bien que le grossissement ne soit pas aussi élevé que celui des microscopes conventionnels, sa distance de travail est très longue ; ③ grâce au prisme situé sous l'oculaire qui inverse l'image, l'image apparaît à l'endroit, ce qui facilite son utilisation.

Les paramètres techniques typiques du stéréomicroscope pour l'inspection des bijoux sont les suivants : le grossissement de l'oculaire est de 10 fois, le diamètre du champ est de 20 mm ; l'objectif utilise un tambour rotatif pour un zoom continu, avec une plage de 0,7~4,5 fois ; le grossissement total est de 7~45 fois ; le rapport de zoom est de 6,5:1.

(2) Défauts de porosité

Les défauts de porosité sont des trous formés par des gaz étrangers ou des gaz précipités dans le métal en fusion qui sont piégés à l'intérieur du métal. Ils se caractérisent par des trous ronds ou irréguliers dont les parois intérieures sont généralement lisses, comme le montre la figure 8-29. La couleur est métallique ou oxydée, et il est difficile de les distinguer lorsqu'ils coexistent avec des trous de laitier ou des trous de retrait. La porosité peut affecter la qualité de la surface des pièces coulées, rendant difficile l'obtention d'une surface polie lisse et brillante. La présence de pores réduit la section efficace de la pièce, ce qui peut avoir un certain impact sur les propriétés mécaniques de la pièce ; l'ampleur de l'impact dépend de la taille et de la forme des pores. Selon les différents mécanismes de formation, les pores peuvent être classés en pores réactifs, précipités et piégés.

Les pores réactifs sont formés par la réaction chimique entre le métal en fusion et des facteurs internes ou externes, générant des gaz. Ils peuvent être divisés en deux catégories : les pores endogènes et les pores exogènes. Les pores réactifs endogènes se forment lors de la solidification du métal en fusion, lorsque les éléments chimiques du métal lui-même réagissent avec les composés dissous dans le métal en fusion ou entre les composés, générant ainsi du gaz. Les pores réactifs exogènes sont formés par la réaction chimique entre le métal en fusion et des facteurs externes tels que les moules, le laitier et les films d'oxyde, ce qui entraîne la production de gaz. En fonction de leurs caractéristiques, les pores réactifs exogènes peuvent être classés en pores sous-cutanés, superficiels et internes.

Les pores précipitants sont les pores formés par la précipitation de gaz dissous dans le métal en fusion. La solubilité du gaz est élevée lorsqu'il se trouve dans un état liquide à haute température, et lorsque la température diminue, la solubilité diminue également. Lorsque le métal passe de l'état liquide à l'état solide, la solubilité du gaz diminue fortement et le gaz qui ne peut être dissous précipite. Si le gaz précipité ne peut pas s'échapper à temps et est piégé par les dendrites qui se solidifient, il forme des pores de précipitation.

Les pores piégés sont formés par le gaz piégé pendant le processus de coulée, lorsque le gaz ne peut pas s'échapper à temps pendant le processus de solidification et reste à l'intérieur de la pièce moulée. Ils se caractérisent par une distribution irrégulière, souvent isolée, et certains pores peuvent être relativement grands.

(3) Défauts de rétraction

Le phénomène de réduction du volume dû à la diminution de la température au cours du processus de refroidissement des alliages de fonderie à l'état liquide, de solidification et solide est appelé retrait des alliages de fonderie. Le retrait est une cause fondamentale de nombreux défauts dans les pièces coulées, tels que les cavités de retrait, la porosité de retrait, la contrainte, la déformation et les fissures. Il s'agit de l'une des principales propriétés de moulage des alliages de fonderie. Elle a un impact significatif sur les pièces coulées (notamment sur l'obtention de la forme géométrique et des dimensions requises et sur la production de pièces coulées denses et de haute qualité).

Le changement de volume lorsque l'alliage de fonderie passe de l'état liquide à la température ambiante est appelé retrait volumique. Le retrait de l'alliage à l'état solide peut être exprimé non seulement en termes de changement de volume, mais aussi en termes de changement de longueur, connu sous le nom de retrait linéaire. L'alliage subit trois étapes au cours du retrait : l'étape de retrait du liquide, l'étape de retrait de solidification et l'étape de retrait à l'état solide.

Retrait du liquide : Il s'agit du retrait qui se produit lorsque l'alliage liquide se refroidit de la température de coulée à la température du liquidus à laquelle la solidification commence, et qui se manifeste par une diminution du niveau de liquide dans la cavité du moule.

Retrait de solidification : Pour les alliages ayant une certaine plage de température, le retrait qui se produit lors du passage de l'état liquide à l'état solide est appelé retrait de solidification en raison de l'état de solidification de l'alliage. Le retrait de solidification de ces alliages comprend principalement la réduction de la température (liée à la plage de température de cristallisation de l'alliage) et le changement d'état (changement de volume pendant le changement d'état).

Retrait à l'état solide : Il s'agit du retrait qui se produit lorsque les alliages de fonderie se refroidissent de la température du solidus à la température ambiante. Dans la production réelle, le retrait de solidification se manifeste souvent par une réduction des dimensions de la pièce moulée, de sorte qu'un taux de retrait linéaire est généralement utilisé pour le représenter. Le retrait linéaire des alliages de fonderie n'affecte pas seulement directement la précision dimensionnelle des pièces coulées, mais est également une cause fondamentale de contraintes, de fissures et de déformations dans les pièces coulées.

Le taux de retrait de la coulée n'est pas seulement lié aux facteurs de l'alliage utilisé, mais aussi aux caractéristiques du processus de coulée, à la forme structurelle de la coulée et à la quantité de gaz dissous pendant le processus de fusion de l'alliage. Les retraits de liquide et de solidification sont les causes fondamentales des cavités de retrait et de la porosité dans les pièces moulées.

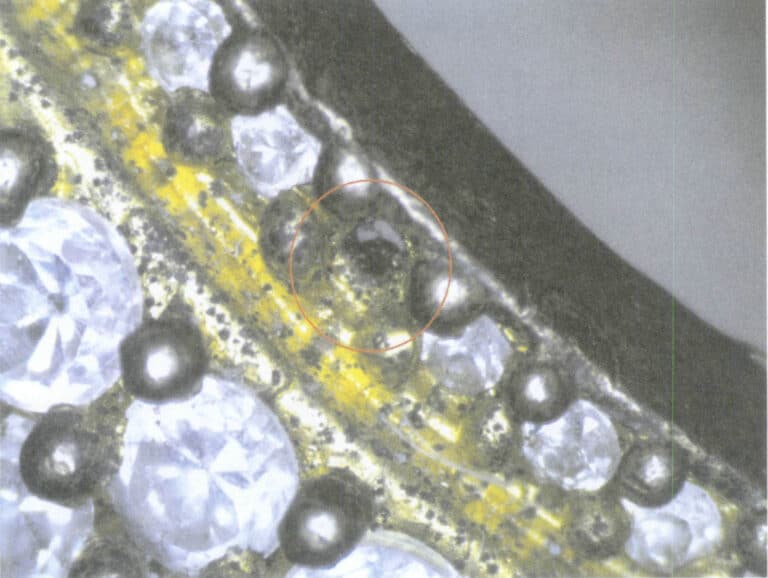

Pendant le processus de refroidissement et de solidification de la pièce moulée, en raison du retrait liquide de l'alliage et du retrait de solidification, des trous apparaissent souvent dans les zones où la pièce moulée se solidifie en dernier. Les trous importants et concentrés sont appelés cavités de retrait, tandis que les trous petits et dispersés sont appelés porosités de retrait, comme le montre la figure 8-30. Les formes des cavités et des porosités de retrait sont irrégulières, avec des surfaces rugueuses et des pointes dendritiques développées. Elles peuvent donc être clairement distinguées des trous de gaz. Supposons que des cavités de retrait ou des porosités existent dans la pièce moulée. Dans ce cas, elles réduisent la surface d'appui effective de la pièce moulée, provoquent une concentration des contraintes, diminuent considérablement les propriétés mécaniques de la pièce moulée et réduisent également les propriétés physiques et chimiques de la pièce moulée, ce qui nuit à la densité de la surface et aux performances de polissage.

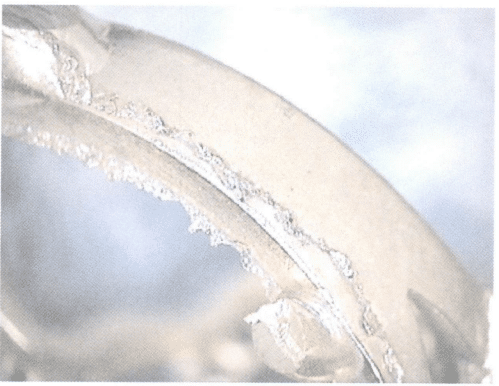

(4) Défauts de fluidité

Lorsque les performances de remplissage du métal fondu sont médiocres, des défauts tels qu'un remplissage incomplet et des fermetures à froid sont susceptibles de se produire. On parle de remplissage incomplet lorsque le métal fondu ne remplit pas complètement la cavité du moule, ce qui entraîne une coulée incomplète, comme le montre la figure 8-31. Il se caractérise par des trous lisses à bords arrondis sur les parois du moule, ou par le fait qu'une ou plusieurs extrémités du moule ne sont pas remplies de métal fondu. La fermeture à froid est un défaut de discontinuité important dans la coulée, dû à l'incapacité de deux zones de métal à fusionner complètement. Son apparence se manifeste souvent par des stries semblables à des fissures, mais par rapport à ces dernières, leurs bords sont plus lisses et la surface autour des stries est légèrement ridée.

(5) Défauts de rugosité de la surface

La rugosité de surface fait référence à la surface irrégulière et non lisse des ébauches de coulée, qui peut présenter des défauts tels que des bavures et des trous de sable, comme le montre la figure 8-32. Une bavure est une fine couche irrégulière de matériau adhérant au bord de la pièce coulée, également connue sous le nom de "bavure". Les défauts de rugosité de surface qui apparaissent sur les bijoux coulés sont étroitement liés à la qualité du modèle original, à la qualité du moule en cire, à la qualité du moule de coulée et au processus de coulée. Lorsque la résistance du moule est faible et que les particules de poudre de coulée s'écaillent, une surface rugueuse se forme ; lorsque le moule se fissure, des bavures apparaissent sur la pièce coulée ; lorsque les particules de poudre de coulée écaillées ou les inclusions étrangères ne sont pas rapidement retirées de la cavité, elles restent piégées dans certaines zones de la cavité, ce qui entraîne des défauts de type "trou de sable". Comme ces substances sont plus légères que le métal en fusion, si le temps et les conditions le permettent, elles flottent à la surface de la pièce moulée, de sorte que des trous de sable apparaissent souvent à la surface ou près de la surface de la pièce moulée.

2. Mise en œuvre des tâches

Tableau 8-8 Défauts et causes possibles des échantillons de moulage de bijoux

| Défaut de coulée | Légende des défauts | Causes possibles |

|---|---|---|

| Apparition d'éclats, de bavures |

|

① mauvaise proportion de poudre de coulée et d'eau, trop d'eau ② la coulée de poudre ouverte dans le moule statique a été mélangée ③Le four de combustion est trop rapide pour augmenter la température. ④ la coulée dans le four avant la mise en place est trop longue, la cavité à l'intérieur des fissures sèches. |

| Perles d'or en relief sur la surface |

|

① mauvais rapport eau-poudre, trop peu d'eau ② le temps de travail de l'opération de mélange des poudres est trop long ③Le fonctionnement de l'aspirateur n'est pas normal. |

| Rugosité de la surface |

|

① surface rugueuse des pièces coulées ②Mauvaise qualité ou défaillance de la poudre de coulée ③La température de combustion est trop rapide |

| Moulage défectueux |

|

①Irrational sprue setting or wax model tree planting ② Basse température de coulée du métal ③Basse température de coulée pendant la coulée ④Quantité insuffisante de métal de coulée |

| Apparition de la porosité |

|

① la température du métal coulé est élevée ② le moule de coulée n'est pas complètement brûlé ③La proportion de matériaux réutilisés dans la coulée est trop élevée ④Sévère absorption de gaz pendant la fusion |

| Apparition de la cavité de retrait |

|

① la température de coulée du métal liquide est trop élevée ② la température du moule de coulée est trop élevée ③ emplacement ou taille inappropriés de la carotte de coulée ④Pression de coulée insuffisante |