Ce qu'il faut savoir sur la pré-fusion des métaux dans le processus de coulée des bijoux

Techniques et compétences pour le mélange des ingrédients, la fusion au chalumeau et la fusion par induction

Les matériaux d'alliage pour la bijouterie sont fabriqués en mélangeant des métaux purs et des alliages intermédiaires en fonction de la composition requise. Lorsque les métaux purs et les alliages intermédiaires sont directement fondus et coulés, il est facile de produire des problèmes tels qu'une composition inégale, des pertes importantes et des défauts tels que des trous. Ils doivent être pré-fondus en production pour créer une composition uniforme adaptée à l'enfournement. Les méthodes courantes de pré-fusion des alliages pour bijoux comprennent la fusion au chalumeau et la fusion par induction. Le métal fondu est transformé en lingots ou en perles, les lingots étant décomposés en matériaux de coulée pour la bijouterie, tandis que les perles peuvent être utilisées directement.

Ce projet vous permet de maîtriser les principes de base et les compétences opérationnelles du mélange d'ingrédients, de la fusion au chalumeau et de la fusion par induction grâce à trois tâches typiques et à des tâches d'extension après la classe.

Torches pour la fonte

Table des matières

Section I Préparation du matériel

1. Connaissances de base

1.1 Types de matériaux métalliques pour la bijouterie

Les matériaux traditionnels de la bijouterie sont principalement constitués de métaux précieux tels que l'or, l'argent, le platine et leurs alliages. Les métaux précieux font référence aux métaux de valeur parmi les métaux colorés qui ont une densité élevée, une faible production et des prix élevés, notamment l'or (Au), l'argent (Ag), le ruthénium (Ru), le rhodium (Rh), le palladium (Pd), l'osmium (Os), l'iridium (Ir) et le platine (Pt).

Avec l'amélioration du niveau de vie, la bijouterie est passée de la préservation et de l'appréciation de la valeur à la mode et aux fonctions décoratives. Les catégories de matériaux d'alliage pour la bijouterie sont de plus en plus diversifiées, les métaux non précieux tels que le cuivre, l'acier inoxydable, le palladium, le cobalt et les alliages de zinc étant largement utilisés dans la production de bijoux.

(1) L'or et ses alliages

L'or a une belle couleur, une bonne stabilité chimique et possède une grande valeur esthétique et de collection, ainsi que des fonctions de préservation et d'appréciation de la valeur. Il possède également une excellente ductilité et est utilisé depuis l'Antiquité comme matériau décoratif et monétaire pour la bijouterie, l'artisanat et les pièces de monnaie commémoratives. Le point de fusion de l'or est de 1063 ℃ et sa densité à température ambiante est de 19,3 g/cm3, ce qui lui confère une sensation de poids notable.

La qualité de l'or fait référence à la pureté de l'or, c'est-à-dire à la teneur minimale en qualité de l'or. Traditionnellement, il existe trois méthodes pour exprimer la qualité de l'or : la méthode du pourcentage, la méthode du millième et la méthode du nombre K. La méthode du pourcentage exprime la teneur en or en pourcentage (%). La méthode du pourcentage exprime la teneur en or en pourcentage (%) ; la méthode du millième exprime la teneur en or en parties par mille (‰) ; la méthode du nombre K vient du mot anglais karat, qui est le symbole d'unité internationalement reconnu pour calculer la pureté ou la qualité de l'or, abrégé en K.

La qualité de l'or est divisée en 24 parties, la pureté la plus élevée étant l'or pur à 24 K et la pureté la plus faible à 1 K. En théorie, la pureté de l'or pur est de 100%, ce qui peut être calculé à partir de 24K=100% pour obtenir 1K=4,16666666------%. Étant donné que la valeur en pourcentage de 1 K est une décimale qui se répète à l'infini, les réglementations relatives à la valeur de 1 K varient légèrement d'un pays à l'autre et d'une région à l'autre.

En fonction de la qualité de l'or, les bijoux en or peuvent être divisés en deux catégories : l'or pur et l'or K. Actuellement, en termes de teneur en or, il existe principalement trois types de matériaux utilisés pour fabriquer des bijoux en or pur sur le marché chinois : "l'or quatre-neuf, d'une qualité de 99,99%, c'est-à-dire l'or 24 K ; l'or trois-neuf, d'une qualité de 99,9%, communément appelé "or 999" ; et l'or deux-neuf, d'une qualité de 99%, communément appelé "or neuf-neuf" ou "or pur".

L'or pur ayant une faible résistance et une faible dureté, l'ajout d'une certaine proportion d'alliages intermédiaires à l'or pur pour former de l'or K de qualité correspondante peut augmenter la résistance et la dureté de l'or, ce qui fait de l'or K un choix populaire pour la bijouterie à l'échelle internationale. Ces alliages intermédiaires ajoutés à l'or pur ou à d'autres métaux précieux sont communément appelés "matériaux d'apport", et différents types sont disponibles sur le marché. La figure 6-1 montre l'aspect de plusieurs matériaux d'or typiques pour la bijouterie.

Tableau 6-1 Grades d'or courants pour la bijouterie dans différents pays et régions

| Pays ou région | Teneur en or ordinaire | Teneur minimale en or correspondante |

|---|---|---|

| Chine | Or 24K, 18K | 24K gold:99.9%;18K:75.0% |

| Inde | 22K | 91.6% |

| Pays arabes | 21K | 87.5% |

| Royaume-Uni | Principalement 9K, avec une petite quantité de 22K et 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Allemagne | 8K,14K | 8K:33.3%;14K:58.5% |

| États-Unis | 14K,18K | 14K:58.5%;18K:75.0% |

| Italie, France | 18K | 75.0% |

| Russie | 9K〜18K | 37.5%〜75.0% |

| États-Unis | 10K〜18K | 41.6%〜75.0% |

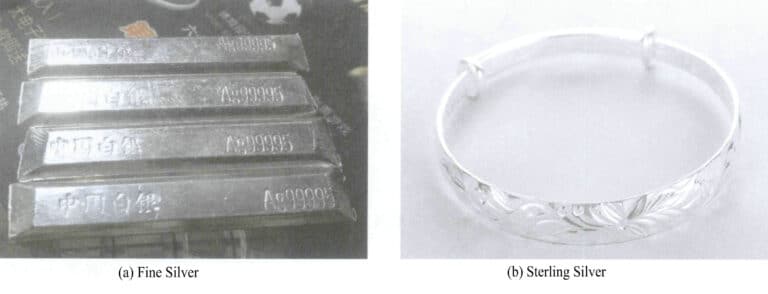

(2) Argent et ses alliages

L'argent est largement utilisé dans la production de bijoux, avec une réflectivité à la lumière visible de 94%, ce qui en fait le plus élevé parmi tous les éléments métalliques. L'argent a un point de fusion de 960.8℃ et une densité de 10.49 g/cm3 à température ambiante.

L'argent de qualité joaillerie est classé en deux catégories principales en fonction de sa pureté : l'argent fin et l'argent sterling. Le premier a une teneur en argent supérieure à 99%. L'argent 925 est le plus utilisé. Il présente une certaine dureté et ductilité, ce qui le rend adapté à la fabrication de bagues, de colliers, de broches, d'épingles à cheveux et d'autres bijoux, ainsi qu'au sertissage des pierres précieuses. L'argent 950 et l'argent 980 sont également parfois utilisés. L'aspect typique de l'argent pur et des alliages d'argent pour la bijouterie est illustré dans la figure 6-2.

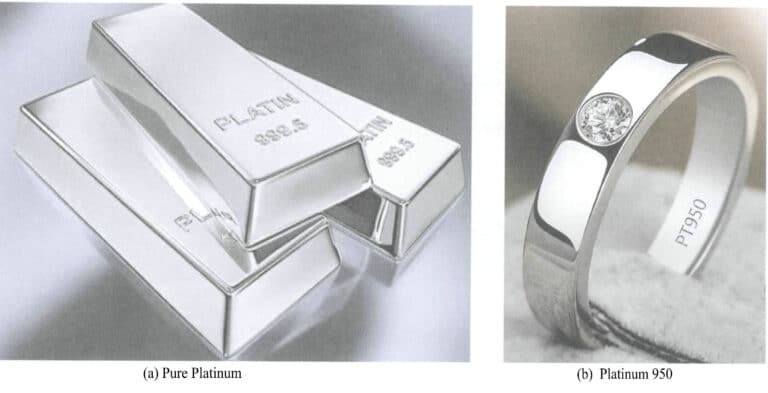

(3) Platine et ses alliages

Le point de fusion du platine est de 1768.3℃, et sa densité à température ambiante est de 21.45g/.cm3Le platine a un pouvoir réfléchissant élevé sur l'ensemble du spectre de la lumière visible, et son pouvoir réfléchissant augmente progressivement avec la longueur d'onde. Le platine a un pouvoir réfléchissant élevé sur l'ensemble du spectre de la lumière visible, et le pouvoir réfléchissant augmente progressivement avec la longueur d'onde, ce qui lui confère un aspect blanc grisâtre.

Le platine peut adsorber les gaz, en particulier l'hydrogène. La capacité du platine à adsorber l'hydrogène est liée à son état physique ; le noir de platine (une poudre très fine de platine métallique) peut adsorber de l'hydrogène équivalant à 502 fois son volume.

Le platine présente une excellente résistance à l'oxydation et à la corrosion. L'acide chlorhydrique, l'acide nitrique, l'acide sulfurique et les acides organiques ne réagissent pas avec le platine à température ambiante. Le carbone peut se dissoudre dans le platine à des températures élevées, et la solubilité augmente avec la température. Le carbone précipite lors du refroidissement, rendant le platine cassant, un phénomène connu sous le nom d'empoisonnement au carbone. C'est pourquoi les creusets en graphite ne peuvent pas être utilisés pour la fusion du platine ; on utilise généralement des creusets en corindon ou en oxyde de plomb, et la fusion se fait sous vide ou sous protection d'un gaz inerte.

Les bijoux en platine peuvent être divisés en deux catégories : les bijoux en platine pur sans pierres précieuses et les bijoux en alliage de platine avec pierres précieuses. Le platine pur est tendre et, en raison des limites de résistance du matériau, les pierres précieuses ne sont généralement pas serties lors de la fabrication de bijoux. L'ajout d'éléments d'alliage au platine peut renforcer sa résistance. De nombreux éléments métalliques sont utilisés pour l'alliage du platine, et les effets de renforcement des différents éléments d'alliage sur le platine varient considérablement. La quantité d'un même élément d'alliage ajouté peut également entraîner des effets de renforcement différents. L'aspect typique des bijoux en platine pur et en alliage de platine est illustré dans la figure 6-3.

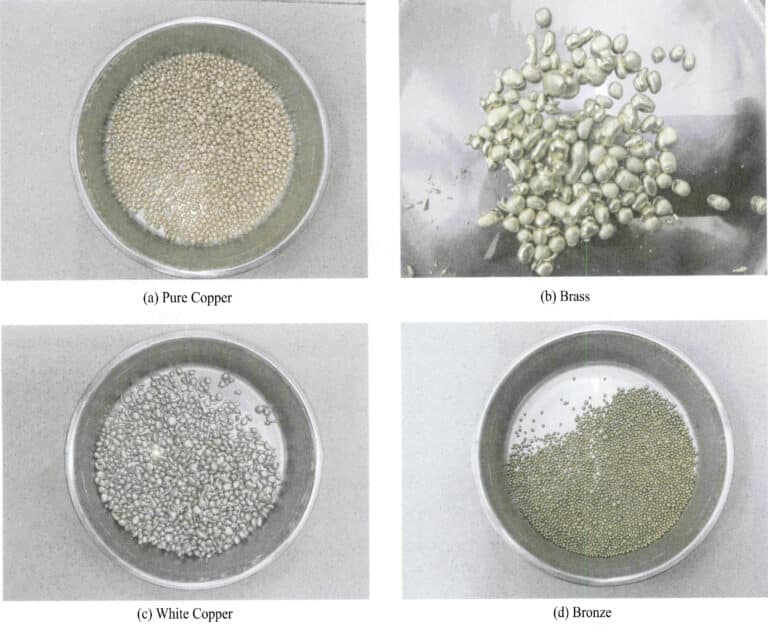

(4) Cuivre et ses alliages

Le cuivre et les alliages de cuivre sont utilisés dans la fabrication des bijoux populaires, en particulier des bijoux d'imitation et de nombreuses pièces artisanales.

Le cuivre pur est un métal rouge rosé. Après la formation d'un film d'oxyde à sa surface, il apparaît rouge-violacé, d'où son nom de cuivre violet. Sa densité est de 8,9 g/cm3 et son point de fusion est de 1083℃. Les caractéristiques du cuivre pur sont une faible dureté, une excellente plasticité et la capacité de résister à diverses formes de traitement sous pression à chaud et à froid, pour former des fils, des tuyaux, des barres et des feuilles. La résistance à la traction du cuivre pur est relativement faible, ce qui le rend inadapté en tant que matériau structurel. Il a une mauvaise performance de coulée et absorbe facilement des gaz tels que le monoxyde de carbone et le dioxyde de soufre lorsqu'il est fondu, formant des trous de gaz.

Il existe de nombreuses catégories d'alliages de cuivre. Pour les alliages de cuivre utilisés dans les bijoux actuels, il n'existe pas de normes techniques spécifiques au niveau national ou international. Les alliages de cuivre utilisés sont généralement de qualité industrielle et l'application est assez chaotique, ce qui affecte la qualité du produit. C'est pourquoi les alliages de cuivre utilisés en bijouterie doivent faire l'objet d'une normalisation plus poussée. Les principaux alliages de cuivre utilisés en bijouterie sont le laiton, le nickel, l'argent et le bronze, dont l'aspect typique est illustré à la figure 6-4.

Le laiton est un alliage à base de cuivre dont le zinc est le principal élément d'alliage et qui doit son nom à sa couleur jaune. Le laiton a une couleur attrayante, une bonne qualité de fabrication et des propriétés mécaniques. Il résiste à la corrosion dans l'atmosphère, l'eau douce et l'eau de mer, il est facile à couper et à polir, il est facile à souder et il est peu coûteux, ce qui le rend largement utilisé dans l'industrie de la bijouterie. En fonction de sa composition, le laiton peut être divisé en deux catégories principales : le laiton simple et le laiton spécial. Le laiton simple est un alliage binaire composé de cuivre et de zinc. Le laiton spécial est un alliage multi-éléments formé par l'ajout d'éléments tels que l'étain, l'aluminium, le silicium, le fer, le manganèse et le nickel afin d'améliorer les performances du laiton simple. Il est nommé en fonction des éléments ajoutés, comme le laiton d'étain, le laiton d'aluminium, le laiton de manganèse et le laiton d'aluminium et de manganèse.

Le laiton est généralement représenté par la lettre H, et le nombre qui suit H indique la teneur en cuivre de l'alliage. Par exemple, H68 indique que le laiton a une teneur en cuivre de 68%. ZH représente le laiton utilisé pour la coulée. Les laitons H62 et H68 présentent une plasticité et une résistance élevées, une bonne aptitude au formage et une belle couleur, semblable à celle de l'or 24K, ce qui en fait les principales variétés de laiton pour la bijouterie. La performance du laiton est étroitement liée à la teneur en zinc ; lorsque la teneur en zinc augmente, sa couleur passe progressivement du rouge violacé au jaune, au jaune doré et au blanc. En général, le laiton a une plage de solidification plus petite, de sorte que la fluidité du métal liquide est bonne, avec une excellente capacité de remplissage et une faible tendance au rétrécissement. Lors de la fusion, le zinc génère une pression de vapeur importante, ce qui élimine efficacement les gaz du cuivre liquide et rend difficile la formation de pores par le laiton. La température de fusion du laiton est inférieure à celle du bronze à l'étain, ce qui facilite la coulée ; il peut facilement couler de petites pièces de bijouterie et est également couramment utilisé pour couler des objets artisanaux en cuivre.

Le cuivre blanc doit son nom à sa couleur gris-blanc, obtenue par l'ajout d'éléments d'alliage qui produisent un effet de blanchiment sur le cuivre. L'invention du cuivre blanc est une réalisation exceptionnelle de la métallurgie chinoise ancienne. Les habitants du Yunnan ont inventé et produit du cuivre blanc, ce qui en fait l'un des premiers au monde, reconnu par les cercles académiques nationaux et internationaux. Le cuivre blanc produit dans l'ancien Yunnan était également le plus célèbre, connu sous le nom de "cuivre blanc de Yun". Selon les recherches, dès les dynasties Qin et Han, des pièces de monnaie en cuivre blanc ont été coulées dans le royaume de Daxia, à l'ouest du Xinjiang, avec une teneur en nickel de 20%. Sous les dynasties Tang et Song, le cuivre blanc chinois était déjà exporté vers la région arabe, où les Perses appelaient le cuivre blanc "pierre chinoise". Après le XVIe siècle, le cuivre blanc chinois a été vendu dans le monde entier et a reçu un accueil très favorable ; il a été exporté de Guangzhou et vendu en Europe par la Compagnie britannique des Indes orientales. Le terme "paktong" est une translittération du mot "cuivre blanc" en cantonais, qui fait référence à l'alliage de cuivre et de nickel produit au Yunnan. Aux XVIIe et XVIIIe siècles, le cuivre blanc a été largement introduit en Europe et considéré comme un objet précieux, appelé "argent chinois" ou "cuivre blanc chinois", qui a eu un impact significatif sur les procédés chimiques occidentaux modernes. En 1823, les frères Heninger, en Allemagne, ont réussi à reproduire le cuivre blanc du Yunnan. Par la suite, l'Occident a commencé une production industrielle à grande échelle et a rebaptisé cet alliage "argent allemand" ou "maillechort".

Selon sa composition chimique, le cuivre blanc peut être divisé en deux catégories principales : le cuivre blanc simple et le cuivre blanc complexe. Le cuivre blanc ordinaire est un alliage binaire formé avec le nickel comme élément d'alliage, où le cuivre et le nickel peuvent se solidifier ensemble à l'infini, formant une solution solide continue, ce qui signifie que, quelles que soient leurs proportions, il s'agit toujours d'un alliage α monophasé. Lorsque le nickel est fondu dans du cuivre violet et que la teneur dépasse 16%, l'alliage obtenu devient blanc pur comme l'argent ; plus la teneur en nickel est élevée, plus la couleur est blanche. Le cuivre pur combiné au nickel peut améliorer de manière significative la solidité, la résistance à la corrosion et la dureté du métal. Le cuivre blanc ordinaire est généralement représenté par la lettre B, le chiffre suivant indiquant la teneur en nickel, par exemple B3\0 pour un alliage de cuivre et de nickel contenant 30% Ni. Les modèles incluent B0.6, B19, B25, B30, etc. Le cuivre blanc complexe est fabriqué en ajoutant des éléments d'alliage tels que le manganèse, le fer, le zinc et l'aluminium au cuivre blanc ordinaire, représenté par la lettre B, et les éléments d'alliage, tels que BMn3-12, indiquant un alliage de cuivre-nickel-manganèse contenant 3% Ni et 12% Mn. Le cuivre blanc complexe comprend des catégories telles que le cuivre blanc de fer, le cuivre blanc de manganèse, le cuivre blanc de zinc et le cuivre blanc d'aluminium.

Le cuivre blanc est un très bon matériau décoratif, largement utilisé dans l'industrie de la bijouterie, souvent pour fabriquer des bijoux imitant l'argent et le platine. En raison du risque de sensibilisation de la peau humaine au nickel, il est nécessaire de développer un cuivre blanc sans nickel. Les chercheurs ont utilisé la capacité du manganèse à blanchir ou à décolorer le cuivre et ont pleinement exploité ses avantages pour améliorer la brillance de l'alliage, réduire la rougeur et améliorer les performances de coulée, en développant une série d'alliages Cu-Mn-Zn blancs sans nickel à éléments multiples, qui sont blancs comme l'argent et ont de bonnes performances de traitement à chaud et à froid.

Le bronze est un terme général désignant les alliages de cuivre autres que le laiton et le cuivre blanc. Il se divise en deux catégories principales : le bronze ordinaire et le bronze spécial. Le bronze ordinaire est un alliage binaire de cuivre et d'étain, également connu sous le nom de bronze à l'étain. Ses principales caractéristiques sont une bonne résistance à l'usure, une résistance élevée à la corrosion (mais une faible résistance aux acides), une résistance suffisante à la traction et un certain degré de plasticité avec une densité relativement faible. La qualité du bronze est représentée par le "Q" initial du pinyin chinois "qing", plus l'élément étain et un nombre, tel que QSn6.5-0.4, qui indique une teneur en étain de 6,5% et une teneur en phosphore de 0,4% dans le bronze.

Le bronze à l'étain est une grande invention de l'histoire de l'humanité ; c'est un alliage de cuivre pur avec de l'étain et du plomb et le premier alliage de l'histoire de la fonte des métaux. La plage de température de solidification du bronze d'étain est assez large, jusqu'à 146%. Bien que sa fluidité ne soit pas idéale, il est possible d'obtenir de bonnes performances de remplissage si la température de coulée est bien contrôlée. Le métal liquide du bronze d'étain a une faible tendance à l'oxydation et le processus de coulée est simple. Les pièces coulées à parois minces utilisent une méthode de coulée verticale par le haut, et même avec une goutte de coulée importante, il y a moins d'impuretés oxydées à l'intérieur des pièces coulées. Le taux de retrait du bronze d'étain est inférieur à celui du laiton, ce qui empêche toute déformation importante due au retrait, garantissant ainsi la précision de la forme et des dimensions des pièces coulées. La solidification du métal liquide du bronze d'étain suit une méthode de solidification pâteuse, qui ne provoque généralement pas de cavités de retrait concentrées, mais peut entraîner un retrait dispersé. Plus la paroi de la pièce coulée est épaisse, plus la tendance au retrait est importante ; inversement, plus la paroi est fine, plus la structure métallique est dense et meilleures sont les propriétés mécaniques. Le bronze d'étain a tendance à se fissurer à chaud, c'est pourquoi des mesures préventives contre la fissuration à chaud doivent être prises lors du processus de coulée. Le métal liquide du bronze d'étain a tendance à absorber les gaz, c'est pourquoi la température et la durée de l'alliage pendant le processus de fusion doivent être contrôlées.

(5) Acier inoxydable

L'acier inoxydable est un terme général désignant l'acier présentant une certaine stabilité chimique dans des solutions telles que l'atmosphère, l'eau, les acides, les alcalis, les sels ou d'autres milieux corrosifs. D'une manière générale, l'acier résistant à la corrosion par des milieux faibles tels que l'atmosphère, la vapeur et l'eau est appelé acier inoxydable. En revanche, l'acier résistant à la corrosion par des milieux corrosifs acides, alcalins et salins est appelé acier résistant à la corrosion ou acier résistant aux acides. L'acier inoxydable résiste à la rouille mais n'est pas nécessairement résistant à la corrosion, tandis que l'acier résistant à la corrosion présente généralement une bonne résistance à la rouille.

Divers éléments déterminent principalement les performances et la microstructure de l'acier inoxydable. Actuellement, il existe plus de 100 éléments chimiques connus, parmi lesquels les éléments qui affectent de manière significative les performances et la structure de l'acier inoxydable comprennent le carbone, le chrome, le nickel, le manganèse, l'azote, le sodium, le niobium, le molybdène, le cuivre, l'aluminium, le silicium, le titane, le zirconium, le bore et plus d'une douzaine d'autres éléments. L'ajout de ces éléments entraîne des changements dans la structure interne de l'acier, ce qui lui confère des propriétés particulières. L'acier inoxydable peut être divisé en trois catégories en fonction de la composition de l'alliage : l'acier inoxydable au chrome, l'acier inoxydable au chrome-nickel et l'acier inoxydable au chrome-manganèse-azote. Sur la base de la microstructure (structure métallographique), il peut être divisé en acier inoxydable ferritique, acier inoxydable martensitique, acier inoxydable austénitique et autres aciers inoxydables duplex.

L'acier inoxydable utilisé en bijouterie comprend plusieurs qualités typiques, telles que 304, 304L, 316 et 316L. L'acier inoxydable 304 est un acier inoxydable polyvalent dont le point de fusion est de 1454℃ et la densité de 8g/.cm3. Il est largement utilisé pour les équipements et les composants qui nécessitent de bonnes performances globales (résistance à la corrosion et formabilité). Sa variante est l'acier inoxydable 304L à faible teneur en carbone. L'acier inoxydable 316 a un point de fusion de 1398% et une densité de 8g/cm3. Sa résistance à la corrosion localisée dans les environnements marins et chimiques industriels est nettement supérieure à celle de l'acier inoxydable 304. Parmi les variantes de l'acier inoxydable 316, on trouve l'acier inoxydable 316L à faible teneur en carbone, l'acier inoxydable 316N à haute résistance contenant de l'azote et l'acier inoxydable 316F facile à découper et riche en soufre. En tant que matériau de bijouterie, il est préférable de choisir l'acier inoxydable 316L pour garantir une bonne résistance à la corrosion, comme le montre la figure 6-5.

(6) Alliage de titane

Le fer possède d'excellentes propriétés telles qu'une faible densité, une résistance spécifique élevée, des températures élevées et une résistance à la corrosion. Les alliages de fer sont de bons matériaux pour la fabrication de boîtiers de moteurs de fusées, de satellites artificiels et de vaisseaux spatiaux, ce qui leur a valu le surnom de "métal spatial". En raison de sa forte résistance à la corrosion et de sa grande stabilité, le scandium ne provoque pas de réactions allergiques après un contact prolongé avec l'homme, et c'est le seul métal qui n'affecte pas les nerfs autonomes et le goût chez l'homme. Il a des applications médicales uniques et est appelé "métal bio-compatible". Le thallium a une teinte gris argenté, comme le montre la figure 6-6. Il se prête bien au polissage des miroirs, au tréfilage et au sablage, ce qui en fait l'un des métaux décoratifs les plus appropriés, outre les métaux précieux, fréquemment utilisés dans la conception de bijoux modernes à l'étranger.

La densité du sodium pur est de 4,51g/cm3Le point de fusion est de 1668℃, et le point d'ébullition est de 3287℃. En raison de son point de fusion élevé, le sodium doit être fondu à haute température, et ses propriétés chimiques deviennent très réactives à haute température. Par conséquent, la fusion doit être effectuée sous protection de gaz inerte, et l'utilisation de matériaux contenant de l'oxygène doit être évitée, ce qui impose des exigences élevées aux équipements et processus de fusion.

1.2 La couleur des matériaux métalliques

1.3 Balance électronique

La qualité des bijoux est généralement très légère. Il s'agit de pierres précieuses et de métaux précieux, de sorte que les instruments utilisés pour la détection de la qualité exigent une grande précision et doivent obtenir rapidement et de manière fiable les résultats souhaités au cours de la production. Les instruments de pesage mécaniques traditionnels ne peuvent pas répondre à ces exigences et les balances électroniques sont désormais utilisées pour le pesage. Les balances électroniques utilisent le principe de la force électromagnétique pour équilibrer le poids d'un objet. Elles relient le plateau de pesée à une bobine alimentée dans un champ magnétique. Lorsque l'objet à peser est placé sur le plateau, la force gravitationnelle descendante génère une force électromagnétique dans la bobine qui est égale en magnitude mais opposée en direction au poids de l'objet à peser. À ce stade, le capteur émet un signal électrique, qui est redressé et amplifié, modifiant le courant dans la bobine jusqu'à ce qu'elle revienne à sa position initiale. L'intensité de ce courant est proportionnelle au poids de l'objet à peser. Le poids, produit par la masse du matériau, est ensuite affiché après que le signal électrique généré a traversé le système analogique. Par rapport aux balances mécaniques, les balances électroniques se caractérisent par une vitesse de pesage élevée, une haute résolution, une bonne fiabilité, une utilisation simple et diverses fonctions.

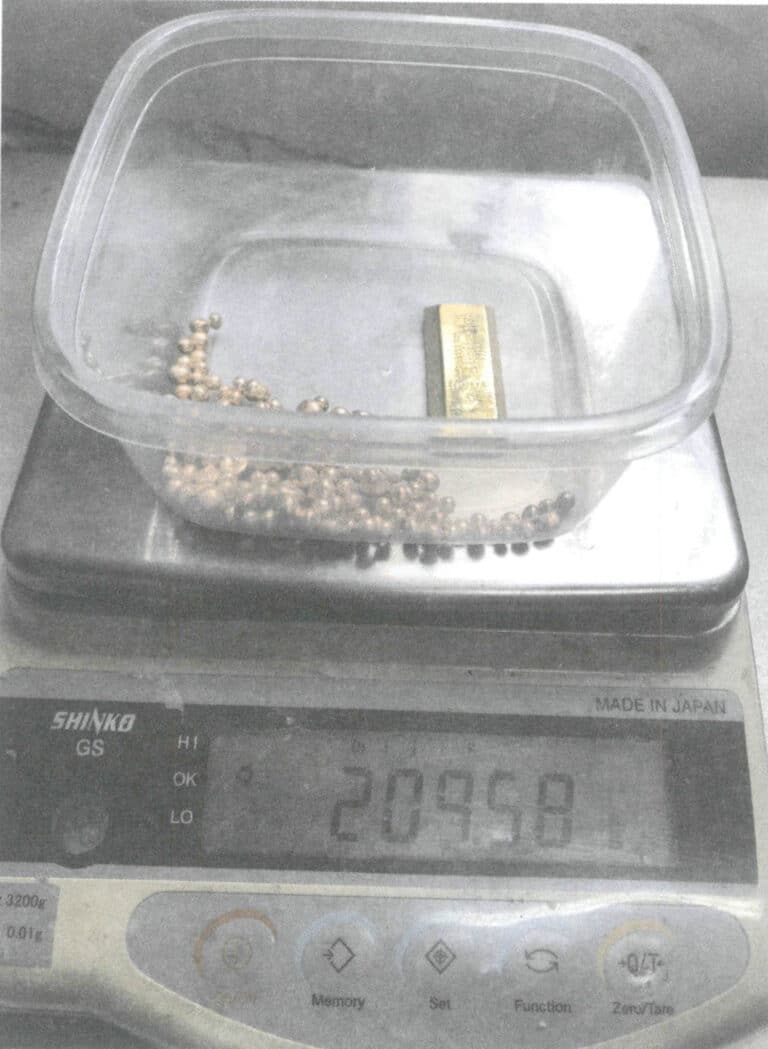

La précision de la balance utilisée pour peser les ingrédients est généralement de 0,01 g, avec une plage déterminée par le besoin, généralement 3200 g, comme le montre la figure 6-7. Lors de l'utilisation d'une balance électronique, celle-ci doit être placée sur un établi stable afin d'éviter les vibrations, les courants d'air et la lumière du soleil ; avant l'utilisation, la bulle du niveau doit être ajustée en position centrale ; lors du pesage d'articles corrosifs, ceux-ci doivent être placés dans un récipient hermétique afin d'éviter la corrosion de la balance électronique ; ne pas surcharger la balance pendant le pesage afin d'éviter tout dommage. La balance électronique doit être étalonnée périodiquement conformément aux règlements du service de métrologie et gérée et entretenue par le personnel désigné afin de garantir son état optimal. L'étalonnage périodique porte principalement sur la sensibilité et la discrimination de la balance, l'erreur maximale admissible à chaque point de charge (erreur linéaire de pesage), la répétabilité, la charge excentrique ou l'erreur d'angle, la fonction d'équilibrage, etc. Après l'étalonnage, un certificat ou une étiquette d'étalonnage doit être délivré sur la base des résultats réels de l'étalonnage.

1.4 Finesse et contrôle des matériaux en métaux précieux

Pour les bijoux en métaux précieux, la pureté (c'est-à-dire la finesse) des métaux précieux a toujours été une préoccupation majeure des consommateurs. Différents pays ou régions ont établi des normes pour le titre des bijoux en métaux précieux, exigeant que les bijoux d'un certain titre garantissent la teneur minimale correspondante.

La pureté des matériaux utilisés pour les accessoires de bijoux doit correspondre à celle du corps principal. En raison des exigences en matière de résistance et d'élasticité, des accessoires d'une pureté légèrement inférieure sont autorisés. Ils doivent néanmoins répondre aux exigences minimales, comme les bijoux en or d'une finesse supérieure ou égale à 22 K, les bijoux en platine d'une teneur en platine supérieure ou égale à 950‰ et les bijoux en palladium d'une teneur en palladium supérieure ou égale à 900‰. La teneur en or, en platine ou en palladium des accessoires utilisés ne doit pas être inférieure à 925‰ ; la teneur en argent des accessoires en argent sterling ne doit pas être inférieure à 925‰.

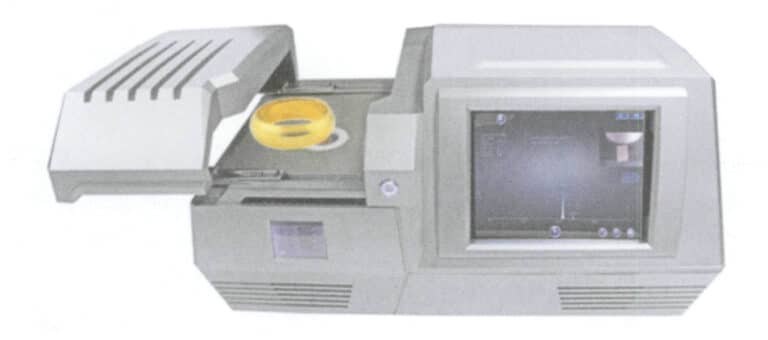

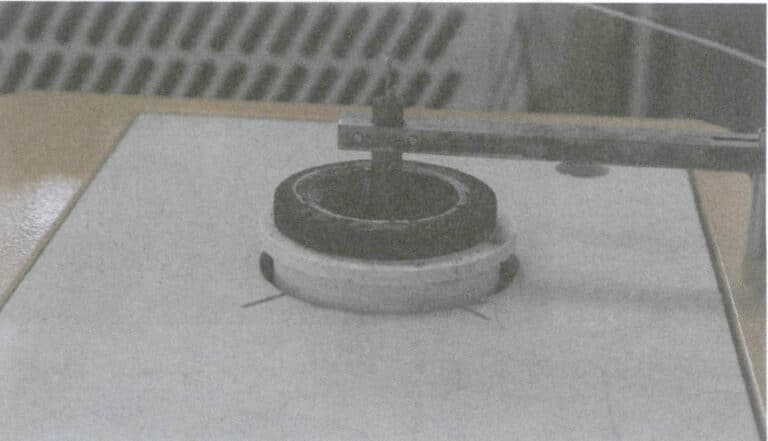

La teneur en or, argent, platine et autres métaux précieux des matériaux de bijouterie peut être détectée à l'aide de méthodes d'analyse chimique ou de la spectroscopie de fluorescence X (figure 6-8). L'analyse chimique est une méthode d'essai destructive avec un cycle plus long et une précision relativement élevée ; la spectroscopie de fluorescence X est une méthode d'essai non destructive, pratique, rapide et largement utilisée pour le contrôle de la qualité au cours de la production de bijoux.

Le principe de base de l'analyse par fluorescence X est similaire à celui des sondes électroniques, qui détermine la longueur d'onde (ou l'énergie) et l'intensité des lignes spectrales caractéristiques des rayons X émises par l'échantillon excité. L'analyse par fluorescence X est similaire mais diffère des sondes électroniques par le fait que la lumière incidente est un rayon X. L'échantillon irradié absorbe les rayons X de l'échantillon. L'échantillon irradié absorbe les rayons X primaires et est excité pour émettre des rayons X secondaires. Différents rayons X secondaires sont appelés fluorescence X. En déterminant la longueur d'onde (ou l'énergie) et l'intensité de ces lignes spectrales caractéristiques, il est possible de déterminer la teneur en éléments.

Il existe plusieurs méthodes pour détecter les éléments impurs dans les bijoux en métaux précieux. En général, le matériau doit d'abord être dissous, puis analysé par spectrométrie d'absorption atomique à flamme, spectrométrie d'émission atomique à plasma à courant continu, spectrométrie à plasma à couplage inductif, spectrométrie de masse et autres méthodes.

Dans la production de bijoux, outre la détection de la teneur moyenne globale des matériaux, il est parfois nécessaire d'utiliser des sondes électroniques, des spectromètres, etc., pour se concentrer sur une partie spécifique de l'échantillon afin d'effectuer des tests localisés. Par exemple, si un bijou présente des défauts tels que des fractures ou des points durs dans une certaine zone, des sondes peuvent être utilisées pour analyser la composition de ces zones. Ceci est particulièrement important dans la pratique, car de nombreux éléments d'impureté nocifs ont tendance à se séparer aux limites des grains, dans les zones de distorsion du réseau, etc., ce qui fait que la teneur en éléments d'impureté dans ces zones est plusieurs fois supérieure à la teneur moyenne, ce qui peut entraîner des problèmes de qualité du produit.

1.5 Outils de division des matériaux

Figure 6-9 Coupe-boulons

Figure 6-10 Machine de presse électrique

2. Mise en œuvre des tâches

Cette tâche utilise des lingots d'or pur et de l'or rose 18K pour le rapiéçage.

(1) Préparation des matières premières

En raison de sa grande taille, le lingot d'or pur doit être divisé en morceaux plus petits pour être pesé avec précision et fondu dans le four. Les grands coupe-boulons peuvent couper le lingot d'or pur en petits morceaux de 30 mm x 30 mm, comme le montre la figure 6-11. Tenez les coupe-boulons latéralement pendant l'opération, avec une extrémité fixée au sol et l'autre soulevée pour ouvrir les mâchoires. Placez le lingot d'or dans les mâchoires, déterminez la position de coupe et appliquez une force vers le bas sur la poignée supérieure pour couper. Si le lingot d'or n'est pas coupé en une seule fois, il peut être retourné et coupé à nouveau à la position de coupe initiale, en répétant ce processus jusqu'à ce qu'il soit coupé. Notez que les doigts ne doivent pas être placés dans la zone des mâchoires pendant l'opération.

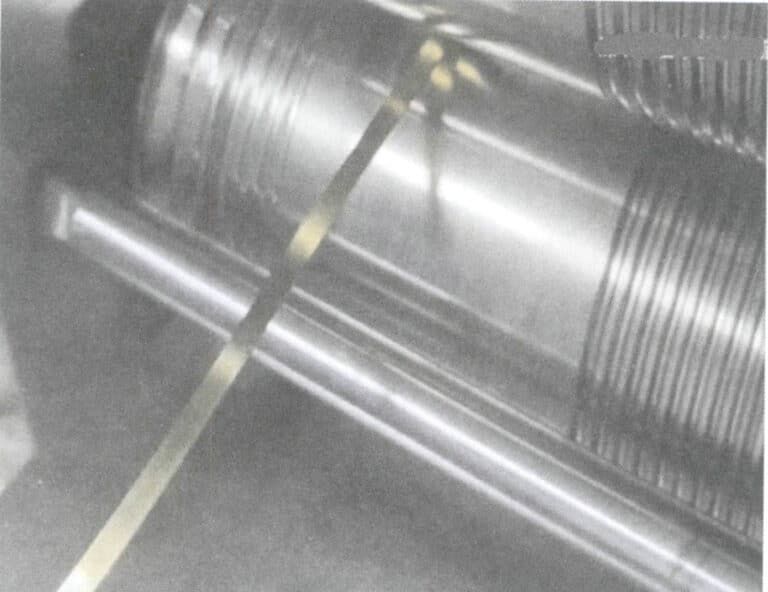

Un laminoir peut également être utilisé pour réduire l'épaisseur du lingot d'or pur, puis de petits coupe-boulons peuvent être utilisés pour découper la feuille d'or en petits morceaux, comme le montre la figure 6-12.

Figure 6-11 Découpe du matériau à l'aide de grands coupe-boulons

Figure 6-12 Découpe du matériau à l'aide d'une presse à rouler

(2) Matériaux de mélange

Pour l'or rose 18 carats, la finesse minimale est une teneur en or de 75%. Pour éviter les fluctuations potentielles de la composition au cours de la production, qui entraînent un risque de qualité inférieure, les entreprises établiront des normes de contrôle interne au cours du processus de formulation, en mélangeant selon la teneur en or de 75,2%~76,0%, c'est-à-dire, dans la formulation de 100 g de nouveaux matériaux, en ajoutant 75,2~76,0 grammes d'or pur pour 100 grammes de nouveaux matériaux, le reste étant un matériau de remplissage, comme le montre la figure 6-13.

(3) Fin des travaux

Après avoir mélangé les ingrédients, soumettre les matériaux en métal précieux, éteindre la balance électronique et nettoyer le poste de travail.

Section II Fusion au chalumeau

1. Connaissances de base

1.1 Point de fusion et plage de température de fusion des matériaux métalliques de bijouterie

Le point de fusion désigne la température à laquelle une substance passe de l'état solide (fusion) à l'état liquide, tandis que la température à laquelle elle passe de l'état liquide à l'état solide est appelée point de congélation. Dans certaines conditions environnementales, le point de fusion des métaux purs est fixe. Les différentes catégories de matériaux métalliques purs ont généralement des points de fusion variables, et les différences peuvent être importantes ; par exemple, le point de fusion de l'argent pur diffère de celui du platine pur de plus de 800℃. Lorsque d'autres éléments d'alliage sont ajoutés à des matériaux métalliques purs pour former des matériaux d'alliage, les atomes des éléments d'alliage pénètrent dans le réseau du matériau de base, provoquant une distorsion du réseau, ce qui augmente l'énergie interne globale du métal, conduisant à un point de fusion qui diffère à des degrés divers de celui des métaux purs. Les types et les quantités d'éléments d'alliage ajoutés influencent les différences de points de fusion. Lorsque les éléments d'alliage ajoutés sont des matériaux à faible point de fusion ou peuvent subir des réactions eutectiques avec le matériau de base, le point de fusion du matériau d'alliage diminue. D'une manière générale, les alliages n'ont pas un point de fusion fixe, mais possèdent une certaine gamme de températures de fusion.

Le point de fusion est d'une importance capitale pour la production de bijoux en métal. Les matériaux métalliques doivent être préparés par fusion, et la viscosité et la fluidité du métal en fusion sont étroitement liées à sa température, la température du métal en fusion étant déterminée par le point de fusion de l'alliage. La plupart des bijoux sont fabriqués à l'aide de moules en gypse pour le moulage à la cire perdue. Cependant, le gypse a une mauvaise stabilité thermique et peut subir une décomposition thermique à des températures élevées, ce qui entraîne des défauts tels que des porosités et des trous de sable dans les pièces moulées. Par conséquent, le processus de moulage du gypse nécessite le point de fusion des métaux ; lorsque le point de fusion des matériaux (tels que le platine et le palladium) est trop élevé, ce processus de moulage n'est pas adapté. Dans la production de bijoux, les défauts sont souvent réparés en soudant ou en assemblant des composants, et les points de fusion du matériau de base et du matériau de soudage sont également des paramètres importants du processus. D'une manière générale, plus le point de fusion du métal est bas, plus il est facile de l'affiner, de le couler et de le souder.

1.2 Conditions de fusion

(1) Brûleur

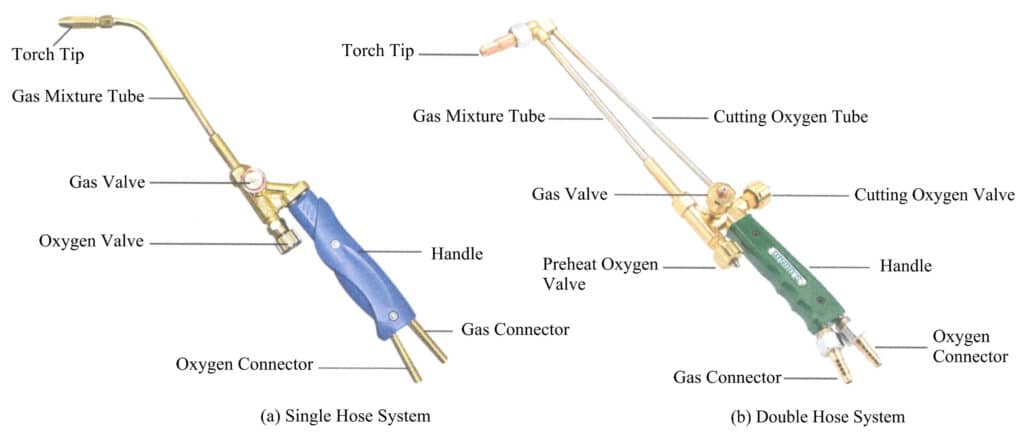

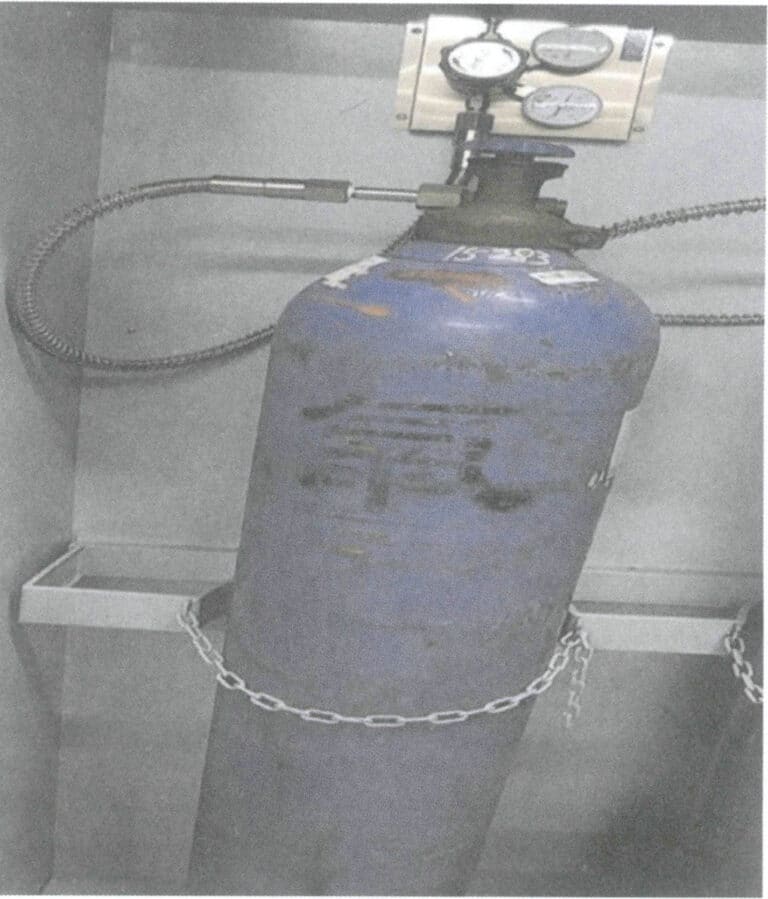

La fusion utilise généralement la méthode traditionnelle de fusion à la flamme, et le chalumeau est l'outil de base de la fusion à la flamme. Les chalumeaux utilisés pour la fusion sont généralement des chalumeaux à aspiration, divisés en deux types, à tube unique et à tube double, dont la forme et les composants sont illustrés à la figure 6-14. Le chalumeau monotube est le plus couramment utilisé ; il utilise principalement du gaz naturel liquéfié comme combustible et convient à la fusion de matériaux de bijouterie à point de fusion moyen ou bas, tels que l'or, l'argent et le cuivre ; le chalumeau bitube utilise de l'acétylène comme combustible et convient principalement à la fusion d'alliages de bijouterie à point de fusion élevé, tels que le platine et le palladium. En ajustant matériellement les vannes de gaz et d'oxygène, la taille, la nature et la forme de la flamme peuvent être contrôlées.

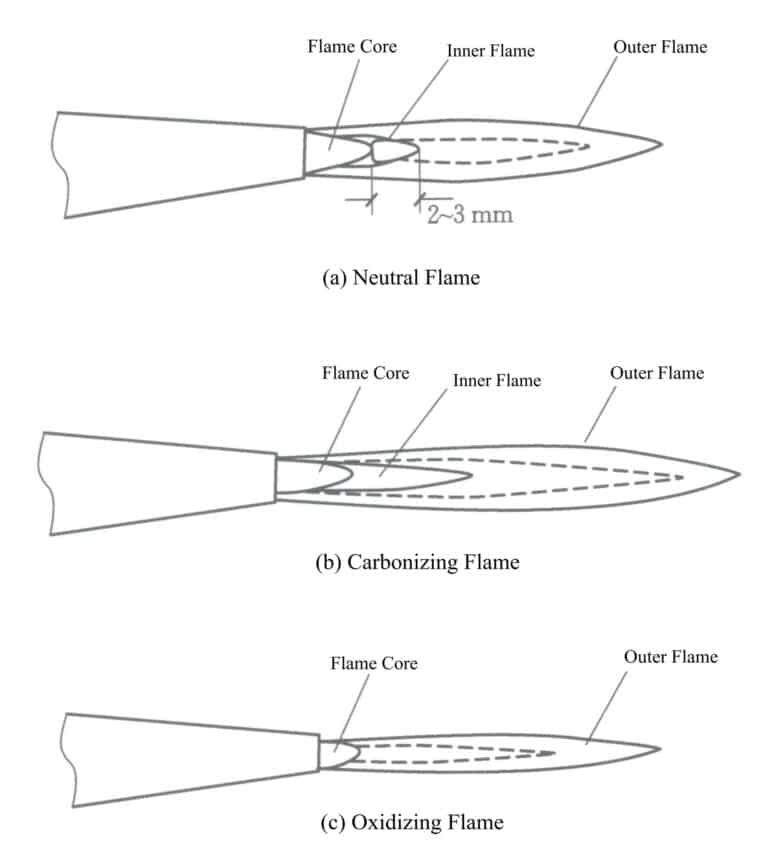

(2) Gaz

Les propriétés et le débit du gaz, ainsi que la pureté et le débit de l'oxygène, influencent la nature de la flamme. Dans la production de bijoux, les gaz utilisés pour faire fondre les matériaux métalliques à l'aide d'un chalumeau sont principalement de deux types : l'acétylène et le gaz de pétrole liquéfié. L'acétylène est un composé organique dont la formule chimique est la suivante C2H2Il est connu sous le nom de carbure ou de gaz acétylène. C'est le plus petit des composés alcynes, incolore à température et pression ambiantes, inflammable et présentant un risque d'explosion à l'état liquide et solide ou à l'état gazeux sous certaines pressions. Des facteurs tels que la chaleur, les vibrations et les étincelles électriques peuvent déclencher des explosions, c'est pourquoi ils ne peuvent être stockés ou transportés après avoir été pressurisés et liquéfiés. Le gaz de pétrole liquéfié est un sous-produit de l'exploitation des gisements de pétrole ou du craquage du pétrole dans les raffineries, dont les principaux composants sont le propane (C3H8), le butane (C4H10) et d'autres hydrocarbures mineurs. À température et pression ambiantes, les hydrocarbures qui composent le gaz de pétrole liquéfié existent sous forme gazeuse, mais lorsqu'une pression de 0,8 à 1,5 Mpa est appliquée, ils se transforment en liquide, ce qui permet de les stocker et de les transporter dans des bouteilles. Les gaz de pétrole liquéfiés forment un mélange explosif avec l'air ou l'oxygène. Cependant, la gamme des rapports de mélange explosif est beaucoup plus restreinte que celle de l'acétylène, et son point d'ignition est plus élevé que celui de l'acétylène, ce qui rend son utilisation plus sûre. Les propriétés physiques et chimiques des principaux composants de l'acétylène et du gaz de pétrole liquéfié sont indiquées dans le tableau 6-4. Lorsque la flamme est neutre, la décomposition du propane dans la zone du cœur de la flamme est un processus endothermique. La décomposition dans le cœur de la flamme consomme l'énergie produite par la flamme intérieure, et la chaleur du cœur de la flamme et de la flamme intérieure représente 9% de la chaleur totale, contre seulement 49% de la chaleur de l'acétylène dans la flamme intérieure et le cœur de la flamme, tandis que la longueur de la flamme extérieure est 2,3 fois celle de la flamme extérieure d'une flamme d'oxy-acétylène. A ce moment, le volume de la flamme extérieure est important et la portée est large, mais la température est très basse. Par conséquent, la longueur de la flamme doit être ajustée en augmentant la proportion d'oxygène préchauffé pour que la combustion de la flamme extérieure fasse partie du processus de combustion par diffusion atmosphérique prémélangée.

Tableau 6-4 Propriétés physiques et chimiques des principaux composants de l'acétylène et du gaz de pétrole liquéfié

| Indicateur | Acétylène | Propane | Butane |

|---|---|---|---|

| Formule moléculaire | C2H2 | C3H8 | C4H10 |

| Poids moléculaire | 26 | 44 | 58 |

| Densité(15.6℃)/(kg-m) -3) | 1.099 | 1.818 | 2.460 |

| Densité relative par rapport à l'air(15.6℃) | 0.906 | 1.520 | 2.010 |

| Pouvoir calorifique supérieur/(kJ-kg)-1) | 50 208 | 51 212 | 49 380 |

| Consommation d'oxygène de la flamme neutre/m3 | 2.5 | 5 | 6.5 |

| Température de flamme neutre (avec combustion d'oxygène) /℃ | 3100 | 2520 | - |

| Vitesse de combustion de la flamme (avec combustion d'oxygène) /(m - s-1) | 8 | 4 | - |

| Température d'inflammation à 0,1 MPa (dans l'oxygène) /℃ | 416〜440 | 490〜570 | 610 |

(3) Bouteille de gaz

Dans la production de bijoux, les gaz principalement utilisés pour la fusion au chalumeau sont le gaz de pétrole liquéfié et l'acétylène, avec l'oxygène comme oxydant. Tous ces gaz doivent être stockés et transportés dans des bouteilles de gaz.

Une bouteille d'oxygène est un conteneur haute pression spécialisé pour le stockage et le transport de l'oxygène, généralement fabriqué en acier au carbone de haute qualité ou en acier de construction faiblement allié, laminé en conteneurs cylindriques sans soudure, comme le montre la Figure 6-16. Le volume de la bouteille couramment utilisée est de 40 L, avec une pression interne d'oxygène de 15MPa, capable de stocker 6m3 d'oxygène. Avant de quitter l'usine, outre des inspections strictes de tous les composants de la bouteille d'oxygène, un test hydrostatique du corps de la bouteille est également requis, généralement à une pression d'essai de 1,5 fois la pression de service. Sur la partie sphérique supérieure du corps de la bouteille, une marque claire indique le numéro de la bouteille, la pression de service, la pression d'essai, la date du prochain essai, le cachet de l'inspecteur, le cachet du service d'inspection du fabricant, la capacité et le poids de la bouteille, le fabricant et la date de fabrication, etc. En outre, la bouteille d'oxygène doit faire l'objet d'inspections internes et externes régulières de la surface et de tests hydrostatiques pendant son utilisation. La surface de la bouteille d'oxygène est bleu ciel et le mot "Oxygen" est marqué à la peinture noire.

La bouteille d'acétylène est un récipient spécial pour le stockage et le transport du gaz acétylène. Sa forme est similaire à celle d'une bouteille d'oxygène. Sa construction est plus complexe que celle d'une bouteille d'oxygène, principalement parce que l'acétylène ne peut pas être comprimé à haute pression dans une bouteille de gaz ordinaire, mais doit utiliser la propriété de l'acétylène de se dissoudre dans l'acétone. Tout d'abord, des matériaux poreux tels que l'amiante sont placés dans la bouteille en acier, ce qui permet au matériau poreux d'absorber l'acétone, puis l'acétylène est comprimé pour le stockage et le transport. Le corps de la bouteille d'acétylène est fabriqué en acier de construction au carbone de haute qualité ou en acier de construction faiblement allié par laminage et soudage. Le volume de la bouteille d'acétylène est de 40 litres et peut généralement dissoudre 6 à 7 kg d'acétylène. La pression de travail de la bouteille d'acétylène est de 1,5MPa, et la pression de l'épreuve hydraulique est de 6MPa. La surface de la bouteille d'acétylène est blanche, marquée des mots rouges "Acetylene" et "Keep Away from Fire", et le tuyau à gaz en caoutchouc est généralement noir, comme le montre la figure 6-17.

La bouteille de gaz de pétrole liquéfié est un conteneur spécial pour le stockage du gaz de pétrole liquéfié. En fonction de l'utilisation et de la méthode, la capacité de stockage de la bouteille varie selon plusieurs spécifications, notamment 10 kg, 15 kg et 36 kg. La bouteille est fabriquée en acier 16Mn, A3 ou en acier au carbone de haute qualité n° 20. La pression de service maximale du vérin est de 1,6 MPa, et la pression de l'épreuve hydraulique est de 3 MPa. Après avoir passé le test, la bouteille doit également afficher sur sa plaque signalétique en métal un contenu similaire à celui de la surface de la bouteille d'oxygène. La couleur de la surface de la bouteille n'est pas limitée et elle porte les mots "Liquefied Petroleum Gas" (gaz de pétrole liquéfié), comme le montre la figure 6-18.

Figure 6-17 Bouteille d'acétylène

Figure 6-18 Bouteille de gaz de pétrole liquéfié

(4) Creusets et accessoires

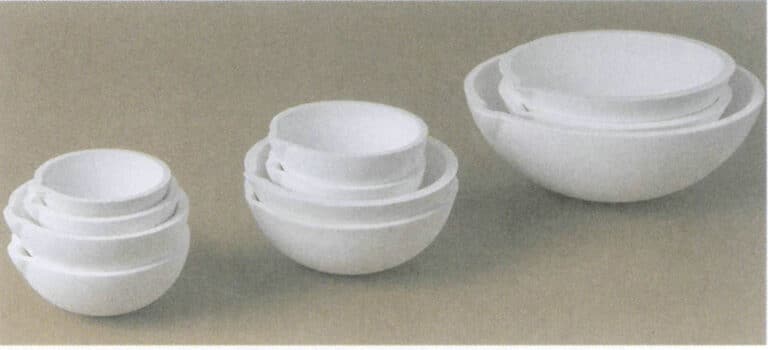

Les principaux types de creusets pour l'oxyfusion sont à base d'argile et à base de quartz de haute pureté. Le premier présente une mauvaise résistance aux hautes températures et aux chocs thermiques, ce qui le rend susceptible de se fissurer et d'entraîner l'invasion de la paroi interne du creuset par le métal en fusion. C'est pourquoi il est aujourd'hui moins utilisé, le quartz de haute pureté étant le premier choix. Les creusets en quartz peuvent être utilisés pour la fusion de métaux tels que l'or, l'argent, le platine et le cuivre, fabriqués à partir de quartz fondu sélectionné comme matière première principale, teneur en SiO2 supérieure à 99%, produits à l'aide d'une technologie de traitement céramique moderne, capables de résister à des températures élevées de 1800℃, résistants à la corrosion, et ayant une résistance élevée, avec une résistance à la compression à température normale supérieure à 70MPa, il a une forte résistance aux chocs thermiques, et il ne se fissure pas même après de multiples trempes rapides sous 1100℃, résultant en une longue durée de vie utile. Le creuset est généralement en forme de bol, avec un bec verseur arrondi pour faciliter le versement, ce qui rend difficile le déversement du métal fondu. Le creuset est disponible dans différentes spécifications, comme le montre la figure 6-19.

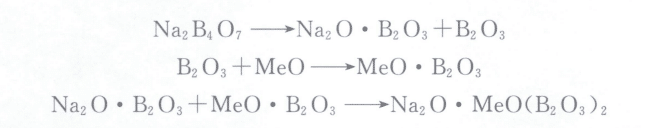

(5) Agent de fluxage

Un petit agent fondant est généralement saupoudré sur sa surface lorsque le métal est sur le point de fondre. Il facilite non seulement la fusion, mais forme également une couche protectrice à la surface du métal en fusion pour empêcher l'oxydation et rassemble les scories à la surface du métal en fusion. Le borax, qui est du tétraborate de sodium décahydraté (Na2B4O7-10H2O). C'est un bon agent fondant pour la fusion d'alliages de bijoux tels que l'or, l'argent et le cuivre. Il a un point de fusion bas et perd son eau cristalline, ce qui le transforme en une substance poreuse lorsqu'il est calciné à 320℃. Après chauffage et fusion, il a une bonne fluidité, couvre la surface du métal en fusion, empêche l'absorption de gaz et l'oxydation du métal, et peut séparer l'anhydride borique (B2O3). L'anhydride borique est extrêmement instable à haute température et réagit violemment avec les oxydes métalliques lorsqu'il est séparé. L'équation de la réaction chimique est la suivante :

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

1.3 Réservoir d'huile

1.4 Mesures de sécurité

(1) Précautions de sécurité pour les bouteilles d'oxygène

Les bouteilles d'oxygène doivent être transportées dans des véhicules réservés à cet effet, et les bouteilles d'oxygène, d'acétylène ou d'autres gaz inflammables ne doivent pas être transportées. Lors du chargement, les bouteilles d'oxygène doivent être munies de bouchons et d'anneaux en caoutchouc anti-vibration, posées à plat dans la même direction et sécurisées afin d'éviter les collisions entre les bouteilles et les fortes vibrations. Il est interdit de faire rouler les bouteilles d'oxygène sur le sol.

Dans les zones de production, la distance entre les bouteilles d'oxygène et les générateurs d'acétylène, les matériaux inflammables ou d'autres sources de flammes nues ne doit généralement pas être inférieure à 10 mètres. Lorsque les conditions environnementales ne le permettent pas, il convient de s'assurer que la distance n'est pas inférieure à 5 mètres et de prendre des mesures de protection supplémentaires. Les bouteilles de gaz doivent être placées verticalement et fixées à l'aide de supports pour éviter qu'elles ne basculent lorsqu'elles sont utilisées.

Lors de l'installation d'un détendeur sur le robinet de la bouteille, l'écrou relié à l'ouverture du robinet doit être serré pour éviter qu'il ne tombe lors de l'ouverture du gaz, et le corps doit éviter la direction de l'évacuation du gaz du robinet. Il est interdit de serrer la vis du robinet de la bouteille sous pression ou d'utiliser des méthodes telles que frapper la vis de réglage du détendeur pour manipuler les bouteilles qui fuient.

En été, il est important d'éviter que les bouteilles de gaz soient exposées à la lumière du soleil. Lorsqu'elles sont utilisées à l'extérieur, des abris temporaires ou des couvertures doivent être mis en place. En outre, il convient d'éviter le rayonnement direct de sources de chaleur à haute température afin d'empêcher le gaz contenu dans la bouteille de se dilater et de provoquer une explosion.

Le robinet doit être ouvert avant l'installation d'un détendeur sur le robinet de la bouteille, et les impuretés présentes dans la sortie de gaz doivent être expulsées. Ensuite, le robinet doit être refermé doucement. Après l'installation du détendeur, le robinet doit être ouvert lentement ; une ouverture trop rapide peut facilement provoquer l'incendie ou l'explosion du détendeur. Il est strictement interdit aux robinets des bouteilles d'oxygène, aux détendeurs d'oxygène, aux chalumeaux, aux tuyaux d'oxygène, etc. de contaminer des substances et des huiles inflammables afin d'éviter un incendie ou une explosion.

L'oxygène contenu dans la bouteille de gaz ne doit pas être complètement épuisé ; il doit rester au moins 0,1~0,2 Mpa de gaz résiduel afin d'identifier la nature du gaz lors du remplissage et d'empêcher l'air ou les gaz combustibles de retourner dans la bouteille d'oxygène. La bouteille de gaz doit être placée dans un endroit bien ventilé, à l'écart des sources de chaleur et des équipements électriques.

Pendant l'utilisation de la bouteille d'oxygène, des inspections régulières doivent être effectuées conformément au "Règlement sur la supervision technique de la sécurité des bouteilles de gaz" (TSG R0006-2014). Les bouteilles non conformes ne doivent pas être utilisées.

(2) Précautions de sécurité pour les bouteilles d'acétylène

Les bouteilles d'acétylène ne doivent pas être soumises à des vibrations et à des chocs importants afin d'éviter tout risque d'explosion. Les bouteilles d'acétylène doivent être maintenues en position verticale pendant l'utilisation et ne doivent pas être posées pour éviter l'écoulement d'acétone, qui pourrait entraîner une combustion et une explosion. La connexion entre le détendeur d'acétylène et le robinet de la bouteille d'acétylène doit être sûre, et il est strictement interdit de l'utiliser en cas de fuite de gaz. L'ouverture du robinet de la bouteille d'acétylène doit se faire lentement et ne doit pas dépasser 1,5 tour ; en général, 3/4 de tour suffisent. La température de surface de la bouteille d'acétylène ne doit pas dépasser 40℃, car la solubilité de l'acétylène dans l'acétone diminue à haute température, ce qui provoque une augmentation rapide de la pression à l'intérieur de la bouteille. L'acétylène contenu dans la bouteille ne doit pas être complètement épuisé ; il doit rester au moins 0,03 MPa de gaz. Le robinet de la bouteille doit être fermé hermétiquement pour éviter les fuites.

(3) Précautions de sécurité pour les bouteilles de gaz de pétrole liquéfié

Les bouteilles de gaz de pétrole liquéfié produites par des fabricants réguliers disposant de certificats de qualification des produits doivent être sélectionnées et régulièrement inspectées. Il est strictement interdit d'utiliser des bouteilles non qualifiées ou non inspectées pendant une période prolongée. Les bouteilles de gaz de pétrole liquéfié doivent être manipulées avec précaution ; il est interdit de les heurter ou de les heurter. Après avoir raccordé la bouteille à la torche, vérifiez l'absence de fuites de gaz au niveau du détendeur et des raccords de tuyaux avec de l'eau savonneuse avant la première utilisation. Si une fuite est détectée, des réparations doivent être effectuées rapidement. Le robinet de la bouteille s'ouvre dans le sens des aiguilles d'une montre et se ferme dans le sens inverse ; il ne faut pas les confondre. Les bouteilles doivent être utilisées debout et il est strictement interdit de les placer à l'horizontale ou à l'envers. Les bouteilles ne doivent pas être utilisées dans la même pièce que d'autres flammes nues. Il est strictement interdit d'exposer les bouteilles à la lumière du soleil et de les placer dans des endroits où la température est excessivement élevée. Les bouteilles doivent être stockées dans des armoires antidéflagrantes afin d'assurer la circulation de l'air dans le fond. Si une fuite de gaz est détectée pendant l'utilisation, le robinet de la bouteille doit être fermé immédiatement et les fenêtres et les portes doivent être ouvertes pour assurer la ventilation. Les tuyaux doivent éviter tout contact avec des objets à haute température et des radiations thermiques et doivent généralement être remplacés tous les deux ans.

(4) Précautions de sécurité pour les opérations de fusion

Les opérateurs doivent suivre une formation spécialisée et respecter strictement les procédures d'exploitation, en portant des équipements de protection pendant les opérations. Des équipements de lutte contre l'incendie et des dispositifs d'intervention d'urgence en cas de fuite, en quantité et de type appropriés, doivent également être installés à proximité de la zone de fusion. Il est strictement interdit de fumer sur le lieu de travail.

Lors de l'utilisation d'un chalumeau à aspiration, il convient de vérifier l'alimentation avant de raccorder le tuyau de gaz. La méthode de vérification consiste à ne brancher que le tuyau d'oxygène, à ouvrir le robinet de gaz et (préchauffer) le robinet d'oxygène de la torche, et à placer un doigt sur l'entrée de gaz de la torche. Si une aspiration est ressentie, cela indique une bonne puissance d'aspiration. Ensuite, vérifiez que le gaz s'écoule normalement du tuyau de gaz avant de raccorder le tuyau de gaz au chalumeau.

Avant d'allumer le chalumeau, vérifiez qu'il n'y a pas de fuite de gaz au niveau des raccords et de chaque robinet de gaz. Une fois les robinets d'oxygène et de gaz ouverts, ne bloquez pas la buse du chalumeau avec vos mains ou d'autres objets afin d'éviter que l'oxygène ne retourne dans le système d'alimentation en gaz, ce qui pourrait provoquer un retour de flamme.

Lors de l'allumage, ouvrez d'abord le robinet de gaz et, après l'allumage, ouvrez le robinet d'oxygène pour régler la flamme. Si des signes de retour de flamme sont détectés, la vanne d'oxygène peut être immédiatement fermée pour éteindre la flamme. L'inconvénient est que de la fumée noire est produite au début. Si l'on ouvre d'abord légèrement le robinet d'oxygène, puis le robinet de gaz, et que l'on procède ensuite à l'allumage, la fumée noire peut être évitée. Toutefois, dans l'environnement de travail d'une torche à aspiration, s'il y a une fuite de gaz à l'intérieur de la torche ou si la buse est bloquée, un retour de flamme est susceptible de se produire. Avant l'allumage, le chalumeau doit être légèrement orienté vers le bas pour éviter que la flamme ne blesse le corps après l'allumage. Un pistolet d'allumage ou un briquet spécial doit être utilisé pour l'allumage. Un chalumeau allumé ne peut pas être posé par hasard sur la pièce à travailler ou sur le sol.

Lorsque le retour de flamme se produit, la vanne de gaz doit être immédiatement fermée, suivie de la vanne d'oxygène. Une fois que le retour de flamme s'est arrêté, il faut relâcher le régulateur de pression, et ce n'est qu'après avoir identifié la cause du retour de flamme que l'on peut tenter à nouveau l'allumage. Avant l'allumage, il convient de souffler la fumée et les cendres présentes dans le tuyau et le tuyau de gaz mixte du chalumeau, et de placer le chalumeau dans de l'eau pour qu'il refroidisse.

Lors de l'extinction d'un chalumeau monotube à aspiration, il convient de fermer d'abord le robinet d'oxygène, puis le robinet de gaz. Pour un chalumeau à double tube à aspiration, il faut d'abord fermer le robinet d'oxygène de coupe, puis le robinet de gaz et enfin le robinet d'oxygène de préchauffage.

Lorsque la torche n'est pas utilisée, elle ne doit pas être placée dans une fosse, une tranchée, sous une pièce ou enfermée dans une boîte à outils, afin d'éviter toute fuite de gaz par le robinet en raison d'une mauvaise étanchéité, qui pourrait se mélanger à l'air et provoquer une explosion en cas d'étincelles. À la fin de chaque journée de travail, le détendeur et la torche doivent être démontés, et les robinets de la bouteille de gaz et de la conduite de gaz doivent être fermés.

2. Mise en œuvre des tâches

Cette tâche utilise une torche, du gaz de pétrole liquéfié et de l'oxygène pour fondre du platine 18 K.

(1) Travail de préparation

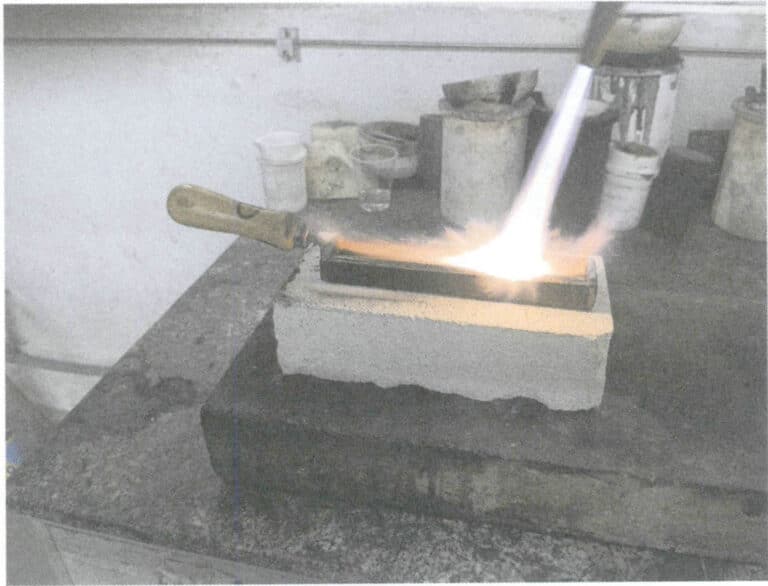

Nettoyer le réservoir d'huile utilisé pour la coulée, en veillant à ce qu'il n'y ait pas d'eau, de déchets métalliques, d'impuretés ou de scories mélangés dans le réservoir. En fonction de la taille requise du lingot, placer les blocs d'acier utilisés pour ajuster la taille du lingot dans le réservoir d'huile, et préchauffer le réservoir d'huile à environ 200℃ à l'aide d'un chalumeau. Versez une petite quantité d'huile végétale dans le réservoir, avec une profondeur d'environ 3 mm, comme le montre la figure 6-23, de sorte qu'après avoir versé le métal en fusion, la surface supérieure du métal en fusion peut être submergée dans l'huile, ce qui réduit l'oxydation sur la surface du lingot.

(2) Réglage de la flamme

Branchez la torche et, conformément aux règles de sécurité, ouvrez les soupapes de sûreté des bouteilles de gaz et d'oxygène. Ouvrez le robinet d'oxygène de préchauffage pour expulser toute impureté présente dans la conduite de gaz du chalumeau, puis fermez l'oxygène, ouvrez une petite quantité de gaz, enflammez le gaz à l'aide d'un briquet, puis augmentez le débit de gaz tout en augmentant le débit d'oxygène, en alternant les deux jusqu'à ce que la flamme du chalumeau présente une structure de flamme extérieure, de flamme intérieure et de cœur de flamme, accompagnée d'un bruit d'écoulement d'air perceptible.

(3) La fonte de l'or pur

Lorsque l'or pur commence à fondre, saupoudrez une petite cuillère de borax en poudre sur l'or pur et continuez à chauffer jusqu'à ce que l'or pur soit complètement fondu.

(4) Fusion du matériau d'apport

Retirez la flamme, ajoutez le matériau de remplissage du four dans l'or pur en fusion, puis dirigez la flamme vers le matériau métallique pour le chauffer. Pour protéger efficacement le métal en fusion et réduire l'oxydation des éléments métalliques, il est nécessaire d'utiliser une flamme jaune neutre et de saupoudrer 1 à 2 cuillères de poudre de borax sur la surface du métal en fusion. Utilisez une tige de verre pour remuer le métal en fusion, en vérifiant que le matériau d'apport est complètement fondu tout en remuant continuellement le métal en fusion pour accélérer la fusion du matériau d'apport et garantir une composition et une température uniformes, et laissez le laitier s'écouler vers la paroi du creuset, comme illustré à la figure 6-24.

(5) Coulée du lingot

Observez l'état de la surface du métal en fusion ; lorsqu'elle est brillante comme un miroir, soulevez délicatement le creuset et faites tourner doucement le métal en fusion pour observer sa viscosité et sa fluidité. Inclinez légèrement le creuset vers le bec verseur tout en déplaçant la flamme pour chauffer le bec. Dirigez le bec verseur du creuset vers une extrémité de l'auge à huile et inclinez encore le creuset pour permettre au métal en fusion de s'écouler en douceur dans l'auge à huile, tout en déplaçant le creuset uniformément le long de l'auge à huile pour raccourcir la trajectoire de l'écoulement du métal en fusion dans l'auge. Une fois que le métal en fusion est versé proprement, utilisez le chalumeau pour chauffer la surface supérieure du lingot d'avant en arrière une ou deux fois, ce qui rend la surface supérieure du lingot plus lisse et plus dense après la solidification, comme le montre la figure 6-25. Vérifiez s'il reste des billes de métal sur la paroi interne du creuset ; si c'est le cas, utilisez le chalumeau pour faire fondre les billes de métal, les souffler vers le bec verseur et les récupérer. Une fois la fusion terminée, fermez les vannes d'oxygène et de gaz et éteignez la flamme.

(6) Démontage du lingot

Attendre que le lingot se solidifie et refroidisse en dessous de 300℃, puis utiliser une pince pour retirer le lingot et le tremper dans l'eau. Nettoyez la surface du lingot avec un détergent, puis séchez-le avec un sèche-cheveux. Utiliser des ciseaux pour couper le lingot en petits morceaux afin de faciliter la mise en lots et l'alimentation du four.

(7) Calculer le taux de perte

Utilisez une balance électronique pour peser les lingots coupés et les résidus de fusion et calculez le taux de perte de fusion en fonction de la masse du lot initial.

(8) Contrôle de la finesse

Sélectionner au hasard un segment de lingot de coulée, utiliser un spectromètre à fluorescence X pour détecter la teneur en or, déterminer si la qualité du lingot est conforme aux normes et évaluer son uniformité.

(9) Fin des travaux

Après avoir terminé la tâche de pré-fusion, soumettez tous les matériaux, fermez les bouteilles de gaz de pétrole liquéfié et d'oxygène, rangez correctement le chalumeau et les tuyaux de gaz à l'endroit désigné, éteignez les sources d'énergie connexes et nettoyez le lieu de travail.

Section III Fusion par induction

1. Connaissances de base

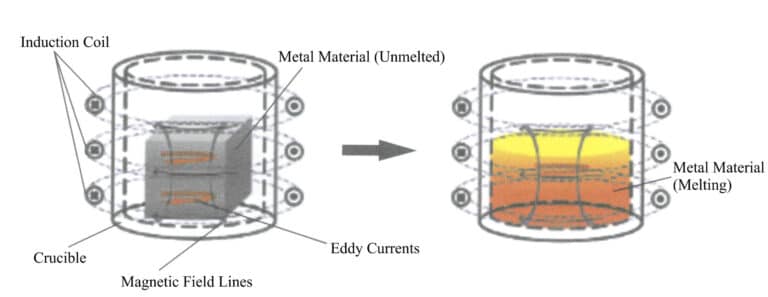

1.1 Principe de la fusion par induction

Pendant le processus de fusion par induction, la distribution du courant induit dans le métal est inégale, la densité du courant étant la plus élevée à la surface de la charge et diminuant vers l'intérieur, ce qui entraîne ce que l'on appelle l'effet de peau. L'effet de peau est étroitement lié à la fréquence du courant ; plus la fréquence du courant est élevée, plus l'effet de peau est prononcé. Lorsque la capacité du creuset est importante, un effet de peau prononcé est préjudiciable à la fusion. Il existe donc une certaine correspondance entre la capacité du creuset et la fréquence du courant. Pour les matériaux à faible point de fusion, tels que l'or, l'argent et le cuivre, la quantité de fusion est généralement relativement importante, et l'on utilise principalement une puissance d'induction à moyenne fréquence, tandis que pour les matériaux en platine à point de fusion élevé, la quantité de fusion unique est faible, et l'on utilise souvent une puissance d'induction à haute fréquence.

Dans la fusion par induction, le liquide métallique génère un effet électrodynamique sous l'action du champ électromagnétique, favorisant la circulation du liquide métallique et produisant un effet de brassage électromagnétique, ce qui est bénéfique pour l'uniformité de la température et de la composition du liquide métallique, ainsi que pour la remontée des inclusions non métalliques dans le liquide métallique. Plus la fréquence du courant est basse, plus l'effet de brassage électromagnétique est important.

1.2 Four de fusion à induction

Pendant la fusion, le métal est chauffé par induction puis conduit au laitier, de sorte que la température du laitier est relativement basse, et la structure du type de four détermine que le bassin de fusion et l'interface sont petits. Ces facteurs n'affectent pas les réactions physiques et chimiques entre le bain de fusion et le laitier. Par conséquent, l'effet d'affinage par le laitier dans la fusion par induction n'est pas bon, et il est conseillé d'utiliser de meilleures matières premières pour la fusion.

Pour les matériaux de bijouterie qui utilisent des métaux de base comme éléments d'alliage, en particulier ceux qui contiennent des métaux réactifs tels que le fer et les terres rares, la fusion directe dans l'atmosphère peut facilement conduire à des pertes par oxydation et à une réduction de la qualité métallurgique. Par conséquent, l'ajout de mesures de protection contre le vide basées sur la fusion par induction est une méthode largement adoptée dans l'industrie, qui consiste à évacuer la chambre de fusion avant la fusion, puis à chauffer et à fondre sous vide ou à remplir la chambre de gaz protecteurs tels que l'argon pur ou l'azote pur après l'évacuation. Cette méthode permet de réduire considérablement les pertes par oxydation des éléments métalliques réactifs, de diminuer la quantité de gaz absorbée par le métal en fusion, de réduire la teneur en gaz et en inclusions non métalliques dans le métal en fusion et d'améliorer la qualité métallurgique.

1.3 Granulateur

1.4 Creuset de fusion

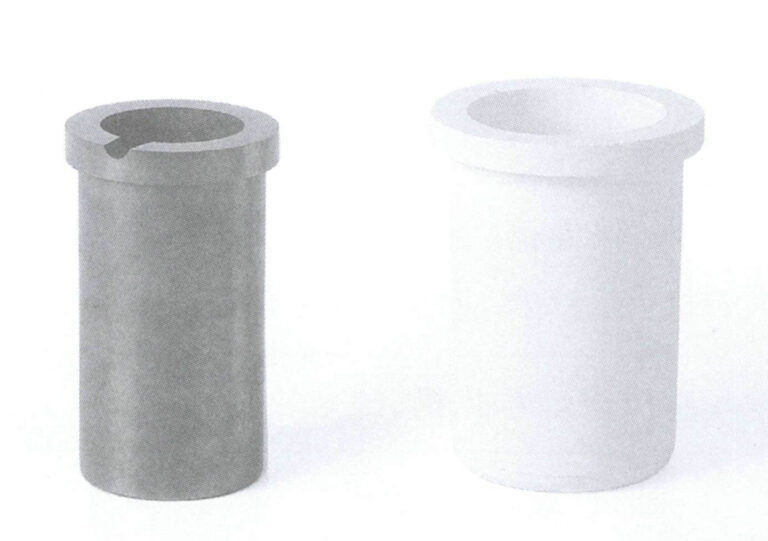

En fonction des propriétés des matériaux de bijouterie et de la méthode de coulée du métal en fusion, différents matériaux et structures de creusets peuvent être utilisés pour la fusion. Les exigences relatives aux matériaux de creuset pour la fusion portent principalement sur des aspects tels que la réfractarité, la densité, la stabilité thermique et la réactivité avec le métal en fusion. Les matériaux de creuset courants se répartissent en deux catégories : le graphite et la céramique.

(1) Creuset en graphite

Les creusets en graphite sont largement utilisés dans la fonderie de bijoux. Ils se caractérisent par une réfractarité élevée, une bonne conductivité thermique, une efficacité thermique élevée, un faible taux de dilatation thermique, une bonne résistance aux chocs thermiques et une résistance à l'érosion des scories, ce qui leur confère un certain effet protecteur sur le métal en fusion et permet d'obtenir une meilleure qualité métallurgique. Les creusets en graphite conviennent à la fusion de matériaux tels que l'or, l'argent et le cuivre, le métal fondu présentant une bonne non-mouillabilité à leur surface, ce qui empêche l'adhérence. Les creusets en graphite sont conducteurs et lorsque le courant d'induction les traverse, le graphite génère de la chaleur en raison de sa résistance, contribuant ainsi au transfert de chaleur vers les matériaux métalliques. Le graphite s'oxyde lorsqu'il est chauffé, c'est pourquoi une enveloppe extérieure en quartz est nécessaire pendant la fusion, comme le montre la figure 6-29 ; l'enveloppe extérieure en quartz a un certain effet protecteur. Pour les creusets utilisés pour la coulée, le fond est fermé ; pour les creusets à coulée par le bas, le fond comporte des ouvertures, utilisant un bouchon de graphite pour contrôler l'ouverture et la fermeture de l'orifice de coulée par le bas.

La qualité des creusets en graphite dépend de leur matériau, de leur densité et d'autres facteurs. Les creusets en graphite de haute pureté sont denses, s'oxydent uniformément lorsqu'ils sont chauffés, ont une longue durée de vie et ne sont pas sujets à l'adhérence des métaux, ce qui entraîne une faible perte de métaux précieux ; les creusets en graphite ordinaire ont des particules grossières, une densité inégale, une durée de vie plus courte et une perte élevée de métaux précieux. Les creusets en graphite de haute pureté doivent être privilégiés lors de la production.

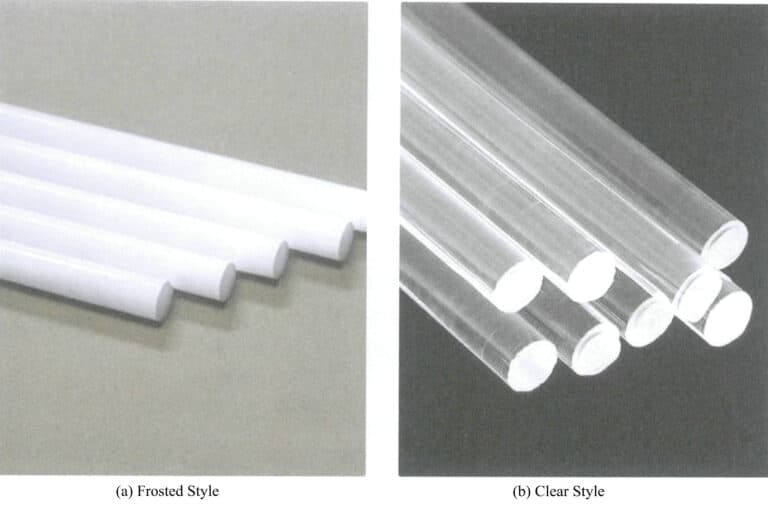

(2) Creuset en céramique

Lors de la fusion du platine, du palladium, de l'acier inoxydable et d'autres alliages pour bijoux, les creusets en graphite ne conviennent pas car ces métaux réagissent avec le carbone ; il faut utiliser des creusets en céramique. Pour répondre aux exigences de la fusion, les creusets en céramique doivent présenter de bonnes performances en termes de réfractarité, de densité, de résistance aux chocs thermiques et de réactivité avec le métal en fusion. Actuellement, les creusets en quartz sont les plus utilisés dans l'industrie. En fonction de la quantité de fusion et de la méthode de coulée, les creusets se présentent sous différentes structures et spécifications, comme le montre la figure 6-30.

1.5 La fonte de l'atmosphère

2. Mise en œuvre des tâches

Un granulateur à induction a été utilisé pour produire des billes d'or 18 KY.

(1) Travail de préparation

Enroulez du coton d'isolation thermique autour de la paroi extérieure du creuset en graphite, puis insérez le creuset dans la coquille extérieure en quartz, vérifiez l'ajustement des deux, en vous assurant que le creuset en graphite ne vacille pas, comme le montre la figure 6-31, puis placez le creuset dans la bobine d'induction.

Insérez le thermocouple dans le trou central de la tige de bouchage en graphite, puis placez la tige de bouchage dans le creuset. Mettez le compresseur d'air en marche, activez le cylindre, appuyez fermement sur la tige d'obturation et scellez complètement le trou de coulée inférieur du creuset, comme le montre la figure 6-32.

Figure 6-31 Placer le creuset en graphite dans l'enveloppe extérieure en quartz

Figure 6-32 Installation de la tige d'obturation en graphite

(2) La fonte de l'or pur

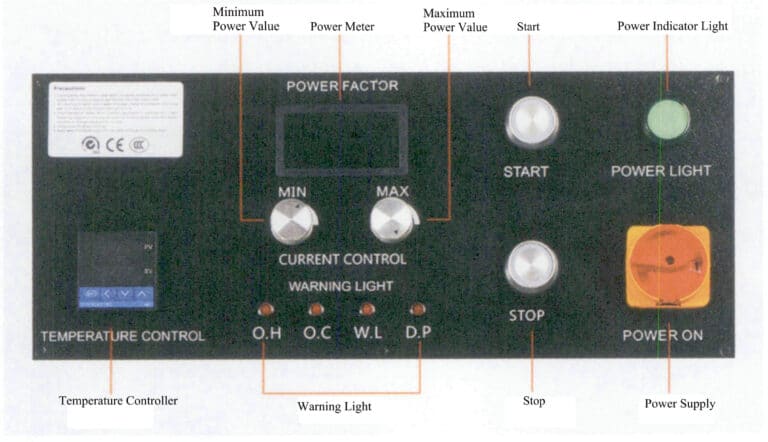

Réglez la température à 1150 ℃ à l'aide du régulateur de température situé sur le tableau de bord de l'équipement, et réglez le bouton de contrôle du courant au minimum. Utilisez la trémie de chargement pour ajouter le lingot d'or pur dans le creuset, puis appuyez sur le bouton "Start". Réglez le courant dans le sens des aiguilles d'une montre et la puissance de chauffage s'affiche sur l'écran LCD, comme illustré à la figure 6-34. Remarque : Ne réglez pas simultanément la puissance au maximum afin d'éviter toute surchauffe.

(3) Fusion du matériau d'apport

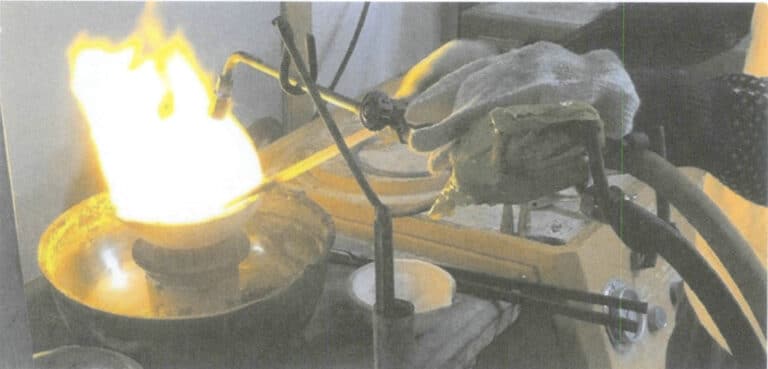

Ajouter le matériau d'apport au métal en fusion lorsque l'or pur est complètement fondu. Une fois le matériau d'apport complètement fondu, régler la température à 1050℃ sur la jauge de contrôle de la température pour maintenir cette température pendant 1~2 min et remuer soigneusement.

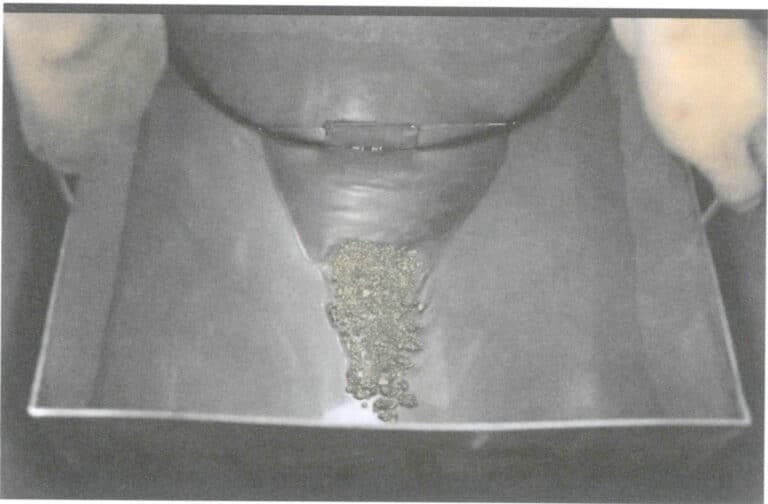

(4) Coulée et granulation

Ouvrez la tige d'obturation, laissant le métal fondu s'écouler dans le godet de granulation. Lors de la trempe dans l'eau froide, le liquide s'écoule en petites gouttelettes sous l'effet des forces de vaporisation, d'ébullition et de cavitation de l'eau froide environnante. Les gouttelettes forment des granulés sous l'action de la tension superficielle, comme le montrent la figure 6-35 et la vidéo 6-1.

Vidéo 6-1 Granulation de l'eau

(5) Perles de séchage

Retirez la trémie de réception du tonneau de granulation ; de l'eau s'échappe par l'interstice. Retirez les billes du cylindre de granulation, comme le montrent la figure 6-36 et la vidéo 6-2. Placez les billes dans l'étuve pour les sécher.

Vidéo 6-2 Extraction de perles

(6) Calcul du taux de perte

Retirer le métal résiduel du creuset, peser les billes et le métal résiduel séparément, comparer avec la quantité de matériaux utilisés et calculer le taux de perte.

(7) Test de pureté

Prélevez un échantillon aléatoire des perles et utilisez un spectromètre de fluorescence X pour tester la pureté.

(8) Fin des travaux

Après la tâche de pré-fusion est terminée, soumettre tous les matériaux. Garder le refroidisseur dans la position de marche jusqu'à ce que la température du granulateur de fusion par induction est montré en dessous de 100℃ ; alors, vous pouvez éteindre le refroidisseur. Éteindre le compresseur d'air et l'alimentation électrique correspondante. Ranger les différents outils à l'endroit prévu et nettoyer l'équipement et le lieu de travail.