Ce qui rend les bijoux en céramique uniques : Matériaux, conception et fabrication

Découvrez le charme des bijoux en céramique : Conception et techniques innovantes

Les ornements en céramique sont des articles décoratifs fabriqués à partir de divers matériaux céramiques ou combinés avec des métaux et d'autres matériaux qui ornent le corps humain et son environnement (y compris les bijoux, les ornements, etc.).

La céramique, en tant que support artistique unique, a ses caractéristiques matérielles et ses connotations culturelles historiques. D'un point de vue matériel, la céramique possède une texture douce, des glaçures variables, des textures riches et un élément de hasard dans sa production. Cela confère à l'art céramique un charme qui ne peut être obtenu avec d'autres matériaux. En même temps, les matériaux céramiques ont des propriétés supérieures telles qu'une grande dureté, une résistance à l'usure, une résistance aux acides, une résistance aux alcalis, une résistance au froid et une résistance à la chaleur, ce qui les rend inégalables dans la décoration moderne. Grâce à la science et à la technologie des matériaux modernes, la technologie de la nanocéramique peut modifier la faiblesse fatale de la céramique, qui est la fragilité, en la transformant en un nouveau matériau pour la bijouterie, très solide et résistant, ce qui offre de nouvelles possibilités pour la conception de bijoux.

Les bijoux en céramique constituent un nouveau type d'accessoire au style original et unique. Ils peuvent se distinguer par des formes inhabituelles, exceller dans les couleurs d'émail ou présenter de nouvelles formes de décoration, créant ainsi une image artistique riche de sens et d'élégance.

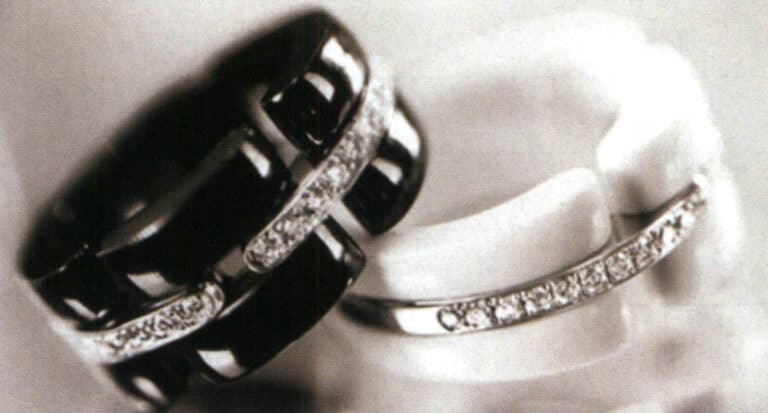

Chanel Bague en céramique de précision sertie de diamants 18K

Table des matières

Section I Introduction aux matériaux céramiques

1. Le concept de céramique

La céramique est un terme général désignant un type de matériau et ses produits indispensables à la vie et à la production humaines. Elle a connu des milliers d'années de développement dans l'histoire de l'humanité. Traditionnellement, la céramique désigne divers produits fabriqués à partir d'argile, matière première principale, mélangée à d'autres matières premières minérales naturelles par broyage et mélange→ façonnage→ frittage. Les produits céramiques d'usage courant, les céramiques architecturales et la porcelaine électrique font partie des céramiques traditionnelles. Ses principales matières premières étant des minéraux silicatés (tels que l'argile, le feldspath, le quartz, etc.) provenant de la nature, elle peut être classée dans la catégorie des matériaux et produits silicatés. L'industrie de la céramique traditionnelle peut être classée avec le verre, le ciment, l'émail et les matériaux réfractaires dans la catégorie "industrie des silicates".

Avec le développement de la science et de la technologie modernes, il est nécessaire d'utiliser pleinement les propriétés physiques et chimiques des matériaux céramiques. Au cours du siècle dernier, de nombreux nouveaux types de céramiques sont apparus, tels que les céramiques à base d'oxyde, les céramiques piézoélectriques et diverses céramiques fonctionnelles et à haute température. Bien que leur processus de production soit toujours fondamentalement basé sur les méthodes traditionnelles de production de céramiques, à savoir le traitement des matières premières, le formage et le frittage, les matières premières utilisées ne sont plus des matériaux céramiques traditionnels tels que l'argile ou sont très peu utilisées. Elles se sont étendues aux matières premières chimiques et aux minéraux synthétiques, même aux matières premières non silicatées et non oxydées, et la gamme de composition s'est également élargie aux matériaux non métalliques inorganiques, avec l'apparition de nombreux nouveaux procédés. Par conséquent, le concept global de céramique est un terme général pour les matériaux solides non métalliques inorganiques et les produits fabriqués à l'aide de méthodes de production céramique, et le terme céramique utilisé au niveau international n'a pas de limite unifiée dans les différents pays.

2. Classification des céramiques

Il existe de nombreux types de céramiques et diverses méthodes de classification. En fonction de leur concept et de leur utilisation, les céramiques peuvent être divisées en deux catégories principales : les céramiques ordinaires et les céramiques spéciales.

La céramique ordinaire fait référence à la céramique traditionnelle dans le concept de la céramique. Cette catégorie de produits céramiques est la plus courante et la plus largement utilisée dans la vie quotidienne et la production. En fonction de leurs domaines d'application, elles peuvent être divisées en céramiques à usage quotidien (y compris les céramiques d'exposition artistique), en céramiques sanitaires architecturales, en céramiques chimiques, en porcelaine, en céramiques électriques et en autres céramiques industrielles. Les céramiques à usage quotidien sont les céramiques traditionnelles les plus anciennes et les plus couramment utilisées parmi les divers produits céramiques. Ces produits céramiques sont les plus pratiques et les plus esthétiques et sont également le résultat de la combinaison organique de la science et de la technologie de la céramique avec l'art et l'artisanat. Les céramiques décoratives appartiennent également à cette catégorie de produits. Les céramiques décoratives peuvent être définies comme des produits fabriqués à partir de minéraux de silicate d'aluminium ou de certains oxydes comme matières premières principales, conçus selon des styles spécifiques et produits par des processus chimiques particuliers à des températures élevées et sous certaines atmosphères (oxydation, carbonisation, nitridation, etc.) pour obtenir la forme souhaitée, avec une surface recouverte de divers émaux esthétiquement agréables ou de décorations spécifiques. Certaines porcelaines présentent également des degrés variables de translucidité. La pâte comprend un ou plusieurs cristaux, des liants amorphes, des pores ou des microstructures par rapport à l'encapsulation du clinker.

Les céramiques spéciales désignent les matériaux et produits céramiques relevant du concept général des céramiques au-delà des céramiques ordinaires. Les céramiques spéciales sont des produits céramiques nécessaires à diverses industries modernes et technologies scientifiques de pointe, et les matières premières et les processus de production sont sensiblement différents et plus avancés que ceux des céramiques ordinaires. En termes de performances, les céramiques spéciales possèdent différentes propriétés et fonctions spéciales, telles qu'une résistance et une dureté élevées, une résistance à la corrosion, une conductivité électrique, une isolation et des fonctions spéciales dans les domaines du magnétisme, de l'électricité, de l'optique, de l'acoustique et de la bio-ingénierie, ce qui leur permet d'être largement utilisées dans les domaines des hautes températures, de la mécanique, de l'électronique, de l'aérospatiale et de l'ingénierie médicale. En termes de composition, les céramiques traditionnelles sont déterminées par les composants de l'argile, de sorte que les céramiques provenant de différentes régions et de différents fours ont des textures différentes. Les matières premières des céramiques spéciales étant des composés purs, leur composition est déterminée par des rapports artificiels, et la qualité de leurs propriétés est déterminée par la pureté des matières premières et des processus plutôt que par le lieu d'origine. En ce qui concerne les procédés de préparation, les limites des céramiques traditionnelles, dont la production repose essentiellement sur les fours, ont été dépassées grâce à l'utilisation généralisée de méthodes telles que le frittage sous vide, le frittage sous atmosphère protectrice, le pressage à chaud et le pressage isostatique à chaud. En termes de matières premières, les limites des céramiques traditionnelles, qui utilisent principalement l'argile comme matière première, ont été dépassées ; les céramiques spéciales utilisent généralement des oxydes, des nitrures, des siliciures, des borures, des carbures et d'autres matières comme matières premières principales.

3. Composition des matériaux céramiques

Les matériaux céramiques sont des matériaux inorganiques non métalliques, principalement des oxydes contenant du silicium et d'autres éléments. La composition de leurs matières premières comprend principalement quatre parties : les matières premières pour la pâte céramique, les matières premières pour l'émail, les matières colorantes pour la décoration et les additifs pour les matières premières.

(1) Matières premières pour le corps en céramique

En général, il s'agit de matières premières minérales naturelles, qui peuvent être divisées en matières à base d'argile, matières siliceuses, matières premières minérales à base de calcium et de magnésium et autres matières à base de sable de porcelaine en fonction de leurs propriétés physiques et chimiques.

Les matières premières à base d'argile utilisées dans les formules de production de céramiques découlent de leur plasticité. Elles se combinent aux matières premières à base de sable de porcelaine pour renforcer les produits, en veillant à ce qu'ils ne soient pas endommagés pendant le transport et la décoration sur la ligne de production. Elles représentent près de 10%~40% de toute la composition. Les matières premières à base de sable pour porcelaine proviennent principalement des mines et constituent le principal composant des matières premières céramiques, représentant généralement près de 50%~90%. Les types et les minéraux typiques sont les suivants : lorsque l'argile et le sable de porcelaine sont combinés, broyés à une certaine finesse et cuits à une température appropriée, ils forment des pâtes céramiques présentant différents taux d'absorption d'eau, taux de rétrécissement et différentes propriétés physiques et chimiques.

(2) Matières premières pour la glaçure

La plupart d'entre eux sont des matières premières standardisées issues du traitement en profondeur et de la synthèse complète de certains minéraux naturels et de certaines matières premières chimiques, telles que le quartz, le kaolin, l'alumine, le dioxyde de manganèse et l'oxyde ferrique. Les matériaux frittés synthétiques sont également apparus avec l'émergence de la technologie de cuisson rapide à basse température dans la céramique moderne. Leurs différentes combinaisons permettent de créer des glaçures aux textures variées et aux effets extrêmement riches, en les utilisant pour couvrir la surface de la pâte céramique, ce qui permet d'obtenir de nombreux effets décoratifs artistiques.

(3) Pigments

Le pigment est l'agent colorant appliqué à la glaçure du corps, qui est généralement ajouté directement au matériau du corps et à la glaçure pendant l'utilisation. Les colorants les plus courants dans la céramique sont l'oxyde ferrique, l'oxyde de cuivre, l'oxyde de cobalt, l'oxyde de manganèse et le dioxyde de titane, qui présentent des couleurs rouge, verte, bleue, violette et jaune.

(4) Additif

Certains additifs utilisés dans la production de céramique peuvent être appelés le "sel et le glutamate monosodique" de l'industrie de la céramique, car ils peuvent améliorer de manière significative de nombreuses propriétés dans la production de matériaux de glaçure pour pâtes céramiques. Par exemple, l'utilisation d'une petite quantité de tripolyphosphate de sodium dans des conditions de faible humidité peut permettre une bonne dilution de la suspension. Les additifs peuvent être systématiquement classés selon leurs fonctions en défloculants, agents mouillants, conservateurs, etc.

4. Les propriétés des matériaux céramiques

Les propriétés des matériaux céramiques comprennent les propriétés physiques, les propriétés chimiques, les propriétés mécaniques, les propriétés thermiques, les propriétés électriques, les propriétés magnétiques et les propriétés optiques, entre autres. Cette section se concentre sur l'analyse et l'explication des caractéristiques générales de performance des matériaux céramiques.

(1) Propriétés physiques

① Propriétés thermiques. Les propriétés thermiques des matériaux céramiques se rapportent à des aspects tels que leur point de fusion, leur capacité thermique, leur dilatation thermique et leur conductivité thermique.

Le point de fusion des matériaux céramiques est généralement plus élevé que celui des métaux, certains atteignant plus de 3000℃. Leur résistance à haute température est supérieure à celle des métaux, ce qui en fait des matériaux résistants à haute température couramment utilisés dans l'ingénierie.

Le coefficient de dilatation linéaire des céramiques est relativement faible, bien inférieur à celui des métaux ; leur conductivité thermique repose principalement sur les vibrations thermiques des atomes. La conductivité thermique des différents matériaux céramiques varie ; certains sont de bons isolants, tandis que d'autres sont de bons conducteurs thermiques, comme les céramiques de nitrure de bore et de carbure de silicium.

La stabilité thermique désigne la capacité d'un matériau à résister aux dommages lorsqu'il est soumis à des changements rapides de température. Les matériaux ayant un coefficient de dilatation thermique élevé, une mauvaise conductivité thermique et une faible ténacité ont une faible stabilité thermique. La plupart des céramiques ont une mauvaise conductivité thermique et une faible ténacité, et présentent donc une faible stabilité thermique. Toutefois, certaines céramiques, comme le carbure de silicium, présentent une stabilité thermique élevée.

② Conductivité. La plupart des céramiques ont de bonnes propriétés isolantes, mais certaines, comme les céramiques piézoélectriques et supraconductrices, ont une certaine conductivité.

③ Propriétés optiques. Les céramiques sont généralement opaques, mais avec le développement de la technologie, de nouveaux types de céramiques ont été développés, tels que les matériaux pour les dispositifs laser solides, les matériaux pour fibres optiques et les matériaux de stockage optique.

(2) Propriétés chimiques

La structure de la céramique est très stable et, dans des circonstances normales, il est peu probable qu'elle réagisse avec l'oxygène présent dans le milieu. Elle ne s'oxyde pas à température ambiante ; même au-delà de 1000℃, elle ne s'oxyde pas.idize. Il présente également une forte résistance à la corrosion par les acides, les bases et les sels et peut résister à l'érosion des métaux en fusion (tels que l'aluminium, le cuivre, etc.).

(3) Propriétés mécaniques

Le module d'élasticité des céramiques est généralement élevé, ce qui les rend très difficiles à déformer. Certaines céramiques avancées ont une bonne élasticité et peuvent être transformées en ressorts céramiques. Les céramiques ont une dureté très élevée, la dureté de la plupart des céramiques dépassant de loin celle des métaux. Les céramiques ont une bonne résistance à l'usure, ce qui en fait un bon matériau pour la fabrication de divers composants faciles à endommager et répondant à des exigences particulières. La résistance à la traction des céramiques est faible, mais la résistance à la flexion est relativement élevée, et la résistance à la compression est encore plus élevée, généralement d'un ordre de grandeur supérieur à la résistance à la traction.

Les matériaux céramiques ont une dureté et un module d'élasticité élevés en raison de la structure de leurs cristaux ioniques internes. Les matériaux céramiques sont principalement des cristaux ioniques formés par des liaisons ioniques ; les liaisons covalentes forment également des cristaux covalents. Dans ces structures cristallines, l'énergie de liaison est élevée et la combinaison d'ions positifs et négatifs est forte, ce qui permet de résister à la déformation élastique sous l'effet de forces externes et de présenter de fortes capacités de rayure et d'indentation, d'où des caractéristiques de module d'élasticité et de dureté élevées. En outre, ce type de structure cristalline présente une directionnalité évidente, de sorte que les systèmes de glissement dans les céramiques polycristallines sont très peu nombreux et produisent difficilement une déformation plastique sous l'effet des forces externes, ce qui entraîne souvent une fracture fragile, qui constitue l'inconvénient majeur des céramiques en tant que matériaux d'ingénierie. En raison de la fragilité des céramiques, leur résistance aux chocs est très faible et leur résistance à la fatigue est également médiocre.

Avec les progrès de la science et de la technologie des matériaux, des matériaux céramiques de précision superplastiques ont été étudiés ces dernières années, qui peuvent atteindre une déformation d'environ 300% avant rupture. Comme le montre la figure 7-1, la plaque de céramique mesure 3 m de long, 1 m de large et seulement 3 mm d'épaisseur ; elle peut être pliée dans le sens de la longueur. Les matériaux céramiques de précision courants comprennent l'alumine et la zircone ; leurs propriétés sont indiquées dans le tableau 7-1.

Tableau 7-1 Performances des céramiques de précision

| Propriétés physiques | Céramique d'alumine | Céramique zircone |

|---|---|---|

| Fraction de qualité/% | Oxyde d'aluminium>99. 8% | Zircone>97% |

| Densité /(g - cm-3) | 3.93 | 6.05 |

| Dureté HV | 2300 | 1300 |

| Résistance à la compression /MPa | 4500 | 2000 |

| Résistance à la flexion /MPa | 595 | 1000 |

| Module de Young/GPa | 400 | 150 |

| Ténacité à la rupture K/(MPa - m½) | 5〜6 | 15 |

Section II Bijoux en céramique

1. Aperçu du développement de la bijouterie céramique

Le célèbre porcelainier français Bernardaud a proposé le concept de "bijoux en céramique". Confronté à des difficultés dans son atelier de céramique et à une baisse des ventes de porcelaine, il a suggéré d'élargir la variété des produits en porcelaine en créant des bijoux en céramique. Les premiers bijoux en céramique sont des bagues en céramique, au design simple et élégant. Elles ont fait sensation lors de leur lancement en France et ont été plébiscitées par les clients.

Le professeur allemand Klaus Dembrowski est le premier créateur de bijoux en céramique au monde. Depuis 1972, il se consacre à la recherche et à la conception de bijoux en céramique dans l'établissement où il enseigne, et ses œuvres ont été récompensées par de nombreux prix nationaux et internationaux. Parmi les autres créateurs de bijoux en céramique allemands célèbres, citons Pierre Cardin et Barbara Gotthoff.

Les bijoux en céramique ont une histoire de plusieurs décennies depuis leur apparition. Au cours de cette période, les pays européens ont connu une émergence significative des bijoux en céramique, avec des degrés de développement variables dans des pays comme la France et l'Allemagne ; les pays asiatiques comme la Corée du Sud et le Japon ont également introduit de nombreux nouveaux styles de bijoux en céramique, qui sont élégants et mignons et sont très populaires parmi les consommateurs, ce qui en fait un excellent choix pour les cadeaux.

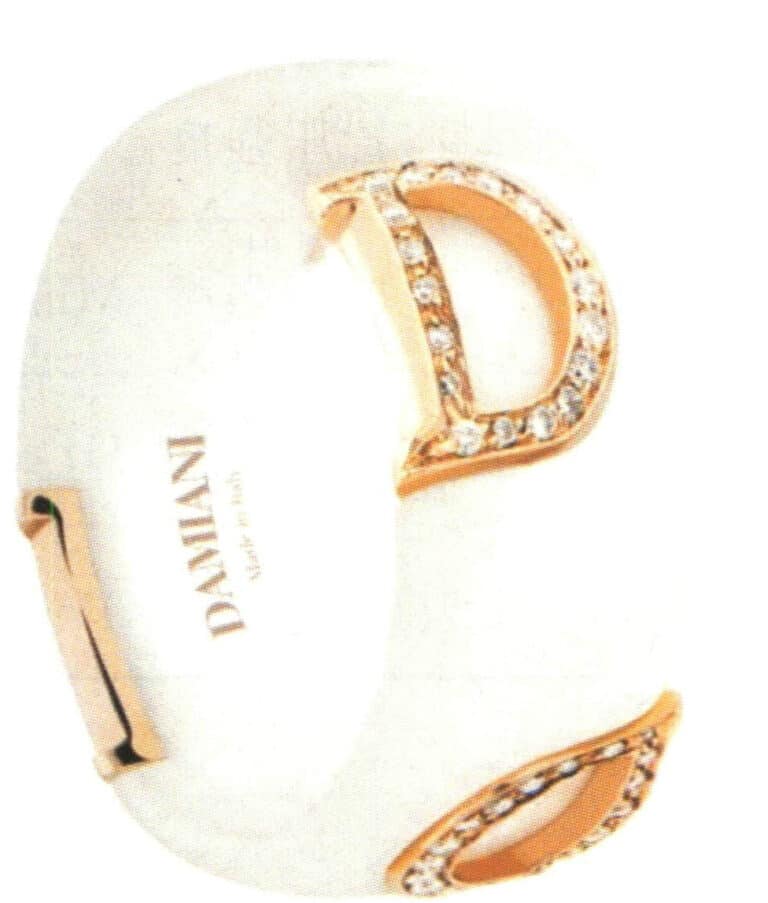

Avec l'émergence des matériaux céramiques de précision à base de zircone, l'utilisation de matériaux céramiques dans la conception de bijoux est devenue l'une des tendances les plus fortes de ces dernières années. De nombreuses marques de joaillerie ont lancé des bijoux en céramique, les plus représentatifs étant les alliances en céramique noire et blanche de la collection Ultra de Chanel ; la société italienne Damiani a également combiné des céramiques blanches et noires avec de l'or et des diamants pour créer une nouvelle tendance ; en outre, les bracelets et bagues en céramique diamantée noire et blanche de Cartier, ainsi que la bague à trois anneaux en céramique noire et blanche en or rose de Bulgari, sont également à l'avant-garde de la nouvelle tendance en matière de bijoux en céramique. Les grandes marques créent des bijoux haut de gamme en mélangeant des céramiques de haute précision, d'une créativité unique, à d'autres poudres métalliques, qui possèdent une qualité aussi précieuse que celle des métaux précieux, et leurs designs distinctifs peuvent apporter une atmosphère plus moderne et avant-gardiste aux bijoux traditionnels.

Illustration 7-2 Bague en céramique de précision Chanel 18K sertie de diamants

Figure 7-3 Céramique de précision Damiani

2. Caractéristiques des bijoux en céramique

Les matériaux utilisés dans les bijoux en céramique proviennent de la terre et des pierres de la nature, qui possèdent de nombreuses caractéristiques naturelles. En raison de la relation étroite entre l'homme et la nature, la terre et les pierres de la nature revêtent une signification particulière pour l'homme. Les matériaux céramiques possèdent d'excellentes propriétés telles qu'une grande dureté, une résistance à l'usure, une résistance aux acides, une résistance aux alcalis, une résistance au froid et une résistance à la chaleur, et ils sont peu nocifs, respectueux de l'environnement, économes en énergie et sains. Les oligo-éléments contenus dans les matières premières sont bénéfiques pour la santé humaine. La recherche a confirmé que les céramiques ont des effets bénéfiques sur la santé, comme l'amélioration du métabolisme et la promotion de la circulation sanguine. Les céramiques peuvent émettre des rayons infrarouges bénéfiques pour l'homme à température ambiante, et les rayons infrarouges qu'elles émettent correspondent à la longueur d'onde des rayons infrarouges émis par le corps humain. Un phénomène de résonance peut donc se produire lorsque les céramiques sont proches du corps humain. En outre, en raison de l'évolution des concepts esthétiques, la valeur traditionnelle de préservation des bijoux a été abandonnée et les bijoux en céramique ont mis davantage l'accent sur la décoration, devenant ainsi un nouveau type de "bijoux verts".

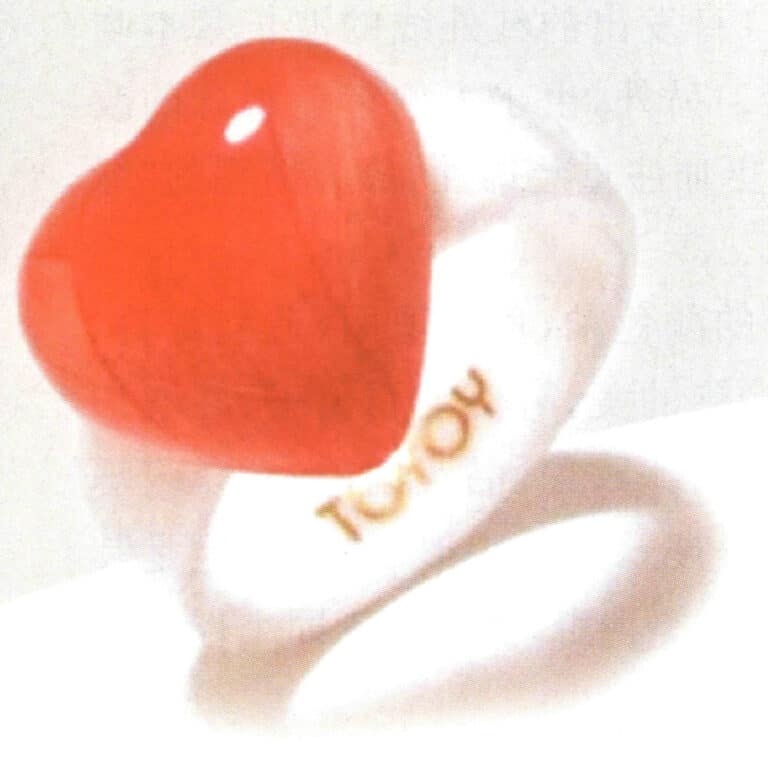

Les bijoux en céramique sont fluides et dynamiques, avec des couleurs éblouissantes et vibrantes, des teintes riches, des formes uniques et de merveilleux concepts artistiques. Portés aux doigts, aux oreilles, aux poignets ou au cou, ils possèdent une beauté froide et élégante qui s'apparente aux pierres précieuses et au jade, surpassant les effets artistiques de l'ambre et de l'agate. Les émaux colorés et vifs, avec leur chaleur semblable à celle du jade, leurs textures glacées et leur éclat cristallin étincelant, évoquent la beauté enchanteresse des émaux, mettant pleinement en valeur un charme proche de la glace et du feu. Les bijoux fabriqués à partir d'autres matériaux sont irremplaçables, car ils élargissent la vision esthétique de la conception de bijoux et répondent aux divers besoins esthétiques d'individus aux personnalités différentes en matière d'accessoires modernes.

Le processus de production des bijoux en céramique est simple et peu coûteux, ce qui les rend vraiment abordables et de bonne qualité. Ceci est bénéfique pour la popularisation des bijoux.

3. Catégories de bijoux en céramique

Les catégories de bijoux en céramique sont riches et variées :

(1) Anneaux en céramique. Il existe de nombreux types de bagues, y compris des bagues en céramique simple dont la bande est en céramique et des bagues dont la bande est en métal incrusté de céramique.

(2) Bracelets en céramique. Un exemple typique est le bracelet en porcelaine bleue et blanche, qui est décoré de matériaux naturels à base de cobalt peints sur de l'argile blanche, puis recouvert d'une glaçure transparente et cuit à haute température en une seule fois, ce qui permet à la couleur de pénétrer complètement dans la glaçure et de présenter un motif bleu vibrant qui semble élégant et pur. Un autre type de bracelet est le bracelet en céramique à glaçure fissurée. En céramique, si la pâte céramique et l'émail ne sont pas conçus correctement lors de la formulation et de la cuisson, une différence significative entre leurs coefficients de dilatation peut souvent provoquer des fissures à la surface de l'émail. Cependant, la création intentionnelle de fissures dans la surface de l'émail a du charme, et est connue en céramique sous le nom d'émail craquelé. La "glaçure glacée" diffère de la glaçure craquelée en ce sens que la première présente une structure tridimensionnelle multicouche de craquelures, ressemblant aux couches de pétales de rose, combinée à des variations de couleur de la glaçure, ce qui produit un très bon effet artistique. En revanche, l'émail craquelé présente une seule couche de craquelures.

(3) Collier en céramique.

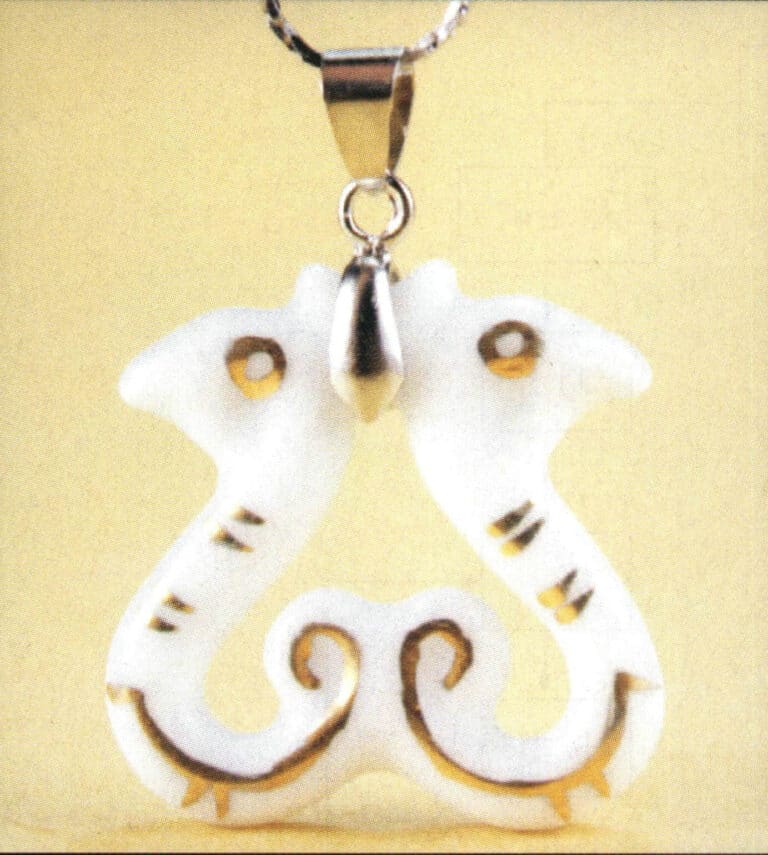

(4) Pendentif en céramique.

(5) Boucles d'oreilles en céramique.

(6) Montre en céramique.

(7) Épingle à cheveux en céramique.

Les exemples typiques des bijoux en céramique susmentionnés sont les suivants.

Anneau plat en céramique

Bague en métal et céramique

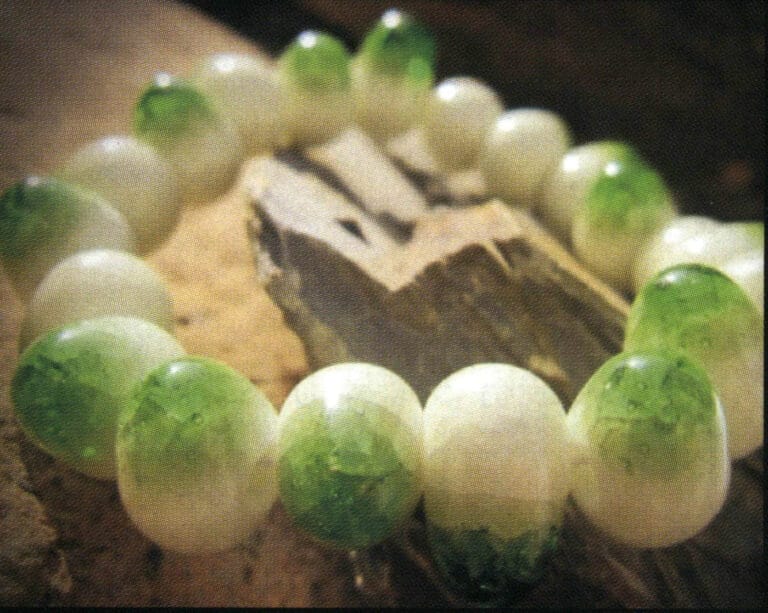

Bracelet en céramique

Bracelet en céramique craquelée

Collier en céramique

Collier en diamant 18K avec céramique

Boucles d'oreilles en céramique

Pendentif en céramique

Montre en céramique

Épingle à cheveux en céramique

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section III Processus de production des bijoux en céramique

Les principaux composants des matières premières céramiques sont le silicium et l'aluminium. La composition des céramiques n'est pas fondamentalement différente de celle des roches ; la seule différence est entre naturel et artificiel. Les bijoux en céramique sont principalement des céramiques frittées, car elles ne peuvent pas couler de liquide fondu dans des moules comme les métaux et les plastiques. Ils sont fabriqués à l'aide de la méthode de pressage à chaud en raison de leurs propriétés inhérentes de déformation plastique, et sont donc produits par formage de poudre suivi d'un frittage. La production de bijoux en céramique peut être divisée en quatre processus principaux : traitement des matières premières, façonnage de la pâte d'argile, émaillage et frittage, qui sont la préparation de l'argile, le façonnage, l'émaillage et le frittage, comme le montre la figure 7-4.

1. Préparation de l'argile

Il existe un dicton dans l'industrie de la céramique : "Les matières premières sont la base, la cuisson est la clé. "Ce dicton reflète l'importance du traitement des matières premières et des matériaux de la pâte céramique dans la production de céramique. Pour obtenir une qualité stable dans les bijoux en céramique, il est nécessaire d'utiliser des matières premières minérales dont les composants et les performances sont stables et fiables dans la préparation des poudres. Après l'extraction de la pierre à porcelaine et du kaolin, ils sont traités par broyage, lavage et autres procédures pour éliminer les impuretés grossières des matières premières et former des blocs, qui sont ensuite raffinés, traités et formulés en matériaux de pâte et de glaçure adaptés à diverses utilisations de la porcelaine.

L'objectif de la préparation de l'argile est, d'une part, d'éliminer les impuretés et, d'autre part, de combiner des argiles provenant de différentes sources et présentant des propriétés de formage et de cuisson variables en une argile mûre répondant aux besoins du fabricant, avec une certaine gamme de températures de cuisson pouvant correspondre à l'émail et à la température de cuisson. Parfois, du sable est mélangé de manière appropriée pour renforcer la résistance de l'argile dans des conditions de cuisson à haute température et empêcher le corps de s'effondrer. Parfois, pour obtenir la couleur de l'argile cuite, des matières colorantes sont ajoutées pour créer un "corps coloré". La composition chimique de l'argile à faïence et de l'argile à porcelaine est la même. Cependant, en raison de l'altération et de la réaltération, leurs propriétés physiques ont changé, ce qui fait que l'argile à faïence a une plus grande viscosité et une plus grande plasticité. En revanche, l'argile à porcelaine se caractérise par sa fragilité et un degré de vitrification plus élevé à haute température.

2. Mise en forme

Une fois les matières premières céramiques préparées, l'étape du façonnage commence. Le formage consiste à ajouter des plastifiants et d'autres matériaux à la poudre de céramique pour créer une pâte, qui est ensuite transformée en produits semi-finis de formes et de tailles spécifiques. L'objectif du formage est d'obtenir un corps uniforme et de haute densité, et l'amélioration des techniques de formage est une étape clé dans l'amélioration de la fiabilité des produits céramiques. Il existe différentes méthodes de formage pour les bijoux en céramique, qui doivent être sélectionnées en fonction des caractéristiques du produit.

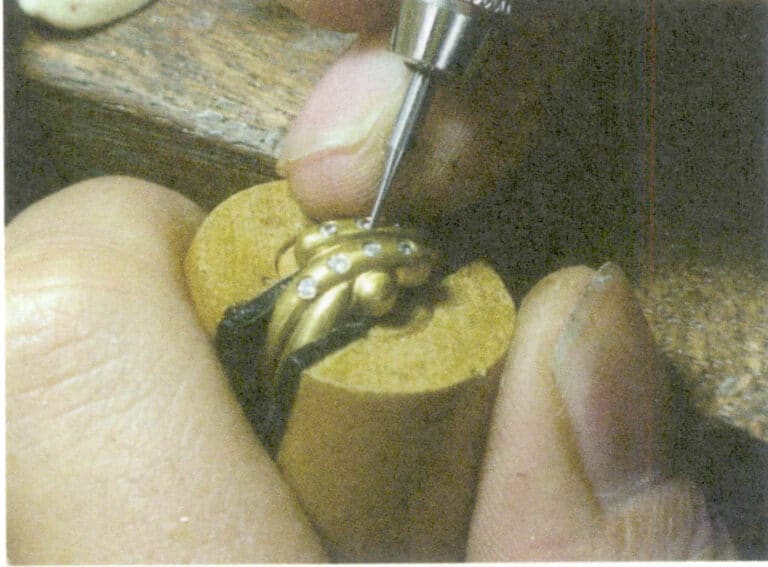

Un seul bijou personnalisé peut être directement façonné à la main. Tout d'abord, les deux mains pétrissent l'argile à plusieurs reprises, éliminant les bulles d'air à l'intérieur et rendant l'argile plus "mûre". La méthode de sculpture manuelle permet de façonner le bijou aux dimensions souhaitées. La méthode du tournage au tour peut également être utilisée pour les bijoux ou les figurines en céramique de plus grande taille. Une fois le corps en céramique façonné, il faut l'affiner, le lisser avec les mains mouillées et l'estamper. L'objectif est d'éviter que la surface ne se fissure trop tôt en raison du séchage, de rendre la surface lisse et de remplir et d'égaliser les zones irrégulières du corps en argile.

Actuellement, la plupart des bijoux en céramique sont produits par lots, ce qui nécessite généralement des équipements de formage et des moules pour améliorer l'efficacité de la production et obtenir une qualité de produit stable et constante.

(1) Mise en forme par compression

Il s'agit d'une méthode qui consiste à ajouter des liants organiques au matériau en poudre, à remplir le plastique mélangé dans un moule métallique et à former un corps façonné d'une certaine résistance après application d'une pression. Ses avantages sont le faible coût et les petites erreurs dimensionnelles du corps façonné. La pression est comprise entre 200 et 2000 kgf/cm.2(1kgf/cm2=98,0665kPam).

(2) Pressage isostatique

Il s'agit d'une méthode de formation de poudres uniformes. Comme elle utilise un sac en caoutchouc (moule), elle est également appelée méthode de formage par sac en caoutchouc. Cette méthode consiste à placer la poudre dans un sac en caoutchouc, puis à placer le sac en caoutchouc rempli de poudre dans une chambre hydrostatique pour le façonnage. La pression dans la chambre hydrostatique est appliquée uniformément à la poudre, ce qui permet d'obtenir un corps bien formé.

(3) Mise en forme de l'extrusion

Il s'agit d'une méthode d'extrusion de la matière première plastique mélangée à partir de l'orifice du moule, le matériau de la pâte céramique pénétrant dans le bouchon à partir de l'orifice d'alimentation du bouchon, se dilatant en une paroi mince après subdivision, puis se combinant, ce qui permet d'obtenir une qualité présentant une bonne extensibilité et une bonne cohésion. Dans le cas du formage par extrusion, le choix du liant doit permettre d'optimiser à la fois la fluidité et l'auto-adhésion du matériau céramique.

(4) Façonnage de l'injection

Il est fabriqué à partir d'une boue fluide créée à l'aide d'eau et d'autres matériaux, qui est injectée dans un moule en gypse poreux. L'eau s'infiltre dans le moule en plâtre par la surface de contact, formant une couche dure à la surface. Cette méthode de formage produit une forme sur la surface intérieure du moule en plâtre qui correspond à la forme du corps formé. Elle se subdivise en méthode d'alimentation en barbotine double face (méthode d'injection solide) et en méthode d'alimentation en barbotine simple face (méthode d'injection creuse). L'outil clé pour le formage de la barbotine est un moule spécial en plâtre ou un modèle poreux fabriqué à partir d'autres matériaux. Lorsqu'on utilise un moule en plâtre, il faut non seulement renforcer la paroi du moule avec des barres d'acier pour résister à la pression de la tête du moule, mais aussi répartir de manière appropriée des tuyaux poreux de plus petit diamètre à l'intérieur de la paroi du moule. Ces petits tubes permettent d'évacuer rapidement et uniformément l'eau pendant le formage sous pression et d'insuffler de l'air pour faciliter le démoulage. Lors de l'utilisation d'une tête de moule en métal, des lubrifiants ou des méthodes de chauffage peuvent être utilisés pour éviter le collage. Lorsqu'on utilise une tête de moule en plâtre, de l'air est insufflé dans le moule pendant le démoulage, ce qui fait que le corps en céramique adhère à la tête de moule et se sépare du moule. Enfin, de l'air est à nouveau insufflé dans la tête du moule pour détacher le corps de la tête du moule. Le corps en céramique obtenu par formage de barbotine n'a pas besoin de sécher avec le moule, ce qui permet d'améliorer l'efficacité de la production par rapport à la production de produits irréguliers moulés en plastique, et la qualité du corps en céramique est bonne, ce qui en fait un nouveau procédé prometteur.

(5) Façonnage à la presse à chaud

Il s'agit d'une méthode de formage qui consiste à ajouter du plastique à la poudre et à utiliser la même méthode que le moulage en résine. Bien que cette méthode convienne à la formation de pièces complexes, si la quantité d'adhésif dépasse 15%~25%, le déliantage devient difficile. Actuellement, cette méthode ne convient pas aux produits de grande taille et à parois épaisses.

3. Le séchage

Le séchage des céramiques est l'un des processus les plus importants de la technologie de production des céramiques, et un séchage inadéquat est à l'origine d'une grande partie des défauts de qualité des produits céramiques. Le séchage est un processus technique relativement simple, mais il est largement appliqué ; il affecte non seulement la qualité du produit et le rendement des céramiques, mais aussi la consommation globale d'énergie des entreprises de céramique. Les exigences de base en matière de technologie de séchage comprennent une vitesse de séchage rapide, des économies d'énergie, une qualité élevée et l'absence de pollution.

(1) Mécanisme du processus de séchage de la céramique

La teneur en humidité des pâtes céramiques est généralement comprise entre 5%~25%. Les formes de liaison entre la pâte céramique et l'humidité, les modifications du matériau au cours du processus de séchage et les facteurs influençant la vitesse de séchage constituent la base théorique de l'analyse et de l'amélioration des sécheurs. Lorsque la pâte céramique entre en contact avec de l'air immobile à une certaine température et humidité, elle libère ou absorbe inévitablement de l'humidité, ce qui fait que la teneur en humidité de la pâte céramique atteint une certaine valeur d'équilibre. Tant que l'état de l'air reste inchangé, le taux d'humidité atteint par la pâte céramique ne varie plus avec l'augmentation du temps de contact ; cette valeur est le taux d'humidité d'équilibre de la pâte céramique dans cet état de l'air. L'humidité perdue par la pâte céramique humide lorsqu'elle atteint l'équilibre est appelée humidité libre. En d'autres termes, la teneur en humidité de la pâte céramique se compose de l'humidité d'équilibre et de l'humidité libre. Dans certaines conditions atmosphériques, la limite du séchage est de ramener la pâte céramique à son taux d'humidité d'équilibre.

L'humidité contenue dans le corps peut être divisée en eau physique et en eau chimique. Le processus de séchage n'implique que de l'eau physique, elle-même divisée en eau liée et eau non liée. L'eau non liée se trouve dans les grands capillaires du corps et est faiblement associée au corps. L'évaporation de l'eau non liée dans le corps est similaire à celle de l'eau sur une surface liquide libre, où la pression partielle de la vapeur d'eau sur la surface du corps est égale à la pression de la vapeur saturée à sa température de surface. Lorsque l'eau non liée est expulsée du corps, les particules de la matière se rapprochent les unes des autres, ce qui entraîne un rétrécissement du volume ; c'est pourquoi l'eau non liée est également appelée eau de rétrécissement. L'eau liée est l'eau présente dans les microcapillaires du corps (d'un diamètre inférieur à 0,1㎛) et à la surface des particules colloïdales, qui est plus fermement associée au corps (en raison d'interactions physicochimiques). Par conséquent, lorsque l'eau liée est expulsée, la pression partielle de la vapeur d'eau à la surface du corps sera inférieure à la pression de la vapeur saturée à la température de la surface du corps. Au cours du processus de séchage, lorsque la pression partielle de la vapeur d'eau à la surface du corps est égale à la pression partielle de la vapeur d'eau dans le milieu de séchage environnant, le processus de séchage s'arrête et l'humidité ne peut plus être expulsée. À ce stade, l'humidité contenue dans le corps est appelée eau d'équilibre, qui fait partie de l'eau liée, et sa quantité dépend de la température et de l'humidité relative du milieu de séchage. Lorsque l'eau liée est expulsée, le volume du corps ne diminue pas, ce qui le rend relativement sûr.

(2) Le processus de séchage de la pâte céramique

Si l'on prend l'exemple du séchage par convection, le processus de séchage de la céramique peut être divisé en trois processus simultanés et interdépendants : le transfert de chaleur, la diffusion externe et la diffusion interne.

Processus de transfert de chaleur : La chaleur de l'agent de séchage est transférée à la surface de la pièce par convection, puis conduite de la surface vers l'intérieur de la pièce. L'humidité présente à la surface de la pièce reçoit de la chaleur et se vaporise, passant de l'état liquide à l'état gazeux.

Processus de diffusion externe : La vapeur d'eau générée à la surface de la céramique se déplace de la surface vers le milieu de séchage par diffusion à travers la couche de flux laminaire sous l'influence d'une différence de concentration.

Processus de diffusion interne : L'évaporation de l'humidité à la surface du corps humide crée un gradient d'humidité à l'intérieur, ce qui favorise la diffusion de l'humidité de la couche intérieure à forte concentration vers la couche extérieure à plus faible concentration, appelée conduction de l'humidité ou diffusion de l'humidité.

Dans des conditions de séchage stables, la température de surface de la pâte céramique, la teneur en humidité, la vitesse de séchage et le temps ont une certaine relation. En fonction des caractéristiques changeantes de leurs relations, le processus de séchage peut être divisé en trois étapes : l'étape de chauffage, l'étape de séchage à vitesse constante et l'étape de séchage à vitesse décroissante.

Pendant la phase de chauffage, comme la chaleur transférée du milieu de séchage à la surface du corps en une unité de temps est supérieure à la chaleur consommée par l'évaporation de l'humidité de surface, la température de la surface chauffée augmente progressivement jusqu'à ce qu'elle soit égale à la température du bulbe humide du milieu de séchage. À ce stade, la chaleur gagnée par la surface et la chaleur consommée par l'évaporation atteignent un équilibre dynamique et la température reste constante. À ce stade, la teneur en eau du corps diminue et la vitesse de séchage augmente.

La phase de séchage à vitesse constante continue d'expulser l'eau non combinée. La teneur en eau du corps étant relativement élevée, la quantité d'eau évaporée de la surface peut être reconstituée de l'intérieur, ce qui signifie que la vitesse de déplacement de l'humidité interne (taux de diffusion interne) est égale au taux d'évaporation de l'humidité de la surface, qui est également égal au taux de diffusion externe, ce qui maintient la surface dans un état d'humidité. En outre, la chaleur transférée du milieu à la surface du corps est égale à la chaleur nécessaire à la vaporisation de l'humidité. La température de la surface du corps reste donc constante, égale à la température du bulbe humide du milieu. La pression partielle de la vapeur d'eau à la surface du corps est égale à la pression partielle de la vapeur d'eau saturée à la température de surface, et le taux de séchage est stable. C'est pourquoi on l'appelle l'étape de séchage à taux constant. Cette étape est axée sur l'expulsion de l'eau non combinée, de sorte que le corps subit un rétrécissement de volume, l'ampleur du rétrécissement étant linéairement liée à la réduction de la teneur en eau. S'il n'est pas effectué correctement, un séchage trop rapide peut facilement déformer et fissurer la carrosserie, ce qui entraîne des déchets secs. À la fin de la phase de séchage constant, la teneur en humidité du matériau tombe à une valeur critique. À ce stade, bien que l'humidité interne du matériau soit encore de l'eau libre, de l'eau liée commence à apparaître dans la couche superficielle.

Au stade de la chute du taux de séchage, la teneur en humidité du corps diminue et le taux de diffusion interne ne peut pas suivre le taux d'évaporation de l'humidité de surface et le taux de diffusion externe. La surface n'est plus humide et la vitesse de séchage diminue progressivement. La chaleur nécessaire à l'évaporation de l'humidité de surface diminuant, la température du matériau commence à augmenter progressivement. La pression de la vapeur d'eau à la surface du matériau est inférieure à la pression de la vapeur d'eau saturée à la température de la surface. À ce stade, l'eau liée est expulsée ; le corps ne subit pas de rétrécissement de volume et ne produit pas de déchets de séchage. Lorsque l'humidité expulsée du matériau est égale à l'humidité d'équilibre, la vitesse de séchage devient nulle et le processus de séchage se termine. Même si le temps de séchage est prolongé, l'humidité du matériau ne change plus. À ce stade, la température de surface du matériau est égale à la température sèche du milieu, et la pression de vapeur de surface est égale à la pression de vapeur du milieu. La vitesse de séchage dans la phase de séchage lent dépend du taux de diffusion interne ; c'est pourquoi elle est également appelée phase de contrôle de la diffusion interne. À ce stade, des facteurs tels que la structure, la forme et la taille du matériau influencent la vitesse de séchage.

(3) Facteurs affectant le taux de séchage

Les facteurs qui influencent la vitesse de séchage sont le transfert de chaleur et les taux de diffusion externe et interne.

① Accélérer le taux de transfert de chaleur. Pour accélérer le taux de transfert de chaleur, les trois points suivants doivent être respectés : premièrement, augmenter la température du milieu de séchage, par exemple en augmentant la température du gaz chaud dans le four de séchage, en augmentant le four à air chaud, etc., mais la température de surface du corps en céramique ne doit pas augmenter trop rapidement pour éviter les fissures ; deuxièmement, augmenter la zone de transfert de chaleur : par exemple, passer d'un séchage unilatéral à un séchage bilatéral, empiler les corps en céramique en couches ou réduire le nombre de couches, augmentant ainsi la zone de contact avec le gaz chaud ; troisièmement, améliorer le coefficient de transfert de chaleur par convection.

② Augmenter le taux de diffusion externe. Lorsque le séchage est à vitesse constante, la résistance à la diffusion externe devient la principale contradiction affectant la vitesse de séchage globale. Par conséquent, la réduction de la résistance à la diffusion externe et l'augmentation du taux de diffusion externe ont le plus grand impact sur le raccourcissement de l'ensemble du cycle de séchage. La résistance à la diffusion externe se produit principalement dans la couche limite, et les trois points suivants doivent donc être pris en compte : premièrement, augmenter le débit du milieu pour réduire l'épaisseur de la couche limite et améliorer ainsi le coefficient de transfert thermique convectif ; le coefficient de transfert de masse convectif peut également être augmenté pour faciliter l'augmentation de la vitesse de séchage ; deuxièmement, réduire la concentration en vapeur d'eau du milieu et augmenter la zone de transfert de masse, ce qui peut également améliorer la vitesse de séchage ; troisièmement, augmenter le taux de diffusion interne de l'humidité.

Le taux de diffusion interne de l'humidité est influencé conjointement par la diffusion de l'humidité et la diffusion thermique. La diffusion de l'humidité est le mouvement de l'eau causé par un gradient d'humidité à l'intérieur du matériau. En revanche, la diffusion thermique est le mouvement causé par un gradient de température à l'intérieur du matériau. Pour augmenter le taux de diffusion interne, les cinq points suivants doivent être pris en compte : premièrement, aligner les directions de la diffusion thermique et de la diffusion de l'humidité, c'est-à-dire essayer de rendre la température au centre du matériau plus élevée que celle de la surface, par exemple par un chauffage à infrarouge lointain ou à micro-ondes ; deuxièmement, lorsque les directions de la diffusion thermique et de la diffusion de l'humidité sont alignées, améliorer le transfert de chaleur afin d'augmenter le gradient de température à l'intérieur du matériau ; lorsque les deux sont opposées, le renforcement du gradient de température, bien qu'il augmente la résistance à la diffusion thermique, peut améliorer le transfert de chaleur, augmenter la température du matériau et accroître la diffusion de l'humidité, accélérant ainsi le séchage ; troisièmement, réduire l'épaisseur du corps, en passant d'un séchage unilatéral à un séchage bilatéral ; quatrièmement, abaisser la pression totale du milieu, ce qui est bénéfique pour augmenter le coefficient de diffusion de l'humidité, augmentant ainsi le taux de diffusion de l'humidité ; cinquièmement, prendre en compte d'autres facteurs liés aux propriétés et à la forme du corps en céramique.

(4) Classification des technologies de séchage

Le séchage peut être divisé en deux catégories : le séchage naturel et le séchage artificiel, selon qu'il est contrôlé ou non par un système de séchage. Étant donné que le séchage artificiel est contrôlé par des personnes, il est également appelé séchage forcé.

Il peut être classé en quatre types en fonction des différentes méthodes de séchage.

- Séchage par convection. Sa caractéristique est d'utiliser le gaz comme moyen de séchage, en soufflant à une certaine vitesse sur la surface de la pièce pour faciliter le séchage.

- Séchage par rayonnement. Cette méthode utilise l'énergie des infrarouges, des micro-ondes et d'autres radiations électromagnétiques pour irradier le corps séché et lui permettre de sécher.

- Séchage sous vide. Cette méthode consiste à sécher le corps en céramique sous vide (pression négative). Le corps vert n'a pas besoin d'être chauffé, mais un équipement de pompage est nécessaire pour créer un certain niveau de pression négative, de sorte que le système doit être scellé, ce qui rend la production continue difficile.

- Séchage combiné. Il se caractérise par l'utilisation globale de deux ou plusieurs méthodes de séchage pour tirer parti de leurs forces respectives, en se complétant mutuellement, ce qui permet souvent d'obtenir un effet de séchage idéal.

Certaines méthodes de séchage peuvent également être divisées en sécheurs discontinus et en sécheurs continus, selon que le processus de séchage est continu ou non. Les sécheurs continus peuvent également être classés en sécheurs à co-courant, à contre-courant et à flux mixte en fonction de la direction du mouvement de l'agent de séchage et de la pièce à sécher. Ils peuvent également être classés en sécheurs à chambre, sécheurs à tunnel, etc. en fonction de leur forme.

4. Frittage

Une fois les bijoux en céramique façonnés et affinés, ils peuvent être cuits. La température de frittage et le choix du matériau déterminent les caractéristiques de la céramique.

(1) Mécanisme de frittage

Le frittage est le processus qui consiste à placer des pâtes céramiques vertes granuleuses dans un four à haute température pour les densifier en un matériau solide et résistant. Le frittage commence par l'élimination des vides entre les particules du matériau, ce qui permet aux particules adjacentes correspondantes de se lier pour former des corps denses. Cependant, le processus de frittage doit répondre à deux conditions fondamentales : ① il doit y avoir un mécanisme de transport de masse ; ② il doit y avoir une énergie (énergie thermique) pour promouvoir et soutenir le transport de masse.

Actuellement, les mécanismes de frittage des céramiques fines comportent quatre modes de frittage : le frittage en phase gazeuse, le frittage en phase solide, le frittage en phase liquide et le frittage en phase liquide réactive. Les mécanismes structurels des matériaux et les forces motrices de frittage sont différents. Les principaux mécanismes de frittage sont le frittage en phase liquide et le frittage en phase solide, en particulier pour les céramiques traditionnelles et la plupart des céramiques électroniques, qui reposent sur la formation de la phase liquide, l'écoulement visqueux et les processus de dissolution-précipitation. En revanche, le frittage des céramiques structurelles de haute pureté et de haute résistance repose principalement sur le frittage en phase solide, qui permet la migration des matériaux par la diffusion des joints de grains ou la diffusion du réseau.

(2) Fours utilisés pour le frittage de la céramique

Les matériaux et produits céramiques peuvent être cuits dans différents fours, intermittents ou continus. Le premier est périodique et convient aux petits lots ou aux méthodes de cuisson spéciales. Le second est utilisé pour une production à grande échelle et des conditions de cuisson relativement faibles. Le four le plus utilisé pour les bijoux en céramique est le four électrique. La température de cuisson et l'atmosphère requise déterminent le type de four à choisir. Selon la classification des températures de cuisson des céramiques traditionnelles, les températures inférieures à 1100℃ correspondent à un frittage à basse température, celles comprises entre 1100~1250℃ à un frittage à moyenne température, celles comprises entre 1250~1450℃ à un frittage à haute température, et celles supérieures à 1450℃ à un frittage à ultra-haute température.

(3) Principales techniques de frittage des céramiques

Il existe plusieurs méthodes techniques pour le frittage de la céramique.

① Frittage sous pression normale (également appelé frittage sans pression). Il s'agit du frittage libre du corps céramique dans des conditions de pression atmosphérique. Le frittage commence sans forces externes lorsque la température atteint généralement le point de fusion du matériau entre 0,5~0,8. À cette température, le frittage en phase solide peut provoquer une diffusion atomique suffisante. En revanche, le frittage en phase liquide peut favoriser la formation d'une phase liquide ou générer une phase liquide par le biais de réactions chimiques afin de faciliter la diffusion et l'écoulement visqueux. La formulation précise de la courbe de cuisson est cruciale pour le frittage à pression normale. Un régime de chauffage approprié peut garantir que les produits réduisent les fissures et les défauts structurels, améliorant ainsi le rendement.

② Frittage par pressage à chaud et frittage par pressage isostatique à chaud. Le frittage par pressage à chaud consiste à appliquer une certaine pression (10~40Mpa) pendant le processus de frittage, ce qui favorise l'accélération de l'écoulement, le réarrangement et la densification du matériau. La température utilisée pour le frittage par pressage à chaud est généralement inférieure de 100℃ à celle du frittage sous pression conventionnel, principalement en fonction des différents produits et de la génération ou non d'une phase liquide. La méthode de frittage par pressage à chaud utilise des formes préformées ou remplit directement la poudre dans le moule, ce qui rend le processus relativement simple. Les produits fabriqués à l'aide de cette méthode de frittage ont une densité élevée, la densité théorique atteignant 99%, et d'excellentes performances. Toutefois, cette méthode de frittage n'est pas adaptée à la fabrication de produits de forme complexe, a une échelle de production plus petite et des coûts plus élevés.

Le frittage par pressage à chaud en continu a une efficacité de production élevée, mais les coûts de l'équipement et des moules sont relativement élevés, et il n'est pas propice à la cuisson de produits trop épais. Le frittage par pressage isostatique à chaud permet de pallier ces inconvénients et convient à la production de produits de forme complexe. Actuellement, certains produits de haute technologie, tels que les roulements en céramique, les miroirs, le combustible nucléaire nécessaire aux applications militaires et les canons de fusils, peuvent également utiliser ce procédé de frittage.

③ Frittage réactif. Cette méthode de frittage des matériaux résulte de l'interaction entre la phase gazeuse ou liquide et le matériau de la matrice. Les produits représentatifs les plus typiques sont le carbure de silicium fritté par réaction et le nitrure de silicium fritté par réaction. Les avantages de cette méthode de frittage sont sa simplicité, la possibilité de traiter légèrement ou non les produits et la capacité de préparer des produits de forme complexe. Les inconvénients sont la présence de produits résiduels n'ayant pas réagi dans les produits finaux, la structure est difficile à contrôler et il est difficile d'obtenir un frittage réactif complet pour les produits plus épais.

Outre le frittage par réaction du carbure de silicium et du nitrure de silicium, une nouvelle méthode de frittage par réaction de l'oxyde d'aluminium est apparue récemment. Cette méthode peut utiliser la réaction d'oxydation de la poudre d'Al pour préparer de l'Al2O3 et Al2O3-Al présentant de bonnes propriétés matérielles.

④ Frittage en phase liquide. De nombreuses céramiques d'oxyde utilisent des additifs à bas point de fusion pour favoriser le frittage du matériau. L'ajout d'additifs n'affecte généralement pas les performances du matériau et peut même avoir un effet positif sur certaines fonctions. Comme les additifs sont utilisés pour les structures à haute température, il est important de noter que le verre aux joints de grains est un facteur important qui entraîne une diminution des propriétés mécaniques à haute température. Le choix d'une phase liquide ayant un point de fusion ou une viscosité élevés, ou d'une composition de phase liquide appropriée, suivi d'un traitement thermique à haute température pour précipiter certaines phases cristallines aux joints de grains, peut améliorer la résistance au fluage du matériau.

⑤ Méthode de frittage par micro-ondes. Il s'agit d'une méthode qui utilise l'énergie des micro-ondes pour le chauffage direct et le frittage. Il existe actuellement des fours de frittage par micro-ondes d'un volume de 1m3 et d'une température de cuisson allant jusqu'à 1650℃. La température peut dépasser 2000℃ si l'on utilise un four de chauffage assisté au graphite à atmosphère contrôlée. Un dispositif de four tunnel à chauffage continu par micro-ondes d'une longueur de 15 m est également apparu. L'utilisation de fours à micro-ondes pour le frittage des céramiques est supérieure aux autres fours en ce qui concerne la qualité du produit et la réduction de la consommation d'énergie.

⑥ Méthode de frittage par plasma d'arc. Sa méthode de chauffage diffère du pressage à chaud ; elle applique une alimentation électrique pulsée au produit tout en appliquant une contrainte, en durcissant et en densifiant le matériau simultanément. Des expériences ont montré que cette méthode sintérise rapidement, permettant aux matériaux de former des structures à haute densité et à grain fin, ce qui devrait être plus approprié pour le frittage de matériaux à l'échelle nanométrique. Toutefois, cette méthode en est encore au stade de la recherche et du développement, et de nombreuses questions doivent être étudiées en profondeur.

⑦ Méthode de frittage fabriquée par l'entreprise elle-même. Il s'agit d'une méthode de fabrication de produits céramiques de précision par réaction chimique exothermique rapide du matériau lui-même, ce qui permet d'économiser de l'énergie et de réduire les coûts.

⑧ Méthode de dépôt en phase gazeuse. Elle se divise en deux catégories : la méthode physique en phase gazeuse et la méthode chimique en phase gazeuse. Les principaux types de méthodes physiques sont la pulvérisation cathodique et le dépôt par évaporation. La pulvérisation cathodique consiste à bombarder un matériau cible plat avec des électrons dans le vide, ce qui excite les atomes du matériau cible, qui recouvrent ensuite le substrat de l'échantillon. Bien que la vitesse de revêtement soit lente et ne soit utilisée que pour les revêtements minces, elle permet de contrôler la pureté et ne nécessite pas de chauffage du substrat. La méthode de dépôt chimique en phase vapeur consiste à chauffer le substrat tout en introduisant des gaz réactifs ou des mélanges de gaz, qui se décomposent ou réagissent à des températures élevées pour déposer des produits sur le substrat, formant ainsi des matériaux denses. L'avantage de cette méthode est qu'elle permet de produire des structures cristallines fines de haute densité, et que la transparence optique et les propriétés mécaniques des matériaux sont meilleures que celles obtenues par d'autres procédés de frittage.

5. Vitrage

Le corps céramique est composé de phases cristallines générées après une cuisson à haute température, de phases vitreuses, de quartz non réagi dans les matières premières et de pores. Le matériau à phase cristalline peut améliorer les propriétés physiques et chimiques des produits céramiques, notamment en augmentant la résistance mécanique, la résistance à l'usure et la stabilité thermique. Cependant, il présente une faible transmission de la lumière et une section transversale rugueuse. Le matériau de la phase vitreuse se remplit autour du matériau de la phase cristalline pour former un ensemble cohérent, améliorant ainsi les performances globales de la céramique. Cependant, la phase vitreuse est fragile et présente une stabilité thermique et une résistance à l'usure médiocres, de sorte que la phase vitreuse doit être contrôlée dans une certaine fourchette. La phase vitreuse peut améliorer la transmission de la lumière des céramiques, en rendant la section transversale plus fine.

Les céramiques se divisent en deux catégories : les céramiques émaillées et les céramiques non émaillées, mais la grande majorité d'entre elles doivent être émaillées pour les ornements. S'il n'y a pas de glaçure sur les ornements en céramique, quelle que soit la beauté de la forme ou la nouveauté du style, ils perdront leur charme. La céramique est l'art du feu, et divers changements se produisent sous l'action du feu, mais c'est surtout la glaçure qui se modifie sous l'effet du feu. La glaçure à la surface des céramiques émaillées est très semblable au verre, donnant aux ustensiles en céramique une surface lisse et brillante. Elle a une fonction décorative, rendant les céramiques visuellement attrayantes, et améliore la résistance mécanique, la dureté de la surface et la résistance à la corrosion chimique des céramiques. En outre, comme l'émail est une substance lisse semblable au verre avec très peu de pores, il est facile de nettoyer les salissures, ce qui est pratique pour l'utilisateur.

La glaçure, comme la pâte céramique, est produite à partir de roches ou de terre, mais elle diffère de la pâte en ce sens qu'elle fond plus facilement dans le feu. Lorsque la chaleur intense du four permet à la matière d'atteindre un état semi-fondu, les matières premières de la glaçure doivent être complètement fondues à l'état liquide. Après refroidissement, ce liquide se solidifie pour devenir une glaçure. L'émail est une couche vitreuse à la surface de la porcelaine non absorbante ; l'émail fritté est composé de silicate, et la source de silicate est la cendre végétale et le feldspath.

Des céramiques cuites avec des oxydes métalliques de différentes couleurs ont été ajoutées à la glaçure afin d'obtenir des couleurs riches. Les glaçures utilisées pour les ornements en céramique sont très diverses, notamment la glaçure rouge, la glaçure cyan, la glaçure verte, la glaçure jaune, la glaçure bleue, la glaçure blanche, la glaçure noire, la glaçure pourpre, la glaçure du four Ru, la glaçure à base de poudre de thé, et bien d'autres encore. Outre les glaçures colorées, il en existe de nombreux types, tels que les glaçures cristallines, les glaçures craquelées et les glaçures mates. Les glaçures colorées sont également divisées en glaçures à haute et basse température, avec plus de 60 types de glaçures colorées à haute température et plus de 30 types de glaçures colorées à basse température, et la variété des matières premières est importante. L'argile à porcelaine utilisée pour les ornements en céramique est relativement raffinée dans la sélection des matériaux, et la plupart sont recouverts d'une glaçure à haute température. La glaçure rend la surface des objets imperméable, leur donne un éclat, leur confère une sensation de propreté et de brillance, et augmente leur résistance, ce qui les rend faciles à nettoyer. Grâce à ces couleurs de glaçure, les ornements en céramique peuvent présenter un riche effet artistique.

Il existe plusieurs méthodes de glaçage : le trempage, le coulage, le brossage et la pulvérisation. Le trempage consiste à immerger l'ensemble de la pièce dans une glaçure suffisamment épaisse, en la laissant s'absorber naturellement jusqu'à une certaine épaisseur. L'application au pinceau consiste à utiliser un pinceau trempé dans la glaçure pour l'appliquer sur la pièce ; l'utilisation du côté du pinceau permet de créer des effets spéciaux. L'application au pistolet consiste à utiliser un pulvérisateur pour appliquer l'émail sur le corps. La méthode d'émaillage peut être choisie en fonction de la conception de l'ornement en céramique, suivie d'un frittage à basse température et, enfin, d'une suspension sur des supports spécialement conçus pour sécher, ce qui permet d'obtenir des ornements en céramique exquis.