Débloquer l'artisanat de la bijouterie : Un guide des techniques de moulage et d'estampage

Méthodes de fabrication et processus de moulage et d'emboutissage de bijoux

Introduction :

Les procédés de fabrication de bijoux couramment utilisés sont divisés en deux catégories principales : la première est le moulage, qui consiste à créer une cavité de moule, à injecter du métal chauffé et fondu dans la cavité et à attendre que la température baisse pour que le métal se solidifie, ce qui permet d'obtenir la forme de métal correspondant à celle du moule. Cette méthode, généralement appelée moulage ou coulée, fait appel à des connaissances en chimie, en mécanique et en physique. Il s'agit d'une technologie de mise en forme liquide ; l'autre est l'estampage, qui consiste à fabriquer un moule en acier pour le bijou et à utiliser ensuite l'estampage mécanique pour le façonner.

Les procédés de formage les plus courants sont le moulage à la cire perdue, le moulage sur os de seiche, le moulage au sable, l'électroformage en creux, l'estampage mécanique et le moulage sur moule céramique. Parmi eux, la fonte à cire perdue est actuellement le procédé de moulage de bijoux le plus couramment utilisé, tandis que la fonte d'os de seiche et la fonte au sable conviennent aux petits studios de création. L'électroformage en creux convient à la fabrication de bijoux et d'objets décoratifs de plus grande taille, l'estampage mécanique est adapté au traitement commercial de masse des bijoux, et le moulage en céramique était utilisé dans les anciennes dynasties Shang et Zhou pour couler des récipients en bronze.

Table des matières

Section I Moulage à la cire perdue

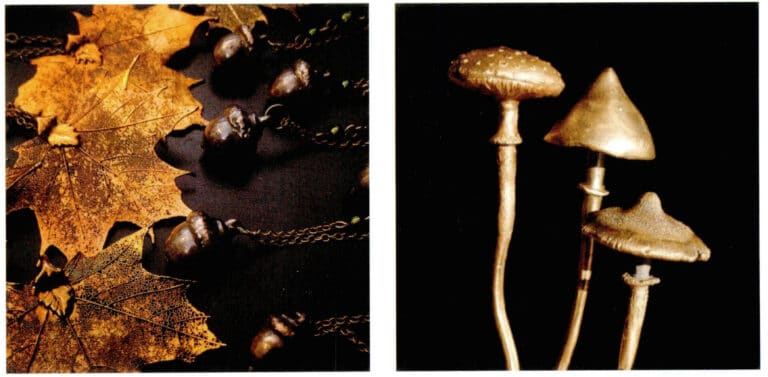

Le moulage à la cire perdue, abrégé en méthode de la cire perdue, consiste, comme son nom l'indique, à retirer la "cire" pour obtenir la forme du moulage. En raison de son faible point de fusion, la cire peut être enlevée par brûlage. D'autres matériaux dont le point de fusion est relativement bas, tels que le nylon et les modèles en résine fabriqués à l'aide de la technologie d'impression 3D couramment utilisée aujourd'hui, peuvent également être moulés selon la même méthode. Certains artistes souhaitent reproduire les textures de la nature en moulant des objets tels que des spécimens d'insectes, des noix et des branches selon les principes de la fonte à la cire perdue, ce qui peut donner d'excellents résultats.

La méthode de la fonte à la cire perdue est une technique de moulage raffinée, largement utilisée et parvenue à maturité. Son invention a considérablement amélioré la précision des moulages, permettant de réaliser de nombreux réglages complexes et des formes réalistes grâce au moulage à la cire perdue.

1. Le processus primaire de la fonte à la cire perdue

1.1 Fabrication de moules de maître

Le modélisme est également le premier échantillon de la production de modèles, généralement fabriqués à partir de matériaux tels que l'argent, le cuivre et la cire de bijouterie. Compte tenu de problèmes tels que le retrait et la perte lors de la coulée ultérieure, si le modèle est fabriqué en cire, le volume produit est généralement plus important que le volume final coulé en métal 5% -10% afin de s'assurer que le produit final est plus proche des spécifications de la conception.

Supposons que le modèle soit fait de métaux comme l'argent ou le cuivre. Dans ce cas, il est nécessaire de créer un moule en caoutchouc en pressant le moule, en le coupant et en l'ouvrant, puis en utilisant un injecteur de cire sous vide pour injecter de la cire dans le moule en caoutchouc, ce qui permet de créer des modèles en cire identiques qui peuvent être reproduits. Une fois le modèle en cire préparé, on peut procéder au moulage à la cire perdue, ce qui permet une reproduction commerciale de masse.

Bijoux. Supposons que le matériau du moule principal pour bijoux soit de la cire ou des matériaux à faible point de fusion comme le nylon ou la résine. Dans ce cas, vous pouvez ne pas presser le moule en caoutchouc, couler le produit métallique à l'aide de la méthode de la cire perdue, puis utiliser la méthode de fabrication de moules pour obtenir le moule en caoutchouc.

Lors de la création du maître-modèle du bijou, il est important de noter que si vous envisagez de fabriquer un moule et de couler du métal ultérieurement, la partie la plus fine du modèle de bijou ne doit pas être inférieure à 0,2 mm. S'il n'y a pas d'exigences particulières, l'épaisseur doit être maintenue au-dessus de 0,5 mm dans la mesure du possible. En effet, la limite de coulée est de 0,2 mm ; si elle est trop fine, le métal en fusion ne s'écoulera pas facilement dans les zones fines, ce qui peut conduire à des objets coulés incomplets.

1.2 Soudage de la carotte

Lors du soudage de la vanne de coulée, il est important de choisir la meilleure position de la carotte pour la coulée, en tenant compte de la possibilité de la polir une fois la coulée terminée. Le débit doit être maximisé sans endommager la forme exquise du bijou.

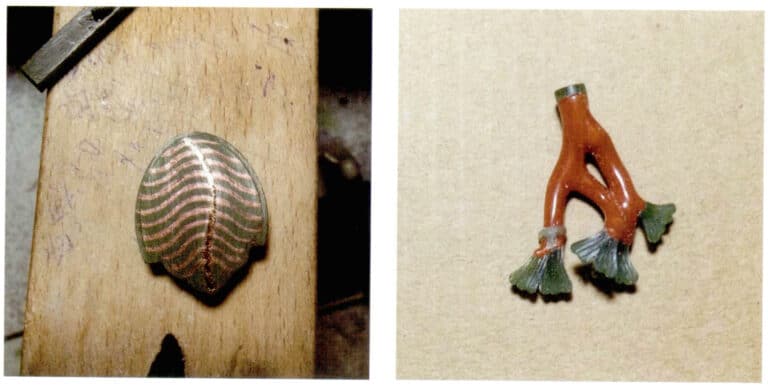

1.3 Planter des arbres en cire (moulage à la cire perdue)

Connecter le modèle en cire préparé à un cylindre ; à ce stade, la forme ressemble à un petit arbre, c'est pourquoi le moulage à la cire perdue est souvent appelé la plantation d'un arbre en cire. Les racines de l'arbre à cire correspondent à la porte de coulée, le tronc est le canal de coulée principal, la carotte est le canal de coulée secondaire et la cire de la pièce moulée est comme le fruit. Les objets coulés à partir d'un arbre à cire qui se conforment aux schémas d'écoulement auront une plus grande précision. Il est important de noter que dans le traitement et le moulage des bijoux, afin de mieux contrôler les coûts, un flacon de modèles en cire sera rassemblé pour la plantation de l'arbre à cire, et les œuvres coulées dans le même flacon ne peuvent choisir que le même métal.

Pendant l'opération, il est important de noter que la carotte doit être lisse et ne pas présenter d'angles aigus ou de courbes. La jonction entre la carotte et les branches et le tronc du modèle en cire doit être aussi lisse que possible. Si le modèle en cire a une forme complexe, plusieurs tiges de coulée peuvent être utilisées pour l'aider. La longueur des tiges de coulée des branches ne doit généralement pas dépasser 15 mm pour éviter un refroidissement rapide pendant le processus de coulée, et celle des tiges de coulée principales ne doit pas dépasser 7 mm.

Deuxièmement, lors de la plantation de l'arbre à cire, les modèles de cire doivent être répartis uniformément sur les branches en fonction de leur forme, de leur taille et de leur type, en tenant compte du centre de gravité et de l'équilibre de l'arbre à cire. Chaque modèle de cire doit être suffisamment proche l'un de l'autre, en laissant un espace d'au moins 2 mm. Il doit y avoir un écart d'au moins 5 mm entre l'arbre en cire planté et la paroi extérieure de la fiole de gypse et une distance d'environ 10 mm entre l'arbre en cire et le fond de la fiole de gypse. Si la distance est trop faible, la production ultérieure du moule en plâtre risque de rendre la paroi de la cavité du modèle trop mince, ce qui entraînerait des fissures. En outre, l'arbre à cire doit être correctement nettoyé, sans taches ni impuretés. Enfin, après avoir planté l'arbre en cire, il faut le peser et l'enregistrer pour calculer le poids de métal correspondant lors de la coulée.

En général, le rapport de gravité spécifique entre le métal et la cire est le suivant :

| Type de métal | 1 gramme Modèle en cire = Poids du métal après la coulée |

|---|---|

| Argent Sterling | 10 grammes |

| Or 24K | 20 grammes |

| Or 18K | 16 grammes |

| Or 14K | 14 grammes |

| Or 10K | 10 grammes |

1.4 gypse Investissement

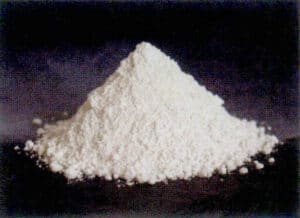

Placer l'arbre en cire dans le moufle en acier, qui peut être un cylindre de coulée centrifuge (sans trous) ou un moufle de coulée sous vide (avec des épaules et des trous). Le matériau de jointoiement utilisé pour la fabrication des moules en plâtre est composé de

Machine à vide 25% -30% poudre de gypse calcinée mélangée à de la calcite, du sable de quartz, des agents réducteurs et des additifs de solidification. Cette poudre de coulée mélangée doit présenter une résistance au feu, une résistance aux températures élevées, un faible taux de dilatation thermique et une surface lisse des pièces coulées faciles à démouler, ce que l'industrie appelle la boue de poudre de coulée résistante au feu.

Le rapport de mélange entre la poudre de coulée et l'eau est d'environ 38-40g pour 100g de poudre, et la température de l'eau doit être contrôlée entre 21-27℃. Si elle est trop élevée, elle accélérera le temps de solidification ; si elle est trop basse, elle le prolongera. Après avoir mélangé la poudre et l'eau, la solidification commence. En général, la poudre de coulée doit être mélangée en boue et versée dans le cylindre de coulée en acier dans un délai de 9 à 10 minutes. Si le délai est plus long, la poudre et l'eau ne se mélangeront pas suffisamment ; s'il est trop long, la fluidité de la boue de coulée s'en trouvera affectée, ce qui pourrait entraîner une perte de détails dans les pièces coulées.

Les différentes marques de poudre de coulée doivent être utilisées conformément à leurs manuels de produits respectifs pour les rapports de mélange.

1.5 Traitement sous vide (pompage sous vide)

Le traitement sous vide, également connu sous le nom d'étape de débullage sous vide, utilise une pompe à vide pour éliminer les bulles générées pendant le processus de jointoiement en raison de l'adhésion de l'air, réduisant ainsi efficacement la probabilité d'apparition de trous de sable et de défauts sur la pièce moulée pendant la coulée du métal. En général, deux traitements sous vide sont nécessaires.

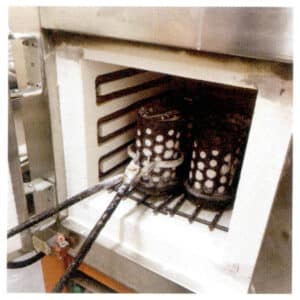

1.6 Épuisement des pertes de cire

Le processus de perte de cire est divisé en deux catégories : la perte de cire à la vapeur et la perte de cire au four à combustion, qui est la plus couramment utilisée. Après le durcissement de la boue de coulée, le cylindre de coulée est placé dans le four de combustion pour être chauffé. En raison du faible point de fusion de la cire, celle-ci fond et s'écoule de la cavité, laissant une forme négative qui devient un moule en plâtre et prépare la coulée du métal en fusion.

Il y a quelques points à noter au cours de cette opération. Tout d'abord, le moule en plâtre doit être placé avec la porte de coulée vers le bas pendant l'opération de perte de cire. Deuxièmement, la température du four de calcination peut atteindre environ 1000℃, mais la température réelle doit être ajustée en fonction du matériau métallique coulé. Si l'on coule des produits en or K (or, argent, cuivre), la température doit être maintenue à 750℃. Si l'on coule des produits en platine, la température doit atteindre 950-1000℃. Troisièmement, la température doit être augmentée progressivement pendant le chauffage. Après avoir atteint la température la plus élevée, elle doit être maintenue pendant environ 3 heures pour assurer une température plus uniforme du moule en plâtre à l'intérieur du four, après quoi la température du moule en plâtre doit être autorisée à baisser jusqu'au niveau optimal.

L'objectif de la combustion est d'augmenter la résistance de la coquille du moule et de rapprocher la température du moule de la température de fusion du métal, de sorte que, lors de la coulée, le métal ne se refroidisse pas trop rapidement et ne provoque pas de trous de sable, de piqûres et d'autres défauts. Avant la coulée, il est nécessaire de contrôler la température du métal en fusion ; une température insuffisante peut entraîner une fusion inégale du métal, ce qui affecte l'effet de la coulée ; une température trop élevée peut entraîner l'évaporation d'éléments ayant des points de fusion plus bas, tels que le cuivre et le zinc, ce qui provoque des trous de sable.

1.7 Fusion et moulage

Les méthodes standard de coulage de bijoux comprennent la coulée, la coulée centrifuge, la coulée centrifuge sous vide, la coulée sous pression sous vide et la coulée par aspiration sous pression négative. Du point de vue du processus, le moulage peut être divisé en deux parties : l'une est la fusion, l'autre le moulage.

Fusion : Peser avec précision les métaux requis et la charge (terme utilisé dans la préparation des alliages). Par exemple, pour fondre de l'or 18 carats, 75% du poids doivent être de l'or pur 999, et les 25% de métaux restants sont des métaux relativement moins chers comme le cuivre et l'argent utilisés comme matériaux mélangés fondus, qui sont chauffés et fondus. Ce poids 25% d'alliage mixte fondu est appelé charge. Ils peuvent être coulés après avoir mélangé et fondu uniformément les deux métaux dans le pot de fusion. Pour obtenir l'effet désiré dans les pièces coulées, il est essentiel de comprendre les points de fusion et les caractéristiques des métaux utilisés, ce que l'on appelle communément la maîtrise de la chaleur, et de contrôler la température en fonction des points de fusion et des caractéristiques des différents rapports de métaux.

La solution métallique semi-liquide semble avoir une certaine fluidité. Cependant, elle doit être suffisamment chauffée, ce qui peut entraîner des piqûres de refroidissement dans les produits coulés et, plus grave encore, une coulée incomplète des produits. Les composants pratiques s'évaporent si le métal fondu est surchauffé, ce qui entraîne des piqûres de surchauffe. Par conséquent, la maîtrise de la température appropriée permet de conserver une bonne fluidité du métal fondu, qui devient complètement liquide, ce qui est étroitement lié à l'expérience des opérateurs.

Le moulage : Les types de procédés de moulage sont divisés en deux catégories principales.

L'une d'entre elles consiste à injecter du métal en fusion dans des moules en plâtre à l'aide de machines de coulée sous vide, ce qui comporte deux étapes : la fusion et la coulée ;

l'autre catégorie utilise des machines de coulée centrifuge sous vide ou des machines de coulée sous pression sous vide plus perfectionnées pour le traitement. Cette méthode permet de combiner les processus de fusion et de coulée en un seul. Ces machines de coulée utilisent la pression, le vide et la force centrifuge pour s'assurer que le métal en fusion remplit tous les détails du moule, ce qui permet de réduire les trous de sable dans les articles et d'améliorer la finition de la surface.

Actuellement, le premier type de processus de coulée est relativement courant dans les applications du marché et convient mieux aux ateliers de bijouterie de petite et moyenne taille ; le deuxième type de processus de coulée est plus raffiné, mais les machines utilisées sont grandes et relativement coûteuses, ce qui entraîne une application plus faible sur le marché.

1.8 Démoulage et nettoyage (investissement par sablage)

Après la coulée, le cylindre de coulée doit encore être laissé en place pendant 15 à 30 minutes. Après un léger refroidissement, on peut procéder au démoulage et au nettoyage, communément appelé sablage à la cire ou à l'eau. Si l'opération est effectuée trop tôt, elle peut entraîner la rupture de la coulée ; si elle est effectuée trop tard, elle entraînera des difficultés dans le démoulage du plâtre, ce qui demande beaucoup de travail et de temps.

Une fois le moule légèrement refroidi, rincez-le à l'eau du robinet en commençant par le bas. Le métal coulé se séparera de la plus grande partie du moule en plâtre au contact de l'eau froide. Ensuite, un pistolet à eau à haute pression est utilisé pour pulvériser et rincer le moulage, nettoyant ainsi à fond le moule en plâtre attaché au moulage en métal. Enfin, le moulage en métal est trempé dans une solution d'acide sulfurique ou d'acide fluorhydrique afin d'éliminer toutes les fines impuretés sur le moulage en métal. Il est important de choisir différentes concentrations de la solution en fonction du type de métal, et le temps de trempage peut varier. Après le trempage, retirez la pièce moulée en métal, rincez-la soigneusement à l'eau claire et séchez-la. Les étapes de démoulage et de nettoyage sont alors terminées.

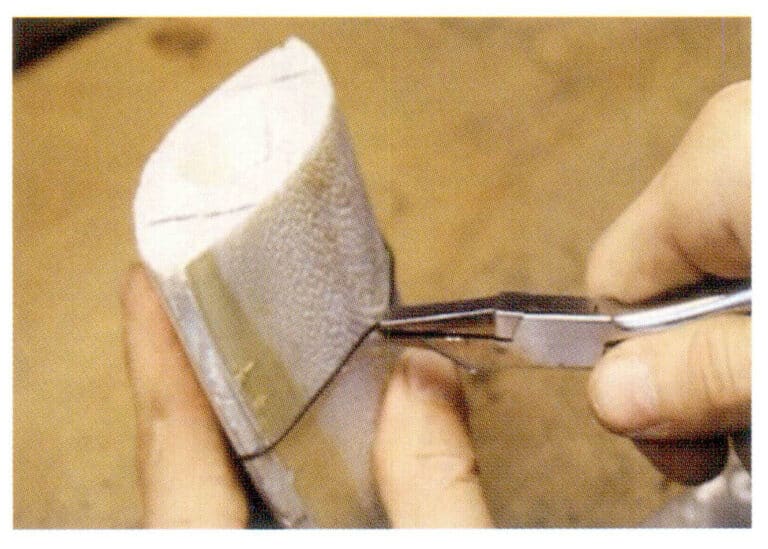

1.9 Retrait de la carotte et polissage du moule

Tout d'abord, on pèse l'arbre de coulée de métal nettoyé pour faciliter le calcul de la perte. Ensuite, des outils tels que des pinces coupantes sont utilisés pour couper les objets métalliques sur l'arbre de coulée métallique, en veillant à couper à une position de la carotte à environ 1,5 mm de la coulée métallique afin de laisser un peu d'espace pour les opérations ultérieures telles que le polissage du moule.

Procéder à une inspection de la qualité des objets métalliques découpés afin de vérifier la présence de trous de sable, de défauts, de fissures, de déformations et d'un contenu insuffisant, et les classer en fonction de leur qualité. Enfin, le ponçage et le polissage des objets métalliques, l'élimination des traces de carotte telles que les tiges de coulée, et la remise à neuf complète de la surface afin de présenter l'état souhaité, terminent le processus de coulée à la cire perdue.

Les détails opérationnels de la méthode de coulée à la cire perdue figurent en annexe.

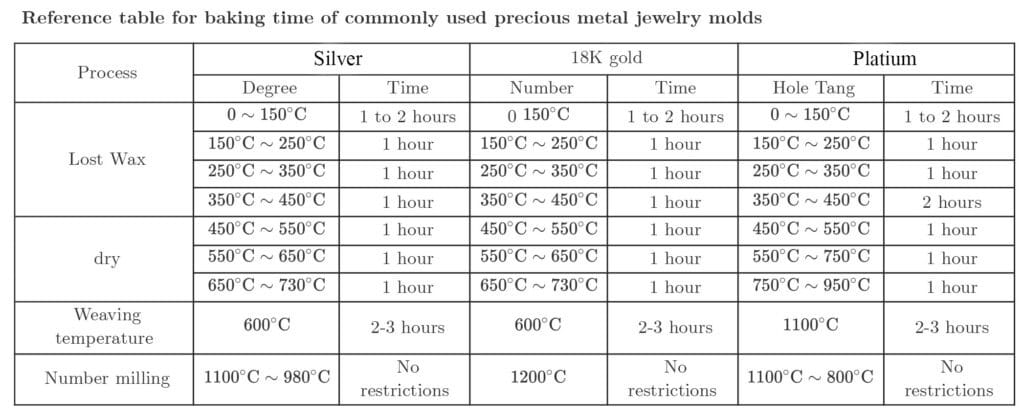

Tableau de référence pour le temps de cuisson des moules à bijoux en métaux précieux couramment utilisés

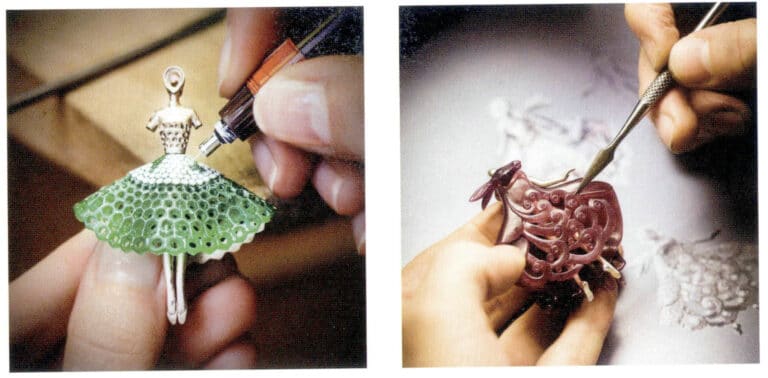

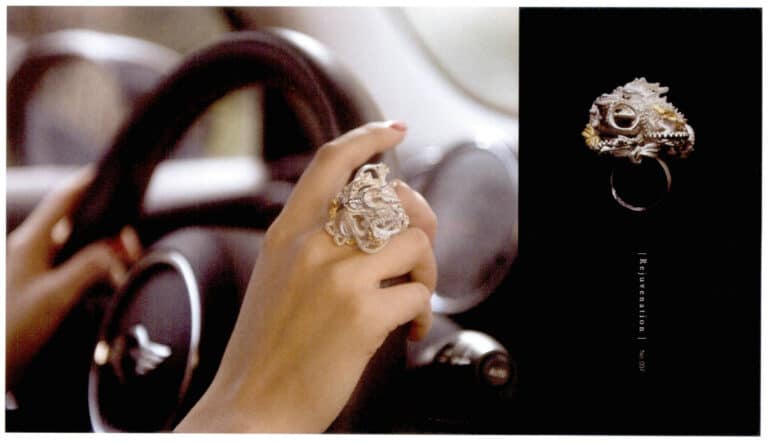

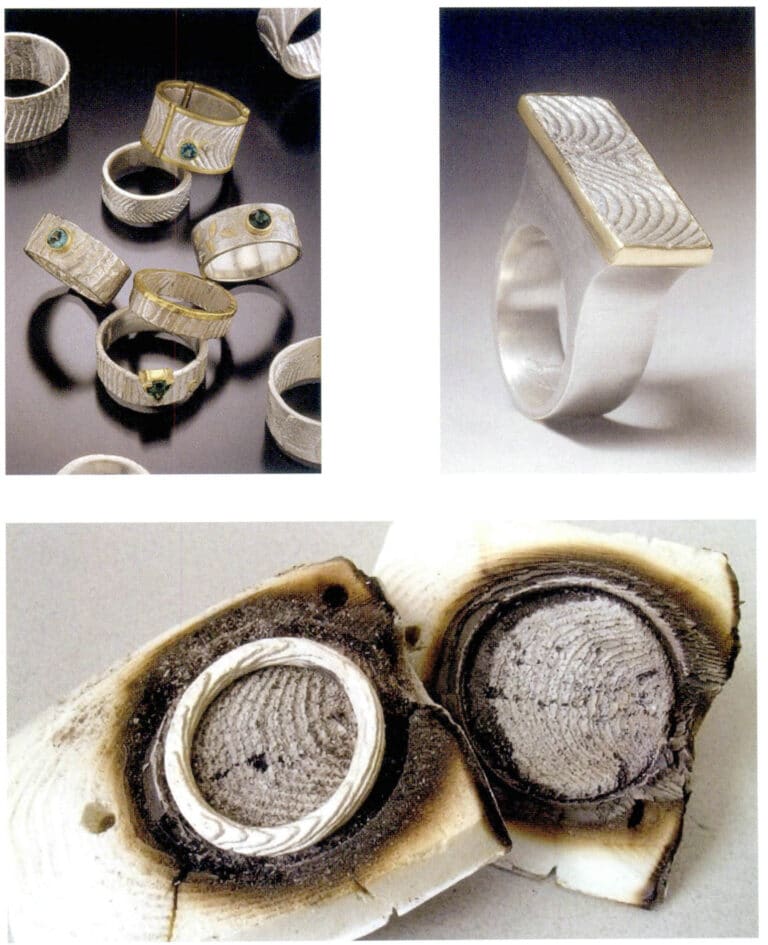

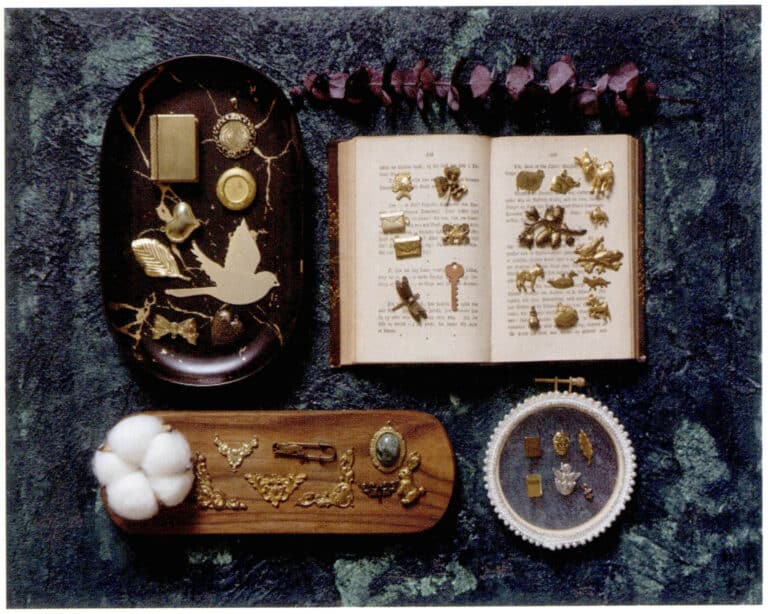

Étude de cas : Les œuvres de la série "Rejuvenation" comprennent de nombreuses copies défectueuses de moules commerciaux en cire pour bijoux qui ont été réassemblées. Des caractéristiques uniques que les copies ne possèdent pas ont été obtenues en reproduisant les répliques. Diverses marques classiques familières se chevauchent et s'obscurcissent mutuellement, dissolvant les marques, les valeurs et les symboles qu'elles visent à reproduire, ce qui permet aux copies sans vie et aux défauts sans valeur d'acquérir une nouvelle vie.

2. Processus spécifique pour le moulage de bijoux

2.1 Soudage de la carotte

2.2 Planter l'arbre à cire

2.3 Processus d'investissement :

Mélanger la boue de coulée ; envelopper la fiole en acier avec du papier journal et du ruban adhésif transparent pour éviter que la boue de coulée ne déborde ; placer l'arbre en cire avec la base dans la fiole en acier, et verser lentement la boue de coulée préparée dans la fiole en acier, en veillant à ce que la boue recouvre l'arbre en cire.

2.4 Traitement sous vide :

Après le placement, il faut le placer dans la machine pour le dégazage sous vide ; après le dégazage sous vide, il faut attendre 6 à 12 heures pour que la coulée se solidifie.

2.5 Épuisement de la perte de cire :

Cuire le moule en plâtre, le décire, le sécher et maintenir la température pendant la coulée.

2.6 Fusion et moulage :

Faire fondre le métal ; injecter le métal fondu liquide, qui a été dosé, dans la cavité à partir de la carotte d'eau du moule en plâtre cuit, et utiliser une machine de coulée sous vide pour la coulée.

2.7 Démoulage et nettoyage (investissement par sablage) :

Après avoir retiré le moule de la machine de coulée, laissez-le refroidir légèrement pendant 15 à 30 minutes, puis placez-le dans de l'eau froide pour le laver ; le moule se rétrécit et se fissure en refroidissant, ce qui permet d'enlever l'arbre de coulée en métal ; utiliser une brosse en acier pour enlever les gros morceaux de gypse, puis rincer le gypse résiduel attaché à l'arbre de coulée métallique à l'aide d'un pistolet à eau à haute pression, puis le tremper dans de l'acide sulfurique ou de l'acide fluorhydrique à une concentration d'environ 30% pendant environ 10 minutes, enfin retirer l'arbre de coulée métallique, le rincer à l'eau claire et le sécher.

2.8 Finition :

Après l'arbre de coulée du métal, après nettoyage, le matériau de couleur blanche est de l'argent 925, et le matériau de couleur jaune est du laiton.

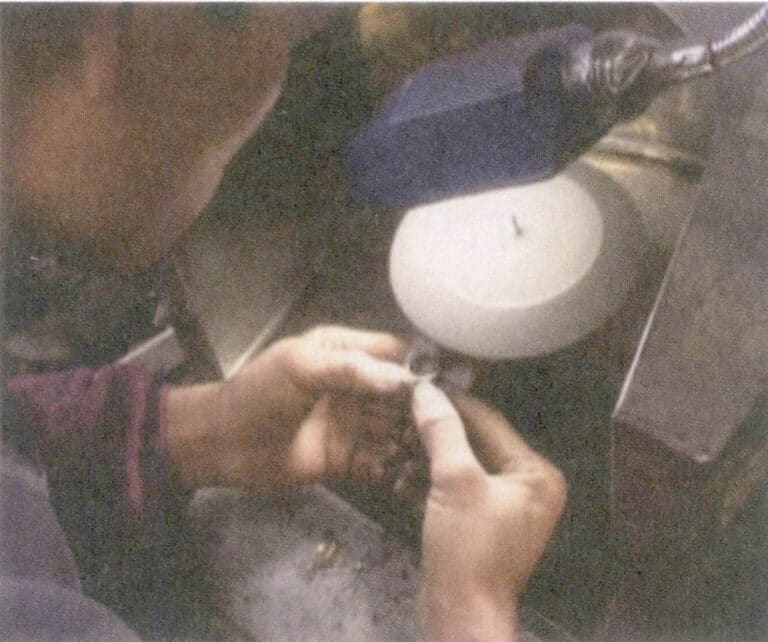

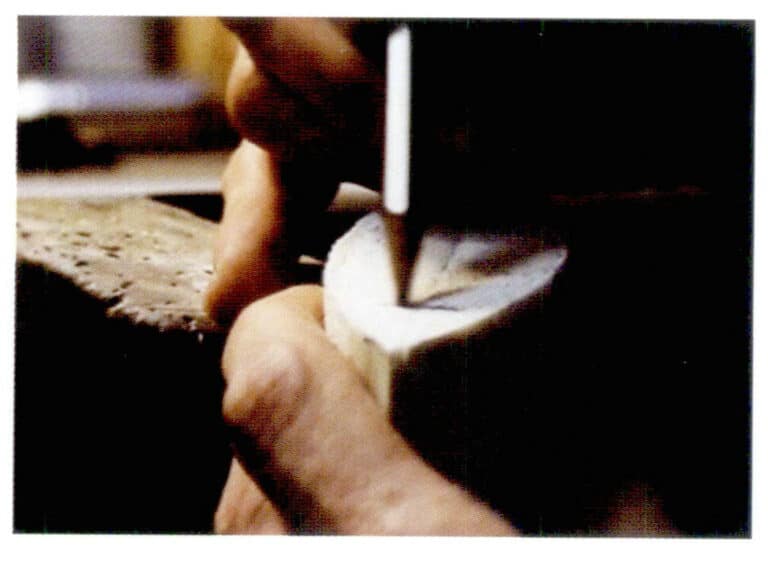

2.9 Polissage des moules

Retirez la carotte, utilisez des pinces pour couper la pièce de métal de l'arbre, puis utilisez divers outils de polissage et de meulage pour polir le moule.

Tableau de référence pour le temps de cuisson des moules de bijouterie en métal précieux lors de la coulée de bijoux

Section II Méthode de coulée des os de seiche

La méthode de moulage de l'os de seiche est une technique ancienne introduite par l'Occident. Comparé à d'autres méthodes, le procédé de moulage sur os de seiche est pratique et facile à mettre en œuvre, ce qui le rend adapté aux petits studios ou aux créateurs. Cette méthode était également couramment utilisée par les anciens artisans européens pour couler des bijoux dont les exigences de précision étaient moindres. La texture de l'os de seiche, qui ressemble à des motifs aquatiques, est unique, et de nombreux créateurs de bijoux apprécient ce côté naturel et robuste. Ils utilisent également cette ancienne méthode de moulage pour préserver son style original dans la création de bijoux contemporains.

1. Outils et matériaux essentiels pour le moulage des os de seiche.

2. Processus de base de la coulée d'os de seiche (démonstration par Gustavo Paradiso)

2.1 Prenez un morceau d'os de seiche, coupez-le en deux à partir du milieu et utilisez du papier de verre pour lisser les côtés intérieurs des deux morceaux coupés.

2.2 Utiliser une brosse pour enlever la poudre d'os de seiche attachée.

2.3 Combiner les deux os de seiche parés et coudre la partie la plus épaisse au milieu.

2.4 À l'aide d'un crayon, marquer la position de la porte de coulée métallique sur la coupe transversale de l'os de seiche.

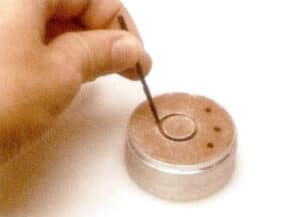

2.5 Presser l'objet à refondre sur la surface polie de l'os de seiche. L'os de seiche étant un matériau relativement mou et lâche, il laissera une empreinte relativement simple. Vous pouvez utiliser une meule électrique ou un couteau à sculpter pour affiner l'empreinte si nécessaire.

2.6 Découper un canal en forme d'entonnoir au sommet des deux os de seiche, en veillant à ce que les deux côtés soient symétriques et serrés.

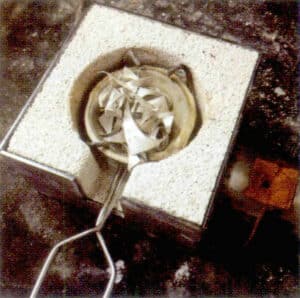

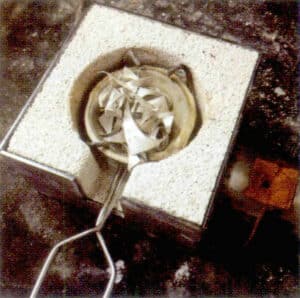

2.7 Assembler fermement les deux os de seiche, les entourer d'un fil métallique pour les fixer et les placer sur une brique soudée.

2.8 Prenez une quantité appropriée de débris d'argent et de borax, placez-les dans un creuset et chauffez-les à l'aide d'une torche. Une fois l'argent fondu, utilisez des pinces pour tenir le creuset et versez le métal fondu dans le moule en os de calmar.

2.9 Après refroidissement de l'os de calmar et du métal, couper le fil métallique. L'os de calmar commencera à noircir à partir du centre de coulée et ne pourra plus être utilisé ; assurez-vous qu'il est complètement refroidi avant d'enlever la coulée. Si l'on craint la chaleur résiduelle, il est possible de le refroidir rapidement dans de l'eau froide avant de le retirer. Ensuite, le métal est découpé à la scie au niveau de la porte de coulée, puis une lime et d'autres outils de polissage sont utilisés pour finir le moulage. L'ensemble du processus de moulage de l'os de calmar est maintenant terminé.

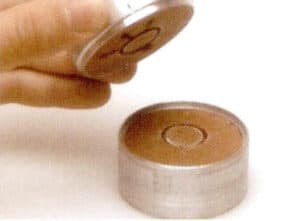

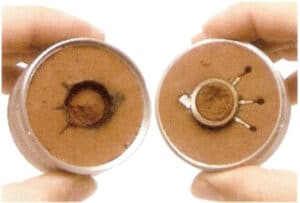

Section III Méthode de moulage au sable

La méthode de coulée en sable est une technique de coulée ancienne utilisée par les artisans du monde entier. Cette méthode est également un procédé de moulage peu coûteux qui joue encore un rôle essentiel dans la société moderne. Nous utilisons un appareil de moulage au sable Delphi pour couler des bijoux ou de petits objets. Ce dispositif se compose de deux cadres circulaires en aluminium qui s'emboîtent l'un dans l'autre, et le sable de coulée est une argile contenant de l'huile qui ne peut pas être sculptée. Le principe du moulage est d'obtenir une cavité en comprimant l'objet physique puis en coulant le métal. La méthode du moulage en sable est donc plus adaptée à la reproduction de produits finis. Les petits objets d'une certaine dureté, tels que les clés, les boutons, les coquillages et les os, peuvent tous être reproduits grâce à ce procédé.

1. Outils et matériaux essentiels pour le moulage en sable

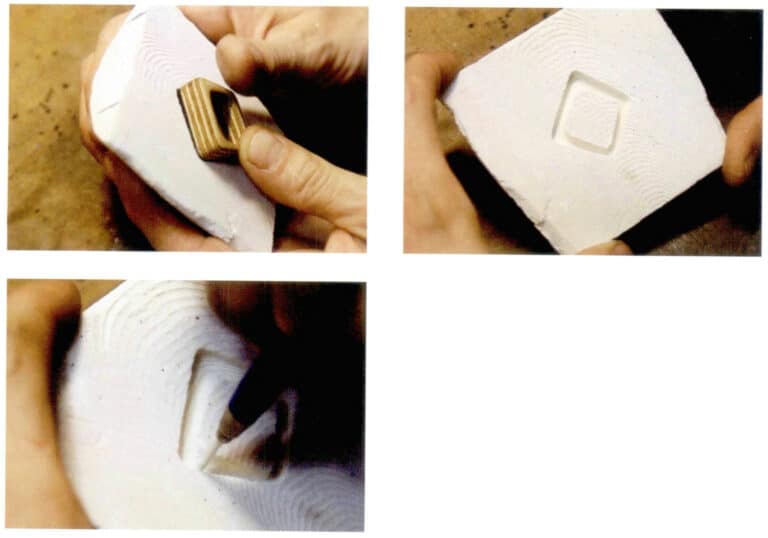

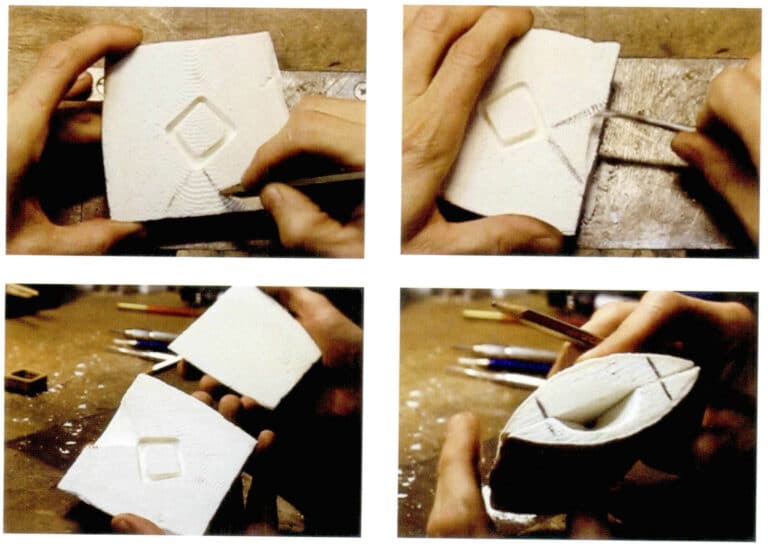

2. Le processus de base de la coulée en sable

Les étapes spécifiques du processus de moulage en sable peuvent être résumées comme suit : fabrication du noyau, assemblage de la boîte, moulage, nettoyage du sable et retrait de la carotte.

2.1 Prenez un cadre en aluminium plus court et placez le bord surélevé face au sol sur une table plane.

2.2 Remplir le cadre en aluminium avec de l'argile Delphic et le compacter à l'aide d'un marteau.

2.3 A l'aide d'une règle, enlevez l'excédent d'argile pour aplanir toute la surface.

2.4 Retourner le cadre d'argile, presser la moitié de l'objet à mouler dans l'argile, en laissant l'autre moitié exposée, et enfin lisser les irrégularités de l'argile.

Utilisez une règle pour aplatir l'argile.

2.5 Badigeonner uniformément de talc la surface du cadre d'argile fini afin d'éviter que les deux côtés de l'argile ne collent l'un à l'autre lors de la fermeture de l'autre moitié du cadre.

2.6 Recouvrir avec l'autre moitié du cadre en aluminium, en veillant à ce que les lignes graduées des deux côtés soient alignées.e face vers le bas sur une table plane.

2.7 Remplir le deuxième cadre en aluminium d'argile, le compacter à l'aide d'un marteau et enfin gratter l'excédent d'argile à l'aide d'une règle.

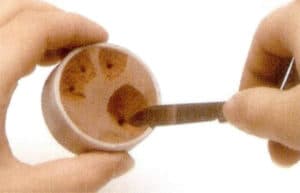

2.8 Séparez les deux cadres en aluminium et n'oubliez pas d'aligner les marques de la ligne d'échelle.

2.9 Utiliser avec précaution une pince à épiler pour retirer l'élément ; en cas de résistance, tourner doucement l'élément avant de le retirer.

2.10 Avec un foret hélicoïdal ou une petite tige de la cavité de coulée sur la coulée d'une sortie d'eau, faire attention à la sortie d'eau doit traverser toute la couche d'argile ; dans la coulée de la sortie d'eau et ensuite percé à travers le côté opposé des trois trous d'échappement, et avec un petit couteau à sculpter dans les plans d'argile creusé hors des trois canaux, reliant la cavité de coulée et les trois petits trous d'échappement.

2.11 A l'aide d'un petit couteau, creuser un entonnoir au niveau de la carotte de coulée et de l'orifice d'aération pour faciliter la coulée ultérieure du métal en fusion, et nettoyer soigneusement les débris d'argile générés au cours de l'opération.

2.12 Schéma en coupe du cadre en aluminium pour la coulée ; notez que l'entonnoir et le canal de la carotte de coulée doivent être directement reliés à la cavité de coulée, et que le canal doit être lisse et avoir un diamètre d'au moins 5 mm.

2.13 Après avoir aligné les deux cadres en aluminium coupés selon les signes marqués, les placer ensemble sur la surface ignifugée de la table d'opération sécurisée ou sur des briques ignifugées, et les préparer pour la coulée.

2.14 Estimer la quantité d'argent nécessaire, en notant que l'argent contenu dans la carotte doit également être inclus ; après avoir placé l'argent et la poudre de borax dans le creuset, le chauffer jusqu'à ce que l'argent fonde, puis utiliser une pince à creuset pour tenir le creuset et verser le métal en fusion dans la cavité de coulée à partir de la carotte.

2.15 Une fois le moulage terminé, attendez que l'ensemble du cadre refroidisse avant de l'ouvrir, retirez le moulage métallique, rincez à l'eau claire et procédez à un nettoyage à l'acide et à d'autres nettoyages détaillés. Ensuite, utilisez une scie pour retirer la carotte, limez les parties excédentaires et procédez à une série de polissages du moule. L'article moulé est alors terminé.

Section Ⅳ Méthode d'électroformage en creux

La méthode d'électroformage creux est une technique fascinante pour le traitement des bijoux et de l'artisanat. Comme les produits d'électroformage sont creux au milieu, ils sont très légers même s'ils sont grands, ce qui les rend tout à fait adaptés à la création de bijoux et d'objets artisanaux de grande taille. Le procédé d'électroformage creux présente de nombreuses similitudes avec le procédé de fonte à la cire perdue, mais l'électroformage ne nécessite pas la production d'un moule en plâtre ; il requiert uniquement un traitement de sensibilisation de la surface du moule en cire avec de l'huile d'argent pour rendre la surface conductrice, puis il est placé dans une cuve d'électroformage spéciale avec une solution d'électroformage pour le traitement. Une fois le traitement terminé, il est placé dans un four à vapeur pour faire fondre le moule en cire et, enfin, il est nettoyé et poli pour créer un bijou. Dans certains cas, le traitement des bijoux ne passe pas par le processus final de démoulage à la vapeur.

La méthode de traitement la plus répandue pour les bijoux en or complexes en 3D sur le marché utilise généralement la méthode de nanoélectroformage creux. Son concept de production est très similaire à la méthode d'électroformage en creux, mais le cœur du processus consiste à améliorer la teneur en or, la valeur du pH, la température de travail, la teneur en agents organiques légers et la vitesse d'agitation dans la solution d'électroformage, ce qui améliore la dureté et la résistance à l'usure de l'or. La dureté de ses produits est quatre fois supérieure à celle de l'or pur traditionnel 999. L'intérieur de l'or dur en 3D étant creux, le poids d'un bijou de même volume ne représente qu'environ 30% de celui de l'or pur 999 traditionnel. Les bijoux en or complexe 3D sont très durables, résistants à l'usure, volumineux et légers, ce qui les rend très populaires auprès de tous.

Certains concepteurs ont également tenté d'électroformer après sensibilisation des matériaux tels que des spécimens d'insectes, des feuilles et des textiles. En raison des points de fusion plus bas de ces matériaux, les substances internes peuvent être retirées à l'aide d'un four à vapeur après l'électroformage, ne laissant que la partie électroformée, ce qui permet d'obtenir un effet final très réaliste. Par exemple, les feuilles électroformées peuvent faire ressortir leurs veines de manière vivante, ce qui permet d'obtenir un effet très réaliste.

Le processus de base de l'électroformage creux est le suivant :

1. Traitement de sensibilisation (peinture argentée)

Les articles recouverts de peinture argentée doivent sécher naturellement à l'air libre, puis être placés dans la cuve d'électroformage avec les réglages du processus en fonction des besoins. Le poids de l'article électroformé est déterminé par l'épaisseur de la couche d'électroformage, qui est contrôlée par le temps d'électroformage, de sorte que l'opérateur doit maîtriser le temps d'électroformage.

2. Enlèvement de la cire

Après avoir soigneusement nettoyé les objets électroformés, veuillez les placer dans un four à vapeur pour enlever la cire. Pour mieux définir la forme des objets électroformés, vous pouvez d'abord utiliser un couteau à agate pour tracer les contours avant d'enlever la cire.

3. Électroformage

Les articles recouverts de peinture argentée doivent sécher naturellement à l'air libre, puis être placés dans la cuve d'électroformage avec les réglages du processus en fonction des besoins. Le poids de l'article électroformé est déterminé par l'épaisseur de la couche d'électroformage, qui est contrôlée par le temps d'électroformage, de sorte que l'opérateur doit maîtriser le temps d'électroformage.

4. Nettoyage et polissage

Après l'enlèvement de la cire, les objets recouverts d'une feuille d'argent et de forme creuse doivent être rincés plusieurs fois à l'eau désionisée avant d'être polis et séchés.

Après le processus ci-dessus, les articles électroformés sont terminés.

Section Ⅴ Méthode d'emboutissage mécanique

La méthode d'estampage mécanique est généralement utilisée pour la production en masse de bijoux de type commercial. L'utilisation de ce procédé permet de réduire les coûts de production ; de nombreux artistes créent également des bijoux en s'inspirant de la méthode d'estampage.

Le processus de production de la méthode d'emboutissage mécanique comprend deux catégories principales.

Le premier est le processus d'estampage industriel. Tout d'abord, un moule en acier à l'échelle 1:1 du bijou à reproduire doit être réalisé ; ensuite, le moule en acier est fixé sur un équipement d'estampage tel qu'une presse hydraulique ; ensuite, les matières premières métalliques préparées pour la fabrication des bijoux sont placées sur l'équipement d'estampage pour être traitées, en choisissant généralement des métaux ayant une bonne ductilité tels que l'or, l'argent et le cuivre ; enfin, les bijoux estampés sont soudés, polis et finis en fonction de leur forme.

L'autre catégorie est celle des formes simples, telles que l'estampage de cœurs semi-circulaires, de cercles, etc. Ce procédé peut utiliser des moules et des presses hydrauliques pour l'estampage. Tout d'abord, il faut prendre un morceau de panneau acrylique d'une épaisseur de 1 cm, y dessiner le motif à estamper et le découper selon le motif pour obtenir la forme négative du motif estampé, en lissant et en égalisant les bords ;

deuxièmement, préparer une feuille de métal plus importante que le moule acrylique nocif, généralement en utilisant de l'or, de l'argent ou du cuivre hautement ductile, et la fixer sur le moule après l'avoir recuit, en plaçant plusieurs morceaux de caoutchouc dessus, et en la positionnant au centre de la presse hydraulique ;

troisièmement, soulever progressivement l'établi hydraulique, en relâchant la pression, afin de procéder à l'estampage de la tôle et du moule acrylique. Une fois l'estampage terminé, retirer la feuille de métal pour obtenir un modèle courbé positif ; enfin, utiliser une scie pour couper l'excédent de feuille de métal et retravailler la pièce estampée.

Section Ⅵ Méthode du moule céramique

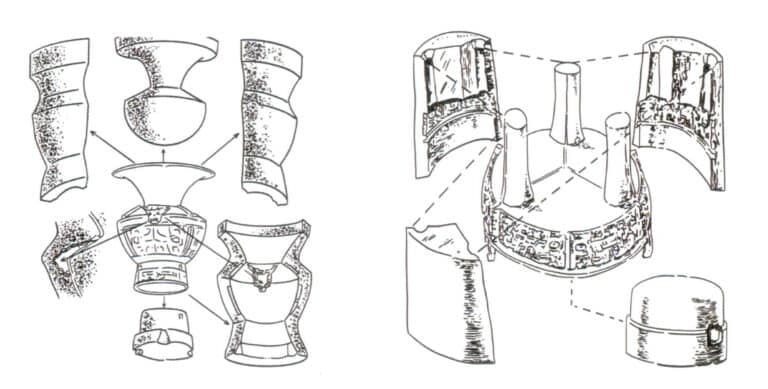

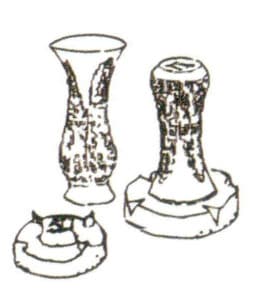

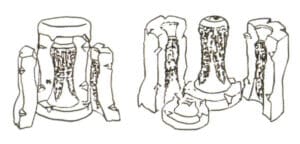

La méthode du moule en céramique, également connue sous le nom de méthode du moule combiné, a été utilisée pour couler des récipients en bronze sous les dynasties Shang et Zhou. Ses processus comprennent le traitement du moule et de la base du moule, la fabrication des moules extérieur et intérieur, la combinaison des moules, la création du trou de coulée, la coulée, la récupération de l'objet et le polissage.

1. Fabrication du moule, de la base du moule

La fonte des récipients en bronze est différente de celle des bijoux ; il faut d'abord fabriquer un "moule". Si l'on coule des objets solides en bronze, l'objet réel peut être utilisé directement comme "moule" ; si l'on coule des récipients en bronze de forme complexe, tels que des pots ou des bouteilles en bronze, il faut d'abord façonner un modèle en argile du récipient en bronze, appelé "moule à boue" ou "moule initial". La plate-forme en argile est appelée "base du moule".

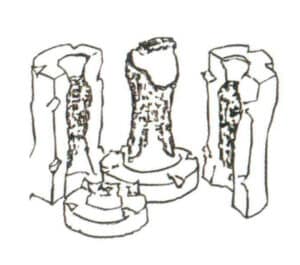

2. Réalisation d'un moule extérieur (réalisation d'un moule externe)

Placez le "moule" sur la base du moule, puis appliquez et compactez de l'argile autour du "moule" ou "moule initial" ; cette couche d'argile est appelée "moule extérieur". Lorsque l'argile est à moitié sèche, coupez le "moule extérieur" en plusieurs morceaux pour faciliter le démoulage ultérieur ; les marques de coupe doivent être nettes ; faites ensuite plusieurs tenons triangulaires sur les deux fragments adjacents du moule extérieur pour les raccorder ; enfin, retirez le moule extérieur pour le faire sécher à l'air et faites-le cuire à feu doux ; ce processus est appelé "traitement du moule extérieur" ou "copie du moule".

3. Réalisation du moule intérieur

Calculer l'épaisseur du récipient en bronze. Pendant que le moule de boue utilisé pour le moule extérieur est encore humide, il faut gratter une couche en fonction de l'épaisseur ; l'épaisseur grattée est l'épaisseur de l'objet en bronze coulé. Une fois le grattage terminé, le moule est appelé "moule intérieur".

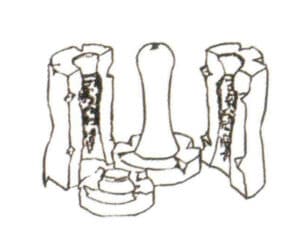

4. Assemblage du moule

Inversez le "moule intérieur" sur le moule de base, puis enroulez le "moule extérieur" autour du côté extérieur du moule intérieur, les blocs du moule extérieur étant fixés ensemble à l'aide d'assemblages à tenons et mortaises. Pendant l'assemblage du moule, des cales en cuivre doivent être placées entre les moules intérieur et extérieur pour ajuster leur position. En général, les cales en cuivre sont placées au bas ou à la moitié inférieure de l'objet, et il faut veiller à éviter les zones décorées lorsqu'on les place

5. Création des trous de coulée et de la coulée

Après avoir assemblé le moule, il faut fabriquer un couvercle de moule fermé sur l'ensemble du moule en argile, et créer des trous de coulée et des trous d'aération sur le couvercle du moule pour verser le cuivre fondu et évacuer l'air. Le bronze fondu est versé dans le moule par le trou de coulée.

6. Prise d'objets

Une fois le bronze liquide refroidi et solidifié, le moule extérieur est cassé et le moule intérieur est retiré, ce qui permet de retirer les récipients en bronze coulé. Par conséquent, seuls les moules intérieurs et extérieurs de ce processus peuvent être traités.

7. Polissage et finition

Une fois le navire en bronze coulé, il faut nettoyer la surface, puis utiliser une pierre à aiguiser pour lisser et polir la surface du navire, et enfin frotter et polir avec du charbon de bois.

Section Ⅶ Autres procédés de moulage

Certains artistes expérimentent également des techniques de moulage du métal en utilisant des blocs de bois, de la paille de blé et des pommes de terre. Cette technologie de moulage non industrielle comporte relativement plus de facteurs incontrôlables, ce qui peut entraîner des effets aléatoires au cours du processus. Le processus de travail est irréproductible, ce qui le rend plus attrayant pour la création artistique.