Pourquoi l'acier inoxydable et l'alliage de titane sont-ils idéaux pour la bijouterie ? Aperçu de la production et tendances du marché

Bijoux en acier inoxydable et en titane : Techniques pour les créateurs modernes

L'acier inoxydable a d'abord été utilisé dans les montres et les stylos de luxe de Rolex et d'autres marques de mode bien connues. Ce matériau est robuste, présente une excellente résistance à la corrosion et conserve sa couleur à température ambiante, contrairement aux bijoux en argent, qui se ternissent facilement, ou aux bijoux en alliage, qui peuvent être toxiques en raison de leur teneur en plomb. C'est pourquoi l'acier inoxydable est de plus en plus utilisé dans l'industrie de la bijouterie, devenant un matériau courant pour les accessoires de mode à la mode. Les bijoux en acier inoxydable présentent un style robuste, minimaliste, stable et discret avec un aspect métallique froid, ce qui leur vaut la reconnaissance et l'affection de nombreux amateurs de mode.

Le titane est très résistant à la corrosion et stable, et son ton gris argenté unique convient parfaitement aux finitions polies, soyeuses et mates. Il s'agit de l'un des métaux décoratifs les plus appropriés, outre les métaux précieux, et il est souvent utilisé dans la conception de bijoux modernes à l'étranger. Le titane possède des qualités futuristes et fait preuve d'élégance tout en restant intemporel. Il est léger mais exceptionnellement solide, ce qui en fait un matériau très prisé pour la bijouterie à l'échelle internationale, en particulier par les jeunes professionnels.

Anneau en acier inoxydable

Table des matières

Section I Produits et procédés de production en acier inoxydable

1. Introduction à l'acier inoxydable

1.1 Définition de l'acier inoxydable

L'acier inoxydable est un terme général désignant l'acier présentant une certaine stabilité chimique dans des solutions telles que l'atmosphère, l'eau, les acides, les alcalis, les sels ou d'autres milieux corrosifs. D'une manière générale, l'acier résistant à la corrosion par des milieux faibles tels que l'atmosphère, la vapeur et l'eau est appelé acier inoxydable. L'acier résistant à la corrosion par des milieux corrosifs acides, alcalins et salins est appelé acier résistant à la corrosion ou acier résistant aux acides. L'acier inoxydable résiste à la rouille mais n'est pas nécessairement résistant à la corrosion, tandis que l'acier résistant à la corrosion présente généralement une meilleure résistance à la rouille.

On pense généralement que la résistance à la corrosion de l'acier inoxydable résulte de la formation d'un "film de passivation" à sa surface sous l'action de milieux corrosifs. La capacité à résister à la corrosion dépend de la stabilité du "film de passivation". Celle-ci est liée non seulement à la composition chimique de l'acier inoxydable, mais aussi au type, à la concentration, à la température, à la pression, au débit du milieu corrosif et à d'autres facteurs.

L'acier inoxydable présente une bonne résistance à la corrosion grâce à l'ajout de chrome à l'alliage fer-carbone. Bien que d'autres éléments, tels que le cuivre, l'aluminium, le silicium, le nickel et le tantale, puissent également améliorer la résistance à la corrosion de l'acier, leur efficacité est limitée en l'absence de chrome. C'est pourquoi le chrome est l'élément le plus important de l'acier inoxydable. La teneur minimale en chrome requise pour que l'acier inoxydable présente une bonne résistance à la corrosion dépend du milieu corrosif. L'American Iron and Steel Institute (AISI) définit la limite entre l'acier non inoxydable et les autres aciers avec une teneur en chrome de 4%. La norme industrielle japonaise JIS G 0203 stipule que l'acier inoxydable est un alliage contenant du chrome ou du chrome-nickel pour améliorer la résistance à la corrosion, généralement avec une teneur en chrome supérieure à 11%. La norme allemande DIN et la norme européenne EN10020 précisent que la teneur en chrome de l'acier inoxydable n'est pas inférieure à 10,5%. La teneur en carbone n'est pas supérieure à 1,2%. Dans notre pays, la teneur en chrome de l'acier inoxydable est généralement définie comme n'étant pas inférieure à 12%.

1.2 Éléments d'alliage courants de l'acier inoxydable

Différents éléments déterminent principalement les performances et la structure de l'acier inoxydable. Actuellement, il existe plus de 100 éléments chimiques connus, parmi lesquels les éléments qui ont le plus d'impact sur les performances et la structure de l'acier inoxydable sont le carbone, le chrome, le nickel, le manganèse, l'azote, le titane, le niobium, le molybdène, le cuivre, l'aluminium, le silicium, le zirconium, l'yttrium, le bore, et plus d'une douzaine d'autres. L'ajout de ces éléments entraîne des changements dans la structure interne de l'acier, ce qui lui confère des propriétés particulières. Pour approfondir notre compréhension de l'acier inoxydable, il faut d'abord comprendre l'impact des différents éléments sur les performances et la structure de l'acier inoxydable.

(1) Chrome

Le chrome est l'élément le plus fondamental qui détermine la résistance à la corrosion de l'acier inoxydable. En milieu oxydant, le chrome peut rapidement former à la surface de l'acier une couche imperméable et insoluble au milieu corrosif, qui est un film d'oxyde riche en chrome. Ce film d'oxyde est très dense et fermement lié au métal, protégeant l'acier de toute oxydation et corrosion supplémentaires par les milieux extérieurs ; le chrome peut également augmenter efficacement le potentiel de l'électrode de l'acier. Lorsque la teneur en chrome n'est pas inférieure à 12,51 atomes de PT3T, elle peut provoquer un changement soudain du potentiel d'électrode de l'acier, passant d'un potentiel négatif à un potentiel positif. Il peut donc améliorer de manière significative la résistance à la corrosion de l'acier. Plus la teneur en chrome est élevée, meilleure est la résistance à la corrosion de l'acier. Lorsque la teneur en chrome atteint 25%, 37,5% atomes, les deuxième et troisième changements soudains se produisent, ce qui confère à l'acier une résistance à la corrosion encore plus élevée.

(2) Nickel

L'effet du nickel sur la résistance à la corrosion de l'acier inoxydable ne peut être pleinement démontré que lorsqu'il est associé au chrome. En effet, l'acier au nickel à faible teneur en carbone nécessite une teneur en nickel de 24% pour obtenir une structure austénitique pure (l'austénite est une solution solide non magnétique contenant une petite quantité de carbone dans le γ-Fe, avec une structure cristalline cubique à faces centrées) ; pour modifier de manière significative la résistance à la corrosion de l'acier dans certains milieux, la teneur en nickel doit être supérieure à 27%. Le nickel ne peut donc pas constituer à lui seul un acier inoxydable. Cependant, en ajoutant 9% de nickel à un acier contenant 18% de chrome, l'acier peut atteindre une structure austénitique unique à température ambiante, ce qui peut améliorer la résistance à la corrosion de l'acier dans des milieux non oxydants (tels que l'acide sulfurique dilué, l'acide chlorhydrique, l'acide phosphorique, etc.

(3) Manganèse et azote - peuvent remplacer le nickel dans l'acier inoxydable chrome-nickel

Le manganèse et l'azote jouent un rôle dans l'acier inoxydable, similaire à celui du nickel. L'effet stabilisateur du manganèse sur l'austénite est comparable à celui de 1/2 nickel, tandis que l'effet de l'azote est beaucoup plus important, environ 40 fois celui du nickel. Par conséquent, le manganèse et l'azote peuvent remplacer le nickel pour obtenir une structure austénitique unique. Toutefois, l'ajout de manganèse réduit la résistance à la corrosion des aciers inoxydables à faible teneur en chrome. En outre, l'acier austénitique à haute teneur en manganèse n'est pas facile à traiter. Par conséquent, le manganèse n'est pas utilisé seul dans l'acier inoxydable ; il n'est utilisé que partiellement pour remplacer le nickel.

(4) Carbone

La teneur et la répartition du carbone dans l'acier inoxydable influencent largement ses performances et sa structure. D'une part, le carbone est un élément stabilisateur de l'austénite, avec un effet environ 30 fois supérieur à celui du nickel. L'acier inoxydable martensitique à haute teneur en carbone (la martensite est une solution solide sursaturée de carbone se dissolvant dans l'α-Fe, qui est une phase métastable transformée à partir de l'austénite par un changement de phase sans diffusion) peut accepter pleinement le renforcement par trempe, ce qui améliore considérablement sa résistance en termes de propriétés mécaniques ; d'autre part, en raison de la forte affinité entre le carbone et le chrome, le chrome, qui occupe 17 fois la quantité de carbone dans l'acier inoxydable, se combine avec ce dernier pour former du carbure de chrome. Plus la teneur en carbone de l'acier augmente, plus le chrome forme des carbures avec le carbone, ce qui réduit considérablement la résistance à la corrosion de l'acier. Par conséquent, du point de vue de la solidité et de la résistance à la corrosion, le rôle du carbone dans l'acier inoxydable est contradictoire. Dans les applications pratiques, pour obtenir une résistance à la corrosion, la teneur en carbone de l'acier inoxydable est généralement faible, le plus souvent autour de 0,1%. Pour améliorer encore la résistance à la corrosion de l'acier, en particulier sa résistance à la corrosion intergranulaire, on utilise souvent de l'acier inoxydable à très faible teneur en carbone, avec une teneur en carbone de 0,03% ou même moins ; toutefois, pour la fabrication de roulements, de ressorts, d'outils et d'autres aciers inoxydables, une teneur en carbone plus élevée est nécessaire en raison de la nécessité d'une dureté et d'une résistance à l'usure élevées, généralement entre 0,85%~1,00%, comme l'acier 9Cr18, etc.

(5) Titane et Niobium

Lorsque l'acier inoxydable est chauffé à 450~800℃, la teneur en chrome près des joints de grains diminue souvent en raison de la précipitation de carbures de chrome aux joints de grains, formant une zone appauvrie en chrome, ce qui entraîne une diminution du potentiel de l'électrode près des joints de grains, provoquant ainsi une corrosion électrochimique, connue sous le nom de corrosion intergranulaire. La corrosion intergranulaire est fréquente dans la zone affectée thermiquement près des soudures. Le sodium et le niobium sont des éléments fortement carburigènes et leur affinité pour le carbone est beaucoup plus grande que celle du chrome. En ajoutant du titane ou du niobium à l'acier, le carbone de l'acier peut d'abord former des carbures avec le titane ou le niobium au lieu du chrome, ce qui garantit que la corrosion intergranulaire ne se produit pas en raison de l'appauvrissement en chrome près des joints de grains. Par conséquent, le sodium et le niobium sont souvent utilisés pour fixer le carbone dans l'acier, renforcer la résistance de l'acier inoxydable à la corrosion intergranulaire et améliorer les performances de soudage de l'acier.

La quantité de titane ou de niobium à ajouter doit être déterminée en fonction de la teneur en carbone. En général, le titane est ajouté cinq fois la teneur en carbone, et le niobium huit fois la teneur en carbone.

(6) Molybdène et cuivre

Le molybdène et le cuivre peuvent améliorer la résistance à la corrosion de l'acier inoxydable dans des milieux corrosifs tels que les acides sulfurique et acétique. Le molybdène peut également améliorer de manière significative la résistance aux milieux contenant des ions chlorure (tels que l'acide chlorhydrique) et aux acides organiques. Cependant, l'acier inoxydable contenant du molybdène ne convient pas à l'utilisation dans l'acide nitrique, car la vitesse de corrosion de l'acier inoxydable contenant du molybdène dans l'acide nitrique 65% en ébullition est doublée par rapport à celle sans molybdène ; l'ajout de cuivre à l'acier inoxydable au chrome-manganèse-azote peut accélérer la corrosion intergranulaire de l'acier inoxydable.

Le molybdène empêche l'obtention d'une structure austénitique unique dans l'acier ; par conséquent, dans l'acier contenant du molybdène, la teneur en éléments tels que le nickel et le manganèse doit être augmentée en conséquence pour garantir que l'acier présente une structure austénitique unique après le traitement thermique.

(7) Silicium et aluminium

Le rôle du silicium dans l'amélioration de la résistance à l'oxydation de l'acier au chrome est significatif. L'acier contenant 5% de chrome et 1% de silicium peut avoir une résistance à l'oxydation comparable à celle de l'acier au chrome 12%. Si l'acier à 1000 ℃ peut résister aux produits chimiques, contenant 0,5% de silicium nécessite 22% de chrome, comme l'ajout de 2,5% à 3% de silicium plus tard, seulement 12% de chrome peut être. Les informations indiquent que l'ajout de 2,5% de silicium à l'acier chrome-nickel Cr15Ni20 permet d'obtenir une résistance à l'oxydation comparable à celle de l'alliage chrome-nickel Cr15Ni60.

L'ajout d'aluminium à l'acier à haute teneur en chrome peut également améliorer de manière significative sa résistance à l'oxydation, et sa fonction est similaire à celle de l'ajout de silicium.

L'ajout de silicium et d'aluminium à l'acier à haute teneur en chrome vise à améliorer la résistance à l'oxydation de l'acier et à économiser le chrome.

Si le silicium et l'aluminium améliorent sensiblement la résistance à l'oxydation de l'acier chromé, ils présentent également de nombreux inconvénients. Le principal d'entre eux est qu'ils provoquent un grossissement du grain de l'acier et augmentent sa tendance à devenir cassant.

(8) Tungstène et vanadium

Le rôle principal du tungstène et du vanadium dans l'acier est d'améliorer sa résistance thermique.

(9) Bore

0,005% Le bore (ferrite, qui est une solution solide de carbone dans l'α-Fe, avec un réseau cubique centré) ajouté à l'acier inoxydable ferritique à haute teneur en chrome (Cr17Mo2Ti) peut améliorer la résistance à la corrosion de l'acier dans l'acide acétique 65% en ébullition ; l'ajout de traces (0,006‰~0.007‰) de bore à l'acier inoxydable austénitique peut améliorer la plasticité à chaud de l'acier ; le bore a un bon effet sur l'amélioration de la résistance thermique de l'acier, améliorant de manière significative la résistance thermique de l'acier inoxydable ; l'acier inoxydable austénitique au chrome-nickel contenant du bore a des applications spéciales dans l'industrie de l'énergie atomique. Toutefois, la présence de bore dans l'acier inoxydable peut réduire la plasticité et la résistance aux chocs de l'acier.

Outre les éléments susmentionnés, certains aciers inoxydables contiennent des métaux rares et des terres rares afin d'améliorer leurs performances. Dans les aciers inoxydables utilisés dans les applications industrielles, de nombreux aciers contiennent plusieurs dizaines d'éléments d'alliage en même temps. Lorsque plusieurs éléments coexistent dans ce corps unifié d'acier inoxydable, la structure de l'acier inoxydable est déterminée par la somme des influences des différents éléments.

L'influence de divers éléments sur la microstructure de l'acier inoxydable peut être classée en deux catégories principales sur la base de leurs points communs : la première comprend les éléments qui forment ou stabilisent l'austénite, notamment le carbone, le nickel, le manganèse, l'azote et le cuivre, le carbone et l'azote ayant l'effet le plus important ; la seconde comprend les éléments qui forment la ferrite, notamment le chrome, le tungstène, le tantale, le niobium, le silicium, le titane, le vanadium et l'aluminium. Comparé au chrome comme référence, l'effet de ce type d'élément sur la formation de ferrite est plus important pour tous les autres éléments que pour le chrome.

Lorsque ces deux types d'éléments coexistent dans l'acier inoxydable, la structure de l'acier inoxydable dépend des résultats de leur influence mutuelle. Si le rôle des éléments qui stabilisent l'austénite est prédominant, la structure de l'acier inoxydable sera principalement austénitique, avec peu ou pas de ferrite ; si leur influence n'est pas suffisante pour maintenir l'austénite dans l'acier à température ambiante, cette austénite instable subira une transformation martensitique lors du refroidissement, ce qui donnera une structure martensitique ; si le rôle des éléments qui forment la ferrite devient prédominant, la structure de l'acier sera principalement ferritique.

Outre les facteurs liés au processus, les performances de l'acier inoxydable dépendent principalement de la composition de sa structure interne, qui est déterminée par la somme des différents éléments d'alliage présents dans l'acier. Par conséquent, ce sont les éléments d'alliage qui déterminent en fin de compte les performances de l'acier inoxydable.

1.3 Classification de l'acier inoxydable

L'acier inoxydable est une série d'aciers spéciaux dont la gamme est très étendue. Plus de 100 types d'acier inoxydable sont produits dans notre pays. Sur la base de leurs principaux composants d'alliage, de leur structure métallographique et de leurs principales applications industrielles, les aciers inoxydables peuvent être grossièrement classés comme suit.

(1) Classification basée sur la composition de l'alliage de l'acier inoxydable

En fonction des principaux composants de l'alliage, l'acier inoxydable peut être divisé en trois catégories.

① Acier inoxydable au chrome. Outre la base de fer, ce type d'acier inoxydable contient principalement du chrome comme élément d'alliage. Certains contiennent également un ou plusieurs éléments tels que le silicium, l'aluminium, le tungstène, le molybdène, le nickel, le titane, le vanadium et d'autres, la teneur de ces éléments dans l'acier étant de 1%~3%.

② Acier inoxydable au chrome-nickel. Outre la base de fer, ce type d'acier inoxydable contient principalement du chrome et du nickel comme éléments d'alliage. Certains contiennent également un ou plusieurs éléments, tels que le titane, le silicium, le molybdène, l'aluminium, le vanadium et le bore, ces éléments étant présents en quantités inférieures à 4% à l'état de traces.

③ Acier inoxydable au chrome-manganèse-azote. Ce type d'acier inoxydable, outre sa base de fer, contient principalement du chrome et du manganèse comme éléments d'alliage. La plupart des aciers contiennent également de l'azote en dessous de 0,5%, et certains contiennent également un ou plusieurs éléments tels que le nickel, le silicium et le cuivre. La teneur de ces éléments dans l'acier est respectivement seulement inférieure à 5%.

(2) Classification basée sur la structure de l'acier inoxydable

L'acier inoxydable est généralement divisé en trois catégories en fonction de sa structure (organisation métallographique).

① Type ferritique. Il s'agit d'un acier inoxydable contenant du chrome mais pas de nickel. Ce type d'acier peut être durci dans une certaine mesure par un travail à froid, mais pas par un traitement thermique. Ce type d'acier est toujours magnétique.

② Type martensitique. Ce type d'acier inoxydable, à l'exception de quelques nuances qui contiennent une petite quantité de nickel, ne contient pour l'essentiel que du chrome. Il présente l'avantage de pouvoir être durci par traitement thermique. Ce type d'acier est toujours magnétique.

③ Type austénitique. Il s'agit d'un acier inoxydable contenant des éléments tels que le chrome, le nickel, ou le chrome, le nickel, le manganèse, ou le chrome, le manganèse, l'azote, etc. Ce type d'acier ne peut être durci que par écrouissage ; le traitement thermique ne peut que l'adoucir. À l'état recuit, il est amagnétique. Après déformation à froid, certains peuvent devenir magnétiques.

Les trois classifications ci-dessus sont basées uniquement sur la structure matricielle de l'acier. En raison de l'incapacité des éléments qui stabilisent l'austénite et forment la ferrite dans l'acier à s'équilibrer mutuellement, les microstructures réelles de l'acier inoxydable utilisées dans l'industrie comprennent également la martensite-ferrite, l'austénite-ferrite, l'austénite-martensite et d'autres aciers inoxydables duplex de transition, ainsi que l'acier inoxydable à structure de martensite-carbure.

2. Accessoires en acier inoxydable

2.1 Exigences relatives aux matériaux des bijoux en acier inoxydable

(1) Propriétés mécaniques

La technologie de transformation des matières plastiques a été largement utilisée dans la production de bijoux en acier inoxydable. Outre l'utilisation de machines d'étirage et de laminage pour produire des feuilles, des fils, des tuyaux et d'autres profils, elle est également souvent utilisée pour le traitement de formage des bijoux, par exemple en utilisant des machines-outils pour la finition, une machine d'emboutissage et une presse hydraulique pour les opérations hydrauliques. Pour garantir la qualité des produits de transformation des matières plastiques, outre la formulation correcte et le respect strict des spécifications du processus opérationnel, il existe des exigences claires en ce qui concerne les propriétés mécaniques des matériaux. Les propriétés mécaniques des matériaux se reflètent principalement dans des indicateurs tels que la résistance à la traction, la limite d'élasticité, la dureté, l'allongement et la ténacité. Les matériaux en acier inoxydable sont nécessaires pour obtenir de bonnes performances en matière de transformation des matières plastiques, en particulier lors d'opérations telles que l'étirage, le laminage, l'emboutissage et le pressage hydraulique. La dureté des matériaux ne doit pas être trop élevée et la vitesse d'écrouissage des matériaux doit être plus lente pour faciliter l'opération ; les matériaux doivent avoir une bonne ductilité, faute de quoi des fissures risquent de se produire.

(2) Performance de polissage

Les bijoux ont des exigences précises en matière de qualité de surface, et la plupart d'entre eux doivent être polis pour obtenir un éclat semblable à celui d'un miroir. Pour ce faire, il faut non seulement que le processus de polissage soit correctement exécuté, mais aussi que les propriétés inhérentes au matériau aient un impact significatif. Par exemple, la pièce doit avoir une structure dense avec des grains fins et uniformes, exempts de défauts tels que les pores et les inclusions. Si les grains de la pièce sont grossiers ou s'il y a des défauts de retrait ou de porosité, il est facile de développer des phénomènes de peau d'orange, de dépressions de polissage et de queue de comète. De même, s'il y a des inclusions dures, des rayures et des défauts de queue de comète peuvent facilement se produire.

Les facteurs qui influencent les performances de polissage des bijoux en acier inoxydable sont principalement les suivants :

- Défauts de surface des matières premières, tels que rayures, piqûres et décapage excessif.

- Problèmes de qualité de la matière première. Si la dureté est trop faible, il est difficile d'obtenir un poli brillant et la surface est susceptible de présenter une peau d'orange lors d'un étirement profond, ce qui affecte la capacité de polissage. Une dureté plus élevée se traduit généralement par une meilleure aptitude au polissage.

- Les produits soumis à un étirement profond peuvent présenter de petits points noirs sur les zones présentant une déformation importante, ce qui peut affecter la qualité du polissage.

(3) Résistance à la corrosion

La résistance à la corrosion est très importante pour les bijoux. La résistance à la corrosion des matériaux varie en fonction de leur composition ; le 316 résiste mieux à la corrosion que le 304, mais la composition n'est pas le seul facteur influençant le ternissement. Le ternissement et la décoloration résultent d'une combinaison de composition chimique, de facteurs environnementaux, de microstructure et d'état de surface.

Des tests de corrosion accélérée, qui comprennent généralement des tests au brouillard salin et des tests d'immersion, sont généralement nécessaires pour déterminer la résistance à la corrosion des bijoux.

(4) Performance de la coulée

Les performances de coulée des alliages ont un impact significatif sur la qualité de la surface des bijoux coulés. La qualité de la coulée d'un alliage peut être évaluée sous plusieurs aspects, notamment la fluidité du métal en fusion, la tendance au retrait et à la porosité, et la tendance à la fissuration thermique pendant la déformation. L'acier inoxydable utilisé pour la coulée doit avoir un intervalle de cristallisation plus petit et une faible tendance à l'oxydation due à l'absorption de gaz, une bonne fluidité et une bonne capacité de remplissage. Il ne doit pas former facilement de porosité dispersée ni produire de fissures de déformation, ce qui permet d'obtenir des bijoux coulés dont la forme est complète, le profil clair, la cristallisation dense et la structure saine.

(5) Performance en matière de réutilisation

Pour le processus de coulée des bijoux, le taux de rendement n'est généralement que d'environ 50%, voire moins, et chaque coulée génère une grande quantité de systèmes de fermeture, de matériaux de rebut, etc. Les entreprises de joaillerie, sur la base des coûts de production et de l'efficacité, espèrent toujours utiliser autant de matériaux recyclés que possible. En raison des inévitables problèmes de volatilisation, d'oxydation et d'absorption de gaz au cours du processus de fusion de l'alliage, la composition de l'alliage changera dans une certaine mesure à chaque coulée, ce qui affectera sa qualité métallurgique et ses performances de coulée.

La dégradation des performances des alliages au cours du processus de recyclage n'est pas seulement liée au processus d'exploitation, mais aussi à la performance de recyclage de l'alliage lui-même. Elle dépend principalement de la tendance de l'alliage à l'oxydation par absorption de gaz et de sa réactivité avec les creusets et les matériaux de coulée. Plus la tendance à l'oxydation par absorption de gaz est faible et plus la réactivité avec les creusets et les matériaux de coulée est faible, meilleure est la performance de recyclage.

(6) Sécurité

La sécurité des matériaux utilisés pour les bijoux est un facteur important qui doit être pris en compte, car les bijoux sont en contact direct avec le corps humain pendant de longues périodes. Les matériaux doivent éviter l'utilisation d'éléments nocifs tels que le cadmium, le plomb et les éléments radioactifs. En outre, il convient de veiller à éviter les réactions allergiques causées par le contact avec la peau et les problèmes liés aux bactéries.

Le nickel est un élément sensibilisant typique qui présente des risques de réactions allergiques et de lésions de la peau humaine. Les bijoux contenant du nickel libèrent des ions nickel sensibilisants lorsqu'ils sont portés, ce qui provoque une dermatite de contact allergique. Selon la gravité de la réaction, différents symptômes peuvent se manifester. Les patients présentant des symptômes plus légers peuvent ne présenter que des réactions aux points de contact entre le bijou et la peau, tels que les oreilles, le cou, les poignets et les doigts, avec des démangeaisons, des érythèmes, des éruptions cutanées, des cloques, des érosions, des exsudations, des croûtes et des desquamations, avec des limites claires des lésions cutanées qui ressemblent souvent à la forme du bijou. En revanche, les patients présentant des symptômes plus graves peuvent avoir des réactions allergiques systémiques, commençant par une rougeur et un gonflement de la peau, suivis de petites papules et cloques. Il existe également un risque de cancérogénèse et d'effets tératogènes. Face à la fréquence et à la nocivité des allergies au nickel, l'Union européenne a mis en place le programme "Nickel. La directive 94/27/CE dans les années 1990 et la norme d'essai de libération du nickel EN1811:1998. Par la suite, en raison des niveaux encore élevés de sensibilisation au nickel, les normes ont été renforcées et révisées, ce qui a conduit à la publication de la directive sur le nickel 2004/96/CE et de la norme d'essai sur la libération de nickel EN1811:1998+A1:2008. En 2011, une norme encore plus stricte sur les essais de libération de nickel EN1811:2011 a été introduite, éliminant la valeur d'ajustement pour les taux de libération de nickel. Étant donné que l'acier inoxydable traditionnel au chrome-nickel utilise une grande quantité de nickel comme élément d'alliage, il est essentiel d'évaluer si un matériau répond aux exigences de la norme sur le dégagement de nickel avant de le sélectionner pour une utilisation en bijouterie.

Les recherches montrent que les bijoux sont susceptibles d'abriter des bactéries, en particulier pendant l'été, lorsque la transpiration est plus fréquente. La peau recouverte de bijoux ne respire pas facilement, ce qui permet aux bactéries de proliférer et de provoquer des maladies et des infections cutanées. Ce problème est particulièrement grave dans le cas des piercings, où le risque d'infection bactérienne est beaucoup plus élevé que pour les bijoux de surface, car le piercing est une plaie chirurgicale. Le piercing crée un tunnel dans le tissu sans revêtement épithélial, soutenu par le bijou implanté ultérieurement. Le tissu environnant ne peut pas entrer en contact pour guérir, et l'ensemble du processus de guérison implique que le tissu épithélial des deux surfaces adhère progressivement le long de la surface interne du tunnel pour former une fistule, aboutissant finalement à un canal épithélial. Au cours du processus de cicatrisation, si des bactéries externes sont rencontrées, cela peut facilement conduire à une infection. Par exemple, lors du perçage du lobe de l'oreille, la peau de cette zone est fine, avec peu de tissu sous-cutané, et les vaisseaux sanguins sont fins et superficiels, ce qui ralentit le flux sanguin. Après le perçage, le tissu dermique est quelque peu endommagé. En raison du frottement et du contact constants entre le tissu local endommagé et le bijou, il est facilement contaminé par la poussière, les moisissures, les bactéries, etc., ce qui entraîne une infection pouvant provoquer des démangeaisons autour du trou du lobe de l'oreille et, dans les cas graves, une rougeur, un gonflement, des papules, des cloques, une suppuration et une érosion, pouvant même conduire à une endocardite infectieuse. Compte tenu des conséquences graves des bijoux porteurs de bactéries, l'Organisation mondiale de la santé recommande aux professionnels de la santé de ne pas porter de bagues ou d'autres accessoires lorsqu'ils prodiguent des soins à l'hôpital. Quant au bijou lui-même, si son matériau possède de bonnes propriétés antibactériennes, il joue sans aucun doute un rôle important dans la réduction ou l'élimination des bactéries dans les bijoux. L'acier inoxydable étant largement utilisé comme matériau de bijouterie, en particulier pendant le processus de cicatrisation des piercings, les tiges en acier inoxydable sont principalement utilisées pour élargir le trou du piercing et empêcher les parois du piercing de se coller l'une à l'autre. L'acier inoxydable traditionnel n'ayant pas de propriétés antibactériennes, le traitement de modification antibactérienne est d'une grande importance pour la sécurité de l'utilisation des bijoux.

(7) Économie

Le prix des matériaux utilisés pour la fabrication des bijoux en acier inoxydable est l'un des facteurs qui influent sur les coûts de production. Le principe de sélection des matériaux devrait être de choisir ceux qui sont largement disponibles et à bas prix et de minimiser ou d'éviter l'utilisation de métaux précieux coûteux afin de réduire les coûts des matériaux.

2.2 Les principaux matériaux de l'acier inoxydable pour la bijouterie

(1) Acier inoxydable austénitique traditionnel chrome-nickel

Traditionnellement, les bijoux utilisent principalement de l'acier inoxydable austénitique au chrome-nickel, y compris plusieurs qualités typiques telles que 303, 304, 304L, 316 et 316L, dont les gammes de composition chimique sont indiquées dans le tableau 5-1.

Tableau 5-1 Gammes de composition chimique de plusieurs aciers inoxydables austénitiques décoratifs

| Aciers | Carbone (C) | Silicium(Si) | Manganèse (Mn) | Phosphore (P) | Soufre (S) | Nickel (Ni) | Chrome (Cr) | Molybdène(Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004 ; Gu Jiqing, 2008) | ||||||||

① 303 acier inoxydable austénitique. L'acier inoxydable austénitique de type 303 a une très bonne capacité de coupe, et la finition de surface de la pièce usinée est élevée, ce qui est bénéfique pour la performance décorative des bijoux. C'est pourquoi ce matériau est parfois choisi pour la fabrication de bijoux. Cependant, l'acier inoxydable 303 contient une grande quantité de sulfures, qui peuvent devenir des sources de piqûres dans des environnements corrosifs, entraînant une corrosion préférentielle et la formation de piqûres, accélérant la dissolution anodique du métal environnant et augmentant le taux de libération du nickel. Cependant, les valeurs mesurées dépassent largement ce seuil. Selon la norme EN1811:2011, l'acier inoxydable 303 est non conforme en matière de libération de nickel, qu'il soit utilisé pour des bijoux en contact direct avec la peau pendant de longues périodes ou pour des bijoux de piercing, ce qui présente un risque de sensibilisation au nickel. Il est conseillé d'éviter de choisir ce matériau pour la fabrication de bijoux qui sont en contact direct avec la peau pendant de longues périodes, en particulier les bijoux de piercing. L'acier inoxydable 303 est généralement utilisé dans un état de solution solide, avec la spécification de traitement de solution solide étant 1010℃~1150℃ de maintien pour le temps correspondant et puis trempe. Les propriétés mécaniques de l'acier inoxydable 303 et d'autres types d'acier inoxydable sont indiquées dans le tableau 5-2.

Tableau 5-2 Propriétés mécaniques de l'acier inoxydable décoratif à l'état de solution solide

| Aciers | Résistance à la traction σb /MPa | Limite d'élasticité σ0.2/MPa | Taux d'élongation δ/% | Taux de retrait transversal ψ/% | Dureté/HB | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004 ; Gu Jiqing, 2008) | ||||||||

② Acier inoxydable austénitique 304 et 304L. 304 est un acier inoxydable polyvalent, couramment marqué sur le marché de trois manières : 06Cr19Ni10 indique généralement une production conforme aux normes nationales, S30408 indique généralement une production conforme aux normes ASTM, et SUS 304 indique une production conforme aux normes japonaises. Pour conserver la résistance à la corrosion inhérente à l'acier inoxydable, l'acier doit contenir plus de 17% de chrome et 8% de nickel.

L'acier inoxydable 304 présente une excellente résistance à la corrosion, une bonne résistance à la corrosion intergranulaire et d'excellentes propriétés de transformation et de formage à chaud et à froid. Il peut être transformé en divers produits tels que des plaques, des tuyaux, des fils, des bandes et des formes et convient à la fabrication de pièces de frappe à froid, d'emboutissage et d'étirage profond. Il présente de bonnes performances à basse température, une bonne résistance, un bon allongement et une bonne surface réduite, le tout dans des conditions de -180℃. Il a de bonnes performances de soudage et peut être soudé en utilisant des méthodes de soudage conventionnelles. Cependant, l'acier inoxydable 304 présente également quelques défauts, tels que sa sensibilité à la corrosion intergranulaire après soudage, sa très grande sensibilité à la corrosion sous contrainte dans l'eau contenant des ions chlorure (y compris les atmosphères humides), sa résistance mécanique relativement faible et ses mauvaises performances en matière de coupe.

L'acier inoxydable 304 L est une variante de l'acier inoxydable 304 à faible teneur en carbone, utilisée dans les applications de soudage. La faible teneur en carbone minimise la précipitation de carbures dans la zone affectée thermiquement près de la soudure, car la précipitation de carbures peut entraîner une corrosion intergranulaire (dégradation de la soudure) de l'acier inoxydable dans certains environnements.

③ Acier inoxydable 316 et 316L. L'acier inoxydable 316 contient une certaine quantité de molybdène et sa teneur en nickel est supérieure à celle de l'acier inoxydable 304. Sa résistance à la corrosion, sa résistance à la corrosion atmosphérique et sa résistance à haute température sont donc supérieures, ce qui lui permet d'être utilisé dans des conditions plus strictes, d'autant plus que sa résistance à la corrosion par piqûre est nettement meilleure que celle de l'acier inoxydable 304, sa température critique de piqûre étant plus élevée que celle de l'acier inoxydable 304, ce qui lui confère une meilleure résistance à la température de piqûre. La recherche montre que la température critique de piqûre de l'acier inoxydable 316 est significativement sensible à la concentration de la solution de NaCl de 0,1% à 0,5% ; dans cette plage, la température critique de piqûre du matériau chute brusquement de près de 90℃ à 50℃ . En revanche, la température critique de piqûre de l'acier inoxydable 304 montre une sensibilité significative à la concentration de la solution de NaCl de 0,01% à 0,05%, dans cette plage, la température critique de piqûre du matériau chute brusquement de près de 90℃ à environ 55℃. Du point de vue de la sensibilité aux ions chlorure, l'acier inoxydable 316 est également relativement supérieur à l'acier inoxydable 304 en termes de résistance à la corrosion par piqûres.

L'acier inoxydable 316 L est une variante de l'acier inoxydable 316 dont la teneur en carbone ne dépasse pas 0,03%. Il présente une meilleure résistance à la précipitation des carbures que l'acier inoxydable 316, ce qui le rend adapté aux applications qui ne peuvent pas être recuites après le soudage et qui requièrent une résistance maximale à la corrosion.

L'acier inoxydable 316L est préféré comme matériau d'accessoire car il offre une bonne résistance à la corrosion. Les chaînes et boîtiers de montres haut de gamme de l'industrie horlogère utilisent aussi principalement ce type d'acier.

(2) Nouveau type d'acier inoxydable austénitique sans nickel/à faible teneur en nickel

① Éléments alternatifs pour l'acier inoxydable austénitique sans nickel/à faible teneur en nickel. L'acier inoxydable austénitique traditionnel chrome-nickel élargit la région de la phase austénitique grâce au nickel, retardant ainsi sa transformation pour obtenir une structure monophasée. Le nickel étant un sensibilisant, l'acier inoxydable contenant du nickel peut présenter un risque d'allergie en cas de contact prolongé avec la peau ou les tissus humains. C'est pourquoi la recherche et le développement d'un acier inoxydable austénitique sans nickel et respectueux de l'organisme humain sont devenus un sujet d'actualité dans le domaine des biomatériaux métalliques, des matériaux horlogers et des matériaux de bijouterie.

Pour obtenir une structure austénitique monophasée dans l'acier inoxydable sans nickel, il est nécessaire de rechercher des éléments stabilisateurs de l'austénite pouvant remplacer le nickel. L'influence des éléments d'alliage sur la structure de l'acier inoxydable peut être convertie en la valeur correspondante du chrome Creq et l'équivalent en nickel Nieq. Pour obtenir une austénite monophasée et éviter la présence de ferrite δ, le rapport de composition de chaque élément d'alliage doit être raisonnablement choisi pour garantir que l'équivalent en nickel tombe dans la région d'austénite monophasée au-dessus de la zone d'ombre inclinée. Pour ce faire, les conditions suivantes doivent être remplies :

Nieq≥Creq – 8

Le Creq, Nieq est la formule de calcul :

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

Nieq=Ni+Co+0,1Mn-0,01Mn2+18N+30C

Le carbone, le cobalt, le manganèse et l'azote sont les éléments alternatifs les plus économiques pour stabiliser l'austénite. Le carbone a l'effet le plus fort sur l'expansion de la région de la phase austénitique, mais il peut sensibiliser l'acier inoxydable ; la capacité du cobalt à stabiliser l'austénite est similaire à celle du nickel, mais il comporte également un risque d'allergie, de sorte que ni l'un ni l'autre n'est approprié comme substitut primaire du nickel. Le manganèse stabilise l'austénite dans une certaine plage, mais lorsque la teneur en chrome dépasse 13%, l'ajout de manganèse seul ne permet pas d'obtenir une seule phase d'austénite. Lorsque la teneur en manganèse dépasse 10%, le manganèse devient un stabilisateur de ferrite. L'azote est un puissant élément stabilisateur de l'austénite ; l'ajout d'azote à l'acier inoxydable supprime la formation de phases de ferrite dans l'acier, ce qui réduit considérablement la teneur en ferrite, rend la phase d'austénite plus stable et empêche même la transformation martensitique induite par le stress dans des conditions de travail à froid sévères. L'azote est donc un substitut très approprié au nickel. Cependant, la thermodynamique Fe-Cr-N du système indique que lorsque la teneur en chrome est de 12%, l'azote peut atteindre l'austénite dans une plage étroite ; au-delà de cette plage, le Cr2N et CrN se formeront, et à haute teneur en chrome, de la ferrite, de l'austénite et de la Cr2N se forme, et l'alliage est également sujet à la formation de Cr2N pendant le vieillissement à basse température, ce qui ne peut pas supprimer la transformation martensitique. Par conséquent, le manganèse doit être ajouté au Fe-Cr-N, en utilisant l'effet synergique de l'azote et du manganèse, ce qui est bénéfique pour l'obtention d'une structure austénitique stable.

② Sans nickel à haute teneur en azote / faible encrassementles matériaux en acier inoxydable austénitique. Des pays comme l'Allemagne, la Bulgarie, la Suisse, l'Autriche et le Japon accordent une grande importance à la recherche et au développement de l'acier inoxydable à haute teneur en azote et ont successivement développé de nouveaux types de matériaux en acier inoxydable sans nickel à haute teneur en azote, tels que l'alliage BioDur 108 développé par Carpenter Technology Corp aux États-Unis, P2000 par VSG en Allemagne, P548 développé par Bolher en Autriche et NFS développé par Daido Steel au Japon (tableau 5-3). Certains d'entre eux ont déjà été commercialisés et sont utilisés dans des produits tels que les applications biomédicales, les montres et les bijoux. Cependant, il est difficile d'atteindre un degré de traitement précis lors de la production de petites pièces de précision, et les coûts sont élevés.

Tableau 5-3 Compositions chimiques de plusieurs aciers inoxydables sans nickel à haute teneur en azote

| Pays | Notes | Composition /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | N | ||

| Suisse | PANACEA | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| Autriche | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| Bulgarie | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| Allemagne | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| Allemagne | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| Japon | NFS | 0.02 | 16.0 | 18.0 | - | 0.43 |

| États-Unis | Alliage BioDur 108 | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (Yuan Junping, 2012) | ||||||

③ Propriétés mécaniques du nickel exempt d'azote à haute teneur en azote et de l'acier inoxydable.acier inoxydable austénitique à faible teneur en nickel. L'acier inoxydable austénitique traditionnel contenant du nickel est classé comme un matériau à faible résistance dans les conditions de traitement en solution et est souvent renforcé par un travail à froid. Certains aciers subissent une transformation martensitique induite par la déformation lors d'une déformation importante, ce qui confère au matériau des propriétés magnétiques. La résistance, la plasticité et les autres propriétés mécaniques de l'acier inoxydable à haute teneur en azote sont étroitement liées à la taille des grains et à la teneur en azote, la résistance à la traction et la limite d'élasticité augmentant de manière significative avec une teneur en azote plus élevée. Le tableau 5-4 énumère les propriétés mécaniques de certains nouveaux aciers inoxydables austénitiques à haute teneur en azote à l'état traité et mis en solution à température ambiante, montrant que la résistance à l'état traité est significativement plus élevée qu'à l'état mis en solution. Dans le même temps, la ductilité et la plasticité restent élevées, ce qui rend difficile la formation de ferrites et la transformation martensitique induite par la déformation.

Les principales façons dont l'azote améliore la résistance de l'acier inoxydable sont le renforcement de la solution solide, le renforcement de la taille des grains et l'écrouissage. Comme le carbone, l'azote occupe les sites interstitiels octaédriques du réseau cubique à faces centrées de l'austénite. En raison de son rayon atomique plus petit que celui du carbone, il a un effet d'expansion du réseau plus important. Les atomes d'azote interagissent avec les dislocations, ce qui accroît l'effet de pincement des dislocations, et peuvent également avoir un effet de renforcement maximal sur les joints de grains de l'austénite. En outre, le renforcement des grains fins est également un mécanisme de renforcement important. La voie de transformation montre que, comparé à l'acier inoxydable 304, l'acier inoxydable austénitique à haute teneur en azote a un effet de renforcement du grain fin nettement plus prononcé. L'effet de l'azote sur le durcissement par déformation de l'acier inoxydable austénitique est également très important ; l'augmentation de l'azote entraîne une augmentation des plans de glissement et des jumeaux de déformation, tandis que les plans de glissement actifs et les couches de jumeaux entravent efficacement le mouvement des dislocations et l'expansion des jumeaux, augmentant ainsi considérablement le taux de durcissement par déformation de l'acier austénitique.

Tableau 5-4 Propriétés mécaniques d'un acier inoxydable austénitique typique à haute teneur en azote à température ambiante

| Nuance d'alliage | Statut | Résistance à la traction / MPa | Limite d'élasticité/ MPa | Taux d'extension /% | Taux de rétrécissement transversal /% | Dureté |

|---|---|---|---|---|---|---|

| 15-15HS-® | Solution solide | 828 | 490 | 56 | 79 | HRB95 |

| Cromanite | Solution solide | 850 | 550 | 50 | HB250 | |

| URANUS-® B46 | Solution solide | 650 | 420 | 40 | ||

| URANUS-® B66 | Solution solide | 750 | 420 | 50 | ||

| AL4565TM | Solution solide | 903 | 469 | 47 | HRB90 | |

| Datalloy 2TM | Solution solide | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | Solution solide | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | Traitement | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | Traitement | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | Traitement | 1034 | 965 | 20 | 50 | HB350 - 450 |

| Amagnit 600 | Traitement | 1034 | 965 | 20 | 50 | HB300 |

| (Yuan Junping, 2012) | ||||||

④ Résistance à la corrosion. L'azote peut améliorer de manière significative la résistance à la corrosion par piqûre et à la corrosion caverneuse de l'acier inoxydable austénitique dans des environnements contenant des ions chlorure. Pour décrire la relation entre la quantité d'éléments d'alliage et la performance de corrosion, l'équivalent de la corrosion par piqûre est couramment utilisé pour la représenter :

PRE= %Cr + 3,3%Mo + x%N

La valeur x la plus couramment utilisée est 16~30. Par conséquent, l'azote a un bon effet sur la résistance à la corrosion par piqûre de l'acier inoxydable. Cependant, le mécanisme d'action de l'azote n'est pas encore très clair, et l'on suppose généralement qu'il existe principalement les mécanismes suivants.

- Théorie de la consommation d'acide. L'azote forme du NH4+ pendant la dissolution et consomme du H+ dans le processus, ce qui inhibe la diminution du pH, ralentit l'acidification locale de la solution et la dissolution de l'anode, et supprime le processus auto-catalytique de piqûre, ce qui est plus propice à la réaction de piqûre.

- Enrichissement en azote à l'interface. En raison de sa forte réactivité, l'azote s'accumule près du côté métal de l'interface film de passivation-métal, ce qui affecte la cinétique de repassivation et permet une passivation rapide, inhibant ainsi la croissance stable de la corrosion par piqûres.

- L'effet synergique de l'azote avec d'autres éléments. L'azote enrichit encore le chrome dans la sous-couche du film nitruré, améliorant ainsi sa stabilité et sa densité. L'azote renforce la résistance à la corrosion du chrome, du molybdène et d'autres éléments dans l'acier inoxydable austénitique, en supprimant la dissolution par surpassivation du chrome et du molybdène. Il peut également former une couche superficielle plus résistante lors de processus de corrosion localisés.

- Biocompatibilité. L'acier inoxydable austénitique à haute teneur en azote et sans nickel présente une bonne résistance à la corrosion, en particulier à la corrosion par piqûres et à la corrosion intergranulaire, ainsi qu'une grande résistance à l'usure. L'absence de nickel dans l'acier évite la sensibilisation et d'autres réactions tissulaires causées par la précipitation du nickel dans le corps humain et sur la surface du corps, ce qui démontre une bonne biocompatibilité.

3. Caractéristiques des bijoux en acier inoxydable

Les bijoux en acier inoxydable présentent de nombreux avantages :

① L'éclat métallique de l'acier inoxydable est très proche de celui du platine. Il est à la fois noble, élégant et moderne.

② L'acier inoxydable est résistant à la corrosion et à la chaleur, peut résister à la corrosion par la poussière et est facile à nettoyer, ne nécessitant qu'un chiffon sec. Il n'est pas nécessaire d'utiliser des chiffons de polissage ou des produits de nettoyage.

③ L'acier inoxydable est plus dur que l'argent, ne se déforme pas facilement et ne s'oxyde pas aussi facilement que l'argent ou d'autres métaux. Il peut conserver un aspect brillant, lisse et attrayant même en cas d'usure prolongée, ce qui le rend adapté au traitement de styles plus minimalistes sans craindre de déformation.

④ L'acier inoxydable peut être présenté dans différents styles, généralement avec une surface très lisse ou mate.

⑤ Le prix des bijoux en acier inoxydable est facilement acceptable pour le public. Bien que le prix de l'argent ait considérablement augmenté ces dernières années, l'acier inoxydable reste à un niveau acceptable.

⑥ L'acier inoxydable possède d'excellentes propriétés de coloration et peut être coloré par divers procédés, tels que l'oxydation chimique, l'oxydation électrochimique, l'oxydation par dépôt d'ions, l'oxydation à haute température et le craquage en phase gazeuse, ce qui permet d'enrichir considérablement les effets de décoration de surface de l'acier inoxydable. bijoux.

4. Catégories de bijoux en acier inoxydable

Anneau en acier inoxydable

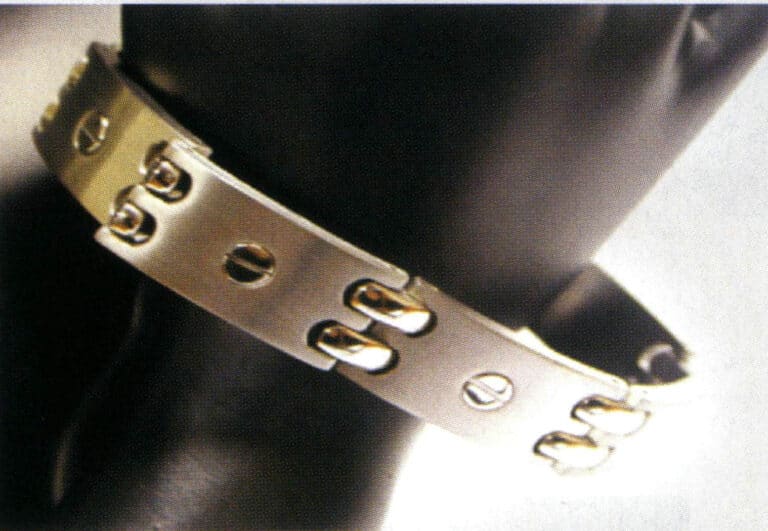

Bracelet en acier inoxydable

Bracelets en acier inoxydable

Boucles d'oreilles en acier inoxydable

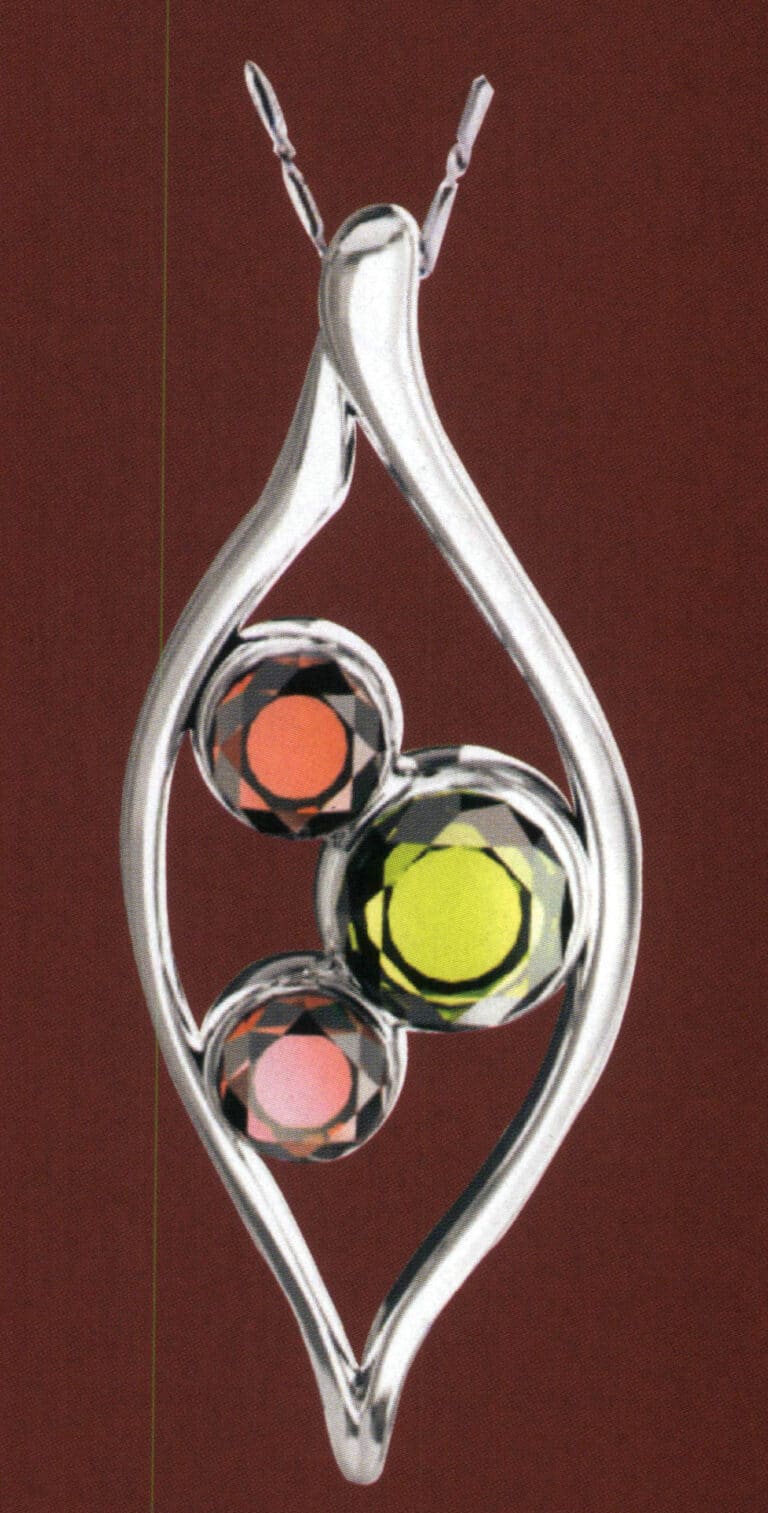

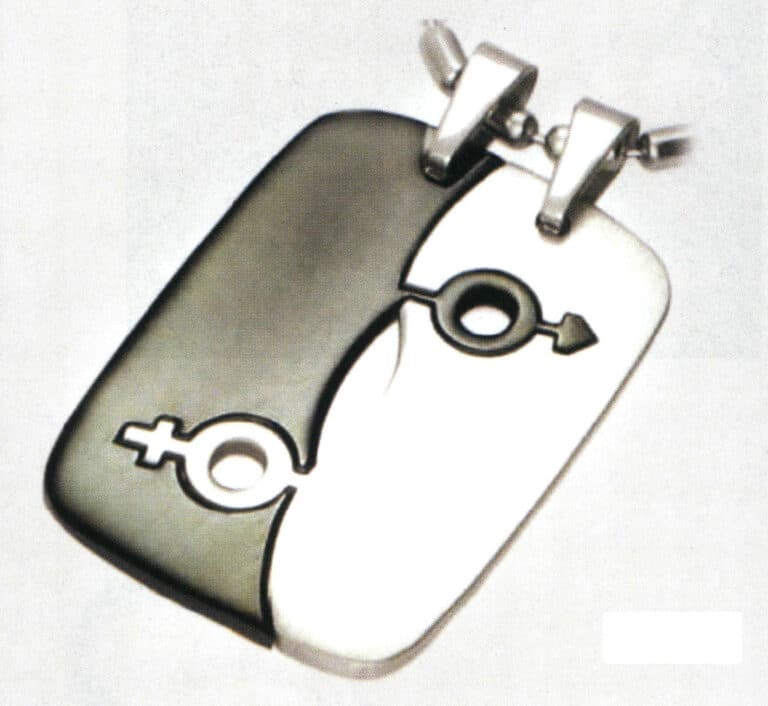

Pendentifs en acier inoxydable

Boutons de manchette en acier inoxydable

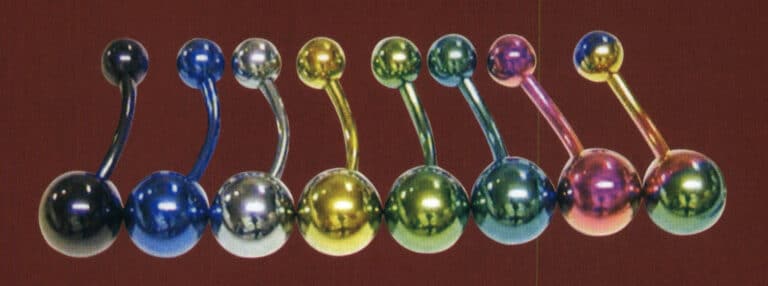

Anneau de nombril en acier inoxydable

Section II Produits en alliages de titane

1. Introduction aux alliages de titane

(1) La découverte du titane

Le titane a été découvert par le chimiste britannique Gregor R W (1762-1817) en 1791 alors qu'il étudiait l'ilménite et le rutile. Quatre ans plus tard, en 1795, le chimiste allemand Klaproth M H (1743-1817) découvre également cet élément en analysant du rutile rouge de Hongrie. Il propose de le nommer d'après la race des dieux de la mythologie grecque, les "Titans", en suivant la méthode utilisée pour l'uranium (découvert par Klaproth en 1789). En chinois, il est nommé "Tài" d'après sa prononciation phonétique.

Le titane découvert par Gregor et Klaproth à l'époque était du dioxyde de titane en poudre, et non du titane métallique. Comme les oxydes de titane sont extrêmement stables et que le titane métallique peut réagir violemment avec l'oxygène, l'azote, l'hydrogène, le carbone et d'autres éléments, il n'est pas facile d'obtenir du titane élémentaire. Ce n'est qu'en 1910 que le chimiste américain Hunter (Hunter M A) a produit pour la première fois du titane métallique d'une pureté de 99,9%.

(2) Propriétés du titane

Le titane pur a un éclat métallique argenté et est ductile. Sa densité est de 4,51 g/cm3, point de fusion est 1668℃ et point d'ébullition est 3287℃. Les valences sont +2, +3 et +4. Les principales caractéristiques du titane sont sa faible densité et sa grande résistance mécanique. La plasticité du titane dépend principalement de sa pureté. Plus le titane est pur, plus sa plasticité est grande. Il présente une bonne résistance à la corrosion et n'est pas affecté par l'atmosphère et l'eau de mer. À température ambiante, le titane est stable dans l'air et n'est pas corrodé par l'acide chlorhydrique dilué, l'acide sulfurique dilué, l'acide nitrique ou les solutions alcalines diluées ; seuls l'acide fluorhydrique, l'acide chlorhydrique concentré chaud et l'acide sulfurique concentré peuvent agir sur lui. En raison de leur faible densité, de leur résistance spécifique élevée, de leur haute température et de leur résistance à la corrosion, les alliages de titane conviennent bien à la fabrication de boîtiers de moteurs de fusées, de satellites artificiels et de vaisseaux spatiaux. Le titane est connu sous le nom de "métal spatial". En raison de ces avantages, le titane est devenu un métal rare de premier plan depuis les années 1950.

Grâce à sa résistance à la corrosion et à sa grande stabilité, le sodium n'altère pas son essence après un contact prolongé avec l'homme et ne provoque pas d'allergies ; c'est le seul métal qui n'affecte pas les nerfs autonomes et le goût chez l'homme. Le titane a des applications médicales uniques et est connu comme un "métal respectueux de l'environnement".

En raison du point de fusion élevé du titane, la fusion du sodium doit être effectuée à des températures élevées, et à ces températures, les propriétés chimiques du titane deviennent très réactives. Par conséquent, la fusion doit être effectuée sous la protection de gaz inertes et l'utilisation de matériaux contenant de l'oxygène doit être évitée, ce qui impose des exigences élevées aux équipements et aux processus de fusion.

(3) Principales catégories d'alliages de titane

Selon la composition de l'alliage, le titane est divisé en deux catégories : le titane industriel pur et les alliages de titane. Le titane industriel pur comprend trois types : TA1, TA2 et TA3. Les alliages de titane sont des alliages composés de titane comme base et d'autres éléments ajoutés, y compris TA4~TA8, TB1 ~ TB2, TC1 ~ TC10, et d'autres catégories, parmi lesquelles les alliages de titane les plus utilisés dans l'industrie sont TC4, TA7, et le titane industriel pur (TA1, TA2, et TA3). Les principales compositions chimiques de divers alliages de titane sont indiquées dans le tableau 5-5, la teneur en éléments impurs autorisée est indiquée dans le tableau 5-6 et les propriétés mécaniques de divers matériaux d'alliage de titane sont indiquées dans le tableau 5-7.

Tableau 5-5 Principale composition chimique des alliages de titane

| Notes | Principaux composants (fraction de masse) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | A1 | Cr | Mo | Sn | Mn | V | Fe | Cu | Si | Zr | B | |

| TA0 | Base | |||||||||||

| TA1 | Base | |||||||||||

| TA2 | Base | |||||||||||

| TA3 | Base | |||||||||||

| TA4 | Base | 2.0~3. 3 | ||||||||||

| TA5 | Base | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | Base | 4.0~5.5 | ||||||||||

| TA7 | Base | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | Base | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | Base | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | Base | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | Base | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | Base | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | Base | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | Base | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | Base | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | Base | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | Base | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | Base | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | Base | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | Base | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005 ; Zhang Xiyan et al., 2005) | ||||||||||||

Tableau 5-6 Teneur admissible en éléments d'impureté dans les alliages de titane

| Notes | Impuretés ne dépassant pas (fraction de masse) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005 ; Zhang Xiyan et al., 2005) | ||||||||||||

Tableau 5-7 Propriétés mécaniques des alliages de titane

| Notes | Statut | Performance à température ambiante | Performance à haute température | Notes | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| MPa | % | % | MJ/m2 | ℃ | MPa | MPa | |||

| TA0 | Recuit | ||||||||

| TA1 | Recuit | 350 | 25 | 50 | 0.8 | stock de barres | |||

| TA2 | Recuit | 450 | 20 | 45 | 0.7 | stock de barres | |||

| TA3 | Recuit | 550 | 15 | 40 | 0.5 | stock de barres | |||

| TA4 | Recuit | stock de barres | |||||||

| TA5 | Recuit | 700 | 15 | 40 | 0.6 | stock de barres | |||

| TA6 | Recuit | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | stock de barres |

| TA7 | Recuit | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | stock de barres |

| TA8 | La mise en place d'un calendrier d'exécution | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | stock de barres |

| TB1 | La mise en place d'un calendrier d'exécution | ≤1 000 | 18 | 30 | 0.3 | stock de barres | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | La mise en place d'un calendrier d'exécution | ≤1 000 | 18 | 40 | 0.3 | stock de barres | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | Recuit | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | stock de barres |

| TC2 | Recuit | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | stock de barres |

| TC3 | Recuit | 900 | 10 | 400 | 600 | 550 | Feuille (1. 0~2. 0) | ||

| TC4 | Recuit | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | stock de barres |

| TC5 | Recuit | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | stock de barres |

| TC6 | Recuit | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | stock de barres |

| TC7 | Recuit | 1000 | 10 | 23 | 0. 35 | 550 | 600 | stock de barres | |

| TC8 | Recuit | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | stock de barres |

| TC9 | Recuit | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | stock de barres |

| TC10 | Recuit | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005 ; Zhang Xiyan et al., 2005) | |||||||||

(4) Effet des éléments d'alliage sur les propriétés des alliages de titane

Il existe deux types de cristaux homogènes et hétérogènes dans le titane : au-dessous de 882℃ se trouve la structure hexagonale α du titane, étroitement empilée, et au-dessus de 882℃ se trouve la structure cubique β du titane, centrée sur le corps. Les éléments d'alliage peuvent être divisés en trois catégories en fonction de leur influence sur la température de transition de phase.

① Stabilité α phase : Les éléments qui augmentent la température de transition de phase sont des éléments stables α, notamment l'aluminium, le carbone, l'oxygène et l'azote. L'aluminium est le principal élément d'alliage dans les alliages de titane. Il améliore considérablement la résistance de l'alliage à température ambiante et à haute température, réduit la densité et augmente le module d'élasticité.

② Phase β stable : Les éléments qui abaissent la température de transition de phase sont des éléments stables β, qui peuvent être divisés en deux types : isomorphes et eutectoïdes. Les premiers comprennent le molybdène, le niobium et le tungstène ; les seconds comprennent le chrome, le manganèse, le cuivre, le fer et le silicium.

③ Éléments neutres, tels que le cobalt et l'étain, affectent peu la température de transition de phase.

④ L'oxygène, l'azote, le carbone et l'hydrogène sont les principales impuretés des alliages de titane. L'oxygène et l'azote ont une solubilité relativement élevée dans la phase α, ce qui renforce considérablement l'alliage de titane, mais réduit la plasticité. Il est généralement stipulé que la teneur en oxygène et en azote du sodium doit être inférieure à 0,15%~0,2% et 0,04%~0,05%, respectivement. La solubilité de l'hydrogène dans la phase α est très faible, et un excès d'hydrogène dissous dans les alliages de titane peut former des hydrures, rendant l'alliage fragile. Généralement, la teneur en hydrogène dans les alliages de titane est contrôlée pour être inférieure à 0,015%. La dissolution de l'hydrogène dans le titane est réversible et peut être éliminée par un recuit sous vide.

(5) Caractéristiques des alliages de titane

- Avec une résistance spécifique élevée, la résistance à la traction peut atteindre 1000~1400MPa, alors que la densité n'est que de 60% celle de l'acier.

- La résistance à moyenne température est bonne, et la température de fonctionnement est supérieure de plusieurs centaines de degrés à celle des alliages d'aluminium. Il peut encore maintenir la résistance requise à des températures moyennes et peut travailler pendant longtemps à cette température de 450~500℃.

- Bonne résistance à la corrosion : La surface du titane forme immédiatement un film d'oxyde uniforme et dense dans l'atmosphère, qui peut résister à l'érosion de divers milieux. En général, le titane présente une bonne résistance à la corrosion dans les milieux oxydants et neutres, et sa résistance à la corrosion est encore plus excellente dans l'eau de mer, le gaz chloré humide et les solutions de chlorure.

- Bonne performance à basse température, conservant un certain niveau de plasticité même à très basse température.

- Faible module d'élasticité, faible conductivité thermique, non ferromagnétique.

2. Alliage de titane décoratif

Les alliages de titane utilisés pour la fabrication de bijoux sont généralement du titane industriel pur. La différence entre le titane industriel pur et le titane chimiquement pur est qu'il contient plus d'oxygène, d'azote, de carbone et d'autres éléments d'impureté (tels que le fer, le silicium, etc.). Il s'agit d'un alliage de titane à faible teneur en alliage. Par rapport au titane chimiquement pur, la présence d'un plus grand nombre d'éléments d'impureté augmente considérablement sa résistance, et ses propriétés mécaniques et caractéristiques chimiques sont similaires à celles de l'acier inoxydable (mais leur résistance reste inférieure à celle des alliages de titane).

Les caractéristiques du titane industriel pur sont les suivantes : il a une faible résistance mais une bonne plasticité, certaines capacités de traitement et de formage, et peut être traité à l'aide de techniques telles que l'estampage, le soudage et le découpage ; il a une bonne résistance à la corrosion dans l'atmosphère, l'eau de mer, le gaz chloré humide et les milieux oxydatifs, neutres et faiblement réducteurs, et sa résistance à l'oxydation est meilleure que celle de la plupart des aciers inoxydables austénitiques, mais sa résistance à la chaleur est relativement médiocre, avec une température de fonctionnement pas très élevée.

En fonction de la teneur en impuretés, le titane industriel pur est divisé en trois catégories : TA1, TA2 et TA3. Les éléments d'impureté interstitiels dans ces trois grades de titane industriel pur augmentent progressivement, ce qui entraîne une augmentation correspondante de la résistance mécanique et de la dureté, tandis que la plasticité et la ténacité diminuent en conséquence.

Le sodium pur industriel utilisé dans l'industrie de la bijouterie est le TA2 en raison de sa résistance modérée à la corrosion et de ses propriétés mécaniques complètes. Lorsque la résistance à la corrosion et la résistance mécanique sont plus élevées, le TA3 peut être utilisé, et lorsque de meilleures performances de formage sont nécessaires, le TA1 peut être utilisé.

Actuellement, il existe dans le pays de nombreux accessoires appelés "acier au titane", mais le matériau utilisé n'est pas du titane, c'est de l'acier inoxydable. Pour attirer l'attention, on l'appelle acier au titane ; certains parlent même d'accessoires en alliage de titane, qui sont des accessoires en acier inoxydable ne contenant pas de titane. L'acier au titane et l'acier inoxydable sont deux matériaux différents qu'il est facile de distinguer :

- En termes de poids, le titane est plus léger que l'acier ; à volume égal, le titane ne pèse que la moitié du poids de l'acier. La densité du titane est de 4,5g/cm3et celle de l'acier est de 7,845g/cm3.

- En termes de couleur, le titane est un peu plus foncé que l'acier, tandis que l'acier est plus blanc ; la différence entre les deux couleurs est assez évidente.

3. Caractéristiques des bijoux en alliage de titane

(1) Caractéristiques essentielles

① Léger. La densité du titane est de 4,5, soit environ la moitié de celle des alliages tels que l'acier inoxydable, le cobalt et le chrome. Il est également beaucoup plus léger que l'or et l'argent, ce qui le rend intéressant pour la fabrication de boucles d'oreilles, de colliers et d'autres bijoux.

② Le titane présente une bonne résistance à la corrosion. Le titane est un élément très réactif qui réagit facilement avec l'oxygène pour former du TiO2. Cependant, le film d'oxyde qui se forme à la surface du titane est extrêmement complet et dense, avec la capacité de s'autoréparer instantanément après un dommage localisé, et il est stable dans la plupart des environnements. C'est la base théorique de la résistance à la corrosion du titane. Les avantages dont il fait preuve en joaillerie sont qu'il ne se corrode pas et ne change pas de couleur, qu'il peut conserver un bon éclat pendant longtemps et qu'il ne craint pas l'eau.

③ Le titane peut être coloré. Le titane métallique présente une caractéristique très intéressante : lorsque le titane est placé dans un électrolyte et qu'un certain courant est appliqué, sa surface est électrolysée pour former une couche d'oxyde, et l'épaisseur de la couche d'oxyde peut déterminer le changement de couleur sans qu'il soit nécessaire d'ajouter d'autres éléments. Les couleurs qui peuvent maintenant être produites comprennent l'or, le noir, le bleu, le brun et diverses autres couleurs. Cette caractéristique permet de créer des bijoux plus colorés et plus à la mode.

④ Le sodium ne se déforme pas facilement et n'a pas besoin d'être remodelé. Le titane a une dureté élevée, ne se déforme pas facilement et, contrairement aux bijoux ordinaires en or et en argent, il n'a pas besoin d'être remodelé après avoir été porté pendant un certain temps.

(2) Caractéristiques de l'évolution de la mode

① Nouveau symbole matériel. L'émergence des bijoux en titane marque la rupture de la tradition avec de nouveaux matériaux, remettant en cause la domination des anciens bijoux en or et en argent dans l'industrie. Au-delà de la décoration, les bijoux sont depuis longtemps devenus un symbole de statut et d'identité. L'arrivée d'un troisième type de métal, le titane, dans l'industrie de la bijouterie apporte santé, élégance et attrait pour la mode.

② Symbole de l'esprit féminin. Le titane est très léger tout en étant extrêmement résistant, ce qui représente les femmes urbaines qui sont légères, belles et résistantes.

③ Symbole de l'esprit masculin. En 1795, le scientifique allemand Klaproth a découvert le titane en étudiant le rutile. Il l'a nommé d'après le Titan (titan) de la mythologie grecque antique, qui incarne la même signification d'esprit et de courage. Sa résistance naturelle et sa texture reflètent l'esprit héroïque du Titan, mettant en valeur l'esprit "Titan" des hommes urbains en tant que fils de la terre.

④ Symbole d'amour. Le titane est très résistant à la corrosion ; il ne ternit pas comme l'argent et conserve sa couleur pendant toute une vie à température ambiante. Les bijoux de couple représentent la fidélité de l'amour, jamais trahi, et toujours de qualité suprême.

(3) Caractéristiques de santé

Le titane n'est pas nocif pour le corps humain. La pratique médicale a prouvé que les organes en titane peuvent être implantés dans le corps humain pendant une longue période, ce qui démontre leur innocuité pour l'organisme. Les bijoux en titane, après un contact prolongé avec le corps, ne provoquent pas d'allergies ni d'effets indésirables sur la peau, les nerfs ou le goût, car ils présentent une bonne biocompatibilité et une bonne stabilité. Le titane est donc un métal biocompatible. Il est inoffensif pour le corps humain et peut être le bijou préféré des personnes modernes souffrant d'allergies cutanées.

(4) Caractéristiques de l'aviation

Le sodium est également connu sous le nom de métal spatial. Avec le développement rapide de l'industrie aérospatiale dans notre pays, le public accordera certainement plus d'attention à l'aviation, et le titane, en tant que matériau privilégié pour les engins spatiaux, entrera inévitablement dans la vie des gens modernes animés par l'enthousiasme pour l'aérospatiale. Lors des voyages répétés du vaisseau spatial "Shenzhou" dans l'espace, le titane peut servir de symbole aux gens ordinaires pour commémorer les réalisations aérospatiales de notre pays.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

4. Catégories de bijoux en alliage de titane

En raison de son ton gris argenté unique, le titane, qu'il soit poli, satiné ou mat, se comporte bien et est le métal le plus approprié pour la bijouterie après les métaux précieux comme le platine et l'or. Il est souvent utilisé dans la conception de bijoux modernes à l'étranger et est un matériau populaire à l'échelle internationale, très apprécié des jeunes professionnels. En outre, les objets artisanaux en titane constituent une nouvelle génération de cadeaux haut de gamme sur le marché. Ils sont une combinaison vivante de l'artisanat traditionnel et de la science et de la technologie modernes. Ils possèdent une valeur pratique, de stockage, esthétique et artistique, ce qui en fait des cadeaux haut de gamme essentiels pour les amis et les visiteurs à l'étranger.

La principale série de produits de bijoux en titane comprend les neuf types suivants.

- Anneaux en titane : ses produits, notamment les séries d'épargne brute, de sertissage de pierres, de placage, d'évidage, de sculpture, de simplicité et de gravure décorative.

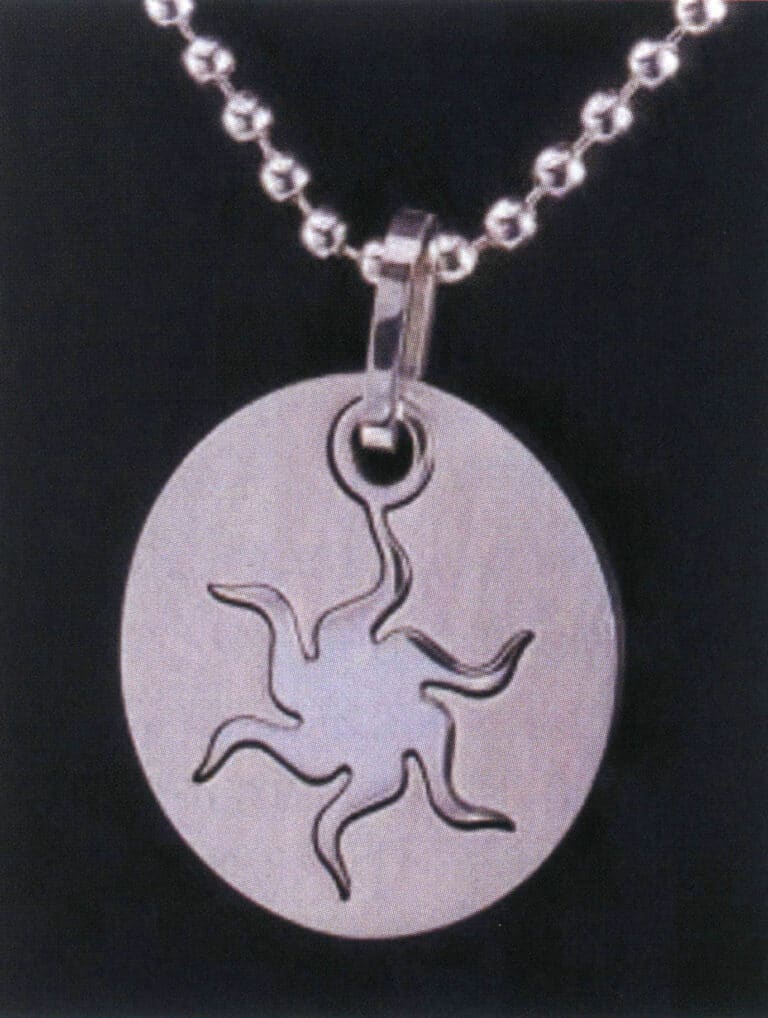

- Pendentif en titane.

- Chaîne en titane. Comprend des bracelets et des colliers, en particulier des bracelets.

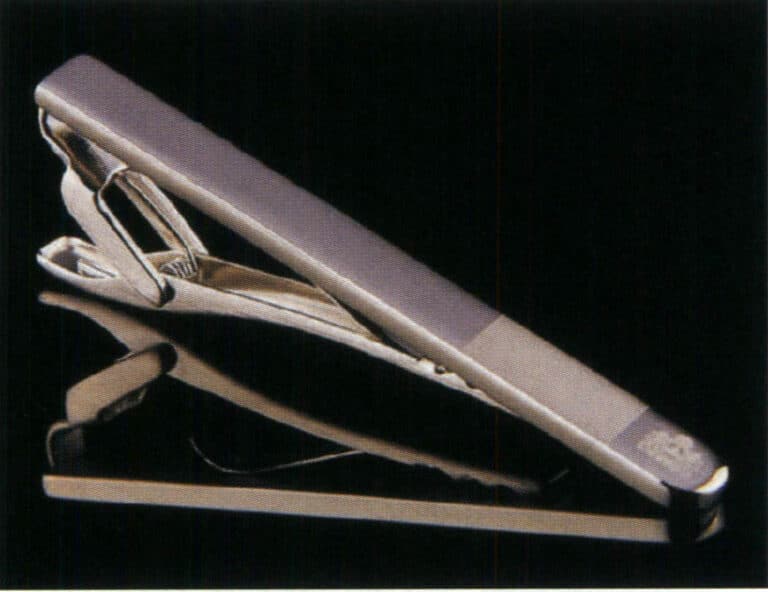

- Boutons de manchette, pinces à cravate, etc. en titane.

- Boucles d'oreilles et bijoux pour piercing. Les bijoux de piercing sont très populaires à l'étranger et commencent à peine à apparaître sur le marché intérieur. Le titane ne présente aucun danger pour le corps humain et répond d'abord à la recherche de la santé et de la longévité. La pratique médicale a prouvé que les organes en titane peuvent être implantés dans le corps humain pendant une longue période, ce qui démontre leur innocuité pour le corps humain.

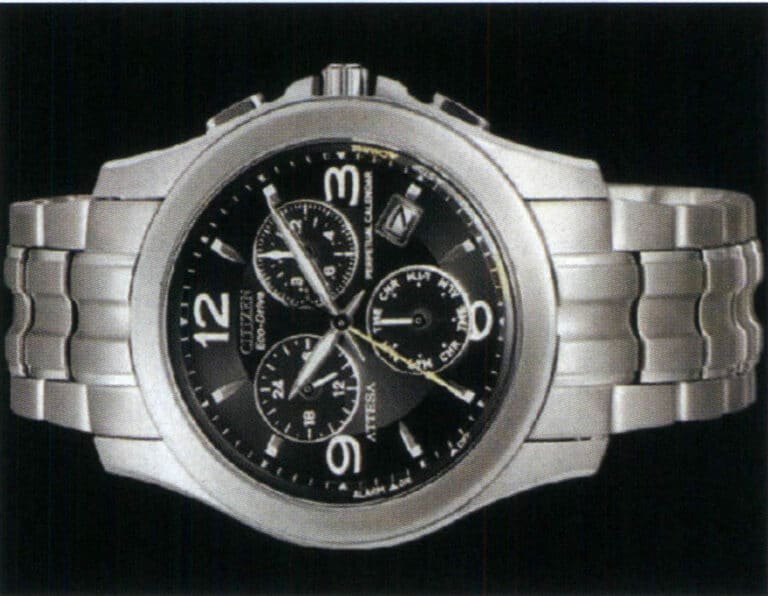

- Montre en titane.

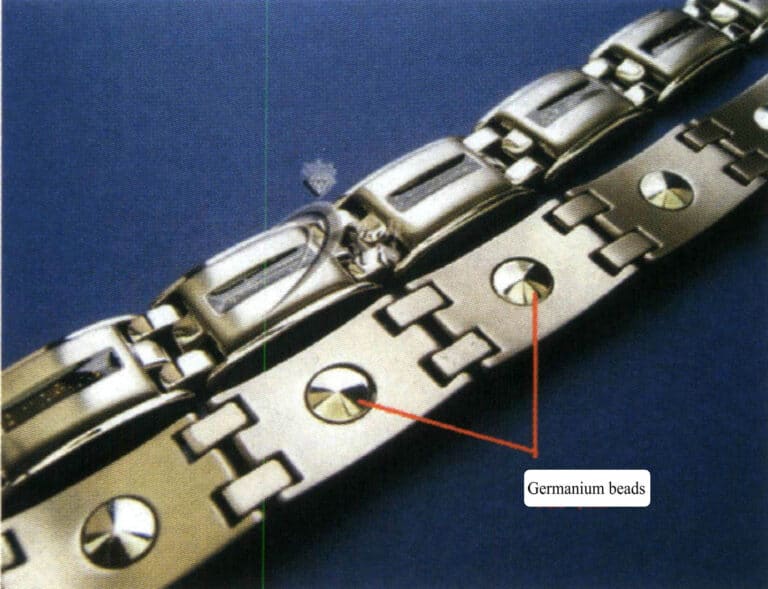

- Produits de santé combinés à des métaux tels que le titane et le germanium. Les bijoux en titane peuvent favoriser la circulation sanguine et améliorer la capacité naturelle de guérison, tandis que le germanium peut également remplacer les performances fonctionnelles de l'oxygène. Après contact avec la peau, à partir d'une augmentation de température d'environ 0,5℃, il peut améliorer la circulation sanguine et aider à l'évacuation en douceur des déchets (cations, protons) du sang. Le germanium peut rétablir le potentiel électrique du corps dans un état d'équilibre normal. Une explication de ce phénomène est que le germanium peut commencer à déplacer les électrons vers l'orbite la plus externe en fonction de l'énergie de la température corporelle, permettant aux électrons libres d'entrer et de sortir librement, rétablissant ainsi l'équilibre chaotique du potentiel électrique des circuits nerveux pour un fonctionnement normal. Cet effet électronique des semi-conducteurs peut stimuler l'activation des cellules nerveuses et soulager les symptômes d'inconfort dans le corps.

- La série "Daily Necessities" offre une large gamme de produits. Par exemple, il existe des montures de lunettes en titane, des articles de papeterie en titane, des cannes en titane, des épées en titane, des cendriers en titane, des imprimés en titane, des ustensiles à vin en titane et de la vaisselle en titane.

- Série d'équipements sportifs. Clubs de golf, raquettes de tennis, raquettes de badminton, etc.

Bague en titane

Pendentifs en titane

Bracelets en titane

Boutons de manchette en titane

Pince à cravate en titane

Boucles d'oreilles en titane

Montre en titane

Bracelet de santé en titane avec perles de germanium incorporées

5. Situation du marché des bijoux en titane

Les bijoux en titane sont un nouveau type de produit de bijouterie qui est progressivement reconnu et accepté par un nombre croissant de personnes. Le titane ayant d'excellentes propriétés, il convient parfaitement à la fabrication de bijoux. Grâce à l'amélioration de la technologie de traitement, les bijoux en titane ont gagné en popularité au niveau international depuis 2000. De nombreuses personnes acceptent désormais le titane comme métal pour la fabrication de bijoux, et la demande de bijoux en titane augmente chaque année. Certaines marques de bijoux de renommée mondiale ont également commencé à lancer des bijoux en titane, ce qui peut attirer l'attention sur les produits en titane métal et stimuler la demande.

En raison des exigences techniques élevées pour le traitement du sodium, il est difficile de le couler et de le façonner avec des équipements conventionnels, et il est également difficile de le souder avec des outils ordinaires, ce qui crée des difficultés considérables pour atteindre l'échelle de production. En outre, la technologie et les connaissances nécessaires à la fabrication de bijoux en titane sont peu diffusées dans le pays. Par conséquent, bien que les bijoux en titane soient populaires dans les pays occidentaux depuis longtemps, il s'agit encore d'un nouveau concept pour les Chinois, et la capacité de production nationale est faible. Actuellement, la consommation de produits en titane dans le pays vient de commencer et n'est pas au même niveau que les bijoux traditionnels en or et en argent. Le marché est actuellement en expansion, mais il s'agit d'une opportunité rare. La diversification des matériaux de bijouterie sera une tendance majeure du marché, et le titane, en tant que troisième métal, brisera inévitablement la domination traditionnelle des bijoux en or et en argent en raison de ses caractéristiques inhérentes.

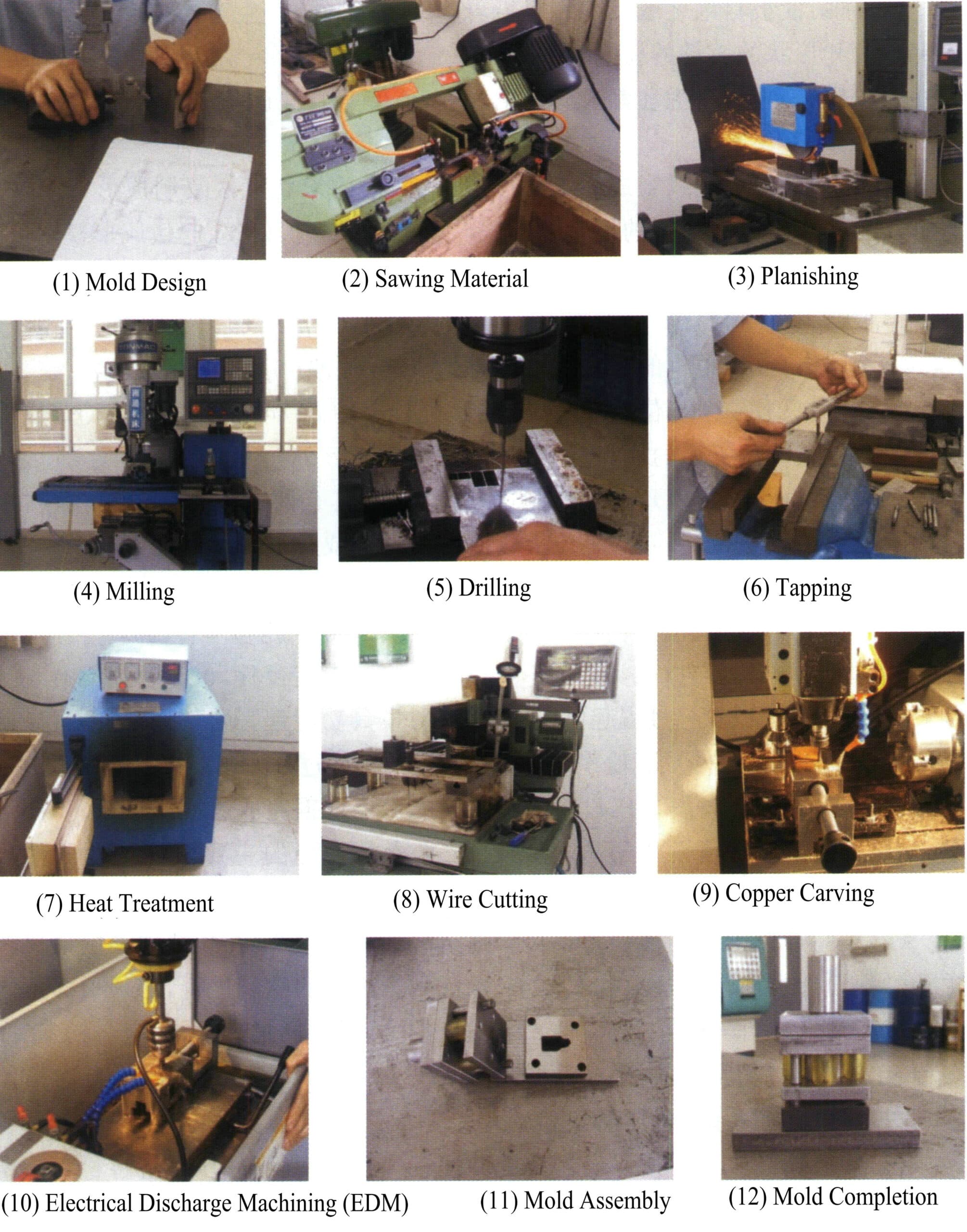

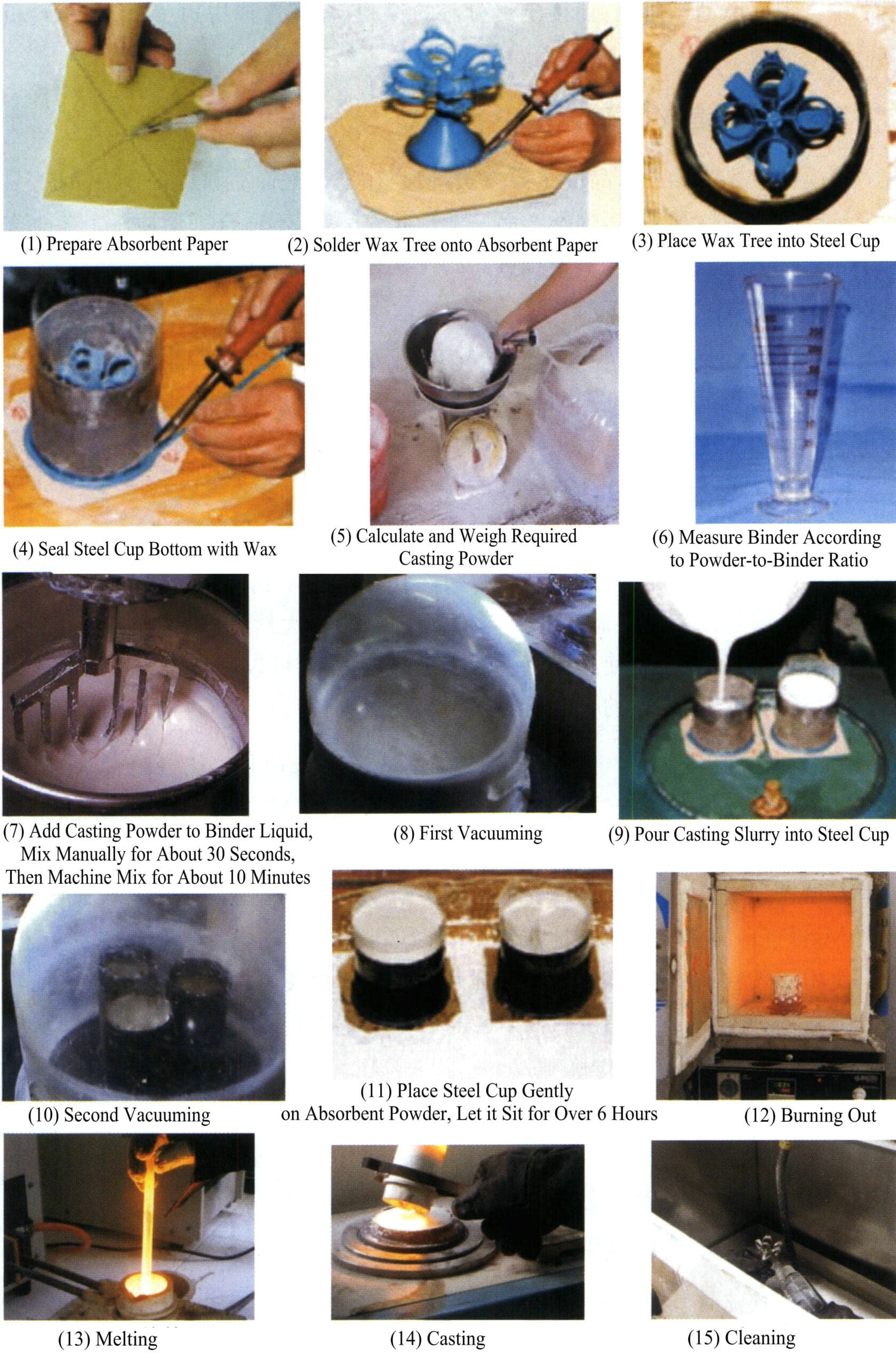

Section III Processus de formage des produits en acier inoxydable et en alliage de titane

1. Processus de formage mécanique

1.1 Usinage et formage

Certaines pièces de structure simple peuvent être directement traitées et formées pour produire des bijoux en acier inoxydable et en alliage de titane. Les méthodes les plus courantes sont l'usinage, l'usinage par décharge électrique et la gravure.

(1) Découpage et formage

L'utilisation d'un tour pour transformer directement des profils en acier inoxydable ou en alliage de titane en bijoux est la plus courante pour les bagues et les bracelets, qui représentent une grande partie des bijoux. Les figures 5-1 et 5-2 montrent des bagues en acier inoxydable et en alliage de titane façonnées à l'aide d'un tour.

Figure 5-1 Anneau en acier inoxydable fini sur un tour

Figure 5-2 Anneau en alliage de titane mis en forme par finition au tour

La finition est difficile en raison des caractéristiques des matériaux de l'acier inoxydable et de l'alliage de titane. Sur la base de ces propriétés, il est nécessaire de sélectionner et de formuler les paramètres de traitement correspondants afin de garantir la précision du traitement et la qualité de la surface des bijoux.