La magie de la bijouterie : La création du métal au bling-bling !

Technologie de traitement mécanique des bijoux

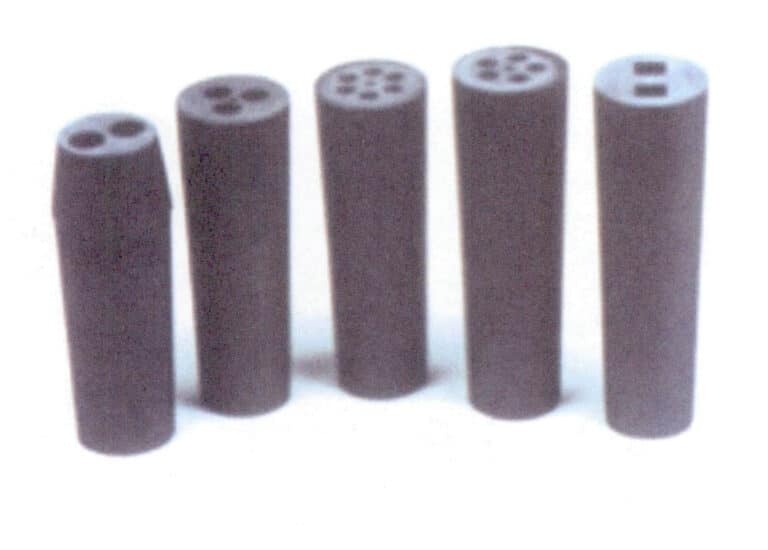

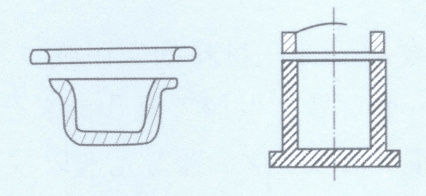

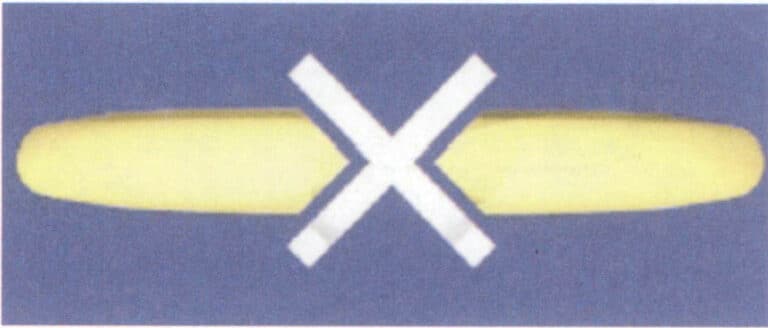

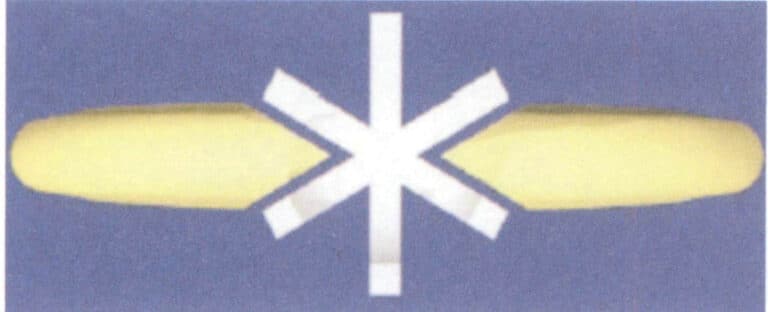

Profils typiques de cuivre pour la coulée continue

Table des matières

Section I Profils de coulée continue

Lors de la production de bijoux à l'aide de la technologie de traitement mécanique, il est tout d'abord nécessaire de préparer différentes formes de matériaux bruts. La méthode de production traditionnelle consiste à couler manuellement la lingotière, puis à ouvrir et à laminer l'ébauche coulée. Cette méthode de production utilise généralement une poche de coulée pour verser le métal en fusion dans la lingotière, ce qui permet inévitablement au métal en fusion d'être en contact avec l'air pendant une longue période, augmentant ainsi les risques d'oxydation et d'absorption d'oxygène ; en outre, en raison de l'impact et des éclaboussures du flux de métal en fusion, des défauts tels que des trous d'air et des inclusions d'oxydation se produisent dans la pièce coulée. En outre, le gradient irrégulier du moule et du métal pendant le refroidissement rend inévitables des défauts tels que le retrait, les trous, les fissures et les fermetures à froid de la surface de la pièce coulée. En raison des problèmes de qualité susmentionnés dans la coulée traditionnelle des lingots, il n'est pas facile de fabriquer des produits de haute qualité, c'est pourquoi il est essentiel d'améliorer la technologie de coulée des lingots.

En raison de ses avantages, la technologie de la coulée continue est devenue une méthode alternative à la coulée manuelle traditionnelle en lingotière pour le traitement de l'or et de l'argent. Dans les années 1990, la technologie de la coulée continue a été largement appliquée au traitement des profilés en métaux non ferreux et a été introduite dans la production de profilés en métaux précieux. La production de lingots plats, de lingots ronds, de lingots creux et de bandes minces en alliages de métaux non ferreux et précieux, tant au niveau national qu'international, est presque entièrement réalisée à l'aide de méthodes de coulée continue ou semi-continue.

1. Introduction à la technologie de la coulée continue

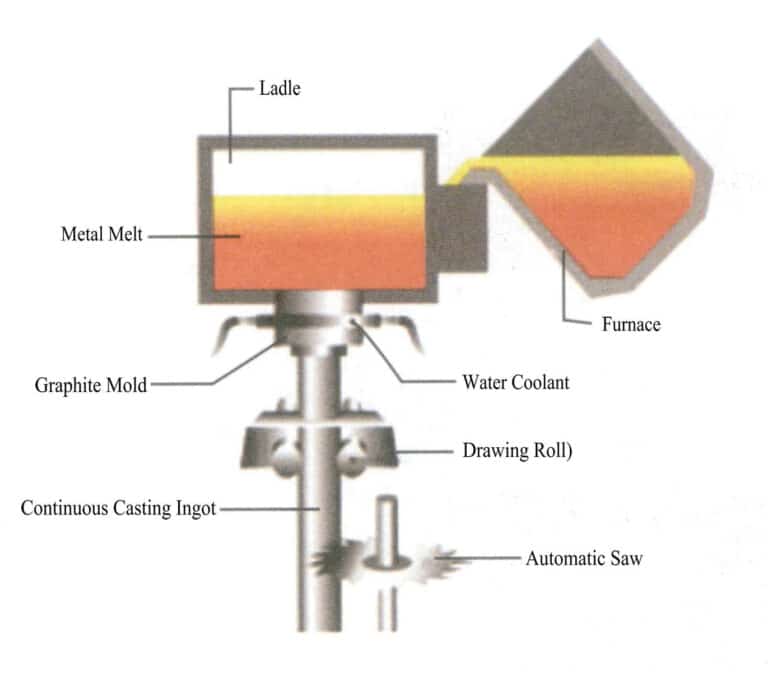

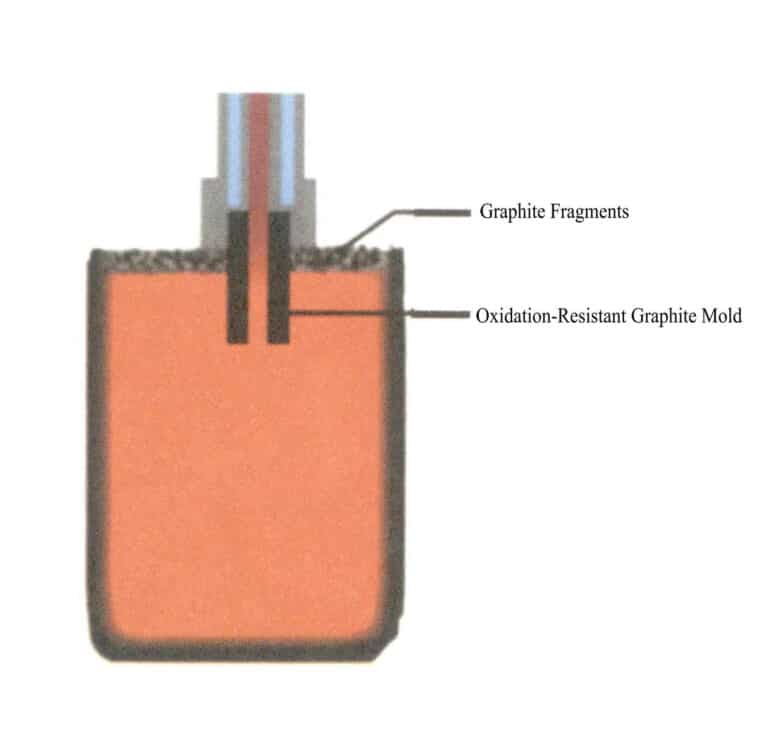

La coulée continue est une méthode avancée qui consiste à verser continuellement du métal en fusion dans un moule métallique spécial (creuset), et le profilé coulé se solidifie (forme une coquille). Il est retiré en continu de l'autre extrémité du creuset. Il permet d'obtenir des profils coulés de n'importe quelle longueur ou d'une longueur spécifique. La structure interne du creuset détermine également la forme de la section transversale du profilé coulé.

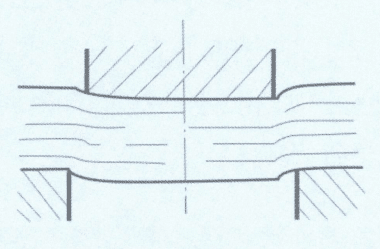

Le processus de coulée continue se divise principalement en deux catégories : la coulée continue verticale et la coulée continue horizontale.

(1) Coulée continue verticale

La coulée continue verticale est le premier procédé de coulée continue développé pour les alliages de bijouterie et est encore largement utilisée pour la production de divers profilés, en particulier ceux de plus grande section. En fonction de la méthode de tirage, elle peut être divisée en deux types : tirage vers le bas et tirage vers le haut, comme l'illustrent les figures 8-1 et 8-2.

Figures 8-1 Le principe de la coulée continue par emboutissage

Figure 8-2 Le principe de la coulée continue par emboutissage

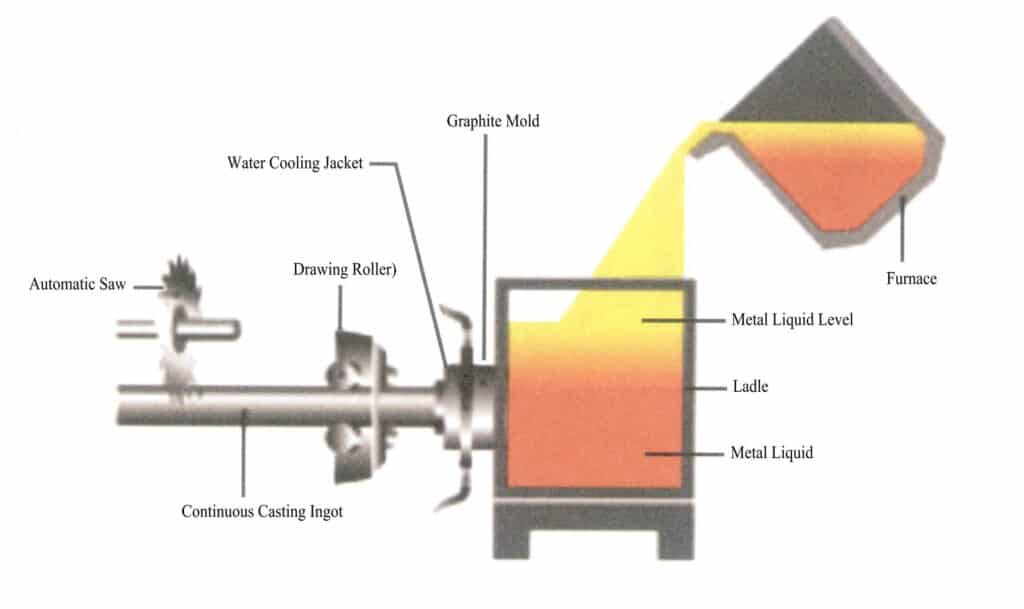

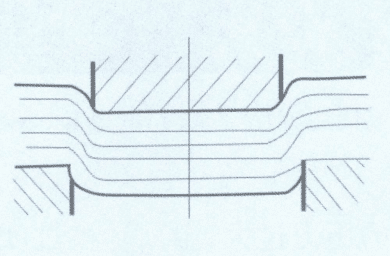

(2) Coulée continue horizontale

Par rapport à la technologie de coulée continue verticale, la coulée continue horizontale présente des avantages tels que la simplicité de l'équipement, l'absence de puits profonds et de grues, des cristallisoirs courts, une vitesse de coulée plus élevée, la facilité de mécanisation et d'automatisation, et la capacité de production en continu. Cependant, elle n'est adaptée qu'à la production de profilés de petite taille et il n'est pas facile de produire des profilés de plus grand diamètre. Le principe de la coulée continue horizontale est illustré à la figure 8-3.

2. Avantages de la coulée continue

La coulée continue présente les avantages suivants par rapport à la coulée centrifuge et à la coulée en sable ordinaire.

(1) Dans le processus de coulée continue, en raison du refroidissement rapide du métal, l'alliage cristallise densément, a une structure uniforme et présente de meilleures propriétés mécaniques. En revanche, dans la coulée centrifuge, la force centrifuge affecte différemment les composants de l'alliage ayant des gravités spécifiques différentes, ce qui rend l'alliage susceptible de ségréger, tandis que dans la coulée en sable, le refroidissement est plus lent, ce qui se traduit par une structure de grain plus grossière et une densité médiocre.

(2) Il n'y a pas d'élévateurs de système de coulée sur les pièces coulées pendant la coulée continue, de sorte que les billettes coulées en continu n'ont pas besoin d'être ébarbées aux deux extrémités pendant le laminage, ce qui permet d'économiser du métal et d'améliorer le rendement.

(3) La coulée continue simplifie le processus en éliminant la modélisation et d'autres procédures, ce qui réduit l'intensité de la main-d'œuvre et diminue considérablement la surface de production nécessaire.

(4) La production en coulée continue est facile à mécaniser et à automatiser, et pendant la coulée des lingots, la coulée et le laminage continus peuvent être réalisés, ce qui améliore considérablement l'efficacité de la production et permet de réduire les coûts de la production à grande échelle.

(5) La durée de production de la coulée centrifuge est limitée et son diamètre détermine la longueur de coulée du produit. La coulée continue n'est pas limitée par la longueur de la coulée et peut réaliser une production à grande échelle dans un court laps de temps. En même temps, pendant le processus de coulée centrifuge, la couche d'oxydation superficielle est relativement épaisse, ce qui entraîne une différence significative entre les dimensions de la coulée et les dimensions brutes finales. En revanche, la coulée continue permet d'obtenir des dimensions plus précises.

(6) La coulée centrifuge ne peut pas produire des produits avec des structures de section transversale complexes selon les exigences des clients. En revanche, la coulée continue peut produire des profils de formes variées avec un contrôle à faible coût.

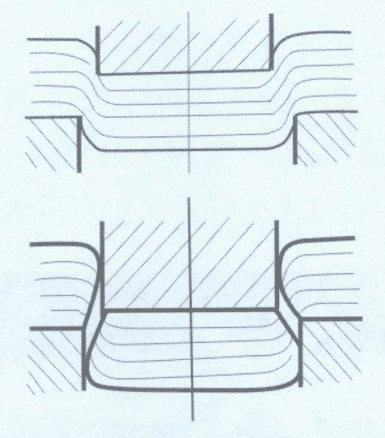

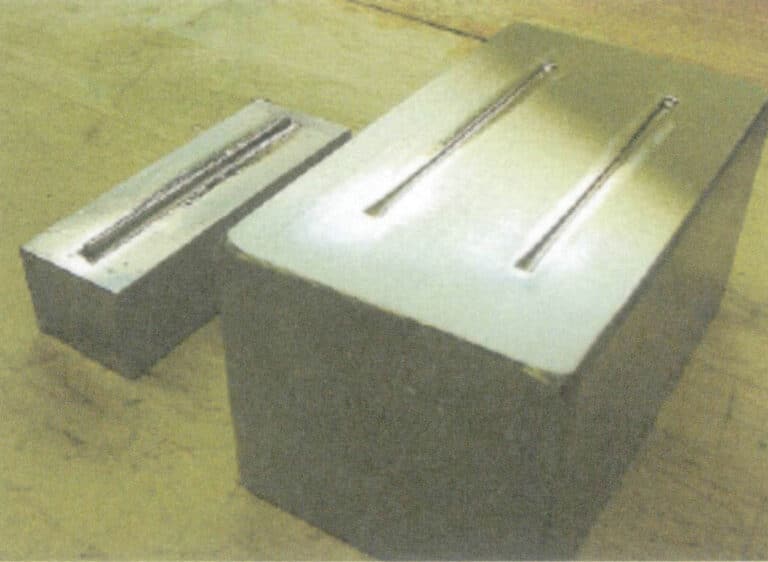

3. Catégories de profilés de coulée continue

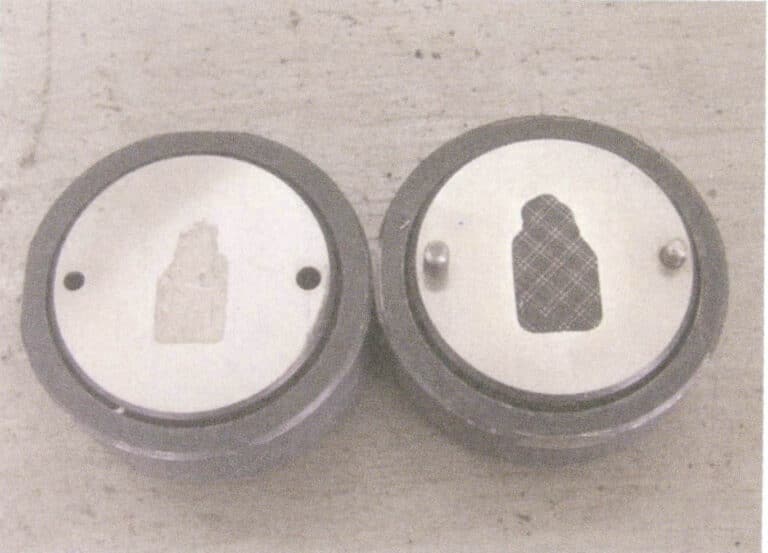

Figure 8-4 Moules en graphite poreux

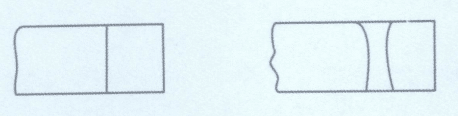

Figure 8-5 Profils de cuivre typiques pour la coulée continue

Section II Usinage des matériaux en feuilles, tubes et fils

1. Matériaux de transformation des feuilles

Les lingots d'or sont pressés en feuilles d'or de différentes épaisseurs à l'aide d'une machine à presser les feuilles (à rouleaux) pour le traitement des bijoux. Par exemple, les feuilles d'or sont nécessaires à la fabrication d'accessoires tels que les bracelets à languettes, les interrupteurs de calibrage et d'autres types d'accessoires.

(1) Principaux équipements et outils

Machine à presser (à rouler), stylo à tracer, pinces à découper le fer et pinces à repasser.

(2) Points clés du processus opérationnel

Avant le pressage, nettoyez les débris sur la machine à presser et les barres d'or, ajustez la distance entre les rouleaux et assurez-vous que la distance entre chaque presse pendant la formation des comprimés n'est pas trop grande. Déterminez le nombre de rouleaux en fonction des différentes qualités d'or et, après avoir effectué les différents comptes de pressage, procédez au recuit tout en contrôlant le sens de courbure de la feuille d'or (figure 8-6). Lors de la sélection des barres d'or laminées, il est important de maîtriser la longueur et la qualité pour s'assurer que les feuilles d'or pressées répondent aux exigences de taille.

La fabrication de bijoux nécessite souvent de nombreuses formes différentes de feuilles d'or. Lors de la fabrication, selon les dimensions requises par les dessins de conception, utilisez un stylo à tracer pour dessiner les formes sur la feuille d'or, puis découpez-les dans les formes requises à l'aide de pinces à découper en fer. Les bavures sont ensuite éliminées à la lime (le poinçonnage mécanique peut être utilisé pour la production en série).

2. Traitement des matériaux des tuyaux

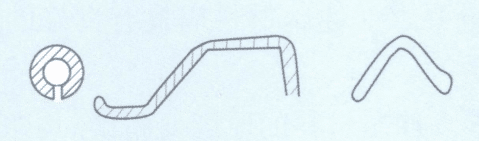

Les tubes sont généralement fabriqués à partir de feuilles, mais présentent des caractéristiques de transformation sous forme de lignes. Les tubes minces sont produits à l'aide d'une tréfileuse et d'une plaque de tréfilage.

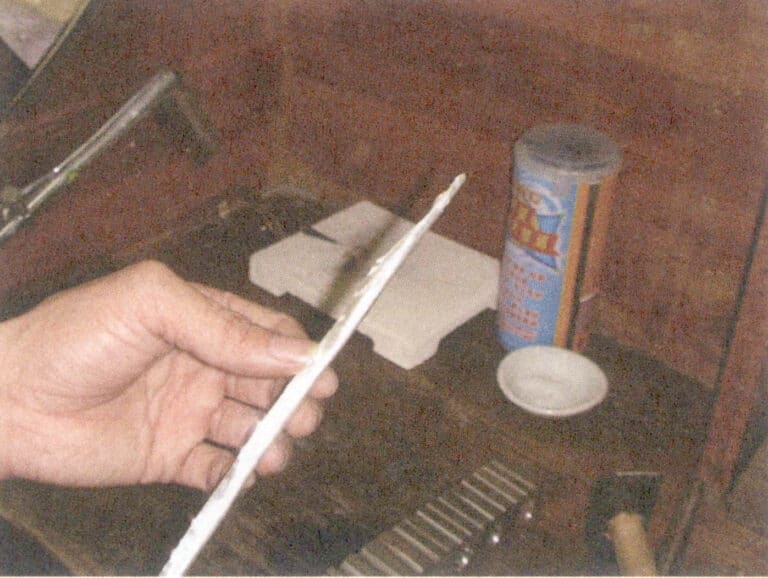

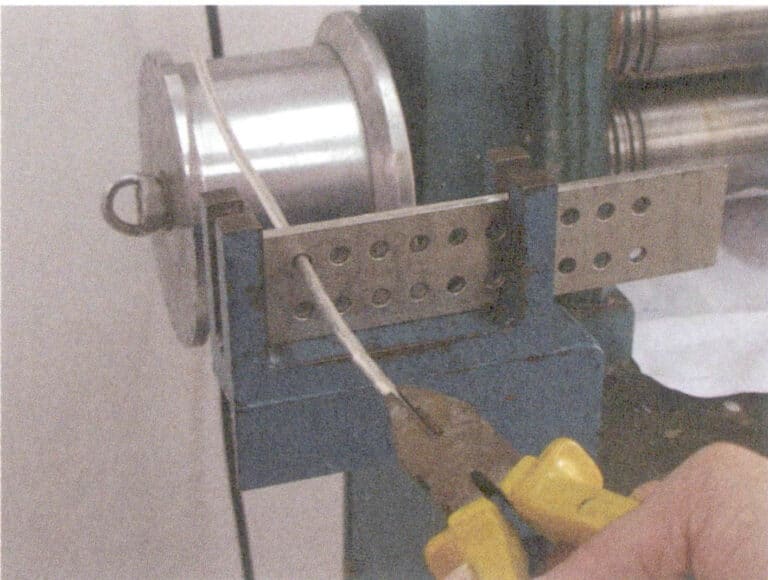

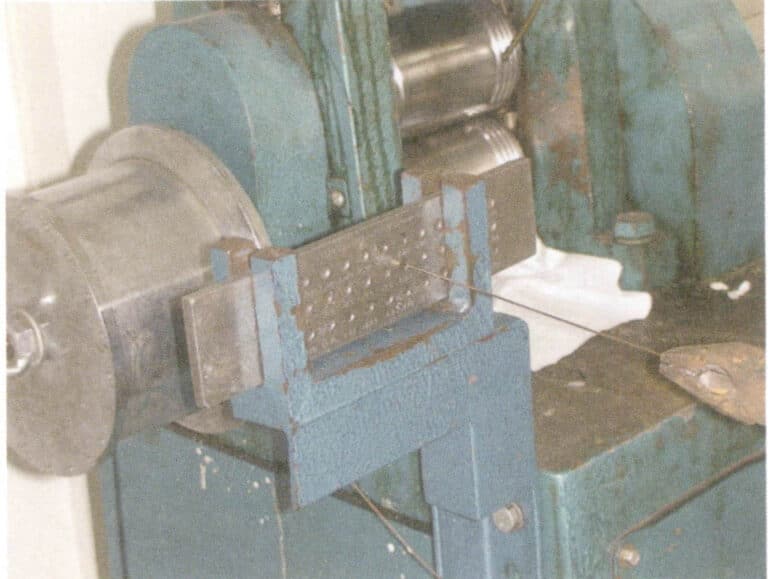

Pour le traitement manuel des matériaux des tuyaux, il convient de sélectionner la forme et la taille de la section transversale de la plaque de tréfilage en fonction de la circonférence du diamètre du tuyau. Tout d'abord, utilisez une presse pour rouler la feuille à la largeur et à l'épaisseur appropriées, puis recuisez et aplatissez légèrement les deux côtés. Choisissez un noyau de fer approprié et utilisez un fer à repasser et un marteau pour rouler la tôle en une forme de tuyau grossière (figure 8-7), puis coupez les extrémités pour lui permettre de passer à travers le trou de taille correspondante dans la plaque de tréfilage (figure 8-8).

Figure 8-7 Roulage d'une ébauche de tuyau

Figure 8-8 Découpe de l'extrémité du tuyau en blanc

Figure 8-9 Tirer le tuyau

Figure 8-10 Soudage du tuyau

3. Traitement du fil d'or

La plaque de tréfilage est dotée d'une série de trous de tréfilage en alliage dur, et la section transversale du fil est en forme d'entonnoir, entrant toujours par le grand bout et sortant par le petit bout pendant le processus de tréfilage ; elle ne peut pas être inversée. La plaque de tréfilage sera endommagée et la qualité du fil ne pourra pas être garantie.

Le fil d'or peut être transformé en divers produits semi-finis. Les produits semi-finis fabriqués à partir de fils tréfilés sont largement utilisés dans la bijouterie. En général, le processus de tréfilage du fil K nécessite plusieurs étapes de recuit intermédiaires. En général, un seul recuit est nécessaire après le tréfilage à travers les trous de grain du fil de 3〜5. Les anneaux radiaux sont généralement formés à l'aide de pinces à bec plat sur une surface plane, tandis que les anneaux axiaux sont enroulés autour d'un noyau dur et rond en bois ou en acier. Bien entendu, ils peuvent également être façonnés en forme ronde, en forme de faisan, en forme d'hémisphère, etc.

Section III Processus d'estampillage

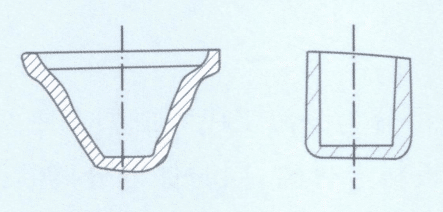

1. Caractéristiques des pièces de bijouterie estampées

(1) Comparées aux pièces de bijouterie moulées à la cire perdue, les pièces estampées sont fines, uniformes, légères et solides. La méthode d'estampage permet de réduire considérablement l'épaisseur de la paroi de la pièce, ce qui permet de réduire le poids des pièces de bijouterie et d'améliorer les avantages économiques.

(2) Les bijoux produits par estampage présentent moins de trous et une bonne qualité de surface, ce qui améliore la qualité des bijoux et réduit le taux de défectuosité.

(3) L'emboutissage présente une efficacité de production élevée, de bonnes conditions de travail et des coûts de production faibles lors de la production de masse.

(4) Lorsque la précision du moule est élevée, la précision des bijoux estampés est élevée, avec une bonne répétabilité et des spécifications cohérentes, ce qui permet de réduire efficacement la charge de travail liée à l'ébarbage, au meulage et au polissage.

(5) L'estampage peut atteindre un haut degré de mécanisation et d'automatisation.

2. Conditions d'adoption de la technologie d'emboutissage

L'estampage est une méthode de traitement relativement avancée qui présente des avantages significatifs sur le plan économique et technique. L'objectif de la transformation des bijoux moulés à la cire perdue en pièces est d'améliorer l'efficacité de la production, de réduire les coûts de production et d'accroître les bénéfices économiques. Toutefois, la faisabilité de cette opération nécessite encore un examen spécifique des conditions suivantes.

(1) Après l'adoption du processus d'estampage pour les bijoux, les exigences de performance initiales ne doivent pas être compromises. Le choix de l'épaisseur du métal est important lors de la production de bijoux à l'aide de la technologie d'emboutissage. Si l'épaisseur est trop importante, il est difficile de garantir l'intégrité et la précision de la forme, et des fissures risquent de se produire aux points de pliage ; si elle est trop fine, la résistance mécanique de la pièce s'en trouvera affectée.

(2) Le bijou doit avoir un lot de production considérable. Étant donné que l'estampage nécessite la création de moules spécialisés, dont le cycle est plus long et les coûts plus élevés, l'utilisation des méthodes d'estampage pour remplacer le moulage à la cire perdue pour les produits en petites séries ne présente pas d'avantages en termes de coûts.

(3) La structure des bijoux doit présenter une bonne stabilité. Il est conseillé d'éviter les petits trous, les rainures étroites et les angles aigus ; les structures à fond creux ne peuvent pas être estampées et les angles d'ébauche doivent être conçus. La forme des pièces estampées doit être aussi symétrique que possible afin d'éviter les problèmes de concentration de contraintes, de charge excentrique et d'usure inégale du moule.

(4) Les alliages utilisés pour la production d'estampage doivent présenter certaines propriétés d'écrouissage. Les alliages de bijouterie présentant une faible ductilité et un écrouissage important sont susceptibles de poser des problèmes de qualité lors de l'application de ce procédé.

3. Outils et équipements nécessaires à l'estampage

3.1 Machines d'emboutissage

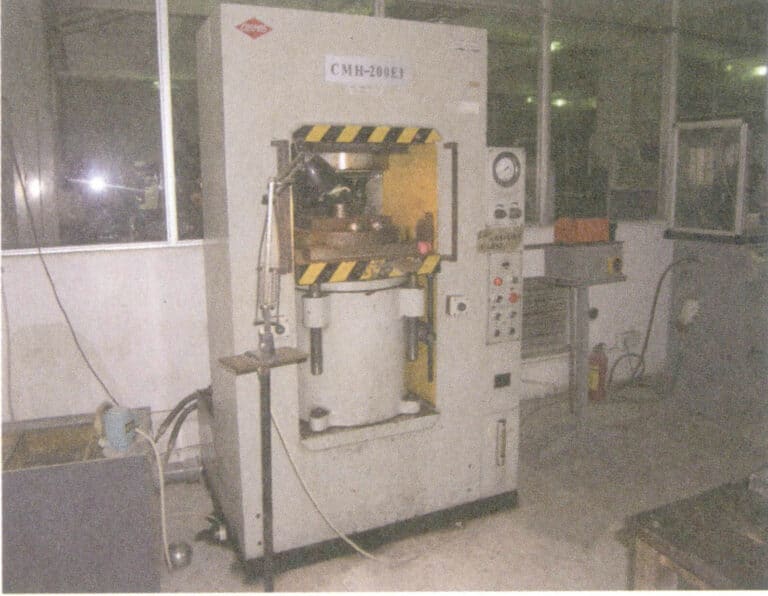

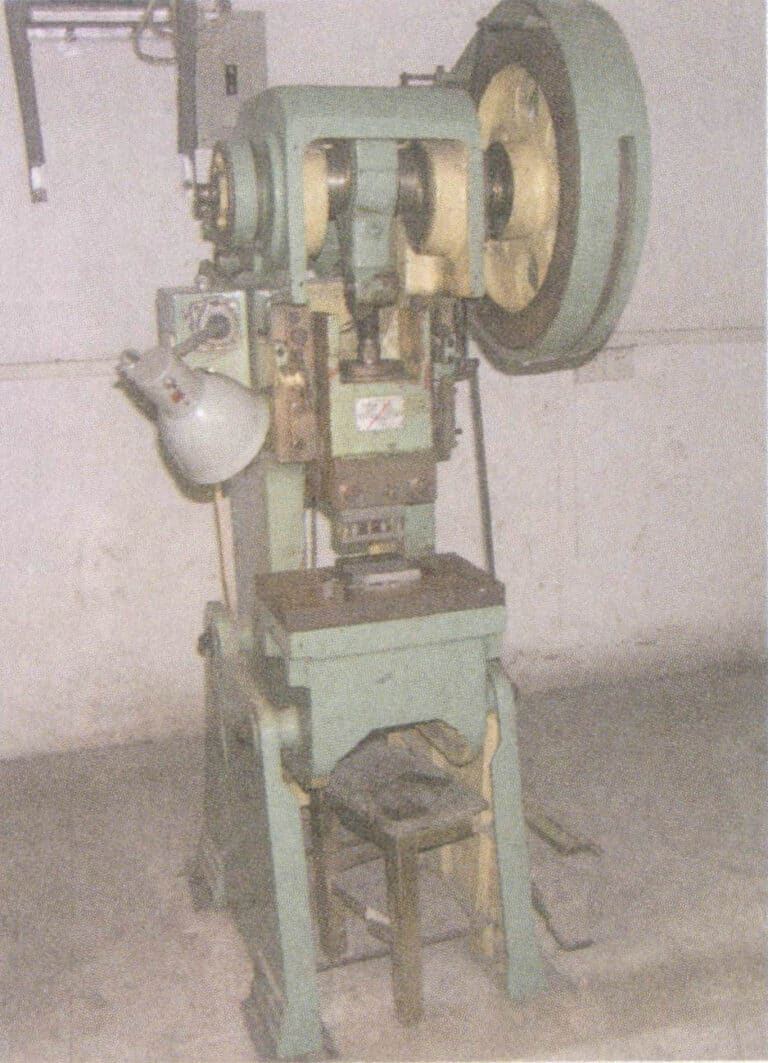

Figure 8-13 Presse à perforer

Figure 8-14 Machine de presse manuelle

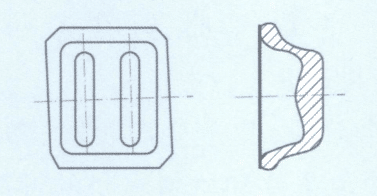

3.2 Moules d'emboutissage

Les machines d'emboutissage traitent les matériaux en chargeant des moules d'emboutissage ; l'emboutissage ne peut être réalisé sans moules. En général, la conception et la fabrication des moules prennent beaucoup de temps, ce qui allonge le délai de préparation pour la production de nouvelles pièces embouties. Une fois le plan initial de conception du produit déterminé, une analyse complète et scientifique de son aptitude au traitement doit être effectuée pour garantir un bon processus de formage, qui doit être à la base de la production des moules. La précision et la structure des moules affectent directement la productivité du processus d'emboutissage et la précision des pièces embouties ; le coût de fabrication et la durée de vie des moules sont des facteurs importants qui influencent le coût et la qualité des pièces embouties. Les moules jouent donc un rôle extrêmement important dans l'emboutissage et peuvent être considérés comme la "clé" du processus d'emboutissage.

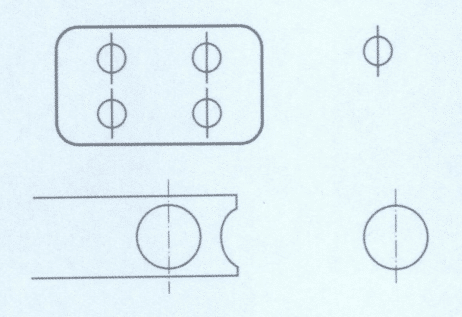

(1) Types de moules

Il existe de nombreuses méthodes d'emboutissage, telles que le découpage, le pliage, la torsion, le formage, le forgeage et l'assemblage, qui relèvent toutes de l'emboutissage. De même, de nombreux types de moules peuvent être grossièrement divisés en plusieurs catégories principales ; différents types de moules peuvent effectuer différentes opérations.

① Traitement des coupes. Cela comprend le poinçonnage de courbes fermées, la découpe de profils et la découpe latérale de courbes ouvertes, la perforation, le cisaillement, l'encochage, la séparation partielle, etc.

② Pliage. Il s'agit notamment du cintrage en "V", du cintrage en "L", du cintrage en "Z" étagé, du cintrage en "N", du cintrage en forme de chapeau, du laminage des arêtes cylindriques, du cintrage circulaire et du cintrage par torsion, etc.

③ Torsion et flexion. Produire des produits en forme de conteneur qui se conforment aux formes de l'emporte-pièce et de la matrice avec un fond.

④ Autres aspects. Telles que la semi-perforation, la protubérance, le poinçonnage, la découpe de courbes, le pressage, l'estampage, le découpage, le poinçonnage fin, etc.

(2) Conception du moule

La conception du moule est la base de la faisabilité du processus d'emboutissage et de la durée de vie du moule.

① Conception de la structure du moule. Les pièces estampées doivent éviter les structures comportant de petits trous, des rainures étroites et des angles aigus qui sont difficiles à former et à démouler ; la forme doit être aussi symétrique que possible. Les angles de dépouille doivent être conçus de manière à éviter la concentration des contraintes et l'augmentation de la pression de l'unité d'emboutissage, ce qui permet de surmonter les défauts tels que la charge excentrique et l'usure irrégulière du moule. Lors de la conception des moules, les fonctions des systèmes de CAO doivent être pleinement utilisées pour réaliser des conceptions bidimensionnelles et tridimensionnelles des pièces de joaillerie, afin de garantir l'uniformité et la précision des informations originales du produit, d'éviter les erreurs dues à des facteurs humains et d'améliorer la qualité de la conception des moules.

② Conception de l'empreinte du moule. Le rayon R des bords et du fond de la cavité du moule doit être maximisé autant que possible tout en veillant à ce que la cavité soit facilement remplie. Si le rayon est trop petit, les bords de la cavité peuvent s'effondrer sous l'effet d'une forte pression et, dans les cas les plus graves, former un cône inversé, ce qui affecte l'éjection de la pièce forgée. Si le rayon du fond R est trop petit et que la transition ne se fait pas en douceur, il est susceptible de se fissurer et de continuer à se dilater.

③ Matériaux des moules. Le choix des matériaux pour les moules doit être basé sur les conditions de travail, le volume de production et la ténacité inhérente des matériaux. Les aciers à outils à haute performance doivent être sélectionnés autant que possible pour garantir la qualité interne et éviter les défauts tels que la ségrégation des composants et les impuretés excessives. Des techniques de contrôle non destructif, telles que le contrôle par ultrasons, doivent être utilisées pour vérifier et garantir que chaque pièce forgée présente une bonne qualité interne, en évitant les défauts métallurgiques potentiels et en s'assurant que le moule présente une dureté, une résistance et une ténacité suffisantes pour supporter les impacts répétés, la fatigue et l'usure.

(3) Fabrication de moules

① Traitement et formage des moules. Il convient d'utiliser des équipements et des technologies de pointe pour le traitement et la fabrication afin de garantir la précision requise pour les pièces d'emboutissage de bijoux, en veillant à ce que le moule soit d'une grande précision et que la déformation et la contrainte résiduelle après le traitement ne soient pas trop importantes. La rugosité de l'empreinte du moule a une incidence directe sur sa durée de vie ; une rugosité élevée rend difficile le démoulage des pièces de joaillerie, en particulier dans les zones comportant des parties en relief ; plus la pièce est profonde, plus elle est serrée. En outre, les valeurs de rugosité élevées augmentent la résistance à l'écoulement du métal, ce qui affecte le formage des pièces estampées et expose le moule à des défaillances précoces. Les moules à faible rugosité de surface présentent une moindre résistance au frottement et de fortes capacités anti-morsure et anti-fatigue, la rugosité de surface devant généralement être de Ra = 0,4 〜0,8μm. Les marques d'outil et de meulage laissées sur la surface de l'empreinte du moule sont des zones de concentration des contraintes et sont également des sources de fissures précoces et de fatigue, il est donc essentiel d'affûter les outils avant le pressage. La quantité de coupe doit être faible pendant la finition, et les marques d'outil ne sont pas autorisées. Pour les cavités complexes des moules, il faut laisser une marge de meulage suffisante ; si le meulage surchauffe, il peut provoquer des fissures microscopiques invisibles à l'œil nu et perpendiculaires à la direction du meulage. Pour le meulage de précision des moules de précision, il faut tenir compte de l'influence de la température ambiante, ce qui nécessite un meulage constant. La précision de fabrication et d'assemblage du moule influe considérablement sur sa durée de vie ; une grande précision d'assemblage, une surface de fond plane, un bon parallélisme, une grande perpendicularité entre le poinçon et la matrice et des écarts uniformes sont autant d'éléments qui contribuent à améliorer la durée de vie du moule.

② Traitement thermique des moules. Le traitement thermique des moules comprend le recuit après le forgeage des matériaux, le revenu à haute température ou le revenu à basse température après l'ébauche, la trempe et le revenu après la finition, et le revenu à basse température pour réduire les tensions après l'usinage par décharge électrique et le découpage au fil. Une bonne durée de vie du moule ne peut être assurée que par une bonne coordination entre le traitement à froid et le traitement à chaud. En fonction du processus de traitement thermique utilisé, la durée de vie d'un même matériau de moule peut varier de manière significative ; un traitement thermique inapproprié peut entraîner une défaillance précoce du moule.

③ Traitement de la surface du moule. La qualité et la dureté de la surface du moule ont un impact significatif sur la durée de vie du moule et la qualité esthétique des pièces. C'est pourquoi, avant d'utiliser le moule, qui est également l'étape finale de sa fabrication, des traitements de rectification et de polissage sont généralement effectués pour améliorer la qualité de la surface du moule. Après le meulage et le polissage, diverses technologies de traitement de surface peuvent également être utilisées pour améliorer la dureté de la surface du moule, prolonger la durée de vie du moule, améliorer la qualité de traitement des pièces et réduire les coûts d'exploitation du moule. Les technologies de traitement de la surface des moules comprennent la cémentation de l'empreinte, la nitruration, la boruration, la co-diffusion carbone-azote, la pulvérisation locale, le brossage et le revêtement de l'empreinte. Parmi ces technologies, le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) et d'autres technologies de durcissement des revêtements de surface, telles que le dépôt sous vide, la pulvérisation sous vide et le placage ionique, ont considérablement progressé ces dernières années.

(4) Processus de fabrication d'un moule de bijouterie typique

① Déterminer le plan spécifique de production de moules en fonction des dimensions de la structure du produit et des processus de fabrication et identifier le type et la structure du moule.

② Couper les matériaux en cuivre violet et en acier moulé selon les besoins (figure 8-15).

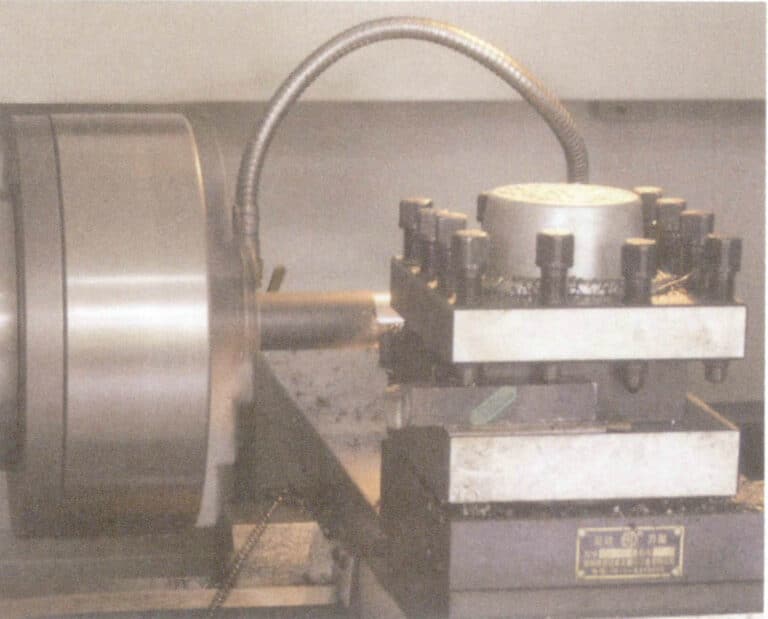

③ Un lit de fer est utilisé pour traiter la surface des matériaux en acier et en cuivre, et la surface est rectifiée après le traitement à l'aide d'une rectifieuse (figure 8-16).

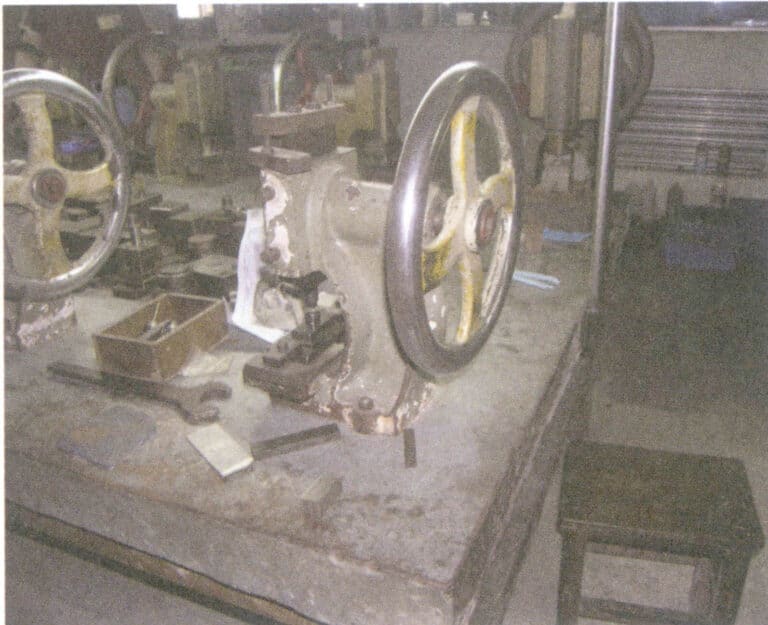

Figure 8-15 Découpe des matériaux

Figure 8-16 Meulage de surface

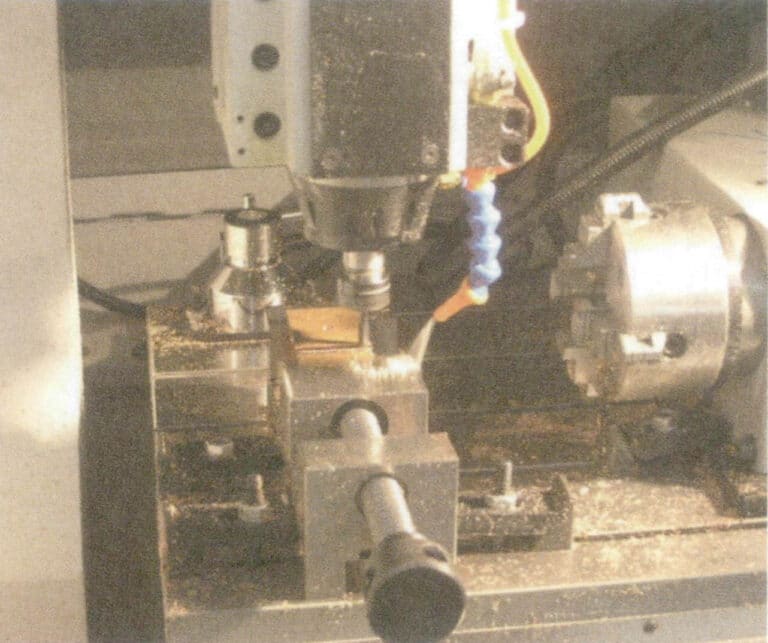

④ Dessiner et programmer la trajectoire de coupe, utiliser une machine à graver de précision pour fraiser du cuivre violet afin de fabriquer une électrode en cuivre (Figure 8-17, Figure 8-18).

Figure 8-17 Traitement de la gravure et du fraisage

Figure 8-18 Électrode de cuivre

⑤ le traitement des composants connexes du moule, tels que les tiges de matrice, les poinçons, etc. (figure 8-19).

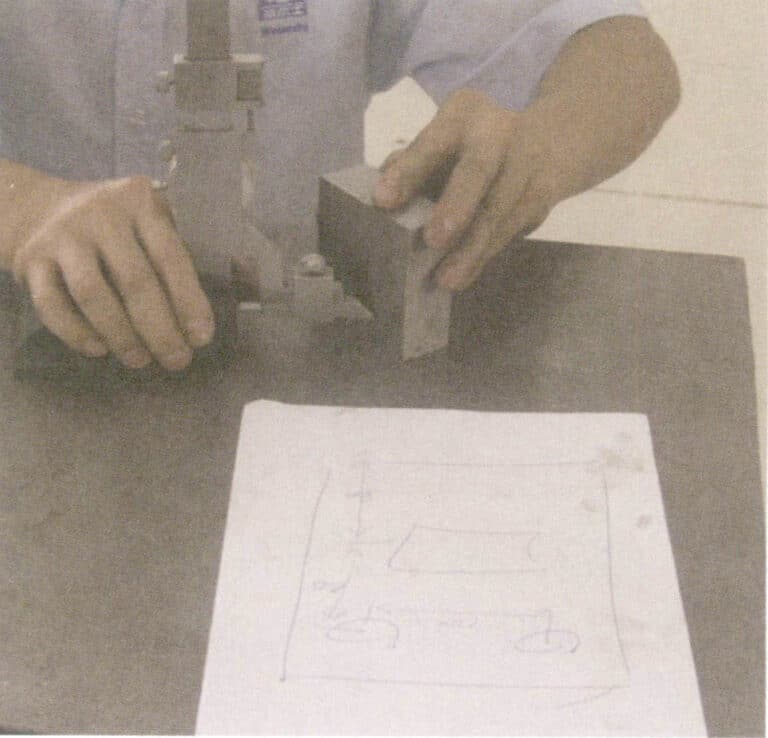

⑥ Marquer et positionner le matériau selon le dessin (figure 8-20) et percer des trous à l'aide d'une perceuse à colonne.

Figure 8-19 Meulage des queues de filière

Figure 8-20 Positionnement des lignes

⑦ Traitement thermique du bloc d'acier du moule (figure 8-21).

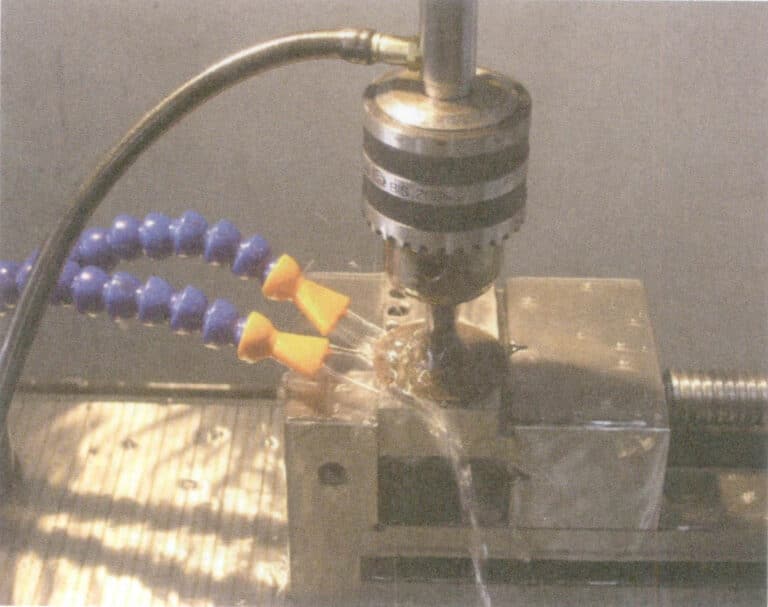

⑧ Programmation par ordinateur, découpe au fil ou usinage par décharge électrique de blocs de moules, de poinçons, d'inserts, etc. (figure 8-22).

Figure 8-21 Traitement thermique des matériaux en acier

Figure 8-22 Usinage des moules par décharge électrique

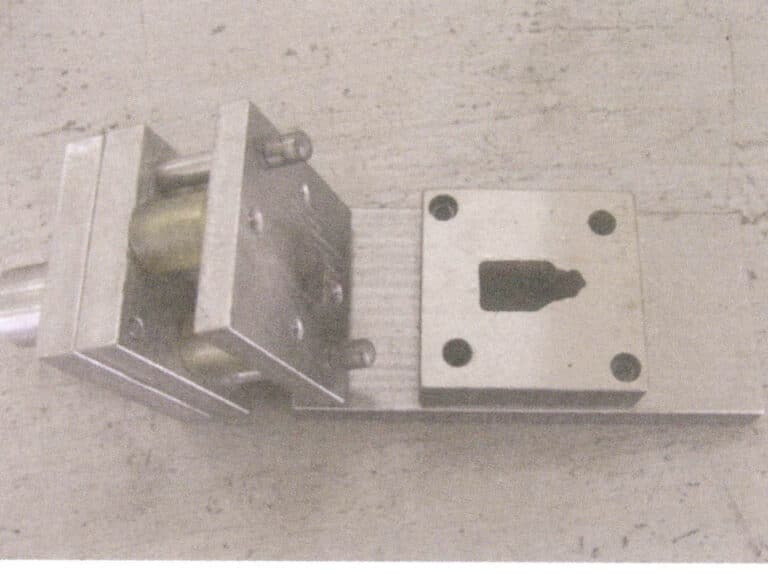

⑨ Assembler les blocs de moule usinés, les queues de filière, les poinçons et les inserts conformément au plan de conception du moule (figures 8-23, 8-24).

⑩ Tester les moules à l'aide d'une poinçonneuse, d'une presse hydraulique, etc., pour déterminer si les moules sont qualifiés, et modifier les moules en fonction des résultats des tests.

Figure 8-23 Moule d'emboutissage

Figure8-24 Moule à pression d'huile

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

4. Exigences du processus d'emboutissage pour les matériaux d'emboutissage

L'état de surface et les propriétés intrinsèques de la tôle utilisée pour l'emboutissage ont un impact significatif sur la qualité des produits emboutis. Les matériaux d'emboutissage doivent répondre aux exigences suivantes.

(1) Il doit satisfaire aux exigences de performance des pièces estampillées. La limite d'élasticité des matériaux d'emboutissage doit être uniforme, sans résistance directionnelle significative, avec une bonne plasticité, un faible rapport de limite d'élasticité et un faible écrouissage. Pour certains alliages d'or K sujets à l'écrouissage, il convient de prêter attention au traitement intermédiaire lors de l'utilisation des processus d'emboutissage afin d'éviter les fissures. Les inclusions, les éléments nocifs et les défauts tels que le retrait et la porosité dans le matériau peuvent facilement entraîner des problèmes de qualité dans les pièces estampées.

(2) Il doit répondre aux exigences de qualité de la surface des pièces embouties. Les matériaux d'emboutissage doivent présenter une bonne qualité de surface, c'est-à-dire des surfaces lisses sans taches, cicatrices, rayures ou fissures.

(3) Il doit répondre aux exigences d'épaisseur des pièces estampillées. L'épaisseur des matériaux d'emboutissage doit être précise et uniforme.

5. Processus d'estampillage

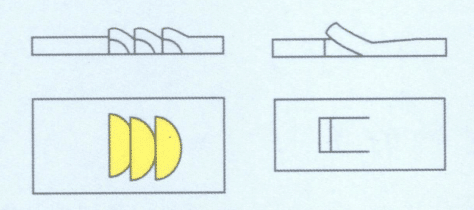

Tableau 8-1 Classification des procédés d'emboutissage et de leurs caractéristiques (d'après Fu Hongsheng, 2005)

| Nature du travail | Titre du poste | Organigramme du processus de travail | Caractéristiques et champ d'application | |

|---|---|---|---|---|

| Processus de séparation | Découpage |

|

Découpe de plaques à l'aide de cisailles ou de matrices de poinçonnage, sans fermeture de la ligne de découpe | |

| Mise à blanc | Découpage et poinçonnage |

|

Poinçonner et couper la feuille le long de la ligne fermée à l'aide d'une matrice de poinçonnage, la partie poinçonnée étant un déchet. | |

| Entaille |

|

Poinçonnage d'une entaille dans l'ébauche le long d'une ligne non fermée, avec pliage de la partie découpée, par exemple des panneaux de ventilation. | ||

| Découpe des bords |

|

Découpe du bord d'une pièce | ||

| Processus de formation | Pliage |

|

Plier une feuille pour lui donner une certaine forme | |

| Dessiner en profondeur |

|

Fabrication d'une pièce à partir d'une ébauche plane | ||

| Formation | Ondulé |

|

Estampage partiel de plaques en forme de relief et de concavité | |

Tableau 8-2 Trois étapes et caractéristiques du processus de blanchiment (d'après Fu Hongsheng, 2005)

| Phase | Caractéristiques | Caractéristiques de la section | |

|---|---|---|---|

| Phase 1 | La feuille dans la pression du moule convexe, la première compression élastique et la déformation par étirement ; à ce moment, le moule convexe est une feuille légèrement encombrée, l'autre côté de la feuille est également légèrement encombré, le bord concave du moule, l'extrémité convexe du matériau sous une légère courbure, le bord concave du moule au-dessus du matériau a commencé à se déformer l'écart est plus important, la courbure et la déformation sont plus graves, la feuille dans le convexe, le bord concave du moule à la formation de la bavure initiale de l'angle, le matériau à ce moment, la contrainte interne n'a pas dépassé la limite élastique, lorsque la suppression des forces externes, le matériau peut être rétabli dans son état d'origine. Le matériau peut retrouver son état initial lorsque la force extérieure est supprimée. Ce stade est appelé stade de déformation élastique. |

|

Rouleau de bavure initial, rouleau de bavure permanent |

| Phase 2 | Déformation plastique, force externe dépassant la limite de résistance du matériau, entraînant des lignes de fracture, lorsque le moule convexe continue à presser les personnes, la pression augmente, la contrainte à l'intérieur du matériau augmente également, la contrainte dans le matériau atteint la limite d'élasticité et commence à entrer dans la phase de déformation plastique. À ce stade, lorsque la profondeur de l'extrusion du moule convexe dans le matériau augmente progressivement, la déformation plastique du programme de matériau augmente également progressivement. En raison de l'existence d'un espace au bord, la contrainte de traction interne et le moment de flexion du matériau augmentent également, de sorte que le durcissement du matériau dans la zone de déformation augmente jusqu'à ce que le matériau près du bord, en raison de la contrainte de traction et de la concentration de la contrainte du rôle du début des microfissures, à ce moment-là, la force de déformation du découpage atteint également la valeur maximale. L'apparition de microfissures indique que le matériau commence à s'abîmer et que la phase de déformation plastique se termine. |

|

Génération de bandes lumineuses perpendiculaires à la feuille et à la bavure initiale |

| Phase 3 | Au stade de la séparation des fractures, les microfissures continuent de s'étendre au matériau dans le prolongement du chevauchement, c'est la séparation des fractures. La matrice convexe continue de tomber, produisant des microfissures supérieures et inférieures qui continuent de s'étendre à l'intérieur du matériau ; lorsque les fissures supérieures et inférieures se rencontrent et se chevauchent, elles commencent à séparer la zone de fracture grossière, lorsque la matrice convexe redescend, elle sera poinçonnée hors de la partie des trous de la matrice jusqu'à ce point, la matrice convexe remonte pour achever l'ensemble du processus de découpage. |

|

Produit une bavure de zone de fracture rugueuse et effilée élongation initiale |

6. Le processus d'estampage de pièces de bijouterie typiques

Figure 8-25 Moule pour barre d'or carrée utilisée dans la tige de l'anneau (d'après Klotz F, 2003)

Figure 8-26 Assemblage du moule (d'après Klotz F, 2003)

Si la pression est trop élevée, la tôle sera excessivement touchée, ce qui entraînera facilement la fissuration du fond du moule ou l'effondrement des parois. Dans les cas les plus graves, le moule peut se fendre en deux comme un coin. En outre, la quantité de tôle est également très importante ; si l'on ajoute trop de matériau, la pièce à usiner présentera des bavures. Pour continuer à traiter le matériau, un outil d'ébarbage doit être utilisé pour éliminer les bavures. Inversement, si la quantité de matériau ajoutée est insuffisante, le moule ne peut pas être rempli et la pièce estampée ne peut pas être formée.

Au cours du processus de travail, il est important de renforcer l'entretien de l'outil d'ébarbage, car il est crucial pour la conformité de la forme et la stabilité de la pièce. Si la lame de coupe de l'outil d'ébarbage est trop affûtée, l'ouverture s'élargit, ce qui provoque des marches dans la zone d'ébarbage. Inversement, une lame trop serrée coupera la pièce, ce qui donnera des bords plats qui ne correspondent pas au dessin.

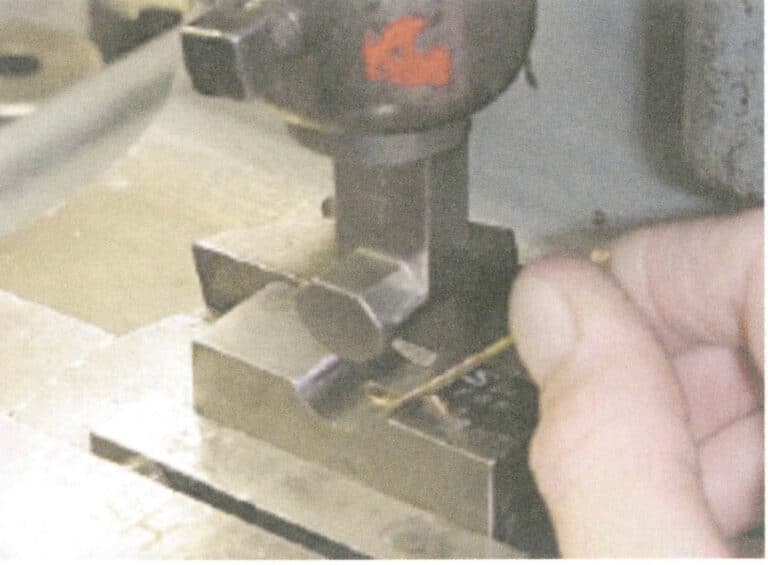

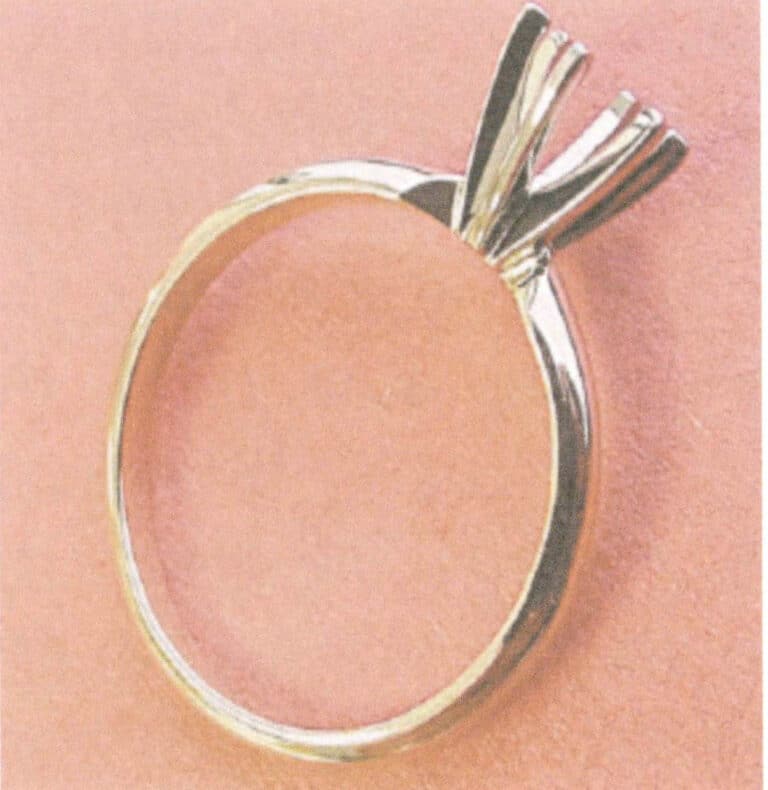

Après avoir obtenu une bande métallique rectangulaire droite par poinçonnage, les dimensions extérieures requises doivent être estampées dans le moule final pour former la tige de bague souhaitée. Avant d'arrondir la tige de l'anneau, les deux extrémités doivent d'abord être usinées pour accueillir les chatons (figures 8-27, 8-28). Pour une monture à quatre griffes, l'extrémité de la tige de l'anneau est coupée à un angle de 90°, tandis que pour une monture à six griffes, l'extrémité de la tige de l'anneau est coupée à un angle de 60°.

Figure 8-27 Pour un sertissage à quatre dents, l'extrémité de la tige de l'anneau est coupée à un angle de 90° (d'après Klotz F, 2003).

Figure 8-28 Pour un sertissage à six dents, l'extrémité de la tige de l'anneau est coupée à un angle de 60° (d'après Klotz F, 2003).

Il existe généralement trois méthodes pour réaliser l'extrémité inclinée de la tige de l'anneau : une méthode simple consiste à utiliser un poinçon et une plaque de métal pour la ciseler, mais la qualité du réglage ciselé est relativement médiocre. Une autre méthode consiste à rectifier la position du réglage sur une rectifieuse horizontale, à fixer la tige de l'anneau dans un support et à laisser la meule fonctionner pour obtenir une rectification précise et soignée, ce qui est une meilleure méthode. La troisième méthode consiste à plier l'extrémité de la tige de l'anneau en forme de crochet (figure 8-29), puis à la serrer et à la rectifier. Cette méthode est similaire à la deuxième, mais elle permet d'éviter de déformer la position de réglage à l'extrémité de la tige de l'anneau pendant le cintrage, car la précision de la position de réglage est cruciale pour la répétabilité. Lors de l'utilisation des deux dernières méthodes de traitement, il convient de prêter attention à l'angle de meulage, qui est très important pour garantir l'ajustement précis entre la position de réglage et les lunettes, de sorte qu'il n'y ait pas d'écart entre les deux.

L'arrondi comprend une série d'étapes de pliage, et il faut veiller à protéger l'extrémité de la tige de l'anneau, car cette position est directement liée à l'ajustement de la monture. La méthode d'arrondissage est simple ; elle peut être réalisée à l'aide de deux matrices en acier demi-rondes. Parfois, pour éviter de former des empreintes profondes sur la pièce, un bloc de plastique est encastré dans la zone de la première matrice en acier qui est en contact avec la pièce (figure 8-30). La forme finale du pliage est formée dans la deuxième matrice en acier.

Figure 8-29 Pliage de l'extrémité de la tige de l'anneau (d'après Klotz F, 2003)

Figure 8-30 Arrondi de la tige de l'anneau (d'après Klotz F, 2003)

Figure 8-31 La tige de l'anneau après polissage complet (d'après Klotz F, 2003)

Figure 8-32 L'anneau assemblé (d'après Klotz F, 2003)

7. Problèmes de qualité courants dans les pièces de bijouterie estampées

(1) Défauts provenant de la coulée de lingots ou d'ébauches de coulée continue

① Rétrécissement central et trous de rétrécissement. Les dépressions au sommet du lingot résultent d'un retrait de solidification, qui peut entraîner la fissuration des plaques, bandes ou fils transformés le long des défauts de la ligne médiane lors d'un traitement ultérieur (forgeage ou laminage). Ce problème est particulièrement susceptible de se produire lorsque la surface des dépressions s'est oxydée, et ce défaut est également connu sous le nom de "crocodile cracking". Pour éviter ce défaut, les zones déprimées doivent être coupées avant le traitement et les trous de retrait internes doivent être soudés. En général, si la surface intérieure est propre et exempte d'oxydes, elle peut être soudée pour éliminer le problème.

② Blistering. La formation de cloques à la surface des plaques et des bandes peut être causée par des trous de gaz dans le lingot ou par des réactions entre le lingot et l'atmosphère pendant le recuit. Ce problème peut généralement être évité en contrôlant les conditions de coulée ou de recuit. Par exemple, il améliore la désoxydation pendant le processus de fusion, réduit l'absorption de gaz et l'oxydation du métal en fusion, contrôle la température de recuit et évite d'utiliser des atmosphères de recuit riches en hydrogène.

③ Inclusions. Les inclusions dans le lingot sont des particules non décomposables, telles que des oxydes et des silicates, qui peuvent provoquer des fissures au cours du traitement. Les sources d'inclusions sont multiples ; pour les réduire, il est nécessaire de vérifier régulièrement l'état du creuset et du revêtement du four, la propreté de l'environnement de travail et d'envisager les réactions possibles lors de la fusion.

④ Contamination. La contamination des métaux peut entraîner une fragilité ou des fissures au cours du traitement. L'introduction de traces de plomb dans les matériaux recyclés ou de soudage peut contaminer les alliages. D'autres contaminants fragiles sont le silicium, le soufre et d'autres métaux à bas point de fusion. Il est important de gérer les matériaux recyclés avec précaution ; les matériaux dont la composition n'est pas claire ne doivent pas être utilisés sans discernement et doivent être analysés au préalable pour vérifier l'absence de telles impuretés.

⑤ Qualité de la surface. La qualité de la surface du produit final dépend de la qualité de la surface du lingot initial. Supposons que la surface du lingot initial présente des oxydes. Dans ce cas, il convient de les éliminer par immersion dans l'acide avant le traitement, car ces oxydes deviennent très difficiles à éliminer une fois qu'ils sont pressés à la surface du matériau laminé. L'utilisation d'une quantité excessive d'huile de machine ou de flux dans le moule peut provoquer de grandes dépressions à la surface du lingot lorsqu'une grande quantité de métal en fusion pénètre dans le moule. Une fine pellicule continue d'huile doit être appliquée sur la paroi du moule et l'excès de solvant doit être éliminé avant la coulée. Pendant la coulée, si le métal en fusion entre en contact avec la paroi du moule, l'oxydation de la surface peut former des billes de métal qui ne fusionnent pas bien avec le corps du métal, ce qui entraîne une délamination de la surface oxydée pendant le traitement et une surface irrégulière.

Avant le traitement, la surface du lingot doit être vérifiée et, si nécessaire, limée pour s'assurer qu'elle est plane, sans dépressions ni billes de métal, et toute particule incrustée dans la surface du métal doit être enlevée.

(2) Défauts survenant lors du laminage des tôles, bandes et matériaux en feuilles

① Mauvaise qualité des rouleaux de produits finis. Lorsque la surface des rouleaux de produits finis présente des rayures ou des dommages locaux, la qualité de la surface du matériau laminé se détériore. Le diamètre des rouleaux de produits finis doit être faible et la surface doit être polie ou galvanisée pour obtenir un effet miroir. Pendant la production, la surface des rouleaux doit être fréquemment essuyée pour éviter l'accumulation de poussière et d'autres particules qui pourraient rayer les rouleaux ou la surface de la bande laminée. Les rouleaux doivent être recouverts pour protéger la surface lorsqu'ils ne sont pas utilisés.

② Les rouleaux ne sont pas redressés. Si les rouleaux ne sont pas redressés et que des bandes plus épaisses sont enroulées, elles se courberont d'un côté. Si les bandes sont plus minces, cela créera des bords irréguliers d'un côté. Les vis des rouleaux doivent être ajustées pour que les espaces soient droits.

③ Les rouleaux sont pliés. Si les cylindres se déforment sous la pression du laminage, cela entraînera une épaisseur inégale de la section transversale de la bande ou des bords déchiquetés des deux côtés. La quantité laminée à chaque fois doit être réduite et le nombre de recuits intermédiaires doit être augmenté pour réduire la force de laminage. Il est également possible d'utiliser quatre cylindres, les cylindres de petit diamètre étant soutenus par des cylindres de plus grand diamètre, ce qui permet d'améliorer la résistance des cylindres à la flexion.

④ Fissures sur les bords. Généralement causées par un traitement excessif entre deux cycles de recuit, elles doivent être rapidement réparées lorsque des fissures apparaissent sur les bords. Lors du laminage ultérieur, certaines fissures peuvent soudainement s'étendre au centre de la bande, ce qui entraîne des rebuts.

⑤ Contrôle de l'épaisseur. Pendant l'opération de laminage, il est essentiel de veiller à ce que l'épaisseur du matériau laminé soit uniforme à la fois dans le sens de la longueur et dans le sens de la largeur. Les variations d'épaisseur peuvent entraîner des modifications de la force de laminage au cours du processus ultérieur de formage de la tôle, ce qui augmente le taux de rebut et aggrave l'usure et l'endommagement des outils.

(3) Défauts survenant lors du laminage des barres

Les principaux défauts sont les ailettes et l'empilage. Les ailettes sont dues à l'introduction d'une trop grande quantité de métal dans l'espace entre les rouleaux, ce qui signifie que la quantité de réduction tentée en une seule fois est trop importante, ce qui entraîne l'écartement des rouleaux et la compression de l'excédent de métal sur les côtés, formant ainsi des ailettes. Si les ailettes sont ensuite laminées dans les barres, elles s'empileront, créant des points faibles susceptibles de se fissurer au cours des processus ultérieurs, en particulier lors de la torsion ou du cintrage, où les fissures sont plus susceptibles de se produire. Une réduction appropriée et un laminage à 90° dans l'ordre permettent d'éviter ce défaut.

(4) Défauts survenant lors du tirage des fils

Les défauts les plus courants dans le tréfilage sont la rupture ou le collet, avec quatre causes possibles.

① La quantité d'étirage est trop importante et nécessite un recuit intermédiaire.

② Des inclusions apparaissent sur le fil, devenant des points faibles.

③ Chaque quantité d'étirage est trop importante pour les barres de grand diamètre ; en fonction de la ductilité du matériau, la réduction de la section transversale peut être de 25% ~ 45%, mais avec la réduction du diamètre, elle devrait être réduite à 15% ~ 20%.

④ Une interruption de la lubrification pendant le processus de tréfilage augmente le frottement entre le fil et la gorge, ce qui réduit encore la quantité de travail autorisée à chaque fois.

(5) Défauts de recuit

Supposons que le temps de recuit de la pièce soit trop long. Dans ce cas, la température de recuit est trop élevée, ou les deux conduiront à des grains excessivement gros, ce qui entraînera la formation d'une surface en peau d'orange lorsque la pièce est déformée, et rendra difficile le polissage jusqu'à un état qualifié.

Vidéo sur le processus d'emboutissage (huile)