Comment fabriquer des modèles en cire pour la bijouterie et des maîtres-modèles pour la coulée de bijoux ?

Les principes fondamentaux et les compétences opérationnelles pour 5 tâches typiques

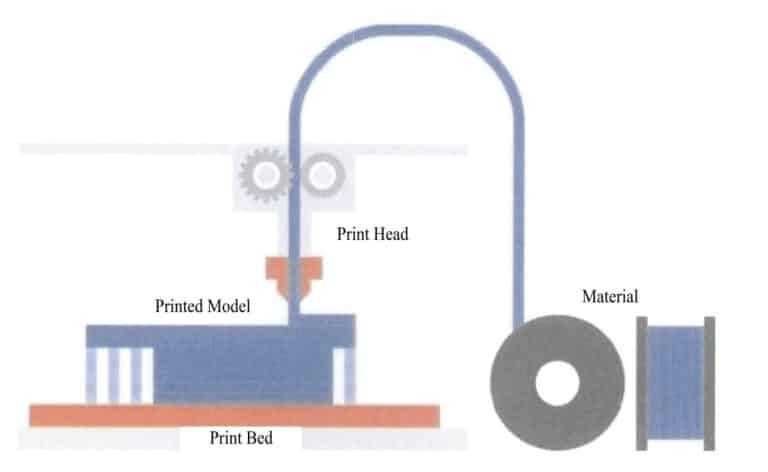

Dans la production de bijoux, le moulage à la cire perdue est le principal procédé de formage. La production du modèle original est la première étape du processus de moulage, qui a un impact significatif sur la qualité du moulage, l'efficacité de la production et d'autres aspects. La méthode traditionnelle de production de modèles originaux consiste principalement à sculpter à la main des modèles en cire. Les modèles en cire sculptés à la main sont une technique de modélisation qui intègre à la fois des méthodes additives et soustractives. En se référant aux dessins de conception des bijoux, la cire est utilisée comme matériau, et les outils de sculpture sont le moyen de sculpter la cire pour obtenir un modèle en cire correspondant aux dessins de conception. Cette technique permet de façonner librement le modèle original. Toutefois, en raison de sa dépendance à l'égard du travail manuel, l'efficacité de la production est faible et la stabilité de la qualité du produit est difficile à garantir. Avec le développement de la technologie, la production de modèles originaux repose principalement sur la technologie de formage par impression 3D. L'impression 3D, connue sous le nom de fabrication additive, consiste à créer des modèles tridimensionnels en découpant le modèle et en l'empilant couche par couche à l'aide d'un équipement, pour finalement produire un modèle d'entité tridimensionnelle qui est totalement cohérent avec le modèle de données correspondant. L'application de la technologie de l'impression 3D a considérablement amélioré l'efficacité de la production et garanti la précision des dimensions des produits. En fonction de la forme des matières premières, les méthodes d'empilage couche par couche dans l'impression 3D varient également, notamment la modélisation par polymérisation aux UV, la modélisation par dépôt en fusion et le frittage sélectif par laser. La modélisation par séchage UV et la modélisation par dépôt fondu sont les méthodes les plus couramment utilisées en joaillerie pour la production de modèles originaux.

Une fois le modèle original achevé, une carotte de coulée doit être mise en place. La carotte est le canal réservé à l'écoulement du métal en fusion pendant le processus de coulée, et c'est aussi le canal qui compense le retrait du métal pendant la solidification de la pièce. Le réglage correct de la carotte est une condition fondamentale pour garantir la qualité de la coulée, et de nombreux défauts de la cire perdue sont directement ou indirectement à l'origine de la coulée en raison d'un réglage déraisonnable de la carotte. Lors du réglage de la carotte, il est nécessaire de suivre certains principes de base tout en tenant compte de la structure, du matériau, de la taille et d'autres caractéristiques du bijou.

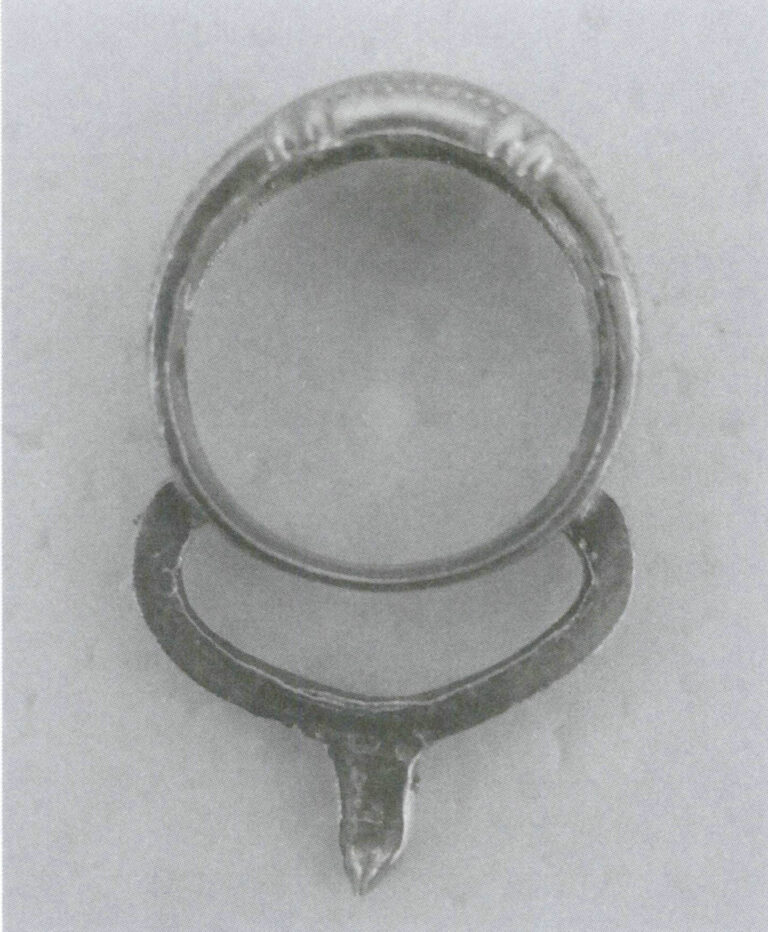

Bague complète en blanc

Table des matières

Section I Production de modèles en cire sculptés à la main

1. Connaissances de base

1.1 Propriétés des matériaux en cire

La cire est le matériau de base pour la fabrication de modèles originaux de bijoux. Différents types de cire sont utilisés dans l'industrie de la bijouterie, mais seuls quelques-uns d'entre eux présentent le bon équilibre entre résistance et ténacité pour la sculpture de modèles en cire. La plupart des cires sont soit trop fragiles, soit trop molles, ce qui les rend difficiles à sculpter à l'aide des méthodes traditionnelles. L'aptitude de la cire à la sculpture de modèles est principalement évaluée sous cinq aspects : la dureté, la résistance, la ténacité, l'uniformité et le point de fusion.

La cire utilisée pour sculpter les modèles doit avoir une dureté suffisante pour que la surface ne soit pas facilement endommagée lorsqu'elle est soumise à une force, ce qui permet de sculpter des motifs fins.

Étant donné que l'épaisseur de la paroi des bijoux est généralement faible, certaines pièces ayant une épaisseur inférieure à 0,3 mm, il est nécessaire que la cire à sculpter ait une résistance et une ténacité suffisantes pour que le matériau fin de la cire ne se déforme pas ou ne se casse pas.

Le matériau de la cire doit également avoir une densité uniforme. Pour que les motifs du modèle en cire aient la même clarté, l'épaisseur de la paroi de la cire doit être constante. Lorsque la densité de la cire est uniforme, la méthode d'évaluation de l'épaisseur de la paroi est généralement assez simple : il suffit d'observer la couleur du modèle en cire à différents endroits à contre-jour. Toutefois, lorsque la densité du matériau en cire est inégale, même si l'épaisseur de la paroi est la même, elle peut présenter des couleurs différentes, ce qui peut entraîner une erreur d'appréciation pendant l'opération.

Pour les modèles en cire directement utilisés pour la fonte à la cire perdue, la cire doit également fondre facilement pendant le processus de torréfaction, avoir un faible coefficient de dilatation thermique et laisser un minimum de résidus après la torréfaction.

Les marques de cire à sculpter les plus connues dans l'industrie sont Ferris, Matt, Kerr, etc.

1.2 Classification des matériaux en cire

En fonction des différentes caractéristiques de performance et de traitement, la cire à sculpter peut être classée de différentes manières.

(1) Classification par dureté

En fonction de sa dureté, la cire à sculpter peut être divisée en trois catégories : la cire de haute dureté, la cire de dureté moyenne et la cire molle. Pour faciliter la distinction, l'industrie utilise des couleurs correspondantes. Le vert, le violet et le bleu sont utilisés pour les représenter. Si l'on prend l'exemple de la cire à sculpter de marque Ferris, les caractéristiques de la cire verte, de la cire violette et de la cire bleue sont les suivantes.

Cire verte : Cette cire présente la dureté la plus élevée et l'élasticité et la souplesse les plus faibles. La cire verte est la cire à sculpter la plus utilisée. Elle convient à la sculpture d'angles aigus et de détails complexes dans les modèles en cire. Elle peut être travaillée à une épaisseur inférieure à 0,2 mm, conservant bien sa forme sans se déformer facilement, et polie jusqu'à obtenir un aspect lisse comme le verre. La faible ténacité de la cire verte la rend susceptible de se fissurer lorsqu'il s'agit de sculpter de grandes et fines surfaces incurvées. La température de fusion de la cire verte est de 110℃, et lorsqu'elle fond, elle peut immédiatement se transformer en liquide sans passer par une étape dense. Diverses scies à cire, couteaux à sculpter, limes à cire et fraises mécaniques peuvent facilement couper, filer et traiter les textures de surface avec la cire verte.

Cire violette : La cire violette a une dureté moyenne, une bonne élasticité et une grande douceur, ce qui la rend adaptée à la réalisation de modèles en cire plus complexes. La température de fusion de la cire violette est de 107℃, et elle devient plus molle lorsqu'elle est chauffée, devenant sensiblement plus molle à mesure que la température augmente jusqu'à ce qu'elle se transforme en liquide, ce qui la rend impropre à la création de motifs fins.

Cire bleue : La cire bleue a la dureté la plus faible et est très douce, ce qui la rend adaptée à la fabrication de modèles simples en cire, en particulier pour les travaux avec des surfaces sphériques ou incurvées. Un morceau de cire bleue de 3 mm d'épaisseur peut être plié en forme d'hémisphère après avoir été trempé dans de l'eau bouillante. La cire bleue se sculpte mieux avec un couteau, car elle ne produit pas de poudre de cire comme la cire verte et ne se décolle pas comme la cire violette. La cire bleue fond à 104℃ mais ne se transforme pas en liquide fluide ; elle conserve une certaine viscosité. Il est très pratique d'utiliser la cire bleue pour reproduire les motifs de surface d'un maître-modèle, mais elle ne convient pas pour réaliser des motifs très fins ou pour les traiter avec une meule suspendue.

(2) Classification basée sur la forme et l'utilisation

En termes de forme, les matériaux en cire peuvent être des blocs, des feuilles, des tubes, des bandes, des fils, etc. Divers matériaux en cire préformés ou accessoires en cire peuvent être sélectionnés, tels que la cire pour bague, la cire pour bracelet, la cire pour lunette, la cire pour tige et d'autres cires auxiliaires de façonnage pour faciliter l'utilisation de la production, économiser du temps de traitement et réduire les pertes de matériau en cire. Les formes, les caractéristiques et les domaines d'application des cires couramment utilisées pour la sculpture manuelle sont indiqués dans le tableau 1-1.

Tableau 1-1 Matériaux de cire couramment utilisés pour la sculpture manuelle

| Catégorie de matériaux de cire | Forme | Caractéristiques | Domaine d'application |

|---|---|---|---|

| Cire dure (briques de cire, feuilles de cire, etc.) |

|

Dureté élevée, excellente performance de traitement, convient parfaitement à la sculpture. | Modèles en cire pour la sculpture de bijoux, d'ornements et d'objets artisanaux |

| Cire molle |

|

Faible dureté, facile à plier et à déformer, peut être librement façonné | Accessoires biomimétiques à motifs linéaires, tels que feuilles de plantes, lianes et textures d'ailes d'insectes |

| Anneau de cire |

|

La conception des anneaux comprend des plates-formes rondes pures et en forme de "U", avec des types pleins et creux, ce qui permet d'économiser du temps de traitement. | Fabrication de bagues pour hommes et de bagues pour femmes |

| Bracelet en cire |

|

Peut être utilisé pour fabriquer des bracelets ronds, ovales et carrés, ce qui permet de gagner du temps. | Fabrication de bracelets |

| Cire de réglage |

|

Forme et taille standard, haute résistance, pas facile à casser | Modèle en cire pour la fabrication d'une lunette de pierre précieuse standard |

| Cire à dents |

|

Dimensions complètes, bonne élasticité, la cire peut être pliée, elle n'est pas facile à casser. | Fabrication de pinces et de pièces linéaires en cire à modeler |

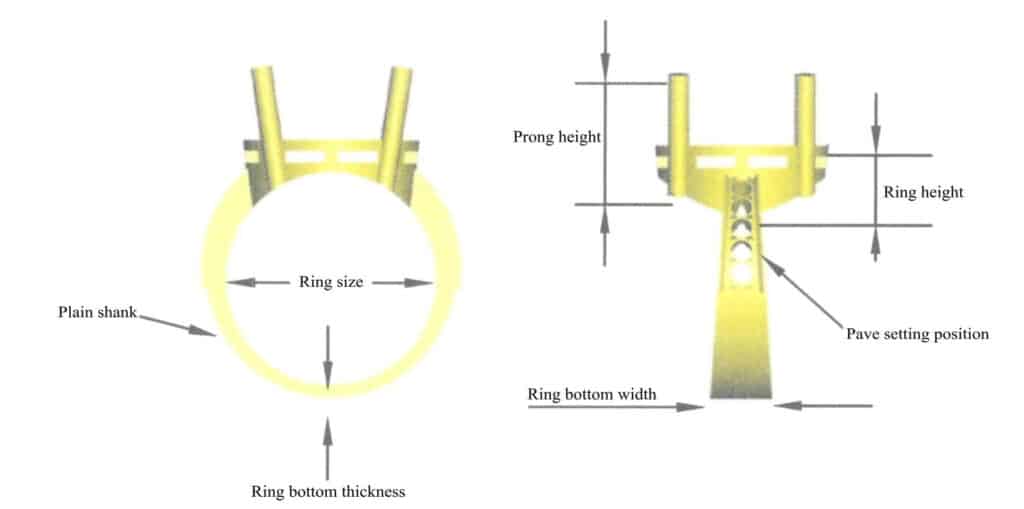

1.3 Terminologie de la taille de la structure du modèle de cire

Lorsque le personnel de modélisme reçoit la commande, il doit d'abord comprendre les exigences du client en fonction de la commande, telles que la taille du bijou, la taille de la pierre précieuse, etc. Si l'on prend l'exemple des bagues, il est nécessaire de comprendre la signification spécifique des termes suivants.

Taille de la bague : Le diamètre intérieur de l'anneau, qui peut être mesuré selon différentes normes telles que les tailles américaines, hongkongaises, japonaises et italiennes.

Largeur du fond de l'anneau : Communément appelée dans l'industrie "largeur de la tige de l'anneau", elle se réfère à la largeur de la partie inférieure de l'anneau.

Épaisseur du fond de l'anneau : Communément appelée "épaisseur de la tige de l'anneau" dans l'industrie, elle fait référence à l'épaisseur de la partie inférieure de l'anneau.

Hauteur de l'anneau : Communément appelée "hauteur d'épaule" dans l'industrie, elle se réfère à la hauteur verticale du bord de la tête de l'anneau.

Hauteur de la broche : Communément appelée "hauteur latérale" dans l'industrie, elle fait référence à la hauteur totale de la tête, qui doit être mesurée à l'aide d'un pied à coulisse.

Tige lisse : Désigne la zone située entre la tige de l'anneau et la tête, qui est la partie restante après avoir retiré les pierres de pavage ou d'autres motifs.

Épaisseur de la tige lisse : Il s'agit de l'épaisseur des zones situées de part et d'autre de la tête, sans position de pose de pavés, mesurée à l'aide d'un pied à coulisse interne. Si le client n'a pas d'exigences particulières, l'épaisseur est généralement comprise entre 0,6 et 0,7 mm.

Epaisseur de la position du pavé : Se réfère à l'épaisseur de la position de pose de la chaussée, qui doit être mesurée à l'aide d'un pied à coulisse interne. Si le client n'a pas d'exigences particulières, l'épaisseur peut être comprise entre 1 et 1,2 mm.

Épaisseur de l'arête de la monture de la pierre : Se réfère à l'épaisseur autour de la monture de réglage de la tête, qui peut être de 1,1~1,3 mm.

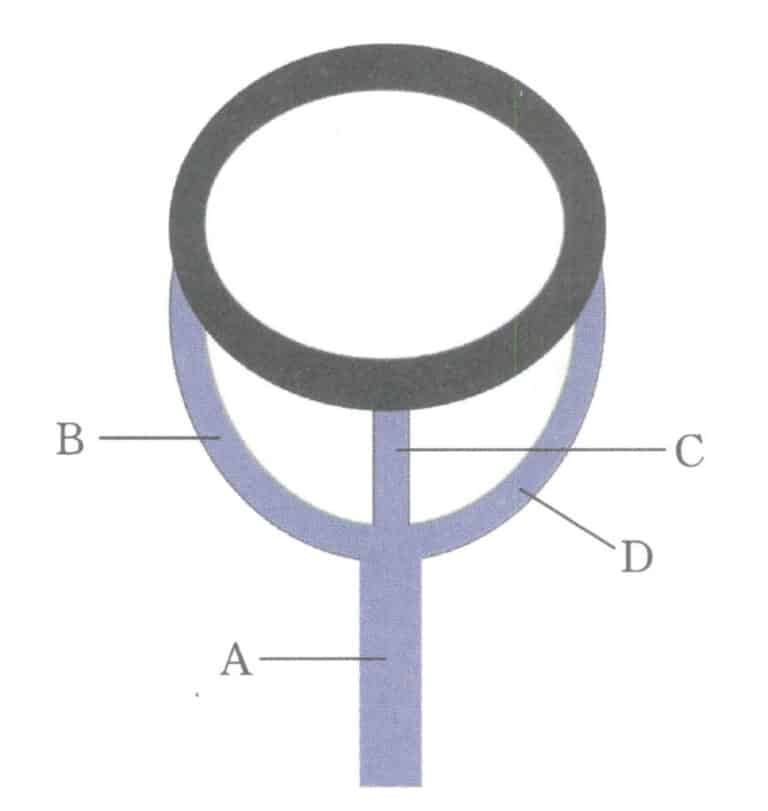

Les emplacements spécifiques des termes susmentionnés sont indiqués dans la figure 1-1.

Taille de la pierre précieuse : Se réfère aux dimensions de la pierre précieuse. Si la commande comprend une pierre précieuse, la position du sertissage peut être ouverte en fonction de la taille réelle ; si la commande ne comprend pas de pierre, la fourchette de taille de la pierre précieuse doit être déterminée sur la base du code d'information de la pierre précieuse dans la commande. Les styles de taille des pierres précieuses comprennent généralement la taille ronde et brillante, la taille baguette et la taille princesse, etc.

1.4 Coefficient de dilatation thermique

2. Mise en œuvre des tâches

Cette tâche prend pour exemple le modèle de cire de l'anneau en or pur, en utilisant principalement l'artisanat du relief peu profond pour compléter la production du modèle de cire sculpté à la main.

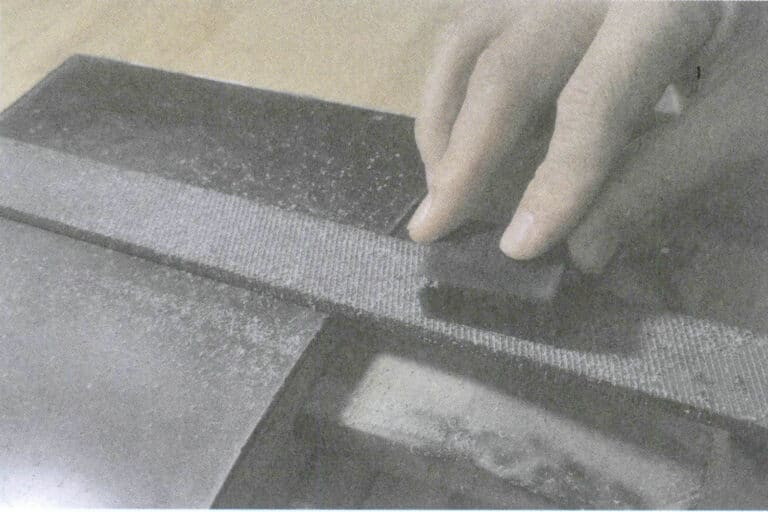

(1) Découpe du matériel selon la commande

Selon les spécifications et les dimensions du modèle, utilisez un pied à coulisse pour mesurer les dimensions et tracer des lignes, puis utilisez une scie à métaux pour découper le bloc de cire requis, comme le montre la figure 1-2.

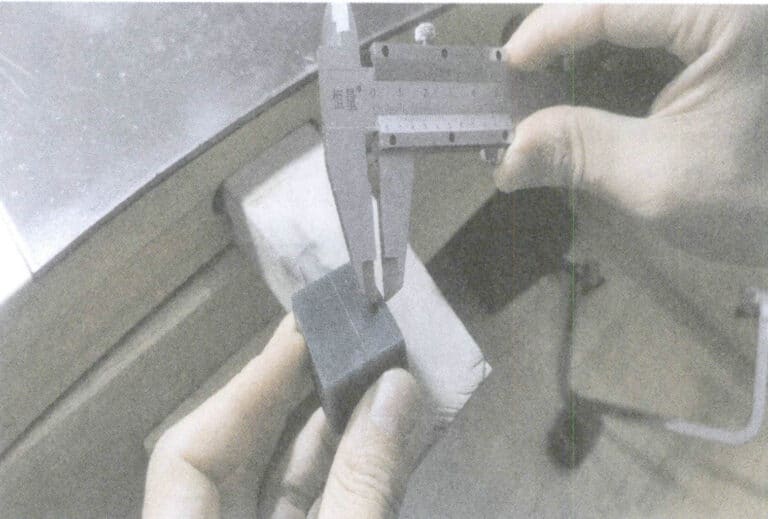

(2) Façonnage grossier

Placez le bloc de cire découpé sur une lime carrée pour le lisser, créant ainsi trois surfaces à angle droit, à savoir la vue avant et la vue supérieure à angle droit, la vue avant et la vue latérale (gauche ou droite) à angle droit, et la vue supérieure et la vue latérale à angle droit, comme le montre la figure 1-3. Après avoir poli les trois angles droits, utilisez un pied à coulisse pour tracer la ligne de base qui se croise au centre et qui est perpendiculaire le long des bords de l'angle droit (y compris le dessus et l'arrière, appelée ligne verticale centrale) et la ligne de contour de la monture, comme le montre la figure 1-4. Utilisez un compas avec l'intersection de la ligne de contour de la monture et de la ligne verticale centrale comme point de départ, avec une demi-taille d'anneau comme rayon, pour prendre des points sur la ligne verticale centrale et l'utiliser comme centre pour dessiner la courbe circulaire intérieure de l'anneau (y compris le dos), comme indiqué dans la figure 1-5.

Figure 1-2 Sciage de la cire

Illustration 1-3 : Classement du bloc de cire

Figure 1-4 Dessin de la ligne de base

Figure 1-5 Dessiner l'arc de cercle

Percez ensuite un petit trou du côté intérieur de l'arc, passez la lame de scie à travers et utilisez un cadre de scie pour découper un trou de la taille d'un anneau le long de la ligne de l'arc, comme le montre la figure 1-6.

Utilisez une fraise à cire pour découper le bord circulaire intérieur, puis utilisez un couteau à sculpter les anneaux de cire pour racler le diamètre du cercle intérieur jusqu'à la position de lecture de l'échelle des anneaux, en veillant à ce que les surfaces inférieure et supérieure du trou de l'anneau soient de la même taille, comme illustré à la figure 1-7.

Figure 1-6 Sciage du trou de la taille d'un anneau

Figure 1-7 Grattage de la taille de l'anneau

(3) Détaillage fin

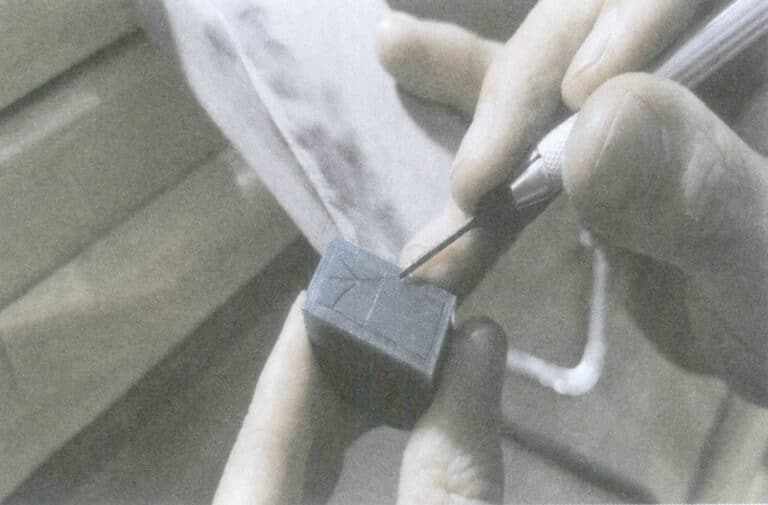

Après avoir terminé la forme générale, passez à l'étape suivante de la réparation des détails. Utilisez une fraise à cire pour façonner la forme extérieure de l'anneau, utilisez une lime carrée pour rendre les bords gauche et droit symétriques et lissez le bord inférieur, comme le montre la figure 1-8. Utilisez un pied à coulisse pour tracer la ligne médiane sur le côté, définissez la largeur de la monture et du bord inférieur et utilisez une fraise à cire pour façonner les deux bords. Si la bague pour homme présente des bords droits à double inclinaison, placez-la sur la lime carrée pour la meuler afin de lui donner une forme symétrique diagonale. Veillez à conserver la forme générale de la bague et utilisez une petite lime à cire pour l'affiner, en veillant à ce que les quatre côtés soient nets et symétriques. Utilisez une fraise pointue pour dessiner le motif (lettres, formes ou dessins) sur la monture (surface de l'anneau) et utilisez un couteau diagonal ou un couteau à croissant de taille moyenne pour sculpter la ligne de bordure intérieure, la ligne de bordure extérieure ou graver les lettres dans l'ordre, comme le montre la figure 1-9. Utilisez un couteau latéral pour creuser les espaces entre le cadre et les lettres (ou formes), puis utilisez un couteau flat-bottom pour terminer.

Figure 1-8 Façonner l'apparence

Figure 1-9 Motifs de sculpture

Observez la face de l'anneau à distance, utilisez un couteau pour corriger les caractères et les formes, et affinez soigneusement pour vous assurer que le moulage présente des couches claires et une image vivante avec des courbes douces et des lignes fluides.

(4) Retirer le poids inférieur

Après avoir vérifié que l'ensemble de l'anneau est précis, utilisez une fraise à gros grains pour creuser la cire à l'intérieur de l'anneau, comme le montre la figure 1-10. Laissez une épaisseur de paroi de 1 mm et une épaisseur de surface restante de 0,5~0,8 mm. L'épaisseur de la paroi doit être uniforme, afin d'éviter qu'elle ne soit trop fine, ce qui entraînerait des perforations, ou trop épaisse, ce qui ajouterait du poids à l'anneau.

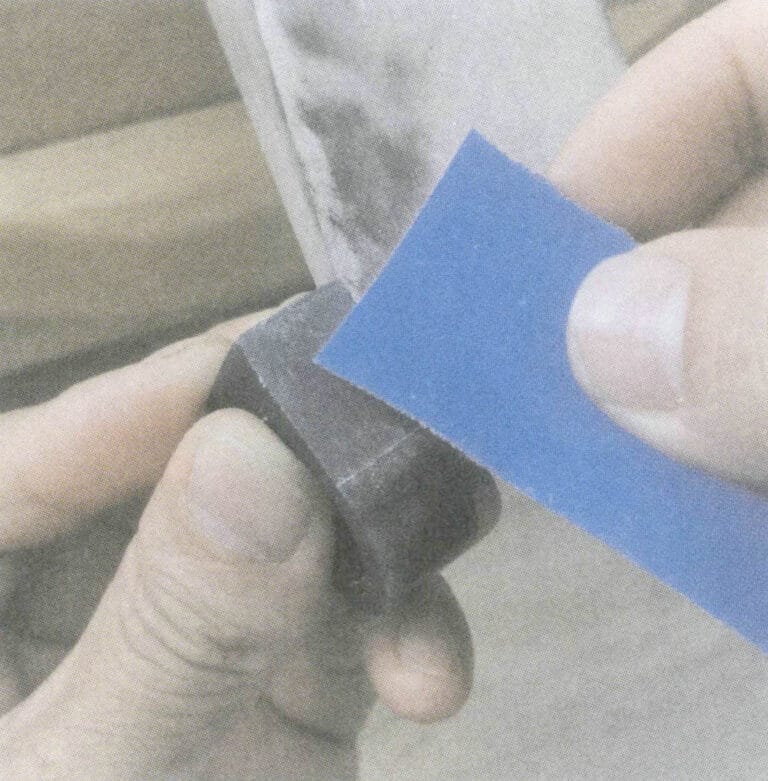

(5) Parage

Utilisez un couteau à découper pour gratter les rayures de surface, utilisez du papier de verre 400#~600# pour le polissage grossier, puis du papier de verre 800#~1200# pour le ponçage fin, comme illustré à la figure 1-11. Essuyez les pièces moulées avec du diluant pour laque ou de l'huile blanche.

Figure 1-10 Dragage de fond

Figure 1-11 Polissage au papier de verre

Section II Production du modèle original photopolymérisé

1. Connaissances de base

1.1 Principes de la technologie de prototypage rapide

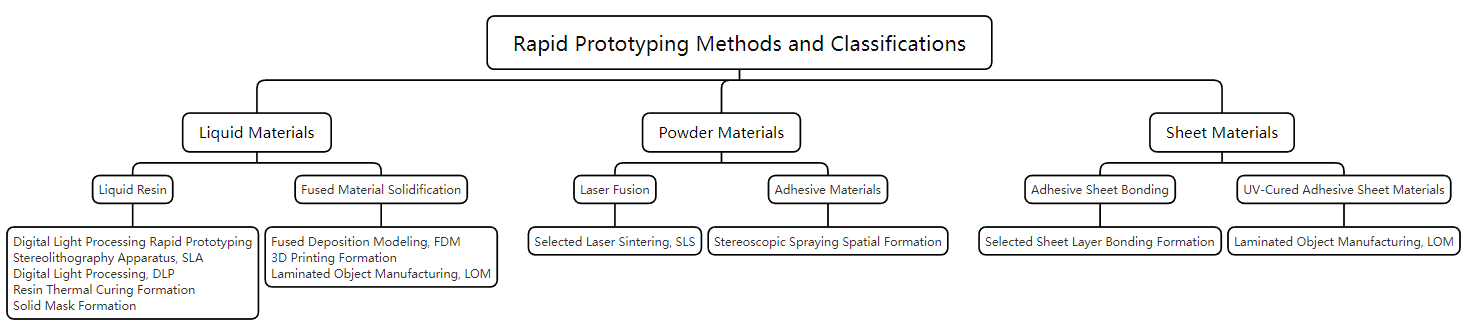

La technologie de prototypage rapide, ou technologie de fabrication rapide de prototypes, est un élément important de la technologie moderne de fabrication avancée. Les équipements de prototypage rapide peuvent transformer directement, rapidement et avec précision des concepts ou des plans de conception en prototypes de pièces réelles ou fabriquer directement des pièces grâce à des processus tels que l'établissement de modèles, le traitement des approximations et le traitement des tranches, fournissant un moyen efficace et peu coûteux pour la production de prototypes et la vérification des concepts de conception, compensant ainsi les lacunes des méthodes de fabrication traditionnelles.

Le prototypage rapide est une nouvelle technologie de fabrication développée à partir de la conception assistée par ordinateur, de la fabrication assistée par ordinateur, de la commande numérique par ordinateur, de la technologie laser et des nouveaux matériaux. Elle repose sur les principes de la discrétisation et de l'empilement, permettant au modèle CAO d'une pièce d'être discrétisé d'une certaine manière en surfaces discrètes, lignes discrètes et points discrets pouvant être traités. Ensuite, par des moyens physiques ou chimiques, ces surfaces, lignes et points discrets sont empilés pour former la forme globale de la pièce. La méthode spécifique consiste à convertir le modèle CAO tridimensionnel de la pièce dans un format différent et à le découper en couches pour obtenir les formes de contour bidimensionnelles de la section transversale de chaque couche. En fonction de ces contours, un faisceau laser solidifie sélectivement des couches de résine photosensible liquide, découpe des couches de papier ou de feuilles de métal ou sintérise des couches de matériaux en poudre, et pulvérise sélectivement des couches d'adhésif ou de matériaux thermoplastiques à l'aide d'une source de jet, formant ainsi les contours planaires de chaque section transversale, qui sont ensuite progressivement empilés pour créer une pièce tridimensionnelle. La technologie du prototypage rapide n'utilise pas les méthodes traditionnelles de traitement "soustractif" (enlèvement de l'excédent de matière de la pièce à l'aide d'outils pour obtenir la forme souhaitée). Elle fait appel à une nouvelle méthode de traitement "additif", qui consiste à créer une fine couche de matériau brut à l'aide de points, de lignes ou de surfaces. Elle empile ensuite progressivement plusieurs couches de matériau brut pour former des pièces de forme complexe. Le principe de base de la technologie du prototypage rapide est de décomposer un traitement tridimensionnel complexe en un empilement de traitements bidimensionnels simples. C'est pourquoi on parle également de "fabrication par couches", de "fabrication additive" ou de "fabrication incrémentale".

1.2 Découpage du modèle

1.3 Avantages de la technologie de prototypage rapide

Dans le processus traditionnel de développement d'échantillons de produits, les concepteurs doivent d'abord se faire une image tridimensionnelle des besoins de l'utilisateur, puis la convertir en dessins techniques bidimensionnels, qui doivent ensuite être transformés en échantillons ou modèles tridimensionnels par les fabricants. Si des modifications doivent être apportées au produit, la conversion entre le tridimensionnel et le bidimensionnel doit être répétée plusieurs fois. Par conséquent, le processus traditionnel de conception et de développement d'échantillons de produits adopte une approche étape par étape, ce qui prend souvent beaucoup de temps et prolonge le cycle de développement du produit.

La technologie du prototypage rapide intègre le concept d'ingénierie simultanée et résout le problème de l'analyse et de la démonstration rapides et intuitives des produits dans le cadre de la conception technique. Elle permet de générer directement les produits conçus sous la forme de modèles solides tridimensionnels sans avoir recours à des dessins techniques ou à des étapes intermédiaires. Il présente les avantages évidents suivants ① il raccourcit considérablement le cycle de développement des nouveaux produits, ce qui permet de les commercialiser plus rapidement ; ② il réduit considérablement les coûts de R&D des nouveaux produits ; ③ il augmente le taux de réussite des lancements de nouveaux produits ; ④ il soutient la mise en œuvre de l'ingénierie simultanée ; ⑤ il soutient l'innovation technologique et améliore la conception de l'apparence des produits.

1.4 Méthodes de prototypage rapide

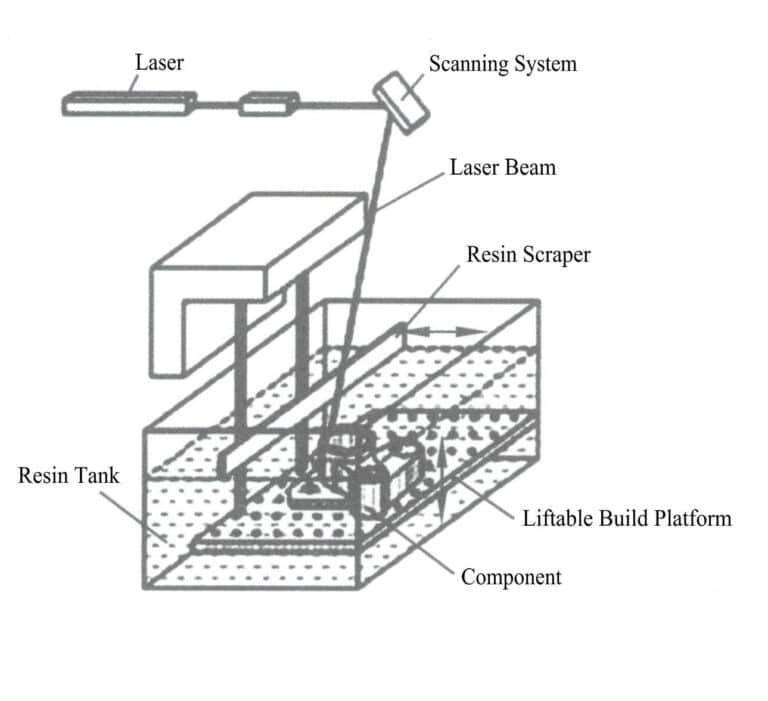

(1) Appareil de stéréo-lithographie (SLA)

Cette méthode de moulage utilise la résine photosensible comme matière première. Sous le contrôle d'un ordinateur, un laser UV balaie la surface de la résine liquide photosensible en fonction des données de la section transversale de la pièce, ce qui provoque une réaction de photopolymérisation et une solidification de la résine dans la zone balayée, formant ainsi une fine couche de la pièce ; une fois la couche durcie, l'établi descend et une nouvelle couche de résine liquide est appliquée sur la surface de la résine précédemment durcie pour la couche suivante de balayage et de durcissement. La nouvelle couche durcie adhère fermement à la précédente et ce processus est répété jusqu'à ce que l'ensemble du prototype de la pièce soit terminé, comme le montre la figure 1-13.

La méthode SLA analyse les données transversales superposées en d'innombrables points de pixels. L'ordinateur contrôle tous les points de pixels, les relie en lignes continues et les dessine en surfaces grâce à la disposition parallèle des lignes continues. Le laser complète la coupe transversale de la couche point par point en la durcissant le long d'un chemin optique linéaire. Les principaux paramètres de la méthode SLA sont le diamètre du spot laser, l'épaisseur de la couche, la longueur du pas du spot, le temps de séjour du spot et la direction de déplacement de la lumière. La qualité de la surface du modèle imprimé est limitée non seulement par la résolution du matériel, mais aussi par la conception du trajet optique de l'ordinateur. Cette méthode de moulage se caractérise par des coûts d'équipement relativement élevés, des temps d'impression plus longs et une durée de vie limitée du tube laser. Elle permet de créer des pièces de forme complexe (pièces creuses) et des détails plus fins (bijoux et artisanat).

(2) Traitement numérique de la lumière (DLP)

Le principe de la technologie de prototypage rapide par traitement numérique de la lumière consiste à utiliser un projecteur DLP pour projeter de manière planaire les graphiques en couches du modèle sur la surface de la plate-forme d'impression située sous le réservoir de résine. Toute la surface est durcie simultanément. Après le durcissement d'une couche de résine, la plate-forme d'impression s'élève d'une hauteur de couche, puis une autre couche de résine est durcie, en continuant ce processus couche par couche jusqu'à ce que le modèle entier soit imprimé.

La caractéristique de la méthode DLP est qu'elle permet de durcir simultanément l'ensemble de la surface stratifiée par projection, ce qui augmente efficacement la vitesse de l'impression 3D. Pendant le processus d'impression, le modèle est en suspension inversée, les couches étant ajoutées individuellement, ce qui permet d'imprimer avec une petite quantité de matériau. La figure 1-14 montre une imprimante 3D DLP typique. Les principaux paramètres de la méthode DLP sont le temps d'exposition à une couche, la direction de formation et l'épaisseur de la couche. Plus l'épaisseur de la couche est faible, plus la précision d'impression est élevée, mais le temps d'impression correspondant sera également plus long. Le temps d'exposition de chaque couche affecte l'épaisseur réelle de la couche imprimée, et les différents types de résine nécessitent des temps d'exposition différents ; par conséquent, le temps d'exposition de la couche unique est un paramètre important du processus DLP. Le processus d'impression de la méthode DLP est similaire aux autres méthodes d'impression 3D, puisqu'il s'agit d'un processus d'accumulation couche par couche. Au cours du processus de superposition et d'empilage, les graphiques sont traités de manière approximative. Ainsi, la méthode de formation du modèle pendant le processus d'impression affecte également la précision de l'impression.

La principale caractéristique de la méthode DLP est que la source lumineuse est passée d'un balayage ponctuel à un balayage de surface, ce qui permet de former la surface d'impression en une seule fois, d'économiser considérablement le temps de balayage point par point et de rendre le processus d'impression plus rapide et plus efficace. Plus précisément, la méthode DLP présente les avantages suivants.

① Large zone d'impression. La technologie DLP utilise une source lumineuse de surface, ce qui permet d'étendre efficacement la zone du modèle d'impression et d'obtenir une gamme plus large de tailles imprimables.

② Grande précision d'impression et faible taux de distorsion. La méthode DLP ne comporte pas de faisceau mobile, ce qui réduit au minimum l'écart de vibration de l'impression. En outre, le système optique DLP peut être associé à une technologie de calibrage automatique, ce qui permet une correction efficace et très précise de la taille, une résolution de surface plus élevée et un traitement ultérieur plus facile.

③ Vitesse d'impression rapide. Par rapport au passage du point à la ligne puis à la surface dans la technologie d'impression 3D SLA, la technologie d'impression 3D DLP permet un processus de formage unique, ce qui rend le processus d'impression plus rapide et plus efficace, et répond mieux à la demande du marché pour une production quantitative et raffinée. L'équipement DLP n'a pas de buses mobiles, ce qui élimine les problèmes de blocage des matériaux, et ne nécessite pas de composants chauffants, ce qui améliore la sécurité électrique.

1.5 Outils et fournitures courants pour les appareils de stéréo-lithographie

(1) Chiffon de nettoyage : Utilisé pour nettoyer la surface intérieure de la couche de film flexible.

(2) Coton-tige : Utilisé pour nettoyer la puce d'identification de la boîte en résine.

(3) Nettoyant général (nettoyant pour vitres) ou détergent : Nettoyage du couvercle de l'imprimante, du boîtier et de l'écran d'affichage.

(4) Alcool isopropylique avec une concentration de 90% ou plus : Utilisé pour nettoyer les composants optiques de l'imprimante, la plate-forme de construction et la puce d'identification de la boîte de résine, et peut également être utilisé pour nettoyer la surface de travail et les outils.

(5) Graisse au lithium pour les roulements à billes : Utilisée pour lubrifier l'arbre X et la vis de l'arbre Z.

(6) Serviettes en papier à faible teneur en fibres : Utilisées pour nettoyer les surfaces de travail et les outils, pour protéger les composants sensibles et pour essuyer les résidus de graisse, de résine ou de solvants.

(7) Chiffon en microfibres résistant à l'usure : Utilisé pour nettoyer le couvercle de l'imprimante, le boîtier et l'écran d'affichage.

(8) Chiffon de nettoyage en polyéthylène chloré : Utilisé pour nettoyer les composants optiques de l'imprimante et la puce d'identification de la cartouche de résine.

(9) Souffleur à boule de caoutchouc : Utilisé pour enlever la poussière des fenêtres en verre optique.

(10) Outil de nettoyage du réservoir de résine : Utilisé pour inspecter et nettoyer la surface intérieure de la couche de film flexible.

1.6 Inspection et entretien de l'imprimante

(1) Vérification avant chaque impression

L'environnement de travail doit être vérifié, la plate-forme de construction nettoyée et les vannes de fixation inspectées avant chaque impression.

(2) Inspection mensuelle

La puce d'identification du bac à résine doit être entretenue tous les mois, la propreté de l'extérieur du bac à résine doit être vérifiée et le cadre du bac à résine doit être inspecté pour vérifier qu'il n'est pas endommagé.

(3) Entretien régulier

Fixer une période fixe pour vérifier régulièrement l'intégrité du couvercle de la machine, vérifier que l'écran d'affichage et le dispositif de collecte fonctionnent correctement, vérifier que l'enveloppe extérieure n'est pas endommagée et s'assurer que les opérations de levage et de rétraction des axes X et Z sont stables.

2. Mise en œuvre des tâches

Cette tâche consiste à créer un prototype de bijou à l'aide de l'imprimante 3D SLA.

(1) Obtention du fichier modèle

Achever la conception du modèle et exporter le fichier STL du modèle.

(2) Découpage du modèle

Après avoir importé le fichier STL du modèle, terminez l'opération de découpage en tranches à l'aide du logiciel de découpage en tranches. Les étapes spécifiques sont les suivantes.

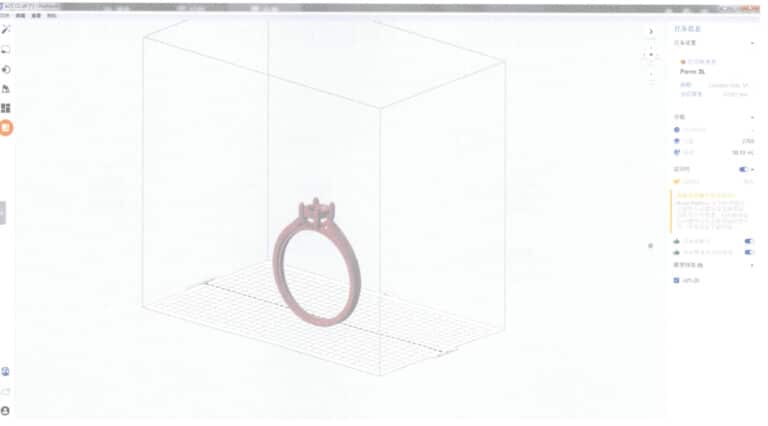

① Ouverture du modèle dans PreForm

Lors de l'ouverture de PreForm, l'interface est illustrée dans les figures 1 à 15. Cliquez sur "Fichier" - "Ouvrir" dans la barre de menu pour afficher la fenêtre "Ouvrir un fichier". Sélectionnez le fichier à imprimer.

② Préparation du modèle dans PreForm

Changez de vue à l'aide des boutons de fonction situés sur le côté gauche pour afficher la structure du modèle, comme le montre la figure 1-16. Sélectionnez ensuite l'épaisseur de la couche d'impression.

1) Cliquez sur le bouton "<" en haut à droite. La boîte de dialogue "Task Information" s'ouvre.

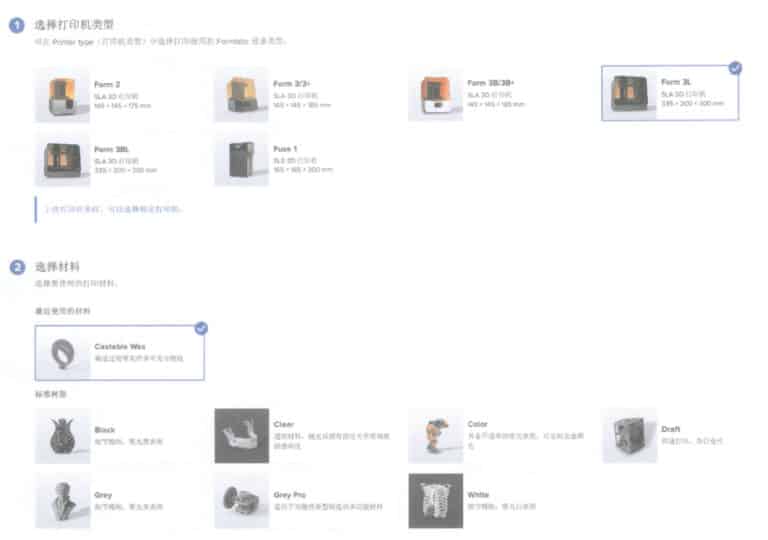

2) Cliquez sur le nom de l'imprimante. La fenêtre "Task Settings" s'ouvre.

3) Faites défiler la page jusqu'à la section "Select Material". Passez le curseur sur le matériau souhaité pour afficher les versions disponibles de ce type de matériau. Cliquez pour sélectionner le matériau et la version, comme le montre la figure 1-17.

4) Faites défiler jusqu'à la section "Select Print Layer Thickness" (Sélectionner l'épaisseur de la couche d'impression). Cliquez pour sélectionner l'épaisseur de la couche d'impression.

5) Cliquez sur "Appliquer" pour le matériau sélectionné et les paramètres d'épaisseur de la couche d'impression. La fenêtre "Task Settings" se ferme immédiatement.

6) Sélectionner les modèles d'orientation et de soutien. Complétez les données de soutien. Dans PreForm, sélectionnez le modèle. Cliquez sur "Support" pour ouvrir la boîte de dialogue. Cliquez sur "Auto-generate All" pour ajouter le support à tous les modèles sur la plateforme de construction.

(3) Préparation de l'impression

Après avoir configuré le modèle dans PreForm, sélectionnez une imprimante pour exécuter le travail d'impression : choisissez ou ajoutez manuellement une imprimante dans PreForm. Faites correspondre les consommables (réservoir de résine, cartouche de résine) dans PreForm à ceux de l'imprimante. Une fois terminé, envoyez le travail d'impression de PreForm à l'imprimante.

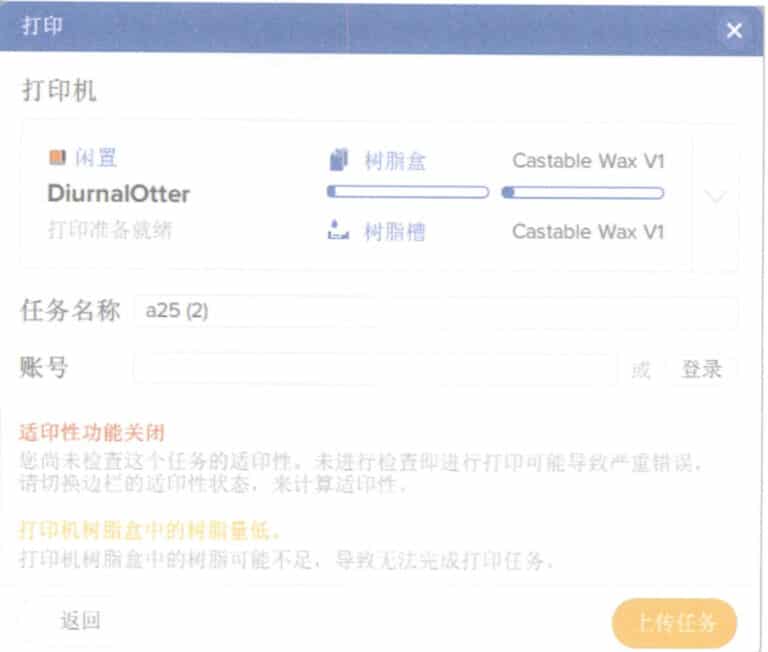

① Lorsque vous envoyez le travail d'impression à l'imprimante, cliquez sur le bouton orange "Imprimer". La fenêtre "Print" s'ouvre, comme le montre la figure 1-1.

② Cliquer sur la flèche "Select Device". La fenêtre "Device List" s'ouvre, comme le montre la figure 1-19.

③ Cliquez sur la case à cocher "Select Device" en regard du nom de série de l'imprimante.

④ Cliquez sur "Sélectionner". La fenêtre "Imprimer" s'ouvre à nouveau. Saisissez ou mettez à jour le nom de la tâche.

⑤ Cliquez sur "Télécharger la tâche".

(4) Impression du modèle

Une fois la préparation de l'impression terminée, vous pouvez passer à l'étape de l'impression.

Après avoir téléchargé le travail d'impression sur l'imprimante, vous pouvez soit lancer le travail d'impression directement, soit y accéder ultérieurement à partir de la "file d'attente" (sélectionnez le modèle utilisé).

① Cliquez sur le travail d'impression dans l'écran principal ou dans la "file d'attente".

② Cliquez sur "Imprimer" pour confirmer. Une nouvelle interface apparaît.

③ Suivez les invites sur l'écran tactile pour vérifier si les consommables sont correctement insérés, puis appuyez sur "Confirm." L'impression commencera lorsque la température de la pièce atteindra environ 35℃ (95℉).

(5) Post-traitement

Une fois l'impression terminée, le modèle vierge doit être retiré et traité ultérieurement.

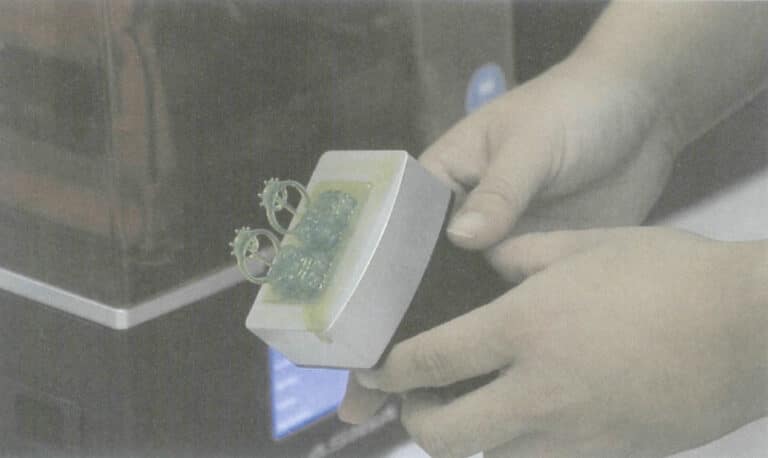

① Retrait de l'ébauche du modèle

1) ouvrir le couvercle de l'imprimante et soulever le verrou de la plate-forme après l'impression.

2) Tenez la poignée avec les deux mains et retirez la plate-forme de construction de l'imprimante.

3) Fermer le couvercle de l'imprimante. Obtenez le modèle vierge à partir de l'impression terminée, comme le montre la figure 1-20.

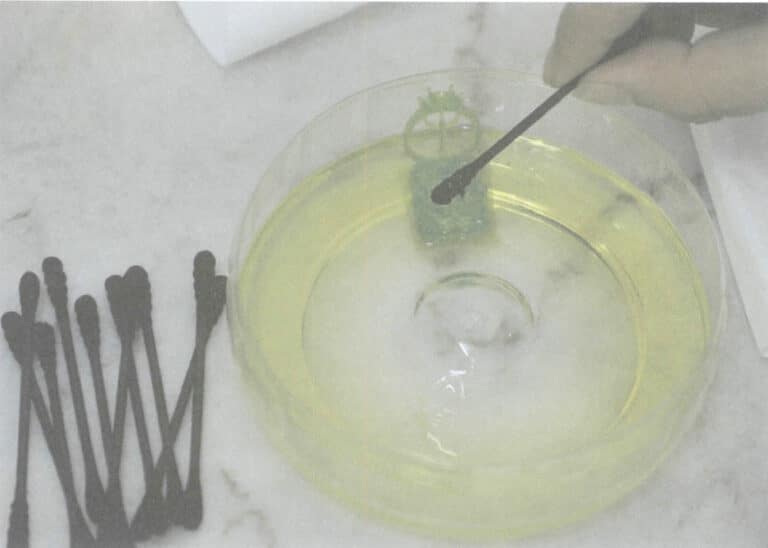

② Nettoyage, séchage à l'air et durcissement du flan

1) Tremper le flan dans le produit de nettoyage spécifié pendant une demi-minute, puis l'essuyer délicatement avec un coton-tige pour enlever la résine de surface, comme le montre la figure 1-21.

Remarque : Le produit de nettoyage est un produit chimique inflammable. Tenir à l'écart des sources de fire pendant le fonctionnement, y compris les flammes nues, les étincelles et les sources de chaleur concentrée.

2) Retirer le solvant de l'ébauche.

Si le solvant s'évapore facilement (comme l'isopropanol), laissez-le pendant au moins 30 minutes après le nettoyage pour permettre au solvant de s'évaporer complètement.

Si le solvant ne s'évapore pas facilement (comme l'éther monométhylique du propylène glycol), vous pouvez laver les ébauches avec de l'eau pour éliminer l'excès de solvant.

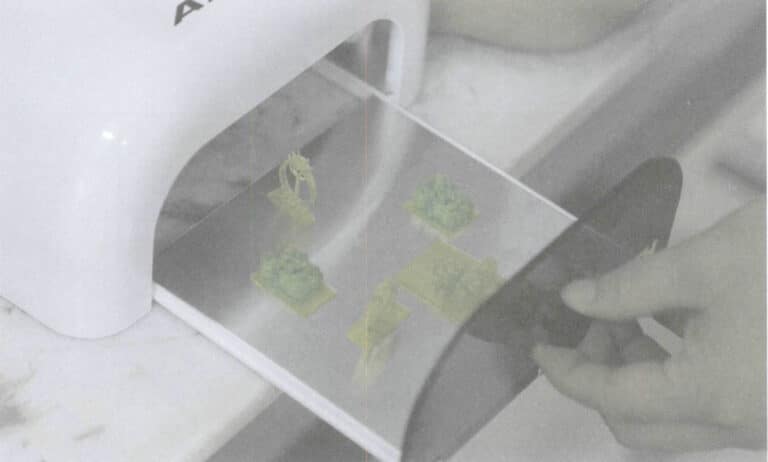

3) Laisser sécher les flans à l'air libre. Avant le traitement de post-polymérisation, s'assurer que tous les flans sont parfaitement secs, sans excès de solvant, de résine ou d'autres liquides.

4) Utiliser un équipement de polymérisation pour effectuer un traitement post-polymérisation sur les ébauches afin d'atteindre pleinement leurs propriétés mécaniques, comme le montre la figure 1-22.

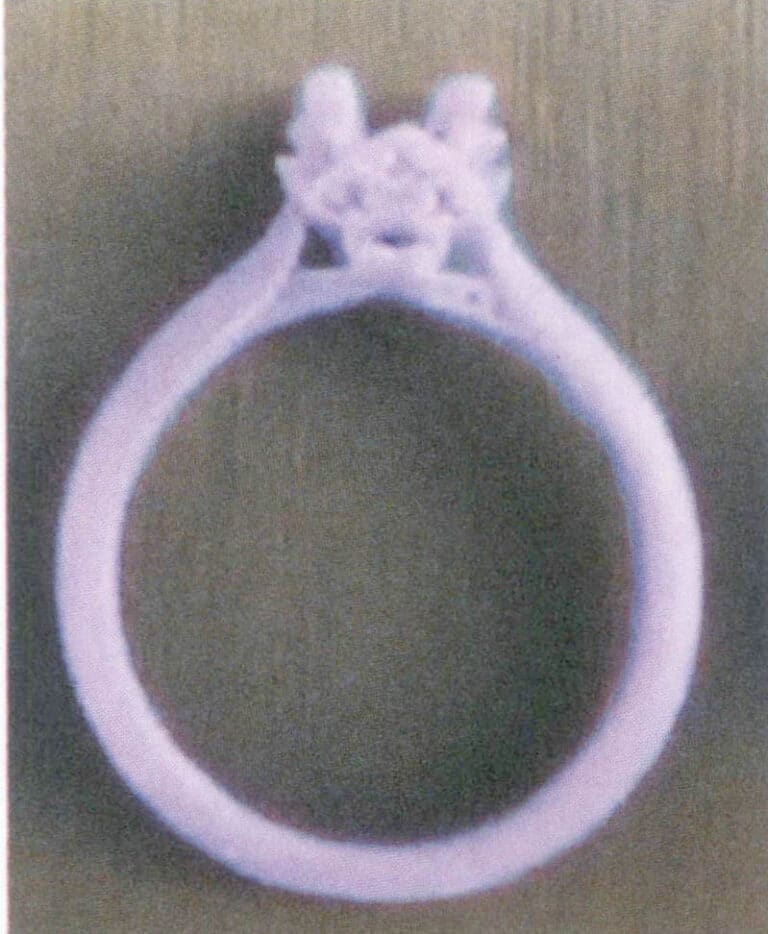

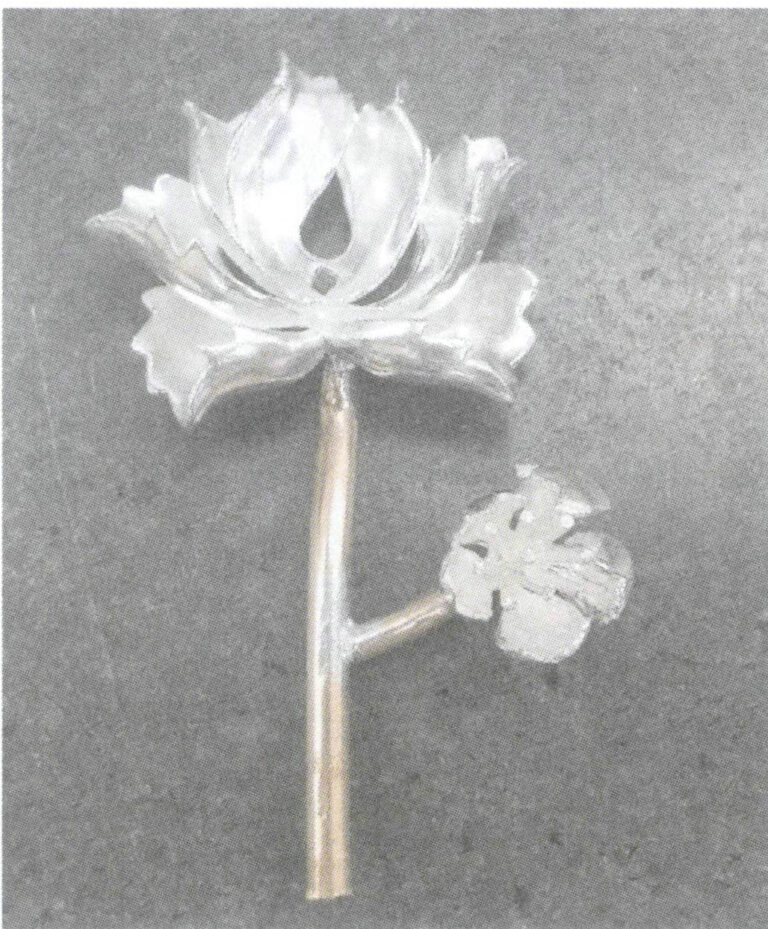

5) Un modèle complet est obtenu en retirant les supports, en polissant la surface et en ajoutant des revêtements pour le post-traitement de l'ébauche, comme le montre la figure 1-23.

③ Mise hors tension de l'imprimante

Une fois l'impression terminée, l'appareil passe automatiquement en mode veille. Si vous devez l'éteindre, appuyez sur l'interrupteur situé à côté du cordon d'alimentation, à l'arrière de l'imprimante, et l'imprimante s'allumera.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section III Production de modèles originaux pour la modélisation par dépôt en fusion

1. Connaissances de base

1.1 Modélisation par dépôt de matière fondue (FDM)

1.2 Types d'imprimantes 3D FDM

Le processus d'impression FDM consiste à aligner le positionnement et la trajectoire des points d'impression sur ceux des points d'extrusion, transformant ainsi l'espace numérique en objets physiques afin d'obtenir des échantillons physiques. Sur la base des principes mathématiques des coordonnées des points à trois axes de l'imprimante X, Y, Z, l'architecture des imprimantes 3D FDM peut être divisée en architecture de système de coordonnées cartésiennes, architecture de système de coordonnées polaires, architecture de système de coordonnées sphériques, etc. En raison de la complexité des opérations mathématiques liées à l'application des principes des systèmes de coordonnées polaires et sphériques dans le micrologiciel de la carte mère et le logiciel de découpage, les imprimantes 3D basées sur ces principes mathématiques sont moins répandues sur le marché. Actuellement, les imprimantes 3D FDM grand public adoptent toujours l'architecture du système de coordonnées cartésiennes.

Il existe trois types d'imprimantes 3D correspondant aux trois architectures susmentionnées.

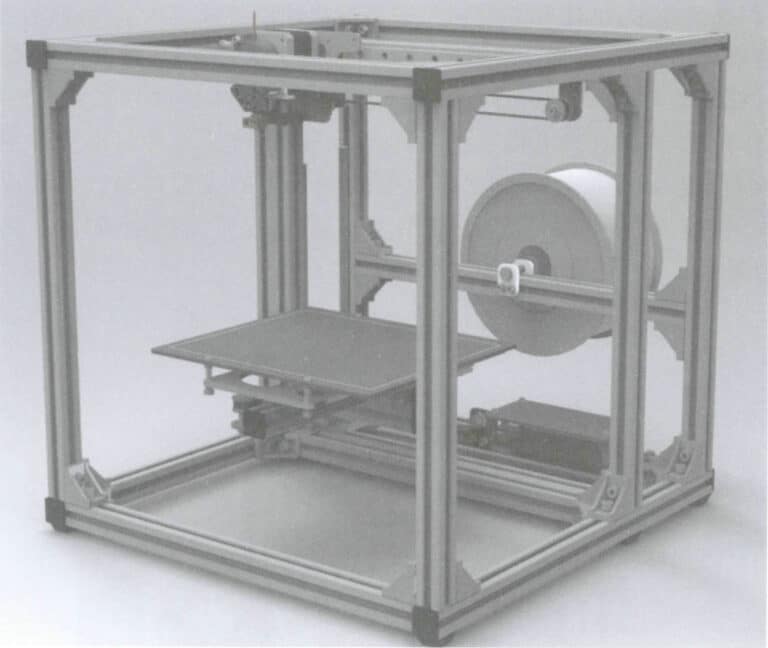

(1) Imprimante 3D à système de coordonnées cartésiennes

Le type de système de coordonnées cartésiennes représente typiquement l'architecture du système de coordonnées cartésiennes. Elle présente une conception carrée, où la base se déplace le long de l'axe Z tandis que l'extrudeuse se déplace le long des axes X et Y, l'entraînement à trois axes fonctionnant de manière indépendante. La figure 1-25 présente une imprimante 3D typique à système de coordonnées cartésiennes. Les imprimantes à code source ouvert RepRap, Ultimaker, Printrbot et la série de machines à code source ouvert Makebot adoptent toutes cette structure de système de coordonnées cartésiennes. Les principaux fabricants produisent des modèles représentatifs avec cette structure, qui offre une qualité d'impression moyenne et une grande stabilité. Un cadre extérieur peut également garantir la température, l'humidité et d'autres conditions de formation de la zone de travail. Avantages : conception simple, entretien facile et précision des détails d'impression. Limites : vitesse d'impression plus lente, la plus grande limite des imprimantes 3D utilisant l'architecture du système de coordonnées cartésiennes.

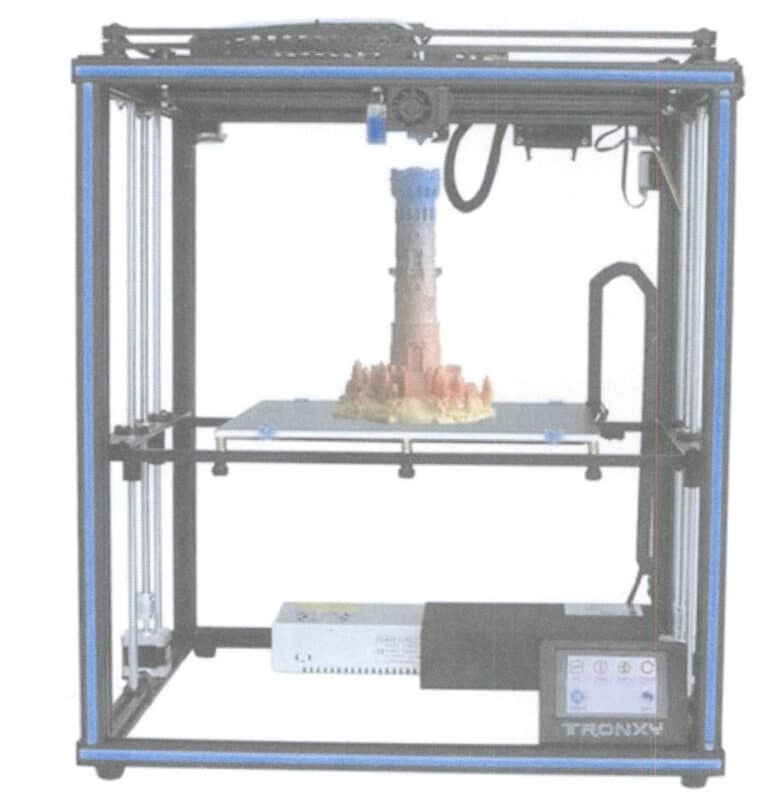

(2) Imprimante 3D à structure Core XY

La structure Core XY est un représentant typique de l'architecture à coordonnées polaires, utilisant un mouvement composé interactif à deux axes X et Y. À l'exception de l'axe Z, qui utilise un seul moteur, les axes X et Y utilisent deux systèmes de moteurs qui alternent par l'intermédiaire d'une courroie synchrone pour réaliser le déplacement. Dans une imprimante 3D à structure Core XY, les deux bandes transporteuses semblent se croiser, mais elles se trouvent en fait sur deux plans, l'un au-dessus de l'autre, comme le montre la figure 1-26. Ce type d'imprimante a une vitesse d'impression plus rapide et une plus grande stabilité en cours de fonctionnement. Cependant, en raison de sa méthode d'assemblage trop complexe et de ses exigences élevées en matière de transmission, elle est plus exigeante pour les utilisateurs, ce qui se traduit par une mauvaise promotion de l'équipement.

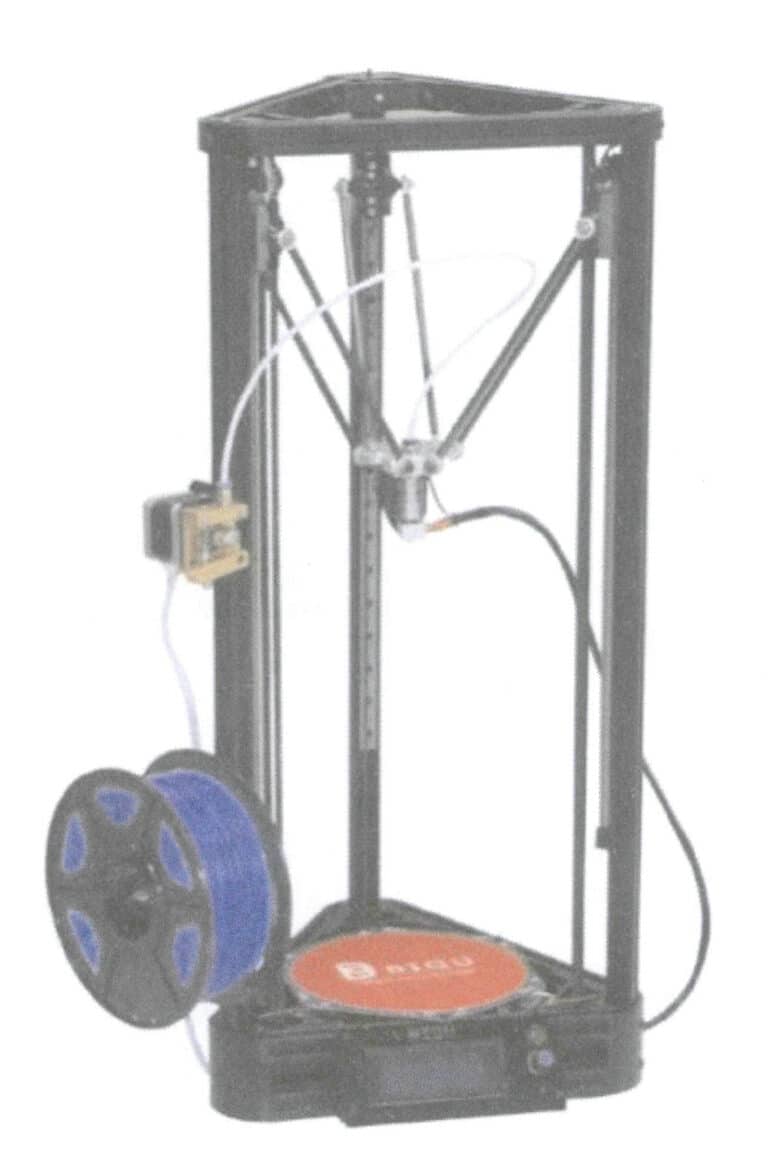

(3) Imprimante 3D Delta

Le type delta, ou type triangulaire ou Deltal, est typique de l'architecture à coordonnées sphériques, avec une base circulaire et l'extrudeuse suspendue au sommet. La buse est soutenue par trois bras métalliques formant un triangle, comme le montre la figure 1-27. La particularité de l'imprimante 3D Delta réside dans le fait que sa base ne bouge jamais, ce qui lui confère certains avantages pour la création de certains types d'objets. Avantages : Elle a une vitesse d'impression plus rapide que la plupart des autres imprimantes 3D, un design original et une base fixe. Limites : En raison du contrôle du système de buse par six tiges de liaison, les trois composants de la transmission axiale sont trop concentrés, ce qui entraîne une stabilité insuffisante pendant le fonctionnement et une précision de positionnement relativement faible dans les directions axiales X, Y et Z.

1.3 Imprimante 3D FDM pour bijoux

L'imprimante 3D FDM pour bijoux présente les caractéristiques suivantes.

(1) Buse unique, conception multi-buses, le matériau principal 100% utilise de la cire, qui peut être directement utilisée pour le moulage.

(2) L'enduction de cire permet d'obtenir des bords de modèle nets, des caractéristiques claires et des surfaces lisses, ce qui permet une restauration plus réaliste du modèle de conception. Cependant, comme le modèle est formé par la solidification d'un matériau fondu, qui est fluide, il existe un écart dimensionnel entre le modèle solidifié et l'objet réel, ce qui affecte la précision de l'impression.

(3) Dans le processus de modélisation par dépôt en fusion, outre le fait que le produit principal doit utiliser de la cire violette, le matériau de support est une cire peu coûteuse et soluble dans l'eau, et l'ensemble du processus d'impression ne génère pratiquement aucun déchet, ce qui se traduit par un taux d'utilisation très élevé des matières premières.

1.4 Comparaison entre la technologie FDM et la technologie DLP

Tableau 1-6 Comparaison des principaux paramètres techniques du FDM et du DLP

| Indicateurs techniques | FDM | DLP |

|---|---|---|

| Principe de formation | Formation par fusion couche par couche | Formage couche par couche par photopolymérisation |

| Équipement typique | ProJet MJP 2500W Plus | Envision One |

| Le matériau principal du produit | Cire violette | Résine photosensible |

| Matériel pris en charge | Cire soluble dans l'eau | Résine photosensible |

| Taille de modélisation (modèle type)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Plage de température de fonctionnement/℃ | 18 〜 28 | 18 〜 28 |

| Types de fichiers pris en charge | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, etc. | STL ou OBJ |

2. Mise en œuvre des tâches

Cette tâche utilise la méthode FDM pour imprimer le modèle original de l'anneau.

(1) Obtention du fichier modèle

Terminez la conception du modèle, comme le montre la figure 1-29, et exportez le fichier STL du modèle.

(2) Préparation de l'impression

Exécutez le programme d'inspection des buses pour confirmer que toutes les buses fonctionnent correctement. Lors de l'envoi du travail d'impression, assurez-vous que le lit d'impression est propre et que le sac à déchets est à niveau.

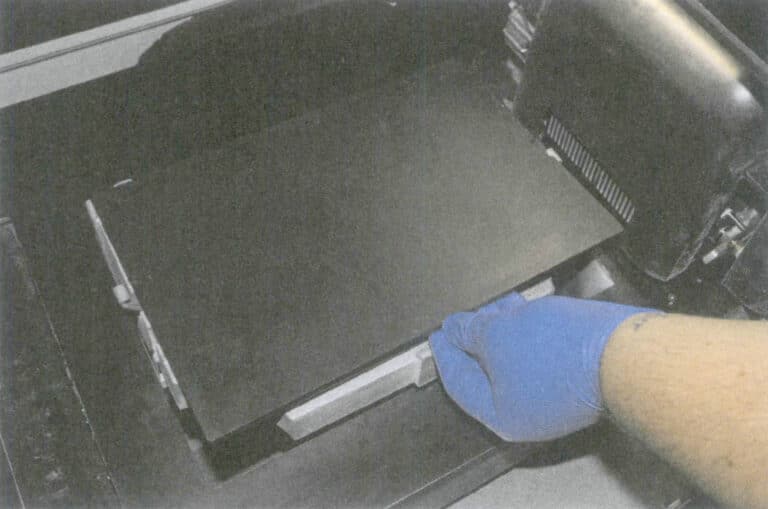

① Vérification de la plate-forme

Sélectionnez "Access Platform" dans l'interface de commande de l'imprimante et soulevez la plate-forme comme illustré à la figure 1-30. Vérifiez que la plate-forme est propre et exempte de défauts, réinstallez-la dans l'imprimante et fermez le couvercle supérieur.

② Vérification du sac à déchets

Sélectionnez les matériaux, vérifiez le pourcentage de matériaux dans le sac à déchets et assurez-vous qu'il y a suffisamment d'espace dans le sac à déchets pour collecter les déchets générés pendant l'impression.

③ Vérification/ajout de matériel dans la cartouche d'impression

Vérifier les matériaux dans l'onglet matériaux pour s'assurer que les exigences d'impression sont respectées.

(3) Impression du modèle

Une fois la préparation terminée, vous pouvez passer à l'étape de l'impression en suivant les étapes spécifiques suivantes.

① Importation d'un fichier modèle

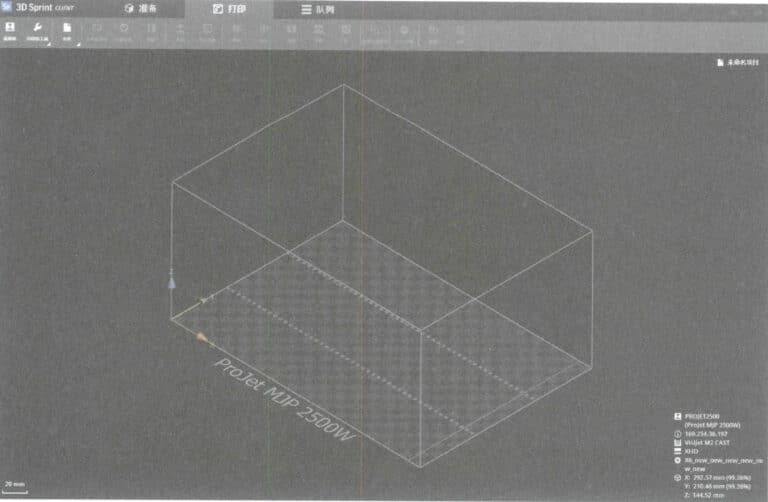

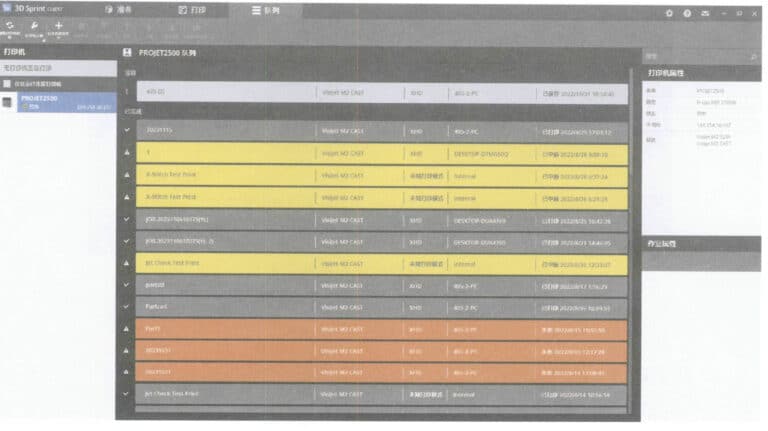

Double-cliquez sur le logiciel 3D Sprint pour l'ouvrir, comme le montre la figure 1-31. Importez le fichier du modèle.

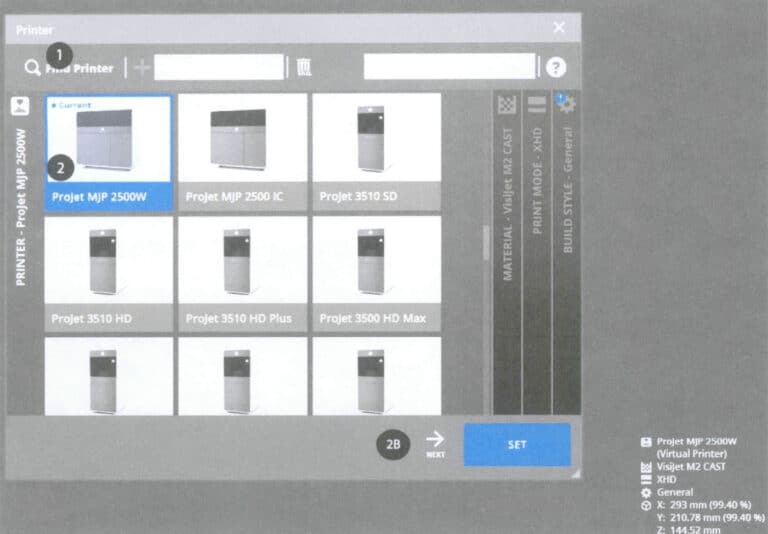

② Sélection de l'imprimante

Cliquez sur le bouton "Printer" en haut à gauche pour afficher la liste des imprimantes disponibles, sélectionnez l'imprimante à utiliser pour l'impression, comme illustré à la figure 1-32, et sélectionnez ProJet MJP 2500W.

③ Sélection des matériaux d'impression

Sélectionnez les matériaux nécessaires à l'impression des pièces et double-cliquez sur les matériaux. Les modes d'impression disponibles se remplissent automatiquement ; sélectionnez "Mode HD".

④ Envoi d'un fichier d'impression

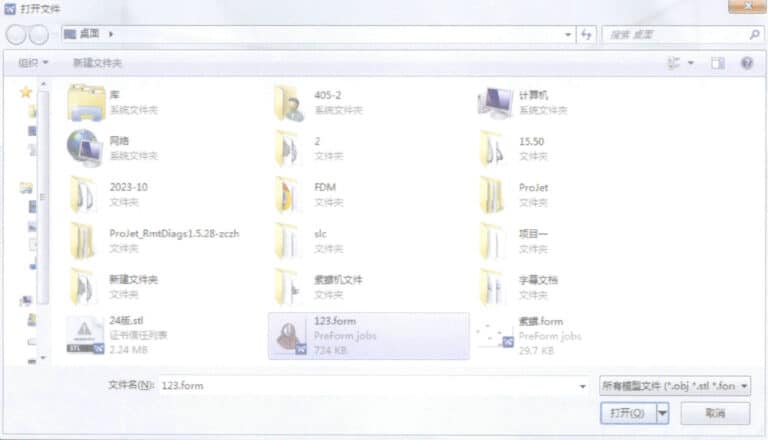

Dans la carte de sélection d'impression, importez le fichier de modèle STL illustré à la figure 1-33, ouvrez-le, sélectionnez "Auto Arrange" et cliquez sur les paramètres pour organiser automatiquement le fichier sur la plate-forme. Sélectionnez ensuite Ajouter à la file d'attente des travaux d'impression, comme le montre l'illustration 1-34, et le fichier apparaîtra ensuite dans la file d'attente de l'imprimante.

⑤ Démarrage de la tâche d'impression

Dans l'interface de contrôle de l'imprimante, sélectionnez la tâche en attente d'impression et cliquez sur "Lancer l'impression", comme illustré à la figure 1-35 ; l'appareil lancera automatiquement la tâche d'impression jusqu'à ce qu'elle soit terminée.

⑥ Impression terminée

Après l'impression, retirez l'anneau vierge avec les supports (figure 1-36) et mettez l'imprimante hors tension sur l'interface de contrôle.

(4) Post-traitement

① Retrait de la vierge

Après avoir terminé l'impression, chauffer la plateforme de l'échantillon, en maintenant la température en dessous de 38℃. À mesure que la température augmente, le support de l'échantillon commence à fondre lentement, et l'ébauche terminée peut être facilement retirée.

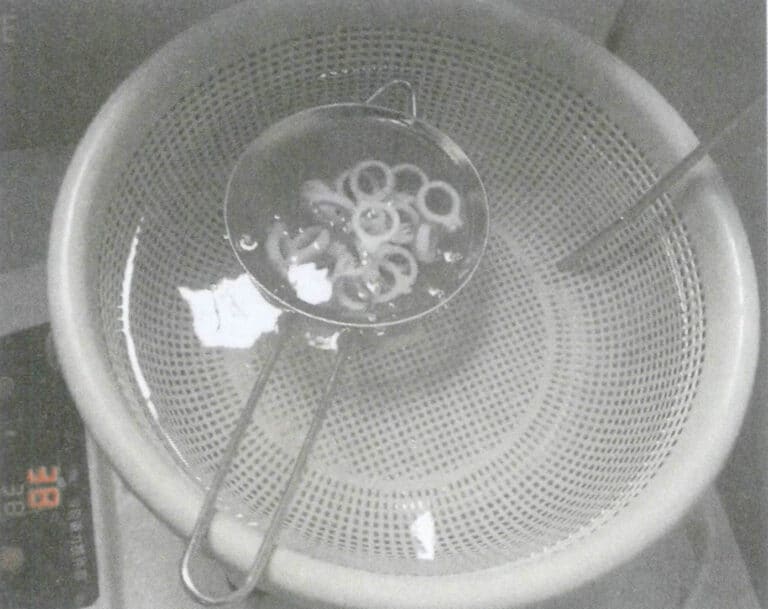

② Nettoyage du support

Placer l'ébauche retirée dans la solution de nettoyage chauffée (figure 1-37) et remuer à l'aide d'un rotor magnétique. Le matériau de support se dissout dans la solution de nettoyage, laissant le modèle lui-même (figure 1-38).

③ Séchage du modèle

Après avoir retiré le matériau de support, le modèle doit être nettoyé à l'eau claire. Après le nettoyage, utilisez de l'air froid pour sécher le modèle afin d'obtenir le modèle fini (Figure 1-39).

Section IV Réglage d'une seule carotte pour les anneaux féminins réguliers

1. Connaissances de base

1.1 La carotte

Le canal de coulée est communément appelé carotte dans l'industrie de la bijouterie. La carotte doit permettre au métal en fusion de s'écouler facilement dans la cavité du moule, et la quantité de métal en fusion contenue dans la carotte doit être suffisante pour compenser le retrait de volume qui se produit pendant la solidification de la pièce moulée. Les principaux paramètres de la carotte comprennent sa position, sa quantité, sa forme transversale, sa taille et la manière dont elle est reliée à la pièce à usiner.

(1) Position de la carotte

Le temps nécessaire pour que le métal en fusion s'écoule depuis l'injection dans le moule en plâtre jusqu'au refroidissement et à la solidification est très court ; il doit filer la pièce rapidement. Tout en répondant aux exigences de remplissage et de compensation du retrait, la carotte doit être placée dans une position ayant un impact minimal sur l'état de surface.

(2) Quantité de la carotte

Il existe plusieurs types de carottes : simples, doubles et multiples. Le nombre de carottes dépend de la taille de la pièce et est directement lié à la structure de la pièce. Pour les petites pièces avec un certain ordre de variation de l'épaisseur de la paroi, une carotte simple est généralement utilisée ; pour les pièces moyennes ou plus grandes (telles que les bagues de taille moyenne et les grands bracelets), et lorsqu'il y a des points d'épaisseur de paroi dispersés dans la structure, des carottes doubles ou même multiples sont souvent utilisées pour assurer un remplissage complet et une bonne compensation du rétrécissement. S'il y a des carottes secondaires, il est important de s'assurer que la section transversale des carottes principales est suffisante pour fournir assez de métal fondu aux carottes secondaires et que la vitesse d'écoulement du métal fondu est assez rapide pour remplir rapidement la cavité.

(3) Forme de la section transversale de la carotte

Le métal en fusion pénètre dans la cavité par la tige de coulée pendant le processus de coulée. Étant donné que le volume de métal en fusion est le même et que la longueur de la tige de coulée est la même, une tige de coulée conçue avec une section transversale circulaire a une surface plus petite qu'une tige conçue avec une section transversale carrée, ce qui entraîne une moindre dissipation de la chaleur et peut réduire la vitesse de refroidissement et allonger le temps de solidification de la tige de coulée ; en outre, une tige de coulée à section transversale circulaire facilite un écoulement régulier du métal en fusion et réduit les turbulences. Il est donc recommandé d'utiliser des tiges de coulée à section circulaire.

(4) Taille de la carotte

Lors du réglage des dimensions de la tige de coulée, il est nécessaire de s'assurer que la cavité peut être complètement remplie de métal en fusion. Par conséquent, le diamètre de la carotte ne doit pas être inférieur à l'épaisseur de la pièce, et la longueur de la carotte doit être modérée pour garantir que la carotte se solidifie plus tard que la coulée, évitant ainsi la formation de cavités de retrait.

(5) Méthode d'assemblage de la carotte et de la pièce à usiner

La tige de coulée doit être reliée à la pièce avec un coin arrondi pour permettre au métal en fusion de remplir le moule en douceur, réduisant ainsi l'érosion sur la paroi du moule. Il est important d'éviter la formation de cols au point de connexion de la carotte afin d'empêcher tout blocage, ce qui affecterait gravement le processus de limage du métal en fusion.

1.2 La fonction de la carotte

La carotte a les fonctions suivantes : fixer la pièce coulée à l'arbre en cire (ou en or), en empêchant le moule en cire de se déplacer pendant la coulée du gypse ; fournir un canal pour le métal en fusion afin de remplir la pièce coulée ; fournir une sortie pour la cire fondue pendant le grillage à haute température ou le déparaffinage à la vapeur ; et fournir le dernier métal en fusion supplémentaire pour la solidification pendant le processus de coulée.

La conception de la carotte de coulée joue un rôle décisif dans la qualité des bijoux coulés. Supposons que le métal en fusion s'écoule de manière irrégulière à l'intérieur de la carotte. Dans ce cas, il peut provoquer des turbulences, abaisser la température du métal en fusion et piéger les impuretés et l'air dans le moule en plâtre, ce qui entraîne des défauts tels qu'une coulée insuffisante, des fermetures à froid, des cavités de retrait et des inclusions, qui nuisent gravement à la qualité des pièces coulées. Les défauts de coulée causés par une mauvaise conception de la carotte sont assez courants.

1.3 Conception de la carotte

En raison des différences de types et de styles de bijoux, la conception des carottes varie.

(1) Conception de la carotte pour les anneaux

Lors de la conception de la carotte principale d'un anneau, il est généralement conseillé d'ajouter une carotte aussi épaisse que possible, le diamètre de la section transversale de la carotte correspondant à la largeur de la tige de l'anneau, comme le montre l'illustration 1-40. Selon le style de l'anneau, des conduites d'eau auxiliaires peuvent également être ajoutées pour s'assurer que le métal en fusion peut rapidement fillir la cavité. L'effet de compensation du retrait de la tige de coulée dépend de ses dimensions et de la taille de la tige de l'anneau. Par exemple, l'installation d'une tige de coulée circulaire d'un diamètre de 3 mm sur une tige d'anneau flat d'une section transversale de 1 mm × 2 mm ne réduit pas la cavité de retrait dans la partie épaisse de la partie supérieure de l'anneau. Lorsqu'un côté de la tige de coulée se solidifie, la partie mince de la tige lisse de l'anneau devient la tige de coulée.

(2) Conception de carottes pour pendentifs et boucles d'oreilles

Lors de la conception de la tige de coulée principale pour les pendentifs et les boucles d'oreilles, elle est généralement ajoutée à la position la plus épaisse du milieu. La position du filetage des pendentifs et des boucles d'oreilles est souvent relativement fine ; si la tige de coulée est placée à cet endroit, la zone la plus fine se solidifiera avant la partie centrale plus épaisse lorsque le métal en fusion entrera dans la coulée. Lorsque la partie centrale se solidifie, elle ne reçoit pas de compensation en temps voulu, ce qui peut facilement entraîner des défauts de retrait. Après avoir conçu la carotte principale, nous devons concevoir des carottes auxiliaires en fonction des caractéristiques spécifiques de chaque pendentif ou boucle d'oreille. Les maîtres de coulée expérimentés conçoivent des tiges de coulée dans les zones présentant des couches complexes et relativement plus de connexions. Ils essaieront de concevoir plusieurs tiges de coulée pour s'assurer que le métal en fusion peut rapidement remplir la cavité, comme le montre la figure 1-41, afin de réduire l'apparition de défauts.

(3) Conception de carottes pour colliers et accessoires

En règle générale, le traitement des tiges de coulée pour la structure principale des colliers et des accessoires est similaire. La taille des accessoires étant souvent plus petite, il convient d'utiliser différents types de méthodes de connexion lors de la connexion de la tige de coulée pour l'adapter à la taille de l'accessoire. Le métal en fusion subit une certaine pression lorsqu'il est injecté dans le moule en plâtre, et le métal en fusion pulvérisé peut facilement endommager la cavité, provoquant une déformation de la pièce moulée. Les tiges de coulée verticales et en forme de trompette permettent au métal en fusion de s'écouler en douceur dans la cavité, réduisant ainsi l'impact sur la cavité et améliorant la qualité de la coulée. Les tiges de coulée à angle aigu peuvent entraîner un écoulement du métal fondu dans la cavité sous forme de pulvérisation, ce qui provoque des turbulences. Toutefois, dans certaines structures relativement complexes de colliers ou d'accessoires, des tiges de coulée à angle aigu peuvent être choisies pour obtenir une vitesse de remplissage plus rapide du métal en fusion. La figure 1-42 illustre la conception de tiges de coulée à angle vif pour les accessoires.

Figure 1-41 Conception schématique de la tige de coulée multibranches du modèle original pour les boucles d'oreilles (A est la tige principale d'origine, B, C et D sont trois tiges auxiliaires)

Figure 1-42 Conception d'une tige de coulée pointue

(4) Conception de la carotte pour les bracelets

D'une manière générale, les bracelets dont les branches sont plus grandes et plus nombreuses, et qui conservent parfois des emplacements pour le sertissage des pierres, adoptent une tige de coulée en forme de "trident". Le principe est le même que celui de la carotte en forme de "Y" pour les bagues, mais le style "trident" est plus raisonnable car les bracelets sont beaucoup plus grands que les bagues. Une autre méthode consiste à concevoir la carotte des deux côtés du bracelet, en ajoutant trois carottes d'un côté et deux de l'autre, répartissant ainsi cinq carottes uniformément sur l'ensemble du bracelet, ce qui permet au liquide métallique de filer rapidement et uniformément le bracelet. Cette méthode de conception des tiges de coulée convient principalement aux bracelets sertis à la cire comportant de nombreuses positions de sertissage de pierres, moins de surfaces dorées et plus de lignes.

2. Mise en œuvre des tâches

Ce cas utilise un anneau féminin conventionnel, fixe la tige de coulée et complète la production.

(1) Travail de préparation

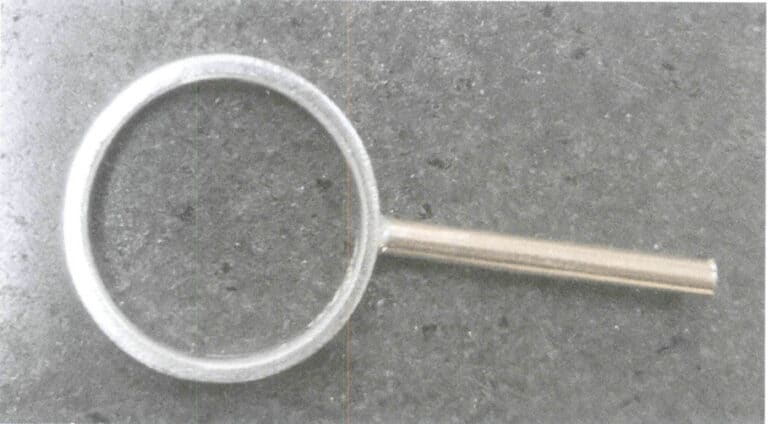

Une préparation à l'avance peut garantir la bonne réalisation du sertissage de la bague de femme. Vérifiez la qualité de la surface de l'anneau du modèle original pour vous assurer qu'elle est lisse et sans défaut. Observez la structure de l'anneau et obtenez des informations sur les caractéristiques structurelles afin de déterminer la position de mise en place de la tige de coulée. La structure de l'anneau est symétrique et la tige de coulée est généralement placée dans la position de la tige. Utilisez un pied à coulisse pour mesurer l'épaisseur et la largeur de la tige, sélectionnez une tige de coulée d'épaisseur appropriée et coupez 20~30 mm à l'aide d'une pince pour la sauvegarde.

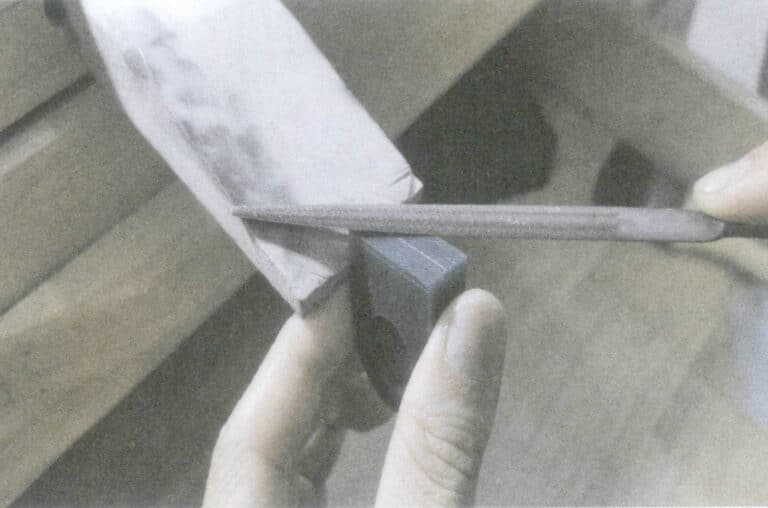

(2) Filage des extrémités de la carotte

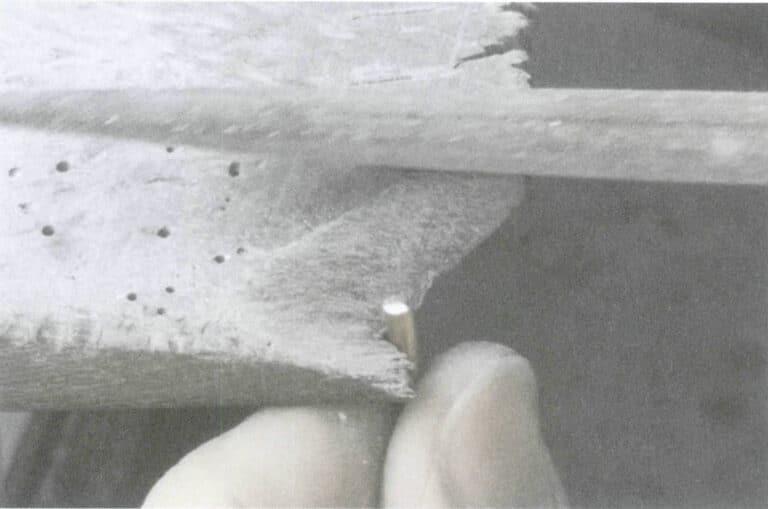

Pour obtenir un bon assemblage, il est nécessaire de tailler les extrémités de la tige de coulée. Utilisez une lime pour façonner les extrémités de la tige de coulée afin qu'elles correspondent à la courbure de la surface de la tige, ce qui leur permet de s'ajuster étroitement l'une à l'autre, comme le montre l'illustration 1-43.

(3) Soudage de la carotte

Après avoir terminé l'ébarbage des extrémités, la connexion entre la carotte et le corps de l'anneau doit être achevée. Tenez la pince à souder de la main droite, serrez la carotte, utilisez un outil de soudage combiné pour chauffer la carotte, puis utilisez de la poudre de soudage comme fondant pour faire fondre la soudure sur la face d'extrémité de la carotte en vue d'une utilisation ultérieure. Chauffez le prototype d'anneau femelle et, lorsque sa température approche le point de fusion de la soudure, approchez la face frontale de la tige de coulée fixée avec de la soudure de la position de joint prédéterminée, continuez à chauffer et soudez la tige de coulée à l'anneau, comme illustré à la figure 1-44. Pendant le processus de soudage, contrôlez la taille de la flamme ; après la fusion de la brasure, retirez la flamme, et pendant la solidification de la brasure, la tige de coulée et la bague doivent éviter tout déplacement relatif.

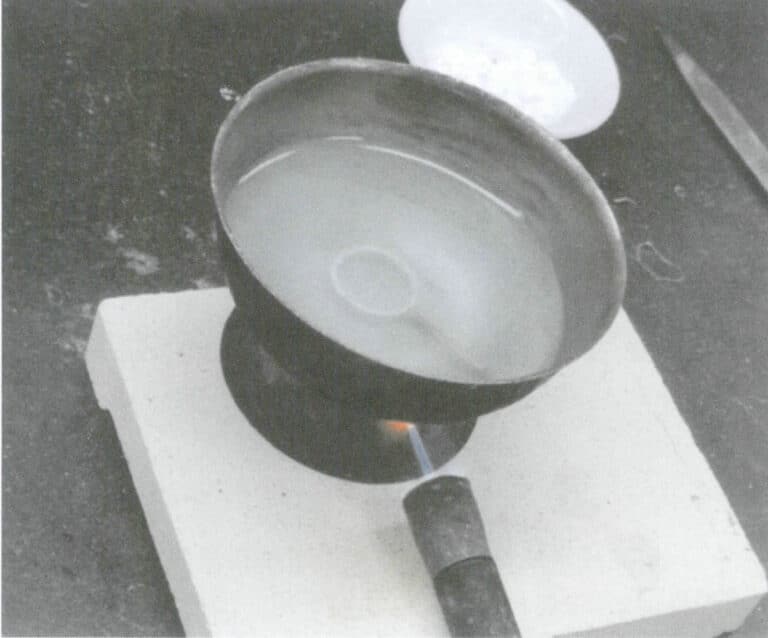

(4) Ébullition de l'eau d'alun

Après avoir soudé la carotte sur le modèle original de l'anneau femelle, de l'oxyde de cuivre noir et d'autres impuretés se forment à la surface de l'anneau. L'eau bouillante d'alun peut éliminer ces impuretés et les impuretés de surface du modèle original. Méthode spécifique : Placez le modèle original dans un pot contenant de l'eau d'alun et placez le pot sur la tuile à souder ; utilisez un outil de soudage combiné pour chauffer l'eau d'alun jusqu'à ébullition, puis tournez occasionnellement la pièce originale pour permettre à l'eau d'alun d'entrer pleinement en contact avec la substance noire à la surface afin d'obtenir une surface plus propre, comme le montre la figure 1-45 ; retirez ensuite le modèle original du pot contenant l'eau d'alun et rincez-le immédiatement à l'eau claire. S'il n'est pas rincé, une couche cristalline blanche se formera sur la surface de la pièce originale à mesure que l'humidité de l'eau d'alun s'évaporera.

(5) Parage

L'anneau femelle du modèle original présentait une surface lisse avant la mise en place de la carotte. Cependant, après l'opération de soudage, la surface peut être rayée et des marques de soudure peuvent être laissées aux points de soudure, ce qui nécessite un ajustement. Pour les zones présentant une accumulation de soudure et des surfaces rugueuses, il convient d'utiliser une lime flat pour les lisser. Le papier de verre est ensuite utilisé pour fabriquer des outils tels que des bâtons de papier de verre, des pointes de papier de verre, des disques de papier de verre et des poussoirs de papier de verre. En fonction des positions des différences dans le modèle original, choisissez les outils appropriés pour lisser chaque partie du modèle original, comme le montre l'illustration 1-46. Les motifs, les lignes, les angles généraux et la qualité du modèle original ne doivent pas être endommagés au cours de la réparation. Une pièce présentant un trou de sable doit être remplie avant la réparation.

Section V Mise en place des carottes doubles pour les anneaux conventionnels pour hommes

1. Connaissances de base

Il existe des différences significatives entre les bagues pour hommes et les bagues pour femmes dans les domaines suivants.

(1) Largeur de la tige. Les queues de bague pour femmes sont souvent conçues pour être plus fines et plus étroites afin de mettre en valeur l'élégance et la délicatesse des doigts des femmes et d'obtenir un meilleur effet décoratif. En revanche, les queues de bague pour hommes sont généralement plus larges pour correspondre au tempérament robuste des hommes.

(2) Taille de l'anneau. Les méthodes de mesure des tailles de bagues comprennent les tailles hongkongaise, américaine, japonaise, européenne et italienne, classées en différentes tailles en fonction de leurs dimensions. En raison de différences physiologiques, les doigts des femmes sont généralement plus fins que ceux des hommes, de sorte que les bagues pour hommes sont généralement plus grandes que celles des femmes. Selon les données de consommation du marché, les bagues pour femmes sont généralement de taille 11~14 à Hong Kong, tandis que les bagues pour hommes sont généralement de taille 17~20 à Hong Kong. En fonction de l'état réel des doigts, il peut y avoir des chevauchements lorsque les tailles supérieures des femmes coïncident avec les tailles inférieures des hommes.

(3) Caractéristiques de style. Les bagues simples pour homme peuvent être des bagues unies ou des bagues serties d'une seule pierre. Les bagues simples sont fabriquées en métal pur, sans pierres précieuses, et présentent une surface lisse ou à multiples facettes, reflétant un style simple et élégant. La surface peut être ornée de divers motifs tels que des lignes complexes, des textures de bande complète ou des textures de bande partielle. En revanche, les bagues pour femmes ont souvent des motifs plus élaborés, paraissant plus gracieuses et plus charmantes.

Les bagues pour hommes ont une structure plus simple que celles pour femmes, mais leur taille est plus grande, ce qui nécessite plus de métal lors de la production. Une conception à double carotte est souvent utilisée pour s'assurer que le métal en fusion remplit la cavité et compense entièrement lors de la mise en place des lignes d'eau.

2. Mise en œuvre des tâches

Ce cas utilise une bague conventionnelle pour homme afin de monter une double carotte et d'achever la production. Le processus de production est identique aux étapes de préparation d'une carotte unique pour une bague de femme conventionnelle, mais il existe des différences détaillées.

(1) Travail de préparation

La préparation à l'avance permet de garantir le bon déroulement de la mise en place de la carotte de la bague pour homme. Vérifiez la qualité de la surface du modèle original de la bague pour homme afin de vous assurer qu'elle est lisse et sans défaut. Observez la structure de l'anneau pour obtenir des informations sur les caractéristiques structurelles et déterminer la position de mise en place de la tige de coulée. L'anneau a une structure symétrique et la tige de coulée est généralement placée des deux côtés de la tige de l'anneau, en utilisant une méthode de connexion en forme de "Y". Utilisez un pied à coulisse pour mesurer l'épaisseur et la largeur de la tige de l'anneau, sélectionnez une tige de coulée d'épaisseur appropriée et coupez un segment de 20~30 mm et un segment de 60~70 mm pour la sauvegarde à l'aide d'une pince coupante.

(2) Fabrication de la carotte en forme de "Y

Pour faciliter les opérations ultérieures, il faut d'abord fabriquer la carotte en forme de "Y". En se basant sur la forme de la bague d'homme, utiliser des pinces pour donner la forme appropriée à un segment long et à un segment court de la carotte, estimer les dimensions et les positions correspondantes et souder les deux segments de la carotte à l'aide d'une soudure à point de fusion élevé pour obtenir une forme de "Y" fixe. Ajustez la taille de l'ouverture de la tige de coulée en forme de "Y" pour qu'elle corresponde à la forme de l'anneau pour homme, comme le montre l'illustration 1-47.

(3) Filage de l'extrémité de la carotte

Pour obtenir un bon effet de connexion, l'extrémité de la tige de coulée doit être réparée. Utilisez une lime pour façonner l'extrémité de la tige de coulée afin qu'elle corresponde à la courbure de la tige de l'anneau, ce qui permettra aux deux pièces de s'emboîter étroitement l'une dans l'autre.

(4) Soudage de la carotte

Après avoir filé l'extrémité, la connexion entre la carotte et l'anneau doit être achevée. Utilisez une brasure à point de fusion faible ou moyen, soudez d'abord un point, tenez la carotte avec une pince à souder dans la main droite, chauffez la carotte avec un outil de soudage combiné, puis utilisez de la poudre de soudage pour faciliter la fusion, et préparez la brasure à fondre sur la face d'extrémité de la carotte. Chauffez l'anneau mâle d'origine et, lorsque sa température approche le point de fusion de la soudure, approchez la face frontale de la tige de coulée avec la soudure attachée à la position de joint prédéterminée, continuez à chauffer et soudez la tige de coulée à l'anneau. Pendant le processus de soudage, contrôlez la taille de la flamme ; après la fusion de la soudure, retirez la flamme, et pendant la solidification de la soudure, la tige de coulée et l'anneau doivent éviter tout déplacement relatif. Après avoir terminé le premier point de soudure, vérifiez la position de la carotte et le fit de l'autre point de soudure et, si nécessaire, effectuez les ajustements appropriés pour vous assurer que l'autre point de soudure est également en contact avec l'anneau, puis soudez solidement.

(5) Ébullition de l'eau d'alun

Le processus d'ébullition de l'eau d'alun pour la bague du modèle original pour homme est le même que celui de l'ébullition de l'eau d'alun pour la bague pour femme. Veuillez vous référer à la section 1.4.3 pour le contenu relatif à l'ébullition de l'eau d'alun.

(6) Parage

Le parage de la bague d'homme consiste principalement à traiter la surface d'origine, et l'opération est la même que pour la bague de femme. Veuillez vous référer à la section 1.4.3 pour le contenu relatif au "parage".

2 réponses

Bon article. J'apprends chaque jour quelque chose de plus stimulant sur des blogs complètement différents. Il sera toujours stimulant d'apprendre le contenu de différents écrivains et de suivre un peu ce qu'ils font. J'aimerais utiliser une partie du contenu de mon blog, si cela ne vous dérange pas. Naturellement, je vous donnerai un lien sur votre blog. Merci pour ce partage.

woh J'aime les articles de votre blog, je les ai enregistrés dans mes favoris ! .