Inspection de la qualité des bijoux et analyse des défauts

Le procédé de la fonte à la cire perdue

Introduction

Le procédé de la cire perdue est largement utilisé dans la production de bijoux de masse et fait appel à de nombreuses méthodes, notamment la fabrication de moules en caoutchouc, l'injection de cire, la fixation d'arbres en cire, le moulage de moules en plâtre, la cuisson pour le retrait de la cire et le moulage de métaux. L'analyse de chaque étape du processus révèle que chaque étape réussie s'appuie sur la précédente et que tout problème rencontré lors de la dernière étape peut affecter la qualité de l'ensemble de la pièce. Ce chapitre aborde principalement trois aspects importants des moules en caoutchouc, des moules en cire et des défauts métalliques.

Table des matières

Section I : Inspection de la qualité des moules en caoutchouc et défauts courants

Comme indiqué précédemment, les moules en caoutchouc pour bijoux sont fabriqués à partir de matériaux tels que le caoutchouc naturel, le caoutchouc vulcanisé à haute température et le caoutchouc vulcanisé à température ambiante. Quel que soit le type de caoutchouc utilisé, il est nécessaire de suivre les directives du fournisseur et d'utiliser les outils et techniques appropriés pour fabriquer le moule en caoutchouc. Si un moule en caoutchouc présente des défauts, la qualité du moule en cire en sera inévitablement affectée ; le moule en caoutchouc doit donc être inspecté avant la production.

1. Inspection de la qualité des moules en caoutchouc Contenu

Pour évaluer la qualité d'un moule en caoutchouc, il faut principalement tenir compte d'aspects tels que la structure du moule en caoutchouc, la qualité de la surface de la cavité intérieure, les propriétés mécaniques du moule en caoutchouc et les mesures du processus de fabrication du moule en caoutchouc.

1.1 Structure du moule.

Lors de la fabrication et de la découpe du moule, la rationalité de la structure du moule doit être prise en compte afin de garantir un positionnement précis du moule et un démoulage aisé.

1.2 Qualité de la surface de l'empreinte du moule.

La surface intérieure de la cavité du moule doit être lisse et propre, sans trous d'air évidents, sans adhérences, sans rayures, sans accumulation de poussière et sans autres défauts.

1.3 Propriétés mécaniques du moule.

Y compris l'élasticité, la dureté, la résistance à la déchirure et d'autres propriétés du moule.

1.4 Mesures du processus de moulage.

Y compris la question de savoir si le système d'écoulement et le réglage des inserts sont raisonnables.

2. Défauts courants des moules en caoutchouc

2.1 Position incorrecte de la découpe du moule en caoutchouc

Analyse [Cas 6-1] :

Le moule est généralement composé de deux ou plusieurs parties afin que le moule en cire puisse être démoulé. La surface de jonction des différentes parties du moule est le plan de joint, et un éclair ou une bavure se formera inévitablement au niveau du plan de joint. Dans ce cas, le plan de joint passe par la ligne médiane de l'anneau, créant ainsi un moule symétrique en deux moitiés. Par conséquent, le moule en cire formera un plan de joint au sommet de la bague, ce qui augmentera la charge de travail du polissage et nuira à la planéité et à la brillance de la surface.

Solution :

Dans le processus de coulée de bijoux à la cire perdue, lors de la fabrication de moules en cire avec des moules en caoutchouc de silicone, il n'est pas nécessaire de séparer la section transversale la plus importante comme avec les moules en métal afin de démouler en douceur, car les moules en caoutchouc de silicone se plient et s'ouvrent facilement. Par conséquent, pour réduire les dommages causés par la surface de séparation à l'apparence de la face avant de la pièce, la surface de séparation est généralement choisie au bord de l'anneau, la majeure partie de l'anneau étant placée d'un côté du moule.

2.2 Désalignement des deux moitiés du moule

Analyse [Cas 6-2] :

Lorsque le moule est divisé en deux ou plusieurs parties, des mesures de positionnement doivent être prises pour s'assurer que les composants du moule s'emboîtent correctement et éviter les problèmes de désalignement. Cependant, dans ce cas, des mesures de positionnement efficaces n'ont pas été prises, ce qui a entraîné des problèmes de désalignement du moule.

Solution :

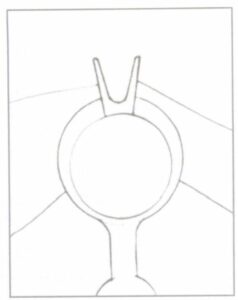

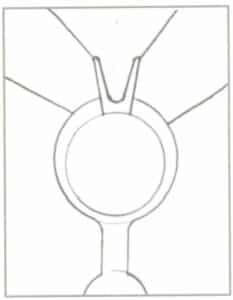

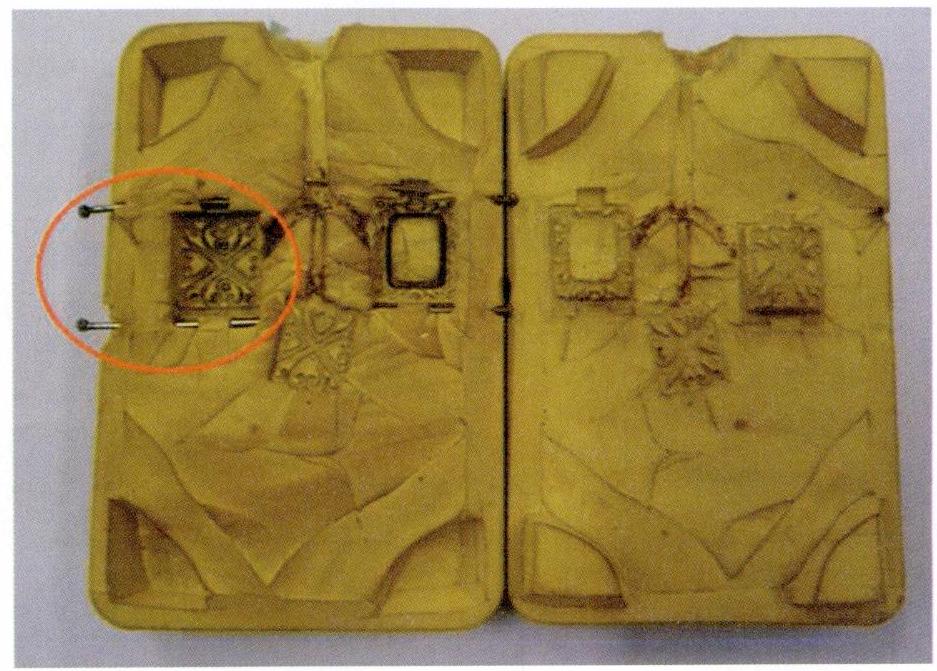

Lors de la fabrication du moule, la méthode de positionnement du moule doit être envisagée en premier lieu et un espace suffisant doit être réservé lors de l'agencement de la version originale. Il existe généralement deux méthodes de positionnement des moules : l'une est le positionnement de la saillie à quatre coins, comme le montre la figure 6-3 ; l'autre est le positionnement de la ligne d'accouplement en dents de scie, comme le montre la figure 6-4.

2.3 Aucun trou d'aération n'est prévu à l'intérieur du moule en caoutchouc.

Analyse [Cas 6-3] :

Pendant le processus d'injection de la cire, le gaz à l'intérieur de la cavité du moule est poussé vers l'avant le long de la direction de l'écoulement de la cire. Lorsqu'il atteint l'angle mort, il est freiné par la paroi du moule en caoutchouc, formant une contre-pression de remplissage, ce qui peut entraîner un remplissage incomplet, des bulles d'air dans le modèle en cire et une formation incomplète des pièces détaillées. Dans le cas de l'anneau, bien que des évents soient ouverts au milieu du côté et de la griffe, ils sont ouverts dans le sens inverse de l'écoulement du liquide, ce qui n'est pas propice à l'évacuation des gaz. De plus, la ligne d'aération de la griffe est ouverte au milieu, ce qui n'a pas beaucoup d'effet sur l'aération de l'angle mort.

Solution :

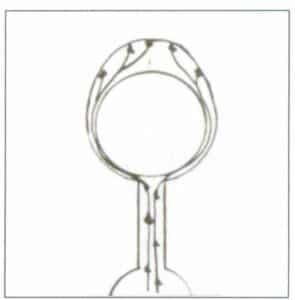

Ce n'est qu'en évacuant en douceur l'air à l'intérieur de la cavité du moule en caoutchouc pendant l'injection de la cire, sans générer de résistance au remplissage de la cire, que l'on peut obtenir un modèle en cire aux contours précis. Le moule en caoutchouc doit non seulement être doté d'évents, mais aussi veiller à l'emplacement et à la direction des évents. Pour la bague, dans ce cas, l'adoption de la méthode d'ouverture de l'évent illustrée à la figure 6-6 réduira efficacement le phénomène de piégeage de l'air.

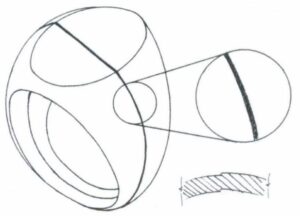

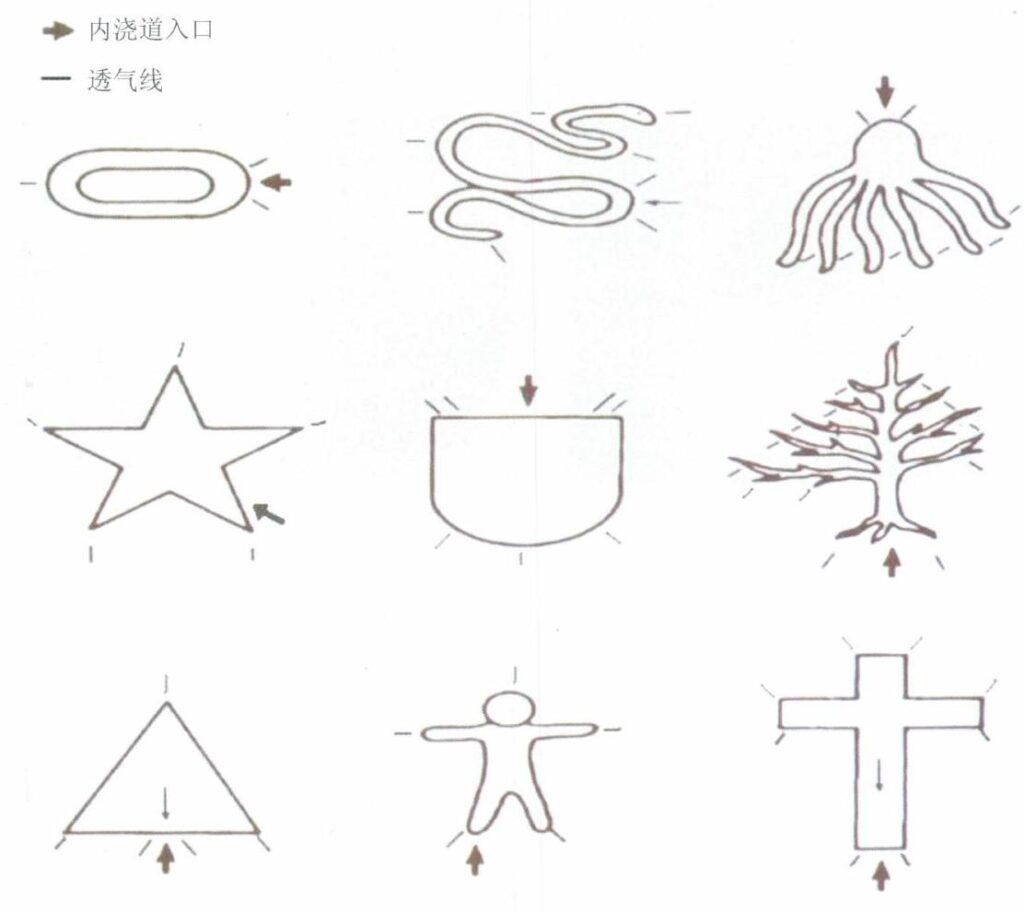

La position d'ouverture de la conduite d'aération varie en fonction de la structure du produit. Toutefois, le principe de base est le même : la conduite d'aération doit être ouverte dans le sens de l'écoulement du liquide au niveau de l'angle mort, et sa taille doit être contrôlée. En général, seul un espace est coupé à l'aide d'un couteau chirurgical, et parfois, des fentes d'aération substantielles peuvent être bloquées en raison de l'afflux de cire. La figure 6-7 montre la façon dont les lignes d'aération de certaines pièces typiques sont ouvertes.

2.4 Désalignement de la buse d'injection de cire dans le moule en caoutchouc

Analyse [Cas 6-4]:

La buse d'injection de cire dans le moule en caoutchouc est un dispositif utilisé pendant l'injection de cire pour coopérer avec la valve d'injection de la machine d'injection de cire. Ce n'est que lorsque les deux sont étroitement adaptés que la cire peut s'écouler en douceur dans la cavité du moule en caoutchouc. Dans ce cas, les buses d'injection de cire dans le moule en caoutchouc sont pressées séparément dans la couche de caoutchouc, ce qui entraîne un désalignement. Ces buses d'injection de cire provoquent des fuites de cire pendant l'injection, ce qui affecte la qualité du moule en cire.

La façon d'ouvrir la ligne d'aération dans le moule en caoutchouc pour les bijoux de différentes structures est illustrée dans la figure 6-7.

Solution :

La version des deux moitiés de la buse d'injection de cire doit être munie d'un dispositif de positionnement, ou bien le gabarit de grain entier peut être incorporé dans la couche de caoutchouc, comme le montre la figure 6-9.

2.5 La buse d'injection de cire dans le moule en caoutchouc n'est pas lisse.

Analyse [Cas 6-5]:

Si la buse d'injection de cire dans le moule en caoutchouc présente le même problème, cela peut entraîner les problèmes suivants : la buse pousse le moule en caoutchouc vers l'extérieur, ce qui provoque une grande quantité de bavures ou un remplissage incomplet ; une fuite de cire pendant l'injection de cire, l'injection de cire liquide n'est pas régulière ; l'injection de cire peut entraîner une perte de poids.

La popularité du corps influe sur la qualité du modèle en cire. Par conséquent, avant d'injecter la cire, vérifiez la buse du moule en caoutchouc. S'il y a une accumulation de cire, d'impuretés, etc., nettoyez-la d'abord avant d'injecter la cire.

2.6 Le moule en caoutchouc est souple et collant.

Analyse [Cas 6-6] :

Le moule en caoutchouc doit avoir une bonne élasticité, ne pas coller au moule en cire et avoir une grande résistance à la traction.

Dans le cas contraire, les détails ne seront pas précis et la durée de vie du moule en caoutchouc sera réduite. Lorsque le moule en caoutchouc devient mou et collant, cela est principalement dû à une vulcanisation insuffisante du caoutchouc, causée par un temps de durcissement trop court ou une température trop basse. Il est donc nécessaire d'augmenter de manière appropriée la température de travail du moule et de prolonger le temps de moulage.

2.7 Le moule en caoutchouc est trop dur, il ne peut pas être nivelé.

Analyse [cas 6-7] :

Lorsque le moule en caoutchouc est trop dur, il a une grande élasticité et ne peut pas être nivelé, et les deux moitiés du moule en caoutchouc ne peuvent pas être fermées ensemble, comme le montre la figure 6-11, ce qui fait qu'il est facile d'endommager le moule en cire lors du démoulage. Ce problème est principalement dû à une vulcanisation excessive du caoutchouc, qui peut être due à une pression excessive du moule, à une durée de vulcanisation prolongée ou à une température de vulcanisation trop élevée :

Solution :

Déterminer la température de vulcanisation, le temps de vulcanisation et la pression du moule appropriés en fonction de la structure spécifique du moule en caoutchouc. La température et le temps de vulcanisation du caoutchouc suivent fondamentalement une relation fonctionnelle spécifique, qui est liée à l'épaisseur, à la longueur, à la largeur et à la complexité de la première version du moule en caoutchouc. En général, la température de vulcanisation est fixée à environ 150℃. Si le moule en caoutchouc est épais de trois couches (environ 10 mm), le temps de vulcanisation est généralement de 20 à 25 minutes. S'il s'agit de quatre couches d'épaisseur (environ 13 mm ), le temps de vulcanisation peut être de 30 ~ 35 min, et ainsi de suite. Supposons que la première version soit un style complexe et petit. Dans ce cas, la température de vulcanisation doit être réduite, et le temps de vulcanisation doit être prolongé (par exemple en utilisant la méthode consistant à abaisser la température de 10℃ et à doubler le temps). Lors du remplissage du caoutchouc, contrôler raisonnablement la quantité de feuilles de caoutchouc de manière à ce qu'après avoir été pressées dans le cadre du moule, elles dépassent légèrement le plan du cadre d'environ 2 mm.

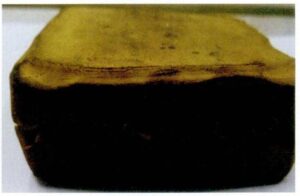

2.8 La couche de caoutchouc se détache.

Analyse [Cas 6-8] :

Pendant l'opération, si le film protecteur à la surface de la feuille de caoutchouc est enlevé prématurément et si la surface de collage de la couche de caoutchouc est contaminée par l'huile des mains, la couche de caoutchouc ne peut pas fusionner pendant la vulcanisation, ce qui entraîne une délamination ; la pulvérisation d'une trop grande quantité d'agent de démoulage, dont une partie pénètre dans le matériau en caoutchouc, ce qui entraîne une délamination et une fissuration de la couche de caoutchouc ; une mauvaise plasticité du matériau en caoutchouc.

Solution :

Choisir un meilleur matériau plastique pour le moulage. Il est nécessaire de veiller à la propreté du cadre du moule et de la feuille de caoutchouc brut. Avant le moulage, nettoyez le cadre du moule autant que possible, et l'opérateur doit se laver les mains et l'établi. Ne touchez pas directement la surface de la feuille de caoutchouc brut avec vos mains, mais collez la feuille de caoutchouc brut et déchirez ensuite le film protecteur à la surface de la feuille de caoutchouc brut. Ne pas pulvériser trop d'agent de démoulage lors du remplissage de la colle.

2.9 Le moule en caoutchouc est rempli de pores et semble spongieux.

Analyse [cas 6-9] :

Plusieurs raisons peuvent expliquer que le moule en caoutchouc présente des pores ou un aspect spongieux :

(1) Le moule en caoutchouc et le cadre en aluminium ne sont pas bien remplis ;

(2) La pression est insuffisante pendant la vulcanisation, et le gaz et les volatiles de vulcanisation piégés dans la cavité du moule ne peuvent pas être évacués à temps ; la pression doit donc être augmentée de manière appropriée ;

(3) Vulcanisation insuffisante, température trop basse ou durée trop courte, ce qui fait que les substances volatiles générées pendant la vulcanisation par les pores du moule en caoutchouc illustré à la figure 6-12 ne sont pas entièrement éliminées ;

(4) Mauvaise ventilation ou absence de ventilation ; l'air et l'humidité sont piégés dans le matériau en caoutchouc.

Solution :

Utiliser un matériau adhésif propre et sec ; placer les fentes d'échappement dans le cadre du moule. Lors du remplissage de l'adhésif, utiliser la méthode "plug, wrap, and fill" pour remplir les espaces, les creux et les incrustations de pierre de la première version, en veillant à ce qu'il n'y ait pas d'espace entre l'adhésif brut et la première version. Réglez correctement la température et la durée de la vulcanisation. Au stade initial de la vulcanisation, vérifiez que la plaque chauffante est bien pressée et serrez la poignée pour pousser la plaque chauffante contre le cadre du moule.

2.10 Les minuscules filets en caoutchouc dans le moule en caoutchouc sont susceptibles de se briser.

Analyse [cas 6-10] :

Les petits trous sont trop petits pour utiliser des filets en caoutchouc ; des inserts doivent être ajoutés.

Solution :

Ajoutez une grande épingle comme insert et assemblez-la dans le moule en caoutchouc, comme le montre la figure 6-13. Après l'injection de la cire, retirez l'épingle pour obtenir des trous de passage réguliers.

2.11 La paroi de la cavité intérieure du moule en caoutchouc est rugueuse.

Analyse [Cas 6-11]:

Une paroi intérieure lisse du moule en caoutchouc est une condition essentielle pour garantir la qualité de la surface du moule en cire. Lors de l'utilisation d'une plaque de cuivre, il est facile d'adhérer au caoutchouc et d'affecter la qualité de la surface. Au cours du processus d'injection de la cire, afin de faciliter le démoulage, un agent de démoulage ou du talc est souvent pulvérisé dans la cavité du moule en caoutchouc. Si le talc s'accumule, la paroi interne de la cavité du moule en caoutchouc devient rugueuse.

Solution :

Pour s'assurer que la paroi de la cavité intérieure du moule en caoutchouc est lisse.

La figure 6-14 montre la rugosité de la paroi de la cavité intérieure du moule en caoutchouc.

Pour éviter l'adhérence entre le moule original et le caoutchouc, il faut d'abord utiliser un moule en argent. Si l'on utilise un moule en cuivre, il doit être argenté avant le moulage. Pendant l'injection de la cire, la quantité d'agent de démoulage ou de talc doit être contrôlée, et les deux ne doivent pas être utilisés simultanément pour éviter que le talc ne s'agglomère et ne s'accumule. Évitez de tapoter fréquemment le talc, car un seul tapotement permet généralement d'obtenir de 4 à 6 pièces de cire pour les modèles en cire.

2.12 La mauvaise méthode de découpe du moule en caoutchouc complique le démoulage.

Analyse [Cas 6-12] :

Dans ce cas, le contour de la partie concave de l'anneau est nettement plus grand que celui de l'ouverture. Au cours du processus de retrait du moule en cire du moule en caoutchouc, le moule en cire est difficile à retirer en raison de l'obstruction, et un démoulage forcé peut facilement entraîner la rupture ou la déformation du moule en cire.

Solution :

Lors de la découpe du moule en caoutchouc, il convient de se demander s'il est pratique de retirer le moule en cire. En général, les moules en caoutchouc sont souvent ouverts par intervalles, ce qui favorise la ventilation et facilite le démoulage après le pliage du moule en caoutchouc. Pour les pièces dont le contour de la partie concave est sensiblement plus grand que la partie ouverte lors de la découpe du matériau en caoutchouc de la partie concave, une méthode de découpe par pelage peut être adaptée pour l'extraire de la cavité interne en utilisant la déformation élastique de la bande de caoutchouc, comme le montre la figure 6-16.

Section II : Contrôle de qualité et défauts courants des modèles en cire

3. Contenu de l'inspection de la qualité des modèles en cire

La qualité des modèles en cire a une incidence directe sur la qualité finale des bijoux. Il est essentiel de prêter attention à la qualité des modèles en cire. Les modèles de cire non qualifiés ne peuvent pas être utilisés pour la plantation d'arbres en cire, ce qui peut réduire les coûts de production et de traitement inutiles ainsi que les pertes de métaux précieux.

L'évaluation de la qualité d'un modèle de cire porte sur les aspects suivants :

3.1 Forme et taille.

Le modèle en cire doit refléter fidèlement la forme originale, ne pas présenter de déformations apparentes, répondre aux exigences de taille, ne pas se ramollir ou se déformer facilement et être facile à souder.

3.2 Qualité de l'apparence.

La surface du modèle en cire doit être lisse, raffinée et propre, sans rétrécissement apparent de la surface, ni fissures, plis, boursouflures ou éclats.

3.3 Qualité intrinsèque.

Le modèle de cire doit être dense, sans bulles d'air apparentes à l'intérieur, et laisser peu de résidus de cendres lorsqu'il est brûlé.

3.4 Propriétés mécaniques.

Le modèle en cire pour bijoux doit avoir une bonne résistance, flexibilité et élasticité, avec une dureté de surface suffisante à température ambiante pour garantir l'absence d'abrasion de la surface pendant le processus de moulage par déparaffinage ; le modèle en cire doit pouvoir se plier sans se briser lorsqu'il est retiré du moule en caoutchouc, et reprendre automatiquement sa forme initiale après le retrait. Le modèle en cire doit être solidement soudé au noyau de cire pendant le cirage de l'arbre et ne doit pas se détacher facilement.

4. Défauts courants des modèles de cire

4.1 Des flocons de cire ou des bavures apparaissent sur le morceau de cire.

Analyse [Cas 6-13] :

Description du défaut : Des flocons de cire ou des bavures apparaissent sur la pièce en cire. Si ce défaut n'est pas éliminé, il augmentera la charge de travail de nettoyage des mauvaises pièces de fonderie de bijoux, augmentera le risque de fissuration des mauvaises pièces et augmentera la perte de métaux précieux.

Les raisons pour lesquelles le moule en cire produit des bavures peuvent inclure les aspects suivants :

(1) La pression d'air de la machine à cire est trop élevée.

Les bijoux sont relativement délicats et nécessitent une force externe pour être injectés dans la cire.4

Figure 6-17 L'injection de cire dans la cavité du moule en caoutchouc sur le moule en cire utilise généralement de l'air comprimé, ce qui est relativement simple. La pression d'injection de la cire dépend de la pression de l'air. Si la pression de l'air est trop élevée, le moule en caoutchouc risque de se dilater sur la surface de séparation, ce qui entraînera des bavures.

(2) La température de la cire est trop élevée.

La fluidité de la cire est étroitement liée à sa viscosité, et la viscosité dépend principalement de la température. Plus la température est élevée, plus la viscosité est faible, meilleure est la fluidité et plus il est facile pour la cire de former des bavures profondément dans les marques de couteau du moule en caoutchouc.

(3) La force de serrage des deux côtés du moule adhésif est trop faible.

Le moule est divisé en deux moitiés ou en plusieurs parties pour l'ouverture. Lors du fartage, elles sont assemblées et serrées à l'aide de plaques pour former une cavité fermée sur les côtés supérieur et inférieur. Si la force de serrage est insuffisante, la cire liquide s'ouvre facilement sous l'effet de la pression de l'air extérieur, ce qui provoque un éclair.

(4) Le moule n'est pas bien découpé, il est déformé ou présente une grande élasticité.

Lorsque le moule n'est pas fermé hermétiquement pendant le moulage, la bavure est inévitable.

Il convient donc de prendre les mesures qui s'imposent :

(1) Réduire la pression d'air de la machine à cire, généralement des échantillons de cire plus plats, de forme simple avec 0,5-0,8kg/cm.2 pression ; échantillons de cire avec des parois plus minces, des pierres un peu plus serrées et des espaces un peu plus étroits et minces avec 1,0-2,0 kg/cm2

(2) Réduire correctement la température de la cire. Pour les pièces typiques, le contrôle de la température de la cire entre 70 et 75℃ assure la fluidité de la cire.

(3) Augmenter la force de serrage des deux côtés du moule en caoutchouc. Lors de l'utilisation, faites attention à la technique, utilisez les deux mains pour serrer le moule en caoutchouc dans la plaque de serrage, et assurez-vous que les doigts sont répartis uniformément pour appliquer une pression sur le moule en caoutchouc ; alignez l'entrée d'eau du moule en caoutchouc avec la buse d'injection de cire et poussez-la en parallèle, appuyez fermement sur la buse d'injection de cire, et gardez les deux mains immobiles.

(4) Vérifier la qualité de coupe et la déformation du moule en caoutchouc. Des matériaux en caoutchouc de haute qualité sont utilisés pour fabriquer le moule en caoutchouc, qui a de bonnes performances anti-vieillissement et peut conserver une bonne souplesse, une bonne résistance à la traction et une bonne élasticité pendant une longue période. Ajustez raisonnablement les paramètres du processus de moulage pendant le moulage et n'utilisez pas une pression de moulage, une température de moulage et un temps de vulcanisation excessifs.

4.2 Marques d'écoulement incomplètes ou fermées à froid sur les pièces en cire

[Cas 6-14] Marques d'écoulement incomplètes ou fermées à froid sur les pièces en cire, comme le montre la figure 6-18.

Description du défaut : Certaines parties de la pièce en cire ne sont pas complètement formées, ou présentent des lignes de fermeture à froid, des marques d'écoulement, une délamination, etc.

Les causes possibles de défauts tels qu'un moule en cire incomplet sont les suivantes :

(1) La machine à cire a une faible pression d'air, le liquide de cire n'a pas une force motrice externe suffisante, le flux est bloqué, le remplissage est lent, et lorsque le flux de liquide ne peut pas fusionner.

(2) La température de la cire liquide est basse ; il n'y a pas assez de surchauffe pour maintenir le débit de la cire liquide.

(3) Le moule en caoutchouc est trop serré. Pour certaines pièces à parois fines, si la force de serrage du moule en caoutchouc est trop importante, l'épaisseur de la paroi de la cavité du moule en caoutchouc sera réduite, ce qui augmentera la difficulté de remplissage et de formage.

(4) La buse de cire de la machine d'injection de cire est bloquée, ce qui réduit la quantité de cire liquide éjectée et prolonge le temps nécessaire pour que la cire liquide remplisse la cavité du moule en caoutchouc.

(5) Le moule en caoutchouc présente un problème : le gaz interne ne peut pas s'écouler, ce qui forme une contre-pression de remplissage et empêche le remplissage en douceur de la cire liquide.

(6) La température du moule en caoutchouc est trop basse, absorbant une grande quantité de chaleur de la cire liquide, ce qui fait perdre rapidement sa fluidité à la cire liquide qui s'écoule.

Solution :

(1) Augmenter la pression d'air de la machine à cire, ce qui est la méthode la plus répandue et la plus efficace pour les pièces à structure complexe et délicate.

(2) Augmenter la température de la cire liquide. Sans affecter la qualité de la cire liquide, l'augmentation de la température de la cire liquide la rendra plus fluide et la maintiendra plus longtemps à l'état liquide.

(3) Réduire correctement la pression des deux côtés du moule en caoutchouc. Le moule en caoutchouc est relativement souple et élastique, et la force de serrage utilisée ne doit pas aplatir et déformer la cavité du moule en caoutchouc.

(4) Nettoyer et dégager la buse de la machine à cire. La buse de la valve d'injection de cire est un petit passage. Lorsque la cire est sale et contient des impuretés, il est facile de l'obstruer. La cire réutilisée doit être filtrée pour éliminer les impuretés avant d'être réutilisée.

(5) Ouvrir des lignes de ventilation dans les angles morts à l'intérieur du moule en caoutchouc afin que le gaz puisse être évacué en douceur sans générer de contre-pression de remplissage.

(6) Lorsque le temps est trop froid, préchauffez d'abord le moule en caoutchouc pour lui donner une température spécifique avant de commencer l'injection de la cire.

4.3 Des bulles d'air apparaissent dans le moule en cire

[Des bulles d'air apparaissent dans le moule en cire, comme le montre la figure 6-19.

Description du défaut : Il y a des bulles à la surface ou à l'intérieur de la pièce en cire, et la couleur de la zone des bulles est manifestement plus claire que la zone environnante à la lumière. La question de savoir si les bulles dans le modèle en cire affectent le moulage dépend de la structure du moulage et de la position des bulles. Lorsque les bulles sont exposées à la surface, il ne fait aucun doute qu'elles provoquent directement des trous dans le moulage à cet endroit. Lorsque les bulles se trouvent sous la surface du modèle en cire, il n'est pas exclu qu'elles éclatent sous l'effet d'une dépression externe pendant le processus de mise sous vide du moule en plâtre.

Les raisons possibles de l'apparition de trous d'air dans le modèle en cire du moule en cire sont les suivantes :

(1) La pression de la machine à cire est trop élevée. Pendant le processus d'injection de la cire, la cire liquide remplit la cavité du moule dans un état d'écoulement turbulent, ce qui peut entraîner l'emprisonnement de l'air et la formation de bulles.

(2) Nécessité d'augmenter la quantité de cire dans la machine à cire. Lorsque le niveau de cire liquide est égal ou même inférieur à la sortie de cire, le gaz contenu dans le réservoir de cire est injecté dans la cavité du moule en même temps que la cire liquide.

(3) La température de la cire liquide est trop élevée. À ce moment-là, la cire liquide absorbe une grande quantité de gaz, qui se condense et forme des bulles après refroidissement.

(4) L'entrée de cire du moule en caoutchouc n'est pas alignée avec la sortie de la machine à cire. Lors de l'injection de la cire, l'air pénètre par le côté en même temps que la cire liquide.

(5) Le moule en caoutchouc n'a pas d'orifices d'aération et ceux-ci sont obstrués. Lorsque le gaz présent dans la cavité du moule en caoutchouc ne peut pas être évacué en douceur, il s'enroule dans la cire liquide ou reste dans les angles morts, formant ainsi des bulles.

Il convient donc d'adopter des solutions correspondantes :

(1) Régler la pression d'air de la machine à cire pour assurer un remplissage régulier et pas trop élevé.

(2) Augmenter la quantité de cire dans la machine à cire de manière à ce que la quantité de cire liquide ne soit pas supérieure de plus de la moitié à la capacité de la machine à cire.

(3) Régler la température de la cire dans la plage correcte.

(4) Aligner la buse d'injection de cire du moule en caoutchouc avec la sortie de cire de la machine à cire et presser fermement sans laisser d'espace.

(5) Ouvrir une conduite d'aération sur le moule en caoutchouc et vérifier régulièrement la conduite d'aération pour qu'elle reste dégagée.

4.4 Des fissures ou des fractures complètes apparaissent dans les modèles en cire.

[Des fissures ou des ruptures complètes apparaissent dans certaines parties de la pièce en cire, comme le montre la figure 6-20.

Les raisons possibles de la rupture d'une partie de la cire sont les suivantes :

(1) Il faut réutiliser davantage de cire usagée dans le cycle. La cire est composée de paraffine, d'acide stéarique et de divers additifs. Chaque fois qu'elle est fondue et injectée, ses performances se détériorent, l'élasticité et la plasticité diminuent en conséquence et la fragilité augmente.

(2) La pièce en cire est restée trop longtemps dans le moule en caoutchouc avant d'être retirée. La fragilité de la pièce en cire est liée à la température. Lorsque le moule est démoulé à l'intervalle approprié après l'injection de la cire, la pièce en cire conserve une bonne souplesse à une température donnée. Lorsque la température est trop basse, la rigidité augmente.

(3) L'utilisation d'une cire de qualité inférieure ou d'une cire trop rigide se traduit par une faible ténacité et une rupture facile sous l'effet du stress.

(4) Une mauvaise découpe du moule en caoutchouc rend le démoulage difficile.

(5) La technique de prise du moule en cire est simple et grossière.

Solutions :

(1) Réduire la quantité de vieille cire utilisée de manière à ce que la nouvelle cire représente plus de 60% de la cire totale de la machine.

(2) Lorsque vous faites circuler de la cire en grandes quantités, injectez quelques moules en caoutchouc à la fois et retirez rapidement les moules en cire lorsque le temps de moulage est écoulé.

(3) Optez pour une cire de haute qualité ou une cire à la texture plus douce.

(4) Améliorer la façon dont les moules en caoutchouc sont coupés et, si nécessaire, couper davantage les zones obstruées des moules.

(5) Attention à l'opération de modulus.

4.5 Déformation du moule en cire

[Cas 6-17] Déformation du moule en cire, comme le montre la figure 6-21.

Raisons possibles de la déformation des moules en cire :

(1) Si la pièce en cire est retirée du moule en caoutchouc trop tôt après l'injection de la cire, la pièce en cire présente une faible résistance à la déformation et est susceptible de se déformer.

(2) J'utilise une cire trop molle. La cire molle présente une faible résistance à la déformation, en particulier à haute température, où des déformations sont susceptibles de se produire.

(3) Le moule en caoutchouc n'est pas correctement aligné, ce qui entraîne un désalignement et une déformation après l'injection de la cire.

(4) La structure de la cire est déraisonnable et manque de support adéquat, ce qui la rend susceptible de se déformer pendant le moulage.

Solutions :

(1) Après l'injection de la cire, il convient de laisser refroidir la pièce de cire dans le moule en caoutchouc pendant un certain temps avant de la retirer. Pour les bijoux ordinaires, il faut attendre une minute. Pour les pièces à parois épaisses, le moule en caoutchouc peut être immergé dans de l'eau froide afin d'accélérer la solidification et le refroidissement de la cire, ce qui raccourcira le temps de moulage.

(2) Choisir une cire plus dure. Les températures varient selon les régions et les saisons. Pour les saisons à haute température, choisissez une cire plus résistante au ramollissement et à la déformation.

(3) Le moule en caoutchouc doit être équipé de dispositifs de positionnement efficaces et le moule en caoutchouc doit être correctement aligné pendant l'épilation.

(4) Pour les pièces présentant de fines cavités, il convient d'ajouter un support au moule principal afin d'améliorer la résistance à la déformation de la pièce en cire.

4.6 La surface du moule en cire est rugueuse

[La surface du moule en cire est rugueuse, comme le montre la figure 6-22.

Les raisons possibles de la rugosité de la surface du moule en cire sont les suivantes :

(1) Utilisation excessive de talc ou d'agent de démoulage pendant le fartage. Si le moule n'est pas nettoyé régulièrement, ces substances s'accumulent progressivement, ce qui rend la surface de la pièce en cire rugueuse.

(2) Utilisation de cire recyclée contaminée. Lorsque des substances granuleuses sont mélangées à la cire recyclée, elles sont également injectées dans le moule en cire, formant des zones rugueuses dispersées. Lorsque ces particules sont transférées à la surface de la pièce moulée, le résultat est encore pire.

(3) L'environnement dans lequel le moule en cire est placé doit être plus propre ; il est placé trop longtemps et une grande quantité de poussière se dépose sur la surface.

(4) Après la réparation de la cire, des miettes de cire restent à la surface de la pièce en cire.

Solutions :

(1) L'agent de démoulage ou le talc doit être utilisé avec modération afin d'éviter l'utilisation simultanée de talc et d'agent de démoulage. Veillez à inspecter le moule en caoutchouc pendant son utilisation et à nettoyer régulièrement les parois de la cavité intérieure.

(2) Veiller à la qualité de la cire et nettoyer la cire réutilisée avant de l'utiliser.

(3) Maintenir la propreté sur le lieu de travail. Lorsque de la poussière ou des miettes de cire résiduelles se déposent sur la surface du moule en cire, nettoyez-les soigneusement.

Préparer la concentration de 0,2% - 0,3%une solution savonneuse neutre, laver le moule en cire d'abord dans la solution savonneuse, avec une brosse douce pour enlever les taches grises d'huile de surface, puis nettoyer avec de l'eau.

4.7 Les modèles Wax en surpoids

[Cas 6-19] Surpoids de la pièce de cire

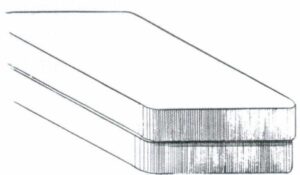

De nombreux bijoux en métaux précieux exigent un contrôle du poids du métal, ce qui nécessite un contrôle strict du poids de la pièce en cire. Toutefois, lors de l'injection de la cire, si la force de maintien du moule en caoutchouc est insuffisante ou si la pression d'injection de la cire est trop élevée, la cavité du moule en caoutchouc peut se gonfler, comme le montre la figure 6-23. Il peut y avoir une bavure au niveau du plan de joint, ce qui se traduit par un surpoids des pièces de cire.

Figure 6-23 Le moule en caoutchouc se gonfle et se déforme sous l'effet d'une pression d'injection de cire excessive, ce qui se traduit par des pièces de cire trop lourdes.

Lors du maintien manuel du moule en caoutchouc pour l'injection de cire, des personnes différentes ou la même personne dans d'autres états peuvent avoir des forces de maintien différentes. Pour maintenir la stabilité du poids de la pièce en cire, il est possible d'utiliser une machine d'injection de cire automatique dotée d'un dispositif de serrage mécanique, comme le montre la figure 6-24. Placez le moule en caoutchouc dans le dispositif de serrage, entrez le numéro de programme et appuyez sur le bouton de démarrage. Le moule est prêt pour l'injection.

Le serrage du moule arrière, le mouvement vers l'avant, l'alignement automatique de l'orifice d'injection de cire, le vide, la première injection de cire, la deuxième injection de cire, la rétention de la solidification du moule en cire, l'ouverture du moule et d'autres actions sont entièrement automatiques. Le contrôle de la température est précis et l'effet de l'injection de cire est parfait.

Les pièces en cire à parois minces doivent être formées avec une pression d'injection de cire élevée. En revanche, les pièces en cire à parois épaisses nécessitent une pression de retrait supplémentaire plus élevée pour compenser le retrait des pièces en cire, ce qui est parfois difficile à garantir pour la résistance à la déformation du moule en caoutchouc. Par conséquent, pour les pièces en cire de structure simple, il est possible d'utiliser le moulage sous pression en métal, qui permet une pression d'injection très élevée et une bonne constance dans le poids du moule en cire.

Section III : Inspection de la qualité et défauts courants des ébauches de moules de coulée

5. Contenu de l'inspection de la qualité des pièces de moules de coulée

La qualité de l'ébauche de moulage à la cire perdue a un impact significatif sur le traitement ultérieur et la qualité du produit fini des bijoux. Il est nécessaire de renforcer l'inspection de la qualité dans ce processus et de classer les problèmes existant dans l'ébauche. Pour certains défauts de moulage importants ou difficiles à réparer, il est préférable de les considérer comme des déchets dans ce processus afin de minimiser les pertes.

L'inspection de la qualité des ébauches de moulage à la cire perdue porte principalement sur les aspects suivants :

5.1 L'apparence :

Vérifier l'intégrité de l'ébauche, si les dimensions sont conformes aux exigences et s'il y a des défauts tels que des défauts, des déformations, des fissures, etc. Vérifier si la couleur est conforme aux exigences.

5.2 Qualité de la surface :

La surface de la pièce coulée est lisse et dense et ne présente pas de défauts tels que des trous de sable, des trous de fil métallique, des trous d'air, etc.

5.3 Qualité intrinsèque :

Si le métal coulé est correct, s'il y a des couleurs erronées ou insuffisantes, et si les propriétés mécaniques telles que la dureté, la résistance et la formabilité répondent aux exigences.

5.4 Autres aspects

Il s'agit notamment de savoir s'il y a du magnétisme, s'il peut répondre aux exigences en matière de libération des métaux, etc.

6. Facteurs affectant la qualité des moules de fonderie à la cire perdue

De nombreux facteurs interviennent dans le processus de moulage de bijoux à la cire perdue, qui ont tous un impact direct ou indirect sur la qualité des moules de moulage à la cire perdue. Souvent, les défauts des moules de fonderie sont le résultat de divers facteurs accumulés tout au long du processus. Les facteurs impliqués dans le processus se répartissent dans les catégories suivantes :

6.1 Propriétés physiques et chimiques des matériaux métalliques.

Y compris la composition globale de l'alliage, la teneur et les types d'oligo-éléments, les types et la distribution des désoxydants et des affineurs de grain, la plage de solidification de l'alliage, le rapport entre le métal neuf et le métal recyclé, la propreté du métal neuf et du métal recyclé, l'historique du chauffage du métal recyclé, les caractéristiques de retrait du métal pendant la solidification, la tension superficielle du métal liquide à la température de coulée, la conductivité thermique du métal, les caractéristiques de la chaleur latente du métal, le comportement de mouillage du métal liquide sur le moule, les interactions thermophysiques et chimiques entre le métal liquide et le moule, etc.

6.2 Paramètres du processus de fusion.

Y compris l'atmosphère de fusion, l'humidité de la chambre de fusion, la forme du creuset, la composition du creuset, la source de chaleur de fusion, la durée de vie du creuset, la température du creuset, le temps de maintien du métal liquide à une température spécifique avant la coulée, le temps de repos des pièces coulées après la coulée, la composition et l'état des fondants, etc.

6.3 Paramètres du processus de coulée.

Y compris la conductivité thermique du moule, l'atmosphère de la cavité du moule, la température du moule, la structure du moule, l'uniformité de la température du moule, la perméabilité du moule, la résistance mécanique du moule, la force d'adhérence de la surface du moule, la taille du moule et les caractéristiques de rétrécissement pendant la coulée et le refroidissement du moule.

6.4 Paramètres du processus de coulée.

Y compris la pression de l'air de coulée, la hauteur de la tête de coulée, la température réelle du moule et du métal en fusion, la direction du flux de métal en fusion par rapport à la pièce pendant la coulée, la vitesse de coulée dans la coulée sous vide, la taille et la forme de la sortie du creuset, la vitesse de rotation dans la coulée centrifuge, la distance entre le moule et le creuset pendant la coulée centrifuge, le temps nécessaire pour maintenir le vide pendant le processus de coulée sous vide, l'intervalle de temps entre le retrait du moule du four de calcination et la coulée, la durée de la trempe après la solidification de la coulée, la méthode d'explosion du plâtre, etc.

7. Défauts courants des moules de fonderie à la cire perdue

7.1 Défauts de porosité

Défauts de porosité formés par des gaz piégés dans le métal en raison de la présence de gaz externes ou internes dans le métal en fusion, caractérisés par des trous ronds ou irréguliers, une paroi intérieure des trous généralement lisse, la couleur du métal ou la couleur d'oxydation, difficiles à distinguer lorsqu'ils sont accompagnés de trous de laitier et de trous de retrait. La porosité affecte la qualité de la surface des pièces moulées, rendant difficile l'obtention d'une surface polie lisse et brillante. La porosité réduit la section efficace de la pièce, affectant les propriétés mécaniques dans une certaine mesure, et le degré d'impact dépend de la taille et de la forme des pores. Selon le mécanisme de formation des pores, on distingue les pores réactifs, les pores exsudatifs et les pores entraînés.

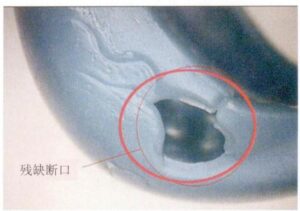

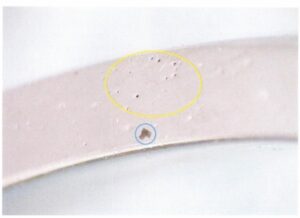

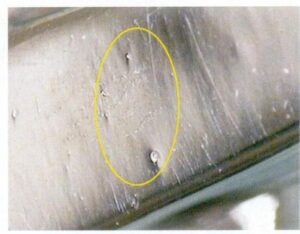

[Des pores réactifs apparaissent à l'intérieur de la pièce coulée.

Les pores réactifs formés par la réaction chimique d'un métal liquide avec des facteurs internes ou externes, générant des gaz, sont appelés pores réactifs. Les pores réactifs peuvent être divisés en deux types : endogènes et exogènes. Les pores réactifs endogènes sont des pores gazeux formés par la réaction chimique d'éléments ou de composés métalliques dissous dans le liquide métallique au cours de la solidification de ce dernier, produisant du gaz. Les pores réactifs exogènes sont les pores de gaz formés par la réaction chimique du liquide métallique avec des facteurs externes tels que le moule, le laitier et le film d'oxyde, produisant du gaz. Selon leurs caractéristiques, les pores réactifs exogènes peuvent être divisés en pores sous-cutanés, pores de surface et pores internes.

Pour analyser les causes des pores réactifs, il convient d'abord d'observer attentivement les caractéristiques et les endroits où les pores apparaissent. Supposons que les pores soient presque uniformément répartis sur la section de la pièce, avec une surface intérieure lisse. Dans ce cas, cela indique que les pores ne sont pas générés par la décomposition du gypse pendant la coulée, mais plus probablement par le liquide métallique lui-même. Par exemple, lorsque des matériaux réutilisés contenant de la poudre de gypse sont utilisés, le sulfate de calcium du gypse se décompose et libère des gaz, et l'oxyde de cuivre de la pièce réagit avec le gypse pour former des gaz, ce qui conduit aux pores typiques. Si les pores sont répartis uniquement sous la peau, la raison la plus fréquente est la décomposition du gypse pendant la coulée. La présence de carbone résiduel abaisse la température de décomposition du gypse, ce qui augmente le risque de formation de pores réactifs.

Si l'on prend l'exemple des pores de la figure 6-25, les trous à l'intérieur des cercles jaunes de la figure sont des pores lisses et typiques. En revanche, les trous irréguliers marqués de cercles bleus dans la zone voisine peuvent être considérés comme des particules qui ont pénétré dans la cavité avec le liquide métallique après le démoulage. Après avoir été enveloppées par le liquide métallique, elles se décomposent et réagissent en libérant du gaz. Le gaz forme un grand nombre de pores.

Solution :

(1) Si des matériaux recyclés sont utilisés, la poudre de coulée résiduelle doit être soigneusement éliminée car elle réagit avec le métal en fusion pour former du gaz. Les déchets de fonte présentant un grand nombre de pores doivent être purifiés avant la refonte.

(2) Le processus de cuisson du moule doit être minutieux afin d'éliminer le carbone résiduel.

(3) Augmenter la résistance du moule, réduire l'impact du métal en fusion sur le moule et éviter le décollement de la paroi du moule.

(4) Réduire correctement la température du métal en fusion et du moule afin de minimiser le risque de décomposition du moule.

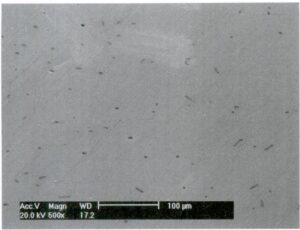

7.2 Trous d'épingle avec ségrégation dans les pièces coulées

[Cas 6-21] Trous d'épingle avec ségrégation dans les pièces moulées, répartis de manière aléatoire sur la section de la pièce moulée, comme le montre la figure 6-26.

Analyse :

Le gaz a une solubilité élevée dans les liquides à haute température ; la solubilité diminue avec la baisse de la température ; lors de la transition du liquide au solide, la solubilité diminue fortement et le gaz non dissous précipite. Lorsque le gaz précipité n'est pas expulsé à temps et qu'il est enveloppé par des dendrites solidifiées, des trous d'épingle avec ségrégation se forment.

Les raisons spécifiques possibles sont les suivantes :

(1) L'utilisation de matériaux métalliques humides et huileux.

(2) Il n'y a pas de protection pendant la fusion ou l'absorption excessive de gaz. Le métal liquide absorbe rapidement les gaz à haute température ; plus la température est élevée, plus l'absorption de gaz est importante. Après la fusion, il n'y a pas de traitement efficace de dégazage du liquide métallique.

Pour résoudre le problème des trous d'épingle avec ségrégation, il convient d'utiliser des matériaux métalliques secs et propres, de contrôler la proportion de métaux neufs et recyclés, de veiller à contrôler la température et l'atmosphère pendant la fusion et, pour les métaux susceptibles d'absorber des gaz, de fondre et de couler sous atmosphère protectrice dans la mesure du possible.

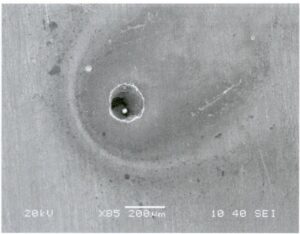

7.3 Porosité de piégeage dans les pièces coulées

[Cas 6-22] Porosité de piégeage dans les pièces moulées, comme le montre la figure 6-27.

Analyse :

Gaz piégé pendant le processus de coulée, gaz piégé à l'intérieur de la coulée pendant la solidification sans s'échapper à temps, formant une porosité. Ses caractéristiques sont une distribution irrégulière, une distribution principalement isolée, et certains pores ont un volume relativement important. Les raisons possibles de l'apparition d'une porosité piégée dans les pièces moulées sont les suivantes :

(1) Éclaboussures de métal en fusion lors de la coulée du creuset. Dans ce cas, le métal en fusion entre en contact avec l'air sur une grande surface, qui non seulement s'oxyde rapidement mais emprisonne inévitablement une grande quantité de gaz.

(2) La carotte de coulée est réglée de manière déraisonnable et le canal du métal liquide doit être plus lisse. Lorsque la carotte de coulée est conçue de manière fermée, il est facile de provoquer des turbulences et d'emprisonner des gaz pendant le remplissage.

(3) La pression de coulée est trop élevée et le remplissage en liquide métallique est instable.

Solutions :

(1) Veillez à l'état de la bouche du creuset. S'il y a des entailles, des nodules, des dommages, etc., réparez-les et manipulez-les avant de les utiliser. S'il n'est pas possible de les réparer, jetez-les.

(2) Lors de la mise en place de la carotte de coulée, il convient de tenir compte des proportions des différentes sections. Utilisez des transitions arrondies au niveau de la connexion entre la carotte de coulée et la pièce moulée afin d'éviter les rétrécissements et de prévenir le phénomène de piégeage des gaz causé par les connexions à angle droit.

(3) Contrôler correctement la pression de coulée, par exemple la vitesse de la coulée centrifuge et la tête de pression de la coulée sous vide, afin d'assurer un remplissage en douceur du métal liquide sans éclaboussures.

7.3 Défauts de porosité de retrait

(1) Retrait des alliages coulés. Lorsqu'un alliage liquide se refroidit pour passer de l'état liquide à l'état solide, en raison de la transition progressive des atomes métalliques de l'ordre à courte portée à l'ordre à longue portée, ainsi que de la réduction et de la disparition des vides, une diminution de volume se produit généralement. Après la solidification de l'alliage liquide, à mesure que la température continue à baisser, la distance interatomique se raccourcit encore, ce qui entraîne une nouvelle réduction du volume. Au cours du processus de refroidissement des alliages coulés de l'état liquide à l'état solide, un phénomène de réduction du volume dû à la diminution de la température est appelé le retrait des alliages coulés. Le retrait est la cause fondamentale de nombreux défauts dans les pièces moulées, tels que les cavités de retrait, la porosité de retrait, les contraintes, les déformations et les fissures. Il s'agit de l'une des propriétés de moulage essentielles des alliages coulés. Elle a un impact significatif sur les pièces coulées (comme l'obtention de formes géométriques et de dimensions conformes aux exigences, ainsi que des pièces coulées denses et de haute qualité).

La variation de volume d'un alliage, lorsqu'il passe de l'état liquide à la température ambiante, est exprimée par le retrait volumétrique. Outre le changement de volume, le retrait de l'alliage à l'état solide peut également être représenté par un changement de longueur, connu sous le nom de retrait linéaire. Le retrait de l'alliage passe par trois étapes : l'étape de retrait du liquide, l'étape de retrait de solidification et l'étape de retrait du solide.

Retrait du liquide : Le retrait d'un alliage liquide entre la température de coulée et la température de la ligne liquide au début de la solidification est appelé retrait liquide. L'alliage étant à l'état liquide, il s'agit d'un retrait liquide qui se manifeste par une diminution du niveau de liquide dans la cavité du moule.

Retrait de solidification : Pour les alliages ayant une plage de température spécifique, lorsqu'ils passent de l'état liquide à l'état solide, on parle de retrait de solidification car l'alliage se trouve dans un état solidifié. Le retrait de solidification de ces alliages comprend principalement deux parties : la diminution de la température (liée à la plage de température de cristallisation de l'alliage) et le changement d'état (changement de volume pendant le changement d'état).

Retrait solide : Le retrait d'un alliage coulé de la température de la ligne de solidus à la température ambiante est appelé retrait solide parce que l'alliage est à l'état solide. Dans la production réelle, étant donné que le retrait solide se manifeste souvent par une diminution des dimensions extérieures de la pièce moulée, un taux de retrait linéaire est généralement utilisé pour la représentation. Si le retrait linéaire de l'alliage n'est pas entravé par les barres extérieures du moule, on parle de retrait libre ; dans le cas contraire, on parle de retrait linéaire contraint. Le retrait linéaire des alliages coulés n'affecte pas seulement directement la précision dimensionnelle des pièces coulées, mais il est aussi la cause fondamentale des contraintes, des fissures et des déformations dans les pièces coulées.

Le taux de retrait de la coulée n'est pas seulement lié aux facteurs de l'alliage utilisé, mais aussi aux caractéristiques du processus de coulée, à la forme structurelle de la coulée et à la quantité de gaz dissous dans l'alliage pendant le processus de fusion.

Le retrait de liquide et le retrait de solidification sont les principales raisons de la formation de cavités de retrait et de porosités de retrait dans les pièces moulées.

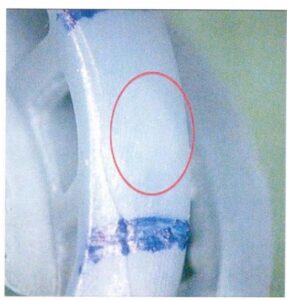

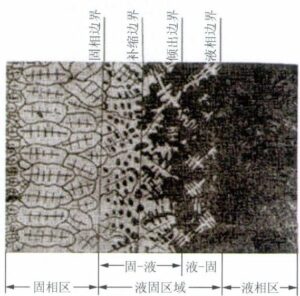

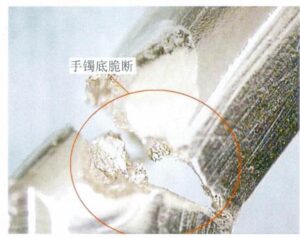

[Le moulage présente des trous de retrait ou un retrait superficiel, comme le montrent les figures 6-28 et 6-29.

(2) Cavités de retrait et porosités de retrait dans les pièces moulées. Au cours du processus de refroidissement et de solidification des pièces moulées, en raison du retrait du liquide et du retrait de solidification de l'alliage, des trous apparaissent souvent dans la dernière partie solidifiée de la pièce moulée. Les trous aux volumes importants et relativement concentrés sont appelés cavités de retrait ; les trous petits et dispersés sont appelés porosités de retrait. Les cavités de retrait ont des formes irrégulières, des surfaces rugueuses et des pointes dendritiques développées, de sorte qu'elles peuvent être clairement distinguées des pores de gaz.

Supposons qu'il y ait des trous de retrait et des retraits dans les pièces moulées. Dans ce cas, la surface d'appui effective des pièces moulées sera réduite, ce qui entraînera une concentration des contraintes, une réduction significative des propriétés mécaniques des pièces moulées, ainsi qu'une réduction des propriétés physiques et chimiques des pièces moulées, une détérioration de la densité de la surface et des performances de polissage.

La raison principale de la formation du retrait est la même que celle des trous de retrait. Elle est principalement due à la large gamme de températures de cristallisation de l'alliage, aux dendrites développées, au liquide de l'alliage qui se solidifie presque simultanément, et aux trous fins et dispersés formés par le retrait du liquide et de la solidification qui ne sont pas complétés par un liquide métallique externe.

Il existe une certaine régularité entre la tendance au retrait et au retrait des pièces moulées et la composition de l'alliage. Les alliages à solidification directionnelle ont tendance à produire un retrait concentré ; les alliages à solidification pâteuse ont tendance à produire un retrait, et le nombre de trous de retrait et le retrait peuvent être convertis l'un en l'autre, mais leur volume total reste fondamentalement inchangé.

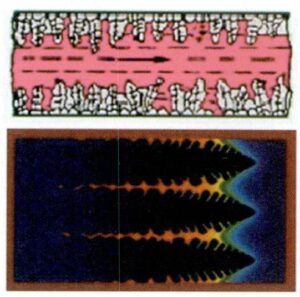

Les deux images ci-dessus appartiennent au même type de défaut de retrait et leur processus de formation peut être expliqué à la figure 6-30. Après que le liquide métallique a rempli la cavité du moule, une coquille se forme sur la paroi du moule en raison de l'effet de refroidissement de la paroi du moule ; en même temps, un retrait de volume se produit et le niveau du liquide métallique diminue progressivement. Comme la chaleur du métal liquide continue à se dissiper sur la paroi du moule, l'interface de solidification avance continuellement dans la phase liquide, la couche de solidification devient de plus en plus épaisse, et les cavités de retrait formées par la phase liquide et le retrait de solidification deviennent également de plus en plus grandes. Une fois la solidification terminée, une cavité de retrait en forme de poire se forme. Si la colonne montante ne fournit pas suffisamment de métal liquide pour remplir cette cavité

Des résidus de cavité de retrait seront alors laissés à l'intérieur de la pièce moulée, comme la cavité de retrait dans la poignée de l'anneau illustrée à la figure 6-28. Si la surface de la pièce moulée est un plan ouvert, la couche de solidification à la surface, sous la pression atmosphérique externe et la basse pression ou le vide à l'intérieur de la cavité de retrait, formera la dépression de retrait illustrée à la figure 6-29.

Figure 6-30 Schéma du processus de formation du trou de rétraction

Les trous de rétraction présentent les caractéristiques suivantes : Les trous de retrait apparaissent souvent dans les alliages coulés qui se solidifient en couches, tels que les métaux purs, les alliages de composition eutectique et les alliages dont la plage de température de cristallisation est étroite. Ils se solidifient couche par couche, de la surface vers l'intérieur, dans des conditions générales de coulée ; ils sont principalement concentrés dans la partie supérieure de la coulée et dans la dernière partie solidifiée ; les trous de retrait apparaissent aussi souvent dans des endroits où la solidification est plus tardive ou plus lente, tels que les zones à parois épaisses de la coulée, les intersections de deux parois et près de la tige de coulée intérieure (appelés points chauds). Les trous de retrait sont relativement grands, de forme irrégulière et présentent des surfaces rugueuses.

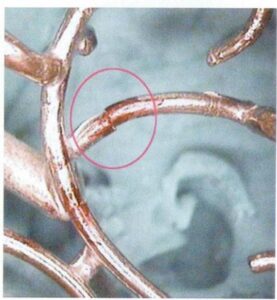

[Cas 6-24] Des porosités de retrait sont apparues dans la coulée, comme le montrent les figures 6-31 et 6-32.

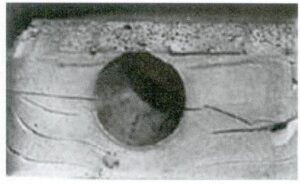

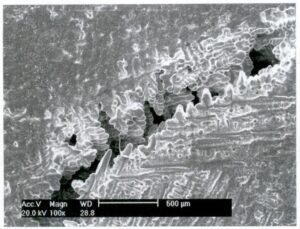

Dans les deux cas susmentionnés de surfaces annulaires, des groupes de trous sont visibles à l'œil nu, souvent dans de grandes sections transversales, ce qui donne lieu à des surfaces rugueuses sur la pièce. Observée à la loupe, la surface dendritique est plus apparente. Au microscope, les parois internes des trous ne sont pas lisses et présentent une structure squelettique dendritique, comme le montre la figure 6-33. En raison des caractéristiques d'apparence de ces trous, ce type de défaut est largement appelé "flétrissure du métal" dans l'industrie de la bijouterie.

Le retrait, comme les cavités de retrait, est également un défaut de trou causé par la contraction du métal. Elle a néanmoins ses caractéristiques en matière de formation. La solidification du métal se manifeste par la nucléation et la croissance de cristaux. Pour les alliages ayant un espacement cristallin spécifique, leur solidification est le processus de formation de noyaux de cristaux et de croissance des cristaux en forme dendritique ; en particulier pour les alliages ayant une large gamme de températures de cristallisation, ils se solidifient généralement de manière volumétrique. Les minuscules cristaux de la zone de solidification se transforment rapidement en cristaux dendritiques bien développés. Lorsque la phase solide atteint une certaine quantité pour former un squelette cristallin, le métal liquide non solidifié est divisé en petits bassins de fusion isolés, comme le montre la figure 6-34. Au cours du processus de refroidissement qui s'ensuit, le liquide contenu dans les petits bassins de fusion subit un retrait liquide et un retrait de solidification.

En revanche, le métal solidifié subira un retrait solide. Comme la somme du retrait du liquide et du retrait de solidification du métal en fusion est plus importante que son retrait solide, la différence entre les deux provoque la formation de petites cavités de retrait dispersées dans les positions correspondantes, c'est-à-dire des défauts de retrait. Supposons que le métal liquide ne mouille pas le moule et que le gypse se décompose pour former du dioxyde de soufre. Dans ce cas, le liquide métallique restant sera repoussé de la surface, laissant derrière lui un squelette dendritique, produisant ainsi une structure de surface dendritique typique.

Causes possibles et facteurs d'influence des cavités de retrait et de la porosité de retrait

(1) Facteurs liés aux alliages de coulée. Les métaux purs, les alliages à composants eutectiques et les alliages dont la plage de températures de cristallisation est étroite ont tendance à se solidifier en couches, formant des cavités de retrait concentrées. En adoptant des procédés de coulée appropriés, les cavités de retrait peuvent être transférées aux colonnes montantes et aux noyaux afin d'obtenir des pièces coulées denses. Les alliages à large plage de solidification ont tendance à se solidifier de manière pâteuse, formant une porosité de retrait dispersée. Lors de la sélection des alliages, il convient d'utiliser autant que possible des alliages à faible intervalle de solidification.

Lorsque des métaux recyclables ou une forte oxydation se produisent au cours du processus de fusion des métaux, ils favorisent la décomposition de la poudre d'investissement de gypse, ce qui entraîne les effets suivants

Le gaz favorise dans une certaine mesure la formation de faces cristallines dendritiques.

(2) Facteurs liés au processus de moulage. La température du moule a un impact significatif sur les défauts de retrait et de relâchement. Une température de moule élevée réduit le nombre de noyaux de surface, ce qui favorise le développement de cristaux dendritiques. La solidification de la surface est fragile, ce qui favorise la formation d'une surface dendritique et de défauts de retrait. Les moules en plâtre ont une mauvaise stabilité thermique. Lorsque la température du moule ou du métal liquide est trop élevée, il est facile de provoquer la décomposition du gypse. Supposons que le moule en plâtre ne soit pas complètement calciné et que du carbone résiduel apparaisse sur la paroi du moule. Dans ce cas, la température de décomposition du gypse diminue, le risque de décomposition du gypse augmente et la formation d'une surface dendritique est favorisée.

(3) Facteurs du système de coulée : Lorsque la conception du système de coulée est en conflit avec les principes de solidification de la pièce moulée, elle peut entraîner l'apparition de retassures ou de porosités de retrait dans la pièce moulée. Les principales manifestations sont les suivantes : la taille du noyau doit répondre aux exigences de l'ensemble de l'arbre métallique en matière d'alimentation et de retrait et doit maintenir une certaine hauteur pour faciliter la solidification séquentielle ; la taille, la quantité, la position et la structure des refroidisseurs ont un impact significatif sur la solidification de la pièce moulée. Les refroidisseurs doivent être placés dans la partie de la coulée qui se solidifie le plus tardivement, et leur taille et leur structure doivent garantir qu'ils se solidifient plus tard que la coulée. Le nombre de refroidisseurs doit permettre de couvrir l'ensemble de la plage d'alimentation et de retrait de la coulée ; la position de la pièce à usiner influe également sur l'apparition de retassures ou de porosités de retrait. Elle doit se trouver à une certaine distance de la carotte pour obtenir une pression d'alimentation suffisante. Les pièces ne doivent pas être trop proches les unes des autres afin d'éviter une surchauffe du moule entre les pièces, ce qui entraînerait une décomposition thermique.

(4) Facteurs du processus de coulée. Une quantité suffisante de métal en fusion est une condition préalable à l'élimination des défauts de porosité de retrait. La température de coulée du métal en fusion est susceptible de provoquer des retassures et des porosités de retrait. Si la température de coulée est trop élevée, le retrait du métal liquide augmente. Dans ce cas, le refroidissement et la solidification sont lents et les dendrites se développent, ce qui favorise considérablement les défauts de retrait et de porosité de retrait.

La porosité de microretrait est plus susceptible de se produire entre les dendrites, avec des trous petits et courbés dispersés dans toute la section de la pièce coulée. Il est difficile de l'éviter ou de l'éliminer lorsque la pression d'alimentation est insuffisante. Par conséquent, il est nécessaire de maintenir les canaux d'alimentation et de retrait du noyau, des refroidisseurs et du métal fondu vers la pièce moulée, de surmonter la résistance en cours de route et d'exiger une pression d'alimentation externe suffisante.

Lorsque des arbres en cire sont modelés, il est essentiel d'éviter de couler sur le même arbre des pièces dont les structures sont très différentes. En effet, des structures différentes nécessitent des processus de coulée différents, ce qui entraîne facilement des problèmes de négligence d'un aspect au profit d'un autre lorsqu'ils sont coulés simultanément.

(5) L'aspect de la structure de la pièce. Les défauts de retrait et de relâchement sont également sensibles à l'épaisseur de la paroi des pièces moulées. Les pièces moulées à parois épaisses sont plus sujettes au retrait et au relâchement, en particulier dans les composants à sections transversales épaisses ou à patins centraux. Le métal en fusion contient une grande quantité de chaleur, ce qui augmente considérablement la température de la surface du moule, accroît le risque de décomposition du gypse et favorise la formation de cavités de retrait gazeux (relâchement). De ce point de vue, il est nécessaire de réduire l'épaisseur de la paroi de la pièce moulée. Cependant, supposons que l'épaisseur de la paroi de la pièce moulée soit trop fine et que la surface soit trop lisse. Dans ce cas, la probabilité de défauts de retrait dispersés augmente. Lorsque l'épaisseur de la paroi de la pièce moulée est irrégulière, des cavités de retrait ou un relâchement sont facilement générés au niveau des parties à paroi épaisse et des points chauds. Par conséquent, l'épaisseur de la paroi doit être contrôlée dans une fourchette spécifique, la différence d'épaisseur de la paroi doit être minimisée autant que possible et des mesures doivent être prises en termes de nombre de tiges de coulée et de leur position, de température du moule, de température du métal fondu, de propriétés du métal, etc.

7.4 Rugosité de la surface

La rugosité de surface fait référence à la surface irrégulière et rugueuse des pièces moulées, généralement causée par deux situations : l'une est due à la rugosité du moule principal et l'autre à la mauvaise qualité du moule au cours du processus de moulage.

[Cas 6-25]

Lorsque l'on utilise des modèles en cire ou en résine de prototypage rapide pour couler des modèles en argent, la surface des modèles en cire ou en résine présente généralement de minuscules étapes formées par la fabrication stratifiée, qui seront reproduites sur la surface des pièces d'argent coulées, ce qui entraînera une rugosité sur la surface des modèles en argent coulés, comme le montre l'illustration 6-35.

[Cas 6-26] Pendentif en argent 925 coulé Surface rugueuse, comme illustré à la figure 6-36.

La surface du moule principal est très lisse, mais en raison de la mauvaise qualité du moule en cire ou du moule de coulée et d'un processus de coulée inapproprié, un grand nombre de piqûres apparaissent à la surface des mauvaises pièces de coulée, qui sont rugueuses et irrégulières.

Analyse :

La rugosité de la surface des pièces de bijouterie est étroitement liée à la qualité du maître-moule, du moule en cire, du moule de coulée et du processus de coulée. Les raisons possibles de la rugosité de la surface des pièces coulées sont les suivantes :

(1) Si la surface du moule original ou du moule en cire est rugueuse, les pièces coulées à partir de ce moule seront certainement rugueuses.

(2) Le moule de coulée est peu résistant et a tendance à se fissurer et à s'écailler. Par exemple, des poudres de coulée de qualité inférieure, un stockage prolongé de poudres de coulée sans utilisation, un stockage de poudres de coulée dans un environnement humide et un rapport eau/poudre excessivement élevé lors de l'ouverture de la poudre réduiront tous la résistance du moule de coulée.

(3) Lorsque l'arbre à cire est planté, si les parties soudées ne sont pas traitées de manière adéquate, des angles aigus ou de petits trous apparaissent, et le moule de coulée peut se fissurer sous l'effet de l'impact du métal coulé.

(4) Pendant la coulée, le liquide métallique brosse la paroi du moule, ce qui provoque des fissures et un décollement de la paroi du moule. Plus la vitesse de remplissage du liquide métallique est élevée, plus la force de brossage sur le moule est importante et plus le risque de décollement des particules de poudre de coulée est élevé. La coulée centrifuge est plus susceptible de former de tels défauts que la coulée statique.

Solutions :

(1) Améliorer la qualité de la surface des maîtres-modèles de prototypage rapide, réduire la taille des étapes pendant le moulage stratifié et polir la surface du maître-modèle après le moulage.

(2) Améliorer la qualité de la surface des moules à cire, éviter l'utilisation excessive de talc pendant l'injection de la cire, ne pas laisser les moules à cire trop longtemps et nettoyer les moules à cire qui ont accumulé de la poussière avant de les utiliser.

(3) Contrôler la qualité des poudres de coulée et le processus de poudrage. Choisissez des poudres de coulée dont la qualité est garantie et stockez les poudres de coulée scellées dans un environnement sec pendant une durée limitée. Supposons que la poudre perde son éclat pendant une période anormalement longue au cours du poudrage. Dans ce cas, cela peut indiquer que la poudre de coulée est périmée, ce qui augmente considérablement le risque de surfaces rugueuses. Contrôler raisonnablement le rapport eau-poudre pendant le poudrage, en réduisant de manière appropriée le rapport eau-poudre tout en garantissant la fluidité de la suspension.

(4) Lors de la fabrication d'arbres en cire, veillez à ce que la liaison entre la carotte du moule en cire et le canal central soit parfaite.

(5) Réduire correctement la pression du métal, contrôler la vitesse de coulée et éviter d'utiliser des vitesses de coulée centrifuge excessives.

7.5 Pi Feng/Flashs

Pi Feng fait référence à des paillettes de matériau irrégulières qui adhèrent au bord de la pièce coulée, également connu sous le nom de "bord volant".

De gros morceaux de Pi Feng/Flashs sont apparus dans le trou creux du pendentif en argent 925 coulé, comme le montre l'illustration 6-37.

Analyse [Cas 6-27] :

Le Pi Feng/Flashs est la partie excédentaire de la pièce coulée, qui peut être causée par deux possibilités : d'une part, il y a du Pi Feng sur le moule en cire lui-même, qui est copié sur la pièce coulée ; d'autre part, il est généré pendant le processus de coulée, qui est causé par des fissures dans le moule, et le liquide métallique s'infiltre et forme du Pi Feng. Ce type de défaut doit être traité sous les aspects suivants :

(1) Améliorer la résistance du moule. Lorsque la résistance du moule est insuffisante, il est susceptible de se fissurer. Il convient d'utiliser des poudres de coulée de qualité supérieure et correctement stockées, et le rapport eau/poudre ne doit pas être trop élevé lors de l'ouverture de la poudre.

(2) Après le jointoiement, le moule de coulée doit être maintenu immobile pendant au moins une heure et ne doit pas être déplacé à volonté.

(3) Adopter un système de cuisson raisonnable, et la température doit augmenter et diminuer lentement afin d'éviter un refroidissement ou un réchauffement rapide, en accordant une attention particulière aux changements de température dans les phases sensibles.

(4) Une fois le moule cuit, il doit être coulé immédiatement, sans cuisson répétée. Soyez prudent lorsque vous prenez le moule pour le couler et n'entrez pas en collision avec le moule.

7.6 Trou de sable

Les trous de sable sont des vides formés dans le métal au cours du processus de solidification, causés par des matières étrangères ou des impuretés dans le métal qui sont piégées et enfermées dans le métal.

[Cas 6-28]

De grands trous de sable irréguliers sont apparus sur la surface latérale des graines de melon 18KR, comme le montre la figure 6-38.

Certains trous de sable sont exposés à la surface du moulage, remplis de substances non métalliques évidentes, ou initialement remplis d'inclusions non métalliques, qui sont éliminées lors de processus ultérieurs tels que l'enlèvement de la coquille et le décapage à l'acide.

[Cas 6-29 ]

Des trous de sable apparaissent sur la sous-surface de l'anneau de 18KW, qui est exposé après le polissage, comme le montre la figure 6-39.

Certains trous de sable n'atteignent que partiellement la surface ou se cachent sous la peau, et n'apparaissent généralement qu'après le meulage et le polissage ; un polissage supplémentaire peut agrandir les trous, sans affecter de manière significative les propriétés mécaniques, mais en affectant principalement la qualité de la surface et la performance du polissage.

Analyse :

Les trous de sable apparaissant sur les pièces de bijouterie ont des similitudes avec la rugosité de la surface, le flash et d'autres défauts étroitement liés à la qualité du moule et au processus de coulée. Lorsque la résistance du moule est faible et que les particules de poudre de coulée se détachent, une surface rugueuse se forme ; lorsque le moule se fissure, cela provoque un éclair de coulée ; lorsque les particules de poudre de coulée qui se détachent ou les inclusions étrangères ne sont pas évacuées à temps de la cavité du moule, elles sont piégées dans une partie spécifique de la cavité du moule, ce qui entraîne des défauts liés aux trous de sable. Comme ces substances sont plus légères que le métal en fusion, si le temps et les conditions le permettent, elles flotteront à la surface de la pièce moulée. C'est pourquoi les trous de sable apparaissent souvent à la surface ou près de la surface de la pièce moulée. Pour résoudre le problème des trous de sable, il convient de prêter attention à la qualité du moule, au processus de coulée, etc., comme indiqué ci-dessus pour la rugosité de la surface et les défauts de flash.

7.7 Inclusion de scories

L'inclusion de laitier est un défaut formé par l'emprisonnement du laitier dans le métal en fusion sans séparation opportune, qui se produit au cours du processus de coulée. Elle se caractérise par des trous de forme irrégulière et rugueuse, remplis entièrement ou partiellement de scories, dont la plupart peuvent être éliminées par l'explosion du plâtre et le nettoyage de la coulée.

[Cas 6-30] Des inclusions de scories sont apparues à la surface du pendentif de 18 kW, comme le montre la figure 6-40.

Analyse :

D'après la figure 6-40, on peut déduire que les inclusions de laitier sont des impuretés introduites de l'extérieur dans le métal en fusion, avec au moins quelques impuretés à l'état liquide pendant la fusion, entraînées dans la cavité du moule pendant la coulée. Lorsque le métal est encore fluide, il flotte à la surface de la coulée, se solidifie et forme cette structure dendritique typique à la surface du métal. Les raisons possibles de ce défaut sont les suivantes

(1) La charge métallique ou le creuset n'est pas propre, ce qui entraîne une augmentation des scories après la fusion et une mauvaise pureté du métal en fusion.

(2) L'ajout excessif d'agents de laitier pendant la fusion entraîne la formation d'une grande quantité de laitier.

(3) Élimination inadéquate du laitier avant la coulée et mauvais blocage du laitier pendant la coulée.

(4) Le godet de coulée n'est pas rempli ou l'écoulement est interrompu pendant la coulée ; le laitier pénètre dans la cavité du moule en même temps que le métal en fusion parce que le système de coulée ne bloque pas efficacement le laitier.

Pour remédier à ces défauts, des mesures correspondantes doivent être prises en ce qui concerne la charge de métal, le creuset, les méthodes de blocage du laitier, la conception du système de coulée et le processus de coulée.

7.8 Le froid élimine les défauts

Incomplet fait référence à la coulée incomplète causée par le fait que le liquide métallique ne remplit pas la cavité du moule, caractérisée par des perforations lisses à bords arrondis sur la paroi de la coulée.

La fermeture à froid désigne la coulée présentant des défauts discontinus évidents à la convergence de deux flux de métal en raison d'une fusion incomplète, qui ressemblent souvent à des fissures mais avec des bords plus lisses et de légères rides autour des traces.

[Cas 6-31]

Le pendentif en argent 925 est incomplet, comme le montre la figure 6-41. Le pendentif utilise la technologie de l'incrustation à la cire, avec une section non formée après le moulage, arrondie à l'extrémité, et la pierre précieuse manquante.

[Cas 6-32]

Le moulage de bijoux présente des défauts de fermeture à froid, comme le montre la figure 6-42.

Analyse :

Les défauts tels que le remplissage incomplet et les fermetures à froid appartiennent à la même catégorie et sont principalement dus à une mauvaise fluidité du liquide métallique. Les cas mineurs se traduisent par des fermetures à froid ou des marques d'écoulement, tandis que les cas graves entraînent un remplissage incomplet. Ces défauts nuisent gravement à la qualité de la surface, et même le polissage ou le meulage ne permettent pas d'obtenir une bonne finition de surface. Ils peuvent également affecter les propriétés mécaniques, en provoquant des fissures dans les zones de remplissage incomplet ou d'obturation à froid lorsque le bijou est soumis à des contraintes.

Les facteurs susceptibles d'entraîner des défauts de coulée et les solutions correspondantes sont les suivants :

(1) Conception structurelle déraisonnable du produit. Par exemple, le moulage est trop fin ou présente une grande surface avec des parois minces, ce qui rend difficile le remplissage du moule par le métal liquide. En général, lorsque l'épaisseur de la paroi est inférieure à 0,3 mm, il est difficile de la mouler et elle est sujette à de tels défauts. Dans la mesure du possible, il convient de modifier ces conceptions en augmentant l'épaisseur de la paroi de manière appropriée. S'il n'est pas possible de modifier la conception, il convient d'utiliser un système d'injection plus complexe pour éviter ces défauts.

(2) Mauvaise fluidité du matériau métallique lui-même. Les caractéristiques de fluidité varient selon les alliages. En général, les alliages ayant un point de fusion bas, de petits intervalles de cristallisation et une faible tension superficielle ont une meilleure fluidité. Par conséquent, ces matériaux peuvent être considérés comme prioritaires tant qu'ils n'affectent pas les autres exigences de performance.

(3) La conception du système de coulée n'est pas raisonnable. Par exemple, la section transversale de la carotte de coulée est trop petite, le nombre de carottes de coulée est trop faible, le positionnement est incorrect et la distribution est inégale, ce qui fait que le chemin d'écoulement du métal liquide est trop long et que le passage est bloqué avant que le remplissage ne soit terminé. La carotte de coulée doit être déterminée en fonction de la structure de la pièce moulée.

Outre l'examen de l'état d'écoulement du liquide métallique dans des conditions générales, il est également nécessaire de tenir compte du frottement du liquide métallique sur la paroi du moule, de la situation de refroidissement du liquide métallique et de la fluidité du liquide métallique. Veillez à ce que la hauteur de la pression de tête soit suffisante et raccourcissez autant que possible le chemin d'écoulement du liquide métallique pour garantir un écoulement fluide du liquide métallique.