Lo que necesita saber sobre la fundición de joyas: De la preparación del material a las técnicas avanzadas

Los principios básicos y las habilidades operativas para 5 tareas típicas

La joyería se fabrica ampliamente mediante fundición, que es el proceso de fundir materias primas metálicas y verterlas en un molde para obtener piezas fundidas después de enfriarlas. Existen dos métodos de fundición de joyas: el manual y el automático. El primero consiste en fundir el metal con un soplete o un horno de inducción y verterlo manualmente en el molde de fundición; el segundo se realiza en una máquina de fundición automática que integra la fundición y el vertido. Para lograr unos resultados de fundición excelentes, los metales fundidos suelen emplear un método que consiste en aspirar primero y llenar después con gas inerte de protección para mejorar la calidad de la fundición, y el control preciso de la temperatura de fundición se consigue mediante ajustes de programa. Debido a la estructura relativamente delicada de las piezas de joyería, confiar únicamente en el vertido por gravedad no puede garantizar que las piezas fundidas llenen el molde y se solidifiquen correctamente, por lo que es necesario introducir fuerzas externas para promover el llenado del metal y aumentar la presión de compensación. Dependiendo del método de introducción de la fuerza externa, el colado de joyas puede realizarse mediante colado por succión al vacío, colado por presión al vacío, colado centrífugo al vacío, etc. En la producción, es necesario elegir los procesos de fundición y colado adecuados en función de las propiedades del material y las características estructurales del producto. Además, en la producción de joyería, a menudo se procesan perfiles (materiales con formas fijas, como alambres y tubos), y los perfiles se preparan principalmente mediante colada continua al vacío de metal fundido. La fundición y el vertido de materias primas metálicas implican conocimientos de varias disciplinas, como materiales, maquinaria, metalurgia y fundición, con muchos factores que afectan a la calidad de la fundición. Debe establecerse y seguirse estrictamente un proceso de producción científico para garantizar una calidad de fundición elevada y estable.

Este proyecto le permite dominar los principios básicos y las habilidades operativas de la colada por succión al vacío, la colada por presión al vacío, la colada centrífuga al vacío y la colada continua al vacío a través de 5 tareas típicas y de ampliación posterior a la clase.

Máquina de colada por succión al vacío

Índice

Sección I Preparación del material

1. Conocimientos previos

(1) Composición de los materiales de carga

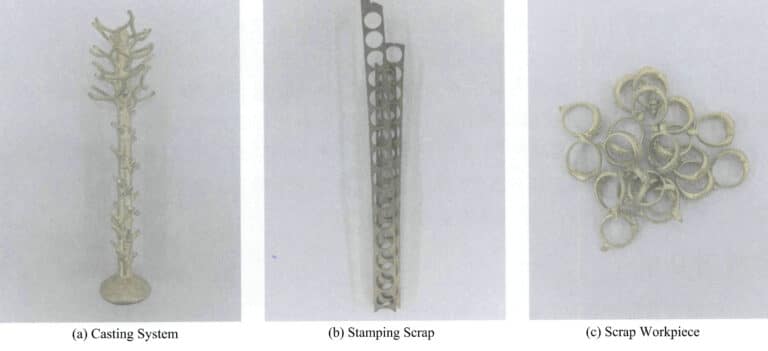

En la producción de joyas, no todos los materiales se convierten en productos, y se generan diversos materiales de desecho, como el sistema de fundición durante el vaciado, los restos de bordes durante el estampado y las piezas defectuosas durante el proceso de producción, como se muestra en la Figura 7-1. Estos materiales de desecho suelen reciclarse para reducir la cantidad de materiales nuevos. Estos materiales de desecho suelen reciclarse para reducir la cantidad de materiales nuevos.

Los materiales de desecho suelen tener suciedad en la superficie; por ejemplo, el sistema de fundición puede tener polvo de fundición de yeso residual e impurezas oxidadas, los restos de bordes del estampado pueden tener manchas de aceite, y las piezas de trabajo defectuosas pueden contener impurezas, etc. Si estos se reciclan directamente sin tratamiento, afectará al color y a la calidad metalúrgica de los materiales. Por lo tanto, para los materiales de desecho durante el proceso de producción, es necesario determinar sus categorías de materiales antes de reutilizarlos para evitar que se mezclen; los materiales de desecho de limpieza deben evitar las impurezas oxidadas, la suciedad, etc.

Para garantizar la estabilidad de la calidad del producto, es necesario manejar correctamente la proporción de materiales nuevos y materiales reciclados durante la dosificación. Muchos proveedores de materiales de relleno sugieren que la proporción de materiales reciclados en cada lote debe ser de 30%; sin embargo, en la producción real, excepto en algunas piezas sencillas con un mayor rendimiento de fundición, muchos productos tienen un rendimiento de sólo alrededor de 50% o incluso inferior. Si se sigue la proporción de reciclado requerida, una gran cantidad de material reciclado generado diariamente no puede ser reutilizado a tiempo y se acumula rápidamente, dando lugar a importantes problemas de gestión de materiales y costes de producción para las empresas de fabricación de joyas. Por lo tanto, muchas empresas utilizan una proporción de material reciclado superior a 50% durante la dosificación, llegando incluso a veces a 70%. Es importante tener en cuenta que las aleaciones se contaminan inevitablemente durante la fusión y la fundición. Si la proporción de materiales reciclados es demasiado alta, puede provocar fluctuaciones en el rendimiento de llenado y otras propiedades de la aleación. Los elementos fácilmente volátiles de la aleación disminuirán, aumentando la probabilidad de inclusiones de oxidación y defectos de colada insuficientes.

(2) Densidad

La densidad es la masa por unidad de volumen de una sustancia, representada por el símbolo ρ. En el Sistema Internacional de Unidades y en las unidades de medida legales de China, la unidad de densidad suele ser kg/kg.cm3mientras que en la producción se suele utilizar la unidad g/cm3. En los materiales metálicos, los metales con una densidad inferior a 5,0×103 kg/cm3 se denominan metales ligeros, mientras que los de mayor densidad se denominan metales pesados. Según este método de clasificación, todos los materiales de joyería de metales preciosos entran en la categoría de metales pesados.

La gama de selección de elementos de aleación del material de relleno es bastante amplia en las aleaciones de metales preciosos para joyería. Cada elemento de aleación tiene su masa atómica y su densidad correspondiente, y las diferentes composiciones de material de aportación tendrán densidades variables. La densidad de los materiales dentro de la misma categoría no es constante, sino que está influida por la composición química y la estructura interna del material. Los materiales con una estructura interna densa tendrán una densidad mayor que los que presenten defectos de vacíos internos. En el caso de un producto de joyería de un determinado material, si se detecta que su densidad es inferior a la densidad teórica, puede reflejar indirectamente la situación de vacíos internos del producto. Los cambios en los factores ambientales externos, como la temperatura y la presión, también pueden afectar a la densidad del material hasta cierto punto, pero el grado de influencia está relacionado con su rango. Cuando se calientan a cierta temperatura ambiente, la densidad de los materiales suele disminuir ligeramente con el aumento de la temperatura. Cuando la temperatura alcanza el punto de fusión del metal, y éste se funde en estado líquido, la densidad del material disminuye significativamente.

La densidad es una característica importante de los materiales. Puede utilizarse para identificar el tipo de material, detectar el contenido de metales preciosos como el oro y la plata, y determinar si el material es denso, hueco o suelto en función de su densidad. En la producción de fundición de joyas, la densidad relativa de los materiales de metales preciosos y de la cera se utiliza a menudo para calcular los materiales necesarios para la dosificación.

2. Ejecución de tareas

Esta tarea utiliza oro rosa de 18 quilates prefundido y materiales reciclados para conseguir una finura de 18 quilates y un color rojo rosado.

(1) Limpieza de materiales reciclados

Verifique los tipos de materiales reciclados y seleccione las piezas con componentes claros, como núcleos de árboles metálicos, cabezas de árboles de vaciado, bebederos residuales, piezas de fundición de desecho, etc.; luego verifique la condición de la superficie de los materiales reciclados. Si hay polvos de fundición residuales, oxidación de la superficie, escoria, manchas de aceite y otra suciedad, utilice un tambor magnético o una máquina de chorro de arena para limpiar la superficie, como se muestra en la Figura 7-2.

(2) Prealeación de nuevos materiales

Prepare los materiales de acuerdo con los requisitos de control interno para el oro de 18 quilates; consulte el Proyecto 6 para conocer las operaciones específicas.

(3) Descomposición del material de carga

Los materiales de carga sobredimensionados o demasiado largos deben descomponerse en trozos más pequeños para mezclarlos y fundirlos con precisión en el horno. Para el procesamiento se pueden utilizar grandes cortadoras de pernos o punzonadoras eléctricas, y el método de operación se puede encontrar en el Proyecto 6.

(4) Mezcla

Compruebe el peso del árbol modelo de cera medido durante la producción de cada molde de fundición de yeso y calcule el material de carga de metal necesario para este molde de fundición de acero basándose en la comparación de densidades entre el material de cera y el material de carga de metal. En este caso, el peso del árbol modelo de cera es de 30 g, la densidad de la cera es de 0,95 g/cm3y la densidad del oro rosa es de 16 g/kg.cm3por lo que se necesitan 505 g de material. Para garantizar que la cabeza metálica del árbol modelo tenga una cierta altura después del vertido, se suele aumentar unos 20 g sobre el valor calculado durante la producción, lo que da como resultado una cantidad total de material de 525 g.

Para garantizar la calidad metalúrgica y evitar la acumulación de residuos, configurar el material reciclado para que coincida con la proporción del material nuevo : el material viejo= 6 : 4. La cantidad de material nuevo añadido es de 315 g, y la cantidad de material reciclado añadido es de 210 g.

(5) Etiquetado

Coloque la carga del horno preparada en la cubeta de material, etiquétela con el tipo de material, la calidad y el número de la cubeta de acero, y haga que la recoja el personal de vertido.

(6) Fin de los trabajos

Una vez finalizada la dosificación, entregue los materiales de metales preciosos, apague la balanza electrónica y limpie la zona de trabajo.

Sección II Colado en vacío

1. Conocimientos previos

1.1 Métodos de vertido de líquidos metálicos

El vaciado es el proceso de inyectar metal fundido en la cavidad de un molde de fundición. Dado que las piezas de joyería son productos relativamente finos, el metal fundido se solidifica rápidamente durante el proceso de vertido y pierde su fluidez. Por lo tanto, el vertido convencional por gravedad es difícil de garantizar una forma adecuada, y debe introducirse alguna fuerza externa para promover el llenado rápido de la cavidad con metal fundido, lo que da como resultado piezas de fundición con formas completas y contornos claros.

Según el método de utilización de la fuerza externa durante el proceso de colada, los métodos de colada de líquidos metálicos pueden dividirse en dos categorías principales: colada centrífuga y colada por succión al vacío; según el grado de automatización de la colada, puede dividirse en colada manual y colada automática mediante máquinas de colada.

(1) Colada centrífuga y colada por aspiración al vacío

La fundición centrífuga consiste en verter metal fundido en un molde de fundición giratorio, donde el metal fundido llena el molde de fundición y se solidifica bajo la fuerza centrífuga. La fundición centrífuga tiene una alta eficiencia de producción, una presión significativa del metal y una rápida velocidad de llenado, lo que es beneficioso para dar forma a las piezas fundidas, especialmente adecuadas para verter pequeños accesorios como eslabones de cadenas y pendientes, así como joyas de platino de alto punto de fusión. En comparación con la fundición por succión al vacío, la fundición centrífuga tradicional tiene algunos puntos débiles: debido a la rápida velocidad de llenado, el metal fundido experimenta fuertes turbulencias durante el vertido, lo que aumenta la probabilidad de que el gas quede atrapado; la velocidad de descarga de gas dentro de la cavidad es relativamente lenta, lo que provoca una alta contrapresión dentro del molde de fundición, lo que aumenta la probabilidad de que se produzcan agujeros de gas; cuando la presión de llenado es demasiado alta, el metal fundido puede erosionar gravemente las paredes del molde, lo que puede provocar fácilmente grietas o desprendimientos en el molde de fundición; además, durante el vertido, la escoria puede entrar en la cavidad junto con el metal fundido. Debido a la alta presión de llenado provocada por la fuerza centrífuga, la cantidad máxima de metal que se puede colar con seguridad utilizando la colada centrífuga es menor que la de la colada por succión al vacío.

La fundición por succión al vacío es un proceso en el que se utiliza un vacío externo para reducir la presión interna del molde de fundición por debajo de la presión atmosférica, lo que permite que el metal fundido llene la cavidad no sólo por su peso, sino también por una diferencia de presión adicional. En comparación con la fundición centrífuga, el proceso de llenado de la fundición por succión al vacío es relativamente suave, con menos efecto de abrasión del metal fundido en la pared del molde; debido al efecto del vacío, la contrapresión del gas en la cavidad es menor, y la cantidad máxima de metal fundido de una sola vez es mayor. Por lo tanto, este método de fundición ha sido ampliamente utilizado en la fundición de joyas, especialmente adecuado para la fundición de adornos de tamaño grande y mediano, como anillos de hombre, colgantes, pulseras, etc.

(2) Colada manual y colada automática con máquinas de colada

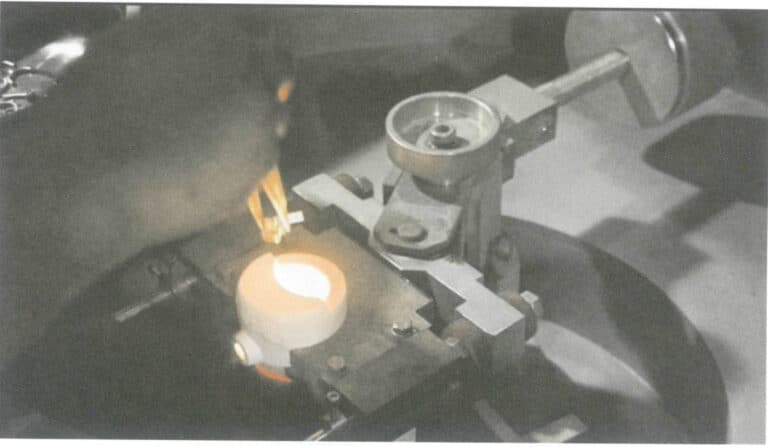

La colada manual se realiza generalmente con hornos de fusión de antorcha o de inducción. Una vez refinado el metal fundido y eliminada la escoria, se ajusta la temperatura al intervalo de temperatura de colada y, a continuación, se saca el molde del horno de calcinación para prepararlo para la colada. Según el tipo de equipo utilizado, la colada manual incluye principalmente la colada centrífuga y la colada por succión al vacío. La colada centrífuga manual utiliza una máquina centrífuga de transmisión mecánica sencilla que se utiliza en algunas pequeñas fábricas de procesamiento de joyas. No dispone de un dispositivo de calentamiento por inducción, oxígeno o gas licuado de petróleo para fundir el metal ni de un horno de inducción para fundir el metal y verter el metal fundido en el crisol para la colada centrífuga. La colada manual por presión negativa es la forma más simple de colada por succión al vacío, utilizando equipos conocidos como máquinas de colada por succión al vacío, como se muestra en la Figura 7-3. El componente principal de esta máquina es la cuchara de colada. El componente principal de esta máquina es el sistema de vacío, que carece de dispositivo de fusión por calentamiento, por lo que debe utilizarse junto con un soplete u horno de fusión. Tras la fusión, el metal fundido se vierte manualmente en el molde. La operación es relativamente sencilla, con una mayor eficiencia de producción, y ha sido ampliamente utilizada en pequeñas y medianas fábricas de procesamiento de joyería. Dado que el vertido se realiza en condiciones atmosféricas, existe el problema de la oxidación secundaria y la absorción de gas del metal fundido. Todo el proceso de colada, incluida la temperatura de colada, la velocidad de colada, la altura del cabezal y la manipulación de la escoria en la superficie del líquido, está controlado por el operario, por lo que hay muchos factores que pueden afectar a la calidad.

1.2 Rendimiento de llenado del metal fundido

La capacidad del metal fundido para llenar la cavidad del molde, dando lugar a piezas de fundición con formas completas y contornos claros, se denomina rendimiento de llenado del metal fundido. Los principales factores que afectan al rendimiento de llenado del metal fundido son la fluidez del propio metal fundido, así como las propiedades del molde, las condiciones de vertido y la estructura de la pieza fundida.

(1) El impacto de la fluidez del metal fundido en el llenado

Sólo se puede obtener una buena colada cuando el metal fundido llena la cavidad. Esta capacidad de llenado del metal fundido se denomina fluidez. La fluidez del metal líquido es una de las propiedades importantes de la fundición de metales. Una buena fluidez del metal fundido puede ayudar a eliminar los gases y las inclusiones no metálicas antes del vertido o hacerlos flotar durante el proceso de vertido y solidificación, mejorando la calidad interna de la pieza fundida, lo que es beneficioso para obtener piezas fundidas con dimensiones precisas y contornos claros, lo que es ventajoso para que la pieza fundida reciba la reposición oportuna de metal fundido durante la solidificación, evitando la formación de cavidades de contracción y defectos de porosidad.

Los factores internos que afectan a la fluidez del metal fundido son principalmente la composición química de la aleación, y existe cierta regularidad entre la fluidez de la aleación y su composición. Por ejemplo, bajo el mismo grado de recalentamiento, la fluidez del oro puro es mejor que la del platino puro. Si el material de joyería contiene elementos de aleación fácilmente oxidables, pueden oxidarse en inclusiones de óxido insolubles durante la fusión, empeorando la fluidez del metal fundido. En resumen, cualquier factor que aumente la resistencia a la fricción entre el metal fundido y el molde o provoque una disminución de la temperatura del metal reducirá la fluidez del metal fundido.

(2) Influencia de las propiedades del molde de fundición en el llenado

Si el material del molde de fundición (como los moldes metálicos) tiene una buena conductividad térmica, el metal fundido se enfriará rápidamente después del vertido, lo que dará lugar a un corto tiempo de aislamiento, y la fluidez disminuirá bruscamente, provocando una disminución de la capacidad de llenado; por el contrario, si el molde de fundición (como los moldes de yeso) tiene una mala conductividad térmica, el metal fundido se enfriará lentamente, mejorando la capacidad de llenado. El precalentamiento del molde de fundición puede reducir la diferencia de temperatura entre el metal fundido y el molde de fundición, ralentizando la velocidad de enfriamiento del metal fundido y prolongando el tiempo de líquido, mejorando así la capacidad de llenado. Cuando el gas no se descarga suavemente de la cavidad del molde de fundición, obstaculizará el flujo del metal fundido.

(3) Influencia de las condiciones de vertido en el llenado

Aumentar la temperatura de colada es beneficioso para mejorar la capacidad de llenado. Cuanto mayor sea la presión ejercida sobre el metal fundido en la dirección de flujo, mejor será la capacidad de llenado.

(4) El impacto de la estructura de la colada en el relleno

Cuando el volumen de la colada y las condiciones de vertido son las mismas, las coladas con un mayor espesor equivalente (la relación entre el volumen de la colada y su superficie) tienen una superficie de contacto con el molde relativamente menor, lo que se traduce en una pérdida de calor más lenta y una mayor capacidad de llenado. Cuanto más fina sea la pared de la pieza fundida, más difícil será llenarla. Cuanto más compleja es la pieza fundida, más compleja es la estructura de la cavidad del molde, con más curvas, lo que provoca una mayor resistencia al flujo, dificultando el llenado del molde.

1.3 Formas de formar un vacío

2. Ejecución de tareas

(1) Verificación del material y la estructura del producto

Antes de fundir y verter, determine el material del producto que se va a verter, compruebe la carga preparada e inspeccione la limpieza de la carga para evitar la contaminación del horno. Al mismo tiempo, verifique el tipo y la estructura del producto en el molde de fundición y ajuste la temperatura de vertido a 1010℃.

(2) Preparación para la fusión y el vertido

El crisol de fusión debe ser un crisol específico para latón, y debe comprobarse cuidadosamente la limpieza del interior del crisol, eliminando cualquier resto de perlas de metal, escoria, etc., para evitar contaminar el metal fundido. Coloque el crisol en la bobina de inducción, asegurándose de que el fondo esté apoyado sobre una almohadilla resistente al calor. Encienda el agua de refrigeración, conecte la fuente de alimentación de inducción, compruebe el estado del equipo y utilícelo sólo después de confirmar que es normal.

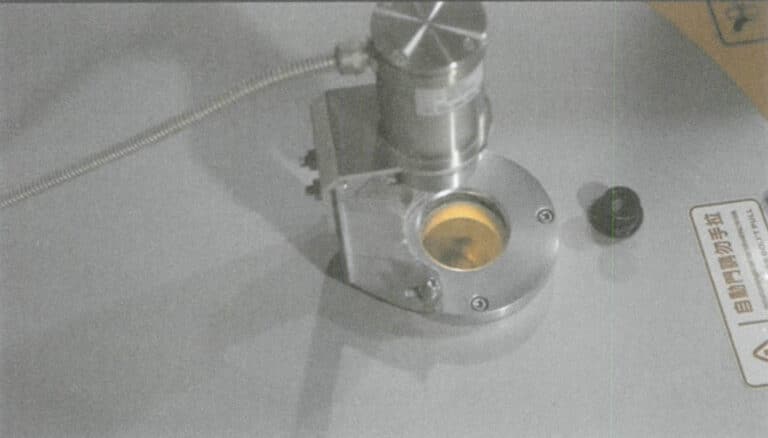

Compruebe el estado de la máquina de colada al vacío, coloque una empaquetadura de grafito en el asiento del enchufe y ponga en él un molde de colada de yeso sin quemar. Encienda la bomba de vacío y compruebe si el equipo hace el vacío con normalidad; el indicador debe moverse rápidamente a -0,1MPa cuando es normal. Si el nivel de vacío no desciende durante mucho tiempo, compruebe si hay fugas de aire en la empaquetadura de grafito, ajuste la posición de la empaquetadura de grafito, limpie la brida de la mufla y vuelva a realizar una prueba de vacío. El aceite de vacío debe sustituirse si el nivel de vacío no cumple los requisitos.

(3) Materiales de carga del horno de fusión

Añada los materiales de latón al crisol, asegurándose de que no estén demasiado apretados para evitar el problema del "atasco de materiales" (cuando los materiales se presionan unos contra otros, impidiendo que desciendan uniformemente). Pulse el botón "Heating" para iniciar el calentamiento; los ajustes de la corriente durante el calentamiento no deben ser demasiado rápidos, especialmente después de que los materiales se fundan, para evitar el sobrecalentamiento del metal fundido (Figura 7-8). Durante el proceso de fusión, preste atención al movimiento descendente de los materiales; si se produce un "atasco de material", despeje rápidamente los materiales. Para reducir la oxidación del metal fundido debida a la exposición al aire, cubra la superficie del metal fundido con carbón triturado como protección. Añadir los materiales de retorno para continuar la fusión una vez que los materiales prefundidos se hayan fundido completamente. Tras la fusión, agitar el metal fundido con una varilla de vidrio para garantizar una composición y temperatura uniformes. Ajustar la potencia del horno de inducción para mantener el metal fundido en un estado de conservación del calor.

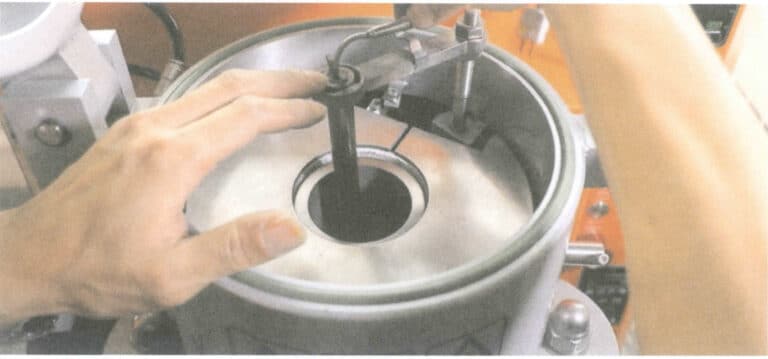

(4) Colocación del molde de fundición de yeso

Una pinza de acero saca el molde de fundición de yeso del horno de calcinación y lo coloca en el zócalo de la máquina de colada al vacío, como se muestra en la figura 7-9. Intente crear un vacío y compruebe el rendimiento del sellado. Gire el molde de fundición para asegurar un buen ajuste entre la brida y la empaquetadura de grafito, alcanzando el nivel de vacío requerido.

(5) Vertido

Utilice una varilla de vidrio para eliminar la escoria de la superficie del metal fundido, detenga el calentamiento y utilice unas pinzas para crisoles para sujetar el crisol, alineando la boquilla del crisol con el vaso de vertido del molde, y vierta de forma constante el metal fundido en el molde. Durante el proceso de vertido, no debe interrumpirse el flujo; controle la velocidad empezando despacio, luego rápido y finalmente despacio de nuevo. Tenga cuidado de no dejar que el metal fundido rebose del vaso de vertido, como se muestra en la figura 7-10.

(6) Desmontaje del molde de fundición

Después del vertido, haga el vacío durante 2~3 min hasta que se solidifique el metal fundido en la cubeta de vertido. A continuación, apague el extractor de vacío y abra la válvula de gas a la espera de que la presión del aire en la cámara de vertido vuelva a la presión normal, a continuación, utilice una pinza de matraz de acero para agarrar el borde del matraz de acero y tire verticalmente del molde de fundición para sacarlo, colocándolo en la posición designada para que se enfríe.

(7) Fin de los trabajos

Después de verter todos los moldes de fundición, coloque el crisol en la posición designada y cúbralo con algodón refractario. El horno de fusión por inducción debe seguir haciendo circular agua de refrigeración durante 30 minutos antes de apagarse. Limpiar el equipo y la zona de trabajo con una escoba, aspiradora, trapo, etc.

Sección III Moldeo por presión en vacío

1. Conocimientos previos

En el proceso de fundición de joyas, hay que prestar atención al rendimiento de fundición del metal. El rendimiento de fundición de una aleación se mide principalmente por indicadores como la capacidad de llenado, la contracción, la segregación y la absorción de gas. Una gran capacidad de llenado facilita la obtención de piezas fundidas con contornos claros y patrones exquisitos, reduciendo defectos como contornos poco claros, colada insuficiente y cierres fríos; es beneficioso para que el gas y las inclusiones no metálicas del metal fundido suban y se descarguen, reduciendo defectos como la porosidad y la inclusión de escoria. La contracción se refiere al fenómeno de reducción de volumen que se produce en las piezas fundidas durante la solidificación y el enfriamiento. Cuanto menor sea la contracción producida por el metal líquido vertido en el molde durante la solidificación, más fácil será obtener una fundición sin defectos. Si la solidificación y la contracción no se controlan adecuadamente, aparecerán defectos como cavidades de contracción, porosidad de contracción, deformación y grietas en el interior de la pieza fundida. La segregación se refiere al fenómeno de composición química desigual en la fundición. La segregación es un defecto de la fundición que debe evitarse o minimizarse en la joyería de metales preciosos, ya que afecta directamente a la calidad del producto. La absorción de gas se refiere a la propiedad de la aleación de absorber gas durante la fusión y el vertido. Una absorción excesiva de gas provocará la formación de poros en la pieza fundida. Los poros pueden dañar la continuidad de la aleación, reducir el área de carga efectiva y provocar una concentración de tensiones cerca de los poros, lo que lleva a una disminución de las propiedades mecánicas de la pieza fundida y al deterioro de la calidad de la superficie.

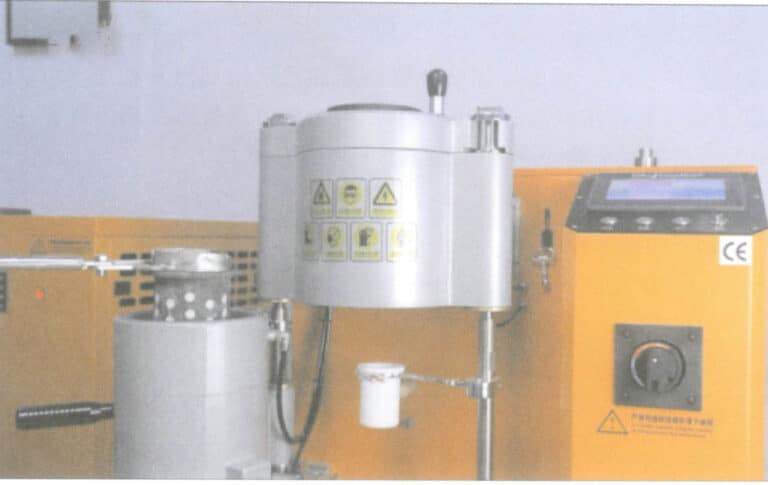

En el proceso de fundición de joyas intervienen muchos elementos tecnológicos, todos los cuales pueden influir directa o indirectamente en el rendimiento de la fundición de metal y en la calidad de la pieza en bruto. Los defectos de fundición suelen ser el resultado de la acumulación de diversos factores a lo largo de todo el proceso. Los métodos manuales de fundición y colada son métodos de producción tradicionales basados en la experiencia, en los que los factores subjetivos del operario son significativos, lo que provoca grandes fluctuaciones en la calidad del producto. Con el aumento de los requisitos de calidad de los productos de joyería y los avances tecnológicos en la industria de la joyería, las máquinas automáticas de fundición se han convertido en equipos muy importantes en la fundición a la cera perdida de joyería, sirviendo como base importante para garantizar la calidad del producto. La máquina de fundición a presión por vacío de fusión por inducción es el equipo de fundición automática más utilizado. Hay muchos modelos de este tipo de máquinas, y las máquinas de fundición producidas por diferentes empresas tienen sus propias características. Sin embargo, por lo general constan de un sistema de calentamiento por inducción, un sistema de vacío, un sistema de control, etc. Estructuralmente, suelen ser verticales, con la parte superior como cámara de fusión, la parte central como cámara de colada y la parte inferior como cilindro de elevación, tal y como se muestra en la Figura 7-11.

La cámara de colada es cilíndrica, con un anillo de goma de sellado situado en el centro de la abertura superior, y un zócalo de brida se establece en el interior, que se corresponde con la placa de brida matraz a través de empaquetadura de grafito, similar a la configuración de una máquina de colada por succión de vacío. En el fondo de la cavidad interior de la cámara de colada se coloca un cilindro elevador. Cuando la cámara de colada gira hacia fuera en el sentido de las agujas del reloj, el cilindro de elevación se eleva automáticamente para colocar el molde; cuando la cámara de colada gira hacia dentro en el sentido contrario a las agujas del reloj, el cilindro desciende automáticamente, permitiendo que la brida del molde quede suspendida en el zócalo de la brida. También hay un cilindro de elevación directamente debajo de la cámara de colada que, al elevarse, garantiza que el anillo de sellado de la parte superior de la cámara de colada esté en estrecho contacto con el fondo de la cámara de fusión. La cámara de fusión también es cilíndrica, con una tapa de horno en la parte superior y una ventana de observación. En el centro de la abertura superior de la cámara de fusión se coloca un anillo de goma de sellado y, tras cerrar la tapa del horno, al elevar la cámara de colada que contiene el molde se pueden crear cámaras selladas independientes para la cámara de fusión y la cámara de colada, lo que permite verter y solidificar el líquido metálico bajo diferentes presiones de aire.

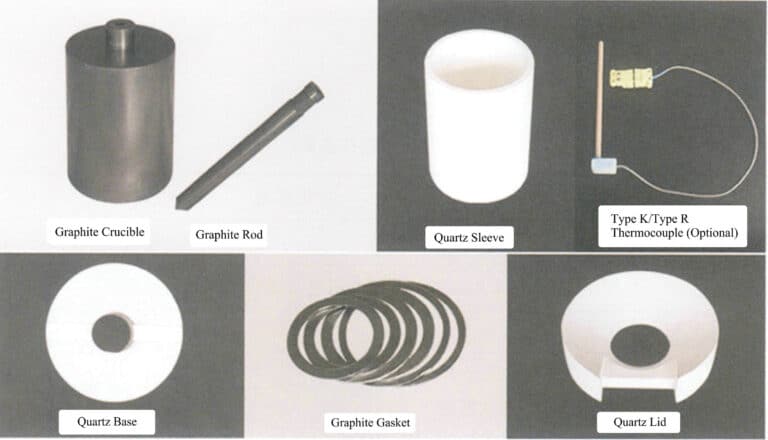

Las piezas consumibles comunes para las máquinas de fundición a presión en vacío incluyen crisoles de grafito, barras de grafito, cubiertas exteriores de cuarzo, termopares, bases de cuarzo y juntas, como se muestra en la figura 7-12. Cuando se funden materiales de joyería convencionales como oro, plata y cobre, se utilizan crisoles de grafito, con cubiertas exteriores de cuarzo colocadas fuera de los crisoles de grafito para reducir la pérdida por combustión de los crisoles de grafito. Cuando se utiliza el método de colada por vertido inferior, se abre un orificio de vertido en la parte inferior del crisol, y la apertura y el cierre se controlan mediante una varilla de grafito: durante la fusión, la varilla de grafito bloquea completamente el orificio de vertido bajo presión de aire para evitar que el líquido metálico se filtre; durante el vertido, la varilla de grafito se levanta, permitiendo que el líquido metálico fluya hacia la cavidad del molde. En el interior de la barra de grafito se instala un termopar para medir la temperatura, que puede reflejar con precisión la temperatura del líquido metálico. Las máquinas de fundición a presión en vacío suelen fundir y colar metales en un estado de vacío o gas inerte, reduciendo así eficazmente la posibilidad de oxidación del metal y absorción de gases; utilizan ampliamente el control por programación informática, logrando un alto grado de automatización; la calidad de los productos colados es relativamente estable, con menos defectos en los orificios, lo que hace que este equipo sea muy apreciado por muchos fabricantes y ampliamente utilizado para la fundición en vacío de metales como oro, plata y cobre. Algunos modelos vienen incluso con dispositivos de granulación que pueden preparar aleaciones intermedias granulares.

Vídeo 7-1 Funcionamiento manual de la colada al vacío a presión

Vídeo 7-2 Programa automático de colada al vacío a presión

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

2. Ejecución de tareas

Esta tarea utiliza una máquina de fundición a presión en vacío para fundir y moldear joyas de plata 925.

(1) Verificación del material y la estructura del producto

Antes de fundir y verter, determine el material del producto que se va a verter, compruebe la carga de plata 925 preparada e inspeccione la limpieza de la carga para evitar que entre suciedad en el horno. Al mismo tiempo, verifique el tipo y la estructura del producto dentro del molde de fundición y ajuste la temperatura de vertido a 980℃.

(2) Preparación para la fusión y el vertido

Compruebe si hay perlas de metal residuales en el crisol; si las hay, deben limpiarse para evitar contaminar el metal fundido. Encienda el enfriador y el compresor de aire, alinee la varilla de grafito con el orificio de vertido situado en la parte inferior del crisol y apriétela firmemente con un cilindro, comprobando la estanqueidad de la conexión. Conectar la alimentación de la máquina de fundición a presión de vacío y comprobar si el termopar se visualiza con normalidad. Limpiar la ventana de observación de la cámara de fusión con un paño suave y alcohol anhidro. Compruebe la condición de sellado de la cámara de fundición, coloque el embalaje de grafito en el zócalo, y poner un molde de fundición de yeso sin sinterizar dedicado en el interior, a continuación, encienda la bomba de vacío para comprobar si la función de vacío del equipo es normal.

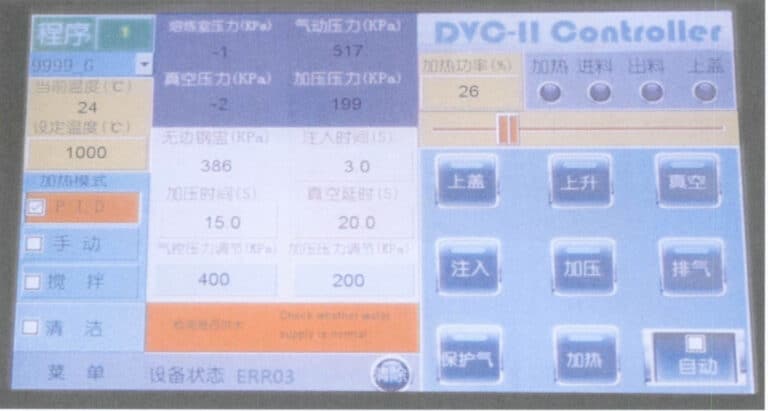

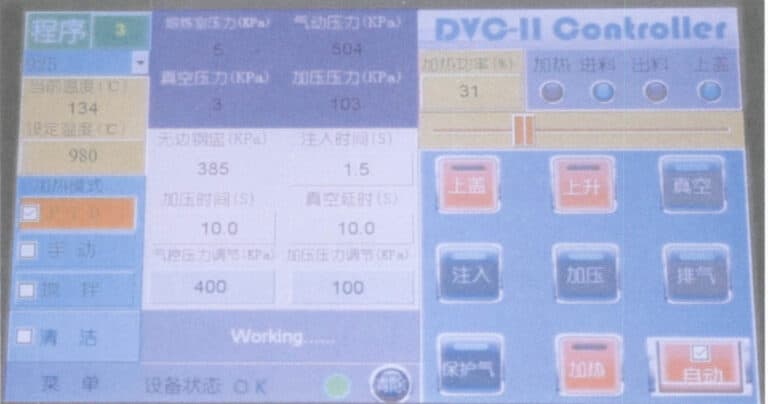

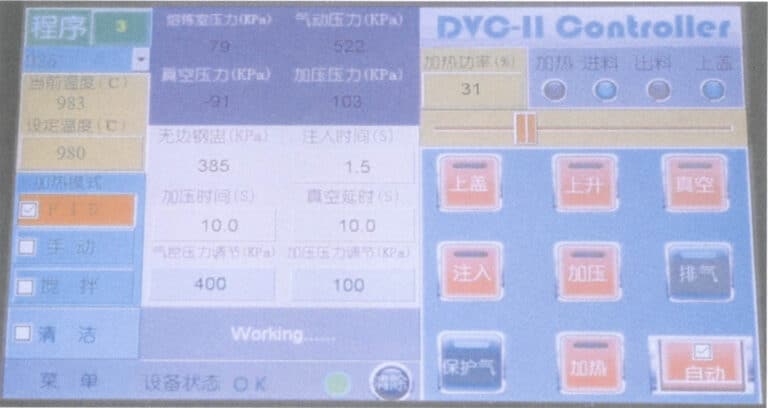

Entre en la interfaz de funcionamiento, seleccione el programa de fundición de plata 925 preestablecido, elija el modo PID y compruebe la idoneidad de cada parámetro de proceso preestablecido.

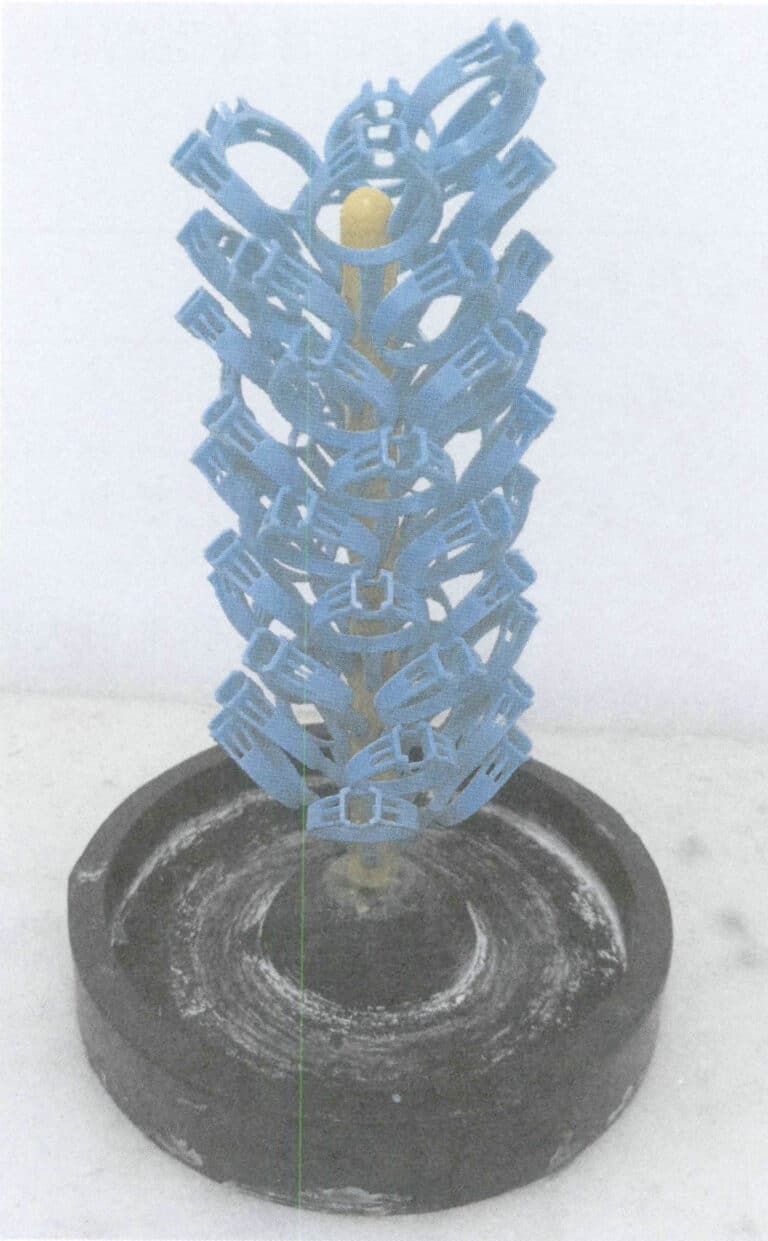

(3) Fusión de materiales de carga

Añada la plata 925 prefundida y los materiales reciclados en el crisol, como muestra la figura 7-14. Tenga cuidado de no empaquetar los materiales demasiado apretados para evitar el problema del "atasco de material". Tenga cuidado de no empaquetar los materiales demasiado apretados para evitar el problema de "atasco de material". Cierre y bloquee la tapa del horno, eleve la cámara de fundición y pulse el botón "automático"; el equipo realizará primero el vacío hasta el valor preestablecido, después se llenará de gas protector hasta alcanzar la presión preestablecida y entrará automáticamente en el modo PID para calentar los materiales de carga. El equipo acoplará y ajustará automáticamente la potencia de calentamiento hasta aproximarse a la temperatura de fusión preestablecida (Figura 7-15).

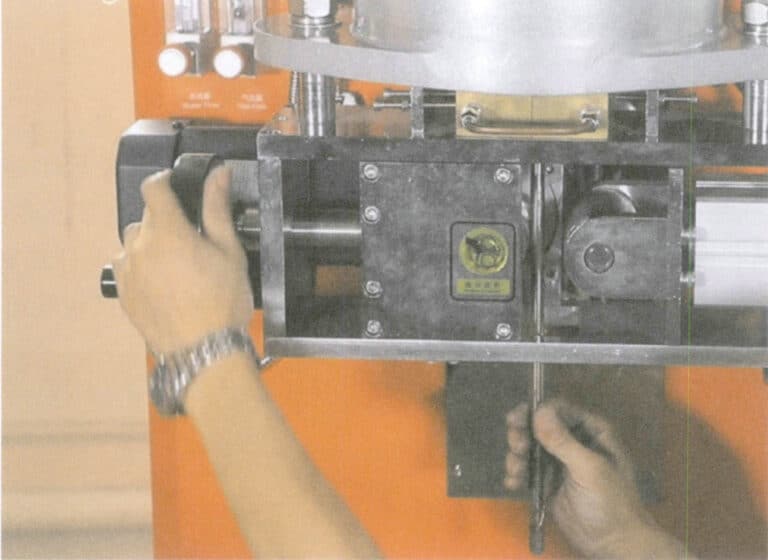

(4) Colocación del molde de fundición

La cámara de colada desciende automáticamente cuando aparece el recordatorio "Por favor, coloque el matraz de acero" en la interfaz de operación. Utilice la mano para girar la cámara de colada en el sentido de las agujas del reloj hasta el final, y cuando toque el bloque de límite, el cilindro inferior de la cámara de colada se eleva. Utilice la abrazadera de la cubeta de acero para sujetar la cubeta, colocando el orificio de vertido hacia arriba en la placa de apoyo del cilindro, como se muestra en la Figura 7-16. Gire la cámara de colada en sentido contrario a las agujas del reloj; el cilindro acciona el molde para que descienda automáticamente, permitiendo que la cámara de colada gire suavemente hasta su posición y se eleve automáticamente, formando un sello con el fondo de la cámara de colada. El cilindro inferior de la cámara de colada sube, presionando la superficie superior del molde contra la superficie inferior de la cámara de fusión.

(5) Vertido

Bajo el control del programa, la cámara de fundición se vacía hasta el valor establecido, se levanta la barra de grafito, se inyecta metal fundido en el molde y, a continuación, se aumenta rápidamente la presión en la cámara de fundición hasta el valor establecido, permitiendo que el metal fundido en el molde se solidifique bajo presión, lo que ayuda a mejorar la densidad de la pieza fundida, como se muestra en la Figura 7-17.

(6) Desmontaje del molde de fundición

Una vez alcanzado el tiempo de presurización predeterminado, el sistema apaga automáticamente la bomba de vacío, al tiempo que los botones "inyectar", "subir" y "presurizar" pasan también al estado desactivado. A continuación, el equipo entra en la fase de escape. Cuando la presión del aire en la cámara de fusión y en la cámara de colada vuelve a la presión normal, la cámara de colada desciende automáticamente y gira en el sentido de las agujas del reloj hasta el final. El cilindro situado en la parte inferior de la cámara de colada sube para elevar la cubeta de acero. El matraz de acero se sujeta con las pinzas de copa de acero, se extrae verticalmente hacia arriba y se coloca en la posición designada para enfriarse.

(7) Fin de los trabajos

Una vez vertidos todos los moldes de fundición, el horno de fusión por inducción debe seguir haciendo circular agua de refrigeración hasta que la temperatura del crisol sea inferior a 100℃ antes de apagarse. Utilice herramientas como cepillos y pinzas para recoger los restos de metal derramados, limpie la sala de fusión y la sala de colada con un aspirador, limpie la ventana de observación con un paño empapado en alcohol anhidro y limpie la superficie de la máquina de colada y el lugar de trabajo.

Sección IV Colada centrífuga en vacío

1. Conocimientos previos

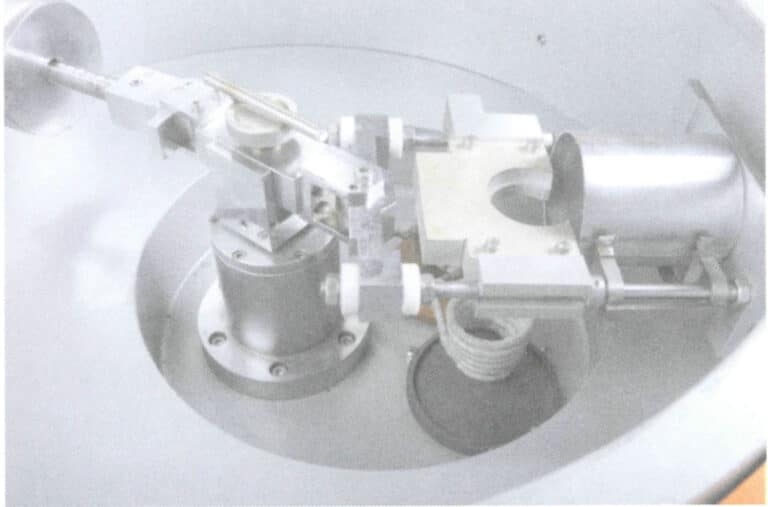

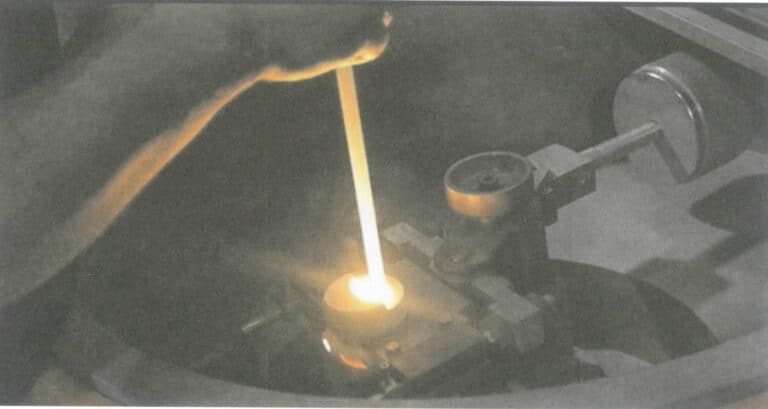

(1) Máquina de fundición centrífuga al vacío

La fundición centrífuga tiene una velocidad de llenado rápida, lo que es beneficioso para materiales con estructuras finas o puntos de fusión altos, ya que ayuda al metal fundido a superar la resistencia al flujo y mejorar las velocidades de llenado. Sin embargo, si la cavidad del molde está llena de aire o gas inerte, el metal fundido puede crear contrapresión al llenarla a alta velocidad, dificultando la salida del gas y obstaculizando el llenado completo. Además, las máquinas de fundición centrífuga simples tradicionales tienen procesos de fundición y colada que se controlan manualmente, y la estructura de la máquina de fundición no se ajusta a la dinámica de fluidos del metal fundido, lo que provoca una escasa uniformidad en la distribución del llenado. Algunas máquinas centrífugas sólo tienen funciones de vertido, lo que conlleva una baja eficiencia de producción y una calidad de colada inestable. Por lo tanto, las modernas máquinas de colada centrífuga han experimentado mejoras significativas en la integración funcional, el control automático y la protección contra el vacío, y se han desarrollado varios modelos. Desde la perspectiva de la colocación del crisol, hay crisoles verticales y horizontales; desde la perspectiva de la colocación del molde, también hay moldes verticales y horizontales; y desde los métodos de colada, hay colada centrífuga sincrónica con el crisol y el molde girando juntos y colada centrífuga con inclinación del crisol y rotación del molde. Entre ellas, las máquinas de colada al vacío que utilizan crisoles verticales, moldes horizontales y colada centrífuga sincrónica son ampliamente utilizadas en la colada de joyas de platino, con una apariencia estructural típica mostrada en la Figura 7-18. Combina las cámaras de fundición y vertido con las funciones de calentamiento por inducción y vertido centrífugo. Forma una cámara completamente sellada que facilita la extracción al vacío, permitiendo que la fusión y el vertido se produzcan al vacío. El ángulo del eje central del molde y el brazo giratorio está diseñado para ser variable, capaz de cambiar de 90° a 0°, como se muestra en la Figura 7-19. De este modo, se tienen en cuenta de forma integral las funciones de la fuerza centrífuga y la fuerza de inercia tangencial a la hora de impulsar el metal fundido fuera del crisol y dentro del molde, lo que ayuda a mejorar el equilibrio del flujo de metal fundido y evita que el metal fundido fluya preferentemente hacia la pared del canal de vertido en la dirección de rotación inversa.

Figura 7-18 Aspecto de la máquina de colada centrífuga al vacío

Figura 7-19 Brazo variable de la máquina de colada centrífuga al vacío

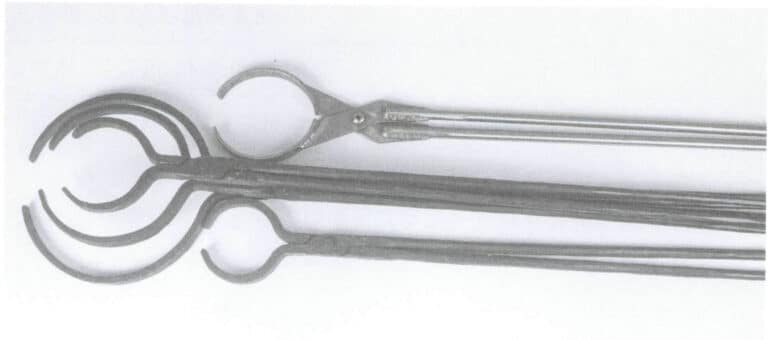

(2) Crisoles para fundición centrífuga

Para garantizar la pureza y la calidad metalúrgica del metal fundido, es esencial evitar la introducción de impurezas durante el proceso de fusión, por lo que la elección del material del crisol es fundamental. En la producción de joyas, las condiciones de trabajo de los crisoles son duras, ya que están sometidos repetidamente a la erosión a alta temperatura, a la abrasión del líquido metálico y al calentamiento y enfriamiento alternos. Por ello, el crisol debe cumplir los siguientes requisitos de rendimiento: primero, alta refractariedad para soportar las altas temperaturas del metal fundido sin fundirse ni reblandecerse; segundo, buena resistencia al choque térmico para soportar el calentamiento y enfriamiento rápidos durante la fundición por inducción y la colada sin agrietarse; tercero, buena inercia química para evitar reacciones químicas con el metal fundido y prevenir la perforación bajo su erosión; cuarto, suficiente resistencia mecánica para soportar el impacto de la carga metálica y las fuerzas externas durante el vertido centrífugo, haciéndolo resistente al agrietamiento y la exfoliación.

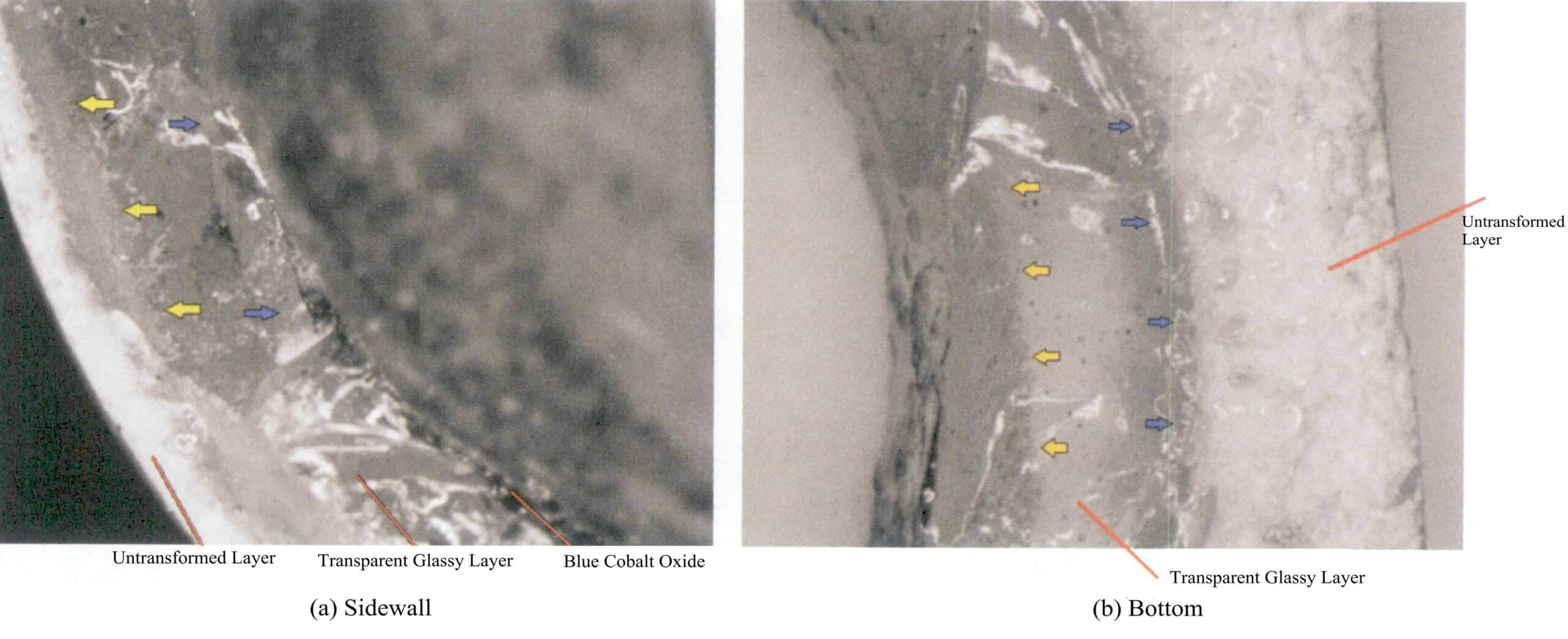

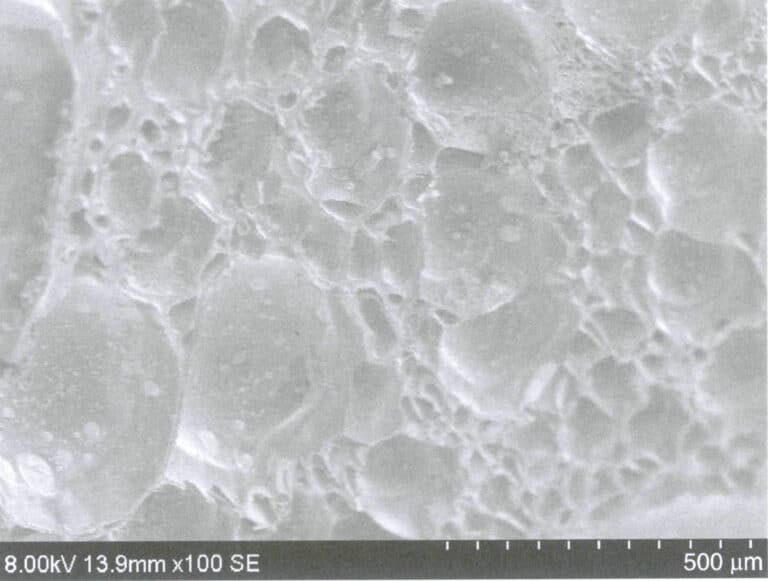

Los crisoles utilizados para la fundición centrífuga pueden dividirse en dos categorías principales de materiales: grafito y cerámica. Los crisoles de grafito hanvo ventajas como alta refractariedad, buena resistencia al choque térmico y cierta resistencia mecánica. Cuando se utiliza para materiales de joyería como el oro, la plata y el cobre, la humectabilidad del metal fundido sobre el grafito es baja, y la resistencia cuando el metal fundido fluye fuera del crisol es pequeña. Por lo tanto, el grafito es el material de crisol preferido para este tipo de fundición de joyas. Sin embargo, para los materiales de joyería de metales preciosos como el platino y el paladio, el carbono puede disolverse en el platino a altas temperaturas, y la solubilidad aumenta con la temperatura. Al enfriarse, el carbono precipita, haciendo que las propiedades del platino y el paladio se vuelvan quebradizas, fenómeno conocido como envenenamiento por carbono. Por lo tanto, al fundir platino y paladio no pueden utilizarse crisoles de grafito; sólo pueden utilizarse crisoles cerámicos de alto punto de fusión. Al fundir materiales como acero inoxidable y aleaciones de cobalto, el carbono reacciona con el metal fundido formando carburos, por lo que estos materiales de joyería tampoco pueden utilizar crisoles de grafito.

Los crisoles de grafito no suelen utilizarse solos, sino junto con una cubierta exterior de cuarzo. La figura 7-20 muestra un kit de crisol vertical utilizado para la colada centrífuga, en el que el crisol tiene una parte superior más grande y una inferior más pequeña, con un orificio de vertido abierto en la parte superior del crisol. Cuando la colada comienza a girar, el metal fundido asciende a lo largo de la pared interior del crisol bajo la acción de la fuerza centrífuga y se acelera hacia el exterior en el orificio de colada.

En las aplicaciones industriales se utilizan muchos tipos de crisoles cerámicos, como la alúmina, la circonia, la magnesia, la berilio, el óxido de calcio y el carburo de silicio. Sus puntos de fusión y refractariedad son significativamente superiores a los del cuarzo. Sin embargo, su resistencia al choque térmico es escasa y no pueden satisfacer los requisitos de calentamiento y enfriamiento rápidos de la fundición de joyas. Por ello, la fundición de platino, paladio, acero inoxidable y otros materiales de joyería se ha realizado principalmente con crisoles de cuarzo.

Los materiales de joyería de alto punto de fusión, como el platino y el paladio, tienen las características de alta temperatura de fusión, corto tiempo de mantenimiento del estado líquido y fácil contaminación por líquido metálico, y su dificultad de fusión es mucho mayor que la de las aleaciones de oro y plata. El punto de fusión del cuarzo puro es de 1750℃. Sin embargo, en la producción real, el material del crisol se mezcla inevitablemente con algunas impurezas, lo que reduce su punto de fusión a 1650~1700℃, mientras que la temperatura de fusión del platino es generalmente superior a 1850℃; por lo tanto, en lo que respecta al punto de fusión, el cuarzo no es el material de crisol preferido para fundir platino. Sin embargo, debido a que el cuarzo tiene una estructura fina, baja conductividad térmica, pequeña expansión térmica, buena resistencia al choque térmico, buenas propiedades eléctricas, buena resistencia química, etc, para cumplir con los requisitos de producción de fundición de joyas, por lo que se convierten en platino, paladio, y otras joyas de fundición del material principal crisol. El problema del bajo punto de fusión se resuelve generalmente por la pequeña capacidad y rápido calentamiento y fusión, lo que puede acortar el tiempo de fusión única y aumentar el número de veces que el crisol se utiliza en consecuencia.

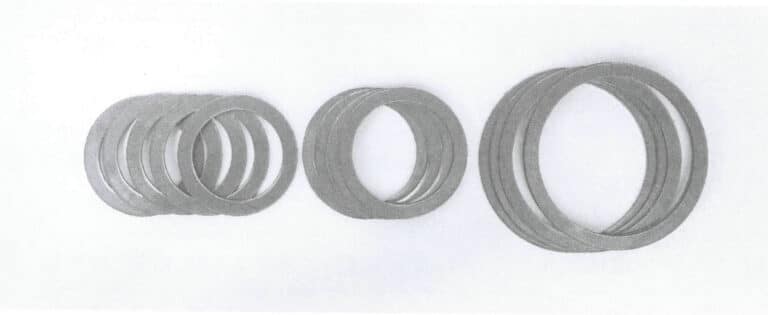

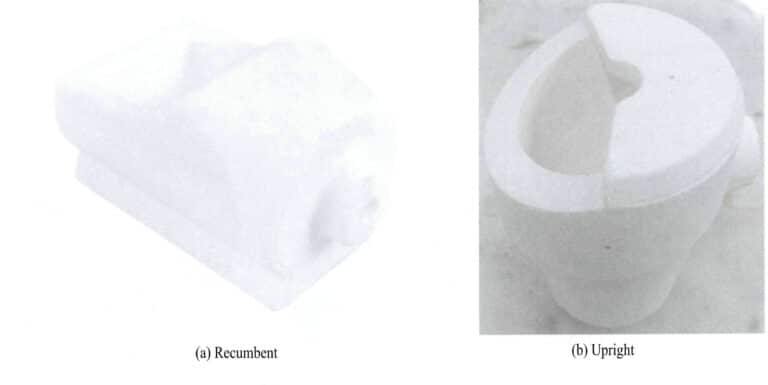

Los crisoles de cuarzo utilizados para la fusión del platino son de dos tipos: recostados y verticales, como se muestra en la figura 7-21. El crisol recostado es relativamente más ventajoso para el flujo del metal fundido. El crisol reclinado es relativamente más ventajoso para el flujo del metal fundido.

2. Ejecución de tareas

Esta tarea utiliza una máquina de colada centrífuga al vacío para fundir y verter joyas de Pt950.

(1) Verificación del material y la estructura del producto

Antes de fundir y verter, determine el material del producto que se va a verter, compruebe la prefusión Pt950 preparada y los materiales reciclados, e inspeccione la limpieza de los materiales de carga para evitar la contaminación. Al mismo tiempo, verifique el tipo y la estructura del producto dentro del molde y ajuste la temperatura de vertido a 1900℃.

(2) Trabajos de preparación de la fusión y el vertido

Ajustar el ángulo a 150° entre el eje central del molde de fundición y el brazo oscilante. Comprobar si quedan perlas de metal en el crisol de cuarzo; si las hay, deben limpiarse para evitar contaminar el líquido metálico. Limpiar la ventana de medición de temperatura por infrarrojos de la cámara de fusión con un paño suave y alcohol anhidro. Levantar la bobina de inducción y colocar el crisol dentro de la bobina de inducción, asegurándose de que el orificio de vertido esté alineado con el centro del soporte del molde. Encienda el enfriador, conecte la alimentación de la máquina de fundición y compruebe si el panel de operación muestra normalmente.

Acceda a la interfaz de funcionamiento, seleccione el programa de colada Pt 950 preestablecido, elija el modo de funcionamiento manual y compruebe la idoneidad de cada parámetro de proceso preestablecido.

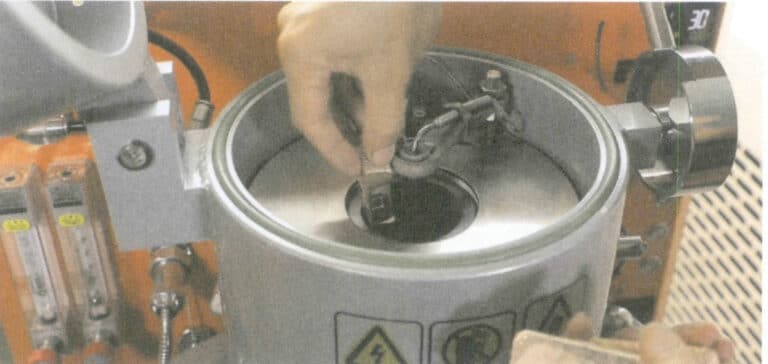

(3) Fusión de materiales de carga

Añada los materiales de carga en el crisol como se muestra en la Figura 7-25, asegurándose de que los materiales no estén demasiado apretados para evitar el problema de "atasco de material". Pulse el botón de calentamiento y aumente la potencia para fundir los materiales rápidamente. Continúe añadiendo los materiales restantes en el crisol; una vez que todos los materiales estén fundidos, utilice una varilla de vidrio dedicada para agitar el líquido metálico para asegurar una composición uniforme, como se muestra en la Figura 7-26, luego baje la potencia para reducir la temperatura del líquido metálico hasta cerca del punto de fusión.

(4) Colocación del molde de fundición

Utilice una abrazadera de acero para sujetar el crisol, retírelo del horno de calcinación y colóquelo horizontalmente sobre el soporte del molde, con la taza de vertido del molde orientada hacia la boca de vertido del crisol, como se muestra en la figura 7-27. Cierre la tapa del horno, encienda el extractor de vacío y aumente simultáneamente la potencia de calentamiento para elevar la temperatura del metal fundido.

(5) Fundición centrífuga al vacío

Cuando la temperatura del metal fundido alcanza y se estabiliza en la temperatura de vertido, pulse el botón de vertido, la bobina de inducción desciende, y el brazo giratorio gira inmediatamente a gran velocidad, llenando la cavidad del molde con metal fundido bajo la acción de la fuerza centrífuga, como se muestra en la Figura 7-28.

(6) Desmontaje del molde de fundición

Una vez alcanzado el tiempo de rotación predeterminado, el sistema hace girar automáticamente el motor. Una vez que la velocidad de rotación desciende a cero, se apaga el extractor de vacío y se inicia la función de escape para romper el vacío en la cámara de colada. Abra la tapa del horno, utilice una pinza de acero para sujetar la cubeta de acero y levante verticalmente el molde para sacarlo, colocándolo en la posición designada para que se enfríe, como se muestra en la Figura 7-29.

(7) Fin de los trabajos

Después de verter todos los moldes de fundición, coloque el crisol en la posición designada y cúbralo con algodón refractario. Siga suministrando agua de refrigeración al horno de fusión por inducción, que sólo podrá apagarse transcurridos 30 minutos. Utilice herramientas como escobas y pinzas para recoger los restos metálicos caídos, limpie la cámara de colada con un aspirador, limpie la ventana de observación con un paño empapado en alcohol anhidro y limpie el exterior de la máquina de colada y el lugar de trabajo.

Sección V Colada continua en vacío

1. Conocimientos previos

1.1 Principio de la colada continua

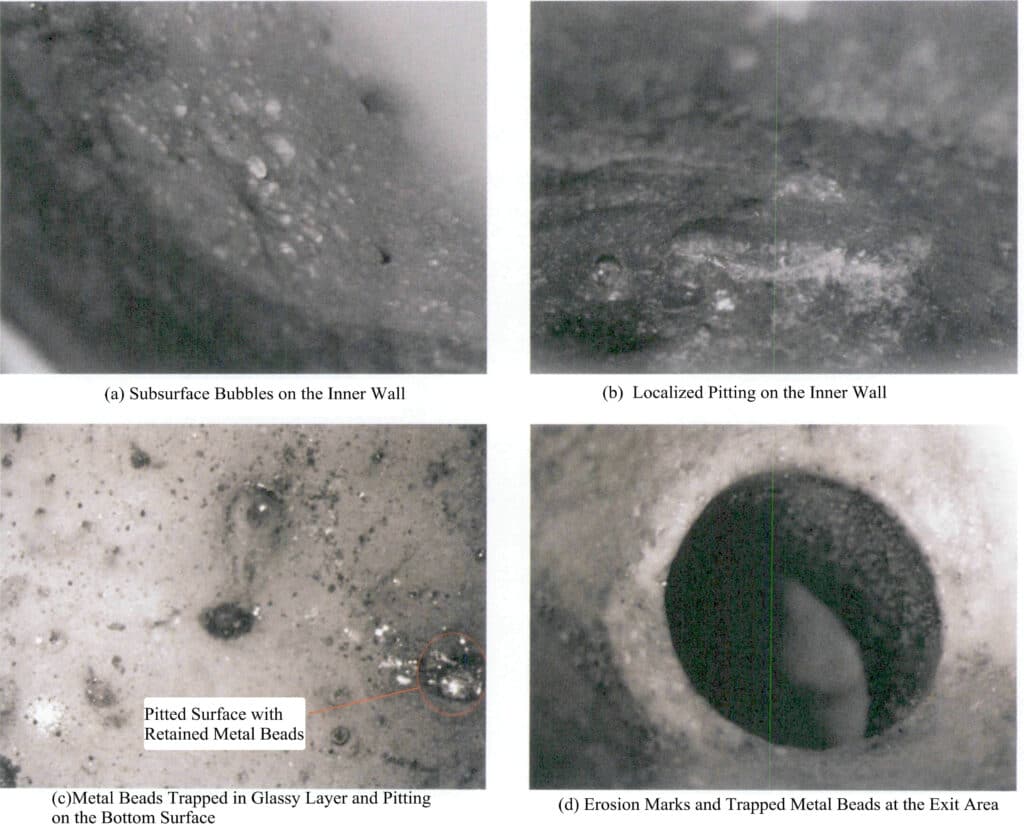

En la producción de joyería, además de utilizar la fundición de precisión para dar forma, también se aplica ampliamente la tecnología de mecanizado CNC, que requiere la producción de diversas formas de perfiles, como barras, placas y tubos. El método tradicional de producción de perfiles consiste en verter manualmente piezas en bruto de fundición y, a continuación, realizar el laminado y el prensado. Este método de producción permite inevitablemente que el metal fundido esté en contacto con el aire durante mucho tiempo, lo que aumenta las posibilidades de oxidación y absorción de oxígeno. Además, pueden producirse inclusiones y picaduras superficiales en la pieza en bruto fundida debido al impacto y las salpicaduras del flujo de metal fundido. Además, en la pieza en bruto de fundición suelen aparecer defectos como contracciones, agujeros, grietas y cortes superficiales en frío. Los problemas de calidad que presentan las piezas en bruto de fundición tradicionales dificultan la fabricación de productos de alta calidad, por lo que resulta crucial mejorar el proceso de fundición de las piezas en bruto.

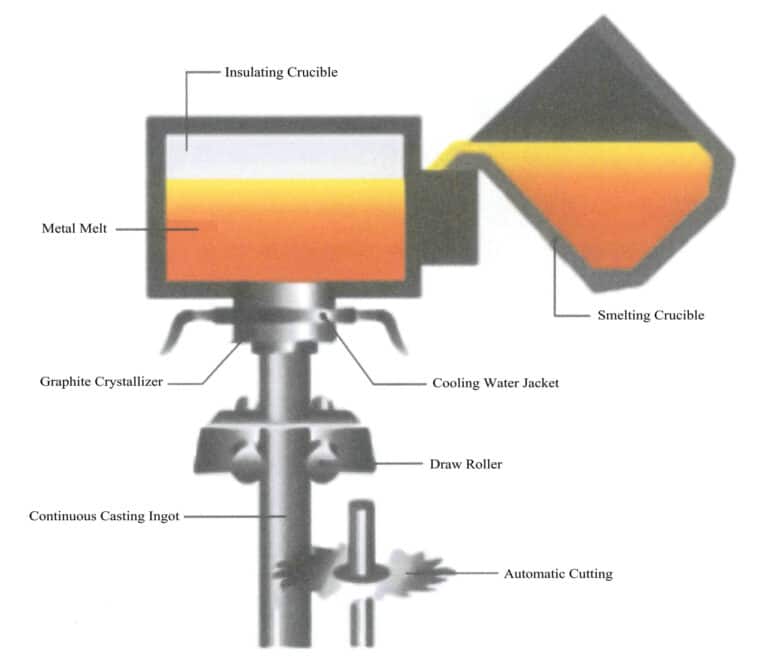

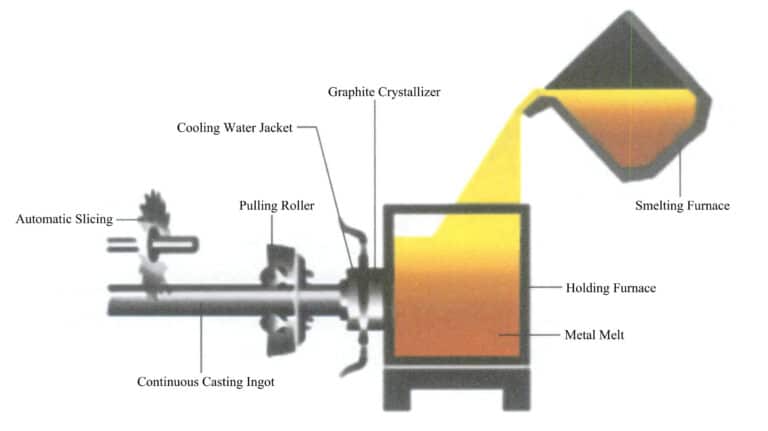

Debido a sus ventajas, la tecnología de colada continua ha sustituido a la tradicional tecnología de colada manual en lingotera, convirtiéndose en un importante medio para procesar perfiles de oro y plata. En la década de 1990, la tecnología de colada continua se aplicó ampliamente para producir perfiles de metales no férreos y se introdujo en la producción de perfiles de metales preciosos. La colada continua es un método de fundición avanzado, cuyo principio es verter continuamente metal fundido en un molde metálico especial (crisol), y los perfiles continuamente solidificados (cáscara) se extraen por el otro extremo del crisol, lo que permite producir perfiles de cualquier longitud o de una longitud específica. La estructura interna del crisol determina la forma de la sección transversal del perfil fundido.

El proceso de colada continua se divide principalmente en dos categorías basadas en el movimiento del perfil: colada continua vertical y colada continua horizontal. Entre ellos, el primero es el proceso de colada continua desarrollado más tempranamente para aleaciones de joyería, que se sigue utilizando ampliamente en la producción de diversos perfiles, especialmente los de mayor sección transversal. Según el método de colada, se divide a su vez en dos categorías: colada por abajo y colada por arriba.

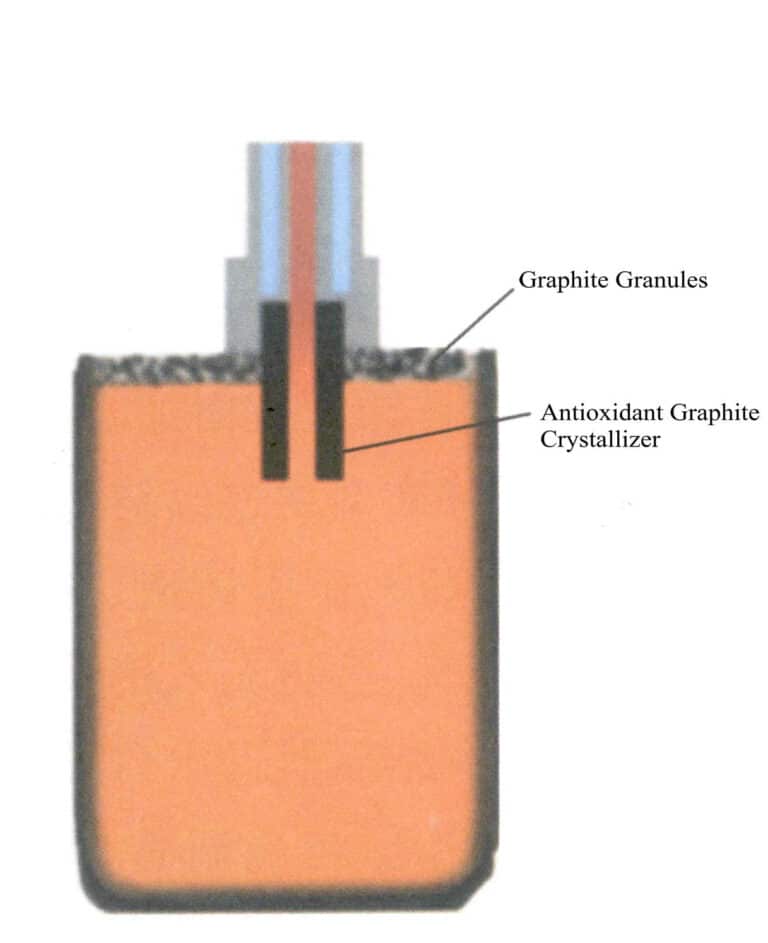

(1) Colada continua por estirado en el fondo

En la figura 7-29 se muestra el principio de funcionamiento de la colada continua por arrastre de fondo. Se lleva a cabo en un horno de fusión cerrado, donde el metal se funde y se vierte continuamente en el cristalizador. Una vez enfriado, los rodillos de tracción tiran continuamente hacia abajo del perfil de metal solidificado. El método de colada por tracción inferior aprovecha la gravedad del metal para tirar hacia abajo, lo que da lugar a una mayor eficiencia de producción, y es beneficioso para aumentar la densidad del perfil colado y reducir los huecos de contracción. Los perfiles de colada continua para metales de joyería como el oro, la plata y el cobre suelen utilizar el método de tracción inferior.

(2) Colada continua por estirado superior

El método de colada continua por tracción superior aspira la masa fundida de metal desde abajo hacia un cristalizador conectado al mismo dispositivo de vacío, solidificando y formando, como se muestra en la figura 7-30. La máquina de colada continua por arrastre superior consta de un cristalizador instalado en la parte superior del horno de aislamiento, fijado en el enfriador (con su extremo inferior sumergido en el líquido metálico hasta cierta profundidad), un mecanismo de arrastre del lingote y un mecanismo de guía que dobla el lingote lateralmente. Cuando la máquina de colada continua de llenado superior está colando, la masa fundida de metal entra en el cristalizador bajo presión negativa, y el frente de cristalización de la masa fundida es ligeramente superior al nivel de líquido de la masa fundida de metal en el horno de aislamiento. Esto se debe a que el cristalizador está instalado en un enfriador conectado al mismo dispositivo de vacío, donde la presión es inferior a la atmosférica. El método de colada continua por arrastre superior puede producir lingotes de metal con diferentes formas de sección transversal, como tiras, barras y tubos, con alta eficiencia de producción, ciclos de producción más cortos, operación simple y baja intensidad de mano de obra; el equipo es simple, ocupa un área pequeña, requiere baja inversión y tiene altos beneficios económicos. Sin embargo, la estructura central de los perfiles producidos es propensa a la holgura, lo que la hace inadecuada para productos de alta resistencia y la producción de lotes pequeños.

(3) Colada continua horizontal

En la colada continua horizontal, el líquido metálico fluye desde la pared lateral del horno de aislamiento hacia un cristalizador de grafito colocado horizontalmente, formando una cáscara sólida, que se extrae horizontalmente, y el perfil se corta a una longitud fija, como se muestra en la Figura 7-31. En comparación con la colada continua vertical, la colada continua horizontal tiene ventajas como la sencillez del equipo, la no necesidad de pozos profundos y grúas, procesos más cortos, mayor eficiencia de producción y producción continua. Sin embargo, es adecuada para una gama relativamente estrecha de variedades de aleaciones, tiene un gran consumo de la camisa interior del cristalizador, y la uniformidad de la estructura cristalina de la sección transversal del lingote no es fácil de controlar. La parte inferior del lingote se enfría continuamente contra la pared interior del cristalizador debido al efecto de la gravedad, lo que da lugar a granos más finos; la parte superior se solidifica más tarde debido a la formación de huecos de gas y a las temperaturas más altas de la masa fundida, lo que ralentiza la velocidad de enfriamiento. Para lingotes de mayores especificaciones, la estructura cristalina es más gruesa. Por lo tanto, este método sólo es adecuado para la producción de perfiles de pequeño tamaño.

1.2 Colada continua en vacío de perfiles de joyería

Las especificaciones de los perfiles utilizados en la producción de joyas suelen ser pequeñas, y la cantidad de metal fundido en una sola operación también es relativamente baja, pero los requisitos de calidad de los perfiles son elevados. Debido a los estrictos requisitos de finura de las joyas de metales preciosos, es esencial garantizar que todas las piezas de perfil cumplan los requisitos estándar. Por lo tanto, durante el proceso de fusión y fundición de materiales de metales preciosos, es necesario garantizar la uniformidad de la composición metal-líquido. Además, la joyería tiene elevados requisitos de calidad superficial, que a menudo requieren un alto grado de pulido y recubrimiento de la superficie. La calidad metalúrgica del perfil es la base para conseguir excelentes efectos superficiales. Supongamos que el perfil presenta defectos evidentes, como inclusiones de oxidación, poros, contracción o escamas (patrones anulares en la superficie). En ese caso, afectará significativamente al efecto de procesado superficial de la joya. Por lo tanto, hay que esforzarse por mejorar la calidad metalúrgica del perfil durante la colada continua.

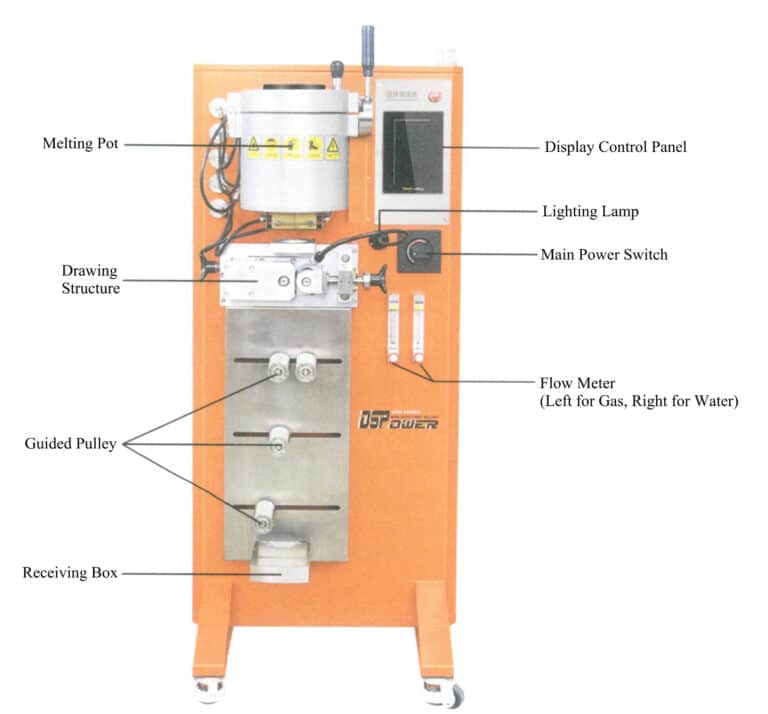

En la actualidad, la producción de colada continua de perfiles de joyería utiliza una máquina de colada continua por vacío de estirado descendente, que integra la fusión por inducción, la agitación electromagnética, la protección por vacío, la colada por estirado y los sistemas de control, con un aspecto típico, como se muestra en la Figura 7-32. Durante la fusión, primero se puede evacuar la cámara de fusión y, a continuación, se introduce gas inerte para proteger el líquido metálico de la oxidación. Se incorpora un termopar en el tapón de grafito y otro termopar cerca de la salida del cristalizador para controlar en línea los cambios de temperatura durante el proceso de colada continua, lo que permite realizar los ajustes correspondientes de temperatura y velocidad de estirado para garantizar un control estable del proceso de colada continua. La acción de agitación electromagnética hace que la temperatura y la composición del líquido metálico sean más uniformes. Las poleas direccionales controlan la dirección de embutición, y mediante el ajuste de prensado de la rueda de prensado y el patrón de cuchillas de laminación en las superficies de las poleas y ruedas de prensado, el proceso de colada continua avanza sin problemas. La estructura general del equipo es compacta, ocupa un área pequeña y tiene una alta eficiencia de trabajo.

2. Ejecución de tareas

Esta tarea utiliza una máquina de colada continua al vacío de embutición inferior para producir lingotes de oro rosa de 18 quilates.

(1) Trabajo de preparación

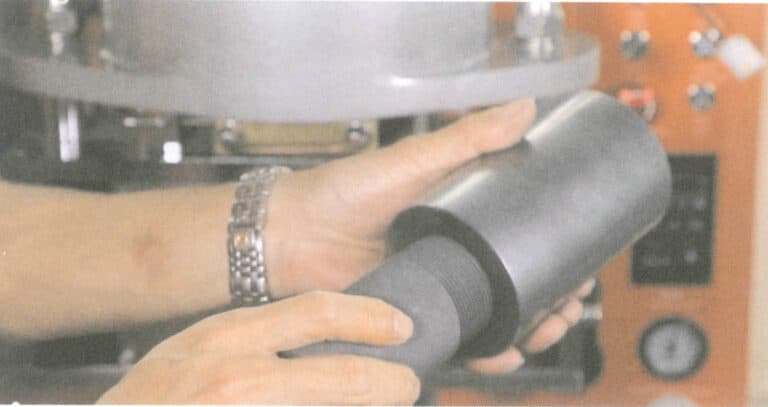

Compruebe el estado del crisol de grafito y del cristalizador, y limpie los restos de metal, escoria, etc., de la pared interior. Apriete el molde de formación y el crisol de fusión para formar una unidad, como se muestra en la figura 7-34. Compruebe la rectitud y el estado de la superficie de la varilla de tracción y el estado de la ranura anular en el extremo de tracción. Aplique lechada de grafito al extremo de tracción para facilitar la separación suave del material perfilado fundido de la varilla de tracción después de la fundición. Compruebe la calidad y el estado dimensional de la carga del horno para asegurarse de que puede entrar en el horno sin problemas. Limpie la ventana de observación con un paño suave humedecido en alcohol anhidro.

(2) Conjunto del sistema de fusión

Colocar la cubierta exterior de cuarzo en la bobina de inducción, luego colocar el conjunto crisol-molde en la cubierta exterior de cuarzo, con el molde entrando en el cristalizador refrigerado por agua, su pared exterior encajando contra la pared interior del cristalizador. Colocar la cubierta de mica encima del crisol. Instalar la varilla tapón de grafito en la viga del mecanismo de elevación y presionar el botón de bajada de la varilla tapón para bloquear completamente el orificio de vertido del crisol. Inserte el termopar en el orificio central de la varilla del tapón de grafito, como se muestra en la figura 7-35. Inserte la varilla de tracción hacia arriba en el orificio del cristalizador, con el extremo de tracción apoyado contra la punta de la varilla de tapón. Ajuste la posición de la polea direccional en el dispositivo de tracción de modo que la varilla de tracción quede recta y se adhiera estrechamente a la superficie de la polea direccional, como se muestra en la Figura 7-36. Pulse el botón "Apretar" para asegurarse de que la rueda de apriete presiona firmemente contra la varilla de tracción.

(3) Material de carga de fusión

Añada la carga en el crisol, como se muestra en la Figura 7-37, intentando distribuir la carga uniformemente para evitar una compactación excesiva que podría provocar problemas de "atasco de material" durante la fusión. Después de añadir la carga, cierre la tapa del horno, evacue el área por debajo de 20 Pa y llénela con gas argón puro cerca de la presión atmosférica. Ajuste la temperatura de calentamiento a 1050℃, comience a calentar y aumente la potencia de calentamiento. Cuando la carga de metal está completamente fundida, se inicia la agitación electromagnética para promover la uniformidad en la composición y la temperatura del metal fundido.

(4) Colada de tracción

Cuando la temperatura del metal fundido se estabiliza en la temperatura establecida, se levanta la varilla tapón de grafito, y el metal fundido entra en contacto con la cabeza de la varilla de tracción. El dispositivo de tracción se pone en marcha, y la barra de tracción se mueve continuamente hacia abajo bajo la fricción de la rueda direccional y la rueda de prensado, con el metal fundido fluyendo hacia abajo junto con la barra de tracción. Afectado por el efecto de enfriamiento del cristalizador en el molde de grafito, el metal fundido dentro del molde se solidifica, y la interfaz sólido-líquido se estabiliza a cierta altura, permitiendo el progreso continuo y estable del proceso de colada continua, como se muestra en la Figura 7-38.

(5) Corte y retirada de materiales perfilados

Cuando la longitud del material de la barra de colada continua alcance unos 500 mm, córtelo con una cizalla grande para que el material de la barra de colada continua no quede obstruido durante el proceso de embutición. Suelte la rueda de presión y retire el perfil restante cuando el metal fundido se haya colado. Para la parte de la barra enrollada alrededor de la barra de tracción, unas sacudidas fuertes permitirán que se desprenda.

(6) Fin de los trabajos

Una vez vertidos todos los moldes de fundición, siga suministrando agua de refrigeración al horno de fusión por inducción hasta que su temperatura descienda por debajo de 100℃ antes de apagarlo. Utilice herramientas como escobas y pinzas para recoger los restos de metal caídos, limpie la cámara de fusión con un aspirador, limpie la ventana de observación con un paño empapado en alcohol anhidro y limpie el exterior de la máquina de fundición y el lugar de trabajo.