Lo que hace únicas a las joyas de aleaciones de bajo punto de fusión: Guía de producción y cuidado

Descubra el arte de la artesanía: El mundo de la joyería con aleaciones de bajo punto de fusión

Las aleaciones de bajo punto de fusión o fusibles son aleaciones binarias, ternarias o cuaternarias compuestas de elementos metálicos como plomo, estaño, bismuto y cadmio. Se caracterizan por su tono frío gris azulado o blanco plateado, su bajo punto de fusión, su facilidad de fundición, su fundición sencilla, su calidad de aleación blanda y su facilidad de tallado, lo que las hace muy utilizadas para crear adornos artesanales de intrincado diseño.

Debido a su punto de fusión relativamente bajo, las aleaciones de zinc también se introducen con aleaciones fusibles. La joyería con aleaciones de zinc es otro tipo importante de material de joyería popular fabricado con aleaciones de bajo punto de fusión, siendo los principales tipos de aleaciones de zinc utilizados para joyería las aleaciones de zinc-aluminio, las aleaciones de zinc-aluminio-magnesio y las aleaciones de zinc-aluminio-cobre.

Broche de aleación de zinc

Índice

Sección I Accesorios de aleaciones de bajo punto de fusión

1. Introducción a varios elementos metálicos típicos de bajo punto de fusión

(1) Estaño

El estaño es el cuarto metal raro, tras el platino, el oro y la plata. Su símbolo químico es Sn, su número atómico 50, su peso atómico 119 y su densidad 7,31 g/cm.3y su punto de fusión es de 232℃. El estaño es un metal dúctil de color blanco plateado, con un bajo coeficiente de fricción, muy blando, y tiene buena plasticidad y ductilidad. El índice de alargamiento del estaño fundido a 17℃ es de 45%-60%, la resistencia a la tracción es de 25-40MPa, y el límite elástico es de 12-25MPa. El oxígeno, el agua y el dióxido de carbono oxidan rápidamente el estaño en el aire, formando una película protectora en su superficie. Debido a sus características de no oxidación, no oxidación y no toxicidad, el estaño es muy adecuado para el contacto con el cuerpo humano. Dado el elevado coste del oro y la tendencia de la plata a deslustrarse, la joyería hecha con estaño tiene muchas ventajas. Está reconocido como uno de los materiales excelentes para joyería al margen del oro y la plata, ya que presenta tanto un aspecto de alta gama como buenas propiedades metálicas.

En el estaño comercial puro, el contenido total de impurezas no supera 0,25%, y en la norma ASTMB-339, el contenido mínimo de estaño exigido para los lingotes de estaño de grado A es de 99,8%. El estaño tiene un rendimiento de corte deficiente y tiende a adherirse a las herramientas, por lo que los productos de estaño no son adecuados para el procesamiento mecánico y la conformación, pero sí para la conformación a presión y la fundición.

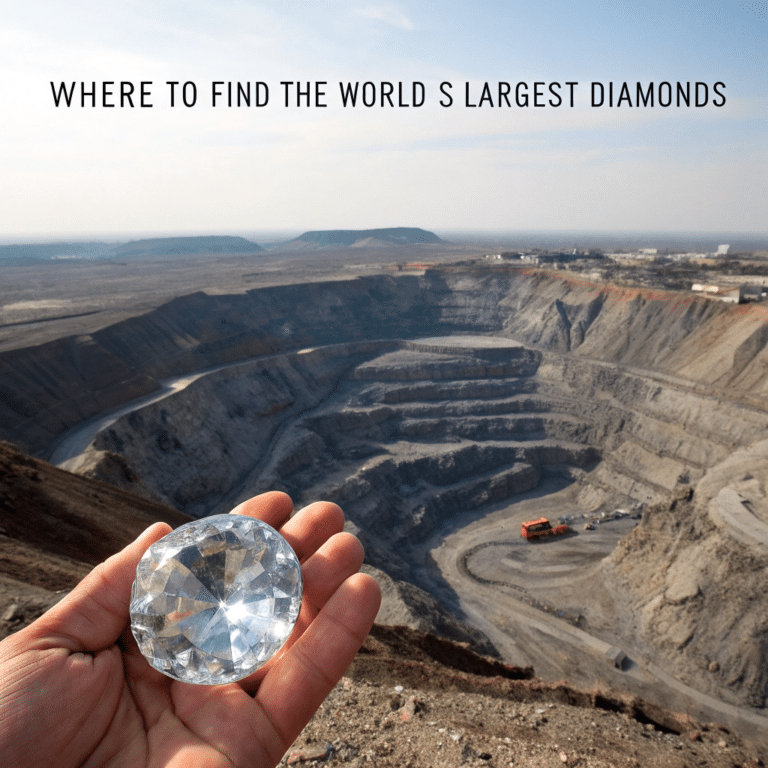

China cuenta con abundantes recursos de estaño, con reservas probadas de más de 3 millones de toneladas, lo que representa aproximadamente un tercio de las reservas totales del mundo.

(2) Plomo

El plomo es uno de los primeros metales utilizados por el ser humano, con el símbolo químico Pb, un peso atómico de 207 y un número atómico de 82, y tiene el número atómico más alto entre todos los elementos químicos estables. Su densidad es de 11,33 g/cm3y el punto de fusión es de 327℃. El plomo es un metal pesado de color blanco plateado teñido de azul, blando, de baja resistencia a la tracción y un metal dúctil del grupo principal. El plomo tiene cuatro isótopos estables en la naturaleza: plomo-204, plomo-206, plomo-207 y plomo-208, así como más de 20 isótopos radiactivos. El plomo metálico se oxida rápidamente en el aire con el oxígeno, el agua y el dióxido de carbono, formando una película protectora en su superficie; cuando se calienta, el plomo puede reaccionar rápidamente con el oxígeno, el azufre y los halógenos; el plomo es casi inerte con el ácido clorhídrico frío y el ácido sulfúrico frío, pero puede reaccionar con el ácido clorhídrico caliente o concentrado y el ácido sulfúrico; el plomo reacciona con el ácido nítrico diluido, pero no reacciona con el ácido nítrico concentrado; el plomo puede disolverse lentamente en soluciones fuertemente alcalinas. El plomo y sus compuestos son muy tóxicos para el cuerpo humano y pueden acumularse en el organismo.

(3) Antimonio

El antimonio es un sólido quebradizo, de color blanco plateado brillante, símbolo químico Sb, número atómico 51, peso atómico 121,76, punto de fusión de 631℃ y densidad de 6,65 g/cm.3. El antimonio se descubrió en la antigüedad, con un contenido de 1×10-6 en la corteza terrestre, y su abundancia en la corteza terrestre existe principalmente en forma del propio elemento o de estibina y valentinita. El antimonio tiene dos alótropos: la variante amarilla sólo es estable a -90℃; la variante metálica es la forma estable del antimonio. El antimonio reacciona con el agua para liberar gas hidrógeno sólo cuando está al rojo vivo; a altas temperaturas, puede reaccionar con el oxígeno para formar trióxido de antimonio, que es un óxido anfótero, poco soluble en agua pero soluble en ácidos y bases; puede reaccionar con ácido nítrico concentrado.

(4) Bismuto

El bismuto es un metal de color blanco plateado, quebradizo y fácil de triturar, cuyo símbolo químico es Bi, cuyo número atómico es 83, cuyo peso atómico es 209, cuyo punto de fusión es 271℃ y cuya densidad es de 9,81 g/cm.3. El contenido de bismuto en la corteza terrestre es de 20×10-6Existe principalmente en la naturaleza como elemento o compuesto, con dos alótropos pero un solo isótopo estable. Reacciona con el aire al rojo vivo; el bismuto puede reaccionar directamente con el azufre y los halógenos; es insoluble en ácidos no oxidantes pero soluble en ácido nítrico y ácido sulfúrico concentrado caliente. Una característica típica del bismuto es que su volumen aumenta cuando pasa de líquido a sólido, lo que significa que se expande al solidificarse.

(5) Cadmio

El cadmio es un metal brillante, blando, de color blanco plateado o gris plomo, dúctil, cuyo símbolo químico es Cd, cuyo número atómico es 48, cuyo peso atómico es 112 y cuya densidad es de 8,64 g/cm.3El punto de fusión es 321℃. El cadmio tiene 8 isótopos estables naturales y 11 isótopos radiactivos artificiales inestables. Pierde rápidamente su brillo en el aire y se cubre con una capa de óxido que impide su oxidación. Es insoluble en agua y soluble en la mayoría de los ácidos.

(6) Zinc

El zinc es un metal blanco azulado con una densidad de 7,14 g/cm3 y punto de fusión de 419,5℃. Es relativamente quebradizo a 100-150℃, se ablanda y vuelve a ser quebradizo tras superar los 200℃.

El zinc tiene propiedades químicas activas. En el aire a temperatura ambiente, se forma en la superficie una fina y densa capa de película básica de carbonato de zinc, que impide la oxidación posterior. Debido a la fácil formación de una película protectora en la superficie del zinc a temperatura ambiente, su mayor uso es en la industria de la galvanización. Cuando la temperatura alcanza los 225℃, el zinc se oxida vigorosamente. Cuando se quema, emite una llama de color azul verdoso. El zinc es fácilmente soluble en ácido y puede desplazar fácilmente de la solución al oro, la plata, el cobre, etc.

El zinc tiene fuertes propiedades reductoras y puede liberar gas hidrógeno inflamable cuando entra en contacto con agua, ácidos o hidróxidos de metales alcalinos. Las reacciones con oxidantes o azufre pueden provocar combustión o explosiones. El polvo de zinc puede formar mezclas explosivas con el aire, que pueden inflamarse fácilmente con una llama abierta, provocando explosiones, y el polvo húmedo puede autocalentarse fácilmente e inflamarse en el aire.

En la Tabla 4-1 se muestran varios elementos típicos de aleación de bajo punto de fusión.

Tabla 4-1 Varios elementos típicos de aleaciones de bajo punto de fusión

| Nombre del elemento | Símbolo del elemento | Número atómico | Peso atómico | Densidad /g - cm-3 | Punto de fusión/℃ |

|---|---|---|---|---|---|

| Antimonio | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bismuto | Bi | 83 | 209 | 9.81 | 271 |

| Cadmio | Cd | 48 | 112 | 8.64 | 321 |

| Plomo | Pb | 82 | 207 | 11. 33 | 327 |

| Estaño | Sn | 50 | 119 | 7.31 | 232 |

| Zinc | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Aleaciones típicas de bajo punto de fusión

2.1 Aleación de estaño

El estaño tiene tres alótropos: estaño blanco, estaño gris y estaño quebradizo. El más común es el estaño blanco, de color blanco plateado, pero por debajo de 13℃ se transforma en estaño gris pulverulento, fenómeno conocido como "peste del estaño". Para evitar esta situación, pueden añadirse al estaño elementos de aleación como antimonio, bismuto, plomo y cadmio para prevenir la aparición de "plagas de estaño". Además, la adición de elementos de aleación puede mejorar las propiedades mecánicas y el rendimiento de fundición del estaño.

(1) Efecto de los elementos de aleación en las propiedades de las aleaciones de estaño

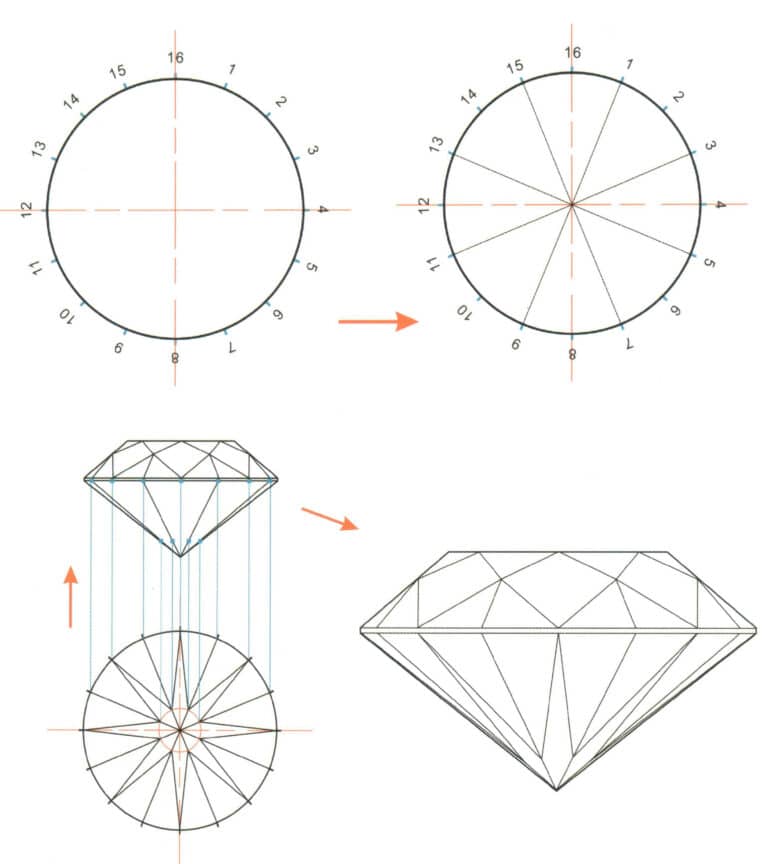

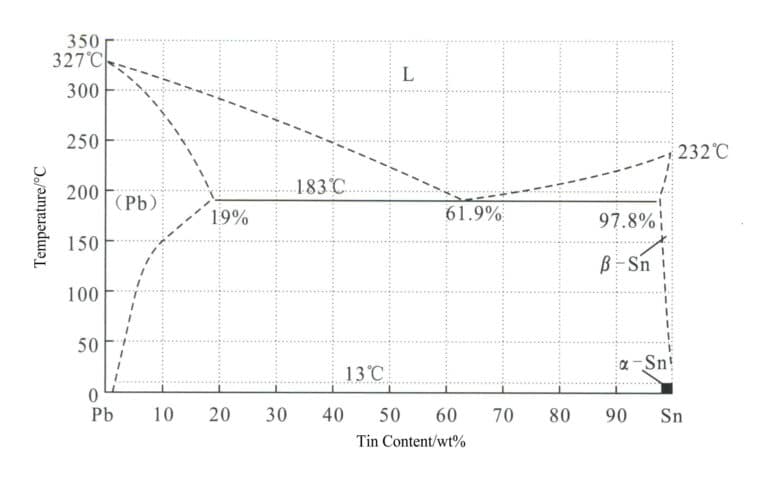

① Plomo. El estaño y el plomo forman una aleación eutéctica binaria típica, como se muestra en el diagrama de fases de la figura 4-1, con una temperatura eutéctica de 183℃ y un punto eutéctico de 38,1℃Pb. Disminuye el punto de fusión, mejora el rendimiento de fundición de las aleaciones de estaño, tiene buena fluidez, reduce la porosidad, afina los granos y disminuye la capacidad calorífica específica y la conductividad térmica de las aleaciones de estaño. El plomo aumenta la dureza del estaño mientras que la ductilidad de la aleación permanece intacta. El plomo es un elemento tóxico, y un alto contenido en plomo puede afectar al brillo de la superficie de la aleación.

② Antimonio. El antimonio aumenta la resistencia y dureza de las aleaciones de estaño, reduce la ductilidad, se expande durante la solidificación, ayuda en la replicación de superficies y contribuye a crear letras nítidas y claras. Sin embargo, también conlleva el problema de la decoloración de la superficie chapada. La solubilidad sólida del antimonio en estaño alcanza un máximo de 10,4% a 246°C. La solubilidad sólida del antimonio a temperatura ambiente es de unos 2%. Un contenido de antimonio de 20% o menos cuando la aleación tiene ductilidad puede procesarse pero no pierde su bello brillo. Por lo tanto, añadiendo una cantidad adecuada de estaño a la aleación se puede conseguir cierta dureza, haciéndola trabajable sin perder su forma.

③ Bismuto. Es un metal quebradizo, de color rojo pálido, con un gran brillo, y se expande al solidificarse, lo que es más pronunciado que en otros metales. El bismuto ayuda a reducir la contracción por solidificación de las aleaciones y mejora el rendimiento de la replicación superficial. Sin embargo, el bismuto puede aumentar la fragilidad de las aleaciones, por lo que debe controlarse su contenido.

Cobre. El cobre aumenta la dureza de las aleaciones y mejora la resistencia a la tracción, por lo que suele utilizarse en aleaciones de estaño-plomo-antimonio.

⑤ Cadmio. El cadmio es un metal blando, dúctil, de color blanco azulado y tóxico. El cadmio reduce el punto de fusión de las aleaciones, lo que permite fundirlas a temperaturas más bajas, y también mejora la ductilidad y reduce la contracción por solidificación, lo que es beneficioso para fundir piezas grandes y planas.

(2) Categorías de aleaciones de estaño

Las principales categorías de aleaciones de estaño utilizadas para la joyería artesanal son las siguientes.

① Cera blanca. También conocida como "estaño blanco", es un término común para las aleaciones de estaño y plomo, con una larga historia de uso desde la época romana en utensilios y otras necesidades cotidianas, como mesas de hojalata, copas, platos, candelabros o ropa. La cera blanca tradicional tiene un alto contenido en plomo, es tóxica y afecta al brillo de la superficie. La cera blanca contemporánea es una aleación con alto contenido en estaño que contiene aproximadamente 6% de antimonio y 1%-2% de cobre. El contenido de antimonio suele limitarse a menos de 4% en el caso de la cera blanca destinada al dibujo, pero la cera blanca de colada puede contener hasta 8% de antimonio y 2% de cobre. También pueden añadirse pequeñas cantidades de bismuto o plata si es necesario para mejorar las propiedades de endurecimiento de la cera blanca.

En la actualidad, existe una norma específica para el estaño en Europa, la EN611-1996, que también incluye la norma sobre soldadura (EN29453) utilizada para unir accesorios con productos de estaño. El Instituto Internacional de Investigación del Estaño ha publicado una guía de productos de estaño en todo el mundo. Dependiendo de la composición de la aleación, el punto de fusión del estaño es de 240-295℃, y estas aleaciones pueden fundirse mediante diversas técnicas, como la fundición por gravedad y la fundición centrífuga. Aunque los productos de estaño se han fundido tradicionalmente, las técnicas modernas de fabricación han aprovechado las excelentes propiedades de estampado, estirado e hilado del estaño para producir a partir de láminas laminadas. Los fabricantes contemporáneos de productos de estaño han empezado a dejar atrás los artículos tradicionales como copas, teteras y cafeteras para satisfacer las necesidades de la vida moderna, y ahora hay encendedores, ceniceros, lámparas y relojes de estaño.

② Aleaciones de fundición a presión a base de estaño. Las aleaciones a base de estaño son las preferidas para la fundición a presión porque su bajo punto de fusión y su fluidez única ayudan a producir piezas de fundición resistentes con estructuras o formas complejas sin requisitos especiales ni daños en los moldes. En general, para la mayoría de las aplicaciones, las aleaciones de estaño para fundición a presión tienen buena resistencia a la corrosión y pueden electrodepositarse si es necesario.

③ Aleaciones de bajo punto de fusión a base de estaño. El bismuto, el estaño, el plomo, el cadmio y el indio son metales de bajo punto de fusión. Cuando estos metales se combinan en diferentes proporciones (aleaciones binarias, ternarias o cuaternarias), pueden obtenerse aleaciones con puntos de fusión aún más bajos, comúnmente llamadas "aleaciones de bajo punto de fusión". Además, estas aleaciones tienen algunas propiedades valiosas, como baja presión de vapor, buena conductividad térmica, facilidad de procesamiento, alta fluidez adecuada para moldes de fundición, dimensiones controlables durante la solidificación, reproducción de detalles finos en la fundición y reutilización.

2.2 Aleación de plomo

La aleación de plomo es una aleación compuesta por plomo como base y otros elementos. La superficie de la aleación de plomo genera óxidos, sulfuros u otras sales complejas durante el proceso de corrosión, lo que ayuda a evitar la oxidación, sulfuración, disolución o volatilización, proporcionando así una buena resistencia a la corrosión en aire, ácido sulfúrico, agua dulce y agua de mar. Si las aleaciones de plomo contienen impurezas como bismuto, magnesio o zinc que no son solubles en el plomo o forman una segunda fase, su resistencia a la corrosión disminuirá; la adición de telurio y selenio puede eliminar los efectos nocivos del bismuto sobre la resistencia a la corrosión. La adición de antimonio y telurio a las aleaciones de plomo que contienen bismuto puede refinar la estructura del grano, aumentar la resistencia, suprimir los efectos nocivos del bismuto y mejorar la resistencia a la corrosión.

Las aleaciones de plomo tienen una baja resistencia a la deformación, y los lingotes fundidos pueden transformarse en chapas, tiras, tubos, barras y alambres mediante procesos como el laminado y la extrusión sin calentamiento ni recocido intermedio. La resistencia a la tracción de las aleaciones de plomo es de 0,3-0,7 MPa, muy inferior a la de la mayoría de las aleaciones de otros metales. El antimonio es un elemento importante que refuerza la matriz; sólo es parcialmente soluble en el plomo y puede utilizarse para la solución sólida y el refuerzo por envejecimiento. Sin embargo, si el contenido es demasiado alto, la tenacidad y la resistencia a la corrosión de la aleación de plomo pueden deteriorarse.

El plomo, el estaño y el antimonio pueden formar aleaciones eutécticas. Las aleaciones de plomo utilizadas para ornamentos artesanales suelen adoptar la aleación ternaria Pb-Sn-Sb cerca del punto eutéctico, que tiene buena fluidez, casi ninguna contracción por solidificación y una bella superficie de fundición.

2.3 Selección de materiales de aleación de bajo punto de fusión para joyería

Tabla 4-2 Materiales nacionales de aleación de bajo punto de fusión para joyería artesanal

| Nombre del producto | Modelo | Nombre del producto Contenido del elemento Composición/% | Punto de fusión/ ℃ | Aplicación principal | |||

|---|---|---|---|---|---|---|---|

| Estaño | Otros | Antimonio | Plomo | ||||

| Aleación Babbitt | 0 # A | 96 | 2 | 2 | Ninguno | 200 | Peso ligero, dureza moderada, buena tenacidad, cristalización a baja temperatura, sin plomo y no tóxico adecuado para la producción de joyería de alto grado, utensilios de cocina, utensilios para beber y brillante gran variedad de artesanías de alto grado. |

| 0 # B | 92 | 2 | 6 | Ninguno | 200 | Peso ligero, dureza fuerte, buena densificación, cristalización a baja temperatura, sin plomo y no tóxico aplicable a la producción de joyería de alto grado, utensilios de cocina, utensilios para beber y brillante gran variedad de artesanías de alto grado. | |

| 0 # C | 88 | 4 | 8 | Ninguno | 200 | Peso ligero, gran dureza, buena densificación, cristalización a baja temperatura, sin plomo y no tóxico. Adecuado para la fabricación de joyas de alta calidad, utensilios de cocina, utensilios para beber y diversas artesanías de alta calidad con gran superficie brillante (como campanas de viento). | |

| Aleación de plomo y estaño nº 1 | 1 # A | 92 | 3 | 2 | Residual | 200 | Es adecuado para la producción de joyería y artesanía de alta calidad con gran dureza, baja densidad y gran superficie brillante. |

| 1 # B | 90 | 4 | 3 | Residual | 215 | ||

| 1 # C | 85 | 5 | 4 | Residual | 220 | ||

| Aleación de plomo y estaño nº 2 | 2 # A | 72 | 5 | 3 | Residual | 230 | Adecuado para la fabricación de diversos tipos de joyas y artesanías de alta calidad con una fuerte resistencia, pequeña densidad y superficie brillante estrecha. |

| 2 # B | 63 | 5 | 4 | Residual | 230 | Adecuado para la producción de joyería y artesanía de gama media con mejor tenacidad, menor densidad, superficie pulida más estrecha o mayor superficie pulida sin pulir. | |

| 2 # C | 50 | 4 | 4 | Residual | 250 | ||

| Aleación de plomo y estaño nº 3 | 3 # A | 35 | 4 | 4 | Residual | 270 | Adecuado para la producción de una variedad de joyas y artesanías de gama media con mejor tenacidad, menor densidad y mayor superficie de pulido. |

| 3 # B | 30 | 3 | 3 | Residual | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Residual | 270 | ||

| Aleación de plomo y estaño nº 4 | 4 # A | 15 | 1 | 3 | Residual | 280 | Adecuado para fabricar diversos tipos de joyas o artesanías de gama media con mayor dureza, menor densidad, superficie de pulido más estrecha o sin pulir. |

| 4 # B | 12 | 1 | 3 | Residual | 280 | ||

| 4 # C | 10 | 1 | 3 | Residual | 280 | ||

| Aleación de plomo y estaño nº 5 | 5 # A | 8 | 2 | 3 | Residual | 286 | Es adecuado para fabricar todo tipo de joyas o artesanías de gama media con mayor dureza, menor densidad, superficie de pulido más estrecha o sin pulir. |

| 5 # B | 6 | 2 | 3 | Residual | 290 | ||

| Aleación de plomo y estaño nº 6 | 6 # A | 5 | 1 | 3.5 | Residual | 300 | Adecuado para hacer todo tipo de joyería en general y artesanía pesada. |

| 6 # B | 3 | 1 | 3.5 | Residual | 300 | ||

| 6 # C | 2 | 1 | 3 | Residual | 320 | ||

| (Tan Derui y Chen Guanyi, 1996) | |||||||

Tabla 4-3 Materiales extranjeros de joyería artesanal de aleación de estaño

| Número de serie | Sn | Sb | Cu | Impurezas | Observaciones | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | En | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Tipo ASTMB5601 de American Standard, aleación de fundición | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Aleaciones especiales |

| 3 | Residual | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Norma británica BS5140 |

| 4 | Residual | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Norma británica BS5140 |

| 5 | Residual | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Norma alemana DIN17810 |

| 6 | Residual | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Norma alemana DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Adecuado para el moldeo de productos de pared fina y grano fino |

| 8 | 90 | 6 | 2 | Plus Bi | - | - | - | - | Buen efecto de pulido |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Peltre francés |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Estaño de Inglaterra |

| 11 | 85 | 7 | 4 | 4(Ingrediente principal) | - | - | - | - | Estaño de Inglaterra |

| 12 | 83 | 7 | 2 | 3(Ingrediente principal) | - | - | 5(Ingrediente principal) | - | Emperatriz de metal |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE (Italia) está especializada en aleaciones de fundición centrífuga moldeadas en caucho de silicona resistente al calor. La primera para fundir joyas sin plomo, la segunda puede utilizarse para soldar joyas. |

| 14 | 61 | 4 | - | 35(Ingrediente principal) | - | - | - | - | |

| (Tan Derui y Chen Guanyi, 1996) | |||||||||

A la hora de elegir una aleación, la consideración más importante es la categoría del producto, y la aleación debe cumplir los requisitos de "moldeo, salud y funcionalidad" tanto de los productores como de los clientes. Algunas empresas creen que las aleaciones con menor contenido de estaño son más baratas porque el precio del material de las aleaciones con bajo contenido de estaño es más bajo. Hay que tener en cuenta el coste global de la aleación; las aleaciones con alto contenido en plomo tienen mayores efectos nocivos y deben moldearse a altas temperaturas, lo que puede reducir la vida útil de los moldes. Además, la densidad del estaño es de 7,31 g/cm3mientras que la densidad del plomo es de 11,33 g/cm3Así, con el mismo peso de estaño se pueden fabricar más adornos, por lo que hay que tener en cuenta varios factores a la hora de elegir una aleación.

En la actualidad, el estaño puro o las aleaciones de estaño ricas en estaño se utilizan principalmente para la artesanía de gama alta, mientras que para la joyería popular general se suele utilizar la aleación de plomo-estaño 1# - aleación de plomo-estaño 6#, siendo la aleación de plomo-estaño 3# la más común. La joyería de gama alta suele utilizar aleaciones con un mayor contenido de estaño, mientras que la joyería de gama baja y menor calidad utiliza principalmente aleaciones con un menor contenido de estaño.

2.4 Características de las aleaciones de bajo punto de fusión utilizadas en joyería artesanal

(1) Rendimiento estable, bajo punto de fusión, buena fluidez, pequeña contracción.

(2) Los granos son finos, con buena tenacidad, dureza adecuada, superficie lisa, pocos agujeros de arena, manchas, grietas, y buenos efectos de pulido y galvanoplastia.

(3) La fundición centrífuga tiene un buen rendimiento y una gran tenacidad y puede fundir formas complejas y piezas de precisión de paredes finas con una superficie lisa en las piezas fundidas.

(4) El producto puede someterse a tratamientos superficiales: galvanoplastia, pulverización y pintura.

(5) La densa estructura cristalina garantiza pequeñas tolerancias dimensionales de las piezas moldeadas en cuanto a materias primas. Presenta una superficie fina y pocos defectos de postprocesado.

3. Categorías y características de la joyería artesanal de aleaciones de bajo punto de fusión

Los adornos artesanales de aleación de plomo y estaño de bajo punto de fusión son un tipo de producto de aleación a la vez decorativo y práctico. Representan una de las aplicaciones que consumen una gran cantidad de estaño metálico, con una gran variedad de temas creativos y un enorme potencial de desarrollo del mercado.

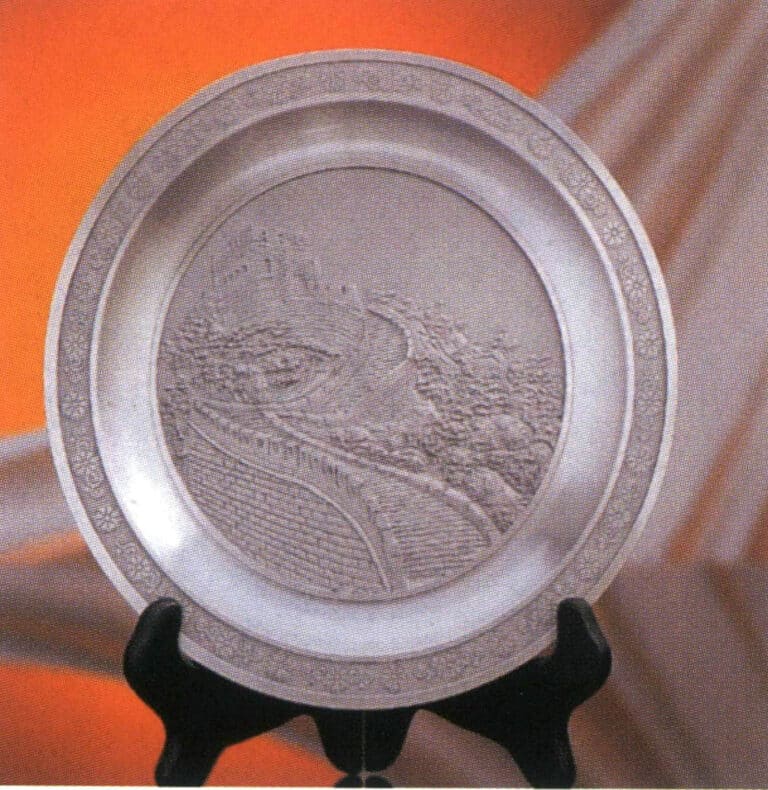

(1) Artesanía en estaño

Con las aleaciones de estaño se pueden fabricar diversos tipos de recipientes, como utensilios de vino, juegos de té, vajillas, trofeos y otros productos con motivos en relieve, o artesanías decorativas, marcos de fotos de aleación, emblemas religiosos, esculturas en miniatura, recuerdos y otras artesanías. Estos productos se fabrican generalmente con estaño puro o estaño de alto contenido en estaño, presentan las características estéticas de la platería, con precios inferiores a los de ésta, y combinan usos ornamentales y prácticos. Pueden encarnar diferentes significados culturales y se utilizan ampliamente como regalos de empresa, recuerdos de diversos eventos, souvenirs de viajes y artículos de decoración para el hogar, ofreciendo un amplio espacio de mercado.

Hojalata

Olla y taza de hojalata

Cenicero de aleación de estaño

Adorno de aleación de estaño

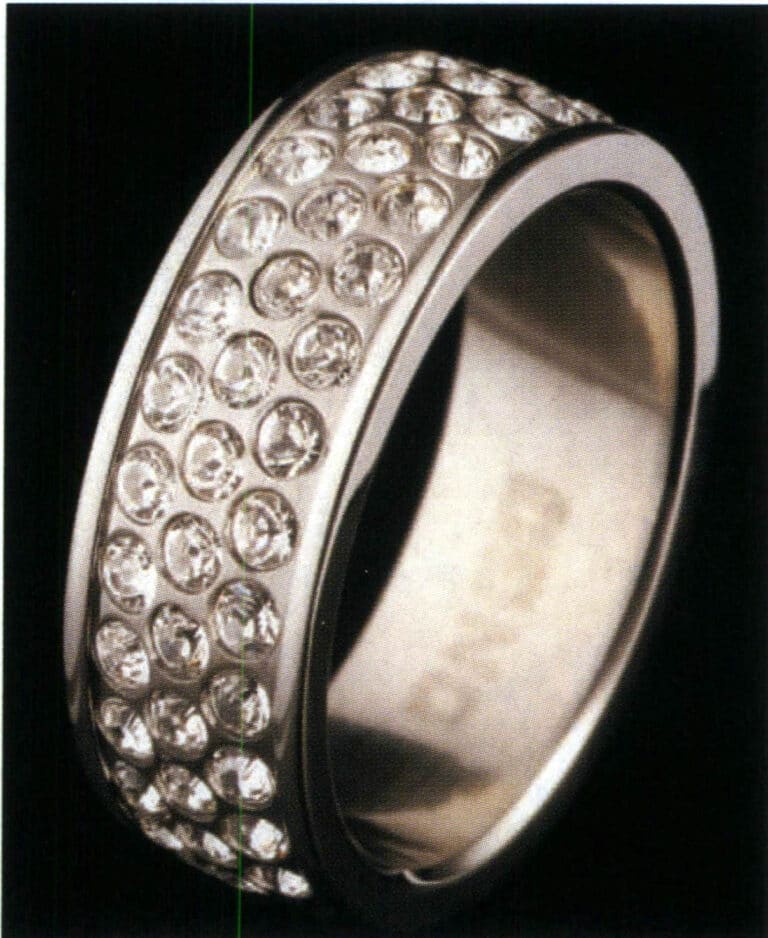

(2) Body jewelry

Lead-tin low melting point alloys can be made into various exquisite body jewelry. These jewelry are characterized by individuality and fashion, and they are inexpensive and increasingly favored by fashionable men and women. Most alloy jewelry has an electroplated layer (18K white gold, 18K gold, 925 silver). It is inlaid with zircon, crystal diamonds, pearls, or jade, making their appearance comparable to high-priced gold and silver jewelry. Common items include rings, necklaces, bracelets, earrings, brooches, buttons, tie clips, and hair accessories, with the main material being 3# lead-tin alloy.

Colgante de strass de aleación de plomo y estaño

Pendientes de brillantes de aleación de plomo y estaño

Corona de strass de aleación de plomo y estaño

Pinzas para el pelo con strass de aleación de plomo y estaño

Anillos de brillantes de aleación de plomo y estaño

Llavero de aleación de plomo y estaño

Collar de aleación de plomo y estaño

Corpiño de aleación de plomo y estaño

4. Mantenimiento de joyas de aleaciones de bajo punto de fusión

Las joyas de aleación de plomo y estaño con puntos de fusión bajos tienen un buen efecto de simulación tras el tratamiento superficial. Sin embargo, si no se mantiene o usa correctamente, la joya puede mostrar rápidamente problemas como corrosión, decoloración o incluso rotura. Por lo tanto, es necesario mantenerla correcta y razonablemente, como se detalla a continuación:

(1) Las joyas deben cambiarse con frecuencia. Hay que evitar llevar las mismas joyas durante mucho tiempo, sobre todo en verano, cuando hace calor, ya que el chapado de las joyas puede desgastarse fácilmente por el contacto prolongado con el sudor. Por lo tanto, es mejor preparar varias piezas de joyería para cambiarlas con regularidad.

(2) El contacto con productos químicos puede dañar fácilmente las joyas. La fragancia durante el baño, el cloro al nadar y la sal del agua de mar pueden provocar corrosión en el chapado de las joyas, por lo que deben quitarse todas las joyas antes de bañarse o nadar.

(3) Los choques pueden causar arañazos fácilmente; guárdelas con cuidado. No apile las joyas entre sí; debe guardarlas en su embalaje original o colocarlas en un joyero con compartimentos separados para evitar choques que puedan rayar la superficie.

(4) Limpie las joyas con regularidad, utilizando un cepillo suave de cerdas finas para barrer y limpiar la superficie de las joyas y eliminar las manchas superficiales.

5. La seguridad de las joyas de aleaciones de bajo punto de fusión

Los elementos metálicos desempeñan un papel importantísimo en la salud humana; su deficiencia y exceso pueden provocar enfermedades. Sin embargo, algunos elementos metálicos son perjudiciales para la salud humana, causando enfermedades e incluso la muerte.

(1) Plomo

El plomo es un metal pesado y una toxina muy contaminante. Puede dañar la sangre, provocando la descomposición de los glóbulos rojos, y propagarse por el torrente sanguíneo a todos los órganos y tejidos, penetrando en los huesos, lo que provoca parálisis de los nervios óseos y temblores en los dedos. En casos graves, puede provocar envenenamiento por plomo, encefalopatía y muerte. Los antiguos romanos utilizaban recipientes de plomo para almacenar azúcar y vino y fundían tuberías de agua de plomo, lo que aumentaba el contenido de plomo en los alimentos y el agua, provocando una intoxicación crónica. Un ejemplo es la presencia de manchas negras de sulfuro de plomo en los huesos tras la muerte.

Entre todas las sustancias tóxicas conocidas, el plomo es la más documentada en los libros. Los textos antiguos recogen que el uso de tuberías de plomo para transportar agua potable entraña riesgos. Muchas sustancias químicas pueden degradarse en compuestos finales inofensivos tras permanecer algún tiempo en el medio ambiente. Sin embargo, el plomo no puede degradarse y permanece disponible durante mucho tiempo una vez liberado. Debido a la persistencia a largo plazo del plomo en el medio ambiente y a su fuerte toxicidad potencial para muchos organismos vivos, se ha clasificado sistemáticamente como un contaminante fuerte.

(2) Cadmio

La intoxicación por cadmio puede causar atrofia muscular, deformidades articulares, dolores óseos insoportables, incapacidad para dormir, fracturas patológicas e incluso la muerte. La principal fuente de cadmio son las aguas residuales con cadmio vertidas por las fábricas a los cauces de los ríos, que riegan los arrozales, son absorbidas por las plantas y se acumulan en el arroz. El consumo prolongado de arroz contaminado con cadmio o de agua potable contaminada por cadmio puede provocar fácilmente la "enfermedad del dolor óseo".

(3) Antimonio

Los experimentos llevados a cabo por la Asociación Internacional del Antimonio en sus primeros años demostraron que si se exponía a ratones a altas concentraciones de antimonio durante mucho tiempo, se produciría una inflamación en los pulmones que podría provocar cáncer de pulmón. Sin embargo, en la realidad, las personas no trabajan durante largos periodos en ambientes con altas concentraciones de antimonio, y no se han registrado casos de cáncer de pulmón debidos a la inhalación excesiva de antimonio. No obstante, no puede descartarse su peligro potencial para el cuerpo humano.

Además de los elementos tóxicos como Cd, Pd, los trabajadores de la fundición también deben ser conscientes de los efectos nocivos de otros elementos de aleación en el organismo como Cu, Sn, Bi, Zn. Por lo tanto, es importante garantizar una buena ventilación durante la fundición y cumplir las leyes relativas al uso adecuado de estos elementos y a los límites de exposición. La "Contaminación Industrial" de Estados Unidos enumera algunos elementos metálicos típicos y sus peligros para diversas partes del cuerpo (Tabla 4-4).

Las investigaciones muestran que algunas aleaciones sin Pb ni Cd pueden mejorar su rendimiento de fundición mejorando la composición del caucho, lo que, de ser factible, eliminaría la necesidad de utilizar elementos tóxicos.

Tabla 4-4 Daños de los elementos metálicos en los órganos corporales

| Órganos afectados | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Riñón | √ | √ | √ | |||

| Nervios | √ | √ | √ | |||

| Hígado | √ | |||||

| Gastrointestinal | √ | √ | √ | √ | √ | |

| Órganos respiratorios | √ | |||||

| Tejidos hematopoyéticos | √ | √ | √ | |||

| Huesos | √ | √ | ||||

| Piel | √ | √ | ||||

| Cardiovascular | √ |

Sección II Productos de aleación de zinc

1. Aleación de zinc

La aleación de zinc es una aleación no ferrosa compuesta de zinc como base con la adición de otros elementos como aluminio, cobre y magnesio. Es de color blanco azulado, brillante y dura y quebradiza. Las aleaciones de zinc pueden dividirse en dos categorías en función de la tecnología de procesamiento: zinc deformado y zinc fundido. Las aleaciones de zinc fundido tienen buena fluidez y resistencia a la corrosión, por lo que son adecuadas para productos de proceso de fundición como joyería, instrumentos y carcasas de piezas de automóvil.

Las aleaciones de zinc se utilizan principalmente para la fundición centrífuga de caucho de silicona y la fundición a presión según el método de fundición.

1.1 Aleación de zinc para fundición centrífuga de caucho de silicona

Tabla 4-5 Tabla de composición de aleaciones de zinc de bajo punto de fusión (según la norma americana ASTMB240-01)

| Elemento | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Contenido /wt% | Margen | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Esta aleación respetuosa con el medio ambiente no contiene plomo, cadmio ni níquel. Es ligera, tiene un buen acabado superficial, se forma rápidamente, suprime eficazmente la corrosión de los límites de grano y evita la formación de rugosidades superficiales y agujeros de arena. Es adecuada para diversas industrias, como la automoción, los electrodomésticos, la maquinaria, los relojes, los aparatos eléctricos, los instrumentos, los accesorios de ferretería, los regalos decorativos y las marcas de juguetes.

Para aumentar el brillo de las superficies de los accesorios y satisfacer las necesidades de fundición de los accesorios de alto brillo, se ha desarrollado una aleación de zinc y magnesio con el magnesio como principal elemento de aleación. Esta aleación se utiliza ampliamente en accesorios de ferretería de gran dureza y brillo, como colgantes, pendientes, horquillas, prendas de vestir, hebillas de bolsos, hebillas de cinturones, hebillas de zapatos, placas de identificación, etc. Su composición química típica se muestra en la Tabla 4-6.

Tabla 4-6 Composición típica de la aleación de zinc-magnesio para accesorios

| Elemento | Zn | Mg | Al | Cu | Bi | Ag | En | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Contenido /wt% | Margen | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

El punto de fusión de la aleación de zinc y magnesio oscila entre 320 y 330 ℃. Generalmente, la temperatura de fundición es 380-400℃, el grano es fino y uniforme, los productos producidos tienen una superficie lisa y brillante, sin agujeros de arena, un lustre blanco con una sensación aceitosa, buena fluidez, menos oxidación, y la inclusión de escoria, fácil de pulir, enfriamiento rápido, adecuado para los requisitos de grandes productos de superficie lisa. La aleación está exenta de plomo, cadmio y níquel, clasificada como aleación respetuosa con el medio ambiente, con un coste de sólo 1/3 del material de aleación de plomo-estaño 0#, y la superficie lisa es mejor que la del material de plomo-estaño 0#. Esta aleación es ligera, 50% más ligera que el material de aleación de plomo-estaño 3#, y 20% más ligera que la aleación de zinc.

Además, como materiales correspondientes a las aleaciones de zinc-magnesio, también existen en el mercado materiales de aleación a base de magnesio que utilizan zinc y aluminio como principales elementos de aleación, comúnmente denominados aleaciones de magnesio-zinc. Los materiales decorativos de aleación de magnesio-zinc más utilizados se dividen principalmente en tres categorías.

(1) Aleación de magnesio y zinc Material A

Esta aleación es adecuada para fabricar adornos y artesanías que requieran un acabado muy brillante (más de 5 cm). Tiene buena fluidez, tenacidad y brillo, es fácil de pulir y soldar, no burbujea durante la galvanoplastia y tiene un punto de fusión de unos 300℃. Está a la par con el material de aleación de plomo-estaño 1#, pero su precio es sólo la mitad del del material de aleación de plomo-estaño 1#.

(2) Aleación de magnesio y zinc Material B

Esta aleación es adecuada para superficies lisas moderadamente difíciles (unos 3 cm). Tiene buena fluidez, tenacidad y suavidad y es fácil de pulir y soldar. Es 20% más ligera que el material A y adecuada para producir joyería y artesanía, con un punto de fusión de unos 320℃.

(3) Aleación de magnesio y zinc Material C

Esta aleación es adecuada para fabricar pequeños productos de superficie lisa con gran resistencia y dureza (menos de 2 cm), tiene buena fluidez y suavidad, es fácil de soldar y pulir, y es más ligera que las dos anteriores, siendo el 1/3 de la aleación de plomo-estaño #3. Sin embargo, su tenacidad es menor que las dos anteriores, por lo que es adecuada para fabricar productos de gran resistencia, como horquillas y hebillas de cinturón, pero no para productos huecos o perforados con un punto de fusión de 350-380℃.

La gama de aplicaciones de las aleaciones de magnesio-zinc es bastante amplia, adecuada para fabricar diversas piezas de fundición artísticas exquisitas, como anillos, collares, pulseras, pendientes, broches, botones, pasadores de corbata, adornos para sombreros, ornamentos artesanales, emblemas religiosos, estatuas en miniatura, recuerdos, hebillas de cinturón y otros accesorios artesanales. Estos materiales presentan las siguientes características:

- Rendimiento estable, bajo punto de fusión, buena fluidez, pequeña contracción.

- Los granos son finos, con buena tenacidad y dureza adecuada, una superficie lisa, pocos agujeros de arena, manchas y grietas, y buenos efectos de pulido y galvanoplastia.

- Cumplimiento de los requisitos de protección del medio ambiente y las normas sanitarias.

- Su punto de fusión más bajo lo hace adecuado para moldes de silicona. Así, el coste de consumo del molde es bajo, lo que lo hace especialmente adecuado para producir piezas fundidas en entregas rápidas y lotes pequeños.

1.2 Aleación de zinc fundida a presión

(1) Características de la aleación de zinc fundido a presión

Las aleaciones de zinc se utilizan ampliamente en la industria de la fundición a presión para producir diversas piezas de fundición a presión estructurales y funcionales, que están estrechamente relacionadas con las características del material. Las aleaciones de zinc para fundición a presión tienen un punto de fusión bajo y buena fluidez, y el proceso de fundición permite rellenar las piezas pequeñas del molde, ofreciendo muchas ventajas de las que carecen otras aleaciones de fundición a presión, como una rápida velocidad de fundición, baja temperatura, bajo consumo de energía y larga vida útil del molde. Esto ha llevado a su adopción por parte de muchas empresas de joyería, con una variedad cada vez mayor y un uso cada vez más extendido, formando una serie de productos de aleación. Una de las características de estas aleaciones es que pueden procesarse utilizando máquinas de fundición a presión de cámara caliente, lo que es mucho más rápido que la velocidad de producción de las aleaciones de zinc de alto contenido en aluminio y las aleaciones de aluminio que deben fundirse en máquinas de fundición a presión de cámara fría, y son fáciles de procesar en piezas de fundición a presión de paredes finas relativamente económicas, con superficies que también son fáciles de procesar, pintar y galvanizar. Además, en comparación con las aleaciones de bronce, las aleaciones de aluminio fundido y el hierro fundido, las aleaciones de zinc tienen las ventajas de un bajo consumo de energía de procesamiento, un bajo coste y buenas propiedades mecánicas.

(2) Tipos de aleaciones de zinc fundido a presión

Con la mejora de las calidades de los productos de zinc, se desarrollaron las aleaciones de zinc. A principios de los años 30, la composición se había estabilizado. Durante este periodo, la New Jersey Company de Estados Unidos (ahora conocida como American Zinc Company) desarrolló la famosa serie de aleaciones Zamak, que obtuvo reconocimiento mundial y se convirtió en sinónimo de aleaciones para fundición a presión. La serie de aleaciones Zamak se desarrolló en función de los requisitos de los distintos procesos de producción y del rendimiento estructural de los productos, y las distintas aleaciones de zinc tienen propiedades físicas y mecánicas diferentes, lo que ofrece opciones para el diseño de piezas de fundición a presión.

Entre los tipos más comunes de aleaciones de zinc fundido a presión se incluyen:

- Zamak 3. Las piezas moldeadas con buena fluidez y propiedades mecánicas se utilizan para aplicaciones que requieren poca resistencia mecánica, como juguetes, lámparas, adornos y componentes eléctricos.

- Zamak 5. Su buena fluidez y propiedades mecánicas se utilizan en piezas de fundición con ciertos requisitos de resistencia mecánica, como piezas de automoción, piezas electromecánicas, componentes mecánicos y conjuntos eléctricos.

- Zamak 2. Se utiliza para piezas mecánicas con requisitos especiales de rendimiento mecánico, requisitos de alta dureza y requisitos generales de precisión dimensional.

- ZA8. Buena fluidez y estabilidad dimensional, pero escasa fluidez, aplicada a pequeñas piezas de fundición a presión con elevados requisitos de precisión y resistencia mecánica, como los componentes eléctricos.

- Superloy. Tiene la mejor fluidez y se utiliza para la fundición a presión de piezas de paredes finas, gran tamaño, alta precisión y formas complejas, como componentes eléctricos y sus carcasas.

Los requisitos de composición de las aleaciones mencionadas anteriormente se muestran en la Tabla 4-7.

Tabla 4-7 Composición estándar de las aleaciones de zinc

| Categoría de aleación | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superaleación | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Aluminio | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Cobre | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnesio | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Hierro | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Plomo | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Cadmio | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Estaño | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Zinc | Margen | Margen | Margen | Margen | Margen | Margen |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) Efecto de los elementos de aleación en las propiedades de las aleaciones de zinc

En la composición de las aleaciones de zinc fundido a presión están presentes elementos de aleación eficaces, como el aluminio, el cobre y el magnesio, y elementos de impureza perjudiciales, como el plomo, el cadmio, el estaño y el hierro. Los efectos de estos elementos sobre las propiedades de la aleación son los siguientes.

① Aluminio. El aluminio puede mejorar el rendimiento de fundición de las aleaciones, aumentar la fluidez de las aleaciones, refinar los granos, provocar el fortalecimiento de la solución sólida y mejorar las propiedades mecánicas; además, el aluminio puede reducir la reactividad del zinc con el hierro, disminuyendo el impacto sobre los materiales ferrosos, como el cuello de cisne, el molde, la erosión del crisol.

El contenido de aluminio se controla generalmente entre 3,8%-4,3%. Esto se debe principalmente a la resistencia y fluidez requeridas; una buena fluidez es una condición necesaria para obtener piezas fundidas con formas completas, dimensiones precisas y superficies lisas.

Cobre. El papel del cobre en las aleaciones de zinc incluye el aumento de la dureza y la resistencia de la aleación, la mejora de la resistencia al desgaste de la aleación y la reducción de la corrosión intergranular.

Sin embargo, para controlar el contenido de cobre en las aleaciones de zinc, cuando el contenido de cobre supera 1,25%, provocará cambios en las dimensiones y la resistencia mecánica de las piezas fundidas a presión debido al envejecimiento; además, reducirá la ductilidad de la aleación.

③ Magnesio. El papel del magnesio en las aleaciones de zinc incluye la reducción de la corrosión intergranular, el refinamiento de la estructura de la aleación, aumentando así su resistencia, y la mejora de su resistencia al desgaste.

El magnesio es un elemento muy activo que se oxida fácilmente y se pierde en el estado fundido de las aleaciones. Cuando el contenido de magnesio es superior a 0,08%, la aleación se vuelve térmicamente quebradiza, con una tenacidad y una fluidez reducidas.

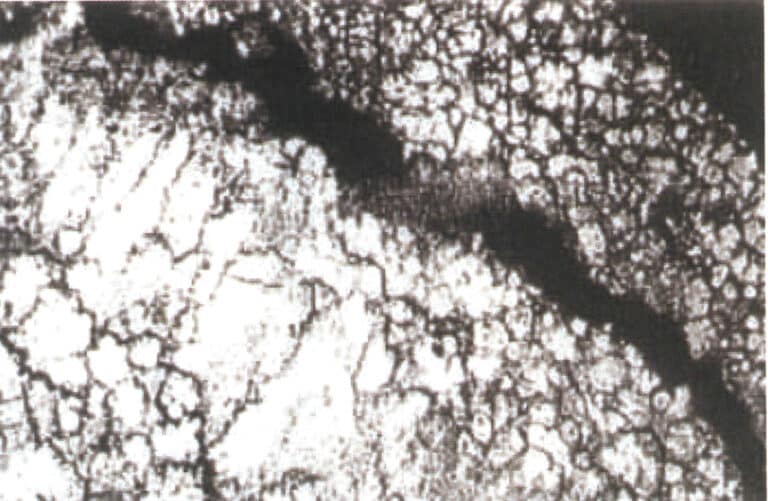

④ Elementos de impureza: plomo, cadmio, estaño. Los elementos de impureza mencionados hacen que la corrosión intergranular de las aleaciones de zinc sea muy sensible, acelerando su corrosión intergranular en ambientes cálidos y húmedos (Figura 4-2), reduciendo la resistencia al impacto de la aleación, disminuyendo la resistencia a la tracción de la aleación, reduciendo así las propiedades mecánicas, y provocando cambios dimensionales en las piezas fundidas. El contenido de cadmio y plomo en la aleación no debe superar 0,003%, el contenido de estaño en los lingotes de aleación de zinc no debe superar 0,001%, y el contenido en las grandes piezas fundidas no debe superar 0,002%. Cuando el contenido de elementos de impureza plomo y cadmio en la aleación de zinc es demasiado alto, la calidad de la superficie de la pieza parece normal inmediatamente después de la fundición a presión, pero después de estar almacenada a temperatura ambiente durante algún tiempo (de 8 semanas a varios meses), aparecen ampollas en la superficie.

⑤ Elemento de impureza: Hierro. El elemento hierro puede aumentar la dureza de las aleaciones de zinc, pero el contenido de hierro en las aleaciones de zinc no debe superar 0,02%; de lo contrario, aumentará la fragilidad de la aleación. El hierro reacciona con el aluminio en la aleación de zinc para formar compuestos intermetálicos Al5Fe2, provocando la pérdida de aluminio y formando escoria; forma puntos duros en las piezas fundidas a presión, lo que afecta al posterior procesamiento y pulido, y es probable que aparezcan arañazos en la superficie durante el pulido; aumenta la fragilidad de la aleación.

⑥ Elemento de impureza: Silicio. El contenido de silicio en las aleaciones de zinc no debe superar 0,02%. De lo contrario, aumentará la temperatura de transición de fragilidad de la aleación de zinc y reducirá su rendimiento de procesamiento.

(4) Selección de aleaciones de zinc fundido a presión

Existen muchas aleaciones de zinc fundido a presión, y la elección de la aleación de zinc que se va a utilizar depende principalmente de tres aspectos.

① La finalidad de la propia pieza moldeada a presión. Los requisitos de rendimiento que deben cumplirse incluyen:

- Propiedades mecánicas, como la resistencia a la tracción, el alargamiento, la dureza, etc. La resistencia a la tracción es la resistencia máxima del material en el momento de la fractura; el alargamiento es una medida de la fragilidad y plasticidad del material; la dureza es la resistencia de la superficie del material a la deformación plástica causada por la presión o la fricción con objetos duros.

- Condiciones ambientales de trabajo, incluida la temperatura de trabajo, la humedad, el medio en contacto con la pieza y los requisitos de estanqueidad.

- Requisitos de precisión, incluida la precisión alcanzable y la estabilidad dimensional.

② Buen rendimiento del proceso. Incluye el rendimiento del proceso de fundición, la maquinabilidad y el rendimiento del proceso de tratamiento superficial.

③ Buena economía. El coste de las materias primas, las necesidades de equipos de producción (incluidos equipos de fusión, máquinas de fundición a presión, moldes, etc.) y los costes de producción.

2. Ejemplos de joyas de aleación de zinc

Colgante de aleación de zinc

Anillo de aleación de zinc

Llavero de aleación de zinc

Caja de aleación de zinc

Hebilla de correa de aleación de zinc

Gemelos de aleación de zinc

Broche de aleación de zinc

Alfiler de corbata de aleación de zinc

Sección III El proceso de producción de joyería artesanal de aleaciones de bajo punto de fusión

1. Proceso de fundición centrífuga de caucho de silicona

1.1 Introducción al proceso de fundición centrífuga

1.2 Características del proceso de fundición centrífuga de caucho de silicona

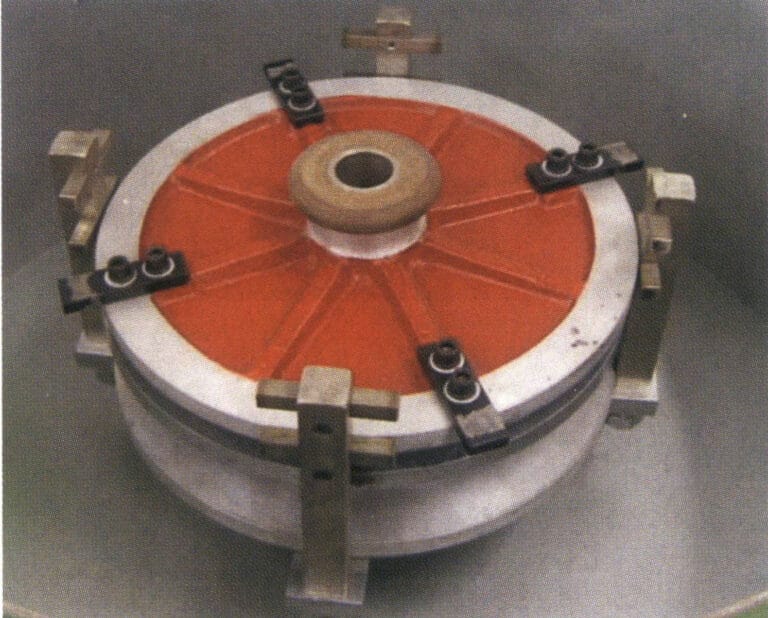

Debido al bajo punto de fusión de las joyas de aleación, no es necesario crear un molde de yeso como los de fundición de aleaciones de oro, plata y cobre. En su lugar, se utilizan moldes blandos de caucho de silicona resistente al calor para la producción, lo que puede reducir en gran medida los costes de producción y mejorar la eficiencia de la producción.

La fundición centrífuga de joyas de oro se lleva a cabo mediante el método de fundición a presión centrífuga. Después de verter el metal fundido en el molde, a medida que éste gira, el metal fundido se ve sometido a una fuerza centrífuga, generando una presión de llenado que obliga al metal fundido a llenar la cavidad suavemente. La fuerza centrífuga F=m-r-w2, donde F es la fuerza centrífuga, m es la masa del metal fundido, w es el radio de rotación del molde, y es la velocidad angular. Puede observarse que cuanto mayor sea el radio de rotación y más rápida la velocidad de rotación, mayor será la fuerza centrífuga generada. Dado que el metal fundido se llena y solidifica bajo la fuerza centrífuga, el metal tiene una buena compensación de la contracción, lo que da como resultado una estructura densa y buenas propiedades mecánicas de las piezas fundidas; las piezas fundidas huecas no requieren contrahuellas, lo que mejora significativamente la utilización del metal.

Sin embargo, en comparación con la fundición a presión negativa, la fundición centrífuga presenta desventajas como la fuerte turbulencia del metal fundido durante el vertido, la tendencia a producir agujeros de gas, la fuerte erosión de la pared del molde por el metal fundido y una cantidad máxima de metal que puede fundirse relativamente pequeña. Además, las piezas fundidas producidas por el método de colada centrífuga son propensas a los defectos de agrietamiento térmico, especialmente a altas velocidades de rotación.

1.3 Proceso de producción de la fundición centrífuga de caucho de silicona

La joyería de aleación de bajo punto de fusión utiliza principalmente un proceso de fundición centrífuga de caucho de silicona, y su proceso incluye principalmente los siguientes aspectos.

(1) Desarrollo de joyas

El desarrollo de joyas es el primer paso en la creación de joyas desde cero, sirve de guía y referencia para los pasos posteriores, y es también un eslabón importante para expresar plenamente la individualidad de la joya. Los diseñadores forman sus ideas iniciales sintetizando y categorizando la información procedente de diversos aspectos y representándolas después en dibujos planos. Una vez terminados los dibujos, se entregan a la sala de fabricación de muestras, donde el fabricante de muestras crea un modelo maestro tridimensional utilizando materiales de aleación según los requisitos de los dibujos. Con la realización del modelo maestro concluye el proceso principal de desarrollo de una joya.

(2) Moldeado

El modelo maestro terminado se traslada a la sala de moldeo, donde el fabricante de moldes crea moldes de caucho especial. El proceso de moldeado es clave en la transición de una pieza única de joyería a la producción en serie, y la calidad del molde afecta directamente al rendimiento del siguiente proceso.

① Tipos de materias primas de caucho. En la producción de fundición centrífuga de aleaciones de bajo punto de fusión, se utilizan ampliamente modelos hechos de caucho de silicona, con una pequeña cantidad de caucho natural y caucho de silicona. La comparación de los dos tipos de materiales de modelos de caucho se muestra en la Tabla 4-8.

Cuadro 4-8 Comparación entre caucho natural y caucho de silicona

| Parámetro | Caucho natural | Goma de silicona | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#negro | 2#negro | 3#negro | Blanco | Natural | 60 - D | 70 - D | 58 - D | 65 - D | |

| Dureza relativa | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Densidad/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Resistencia al desgarro/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Módulo de flexión/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Resistencia a la tracción/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

El caucho suele contener cargas, catalizadores, agentes activos, retardadores, antioxidantes, plastificantes y otros materiales. Los materiales no curados deben almacenarse en un lugar fresco, y los modelos curados deben mantenerse lo más alejados posible de la luz, ya que el ozono puede dañar los materiales.

Durante la producción, generalmente se prefieren materiales de caucho ligeramente más blandos porque son más fáciles de moldear y permiten bloques móviles. La dureza del caucho utilizado para los accesorios después de la vulcanización es generalmente alrededor de 60-80, y en la producción real, alrededor de 70% de los tipos de caucho tienen una dureza relativa de con dureza de 65, y también hay 5% con una dureza de 70.

Cuanto menor es la dureza del modelo de caucho, más se encoge, por lo que los trabajadores de la fundición y los fabricantes de modelos deben colaborar para tomar medidas que compensen su valor de encogimiento. El valor de contracción está relacionado con la colocación de la pieza durante la fundición; para un mismo producto, el valor de contracción puede variar significativamente utilizando diferentes métodos de colocación. La producción de algunas piezas especiales depende de la experiencia del operario.

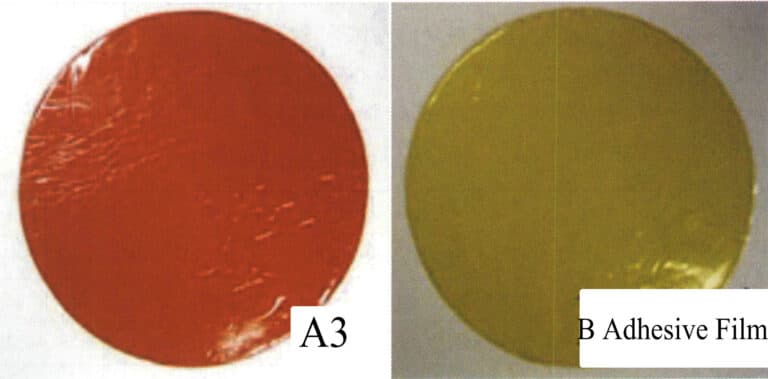

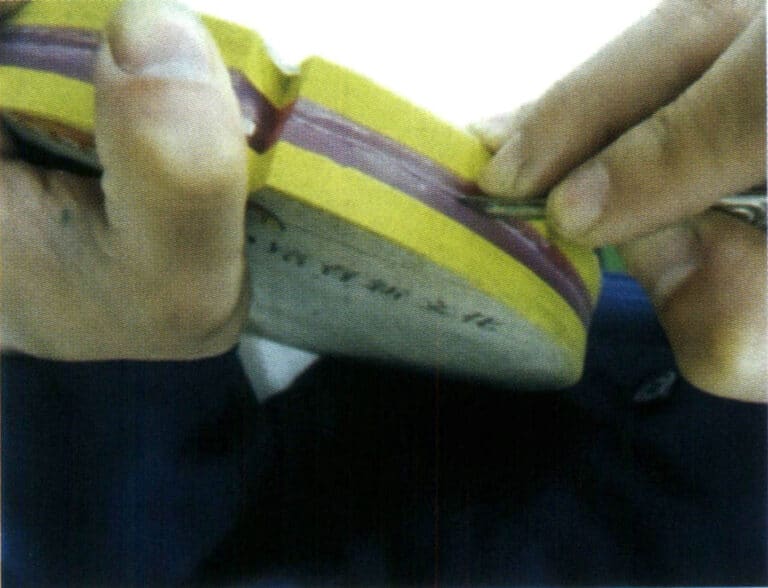

② Fabricación de planchas de caucho. Se mezcla caucho nuevo y caucho reciclado, utilizando una proporción de 50/50. El caucho se calienta en una máquina de moldeo y se prensa en láminas con un grosor de 1,3-1,5 mm, que es una capa del molde de caucho. El material se enrolla en un barril cilíndrico y se corta en pequeños trozos del tamaño requerido. El material se apila en una paleta y se coloca en una cámara de enfriamiento (la temperatura de la cámara de enfriamiento es de unos 6℃), durante 3-4 días, permitiendo que el caucho se encoja hasta su tamaño final. La contracción total del material durante todo el proceso puede alcanzar 11%. Si la forma final del material tiene forma de huevo, puede deberse a un enfriamiento insuficiente. El material suele sacarse de la cámara de enfriamiento y cortarse en trozos circulares del diámetro deseado, normalmente de 8''-18''. En la figura 4-3, se utiliza caucho A como capa superficial del modelo, que presenta resistencia a altas temperaturas, baja contracción, gran resistencia al desgarro y durabilidad. Por el contrario, el caucho B se utiliza como capa de refuerzo del modelo de caucho, sirviendo principalmente de soporte y refuerzo.

Figura 4-3 Lámina de caucho de silicona

La lámina A se utiliza como capa superficial; la lámina B se utiliza como capa de refuerzo

③ Presione el molde de goma. La calidad del molde de caucho determina directamente la calidad de la pieza fundida. Un molde de caucho de alta calidad requiere una distribución razonable del modelo original, bebederos que faciliten el llenado y el vaciado, facilidad de extracción de la pieza fundida y resistencia a la deformación y la rotura, entre otros factores. A continuación se indican los pasos básicos para fabricar un molde de caucho.

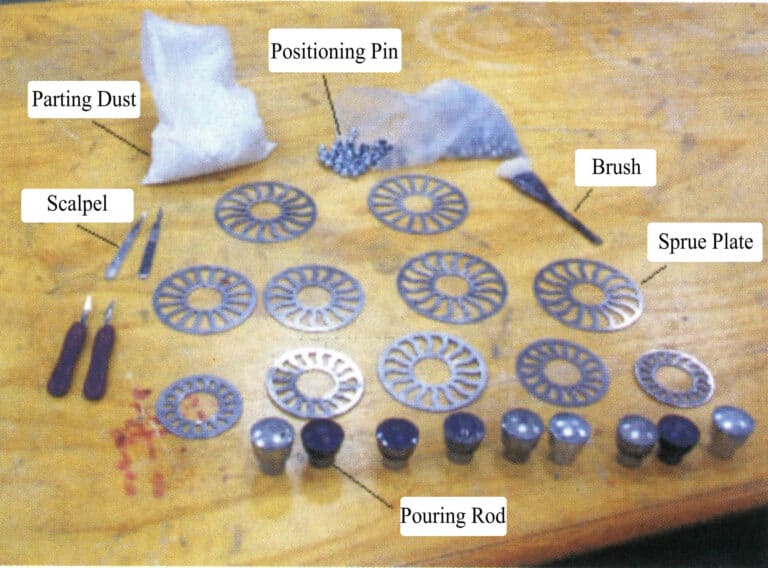

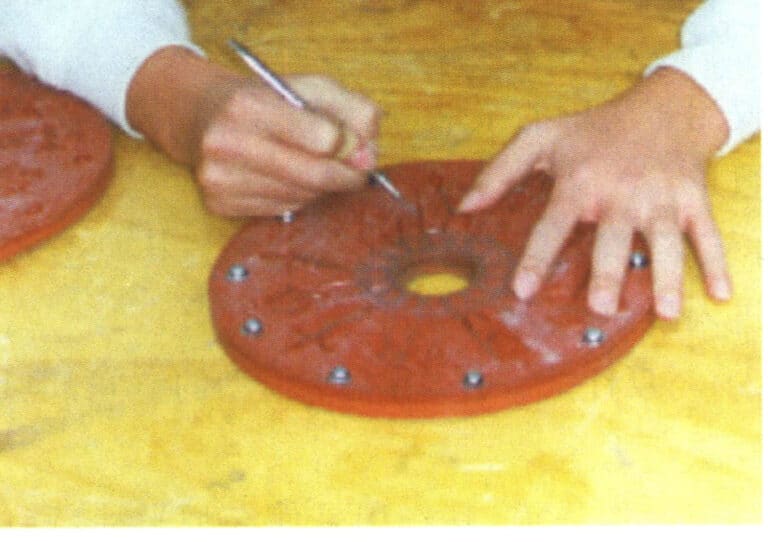

El primer paso es la preparación. Prepare varias herramientas y materiales auxiliares necesarios para el prensado del molde (Figura 4-4).

Coloque el marco del molde en la prensa para precalentarlo a 150℃ o según la temperatura recomendada por el proveedor de caucho, normalmente 146-157℃; separe la parte superior e inferior de la base del molde, y rocíe con un agente desmoldante para evitar que las dos mitades se peguen entre sí o se adhieran al marco del molde; limpie el polvo de la superficie del modelo original, rocíe con silicona para facilitar la separación del molde de caucho de silicona, evitando que se pegue. Coloque papel de periódico debajo de la placa de acero e introduzca el disco redondo en el anillo de acero (figura 4-5).

Figura 4-4 Herramientas y materiales auxiliares necesarios para el moldeo

Figura 4-5 Placa de silicona colocada dentro del anillo de acero.

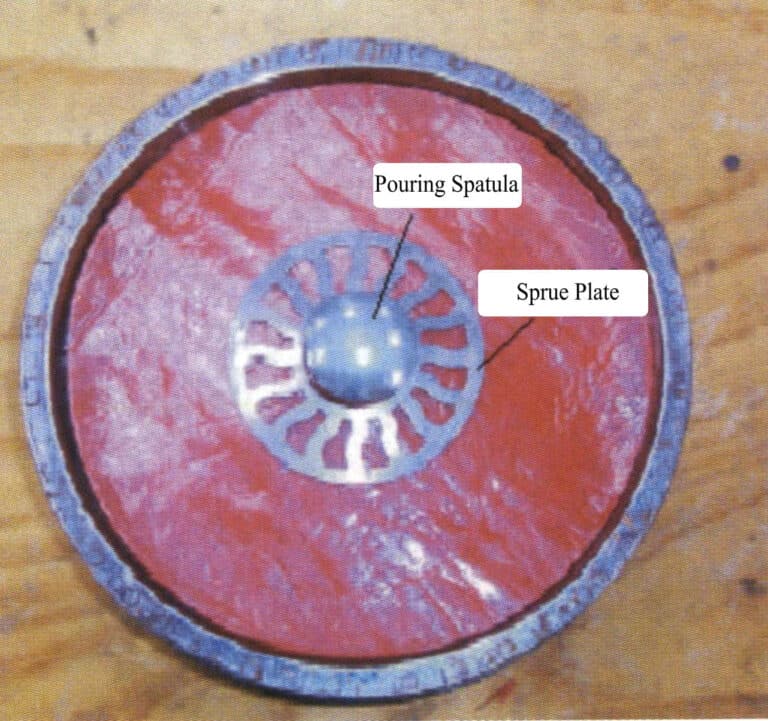

En el segundo paso, se taladra un agujero en el centro de la mitad superior del disco de membrana y se colocan en el centro la varilla de vertido y la cubeta de vertido (Figura 4-6).

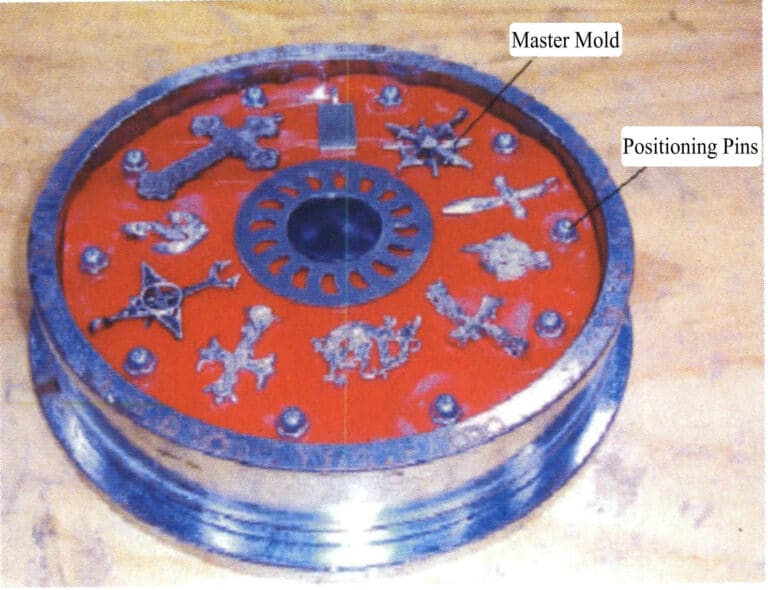

En el tercer paso, disponga el modelo maestro y las clavijas de posicionamiento en un orden razonable y a la distancia necesaria alrededor de la placa de vertido en la superficie del molde inferior (figura 4-7). Si el modelo original es muy grande, es necesario desenterrar parte de la goma del molde inferior.

Figura 4-6 Colocación del disco de vaciado

Figura 4-7 Coloque el modelo maestro y el pasador de posicionamiento en la mitad inferior del molde

Los experimentos demuestran que la distancia entre la periferia exterior y la compuerta central del molde influye significativamente en la calidad de la colada. Cuanto más cerca esté la pieza de la compuerta central, mayor deberá ser la sección transversal del canal para garantizar la velocidad de conformado y la densidad de la estructura solidificada. Además, es preferible que los modelos originales dentro del mismo mod de caucho tengan formas similares, ya que esto no sólo mejora la tasa de finalización de las piezas fundidas, sino que también da lugar a una composición más uniforme de los productos acabados; si las diferencias de forma son demasiado grandes, puede perder el equilibrio y vibrar durante la rotación de la pieza fundida.

En el cuarto paso, espolvoree uniformemente el polvo de desmoldeo sobre la superficie de desmoldeo y utilice un pincel para retirar el polvo de desmoldeo del modelo (Figura 4-9).

En el quinto paso, coloque la mitad superior del molde en el marco del molde, colóquela con cuidado y coloque la placa de presión superior en el marco del molde, asegurándose de que ambas estén verticales (Figura 4-10).

Figura 4-9 Pulverización de polvo sobre la superficie de perfilado

Figura 4-10 Montaje del molde

En el sexto paso, coloque el marco del molde en la máquina de prensado, asegurándose de que esté recto y colocado en el centro de la máquina de prensado. Levante la plataforma y el marco del molde para que encajen con la plataforma superior y observe el estado de ajuste (Figura 4-11). Aplique presión suavemente para elevar la plataforma, libere la presión y repita la operación anterior, aplicando presión en pequeñas cantidades cada vez. Una máquina de moldeo general se basa en un tacto, mientras que una máquina de moldeo automática dispone de un manómetro. Repita este paso durante 8-15 minutos hasta que la goma esté muy blanda y la platina esté completamente sellada.

En el séptimo paso: fije el tiempo de vulcanización, generalmente al menos 1 hora por cada pulgada de espesor. Una vez transcurrido el tiempo de curado, libere la presión y retire el marco del molde.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

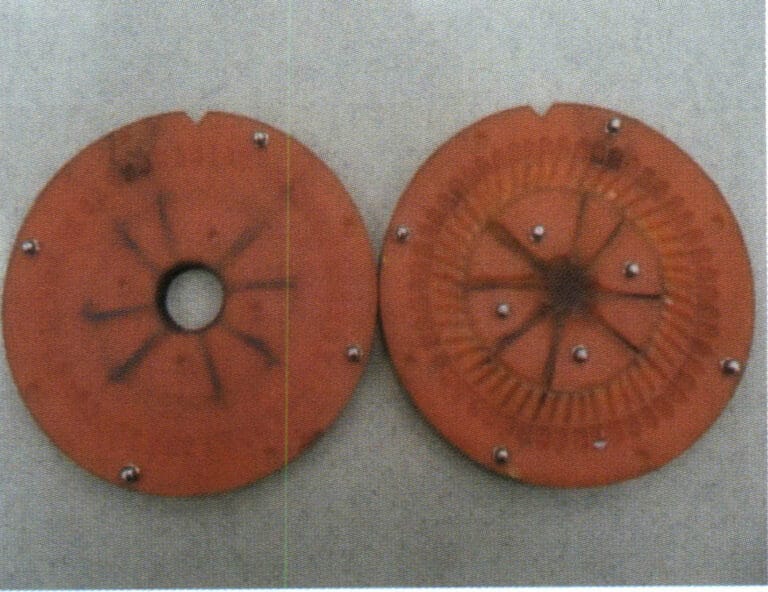

(3) Molde de corte

① Abra el marco del molde con una llave inglesa o un destornillador, retire el molde de goma del marco del molde, corte las dos mitades del molde de goma con un bisturí o una hoja de sierra, haga marcas de alineación en los bordes del molde de goma y retire el exceso de rebaba (Figuras 4-12 y 4-13).

Figura 4-12 Molde de corte

Figura 4-13 Molde de caucho adhesivo abierto

② Retire el modelo original del molde y corte el bebedero y la línea de ventilación.

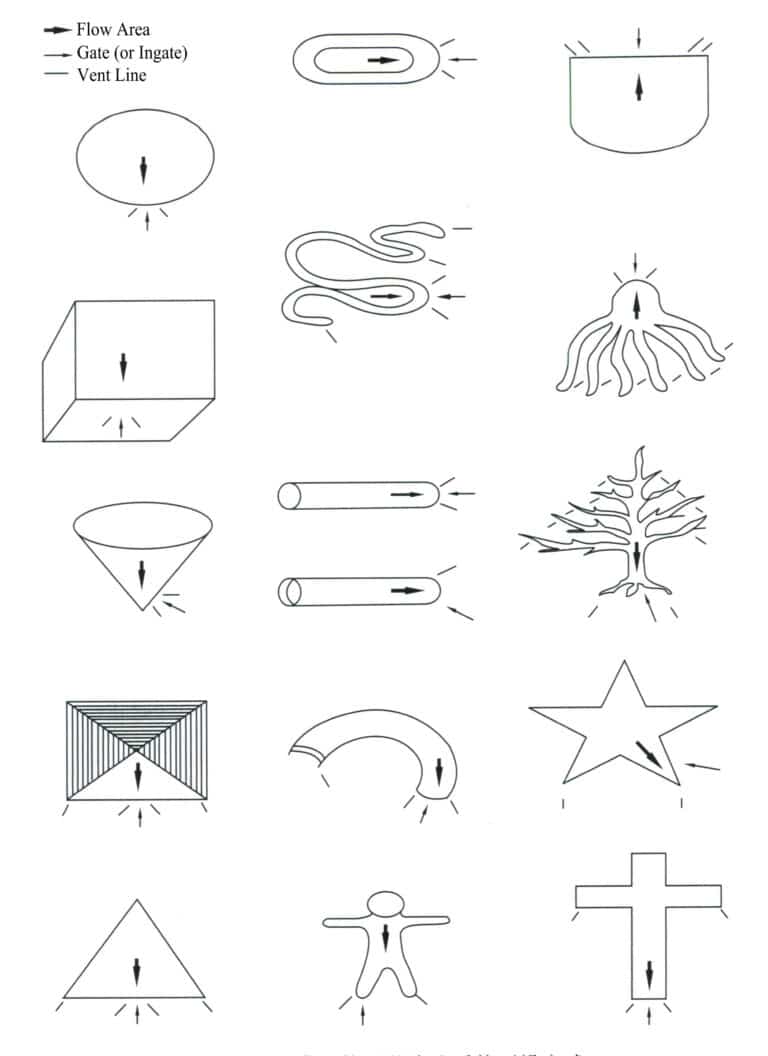

El establecimiento de bebederos y conductos de ventilación tiene un impacto significativo en la calidad de la fundición centrífuga. En la fundición centrífuga de joyas de aleación de bajo punto de fusión, el metal fundido entra en la cavidad del molde a través del vaso de colada, el canal horizontal y el bebedero. El principio básico de la apertura de los bebederos es similar al de la fundición de metales preciosos; el bebedero debe ser lo suficientemente grande como para garantizar una buena compensación de la contracción, y deben establecerse conductos de ventilación para permitir que el gas se descargue sin problemas. El corte del molde debe hacerse suavemente para reducir las turbulencias durante el flujo del metal fundido, y el bebedero debe situarse en la parte más gruesa de la colada.

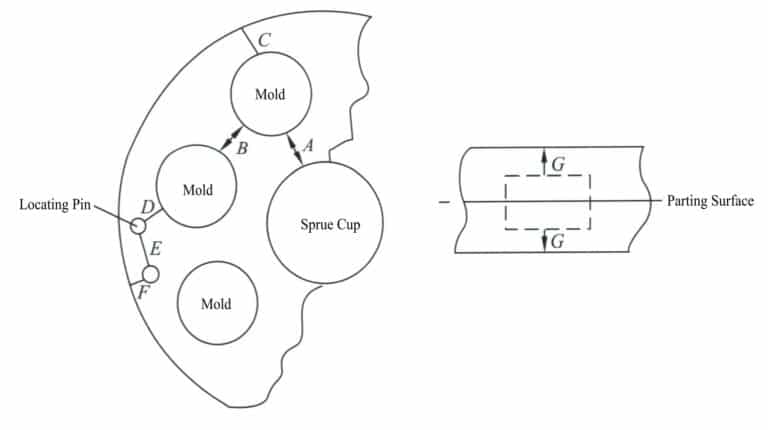

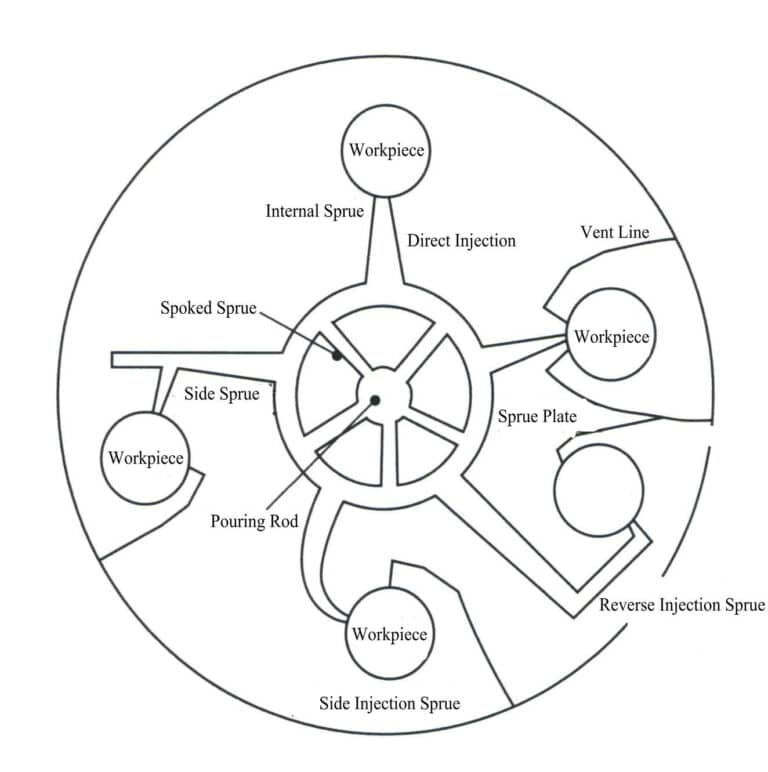

a.Sistema de vertido. Un modelo de vaso vertedor forma un vaso vertedor en el fondo del molde de caucho.

El sistema de colada horizontal consiste en una serie de canales que permiten que el metal fundido fluya desde el vaso de colada hasta el canal interior. Los canales primero irradian hacia fuera desde el vaso de colada para conectarse con el círculo del canal y luego se conectan desde el círculo del canal al canal interior (Figura 4-14). Este sistema de vertido es beneficioso para el llenado y evita que la escoria y las impurezas entren en la cavidad del molde.

El canal interior suministra metal fundido a la cavidad del molde; es el canal por el que fluye el metal fundido desde el canal horizontal a la cavidad del molde. El canal interior debe ser lo suficientemente grande como para compensar continuamente la contracción del metal fundido a medida que se solidifica en la cavidad, y debe estar situado en la parte más gruesa. En el punto de unión con la pieza, se suele estrechar para facilitar la separación del canal interior de la pieza, a menos que sea necesario que tenga el mismo grosor que la pieza.

b.Tipo de sistema de compuerta. Compuerta de vertido directo: utilizada generalmente sólo para piezas sencillas, este tipo de compuerta provoca turbulencias importantes, y su ventaja es que aumenta la cantidad de cada tipo de pieza.

Sistema de inyección inversa: El sistema de compuerta pasa primero a través de la pieza y luego se conecta a la cavidad desde la parte posterior de la pieza, cerca del borde del molde. Sus ventajas son que la calidad de la colada es buena, las impurezas y la escoria no entrarán en la cavidad y reduce las turbulencias durante el llenado.

Sistema de compuerta lateral: Entra por el lateral de la pieza y, al igual que la compuerta inversa, ocupa el espacio del molde, pero la calidad de la pieza es mejor. Este tipo de compuerta puede tener varias propiedades.

Sistema de inyección horizontal: Se refiere a los canales en el círculo de inyección y el sistema de inyección de radios, que sirve para asegurar un llenado suave, evitar el llenado directo de metal fundido, y así ayudar a obtener piezas de trabajo limpias.

Sistema de compuerta superior: Este tipo de compuerta de vertido es el opuesto a la compuerta de vertido inferior, en la que el material entra en la cavidad desde la parte superior de la pieza. Generalmente, la compuerta de vaciado se sitúa en la mitad inferior del molde, pero si hay problemas durante el llenado, puede colocarse en la mitad superior del molde. Este tipo de compuerta de vaciado es beneficioso para piezas con grandes superficies y paredes finas.

Además de dirigir el metal fundido hacia la cavidad del molde, el sistema de vertido tiene otras funciones. Por ejemplo, aparte del sistema de vertido directo, otros sistemas de vertido pueden tener una zona de recogida de escoria para recoger la escoria y las impurezas del metal fundido, evitando que entren en la cavidad del molde; también pueden permitir que los gases salgan de la cavidad del molde. Sin embargo, debido a la alta velocidad de la colada centrífuga, confiar únicamente en el sistema de colada es insuficiente para expulsar todos los gases, por lo que es necesario establecer líneas de ventilación. La figura 4-15 es un diagrama esquemático de los diferentes tipos de sistemas de colada.

c. Corte del bebedero del molde de caucho. Colocar el bebedero para el molde de caucho es la tarea más hábil en la producción del molde de caucho, y los pasos básicos son los siguientes:

Después de la vulcanización del molde de caucho, es mejor cortar el molde cuando hay una sensación de calor con la mano. El primer paso para cortar el molde es determinar la posición del bebedero y la puerta de vertido. Cuando no se utiliza un vaso de colada con forma, el vaso de colada debe cortarse primero, y la disposición de la compuerta de colada puede dibujarse utilizando un compás y otras herramientas de trazado, incluyendo la compuerta de colada y los radios desde el vaso de colada hasta el círculo de colada, la compuerta de colada transversal y el canal desde el círculo de colada hasta la pieza de trabajo. Es mejor evitar llenar directamente la cavidad con metal líquido, que debe fluir primero a través de la compuerta de vertido transversal y el sistema de vertido para asegurar el llenado del molde y ayudar a evitar que las impurezas y la escoria entren en la cavidad.

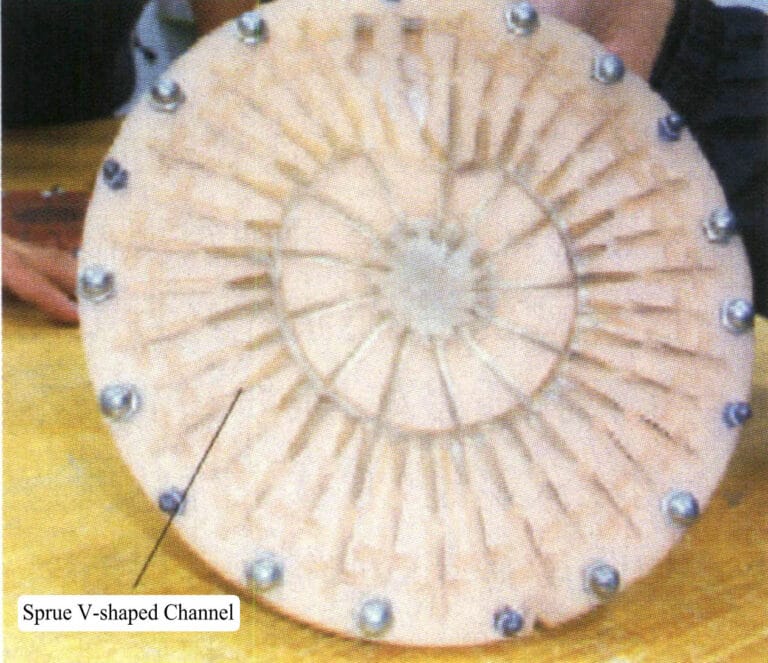

La cuchilla de corte del molde se coloca en un ángulo de 45 con respecto a la línea trazada. En primer lugar, corte el círculo del canal de colada (Figura 4-16), de unos 12,5 mm de ancho y 6 mm de profundidad en el centro. Corte continuamente a lo largo de los lados interior y exterior del círculo del canal dibujado para garantizar la suavidad y, a continuación, retire el material de goma cortado para obtener un círculo del canal con forma de "V" (Figura 4-17).

Figura 4-16 Técnica del molde de corte

Figura 4-17 bebedero en V

El patín y el patín de radios deben recortarse cortando el círculo del patín, y debe preverse un número suficiente de patines para garantizar un buen llenado del metal fundido. Por lo general, son suficientes de 4 a 5 canales de radios desde el vaso de colada hasta el círculo del canal.

Cortar la rodadura interior desde el círculo de colada hasta la pieza. La rodadura interior es la parte que conecta la rodadura con la pieza; no debe ser una continuación de la rodadura transversal, sino más bien una compensación de ésta para lograr una eficacia óptima. La rodadura interior compensa y contrae la pieza; al limpiarla, debe desprenderse de la pieza fundida. El canal interior debe ser lo suficientemente grande, pero no debe causar dificultades de limpieza. Lo mejor es empezar a cortar el canal interior en la pieza de la siguiente manera: cuello abajo en la pieza, cortar un canal muy estrecho con un grosor de unos 5 mm; cortar un canal hacia el círculo de colada, aumentando gradualmente la profundidad y la anchura, con una anchura de 12,5 mm y una profundidad de 6 mm en el círculo de colada (aproximadamente igual a la anchura del círculo de colada en la unión de los dos canales interiores).

Si se necesita un sistema de inyección superior, debe utilizarse el mismo método descrito anteriormente para el corte. Sin embargo, debe utilizarse talco para completar el trazado del canal; el talco imprimirá la posición de la pieza de trabajo en la mitad inferior del molde sobre la posición correspondiente en la mitad superior del molde, y el corte puede realizarse basándose en estas impresiones.

d. Establecer líneas de ventilación. Los conductos de ventilación del molde de caucho deben garantizar que el gas de la cavidad se descargue sin problemas durante el proceso de fundición para obtener piezas fundidas de alta calidad. En este caso, los conductos de ventilación son muy similares a los del molde de caucho durante la inyección de cera en la fundición a la cera perdida. Al igual que se espolvorea talco en el molde de caucho durante la inyección de cera, también se espolvorea talco en el molde de caucho cuando se moldean por centrifugación aleaciones de bajo punto de fusión para permitir que el gas se descargue suavemente fuera del molde de caucho.

Existen dos tipos de conductos de ventilación, cuyo tamaño depende del tamaño de la pieza fundida y de la cantidad de gas que debe evacuarse. Uno es el conducto de venteo cónico, muy similar al conducto interior pero mucho más pequeño, que se estrecha gradualmente desde la pieza hacia el exterior. El otro, el más utilizado, es el conducto de venteo interior, similar al conducto de venteo cónico pero más grande, lo que permite descargar más gas. Al crear conductos de ventilación, la abertura en la pieza de trabajo debe ser lo más pequeña posible para evitar que el metal fundido fluya hacia el interior, pero también debe ser lo suficientemente grande como para permitir que el gas salga rápidamente.

Dado que la pieza se llena desde la pared exterior de la cavidad hacia el centro, el patín interior debe fijarse en la última zona llena. Si se sigue la línea recta imaginaria desde el vaso de colada hasta el centro de la pieza, este punto debería ser el más cercano al vaso de colada. El canal interior suele situarse en el extremo de la pieza más cercano al vaso de vaciado. La mayoría de las líneas de ventilación se cortan de forma similar al canal interior, pero son mucho más pequeñas y se establecen desde los puntos clave de la pieza hacia la periferia de la cavidad. A veces, las líneas de venteo también se pasan por el fondo del molde, y luego se establecen líneas de venteo en la parte posterior, que conducen al borde del molde. Algunos fabricantes también utilizan el vacío durante la fundición para ayudar al venteo, un proceso de fundición centrífuga al vacío. Las formas de las líneas de venteo son las siguientes:

Conducto de ventilación del canal: A menudo utilizado con el canal interior directo, conectado a la pieza en un ángulo de 45°, luego abierto desde uno o ambos lados de la pieza hasta el borde del molde.

Perforación de una línea de ventilación: Se utiliza en situaciones en las que no hay espacio suficiente en el molde, se establece un punto de recogida de gas dentro de la cavidad y se perfora un orificio hasta la parte posterior del molde en este punto, luego se traza una línea de ventilación desde el orificio en la parte posterior del molde hasta el borde del molde. Cuando se fabrican piezas grandes, a veces se pueden perforar múltiples orificios de ventilación, taladrando en un ángulo de 45° desde la parte de la pieza cercana al canal interior hacia la parte posterior del molde y luego trazando líneas de ventilación desde éstos hasta el borde del molde en la parte posterior.

Orificios de ventilación: Este método de ventilación consiste en taladrar agujeros en cualquier parte de la pieza hacia la parte posterior del molde y crear conductos de ventilación. La razón de crear estos orificios de ventilación es que el gas puede formar fácilmente contrapresión durante el llenado cuando hay orificios ciegos en la cavidad, lo que provoca un llenado deficiente. El diámetro de un orificio de ventilación típico es de 1 mm.

Conductos de ventilación que recogen el aire: Se componen de una serie de conductos de ventilación cónicos taladrados en la parte posterior del molde y luego abiertos en la parte posterior. Suelen utilizarse en zonas de la pieza difíciles de rellenar por completo.

Conducto de ventilación auxiliar: Se abre a lo largo del lateral del canal interior en el sentido de rotación o en el borde del canal interior inverso, perforado hacia la parte posterior del molde, y su función es ayudar a la capacidad de ventilación del canal interior.

La figura 4-18 muestra los métodos de apertura del sistema de vertido para algunos adornos típicos.

e. Utilice un bisturí para marcar el lado del disco para la alineación.

(4) Fundición

La fusión de aleaciones es una parte importante del proceso de fundición. El proceso de fusión no solo obtiene metal fundido sino que, lo que es más importante, logra una composición química que cumple las especificaciones, lo que permite que las piezas fundidas tengan una buena estructura cristalina y un mínimo de gas e inclusiones en el metal fundido.

Durante el proceso de fusión, la interacción entre el metal y el gas y entre el metal fundido y el crisol provoca cambios en los componentes, lo que da lugar a inclusiones y absorción de gas. Por lo tanto, formular las especificaciones correctas del proceso de fusión y cumplirlas estrictamente es una garantía importante para obtener piezas fundidas de alta calidad.

① Pérdida por oxidación y combustión de metales. La oxidación y la pérdida por combustión se producen inevitablemente durante el proceso de fundición de metales, y los siguientes factores influyen en su alcance:

a. Las propiedades de los metales y los óxidos. La afinidad de los metales por el oxígeno y las propiedades de la película de óxido influyen significativamente en la pérdida por oxidación. Los elementos con una alta afinidad por el oxígeno y una película de óxido suelta y porosa experimentan una mayor pérdida por oxidación, como el magnesio y el litio, que se oxidan preferentemente; el aluminio y el berilio tienen una alta afinidad por el oxígeno, pero el a de la película de óxido>1, lo que permite la formación de una película de óxido densa que reduce la pérdida por oxidación. La Tabla 4-9 muestra los valores de a de algunos óxidos a temperatura ambiente.

Tabla 4-9 Valores a aproximados de ciertos óxidos a temperatura ambiente (Geng Haoran et al., 2006)

| Yo | Mg | Cd | Al | Pb | Sn | Ti | Zn | Sea | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| YoxOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Temperatura de fusión. Cuanto mayor es la temperatura, más se disuelve la película de óxido metálico y pierde su efecto protector. Sin embargo, la fusión rápida a altas temperaturas también puede reducir las pérdidas por oxidación. La temperatura de fusión suele ser 10-20℃ superior a la temperatura de liquidus de la aleación. La temperatura actual del liquidus para el zinc de fundición industrial es de 387℃ (incluido el aluminio 3% )-493℃ (incluido el aluminio 27% ). La temperatura de fundición debe ser inferior, generalmente 100-150℃ por encima de la temperatura de liquidus de la aleación.

c. Propiedades del gas de horno. En el gas de horno oxidante, la pérdida oxidativa es difícil de evitar. La naturaleza oxidante del gas de horno es fuerte, y el grado de pérdida oxidativa es generalmente alto.

d. Otros factores. Cuanto menor sea el tamaño de la carga, mayor será la superficie y más grave la pérdida por combustión. En determinadas condiciones, cuanto mayor sea el tiempo de fusión, mayor será la pérdida por combustión oxidativa. El soplado enriquecido con oxígeno acorta el tiempo de fusión y reduce la pérdida por combustión oxidativa. Cuando las operaciones de mezclado y escorificación no son razonables, es fácil que se rompa la película protectora de óxido de la superficie de la masa fundida, lo que aumenta la pérdida por combustión. Espolvorear una fina capa de fundente sobre la superficie de la carga durante la carga también puede reducir la pérdida por combustión oxidativa.

La pérdida por quemadura por oxidación del metal deteriora el rendimiento del material y afecta a la calidad de la superficie del producto. Por lo tanto, deben tomarse medidas para reducir la pérdida por quemadura por oxidación, generalmente en los siguientes aspectos.

En primer lugar, elija un tipo de horno razonable. Utilice un horno con una superficie de baño de fusión más pequeña y una velocidad de calentamiento más rápida.

En segundo lugar, debe adoptarse una secuencia de carga y un proceso de manipulación de la carga razonables. Los materiales fácilmente oxidables y quemables deben añadirse a la capa inferior de la carga o añadirse a la masa fundida después de que se hayan fundido otros materiales, o pueden añadirse como aleaciones intermedias.

La tercera es utilizar un agente de recubrimiento. Los metales fácilmente oxidables y diversos desechos metálicos deben fundirse y refinarse bajo la cubierta del fundente.

Cuarto, controlar correctamente la temperatura del horno. Para garantizar la fluidez del metal fundido y los requisitos del proceso de refinado, la temperatura de la masa fundida debe controlarse adecuadamente. Antes de la fusión, es aconsejable utilizar un calentamiento y fusión rápidos a alta temperatura; después de la fusión, debe ajustarse la temperatura del horno para evitar el sobrecalentamiento de la masa fundida.

El quinto es un método de funcionamiento razonable, que evita la agitación frecuente.

Sexto, la adición de una pequeña cantidad de elemento activo de a>1 mejora las propiedades de la película de óxido de la superficie fundida y reduce eficazmente la pérdida por quemadura.

② Pérdida volátil. Los vapores y óxidos metálicos contaminan el medio ambiente y perjudican la salud humana. La pérdida de volátiles de los metales depende principalmente de su presión de vapor. El zinc y el cadmio son más propensos a la pérdida de volátiles, y los métodos para prevenir o reducir la pérdida de volátiles son los mismos que para reducir la pérdida oxidativa.

③ Absorción de gas. Durante el proceso de fundición, los gases que se encuentran incluyen el hidrógeno (H2), oxígeno (O2), vapor de agua (H2O), nitrógeno (N2), CO2CO, etc. Estos gases pueden disolverse en el metal fundido o reaccionar químicamente. Los gases pueden entrar en el líquido de aleación a través de diversas fuentes, como el gas, el revestimiento del horno, las materias primas, el fundente y las herramientas.

④ Control de la temperatura de fusión. Cuando las temperaturas de fusión y colada son demasiado elevadas, pueden agravar la oxidación y la pérdida de elementos de aleación, acelerar la velocidad de reacción entre el metal fundido y el material del crisol y afectar a las propiedades mecánicas de la aleación. Por lo tanto, es necesario reforzar el control de la temperatura del metal fundido durante los procesos de fusión y colada. Los crisoles u hornos de fusión actuales están equipados con sistemas de medición y control de la temperatura, y en las operaciones diarias se realizan comprobaciones periódicas para garantizar la precisión de los instrumentos de medición de la temperatura, con mediciones periódicas de la temperatura real del horno utilizando termómetros portátiles (termómetros) para su calibración.