Explore los materiales de plata pura y aleaciones de plata utilizados en joyería

Guía completa de las propiedades y características de la plata pura y sus aleaciones

La plata tiene un atractivo brillo blanco, una gran estabilidad química y un valor estético coleccionable, lo que la hace muy apreciada por la gente (especialmente por las mujeres), ganándose así el título de "el metal de las mujeres". Se utiliza mucho en joyería, artículos de decoración, platería, vajillas, regalos de felicitación, medallas y monedas conmemorativas. La joyería de plata tiene un amplio mercado en los países en desarrollo, y la vajilla de plata es popular entre las familias. Las monedas conmemorativas de plata tienen un diseño exquisito, se emiten en cantidades limitadas y tienen la función de preservar y aumentar su valor, por lo que son muy codiciadas por coleccionistas e inversores de monedas.

Índice

Sección Ⅰ Propiedades básicas de la plata

1. Propiedades físicas de la plata

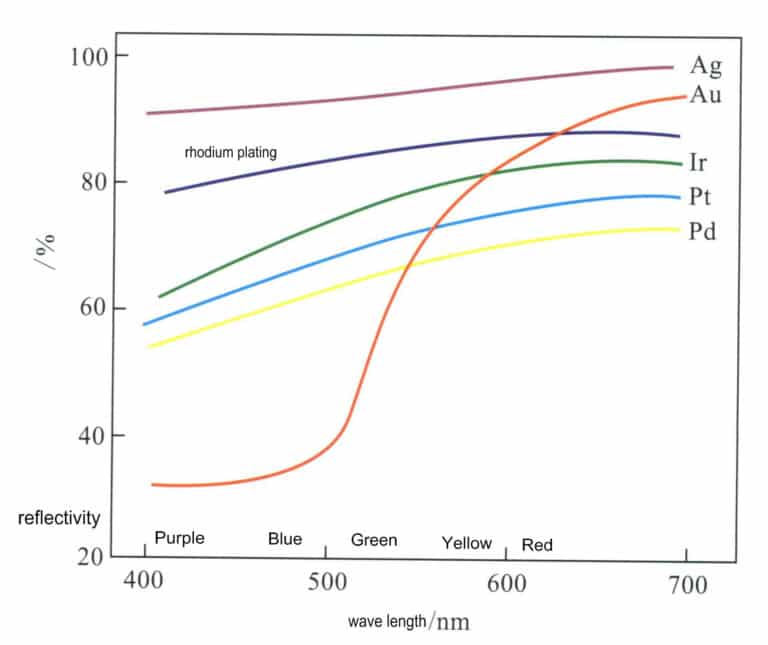

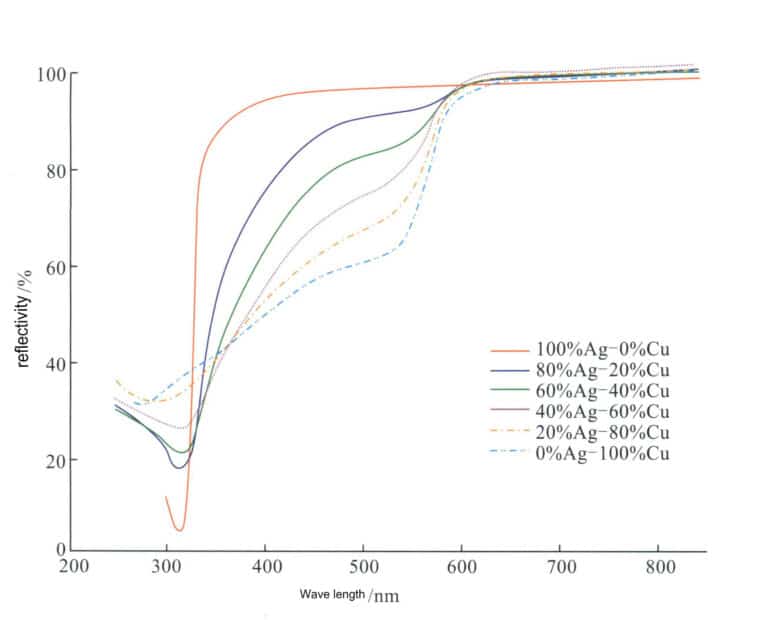

La plata es un elemento del grupo IB del 5º período de la tabla periódica, con símbolo Ag, número atómico 47 y masa atómica relativa 107,870. La plata tiene una reflectividad muy alta para la luz visible, alcanzando 92%-96% en el rango de longitud de onda de 380-780 nm, la más alta entre todos los elementos metálicos, significativamente superior a la de otros elementos de metales preciosos (Figura 4-1). Por lo tanto, la plata aparece brillante

Las principales propiedades físicas de la plata se muestran en la Tabla 4-1. A temperatura ambiente, la densidad de la plata es de 10,49 g/cm3y a medida que aumenta la temperatura, la densidad de la plata disminuye, bajando a 9,35 g/cm3 justo antes de fundirse. La plata es el mejor conductor de electricidad y calor entre todos los metales, lo que aumenta la dificultad para la impresión 3D y la soldadura láser, ya que el calor aplicado localmente se conduce rápidamente a los alrededores, dificultando la concentración de calor.

Tabla 4-1 Principales propiedades físicas y valores índice de la plata

| Propiedades físicas | Valores índice | Propiedades físicas | Valores índice |

|---|---|---|---|

| Coordenadas de color | L* = 95,8, a* =-0,7, b* = 5,3 | Coeficiente de dilatación lineal (0-100℃) | 19.2 x 10-6/℃ |

| Densidad (20℃) | 10,49 g/cm3 | Resistividad (25℃) | 1.59 x 10-6Ω⸳cm |

| Punto de fusión | 961.78 | Capacidad calorífica específica (25℃) | 25,41 J/(mol⸳K) |

| Punto de ebullición | 2177 | Calor de fusión | 11,30 kJ/mol |

| Presión de vapor ( Fusión ) | 0,38 Pa | Calor de vaporización | 284,6 kJ/mol |

| Conductividad térmica (25℃) | 433 W/(m⸳K) | Temperatura de Debye ϴd | 215 K |

| Difusividad térmica (0℃) | 1.75 m2/s | Susceptibilidad magnética | -0.15 x 10-6 cm3/g |

2. Propiedades químicas de la plata

Las propiedades químicas de la plata no son reactivas, y su estabilidad química es mejor que la de metales como el hierro y el cobre. No reacciona con el oxígeno, el hidrógeno, los gases inertes ni los gases orgánicos a temperatura ambiente, e incluso a altas temperaturas no reacciona con el hidrógeno ni con los gases inertes, lo que la hace propensa a la corrosión y la decoloración.

La plata tiene una gran afinidad por el azufre, y en atmósferas que contengan sustancias nocivas como el H2S, SO2COS (sulfuro de carbonilo), y en soluciones acuosas que contengan sulfuros, es propenso a la corrosión, formando Ag negro insoluble.2S en su superficie, y el comportamiento de corrosión presenta sobre todo características electroquímicas. Cuando la plata se deja al aire, su superficie forma gradualmente Ag2S, lo que provoca que las joyas pierdan brillo y color. Esta propiedad de la plata afecta gravemente a su valor como metal precioso. Ag2S puede descomponerse en plata metálica y SO2 cuando se calienta en el aire.

A temperatura ambiente, la plata se disuelve en ácido nítrico y ácido sulfúrico concentrado, pero es insoluble en ácido clorhídrico y ácido sulfúrico diluido. Cuando se calienta, se disuelve en ácido clorhídrico, ácido sulfúrico, ácido nítrico y agua regia. Al igual que el oro, la plata reacciona fácilmente con el agua regia y los ácidos clorados saturados; la plata forma un precipitado de AgCl, que puede utilizarse para separar el oro de la plata.

Al igual que el oro, la plata presenta una buena resistencia a la corrosión en soluciones alcalinas y metales alcalinos fundidos, lo que la convierte en un material de crisol habitual para NaOH y KOH fundidos.

La plata puede combinarse lentamente con los halógenos a temperatura ambiente, pero en condiciones de calentamiento, la plata puede reaccionar muy rápidamente con los halógenos para formar haluros de plata. La plata se disuelve en ciertos agentes complejantes saturados de aire (como los cianuros de metales alcalinos del grupo Ⅰ.A y metales alcalinotérreos del grupo Ⅱ.A), formando complejos estables (Tabla 4-2).

Tabla 4-2 Comportamiento de la plata en diversos medios corrosivos

| Medios corrosivos | Estado medio | Temperatura | El grado de corrosión de la plata | |||

|---|---|---|---|---|---|---|

| Medios corrosivos | Estado medio | Temperatura | Casi sin corrosión | Corrosión leve | Corrosión moderada | Corrosión grave |

| Ácido sulfúrico | 98% | 18℃ | Sí | |||

| Ácido sulfúrico | 98% | 100℃ | Sí | |||

| Ácido nítrico | 0,1 mol/L | Temperatura ambiente | Sí | |||

| Ácido nítrico | 70% | Temperatura ambiente | Sí | |||

| Ácido nítrico | Smoke (>90%) | Temperatura ambiente | Sí | |||

| Ácido clorhídrico | 36% | 18℃ | Sí | |||

| Ácido clorhídrico | 36% | 100℃ | Sí | |||

| Ácido fluorhídrico | 40% | Temperatura ambiente | Sí | |||

| Agua regia | 75%HCl + 25%HNO3 | Temperatura ambiente | Sí | |||

| Sulfuro de hidrógeno | Humedad | Temperatura ambiente | Sí | |||

| Ácido fosfórico | > 90% | Temperatura ambiente-100℃ | Sí | |||

| Cloro | Cloro seco | Temperatura ambiente | Sí | |||

| Cloro | Cloro húmedo | Temperatura ambiente | Sí | |||

| Ácido cítrico | Temperatura ambiente-100℃ | Sí | ||||

| Mercurio | Temperatura ambiente | Sí | ||||

| Solución de cloruro de hierro(I II) | Temperatura ambiente | Sí | ||||

| Solución de hidróxido de sodio | Temperatura ambiente | Sí | ||||

| Solución de amoniaco | Temperatura ambiente | Sí | ||||

| Solución de cianuro potásico | Temperatura ambiente ~ 100℃ | Sí | ||||

| Hidróxido de sodio fundido | 350℃ | Sí | ||||

| Peróxido de sodio fundido | 350℃ | Sí | ||||

| Sulfato sódico fundido | 350℃ | Sí | ||||

La plata puede formar compuestos con diversas sustancias y existe en forma de iones monovalentes en estos compuestos, como AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4etc. AgNO3 se utiliza habitualmente como sal principal para el plateado sin cianuro y es una fuente de iones de plata. La solución de nitrato de plata contiene un gran número de iones de plata, por lo que es altamente oxidante, se descompone fácilmente con la luz, puede provocar la coagulación de proteínas y tiene ciertos efectos corrosivos sobre la piel, por lo que debe almacenarse en botellas marrones. Ag2O es un polvo negro-marrón con poca estabilidad térmica, que se descompone en plata y oxígeno cuando se calienta. El AgCl es insoluble en agua pero fácilmente soluble en KCN, NaCN y otras sustancias. El AgCl suspendido en ácido sulfúrico diluido puede reducirse fácilmente a plata mediante metales cargados negativamente como el zinc, el hierro, etc., y este sencillo método se utiliza ampliamente para refinar la plata.

Las propiedades del AgBr son similares a las del AgCl, se disuelve en sales de amonio, tiosulfatos, sulfitos y soluciones de cianuro, y puede reducirse fácilmente a plata metálica. Las propiedades fotosensibles de los haluros de plata son las características más importantes; bajo la influencia de la luz, se descomponen en plata y halógenos libres. Esta propiedad de los haluros de plata se utiliza para producir películas fotográficas, papel fotográfico y membranas sensibilizadas.

3. 3. Propiedades mecánicas

En la Tabla 4-3 se indican las principales propiedades mecánicas de la plata pura. La plata pura es muy blanda, con buena ductilidad y maleabilidad, sólo superada por el oro en ductilidad, capaz de ser prensada en finas láminas y estirada en finos alambres; 1 gramo de plata puede ser estirado en un alambre de 1800m de longitud y enrollado en una lámina de 10μm de espesor. Sin embargo, cuando la plata contiene pequeñas cantidades de impurezas como Sb, Bi y Pb, se vuelve quebradiza y su ductilidad disminuye significativamente, siendo el efecto del Pb el más pronunciado.

La Tabla 4-3 muestra las principales propiedades mecánicas de la plata pura recocida.

| Propiedades mecánicas | Valores índice | Propiedades mecánicas | Valores índice |

|---|---|---|---|

| Dureza Brinell HB/N/mm2 | 25 | Tasa de contracción transversal /% | 80 ~ 95 |

| Resistencia a la tracción /MPa | 140 ~ 160 | Módulo elástico E/GPa | 82 |

| Límite elástico /MPa | 20 ~ 25 | Módulo de cizallamiento G/GPa | 28 |

| Velocidad de alargamiento /% | 40 ~ 50 | Módulo de compresión B/GPa | 101.8 |

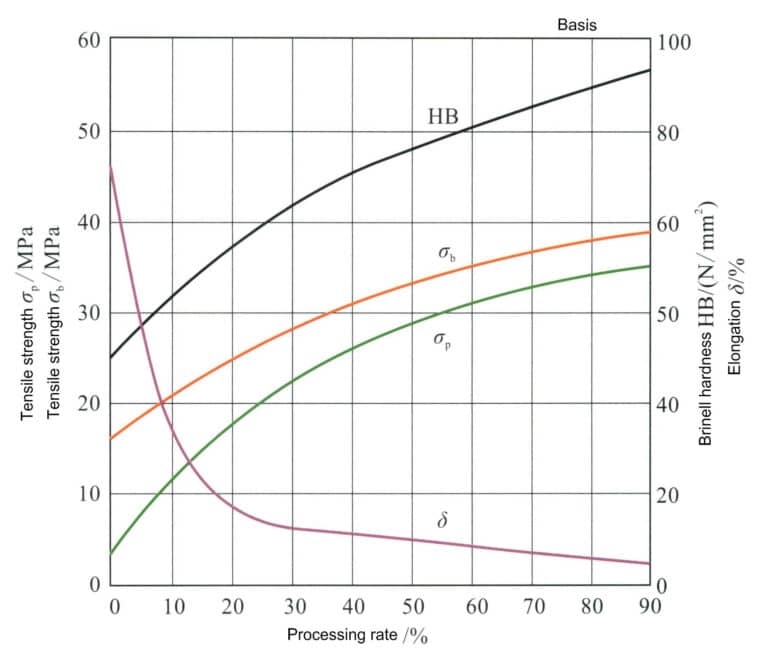

La plata pura puede fortalecerse mediante el trabajo en frío Figura 4-2. La velocidad de transformación afecta a las propiedades mecánicas de la plata. La velocidad de transformación influye en las propiedades mecánicas de la plata. La primera velocidad de transformación de la plata pura recocida puede alcanzar el 99%. A medida que aumenta el índice de transformación, la dureza, la resistencia a la tracción y el límite elástico de la plata aumentan, mientras que el índice de elongación disminuye rápidamente, y el índice de endurecimiento por deformación muestra un patrón de inicialmente rápido y luego lento. Sin embargo, debido a la baja energía de falla por apilamiento de la plata pura, su efecto de endurecimiento por deformación no es significativo, y la resistencia y la dureza tras el procesado siguen siendo muy bajas, lo que dificulta el cumplimiento de los requisitos de resistencia para engarzar joyas.

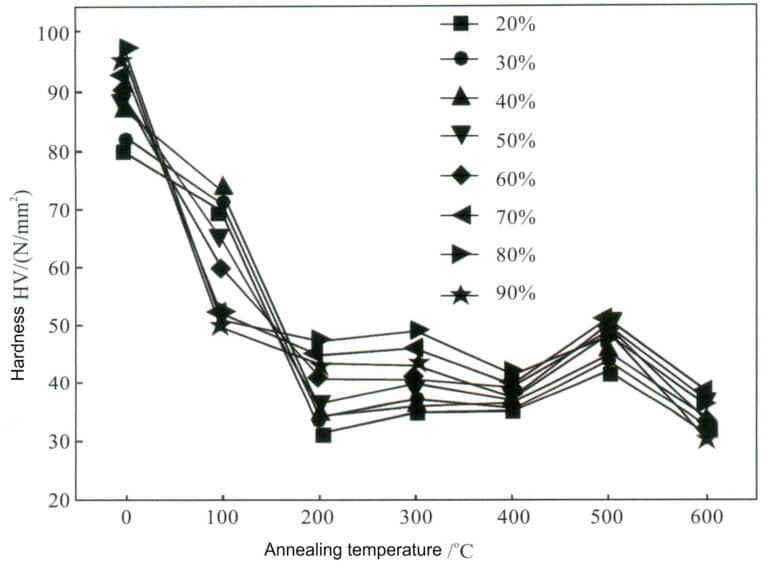

La baja energía de fallo de apilamiento de la plata pura hace que su efecto de endurecimiento por deformación no sea significativo, y la resistencia y la dureza tras el tratamiento siguen siendo muy bajas, lo que dificulta el cumplimiento de los requisitos de resistencia para el engaste de joyas. Las propiedades mecánicas de la plata en estado endurecido procesada cambian rápidamente tras el tratamiento de recocido. A medida que aumenta la temperatura de recocido, la dureza de la plata pura disminuye gradualmente a diferentes velocidades de procesamiento, pero la velocidad de disminución debe ser más constante. Cuando la velocidad de tratamiento es inferior a 50%, la dureza disminuye más rápidamente a una temperatura de recocido de 200℃; cuando la velocidad de tratamiento es superior a 70%, la dureza disminuye más rápidamente a una temperatura de recocido de 100℃ (Figura 4-3).

Otra característica de la plata pura en estado procesado es que es propensa al "reblandecimiento por envejecimiento natural", lo que significa que la resistencia y la dureza del perfil o producto procesado disminuyen gradualmente durante su colocación natural, lo que resulta desfavorable para llevar joyas. El ablandamiento de la plata pura durante el envejecimiento natural se debe en realidad a la recuperación o incluso a la formación de estructuras recristalizadas. Las investigaciones demuestran que el cambio en la resistencia de la plata pura tras la deformación en frío está relacionado con la pureza del material, la cantidad de deformación, la temperatura de envejecimiento y el tiempo de colocación. La plata pura policristalina puede incluso experimentar un reblandecimiento natural por envejecimiento a temperaturas inferiores a 20℃; la velocidad de reblandecimiento depende de la deformación y del contenido de impurezas en la plata pura. La magnitud de la deformación de procesamiento también afecta en gran medida al reblandecimiento por envejecimiento. La plata con una pureza del 99,999% comienza a ablandarse tras ser deformada en un 99% y mantenida durante 10 horas a 20℃, mientras que tras una deformación del 50%, puede mantenerse durante 100 horas a 20℃ antes de comenzar a ablandarse.

4. Rendimiento del proceso

La plata tiene un punto de fusión relativamente bajo y puede fundirse utilizando métodos de calentamiento por llama, inducción y resistencia. Sin embargo, durante la fusión de la plata, suele producirse un fenómeno conocido como "lluvia de plata", caracterizado por salpicaduras de metal, que provoca pérdidas significativas. Cuando se funde plata en un entorno con malas condiciones atmosféricas o de vacío, la volatilidad de la plata es relativamente alta, y es aún mayor en una atmósfera oxidante que en una atmósfera reductora.

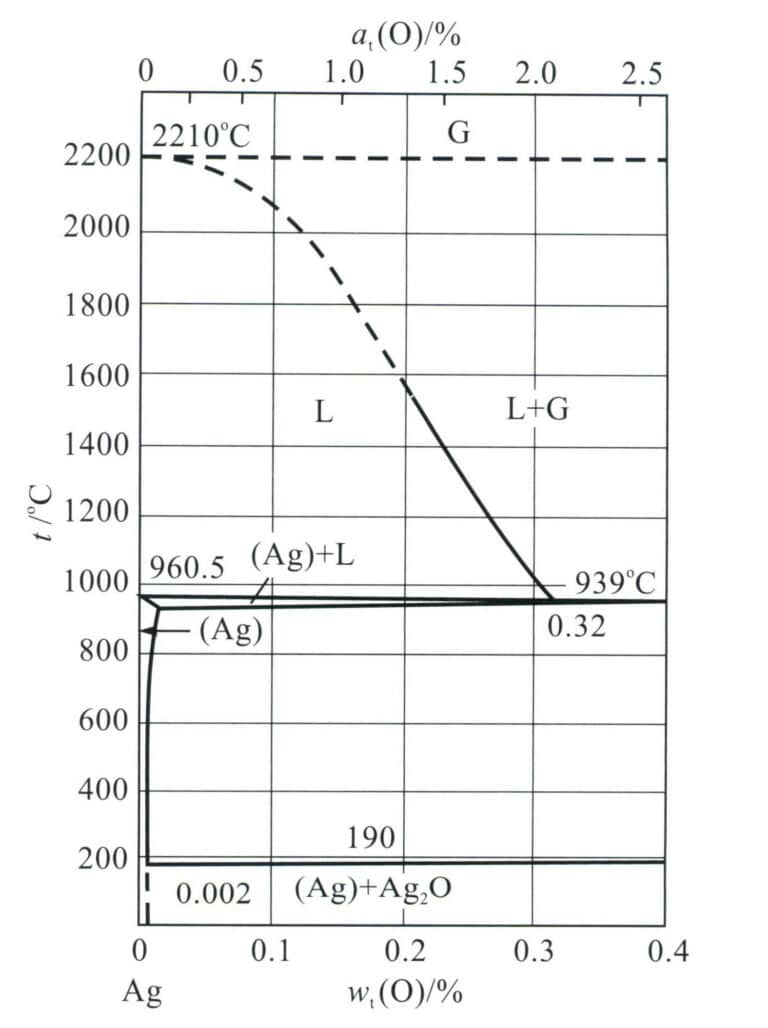

La plata es propensa a la formación de defectos de porosidad durante la fundición, y el principio de su formación está estrechamente relacionado con las propiedades de la plata. Según la teoría de la formación de la fundición, la razón principal de la generación de porosidad es que durante el proceso de solidificación, la solubilidad del gas en el metal fundido disminuye con el descenso de la temperatura, lo que provoca la sobresaturación del gas, la precipitación y el crecimiento de burbujas, que no se expulsan a tiempo, lo que da lugar a poros. Los poros en las piezas fundidas de plata están relacionados con el oxígeno absorbido por el metal fundido. Del diagrama de fase binaria Ag-O (Figura 4-4), se puede ver que cuando la plata fundida saturada de oxígeno se solidifica, comienza a solidificarse a unos 951℃ por debajo del punto de fusión de la plata (961,78℃), y la solidificación se completa a unos 931℃.

Nota: G representa la fase gaseosa; (Ag) +L representa la región bifásica sólido-líquido,

donde (Ag) representa la solución sólida a base de plata, y L representa la fase líquida.

La Tabla 4-4 muestra la solubilidad del oxígeno disuelto como átomos en plata en una atmósfera de oxígeno a 1 atm. La solubilidad del oxígeno en plata fundida justo por encima del punto de fusión es la más alta, aproximadamente 3200 x 10-6alcanzando 21 veces su propio volumen. Al aumentar la temperatura, aumenta el grado de recalentamiento del líquido de plata y disminuye la solubilidad del oxígeno.

Cuando el líquido de plata se solidifica, la solubilidad del oxígeno en la plata sólida disminuye significativamente. La solubilidad del oxígeno en la plata sólida a 931℃ alcanza su máximo, aproximadamente 60 x10€.-6. A medida que desciende la temperatura, la solubilidad del oxígeno en la plata sólida disminuye rápidamente y, a temperatura ambiente, la plata apenas puede absorber oxígeno. La solubilidad del oxígeno no sólo está relacionada con la temperatura, sino también con la presión parcial del oxígeno. A medida que aumenta la presión parcial de oxígeno, aumenta la solubilidad, y también cambia la reacción entre la plata y el oxígeno.

La Tabla 4-4 muestra la solubilidad del oxígeno en la plata en una atmósfera de oxígeno a 1 atm.

| Temperatura /℃ | Temperatura /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Contenido en oxígeno | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Contenido en oxígeno | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Durante la solidificación, las sustancias disueltas en el líquido de plata, como el O, el N y el H, son expulsadas a la interfase sólido-líquido. Una vez superada su solubilidad de saturación, se liberan. La formación de poros de gas consta de dos etapas: nucleación y crecimiento. La nucleación debe superar los efectos combinados de la presión atmosférica, la presión estática del metal y las presiones adicionales derivadas de la tensión superficial. Sólo cuando la presión del gas precipitado supera el valor total de las presiones externas puede formarse un núcleo de burbuja. La burbuja sigue creciendo y, cuando alcanza un tamaño suficiente, aumenta la flotabilidad que actúa sobre ella, lo que provoca su ascenso y desprendimiento. Cuando el ángulo de humectación de la burbuja con la superficie de la fase sólida es ϴ> 90, es fácil que se desprenda; cuando ϴ< 90, no es fácil que se desprenda. Si la velocidad de crecimiento de las dendritas durante la solidificación es mayor que la velocidad de ascenso, las dendritas en crecimiento encerrarán completamente las burbujas, formando poros de gas.

La plata tiene una textura suave que la hace idónea para la joyería artesanal. En la fabricación tradicional de joyas de plata, la plata pura se utiliza ampliamente para crear joyas de filigrana y tejidas, empleando a menudo técnicas como el martilleo y el grabado para formar motivos decorativos en la superficie de la joya. En la producción moderna de joyas, las técnicas de procesamiento en frío, como el laminado, la embutición, el estampado y el prensado hidráulico, también se utilizan ampliamente para procesar joyas de plata, aprovechando la excelente ductilidad de la plata pura. Técnicas como la hilatura, la embutición profunda y la estampación profunda se utilizan con frecuencia para crear cuencos de plata, tazas de plata y otras artesanías.

Sección II Pureza y clasificación de las joyas de plata

1. Marcado de pureza de las joyas de plata

En el caso de las joyas de plata, la pureza se indica mediante una combinación de la milésima de pureza y plata, Ag o S (S es la abreviatura de silver en inglés). Por ejemplo, las joyas de plata con una pureza del 92,5% pueden marcarse con una etiqueta de pureza como plata 925, 925Ag, 925 S o 925. Para las joyas de plata con una pureza no inferior al 99%, la etiqueta de pureza se marca como plata fina, plata 990, 990 Ag o S 990. La plata comúnmente denominada milésima en el mercado (con un contenido de plata no inferior al 99,9% ) se etiqueta uniformemente como plata pura.

2. Clasificación de la pureza de las joyas de plata

La plata se utiliza ampliamente en la producción de joyas, artesanía y otros artículos decorativos. Según su pureza, puede dividirse en plata de joyería de gran pureza y plata de joyería de pureza ordinaria.

2.1 Plata de joyería de gran pureza

Como su nombre indica, la plata de joyería de gran pureza se refiere a la plata con un alto nivel de pureza, que puede subdividirse a su vez en:

(1) Plata pura.

En teoría, el contenido de plata debería ser del 100%. Sin embargo, al igual que "el oro no es completamente puro", la plata tampoco lo es. Incluso con los niveles científicos y tecnológicos actuales, es muy difícil fundir plata con una pureza del 100%, y sólo se puede aproximar a este valor de pureza. La plata pura también se conoce como "plata fina", y recibe este nombre por los patrones únicos que se forman en la superficie durante los procesos de fusión, refinado y condensación. En términos de materiales de joyería, perseguir en exceso la pureza de la plata no es necesario ni práctico. Por lo tanto, la plata con una pureza no inferior al 99,6% en la industria se clasifica generalmente como plata fina. La plata con un contenido no inferior al 99,9% se denomina plata pura.

(2) 990 de plata fina.

El contenido de plata debe ser como mínimo del 990‰. La plata fina de 990‰ se utilizaba habitualmente en el pasado como plata estándar para la circulación y el comercio. Puede utilizarse como garantía de propiedades, como respaldo de plata de consorcios empresariales y como medio para intercambios comerciales.

La plata pura y la plata 990 tienen un grado superior, lo que hace que su textura sea más blanda. Por lo general, solo se utilizan para joyas de plata sin adornos, siendo los adornos de plata de estilo tradicional los más comunes.

2.2 Plata de joyería de pureza ordinaria

Plata de joyería de pureza ordinaria mediante la adición de una pequeña cantidad de otros metales a la plata pura o a la plata de ley, lo que da como resultado una textura más dura de la plata. Estos tipos de plata se basan generalmente en aleaciones Ag-Cu, ya que las propiedades físicas y químicas del cobre son similares a las de la plata, lo que puede dar a la plata de color dureza y mantener una buena ductilidad. Además, algunos elementos de aleación pueden suprimir en cierta medida el efecto deslustrador del aire sobre las joyas de plata. Por lo tanto, el brillo de la superficie de muchos adornos de plata de color es menos propenso a cambiar en comparación con la plata pura y la plata de ley. La plata para joyería de pureza ordinaria incluye principalmente las siguientes categorías:

(1) 980 de plata.

Indica un contenido de plata del 98%, con una marca de pureza de 980 S. Esta plata coloreada es ligeramente más dura que la plata pura y la plata de ley y se utiliza sobre todo para fabricar joyas de valor.

(2) 958 de plata.

Tiene un contenido de plata del 95,8%, la segunda aleación estándar para joyería de plata en la Inglaterra del siglo XII, conocida como plata Britannia. Tiene menor dureza y no es apta para engarzar piedras preciosas.

(3) Plata 925.

Indica un contenido de plata del 92,5%, conocido como "plata de ley", cuando sólo se utiliza Cu como elemento de aleación. Se trata de la primera aleación de plata estándar para joyería en la Inglaterra del siglo XII, que se sigue utilizando hoy en día, con una historia de más de 800 años, y es ampliamente aceptada y utilizada en todo el mundo. Esta plata tiene cierta dureza y tenacidad, lo que la hace adecuada para fabricar anillos, collares, broches, horquillas y otras joyas, y es propicia para engarzar piedras preciosas.

(4) 900 de plata.

El contenido de plata es del 90%, con buena resistencia y dureza. En un principio se utilizaba principalmente para fabricar monedas de plata, pero más tarde se conoció como plata para monedas y se empleó en joyería.

(5) 800 de plata.

Indica un contenido de plata del 80%; esta plata tiene gran dureza y buena elasticidad, por lo que es adecuada para fabricar campanillas, clips para collares y otras joyas.

Existen tipos de plata de menor pureza, como la plata 700, la plata 600 y la plata 500. Cabe señalar que las propiedades químicas de la plata no son tan estables como las del oro, especialmente cuando se expone al aire, lo que puede provocar que se deslustre y pierda su brillo. Por ello, su estatus en la joyería de metales preciosos siempre ha sido bajo, clasificada como joyería de metales preciosos de baja calidad con un valor inferior al del platino y el oro.

Sección III La aleación de plata pura y plata

1. Plata pura decorativa

La cultura de la joyería tradicional de plata hecha a mano tiene una historia de miles de años. La joyería tradicional de plata utiliza principalmente técnicas artesanales como el martillado, el moldeado, la filigrana y el grabado, y requiere materiales blandos y fáciles de moldear. Por ello, el material es principalmente plata pura, y las formas y motivos se caracterizan por vides, flores, bestias y personajes auspiciosos. Esta cultura artesanal tradicional se ha transmitido hasta nuestros días y sigue teniendo cierto mercado (Figura 4-5).

Las empresas joyeras suelen comprar granos de plata pura o lingotes de plata pura como materia prima para fabricar joyas de plata (Figura 4-6. Figura 4-7).

Para garantizar la calidad de los productos de plata pura, es necesario partir de la fuente de los grados de la materia prima. La plata pura se divide en tres grados en función de su composición química: IC-Ag99.99, IC-Ag99.95 y IC-Ag99.90. La norma industrial "Gránulos de plata" (YS/T 856-2012) especifica los requisitos para las especificaciones de los gránulos de plata, con un tamaño de partícula de 1-15 mm, y la composición química debe cumplir los requisitos de la norma internacional para lingotes de plata. La norma internacional "Lingotes de plata" especifica claramente la composición química y el contenido de impurezas de estos tres grados de lingotes de plata pura, como se muestra en la Tabla 4-5.

Tabla 4-5 Requisitos para la composición química de los lingotes de plata pura

| Grado | wt (Ag) (≥)% | Contenido de impurezas (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Grado | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Impurezas totales |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Como ya se ha mencionado, la resistencia y la dureza de la joyería tradicional de plata pura son muy bajas. Incluso con el procesado en frío, el nivel de endurecimiento por deformación podría ser mayor debido a que la plata es un metal de baja energía de falla. Además, la plata pura en estado endurecido por trabajo es propensa al reblandecimiento natural por envejecimiento, lo que facilita su deformación y desgaste durante el uso diario. Debido a su baja resistencia, tampoco es apta para engarzar piedras preciosas, lo que dificulta la creación de diseños con efecto tridimensional. Además, la plata pura es propensa a embotarse y decolorarse con el aire.

Para mejorar las deficiencias del material de plata pura, es necesario modificarlo mediante técnicas de aleación o procesamiento especial, de modo que el material modificado cumpla las normas de color de joyería correspondientes y, al mismo tiempo, tenga un buen rendimiento global en los aspectos físico, químico, mecánico y de procesamiento.

2. Plata microaleada

La industria ha desarrollado plata de gran pureza que resiste el envejecimiento natural, el reblandecimiento y la opacidad mediante métodos de microaleación o ha creado joyas de plata de gran dureza y pureza mediante técnicas especiales de procesamiento.

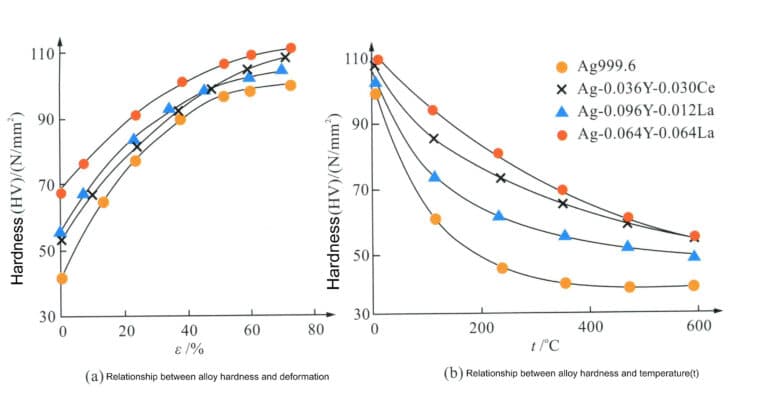

2.1 Plata microaleada

La investigación ha descubierto que añadir trazas de elementos de aleación a la plata pura puede mejorar su resistencia y su índice de endurecimiento, suprimir en cierta medida el proceso de recuperación, elevar la temperatura de recristalización y mejorar las características de endurecimiento de la aleación y su resistencia al reblandecimiento por envejecimiento natural. Por ejemplo, la adición de trazas de elementos de tierras raras (Y, La, Ce) a la plata pura con una pureza del 99,96% en cantidades inferiores al 0,11% da como resultado una aleación de plata en solución sólida para soldadura fuerte que tiene una mejor resistencia a la corrosión y una mayor resistencia al ablandamiento por envejecimiento en comparación con la plata pura, lo que la hace adecuada para su uso como material para joyería de plata (Figura 4-8).

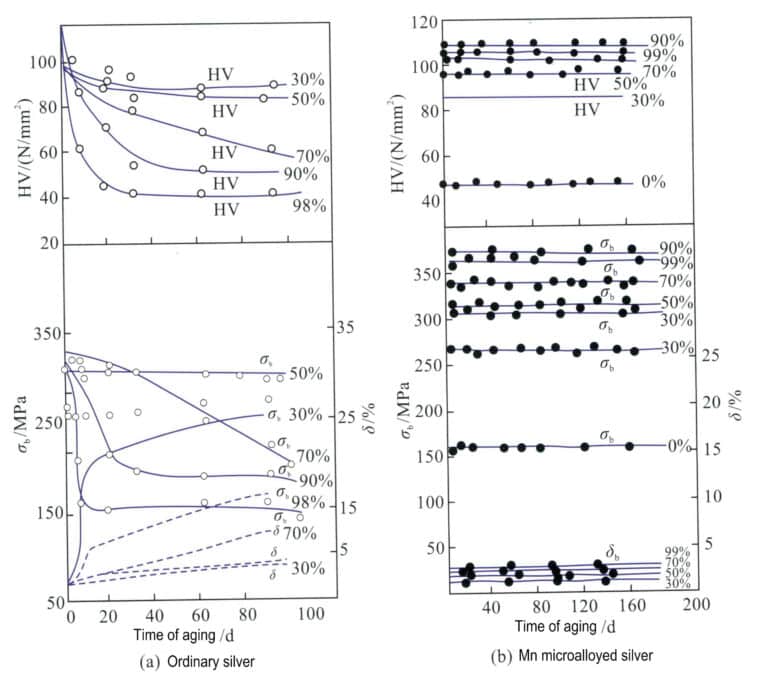

Del mismo modo, la adición de 0,01% de Mn a la plata pura ordinaria, con un índice de transformación del 97%, da como resultado una resistencia a la tracción de 340 MPa y una dureza de HV103 para la plata pura microaleada con Mn, que puede permanecer estable durante 365 días a 25℃, mientras que la plata pura ordinaria vuelve a sus niveles de resistencia y dureza anteriores a la deformación en menos de 30 días, su resistencia y dureza se restauran básicamente al nivel anterior a la deformación (Figura 4-9). La adición de Mn puede refinar eficazmente el grano de la plata, aumentar el número de límites de grano, mejorar la resistencia a la deformación y desempeñar un papel en el fortalecimiento y la estabilización de las propiedades mecánicas.

σb. Resistencia a la tracción; δ. Alargamiento; HV. Microdureza Vickers; Plata pura ordinaria; Plata pura microaleada Mn.

2.2 Plata de ley dura electroformada

El proceso de plata dura 999 electroformada es una técnica de formación de joyas basada en el principio de la deposición electroquímica. Al mejorar la formulación de la solución de electroconformado y parámetros como el valor del pH, la temperatura de trabajo, el contenido de abrillantador orgánico y la velocidad de agitación, se mejora la estructura interna de la plata, consiguiendo una estructura densa cercana a los nanocristales, lo que aumenta significativamente la resistencia y dureza de la plata. Representa un avance y una innovación en la joyería tradicional de plata de ley.

El contenido de plata de la plata dura 999 electroformada no es inferior al 99,9%, cumpliendo la norma de calidad de la plata 999, pero su dureza es más de tres veces superior a la de la joyería de plata 999 ordinaria. Tiene una dureza comparable a la de la plata 925, lo que mejora significativamente la resistencia a la deformación y al desgaste de las joyas de plata pura y cumple los requisitos para las incrustaciones de piedras preciosas. Además, debido al interior hueco de la joya, su volumen es cuatro veces mayor que el de las joyas de plata pura ordinaria con el mismo peso, lo que permite crear formas tridimensionales y vivas. El producto tiene un buen efecto tridimensional y presenta una combinación de calidad de plata pura, dureza de plata 925 y peso tradicional de joyería de plata 1/3 (figura 4-10).

3. Sistemas de aleación de plata para joyería

La resistencia de la plata microaleada depende en gran medida del endurecimiento por deformación en frío. Sin embargo, una vez que la joya se somete al calor durante procesos como la soldadura y el pulido, su dureza disminuye rápidamente, lo que dificulta el cumplimiento de los requisitos de producción y uso. Por lo tanto, reducir adecuadamente la finura de la plata mediante aleación para obtener una aleación de plata con un buen rendimiento general es el enfoque principal en el mercado de la joyería de plata, siendo las aleaciones de plata que contienen 92,5% las más utilizadas. En teoría, todos los elementos que pueden disolverse en la plata pueden producir un efecto fortalecedor, pero el grado de fortalecimiento varía entre los distintos elementos de aleación. Además, muchos elementos tienden a segregarse en los límites de grano de la plata. En la microaleación para reforzar la plata, la cantidad añadida es muy pequeña y puede servir como elemento de aleación beneficioso. Sin embargo, una vez que su contenido supera el límite de solubilidad, puede provocar la fragilización de la plata. Los elementos de aleación comúnmente utilizados para las aleaciones de plata incluyen principalmente Cu, Zn, Pd, Pt, Sn, In, Si, Ge y otros.

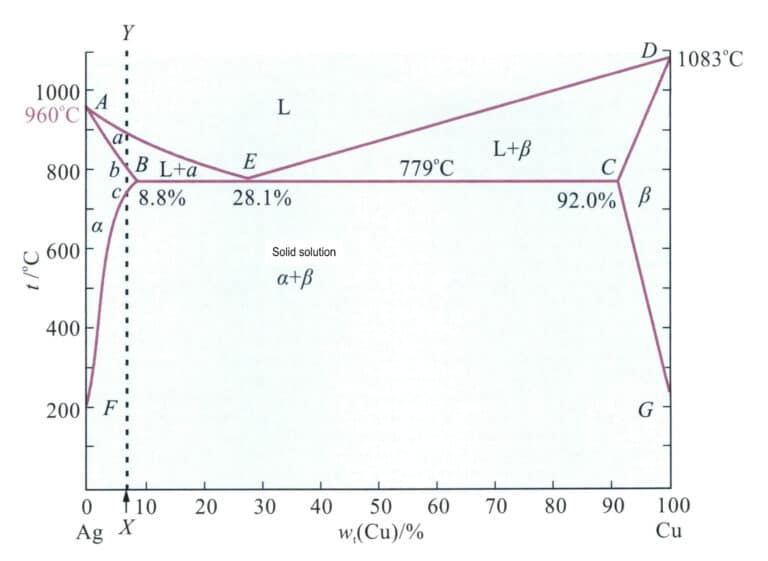

3.1 Aleación Ag-Cu

El diagrama de fase de la aleación binaria de Ag-Cu se muestra en la Figura 4-11. La aleación Ag-Cu es una aleación eutéctica con un contenido de cobre en un punto eutéctico de 28,1%, que se produce a 779℃. La solubilidad máxima del cobre en la plata es del 8,8%. Dentro de este rango, a medida que aumenta el contenido de cobre, el punto de fusión de la aleación disminuye hasta alcanzar la temperatura eutéctica de la aleación. Por lo tanto, la adición de cobre a la plata mejora su rendimiento de fundición. Tras la solidificación, la aleación Ag-Cu forma soluciones sólidas inmiscibles ricas en plata y ricas en cobre, lo que aumenta significativamente la resistencia de la aleación. El tratamiento de envejecimiento de la aleación en solución sólida a bajas temperaturas puede producir además un refuerzo por precipitación. Así, el cobre puede producir un notable efecto de refuerzo en la plata y aumentar su temperatura de recristalización.

Nota: 960℃ representa el punto de fusión de la plata pura; 1083℃ representa el punto de fusión del cobre puro; 8,8% es la solubilidad máxima del cobre en la plata; 28,1% es el contenido de cobre en el punto eutéctico; 779℃ es la temperatura eutéctica; 92.0% indica que la solubilidad máxima de la plata en el cobre es 100%-92,0% = 8,0%; el punto A el punto E representa la línea liquidus; a es la solución sólida a base de plata; 0 es la solución sólida a base de cobre; G representa la temperatura a la que la solubilidad de la plata en el cobre disminuye a 0 en condiciones de equilibrio.

En la Tabla 4-6 se muestran las principales propiedades mecánicas de la aleación. A medida que aumenta el contenido de Cu, la resistencia y la dureza de la aleación Ag-Cu mejoran, mientras que el alargamiento disminuye proporcionalmente.

La tabla 4-6 muestra las principales propiedades mecánicas de la aleación Ag-Cu.

| Grado de aleación | Dureza HB/(N/mm2) | Resistencia a la tracción/MPa | Alargamiento/% | |||

|---|---|---|---|---|---|---|

| Grado de aleación | Annea lideró el estado | Estado procesado | Estado recocido | Estado procesado | Annea lideró el estado | Estado procesado |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5%Ag-7,5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87,5%Ag-12,5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

Después de añadir Cu a la plata, su color tiene un cierto impacto. A medida que aumenta el contenido de Cu, la reflectividad de la aleación Ag-Cu a la luz visible disminuye gradualmente (Figura 4-12), y el color de la aleación cambia gradualmente de blanco plateado a rosa claro, rosa e incluso rojo.

El Cu es el elemento de aleación más utilizado en la Ag, y el color tradicional de la plata es una aleación binaria con Cu como elemento de aleación, con grados principales que incluyen la plata 980, la plata 925, la plata 900 y la plata 800. Las aleaciones de plata del mercado actual también se basan básicamente en la aleación Ag-Cu como aleación base. Aunque el cobre puede mejorar la resistencia, la dureza y el rendimiento de fundición de la plata, no mejora su resistencia al oscurecimiento y la decoloración. Además, debido a la estructura bifásica de la aleación, se produce un efecto de microbatería de corrosión en entornos corrosivos, lo que hace que su resistencia a la corrosión sea peor que la de una solución sólida de plata monofásica.

3.2 Aleación Ag-Pd

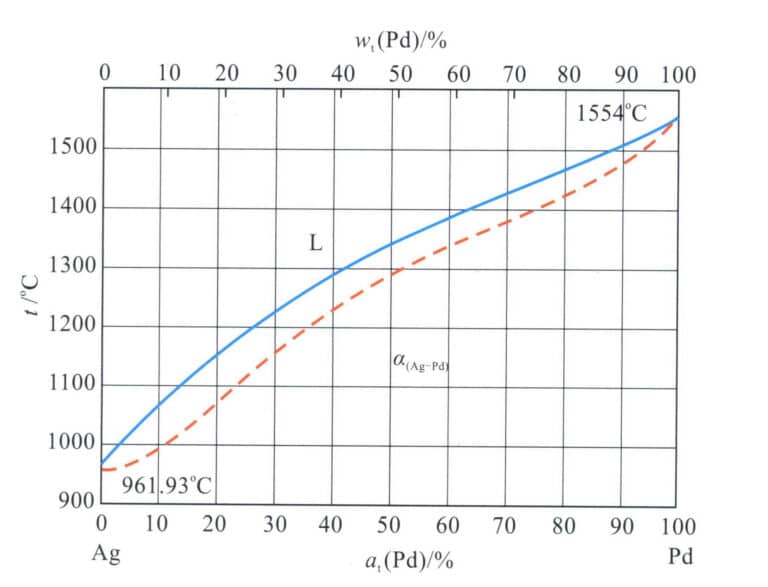

Las investigaciones demuestran que la adición de cierta cantidad de metales preciosos a la plata mejora eficazmente su resistencia al oscurecimiento y la decoloración. El Pd es el elemento de metal precioso preferido de la plata, y la Figura 4-13 muestra el diagrama de fases de la aleación binaria Ag-Pd.

La aleación es infinitamente soluble en las fases líquida y sólida, formando una solución sólida continua. Por lo tanto, el efecto de refuerzo del paladio sobre la plata es generalmente modesto, como se muestra en la Tabla 4-7. La deformación en frío puede mejorar hasta cierto punto la resistencia y la dureza de la aleación. Sin embargo, todavía no puede cumplir plenamente los requisitos de resistencia para la joyería incrustada, por lo que es necesario añadir otros elementos de aleación para reforzarla aún más.

Tabla 4-7 Principales propiedades de la aleación recocida

| Grado de aleación | Temperatura de fusión /℃ | Densidad /(g/cm3) | Dureza HV/(N/mm2) | Resistencia a la tracción /MPa | Conductividad térmica /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

El paladio mejora eficazmente la resistencia de la plata al deslustre por sulfuros. A medida que aumenta el contenido de paladio, disminuye significativamente la tendencia de la plata a deslustrarse y decolorarse debido al sulfuro. Sin embargo, el punto de fusión de la aleación aumenta, el intervalo de cristalización también se amplía, y el paladio es propenso a la absorción de gases durante la fusión, lo que aumenta la dificultad de fundición y colado, requiriendo la fusión al vacío o bajo protección de gas inerte.

Debido a la continua subida del precio del paladio, la adición de paladio aumenta considerablemente el coste de las aleaciones de plata. Por ello, en los últimos años, la aplicación del paladio en la plata ha disminuido mucho, y los usos existentes se basan principalmente en pequeñas adiciones.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección IV La plata de ley y sus modificaciones

Sterling tiene su origen en el nombre de un fabricante de monedas alemán, los Easterlings, en el siglo XII. Llevó a Inglaterra avanzadas técnicas de preparación de monedas y aleaciones de plata durante el reinado de Enrique II, creando una aleación de plata compuesta por 92,5%Ag y 7,5%Cu. Esta aleación se utilizó ampliamente y se convirtió en la primera marca de aleación de plata en la Inglaterra del siglo XII. En honor a este fabricante de monedas, la aleación recibió el nombre de plata esterlina. Inicialmente, la plata esterlina se refería específicamente a la aleación 92,5%Ag-7,5%Cu, pero más tarde, la gama de aleaciones se amplió, convirtiéndose en un término general para toda la plata 925. Desde el siglo XII, la plata de ley se ha utilizado ampliamente en platería y joyería de plata, sirviendo siempre como aleación de grado estándar, y es la aleación de plata decorativa más antigua de la historia.

1. Características de la plata de ley

1.1 Propiedades mecánicas

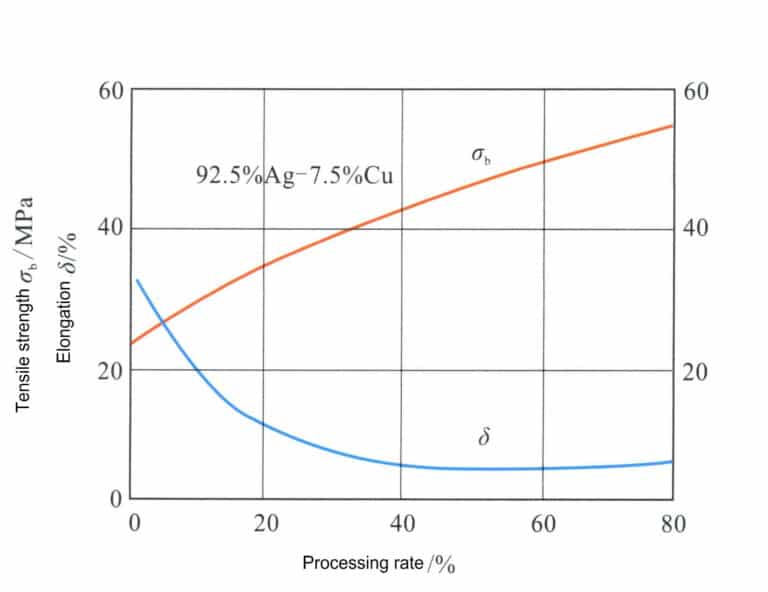

De acuerdo con la Figura 4-11, la composición de la aleación de plata esterlina corresponde a la línea discontinua XY, y los puntos de intersección con el límite de fase son A, B, C. El rango del punto B al punto C es una solución sólida única, y después de enfriarse lentamente por debajo del punto C, una fase de solución sólida rica en cobre precipitará de la solución sólida. El calentamiento de la plata esterlina a 800℃ para el tratamiento de la solución sólida produce una solución sólida única, que puede dar a la aleación una excelente ductilidad y trabajabilidad. La tabla 4-6 muestra que la resistencia y la dureza de la solución sólida de plata esterlina son significativamente superiores a las de la plata pura. El trabajo en frío de la plata esterlina en solución sólida puede lograr un buen efecto de endurecimiento por trabajo (Figura 4-14).

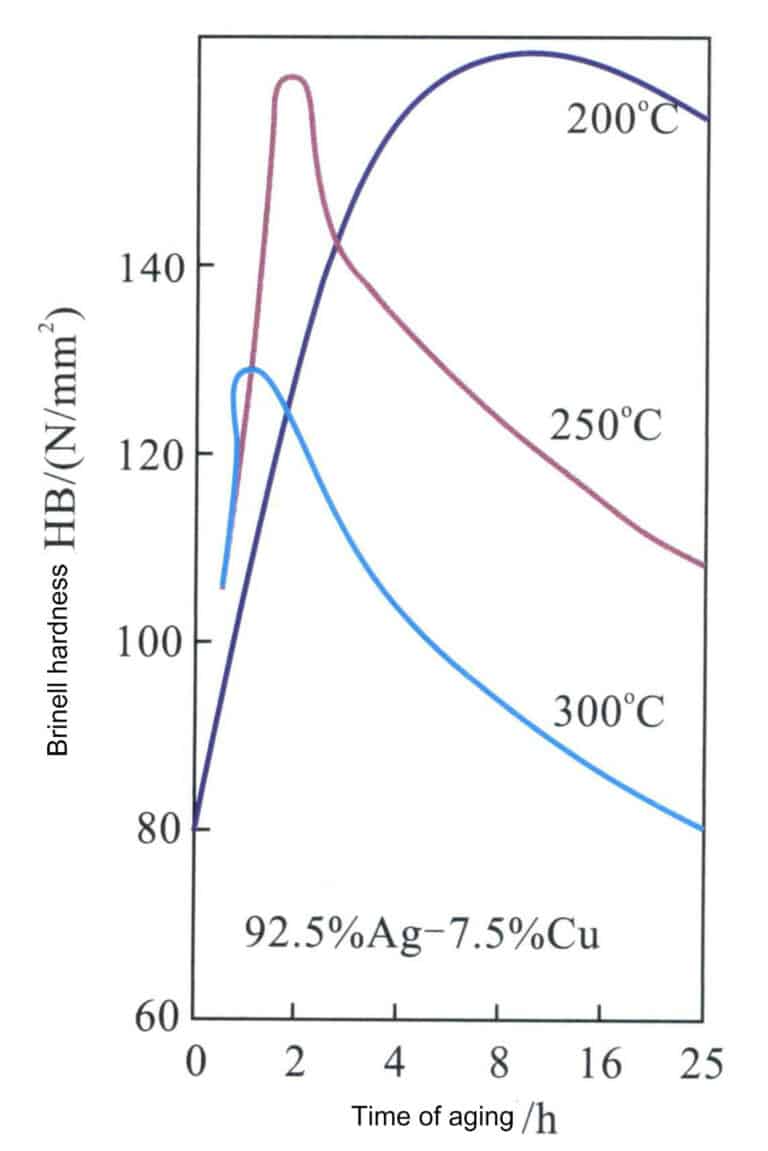

Una característica destacada de la aleación de plata esterlina son sus excelentes características de endurecimiento por envejecimiento, que pueden alterarse mediante el tratamiento de envejecimiento (Figura 4-15). La solución sólida de plata esterlina se somete a un tratamiento de envejecimiento a 200-300℃, y cuando la temperatura de envejecimiento es de 200℃, la mayor dureza obtenida se aproxima a HV160, comparable a la de la aleación de oro de 18K; sin embargo, se requiere un tiempo de envejecimiento más largo para alcanzar este valor máximo. A medida que aumenta la temperatura de envejecimiento, el tiempo para alcanzar la dureza máxima se acorta considerablemente, pero la dureza máxima también disminuye en consecuencia. Cuando la temperatura de envejecimiento alcanza los 300℃, el efecto del endurecimiento por envejecimiento ha disminuido significativamente.

1.2 Características de la fundición

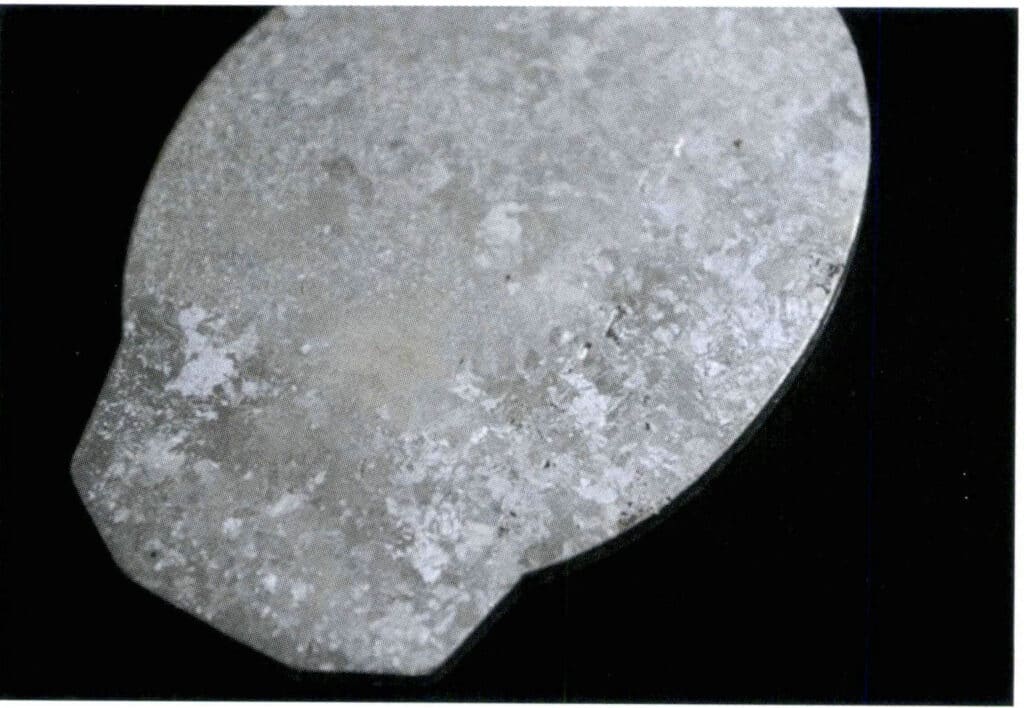

La temperatura de licuefacción de la plata de ley es de 898℃, y la aleación tiene un punto de fusión bajo, lo que la hace adecuada para fundirla en un crisol de grafito.

Sin embargo, la plata de ley absorbe una gran cantidad de oxígeno en estado fundido, lo que plantea problemas para la fundición y el moldeado. Esta propiedad hace que la aleación sea propensa a la volatilización a altas temperaturas o provoca pérdidas significativas durante el proceso de enfriamiento a alta temperatura debido a las salpicaduras. En el caso de la plata de ley, sin suficientes desoxidantes, si no se aplica protección durante la fundición, el oxígeno puede acumularse fácilmente, lo que provoca la oxidación del cobre, y las piezas fundidas de joyería son propensas a defectos como la porosidad y las inclusiones oxidadas. El cobre oxidado en las piezas fundidas puede causar dos tipos de problemas: (1) toda la pieza fundida puede tener inclusiones de cobre oxidado, que forman puntos duros cuando las inclusiones están cerca de la superficie, sobresaliendo en la superficie pulida; (2) las inclusiones de cobre oxidado cerca de las cavidades de contracción aparecen como puntos turbios moteados en la superficie pulida, que son profundos y difíciles de limpiar. Supongamos que la plata de ley fundida se sobrecalienta mucho o no se protege durante mucho tiempo. En ese caso, el cobre se oxidará gravemente, formando una superficie líquida viscosa, reduciendo la fluidez del metal fundido, lo que provocará un llenado incompleto en algunas zonas pequeñas de la pieza fundida y, a menudo, dará lugar a un llenado insuficiente. La superficie cercana a la zona de colada aparece enrojecida. Además, el intervalo de cristalización de la plata de ley es relativamente grande, alcanzando los 90℃, con diferencias significativas entre los componentes de las fases líquida y sólida, tendiendo a una solidificación pastosa, con un crecimiento dendrítico severo, al tiempo que tiene una fluidez menor, lo que conduce a una mayor tendencia a la porosidad por contracción.

Para evitar la acumulación de oxígeno en la plata de ley fundida, es fundamental evitar en la medida de lo posible el contacto entre el metal fundido y la atmósfera durante el proceso de fundición o moldeado. Por ello, conviene tener en cuenta los siguientes puntos.

(1) Durante la fundición en horno eléctrico, se utiliza la protección de vacío, o se emplean gases inertes como el argón o el nitrógeno para la protección, que pueden eliminar el oxígeno en la cámara de fundición y reducir la oxidación del metal fundido.

(2) Cuando se utiliza una pistola de fuego para la fundición, la llama debe ajustarse a una llama amarilla reductora, que cubra toda la superficie del líquido para evitar que el metal fundido absorba oxígeno. Durante la fundición en horno eléctrico, a veces puede añadirse una llama reductora en la boca del crisol para cubrir el metal fundido.

(3) Espolvorear carbón vegetal o ácido bórico anhidro en la superficie del metal fundido; flotan en la superficie del líquido de plata y pueden proteger el líquido de plata de dos maneras: a. formando una barrera entre el metal fundido y el aire; b. reduciendo el óxido de cobre. Este método no es adecuado para las máquinas de colada centrífuga, pero funciona muy bien en las máquinas de colada al vacío accionadas manualmente.

(4) En el método anterior, también es importante reforzar la protección del metal fundido durante el proceso de colada. Especialmente cuando se utiliza una máquina de colada en vacío para el vertido, puesto que se trata de un vertido manual en condiciones de vacío, es necesario proteger el flujo de metal fundido. Normalmente, se utiliza una llama reductora; cuando se coloca el molde de yeso, la llama se enciende, y la llama debe cubrir la compuerta de vertido del molde, lo que puede eliminar el aire del interior del molde.

1.3 Fenómeno del "punto rojo" en el pulido

La plata de ley suele formar manchas rojas oscuras en la superficie durante el pulido, lo que afecta gravemente al brillo y la estética de la superficie pulida, así como a la adherencia de la capa galvánica. Este fenómeno es más pronunciado en las superficies de productos que han sido sometidos a tratamientos térmicos, como el recocido y la soldadura.

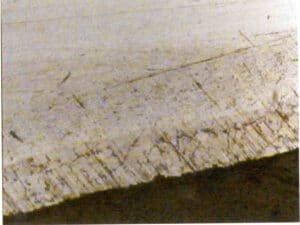

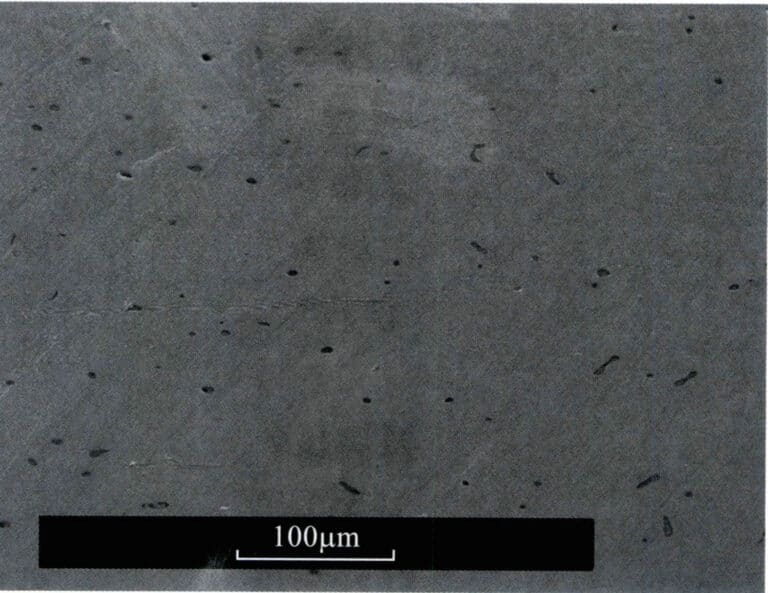

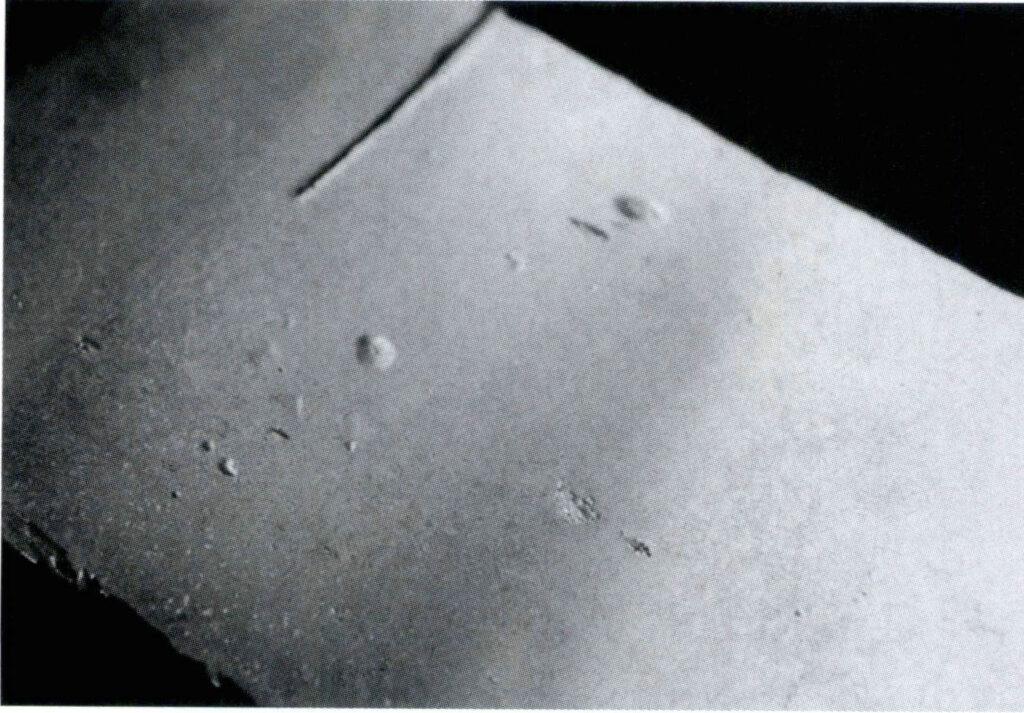

Tras calentar el bloque de plata de ley a 700℃ durante 1,5 horas, se observó el estado de oxidación al microscopio, revelando que la aleación no sólo formaba una capa de óxido en la superficie, sino que también desarrollaba una zona de oxidación interna bajo la superficie (Figura 4-16).

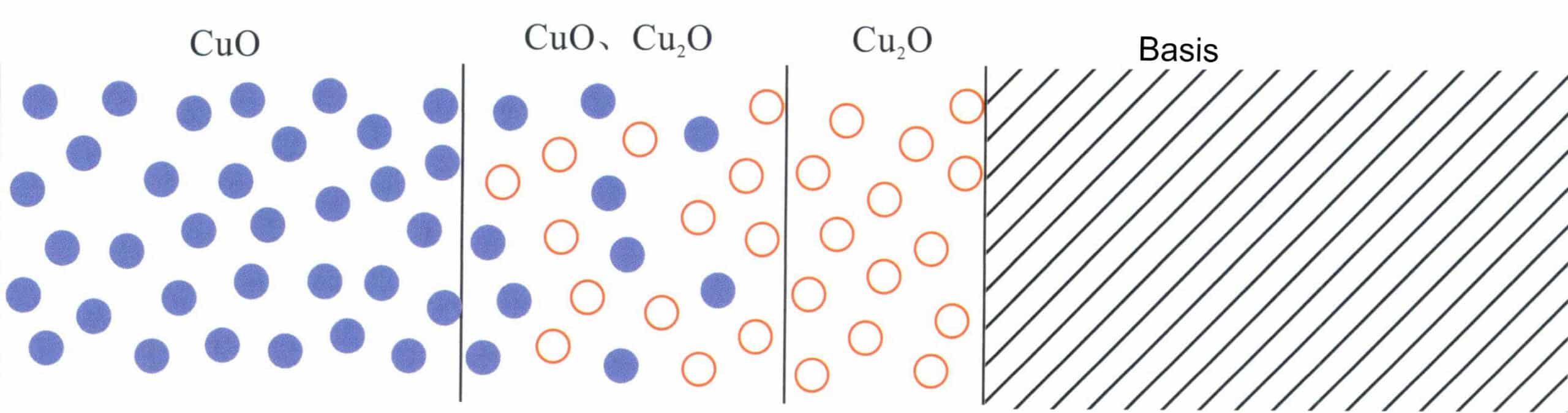

La plata de ley pertenece a la aleación Ag-Cu. Cuando la aleación entra en contacto con el oxígeno del aire a altas temperaturas, la oxidación selectiva del Cu sólo se produce cuando la temperatura supera los 400K. Cuando la muestra se sumerge en ácido sulfúrico diluido, se puede eliminar la capa superficial de óxido de cobre. Por lo tanto, después de pulir ligeramente la muestra, puede presentar un color blanco plateado. Sin embargo, después de seguir puliendo, aparecen manchas rojas oscuras en la superficie pulida, que dañan las propiedades reflectantes de la superficie de plata pulida (Figura 4-17), lo que indica que en esa zona todavía existen productos de oxidación del Cu.

Cuando el cobre entra en contacto con el oxígeno del aire a altas temperaturas, como durante el laminado en caliente, el recocido o la soldadura, la superficie de la pieza de cobre se oxida primero para formar Cu rojo.2O y después se oxida aún más para convertirse en CuO negro. La oxidación del cobre no se limita a la superficie de las aleaciones de plata, sino que puede penetrar hasta cierta profundidad (Figura 4-18). Según la teoría de la cinética de oxidación a alta temperatura de las aleaciones, cuando dos difunde simultáneamente con Cu, debe producirse una acumulación del Cu2O en la zona de oxidación interna, y la aleación que no haya sufrido oxidación interna en el frente de oxidación interna mostrará agotamiento de Cu. La Ag tiene una gran capacidad para absorber oxígeno y transportarlo al interior del metal a altas temperaturas. Por lo tanto, la difusión de oxígeno es dominante, y su permeabilidad es mucho mayor que la del Cu. Por lo tanto, el oxígeno puede penetrar en la subcapa de la superficie de la aleación, generando precipitados internos de óxido. Debe existir una vía directa desde el óxido hasta la superficie de la aleación para eliminar el óxido de cobre de la subcapa mediante grabado ácido. El contenido de cobre en la plata de ley es sólo del 7,5%, y su estructura es una solución sólida bifásica sin formación de una red de óxido, lo que significa que no existe una vía directa hacia el interior durante la inmersión en ácido, permitiendo que el Cu2O permanezca intacta. Como resultado, la superficie de la muestra de plata de ley oxidada sigue presentando manchas negras e irregulares, conocidas como "puntos rojos."

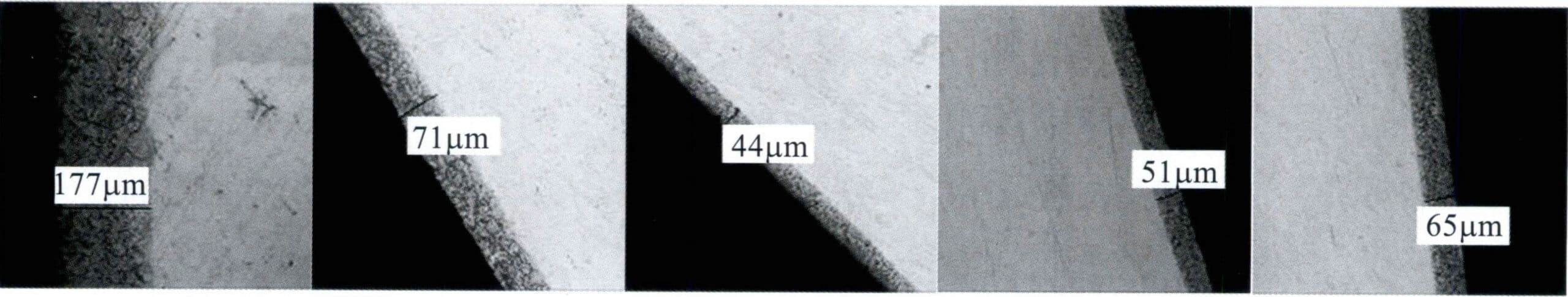

Las investigaciones han descubierto que la gravedad de las manchas rojas en la superficie de la plata de ley está estrechamente relacionada con la temperatura y el tiempo de calentamiento (figura 4-19). Cuanto más alta es la temperatura de calentamiento y más largo el tiempo de calentamiento, más gruesa se vuelve la película de óxido superficial y más profundamente penetra la capa de óxido interna en el sustrato, lo que dificulta su eliminación mediante los métodos de pulido convencionales.

1.4 Fenómeno de cambio de color por oscurecimiento

La plata es propensa a oscurecerse y decolorarse. La adición de elementos de Cu en la plata de ley no mejora la tendencia de la aleación a decolorarse. Además, la aleación de plata de ley tiene una estructura bifásica tanto en estado fundido como envejecido, consistente en una solución sólida rica en plata y una solución sólida rica en cobre, que son dos fases incompatibles. La diferencia de potencial entre estas dos fases forma micro-reacciones localizadas, aumentando el rendimiento de corrosión electroquímica de la aleación de plata de ley y reduciendo su resistencia a la corrosión. Por lo tanto, las joyas de plata de ley son propensas a la corrosión y la decoloración, lo que afecta gravemente a la calidad del aspecto de los adornos de plata.

2. La influencia de los elementos de aleación en la plata de ley

Debido a la tendencia de la plata de ley a desarrollar manchas rojas de pulido y problemas de decoloración mate, así como a la susceptibilidad a los defectos metalúrgicos y de fundición durante la fusión, se requiere un tratamiento de modificación. Esto implica la aleación para mejorar su rendimiento general manteniendo sus buenas propiedades mecánicas. Los elementos de aleación más comunes son Si, Zn, Sn, Ce, Ge y otros.

2.1 El impacto del silicio (Si) en la plata de ley

Las aleaciones tradicionales de plata de ley tienden a absorber gas durante la fusión y el vertido, lo que las hace propensas a la oxidación y da lugar a poros de gas más grandes en las piezas fundidas. En la parte superior hay canales de escape de gas debido a la absorción de gas de solidificación, acompañados de inclusiones oxidadas, y también existen inclusiones dentro de las piezas fundidas. La adición de una pequeña cantidad de silicio a la plata de ley puede mejorar eficazmente su tendencia a la absorción de gas y su resistencia a la oxidación, lo que se traduce en una mejor calidad de la pieza fundida, una reducción de los defectos de los poros de gas y las inclusiones, y una mejora de la calidad de la superficie tras el pulido. Desde una perspectiva termodinámica, el valor de la energía libre de Gibbs para los óxidos que forman silicio es superior al de los óxidos de cobre. Por tanto, tras añadir una cantidad adecuada de silicio, el silicio del metal fundido reacciona preferentemente con el oxígeno, reduciendo los defectos de los poros de gas. Debido a la baja densidad y alta viscosidad del silicio, éste puede eliminarse de la superficie del metal fundido utilizando fundente una vez que flota en la superficie. El silicio añadido a la plata de ley también ayuda a mejorar la resistencia de la aleación a la oxidación y a la decoloración por sulfuros.

A medida que aumenta el contenido de Si, la estructura del grano se vuelve gradualmente más gruesa, empeorando el efecto de pulido de la superficie y provocando la aparición de un efecto de "piel de naranja" en la superficie. Cuando el contenido de silicio supera un determinado valor, la fragilidad de la aleación aumenta significativamente, haciéndola propensa a agrietarse durante el procesado.

2.2 Influencia del zinc (Zn) en la plata de ley

El Zn puede reducir el punto de fusión de la plata de ley, aumentar la fluidez de la masa fundida, reducir los defectos de contracción y hacer que la estructura fundida sea más densa, pero no tiene un efecto significativo sobre el tamaño del grano. Como elemento activo al oxígeno, el Zn, cuando se añade a la plata de ley, reacciona preferentemente con el oxígeno del metal fundido, lo que puede ayudar a reducir la oxidación del metal fundido debida al oxígeno absorbido. Sin embargo, cuando el contenido de zinc es demasiado alto, puede aumentar fácilmente la cantidad de inclusiones oxidadas en el metal fundido.

La diferencia de tamaño atómico entre Zn y Ag es de 7,76%, Cu, y la diferencia de tamaño atómico con Ag es de 11,50%, Zn. El efecto fortalecedor de la Ag es menos fuerte que el del Cu. Cuando el Zn sustituye parcialmente al Cu en la plata de ley, se reducen la dureza de fundición y de recocido. Cuando el contenido de Zn supera el 3,36%, la dureza de fundición de la plata de ley es sólo de alrededor de HV50, lo que dificulta el cumplimiento de los requisitos de incrustación en joyería y de resistencia al desgaste. El Zn tiene un efecto adverso en el rendimiento de procesamiento de la aleación, reduciendo su plasticidad. Un contenido excesivo de Zn provocará problemas como delaminación, descamación y agrietamiento durante el procesamiento.

El potencial de electrodo del Zn es inferior al de la Ag y el Cu, y se formará espontáneamente una película de pasivación en la superficie de la plata de ley, lo que ralentizará la corrosión electroquímica y mejorará la resistencia de la aleación a la decoloración por sulfuros y a la oxidación. A medida que aumenta el contenido de Zn, la plata de ley. El espesor de la película de óxido disminuye gradualmente. Aun así, cuando el contenido de Zn supera el 3,5%, la plata Sterling es más propensa a las inclusiones de oxidación, lo que va en detrimento de su resistencia a la corrosión electroquímica y de su rendimiento contra la decoloración por sulfuros.

2.3 Efecto del estaño (Sn) en la plata de ley

La adición de Sn a la plata de ley puede reducir el punto de fusión de la aleación, aumentar la fluidez de la masa fundida y reducir la contracción de la aleación, lo que da lugar a una estructura de fundición más densa. Una pequeña cantidad de Sn también puede refinar la estructura de la aleación; sin embargo, cuando el contenido de Sn supera el 2%, la estructura de la aleación muestra un notable engrosamiento, formando dendritas relativamente grandes y contracción y segregación.

En las aleaciones de plata de ley, la sustitución parcial del Cu por Sn mejora generalmente la dureza inicial de la aleación en estado fundido. A medida que aumenta el contenido de Sn, la dureza de la aleación aumenta primero y disminuye después. Cuando el contenido de Sn se aproxima al 1%, la dureza alcanza su valor máximo; sin embargo, la ductilidad de la aleación se ve afectada significativamente, lo que puede provocar grietas durante el trabajo en frío.

El Sn también es un elemento activo al oxígeno. Una cierta cantidad de Sn puede formar una densa película de óxido en la superficie de la aleación, protegiendo el sustrato. El Sn puede mejorar la resistencia a la corrosión electroquímica de la plata de ley. A medida que aumenta el contenido de Sn, mejora la resistencia a la corrosión electroquímica de la aleación. Cuando el contenido de Sn supera el 2%, la decoloración por sulfuro y la resistencia a la oxidación de la aleación mejoran significativamente.

2.4 El impacto del cerio (Ce) en la plata de ley

La adición del elemento de tierras raras Ce a la plata de ley afecta significativamente a su estructura. El Ce puede purificar eficazmente el líquido metálico y reducir el contenido de gas. Cuando el contenido de Ce es inferior al 0,05%, puede refinar la estructura de grano, principalmente porque el Ce actúa como refinador de grano durante el proceso de solidificación del líquido metálico, reduciendo el grado de porosidad por contracción y mejorando la densidad durante el recocido; el Ce también puede dificultar la migración de los límites de grano, manteniendo así una estructura de grano fino.

Trazas de Ce pueden mejorar las propiedades mecánicas de la plata de ley, aumentando su resistencia y dureza, aumentando la ductilidad y mejorando el efecto de endurecimiento por deformación de la aleación. Cuando el contenido de Ce aumenta, es propenso a la segregación en los límites de grano, lo que empeora el rendimiento de procesamiento de la aleación y la hace más susceptible a las inclusiones de oxidación.

Tras añadir pequeñas cantidades de Ce, la resistencia a la corrosión electroquímica, la resistencia a las manchas de oxidación y la resistencia a la decoloración por sulfuros de la plata de ley pueden mejorar considerablemente. Cuando el contenido de Ce supera el 0,075%, la resistencia a la corrosión de la plata de ley disminuye.

2.5 El impacto de Ge en la plata de ley

Cuando se añade Ge a la plata esterlina, y su contenido se sitúa entre el 0,2% y el 0,8%, la dureza de fundición de la plata esterlina es mayor, y su rendimiento de endurecimiento por deformación, resistencia a la corrosión electroquímica y resistencia a la decoloración mejoran en comparación con la plata esterlina, lo que refleja un mejor rendimiento general. Cuando el contenido de Ge es demasiado bajo, la mejora del rendimiento de la plata esterlina no es significativa; sin embargo, cuando el contenido es demasiado alto, puede provocar fácilmente el engrosamiento del grano de la aleación, lo que conduce a una disminución del rendimiento general de la aleación.

Sección V Decoloración y protección de la plata

La plata y sus aleaciones son materiales muy utilizados en la industria joyera, y tienen una característica importante: se deslustran y decoloran con facilidad. Cuando las aleaciones de plata se decoloran, el brillo de la superficie disminuye considerablemente, lo que afecta gravemente a la calidad del aspecto de las joyas y aumenta la dificultad del procesamiento de las aleaciones.

1. La razón del deslustre de la plata

El potencial químico de la plata pura es de +0,799 V, relativamente alto comparado con el potencial estándar del hidrógeno, lo que la clasifica como metal inerte. En condiciones normales, no reacciona químicamente con ácidos ni bases, sólo con ácidos concentrados oxidantes fuertes (como el ácido nítrico concentrado y el ácido sulfúrico concentrado caliente). Sin embargo, las joyas de plata se empañan gradualmente después de llevarlas puestas durante algún tiempo o incluso cuando se guardan en una caja durante cierto tiempo, y la plata de ley tradicional es especialmente propensa a empañarse. Las razones del deslustre de la plata pueden resumirse como sigue.

1.1 Decoloración por sulfuro de plata

La plata y sus aleaciones son propensas a la corrosión y la decoloración en ambientes que contienen H2S, SO2y COS. La plata es muy sensible al H2S, y cuando la concentración de H2S en la atmósfera alcanza 0,2 x 10-9 (fracción de volumen), es suficiente para corroer la plata, dando lugar a la formación de Ag2S negro, a saber:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

La velocidad de decoloración del sulfuro de plata en la atmósfera de H2S sigue el mecanismo cinético de difusión de Wagner, y cuando el contenido de H2S aumenta o cuando H2S coexiste con otros gases como el NO2, O2el índice de decoloración del sulfuro de plata se intensifica. El SO2 en el aire también puede convertirse en S2-para formar Ag2S, provocando la decoloración de la plata. La sensibilidad del SO2 no es tan alta como la del H2S, pero cuando el SO2 coexiste con otros gases como el NO2 y O2la tasa de decoloración por sulfuro también se intensificará.

La plata es muy sensible a las soluciones de sulfuro que contienen oxígeno. La decoloración se produce lentamente cuando la plata se sumerge en una solución de Na2S sin oxígeno. Sin embargo, si se saca la muestra y la solución de sulfuro de sodio adherida a la superficie de plata entra en contacto con el oxígeno, la muestra de plata mostrará rápidamente una decoloración evidente. Cuanto más tiempo esté expuesta al aire, más grave será la decoloración. La secuencia de cambios de color es plata, blanco → amarillo → marrón → azul. Esto se debe a que el potencial de electrodo estándar de la Ag (0,779 V) es menor que el del O a 1,229 V. La Ag es termodinámicamente inestable cuando hay oxígeno, primero por O2 oxidándose a Ag+ y luego se combina con Ag+ y S2-para formar un compuesto insoluble Ag2S. Cuanto mayor sea la concentración de sulfuros, más grave será la decoloración. La reacción química de la plata en una solución acuosa de Na2S que contiene oxígeno es:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Las aleaciones Ag-Cu son más propensas a la formación de sulfuros y producen Cu2 S negro porque el Cu se sulfura más fácilmente que la Ag; por lo tanto, se decoloran más fácilmente que la plata pura.

1.2 Corrosión electroquímica en ambientes húmedos

En entornos húmedos, la irregularidad del estado de la superficie de la plata (composición desigual de la aleación o estados físicos como tensiones internas, lisura de la superficie, etc.) puede provocar diferentes potenciales en distintas zonas de la superficie del metal bajo la película de agua, creando una diferencia de potencial entre estas zonas. Dos zonas adyacentes con potenciales diferentes se conectan, actuando la película de agua como electrolito para el transporte de iones y el metal como conductor para el transporte de electrones, formando un ciclo eléctrico. Esto crea el efecto de una batería en cortocircuito, formando muchas microbaterías de corrosión en la superficie del metal. La estructura de fundición de la plata de ley suele consistir en una estructura bifásica formada por una solución sólida rica en plata y una solución sólida rica en cobre. En ambientes húmedos, la fase de solución sólida rica en cobre se convierte en el ánodo de la microbatería de corrosión, lo que hace que la aleación sea más susceptible a la corrosión y la decoloración. La plata de mayor calidad también puede sufrir corrosión electroquímica debido a las impurezas, y en entornos húmedos que contienen sal, la superficie de la plata suele transformarse en cloruro de plata, una sustancia adhesiva de color gris-marrón parecida a la tierra.

1.3 Efecto de la luz ultravioleta en la decoloración de la plata

La luz, como fuente de energía externa, puede promover la ionización de los iones metálicos, acelerando así la reacción entre la plata y el medio corrosivo, es decir, acelerando la reacción de decoloración de la plata. Cuando la superficie de la capa plateada se irradia con luz de diferentes longitudes de onda, los resultados se muestran en la Tabla 4-8. Se puede observar que la capa plateada es propensa a la decoloración después de absorber la luz ultravioleta, y la capacidad de la longitud de onda de la luz irradiada para causar decoloración aumenta a medida que disminuye la longitud de onda.

Tabla 4-8 Efecto de la longitud de onda de la luz irradiada y del tiempo de irradiación sobre la decoloración de la capa plateada

| Longitud de onda de la luz irradiada/nm | Tiempo de irradiación /horas | ||||

|---|---|---|---|---|---|

| Longitud de onda de la luz irradiada/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Sin cambios | Mácula focal | Amarillo Marrón | Marrón-negro | Todo negro |

| 365.0 | Sin cambios | Sin cambios | Sin cambios | Amarillo | - |

| Luz solar | Sin cambios | Sin cambios | Sin cambios | Macular localizada | - |

Según los resultados del análisis de espectroscopia de fotoelectrones de rayos X y espectroscopia Auger, el cambio de color de la capa plateada bajo luz ultravioleta se compone principalmente de Ag2O, AgO, AgCl y los compuestos de plata correspondientes.

2. Formas de prevenir la decoloración de la plata

En lo que respecta a la decoloración de la plata y sus aleaciones, se han llevado a cabo numerosas investigaciones, tanto a nivel nacional como internacional, sobre cómo mejorar la resistencia de la plata a la decoloración. Desde la perspectiva de la promoción de la resistencia a la decoloración, puede resumirse en dos categorías principales: el tratamiento de modificación de la superficie de las aleaciones de plata y el desarrollo de aleaciones de plata resistentes a la decoloración.

2.1 Tecnología de modificación de la superficie para evitar la decoloración de la plata

La modificación de la superficie consiste en utilizar métodos químicos o físicos para formar una película inerte en la superficie de las joyas de plata, aislando el sustrato de plata de los medios corrosivos del entorno, bloqueando las reacciones entre la luz, los oxidantes, los medios corrosivos y la plata, y evitando la aparición de decoloración. Según el tipo de película formada, la modificación de la superficie puede clasificarse en varios tipos principales: galvanoplastia, inmersión, pasivación química, pasivación electroquímica, pasivación por adsorción orgánica, revestimiento de resina y películas autoensambladas.

El baño de rodio es el método de modificación de superficies más utilizado en joyería de plata de ley. Al recubrir la superficie de la joya con una fina película de rodio, se consigue un aspecto brillante, como el de un espejo, y la capa de rodio tiene una gran dureza y buena estabilidad química, lo que puede mejorar la resistencia al desgaste y a la decoloración de las joyas de plata. Sin embargo, debido a los costes de producción y al efecto de brillo de la superficie, la capa de rodio de las joyas suele ser muy fina y puede desgastarse fácilmente durante el uso, perdiendo su efecto protector.

Los métodos de pasivación química o pasivación electroquímica pueden formar una película de pasivación inorgánica en la superficie de la plata. La pasivación por cromato es un método de pasivación química comúnmente utilizado para la joyería artesanal de plata, que genera una capa de óxido de plata y cromato de plata en una solución ácida o alcalina que contiene compuestos de cromo hexavalente. La pasivación electroquímica utiliza el principio de reducción catódica para generar una capa compuesta de cromato de plata, ácido crómico, cromato de plata básico y ácido crómico básico en la superficie de la plata. Estas capas de película tienen buenos efectos de pasivación, pueden reducir la energía libre de la superficie de la aleación y sirven para evitar la decoloración, al tiempo que no tienen un impacto significativo en el aspecto de las artesanías de plata. Sin embargo, los problemas incluyen la necesidad de que la capa de película sea más no densa, la escasa estabilidad mecánica, la estructura compleja, la dificultad para cubrir los bordes y el impacto medioambiental.

La aplicación de métodos como la inmersión, la pulverización y el recubrimiento para formar una película protectora orgánica sobre la superficie de la plata puede mejorar su rendimiento antimanchas, y se han realizado considerables investigaciones en este campo tanto a escala nacional como internacional. El benzotriazol, el tetrazolio y varios compuestos que contienen azufre pueden formar complejos sobre la plata. Se pueden formar películas compuestas, y se añaden algunos polímeros solubles en agua para crear agentes de película, pero la capa de película resultante debe ser más densa, y el efecto antimanchas podría ser mejor. Algunos agentes protectores son agentes antitarniz solubles en aceite a base de parafina y sales de amonio cuaternario de cadena larga, que pueden formar una capa lubricante sólida en la superficie de la plata, proporcionando un buen efecto antitarniz. Sin embargo, su resistencia a la corrosión por disolución es escasa y el uso de gasolina caliente como disolvente plantea riesgos importantes. Además, tras recubrir la superficie con una capa de cera, el brillo y la reflectividad de la aleación se reducen considerablemente. Pulverizar barniz acrílico, barniz de poliuretano y barniz transparente de silicona orgánica sobre la superficie de las aleaciones de plata puede mejorar su capacidad antideslustramiento. Aun así, el barniz debe tener un grosor suficiente para proporcionar un cierto efecto antitarniz, lo que también puede afectar al aspecto de la joyería artesanal de plata.

Los agentes protectores tradicionales no funcionan bien a la hora de proteger los huecos de la joyería artesanal de plata, mientras que los sistemas de autoensamblaje molecular, como los alquiltioles, los organosilanos y las bases de Schiff, pueden formar películas protectoras sobre la superficie de la joyería de plata. Estas películas tienen características tales como una estructura densa y uniforme, no se ven afectadas por la forma de la superficie del sustrato, están libres de impurezas metálicas y no afectan al aspecto del sustrato, demostrando una excelente capacidad antideslustramiento de la plata, lo que las convierte en uno de los procesos prometedores para el tratamiento superficial de la joyería artesanal de plata deslustrada.

En general, los procesos de modificación de superficies tienen características como su bajo coste, la sencillez y practicidad de los procesos y un cierto rendimiento antideslustre. Sin embargo, debido a la delgadez de la película generada, el sustrato de plata expuesto seguirá entrando en contacto con medios corrosivos y se deslustrará una vez rayado.

2.2 Aleaciones de plata antideslustre mediante aleación global

Ya en 1927, la Oficina Nacional de Normas de Estados Unidos propuso, tras una investigación, que no hay otra forma de impedir completamente la reacción de sulfuración de la plata a menos que se alee con otros elementos de metales preciosos. Para suprimir la formación de sulfuros de plata, es necesario formar aleaciones con 40% de paladio, 70% de oro o 60% de platino. Sin embargo, es innegable que mejorar la resistencia al deslustre de las aleaciones de plata mediante aleaciones sigue siendo un método necesario y eficaz. Muchos países de todo el mundo siguen esforzándose por desarrollar nuevos tipos de aleaciones de plata resistentes al deslustre, logrando algunos resultados de investigación. Los principales elementos de aleación que forman las aleaciones de plata resistentes al deslustre pueden clasificarse en tres categorías.

(1) Aleación con metales preciosos.

Entre todos los elementos de metales preciosos, la plata tiene propiedades químicas relativamente activas. La adición de elementos de metales preciosos con potenciales químicos más elevados, como Au, Pd y Pt, puede mejorar el potencial de electrodo de las aleaciones de plata y aumentar su resistencia al deslustre. Por ejemplo, la adición de 5% Pd a la plata de ley mejoró significativamente la resistencia al deslustre de la aleación de plata, que no mostró decoloración ni corrosión significativas tras diez días en una atmósfera de cloro o amoníaco. El alargamiento de la aleación oscila entre el 15%-26%, y puede fabricarse utilizando métodos convencionales de fundición y conformado mecánico. Del mismo modo, en la serie de aleaciones de plata resistentes al deslustre que contienen platino, cuando el contenido de Pt es de 1%, la resistencia al deslustre es más de tres veces la de la plata de ley; cuando contiene Pt 3,5%, la resistencia al deslustre es más de seis veces la de la plata de ley; cuando contiene Pt 5%, la resistencia al deslustre es más de ocho veces la de la plata de ley. Las aleaciones de plata que contienen platino pueden refinar significativamente el tamaño del grano al tiempo que aumentan la dureza; la aleación también tiene una excelente plasticidad; aumenta el brillo de la aleación, acercándose al color del platino, y evita la aparición de manchas rojas. La aleación con metales preciosos aumenta significativamente el coste material de la plata resistente al deslustre, y su aplicación en el mercado es relativamente limitada.

(2) Aleación con metales de tierras raras.

Muchos estudios han demostrado que la adición de trazas de elementos de tierras raras a la plata o a aleaciones de plata ayuda a mejorar la resistencia de la aleación a la decoloración por sulfuración. Los elementos de tierras raras más utilizados son el itrio (Y), el cerio (Ce), el lantano (La), etc. Por ejemplo, cuando se añaden elementos de tierras raras a la plata pura, si el contenido de tierras raras es inferior al 0,11%, puede mostrar una mejor resistencia a la decoloración por sulfuración que la plata pura. La adición de elementos de tierras raras refina el tamaño de grano de la estructura de recristalización deformada en frío, y la segunda fase dispersa de compuestos de plata y tierras raras formada mediante fragmentación y reagregación refuerza eficazmente la aleación de plata y mejora la estabilidad térmica de la aleación, demostrando una alta resistencia al reblandecimiento por envejecimiento. La mayor parte de la plata resistente al deslustre desarrollada a nivel nacional ha elegido elementos de tierras raras como elementos de aleación.

(3) Aleación con otros elementos activos de oxígeno.

La adición de elementos activos al oxígeno, como Zn, Si, Sn, In y Ge, a la aleación Ag-Cu puede mejorar la resistencia a la sulfuración y a la decoloración por oxidación de las aleaciones de plata. Este es actualmente el tipo de aleación de plata resistente al deslustre más común en el mercado. Italia, Estados Unidos, Alemania y otros países han desarrollado diversos rellenos de aleaciones de plata resistentes al deslustre, consiguiendo efectos de decoloración por sulfuración que alcanzan más de cinco veces los de la plata de ley. El principio de su resistencia al deslustre: estos elementos pertenecen a los elementos oxígeno-activos, y sus óxidos tienen menor energía libre que los óxidos de cobre, con una mayor afinidad por el oxígeno, lo que permite la formación de óxidos más estables. Antes de formar Ag2S, estos óxidos forman una densa capa de película protectora, que actúa como barrera para proteger la matriz de plata.

Sección VI Evaluación del rendimiento y problemas comunes de la plata resistente al deslustre

1. Evaluación del rendimiento de la plata antimanchas

En el mercado han aparecido diversos materiales de obturación de plata antidecoloración, cuyo rendimiento varía ampliamente. Es necesario adoptar métodos apropiados para evaluar su rendimiento, que proporcionen una base para seleccionar los materiales de obturación adecuados.

1.1 Métodos de evaluación del rendimiento antidecoloración

El rendimiento antidecoloración es uno de los indicadores de rendimiento más importantes de las aleaciones de plata, e incluye principalmente la resistencia a la decoloración por sulfuro y a las manchas rojas oxidativas, que debe comprobarse mediante experimentos.

1.1.1 Método de evaluación de la resistencia a la decoloración por sulfuro

Según las condiciones y los lugares utilizados en el experimento, se divide en métodos de ensayo al aire libre y en laboratorio.

(1) Método de ensayo en exteriores

El método de ensayo en exteriores consiste en colocar muestras de aleaciones de plata en un entorno real para observar el tiempo que las muestras permanecen sin cambios de color y los fenómenos específicos de cambio de color que se producen para evaluar la resistencia de la aleación al cambio de color. Este método puede reflejar con mayor precisión la resistencia de la aleación al cambio de color, pero tiene sus propios inconvenientes: (1) El tiempo necesario para obtener los resultados de las pruebas es relativamente largo; por ejemplo, en determinados entornos, las aleaciones con buena resistencia a la corrosión pueden tardar años en dar resultados; (2) La reproducibilidad de los resultados es baja. Debido a las diferencias de regiones y épocas, el entorno natural variará en cierta medida. Por lo tanto, los resultados de la misma aleación probada en diferentes regiones diferirán significativamente; incluso en la misma región en diferentes momentos, los resultados de las pruebas también variarán.

Debido al largo tiempo de ensayo en entornos naturales, a veces se utilizan métodos de corrosión acelerada para obtener resultados más rápidamente. Por ejemplo, consisten en colocar la aleación en entornos agresivos, como cerca de talleres de galvanoplastia o de los gases de combustión de calderas, o exponerla a la radiación ultravioleta de la atmósfera para realizar las pruebas. Sin embargo, estos métodos se ven fácilmente afectados por la contaminación ambiental y otros factores, lo que provoca diferencias significativas en el grado de similitud, autenticidad y reproducibilidad de los resultados de las pruebas en comparación con el cambio de color natural de la corrosión. Por lo tanto, no son aconsejables.

(2) Método de ensayo en laboratorio

Según el medio corrosivo utilizado en las pruebas de laboratorio, puede dividirse en dos métodos: pruebas en fase líquida y pruebas en fase gaseosa.

(2.1) Método de ensayo en fase líquida.

Los métodos más utilizados son el de la solución de sulfuro y el de la inmersión en sudor artificial. El primero consiste en sumergir la muestra en una solución de sulfuro de sodio o sulfuro de amonio a una concentración determinada, utilizando el método Tuccillo-Nielsen, que es bastante general. La muestra se fija en una rueda giratoria y se sumerge periódicamente en una solución de concentración 0,5% o 2% Na2S a una velocidad de 1r/min. Puede detectar eficazmente la resistencia a la decoloración de las aleaciones de plata bajo la acción de una solución oxigenada de sulfuro de sodio. Esta última consiste en preparar sudor artificial de acuerdo con las normas pertinentes, sumergir la muestra en sudor con un determinado valor de pH y temperatura, normalmente en torno a pH 6,5, a una temperatura de 30℃ o 37℃. Durante la prueba de inmersión, es necesario mantener la estabilidad de la temperatura de la solución, y la muestra y la muestra de comparación deben probarse en las mismas condiciones. Los cambios de color de la muestra de comparación después de diferentes tiempos de inmersión se pueden medir con precisión utilizando un colorímetro para determinar el grado de decoloración de la muestra.

(2.2) Método de ensayo en fase gaseosa.

El uso de métodos de ensayo en fase gaseosa para examinar la resistencia a la decoloración de las aleaciones de plata y los recubrimientos de plata se ha convertido en algo bastante común, formando normas internacionales y nacionales. Los ensayos en fase gaseosa pueden realizarse en gas estático o fluyente. El gas contiene sustancias que pueden provocar la decoloración de los materiales de aleación de plata, como el H2S, SO2, Cl2y NO2que puede ser un único gas o una mezcla de dos o más gases; el gas puede introducirse o generarse mediante reacciones químicas. Los métodos comunes de ensayo en fase gaseosa incluyen principalmente:

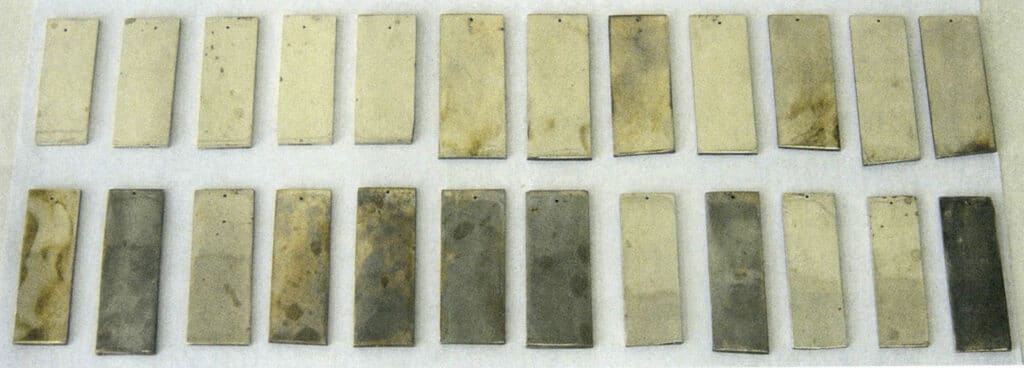

A. H2S. Este método utiliza H2S para realizar ensayos de corrosión acelerada, muy utilizados en la industria electrónica para evaluar la resistencia a la decoloración de componentes electrónicos y materiales de contacto eléctrico, con múltiples normas internacionales y nacionales. Estas normas incluyen las que utilizan H2S, así como en atmósferas de baja concentración. Sin embargo, no existe una norma de ensayo específica para la resistencia a la decoloración en la industria de la joyería, lo que da lugar a diversas prácticas, algunas de las cuales hacen referencia a las normas de la industria electrónica para los ensayos, mientras que otras eligen sus condiciones de ensayo. Un método de prueba típico es el de la tioacetamida (TAA), que es una norma estricta para medir la joyería de plata, correspondiente a la norma internacional Metallic Coatings-Thioacetamide corrosion test (TAA test) (BS EN ISO 4538-1995). Debido a la elevada concentración de H2S, algunas superficies de aleaciones de plata son propensas a la decoloración, y la capa de película de corrosión puede aflojarse y desprenderse, lo que puede afectar hasta cierto punto a la precisión y reproducibilidad de los resultados. Las condiciones de decoloración de diferentes tipos de aleaciones de plata tras el tratamiento con H2S durante 3 horas se comparan como se muestra en la Figura 4-20, donde la concentración de H2S es de 13 x 10-6, la humedad relativa es del 75%, y la temperatura es de 30℃.

B. SO2 Método de ensayo. SO2 Puede acelerar la corrosión de las aleaciones de plata, los métodos típicos incluyen el "Ensayo de corrosión de metales y otros recubrimientos inorgánicos en condiciones de condensación de dióxido de azufre", que utiliza un cierto volumen, cámara de ensayo acrílica cerrada calentada, introduciendo una cierta concentración de SO2 durante tres ciclos (exposición no continua). Utilizando un único gas SO2 El gas para pruebas de corrosión tiene un ciclo de prueba más largo, y evaluar los resultados de corrosión entre muestras es algo difícil.