Por qué los adornos de resina, plástico y acrílico son tan exclusivos: materiales, proceso de producción y cuidado

Dominio de la joyería de resina, plástico y acrílico: Artesanía, cuidado y tendencias

La resina, el plástico y el acrílico son materiales muy populares en la actualidad. Son baratos, pero sus colores y formas pueden satisfacer los requisitos estéticos de la gente en materia de joyería y llenar el vacío de demanda que muchos accesorios de metales preciosos no pueden cubrir.

La textura de la resina es ligera, tiene un brillo suave, buena plasticidad, diversas formas y efectos, una fuerte sensación tridimensional y colores intensos, lo que la convierte en la mejor para resaltar los vibrantes colores de las joyas, lo que ha propiciado su uso generalizado en la industria joyera.

El plástico da la impresión de ser un material barato, pero su uso como material básico, combinado con una avanzada tecnología de fabricación y procesos de tratamiento de superficies, e incorporando diversos elementos de moda, hace que las joyas sean ligeras, muy maleables, resistentes y duraderas, y ricas en color, convirtiéndose así en un producto popular en el mercado.

El acrílico tiene una gran transparencia, con una transmitancia luminosa de 92%, buena dureza superficial y brillo, y se conoce como "cristal de plástico" y "reina de los pigmentos". También tiene una excelente resistencia a la intemperie y buena procesabilidad, y puede fabricarse en productos de diversas formas. El acrílico parece jade, con dibujos, diseños y colores no limitados por los accesorios de aleación, convirtiéndose en otra moda popular en joyería.

Pulsera de plástico

Índice

Sección I Ornamentos de resina y tecnología de producción

1. Introducción a la resina utilizada en los accesorios

Resina (Poly) se refiere generalmente a polímeros orgánicos que se ablandan o funden al calentarse, tienden a fluir bajo una fuerza externa cuando se ablandan, y son sólidos, semisólidos o a veces líquidos a temperatura ambiente. Se denomina resina a cualquier polímero que pueda utilizarse como material de transformación para productos plásticos.

(1) Clasificación de las resinas

Las resinas pueden dividirse en resinas naturales y resinas sintéticas. Las resinas naturales son sustancias orgánicas amorfas obtenidas de las secreciones de plantas y animales en la naturaleza, como la colofonia, el ámbar y la goma laca. Las resinas utilizadas en la industria son generalmente productos de resina sintética obtenidos a partir de la síntesis química de compuestos orgánicos simples o de determinados productos naturales mediante reacciones químicas. Existen muchas categorías de resinas sintéticas, que pueden clasificarse de diferentes maneras.

- Se clasifican según las reacciones de síntesis de las resinas. Según este método, las resinas pueden dividirse en polímeros de adición y polímeros de condensación. Los polímeros de adición se refieren a los polímeros obtenidos mediante reacciones de polimerización por adición, cuya estructura de segmento de cadena tiene la misma fórmula química que la fórmula molecular del monómero, como el polietileno, el poliestireno, el politetrafluoroetileno, etc. Los polímeros de condensación se refieren a los polímeros obtenidos mediante reacciones de polimerización por condensación, cuyas unidades estructurales tienen fórmulas químicas diferentes de la fórmula molecular del monómero, como la resina fenólica, la resina de poliéster, la resina de poliamida, etc.

- Clasificación basada en la composición de la columna vertebral molecular de la resina. Este método divide las resinas en polímeros de cadena de carbono, polímeros de heterocadena y polímeros orgánicos elementales. Los polímeros de cadena de carbono son aquellos cuya cadena principal está compuesta por átomos de carbono, como el polietileno y el poliestireno. Los polímeros de cadena hetero son polímeros cuya cadena principal se compone de átomos de dos o más elementos, incluidos carbono, oxígeno, nitrógeno, azufre, etc., como formaldehído, poliamida, polisulfona y poliéter. Los polímeros orgánicos elementales se refieren a polímeros cuya cadena principal no contiene necesariamente átomos de carbono y comprende principalmente elementos de silicio, oxígeno, aluminio, titanio, boro, azufre y fósforo, como el organosilicio. Los métodos de polimerización más utilizados en la industria son la polimerización a granel, la polimerización en suspensión, la polimerización en emulsión y la polimerización en solución.

- Clasificación según las propiedades de procesamiento térmico de las resinas. Este método divide las resinas en dos categorías principales: resinas termoplásticas y resinas termoendurecibles. Las resinas que pueden fundirse por calentamiento, enfriarse y solidificarse, y pueden repetirse, se denominan resinas termoplásticas, como la resina de cloruro de polivinilo (PVC), la resina de polietileno (PE), etc.; las resinas que, tras curarse por calentamiento, se vuelven irreversibles, convirtiéndose en sólidos que no son ni solubles ni fundibles, se denominan resinas termoendurecibles, como las resinas fenólicas, las resinas epoxídicas, las resinas de poliéster insaturado, etc.

Para la joyería artesanal, las resinas utilizadas son todas termoendurecibles, principalmente la resina epoxi y la resina de poliéster insaturado. "Poliéster" es un tipo de compuesto polimérico que contiene enlaces éster, que se distingue de resinas como la "fenólica" y la "epoxi". Este compuesto polimérico se genera a partir de la reacción de policondensación de ácidos dibásicos y alcoholes dibásicos, y cuando este compuesto polimérico contiene dobles enlaces insaturados, se denomina poliéster insaturado. Cuando este poliéster insaturado se disuelve en un monómero con capacidad de polimerización (generalmente estireno) y se convierte en un líquido viscoso, se denomina resina de poliéster insaturado (abreviada como UPR). Se trata de una resina termoendurecible que puede curar en una red polimérica insoluble e infusible bajo el calor o la acción de un iniciador. Sin embargo, este polímero tiene una resistencia mecánica muy baja y no puede cumplir los requisitos de la mayoría de las aplicaciones. Cuando se refuerza con fibra de vidrio, puede convertirse en un material compuesto, comúnmente conocido como "plástico reforzado con fibra" (abreviado FRP). La resistencia mecánica y el rendimiento del "acero vitrificado" han mejorado mucho en comparación con las fundiciones de resina.

(2) Características de la resina

La textura de la resina es cálida y lisa, con un brillo suave, relativamente ligera de peso y disponible en texturas transparente, semitransparente y opaca. Tiene las siguientes propiedades.

- Ligero y de gran resistencia.

- Buena resistencia a la corrosión.

- Excelente rendimiento eléctrico.

- Rendimiento térmico único, es un excelente material aislante.

- La resina difiere de los metales preciosos tradicionales, como el oro y la plata; tiene un excelente rendimiento de procesamiento, puede ablandarse al calentarse, es fácil de moldear, puede moldearse de una sola vez, puede formarse a temperatura ambiente y presión, o puede curarse con calor y presión. Durante el proceso de curado no se generan subproductos de bajo peso molecular, lo que permite fabricar productos relativamente uniformes.

- El material tiene un buen diseño, es fácil de procesar y tiene varios colores.

(3) Especificaciones técnicas de la resina

- Apariencia. El aspecto de la resina es un líquido viscoso transparente, claro e incoloro, que cambia a ámbar oscuro, con un índice de color generalmente de 25~35.

- Índice de acidez. Indica el grado de reacción del poliéster insaturado y es también un indicador importante para controlar el equilibrio de calidad de los diferentes lotes de poliéster, generalmente a 18~24mgKOH/g.

- Viscosidad. La viscosidad es una medida de la resistencia del fluido al flujo, que representa el fenómeno de fricción interna del fluido. Debido a la viscosidad, los objetos que se mueven en el fluido experimentan una resistencia por fricción y por diferencia de presión, lo que se traduce en una pérdida de energía mecánica (véase resistencia al flujo). La magnitud de la viscosidad depende de las propiedades y la temperatura del líquido; a medida que aumenta la temperatura, la viscosidad disminuye rápidamente. La viscosidad de la resina utilizada en joyería artesanal suele ser de 1350~1600mPa-S.

- Tiempo de gel. El tiempo transcurrido desde la adición del iniciador hasta la aparición del gel, cuando la resina pierde su fluidez, se denomina tiempo de gel.

- Tiempo de curado. Cuando la resina pasa de un estado gelatinoso a un sólido duro, que ya no experimenta más reacciones, también se conoce como tiempo de maduración.

- Contenido sólido. Disolver la resina en disolventes como la acetona, provocando una reacción entre el disolvente y las unidades de reticulación del estireno. El resto es el producto del poliéster original, y la relación entre su peso y el peso original es el contenido en sólidos. El valor de referencia para el contenido en sólidos de las resinas generales es 50%~60%.

- Índice de refracción. Generalmente se mide con un refractómetro a 1,5~1,55.

- Almacenamiento. El período de almacenamiento de la resina es generalmente de 6 meses, y el método de prueba es el siguiente: Coloque 250 g de resina en un recipiente sellado, póngalo en un horno de 80℃, mantenga la resina alejada de la luz, y compruebe cada 4 horas. El tiempo en que se observa por primera vez el fenómeno de gel es la vida de almacenamiento de la resina a 80℃, que es aplicable para controlar la estabilidad de la calidad de diferentes resinas, pero no es adecuado para comparar los períodos de almacenamiento de diferentes resinas.

- Rendimiento exotérmico del curado. El rendimiento exotérmico del curado de la resina se sitúa generalmente en 80~85℃ que cumple con la procesabilidad de la producción de resina y la aplicabilidad de los productos.

(4) Aditivos diversos y materiales auxiliares necesarios

- Agente de curado (también conocido como endurecedor). Añadido a la resina, se descompone para liberar radicales libres en condiciones de calentamiento, iniciando una reacción de polimerización de reticulación, haciendo que la resina comience la transición de líquida a sólida. El almacenamiento del agente de curado está estrechamente relacionado con la temperatura ambiente; cuanto más alta es la temperatura, menos estable es la seguridad de almacenamiento. A la hora de seleccionar un agente de curado, es esencial elegir un producto con buena estabilidad.

- Acelerador. El agente de curado sólo puede descomponerse y activarse en determinadas condiciones, y se descompone muy lentamente a temperatura ambiente, lo que no permite cumplir los requisitos del proceso. Por un lado, el agente de curado puede sufrir una descomposición térmica por calentamiento. Por otro lado, puede activarse y acelerarse mediante una reacción redox para iniciar el proceso de reticulación. El agente reductor que puede activar el agente de curado se denomina acelerador.

- Acelerador. Los compuestos que pueden activar los peróxidos orgánicos se descomponen para generar radicales libres a temperatura ambiente sin necesidad de calentamiento.

- Agente lento. La resina se polimerizará gradualmente a temperatura ambiente sin añadir un agente de curado, perdiendo su eficacia. Por lo tanto, es necesario añadir un agente lento (también conocido como retardador) para prolongar el periodo de almacenamiento de la resina. El principio es que el agente retardador absorbe y elimina los radicales libres que pueden desencadenar la reticulación y el curado de la resina o debilitar la actividad de los radicales libres.

- Agente expansor (resina respetuosa con el medio ambiente). El poliéster de base acuosa preparado mediante polimerización en fase acuosa a temperatura ambiente puede sustituir al poliéster insaturado agente expansor y refrigerante respetuoso con el medio ambiente que tiene efectos secundarios tóxicos en el cuerpo humano y contamina el medio ambiente mediante técnicas como la emulsificación ultrafina, la conformación y la reprotección.

2. Categoría de joyería artesanal de resina

Como se explica brevemente a continuación, la resina se utiliza mucho en la industria de la joyería artesanal.

(1) Artesanía en resina

Las artesanías de resina se fabrican principalmente con resina, combinada con materiales auxiliares, y se moldean mediante fundición para crear diversas figuras, animales, pájaros, paisajes, etc., estéticamente agradables y realistas, como esculturas urbanas, decoraciones para el hogar, muebles y accesorios, marcos de cuadros, pantallas y accesorios de iluminación. Con la continua mejora del nivel de vida, la demanda de artesanías de resina es cada vez mayor, sobre todo en los países desarrollados, que tienen una preferencia especial y una demanda asombrosa por ellas. Las exquisitas artesanías de resina pueden servir como elegantes decoraciones para hoteles y oficinas de alta gama y como muebles de moda y regalos que se intercambian entre amigos y familiares. Su buen comportamiento medioambiental y sus costes de producción extremadamente bajos determinan sus amplias perspectivas y espacio de desarrollo. Las artesanías de resina se están convirtiendo en una industria destacada para la creación de pequeñas empresas en nuestro país.

El coste de producción de las artesanías de resina es bajo, la velocidad de producción es rápida, y la flexibilidad es fuerte. No importa lo compleja que sea la forma, sólo se tarda entre unos minutos y más de diez en producirla utilizando moldes, y puede imitar cobre, oro, plata, cristal, ágata, mármol, jade blanco, secuoya y mucho más.

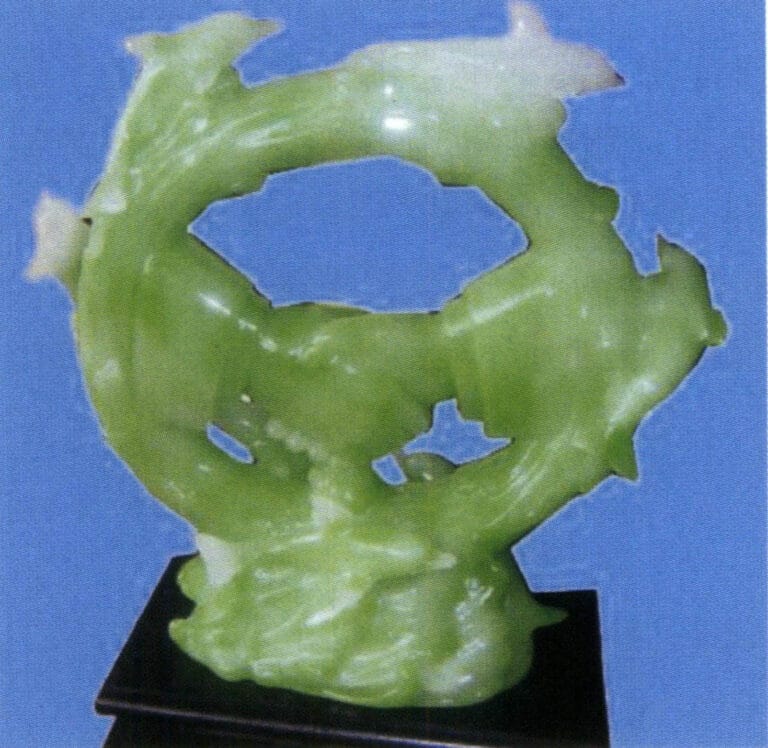

- Artesanía de imitación de resina de jade.

- Artesanía de imitación de vidrio y resina.

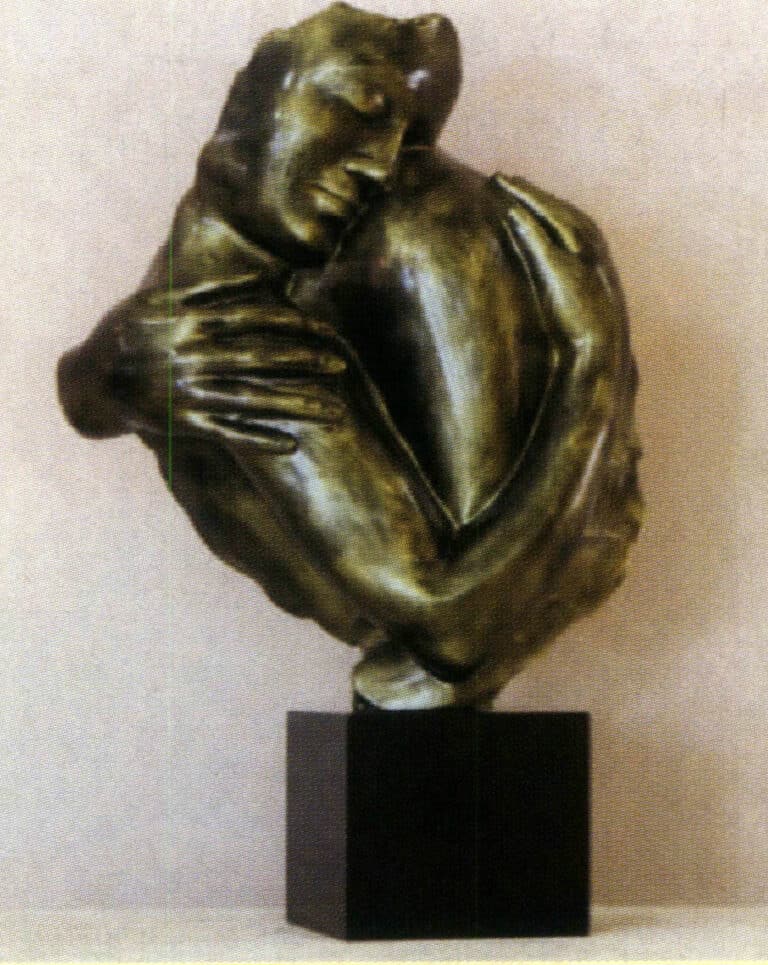

- Artesanía en resina imitación bronce.

- Artesanía en resina de imitación cerámica.

- Imitación de artesanía en resina de caoba.

- Artesanía en resina de estilo antiguo.

Artesanía de imitación de resina de jade

Artesanía de resina de imitación de vidrio coloreado

Artesanía en resina imitación bronce

Artesanía de imitación de resina cerámica

Artesanía en resina imitación caoba

Artesanía en resina de estilo antiguo

(2) Joyas de resina

- Anillo de resina.

- Brazalete de resina.

- Pulsera de resina.

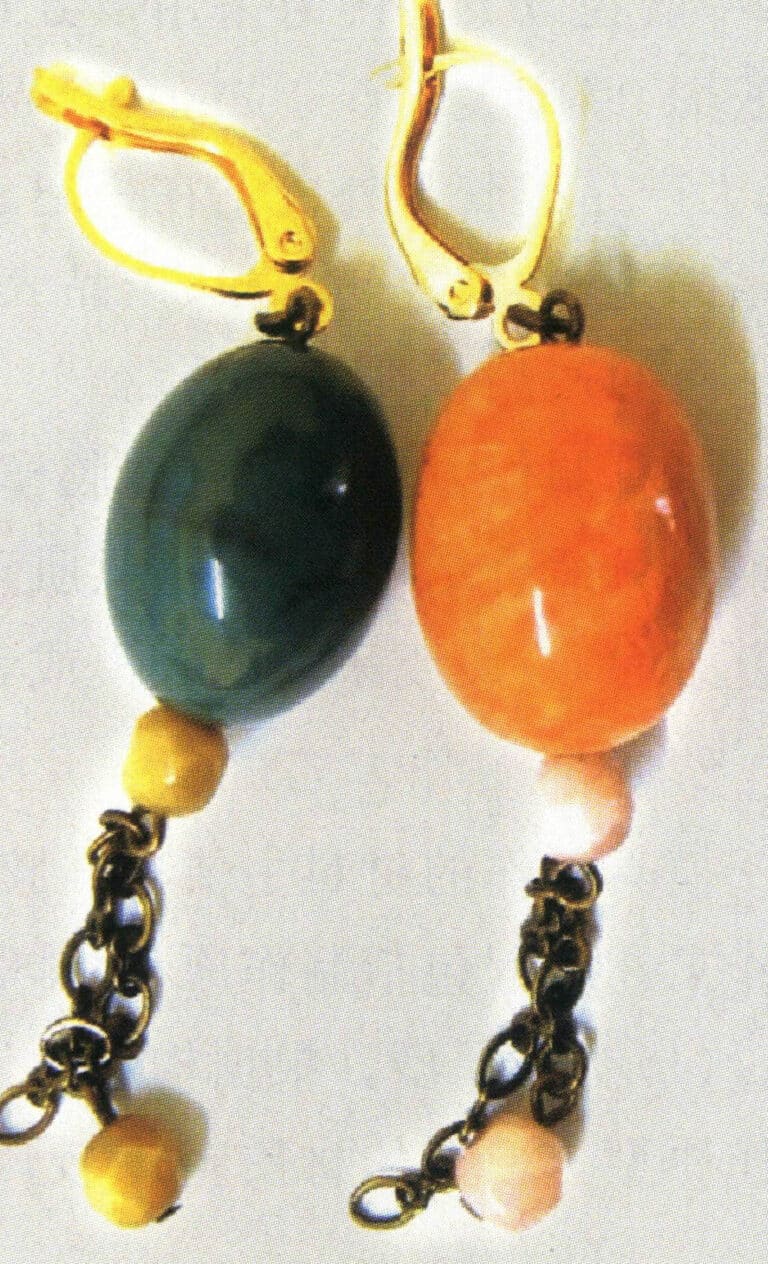

- Pendientes de resina.

- Accesorios de resina.

- Horquilla de resina.

Los ejemplos típicos de estas artesanías y adornos de resina son los siguientes.

Anillos de resina

Brazalete de resina

Brazalete de resina

Pendientes de resina

Accesorios de resina

Horquilla de resina

3. El proceso de producción de los adornos artesanales de resina

3.1 Fabricación de moldes

La forma, el tamaño, la suavidad de la superficie y la facilidad de desmoldeo del molde afectan directamente a la calidad de los productos artesanales, por lo que la fabricación de moldes es un proceso de producción muy importante.

(1) Método de fabricación de moldes

Existen categorías de fabricación de moldes, como los moldes divididos y los moldes encapsulados. Un molde partido es un molde que divide el producto en dos o más piezas, generalmente utilizado en las siguientes situaciones: cuando la estructura del producto es compleja y difícil de desmoldar; cuando el producto es regular y plano, propenso a la deformación, y tiene un grosor superior a 5~6cm. Un molde dividido normalmente consta de al menos dos piezas; para productos pequeños, la silicona y el molde exterior están separados, mientras que la silicona y el molde exterior están unidos para productos grandes. Un molde encapsulado se refiere a un molde que consta de una sola pieza para todo el producto. Las condiciones para utilizar un molde encapsulado son: debe ser fácil de desmoldar; la superficie del producto debe ser lisa; la manipulación de la línea del molde es difícil o incluso ineficaz; y para productos que son más grandes en la parte superior y más pequeños en la parte inferior, así como para productos colgantes.

Los principales métodos de fabricación de moldes incluyen moldes de silicona, moldes de silicona de fibra de vidrio, moldes de silicona de yeso y moldes de fibra de vidrio. Los moldes de fibra de vidrio sólo son adecuados para productos con estructuras simples y regulares, texturas poco profundas y fácil desmoldeo. Los moldes de silicona o compuestos se suelen utilizar cuando la estructura del producto es más compleja.

(2) Flujo del proceso de fabricación de moldes

Los principales materiales para la fabricación de moldes son la silicona, el aceite de silicona, el aceite duro, los endurecedores, el yeso, la gasa y las fibras. El proceso de fabricación de moldes incluye pasos como la creación de un modelo original, la composición tipográfica, el apilamiento de arcilla oleosa, el cepillado del molde y el vertido del molde, la fabricación de revestimientos, la apertura del molde y el acabado.

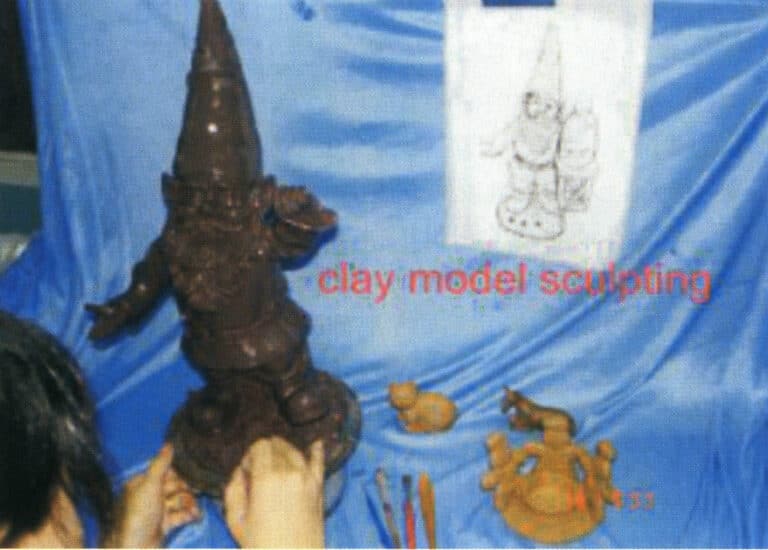

① Crear un modelo original. Utilizar los materiales y procesos adecuados para crear el modelo original en función del plan de diseño y las características estructurales del producto. La gama de materiales para el modelo original es bastante amplia, incluyendo plástico, cerámica, madera, metal, resina, arcilla, etc. (Figura 9-1).

Independientemente del material utilizado para fabricar el modelo original, debe inspeccionarse antes del moldeo para determinar si existen problemas de calidad como arrancamiento del molde, quemaduras, orificios de ventilación, deformación o rugosidad de la superficie. Si la superficie del modelo original es rugosa o tiene defectos, debe repararse antes de hacer el molde; sólo un modelo original de superficie lisa puede producir un molde con patrones claros y una superficie lisa, lo que dará lugar a productos de alta calidad. Las zonas dañadas pueden repararse con masilla de aceite para moldes o resina preparada y, tras secarse, deben pulirse con papel de lija fino de grano 1000 aproximadamente y rociarse con barniz. Una vez seco, se puede hacer el molde. Si el modelo original está intacto pero tiene una superficie rugosa, puede pulirse cuidadosamente con papel de lija fino y una pistola de recortar.

Los modelos originales a veces necesitan hacer accesorios, y la colocación de los accesorios debe ser adecuada, con una buena alineación de las posiciones de las interfaces. Cuando es imposible moldear profundamente el modelo original, se puede añadir arcilla de modelar, y en las zonas propensas a la desalineación se puede añadir una capa protectora de cinta de moldear.

② Composición tipográfica. Antes de proceder a la composición tipográfica, debe analizarse la estructura del modelo original y determinarse el método adecuado de apertura del molde. El tamaño y el ángulo de la placa base, el orificio de vertido, el orificio de ventilación y la línea de separación deben determinarse en función de las dimensiones del modelo original. La placa base debe colocarse correctamente, si no, afectará a la operación de movimiento de tierras. Cuando la posición del puerto de lechada es inapropiada, afectará a la producción de la lechada de embrión blanco. Para reducir su impacto en la apariencia de los ornamentos del proceso, generalmente se opta por colocar el puerto de inyección en lugares que no sean fácilmente visibles, como la parte inferior o posterior. El tamaño del puerto de lechada debe ser adecuado, con la premisa de que la lechada pueda llegar a todas las partes. La apertura del puerto de escape debe seleccionarse en función de la complejidad del producto; por lo general, sólo se abre cuando la lechada no puede fluir fácilmente a su lugar, utilizándose sobre todo en moldes de silicona para abrir paquetes, mientras que los moldes de láminas no suelen necesitarlo.

No importa cuántos moldes se abran para el modelo original, cada molde debe hacerse de uno en uno. Después de terminar un molde, se puede hacer el siguiente, y así sucesivamente. Al hacer un molde, también hay que crear su molde reflectante para exponer la pieza que se va a hacer encima. Para evitar que la silicona fluya por todas partes, debe hacerse un borde alrededor de la parte expuesta del modelo original utilizando arcilla o tablas de madera (utilice primero arcilla para los tamaños más pequeños y tablas de madera, seguido de arcilla para los tamaños más grandes). El borde debe ser mayor que el modelo original para reservar espacio para fijar la posición del molde durante el montaje. Sin embargo, si el borde es demasiado grande, se desperdiciará silicona.

③ La arcilla bituminosa se amontona. Es importante elegir el método y la forma de apertura del molde, teniendo en cuenta los siguientes aspectos: primero, la facilidad de desmoldeo; segundo, la línea del molde debe seleccionarse de forma que no afecte al efecto general del producto, especialmente en las zonas con patrones por donde no debe pasar la línea del molde; tercero, no debe afectar a la calidad del producto; cuarto, minimizar la carga de trabajo de los procesos posteriores.

Según el tipo de modelo original y los requisitos de producción, determine la ubicación de la línea de molde y dibuje la posición de la línea de molde en el modelo original con rotuladores de colores. Amontone la arcilla oleosa a lo largo de la línea de moldeado y córtela en forma rectangular o cuadrada, determinando el grosor del molde interior. A continuación, alise los bordes del molde; de lo contrario, se producirá un fenómeno de bordes múltiples.

④ Cepillado y vertido del molde. Antes de cepillar y verter el molde, compruebe si hay huecos entre la arcilla al óleo y el modelo original, si la superficie de la arcilla al óleo es lisa y plana, y si los orificios de colocación están bien hechos en la arcilla al óleo. Una vez completados los preparativos anteriores, limpie el modelo original con queroseno y aplique vaselina o rocíe un agente desmoldeante. Para los productos lisos, los modelos originales deben cubrirse uniformemente con vaselina utilizando un paño de algodón limpio y dejar que absorba la vaselina durante 30 minutos. A continuación, utilice un paño de algodón limpio para pulir la superficie del modelo original. Para los productos con textura, aplique la vaselina uniformemente. Una vez terminada la primera pieza del molde, limpie la arcilla oleosa en el modelo original y la línea del molde antes de hacer la otra pieza.

Determinar si se debe añadir aceite de silicona, aplicar una gasa, añadir una posición superior, etc., en función de los distintos tipos del modelo original y de los requisitos de producción, y determinar la proporción del endurecedor y el método de aplicación de la silicona.

La silicona se modula proporcionalmente, y la temperatura determina la cantidad de endurecedor; demasiado reducirá la contracción del molde. La silicona ajustada debe aspirarse para evitar burbujas en el molde, que pueden afectar a la calidad del producto blanco. Por lo general, existen dos métodos para aplicar la silicona: uno es el método de cepillado, en el que se utiliza un pincel para aplicar la silicona de manera uniforme sobre la superficie del modelo original, asegurándose de que las esquinas queden adecuadamente cubiertas para evitar grosores desiguales, quemaduras del molde, problemas de tirones o que el molde envejezca con facilidad; el segundo es el método de vertido, en el que primero se coloca un borde alrededor del modelo original y, a continuación, se vierte silicona en el borde y se deja endurecer, tras lo cual se retira el borde.

⑤ Hacer forros. El revestimiento puede reducir la cantidad de silicona utilizada y sostener el molde. Los materiales para fabricar revestimientos pueden ser yeso, fibra de vidrio, etc. Al hacer un revestimiento de yeso, utilice un borde para encerrar la placa de arcilla. Es importante controlar el grosor de la capa de yeso; si es demasiado gruesa, el yeso será demasiado pesado y causará inconvenientes en la producción, y si es demasiado fina, es propensa a agrietarse. Ajuste la lechada de yeso y viértala en el borde; retire el borde y recorte la capa de yeso después de que se solidifique. Se debe completar cada pieza en el caso de las manualidades que requieran varias aberturas o moldes. Después de terminar una parte del molde, hay que retirar el tablero exterior y la arcilla, y luego se pueden moldear las otras partes dándole la vuelta. El número de veces que hay que darle la vuelta debe determinarse en función de los requisitos de calidad; demasiadas veces puede causar fácilmente problemas como bordes del molde, grandes líneas de molde y deformación del molde.

El revestimiento de fibra de vidrio puede reducir eficazmente el peso del molde, haciendo que el trabajo sea más cómodo, por lo que se utiliza ampliamente. El proceso de fabricación es el siguiente: Aplique un agente desmoldante especial para fibra de vidrio de manera uniforme sobre la superficie del modelo original tres veces, y espere a que el agente desmoldante se seque antes de aplicar la siguiente capa. Para los productos de superficie lisa, limpie con un paño de algodón limpio una vez se haya secado el agente desmoldeante. A continuación, aplique una fina capa de silicona (gel coat) sobre la superficie, generalmente tres capas, con cada capa de unos 0,15~0,17mm. Una vez seca la capa anterior, aplicar la siguiente, con un tiempo de curado de 90 minutos para cada capa a temperatura ambiente. El grosor total de la capa de gel se controla en unos 0,5 mm. La estratificación puede realizarse cuando el gel coat esté completamente curado y no pegajoso. La primera capa utiliza fieltro de superficie, y un rodillo de acero se utiliza para presionar la capa para eliminar todas las burbujas; la capa de engrosamiento utiliza tela de fibra de vidrio y resina insaturada, por lo general basado en el tamaño del molde y los requisitos de espesor es de 8 ~ 15 mm. La capa exterior del molde se refuerza con bloques de madera, principalmente para evitar la deformación del producto y garantizar que los moldes irregulares puedan colocarse de forma estable, facilitando las operaciones de producción. Cuando la estructura del marco está completamente curada, se puede desmoldar el molde. Primero, se recortan bien los bordes del molde, luego se insertan varios desmoldeantes uniformemente en las finas costuras del molde, aplicando una fuerza uniforme y golpeando varias partes con un martillo de goma y, por último, se desmolda completamente. Tras el desmoldeo, compruebe que el molde no tenga defectos; si los tiene, hay que repararlo, y pulir las zonas ásperas. A continuación, aplique el desmoldeante y fíjelo con tornillos, dejándolo plano en el suelo o en un estante de almacenamiento.

⑥ Apertura del molde. Determine la posición de apertura del molde en función del tamaño, la estructura y los requisitos de producción del molde, asegurándose de que el modelo original se pueda retirar sin problemas. Una posición incorrecta de apertura del molde puede provocar dificultades en la producción.

⑦ Ajuste. Debido a factores como la tecnología y los materiales, a veces pueden aparecer burbujas y otros problemas en el molde, lo que afecta directamente al funcionamiento y la calidad de la lechada blanca mala. Por lo tanto, es necesario ajustar el molde y rellenar las burbujas y el uso de tijeras para eliminar los bordes sobrantes.

3.2 Colado y conformado

Una vez fabricado el molde de silicona, se puede llevar a cabo la operación de vertido y conformado. En primer lugar, prepare las herramientas y los materiales para mezclar la pasta y mézclela según la proporción recomendada por la marca de resina. Para las pequeñas artesanías de resina, se puede añadir a la resina polvo de piedra, pasta de color o cualquier otro material antiguo, como productos de imitación de mármol, utilizando la marca de resina y polvo de mármol; las grandes artesanías de resina suelen utilizar moldes huecos, que pueden rellenarse con residuos de resina. Al mezclar la pasta, se pesa la resina según el tamaño del molde y el número de productos que se vayan a fabricar, y se vierte en la cubeta de mezcla; según la proporción, se añaden a la resina diversos materiales auxiliares y de relleno en un orden determinado. Si la temperatura de funcionamiento es baja, la resina puede calentarse hasta un rango de viscosidad adecuado para facilitar la operación; después de agitar completamente la mezcla, añada los pigmentos según el color deseado. La cantidad de pigmento puede ajustarse en función de la variedad hasta alcanzar el nivel deseado. Cuando añada pigmentos, primero disuelva el pigmento en la resina, remuévalo uniformemente y, a continuación, viértalo en el cubo de mezcla; después de mezclar completamente, aspire para eliminar la mayor parte de las burbujas generadas durante la agitación. Al cogerla con una cuchara, la mezcla preparada debe ser lo bastante espesa como para fluir lentamente.

Una vez preparada la pasta, se pueden llevar a cabo las operaciones de vertido. En primer lugar, hay que manipular correctamente el molde e instalar los insertos o núcleos necesarios. La superficie interior del molde debe limpiarse a fondo. Al verter, utilice una cuchara pequeña para recoger lentamente la lechada de un lado de la pared interior del molde; no la vierta directamente. Debe verterse desde el punto más alto para permitir que fluya de forma natural, lo que puede ayudar a expulsar las burbujas de aire (Figura 9-2). La aspiración también puede reducir la probabilidad de que aparezcan agujeros de aire en el producto acabado. Tenga cuidado de no dejar que la lechada desborde el borde exterior del molde al verterla; si se derrama, debe limpiarse inmediatamente o, de lo contrario, requerirá más trituración y procesamiento. Una vez inyectada la lechada en el molde, se coloca en un horno a una temperatura determinada o se cura en un entorno adecuado. Al cabo de cierto tiempo, la pasta puede solidificarse y tomar forma.

3.3 Tratamiento de la superficie de la joyería artesanal

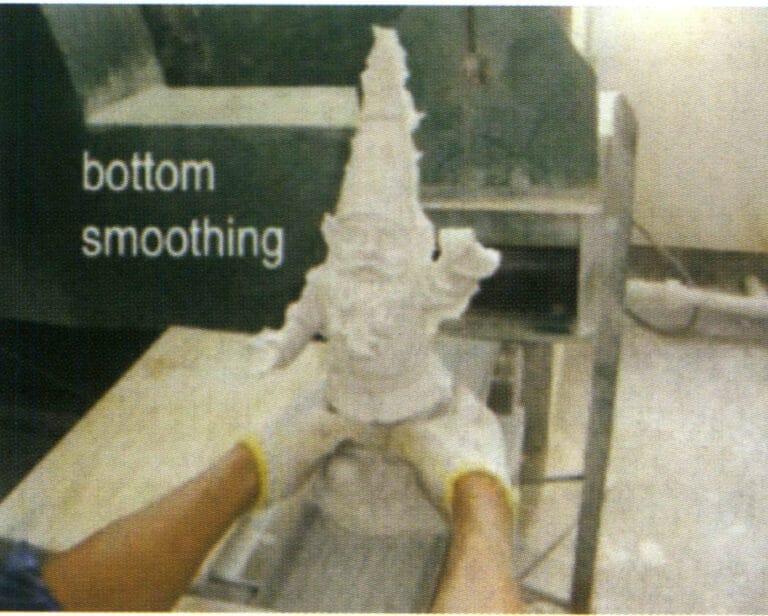

Figura 9-3 Pulido de la base de las artesanías de resina

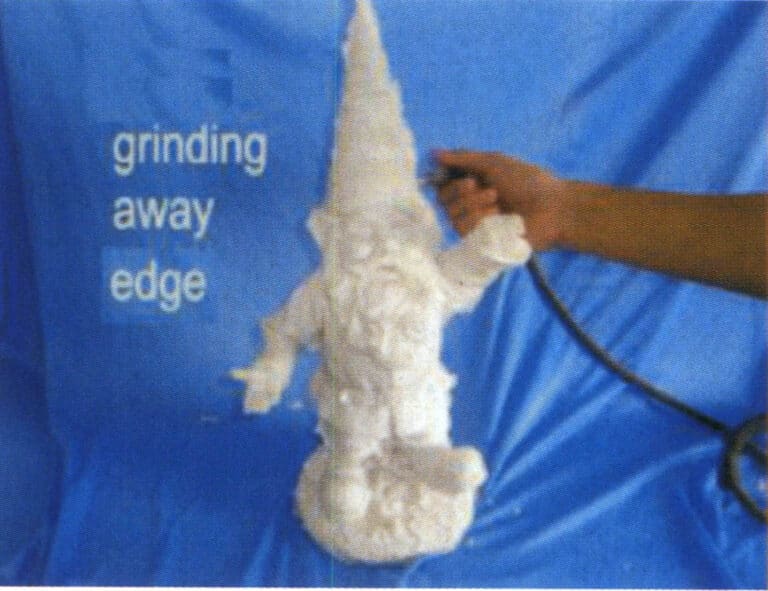

Figura 9-4 Recorte de la pieza bruta

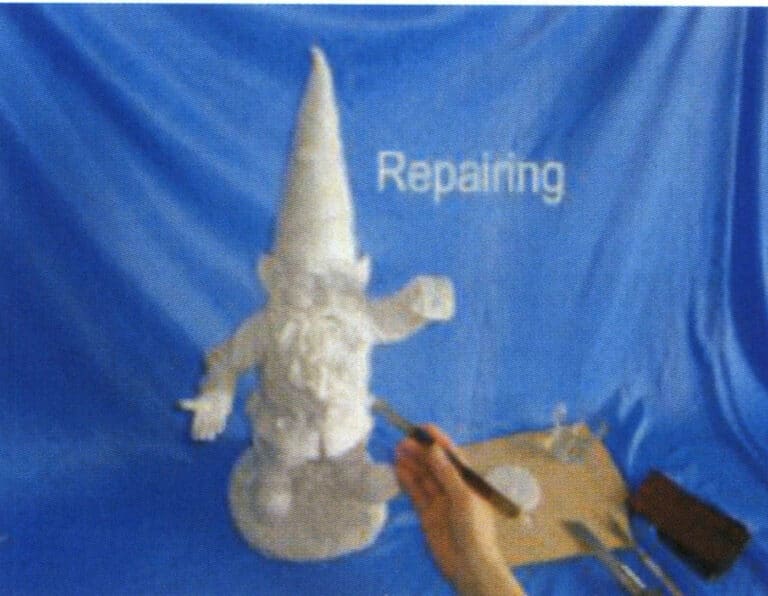

Figura 9-5 Reparación de defectos en la pieza bruta

Figura 9-6 Pulido de piezas brutas

Figura 9-7 Limpieza de piezas brutas

Figura 9-8 Colorear en blanco

4. Problemas comunes y soluciones en la producción de resina en bruto

(1) Poro

En la producción de piezas brutas en bruto, en el caso de productos esbeltos con estructuras complejas o puertos de inyección más pequeños, es probable que se produzcan agujeros de aire cuando no hay agujeros de escape en esquinas muertas con mayor resistencia al vacío. La cavidad interior de los agujeros de aire está limpia; algunos quedan expuestos a la superficie del producto, y otros aparecen tras el pulido, lo que aumenta la carga de trabajo para el parcheado. Existen varios métodos para resolver el problema de los agujeros de aire.

- Utilice una resina más fina o reduzca adecuadamente la cantidad de relleno añadido para preparar una lechada menos concentrada, reduciendo la resistencia al escape de burbujas y evitando su retención en el producto.

- Reduzca adecuadamente la cantidad de materiales rojos y blancos para que el tiempo de curado inicial de la resina sea más largo, dejando tiempo suficiente para evacuar el aire de la cavidad del molde durante el aspirado.

- Compruebe si la bomba de vacío presenta algún fallo para asegurarse de que el vacío en la cámara de vacío puede alcanzar rápidamente -0,1MPa para conseguir un buen efecto de vacío. Algunas fábricas de producción artesanal utilizan un método que consiste en hacer primero el vacío a -0,1MPa, después a -0,07MPa y, por último, de nuevo a -0,1MPa, lo que también da buenos resultados.

- Para productos con estructuras complejas o puertos de inyección más pequeños, el diseño del molde debe tener en cuenta los problemas relacionados con los orificios de aire y el diseño de la superficie de separación, las esquinas, etc. Deben incorporarse diseños de ventilación adicionales para conseguir un buen efecto de vacío y reducir los problemas de agujeros de aire.

(2) Orificio de aceite, agujero de alfiler

En la producción de crudo, aparecen agujeros bajo la superficie del producto. Cuando se perfora el agujero, sale una sustancia líquida, lo que se denomina agujero de aceite. Si los agujeros están densamente llenos de poros diminutos y hay una sustancia líquida presente, se denomina agujero de alfiler.

Los agujeros de aceite y los agujeros de alfiler se producen por los aceites (para evitar que el lodo se pulverice al aspirar) y los diluyentes del lodo. Cuando estas características se juntan, se forman agujeros de aceite. Sin embargo, los agujeros de alfiler se producen cuando no se juntan menos aceites y diluyentes. Este problema suele producirse en las estaciones más frías de otoño e invierno; la lechada muestra estratificación tras la mezcla. Los métodos para resolver este problema son los siguientes.

- En condiciones de producción, utilice resinas con concentraciones más altas y reduzca la cantidad de relleno añadido para paliar la estratificación de la pasta.

- Controle estrictamente los aceites minerales blancos, de motor y otros añadidos. En condiciones de no pulverización grave, intente añadir el menor aceite posible, generalmente por debajo del 5‰, y cuanto menos, mejor.

- Preste atención al contenido de humedad de los rellenos, como el polvo de piedra, ya que la humedad puede hacer que la lechada se separe.

- Controlar el momento de añadir los aceites, generalmente añadir los aceites 15~20 minutos antes de la producción de pulpa, y utilizar después de remover uniformemente.

- Aparecen muchas capas que, por lo general, producen fácilmente agujeros de aceite y defectos pinhole. Esta lechada debe utilizarse para productos con menores requisitos y, al mismo tiempo, hay que ponerse en contacto con el fabricante de la resina para que adopte los métodos adecuados para resolver el problema.

(3) Aspecto del polvo de piedra tras la inmersión en álcali

Durante la producción de materia prima en bruto, cuando el producto se empapa en álcali, se produce una sustancia pulverulenta dentro de su textura; esto afecta aún más a la calidad del producto, y este problema es particularmente probable que ocurra durante la transición de otoño a invierno y en invierno. La razón es que la resina de la superficie del producto no se ha curado completamente, y el remojo prolongado en álcali erosiona la resina de la superficie del producto, dejando finalmente el polvo de piedra en la superficie del producto. Los métodos para solucionar este problema son los siguientes.

- Controlar estrictamente la cantidad de agente de curado. Cuando el producto tenga una superficie muy pegajosa, compruebe si la cantidad de agente de curado añadida es suficiente. Si no es suficiente, aumente la cantidad de agente de curado, que suele estar entre 1,5%~2,5%. Si se aumenta la cantidad de agente de curado y la resina gelifica demasiado rápido, sin dejar tiempo para la operación, se puede mezclar resina de secado lento o añadir un agente de secado lento. Si se aumenta la cantidad de agente de curado, la resina sigue secándose lentamente y la superficie está muy pegajosa; compruebe si hay un problema con el agente de curado o si hay un problema con la masilla y el acelerador. En el frío invierno, si la resina gelifica lentamente, se puede aumentar la temperatura ambiente, o calentar la lechada en un baño de agua.

- Normalizar la concentración de la solución alcalina y el tiempo de inmersión en la solución alcalina. Los buenos productos también pueden experimentar este problema cuando se remojan durante mucho tiempo en una solución alcalina de alta concentración. Por lo general, el valor de pH de la solución alcalina debe controlarse entre 11~12, y el tiempo de remojo debe controlarse estrictamente según sea necesario.

- Trate de evitar el uso de resina de baja concentración. Debido a que el contenido sólido de la resina diluida es menor, su resistencia al ácido y al álcali tras el curado es pobre, y es fácil que se corroa la resina superficial del producto al espumarse con álcali.

(4) Deformación

En la producción de piezas brutas, los productos con partes colgantes son propensos a problemas de flexión y deformación. Esto se debe a la tensión interna desigual generada por la contracción del curado de la resina dentro del producto, que en última instancia conduce a la deformación. Existen varios métodos para solucionar este defecto.

- Elija una resina con un índice de contracción menor para evitar generar tensiones mayores que podrían hacer que el producto se doblara y deformara.

- Reducir adecuadamente la cantidad de materiales rojos y blancos para ralentizar la velocidad de curado de la resina con el fin de reducir la contracción mientras se apilan los productos desmoldeados capa por capa para reducir la deformación por flexión sin dañar la forma y la superficie de los productos.

- Para productos con grandes lotes y elevados requisitos, se puede utilizar el aislamiento térmico y el curado acelerado para superar los defectos de deformación. El método específico es el siguiente: colocar la pieza de trabajo en una caja de aislamiento a una temperatura inicial de 30~40℃, apilándolas capa por capa, con un peso adecuado presionando hacia abajo en la parte superior, cerrar la puerta de la caja, mantener la temperatura a 40℃ durante 1 hora, luego aumentar lentamente la temperatura a 60℃, mantener durante 2 horas, luego aumentar lentamente la temperatura a 80℃, mantener durante 2 horas, y después de dejar que se enfríe natural y lentamente, el producto se puede sacar. Los parámetros de proceso anteriores son valores de referencia; las ubicaciones y magnitudes de la tensión interna variarán para diferentes productos, por lo que los valores de los parámetros de proceso también diferirán. En primer lugar, deben realizarse pruebas de lotes pequeños para determinar los valores.

- El relleno puede aumentarse si la calidad del producto lo permite.

- Aumentar el refuerzo para evitar la deformación del producto.

(5) Agrietamiento

Durante la producción de piezas brutas, a veces pueden aparecer grietas, generalmente en dos situaciones: una es que las grietas se produzcan durante el proceso de desmoldeo, lo que se debe principalmente a un postcurado lento de la resina o a un desmoldeo inadecuado; la ota es que aparezcan grietas después de desmoldar los productos y dejarlos durante algún tiempo; esta situación es poco frecuente, pero puede darse fácilmente en estructuras de productos complejas.

Durante el proceso de curado de la resina, se producirá un fenómeno de contracción de volumen y, puesto que el curado de la resina es un proceso exotérmico, también habrá expansión y contracción térmicas. En ambos casos, esto puede causar una tensión interna significativa en los productos de resina curada, lo que provoca grietas en las partes delgadas de los productos con estructuras complejas y cambios dimensionales significativos. Para resolver este problema, se deben realizar esfuerzos en las siguientes áreas.

- Elija una resina con mayor concentración. En general, cuando la fórmula de producción de la resina es fija, una mayor concentración de resina se traduce en un mayor contenido de sólidos, lo que aumenta la resistencia del producto.

- Mejorar el proceso operativo. Considerar el uso de resinas con una velocidad de curado más lenta para reducir la tensión interna en los productos. También se puede hacer referencia a medidas para evitar la deformación: En primer lugar, para los productos huecos, deben reservarse los orificios de ventilación para evitar el agrietamiento debido a la alta presión de aire interna causada por el aumento de temperatura; los productos que requieren sellado en la parte inferior pueden sellarse sólo después de que el producto se haya curado completamente. Segundo, al abrir el molde, añadir adecuadamente aceite de silicona para aumentar su elasticidad y evitar daños en el producto durante el desmoldeo debido a un molde duro. Tercero, deben colocarse refuerzos, como alambres de hierro, palos de bambú o fibras, en las zonas fácilmente agrietadas para mejorar la resistencia. Cuarto, durante el diseño del producto, hay que evitar los cambios bruscos de dimensiones y utilizar transiciones suaves en las esquinas para evitar la concentración de tensiones.

- Intente que la lechada sea uniforme durante el rejuntado.

- La adición de resina blanda 10% a la fórmula puede aumentar la tenacidad del producto.

- Aumentar adecuadamente la cantidad de relleno garantizando al mismo tiempo la calidad.

(6) Estratificación

Después de añadir el relleno a la resina y agitar, déjelo reposar un rato. Aparece una capa de líquido transparente en la superficie del cubo de mezcla, que es el diluyente separándose, lo que se denomina estratificación, también conocida como separación de agua. Las soluciones a este problema son las siguientes.

- La cantidad de sustancias que no reticulan bien con el monómero de estireno en la producción de resina es grande, lo que provoca que la resina se deslamine fácilmente.

- Si se busca una viscosidad baja, se añade una gran cantidad de diluyentes, como el estireno, lo que puede hacer que la lechada de resina se separe fácilmente en capas después de mezclar el relleno. Si el coste de producción de la materia prima lo permite, intente evitar el uso de resinas con una viscosidad excesivamente baja.

- La adición de aceite mineral blanco, aceite de motor y otros aceites a la lechada es una de las razones importantes de la delaminación de la resina. Cuando la resina de baja viscosidad debe ser utilizado en la producción, la cantidad de aceite añadido debe ser estrictamente controlada, por lo general no superior a 5‰ de la cantidad de resina, y debe ser añadido dentro de 15 ~ 20 minutos antes de la lechada se toma y se utiliza después de mezclar a fondo, lo que reducirá significativamente el fenómeno de estratificación.

- La humedad del polvo de piedra puede provocar directamente la delaminación de la resina. El polvo de piedra húmedo hará que una gran cantidad de estireno se separe de la resina después de la mezcla mientras las burbujas siguen subiendo en el cubo de mezcla. En este punto, es necesario sustituirlo rápidamente por polvo de piedra seco.

- Los purines no deben dejarse demasiado tiempo.

(7) Patrón de agua

Los patrones de agua pueden formarse fácilmente durante la temporada de lluvias y con temperaturas más bajas. Las razones de su formación y soluciones son las siguientes.

- La elevada humedad del aire provoca la entrada de aire en la cavidad del molde durante el proceso de curado y contracción de la resina, lo que inhibe el curado de la resina en la superficie del producto, provocando marcas de agua y una sensación pegajosa en la superficie del producto.

- El polvo de piedra está húmedo. La humedad del polvo de piedra penetra en la resina, dañándola y dificultando el proceso de curado molecular y reticulación de la resina, lo que provoca marcas de agua en la superficie del producto. Si el polvo de piedra está muy húmedo, se formarán capas después de mezclarlo y dejarlo reposar durante algún tiempo, lo que provocará la aglomeración de la resina.

- Mala calidad de los agentes de curado y aceleradores. Debido a la eliminación incompleta de las sustancias de bajo peso molecular, no se generan suficientes radicales libres en la reacción de reticulación para activar los dobles enlaces insaturados de la resina. Al mismo tiempo, durante el proceso de curado, la reacción exotérmica provoca la expulsión de las sustancias de bajo peso molecular, lo que produce marcas de agua.

- Dosificación insuficiente del agente de curado. El curado de la resina se completa debido a la suficiente cantidad de radicales libres que se entrecruzan con los dobles enlaces insaturados de la resina. Debido a la insuficiencia de agente de curado, los radicales libres generados son pocos, lo que no puede activar los dobles enlaces insaturados en grandes cantidades, dando como resultado un curado lento o incompleto, marcas de agua y una sensación pegajosa.

- En el proceso de producción de resina, se utilizan en grandes cantidades materiales con una fuerte absorción de agua, lo que provoca que la resina absorba fácilmente la humedad del aire y de las cargas, afectando así al proceso de curado de la resina y creando marcas de agua en la superficie de los productos. En los casos en que los requisitos del producto son elevados, o las formas son complejas, es aconsejable seleccionar resina de alta calidad para superar o reducir los defectos de las marcas de agua.

- Cuando la temperatura es baja, el proceso de curado de la resina es lento, por lo que la resina queda relativamente blanda tras el curado, con marcas de agua en la superficie del producto, lo que dificulta el desmoldeo y lo hace propenso a sufrir daños. En los meses más fríos del invierno, se puede utilizar un baño de agua caliente para calentar la resina, manteniendo la temperatura de la resina a 30~40℃, lo que mejorará el proceso de curado de la resina.

- El molde nuevo está húmedo, y la humedad penetra a través de los microporos del caucho de silicona, condensándose en la superficie de la pieza en bruto y provocando marcas de agua. El molde nuevo debe secarse en un horno o al sol antes de utilizarlo. Colocar el molde en el horno durante la noche es más eficaz en climas especialmente húmedos.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Ornamentos de plástico y tecnología de producción

1. Introducción a los ornamentos utilizados Plástico

1.1 Propiedades del plástico utilizado en joyería

El plástico utilizado para accesorios es una aplicación especial de los plásticos de ingeniería, que posee propiedades básicas generales y ciertas propiedades únicas. El plástico para accesorios tiene las siguientes ventajas.

(1) Ligereza y alta resistencia específica. Los plásticos son ligeros, con una densidad general de 0,9~2,3g/cm3La densidad de las espumas de plástico es aún más baja, aproximadamente 0,01~0,5 g/cm.3. La resistencia calculada por unidad de masa se denomina resistencia específica, y algunos plásticos reforzados tienen resistencias específicas cercanas o incluso superiores a las del acero. Por ejemplo, la resistencia a la tracción del acero aleado es de 160MPa, mientras que los plásticos reforzados con fibra de vidrio pueden alcanzar 170~400Mpa.

(2) Excelente estabilidad química. Los plásticos son más resistentes a la corrosión de ácidos, bases, sales y grasas que los metales y algunos materiales inorgánicos. En particular, la resistencia a la corrosión química del politetrafluoroetileno es incluso mejor que la del oro, y puede soportar la corrosión de electrolitos fuertemente corrosivos como el agua regia, lo que le ha valido el título de "rey de los plásticos."

(3) Buena resistencia al desgaste. La mayoría de los plásticos tienen una excelente resistencia al desgaste y propiedades autolubricantes. Muchas piezas resistentes a la fricción fabricadas con plásticos técnicos aprovechan estas características de los plásticos. Cuando se añaden determinados lubricantes sólidos y cargas a los plásticos resistentes al desgaste, se puede reducir su coeficiente de fricción o mejorar aún más su resistencia al desgaste.

(4) Transmisión de luz y rendimiento protector. La mayoría de los plásticos pueden utilizarse como productos transparentes o translúcidos, entre ellos el poliestireno y los plásticos acrílicos son transparentes como el vidrio. El nombre químico del vidrio orgánico es polimetacrilato de metilo, que puede utilizarse como material de vidrio para aviación. Las películas de plástico como el cloruro de polivinilo, el polietileno y el polipropileno tienen buenas propiedades de transmisión de la luz. Los plásticos tienen diversas propiedades protectoras, por lo que suelen utilizarse como materiales de embalaje de protección.

(5) Buen rendimiento decorativo. Con los plásticos se pueden fabricar productos transparentes y de diversos colores vivos y brillantes. Tienen un bonito brillo y durabilidad. Pueden fabricarse con técnicas avanzadas de impresión, gofrado, galvanoplastia y dorado ligero para crear productos con diversos dibujos, diseños florales y un tacto tridimensional y metálico. Los artículos decorativos tienen buenas propiedades autolubricantes, con superficies lisas y brillantes y dibujos nítidos.

(6) Buen rendimiento de procesamiento. Se pueden utilizar varios métodos de moldeo, como el moldeo por inyección y la fundición, y varios procesos de mecanizado, como el clavado, el aserrado, el taladrado, el cepillado, la soldadura y el encolado, pueden reducir los costes de transformación.

Sin embargo, utilizar plástico para los accesorios también tiene las siguientes desventajas.

(1) Fácil envejecimiento. Los plásticos sufren una serie de cambios físicos y químicos debidos a los efectos de la energía del medio ambiente, como el aire, la luz solar, el calor, las radiaciones ionizantes y el estrés, así como a la acción de sustancias químicas como el oxígeno, el aire, la humedad, los ácidos, las bases y las sales, y a factores biológicos como el moho. Estos cambios incluyen la degradación molecular (rotura de las cadenas macromoleculares, lo que provoca una reducción de la resistencia, la elasticidad, el punto de fusión, la viscosidad, etc.), la reticulación (que hace que los polímeros se vuelvan más duros y quebradizos), la migración del plastificante y el fallo del estabilizador, lo que da lugar a fenómenos como el endurecimiento, la fragilidad, el agrietamiento, la decoloración e incluso la destrucción, lo que provoca una pérdida de funcionalidad, que se conoce como envejecimiento del plástico. El envejecimiento de los plásticos puede clasificarse en varias formas en función de sus mecanismos de acción.

- Envejecimiento térmico. El envejecimiento térmico se produce principalmente en los entornos de procesamiento, producción y uso de los plásticos. Puede dividirse en envejecimiento térmico anaeróbico y oxidación térmica. El primero también se conoce como craqueo térmico. Se produce en condiciones anaeróbicas de alta temperatura, en las que las cadenas macromoleculares se despolimerizan gradual o aleatoriamente en monómeros o se rompen en segmentos más pequeños, y a veces se eliminan pequeñas sustancias moleculares, lo que provoca una disminución de la masa molecular relativa de las macromoléculas de plástico y un fuerte deterioro de las propiedades del material. Esto último ocurre en condiciones de alta temperatura ricas en oxígeno, donde el oxígeno actúa sobre los radicales libres de las macromoléculas plásticas, desencadenando una reacción en cadena que conduce a la rotura, descomposición y reducción del rendimiento de las macromoléculas.

- Fotoenvejecimiento. La energía de enlace C-H y de otros enlaces en las cadenas poliméricas de los plásticos está próxima a la energía correspondiente al espectro ultravioleta, por lo que, bajo la acción de las ondas de luz ultravioleta, las cadenas macromoleculares pueden absorber energía y sufrir degradación o reticulación. En particular, en condiciones de alto contenido de oxígeno u ozono, determinados grupos funcionales de la estructura de las macromoléculas plásticas son activados por la luz ultravioleta, que puede someterlas a reacciones fotoquímicas con el oxígeno y el ozono, provocando la descomposición o reticulación de las sustancias poliméricas, lo que conduce a un deterioro de las propiedades del material.

- Envejecimiento por otros motivos. Los plásticos también pueden sufrir envejecimiento debido a ácidos, bases, sales, factores biológicos y campos eléctricos intensos. Por lo general, los plásticos son muy resistentes a la corrosión química, pero en determinadas condiciones especiales pueden sufrir daños desde la superficie hacia el interior, de forma rápida o lenta, lo que se conoce como envejecimiento químico del medio; determinados organismos pueden segregar sustancias ácidas específicas o enzimas biológicas que descomponen los polímeros plásticos o los convierten en alimento para los organismos, lo que provoca la degradación de los plásticos, lo que se conoce como envejecimiento biológico; bajo la influencia de campos eléctricos intensos, los polímeros plásticos pueden experimentar una disminución del aislamiento debido a la radiación iónica térmica y a la descomposición química, lo que provoca daños por ruptura eléctrica, fenómeno conocido como envejecimiento corona.

Por lo tanto, el envejecimiento es la principal forma de fallo de durabilidad de los plásticos y una debilidad importante de éstos. La capacidad de los plásticos para resistir el envejecimiento se denomina propiedades antienvejecimiento, estabilidad atmosférica o resistencia a la intemperie. Las propiedades antienvejecimiento de los plásticos dependen de su composición, estructura, naturaleza y características de los factores de degradación ambiental, así como del tipo de resina y de las propiedades de los aditivos. En general, se pueden añadir agentes antienvejecimiento como antioxidantes, absorbentes de rayos ultravioleta y estabilizadores térmicos para ralentizar el envejecimiento de los plásticos.

(2) Inflamable. Los plásticos no sólo son combustibles, sino que además producen una gran cantidad de humo al quemarse y pueden incluso generar gases tóxicos. Sin embargo, si se mejora su formulación, por ejemplo añadiendo retardantes de llama y cargas inorgánicas, se pueden fabricar productos autoextinguibles, difíciles de quemar o incluso incombustibles. No obstante, su resistencia al fuego sigue siendo inferior a la de los materiales inorgánicos, por lo que debe tenerse precaución durante su uso.

(3) Poca resistencia al calor. Los plásticos suelen tener problemas de deformación cuando se calientan e incluso pueden descomponerse, por lo que debe prestarse atención a sus límites de temperatura durante su uso.

(4) Baja rigidez. El plástico es un material viscoelástico con un módulo elástico bajo, sólo el de 1/10~1/20 del acero, y es propenso a la fluencia bajo cargas prolongadas, lo que significa que la deformación aumenta con el tiempo, y cuanto mayor es la temperatura, más rápido aumenta la deformación. Sin embargo, los materiales compuestos, como los plásticos reforzados con fibras y ciertos plásticos técnicos de alto rendimiento, han mejorado significativamente su resistencia, superando la del acero.

1.2 Clasificación del plástico utilizado en joyería

Actualmente no existe una clasificación exacta para los plásticos, que suelen clasificarse de las siguientes maneras.

(1) Según las propiedades físicas y químicas de los plásticos, pueden dividirse en los dos tipos siguientes.

Termoplástico: Tipo de plástico que puede calentarse repetidamente para ablandarse y enfriarse para endurecerse dentro de un intervalo de temperatura específico. Algunos ejemplos son el plástico de polietileno y el plástico de cloruro de polivinilo.

Plásticos termoestables: Plásticos que pueden curarse en materiales no fundibles e insolubles bajo calor u otras condiciones. Como los plásticos fenólicos, los plásticos epoxídicos, etc.

(2) Puede dividirse en cinco tipos según el método de moldeo del plástico.

Plástico moldeado: se refiere a las mezclas de resinas utilizadas para el moldeo, como los plásticos termoestables en general.

Plástico laminado: se refiere al tejido de fibras impregnado de resina, que puede combinarse mediante estratificación y prensado en caliente para formar un material cohesivo.

Plásticos de moldeo por inyección, extrusión y soplado: generalmente se refieren a mezclas de resinas termoestables que pueden fundirse y fluir a la temperatura del barril y endurecerse rápidamente en el molde. Como los materiales termoplásticos en general.

Plástico de colada: es una mezcla de resina líquida que puede endurecerse hasta adoptar una forma determinada cuando se vierte en un molde sin presión o con una presión ligera, como el nailon MC.

Plástico moldeado por inyección de reacción: generalmente se refiere a materias primas líquidas que se presurizan e inyectan en la cavidad de un molde, lo que les permite reaccionar y curarse para producir productos acabados, como el poliuretano.

(3) Puede dividirse en tres tipos según los productos plásticos semiacabados y acabados.

Polvo de moldeo (polvo de plástico): se fabrica principalmente a partir de resinas termoestables (como la fenólica) y cargas, totalmente mezcladas, prensadas y trituradas, como el polvo de plástico fenólico.

Plásticos reforzados: se refiere a un tipo de plástico al que se han añadido materiales mejorados, lo que se traduce en una mejora significativa de las propiedades mecánicas en comparación con la resina original.

Plástico espumado: Un tipo de plástico que contiene innumerables microporos por todas partes.

1.3 Composición del plástico utilizado en joyería

Los plásticos pueden dividirse en plásticos monocomponentes y plásticos multicomponentes en función de la cantidad de sus componentes. Los plásticos monocomponentes sólo contienen resinas sintéticas, como el "vidrio acrílico", fabricado a partir de una resina sintética llamada polimetacrilato de metilo. Los plásticos multicomponentes contienen resinas sintéticas, cargas, plastificantes, agentes de curado, colorantes, estabilizadores y otros aditivos. Los plásticos utilizados para adornos suelen pertenecer a la categoría de plásticos multicomponentes.

(1) Resina. La resina es el componente básico del plástico, y representa 30%~70% en los plásticos multicomponente, mientras que en los plásticos monocomponente representa casi 100%, el contenido de resina es prácticamente el mismo. La resina sirve principalmente como aglutinante para plásticos, relleno aglutinante y otros componentes. Por lo tanto, la resina es el factor más importante que determina las propiedades de los plásticos.

(2) Rellenos. También conocidos como aditivos o cargas, son materiales que se añaden a los productos plásticos para mejorar determinadas propiedades, como el aumento de la resistencia, la dureza y la resistencia al calor de los productos plásticos y la reducción de costes. Las cargas representan 40%~70% de la composición de los plásticos. Entre las cargas más comunes están el polvo de madera, el polvo de talco, la tierra de diatomeas, el polvo de piedra caliza, el polvo de aluminio, el negro de carbón, la mica, el disulfuro de molibdeno, el amianto y la fibra de vidrio. Entre ellos, los rellenos de fibra pueden mejorar la resistencia estructural de los plásticos; los rellenos de asbesto pueden mejorar la resistencia al calor de los plásticos; los rellenos de mica pueden mejorar el aislamiento eléctrico de los plásticos; los rellenos de grafito y disulfuro pueden mejorar la fricción y la resistencia al desgaste de los plásticos, etc. Además, como las cargas son generalmente más baratas que las resinas sintéticas, la adición de cargas puede reducir el coste de los plásticos.

(3) Plastificantes. Para mejorar la plasticidad de los plásticos durante su transformación y la flexibilidad y elasticidad de los productos, es necesario añadir una pequeña cantidad de plastificante durante la producción y transformación de los productos plásticos. Los plastificantes suelen tener baja presión de vapor y son compuestos orgánicos no volátiles de bajo peso molecular, principalmente ésteres y cetonas. Los más utilizados son el ftalato de dibutilo, el ftalato de dioctilo, el fosfato de dioctilo, el ftalato de dimetilo, el adipato y la benzofenona.

(4) Agente de curado (endurecedor, agente de maduración). Su función principal es reticular la estructura lineal de determinadas resinas sintéticas en una estructura tridimensional, lo que confiere a la resina propiedades termoendurecibles. Los distintos tipos de resinas deben utilizar diferentes tipos de agentes de curado. La hexametilentetramina suele utilizarse para las resinas fenólicas; las aminas, las resinas fenólicas y los polímeros suelen emplearse para las resinas epoxídicas, y los peróxidos suelen utilizarse para las resinas de poliéster, etc.

(5) Estabilizadores. Muchos productos plásticos sufren degradación prematura, escisión oxidativa de la cadena, reticulación y otros fenómenos durante el moldeo, el procesamiento y el uso debido al calor, la luz y el oxígeno, que deterioran el rendimiento del material. Para estabilizar la calidad de los productos plásticos y prolongar su vida útil, suelen añadirse diversos estabilizadores, como antioxidantes (compuestos fenólicos, etc.), agentes de protección contra la luz (negro de carbón, etc.), absorbentes de rayos ultravioleta (2-hidroxibenzofenona, éster fenílico de ácido salicílico, etc.) y estabilizadores térmicos (estearato de aluminio, fosfato tribásico de plomo, etc.).

(6) Colorantes. Para dar a los productos plásticos colores y brillo específicos, pueden añadirse colorantes. Los colorantes se dividen en tintes y pigmentos en función de su solubilidad en el medio colorante. Los tintes son compuestos orgánicos que pueden disolverse en la resina que se va a colorear; los pigmentos suelen ser compuestos inorgánicos que no se disuelven en el medio colorante. Su capacidad colorante proviene de sus partículas altamente dispersas en el medio teñido, que tienen un índice de refracción significativamente diferente al de la matriz, absorbiendo parte de la luz mientras reflejan otra parte, creando un efecto visual de color. Los pigmentos dan color a los plásticos y sirven como cargas y estabilizadores.

(7) Según las necesidades del uso del plástico y del proceso de moldeo de los accesorios, a veces se añaden lubricantes, agentes antiestáticos y antifúngicos.

2. Ejemplos de joyas de plástico

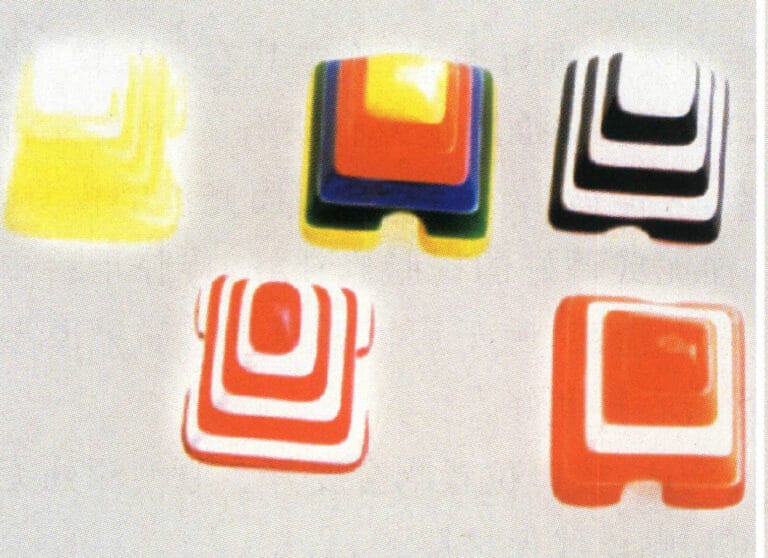

Anillo de plástico

Pulsera de plástico

Pulsera con incrustaciones de plástico

Pulsera de cuerda trenzada de plástico

Collar de plástico recubierto al vacío

Colgante de plástico

Pendientes de plástico

Pinzas de plástico con diamantes

3. Proceso de producción de joyas de plástico

La industria del plástico incluye tres sistemas de producción: la producción de materias primas plásticas (resinas o productos semiacabados y aditivos), la producción de productos plásticos y la fabricación de maquinaria de moldeo de plásticos (incluidos los moldes). Los ornamentos de proceso se refieren principalmente al procesamiento de moldeo de plásticos.

El procesamiento del moldeo de plásticos es una tecnología de ingeniería que implica diversos procesos para transformar el plástico en productos de plástico. Durante el proceso de transformación, pueden producirse una o varias situaciones, como la reología de los polímeros y cambios en las propiedades físicas y químicas. Existen muchos métodos de moldeo de plásticos, divididos principalmente en tres categorías: tecnología de moldeo único, tecnología de moldeo secundario y tecnología de transformación secundaria.

3.1 Tecnología de moldeo único para adornos de plástico

El moldeo único de adornos de plástico se refiere a la tecnología de fabricación de productos o productos semiacabados de la forma y el tamaño deseados a partir de diversas formas de materias primas plásticas, como polvo, gránulos, fibras y restos, así como soluciones o pastas de resina. Existen muchos métodos de moldeo, y los métodos de inyección, extrusión, compresión y fundición son los más utilizados actualmente en la producción.

(1) Moldeo por inyección

El moldeo por inyección de plástico se realiza en moldes divididos en convexos y cóncavos según la dirección de moldeo; cada uno tiene sus puntos fuertes. El primero produce productos con un fuerte efecto tridimensional, pero es más difícil de fabricar; el segundo es más sencillo de producir y tiene una gama más amplia de aplicaciones, pero el efecto tridimensional no es muy fuerte. Existen cuatro tipos en función del material: moldes de metal, moldes de madera, moldes de fibra de vidrio y moldes de yeso. Cada uno de estos cuatro tipos tiene sus ventajas: los moldes de metal son muy flexibles, tienen una amplia gama de aplicaciones, son muy precisos y tienen una larga vida útil, pero también son caros. Los moldes de madera son flexibles, tienen una amplia gama de aplicaciones y son rentables, pero su vida útil es corta. Los moldes de fibra de vidrio combinan las ventajas de los dos primeros tipos, pero son difíciles de fabricar. Los moldes de yeso son baratos, muy precisos y tienen una vida útil decente, pero tienen limitaciones en cuanto al grosor del material (generalmente no superior a 1 mm). Por tanto, es importante elegir el molde adecuado en función del proceso de fabricación del producto y del rendimiento de los materiales.

El moldeo por inyección se aplica principalmente a plásticos termoplásticos y termoestables muy fluidos, que pueden formar formas geométricamente complejas, dimensiones precisas y ornamentos de plástico con diversas inserciones. En la actualidad, los productos de inyección representan alrededor de 30% de la cantidad total de productos de plástico. En los últimos años, el desarrollo y la aplicación de nuevas tecnologías de inyección, como la inyección por reacción, la inyección bicolor y la inyección de espuma, han proporcionado una perspectiva de aplicación más amplia al moldeo por inyección.

(2) Moldeo por extrusión

El moldeo por extrusión, también conocido como conformado por extrusión o moldeo por extrusión, consiste primero en añadir plástico granulado o en polvo a la tolva de una extrusora (similar a una máquina de moldeo por inyección). A continuación, el tornillo giratorio de la extrusora transporta el material a la zona de calentamiento, donde se funde gradualmente hasta alcanzar un estado de flujo viscoso. Bajo la acción del sistema de extrusión, el plástico fundido se moldea en un perfil continuo con la forma transversal deseada a través de una matriz de extrusión (cabezal) con una forma específica.

El proceso básico de moldeo incluye el secado de los materiales, el moldeo, la conformación y el enfriamiento de los productos, la tracción y el rizado (o corte) de los productos y, en ocasiones, el tratamiento posterior.

La estructura interna de las piezas de plástico extruido es uniforme y densa, con dimensiones relativamente estables y precisas. Además, sus formas geométricas son simples y las formas de las secciones transversales permanecen inalteradas, lo que hace que la estructura del molde sea más sencilla y fácil de fabricar y mantener, al tiempo que permite un conformado continuo, una alta productividad y bajos costes; casi todos los plásticos termoplásticos y un pequeño número de plásticos termoestables pueden procesarse mediante moldeo por extrusión. Los productos de extrusión de plástico incluyen tubos, láminas, varillas, películas y diversos materiales con formas especiales. En la actualidad, alrededor del 50% de todos los productos termoplásticos se producen mediante moldeo por extrusión. Además, el moldeo por extrusión también puede utilizarse para colorear, granular y mezclar la modificación de plásticos.

(3) Moldeo por compresión

El moldeo por compresión se refiere a una tecnología de conformado que se basa principalmente en la presión externa para lograr la conformación del material moldeado en un único proceso de conformado. El moldeo por compresión es el método de transformación de plásticos más tradicional y ampliamente utilizado para los plásticos termoestables. El moldeo por compresión puede dividirse en prensado de moldes y laminado en función de las características del material y las características y tecnología del equipo de procesamiento.

El moldeo es el proceso de colocar materiales plásticos termoestables en polvo, granulados, en escamas o fibrosos en un molde, luego cerrar el molde y aplicar calor y presión para dar forma y endurecer el material en el molde y, por último, extraer la pieza de plástico del molde. El equipo utilizado incluye prensas hidráulicas, hiladoras, etc.

El moldeo laminado consiste en utilizar láminas de materiales como papel, tela de algodón y tela de vidrio, que se impregnan en resina, se apilan una a una hasta alcanzar el grosor deseado, se colocan en una máquina laminadora, se calientan y se prensan. Al cabo de un tiempo, la resina se endurece y se adhiere para darles forma. El equipo para prensar y moldear es sencillo (el equipo principal es una prensa hidráulica) y el proceso está maduro, por lo que es uno de los primeros métodos de moldeado de plástico. No requiere correderas ni compuertas, la pérdida de material es mínima, tiene una amplia gama de dimensiones de producto y puede prensar productos más grandes. Aun así, el ciclo de moldeo es largo, la eficiencia de la producción es baja y no es fácil conseguir una producción modernizada. Los productos con formas complejas, densos nervios de refuerzo y muchos insertos metálicos son difíciles de moldear.

(4) Colado y conformado

La tecnología de fundición incluye la fundición estática, la fundición centrífuga, la fundición de película moldeada y el moldeo rotacional.

La fundición estática es un método de moldeo en el que se inyectan monómeros o prepolímeros de resina líquida en una gran cavidad de molde a presión normal, y los productos se forman mediante polimerización y curado. La fundición estática puede producir diversos perfiles y productos, siendo el acrílico un producto de fundición típico.

La fundición centrífuga introduce las materias primas en un molde giratorio de alta velocidad, donde la fuerza centrífuga hace que los materiales llenen el molde, se endurezcan y tomen forma de productos. La fundición centrífuga puede fabricar tubos de gran diámetro y productos huecos.

La fundición en coquilla consiste en disolver plástico termoplástico en un disolvente para preparar una solución de cierta concentración, que luego se extiende a cierta velocidad sobre un sustrato en rotación continua (normalmente una banda de acero inoxidable sin soldadura). Al calentarse, el disolvente se evapora, lo que hace que el plástico se endurezca formando una película, que luego se despega del sustrato para obtener el producto.

El moldeo rotacional consiste en añadir plástico en un molde que gira continuamente a lo largo de dos ejes perpendiculares mientras se calienta. El plástico del interior del molde recubre gradual y uniformemente la superficie de la cavidad por efecto de la gravedad y el calor, fundiéndose y adhiriéndose a ella, formando la forma deseada y obteniendo el producto tras enfriarse y solidificarse.

3.2 Tecnología de moldeo secundario de plásticos

El moldeo secundario de plásticos se refiere a la tecnología de reprocesado de productos semiacabados de plástico (como perfiles o piezas en bruto) en determinadas condiciones para obtener la forma final del producto. En la actualidad, se utilizan varias tecnologías de moldeo secundario en la producción, como el moldeo por soplado hueco, el termoformado y el estiramiento biaxial de películas.

(1) Moldeo por soplado

El moldeo por soplado es un método para fabricar productos huecos de plástico, que utiliza la presión de un gas para expandir un parison semifundido cerrado en la cavidad del molde y convertirlo en un producto hueco, una técnica de moldeo secundaria. El moldeo por soplado hueco se divide en moldeo por inyección y moldeo por extrusión soplado.

El moldeo por inyección-soplado es un proceso en el que el plástico se convierte primero en una preforma con fondo mediante moldeo por inyección y, a continuación, la pieza en bruto se transfiere a un molde de moldeo por soplado para su moldeo por soplado. El proceso principal consiste en que la máquina de inyección inyecta plástico fundido en el molde a alta presión, formando una preforma tubular con las dimensiones, la forma y la calidad adecuadas en el molde central. El molde de núcleo es un objeto tubular con un extremo cerrado, lo que permite que el aire comprimido entre por el extremo abierto y salga por múltiples orificios pequeños en la pared del tubo. Una vez formada la preforma, se abre el molde de inyección y la preforma caliente que queda en el molde central se transfiere al molde de soplado. Tras cerrar el molde, se insufla aire comprimido de 0,2~0,7Mpa en el canal del núcleo, lo que hace que la preforma se expanda inmediatamente y se desprenda del molde del núcleo, adhiriéndose firmemente a la pared de la cavidad del molde de moldeo por soplado, para después enfriarse y fraguar bajo presión de aire. Por último, se abre el molde para extraer el producto acabado.

El proceso de moldeo por soplado y extrusión implica la extrusión directa de los residuos de tubería de la extrusora, que cuelgan en una cavidad previamente separada instalada directamente debajo del cabezal de la máquina; cuando los residuos de tubería colgados alcanzan la longitud especificada, el molde se cierra inmediatamente, y los residuos de tubería se cortan en la muesca del molde; se introduce aire comprimido a través de pequeños orificios en la superficie de separación del molde para inflar los residuos de tubería firmemente contra la pared del molde para formar la forma; se mantiene la presión, y después de que el producto se enfríe y solidifique en la cavidad, el molde se abre para extraer el producto.

Para el moldeo por soplado hueco se utilizan muchos materiales termoplásticos, siendo las materias primas más utilizadas el polietileno, el polipropileno, el cloruro de polivinilo y el poliéster termoplástico, que suelen emplearse para moldear diversos envases de líquidos.

(2) Termoformado

El termoconformado es un método de moldeo que consiste en calentar láminas termoplásticas para ablandarlas y, a continuación, utilizar moldes o accesorios adecuados bajo presión de gas, líquido o mecánica para darles forma de producto. El termoformado es especialmente adecuado para fabricar productos con paredes finas y grandes superficies. Existen muchos métodos de termoformado de plásticos, divididos principalmente en dos categorías: moldeo por compresión y moldeo por presión diferencial.

El moldeo por compresión es un método de conformación que utiliza un molde único (positivo o negativo) o un molde emparejado, utilizando presión mecánica externa o peso propio para dar forma a las láminas en diversos productos. Es diferente del moldeo por procesamiento único. Este método es adecuado para todos los materiales termoplásticos.

El moldeo por presión diferencial es un método de moldeo que utiliza un molde único (positivo o negativo) o un molde emparejado o puede realizarse sin molde, en el que una lámina de plástico blando calentada se presiona contra la superficie del molde bajo la acción de la presión diferencial del gas, y se forman diversos productos después del enfriamiento. El moldeo por presión diferencial puede dividirse en moldeo por vacío y por presión de aire.

(3) Moldeo por estiramiento bidireccional

Un proceso de estiramiento bidireccional se realiza específicamente por encima de la temperatura de transición vítrea para reorientar las moléculas de las películas o láminas termoplásticas. La orientación del estiramiento debe realizarse entre la temperatura de transición vítrea y el punto de fusión del polímero, y las propiedades mecánicas de la lámina o el monofilamento en la dirección de estiramiento mejoran considerablemente tras el estiramiento orientado y el enfriamiento rápido a temperatura ambiente.

3.3 Tecnología de transformación secundaria de plásticos

El procesamiento secundario de plásticos es una tecnología que cambia su forma, tamaño y estado superficial para convertirlos en productos finales, manteniendo el estado sólido de los productos moldeados una sola vez o secundarios. Las técnicas de transformación secundaria utilizadas en la producción son diversas, pero en general pueden dividirse en tres categorías: mecanizado, transformación por conexión y transformación de acabado.

(1) Mecanizado

Se pueden utilizar muchos métodos de transformación mecánica de plásticos, como el corte y el mecanizado.

El corte se refiere al método de procesamiento mecánico de cortar y seccionar las partes sobrantes de láminas, varillas, tubos y otros perfiles y productos moldeados de plástico. Los métodos de corte habituales para plásticos son el punzonado, el aserrado y el cizallado. A veces se utilizan hilos calefactores eléctricos, láser, ultrasonidos y flujos de líquido a alta presión para cortar plásticos.

El mecanizado es el proceso de mecanizar una pieza utilizando una herramienta. Las técnicas más comunes son el pulido, el fresado, el taladrado y el roscado.

El procesamiento por láser se aplica cada vez más en el procesamiento secundario de plásticos. Los láseres pueden utilizarse para cortar, taladrar, grabar y soldar, siendo el taladrado y el corte los más comunes. El procesado por láser de plásticos tiene ventajas como su alta eficacia y su bajo coste. La mayoría de los plásticos pueden procesarse fácilmente con láser; sin embargo, los plásticos termoestables como el fenólico y el epoxi no son aptos para el procesamiento por láser.

(2) Tratamiento de la conexión

El objetivo de la conexión es fijar las piezas de plástico entre sí y conectar piezas de plástico con piezas no plásticas para formar componentes complejos. Según los principios de procesamiento de la conexión de plástico, puede dividirse en conexión mecánica, conexión por fusión en caliente y unión adhesiva.

La conexión mecánica es un método de conexión y fijación que utiliza medios mecánicos como conexiones roscadas, remaches, conexiones a presión y conexiones a presión. Es adecuada para todas las piezas de plástico, especialmente la conexión entre piezas de plástico y metal.

La conexión por fusión en caliente, también conocida como método de soldadura, conecta dos piezas calentando y fundiendo localmente la unión, luego las presiona y, tras enfriarse y solidificarse, quedan firmemente unidas. Los métodos más comunes son la soldadura por contacto térmico externo, la soldadura por aire caliente, la soldadura por fricción, la soldadura por inducción, la soldadura por ultrasonidos, la soldadura por alta frecuencia y la soldadura por plasma. La soldadura sólo es adecuada para plásticos termoplásticos.