¿Qué es la fundición en molde de cera y cómo transforma la fabricación de joyas?

Proceso, requisitos, problemas comunes y soluciones de la fundición en molde de cera

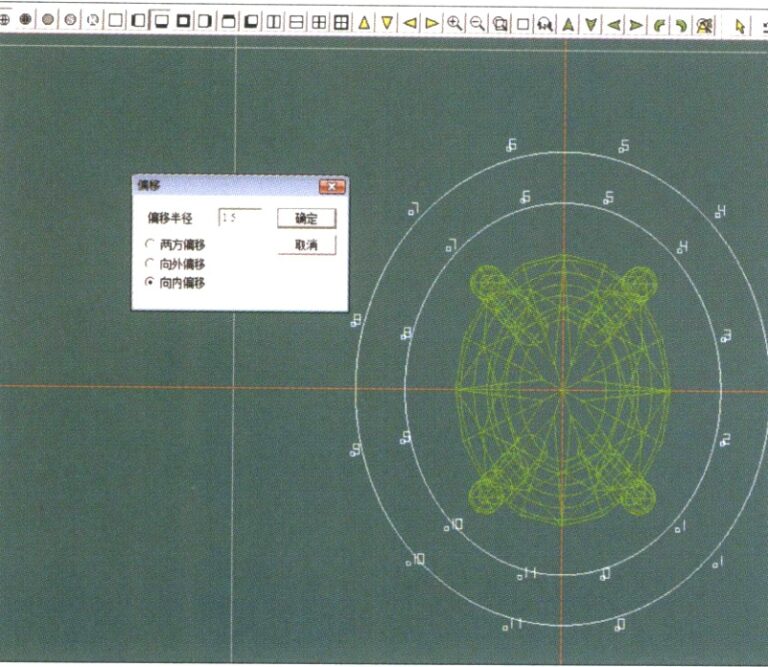

Engaste de cera para gemas talla princesa

Índice

Sección I Ventajas del proceso de colado en cera

(1) Ahorrar tiempo y mejorar la eficacia de la producción. Por ejemplo, al engastar gemas cuadradas, un engastador cualificado solo puede engastar 100 piezas al día, mientras que con la tecnología de engastado con cera, un empleado con formación a corto plazo puede engastar de 200 a 300 piezas.

(2) Reducir los costes de mano de obra. Las operaciones tradicionales de engaste de metales requieren un nivel considerable de destreza por parte del operario de engaste, lo que significa que las fábricas de joyería deben invertir mucho en mano de obra cualificada para el departamento de engaste, incrementando significativamente los costes laborales. Esto es especialmente cierto en el caso de los artículos de joyería de bajo valor, en los que los costes de mano de obra representan una elevada proporción del coste total. El uso de la tecnología de engaste con cera puede reducir considerablemente los costes de mano de obra.

(3) Menor pérdida de metal. En las técnicas tradicionales de fraguado del metal, a menudo es necesario ajustar la posición de fraguado, lo que provoca una pérdida de metal relativamente elevada. En el fraguado con cera, los ajustes se realizan en el modelo de cera, lo que reduce en gran medida la pérdida de metal.

(4) Las operaciones de ajuste de la cera sólo requieren herramientas sencillas, lo que puede reducir significativamente los costes de inversión y pérdida de herramientas de rectificado como agujas y amoladoras de eje flexible.

(5) como nuevo método de engaste, el proceso de fundición en cera proporciona las condiciones técnicas para la innovación en el diseño de joyas. Algunos productos de diseño de joyería sólo pueden fabricarse mediante el proceso de fundición en cera.

Sección II Principales herramientas utilizadas en el proceso de colado en cera y sus funciones

Tabla 5-2 Principales herramientas utilizadas en el proceso de fundición a la cera perdida y sus funciones

| Nombre de la herramienta | Función |

|---|---|

| Chuck | Fasten steel needle & chisel |

| Soldador eléctrico | (1) Redondear la punta de la púa, rellenar los huecos hundidos; () Reparar la zona dañada del modelo de cera |

| Cepillo | Limpiar el polvo de cera |

| Cuchillo quirúrgico | (1) Recortar la superficie de cera; (2) Eliminar el polvo de cera |

| Pinzas | Pinza para piedra, coloque la piedra |

| Cincel plano | (1) Se utiliza para cincelar fosas y bordes; (2) Recortar la superficie de la cera; (3) Limpiar el polvo de cera; (4) Colocar la piedra |

| Disco volador | Sujeción de las puntas durante el ajuste de la garra y el pasador invertido |

| Enterrador de bolas | (1) Crear base para engaste en garra; (2) Crear cavidades para engaste en bisel. |

| Calibre del anillo | Una vez finalizado el encerado, coloque el anillo en el calibrador para comprobar su redondez. |

| Piedra de aceite | Se utiliza para alisar la pala |

| Aguja de coser | Quitar la punta y molerla en una pala plana. |

| Aguja de acero | Limpiar la base de fijación de la cera |

Sección III Flujo del proceso de colada en cera

1. Producción de moldes maestros

Dado que las gemas deben permanecer en el molde de escayola durante el engaste en cera, deben fijarse para evitar que se desplacen o se suelten durante el revestimiento, el quemado y el vaciado. Por lo tanto, el molde debe soportar las piedras preciosas al menos en dos posiciones. Generalmente, se hace un agujero en la parte inferior del engaste, y el agujero debe ser lo más grande posible, idealmente más de la mitad del diámetro de la gema, para evitar que el metal cubra la superficie en la parte inferior de la gema o que la gema sea inestable después de la fundición.

Debido a la contracción que se produce durante los procesos de moldeado de caucho, fabricación de moldes de cera y fundición de metal, que puede afectar significativamente a las gemas incrustadas, es esencial tener en cuenta todos los factores de contracción al diseñar y fabricar la versión original, a saber, la contracción del molde de caucho, la contracción del molde de cera y la contracción del metal. Debe prestarse especial atención a las piedras preciosas dispuestas muy próximas entre sí, asegurando una separación adecuada entre ellas para acomodar el molde de engaste de cera. Si el espacio es demasiado pequeño, las gemas pueden presionarse unas contra otras y romperse durante la contracción del molde; si el espacio es demasiado grande, el metal puede quedar atrapado entre las gemas o afectar a la estética. El tamaño del hueco reservado puede calcularse en función de la tasa de contracción de la colada. El tamaño específico debe ajustarse en función del número y el tamaño de las piedras preciosas, y pueden utilizarse diversos medidores de grosor para ayudar al operario a juzgar.

Para reducir el riesgo de que las piedras preciosas se fracturen o decoloren debido al choque térmico del metal fundido, el grosor de la zona de engaste del molde maestro tiene requisitos especiales. Supongamos que hay demasiado metal o demasiado grueso en esta zona. En ese caso, la capacidad térmica durante el vertido será grande, y el efecto térmico sobre las piedras preciosas será más fuerte, aumentando el riesgo de fractura y decoloración. Por lo tanto, desde la perspectiva de la seguridad de las piedras preciosas, el área de contacto directo entre la zona de engaste y las piedras preciosas debe reducirse al mínimo, y el espesor del metal en la zona de engaste debe reducirse tanto como sea posible. Sin embargo, esto plantea otra cuestión relativa a la seguridad del engaste; si el metal de la zona de engaste es demasiado débil, reducirá la resistencia de la estructura de engaste, aumentando las posibilidades de que las piedras preciosas se suelten o se caigan.

2. Hacer la línea de bebederos

En un engaste de cera, para proteger las piedras preciosas, el vaciado se suele hacer a una temperatura inferior a la del vaciado convencional, y durante el proceso de vaciado, las piedras preciosas tendrán un efecto de enfriamiento sobre el metal fundido. Por lo tanto, al diseñar el sistema de colada, es esencial tener plenamente en cuenta la velocidad a la que el metal fundido llena la cavidad y la compensación de la contracción. Normalmente, se utilizan bebederos o elevadores más grandes que con los métodos convencionales, lo que ayuda a llenar y compensar el metal fundido, evitando defectos de llenado insuficiente o contracción en la zona de engaste de las piedras preciosas.

Cuando haga la línea de bebedero, considere colocarla en el borde del modelo de cera, cerca de la zona de la gema. En algunas piezas con varias piedras preciosas, pueden ser necesarias varias líneas de colada para garantizar que el metal fundido suministre calor a la zona de las piedras preciosas. Tenga cuidado de no dejar que el metal fundido golpee directamente sobre las piedras preciosas para evitar desplazarlas.

3. Fabricación del molde de caucho

Los distintos cauchos tienen distintos índices de contracción, elasticidad y capacidad de réplica. Antes de hacer el molde maestro, es importante conocer el índice de contracción del molde de caucho que se va a utilizar, y es aconsejable utilizar caucho orgánico de alta calidad. Cuando corte el molde de caucho para extraer el molde maestro, intente ocultar la línea de separación en la medida de lo posible para evitar el paso directo o el contacto con la superficie de la gema. La línea de separación puede convertirse en un destello, y el contacto directo con la piedra preciosa puede hacer que se agriete después de la fundición. Por lo general, la línea de separación interior puede colocarse en la punta del engaste, evitando la piedra preciosa. En cambio, la línea de separación exterior puede colocarse en los bordes del molde maestro, lo que reduce la carga de trabajo de limpieza y mejora la estética. Además, al cortar el molde de caucho, asegúrese de que el modelo de cera se desmolde fácilmente sin deformarse. Al hacer el molde de caucho, asegúrese de que el modelo de cera tiene una ventilación adecuada para reducir los defectos durante la inyección de cera y añada algunas ranuras de ventilación si es necesario. Compruebe periódicamente si se produce alguna deformación o daño durante el uso del molde de caucho.

4. Fabricación de moldes de cera

5. Preparación de piedras preciosas

6. Preparación del escenario

Antes de engarzar la gema, debe realizarse una preparación cuidadosa y minuciosa, que incluye la observación de la gema, su disposición, la excavación de la base de engarce y la prueba de la base de engarce.

(1) Observación de la piedra preciosa y del molde de cera. En primer lugar, basándose en los requisitos técnicos del pedido, observe la forma y las especificaciones de la piedra preciosa. A continuación, compruebe si el molde de cera se ajusta al pedido y a la piedra preciosa que se va a engastar y si la calidad y la cantidad de las piedras preciosas son las adecuadas.

(2) Colocación de la piedra preciosa. Coloque la gema en la posición de engaste, comprobando si la gema se ajusta a las especificaciones de la posición de engaste, si la longitud de las púas es la adecuada y si la profundidad de la base de engaste coincide.

(3) Tallar la base de engaste. Instalar el cincel plano y la aguja de acero en la pinza de doble cabezal, mantener fijo el modelo de cera con la mano izquierda y utilizar la aguja de acero con la mano derecha para tallar la base de ajuste de izquierda a derecha según la forma del ajuste (el grosor de la base de ajuste a la superficie de cera es de 0,5 mm).

(4) Base de ajuste de prueba. La base de engaste de prueba utiliza la piedra preciosa para medir la posición de engaste después de excavar la base de engaste. Sin defectos, puede entrar en el engaste de la piedra preciosa.

7. Engaste de piedras preciosas

El engaste de piedras preciosas tiene varias formas de expresión y métodos de funcionamiento. Basándose en la experiencia práctica de producción, se presentan varios métodos.

(1) Engaste por puntas. Sujete el molde de cera firmemente con la mano izquierda y, con la derecha, utilice una pinza para coger la piedra preciosa, colocándola en la posición de engaste (figura 5-32).

Coloque la gema en la base de engaste y compruebe la altura de la gema en el engaste. Si la superficie de la gema es demasiado alta, utilice una fresa de bola para bajar ligeramente la base de engaste o un cincel plano para rebajarla; si la superficie de la gema es demasiado baja, utilice un soldador eléctrico con cera para aumentar el engaste. Limpie el polvo de cera del molde con un cincel plano y un cepillo. Si las puntas son demasiado largas, recórtelas con unas tijeras para que queden ligeramente más altas que la superficie de la gema; si las puntas son demasiado cortas, utilice un soldador eléctrico para añadir cera y elevar las puntas (figura 5-33).

Figura 5-32 Posición de ajuste de la cera

Figura 5-33 Puntas

En un engaste con púas, tanto si son largas como cortas, utilice un soldador eléctrico para redondear las puntas y asegurarse de que sujetan la gema. Las puntas deben ser rectas, no torcidas, y de tamaño uniforme. La parte inferior del engaste debe estar perforada; de lo contrario, el producto final puede opacar (oscurecer) la gema. Al engarzar la gema, trate de separar las gemas por grosor y utilice una fresa de bola o un soldador eléctrico para ajustar la altura del engarce, asegurándose de que, tras el engarce, la superficie de la gema quede plana y a la altura adecuada.

(2) Engaste Bisel y Engaste Copa. Sujete el molde de cera con la mano izquierda y, con la derecha, utilice un cincel plano para coger la gema y colocarla en la posición de engaste. Si la gema es más grande que el engaste, utilice una fresa de bola adecuada para ajustar la base de engaste al tamaño de la gema; el grosor de la gema determinará la profundidad del engaste. Por lo general, después del engaste, la superficie de la gema debe quedar 0,4 mm por debajo de la superficie de cera. Después de ajustar el engaste, limpie el polvo de cera del engaste con un cepillo, luego utilice un cincel plano para colocar la piedra preciosa en el engaste, asegurándose de que la piedra preciosa esté estable, y utilice un soldador eléctrico para sellar los bordes con cera, asegurándose de que la cera se adhiera a la piedra preciosa y redondeando el borde interior suavemente.

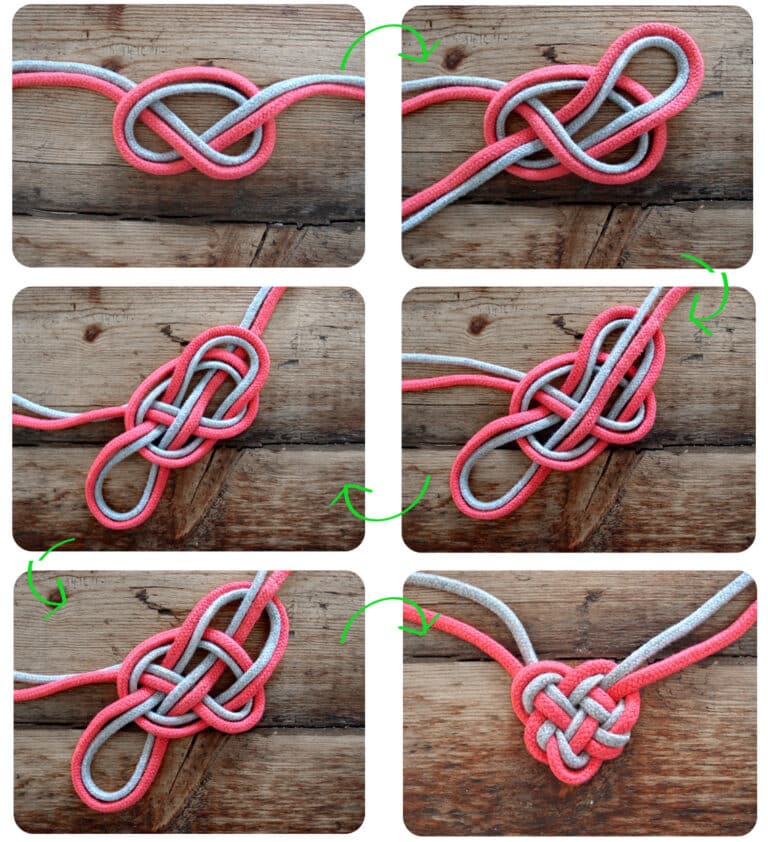

(3) Engaste en canal (gemas redondas, gemas cuadradas, talla princesa) . Según la forma y el tamaño de las gemas, se utiliza un cincel plano para crear bases de engaste en la posición de engaste del modelo de cera, siendo la altura de la base de engaste desde la superficie de cera de unos 0,5 mm. Hay que tener en cuenta que la anchura de los bordes del engaste en ambos lados debe ser uniforme; un lado no puede ser ancho y el otro estrecho; de lo contrario, un lado puede no cubrir el borde de la gema mientras que el otro lado oscurece la cara de la gema. Es importante asegurarse de que las alturas de las bases de engarce de ambos lados coinciden para evitar que se inclinen después de engarzar la gema. Cuando se engastan varias gemas en la misma hilera, deben añadirse soportes de barra transversal adicionales para reforzar el engaste, y hay que tener cuidado de no romper el soporte del modelo de cera al esmerilar; de lo contrario, se perderá el tamaño fijo del engaste. Si las bases de engaste se rectifican demasiado grandes de una vez, utilice un soldador para aplicar cera y sellarlas a su estado original, y luego vuelva a rectificar las bases de engaste.

Una vez esmeriladas las bases de engaste, utilice unas pinzas para coger la gema, coloque un lado de la gema en la base de engaste y, a continuación, presione el otro lado con el cincel plano para estabilizar la gema. Cuando se engarzan varias gemas, hay que prestar especial atención al control de los espacios entre las gemas, con dimensiones específicas determinadas por el tamaño de las gemas, el tipo de aleación, las condiciones del proceso de fundición, etc. Si los huecos son demasiado grandes, las piedras preciosas de la joya también dejarán huecos más grandes; si los huecos son demasiado pequeños, puede provocar que las piedras preciosas se agrieten después de la fundición (vaciado) . (Figura 5-34) .

Vídeo de fijación de la cera

8. Reparación y recorte de modelos de cera

9. Plantación de árboles de cera

Al plantar árboles de cera, el tamaño del árbol de colada debe determinarse en función del tamaño de la cuba de colada de acero y del tipo de equipo de colada. Al conectar el molde de cera al canal de vertido principal central, asegúrese de que haya un ángulo suficiente; por lo general, el molde de cera debe tener un ángulo hacia fuera de 45 grados, lo que ayuda a que el metal fundido fluya suavemente hacia la cavidad del molde. Cuando utilice herramientas de reparación de cera caliente, tenga cuidado de no tocar los modelos de cera ni dejar que el líquido de cera gotee sobre la piedra preciosa, lo que hará que la piedra preciosa de la pieza fundida se cubra de metal.

Tenga en cuenta que en la fundición centrífuga, cuando la altura del árbol de cera supera los 150 mm, la presión del metal fundido en la zona superior puede provocar a veces algún destello de metal alrededor de la gema. Por lo tanto, es necesario controlar adecuadamente la altura del árbol de cera o no plantar modelos de engastes de cera en las dos capas superiores y empezar a plantar modelos de engastes de cera sólo a partir de la tercera fila. Por el contrario, no coloque el modelo de cera demasiado cerca de la parte inferior del árbol o cerca del vaso de vertido, ya que la presión de llenado del metal fundido es baja en esta zona, lo que puede provocar un llenado incompleto.

Después de plantar el árbol de cera, puede empaparse en un agente humectante o líquido antiestático y secarse antes de verter la pasta. Esto puede evitar que las burbujas se adhieran a la cera y reducir la tensión superficial en el árbol de cera.

10. Inversión

Para evitar que las piedras preciosas se decoloren durante el quemado y la fundición, se requiere un tratamiento especial del polvo de fundición, normalmente añadiendo ácido bórico al polvo de fundición, lo que ayuda a evitar que las piedras preciosas se quemen y se decoloren durante el quemado y la fundición. Generalmente, para 100 g de polvo de colada, se añaden 2,5-4 g de ácido bórico en polvo y 40-42 mL de agua. Dado que la velocidad de fraguado de la escayola aumenta tras añadir ácido bórico, normalmente sólo tarda 6-7 minutos; es importante controlar la velocidad de todo el proceso de operación para garantizar que la lechada tenga suficiente tiempo de vacío para eliminar las burbujas adheridas al modelo de cera. Cualquier burbuja en el fondo de fraguado o en zonas cercanas formará perlas metálicas difíciles de eliminar en la pieza fundida. Se puede añadir una pequeña cantidad de detergente líquido a la lechada para mejorar sus propiedades humectantes y evitar que queden atrapadas burbujas. Además, hay que tener cuidado de no desplazar la gema durante el vertido.

Actualmente existen en el mercado polvos de colada específicos para la colada de cera. Cuando utilice estos polvos de colada, siga las recomendaciones de uso del fabricante del polvo, como la proporción de agua por polvo, el tiempo de mezcla, el tiempo de vacío y el tiempo de fraguado. Tras el vertido, deje reposar el molde durante 1-2 horas antes de proceder al desparafinado y la cocción.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

11. Desparafinado y quemado

Tanto el desparafinado con vapor como el desparafinado en seco pueden utilizarse en la fundición a la cera. Aun así, la clave es eliminar completamente todos los residuos de cera antes de la fundición, ya que los residuos de carbono pueden causar defectos en la fundición de metales y afectar a la calidad de las piezas fundidas. El tiempo de desparafinado con vapor debe limitarse a 1 hora; si tarda demasiado, puede provocar fácilmente manchas de agua o daños en el molde de las piezas fundidas. Después del desparafinado con vapor, transferir inmediatamente al horno de calcinación para el calcinado.

Debido al riesgo de quemado, decoloración o agrietamiento cuando las piedras preciosas se someten a altas temperaturas, choque térmico y estrés térmico, en la fundición a la cera se suele utilizar una temperatura de quemado más baja que en la fundición convencional para proteger las piedras preciosas. Por lo tanto, establecer un sistema de quemado razonable para los moldes es clave para la fundición a la cera. Algunas fábricas utilizan el desparafinado con vapor, que es útil para eliminar la cera. Para garantizar la eficacia del quemado, deben tenerse en cuenta los siguientes puntos para los moldes de fundición a la cera de fraguado.

(1) El horno de calcinación debe controlar la temperatura con precisión para evitar el sobrecalentamiento, que puede provocar la quemadura o decoloración de las piedras preciosas.

(2) Los moldes deben calentarse uniformemente para reducir el riesgo de agrietamiento de la gema debido al choque térmico y al estrés térmico.

(3) Debe haber suficiente circulación de aire en el horno de calcinación para garantizar que el carbono residual de la cera se queme por completo.

Durante el quemado, la colocación de una plataforma de conservación del calor a determinados intervalos de temperatura ayuda a evitar que las piedras preciosas se agrieten. La temperatura de quemado puede variar en función del tipo y la calidad de la gema, y la temperatura del molde durante el vaciado también debe determinarse en función del material, la estructura de la fundición y otros factores.

12. Vertido

La fundición de joyas en cera puede realizarse en vacío o por centrifugación. Sin embargo, el colado en vacío es generalmente más común en el colado de cera porque reduce el riesgo de desplazamiento de la piedra preciosa debido a la turbulencia durante el proceso de colado. No obstante, también se pueden conseguir buenos resultados con la fundición centrífuga, especialmente para joyas pequeñas, siendo la clave el método de control. Cuando se utiliza la fundición centrífuga, hay que prestar atención a la altura del árbol y a la selección de la velocidad de rotación, ya que una presión excesiva del metal fundido puede hacer que el metal destelle alrededor de la piedra preciosa, lo que provocaría grietas o una mayor dificultad de limpieza.

Dado que el metal fundido entra en contacto directo con la gema, ésta experimenta instantáneamente un choque térmico importante; cuanto mayor sea la temperatura de vertido, mayor será el choque térmico. Por lo tanto, es importante controlar el número de joyas en el árbol y, al mismo tiempo, garantizar una conformación adecuada para reducir al máximo la temperatura del metal fundido. Las aleaciones utilizadas para la fundición en cera deben tener un punto de fusión más bajo, mejor fluidez y resistencia a la oxidación. Lo ideal es que el equipo de fundición utilizado para la fundición de fraguado con cera permita un control preciso de la temperatura, garantizando una calidad constante y estable de las piezas fundidas.

13. Enfriamiento y desmoldeo

14. Pulido

Sección IV Requisitos para el colado en cera

1. Requisitos de las piedras preciosas para el moldeo en cera

Un indicador importante para medir la eficacia del proceso de colado en cera es la estabilidad de las piedras preciosas. Después de la fundición, las gemas no deben presentar decoloración, grietas ni problemas de rotura. Durante el proceso de fundición a la cera, las piedras preciosas deben soportar la combustión a alta temperatura y el choque térmico del metal fundido a alta temperatura durante el vertido. Por lo tanto, las piedras preciosas deben soportar temperaturas relativamente altas y tener cierta capacidad para soportar calentamientos y enfriamientos desiguales. Esto impone requisitos específicos al tipo y la calidad de las piedras preciosas utilizadas. El uso de piedras preciosas con grietas o sensibles a la temperatura y a los choques térmicos puede provocar grietas tras la fundición en cera; del mismo modo, las piedras preciosas que han sido sometidas a un tratamiento térmico para cambiar de color pueden afectar negativamente a su aspecto y color tras la fundición en cera. Además, en este complejo proceso, hay muchos factores que influyen, y el impacto de cualquier factor individual puede hacer que las piedras preciosas se agrieten o alteren su apariencia. Por lo tanto, el proceso de fundición en cera siempre conlleva algunos riesgos.

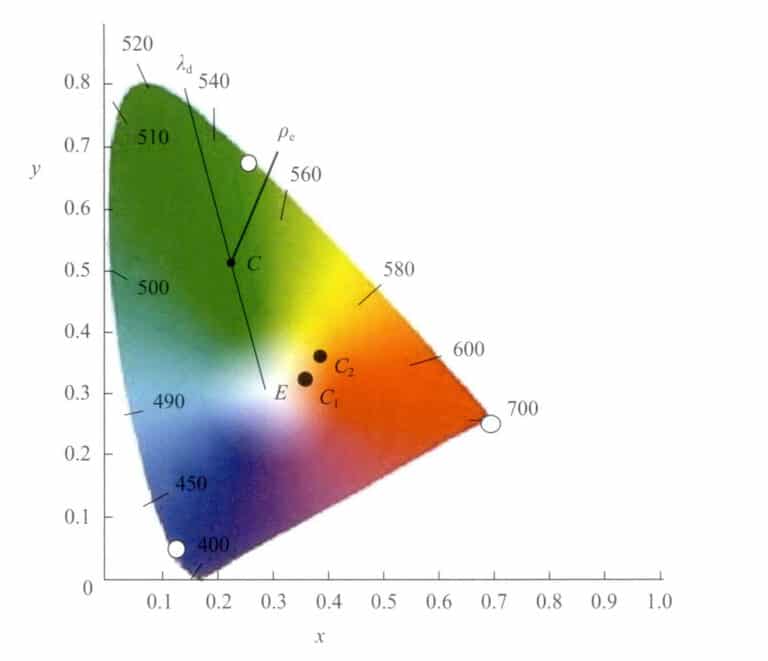

Al clasificar la aplicabilidad de varias piedras preciosas de uso común al proceso de engaste con cera, las piedras preciosas se pueden dividir generalmente en dos categorías principales: las adecuadas para el engaste con cera y las no adecuadas para el engaste con cera.

(1) Piedras preciosas aptas para el moldeo en cera.

Si la calidad de la piedra preciosa es buena y se controlan correctamente los parámetros del proceso de fundición, estas piedras preciosas pueden obtener buenos resultados tras el engaste en cera. Entre esas piedras preciosas figuran gemas, rubíes, zafiros, granates, peridotos, circonitas cúbicas, etc.

(2) Piedras preciosas no aptas para el moldeo en cera.

Incluye principalmente los tres tipos siguientes:

① Las gemas con grietas internas, hendiduras o un gran número de inclusiones son propensas a agrietarse o romperse tras soportar altas temperaturas y choques térmicos o pueden cambiar de color durante el proceso de fundición debido a las inclusiones (aspecto lechoso o escarchado) . Por lo tanto, las piedras preciosas de esta calidad no son aptas para la fundición en cera, como los ópalos, que tienen muchas grietas internas, y otras piedras preciosas de baja calidad suelen presentar estos problemas.

② Piedras preciosas que no soportan altas temperaturas o que cambian de color a altas temperaturas, como la amatista, la turmalina bicolor, el citrino, etc. Algunas piedras preciosas que han sido tratadas artificialmente para mejorar el color pueden cambiar o desvanecerse tras el calentamiento. Las esmeraldas son poco resistentes al calor, sobre todo al calentamiento irregular, por lo que tampoco son aptas para el proceso de fundición en cera.

③ Las piedras preciosas que arden a altas temperaturas, como las perlas, el ámbar, el coral y la turquesa, arderán a altas temperaturas, provocando que la superficie de la piedra preciosa se vuelva áspera y que el interior muestre una ligera turbidez. Por lo tanto, no pueden utilizarse en el proceso de colado en cera.

2. Requisitos de las aleaciones de joyería en la fundición a la cera

En comparación con los procesos convencionales de fundición a la cera perdida, la fundición para el engaste a la cera suele reducir la temperatura de quemado y, para minimizar el choque térmico del metal fundido con las piedras preciosas, siempre que sea posible debe utilizarse una temperatura de colada más baja. Por lo tanto, las aleaciones utilizadas para el engaste en cera deben tener un punto de fusión más bajo, mejor fluidez y resistencia a la oxidación. Las aleaciones de joyería más utilizadas para el engaste son las siguientes.

(1) Aleación de metal amarillo K.

En general, las aleaciones de metal amarillo K tienen un punto de fusión más bajo y un mejor rendimiento de colada, consiguiendo normalmente un buen efecto de fraguado de la cera, como las aleaciones 8KY, 9KY, 10KY y 14KY,18KY, ampliamente utilizadas (Figura 5¬-35). Cuanto mayor sea la pureza, mayor será el punto de fusión de la aleación, lo que conlleva los requisitos correspondientes para el proceso de fraguado de la cera, equipos, etc. El método de fundición centrífuga es más adecuado para aleaciones metálicas de gran pureza que la fundición al vacío. Esto se debe a que la temperatura del molde utilizada en la fundición en vacío es más alta, y el sistema de temperatura que se forma con el metal fundido es demasiado alto para las piedras preciosas. La fundición centrífuga puede bajar la temperatura del molde y reducir el riesgo de dañar las piedras preciosas. Los experimentos han demostrado que las aleaciones metálicas 20KY y 22 KY también pueden utilizarse para el engaste en cera.

(2) K aleación de metal blanco.

La demanda del mercado de platino K es muy alta, como 10KW、 14KW、 18KW. Gran parte del metal blanco K se utiliza en joyería engastada, lo que hace que el proceso de fundición en cera adecuado para producir este tipo de aleación tenga una importancia práctica significativa. Sin embargo, los elementos blanqueadores utilizados actualmente para las aleaciones de metal blanco K son principalmente Ni y Pd. Debido a sus altos puntos de fusión, la temperatura de colada de las aleaciones de metal blanco K es más alta, y la velocidad de solidificación es más rápida. Por lo tanto, al realizar la colada en cera con aleaciones de metal blanco K, las piedras preciosas son más susceptibles al choque térmico, lo que puede provocar problemas, y el metal de colada también puede tener problemas. El proceso de fundición a la cera reduce la temperatura máxima de cocción, lo que puede dejar residuos de cera en el molde. La reacción entre la aleación y estos residuos puede provocar agujeros de gas en la pieza fundida.

Además, en la zona de colocación de las piedras preciosas en cera, el rápido efecto de enfriamiento de las piedras preciosas puede bloquear fácilmente los canales de alimentación, provocando cavidades de contracción en la fundición. Además, después de la fundición en cera, el molde requiere un tiempo más largo para el enfriamiento natural, lo que prolonga el tiempo de permanencia entre 260-430℃, causando efectos de endurecimiento por envejecimiento en las aleaciones que contienen Ni, lo que resulta en una mayor dureza. Para las aleaciones de metal blanco K se utilizan muchos tipos de alimentación, cada uno con sus ventajas y desventajas.

El punto de fusión del metal es relativamente bajo, tiene buena fluidez y su rendimiento de fundición y reciclabilidad son bastante buenos, lo que lo hace ventajoso para la fundición a la cera. Los experimentos demuestran que se pueden obtener excelentes resultados en la fundición a la cera seleccionando las aleaciones de fundición adecuadas y cumpliendo estrictamente los requisitos del proceso durante la operación (Figura 5-36).

(3) Aleación de metal rojo K.

Por lo general, es aconsejable evitar el uso de aleaciones de metal K rosa o rojo para la fundición a la cera, especialmente 18K rosa o 18K rojo. Esto se debe a que, tras el vertido, el tiempo de enfriamiento del molde es largo, lo que puede provocar una transformación de fase ordenada en la pieza fundida, dando lugar a grietas y fragilidad en la superficie de la pieza fundida.

(4) Aleación de plata.

Las aleaciones de plata tienen un punto de fusión más bajo y un mejor rendimiento de fundición, lo que hace que los resultados de la fundición en cera sean más fáciles de garantizar. Se suelen utilizar circonita cúbica (CZ) y varias piedras preciosas sintéticas baratas (Figura 5-37) . Para obtener buenos resultados en la fundición a la cera de joyas de aleaciones de plata, es aconsejable seleccionar un relleno con buena resistencia a la oxidación, que puede reducir significativamente la porosidad de la pieza fundida y minimizar la formación de patrones de óxido.

Figura 5-36 Anillo de aleación metálica 18KW con diamante fundido a la cera

Figura 5-37 Anillo de aleación de plata 925 con zirconia fundida a la cera

Sección V Problemas comunes y soluciones en el colado en cera

Tabla 5-3 Análisis de problemas comunes, causas y contramedidas en el colado en cera

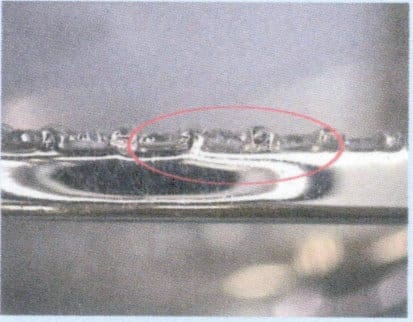

| Problemas comunes | Imágenes de muestra | Causas | Métodos mejorados |

|---|---|---|---|

| La página gema grietas |

|

(1) La calidad de la gema es problemática o no es adecuada para la incrustación en cera; (2) La tasa de contracción del modelo maestro es incorrecto; (3) Los espacios entre las gemas son demasiado pequeños o están en contacto entre sí durante la incrustación; (4) La velocidad de calentamiento durante el tostado es demasiado rápida; (5) La temperatura de vertido (5) La temperatura de vertido es demasiado alta. de la aleación es demasiado grande | (1) Utilizar gemas de mayor calidad adecuadas para la incrustación en cera (2) Considerar la contracción total de los moldes de caucho goma, los moldes de cera y el metal; (3) Distribuir las gemas (3) Distribuir las gemas razonablemente para (4) Controlar la velocidad de calentamiento durante el tostado; (5) Reducir adecuadamente la temperatura del metal; (6) Elegir aleaciones adecuadas |

| La página gema cambia color |

|

(1) La gema no es adecuada para la incrustación en cera (2) La gema ha sido tratada artificialmente. artificialmente; (3) La temperatura de fundición es demasiado alta; (4) La temperatura del metal es demasiado alta | (1) No utilice piedras preciosas como amatista, citrino o topacio azul; (2) utilice gemas no optimizadas ni tratadas gemas no optimizadas ni tratadas; (3) bajar la temperatura de tostado y la temperatura de vertido del molde, añadir agentes protectores protectores al polvo de colada; (4) reducir la temperatura de temperatura de fundición |

| Metal entre el piedras preciosas |

|

(1) La contracción dejada por el molde maestro es demasiado grande, lo que produce huecos excesivos entre las piedras preciosas; (2) las dimensiones de las gemas no son (3) la distribución de las piedras gemas es desigual; (4) la temperatura del metal demasiado alta | (1) Seleccionar correctamente la cantidad de contracción del molde maestro; (2) elegir piedras preciosas de tamaño (3) distribuir uniformemente las piedras preciosas para garantizar (4) Reducir la temperatura de colada. |

| Piedras preciosas caídas |

|

(1) Los orificios de preajuste en la parte inferior de del modelo maestro no son adecuados; (2) La puerta no es lo suficientemente grande o (3) No se ha comprobado el molde de cera (3) No se ha comprobado el molde de cera antes de colocar la piedra. gema no está bien colocada en el molde de cera. molde de cera; (5) El tamaño de la gema no es (6) La temperatura del metal demasiado baja. | (1) Corrija los orificios de preajuste del modelo maestro; (2) Aumentar el tamaño de la puerta o abrir otra puerta para mejorar la capacidad de llenado de metal. (3) Comprobar cuidadosamente el molde de cera, especialmente (4) Colocar la gema en el molde de cera, prestar atención a la firmeza de la gema; (5) Utilizar piedras preciosas de tamaño adecuado; (6) Si es necesario aumentar la temperatura del metal fundido metal fundido para obtener una fundición completa. |

| La gema gema es desigual. |

|

(1) La calidad del modelo maestro es y la posición de engaste es irregular; (2) La piedra preciosa no se colocó uniformemente en el molde de cera. (3) El molde de cera está (3) El molde de cera está deformado. gema es irregular; (5) El molde de cera fue sometido a vibraciones externas durante el transporte y el uso. | (1) Asegúrese de que la posición de engaste es uniforme al hacer el modelo maestro; (2) La piedra preciosa debe colocarse (2) La gema debe colocarse uniformemente en el molde de cera. (3) Compruebe el molde de cera y corrija cualquier (4) El tamaño de la gema debe ser regular. (4) El tamaño de la gema debe ser regular. durante la operación |