Una sola vez para conocer los metales del grupo del platino y sus aleaciones utilizados en productos de joyería

Guía completa de las propiedades y características del platino puro y sus aleaciones

Los elementos metálicos del grupo del platino incluyen el rutenio (Ru), el osmio (Os), el rodio (Rh), el iridio (Ir), el paladio (Pd) y el platino (Pt). Entre los minerales de los elementos del grupo del platino, estos seis elementos suelen presentar un amplio rango de isomorfismo, junto con la presencia de mezclas isomórficas como el hierro, el cobalto y el níquel. Los metales del grupo del platino utilizados habitualmente en joyería son el platino, el paladio, el rodio y una pequeña cantidad de iridio.

Aunque los metales del grupo del platino se descubrieron más tarde, poseen propiedades físicas y químicas únicas. En la actualidad se utilizan ampliamente en industrias modernas y campos tecnológicos de vanguardia como la automoción, el petróleo, la química, las comunicaciones, la defensa nacional y la industria aeroespacial, lo que les ha valido el título de "materiales pioneros". En la industria joyera, los principales elementos base utilizados en joyería de los metales del grupo del platino son el Pt y el Pd. En cambio, el Ir y el Ru se utilizan a veces como elementos de aleación en las aleaciones de joyería. El Os no se utiliza en la industria joyera. Aunque el volumen de joyería con metales del grupo del platino es muy inferior al del oro y la plata, han surgido en el ámbito mundial de la joyería con metales preciosos debido a sus excelentes propiedades físicas y químicas. Actualmente se han convertido en un importante sector de uso final tras el sector de fabricación de automóviles.

Índice

Sección Ⅰ Propiedades físicas y químicas de los metales del grupo del platino

1. Propiedades físicas de los metales del grupo del platino

Entre los metales del grupo del platino, el rutenio (Ru), el rodio (Rh) y el paladio (Pd) se encuentran en el grupo 5 del 5º periodo. En cambio, el osmio (Os), el iridio (Ir) y el platino (Pt) se sitúan en el grupo VIII del 6º periodo, todos ellos pertenecientes a los metales de transición.

Las principales propiedades físicas de los metales del grupo del platino se muestran en la Tabla 5-1. La densidad del platino es superior a la del oro, aproximadamente el doble que la de la plata, lo que le confiere una notable sensación de pesadez. La densidad del paladio es ligeramente superior a la de la plata, pero muy inferior a la del oro. Los metales del grupo del platino tienen una alta reflectividad en todo el espectro de luz visible, y la reflectividad aumenta suavemente con el aumento de la longitud de onda, por lo que los metales del grupo del platino suelen aparecer de color blanco plateado. Entre los elementos del grupo del platino del mismo período, el punto de fusión de los metales disminuye al aumentar el número atómico. Los puntos de fusión del platino y el paladio son notablemente superiores a los del oro y la plata, lo que dificulta su fundición y moldeado. La conductividad térmica de los metales del grupo del platino es inferior a la del oro y la plata; por ejemplo, a temperatura ambiente (300K), la conductividad térmica del platino es inferior a la del oro. Por lo tanto, aunque el calor necesario para fundir las aleaciones de platino es elevado, la baja conductividad térmica dificulta la disipación del calor durante el calentamiento, lo que hace que la potencia láser necesaria para la soldadura láser de joyas de platino sea inferior a la del oro y la plata, lo que resulta muy beneficioso para el montaje y la soldadura láser de joyas de aleaciones de platino. Los metales del grupo del platino son paramagnéticos; no se magnetizan por sí mismos, pero los elementos de metales nobles como el Pt y el Pd pueden mostrar cierto magnetismo cuando se alean con elementos como el Fe, el CO.

Cuadro 5-1 Principales indicadores de las propiedades físicas de los metales del grupo del platino

| Indicadores de propiedad física | Metales del grupo del platino | |||||

|---|---|---|---|---|---|---|

| Indicadores de propiedad física | Ru | Rh | Pt | Os | Ir | Pd |

| Número atómico | 44 | 45 | 46 | 76 | 77 | 78 |

| Masa atómica relativa | 101.07 | 102.905 | 106.4 | 190.2 | 192.22 | 195.078 |

| Estructura cristalina | Hexagonal compacto | Cúbico centrado en la cara | Cúbico centrado en la cara | Hexagonal compacto | Cúbico centrado en la cara | Cúbico centrado en la cara |

| Densidad (20℃)/(g/cm3) | 12.37 | 12.42 | 12.01 | 22.59 | 22.56 | 21.45 |

| Color | Azul blanco | Blanco plateado | Acero blanco | Azul blanco | Blanco plateado | Estaño blanco |

| Punto de fusión /℃ | 2333 | 1966 | 1555 | 3127 | 2448 | 1768.1 |

| Punto de ebullición /℃ | 4077 | 3900 | 2990 | 5027 | 4577 | 3876 |

| Calor de fusión/(kJ/mol) | 39.0 | 27.3 | 16.6 | 70.0 | 41.3 | 22.11 |

| Calor de evaporación (1 x 105 Pa)/(kJ/mol) | 649 | 558 | 377 | 788 | 670 | 565 |

| Capacidad calorífica específica (1 x 105 Pa, 25℃) /[J/(mol⸳K)]. | 24.05 | 24.90 | 26.0 | 24.69 | 25.09 | 25.65 |

| Conductividad térmica (0℃)/[W/(m⸳K)] | 119 | 153 | 75.1 | 88 | 148 | 71.7 |

| Resistividad (25℃)/(/uΩ⸳m) | 7.37 | 4.78 | 10.55 | 9.13 | 5.07 | 10.42 |

| Coeficiente de dilatación térmica (20℃)/(X10-6/) | 9.1 | 8.3 | 11.77 | 6.1 | 6.8 | 8.93 |

Los elementos del grupo del platino, como el Pt y el Pd, tienen la propiedad de adsorber gases, especialmente H. Pt, Pd La capacidad de adsorber H está relacionada con su estado físico; el negro de platino puede adsorber hasta 502 veces su volumen de H y, debido a las diferencias en el proceso de fabricación del negro de platino, la cantidad de hidrógeno absorbido puede variar mucho. En comparación, el platino esponjoso sólo puede adsorber 49,3 veces su volumen de H. El paladio puede adsorber hasta 2.800 veces su volumen de H y forma una solución sólida de paladio-hidrógeno, que disminuye en densidad, conductividad eléctrica y resistencia, pero puede liberar hidrógeno cuando se calienta.

2. Propiedades químicas de los metales del grupo del platino

Los metales del grupo del platino tienen una excelente resistencia a la oxidación y a la corrosión, pero existen diferencias en la resistencia a la oxidación y a la corrosión entre los elementos del grupo del platino, y las diferencias son bastante significativas.

2.1 Resistencia a la oxidación

En aire seco a temperatura ambiente, los metales del grupo del platino presentan una buena resistencia a la oxidación; sin embargo, existen diferencias significativas en su rendimiento de oxidación, que sigue el orden de afinidad por el oxígeno Pt < Pd < Rh < Ir < Ru < Os. Cuando se calienta en el aire, se forma una capa de película de óxido en la superficie, lo que afecta a la calidad de la superficie de la joya. Al aumentar la temperatura, la película de óxido se descompone y vuelve a reducirse a metal, restaurando el brillo metálico de la superficie de la joya.

El platino reacciona con el oxígeno para producir PtO, Pt2O3 y PtO2. En una atmósfera oxidante, a una presión de 0,8 MPa, el calentamiento del polvo de platino a 430℃ hará que el platino se oxide para formar PtO.

El paladio reacciona con el oxígeno para producir PdO a 350-790℃, pero es inestable a altas temperaturas y se descompone. Cuando se calienta más por encima de 870℃, el PdO se reduce completamente a paladio metálico. PdO2 es de color rojo oscuro y es un fuerte agente oxidante. A temperatura ambiente pierde lentamente oxígeno y se descompone en PdO y O2 por debajo de 200℃.

Se forma una película de óxido en la superficie del iridio y el rodio a 600-1000℃.

2.2 Resistencia a la corrosión

A temperatura ambiente, el platino presenta una gran resistencia a la corrosión; el ácido clorhídrico, el ácido nítrico, el ácido sulfúrico y los ácidos orgánicos no afectan al platino en estado frío, mientras que el azufre afecta ligeramente al platino cuando se calienta. Sin embargo, el agua regia puede disolver el platino tanto en estado frío como caliente. Los álcalis fundidos o los oxidantes fundidos también pueden corroer el platino. Cuando la temperatura se eleva a 100℃ en condiciones oxidativas, diversos ácidos o haluros hidrohídricos actúan como agentes complejantes, provocando la complejación y disolución del platino. A 350-600℃, el platino reacciona con el cloro para formar cloruro de platino, que puede calentarse aún más para reducirlo.

El álcali fundido puede corroer el platino. A altas temperaturas, el carbono puede disolverse en el platino, con una solubilidad que aumenta con la temperatura; al enfriarse, los residuos de carbono hacen que el platino se vuelva quebradizo, fenómeno conocido como "envenenamiento por carbono". Por lo tanto, al fundir platino, no deben utilizarse crisoles de grafito; normalmente, se emplean crisoles de alúmina o circonio, y el proceso se lleva a cabo al vacío o con protección de gas inerte. Añadir rodio e iridio al platino puede mejorar su resistencia a la corrosión.

El paladio es el menos resistente a la corrosión de los metales del grupo del platino. El ácido nítrico disuelve el paladio, al igual que el ácido sulfúrico caliente y el bisulfato potásico fundido. Especialmente en presencia de complejos de hidruros (por ejemplo, agua regia), el paladio es más susceptible a la corrosión y la disolución. A temperaturas abrasadoras, el paladio interactúa con el cloro para formar cloruro de paladio. El paladio reacciona con el agua regia y el ácido clorhídrico para formar ácido de cloropaladio o cloropaladita. Cuando se añade amoníaco en exceso a la cloropaladita, puede obtenerse una solución de tetracloroamoníaco, y cuando se añade ácido clorhídrico a la solución, puede precipitarse un fino precipitado cristalino amarillo brillante de dicloruro de paladio, que se descompone en paladio metálico tras la calcinación. El paladio reacciona con el azufre para formar sulfuro de paladio y con el selenio y el telurio para formar seleniuro de paladio (telurio). Cuando el paladio se funde en crisoles de grafito, también se produce envenenamiento por carbono, lo que da lugar a propiedades quebradizasLa resistencia a la corrosión del paladio aumenta cuando están presentes otros elementos del grupo del platino.

El rodio y el iridio son los metales químicamente más estables del grupo del platino, y el agua regia caliente no los disuelve fácilmente. Sin embargo, los peróxidos de metales alcalinos fundidos y los álcalis pueden oxidar el rodio y el iridio, y el rodio y el iridio oxidados pueden disolverse fácilmente mediante agentes complejantes; los sulfatos fundidos también pueden disolver el rodio. Cuando el iridio reacciona con el cloro, se forman diferentes productos de iridio clorado a diferentes temperaturas. En una solución acuosa, la cloración puede precipitar clorato de iridio, que tiene un valor significativo en el refinado de metales del grupo del platino y se utiliza para la recuperación y separación del iridio y otros metales del grupo del platino.

El comportamiento frente a la corrosión de los metales del grupo del platino en determinados medios corrosivos se muestra en la Tabla 5-2.

Tabla 5-2 Características de la resistencia a la corrosión de los metales del grupo del platino

| Medios corrosivos | Metales del grupo del platino | ||||||

|---|---|---|---|---|---|---|---|

| Medios corrosivos | Pt | Pd | Rh | Ir | Os | Ru | |

| H concentrado2SO4 | / | / | / | / | / | / | |

| HNO3 | 70%, temperatura ambiente | / | fuerte | / | / | general | / |

| 70%, 100℃ | / | fuerte | / | / | fuerte | / | |

| Agua regia | Temperatura ambiente | fuerte | fuerte | / | / | fuerte | / |

| Hervir | fuerte | fuerte | / | / | fuerte | / | |

| HCl | 36%, temperatura ambiente | / | / | / | / | / | / |

| 36%, hirviendo | débil | débil | / | / | general | / | |

| Cl2 | Seco | débil | general | / | / | / | / |

| Mojado | débil | fuerte | / | / | general | / | |

| Solución de NaClO | Temperatura ambiente | / | general | débil | / | fuerte | fuerte |

| 100℃ | / | fuerte | / | / | fuerte | / | |

| FeCl3 solución | Temperatura ambiente | - | general | / | / | general | / |

| 100℃ | - | fuerte | / | / | fuerte | / | |

| Na fundido2SO4 | Na fundido2SO4 | débil | general | general | / | débil | débil |

| NaOH fundido | NaOH fundido | débil | débil | débil | débil | general | general |

| Na fundido2O2 | Na fundido2O2 | fuerte | fuerte | débil | general | fuerte | general |

| NaNO fundido3 | NaNO fundido3 | / | general | / | / | fuerte | / |

| Na fundido2CO4 | Na fundido2CO4 | débil | débil | débil | débil | débil | débil |

Nota: / indica no corrosivo; semana indica ligera corrosión; general indica corrosión; fuerte indica corrosión severa; uno indica que no hay datos de este tipo en la bibliografía original.

Sección II Joyería Usada Platino y sus Materiales de Aleación

1. Historia del desarrollo de las joyas de platino

1.1 Historia del desarrollo de las joyas de platino

El platino es un metal precioso muy raro. Debido a su rareza, estabilidad y singularidad, así como a su deslumbrante brillo metálico blanco plateado, su valor ha sido a menudo más caro que el del oro. La historia del uso humano del platino es muy larga;

Los hallazgos arqueológicos sugieren que ya hace 3.000 años, en el antiguo Egipto, se empezó a utilizar el platino. Sin embargo, el conocimiento científico de este metal precioso sólo existe desde hace poco más de 200 años. Históricamente, el uso de metales preciosos comenzó con la creación de artesanías, joyas, ornamentos religiosos y utensilios. El platino es poco común en la naturaleza y su distribución en la corteza terrestre es escasa. Esto, unido a su insolubilidad y estabilidad, ha planteado importantes retos a la extracción, selección, refinado y purificación del platino. El elevado punto de fusión del platino dificulta enormemente su procesamiento, especialmente cuando se utilizan métodos primitivos. Por lo tanto, se puede entender que se fabricaran pocos productos de platino en la antigüedad, y aún menos han sobrevivido.

Según las estadísticas, en 1980, la cantidad de platino utilizada para fabricar joyas de platino en todo el mundo era de unas 15 toneladas, que aumentaron a 58 toneladas en 1995. Japón es el país más aficionado a las joyas de platino y el que más platino consume. China comenzó a procesar artesanía de platino en los años veinte y treinta. Sin embargo, debido a la antigua preferencia de los consumidores chinos por las joyas de oro, antes de la década de 1990 era necesaria una mayor implicación en la fabricación de joyas de platino. Con la apertura de la economía, el desarrollo y la mejora del nivel de vida de la población, así como la influencia de la moda y de los fabricantes de joyas de platino, la industria joyera china empezó a evolucionar hacia la joyería de platino. En el año 2000, China había superado a Japón y se había convertido en el mayor consumidor mundial de joyas de platino. Desde entonces, la demanda de joyas de platino en China ha crecido rápidamente, alcanzando su punto máximo entre 2012 y 2015, con una demanda anual de 55-60t, lo que representa alrededor de 70% de la demanda total mundial, convirtiéndose en el mayor consumidor de joyas de platino del mundo y dominando el mercado mundial de joyas de platino.

1.2 Características de las joyas de platino

La gente adora las joyas de platino por su textura, belleza y ritmo únicos. Las joyas de platino no sólo muestran la elegancia y la gracia general de la pieza, sino que también presentan una cierta atmósfera misteriosa rica en gusto artístico. También por eso las joyas de platino son populares entre las clases sociales con cierto nivel de cultivo artístico y estándares culturales más elevados.

El color suave, elegante y lujoso del platino simboliza pureza y nobleza. Por ello, se suele engastar con diamantes para crear alianzas de boda, que sirven como muestras de amor para significar la pureza y la naturaleza imperecedera del amor. Los diamantes transparentes, incoloros y radiantes engastados en el brillante armazón de platino realzan aún más la blancura y grandeza impecables de los diamantes.

Las joyas de platino pueden dividirse en dos categorías: joyas de platino puro sin piedras preciosas y joyas de platino engastadas con piedras preciosas. El platino puro es blando y, debido a las limitaciones de resistencia del material, suele fabricarse en forma de joyas de platino puro sin piedras preciosas. Los estilos más comunes son anillos, collares, pendientes y broches.

1.3 Marcado de pureza de las joyas de platino

Las joyas de platino más populares del mercado pueden dividirse en dos categorías principales: las joyas de platino puro, también conocidas como platino de gran pureza, que teóricamente deberían tener una finura de 1000‰. Su finura suele expresarse en partes por mil, pero en realidad no existe el oro puro ni el platino puro; la finura del platino puro es siempre inferior a este valor. La otra categoría son las joyas de aleación de platino, una aleación que se forma añadiendo otros metales, como bismuto, paladio y cobre, al platino puro para aumentar su dureza y tenacidad.

Debido a las diferencias en las culturas regionales y joyeras, las normas de pureza del mercado de los distintos países (regiones) también son diferentes.

Japón, Hong Kong: La pureza permitida del platino es de 1000‰, 950‰, 900‰ y 850‰, con un error permitido de 0,5%.

Estados Unidos: Las joyas con un contenido de platino superior a 95% pueden llevar el sello "Pt" (Platinum o Plat); las joyas con un contenido de platino entre 75% y 95% deben llevar el sello del metal del grupo del platino, como " IR-10-PAT", que indica una aleación que contiene iridio 10%. Las joyas con un contenido de platino comprendido entre 50% y 75% deben llevar un sello con el contenido y el nombre del metal del grupo del platino contenido, como "585 Platinum(585PAT)" o "365 Palladium" (365PALL).

Europa: La mayoría de los países exigen una pureza del 950‰, mientras que unos pocos permiten que el iridio se contabilice como platino. Alemania permite otros niveles de pureza.

El término "platino fino" se refiere al platino con un contenido no inferior a 990 partes por mil, y debe estar estampado con una marca de platino fino o impreso con el contenido real.

2. Platino puro

2.1 Propiedades mecánicas

El platino puro es blando, tiene buena ductilidad y posee una excelente capacidad de procesamiento, lo que permite laminarlo y trefilarlo según sea necesario. Con un gramo de platino puro se pueden fabricar aproximadamente 2 km de alambre fino. El platino puro tiene buena tenacidad, lo que permite crear joyas de platino de malla flexible, algo difícil de conseguir con el oro puro, la plata y otros metales preciosos.

La resistencia a la tracción y el límite elástico del platino puro en estado recocido son superiores a los del oro puro y la plata pura; sin embargo, su resistencia específica (relación resistencia-peso) sigue siendo relativamente baja, por lo que es propenso a la deformación. Se utiliza principalmente para fabricar joyas sencillas sin engaste de piedras preciosas, como anillos, collares y pendientes.

Las principales propiedades mecánicas del platino puro se muestran en la Tabla 5-3.

Tabla 5-3 Principales propiedades mecánicas del platino puro

| Propiedades mecánicas | Estado recocido | Estado procesado (60%) | |

|---|---|---|

| Dureza HV/(N/mm2) | 39 ~ 42 | 90 ~ 95 |

| Resistencia a la tracción /MPa | 130 ~ 160 | 300 ~ 350 |

| Límite elástico /MPa | 70 ~ 110 | - |

| Tasa de elongación /% | 40 ~ 50 | 1 ~ 3 |

Debido a la baja dureza del platino puro, las joyas fabricadas con él son propensas a abolladuras, arañazos y desgaste por el uso diario debido a los impactos y la fricción, lo que hace necesario un tratamiento de refuerzo.

2.2 Rendimiento del proceso

El platino tiene un punto de fusión muy alto, y la temperatura durante la fundición a la cera perdida suele ser superior a 1900℃, lo que plantea importantes dificultades para la fusión y la fundición. El carbono puede disolverse en el platino a altas temperaturas, y la solubilidad aumenta con la temperatura. Al enfriarse, los residuos de carbono hacen que el platino se vuelva quebradizo, fenómeno conocido como envenenamiento por carbono. Por lo tanto, no se pueden utilizar crisoles de grafito para fundir platino; normalmente se emplean crisoles de alúmina u óxido de plomo, y la fusión se realiza al vacío o con protección de gas inerte. El platino puede formar eutécticas de bajo punto de fusión con elementos como el P, el S y el Si, lo que provoca la rotura frágil del material.

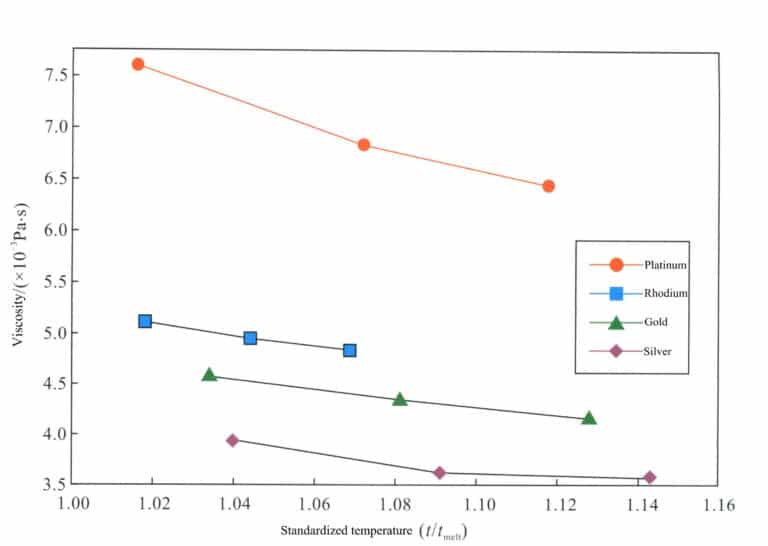

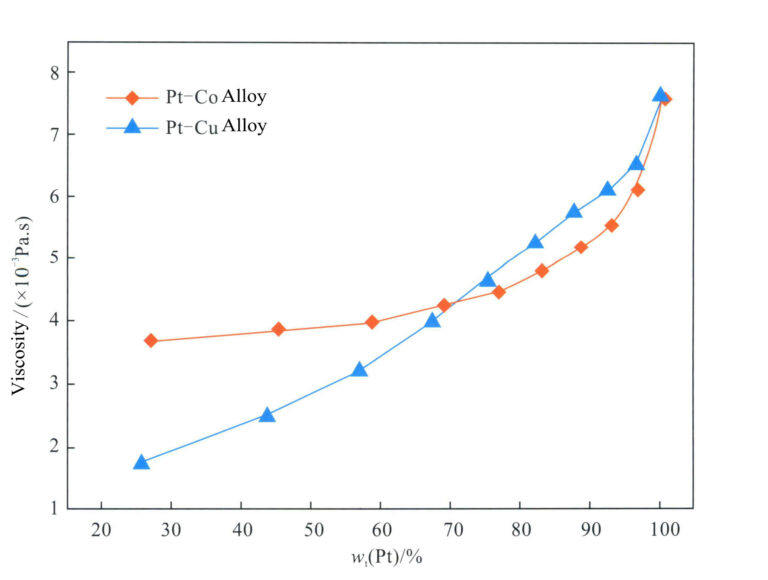

La tensión superficial del platino es 1,5 veces la del oro y su conductividad térmica es 1/3 la del oro. La viscosidad al mismo grado de recalentamiento es significativamente mayor que la del oro (Figura 5-1). La tensión superficial y la viscosidad elevadas dificultan el llenado uniforme del molde con metal fundido, sobre todo en el caso de piezas pequeñas; la baja conductividad térmica hace que la temperatura y la composición del metal fundido sean desiguales, sobre todo cuando hay una gran diferencia de temperatura entre el metal fundido y el molde. En la producción real, la colada centrífuga o por succión al vacío se utiliza a menudo para proporcionar una potencia de llenado adicional y mejorar el rendimiento del llenado. Durante la fundición, los materiales modelo de yeso convencionales tienen una estabilidad térmica deficiente y sufrirán graves reacciones de descomposición térmica bajo la acción del líquido de platino a alta temperatura, lo que provocará defectos como porosidad y agujeros de arena en las piezas fundidas. Por lo tanto, deben emplearse materiales de polvo de colada que utilicen fosfato como aglutinante.

La dureza del platino puro en estado recocido es baja, y el índice de endurecimiento por deformación es superior al del oro y la plata, pero también pertenece al metal de energía de falla de baja capa. Por lo tanto, la tasa de endurecimiento por trabajo no es alta, tiene buena flexibilidad y propiedades de trabajo en frío, puede ser laminado, trefilado, forjado y otros procesos de deformación en frío, se puede tirar en un alambre muy fino, laminado en una lámina de platino muy delgada.

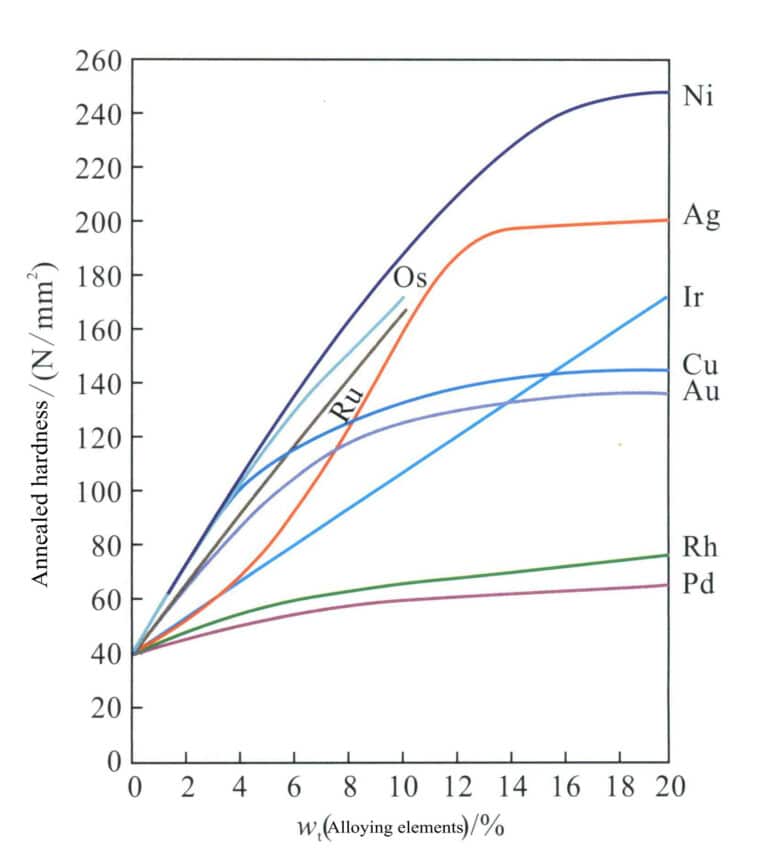

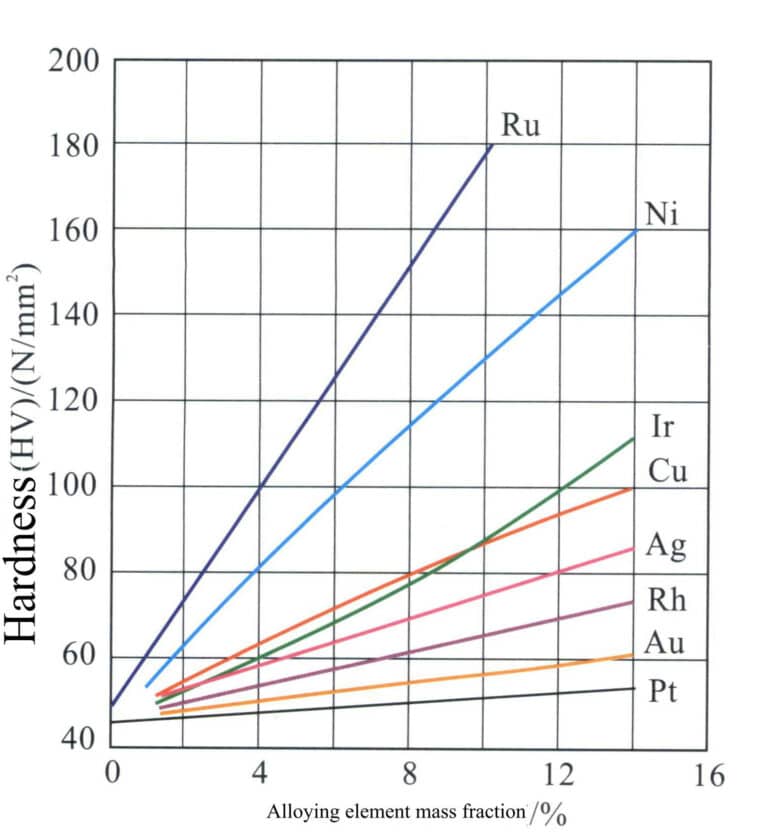

3. Aleación de platino

Para mejorar la resistencia y dureza de los materiales de platino y cumplir los requisitos de engaste de joyas, es necesario reforzarlos. Se utilizan muchos elementos metálicos para la aleación del platino, y los efectos fortalecedores de los diferentes elementos de aleación sobre el platino varían significativamente. La cantidad añadida del mismo elemento de aleación también da lugar a diferentes grados de variación en su efecto reforzante (Figura 5-2).

Los elementos metálicos utilizados habitualmente en las aleaciones de platino para joyería incluyen principalmente Ir, Cu, Co, Ru, Pd, etc. Sus aleaciones binarias pueden aplicarse directamente a la producción de joyas, o pueden formar aleaciones ternarias o multielemento basadas en estas aleaciones para optimizar el rendimiento global de las aleaciones de platino.

3.1 Sistema de aleación binaria

3.1.1 Aleación Pt-Ir

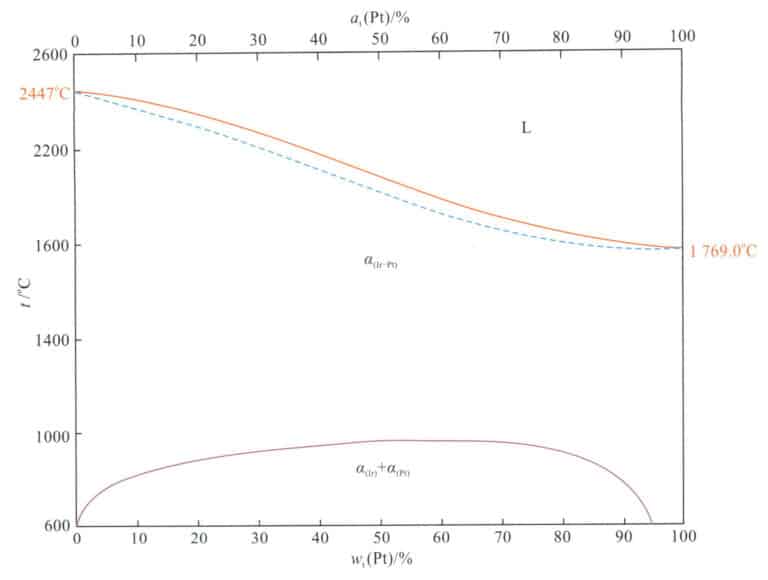

La aleación Pt-Ir es la aleación que se forma añadiendo una pequeña cantidad de iridio al platino puro. Como se muestra en la Figura 5-3, esta aleación es una solución sólida continua a altas temperaturas, y cuando el contenido de iridio es superior a 7 en %, se produce la separación de fases al enfriar desde alta temperatura a 975-700℃.

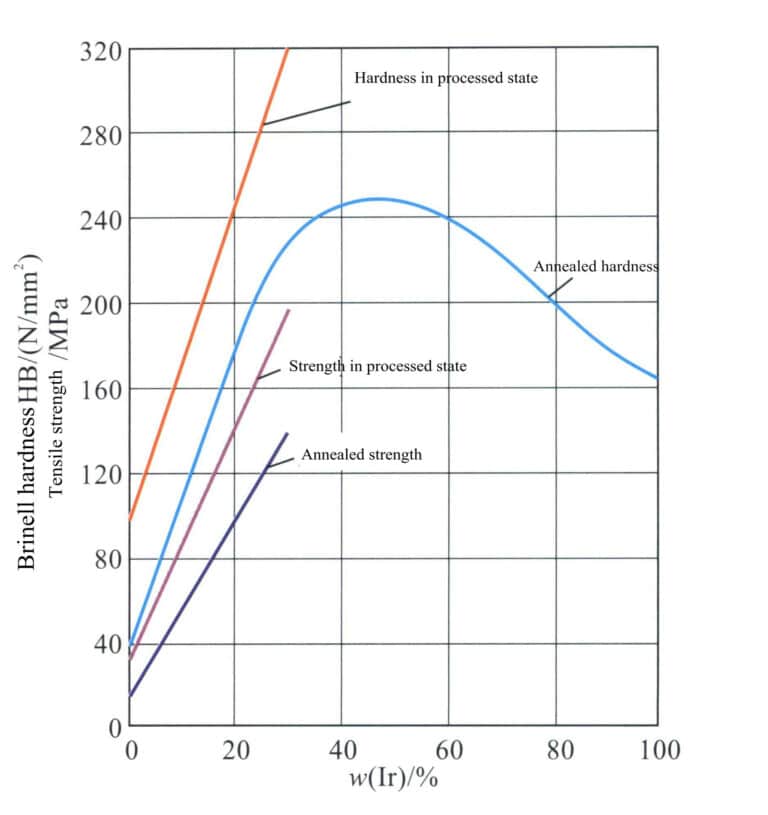

El Ir es un agente reforzante eficaz para el Pt. A medida que aumenta la cantidad de iridio, la resistencia y la dureza de la aleación Pt-Ir pueden mejorar significativamente, pero el procesamiento de la aleación se vuelve difícil cuando el contenido de Ir es > 30% (Figura 5-4).

Pt-Ir aleaciones son de color blanco plateado, con un fuerte brillo metálico, es el más blanco y más brillante de todas las aleaciones de platino. La adición de iridio mejora la resistencia a la corrosión química de platino, 90% Pt-10% Ir tasa de corrosión química de aleación es sólo 58% de platino puro. Aleación tiene volatilidad, Ir en el aire cuando se calienta la pérdida volátil que Pt muchas veces, en 1227℃ , Ir volatilidad que Pt 100 veces, que contiene Ir superior a 5% de la aleación en el aire cuando se calienta se oxida, en 700℃ o más, hará que la capa superficial de la aleación se vuelve azul. En 1200℃ o más, la capa azul desaparecerá.

Las aleaciones Pt-Ir con menor contenido de Ir tienen un mejor comportamiento en la fundición. A medida que aumenta el contenido de Ir, se eleva el punto de fusión de la aleación, y las piezas fundidas suelen presentar cristales dendríticos o segregación interna, lo que da lugar a una menor uniformidad de las propiedades de la aleación.

En función del contenido de níquel y platino, la aleación Pt-Ir incluye principalmente los tres grados 95%Pt-5%Ir, 90%Pt-10%Ir y 85%Pt-15%Ir, y sus principales propiedades se muestran en la Tabla 5-4. La aleación Pt-Ir es uno de los materiales importantes para la joyería de platino, y se utiliza especialmente en Estados Unidos. En los últimos años, la aleación Pt950Ir50 también se ha utilizado para joyería en Japón y Alemania.

Tabla 5-4 Principales propiedades de los distintos grados de aleaciones de platino-iridio

| Grado | Punto de fusión/°C | Densidad/ (g/cm3) | Dureza HB/(N/mm2) | Resistencia a la tracción/ MPa | Alargamiento/ % | Coordenadas de color | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Grado | Punto de fusión/°C | Densidad (g/cm3) | Estado recocido | Estado procesado | Estado recocido | Estado procesado | Estado recocido | Estado procesado | L* | a* | b* |

| 95%Pt - 5%Ir | 1795 | 21.49 | 90 | 140 | 275 | 485 | 32 | 2.0 | 84.7 | -0.2 | 4.2 |

| 90%Pt - 10%Ir | 1800 | 21.53 | 130 | 185 | 380 | 620 | 27 | 2.5 | 85.5 | -0.1 | 4.7 |

| 85%Pt - 15%Ir | 1820 | 21.57 | 160 | 230 | 515 | 825 | 24 | 2.5 | - | - | - |

95%Pt-5%Ir Dureza baja, poca tendencia a la contracción por colada, pero poca fluidez, tamaño de grano más grueso y no fácil de pulir. Adecuado para artesanía, estampación y otros procesos de conformado. Debido a su baja dureza y tenacidad relativamente alta, tiene poca maquinabilidad y tiende a pegarse a las herramientas. Esta aleación puede utilizarse como aleación general de joyería para fundición, artesanía y estampación.

90%Pt-10%Ir es una aleación de dureza media que puede procesarse con la mayoría de las técnicas de fabricación. Esta aleación no forma una película de óxido en estado fundido, lo que resulta beneficioso para la fundición de piezas pequeñas y puede utilizarse como aleación general de joyería para fundición, artesanía y estampación.

3.1.2 Aleación Pt-Cu

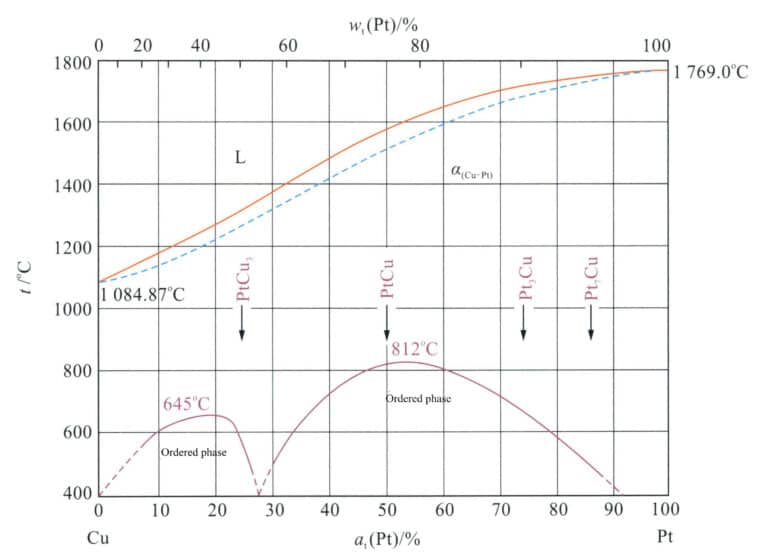

Como se muestra en la Figura 5-5, la aleación Pt-Cu es una solución sólida continua a altas temperaturas, y a temperaturas más bajas ( < 825℃ ), precipitará fases ordenadas como PtCu3 y PtCu, lo que provoca un fortalecimiento por envejecimiento y un aumento de la dureza. La investigación ha descubierto que el estado fundido de la aleación 95%Pt-5%Cu se somete a un tratamiento térmico a 100-400℃, y la dureza de la aleación aumentará aún más debido a la formación de una capa de Pt7estructura de superred de Cu, con algunas aleaciones que experimentan una transformación ordenada, lo que da lugar a un efecto de endurecimiento ordenado y a un aumento de la dureza.

El Cu es un elemento de endurecimiento medio para el platino, y su efecto de endurecimiento está relacionado con el método de tratamiento. El efecto endurecedor de la aleación de Pt-Cu en solución sólida no es significativo cuando se somete a un tratamiento de envejecimiento a baja temperatura. Sin embargo, se produce un efecto de endurecimiento cuando la aleación de solución sólida se deforma en frío y después se envejece a 300-500℃.

Cuando la aleación Pt-Cu se calienta en la atmósfera, la oxidación selectiva del componente de cobre forma una capa de óxido de cobre, lo que hace que la aleación sea propensa a la oxidación y la decoloración. Por lo tanto, la fusión y el tratamiento térmico deben realizarse en una atmósfera protectora o en un entorno de vacío.

La aleación Pt-Cu tiene una dureza moderada, es moldeable y se utiliza habitualmente como aleación de uso general. Las aleaciones utilizadas para joyería contienen generalmente 3%-5%Cu, y cuando el contenido de cobre excede 5%, el rendimiento de fundición de la aleación se deteriora. Las principales propiedades de la aleación 95%Pt-5%Cu se muestran en la Tabla 5-5. Basada en el sistema de aleación Pt-Cu, la aleación contiene 4%-6% Cu y otros elementos de aleación como Co, Ni, Pd, etc.

Tabla 5-5 95%Pt-5%CuPropiedades principales de la aleación

| Punto de fusión/°C | Densidad/ (g/cm3) | Dureza HV/(N/mm2) | Resistencia a la tracción/ MPa | Alargamiento/ % | ||||

|---|---|---|---|---|---|---|---|---|

| Punto de fusión/°C | Densidad/ (g/cm3) | Solución sólida | Estado recocido (800℃) | Estado procesado (90%) | Estado recocido | Estado mecanizado (90%) | Estado recocido (800℃) | Máquina d Estado (90%) |

| 1750 | 20.05 | 90 | 150 | 240 | 310 ~ 410 | 720 ~ 920 | 27 ~ 45 | 13 |

3.1.3 Aleación Pt-Co

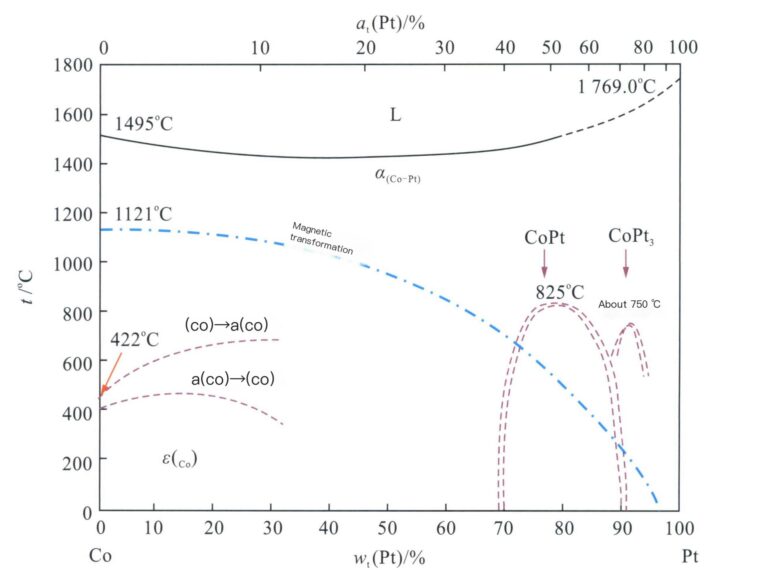

La figura 5-6 muestra que la aleación Pt-Co forma una solución sólida infinita a temperaturas superiores a 825℃, y su estructura cristalina es cúbica centrada en la cara. Por debajo de esta temperatura, dependiendo de la composición, la aleación mostrará CoPt3 y CoPt fases ordenadas, experimentando una transición de fase desordenada-> a fase ordenada, dando lugar a un efecto de endurecimiento ordenado. La dureza de la aleación Pt-Co está muy relacionada con el proceso de tratamiento térmico.

En comparación con la aleación Pt-Ir y la aleación Pt-Ru, la aleación Pt-Co tiene un punto de fusión más bajo, puede fundirse a temperaturas más bajas y su masa fundida tiene una viscosidad relativamente más baja que otras aleaciones de platino (Figura 5-7). Por lo tanto, la fluidez de la aleación Pt-Co es mejor que la de otras aleaciones, con menos tendencia a la absorción de gases y a la contracción, lo que permite la fundición de piezas de joyería con patrones finos.

La superficie fundida de la aleación Pt-Co tendrá un cierto grado de oxidación, presentando un color gris-azulado claro. Sumergiendo la pieza en ácido bórico y calentándola a una temperatura amarillo anaranjada se puede eliminar este color azul. La aleación Pt-Co tiene una alta resistencia a la corrosión y no es erosionada por ácidos y bases inorgánicos a temperatura ambiente, ni se corroe en ácido sulfúrico caliente y concentrado. A medida que aumenta el contenido de Co, disminuyen la resistencia a la oxidación y la resistencia a la corrosión de la aleación, y aumenta la probabilidad de defectos debidos a inclusiones oxidadas en las piezas fundidas. Por lo tanto, cuando se utiliza esta aleación para la fabricación de joyas, el contenido de Co no suele superar los 10%, siendo la aleación 95%Pt-5%Co (Tabla 5-6) la más común.

Tabla 5-6 95%Pt-5%Co Principales propiedades de la aleación

| Punto de fusión/°C | Densidad/ (g/cm3) | Dureza HV/(N/mm2) | Resistencia a la tracción/ MPa | Coordenadas de color | ||||

|---|---|---|---|---|---|---|---|---|

| Punto de fusión/°C | Densidad/ (g/cm3) | Estado recocido | Estado procesado | Estado recocido | Estado procesado | L* | a* | b* |

| 1765 | 20.8 | 135 | 270 | 275 | 475 | 86.6 | 0.5 | 4.5 |

95%Pt-5%Co La aleación presenta una ligera oxidación en la superficie durante el tratamiento térmico o la soldadura, por lo que es necesario protegerla. Debe enfriarse bajo alcohol de ácido bórico después de la soldadura, presentando un color naranja brillante, que puede eliminarse con ácido cítrico. Tenga en cuenta que el ácido bórico no debe utilizarse como protección antes de soldar. Dado que el ácido bórico se convierte en un contaminante a altas temperaturas, esta aleación no es fácil de soldar con un soplete de oxígeno-acetileno; lo mejor es utilizar un soldador de agua o láser.

95%Pt-5%Co La aleación sufre una transformación magnética por debajo de cierta temperatura, mostrando un ligero magnetismo. Debe tenerse especial cuidado durante su procesamiento, y no deben utilizarse imanes para separar las virutas de Pt-Co del serrín.

95%Pt-5%Co La aleación tiene un buen rendimiento de fundición, y la adición de Co como aditivo al Pt puede mejorar eficazmente la dureza de la aleación, dotándola de buenas propiedades mecánicas, facilitando su pulido y haciéndola adecuada para el trabajo artesanal, el estampado y el mecanizado. Al final, la aleación presenta un tenue color azul, que combina especialmente bien con los diamantes y se utiliza mucho como joya en Europa y Norteamérica.

3.1.4 Pt-Ru Aleación

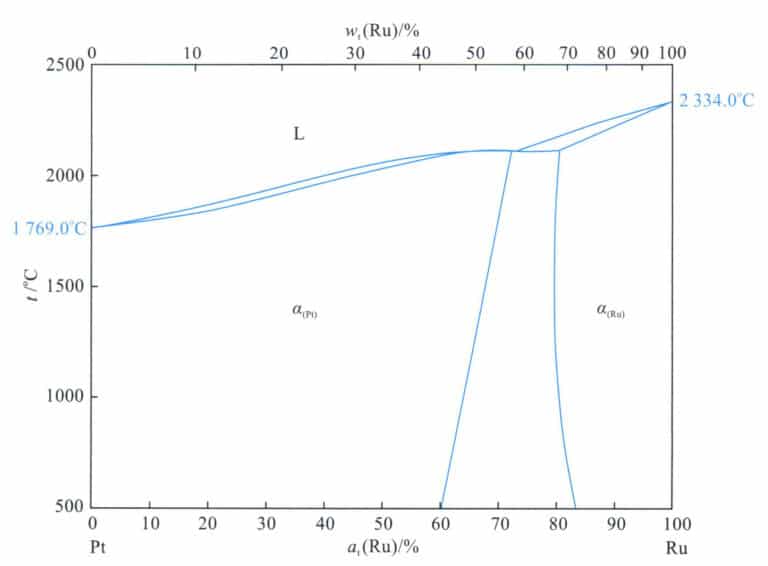

La estructura cristalina del platino es una estructura hexagonal compacta, intrínsecamente frágil y difícil de procesar. La adición de rutenio al platino puede formar una amplia solución sólida en el extremo rico en Pt (Figura 5-8), por lo que esta aleación no tiene efectos de fortalecimiento por envejecimiento. Sin embargo, el rutenio tiene un cierto efecto de refuerzo de la solución sólida, y es un refinador de grano, por lo que su adición puede refinar la microestructura de la aleación; así, la aleación Pt-Ru tiene buena resistencia y dureza. 95%Pt-5%Ru En la Tabla 5-7 se muestran las principales propiedades de la aleación. La adición de rutenio aumenta el punto de fusión de la aleación, Pt-Ru, y la aleación tiene un aspecto blanco plateado.

Tabla 5-7 95%Pt-5%RuPropiedades principales de la aleación

| Punto de fusión/°C | Densidad/ (g/cm3) | Dureza HV/(N/mm2) | Resistencia a la tracción/ MPa | Tasa de elongación/% | Coordenadas de color | ||||

|---|---|---|---|---|---|---|---|---|---|

| Punto de fusión/°C | Densidad/ (g/cm2) | Estado recocido | Estado procesado | Estado recocido | Estado procesado | Estado recocido | L* | a* | b* |

| 1795 | 20.67 | 125 ~ 135 | 230 | 415 | 760 | 25 | 84.2 | 0 | 4.1 |

La dureza de la aleación de Pt-Ru tras el recocido es de aproximadamente HV130, con un índice de endurecimiento por deformación estable, y puede alcanzar finalmente alrededor de HV230. La resistencia a la tracción de la aleación también es relativamente alta, lo que confiere a la aleación de Pt-Ru un buen rendimiento de procesamiento y pulido, haciéndola adecuada para fabricar anillos de tubo de Pt-Ru. La aleación de Pt-Ru también puede utilizarse para la fundición, pero en comparación con otras aleaciones de platino, no es la más adecuada para la fundición; el metal fundido tiene una gran tendencia a absorber gas, especialmente con una buena afinidad por el oxígeno, lo que provoca defectos como poros e inclusiones en las piezas fundidas. La fluidez del metal fundido podría ser mejor, lo que dificulta la formación de pequeñas piezas de joyería, con graves microcontracciones entre las dendritas, distribución desigual del tamaño de grano y granos columnares más gruesos en la superficie. Aumentar la temperatura de colada y la temperatura del molde ayuda a mejorar el rendimiento de llenado, pero debe utilizarse polvo de colada refractario con buena resistencia al calor. No se recomienda la fusión con llama de oxiacetileno, ya que el óxido de rutenio resultante RuO2 los humos son tóxicos.

La aleación Pt-Ru es una aleación de platino de uso común en Estados Unidos, desarrollada originalmente para artículos hechos a mano, y es una aleación de uso general, siendo 95%Pt-5%Ru la más común, que tiene un buen rendimiento de procesamiento, y se utiliza ampliamente en la fabricación de joyas de boda, gozando de gran popularidad en el mercado estadounidense. En Suiza, esta aleación también se utiliza habitualmente en la fabricación de relojes.

3.1.5 Aleación Pt-Pd

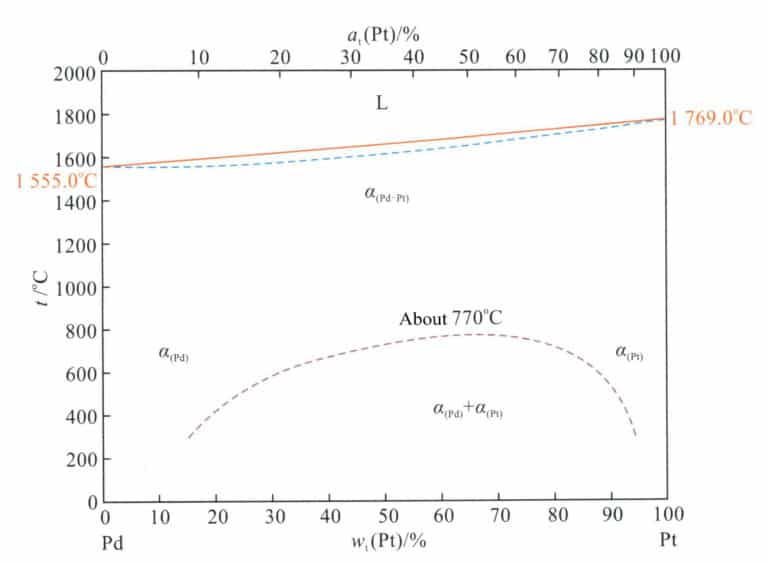

La figura 5-9 muestra que la aleación Pt-Pd es una solución sólida continua a altas temperaturas. Sufre una descomposición de fases al enfriarse lentamente por debajo de 770℃, formando dos soluciones sólidas inmiscibles: una fase rica en Pt y una fase rica en Pd.

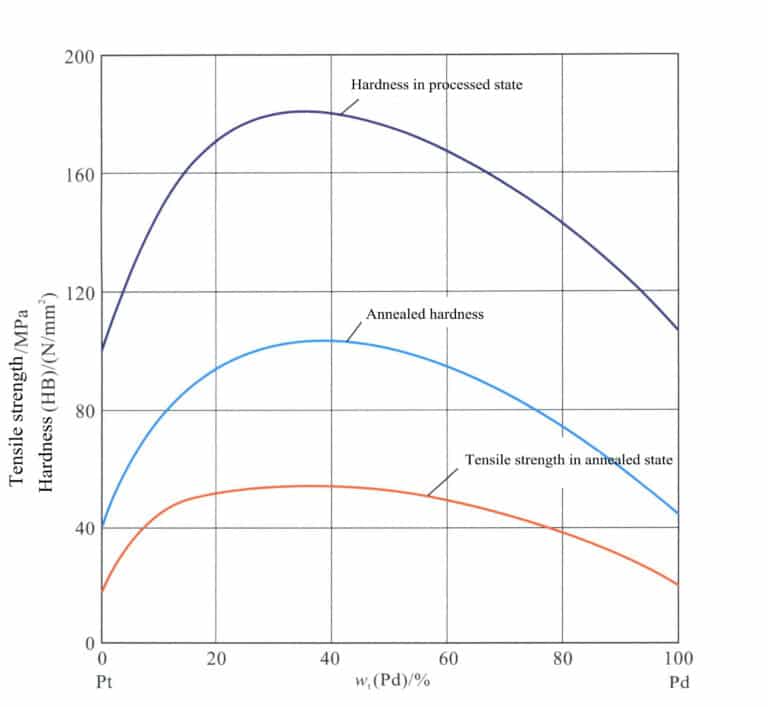

Pt-Pd La dureza de la aleación en estado recocido es muy baja, con un buen rendimiento de procesado. A medida que aumenta el contenido de Pd, la dureza y la resistencia de la aleación aumentan inicialmente con rapidez, alcanzando un pico, tras el cual nuevos aumentos del contenido de Pd provocan una disminución de la dureza y la resistencia (Figura 5-10).

Pt-Pd La aleación tiene una alta resistencia a la corrosión y a la oxidación, pero con el aumento del contenido de Pd, su resistencia a la corrosión y a la oxidación disminuye ligeramente. Pt-Pd, El rendimiento de fundición de la aleación es generalmente medio debido a que el Pd absorbe fácilmente los gases, por lo que es propenso a formar agujeros de alfiler en las piezas fundidas cuando se funde en la atmósfera; necesita fundirse en una atmósfera protectora. Pt-Pd La aleación se utiliza habitualmente en su color original. Existen tres tipos: 95%Pt-5%Pd, 90%Pt-10%Pd y 85%Pt-15%Pd, con las siguientes características e intervalos de aplicación.

(1) Aleación 95%Pt - 5%Pd:

Ampliamente utilizado en Japón, Hong Kong y Europa, adecuado para la fundición de piezas finas. La dureza en estado recocido es de aproximadamente HV70, densidad 20,98 g/cm.3, punto de fusión 1765℃.

(2) Aleación 90%Pt - 10%Pd:

Preferida como aleación de uso general en Japón y Hong Kong, puede fundirse, soldarse y soldarse fuerte, y es una de las aleaciones de platino más utilizadas en Asia. Tiene un color blanco grisáceo y la superficie suele estar rodiada. La dureza en estado recocido es de aproximadamente HV80, y la dureza en estado procesado es de aproximadamente HV140, similar a la aleación 95%Pt-5%Ir. La densidad es de 20,51 g/cm3El punto de fusión es de 1755℃, y la fluidez de la fundición es buena, pero las piezas fundidas suelen presentar defectos de contracción.

(3) Aleación 85%Pt - 15%Pd:

Utilizado para cadenas de procesamiento en Japón y Hong Kong, con una dureza recocida de aproximadamente HV90 y buena flexibilidad. Densidad 20,03 g/cm3, punto de fusión 1750℃.

En resumen, las aleaciones binarias de platino compuestas por distintos elementos de aleación presentan ciertas diferencias de rendimiento, y existen distintas adaptabilidades para diversas técnicas de procesamiento en la producción de joyas, como se detalla en la Tabla 5-8.

Tabla 5-8 Aplicaciones comunes de las series de aleaciones de platino

| Tipo de aleación | Soldadura | Arrasando | Presión hidráulica | Estampación | Fundición de precisión | Forja | Incrustación | Fabricación de cadenas | Accesorios | Montar |

|---|---|---|---|---|---|---|---|---|---|---|

| Aleación Pt-Co | ● | ● | ● | ● | ●●● | ● | ● | ● | ● | ● |

| Aleación Pt-Cu | ●●● | ●●● | ●●● | ●●● | ●● | ●● | ●● | ●●● | ● | ●●● |

| Aleación Pt-Pd | ●● | ●●● | ●●● | ●●● | ● | ●● | ●●● | ●● | ●● | ●●● |

| Aleación Pt-Rh | ●● | ●● | ●● | ●● | ● | ●● | ●● | ●● | ●● | ●● |

| Aleación de Pt-Ru | ●● | ● | ●● | ●● | ● | ●● | ● | ●● | ●● | ● |

| Aleación de Pt-Ir | ●●● | ●●● | ●● | ●● | ●● | ● | ● | ●●● | ●● | ●●● |

| Aleación Pt-W | ●●● | ●●● | ●● | ●●● | ● | ● | ● | ●● | ●●● | ●●● |

Nota: ●Representa recomendado; ●● representa aceptable; ●●●representa dificultades.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

3.2 Aleaciones ternarias o cuaternarias de platino

En muchas aplicaciones, todavía es necesario mejorar la dureza de las aleaciones binarias de platino, así como su rendimiento en el proceso, lo que provoca problemas durante la producción y el uso del producto. Por lo tanto, se han desarrollado muchas aleaciones de platino ternarias o cuaternarias basadas en aleaciones binarias, como la serie de aleaciones Pt-Pd-Me, la serie de aleaciones Pt-Ir-Me, la serie de aleaciones Pt-Ru-Me, la serie de aleaciones Pt-Co-Cu, etc. Tomando como ejemplo la serie de aleaciones Pt-Pd-Me, ésta se basa en la aleación binaria Pt-Pd, añadiendo uno o varios otros elementos de aleación.

Las aleaciones de platino se componen de elementos de aleación. Debido a la bajísima dureza de la aleación Pt-Pd y a su rendimiento medio en fundición, la adición de elementos como Cu, Co y Ru puede mejorar eficazmente el rendimiento global de la aleación.

3.2.1 Aleación Pt-Pd-Cu

La adición de una pequeña cantidad de Cu a la aleación Pt-Pd puede mejorar la dureza y la resistencia al desgaste al tiempo que reduce el coste de la aleación. Un contenido excesivo de Cu puede afectar al color, la corrosión y la resistencia a la oxidación de la aleación, y la superficie es propensa a oscurecerse debido a la oxidación durante la fundición, el tratamiento térmico, la soldadura y otras operaciones. Por lo tanto, la adición de Cu se controla generalmente para que sea de 3%- 5%, punto en el que el color de la aleación no se ve afectado por el cobre, y la película de óxido de cobre que se forma en la superficie durante el procesamiento en caliente puede eliminarse sumergiéndola en ácido sulfúrico diluido. Las prestaciones de transformación y la dureza de la aleación Pt-Pd-Cu mejoran. A medida que aumenta el contenido de cobre, aumenta la dureza de la aleación, especialmente cuando se utiliza en forma procesada, lo que la hace adecuada para fabricar artículos decorativos duros como collares, pulseras, broches, pendientes y colgantes, que son relativamente fáciles de pulir. El rendimiento de la aleación de Pt en fundición suele ser medio, y es propensa a la absorción de gases y a la oxidación cuando se funde en la atmósfera. La aleación es relativamente quebradiza y debe fundirse en atmósfera inerte o al vacío. Esta aleación se utiliza mucho en China y Japón.

3.2.2 Aleación Pt-Pd-Ru

La adición de Ru a la aleación Pt-Pd puede mejorar su dureza y resistencia al desgaste y, en cierta medida, mejorar su rendimiento en fundición. La aleación presenta una buena resistencia a la corrosión. La aleación tiene buena flexibilidad y puede utilizarse como aleación de uso general para diferentes procesos de conformado.

3.2.3 Aleación Pt-Pd-Co

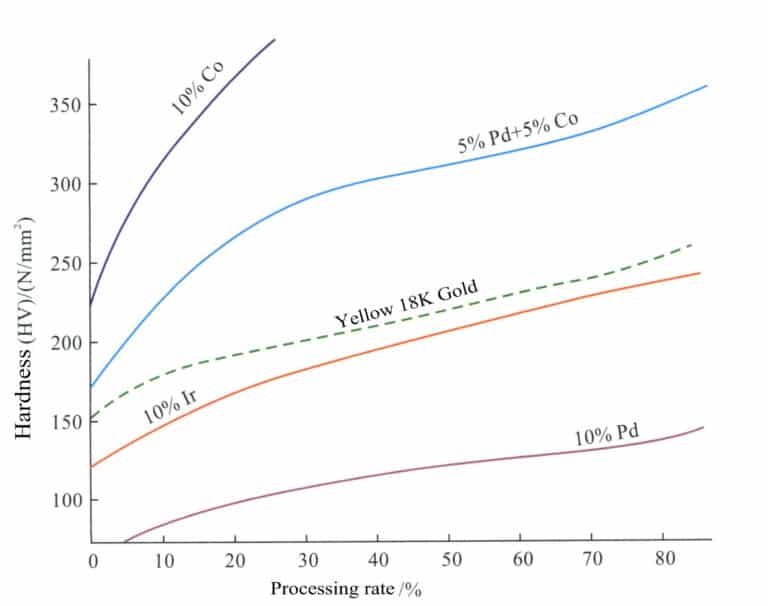

La adición de Co puede mejorar el rendimiento de fundición y el rendimiento de procesado de la aleación Pt-Pd, aumentar la dureza, la resistencia y la resistencia al desgaste de la aleación, y mejorar el nivel de endurecimiento por deformación de la aleación (Figura 5-11). Tras añadir Co al Pt900 con 5%, el nivel de endurecimiento por deformación de la aleación es significativamente superior al de la aleación 90%Pt-10%Pd y al de la aleación 90%Pt-10%Ir, y también significativamente superior al del oro de 18 K. Por lo tanto, la aleación Pt-Pd-Co se convierte a menudo en ornamentos duros en estado procesado. Dado que el Co se oxida fácilmente, puede formarse fácilmente una película de cobalto oxidado en la superficie de la aleación durante el recocido o la soldadura en la atmósfera. Por lo tanto, el contenido de Co añadido a la aleación está generalmente dentro de 5%. La aleación Pt-Pd-Co puede utilizarse como aleación de uso general, adecuada para la fundición y el procesamiento en frío.

Las principales propiedades y aplicaciones de los distintos elementos de aleación y los diferentes grados de aleaciones ternarias de platino se muestran en la Tabla

Tabla 5-9 Principales propiedades y aplicaciones de las aleaciones ternarias de platino

| Aleación | Punto de fusión /℃ | Densidad / (g/cm3) | Recocido Dureza HV/(N/mm2) | Resistencia a la tracción en estado recocido Resistencia /MPa | Aplicación | Principal ámbito de aplicación |

|---|---|---|---|---|---|---|

| 90%Pt-7%Pd-3%Cu | 1740 | 20.7 | 100 | 300 ~ 320 | Aplicaciones generales, piezas mecanizadas | Japón, China |

| 90%Pt-5%Pd-5%Cu | 1730 | 20.5 | 120 | 340 ~ 360 | Piezas mecanizadas | Japón, China |

| 85%Pt-10%Pd-5%Cu | 1750 | 20.3 | 130 | 350 ~ 370 | Piezas mecanizadas | Japón |

| 95%Pt-7%Pd-3%Co | 1740 | 20.4 | 125 | 350 ~ 370 | Aplicación general | Japón, China |

| 85%Pt-10%Pd-5%Co | 1710 | 19.9 | 145 | 500 ~ 520 | Piezas de fundición, piezas mecanizadas | Japón |

| 85%Pt-12%Pd-3%Co | 1730 | 20.1 | 135 | 370 ~ 390 | Piezas de fundición, piezas mecanizadas | Japón |

| 80%Pt-15%Pd-5%Co | 1730 | 19.9 | 150 | - | Piezas decorativas duras | Japón |

| 95%Pt-3%Co-2%Cu | 1765 | 20.4 | 115 | 370 | Piezas de fundición, piezas mecanizadas | China |

4. Problemas comunes en la producción de joyas de aleación de platino

Debido a las propiedades especiales de los materiales de aleación de platino, la fundición de joyas de platino tiene características como la alta temperatura de fusión, el corto tiempo de retención en estado líquido y la fácil contaminación del líquido metálico, lo que puede provocar fácilmente defectos de fundición; la dureza de las joyas de platino es relativamente baja, mientras que su tenacidad es alta, lo que hace que su producción sea mucho más difícil que la de las joyas de oro y plata.

4.1 Crisol de fusión

El platino tiene un punto de fusión elevado, lo que plantea grandes exigencias a la resistencia térmica, la estabilidad térmica y la reactividad química del crisol de fusión. El crisol utilizado para fundir platino debe tener las siguientes propiedades para garantizar la calidad metalúrgica y la estabilidad de la producción.

(1) Alto punto de fusión y refractariedad. Debe soportar las altas temperaturas del platino fundido sin fundirse ni reblandecerse.

(2) Buena resistencia al choque térmico. Puede soportar la rápida alternancia de calentamiento y enfriamiento durante la fusión por calentamiento por inducción y la fundición sin agrietarse por choque térmico.

(3) Buena inercia química. Es resistente a la erosión por líquidos metálicos a altas temperaturas, no reacciona químicamente con el metal fundido y no se erosiona ni perfora con el metal fundido.

(4) Resistencia mecánica suficiente. Puede resistir el impacto de la alimentación de la carga metálica y las fuerzas externas de la fundición centrífuga, por lo que es menos propenso a agrietarse o desconcharse.

Los crisoles de grafito se utilizan habitualmente para fundir metales no férreos y son el material preferido para fundir aleaciones de oro y plata. Sin embargo, como el platino puede disolver una gran cantidad de carbono en estado fundido y, al solidificarse, el carbono precipita en forma de grafito fibroso o escamoso en los límites de grano, lo que provoca la fractura frágil del platino, éste no es apto para fundirse en crisoles de grafito y sólo puede utilizar crisoles de óxido.

La gama de materiales de los crisoles de óxido es bastante amplia, pero sólo algunos tipos de crisoles de óxido son adecuados para fundir platino. Por ejemplo, materiales como la alúmina, el óxido de plomo y el óxido de magnesio tienen temperaturas de fusión muy altas (alúmina 2050℃, magnesio 2800℃, óxido de circonio 2680℃ ), lo que los convierte en materiales de crisol de uso común; sin embargo, su resistencia al choque térmico es escasa, y son propensos a agrietarse y a fallar prematuramente cuando se utilizan en la fundición de joyas de platino.

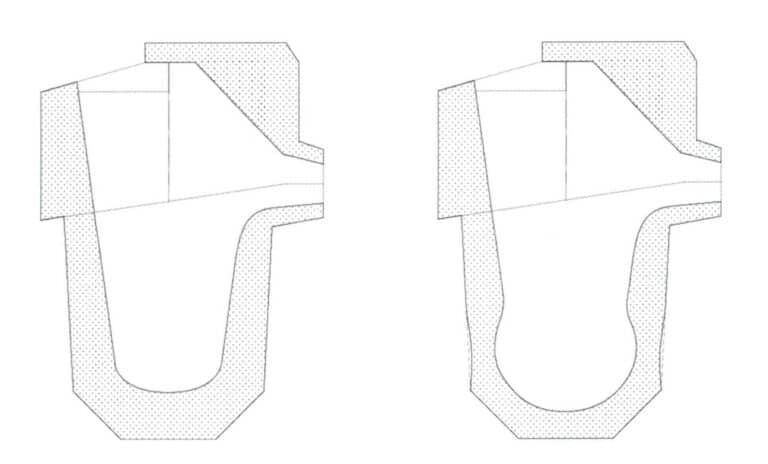

En la actualidad, los crisoles de cuarzo se utilizan principalmente para la fundición de joyas de platino. Los crisoles de cuarzo tienen una buena resistencia al choque térmico y, en general, pueden soportar el enfriamiento y calentamiento rápidos durante el colado por inducción. Sin embargo, también tienen un problema destacado: su refractariedad debe mejorarse para soportar las altas temperaturas durante la fundición del platino. A medida que aumenta el número de usos, el grosor de las paredes laterales y del fondo del crisol sigue disminuyendo, lo que aumenta el volumen útil. Al mismo tiempo, el diámetro exterior de la zona de fusión del crisol disminuye ligeramente (Figura 5-12). Especialmente cuando las materias primas no reciben tratamiento de prealeación y se funden directamente en el crisol, se suelen adoptar temperaturas de fusión más elevadas y tiempos de fusión más largos para promover una composición uniforme, lo que provoca un aumento de la probabilidad de erosión del crisol y deteriora la calidad metalúrgica del metal fundido.

La tabla 5-10 muestra las dimensiones y el volumen del crisol tras diferentes recuentos de uso. Por lo tanto, los crisoles de cuarzo actuales no cumplen adecuadamente los requisitos de fundición para la joyería de platino de alta calidad, y es necesario desarrollar materiales para crisoles que se ajusten mejor a la resistencia al choque térmico y a la refractariedad.

Tabla 5-10 Cambios en el espesor de las paredes y el volumen efectivo de los crisoles de cuarzo tras la fusión del platino

| Recuento/tiempos del horno de fusión | Espesor de la pared lateral en la línea de escoria /mm | Espesor del fondo del crisol /mm | Variación del diámetro exterior de la zona de fusión /mm | Volumen efectivo /mL |

|---|---|---|---|---|

| 0 | 8.1 | 12.9 | 0 | 35.85 |

| 4 | 7.0 | 11.6 | 0.14 | 36.94 |

| 10 | 4.6 | 9.1 | 0.44 | 39.48 |

4.2 Materiales de fundición

La temperatura de fundición del platino es alta, la densidad relativa del metal fundido es grande, y a menudo se utiliza la fundición centrífuga, junto con los materiales de fundición empleados. Los materiales deben cumplir requisitos de rendimiento como alta resistencia al calor, buena estabilidad térmica, baja reactividad con el metal fundido, alta resistencia del molde y cierta permeabilidad. Para la fundición de precisión de joyas de oro y plata, se utilizan generalmente materiales de molde de yeso, que son muy convenientes ya que la lechada puede solidificarse rápidamente y limpiarse fácilmente después de la fundición. Sin embargo, para la fundición de joyas de platino, los materiales de molde de yeso no son adecuados porque el yeso tiene poca estabilidad térmica y sufrirá una descomposición térmica a 1200℃, y la resistencia de los moldes de yeso es relativamente baja. La temperatura de vertido del metal fundido durante la fundición de platino es a menudo superior a 1850℃. Si se utilizan materiales de molde de yeso, las piezas fundidas sufrirán graves defectos como porosidad y agujeros de arena.

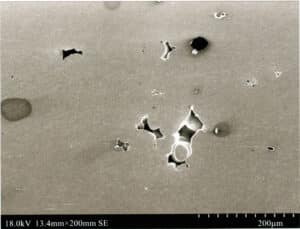

Por lo tanto, durante la fundición de platino, deben adoptarse materiales de moldeo que utilicen fosfatos y sol de sílice como aglutinantes, ya que su resistencia a altas temperaturas es mucho mayor que la de los moldes de yeso, y tienen una mejor estabilidad térmica, lo que es beneficioso para obtener piezas fundidas con una mejor calidad superficial. Sin embargo, la lechada fabricada con estos materiales para moldes no se auto solidifica rápidamente como la lechada de polvo de colada de yeso, sino que requiere una deshidratación lenta para alcanzar la resistencia inicial en húmedo. De lo contrario, el molde puede agrietarse durante la cocción, provocando defectos como rebabas y agujeros de arena en las piezas fundidas (Figura 5-13). La resistencia de los moldes aglomerados con soles de fosfato y sílice es muy alta, con poca flexibilidad, y son propensos a agrietarse debido a la escasa plasticidad de la aleación de platino en el estado de colada. La resistencia residual del molde es muy alta, lo que dificulta la limpieza de las piezas fundidas.

4.3 Defectos de fundición

Durante la fundición de joyas de platino, es probable que se produzcan defectos como porosidad, contracción e inclusiones. La figura 5-14 muestra defectos de porosidad en un anillo de platino Pt950 fundido. La aparición de porosidad está estrechamente relacionada con las propiedades de la aleación y el proceso de fundición y colado. Las aleaciones de platino tienen una fuerte tendencia a absorber gas, y cuando la aleación se funde en una atmósfera con vacío insuficiente o en condiciones atmosféricas, puede dar lugar a defectos.

A altas temperaturas, el metal fundido es propenso a absorber gases; cuanto mayor sea la temperatura del metal fundido, más grave será la absorción de gases. Cuando el metal fundido se vierte en el molde, se enfría rápidamente, y la solubilidad de los gases en el metal fundido disminuye bruscamente. Los gases que no pueden disolverse se precipitan, y si los gases precipitados no pueden expulsarse a tiempo, quedarán atrapados en la superficie o en el interior de la pieza fundida, formando poros. Las aleaciones de platino tienen una alta temperatura de fusión y muestran cierta tendencia a absorber gases, pero los distintos tipos de aleaciones tienen tendencias diferentes. Bajo el mismo grado de recalentamiento, la tendencia a la absorción de gases de la aleación Pt-Pd es generalmente mayor que la de otras aleaciones. Si en la fundición aparecen con frecuencia poros de gas, es aconsejable elegir una aleación con menor tendencia a la absorción de gases y reforzar la protección durante la fusión para reducir la absorción de gases.

La figura 5-15 muestra los defectos de microcontracción que se produjeron durante la fundición del anillo Pt900, que es un problema habitual en la fundición de joyas de platino. Los defectos de contracción empeoran significativamente la calidad del pulido de la superficie de la joya, y la contracción severa también puede afectar a la calidad general, a las propiedades mecánicas de la joya. La razón radica en el alto punto de fusión de las aleaciones de platino y la alta viscosidad del metal fundido, que crea una importante resistencia al flujo. Después de verter el metal fundido en el molde, se enfría rápidamente y el tiempo que permanece en estado líquido es corto. Cuando la fundición sufre una contracción por solidificación, si el metal fundido no puede superar la resistencia al flujo para llegar a las zonas que necesitan ser suplementadas, acabará dejando defectos de contracción en la fundición. Cuanto más amplio sea el intervalo de cristalización de la aleación de platino, más desarrolladas estarán las dendritas formadas durante la solidificación, lo que facilitará el aislamiento del metal fundido en pequeñas regiones líquidas durante el proceso de solidificación. Cuando estas regiones líquidas sufren una contracción durante la solidificación, les resulta difícil recibir un aporte externo de metal fundido, lo que provoca una contracción microscópica. Por lo tanto, las piezas fundidas de joyería de platino son propensas a los defectos de contracción, y durante la fundición, es aconsejable elegir aleaciones de platino con mejor fluidez e intervalos de cristalización más pequeños, y el tamaño de los canales de colada debe ser generalmente mayor que el de la joyería de oro y plata.

4.4 Pulido del platino

En la producción de joyas de platino, las dificultades de pulido de la superficie son un problema muy común estrechamente relacionado con las propiedades del platino. La joyería nacional con incrustaciones de platino utiliza principalmente Pt950, que tiene una dureza inferior. Las piezas en bruto de fundición suelen tener una densidad insuficiente, con defectos como agujeros de aire y encogimiento, lo que facilita que se produzcan arañazos durante el pulido. Tras el pulido, la superficie es propensa a abolladuras y arañazos debido a su baja dureza.

Por lo tanto, en la producción, se deben realizar esfuerzos para mejorar la dureza de las aleaciones de platino mediante el fortalecimiento de la solución sólida, el fortalecimiento del grano fino, el fortalecimiento por envejecimiento y el fortalecimiento por deformación, y se deben tomar medidas para mejorar la calidad de las piezas en bruto de joyería y aumentar su densidad. Durante el proceso de rectificado, es importante evaluar correctamente el estado de los defectos superficiales y elegir las medidas correctoras adecuadas. Utilice papel de lija cada vez más fino para rectificar repetidamente la superficie hasta que los arañazos finales sean muy pequeños, casi invisibles. Durante el pulido, evite el sobrecalentamiento; de lo contrario, el medio de pulido puede adherirse fácilmente a la superficie de la pieza y mezclarse con el siguiente medio de pulido más fino, provocando una contaminación cruzada.

Sección III Joyería con paladio y sus aleaciones Materiales

1. Joyas de paladio

1.1 Historia de la joyería con paladio

El paladio, un metal precioso blanco poco común, ya se utilizaba en joyería en la década de 1940. Durante la Segunda Guerra Mundial, el platino dejó de utilizarse con fines civiles, ya que el gobierno lo designó reserva estratégica. Algunas marcas de joyería de renombre, como Tiffany & Co. en Estados Unidos, habían optado por utilizar paladio en lugar de platino para la fabricación de joyas. Sin embargo, el paladio no se generalizó en la industria joyera después de la guerra. La razón es que, aunque el precio del platino seguía siendo relativamente aceptable en aquella época, las especiales propiedades físicas del paladio aumentaban la dificultad de su proceso de producción. Por ello, el paladio siempre ha desempeñado un "papel secundario" en la fabricación de joyas. En las primeras joyas de platino de Japón y China, la aleación, comúnmente conocida como relleno utilizado, era el paladio, por lo que existía cierta aplicación del paladio en la industria de la joyería. La aplicación generalizada del paladio en joyería se originó realmente en China. A finales de 2003, cuando los precios del platino eran altos, China comenzó a promover enérgicamente el uso del paladio para la fabricación de joyas. Las joyas de paladio se convirtieron rápidamente en un nuevo favorito en el mercado de la joyería, y muchas joyerías instalaron mostradores dedicados a las joyas de paladio, lo que condujo a un rápido desarrollo del mercado de la joyería de paladio, convirtiendo a China en el mayor consumidor mundial de joyas de paladio. Mientras tanto, Estados Unidos, Japón y Europa también han desarrollado la joyería con paladio, y muchos joyeros de renombre internacional y diseñadores de joyas de moda de primera línea ven, en general, amplias perspectivas de desarrollo para la joyería con paladio. Las marcas de renombre internacional también empezaron a centrarse en las joyas de paladio, aprovechando al máximo su brillo único y su fuerte plasticidad para crear una joya moderna y elegante tras otra.

Sin embargo, en comparación con las joyas de platino, la estabilidad química de las joyas de paladio es relativamente pobre. Después de llevar joyas de paladio durante un tiempo, tienden a perder brillo. Además, la menor densidad de las joyas de paladio les confiere un tacto ligero y ligero, lo que resulta en una textura más pobre. La dificultad de procesamiento es mayor que la del platino; durante la fusión, es propenso a volar y tiene un alto índice de pérdidas. Es probable que los productos presenten problemas como porosidad, rotura y decoloración durante la soldadura, lo que exige mucho en todos los aspectos de la producción. El nivel técnico de las tiendas de oro ordinarias y de las fábricas de procesamiento de joyas suele ser insuficiente para procesar paladio, lo que hace que la mayoría de las tiendas de oro no estén dispuestas a recomprar joyas de paladio. Esto ha provocado que el mercado nacional de joyas de paladio se encuentre con un cuello de botella en su desarrollo tras un breve periodo de gloria, especialmente en los últimos años, ya que el precio del paladio se ha disparado debido al aumento de la demanda en el mercado medioambiental, superando significativamente al del platino, lo que ha dificultado aún más el desarrollo de las joyas de paladio.

1.2 Marcado de pureza de las joyas de paladio

La joyería de paladio puro es el grado más alto de joyería, con un grado teórico de 1000‰. El paladio puro es un material blando y, por lo general, sólo puede utilizarse para fabricar joyas de oro liso sin piedras preciosas incrustadas, como anillos, collares, pendientes, etc. Si se van a engarzar piedras preciosas, hay que añadir al paladio una pequeña cantidad de otros metales, como iridio, rutenio o cobre, para aumentar la dureza y tenacidad del paladio puro. Por lo tanto, en función de su composición, la mayoría de las joyas de paladio se fabrican con aleaciones de paladio, que pueden dividirse en paladio de alto grado y paladio de bajo grado. El paladio de alto grado suele tener un contenido de paladio superior a 80%, siendo las aleaciones que contienen 95% las más utilizadas; el paladio de bajo grado suele tener un contenido de paladio no superior a 50%.

Para garantizar la pureza del paladio en cada pieza de joyería, cada joya de paladio debe llevar una etiqueta de pureza Pd. La mayoría de los países del mundo expresan la calidad de las joyas de aleación de paladio en términos de milésimas, como Pd850, Pd900, Pd950 y Pd990, que representan la pureza del Pd en la joya como 850‰, 900‰, 950‰ y 990‰ respectivamente.

2. Materiales de joyería de aleación de paladio

2.1 Paladio puro

La reflectividad media del paladio a la luz visible es de aproximadamente 62,8%, inferior a la de la plata y el platino, y tiene un aspecto blanco grisáceo. El paladio tiene la menor resistencia a la corrosión de todos los metales del grupo del platino, pero sigue siendo mejor que la plata. En un entorno atmosférico normal, el paladio presenta una buena resistencia a la corrosión y propiedades antimanchas. La densidad del paladio es de 12,02 g/cm3clasificado como metal precioso ligero, y en comparación con el oro y el platino, las joyas de paladio del mismo volumen son más ligeras. Por el contrario, las joyas de paladio del mismo peso parecen tener un volumen mayor.

El paladio puro en estado recocido tiene una dureza de aproximadamente HV42, una resistencia a la tracción de aproximadamente 190 MPa, y un alargamiento de 35%-40%, mostrando un buen rendimiento de procesamiento. Cuando la deformación es de 50%, la dureza aumenta hasta HV110, y la resistencia a la tracción es de unos 350 MPa. El índice de endurecimiento por deformación del paladio es superior al del platino.

2.2 Aleación de paladio para decoración

Debido a la escasa resistencia y dureza del paladio puro, se deforma y desgasta con facilidad para fabricar joyas. Por lo tanto, a menudo requiere un tratamiento de refuerzo en la producción real. Las aleaciones de paladio de alta calidad sólo pueden contener una pequeña cantidad o trazas de elementos de aleación, que deberían tener elevados efectos endurecedores o fortalecedores. Los efectos fortalecedores de los diferentes elementos de aleación en el paladio varían enormemente (Figura 5-16), entre los cuales los elementos con mejores efectos endurecedores y fortalecedores incluyen Ru, Ni-Ir, Cu y otros.

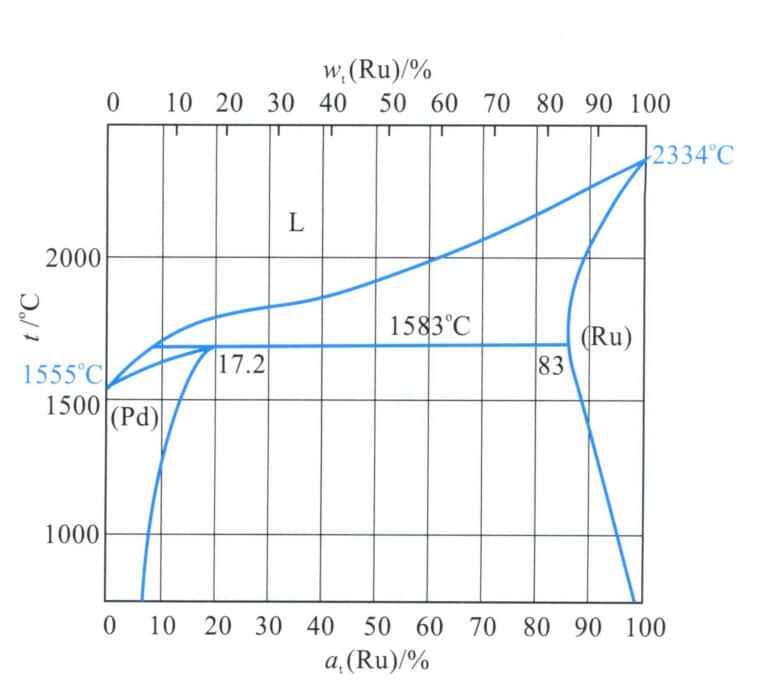

2.2.1 Aleación Pd-Ru

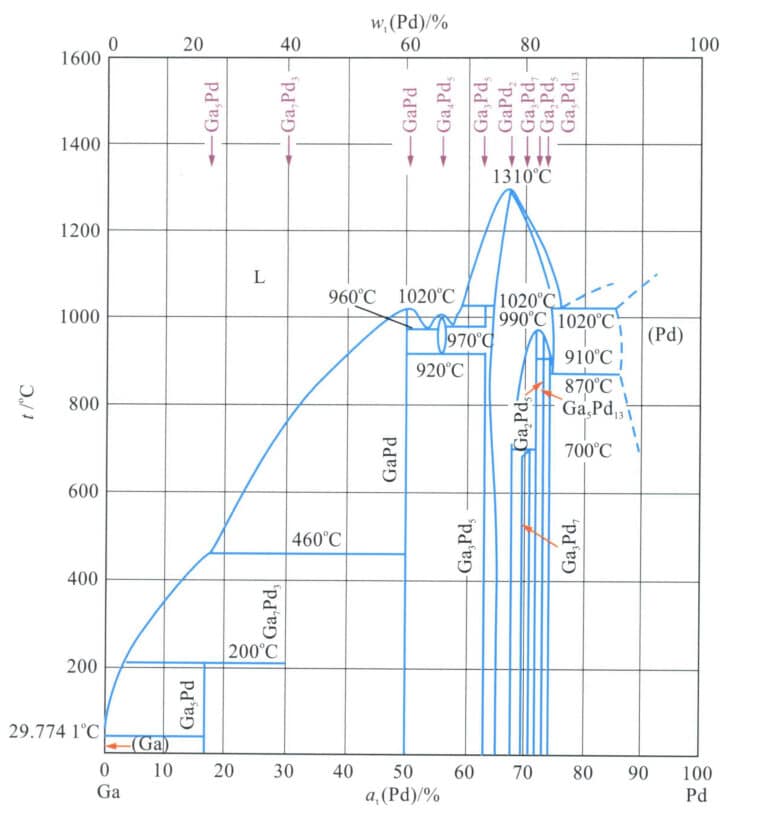

En la Figura 5-17 se muestra el diagrama de fases de la aleación binaria. Esta aleación pertenece al sistema peritéctico, siendo la solubilidad máxima del rutenio en el paladio de 17,2%(at) y la temperatura de reacción peritéctica es de 1583℃, Pd-Ru. La aleación es una única solución sólida a altas temperaturas. A medida que disminuye la temperatura, disminuye la solubilidad del rutenio en el paladio, lo que conduce a la precipitación de una fase rica en rutenio a cierta temperatura, que aumenta la resistencia de la aleación.

Entre los elementos de aleación comúnmente utilizados, el rutenio tiene el mayor efecto de refuerzo sobre el paladio, y la aleación presenta un alto índice de endurecimiento por deformación. Con el aumento del contenido de Ru, la dureza y la resistencia de la aleación Pd-Ru en solución sólida aumentan significativamente, y la velocidad de endurecimiento por deformación de la aleación aumenta. Las aleaciones con menor contenido de rutenio, como la Pd-Ru, tienen un buen comportamiento de transformación, pero cuando el contenido de rutenio supera 12% (wt), el rendimiento de procesamiento de la aleación se deteriora. Por lo tanto, la aleación Pd-Ru utilizada para joyería suele tener un menor contenido de rutenio, siendo 95%Pd-5%Ru la más común. Las propiedades de esta aleación se muestran en la Tabla 5-11. La adición de rutenio puede mejorar la reflectividad del paladio a la luz visible, haciéndolo parecer más blanco; también puede mejorar la resistencia a la corrosión del paladio.

Tabla5-11 95%Pd-5%Ru Propiedades principales de la aleación

| Punto de fusión/°C | Densidad/ (g/cm3) | Color | Dureza HV/(N/mm2) | Resistencia a la tracción/ MPa | |||

|---|---|---|---|---|---|---|---|

| Punto de fusión/°C | Densidad/ (g/cm3) | Color | Solución sólida | Estado de envejecimiento de la solución sólida | Estado procesado (50%) | Solución sólida | Estado procesado (50%) |

| 1590 | 12 | Blanco plateado | 100 | 160 | 180 | 420 | 650 |

El 95%Pd-5%Ru puede transformarse en perfiles y luego convertirse en joyas u otros artículos decorativos mediante estampación, mecanizado y otros métodos; también puede fundirse directamente en piezas brutas de joyería mediante el método de fundición a la cera perdida y luego convertirse en ornamentos mediante el fraguado de moldes.

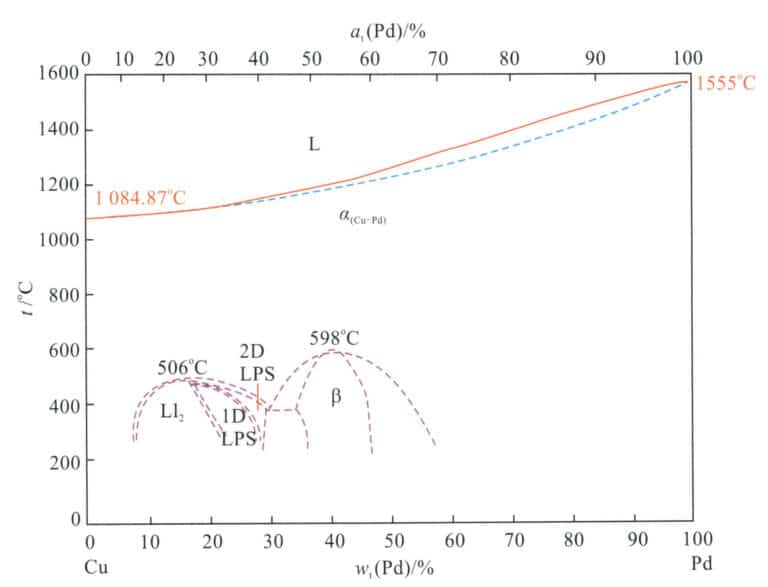

2.2.2 Aleación Pd-Cu

En la Figura 5-18 se muestra el diagrama de fases de la aleación binaria de Pd-Cu. La aleación es una solución sólida continua en la región de alta temperatura. A medida que la temperatura disminuye por debajo de 598℃, dentro del rango de composición de contenido decreciente de paladio, la aleación Pd-Cu sufre una transformación de orden, formando diferentes fases ordenadas que mejoran la dureza de la aleación. Dado que el contenido de cobre afectará al color y a la resistencia a la corrosión de la aleación después de alcanzar un cierto nivel, el contenido de cobre en las aleaciones decorativas de Pd-Cu se mantiene generalmente dentro de 10%, que está lejos de la zona de transformación de ordenación, y la estructura de la aleación es una única fase de solución sólida. Tanto el cobre como el paladio tienen una estructura cúbica centrada en la cara, y su diferencia de radio atómico no es significativa, por lo que el efecto de refuerzo del cobre en el paladio no es muy pronunciado.

Nota: Ll2 significa Cu3fase ordenada tipo Pd; significa fase ordenada tipo CuPd; 1D LPS significa estructura de dominio de fase inversa unidimensional; 2D LPS significa estructura de fase inversa bidimensional; 506℃ significa temperatura de inicio de la fase Ll2-598℃ representa la temperatura de inicio de la transición de fase β-ordenada.

En el sistema de aleaciones Pd-Cu, la aleación 95%Pd-5%Cu es la más utilizada, y sus principales propiedades se muestran en la Tabla 5-12.

Tabla 5-12 Principales propiedades de la aleación 95% Pd-5% Cu

| Punto de fusión/°C | Densidad/ (g/cm3) | Color | Dureza HV/(N/mm2) | Resistencia a la tracción/ MPa | Tasa de elongación /% | |||

|---|---|---|---|---|---|---|---|---|

| Punto de fusión/°C | Densidad/ (g/cm3) | Color | Solución sólida | Estado procesado (75%) | Solución sólida | Estado procesado (75%) | Solución sólida | |

| 1490 | 11.4 | Blanco plateado | 60 | 160 | 250 | 550 | 30 | |

El punto de fusión de la aleación 95%Pd-5%Cu es inferior al de la aleación Pd-Ru, y su intervalo de temperatura de cristalización es muy pequeño, lo que resulta beneficioso para el rendimiento de la fundición. Sin embargo, debido a la elevada tendencia del paladio a absorber gases, es probable que se produzcan defectos como la porosidad durante la fundición.

Debido a la menor dureza de la aleación Pd-Cu, la adición de una cantidad adecuada de elementos de aleación con un mayor efecto endurecedor, como Ni, Ga e In, puede mejorar aún más la dureza de la aleación.

La aleación 95%Pd-5%Cu puede transformarse en perfiles para fabricar joyas, y también puede convertirse en joyas mediante el proceso de fundición a la cera perdida. Las aleaciones binarias pueden utilizarse para fabricar joyas de oro liso, mientras que las aleaciones ternarias o multielemento que contienen elementos reforzantes pueden fabricar joyas con incrustaciones.

2.2.3 Aleación Pd-Ga

En la Figura 5-19 se muestra el diagrama de fases de la aleación binaria Pd-Ga. Aún no se ha establecido un diagrama de fases completo, pero se especula que cuando el contenido de Ga es bajo, se forma una solución sólida continua durante la solidificación. A medida que disminuye la temperatura, disminuye la solubilidad del galio en el paladio, lo que conduce a la precipitación de una fase que potencia el refuerzo por precipitación. Cuando el contenido de galio alcanza un determinado nivel, durante la solidificación se forman una serie de fases intermedias que hacen que la aleación sea dura y quebradiza. Por lo tanto, en los sistemas prácticos de aleación Pd-Ga, el contenido de galio no suele superar los 5%, y su efecto reforzante es significativamente mayor que el del cobre, mostrando un elevado efecto endurecedor.

El galio tiene un punto de fusión muy bajo, y su adición al paladio también reduce el punto de fusión de la aleación. La temperatura de fusión de la aleación 95%Pd-5%Ga es inferior a la de la aleación 95%Pd-5%Cu, pero el intervalo de cristalización de la aleación Pd-Ga es mayor que el de esta última. El galio tiene un punto de ebullición muy elevado, pero se oxida fácilmente en la atmósfera, por lo que se requiere protección al vacío o con gas inerte durante la fusión y la colada. El 95%Pd-5%Ga puede utilizarse como aleación general y fabricarse en joyería mediante perfiles de procesamiento o fundición a la cera perdida. Debido a su gran resistencia, puede utilizarse para crear joyas con incrustaciones.

Para mejorar aún más el rendimiento de la aleación durante la producción, se añaden elementos adicionales como In y Ag sobre la base de la aleación Pd-Ga, como la aleación 95%Pd-5%Ga/Ag desarrollada por la empresa estadounidense Hoover & Strong, que tiene una dureza de recocido de HV125 y un intervalo de cristalización de sólo 30℃, y la aleación 95%Pd-5%Ga/In desarrollada por la empresa italiana Legor, que tiene una dureza de recocido de HV103 y un intervalo de temperatura de cristalización de 50℃. Estas aleaciones tienen un buen rendimiento de fundición, una calidad de fundición relativamente buena y una reciclabilidad decente.

2.2.4 Aleación Pd-Ag

En la Figura 4-13 se muestra el diagrama de fases de la aleación binaria Ag-Pd. Esta aleación es infinitamente miscible en las fases líquida y sólida, formando una solución sólida continua. La adición de Ag al Pd disminuye el punto de fusión de la aleación y aumenta su blancura y brillo.

La aleación Pd-Ag tiene un buen rendimiento de fundición, lo que resulta beneficioso para la producción de joyas. Como se muestra en la Figura 5-16, la plata tiene un cierto efecto endurecedor sobre el paladio, pero el efecto no es prominente. Para la joyería de paladio de alta calidad, la resistencia y dureza de la aleación Pd-Ag dificultan el cumplimiento de los requisitos de producción. Por lo tanto, a esta aleación se le añaden elementos de aleación adicionales como Ru, Ni, Cu, Ga e In para desarrollar aleaciones ternarias o multielemento con mejores prestaciones de resistencia.

La Unión Soviética añadió en su día una pequeña cantidad de Ni a la aleación Pd-Ag para reforzarla, desarrollando la aleación 85%Pd-13%Ag-2%Ni, que es una solución sólida monofásica con un punto de fusión de unos 1450℃, una dureza recocida de unos HB100, y una buena resistencia a la corrosión y estabilidad química, junto con un buen rendimiento de procesado.

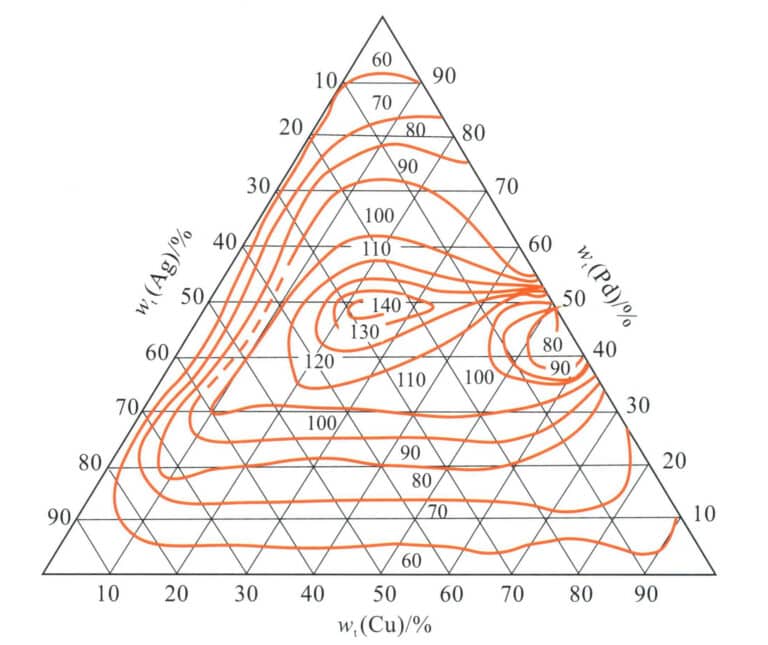

La adición de Cu a la aleación Pd-Ag puede mejorar su dureza hasta cierto punto. Aun así, en el caso de las aleaciones de paladio de alta calidad, el efecto de refuerzo combinado de Ag y Cu también es limitado (Figura 5-20).

3. Problemas comunes con las joyas de paladio

3.1 Problema de oscurecimiento

Después de llevar joyas de paladio durante algún tiempo, la superficie suele perder brillo. Esto se debe a las propiedades del propio paladio: El Pd tiene una estabilidad química relativamente pobre, su capa de electrones d no está llena y adsorbe fácilmente gases orgánicos. Bajo la acción catalítica del Pd, las sustancias orgánicas adsorbidas convierten los compuestos aromáticos en compuestos alifáticos o mezclas complejas, formando una película de polímero orgánico de color marrón oscuro en la superficie, presentando el llamado "efecto de polvo marrón." Para mejorar el rendimiento antidecoloración de las joyas de paladio, desde la perspectiva de los materiales y los procesos, es necesario añadir elementos de aleación para mejorar la resistencia a la contaminación orgánica en el Pd, como Ag, Au, Cu, Ni, Sn, etc. Además, la blancura de las propias aleaciones de paladio es insuficiente, por lo que normalmente es necesario recubrirlas con rodio en la superficie, lo que requiere mejoras en el proceso de recubrimiento con rodio para alargar la vida útil del recubrimiento. Durante su uso, también es importante reducir las fuentes de contaminación orgánica en el entorno y evitar utilizarlas o almacenarlas en atmósferas que contengan sustancias orgánicas como tolueno, éter y fenol.

3.2 Problemas del proceso de fundición

La mayoría de las joyas engastadas necesitan ser moldeadas mediante fundición, mientras que la dificultad de fundición de las joyas de paladio supera con creces a la de las joyas de oro y plata. Esto está relacionado con las propiedades de las aleaciones de paladio, que se manifiestan principalmente en los siguientes aspectos:

(1) Los crisoles de grafito no pueden utilizarse para fundir aleaciones de paladio, ya que también se encontrarán con el mismo problema de "envenenamiento por carbono" que el platino, y sólo pueden utilizarse crisoles de cuarzo, magnesia y otros materiales cerámicos.

(2) La aleación de paladio funde fuertemente y tiende a absorber gas. Durante la fusión, el metal fundido es propenso a salpicar, lo que da lugar a elevadas pérdidas, que suponen mayores exigencias para los equipos de fundición y los procesos de fusión.

(3) El punto de fusión de la aleación de paladio es relativamente alto, con temperaturas de fundición generalmente superiores a 1400℃, y la temperatura de fundición del paladio de alto grado puede llegar incluso a 1700℃. Por lo tanto, los moldes convencionales de yeso provocarán reacciones graves, y deben utilizarse moldes cerámicos con aglutinantes de fosfato.

3.3 Problemas de mantenimiento y reciclaje de las joyas de paladio

La fabricación artesanal de joyas de paladio es todo un reto, y los productos presentan inevitablemente diversos problemas que pueden quedar al descubierto durante su uso, como decoloración, defectos en los orificios expuestos, grietas o roturas. El mercado de la joyería aún no ha formado un canal completo de mantenimiento y servicio posventa. Las tiendas de oro ordinarias o las fábricas de joyas a menudo tienen dificultades para asumir las necesidades de mantenimiento o reciclaje de las joyas de paladio debido a las condiciones del hardware y las limitaciones técnicas, lo que sin duda causa problemas a los consumidores de joyas de paladio.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM