Métodos precisos para comprobar la pureza de las joyas de metales preciosos

Guía para comprobar el contenido en metales preciosos de las joyas

Índice

Sección ⅠPrincipios de comprobación de la pureza de las joyas de metales preciosos

La comprobación de la pureza de las joyas de metales preciosos existe desde la antigüedad. Nuestros antepasados se basaban principalmente en sus percepciones sensoriales y en las experiencias existentes para realizar pruebas que les permitieran determinar la pureza de las joyas de metales preciosos. Por ejemplo, observaban su color con los ojos, las pesaban con las manos y probaban su dureza mordiéndolas. Por supuesto, detrás de esto también hay un fundamento científico específico. Sin embargo, con el desarrollo de la ciencia y la tecnología, la invención y actualización continuas de instrumentos de prueba científicos han introducido algunas herramientas de prueba científicas modernas en las pruebas de pureza de las joyas de metales preciosos, especialmente en las pruebas comerciales.

La tecnología moderna de comprobación de la pureza de las joyas de metales preciosos se basa en instrumentos científicos caracterizados por su precisión, breve tiempo de comprobación, bajo coste y facilidad de manejo. Está evolucionando hacia métodos más rápidos, sencillos y precisos. Con el continuo avance de la ciencia y la tecnología, las técnicas y los métodos de prueba de la pureza de las joyas de metales preciosos serán cada vez más refinados.

A la hora de comprobar la pureza de una joya de metal precioso, en general deben seguirse los tres principios siguientes.

(1) Deben realizarse pruebas no destructivas en la medida de lo posible. Por lo tanto, a la hora de seleccionar los métodos de prueba, se deben elegir métodos que no dañen el aspecto de la joya de metal precioso. Si es realmente inevitable, debe obtenerse el consentimiento o la autorización del cliente.

(2) La detección debe mantener un cierto nivel de precisión. En otras palabras, la precisión de la detección debe estar dentro del intervalo estándar correspondiente.

(3) El coste de detección debe ser lo más bajo posible.

Los objetivos específicos para detectar la calidad de las joyas de metales preciosos incluyen principalmente dos aspectos: el primero es identificar la autenticidad de las joyas de metales preciosos; el segundo es determinar la calidad de las joyas de metales preciosos.

Sección II Métodos sencillos y comunes de detección de la calidad de las joyas de metales preciosos

Desde la antigüedad, la gente ha explorado un conjunto completo de métodos experimentales para identificar la calidad y autenticidad de los metales preciosos basándose en sus características. La correcta utilización de estos métodos permite identificar de forma eficaz, rápida y cualitativa la autenticidad y la calidad de las joyas de metales preciosos.

1. Método de observación del color

Los antiguos reconocían que existe cierta correspondencia entre el color del oro y su contenido. Hay un dicho en el folclore: "Cuatro sietes no son oro". "Siete verde" se refiere a un contenido de oro del 70% y de plata del 30%, donde el oro aparece amarillo verdoso; "Ocho amarillo" se refiere a un contenido de oro del 80% y de plata del 20%, donde el oro aparece amarillo dorado; "Nueve púrpura" se refiere a un contenido de oro del 90% y un contenido de plata del 10%, donde el oro aparece de color amarillo púrpura; "Diez rojo" se refiere a un contenido de oro cercano al 100% y un contenido de plata extremadamente bajo, que es oro rojo, oro fino u oro puro, donde el oro aparece de color amarillo rojizo. Este método tradicional de resumir la experiencia sólo es eficaz para juzgar el oro claro que contiene plata.

El oro puro, el oro fino, el oro rojo, el oro rojo puro, el oro 999 y el oro de 24 quilates presentan un ligero tono rojizo por encima del amarillo dorado. El color denominado "oro rojo" u "oro fino" en el folclore es este color del oro puro. Para el oro de 22 K, 18 K, 14 K, 10 K, 9K, 8K, el color de las joyas de oro refleja los tipos y proporciones de impurezas en el oro. En general, el color de la serie de oro claro que contiene plata tiende a ser amarillo, mientras que el color de la serie de oro mixto que contiene cobre tiende a ser rojo.

Juzgar la calidad del oro basándose en el color mostrado sólo puede ser una descripción cualitativa. Con el desarrollo de la ciencia y la tecnología modernas, el oro de diferentes calidades puede mostrar el mismo color, como hemos explicado antes. Utilizar este método para determinar la calidad del oro natural tiene cierta lógica.

En la joyería artesanal tradicional, las joyas de plata falsa suelen utilizar aluminio o aleaciones de aluminio, cobre blanco, estaño o aleaciones de estaño, que suelen tener un color gris apagado y poco brillo; las joyas de plata baja tienen un color ligeramente amarillo o gris y poco refinamiento; las joyas de plata alta son brillantes, de color blanco puro y tienen mejor lustre. En general, cuando la joya es una aleación de plata y cobre, la plata 85 tiene un aspecto ligeramente rojizo, la plata 75 tiene un aspecto amarillo rojizo, la plata 60 tiene un aspecto rojo y la plata 50 tiene un aspecto negro; cuando la joya es una aleación de plata y cobre blanco, la plata 80 tiene un aspecto blanco grisáceo y la plata 50 tiene un aspecto negro grisáceo; cuando la joya es una aleación de plata y latón, cuanto menor es el contenido de plata, más amarillento es el color de la joya. Por lo general, las joyas blancas puras y finamente elaboradas tienen una calidad superior al 90%. En comparación, las joyas blancas con gris y rojo y de elaboración tosca tienen una calidad de alrededor del 80%, y las joyas gris-negro o amarillo-rojo claro suelen tener una calidad inferior al 60%. Hay que tener en cuenta que las joyas de imitación de plata o de bajo contenido en plata de la artesanía moderna, cuando están chapadas en la superficie con plata o rodio, pueden tener colores, precisión y brillo superficial indistinguibles de las joyas de plata auténtica, lo que hace imposible evaluar visualmente la calidad de la joya.

La calidad del platino y la composición de los elementos de aleación difieren, lo que da lugar a diferentes colores visualizados: El platino de mayor calidad presenta un blanco azulado con un ligero color gris. El platino que contiene cierta cantidad de Cu o Au presenta un color blanco azulado con un ligero tono amarillo. El platino con mayor cantidad de Ag presenta un color blanco plateado. Las joyas de paladio suelen presentar un color blanco acero con un buen brillo metálico. Las imitaciones de joyas de platino o paladio suelen fabricarse con cobre blanco, aleaciones de níquel, aleaciones de sodio, etc., que son propensas a la oxidación y a la opacidad.

2. Método de ensayo de la piedra de toque

El método de la piedra de toque es la herramienta y el método más antiguos para identificar la autenticidad y la calidad del oro y la plata, con registros de su uso en civilizaciones antiguas de todo el mundo. Consiste en rayar las joyas examinadas y un patrón de oro (un conjunto de placas de oro con una calidad determinada, denominado patrón) en la piedra de toque. Comparando el color de los arañazos dejados en la piedra de toque, se puede determinar la autenticidad y la calidad de la joya. Este método de prueba se considera desde hace tiempo un método de detección relativamente preciso, fiable y rápido. Incluso hoy en día, muchas tiendas de reciclaje de oro y plata siguen utilizando con frecuencia este método para identificar rápidamente los materiales, lo que permite detectar tanto la calidad de las joyas de oro como la de las joyas de plata.

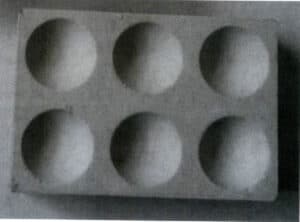

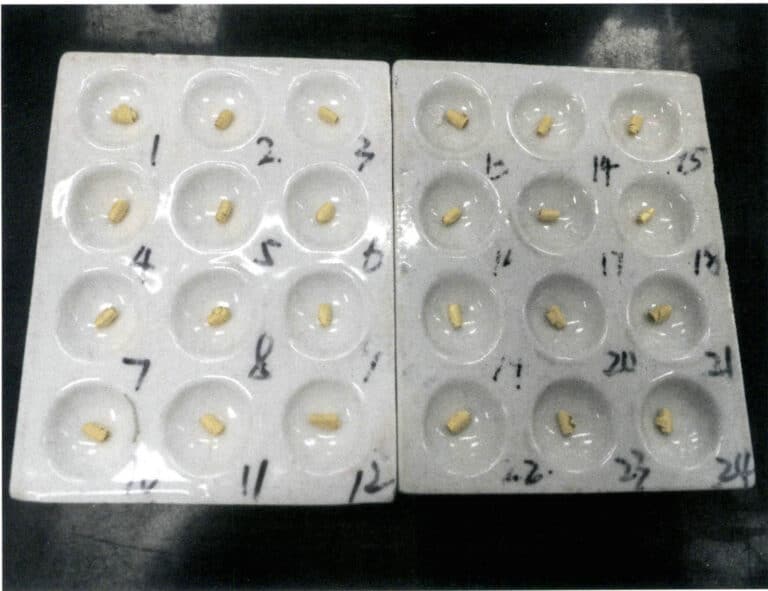

Las piedras de toque tradicionales son en su mayoría piedras negras o grises, generalmente de sílex negro o pizarra silícea, con una dureza Mohs de aproximadamente 6,5 y una textura fina. Los guijarros de roca silícea oscura cerca del antiguo yacimiento de oro y cobre de Xinjiang (China), las rocas silíceas oscuras conocidas como "laca del desierto" en el desierto de Gobi y las piedras de flor de lluvia negra de Nanjing pueden transformarse en excelentes piedras de toque tras su molienda. La placa de prueba de oro es una pequeña placa delgada hecha de oro con diferentes purezas estándar, grabada con la pureza estándar de la placa de oro en un extremo, que tiene un pequeño agujero perforado a través de ella para ensartar en grupos, por lo general consisten en múltiples piezas, como se muestra en la Figura 6-1. Cuanto más fina sea la clasificación de la placa de prueba de oro, más amplia será la gama de colores cubierta y más precisos serán los resultados del análisis.

El método de referencia para comprobar la pureza de las joyas de oro es un método colorimétrico. El método es el siguiente:

(1) Prepara la piedra de toque.

Lave la superficie de trabajo de la piedra de prueba con agua, enjuague y seque. En la superficie de la piedra con aceite de ricino recubierto para formar el canal de aceite, de largo a los extremos de la piedra de prueba, la anchura de 20 mm es apropiado, después de engrase con un paño de seda limpio para limpiar el aceite flotante para que el canal de aceite para mantener una capa muy fina. Cuando la capa de aceite es demasiado gruesa, es fácil de rodar aceite y negro, pero si es demasiado seco, no es fácil de color. El borde del canal de aceite debe ser recto, al ras, paralelo al borde de la piedra de prueba, y sin aceite parte de la formación de una clara distinción para mantener la molienda de la misma longitud del canal de oro. Preste atención a los dedos. No toque la superficie de la piedra, evitar la superficie manchada de polvo y la humedad, especialmente en el gas de la boca y el sudor en las manos. De lo contrario, se necesita trabajo para colorear.

(2) Método de molienda.

Cuando se utiliza una piedra de toque para afilar, generalmente se sujeta la piedra con la mano izquierda y el oro con la derecha, con el pulgar arriba y los demás dedos abajo. El lado aceitado debe estar en la parte superior, y la piedra de toque debe sujetarse firmemente con la mano y estabilizarse sobre la mesa sin que se mueva. Durante el esmerilado, el elemento que se va a probar o la placa de prueba deben presionarse firmemente contra la superficie de la piedra, y la mano derecha que sujeta el oro debe utilizar la fuerza de la muñeca. El recorrido del esmerilado suele ser de 20-30 mm de largo y 3-5 mm de ancho. El recorrido de la pieza de oro y el recorrido de la placa de prueba deben coincidir en longitud y anchura, y el recorrido de la placa de prueba puede esmerilarse a ambos lados del recorrido de la pieza de oro para comparar el color. Si el color del recorrido de la pieza de oro no coincide con el del plato de prueba, seleccione otro plato de prueba para esmerilar y observe el color hasta que los dos recorridos coincidan.

(3) Identificación

Cuando el oro se raya en la piedra de toque, deja una marca de color. Durante un largo periodo de práctica, la gente ha resumido un conjunto de experiencias para identificar la autenticidad y la calidad del oro utilizando la piedra de toque, conocidas como "mirar el color plano, mirar la luz en ángulo, escuchar atentamente el sonido." El oro puro que contiene plata es suave, y el camino del oro parece azulado sin color flotante, centrándose principalmente en "mirar el color plano" y secundariamente en "mirar el color flotante en un ángulo." Para el oro mezclado que contiene plata y cobre, hay sonido y luz flotante durante la molienda, centrándose principalmente en "mirar el color flotante en un ángulo" y secundariamente en "mirar el color plano." El uso de ácido para erosionar el camino del oro puede realzar las diferencias de color y resaltar los rasgos distintivos. El ácido utilizado debe reaccionar preferentemente con los metales base y la plata de los materiales de metales preciosos. Dependiendo de la calidad de la aleación, los ácidos utilizados pueden incluir ácido nítrico, una mezcla de ácido nítrico y sal, o una mezcla de ácido nítrico y ácido clorhídrico, etc.

El método de la piedra de toque para comprobar la calidad de las joyas de oro se determina mediante la observación visual y la comparación, lo que requiere una gran experiencia práctica y está influido por muchos factores humanos, lo que da lugar a una precisión limitada. Además, a medida que aumentan los tipos de joyas de oro y sus composiciones se hacen más complejas, y con un número limitado de fichas de hermanos de oro, se hace difícil distinguir entre artículos chapados en oro o recubiertos de oro. Con el continuo desarrollo de la tecnología de ensayo no destructivo del oro, el método de la piedra de toque ha sido sustituido gradualmente por otros métodos más cómodos, sencillos y precisos.

3. Método de pesaje

El oro tiene una densidad elevada: el oro puro tiene un peso de 19,32 g/cm.3 densidad. Al pesarlo con la mano, se siente pesado y tiene una notable sensación de pesadez. Como la densidad del oro es mucho mayor que la de metales como el plomo, la plata, el cobre, el estaño, el hierro y el zinc, tanto si se trata de latón (con una densidad de 8,9 g/cm3), aleaciones a base de cobre, o materiales de imitación de oro como oro raro, suboro, imitación de oro, etc., o artículos chapados en oro, los artículos chapados en oro como el oro y las joyas rellenas de oro no tienen la sensación de pesadez del oro puro cuando se pesan a mano. El método de pesaje es más eficaz para distinguir el oro de 24 quilates. Sin embargo, podría ser más eficaz para identificar productos chapados en oro o rellenos de oro fabricados con aleación de tungsteno, que tiene una densidad similar a la del oro, porque es difícil notar la diferencia entre ambos con la mano.

La densidad del platino es de 21,45 g/cm3y la masa del mismo volumen de platino es más del doble que la de la plata (con una densidad de 10,49 g/cm3). También es más denso que el oro, por lo que resulta pesado cuando se pesa a mano. Por ello, cuando se utiliza el método de pesaje para distinguir entre joyas de platino, oro y plata, existe un dicho: "El pesado es el platino o el oro, el ligero es la plata o el latón".

Como también hay una diferencia significativa de densidad entre la plata y el aluminio y el acero inoxidable, también se puede utilizar el método de pesaje para distinguirlos, diciendo: "El aluminio es ligero, la plata es pesada, los productos de cobre y acero no son ni ligeros ni pesados".

4. Método de la ductilidad

La facilidad para doblar las joyas también puede indicar indirectamente la pureza de las joyas de oro y el tipo de material del metal precioso. El oro puro tiene una flexibilidad excelente, una manifestación completa de la gran tenacidad y baja dureza del oro. Le sigue la plata, el platino es más duro que la plata y el cobre tiene la mayor dureza. Las aleaciones de oro y plata son ligeramente más duras, y las de oro y cobre aún más; cuanto menor sea el contenido de oro en la aleación, mayor será la dureza. Por ejemplo, las joyas de oro puro se sienten muy suaves cuando se doblan suavemente en su abertura o cierre, mientras que los materiales de oro de imitación no tienen esta sensación. Por lo tanto, el oro puro es fácil de doblar y romper, mientras que las joyas de oro de menor pureza no son fáciles de doblar y son propensas a romperse.

Al utilizar este método para probar joyas de oro y plata, debe prestarse especial atención al impacto de la anchura y el grosor de la joya en su flexibilidad. Por lo general, las joyas más anchas y gruesas se sienten más duras al doblarlas; por el contrario, las joyas más estrechas y finas se sienten más blandas.

5. Método de ensayo de la dureza

La dureza de las joyas de metales preciosos está estrechamente relacionada con su contenido en oro; a mayor pureza, menor dureza. El oro puro tiene una dureza muy baja; un método habitual es morderlo con los dientes. Como la dureza de los dientes es mayor que la del oro, pueden quedar marcas de mordiscos en el oro, lo que indica que se trata de oro de gran pureza. En cambio, los materiales de imitación de oro tienen una dureza mayor, por lo que es difícil dejar marcas de mordiscos. Durante las pruebas, se suele utilizar una aguja de cobre duro para arañar suavemente la parte posterior o una zona poco visible de la joya; cuanto más profundo sea el arañazo dejado, mayor será el contenido en oro, y viceversa si el arañazo no es evidente o poco profundo. Es importante señalar que, en las pruebas comerciales, el uso de este método para comprobar la pureza de las joyas de metales preciosos se considera una prueba destructiva y debe realizarse con el consentimiento o la autorización del cliente.

La plata pura también tiene poca dureza y se puede rayar con una uña. Si la joya es blanda y no dura, puede contener estaño o plomo; si es dura y no dura, puede estar hecha de cobre (alpaca), hierro u otras aleaciones.

6. Método de ensayo de incendio

Como dice el refrán: "El oro verdadero no teme al fuego" y "El fuego intenso revela el oro verdadero". El oro tiene un alto punto de fusión (1063℃) y puede permanecer sin fundirse, sin oxidarse y sin cambiar de color a altas temperaturas (por debajo del punto de fusión). Aunque la temperatura supere el punto de fusión y el oro empiece a fundirse, sigue manteniendo su color. Por el contrario, el oro de bajo quilataje y los materiales de imitación de oro cambian de color, incluso se vuelven negros, cuando se queman al rojo vivo y se enfrían.

El punto de fusión del platino (1773℃) es superior al del oro. Tras quemarse y enfriarse, su color permanece inalterado, mientras que la plata adquiere un color blanco lechoso, rojizo o rojo negruzco tras quemarse y enfriarse, según el contenido de plata.

7. El método de escucha del sonido y del tono

Debido a la baja dureza del oro, la plata y el platino, cuando se lanzan al aire joyas de oro macizo o de alto quilataje, su sonido al aterrizar es sordo, sin ruido ni rebote. Cuando la joya cae sobre un suelo de cemento duro, las joyas de oro o platino de quilates altos producirán un sonido sordo, con poca elasticidad; las joyas de quilates más bajos, el cobre o los productos de acero inoxidable emitirán un tono agudo y fuerte, con mucho rebote. El oro puro tradicional tiene sonido pero no tono y poco rebote, mientras que el oro mixto tiene sonido, tono y rebote, con mayor rebote y tonos más agudos y largos que indican menor pureza. Sin embargo, con los avances en la tecnología de fabricación de joyas de oro, han surgido en el mercado actual muchos productos de oro macizo endurecido de alta resistencia, que cumplen los estándares del oro 999 y poseen una buena elasticidad.

La densidad del platino es mayor que la del oro, y las características sonoras del platino cuando se lanza al aire y cae al suelo son similares a las del oro, lo que permite distinguir las joyas de imitación de platino, las chapadas en platino y las recubiertas de platino.

Del mismo modo, la plata de ley y las joyas de plata de gran pureza tienen una alta densidad y una textura blanda, lo que provoca una baja altura de rebote cuando se dejan caer sobre una superficie. Por el contrario, la plata falsa o las joyas de plata de baja pureza tienen una altura de rebote relativamente mayor debido a su baja densidad y dureza.

8. El método de marcado

Las joyas de oro deben llevar un sello según las normas internacionales para indicar su pureza. En nuestro país, el oro de 24 quilates se marca con "puro", "oro fino", "oro rojo" o "24K", y el oro de 18 quilates con "18K" o "750", entre otras etiquetas.

En nuestro país, la pureza de la plata se representa por una milésima, porcentaje o fracción seguida del carácter "s" (plata), como "800s", "80s" y "80% S", todos ellos indicando una pureza de la plata del 80%; internacionalmente, suele representarse por una milésima seguida de "S" o "Silver", como "800 S" y "800 Silver", ambos indicando una pureza de la plata del 80%. También existe un sello de material plateado, comúnmente representado internacionalmente por "SF" (las letras iniciales de silver fill).

A nivel internacional, la pureza y la calidad del platino se indican con un número de mil seguido de "Pt", "Plat" o "Platinum", como 950Pt, que indica una pureza del platino del 95%; en Estados Unidos, sólo se marca con "Pt" o "Plat", lo que garantiza que la pureza del platino es superior al 95%.

Sección III Método hidrostático (método de la densidad)

1. Principio de detección

La densidad del oro puro es de 19,32 g/cm3. Si la densidad de un determinado adorno de metal precioso es inferior a este valor, puede confirmarse que hay otros metales mezclados. El tamaño de la densidad está estrechamente relacionado con la pureza del oro. La pureza del oro puede deducirse de la densidad, que es el principio básico de la utilización del método de la densidad para comprobar la pureza de las joyas de metales preciosos.

El volumen de la joya es igual a la suma del volumen de oro puro de la joya y el volumen de los metales impuros, que es:

V = Vpuro + Vimpurezas (6-1)

En la fórmula:

V-volumen del accesorio (mL);

Vpuro-El volumen de oro puro en la joya es (mL)

Vimpurezas -El volumen de impurezas en la joya es (mL)

Utilizando una balanza analítica 1/10000 para pesar con precisión, la masa de la joya de oro es m; a continuación, utilizando un hilo fino para sujetar la joya, su masa en el agua se mide con precisión como m' (la masa del hilo debe deducirse si es necesario). Según el principio de Arquímedes, la fuerza de flotación que actúa sobre un objeto en el agua es igual a la masa del agua que desplaza, es decir:

m - m' = V x ρ agua (6-2)

La densidad habitual del agua es de 1 g/cm3 , resultando: m - m' = V, Sustituyendo la ecuación (6-1) se obtiene:

m - m' = Vpuro + V impurezas

Según la relación entre el volumen y la masa del objeto V = m/ρ, se deduce que:

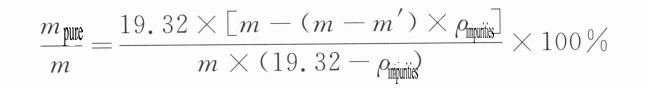

Simplificando la ecuación anterior y sustituyendo la densidad del oro puro ρ puro =19,32 g/cm3 para convertirlo en fracción de masa, obtenemos:

En la fórmula:

m - calidad de la joya (g);

m' - la calidad de la joya en el agua (g);

m puro - la calidad del oro puro de las joyas (g);

ρ impurezas - la densidad de impurezas en la joya (g/cm3)

2. El método para tomar el valor de las impurezas ρ

La fórmula anterior se utiliza para detectar el contenido de oro en las joyas de oro, y se obtiene pesando la balanza analítica. Queda por determinar el valor de las impurezas. Según la experiencia de joyas de oro en las impurezas principales para Ag y Cu, la densidad de impurezas se determina por el contenido relativo de impurezas en Ag y Cu. Entre ellas, la densidad de la Ag es de 10,49 g/cm3y la densidad del Cu es de 8,90 g/cm3por lo que el valor de las impurezas oscila entre 8,90 ~ 10,49/cm3. Los valores de las impurezas son los siguientes:

Para aleaciones de la serie oro - plata (oro claro): ρ impurezas = ρ plata = 10,49 g/cm3

Para las aleaciones de la serie oro-cobre (oro mixto): ρ impurezas = ρ cobre = 8,90 g/cm3

Para las aleaciones de la serie oro - plata - cobre (oro mixto): ρ impurezas =1/(x/ρ plata + y/ρ cobre), x+y = 1

Si x = y =0,5 , entonces ρ impurezas =9,63 g/cm3

Si x:y = 1 : 2 , entonces x = 0,3333, y = 0,6666, ρ impurezas = 9,375

Si x:y = 2 : 1 , entonces x = 0,6666, y = 0,3333, ρ impurezas = 9.901

El análisis anterior demuestra que la densidad de la aleación de oro y la densidad de los distintos tipos y proporciones de metales de impureza son los principales factores para calcular con precisión la calidad de las joyas de oro. Sólo cuando se conocen de antemano los tipos y las proporciones de los metales de impureza en la muestra que se está probando se puede calcular la calidad de la muestra mediante el método de la densidad, que también es una condición necesaria para la prueba de densidad.

Cabe señalar que el método hidrostático puede determinar con mayor precisión el contenido de oro de las joyas de oro puro. Alternativamente, cuando se conocen las proporciones elementales de los componentes de la aleación, el contenido de oro en la joya puede calcularse basándose en el valor de densidad detectado de la joya. Sin embargo, cuando se desconocen las proporciones de los componentes de la aleación, suele ser imposible calcular el contenido de oro de la joya basándose en el valor de densidad detectado. Por lo tanto, cuando los componentes de la aleación son inciertos, no existe una correspondencia unívoca entre el contenido de oro de la joya y el valor de densidad.

3. Características de la detección por el método de la densidad

El método de la densidad comprueba la densidad de las joyas utilizando el principio de Arquímedes, calculando el contenido de calidad basándose en la densidad de las aleaciones de oro-plata-cobre en función del contenido de oro. Este método tiene ventajas como la comodidad, la rapidez, el muestreo no destructivo, el equipamiento mínimo y la facilidad de manejo. Permite distinguir eficazmente la autenticidad de las joyas de oro, como determinar si son de oro o están chapadas en oro y medir el contenido de oro de las joyas de oro puro. La precisión de la inspección es relativamente alta en joyas estampadas sin soldadura, como anillos y cadenas de látigo. Sin embargo, no puede examinar joyas huecas. No puede distinguir impurezas de alta densidad, como el tungsteno, que tiene una densidad de 19,35 g/cm.3muy cercana a la del oro puro, lo que dificulta su medición con este método. El error en la comprobación de la calidad de las joyas de oro K es significativo, especialmente cuando hay agujeros de arena y agujeros de soldadura en el interior de la joya, huecos en la superficie donde el líquido de trabajo no puede penetrar, o impurezas distintas del oro y la plata, que pueden provocar errores en los resultados de la detección.

4. Métodos de detección

4.1 Método del doble platillo

4.1.1 Instrumentos de ensayo

Una balanza con una sensibilidad de 0,1 mg, líquido de inmersión, una mesa pequeña y alambre de cobre fino (se puede utilizar pelo como sustituto).

(1) Saldo. Puede elegir una balanza mecánica o electrónica con una sensibilidad de 0,1 mg.

(2) Líquido de inmersión. Puede elegir etanol anhidro, tetracloruro de carbono, xileno, agua o etanol mezclado con agua contenidos en un vaso de precipitados de vidrio de 50 ml.

(3) Mesa pequeña. Una pequeña mesa hecha de una placa metálica, según el modelo de balanza, puede colocarse encima del plato de pesaje sin afectar al movimiento ascendente y descendente del plato.

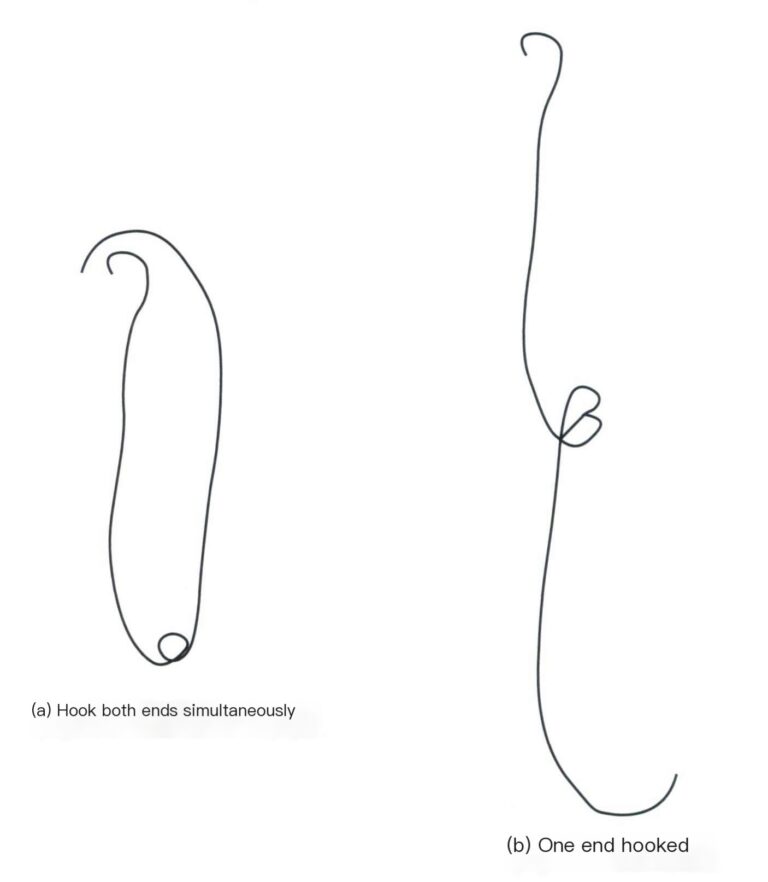

(4) Alambre de cobre fino. Corte varios trozos de alambre fino de cobre de igual longitud (Φ=0,2 mm), péselos con la balanza y seleccione dos segmentos de cada grupo con igual masa total, dividiéndolos en dos grupos. Enrolle un extremo de los dos segmentos pequeños de un grupo en pequeños ganchos y retuerza los otros extremos para que ambos ganchos pequeños puedan colgar simultáneamente en el platillo de pesada [Figura 6-2(a)], un extremo puede engancharse en el soporte de muestras, mientras que el otro extremo se sumerge en la solución [Figura 6-2(b)]; otro grupo puede colocarse directamente en el platillo de pesada. Si se utiliza pelo, pueden omitirse todos los detalles y pasos de procesamiento del alambre fino de cobre, y puede hacerse un pequeño bucle con el pelo atado a la joya de oro, colgándolo en el gancho central del portamuestras.

4.1.2 Pasos operativos

(1) Compruebe el equilibrio de los puntos cero. Retire el alambre fino de cobre, determine el punto cero de la balanza, ajuste el tornillo de modo que la sensibilidad no sea superior a 0,0001g, luego cuelgue el alambre fino de cobre a ambos lados y ajuste el punto cero de la balanza de modo que la aguja se alinee con la posición "0"; si se utiliza pelo, puede omitirse este paso de ajuste del punto cero de la balanza después de colgar el alambre de cobre.

(2) Determinar la curva de corrección de la temperatura. La densidad de la solución de inmersión varía a diferentes temperaturas. En la Tabla 6-1 se enumeran las densidades del etanol, el xileno y el tetracloruro de carbono a diferentes temperaturas. En la práctica, la pureza de la solución orgánica, la introducción de impurezas más tarde y la diferencia de temperatura entre el termómetro y la temperatura del vaso de la solución de inmersión pueden hacer que los resultados medidos se desvíen de los datos de la Tabla 6-1, y algunos incluso difieran significativamente.

Tabla 6-1 Densidades de las soluciones de inmersión de etanol, xileno y tetracloruro de carbono a diferentes temperaturas

| Infusión | |||||

|---|---|---|---|---|---|

| Etanol | Etanol | Xileno | Xileno | Tetracloruro de carbono | Tetracloruro de carbono |

| Densidad /(g/cm3) | Temperatura /℃ | Densidad / (g/cm3) | Temperatura /℃ | Densidad /(g/cm3) | Temperatura /℃ |

| 0.837 | 7 | 0.839 | 6 | 1.630 | 3 |

| 0.830 | 16 | 0.829 | 16 | 1.610 | 13 |

| 0.829 | 18 | 0.824 | 22 | 1.599 | 18 |

| 0.827 | 19 | 0.819 | 27 | 1.589 | 23 |

| 0.821 | 21 | 0.814 | 32 | 1.579 | 28 |

| 0.817 | 26 | 0.809 | 37 | 1.569 | 33 |

| 0.810 | 32 | 0.804 | 42 | 1.559 | 38 |

(3) Limpie a fondo la joya de metal precioso y límpiela con etanol anhidro o acetona hasta que se seque.

(4) Cuelgue las joyas de oro en el gancho central del plato de pesaje con alambre fino de cobre o pelo, y pese la masa de las joyas de metal precioso m.

(5) Sumergir la joya de metal precioso en el vaso de líquido de inmersión y pesar la masa de la joya de oro en el líquido de inmersión m.

(6) Calcular la densidad de la joya de metal precioso ρ oro =m/(m-m') x en relación con la densidad del líquido de inmersión.

(7) Convertir a la finura del metal precioso (oro o plata) en función de la densidad y de los metales finales supuestos.

4.1.3 Notas

(1) Las joyas de metales preciosos deben estar limpias y secas; de lo contrario, el error será importante.

(2) La curva de trabajo debe calibrarse periódicamente; no puede fijarse una sola vez.

(3) Cuando las joyas de metales preciosos se sumerjan en la solución, no las pese inmediatamente; agítelas durante un rato y compruebe visualmente si hay burbujas. Si hay pequeñas burbujas visibles, deben eliminarse.

(4) El etanol, el xileno y el tetracloruro de carbono son volátiles; las mediciones deben ser rápidas y estables, y hay que tener cuidado de no derramarlos sobre la balanza. Tras la medición, cúbrala con una tapa especial o viértala en un frasco específico; no la vierta de nuevo en el recipiente original.

(5) En caso de que la densidad supere a la del oro, deberá procederse a la calibración.

(6) Se debe registrar el nombre, la calidad, la forma, la estructura de la superficie y el color de las joyas de metales preciosos, especialmente el color y la superficie. La estructura es muy importante, ya que puede evitar discrepancias en la calidad de las joyas que contienen tungsteno. Conservar los datos originales permite analizar los errores de detección, lo que es beneficioso para la gestión de la calidad.

4.2 Método de la balanza electrónica monoplato

4.2.1 Instrumento

Una balanza electrónica monoplato con una sensibilidad de 0,0001g, líquido de inmersión y soporte de suspensión.

(1) Balanza electrónica. Un solo plato, sensibilidad de 0,0001g o más sensible, pantalla digital.

(2) Líquido de inmersión. Al igual que en el método de doble platillo, como no hay colgador de equilibrio, se puede utilizar un vaso de precipitados ligeramente más grande para sujetarlo.

(3) Bastidor de suspensión. Puede hacerse más grande, fijarse fuera del platillo de pesada sin afectar al movimiento de subida y bajada del platillo de pesada, con una altura que es 1,5 ~ 2 veces la del vaso de líquido de inmersión; también es posible pesar en el aire colocándolo en el platillo de pesada, sujetándolo con la mano en el líquido de inmersión, o haciendo un gancho en la tapa de la balanza para colgar la muestra en la tapa de la balanza.

4.2.2 Etapas de funcionamiento

(1) Compruebe el punto cero de la balanza; consulte el manual del usuario de la balanza electrónica para la inspección.

(2) Determine la curva de corrección de la temperatura utilizando el método del doble plato.

(3) Lave y seque las joyas de metales preciosos utilizando el método de la doble cubeta.

(4) Coloque el vaso de líquido de inmersión en el plato de pesaje, instale el bastidor de suspensión, vierta el líquido de inmersión y ajuste la balanza a cero.

(5) Colocar la joya de metal precioso en el plato de pesaje, leer la masa de la joya de metal precioso m y registrarla.

(6) Colgar la joya de metal precioso en el bastidor de suspensión con pelo, sumergirla en el líquido de inmersión, leer directamente la diferencia de masa de la joya de metal precioso en el aire y en el líquido de inmersión (m-m'), y registrarla.

(7) Calcule la densidad de las joyas de metales preciosos utilizando el método del doble platillo.

(8) Convertir la finura de las joyas de metales preciosos mediante el método de doble platillo.

4.2.3 Notas

(1) El método de la cubeta única no dispone de una almohadilla de mesa, y la volatilidad del líquido de inmersión afecta significativamente a la precisión. Por lo tanto, el tiempo entre la puesta a cero y la medición de la masa debe ser corto, y las mediciones deben ser rápidas y estables, especialmente en verano, cuando el intervalo de tiempo entre dos mediciones debe reducirse al mínimo.

(2) El platillo de la muestra debe estar centrado, y el vaso del líquido de inmersión debe colocarse en el centro; de lo contrario, afectará a los resultados de la medición.

(3) Debe comprobarse la sensibilidad de la balanza electrónica, así como el sistema de visualización digital con patrones conocidos.

(4) Tenga cuidado al verter el líquido y no lo derrame sobre la superficie de la balanza electrónica.

Sección IV Método de análisis por fluorescencia de rayos X (Método XRF)

La espectroscopia de fluorescencia de rayos X (XRF) es un método analítico eficaz ampliamente utilizado en metalurgia, minería, petróleo, protección del medio ambiente, medicina, geología, arqueología, investigación criminal, cereales y petróleo, finanzas y otros sectores. El método de espectroscopia de fluorescencia de rayos X para metales preciosos es uno de los métodos de ensayo recomendados por las organizaciones financieras internacionales.

1. Principios básicos del análisis por fluorescencia de rayos X

La sonda de electrones determina la longitud de onda (o energía) y la intensidad de las líneas espectrales de rayos X características emitidas tras la excitación de la muestra. El análisis de fluorescencia de rayos X es similar, pero a diferencia de la sonda de electrones, la luz incidente son rayos X. La muestra irradiada absorbe los rayos X primarios y se excita para emitir rayos X primarios. La muestra irradiada absorbe los rayos X primarios y se excita para emitir rayos X secundarios. Varios rayos X secundarios se denominan fluorescencia de rayos X, y midiendo la longitud de onda (o energía) y la intensidad de estas líneas espectrales características, se puede determinar el contenido de elementos.

2. Estructura del espectrómetro de fluorescencia de rayos X

En 1948, Friedman (H. Friedman) y Birks (L. S. Birks) crearon el primer espectrómetro de fluorescencia de rayos X comercial del mundo. Durante décadas, la tecnología de los espectrómetros de fluorescencia de rayos X se ha desarrollado rápidamente, surgiendo continuamente nuevos modelos caracterizados por su velocidad, flexibilidad y precisión. Los espectrómetros de fluorescencia de rayos X se dividen en dos categorías principales: espectrómetros de fluorescencia de rayos X de dispersión por longitud de onda y espectrómetros de fluorescencia de rayos X de dispersión por energía. Los primeros pueden dividirse a su vez en secuenciales y simultáneos.

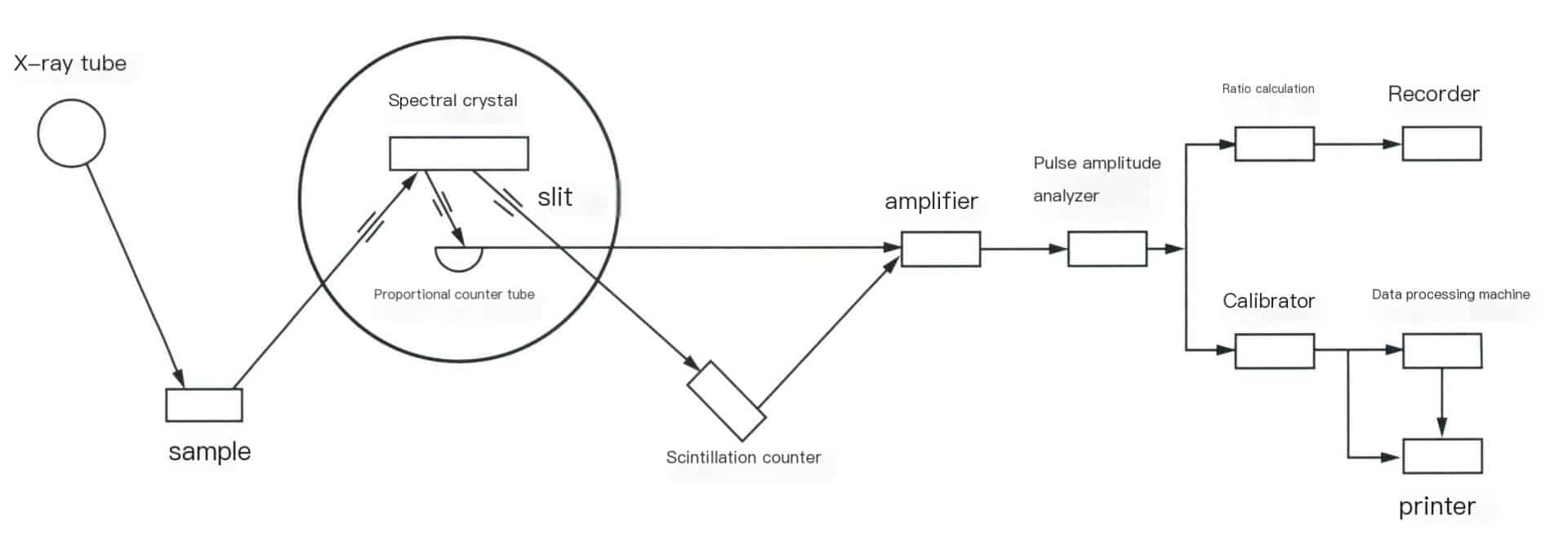

2.1 Espectrómetro secuencial de fluorescencia de rayos X de dispersión por longitud de onda

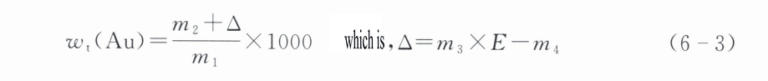

El espectrómetro de fluorescencia de rayos X de dispersión por longitud de onda secuencial consta principalmente de un tubo de rayos X, un sistema espectroscópico, un sistema de detección y un sistema de registro. La estructura del instrumento se muestra en la Figura 6-3.

(1) Tubo de rayos X.

El tubo de rayos X es el dispositivo que genera los rayos X, esencialmente un diodo de vacío de alto voltaje, que incluye un cátodo que emite electrones y un ánodo (blanco) que recibe electrones. Los electrones bombardean la superficie del blanco del ánodo para producir rayos X, que se emiten por la ventana del tubo de rayos X e irradian la muestra. Los materiales de los elementos ligeros se seleccionan para reducir la absorción de rayos X de diversas longitudes de onda por la ventana, y los tubos de rayos X de uso común suelen utilizar ventanas de berilio.

(2) Sistema espectroscópico.

Consta de varias partes, como la cámara de muestras, las rendijas y los cristales espectroscópicos. La cámara de muestras es el lugar donde se almacenan las muestras e incluye componentes como bandejas de muestras, cajas, soportes de muestras y mecanismos de rotación de muestras. Las muestras pueden ser sólidas (bloques, placas, barras, polvos, etc.) o líquidas. La rendija, también conocida como colimador o rejilla prismática, sirve para interceptar los rayos X divergentes generados por la muestra, convirtiéndolos en haces paralelos que se proyectan sobre el cristal espectroscópico o la ventana del detector. La función del cristal espectroscópico es separar o dispersar las líneas espectrales de diferentes longitudes de onda. El principio básico de la dispersión es utilizar el fenómeno de difracción del cristal para separar las líneas espectrales características de diferentes longitudes de onda, lo que permite seleccionar los rayos X característicos de los elementos medidos para su determinación.

(3) Sistema de detección.

Recibe rayos X y los convierte en señales medibles u observables. Las señales, como la luz visible, las señales de impulsos eléctricos, etc., se miden a través de circuitos electrónicos. Los detectores habituales en los espectrómetros de fluorescencia de rayos X modernos incluyen contadores de centelleo, contadores proporcionales y detectores semiconductores.

Contador de centelleo: Es un contador de uso común con alta eficiencia de detección para rayos X de onda corta, y su eficiencia de detección para elementos más pesados puede ser cercana a la de los rayos X con longitud de onda inferior a 3A. Consta de un centelleador, un tubo fotomultiplicador, una fuente de alimentación de alto voltaje y otros componentes en el análisis de rayos X de su resolución energética para elementos pesados para 25%-30% y elementos más ligeros para 50%-60%.

Contador proporcional: Se dividen en contadores proporcionales cerrados y contadores proporcionales de flujo de gas.

Los contadores proporcionales se utilizan para detectar rayos X con longitudes de onda superiores a 3A. Los espectrómetros de rayos X modernos suelen utilizar contadores proporcionales de flujo de gas. Para reducir la absorción de los rayos X de onda larga, la película de poliéster recubierta de aluminio utilizada como material de la ventana del detector es muy fina (normalmente 6um, pero las hay incluso más finas). La delgada ventana no puede evitar las fugas de gas, por lo que se introduce gas fresco para expulsar el aire mediante flujo de gas. El gas P10 (90% argón, 10% metano) es el gas mixto más utilizado. La resolución energética de los contadores proporcionales es mejor que la de los contadores de centelleo.

Los contadores proporcionales cerrados sellan permanentemente los gases ionizados, como gases inertes, oxígeno, nitrógeno, etc., para evitar fugas de gas y están equipados con ventanas de berilio o mica relativamente gruesas, con un espesor de ventana de mica normalmente de 12-15um. Las demás condiciones son las mismas que las de los contadores proporcionales de flujo de gas.

Detectores semiconductores: Utilizados principalmente en espectrómetros de energía dispersiva, sus ventajas son la alta eficacia de detección y la resolución energética, que permiten detectar la energía de la mayoría de los espectros característicos de elementos ligeros y pesados.

(4) Sistema de grabación.

Compuesto por un amplificador, un analizador de amplitud de impulsos y una sección de lectura. Amplificador: incluye un preamplificador y un amplificador lineal (el amplificador principal). La salida de amplitud de pulso de los contadores de centelleo y los contadores proporcionales suele oscilar entre decenas y cientos de milivoltios; las señales eléctricas débiles no pueden contarse directamente y deben amplificarse. El preamplificador amplifica primero, normalmente de diez a varias decenas de veces, y el amplificador principal amplifica aún más los impulsos de la señal de entrada, con lo que se obtienen amplitudes de impulso que cumplen los requisitos del circuito de discriminación posterior, con factores de amplificación que alcanzan de 500 a 1000 veces. Analizador de amplitud de impulsos: su función es seleccionar un determinado rango de amplitudes de impulsos, lo que permite distinguir los impulsos de la línea de análisis de las interferencias y el fondo, suprimiendo al mismo tiempo las interferencias y reduciendo los costes para mejorar la sensibilidad y la precisión del análisis. La sección de lectura comprende un calibrador, un medidor de relación, una impresora y otros componentes.

2.2 Espectrómetro de fluorescencia de rayos X automatizado simultáneo (también conocido como espectrómetro de fluorescencia de rayos X multicanal)

Se compone de una serie de instrumentos monocanal, cada uno con su propio cristal, colimador, detector, amplificador, analizador de altura de pulso y calibrador de recuento dispuestos radialmente alrededor de un tubo de rayos X y una muestra comunes. La mayoría de los canales son fijos, lo que significa que analizan líneas espectrales de elementos específicos en un ángulo de 20, equipados con los mejores componentes adecuados para la línea espectral de ese elemento. Este tipo de canal se denomina canal fijo. Actualmente se pueden ver modelos de instrumentos con 22 canales, 28 canales, 30 canales, etc. Otro tipo de canal es el de barrido; un espectrómetro multicanal tiene de 1 a 3 canales de barrido, que disponen de mecanismos motorizados para el análisis cualitativo con barrido 2ϴ.

Los instrumentos multicanal pueden determinar simultáneamente varios elementos en una muestra, lo que los hace adecuados para analizar un gran número de muestras similares. Sin embargo, este tipo de instrumentos tienen una estructura grande, son caros y su aplicación podría ser más amplia.

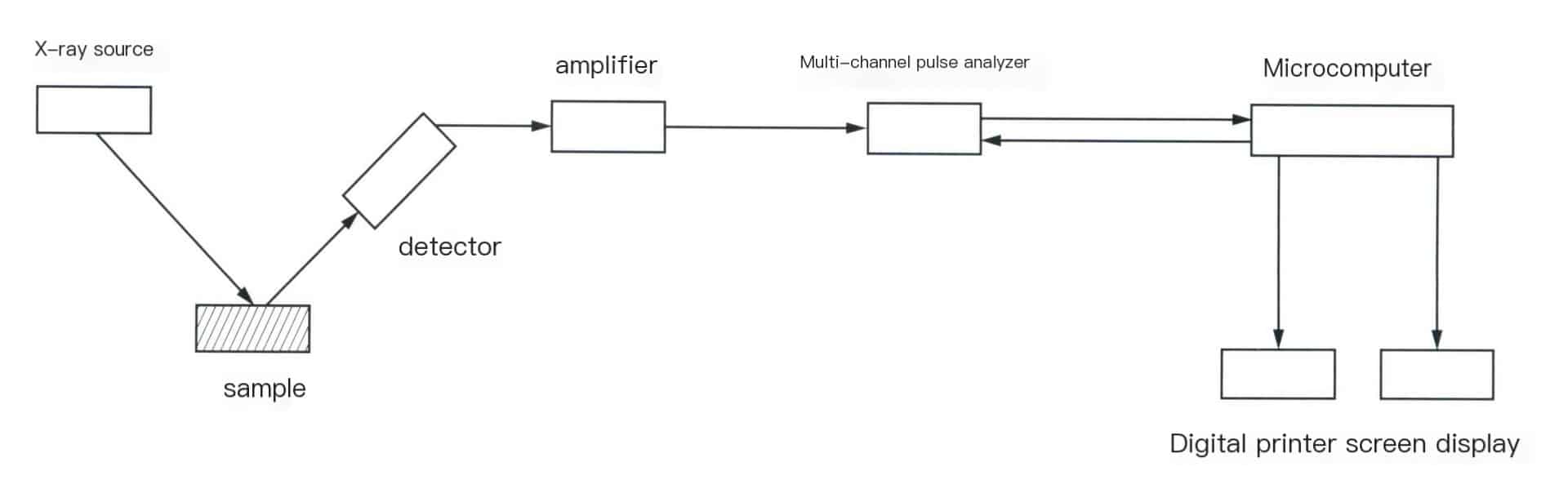

2.3 Espectrómetro de fluorescencia de rayos X de dispersión de energía

La comparación entre el espectrómetro de fluorescencia de rayos X de dispersión por longitud de onda y el espectrómetro de fluorescencia de rayos X de dispersión por energía sólo radica en la diferencia en la separación (dispersión) de los rayos X característicos emitidos por la muestra. El primero utiliza cristales para la espectroscopia, mientras que el segundo suele emplear un detector semiconductor de alta resolución energética y un analizador de amplitud de impulsos multicanal para el análisis de cribado energético. En la Figura 6-4 se muestra la estructura de un espectrómetro X de energía dispersiva moderno.

En los espectrómetros de fluorescencia de rayos X de energía dispersiva, la fuente de rayos X puede ser un tubo de rayos X o un isótopo radiactivo como fuente de excitación. Los rayos X característicos emitidos por la muestra se envían a un detector semiconductor [detector de Si(Li) de uso común] para su detección, dando lugar a una serie de impulsos de corriente proporcionales a la amplitud y a la energía del fotón. Después de amplificar la salida del detector, se envía a un analizador multicanal de altura de pulsos para el análisis de pulsos. Las distintas distribuciones de altura de pulso obtenidas se visualizan o registran como espectros de energía, donde la imagen visualizada es un espectro de intensidad frente a la altura de pulso o de intensidad frente a la energía fotónica. La concentración (contenido) de elementos se determina en función de la altura de los picos del espectro de energía.

Dado que, en la mayoría de los casos, se utilizan isótopos radiactivos como fuentes de excitación, este tipo de rayos X también se conoce como rayos XX "blandos". El espectrómetro de fluorescencia de rayos X de energía dispersiva fabricado con rayos X "blandos" es ligero porque elimina muchos componentes y sistemas relacionados con la fuente de rayos X.

3. Características del análisis espectroscópico por fluorescencia de rayos X

3.1 Ventajas

(1) Se puede analizar una amplia gama de elementos; se pueden analizar casi todos los 92 primeros elementos de la tabla periódica.

(2) El rango de contenido de elementos que puede analizarse es bastante amplio, desde unos pocos cientos de milésimas hasta 100%, con una precisión comparable a la de otros métodos de detección.

(3) Este método es un método analítico no destructivo, lo que significa que la muestra no se dañará durante el proceso de análisis, no provocará cambios en el estado químico y no dará lugar a la dispersión de la muestra. La misma muestra puede medirse repetidamente, lo que satisface las necesidades de detección de joyas de metales preciosos. Es especialmente adecuado para la evaluación de la calidad y la verificación de la autenticidad de los productos de metales preciosos.

(4) La velocidad de análisis es rápida. El tiempo necesario para la medición está relacionado con la precisión de la medición, pero en general es muy corto, y todos los elementos que deben medirse en la muestra pueden completarse en 2-5 minutos.

(5) Es independiente de la morfología y el estado de enlace químico de la muestra analizada; pueden analizarse muestras sólidas, líquidos, bloques prensados, polvos, películas o muestras de cualquier tamaño.

(6) El coste del análisis es bajo, y la formación profesional y los conocimientos técnicos exigidos a los operadores no son elevados.

3.2 Limitaciones

(1) Los elementos no metálicos y los que se encuentran entre metales y no metales son difíciles de detectar con precisión. Al realizar pruebas con métodos de parámetros básicos, se producirán errores si la muestra de ensayo contiene elementos ligeros como C, H u O.

(2) Se necesitan muestras representativas para crear curvas estándar, y la precisión de los resultados del análisis se basa en el análisis químico de las muestras estándar, que puede verse fácilmente afectado por interferencias de otros elementos y picos superpuestos. El modelo de curva estándar debe actualizarse ocasionalmente; cuando se producen cambios en el instrumento o en las muestras estándar, el modelo de curva estándar también debe cambiar.

(3) Existe una amenaza potencial de contaminación por fuentes de isótopos radiactivos.

(4) El método XRF tiene un gran error de detección para joyas de oro con diferentes matrices, no tiene en cuenta las propiedades y la uniformidad de las muestras y, especialmente, no puede realizar detecciones precisas para joyas de oro con tratamiento superficial y artículos chapados en oro. La limitación del método de la densidad es que si el tipo de aleación se juzga incorrectamente, puede dar lugar a errores significativos o incluso a conclusiones erróneas. Sin embargo, si se conocen de antemano las proporciones relativas del tipo de aleación y los elementos de impureza, su precisión de medición supera a la de otros métodos. Por lo tanto, en aplicaciones específicas, la combinación del método de densidad y la espectroscopia de fluorescencia de rayos X es un enfoque muy eficaz, en el que ambos métodos se complementan para la verificación: utilizar la espectroscopia de fluorescencia de rayos X para detectar el tipo de aleación, medir aproximadamente las proporciones relativas de varios elementos de impureza y, a continuación, utilizar el método de densidad para determinar su contenido se aplica ampliamente en las estaciones de inspección de calidad de joyería, siempre que el metal precioso sea una aleación uniforme y no esté chapado en oro ni relleno de oro.

4. Métodos de análisis cualitativo y cuantitativo del espectrómetro de fluorescencia de rayos X

4.1 Preparar la muestra

Antes del análisis, compruebe la variedad de la muestra, las marcas, el aspecto, etc.; las muestras con superficies sucias deben limpiarse con un paño para asegurarse de que la superficie de medición está libre de contaminantes.

Además de las instituciones de ensayo, las empresas joyeras utilizan ampliamente los espectrómetros de fluorescencia de rayos X para controlar la calidad de los materiales y productos durante la producción. Las muestras a analizar pueden ser sólidas o soluciones acuosas, y el estado de la muestra afecta al error de medición. Las muestras sólidas deben tener superficies limpias y libres de contaminantes. En el caso de las muestras sólidas de metales preciosos, debe prestarse atención a los errores causados por la segregación de los componentes. Por ejemplo, debido a la segregación, las piezas fundidas de joyería hechas del mismo árbol de oro pero situadas en posiciones diferentes pueden tener calidades diferentes. Las muestras con la misma composición química pero con procesos de tratamiento térmico arrojarán índices de recuento diferentes. En el caso de las muestras de metales preciosos no uniformes, deben volver a fundirse para conseguir uniformidad, enfriarse rápidamente y, a continuación, laminarse en láminas o tomarse de su fractura; las muestras de superficie irregular deben pulirse en plano; en el caso de las muestras en polvo, deben molerse hasta alcanzar una malla de 300-400 y, a continuación, prensarse en discos o colocarse en portamuestras para su medición. Las muestras líquidas pueden dejarse caer sobre papel de filtro y, tras secar la humedad con una lámpara de infrarrojos, pueden medirse o sellarse en portamuestras.

4.2 Análisis cualitativo para determinar los principales elementos y componentes de impurezas de la muestra

Los distintos elementos tienen sus longitudes de onda o energías específicas de rayos X fluorescentes, por lo que la composición de los elementos puede determinarse en función de la longitud de onda o energía de los rayos X fluorescentes. Si se trata de un espectrómetro de dispersión de longitud de onda, la longitud de onda λ de los rayos X puede determinarse a partir del ángulo 2ϴ al que gira el detector para un cristal con un cierto espaciado interplanar, determinando así la composición elemental. En el caso de los espectrómetros de energía dispersiva, la energía puede identificarse por canales, determinando así qué elementos y componentes están presentes. Sin embargo, la identificación manual sigue siendo necesaria si el contenido de elementos es demasiado bajo o si hay interferencia de líneas espectrales entre elementos. En primer lugar, identifique el material objetivo del tubo de rayos X. Mida los rayos X y las líneas acompañantes de los picos fuertes y, a continuación, etiquete las líneas espectrales restantes en función de la energía. Al analizar líneas espectrales desconocidas, deben tenerse en cuenta factores como la fuente y las propiedades de la muestra para emitir un juicio exhaustivo.

4.3 Selección de muestras patrón y trazado de curvas de calibración

Basándose en los resultados del análisis cualitativo, seleccione muestras patrón que coincidan con el nivel de pureza y los componentes de impureza. En general, se aplican los siguientes requisitos:

(1) Los tipos de elementos de la muestra patrón deben ser similares a los de la muestra desconocida y deben ser los mismos.

(2) Debe conocerse el contenido de todos los componentes de la muestra patrón.

(3) El intervalo de contenido de los elementos medidos en la muestra patrón debe incluir todos los elementos medidos en la muestra desconocida.

(4) El estado de la muestra patrón (como el tamaño de las partículas de las muestras en polvo, la lisura de la superficie de las muestras sólidas y el estado químico de los elementos medidos, etc.) debe ser coherente con la muestra desconocida, o debe poder procesarse para que sea coherente mediante métodos adecuados.

Ensayo de probetas, cada una de ellas medida no menos de tres veces. Tras las mediciones repetidas, calcular el valor medio y, a continuación, utilizar los valores estándar del contenido de cada elemento y los valores medios correspondientes como parámetros para trazar la curva de calibración y derivar la ecuación lineal. En general, los laboratorios deben verificar periódicamente la curva de calibración.

4.4 Detectar las muestras y calcular los resultados de los análisis cuantitativos

La muestra se prueba en una cámara de muestras y se analiza cuantitativamente mediante espectrometría de fluorescencia de rayos X, que se basa en el hecho de que la intensidad de fluorescencia de rayos X de un elemento Ii es directamente proporcional a la cantidad de ese elemento en la muestra Ci

Ii = Is x Ci

En la fórmula, Is es la intensidad de fluorescencia de rayos X del elemento cuando Ci =100%.

De acuerdo con la fórmula anterior, el análisis cuantitativo puede realizarse mediante métodos de curva estándar, métodos incrementales, métodos de estándar interno, etc. Sin embargo, estos métodos requieren que la composición de la muestra patrón sea lo más similar posible a la de la muestra de ensayo; de lo contrario, el efecto matriz de la muestra de ensayo se refiere a los cambios en la composición química básica y el estado físico y químico de la muestra, que afectan a la intensidad de la fluorescencia de rayos X. Los cambios en la composición química pueden afectar a la absorción de rayos X primarios y a la fluorescencia de rayos X de la muestra y también pueden alterar el efecto de realce de la fluorescencia.

Basándose en la curva de calibración, sustituya los valores medidos en la ecuación lineal de la curva de calibración para calcular el valor corregido de la medición de la muestra. Para cada muestra, seleccione no menos de tres valores de ensayo representativos de diferentes lugares y calcule su promedio mediante mediciones repetidas.

5. Afección a la precisión de detección del método XRF

El FRX utiliza la relación entre la intensidad fluorescente de los elementos y su contenido en muchas sustancias estándar con propiedades similares para establecer una curva de calibración matemática y, a continuación, determina el contenido midiendo la intensidad fluorescente de los elementos en muestras desconocidas. Para obtener resultados de detección muy precisos, es muy importante establecer la curva de trabajo estándar y elegir los métodos de cálculo.

5.1 Curva de trabajo estándar

Las sustancias estándar (muestras estándar) son la base para establecer curvas de trabajo estándar. Sin embargo, actualmente es necesario que haya más sustancias patrón disponibles comercialmente para la joyería de metales preciosos en el mercado nacional, y los tipos de impurezas en los adornos de metales preciosos son diversos. Es difícil cumplir los requisitos de sustancias patrón que se ajusten a la composición de impurezas, ya que se basan únicamente en sustancias patrón nacionales disponibles comercialmente. Esto da lugar a desviaciones significativas en los resultados analíticos debido a los efectos de matriz. Por ejemplo, en la calibración de las sustancias patrón de la serie del oro, si no hay elementos de impureza como el níquel, el uso de un espectrómetro de fluorescencia de rayos X para medir el oro K blanco que contiene níquel dará lugar inevitablemente a errores.

Al establecer una curva de trabajo para el ajuste, es esencial seleccionar razonablemente los elementos de corrección. Ya se trate de realce, absorción, solapamiento o interferencia, hay que tener en cuenta los errores calculados tras el ajuste de la curva y las desviaciones reales de ensayo de las muestras patrón para determinar si los elementos y métodos seleccionados son realmente eficaces.

El criterio más importante durante el ajuste de la curva es que los puntos de contenido aparente de la curva sean similares a los puntos de valor recomendados. Los coeficientes de corrección calculados deben tener valores positivos y negativos para que los resultados de las pruebas reales puedan acercarse más a sus valores verdaderos, haciendo que los datos de medición sean auténticos y fiables.

5.2 Selección de los métodos de cálculo

La espectroscopia de fluorescencia de rayos X utiliza habitualmente tres métodos de análisis cuantitativo: método directo, método de diferencia y método de normalización.

(1) Método directo. Calcula el contenido de Au sustituyendo la intensidad de Au en la correspondiente ecuación de relación lineal de intensidad y contenido.

(2) Método de la diferencia. Obtiene el contenido del elemento principal restando directamente el contenido de elementos de impureza de la cantidad total de 100%.

(3) Método de normalización. Supone que el contenido normalizado es 100%, suma los valores de contenido de cada elemento y lo compara con 100%. La parte excedente se pondera para cada elemento a fin de obtener los valores finales de contenido de cada elemento.

Cuando el contenido del elemento de metal precioso que se va a analizar es superior al 75%, la relación lineal entre el contenido del elemento principal y la intensidad se debilita, y los resultados obtenidos directamente de la relación lineal tienden a ser inexactos. El cambio a la relación lineal de los elementos de impureza puede producir un contenido relativamente exacto del elemento de impureza. Utilizando el método de normalización o el método de sustracción de diferencias se puede obtener un contenido de elementos principales más exacto. Cuando el contenido de elementos de metales preciosos es inferior al 75%, el uso de la relación lineal entre la intensidad y el contenido de Au directamente para los cálculos arroja resultados más precisos.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección V Método de ensayo al fuego (método de cupelación)

El ensayo al fuego, también conocido como método de cupelación, determina el contenido de componentes de metales preciosos en minerales y productos metálicos mediante fusión y tostado. El ensayo al fuego no sólo es un antiguo medio de enriquecimiento del oro y la plata, sino también un importante método de análisis del oro y la plata. Las industrias geológicas, mineras y de fundición de oro y plata, tanto nacionales como internacionales, lo aplican ampliamente como el método analítico más fiable en la producción.

El ensayo al fuego está reconocido internacionalmente como el método más preciso. Varios países lo han designado como norma nacional y se ha convertido en el método de arbitraje designado internacionalmente para determinar el contenido de oro. La norma china "Reglamentos y métodos de denominación de la pureza de los metales preciosos en joyería" (GB 11887-2012) también designa el ensayo al fuego como método de arbitraje para medir el contenido de oro en las aleaciones de oro.

1. Principio del método de ensayo al fuego

Pesar una determinada masa de la muestra de oro que se va a analizar, añadir una cantidad adecuada de plata, envolverla en una lámina de plomo y fundirla a alta temperatura. El plomo fundido puede capturar el oro, la plata y los metales preciosos, disolviendo completamente el oro y la plata expuestos en estado fundido. El plomo de la aleación fundida se oxida fácilmente en el aire o el oxígeno, formando óxido de plomo fundido. La tensión superficial y la densidad relativa del óxido de plomo difieren de las del plomo fundido, lo que hace que el plomo fundido se hunda hasta el fondo y forme un botón de plomo. Al mismo tiempo, la cenicera porosa absorbe el óxido de plomo fundido debido a sus propiedades humectantes y a la acción capilar. La fuerza de cohesión del plomo fundido es fuerte y no es absorbida por la cenicera. Después de que el óxido de plomo fundido se filtre en la cenicera, el plomo fundido expone una nueva superficie y se oxida de nuevo, y la cenicera absorbe el óxido de plomo fundido recién formado. Este proceso continúa repetidamente hasta que todo el plomo se oxida en óxido de plomo y es absorbido por la caja de cenizas, logrando una buena separación del botón de plomo y la escoria. Durante este proceso, otros elementos del metal base también pueden formar parcial o totalmente óxidos volátiles o ser absorbidos por el plato de cenizas, logrando el objetivo de eliminar los elementos impuros y obtener partículas de metal precioso más puras. Tras el soplado de la ceniza, las partículas de aleación se tratan utilizando la propiedad de que la plata se disuelve en ácido nítrico mientras que el oro no, disolviendo la plata en ácido nítrico y separando el oro. El contenido en oro de la muestra se calcula tras pesar el oro separado del ácido nítrico y corregirlo con una muestra patrón de oro puro medida simultáneamente.

2. Ventajas e inconvenientes del ensayo al fuego

2.1 Ventajas

(1) El método de ensayo al fuego tiene una amplia gama de aplicaciones y puede utilizarse para determinar el contenido de oro en diversas joyas de oro y oro K con un contenido de oro entre 333,0% y 999,5%. Está reconocido como un método de ensayo clásico en las instituciones de ensayo de la industria joyera.

(2) Los resultados de los análisis son fiables, con gran precisión y exactitud.

(3) El tamaño de la muestra es grande y representativo, lo que puede reducir significativamente los errores de muestreo.

2.2 Inconvenientes

(1) Se trata de un método destructivo que requiere la destrucción de muestras para las pruebas, lo que se traduce en elevados costes de detección.

(2) No es adecuado para muestras de joyas de oro de gran pureza (contenido de oro superior a 999,5%) y muestras que contengan impurezas insolubles en ácido nítrico (como Ir, Pt, Rh, etc.).

(3) El proceso de fusión de cenizas requiere el uso del elemento nocivo Pb como colector, lo que plantea riesgos de seguridad para la salud de los inspectores y el medio ambiente.

(4) El proceso de análisis es largo, con muchos pasos experimentales y operaciones complejas, lo que requiere un alto nivel de conocimientos profesionales y experiencia por parte del personal experimental.

3. Equipo y utensilios utilizados en el método de ensayo con fuego

3.1 Horno de cenizas

El horno de soplado de cenizas de alta temperatura se utiliza para el ensayo de fuego (un horno de mufla). El horno de mufla diseñado específicamente para el soplado de cenizas debe tener orificios de entrada y salida de aire para permitir la circulación del aire, preferiblemente capaces de precalentar el aire y asegurar un paso estable, como se muestra en la Figura 6-5, con la temperatura del horno capaz de calentarse uniformemente desde la temperatura ambiente hasta 1100℃.

3.2 Balanza analítica

El método de ensayo al fuego es un método de análisis de calidad que tiene requisitos estrictos para la balanza analítica, que generalmente requieren una sensibilidad de la balanza analítica de precisión dentro de 0,01 mg. La balanza y las pesas deben calibrarse regularmente, con ciclos de calibración idealmente fijados en 1 mes o un trimestre, dependiendo de la carga de trabajo.

3.3 Cesta de separación de oro

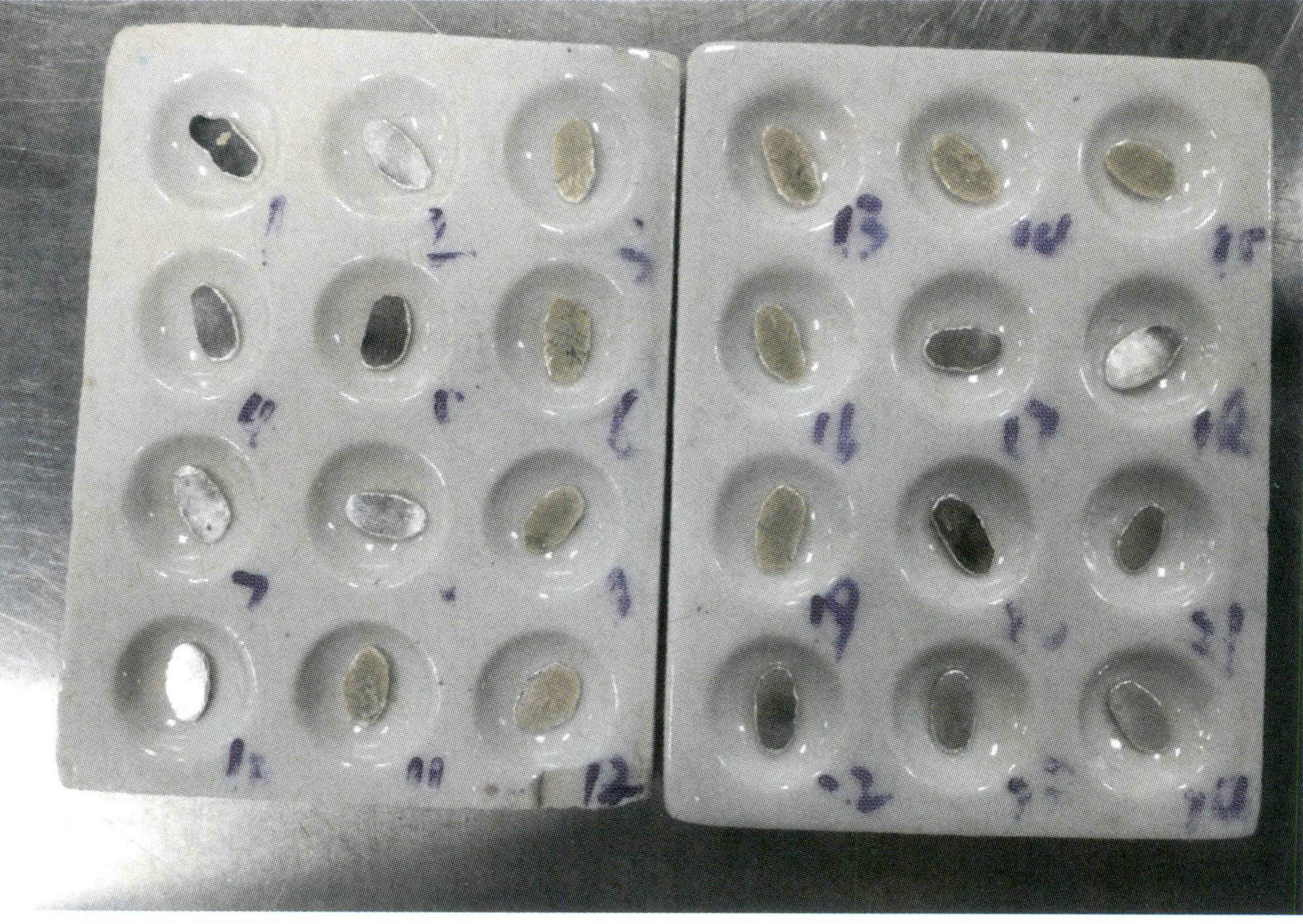

Los materiales utilizados para fabricar las cestas de separación del oro varían según el país. En China, los laboratorios de ensayo suelen utilizar placas de platino o de acero inoxidable, como se muestra en la Figura 6-6.

3.4 Tren de laminación

Se utiliza para comprimir la aleación en finas láminas, lo que requiere que el grosor de las láminas laminadas sea uniforme y consistente para evitar que aumenten los errores analíticos.

3.5 Plato de cenizas

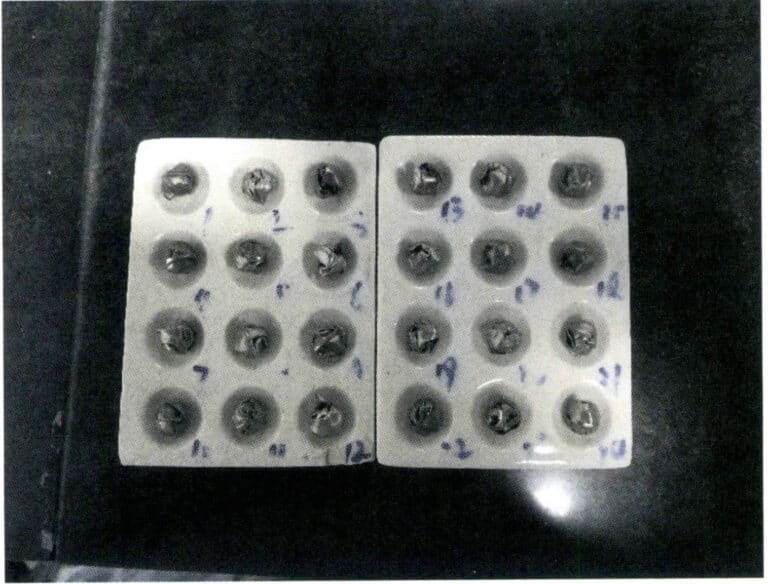

El cenicero es un recipiente refractario poroso que absorbe el óxido de plomo durante el proceso de soplado del plomo. Las ceniceras más comunes son las de cemento, las de hueso y las de magnesia (Figura 6-7).

4. Etapas de análisis del ensayo al fuego

Tomando como ejemplo las joyas de aleación de oro con un contenido de oro entre 333,0% y 999,5%, el proceso de análisis de su contenido de oro se divide principalmente en ocho pasos: preanálisis, pesaje, reposición de plata, revestimiento de plomo, soplado de cenizas, laminado, separación del oro y cálculo de los resultados.

4.1 Análisis previo

Los métodos de preanálisis más comunes son el método del peso y la espectroscopia de fluorescencia de rayos X (XRF). El método del peso es más preciso para el análisis previo, pero requiere más tiempo. El método XRF es rápido y puede analizar simultáneamente el contenido de elementos impuros en la muestra, pero tiene un mayor margen de error. Para muestras generales, el XRF puede utilizarse para el preanálisis a fin de conocer la composición básica de la muestra, lo que facilita el cálculo de la calidad de muestras estándar de plata, cobre, níquel, etc. Para formas irregulares o muestras con mayores errores de análisis por FRX, puede utilizarse el método del peso para el preanálisis.

4.2 Pesaje

Pesar muestras de oro estándar de 200-300mg en tres o cuatro porciones y tres o cuatro porciones de muestras de prueba equivalentes a la calidad del oro estándar, con una precisión de 0,01mg. Las muestras deben cortarse en trozos pequeños, mezclarse uniformemente y pesarse para que el pesaje sea más representativo. El pesaje del oro patrón y de las muestras debe seguir el principio de coherencia, con las proporciones de los componentes lo más similares posible. La desviación de pesaje entre el oro patrón paralelo y las muestras paralelas debe controlarse dentro del 2%.

4.3 Reposición de plata

Al suplementar plata, la proporción de plata y oro es crucial. Si la proporción de plata es inferior al doble de la de oro, no se puede proceder a la separación del oro. Una proporción grande de oro y plata puede provocar fácilmente la rotura del rollo de oro. Es más apropiado que la cantidad de plata sea 2,1-2,5 veces la de oro. La cantidad de plata extremadamente pobre debe controlarse dentro del 1%. Teniendo en cuenta la cantidad total de metales básicos contenidos en la muestra, debe añadirse una cantidad adecuada de cobre proporcionalmente al oro estándar.

4.4 Revestimiento de plomo

Envuelva el oro patrón y la muestra pesados por separado en una lámina de plomo, enróllelos y numérelos. El peso de la lámina de plomo suele ser de 3,5 g, y la cantidad de plomo envasada para el oro patrón y la muestra debe ser lo más uniforme posible. La cantidad de plomo es proporcional al contenido de impurezas de la muestra; si el contenido de cobre y níquel es elevado, puede aumentarse la cantidad de plomo. El plomo y la muestra deben envolverse herméticamente para minimizar los huecos, evitando las pérdidas por salpicaduras causadas por la expansión del aire después de colocar el plomo, como se muestra en la Figura 6-8.

Nota: Las cifras de la figura son números de muestra; lo mismo se aplica a continuación

4.5 Soplado de cenizas

Colocar el oro patrón envuelto en una lámina de plomo y la muestra en el horno de soplado de cenizas, disponiendo el oro patrón y la muestra en forma de cruz para evitar discrepancias de temperatura. El crisol debe precalentarse por encima de 920℃ para evitar que la materia orgánica residual y otros volátiles provoquen salpicaduras. Mantener la temperatura del horno a 920-1000℃, y seguir calentando en atmósfera oxidante hasta la fusión completa de la muestra, durante unos 25 minutos. Si se utiliza un horno cerrado de soplado de cenizas, después de mantenerlo a 920-1000℃ durante 30-40 min, abra ligeramente la puerta del horno para el soplado de cenizas oxidantes, y ciérrela después de 10-15 min.

Una vez finalizado el soplado de cenizas, detenga el calentamiento y deje que el horno se enfríe por debajo de 700℃ antes de retirarlo, como se muestra en la Figura 6-9, para evitar un enfriamiento rápido que podría causar una rápida oxidación de los aglomerados, lo que provocaría salpicaduras y espigas.

4,6 Rodar

Utilice un cepillo para eliminar los materiales de ceniza adheridos a las partículas de aleación, aplánelas sobre un yunque (Figura 6-10) y, a continuación, recuéstelas a 700℃. Utilice un laminador para laminar las partículas de aleación en láminas finas de 0,15-0,2 mm (figura 6-11) y, a continuación, recuéstelas de nuevo, evitando un tiempo excesivo. La dirección en la que se alimentan las partículas de aleación durante el laminado debe ser coherente para evitar el agrietamiento y la pérdida de muestras. El grosor de las chapas laminadas debe ser uniforme para garantizar la consistencia del valor añadido. Utilice un sello digital de acero para marcar y laminar en forma cilíndrica (Figura 6-12).

Figura 6-10 Aplanamiento de las partículas de aleación

Figura 6-11 Laminación de chapas finas

4.7 Separación del oro

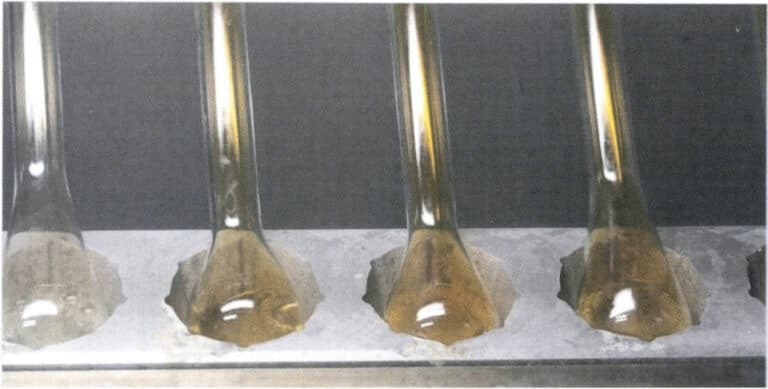

Utilice ácido nítrico para disolver la plata del rollo de aleación de oro. Antes de separar el oro, limpie el rollo de aleación, el matraz o la cesta para evitar la contaminación o la introducción de iones cloruro. Sumerja el rollo de oro en un matraz de separación que contenga 20 mL de ácido nítrico casi hirviendo, manteniéndolo siempre por debajo del punto de ebullición a una temperatura próxima a la ebullición, y caliente continuamente durante 15 minutos o hasta que se expulse la niebla salina de óxido de nitrógeno, como se muestra en la figura 6-13. Vierta lentamente la solución, lave el rollo de oro con agua caliente de 3 a 5 veces y, a continuación, sumérjalo en ácido nítrico hirviendo y lávelo de nuevo.

Transfiera cuidadosamente el oro patrón después de la separación a un crisol de porcelana, séquelo y quémelo hasta que adquiera un color amarillo dorado, como se muestra en la figura 6-14. Una vez enfriado, pese la masa del rollo de oro, que tiene una precisión de 0,01 mg.

4.8 Resultado del cálculo

Contenido en oro Wt(Au) se calcula según la fórmula (6-3), con el resultado redondeado a un decimal:

En la fórmula:

m1 - masa de la muestra (g);

m2 - masa del oro obtenida tras la separación de la muestra (g);

m3 - una masa de oro patrón (g);

m4 - La calidad (g) del lingote de oro obtenido tras el análisis estándar del oro;

E - La pureza del oro estándar (‰).

La desviación de los resultados causada por experimentos repetidos debe ser inferior al 0,2‰ para 999,0‰-999,5‰; las aleaciones de oro deben ser inferiores al 999,0‰ e inferiores al 0,5‰; el oro blanco K debe ser inferior al 1‰.

5. Factores que afectan a la precisión de los análisis de ensayo al fuego

Al aplicar el ensayo al fuego para analizar el contenido de oro, factores como el tamaño de la muestra, el tipo de horno de copela, el material de la copela, la proporción de plata y oro, la temperatura de copelación y el tiempo de separación afectarán a los resultados. Es necesario realizar experimentos de acompañamiento utilizando muestras patrón de oro y mantener la coherencia en las condiciones de análisis de las muestras patrón de oro y las muestras para obtener un buen paralelismo y resultados precisos y fiables, eliminando los errores sistemáticos en el proceso de análisis.

5.1 Tamaño de la muestra

El tamaño de la muestra para analizar joyas de oro K suele ser pequeño, debido al alto contenido de elementos de aleación en las joyas de oro K. Sin embargo, un tamaño de muestra demasiado pequeño afectará directamente a la representatividad de la muestra y a la precisión del análisis. Sin embargo, un tamaño de muestra demasiado pequeño afectará directamente a la representatividad de la muestra y a la precisión del análisis. El tamaño de la muestra puede aumentarse adecuadamente en el caso de joyas con mayor pureza y menor contenido de níquel y cobre para obtener mejores resultados. Para el oro K de menor grado, la cantidad de lámina de plomo puede aumentarse adecuadamente para facilitar la separación de impurezas. La apreciación estándar del oro debe tener un cierto rango de control y compensaciones para evitar desviaciones sistemáticas.

5.2 Horno de soplado de cenizas

Un horno de mufla normal sólo puede cumplir los requisitos de temperatura. No puede proporcionar el flujo de gas oxidante necesario durante el proceso de cupelación, lo que reduce la calidad y la eficacia de la cupelación. Además, plantea ciertos riesgos para la seguridad: para proporcionar el oxígeno necesario para la oxidación, la puerta del horno debe abrirse ligeramente durante la fase de cupelación, lo que provoca la salida de una gran cantidad de óxido de plomo por la puerta del horno, lo que provoca una grave contaminación por plomo del entorno y pone en peligro la salud de los operarios. Además, el uso prolongado puede provocar daños por corrosión de la cámara del horno y la apertura por óxido de plomo, y la gran cantidad de residuos de plomo en el interior del horno es difícil de descargar a tiempo, lo que puede contaminar fácilmente las muestras de análisis. Por lo tanto, debe darse prioridad a un horno de cupelación dedicado.

5.3 Material del cenicero

A la hora de seleccionar el material y la proporción de los ceniceros, es importante tener en cuenta no sólo la capacidad del cenicero para absorber elementos impuros en el plomo, sino también la tasa de recuperación de oro y plata durante el proceso de soplado de la ceniza. Los ceniceros de magnesia tienen una tasa de recuperación relativamente alta, pero hay problemas con la eliminación de las partículas adheridas en el fondo y la determinación de la temperatura de soplado de la ceniza y el punto final. Los ceniceros de ceniza de hueso y de cemento facilitan la determinación y el control de la temperatura de soplado y el punto final, lo que da como resultado agregados más puros que tienen menos probabilidades de romperse cuando se golpean en láminas finas. Sin embargo, la tasa de recuperación es relativamente más baja.

5.4 Relación entre plata y oro

La plata tiene dos funciones en el ensayo al fuego: la extracción, que extrae el oro de las impurezas, y la protección, que reduce la pérdida de oro durante el proceso de medición. Una pequeña cantidad de plata puede aumentar la pérdida de oro y la oxidación incompleta durante el soplado de cenizas, pero más plata no siempre es mejor. Cuando la cantidad de plata añadida es tres veces el peso del oro, la pérdida de oro aumenta, y el oro puede romperse fácilmente durante la separación. En general, la cantidad de plata añadida está relacionada con la composición de la muestra. Durante el soplado de cenizas, cuando se capturan el níquel y el paladio de las aleaciones de oro blanco K, también puede perderse oro, por lo que normalmente se requiere una mayor cantidad de plata como agente protector para evitar la pérdida de oro. Cuando se analiza el contenido de oro mediante ensayo al fuego para aleaciones de oro blanco que contienen níquel pero no paladio, debe añadirse níquel al oro patrón en cantidad aproximadamente equivalente a la muestra, y debe aumentarse la cantidad de plomo. Para las aleaciones de oro blanco que contienen paladio, debe añadirse paladio al oro patrón en una cantidad aproximadamente equivalente a la de la muestra y aumentar la cantidad de plomo.

5.5 Temperatura de soplado de la ceniza

Tomando como ejemplo el oro de 18 quilates, en las mismas condiciones de proceso, cuando la temperatura de soplado de las cenizas se encuentra dentro del intervalo de 900-1500℃, la pérdida estándar de oro aumenta con el aumento de la temperatura de soplado de las cenizas y muestra una distribución lineal. Cuando la temperatura de soplado de la ceniza es demasiado alta, la plata es propensa a la evaporación y a las salpicaduras, lo que conduce a un aumento de los errores en los resultados del análisis; cuando la temperatura de soplado de la ceniza es demasiado baja, el óxido de plomo fundido y las impurezas también pueden aglutinarse, lo que no puede ser absorbido completamente por el crisol, dando lugar a que el proceso de análisis no pueda continuar.

5.6 Tiempo de separación del oro

Tomando como ejemplo el oro blanco de 18 quilates, los resultados de la medición del oro disminuyen a medida que aumenta el tiempo de separación del oro, pero después de alcanzar un determinado nivel, los resultados de la medición del oro permanecen invariables.

Sección VI Espectroscopia de emisión de plasma de acoplamiento inductivo (método ICP)

El espectrómetro de emisión de plasma acoplado inductivamente, también conocido como espectrómetro ICP o espectrómetro de emisión atómica ICP, utiliza plasma de alta frecuencia acoplado inductivamente como fuente de luz de excitación, utilizando los espectros de emisión característicos de los átomos o iones de cada elemento para determinar la composición de las sustancias y realizar análisis cualitativos y cuantitativos de los elementos. La descarga ICP es un método relativamente sencillo y muy eficaz que transforma aerosoles y vapores de líquidos y sólidos, así como gases a presión normal, en átomos libres, átomos en estado excitado e iones o fragmentos moleculares. Puede analizar rápidamente diversos elementos principales, trazas y ultratrazas en materiales. Es uno de los métodos más competitivos para el análisis simultáneo de múltiples elementos, caracterizado por un amplio rango de análisis, una rápida velocidad de análisis y bajos límites de detección. Tiene una alta precisión y exactitud para la detección de oro de alto contenido y es un método comúnmente utilizado por las instituciones de pruebas de la industria de la joyería para la determinación de materiales de joyería de oro de alto contenido.

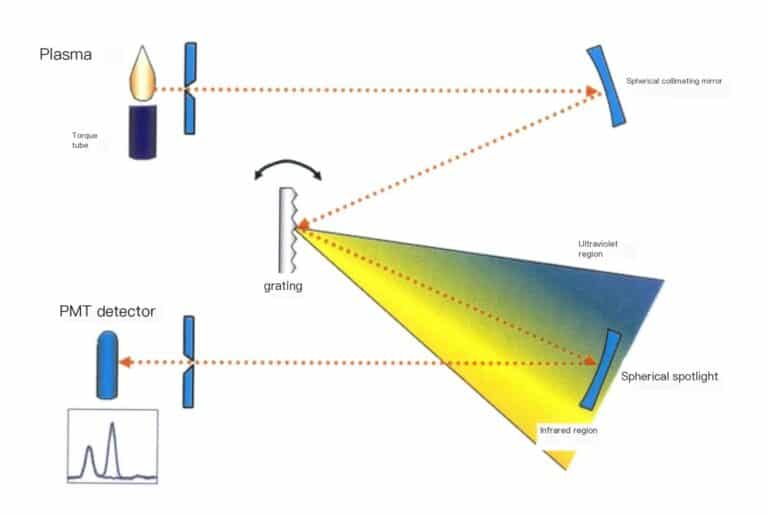

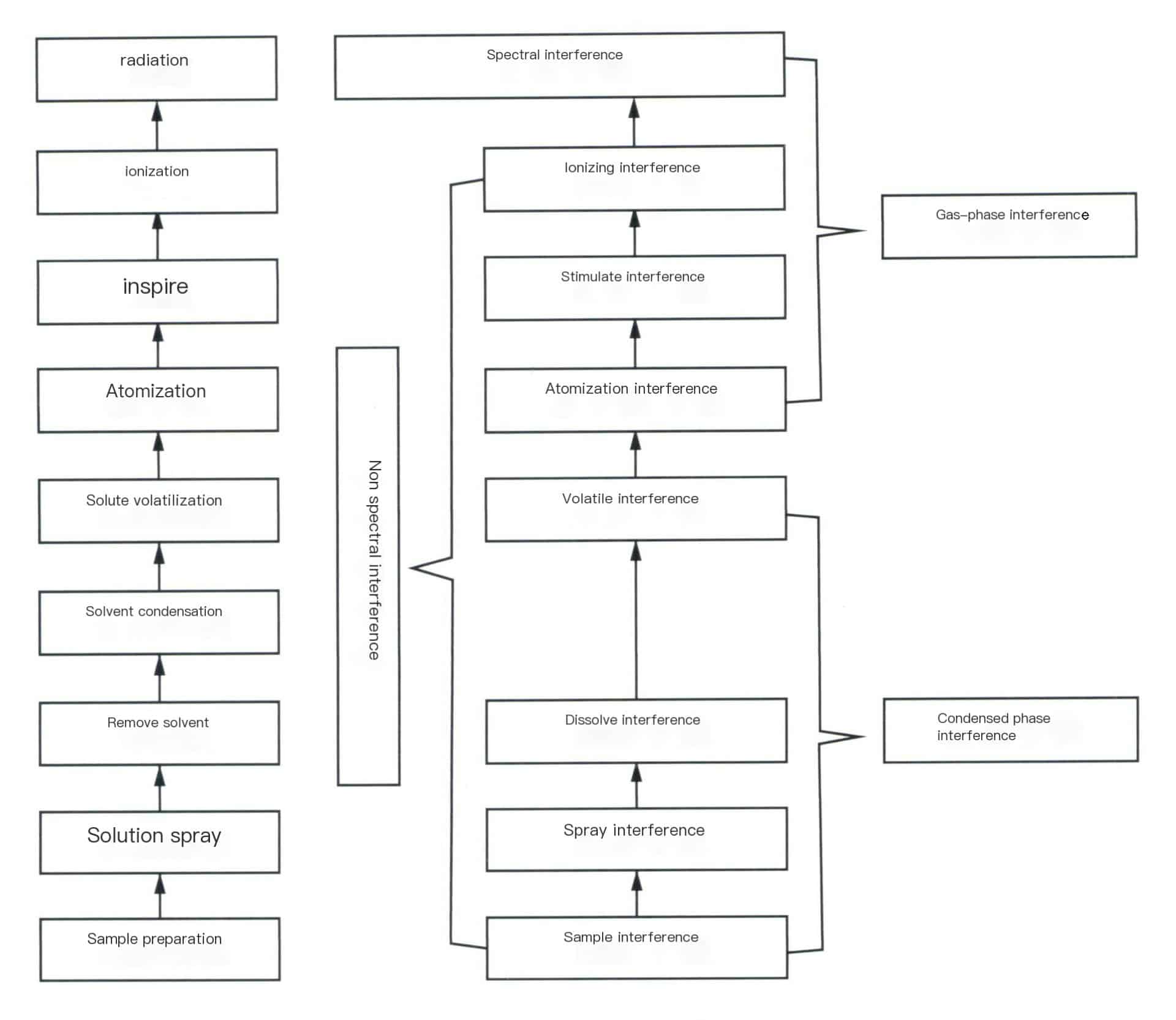

1. Principio del método ICP

El principio de funcionamiento del método ICP se muestra en la Figura 6-15.