Inspección de calidad de joyas y análisis de defectos

El proceso de fundición a la cera perdida

Introducción

El proceso de la cera perdida se utiliza ampliamente en la producción en masa de joyas, e implica muchos métodos, como la fabricación de moldes de caucho, la inyección de cera, el fraguado del árbol de cera, la fundición en molde de escayola, la cocción para retirar la cera y la fundición en metal. El análisis de cada paso del proceso revela que cada paso exitoso se construye sobre el anterior, y cualquier problema en el último paso puede afectar a la calidad de toda la pieza de trabajo. En este capítulo se analizan principalmente tres aspectos significativos de los moldes de caucho, los moldes de cera y los defectos del metal.

Índice

Sección I: Inspección de la calidad de los moldes de caucho y defectos comunes

Como ya se ha mencionado, los moldes de caucho para joyería están hechos de materiales como caucho natural, caucho vulcanizado a alta temperatura y caucho vulcanizado a temperatura ambiente. Independientemente del tipo de material de caucho utilizado, es necesario seguir las directrices del proveedor y utilizar las herramientas y técnicas adecuadas para hacer el molde de caucho. Cuando un molde de caucho tiene defectos, inevitablemente afectará a la calidad del molde de cera, por lo que el molde de caucho debe ser inspeccionado antes de la producción.

1. Inspección de calidad de moldes de caucho Contenido

Para evaluar la calidad de un molde de caucho se deben valorar principalmente aspectos como la estructura del molde de caucho, la calidad de la superficie de la cavidad interior, las propiedades mecánicas del molde de caucho y las medidas del proceso del molde de caucho.

1.1 Estructura del molde.

Al fabricar y cortar el molde, debe tenerse en cuenta la racionalidad de la estructura del molde para garantizar una colocación precisa del molde y un desmoldeo cómodo.

1.2 Calidad de la superficie de la cavidad del molde.

La superficie interior de la cavidad del molde debe ser lisa y limpia, sin agujeros de aire evidentes, adherencias, arañazos, acumulación de polvo y otros defectos.

1.3 Propiedades mecánicas del molde.

Incluidas la elasticidad, dureza, resistencia al desgarro y otras propiedades del molde.

1.4 Medidas del proceso de moldeo.

Incluido si el sistema de vertido y el ajuste de los insertos son razonables.

2. Defectos comunes de los moldes de caucho

2.1 Posición incorrecta del corte del molde de caucho

Análisis [Caso 6-1]:

El molde suele estar compuesto de dos o más partes para que el molde de cera pueda desmoldarse. La superficie de unión de las diferentes partes del molde es la superficie de separación, y en ella se formará inevitablemente una rebaba o rebaba. En este caso, la superficie de separación pasa por la línea central del anillo, creando un molde simétrico en dos mitades. Como resultado, el molde de cera formará una línea de separación en la parte superior del anillo, lo que aumentará el trabajo de pulido y dañará la planitud y el brillo de la superficie.

Solución:

En el proceso de fundición a la cera perdida en joyería, cuando se hacen moldes de cera con moldes de caucho de silicona, no es necesario partir de la sección transversal más significativa como con los moldes de metal para desmoldar sin problemas, ya que los moldes de caucho de silicona se doblan y abren con facilidad. Por lo tanto, para reducir el daño de la superficie de separación a la apariencia de la cara frontal de la pieza, la superficie de separación se elige generalmente en el borde del anillo, con la mayor parte del anillo colocado en un lado del molde.

2.2 Desalineación de dos mitades del molde

Análisis [Caso 6-2]:

Cuando el molde se divide en dos o más partes, deben tomarse medidas de posicionamiento para garantizar que los componentes del molde encajen correctamente y evitar problemas de desalineación. Sin embargo, en este caso no se tomaron medidas de posicionamiento eficaces, lo que provocó problemas de desalineación del molde.

Solución:

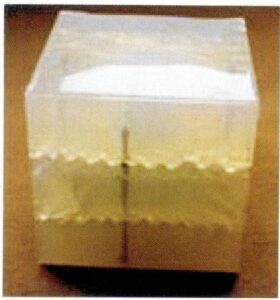

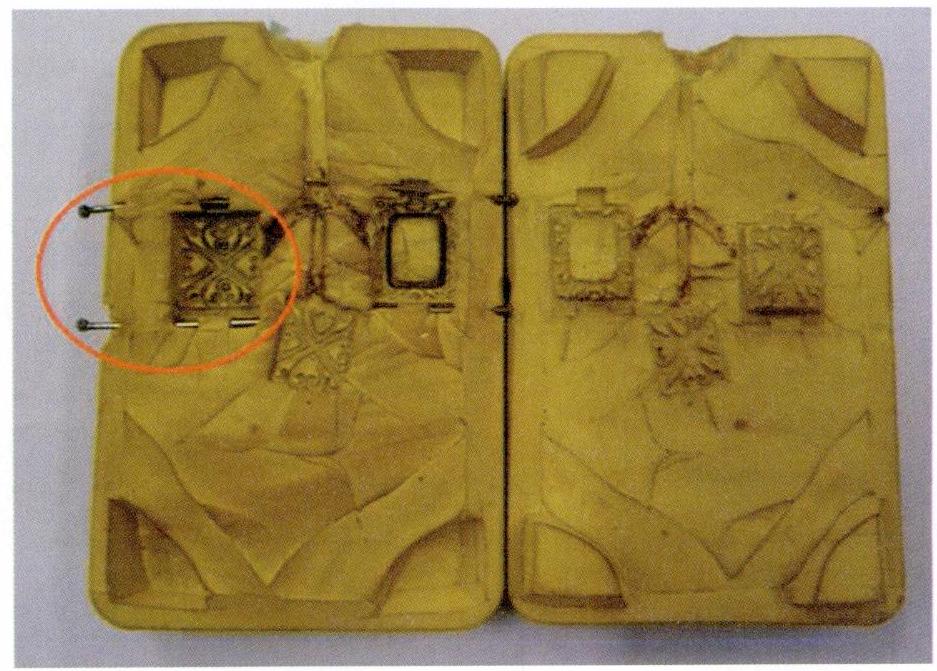

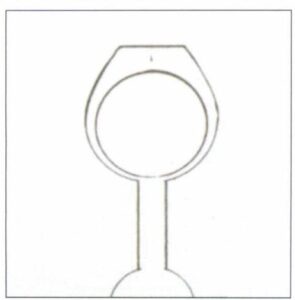

Al fabricar el molde, debe tenerse en cuenta en primer lugar el método de colocación del molde, y debe reservarse espacio suficiente al disponer la versión original. Por lo general, hay dos métodos de posicionamiento de moldes que se utilizan habitualmente: uno es el posicionamiento de protuberancia de cuatro esquinas, como se muestra en la Figura 6-3; el otro es el posicionamiento de línea de acoplamiento de dientes de sierra de borde, como se muestra en la Figura 6-4.

2.3 No hay orificio de ventilación en el interior del molde de caucho

Análisis [Caso 6-3]:

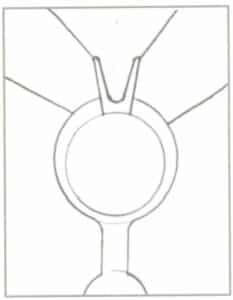

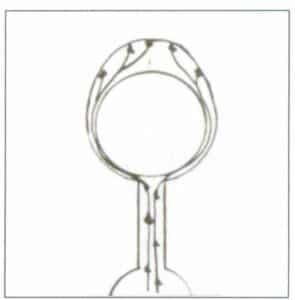

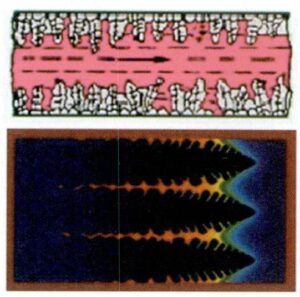

Durante el proceso de inyección de cera, el gas dentro de la cavidad del molde es impulsado hacia adelante a lo largo de la dirección de flujo de la cera. Cuando llega a la esquina muerta, se ve obstaculizado por la pared de goma del molde, formando una contrapresión de llenado, que puede causar un llenado incompleto, burbujas de aire en el modelo de cera y una formación incompleta de las piezas detalladas. En el caso del anillo, aunque los conductos de ventilación se abren en el centro del lateral y la garra, se abren en contra de la dirección de flujo del líquido, lo que no favorece la descarga de gas. Además, el conducto de ventilación de aire en la posición de la garra se abre en el centro, lo que no tiene mucho efecto en la ventilación en la esquina muerta.

Solución:

Sólo eliminando suavemente el aire dentro de la cavidad del molde de caucho durante la inyección de cera sin generar resistencia al relleno de cera se puede obtener un modelo de cera con contornos precisos. El molde de caucho no sólo debe tener respiraderos de aire, sino también prestar atención a la ubicación y dirección de los mismos. Para el anillo, en este caso, la adopción del método de apertura de los orificios de ventilación que se muestra en la figura 6-6 reducirá eficazmente el fenómeno del atrapamiento de aire.

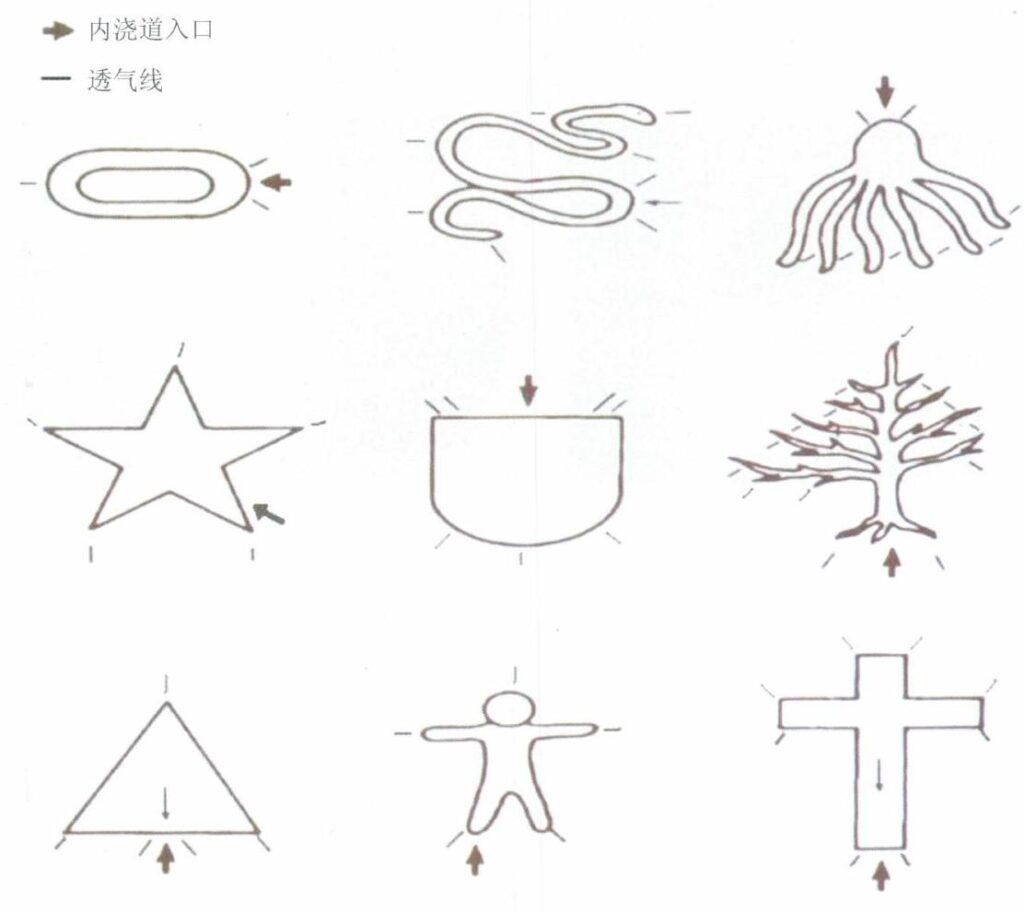

La posición de apertura del conducto de ventilación varía según la estructura del producto. Aun así, el principio básico es el mismo: el conducto de ventilación debe abrirse en la dirección del flujo de líquido en la esquina muerta, y su tamaño debe controlarse. Por lo general, sólo se corta un hueco con un bisturí y, a veces, pueden bloquearse importantes ranuras de venteo debido a la afluencia de cera. La figura 6-7 muestra la forma en que se abren las ranuras de venteo de algunas piezas típicas.

2.4 Desalineación de la boquilla de inyección de cera en el molde de caucho

Análisis [Caso 6-4]:

La boquilla de inyección de cera en el molde de caucho es un dispositivo utilizado durante la inyección de cera para cooperar con la válvula de inyección de la máquina de inyección de cera. Sólo cuando los dos están estrechamente emparejados puede la cera fluir suavemente en la cavidad del molde de caucho. En este caso, las boquillas de inyección de cera en el molde de caucho se presionan en la capa de caucho por separado, causando desalineación. Tales boquillas de inyección de cera causarán fugas de cera durante la inyección, afectando la calidad del molde de cera.

La forma de abrir la línea de ventilación en el molde de caucho para piezas de joyería con diferentes estructuras en la Figura 6-7

Solución:

De lo contrario, se puede incrustar toda la plantilla de granos en la capa de caucho, como se muestra en la figura 6-9.

2.5 La boquilla de inyección de cera en el molde de caucho no es lisa.

Análisis [Caso 6-5]:

Si el problema existiera como en este caso con la boquilla de inyección de cera en el molde de caucho, que podría causar los siguientes problemas: la boquilla empujará el molde de caucho abierto, causando una gran cantidad de flash o llenado incompleto; fuga de cera durante la inyección de cera, la inyección de líquido de cera no es suave; la inyección de cera puede causar

La popularidad del cuerpo afecta a la calidad del patrón de cera. Por lo tanto, antes de la inyección de cera, compruebe la boquilla del molde de caucho. Si hay acumulación de material de cera, impurezas, etc., límpiela primero antes de inyectar la cera.

2.6 El molde de goma es blando y pegajoso.

Análisis [Caso 6-6]:

El molde de caucho debe tener buena elasticidad, no puede pegarse al molde de cera y debe tener alta resistencia a la tracción.

De lo contrario, los detalles no serán precisos y la vida útil del molde de caucho se acortará. Cuando el molde de caucho se vuelve blando y pegajoso, se debe principalmente a una vulcanización insuficiente del caucho, causada por un tiempo de curado corto o una temperatura demasiado baja. Por lo tanto, es necesario aumentar adecuadamente la temperatura de trabajo del molde y extender el tiempo de moldeo.

2.7 El molde de goma es demasiado duro, no se puede nivelar.

Análisis [Caso 6-7]:

Cuando el molde de caucho está demasiado duro, tiene una gran elasticidad y no se puede nivelar, y las dos mitades del molde de caucho no se pueden cerrar juntas, como se muestra en la Figura 6-11. Por lo que es fácil dañar el molde de cera al sacarlo. Este problema se debe principalmente a una vulcanización excesiva del caucho, que puede deberse a una presión excesiva del molde, a un tiempo de vulcanización prolongado o a una temperatura de vulcanización demasiado alta:

Solución:

Determine la temperatura de vulcanización, el tiempo de vulcanización y la presión del molde adecuados en función de la estructura específica del molde de caucho. La temperatura de vulcanización y el tiempo de caucho básicamente siguen una relación funcional específica, que está relacionada con el espesor, longitud, anchura, y la complejidad de la primera versión del molde de caucho. Por lo general, la temperatura de vulcanización se establece alrededor de 150℃. Si el molde de caucho es de tres capas de espesor (alrededor de 10 mm ), el tiempo de vulcanización es generalmente de 20 ~ 25 min. Si es de cuatro capas de espesor (alrededor de 13 mm ), el tiempo de vulcanización puede ser de 30 ~ 35 min, y así sucesivamente. Supongamos que la primera versión es un estilo complejo y pequeño. En ese caso, la temperatura de vulcanización debe ser reducida, y el tiempo de vulcanización debe ser extendido (tal como usar el método de bajar la temperatura por 10℃ y doblar el tiempo). Cuando llene el caucho, controle la cantidad de láminas de caucho razonablemente para que después de presionar en el marco del molde, sea ligeramente más alto que el plano del marco por aproximadamente 2mm.

2.8 La capa de goma se despega.

Análisis [Caso 6-8]:

Durante la operación, si la película protectora de la superficie de la lámina de caucho se retira prematuramente y la superficie de adherencia de la capa de caucho se contamina con aceite de las manos, la capa de caucho no puede fusionarse durante la vulcanización, lo que provoca delaminación; pulverización de demasiado agente desmoldeante, parte del cual se sumerge en el material de caucho, lo que provoca delaminación y agrietamiento de la capa de caucho; escasa plasticidad del material de caucho.

Solución:

Elija un material plástico mejor para el moldeo. Es necesario garantizar la limpieza del marco del molde y de la lámina de caucho en bruto. Antes de moldear, limpie el marco del molde tanto como sea posible, y el operador debe lavarse las manos y el banco de trabajo. No toque directamente la superficie de la lámina de caucho en bruto con las manos, sino que pegue la lámina de caucho en bruto y, a continuación, arranque la película protectora de la superficie de la lámina de caucho en bruto. No pulverice demasiado agente desmoldeante al rellenar la cola.

2.9 El molde de caucho está lleno de poros y parece esponjoso.

Análisis [Caso 6-9]:

Hay varias razones posibles para que el molde de caucho produzca poros o un aspecto esponjoso:

(1) El molde de goma y el marco de aluminio no están bien rellenos;

(2) La presión es insuficiente durante la vulcanización, y el gas y los volátiles de vulcanización atrapados en la cavidad del molde no pueden descargarse a tiempo, por lo que la presión debe aumentarse adecuadamente;

(3) Vulcanización insuficiente, temperatura demasiado baja o tiempo demasiado corto, lo que provoca que los volátiles generados durante la vulcanización debido a los poros del molde de caucho mostrado en la Figura 6-12 no se eliminen por completo;

(4) Ventilación inadecuada o falta de ventilación; el aire y la humedad quedan atrapados en el material de goma.

Solución:

Utilice material adhesivo limpio y seco; coloque las ranuras de escape en el marco del molde. Al rellenar el adhesivo, utilice el método de tapar, envolver y rellenar para rellenar los huecos, los rebajes y las incrustaciones de piedra de la primera versión, asegurándose de que no queden huecos entre el adhesivo en bruto y la primera versión. Ajuste correctamente la temperatura y el tiempo de vulcanización. En la fase inicial de vulcanización, compruebe si la placa calefactora está bien presionada y apriete el asa para empujar la placa calefactora contra el marco del molde.

2.10 Los pequeños hilos de goma del molde son propensos a romperse.

Análisis [Caso 6-10]:

Los orificios pequeños son demasiado pequeños para confiar en las roscas de goma; es necesario añadir insertos.

Solución:

Añada un pasador grande como inserto y móntelo en el molde de caucho, como se muestra en la figura 6-13. Tras la inyección de cera, extraiga el pasador para obtener orificios pasantes regulares.

2.11 La pared de la cavidad interior del molde de caucho es rugosa

Análisis [Caso 6-11]:

Una pared interior lisa del molde de caucho es un requisito esencial para garantizar la calidad de la superficie del molde de cera. Si se utiliza una placa de cobre, es fácil que se adhiera al caucho y afecte a la calidad de la superficie. Durante el proceso de inyección de cera, para desmoldar sin problemas, a menudo se rocía un agente desmoldante o talco en la cavidad del molde de caucho. Si el polvo de talco se acumula, causará asperezas en la pared de la cavidad interior del molde de caucho.

Solución:

Para garantizar que la pared de la cavidad interior del molde de caucho sea lisa.

La figura 6-14 muestra la rugosidad en la pared de la cavidad interior del molde de caucho.

Para evitar la adherencia entre el molde original y la goma, debe utilizarse primero un molde plateado. Si se utiliza un molde de cobre, debe platearse antes de moldear. Durante la inyección de cera, debe controlarse la cantidad de agente desmoldeante o de polvos de talco, y no deben utilizarse ambos simultáneamente para evitar que los polvos de talco se apelmacen y acumulen. Evite el golpeteo frecuente de los polvos de talco, ya que al golpear una vez generalmente se obtienen de 4 a 6 piezas de modelos de cera.

2.12 El método de corte inadecuado del molde de caucho dificulta el desmoldeo

Análisis [Caso 6-12]:

En este caso, el contorno de la parte cóncava del anillo es significativamente mayor que el de la parte abierta. Durante el proceso de extracción del molde de cera del molde de caucho, el molde de cera es difícil de extraer debido a la obstrucción, y desmoldar a la fuerza puede hacer que el molde de cera se rompa o deforme fácilmente.

Solución:

Al cortar el molde de caucho, considere si es conveniente desmoldar. En general, los moldes de caucho suelen abrirse a intervalos, lo que favorece la ventilación y facilita el desmoldeo después de doblar el molde de caucho. Para piezas en las que el contorno de la parte cóncava es significativamente mayor que el de la parte abierta al cortar el material de caucho de la parte cóncava, se puede adaptar un método de corte por pelado para sacarlo de la cavidad interior utilizando la deformación elástica de la tira de caucho, como se muestra en la Figura 6-16.

Sección II: Inspección de calidad y defectos comunes de los modelos de cera

3. Inspección de calidad Contenido de los modelos de cera

La calidad de los modelos de cera afecta directamente a la calidad final de la joya. Prestar atención a la calidad de los patrones de cera es crucial. Los patrones de cera no cualificados no pueden utilizarse para plantar árboles de cera, lo que puede reducir los costes innecesarios de producción y procesamiento, así como las pérdidas de metales preciosos.

La evaluación de la calidad de un patrón de cera implica los siguientes aspectos:

3.1 Forma y tamaño.

El patrón de cera debe reflejar fielmente la forma original, no presentar deformaciones aparentes, cumplir los requisitos de tamaño, no reblandecerse ni deformarse con facilidad y ser fácil de soldar.

3.2 Calidad del aspecto.

La superficie del patrón de cera debe ser lisa, refinada y limpia, sin contracción aparente de la superficie, grietas, arrugas, ampollas o destellos.

3.3 Calidad intrínseca.

El patrón de cera debe ser denso, sin burbujas de aire evidentes en su interior, y dejar pocos restos de ceniza al quemarse.

3.4 Propiedades mecánicas.

El patrón de cera para joyería debe tener buena resistencia, flexibilidad y elasticidad, con suficiente dureza superficial a temperatura ambiente para garantizar que no se produzca abrasión de la superficie durante el proceso de fundición por desparafinado; el patrón de cera debe poder doblarse sin romperse al sacarlo del molde de caucho, y volver automáticamente a su forma original después de retirarlo. El patrón de cera debe quedar bien soldado al núcleo de cera durante el encerado del árbol y no desprenderse fácilmente.

4. Defectos comunes de los modelos de cera

4.1 Aparecen escamas o rebabas de cera en exceso en la pieza de cera

Análisis [Caso 6-13]:

Descripción del defecto: Aparecen excesivas escamas de cera o rebabas en la pieza de cera. Si no se elimina este defecto, aumentará la carga de trabajo de limpieza de las piezas malas de fundición de joyas, aumentará la posibilidad de que las piezas malas se agrieten y aumentará la pérdida de metales preciosos.

Las razones para que el molde de cera produzca rebabas pueden incluir los siguientes aspectos:

(1) La presión de aire de la máquina de cera es demasiado alta.

Las piezas de joyería son relativamente delicadas y requieren una fuerza externa para inyectarlas en la cera.4

Figura 6-17 Para inyectar cera en la cavidad del molde de caucho en el molde de cera se suele utilizar aire comprimido, lo que resulta relativamente sencillo. La presión de inyección de la cera depende de la presión del aire. Si la presión de aire es demasiado alta, puede hacer que el molde de caucho se expanda en la superficie de separación, lo que produciría rebabas.

(2) La temperatura de la cera es demasiado alta.

La fluidez de la cera está estrechamente relacionada con su viscosidad, y ésta depende principalmente de la temperatura. Cuanto mayor sea la temperatura, menor será la viscosidad, mejor será la fluidez y más fácil será que la cera forme rebabas profundas en las marcas de la cuchilla del molde de caucho.

(3) La fuerza de sujeción en ambos lados del molde adhesivo es demasiado pequeña.

El molde se divide en dos mitades o varias partes para abrirlo. Al encerar, se ensamblan y sujetan con placas para formar una cavidad cerrada en los lados superior e inferior. Si la fuerza de sujeción es insuficiente, el líquido de cera se abre fácilmente por la presión del aire exterior, lo que provoca una llamarada.

(4) El molde no se corta bien, se deforma o tiene mucha elasticidad.

Cuando el molde no se cierra herméticamente durante el moldeo, es inevitable que se produzcan rebabas.

Por tanto, deben tomarse las medidas correspondientes:

(1) Reducir la presión de aire de la máquina de cera, generalmente muestras de cera más planas, forma simple con 0.5-0.8kg/cm2 presión; muestras de cera con paredes más finas, piedra de ajuste un poco más y la brecha un poco estrecha y delgada con 1,0-2,0kg/cm2

(2) Reducir adecuadamente la temperatura de la cera. Para piezas típicas, controlar la temperatura de la cera entre 70 ~75℃ asegura la fluidez de la cera.

(3) Aumente la fuerza de sujeción en ambos lados del molde de goma. Al operar, por favor preste atención a la técnica, use ambas manos para sujetar el molde de caucho en la placa de sujeción, y asegúrese de que los dedos estén distribuidos uniformemente para aplicar presión al molde de caucho; alinee la entrada de agua del molde de caucho con la boquilla de inyección de cera y empújela en paralelo, presione firmemente la boquilla de inyección de cera, y mantenga ambas manos quietas.

(4) Comprobar la calidad del corte y la deformación del molde de caucho. Los materiales de caucho de alta calidad se utilizan para hacer el molde de caucho, que tiene un buen rendimiento anti-envejecimiento y puede mantener una buena suavidad, resistencia a la tracción y elasticidad durante mucho tiempo. Ajuste los parámetros del proceso de moldeo razonablemente durante el moldeo, y no utilice excesiva presión de moldeo, temperatura de moldeo y tiempo de vulcanización.

4.2 Marcas de flujo incompletas o de cierre en frío en las piezas de cera

[Caso 6-14] Marcas de flujo incompletas o de cierre en frío en las piezas de cera, como se muestra en la figura 6-18.

Descripción del defecto: Algunas partes de la pieza de cera no están completamente formadas, o hay líneas de cierre en frío, marcas de flujo, delaminación, etc.

Entre las posibles razones de defectos como el molde de cera incompleto se incluyen los siguientes aspectos:

(1) La máquina de cera tiene baja presión de aire, el líquido de cera carece de suficiente fuerza motriz externa, el flujo se bloquea, el llenado es lento, y cuando el flujo de líquido no puede fusionarse.

(2) La temperatura del líquido de cera es baja; no hay suficiente sobrecalentamiento para mantener el flujo del líquido de cera.

(3) El molde de caucho se sujeta con demasiada fuerza. Para algunas piezas de trabajo de paredes delgadas, si la fuerza de sujeción del molde de caucho es demasiado grande, el espesor de la pared de la cavidad del molde de caucho se reducirá, aumentando la dificultad de llenado y conformado.

(4) La boquilla de cera de la máquina de inyección de cera se bloquea, reduciendo la cantidad de líquido de cera expulsado y prolongando el tiempo para que el líquido de cera llene la cavidad del molde de caucho.

(5) El molde de caucho tiene un problema: el gas interno no puede desbordarse, formando una contrapresión de llenado y dificultando el llenado suave del líquido de cera.

(6) La temperatura del molde de caucho es demasiado baja, absorbiendo una gran cantidad de calor del líquido de cera, haciendo que el líquido de cera que fluye pierda rápidamente su fluidez.

Solución:

(1) Aumentar la presión de aire de la máquina de cera, que es el método más utilizado y más eficaz para piezas con estructuras complejas y delicadas.

(2) Aumentar la temperatura del líquido de cera. Sin afectar a la calidad del líquido de cera, el aumento de la temperatura del líquido de cera lo hará más fluido, manteniendo su estado líquido durante más tiempo.

(3) Reduzca adecuadamente la presión en ambos lados del molde de caucho. El molde de caucho es relativamente blando y elástico, y la fuerza de sujeción utilizada no debe aplastar ni deformar la cavidad del molde de caucho.

(4) Limpie y despeje la boquilla de la válvula de inyección de cera. La boquilla de la válvula de inyección de cera es un paso pequeño. Si el material de cera está sucio y contiene impurezas extrañas, es fácil que se obstruya. El material de cera reutilizado debe filtrarse para eliminar las impurezas antes de su reutilización.

(5) Abrir conductos de ventilación en las esquinas muertas del interior del molde de caucho para que el gas pueda descargarse suavemente sin generar contrapresión de llenado.

(6) Cuando haga demasiado frío, precaliente primero el molde de caucho para darle una temperatura específica antes de iniciar la inyección de cera.

4.3 Aparecen burbujas de aire en el molde de cera

[Caso 6-15] Aparecen burbujas de aire en el molde de cera, como se muestra en la figura 6-19.

Descripción del defecto: Hay burbujas en la superficie o en el interior de la pieza de cera, y el color de la zona de la burbuja es obviamente más claro que el de la zona circundante bajo la luz. El hecho de que las burbujas en la pieza de cera afecten a la fundición depende de la estructura de la pieza y de la posición de las burbujas. Cuando las burbujas están expuestas en la superficie, sin duda provocan directamente agujeros en la pieza fundida en esa posición. Cuando las burbujas están por debajo de la superficie del modelo de cera, durante el proceso de aspirado del molde de escayola, no se descarta que las burbujas del modelo de cera estallen bajo un vacío externo.

Las posibles razones de la aparición de agujeros de aire en el patrón de cera en el molde de cera son las siguientes:

(1) La presión de la máquina de cera es demasiado alta. Durante el proceso de inyección de cera, el líquido de cera llena la cavidad del molde en un estado de flujo turbulento, lo que puede provocar el atrapamiento de aire y la formación de burbujas.

(2) Necesidad de más cantidad de cera en la máquina de cera. Cuando el nivel del líquido de cera esté al mismo nivel o incluso por debajo de la salida de cera, el gas del depósito de cera se inyectará en la cavidad del molde junto con el líquido de cera.

(3) La temperatura del líquido de cera es demasiado alta. En ese momento, el líquido de cera absorbe una gran cantidad de gas, que se condensa y forma burbujas tras enfriarse.

(4) La entrada de cera del molde de caucho no está alineada con la salida de la máquina de cera. Al inyectar cera, el aire entra por el lateral junto con el líquido de cera.

(5) El molde de caucho no tiene salidas de aire, y están bloqueadas. Cuando el gas en la cavidad del molde de caucho no se puede descargar sin problemas, se envolverá en el líquido de cera o se quedará en las esquinas muertas, formando burbujas.

Por lo tanto, deben tomarse las soluciones correspondientes:

(1) Ajuste la presión de aire de la máquina de cera para garantizar un llenado suave y no demasiado alto.

(2) Aumentar la cantidad de cera en la máquina de cera para que el líquido de cera no sea inferior a 1/2 por encima de la capacidad de la máquina de cera.

(3) Ajuste la temperatura de la cera al rango correcto.

(4) Alinee la boquilla de inyección de cera del molde de caucho con la salida de cera de la máquina de cera y presione firmemente sin dejar ningún hueco.

(5) Abra un conducto de ventilación en el molde de goma y compruebe periódicamente el conducto de ventilación para mantenerlo despejado.

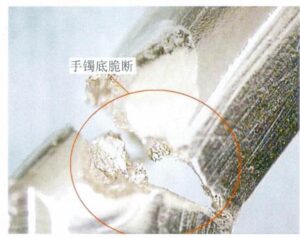

4.4 Se producen grietas o fracturas completas en los modelos de cera

[Caso 6-16] Se producen grietas o fracturas completas en ciertas partes de la pieza de cera, como se muestra en la figura 6-20.

Entre las posibles razones de la fractura de la pieza de cera se incluyen los siguientes aspectos:

(1) Es necesario reutilizar más cera vieja en el ciclo. El material de cera se compone de parafina, ácido esteárico y diversos aditivos. Cada vez que se funde y se inyecta, su rendimiento se deteriora, la elasticidad y la plasticidad disminuyen y la fragilidad aumenta.

(2) La pieza de cera se deja demasiado tiempo en el molde de caucho antes de retirarla. La fragilidad de la pieza de cera está relacionada con la temperatura. Cuando el molde se saca en el intervalo adecuado tras la inyección de cera, la pieza de cera sigue manteniendo una buena blandura a una temperatura determinada. Cuando la temperatura es demasiado baja, aumenta la rigidez.

(3) El uso de cera de calidad inferior o demasiado dura da lugar a una tenacidad deficiente y a una fácil rotura bajo tensión.

(4) Un corte inadecuado del molde de caucho dificulta el desmoldeo.

(5) La técnica de operación para tomar el molde de cera es sencilla y tosca.

Soluciones:

(1) Reducir la cantidad de cera vieja utilizada de forma que la cera nueva represente más de 60% del total de cera de la máquina.

(2) Cuando haga circular cera en grandes cantidades, inyecte pocos moldes de caucho a la vez y retire rápidamente los moldes de cera cuando haya transcurrido el tiempo de moldeo.

(3) Cambia a cera de alta calidad o de textura más suave.

(4) Mejorar la forma de cortar los moldes de caucho y, si es necesario, recortar aún más las zonas obstruidas de los moldes.

(5) Tenga cuidado con la operación de módulo.

4.5 Deformación del molde de cera

[Caso 6-17] Deformación del molde de cera, como se muestra en la Figura 6-21.

Posibles razones de la deformación del molde de cera:

(1) Sacar la pieza de cera del molde de caucho demasiado pronto después de la inyección de cera hace que la pieza de cera tenga poca resistencia a la deformación y sea propensa a deformarse.

(2) Estoy utilizando cera demasiado blanda. La cera blanda tiene poca resistencia a la deformación, especialmente a altas temperaturas, donde es probable que se produzcan deformaciones.

(3) El molde de caucho no está bien alineado, lo que provoca desalineación y deformación tras la inyección de cera.

(4) La estructura de la cera no es razonable y carece del soporte adecuado, por lo que es propensa a deformarse durante el moldeo.

Soluciones:

(1) Después de la inyección de cera, la pieza de cera debe dejarse enfriar dentro del molde de caucho durante cierto tiempo antes de retirarla. Para piezas de joyería en general, espere 1 minuto. Para piezas de paredes gruesas, para acortar el tiempo de moldeo, el molde de caucho puede sumergirse en agua fría para acelerar la solidificación y el enfriamiento de la cera.

(2) Elige una cera más dura. Las temperaturas varían según la región y la estación. Para temporadas de altas temperaturas, selecciona cera con mayor resistencia al reblandecimiento y la deformación.

(3) El molde de caucho debe estar equipado con dispositivos de posicionamiento eficaces, y el molde de caucho debe alinearse adecuadamente durante el encerado.

(4) Para piezas con cavidades finas, debe añadirse soporte al molde maestro para mejorar la resistencia a la deformación de la pieza de cera.

4.6 La superficie del molde de cera es rugosa

[Caso 6-18] La superficie del molde de cera es rugosa, como se muestra en la Figura 6-22.

Entre las posibles razones de la rugosidad de la superficie del molde de cera se incluyen:

(1)Uso excesivo de polvos de talco o desmoldeante durante el encerado. Cuando el molde no se limpia con regularidad, estas sustancias se acumulan gradualmente, dando lugar a una superficie áspera de la pieza de cera.

(2) Uso de cera reciclada contaminada. Cuando se mezclan sustancias granulares en el material de cera reciclada, también se inyectarán en el molde de cera, formando zonas rugosas dispersas. Cuando estas partículas se transfieren a la superficie de la pieza fundida, el resultado es aún peor.

(3) El entorno en el que se coloca el molde de cera debe estar más limpio; si se pone durante demasiado tiempo, se deposita una gran cantidad de polvo en la superficie.

(4) Tras la reparación con cera, quedan migas de cera en la superficie de la pieza de cera.

Soluciones:

(1) El agente desmoldeante o los polvos de talco deben utilizarse con moderación para evitar el uso simultáneo de polvos de talco y agente desmoldeante. Preste atención a la inspección del molde de caucho durante su uso y limpie regularmente las paredes de la cavidad interior.

(2) Asegúrese de la calidad de la cera y limpie la cera reutilizada antes de usarla.

(3) Mantenga la limpieza en el lugar de trabajo. Cuando se deposite polvo o restos de migas de cera en la superficie del molde de cera, límpielos a fondo.

Preparar la concentración de 0,2% - 0,3%solución de jabón neutro, molde de cera primero en la solución de jabón para lavar, con un cepillo suave para eliminar las manchas grises de aceite de la superficie, y luego limpiar con agua.

4.7 El sobrepeso de los modelos Wax

[Caso 6-19] Parte de cera sobrepeso

Muchas joyas de metales preciosos requieren controlar el peso del metal, lo que exige un control estricto del peso de la pieza de cera. Sin embargo, durante la inyección de cera, si la fuerza de sujeción del molde de caucho es insuficiente o si la presión de inyección de la cera es demasiado alta, la cavidad del molde de caucho puede abultarse, como se muestra en la figura 6-23. Puede producirse un destello en la línea de partición, con el consiguiente sobrepeso de las piezas de cera. Es posible que se produzca un destello en la línea de separación, con el consiguiente sobrepeso de las piezas de cera.

Figura 6-23 El molde de caucho se abomba y se deforma bajo una presión excesiva de inyección de cera, lo que provoca el sobrepeso de las piezas de cera.

Cuando se sujeta manualmente el molde de caucho para la inyección de cera, diferentes personas o la misma persona en otros estados pueden tener diferentes fuerzas de sujeción. Para mantener la estabilidad del peso de la pieza de cera, se puede utilizar una máquina automática de inyección de cera con un dispositivo de sujeción mecánico, como se muestra en la Figura 6-24. Coloque el molde de goma en el dispositivo de sujeción, introduzca el número de programa y pulse el botón de inicio. Estará listo para la inyección.

La sujeción trasera del molde, el movimiento hacia delante, la alineación automática del puerto de inyección de cera, el vacío, la primera inyección de cera, la segunda inyección de cera, la retención de solidificación del molde de cera, la apertura del molde y otras acciones son totalmente automáticas. El control de la temperatura es preciso, y el efecto de la inyección de cera es perfecto.

Las piezas de cera de paredes finas deben formarse con una presión de inyección de cera elevada. Por el contrario, las piezas de cera de paredes gruesas requieren una mayor presión de contracción suplementaria para compensar la contracción de las piezas de cera, lo que a veces es difícil de garantizar para la resistencia a la deformación del molde de caucho. Por lo tanto, para piezas de cera estructuralmente sencillas, se puede recurrir a la fundición a presión de metal, que permite una presión de inyección muy elevada y una buena consistencia en el peso del molde de cera.

Sección III: Inspección de calidad y defectos comunes de los moldes de fundición en bruto

5. Contenido de la inspección de calidad de las piezas del molde de fundición

La calidad de la pieza bruta de fundición a la cera perdida influye considerablemente en el posterior procesamiento y en la calidad del producto acabado de joyería. Es necesario reforzar la inspección de calidad en este proceso y clasificar los problemas existentes en la pieza en bruto. En el caso de algunos defectos de fundición importantes o difíciles de reparar, es mejor juzgarlos como desechos en este proceso para minimizar las pérdidas.

La inspección de calidad de las piezas en bruto de fundición a presión se centra principalmente en los siguientes aspectos:

5.1 Aspecto:

Compruebe la integridad de la pieza en bruto, si las dimensiones se ajustan a los requisitos y si hay defectos como taras, deformaciones, grietas, etc. Compruebe si el color cumple los requisitos.

5.2 Calidad de la superficie:

Si la superficie de la pieza fundida es lisa y densa y si hay defectos como agujeros de arena, agujeros de alambre metálico, agujeros de aire, etc.

5.3 Calidad intrínseca:

Si el metal vertido es correcto, si hay colores incorrectos o insuficientes, y si las propiedades mecánicas como dureza, resistencia y conformabilidad cumplen los requisitos.

5.4 Otros aspectos

incluyen si hay magnetismo, si puede cumplir los requisitos para la liberación de metales, etc.

6. Factores que afectan a la calidad de los moldes de fundición a la cera perdida

En el proceso de fundición a la cera perdida de joyería intervienen muchos factores, todos los cuales tendrán un impacto directo o indirecto en la calidad de los moldes de fundición a la cera perdida. Muchas veces, los defectos de la fundición a la cera perdida son el resultado de diversos factores acumulados a lo largo del proceso. Los factores de proceso implicados se clasifican en las siguientes categorías:

6.1 Propiedades físicas y químicas de los materiales metálicos.

Incluida la composición general de la aleación, el contenido y los tipos de oligoelementos, los tipos y la distribución de desoxidantes y refinadores de grano, el intervalo de solidificación de la aleación, la proporción de metal nuevo y reciclado, la limpieza del metal nuevo y reciclado, el historial de calentamiento del metal reciclado, las características de contracción del metal durante la solidificación, la tensión superficial del metal líquido a la temperatura de colada, la conductividad térmica del metal, las características del calor latente del metal, el comportamiento de humectación del metal líquido en el molde, las interacciones termofísicas y químicas entre el metal líquido y el molde, etc.

6.2 Parámetros del proceso de fusión.

Incluye la atmósfera de fusión, la humedad de la cámara de fusión, la forma del crisol, la composición del crisol, la fuente de calor de fusión, la vida útil del crisol, la temperatura del crisol, el tiempo de mantenimiento del líquido metálico a una temperatura específica antes del vertido, el tiempo de mantenimiento de las piezas fundidas después del vertido, la composición y el estado de los fundentes, etc.

6.3 Parámetros del proceso de fundición.

Incluida la conductividad térmica del molde, la atmósfera de la cavidad del molde, la temperatura del molde, la estructura del molde, la uniformidad de la temperatura del molde, la permeabilidad del molde, la resistencia mecánica del molde, la resistencia de unión de la superficie del molde, el tamaño del molde y las características de contracción durante el vertido y el enfriamiento del molde.

6.4 Parámetros del proceso de vertido.

Incluyendo la presión del aire de colada, la altura del cabezal de colada, la temperatura real del molde y del metal fundido, la dirección del flujo del metal fundido en relación con la pieza durante la colada, la velocidad de colada en la colada al vacío, el tamaño y la forma de la salida del crisol, la velocidad de rotación en la colada centrífuga, la distancia entre el molde y el crisol durante la colada centrífuga, el tiempo para mantener el vacío durante el proceso de colada al vacío, el intervalo de tiempo desde la retirada del molde del horno de calcinación hasta la colada, el tiempo de enfriamiento tras la solidificación de la colada, el método de explosión del yeso, etc.

7. Defectos comunes de los moldes de fundición a la cera perdida

7.1 Defectos de porosidad

Defectos de porosidad formados por gas atrapado en el metal debido a gas externo o interno en el metal fundido, caracterizados por agujeros redondos o irregulares, pared interior de los agujeros generalmente lisa, color en el metal o color de oxidación, difíciles de distinguir cuando van acompañados de agujeros de escoria y agujeros de contracción. La porosidad afecta a la calidad superficial de las piezas fundidas, dificultando la obtención de una superficie pulida lisa y brillante. La porosidad reduce la sección transversal efectiva de la pieza, afectando en cierta medida a las propiedades mecánicas, y el grado de impacto depende del tamaño y la forma de los poros. Según el mecanismo de formación de los poros, puede dividirse en poros reactivos, poros exudativos y poros arrastrados.

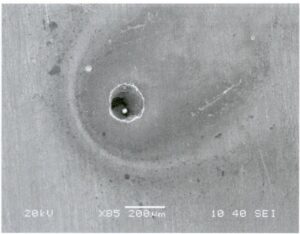

[Caso 6-20] Aparecen poros reactivos en el interior de la colada.

Los poros reactivos formados por la reacción química del líquido metálico con factores internos o externos, generando gas, se denominan poros reactivos. Los poros reactivos pueden dividirse en dos tipos: endógenos y exógenos. Los poros reactivos endógenos se refieren a los poros de gas formados por la reacción química de elementos metálicos o compuestos disueltos en el líquido metálico durante la solidificación del líquido metálico, produciendo gas. Los poros reactivos exógenos se refieren a los poros de gas formados por la reacción química del líquido metálico con factores externos como el moho, la escoria y la película de óxido, produciendo gas. Según sus características, los poros reactivos exógenos pueden dividirse en poros subcutáneos, poros superficiales y poros internos.

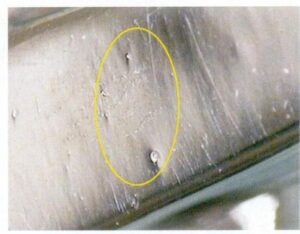

Para analizar las causas de los poros reactivos, primero hay que observar detenidamente las características y los lugares donde aparecen los poros. Supongamos que los poros están distribuidos casi uniformemente en la sección de la pieza, con una superficie interior lisa. En ese caso, indica que los poros pueden no estar generados por la descomposición del yeso durante la fundición, sino más probablemente por el propio líquido metálico. Por ejemplo, cuando se utilizan materiales reutilizados que contienen polvo de revestimiento de yeso, el sulfato de calcio del yeso se descompondrá y liberará gas, y el óxido de cobre del parche reaccionará con el yeso para formar gas, dando lugar a los típicos poros. Si los poros se distribuyen sólo por debajo de la piel, la razón común es la descomposición del yeso durante la colada. La presencia de carbono residual reducirá la temperatura de descomposición del yeso, aumentando el riesgo de generar poros reactivos.

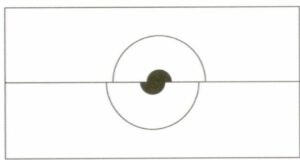

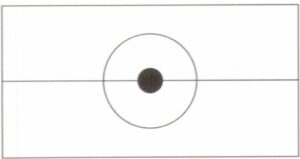

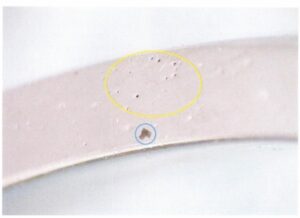

Tomando como ejemplo los poros de la Figura 6-25, los agujeros dentro de los círculos amarillos de la figura son poros lisos y típicos. Por el contrario, los agujeros irregulares marcados con círculos azules en la zona cercana se puede deducir que son partículas que entraron en la cavidad con el líquido metálico después de que el molde se despegara. Tras ser envueltas por el líquido metálico, se descomponen y reaccionan, liberando gas. El gas forma un gran número de poros.

Solución:

(1) Si se utilizan materiales reciclados, el polvo de colada residual debe eliminarse completamente, ya que reaccionará con el metal fundido formando gas. Los residuos de fundición con un gran número de poros deben purificarse antes de la refundición.

(2) El proceso de cocción del molde debe ser minucioso para eliminar el carbono residual.

(3) Aumentar la resistencia del molde, reducir el impacto del metal fundido en el molde y evitar el desprendimiento de la pared del molde.

(4) Reducir adecuadamente la temperatura del metal fundido y del molde para minimizar el riesgo de descomposición del molde.

7.2 Perforaciones con segregación en piezas moldeadas

[Caso 6-21] Agujeros con segregación en piezas fundidas, distribuidos aleatoriamente en la sección de la pieza fundida, como se muestra en la figura 6-26.

Análisis:

El gas tiene una alta solubilidad en el líquido a alta temperatura; la solubilidad disminuye con el descenso de la temperatura, en la transición de líquido a sólido, la solubilidad disminuye bruscamente y precipita el gas no disuelto. Cuando el gas precipitado no se expulsa a tiempo y queda envuelto por dendritas solidificadas, se forman agujeritos con segregación.

Entre las posibles razones específicas se incluyen:

(1) El uso de materiales metálicos húmedos y aceitosos.

(2) No hay protección durante la fundición ni absorción excesiva de gas. El metal líquido absorbe gas rápidamente a altas temperaturas; cuanto más alta es la temperatura, más grave es la absorción de gas. Tras la fundición, no existe un tratamiento eficaz de desgasificación del metal líquido.

Para resolver el problema de los agujeros de alfiler con segregación, se deben utilizar materiales metálicos secos y limpios, se debe controlar la proporción de metales nuevos y reciclados, se debe prestar atención al control de la temperatura y la atmósfera durante la fundición y, en el caso de los metales propensos a la absorción de gases, la fundición y el moldeado se deben realizar bajo una atmósfera protectora en la medida de lo posible.

7.3 Porosidad de atrapamiento en las piezas moldeadas

[Caso 6-22] Porosidad por atrapamiento en piezas fundidas, como se muestra en la Figura 6-27.

Análisis:

Gas atrapado durante el proceso de fundición, gas atrapado en el interior de la fundición durante la solidificación sin escapar a tiempo, formando porosidad. Sus características son distribución irregular, distribución mayoritariamente aislada, y algunos poros son relativamente grandes en volumen. Las posibles razones de la aparición de porosidad atrapada en las piezas fundidas incluyen los siguientes aspectos:

(1) Salpicaduras de metal fundido durante el vertido desde el crisol. En este caso, el metal fundido entra en contacto con el aire en una gran superficie, que no sólo se oxida rápidamente, sino que también atrapa inevitablemente una gran cantidad de gas.

(2) El bebedero de colada está ajustado de forma poco razonable, y el canal de metal líquido debe ser más liso. Cuando el bebedero de fundición se diseña de forma cerrada, es fácil que se produzcan turbulencias y que el gas quede atrapado durante el llenado.

(3) La presión de vertido es demasiado alta, y el llenado de líquido metálico es inestable.

Soluciones:

(1) Preste atención al estado de la boca del crisol. Si hay muescas, nódulos, daños, etc., repárelos y manipúlelos antes de utilizarlos. Si no se pueden reparar, deséchelos.

(2) Al colocar el bebedero de colada, tenga en cuenta las proporciones de las distintas secciones. Utilice transiciones redondeadas en la conexión entre el bebedero de colada y la pieza fundida para evitar que se formen cuellos y prevenir el fenómeno de atrapamiento de gas causado por las conexiones en ángulo recto.

(3) Controlar adecuadamente la presión de vertido, como la velocidad de la colada centrífuga y la cabeza de presión en la colada al vacío, para garantizar un llenado suave del líquido metálico sin salpicaduras.

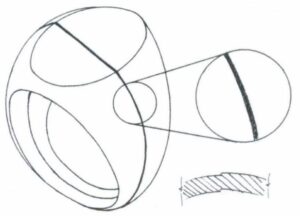

7.3 Defectos de porosidad por contracción

(1) Contracción de las aleaciones fundidas. Cuando una aleación líquida se enfría y pasa del estado líquido al sólido, debido a la transición gradual de los átomos metálicos del orden de corto alcance al orden de largo alcance, así como a la reducción y desaparición de huecos, se produce generalmente una disminución del volumen. Tras la solidificación de la aleación líquida, a medida que la temperatura sigue disminuyendo, la distancia interatómica se acorta aún más, lo que conduce a una mayor reducción del volumen. Durante el proceso de enfriamiento de las aleaciones fundidas desde el estado líquido al sólido, se produce un fenómeno de reducción de volumen debido a la disminución de la temperatura que se denomina contracción de las aleaciones fundidas. La contracción es la causa fundamental de muchos defectos en las piezas fundidas, como cavidades de contracción, porosidad de contracción, tensiones, deformaciones y grietas. Es una de las propiedades de fundición esenciales de las aleaciones fundidas. Tiene un impacto significativo en las piezas fundidas (como la obtención de formas geométricas y dimensiones que cumplan los requisitos, así como piezas fundidas densas y de alta calidad).

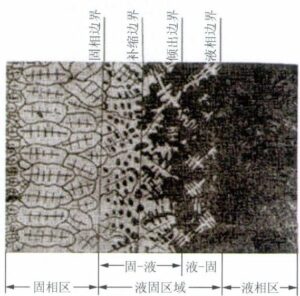

El cambio de volumen de una aleación, cuando pasa de estado líquido a temperatura ambiente, se expresa como contracción volumétrica. Además de representarse por el cambio de volumen, la contracción de la aleación en estado sólido también puede representarse por el cambio de longitud, lo que se conoce como contracción lineal. La contracción de la aleación pasa por tres etapas: etapa de contracción líquida, etapa de contracción por solidificación y etapa de contracción sólida.

Contracción líquida: La contracción de una aleación líquida desde la temperatura de vertido hasta la temperatura de la línea de líquido al inicio de la solidificación se denomina contracción líquida. Dado que la aleación se encuentra en estado líquido, se denomina contracción líquida, manifestada por la disminución del nivel de líquido en la cavidad del molde.

Contracción por solidificación: Para las aleaciones con un rango de temperatura específico, cuando se transforman de líquido a sólido, se denomina contracción por solidificación porque la aleación se encuentra en un estado solidificado. La contracción por solidificación de dichas aleaciones incluye principalmente dos partes: disminución de la temperatura (relacionada con el intervalo de temperaturas de cristalización de la aleación) y cambio de estado (cambio de volumen durante el cambio de estado).

Contracción sólida: La contracción de una aleación fundida desde la temperatura de la línea de solidificación hasta la temperatura ambiente se denomina contracción sólida porque la aleación se encuentra en estado sólido. En la producción real, dado que la contracción sólida suele manifestarse como una disminución de las dimensiones externas de la pieza fundida, se suele utilizar un índice de contracción lineal para su representación. Si la contracción lineal de la aleación no se ve obstaculizada por las barras externas del molde, se denomina contracción libre; en caso contrario, se denomina contracción lineal constreñida. La contracción lineal de las aleaciones fundidas no sólo afecta directamente a la precisión dimensional de las piezas fundidas, sino que también es la causa fundamental de tensiones, grietas y deformaciones en las piezas fundidas.

La tasa de contracción de la fundición no sólo está relacionada con los factores de la aleación utilizada, sino también con las características del proceso de fundición, la forma estructural de la fundición y la cantidad de gas disuelto en la aleación durante el proceso de fusión.

La contracción por líquido y la contracción por solidificación son las principales causas de la formación de cavidades por contracción y porosidades por contracción en las piezas fundidas.

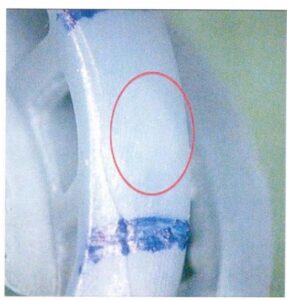

[Caso 6-23] La pieza fundida presenta agujeros de contracción o contracción superficial, como se muestra en las figuras 6-28 y 6-29.

(2) Cavidades de contracción y porosidades de contracción en piezas fundidas. Durante el proceso de enfriamiento y solidificación de las piezas fundidas, debido a la contracción del líquido y a la contracción por solidificación de la aleación, suelen aparecer agujeros en la última parte solidificada de la pieza fundida. Los agujeros con volúmenes grandes y relativamente concentrados se denominan cavidades de contracción; los agujeros que son pequeños y dispersos se denominan porosidades de contracción. Las cavidades de contracción tienen formas irregulares, superficies rugosas y puntas dendríticas desarrolladas, por lo que pueden distinguirse claramente de los poros de gas.

Supongamos que hay agujeros de retracción y contracción en las piezas fundidas. En ese caso, la superficie de apoyo efectiva de las piezas fundidas se reducirá, lo que provocará una concentración de tensiones, reduciendo significativamente las propiedades mecánicas de las piezas fundidas, y también reduciendo las propiedades físicas y químicas de las piezas fundidas, dañando la densidad de la superficie y el rendimiento del pulido.

La razón principal de la formación de la contracción es la misma que la de los agujeros de contracción. Se debe principalmente a la amplia gama de temperaturas de cristalización de la aleación, las dendritas desarrolladas, el líquido de aleación que se solidifica casi simultáneamente y los agujeros finos y dispersos formados por la contracción del líquido y la solidificación que no se complementan con líquido metálico externo.

Existe cierta regularidad entre la tendencia de la contracción y la merma en las piezas fundidas y la composición de la aleación. Las aleaciones de solidificación direccional tienden a producir contracción concentrada; las aleaciones de solidificación pastosa tienden a producir contracción, y el número de agujeros de contracción y la contracción pueden convertirse entre sí, pero su volumen total permanece básicamente invariable.

Las dos imágenes anteriores pertenecen al mismo tipo de defecto de contracción, y su proceso de formación puede explicarse en la Figura 6-30. Después de que el líquido metálico llena la cavidad del molde, se forma una cáscara en la pared del molde debido al efecto de enfriamiento de la pared del molde; al mismo tiempo, se produce la contracción de volumen, y el nivel de líquido metálico disminuye gradualmente. A medida que el calor del líquido metálico continúa disipándose hacia la pared del molde, la interfaz de solidificación avanza continuamente hacia la fase líquida, la capa de solidificación se hace cada vez más gruesa, y las cavidades de contracción formadas por la fase líquida y la contracción de solidificación también se hacen cada vez más grandes. Una vez completada la solidificación, se forma una cavidad de contracción en forma de pera. Si el elevador no proporciona suficiente líquido metálico para llenar esta cavidad

Entonces, quedarán residuos de la cavidad de contracción dentro de la pieza fundida, como la cavidad de contracción en el mango anular que se muestra en la Figura 6-28. Si la superficie de fundición es un plano abierto, entonces la capa de solidificación en la superficie, bajo la presión atmosférica externa y la baja presión o vacío dentro de la cavidad de contracción, formará la depresión de contracción mostrada en la Figura 6-29.

Figura 6-30 Diagrama esquemático del proceso de formación del agujero de contracción

Los agujeros de contracción tienen las siguientes características: Los agujeros de contracción suelen producirse en aleaciones fundidas que solidifican de forma estratificada, como los metales puros, las aleaciones de composición eutéctica y las aleaciones con un estrecho intervalo de temperaturas de cristalización. Se solidifican por capas desde la superficie hacia el interior en condiciones generales de fundición; se concentran principalmente en la parte superior de la pieza fundida y en la última parte solidificada; los agujeros de contracción también suelen aparecer en lugares donde la solidificación es más tardía o lenta, como las zonas de paredes gruesas de la pieza fundida, las intersecciones de dos paredes y cerca del bebedero interior (denominados puntos calientes). Los agujeros de contracción son relativamente grandes, de forma irregular y superficie rugosa.

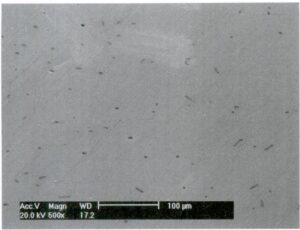

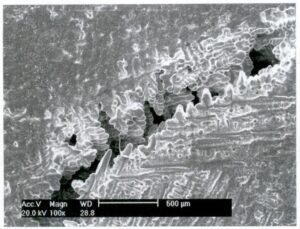

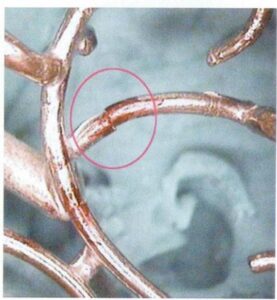

[Caso 6-24] Se produjo porosidad de contracción en la colada, como se muestra en las figuras 6-31 y 6-32.

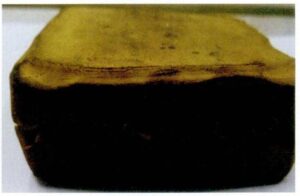

En los dos casos anteriores de superficies anulares, los grupos de agujeros son visibles a simple vista, y a menudo se producen en grandes secciones transversales, lo que da lugar a superficies rugosas en la pieza. Cuando se observan con lupa, se aprecia una superficie dendrítica más aparente. Cuando se observan al microscopio, las paredes interiores de los orificios no son lisas, mostrando una estructura esquelética dendrítica, como se muestra en la figura 6-33. Debido a las características de apariencia de tales agujeros, este tipo de defecto se conoce ampliamente como "marchitamiento del metal" en la industria de la joyería.

La contracción, al igual que las cavidades de contracción, también es un defecto del orificio causado por la contracción del metal. Aun así, tiene sus características en la formación. La solidificación del metal se manifiesta como la nucleación y el crecimiento de cristales. Para las aleaciones con un espaciado cristalino específico, su solidificación es el proceso de formación de núcleos cristalinos y crecimiento de cristales en forma dendrítica; especialmente para las aleaciones con un amplio rango de temperaturas de cristalización, generalmente se solidifican de forma volumétrica. Los diminutos cristales de la zona de solidificación se convierten rápidamente en cristales dendríticos bien desarrollados. Cuando la fase sólida alcanza cierta cantidad para formar un esqueleto cristalino, el metal líquido no solidificado se divide en pequeños charcos de fusión aislados, como se muestra en la figura 6-34. Durante el proceso de enfriamiento posterior, el líquido de los pequeños charcos de fusión sufrirá contracción líquida y contracción por solidificación.

Por el contrario, el metal solidificado sufrirá una contracción sólida. Dado que la suma de la contracción líquida y la contracción por solidificación del metal fundido es más importante que su contracción sólida, la diferencia entre ambas provoca la formación de pequeñas cavidades de contracción dispersas en las posiciones correspondientes, es decir, defectos de contracción. Supongamos que el metal líquido no moja el molde, y el yeso se descompone para formar gas de dióxido de azufre. En ese caso, el líquido metálico restante se alejará de la superficie, dejando tras de sí un esqueleto dendrítico, produciendo así una estructura superficial dendrítica típica.

Posibles causas y factores de influencia de las cavidades de contracción y la porosidad de contracción

(1) Factores de las aleaciones de colada. Los metales puros, las aleaciones de componentes eutécticos y las aleaciones con una gama estrecha de temperaturas de cristalización tienden a solidificarse en capas, formando cavidades de contracción concentradas. Mediante la adopción de procesos de fundición adecuados, las cavidades de contracción pueden transferirse a las bandas y los núcleos para obtener piezas fundidas densas. Las aleaciones con un amplio rango de solidificación tienden a solidificar de forma pastosa, formando porosidades de contracción dispersas. Al seleccionar las aleaciones, deben utilizarse en la medida de lo posible aleaciones con un rango de solidificación pequeño.

Cuando se reciclan metales o se produce una oxidación severa durante el proceso de fundición de metales, se promoverá la descomposición del polvo de revestimiento de yeso, dando lugar a

El gas favorece en cierta medida la formación de caras cristalinas dendríticas.

(2) Factores del proceso de fundición en molde. La temperatura del molde tiene un impacto significativo en los defectos de contracción y soltura. Una temperatura de molde elevada reduce el número de núcleos superficiales, lo que favorece el desarrollo de cristales dendríticos. La solidificación de la superficie es frágil, lo que favorece la formación de defectos dendríticos superficiales y de contracción. Los moldes de yeso tienen poca estabilidad térmica. Cuando la temperatura del molde o del líquido metálico es demasiado alta, es fácil que se produzca la descomposición del yeso. Supongamos que el molde de yeso no está completamente calcinado, y aparece carbono residual en la pared del molde. En ese caso, bajará la temperatura de descomposición del yeso, aumentará el riesgo de descomposición del yeso, y promoverá aún más la formación de una superficie dendrítica.

(3) Factores del sistema de colada: Cuando el diseño del sistema de colada entra en conflicto con los principios de solidificación de la colada, puede provocar la aparición de contracción o porosidad por contracción en la colada. Las principales manifestaciones son: el tamaño del núcleo debe cumplir los requisitos de todo el árbol metálico para la alimentación y la contracción y debe mantener una cierta altura para facilitar la solidificación secuencial; el tamaño, la cantidad, la posición y la estructura de los enfriadores tienen un impacto significativo en la solidificación de la colada. Los enfriadores deben colocarse en la parte de solidificación más tardía de la colada, y su tamaño y estructura deben garantizar que solidifiquen más tarde que la colada. El número de enfriadores debe garantizar que cubran todo el rango de alimentación y contracción de la colada; la posición de la pieza también afecta a la aparición de contracción o porosidad por contracción. Debe estar a cierta distancia del bebedero para obtener una presión de alimentación suficiente. Las piezas no deben estar demasiado cerca unas de otras para evitar el sobrecalentamiento del molde entre las piezas, lo que provocaría una descomposición térmica.

(4) Factores del proceso de colada. Una cantidad suficiente de metal fundido es un requisito previo para eliminar los defectos de porosidad por contracción. La temperatura de vertido del metal fundido es susceptible a la contracción y a la porosidad por contracción. Supongamos que la temperatura de colada es demasiado alta; la contracción líquida del metal aumenta. En ese caso, el enfriamiento y la solidificación son lentos, y se desarrollan las dendritas, lo que favorecerá considerablemente los defectos de contracción y porosidad por contracción.

Es más probable que se produzca microporosidad por contracción entre las dendritas, con agujeros pequeños y curvos dispersos por toda la sección de la pieza fundida. Es difícil de evitar o eliminar cuando la presión de alimentación es insuficiente. Por lo tanto, es necesario mantener los canales de alimentación y contracción del núcleo, los enfriamientos y el metal fundido a la colada, superar la resistencia en el camino y requerir una presión de alimentación externa suficiente.

Cuando se modelan árboles de cera, es esencial evitar el colado de piezas con estructuras significativamente diferentes en el mismo árbol, ya que las diferentes estructuras requieren diferentes procesos de colado, por lo que es fácil encontrarse con problemas de descuido de un aspecto mientras se centra la atención en otro cuando se colan simultáneamente.

(5) El aspecto de la estructura de la pieza. Los defectos de contracción y soltura también son sensibles al grosor de la pared de las piezas fundidas. Las piezas de fundición de paredes gruesas son más propensas a la contracción y la flojedad, especialmente en componentes con secciones transversales gruesas o patines centrales. El metal fundido contiene una gran cantidad de calor, lo que aumenta significativamente la temperatura de la superficie del molde, incrementa la posibilidad de descomposición del yeso y favorece la generación de cavidades de contracción por gas (aflojamiento). Desde esta perspectiva, es necesario reducir el espesor de la pared de la pieza fundida. Sin embargo, supongamos que el grosor de la pared de la pieza fundida es demasiado fino, y que la superficie es demasiado lisa. En ese caso, aumenta la probabilidad de que se produzcan defectos de contracción dispersos. Cuando el espesor de la pared de la pieza fundida es desigual, se generan fácilmente cavidades de contracción o flojedad en las partes de pared gruesa y en los puntos calientes. Por lo tanto, el grosor de la pared debe controlarse dentro de un rango específico, la diferencia de grosor de la pared debe minimizarse en la medida de lo posible, y deben tomarse medidas exhaustivas en cuanto al número de bebederos de colada y sus posiciones, la temperatura del molde, la temperatura del metal fundido, las propiedades del metal, etc.

7.4 Rugosidad superficial

La rugosidad superficial se refiere a la superficie desigual y rugosa de las piezas fundidas, generalmente causada por dos situaciones: una es causada por la rugosidad del molde maestro, y la otra es causada por la mala calidad del molde durante el proceso de fundición.

[Caso 6-25]

Cuando se utilizan patrones de cera de prototipado rápido o patrones de resina para fundir patrones de plata, suele haber pequeños escalones formados por la fabricación laminar en la superficie de los patrones de cera o patrones de resina, que se reproducirán en la superficie de las piezas fundidas de plata, dando lugar a rugosidades en la superficie de los patrones de plata fundida, como se muestra en la Figura 6-35.

[Caso 6-26] Colgante de plata 925 de fundición de superficie rugosa, como se muestra en la Figura 6-36.

La superficie del molde maestro es muy lisa, pero debido a la mala calidad del molde de cera o del molde de fundición y a un proceso de fundición inadecuado, aparece un gran número de puntos de picadura en la superficie de las piezas malas de fundición, ásperas y desiguales.

Análisis:

La rugosidad de la superficie de las piezas fundidas de joyería está estrechamente relacionada con la calidad del molde maestro, el molde de cera, el molde de fundición y el proceso de fundición. Las posibles causas de la rugosidad superficial de las piezas de fundición son las siguientes:

(1) Cuando la superficie del molde original o de cera es rugosa, las piezas fundidas hechas a partir de él serán definitivamente rugosas.

(2) El molde de fundición tiene poca resistencia y es propenso a agrietarse y pelarse. Por ejemplo, los polvos de fundición de baja calidad, el almacenamiento prolongado de polvos de fundición sin usar, el almacenamiento de polvos de fundición en un ambiente húmedo y una proporción excesivamente alta de agua en polvo durante la apertura del polvo reducirán la resistencia del molde de fundición.

(3) Cuando se planta el árbol de cera, si las piezas de soldadura no se tratan adecuadamente, aparecen ángulos agudos o pequeños agujeros, y el molde de fundición puede agrietarse debido al impacto del metal vertido.

(4) Durante la colada, el líquido metálico roza la pared del molde, provocando su agrietamiento y desprendimiento. Cuanto mayor sea la velocidad de llenado del líquido metálico, mayor será la fuerza de cepillado sobre el molde y mayor el riesgo de desprendimiento de partículas de polvo de colada. La fundición centrífuga es más propensa a formar este tipo de defectos que la fundición estática.

Soluciones:

(1) Mejorar la calidad de la superficie de los patrones maestros de prototipado rápido, reducir el tamaño del paso durante el moldeo laminado y pulir la superficie del patrón maestro después del moldeo.

(2) Mejorar la calidad de la superficie de los moldes de cera, evitar el uso excesivo de polvos de talco durante la inyección de cera, no dejar los moldes de cera demasiado tiempo y limpiar los moldes de cera que hayan acumulado polvo antes de usarlos.

(3) Controle la calidad de los polvos de moldeo y el proceso de pulverización. Elija polvos de fundición de calidad garantizada y almacénelos sellados en un entorno seco durante un tiempo limitado. Supongamos que el polvo pierde su brillo durante un tiempo inusualmente largo durante el espolvoreado. En ese caso, puede indicar que el polvo de colada ha caducado, aumentando significativamente el riesgo de superficies rugosas. Controlar razonablemente la relación agua-polvo durante el espolvoreado, reduciendo adecuadamente la relación agua-polvo y garantizando al mismo tiempo la fluidez de la pasta.

(4) Al hacer árboles de cera, asegúrese de que haya una conexión suave entre el bebedero del molde de cera y el canal central.

(5) Reducir adecuadamente la cabeza de presión del metal, controlar la velocidad de colada y evitar el uso de velocidades de colada centrífugas excesivas.

7,5 Pi Feng/Flashs

Pi Feng se refiere a las escamas irregulares de material adheridas al borde de la pieza fundida, también conocidas como "borde volante".

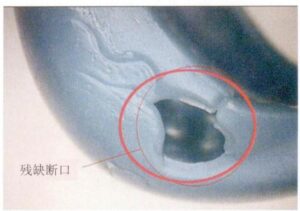

Grandes trozos de Pi Feng/Flashs aparecieron en el agujero hueco del colgante de plata 925 fundida, como se muestra en la Figura 6-37.

Análisis[Caso 6-27]:

Pi Feng/Flashs es la parte sobrante en la fundición, que puede ser causada por dos posibilidades: una es que haya Pi Feng en el propio molde de cera, que se copia a la fundición; la otra se genera durante el proceso de fundición, que es causada por grietas en el molde, y el líquido metálico se infiltra y forma Pi Feng. Este tipo de defecto debe abordarse desde los siguientes aspectos:

(1) Mejorar la resistencia del molde. Cuando la resistencia del molde es insuficiente, es propenso a agrietarse. Deben utilizarse polvos de fundición de alta calidad y debidamente almacenados, y la proporción agua-polvo no debe ser demasiado alta al abrir el polvo.

(2) Después de la lechada, el molde de fundición debe mantenerse inmóvil durante al menos 1 hora y no debe moverse a voluntad.

(3) Adoptar un sistema de cocción razonable, y la temperatura debe subir y bajar lentamente para evitar enfriamientos o calentamientos rápidos, prestando especial atención a los cambios de temperatura en las fases sensibles.

(4) Una vez cocido el molde, debe colarse inmediatamente sin repetir la cocción. Tenga cuidado al coger el molde para verterlo, y no choque con el molde.

7,6 Hoyo de arena

Los agujeros de arena son huecos que se forman en el metal durante el proceso de solidificación, causados por materias extrañas o impurezas del metal que quedan atrapadas y encerradas en él.

[Caso 6-28]

En la superficie lateral de las semillas de melón 18KR aparecieron grandes agujeros irregulares de arena, como se muestra en la Figura 6-38.

Algunos agujeros de arena quedan expuestos en la superficie de la pieza fundida, rellenos de sustancias no metálicas evidentes, o rellenos inicialmente de inclusiones no metálicas, que se eliminan en procesos posteriores como el descascarillado y el decapado con ácido.

[Caso 6-29 ]

Aparecen agujeros de arena en la subsuperficie del anillo 18KW, que queda al descubierto tras el pulido, como se muestra en la figura 6-39.

Algunos agujeros de arena sólo alcanzan parcialmente la superficie o se esconden bajo la piel, por lo general sólo quedan expuestos tras el lijado y pulido; un pulido posterior puede agrandar los agujeros, sin afectar significativamente a las propiedades mecánicas, afectando principalmente a la calidad de la superficie y al rendimiento del pulido.

Análisis:

Los agujeros de arena que aparecen en las piezas fundidas de joyería tienen similitudes con la rugosidad de la superficie, las rebabas y otros defectos estrechamente relacionados con la calidad del molde y el proceso de fundición. Cuando la resistencia del molde es baja y las partículas de polvo de fundición se desprenden, se forma una superficie áspera; cuando el molde se agrieta, se produce un destello de fundición; cuando las partículas de polvo de fundición que se desprenden o las inclusiones extrañas no se descargan a tiempo fuera de la cavidad del molde, quedan atrapadas en una parte específica de la cavidad del molde, lo que provoca defectos de agujeros de arena. Dado que estas sustancias son más ligeras que el metal fundido, si el tiempo y las condiciones lo permiten, flotarán hasta la superficie de la pieza fundida. De ahí que a menudo aparezcan agujeros de arena en la superficie de la pieza fundida o cerca de ella. Para resolver el problema de los agujeros de arena, hay que prestar atención a la calidad del molde, el proceso de fundición, etc., como se ha mencionado anteriormente para los defectos de rugosidad superficial y rebabas.

7.7 Inclusión de escoria

La inclusión de escoria es un defecto formado por el atrapamiento de escoria en el metal fundido sin separación oportuna, que se produce durante el proceso de fundición. Sus características son las formas irregulares y rugosas de los agujeros, rellenos de escoria total o parcialmente, la mayoría de los cuales pueden eliminarse con yeso de explosión y limpieza de la colada.

[Caso 6-30] Apareció una inclusión de escoria en la superficie del colgante de 18KW, como se muestra en la Figura 6-40.

Análisis:

De la Figura 6-40 se deduce que la inclusión de escoria son impurezas introducidas desde el exterior en el metal fundido, con al menos algunas impurezas en estado líquido durante la fundición, arrastradas a la cavidad del molde durante el vertido. Cuando el metal aún está fluido, flota hasta la superficie de la colada, se solidifica y forma esta típica estructura dendrítica en la superficie del metal. Entre las posibles razones de este defecto se incluyen:

(1) La carga de metal o el crisol no están limpios, lo que provoca más escoria tras la fundición y una pureza deficiente del metal fundido.

(2) La adición excesiva de agentes escorificantes durante la fundición da lugar a la formación de una gran cantidad de escoria.

(3) Eliminación inadecuada de la escoria antes del vertido y bloqueo deficiente de la escoria durante el vertido.

(4) El vaso de vertido no se llena, o el flujo se interrumpe durante el vertido; la escoria entra en la cavidad del molde junto con el metal fundido debido a que el sistema de vertido no bloquea eficazmente la escoria.

Para solucionar estos defectos, deben tomarse las medidas correspondientes en aspectos como la carga de metal, el crisol, los métodos de bloqueo de la escoria, el diseño del sistema de vertido y el proceso de vertido.

7.8 Defectos de las cámaras frigoríficas

Incompleto se refiere a la colada incompleta causada por el líquido metálico que no llena la cavidad del molde, caracterizada por perforaciones lisas de bordes redondeados en la pared de la colada.

El cierre en frío se refiere a la colada con defectos discontinuos evidentes en la convergencia de dos corrientes de metal debido a una fusión incompleta, que a menudo tienen un aspecto similar al de las grietas, pero con bordes más lisos y ligeras arrugas alrededor de las trazas.

[Caso 6-31]

El colgante de plata 925 está incompleto, como se muestra en la figura 6-41. El colgante utiliza la tecnología de incrustación en cera. El colgante utiliza la tecnología de incrustación en cera, con una sección sin formar tras la fundición, redondeada en el extremo, y falta la gema.

[Caso 6-32]

La fundición de joyas presenta defectos de cierre en frío, como se muestra en la Figura 6-42.

Análisis:

Defectos como el llenado incompleto y los cierres fríos pertenecen a la misma categoría, causados principalmente por la escasa fluidez del líquido metálico. Los casos leves dan lugar a cierres fríos o marcas de fluidez, mientras que los graves provocan un llenado incompleto. Estos defectos dañan gravemente la calidad de la superficie, y ni siquiera el pulido o el esmerilado pueden lograr un buen acabado superficial. También pueden afectar a las propiedades mecánicas, provocando grietas en las zonas de llenado incompleto o de cierre en frío cuando la joya está sometida a tensión.

Los posibles factores que provocan defectos en la fundición y sus correspondientes soluciones son los siguientes:

(1) Diseño estructural del producto poco razonable. Por ejemplo, el molde es demasiado fino o tiene una gran superficie con paredes finas, lo que dificulta que el líquido metálico llene el molde. Por lo general, cuando el grosor de la pared es inferior a 0,3 mm, es difícil moldear y propenso a este tipo de defectos. En los casos en que sea posible, se deben realizar modificaciones en dichos diseños aumentando el grosor de la pared de forma adecuada. Si los cambios de diseño no son factibles, debe utilizarse un sistema de inyección más complejo para evitar estos defectos.

(2) Escasa fluidez del propio material metálico. Las distintas aleaciones tienen diferentes características de fluidez. Por lo general, las aleaciones con puntos de fusión bajos, intervalos de cristalización pequeños y baja tensión superficial tienen mejor fluidez. Por lo tanto, se puede dar prioridad a estos materiales siempre que no afecten a otros requisitos de rendimiento.

(3) El diseño del sistema de colada no es razonable. Por ejemplo, el tamaño de la sección transversal del bebedero de colada es demasiado pequeño, el número de bebederos de colada es demasiado escaso, la colocación es inadecuada y la distribución es desigual, lo que provoca que el recorrido del flujo de líquido metálico sea demasiado largo y el paso se bloquee antes de que se complete el llenado. El bebedero de colada debe determinarse en función de la estructura de la colada.

Además de considerar el estado de flujo del líquido metálico en condiciones generales, también es necesario tener en cuenta la fricción del líquido metálico en la pared del molde, la situación de refrigeración del líquido metálico y la fluidez del líquido metálico. Garantice una altura de presión de cabeza suficiente y acorte al máximo el recorrido del líquido metálico para garantizar un flujo fluido del líquido metálico.

(4) La temperatura del molde de fundición es baja. Acelera la absorción de calor del líquido metálico, y puede condensarse antes de que el líquido metálico llene la cavidad del molde, por lo que la temperatura del molde de fundición debe aumentarse adecuadamente. Cuando la permeabilidad del molde es pobre, es fácil que se genere contrapresión de llenado, dificultando el llenado. Al diseñar el sistema de colada y el árbol de cera, es necesario añadir respiraderos adicionales para mejorar la permeabilidad.

(5) La fusión y el vertido son una de las principales causas de defectos. Cuando la calidad del metal fundido es mala, contiene mucho gas o inclusiones, lo que reduce su fluidez. Cuando la temperatura de vertido del metal líquido es demasiado baja, la capacidad de llenado es deficiente, lo que puede provocar fácilmente una solidificación incompleta. Las operaciones de colada tienen un impacto significativo en la calidad de las piezas fundidas. El vertido intermitente provocará un llenado desigual del metal líquido. Cuando se reinicia el vertido, es fácil que se produzca una película de óxido o que se absorba gas, lo que dificultará la fusión del metal fundido. Supongamos que el líquido metálico es insuficiente durante el vertido o que la velocidad de vertido debe ser más rápida. En ese caso, se reducirá la presión necesaria para que el líquido metálico llene la cavidad del molde, lo que provocará defectos de solidificación incompleta. Por lo tanto, la cantidad de metal líquido debe calcularse antes de la fusión. Se debe prestar atención a la protección del líquido metálico, aumentando adecuadamente la temperatura de vertido del líquido metálico, la velocidad de vertido debe ser rápida y se deben evitar las interrupciones del flujo de líquido durante el vertido.

7.9 Cuentas de metal

Aparecieron perlas de metal en exceso en la pieza fundida defectuosa, como se muestra en la Figura 6-43.

Análisis:

Las perlas de metal no existían durante la fase de moldeado con cera, lo que indica la presencia de huecos en el proceso de fabricación del molde, donde el líquido metálico rellenó estos huecos durante el vertido. Obviamente, esto está relacionado principalmente con el proceso de desparafinado. Los posibles factores que afectan a este defecto y las soluciones son los siguientes:

(1) La baja proporción de agua en polvo y la espesura de la pasta dificultan la eliminación de las burbujas de aire. Así pues, es necesario aumentar adecuadamente la proporción de agua para reducir el espesor de la pasta.

(2) El tiempo de la operación de desparafinado es demasiado largo, lo que provoca que el molde de fundición comience a solidificarse durante el proceso de eliminación del aire.