Desbloqueando la artesanía en joyería: Guía de técnicas de fundición y estampación

Métodos de fabricación y proceso de fundición y estampado de joyas

Introducción:

Los procesos de formación de joyas más utilizados se dividen en dos categorías principales: una es la fundición, que consiste en crear una cavidad para el molde, inyectar metal calentado y fundido en la cavidad y esperar a que baje la temperatura para que el metal se solidifique, obteniendo así la forma metálica correspondiente según el molde. Este método suele denominarse fundición o colada, e implica conocimientos de química, mecánica y física. Es una tecnología de formación líquida; la otra es la estampación, que consiste en hacer un molde de acero para la joya y luego utilizar la estampación mecánica para darle forma.

Los procesos de moldeado más comunes son la fundición a la cera perdida, la fundición en hueso de sepia, la fundición en arena, el electroconformado hueco, el estampado mecánico y la fundición en molde cerámico. Entre ellos, la fundición a la cera perdida es actualmente el proceso de fundición de joyas más utilizado, mientras que la fundición en hueso de sepia y la fundición en arena son adecuadas para pequeños estudios de diseño. La electroconformación hueca es adecuada para fabricar joyas y artículos decorativos de mayor tamaño, la estampación mecánica es adecuada para el procesamiento comercial masivo de joyas, y la fundición en molde de cerámica se utilizaba en las antiguas dinastías Shang y Zhou para fundir vasijas de bronce.

Índice

Sección I Colado a la cera perdida

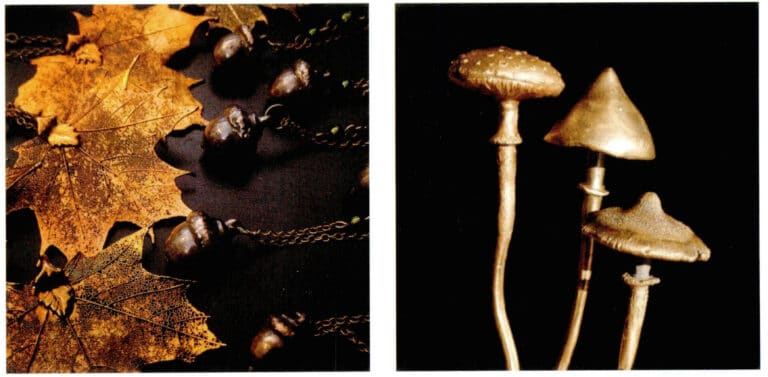

La fundición a la cera perdida, abreviada como método de la cera perdida, como su nombre indica, consiste en retirar la "cera" para obtener la forma fundida. Debido al bajo punto de fusión de la cera, puede eliminarse mediante quemado. Otros materiales con puntos de fusión relativamente bajos, como el nailon y los modelos de resina fabricados con la tecnología de impresión 3D que se utiliza hoy en día, también pueden moldearse con el mismo método. Algunos artistas desean reproducir las texturas de la naturaleza fundiendo objetos como especímenes de insectos, nueces y ramas utilizando los principios de la fundición a la cera perdida, que puede dar excelentes resultados.

El método de fundición a la cera perdida es una técnica de fundición muy utilizada y perfeccionada. Su invención mejoró significativamente la precisión de las piezas fundidas, permitiendo completar muchos ajustes intrincados y formas realistas mediante la fundición a la cera perdida.

1. El proceso primario de la fundición a la cera perdida

1.1 Fabricación de moldes maestros

La fabricación de modelos es también la primera muestra de la producción de modelos, comúnmente hechos de materiales como plata, cobre y cera de joyería. Teniendo en cuenta cuestiones como la contracción y la pérdida durante la fundición posterior, si el modelo se hace con cera, el volumen producido suele ser más significativo que el volumen final fundido en metal 5% -10% para garantizar que el producto final se acerque más a las especificaciones del diseño.

Supongamos que el modelo está hecho de metales como plata o cobre. En ese caso, es necesario crear un molde de caucho presionando el molde, cortándolo y abriéndolo, para luego utilizar un inyector de cera al vacío para inyectar cera en el molde de caucho, lo que permite crear modelos de cera idénticos que pueden reproducirse. Una vez preparado el modelo de cera, se puede proceder a la fundición a la cera perdida, lo que permite la réplica comercial en masa.

Joyería. Supongamos que el material del molde maestro de joyería es cera o materiales de bajo punto de fusión como el nailon o la resina. En ese caso, puede omitir el prensado del molde de caucho, fundir el producto de metal utilizando el método de la cera perdida y, a continuación, utilizar el método de fabricación de moldes para obtener el molde de caucho.

Al crear el molde maestro de joyería, es importante tener en cuenta que si se piensa hacer un molde y fundir metal más tarde, la parte más fina del modelo de joyería no debe ser inferior a 0,2 mm. Si no hay requisitos especiales, el grosor debe mantenerse por encima de 0,5 mm en la medida de lo posible. Esto se debe a que el límite de fundición es de 0,2 mm; si es demasiado fino, el metal fundido no fluirá fácilmente hacia las zonas finas, lo que en última instancia puede dar lugar a objetos fundidos incompletos.

1.2 Soldadura del bebedero

Al soldar la compuerta de colada, es importante elegir la mejor posición del bebedero para la colada, teniendo en cuenta si es propicia para el pulido una vez terminada la colada. El caudal debe maximizarse sin dañar la exquisita forma de la joya.

1.3 Plantar árboles de cera (fundición a la cera perdida)

Conecte el modelo de cera de joyería preparado a un cilindro; en este punto, la forma se asemeja a un pequeño árbol, por lo que a menudo se hace referencia a la fundición a la cera perdida como plantar un árbol de cera. Las raíces del árbol de cera corresponden a la puerta de colada, el tronco es el canal de colada principal, el bebedero es el canal de colada secundario y la cera de la pieza fundida es como el fruto. Los artículos fundidos a partir de un árbol de cera que se ajustan a los patrones de flujo tendrán una mayor precisión. Es importante señalar que en la elaboración y fundición de joyas, para controlar mejor los costes, se reunirá un Frasco de modelos de cera para plantar el árbol de cera, y las obras fundidas en el mismo Frasco sólo podrán elegir el mismo metal.

Durante la operación, es importante tener en cuenta que el Sprue debe ser liso y no presentar ángulos ni curvas pronunciadas. La unión entre el bebedero y las ramas y el tronco del modelo de cera debe ser lo más suave posible. Si el modelo de cera tiene una forma compleja, se pueden colocar varios bebederos como ayuda. En general, la longitud de los bebederos de las ramas debe ser como máximo de 15 mm para evitar un enfriamiento rápido durante el proceso de colado, y la de los bebederos principales debe ser como máximo de 7 mm.

En segundo lugar, al plantar el árbol de cera, los modelos de cera deben distribuirse uniformemente en las ramas según su forma, tamaño y tipo, prestando atención al centro de gravedad y al equilibrio del árbol de cera. Cada modelo de cera debe estar lo suficientemente cerca del otro, dejando al menos una separación de 2 mm. Debe haber al menos 5 mm de distancia entre el árbol de cera plantado y la pared exterior del matraz de yeso y unos 10 mm entre el árbol de cera y el fondo del matraz de yeso. Si la distancia es demasiado estrecha, la posterior producción del molde de yeso puede hacer que la pared de la cavidad del modelo sea demasiado fina, lo que provocaría grietas. Además, el árbol de cera debe limpiarse correctamente, sin que queden manchas ni impurezas. Por último, después de plantar el árbol de cera, hay que pesarlo y registrarlo para calcular el peso metálico correspondiente durante la colada.

En general, la relación entre el peso específico del metal y el de la cera es la siguiente:

| Tipo de metal | 1 gramo Modelo de cera = Peso del metal tras la colada |

|---|---|

| Plata de ley | 10 gramos |

| Oro de 24 quilates | 20 gramos |

| Oro de 18 quilates | 16 gramos |

| Oro de 14 quilates | 14 gramos |

| Oro de 10 quilates | 10 gramos |

1.4 yeso Inversión

Coloque el árbol de cera en el matraz de colada de acero, que puede ser un cilindro de colada centrífuga (sin agujeros) o un matraz de colada al vacío (con hombros y agujeros). El material de rejuntado utilizado para fabricar moldes de yeso está hecho de

Máquina de vacío 25% -30% polvo de yeso calcinado mezclado con calcita, arena de cuarzo, agentes reductores y aditivos solidificantes. Este polvo de fundición mezclado debe cumplir con la resistencia al fuego, resistencia a altas temperaturas, baja tasa de expansión térmica, y una superficie lisa de las piezas fundidas que son fáciles de desmoldar, referido en la industria como material de lechada de polvo de fundición resistente al fuego.

La proporción de mezcla de polvo de colada y agua es de aproximadamente 38-40 g por cada 100 g de polvo, y la temperatura del agua debe controlarse entre 21-27℃. Si es demasiado alta, acelerará el tiempo de solidificación; si es demasiado baja, prolongará el tiempo de solidificación. Después de mezclar el polvo y el agua, comienza la solidificación. Generalmente, el polvo de fundición debe ser mezclado en lechada y vertido en el cilindro de fundición de acero dentro de 9 ~ 10 minutos. Si el tiempo es más largo, el polvo y el agua no se mezclarán lo suficiente; si es demasiado largo, afectará a la fluidez de la lechada de colada, pudiendo provocar la pérdida de detalles en las piezas fundidas.

Las diferentes marcas de polvo de colada deben utilizarse de acuerdo con sus respectivos manuales de producto para las proporciones de mezcla.

1.5 Tratamiento al vacío (bombeo al vacío)

El tratamiento al vacío, también conocido como la etapa de eliminación de burbujas al vacío, utiliza una bomba de vacío para eliminar las burbujas generadas durante el proceso de inyección debido a la adherencia del aire, reduciendo eficazmente la probabilidad de que aparezcan agujeros de arena y defectos en la pieza fundida durante el vertido del metal. Normalmente, se requieren dos tratamientos de vacío.

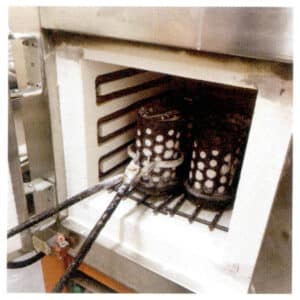

1.6 Quemado por pérdida de cera

El proceso de pérdida de cera se divide en pérdida de cera por vapor y pérdida de cera por horno de calcinación, que es el más utilizado. Una vez endurecida la lechada de colada, el cilindro de colada se coloca en el horno de calcinación para calentarlo. Debido al bajo punto de fusión de la cera, ésta se derretirá y saldrá de la cavidad, dejando una forma negativa, que se convierte en un molde de yeso y se prepara para verter el metal fundido.

Hay que tener en cuenta algunos puntos durante esta operación. En primer lugar, el molde de yeso debe colocarse con la puerta de vertido hacia abajo durante la operación de pérdida de cera. En segundo lugar, la temperatura del horno de calcinación puede alcanzar alrededor de 1000℃, pero la temperatura real debe ajustarse según el material metálico que se esté fundiendo. Si la fundición de productos de oro K (oro, plata, cobre), debe mantenerse dentro de 750 ℃. Si se funden productos de platino, la temperatura debe alcanzar 950-1000℃. En tercer lugar, la temperatura debe aumentarse gradualmente durante el calentamiento. Después de alcanzar la temperatura más alta, se debe mantener durante unas 3 horas para asegurar una temperatura más uniforme del molde de yeso dentro del horno, después de lo cual la temperatura del molde de yeso se debe permitir que baje al nivel óptimo.

La finalidad del quemado es aumentar la resistencia del armazón del molde y aproximar la temperatura del molde a la temperatura durante la fusión del metal para que, durante la fundición, el metal no se enfríe demasiado rápido y cause agujeros de arena, picaduras y otros defectos. Antes de la fundición, es necesario controlar la temperatura del metal fundido; una temperatura insuficiente puede provocar una fusión desigual del metal, afectando al efecto de la fundición; una temperatura demasiado alta puede hacer que elementos con puntos de fusión más bajos, como el cobre y el zinc, se evaporen, provocando agujeros de arena.

1.7 Fundición y colada

Los métodos estándar de fundición de joyas incluyen el vaciado, la fundición centrífuga, la fundición centrífuga al vacío, la fundición a presión al vacío y la fundición por succión a presión negativa. Desde el punto de vista del proceso, la fundición puede dividirse en dos partes: la fusión y el colado.

Fusión: Pesar con precisión los metales necesarios y el relleno (término utilizado en la preparación de aleaciones. Por ejemplo, para fundir oro de 18 quilates, 75% del peso deben ser de oro puro 999, y los 25% restantes son metales relativamente más baratos, como el cobre y la plata, utilizados como materiales mixtos fundidos, que se calientan y se funden. Este peso 25% de aleación mixta fundida se denomina relleno. Pueden fundirse tras mezclar y fundir uniformemente los dos metales en el crisol. Para conseguir el efecto deseado en los artículos de fundición, es esencial conocer los puntos de fusión y las características de los metales utilizados, lo que se denomina comúnmente dominar el calor, y controlar la temperatura en función de los puntos de fusión y las características de las distintas proporciones de metal.

La solución metálica semilíquida parece tener fluidez. Aun así, es necesario calentarla lo suficiente, lo que puede provocar fosas de enfriamiento en los productos fundidos y, lo que es más grave, puede dar lugar a una fundición incompleta de los productos. Los componentes prácticos se evaporan si la masa fundida de metal se sobrecalienta, lo que provoca fosas de sobrecalentamiento. Por lo tanto, el dominio de la temperatura adecuada puede mantener la masa fundida de metal en buena fluidez, fundiéndose en un estado completamente líquido, lo que está estrechamente relacionado con la experiencia de los operarios.

Fundición: Los tipos de procesos de fundición se dividen en dos categorías principales.

Una categoría consiste en inyectar metal fundido en moldes de yeso mediante máquinas de colada al vacío, lo que consta de dos pasos: fusión y colada;

la otra categoría utiliza máquinas de fundición centrífuga al vacío o máquinas de fundición a presión al vacío más avanzadas para el procesamiento. Este método puede combinar los procesos de fusión y fundición en uno solo. Estas máquinas de fundición utilizan presión, vacío y fuerza centrífuga para garantizar que el metal fundido llene todos los detalles del molde, lo que puede reducir los agujeros de arena en los artículos y mejorar el acabado superficial.

En la actualidad, el primer tipo de proceso de fundición es relativamente común en las aplicaciones de mercado y es más adecuado para talleres de procesamiento de joyas de tamaño pequeño o mediano; el segundo tipo de proceso de fundición es más refinado, pero las máquinas utilizadas son grandes y relativamente caras, lo que provoca una menor aplicación en el mercado.

1.8 Desmoldeo y limpieza (inversión en granallado)

Tras la colada, el cilindro de colada debe dejarse todavía entre 15 y 30 minutos. Después de un ligero enfriamiento, se puede proceder al desmoldeo y a la limpieza, comúnmente conocida como chorro de revestimiento o de agua. Si la operación se realiza demasiado pronto, puede provocar la rotura de la pieza fundida; si se realiza demasiado tarde, provocará dificultades en el desmoldeo del yeso, que requiere mucho trabajo y tiempo.

Una vez que el molde se haya enfriado ligeramente, enjuáguelo con agua del grifo empezando por la parte inferior. La pieza fundida de metal se separará de la mayor parte del molde de yeso al entrar en contacto con el agua fría. A continuación, se utiliza una pistola de agua a alta presión para rociar y enjuagar la pieza fundida, limpiando a fondo el molde de yeso adherido a la pieza fundida de metal. Por último, se sumerge la pieza en una solución de ácido sulfúrico o ácido fluorhídrico para eliminar todas las impurezas finas de la pieza. Es importante elegir diferentes concentraciones de la solución en función del tipo de metal, y el tiempo de remojo puede variar. Tras el remojo, retire la pieza fundida de metal, enjuáguela a fondo con agua limpia y séquela. Los pasos de desmoldeo y limpieza se habrán completado.

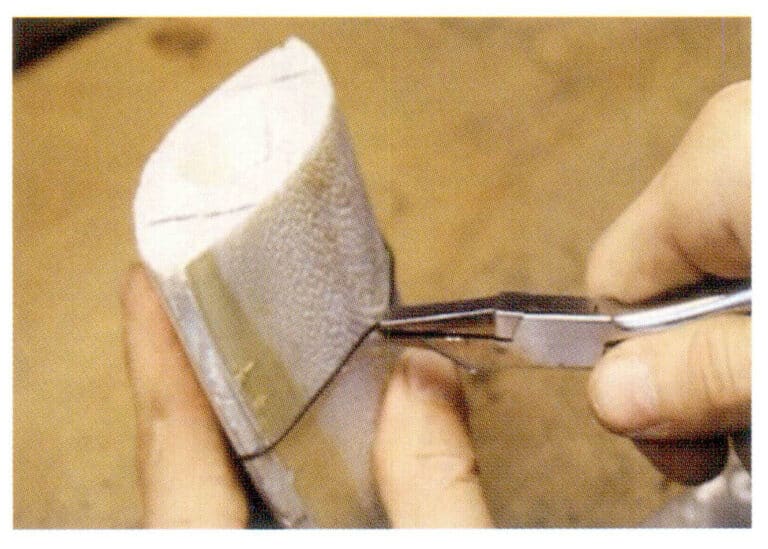

1.9 Retirada del bebedero y pulido del molde

En primer lugar, se pesa el árbol de colada metálica limpio para facilitar el cálculo de la pérdida. A continuación, se utilizan herramientas como alicates de corte para cortar los objetos metálicos del árbol de colada metálica, asegurándose de cortar en una posición del bebedero a unos 1,5 mm de la colada metálica para dejar algo de espacio para operaciones posteriores como el pulido del molde.

Realizar una inspección de calidad de los objetos metálicos cortados para comprobar si presentan problemas como agujeros de arena, defectos, grietas, deformaciones y contenido insuficiente, y clasificarlos en función de su calidad. Por último, lijar y pulir los objetos metálicos, eliminar los restos de bebederos, como los bebederos, y llevar a cabo un reacondicionamiento completo de la superficie para presentar el estado deseado, completando así el proceso de fundición a la cera perdida.

Los detalles operativos del método de fundición a la cera perdida pueden consultarse en el apéndice

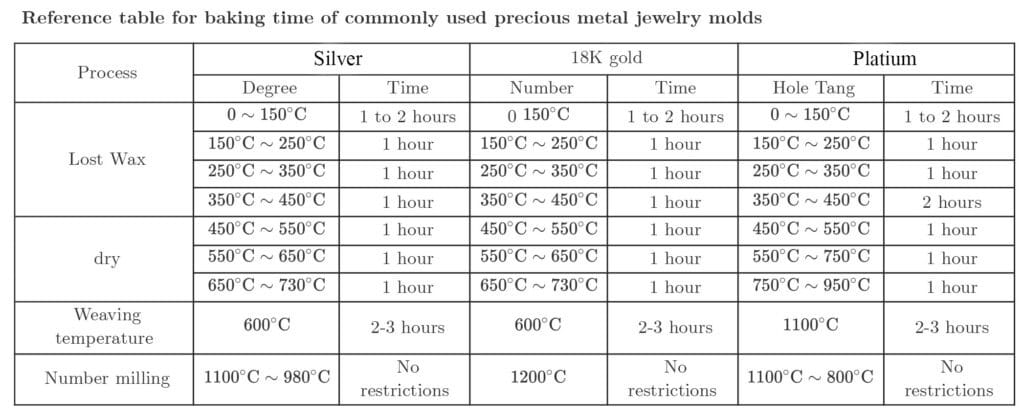

Tabla de referencia para el tiempo de cocción de los moldes de joyería de metales preciosos más utilizados

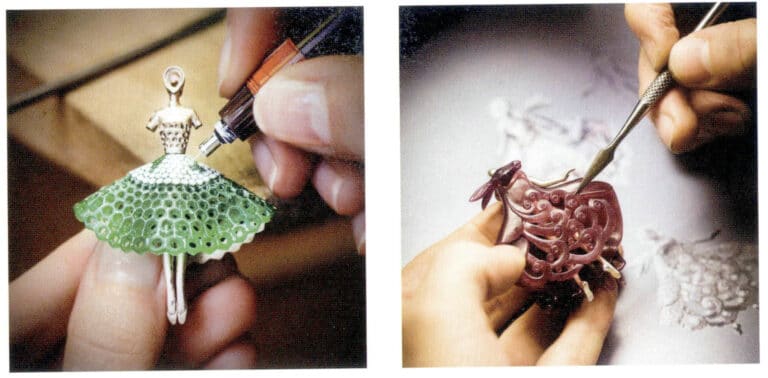

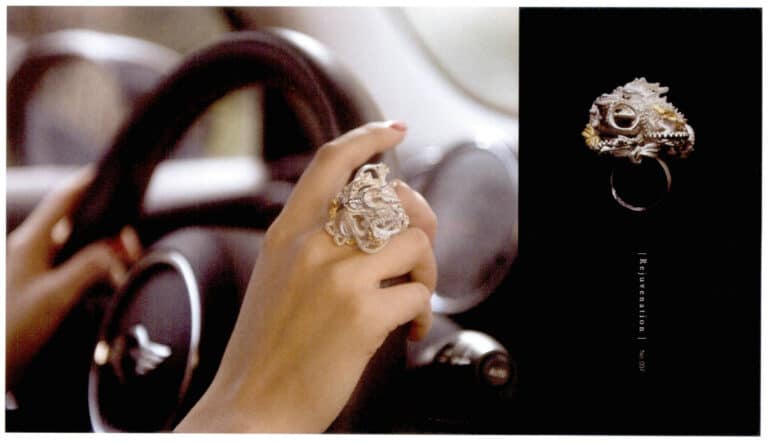

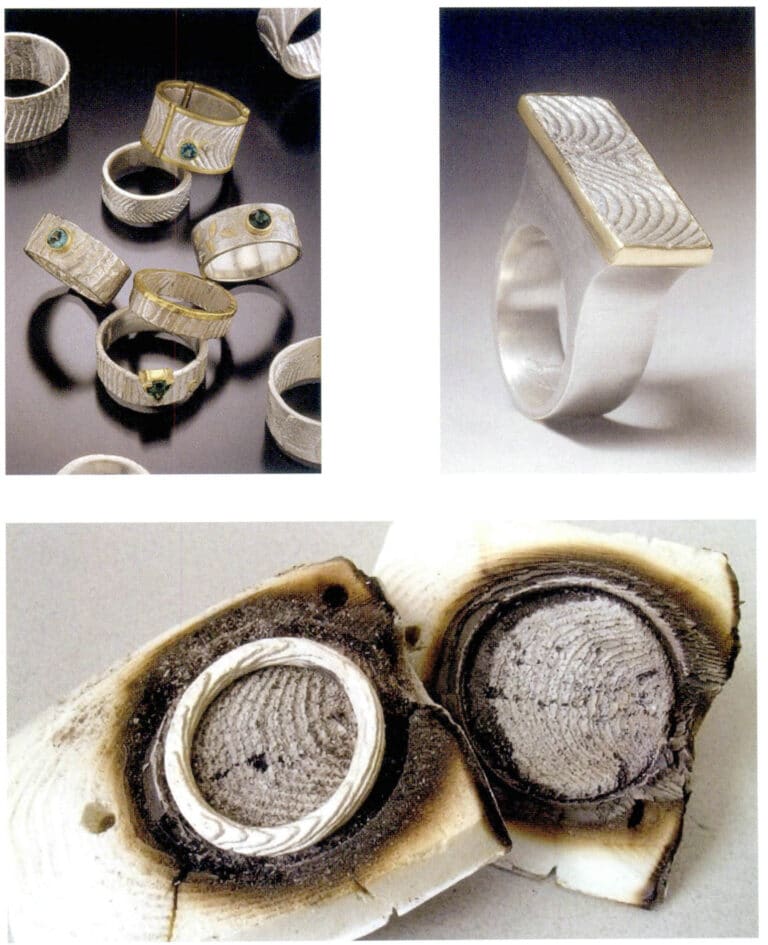

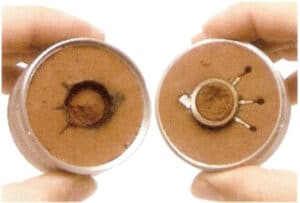

Estudio de caso: Las obras de la serie "Rejuvenecimiento" se componen de numerosas copias defectuosas "de imitación" de moldes de cera de joyería comercial que se han vuelto a montar. Las características únicas que no poseen las copias se han obtenido replicando las réplicas. Varias marcas clásicas conocidas se superponen y oscurecen entre sí, disolviendo las marcas, valores y símbolos que pretenden replicar, permitiendo que las copias sin vida y los defectos sin valor cobren una nueva vida.

2. Proceso específico para la fundición de joyas

2.1 Soldadura del bebedero

2.2 Plantación del árbol de la cera

2.3 Proceso de inversión:

Mezclar la lechada de colada; envolver el matraz de acero con papel de periódico y cinta adhesiva transparente para evitar que la lechada de colada rebose; colocar el árbol de cera junto con la base en el matraz de acero y verter lentamente la lechada de colada preparada en el matraz de acero, asegurándose de que la lechada cubra el árbol de cera.

2.4 Tratamiento al vacío:

Después del revestimiento, hay que colocarlo en la máquina para desgasificarlo al vacío; tras el vacío, hay que dejarlo de 6 a 12 horas para esperar a que la colada se solidifique.

2.5 Quemado por pérdida de cera:

Hornear el molde de yeso, descerar, secar y mantener la temperatura durante la colada.

2.6 Fundición y colada:

Fundir el metal; inyectar el líquido de metal fundido, que ha sido proporcionado, en la cavidad desde el Sprue de agua del molde de yeso cocido, y utilizar una máquina de colada al vacío para la fundición.

2.7 Desmoldeo y limpieza (inversión de chorreado):

Después de sacar el molde de la máquina de colada, déjelo entre 15 y 30 minutos para que se enfríe un poco y, a continuación, colóquelo en agua fría para lavarlo; el molde se encoge y se agrieta al enfriarse, lo que permite retirar el árbol de colada metálico; Utilice un cepillo de acero para eliminar los trozos grandes de yeso, luego enjuague el yeso residual adherido al árbol de fundición de metal con una pistola de agua a alta presión, y luego sumérjalo en ácido sulfúrico o ácido fluorhídrico con una concentración de alrededor de 30% durante unos 10 minutos, finalmente sujete el árbol de fundición de metal, enjuáguelo con agua limpia y séquelo.

2.8 Acabado:

Después del árbol de fundición de metal, tras la limpieza, el material de color blanco es plata 925, y el material de color amarillo es latón.

2.9 Pulido de moldes

Retire el Sprue, utilice unos alicates para cortar la pieza fundida de metal del árbol y, a continuación, se pueden utilizar diversas herramientas de pulido y esmerilado para pulir el molde.

Tabla de referencia para el tiempo de cocción de moldes de joyería de metales preciosos en la fundición de joyas

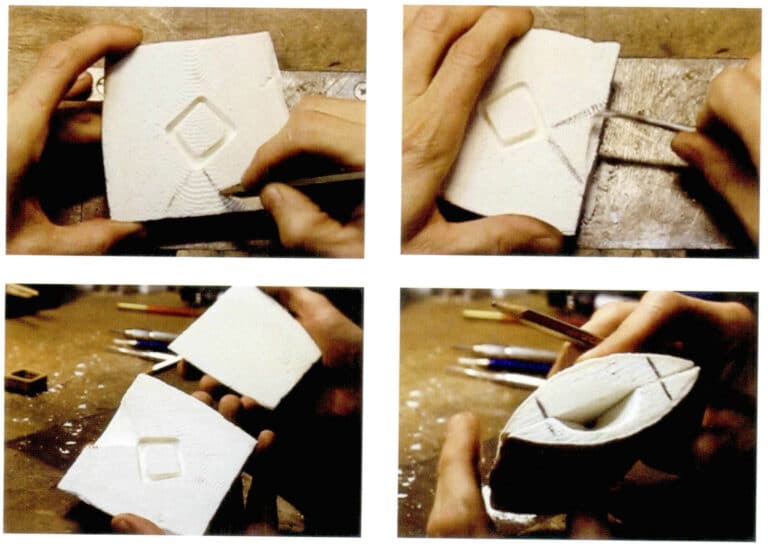

Sección II Método de moldeado con hueso de sepia

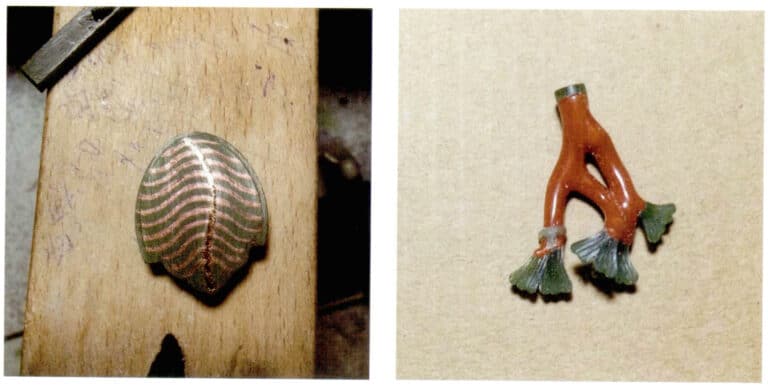

El método de fundición de hueso de sepia es una antigua técnica introducida desde Occidente. En comparación con otros métodos, el proceso de fundición de hueso de sepia es cómodo y fácil de manejar, por lo que resulta adecuado para pequeños estudios o diseñadores. Este método también lo utilizaban los antiguos artesanos europeos para fundir joyas con menores requisitos de precisión. La textura del hueso de sepia, que se asemeja a los patrones del agua, es única, y a muchos creadores de joyas les encanta esta sensación natural y resistente. También utilizan este antiguo método de fundición para preservar su estilo original en la creación de joyas contemporáneas.

1. Herramientas y materiales esenciales para la fundición de hueso de sepia.

2. Proceso básico de moldeado de hueso de sepia (Demostración de Gustavo Paradiso)

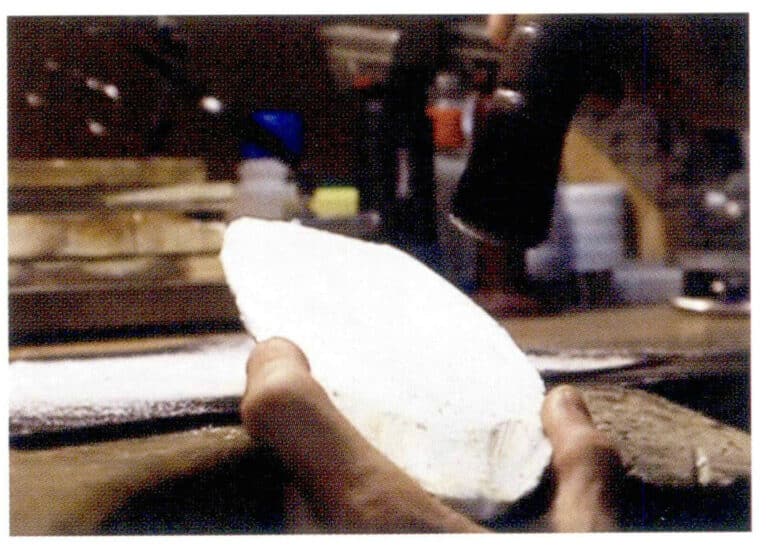

2.1 Coge un trozo de hueso de sepia, córtalo por la mitad desde el centro y utiliza papel de lija para alisar las caras interiores de los dos trozos cortados.

2.2 Utiliza un cepillo para eliminar el polvo de hueso de sepia adherido

2.3 Juntar las dos espinas de sepia recortadas y coser la parte más gruesa del centro.

2.4 Marque con un lápiz la posición de la puerta metálica de fundición en la sección transversal del hueso de sepia.

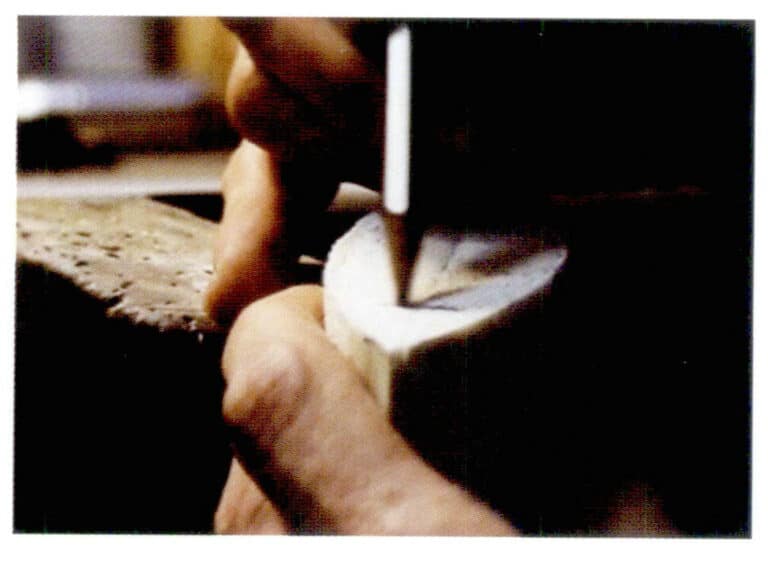

2.5 Presione el objeto que desea fundir sobre la superficie pulida del hueso de sepia. Debido a que el hueso de sepia es un material relativamente blando y suelto, dejará una huella relativamente sencilla. Si es necesario, puede utilizar una amoladora eléctrica o un cuchillo de trinchar para perfeccionar la impresión.

2.6 Tallar un canal en forma de embudo en la parte superior de las dos espinas de sepia, procurando que ambos lados queden simétricos y apretados.

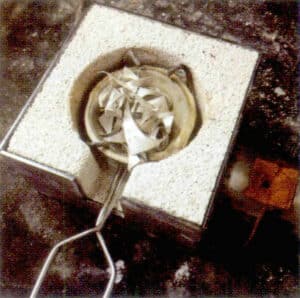

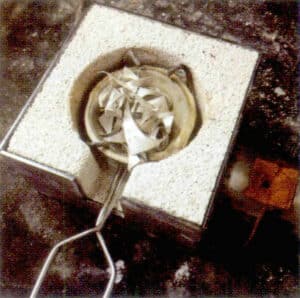

2.7 Junte bien las dos espinas de sepia, envuélvalas con alambre metálico para fijarlas y colóquelas sobre un ladrillo soldado.

2.8 Tome una cantidad adecuada de restos de plata y bórax, colóquelos en un crisol y caliéntelos con un soplete. Una vez fundida la plata, utiliza unas pinzas para sujetar el crisol y vierte el metal fundido en el molde de hueso de calamar.

2.9 Después de que el hueso de calamar y el metal se enfríen, corte el alambre metálico. El hueso de calamar empezará a ennegrecerse desde el centro de la colada y ya no podrá utilizarse; asegúrese de que se enfría completamente antes de retirar la colada. Si le preocupa el calor residual, puede enfriarlo rápidamente en agua fría antes de retirarlo. A continuación, se corta el metal con una sierra en la puerta de vaciado y se utilizan una lima y otras herramientas de pulido para terminar la pieza fundida. El proceso de vaciado del hueso de calamar ha concluido.

Sección III Método de colada en arena

El método de fundición en arena es una antigua técnica de fundición que los artesanos de todo el mundo han utilizado para moldear. Este método es también un proceso de fundición de bajo coste que sigue desempeñando un papel vital en la sociedad moderna. Utilizamos un dispositivo de fundición en arena Delphi para fundir joyas u objetos pequeños. Este dispositivo consta de dos marcos circulares de aluminio entrelazados, y la arena de moldeo es una arcilla que contiene aceite que no se puede tallar. El principio de la fundición consiste en obtener una cavidad comprimiendo el objeto físico y vertiendo después el metal. De ahí que el método de fundición en arena sea más adecuado para reproducir productos acabados. Los objetos pequeños con cierta dureza, como llaves, botones, conchas y huesos, pueden reproducirse mediante este proceso.

1. Herramientas y materiales esenciales para la fundición en arena

2. El proceso básico de la fundición en arena

Las fases específicas del proceso de fundición en arena pueden resumirse en la fabricación del núcleo, el montaje de la caja, la fundición, la limpieza de la arena y la retirada del bebedero.

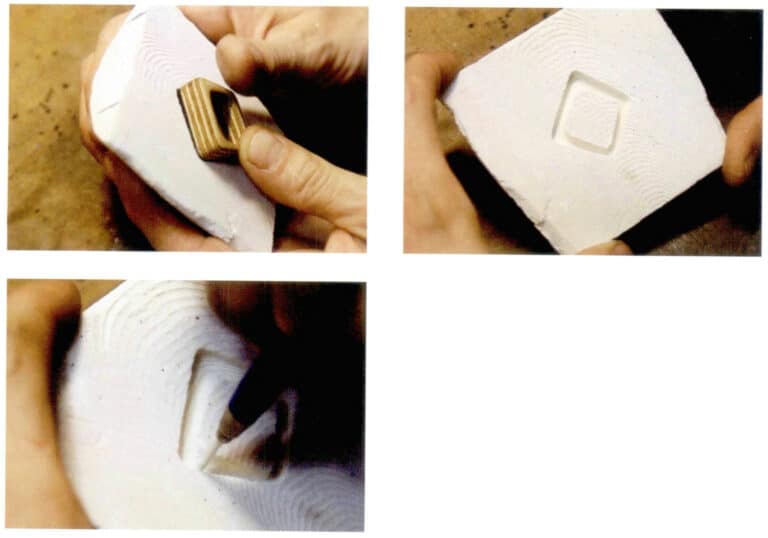

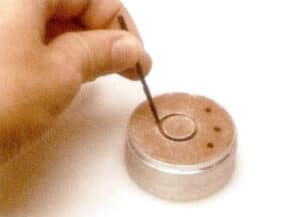

2.1 Tome un marco de aluminio más corto y coloque el borde elevado hacia abajo sobre una mesa nivelada

2.2 Rellene el marco de aluminio con arcilla de Delphic y compáctelo con un martillo.

2.3 Utilice una regla para raspar el exceso de arcilla y aplanar toda la superficie.

2.4 Dé la vuelta al armazón de arcilla, presione la mitad del objeto a moldear en la arcilla, dejando la otra mitad al descubierto, y finalmente alise la arcilla irregular.

Utiliza una regla para aplanar la arcilla.

2.5 Unte uniformemente la superficie del marco de arcilla con polvos de talco para evitar que las dos caras de la arcilla se peguen al cerrar la otra mitad del marco.

2.6 Cubra con la otra mitad del marco de aluminio, asegurándose de que las líneas de escala de ambos lados estén alineadas.e hacia abajo sobre una mesa nivelada.

2.7 Rellene el segundo marco de aluminio con arcilla, compáctelo con un martillo y, por último, raspe el exceso de arcilla con una regla.

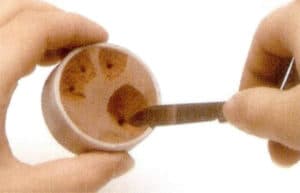

2.8 Separe los dos marcos de aluminio y recuerde alinear las marcas de la línea de escala.

2.9 Utilice cuidadosamente unas pinzas para extraer el elemento; si encuentra resistencia, gire suavemente el elemento antes de extraerlo.

2.10 Con una broca helicoidal o una pequeña varilla de la cavidad de colada en la fundición de una salida de agua, prestar atención a la salida de agua tiene que correr a través de toda la capa de arcilla, en la fundición de la salida de agua y luego perforado a través del lado opuesto de los tres agujeros de escape, y con un pequeño cuchillo de tallar en los planos de arcilla excavado de los tres canales, la conexión de la cavidad de colada y tres pequeños agujeros de escape

2.11 Utilice un cuchillo pequeño para tallar una forma de embudo en el bebedero de colada y el orificio de ventilación para facilitar el posterior vertido del metal fundido, y limpie con cuidado los restos de arcilla generados durante la operación.

2.12 Diagrama transversal del marco de aluminio para colada; obsérvese que el embudo y el canal del bebedero de colada deben conectarse directamente a la cavidad de colada, y el canal debe ser liso con un diámetro no inferior a 5 mm.

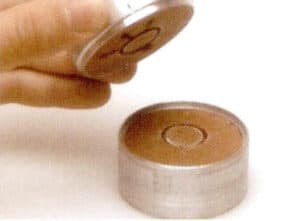

2.13 Después de alinear los dos marcos de aluminio recortados según las señales marcadas, colóquelos juntos sobre la superficie ignífuga de la mesa de operaciones segura o sobre ladrillos ignífugos, y prepárelos para el vaciado.

2.14 Calcule el material de plata necesario, teniendo en cuenta que también debe incluirse el material de plata del bebedero; después de colocar el material de plata y el polvo de bórax en el crisol, caliéntelo hasta que el material de plata se funda; a continuación, utilice pinzas de crisol para sujetar el crisol y vierta el metal fundido en la cavidad de colado desde el bebedero.

2.15 Una vez finalizada la fundición, espere a que se enfríe todo el armazón antes de abrirlo, retire la pieza metálica fundida, enjuáguela con agua limpia y realice una limpieza con ácido y otras limpiezas detalladas. A continuación, utilice una sierra para retirar el bebedero, lime las partes sobrantes y proceda a una serie de pulidos del molde. A continuación, se completa el artículo de fundición.

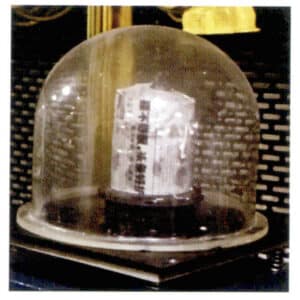

Sección Ⅳ Método de electroconformado hueco

El método de electroconformado hueco es una técnica fascinante para elaborar joyas y artesanía. Como los productos de electroconformado son huecos por el centro, son muy ligeros aunque sean grandes, lo que los hace muy adecuados para crear joyas y artesanías de mayor tamaño. El proceso de electroconformado hueco tiene muchas similitudes con el proceso de fundición a la cera perdida, pero el electroconformado no requiere la producción de un molde de yeso; sólo requiere un tratamiento de sensibilización de la superficie del molde de cera con aceite de plata para que la superficie sea conductora, y luego se coloca en un tanque especial de electroconformado con solución de electroconformado para su procesamiento. Una vez terminado, se coloca en un horno de vapor para fundir el molde de cera y, por último, se limpia y pule para crear la joya. Algunos procesos de joyería también omiten el proceso final de desmoldeo por vapor.

El método de procesamiento de joyas de oro intrincadas en 3D más popular en el mercado suele utilizar el método de nanoelectroconformado hueco. Su concepto de producción es muy similar al método de electroconformado hueco, pero el núcleo del proceso es mejorar el contenido de oro, el valor de pH, la temperatura de trabajo, el contenido de agente de luz orgánico y la velocidad de agitación en la solución de electroconformado, mejorando la dureza y la resistencia al desgaste del oro. La dureza de sus productos es cuatro veces superior a la del oro puro 999 tradicional. Como el interior del oro duro 3D es hueco, el peso de una joya del mismo volumen es sólo aproximadamente 30% del del oro puro 999 tradicional. Las joyas de oro intrincado 3D son muy duraderas, resistentes al desgaste, grandes en volumen y ligeras en peso, lo que las hace muy populares entre todo el mundo.

Algunos diseñadores también han intentado electroconformar después de sensibilizar materiales como especímenes de insectos, hojas y tejidos. Debido a los puntos de fusión más bajos de estos materiales, las sustancias internas pueden eliminarse utilizando un horno de vapor después del electroconformado, dejando sólo la parte electroconformada, lo que da como resultado un efecto final muy realista. Por ejemplo, las hojas electroformadas pueden mostrar vívidamente sus venas, logrando un gran realismo.

El flujo básico del proceso de electroconformado hueco es el siguiente:

1. Tratamiento de sensibilización (pintura de plata)

Los artículos recubiertos con pintura plateada deben secarse al aire de forma natural y, a continuación, colocarse en la cuba de electroconformado con los ajustes del proceso según los requisitos. El peso del artículo electroconformado viene determinado por el grosor de la capa de electroconformado, que se controla mediante el tiempo de electroconformado, por lo que el operario debe dominar el tiempo de electroconformado.

2. Eliminación de la cera

Después de limpiar a fondo los artículos electroformados, introdúzcalos en un horno de vapor para eliminar la cera. Para que la forma de los artículos electroformados quede más definida, puede utilizar primero un cuchillo de ágata para perfilar los contornos antes de retirar la cera.

3. Electroformado

Los artículos recubiertos con pintura plateada deben secarse al aire de forma natural y, a continuación, colocarse en la cuba de electroconformado con los ajustes del proceso según los requisitos. El peso del artículo electroconformado viene determinado por el grosor de la capa de electroconformado, que se controla mediante el tiempo de electroconformado, por lo que el operario debe dominar el tiempo de electroconformado.

4. Limpieza y pulido

Una vez eliminada la cera, los objetos recubiertos con papel de plata y huecos deben enjuagarse repetidamente con agua desionizada antes de pulirlos y secarlos.

Tras el proceso anterior, los artículos electroformados están completos.

Sección Ⅴ Método de estampación mecánica

El método de estampación mecánica suele utilizarse para la producción en serie de joyas de tipo comercial. El uso de este Proceso puede reducir los costes de producción; muchos artistas también crean obras de joyería utilizando las ideas del método de estampación.

El proceso de producción del método de estampación mecánica tiene dos categorías principales.

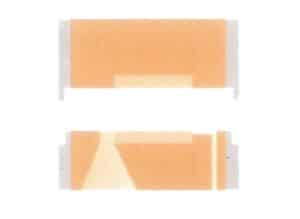

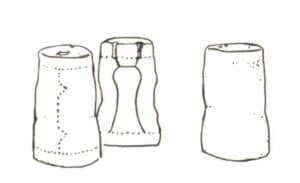

Uno es el proceso de estampación industrial. En primer lugar, hay que hacer un molde de acero 1:1 de la joya que se va a reproducir; en segundo lugar, el molde de acero se fija en un equipo de estampación, como una prensa hidráulica; en tercer lugar, las materias primas metálicas preparadas para fabricar joyas se colocan en el equipo de estampación para procesarlas, eligiendo generalmente metales con buena ductilidad, como el oro, la plata y el cobre; por último, la joya estampada se suelda, se pule y se acaba de cualquier otra forma según su forma.

La otra categoría es la estampación de formas sencillas, como corazones semicirculares, círculos, etc. En este proceso se pueden utilizar moldes de proceso y prensas hidráulicas para estampar. En primer lugar, se toma un trozo de cartón acrílico de 1 cm de grosor, se dibuja en él el patrón que se va a estampar y se recorta según el patrón para obtener la forma negativa del patrón estampado, alisando y nivelando los bordes;

En segundo lugar, se prepara una lámina metálica más significativa que el molde acrílico nocivo, normalmente utilizando oro, plata o cobre altamente dúctiles, y se fija sobre el molde tras el recocido, colocando varios trozos de caucho encima y situándolo en el centro de la prensa hidráulica;

En tercer lugar, eleve gradualmente el banco de trabajo hidráulico, liberando la presión para realizar el estampado sobre la chapa metálica y el molde acrílico. Una vez finalizado, retire la chapa metálica para obtener un patrón curvo positivo; por último, utilice una sierra para cortar la chapa metálica sobrante y volver a trabajar la pieza estampada.

Sección Ⅵ Método del molde cerámico.

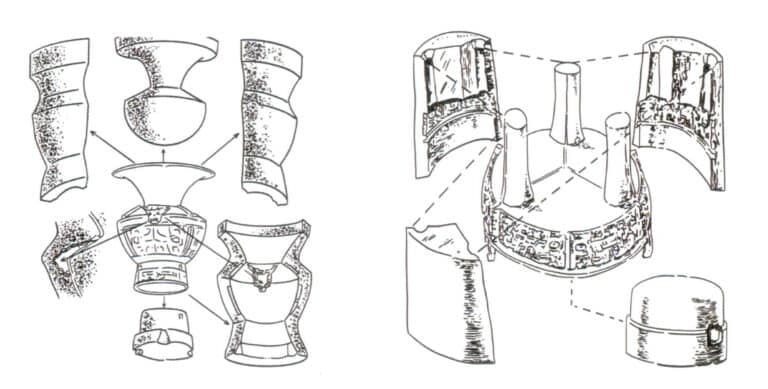

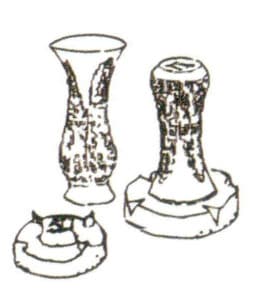

El método del molde cerámico se utilizó para fundir vasijas de bronce durante las dinastías Shang y Zhou, también conocido como método del molde combinado. Sus procesos incluyen la elaboración del molde y la base del molde, la fabricación del molde exterior e interior, la combinación de los moldes, la creación del orificio de fundición, la fundición, la recuperación del objeto y el pulido.

1. Fabricación del molde, base del molde

La fundición de recipientes de bronce es diferente a la de joyas; primero hay que hacer un "molde". Si se funden objetos de bronce macizos, el objeto real puede utilizarse directamente como "molde"; si se funden vasijas de bronce de formas complejas, como jarras o botellas de bronce, primero hay que dar forma a un modelo de arcilla de la vasija de bronce, denominado "molde de barro" o "molde inicial". La plataforma de arcilla se denomina "base del molde".

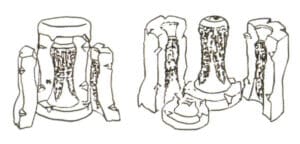

2. Fabricación de un molde exterior (fabricación de un molde externo)

Coloque el "molde" sobre la base del molde, y aplique y compacte arcilla alrededor del "molde" o "molde inicial"; esta capa de arcilla se denomina "molde exterior". Cuando la arcilla esté semiseca, corte el "molde exterior" en varios trozos para facilitar el desmoldeo posterior; las marcas de corte deben ser nítidas; a continuación, haga varias espigas triangulares en los dos fragmentos adyacentes del molde exterior para conectarlos; por último, saque el molde exterior para que se seque al aire y cuézalo a fuego lento; este Proceso se denomina procesar el molde exterior" o "copiar el molde".

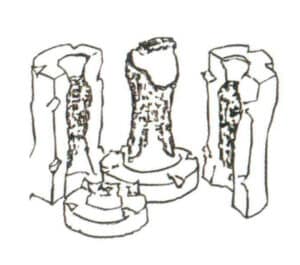

3. Fabricación del molde interior

Calcular el grosor del recipiente de bronce. Mientras el molde de barro utilizado para el molde exterior está todavía húmedo, raspe una capa según el grosor; el grosor raspado es el grosor del objeto de bronce fundido. Una vez terminado el raspado, el molde se llama "molde interior".

4. Montaje del molde

Invierta el "molde interior" sobre el molde base y, a continuación, envuelva el "molde exterior" alrededor de la cara externa del molde interior, con los bloques del molde exterior fijados entre sí mediante juntas de mortaja y espiga. Durante el "montaje del molde", deben colocarse cuñas de cobre entre los moldes interior y exterior para ajustar su posición. Por lo general, las cuñas de cobre se colocan en la parte inferior o en la mitad inferior del objeto, y hay que tener cuidado de evitar las zonas decoradas al colocarlas.

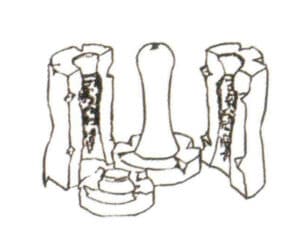

5. Creación de agujeros de colada y colada

Después de montar el molde, hay que hacer una tapa de molde cerrada encima de todo el molde de arcilla, y hay que crear agujeros de colada y agujeros de ventilación en la tapa del molde para verter el cobre fundido y liberar el aire. El bronce fundido se vierte en el molde a través del orificio de colada.

6. Toma de objetos

Una vez que el líquido de bronce se enfría y solidifica, se rompe el molde exterior y se retira el molde interior, lo que permite extraer los recipientes de bronce fundido. Por lo tanto, sólo se pueden procesar los moldes interior y exterior de este Proceso.

7. Pulido y acabado

Una vez fundida la vasija de bronce, se limpia la superficie, luego se utiliza una piedra de afilar para alisar y pulir la superficie del barco y, por último, se frota y pule con carbón vegetal.

Sección Ⅶ Otros procedimientos de fundición

Algunos artistas también experimentan con técnicas de fundición de metales utilizando bloques de madera, paja de trigo y patatas. Esta tecnología de fundición no industrial tiene relativamente más factores incontrolables, que pueden dar lugar a efectos aleatorios durante el proceso. El proceso de trabajo es irreproducible, lo que lo hace más atractivo para la creación artística.