Guía completa de joyería y tecnología de producción de aleaciones de cobre

Dominio de la joyería con aleaciones de cobre: Técnicas, materiales y tendencias

Introducción:

Este artículo se adentra en el fascinante mundo de las joyas de aleaciones de cobre y sus métodos de producción. Está dividido en cuatro secciones principales:

1. Generalidades: Conozca la historia del cobre, sus propiedades y su papel en la fabricación de joyas. Las aleaciones de cobre como el latón, el bronce y el cuproníquel destacan por su versatilidad y belleza.

2. Cobre puro y aleaciones de alto contenido en cobre: Descubra los distintos tipos de cobre puro, como el cobre libre de oxígeno y el cobre microaleado, y cómo se utilizan en joyería por su durabilidad y sus colores únicos.

3. Aleaciones de cobre: Explore aleaciones populares como el latón (cobre-zinc), el bronce (cobre-estaño) y el cuproníquel (cobre-níquel), cada una de las cuales ofrece colores distintos, resistencia a la corrosión y facilidad de trabajo para elaborar piezas impresionantes.

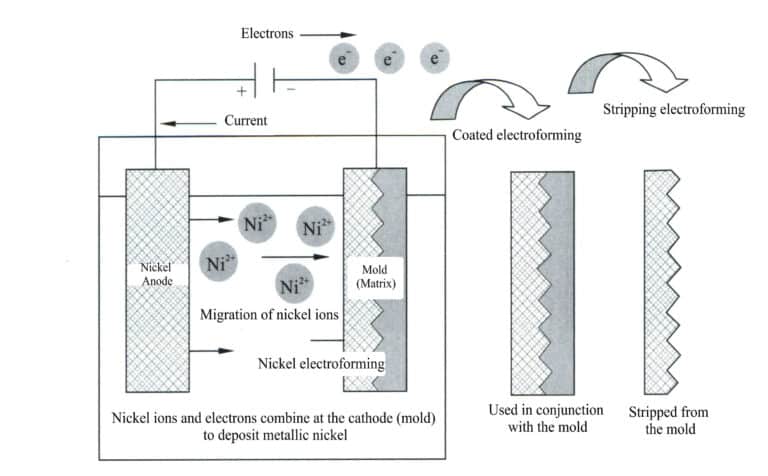

4. Técnicas de producción: Conozca métodos avanzados como la fundición a la cera perdida, el estampado y el electroconformado, junto con tratamientos superficiales como el chapado en oro y el pulido para crear joyas llamativas y de alta calidad.

brazalete curativo de cobre rojo

Índice

Sección I

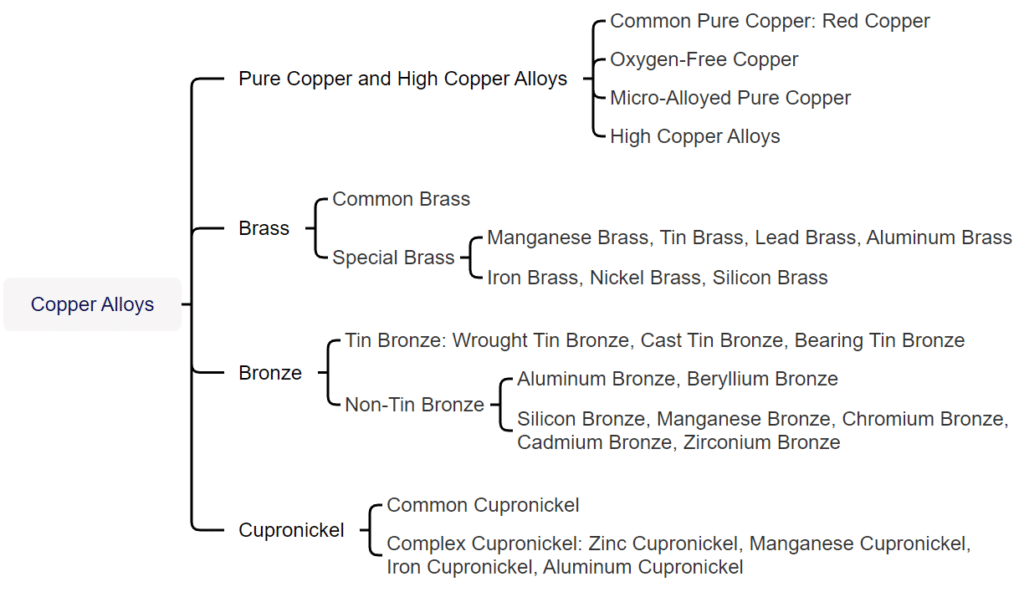

El cobre y las aleaciones de cobre pueden dividirse en dos categorías principales en función del proceso de producción: transformación y fundición. Todas las aleaciones con un prefijo Z en su designación pertenecen a las aleaciones de fundición. En cambio, las designaciones del cobre procesado y las aleaciones de cobre en China se clasifican tradicionalmente en cuatro categorías: púrpura, amarillo, verde y blanco. Entre ellas, las aleaciones de cobre púrpura se suministran todas procesadas. El prefijo T representa el código del cobre púrpura. La primera letra H del pinyin para amarillo representa el cobre amarillo. Del mismo modo, Q representa el bronce, B representa el cuproníquel, y los símbolos y números de los elementos químicos subsiguientes representan el porcentaje en peso nominal de los elementos añadidos.

El cobre y las aleaciones de cobre pueden dividirse en dos categorías según su función: uso general y uso especial. Las aleaciones de cobre utilizadas para joyería pertenecen a un tipo de aleación de cobre especial con requisitos específicos de tonalidad, resistencia a la corrosión, rendimiento de fundición, rendimiento de mecanizado, rendimiento de soldadura y rendimiento de coloración. Los principales tipos de cobre y aleaciones de cobre utilizados en joyería son el cobre puro y las aleaciones con alto contenido de cobre, el bronce al estaño, el latón, el cuproníquel al zinc, las aleaciones de imitación de oro-cobre y las aleaciones de imitación de plata-cobre.

Sección II Cobre puro y aleaciones de alto contenido en cobre

1. Popper puro y sus propiedades

El cobre puro puede dividirse en varias categorías en función de su composición química: cobre puro ordinario, cobre puro sin oxígeno y cobre puro microaleado.

(1) Cobre puro ordinario

El cobre puro ordinario tiene una fracción másica de cobre no inferior al 99,7%, con muy poco contenido de impurezas, y tiene un aspecto rojo púrpura. De ahí que también se le denomine cobre púrpura. Las principales calidades de cobre puro ordinario son T1, T2 y T3. Según la norma GB/T 5231-2001, la composición química del cobre puro ordinario más utilizada es la que se indica en la tabla 2-1.

Tabla 2-1 Composición química común del cobre puro ordinario (unidad de fracción de calidad: %)

| Grado | Cu+Ag | P | Bi | Sb | En | Fe | Ni | Pb | Sn | S | Zn | O | Suma de impurezas |

| No menos de | No más de | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang y Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tabla 2-2 Propiedades físicas del cobre ordinario puro

| Nombre de la función | Valor numérico | Nombre de la función | Valor numérico |

|---|---|---|---|

| Tipo de red | Cúbico centrado en la cara | Configuración electrónica | Es2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Peso atómico | 63.54 | Resistividad | 0. 016 73 Ω-m |

| Radio atómico | 0. 157nm | Conductividad térmica(273-373K) | 399W/(m - K) |

| Radio iónico | 0. 073nm | Coeficiente de temperatura de la resistencia | 0. 003 93/℃ |

| Densidad | 8. 92 g/cm3 | Susceptibilidad magnética | -0. 86 X 10-3/kg |

| Punto de fusión | 1 083. 4℃ | Capacidad calorífica específica | 0.39X 103J/(kg -℃) |

| Punto de ebullición | 2 567℃ | Coeficiente de dilatación lineal | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang y Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

El cobre es un metal pesado relativamente inactivo con buena resistencia a la corrosión. Es estable en aire seco a temperatura ambiente y puede producir óxido de cobre negro cuando se calienta. Se forma óxido cuproso rojo si se sigue calcinando a altas temperaturas. Si se expone al aire húmedo durante mucho tiempo, se forma lentamente una capa de verdín (carbonato básico de cobre) en la superficie del cobre. El verdín puede impedir la corrosión posterior del metal; su composición es variable y es soluble en ácido nítrico y ácido sulfúrico concentrado caliente, ligeramente soluble en ácido clorhídrico y fácilmente corroíble por álcalis. En la serie electroquímica (serie de actividad de los metales), el cobre se sitúa después del hidrógeno, por lo que no puede desplazar al hidrógeno de los ácidos diluidos. Sin embargo, el cobre puede disolverse lentamente en el aire en estos ácidos diluidos. El cobre puede reaccionar con ácido clorhídrico concentrado calentado y es fácilmente soluble en ácido nítrico y ácidos oxidantes como el ácido sulfúrico concentrado caliente. El cobre también puede reaccionar con el cloruro férrico. En la industria de la joyería, la solución de cloruro férrico se utiliza a menudo para grabar el cobre y crear diversas texturas y motivos decorativos.

Las propiedades mecánicas del cobre puro ordinario están estrechamente relacionadas con su estado, como se muestra en la Tabla 2-3.

Tabla 2-3 Propiedades mecánicas del cobre ordinario puro en diferentes estados

| Rendimiento | Tratamiento del cobre | Cobre de retorno | Fundición de cobre |

|---|---|---|---|

| Límite elástico/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Punto de fluencia / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Resistencia a la tracción/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Tasa de elongación / % | 4 ~ 6 | 45 ~ 50 | - |

| Índice de contracción/ % | 35 ~ 45 | 65 ~ 75 | - |

| Dureza Brinell / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Resistencia al cizallamiento/ MPa | 210 | 150 | - |

| Resistencia al impacto/J-cm-2 | - | 16 ~ 18 | - |

| Resistencia a la compresión / MPa | - | - | 1570 |

| Ratio de alteración/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang y Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

(2) Cobre puro sin oxígeno

El cobre puro libre de oxígeno es cobre puro con un contenido de oxígeno significativamente reducido que se consigue mediante diversos métodos de refinado. Según GB/T5231, el cobre libre de oxígeno se divide en varios grados: cero, uno y dos grados de cobre libre de oxígeno, con el correspondiente contenido de cobre y oxígeno que se muestra en la Tabla 2-4. El cobre libre de oxígeno no presenta fragilización por hidrógeno y tiene una alta conductividad eléctrica, buen procesamiento, soldadura, resistencia a la corrosión y rendimiento a baja temperatura. Generalmente se prefiere el cobre sin oxígeno cuando se prepara material de aportación de aleaciones de oro y plata para reducir las impurezas en la unión.

Tabla 2-4 Requisitos para el contenido de oxígeno en el cobre sin oxígeno

| Grados | Código | Cobre + plata ≥ | Oxígeno≯ |

|---|---|---|---|

| Nº 0 cobre sin oxígeno | TU0 | 99. 99 | 0. 0005 |

| Nº 1 Cobre libre de oxígeno | 99. 97 | 0.002 | |

| Nº 2 cobre sin oxígeno | TU2 | 99. 95 | 0.003 |

| (Comité Técnico Nacional de Normalización de Metales No Ferrosos, 2012) | |||

(3) Cobre puro microaleado

El cobre puro microaleado utiliza elementos de aleación como cromo, circonio, plata, aluminio, fósforo, azufre y antimonio, que pueden mejorar eficazmente el rendimiento del cobre puro cuando se añaden en pequeñas cantidades. El cobre puro microaleado tiene múltiples grados, como TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, etc. Tomando como ejemplo el cobre puro microaleado con circonio, la tabla 2-5 muestra sus propiedades mecánicas, que mejoran significativamente en comparación con el cobre puro ordinario, y la temperatura de reblandecimiento ha alcanzado los 500℃.

Tabla 2-5 Propiedades mecánicas del circonio - cobre puro microaleado QZr0,2

| Estado material | Resistencia a la tracción/MPa | Límite elástico/MPa | Tasa de estiramiento/% | Dureza Vickers/HV | Módulo elástico/GPa |

|---|---|---|---|---|---|

| Templado a 980℃, envejecido a 500℃ durante 1 hora. | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ enfriamiento, 500 ℃ envejecimiento 1 hora | 230 | 160 | 40. 0 | - | - |

| 900C calentamiento 30 minutos temple, trabajo en frío 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ calentamiento 1 hora, 90% trabajo en frío, 400℃ envejecimiento 1 hora | 492 | 428 | 10.0 | 150 | 133 |

| 900℃ temple, trabajo en frío 90%, 400℃ envejecimiento 1 hora | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. y Wang, S. T., 2002; Comité Técnico Nacional de Normalización de Metales No Ferrosos, 2012) | |||||

2. Aleación de alto contenido en cobre

Las aleaciones de alto contenido en cobre, también conocidas como cobre de baja aleación, se refieren a aleaciones de cobre que contienen uno o varios elementos de aleación traza para conseguir ciertas propiedades especiales. El contenido de cobre es de 99,3%~96% y no puede clasificarse en ningún grupo de aleación de cobre para los productos transformados. Para los productos moldeados, el contenido de cobre debe ser superior a 94%, que puede añadirse para obtener determinadas características.

El refuerzo por solución sólida y el refuerzo por precipitación son métodos de refuerzo importantes para las aleaciones de cobre. Los elementos de aleación comunes incluyen Cr, Zr, Ti, Si, Mg, Te, etc. Su solubilidad en el cobre disminuye bruscamente al disminuir la temperatura. Estos elementos precipitan en estado sólido como sustancias puras o compuestos metálicos, dando lugar al refuerzo por solución sólida y al refuerzo por precipitación. Los grados de alta aleación de cobre de la fundición americana incluyen C81300~C19600 y los grados de alta aleación de cobre procesados que van de C16200 a C19600. En la recientemente revisada GB/T5231-2012 "Grados y composición química del cobre procesado y aleaciones de cobre", China enumera los grados de alta aleación de cobre como TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Rendimiento del proceso del cobre puro y las aleaciones con alto contenido en cobre

(1) Proceso de fundición

El cobre puro y las aleaciones con alto contenido de cobre son propensos a absorber hidrógeno y oxígeno durante el proceso de fundición, lo que provoca porosidad e inclusiones de oxidación que afectan a la calidad de la superficie de las piezas fundidas. El contenido de hidrógeno y oxígeno está estrechamente relacionado con la temperatura del material. La tabla 2-6 muestra la solubilidad del hidrógeno en el cobre a diferentes temperaturas.

Tabla 2-6 Solubilidad del hidrógeno en el cobre a 0,1 MPa (Nie Xiaowu, 2006)

| Temperatura /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Solubilidad /cm3 - (100g de cobre)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

El oxígeno no se disuelve en el cobre y forma compuestos frágiles de alto punto de fusión Cu2O con el cobre. Cuando el cobre que contiene oxígeno se condensa, el oxígeno precipita como un eutéctico (Cu+Cu2O), distribuidos a lo largo de los límites de grano. La temperatura eutéctica es muy alta (1066℃ ) y no afecta al rendimiento de la deformación térmica, pero es dura y quebradiza, lo que dificulta la deformación en frío y provoca la "fragilidad en frío" del metal. Cuando el cobre oxigenado se recuece en una atmósfera de hidrógeno o reductora, se produce la "fragilización por hidrógeno". La esencia de la "fragilización por hidrógeno" es que, durante el recocido, el hidrógeno o la atmósfera reductora penetran fácilmente en el cobre y reaccionan con el oxígeno del CuO para formar vapor de agua o CO2. Por lo tanto, deben establecerse y aplicarse especificaciones de proceso claras durante la fundición.

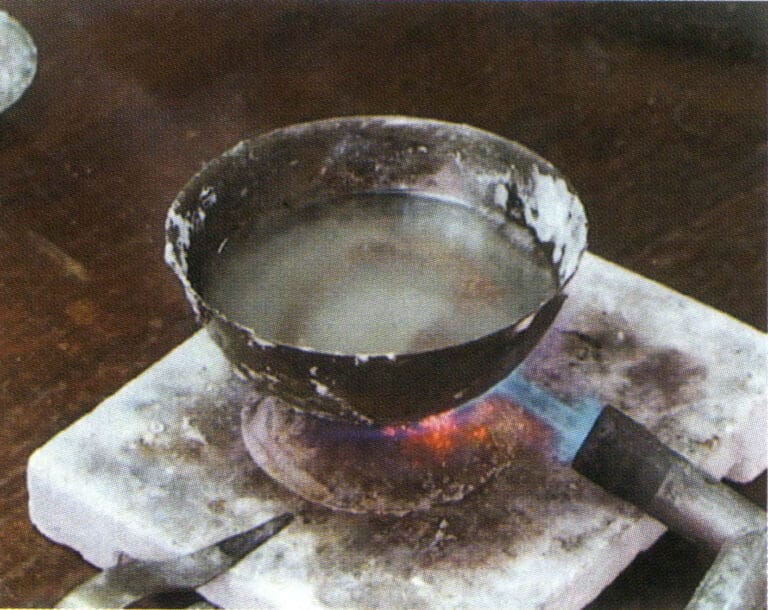

El cobre puro puede fundirse utilizando un horno eléctrico de reflexión o de inducción de núcleo. Durante la fundición en un horno de reflexión, pueden obtenerse lingotes densos mediante procesos de refinado utilizando moldes de hierro o cobre para colada, y también puede realizarse una colada semicontinua o continua utilizando un horno de mantenimiento. Para el proceso de fundición por inducción se puede tomar como referencia el siguiente flujo de proceso.

① En primer lugar, precaliente el crisol hasta que adquiera un color rojo oscuro, después añada una capa de carbón vegetal seco o agente de recubrimiento ( 63% bórax + 37% vidrio triturado) con un espesor de unos 30~50cm en el fondo del crisol, seguido de los restos de esquinas, bloques de desecho y materiales de varillas, y por último añada cobre puro.

② Los elementos de aleación añadidos pueden precalentarse en la plataforma del horno, y está terminantemente prohibido añadir materiales fríos al metal fundido. La carga debe agitarse con frecuencia durante todo el proceso de fusión para evitar la formación de puentes.

③ Después de que la aleación esté completamente fundida debido al calentamiento, cuando la temperatura alcance 1200~1250℃, añada desoxidante de cobre fosforado, que representa 0,3%~0,4% del peso de la aleación fundida. El fósforo reacciona con el óxido cuproso de la siguiente manera:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

El gas generado P2O5 escapa de la aleación y el fosfato de cobre puede flotar en la superficie, lo que permite eliminar la escoria para lograr el objetivo de la desoxidación. Además, se requiere una agitación continua durante el proceso de desoxidación.

④ Por último, se retira la escoria, y la temperatura de vertido del líquido de aleación es generalmente de 1150℃~1230℃.

(2) Tecnología de transformación

El cobre puro y las aleaciones de alto contenido en cobre tienen excelentes propiedades de trabajo en frío y en caliente. Pueden procesarse mediante técnicas de presión tradicionales, como estirado, laminado, embutición profunda, doblado, prensado de precisión e hilado. La figura 2-2 es un ejemplo de pieza en bruto de joyería de cobre puro estampada. Durante el procesamiento en caliente, la atmósfera del medio de calentamiento debe controlarse a 380~650℃. La temperatura de recocido de 800~900℃ puede ser seleccionada entre para el procesamiento ordinario de cobre puro, la temperatura de trabajo en caliente de 360℃ puede ser seleccionada, y la temperatura típica de ablandamiento es de aproximadamente. Para la aleación de cobre de alta, la temperatura de reblandecimiento tiene una mayor relación con su composición química, tales como Cr y Zr aleación de cobre de alta (Cr0,25-0,65, Zr0,08-0,20), y su temperatura de reblandecimiento puede llegar a 550 ℃. En soldadura, el cobre puro y las aleaciones de alto contenido en cobre son fáciles de soldar con estaño y soldadura fuerte, soldadura por arco protegido con gas, soldadura flash, soldadura por haz de electrones y soldadura por gas.

Figura 2-3 Electrodo de cobre para estampar moldes de joyería

Figura 2-4 Joyas de cobre puro producidas mediante el proceso de grabado

Sección III Aleaciones de cobre

Debido a las pobres propiedades mecánicas y de fundición del cobre puro, la mayoría de los materiales de cobre utilizados en joyería popular son aleaciones de cobre. Existen muchas categorías de aleaciones de cobre y, en la actualidad, no hay normas técnicas específicas para las aleaciones de cobre utilizadas en joyería, tanto a nivel nacional como internacional. Normalmente se utilizan aleaciones de cobre industriales, y su aplicación es bastante caótica, lo que afecta a la calidad del producto. Por lo tanto, las aleaciones de cobre para joyería necesitan una mayor normalización. Las aleaciones de cobre para joyería no son totalmente iguales a las aleaciones de cobre industriales y tienen requisitos únicos.

(1) La aleación debe cumplir los requisitos de uso para joyería. Debe tener determinadas propiedades mecánicas, cumplir los requisitos de fraguado, poseer una buena resistencia a la corrosión, no tener tendencia al agrietamiento por corrosión bajo tensión, y tener determinados colores, etc.

(2) La aleación debe cumplir varios requisitos de proceso...incluyendo..: ① Buen rendimiento de fundición. La aleación de cobre debe tener una buena fluidez y una contracción de solidificación mínima al producir ornamentos mediante el proceso de fundición a la cera perdida. ② Comportamiento en soldadura. No debe producir fácilmente grietas, oxidación, absorción de gas y diferencias de color durante la soldadura. ③ Maquinabilidad. La dureza debe ser moderada; si es demasiado alta, el desgaste de la herramienta será significativo, y será difícil conseguir un alto brillo superficial si es demasiado baja. ④ Rendimiento del tratamiento superficial. La mayoría de los adornos de cobre requieren un tratamiento de superficie, que debe facilitar la coloración y el tratamiento anticorrosión con una buena calidad de color.

Las aleaciones de cobre utilizadas para joyería incluyen principalmente varios tipos, como el latón, el cuproníquel y el bronce.

1. Latón

1.1 Tipos de latón

La composición del latón puede dividirse en dos categorías principales: latón simple y latón especial.

(1) Latón simple

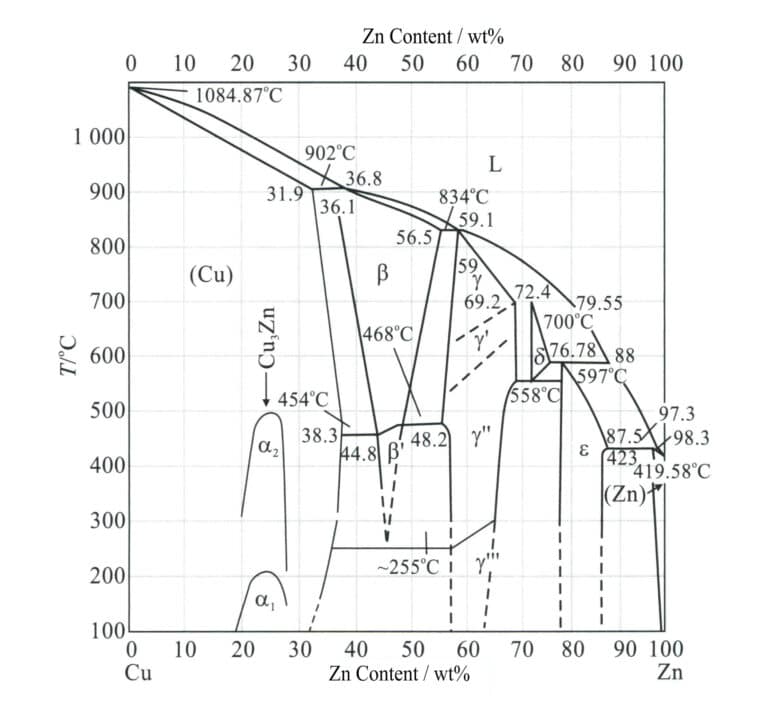

El latón simple es una aleación binaria compuesta de cobre y zinc, donde el papel del zinc en el latón es principalmente aumentar la resistencia, ajustar el color y mejorar el rendimiento de la fundición. Existen tres microestructuras de equilibrio comunes del latón binario (Figura 2-5): cuando el contenido de zinc es inferior a 38%, es una fase α simple; cuando el contenido de zinc es de 38%~47%, es α+β; cuando el contenido de zinc es de 47%~50%, es una fase β simple, y se denomina latón pequeño, latón α+β y latón β. Cuando el contenido de zinc supera los 39%, la aleación se vuelve dura y quebradiza, lo que afecta a su valor de aplicación. Por ello, el contenido de cobre del latón ordinario utilizado para joyería suele ser superior a 60%.

Tabla 2-7 Grados comunes de latón y composición química

| Número de serie | Número de grado | Composición química/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Impurezas totales | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Margen | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Margen | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Margen | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Margen | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Margen | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Margen | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Margen | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Margen | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Margen | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Margen | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang y Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||

Tabla 2-8 Colores superficiales del latón ordinario

| Grados | Contenido de cobre /wt% | Contenido de zinc /wt% | Color |

|---|---|---|---|

| H59 | 59 ~ 63 | Margen | Marrón claro - color dorado |

| H65 | 63 ~ 68. 5 | Margen | Amarillo puro |

| H68,H70 | 68. 5 ~ 71. 5 | Margen | Verde - Oro |

| H80 | 78. 5 ~ 81. 5 | Margen | Color dorado con un toque de rojo |

| H85 | 84 ~ 86 | Margen | Marrón amarillento - dorado |

| H90 | 89 ~ 91 | Margen | Bronce antiguo - color dorado |

| H96 | 94 ~ 96 | Margen | Marrón rojizo |

Debido a que el potencial de electrodo del zinc es mucho menor que el del cobre, las aleaciones son propensas a la corrosión electroquímica en soluciones salinas neutras. El zinc de menor potencial se disuelve, mientras que el cobre permanece como una película porosa en la superficie, formando microbaterías con la composición del latón bajo la superficie, haciendo que el latón actúe como ánodo y acelerando la corrosión. Por ello, las joyas de latón suelen requerir tratamientos de protección de la superficie, como la galvanoplastia con una capa de metal precioso o la aplicación de un revestimiento protector.

(2) Latón especial

Para mejorar el rendimiento del latón simple, se añaden a la aleación elementos 1%~5% como estaño, plomo, aluminio, silicio, hierro, manganeso y níquel, formando aleaciones ternarias, cuaternarias o incluso quinarias, denominadas latón especial o latón complejo, y el nombre del latón lleva el prefijo de los elementos añadidos, como latón de estaño, latón de plomo, latón de aluminio, latón de manganeso, latón de aluminio-manganeso, etc. El estaño puede inhibir la corrosión por desgalvanización y mejorar la resistencia a la corrosión del latón. El plomo tiene una solubilidad muy baja en el latón y se distribuye como partículas libres en la matriz, lo que puede provocar la rotura de virutas y proporcionar lubricación, mejorando así la maquinabilidad y la resistencia al desgaste del material. El aluminio desempeña un papel de refuerzo de la solución sólida, formando una película protectora de óxido de aluminio en la superficie. El latón al silicio tiene una alta resistencia a la corrosión, propiedades mecánicas y de fundición, y una fuerte resistencia a la corrosión bajo tensión. El latón níquel tiene una gran resistencia, tenacidad y resistencia a la corrosión, y puede soportar el procesamiento de plástico en frío y en caliente.

La estructura compleja del latón puede estimarse basándose en el "coeficiente equivalente de zinc" de los elementos añadidos al latón. La adición de una pequeña cantidad de otros elementos de aleación a la aleación de cobre y zinc normalmente sólo desplaza la región de fase α/(α+β) en el diagrama de estados Cu-Zn hacia la izquierda o la derecha. Por ejemplo, añadir 1% de estaño equivalente al efecto de 2% de zinc en las propiedades estructurales significa que el equivalente de zinc del estaño es 2. Los equivalentes de zinc de varios elementos de aleación se muestran en la Tabla 2-9.

Tabla 2-9 Equivalente de zinc de varios elementos de aleación

| Elementos de aleación | Silicio | Aluminio | Estaño | Plomo | Hierro | Manganeso | Níquel |

|---|---|---|---|---|---|---|---|

| Equivalente de zinc | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Por lo tanto, la estructura del latón especial suele corresponder a la estructura del latón ordinario con un contenido de zinc aumentado o disminuido. La fase α y la fase β en el latón complejo son soluciones sólidas complejas multicomponentes con un mayor efecto de refuerzo. Por el contrario, la fase α y la fase β del latón ordinario son soluciones sólidas simples de Cu-Zn con un menor efecto de refuerzo. Aunque los equivalentes de zinc son comparables, las propiedades de una solución sólida múltiple difieren de las de una solución sólida binaria simple. Por lo tanto, una pequeña cantidad de reforzamiento múltiple es una forma de mejorar el rendimiento de la aleación.

En latón especial, se conoce como "oro raro" a una aleación de imitación de oro a base de cobre, muy utilizada en joyería y artesanía. Es bien sabido que el oro tiene un color dorado brillante, buena estabilidad química, no cambia de color al calentarse y tiene una excelente resistencia a la oxidación, lo que lo convierte en una elección de larga data para piezas de arte decorativas. Sin embargo, su elevado precio hace que se utilicen ampliamente como sustitutos aleaciones de bajo coste con propiedades similares. En los últimos años, los investigadores, tanto nacionales como internacionales, han competido por desarrollar aleaciones de imitación de oro a base de cobre para sustituir al oro y se han logrado avances significativos. El color dorado de estos materiales puede rivalizar con el del oro de 16K~22K y presentan buena resistencia a la corrosión y manejabilidad.

En las aleaciones de imitación de oro a base de cobre y metales raros, se suelen utilizar zinc, aluminio, silicio y elementos de tierras raras como elementos de aleación, y los efectos de cada elemento sobre el color y la resistencia a la oxidación son los siguientes.

① Zinc. El Zn puede cambiar el cobre de rojo a amarillo, formando el elemento principal un brillo amarillo dorado. El Zn puede mejorar la resistencia a la decoloración de las aleaciones y, a medida que aumenta el contenido de Zn, mejora la resistencia a la decoloración.

② Aluminio. El aluminio es otro elemento importante que contribuye al color de las aleaciones. El contenido de aluminio afecta significativamente al color de la aleación; a medida que aumenta el contenido de aluminio, la principal longitud de onda de la luz reflejada por la aleación disminuye, y el tono cambia de rojo a amarillo. Aumentar aún más el contenido de aluminio debilita notablemente el tono amarillo de la aleación, lo que conduce a una mayor diferencia de color entre la aleación y el oro puro. La estructura de la aleación se vuelve más uniforme cuando se añade aluminio a las aleaciones de latón. Promueve la formación de la fase β, que ayuda a reducir la corrosión por desgalvanización en el latón y mejora el rendimiento antidecoloración de las aleaciones similares al oro en el sudor artificial. La razón es que cuando el contenido de aluminio es suficientemente alto, se forma en la superficie de la aleación una película protectora de óxido mixto de cobre y aluminio densa y firmemente adherida, y esta película tiene capacidad de autocuración cuando se daña. El rendimiento antidecoloración es deficiente cuando el contenido de aluminio es demasiado bajo para formar una película protectora densa.

③ Silicio. El Si puede mejorar el color y la resistencia a la decoloración de las aleaciones. Cuando se añade 0,05%~2,50% de Si a la aleación, en comparación con la misma aleación sin Si, el tiempo de resistencia a la decoloración en sudor artificial aumenta 50%~100%; a la misma temperatura de calentamiento, el tiempo de resistencia a la decoloración aumenta 50%. La adición de Si también puede mejorar la fluidez y la resistencia al desgaste de la aleación.

④ Tierras raras. La adición de elementos de tierras raras a las aleaciones de latón puede aumentar el brillo de la aleación, mejorar su color y proporcionar una buena resistencia al desgaste, dureza y un color similar al del oro que no se decolora fácilmente. En la industria joyera, se suele denominar "material de oro raro". Las joyas fabricadas con material de oro raro pueden tener un color parecido al oro de 18K o 20K, no se oxidan ni destiñen fácilmente, lo que las hace adecuadas para el uso diario, y son baratas, convirtiéndose en un material para fabricar joyas de imitación de oro de gama alta.

La Tabla 2-10 muestra varias aleaciones de imitación de oro-cobre comunes, que pueden clasificarse en el sistema Cu-Al de aleación a base de cobre y el sistema Cu-Zn.

Tabla 2-10 Composición química de varias aleaciones de imitación de oro y cobre (unidad de fracción de calidad: %)

| Número de grados | Aluminio | Estaño | Níquel | Silicio | Zinc | Manganeso | Tierras raras | Cobre | Observaciones |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | El resto | Oro rojizo | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fósforo 1.0 | El resto | Amarillo dorado claro | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | El resto | Amarillo dorado | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | El resto | |||||

| Sub - oro | 5.6 | 0. 26 | 0.70 | 92.6 | Composición ensayada | ||||

| Sub - oro | 0.38 | 0.03 | 48.74 | 50.64 | Composición ensayada | ||||

| Oro de tierras raras | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | El resto | Oro de 18 quilates | ||

| Oro de tierras raras | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | El resto | Oro de 18 quilates | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Propiedades del latón

(1) Resistencia a la corrosión

El latón es poco resistente a la corrosión en atmósferas de alta temperatura, alta humedad y niebla salina, y también puede sufrir "corrosión por desgalvanización" en agua de mar caliente (el zinc se disuelve primero, dejando un cobre puro poroso y esponjoso en la superficie de la pieza). En atmósferas húmedas, especialmente las que contienen amoníaco y SO2 El latón sufre grietas por corrosión bajo tensión. Al igual que los adornos de latón recién pulidos, la superficie se vuelve opaca o desarrolla manchas oscuras en determinadas zonas incluso después de estar expuesta al aire durante algún tiempo. Por ello, los adornos de latón suelen requerir una coloración superficial o un tratamiento galvánico para mejorar su resistencia a la corrosión.

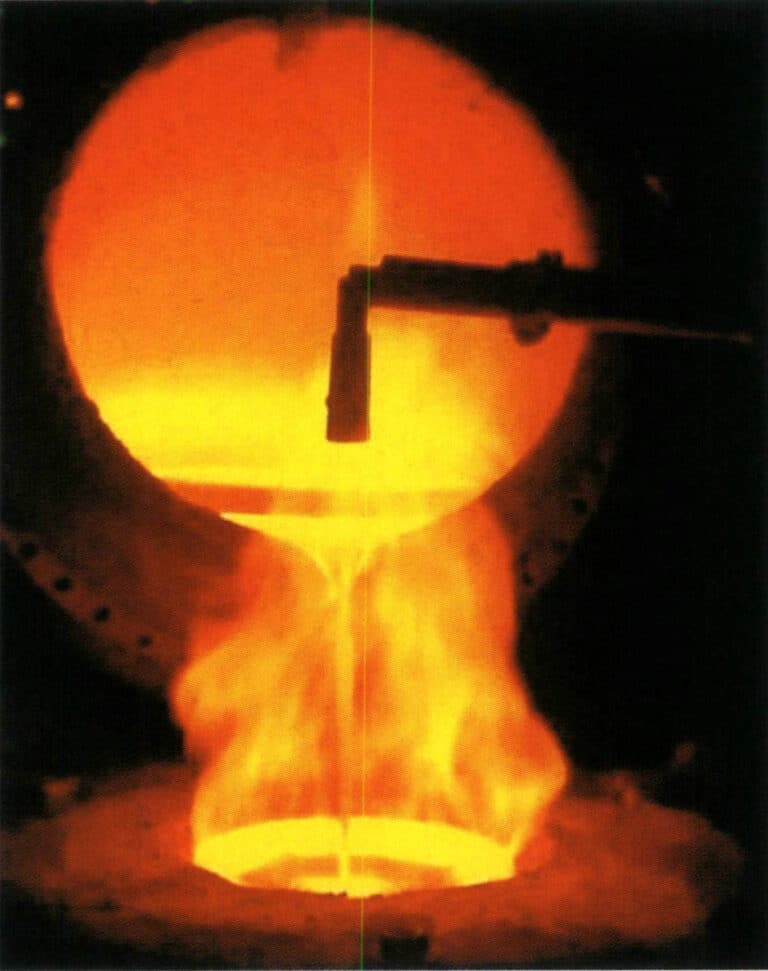

(2) Rendimiento del proceso de fundición

El rango de solidificación del latón es muy pequeño, por lo que la fluidez del metal líquido es buena, la capacidad de llenado es excelente y la tendencia a la formación de cavidades por contracción es baja. Durante la fusión, el zinc genera una gran presión de vapor, eliminando eficazmente los gases del líquido de cobre, lo que dificulta la formación de poros en el latón. La temperatura de fusión es inferior a la del bronce al estaño, y la fundición es relativamente cómoda, lo que permite fundir fácilmente pequeñas piezas de joyería. También se suele utilizar para la fundición de artesanía de cobre.

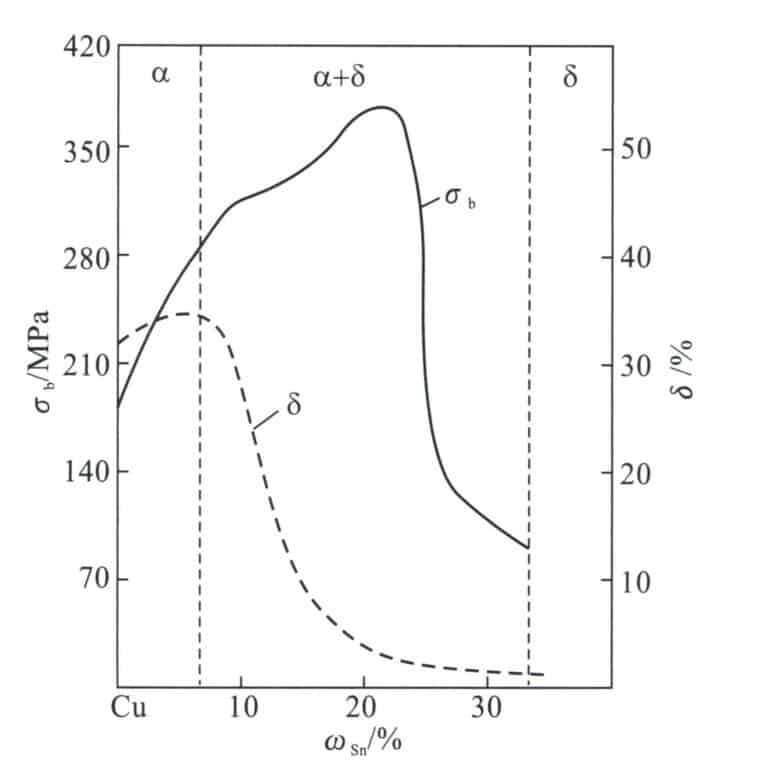

(3) Propiedades mecánicas

Debido a los diferentes contenidos de zinc en el latón, las propiedades mecánicas también varían. Para el latón α, a medida que aumenta el contenido de zinc, tanto σb como δ aumentan continuamente. En el caso del latón (α+β), la resistencia a temperatura ambiente mejora continuamente cuando el contenido de zinc aumenta hasta aproximadamente 45%. Si el contenido de zinc sigue aumentando, la resistencia disminuye bruscamente debido a la aparición de una fase γ más quebradiza (una solución sólida basada en compuestos Cu5 Zn8 ) en la estructura de la aleación. La plasticidad a temperatura ambiente del contenido de zinc. Por otra parte, (α+β) latón disminuye constantemente con el aumento del contenido de zinc. Por lo tanto, las aleaciones de cobre y zinc con un contenido de zinc superior a 45% no tiene ningún valor práctico.

(4) Maquinabilidad

El latón α monofásico (de H96 a H65) tiene buena plasticidad y puede soportar el procesamiento en frío y en caliente. Sin embargo, el latón α monofásico es propenso a la fragilidad a media temperatura durante el procesamiento en caliente, como la forja, con un rango de temperatura específico que varía en función del contenido de Zn, generalmente entre 200~700℃. Por lo tanto, la temperatura durante el procesamiento en caliente debe ser superior a 700℃. La razón principal de la zona de fragilidad a media temperatura en el latón α monofásico es la presencia de dos compuestos ordenados Cu3 Zn y Cu9 Zn dentro de la región de fase ordenada α del sistema de aleación Cu-Zn , que sufren una transformación ordenada durante el calentamiento a media y baja temperatura, lo que hace que la aleación sea quebradiza; además, trazas de impurezas nocivas de plomo y bismuto forman películas eutécticas de bajo punto de fusión distribuidas en los límites de grano con el cobre, lo que provoca grietas intergranulares durante el procesamiento en caliente. La práctica demuestra que la adición de trazas de cerio puede eliminar eficazmente la fragilidad a media temperatura.

El latón bifásico (de H63 a H59) tiene, además de la fase dúctil α en su estructura de aleación, una solución sólida β basada en el compuesto electrónico CuZn. Esta fase tiene una gran ductilidad a altas temperaturas, mientras que la fase β' (solución sólida ordenada) es dura y quebradiza a bajas temperaturas. Por lo tanto, el (α+β)latón debe forjarse en caliente. Β El latón con un contenido de zinc superior a 46%~50% es duro y quebradizo debido a sus propiedades y no puede procesarse por presión.

Para la joyería relativamente delicada, el latón se procesa generalmente mediante trabajo en frío. Se pueden utilizar materiales de latón como alambre, chapas y planchas para obtener el producto final mediante procesamiento en frío. Por supuesto, durante el procesado se utiliza un recocido intermedio para restaurar la plasticidad del latón y evitar el agrietamiento debido al endurecimiento por trabajo. La figura 2-7 muestra un cierre de langosta fabricado en latón, y la figura 2-8, una pulsera fabricada en latón. Las planchas de latón también pueden utilizarse para grabar, empleando diversas técnicas manuales como empujar, taladrar, picar, girar y tirar para tallar imágenes en la superficie de la plancha de cobre. A continuación, las imágenes grabadas se electrochapan con una capa protectora de oro de 24 quilates, lo que da lugar a la "pintura de escultura de oro".

(5) Rendimiento de la soldadura

El rendimiento de la soldadura del latón es bueno. Para las artesanías más grandes, se suele utilizar la soldadura con gas; para las joyas delicadas, se suele emplear la soldadura con soplete.

(6) Rendimiento de pulido

El rendimiento de corte del latón es bueno y puede soportar operaciones como la corrección, el pulido y el acabado. La joya puede pulirse hasta conseguir un acabado muy brillante con los métodos convencionales de acabado de joyería.

Figura 2-7 Cierre de langosta de latón procesado

Figura 2-8 Brazalete de latón

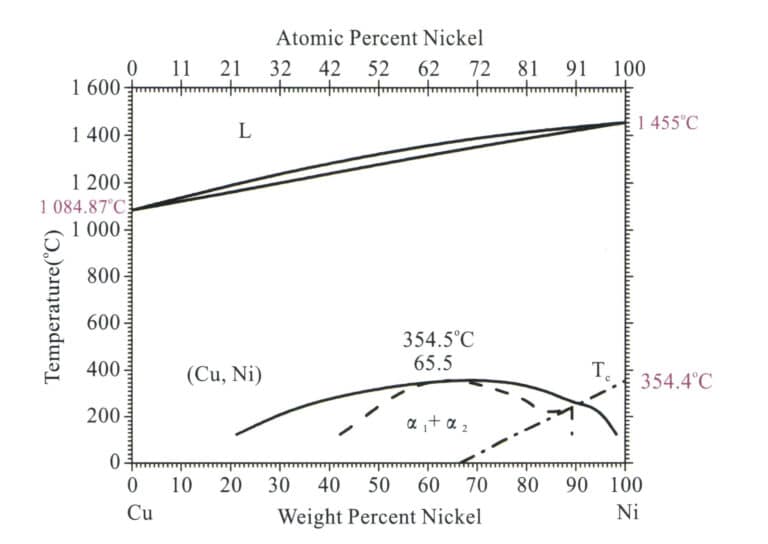

2. Cuproníquel

2.1 Tipos de cuproníquel

El cuproníquel puede dividirse en tres categorías: cuproníquel ordinario, cuproníquel complejo y cuproníquel industrial.

(1) Cuproníquel ordinario

La aleación binaria de cobre-níquel se denomina cuproníquel ordinario y suele representarse con la letra B, cuyo número siguiente indica el contenido de cobre, como B30, que indica una aleación de cobre-níquel que contiene Ni 30%. Los modelos incluyen B0,6, B19, B25, B30, etc.

(2) Cuproníquel complejo

Una aleación compleja de latón que contiene elementos como manganeso, hierro, zinc y aluminio se denomina latón complejo, representado por la letra B, y los elementos de aleación, como BMn3-12, indican una aleación de cobre-níquel-manganeso que contiene Ni3% y Mn12%. Existen cuatro modelos de latón complejo.

- Ferro-cuproníquel. Los modelos incluyen BFe5-1,5(Fe)-0,5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). La cantidad de hierro añadida al ferrocuproníquel no supera los 2% para evitar el agrietamiento por corrosión, y sus características incluyen una alta resistencia y una resistencia a la corrosión significativamente mejorada, especialmente contra la corrosión por agua de mar fluyente.

- Manganeso-cuproníquel. Los modelos incluyen BMn3-12, BMn40-1,5, BMn43-0,5. El manganeso-cuproníquel tiene un coeficiente de resistencia a bajas temperaturas, puede utilizarse en una amplia gama de temperaturas, presenta una buena resistencia a la corrosión y tiene una buena mecanizabilidad.

- Zinc-cuproníquel. Los modelos incluyen BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8(Pb), BZn15-24(Zn)-1,5(Pb). El cinc-cuproníquel tiene excelentes propiedades mecánicas integrales, una extraordinaria resistencia a la corrosión, buena conformabilidad de procesamiento en frío y en caliente, es fácil de cortar y se puede fabricar en materiales de alambre, varillas y placas, utilizados para la fabricación de piezas de precisión en campos como instrumentos, medidores, dispositivos médicos, necesidades diarias y comunicaciones.

- Aluminio-cuproníquel. Los modelos incluyen BAl13-3 y BAl16-1.5. El bronce al plomo es una aleación formada por la adición de aluminio a una aleación de cobre y níquel. Las propiedades de la aleación están relacionadas con la proporción de contenido de níquel y aluminio en la aleación, produciéndose las mejores propiedades cuando Ni:Al=10:1. Las aleaciones de aluminio-cuproníquel más utilizadas son Cu6Ni1,5Al, Cu13Ni3Al, empleadas principalmente en la construcción naval, la energía eléctrica, la industria química y los componentes de alta resistencia a la corrosión de estos sectores industriales.

(3) Cuproníquel industrial

El cuproníquel industrial se divide en cuproníquel estructural y cuproníquel de aleación de resistencia de precisión (cuproníquel eléctrico).

- Cuproníquel estructural. Las características del latón estructural son buenas propiedades mecánicas y resistencia a la corrosión, con un aspecto atractivo. Entre los latones estructurales, los más utilizados son el B30, el B10 y el latón cincado. Además, los latones complejos como el latón de aluminio, el latón de hierro y el latón de niobio también pertenecen al latón estructural. El latón B30 es el más resistente a la corrosión, pero es relativamente caro. El latón de zinc se produce y utiliza en China desde el siglo XV. Se conoce como "plata china", la llamada alpaca o plata alemana pertenece a este tipo de latón zincado. El zinc puede disolverse en grandes cantidades en el cobre-níquel, lo que produce efectos de refuerzo de la solución sólida y resistencia a la corrosión. El zinc cuproníquel puede mecanizarse en piezas de precisión tras añadirle plomo. Por ello, se utiliza ampliamente en instrumentos y dispositivos médicos. Esta aleación tiene una gran solidez y resistencia a la corrosión, buena elasticidad, un aspecto atractivo y es barata. El aluminio en el cuproníquel de aluminio puede mejorar significativamente la fuerza y la resistencia a la corrosión de la aleación, y sus precipitados también pueden producir efectos de endurecimiento por precipitación. El rendimiento del cuproníquel de aluminio se aproxima al del B30 y es barato, lo que lo convierte en un sustituto del B30.

- Cuproníquel para aleaciones de resistencia de precisión (cuproníquel eléctrico). El cuproníquel para aleaciones de resistencia de precisión (cuproníquel eléctrico) tiene un buen rendimiento termoeléctrico. El cobre al manganeso BMn 3-12, el constantan BMn 40-1,5, el kovar BMn 43-0,5 y el nuevo constantan con manganeso en lugar de níquel (también conocido como cuproníquel al manganeso sin níquel, que contiene 10,8%~12,5% de manganeso, 2,5%~4,5% de aluminio y 1,0%~1,6% de hierro) son cuproníquel al manganeso con diferentes contenidos de manganeso. El cuproníquel manganeso tiene una alta resistividad y un coeficiente de resistividad a baja temperatura, por lo que es adecuado para la producción de componentes de resistencia estándar y componentes de resistencia de precisión, y se utiliza en la fabricación de instrumentos eléctricos de precisión, reóstatos, medidores, resistencias de precisión, galgas extensométricas y otros materiales.

2.2 Breve historia del cuproníquel

La invención del cuproníquel es un logro excepcional de la tecnología metalúrgica de la antigua China. En la antigua China, el cuproníquel se denominaba "Gan". El "Libro antiguo de Tang - Tratado sobre la ropa" afirma: "Sólo los bueyes que tiran de los carruajes de los funcionarios de primer rango pueden ir adornados con cuproníquel". Esto significa que, durante la dinastía Tang, se estipuló que sólo los bueyes de los funcionarios de primer rango de la corte podían adornarse con cuproníquel, lo que indica que el cuproníquel era muy valioso en aquella época. Los habitantes de Yunnan inventaron y produjeron el cuproníquel, por lo que se cuentan entre los más antiguos de China y del mundo, algo reconocido por la comunidad académica nacional e internacional. El cuproníquel producido en la antigua Yunnan era también el más famoso, conocido como "Cuproníquel de Yun".

Los artefactos de cuproníquel fabricados en la antigua China se vendían en todo el país y se exportaban al extranjero. Según las investigaciones, ya en las dinastías Qin y Han se fundían monedas de cuproníquel en el reino de Daxia, situado al oeste de Xinjiang, que contenían níquel de hasta 20%. Por su forma, composición y las condiciones históricas de la época, es muy probable que fueran transportadas desde China. Durante las dinastías Tang y Song, el cuproníquel de níquel chino ya se exportaba a la región árabe, donde los persas se referían al cuproníquel como "piedra china". Después del siglo XVI, el cuproníquel chino se vendió en todo el mundo y recibió una gran acogida. La Compañía Británica de las Indias Orientales lo exportaba a través de Guangzhou y lo vendía en Europa. El término inglés "Paktong" o "Petong" es una transliteración del cantonés "cupronickel", que significa cuproníquel de China, refiriéndose específicamente a la aleación de cobre y níquel producida en Yunnan.

En los siglos XVII y XVIII, el níquel cuproníquel se introdujo ampliamente en Europa y se consideró un artículo precioso. Se le llamó "plata china" o "cuproníquel chino", e influyó notablemente en la industria química moderna de Occidente. Después del siglo XVI, algunos químicos y metalúrgicos europeos empezaron a estudiar e imitar el cuproníquel chino.

En 1823, los hermanos alemanes Heineger reprodujeron con éxito el cuproníquel de Yunnan. Poco después, Occidente inició la producción industrial a gran escala y rebautizó esta aleación como "plata alemana" o "alpaca", mientras que el auténtico cuproníquel de Yunnan pasó a un segundo plano. Después de que los países occidentales reprodujeran con éxito el cuproníquel de Yunnan, la cantidad exportada de cuproníquel chino disminuyó significativamente. A finales del siglo XIX, la plata alemana había sustituido al cuproníquel chino en el mercado internacional, lo que provocó el declive de la minería y la metalurgia del cuproníquel en China.

2.3 Aplicación del cuproníquel en joyería

Cuando se funde níquel en cobre, y el contenido supera 16%, la aleación resultante se vuelve tan blanca como la plata. Cuanto mayor sea el contenido de níquel, más blanco será el color. La combinación de cobre puro y níquel también puede mejorar significativamente la solidez, la resistencia a la corrosión y la dureza. Por lo tanto, aunque las propiedades mecánicas y físicas del cobre son relativamente buenas, tiene un aspecto atractivo, es resistente a la corrosión y tiene un excelente rendimiento de embutición profunda, lo que lo convierte en un gran material para joyería. Suele utilizarse mucho para fabricar joyas de imitación de plata y de imitación de platino, con una dureza y un brillo muy parecidos a los de las joyas de plata, pero a un precio mucho menor.

En joyería fabricada con materiales de cuproníquel, el más utilizado es el cuproníquel de cinc, cuyos grados típicos y composición se muestran en la Tabla 2-11 y las propiedades del cuproníquel de cinc se muestran en la Tabla 2-12.

Cuadro 2-11 Composición química del cuproníquel-cinc nacional

| Grados | Composición química /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Impurezas totales | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margen | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margen | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Margen | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Margen | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1,5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Margen | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang y Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tabla 2-12 Propiedades físicas y mecánicas del zinc-cuproníquel

| Rendimiento | Aleación | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Punto de fase líquida /℃ | 1 081.5 | 1 121.5 |

| Punto de fase sólida/℃ | - | 966 |

| Densidad ρ/ g-cm-3 | 8. 70 | 8.82 |

| Capacidad calorífica c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ Coeficiente de dilatación lineal α/℃-1 | 16. 6X10-6 | - |

| Conductividad térmica λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Resistividad ρ/μΩ-m | 0.26 | - |

| Coeficiente de temperatura de resistencia αR/℃-1 | 2X10-4 | - |

| Módulo de elasticidad E/GPa | 126 ~ 140 | 127 |

| Resistencia a la tracción σb/MPa | 380 ~ 450 estado blando,800 estado duro | 400 estado blando,650 estado duro |

| Elongación δ/% | 35 ~ 45 estado blando,2 ~ 4 estado duro | 40 soft state,2.0 hard state |

| Límite elástico σ0.2 /MPa | 140 | - |

| Dureza Brinell HB | 70 estado blando,160 ~ 175 estado duro | - |

| Rendimiento de corte(comparado con HPb63 - 3)/% | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang y Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | ||

2.4 Desarrollo de los materiales de cuproníquel

El níquel cuproníquel tiene muchas propiedades excelentes como material para joyería, pero también presenta algunos inconvenientes. Dado que el níquel, principal elemento aditivo, es un material escaso, el precio del cuproníquel es relativamente alto. Además, debido a la preocupación generalizada por los efectos nocivos del níquel en varios países, los productos fabricados para entrar en contacto con la piel humana, como cremalleras, monturas de gafas, monedas, cubiertos y joyas, pueden provocar reacciones alérgicas cutáneas. Por ello, los materiales de níquel-cuproníquel se han enfrentado a retos en los últimos años, lo que hace que el desarrollo de nuevas aleaciones de cuproníquel sin níquel sea especialmente importante.

Hasta ahora, la mayor parte de la investigación sobre el cuproníquel sin níquel se ha centrado en la aleación Cu-Mn-Zn, y las principales funciones de cada elemento de aleación son las siguientes.

(1) Manganeso

El manganeso es el principal elemento aditivo de las aleaciones de cuproníquel sin níquel. Puede reducir los componentes amarillos y rojos en el color de la superficie del cobre, actuando como agente blanqueador o decolorante, cambiando el color de la aleación de coloreado a incoloro. El manganeso puede mejorar las propiedades mecánicas de la aleación reforzando la solución sólida. La sustitución parcial del zinc por manganeso puede mejorar las condiciones de envejecimiento de las grietas. El manganeso puede suprimir la evaporación del zinc durante la fundición y reducir los costes de material. Sin embargo, si el contenido de manganeso es superior a 15%, la aleación presentará una estructura multifásica α+β, lo que provocará un peor comportamiento en el procesado. Durante la fundición, el manganeso se oxida fácilmente y forma inclusiones de óxido de manganeso de alto punto de fusión, que tienen una alta densidad y son difíciles de sacar a flote del metal fundido, por lo que es fácil que las piezas fundidas presenten defectos de inclusión. Además, el manganeso aumenta la tasa de contracción de la aleación, reduciendo su fluidez, y un alto contenido de manganeso puede empeorar el rendimiento de procesamiento de la aleación. Por lo tanto, desde la perspectiva del rendimiento del proceso, el contenido de manganeso no debe ser demasiado alto.

(2) Zinc

El zinc puede mejorar la resistencia y la dureza de las aleaciones mediante el refuerzo por solución sólida, reducir el punto de fusión de las aleaciones, mejorar el rendimiento de conformado y reducir el coste de las aleaciones. Cuando el contenido de zinc es demasiado bajo, el efecto de refuerzo es pobre; aumentar el contenido de zinc puede mejorar el efecto de refuerzo. Sin embargo, el zinc reduce significativamente la resistencia a la corrosión del cobre, especialmente cuando el zinc supera los 22%, lo que provoca que la aleación se transforme en una estructura multifásica α+β, que deteriora el rendimiento del procesado y es propensa a problemas de grietas de envejecimiento inducidas por tensiones residuales. Cuando el contenido de zinc es inferior a 30% aproximadamente, el aumento del contenido de zinc reduce el componente rojo en el color de la aleación Cu-Mn-Zn, al tiempo que aumenta el componente amarillo y el valor de brillo. El zinc también tiene un impacto importante en la estabilidad del color de las aleaciones; a medida que aumenta el contenido de zinc, disminuye la resistencia de la aleación a la decoloración con sudor artificial.

(3) Aluminio

El aluminio es uno de los elementos colorantes más importantes en las aleaciones de imitación de oro. A medida que aumenta el contenido de aluminio, el valor de brillo y el componente amarillo de la aleación ternaria Cu-Zn-Al aumentan, mientras que el componente rojo disminuye. El coeficiente equivalente de zinc del aluminio es muy alto; cada 1% de aluminio equivale a 6% de zinc, por lo que la región de fase α se reduce significativamente tras añadir aluminio. El aluminio puede formar una densa película de óxido en la superficie de la aleación, lo que puede mejorar las grietas de envejecimiento y los problemas de corrosión por desgalvanización de la aleación, y también produce el fortalecimiento de la solución sólida, lo que es beneficioso para mejorar las propiedades mecánicas de la aleación. Cuando el contenido de aluminio es demasiado bajo, el efecto de refuerzo es insuficiente y no basta para resistir las grietas de envejecimiento. Sin embargo, si su contenido es superior a 4%, resulta difícil purificar el metal fundido durante la fundición de la aleación, y aparece una compleja estructura de fases α+β que deteriora el rendimiento del trabajo en frío.

(4) Estaño

El coeficiente equivalente de zinc del estaño es 2, por lo que añadir una pequeña cantidad de estaño tiene poco efecto en la estructura, y la aleación sigue siendo monofásica. El estaño tiene un cierto efecto de refuerzo de la solución sólida. No obstante, si su contenido supera un determinado nivel, es propenso a formar fases de bajo punto de fusión en los límites de grano, lo que va en detrimento de las propiedades mecánicas. Una pequeña cantidad de estaño también tiene poco efecto sobre el color de la aleación Cu-Mn-Zn; su función principal es formar una película protectora de SO2 en la superficie de la aleación, lo que puede mejorar en gran medida la resistencia de la aleación a la decoloración. El estaño puede aumentar la fluidez de la aleación y mejorar el rendimiento de la fundición, pero aumenta el coste de la aleación.

(5) Tierras raras

Trazas del elemento de tierras raras cerio pueden refinar el tamaño del grano, mejorar la resistencia a la tracción y el alargamiento de la aleación, y mejorar el rendimiento del trabajo en frío de la aleación.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronce

Las demás aleaciones de cobre se denominan bronce, excepto el latón y el cuproníquel. El bronce se refiere generalmente a la aleación de cobre rojo con estaño, plomo y otros elementos químicos, llamada así por su color gris azulado. El bronce se divide en bronce al estaño y bronce sin estaño, siendo el bronce al estaño la aleación de fundición artística más antigua de la historia. El bronce sin estaño es un nuevo tipo de bronce desarrollado en los tiempos modernos, que utiliza elementos como el silicio y el aluminio para sustituir al estaño, más caro, al tiempo que mejora algunas propiedades del bronce al estaño. La mayor ventaja del bronce es su excelente resistencia al desgaste, y también tiene una alta resistencia a la corrosión en vapor, agua de mar y soluciones alcalinas, que es una razón importante por la que las antiguas obras de arte de bronce se han conservado perfectamente hasta nuestros días. Además, el bronce tiene un punto de fusión más bajo, un mejor rendimiento de fundición y buenas propiedades mecánicas.

El bronce utilizado para fundiciones artísticas suele incluir bronce al estaño, bronce al silicio, bronce al aluminio, etc.

3.1 Bronce al estaño

El bronce al estaño es una antigua aleación de cobre con más de 5.000 años de historia. La mayoría de los tesoros del antiguo arte de fundición de la nación china se fundieron en bronce al estaño, como el Simuwu Ding de la dinastía Shang, las vasijas rituales de los periodos de Primavera y Otoño y de los Estados Combatientes, y las bianzhong (campanas de bronce), entre otros.

(1) Estructura y características del estaño bronce

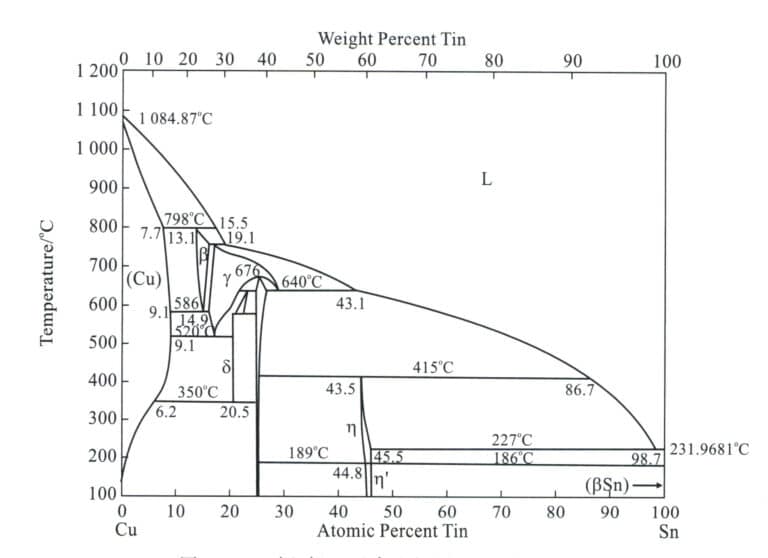

El bronce al estaño se basa en una aleación de cobre y estaño; el diagrama (Figura2-11) es el diagrama de fase binaria Cu-Sn y salen fases α, β, γ, δ, entre las cuales la fase α es una solución sólida sustitutiva de estaño disuelto en cobre puro, con una red cúbica centrada en la cara, conservando así la buena plasticidad del cobre puro. La fase Β es una solución sólida basada en el compuesto electrónico Cu5 Sn, con una red cúbica centrada en el cuerpo, existente a altas temperaturas y descompuesta durante el proceso de enfriamiento. La fase Γ es una solución sólida basada en CuSn, con propiedades similares a la fase β. La fase δ es una solución sólida basada en el compuesto electrónico Cu31 Sn8 , con una compleja red cúbica, existente a temperatura ambiente, dura y quebradiza.

(2) El papel de los elementos de aleación en el estaño-bronce

① Zinc. La adición de zinc al bronce al estaño puede reducir el intervalo de temperaturas de cristalización del bronce al estaño, mejorar la fluidez de la aleación y disminuir la tendencia a producir cavidades de contracción. Además, el zinc tiene una presión de vapor relativamente alta durante la fusión, y el vapor de zinc formado puede impedir la oxidación de los elementos de cobre y estaño, purificando la aleación y reduciendo la tendencia a formar poros. El efecto del zinc sobre la estructura y las propiedades del estaño-bronce es similar al del estaño, ya que la adición de 2% de zinc equivale al papel de 1% de estaño. Sin embargo, el precio del zinc es mucho más bajo que el del estaño, por lo que se puede utilizar zinc en sustitución del estaño para reducir costes. Si el contenido de zinc supera los 5%, puede hacer que los patrones sean poco claros, aumentar la susceptibilidad a la corrosión y dificultar la generación de una elegante capa exterior verde.

② Plomo. El plomo tiene una dureza muy baja y se distribuye en forma de partículas en el estaño-bronce, lo que mejora la resistencia al desgaste de la aleación y facilita el procesamiento del bronce. Al mismo tiempo, el bajo punto de fusión del plomo aumenta la fluidez del estaño-bronce. Durante la solidificación, el plomo se acumula en los huecos entre las dendritas, reduciendo la contracción y evitando las fugas; el mejor efecto antifugas se consigue generalmente con un contenido de plomo de alrededor de 5%. El plomo tiene una gravedad específica relativamente alta en el bronce, y un exceso de plomo puede causar segregación gravitacional, por lo que es importante agitar el estaño-bronce con plomo antes de verterlo y utilizar refrigeración por agua o moldes metálicos para acelerar el enfriamiento y evitar la segregación.

③ Níquel. El níquel es infinitamente soluble en la solución sólida de bronce, promoviendo el desarrollo de α dendritas; por lo tanto, añadir una pequeña cantidad de níquel puede reducir la segregación de estaño y plomo. La adición de níquel 1%~2% puede refinar los granos, mejorar las propiedades mecánicas, la resistencia a la corrosión y la estabilidad térmica, y mejorar el rendimiento de fundición del bronce. Una mayor cantidad de níquel hará que el bronce parezca más blanco.

Hierro. La función principal del hierro es similar a la del níquel; puede refinar los granos, aumentar la resistencia y mejorar el rendimiento de la coloración. Sin embargo, el contenido debe controlarse por debajo de 5%; de lo contrario, hará que el bronce se vuelva quebradizo y reducirá la resistencia a la corrosión.

⑤ Aluminio. En el bronce al estaño, el aluminio es una impureza perjudicial que dificulta la coloración. Mientras haya aluminio 0,5%, la superficie cambia de rojo oscuro a amarillo dorado y luego a blanco plateado. Sin embargo, el aluminio puede mejorar la fuerza, la resistencia a la corrosión y el rendimiento de la fundición en el bronce sin plomo.

⑥ Fósforo. 0,03%~0,06% el fósforo debe añadirse al bronce de estaño para desoxidarlo y mejorar el rendimiento de la fundición; cantidades excesivas pueden producir fácilmente una fase quebradiza Cu3 P y reducir los efectos colorantes.

⑦ Silicio. Añadir silicio al bronce deteriora sus propiedades mecánicas y de fundición, pero puede aumentar su resistencia a la corrosión. El silicio da a la superficie un color entre rojo oscuro y marrón, que a veces parece púrpura, debido a una capa muy densa de SiO2 película que cubre la superficie, dificultando la coloración.

El estaño bronce tiene un bello aspecto y un excelente rendimiento de procesamiento. Se ha utilizado ampliamente en la artesanía de fundición desde la antigüedad. En la Tabla 2-13 se enumeran algunos materiales de estaño-bronce de uso común para la fundición artística.

Tabla 2-13 Estaño Bronce para vaciados artísticos

| Nombre, grados | Principales componentes químicos /% | Impureza /%≯ | Observaciones | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Total | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Margen | Normativa china | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Margen | Normativa china | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Margen | Normativa china | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Margen | Normativa china | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Margen | Normativa china | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Estándar japonés | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Estándar japonés | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Estándar japonés | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Alemania Estándar | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang y Wang Zhutang, 2002) | |||||||||||

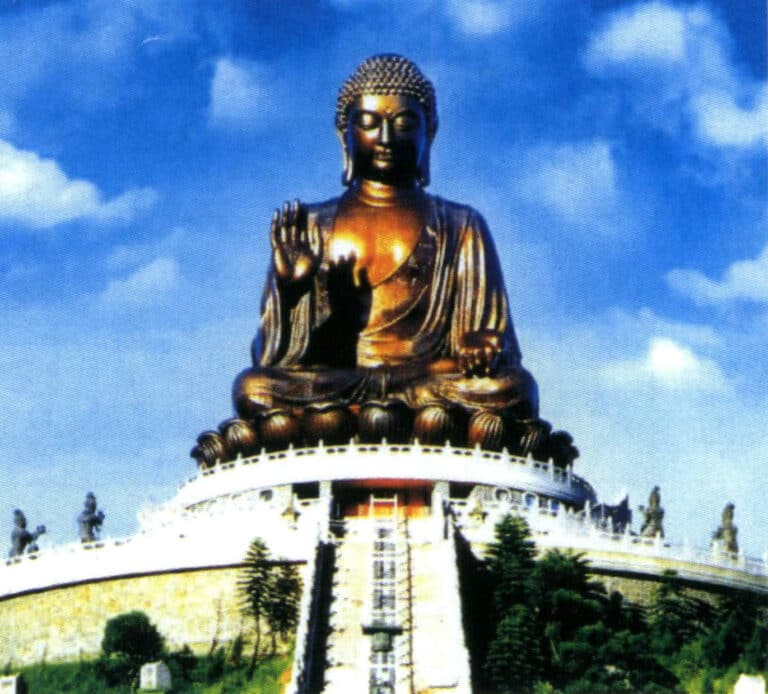

El bronce al estaño se utiliza para la fundición de obras de arte y es capaz de soportar altas temperaturas, una elevada humedad y la exposición a gases residuales urbanos (principalmente CO2SO2gases NO) e incluso la lluvia ácida. En la atmósfera normal, la velocidad de corrosión del estaño-bronce es de 0,001mm/a; en la atmósfera costera, es de 0,002mm/a; en la atmósfera industrial, es de 0,002~0,006mm/a.

Las grandes piezas de arte fundido para exteriores pueden agrietarse debido a la tensión causada por la luz solar, las diferencias de temperatura y la soldadura en una atmósfera corrosiva. El bronce al estaño tiene una baja tendencia al agrietamiento por tensión, lo que puede reducir eficazmente este riesgo. Por ejemplo, el Buda de Tian Tan en Hong Kong está hecho de 8% Sn y 4%, siendo el resto de cobre, fundido y soldado, y se terminó en 1989. Desde entonces se encuentra a salvo en el pico Muk Yu de la isla de Lantau, en Hong Kong.

3.2 Aplicación del bronce en la artesanía

Debido a su bello aspecto y a sus excelentes prestaciones de transformación, el bronce se ha utilizado ampliamente como material para la joyería artesanal desde la antigüedad hasta nuestros días.

En la antigüedad, además de utilizarse ampliamente como utensilio, también se empleaba para ornamentos delicados e intrincados, como los brazaletes de bronce de la dinastía Han y los anillos de bronce de la dinastía Liao. Hoy en día, la aplicación del bronce en la artesanía y la joyería tiene un gran potencial de desarrollo, especialmente con la mejora de los niveles económicos, el rápido desarrollo de la fundición de bronce, la gran demanda del mercado, una amplia variedad de productos y diversos métodos de réplica, imitación y creación. Se utiliza ampliamente como esculturas urbanas, recipientes rituales para templos, estatuas de Buda, cuadros decorativos y objetos de colección. En cuanto a la joyería, el bronce también se utiliza para fabricar diversos adornos y accesorios. Por ejemplo, la famosa marca de moda griega Folli Follie está especializada en el diseño, fabricación y distribución de joyas, relojes y accesorios. La empresa ha lanzado la serie Precious Bronze, que combina bronce y plata. Los collares, pulseras y pendientes tienen una forma redondeada irregular que evoca un sentimiento nostálgico que recuerda a una tierra bañada por la luz dorada del sol. La mezcla de distintos materiales y la frescura de la plata crean bellas curvas. Estos lujosos tesoros llevan las brillantes características de Folli Follie, exudando la elegancia y la belleza de las verdaderas fashionistas.

Buda de Hong Kong Tian Tan (Bronce)

Anillo de bronce de la dinastía Liao

Brazalete de bronce de la dinastía Han

Joyas de bronce precioso de la empresa Folli Follie (bronce + plata)

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección IV La artesanía de la joyería en cobre

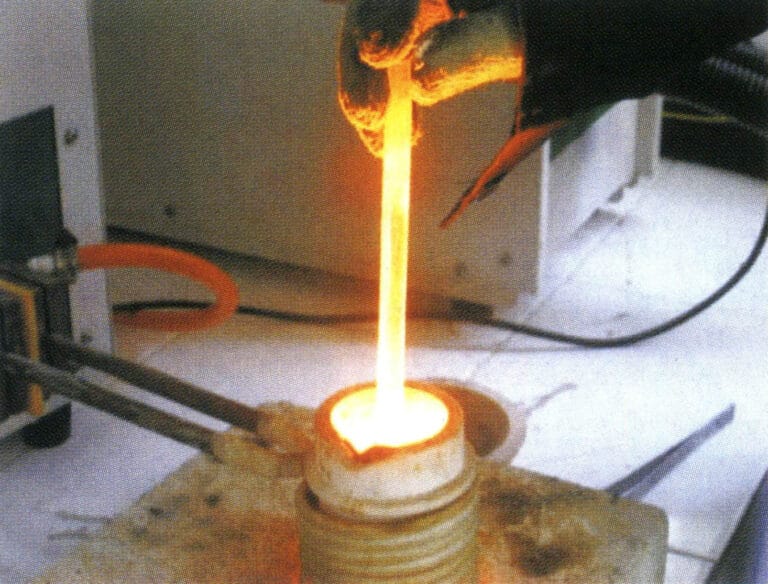

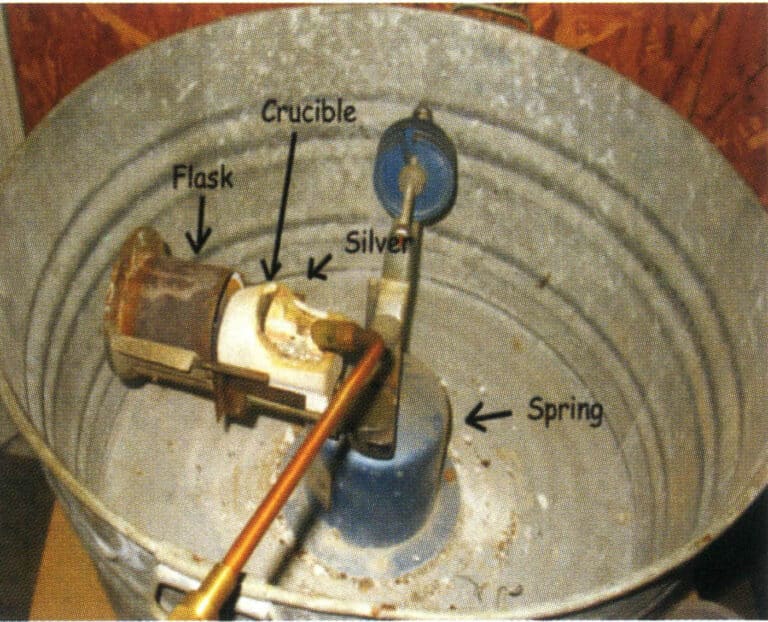

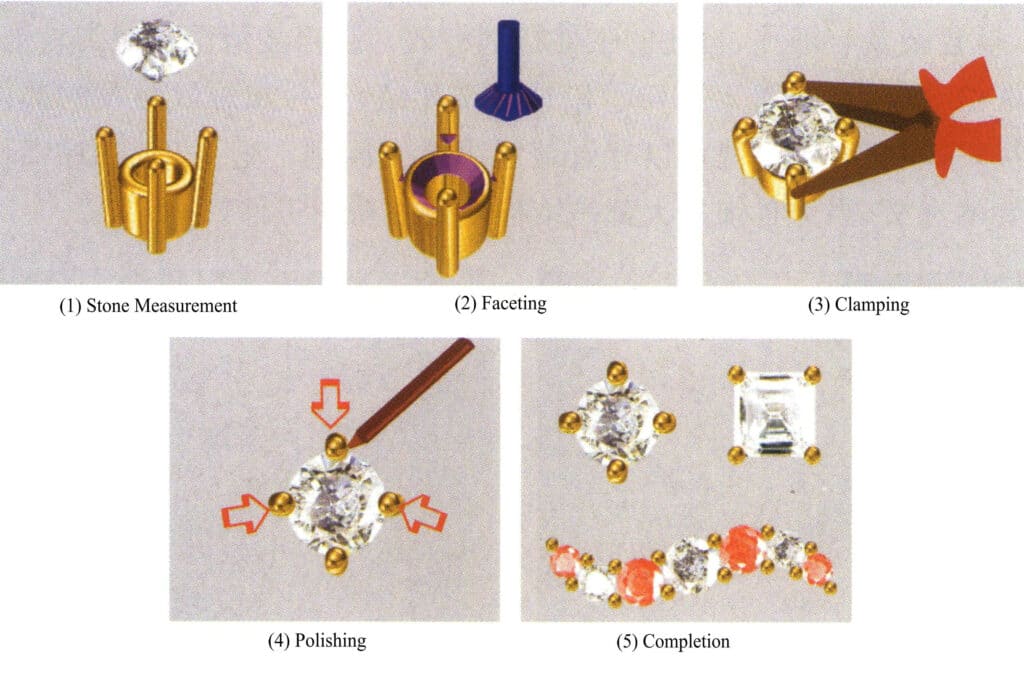

1. El proceso de fundición a la cera perdida para joyería en cobre

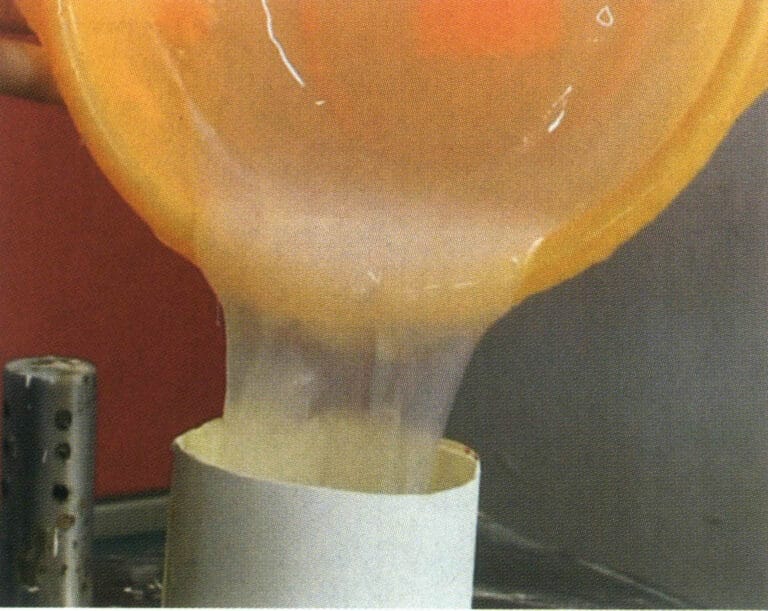

La fundición en molde de yeso se ha convertido en el método principal para la fabricación de joyas, y el flujo de proceso típico para la fundición a la cera perdida de joyas de cobre es el siguiente:

Fabricación de modelos originales→ Fabricación de moldes de caucho (moldes de compresión, vulcanización, moldes de apertura)→ Fabricación de moldes de cera (inyección de cera, acabado de cera)→ Plantación de árboles de modelos de cera→ Fabricación de moldes de fundición (mezcla de lechada de polvo de fundición, aspiración, vertido de lechada, aspiración, desparafinado, quemado)→ Fundición y vertido (pretratamiento de aleación, fundición, vertido)→ Limpieza de fundición (eliminación de polvo de fundición, inmersión en ácido, prepulido)→ Postprocesado (acabado de moldes, fraguado, pulido, galvanoplastia).

1.1 Modelo original

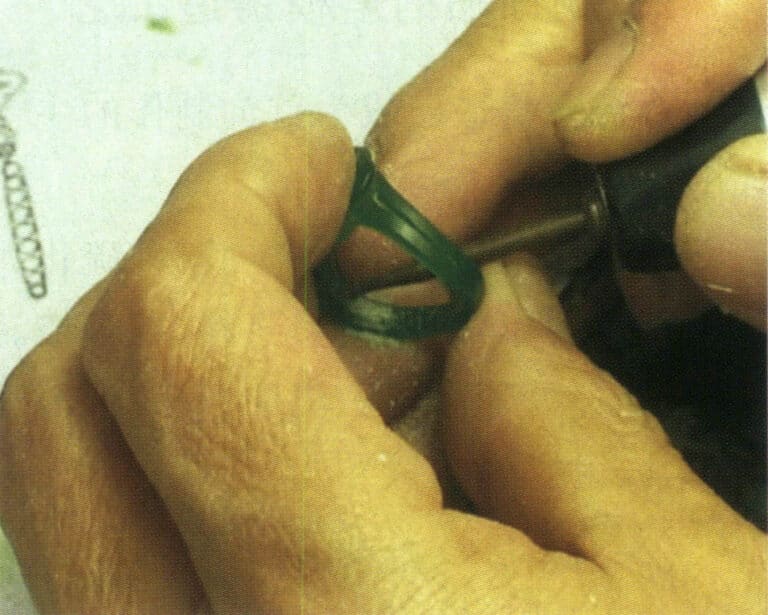

Determine el método de producción de versiones originales adecuado en función de la complejidad de la pieza, las especificaciones y los requisitos de calidad del cliente. Los métodos de producción de modelos originales de joyería se dividen en tres categorías: modelos de cera tallados a mano, modelos generados por ordenador y modelos de plata hechos a mano. Tomando como ejemplo los modelos de cera tallados a mano, el proceso principal incluye los siguientes aspectos: examen del pedido y corte del material→ acabado en bruto→ acabado fino→ eliminación del peso inferior→ apertura de la posición de engaste de la piedra→ reparación.

(1) Ver el pedido y cortar el material

Comprender los requisitos del cliente en función del pedido, como el tamaño, el tamaño de la piedra, el límite de peso de la cera, etc. Seleccione un material de cera adecuado para la pieza de trabajo, luego marque líneas en el material de cera y utilice una hoja de sierra o una sierra de arco para cortar a lo largo de las líneas marcadas.

(2) Acabado en bruto

Dibuje las líneas principales sobre el material, incluidos los contornos interior y exterior. Utilice una tira gruesa para coser las partes sobrantes. Instale la fresa de acabado en la amoladora eléctrica de eje flexible colgante para el procesamiento preliminar, creando primero un contorno aproximado. A continuación, cambie a la fresa de acero y quite las marcas profundas dejadas por la tira gruesa y la fresa de acabado (Figura 2-13). Por último, utilice una lima para eliminar las marcas que deja la fresa de acero, dejando la superficie lisa.

Figura 2-13 Procesado de acabado rugoso

(3) Acabado fino

El acabado fino se basa en el acabado rugoso y el tratamiento posterior para que toda la muestra de cera sea más refinada y estéticamente agradable. En primer lugar, se utiliza un compás para tomar las dimensiones de cada parte en la plantilla de la muestra de cera y trazar algunas líneas auxiliares. Basándose en estas líneas auxiliares, elimine el exceso de cera con una fresa de acabado y, a continuación, utilice una fresa de acero para alisar las marcas ásperas dejadas por el proceso anterior. Utilice espátulas grandes y pequeñas para nivelar las esquinas o partes sobresalientes de la muestra de cera, y refínela con un bisturí. Por último, limas grandes y pequeñas alisan el conjunto de la muestra de cera.

(4) Extracción del contrapeso inferior

El propósito de eliminar el peso inferior es reducir el peso de la pieza de trabajo. Instale la fresa de bola y la fresa de muela en la amoladora eléctrica de eje flexible colgante, y utilice la fresa de bola para eliminar el exceso de material de cera en la parte inferior del cabezal del patrón o en el círculo interior del vástago del anillo (Figura 2-14). Generalmente, el grosor inferior reservado para el engaste en pavé es de 1,1 mm; para el engaste en oro claro y enrasado, es de 0,7 mm; para el engaste en bisel y en canal, es de 1,6 mm. A continuación, utilice una fresa dental, una fresa de taladro, un bisturí, etc., para recortar el marco inferior de la muestra de cera. Durante la eliminación del peso inferior, es importante medir con frecuencia las dimensiones en la posición de oro claro, posición de engaste de pavé, posición de engaste de canal, etc., utilizando calibradores internos para evitar desviaciones.

Figura 2-14 Extracción del contrapeso inferior

(5) Colocar la piedra

Según el tamaño de la piedra y el método de engaste, abra la posición de la piedra, utilice brocas de diamante adecuadas para el engaste en canal y el engaste en bisel, perfore agujeros en la posición designada de la piedra y, a continuación, utilice fresas de acero, limas pequeñas, escalpelos, etc. para realizar los ajustes; también se pueden utilizar fresas de acero para abrir directamente la posición de la piedra.

(6) Reparación

La reparación implica ajustar ciertos detalles para garantizar que la pieza reparada cumpla mejor los requisitos del pedido. Durante la reparación, debe prestarse atención a ajustar y coordinar la relación entre el peso y el tamaño del encerado de acuerdo con los requisitos del pedido en cuanto a peso y dimensiones del producto.

(7) Pulido

Limpie la superficie de la placa de cera con un paño de nylon para que quede lisa y fina.

(8) Replicar el modelo Silver

Una vez terminado el modelo de cera tallado a mano, debe fundirse en un modelo de plata para reproducir el molde de caucho. A continuación, se refina la superficie del modelo de plata fundido (Figura 2-15) para garantizar un buen acabado de la superficie, evitando que cualquier defecto del modelo de plata se reproduzca en la pieza fundida. Se comprueba que la forma, las dimensiones y el peso del modelo de plata cumplen los requisitos del pedido. Además, se complementan algunos procesos que el modelo de cera tallado a mano no puede completar, como la colocación de puntas, la creación de hebillas y botones, pendientes colgantes, etc.

(9) Muelles de soldadura

El bebedero está diseñado para dejar un canal para el flujo de metal fundido durante el proceso de fundición. En la fundición de joyas, debido a que no hay elevadores establecidos en la pieza de trabajo para compensar la contracción, el bebedero se ha convertido en un canal para el llenado de metal líquido, pero también tiene que soportar la contracción de solidificación de metal líquido dentro del maquillaje para la contracción de la tarea, el ajuste correcto del bebedero es para asegurar que la calidad de la fundición de las condiciones básicas de la fundición de muchos de los defectos de la fundición del molde fundido directa o indirectamente por el ajuste del bebedero causado por la irracionalidad de los defectos, tales como llenado insuficiente, aflojamiento, porosidad, y otros defectos comunes.

Figura 2-15 Acabado del modelo plateado

1.2 Fabricación de moldes de caucho

(1) Llenado y prensado de caucho crudo

Utilice un rotulador con base de aceite para dibujar la línea de separación a lo largo del borde de la forma del modelo como posición de separación para cortar el molde de caucho. La posición de la línea de separación se determina basándose en el principio de facilitar el desmoldeo. Prepare la placa de caucho y las partículas de caucho de acuerdo con las dimensiones del modelo plateado, coloque el modelo plateado en la posición adecuada sobre la placa de caucho y rellene los huecos, rebajes y posiciones de colocación de la piedra en el modelo maestro utilizando métodos como tapar, envolver, parchear y rellenar, asegurándose de que no queden huecos entre la placa de caucho de silicona y la placa maestra (figura 2-16). A continuación, se aplica la placa de caucho restante; para garantizar la longevidad del molde de caucho, suele prensarse con más de cuatro capas de película de silicona. Después de ser prensado en el marco del molde, el espesor del molde de caucho es ligeramente superior al plano del marco en unos 2 mm. Durante la operación, la placa de caucho de silicona debe mantenerse limpia, y debe evitarse el contacto directo con la superficie de la placa de caucho de silicona; en su lugar, la placa de caucho protectora de la superficie debe arrancarse después de adherir la película de silicona.

Figura 2-16 Relleno de goma

(2) Vulcanización

Primero, precaliente el vulcanizador, luego coloque el marco de moldeo con la lámina de silicón pre-prensada dentro y apriete la manija para presionar la placa de calentamiento contra el marco de moldeo. Compruebe cuidadosamente si la placa calefactora está bien presionada (Figura 2-17). El caucho comúnmente utilizado tiene un rango de temperatura de vulcanización de 143~173℃, y la temperatura óptima depende del tipo de caucho. Antes de calentar, presione durante unos minutos, luego aumente gradualmente la presión. Elija el tiempo de vulcanización en función del grosor del modelo; por ejemplo, 30 minutos para 12 mm de grosor, 45 minutos para 18 mm y 75 minutos para 36 mm. Una vez transcurrido el tiempo de vulcanización, retire rápidamente el molde de caucho y, después de que se enfríe de forma natural a temperatura ambiente, puede proceder a la operación de apertura del molde.

Figura 2-17 Sulfuración

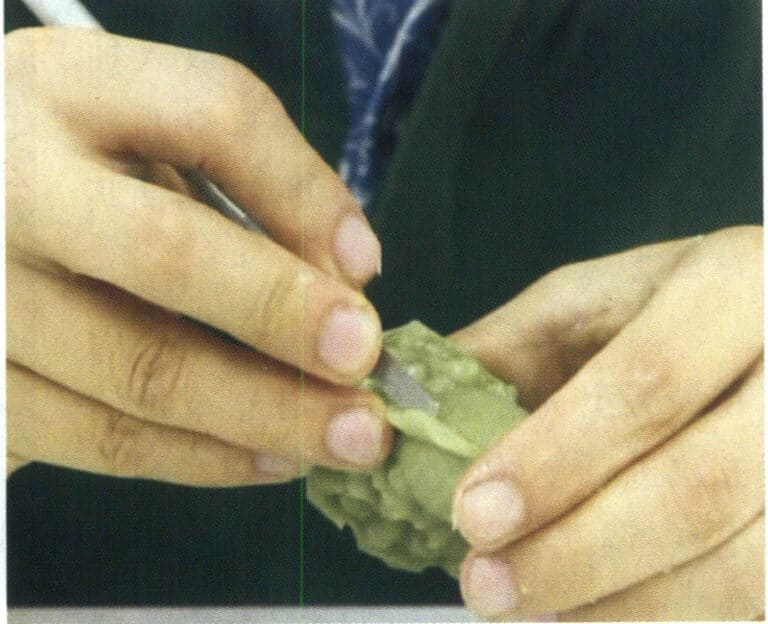

(3) Apertura del molde de goma

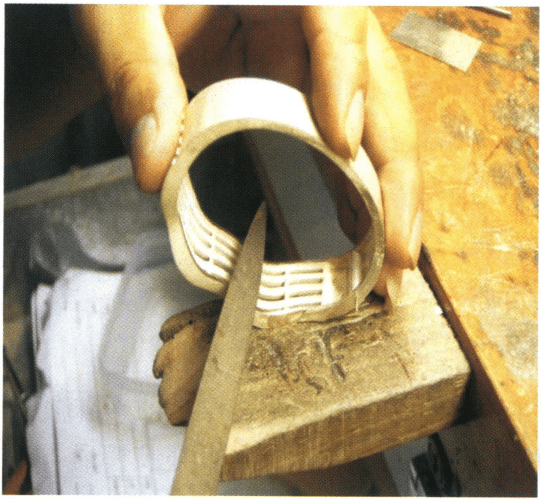

La apertura del molde de caucho implica cortar el molde de caucho prensado para extraer el modelo original (Figura 2-18) y dividir el molde de caucho en varias partes según la complejidad de la forma de la muestra, de modo que el molde de cera pueda retirarse sin problemas después de la inyección de cera. La apertura del molde de caucho suele emplear un método de posicionamiento de cuatro pies.

Figura 2-18 Apertura del molde

1.3 Fabricación de moldes de cera

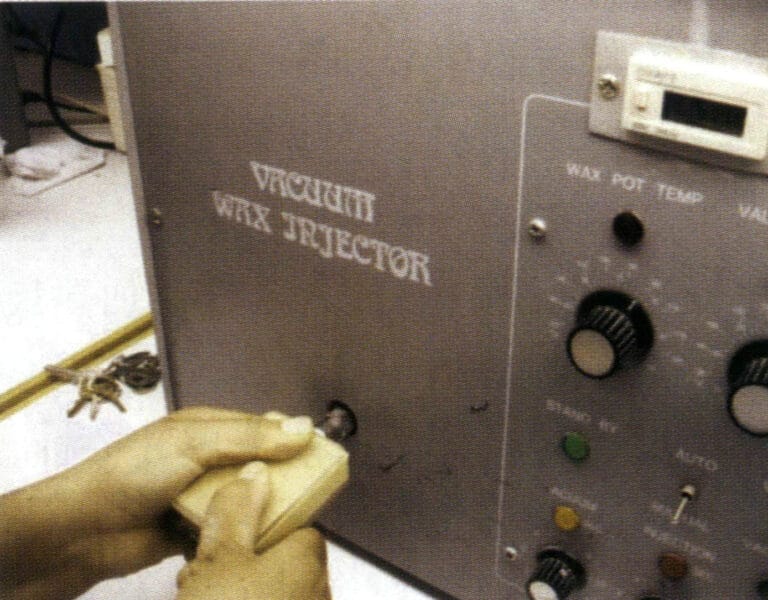

Debido a la naturaleza fina de la joyería, al hacer moldes de cera es necesario utilizar la presión de una máquina de inyección de cera para inyectar el líquido de cera en la cavidad del modelo de caucho. Existen muchas máquinas de inyección de cera, incluidas las máquinas ordinarias de inyección de cera a presión de aire, las máquinas de inyección de cera al vacío y las máquinas automáticas digitales de inyección de cera. Coloque el material de cera en el depósito de cera. El material de cera debe mantenerse limpio, y la temperatura del tanque de cera y de la boquilla debe ajustarse a la temperatura requerida.

Antes de aplicar la cera, abra el molde de silicona y compruebe su integridad y limpieza. Pulverice agente desmoldeante en las zonas más pequeñas y complejas del molde (o espolvoree una pequeña cantidad de polvos de talco) para facilitar la extracción del molde de cera.

Ponga en marcha la bomba de vacío durante la inyección de cera y compruebe si la temperatura de la cera está entre0~75℃. Ajuste el tiempo de inyección y la presión de aire de acuerdo con la complejidad de las piezas de cera en el molde, luego sujete uniformemente el molde para realizar la operación de inyección de cera (Figura 2-19). La pieza de cera se puede retirar del molde después de enfriarse durante aproximadamente 1 minuto. Se debe tener cuidado al retirar el molde para evitar romper o deformar la pieza de cera.

Tras retirar el molde de cera, inspeccionarlo cuidadosamente. Si hay defectos como destellos, marcas de sujeción, cabezas de flores poco claras o cabezas de flores superpuestas, es necesario recortarlos con una cuchilla quirúrgica; en el caso de agujeros de arena y garras rotas, pueden repararse con un soldador de cera; los pequeños agujeros obstruidos pueden penetrarse con una aguja de soldar; en el caso de deformación del molde de cera, puede corregirse en agua caliente a 40~50℃. Por último, un algodón empapado en alcohol elimina las virutas de cera del molde.

Figura 2-19 Inyección de cera

1.4 Árbol modelo de cera para chapado

Figura 2-20 Plantación del árbol modelo de cera

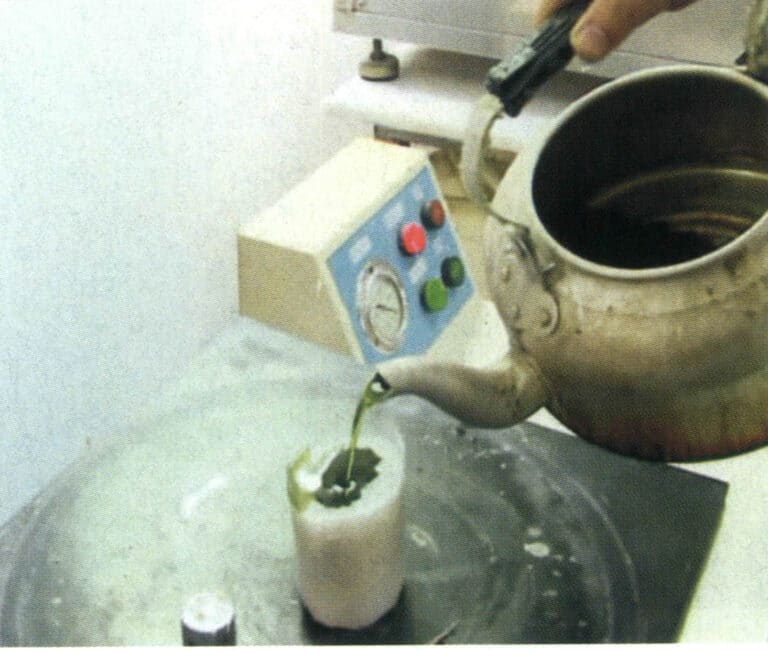

1.5 Producción de moldes de yeso

(1) Inversión - Polvo de mezcla y lechada

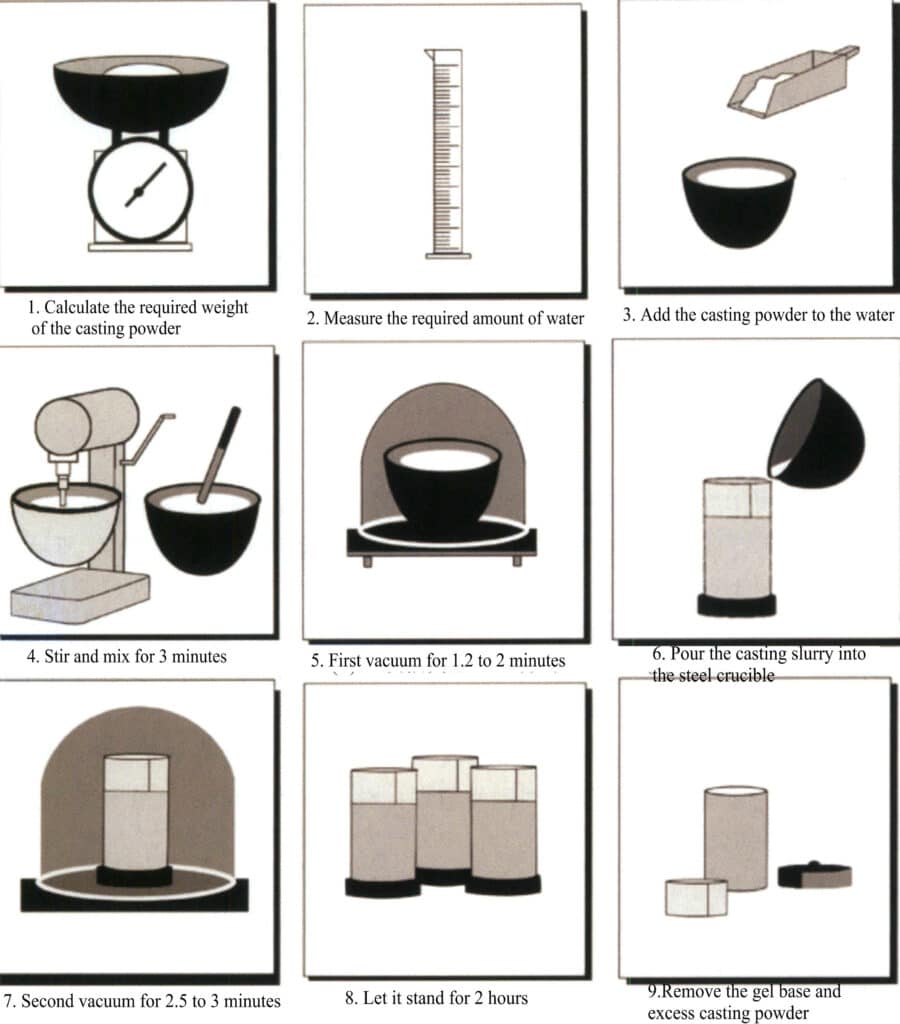

En el proceso de fabricación de moldes, se utilizarán algunas máquinas y equipos típicos, incluidos mezcladores de polvo simples, extractores de vacío, mezcladores de polvo de vacío automáticos, etc. En la Figura 2-21 se muestra el proceso típico de mezcla y rejuntado de polvo de yeso de colada.

Figura 2-21 Diagrama esquemático del proceso de mezcla y rejuntado del polvo de yeso de colada

Debido a la electricidad estática generada en el árbol modelo de cera, que atrae fácilmente el polvo, puede sumergirse en un tensioactivo o detergente diluido antes del rejuntado, lavarse con agua destilada y secarse. Durante el proceso de mezclado y rejuntado, debe prestarse atención a controlar adecuadamente el tiempo de fraguado de la lechada de yeso. Si fragua demasiado rápido, el gas no puede ser expulsado a tiempo; si fragua demasiado despacio, el polvo puede depositarse fácilmente en la lechada, dando lugar a un cambio local en la relación sólido-líquido, causando diferentes rugosidades en la parte superior e inferior de la joya.

Una vez terminado el molde de fundición y realizada la operación de vacío, debe dejarse reposar durante 1,5~2 horas para que el molde de yeso se solidifique y endurezca por completo. A continuación, retire la base de goma, el material de envoltura alrededor del matraz de acero y la lechada salpicada, y haga marcas en el lateral y la superficie del molde de fundición.

(2) Eliminación de la cera del molde

Tras la solidificación de la pasta, existen dos métodos diferentes para eliminar la cera: la desparafinación por vapor o la desparafinación por secado en un horno de calcinación.

El desparafinado con vapor puede eliminar la cera con mayor eficacia y beneficiar al medio ambiente. Tenga en cuenta que la ebullición del agua no debe ser demasiado vigorosa, y el tiempo de desparafinado con vapor debe ser controlado; de lo contrario, el agua salpicada puede entrar en el molde y dañar la superficie del molde. Además, en la fundición con fraguado de cera, el uso del desparafinado con vapor puede diluir el protector de ácido bórico del polvo de fundición, lo que puede provocar problemas como piedras preciosas turbias o descoloridas.

El desparafinado por quemado es un método que utiliza directamente un horno de quemado para calentar el molde, permitiendo que el material de cera se derrita y fluya fuera del molde. Debido al bajo punto de ebullición del material de cera, cuando se utiliza este método, si el líquido de cera hierve violentamente, puede dañar la superficie del molde, o si el líquido de cera no se descarga suavemente, puede filtrarse en la capa superficial del molde, lo que deteriorará la calidad de la superficie de la pieza fundida. Por lo tanto, es importante controlar la temperatura y la velocidad de calentamiento durante la etapa de desparafinado y establecer la plataforma de aislamiento correspondiente.

(3) Quemado de moldes

La finalidad del quemado es eliminar la humedad del molde de yeso y la cera residual, consiguiendo la resistencia a altas temperaturas y la permeabilidad al aire del molde deseadas y cumplir los requisitos de temperatura del molde durante el vertido. El sistema y el equipo de quemado influyen en gran medida en el rendimiento final del molde de yeso.