Cómo limpiar e inspeccionar piezas fundidas de joyería: Técnicas para diferentes tipos de moldes

Los principios básicos y las habilidades operativas para 4 tareas típicas

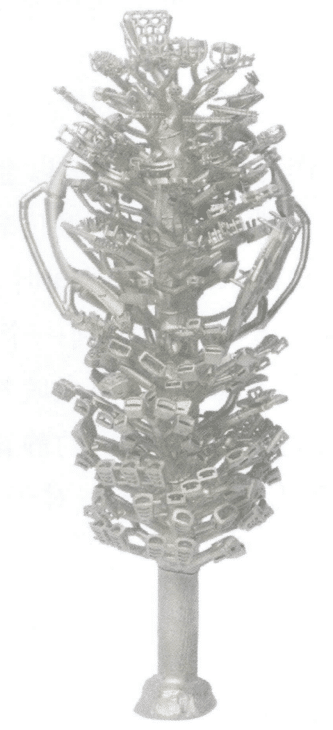

Después de que el líquido metálico se solidifique en el molde, es necesario determinar el proceso de limpieza de la pieza fundida en función de factores como si se utiliza fraguado con cera, las propiedades de la aleación, la estructura del producto y la naturaleza del molde. Utilizar el calor residual del molde para la limpieza por explosión de agua es un método eficaz para desmoldar piezas fundidas. Sin embargo, sólo es adecuado para piezas de joyería de oro, plata y platino que no sean muy sensibles a los choques térmicos. En el caso de las piezas fundidas de cera, para evitar el riesgo de que las piedras preciosas se rompan debido al choque térmico, el desmoldeo mecánico sólo puede realizarse después de que el molde se haya enfriado a cierta temperatura. Tras el desmoldeo, el árbol metálico de fundición permanece algo envuelto en el molde residual, lo que requiere chorros de agua a alta presión para lavarlo, limpiando eficazmente el molde residual. Las piezas fundidas de joyería, después del lavado, aún conservan inevitablemente una pequeña cantidad de molde en determinadas zonas, y la superficie suele formar óxidos, lo que aumenta la dificultad del pulido posterior y provoca contaminación para la reutilización de los materiales de carga. Por lo tanto, es necesario utilizar soluciones como el ácido fluorhídrico para remojar hasta obtener un árbol de fundición limpio. Para retirar las piezas fundidas una a una del árbol metálico se utilizan herramientas como cizallas y sierras, que se clasifican según los órdenes y los materiales. Con una muela de diamante se rectifican los restos de mazarotas y con un tambor magnético se limpian las piezas brutas de fundición de joyería.

Este proyecto permite a los estudiantes dominar los métodos de limpieza y las habilidades operativas correspondientes para piezas de fundición de joyería de diferentes materiales y tipos de producto a través de cuatro tareas típicas y ejercicios de ampliación posteriores a la clase.

Limpiador automático de revestimientos de yeso

Índice

Sección I Limpieza de piezas fundidas de joyería con moldes de yeso ordinarios

1. Conocimientos previos

1.1 Tensión de colada

La tensión de colada es la tensión elástica generada después de que la pieza fundida entre completamente en estado elástico debido a la contracción restringida o a la contracción asíncrona. La tensión de fundición puede debilitar la resistencia estructural de la pieza fundida, provocando deformaciones o incluso grietas. La tensión de fundición incluye tres tipos: tensión por cambio de fase, térmica y mecánica.

Durante el proceso de enfriamiento de la pieza fundida, se producen cambios de fase en el estado sólido, que dan lugar a cambios de volumen. Debido a la composición desigual de la fundición y a la distribución de la temperatura, las distintas piezas de fundición experimentan cambios de fase en momentos diferentes, lo que provoca cambios de volumen desiguales. Esta tensión mutua entre las piezas genera una tensión residual, conocida como tensión de cambio de fase. Por ejemplo, las piezas fundidas de oro rosa de 18 quilates son propensas a transiciones de orden durante el enfriamiento, formando fases ordenadas como Au3Cu, AuCu y AuCu3que tienen volúmenes inconsistentes con la matriz, y el momento de los cambios de fase en diferentes áreas también varía, dando lugar a tensiones de cambio de fase dentro de la fundición.

La tensión térmica se produce durante la fase final de solidificación de la pieza fundida (cerca de la línea de solidificación, momento en el que la estructura solidificada ha formado un entramado de red dendrítica) y durante el posterior proceso de enfriamiento. Debido a las diferencias de temperatura, las tensiones de fundición surgen en distintas zonas de la sección transversal de la pieza fundida, tanto en el interior como en el exterior, y en zonas de grosor variable. Las velocidades de enfriamiento difieren en las distintas partes de la pieza fundida, lo que da lugar a velocidades de contracción en estado sólido desiguales. Sin embargo, las diferentes partes de la pieza fundida están interconectadas como un todo, limitándose mutuamente, lo que genera tensiones térmicas. La magnitud de la tensión térmica es proporcional a la diferencia de temperatura entre las secciones de pared gruesa y fina cuando la pieza de pared gruesa pasa de un estado plástico a un estado elástico; cuanto mayor sea la diferencia de grosor de pared en la pieza fundida, mayor será la tensión térmica.

La tensión mecánica se produce cuando la pieza fundida se ve obstaculizada por el molde de fundición u otros obstáculos durante la contracción por enfriamiento. Esta tensión puede ser de tracción o de cizallamiento. La tensión mecánica desaparece una vez que se desmolda la pieza fundida y se eliminan los obstáculos a su contracción.

1.2 Tiempo de desmoldeo

Durante el proceso de enfriamiento tras la solidificación de la pieza fundida, las velocidades de enfriamiento en los distintos lugares varían. La velocidad de enfriamiento en las zonas de paredes finas es rápida y lenta en las zonas de paredes gruesas. La diferencia en el grosor de las paredes es un factor importante que afecta a la tensión de la colada. Dado que los moldes de yeso son malos conductores térmicos, la velocidad de enfriamiento de la pieza fundida dentro del molde de yeso es muy lenta, lo que ayuda a reducir la diferencia de velocidades de enfriamiento entre las distintas partes. Cuando la pieza fundida se desmolda a altas temperaturas, su velocidad de enfriamiento aumenta significativamente. Si el tiempo de desmoldeo es demasiado corto, la pieza fundida a alta temperatura se expone directamente al aire o entra en contacto con el agua, lo que puede provocar deformaciones, grietas y altas tensiones internas en la pieza fundida. Por lo tanto, prolongar adecuadamente el tiempo de desmoldeo para permitir que la pieza fundida se desmolde a una temperatura más baja es beneficioso para reducir la tensión térmica en la pieza fundida. Sin embargo, si el tiempo de desmoldeo es demasiado largo, aumentará la dificultad del desmoldeo, afectará a la eficiencia de la producción y aumentará los costes de producción.

El tiempo de desmoldeo de la pieza fundida tiene un impacto significativo en la eficiencia de la producción y la calidad del producto. Para determinar un tiempo de desmoldeo razonable, es necesario tener en cuenta factores como las propiedades del material de la pieza fundida, el tiempo de solidificación y los cambios en la microestructura durante el proceso de solidificación y enfriamiento, así como la estructura de la pieza fundida. En el caso de la joyería de metales preciosos de gran pureza, como el oro puro y la plata pura, debido a que los materiales tienen muy buena plasticidad y experimentan cambios estructurales durante el enfriamiento, casi no hay riesgo de agrietamiento cuando se desmoldan a altas temperaturas. Sin embargo, en el caso de materiales como el oro de 18 quilates, el oro de 14 quilates y la plata 925, su plasticidad a altas temperaturas es significativamente inferior a la del oro puro y la plata pura, y pueden producirse cambios de fase en estado sólido durante el enfriamiento. Si el desmoldeo y la limpieza se realizan demasiado pronto, la probabilidad de que se produzcan deformaciones y grietas en la pieza fundida aumentará considerablemente.

1.3 Métodos de limpieza del desmoldeo

En la producción de fundición de joyas, los métodos de desmoldeo de piezas fundidas incluyen principalmente la limpieza mecánica, la limpieza por explosión de agua y la limpieza hidráulica.

(1) Limpieza mecánica

En el caso de las piezas moldeadas, como la joyería de cera y la joyería de vidrio, que son muy sensibles a los choques térmicos, la limpieza mecánica suele realizarse a bajas temperaturas para evitar el desmoldeo a altas temperaturas que puede provocar grietas en las piezas moldeadas. El método tradicional de limpieza mecánica implica la operación manual, utilizando herramientas como martillos y barras de hierro para limpiar los moldes, que tienen una alta intensidad de mano de obra, baja eficiencia de trabajo y malas condiciones de trabajo y rara vez se utilizan en la producción.

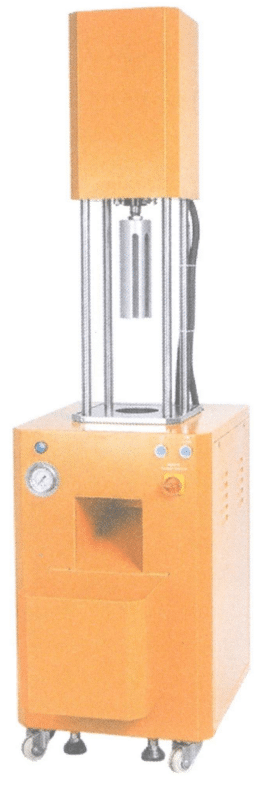

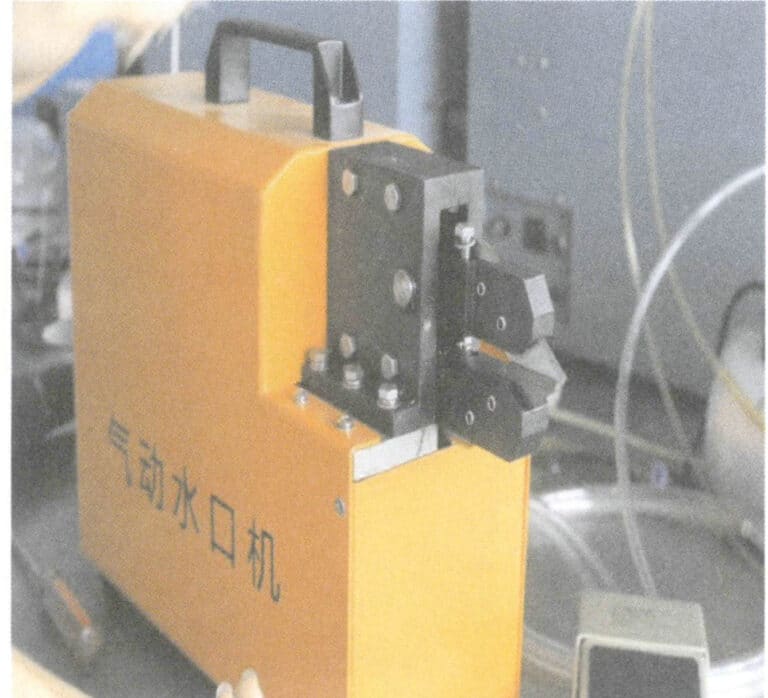

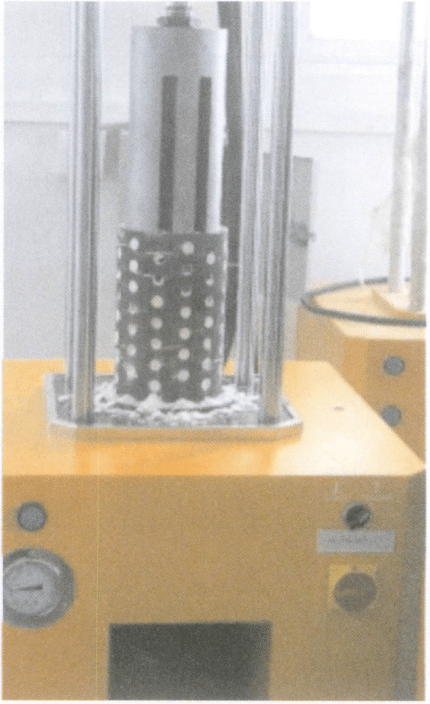

El método de desmoldeo por extrusión mecánica se utiliza principalmente para este tipo de productos, con el equipo que se muestra en la Figura 8-1. Utiliza un mecanismo hidráulico, y el cabezal de la barra de presión puede presionar hacia abajo a lo largo de la pared interior de la mufla de acero, extruyendo el árbol metálico junto con el molde de yeso encapsulado, lo que hace que el desmoldeo sea sencillo y rápido, especialmente adecuado para el tratamiento de desmoldeo de productos de fundición fraguados en cera a bajas temperaturas. Dado que durante el proceso de limpieza del desmoldeo por extrusión se genera polvo, generalmente se requieren instalaciones de ventilación especializadas en la zona de trabajo para mejorar las condiciones de trabajo.

(2) Limpieza por explosión de agua

La limpieza por explosión de agua consiste en colocar las piezas fundidas, que se han vertido y enfriado a una temperatura determinada, junto con los moldes en una piscina de agua, dejando que el agua entre rápidamente en los moldes, provocando una rápida vaporización y un aumento de la presión, lo que da lugar a una explosión que hace estallar los moldes de las piezas fundidas. Consta de tres etapas: entrada de agua, vaporización y explosión a presión.

① Entrada de agua. El agua entra en el material del molde bajo la cabeza de presión dinámica y la cabeza de presión estática, y la acción "capilar" de los huecos entre los materiales del molde también penetra en las capas internas a través de los huecos entre las partículas de polvo de fundición y se vaporiza debido al calor. Por lo tanto, tomar todas las medidas para promover rápidamente la entrada de una gran cantidad de agua es la primera condición básica para la formación de una explosión de agua.

② Vaporización. Cuando el agua entra en el molde caliente, se vaporiza debido al calor, y el vapor se expande continuamente. Cuando la presión del vapor es inferior a la presión de infiltración del agua, el agua sigue penetrando profundamente en el molde, y la cantidad de vapor sigue aumentando, lo que incrementa la presión del vapor. Cuando la presión de vapor es igual o superior a la presión de infiltración de agua, se producirá un fenómeno en el que la presión de vapor impedirá que el agua siga infiltrándose o reducirá la velocidad de entrada de agua, lo que afectará a la eficacia de la limpieza por explosión de agua. Durante la operación de explosión de agua, balancear el molde en agua puede inducir grietas en el molde, aumentar la cabeza de presión dinámica del agua y acelerar la velocidad de afluencia y vaporización. Por lo tanto, una entrada de agua suficiente y una vaporización acelerada son las segundas condiciones básicas para la formación de la explosión de agua.

③ Explosión presurizada. La explosión presurizada es la etapa final del proceso de limpieza por agua y explosión. Su presión procede principalmente de dos aspectos: por un lado, la vaporización continua del agua aumenta la presión; por otro, el vapor ya vaporizado se expande y aumenta la presión en condiciones de calentamiento continuado. Además, el vapor debe estar rodeado en una determinada zona cerrada; de lo contrario, si el vapor se escapa y la presión no cumple los requisitos, se debilitará el efecto de la explosión del agua. Por lo tanto, la creación de ciertas condiciones cerradas y la promoción de un rápido aumento de la presión del vapor son las terceras condiciones básicas para la formación de la explosión del agua.

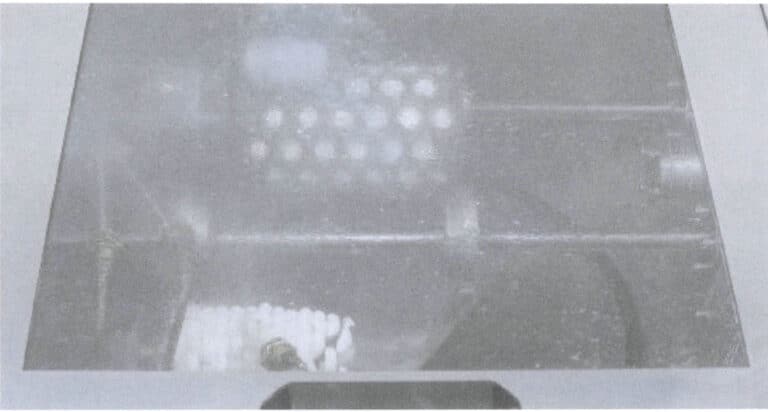

Dado que los moldes de fundición de joyas suelen ser pequeños, los dispositivos de limpieza por agua a presión suelen ser pequeños. Algunas empresas incluso utilizan barriles de agua para realizar la limpieza por agua a presión con un flujo de agua prolongado. Cuando se producen lotes más grandes o se funden adornos artesanales de mayor tamaño y otras piezas de fundición, es necesario instalar piscinas de limpieza por agua-explosión, normalmente fabricadas totalmente en acero inoxidable o con marcos de acero inoxidable revestidos de PVC. Estas piscinas de limpieza por agua a presión tienen buenas propiedades de resistencia a la presión y a la corrosión, como se muestra en la Figura 8-2.

(3) Limpieza hidráulica

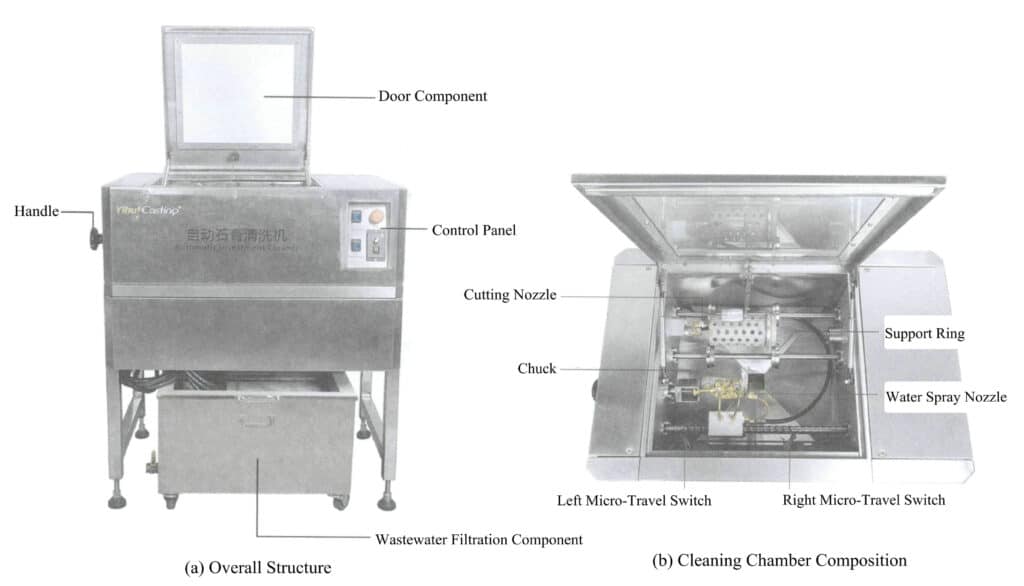

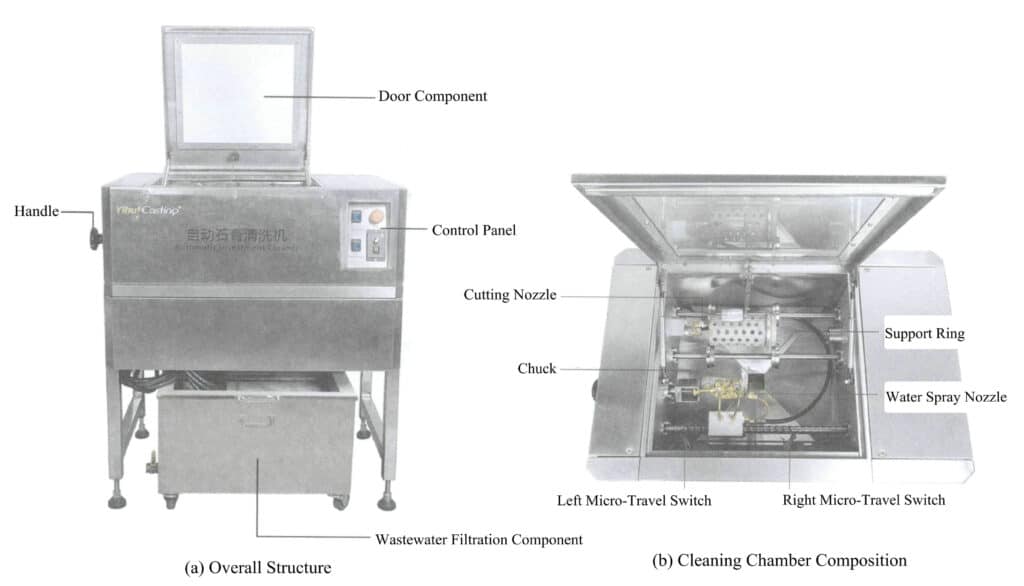

La limpieza hidráulica es el proceso de utilizar la fuerza de impacto del agua para limpiar los materiales del molde envueltos en la superficie o en el interior de las piezas fundidas. En comparación con la limpieza mecánica en seco, este método evita la generación de grandes cantidades de polvo durante el proceso de limpieza y es ampliamente utilizado. Los equipos relacionados con la limpieza hidráulica pueden dividirse en dos categorías en función del grado de automatización: limpiadores de moldes de yeso de fundición de alta presión y limpiadores automáticos de revestimientos de yeso.

El limpiador de moldes de yeso de fundición de alta presión es un dispositivo de limpieza muy utilizado para moldes de joyería, como se muestra en la figura 8-3. Su principio es convertir el agua del grifo en agua a alta presión mediante una bomba de alta presión y dirigirla a través de tuberías hasta la boquilla de la pistola de agua a alta presión. A continuación, el agua a alta presión y baja velocidad se transforma en chorros de agua a baja presión y alta velocidad, que actúan continuamente sobre la superficie del árbol metálico con energía cinética de alto impacto, provocando la caída del polvo de colada y logrando el objetivo de limpieza. Se colocan guantes a ambos lados en la parte delantera de la limpiadora para evitar que el agua salga pulverizada; se coloca una cubierta de cristal en la parte superior para facilitar la observación de las condiciones internas de la cámara de lavado.

1.4 Tratamiento de residuos líquidos de yeso

Tanto si se utilizan métodos de limpieza por explosión de agua como métodos de limpieza hidráulica, se producirá un líquido residual blanco lechoso que contendrá una gran cantidad de material de fundición de yeso residual. Si este líquido residual se vierte directamente, dañará el medio ambiente. Por lo tanto, es necesario tomar medidas para tratar el líquido residual.

Actualmente, el principal método de tratamiento del líquido residual de yeso es la sedimentación, que se basa en el principio de permitir que las partículas sólidas suspendidas en el flujo de agua se sedimenten en un tiempo inferior al tiempo que tarda el agua en salir del tanque de sedimentación, separando así los sólidos suspendidos del flujo de agua y logrando la purificación del agua. Para ello, en los lugares de limpieza por explosión de agua y de limpieza hidráulica se instalan tanques de recogida de líquidos residuales, que incluyen componentes como una entrada, un tanque de sedimentación y una salida, como se muestra en la Figura 8-5. Se colocan múltiples deflectores a lo largo de la dirección del flujo del líquido residual en el tanque de sedimentación para ralentizar la velocidad del flujo del líquido residual, dejando tiempo suficiente para que los sólidos del líquido residual se asienten. Para purificar aún más el líquido de cola, algunas empresas de joyería también han instalado especialmente grandes tanques de sedimentación al aire libre para purificar aún más el líquido residual que ha sido sometido a sedimentación primaria, como se muestra en la Figura 8-6.

1.5 Inmersión en ácido de piezas moldeadas

Tras el aclarado, el árbol metálico de la joya conserva inevitablemente materiales de fundición en algunos huecos, rebajes y agujeros ciegos. Además, la superficie metálica suele retener una película marrón u óxido metálico negro. Antes de proceder a la siguiente operación en el árbol metálico, es necesario limpiar la superficie metálica mediante un método de remojo químico.

Los materiales de fundición de yeso se componen principalmente de agregados refractarios y aglutinantes de yeso. Los agregados refractarios suelen estar hechos de materiales de sílice. Tras el tostado a alta temperatura y el enfriamiento de la colada, la sílice sufre múltiples transformaciones cristalinas, y la parte de yeso se convierte en sulfato de calcio anhidro, lo que reduce la fuerza de adherencia. El remojo en una solución química tiene como objetivo reaccionar con la mayoría de los componentes del molde residual para formar sustancias solubles, lo que permite una mayor limpieza de la superficie de colada. Varios ácidos inorgánicos pueden disolver la película de óxido de la superficie metálica. Sin embargo, sólo el ácido fluorhídrico afecta significativamente al dióxido de silicio, con la siguiente fórmula de reacción: SiO2+4HF==SiF4↑+2H2O. En producto tetrafluorosilano (SiF4) es un gas incoloro, tóxico y de olor acre a temperatura ambiente.

Por lo tanto, el ácido fluorhídrico se utiliza ampliamente para remojar los árboles de metal de joyería en la producción real. La concentración de la solución de ácido fluorhídrico y el tiempo de remojo deben seleccionarse en función de la resistencia a la corrosión del material metálico. El tiempo de remojo para las piezas fundidas de oro K, oro puro y plata es de 20 minutos, con una concentración de ácido fluorhídrico de 20%~30%; el tiempo de remojo para las piezas fundidas de cobre púrpura y latón es de 20 minutos, con una concentración de ácido fluorhídrico de 5%~10%; el tiempo de remojo para las piezas fundidas de platino es de 60 minutos, y la concentración de ácido fluorhídrico es de 50%~60%. Debido a la fuerte corrosividad del ácido fluorhídrico, debe almacenarse en recipientes de plástico especializados y no en recipientes de vidrio; deben tomarse precauciones de seguridad durante la operación, incluyendo el uso de guantes de plástico y gafas protectoras.

1.6 Pulido de bebederos residuales

1.7 Limpieza por pulido magnético

La superficie de las piezas fundidas después de la inmersión en ácido puede seguir presentando problemas como suciedad, película de óxido, rebabas y polvo de fundición residual, lo que aumenta la carga de trabajo del acabado. Por ello, la mayoría de los fabricantes realizan una limpieza de pulido magnético de las piezas fundidas.

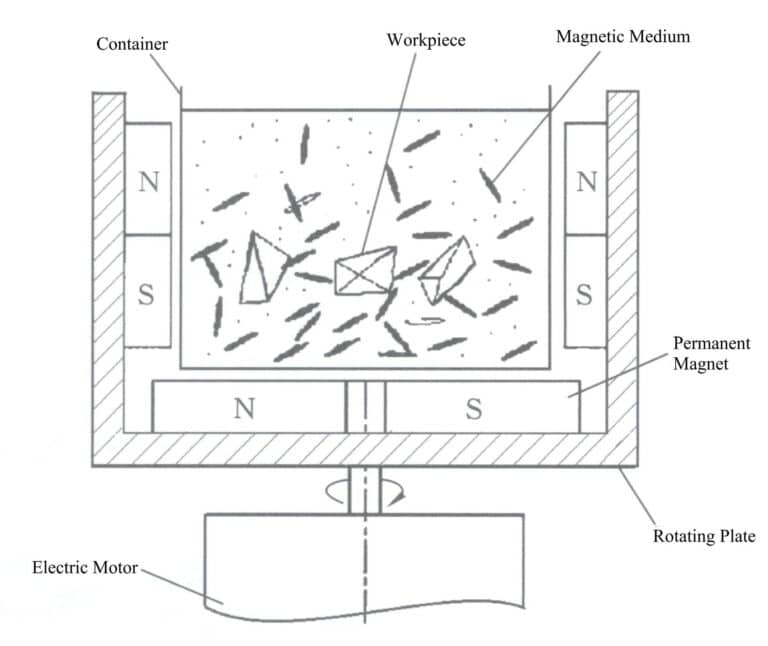

El principio de la limpieza por pulido magnético se muestra en la Figura 8-8. Utiliza un accionamiento magnético de alta frecuencia para generar efectos magnéticos fuertes y estables, haciendo que las fresas de rectificado de acero inoxidable realicen acciones de salto, flujo y giro a alta velocidad, creando una fricción integral y multiángulo en los huecos, rebajes, esquinas muertas y superficies de las piezas fundidas, logrando una rápida eliminación de la suciedad, rebabas y películas de óxido, mientras que no daña la superficie de la pieza de trabajo ni afecta a la precisión de la pieza de trabajo y también puede aumentar su dureza superficial.

2. Ejecución de tareas

Esta tarea es el método de limpieza de las piezas fundidas de joyería de platino de 18 quilates hechas con moldes de yeso.

(1) Determinación del tiempo de limpieza por explosión de agua

El platino comercial de 18 quilates utiliza sobre todo níquel como elemento blanqueador y es un material de aleación compuesto principalmente por oro, níquel, cobre, etc. Este tipo de material es una solución sólida continua con buena plasticidad a altas temperaturas. Sin embargo, sufre una separación de fases a temperaturas más bajas, lo que aumenta la resistencia y la dureza al tiempo que reduce la tenacidad y la plasticidad. A la hora de determinar el tiempo de limpieza por explosión con agua, es necesario considerar exhaustivamente factores como el tamaño de la cuba de acero y la estructura del producto, procurando alcanzar un equilibrio óptimo entre la reducción de la tensión de la colada y la eficacia de la limpieza por explosión con agua. Si la limpieza por explosión de agua se realiza demasiado pronto, la tensión excesiva de la fundición puede causar deformaciones o grietas; si se realiza demasiado tarde, el efecto de la limpieza será deficiente. Para frascos de acero con un diámetro exterior inferior a 4 pulgadas, el tiempo de reposo del molde en el aire después del vertido suele ser de unos 10~15 min; para frascos de acero con un diámetro exterior de 4~6 pulgadas, el tiempo de reposo suele ser de unos 15~20 min; para frascos de acero más grandes, el tiempo de reposo debe ampliarse y ajustarse adecuadamente según la estructura del producto.

(2) Limpieza por explosión de agua

Utilice unas pinzas para sujetar el molde y sumérjalo en el tanque de limpieza por explosión de agua, como se muestra en la Figura 8-9. Cuando el molde a alta temperatura entra en contacto con el agua fría, se produce instantáneamente un efecto de explosión de agua y se puede oír un sonido de explosión bajo y retumbante. Mueva suavemente el molde sujetado para asegurar un contacto suficiente con el agua y conseguir un buen efecto de explosión de agua. Durante la producción, es necesario limpiar rápidamente el material de molde residual sedimentado en el fondo del tanque de explosión de agua para mantener una profundidad de agua suficiente en el tanque de limpieza.

(3) Lavado a alta presión

Retire el árbol metálico del matraz de acero, colóquelo en el limpiador de moldes de escayola a alta presión y cierre la ventanilla de observación. Introduzca las manos en la cámara de lavado a través de los guantes de goma, estabilice el árbol metálico y apúntelo a la boquilla. Pise el pedal para encender el limpiador y lave el árbol metálico con un chorro de agua a alta presión. Mueva y voltee el árbol metálico con ambas manos para lavar a fondo todas las piezas, como se muestra en la Figura 8-10.

(4) Inmersión en ácido

Utilice ácido fluorhídrico con una concentración de 25%, póngase equipo de protección, sujete el árbol metálico con unos alicates y colóquelo con cuidado en la solución ácida, como se muestra en la Figura 8-11. Tápelo y déjelo reposar. Después de 20 minutos en remojo, retire el árbol metálico, enjuáguelo en un cubo de recuperación específico y lávelo a fondo con agua corriente. Compruebe si hay restos de polvo de fundición en el árbol metálico; si los hay, debe volver a remojarlo. Tras un periodo de uso, la eficacia de la solución de ácido fluorhídrico disminuye, por lo que es necesario prolongar el tiempo de remojo o añadir ácido nuevo.

(5) Limpieza y secado

Limpie bien el árbol metálico, séquelo con un secador de pelo o un horno de aire caliente, como se muestra en la figura 8-12, péselo y calcule la pérdida por fusión y colada de este lote.

Figura 8-11 Árbol metálico sumergido en ácido

Figura 8-12 Secado

(6) Corte de piezas en bruto

Las piezas fundidas de joyería limpias siguen teniendo forma de árbol y deben cortarse en el bebedero, clasificarse por categorías y tipos, para prepararlas para el siguiente proceso de producción.

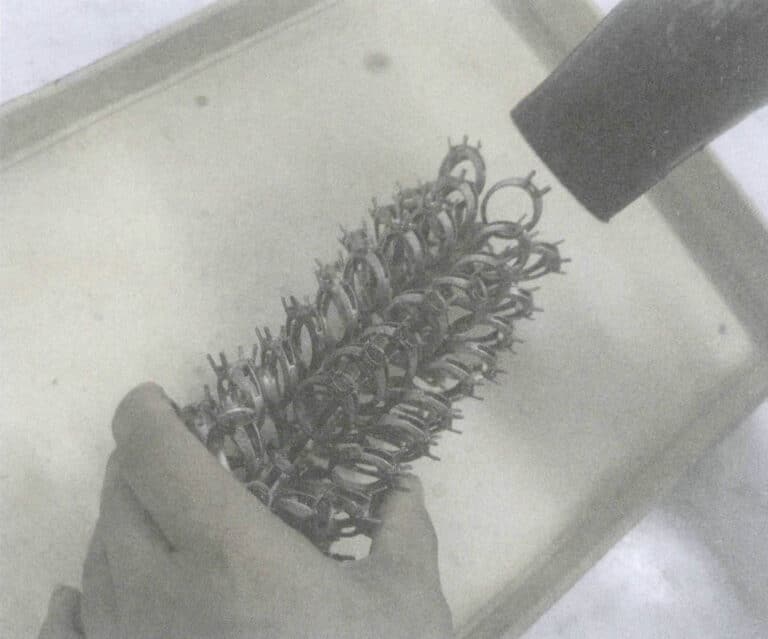

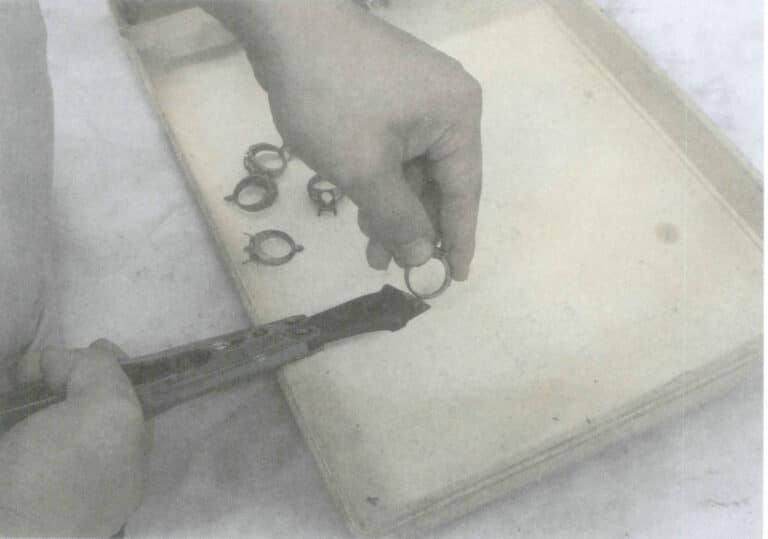

Como los bebederos de las piezas moldeadas están todos conectados al núcleo del árbol y están relativamente cerca unos de otros, y los bebederos están en un cierto ángulo con respecto al núcleo del árbol, no es fácil cortar los bebederos hacia abajo. Por lo tanto, las piezas moldeadas deben cortarse del núcleo del árbol en el orden desde el vaso de vertido adyacente hasta la parte superior del árbol. Para evitar dañar las piezas fundidas, se suele utilizar un método de corte en dos pasos: cortar el bebedero a cierta distancia de la pieza fundida y, a continuación, cortar el bebedero sobrante. Para mejorar la eficiencia de la producción y reducir la intensidad de la mano de obra, se puede utilizar una crimpadora neumática para cortar de una vez, como se muestra en la figura 8-13. Para cortar cada pieza fundida por separado se utilizan cortadoras manuales, como se muestra en la Figura 8-14, lo que facilita el control de la dirección de corte y del bebedero residual. Generalmente es mejor a una distancia de 1,5 mm de la pieza en bruto. Cuando el bebedero residual es demasiado corto, puede deformar o dañar fácilmente la pieza en bruto; cuando es demasiado largo, aumenta la carga de trabajo para el procesamiento posterior.

Figura 8-13 Corte del bebedero con una crimpadora neumática

Figura 8-14 Utiliza cortadores para recortar el bebedero residual

(7) Pulido del bebedero residual

Para mejorar la eficacia del trabajo, se da prioridad al uso de pulidoras de bebederos para voltear la línea de flotación residual durante la producción. Tras el arranque, ajuste el bebedero de refrigeración, siendo óptima una velocidad general de goteo de 2~3 gotas por segundo. Observe la posición de la línea de flotación de la pieza para determinar el ángulo de esmerilado de la pieza. Después de empezar, utilice un método discontinuo cerca de la muela de acero, como se muestra en la Figura 8-15, mientras observa y trata de mantener el bebedero liso, teniendo cuidado de no dañar la pieza de trabajo, especialmente prestando atención a las posiciones de las puntas, garras y ranuras. Al tornear la pieza, clasifique el polvo metálico en recipientes según el material. Después de pulir cada pieza de trabajo, limpie rápidamente el polvo metálico y lávese las manos en el contenedor de reciclaje designado para minimizar la pérdida de metal precioso.

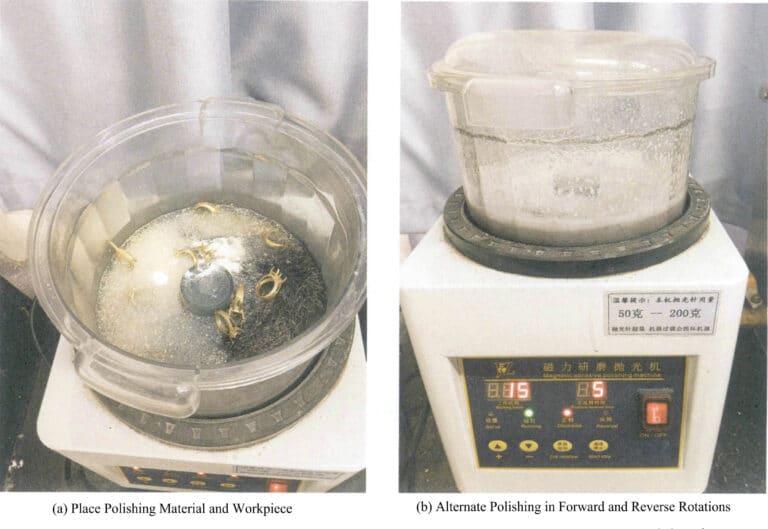

(8) Limpieza por pulido magnético

En primer lugar, prepare el líquido de pulido mezclando el polvo de pulido con agua en una proporción de masa de 3,5%. A continuación, coloque las fresas de acero (de 0,5 mm y 0,3 mm de diámetro, en una proporción de 4:1 ) en el recipiente, como se muestra en la Figura 8-16. La masa de la pieza se determina por el modelo de la secadora, que por lo general no excede de 500 g. La velocidad de rotación debe seleccionarse en función del material de la joya; para el platino K generalmente puede elegir 1800~2000 r/min. Ajustar el tiempo de rotación en sentido horario y antihorario, normalmente se cambia de sentido cada 5 minutos, con un tiempo total de 15~30 min. Nota: Si la pieza de trabajo en el recipiente es demasiado grande, se colocan demasiadas, o la dirección establecida cambia con demasiada frecuencia, puede causar que la máquina deje de funcionar urgentemente. Una vez finalizado el trabajo diario, se debe limpiar el equipo para mantenerlo seco y ordenado. Cuando el color de las fresas de acero se oscurece, deben limpiarse con un detergente neutro. Las fresas de acero nuevas y viejas no deben mezclarse, y el líquido de pulido debe sustituirse cuando se vuelva marrón.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Limpieza de piezas fundidas de joyería con moldes de yeso fraguados con cera

1. Conocimientos previos

(1) Aflojamiento y rotura de las gemas engastadas en cera

En comparación con las técnicas tradicionales de engaste en oro, el proceso de fundición con engaste en cera puede mejorar significativamente la eficacia de la producción y reducir los costes de producción, por lo que se utiliza ampliamente en la fabricación de joyas. Un indicador importante de la calidad del engaste en cera es la estabilidad de las piedras preciosas; después del engaste en cera, las piedras preciosas no deben aflojarse, decolorarse ni romperse. Sin embargo, el engaste en cera es un proceso complejo, ya que las piedras preciosas deben soportar una serie de cambios de temperatura, tensiones térmicas causadas por choques térmicos y contracción de la cera. La tensión mecánica generada durante el proceso de contracción plantea riesgos como el aflojamiento, el agrietamiento y la decoloración, especialmente cuando se engarzan varias piedras preciosas, lo que puede provocar fácilmente problemas de rotura, causando importantes pérdidas económicas a las empresas. Además, una vez que se rompe una gema, es difícil de manipular; hay que retirar la gema rota y luego repararla en su sitio utilizando métodos de engaste en oro, lo que afecta enormemente a los costes y la eficiencia de la producción.

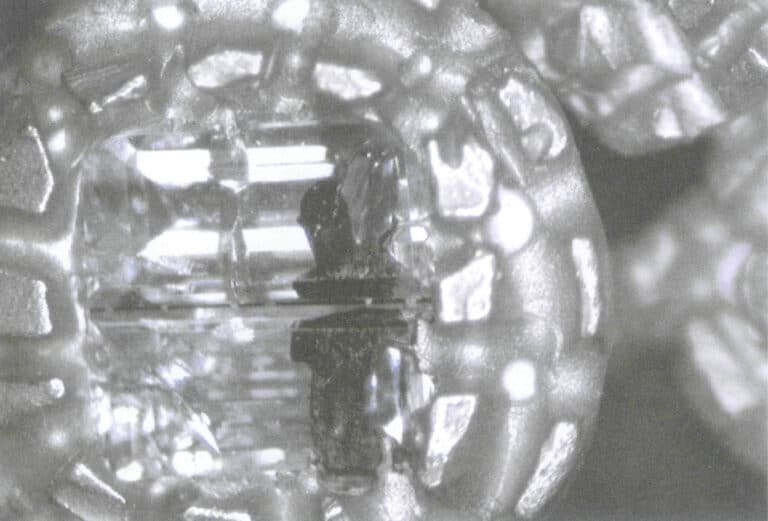

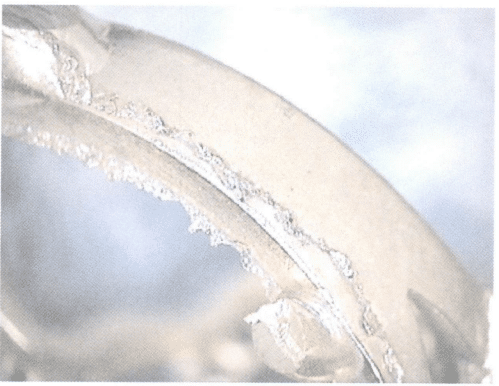

Las piedras preciosas son poco resistentes a los choques térmicos. Supongamos que la pieza moldeada con cera se desmolda a altas temperaturas. En ese caso, las piedras preciosas pueden generar un estrés térmico significativo durante el enfriamiento rápido, lo que conlleva un alto riesgo de rotura, especialmente cuando se utilizan piedras preciosas con grietas internas para la fundición con engaste de cera, como se muestra en la figura 8-17. Por lo tanto, las piezas fundidas de joyería hechas con engaste de cera no son adecuadas para la limpieza por explosión de agua; el molde debe enfriarse lentamente hasta una temperatura baja antes del desmoldeo. Un método de limpieza de desmoldeo más adecuado es el desmoldeo por extrusión mecánica.

Para conseguir un buen aspecto de las piedras preciosas, no suele ser aconsejable utilizar púas grandes (garras) o bordes anchos y gruesos para asegurarlas durante el engaste. En su lugar, se deben utilizar púas de cera más finas (garras) o bordes de cera estrechos y de paredes finas para el engaste, que se sustituye por metal tras la fundición para fijar las gemas en su sitio. Esta estructura proporciona un soporte relativamente débil para las gemas; cuando se someten a fuerzas externas, si la fuerza excede la resistencia del metal, puede causar deformación en el lugar de engarce del metal, provocando el desplazamiento o aflojamiento de la gema, como se muestra en la figura 8-18.

Durante el proceso de limpieza de piezas fundidas, cuando se utiliza el desmoldeo por extrusión mecánica, si la fuerza de extrusión actúa directamente sobre el árbol metálico, algunas partes de la pieza fundida en el árbol metálico pueden deformarse bajo el impedimento del molde, provocando el desprendimiento de las piedras preciosas. Esto es especialmente cierto cuando la varilla de extrusión es un cilindro macizo, ya que transmite fácilmente la fuerza de extrusión a la pieza fundida, provocando deformaciones y roturas, con la consiguiente caída de las piedras preciosas. Por lo tanto, la varilla de extrusión debe diseñarse como una placa dispersiva, como se muestra en la Figura 8-19, para que la mayor parte de la fuerza de extrusión sólo actúe sobre la zona de contacto, provocando el colapso del molde en esa zona sin afectar a la pieza fundida más alejada. Si el cabezal de extrusión se configura como una forma cilíndrica de pared delgada, con un diámetro exterior ligeramente menor que el diámetro interior de la mufla de acero, entonces durante el proceso de extrusión, sólo la pared del cilindro se encaja en el molde, causando el colapso de la delgada capa de molde adyacente a la pared del cilindro, mientras que casi no tiene efecto sobre el molde circundante, reduciendo significativamente el impacto de la extrusión sobre la pieza fundida.

Figura 8-18 Piedras preciosas que caen de joyas de fundición en cera

Figura 8-19 Estructura del cabezal utilizado en el desmoldeo por extrusión mecánica

(2) Tratamiento por inmersión en ácido de piezas moldeadas en cera

Tras el lavado, el árbol de fundición de joyería suele tener que sumergirse en ácido fluorhídrico para eliminar los restos de polvo de fundición, la película de óxido, las inclusiones, etc., de la superficie de la pieza fundida. Sin embargo, en el caso de las piezas fundidas en cera, además del cuerpo metálico también se incrustan piedras preciosas en la pieza fundida. Por lo tanto, es necesario determinar si la inmersión en ácido es adecuada en función de las propiedades de las piedras preciosas. Entre las piedras preciosas comunes, el cuarzo, la obsidiana y otras piedras preciosas con base de sílice, así como la aguamarina, la esmeralda y el topacio, que tienen base de silicato, pueden corroerse con el ácido fluorhídrico, por lo que no son adecuadas para la inmersión en ácido fluorhídrico.

2. Ejecución de tareas

Esta tarea utiliza una extrusora de fundición y un limpiador automático de fundición de yeso para limpiar el árbol de fundición de metal de las joyas de piedras preciosas engastadas con cera.

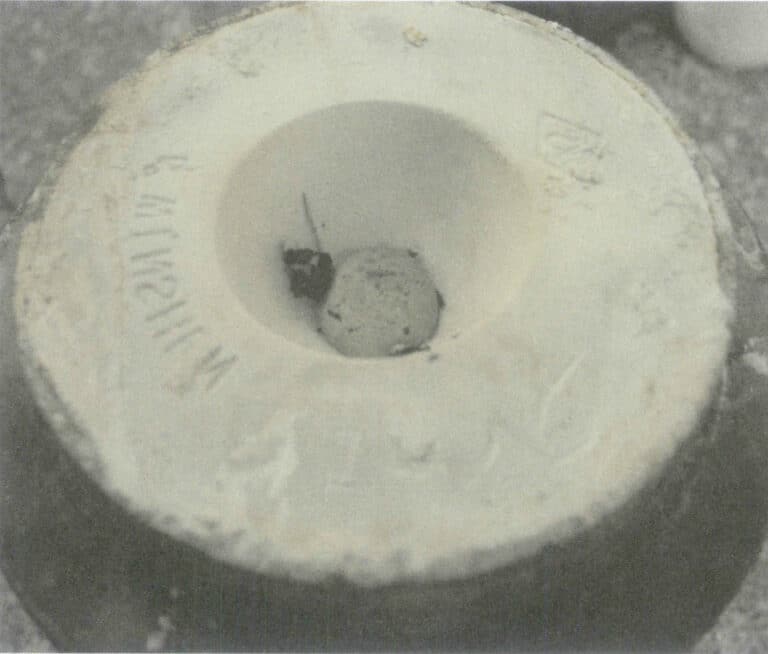

(1) Colada estática

Después del colado, el molde se suspende en una rejilla, como se muestra en la Figura 8-20, para permitir que todo el molde se enfríe uniformemente hasta que la temperatura del molde baje a alrededor de 100℃.

(2) Desmoldeo por extrusión mecánica

Invierta el molde con el borde de la pestaña de la cubeta de acero sujeta en la boca de la cámara de extrusión, manteniendo el molde en posición vertical. Ponga en marcha la extrusora, dejando que la barra de extrusión descienda lentamente, extruyendo el árbol metálico, como se muestra en la Figura 8-21.

Figura 8-20 Enfriamiento del molde en su sitio

Figura 8-21 Desmoldeo por extrusión de la cubeta de acero

(3) Limpieza a alta presión

Cuando la temperatura del molde de fundición, junto con el árbol de metal envuelto, desciende por debajo de 50℃, por favor colóquelo en el limpiador automático de fundición de yeso y ponga el matraz de acero dentro. Ajuste la presión nominal del agua a 11MPa, encienda el limpiador, y lave el árbol de metal y el matraz de acero. El matraz de acero y el árbol metálico deben girar continuamente durante el proceso de lavado para garantizar que todas las piezas se limpian adecuadamente, como se muestra en la Figura 8-22. Además, debe colocarse una rejilla de filtro en el árbol metálico. Además, debe colocarse una pantalla de filtro en el puerto de retorno del limpiador para evitar que las gemas sean arrastradas y fluyan hacia el tanque de sedimentación, aumentando la dificultad de recuperación.

(4) Corte del bebedero

Después de limpiar el árbol metálico, se seca, se pesa y se calcula la pérdida por fusión y colada. A continuación, se realizan las operaciones de corte y pulido del bebedero residual. El método de operación es el mismo que en el capítulo 2 de la sección I caso de referencia.

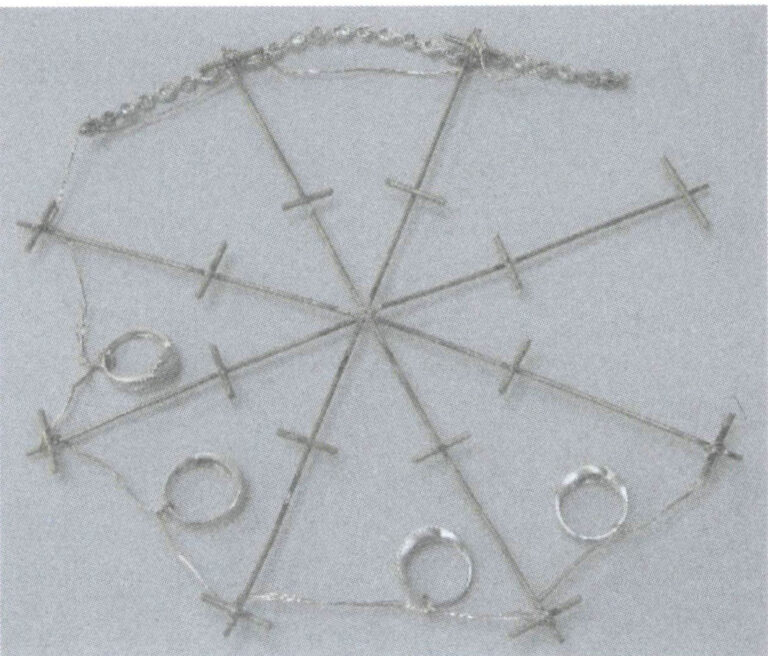

(5) Limpieza por pulido magnético

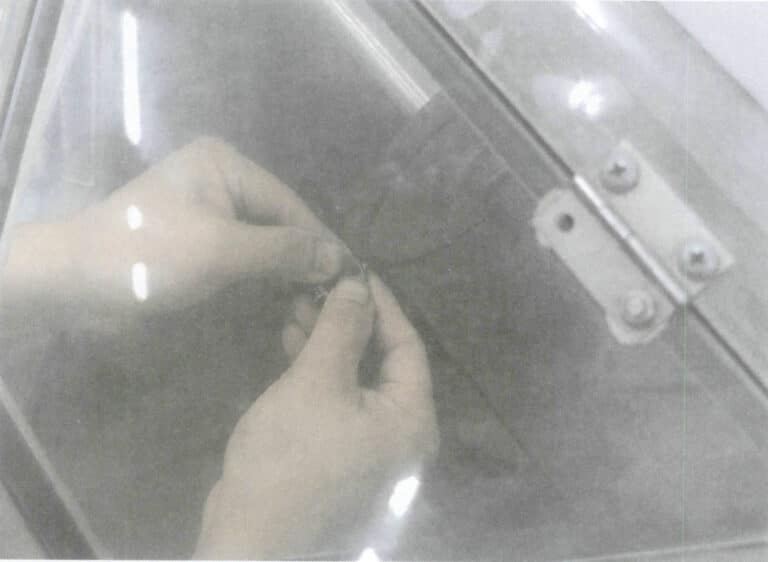

El pulido magnético y la limpieza de los núcleos de los árboles de metal cortado y de las piezas fundidas engastadas con cera se realizan por separado. El primero facilita la reutilización del metal, mientras que el segundo permite seguir limpiando las zonas que no se han lavado suficientemente a alta presión, como la base de engaste y alrededor del bisel. Para evitar que las piezas fundidas de cera colisionen y se agrieten durante el proceso de limpieza magnética, se puede fabricar un accesorio especial, como se muestra en la figura, para atar las piezas fundidas al accesorio por separado, evitando colisiones mutuas. Sin embargo, cada pieza fundida puede girar y cambiar de dirección con flexibilidad, lo que no afecta significativamente al efecto de limpieza.

Sección III Limpieza de piezas fundidas de joyería con moldes cerámicos aglomerados con ácido

1. Conocimientos previos

(1) Limpieza de moldes cerámicos aglomerados con ácido mediante limpieza por explosión con agua

Para la fundición de joyas fabricadas con materiales de alto punto de fusión, como el platino, el paladio, el acero inoxidable y las aleaciones de cobalto, los moldes de cerámica aglomerada con ácido son actualmente el principal método de conformación. Tras el tostado a alta temperatura de la lechada de polvo de colado aglomerado con ácido, los modelos originales se queman y vaporizan, la humedad se elimina por completo y los materiales refractarios del molde se consolidan y ceramizan bajo la acción del aglutinante. En comparación con los moldes de yeso, los moldes de cerámica aglomerada con ácido tienen una resistencia muy alta a altas temperaturas y mantienen una resistencia residual relativamente alta después de verter el líquido metálico. Aún así, el rendimiento del molde es escaso, lo que dificulta la contracción por solidificación y la contracción por enfriamiento de la pieza fundida, lo que provoca un aumento de la tensión interna de la pieza fundida y da lugar a riesgos de agrietamiento térmico, deformación y agrietamiento por frío en la pieza fundida.

La resistencia residual de los moldes cerámicos es alta, y su colapsabilidad es mucho peor que la de los moldes de yeso. Por lo tanto, la dificultad de desmoldeo y limpieza de las piezas fundidas de metal aumenta considerablemente. Es necesario conocer a fondo las propiedades físicas, químicas y mecánicas de los materiales metálicos y desarrollar los correspondientes planes de limpieza para las piezas fundidas. Supongamos que para el desmoldeo sólo se utilizan métodos mecánicos de compresión o vibración debido a la gran dureza de los moldes cerámicos. En ese caso, no son fáciles de romper, lo que dificulta la limpieza, que puede provocar fácilmente deformaciones y arañazos en la superficie de las piezas fundidas, así como la deformación de la mufla de acero. Bajo la premisa de que las piezas fundidas metálicas pueden soportar el choque térmico, se debe dar prioridad a la combinación del proceso de limpieza por explosión de agua, utilizando la fuerza explosiva del vapor a altas temperaturas para reventar el molde y facilitar la limpieza con agua a alta presión. Cuanto mayor sea la temperatura del agua durante la limpieza por explosión de agua, mayor será el efecto explosivo, pero también será mayor el efecto de choque térmico sobre las piezas fundidas. Por lo tanto, es necesario combinar estrechamente las propiedades de los materiales metálicos de joyería y las características estructurales de los productos para determinar el plan del proceso de limpieza por explosión con agua.

Los materiales de joyería de platino con alta ductilidad y plasticidad, como Pt950Ir50 y Pt950Pd50, no son sensibles al choque térmico. Puede adoptarse un método de limpieza por explosión de agua a alta temperatura para los moldes fabricados con dichos materiales. Incluso si el molde se enfría en agua pocos segundos después del vertido, las piezas fundidas no experimentarán problemas de agrietamiento. Sin embargo, para las aleaciones de platino Pt900 y Pt850 de menor finura y algunas aleaciones Pt950 sensibles al choque térmico, es necesario reducir adecuadamente la temperatura del agua de enfriamiento del molde.

Los materiales de joyería no preciosos, como el acero inoxidable y las aleaciones de cobalto, suelen tener peor conductividad térmica que los metales preciosos. Durante el proceso de enfriamiento de las piezas fundidas, se producen cambios de fase y disminuyen la ductilidad y la plasticidad. Por lo tanto, es necesario tener en cuenta de forma exhaustiva la tensión térmica, el cambio de fase y la resistencia mecánica para determinar la temperatura adecuada para el enfriamiento del molde.

(2) Corte del bebedero

Debido a la alta viscosidad del metal fundido durante el proceso de fundición de joyas de platino, que mantiene un estado líquido durante poco tiempo y tiene poca fluidez, el bebedero para joyas de platino se suele colocar más grueso que el de las joyas de oro y plata para mejorar el rendimiento de llenado y contracción del metal fundido. Por lo tanto, la dificultad de cortar el bebedero para las piezas fundidas de joyería de platino aumenta, lo que facilita la deformación de las piezas fundidas. Al cortar el bebedero, es necesario elegir el método de corte adecuado en función del diámetro del bebedero para evitar la deformación de las piezas fundidas. Si es necesario, el corte debe combinarse con una sierra o pequeñas rodajas.

(3) Limpieza por pulido magnético

El pulido magnético es un medio eficaz para limpiar las piezas fundidas, pero los distintos tipos de materiales metálicos tienen diferentes resistencias y durezas, lo que conlleva distintos requisitos para el proceso de pulido magnético. El platino común de alto grado, como el Pt990 y el Pt950, tiene una dureza baja; si se limpia a velocidades excesivamente altas, puede causar fácilmente arañazos en la superficie y aumentar la rugosidad. Cuando las joyas de platino se mezclan con joyas de oro K para la limpieza por pulido magnético, la superficie es propensa a marcas y arañazos.

2. Ejecución de tareas

Esta tarea implica la limpieza de moldes cerámicos aglomerados con ácido y la fundición centrífuga al vacío de piezas de joyería de Pt950.

(1) Limpieza por explosión de agua

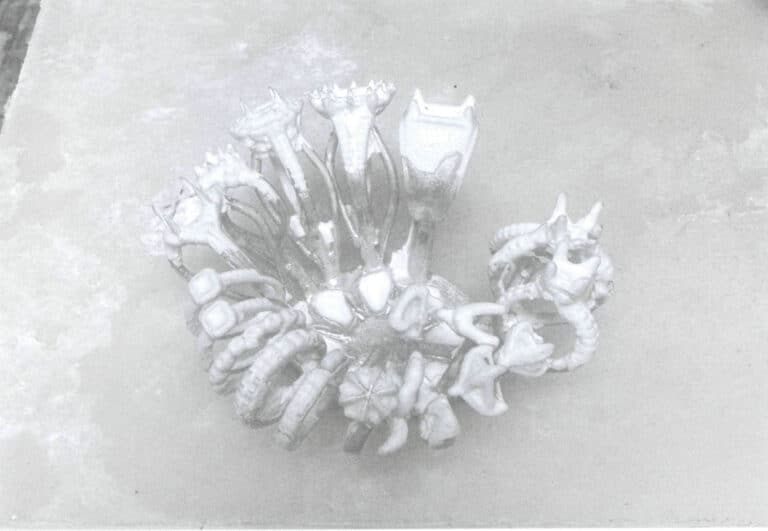

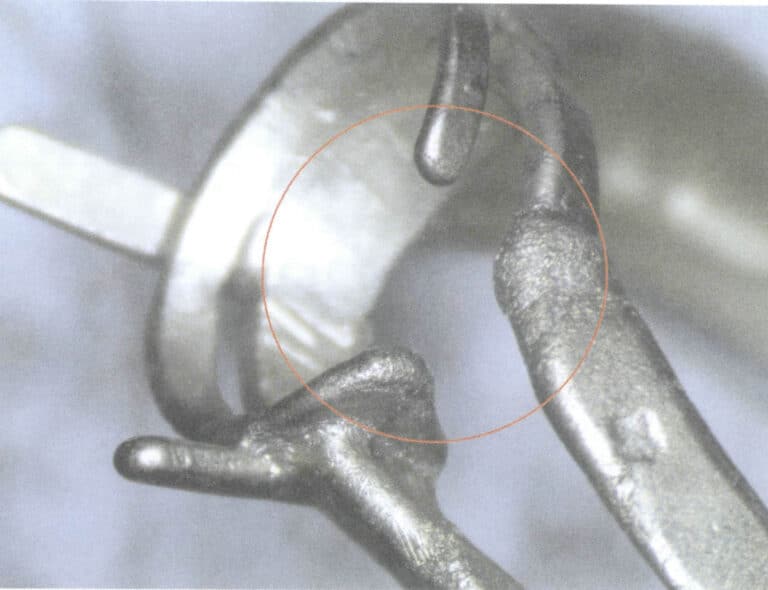

Utilizando fundición centrífuga al vacío para joyería Pt950, el matraz de acero es cilíndrico sin agujeros en la pared. La temperatura de colada del molde es de 900℃, y la temperatura del metal fundido es de 1880℃. Después de verter, espere a que el equipo deje de funcionar, utilice pinzas para retirar el molde, y enfriar en agua para la piscina de limpieza de explosión de agua, lo que resulta en un árbol de metal envuelto en material de molde, con material de molde residual formando redes de grietas interconectadas, como se muestra en la Figura 8-24.

(2) Limpieza a alta presión

Utilice un limpiador de moldes de escayola a alta presión para limpiar el molde que envuelve el árbol de metal y los moldes incrustados en los huecos, costuras y otras zonas de la pieza fundida. Dado que el molde de cerámica residual no se dispersa fácilmente, confiar únicamente en el lavado a chorro no puede limpiar a fondo algunos moldes ocultos. Por lo tanto, a veces es necesario utilizar pequeñas herramientas como varillas de acero y fresas de máquina para realizar una limpieza auxiliar, como se muestra en la Figura 8-25, y continuar con el lavado.

(3) Inmersión en ácido

Debido a la alta resistencia residual del molde cerámico unido con ácido y a su densa estructura, y a que la aleación Pt950 tiene una excelente resistencia a la corrosión, se puede utilizar ácido fluorhídrico de alta concentración, ajustando normalmente su concentración a 55% con un tiempo de inmersión de aproximadamente 1 hora, con lo que se pueden conseguir buenos resultados de limpieza por inmersión.

(4) Corte de la línea de flotación

Por lo general, las tenazas de corte pueden utilizarse para piezas de fundición con un diámetro de bebedero inferior a 3,5 mm. Sin embargo, cuando el diámetro del bebedero alcanza los 4 mm o más, existe riesgo de deformación al utilizar alicates de corte. Es aconsejable utilizar primero alicates de corte neumáticos para cortar cerca del núcleo del árbol y luego utilizar una sierra para cortar cerca de la superficie de la pieza fundida, como se muestra en la Figura 8-26.

(5) Pulido del bebedero residual

Como se ha mencionado anteriormente, se utilizará una pulidora de bebederos para eliminar los restos de bebederos.

(6) Limpieza por pulido magnético

Colocar la pieza fundida en el tambor magnético, ajustar la velocidad a, y ajustar la dirección a 800~900 r/min, cambiar cada 5 minutos, con un tiempo total de pulido de 20~30 min.

Sección IV Inspección de la calidad de la fundición de joyas

1. Conocimientos previos

La fundición de joyas es un proceso complejo que implica múltiples procedimientos, con muchos factores que afectan a la calidad de la fundición, haciéndola propensa a diversos problemas.

(1) Herramientas y equipos de inspección del aspecto

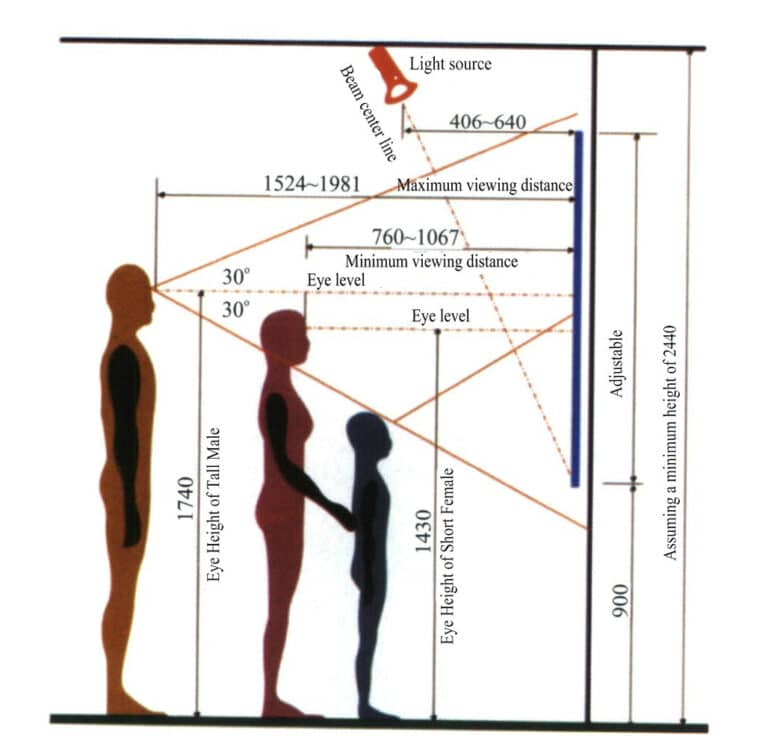

Durante la inspección de calidad del aspecto de las joyas, es necesario inspeccionar la calidad de las partes detalladas, y el ojo humano tiene una capacidad limitada para distinguir los detalles de los objetos objetivos, pudiendo generalmente discernir la longitud más pequeña entre 0,15~0,30mm. Por lo tanto, es necesario utilizar lupas, microscopios y otras herramientas de observación.

Una lupa es un sencillo dispositivo óptico visual utilizado para observar los detalles de los objetos, que consiste en una lente convergente con una distancia focal mucho menor que el punto cercano del ojo. El principio del aumento es que el tamaño de la imagen formada en la retina del ojo humano es proporcional al ángulo subtendido por el objeto en el ojo (ángulo visual). Cuanto mayor sea el ángulo visual, mayor será la imagen y más detalles del objeto podrán distinguirse. Cuando se utiliza una lupa, una mano sostiene la lupa cerca del ojo. En cambio, la otra mano utiliza el dedo índice y el pulgar para sujetar la joya y acercarla a la lupa hasta que pueda observarse la parte deseada de la joya. Acercar el objeto puede aumentar el ángulo visual, pero la capacidad de enfoque del ojo lo limita. La lupa más utilizada en la industria joyera tiene un aumento de 10 veces, como se muestra en la figura 8-27, y consta de 3 lentes. Una lupa cualificada debe tener una gran claridad y eliminar la aberración esférica y cromática que afecta a la observación de las piedras preciosas.

El estereomicroscopio presenta las siguientes características: ① gran diámetro de campo y gran profundidad de enfoque, lo que facilita la observación de todas las capas del objeto inspeccionado; ② aunque el aumento no es tan elevado como el de los microscopios convencionales, su distancia de trabajo es muy larga; ③ debido a que el prisma situado bajo el ocular invierte la imagen, ésta aparece en posición vertical, lo que facilita su manejo.

Los parámetros técnicos típicos del estereomicroscopio para la inspección de joyas son los siguientes: el aumento del ocular es de 10 veces, el diámetro del campo es de 20 mm; la lente objetivo utiliza un tambor giratorio para el zoom continuo, con un rango de 0,7~4,5 veces; el aumento total es de 7~45 veces; la relación de zoom es de 6,5:1.

(2) Defectos de porosidad

Los defectos de porosidad son orificios formados por gases extraños o precipitados del metal fundido que quedan atrapados dentro del metal. Sus características incluyen agujeros redondos o irregulares con paredes interiores generalmente lisas, como se muestra en la Figura 8-29. El color es metálico u oxidado. El color es metálico u oxidado, y es difícil distinguirlos cuando coexisten con agujeros de escoria o de contracción. La porosidad puede afectar a la calidad superficial de las piezas fundidas, dificultando la obtención de una superficie pulida lisa y brillante. La presencia de poros reduce la sección transversal efectiva de la pieza, lo que puede tener un cierto impacto en las propiedades mecánicas de la pieza; la magnitud del impacto depende del tamaño y la forma de los poros. Según los distintos mecanismos de formación, los poros pueden clasificarse en reactivos, precipitativos y atrapados.

Los poros reactivos se forman por la reacción química entre el metal fundido y factores internos o externos, generando gas. Pueden dividirse en endógenos y exógenos. Los poros reactivos endógenos se forman al solidificarse el metal fundido, donde los elementos químicos del propio metal reaccionan con compuestos disueltos en el metal fundido o entre compuestos, generando gas. Los poros reactivos exógenos se forman por la reacción química entre el metal fundido y factores externos como moldes, escoria y películas de óxido, dando lugar a la generación de gas. En función de sus características, los poros reactivos exógenos pueden clasificarse en poros subcutáneos, superficiales e internos.

Los poros precipitativos se refieren a los poros formados por la precipitación de gas disuelto en el metal fundido. La solubilidad del gas es alta cuando se encuentra en estado líquido a alta temperatura, y a medida que disminuye la temperatura, la solubilidad también disminuye. Cuando el metal pasa del estado líquido al sólido, la solubilidad del gas disminuye drásticamente y el gas que no puede disolverse precipita. Si el gas precipitado no puede escapar a tiempo y queda atrapado por las dendritas en solidificación, formará poros precipitativos.

Los poros atrapados se forman por el gas que queda atrapado durante el proceso de colada, cuando el gas no puede escapar a tiempo durante el proceso de solidificación y permanece dentro de la pieza fundida. Se caracterizan por estar distribuidos de forma irregular, apareciendo a menudo en distribuciones aisladas, y algunos poros pueden ser relativamente grandes.

(3) Defectos de contracción

El fenómeno de reducción de volumen debido a la disminución de la temperatura durante el proceso de enfriamiento de las aleaciones de fundición en estado líquido, de solidificación y sólido se denomina contracción de las aleaciones de fundición. La contracción es una causa fundamental de muchos defectos en las piezas fundidas, como cavidades de contracción, porosidad de contracción, tensión, deformación y grietas. Es una de las propiedades importantes de las aleaciones de fundición. Tiene un impacto significativo en las piezas fundidas (como conseguir la forma geométrica y las dimensiones requeridas y producir piezas fundidas densas y de alta calidad).

El cambio de volumen cuando la aleación de fundición pasa de la temperatura líquida a la temperatura ambiente se denomina contracción volumétrica. La contracción de la aleación en estado sólido puede expresarse no sólo en términos de cambio de volumen, sino también en términos de cambio de longitud, lo que se conoce como contracción lineal. La aleación pasa por tres etapas durante la contracción: etapa de contracción líquida, etapa de contracción por solidificación y etapa de contracción en estado sólido.

Contracción líquida: Se refiere a la contracción que se produce cuando la aleación líquida se enfría desde la temperatura de vertido hasta la temperatura de liquidus a la que comienza la solidificación, manifestándose como una disminución del nivel de líquido dentro de la cavidad del molde.

Contracción por solidificación: Para las aleaciones con un determinado rango de temperatura, la contracción que se produce al pasar del estado líquido al sólido se denomina contracción por solidificación debido al estado de solidificación de la aleación. La contracción por solidificación de dichas aleaciones incluye principalmente la reducción de temperatura (relacionada con el rango de temperatura de cristalización de la aleación) y el cambio de estado (cambio de volumen durante el cambio de estado).

Contracción en estado sólido: Se refiere a la contracción que se produce cuando las aleaciones de fundición se enfrían desde la temperatura de solidificación hasta la temperatura ambiente. En la producción real, la contracción por solidificación suele manifestarse como una reducción de las dimensiones de la pieza fundida, por lo que se suele utilizar un índice de contracción lineal para representarla. La contracción lineal de las aleaciones de fundición no sólo afecta directamente a la precisión dimensional de las piezas fundidas, sino que también es una causa fundamental de tensiones, grietas y deformaciones en las piezas fundidas.

La tasa de contracción de la fundición no sólo está relacionada con los factores de la aleación utilizada, sino también con las características del proceso de fundición, la forma estructural de la fundición y la cantidad de gas disuelto durante el proceso de fusión de la aleación. La contracción por líquido y solidificación son las causas fundamentales de las cavidades por contracción y la porosidad en las piezas fundidas.

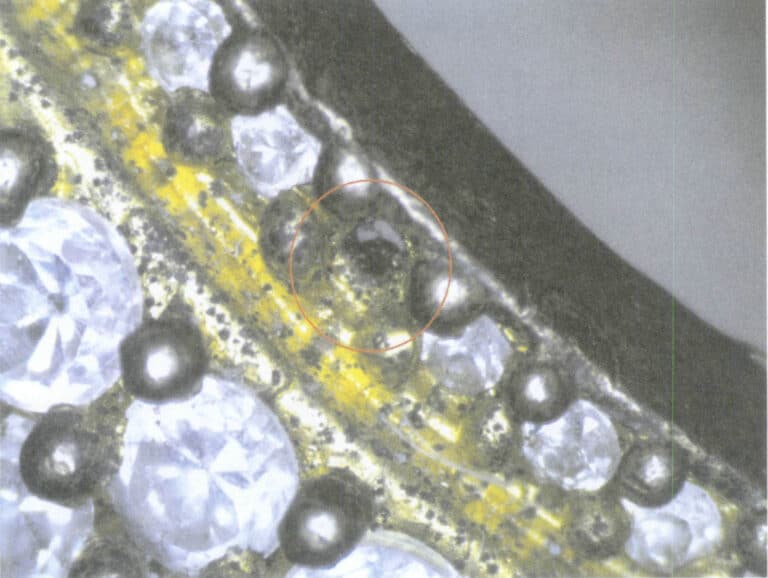

Durante el proceso de enfriamiento y solidificación de la colada, debido a la contracción por líquido de la aleación y a la contracción por solidificación, suelen aparecer agujeros en las zonas donde la colada solidifica en último lugar. Los agujeros grandes y concentrados se denominan cavidades de contracción, mientras que los agujeros pequeños y dispersos se denominan porosidad de contracción, como se muestra en la Figura 8-30. Las formas de las cavidades de contracción y de la porosidad son irregulares, con superficies rugosas, y pueden verse puntas dendríticas desarrolladas. Por lo tanto, pueden distinguirse claramente de los agujeros de gas. Supongamos que existen cavidades de contracción o porosidad en la pieza fundida. En ese caso, se reducirá la superficie de apoyo efectiva de la pieza fundida, se producirá una concentración de tensiones, disminuirán significativamente las propiedades mecánicas de la pieza fundida, y también se reducirán las propiedades físicas y químicas de la pieza fundida, perjudicando la densidad de la superficie y el rendimiento del pulido.

(4) Defectos de fluidez

Cuando el rendimiento de llenado del metal fundido es deficiente, es probable que se produzcan defectos como el llenado incompleto y los cierres en frío. El llenado incompleto se produce cuando el metal fundido no llena completamente la cavidad del molde, dando lugar a una colada incompleta, como se muestra en la Figura 8-31. Se caracteriza por agujeros lisos de bordes redondeados en las paredes de la pieza fundida, o uno o más extremos de la pieza fundida no están llenos de metal fundido. El cierre en frío se refiere a un defecto de discontinuidad importante en la colada debido a que dos zonas de metal no se fusionan completamente. Su aspecto suele manifestarse como estrías similares a las grietas, pero en comparación con éstas, sus bordes son más lisos y la superficie alrededor de las estrías está ligeramente arrugada.

(5) Defectos de rugosidad superficial

La rugosidad superficial se refiere a la superficie irregular y no lisa de las piezas en bruto de fundición, que pueden tener defectos como rebabas y agujeros de arena, como se muestra en la Figura 8-32. Una rebaba es una fina capa irregular de material adherida al borde de la pieza fundida, también conocida como "rebaba". Una rebaba se refiere a una fina capa irregular de material adherida al borde de la pieza fundida, también conocida como "flash." Los defectos de rugosidad superficial que aparecen en las piezas fundidas de joyería están estrechamente relacionados con la calidad del modelo original, la calidad del molde de cera, la calidad del molde de fundición y el proceso de fundición. Cuando la resistencia del molde es baja y las partículas de polvo de colada se descascarillan, se forma una superficie rugosa; cuando el molde se agrieta, se producen rebabas en la pieza fundida; cuando las partículas de polvo de colada descascarilladas o las inclusiones extrañas no se retiran rápidamente de la cavidad, quedan atrapadas en determinadas zonas de la cavidad, lo que provoca defectos de agujeros de arena. Dado que estas sustancias son más ligeras que el metal fundido, si el tiempo y las condiciones lo permiten, flotarán hasta la superficie de la pieza fundida, por lo que a menudo aparecen agujeros de arena en la superficie de la pieza fundida o cerca de ella.

2. Ejecución de tareas

Tabla 8-8 Defectos y posibles causas de las muestras de fundición de joyas

| Defecto de fundición | Leyenda del defecto | Posibles causas |

|---|---|---|

| Aparición de destellos, rebabas |

|

① proporción inadecuada de polvo de colada y agua, el agua es demasiado. ② se mezcló el polvo de colada abierto en el molde estático ③El horno de calcinación es demasiado rápido para elevar la temperatura ④ fundición en el horno antes de colocar demasiado tiempo, la cavidad dentro de las grietas secas |

| Perlas doradas en relieve en la superficie |

|

① relación agua-polvo inadecuada, el agua es demasiado poca. ② el tiempo de trabajo de la operación de mezcla de polvo es demasiado largo ③El funcionamiento del extractor de vacío no es normal. |

| Rugosidad de la superficie |

|

① Superficie rugosa de las piezas de fundición. ②Poca calidad o fallo del polvo de colada. ③La temperatura de quemado es demasiado rápida |

| Fundición defectuosa |

|

①Irracional colocación de bebederos o plantación de árboles de modelos de cera. ② Baja temperatura del metal de colada. ③Baja temperatura del metal de colada durante el vertido ④Insuficiente cantidad de metal de colada |

| Aspecto de la porosidad |

|

① la temperatura del metal de fundición es alta ② el molde de fundición no está completamente quemado ③La proporción de material reutilizado en la fundición es demasiado alta ④Severa absorción de gas durante la fusión. |

| Aspecto de la cavidad de contracción |

|

① la temperatura de vertido del metal líquido es demasiado alta ② la temperatura del molde de fundición es demasiado alta ③ Ubicación o tamaño inadecuados del bebedero. ④Presión de vertido insuficiente. |